圧縮機

【課題】可変容量圧縮機の体格を増大させることなく、オイル分離部の配置の自由度を向上する。

【解決手段】

吐出室142の円弧状の上部領域内に、区画部材150により区画された一方の空間の円弧方向両端を第1区画壁104h及び第2区画壁104iによって区画し、他方の吐出室側空間と区画された第1通路104f1を形成し、第1通路104f1の円弧方向中間部を、所定の開口面積の冷媒流路が形成されるように第3区画壁104jにより区画し、第1通路104f1の、第1区画壁104hと第3区画壁104jとの間の上流側通路部を、第2通路104f2によって吐出室142と連通させてオイル分離室として機能させ、第2区画壁104iと第3区画壁104jとの間の下流側通路部を、第3通路104f3と連通させてオイル分離室と第3通路とを接続する接続通路として機能させた。

【解決手段】

吐出室142の円弧状の上部領域内に、区画部材150により区画された一方の空間の円弧方向両端を第1区画壁104h及び第2区画壁104iによって区画し、他方の吐出室側空間と区画された第1通路104f1を形成し、第1通路104f1の円弧方向中間部を、所定の開口面積の冷媒流路が形成されるように第3区画壁104jにより区画し、第1通路104f1の、第1区画壁104hと第3区画壁104jとの間の上流側通路部を、第2通路104f2によって吐出室142と連通させてオイル分離室として機能させ、第2区画壁104iと第3区画壁104jとの間の下流側通路部を、第3通路104f3と連通させてオイル分離室と第3通路とを接続する接続通路として機能させた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用エアコンシステムなどに使用される圧縮機に関し、特に、作動流体(冷媒)を吐出する通路の途上に配設されるオイル分離部の配置構造に関する。

【背景技術】

【0002】

この種の圧縮機として、特許文献1に開示される圧縮機では、シリンダヘッド(ハウジング5、6)の中央領域に吸入室(13、20)が配置され、吸入室(13、20)の径方向外側を取り囲むように環状に配置された吐出室(17、25)が形成されている。

【0003】

また、シリンダヘッド(ハウジング5、6)内にオイル分離機構(18、37)、貯油室(貯留室14、21)、オイル戻し通路(環油孔15d、22d)が形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−332239号

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記圧縮機では、オイル分離機構(18、37)は吐出室(17、25)内で吐出通路(35a、35b)が開口する連通口(3a、4a)付近に配設されることを前提としており、吐出室内で吐出通路が開口する位置に対してオイル分離機構の位置を離して配置することは何ら考慮されていない。

【0006】

シリンダヘッドには外部冷媒回路と接続する接続ポートや、エンジン側に圧縮機をボルト固定するための取付部が配置される場合があり、さらに可変容量圧縮機では制御弁や逆止弁も配置される場合が多く、オイル分離機構や貯油室をシリンダヘッドに配置することが困難となっている。

【0007】

本発明は、このような従来の課題に着目してなされたもので、オイル分離機構を配置しても圧縮機のコンパクト性を維持しつつ、オイル分離機構の形成が容易で配置の自由度を向上させた圧縮機を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る圧縮機は、

中央部に配置された吸入室と、該吸入室の径方向外側を取り囲んで環状に配置された吐出室と、外部冷媒回路から吸入された冷媒を前記吸入室に導入する吸入通路と、前記吐出室に吐出された冷媒を外部冷媒回路に送出する吐出通路と、前記吐出通路の途上に配置され冷媒からオイルを分離するオイル分離室と、該オイル分離室に連通し分離されたオイルを貯留する貯油室と、該貯油室内のオイルを低圧源側に戻すオイル戻し通路と、が形成されたハウジングと、

前記ハウジングの中心部に回転可能に支持された駆動軸と、

前記駆動軸の回転によって前記吸入室から吸入した冷媒を圧縮して前記吐出室へ吐出する圧縮機構と、を備え、さらに、以下のように構成したことを特徴とする。

【0009】

前記吐出通路は、環状に配置された前記吐出室の円弧状の上部領域内に該吐出室と区画された第1通路と、該第1通路と前記吐出室とを連通する第2通路と、前記第1通路と前記外部冷媒回路とを連通する第3通路と、を備え、

前記吐出室の円弧状の上部領域内に、該上部領域を前記駆動軸の軸方向両側の空間に区画する区画部材を配設し、該区画された一方の空間の円弧方向両端を第1区画壁及び第2区画壁によって区画して、他方の吐出室側空間と区画された前記第1通路を形成し、

前記第1通路の円弧方向中間部を、所定の開口面積の冷媒流路が形成されるように第3区画壁により区画し、

前記第1通路の、第1区画壁と前記第3区画壁との間の上流側通路部を、前記第2通路によって前記吐出室と連通させてオイル分離室として機能させ、

前記第1通路の、第2区画壁と前記第3区画壁との間の下流側通路部を、前記第3通路と連通させて前記オイル分離室と前記第3通路とを接続する接続通路として機能させた。

【発明の効果】

【0010】

区画部材と各区画壁によって、吐出室の領域内にオイル分離室と接続通路を容易に形成でき、接続通路によって、オイル分離室を第3通路と容易に接続できるので、オイル分離室の配置の自由度が向上する。また、オイル分離室と接続通路を形成することにより、圧縮機の体格が増大することが無い。

【図面の簡単な説明】

【0011】

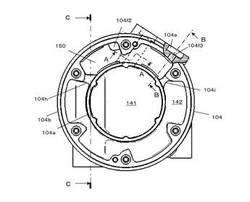

【図1】実施形態における圧縮機の断面図

【図2】実施形態におけるシリンダヘッドの開放端側の図

【図3】図2のA−A断面図

【図4】図2のB−B断面図

【図5】図2のC−C断面図

【図6】区画部材の斜視図

【図7】区画部材の別の形態を示す平面図

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、詳細に説明する。

図1は実施形態での圧縮機(特に可変容量圧縮機)の断面図、図2は実施形態におけるシリンダヘッドの開放端側の図、図3は図2のA−A断面図、図4は図2のB−B断面図、図5は図2のC−C断面図、図6は区画部材の斜視図である。

【0013】

可変容量圧縮機100は、複数のシリンダボア101aを備えたシリンダブロック101と、シリンダブロック101の一端に設けられたフロントハウジング102と、シリンダブロック101の他端にバルブプレート103を介して設けられたシリンダヘッド104とを備えている。

【0014】

シリンダブロック101と、フロントハウジング102とによって規定されるクランク室140内を横断して、駆動軸110が設けられ、その中心部の周囲には、斜板111が配置されている。斜板111は、駆動軸110に固定されたロータ112とリンク機構120を介して連結し、駆動軸110に沿ってその傾角が変化可能となっている。

【0015】

リンク機構120は、ロータ112から突設された第1アーム112aと、斜板111から突設された第2アーム111aと、一端側が第1連結ピン122を介して第1アーム112aに対して回動自在に連結され、他端側が第2連結ピン123を介して第2アーム111aに対して回動自在に連結されたリンクアーム121から構成されている。

【0016】

斜板111の貫通孔111bは斜板111が最大傾角(θmax)と最小傾角(θmin)の範囲で傾動可能となるように形状が形成されており、貫通孔111bには駆動軸110と当接する最大傾角規制部と最小傾角規制部が形成されている。斜板111が駆動軸110に対して直交するときの斜板の傾角を0°とした場合、貫通孔111bの最小傾角規制部は斜板111をほぼ0°まで傾角変位可能なように形成されている。

【0017】

ロータ112と斜板111との間には斜板111を最小傾角に向けて最小傾角に至るまで付勢する傾角減少バネ114が装着され、また斜板111とバネ支持部材116との間には斜板111の傾角を増大する方向に付勢する傾角増大バネ115が装着されている。最小傾角において傾角増大バネ115の付勢力は傾角減少バネ114の付勢力より大きく設定されているので、斜板111は駆動軸110が回転していないときは、傾角減少バネ114と傾角増大バネ115の付勢力がバランスする傾角に位置する。

【0018】

駆動軸110の一端は、フロントハウジング102の外側に突出したボス部102a内を貫通して外側まで延在し、図示しない動力伝達装置に連結されている。尚、駆動軸110とボス部102aとの間には、軸封装置130が挿入され、内部と外部とを遮断している。駆動軸110及びロータ112はラジアル方向に軸受131、132で支持され、スラスト方向に軸受133、スラストプレート134で支持されている。尚、駆動軸110のスラストプレート134の当接部とスラストプレート134との隙間は調整ネジ135により所定の隙間に調整されている。したがって外部駆動源からの動力が動力伝達装置に伝達され、駆動軸110は動力伝達装置と同期して回転可能となっている。

【0019】

シリンダボア101a内には、ピストン136が配置され、ピストン136のクランク室140側に突出している端部の内側空間には、斜板111の外周部が収容され、斜板111は一対のシュー137を介して、ピストン136と連動する構成となっている。したがって斜板111の回転によりピストン136がシリンダボア101a内を往復動することが可能となる。

【0020】

シリンダヘッド104には、中央部に環状の隔壁104aで区画された吸入室141と隔壁104aと外周壁104bとで区画され吸入室141を環状に取り囲む吐出室142が形成され(図2参照)、吸入室141は、シリンダボア101aとは、バルブプレート103に設けられた連通孔103a、吸入弁形成板に形成された吸入弁(図示せず)を介して連通し、吐出室142は、シリンダボア101aとは、吐出弁形成板に形成された吐出弁(図示せず)、バルブプレート103に設けられた連通孔103bを介して連通している。

【0021】

フロントハウジング102、シリンダブロック101、吸入弁形成板、バルブプレート103、吐出弁形成板、シリンダヘッド104が、図示しないセンターガスケット、シリンダガスケット、ヘッドガスケットを介して複数の通しボルト105によって締結されて圧縮機ハウジングが形成される。

【0022】

シリンダヘッド104には、吸入側外部冷媒回路と接続する吸入ポート104c、吸入ポート104cと吸入室141とを接続する吸入通路104dが形成され、これによって吸入室141はエアコンシステムの吸入側冷媒回路と接続されている。吸入通路104dはシリンダヘッド104の径方向外側から吐出室142の一部を横切るように直線状に伸びている。

【0023】

また吐出室142は後述する吐出通路104f(104f1、104f2、104f3)及び吐出ポート104eを介してエアコンシステムの吐出側外部冷媒回路と接続されている。

【0024】

シリンダヘッド104にはさらに制御弁300が設けられている。制御弁300は吐出室142とクランク室140とを連通する連通路145の開度を調整し、クランク室140への吐出ガス導入量を制御する。またクランク室140内の冷媒は、連通路101c、空間146、バルブプレート103に形成されたオリフィス103cを経由して吸入室141へ流れる。

【0025】

したがって制御弁300によりクランク室140の圧力を変化させ、斜板111の傾斜角、つまりピストン136のストロークを変化させることにより可変容量圧縮機100の吐出容量を可変制御することができる。

【0026】

エアコン作動時、つまり可変容量圧縮機100の作動状態では、外部信号に基づいて制御弁300に内蔵されるソレノイドの通電量が調整され、吸入室141の圧力が所定値になるように吐出容量が可変制御される。制御弁300は、外部環境に応じて、吸入圧力を最適制御することができる。

【0027】

次に吐出通路及びオイル分離室等の構成について、図1の他、図2〜図6を参照しつつ、説明する。

シリンダヘッド104の上部領域には、吐出側外部冷媒回路と接続する吐出ポート104eと、吐出ポート104eと吐出室142とを接続する吐出通路104f(104f1、104f2、104f3)が形成され、これらによって吐出室142はエアコンシステムの吐出側冷媒回路と接続されている。尚、ここで言う上部(又は下部)とは圧縮機が装着対象に装着されている状態を基準としている。

【0028】

吐出通路104fは、吐出室142の上部領域に区画部材150により吐出室142と区画された第1通路104f1と、第1通路104f1と吐出室142とを連通する第2通路104f2と、第1通路104f1と外部冷媒回路とを連通する第3通路104f3から構成される。

【0029】

第1通路104f1はシリンダヘッド104の底壁104gから延設(内側に突設)された第1区画壁104hと第2区画壁104iによって両端が区画され、吐出室の径方向外側の周壁(外周壁104b側)、吐出室の径方向内側の周壁(隔壁104a側)、第1区画壁104h及び第2区画壁104iで区画された開口を区画部材150で覆われて吐出室142と区画されている。換言すれば、吐出室142の円弧状の上部領域内に、該上部領域を駆動軸110の軸方向両側の空間に区画する区画部材150を配設し、該区画された一方の空間の円弧方向両端を第1区画壁104h及び第2区画壁104iによって区画することにより、他方の吐出室側空間と区画された第1通路104f1が形成されている。

【0030】

第1区画壁104hと第2区画壁104iとの間には第3区画壁104jがシリンダヘッド104の底壁104gから延設され、第3区画壁104jの頂部と区画部材150との間に所定の開口面積の流路が形成されるように第3区画壁104jの頂部高さが設定されている(図3参照)。したがって第1通路104f1は、第1区画壁104hと第3区画壁104jによって区画される空間104f1aと第3区画壁104jと第2区画壁104iによって区画される空間104f1bとに区画されている。

【0031】

区画部材150は、第1通路104f1と吐出室142とを区画する平板150aと、平板150aの周縁から立ち上がる複数の側板150bを備え、吐出室142の環状形状に合わせた円弧状の形状を成して吐出室142内に嵌合されている(図6参照)。区画部材150は例えばポリアミド系やポリフェニレンサルファイド系樹脂材料で形成されている。

【0032】

区画部材150はシリンダヘッド104にバルブプレート103側が接合することにより抜け止めされている(直接的には側板150bの端部がヘッドガスケットに当接することにより抜け止めされる)。

【0033】

尚、シリンダヘッド104には平板150aが当接して平板150aを位置決めする位置決め面104kが形成されており、平板150aが位置決め面104kに当接してシリンダヘッド104内で位置決めされた時、側板150bの端部はシリンダヘッド104の開放端面とほぼ同じ位置に高さが設定されている(図4参照)。ほぼ同じ位置とはシリンダヘッド104の開放端面を基準として僅かに低い場合と僅かに高い場合を含む。

【0034】

例えば側板150bの変形が許容されない場合は、側板150bの端部はシリンダヘッド104の開放端面より僅かに低い位置に高さを設定し、側板150bの変形が許容される場合は側板150bの端部はシリンダヘッド104の開放端面より僅かに高い位置も許容するものである。

【0035】

側板150bの変形が許容される場合は、側板150bの端部をシリンダヘッド104の開放端面より僅かに高い位置に設定すれば、ハウジングを締結したときに区画部材150が位置決め面104kに押圧されてシリンダヘッド104とバルブプレート103の間に挟持され、区画部材150をシリンダヘッド104内に確実に保持できる(直接的には側板150bの端部がヘッドガスケットに当接している)。また側板150bが吐出室142の径方向外側の周壁(外周壁104b側)と吐出室142の径方向内側の周壁(隔壁104a側)を押圧するように形成しても良い。このようしても区画部材150ががたつくことがなく、シリンダヘッド内に確実に保持される。

【0036】

第2通路104f2は、区画部材150を吐出室142に嵌合することにより、第3区画壁104jの近傍で吐出室142の径方向外側の周壁(外周壁104b側)と平板150aの周縁との間に形成され、吐出室142と第1通路104f1の空間104f1aとを連通している(図2参照)。

【0037】

第3通路104f3は、第1通路104f1の空間104f1bと吐出ポート104eに接続する吐出側外部冷媒回路と連通している(図4参照)。

第1区画壁104hと第3区画壁104jとで区画される空間104f1aは、連通孔104mを経由して貯油室104nに連通している(図5参照)。貯油室104nは筒状の空間を成して第1区画壁104hの下部からシリンダヘッド104の下方に向けて延設され、シリンダヘッド104の径方向外側から封止部材160により封止されている。貯油室104nの下部領域はオイル戻し通路104pを介して吸入室141と連通している。尚オイル戻し通路104pには図示しない絞りが配置されている。

【0038】

連通孔104mは第1区画壁104hを貫通して一端が空間104f1aに開口し、その開口端は区画部材150の平板150aの近傍に位置している。

第1区画壁104hは第3区画壁104iより下側に配設され、第2通路104f2は第3区画壁104jの近傍で吐出室142の径方向外側の周壁(外周壁104b側)に沿って形成されている。このため、吐出室142から第2通路104f2を介して空間104f1aに流入した冷媒は、外周壁104b側に沿ってシリンダヘッド104の底壁104gに向けた流れとなり、その後底壁104gから第1区画壁104hに沿って平板150aに向かう流れが発生する。

【0039】

その後、第3区画壁104jの頂部と区画部材150との間に形成された流路を介して空間104f1bに流れる。

このような空間104f1a内の流れの中で冷媒流に含まれるオイルが効果的に分離され、分離されたオイルは第1区画壁104h側に集められて連通孔104mを介して貯油室104nに貯留される。貯油室104nに貯留されたオイルはオイル戻し通路104pを介して吸入室141に還流される。

【0040】

つまり、空間104f1aはオイル分離室となり、空間104f1bは該オイル分離室と第3通路104f3とを接続する接続通路となっている。

このように、第1通路104f1は、オイル分離室(空間104f1a)と、該オイル分離室と第3通路104f3とを接続する接続通路(空間104f1b)とから構成されるので、第3通路104f3とオイル分離室とが離れて配置されていても第2区画壁104iの位置を変更して空間104f1bを拡大すればオイル分離室を容易に第3通路104f3に接続できる。換言すれば、圧縮機の設置スペース,形状等の制約によって、吐出側外部冷媒回路と接続される吐出ポート104e及び第3通路104f3の形成位置が設計変更された場合でも、オイル分離室は任意の位置に配設することができ、配置の自由度が向上する。

【0041】

また、オイル分離室と接続通路はシリンダヘッド104の底壁から延設された区画壁と、吐出室142に嵌合される区画部材150によって容易に形成でき、さらに、吐出室142内の領域に形成されるので圧縮機100の体格を増大することが無い。

【0042】

また、本実施形態によれば、第1区画壁104hは第3区画壁104jより下側に配設され、オイル分離室(空間104f1a)と貯油室104nとを連通する連通路(連通孔104m)は第1区画壁104h又はその近傍に開口し、第2通路104f2は第3区画壁104jの近傍に開口したことにより、第2通路104f2を連通路(連通孔104m)の開口端から遠ざけているので、該開口端近傍では吐出室142からオイル分離室(空間104f1a)に冷媒が流入する際に発生する乱流の影響を小さくでき、その結果第1区画壁104h側にオイルが集まり易くなるので貯油室104nに効果的にオイルが貯留できる。

【0043】

また、本実施形態によれば、吐出室142の径方向外側の周壁104bと区画部材150の周縁との間に第2通路104f2を形成したことにより、第2通路104f2の形成が容易となる。また吐出室142の外周壁104bに沿って吐出室142内の冷媒がオイル分離室(空間104f1a)に流入するので、外周壁104bから底壁を経由して貯油室104nに連通する開口端に向けての流れが発生し、オイル分離室(空間104f1a)でのオイル分離が効果的に行なわれる。

【0044】

また、本実施形態によれば、区画部材150は、第1通路104f1と吐出室142とを区画する平板150aと、平板150aの周縁から立ち上がる複数の側板150bを備え、吐出室142の環状形状に合わせた形状を成して吐出室142に嵌合されるものであって、平板150aが第1通路140f1と吐出室142とを区画してシリンダヘッド104内で位置決めされた時、側板の端部はシリンダヘッド104の開放端面とほぼ同じ位置になるように高さが設定されていることにより、区画部材150をシリンダヘッド104に固定する部材が不要となり、コストアップを抑制できる。

【0045】

また、本実施形態によれば、区画部材150は樹脂材料により形成され、区画部材150が吐出室142に嵌合された時、側板は吐出室142の径方向外側の周壁104b及び径方向内側の周壁104aを押圧するように形成されていることにより、区画部材150ががたつくことがなく、シリンダヘッド104に保持される。

【0046】

また、本実施形態によれば、区画部材150は樹脂材料により形成され、ハウジング(シリンダヘッド104,シリンダブロック101,フロントハウジング102)が締結された時、区画部材150はシリンダヘッド104とバルブプレート103との間に挟持されることにより、区画部材150がシリンダヘッド104内の位置決め部に押圧されるので、区画部材150ががたつくことがなくシリンダヘッド内に確実に保持できる。

【0047】

ただし、本発明は、上記実施形態に限定されるものではない。

例えば、区画部材はネジ等の固定部材でシリンダヘッドに固定するものであっても良い。

【0048】

また、図7に示すように、第1区画壁200a及び第2区画壁200bを、区画部材200の両端部をシリンダヘッド104の底壁104g側に折曲して形成することもでき、その先端部をシリンダヘッド104の底壁104gに形成した溝に係合させて抜け止めさせることができる。

【0049】

また、同じく図7に示すように、区画部材200の中間部を屈曲させて第3区画壁200cを形成することもできる。

また、区画部材は樹脂材料に限定されるものではなく、例えば金属板等の他の材料で形成しても良い。

【0050】

また、区画部材150の平板150aに貫通孔を形成して第2連通路104f2としても良い。

また、以上の実施形態では、可変容量圧縮機について説明したが、固定容量圧縮機であってもよく、本発明は圧縮機全般に適用可能である。

【0051】

このように図示の実施形態はあくまで本発明を例示するものであり、本発明は、説明した実施形態により直接的に示されるものに加え、特許請求の範囲内で当業者によりなされる各種の改良・変更を包含するものであることは言うまでもない。

【符号の説明】

【0052】

100 可変容量圧縮機

101 シリンダブロック

101a シリンダボア

102 フロントハウジング

103 バルブプレート

104 シリンダヘッド

104a 隔壁

104b 外周壁

104c 吸入ポート

104d 吸入通路

104e 吐出ポート

104f 吐出通路

104f1 第1通路

104f2 第2通路

104f1a 空間(オイル分離室)

104f1b 空間(接続通路)

104f3 第3通路

104g シリンダヘッド底壁

104h 第1区画壁

104i 第2区画壁

104j 第3区画壁

110 駆動軸

111 斜板

112 ロータ

120 リンク機構

136 ピストン

140 クランク室

141 吸入室

142 吐出室

150 区画部材

150a 平板

150b 側板

【技術分野】

【0001】

本発明は、車両用エアコンシステムなどに使用される圧縮機に関し、特に、作動流体(冷媒)を吐出する通路の途上に配設されるオイル分離部の配置構造に関する。

【背景技術】

【0002】

この種の圧縮機として、特許文献1に開示される圧縮機では、シリンダヘッド(ハウジング5、6)の中央領域に吸入室(13、20)が配置され、吸入室(13、20)の径方向外側を取り囲むように環状に配置された吐出室(17、25)が形成されている。

【0003】

また、シリンダヘッド(ハウジング5、6)内にオイル分離機構(18、37)、貯油室(貯留室14、21)、オイル戻し通路(環油孔15d、22d)が形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−332239号

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記圧縮機では、オイル分離機構(18、37)は吐出室(17、25)内で吐出通路(35a、35b)が開口する連通口(3a、4a)付近に配設されることを前提としており、吐出室内で吐出通路が開口する位置に対してオイル分離機構の位置を離して配置することは何ら考慮されていない。

【0006】

シリンダヘッドには外部冷媒回路と接続する接続ポートや、エンジン側に圧縮機をボルト固定するための取付部が配置される場合があり、さらに可変容量圧縮機では制御弁や逆止弁も配置される場合が多く、オイル分離機構や貯油室をシリンダヘッドに配置することが困難となっている。

【0007】

本発明は、このような従来の課題に着目してなされたもので、オイル分離機構を配置しても圧縮機のコンパクト性を維持しつつ、オイル分離機構の形成が容易で配置の自由度を向上させた圧縮機を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る圧縮機は、

中央部に配置された吸入室と、該吸入室の径方向外側を取り囲んで環状に配置された吐出室と、外部冷媒回路から吸入された冷媒を前記吸入室に導入する吸入通路と、前記吐出室に吐出された冷媒を外部冷媒回路に送出する吐出通路と、前記吐出通路の途上に配置され冷媒からオイルを分離するオイル分離室と、該オイル分離室に連通し分離されたオイルを貯留する貯油室と、該貯油室内のオイルを低圧源側に戻すオイル戻し通路と、が形成されたハウジングと、

前記ハウジングの中心部に回転可能に支持された駆動軸と、

前記駆動軸の回転によって前記吸入室から吸入した冷媒を圧縮して前記吐出室へ吐出する圧縮機構と、を備え、さらに、以下のように構成したことを特徴とする。

【0009】

前記吐出通路は、環状に配置された前記吐出室の円弧状の上部領域内に該吐出室と区画された第1通路と、該第1通路と前記吐出室とを連通する第2通路と、前記第1通路と前記外部冷媒回路とを連通する第3通路と、を備え、

前記吐出室の円弧状の上部領域内に、該上部領域を前記駆動軸の軸方向両側の空間に区画する区画部材を配設し、該区画された一方の空間の円弧方向両端を第1区画壁及び第2区画壁によって区画して、他方の吐出室側空間と区画された前記第1通路を形成し、

前記第1通路の円弧方向中間部を、所定の開口面積の冷媒流路が形成されるように第3区画壁により区画し、

前記第1通路の、第1区画壁と前記第3区画壁との間の上流側通路部を、前記第2通路によって前記吐出室と連通させてオイル分離室として機能させ、

前記第1通路の、第2区画壁と前記第3区画壁との間の下流側通路部を、前記第3通路と連通させて前記オイル分離室と前記第3通路とを接続する接続通路として機能させた。

【発明の効果】

【0010】

区画部材と各区画壁によって、吐出室の領域内にオイル分離室と接続通路を容易に形成でき、接続通路によって、オイル分離室を第3通路と容易に接続できるので、オイル分離室の配置の自由度が向上する。また、オイル分離室と接続通路を形成することにより、圧縮機の体格が増大することが無い。

【図面の簡単な説明】

【0011】

【図1】実施形態における圧縮機の断面図

【図2】実施形態におけるシリンダヘッドの開放端側の図

【図3】図2のA−A断面図

【図4】図2のB−B断面図

【図5】図2のC−C断面図

【図6】区画部材の斜視図

【図7】区画部材の別の形態を示す平面図

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、詳細に説明する。

図1は実施形態での圧縮機(特に可変容量圧縮機)の断面図、図2は実施形態におけるシリンダヘッドの開放端側の図、図3は図2のA−A断面図、図4は図2のB−B断面図、図5は図2のC−C断面図、図6は区画部材の斜視図である。

【0013】

可変容量圧縮機100は、複数のシリンダボア101aを備えたシリンダブロック101と、シリンダブロック101の一端に設けられたフロントハウジング102と、シリンダブロック101の他端にバルブプレート103を介して設けられたシリンダヘッド104とを備えている。

【0014】

シリンダブロック101と、フロントハウジング102とによって規定されるクランク室140内を横断して、駆動軸110が設けられ、その中心部の周囲には、斜板111が配置されている。斜板111は、駆動軸110に固定されたロータ112とリンク機構120を介して連結し、駆動軸110に沿ってその傾角が変化可能となっている。

【0015】

リンク機構120は、ロータ112から突設された第1アーム112aと、斜板111から突設された第2アーム111aと、一端側が第1連結ピン122を介して第1アーム112aに対して回動自在に連結され、他端側が第2連結ピン123を介して第2アーム111aに対して回動自在に連結されたリンクアーム121から構成されている。

【0016】

斜板111の貫通孔111bは斜板111が最大傾角(θmax)と最小傾角(θmin)の範囲で傾動可能となるように形状が形成されており、貫通孔111bには駆動軸110と当接する最大傾角規制部と最小傾角規制部が形成されている。斜板111が駆動軸110に対して直交するときの斜板の傾角を0°とした場合、貫通孔111bの最小傾角規制部は斜板111をほぼ0°まで傾角変位可能なように形成されている。

【0017】

ロータ112と斜板111との間には斜板111を最小傾角に向けて最小傾角に至るまで付勢する傾角減少バネ114が装着され、また斜板111とバネ支持部材116との間には斜板111の傾角を増大する方向に付勢する傾角増大バネ115が装着されている。最小傾角において傾角増大バネ115の付勢力は傾角減少バネ114の付勢力より大きく設定されているので、斜板111は駆動軸110が回転していないときは、傾角減少バネ114と傾角増大バネ115の付勢力がバランスする傾角に位置する。

【0018】

駆動軸110の一端は、フロントハウジング102の外側に突出したボス部102a内を貫通して外側まで延在し、図示しない動力伝達装置に連結されている。尚、駆動軸110とボス部102aとの間には、軸封装置130が挿入され、内部と外部とを遮断している。駆動軸110及びロータ112はラジアル方向に軸受131、132で支持され、スラスト方向に軸受133、スラストプレート134で支持されている。尚、駆動軸110のスラストプレート134の当接部とスラストプレート134との隙間は調整ネジ135により所定の隙間に調整されている。したがって外部駆動源からの動力が動力伝達装置に伝達され、駆動軸110は動力伝達装置と同期して回転可能となっている。

【0019】

シリンダボア101a内には、ピストン136が配置され、ピストン136のクランク室140側に突出している端部の内側空間には、斜板111の外周部が収容され、斜板111は一対のシュー137を介して、ピストン136と連動する構成となっている。したがって斜板111の回転によりピストン136がシリンダボア101a内を往復動することが可能となる。

【0020】

シリンダヘッド104には、中央部に環状の隔壁104aで区画された吸入室141と隔壁104aと外周壁104bとで区画され吸入室141を環状に取り囲む吐出室142が形成され(図2参照)、吸入室141は、シリンダボア101aとは、バルブプレート103に設けられた連通孔103a、吸入弁形成板に形成された吸入弁(図示せず)を介して連通し、吐出室142は、シリンダボア101aとは、吐出弁形成板に形成された吐出弁(図示せず)、バルブプレート103に設けられた連通孔103bを介して連通している。

【0021】

フロントハウジング102、シリンダブロック101、吸入弁形成板、バルブプレート103、吐出弁形成板、シリンダヘッド104が、図示しないセンターガスケット、シリンダガスケット、ヘッドガスケットを介して複数の通しボルト105によって締結されて圧縮機ハウジングが形成される。

【0022】

シリンダヘッド104には、吸入側外部冷媒回路と接続する吸入ポート104c、吸入ポート104cと吸入室141とを接続する吸入通路104dが形成され、これによって吸入室141はエアコンシステムの吸入側冷媒回路と接続されている。吸入通路104dはシリンダヘッド104の径方向外側から吐出室142の一部を横切るように直線状に伸びている。

【0023】

また吐出室142は後述する吐出通路104f(104f1、104f2、104f3)及び吐出ポート104eを介してエアコンシステムの吐出側外部冷媒回路と接続されている。

【0024】

シリンダヘッド104にはさらに制御弁300が設けられている。制御弁300は吐出室142とクランク室140とを連通する連通路145の開度を調整し、クランク室140への吐出ガス導入量を制御する。またクランク室140内の冷媒は、連通路101c、空間146、バルブプレート103に形成されたオリフィス103cを経由して吸入室141へ流れる。

【0025】

したがって制御弁300によりクランク室140の圧力を変化させ、斜板111の傾斜角、つまりピストン136のストロークを変化させることにより可変容量圧縮機100の吐出容量を可変制御することができる。

【0026】

エアコン作動時、つまり可変容量圧縮機100の作動状態では、外部信号に基づいて制御弁300に内蔵されるソレノイドの通電量が調整され、吸入室141の圧力が所定値になるように吐出容量が可変制御される。制御弁300は、外部環境に応じて、吸入圧力を最適制御することができる。

【0027】

次に吐出通路及びオイル分離室等の構成について、図1の他、図2〜図6を参照しつつ、説明する。

シリンダヘッド104の上部領域には、吐出側外部冷媒回路と接続する吐出ポート104eと、吐出ポート104eと吐出室142とを接続する吐出通路104f(104f1、104f2、104f3)が形成され、これらによって吐出室142はエアコンシステムの吐出側冷媒回路と接続されている。尚、ここで言う上部(又は下部)とは圧縮機が装着対象に装着されている状態を基準としている。

【0028】

吐出通路104fは、吐出室142の上部領域に区画部材150により吐出室142と区画された第1通路104f1と、第1通路104f1と吐出室142とを連通する第2通路104f2と、第1通路104f1と外部冷媒回路とを連通する第3通路104f3から構成される。

【0029】

第1通路104f1はシリンダヘッド104の底壁104gから延設(内側に突設)された第1区画壁104hと第2区画壁104iによって両端が区画され、吐出室の径方向外側の周壁(外周壁104b側)、吐出室の径方向内側の周壁(隔壁104a側)、第1区画壁104h及び第2区画壁104iで区画された開口を区画部材150で覆われて吐出室142と区画されている。換言すれば、吐出室142の円弧状の上部領域内に、該上部領域を駆動軸110の軸方向両側の空間に区画する区画部材150を配設し、該区画された一方の空間の円弧方向両端を第1区画壁104h及び第2区画壁104iによって区画することにより、他方の吐出室側空間と区画された第1通路104f1が形成されている。

【0030】

第1区画壁104hと第2区画壁104iとの間には第3区画壁104jがシリンダヘッド104の底壁104gから延設され、第3区画壁104jの頂部と区画部材150との間に所定の開口面積の流路が形成されるように第3区画壁104jの頂部高さが設定されている(図3参照)。したがって第1通路104f1は、第1区画壁104hと第3区画壁104jによって区画される空間104f1aと第3区画壁104jと第2区画壁104iによって区画される空間104f1bとに区画されている。

【0031】

区画部材150は、第1通路104f1と吐出室142とを区画する平板150aと、平板150aの周縁から立ち上がる複数の側板150bを備え、吐出室142の環状形状に合わせた円弧状の形状を成して吐出室142内に嵌合されている(図6参照)。区画部材150は例えばポリアミド系やポリフェニレンサルファイド系樹脂材料で形成されている。

【0032】

区画部材150はシリンダヘッド104にバルブプレート103側が接合することにより抜け止めされている(直接的には側板150bの端部がヘッドガスケットに当接することにより抜け止めされる)。

【0033】

尚、シリンダヘッド104には平板150aが当接して平板150aを位置決めする位置決め面104kが形成されており、平板150aが位置決め面104kに当接してシリンダヘッド104内で位置決めされた時、側板150bの端部はシリンダヘッド104の開放端面とほぼ同じ位置に高さが設定されている(図4参照)。ほぼ同じ位置とはシリンダヘッド104の開放端面を基準として僅かに低い場合と僅かに高い場合を含む。

【0034】

例えば側板150bの変形が許容されない場合は、側板150bの端部はシリンダヘッド104の開放端面より僅かに低い位置に高さを設定し、側板150bの変形が許容される場合は側板150bの端部はシリンダヘッド104の開放端面より僅かに高い位置も許容するものである。

【0035】

側板150bの変形が許容される場合は、側板150bの端部をシリンダヘッド104の開放端面より僅かに高い位置に設定すれば、ハウジングを締結したときに区画部材150が位置決め面104kに押圧されてシリンダヘッド104とバルブプレート103の間に挟持され、区画部材150をシリンダヘッド104内に確実に保持できる(直接的には側板150bの端部がヘッドガスケットに当接している)。また側板150bが吐出室142の径方向外側の周壁(外周壁104b側)と吐出室142の径方向内側の周壁(隔壁104a側)を押圧するように形成しても良い。このようしても区画部材150ががたつくことがなく、シリンダヘッド内に確実に保持される。

【0036】

第2通路104f2は、区画部材150を吐出室142に嵌合することにより、第3区画壁104jの近傍で吐出室142の径方向外側の周壁(外周壁104b側)と平板150aの周縁との間に形成され、吐出室142と第1通路104f1の空間104f1aとを連通している(図2参照)。

【0037】

第3通路104f3は、第1通路104f1の空間104f1bと吐出ポート104eに接続する吐出側外部冷媒回路と連通している(図4参照)。

第1区画壁104hと第3区画壁104jとで区画される空間104f1aは、連通孔104mを経由して貯油室104nに連通している(図5参照)。貯油室104nは筒状の空間を成して第1区画壁104hの下部からシリンダヘッド104の下方に向けて延設され、シリンダヘッド104の径方向外側から封止部材160により封止されている。貯油室104nの下部領域はオイル戻し通路104pを介して吸入室141と連通している。尚オイル戻し通路104pには図示しない絞りが配置されている。

【0038】

連通孔104mは第1区画壁104hを貫通して一端が空間104f1aに開口し、その開口端は区画部材150の平板150aの近傍に位置している。

第1区画壁104hは第3区画壁104iより下側に配設され、第2通路104f2は第3区画壁104jの近傍で吐出室142の径方向外側の周壁(外周壁104b側)に沿って形成されている。このため、吐出室142から第2通路104f2を介して空間104f1aに流入した冷媒は、外周壁104b側に沿ってシリンダヘッド104の底壁104gに向けた流れとなり、その後底壁104gから第1区画壁104hに沿って平板150aに向かう流れが発生する。

【0039】

その後、第3区画壁104jの頂部と区画部材150との間に形成された流路を介して空間104f1bに流れる。

このような空間104f1a内の流れの中で冷媒流に含まれるオイルが効果的に分離され、分離されたオイルは第1区画壁104h側に集められて連通孔104mを介して貯油室104nに貯留される。貯油室104nに貯留されたオイルはオイル戻し通路104pを介して吸入室141に還流される。

【0040】

つまり、空間104f1aはオイル分離室となり、空間104f1bは該オイル分離室と第3通路104f3とを接続する接続通路となっている。

このように、第1通路104f1は、オイル分離室(空間104f1a)と、該オイル分離室と第3通路104f3とを接続する接続通路(空間104f1b)とから構成されるので、第3通路104f3とオイル分離室とが離れて配置されていても第2区画壁104iの位置を変更して空間104f1bを拡大すればオイル分離室を容易に第3通路104f3に接続できる。換言すれば、圧縮機の設置スペース,形状等の制約によって、吐出側外部冷媒回路と接続される吐出ポート104e及び第3通路104f3の形成位置が設計変更された場合でも、オイル分離室は任意の位置に配設することができ、配置の自由度が向上する。

【0041】

また、オイル分離室と接続通路はシリンダヘッド104の底壁から延設された区画壁と、吐出室142に嵌合される区画部材150によって容易に形成でき、さらに、吐出室142内の領域に形成されるので圧縮機100の体格を増大することが無い。

【0042】

また、本実施形態によれば、第1区画壁104hは第3区画壁104jより下側に配設され、オイル分離室(空間104f1a)と貯油室104nとを連通する連通路(連通孔104m)は第1区画壁104h又はその近傍に開口し、第2通路104f2は第3区画壁104jの近傍に開口したことにより、第2通路104f2を連通路(連通孔104m)の開口端から遠ざけているので、該開口端近傍では吐出室142からオイル分離室(空間104f1a)に冷媒が流入する際に発生する乱流の影響を小さくでき、その結果第1区画壁104h側にオイルが集まり易くなるので貯油室104nに効果的にオイルが貯留できる。

【0043】

また、本実施形態によれば、吐出室142の径方向外側の周壁104bと区画部材150の周縁との間に第2通路104f2を形成したことにより、第2通路104f2の形成が容易となる。また吐出室142の外周壁104bに沿って吐出室142内の冷媒がオイル分離室(空間104f1a)に流入するので、外周壁104bから底壁を経由して貯油室104nに連通する開口端に向けての流れが発生し、オイル分離室(空間104f1a)でのオイル分離が効果的に行なわれる。

【0044】

また、本実施形態によれば、区画部材150は、第1通路104f1と吐出室142とを区画する平板150aと、平板150aの周縁から立ち上がる複数の側板150bを備え、吐出室142の環状形状に合わせた形状を成して吐出室142に嵌合されるものであって、平板150aが第1通路140f1と吐出室142とを区画してシリンダヘッド104内で位置決めされた時、側板の端部はシリンダヘッド104の開放端面とほぼ同じ位置になるように高さが設定されていることにより、区画部材150をシリンダヘッド104に固定する部材が不要となり、コストアップを抑制できる。

【0045】

また、本実施形態によれば、区画部材150は樹脂材料により形成され、区画部材150が吐出室142に嵌合された時、側板は吐出室142の径方向外側の周壁104b及び径方向内側の周壁104aを押圧するように形成されていることにより、区画部材150ががたつくことがなく、シリンダヘッド104に保持される。

【0046】

また、本実施形態によれば、区画部材150は樹脂材料により形成され、ハウジング(シリンダヘッド104,シリンダブロック101,フロントハウジング102)が締結された時、区画部材150はシリンダヘッド104とバルブプレート103との間に挟持されることにより、区画部材150がシリンダヘッド104内の位置決め部に押圧されるので、区画部材150ががたつくことがなくシリンダヘッド内に確実に保持できる。

【0047】

ただし、本発明は、上記実施形態に限定されるものではない。

例えば、区画部材はネジ等の固定部材でシリンダヘッドに固定するものであっても良い。

【0048】

また、図7に示すように、第1区画壁200a及び第2区画壁200bを、区画部材200の両端部をシリンダヘッド104の底壁104g側に折曲して形成することもでき、その先端部をシリンダヘッド104の底壁104gに形成した溝に係合させて抜け止めさせることができる。

【0049】

また、同じく図7に示すように、区画部材200の中間部を屈曲させて第3区画壁200cを形成することもできる。

また、区画部材は樹脂材料に限定されるものではなく、例えば金属板等の他の材料で形成しても良い。

【0050】

また、区画部材150の平板150aに貫通孔を形成して第2連通路104f2としても良い。

また、以上の実施形態では、可変容量圧縮機について説明したが、固定容量圧縮機であってもよく、本発明は圧縮機全般に適用可能である。

【0051】

このように図示の実施形態はあくまで本発明を例示するものであり、本発明は、説明した実施形態により直接的に示されるものに加え、特許請求の範囲内で当業者によりなされる各種の改良・変更を包含するものであることは言うまでもない。

【符号の説明】

【0052】

100 可変容量圧縮機

101 シリンダブロック

101a シリンダボア

102 フロントハウジング

103 バルブプレート

104 シリンダヘッド

104a 隔壁

104b 外周壁

104c 吸入ポート

104d 吸入通路

104e 吐出ポート

104f 吐出通路

104f1 第1通路

104f2 第2通路

104f1a 空間(オイル分離室)

104f1b 空間(接続通路)

104f3 第3通路

104g シリンダヘッド底壁

104h 第1区画壁

104i 第2区画壁

104j 第3区画壁

110 駆動軸

111 斜板

112 ロータ

120 リンク機構

136 ピストン

140 クランク室

141 吸入室

142 吐出室

150 区画部材

150a 平板

150b 側板

【特許請求の範囲】

【請求項1】

中央部に配置された吸入室と、該吸入室の径方向外側を取り囲んで環状に配置された吐出室と、外部冷媒回路から吸入された冷媒を前記吸入室に導入する吸入通路と、前記吐出室に吐出された冷媒を外部冷媒回路に送出する吐出通路と、前記吐出通路の途上に配置され冷媒からオイルを分離するオイル分離室と、該オイル分離室に連通し分離されたオイルを貯留する貯油室と、該貯油室内のオイルを低圧源側に戻すオイル戻し通路と、が形成されたハウジングと、

前記ハウジングの中心部に回転可能に支持された駆動軸と、

前記駆動軸の回転によって前記吸入室から吸入した冷媒を圧縮して前記吐出室へ吐出する圧縮機構と、を備えた圧縮機であって、

前記吐出通路は、環状に配置された前記吐出室の円弧状の上部領域内に該吐出室と区画された第1通路と、該第1通路と前記吐出室とを連通する第2通路と、前記第1通路と前記外部冷媒回路とを連通する第3通路と、を備え、

前記吐出室の円弧状の上部領域内に、該上部領域を前記駆動軸の軸方向両側の空間に区画する区画部材を配設し、該区画された一方の空間の円弧方向両端を第1区画壁及び第2区画壁によって区画して、他方の吐出室側空間と区画された前記第1通路を形成し、

前記第1通路の円弧方向中間部を、所定の開口面積の冷媒流路が形成されるように第3区画壁により区画し、

前記第1通路の、第1区画壁と前記第3区画壁との間の上流側通路部を、前記第2通路によって前記吐出室と連通させてオイル分離室として機能させ、

前記第1通路の、第2区画壁と前記第3区画壁との間の下流側通路部を、前記第3通路と連通させて前記オイル分離室と前記第3通路とを接続する接続通路として機能させた、ことを特徴とする圧縮機。

【請求項2】

前記第1区画壁、第2区画壁及び第3区画壁の少なくとも1つは、前記ハウジングの底壁を延設して形成されることを特徴とする請求項1に記載の圧縮機。

【請求項3】

前記第1区画壁は前記第3区画壁より下側に配設され、前記オイル分離室と前記貯油室とを連通する連通路は前記第1区画壁又はその近傍に開口し、前記第2通路は前記第3区画壁の近傍に開口していることを特徴とする請求項1または請求項2に記載の圧縮機。

【請求項4】

前記吐出室の径方向外側の周壁と前記区画部材の周縁との間に前記第2通路が形成されることを特徴とする請求項2に記載の圧縮機。

【請求項5】

前記ハウジングが、前記吸入室、吐出室、吸入通路、吐出通路、オイル分離室、貯油室、及びオイル戻し通路が形成されたシリンダヘッドと、前記駆動軸の径方向外側を取り囲んで圧縮機構が形成されたシリンダブロックと、前記シリンダブロックの一端に設けられ前記シリンダブロックと協働してクランク室を画成するフロントハウジングと、を含んで構成されると共に、前記シリンダヘッドと前記シリンダブロックとの間に吸入弁及び吐出弁が形成されたバルブプレートが挟持され、

前記区画部材は、前記第1通路と前記吐出室とを区画する平板と、該平板の周縁から立ち上がる複数の側板とを備え、前記吐出室の環状形状に合わせた形状を成して前記吐出室に嵌合されるものであって、

前記平板が前記第1通路と前記吐出室とを区画して前記シリンダヘッド内で位置決めされた時、前記側板の端部は前記シリンダヘッドの開放端面とほぼ同じ位置になるように高さが設定されていることを特徴とする請求項1〜請求項4のいずれか1つに記載の圧縮機。

【請求項6】

前記区画部材は樹脂材料により形成され、該区画部材が前記吐出室に嵌合された時、前記側板は前記吐出室の径方向外側及び径方向内側の周壁を押圧するように形成されていることを特徴とする請求項5に記載の圧縮機。

【請求項7】

前記区画部材は樹脂材料により形成され、前記ハウジングが締結された時、前記区画部材は前記シリンダヘッドと前記バルブプレートとの間に挟持されることを特徴とする請求項5または請求項6に記載の圧縮機。

【請求項1】

中央部に配置された吸入室と、該吸入室の径方向外側を取り囲んで環状に配置された吐出室と、外部冷媒回路から吸入された冷媒を前記吸入室に導入する吸入通路と、前記吐出室に吐出された冷媒を外部冷媒回路に送出する吐出通路と、前記吐出通路の途上に配置され冷媒からオイルを分離するオイル分離室と、該オイル分離室に連通し分離されたオイルを貯留する貯油室と、該貯油室内のオイルを低圧源側に戻すオイル戻し通路と、が形成されたハウジングと、

前記ハウジングの中心部に回転可能に支持された駆動軸と、

前記駆動軸の回転によって前記吸入室から吸入した冷媒を圧縮して前記吐出室へ吐出する圧縮機構と、を備えた圧縮機であって、

前記吐出通路は、環状に配置された前記吐出室の円弧状の上部領域内に該吐出室と区画された第1通路と、該第1通路と前記吐出室とを連通する第2通路と、前記第1通路と前記外部冷媒回路とを連通する第3通路と、を備え、

前記吐出室の円弧状の上部領域内に、該上部領域を前記駆動軸の軸方向両側の空間に区画する区画部材を配設し、該区画された一方の空間の円弧方向両端を第1区画壁及び第2区画壁によって区画して、他方の吐出室側空間と区画された前記第1通路を形成し、

前記第1通路の円弧方向中間部を、所定の開口面積の冷媒流路が形成されるように第3区画壁により区画し、

前記第1通路の、第1区画壁と前記第3区画壁との間の上流側通路部を、前記第2通路によって前記吐出室と連通させてオイル分離室として機能させ、

前記第1通路の、第2区画壁と前記第3区画壁との間の下流側通路部を、前記第3通路と連通させて前記オイル分離室と前記第3通路とを接続する接続通路として機能させた、ことを特徴とする圧縮機。

【請求項2】

前記第1区画壁、第2区画壁及び第3区画壁の少なくとも1つは、前記ハウジングの底壁を延設して形成されることを特徴とする請求項1に記載の圧縮機。

【請求項3】

前記第1区画壁は前記第3区画壁より下側に配設され、前記オイル分離室と前記貯油室とを連通する連通路は前記第1区画壁又はその近傍に開口し、前記第2通路は前記第3区画壁の近傍に開口していることを特徴とする請求項1または請求項2に記載の圧縮機。

【請求項4】

前記吐出室の径方向外側の周壁と前記区画部材の周縁との間に前記第2通路が形成されることを特徴とする請求項2に記載の圧縮機。

【請求項5】

前記ハウジングが、前記吸入室、吐出室、吸入通路、吐出通路、オイル分離室、貯油室、及びオイル戻し通路が形成されたシリンダヘッドと、前記駆動軸の径方向外側を取り囲んで圧縮機構が形成されたシリンダブロックと、前記シリンダブロックの一端に設けられ前記シリンダブロックと協働してクランク室を画成するフロントハウジングと、を含んで構成されると共に、前記シリンダヘッドと前記シリンダブロックとの間に吸入弁及び吐出弁が形成されたバルブプレートが挟持され、

前記区画部材は、前記第1通路と前記吐出室とを区画する平板と、該平板の周縁から立ち上がる複数の側板とを備え、前記吐出室の環状形状に合わせた形状を成して前記吐出室に嵌合されるものであって、

前記平板が前記第1通路と前記吐出室とを区画して前記シリンダヘッド内で位置決めされた時、前記側板の端部は前記シリンダヘッドの開放端面とほぼ同じ位置になるように高さが設定されていることを特徴とする請求項1〜請求項4のいずれか1つに記載の圧縮機。

【請求項6】

前記区画部材は樹脂材料により形成され、該区画部材が前記吐出室に嵌合された時、前記側板は前記吐出室の径方向外側及び径方向内側の周壁を押圧するように形成されていることを特徴とする請求項5に記載の圧縮機。

【請求項7】

前記区画部材は樹脂材料により形成され、前記ハウジングが締結された時、前記区画部材は前記シリンダヘッドと前記バルブプレートとの間に挟持されることを特徴とする請求項5または請求項6に記載の圧縮機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−96330(P2013−96330A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241004(P2011−241004)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000001845)サンデン株式会社 (1,791)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000001845)サンデン株式会社 (1,791)

【Fターム(参考)】

[ Back to top ]