圧電アクチュエータ

【課題】圧電素子の変位を拘束されず、応力集中等による破損等の不具合を防止できる圧電アクチュエータを提供する。

【解決手段】矩形体に形成され、伸縮方向に沿って直列に連設された複数の圧電素子110と、複数の圧電素子110の側面に設けられた外部電極111に接続され、複数の圧電素子110への電圧印加を可能にするリード部材120と、複数の圧電素子110およびリード部材120を覆う熱収縮チューブ130と、熱収縮チューブ130により覆われた圧電素子110およびリード部材120を収容するキャップ180を備え、複数の圧電素子110は、互いに隣り合う端面同士が、連結面として接着剤なしで熱収縮チューブ130およびキャップ180により固定されており、リード部材120と外部電極111のそれぞれとは、接合材なしで熱収縮チューブ130の収縮力により接続されている。

【解決手段】矩形体に形成され、伸縮方向に沿って直列に連設された複数の圧電素子110と、複数の圧電素子110の側面に設けられた外部電極111に接続され、複数の圧電素子110への電圧印加を可能にするリード部材120と、複数の圧電素子110およびリード部材120を覆う熱収縮チューブ130と、熱収縮チューブ130により覆われた圧電素子110およびリード部材120を収容するキャップ180を備え、複数の圧電素子110は、互いに隣り合う端面同士が、連結面として接着剤なしで熱収縮チューブ130およびキャップ180により固定されており、リード部材120と外部電極111のそれぞれとは、接合材なしで熱収縮チューブ130の収縮力により接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印加電圧に応じて変位する圧電アクチュエータに関する。

【背景技術】

【0002】

従来、複数の圧電素子を連結した圧電アクチュエータが知られている。そのような圧電アクチュエータは半導体製造ラインで用いられ、製造ラインの稼働を維持するために高信頼性が求められている。また、マスフローコントローラ用として高温で駆動できる性能が求められる場合もある。圧電素子を複数連結した圧電アクチュエータでは、素子間を電気的に接続するために、通常、各圧電素子の外部電極にリード線が半田付けされている。しかし、このような半田付けには、以下の問題がある。

【0003】

まず、腐蝕性の半田フラックスを使用するため、マイグレーションを促進させる危険性があり、その一方で半田フラックスを有機溶剤等で精密洗浄する必要がある。半田が圧電素子の伸縮を阻害しクラックを発生させたり、半田付けされたリード線が熱膨張率の違いで圧電素子にクラックを発生させたり、絶縁破壊させる可能性がある。200℃を越えるような高温下で連続使用すると半田が脆弱化し製品性能の低下を招く。また、RoHS指令に抵触する可能性もある。半田を用いずにリード線を圧電素子に接続できれば、信頼性を向上させ、高温で使用できる圧電アクチュエータを供給できる。

【0004】

このような事情から、圧電素子とリード線との接合に半田を用いない圧電アクチュエータが提案されている。特許文献1記載の電歪効果素子は、金属板が熱収縮チューブによって押し付けられることにより外部電極間を電気的に接続した構造を有している。特許文献2記載の積層圧電体は、二つの当節電極と外部電極とで各当接電極を挟持する絶縁性の熱収縮性チューブを有し、これにより当接電極を外部電極に押圧当接させている。

【0005】

特許文献3記載の積層型圧電アクチュエータは、熱収縮チューブにより、金属板をアクチュエータ本体の金属膜に押圧固定している。特許文献4記載の積層型圧電アクチュエータ素子は、外部リードの接続部分と外部電極全体を覆うように金属粉末層を形成し、変位方向の面を除いて金属粉末層を含む側面を熱収縮チューブで被覆している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−218519号公報

【特許文献2】特開平08−236828号公報

【特許文献3】特開2001−313428号公報

【特許文献4】特開2004−186470号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような圧電アクチュエータでも、圧電素子同士は接着剤で接着しており、接着剤の塗布量が過多であるときは圧電素子の変位が拘束されて、応力集中による破損等の不具合が生じる。また、逆に接着剤の塗布量が過少であるときには、圧電アクチュエータの折損等の工程不良が生じる。また、接着剤で圧電素子を接着する場合、硬化時間を要し生産効率が低下する。例えば、高温用途のポリイミド接着剤では200℃で20時間以上保持する必要がある。

【0008】

本発明は、このような事情に鑑みてなされたものであり、圧電素子の変位を拘束されず、応力集中等による破損等の不具合を防止でき、効率的に生産できる圧電アクチュエータを提供することを目的とする。

【課題を解決するための手段】

【0009】

(1)上記の目的を達成するため、本発明の圧電アクチュエータは、印加電圧に応じて変位する圧電アクチュエータであって、矩形体に形成され、伸縮方向に沿って直列に連設された複数の圧電素子と、前記複数の圧電素子の側面に設けられた外部電極に接続され、前記複数の圧電素子への電圧印加を可能にするリード部材と、前記複数の圧電素子およびリード部材を覆う熱収縮チューブと、前記熱収縮チューブにより覆われた圧電素子およびリード部材を収容するキャップと、を備え、前記複数の圧電素子は、互いに隣り合う端面同士が、連結面として接着剤なしで前記熱収縮チューブおよび前記キャップにより固定されており、前記リード部材と前記外部電極のそれぞれとは、接合材なしで前記熱収縮チューブの収縮力により接続されていることを特徴としている。

【0010】

これにより、接着剤の塗布量管理が不要になり、塗布量過多による変位拘束に起因するクラックの発生を防止できる。また、塗布量過少による圧電アクチュエータの折損等の工程不良を防止できる。また、生産効率を向上できる。

【0011】

(2)また、本発明の圧電アクチュエータは、前記熱収縮チューブが、帯状に形成され前記連結面および前記圧電素子の中央部のそれぞれの位置で前記圧電素子および前記リード部材を部分的に覆っていることを特徴としている。これにより、圧電素子を直列に配置し、熱収縮チューブを収縮させる工程を容易に行なえる。

【0012】

(3)また、本発明の圧電アクチュエータは、前記リード部材が、前記圧電素子の伸縮方向に沿って伸縮可能な形状に形成されていることを特徴としている。このように、圧電アクチュエータの伸縮方向に沿って伸縮可能に形成することで、熱収縮チューブの収縮による外部電極との接続が容易になる。

【発明の効果】

【0013】

本発明によれば、接着剤の塗布量管理が不要になる。その結果、塗布量過多による変位拘束に起因するクラックの発生を防止できる。また、塗布量過少による圧電アクチュエータの折損等の工程不良を防止できる。

【0014】

また、良品選別試験などの製造工程で圧電アクチュエータが絶縁破壊した場合、本発明により組み立てられたものでは不具合の圧電素子のみ取り除くことができ、健全な圧電素子を回収して再利用することが可能となる。高温用途の白金を内部電極とした高価な圧電素子を有効に活用できる。

【図面の簡単な説明】

【0015】

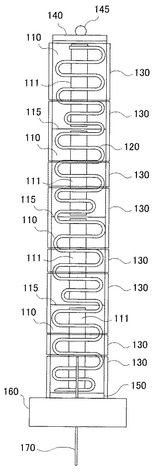

【図1】本発明に係る圧電アクチュエータの側面図である。

【図2】キャップを外した圧電アクチュエータの側面図である。

【図3】本発明に係る圧電アクチュエータの部分正断面図である。

【発明を実施するための形態】

【0016】

次に、本発明の実施の形態について、図面を参照しながら説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては同一の参照番号を付し、重複する説明は省略する。

【0017】

(圧電アクチュエータの構成)

図1は、圧電アクチュエータ100の側面図である。図2は、キャップ180を外した圧電アクチュエータ100の側面図である。図3は、圧電アクチュエータ100の部分正断面図である。圧電アクチュエータ100は、印加電圧に応じて変位し、たとえば精密位置決めや高速の駆動源として半導体製造ラインの主要部分で使用される。

【0018】

圧電アクチュエータ100は、複数の圧電素子110、リード部材120、熱収縮チューブ130、先端側シム140、突起145、支持側シム150、ベース160、端子170およびキャップ180を備えている。

【0019】

複数の圧電素子110は、矩形体に形成され、圧電アクチュエータ100の伸縮方向に沿って直列に連設されている。圧電素子110は、PZT等の圧電セラミックスからなる圧電体とPtやAg/Pd等からなる内部電極とが積層して形成された積層型圧電素子である。複数の圧電素子110が、積層方向に連設されているため、全体での変位量を拡大することができる。図2に示すように圧電素子110の側面には、内部電極に接続された外部電極111が設けられている。外部電極111は、AgやAg/Pd等のペーストを印刷し、焼き付けることで形成できる。

【0020】

リード部材120は、板状または線状に形成され、各圧電素子110の側面に設けられた外部電極111に接続されている。リード部材120には、通常、リン青銅などの導電性の高い金属を用いるが、高温雰囲気で使用される場合には、ニッケル、ステンレス、金、白金等の耐食性の高い金属を用いるのが好ましい。半導体製造装置等の常温では液体のため高温にしてガス化する原料に使用するマスフローコントローラなどで用いられる場合には、有効である。

【0021】

リード部材120により複数の圧電素子110への電圧印加が可能になる。リード部材120は、圧電アクチュエータ100の伸縮方向に沿って伸縮可能な形状に形成されていることが好ましい。たとえば、図2に示すように圧電アクチュエータ100の表面に平行な方向にうねった波状に形成することができる。また、撚りをかけたり、コイル状に形成したりしてもよい。このように伸縮可能に形成することで、熱収縮チューブ130の収縮に応じた外部電極111との接続が容易になる。

【0022】

熱収縮チューブ130は、加熱により収縮する性質を有する樹脂チューブであり、収縮力により密着し、複数の圧電素子110およびリード部材120を覆っている。熱収縮チューブ130は、外周に密着し、圧電素子110の伸縮方向に垂直な方向の動きを防止している。一方、キャップ180の収縮力で圧電アクチュエータ100の収縮方向に押圧することで、隣り合う圧電素子110同士は、接着剤を介さずに端面同士が連結面115として固定されている。これにより、接着剤の塗布量管理が不要になり、塗布量過多による変位拘束に起因するクラックの発生や塗布量過少による圧電アクチュエータ100の折損等の工程不良を防止できる。

【0023】

熱収縮チューブ130は、圧電素子110およびリード部材120の全体を覆っている。たとえば一体の熱収縮チューブ130で全体を覆っても良いし、帯状に形成した熱収縮チューブ130が、連結面115のそれぞれの位置で圧電素子110およびリード部材120を部分的に覆うとともに、帯状に形成した他の熱収縮チューブ130が圧電素子110の中央部を覆っていてもよい。これにより、圧電素子110を直列に配置し、熱収縮チューブ130を収縮させる工程を容易に行なえる。

【0024】

また、図2に示す例では、透明な材料で形成された熱収縮チューブ130が圧電素子110の外周を覆っているため、その内側の圧電素子110およびリード部材120が透けて見えている。

【0025】

また、外部電極111とリード部材120とは、熱収縮チューブ130による中心軸方向への圧力で接合材を介さずに固定されている。これにより、従来のような圧電素子の伸縮時に半田付け部分による拘束がなくなるため、応力集中によるクラック発生を防止できる。

【0026】

熱収縮チューブ130は、ポリテトラフルオロエチレン(PTFE)のような耐熱性と低アウトガス性を備えた材料で形成されていることが好ましい。PTFE等の常用250℃の材料を用いれば半田より高耐熱仕様の圧電アクチュエータ100を実現できる。

【0027】

先端側シム140は、たとえばアルミナにより板状に形成される。球状の突起145は、先端側シム140上に設けられ、駆動時には被駆動体に力を伝え、被駆動体を変位させる。支持側シム150は、たとえばアルミナにより板状に形成され、圧電素子110とベース160との間に設けられる。

【0028】

ベース160は、金属製であり、圧電アクチュエータ100の本体部分を支持している。ベース160は、端子挿通用の穴を有し、穴は端子170が挿通した状態で、ガラスにより封止される。端子170は、先端が熱収縮チューブ130に覆われることでリード部材120に接続されており、外部からの電圧を、リード部材120を介して圧電素子110に印加する。

【0029】

キャップ180は、金属製であり、熱収縮チューブ130により覆われた圧電素子110およびリード部材120を収容している。収容された圧電素子110およびリード部材は、キャップ180により密封されている。

【0030】

(圧電アクチュエータの作製方法)

次に、上記のように構成された圧電アクチュエータ100の作製方法を説明する。まず、圧電素子110を、内部電極を印刷した圧電材料の成形体を積層して焼成し、外部電極111を焼き付けて作製しておく。また、リード部材120は、波状等の収縮可能な形状に作製しておく。そして、まず、設計に従い圧電素子110を伸縮方向に直列に並べ、リード部材120を各外部電極111に接続できる所定位置に設置する。

【0031】

このように配置された複数の圧電素子110とリード部材120とを圧電素子110の中央部で仮止めしておき、各圧電素子110の連結部に熱収縮チューブ130を被せる。そして、熱収縮チューブ130を収縮に適した温度まで加熱する。その後、圧電素子110の連結数に応じて上記動作を繰り返す。得られた圧電素子110は支持側シム150を間に挟んでベース160に封止された端子170に熱収縮チューブ130で固定する。

【0032】

以上の作業で、ベース160と圧電素子110が連結されるので、仮止めを外す。そして、圧電素子110とリード部材120の固定のためにそれぞれの圧電素子110の中央部についても熱収縮チューブ130を被せて、熱収縮させる。なお、圧電素子110とリード部材120との仮止めは治具で行なってもよい。また、熱収縮チューブ130は、収縮の際に長手方向には伸びるため、ベース160側から熱収縮チューブ130を熱収縮させてもよい。また、一体の熱収縮チューブ130で連結された圧電素子110の全体を覆っても良い。

【0033】

次に、熱収縮チューブ130で固定された連結された複数の圧電素子110の先端部に先端側シム140を乗せて更にその上に突起145を乗せた状態で、圧電素子110に圧縮力を与える金属のキャップ180を嵌着し、キャップ180内を密封し、不活性ガス雰囲気中で、金属キャップをベースに溶接する。その結果、熱収縮チューブ130の収縮により、接着剤なしで複数の圧電素子110が連結したものを不活性ガス雰囲気中に封止し、圧電アクチュエータ100を製造することができる。

【0034】

このように、熱収縮チューブ130を用いることで圧電素子110の接続、リード部材120の外部電極111への接続を熱収縮チューブ130の被覆工程のみに集約して行なうことができる。また、リード部材120を接合材により接合する場合に必要だったフラックス洗浄の工程を省くことができる。その結果、生産工数を低減でき、生産設備も削減できる。

【0035】

また、製造工程で半田を用いないため、半田フラックスによる素子汚染が防止でき、精密洗浄が不要になる。そして、RoHS指令への抵触を考慮する必要がなくなる。また、リード部材120と外部電極111との接続を半田付けで行なうと作業の習熟を要するところ、このような作業の習熟が不要で、製品出来栄えにばらつきがなくなる。また、セラミックの熱膨張率と金属の熱膨張率とは大きく異なるが、部材の組立て後に残留応力が生じない。

【0036】

更には、良品選別試験などの製造工程で圧電アクチュエータ100が絶縁破壊した場合、不具合の圧電素子110のみ取り除くことができ、健全な圧電素子110を回収して再利用することが可能となる。高温用途の白金を内部電極とした高価な圧電素子110を有効に活用できる。また、接着剤で圧電素子110を接着しないため、硬化時間を省け生産効率が向上する。

【符号の説明】

【0037】

100 圧電アクチュエータ

110 圧電素子

111 外部電極

115 連結面

120 リード部材

130 熱収縮チューブ

140 先端側シム

145 突起

150 支持側シム

160 ベース

170 端子

180 キャップ

【技術分野】

【0001】

本発明は、印加電圧に応じて変位する圧電アクチュエータに関する。

【背景技術】

【0002】

従来、複数の圧電素子を連結した圧電アクチュエータが知られている。そのような圧電アクチュエータは半導体製造ラインで用いられ、製造ラインの稼働を維持するために高信頼性が求められている。また、マスフローコントローラ用として高温で駆動できる性能が求められる場合もある。圧電素子を複数連結した圧電アクチュエータでは、素子間を電気的に接続するために、通常、各圧電素子の外部電極にリード線が半田付けされている。しかし、このような半田付けには、以下の問題がある。

【0003】

まず、腐蝕性の半田フラックスを使用するため、マイグレーションを促進させる危険性があり、その一方で半田フラックスを有機溶剤等で精密洗浄する必要がある。半田が圧電素子の伸縮を阻害しクラックを発生させたり、半田付けされたリード線が熱膨張率の違いで圧電素子にクラックを発生させたり、絶縁破壊させる可能性がある。200℃を越えるような高温下で連続使用すると半田が脆弱化し製品性能の低下を招く。また、RoHS指令に抵触する可能性もある。半田を用いずにリード線を圧電素子に接続できれば、信頼性を向上させ、高温で使用できる圧電アクチュエータを供給できる。

【0004】

このような事情から、圧電素子とリード線との接合に半田を用いない圧電アクチュエータが提案されている。特許文献1記載の電歪効果素子は、金属板が熱収縮チューブによって押し付けられることにより外部電極間を電気的に接続した構造を有している。特許文献2記載の積層圧電体は、二つの当節電極と外部電極とで各当接電極を挟持する絶縁性の熱収縮性チューブを有し、これにより当接電極を外部電極に押圧当接させている。

【0005】

特許文献3記載の積層型圧電アクチュエータは、熱収縮チューブにより、金属板をアクチュエータ本体の金属膜に押圧固定している。特許文献4記載の積層型圧電アクチュエータ素子は、外部リードの接続部分と外部電極全体を覆うように金属粉末層を形成し、変位方向の面を除いて金属粉末層を含む側面を熱収縮チューブで被覆している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−218519号公報

【特許文献2】特開平08−236828号公報

【特許文献3】特開2001−313428号公報

【特許文献4】特開2004−186470号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような圧電アクチュエータでも、圧電素子同士は接着剤で接着しており、接着剤の塗布量が過多であるときは圧電素子の変位が拘束されて、応力集中による破損等の不具合が生じる。また、逆に接着剤の塗布量が過少であるときには、圧電アクチュエータの折損等の工程不良が生じる。また、接着剤で圧電素子を接着する場合、硬化時間を要し生産効率が低下する。例えば、高温用途のポリイミド接着剤では200℃で20時間以上保持する必要がある。

【0008】

本発明は、このような事情に鑑みてなされたものであり、圧電素子の変位を拘束されず、応力集中等による破損等の不具合を防止でき、効率的に生産できる圧電アクチュエータを提供することを目的とする。

【課題を解決するための手段】

【0009】

(1)上記の目的を達成するため、本発明の圧電アクチュエータは、印加電圧に応じて変位する圧電アクチュエータであって、矩形体に形成され、伸縮方向に沿って直列に連設された複数の圧電素子と、前記複数の圧電素子の側面に設けられた外部電極に接続され、前記複数の圧電素子への電圧印加を可能にするリード部材と、前記複数の圧電素子およびリード部材を覆う熱収縮チューブと、前記熱収縮チューブにより覆われた圧電素子およびリード部材を収容するキャップと、を備え、前記複数の圧電素子は、互いに隣り合う端面同士が、連結面として接着剤なしで前記熱収縮チューブおよび前記キャップにより固定されており、前記リード部材と前記外部電極のそれぞれとは、接合材なしで前記熱収縮チューブの収縮力により接続されていることを特徴としている。

【0010】

これにより、接着剤の塗布量管理が不要になり、塗布量過多による変位拘束に起因するクラックの発生を防止できる。また、塗布量過少による圧電アクチュエータの折損等の工程不良を防止できる。また、生産効率を向上できる。

【0011】

(2)また、本発明の圧電アクチュエータは、前記熱収縮チューブが、帯状に形成され前記連結面および前記圧電素子の中央部のそれぞれの位置で前記圧電素子および前記リード部材を部分的に覆っていることを特徴としている。これにより、圧電素子を直列に配置し、熱収縮チューブを収縮させる工程を容易に行なえる。

【0012】

(3)また、本発明の圧電アクチュエータは、前記リード部材が、前記圧電素子の伸縮方向に沿って伸縮可能な形状に形成されていることを特徴としている。このように、圧電アクチュエータの伸縮方向に沿って伸縮可能に形成することで、熱収縮チューブの収縮による外部電極との接続が容易になる。

【発明の効果】

【0013】

本発明によれば、接着剤の塗布量管理が不要になる。その結果、塗布量過多による変位拘束に起因するクラックの発生を防止できる。また、塗布量過少による圧電アクチュエータの折損等の工程不良を防止できる。

【0014】

また、良品選別試験などの製造工程で圧電アクチュエータが絶縁破壊した場合、本発明により組み立てられたものでは不具合の圧電素子のみ取り除くことができ、健全な圧電素子を回収して再利用することが可能となる。高温用途の白金を内部電極とした高価な圧電素子を有効に活用できる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る圧電アクチュエータの側面図である。

【図2】キャップを外した圧電アクチュエータの側面図である。

【図3】本発明に係る圧電アクチュエータの部分正断面図である。

【発明を実施するための形態】

【0016】

次に、本発明の実施の形態について、図面を参照しながら説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては同一の参照番号を付し、重複する説明は省略する。

【0017】

(圧電アクチュエータの構成)

図1は、圧電アクチュエータ100の側面図である。図2は、キャップ180を外した圧電アクチュエータ100の側面図である。図3は、圧電アクチュエータ100の部分正断面図である。圧電アクチュエータ100は、印加電圧に応じて変位し、たとえば精密位置決めや高速の駆動源として半導体製造ラインの主要部分で使用される。

【0018】

圧電アクチュエータ100は、複数の圧電素子110、リード部材120、熱収縮チューブ130、先端側シム140、突起145、支持側シム150、ベース160、端子170およびキャップ180を備えている。

【0019】

複数の圧電素子110は、矩形体に形成され、圧電アクチュエータ100の伸縮方向に沿って直列に連設されている。圧電素子110は、PZT等の圧電セラミックスからなる圧電体とPtやAg/Pd等からなる内部電極とが積層して形成された積層型圧電素子である。複数の圧電素子110が、積層方向に連設されているため、全体での変位量を拡大することができる。図2に示すように圧電素子110の側面には、内部電極に接続された外部電極111が設けられている。外部電極111は、AgやAg/Pd等のペーストを印刷し、焼き付けることで形成できる。

【0020】

リード部材120は、板状または線状に形成され、各圧電素子110の側面に設けられた外部電極111に接続されている。リード部材120には、通常、リン青銅などの導電性の高い金属を用いるが、高温雰囲気で使用される場合には、ニッケル、ステンレス、金、白金等の耐食性の高い金属を用いるのが好ましい。半導体製造装置等の常温では液体のため高温にしてガス化する原料に使用するマスフローコントローラなどで用いられる場合には、有効である。

【0021】

リード部材120により複数の圧電素子110への電圧印加が可能になる。リード部材120は、圧電アクチュエータ100の伸縮方向に沿って伸縮可能な形状に形成されていることが好ましい。たとえば、図2に示すように圧電アクチュエータ100の表面に平行な方向にうねった波状に形成することができる。また、撚りをかけたり、コイル状に形成したりしてもよい。このように伸縮可能に形成することで、熱収縮チューブ130の収縮に応じた外部電極111との接続が容易になる。

【0022】

熱収縮チューブ130は、加熱により収縮する性質を有する樹脂チューブであり、収縮力により密着し、複数の圧電素子110およびリード部材120を覆っている。熱収縮チューブ130は、外周に密着し、圧電素子110の伸縮方向に垂直な方向の動きを防止している。一方、キャップ180の収縮力で圧電アクチュエータ100の収縮方向に押圧することで、隣り合う圧電素子110同士は、接着剤を介さずに端面同士が連結面115として固定されている。これにより、接着剤の塗布量管理が不要になり、塗布量過多による変位拘束に起因するクラックの発生や塗布量過少による圧電アクチュエータ100の折損等の工程不良を防止できる。

【0023】

熱収縮チューブ130は、圧電素子110およびリード部材120の全体を覆っている。たとえば一体の熱収縮チューブ130で全体を覆っても良いし、帯状に形成した熱収縮チューブ130が、連結面115のそれぞれの位置で圧電素子110およびリード部材120を部分的に覆うとともに、帯状に形成した他の熱収縮チューブ130が圧電素子110の中央部を覆っていてもよい。これにより、圧電素子110を直列に配置し、熱収縮チューブ130を収縮させる工程を容易に行なえる。

【0024】

また、図2に示す例では、透明な材料で形成された熱収縮チューブ130が圧電素子110の外周を覆っているため、その内側の圧電素子110およびリード部材120が透けて見えている。

【0025】

また、外部電極111とリード部材120とは、熱収縮チューブ130による中心軸方向への圧力で接合材を介さずに固定されている。これにより、従来のような圧電素子の伸縮時に半田付け部分による拘束がなくなるため、応力集中によるクラック発生を防止できる。

【0026】

熱収縮チューブ130は、ポリテトラフルオロエチレン(PTFE)のような耐熱性と低アウトガス性を備えた材料で形成されていることが好ましい。PTFE等の常用250℃の材料を用いれば半田より高耐熱仕様の圧電アクチュエータ100を実現できる。

【0027】

先端側シム140は、たとえばアルミナにより板状に形成される。球状の突起145は、先端側シム140上に設けられ、駆動時には被駆動体に力を伝え、被駆動体を変位させる。支持側シム150は、たとえばアルミナにより板状に形成され、圧電素子110とベース160との間に設けられる。

【0028】

ベース160は、金属製であり、圧電アクチュエータ100の本体部分を支持している。ベース160は、端子挿通用の穴を有し、穴は端子170が挿通した状態で、ガラスにより封止される。端子170は、先端が熱収縮チューブ130に覆われることでリード部材120に接続されており、外部からの電圧を、リード部材120を介して圧電素子110に印加する。

【0029】

キャップ180は、金属製であり、熱収縮チューブ130により覆われた圧電素子110およびリード部材120を収容している。収容された圧電素子110およびリード部材は、キャップ180により密封されている。

【0030】

(圧電アクチュエータの作製方法)

次に、上記のように構成された圧電アクチュエータ100の作製方法を説明する。まず、圧電素子110を、内部電極を印刷した圧電材料の成形体を積層して焼成し、外部電極111を焼き付けて作製しておく。また、リード部材120は、波状等の収縮可能な形状に作製しておく。そして、まず、設計に従い圧電素子110を伸縮方向に直列に並べ、リード部材120を各外部電極111に接続できる所定位置に設置する。

【0031】

このように配置された複数の圧電素子110とリード部材120とを圧電素子110の中央部で仮止めしておき、各圧電素子110の連結部に熱収縮チューブ130を被せる。そして、熱収縮チューブ130を収縮に適した温度まで加熱する。その後、圧電素子110の連結数に応じて上記動作を繰り返す。得られた圧電素子110は支持側シム150を間に挟んでベース160に封止された端子170に熱収縮チューブ130で固定する。

【0032】

以上の作業で、ベース160と圧電素子110が連結されるので、仮止めを外す。そして、圧電素子110とリード部材120の固定のためにそれぞれの圧電素子110の中央部についても熱収縮チューブ130を被せて、熱収縮させる。なお、圧電素子110とリード部材120との仮止めは治具で行なってもよい。また、熱収縮チューブ130は、収縮の際に長手方向には伸びるため、ベース160側から熱収縮チューブ130を熱収縮させてもよい。また、一体の熱収縮チューブ130で連結された圧電素子110の全体を覆っても良い。

【0033】

次に、熱収縮チューブ130で固定された連結された複数の圧電素子110の先端部に先端側シム140を乗せて更にその上に突起145を乗せた状態で、圧電素子110に圧縮力を与える金属のキャップ180を嵌着し、キャップ180内を密封し、不活性ガス雰囲気中で、金属キャップをベースに溶接する。その結果、熱収縮チューブ130の収縮により、接着剤なしで複数の圧電素子110が連結したものを不活性ガス雰囲気中に封止し、圧電アクチュエータ100を製造することができる。

【0034】

このように、熱収縮チューブ130を用いることで圧電素子110の接続、リード部材120の外部電極111への接続を熱収縮チューブ130の被覆工程のみに集約して行なうことができる。また、リード部材120を接合材により接合する場合に必要だったフラックス洗浄の工程を省くことができる。その結果、生産工数を低減でき、生産設備も削減できる。

【0035】

また、製造工程で半田を用いないため、半田フラックスによる素子汚染が防止でき、精密洗浄が不要になる。そして、RoHS指令への抵触を考慮する必要がなくなる。また、リード部材120と外部電極111との接続を半田付けで行なうと作業の習熟を要するところ、このような作業の習熟が不要で、製品出来栄えにばらつきがなくなる。また、セラミックの熱膨張率と金属の熱膨張率とは大きく異なるが、部材の組立て後に残留応力が生じない。

【0036】

更には、良品選別試験などの製造工程で圧電アクチュエータ100が絶縁破壊した場合、不具合の圧電素子110のみ取り除くことができ、健全な圧電素子110を回収して再利用することが可能となる。高温用途の白金を内部電極とした高価な圧電素子110を有効に活用できる。また、接着剤で圧電素子110を接着しないため、硬化時間を省け生産効率が向上する。

【符号の説明】

【0037】

100 圧電アクチュエータ

110 圧電素子

111 外部電極

115 連結面

120 リード部材

130 熱収縮チューブ

140 先端側シム

145 突起

150 支持側シム

160 ベース

170 端子

180 キャップ

【特許請求の範囲】

【請求項1】

印加電圧に応じて変位する圧電アクチュエータであって、

矩形体に形成され、伸縮方向に沿って直列に連設された複数の圧電素子と、

前記複数の圧電素子の側面に設けられた外部電極に接続され、前記複数の圧電素子への電圧印加を可能にするリード部材と、

前記複数の圧電素子およびリード部材を覆う熱収縮チューブと、

前記熱収縮チューブにより覆われた圧電素子およびリード部材を収容するキャップと、を備え、

前記複数の圧電素子は、互いに隣り合う端面同士が、連結面として接着剤なしで前記熱収縮チューブおよび前記キャップにより固定されており、

前記リード部材と前記外部電極のそれぞれとは、接合材なしで前記熱収縮チューブの収縮力により接続されていることを特徴とする圧電アクチュエータ。

【請求項2】

前記熱収縮チューブは、帯状に形成され前記連結面および前記圧電素子の中央部のそれぞれの位置で前記圧電素子および前記リード部材を部分的に覆っていることを特徴とする請求項1記載の圧電アクチュエータ。

【請求項3】

前記リード部材は、前記圧電素子の伸縮方向に沿って伸縮可能な形状に形成されていることを特徴とする請求項1または請求項2記載の圧電アクチュエータ。

【請求項1】

印加電圧に応じて変位する圧電アクチュエータであって、

矩形体に形成され、伸縮方向に沿って直列に連設された複数の圧電素子と、

前記複数の圧電素子の側面に設けられた外部電極に接続され、前記複数の圧電素子への電圧印加を可能にするリード部材と、

前記複数の圧電素子およびリード部材を覆う熱収縮チューブと、

前記熱収縮チューブにより覆われた圧電素子およびリード部材を収容するキャップと、を備え、

前記複数の圧電素子は、互いに隣り合う端面同士が、連結面として接着剤なしで前記熱収縮チューブおよび前記キャップにより固定されており、

前記リード部材と前記外部電極のそれぞれとは、接合材なしで前記熱収縮チューブの収縮力により接続されていることを特徴とする圧電アクチュエータ。

【請求項2】

前記熱収縮チューブは、帯状に形成され前記連結面および前記圧電素子の中央部のそれぞれの位置で前記圧電素子および前記リード部材を部分的に覆っていることを特徴とする請求項1記載の圧電アクチュエータ。

【請求項3】

前記リード部材は、前記圧電素子の伸縮方向に沿って伸縮可能な形状に形成されていることを特徴とする請求項1または請求項2記載の圧電アクチュエータ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−48149(P2013−48149A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−185808(P2011−185808)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

[ Back to top ]