圧電振動片、圧電振動子および加速度センサ

【課題】他軸感度を低減した圧電振動片、これを実装した圧電振動子および加速度センサを提供する。

【解決手段】第1の方向に延び、片持ち支持された振動腕14と、前記振動腕を片持ち支持する基部12と、前記振動腕14を前記第1の方向に垂直な第2の方向に屈曲振動させる第1の側面電極膜36、第2の側面電極膜38、第1の内面電極膜40、第2の内面電極膜42、底面電極膜44、第1の励振電極膜46、第2の励振電極膜48、第3の励振電極膜50、引出し電極膜52、接続電極膜54を有する圧電振動片であって、前記振動腕に、前記第1及び第2の方向に垂直な第3の方向の曲げに対する剛性の調整部を備えることを特徴とする圧電振動片である。前記調整部は、前記振動腕の前記第3の方向を向く面の基部側から前記振動腕14の自由端方向に沿って設けられた溝26であることを特徴とする。

【解決手段】第1の方向に延び、片持ち支持された振動腕14と、前記振動腕を片持ち支持する基部12と、前記振動腕14を前記第1の方向に垂直な第2の方向に屈曲振動させる第1の側面電極膜36、第2の側面電極膜38、第1の内面電極膜40、第2の内面電極膜42、底面電極膜44、第1の励振電極膜46、第2の励振電極膜48、第3の励振電極膜50、引出し電極膜52、接続電極膜54を有する圧電振動片であって、前記振動腕に、前記第1及び第2の方向に垂直な第3の方向の曲げに対する剛性の調整部を備えることを特徴とする圧電振動片である。前記調整部は、前記振動腕の前記第3の方向を向く面の基部側から前記振動腕14の自由端方向に沿って設けられた溝26であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は他軸感度を低減させた圧電振動片、圧電振動子および加速度センサに関する。

【背景技術】

【0002】

音叉型水晶振動片は、振動腕の表裏面(XY平面)の形状が対称なものが一般的であり、例えば、特に振動腕の表裏面の凹形状の溝を形成したものとしては特許文献1に記載されている。音叉型水晶振動子は、その振動腕の長手方向をY軸としたとき、Y軸方向の加速度を検出するための加速度センサ材料として利用できる。また、音叉型水晶振動子が音叉型水晶振動子の厚み方向である+Z軸方向に向かって加速度運動すると、音叉型水晶振動子の振動腕は慣性力の影響を受け、−Z軸方向に撓み、また逆に−Z軸方向に向かって加速度運動する場合は+Z軸方向に向かって撓むことになる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−200917号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そこで、Zカット水晶基板によって形成された音叉形圧電振動子において、その振動腕が撓んだ状態における応力の分布を発明者が調査したところ、応力が+Z面側の平面に集中することを発見した。即ち、撓みにより圧縮も引張りも受けない中立面が+Z面側に片寄って発生していることを見出した。このことから音叉型水晶振動片の+Z面側の方が、−Z面側よりも剛性が高いことが言える。

【0005】

上述のように音叉型水晶振動子は主にZカット水晶基板をもとに形成されているが、この場合、結晶の厚み方向の結合状態に対称性がなく、厚み方向に異方性を有する。即ち音叉型水晶振動片を裏返した場合はもとの音叉型水晶振動片と結晶の配列が同一とはならない。このような異方性から曲げ応力に係る弾性定数、圧電定数等が+Z面、−Z面では同一ではなく、これにより剛性に差が生じ、水晶の場合は+Z面側の方が高くなったものと考えられる。

【0006】

このように+Z面側と−Z面側との剛性に差がある音叉形圧電振動子を上述のようにY軸方向加速度を検出する為の加速度センサとして使用した場合では、Z軸方向の加速度に対して加速度センサが反応する、即ち他軸感度が発生してしまうため、正確にY軸方向の加速度検出結果を得ることができない。

【0007】

このような他軸感度の問題は、次のように生じると考えられる。+Z面側及び−Z面側のZ方向の撓みに対する剛性にアンバランスがある場合において、音叉型水晶振動子を励振させ屈曲振動させると、上述の中立面から+Z面側は前記屈曲振動に対する剛性が強く、−Z面側は弱くなることとなる。その結果、+Z面側より−Z面側の振幅が大きくなるように作用するため、振動腕は振幅の大きい部分で剛性の強い+Z面からの引っ張り応力により、振幅の方向が+Z面側に引き寄せられ、結果的に振動腕は全体的に板状の音叉形圧電振動子が形成する平面と水平な振動とはならない。即ち、音叉形水晶振動子の振動腕がX軸方向のみならず、Z軸方向にも振動することになる。このような振動形態のもと、音叉型水晶振動子がZ軸方向の加速度運動をした場合、振動腕のZ軸方向に振動する成分がZ軸方向の加速度によって慣性力を受けるため、Z軸方向の振動周波数が変化し、これに伴ないX軸方向に振幅する振動腕の共振周波数も変化することになる。そしてこの影響が音叉型水晶振動子の所望共振周波数のほかに雑音として現れる。

【0008】

そこで、本発明は上記問題点に着目し、上述の屈曲振動に対する圧電振動片の両面の剛性のバランスをとり、他軸感度を低減した圧電振動片およびこれを実装した圧電振動子および加速度センサを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上述の課題を少なくとも一部を解決するためになされたものであり、以下の適用例として実現することが可能である。

【0010】

[適用例1]第1の方向に延び、片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を前記第1の方向に垂直な第2の方向に屈曲振動させる励振電極を有する圧電振動片であって、前記振動腕に、前記第1及び第2の方向に垂直な第3の方向の曲げに対する剛性の調整部を備えることを特徴とする圧電振動片。

圧電基板から形成された圧電振動片は、その異方性により各面における曲げ応力等に対する剛性が異なる場合が発生する。このような圧電振動片を励振電極により屈曲振動させると、所定の振幅方向のみならずそれに垂直な方向にも振幅する成分を有することになる。よって適用例1によれば、前記屈曲振動に対する剛性のバランスをとることにより、振動腕の屈曲振動に垂直に振動する方向に振動する成分を低減することができる。したがって第3の方向からの加速度に起因する屈曲振動の共振周波数の偏差の発生を低減する圧電振動片を形成することができる。

【0011】

[適用例2]Zカット圧電基板により形成され、長手方向に片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を厚み方向に対して垂直な方向に屈曲振動させる励振電極からなる圧電振動片であって、前記振動腕に厚み方向の曲げに対する剛性の調整部を備えることを特徴とする圧電振動片。

Zカット圧電基板から形成された圧電振動片は、その異方性により+Z面と−Z面において曲げ応力等に対する剛性が異なる。このような圧電振動片を励振電極により屈曲振動させると、板状の圧電振動片が形成する平面と水平に振幅する成分のみならずそれに垂直な方向(厚み方向)にも振幅する成分を有することになる。よって適用例2によれば、前記屈曲振動に対する剛性のバランスをとることにより、振動腕の厚み方向に振動する成分を低減することができる。したがって厚み方向からの加速度に起因する屈曲振動の共振周波数の偏差の発生を低減する圧電振動片を形成することができる。

【0012】

[適用例3]前記調整部は、前記振動腕の前記第3の方向を向く面の基部側から前記振動腕の自由端方向に沿って設けられた溝であることを特徴とする適用例2に記載の圧電振動片。

適用例3によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕の基部側であって、その+Z面に溝を形成することにより振動腕の+Z面側の屈曲振動による曲げ応力に対する剛性を効果的に弱めて、振動腕の+Z面側と−Z面側との剛性のバランスをとり、振動腕の屈曲振動の厚み方向の成分を低減することができる。したがって、厚み方向の加速度の検出感度、すなわち他軸感度が低減された圧電振動片を形成することができる。

【0013】

[適用例4]前記調整部は、前記振動腕の+Z面の基部側に設けられた切欠きであることを特徴とする適用例2に記載の圧電振動片。

適用例4によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕の基部側であって、その+Z面に切欠きを形成することにより、適用例3の場合に比べてより小さな領域をエッチング加工するのみで効果的に+Z面側の屈曲振動による曲げ応力に対する剛性を弱めることができる。さらに適用例3の場合のようにフォトリソ加工において溝の位置決めを行うような高精度なパターニングを必要としないので、圧電振動片の製造の歩留まりを高めることができる。

【0014】

[適用例5]前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝は前記第2の溝よりも深く形成されていることを特徴とする適用例2に記載の圧電振動片。

適用例5によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕の基部側の両面に溝を設けることにより圧電振動片のCI値を低下させることができ、さらに+Z面側の溝を−Z面側よりも深く設けることにより、+Z面側と−Z面側の屈曲振動による曲げ応力に対する剛性の相対強度差を小さくして屈曲振動に対する振動腕の+Z面側と−Z面側の剛性のバランスをとり、振動腕の屈曲振動の厚み方向の成分を低減することができる。したがって、厚み方向の加速度の検出感度、すなわち他軸感度が抑制され、かつCI値の低い圧電振動片を形成することができる。

【0015】

[適用例6]前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向にそって設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝の基部側の端は、前記第2の溝の基部側の端よりも基部側に位置することを特徴とする適用例2に記載の圧電振動片。

適用例6により、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕の基部側であって、その+Z面側に溝を形成することで、+Z面側の屈曲振動による曲げ応力に対する剛性を効果的に弱めて、屈曲振動による曲げ応力に対する振動腕の+Z面側と−Z面側の剛性のバランスをとることができる。また、+Z面側の溝と−Z面側の溝とが深さ方向で干渉することがない。よって、適用例5よりも溝の深さ方向の設計の自由度が向上するとともに、適用例5の場合よりも溝を深く設計することができるため、適用例5の場合よりもさらにCI値の低い圧電振動片を形成できる。また適用例5の場合よりも厚み方向の非対称性が向上するため、厚み寸法に起因する不要振動の発生を抑制効果が向上する。

【0016】

[適用例7]前記第2の溝の基部側の端には、前記第1の溝の自由端側の端よりも基部側に位置し、前記第1および第2の溝とが厚み方向から見て重なるオーバーラップ領域が形成されていることを特徴とする適用例6に記載の圧電振動片。

適用例7により、適用例6と同様に+Z面側の溝と−Z面側の溝とが深さ方向で干渉することがなく、溝の深さ方向の設計の自由度が向上するとともに、オーバーラップ領域において振動腕が厚み方向で薄くなり両面の溝に形成された励振電極同士の距離が短くなり、オーバーラップ領域に大きな電界を印加することができるため、さらにCI値の低い圧電振動片を形成できる。また溝領域のエッチング液との接触は外形領域の場合よりも疎となるため、溝領域のエッチング速度は外形のエッチング速度より遅くなる。よって溝を掘り下げるための特別な工程を必要とせず、圧電振動片の外形抜きと同時に行うことができ、適用例6の場合よりさらに歩留まりの高い圧電振動片を形成できる。

【0017】

[適用例8]前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝と、前記第2の溝の基部側に設けられた梁からなることを特徴とする適用例2に記載の圧電振動片。

適用例8の構成によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕の基部側が肉厚となるように溝の長さを短く構成することができるため、梁の長さを短く構成しても−Z面側の屈曲振動による曲げ応力に対する剛性を+Z面側に対して相対的に高めて、屈曲振動による曲げ応力に対する振動腕の+Z面側と−Z面側との剛性のバランスをとることができる。また励振電極膜を形成する溝の長さを十分確保することができるので、溝内に広く圧電振動片の電極を形成することができる。また両面に溝を設けた形態を維持しているため適用例5の圧電振動片と遜色のないCI値をもつ圧電振動片を形成することができる。さらに梁を形成したことにより厚さ方向の非対称性が適用例5または6の場合に比べて向上するため、厚さ寸法に依存する不要振動の発生を抑制効果が向上する。

【0018】

[適用例9]前記梁は、前記第2の溝の基部側から自由端側へ隔離させてなることを特徴とする適用例8に記載の圧電振動片。

適用例9によれば、−Z面の溝において梁を基部側から自由端側へ離隔させるほど−Z面の屈曲振動による曲げ応力に対する剛性を弱くすることができる。したがって梁の位置を適切に決定することにより、振動腕の−Z面の屈曲振動による曲げ応力に対する剛性の微調整を行うことができる。また梁の位置を適切に決定することにより厚み方向の非対称性の度合いを決定できるので不要振動を抑制するための最適化を行うことができる。

【0019】

[適用例10]前記調整部は、振動腕の+Z面に設けられた第1の電極膜と、振動腕の−Z面に設けられ、かつ、前記第1の電極膜より薄い第2の電極膜と、を有することを特徴とする適用例1乃至9のいずれか1項に記載の圧電振動片。

適用例10によれば、圧電振動片に上述の溝等を形成する特別なエッチング処理を行うことなく、−Z面側の電極膜を+Z面側より厚くすることで−Z面側の屈曲振動による曲げ応力に対する剛性を相対的に高めることにより、屈曲振動に対する両面の剛性のバランスをとり、振動腕の屈曲振動の厚み方向の成分を低減することができる。したがって、厚み方向の加速度の検出感度、すなわち他軸感度が低減された圧電振動片を形成することができる。また、圧電振動片に溝等を形成する必要がないため製造プロセスが複雑になることが避けられ、圧電振動片の製造の歩留まりを高めることができる。さらに、適用例1乃至9に記載の圧電振動片に本適用例を付加することにより、エッチング加工により得られる、溝等だけでなく、電極膜により屈曲振動に対する剛性のバランスを調整することになるため、振動腕の剛性の調整範囲が拡大し、他軸感度の低減をより効果的に行うことができる。

【0020】

[適用例11]前記振動腕は前記基部に2本平行に片持ち支持で設けられ、一方の振動腕に形成された前記励振電極と、他方の振動腕に形成された前記励振電極とがクロス配線によって接続されたことを特徴とする適用例1乃至10のいずれか1項に記載の圧電振動片。

適用例11によれば、振動腕が基部に2本平行に片持ち支持で設けられることにより、振動腕は音叉型に形成されることとなり、さらに前記振動腕に励振電極をクロス配線することにより、振動腕が互いに接近・離反する屈曲振動を基本波モードとする逆相振動が可能な音叉型の圧電振動片を形成することができ、さらに適用例1乃至10のいずれかを前記圧電振動片に適用することにより、厚み方向の加速度すなわち他軸感度を低減させた音叉型の圧電振動片を形成することができる。

【0021】

[適用例12]適用例1乃至11のいずれか1項に記載の圧電振動片を、前記基部を固定端として片持ち支持状態で実装したことを特徴とする圧電振動子または加速度センサ。

適用例12によれば、第1の方向または長手方向を検知軸とし、屈曲振動のZ軸方向に振動する成分を低減させたことにより他軸感度が低減された圧電振動片を実装した圧電振動子を構築することができる。また、第1の方向または長手方向を加速度検知軸とし、屈曲振動の厚み方向に振動する成分を低減させたことにより他軸感度が低減された圧電振動片を実装した加速度センサを構築することができる。さらに実装後の周波数調整は振動腕の自由端側で行われるが、剛性の調整は振動腕の基部側で行なわれるため、周波数調整と剛性の調整はお互いに干渉することなく独立に行うことができる。

【図面の簡単な説明】

【0022】

【図1】第1実施形態の音叉型圧電振動片の概略図である。

【図2】厚み方向に撓んだ場合の中立面を示すA−A線断面図である。

【図3】第2実施形態の音叉型圧電振動片の概略図である。

【図4】第3実施形態の音叉型圧電振動片のA−A線断面図である。

【図5】第4実施形態の音叉型圧電振動片の概略図である。

【図6】第5実施形態の音叉型圧電振動片のB−B線断面図である。

【図7】第6実施形態の音叉型圧電振動片のB−B線断面図である。

【図8】第7実施形態の加速度センサの概略図である。

【図9】音叉型圧電振動片が厚み方向に撓んだときに応力分布を示す概略図である。

【図10】音叉型圧電振動片の周波数変動のシミュレーション結果を示す表である。

【発明を実施するための形態】

【0023】

以下に、本発明に係る圧電振動片、圧電振動子および加速度センサの最良の実施形態について、音叉型圧電振動片をもとに図面を用いて説明するが、後述の振動腕が1本もしくは2本以上有する圧電振動片に対しても適用できることはいうまでもない。

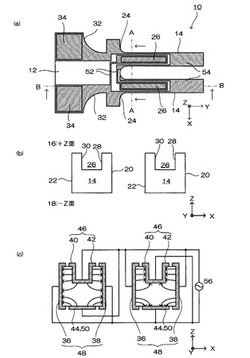

第1実施形態にかかる音叉型圧電振動片の概略図を図1(a)(全体図)、(b)、(c)(A−A線断面図)に示す。なお、後述の実施形態も全体的な外形は同じであるため図1(a)に記載されたA−A線、及びB−B線は他の実施形態においてもそのまま適用する。また図1に示される互いに垂直なX軸、Y軸、Z軸の方向と音叉型圧電振動片との関係は、他の実施形態においてそのまま適用する。さらにいずれの実施形態においても音叉型圧電振動片の屈曲振動は基本波モードである。

【0024】

第1実施形態にかかる圧電振動片はZカット圧電基板により形成され、長手方向に片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を厚み方向に対して垂直な方向に屈曲振動させる励振電極からなる圧電振動片であって、前記振動腕は前記基部に2本平行に片持ち支持で設けられ、一方の振動腕に形成された前記励振電極と、他方の振動腕に形成された前記励振電極とがクロス配線によって接続され、前記振動腕に厚み方向の曲げに対する剛性の調整部を備え、前記振動腕の+Z面の基部側から前記振動腕の自由端方向に沿って設けられた溝であることを特徴としている。

【0025】

図1(a)は本発明の実施形態に係る圧電振動子の製造方法で使用する音叉型圧電振動片10を示す平面図である。なお、音叉型圧電振動片10の底面図は平面図と対称に表れるが、溝26が表れない点が異なる。音叉型圧電振動片10は、水晶、タンタル酸リチウム、ニオブ酸リチウム等の圧電材料からなる。水晶の場合、水晶結晶軸のひとつであるZ軸を法線方向とするZ面を用いているが、実際にはZ面の法線は前記Z軸と最大で10度程度の偏角をもって水晶結晶から切り出されている。音叉型圧電振動片10は、基部12と、基部12から延びる一対の振動腕14とを含む。

【0026】

図1(b)は、図1(a)に示す音叉型圧電振動片10のA−A線断面拡大図(説明のため励振電極膜を省略したもの)である。図1(c)は、図1(a)に示す音叉型圧電振動片10のA−A線断面拡大図(励振電極膜あり)である。振動腕14は、相互に反対を向く+Z面16(広義には表面)、−Z面18(広義には裏面)、と+Z面16と−Z面18を両側で接続する第1の側面20及び第2の側面22とを有する。

【0027】

一方、(図1(b)で左側)の振動腕14の第1の側面20と他方(図1(b)で右側)の振動腕14の第2の側面22が対向するように並列して片持ち支持状態でそれぞれ基部12に支持されている。このため音叉型圧電振動片10の振動腕14の基部12側は固定端となり、他端は自由端となる。そして振動腕14を基本波モードによる屈曲振動をさせた場合は、振動腕14の基部12側は屈曲振動による曲げの応力が最も強くかかる部分となり、自由端側は最も大きい振幅で振動する部分となる。

【0028】

振動腕14は、基部12に接続される根本部24(固定端)において、基部12側に向けて幅を拡げてあり、広い幅で基部12に接続するので剛性が高くなっている。

振動腕14には、+Z面16に、長手方向に延びる溝26がそれぞれ形成されている。溝26は、振動腕14の長手方向の50〜70%の長さを有する。また溝26は、振動腕14の幅の60〜90%の幅を有する。溝26は、第1の側面20と背中合わせに延びる第1の内面28と、第2の側面22と背中合わせ延びる第2の内面30とを含む。

【0029】

溝26によって振動腕14の屈曲振動に対する剛性を下げ、それとともに、第1の側面20と第1の内面28との間および第2の側面22と第2の内面30との間に強い電界を形成できるため、高い逆圧電効果が得られる。その結果、振動腕14を効率的に振動させ、CI値を下げる事ができる。また、後述するが、+Z面16側に溝26を設け、一方、−Z面18側には、溝を設けない、或いは溝を設けても+Z面16側の溝26よりも浅いまたは小さい溝を設けることによって、屈曲振動に対する剛性の差をキャンセルすることができる。

【0030】

基部12には、幅方向(X軸方向)の幅が狭くなるように、相互に対向方向に一対のくびれ部32が形成されている。一対のくびれ部32は、音叉型圧電振動片10のマウント部34と振動腕14との間で形成されている。そのためくびれ部32によって、振動腕14の振動の伝達が遮断されるので、振動が基部12や振動腕14を介して外部に伝わること(振動漏れ)を抑制し、CI値の上昇を防止することができる。くびれ部32の長さ(深さ)は、基部12の強度を確保出来る範囲で長い(深い)ほど、振動漏れ抑制効果は大きい。

【0031】

図1(c)示されるように、振動腕14には、励振電極膜が形成されている。励振電極膜は、100Å以上300Å以下の厚みを有する下地のCr膜と、Cr膜上に形成された200Å以上500Å以下の厚みを有するAu膜と、を含む多層構造であってもよい。Cr膜は水晶との密着性が高く、Au膜は電気抵抗が低く酸化し難い。励振電極膜は、第1及び第2の側面20、22にそれぞれ形成された第1及び第2の側面電極膜36、38と、第1及び第2の内面、28、30にそれぞれ形成された第1及び第2の内面電極膜40、42と、−Z面18に形成された、底面電極膜44とからなる。

【0032】

一つの溝26に形成され、第1の励振電極膜46を構成する第1及び第2の内面電極膜40、42は相互に連続的に形成されて電気的に接続され、第1の励振電極膜46を構成する。

また1つの振動腕14に形成された第1の側面電極膜36と第2の側面電極膜38は電気的に接続され、第2の励振電極膜48を構成する。

また、底面電極膜44は第3の励振電極膜50を構成する。

【0033】

一方の振動腕14の溝26に形成された第1の励振電極膜46は、基部12の+Z面16に形成された引出し電極膜52に接続され、もう一方の振動腕14の側面に形成された第2の励振電極膜48に接続される。また、一方の振動腕14の−Z面18に形成された第3の励振電極膜50は、基部12の−Z面18に形成された引出し電極膜(不図示)に接続され、もう一方の振動腕14の側面に形成された第2の励振電極膜48に接続される。もう一方の振動腕14の両側面に形成された第1の側面電極膜36及び第2の側面電極膜38は、振動腕14の先端側の+Z面16及び−Z面18の少なくとも一方に形成された接続電極膜54によって接続されている。なお、接続電極膜54は、周波数調整用の錘として機能させても良い。例えば、接続電極膜54の質量を減少させ、共振周波数を高くすることができる。

【0034】

本実施の形態では、第1の側面電極膜36と第1の内面電極膜40との間、第1の側面電極膜36と底面電極膜44との間に電圧を印加し、第2の側面電極膜38と第2の内面電極膜42との間、第2の側面電極膜38と底面電極膜44との間に電圧を印加することで、振動腕14の一方の側端を伸ばし、他方の側端を縮ませて振動腕14を屈曲させて振動させている。言い換えると、1つの振動腕14において、第1の励振電極膜46と第2の励振電極膜48との間、第3の励振電極膜50と第2の励振電極膜48との間に電圧を印加して、振動腕14の第1の側面20および第2の側面22を伸縮させることで振動腕14を屈曲振動させる。なお、第1及び第2の励振電極膜46、48の長手方向の長さは、振動腕14の長さの70%までは、長くするほどCI値が低下することがわかっている。

【0035】

図1(c)において本実施の形態に係る音叉型圧電振動片10の動作を説明する。図1(c)に示すように、一方の振動腕14の第1の励振電極膜46と第2の励振電極膜48との間、第3の励振電極膜50と第2の励振電極膜48との間に電圧が印加され、他方の振動腕14の第1の励振電極膜46と第2の励振電極膜48との間、第3の励振電極膜50と第2の励振電極膜48との間に電圧が印加される。

【0036】

ここで、一方(左側)の振動腕14の第1の励振電極膜46と第3の励振電極膜50と他方(右側)の振動腕14の第2の励振電極膜48が同じ電位(図1(c)の例では+電位)となる、一方(左側)の振動腕14の第2の励振電極膜48と他方の(右側)の振動腕14の第1の励振電極膜46と第3の励振電極膜50とが同じ電位(図1(c)の例では−電位)となるように、第1の励振電極膜46、第2の励振電極膜48及び第3の励振電極膜50は、クロス配線によって交流電源に接続され、駆動電圧としての交番電圧が印加されるようになっている。印加電圧によって、図1(c)に矢印で示すように、電界が発生し、これにより、振動腕14は、互いに逆相振動となるように(振動腕14の自由端側が、Z軸を法線とする面内で互いに接近・離間するように)励振されて屈曲振動する。また、基本モードで振動するように交番電圧が調整されている。

【0037】

図2(a)(溝26がない場合)(b)(溝26を形成した場合)に音叉型圧電振動片10のZ軸方向に撓んだ場合に発生する中立面の状態をA−A線断面図により示す。既述のとおり、Z軸方向に加速度が働いた場合には、音叉型圧電振動片10が撓み、+Z面16側に引張応力が働き、−Z面18側に圧縮応力が働く。そして、振動腕14内において圧縮も引張りも生じない中立面56は図2(a)に示すように、+Z面16側に片寄って発生することになる。このような音叉形圧電振動片10を屈曲振動させると、X方向に振幅するのみならず、Z方向にも振幅する成分を有することになる。この結果、屈曲振動のZ軸方向に振動する成分はZ軸方向の加速度によって慣性力を受け、これによって屈曲振動のZ軸方向の振動周波数が変動し、これに伴ない、振動腕のX軸方向に振幅する屈曲振動の共振周波数が変動することになる。

【0038】

一方、図2(b)のように溝26を形成することにより、片面凹型の断面形状の振動腕14が形成されることとなる。この状態で音叉型圧電振動片10を屈曲振動させた場合、前記溝26はその屈曲振動による曲げ応力が最も係る部分である振動腕14の基部12側の根本部24から自由端側に沿って形成されており、これにより振動腕14の屈曲振動に対する剛性に最も寄与する部分が取り払われることになるため、+Z面16側の屈曲振動に対する剛性は効果的に弱まったことになる。このとき中立面56は図2(b)に示すように厚み方向の中間部にシフトしており、振動腕14において中立面56より+Z面16側にある成分の曲げモーメントと、中立面56より−Z面18側にある成分の曲げモーメントの差は縮小し、このため屈曲振動のZ軸方向に振動する成分は低減されている。したがって音叉型圧電振動片10がZ軸方向から加速度を受けても、屈曲振動がZ軸方向からの加速度によって受ける慣性力を小さく押えられ、Z軸方向からの加速度の検知感度を低減することができる。

【0039】

以上述べたように、Zカット圧電基板から形成された圧電振動片は、その異方性により+Z面16と−Z面18において曲げ応力等に対する剛性が異なる。このような圧電振動片を励振電極により屈曲振動させると、板状の圧電振動片が形成する平面と水平に振幅する成分のみならずそれに垂直な方向(厚み方向)にも振幅する成分を有することになる。よって、第1実施形態によれば前記屈曲振動に対する剛性のバランスをとることにより、振動腕の厚み方向に振動する成分を低減することができる。したがって厚み方向からの加速度に起因する屈曲振動の共振周波数の偏差の発生を低減する圧電振動片を形成することができる。さらに、第1実施形態によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕14の基部12側であって、その+Z面16に溝26を形成することにより振動腕14の+Z面16側の屈曲振動による曲げ応力に対する剛性を効果的に弱めて、振動腕の+Z面16側と−Z面18側との剛性のバランスをとり、振動腕14の屈曲振動の厚み方向の成分を低減することができる。したがって、厚み方向の加速度の検出感度、すなわち他軸感度が低減された圧電振動片を形成することができる。また振動腕14が基部に2本平行に片持ち支持で設けられることにより、振動腕14は音叉型に形成されることとなり、さらに前記振動腕14に励振電極をクロス配線することにより、振動腕14が互いに接近・離反する屈曲振動を基本波モードとする逆相振動が可能な音叉型の圧電振動片を形成することができ、さらに後述の実施形態のいずれかを前記圧電振動片に適用することにより、厚み方向の加速度すなわち他軸感度を低減させた音叉型の圧電振動片を形成することができる。

【0040】

図9(a)は、図9(d)で概略を示した音叉型圧電振動片10を基部12で片持ち支持し、加速度αがZ軸方向に加わった時のC−C線断面図である。ここで、音叉型圧電振動片10の水晶の結晶軸は本発明の図1(a)と同様であるが、簡単のため、くびれ部、溝および励振電極を無くした形状とした。また、水晶からなる振動腕の長さは3200μ、幅は204μとした。

【0041】

加速度αがZ軸方向、すなわち+Z面16の法線方向に加わった場合、振動腕14には加速度αと反対の−Z面18方向に慣性力が働く。その結果、振動腕14は撓み、振動腕14の+Z面16の近傍にはY軸方向(長手方向)に引張応力が加わり、振動腕14の−Z面18の近傍にはY軸方向に圧縮応力が加わる。

【0042】

発明者は、図9(a)の加速度αを500G(Gは重力加速度の絶対値)とした時のY軸方向の応力分布をシミュレーションした。根本部24付近の領域76についてのその応力分布のシミュレーション結果を、図9(b)(Y−Z平面)に示し、D−D線断面におけるその応力分布(中立面)のシミュレーション結果を図9(c)(X−Z平面)に示す。

【0043】

図9(a)(b)から分かるように、Y軸方向の応力は、+Z面16から離れ−Z面18に近づくにつれて、引張から圧縮に連続的に変化し、Y軸方向の応力が0となる面、すなわち、中立面56を形成する。発明者は、シミュレーションの結果、中立面56と+Z面16との距離は、中立面56と−Z面18との距離よりも短いこと、すなわち中立面56のズレを見出した。発明者は、この中立面56のズレは、水晶の+Z面16側のZ軸方向の撓みによる曲げ応力に対する剛性が、−Z面18側のZ軸方向の撓みによる曲げ応力に対する剛性よりも高いことから生じると考えた。

【0044】

また、中立面56から+Z面16側に距離L離れた箇所78における引張応力の絶対値は、中立面56から−Z面18側に距離L離れた箇所80における圧縮応力の絶対値よりも高くなっていることを、発明者は見出した。すなわち、+Z面16側に応力が集中する傾向を見出した。これらのことから、音叉型圧電振動片10の基本波モードによる屈曲振動による曲げ応力に対する剛性も、中立面56から+Z面16側、−Z面18側において異なると考えた。

【0045】

音叉型圧電振動片10にZ軸方向、すなわちZ面の法線方向の加速度が加わった時の基本波モードの固有共振周波数の変化をシミュレーションによって求め、周波数偏差として図10(b)に示した。周波数偏差とは、Z面の法線方向の加速度の単位変化量あたりの周波数変化であり、ここでは、単位をppm/1Gとした。なお、Z軸方向の加速度の単位変化量あたりの周波数変化は厚み方向感度と呼ばれる場合もある。

【0046】

シミュレーションに用いた音叉型圧電振動片は、溝が形成されていない形状で等方性材料を用いたもの(1)、溝が形成されていない形状で異方性材料を用いたもの(2)、溝が+Z面側に形成され異方性材料を用いたもの(3)、溝が−Z面側に形成され異方性材料を用いたもの(4)である。

【0047】

溝の有無および溝の位置を除けば、図1(a)〜(c)に示された形状であり、各寸法を図10(a)のように規定している。ただし、溝が+Z面側に形成され異方性材料を用いたもの(3)の振動腕の長さを1644μとしているが、他の例(1)、(2)、(4)では、微調整されている。すなわち、他の寸法が変わらないようにすると、溝の有無、溝の位置、材料によって、基本波モードの固有共振振動数Fdが変化するが、振動腕の長さを微調整することで、他の寸法およびFdを変えないように調整した。なお、片持ち梁の基本波モードの固有共振周波数は、一般的に、振動腕の長さの2乗に反比例する。

【0048】

図10(b)から分かるように、溝がない形状であっても、異方性材料を用いた場合(2)、等方性材料を用いた場合(1)に比べ、2桁程度周波数偏差が大きいことが分かる。

また、異方性材料を用いた場合、+Z面側に溝を設けると(3)、溝がない形状(2)よりも周波数偏差が約半分に低下し、一方、−Z面側に溝を設けると(4)、溝がない形状(2)よりも周波数偏差が増加した。

【0049】

このことから、振動腕の+Z面側に溝を設けると、+Z面側の屈曲振動による曲げ応力に対する剛性が低下し、−Z面側の屈曲振動による曲げ応力に対する剛性とのバランスを取ることができ、その結果、周波数偏差が低下すると考えられる。

【0050】

一方、−Z面側に溝を設けると、−Z面側の屈曲振動による曲げ応力に対する剛性が低下し、+Z面側の屈曲振動による曲げ応力に対する剛性との差がさらに広がりバランスを悪くなり、その結果、周波数偏差が増加すると考えられる。

【0051】

図3に第2実施形態にかかる音叉型圧電振動片10の概略図(図3(a))およびA−A断面図(図3(b))を示す。第2実施形態に係る音叉型圧電振動片10は、基本的には第1実施形態と同様であるが、振動腕の屈曲振動に対する剛性を調整する調整部は、前記振動腕の+Z面の基部側から前記振動腕の自由端方向に沿って設けられた切欠きであることを特徴としている。なお、第2実施形態、およびそれ以降の実施形態においても音叉型圧電振動片には励振電極膜が形成されているが、その形態は第1実施形態と同様であるため説明は省略する。

【0052】

第2実施形態において切欠き58は、切欠きを形成する部分を残して音叉型圧電振動素板(不図示)を金属膜で覆い、エッチング処理をして形成することができる。切欠き58は第1実施形態における溝26の幅が広がり、振動腕14のX軸方向の幅と同一になったものと考えることができる。上述のように振動腕14の基部12側が屈曲振動による曲げ応力が最もかかる部分である。ここに切欠き58を形成すれば、屈曲振動に対する剛性に最も寄与する部分は溝26よりも多く切り取られることになる。よって振動腕14の基部12側からその自由端方向に沿って形成された同じ長さの溝と切欠きを形成して比較した場合、切欠きの方が剛性の調整効果が大きいことは明らかである。逆にいえば切欠きは自由端方向にそれほど長く形成する必要はなく、振動腕14の基部12側を含む小さな領域で形成すれば十分である。

【0053】

したがって、第2実施形態によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕14の基部側であって、その+Z面16に切欠き58を形成することにより、第1実施形態の場合に比べてより小さな領域をエッチング加工するのみで効果的に+Z面16側の屈曲振動による曲げ応力に対する剛性を弱めることができる。さらに適用例3の場合のようにフォトリソ加工において溝の位置決めを行うような高精度なパターニングを必要としないので、圧電振動片の製造の歩留まりを高めることができる。

【0054】

図4に第3実施形態に係る音叉型圧電振動片10のA−A線断面図を示す。第2実施形態に係る音叉型圧電振動片10は、基本的構成は第1実施形態と同様であるが、振動腕の剛性の調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝は前記第2の溝よりも深く形成されていることを特徴としている。なお、このように両面に溝を形成することにより音叉型圧電振動片10のCI値は第1実施形態の場合よりもさらに低下する。ここで第1の溝である+Z面溝60と第2の溝である−Z面溝62を形成するためには、深さが異なるため同時にパターニングしてエッチング処理をすることはできず、別々のプロセスで行う必要がある。また、+Z面溝60および−Z面溝62の位置は振動腕14の長手方向の位置が揃っているため、それぞれの溝の深さの和が振動腕14の厚みを越えて形成させることはできない。

【0055】

このように振動腕14に対して+Z面溝60および−Z面溝62を形成すると、振動腕14の屈曲振動による曲げ応力に対する剛性に寄与する部分が溝の形成により取り払われているため、その分+Z面16側および−Z面18側の剛性は弱まったことになる。しかし+Z面溝60は−Z面溝62よりも深く形成されるため+Z面16側の方の剛性は割合的に小さくなることで、+Z面16側の剛性は−Z面18側の剛性と相対的に近い値となり、結果的に+Z面16側と−Z面18側の屈曲振動による曲げ応力に対する剛性のバランスをとることができる。

【0056】

したがって第3実施形態によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕14の根本部24、すなわち基部12側の両面に溝を設けることにより音叉型圧電振動片のCI値を低下させることができ、さらに+Z面溝60を−Z面溝62よりも深く設けることにより、+Z面16側と−Z面18側の屈曲振動による曲げ応力に対する剛性の相対強度差を小さくして屈曲振動に対する振動腕の+Z面16側と−Z面18側の剛性のバランスをとり、振動腕14の屈曲振動のZ軸方向、即ち厚み方向の成分を低減することができる。したがって、厚み方向の加速度の検出感度、すなわち他軸感度が抑制され、かつCI値の低い圧電振動片を形成することができる。

【0057】

図5に第4実施形態にかかる音叉型圧電振動片の概略図(図5(a))およびB−B線断面図(図5(b))に示す。第4実施形態にかかる音叉型圧電振動片は、基本的な構成は第1実施形態と同様であるが、振動腕の調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向にそって設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝の基部側の端は、前記第2の溝の基部側の端よりも基部側に位置することを特徴としている。

【0058】

第1の溝である+Z面溝64、第2の溝である−Z面溝66はその深さが異なる場合には両者を同時にフォトリソ加工によりパターニングしてエッチング加工により形成することはできないが、深さが同じである場合は同時に形成することができる。−Z面溝66は、+Z面溝64の自由端側の終端よりもさらに自由端側を基点として自由端方向に沿って形成されているため、+Z面溝64、−Z面溝66が互いに干渉して振動腕14の厚み方向に貫通孔を形成することはない。よって、それぞれの溝は振動腕14の厚み近くの深さまで形成させることができる。よって第3実施形態の場合に比べて更にCI値を低下させることができる。

【0059】

+Z面溝64は、屈曲振動による曲げ応力が最も大きく係る部分である振動腕14の基部12側に形成されているが、−Z面溝66は屈曲振動による曲げ応力があまり掛からない振動腕14の基部12からかなり離れた位置に形成されている。よってこれらの溝が形成されることによる屈曲振動による曲げ応力に対する剛性を弱める効果は+Z面溝64の方が大きい。

【0060】

したがって、第4実施形態により、音叉型圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕14の根本部24、すなわち基部12側であって、その+Z面16側に溝を形成することで、+Z面16側の屈曲振動による曲げ応力に対する剛性を効果的に弱めて、屈曲振動による曲げ応力に対する振動腕の+Z面16側と−Z面18側の剛性のバランスをとることができる。また、+Z面溝64と−Z面溝66とが深さ方向で干渉することがない。よって、第3実施形態よりも溝の深さ方向の設計の自由度が向上するとともに、第3実施形態の場合よりも溝を深く設計することができるため、第3実施形態の場合よりもさらにCI値の低い圧電振動片を形成できる。また第3実施形態の場合よりも厚み方向の非対称性が向上するため、厚み寸法に起因する不要振動の発生を抑制効果が向上する。

【0061】

さらに、図5(c)のように、前記第2の溝である−Z面軸66の基部12側の端には、前記第1の溝である+Z面軸64の自由端側の端よりも基部12側に位置し、前記第1および第2の溝とが厚み方向から見て重なるオーバーラップ領域67を設けても良い。オーバーラップ領域67は結晶の異方性に起因する各結晶面におけるエッチング速度の相違により形成可能となる。よって異方性エッチングを利用すればオーバーラップ領域67を設けつつ+Z面溝64と−Z面溝66とが貫通させないように形成することが可能である。

【0062】

したがって図5(c)の構成にすれば、上述同様に+Z面16側の溝である+Z面溝64と−Z面側の溝である−Z面溝66とが深さ方向で干渉することがなく、溝の深さ方向の設計の自由度が向上するとともに、オーバーラップ領域67において振動腕14が厚み方向で薄くなり両面の溝に形成された励振電極同士の距離が短くなり、オーバーラップ領域67に大きな電界を印加することができるため、さらにCI値の低い圧電振動片を形成できる。また溝領域のエッチング液との接触は外形領域の場合よりも疎となるため、溝領域のエッチング速度は外形のエッチング速度より遅くなる。よって溝を掘り下げるための特別な工程を必要とせず、圧電振動片の外形抜きと同時に行うことができ、上述の場合よりさらに歩留まりの高い圧電振動片を形成できる。

【0063】

図6に第5実施形態にかかる音叉型圧電振動片のB−B線断面図(図5(a))を示す。第5実施形態にかかる音叉型圧電振動片10は図5(a)に示すように、基本的には第1実施形態と同様であるが、振動腕の剛性を調整する調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝と、前記第2の溝の基部側に設けられた梁からなることを特徴とし前記梁は、前記第2の溝の基部側から自由端側へ隔離させてなることを特徴としている。

【0064】

第1の溝である+Z面溝68、第2の溝である−Z面溝70ともに溝の深さは同じであるため、梁72とともに同時にパターニングしてエッチング処理により形成することができる。両溝の深さ及び位置は+Z面16側および−Z面18側で同一であるから、溝だけを考慮すれば屈曲振動に対する剛性は同じ割合で小さくなっているが、−Z面溝70の根本部24、すなわち基部12側には梁72があるので、これが屈曲振動による曲げ応力に対する剛性を高める方向に寄与する結果、+Z面16側より−Z面18側の屈曲振動による曲げ応力に対する剛性を相対的に高めて、+Z面16と−Z面18側との剛性のバランスをとることができる。

【0065】

また図5(b)に示すように、梁72の位置はパターニングにより−Z面溝70において自由に決めることができる。上述のように振動腕14の根本部24、すなわち基部12側が屈曲振動による曲げ応力を最も受ける部分であるから、梁72を基部12側に形成した場合が最も−Z面18側の屈曲振動による曲げ応力に対する剛性が強まり、自由端側に形成すると−Z面18側の剛性は最も弱まるが、−Z面溝70に梁72がない場合よりも−Z面18側の剛性は強くなるように調整されている。すなわち、梁72の位置を変えることにより、−Z面18側の剛性をコントロールして+Z面16側および−Z面側18の屈曲振動による曲げ応力に対する剛性のバランスをとることができる。

【0066】

したがって、第5実施形態によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕14の基部12側が肉厚となるように−Z面溝70の長さを+Z面溝68よりも短く構成することができるため、梁72の長さを短く構成しても−Z面18側の屈曲振動による曲げ応力に対する剛性を+Z面16側に対して相対的に高めて、屈曲振動による曲げ応力に対する振動腕14の+Z面16側と−Z面18側との剛性のバランスをとることができる。また励振電極膜を形成する溝の長さを十分確保することができるので、溝内に広く圧電振動子の電極を形成することができる。また両面に溝を設けた形態を維持しているため第3実施形態の圧電振動片と遜色のないCI値をもつ圧電振動片を形成することができる。さらに梁72を形成したことにより厚さ方向の非対称性が第3実施形態の場合に比べて向上するため、厚さ寸法に依存する不要振動の発生を抑制効果が向上する。さらに、−Z面溝70において梁72を基部12側から自由端側へ離隔させるほど−Z面18の屈曲振動による曲げ応力に対する剛性を弱くすることができる。したがって梁72の位置を適切に決定することにより、振動腕14の−Z面18の屈曲振動による曲げ応力に対する剛性の微調整を行うことができる。また梁72の位置を適切に決定することにより厚み方向の非対称性の度合いを決定できるので不要振動を抑制するための最適化を行うことができる。

【0067】

図7(a)に第6実施形態に係る音叉型圧電振動片10のB−B線断面図を示す。第6実施形態にかかる音叉型圧電振動片は、基本的には第1形態と同様であるが、剛性を調整する調整部は、振動腕の+Z面に設けられた第1の電極膜と、振動腕の−Z面に設けられ、かつ、前記第1の電極膜より薄い第2の電極膜と、を有することを特徴としている。

【0068】

第6実施形態においては電極膜74によって+Z面16側及び−Z面18側の屈曲振動による曲げ応力に対する剛性のバランス調整をすることになる。電極膜74は音叉型圧電振動片10の振動腕14を発振させるための第1の励振電極膜46、第2の励振電極膜48、第3の励振電極膜50、引出し電極膜52、および接続電極膜54とから構成されているが、本実施形態では振動腕14に形成される電極膜74について−Z面18側より+Z面16側を薄く形成して、−Z面18側の屈曲振動による曲げ応力に対する剛性を相対的に高めて、上述同様に中立面56を厚み方向の中央部へ移動させ、振動腕14の屈曲振動に対する剛性のバランスをとる効果を発揮する。電極膜74の材料は上述のようにCr、Au、その他Al等が用いられる。なお、第1の励振電極膜46、第2の励振電極膜48、第3の励振電極膜50、引出し電極膜52、および接続電極膜54からなる電極膜74の電極パターンは第1実施形態の場合と同様である。

【0069】

電極膜74を用いて振動腕14の屈曲振動による曲げ応力に対する剛性を調整する場合、水晶およびこれら金属のヤング率が重要なファクターとなる。ヤング率が高いほど引張りや圧縮に対するひずみが小さくなるため、その分剛性も高くなる。

【0070】

本実施形態においてはCrのヤング率(285GPa)はAu(82GPa)や、Al(69GPa)よりも高い。一方、水晶のヤング率はZ面においては約100GPaである。よってCrのヤング率は水晶のヤング率よりも高いので、電極膜74において+Z面16側の電極膜74aよりも−Z面18の電極膜74bが相対的に厚く形成されることによる剛性の調整効果は、電極膜74の材料としてCrを用いた場合は大きくなる。

【0071】

電極膜74はスパッタ等により形成されるが、この場合−Z面18側の方が、+Z面16側よりもスパッタ時間を長くする等の工夫を行うことにより、−Z面18側の方を、+Z面16側よりも厚く形成させることができる。よって電極膜74の材料、およびその厚みを調整することにより、+Z面16および−Z面18の屈曲振動による曲げ応力に対する剛性のバランス調整を行うことができる。また図7(b)のB−B線断面図に示すように、第1実施形態乃至第5実施形態の音叉型圧電振動片10のように溝等が形成された後においても(図5(b)では第5実施形態を用いている)、電極膜74は何ら制限を受けることなく形成することが可能である。

【0072】

よって第6実施形態によれば、圧電振動片に上述の溝等を形成する特別なエッチング処理を行うことなく、−Z面18側の電極膜を+Z面16側より厚くすることで−Z面18側の屈曲振動による曲げ応力に対する剛性を相対的に高めることにより、屈曲振動による曲げ応力に対する両面の剛性のバランスをとり、振動腕14の屈曲振動のZ軸方向成分を低減することができる。したがって、Z軸方向、すなわち厚み方向の加速度の検出感度、すなわち他軸感度が低減された圧電振動片を形成することができる。また、圧電振動片に溝等を形成する必要がないため製造プロセスが複雑になることが避けられ、圧電振動片の製造の歩留まりを高めることができる。さらに、第1実施形態乃至第5実施形態の圧電振動片に本適用例を付加することにより、エッチング加工により得られる溝等だけでなく、電極膜74によっても+Z面16および−Z面18の屈曲振動による曲げ応力に対する剛性のバランスを調整することになるため、+Z面16および−Z面18の剛性の調整範囲が拡大し、他軸感度の低減をより効率的に行うことができる。

【0073】

図8に第7実施形態にかかる圧電振動子、および加速度センサの概略図を示す。第7実施形態にかかる圧電振動子、および加速度センサは第1実施形態乃至第6実施形態のいずれか1の音叉型圧電振動片10を、前記音叉型圧電振動片10の基部12を片持ち支持状態で実装したことを特徴としている。第7実施形態にかかる加速度センサ82は圧電振動片10、マウント用電極84、パッケージ86、薄板ガラス等を材料とするリッド88から構成された圧電振動子を、図示しない外部回路を配線することにより得られる。音叉型圧電振動片10はその基部12をパッケージ86底面とマウント用電極84を介して接合しており、音叉型圧電振動片10はパッケージ86に基部12を固定端として片持ち支持状態で固定されている。リッド88はパッケージ86に音叉型圧電振動片10を実装したのち、シーム溶接によりパッケージ86上面と接合される。上記構成によりY軸方向を加速度検知軸として、かつZ軸方向、すなわち厚み方向の他軸感度を低減した加速度センサ82を構築することができる。

【0074】

ところで加速度センサ82は実装後に振動周波数の微調整を行う必要が発生する。この振動周波数の微調整は振動腕の自由端側である接続電極膜54にある電極膜74をレーザ90で除去してその質量を変えることにより行うことができるが、基部12側の質量を変えても振動周波数の変化はほとんどない。一方、+Z面16および−Z面18の剛性の調整は振動腕14の基部12側を覆う電極膜68をレーザ90で除去することにより行うことができる。そして、+Z面および−Z面18の屈曲振動による曲げ応力に対する剛性の変化は、上述から振動腕14の基部12側の質量の変化によって最も影響を受けるので、レーザ90により接続電極膜54側の質量を変えても圧電振動片10の剛性のバランスに影響を及ぼすことはほとんどない。よって、第6実施形態の音叉型圧電振動片10を図8のようにリッド88にレーザ90を透過する材料(例えば、薄板ガラス)を用いて実装すると、振動腕14の接続電極膜54にレーザ90を照射して共振周波数の微調整を行うのみならず、振動腕14の基部12側にレーザ90を照射して、実装後においても屈曲振動による曲げ応力に対する剛性のバランス調整が可能となる。このとき+Z面16、−Z面18いずれの面もマウント用電極84との接合面に用いてもよい。もちろんレーザ90を照射され、電極膜74が除去された方の面の剛性が弱くなる。

【0075】

したがって第7実施形態によれば、長手方向を加速度検知軸とし、屈曲振動のZ軸方向に振動する成分を低減させたことにより他軸感度が低減された圧電振動片を実装した加速度センサを構築することができる。さらに実装後の周波数調整は振動腕の自由端側で行われるが、剛性の調整は振動腕の基部側で行なわれるため、周波数調整と剛性の調整はお互いに干渉することなく独立に行うことができる。

【0076】

いずれの実施形態においても片持ち支持された振動腕が2つある音叉型圧電振動片を前提に述べてきたが、振動腕が1本でも2本以上でも本実施形態が適用できることはいうまでもない。また加速度検出センサのみならず、他の圧電デバイス材料、例えばクロック源に用いられる圧電振動片としても適用できる。

【0077】

本発明に係る圧電振動片はいずれの実施形態においても、第1の方向に延び、片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を前記第1の方向に垂直な第2の方向に屈曲振動させる励振電極を有する圧電振動片であって、前記振動腕に、前記第1及び第2の方向に垂直な第3の方向の曲げに対する剛性の調整部を備えることを共通の特徴としている。

【0078】

圧電基板から形成された圧電振動片は、その異方性により各面における曲げ応力等に対する剛性が異なる場合が発生する。このような圧電振動片を励振電極により屈曲振動させると、所定の振幅方向のみならずそれに垂直な方向にも振幅する成分を有することになる。よって本発明によれば、前記屈曲振動に対する剛性のバランスをとることにより、振動腕の屈曲振動に垂直に振動する方向に振動する成分を低減することができる。したがって第3の方向からの加速度に起因する屈曲振動の共振周波数の偏差の発生を低減する圧電振動片を形成することができる。

【0079】

したがって長手方向(第1の方向、Y方向)に垂直な方向(第2の方向、X方向)に屈曲振動し、屈曲振動のZ方向(第3の方向)に振動する成分を低減させたことにより他軸感度が低減された圧電振動片を形成することが出来るとともに、圧電振動片の基部を固定端として片持ち支持状態で実装した圧電振動子、圧電デバイスを構築することができる。

【符号の説明】

【0080】

10………音叉型圧電振動片、12………基部、14………振動腕、16………+Z面、18………−Z面、20………第1の側面、22………第2の側面、24………根本部、26………溝、28………第1の内面、30………第2の内面、32………くびれ部、34………マウント部、36………第1の側面電極膜、38………第2の側面電極膜、40………第1の内面電極膜、42………第2の内面電極膜、44………底面電極膜、46………第1の励振電極膜、48………第2の励振電極膜、50………第3の励振電極膜、52………引出し電極膜、54………接続電極膜、56………中立面、57………オーバーラップ領域、58………切欠き、60………+Z面溝、62………−Z面溝、64………+Z面溝、66………−Z面溝、68………+Z面溝、70………−Z面溝、72………梁、74………電極膜、76………領域、78………箇所、80………箇所、82………加速度センサ、84………マウント用電極、86………パッケージ、88………リッド、90………レーザ。

【技術分野】

【0001】

本発明は他軸感度を低減させた圧電振動片、圧電振動子および加速度センサに関する。

【背景技術】

【0002】

音叉型水晶振動片は、振動腕の表裏面(XY平面)の形状が対称なものが一般的であり、例えば、特に振動腕の表裏面の凹形状の溝を形成したものとしては特許文献1に記載されている。音叉型水晶振動子は、その振動腕の長手方向をY軸としたとき、Y軸方向の加速度を検出するための加速度センサ材料として利用できる。また、音叉型水晶振動子が音叉型水晶振動子の厚み方向である+Z軸方向に向かって加速度運動すると、音叉型水晶振動子の振動腕は慣性力の影響を受け、−Z軸方向に撓み、また逆に−Z軸方向に向かって加速度運動する場合は+Z軸方向に向かって撓むことになる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−200917号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そこで、Zカット水晶基板によって形成された音叉形圧電振動子において、その振動腕が撓んだ状態における応力の分布を発明者が調査したところ、応力が+Z面側の平面に集中することを発見した。即ち、撓みにより圧縮も引張りも受けない中立面が+Z面側に片寄って発生していることを見出した。このことから音叉型水晶振動片の+Z面側の方が、−Z面側よりも剛性が高いことが言える。

【0005】

上述のように音叉型水晶振動子は主にZカット水晶基板をもとに形成されているが、この場合、結晶の厚み方向の結合状態に対称性がなく、厚み方向に異方性を有する。即ち音叉型水晶振動片を裏返した場合はもとの音叉型水晶振動片と結晶の配列が同一とはならない。このような異方性から曲げ応力に係る弾性定数、圧電定数等が+Z面、−Z面では同一ではなく、これにより剛性に差が生じ、水晶の場合は+Z面側の方が高くなったものと考えられる。

【0006】

このように+Z面側と−Z面側との剛性に差がある音叉形圧電振動子を上述のようにY軸方向加速度を検出する為の加速度センサとして使用した場合では、Z軸方向の加速度に対して加速度センサが反応する、即ち他軸感度が発生してしまうため、正確にY軸方向の加速度検出結果を得ることができない。

【0007】

このような他軸感度の問題は、次のように生じると考えられる。+Z面側及び−Z面側のZ方向の撓みに対する剛性にアンバランスがある場合において、音叉型水晶振動子を励振させ屈曲振動させると、上述の中立面から+Z面側は前記屈曲振動に対する剛性が強く、−Z面側は弱くなることとなる。その結果、+Z面側より−Z面側の振幅が大きくなるように作用するため、振動腕は振幅の大きい部分で剛性の強い+Z面からの引っ張り応力により、振幅の方向が+Z面側に引き寄せられ、結果的に振動腕は全体的に板状の音叉形圧電振動子が形成する平面と水平な振動とはならない。即ち、音叉形水晶振動子の振動腕がX軸方向のみならず、Z軸方向にも振動することになる。このような振動形態のもと、音叉型水晶振動子がZ軸方向の加速度運動をした場合、振動腕のZ軸方向に振動する成分がZ軸方向の加速度によって慣性力を受けるため、Z軸方向の振動周波数が変化し、これに伴ないX軸方向に振幅する振動腕の共振周波数も変化することになる。そしてこの影響が音叉型水晶振動子の所望共振周波数のほかに雑音として現れる。

【0008】

そこで、本発明は上記問題点に着目し、上述の屈曲振動に対する圧電振動片の両面の剛性のバランスをとり、他軸感度を低減した圧電振動片およびこれを実装した圧電振動子および加速度センサを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上述の課題を少なくとも一部を解決するためになされたものであり、以下の適用例として実現することが可能である。

【0010】

[適用例1]第1の方向に延び、片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を前記第1の方向に垂直な第2の方向に屈曲振動させる励振電極を有する圧電振動片であって、前記振動腕に、前記第1及び第2の方向に垂直な第3の方向の曲げに対する剛性の調整部を備えることを特徴とする圧電振動片。

圧電基板から形成された圧電振動片は、その異方性により各面における曲げ応力等に対する剛性が異なる場合が発生する。このような圧電振動片を励振電極により屈曲振動させると、所定の振幅方向のみならずそれに垂直な方向にも振幅する成分を有することになる。よって適用例1によれば、前記屈曲振動に対する剛性のバランスをとることにより、振動腕の屈曲振動に垂直に振動する方向に振動する成分を低減することができる。したがって第3の方向からの加速度に起因する屈曲振動の共振周波数の偏差の発生を低減する圧電振動片を形成することができる。

【0011】

[適用例2]Zカット圧電基板により形成され、長手方向に片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を厚み方向に対して垂直な方向に屈曲振動させる励振電極からなる圧電振動片であって、前記振動腕に厚み方向の曲げに対する剛性の調整部を備えることを特徴とする圧電振動片。

Zカット圧電基板から形成された圧電振動片は、その異方性により+Z面と−Z面において曲げ応力等に対する剛性が異なる。このような圧電振動片を励振電極により屈曲振動させると、板状の圧電振動片が形成する平面と水平に振幅する成分のみならずそれに垂直な方向(厚み方向)にも振幅する成分を有することになる。よって適用例2によれば、前記屈曲振動に対する剛性のバランスをとることにより、振動腕の厚み方向に振動する成分を低減することができる。したがって厚み方向からの加速度に起因する屈曲振動の共振周波数の偏差の発生を低減する圧電振動片を形成することができる。

【0012】

[適用例3]前記調整部は、前記振動腕の前記第3の方向を向く面の基部側から前記振動腕の自由端方向に沿って設けられた溝であることを特徴とする適用例2に記載の圧電振動片。

適用例3によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕の基部側であって、その+Z面に溝を形成することにより振動腕の+Z面側の屈曲振動による曲げ応力に対する剛性を効果的に弱めて、振動腕の+Z面側と−Z面側との剛性のバランスをとり、振動腕の屈曲振動の厚み方向の成分を低減することができる。したがって、厚み方向の加速度の検出感度、すなわち他軸感度が低減された圧電振動片を形成することができる。

【0013】

[適用例4]前記調整部は、前記振動腕の+Z面の基部側に設けられた切欠きであることを特徴とする適用例2に記載の圧電振動片。

適用例4によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕の基部側であって、その+Z面に切欠きを形成することにより、適用例3の場合に比べてより小さな領域をエッチング加工するのみで効果的に+Z面側の屈曲振動による曲げ応力に対する剛性を弱めることができる。さらに適用例3の場合のようにフォトリソ加工において溝の位置決めを行うような高精度なパターニングを必要としないので、圧電振動片の製造の歩留まりを高めることができる。

【0014】

[適用例5]前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝は前記第2の溝よりも深く形成されていることを特徴とする適用例2に記載の圧電振動片。

適用例5によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕の基部側の両面に溝を設けることにより圧電振動片のCI値を低下させることができ、さらに+Z面側の溝を−Z面側よりも深く設けることにより、+Z面側と−Z面側の屈曲振動による曲げ応力に対する剛性の相対強度差を小さくして屈曲振動に対する振動腕の+Z面側と−Z面側の剛性のバランスをとり、振動腕の屈曲振動の厚み方向の成分を低減することができる。したがって、厚み方向の加速度の検出感度、すなわち他軸感度が抑制され、かつCI値の低い圧電振動片を形成することができる。

【0015】

[適用例6]前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向にそって設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝の基部側の端は、前記第2の溝の基部側の端よりも基部側に位置することを特徴とする適用例2に記載の圧電振動片。

適用例6により、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕の基部側であって、その+Z面側に溝を形成することで、+Z面側の屈曲振動による曲げ応力に対する剛性を効果的に弱めて、屈曲振動による曲げ応力に対する振動腕の+Z面側と−Z面側の剛性のバランスをとることができる。また、+Z面側の溝と−Z面側の溝とが深さ方向で干渉することがない。よって、適用例5よりも溝の深さ方向の設計の自由度が向上するとともに、適用例5の場合よりも溝を深く設計することができるため、適用例5の場合よりもさらにCI値の低い圧電振動片を形成できる。また適用例5の場合よりも厚み方向の非対称性が向上するため、厚み寸法に起因する不要振動の発生を抑制効果が向上する。

【0016】

[適用例7]前記第2の溝の基部側の端には、前記第1の溝の自由端側の端よりも基部側に位置し、前記第1および第2の溝とが厚み方向から見て重なるオーバーラップ領域が形成されていることを特徴とする適用例6に記載の圧電振動片。

適用例7により、適用例6と同様に+Z面側の溝と−Z面側の溝とが深さ方向で干渉することがなく、溝の深さ方向の設計の自由度が向上するとともに、オーバーラップ領域において振動腕が厚み方向で薄くなり両面の溝に形成された励振電極同士の距離が短くなり、オーバーラップ領域に大きな電界を印加することができるため、さらにCI値の低い圧電振動片を形成できる。また溝領域のエッチング液との接触は外形領域の場合よりも疎となるため、溝領域のエッチング速度は外形のエッチング速度より遅くなる。よって溝を掘り下げるための特別な工程を必要とせず、圧電振動片の外形抜きと同時に行うことができ、適用例6の場合よりさらに歩留まりの高い圧電振動片を形成できる。

【0017】

[適用例8]前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝と、前記第2の溝の基部側に設けられた梁からなることを特徴とする適用例2に記載の圧電振動片。

適用例8の構成によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕の基部側が肉厚となるように溝の長さを短く構成することができるため、梁の長さを短く構成しても−Z面側の屈曲振動による曲げ応力に対する剛性を+Z面側に対して相対的に高めて、屈曲振動による曲げ応力に対する振動腕の+Z面側と−Z面側との剛性のバランスをとることができる。また励振電極膜を形成する溝の長さを十分確保することができるので、溝内に広く圧電振動片の電極を形成することができる。また両面に溝を設けた形態を維持しているため適用例5の圧電振動片と遜色のないCI値をもつ圧電振動片を形成することができる。さらに梁を形成したことにより厚さ方向の非対称性が適用例5または6の場合に比べて向上するため、厚さ寸法に依存する不要振動の発生を抑制効果が向上する。

【0018】

[適用例9]前記梁は、前記第2の溝の基部側から自由端側へ隔離させてなることを特徴とする適用例8に記載の圧電振動片。

適用例9によれば、−Z面の溝において梁を基部側から自由端側へ離隔させるほど−Z面の屈曲振動による曲げ応力に対する剛性を弱くすることができる。したがって梁の位置を適切に決定することにより、振動腕の−Z面の屈曲振動による曲げ応力に対する剛性の微調整を行うことができる。また梁の位置を適切に決定することにより厚み方向の非対称性の度合いを決定できるので不要振動を抑制するための最適化を行うことができる。

【0019】

[適用例10]前記調整部は、振動腕の+Z面に設けられた第1の電極膜と、振動腕の−Z面に設けられ、かつ、前記第1の電極膜より薄い第2の電極膜と、を有することを特徴とする適用例1乃至9のいずれか1項に記載の圧電振動片。

適用例10によれば、圧電振動片に上述の溝等を形成する特別なエッチング処理を行うことなく、−Z面側の電極膜を+Z面側より厚くすることで−Z面側の屈曲振動による曲げ応力に対する剛性を相対的に高めることにより、屈曲振動に対する両面の剛性のバランスをとり、振動腕の屈曲振動の厚み方向の成分を低減することができる。したがって、厚み方向の加速度の検出感度、すなわち他軸感度が低減された圧電振動片を形成することができる。また、圧電振動片に溝等を形成する必要がないため製造プロセスが複雑になることが避けられ、圧電振動片の製造の歩留まりを高めることができる。さらに、適用例1乃至9に記載の圧電振動片に本適用例を付加することにより、エッチング加工により得られる、溝等だけでなく、電極膜により屈曲振動に対する剛性のバランスを調整することになるため、振動腕の剛性の調整範囲が拡大し、他軸感度の低減をより効果的に行うことができる。

【0020】

[適用例11]前記振動腕は前記基部に2本平行に片持ち支持で設けられ、一方の振動腕に形成された前記励振電極と、他方の振動腕に形成された前記励振電極とがクロス配線によって接続されたことを特徴とする適用例1乃至10のいずれか1項に記載の圧電振動片。

適用例11によれば、振動腕が基部に2本平行に片持ち支持で設けられることにより、振動腕は音叉型に形成されることとなり、さらに前記振動腕に励振電極をクロス配線することにより、振動腕が互いに接近・離反する屈曲振動を基本波モードとする逆相振動が可能な音叉型の圧電振動片を形成することができ、さらに適用例1乃至10のいずれかを前記圧電振動片に適用することにより、厚み方向の加速度すなわち他軸感度を低減させた音叉型の圧電振動片を形成することができる。

【0021】

[適用例12]適用例1乃至11のいずれか1項に記載の圧電振動片を、前記基部を固定端として片持ち支持状態で実装したことを特徴とする圧電振動子または加速度センサ。

適用例12によれば、第1の方向または長手方向を検知軸とし、屈曲振動のZ軸方向に振動する成分を低減させたことにより他軸感度が低減された圧電振動片を実装した圧電振動子を構築することができる。また、第1の方向または長手方向を加速度検知軸とし、屈曲振動の厚み方向に振動する成分を低減させたことにより他軸感度が低減された圧電振動片を実装した加速度センサを構築することができる。さらに実装後の周波数調整は振動腕の自由端側で行われるが、剛性の調整は振動腕の基部側で行なわれるため、周波数調整と剛性の調整はお互いに干渉することなく独立に行うことができる。

【図面の簡単な説明】

【0022】

【図1】第1実施形態の音叉型圧電振動片の概略図である。

【図2】厚み方向に撓んだ場合の中立面を示すA−A線断面図である。

【図3】第2実施形態の音叉型圧電振動片の概略図である。

【図4】第3実施形態の音叉型圧電振動片のA−A線断面図である。

【図5】第4実施形態の音叉型圧電振動片の概略図である。

【図6】第5実施形態の音叉型圧電振動片のB−B線断面図である。

【図7】第6実施形態の音叉型圧電振動片のB−B線断面図である。

【図8】第7実施形態の加速度センサの概略図である。

【図9】音叉型圧電振動片が厚み方向に撓んだときに応力分布を示す概略図である。

【図10】音叉型圧電振動片の周波数変動のシミュレーション結果を示す表である。

【発明を実施するための形態】

【0023】

以下に、本発明に係る圧電振動片、圧電振動子および加速度センサの最良の実施形態について、音叉型圧電振動片をもとに図面を用いて説明するが、後述の振動腕が1本もしくは2本以上有する圧電振動片に対しても適用できることはいうまでもない。

第1実施形態にかかる音叉型圧電振動片の概略図を図1(a)(全体図)、(b)、(c)(A−A線断面図)に示す。なお、後述の実施形態も全体的な外形は同じであるため図1(a)に記載されたA−A線、及びB−B線は他の実施形態においてもそのまま適用する。また図1に示される互いに垂直なX軸、Y軸、Z軸の方向と音叉型圧電振動片との関係は、他の実施形態においてそのまま適用する。さらにいずれの実施形態においても音叉型圧電振動片の屈曲振動は基本波モードである。

【0024】

第1実施形態にかかる圧電振動片はZカット圧電基板により形成され、長手方向に片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を厚み方向に対して垂直な方向に屈曲振動させる励振電極からなる圧電振動片であって、前記振動腕は前記基部に2本平行に片持ち支持で設けられ、一方の振動腕に形成された前記励振電極と、他方の振動腕に形成された前記励振電極とがクロス配線によって接続され、前記振動腕に厚み方向の曲げに対する剛性の調整部を備え、前記振動腕の+Z面の基部側から前記振動腕の自由端方向に沿って設けられた溝であることを特徴としている。

【0025】

図1(a)は本発明の実施形態に係る圧電振動子の製造方法で使用する音叉型圧電振動片10を示す平面図である。なお、音叉型圧電振動片10の底面図は平面図と対称に表れるが、溝26が表れない点が異なる。音叉型圧電振動片10は、水晶、タンタル酸リチウム、ニオブ酸リチウム等の圧電材料からなる。水晶の場合、水晶結晶軸のひとつであるZ軸を法線方向とするZ面を用いているが、実際にはZ面の法線は前記Z軸と最大で10度程度の偏角をもって水晶結晶から切り出されている。音叉型圧電振動片10は、基部12と、基部12から延びる一対の振動腕14とを含む。

【0026】

図1(b)は、図1(a)に示す音叉型圧電振動片10のA−A線断面拡大図(説明のため励振電極膜を省略したもの)である。図1(c)は、図1(a)に示す音叉型圧電振動片10のA−A線断面拡大図(励振電極膜あり)である。振動腕14は、相互に反対を向く+Z面16(広義には表面)、−Z面18(広義には裏面)、と+Z面16と−Z面18を両側で接続する第1の側面20及び第2の側面22とを有する。

【0027】

一方、(図1(b)で左側)の振動腕14の第1の側面20と他方(図1(b)で右側)の振動腕14の第2の側面22が対向するように並列して片持ち支持状態でそれぞれ基部12に支持されている。このため音叉型圧電振動片10の振動腕14の基部12側は固定端となり、他端は自由端となる。そして振動腕14を基本波モードによる屈曲振動をさせた場合は、振動腕14の基部12側は屈曲振動による曲げの応力が最も強くかかる部分となり、自由端側は最も大きい振幅で振動する部分となる。

【0028】

振動腕14は、基部12に接続される根本部24(固定端)において、基部12側に向けて幅を拡げてあり、広い幅で基部12に接続するので剛性が高くなっている。

振動腕14には、+Z面16に、長手方向に延びる溝26がそれぞれ形成されている。溝26は、振動腕14の長手方向の50〜70%の長さを有する。また溝26は、振動腕14の幅の60〜90%の幅を有する。溝26は、第1の側面20と背中合わせに延びる第1の内面28と、第2の側面22と背中合わせ延びる第2の内面30とを含む。

【0029】

溝26によって振動腕14の屈曲振動に対する剛性を下げ、それとともに、第1の側面20と第1の内面28との間および第2の側面22と第2の内面30との間に強い電界を形成できるため、高い逆圧電効果が得られる。その結果、振動腕14を効率的に振動させ、CI値を下げる事ができる。また、後述するが、+Z面16側に溝26を設け、一方、−Z面18側には、溝を設けない、或いは溝を設けても+Z面16側の溝26よりも浅いまたは小さい溝を設けることによって、屈曲振動に対する剛性の差をキャンセルすることができる。

【0030】

基部12には、幅方向(X軸方向)の幅が狭くなるように、相互に対向方向に一対のくびれ部32が形成されている。一対のくびれ部32は、音叉型圧電振動片10のマウント部34と振動腕14との間で形成されている。そのためくびれ部32によって、振動腕14の振動の伝達が遮断されるので、振動が基部12や振動腕14を介して外部に伝わること(振動漏れ)を抑制し、CI値の上昇を防止することができる。くびれ部32の長さ(深さ)は、基部12の強度を確保出来る範囲で長い(深い)ほど、振動漏れ抑制効果は大きい。

【0031】

図1(c)示されるように、振動腕14には、励振電極膜が形成されている。励振電極膜は、100Å以上300Å以下の厚みを有する下地のCr膜と、Cr膜上に形成された200Å以上500Å以下の厚みを有するAu膜と、を含む多層構造であってもよい。Cr膜は水晶との密着性が高く、Au膜は電気抵抗が低く酸化し難い。励振電極膜は、第1及び第2の側面20、22にそれぞれ形成された第1及び第2の側面電極膜36、38と、第1及び第2の内面、28、30にそれぞれ形成された第1及び第2の内面電極膜40、42と、−Z面18に形成された、底面電極膜44とからなる。

【0032】

一つの溝26に形成され、第1の励振電極膜46を構成する第1及び第2の内面電極膜40、42は相互に連続的に形成されて電気的に接続され、第1の励振電極膜46を構成する。

また1つの振動腕14に形成された第1の側面電極膜36と第2の側面電極膜38は電気的に接続され、第2の励振電極膜48を構成する。

また、底面電極膜44は第3の励振電極膜50を構成する。

【0033】

一方の振動腕14の溝26に形成された第1の励振電極膜46は、基部12の+Z面16に形成された引出し電極膜52に接続され、もう一方の振動腕14の側面に形成された第2の励振電極膜48に接続される。また、一方の振動腕14の−Z面18に形成された第3の励振電極膜50は、基部12の−Z面18に形成された引出し電極膜(不図示)に接続され、もう一方の振動腕14の側面に形成された第2の励振電極膜48に接続される。もう一方の振動腕14の両側面に形成された第1の側面電極膜36及び第2の側面電極膜38は、振動腕14の先端側の+Z面16及び−Z面18の少なくとも一方に形成された接続電極膜54によって接続されている。なお、接続電極膜54は、周波数調整用の錘として機能させても良い。例えば、接続電極膜54の質量を減少させ、共振周波数を高くすることができる。

【0034】

本実施の形態では、第1の側面電極膜36と第1の内面電極膜40との間、第1の側面電極膜36と底面電極膜44との間に電圧を印加し、第2の側面電極膜38と第2の内面電極膜42との間、第2の側面電極膜38と底面電極膜44との間に電圧を印加することで、振動腕14の一方の側端を伸ばし、他方の側端を縮ませて振動腕14を屈曲させて振動させている。言い換えると、1つの振動腕14において、第1の励振電極膜46と第2の励振電極膜48との間、第3の励振電極膜50と第2の励振電極膜48との間に電圧を印加して、振動腕14の第1の側面20および第2の側面22を伸縮させることで振動腕14を屈曲振動させる。なお、第1及び第2の励振電極膜46、48の長手方向の長さは、振動腕14の長さの70%までは、長くするほどCI値が低下することがわかっている。

【0035】

図1(c)において本実施の形態に係る音叉型圧電振動片10の動作を説明する。図1(c)に示すように、一方の振動腕14の第1の励振電極膜46と第2の励振電極膜48との間、第3の励振電極膜50と第2の励振電極膜48との間に電圧が印加され、他方の振動腕14の第1の励振電極膜46と第2の励振電極膜48との間、第3の励振電極膜50と第2の励振電極膜48との間に電圧が印加される。

【0036】

ここで、一方(左側)の振動腕14の第1の励振電極膜46と第3の励振電極膜50と他方(右側)の振動腕14の第2の励振電極膜48が同じ電位(図1(c)の例では+電位)となる、一方(左側)の振動腕14の第2の励振電極膜48と他方の(右側)の振動腕14の第1の励振電極膜46と第3の励振電極膜50とが同じ電位(図1(c)の例では−電位)となるように、第1の励振電極膜46、第2の励振電極膜48及び第3の励振電極膜50は、クロス配線によって交流電源に接続され、駆動電圧としての交番電圧が印加されるようになっている。印加電圧によって、図1(c)に矢印で示すように、電界が発生し、これにより、振動腕14は、互いに逆相振動となるように(振動腕14の自由端側が、Z軸を法線とする面内で互いに接近・離間するように)励振されて屈曲振動する。また、基本モードで振動するように交番電圧が調整されている。

【0037】

図2(a)(溝26がない場合)(b)(溝26を形成した場合)に音叉型圧電振動片10のZ軸方向に撓んだ場合に発生する中立面の状態をA−A線断面図により示す。既述のとおり、Z軸方向に加速度が働いた場合には、音叉型圧電振動片10が撓み、+Z面16側に引張応力が働き、−Z面18側に圧縮応力が働く。そして、振動腕14内において圧縮も引張りも生じない中立面56は図2(a)に示すように、+Z面16側に片寄って発生することになる。このような音叉形圧電振動片10を屈曲振動させると、X方向に振幅するのみならず、Z方向にも振幅する成分を有することになる。この結果、屈曲振動のZ軸方向に振動する成分はZ軸方向の加速度によって慣性力を受け、これによって屈曲振動のZ軸方向の振動周波数が変動し、これに伴ない、振動腕のX軸方向に振幅する屈曲振動の共振周波数が変動することになる。

【0038】

一方、図2(b)のように溝26を形成することにより、片面凹型の断面形状の振動腕14が形成されることとなる。この状態で音叉型圧電振動片10を屈曲振動させた場合、前記溝26はその屈曲振動による曲げ応力が最も係る部分である振動腕14の基部12側の根本部24から自由端側に沿って形成されており、これにより振動腕14の屈曲振動に対する剛性に最も寄与する部分が取り払われることになるため、+Z面16側の屈曲振動に対する剛性は効果的に弱まったことになる。このとき中立面56は図2(b)に示すように厚み方向の中間部にシフトしており、振動腕14において中立面56より+Z面16側にある成分の曲げモーメントと、中立面56より−Z面18側にある成分の曲げモーメントの差は縮小し、このため屈曲振動のZ軸方向に振動する成分は低減されている。したがって音叉型圧電振動片10がZ軸方向から加速度を受けても、屈曲振動がZ軸方向からの加速度によって受ける慣性力を小さく押えられ、Z軸方向からの加速度の検知感度を低減することができる。

【0039】

以上述べたように、Zカット圧電基板から形成された圧電振動片は、その異方性により+Z面16と−Z面18において曲げ応力等に対する剛性が異なる。このような圧電振動片を励振電極により屈曲振動させると、板状の圧電振動片が形成する平面と水平に振幅する成分のみならずそれに垂直な方向(厚み方向)にも振幅する成分を有することになる。よって、第1実施形態によれば前記屈曲振動に対する剛性のバランスをとることにより、振動腕の厚み方向に振動する成分を低減することができる。したがって厚み方向からの加速度に起因する屈曲振動の共振周波数の偏差の発生を低減する圧電振動片を形成することができる。さらに、第1実施形態によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕14の基部12側であって、その+Z面16に溝26を形成することにより振動腕14の+Z面16側の屈曲振動による曲げ応力に対する剛性を効果的に弱めて、振動腕の+Z面16側と−Z面18側との剛性のバランスをとり、振動腕14の屈曲振動の厚み方向の成分を低減することができる。したがって、厚み方向の加速度の検出感度、すなわち他軸感度が低減された圧電振動片を形成することができる。また振動腕14が基部に2本平行に片持ち支持で設けられることにより、振動腕14は音叉型に形成されることとなり、さらに前記振動腕14に励振電極をクロス配線することにより、振動腕14が互いに接近・離反する屈曲振動を基本波モードとする逆相振動が可能な音叉型の圧電振動片を形成することができ、さらに後述の実施形態のいずれかを前記圧電振動片に適用することにより、厚み方向の加速度すなわち他軸感度を低減させた音叉型の圧電振動片を形成することができる。

【0040】

図9(a)は、図9(d)で概略を示した音叉型圧電振動片10を基部12で片持ち支持し、加速度αがZ軸方向に加わった時のC−C線断面図である。ここで、音叉型圧電振動片10の水晶の結晶軸は本発明の図1(a)と同様であるが、簡単のため、くびれ部、溝および励振電極を無くした形状とした。また、水晶からなる振動腕の長さは3200μ、幅は204μとした。

【0041】

加速度αがZ軸方向、すなわち+Z面16の法線方向に加わった場合、振動腕14には加速度αと反対の−Z面18方向に慣性力が働く。その結果、振動腕14は撓み、振動腕14の+Z面16の近傍にはY軸方向(長手方向)に引張応力が加わり、振動腕14の−Z面18の近傍にはY軸方向に圧縮応力が加わる。

【0042】

発明者は、図9(a)の加速度αを500G(Gは重力加速度の絶対値)とした時のY軸方向の応力分布をシミュレーションした。根本部24付近の領域76についてのその応力分布のシミュレーション結果を、図9(b)(Y−Z平面)に示し、D−D線断面におけるその応力分布(中立面)のシミュレーション結果を図9(c)(X−Z平面)に示す。

【0043】

図9(a)(b)から分かるように、Y軸方向の応力は、+Z面16から離れ−Z面18に近づくにつれて、引張から圧縮に連続的に変化し、Y軸方向の応力が0となる面、すなわち、中立面56を形成する。発明者は、シミュレーションの結果、中立面56と+Z面16との距離は、中立面56と−Z面18との距離よりも短いこと、すなわち中立面56のズレを見出した。発明者は、この中立面56のズレは、水晶の+Z面16側のZ軸方向の撓みによる曲げ応力に対する剛性が、−Z面18側のZ軸方向の撓みによる曲げ応力に対する剛性よりも高いことから生じると考えた。

【0044】

また、中立面56から+Z面16側に距離L離れた箇所78における引張応力の絶対値は、中立面56から−Z面18側に距離L離れた箇所80における圧縮応力の絶対値よりも高くなっていることを、発明者は見出した。すなわち、+Z面16側に応力が集中する傾向を見出した。これらのことから、音叉型圧電振動片10の基本波モードによる屈曲振動による曲げ応力に対する剛性も、中立面56から+Z面16側、−Z面18側において異なると考えた。

【0045】

音叉型圧電振動片10にZ軸方向、すなわちZ面の法線方向の加速度が加わった時の基本波モードの固有共振周波数の変化をシミュレーションによって求め、周波数偏差として図10(b)に示した。周波数偏差とは、Z面の法線方向の加速度の単位変化量あたりの周波数変化であり、ここでは、単位をppm/1Gとした。なお、Z軸方向の加速度の単位変化量あたりの周波数変化は厚み方向感度と呼ばれる場合もある。

【0046】

シミュレーションに用いた音叉型圧電振動片は、溝が形成されていない形状で等方性材料を用いたもの(1)、溝が形成されていない形状で異方性材料を用いたもの(2)、溝が+Z面側に形成され異方性材料を用いたもの(3)、溝が−Z面側に形成され異方性材料を用いたもの(4)である。

【0047】

溝の有無および溝の位置を除けば、図1(a)〜(c)に示された形状であり、各寸法を図10(a)のように規定している。ただし、溝が+Z面側に形成され異方性材料を用いたもの(3)の振動腕の長さを1644μとしているが、他の例(1)、(2)、(4)では、微調整されている。すなわち、他の寸法が変わらないようにすると、溝の有無、溝の位置、材料によって、基本波モードの固有共振振動数Fdが変化するが、振動腕の長さを微調整することで、他の寸法およびFdを変えないように調整した。なお、片持ち梁の基本波モードの固有共振周波数は、一般的に、振動腕の長さの2乗に反比例する。

【0048】

図10(b)から分かるように、溝がない形状であっても、異方性材料を用いた場合(2)、等方性材料を用いた場合(1)に比べ、2桁程度周波数偏差が大きいことが分かる。

また、異方性材料を用いた場合、+Z面側に溝を設けると(3)、溝がない形状(2)よりも周波数偏差が約半分に低下し、一方、−Z面側に溝を設けると(4)、溝がない形状(2)よりも周波数偏差が増加した。

【0049】

このことから、振動腕の+Z面側に溝を設けると、+Z面側の屈曲振動による曲げ応力に対する剛性が低下し、−Z面側の屈曲振動による曲げ応力に対する剛性とのバランスを取ることができ、その結果、周波数偏差が低下すると考えられる。

【0050】

一方、−Z面側に溝を設けると、−Z面側の屈曲振動による曲げ応力に対する剛性が低下し、+Z面側の屈曲振動による曲げ応力に対する剛性との差がさらに広がりバランスを悪くなり、その結果、周波数偏差が増加すると考えられる。

【0051】

図3に第2実施形態にかかる音叉型圧電振動片10の概略図(図3(a))およびA−A断面図(図3(b))を示す。第2実施形態に係る音叉型圧電振動片10は、基本的には第1実施形態と同様であるが、振動腕の屈曲振動に対する剛性を調整する調整部は、前記振動腕の+Z面の基部側から前記振動腕の自由端方向に沿って設けられた切欠きであることを特徴としている。なお、第2実施形態、およびそれ以降の実施形態においても音叉型圧電振動片には励振電極膜が形成されているが、その形態は第1実施形態と同様であるため説明は省略する。

【0052】

第2実施形態において切欠き58は、切欠きを形成する部分を残して音叉型圧電振動素板(不図示)を金属膜で覆い、エッチング処理をして形成することができる。切欠き58は第1実施形態における溝26の幅が広がり、振動腕14のX軸方向の幅と同一になったものと考えることができる。上述のように振動腕14の基部12側が屈曲振動による曲げ応力が最もかかる部分である。ここに切欠き58を形成すれば、屈曲振動に対する剛性に最も寄与する部分は溝26よりも多く切り取られることになる。よって振動腕14の基部12側からその自由端方向に沿って形成された同じ長さの溝と切欠きを形成して比較した場合、切欠きの方が剛性の調整効果が大きいことは明らかである。逆にいえば切欠きは自由端方向にそれほど長く形成する必要はなく、振動腕14の基部12側を含む小さな領域で形成すれば十分である。

【0053】

したがって、第2実施形態によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕14の基部側であって、その+Z面16に切欠き58を形成することにより、第1実施形態の場合に比べてより小さな領域をエッチング加工するのみで効果的に+Z面16側の屈曲振動による曲げ応力に対する剛性を弱めることができる。さらに適用例3の場合のようにフォトリソ加工において溝の位置決めを行うような高精度なパターニングを必要としないので、圧電振動片の製造の歩留まりを高めることができる。

【0054】

図4に第3実施形態に係る音叉型圧電振動片10のA−A線断面図を示す。第2実施形態に係る音叉型圧電振動片10は、基本的構成は第1実施形態と同様であるが、振動腕の剛性の調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝は前記第2の溝よりも深く形成されていることを特徴としている。なお、このように両面に溝を形成することにより音叉型圧電振動片10のCI値は第1実施形態の場合よりもさらに低下する。ここで第1の溝である+Z面溝60と第2の溝である−Z面溝62を形成するためには、深さが異なるため同時にパターニングしてエッチング処理をすることはできず、別々のプロセスで行う必要がある。また、+Z面溝60および−Z面溝62の位置は振動腕14の長手方向の位置が揃っているため、それぞれの溝の深さの和が振動腕14の厚みを越えて形成させることはできない。

【0055】

このように振動腕14に対して+Z面溝60および−Z面溝62を形成すると、振動腕14の屈曲振動による曲げ応力に対する剛性に寄与する部分が溝の形成により取り払われているため、その分+Z面16側および−Z面18側の剛性は弱まったことになる。しかし+Z面溝60は−Z面溝62よりも深く形成されるため+Z面16側の方の剛性は割合的に小さくなることで、+Z面16側の剛性は−Z面18側の剛性と相対的に近い値となり、結果的に+Z面16側と−Z面18側の屈曲振動による曲げ応力に対する剛性のバランスをとることができる。

【0056】

したがって第3実施形態によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕14の根本部24、すなわち基部12側の両面に溝を設けることにより音叉型圧電振動片のCI値を低下させることができ、さらに+Z面溝60を−Z面溝62よりも深く設けることにより、+Z面16側と−Z面18側の屈曲振動による曲げ応力に対する剛性の相対強度差を小さくして屈曲振動に対する振動腕の+Z面16側と−Z面18側の剛性のバランスをとり、振動腕14の屈曲振動のZ軸方向、即ち厚み方向の成分を低減することができる。したがって、厚み方向の加速度の検出感度、すなわち他軸感度が抑制され、かつCI値の低い圧電振動片を形成することができる。

【0057】

図5に第4実施形態にかかる音叉型圧電振動片の概略図(図5(a))およびB−B線断面図(図5(b))に示す。第4実施形態にかかる音叉型圧電振動片は、基本的な構成は第1実施形態と同様であるが、振動腕の調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向にそって設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝の基部側の端は、前記第2の溝の基部側の端よりも基部側に位置することを特徴としている。

【0058】

第1の溝である+Z面溝64、第2の溝である−Z面溝66はその深さが異なる場合には両者を同時にフォトリソ加工によりパターニングしてエッチング加工により形成することはできないが、深さが同じである場合は同時に形成することができる。−Z面溝66は、+Z面溝64の自由端側の終端よりもさらに自由端側を基点として自由端方向に沿って形成されているため、+Z面溝64、−Z面溝66が互いに干渉して振動腕14の厚み方向に貫通孔を形成することはない。よって、それぞれの溝は振動腕14の厚み近くの深さまで形成させることができる。よって第3実施形態の場合に比べて更にCI値を低下させることができる。

【0059】

+Z面溝64は、屈曲振動による曲げ応力が最も大きく係る部分である振動腕14の基部12側に形成されているが、−Z面溝66は屈曲振動による曲げ応力があまり掛からない振動腕14の基部12からかなり離れた位置に形成されている。よってこれらの溝が形成されることによる屈曲振動による曲げ応力に対する剛性を弱める効果は+Z面溝64の方が大きい。

【0060】

したがって、第4実施形態により、音叉型圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕14の根本部24、すなわち基部12側であって、その+Z面16側に溝を形成することで、+Z面16側の屈曲振動による曲げ応力に対する剛性を効果的に弱めて、屈曲振動による曲げ応力に対する振動腕の+Z面16側と−Z面18側の剛性のバランスをとることができる。また、+Z面溝64と−Z面溝66とが深さ方向で干渉することがない。よって、第3実施形態よりも溝の深さ方向の設計の自由度が向上するとともに、第3実施形態の場合よりも溝を深く設計することができるため、第3実施形態の場合よりもさらにCI値の低い圧電振動片を形成できる。また第3実施形態の場合よりも厚み方向の非対称性が向上するため、厚み寸法に起因する不要振動の発生を抑制効果が向上する。

【0061】

さらに、図5(c)のように、前記第2の溝である−Z面軸66の基部12側の端には、前記第1の溝である+Z面軸64の自由端側の端よりも基部12側に位置し、前記第1および第2の溝とが厚み方向から見て重なるオーバーラップ領域67を設けても良い。オーバーラップ領域67は結晶の異方性に起因する各結晶面におけるエッチング速度の相違により形成可能となる。よって異方性エッチングを利用すればオーバーラップ領域67を設けつつ+Z面溝64と−Z面溝66とが貫通させないように形成することが可能である。

【0062】

したがって図5(c)の構成にすれば、上述同様に+Z面16側の溝である+Z面溝64と−Z面側の溝である−Z面溝66とが深さ方向で干渉することがなく、溝の深さ方向の設計の自由度が向上するとともに、オーバーラップ領域67において振動腕14が厚み方向で薄くなり両面の溝に形成された励振電極同士の距離が短くなり、オーバーラップ領域67に大きな電界を印加することができるため、さらにCI値の低い圧電振動片を形成できる。また溝領域のエッチング液との接触は外形領域の場合よりも疎となるため、溝領域のエッチング速度は外形のエッチング速度より遅くなる。よって溝を掘り下げるための特別な工程を必要とせず、圧電振動片の外形抜きと同時に行うことができ、上述の場合よりさらに歩留まりの高い圧電振動片を形成できる。

【0063】

図6に第5実施形態にかかる音叉型圧電振動片のB−B線断面図(図5(a))を示す。第5実施形態にかかる音叉型圧電振動片10は図5(a)に示すように、基本的には第1実施形態と同様であるが、振動腕の剛性を調整する調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝と、前記第2の溝の基部側に設けられた梁からなることを特徴とし前記梁は、前記第2の溝の基部側から自由端側へ隔離させてなることを特徴としている。

【0064】

第1の溝である+Z面溝68、第2の溝である−Z面溝70ともに溝の深さは同じであるため、梁72とともに同時にパターニングしてエッチング処理により形成することができる。両溝の深さ及び位置は+Z面16側および−Z面18側で同一であるから、溝だけを考慮すれば屈曲振動に対する剛性は同じ割合で小さくなっているが、−Z面溝70の根本部24、すなわち基部12側には梁72があるので、これが屈曲振動による曲げ応力に対する剛性を高める方向に寄与する結果、+Z面16側より−Z面18側の屈曲振動による曲げ応力に対する剛性を相対的に高めて、+Z面16と−Z面18側との剛性のバランスをとることができる。

【0065】

また図5(b)に示すように、梁72の位置はパターニングにより−Z面溝70において自由に決めることができる。上述のように振動腕14の根本部24、すなわち基部12側が屈曲振動による曲げ応力を最も受ける部分であるから、梁72を基部12側に形成した場合が最も−Z面18側の屈曲振動による曲げ応力に対する剛性が強まり、自由端側に形成すると−Z面18側の剛性は最も弱まるが、−Z面溝70に梁72がない場合よりも−Z面18側の剛性は強くなるように調整されている。すなわち、梁72の位置を変えることにより、−Z面18側の剛性をコントロールして+Z面16側および−Z面側18の屈曲振動による曲げ応力に対する剛性のバランスをとることができる。

【0066】

したがって、第5実施形態によれば、圧電振動片の屈曲振動によって最も強い曲げ応力の掛かる部分である振動腕14の基部12側が肉厚となるように−Z面溝70の長さを+Z面溝68よりも短く構成することができるため、梁72の長さを短く構成しても−Z面18側の屈曲振動による曲げ応力に対する剛性を+Z面16側に対して相対的に高めて、屈曲振動による曲げ応力に対する振動腕14の+Z面16側と−Z面18側との剛性のバランスをとることができる。また励振電極膜を形成する溝の長さを十分確保することができるので、溝内に広く圧電振動子の電極を形成することができる。また両面に溝を設けた形態を維持しているため第3実施形態の圧電振動片と遜色のないCI値をもつ圧電振動片を形成することができる。さらに梁72を形成したことにより厚さ方向の非対称性が第3実施形態の場合に比べて向上するため、厚さ寸法に依存する不要振動の発生を抑制効果が向上する。さらに、−Z面溝70において梁72を基部12側から自由端側へ離隔させるほど−Z面18の屈曲振動による曲げ応力に対する剛性を弱くすることができる。したがって梁72の位置を適切に決定することにより、振動腕14の−Z面18の屈曲振動による曲げ応力に対する剛性の微調整を行うことができる。また梁72の位置を適切に決定することにより厚み方向の非対称性の度合いを決定できるので不要振動を抑制するための最適化を行うことができる。

【0067】

図7(a)に第6実施形態に係る音叉型圧電振動片10のB−B線断面図を示す。第6実施形態にかかる音叉型圧電振動片は、基本的には第1形態と同様であるが、剛性を調整する調整部は、振動腕の+Z面に設けられた第1の電極膜と、振動腕の−Z面に設けられ、かつ、前記第1の電極膜より薄い第2の電極膜と、を有することを特徴としている。

【0068】

第6実施形態においては電極膜74によって+Z面16側及び−Z面18側の屈曲振動による曲げ応力に対する剛性のバランス調整をすることになる。電極膜74は音叉型圧電振動片10の振動腕14を発振させるための第1の励振電極膜46、第2の励振電極膜48、第3の励振電極膜50、引出し電極膜52、および接続電極膜54とから構成されているが、本実施形態では振動腕14に形成される電極膜74について−Z面18側より+Z面16側を薄く形成して、−Z面18側の屈曲振動による曲げ応力に対する剛性を相対的に高めて、上述同様に中立面56を厚み方向の中央部へ移動させ、振動腕14の屈曲振動に対する剛性のバランスをとる効果を発揮する。電極膜74の材料は上述のようにCr、Au、その他Al等が用いられる。なお、第1の励振電極膜46、第2の励振電極膜48、第3の励振電極膜50、引出し電極膜52、および接続電極膜54からなる電極膜74の電極パターンは第1実施形態の場合と同様である。

【0069】

電極膜74を用いて振動腕14の屈曲振動による曲げ応力に対する剛性を調整する場合、水晶およびこれら金属のヤング率が重要なファクターとなる。ヤング率が高いほど引張りや圧縮に対するひずみが小さくなるため、その分剛性も高くなる。

【0070】

本実施形態においてはCrのヤング率(285GPa)はAu(82GPa)や、Al(69GPa)よりも高い。一方、水晶のヤング率はZ面においては約100GPaである。よってCrのヤング率は水晶のヤング率よりも高いので、電極膜74において+Z面16側の電極膜74aよりも−Z面18の電極膜74bが相対的に厚く形成されることによる剛性の調整効果は、電極膜74の材料としてCrを用いた場合は大きくなる。

【0071】

電極膜74はスパッタ等により形成されるが、この場合−Z面18側の方が、+Z面16側よりもスパッタ時間を長くする等の工夫を行うことにより、−Z面18側の方を、+Z面16側よりも厚く形成させることができる。よって電極膜74の材料、およびその厚みを調整することにより、+Z面16および−Z面18の屈曲振動による曲げ応力に対する剛性のバランス調整を行うことができる。また図7(b)のB−B線断面図に示すように、第1実施形態乃至第5実施形態の音叉型圧電振動片10のように溝等が形成された後においても(図5(b)では第5実施形態を用いている)、電極膜74は何ら制限を受けることなく形成することが可能である。

【0072】

よって第6実施形態によれば、圧電振動片に上述の溝等を形成する特別なエッチング処理を行うことなく、−Z面18側の電極膜を+Z面16側より厚くすることで−Z面18側の屈曲振動による曲げ応力に対する剛性を相対的に高めることにより、屈曲振動による曲げ応力に対する両面の剛性のバランスをとり、振動腕14の屈曲振動のZ軸方向成分を低減することができる。したがって、Z軸方向、すなわち厚み方向の加速度の検出感度、すなわち他軸感度が低減された圧電振動片を形成することができる。また、圧電振動片に溝等を形成する必要がないため製造プロセスが複雑になることが避けられ、圧電振動片の製造の歩留まりを高めることができる。さらに、第1実施形態乃至第5実施形態の圧電振動片に本適用例を付加することにより、エッチング加工により得られる溝等だけでなく、電極膜74によっても+Z面16および−Z面18の屈曲振動による曲げ応力に対する剛性のバランスを調整することになるため、+Z面16および−Z面18の剛性の調整範囲が拡大し、他軸感度の低減をより効率的に行うことができる。

【0073】

図8に第7実施形態にかかる圧電振動子、および加速度センサの概略図を示す。第7実施形態にかかる圧電振動子、および加速度センサは第1実施形態乃至第6実施形態のいずれか1の音叉型圧電振動片10を、前記音叉型圧電振動片10の基部12を片持ち支持状態で実装したことを特徴としている。第7実施形態にかかる加速度センサ82は圧電振動片10、マウント用電極84、パッケージ86、薄板ガラス等を材料とするリッド88から構成された圧電振動子を、図示しない外部回路を配線することにより得られる。音叉型圧電振動片10はその基部12をパッケージ86底面とマウント用電極84を介して接合しており、音叉型圧電振動片10はパッケージ86に基部12を固定端として片持ち支持状態で固定されている。リッド88はパッケージ86に音叉型圧電振動片10を実装したのち、シーム溶接によりパッケージ86上面と接合される。上記構成によりY軸方向を加速度検知軸として、かつZ軸方向、すなわち厚み方向の他軸感度を低減した加速度センサ82を構築することができる。

【0074】

ところで加速度センサ82は実装後に振動周波数の微調整を行う必要が発生する。この振動周波数の微調整は振動腕の自由端側である接続電極膜54にある電極膜74をレーザ90で除去してその質量を変えることにより行うことができるが、基部12側の質量を変えても振動周波数の変化はほとんどない。一方、+Z面16および−Z面18の剛性の調整は振動腕14の基部12側を覆う電極膜68をレーザ90で除去することにより行うことができる。そして、+Z面および−Z面18の屈曲振動による曲げ応力に対する剛性の変化は、上述から振動腕14の基部12側の質量の変化によって最も影響を受けるので、レーザ90により接続電極膜54側の質量を変えても圧電振動片10の剛性のバランスに影響を及ぼすことはほとんどない。よって、第6実施形態の音叉型圧電振動片10を図8のようにリッド88にレーザ90を透過する材料(例えば、薄板ガラス)を用いて実装すると、振動腕14の接続電極膜54にレーザ90を照射して共振周波数の微調整を行うのみならず、振動腕14の基部12側にレーザ90を照射して、実装後においても屈曲振動による曲げ応力に対する剛性のバランス調整が可能となる。このとき+Z面16、−Z面18いずれの面もマウント用電極84との接合面に用いてもよい。もちろんレーザ90を照射され、電極膜74が除去された方の面の剛性が弱くなる。

【0075】

したがって第7実施形態によれば、長手方向を加速度検知軸とし、屈曲振動のZ軸方向に振動する成分を低減させたことにより他軸感度が低減された圧電振動片を実装した加速度センサを構築することができる。さらに実装後の周波数調整は振動腕の自由端側で行われるが、剛性の調整は振動腕の基部側で行なわれるため、周波数調整と剛性の調整はお互いに干渉することなく独立に行うことができる。

【0076】

いずれの実施形態においても片持ち支持された振動腕が2つある音叉型圧電振動片を前提に述べてきたが、振動腕が1本でも2本以上でも本実施形態が適用できることはいうまでもない。また加速度検出センサのみならず、他の圧電デバイス材料、例えばクロック源に用いられる圧電振動片としても適用できる。

【0077】

本発明に係る圧電振動片はいずれの実施形態においても、第1の方向に延び、片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を前記第1の方向に垂直な第2の方向に屈曲振動させる励振電極を有する圧電振動片であって、前記振動腕に、前記第1及び第2の方向に垂直な第3の方向の曲げに対する剛性の調整部を備えることを共通の特徴としている。

【0078】

圧電基板から形成された圧電振動片は、その異方性により各面における曲げ応力等に対する剛性が異なる場合が発生する。このような圧電振動片を励振電極により屈曲振動させると、所定の振幅方向のみならずそれに垂直な方向にも振幅する成分を有することになる。よって本発明によれば、前記屈曲振動に対する剛性のバランスをとることにより、振動腕の屈曲振動に垂直に振動する方向に振動する成分を低減することができる。したがって第3の方向からの加速度に起因する屈曲振動の共振周波数の偏差の発生を低減する圧電振動片を形成することができる。

【0079】

したがって長手方向(第1の方向、Y方向)に垂直な方向(第2の方向、X方向)に屈曲振動し、屈曲振動のZ方向(第3の方向)に振動する成分を低減させたことにより他軸感度が低減された圧電振動片を形成することが出来るとともに、圧電振動片の基部を固定端として片持ち支持状態で実装した圧電振動子、圧電デバイスを構築することができる。

【符号の説明】

【0080】

10………音叉型圧電振動片、12………基部、14………振動腕、16………+Z面、18………−Z面、20………第1の側面、22………第2の側面、24………根本部、26………溝、28………第1の内面、30………第2の内面、32………くびれ部、34………マウント部、36………第1の側面電極膜、38………第2の側面電極膜、40………第1の内面電極膜、42………第2の内面電極膜、44………底面電極膜、46………第1の励振電極膜、48………第2の励振電極膜、50………第3の励振電極膜、52………引出し電極膜、54………接続電極膜、56………中立面、57………オーバーラップ領域、58………切欠き、60………+Z面溝、62………−Z面溝、64………+Z面溝、66………−Z面溝、68………+Z面溝、70………−Z面溝、72………梁、74………電極膜、76………領域、78………箇所、80………箇所、82………加速度センサ、84………マウント用電極、86………パッケージ、88………リッド、90………レーザ。

【特許請求の範囲】

【請求項1】

第1の方向に延び、片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を前記第1の方向に垂直な第2の方向に屈曲振動させる励振電極を有する圧電振動片であって、

前記振動腕に、前記第1及び第2の方向に垂直な第3の方向の曲げに対する剛性の調整部を備えることを特徴とする圧電振動片。

【請求項2】

Zカット圧電基板により形成され、長手方向に片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を厚み方向に対して垂直な方向に屈曲振動させる励振電極からなる圧電振動片であって、

前記振動腕に厚み方向の曲げに対する剛性の調整部を備えることを特徴とする圧電振動片。

【請求項3】

前記調整部は、前記振動腕の+Z面の基部側から前記振動腕の自由端方向に沿って設けられた溝であることを特徴とする請求項2に記載の圧電振動片。

【請求項4】

前記調整部は、前記振動腕の+Z面の基部側に設けられた切欠きであることを特徴とする請求項2に記載の圧電振動片。

【請求項5】

前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝は前記第2の溝よりも深く形成されていることを特徴とする請求項2に記載の圧電振動片。

【請求項6】

前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向にそって設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝の基部側の端は、前記第2の溝の基部側の端よりも基部側に位置することを特徴とする請求項2に記載の圧電振動片。

【請求項7】

前記第2の溝の基部側の端には、前記第1の溝の自由端側の端よりも基部側に位置し、前記第1および第2の溝とが厚み方向から見て重なるオーバーラップ領域が形成されていることを特徴とする請求項6に記載の圧電振動片。

【請求項8】

前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝と、前記第2の溝の基部側に設けられた梁からなることを特徴とする請求項2に記載の圧電振動片。

【請求項9】

前記梁は、前記第2の溝の基部側から自由端側へ隔離させてなることを特徴とする請求項8に記載の圧電振動片。

【請求項10】

前記調整部は、振動腕の+Z面に設けられた第1の電極膜と、振動腕の−Z面に設けられ、かつ、前記第1の電極膜より薄い第2の電極膜と、を有することを特徴とする請求項1乃至9のいずれか1項に記載の圧電振動片。

【請求項11】

前記振動腕は前記基部に2本平行に片持ち支持で設けられ、一方の振動腕に形成された前記励振電極と、他方の振動腕に形成された前記励振電極とがクロス配線によって接続されたことを特徴とする請求項1乃至10のいずれか1項に記載の圧電振動片。

【請求項12】

請求項1乃至11のいずれか1項に記載の圧電振動片を、前記基部を固定端として片持ち支持状態で実装したことを特徴とする圧電振動子または加速度センサ。

【請求項1】

第1の方向に延び、片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を前記第1の方向に垂直な第2の方向に屈曲振動させる励振電極を有する圧電振動片であって、

前記振動腕に、前記第1及び第2の方向に垂直な第3の方向の曲げに対する剛性の調整部を備えることを特徴とする圧電振動片。

【請求項2】

Zカット圧電基板により形成され、長手方向に片持ち支持された振動腕と、前記振動腕を片持ち支持する基部と、前記振動腕を厚み方向に対して垂直な方向に屈曲振動させる励振電極からなる圧電振動片であって、

前記振動腕に厚み方向の曲げに対する剛性の調整部を備えることを特徴とする圧電振動片。

【請求項3】

前記調整部は、前記振動腕の+Z面の基部側から前記振動腕の自由端方向に沿って設けられた溝であることを特徴とする請求項2に記載の圧電振動片。

【請求項4】

前記調整部は、前記振動腕の+Z面の基部側に設けられた切欠きであることを特徴とする請求項2に記載の圧電振動片。

【請求項5】

前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝は前記第2の溝よりも深く形成されていることを特徴とする請求項2に記載の圧電振動片。

【請求項6】

前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向にそって設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝とを有し、前記第1の溝の基部側の端は、前記第2の溝の基部側の端よりも基部側に位置することを特徴とする請求項2に記載の圧電振動片。

【請求項7】

前記第2の溝の基部側の端には、前記第1の溝の自由端側の端よりも基部側に位置し、前記第1および第2の溝とが厚み方向から見て重なるオーバーラップ領域が形成されていることを特徴とする請求項6に記載の圧電振動片。

【請求項8】

前記調整部は、前記振動腕の+Z面の基部側から振動腕の自由端方向に沿って設けられた第1の溝と、前記振動腕の−Z面の基部側から振動腕の自由端方向に沿って設けられた第2の溝と、前記第2の溝の基部側に設けられた梁からなることを特徴とする請求項2に記載の圧電振動片。

【請求項9】

前記梁は、前記第2の溝の基部側から自由端側へ隔離させてなることを特徴とする請求項8に記載の圧電振動片。

【請求項10】

前記調整部は、振動腕の+Z面に設けられた第1の電極膜と、振動腕の−Z面に設けられ、かつ、前記第1の電極膜より薄い第2の電極膜と、を有することを特徴とする請求項1乃至9のいずれか1項に記載の圧電振動片。

【請求項11】

前記振動腕は前記基部に2本平行に片持ち支持で設けられ、一方の振動腕に形成された前記励振電極と、他方の振動腕に形成された前記励振電極とがクロス配線によって接続されたことを特徴とする請求項1乃至10のいずれか1項に記載の圧電振動片。

【請求項12】

請求項1乃至11のいずれか1項に記載の圧電振動片を、前記基部を固定端として片持ち支持状態で実装したことを特徴とする圧電振動子または加速度センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−78110(P2011−78110A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2010−247212(P2010−247212)

【出願日】平成22年11月4日(2010.11.4)

【分割の表示】特願2010−71583(P2010−71583)の分割

【原出願日】平成19年11月2日(2007.11.2)

【出願人】(000003104)エプソントヨコム株式会社 (1,528)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成22年11月4日(2010.11.4)

【分割の表示】特願2010−71583(P2010−71583)の分割

【原出願日】平成19年11月2日(2007.11.2)

【出願人】(000003104)エプソントヨコム株式会社 (1,528)

【Fターム(参考)】

[ Back to top ]