型枠付立体溶接鉄筋製造装置及び製造方法

【目的】 立体溶接鉄筋と型枠とを遊動可能に結合するための釣りスペーサを型枠に溶接する作業を自動化する。

【構成】 立体溶接鉄筋供給装置Pと、その下面にコンクリートを打設するための型枠を供給する型枠供給装置Eと、立体溶接鉄筋供給装置Pから供給される立体溶接鉄筋下面の所定位置に釣りスペーサを供給するスペーサ供給装置Fと、スペーサ供給装置Fから供給される釣りスペーサを受取り、所定位置の鉄筋を跨いで、釣りスペーサの両端を型枠供給装置Eから供給される型枠の上面に溶接するスペーサ溶接装置Gとを備え、少なくとも釣りスペーサの供給、溶接工程を自動化した型枠付立体溶接鉄筋製造装置10である。

【構成】 立体溶接鉄筋供給装置Pと、その下面にコンクリートを打設するための型枠を供給する型枠供給装置Eと、立体溶接鉄筋供給装置Pから供給される立体溶接鉄筋下面の所定位置に釣りスペーサを供給するスペーサ供給装置Fと、スペーサ供給装置Fから供給される釣りスペーサを受取り、所定位置の鉄筋を跨いで、釣りスペーサの両端を型枠供給装置Eから供給される型枠の上面に溶接するスペーサ溶接装置Gとを備え、少なくとも釣りスペーサの供給、溶接工程を自動化した型枠付立体溶接鉄筋製造装置10である。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、鉄筋コンクリートの壁・床等の床版技術である立体溶接鉄筋構法に用いられる型枠付立体溶接鉄筋を自動的に製造する型枠付立体溶接鉄筋製造装置及び製造方法に関する。

【0002】

【従来の技術】まず、図8及び図9により型枠付立体溶接鉄筋の構造を説明する。図8において、鉄筋コンクリートの壁、床等の床版に用いられる型枠付立体溶接鉄筋101は立体溶接鉄筋102の下面に型枠103が釣りスペーサ104を介して釣り下げられた構造となっている。図9(a)の載置状態図に示すように、立体溶接鉄筋102は、じぐざく状に折り曲げられたラティス筋105と、上筋106と、下筋107と、横筋108とを堅個な版状に立体溶接したものである。すなわち、図8のように、ラティス筋105の上下に上筋106と下筋107とを溶接した所定長さのトラス109を所定列数(図示例では簡単化した5列が例示されている)だけ並列し、ラティス筋109内の上下に差し込まれた横筋108を溶接して立体溶接鉄筋102としている。そして、図9(b)のコンクリート天井図に示すように、型枠付立体溶接鉄筋101を天井に設置した状態では、型枠103が釣りスペーサ104により下筋107から所定間隔Hだけ下に釣り下げられた状態となる。この状態で、コンクリート110を上筋108から所定間隔Hだけ上方まで打設すると、コンクリート110の中に立体溶接鉄筋102が埋め込まれた鉄筋コンクリートが完成する。このように、図8の型枠付立体溶接鉄筋を用いると、現場での面倒な型枠工事と配筋工事とが省かれ、工程の大幅な短縮を可能にするものである。

【0003】ところで、型枠103を取り付ける前の立体溶接鉄筋102については、それを自動的に製造する装置は提案されている。しかしながら、型枠付立体溶接鉄筋の型枠103と立体溶接鉄筋102とを釣りスペーサで結合する作業については、現場で人がスペーサ104をひとつひとつ溶接するほかなく、型枠付立体溶接鉄筋を自動的に製造できる実用的装置及び製造方法は未だ提案されていない。

【0004】何故ならば、立体溶接鉄筋102はラティス筋105を上下に挟むように上下筋106,107と横筋108とを縦横に張りめぐした構造となっているので、立体溶接鉄筋102の間にスペーサ104を配して立体溶接鉄筋102に型枠103を溶接しようとすると、上下筋106,107や横筋108やラティス筋1ん0の間を縫ってスペーサ104を配した後、更に上下筋106,107や横筋108やラティス筋105の間を縫ってスペーサ104を溶接しなければならないからである。

【0005】

【発明が解決しようとする課題】しかしながら、釣りスペーサ104を複雑な構造の立体溶接鉄筋102の所定位置に供給し、遊動自在に型枠に溶接する作業を手作業でするという大変手間の掛かる工程となっており、型枠工事と配筋工事とが省かれるという型枠付立体溶接鉄筋の優れた特性を充分に生かすことができないという問題点を有していた。

【0006】本発明は、従来の技術の有するこのような問題点に鑑みてなされたものであり、その目的とするところは、型枠付立体溶接鉄筋を自動的に製造する型枠付立体溶接鉄筋製造装置及び製造方法を提供しようとするものである。

【0007】

【課題を解決するための手段】上記目的を解決するために、本発明の型枠付立体溶接鉄筋製造装置は、立体溶接鉄筋供給装置と、同立体溶接鉄筋供給装置の下面にコンクリートを打設するための型枠を供給する型枠供給装置と、前記立体溶接鉄筋供給装置から供給される立体溶接鉄筋の下面の所定位置に釣りスペーサを供給するスペーサ供給装置と、同スペーサ供給装置から供給される釣りスペーサを受取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を前記型枠供給装置から供給される型枠の上面に溶接するスペーサ溶接装置とを備えたものである。

【0008】また、スペーサ溶接装置は、釣りスペーサを保持して所定位置の鉄筋を跨ぐための昇降自在且つ横移動自在なスペーサ保持部と、同保持部により保持された釣りスペーサの両端の上方に昇降自在に設けられた二つの電極からなるものが好ましい。

【0009】さらに、スペーサ供給装置は、線材を所定の形に成形して切断するプレス機と、プレス機によって連続的に生産される釣りスペーサを受け入れて順次先端側に送出して貯溜する第1のマガジンロッドと、同第1のマガジンロッドから間欠的に放出される釣りスペーサ群を受入れ、受入れ側よりも低くなるように傾斜させた先端側に順次自重で移動させて貯溜する第2のマガジンロッドとを備え、同第2のマガジンロッドの最先端に位置する釣りスペーサが所定時に前記スペーサ溶接装置のスペーサ保持部により掴出されるよう形成するのが望ましい。

【0010】そして、型枠供給装置は、鋼板コイル供給装置の一対と、型枠溶接機とを備え、前記鋼板コイル供給装置の一対は、繰り出される鋼板の中央部が重なるように配設され、且つコイルの軸方向に移動自在に配設するのが望ましい。

【0011】そのうえ、立体溶接鉄筋供給装置は、所定長さのトラスを製造し、長手方向に送出するトラス供給装置と、同供給装置からのトラスを平面的に転送供給して所定列数を並列させる転送供給装置と、同転送供給装置から供給される所定列数の並列トラスの中に上下横筋を供給する横筋供給装置と、同横筋供給装置により供給された横筋を上部縦筋の下側及び下部縦筋の上側にそれぞれ加圧して溶接する溶接装置とからなるものとすれば、全工程を自動化することもできる。

【0012】また、本発明の型枠付立体溶接鉄筋の製造方法は、立体溶接鉄筋を供給する工程と、同立体溶接鉄筋供給工程から供給される立体溶接鉄筋の下面に型枠を供給する工程と、前記立体溶接鉄筋の下面の所定位置に釣りスペーサを供給する工程と、同スペーサ供給工程から供給される釣りスペーサを受け取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を前記型枠供給工程から供給される型枠の上面に溶接するスペーサ供給工程とを含んで成るものである。

【0013】

【作用】上記のように、立体溶接鉄筋の下面の所定位置に釣りスペーサを供給するスペーサ供給装置と、同スペーサ供給装置から供給される釣りスペーサを受取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を型枠供給装置から供給される型枠の上面に溶接するスペーサ溶接装置とを設けたことにより、釣りスペーサを複雑な構造の立体溶接鉄筋の所定位置に供給し溶接する作業を自動化することができ、作業工数を大幅に減らすことができる。

【0014】スペーサ溶接装置を請求項2のように構成することにより、溶接効率が良くなる。

【0015】また、スペーサ供給装置を請求項3のように構成することにより、釣りスペーサの製造から、溶接を必要とする多数の所定位置付近に配設されたスペーサ保持部へのスペーサの同時供給までが自動化される。

【0016】さらに、型枠供給装置を請求項4のように構成することにより、必要とする型枠の大きさに応じて、鋼板の幅を自在に調節することができる。

【0017】立体溶接鉄筋供給装置を請求項5のように構成することにより、トラスの製造から横筋の供給、所定列数の並列トラスと横筋との組立溶接までを自動化することができ、従って、全工程を自動化することができる。

【0018】また、型枠付立体溶接鉄筋の製造方法を請求項6のように構成することにより、釣りスペーサを複雑な構造の立体溶接鉄筋の所定位置に供給し溶接する作業を自動化することができ、作業工数を大幅に減らすことができる。

【0019】

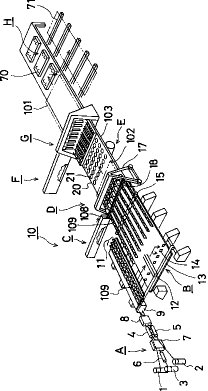

【実施例】本発明の実施例を図面を参照しつつ説明する。図1は型枠付立体溶接鉄筋101の製造装置の全体斜視図である。図1において、Aはトラス製造装置、Bは転送供給装置、Cは横筋供給装置、Dは立体溶接装置、Eは型枠供給装置、Fはスペーサ供給装置、Gはスペーサ溶接装置、Hは送出装置である。そして、Pは立体溶接鉄筋供給装置であり、例えばトラス製造装置A、転送供給装置B、横筋供給装置C及び立体溶接装置Dを連設したものであるが、別工程で製造された立体溶接鉄筋を供給するだけの装置であってもよい。

【0020】図1のトラス製造装置Aは、縦筋用コイル1・2と、ラティス筋用コイル3と、直線機4・5・6と、折り曲げ機7と、溶接機8と、切断機9とからなる。

【0021】上下縦筋はそれぞれ直線機4・5で真っ直ぐに延ばされて溶接機8に供給される。ラティス筋は直進機6で真っ直ぐに延ばされた後、折り曲げ機7で波形にされて溶接機8に供給される。そして、上下縦筋とラティス筋が溶接されてトラス109が製造される。トラス109が所定の長さになると、切断機9がトラス109を切断する。

【0022】図1の転送供給装置Bは、トラス109の貯溜部11と、トラス109を一本ずつ釣り上げで横方向に転送する走行台車部12と、テーブル13と、トラス109を所定数だけ並列させるガイド14と、並列されたトラス109を一斉に前方に送るピンチローラ群15とからなる。

【0023】トラス製造装置Aから供給されたトラス109は、一旦、貯溜部11で所定本数になるまで貯溜される。そして、テーブル13が空になると、走行台車部12がトラス109を一本ずつ端から順に転送し、ガイド11により等ピッチを保つように並列させる。等ピッチに並列されたトラス109はピンチローラ群15で押し出されるようにして立体溶接装置Dへと供給される。

【0024】図1の横筋供給装置Cは、図示されていないが、2つの上下横筋用コイルと、2つの上下横筋用直線機と、2つの上下横筋切断機とからなる。

【0025】上下の横筋43は、2つの上下横筋用コイルから、各々の直線機を通って真っ直ぐ延ばされ、各々の切断機で所定長に切断されて、立体溶接装置D内のトラス109内の上下に分けて同時に供給される。

【0026】図1の立体溶接装置Dは、門型のフレーム17と、トラス109を上下に挟むように該フレーム17間に架設された図外の2つの横梁(図2の19a,19b参照)に各々トラス109の列数だけ並べて固設されている溶接機18とからなる。溶接機20は、例えば図2(a)に示すように、電極21a・21bを有するヘッド21を備えており、該電極21a・21bは上下に移動可能な構造となっている。

【0027】図2(b)は溶接時の様子を示したもので、20aはトラス41の上側溶接機、20bは下側溶接機である。溶接をしない時は、電極21aと電極21bの上下間隔は開いており、上下の横筋108が横筋供給装置から上下所定位置に供給されるまでそのままで待機している。上下横筋108がトラス109の所定位置に供給されると、それぞれの溶接機の電極21aと電極21bの上下間隔は狭まり、上下横筋108とトラス109のラティスの頂点部分を電極21a・21bが挟んで溶接し、立体溶接鉄筋102を製造する。

【0028】図1において、製造された立体溶接鉄筋102はテーブル20上を搬送ローラ21によりスペーサ溶接装置Gに送られる。同時に、スペーサ溶接装置Gには型枠103が型枠供給装置Eから送られる。

【0029】図1の型枠供給装置Eは、テーブル20の下方に設けられており、図3(a)に示すように、一対のコイル25,26が中央部の幅Lだけが重なるように配置されたものである。そして、コイル25,26は軸方向の矢印27,28方向に移動自在であり、型枠103の全幅Wが簡単に変更できるようになっている。図3(b)に示されるように、2枚の型枠用コイル103a・103bは、型枠溶接機25と、該型枠溶接機25の前後の型枠ガイドローラ26a・26bと、型送りピンチロール27及びカッター28を経て立体溶接鉄筋102の下面に供給される。

【0030】図3において、型枠用コイル25,26から引き出された板状の型枠片103a・103bは型枠ガイドローラ26aに導かれて型枠溶接機25へと供給される。型枠溶接機25により、2枚の板状の型枠片103a・103bは1枚に溶接される。そして、型枠ガイドローラ26bにより型送りピンチロール27へと導かれて図外のスペーサ溶接装置Gへ供給される。この様に、2枚の板状の型枠片103a・103bを重なるように溶接して所定の型枠幅Wを得る装置は、型枠幅Lの変更毎に1つの型枠用コイルを入れ換える装置に比べ、手間が要らず容易に種々の型枠幅に対応ができる。

【0031】図1のスペーサ供給装置Fは、図4に示されるように、スペーサ用コイル51と、直線機52と、プレス機53と、往復動する第1マガジンロッド列54と、固定の第2マガジンロッド列55とからなる。

【0032】スペーサ用コイル51からのスペーサ用の鉄線は、直線機52で真っ直ぐに延ばされた後、プレス機53でスペーサの形にプレスされ、内蔵切断機で切断されて、第1マガジンロッド列54に供給される。第1マガジンロッド列54はトラスの最大列数に対応する第1ロッド56を有しており、二点鎖線の間を第1ロッド56の配列ピッチ毎の間欠的走行を行って往復動する。そして、プレス機53からのスペーサを第1ロッド56に貯溜する。第2マガジンロッド列55もトラスの最大列数に対応する第2ロッド57を有しており、第1ロッド56からまとまった釣りスペーサの供給を受ける。

【0033】図5に示されるように、第1ロッド56に貯溜される釣りスペーサ104は、ストッパー58が上がると同時に、第1ロッド56自体が矢印59方向に移動し、第2ロッド57と当接すると、釣りスペーサ104が自重で滑り落ちて第2ロッド57に供給される。そして、釣りスペーサ104は自重により、先端側が低くなるように傾斜させた第2ロッド57の先端部に移動し、そこに配置されたストッパー60によって貯溜される。そして、第2ロッド57のストッパー60で止められた最先端の釣りスペーサ104は、所定時には次に述べるスペーサ溶接装置Gの保持部31により掴出可能な状態となる。

【0034】図1のスペーサ溶接装置Gは、図6に示すように、釣りスペーサ45を保持して所定位置に配設することと溶接とを同時に行う溶接機30とを備えている。溶接機30は、クリップ等のスぺーサ保持部31を有しスぺーサ45の一端を溶接する昇降及び横移動自在な可動の電極30aと、スぺーサ45の他端を溶接する昇降のみ自在な固定の電極30bとより構成されている。可動の電極30aは矢印62方向に昇降自在であると共に、矢印63方向に横移動自在である。なお、32は電極30aの補強用の軸である。また、図5に示されている第2ロッド57の先端に設けられたストッパー60は、下降してきた電極30aの保持部31が近接する位置に設けられており矢印61方向に退避可能である。

【0035】上記のように構成されているスペーサ溶接装置Gは、図5に示されるように、電極30aが下降すると、保持部31がストッパー60で止められている一個の釣りスペーサ104を保持する。そして、図7に示すように、矢印62方向に更にそのまま下降し続けて立体溶接鉄筋102の上側空間64に下りる。上側空間64から下に向かって中程まで下りた電極30aは、次に矢印63方向に横移動して上縦筋106をくぐってトラス109の中に入る。そして、更に下降して釣りスペーサ45をトラス109と下横筋108の交点を跨ぎ型枠103に載る位置へと運んで配設する。と同時に、図6に示すように、電極30bも下降して釣りスペーサ104の両端を溶接する。この様にして、立体溶接鉄筋102と型枠103を一体化して、型枠付立体溶接鉄筋47を製造する。

【0036】上記の様に釣りスペーサ104の配設と溶接を同時に行うように上下動自在且つ横移動自在な電極30aにスぺーサ保持部31を設けると、横筋108や上下縦筋106,107やラティス筋105の間を縫って行う動作が連続的に行われ、従来の手作業が自動化される。

【0037】図1の送出装置Hは、スペーサ溶接装置Gからの型枠付立体溶接鉄筋101を送出する昇降自在なローラテーブル70と横コンベア71とからなる型枠付立体溶接鉄筋101がローラテーブル70の上に載ると、ローラテーブル70が横コンベア71の間に沈み、型枠付立体溶接鉄筋101が横コンベア71に移載される。横コンベア71で二点鎖線の位置に搬出される。

【0038】上記の様に型枠付立体溶接鉄筋製造装置10を構成すると、トラス製造装置Aでトラス109を製造し、転送供給装置Bによりトラス109をトラス製造装置Aから立体溶接装置Dへと転送供給し、立体溶接装置Dで横筋製造供給装置Cより供給された上下横筋108とトラス109を立体溶接して立体溶接鉄筋102を製造する。そして、型枠供給装置Eで型枠103を所定の幅に調節してスペーサ溶接装置Gへと供給する。スペーサ溶接装置Gでスペーサ製造供給装置Fより供給された釣りスペーサ104と型枠103を溶接することにより立体溶接鉄筋102と型枠103を一体化して型枠付立体溶接鉄筋101を製造する。そして、送出装置Hにより、型枠付立体溶接鉄筋101を搬出する。

【0039】この様にして上記型枠付立体溶接鉄筋の製造装置10は、型枠付立体溶接鉄筋101を製造するのに必要な工程を一つ一つ行う装置を連続させて、自動的に型枠付立体溶接鉄筋101を製造することを可能にしている。更に、前記スペーサ溶接装置Gの図6の溶接機30に釣りスペーサ104配設用のスペーサ保持部31を設けることにより、釣りスペーサ104配設と溶接を同時に行い、横筋108や縦筋106,107やラティス筋109の間を縫って行うという複雑な作業を連続して行い、従来の手作業を自動化する。

【0040】また、本発明の型枠付立体溶接鉄筋の製造方法は、上記各製造装置を用いるものに限定されるものではなく、上記各工程を所定の順序に並列又は連設させるものであればよい。

【0041】

【発明の効果】本発明の型枠付立体溶接鉄筋製造装置は、立体溶接鉄筋の下面の所定位置に釣りスペーサを供給するスペーサ供給装置と、同スペーサ供給装置から供給される釣りスペーサを受取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を型枠供給装置から供給される型枠の上面に溶接するスペーサ溶接装置とを設けたことにより、釣りスペーサを複雑な構造の立体溶接鉄筋の所定位置に供給し溶接する作業を自動化することができ、作業工数を大幅に減らすことができる。

【0042】また、本発明の型枠付立体溶接鉄筋製造方法は、立体溶接鉄筋の下面の所定位置に釣りスペーサを供給するスペーサ供給工程と、同スペーサ供給工程から供給される釣りスペーサを受け取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を型枠供給工程から供給される型枠の上面に溶接するスペーサ溶接工程とを含むことにより、釣りスペーサを複雑な構造の立体溶接鉄筋の所定位置に供給し溶接する作業を自動化することができ、作業工数を大幅に減らすことができる。従って、上記製造装置又は製造方法により、型枠付立体溶接鉄筋を安価に早く製造することができる。

【図面の簡単な説明】

【図1】本発明の型枠付立体溶接鉄筋製造装置及び製造方法の全体斜視図である。

【図2】立体溶接装置の溶接機を示す図である。

【図3】型枠供給装置を示す図である。

【図4】スペーサ供給装置を示す平面図である。

【図5】スペーサ供給装置とスペー溶接装置の接続部を示す側面図である。

【図6】スペーサ溶接装置の斜視図である。

【図7】スペーサ溶接装置の作動図である。

【図8】型枠付立体溶接鉄筋の斜視図である。

【図9】型枠付立体溶接鉄筋の要部を示す図である。

【符号の説明】

10 型枠付立体溶接鉄筋製造装置

A トラス製造装置

B 転送供給装置

C 横筋製造供給装置

D 立体溶接装置

E 型枠供給装置

F スペーサ供給装置

G スペーサ溶接装置

25,26 コイル

30 溶接機

30a,30b 電極

31 スペーサ保持部

【0001】

【産業上の利用分野】本発明は、鉄筋コンクリートの壁・床等の床版技術である立体溶接鉄筋構法に用いられる型枠付立体溶接鉄筋を自動的に製造する型枠付立体溶接鉄筋製造装置及び製造方法に関する。

【0002】

【従来の技術】まず、図8及び図9により型枠付立体溶接鉄筋の構造を説明する。図8において、鉄筋コンクリートの壁、床等の床版に用いられる型枠付立体溶接鉄筋101は立体溶接鉄筋102の下面に型枠103が釣りスペーサ104を介して釣り下げられた構造となっている。図9(a)の載置状態図に示すように、立体溶接鉄筋102は、じぐざく状に折り曲げられたラティス筋105と、上筋106と、下筋107と、横筋108とを堅個な版状に立体溶接したものである。すなわち、図8のように、ラティス筋105の上下に上筋106と下筋107とを溶接した所定長さのトラス109を所定列数(図示例では簡単化した5列が例示されている)だけ並列し、ラティス筋109内の上下に差し込まれた横筋108を溶接して立体溶接鉄筋102としている。そして、図9(b)のコンクリート天井図に示すように、型枠付立体溶接鉄筋101を天井に設置した状態では、型枠103が釣りスペーサ104により下筋107から所定間隔Hだけ下に釣り下げられた状態となる。この状態で、コンクリート110を上筋108から所定間隔Hだけ上方まで打設すると、コンクリート110の中に立体溶接鉄筋102が埋め込まれた鉄筋コンクリートが完成する。このように、図8の型枠付立体溶接鉄筋を用いると、現場での面倒な型枠工事と配筋工事とが省かれ、工程の大幅な短縮を可能にするものである。

【0003】ところで、型枠103を取り付ける前の立体溶接鉄筋102については、それを自動的に製造する装置は提案されている。しかしながら、型枠付立体溶接鉄筋の型枠103と立体溶接鉄筋102とを釣りスペーサで結合する作業については、現場で人がスペーサ104をひとつひとつ溶接するほかなく、型枠付立体溶接鉄筋を自動的に製造できる実用的装置及び製造方法は未だ提案されていない。

【0004】何故ならば、立体溶接鉄筋102はラティス筋105を上下に挟むように上下筋106,107と横筋108とを縦横に張りめぐした構造となっているので、立体溶接鉄筋102の間にスペーサ104を配して立体溶接鉄筋102に型枠103を溶接しようとすると、上下筋106,107や横筋108やラティス筋1ん0の間を縫ってスペーサ104を配した後、更に上下筋106,107や横筋108やラティス筋105の間を縫ってスペーサ104を溶接しなければならないからである。

【0005】

【発明が解決しようとする課題】しかしながら、釣りスペーサ104を複雑な構造の立体溶接鉄筋102の所定位置に供給し、遊動自在に型枠に溶接する作業を手作業でするという大変手間の掛かる工程となっており、型枠工事と配筋工事とが省かれるという型枠付立体溶接鉄筋の優れた特性を充分に生かすことができないという問題点を有していた。

【0006】本発明は、従来の技術の有するこのような問題点に鑑みてなされたものであり、その目的とするところは、型枠付立体溶接鉄筋を自動的に製造する型枠付立体溶接鉄筋製造装置及び製造方法を提供しようとするものである。

【0007】

【課題を解決するための手段】上記目的を解決するために、本発明の型枠付立体溶接鉄筋製造装置は、立体溶接鉄筋供給装置と、同立体溶接鉄筋供給装置の下面にコンクリートを打設するための型枠を供給する型枠供給装置と、前記立体溶接鉄筋供給装置から供給される立体溶接鉄筋の下面の所定位置に釣りスペーサを供給するスペーサ供給装置と、同スペーサ供給装置から供給される釣りスペーサを受取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を前記型枠供給装置から供給される型枠の上面に溶接するスペーサ溶接装置とを備えたものである。

【0008】また、スペーサ溶接装置は、釣りスペーサを保持して所定位置の鉄筋を跨ぐための昇降自在且つ横移動自在なスペーサ保持部と、同保持部により保持された釣りスペーサの両端の上方に昇降自在に設けられた二つの電極からなるものが好ましい。

【0009】さらに、スペーサ供給装置は、線材を所定の形に成形して切断するプレス機と、プレス機によって連続的に生産される釣りスペーサを受け入れて順次先端側に送出して貯溜する第1のマガジンロッドと、同第1のマガジンロッドから間欠的に放出される釣りスペーサ群を受入れ、受入れ側よりも低くなるように傾斜させた先端側に順次自重で移動させて貯溜する第2のマガジンロッドとを備え、同第2のマガジンロッドの最先端に位置する釣りスペーサが所定時に前記スペーサ溶接装置のスペーサ保持部により掴出されるよう形成するのが望ましい。

【0010】そして、型枠供給装置は、鋼板コイル供給装置の一対と、型枠溶接機とを備え、前記鋼板コイル供給装置の一対は、繰り出される鋼板の中央部が重なるように配設され、且つコイルの軸方向に移動自在に配設するのが望ましい。

【0011】そのうえ、立体溶接鉄筋供給装置は、所定長さのトラスを製造し、長手方向に送出するトラス供給装置と、同供給装置からのトラスを平面的に転送供給して所定列数を並列させる転送供給装置と、同転送供給装置から供給される所定列数の並列トラスの中に上下横筋を供給する横筋供給装置と、同横筋供給装置により供給された横筋を上部縦筋の下側及び下部縦筋の上側にそれぞれ加圧して溶接する溶接装置とからなるものとすれば、全工程を自動化することもできる。

【0012】また、本発明の型枠付立体溶接鉄筋の製造方法は、立体溶接鉄筋を供給する工程と、同立体溶接鉄筋供給工程から供給される立体溶接鉄筋の下面に型枠を供給する工程と、前記立体溶接鉄筋の下面の所定位置に釣りスペーサを供給する工程と、同スペーサ供給工程から供給される釣りスペーサを受け取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を前記型枠供給工程から供給される型枠の上面に溶接するスペーサ供給工程とを含んで成るものである。

【0013】

【作用】上記のように、立体溶接鉄筋の下面の所定位置に釣りスペーサを供給するスペーサ供給装置と、同スペーサ供給装置から供給される釣りスペーサを受取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を型枠供給装置から供給される型枠の上面に溶接するスペーサ溶接装置とを設けたことにより、釣りスペーサを複雑な構造の立体溶接鉄筋の所定位置に供給し溶接する作業を自動化することができ、作業工数を大幅に減らすことができる。

【0014】スペーサ溶接装置を請求項2のように構成することにより、溶接効率が良くなる。

【0015】また、スペーサ供給装置を請求項3のように構成することにより、釣りスペーサの製造から、溶接を必要とする多数の所定位置付近に配設されたスペーサ保持部へのスペーサの同時供給までが自動化される。

【0016】さらに、型枠供給装置を請求項4のように構成することにより、必要とする型枠の大きさに応じて、鋼板の幅を自在に調節することができる。

【0017】立体溶接鉄筋供給装置を請求項5のように構成することにより、トラスの製造から横筋の供給、所定列数の並列トラスと横筋との組立溶接までを自動化することができ、従って、全工程を自動化することができる。

【0018】また、型枠付立体溶接鉄筋の製造方法を請求項6のように構成することにより、釣りスペーサを複雑な構造の立体溶接鉄筋の所定位置に供給し溶接する作業を自動化することができ、作業工数を大幅に減らすことができる。

【0019】

【実施例】本発明の実施例を図面を参照しつつ説明する。図1は型枠付立体溶接鉄筋101の製造装置の全体斜視図である。図1において、Aはトラス製造装置、Bは転送供給装置、Cは横筋供給装置、Dは立体溶接装置、Eは型枠供給装置、Fはスペーサ供給装置、Gはスペーサ溶接装置、Hは送出装置である。そして、Pは立体溶接鉄筋供給装置であり、例えばトラス製造装置A、転送供給装置B、横筋供給装置C及び立体溶接装置Dを連設したものであるが、別工程で製造された立体溶接鉄筋を供給するだけの装置であってもよい。

【0020】図1のトラス製造装置Aは、縦筋用コイル1・2と、ラティス筋用コイル3と、直線機4・5・6と、折り曲げ機7と、溶接機8と、切断機9とからなる。

【0021】上下縦筋はそれぞれ直線機4・5で真っ直ぐに延ばされて溶接機8に供給される。ラティス筋は直進機6で真っ直ぐに延ばされた後、折り曲げ機7で波形にされて溶接機8に供給される。そして、上下縦筋とラティス筋が溶接されてトラス109が製造される。トラス109が所定の長さになると、切断機9がトラス109を切断する。

【0022】図1の転送供給装置Bは、トラス109の貯溜部11と、トラス109を一本ずつ釣り上げで横方向に転送する走行台車部12と、テーブル13と、トラス109を所定数だけ並列させるガイド14と、並列されたトラス109を一斉に前方に送るピンチローラ群15とからなる。

【0023】トラス製造装置Aから供給されたトラス109は、一旦、貯溜部11で所定本数になるまで貯溜される。そして、テーブル13が空になると、走行台車部12がトラス109を一本ずつ端から順に転送し、ガイド11により等ピッチを保つように並列させる。等ピッチに並列されたトラス109はピンチローラ群15で押し出されるようにして立体溶接装置Dへと供給される。

【0024】図1の横筋供給装置Cは、図示されていないが、2つの上下横筋用コイルと、2つの上下横筋用直線機と、2つの上下横筋切断機とからなる。

【0025】上下の横筋43は、2つの上下横筋用コイルから、各々の直線機を通って真っ直ぐ延ばされ、各々の切断機で所定長に切断されて、立体溶接装置D内のトラス109内の上下に分けて同時に供給される。

【0026】図1の立体溶接装置Dは、門型のフレーム17と、トラス109を上下に挟むように該フレーム17間に架設された図外の2つの横梁(図2の19a,19b参照)に各々トラス109の列数だけ並べて固設されている溶接機18とからなる。溶接機20は、例えば図2(a)に示すように、電極21a・21bを有するヘッド21を備えており、該電極21a・21bは上下に移動可能な構造となっている。

【0027】図2(b)は溶接時の様子を示したもので、20aはトラス41の上側溶接機、20bは下側溶接機である。溶接をしない時は、電極21aと電極21bの上下間隔は開いており、上下の横筋108が横筋供給装置から上下所定位置に供給されるまでそのままで待機している。上下横筋108がトラス109の所定位置に供給されると、それぞれの溶接機の電極21aと電極21bの上下間隔は狭まり、上下横筋108とトラス109のラティスの頂点部分を電極21a・21bが挟んで溶接し、立体溶接鉄筋102を製造する。

【0028】図1において、製造された立体溶接鉄筋102はテーブル20上を搬送ローラ21によりスペーサ溶接装置Gに送られる。同時に、スペーサ溶接装置Gには型枠103が型枠供給装置Eから送られる。

【0029】図1の型枠供給装置Eは、テーブル20の下方に設けられており、図3(a)に示すように、一対のコイル25,26が中央部の幅Lだけが重なるように配置されたものである。そして、コイル25,26は軸方向の矢印27,28方向に移動自在であり、型枠103の全幅Wが簡単に変更できるようになっている。図3(b)に示されるように、2枚の型枠用コイル103a・103bは、型枠溶接機25と、該型枠溶接機25の前後の型枠ガイドローラ26a・26bと、型送りピンチロール27及びカッター28を経て立体溶接鉄筋102の下面に供給される。

【0030】図3において、型枠用コイル25,26から引き出された板状の型枠片103a・103bは型枠ガイドローラ26aに導かれて型枠溶接機25へと供給される。型枠溶接機25により、2枚の板状の型枠片103a・103bは1枚に溶接される。そして、型枠ガイドローラ26bにより型送りピンチロール27へと導かれて図外のスペーサ溶接装置Gへ供給される。この様に、2枚の板状の型枠片103a・103bを重なるように溶接して所定の型枠幅Wを得る装置は、型枠幅Lの変更毎に1つの型枠用コイルを入れ換える装置に比べ、手間が要らず容易に種々の型枠幅に対応ができる。

【0031】図1のスペーサ供給装置Fは、図4に示されるように、スペーサ用コイル51と、直線機52と、プレス機53と、往復動する第1マガジンロッド列54と、固定の第2マガジンロッド列55とからなる。

【0032】スペーサ用コイル51からのスペーサ用の鉄線は、直線機52で真っ直ぐに延ばされた後、プレス機53でスペーサの形にプレスされ、内蔵切断機で切断されて、第1マガジンロッド列54に供給される。第1マガジンロッド列54はトラスの最大列数に対応する第1ロッド56を有しており、二点鎖線の間を第1ロッド56の配列ピッチ毎の間欠的走行を行って往復動する。そして、プレス機53からのスペーサを第1ロッド56に貯溜する。第2マガジンロッド列55もトラスの最大列数に対応する第2ロッド57を有しており、第1ロッド56からまとまった釣りスペーサの供給を受ける。

【0033】図5に示されるように、第1ロッド56に貯溜される釣りスペーサ104は、ストッパー58が上がると同時に、第1ロッド56自体が矢印59方向に移動し、第2ロッド57と当接すると、釣りスペーサ104が自重で滑り落ちて第2ロッド57に供給される。そして、釣りスペーサ104は自重により、先端側が低くなるように傾斜させた第2ロッド57の先端部に移動し、そこに配置されたストッパー60によって貯溜される。そして、第2ロッド57のストッパー60で止められた最先端の釣りスペーサ104は、所定時には次に述べるスペーサ溶接装置Gの保持部31により掴出可能な状態となる。

【0034】図1のスペーサ溶接装置Gは、図6に示すように、釣りスペーサ45を保持して所定位置に配設することと溶接とを同時に行う溶接機30とを備えている。溶接機30は、クリップ等のスぺーサ保持部31を有しスぺーサ45の一端を溶接する昇降及び横移動自在な可動の電極30aと、スぺーサ45の他端を溶接する昇降のみ自在な固定の電極30bとより構成されている。可動の電極30aは矢印62方向に昇降自在であると共に、矢印63方向に横移動自在である。なお、32は電極30aの補強用の軸である。また、図5に示されている第2ロッド57の先端に設けられたストッパー60は、下降してきた電極30aの保持部31が近接する位置に設けられており矢印61方向に退避可能である。

【0035】上記のように構成されているスペーサ溶接装置Gは、図5に示されるように、電極30aが下降すると、保持部31がストッパー60で止められている一個の釣りスペーサ104を保持する。そして、図7に示すように、矢印62方向に更にそのまま下降し続けて立体溶接鉄筋102の上側空間64に下りる。上側空間64から下に向かって中程まで下りた電極30aは、次に矢印63方向に横移動して上縦筋106をくぐってトラス109の中に入る。そして、更に下降して釣りスペーサ45をトラス109と下横筋108の交点を跨ぎ型枠103に載る位置へと運んで配設する。と同時に、図6に示すように、電極30bも下降して釣りスペーサ104の両端を溶接する。この様にして、立体溶接鉄筋102と型枠103を一体化して、型枠付立体溶接鉄筋47を製造する。

【0036】上記の様に釣りスペーサ104の配設と溶接を同時に行うように上下動自在且つ横移動自在な電極30aにスぺーサ保持部31を設けると、横筋108や上下縦筋106,107やラティス筋105の間を縫って行う動作が連続的に行われ、従来の手作業が自動化される。

【0037】図1の送出装置Hは、スペーサ溶接装置Gからの型枠付立体溶接鉄筋101を送出する昇降自在なローラテーブル70と横コンベア71とからなる型枠付立体溶接鉄筋101がローラテーブル70の上に載ると、ローラテーブル70が横コンベア71の間に沈み、型枠付立体溶接鉄筋101が横コンベア71に移載される。横コンベア71で二点鎖線の位置に搬出される。

【0038】上記の様に型枠付立体溶接鉄筋製造装置10を構成すると、トラス製造装置Aでトラス109を製造し、転送供給装置Bによりトラス109をトラス製造装置Aから立体溶接装置Dへと転送供給し、立体溶接装置Dで横筋製造供給装置Cより供給された上下横筋108とトラス109を立体溶接して立体溶接鉄筋102を製造する。そして、型枠供給装置Eで型枠103を所定の幅に調節してスペーサ溶接装置Gへと供給する。スペーサ溶接装置Gでスペーサ製造供給装置Fより供給された釣りスペーサ104と型枠103を溶接することにより立体溶接鉄筋102と型枠103を一体化して型枠付立体溶接鉄筋101を製造する。そして、送出装置Hにより、型枠付立体溶接鉄筋101を搬出する。

【0039】この様にして上記型枠付立体溶接鉄筋の製造装置10は、型枠付立体溶接鉄筋101を製造するのに必要な工程を一つ一つ行う装置を連続させて、自動的に型枠付立体溶接鉄筋101を製造することを可能にしている。更に、前記スペーサ溶接装置Gの図6の溶接機30に釣りスペーサ104配設用のスペーサ保持部31を設けることにより、釣りスペーサ104配設と溶接を同時に行い、横筋108や縦筋106,107やラティス筋109の間を縫って行うという複雑な作業を連続して行い、従来の手作業を自動化する。

【0040】また、本発明の型枠付立体溶接鉄筋の製造方法は、上記各製造装置を用いるものに限定されるものではなく、上記各工程を所定の順序に並列又は連設させるものであればよい。

【0041】

【発明の効果】本発明の型枠付立体溶接鉄筋製造装置は、立体溶接鉄筋の下面の所定位置に釣りスペーサを供給するスペーサ供給装置と、同スペーサ供給装置から供給される釣りスペーサを受取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を型枠供給装置から供給される型枠の上面に溶接するスペーサ溶接装置とを設けたことにより、釣りスペーサを複雑な構造の立体溶接鉄筋の所定位置に供給し溶接する作業を自動化することができ、作業工数を大幅に減らすことができる。

【0042】また、本発明の型枠付立体溶接鉄筋製造方法は、立体溶接鉄筋の下面の所定位置に釣りスペーサを供給するスペーサ供給工程と、同スペーサ供給工程から供給される釣りスペーサを受け取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を型枠供給工程から供給される型枠の上面に溶接するスペーサ溶接工程とを含むことにより、釣りスペーサを複雑な構造の立体溶接鉄筋の所定位置に供給し溶接する作業を自動化することができ、作業工数を大幅に減らすことができる。従って、上記製造装置又は製造方法により、型枠付立体溶接鉄筋を安価に早く製造することができる。

【図面の簡単な説明】

【図1】本発明の型枠付立体溶接鉄筋製造装置及び製造方法の全体斜視図である。

【図2】立体溶接装置の溶接機を示す図である。

【図3】型枠供給装置を示す図である。

【図4】スペーサ供給装置を示す平面図である。

【図5】スペーサ供給装置とスペー溶接装置の接続部を示す側面図である。

【図6】スペーサ溶接装置の斜視図である。

【図7】スペーサ溶接装置の作動図である。

【図8】型枠付立体溶接鉄筋の斜視図である。

【図9】型枠付立体溶接鉄筋の要部を示す図である。

【符号の説明】

10 型枠付立体溶接鉄筋製造装置

A トラス製造装置

B 転送供給装置

C 横筋製造供給装置

D 立体溶接装置

E 型枠供給装置

F スペーサ供給装置

G スペーサ溶接装置

25,26 コイル

30 溶接機

30a,30b 電極

31 スペーサ保持部

【特許請求の範囲】

【請求項1】 立体溶接鉄筋供給装置と、同立体溶接鉄筋供給装置から供給される立体溶接鉄筋の下面にコンクリートを打設するための型枠を供給する型枠供給装置と、前記立体溶接鉄筋の下面の所定位置に釣りスペーサを供給するスペーサ供給装置と、同スペーサ供給装置から供給される釣りスペーサを受取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を前記型枠供給装置から供給される型枠の上面に溶接するスペーサ溶接装置とを備えた型枠付立体溶接鉄筋製造装置。

【請求項2】 請求項1記載の装置において、スペーサ溶接装置は、スペーサを保持して所定位置の鉄筋を跨ぐための昇降自在且つ横移動自在なスペーサ保持部と、同保持部により保持されたスペーサの両端の上方に昇降自在に設けられた二つの電極からなる型枠付立体溶接鉄筋製造装置。

【請求項3】 請求項1又は2記載の装置において、スペーサ供給装置は、線材を所定の形に成形して切断するプレス機と、プレス機によって連続的に生産される釣りスペーサを受け入れ、受入側よりも低い先端側に順次移動させて貯溜する第1のマガジンロッドと、同第1のマガジンロッドの先端に設けたストッパの開放により間欠的に放出される釣りスペーサ群を受入れ、受入側よりも低い先端側に順次自重で移動させて貯溜する第2のマガジンロッドとを備え、同第2のマガジンロッドは先端に設けたストッパにより、最先端に位置する釣りスペーサを押し上げて、前記スペーサ保持部に供給する機構を有する型枠付立体溶接鉄筋製造装置。

【請求項4】 請求項1乃至3記載の装置において、型枠供給装置は、鋼板コイル供給装置一対と、型枠溶接機とを備え、前記鋼板コイル供給装置一対は、繰り出される鋼板の中央部が重なるように配設し、且つコイルの軸方向に移動自在に配設してなる型枠付立体溶接鉄筋製造装置。

【請求項5】 請求項1乃至4記載の装置において、立体溶接鉄筋供給装置は、所定長さのトラスを製造し、長手方向に送出するトラス供給装置と、同供給装置からのトラスを平面的に転送供給して所定列数を並列させる転送供給装置と、同転送供給装置から供給される所定列数の並列トラスの中に上下横筋を供給する横筋供給装置と、同横筋供給装置により供給された横筋を上部縦筋の下側及び下部縦筋の上側にそれぞれ加圧して溶接する溶接装置とからなる型枠付立体溶接鉄筋製造装置。

【請求項6】 立体溶接鉄筋を供給する工程と、同立体溶接鉄筋供給工程から供給される立体溶接鉄筋の下面に型枠を供給する工程と、前記立体溶接鉄筋の下面の所定位置に釣りスペーサを供給する工程と、同スペーサ供給工程から供給される釣りスペーサを受け取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を前記型枠供給工程から供給される型枠の上面に溶接するスペーサ供給工程とを含んで成る型枠付立体溶接鉄筋の製造方法。

【請求項1】 立体溶接鉄筋供給装置と、同立体溶接鉄筋供給装置から供給される立体溶接鉄筋の下面にコンクリートを打設するための型枠を供給する型枠供給装置と、前記立体溶接鉄筋の下面の所定位置に釣りスペーサを供給するスペーサ供給装置と、同スペーサ供給装置から供給される釣りスペーサを受取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を前記型枠供給装置から供給される型枠の上面に溶接するスペーサ溶接装置とを備えた型枠付立体溶接鉄筋製造装置。

【請求項2】 請求項1記載の装置において、スペーサ溶接装置は、スペーサを保持して所定位置の鉄筋を跨ぐための昇降自在且つ横移動自在なスペーサ保持部と、同保持部により保持されたスペーサの両端の上方に昇降自在に設けられた二つの電極からなる型枠付立体溶接鉄筋製造装置。

【請求項3】 請求項1又は2記載の装置において、スペーサ供給装置は、線材を所定の形に成形して切断するプレス機と、プレス機によって連続的に生産される釣りスペーサを受け入れ、受入側よりも低い先端側に順次移動させて貯溜する第1のマガジンロッドと、同第1のマガジンロッドの先端に設けたストッパの開放により間欠的に放出される釣りスペーサ群を受入れ、受入側よりも低い先端側に順次自重で移動させて貯溜する第2のマガジンロッドとを備え、同第2のマガジンロッドは先端に設けたストッパにより、最先端に位置する釣りスペーサを押し上げて、前記スペーサ保持部に供給する機構を有する型枠付立体溶接鉄筋製造装置。

【請求項4】 請求項1乃至3記載の装置において、型枠供給装置は、鋼板コイル供給装置一対と、型枠溶接機とを備え、前記鋼板コイル供給装置一対は、繰り出される鋼板の中央部が重なるように配設し、且つコイルの軸方向に移動自在に配設してなる型枠付立体溶接鉄筋製造装置。

【請求項5】 請求項1乃至4記載の装置において、立体溶接鉄筋供給装置は、所定長さのトラスを製造し、長手方向に送出するトラス供給装置と、同供給装置からのトラスを平面的に転送供給して所定列数を並列させる転送供給装置と、同転送供給装置から供給される所定列数の並列トラスの中に上下横筋を供給する横筋供給装置と、同横筋供給装置により供給された横筋を上部縦筋の下側及び下部縦筋の上側にそれぞれ加圧して溶接する溶接装置とからなる型枠付立体溶接鉄筋製造装置。

【請求項6】 立体溶接鉄筋を供給する工程と、同立体溶接鉄筋供給工程から供給される立体溶接鉄筋の下面に型枠を供給する工程と、前記立体溶接鉄筋の下面の所定位置に釣りスペーサを供給する工程と、同スペーサ供給工程から供給される釣りスペーサを受け取り、前記所定位置の鉄筋を跨いで釣りスペーサの両端を前記型枠供給工程から供給される型枠の上面に溶接するスペーサ供給工程とを含んで成る型枠付立体溶接鉄筋の製造方法。

【図1】

【図2】

【図6】

【図3】

【図4】

【図8】

【図9】

【図5】

【図7】

【図2】

【図6】

【図3】

【図4】

【図8】

【図9】

【図5】

【図7】

【公開番号】特開平6−285691

【公開日】平成6年(1994)10月11日

【国際特許分類】

【出願番号】特願平5−105054

【出願日】平成5年(1993)4月6日

【出願人】(593085370)

【出願人】(593085381)株式会社浪速電機製作所 (2)

【出願人】(000000147)伊藤忠商事株式会社 (43)

【公開日】平成6年(1994)10月11日

【国際特許分類】

【出願日】平成5年(1993)4月6日

【出願人】(593085370)

【出願人】(593085381)株式会社浪速電機製作所 (2)

【出願人】(000000147)伊藤忠商事株式会社 (43)

[ Back to top ]