基板処理方法及び基板処理ユニット

【課題】処理時間(スループット)等の要素との関連性を考慮しつつ、流体ノズルの移動速度をより簡易かつ最適に制御して、基板の全表面に亘るより均一な洗浄や乾燥等の処理ができるようにした基板処理方法及び基板処理ユニットを提供する。

【解決手段】流体ノズルから流体を回転中の基板表面に向けて噴出させながら、該流体ノズルを回転中の基板の中心部から外周部に向けて移動させて該表面を処理する基板処理方法において、流体ノズルを、基板の中心から変位点までは一定の初期移動速度で、変位点を通過した後は、流体ノズルが基板の中心から距離rに対応する位置を通過する時の移動速度V(r)が、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で移動させる。

【解決手段】流体ノズルから流体を回転中の基板表面に向けて噴出させながら、該流体ノズルを回転中の基板の中心部から外周部に向けて移動させて該表面を処理する基板処理方法において、流体ノズルを、基板の中心から変位点までは一定の初期移動速度で、変位点を通過した後は、流体ノズルが基板の中心から距離rに対応する位置を通過する時の移動速度V(r)が、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で移動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板処理方法及び基板処理ユニットに関し、特に半導体ウェハなどの基板の表面の洗浄や乾燥等の処理を基板に接触することなく非接触で行うのに用いられる基板処理方法及び基板理処理ユニットに関する。

【背景技術】

【0002】

基板表面を非接触で洗浄するようにした洗浄方法として、2流体ジェット(2FJ)を使用した洗浄方法が知られている。この洗浄方法は、高速気体に乗せた微小液滴(ミスト)を2流体ノズルから基板表面に向けて噴出させて衝突させ、この微小液滴の基板表面への衝突で発生した衝撃波を利用して基板表面のパーティクル等を除去(洗浄)するようにしている。

【0003】

また、基板表面を非接触で乾燥させるようにした乾燥方法として、IPA(イソプロピルアルコール)蒸気を使用した乾燥方法が知られている。この乾燥方法は、IPA蒸気を含む気体を、流体ノズルから基板表面の気液界面に向けて吹き付けることで、基板表面に存在する液膜の表面張力の勾配およびIPA蒸気による蒸発促進を利用して、基板表面に存在する液膜を乾燥除去するようにしている。

【0004】

しかし、従来の一般的な2流体ジェットを使用した洗浄方法は、揺動アームを一定の角速度で揺動(回転)させることで、揺動アームの先端に取り付けた2流体ノズルを一定速度で基板表面に平行に移動させながら、2流体ノズルから流体を基板表面に向けて噴出させるようにしている。そのため、2流体ノズルが基板の外周部方向へ移動するに従って、基板表面に供給される単位面積当りの液滴の量が徐々に減少し、基板表面に衝突する液滴の密度が減って洗浄能力が次第に弱くなっていく懸念がある。

【0005】

また、IPA蒸気を使用した乾燥方法の場合、揺動アームの角速度を変化させて、揺動アームの先端に取り付けた流体ノズルの移動速度を変化させることがあるが、流体ノズルの移動速度の変化の度合いを経験的に決めることが多く、このため、流体ノズルの移動速度の不連続により、乾燥後の基板表面に乾燥むら(乾燥不均一)が発生することがある。

【0006】

このため、例えば、基板の面内における洗浄能力のばらつきを抑えるため、洗浄ノズル等の流体ノズルの移動速度を、基板中心部から基板周縁部に向けて徐々に遅くなるように制御することが提案されている(特許文献1〜3等参照)。

【0007】

しかしながら、上記特許文献1〜3に記載の発明は、処理時間(スループット)等の要素と洗浄ノズル等の流体ノズルの移動速度との関連性を考慮したものではなく、このため、例えば洗浄や乾燥時間を短縮してスループットを上げようとすると、洗浄ノズル等の流体ノズルの移動速度を新たに設定し直す必要があると考えられる。

【0008】

なお、出願人は、気体と液体とを混合して基板表面に向けて噴出した2流体ジェットで基板表面を洗浄する2流体ジェット方式を採用することによって、研磨後の基板表面を効率よく洗浄したり、IPA蒸気を使用して、基板表面を乾燥さたりするようにしたものを種々提案している(特許文献4〜6等参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−47700号公報

【特許文献2】特開平11−307492号公報

【特許文献3】特開2005−93694号公報

【特許文献4】国際公開第07/108315号パンフレット

【特許文献5】特開2010−50436号公報

【特許文献6】特開2010−2388504号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記事情に鑑みて為されたもので、処理時間(スループット)等の要素との関連性を考慮しつつ、流体ノズルの移動速度をより簡易かつ最適に制御して、基板の全表面に亘るより均一な洗浄や乾燥等の処理ができるようにした基板処理方法及び基板処理ユニットを提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載の発明は、流体ノズルから単一または複数の流体を回転中の基板表面に向けて噴出させながら、該流体ノズルを回転中の基板の中心部から外周部に向けて移動させて該表面を処理する基板処理方法において、前記流体ノズルを、基板の中心部から変位点までは一定の初期移動速度で、変位点を通過した後は、前記流体ノズルが基板の中心から距離rに対応する位置を通過する時の移動速度V(r)が、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で移動させることを特徴とする基板処理方法である。

【0012】

請求項2に記載の発明は、前記べき指数αは、0<α≦1であること特徴とする請求項1記載の基板処理方法である。

【0013】

べき指数αを1に設定することが、処理時間を短くしてスループットを上げる上で理想的であり、べき指数αが1を超える(α>1)と、基板の外周部に向かって移動する流体ノズルの移動速度の減衰が大きすぎて、処理時間が長くなる。一方、べき指数αを0にする(α=0)と、基板の外周部に向かって移動する流体ノズルの移動速度が一定となる。このため、べき指数αは、0<α≦1であることが好ましい。

【0014】

請求項3に記載の発明は、前記べき指数αは、前記流体ノズルが処理開始位置から処理終了位置まで移動するのに必要な処理許容時間により決まられることを特徴とする請求項1記載の基板処理方法である。

【0015】

このように、処理時間(スループット)に制限がある場合に、処理許容時間からべき指数αを求めて流体ノズルの移動速度V(r)を決定することで、処理時間の要請に応えながら、基板の全表面に亘るより均一な処理を行うことができる。

【0016】

請求項4に発明は、前記流体ノズルが基板の最外周部に対応する位置に達した時、該流体ノズルを一時停止させることを特徴とする請求項1乃至3のいずれか一項に記載の基板処理方法である。

このように、流体を噴出させたまま、流体ノズルを基板の最外周部に対応する位置に一時停止させることで、汚れの程度が一般に大きい基板の最外周部の洗浄を更に強化することができる。

【0017】

請求項5に記載の発明は、単一または複数の流体を噴出する流体ノズルと、前記流体ノズルを回転中の基板の中心部から外周部に向けて移動させて移動機構と、前記起動機構を制御する制御部とを有し、前記移動機構は、前記流体ノズルを、基板の中心から変位点までは一定の初期移動速度で、変位点を通過した後は、前記流体ノズルが基板の中心から距離rに対応する位置を通過する時の移動速度V(r)が、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で移動させ、前記制御部は、前記初期移動速度、前記流体ノズルが処理開始位置から処理終了位置まで移動するのに必要な処理許容時間の入力値により、前記べき指数α及び前記移動速度V(r)を求めることを特徴とする基板処理ユニットである。

【0018】

これにより、流体ノズルの初期移動速度、流体ノズルが処理開始位置から処理終了位置まで移動するのに必要な処理許容時間を入力することで、流体ノズルが基板の中心から距離rに対応する位置を通過する時の移動速度V(r)を容易に求めて、基板を処理することができる。

【0019】

請求項6に記載の発明は、前記べき指数αは、0<α≦1であること特徴とする請求項5記載の基板処理ユニットである。

【発明の効果】

【0020】

本発明によれば、例えば処理時間(スループット)に合わせて、べき指数αを任意に設定して、基板の中心から距離rに対応する位置を通過する時の移動速度V(r)を変化させることで、例えば処理時間の要請に応えながら、基板の全表面に亘るより均一な処理を行うことができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態に係る基板処理ユニットを備えた基板処理装置の全体構成を示す平面図である。

【図2】図1に示す第2洗浄ユニットとして使用される、本発明の実施形態の基板処理ユニットの概要を示す斜視図である。

【図3】図2の要部を示す平面図である。

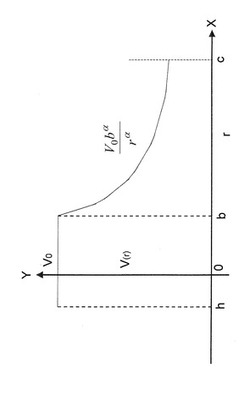

【図4】基板の中心を原点として、流体ノズルの移動軌跡に沿った基板の中心からの距離(半径)rをX軸、流体ノズルの移動速度V(r)をY軸としたときの距離(半径)rと移動速度V(r)の関係を示すグラフである。

【図5】べき指数αと初期移動速度V0と洗浄許容時間tの積(V0×t)の関係を示すグラフである。

【図6】べき指数αを変えたときの、基板の中心から距離rと流体ノズルの移動速度V(r)との関係を示すグラフである。

【図7】べき指数αを変えたときの、基板の中心から距離rと基板表面の単位面積当りに供給される微小液滴の量(密度)との関係を示すグラフである。

【図8】べき指数α及び流体ノズルの移動速度V(r)を求める手順を示すフローチャートである。

【図9】実施例における基板表面に残ったディフェクト数を比較例1,2と共に示すグラフである。

【図10】本発明の他の実施形態の基板処理ユニット(乾燥ユニット)を示す縦断面図である。

【図11】図10の平面図である。

【図12】図10に示す基台の平面図である。

【図13】図13(a)は、図12に示す基板支持部材および基台の一部を示す平面図で、図13(b)は、図12のA−A線断面図で、図13(c)は、図13(b)のB−B線断面図である。

【図14】第2の磁石と第3の磁石の配置を説明するための模式図であり、基板支持部材の軸方向から見た図である。

【図15】図15(a)は、リフト機構により基板支持部材を上昇させたときの基板支持部材およびアームの一部を示す平面図で、図15(b)は、リフト機構により基板支持部材を上昇させたときの図12のA−A線断面図で、図15(c)は、図15(b)のC−C線断面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態を図面を参照して説明する。

図1は、本発明の実施形態に係る基板処理ユニットを備えた基板処理装置の全体構成を示す平面図である。図1に示すように、基板処理装置は、略矩形状のハウジング10と、多数の半導体ウェハ等の基板をストックする基板カセットが載置されるロードポート12を備えている。ロードポート12は、ハウジング10に隣接して配置されている。ロードポート12には、オープンカセット、SMIF(Standard Manufacturing Interface)ポッド、またはFOUP(Front Opening Unified Pod)を搭載することができる。SMIF、FOUPは、内部に基板カセットを収納し、隔壁で覆うことにより、外部空間とは独立した環境を保つことができる密閉容器である。

【0023】

ハウジング10の内部には、複数(この実施形態では4つ)の研磨ユニット14a〜14dと、研磨後の基板を洗浄する第1洗浄ユニット16及び第2洗浄ユニット18と、洗浄後の基板を乾燥させる乾燥ユニット20が収容されている。研磨ユニット14a〜14dは、基板処理装置の長手方向に沿って配列され、洗浄ユニット16,18及び乾燥ユニット20も基板処理装置の長手方向に沿って配列されている。本発明の実施形態に係る基板処理ユニットは、第2洗浄ユニット18及び乾燥ユニット20に適用されている。

【0024】

ロートポート12、該ロートポート12側に位置する研磨ユニット14a及び乾燥ユニット20に囲まれた領域には、第1基板搬送ロボット22が配置され、また研磨ユニット14a〜14dと平行に、基板搬送ユニット24が配置されている。第1基板搬送ロボット22は、研磨前の基板をロートポート12から受け取って基板搬送ユニット24に受け渡すとともに、乾燥後の基板を乾燥ユニット20から受け取ってロートポート12に戻す。基板搬送ユニット24は、第1基板搬送ロボット22から受け取った基板を搬送して、各研磨ユニット14a〜14dとの間で基板の受け渡しを行う。

【0025】

第1洗浄ユニット16と第2洗浄ユニット18の間に位置して、これらの各ユニット16,18との間で基板の受け渡しを行う第2基板搬送ロボット26が配置され、第2洗浄ユニット18と乾燥ユニット20との間に位置して、これらの各ユニット18,20との間で基板の受け渡しを行う第3基板搬送ロボット28が配置されている。

【0026】

更に、ハウジング10の内部に位置して、基板処理装置の各機器の動きを制御する制御部30が配置されている。この制御部30は、下記のように、第2研磨ユニット(基板処理ユニット)18の揺動アーム44の動きを制御して流体ノズル46の移動速度を制御する制御部としての役割を果たす。

【0027】

この例では、第1洗浄ユニット16として、洗浄液の存在下で、基板の表裏両面にロール状に延びるロール洗浄部材を擦り付けて基板を洗浄するロール洗浄ユニットが使用されている。この第1洗浄ユニット(ロール洗浄ユニット)16は、洗浄液に1MHz付近の超音波を加え、洗浄液の振動加速度による作用力を基板表面に付着した微粒子に作用させるメガソニック洗浄を併用するように構成されている。

【0028】

第2洗浄ユニット18として、本発明の実施形態の基板処理ユニットが使用されている。また、乾燥ユニット20として、基板を保持し、移動するノズルからIPA蒸気を噴出して基板を乾燥させ、更に高速で回転させ遠心力によって基板を乾燥させるスピン乾燥ユニットが使用されている。

なお、洗浄部を、洗浄ユニット16,18を上下2段に配置した上下2段構造としてもよい。この場合、洗浄部は、上下2段の基板処理ユニットを有する。

【0029】

図2は、図1に示す第2洗浄ユニット18として使用される、本発明の実施形態の基板処理ユニットの概要を示す斜視図で、図3は、図2の要部を示す平面図である。

【0030】

図2及び図3に示すように、本発明の実施形態の基板処理ユニットとしての第2洗浄ユニット18は、図示しないチャック等で保持され該チャック等の回転で回転する基板Wの周囲を囲繞する洗浄槽40と、この処理槽40の側方に立設した回転自在な支持軸42と、この支持軸42の上端に基部を連結した水平方向に延びる揺動アーム44を備えている。揺動アーム44の自由端(先端)に、流体ノズル(2流体ノズル)46が上下動自在に取り付けられている。

【0031】

流体ノズル46には、N2ガス等のキャリアガスを供給するキャリアガス供給ライン50と、純水またはCO2ガス溶解水等の洗浄液を供給する洗浄液供給ライン52が接続されており、流体ノズル46の内部に供給されたN2ガス等のキャリアガスと純水またはCO2ガス溶解水等の洗浄液を流体ノズル46から高速で噴出させることで、キャリアガス中に洗浄液が微小液滴(ミスト)として存在する2流体ジェット流が生成される。この流体ノズル46で生成される2流体ジェット流を回転中の基板Wの表面に向けて噴出させて衝突させることで、微小液滴の基板表面への衝突で発生した衝撃波を利用した基板表面のパーティクル等を除去(洗浄)を行うことができる。

【0032】

支持軸42は、支持軸42を回転させることで該支持軸42を中心に揺動アーム44を揺動させる駆動機構としてのモータ54に連結されている。このモータ54は、制御部30からの信号で回転速度が制御され、これによって、揺動アーム44の角速度が制御されて、流体ノズル46の移動速度が制御される。

【0033】

この例では、揺動アーム44の先端に、例えばPVAスポンジから成るペンシル型洗浄具60が上下動自在かつ回転自在に取り付けられている。更に、洗浄槽40の側上方に位置して、チャック等で保持されて回転中の基板Wの表面に、リンス液を供給するリンス液供給ノズル62と、薬液を供給する薬液供給ノズル64が配置されている。これによって、ペンシル型洗浄具60の下端を、回転中の基板Wの表面に所定の押圧力で接触させながら、揺動アーム44の揺動によってペンシル型洗浄具60を移動させ、同時に、基板Wの表面にリンス液または薬液を供給することで、基板Wの表面の接触洗浄が行われるようになっている。なお、上記基板Wの表面の接触洗浄は、必要に応じて行われる処理であり、必ずしも必要ではない。

【0034】

図3に示すように、流体ノズル46は、揺動アーム44の揺動に伴って、オフセット位置Aから、基板Wの中心Oの上方位置及び該中心Oから所定間隔離間した変位点Bの上方位置を通って、基板Wの外周部外方の洗浄終了位置Cに、円弧状の移動軌跡に沿って移動することで、基板Wの表面の洗浄を行う。この洗浄時に、回転中の基板Wの表面に向けて、キャリアガス中に洗浄液が微小液滴(ミスト)として存在する2流体ジェット流を流体ノズル46から噴出させる。図3は、流体ノズル46が変位点Bの上方位置に位置している状態を示している。

【0035】

この例では、流体ノズル46から基板Wの表面に向けて噴出される微小液滴の単位面積当りの量(密度)が基板の全表面に亘りより一定(均一)となるように、基板Wの中心Oから距離rに対応する位置を通過する時の流体ノズル46の移動速度V(r)を変化させるようにしている。つまり、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で流体ノズル46を移動させるようにしている。

【0036】

このように、流体ノズル46を移動速度V(r)で移動させると、流体ノズル46が基板の中心に対応する位置を通過する時の移動速度V(r=0)が極端に大きくなる。そこで、この例では、流体ノズル46がオフセット位置(洗浄開始位置)Aから変位点Bに対応する位置まで一定の初期移動速度で移動し、変位点Bに対応する位置まで移動した後、初期移動速度から徐々に低下した移動速度V(r)で移動するようにしている。

【0037】

例えば、基板Wの中心Oから変位点Bまでの距離をb、流体ノズル46の初期移動速度をV0とした時、流体ノズル46は、下記の式(1)で示す移動速度V(r)で移動する。

【数1】

【0038】

図4は、基板Wの中心Oを原点として、流体ノズル46の移動軌跡に沿った基板Wの中心Oからの距離(半径)rをX軸、流体ノズル46の移動速度V(r)をY軸としたときの距離(半径)rと上記式(1)で求められる移動速度V(r)の関係を示す。図4において、基板Wの中心Oからオフセット位置Aまでの距離をh、基板Wの中心Oから変位点Bまでの距離をb、基板Wの中心Oから洗浄終了位置Cまでの距離をcとしている。

【0039】

このように、例えば処理時間(スループット)に合わせて、べき指数αを任意に設定して、基板の中心Oから距離rに対応する位置を通過する時の流体ノズル46の移動速度V(r)を変化させることで、例えば処理時間の要請に応えながら、基板の全表面に亘るより均一な処理を行うことができる。

【0040】

ここに、べき指数αを1(α=1)に設定することが、処理時間を短くしてスループットを上げる上で理想的であり、べき指数αが1を超える(α>1)と、基板の外周部に向かって移動する流体ノズル46の移動速度の減衰が大きすぎて、処理時間が長くなる。一方、べき指数αを0にする(α=0)と、基板の外周部に向かって移動する流体ノズル46の移動速度が一定となる。このため、べき指数αは、0<α≦1であることが好ましい。

【0041】

べき指数αは、流体ノズル46の初期移動速度V0、基板Wの中心Oからオフセット位置までの距離h、基板Wの中心Oから変位点Bまでの距離b、及び流体ノズル46がオフセット位置(洗浄開始位置)Aから洗浄終了位置Cまでの移動するのに必要な洗浄許容時間tを入力パラメータとし、例えば、前記以下の式(2)〜(4)から求められる。なお、tbは、変位点Bから洗浄終了位置Cまでの移動時間である。

【数2】

【0042】

例えば、流体ノズル46の初期移動速度V0を30mm/sec、基板Wの中心Oからオフセット位置までの距離hを10mm、基板Wの中心Oから変位点Bまでの距離bを10mm、洗浄許容時間tを22secとすると、べき指数αは0.75(α=0.75)となる。このように、べき指数αを求めることで、上記式(1)から流体ノズル46の移動速度V(r)を求められる。

【0043】

図5は、基板Wの中心Oから変位点Bまでの距離b、及び基板Wの中心Oからオフセット位置までの距離hを共に10mmとしたときの式(2)〜(4)から求められるべき指数αと初期移動速度V0と洗浄許容時間tの積(V0×t)の関係を示す。この図5から、初期移動速度V0(=30mm/sec)と洗浄許容時間t(=22sec)の積(30×22=660)を基にべき指数α(=0.75)を求めることができる。

【0044】

図6は、基板Wの中心Oから変位点Bまでの距離bを10mmとして、べき指数αを変えたときの、基板の中心から距離rと流体ノズル46の移動速度V(r)との関係を示している。図6において、初期移動速度V0を1(任意単位)としている。図7は、基板Wの中心Oから変位点Bまでの距離bを10mmとして、べき指数αを変えたときの、基板の中心から距離rと基板表面の単位面積当りに供給される微小液滴の量(密度)との関係を示す。図7において、基板Wの中心部における微小液滴の量(密度)を1(任意単位)としている。

【0045】

この図6及び図7から、べき指数αを1に近づければ近づける程、微小液滴の基板の半径方向に沿った密度分布がより均一となる傾向を示し、処理時間tをスループットが許す限り大きく設定すべきであることが判る。

【0046】

この例では、流体ノズル46の初期移動速度V0、基板Wの中心Oからオフセット位置までの距離h、基板Wの中心Oから変位点Bまでの距離b、及び洗浄許容時間tを入力することで、べき指数α及び流体ノズル46の移動速度V(r)を求め、この移動速度V(r)で流体ノズル46が移動するようにモータ54の回転速度を制御する、この手順を図8に示す。

【0047】

先ず、初期移動速度V0を入力する。次に、基板の中心からオフセット位置までの距離h、例えば10mm(固定)と、基板の中心から変位点までの距離bを入力する。この基板の中心から変位点までの距離bは、複数であってもよく、例えば3点の10mm、50mm、90mmを選択して入力する。次に、洗浄許容時間tを入力する。このような入力値からべき係数αを計算し、このべき係数αから流体ノズル46の移動速度V(r)を計算する。

【0048】

このように、処理時間(スループット)に制限がある場合に、べき指数αを、流体ノズル46がオフセット位置(洗浄開始位置)Aから洗浄終了位置Cまで移動するのに必要な洗浄許容時間tにより求めて流体ノズル46の移動速度V(r)を決定することで、処理時間の要請に応えながら、基板の全表面に亘るより均一な処理を行うことができる。

【0049】

この例の基板処理装置では、ロードポート12内の基板カセットから取り出した基板の表面を、研磨ユニット14a〜14dのいずれかに搬送して研磨する。そして、研磨後の基板表面を第1洗浄ユニット(ロール洗浄ユニット)16で洗浄した後、2流体ジェット流を使用した第2洗浄ユニット(基板処理ユニット)18で更に洗浄する。この第2洗浄ユニット(基板処理ユニット)18で基板表面を洗浄する時、前述のように、流体ノズル46の移動速度を制御しながら、2流体ジェット流を回転中の基板Wの表面に向けて噴出させる。

【0050】

この例では、第1洗浄ユニット16でロール洗浄して第2洗浄ユニット18に搬入した基板を回転させながら、基板表面に、リンス液供給ノズル62から数秒(例えば3秒)リンス液を供給して基板表面のリンス洗浄を行い、薬液供給ノズル64から薬液を基板表面に噴射しながら、ペンシル型洗浄具60を所定回数(例えば2〜3回)でスキャンさせて基板表面をペンシル洗浄した後、同じ第2洗浄ユニット18内で、直ちに2流体ジェット流を使用した洗浄を開始するようにしている。

【0051】

2流体ジェット流を使用した基板表面の洗浄は、揺動アーム44を所定回数(例えば1〜4回)で揺動させて、2流体ジェット流を噴出している流体ノズル46を回転中の基板の上方を移動させることで行われる。揺動アーム44の角速度、つまり流体ノズル46の移動速度は、処理許容な時間および回数から算出される。なお、2流体ジェット流を使用して基板表面を洗浄しているときの基板の回転速度とペンシル型洗浄具60使用して基板表面を洗浄しているときの基板の回転速度とを必ずしも一致させる必要はない。

【0052】

そして、洗浄後の基板を第2洗浄ユニット18から取り出し、乾燥ユニット20に搬入してスピン乾燥させ、しかる後、乾燥後の基板をロードポート12の基板カセット内に戻す。

【0053】

この例の基板研磨装置を使用して、TEOSブランケットウェハ(基板)の表面を研磨ユニット14a〜14dのいずれかで60秒研磨し、研磨後の基板表面を第1洗浄ユニット(ロール洗浄ユニット)16で30秒洗浄し、流体ノズル46の移動速度を制御しながら、第2洗浄ユニット(基板処理ユニット)18で基板表面を更に22秒洗浄し、更に洗浄後の基板を乾燥ユニット20でスピン乾燥させた時に、基板表面に残った80nm以上のパーティクル(ディフェクト)の数を計測した時の結果を図9に実施例として示す。

【0054】

図9から、ロール洗浄後(比較例1)に2流体ジェット流による洗浄(比較例2)を追加することにより、洗浄後に基板表面に残存ずるディフェクト数を減少させ、しかも、2流体ジェット流を噴出する流体アームの移動速度を制御(実施例)することで、流体アームの移動速度を一定とした場合(比較例2)に比較して、洗浄後に基板表面に残存ずるディフェクト数の格段(約10%減少から約50%減少)に減少させ得ることが判る。

【0055】

図10は、乾燥ユニットに適用した本発明の他の実施形態の基板処理ユニット400を示す縦断面図で、図11は、図10の平面図である。この例の乾燥ユニット(基板処理ユニット)400は、基台401と、この基台401に支持された4本の円筒状の基板支持部材402とを備えている。基台401は、回転軸405の上端に固定されており、この回転軸405は、軸受406によって回転自在に支持されている。軸受406は、回転軸405と平行に延びる円筒体407の内周面に固定されている。円筒体407の下端は、架台409に取り付けられており、その位置は固定されている。回転軸405は、プーリ411,412およびベルト414を介してモータ415に連結されており、モータ415を駆動させることにより、基台401は、その軸心を中心として回転する。

【0056】

基台401の上面には回転カバー450が固定されている。なお、図10は、回転カバー450の縦断面を示している。回転カバー450は、基板Wの全周を囲むように配置されている。回転カバー450の縦断面形状は径方向内側に傾斜している。また、回転カバー450の縦断面は滑らかな曲線から構成されている。回転カバー450の上端は、基板Wに近接しており、回転カバー450の上端の内径は、基板Wの直径よりもやや大きく設定されている。また、回転カバー450の上端には、基板支持部材402の外周面形状に沿った切り欠き450aが各基板支持部材402に対応して形成されている。回転カバー450の底面には、斜めに延びる液体排出孔451が形成されている。

【0057】

基板Wの上方には、基板Wの表面(フロント面)に洗浄液として純水を供給するフロントノズル454が配置されている。フロントノズル454は、基板Wの中心を向いて配置されている。このフロントノズル454は、図示しない純水供給源(洗浄液供給源)に接続され、フロントノズル454を通じて基板Wの表面の中心に純水が供給されるようになっている。洗浄液としては、純水以外に薬液が挙げられる。また、基板Wの上方には、ロタゴニ乾燥を実行するための2つの流体ノズル460,461が並列して配置されている。流体ノズル460は、基板Wの表面にIPA蒸気(イソプロピルアルコールとN2ガスとの混合気)を供給するためのものであり、流体ノズル461は、基板Wの表面の乾燥を防ぐために純水を供給するものである。

【0058】

これら流体ノズル460,461は、基台401の側方に立設した支持軸500の上端に連結されて該支持軸500の回転に伴って揺動する揺動アーム502の自由端(先端)に取り付けられている。揺動アーム502は、支持軸500を回転させることで該支持軸500を中心に揺動アーム502を揺動させる駆動機構としてのモータ504に連結されている。このモータ504は、制御部506からの信号で回転速度が制御され、これによって、揺動アーム502の角速度が制御されて、流体ノズル460,461の移動速度が制御される。

【0059】

回転軸406の内部には、洗浄液供給源465に接続されたバックノズル463と、乾燥気体供給源466に接続されたガスノズル464とが配置されている。洗浄液供給源465には、洗浄液として純水が貯留されており、バックノズル463を通じて基板Wの裏面に純水が供給される。また、乾燥気体供給源466には、乾燥気体として、N2ガスまたは乾燥空気などが貯留されており、ガスノズル464を通じて基板Wの裏面に乾燥気体が供給される。

【0060】

円筒体407の周囲には、基板支持部材402を持ち上げるリフト機構470が配置されている。このリフト機構470は、円筒体407に対して上下方向にスライド可能に構成されている。リフト機構470は、基板支持部材402の下端に接触する接触プレート470aを有している。円筒体407の外周面とリフト機構470の内周面との間には、第1の気体チャンバ471と第2の気体チャンバ472が形成されている。これら第1の気体チャンバ471と第2の気体チャンバ472は、それぞれ第1の気体流路474および第2の気体流路475に連通しており、これら第1の気体流路474および第2の気体流路475の端部は、図示しない加圧気体供給源に連結されている。第1の気体チャンバ471内の圧力を第2の気体チャンバ472内の圧力よりも高くすると、リフト機構470が上昇する。一方、第2の気体チャンバ472内の圧力を第1の気体チャンバ471内の圧力よりも高くすると、リフト機構470が下降する。なお、図10は、リフト機構470が下降位置にある状態を示している。

【0061】

図12は、図10に示す基台401の平面図である。図12に示すように、基台401は、4つのアーム401aを有し、各アーム401aの先端に基板支持部材402が上下動自在に支持されている。図13(a)は、図12に示す基板支持部材402および基台401の一部を示す平面図であり、図13(b)は、図12のA−A線断面図であり、図13(c)は、図13(b)のB−B線断面図である。基台401のアーム401aは、基板支持部材402をスライド自在に保持する保持部401bを有している。なお、この保持部401bはアーム401aと一体に構成してもよい。保持部401bには上下に延びる貫通孔が形成されており、この貫通孔に基板支持部材402が挿入されている。貫通孔の直径は基板支持部材402の直径よりも僅かに大きく、したがって基板支持部材402は基台401に対して上下方向に相対移動可能となっており、さらに基板支持部材402は、その軸心周りに回転可能となっている。

【0062】

基板支持部材402の下部には、スプリング受け402aが取り付けられている。基板支持部材402の周囲にはスプリング478が配置されており、スプリング受け402aによってスプリング478が支持されている。スプリング478の上端は保持部401b(基台401の一部)を押圧している。したがって、スプリング478によって基板支持部材402には下向きの力が作用している。基板支持部材402の外周面には、貫通孔の直径よりも大きい径を有するストッパー402bが形成されている。したがって、基板支持部材402は、図13(b)に示すように、下方への移動がストッパー402bによって制限される。

【0063】

基板支持部材402の上端には、基板Wが載置される支持ピン479と、基板Wの周端部に当接する基板把持部としての円筒状のクランプ480とが設けられている。支持ピン479は基板支持部材402の軸心上に配置されており、クランプ480は、基板支持部材402の軸心から離間した位置に配置されている。したがって、クランプ480は、基板支持部材402の回転に伴って基板支持部材402の軸心周りに回転可能となっている。ここで、基板Wと接触する部分の部材としては、帯電防止のために、導電性部材(好適には、鉄、アルミニウム、SUS)や、PEEK、PVC等の炭素樹脂を使用することが好ましい。

【0064】

基台401の保持部401bには第1の磁石481が取り付けられており、この第1の磁石481は基板支持部材402の側面に対向して配置されている。一方、基板支持部材402には第2の磁石482および第3の磁石483が配置されている。これら第2の磁石482および第3の磁石483は、上下方向に離間して配列されている。これらの第1〜第3の磁石481,482,483としては、ネオジム磁石が好適に用いられる。

【0065】

図14は、第2の磁石482と第3の磁石483の配置を説明するための模式図であり、基板支持部材402の軸方向から見た図である。図14に示すように、第2の磁石482と第3の磁石483とは、基板支持部材402の周方向においてずれて配置されている。すなわち、第2の磁石482と基板支持部材402との中心とを結ぶ線と、第2の磁石482と基板支持部材402の中心とを結ぶ線とは、基板支持部材402の軸方向から見たときに所定の角度αで交わっている。

【0066】

基板支持部材402が、図13(b)に示す下降位置にあるとき、第1の磁石481と第2の磁石482とが互いに対向する。このとき、第1の磁石481と第2の磁石482との間には吸引力が働く。この吸引力は、基板支持部材402にその軸心周りに回転する力を与え、その回転方向は、クランプ480が基板Wの周端部を押圧する方向である。したがって、図13(b)に示す下降位置は、基板Wを把持するクランプ位置ということができる。

【0067】

なお、第1の磁石481と第2の磁石482とは、十分な把持力が発生する程度に互いに近接してさえいれば、基板Wを把持するときに必ずしも互いに対向していなくてもよい。例えば、第1の磁石481と第2の磁石482とが互いに傾いた状態で近接している場合でも、それらの間に磁力は発生する。したがって、この磁力が基板支持部材402を回転させて基板Wを把持させるのに十分な程度に大きければ、第1の磁石481と第2の磁石482は必ずしも互いに対向していなくてもよい。

【0068】

図15(a)は、リフト機構470により基板支持部材402を上昇させたときの基板支持部材402およびアーム401aの一部を示す平面図であり、図15(b)は、リフト機構470により基板支持部材402を上昇させたときの図12のA−A線断面図であり、図15(c)は、図15(b)のC−C線断面図である。

【0069】

リフト機構470により基板保持部材402を図15(b)に示す上昇位置まで上昇させると、第1の磁石481と第3の磁石483とが対向し、第2の磁石482は第1の磁石481から離間する。このとき、第1の磁石481と第3の磁石483との間には吸引力が働く。この吸引力は基板支持部材402にその軸心周りに回転する力を与え、その回転方向は、クランプ480が基板Wから離間する方向である。したがって、図15(a)に示す上昇位置は、基板をリリースするアンクランプ位置ということができる。この場合も、第1の磁石481と第3の磁石483とは、基板Wの把持を開放するときに必ずしも互いに対向していなくてよく、クランプ480を基板Wから離間させる方向に基板支持部材402を回転させる程度の回転力(磁力)を発生する程度に互いに近接していればよい。

【0070】

第2の磁石482と第3の磁石483とは基板支持部材402の周方向においてずれた位置に配置されているので、基板支持部材402の上下移動に伴って基板支持部材402には回転力が作用する。この回転力によってクランプ480に基板Wを把持する力と基板Wを開放する力が与えられる。したがって、基板支持部材402を上下させるだけで、基板Wを把持し、かつ開放することができる。このように、第1の磁石481、第2の磁石482、および第3の磁石483は、基板支持部材402をその軸心周りに回転させてクランプ480により基板Wを把持させる把持機構(回転機構)として機能する。この把持機構(回転機構)は、基板支持部材402の上下動によって動作する。

【0071】

リフト機構470の接触プレート470aは基板支持部材402の下方に位置している。接触プレート470aが上昇すると、接触プレート470aの上面が基板支持部材402の下端に接触し、基板支持部材402はスプリング478の押圧力に抗して接触プレート470aによって持ち上げられる。接触プレート470aの上面は平坦な面であり、一方、基板支持部材402の下端は半球状に形成されている。本実施形態では、リフト機構470とスプリング478とにより、基板支持部材402を上下動させる駆動機構が構成される。なお、駆動機構としては、上述の実施形態に限らず、例えば、サーボモータを用いた構成とすることもできる。

【0072】

基板支持部材402の側面には、その軸心に沿って延びる溝484が形成されている。この溝484は円弧状の水平断面を有している。基台401のアーム401a(本実施形態では保持部401b)には、溝484に向かって突起する突起部485が形成されている。この突起部485の先端は、溝484の内部に位置しており、突起部485は溝484に緩やかに係合している。この溝484および突起部485は、基板支持部材402の回転角度を制限するために設けられている。

【0073】

次に、上述のように構成された乾燥ユニット(基板処理ユニット)400の動作について説明する。

【0074】

まず、モータ415により基板Wおよび回転カバー450を一体に回転させる。この状態で、フロントノズル454およびバックノズル463から純水を基板Wの表面(上面)および裏面(下面)に供給し、基板Wの全面を純水でリンスする。基板Wに供給された純水は、遠心力により基板Wの表面および裏面全体に広がり、これにより基板Wの全体がリンスされる。回転する基板Wから振り落とされた純水は、回転カバー450に捕らえられ、液体排出孔451に流れ込む。基板Wのリンス処理の間、2つの流体ノズル460,461は、基板Wから離れた所定の待機位置にある。

【0075】

次に、フロントノズル454からの純水の供給を停止し、フロントノズル454を基板Wから離れた所定の待機位置に移動させるとともに、2つの流体ノズル460,461を基板Wの上方のオフセット位置(乾燥開始位置)に移動させる。そして、基板Wを30〜150min−1の速度で低速回転させながら、流体ノズル460からIPA蒸気を、流体ノズル461から純水を基板Wの表面に向かって供給する。このとき、基板Wの裏面にもバックノズル463から純水を供給する。

【0076】

そして、前述の第2洗浄ユニット(基板処理ユニット)16の揺動アーム44と同様に、モータ504の回転速度を制御部506で制御して揺動アーム502の角速度を制御し、これによって、2つの流体ノズル460,461の移動速度を制御して、2つの流体ノズル460,461を同時に基板Wの径方向に沿って基板Wの外周部側方まで移動させる。これにより、基板Wの表面(上面)が乾燥される。

【0077】

その後、2つの流体ノズル460,461を所定の待機位置に移動させ、バックノズル463からの純水の供給を停止する。そして、基板Wを1000〜1500min−1の速度で高速回転させ、基板Wの裏面に付着している純水を振り落とす。このとき、ガスノズル464から乾燥気体を基板Wの裏面に吹き付ける。このようにして基板Wの裏面が乾燥される。

【0078】

上述した実施形態は、本発明が属する技術分野における通常の知識を有する者が本発明を実施できることを目的として記載されたものである。上記実施形態の種々の変形例は、当業者であれば当然になしうることであり、本発明の技術的思想は他の実施形態にも適用しうることである。したがって、本発明は、記載された実施形態に限定されることはなく、特許請求の範囲によって定義される技術的思想に従った最も広い範囲とすべきである。

【符号の説明】

【0079】

14a〜14d 研磨ユニット

16 第1洗浄ユニット

18 第2洗浄ユニット(基板処理ユニット)

20 乾燥ユニット

30 制御部

40 洗浄槽

42 支持軸

44 揺動アーム

46 流体ノズル

54 モータ

60 ペンシル型洗浄具

400 乾燥ユニット(基板処理ユニット)

460,461 流体ノズル

500 支持軸

502 揺動アーム

504 モータ

506 制御部

【技術分野】

【0001】

本発明は、基板処理方法及び基板処理ユニットに関し、特に半導体ウェハなどの基板の表面の洗浄や乾燥等の処理を基板に接触することなく非接触で行うのに用いられる基板処理方法及び基板理処理ユニットに関する。

【背景技術】

【0002】

基板表面を非接触で洗浄するようにした洗浄方法として、2流体ジェット(2FJ)を使用した洗浄方法が知られている。この洗浄方法は、高速気体に乗せた微小液滴(ミスト)を2流体ノズルから基板表面に向けて噴出させて衝突させ、この微小液滴の基板表面への衝突で発生した衝撃波を利用して基板表面のパーティクル等を除去(洗浄)するようにしている。

【0003】

また、基板表面を非接触で乾燥させるようにした乾燥方法として、IPA(イソプロピルアルコール)蒸気を使用した乾燥方法が知られている。この乾燥方法は、IPA蒸気を含む気体を、流体ノズルから基板表面の気液界面に向けて吹き付けることで、基板表面に存在する液膜の表面張力の勾配およびIPA蒸気による蒸発促進を利用して、基板表面に存在する液膜を乾燥除去するようにしている。

【0004】

しかし、従来の一般的な2流体ジェットを使用した洗浄方法は、揺動アームを一定の角速度で揺動(回転)させることで、揺動アームの先端に取り付けた2流体ノズルを一定速度で基板表面に平行に移動させながら、2流体ノズルから流体を基板表面に向けて噴出させるようにしている。そのため、2流体ノズルが基板の外周部方向へ移動するに従って、基板表面に供給される単位面積当りの液滴の量が徐々に減少し、基板表面に衝突する液滴の密度が減って洗浄能力が次第に弱くなっていく懸念がある。

【0005】

また、IPA蒸気を使用した乾燥方法の場合、揺動アームの角速度を変化させて、揺動アームの先端に取り付けた流体ノズルの移動速度を変化させることがあるが、流体ノズルの移動速度の変化の度合いを経験的に決めることが多く、このため、流体ノズルの移動速度の不連続により、乾燥後の基板表面に乾燥むら(乾燥不均一)が発生することがある。

【0006】

このため、例えば、基板の面内における洗浄能力のばらつきを抑えるため、洗浄ノズル等の流体ノズルの移動速度を、基板中心部から基板周縁部に向けて徐々に遅くなるように制御することが提案されている(特許文献1〜3等参照)。

【0007】

しかしながら、上記特許文献1〜3に記載の発明は、処理時間(スループット)等の要素と洗浄ノズル等の流体ノズルの移動速度との関連性を考慮したものではなく、このため、例えば洗浄や乾燥時間を短縮してスループットを上げようとすると、洗浄ノズル等の流体ノズルの移動速度を新たに設定し直す必要があると考えられる。

【0008】

なお、出願人は、気体と液体とを混合して基板表面に向けて噴出した2流体ジェットで基板表面を洗浄する2流体ジェット方式を採用することによって、研磨後の基板表面を効率よく洗浄したり、IPA蒸気を使用して、基板表面を乾燥さたりするようにしたものを種々提案している(特許文献4〜6等参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−47700号公報

【特許文献2】特開平11−307492号公報

【特許文献3】特開2005−93694号公報

【特許文献4】国際公開第07/108315号パンフレット

【特許文献5】特開2010−50436号公報

【特許文献6】特開2010−2388504号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記事情に鑑みて為されたもので、処理時間(スループット)等の要素との関連性を考慮しつつ、流体ノズルの移動速度をより簡易かつ最適に制御して、基板の全表面に亘るより均一な洗浄や乾燥等の処理ができるようにした基板処理方法及び基板処理ユニットを提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載の発明は、流体ノズルから単一または複数の流体を回転中の基板表面に向けて噴出させながら、該流体ノズルを回転中の基板の中心部から外周部に向けて移動させて該表面を処理する基板処理方法において、前記流体ノズルを、基板の中心部から変位点までは一定の初期移動速度で、変位点を通過した後は、前記流体ノズルが基板の中心から距離rに対応する位置を通過する時の移動速度V(r)が、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で移動させることを特徴とする基板処理方法である。

【0012】

請求項2に記載の発明は、前記べき指数αは、0<α≦1であること特徴とする請求項1記載の基板処理方法である。

【0013】

べき指数αを1に設定することが、処理時間を短くしてスループットを上げる上で理想的であり、べき指数αが1を超える(α>1)と、基板の外周部に向かって移動する流体ノズルの移動速度の減衰が大きすぎて、処理時間が長くなる。一方、べき指数αを0にする(α=0)と、基板の外周部に向かって移動する流体ノズルの移動速度が一定となる。このため、べき指数αは、0<α≦1であることが好ましい。

【0014】

請求項3に記載の発明は、前記べき指数αは、前記流体ノズルが処理開始位置から処理終了位置まで移動するのに必要な処理許容時間により決まられることを特徴とする請求項1記載の基板処理方法である。

【0015】

このように、処理時間(スループット)に制限がある場合に、処理許容時間からべき指数αを求めて流体ノズルの移動速度V(r)を決定することで、処理時間の要請に応えながら、基板の全表面に亘るより均一な処理を行うことができる。

【0016】

請求項4に発明は、前記流体ノズルが基板の最外周部に対応する位置に達した時、該流体ノズルを一時停止させることを特徴とする請求項1乃至3のいずれか一項に記載の基板処理方法である。

このように、流体を噴出させたまま、流体ノズルを基板の最外周部に対応する位置に一時停止させることで、汚れの程度が一般に大きい基板の最外周部の洗浄を更に強化することができる。

【0017】

請求項5に記載の発明は、単一または複数の流体を噴出する流体ノズルと、前記流体ノズルを回転中の基板の中心部から外周部に向けて移動させて移動機構と、前記起動機構を制御する制御部とを有し、前記移動機構は、前記流体ノズルを、基板の中心から変位点までは一定の初期移動速度で、変位点を通過した後は、前記流体ノズルが基板の中心から距離rに対応する位置を通過する時の移動速度V(r)が、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で移動させ、前記制御部は、前記初期移動速度、前記流体ノズルが処理開始位置から処理終了位置まで移動するのに必要な処理許容時間の入力値により、前記べき指数α及び前記移動速度V(r)を求めることを特徴とする基板処理ユニットである。

【0018】

これにより、流体ノズルの初期移動速度、流体ノズルが処理開始位置から処理終了位置まで移動するのに必要な処理許容時間を入力することで、流体ノズルが基板の中心から距離rに対応する位置を通過する時の移動速度V(r)を容易に求めて、基板を処理することができる。

【0019】

請求項6に記載の発明は、前記べき指数αは、0<α≦1であること特徴とする請求項5記載の基板処理ユニットである。

【発明の効果】

【0020】

本発明によれば、例えば処理時間(スループット)に合わせて、べき指数αを任意に設定して、基板の中心から距離rに対応する位置を通過する時の移動速度V(r)を変化させることで、例えば処理時間の要請に応えながら、基板の全表面に亘るより均一な処理を行うことができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態に係る基板処理ユニットを備えた基板処理装置の全体構成を示す平面図である。

【図2】図1に示す第2洗浄ユニットとして使用される、本発明の実施形態の基板処理ユニットの概要を示す斜視図である。

【図3】図2の要部を示す平面図である。

【図4】基板の中心を原点として、流体ノズルの移動軌跡に沿った基板の中心からの距離(半径)rをX軸、流体ノズルの移動速度V(r)をY軸としたときの距離(半径)rと移動速度V(r)の関係を示すグラフである。

【図5】べき指数αと初期移動速度V0と洗浄許容時間tの積(V0×t)の関係を示すグラフである。

【図6】べき指数αを変えたときの、基板の中心から距離rと流体ノズルの移動速度V(r)との関係を示すグラフである。

【図7】べき指数αを変えたときの、基板の中心から距離rと基板表面の単位面積当りに供給される微小液滴の量(密度)との関係を示すグラフである。

【図8】べき指数α及び流体ノズルの移動速度V(r)を求める手順を示すフローチャートである。

【図9】実施例における基板表面に残ったディフェクト数を比較例1,2と共に示すグラフである。

【図10】本発明の他の実施形態の基板処理ユニット(乾燥ユニット)を示す縦断面図である。

【図11】図10の平面図である。

【図12】図10に示す基台の平面図である。

【図13】図13(a)は、図12に示す基板支持部材および基台の一部を示す平面図で、図13(b)は、図12のA−A線断面図で、図13(c)は、図13(b)のB−B線断面図である。

【図14】第2の磁石と第3の磁石の配置を説明するための模式図であり、基板支持部材の軸方向から見た図である。

【図15】図15(a)は、リフト機構により基板支持部材を上昇させたときの基板支持部材およびアームの一部を示す平面図で、図15(b)は、リフト機構により基板支持部材を上昇させたときの図12のA−A線断面図で、図15(c)は、図15(b)のC−C線断面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態を図面を参照して説明する。

図1は、本発明の実施形態に係る基板処理ユニットを備えた基板処理装置の全体構成を示す平面図である。図1に示すように、基板処理装置は、略矩形状のハウジング10と、多数の半導体ウェハ等の基板をストックする基板カセットが載置されるロードポート12を備えている。ロードポート12は、ハウジング10に隣接して配置されている。ロードポート12には、オープンカセット、SMIF(Standard Manufacturing Interface)ポッド、またはFOUP(Front Opening Unified Pod)を搭載することができる。SMIF、FOUPは、内部に基板カセットを収納し、隔壁で覆うことにより、外部空間とは独立した環境を保つことができる密閉容器である。

【0023】

ハウジング10の内部には、複数(この実施形態では4つ)の研磨ユニット14a〜14dと、研磨後の基板を洗浄する第1洗浄ユニット16及び第2洗浄ユニット18と、洗浄後の基板を乾燥させる乾燥ユニット20が収容されている。研磨ユニット14a〜14dは、基板処理装置の長手方向に沿って配列され、洗浄ユニット16,18及び乾燥ユニット20も基板処理装置の長手方向に沿って配列されている。本発明の実施形態に係る基板処理ユニットは、第2洗浄ユニット18及び乾燥ユニット20に適用されている。

【0024】

ロートポート12、該ロートポート12側に位置する研磨ユニット14a及び乾燥ユニット20に囲まれた領域には、第1基板搬送ロボット22が配置され、また研磨ユニット14a〜14dと平行に、基板搬送ユニット24が配置されている。第1基板搬送ロボット22は、研磨前の基板をロートポート12から受け取って基板搬送ユニット24に受け渡すとともに、乾燥後の基板を乾燥ユニット20から受け取ってロートポート12に戻す。基板搬送ユニット24は、第1基板搬送ロボット22から受け取った基板を搬送して、各研磨ユニット14a〜14dとの間で基板の受け渡しを行う。

【0025】

第1洗浄ユニット16と第2洗浄ユニット18の間に位置して、これらの各ユニット16,18との間で基板の受け渡しを行う第2基板搬送ロボット26が配置され、第2洗浄ユニット18と乾燥ユニット20との間に位置して、これらの各ユニット18,20との間で基板の受け渡しを行う第3基板搬送ロボット28が配置されている。

【0026】

更に、ハウジング10の内部に位置して、基板処理装置の各機器の動きを制御する制御部30が配置されている。この制御部30は、下記のように、第2研磨ユニット(基板処理ユニット)18の揺動アーム44の動きを制御して流体ノズル46の移動速度を制御する制御部としての役割を果たす。

【0027】

この例では、第1洗浄ユニット16として、洗浄液の存在下で、基板の表裏両面にロール状に延びるロール洗浄部材を擦り付けて基板を洗浄するロール洗浄ユニットが使用されている。この第1洗浄ユニット(ロール洗浄ユニット)16は、洗浄液に1MHz付近の超音波を加え、洗浄液の振動加速度による作用力を基板表面に付着した微粒子に作用させるメガソニック洗浄を併用するように構成されている。

【0028】

第2洗浄ユニット18として、本発明の実施形態の基板処理ユニットが使用されている。また、乾燥ユニット20として、基板を保持し、移動するノズルからIPA蒸気を噴出して基板を乾燥させ、更に高速で回転させ遠心力によって基板を乾燥させるスピン乾燥ユニットが使用されている。

なお、洗浄部を、洗浄ユニット16,18を上下2段に配置した上下2段構造としてもよい。この場合、洗浄部は、上下2段の基板処理ユニットを有する。

【0029】

図2は、図1に示す第2洗浄ユニット18として使用される、本発明の実施形態の基板処理ユニットの概要を示す斜視図で、図3は、図2の要部を示す平面図である。

【0030】

図2及び図3に示すように、本発明の実施形態の基板処理ユニットとしての第2洗浄ユニット18は、図示しないチャック等で保持され該チャック等の回転で回転する基板Wの周囲を囲繞する洗浄槽40と、この処理槽40の側方に立設した回転自在な支持軸42と、この支持軸42の上端に基部を連結した水平方向に延びる揺動アーム44を備えている。揺動アーム44の自由端(先端)に、流体ノズル(2流体ノズル)46が上下動自在に取り付けられている。

【0031】

流体ノズル46には、N2ガス等のキャリアガスを供給するキャリアガス供給ライン50と、純水またはCO2ガス溶解水等の洗浄液を供給する洗浄液供給ライン52が接続されており、流体ノズル46の内部に供給されたN2ガス等のキャリアガスと純水またはCO2ガス溶解水等の洗浄液を流体ノズル46から高速で噴出させることで、キャリアガス中に洗浄液が微小液滴(ミスト)として存在する2流体ジェット流が生成される。この流体ノズル46で生成される2流体ジェット流を回転中の基板Wの表面に向けて噴出させて衝突させることで、微小液滴の基板表面への衝突で発生した衝撃波を利用した基板表面のパーティクル等を除去(洗浄)を行うことができる。

【0032】

支持軸42は、支持軸42を回転させることで該支持軸42を中心に揺動アーム44を揺動させる駆動機構としてのモータ54に連結されている。このモータ54は、制御部30からの信号で回転速度が制御され、これによって、揺動アーム44の角速度が制御されて、流体ノズル46の移動速度が制御される。

【0033】

この例では、揺動アーム44の先端に、例えばPVAスポンジから成るペンシル型洗浄具60が上下動自在かつ回転自在に取り付けられている。更に、洗浄槽40の側上方に位置して、チャック等で保持されて回転中の基板Wの表面に、リンス液を供給するリンス液供給ノズル62と、薬液を供給する薬液供給ノズル64が配置されている。これによって、ペンシル型洗浄具60の下端を、回転中の基板Wの表面に所定の押圧力で接触させながら、揺動アーム44の揺動によってペンシル型洗浄具60を移動させ、同時に、基板Wの表面にリンス液または薬液を供給することで、基板Wの表面の接触洗浄が行われるようになっている。なお、上記基板Wの表面の接触洗浄は、必要に応じて行われる処理であり、必ずしも必要ではない。

【0034】

図3に示すように、流体ノズル46は、揺動アーム44の揺動に伴って、オフセット位置Aから、基板Wの中心Oの上方位置及び該中心Oから所定間隔離間した変位点Bの上方位置を通って、基板Wの外周部外方の洗浄終了位置Cに、円弧状の移動軌跡に沿って移動することで、基板Wの表面の洗浄を行う。この洗浄時に、回転中の基板Wの表面に向けて、キャリアガス中に洗浄液が微小液滴(ミスト)として存在する2流体ジェット流を流体ノズル46から噴出させる。図3は、流体ノズル46が変位点Bの上方位置に位置している状態を示している。

【0035】

この例では、流体ノズル46から基板Wの表面に向けて噴出される微小液滴の単位面積当りの量(密度)が基板の全表面に亘りより一定(均一)となるように、基板Wの中心Oから距離rに対応する位置を通過する時の流体ノズル46の移動速度V(r)を変化させるようにしている。つまり、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で流体ノズル46を移動させるようにしている。

【0036】

このように、流体ノズル46を移動速度V(r)で移動させると、流体ノズル46が基板の中心に対応する位置を通過する時の移動速度V(r=0)が極端に大きくなる。そこで、この例では、流体ノズル46がオフセット位置(洗浄開始位置)Aから変位点Bに対応する位置まで一定の初期移動速度で移動し、変位点Bに対応する位置まで移動した後、初期移動速度から徐々に低下した移動速度V(r)で移動するようにしている。

【0037】

例えば、基板Wの中心Oから変位点Bまでの距離をb、流体ノズル46の初期移動速度をV0とした時、流体ノズル46は、下記の式(1)で示す移動速度V(r)で移動する。

【数1】

【0038】

図4は、基板Wの中心Oを原点として、流体ノズル46の移動軌跡に沿った基板Wの中心Oからの距離(半径)rをX軸、流体ノズル46の移動速度V(r)をY軸としたときの距離(半径)rと上記式(1)で求められる移動速度V(r)の関係を示す。図4において、基板Wの中心Oからオフセット位置Aまでの距離をh、基板Wの中心Oから変位点Bまでの距離をb、基板Wの中心Oから洗浄終了位置Cまでの距離をcとしている。

【0039】

このように、例えば処理時間(スループット)に合わせて、べき指数αを任意に設定して、基板の中心Oから距離rに対応する位置を通過する時の流体ノズル46の移動速度V(r)を変化させることで、例えば処理時間の要請に応えながら、基板の全表面に亘るより均一な処理を行うことができる。

【0040】

ここに、べき指数αを1(α=1)に設定することが、処理時間を短くしてスループットを上げる上で理想的であり、べき指数αが1を超える(α>1)と、基板の外周部に向かって移動する流体ノズル46の移動速度の減衰が大きすぎて、処理時間が長くなる。一方、べき指数αを0にする(α=0)と、基板の外周部に向かって移動する流体ノズル46の移動速度が一定となる。このため、べき指数αは、0<α≦1であることが好ましい。

【0041】

べき指数αは、流体ノズル46の初期移動速度V0、基板Wの中心Oからオフセット位置までの距離h、基板Wの中心Oから変位点Bまでの距離b、及び流体ノズル46がオフセット位置(洗浄開始位置)Aから洗浄終了位置Cまでの移動するのに必要な洗浄許容時間tを入力パラメータとし、例えば、前記以下の式(2)〜(4)から求められる。なお、tbは、変位点Bから洗浄終了位置Cまでの移動時間である。

【数2】

【0042】

例えば、流体ノズル46の初期移動速度V0を30mm/sec、基板Wの中心Oからオフセット位置までの距離hを10mm、基板Wの中心Oから変位点Bまでの距離bを10mm、洗浄許容時間tを22secとすると、べき指数αは0.75(α=0.75)となる。このように、べき指数αを求めることで、上記式(1)から流体ノズル46の移動速度V(r)を求められる。

【0043】

図5は、基板Wの中心Oから変位点Bまでの距離b、及び基板Wの中心Oからオフセット位置までの距離hを共に10mmとしたときの式(2)〜(4)から求められるべき指数αと初期移動速度V0と洗浄許容時間tの積(V0×t)の関係を示す。この図5から、初期移動速度V0(=30mm/sec)と洗浄許容時間t(=22sec)の積(30×22=660)を基にべき指数α(=0.75)を求めることができる。

【0044】

図6は、基板Wの中心Oから変位点Bまでの距離bを10mmとして、べき指数αを変えたときの、基板の中心から距離rと流体ノズル46の移動速度V(r)との関係を示している。図6において、初期移動速度V0を1(任意単位)としている。図7は、基板Wの中心Oから変位点Bまでの距離bを10mmとして、べき指数αを変えたときの、基板の中心から距離rと基板表面の単位面積当りに供給される微小液滴の量(密度)との関係を示す。図7において、基板Wの中心部における微小液滴の量(密度)を1(任意単位)としている。

【0045】

この図6及び図7から、べき指数αを1に近づければ近づける程、微小液滴の基板の半径方向に沿った密度分布がより均一となる傾向を示し、処理時間tをスループットが許す限り大きく設定すべきであることが判る。

【0046】

この例では、流体ノズル46の初期移動速度V0、基板Wの中心Oからオフセット位置までの距離h、基板Wの中心Oから変位点Bまでの距離b、及び洗浄許容時間tを入力することで、べき指数α及び流体ノズル46の移動速度V(r)を求め、この移動速度V(r)で流体ノズル46が移動するようにモータ54の回転速度を制御する、この手順を図8に示す。

【0047】

先ず、初期移動速度V0を入力する。次に、基板の中心からオフセット位置までの距離h、例えば10mm(固定)と、基板の中心から変位点までの距離bを入力する。この基板の中心から変位点までの距離bは、複数であってもよく、例えば3点の10mm、50mm、90mmを選択して入力する。次に、洗浄許容時間tを入力する。このような入力値からべき係数αを計算し、このべき係数αから流体ノズル46の移動速度V(r)を計算する。

【0048】

このように、処理時間(スループット)に制限がある場合に、べき指数αを、流体ノズル46がオフセット位置(洗浄開始位置)Aから洗浄終了位置Cまで移動するのに必要な洗浄許容時間tにより求めて流体ノズル46の移動速度V(r)を決定することで、処理時間の要請に応えながら、基板の全表面に亘るより均一な処理を行うことができる。

【0049】

この例の基板処理装置では、ロードポート12内の基板カセットから取り出した基板の表面を、研磨ユニット14a〜14dのいずれかに搬送して研磨する。そして、研磨後の基板表面を第1洗浄ユニット(ロール洗浄ユニット)16で洗浄した後、2流体ジェット流を使用した第2洗浄ユニット(基板処理ユニット)18で更に洗浄する。この第2洗浄ユニット(基板処理ユニット)18で基板表面を洗浄する時、前述のように、流体ノズル46の移動速度を制御しながら、2流体ジェット流を回転中の基板Wの表面に向けて噴出させる。

【0050】

この例では、第1洗浄ユニット16でロール洗浄して第2洗浄ユニット18に搬入した基板を回転させながら、基板表面に、リンス液供給ノズル62から数秒(例えば3秒)リンス液を供給して基板表面のリンス洗浄を行い、薬液供給ノズル64から薬液を基板表面に噴射しながら、ペンシル型洗浄具60を所定回数(例えば2〜3回)でスキャンさせて基板表面をペンシル洗浄した後、同じ第2洗浄ユニット18内で、直ちに2流体ジェット流を使用した洗浄を開始するようにしている。

【0051】

2流体ジェット流を使用した基板表面の洗浄は、揺動アーム44を所定回数(例えば1〜4回)で揺動させて、2流体ジェット流を噴出している流体ノズル46を回転中の基板の上方を移動させることで行われる。揺動アーム44の角速度、つまり流体ノズル46の移動速度は、処理許容な時間および回数から算出される。なお、2流体ジェット流を使用して基板表面を洗浄しているときの基板の回転速度とペンシル型洗浄具60使用して基板表面を洗浄しているときの基板の回転速度とを必ずしも一致させる必要はない。

【0052】

そして、洗浄後の基板を第2洗浄ユニット18から取り出し、乾燥ユニット20に搬入してスピン乾燥させ、しかる後、乾燥後の基板をロードポート12の基板カセット内に戻す。

【0053】

この例の基板研磨装置を使用して、TEOSブランケットウェハ(基板)の表面を研磨ユニット14a〜14dのいずれかで60秒研磨し、研磨後の基板表面を第1洗浄ユニット(ロール洗浄ユニット)16で30秒洗浄し、流体ノズル46の移動速度を制御しながら、第2洗浄ユニット(基板処理ユニット)18で基板表面を更に22秒洗浄し、更に洗浄後の基板を乾燥ユニット20でスピン乾燥させた時に、基板表面に残った80nm以上のパーティクル(ディフェクト)の数を計測した時の結果を図9に実施例として示す。

【0054】

図9から、ロール洗浄後(比較例1)に2流体ジェット流による洗浄(比較例2)を追加することにより、洗浄後に基板表面に残存ずるディフェクト数を減少させ、しかも、2流体ジェット流を噴出する流体アームの移動速度を制御(実施例)することで、流体アームの移動速度を一定とした場合(比較例2)に比較して、洗浄後に基板表面に残存ずるディフェクト数の格段(約10%減少から約50%減少)に減少させ得ることが判る。

【0055】

図10は、乾燥ユニットに適用した本発明の他の実施形態の基板処理ユニット400を示す縦断面図で、図11は、図10の平面図である。この例の乾燥ユニット(基板処理ユニット)400は、基台401と、この基台401に支持された4本の円筒状の基板支持部材402とを備えている。基台401は、回転軸405の上端に固定されており、この回転軸405は、軸受406によって回転自在に支持されている。軸受406は、回転軸405と平行に延びる円筒体407の内周面に固定されている。円筒体407の下端は、架台409に取り付けられており、その位置は固定されている。回転軸405は、プーリ411,412およびベルト414を介してモータ415に連結されており、モータ415を駆動させることにより、基台401は、その軸心を中心として回転する。

【0056】

基台401の上面には回転カバー450が固定されている。なお、図10は、回転カバー450の縦断面を示している。回転カバー450は、基板Wの全周を囲むように配置されている。回転カバー450の縦断面形状は径方向内側に傾斜している。また、回転カバー450の縦断面は滑らかな曲線から構成されている。回転カバー450の上端は、基板Wに近接しており、回転カバー450の上端の内径は、基板Wの直径よりもやや大きく設定されている。また、回転カバー450の上端には、基板支持部材402の外周面形状に沿った切り欠き450aが各基板支持部材402に対応して形成されている。回転カバー450の底面には、斜めに延びる液体排出孔451が形成されている。

【0057】

基板Wの上方には、基板Wの表面(フロント面)に洗浄液として純水を供給するフロントノズル454が配置されている。フロントノズル454は、基板Wの中心を向いて配置されている。このフロントノズル454は、図示しない純水供給源(洗浄液供給源)に接続され、フロントノズル454を通じて基板Wの表面の中心に純水が供給されるようになっている。洗浄液としては、純水以外に薬液が挙げられる。また、基板Wの上方には、ロタゴニ乾燥を実行するための2つの流体ノズル460,461が並列して配置されている。流体ノズル460は、基板Wの表面にIPA蒸気(イソプロピルアルコールとN2ガスとの混合気)を供給するためのものであり、流体ノズル461は、基板Wの表面の乾燥を防ぐために純水を供給するものである。

【0058】

これら流体ノズル460,461は、基台401の側方に立設した支持軸500の上端に連結されて該支持軸500の回転に伴って揺動する揺動アーム502の自由端(先端)に取り付けられている。揺動アーム502は、支持軸500を回転させることで該支持軸500を中心に揺動アーム502を揺動させる駆動機構としてのモータ504に連結されている。このモータ504は、制御部506からの信号で回転速度が制御され、これによって、揺動アーム502の角速度が制御されて、流体ノズル460,461の移動速度が制御される。

【0059】

回転軸406の内部には、洗浄液供給源465に接続されたバックノズル463と、乾燥気体供給源466に接続されたガスノズル464とが配置されている。洗浄液供給源465には、洗浄液として純水が貯留されており、バックノズル463を通じて基板Wの裏面に純水が供給される。また、乾燥気体供給源466には、乾燥気体として、N2ガスまたは乾燥空気などが貯留されており、ガスノズル464を通じて基板Wの裏面に乾燥気体が供給される。

【0060】

円筒体407の周囲には、基板支持部材402を持ち上げるリフト機構470が配置されている。このリフト機構470は、円筒体407に対して上下方向にスライド可能に構成されている。リフト機構470は、基板支持部材402の下端に接触する接触プレート470aを有している。円筒体407の外周面とリフト機構470の内周面との間には、第1の気体チャンバ471と第2の気体チャンバ472が形成されている。これら第1の気体チャンバ471と第2の気体チャンバ472は、それぞれ第1の気体流路474および第2の気体流路475に連通しており、これら第1の気体流路474および第2の気体流路475の端部は、図示しない加圧気体供給源に連結されている。第1の気体チャンバ471内の圧力を第2の気体チャンバ472内の圧力よりも高くすると、リフト機構470が上昇する。一方、第2の気体チャンバ472内の圧力を第1の気体チャンバ471内の圧力よりも高くすると、リフト機構470が下降する。なお、図10は、リフト機構470が下降位置にある状態を示している。

【0061】

図12は、図10に示す基台401の平面図である。図12に示すように、基台401は、4つのアーム401aを有し、各アーム401aの先端に基板支持部材402が上下動自在に支持されている。図13(a)は、図12に示す基板支持部材402および基台401の一部を示す平面図であり、図13(b)は、図12のA−A線断面図であり、図13(c)は、図13(b)のB−B線断面図である。基台401のアーム401aは、基板支持部材402をスライド自在に保持する保持部401bを有している。なお、この保持部401bはアーム401aと一体に構成してもよい。保持部401bには上下に延びる貫通孔が形成されており、この貫通孔に基板支持部材402が挿入されている。貫通孔の直径は基板支持部材402の直径よりも僅かに大きく、したがって基板支持部材402は基台401に対して上下方向に相対移動可能となっており、さらに基板支持部材402は、その軸心周りに回転可能となっている。

【0062】

基板支持部材402の下部には、スプリング受け402aが取り付けられている。基板支持部材402の周囲にはスプリング478が配置されており、スプリング受け402aによってスプリング478が支持されている。スプリング478の上端は保持部401b(基台401の一部)を押圧している。したがって、スプリング478によって基板支持部材402には下向きの力が作用している。基板支持部材402の外周面には、貫通孔の直径よりも大きい径を有するストッパー402bが形成されている。したがって、基板支持部材402は、図13(b)に示すように、下方への移動がストッパー402bによって制限される。

【0063】

基板支持部材402の上端には、基板Wが載置される支持ピン479と、基板Wの周端部に当接する基板把持部としての円筒状のクランプ480とが設けられている。支持ピン479は基板支持部材402の軸心上に配置されており、クランプ480は、基板支持部材402の軸心から離間した位置に配置されている。したがって、クランプ480は、基板支持部材402の回転に伴って基板支持部材402の軸心周りに回転可能となっている。ここで、基板Wと接触する部分の部材としては、帯電防止のために、導電性部材(好適には、鉄、アルミニウム、SUS)や、PEEK、PVC等の炭素樹脂を使用することが好ましい。

【0064】

基台401の保持部401bには第1の磁石481が取り付けられており、この第1の磁石481は基板支持部材402の側面に対向して配置されている。一方、基板支持部材402には第2の磁石482および第3の磁石483が配置されている。これら第2の磁石482および第3の磁石483は、上下方向に離間して配列されている。これらの第1〜第3の磁石481,482,483としては、ネオジム磁石が好適に用いられる。

【0065】

図14は、第2の磁石482と第3の磁石483の配置を説明するための模式図であり、基板支持部材402の軸方向から見た図である。図14に示すように、第2の磁石482と第3の磁石483とは、基板支持部材402の周方向においてずれて配置されている。すなわち、第2の磁石482と基板支持部材402との中心とを結ぶ線と、第2の磁石482と基板支持部材402の中心とを結ぶ線とは、基板支持部材402の軸方向から見たときに所定の角度αで交わっている。

【0066】

基板支持部材402が、図13(b)に示す下降位置にあるとき、第1の磁石481と第2の磁石482とが互いに対向する。このとき、第1の磁石481と第2の磁石482との間には吸引力が働く。この吸引力は、基板支持部材402にその軸心周りに回転する力を与え、その回転方向は、クランプ480が基板Wの周端部を押圧する方向である。したがって、図13(b)に示す下降位置は、基板Wを把持するクランプ位置ということができる。

【0067】

なお、第1の磁石481と第2の磁石482とは、十分な把持力が発生する程度に互いに近接してさえいれば、基板Wを把持するときに必ずしも互いに対向していなくてもよい。例えば、第1の磁石481と第2の磁石482とが互いに傾いた状態で近接している場合でも、それらの間に磁力は発生する。したがって、この磁力が基板支持部材402を回転させて基板Wを把持させるのに十分な程度に大きければ、第1の磁石481と第2の磁石482は必ずしも互いに対向していなくてもよい。

【0068】

図15(a)は、リフト機構470により基板支持部材402を上昇させたときの基板支持部材402およびアーム401aの一部を示す平面図であり、図15(b)は、リフト機構470により基板支持部材402を上昇させたときの図12のA−A線断面図であり、図15(c)は、図15(b)のC−C線断面図である。

【0069】

リフト機構470により基板保持部材402を図15(b)に示す上昇位置まで上昇させると、第1の磁石481と第3の磁石483とが対向し、第2の磁石482は第1の磁石481から離間する。このとき、第1の磁石481と第3の磁石483との間には吸引力が働く。この吸引力は基板支持部材402にその軸心周りに回転する力を与え、その回転方向は、クランプ480が基板Wから離間する方向である。したがって、図15(a)に示す上昇位置は、基板をリリースするアンクランプ位置ということができる。この場合も、第1の磁石481と第3の磁石483とは、基板Wの把持を開放するときに必ずしも互いに対向していなくてよく、クランプ480を基板Wから離間させる方向に基板支持部材402を回転させる程度の回転力(磁力)を発生する程度に互いに近接していればよい。

【0070】

第2の磁石482と第3の磁石483とは基板支持部材402の周方向においてずれた位置に配置されているので、基板支持部材402の上下移動に伴って基板支持部材402には回転力が作用する。この回転力によってクランプ480に基板Wを把持する力と基板Wを開放する力が与えられる。したがって、基板支持部材402を上下させるだけで、基板Wを把持し、かつ開放することができる。このように、第1の磁石481、第2の磁石482、および第3の磁石483は、基板支持部材402をその軸心周りに回転させてクランプ480により基板Wを把持させる把持機構(回転機構)として機能する。この把持機構(回転機構)は、基板支持部材402の上下動によって動作する。

【0071】

リフト機構470の接触プレート470aは基板支持部材402の下方に位置している。接触プレート470aが上昇すると、接触プレート470aの上面が基板支持部材402の下端に接触し、基板支持部材402はスプリング478の押圧力に抗して接触プレート470aによって持ち上げられる。接触プレート470aの上面は平坦な面であり、一方、基板支持部材402の下端は半球状に形成されている。本実施形態では、リフト機構470とスプリング478とにより、基板支持部材402を上下動させる駆動機構が構成される。なお、駆動機構としては、上述の実施形態に限らず、例えば、サーボモータを用いた構成とすることもできる。

【0072】

基板支持部材402の側面には、その軸心に沿って延びる溝484が形成されている。この溝484は円弧状の水平断面を有している。基台401のアーム401a(本実施形態では保持部401b)には、溝484に向かって突起する突起部485が形成されている。この突起部485の先端は、溝484の内部に位置しており、突起部485は溝484に緩やかに係合している。この溝484および突起部485は、基板支持部材402の回転角度を制限するために設けられている。

【0073】

次に、上述のように構成された乾燥ユニット(基板処理ユニット)400の動作について説明する。

【0074】

まず、モータ415により基板Wおよび回転カバー450を一体に回転させる。この状態で、フロントノズル454およびバックノズル463から純水を基板Wの表面(上面)および裏面(下面)に供給し、基板Wの全面を純水でリンスする。基板Wに供給された純水は、遠心力により基板Wの表面および裏面全体に広がり、これにより基板Wの全体がリンスされる。回転する基板Wから振り落とされた純水は、回転カバー450に捕らえられ、液体排出孔451に流れ込む。基板Wのリンス処理の間、2つの流体ノズル460,461は、基板Wから離れた所定の待機位置にある。

【0075】

次に、フロントノズル454からの純水の供給を停止し、フロントノズル454を基板Wから離れた所定の待機位置に移動させるとともに、2つの流体ノズル460,461を基板Wの上方のオフセット位置(乾燥開始位置)に移動させる。そして、基板Wを30〜150min−1の速度で低速回転させながら、流体ノズル460からIPA蒸気を、流体ノズル461から純水を基板Wの表面に向かって供給する。このとき、基板Wの裏面にもバックノズル463から純水を供給する。

【0076】

そして、前述の第2洗浄ユニット(基板処理ユニット)16の揺動アーム44と同様に、モータ504の回転速度を制御部506で制御して揺動アーム502の角速度を制御し、これによって、2つの流体ノズル460,461の移動速度を制御して、2つの流体ノズル460,461を同時に基板Wの径方向に沿って基板Wの外周部側方まで移動させる。これにより、基板Wの表面(上面)が乾燥される。

【0077】

その後、2つの流体ノズル460,461を所定の待機位置に移動させ、バックノズル463からの純水の供給を停止する。そして、基板Wを1000〜1500min−1の速度で高速回転させ、基板Wの裏面に付着している純水を振り落とす。このとき、ガスノズル464から乾燥気体を基板Wの裏面に吹き付ける。このようにして基板Wの裏面が乾燥される。

【0078】

上述した実施形態は、本発明が属する技術分野における通常の知識を有する者が本発明を実施できることを目的として記載されたものである。上記実施形態の種々の変形例は、当業者であれば当然になしうることであり、本発明の技術的思想は他の実施形態にも適用しうることである。したがって、本発明は、記載された実施形態に限定されることはなく、特許請求の範囲によって定義される技術的思想に従った最も広い範囲とすべきである。

【符号の説明】

【0079】

14a〜14d 研磨ユニット

16 第1洗浄ユニット

18 第2洗浄ユニット(基板処理ユニット)

20 乾燥ユニット

30 制御部

40 洗浄槽

42 支持軸

44 揺動アーム

46 流体ノズル

54 モータ

60 ペンシル型洗浄具

400 乾燥ユニット(基板処理ユニット)

460,461 流体ノズル

500 支持軸

502 揺動アーム

504 モータ

506 制御部

【特許請求の範囲】

【請求項1】

流体ノズルから単一または複数の流体を回転中の基板表面に向けて噴出させながら、該流体ノズルを回転中の基板の中心部から外周部に向けて移動させて該表面を処理する基板処理方法において、

前記流体ノズルを、

基板の中心から変位点までは一定の初期移動速度で、

変位点を通過した後は、前記流体ノズルが基板の中心部から距離rに対応する位置を通過する時の移動速度V(r)が、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で移動させることを特徴とする基板処理方法。

【請求項2】

前記べき指数αは、0<α≦1であること特徴とする請求項1記載の基板処理方法。

【請求項3】

前記べき指数αは、前記流体ノズルが処理開始位置から処理終了位置まで移動するのに必要な処理許容時間により決まられることを特徴とする請求項1記載の基板処理方法。

【請求項4】

前記流体ノズルが基板の最外周部に対応する位置に達した時、該流体ノズルを一時停止させることを特徴とする請求項1乃至3のいずれか一項に記載の基板処理方法。

【請求項5】

単一または複数の流体を噴出する流体ノズルと、

前記流体ノズルを回転中の基板の中心部から外周部に向けて移動させて移動機構と、

前記起動機構を制御する制御部とを有し、

前記移動機構は、前記流体ノズルを、基板の中心から変位点までは一定の初期移動速度で、変位点を通過した後は、前記流体ノズルが基板の中心から距離rに対応する位置を通過する時の移動速度V(r)が、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で移動させ、

前記制御部は、前記初期移動速度、前記流体ノズルが処理開始位置から処理終了位置まで移動するのに必要な処理許容時間の入力値により、前記べき指数α及び前記移動速度V(r)を求めることを特徴とする基板処理ユニット。

【請求項6】

前記べき指数αは、0<α≦1であること特徴とする請求項5記載の基板処理ユニット。

【請求項1】

流体ノズルから単一または複数の流体を回転中の基板表面に向けて噴出させながら、該流体ノズルを回転中の基板の中心部から外周部に向けて移動させて該表面を処理する基板処理方法において、

前記流体ノズルを、

基板の中心から変位点までは一定の初期移動速度で、

変位点を通過した後は、前記流体ノズルが基板の中心部から距離rに対応する位置を通過する時の移動速度V(r)が、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で移動させることを特徴とする基板処理方法。

【請求項2】

前記べき指数αは、0<α≦1であること特徴とする請求項1記載の基板処理方法。

【請求項3】

前記べき指数αは、前記流体ノズルが処理開始位置から処理終了位置まで移動するのに必要な処理許容時間により決まられることを特徴とする請求項1記載の基板処理方法。

【請求項4】

前記流体ノズルが基板の最外周部に対応する位置に達した時、該流体ノズルを一時停止させることを特徴とする請求項1乃至3のいずれか一項に記載の基板処理方法。

【請求項5】

単一または複数の流体を噴出する流体ノズルと、

前記流体ノズルを回転中の基板の中心部から外周部に向けて移動させて移動機構と、

前記起動機構を制御する制御部とを有し、

前記移動機構は、前記流体ノズルを、基板の中心から変位点までは一定の初期移動速度で、変位点を通過した後は、前記流体ノズルが基板の中心から距離rに対応する位置を通過する時の移動速度V(r)が、べき指数をαとしたとき、

V(r)×rα=一定

を満たす移動速度V(r)で移動させ、

前記制御部は、前記初期移動速度、前記流体ノズルが処理開始位置から処理終了位置まで移動するのに必要な処理許容時間の入力値により、前記べき指数α及び前記移動速度V(r)を求めることを特徴とする基板処理ユニット。

【請求項6】

前記べき指数αは、0<α≦1であること特徴とする請求項5記載の基板処理ユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−4705(P2013−4705A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−133842(P2011−133842)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]