基板洗浄方法及び基板洗浄装置

【課題】フットプリントや洗浄時間を増大させることなく、スクラブ洗浄部材への負荷を低減させ、研磨後の基板表面の研磨性能を向上させた洗浄を行う。

【解決手段】移動アーム48を移動させて、基板Wのエッジ上方の退避位置に位置するスクラブ洗浄部材40を基板Wのセンタ上方のスクラブ洗浄位置に移動させ、移動アーム48の移動に伴って、2流体ノズル70を該2流体ノズル70から回転中の基板Wの表面に向けて流体を噴出させて該表面の2流体ジェット洗浄を行いながら移動させ、2流体ノズル70からの流体の噴出を停止させた後、スクラブ洗浄部材40を基板Wの表面に接触させてスクラブ洗浄を行う。

【解決手段】移動アーム48を移動させて、基板Wのエッジ上方の退避位置に位置するスクラブ洗浄部材40を基板Wのセンタ上方のスクラブ洗浄位置に移動させ、移動アーム48の移動に伴って、2流体ノズル70を該2流体ノズル70から回転中の基板Wの表面に向けて流体を噴出させて該表面の2流体ジェット洗浄を行いながら移動させ、2流体ノズル70からの流体の噴出を停止させた後、スクラブ洗浄部材40を基板Wの表面に接触させてスクラブ洗浄を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェハ等の基板洗浄方法及び基板洗浄装置に関し、特にCMP等の研磨後の基板洗浄工程で使用される基板洗浄方法及び基板洗浄装置に関する。

【背景技術】

【0002】

例えば、基板表面の絶縁膜内に形成した配線溝を金属で埋めて配線を形成するダマシン配線形成工程においては、ダマシン配線形成後に化学機械的研磨(CMP)で基板表面の余分な金属を研磨除去するようにしており、CMP後の基板表面には、CMPに使用されたスラリの残渣(スラリ残渣)や金属研磨屑などが存在する。このため、CMP後の基板表面に残る残渣物(パーティクル)を洗浄除去する必要がある。

【0003】

CMP後の基板表面を洗浄する基板洗浄方法として、洗浄液の存在下で、半導体ウェハ等の基板の表面に円柱状の長尺状に延びるロール洗浄部材(ロールスポンジまたはロールブラシ)を接触させながら、基板及びロール洗浄部材を共に回転させて基板の表面を洗浄するスクラブ洗浄が知られている(特許文献1参照)。

【0004】

ロール洗浄部材を使用したスクラブ洗浄の前に、同じ洗浄槽内で、洗浄液に1MHz程度の超音波を加え、洗浄液分子の振動加速度による作用力をパーティクル等の付着粒子に作用させて除去する力メガソニック洗浄を行うことが知られている。

【0005】

また、基板表面を非接触で洗浄するようにした洗浄方法として、2流体ジェット(2FJ)を使用した2流体ジェット洗浄が知られている(特許文献2参照)。この2流体ジェット洗浄は、高速気体に乗せた微小液滴(ミスト)を2流体ノズルから基板表面に向けて噴出させて衝突させ、この微小液滴の基板表面への衝突で発生した衝撃波を利用して基板表面のパーティクル等を除去(洗浄)するようにしている。

【0006】

出願人は、CMP後の基板の洗浄等において、ロール洗浄部材等を使用したスクラブ洗浄を行った後に2流体ジェット洗浄を行うことで、洗浄能力を高めるようにした基板洗浄方法を提案している(特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−308374号公報

【特許文献2】特許第3504023号公報

【特許文献3】特開2010−238850号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

CMP等の研磨後の基板表面には大量のパーティクル(ディフェクト)が残存しており、ロール洗浄部材等のスクラブ洗浄部材を使用したスクラブ洗浄を行うと、スクラブ洗浄部材に大きな負荷を与える。このため、スクラブ洗浄部材の寿命が短くなり、またスクラブ洗浄部材による基板の洗浄が不十分となって、その後の洗浄工程に多大の負担を与えることがある。研磨後の基板のスクラブ洗浄を行う前に、スクラブ洗浄とは独立に2流体ジェット洗浄を行うためには、スクラブ洗浄ユニットと2流体ジェット洗浄ユニットの2種類の基板洗浄ユニットを個別に備え、研磨後の基板を2流体ジェット洗浄ユニットに搬送して2流体ジェット洗浄を行った後、スクラブ洗浄ユニットに搬送してスクラブ洗浄を行う必要があり、フットプリントや洗浄時間の増大に繋がってしまう。

【0009】

一方、ロール洗浄部材等のスクラブ洗浄部材を使用したスクラブ洗浄の前に、同じ処理槽内で非接触のメガソニック洗浄を行うようにした場合、洗浄液を噴射する噴射ノズルのノズル噴射口から基板表面の各箇所までの距離が不均一となり、基板表面に供給される洗浄液中の分子の振幅を均一化できず、有効な洗浄効果が得られない場合がある。

【0010】

本発明は上記事情に鑑みてなされたもので、フットプリントや洗浄時間を増大させることなく、スクラブ洗浄部材への負荷を低減させ、研磨後の基板表面の研磨性能を向上させた洗浄を行うことができるようにした基板洗浄方法及び基板洗浄装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載の発明は、スクラブ洗浄部材を擦り付けて研磨後の基板の表面をスクラブ洗浄する直前に、2種類以上の流体を2流体ノズルから基板の表面に向けて噴出させて該表面を非接触で洗浄する2流体ジェット洗浄を行うことを特徴とする基板洗浄方法である。

【0012】

このように、スクラブ洗浄する直前に非接触の2流体ジェット洗浄を行うことで、研磨後に基板表面に残存する研磨屑等のパーティクルを基板表面から部分的に除去し、後のスクラブ洗浄で使用されるスクラブ洗浄部材への負荷を低減させて、パーティクル除去性能、洗浄の安定性、及び消耗材の延命等の洗浄性能を向上させることができる。

【0013】

請求項2に記載の発明は、移動アームを移動させて、基板のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、前記移動アームの移動に伴って、2流体ノズルを該2流体ノズルから回転中の基板の表面に向けて流体を噴出させて該表面の2流体ジェット洗浄を行いながら移動させ、前記2流体ノズルからの流体の噴出を停止させた後、前記スクラブ洗浄部材を基板の表面に接触させてスクラブ洗浄を行うことを特徴とする請求項1に記載の基板洗浄方法である。

【0014】

このように、基板表面の2流体ジェット洗浄を行いながら、基板のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、しかる後、基板表面のスクラブ洗浄を行うことで、洗浄時間を大きく伸ばすことなく、2流体ジェット洗浄とその直後のスクラブ洗浄とを連続的に行って、洗浄性能を向上させることができる。

【0015】

請求項3に記載の発明は、前記2流体ジェット洗浄中に、前記移動アームの移動速度を変化させることを特徴とする請求項2に記載の基板洗浄方法である。

例えば、研磨後に洗浄される基板の半径の大きさに応じて、移動アームの移動速度を変化させることで、基板の全面に亘ってより均一な洗浄を行うことができる。

【0016】

請求項4に記載の発明は、流体を噴射させながら移動する前記2流体ノズルの移動距離は、基板の半径よりも小さいことを特徴とする請求項2または3に記載の基板洗浄方法である。

【0017】

研磨後の基板表面には、その周縁部に研磨屑等のパーティクル(ディフェクト)が残存する傾向が強い。流体を噴射させながら移動する2流体ノズルの移動距離を基板の半径よりも小さくすることで、基板の周縁部(例えば外周端部から50mm以内の環状領域)の部分的な洗浄を重点的に行って、許される2流体ジェット洗浄時間(例えば5秒)内での基板表面の効率的な洗浄を行うことができる。

【0018】

請求項5に記載の発明は、基板の一方のエッジ上方に配置した2流体ノズルから回転中の基板の表面に向けて流体を噴出させて該表面の2流体ジェット洗浄を行いながら、基板の該基板を挟んだ他方のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、前記2流体ノズルからの流体の噴出を停止させた後、前記スクラブ洗浄部材を基板の表面に接触させてスクラブ洗浄を行うことを特徴とする請求項1に記載の基板洗浄方法である。

【0019】

これによっても、基板表面の2流体ジェット洗浄を行いながら、基板側方の退避位置に位置するスクラブ洗浄部材を基板上方のスクラブ洗浄位置に移動させ、しかる後、基板表面のスクラブ洗浄を行うことで、洗浄時間を大きく伸ばすことなく、2流体ジェット洗浄とその直後のスクラブ洗浄とを連続的に行って、洗浄性能を向上させることができる。

【0020】

請求項6に記載の発明は、前記2流体ノズルは、ノズル噴出口が扇状の扇形ノズルであることを特徴とする請求項5に記載の基板洗浄方法である。

このように、固定して使用される2流体ノズルとして、ノズル噴出口が扇状の扇形ノズルを使用することで、十分な洗浄長さを確保して、基板全面の2流体ジェット洗浄を行うことができる。

【0021】

請求項7に記載の発明は、基板を保持して回転させる基板保持部と、前記基板保持部で保持されて回転中の基板の表面に擦り付けて該表面をスクラブ洗浄するスクラブ洗浄部材と、前記基板保持部で保持されて回転中の基板の表面に向けて2種類以上の流体を噴出させて該表面を非接触で2流体ジェット洗浄する2流体ノズルと、前記スクラブ洗浄部材と前記2流体ノズルを同時に移動させる移動アームと、前記スクラブ洗浄部材が前記基板保持部で保持された基板のエッジ上方の退避位置と基板のセンタ上方のスクラブ洗浄位置との間を移動するように前記移動アームを移動させるアーム移動機構とを有することを特徴とすることを特徴とする基板洗浄装置である。

【0022】

これにより、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えることなく、比較的簡単な構成の単一の洗浄装置で2流体ジェット洗浄とスクラブ洗浄を行うことができ、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えた場合に比較して、フットプリントを大幅に縮小させることができる。

【0023】

請求項8に記載の発明は、前記2流体ノズルは、回転中の基板表面に向けて流体を噴射する流体噴射位置と前記スクラブ洗浄部材が基板表面に接触するのを阻害しない退避位置との間を移動自在に、ノズル移動機構を介して、前記移動アームに取り付けられていることを特徴とする請求項7に記載の基板洗浄装置である。

【0024】

これにより、基板表面と2流体ノズルとの間の距離を2流体ジェット洗浄に最適に維持しつつ、2流体ノズルの存在がスクラブ洗浄部材によるスクラブ洗浄を阻害してしまうことを防止することができる。

【0025】

請求項9に記載の発明は、前記アーム移動機構は、前記移動アームの移動速度を変更可能であることを特徴とする請求項7または8に記載の基板洗浄装置である。

【0026】

請求項10に記載の発明は、基板を保持して回転させる基板保持部と、前記基板保持部で保持されて回転中の基板の表面に擦り付けて該表面をスクラブ洗浄するスクラブ洗浄部材と、前記基板保持部で保持された基板の一方のエッジ上方に設置され、該基板保持部で保持されて回転中の基板の表面に向けて2種類以上の流体を噴出させて該表面を非接触で2流体ジェット洗浄する2流体ノズルと、前記スクラブ洗浄部材が前記基板保持部で保持された基板の該基板を挟んで他方のエッジ上方の退避位置と基板のセンタ上方のスクラブ洗浄位置との間を移動するように前記移動アームを移動させるアーム移動機構とを有することを特徴とすることを特徴とする基板洗浄装置である。

【0027】

これによっても、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えることなく、比較的簡単な構成の単一の洗浄装置で2流体ジェット洗浄とスクラブ洗浄を行うことができ、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えた場合に比較して、フットプリントを大幅に縮小させることができる。しかも、構造のより簡素化を図ることができる。

【0028】

請求項11に記載の発明は、前記2流体噴射ノズルは、ノズル噴出口が扇状の扇形ノズルであることを特徴とする請求項10に記載の基板洗浄装置である。

【発明の効果】

【0029】

本発明によれば、スクラブ洗浄を行う直前に非接触の2流体ジェット洗浄を行うことで、研磨後に基板表面に残存する研磨屑等のパーティクル(ディフェクト)数を、例えば1/5〜1/30まで低減させることができ、これによって、後のスクラブ洗浄で使用されるスクラブ洗浄部材への負荷を低減させて、パーティクル除去性能、洗浄の安定性、及び消耗材の延命等の洗浄性能を向上させることができる。

【0030】

しかも、基板表面の2流体ジェット洗浄を行いながら、基板のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、しかる後、基板表面のスクラブ洗浄を行うことで、洗浄時間を大きく伸ばすことなく、2流体ジェット洗浄とその直後のスクラブ洗浄とを連続的に行って、洗浄性能を向上させることができる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施形態に係る基板洗浄装置(第1基板洗浄ユニット)を備えた研磨装置の全体構成を示す平面図である。

【図2】本発明の実施形態の基板洗浄装置の、スクラブ洗浄部材を移動させながら2流体ジェット洗浄を行っている時の概要を示す正面図である。

【図3】本発明の実施形態の基板洗浄装置の、スクラブ洗浄部材がスクラブ洗浄位置に位置してスクラブ洗浄を行っている時の概要を示す正面図である。

【図4】図1に示す研磨装置の基板洗浄ユニットで研磨後の基板を洗浄する工程を示すブロック図である。

【図5】本発明の他の実施形態の基板洗浄装置の概要を示す正面図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態を図面を参照して説明する。なお、以下の例において、同一または相当する部材には同一符号を付して重複した説明を省略する。

【0033】

図1は、本発明の実施形態に係る基板洗浄装置を備えた研磨装置の全体構成を示す平面図である。図1に示すように、研磨装置は、略矩形状のハウジング10と、多数の半導体ウェハ等の基板をストックする基板カセットが載置されるロードポート12を備えている。ロードポート12は、ハウジング10に隣接して配置されている。ロードポート12には、オープンカセット、SMIF(Standard Manufacturing Interface)ポッド、またはFOUP(Front Opening Unified Pod)を搭載することができる。SMIF、FOUPは、内部に基板カセットを収納し、隔壁で覆うことにより、外部空間とは独立した環境を保つことができる密閉容器である。

【0034】

ハウジング10の内部には、複数(この実施形態では4つ)の研磨ユニット14a〜14dと、研磨後の基板を洗浄する第1基板洗浄ユニット16及び第2基板洗浄ユニット18と、洗浄後の基板を乾燥させる乾燥ユニット20が収容されている。研磨ユニット14a〜14dは、研磨装置の長手方向に沿って配列され、基板洗浄ユニット16,18及び乾燥ユニット20も研磨装置の長手方向に沿って配列されている。本発明の実施形態に係る基板洗浄装置は、第1基板洗浄ユニット16に適用されている。

【0035】

ロートポート12、該ロートポート12側に位置する研磨ユニット14a及び乾燥ユニット20に囲まれた領域には、第1基板搬送ロボット22が配置され、また研磨ユニット14a〜14dと平行に、基板搬送ユニット24が配置されている。第1基板搬送ロボット22は、研磨前の基板をロートポート12から受け取って基板搬送ユニット24に受け渡すとともに、乾燥後の基板を乾燥ユニット20から受け取ってロートポート12に戻す。基板搬送ユニット24は、第1基板搬送ロボット22から受け取った基板を搬送して、各研磨ユニット14a〜14dとの間で基板の受け渡しを行う。

【0036】

第1基板洗浄ユニット16と第2基板洗浄ユニット18の間に位置して、これらの各ユニット16,18との間で基板の受け渡しを行う第2基板搬送ロボット26が配置され、第2基板洗浄ユニット18と乾燥ユニット20との間に位置して、これらの各ユニット18,20との間で基板の受け渡しを行う第3基板搬送ロボット28が配置されている。

【0037】

更に、ハウジング10の内部に位置して、研磨装置の各機器の動きを制御する制御部30が配置されている。この制御部30は、下記のように、第1基板洗浄ユニット16の移動アーム48,58を移動させるアーム移動機構44,54や、2流体ノズル70を移動させるノズル移動機構66等を制御する役割も果たす。

【0038】

この例では、第2基板洗浄ユニット18として、鉛直方向に延びるペンシル型洗浄具の下端を基板表面に擦り付けて該表面をスクラブ洗浄するペンシルスクラブ洗浄ユニットが使用されている。この第2基板洗浄ユニット(ペンシルスクラブ洗浄ユニット)18は、2流体ジェット(2FJ)を使用して基板表面を非接触で洗浄する2流体ジェット洗浄を併用するように構成されている。乾燥ユニット20として、純水でリンスしながら、基板を保持して高速で回転させることで、遠心力によって基板を乾燥させるスピン・リンス・ドライ(SRD)ユニットが使用されている。なお、基板洗浄ユニット16,18、および乾燥ユニット20を上下2段に配置した上下2段構造としてもよい。この場合、洗浄部は、上下2段の基板洗浄ユニット、および乾燥ユニットを有する。

【0039】

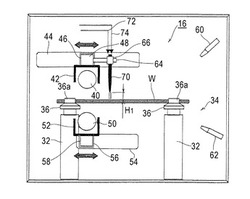

図2は、図1に示す第1基板洗浄ユニット16として使用される、本発明の実施形態の基板洗浄装置の、スクラブ洗浄部材(上部ロール洗浄部材40)を移動させながら2流体ジェット洗浄を行っている時の概要を示す正面図で、図3は、同じく、スクラブ洗浄部材がスクラブ洗浄位置に位置してスクラブ洗浄を行っている時の概要を示す正面図である。

【0040】

図2及び図3に示すように、第1基板洗浄ユニット(基板洗浄装置)16は、表面を上にして半導体ウェハ等の基板Wの周縁部を支持し基板Wを水平回転させる、水平方向に移動自在な複数本(図では4本)のスピンドル32を有する基板保持部34を備えている。この各スピンドル32の上部には、コマ36が設けられ、このコマ36の外周側面に形成した当接面36aに基板Wの外周端面を当接させ内方に押し付けつつコマ36を回転(自転)させることにより、基板Wを水平に回転させるように構成されている。この例では、4個のうち2個のコマ36が基板Wに回転力を与え、他の2個のコマ36は、基板Wの回転を受けるベアリングの働きをしている。なお、全てのコマ36を駆動機構に連結して、基板Wに回転力を付与するようにしてもよい。

【0041】

基板保持部34のスピンドル32で保持される基板Wの上方に位置して、円柱状で長尺状に延びる、例えばPVAからなるスクラブ洗浄部材としての上部ロール洗浄部材40が、上方及び両側方を上部ホルダ42に包囲されて回転(自転)自在に配置されている。この上部ホルダ42は、アーム移動機構44によって、基板Wの側上方の退避位置と基板Wの略中央上方のスクラブ洗浄位置との間を水平方向に移動し、アーム昇降機構46によって昇降する移動アーム48に取り付けられている。

【0042】

同様に、基板保持部34のスピンドル32で保持される基板Wの下方に位置して、円柱状で長尺状に延びる、例えばPVAからなるスクラブ洗浄部材としての下部ロール洗浄部材50が、下方及び両側方を下部ホルダ52に包囲されて回転(自転)自在に配置されている。この下部ホルダ52は、アーム移動機構54によって、基板Wの側下方の退避位置と基板Wの略中央下方のスクラブ洗浄位置との間を水平方向に移動し、アーム昇降機構56によって昇降する移動アーム58に取り付けられている。

【0043】

なお、上記の例では、スクラブ洗浄部材として、例えばPVAからなるロール洗浄部材(ロールスポンジ)を使用しているが、ロールスポンジの代わりに、表面にブラシを有するロールブラシを使用してもよい。

【0044】

スピンドル32で支持して回転させる基板Wの上方に位置して、基板Wの表面(上面)に洗浄液を供給する上部洗浄液供給ノズル60が配置され、スピンドル32で支持して回転させる基板Wの下方に位置して、基板Wの裏面(下面)に洗浄液を供給する下部洗浄液供給ノズル62が配置されている。

【0045】

これにより、基板Wを水平に回転させた状態で、上部洗浄液供給ノズル60から基板Wの表面(上面)に洗浄液(薬液)を供給しつつ、スクラブ洗浄位置に位置する上部ロール洗浄部材(スクラブ洗浄部材)40を回転させながら下降させて回転中の基板Wの表面に接触させることで、洗浄液の存在下で、基板Wの表面を上部ロール洗浄部材40でスクラブ洗浄する。上部ロール洗浄部材40の長さは、基板Wの直径より僅かに長く設定されて、基板Wの全表面が同時に洗浄される。

【0046】

同時に、下部洗浄液供給ノズル62から基板Wの裏面(下面)に洗浄液を供給しつつ、スクラブ洗浄位置に位置する下部ロール洗浄部材(スクラブ洗浄部材)50を回転させなら上昇させて回転中の基板Wの裏面に接触させることで、洗浄液の存在下で、基板Wの裏面を下部ロール洗浄部材50でスクラブ洗浄する。下部ロール洗浄部材50の長さも、基板Wの直径より僅かに長く設定されていて、前述の基板Wの表面とほぼ同様に、基板Wの全裏面が同時に洗浄される。

【0047】

上部ロール洗浄部材40を移動させる移動アーム48には、スクラブ洗浄位置の方向に向けて突出するブラケット64が固着され、このブラケット64の自由端に、ノズル移動機構66を介して、2流体ノズル70が鉛直方向下向きで取り付けられている。この例では、ノズル移動機構66として、2流体ノズル70を下方の流体噴射位置と上方の退避位置との間を上下動させるようにしたものを使用しているが、2流体ノズル70を鉛直方向から水平方向に回転させて、2流体ノズル70の下端を上昇させるようにしたものを使用しても良い。

【0048】

2流体ノズル70には、N2ガス等のキャリアガスを供給するキャリアガス供給ライン72と、純水またはCO2ガス溶解水等の洗浄液を供給する洗浄液供給ライン74が接続されており、2流体ノズル70の内部に供給されたN2ガス等のキャリアガスと純水またはCO2ガス溶解水等の洗浄液を2流体ノズル70から高速で噴出させることで、キャリアガス中に洗浄液が微小液滴(ミスト)として存在する2流体ジェット流が生成される。この2流体ノズル70で生成される2流体ジェット流を回転中の基板Wの表面に向けて噴出させて衝突させることで、微小液滴の基板表面への衝突で発生した衝撃波を利用した基板表面のパーティクル等を除去、つまり2流体ジェットを利用した洗浄を行うことができる。また、図中に示していないが、基板Wの上方と同様に、基板の下方にも2流体ノズルをつけて基板の裏面を洗浄してもよい。

【0049】

この例の基板洗浄ユニット(基板洗浄装置)16によれば、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えることなく、比較的簡単な構成の単一の洗浄ユニットで2流体ジェット洗浄とスクラブ洗浄を行うことができ、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えた場合に比較して、フットプリントを大幅に縮小させることができる。

【0050】

次に、第1基板洗浄ユニット16を使用して、研磨後の基板を洗浄する時の処理フローについて説明する。

【0051】

先ず、研磨後の基板Wを基板保持部34のスピンドル32で表面を上向きにして保持する。この時、上部ロール洗浄部材40は、基板Wのエッジ上方の退避位置に位置しており、また2流体ノズル70は、下方の流体噴射位置に位置している。この状態で、基板Wを水平方向に回転させながら、アーム移動機構44を作動させて、退避位置に位置する上部ロール洗浄部材40がスクラブ洗浄位置に向けて移動するように、移動アーム48を所定速度で移動させる。この時の移動アーム48の移動速度は、例えば30mm/sである。この移動アーム48の移動の移動に伴って、2流体ノズル70も上部ロール洗浄部材40と共に移動する。

【0052】

この2流体ノズル70が移動を開始すると同時に、2流体ノズル70の内部に供給されたN2ガス等のキャリアガスと純水またはCO2ガス溶解水等の洗浄液を回転中の基板Wの表面に向けて2流体ノズル70から噴出させ、これによって、基板Wの表面を2流体ジェットで洗浄する。この時、基板Wと流体ノズル70の下端との距離H1は、例えば8mmで、上部ロール洗浄部材40は基板Wの表面と接触しない。

【0053】

そして、2流体ノズル70が所定位置、例えば、基板Wのセンタに到達した時に、2流体ノズル70からの流体の噴射を停止する。移動アーム48は、移動を続け、ロール洗浄部材40をより速い速度で基板Wのセンタ上方のスクラブ洗浄位置に移動させる。次に、ノズル移動機構60を介して、2流体ノズル70を、流体噴射位置から退避位置に上昇させる。

【0054】

次に、上部ロール洗浄部材40を回転(自転)させながら下降させて基板Wの表面に接触させ、同時に、上部洗浄液供給ノズル60から基板Wの表面に洗浄液を供給し、これによって、基板Wの表面の上部ロール洗浄部材40によるスクラブ洗浄を行う。

【0055】

基板Wの表面を所定時間スクラブ洗浄した後、上部ロール洗浄部材40を上昇させ、上部洗浄液供給ノズル60から基板Wの表面への洗浄液の供給を停止する。そして、2流体ノズル70を下降させて、退避位置から流体噴射位置に位置に戻す。次に、アーム移動機構54を逆作動させて、上部ロール洗浄部材40を2流体ノズル70と共に退避位置に戻す。この上部ロール洗浄部材40を退避位置に戻す時に、回転中の基板Wの表面に向けて2流体ノズル70から流体を噴出させて2流体ジェット洗浄を行うようにしても良い。

【0056】

基板Wの裏面にあってもほぼ同様に、上部ロール洗浄部材40と同期して、下部ロール洗浄部材50を基板Wのセンタ下方のスクラブ洗浄位置に移動させ、回転(自転)させながら上昇させて基板Wの裏面に接触させ、同時に、下部洗浄液供給ノズル62から基板Wの裏面に洗浄液を供給し、これによって、基板Wの裏面の下部ロール洗浄部材50によるスクラブ洗浄を行う。そして、基板Wの裏面を所定時間スクラブ洗浄した後、下部ロール洗浄部材50を下降させ、下部洗浄液供給ノズル62から基板Wの裏面への洗浄液の供給を停止した後、下部ロール洗浄部材50を退避位置に戻す。

【0057】

上記のようにして、基板Wの表裏両面のスクラブ洗浄が終了し、上部ロール洗浄部材40及び下部ロール洗浄部材50を退避位置に戻した後、基板Wの回転を停止し、基板Wの基板保持部34による保持を解いて、洗浄後の基板Wを次工程に搬送する。

【0058】

図1に示す研磨装置では、ロードポート12内の基板カセットから取り出した基板の表面を、研磨ユニット14a〜14dのいずれかに搬送して研磨し、研磨後の基板を第1基板洗浄ユニット16に搬送する。この研磨装置における研磨後の洗浄処理について、図4を参照して説明する。

【0059】

この第1基板洗浄ユニット16では、いずれかの研磨ユニット14a〜14dで研磨されて搬送されてきた基板Wの表面を、前述のように、非接触の2流体ジェット洗浄で洗浄し、この2流体ジェット洗浄の直後に、上部ロール洗浄部材40を使用したロールスクラブ洗浄で更に洗浄する。なお、基板Wの裏面は、ロールスクラブ洗浄のみで洗浄される。

【0060】

このように、スクラブ洗浄する直前に非接触の2流体ジェット洗浄を行うことで、研磨後に基板Wの表面に残存する金属研磨屑等のパーティクルを基板Wの表面から部分的に除去し、後のスクラブ洗浄で使用されるスクラブ洗浄部材(ロール洗浄部材40)への負荷を低減させて、パーティクル除去性能、洗浄の安定性、及び消耗材の延命等の洗浄性能を向上させることができる。

【0061】

特に、この例のように、基板Wの表面の2流体ジェット洗浄を行いながら、基板Wのエッジ上方の退避位置に位置するスクラブ洗浄部材(ロール洗浄部材40)を基板Wのセンタ上方のスクラブ洗浄位置に移動させ、しかる後、基板Wの表面のスクラブ洗浄を行うことで、洗浄時間を大きく伸ばすことなく、2流体ジェット洗浄とその直後のスクラブ洗浄とを連続的に行って、洗浄性能を向上させることができる。

【0062】

そして、第1基板洗浄ユニット16でロールスクラブ洗浄後の基板Wを第1基板洗浄ユニット16から取り出して第2基板洗浄ユニット18に搬送する。この例では、第2基板洗浄ユニット18で、ペンシル型洗浄具を基板Wの表面に擦り付けて該表面をスクラブ洗浄するペンシルスクラブ洗浄と、2流体ジェットを利用した2流体ジェット洗浄とを併用した洗浄を行う。なお、ペンシルスクラブ洗浄と2流体ジェット洗浄の一方を行うようにしてもよい。

【0063】

次に、第2基板洗浄ユニット18で洗浄後の基板を第2基板洗浄ユニット18から取り出し、乾燥ユニット20に搬入してSRD(スピン・リンス・ドライ)乾燥させ、しかる後、乾燥後の基板をロードポート12の基板カセット内に戻す。

【0064】

2流体ジェット洗浄中に、移動アーム48の移動速度を変化させるようにしてもよい。例えば、研磨後に洗浄される基板の半径の大きさに応じて、移動アーム48の移動速度を変化させることで、基板の全面に亘ってより均一な洗浄を行うことができる。

【0065】

研磨後の基板表面には、その周縁部に金属研磨屑等のパーティクル(ディフェクト)が残存する傾向が強い。このため、2流体ジェット洗浄中における移動アーム48の移動距離を基板Wの半径よりも小さくすることが好ましく、これにより、基板の周縁部(例えば外周端部から50mm以内の環状領域)の部分的な洗浄を行って、許される2流体ジェット洗浄時間(例えば5秒)内での基板表面の効率的な洗浄を行うことができる。

【0066】

図5は、本発明の他の実施形態の基板洗浄ユニット(基板洗浄装置)16aを示す。この例の図2及び図3に示す例と異なる点は、以下の通りである。即ち、基板保持部34のスピンドル32で保持される基板Wの一方のエッジ上方に位置して、2流体ノズル70aが鉛直方向に沿った下向きに配置されており、移動アーム48に2流体ノズルは備えられていない。そして、基板保持部34のスピンドル32で保持される基板Wを挟んで他方のエッジ上方が上部ロール洗浄部材40の退避位置になるようになっている。

【0067】

この例では、基板保持部34のスピンドル32で保持される基板Wと2流体ノズル70aとの距離H2は、例えば20mmに設定され、2流体ノズル70aとして、ノズル噴出口が扇状の扇形ノズルが使用されている。このように、固定して使用される2流体ノズル70aとして、ノズル噴出口が扇状の扇形ノズルを使用し、更に基板Wと2流体ノズル70aとの距離H2を適切に設定することで、十分な洗浄長さを確保して、基板Wの全面の2流体ジェット洗浄を行うことができる。

【0068】

この例の基板洗浄ユニット16aにあっても、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えることなく、比較的簡単な構成の単一の洗浄ユニットで2流体ジェット洗浄とスクラブ洗浄を行うことができ、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えた場合に比較して、フットプリントを大幅に縮小させることができる。しかも、図2及び図3に示す例と比較して、構成の更なる簡素化を図ることができる。

【0069】

この例の第1基板洗浄ユニット(基板研磨装置)16aを使用して、研磨後の基板を洗浄する時の処理フローについて説明する。

【0070】

先ず、研磨後の基板Wを基板保持部34のスピンドル32で表面を上向きにして保持する。この時、上部ロール洗浄部材40は、基板Wのエッジ上方の退避位置に位置している。この状態で、基板Wを水平方向に回転させながら、アーム移動機構44を作動させて、退避位置に位置する上部ロール洗浄部材40がスクラブ洗浄位置に向けて移動するように、移動アーム48を所定速度で移動させる。この時の移動アーム48の移動速度は、例えば30mm/sである。

【0071】

移動アーム48が移動を開始すると同時に、扇型ノズルからなる2流体ノズル70aに供給されたN2ガス等のキャリアガスと純水またはCO2ガス溶解水等の洗浄液を回転中の基板Wの表面に向けて2流体ノズル70aから噴出させ、これによって、基板Wの表面を2流体ジェットで洗浄する。そして、所定時間(例えば5秒)2流体ノズル70aから回転中の基板Wに向けて流体を噴射した後、2流体ノズル70aからの流体の噴射を停止する。この時、上部ロール洗浄部材40は基板Wの表面と接触しない。

【0072】

次に、上部ロール洗浄部材40を回転(自転)させながら下降させて基板Wの表面に接触させ、同時に、上部洗浄液供給ノズル60から基板Wの表面に洗浄液を供給し、これによって、基板Wの表面の上部ロール洗浄部材40によるスクラブ洗浄を行う。

【0073】

基板Wの表面を所定時間スクラブ洗浄した後、上部ロール洗浄部材40を上昇させ、上部洗浄液供給ノズル60から基板Wの表面への洗浄液の供給を停止する。そして、次に、アーム移動機構54を逆作動させて、上部ロール洗浄部材40を退避位置に戻す。この上部ロール洗浄部材40を退避位置に戻す時に、回転中の基板Wの表面に向けて2流体ノズル70aから流体を噴出させて2流体ジェット洗浄を行うようにしても良い。

【0074】

基板Wの裏面にあってもほぼ同様に、上部ロール洗浄部材40と同期して、下部ロール洗浄部材50を基板Wのセンタ下方のスクラブ洗浄位置に移動させ、回転(自転)させながら上昇させて基板Wの裏面に接触させ、同時に、下部洗浄液供給ノズル62から基板Wの裏面に洗浄液を供給し、これによって、基板Wの裏面の下部ロール洗浄部材50によるスクラブ洗浄を行う。そして、基板Wの裏面を所定時間スクラブ洗浄した後、下部ロール洗浄部材50を下降させ、下部洗浄液供給ノズル62から基板Wの裏面への洗浄液の供給を停止した後、下部ロール洗浄部材50を退避位置に戻す。

【0075】

上記のようにして、基板Wの表裏両面のスクラブ洗浄が終了し、上部ロール洗浄部材40及び下部ロール洗浄部材50を退避位置に戻した後、基板Wの回転を停止し、基板Wの基板保持部34による保持を解いて、洗浄後の基板Wを次工程に搬送する。

【0076】

この例にあっても、基板Wの表面の2流体ジェット洗浄を行いながら、基板のエッジ上方の退避位置に位置する上部ロール洗浄部材(スクラブ洗浄部材)40を基板Wのセンタ上方のスクラブ洗浄位置に移動させ、しかる後、基板Wの表面のスクラブ洗浄を行うことで、洗浄時間を大きく伸ばすことなく、2流体ジェット洗浄とその直後のスクラブ洗浄とを連続的に行って、洗浄性能を向上させることができる。

【0077】

ロール洗浄部材等を使用したスクラブ洗浄部材でスクラブ洗浄するのに先立って、2流体ジェット洗浄によって研磨後の基板表面を洗浄した時の効果を調べるため、研磨後のTEOSブランケットウェハ(基板)を洗浄し乾燥させた時に基板表面に残る100nm以上のパーティクル(ディフェクト)数を調べた結果を下記の表1に示す。

【0078】

【表1】

【0079】

表1において、参考例は、基板表面を60秒間研磨した後、SRD乾燥させた時に基板表面に残るパーティクル数を「1」で表している。

【0080】

具体例1は、基板表面を60秒間研磨した後、基板を600rpmで回転させながら、2流体ジェット洗浄を22秒間行った後、SRD乾燥させた時に基板表面に残るパーティクル数を、参考例との比で表している。具体例2は、基板表面を60秒間研磨した後、基板を600rpmで回転させながら、2流体ジェット洗浄を5秒間行った後、SRD乾燥させた時に基板表面に残るパーティクル数を、参考例との比で表している。具体例3は、基板表面を60秒間研磨した後、基板を150rpmで回転させながら、2流体ジェット洗浄を5秒間行った後、SRD乾燥させた時に基板表面に残るパーティクル数を、参考例との比で表している。

【0081】

具体例1〜3において、ノズル噴出口から基板表面までの距離を8mmに設定した、内径が3mmの2流体ノズルに、流量100(L/min)のキャリアガスと、流量200(mL/min)の液滴生成用炭酸水を供給して、2流体ジェット洗浄を行った。

【0082】

比較例1は、基板表面を60秒間研磨した後、基板を150rpmで回転させながら、メガソニック洗浄を22秒間行った後、SRD乾燥させた時に基板表面に残るパーティクル数を、参考例との比で表している。比較例2は、基板表面を60秒間研磨した後、基板を150rpmで回転させながら、メガソニック洗浄を5秒間行った後、SRD乾燥させた時に基板表面に残るパーティクル数を、参考例との比で表している。

【0083】

比較例1,2において、入力パワーが30Wで、振動周波数が400KHzの超音波を加えた洗浄水を3(L/min)の流量で基板表面に供給してメガソニック洗浄を行った。

【0084】

この表1から、研磨直後に非接触の2流体ジェット洗浄を行うことで、基板表面に残るパーティクル数を1/5〜1/30まで低減でき、しかも、2流体ジェット洗浄で基板表面を洗浄することで、他の非接触洗浄方法であるメガソニック洗浄で洗浄するのに比べて、パーティクルの除去効果が著しく大きいことが判る。このことは、研磨後の基板表面を非接触の2流体ジェット洗浄で洗浄した後、スクラブ洗浄を行うことで、スクラブ洗浄の負荷を大幅に低減できることを示している。

【符号の説明】

【0085】

14a〜14d 研磨ユニット

16,16a 第1基板洗浄ユニット(基板洗浄装置)

18 第2基板洗浄ユニット

20 乾燥ユニット

24 基板搬送ユニット

30 制御部

32 スピンドル

34 基板保持部

40 上部ロール洗浄部材(スクラブ洗浄部材)

42 上部ホルダ

44 アーム移動機構

46 アーム昇降機構

48 移動アーム

50 下部ロール洗浄部材(スクラブ洗浄部材)

52 下部ホルダ

54 アーム移動機構

56 アーム昇降機構

58 移動アーム

60 上部洗浄液供給ノズル

62 下部洗浄液供給ノズル

64 ブラケット

66 ノズル移動機構

70,70a…2流体ノズル

72 キャリアガス供給ライン

74 洗浄液供給ライン

【技術分野】

【0001】

本発明は、半導体ウェハ等の基板洗浄方法及び基板洗浄装置に関し、特にCMP等の研磨後の基板洗浄工程で使用される基板洗浄方法及び基板洗浄装置に関する。

【背景技術】

【0002】

例えば、基板表面の絶縁膜内に形成した配線溝を金属で埋めて配線を形成するダマシン配線形成工程においては、ダマシン配線形成後に化学機械的研磨(CMP)で基板表面の余分な金属を研磨除去するようにしており、CMP後の基板表面には、CMPに使用されたスラリの残渣(スラリ残渣)や金属研磨屑などが存在する。このため、CMP後の基板表面に残る残渣物(パーティクル)を洗浄除去する必要がある。

【0003】

CMP後の基板表面を洗浄する基板洗浄方法として、洗浄液の存在下で、半導体ウェハ等の基板の表面に円柱状の長尺状に延びるロール洗浄部材(ロールスポンジまたはロールブラシ)を接触させながら、基板及びロール洗浄部材を共に回転させて基板の表面を洗浄するスクラブ洗浄が知られている(特許文献1参照)。

【0004】

ロール洗浄部材を使用したスクラブ洗浄の前に、同じ洗浄槽内で、洗浄液に1MHz程度の超音波を加え、洗浄液分子の振動加速度による作用力をパーティクル等の付着粒子に作用させて除去する力メガソニック洗浄を行うことが知られている。

【0005】

また、基板表面を非接触で洗浄するようにした洗浄方法として、2流体ジェット(2FJ)を使用した2流体ジェット洗浄が知られている(特許文献2参照)。この2流体ジェット洗浄は、高速気体に乗せた微小液滴(ミスト)を2流体ノズルから基板表面に向けて噴出させて衝突させ、この微小液滴の基板表面への衝突で発生した衝撃波を利用して基板表面のパーティクル等を除去(洗浄)するようにしている。

【0006】

出願人は、CMP後の基板の洗浄等において、ロール洗浄部材等を使用したスクラブ洗浄を行った後に2流体ジェット洗浄を行うことで、洗浄能力を高めるようにした基板洗浄方法を提案している(特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−308374号公報

【特許文献2】特許第3504023号公報

【特許文献3】特開2010−238850号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

CMP等の研磨後の基板表面には大量のパーティクル(ディフェクト)が残存しており、ロール洗浄部材等のスクラブ洗浄部材を使用したスクラブ洗浄を行うと、スクラブ洗浄部材に大きな負荷を与える。このため、スクラブ洗浄部材の寿命が短くなり、またスクラブ洗浄部材による基板の洗浄が不十分となって、その後の洗浄工程に多大の負担を与えることがある。研磨後の基板のスクラブ洗浄を行う前に、スクラブ洗浄とは独立に2流体ジェット洗浄を行うためには、スクラブ洗浄ユニットと2流体ジェット洗浄ユニットの2種類の基板洗浄ユニットを個別に備え、研磨後の基板を2流体ジェット洗浄ユニットに搬送して2流体ジェット洗浄を行った後、スクラブ洗浄ユニットに搬送してスクラブ洗浄を行う必要があり、フットプリントや洗浄時間の増大に繋がってしまう。

【0009】

一方、ロール洗浄部材等のスクラブ洗浄部材を使用したスクラブ洗浄の前に、同じ処理槽内で非接触のメガソニック洗浄を行うようにした場合、洗浄液を噴射する噴射ノズルのノズル噴射口から基板表面の各箇所までの距離が不均一となり、基板表面に供給される洗浄液中の分子の振幅を均一化できず、有効な洗浄効果が得られない場合がある。

【0010】

本発明は上記事情に鑑みてなされたもので、フットプリントや洗浄時間を増大させることなく、スクラブ洗浄部材への負荷を低減させ、研磨後の基板表面の研磨性能を向上させた洗浄を行うことができるようにした基板洗浄方法及び基板洗浄装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載の発明は、スクラブ洗浄部材を擦り付けて研磨後の基板の表面をスクラブ洗浄する直前に、2種類以上の流体を2流体ノズルから基板の表面に向けて噴出させて該表面を非接触で洗浄する2流体ジェット洗浄を行うことを特徴とする基板洗浄方法である。

【0012】

このように、スクラブ洗浄する直前に非接触の2流体ジェット洗浄を行うことで、研磨後に基板表面に残存する研磨屑等のパーティクルを基板表面から部分的に除去し、後のスクラブ洗浄で使用されるスクラブ洗浄部材への負荷を低減させて、パーティクル除去性能、洗浄の安定性、及び消耗材の延命等の洗浄性能を向上させることができる。

【0013】

請求項2に記載の発明は、移動アームを移動させて、基板のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、前記移動アームの移動に伴って、2流体ノズルを該2流体ノズルから回転中の基板の表面に向けて流体を噴出させて該表面の2流体ジェット洗浄を行いながら移動させ、前記2流体ノズルからの流体の噴出を停止させた後、前記スクラブ洗浄部材を基板の表面に接触させてスクラブ洗浄を行うことを特徴とする請求項1に記載の基板洗浄方法である。

【0014】

このように、基板表面の2流体ジェット洗浄を行いながら、基板のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、しかる後、基板表面のスクラブ洗浄を行うことで、洗浄時間を大きく伸ばすことなく、2流体ジェット洗浄とその直後のスクラブ洗浄とを連続的に行って、洗浄性能を向上させることができる。

【0015】

請求項3に記載の発明は、前記2流体ジェット洗浄中に、前記移動アームの移動速度を変化させることを特徴とする請求項2に記載の基板洗浄方法である。

例えば、研磨後に洗浄される基板の半径の大きさに応じて、移動アームの移動速度を変化させることで、基板の全面に亘ってより均一な洗浄を行うことができる。

【0016】

請求項4に記載の発明は、流体を噴射させながら移動する前記2流体ノズルの移動距離は、基板の半径よりも小さいことを特徴とする請求項2または3に記載の基板洗浄方法である。

【0017】

研磨後の基板表面には、その周縁部に研磨屑等のパーティクル(ディフェクト)が残存する傾向が強い。流体を噴射させながら移動する2流体ノズルの移動距離を基板の半径よりも小さくすることで、基板の周縁部(例えば外周端部から50mm以内の環状領域)の部分的な洗浄を重点的に行って、許される2流体ジェット洗浄時間(例えば5秒)内での基板表面の効率的な洗浄を行うことができる。

【0018】

請求項5に記載の発明は、基板の一方のエッジ上方に配置した2流体ノズルから回転中の基板の表面に向けて流体を噴出させて該表面の2流体ジェット洗浄を行いながら、基板の該基板を挟んだ他方のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、前記2流体ノズルからの流体の噴出を停止させた後、前記スクラブ洗浄部材を基板の表面に接触させてスクラブ洗浄を行うことを特徴とする請求項1に記載の基板洗浄方法である。

【0019】

これによっても、基板表面の2流体ジェット洗浄を行いながら、基板側方の退避位置に位置するスクラブ洗浄部材を基板上方のスクラブ洗浄位置に移動させ、しかる後、基板表面のスクラブ洗浄を行うことで、洗浄時間を大きく伸ばすことなく、2流体ジェット洗浄とその直後のスクラブ洗浄とを連続的に行って、洗浄性能を向上させることができる。

【0020】

請求項6に記載の発明は、前記2流体ノズルは、ノズル噴出口が扇状の扇形ノズルであることを特徴とする請求項5に記載の基板洗浄方法である。

このように、固定して使用される2流体ノズルとして、ノズル噴出口が扇状の扇形ノズルを使用することで、十分な洗浄長さを確保して、基板全面の2流体ジェット洗浄を行うことができる。

【0021】

請求項7に記載の発明は、基板を保持して回転させる基板保持部と、前記基板保持部で保持されて回転中の基板の表面に擦り付けて該表面をスクラブ洗浄するスクラブ洗浄部材と、前記基板保持部で保持されて回転中の基板の表面に向けて2種類以上の流体を噴出させて該表面を非接触で2流体ジェット洗浄する2流体ノズルと、前記スクラブ洗浄部材と前記2流体ノズルを同時に移動させる移動アームと、前記スクラブ洗浄部材が前記基板保持部で保持された基板のエッジ上方の退避位置と基板のセンタ上方のスクラブ洗浄位置との間を移動するように前記移動アームを移動させるアーム移動機構とを有することを特徴とすることを特徴とする基板洗浄装置である。

【0022】

これにより、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えることなく、比較的簡単な構成の単一の洗浄装置で2流体ジェット洗浄とスクラブ洗浄を行うことができ、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えた場合に比較して、フットプリントを大幅に縮小させることができる。

【0023】

請求項8に記載の発明は、前記2流体ノズルは、回転中の基板表面に向けて流体を噴射する流体噴射位置と前記スクラブ洗浄部材が基板表面に接触するのを阻害しない退避位置との間を移動自在に、ノズル移動機構を介して、前記移動アームに取り付けられていることを特徴とする請求項7に記載の基板洗浄装置である。

【0024】

これにより、基板表面と2流体ノズルとの間の距離を2流体ジェット洗浄に最適に維持しつつ、2流体ノズルの存在がスクラブ洗浄部材によるスクラブ洗浄を阻害してしまうことを防止することができる。

【0025】

請求項9に記載の発明は、前記アーム移動機構は、前記移動アームの移動速度を変更可能であることを特徴とする請求項7または8に記載の基板洗浄装置である。

【0026】

請求項10に記載の発明は、基板を保持して回転させる基板保持部と、前記基板保持部で保持されて回転中の基板の表面に擦り付けて該表面をスクラブ洗浄するスクラブ洗浄部材と、前記基板保持部で保持された基板の一方のエッジ上方に設置され、該基板保持部で保持されて回転中の基板の表面に向けて2種類以上の流体を噴出させて該表面を非接触で2流体ジェット洗浄する2流体ノズルと、前記スクラブ洗浄部材が前記基板保持部で保持された基板の該基板を挟んで他方のエッジ上方の退避位置と基板のセンタ上方のスクラブ洗浄位置との間を移動するように前記移動アームを移動させるアーム移動機構とを有することを特徴とすることを特徴とする基板洗浄装置である。

【0027】

これによっても、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えることなく、比較的簡単な構成の単一の洗浄装置で2流体ジェット洗浄とスクラブ洗浄を行うことができ、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えた場合に比較して、フットプリントを大幅に縮小させることができる。しかも、構造のより簡素化を図ることができる。

【0028】

請求項11に記載の発明は、前記2流体噴射ノズルは、ノズル噴出口が扇状の扇形ノズルであることを特徴とする請求項10に記載の基板洗浄装置である。

【発明の効果】

【0029】

本発明によれば、スクラブ洗浄を行う直前に非接触の2流体ジェット洗浄を行うことで、研磨後に基板表面に残存する研磨屑等のパーティクル(ディフェクト)数を、例えば1/5〜1/30まで低減させることができ、これによって、後のスクラブ洗浄で使用されるスクラブ洗浄部材への負荷を低減させて、パーティクル除去性能、洗浄の安定性、及び消耗材の延命等の洗浄性能を向上させることができる。

【0030】

しかも、基板表面の2流体ジェット洗浄を行いながら、基板のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、しかる後、基板表面のスクラブ洗浄を行うことで、洗浄時間を大きく伸ばすことなく、2流体ジェット洗浄とその直後のスクラブ洗浄とを連続的に行って、洗浄性能を向上させることができる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施形態に係る基板洗浄装置(第1基板洗浄ユニット)を備えた研磨装置の全体構成を示す平面図である。

【図2】本発明の実施形態の基板洗浄装置の、スクラブ洗浄部材を移動させながら2流体ジェット洗浄を行っている時の概要を示す正面図である。

【図3】本発明の実施形態の基板洗浄装置の、スクラブ洗浄部材がスクラブ洗浄位置に位置してスクラブ洗浄を行っている時の概要を示す正面図である。

【図4】図1に示す研磨装置の基板洗浄ユニットで研磨後の基板を洗浄する工程を示すブロック図である。

【図5】本発明の他の実施形態の基板洗浄装置の概要を示す正面図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態を図面を参照して説明する。なお、以下の例において、同一または相当する部材には同一符号を付して重複した説明を省略する。

【0033】

図1は、本発明の実施形態に係る基板洗浄装置を備えた研磨装置の全体構成を示す平面図である。図1に示すように、研磨装置は、略矩形状のハウジング10と、多数の半導体ウェハ等の基板をストックする基板カセットが載置されるロードポート12を備えている。ロードポート12は、ハウジング10に隣接して配置されている。ロードポート12には、オープンカセット、SMIF(Standard Manufacturing Interface)ポッド、またはFOUP(Front Opening Unified Pod)を搭載することができる。SMIF、FOUPは、内部に基板カセットを収納し、隔壁で覆うことにより、外部空間とは独立した環境を保つことができる密閉容器である。

【0034】

ハウジング10の内部には、複数(この実施形態では4つ)の研磨ユニット14a〜14dと、研磨後の基板を洗浄する第1基板洗浄ユニット16及び第2基板洗浄ユニット18と、洗浄後の基板を乾燥させる乾燥ユニット20が収容されている。研磨ユニット14a〜14dは、研磨装置の長手方向に沿って配列され、基板洗浄ユニット16,18及び乾燥ユニット20も研磨装置の長手方向に沿って配列されている。本発明の実施形態に係る基板洗浄装置は、第1基板洗浄ユニット16に適用されている。

【0035】

ロートポート12、該ロートポート12側に位置する研磨ユニット14a及び乾燥ユニット20に囲まれた領域には、第1基板搬送ロボット22が配置され、また研磨ユニット14a〜14dと平行に、基板搬送ユニット24が配置されている。第1基板搬送ロボット22は、研磨前の基板をロートポート12から受け取って基板搬送ユニット24に受け渡すとともに、乾燥後の基板を乾燥ユニット20から受け取ってロートポート12に戻す。基板搬送ユニット24は、第1基板搬送ロボット22から受け取った基板を搬送して、各研磨ユニット14a〜14dとの間で基板の受け渡しを行う。

【0036】

第1基板洗浄ユニット16と第2基板洗浄ユニット18の間に位置して、これらの各ユニット16,18との間で基板の受け渡しを行う第2基板搬送ロボット26が配置され、第2基板洗浄ユニット18と乾燥ユニット20との間に位置して、これらの各ユニット18,20との間で基板の受け渡しを行う第3基板搬送ロボット28が配置されている。

【0037】

更に、ハウジング10の内部に位置して、研磨装置の各機器の動きを制御する制御部30が配置されている。この制御部30は、下記のように、第1基板洗浄ユニット16の移動アーム48,58を移動させるアーム移動機構44,54や、2流体ノズル70を移動させるノズル移動機構66等を制御する役割も果たす。

【0038】

この例では、第2基板洗浄ユニット18として、鉛直方向に延びるペンシル型洗浄具の下端を基板表面に擦り付けて該表面をスクラブ洗浄するペンシルスクラブ洗浄ユニットが使用されている。この第2基板洗浄ユニット(ペンシルスクラブ洗浄ユニット)18は、2流体ジェット(2FJ)を使用して基板表面を非接触で洗浄する2流体ジェット洗浄を併用するように構成されている。乾燥ユニット20として、純水でリンスしながら、基板を保持して高速で回転させることで、遠心力によって基板を乾燥させるスピン・リンス・ドライ(SRD)ユニットが使用されている。なお、基板洗浄ユニット16,18、および乾燥ユニット20を上下2段に配置した上下2段構造としてもよい。この場合、洗浄部は、上下2段の基板洗浄ユニット、および乾燥ユニットを有する。

【0039】

図2は、図1に示す第1基板洗浄ユニット16として使用される、本発明の実施形態の基板洗浄装置の、スクラブ洗浄部材(上部ロール洗浄部材40)を移動させながら2流体ジェット洗浄を行っている時の概要を示す正面図で、図3は、同じく、スクラブ洗浄部材がスクラブ洗浄位置に位置してスクラブ洗浄を行っている時の概要を示す正面図である。

【0040】

図2及び図3に示すように、第1基板洗浄ユニット(基板洗浄装置)16は、表面を上にして半導体ウェハ等の基板Wの周縁部を支持し基板Wを水平回転させる、水平方向に移動自在な複数本(図では4本)のスピンドル32を有する基板保持部34を備えている。この各スピンドル32の上部には、コマ36が設けられ、このコマ36の外周側面に形成した当接面36aに基板Wの外周端面を当接させ内方に押し付けつつコマ36を回転(自転)させることにより、基板Wを水平に回転させるように構成されている。この例では、4個のうち2個のコマ36が基板Wに回転力を与え、他の2個のコマ36は、基板Wの回転を受けるベアリングの働きをしている。なお、全てのコマ36を駆動機構に連結して、基板Wに回転力を付与するようにしてもよい。

【0041】

基板保持部34のスピンドル32で保持される基板Wの上方に位置して、円柱状で長尺状に延びる、例えばPVAからなるスクラブ洗浄部材としての上部ロール洗浄部材40が、上方及び両側方を上部ホルダ42に包囲されて回転(自転)自在に配置されている。この上部ホルダ42は、アーム移動機構44によって、基板Wの側上方の退避位置と基板Wの略中央上方のスクラブ洗浄位置との間を水平方向に移動し、アーム昇降機構46によって昇降する移動アーム48に取り付けられている。

【0042】

同様に、基板保持部34のスピンドル32で保持される基板Wの下方に位置して、円柱状で長尺状に延びる、例えばPVAからなるスクラブ洗浄部材としての下部ロール洗浄部材50が、下方及び両側方を下部ホルダ52に包囲されて回転(自転)自在に配置されている。この下部ホルダ52は、アーム移動機構54によって、基板Wの側下方の退避位置と基板Wの略中央下方のスクラブ洗浄位置との間を水平方向に移動し、アーム昇降機構56によって昇降する移動アーム58に取り付けられている。

【0043】

なお、上記の例では、スクラブ洗浄部材として、例えばPVAからなるロール洗浄部材(ロールスポンジ)を使用しているが、ロールスポンジの代わりに、表面にブラシを有するロールブラシを使用してもよい。

【0044】

スピンドル32で支持して回転させる基板Wの上方に位置して、基板Wの表面(上面)に洗浄液を供給する上部洗浄液供給ノズル60が配置され、スピンドル32で支持して回転させる基板Wの下方に位置して、基板Wの裏面(下面)に洗浄液を供給する下部洗浄液供給ノズル62が配置されている。

【0045】

これにより、基板Wを水平に回転させた状態で、上部洗浄液供給ノズル60から基板Wの表面(上面)に洗浄液(薬液)を供給しつつ、スクラブ洗浄位置に位置する上部ロール洗浄部材(スクラブ洗浄部材)40を回転させながら下降させて回転中の基板Wの表面に接触させることで、洗浄液の存在下で、基板Wの表面を上部ロール洗浄部材40でスクラブ洗浄する。上部ロール洗浄部材40の長さは、基板Wの直径より僅かに長く設定されて、基板Wの全表面が同時に洗浄される。

【0046】

同時に、下部洗浄液供給ノズル62から基板Wの裏面(下面)に洗浄液を供給しつつ、スクラブ洗浄位置に位置する下部ロール洗浄部材(スクラブ洗浄部材)50を回転させなら上昇させて回転中の基板Wの裏面に接触させることで、洗浄液の存在下で、基板Wの裏面を下部ロール洗浄部材50でスクラブ洗浄する。下部ロール洗浄部材50の長さも、基板Wの直径より僅かに長く設定されていて、前述の基板Wの表面とほぼ同様に、基板Wの全裏面が同時に洗浄される。

【0047】

上部ロール洗浄部材40を移動させる移動アーム48には、スクラブ洗浄位置の方向に向けて突出するブラケット64が固着され、このブラケット64の自由端に、ノズル移動機構66を介して、2流体ノズル70が鉛直方向下向きで取り付けられている。この例では、ノズル移動機構66として、2流体ノズル70を下方の流体噴射位置と上方の退避位置との間を上下動させるようにしたものを使用しているが、2流体ノズル70を鉛直方向から水平方向に回転させて、2流体ノズル70の下端を上昇させるようにしたものを使用しても良い。

【0048】

2流体ノズル70には、N2ガス等のキャリアガスを供給するキャリアガス供給ライン72と、純水またはCO2ガス溶解水等の洗浄液を供給する洗浄液供給ライン74が接続されており、2流体ノズル70の内部に供給されたN2ガス等のキャリアガスと純水またはCO2ガス溶解水等の洗浄液を2流体ノズル70から高速で噴出させることで、キャリアガス中に洗浄液が微小液滴(ミスト)として存在する2流体ジェット流が生成される。この2流体ノズル70で生成される2流体ジェット流を回転中の基板Wの表面に向けて噴出させて衝突させることで、微小液滴の基板表面への衝突で発生した衝撃波を利用した基板表面のパーティクル等を除去、つまり2流体ジェットを利用した洗浄を行うことができる。また、図中に示していないが、基板Wの上方と同様に、基板の下方にも2流体ノズルをつけて基板の裏面を洗浄してもよい。

【0049】

この例の基板洗浄ユニット(基板洗浄装置)16によれば、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えることなく、比較的簡単な構成の単一の洗浄ユニットで2流体ジェット洗浄とスクラブ洗浄を行うことができ、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えた場合に比較して、フットプリントを大幅に縮小させることができる。

【0050】

次に、第1基板洗浄ユニット16を使用して、研磨後の基板を洗浄する時の処理フローについて説明する。

【0051】

先ず、研磨後の基板Wを基板保持部34のスピンドル32で表面を上向きにして保持する。この時、上部ロール洗浄部材40は、基板Wのエッジ上方の退避位置に位置しており、また2流体ノズル70は、下方の流体噴射位置に位置している。この状態で、基板Wを水平方向に回転させながら、アーム移動機構44を作動させて、退避位置に位置する上部ロール洗浄部材40がスクラブ洗浄位置に向けて移動するように、移動アーム48を所定速度で移動させる。この時の移動アーム48の移動速度は、例えば30mm/sである。この移動アーム48の移動の移動に伴って、2流体ノズル70も上部ロール洗浄部材40と共に移動する。

【0052】

この2流体ノズル70が移動を開始すると同時に、2流体ノズル70の内部に供給されたN2ガス等のキャリアガスと純水またはCO2ガス溶解水等の洗浄液を回転中の基板Wの表面に向けて2流体ノズル70から噴出させ、これによって、基板Wの表面を2流体ジェットで洗浄する。この時、基板Wと流体ノズル70の下端との距離H1は、例えば8mmで、上部ロール洗浄部材40は基板Wの表面と接触しない。

【0053】

そして、2流体ノズル70が所定位置、例えば、基板Wのセンタに到達した時に、2流体ノズル70からの流体の噴射を停止する。移動アーム48は、移動を続け、ロール洗浄部材40をより速い速度で基板Wのセンタ上方のスクラブ洗浄位置に移動させる。次に、ノズル移動機構60を介して、2流体ノズル70を、流体噴射位置から退避位置に上昇させる。

【0054】

次に、上部ロール洗浄部材40を回転(自転)させながら下降させて基板Wの表面に接触させ、同時に、上部洗浄液供給ノズル60から基板Wの表面に洗浄液を供給し、これによって、基板Wの表面の上部ロール洗浄部材40によるスクラブ洗浄を行う。

【0055】

基板Wの表面を所定時間スクラブ洗浄した後、上部ロール洗浄部材40を上昇させ、上部洗浄液供給ノズル60から基板Wの表面への洗浄液の供給を停止する。そして、2流体ノズル70を下降させて、退避位置から流体噴射位置に位置に戻す。次に、アーム移動機構54を逆作動させて、上部ロール洗浄部材40を2流体ノズル70と共に退避位置に戻す。この上部ロール洗浄部材40を退避位置に戻す時に、回転中の基板Wの表面に向けて2流体ノズル70から流体を噴出させて2流体ジェット洗浄を行うようにしても良い。

【0056】

基板Wの裏面にあってもほぼ同様に、上部ロール洗浄部材40と同期して、下部ロール洗浄部材50を基板Wのセンタ下方のスクラブ洗浄位置に移動させ、回転(自転)させながら上昇させて基板Wの裏面に接触させ、同時に、下部洗浄液供給ノズル62から基板Wの裏面に洗浄液を供給し、これによって、基板Wの裏面の下部ロール洗浄部材50によるスクラブ洗浄を行う。そして、基板Wの裏面を所定時間スクラブ洗浄した後、下部ロール洗浄部材50を下降させ、下部洗浄液供給ノズル62から基板Wの裏面への洗浄液の供給を停止した後、下部ロール洗浄部材50を退避位置に戻す。

【0057】

上記のようにして、基板Wの表裏両面のスクラブ洗浄が終了し、上部ロール洗浄部材40及び下部ロール洗浄部材50を退避位置に戻した後、基板Wの回転を停止し、基板Wの基板保持部34による保持を解いて、洗浄後の基板Wを次工程に搬送する。

【0058】

図1に示す研磨装置では、ロードポート12内の基板カセットから取り出した基板の表面を、研磨ユニット14a〜14dのいずれかに搬送して研磨し、研磨後の基板を第1基板洗浄ユニット16に搬送する。この研磨装置における研磨後の洗浄処理について、図4を参照して説明する。

【0059】

この第1基板洗浄ユニット16では、いずれかの研磨ユニット14a〜14dで研磨されて搬送されてきた基板Wの表面を、前述のように、非接触の2流体ジェット洗浄で洗浄し、この2流体ジェット洗浄の直後に、上部ロール洗浄部材40を使用したロールスクラブ洗浄で更に洗浄する。なお、基板Wの裏面は、ロールスクラブ洗浄のみで洗浄される。

【0060】

このように、スクラブ洗浄する直前に非接触の2流体ジェット洗浄を行うことで、研磨後に基板Wの表面に残存する金属研磨屑等のパーティクルを基板Wの表面から部分的に除去し、後のスクラブ洗浄で使用されるスクラブ洗浄部材(ロール洗浄部材40)への負荷を低減させて、パーティクル除去性能、洗浄の安定性、及び消耗材の延命等の洗浄性能を向上させることができる。

【0061】

特に、この例のように、基板Wの表面の2流体ジェット洗浄を行いながら、基板Wのエッジ上方の退避位置に位置するスクラブ洗浄部材(ロール洗浄部材40)を基板Wのセンタ上方のスクラブ洗浄位置に移動させ、しかる後、基板Wの表面のスクラブ洗浄を行うことで、洗浄時間を大きく伸ばすことなく、2流体ジェット洗浄とその直後のスクラブ洗浄とを連続的に行って、洗浄性能を向上させることができる。

【0062】

そして、第1基板洗浄ユニット16でロールスクラブ洗浄後の基板Wを第1基板洗浄ユニット16から取り出して第2基板洗浄ユニット18に搬送する。この例では、第2基板洗浄ユニット18で、ペンシル型洗浄具を基板Wの表面に擦り付けて該表面をスクラブ洗浄するペンシルスクラブ洗浄と、2流体ジェットを利用した2流体ジェット洗浄とを併用した洗浄を行う。なお、ペンシルスクラブ洗浄と2流体ジェット洗浄の一方を行うようにしてもよい。

【0063】

次に、第2基板洗浄ユニット18で洗浄後の基板を第2基板洗浄ユニット18から取り出し、乾燥ユニット20に搬入してSRD(スピン・リンス・ドライ)乾燥させ、しかる後、乾燥後の基板をロードポート12の基板カセット内に戻す。

【0064】

2流体ジェット洗浄中に、移動アーム48の移動速度を変化させるようにしてもよい。例えば、研磨後に洗浄される基板の半径の大きさに応じて、移動アーム48の移動速度を変化させることで、基板の全面に亘ってより均一な洗浄を行うことができる。

【0065】

研磨後の基板表面には、その周縁部に金属研磨屑等のパーティクル(ディフェクト)が残存する傾向が強い。このため、2流体ジェット洗浄中における移動アーム48の移動距離を基板Wの半径よりも小さくすることが好ましく、これにより、基板の周縁部(例えば外周端部から50mm以内の環状領域)の部分的な洗浄を行って、許される2流体ジェット洗浄時間(例えば5秒)内での基板表面の効率的な洗浄を行うことができる。

【0066】

図5は、本発明の他の実施形態の基板洗浄ユニット(基板洗浄装置)16aを示す。この例の図2及び図3に示す例と異なる点は、以下の通りである。即ち、基板保持部34のスピンドル32で保持される基板Wの一方のエッジ上方に位置して、2流体ノズル70aが鉛直方向に沿った下向きに配置されており、移動アーム48に2流体ノズルは備えられていない。そして、基板保持部34のスピンドル32で保持される基板Wを挟んで他方のエッジ上方が上部ロール洗浄部材40の退避位置になるようになっている。

【0067】

この例では、基板保持部34のスピンドル32で保持される基板Wと2流体ノズル70aとの距離H2は、例えば20mmに設定され、2流体ノズル70aとして、ノズル噴出口が扇状の扇形ノズルが使用されている。このように、固定して使用される2流体ノズル70aとして、ノズル噴出口が扇状の扇形ノズルを使用し、更に基板Wと2流体ノズル70aとの距離H2を適切に設定することで、十分な洗浄長さを確保して、基板Wの全面の2流体ジェット洗浄を行うことができる。

【0068】

この例の基板洗浄ユニット16aにあっても、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えることなく、比較的簡単な構成の単一の洗浄ユニットで2流体ジェット洗浄とスクラブ洗浄を行うことができ、2流体ジェット洗浄を行うための専用の洗浄ユニットを備えた場合に比較して、フットプリントを大幅に縮小させることができる。しかも、図2及び図3に示す例と比較して、構成の更なる簡素化を図ることができる。

【0069】

この例の第1基板洗浄ユニット(基板研磨装置)16aを使用して、研磨後の基板を洗浄する時の処理フローについて説明する。

【0070】

先ず、研磨後の基板Wを基板保持部34のスピンドル32で表面を上向きにして保持する。この時、上部ロール洗浄部材40は、基板Wのエッジ上方の退避位置に位置している。この状態で、基板Wを水平方向に回転させながら、アーム移動機構44を作動させて、退避位置に位置する上部ロール洗浄部材40がスクラブ洗浄位置に向けて移動するように、移動アーム48を所定速度で移動させる。この時の移動アーム48の移動速度は、例えば30mm/sである。

【0071】

移動アーム48が移動を開始すると同時に、扇型ノズルからなる2流体ノズル70aに供給されたN2ガス等のキャリアガスと純水またはCO2ガス溶解水等の洗浄液を回転中の基板Wの表面に向けて2流体ノズル70aから噴出させ、これによって、基板Wの表面を2流体ジェットで洗浄する。そして、所定時間(例えば5秒)2流体ノズル70aから回転中の基板Wに向けて流体を噴射した後、2流体ノズル70aからの流体の噴射を停止する。この時、上部ロール洗浄部材40は基板Wの表面と接触しない。

【0072】

次に、上部ロール洗浄部材40を回転(自転)させながら下降させて基板Wの表面に接触させ、同時に、上部洗浄液供給ノズル60から基板Wの表面に洗浄液を供給し、これによって、基板Wの表面の上部ロール洗浄部材40によるスクラブ洗浄を行う。

【0073】

基板Wの表面を所定時間スクラブ洗浄した後、上部ロール洗浄部材40を上昇させ、上部洗浄液供給ノズル60から基板Wの表面への洗浄液の供給を停止する。そして、次に、アーム移動機構54を逆作動させて、上部ロール洗浄部材40を退避位置に戻す。この上部ロール洗浄部材40を退避位置に戻す時に、回転中の基板Wの表面に向けて2流体ノズル70aから流体を噴出させて2流体ジェット洗浄を行うようにしても良い。

【0074】

基板Wの裏面にあってもほぼ同様に、上部ロール洗浄部材40と同期して、下部ロール洗浄部材50を基板Wのセンタ下方のスクラブ洗浄位置に移動させ、回転(自転)させながら上昇させて基板Wの裏面に接触させ、同時に、下部洗浄液供給ノズル62から基板Wの裏面に洗浄液を供給し、これによって、基板Wの裏面の下部ロール洗浄部材50によるスクラブ洗浄を行う。そして、基板Wの裏面を所定時間スクラブ洗浄した後、下部ロール洗浄部材50を下降させ、下部洗浄液供給ノズル62から基板Wの裏面への洗浄液の供給を停止した後、下部ロール洗浄部材50を退避位置に戻す。

【0075】

上記のようにして、基板Wの表裏両面のスクラブ洗浄が終了し、上部ロール洗浄部材40及び下部ロール洗浄部材50を退避位置に戻した後、基板Wの回転を停止し、基板Wの基板保持部34による保持を解いて、洗浄後の基板Wを次工程に搬送する。

【0076】

この例にあっても、基板Wの表面の2流体ジェット洗浄を行いながら、基板のエッジ上方の退避位置に位置する上部ロール洗浄部材(スクラブ洗浄部材)40を基板Wのセンタ上方のスクラブ洗浄位置に移動させ、しかる後、基板Wの表面のスクラブ洗浄を行うことで、洗浄時間を大きく伸ばすことなく、2流体ジェット洗浄とその直後のスクラブ洗浄とを連続的に行って、洗浄性能を向上させることができる。

【0077】

ロール洗浄部材等を使用したスクラブ洗浄部材でスクラブ洗浄するのに先立って、2流体ジェット洗浄によって研磨後の基板表面を洗浄した時の効果を調べるため、研磨後のTEOSブランケットウェハ(基板)を洗浄し乾燥させた時に基板表面に残る100nm以上のパーティクル(ディフェクト)数を調べた結果を下記の表1に示す。

【0078】

【表1】

【0079】

表1において、参考例は、基板表面を60秒間研磨した後、SRD乾燥させた時に基板表面に残るパーティクル数を「1」で表している。

【0080】

具体例1は、基板表面を60秒間研磨した後、基板を600rpmで回転させながら、2流体ジェット洗浄を22秒間行った後、SRD乾燥させた時に基板表面に残るパーティクル数を、参考例との比で表している。具体例2は、基板表面を60秒間研磨した後、基板を600rpmで回転させながら、2流体ジェット洗浄を5秒間行った後、SRD乾燥させた時に基板表面に残るパーティクル数を、参考例との比で表している。具体例3は、基板表面を60秒間研磨した後、基板を150rpmで回転させながら、2流体ジェット洗浄を5秒間行った後、SRD乾燥させた時に基板表面に残るパーティクル数を、参考例との比で表している。

【0081】

具体例1〜3において、ノズル噴出口から基板表面までの距離を8mmに設定した、内径が3mmの2流体ノズルに、流量100(L/min)のキャリアガスと、流量200(mL/min)の液滴生成用炭酸水を供給して、2流体ジェット洗浄を行った。

【0082】

比較例1は、基板表面を60秒間研磨した後、基板を150rpmで回転させながら、メガソニック洗浄を22秒間行った後、SRD乾燥させた時に基板表面に残るパーティクル数を、参考例との比で表している。比較例2は、基板表面を60秒間研磨した後、基板を150rpmで回転させながら、メガソニック洗浄を5秒間行った後、SRD乾燥させた時に基板表面に残るパーティクル数を、参考例との比で表している。

【0083】

比較例1,2において、入力パワーが30Wで、振動周波数が400KHzの超音波を加えた洗浄水を3(L/min)の流量で基板表面に供給してメガソニック洗浄を行った。

【0084】

この表1から、研磨直後に非接触の2流体ジェット洗浄を行うことで、基板表面に残るパーティクル数を1/5〜1/30まで低減でき、しかも、2流体ジェット洗浄で基板表面を洗浄することで、他の非接触洗浄方法であるメガソニック洗浄で洗浄するのに比べて、パーティクルの除去効果が著しく大きいことが判る。このことは、研磨後の基板表面を非接触の2流体ジェット洗浄で洗浄した後、スクラブ洗浄を行うことで、スクラブ洗浄の負荷を大幅に低減できることを示している。

【符号の説明】

【0085】

14a〜14d 研磨ユニット

16,16a 第1基板洗浄ユニット(基板洗浄装置)

18 第2基板洗浄ユニット

20 乾燥ユニット

24 基板搬送ユニット

30 制御部

32 スピンドル

34 基板保持部

40 上部ロール洗浄部材(スクラブ洗浄部材)

42 上部ホルダ

44 アーム移動機構

46 アーム昇降機構

48 移動アーム

50 下部ロール洗浄部材(スクラブ洗浄部材)

52 下部ホルダ

54 アーム移動機構

56 アーム昇降機構

58 移動アーム

60 上部洗浄液供給ノズル

62 下部洗浄液供給ノズル

64 ブラケット

66 ノズル移動機構

70,70a…2流体ノズル

72 キャリアガス供給ライン

74 洗浄液供給ライン

【特許請求の範囲】

【請求項1】

スクラブ洗浄部材を擦り付けて研磨後の基板の表面をスクラブ洗浄する直前に、2種類以上の流体を2流体ノズルから基板の表面に向けて噴出させて該表面を非接触で洗浄する2流体ジェット洗浄を行うことを特徴とする基板洗浄方法。

【請求項2】

移動アームを移動させて、基板のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、

前記移動アームの移動に伴って、2流体ノズルを該2流体ノズルから回転中の基板の表面に向けて流体を噴出させて該表面の2流体ジェット洗浄を行いながら移動させ、

前記2流体ノズルからの流体の噴出を停止させた後、前記スクラブ洗浄部材を基板の表面に接触させてスクラブ洗浄を行うことを特徴とする請求項1に記載の基板洗浄方法。

【請求項3】

前記2流体ジェット洗浄中に、前記移動アームの移動速度を変化させることを特徴とする請求項2に記載の基板洗浄方法。

【請求項4】

流体を噴射させながら移動する前記2流体ノズルの移動距離は、基板の半径よりも小さいことを特徴とする請求項2または3に記載の基板洗浄方法。

【請求項5】

基板の一方のエッジ上方に配置した2流体ノズルから回転中の基板の表面に向けて流体を噴出させて該表面の2流体ジェット洗浄を行いながら、基板の該基板を挟んだ他方のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、

前記2流体ノズルからの流体の噴出を停止させた後、前記スクラブ洗浄部材を基板の表面に接触させてスクラブ洗浄を行うことを特徴とする請求項1に記載の基板洗浄方法。

【請求項6】

前記2流体ノズルは、ノズル噴出口が扇状の扇形ノズルであることを特徴とする請求項5に記載の基板洗浄方法。

【請求項7】

基板を保持して回転させる基板保持部と、

前記基板保持部で保持されて回転中の基板の表面に擦り付けて該表面をスクラブ洗浄するスクラブ洗浄部材と、

前記基板保持部で保持されて回転中の基板の表面に向けて2種類以上の流体を噴出させて該表面を非接触で2流体ジェット洗浄する2流体ノズルと、

前記スクラブ洗浄部材と前記2流体ノズルを同時に移動させる移動アームと、

前記スクラブ洗浄部材が前記基板保持部で保持された基板のエッジ上方の退避位置と基板のセンタ上方のスクラブ洗浄位置との間を移動するように前記移動アームを移動させるアーム移動機構とを有することを特徴とすることを特徴とする基板洗浄ユニット。

【請求項8】

前記2流体ノズルは、回転中の基板表面に向けて流体を噴射する流体噴射位置と前記スクラブ洗浄部材が基板表面に接触するのを阻害しない退避位置との間を移動自在に、ノズル移動機構を介して、前記移動アームに取り付けられていることを特徴とする請求項7に記載の基板洗浄ユニット。

【請求項9】

前記アーム移動機構は、前記移動アームの移動速度を変更可能であることを特徴とする請求項7または8に記載の基板洗浄ユニット。

【請求項10】

基板を保持して回転させる基板保持部と、

前記基板保持部で保持されて回転中の基板の表面に擦り付けて該表面をスクラブ洗浄するスクラブ洗浄部材と、

前記基板保持部で保持された基板の一方のエッジ上方に設置され、該基板保持部で保持されて回転中の基板の表面に向けて2種類以上の流体を噴出させて該表面を非接触で2流体ジェット洗浄する2流体ノズルと、

前記スクラブ洗浄部材が前記基板保持部で保持された基板の該基板を挟んで他方のエッジ上方の退避位置と基板のセンタ上方のスクラブ洗浄位置との間を移動するように前記移動アームを移動させるアーム移動機構とを有することを特徴とすることを特徴とする基板洗浄ユニット。

【請求項11】

前記2流体噴射ノズルは、ノズル噴出口が扇状の扇形ノズルであることを特徴とする請求項10に記載の基板洗浄ユニット。

【請求項1】

スクラブ洗浄部材を擦り付けて研磨後の基板の表面をスクラブ洗浄する直前に、2種類以上の流体を2流体ノズルから基板の表面に向けて噴出させて該表面を非接触で洗浄する2流体ジェット洗浄を行うことを特徴とする基板洗浄方法。

【請求項2】

移動アームを移動させて、基板のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、

前記移動アームの移動に伴って、2流体ノズルを該2流体ノズルから回転中の基板の表面に向けて流体を噴出させて該表面の2流体ジェット洗浄を行いながら移動させ、

前記2流体ノズルからの流体の噴出を停止させた後、前記スクラブ洗浄部材を基板の表面に接触させてスクラブ洗浄を行うことを特徴とする請求項1に記載の基板洗浄方法。

【請求項3】

前記2流体ジェット洗浄中に、前記移動アームの移動速度を変化させることを特徴とする請求項2に記載の基板洗浄方法。

【請求項4】

流体を噴射させながら移動する前記2流体ノズルの移動距離は、基板の半径よりも小さいことを特徴とする請求項2または3に記載の基板洗浄方法。

【請求項5】

基板の一方のエッジ上方に配置した2流体ノズルから回転中の基板の表面に向けて流体を噴出させて該表面の2流体ジェット洗浄を行いながら、基板の該基板を挟んだ他方のエッジ上方の退避位置に位置するスクラブ洗浄部材を基板のセンタ上方のスクラブ洗浄位置に移動させ、

前記2流体ノズルからの流体の噴出を停止させた後、前記スクラブ洗浄部材を基板の表面に接触させてスクラブ洗浄を行うことを特徴とする請求項1に記載の基板洗浄方法。

【請求項6】

前記2流体ノズルは、ノズル噴出口が扇状の扇形ノズルであることを特徴とする請求項5に記載の基板洗浄方法。

【請求項7】

基板を保持して回転させる基板保持部と、

前記基板保持部で保持されて回転中の基板の表面に擦り付けて該表面をスクラブ洗浄するスクラブ洗浄部材と、

前記基板保持部で保持されて回転中の基板の表面に向けて2種類以上の流体を噴出させて該表面を非接触で2流体ジェット洗浄する2流体ノズルと、

前記スクラブ洗浄部材と前記2流体ノズルを同時に移動させる移動アームと、

前記スクラブ洗浄部材が前記基板保持部で保持された基板のエッジ上方の退避位置と基板のセンタ上方のスクラブ洗浄位置との間を移動するように前記移動アームを移動させるアーム移動機構とを有することを特徴とすることを特徴とする基板洗浄ユニット。

【請求項8】

前記2流体ノズルは、回転中の基板表面に向けて流体を噴射する流体噴射位置と前記スクラブ洗浄部材が基板表面に接触するのを阻害しない退避位置との間を移動自在に、ノズル移動機構を介して、前記移動アームに取り付けられていることを特徴とする請求項7に記載の基板洗浄ユニット。

【請求項9】

前記アーム移動機構は、前記移動アームの移動速度を変更可能であることを特徴とする請求項7または8に記載の基板洗浄ユニット。

【請求項10】

基板を保持して回転させる基板保持部と、

前記基板保持部で保持されて回転中の基板の表面に擦り付けて該表面をスクラブ洗浄するスクラブ洗浄部材と、

前記基板保持部で保持された基板の一方のエッジ上方に設置され、該基板保持部で保持されて回転中の基板の表面に向けて2種類以上の流体を噴出させて該表面を非接触で2流体ジェット洗浄する2流体ノズルと、

前記スクラブ洗浄部材が前記基板保持部で保持された基板の該基板を挟んで他方のエッジ上方の退避位置と基板のセンタ上方のスクラブ洗浄位置との間を移動するように前記移動アームを移動させるアーム移動機構とを有することを特徴とすることを特徴とする基板洗浄ユニット。

【請求項11】

前記2流体噴射ノズルは、ノズル噴出口が扇状の扇形ノズルであることを特徴とする請求項10に記載の基板洗浄ユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−89797(P2013−89797A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229549(P2011−229549)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]