多孔質セラミックス材の製造方法および多孔質セラミックス材

【課題】 噴霧乾燥物中の有機バルーンの分布をより均一にすることが可能な多孔質セラミックス材の製造方法、およびこの製造方法によって製造される多孔質セラミックス材を提供する。

【解決手段】 噴霧乾燥工程S2において、泥しょうと熱膨張性樹脂粉末との混合物を噴霧し、噴霧物中の熱膨張性樹脂粉末が膨張して有機バルーンとなる温度の熱風を吹き付けることで、噴霧物を乾燥させ、成形工程S3において、乾燥物を所望の形状に成形し、焼成工程S4において、成形物を焼成する。

【解決手段】 噴霧乾燥工程S2において、泥しょうと熱膨張性樹脂粉末との混合物を噴霧し、噴霧物中の熱膨張性樹脂粉末が膨張して有機バルーンとなる温度の熱風を吹き付けることで、噴霧物を乾燥させ、成形工程S3において、乾燥物を所望の形状に成形し、焼成工程S4において、成形物を焼成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質セラミックス材の製造方法および多孔質セラミックス材に関する。

【背景技術】

【0002】

多孔質セラミックス材は、耐熱性や耐久性が高く、かつ、軽量であるので、タイル材などの建材として用いられる。また、多孔質セラミックス材は、食器などの陶器としても用いられる。

【0003】

特許文献1には、多孔質タイル材を製造する製造方法が記載されている。特許文献1に記載の製造方法では、泥しょうと無機バルーンであるフライアッシュバルーンとを混合し、混合物をスプレードライヤによって噴霧乾燥した後、乾燥物を乾式プレスして所定の形状に成形し、成形物を焼成することで、多孔質タイル材を製造している。

【0004】

また、特許文献2,3には、多孔質陶器を製造する製造方法が記載されている。特許文献2に記載の製造方法では、フライアッシュバルーンを混練した粘土に、蹈鞴、轆轤、湿式プレスなどの可塑成形を行って所定の形状に成形し、成形物を焼成することで、多孔質陶器を製造している。特許文献3に記載の製造方法では、有機バルーンを混練した粘土に、蹈鞴、轆轤、湿式プレスなどの可塑成形を行って所定の形状に成形し、成形物を焼成することで、多孔質陶器を製造している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−302369号公報

【特許文献2】特許第3541215号公報

【特許文献3】特許第3273310号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1〜3において、無機バルーンや有機バルーンは、多孔質セラミックス材の内部に気孔を形成するための気孔材として用いられている。無機バルーンや有機バルーンは嵩比重が非常に小さいので、多孔質セラミックス材の嵩比重を小さくすることができる。しかしながら、無機バルーンや有機バルーンの嵩比重が小さいことによる問題もある。

【0007】

特許文献1に記載の製造方法では、泥しょうと無機バルーンとを混合し、スプレードライヤで噴霧乾燥しているが、無機バルーンの嵩比重が小さいため、泥しょうと無機バルーンとを均一に混合することが難しく、その結果、噴霧乾燥された乾燥物中に無機バルーンを均一に分散させることが難しいという問題がある。乾燥物中の無機バルーンの分布が不均一であると、焼成された多孔質セラミックス材中の気孔の分布も不均一となり、多孔質セラミックス材の耐熱性や耐久性が低下してしまう。また、特許文献1に記載の製造方法では、噴霧乾燥において、無機バルーンを噴霧する際に、スプレードライヤのノズルに目詰まりが生じ易いという問題もある。

【0008】

特許文献2,3に記載の製造方法では、スプレードライヤによる噴霧乾燥を行わないので、ノズルの目詰まりという問題は生じないが、粘土中に無機バルーンまたは有機バルーンを均一に分散し難いという、特許文献1と同様の問題がある。また、噴霧乾燥を行わないので、乾式プレスで成形することができず、その結果、生産コストが増大するという問題もある。

【0009】

本発明は、上述した課題を解決するためのものであり、噴霧乾燥物中の有機バルーンの分布をより均一にすることが可能な多孔質セラミックス材の製造方法、およびこの製造方法によって製造される多孔質セラミックス材を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、泥しょうと熱膨張性樹脂粉末との混合物を噴霧し、噴霧物中の熱膨張性樹脂粉末が膨張して有機バルーンとなる温度の熱風を吹き付けることで、噴霧物を乾燥させる噴霧乾燥工程と、

前記噴霧乾燥工程で得られた乾燥物を所望の形状に成形する成形工程と、

前記成形工程で得られた成形物を焼成する焼成工程とを含むことを特徴とする多孔質セラミックス材の製造方法である。

【0011】

また本発明は、前記混合物中において、前記熱膨張性樹脂粉末は、前記泥しょうの固形分換算100重量部に対して、0.15重量部以上2.0重量部以下の範囲内で混合されることを特徴とする。

【0012】

また本発明は、前記噴霧乾燥工程では、噴霧物中の熱膨張性樹脂粉末を膨張させて、粒径膨張率を3倍〜12倍にすることを特徴とする。

【0013】

また本発明は、前記焼成工程では、前記成形物に釉薬を塗布した後に、焼成を行うことを特徴とする。

【0014】

また本発明は、泥しょうと熱膨張性樹脂粉末との混合物に対して該熱膨張性樹脂粉末が膨張して有機バルーンとなる温度の熱風を吹き付ける噴霧乾燥を行うことで調製された坏土から成形および焼成されたことを特徴とする多孔質セラミックス材である。

【発明の効果】

【0015】

本発明によれば、噴霧乾燥工程によって、熱膨張性樹脂粉末が膨張して有機バルーンとなる。したがって、噴霧乾燥工程以前において、泥しょうと熱膨張性樹脂粉末とをより均一に混合することが可能であり、その結果、噴霧乾燥工程で得られる乾燥物中の有機バルーンの分布をより均一にすることが可能となる。これによって、乾燥物を成形および焼成して得られる多孔質セラミックス材中の気孔の分布をより均一にすることができ、多孔質セラミックス材の耐熱性および耐久性をより向上させることができる。

【0016】

たとえば、多孔質セラミックス材中の気孔の分布が均一であるので、連続気孔が生じ難く、その結果、水分が浸透し難くなるので、多孔質セラミックス材の吸水率を小さく抑えることができる。また、多孔質セラミックス材の強度を保つことができる。

【0017】

また本発明によれば、熱膨張性樹脂粉末の添加量は、泥しょうの固形分換算100重量部に対して、0.15重量部以上2.0重量部以下の範囲内であるので、多孔質セラミックス材の軽量化の効果を達成しつつ、焼成時において、熱膨張性樹脂粉末に起因する一酸化炭素、二酸化炭素の大量発生や、熱膨張性樹脂粉末の不完全燃焼の発生を抑えることができる。

【0018】

また本発明によれば、粒径膨張率が3倍〜12倍であるので、多孔質セラミック材の軽量化の効果を達成しつつ、成形時に有機バルーンが破損するのを防止することができる。

また本発明によれば、施釉多孔質セラミックス材を製造することができる。

【0019】

また本発明によれば、坏土を成形および焼成して得られる多孔質セラミックス材中の気孔の分布をより均一にすることができ、多孔質セラミックス材の耐熱性および耐久性をより向上させることができる。

【図面の簡単な説明】

【0020】

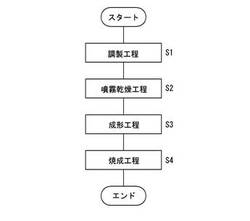

【図1】多孔質タイル材の製造工程を示す工程図である。

【発明を実施するための形態】

【0021】

以下に、本発明の一実施形態として、多孔質セラミック材の1つである多孔質タイル材の製造工程について説明する。図1は、多孔質タイル材の製造工程を示す工程図である。多孔質タイル材の製造工程は、泥しょうと熱膨張性樹脂粉末との混合物を調製する調製工程S1と、調製工程S1で得られた混合物を噴霧乾燥する噴霧乾燥工程S2と、噴霧乾燥工程S2で得られた乾燥物を所望の形状に成形する成形工程S3と、成形工程S3で得られた成形物を焼成する焼成工程S4とを含む。

【0022】

調製工程S1で用いられる泥しょうはタイル材の分野において一般的なものでよい。たとえば、粘土30重量部、長石40重量部、陶石10重量部〜20重量部、およびセルベン5重量部〜15重量部を、ボールミルなどの湿式混合機によって粉砕混合したものに、水を加えてさらに混合することで、泥しょうを調製することができる。泥しょうの原料としては、長石の代わりに天然ガラス質原料を用いてもよく、雑粘土、水簸粘土、または蛙目粘土のいずれの粘土を用いてもよい。このような原料を含む泥しょうは、前田陶料株式会社製、丸美陶料株式会社製、佐分利陶料有限会社製、株式会社中垣陶料製、有限会社丸定陶料製などを用いることができる。ボールミルとしては、タイル材の分野において一般的なものを用いることができ、たとえば、中工精機株式会社製の湿式ボールミルを用いることができる。

【0023】

調製工程S1では、上記のようにして調製され、泥しょう貯蔵タンクに貯蔵された泥しょうに、さらに熱膨張性樹脂粉末を加えて、泥しょう貯蔵タンク内で混合攪拌して混合物を調製してもよいし、泥しょうの原料と熱膨張性樹脂粉末とをボールミルで混合した後、水を加えてさらに混合することで混合物を調製してもよい。ただし、ボールミルで混合すると熱膨張性樹脂粉末が破損するおそれがあるので、好ましくは、泥しょう貯蔵タンク内において攪拌羽根等で混合攪拌した方が良い。さらに、後述するように、膨張前の熱膨張性樹脂粉末は真比重が約1.0であるので、粉末状であっても泥しょう中に均一分散させ易いが、好ましくは、固形分率約70%に調整された水分散スラリー状にして、泥しょうと混合攪拌した方がよい。これにより、より一層容易に、均一分散させることができる。なお、調製工程S1で調製された混合物の含水率は、たとえば、30%〜40%である。

【0024】

本発明でいう熱膨張性樹脂粉末とは、炭化水素などをコアとして内包した樹脂製のマイクロカプセルであり、加熱されると、マイクロカプセルのシェルが軟化するとともにコアが気体になって膨張し、体積平均粒径が数倍〜数十倍に大きくなるものである。ここで、体積平均粒径とは、体積粒度分布において累積体積が全体の50%となるときの粒径をいう。膨張前の熱膨張性樹脂粉末の体積平均粒径は、たとえば、1μm〜100μmである。また、膨張前の熱膨張性樹脂粉末は、真比重が1.0〜1.1である。このような熱膨張性樹脂粉末としては、アクゾノーベル社製のエキスパンセルや、松本油脂製薬株式会社製のマツモトマイクロスフェアーなどが挙げられる。

【0025】

混合物中における、熱膨張性樹脂粉末の添加量は、泥しょうの固形分換算100重量部に対して、0.15重量部以上2.0重量部以下の範囲内であることが好ましい。添加量が0.15重量部を下回ると、軽量化の効果が小さくなってしまうおそれがあり、添加量が2.0重量部を上回ると、焼成時に一酸化炭素や二酸化炭素が大量に発生したり、不完全燃焼が生じたりするおそれがあるからである。また、2.0重量部を上回ると、多孔質セラミック材中の気孔の体積が大きくなり、多孔質セラミック材の強度が低下するおそれもある。

【0026】

噴霧乾燥工程S2は、調製工程S1で得られた混合物をスプレードライヤによって噴霧し、噴霧物に対して熱風を吹き付けることで、噴霧物を乾燥させるスプレードライを行う工程である。スプレードライヤとしては、タイル材の分野において一般的なものを用いることができ、たとえば、大川原化工機株式会社製を用いることができる。なお、本発明で用いるスプレードライヤとしては、ノズルタイプのものであってもよく、ディスクタイプのものであってもよい。

【0027】

熱風の温度は、噴霧物中の熱膨張性樹脂粉末が膨張して有機バルーンとなる温度であり、たとえば、200℃〜300℃である。有機バルーンとは、有機スフィアとも呼ばれる、体積平均粒径5μm〜500μm程度の球形状の粒子である。有機バルーンの粒径膨張率は、膨張前の熱膨張性樹脂粉末に対して、2倍〜18倍であり、より好ましくは、3倍〜12倍である。ここで、粒径膨張率とは、有機バルーンの体積平均粒径を、膨張前の熱膨張性樹脂粉末の体積平均粒径で除した値である。3倍〜12倍が好ましいのは、3倍を下回ると、多孔質セラミック材中の気孔が小さくなって軽量化の効果が小さくなるおそれがあり、12倍を上回ると、有機バルーンの外膜が弱くなり成形時のプレス圧に耐えられなくなり、有機バルーンが破損するおそれがあるからである。なお、有機バルーンの焼失温度は、200℃〜250℃であり、焼成時には、水蒸気や二酸化炭素へ変化する。

【0028】

スプレードライヤの噴霧乾燥条件が、一般的な噴霧圧力(たとえば0.5kgf/cm2〜5.0kgf/cm2)である場合、200℃〜300℃の熱風が吹き付けられた噴霧物中の熱膨張性樹脂粉末は、50℃〜130℃程度に昇温する。したがって、この場合、熱膨張性樹脂粉末としては、50℃〜130℃で充分に膨張するもの、たとえば、低温膨張型の熱膨張性樹脂粉末である、松本油脂製薬株式会社製のF−36LV(膨張開始温度75℃〜85℃、最大膨張温度110℃〜120℃)などが用いられる。

【0029】

中温膨張型の熱膨張性樹脂粉末や高温膨張型の熱膨張性樹脂粉末を用いる場合、噴霧圧力をより小さくすることで、熱膨張性樹脂粉末を100℃よりも高い温度に昇温させる。たとえば、中温膨張型の熱膨張性樹脂粉末(たとえば松本油脂製薬株式会社製のF−65:膨張開始温度105℃〜115℃、最大膨張温度145℃〜155℃など)を用いる場合、低温膨張型の熱膨張性樹脂粉末を用いる場合と比較して噴霧圧力を小さくし、高温膨張型の熱膨張性樹脂粉末(たとえば松本油脂製薬株式会社製のFN−180S:膨張開始温度145℃〜155℃、最大膨張温度175℃〜185℃など)を用いる場合、中温膨張型の熱膨張性樹脂粉末を用いる場合と比較して噴霧圧力を小さくする。このように、最大膨張温度が高い熱膨張性樹脂粉末であるほど、噴霧圧力を小さく調節することで、様々な熱膨張性樹脂粉末を用いることができる。

【0030】

噴霧乾燥工程S2で得られる乾燥物の含水率は、5%程度である。含水率の調節も、噴霧圧力の調節によって行うことができる。たとえば、含水率を小さくしたい場合は、噴霧圧力を小さくすればよい。

【0031】

成形工程S3では、噴霧乾燥工程S2で得られた乾燥物を、所望の形状、たとえば矩形板状に成形する。本実施形態では、乾燥物を所望の形状の金型に投入し、プレス機による乾式プレスを行うことによって、成形を行う。プレス機としては、タイル材の分野において一般的なものを用いることができ、たとえば、株式会社後藤鉄工所製を用いることができる。プレス圧力は、たとえば、150kgf/cm2〜300kgf/cm2である。本実施形態では、生産効率や歩留まりの高さから、成形方法を乾式プレスとしているが、これ以外の成形方法であってもよい。

【0032】

焼成工程S4は、成形工程S3で得られた成形物を焼成する工程であるが、成形後直ちに焼成するのではなく、乾燥および施釉を行った後に、焼成してもよい。施釉は、成形物に釉薬を塗布する処理であり、釉薬としては、タイル材の分野において一般的なものを用いることができる。乾燥は、施釉の前後両方で行われ、成形物は、たとえば50℃〜80℃の雰囲気温度下で、30分間〜60分間乾燥される。乾燥を行うことによって、焼成中の割れや爆裂を防止することができる。

【0033】

成形物の焼成は、ローラーハースキルンやトンネルキルンなどを用いて行われる。ローラーハースキルンの場合、たとえば高砂工業株式会社製が用いられ、成形物は、1000℃〜1300℃で約30分〜約2時間焼成される。トンネルキルンの場合、たとえば高砂工業株式会社製が用いられ、成形物は、1000℃〜1300℃で約20時間〜約40時間焼成される。なお、トンネルキルンで焼成した後、さらにローラーハースキルンで焼成してもよい。

【0034】

以上の製造工程によって、内部に気孔が形成された多孔質タイル材が製造される。本実施形態では、噴霧乾燥工程S2によって、熱膨張性樹脂粉末が膨張して有機バルーンとなる。したがって、噴霧乾燥工程S2の前の調製工程S1において、泥しょうと熱膨張性樹脂粉末とをより均一に混合することが可能であり、その結果、噴霧乾燥工程S2で得られる乾燥物中の有機バルーンの分布をより均一にすることが可能となる。これによって、乾燥物を成形および焼成して得られる多孔質タイル材中の気孔の分布をより均一にすることができ、多孔質タイル材の耐熱性および耐久性をより向上させることができる。このような多孔質タイル材は、建物の外壁などに好適に用いることができる。

【0035】

たとえば、本発明に係る多孔質セラミックス材は、内部の気孔の分布が均一であるので、連続気孔が生じ難く、その結果、水分が浸透し難くなるので、多孔質セラミックス材の吸水率を小さく抑えることができる。また、多孔質セラミックス材の強度を保つことができる。

【0036】

このような本発明に対して、たとえば、泥しょう中に無機バルーンを分散させて、その後、噴霧乾燥、成形、および焼成して得られるセラミックス材は、その内部に、無機バルーンが不均一な分布で残存し、セラミックス材の品質に部分ごとのばらつきが生じてしまう。また、泥しょう中に有機バルーンを分散させて、その後、噴霧乾燥、成形、および焼成して得られるセラミックス材は、成形物中に有機バルーンが不均一に分布するので、焼成時に有機バルーンが焼失したときに、セラミックス材の内部に気孔が不均一な分布で生じ、その結果、セラミックス材の品質に部分ごとのばらつきが生じてしまうとともに、気孔の分布が不均一なことにより、連続気孔が生じて吸水率が増加したり、強度が低下したりする。

【0037】

なお、本発明では、噴霧乾燥工程S2で噴霧される熱膨張性樹脂粉末は有機バルーンと比較して嵩密度が大きいので、噴霧乾燥の際にスプレードライヤの目詰まりを起こし難いという利点もある。

【技術分野】

【0001】

本発明は、多孔質セラミックス材の製造方法および多孔質セラミックス材に関する。

【背景技術】

【0002】

多孔質セラミックス材は、耐熱性や耐久性が高く、かつ、軽量であるので、タイル材などの建材として用いられる。また、多孔質セラミックス材は、食器などの陶器としても用いられる。

【0003】

特許文献1には、多孔質タイル材を製造する製造方法が記載されている。特許文献1に記載の製造方法では、泥しょうと無機バルーンであるフライアッシュバルーンとを混合し、混合物をスプレードライヤによって噴霧乾燥した後、乾燥物を乾式プレスして所定の形状に成形し、成形物を焼成することで、多孔質タイル材を製造している。

【0004】

また、特許文献2,3には、多孔質陶器を製造する製造方法が記載されている。特許文献2に記載の製造方法では、フライアッシュバルーンを混練した粘土に、蹈鞴、轆轤、湿式プレスなどの可塑成形を行って所定の形状に成形し、成形物を焼成することで、多孔質陶器を製造している。特許文献3に記載の製造方法では、有機バルーンを混練した粘土に、蹈鞴、轆轤、湿式プレスなどの可塑成形を行って所定の形状に成形し、成形物を焼成することで、多孔質陶器を製造している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−302369号公報

【特許文献2】特許第3541215号公報

【特許文献3】特許第3273310号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1〜3において、無機バルーンや有機バルーンは、多孔質セラミックス材の内部に気孔を形成するための気孔材として用いられている。無機バルーンや有機バルーンは嵩比重が非常に小さいので、多孔質セラミックス材の嵩比重を小さくすることができる。しかしながら、無機バルーンや有機バルーンの嵩比重が小さいことによる問題もある。

【0007】

特許文献1に記載の製造方法では、泥しょうと無機バルーンとを混合し、スプレードライヤで噴霧乾燥しているが、無機バルーンの嵩比重が小さいため、泥しょうと無機バルーンとを均一に混合することが難しく、その結果、噴霧乾燥された乾燥物中に無機バルーンを均一に分散させることが難しいという問題がある。乾燥物中の無機バルーンの分布が不均一であると、焼成された多孔質セラミックス材中の気孔の分布も不均一となり、多孔質セラミックス材の耐熱性や耐久性が低下してしまう。また、特許文献1に記載の製造方法では、噴霧乾燥において、無機バルーンを噴霧する際に、スプレードライヤのノズルに目詰まりが生じ易いという問題もある。

【0008】

特許文献2,3に記載の製造方法では、スプレードライヤによる噴霧乾燥を行わないので、ノズルの目詰まりという問題は生じないが、粘土中に無機バルーンまたは有機バルーンを均一に分散し難いという、特許文献1と同様の問題がある。また、噴霧乾燥を行わないので、乾式プレスで成形することができず、その結果、生産コストが増大するという問題もある。

【0009】

本発明は、上述した課題を解決するためのものであり、噴霧乾燥物中の有機バルーンの分布をより均一にすることが可能な多孔質セラミックス材の製造方法、およびこの製造方法によって製造される多孔質セラミックス材を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、泥しょうと熱膨張性樹脂粉末との混合物を噴霧し、噴霧物中の熱膨張性樹脂粉末が膨張して有機バルーンとなる温度の熱風を吹き付けることで、噴霧物を乾燥させる噴霧乾燥工程と、

前記噴霧乾燥工程で得られた乾燥物を所望の形状に成形する成形工程と、

前記成形工程で得られた成形物を焼成する焼成工程とを含むことを特徴とする多孔質セラミックス材の製造方法である。

【0011】

また本発明は、前記混合物中において、前記熱膨張性樹脂粉末は、前記泥しょうの固形分換算100重量部に対して、0.15重量部以上2.0重量部以下の範囲内で混合されることを特徴とする。

【0012】

また本発明は、前記噴霧乾燥工程では、噴霧物中の熱膨張性樹脂粉末を膨張させて、粒径膨張率を3倍〜12倍にすることを特徴とする。

【0013】

また本発明は、前記焼成工程では、前記成形物に釉薬を塗布した後に、焼成を行うことを特徴とする。

【0014】

また本発明は、泥しょうと熱膨張性樹脂粉末との混合物に対して該熱膨張性樹脂粉末が膨張して有機バルーンとなる温度の熱風を吹き付ける噴霧乾燥を行うことで調製された坏土から成形および焼成されたことを特徴とする多孔質セラミックス材である。

【発明の効果】

【0015】

本発明によれば、噴霧乾燥工程によって、熱膨張性樹脂粉末が膨張して有機バルーンとなる。したがって、噴霧乾燥工程以前において、泥しょうと熱膨張性樹脂粉末とをより均一に混合することが可能であり、その結果、噴霧乾燥工程で得られる乾燥物中の有機バルーンの分布をより均一にすることが可能となる。これによって、乾燥物を成形および焼成して得られる多孔質セラミックス材中の気孔の分布をより均一にすることができ、多孔質セラミックス材の耐熱性および耐久性をより向上させることができる。

【0016】

たとえば、多孔質セラミックス材中の気孔の分布が均一であるので、連続気孔が生じ難く、その結果、水分が浸透し難くなるので、多孔質セラミックス材の吸水率を小さく抑えることができる。また、多孔質セラミックス材の強度を保つことができる。

【0017】

また本発明によれば、熱膨張性樹脂粉末の添加量は、泥しょうの固形分換算100重量部に対して、0.15重量部以上2.0重量部以下の範囲内であるので、多孔質セラミックス材の軽量化の効果を達成しつつ、焼成時において、熱膨張性樹脂粉末に起因する一酸化炭素、二酸化炭素の大量発生や、熱膨張性樹脂粉末の不完全燃焼の発生を抑えることができる。

【0018】

また本発明によれば、粒径膨張率が3倍〜12倍であるので、多孔質セラミック材の軽量化の効果を達成しつつ、成形時に有機バルーンが破損するのを防止することができる。

また本発明によれば、施釉多孔質セラミックス材を製造することができる。

【0019】

また本発明によれば、坏土を成形および焼成して得られる多孔質セラミックス材中の気孔の分布をより均一にすることができ、多孔質セラミックス材の耐熱性および耐久性をより向上させることができる。

【図面の簡単な説明】

【0020】

【図1】多孔質タイル材の製造工程を示す工程図である。

【発明を実施するための形態】

【0021】

以下に、本発明の一実施形態として、多孔質セラミック材の1つである多孔質タイル材の製造工程について説明する。図1は、多孔質タイル材の製造工程を示す工程図である。多孔質タイル材の製造工程は、泥しょうと熱膨張性樹脂粉末との混合物を調製する調製工程S1と、調製工程S1で得られた混合物を噴霧乾燥する噴霧乾燥工程S2と、噴霧乾燥工程S2で得られた乾燥物を所望の形状に成形する成形工程S3と、成形工程S3で得られた成形物を焼成する焼成工程S4とを含む。

【0022】

調製工程S1で用いられる泥しょうはタイル材の分野において一般的なものでよい。たとえば、粘土30重量部、長石40重量部、陶石10重量部〜20重量部、およびセルベン5重量部〜15重量部を、ボールミルなどの湿式混合機によって粉砕混合したものに、水を加えてさらに混合することで、泥しょうを調製することができる。泥しょうの原料としては、長石の代わりに天然ガラス質原料を用いてもよく、雑粘土、水簸粘土、または蛙目粘土のいずれの粘土を用いてもよい。このような原料を含む泥しょうは、前田陶料株式会社製、丸美陶料株式会社製、佐分利陶料有限会社製、株式会社中垣陶料製、有限会社丸定陶料製などを用いることができる。ボールミルとしては、タイル材の分野において一般的なものを用いることができ、たとえば、中工精機株式会社製の湿式ボールミルを用いることができる。

【0023】

調製工程S1では、上記のようにして調製され、泥しょう貯蔵タンクに貯蔵された泥しょうに、さらに熱膨張性樹脂粉末を加えて、泥しょう貯蔵タンク内で混合攪拌して混合物を調製してもよいし、泥しょうの原料と熱膨張性樹脂粉末とをボールミルで混合した後、水を加えてさらに混合することで混合物を調製してもよい。ただし、ボールミルで混合すると熱膨張性樹脂粉末が破損するおそれがあるので、好ましくは、泥しょう貯蔵タンク内において攪拌羽根等で混合攪拌した方が良い。さらに、後述するように、膨張前の熱膨張性樹脂粉末は真比重が約1.0であるので、粉末状であっても泥しょう中に均一分散させ易いが、好ましくは、固形分率約70%に調整された水分散スラリー状にして、泥しょうと混合攪拌した方がよい。これにより、より一層容易に、均一分散させることができる。なお、調製工程S1で調製された混合物の含水率は、たとえば、30%〜40%である。

【0024】

本発明でいう熱膨張性樹脂粉末とは、炭化水素などをコアとして内包した樹脂製のマイクロカプセルであり、加熱されると、マイクロカプセルのシェルが軟化するとともにコアが気体になって膨張し、体積平均粒径が数倍〜数十倍に大きくなるものである。ここで、体積平均粒径とは、体積粒度分布において累積体積が全体の50%となるときの粒径をいう。膨張前の熱膨張性樹脂粉末の体積平均粒径は、たとえば、1μm〜100μmである。また、膨張前の熱膨張性樹脂粉末は、真比重が1.0〜1.1である。このような熱膨張性樹脂粉末としては、アクゾノーベル社製のエキスパンセルや、松本油脂製薬株式会社製のマツモトマイクロスフェアーなどが挙げられる。

【0025】

混合物中における、熱膨張性樹脂粉末の添加量は、泥しょうの固形分換算100重量部に対して、0.15重量部以上2.0重量部以下の範囲内であることが好ましい。添加量が0.15重量部を下回ると、軽量化の効果が小さくなってしまうおそれがあり、添加量が2.0重量部を上回ると、焼成時に一酸化炭素や二酸化炭素が大量に発生したり、不完全燃焼が生じたりするおそれがあるからである。また、2.0重量部を上回ると、多孔質セラミック材中の気孔の体積が大きくなり、多孔質セラミック材の強度が低下するおそれもある。

【0026】

噴霧乾燥工程S2は、調製工程S1で得られた混合物をスプレードライヤによって噴霧し、噴霧物に対して熱風を吹き付けることで、噴霧物を乾燥させるスプレードライを行う工程である。スプレードライヤとしては、タイル材の分野において一般的なものを用いることができ、たとえば、大川原化工機株式会社製を用いることができる。なお、本発明で用いるスプレードライヤとしては、ノズルタイプのものであってもよく、ディスクタイプのものであってもよい。

【0027】

熱風の温度は、噴霧物中の熱膨張性樹脂粉末が膨張して有機バルーンとなる温度であり、たとえば、200℃〜300℃である。有機バルーンとは、有機スフィアとも呼ばれる、体積平均粒径5μm〜500μm程度の球形状の粒子である。有機バルーンの粒径膨張率は、膨張前の熱膨張性樹脂粉末に対して、2倍〜18倍であり、より好ましくは、3倍〜12倍である。ここで、粒径膨張率とは、有機バルーンの体積平均粒径を、膨張前の熱膨張性樹脂粉末の体積平均粒径で除した値である。3倍〜12倍が好ましいのは、3倍を下回ると、多孔質セラミック材中の気孔が小さくなって軽量化の効果が小さくなるおそれがあり、12倍を上回ると、有機バルーンの外膜が弱くなり成形時のプレス圧に耐えられなくなり、有機バルーンが破損するおそれがあるからである。なお、有機バルーンの焼失温度は、200℃〜250℃であり、焼成時には、水蒸気や二酸化炭素へ変化する。

【0028】

スプレードライヤの噴霧乾燥条件が、一般的な噴霧圧力(たとえば0.5kgf/cm2〜5.0kgf/cm2)である場合、200℃〜300℃の熱風が吹き付けられた噴霧物中の熱膨張性樹脂粉末は、50℃〜130℃程度に昇温する。したがって、この場合、熱膨張性樹脂粉末としては、50℃〜130℃で充分に膨張するもの、たとえば、低温膨張型の熱膨張性樹脂粉末である、松本油脂製薬株式会社製のF−36LV(膨張開始温度75℃〜85℃、最大膨張温度110℃〜120℃)などが用いられる。

【0029】

中温膨張型の熱膨張性樹脂粉末や高温膨張型の熱膨張性樹脂粉末を用いる場合、噴霧圧力をより小さくすることで、熱膨張性樹脂粉末を100℃よりも高い温度に昇温させる。たとえば、中温膨張型の熱膨張性樹脂粉末(たとえば松本油脂製薬株式会社製のF−65:膨張開始温度105℃〜115℃、最大膨張温度145℃〜155℃など)を用いる場合、低温膨張型の熱膨張性樹脂粉末を用いる場合と比較して噴霧圧力を小さくし、高温膨張型の熱膨張性樹脂粉末(たとえば松本油脂製薬株式会社製のFN−180S:膨張開始温度145℃〜155℃、最大膨張温度175℃〜185℃など)を用いる場合、中温膨張型の熱膨張性樹脂粉末を用いる場合と比較して噴霧圧力を小さくする。このように、最大膨張温度が高い熱膨張性樹脂粉末であるほど、噴霧圧力を小さく調節することで、様々な熱膨張性樹脂粉末を用いることができる。

【0030】

噴霧乾燥工程S2で得られる乾燥物の含水率は、5%程度である。含水率の調節も、噴霧圧力の調節によって行うことができる。たとえば、含水率を小さくしたい場合は、噴霧圧力を小さくすればよい。

【0031】

成形工程S3では、噴霧乾燥工程S2で得られた乾燥物を、所望の形状、たとえば矩形板状に成形する。本実施形態では、乾燥物を所望の形状の金型に投入し、プレス機による乾式プレスを行うことによって、成形を行う。プレス機としては、タイル材の分野において一般的なものを用いることができ、たとえば、株式会社後藤鉄工所製を用いることができる。プレス圧力は、たとえば、150kgf/cm2〜300kgf/cm2である。本実施形態では、生産効率や歩留まりの高さから、成形方法を乾式プレスとしているが、これ以外の成形方法であってもよい。

【0032】

焼成工程S4は、成形工程S3で得られた成形物を焼成する工程であるが、成形後直ちに焼成するのではなく、乾燥および施釉を行った後に、焼成してもよい。施釉は、成形物に釉薬を塗布する処理であり、釉薬としては、タイル材の分野において一般的なものを用いることができる。乾燥は、施釉の前後両方で行われ、成形物は、たとえば50℃〜80℃の雰囲気温度下で、30分間〜60分間乾燥される。乾燥を行うことによって、焼成中の割れや爆裂を防止することができる。

【0033】

成形物の焼成は、ローラーハースキルンやトンネルキルンなどを用いて行われる。ローラーハースキルンの場合、たとえば高砂工業株式会社製が用いられ、成形物は、1000℃〜1300℃で約30分〜約2時間焼成される。トンネルキルンの場合、たとえば高砂工業株式会社製が用いられ、成形物は、1000℃〜1300℃で約20時間〜約40時間焼成される。なお、トンネルキルンで焼成した後、さらにローラーハースキルンで焼成してもよい。

【0034】

以上の製造工程によって、内部に気孔が形成された多孔質タイル材が製造される。本実施形態では、噴霧乾燥工程S2によって、熱膨張性樹脂粉末が膨張して有機バルーンとなる。したがって、噴霧乾燥工程S2の前の調製工程S1において、泥しょうと熱膨張性樹脂粉末とをより均一に混合することが可能であり、その結果、噴霧乾燥工程S2で得られる乾燥物中の有機バルーンの分布をより均一にすることが可能となる。これによって、乾燥物を成形および焼成して得られる多孔質タイル材中の気孔の分布をより均一にすることができ、多孔質タイル材の耐熱性および耐久性をより向上させることができる。このような多孔質タイル材は、建物の外壁などに好適に用いることができる。

【0035】

たとえば、本発明に係る多孔質セラミックス材は、内部の気孔の分布が均一であるので、連続気孔が生じ難く、その結果、水分が浸透し難くなるので、多孔質セラミックス材の吸水率を小さく抑えることができる。また、多孔質セラミックス材の強度を保つことができる。

【0036】

このような本発明に対して、たとえば、泥しょう中に無機バルーンを分散させて、その後、噴霧乾燥、成形、および焼成して得られるセラミックス材は、その内部に、無機バルーンが不均一な分布で残存し、セラミックス材の品質に部分ごとのばらつきが生じてしまう。また、泥しょう中に有機バルーンを分散させて、その後、噴霧乾燥、成形、および焼成して得られるセラミックス材は、成形物中に有機バルーンが不均一に分布するので、焼成時に有機バルーンが焼失したときに、セラミックス材の内部に気孔が不均一な分布で生じ、その結果、セラミックス材の品質に部分ごとのばらつきが生じてしまうとともに、気孔の分布が不均一なことにより、連続気孔が生じて吸水率が増加したり、強度が低下したりする。

【0037】

なお、本発明では、噴霧乾燥工程S2で噴霧される熱膨張性樹脂粉末は有機バルーンと比較して嵩密度が大きいので、噴霧乾燥の際にスプレードライヤの目詰まりを起こし難いという利点もある。

【特許請求の範囲】

【請求項1】

泥しょうと熱膨張性樹脂粉末との混合物を噴霧し、噴霧物中の熱膨張性樹脂粉末が膨張して有機バルーンとなる温度の熱風を吹き付けることで、噴霧物を乾燥させる噴霧乾燥工程と、

前記噴霧乾燥工程で得られた乾燥物を所望の形状に成形する成形工程と、

前記成形工程で得られた成形物を焼成する焼成工程とを含むことを特徴とする多孔質セラミックス材の製造方法。

【請求項2】

前記混合物中において、前記熱膨張性樹脂粉末は、前記泥しょうの固形分換算100重量部に対して、0.15重量部以上2.0重量部以下の範囲内で混合されることを特徴とする請求項1に記載の多孔質セラミックス材の製造方法。

【請求項3】

前記噴霧乾燥工程では、噴霧物中の熱膨張性樹脂粉末を膨張させて、粒径膨張率を3倍〜12倍にすることを特徴とする請求項1または2に記載の多孔質セラミックス材の製造方法。

【請求項4】

前記焼成工程では、前記成形物に釉薬を塗布した後に、焼成を行うことを特徴とする請求項1〜3のいずれか1つに記載の多孔質セラミックス材の製造方法。

【請求項5】

泥しょうと熱膨張性樹脂粉末との混合物に対して該熱膨張性樹脂粉末が膨張して有機バルーンとなる温度の熱風を吹き付ける噴霧乾燥を行うことで調製された坏土から成形および焼成されたことを特徴とする多孔質セラミックス材。

【請求項1】

泥しょうと熱膨張性樹脂粉末との混合物を噴霧し、噴霧物中の熱膨張性樹脂粉末が膨張して有機バルーンとなる温度の熱風を吹き付けることで、噴霧物を乾燥させる噴霧乾燥工程と、

前記噴霧乾燥工程で得られた乾燥物を所望の形状に成形する成形工程と、

前記成形工程で得られた成形物を焼成する焼成工程とを含むことを特徴とする多孔質セラミックス材の製造方法。

【請求項2】

前記混合物中において、前記熱膨張性樹脂粉末は、前記泥しょうの固形分換算100重量部に対して、0.15重量部以上2.0重量部以下の範囲内で混合されることを特徴とする請求項1に記載の多孔質セラミックス材の製造方法。

【請求項3】

前記噴霧乾燥工程では、噴霧物中の熱膨張性樹脂粉末を膨張させて、粒径膨張率を3倍〜12倍にすることを特徴とする請求項1または2に記載の多孔質セラミックス材の製造方法。

【請求項4】

前記焼成工程では、前記成形物に釉薬を塗布した後に、焼成を行うことを特徴とする請求項1〜3のいずれか1つに記載の多孔質セラミックス材の製造方法。

【請求項5】

泥しょうと熱膨張性樹脂粉末との混合物に対して該熱膨張性樹脂粉末が膨張して有機バルーンとなる温度の熱風を吹き付ける噴霧乾燥を行うことで調製された坏土から成形および焼成されたことを特徴とする多孔質セラミックス材。

【図1】

【公開番号】特開2013−67539(P2013−67539A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208211(P2011−208211)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000004673)パナホーム株式会社 (319)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000004673)パナホーム株式会社 (319)

【Fターム(参考)】

[ Back to top ]