多層プリント配線板及び多層プリント配線板の製造方法

【課題】 金属板に絶縁層を積層したコア基板を用いて、絶縁層にクラックを発生させない多層プリント配線板を提供する。

【解決手段】 本発明の多層プリント配線板の製造方法では、複数の金属部材と個々の金属部材20を繋ぐ接続体20γをドリルで切断することにより、金属部材20から接続体20γが突出しないように平面中心側に向けて弧状形状に凹む凹部が形成される。接続体が突出部として残らないため、突出部で生じる熱膨張差による剥離やクラックを防ぎ、導体回路の信頼性を高めることができる。

【解決手段】 本発明の多層プリント配線板の製造方法では、複数の金属部材と個々の金属部材20を繋ぐ接続体20γをドリルで切断することにより、金属部材20から接続体20γが突出しないように平面中心側に向けて弧状形状に凹む凹部が形成される。接続体が突出部として残らないため、突出部で生じる熱膨張差による剥離やクラックを防ぎ、導体回路の信頼性を高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、開口内に電子部品を内蔵する金属板に絶縁層が積層されたコア基板に層間絶縁層と導体回路とが積層されて、かつスルーホールを介して表裏が電気的接続された多層プリント配線板およびその製造方法に関する。

【背景技術】

【0002】

コア基板に熱伝導性の高い金属板を内層させた多層プリント配線板が特許第3926736号、特開2004−311849号に開示されている。

【0003】

特許第3926736号の製造方法では、スロット間を連結している連結部に開口を設けることで、個片の配線基板を得ている。特開2004−311849号の製造方法は、個片の金属板をタイバーを介して連結させたパネル上に樹脂層を設けることと、タイバーをルータ加工で切断することで、個々の金属板に分割することを含んでいる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3926736号

【特許文献2】特開2004−311849号

【発明の概要】

【発明が解決しようとする課題】

【0005】

特開2004−311849号の図2が示すように、金属コア基板の各側面に2個ずつのタイバーの一部が突出している。その突出部に応力が集中すると考えられるので、その突出部を起点として絶縁材にクラックが発生すると考えられる。もしくは、金属コアから絶縁層が剥がれると考えられる。

【0006】

また、タイバー(本願では接続体)を切断する場合、キャパシタ部品をコア基板のキャビティー内に内蔵する際、キャビティー内を絶縁層から染み出す樹脂により充填するため、タイバー切断孔に充填する樹脂が不足し、空洞から絶縁層および層間絶縁層がはがれると考えられる。

【0007】

本発明の目的は、金属板に絶縁層を積層したコア基板を用いて、信頼性の高い多層プリント配線板、及び、該多層プリント配線板の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本願発明の製造方法は、複数の金属部材と個々の金属部材を繋ぐ接続体で形成されていて、第1面と該第1面とは反対側の第2面とを有する金属層を準備することと;

前記金属部材に第1貫通孔及び第2貫通孔を形成することと;

前記金属層の第1面に第1絶縁層を形成することと;

前記金属層の第2面に第2絶縁層を形成することと;

前記第1貫通孔及び前記第2貫通孔内に樹脂剤を充填すること;

前記第1絶縁層と前記第2絶縁層と前記樹脂剤に、前記第1貫通孔内の第3貫通孔を形成することと;

前記第1絶縁層と前記第2絶縁層の上にそれぞれ第1導体回路と第2導体回路を形成することと;

前記第1導体回路と前記第2導体回路とを接続するスルーホール導体を前記第3貫通孔内に形成することと;

前記第1絶縁層と前記第2絶縁層と前記樹脂剤に、前記第2貫通孔内の第4貫通孔を形成することと;

前記第2絶縁層の面上に支持体を形成することと;

前記第4貫通孔内に電子部品を収容することと;

前記第1絶縁層上に第1層間絶縁層を形成することと、

前記第4貫通孔内に樹脂剤を充填することと;

前記支持体を剥離することと;

前記第2絶縁層上に第2層間絶縁層を形成することと、

前記スルーホール導体、前記電子部品の端子に至るビア導体を前記第1層間絶縁層及び第2層間絶縁層に形成することと;

前記接続体を切断し、切断貫通孔を形成することと;

前記第1層間絶縁層上に第3層間絶縁層を形成することと;

前記第2層間絶縁層上に第4層間絶縁層を形成することと;

前記切断貫通孔部に第3層間絶縁層と第4層間絶縁層の少なくとも一方を充填することと;を有する。

【発明の効果】

【0009】

本発明の多層プリント配線板の製造方法では、複数の金属部材と個々の金属部材を繋ぐ接続体をドリルで切断後、切断孔を樹脂充填し、切断孔に沿って個片切断することにより、基板側面から金属切断部が露出しない。金属切断部が露出しないため、突出部で生じる熱膨張差や酸化等の腐食による剥離やクラックを防ぎ、導体回路の信頼性を高めることができると思われる。

【0010】

本発明の多層プリント配線板の製造方法では、コア基板に内蔵する電子部品は、コア基板の貫通孔に電子部品を収容後、その上部およびコア基板上部に積層する層間絶縁層より貫通孔に固定され、一方、接続体の切断孔は、該層間絶縁層の上面にさらに積層された層間絶縁層により充填することにより、貫通孔と切断孔を十分に樹脂充填することが可能となり、導体回路の信頼性を高めることができると思われる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係る多層プリント配線板の製造方法を示す工程図である。

【図2】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図3】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図4】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図5】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図6】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図7】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図8】ICチップを搭載する前の実施形態の多層プリント配線板の断面図である。

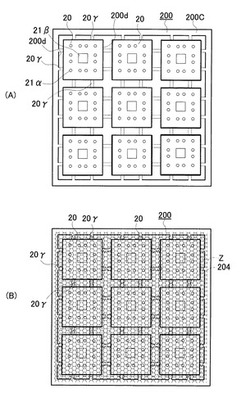

【図9】第1実施形態の金属部材を保持する金属シートの平面図であり、図9(A)は加工前の状態を、図9(B)は加工後の状態を示している。

【図10】第1実施形態に係る金属部材の加工工程における平面図である。

【図11】第1実施形態の金属部材の断面図である。

【発明を実施するための形態】

【0012】

[第1実施形態]

第1実施形態の多層プリント配線板10について図8を参照して説明される。図8は該多層プリント配線板10の断面図を示している。多層プリント配線板10では、内部に金属部材20を有するコア基板30の第1面Fに第1の導体回路34Aおよび第1のスルーホールランド36A、第2面に第2の導体回路34Bおよび第2のスルーホールランド36Bが形成されている。金属部材20の第2貫通孔21β内にはキャパシタ部品80が収容されている。第1の導体回路と第2の導体回路、第1のスルーホールランド36Aと第2のランド36Bはスルーホール導体36を介して接続されている。

【0013】

コア基板30の第1面Fと第1の導体回路34A上にF面側の第1層間絶縁層50Aが形成されている。該第1層間絶縁層50A上に導体回路58Aが形成されている。F面側第1層間絶縁層50A上の導体回路58Aと第1の導体回路34A、スルーホール導体36、キャパシタ部品80の電極82は該第1層間絶縁層50Aを貫通するビア導体60Aで接続されている。

【0014】

F面側第1層間絶縁層50A上に上層の第3層間絶縁層150Aが形成されている。第3層間絶縁層150A上に導体回路158Aが形成されている。F面側第3層間絶縁層150A上の導体回路158Aと導体回路58A、ビア導体60A、キャパシタ部品80の電極82は第3層間絶縁層150Aを貫通するビア導体160Aで接続されている。

【0015】

コア基板30の第2面Sと第2の導体回路上にS面側第2層間絶縁層50Bが形成されている。該第2層間絶縁層50B上に導体回路58Bが形成されている。S面側第2層間絶縁層50B上の導体回路58Bと第2の導体回路34Bまたはスルーホール導体36、キャパシタ部品80の電極82は該第2層間絶縁層50Bを貫通するビア導体60Bで接続されている。

【0016】

S面側第2層間絶縁層50B上に上層の第4層間絶縁層150Bが形成されている。上層の第4層間絶縁層150B上に導体回路158Bが形成されている。上層の第4層間絶縁層150B上の導体回路158Bと導体回路58Bまたはビア導体60B、キャパシタ部品80の電極82は上層の第2層間樹脂絶縁層150Bを貫通するビア導体160Bで接続されている。

【0017】

F面側第3層間絶縁層150A上にF面側ソルダーレジスト層70Aが形成され、S面側第4層間絶縁層150B上にS面側ソルダーレジスト層70Bが形成されている。S面とF面のソルダーレジスト層70A、70Bはビア導体160A、160Bや導体回路158A、158Bを露出する開口部71A、71Bを有している。開口部71A、71Bにより露出するビア導体や導体回路の上面は半田パッド73A、73Bとして機能する。半田パッド73A、73B上に半田バンプ76A、76Bが形成されている。F面側の半田バンプ76A側にICチップが実装される。S面側の半田バンプ76Bを介して、該多層プリント配線板がドータボード等の外部基板と接続される。

【0018】

図8中のコア基板30が中心に有する金属部材20を拡大して図11に示す。

金属部材20の材質は、銅あるいはFe−Ni合金が好ましい。銅あるいはFe−Ni合金は、熱伝導率が大きいので、コア基板内で熱拡散を行い、該コア基板内の不均一な熱分布による熱応力の発生を抑制すると推測される。金属部材20は20μm〜100μmの厚みを有する。金属部材20の厚さが20μm以下では熱拡散の効果が得られないと思われる。一方、金属部材20の厚さが100μm以上ではコア基板を構成する絶縁層との熱膨張係数の違いから反りを発生させてしまうと思われる。表面および反対の裏面のそれぞれは粗化面を有する。金属部材20の表面に張り合わせる第1絶縁層と第2絶縁層との密着性を確保するためである。それらの面粗さは、Rz=2.0〜6.0μmの範囲が好ましい。Rzが2.0μmより小さいと密着性が低く、Rzが6.0μmより大きくなると絶縁層の平面性が悪くなると思われる。それぞれの面粗さは、例えば、KEYENCE製のレーザマイクロスコープにより測定される。

金属部材20の第1面と第2面の面粗さを異なるものにすることも可能である(図11(A))。第1面Fの面粗さはRz=3.5〜6.0μm、第2面Sの面粗さはRz=2.0〜3.0μmの範囲が好ましい。ICチップ実装時にはICチップ搭載側とは反対側が凸になるため、凹側のほうが高い密着性を要求されると推測される。

【0019】

金属部材20は、第1面上および第2面上にめっき膜が形成されていてもよい。例えば、図11(B)のように、金属部材20は、コア部がFe−Ni合金層20a、該Fe−Ni層の表面および裏面にめっきにより形成された銅めっき膜20bから成る。めっきにより金属部材20の厚みの制御が可能となる。さらに銅めっき膜20bの表面に粗化面あるいは凹凸形状(図11(C))を形成することで絶縁層との密着性は向上すると推測される。

【0020】

コア基板30の金属部材20は電源用導体に用いられ、金属部材20に接続するビア導体38A、38Bは電源用に用いられる。一方、スルーホール導体36は信号用に用いられる。金属部材20をグランド用導体に用いることも可能である。

【0021】

図8中の金属部材20を積層方向から投影して図10(E)に示す。金属部材20は、図10(D)で他の金属部材20と接続されていた接続体20γを切断されている。各接続体20γは、ドリルにより金属部材20から突出しないように切断される。そのため、該金属部材20は、該金属部材20の側面に該金属部材20の平面中心側に向けて弧状形状に凹む凹部20ωを有する。該接続体20γをドリルで切断するため、切断の際に金属部材20まで応力が加わり難く、応力に起因する該金属部材20の撓みにより絶縁層の表面に凹凸が生じるのを防ぎ、該表面をフラットな状態に保ち易いと推測される。層間絶縁層及び導体回路をフラットな絶縁層上にビルドアップ積層するので、導体回路の信頼性を高めることができると思われる。

【0022】

金属部材20の側面に該金属部材20の平面中心側に向けて凹む凹部20ωは、第3層間絶縁層150Aと第4層間絶縁層150Bから樹脂が染み出した樹脂150Cにより充填される。充填する樹脂150Cは、第3層間絶縁層150Aと第4層間絶縁層150Bの少なくとも一方の層間絶縁層の由来である。なお、層間絶縁層はガラス繊維などの無機繊維を含んでいてもよい。

【0023】

図8中のコア基板30の側部は、金属部材20の平面中心側に向けて弧状形状に凹む凹部20ωが、樹脂150Cにより充填されており、基板30の各側面には絶縁層を構成する無機繊維が存在しない領域が存在する。該凹部20ωと樹脂150Cとの境界では、その形状から応力は集中し難いので、該凹部20ωを起点として樹脂150Cにクラックの発生は起こらないと推測される。もしくは、金属部材20から絶縁層24A、24Bが剥がれることはないと推測される。

【0024】

図8中のコア基板30に形成されているスルーホール導体36は、該コア基板30を貫通する第1開口部28Aと第2開口部28Bと第3開口部28Cからなる第3貫通孔28の内部に形成されて、第1導体回路34Aと第2導体回路34Bとを接続する。スルーホール導体36は第3貫通孔28をめっきで充填している金属からなる。金属は銅が好ましい。第3貫通孔28は、コア基板30の第1面F側から第2面に向けて第1面にレーザを照射することで形成される第1開口部28Aと、コア基板の第2面S側から第1面に向けて第2面にレーザを照射することで形成される第2開口部28Bと、樹脂剤が充填した第1貫通孔21αをレーザで照射することで形成される第3開口部28Cからなる。

【0025】

第1開口部28Aの重心を通りコア基板の第1面に垂直な直線と第2開口部28Bの重心を通りコア基板の第2面に垂直な直線はオフセットしても良い。第1開口部28Aおよび第2開口部28Bが第3開口部28Cでオフセットして連結すると、オフセットしない場合より、第3貫通孔28の内壁の表面積が大きくなり、スルーホール導体36と絶縁層および樹脂剤との密着性が向上すると推測される。

【0026】

上記実施形態では、金属をめっき充填して成るスルーホール導体36は、コア基板30の第1面F(表面)から第2面S(裏面)側に向かってテーパしているとともに第2面から第1面側に向かってテーパしている。そして、該スルーホール導体36は、第3開口部28C内でもっとも小さい直径となる。このとき、信号用導体である該スルーホール導体36と電源用導体である金属部材20との距離が最も大きくなるのでノイズの影響が小さくなると思われる。また、該スルーホール導体36の直径がもっとも小さい位置は、該第3開口部28Cにおいて、該金属部材20の第1面から深さ方向への距離と第2面から深さ方向への距離が同じであっても、異なってもよい。

【0027】

図8中のコア基板30が有する電子部品収容用の第4貫通孔42は、第2貫通孔21βの内部に形成される。第4貫通孔42は、コア基板30の第1面F側から第2面に向けて第1面にレーザを照射することで形成される。第4貫通孔42は、コア基板30の第1面F(表面)から第2面S(裏面)側に向かってテーパしている。第4貫通孔42をテーパに形成することにより、電子部品は、開口径が大きい第1面側から収容されやすくすくなる。電子部品は、キャパシタ部品、抵抗部品、インダクタ部品、ICチップ、配線基板のいずれである。

【0028】

図8中のコア基板30の第4貫通孔42内に収容される電子部品は、該電子部品の上下部およびコア基板の表面および第1導体回路34Aと第2導体回路34Bの上部に形成される第1層間絶縁層および第2層間絶縁層が、第4貫通孔42と電子部品の隙間を、樹脂剤で充填することにより、第3充填剤48A、48Bで第4貫通孔42内に固定される。第1層間絶縁層および第2層間絶縁層と第3充填剤48A、48Bが連続しているため、電子部品と第1層間絶縁層および第2層間絶縁層の剥離は起こり難くなり、電子部品は確実な固定が達成されると推定される。

【0029】

引き続き、図8を参照して上述した多層プリント配線板10の製造方法について電子部品収容孔に収容する電子部品をキャパシタ部品として、図1〜図8を参照して説明される。

(1)厚みが35μm、第1面Fの表面粗さがRz=4.5μm、第2面Sの表面粗さがRz=2.5μmの銅から成る金属層20が用意される(図1(A))。

【0030】

(2)図1(B)に示すように、スルーホール用第1貫通孔21αとキャパシタ部品収容用の第2貫通孔21βと金属部材20と接続体20γとを形成するために、金属層20の第1面および第2面にエッチングレジスト22が形成される。金属層20の第1面上および第2面上のエッチングレジスト膜の開口部22aは、金属層を挟んで同じ位置に成るように形成される。

【0031】

(3)該開口部22aから露出する該金属層20が、同じ条件でエッチングされることにより、複数個のスルーホール用第1貫通孔21α、1個あるいは複数個のキャパシタ部品収容用の第2貫通孔21βを形成した金属部材20と接続体20γとからなる金属シート(金属層20)200が形成される(図1(C):図9(A):図10(A))。図9及び図10では、キャパシタ部品収容用の第2貫通孔21βを1個形成しているが、複数個でもよい。図1(C)中のa−a断面が、図10(A)中のa−a断面に対応する。このとき金属層20のスルーホール用第1貫通孔21αは、該金属層20の第1面側および第2面側から中央側に向かい径が大きくなるように断面円弧状に形成され、側壁のへこみが10μmに形成される。該金属部材20と該第1貫通孔21αと該接続体20γは同時に形成される。スルーホール用第1貫通孔21αの直径は230μmである。金属部材と接続体の形成に、打ち抜き加工を利用することも可能である。

【0032】

(4)金属シート200形成後、エッチングレジスト膜を剥離し、金属層20の第1面および第2面にカップリング剤が塗布される。絶縁層との密着性を高めるためである。

【0033】

(5)該金属層20の第1面および第2面上に銅箔25A、25Bを有する第1絶縁層24Aおよび第2絶縁層24Bが設けられる(図1(D))。第1絶縁層24Aおよび第2絶縁層24Bの層厚は50μmである。銅箔25A、25Bの層厚は5μmである。絶縁層はガラスクロスなどの無機繊維等の芯材に樹脂を含浸させたものである。絶縁層は、シリカやアルミナなどの無機フィラーを有してもよい。金属層20の第1面上および第2面上に銅箔を有する第1絶縁層24Aおよび第2絶縁層24Bを設ける工程として、片面銅箔つきの第1絶縁層24Aおよび第2絶縁層24Bを金属層20の第1面上および第2面上にそれぞれ積層する。あるいは、金属層20の第1面上および第2面上それぞれに、第1絶縁層24Aと銅箔25Aおよび第2絶縁層24Bと銅箔25Bを同時に積層する2種類の工程が考えられるが、どちらを採用してもよい。

積層の際に、第1絶縁層24Aおよび第2絶縁層24Bの少なくとも一方から染み出した樹脂剤で金属部材20に形成された第1貫通孔21α内は第1充填剤24Cが、第2貫通孔21β内は第2充填剤24Dが充填される(図2(A))。金属部材20に積層された第1絶縁層24Aおよび第2絶縁層24Bの平面図(断面b−b)を図10(B)に示す。

【0034】

(6)銅箔25A、25Bの表面は黒化処理が施される(図示せず)。スルーホール用貫通孔形成にレーザを使用するため、レーザ吸収を良くする必要がある。

【0035】

(7)コア基板30の第1面から第2面に向けて、第1貫通孔21αの位置に合わせて第1面の表面にCO2 ガスレーザが照射され、コア基板30の第1面側に少なくとも第1絶縁層24Aを貫通する第1開口部28Aが形成される。該第1開口28Aの開口径は80μmである。ただし、レーザの照射パルス幅およびショット数は制限されない。コア基板30の第1面から第2面に向けて、CO2ガスレーザにより、第1絶縁層24Aを貫通するビア用開口部26aが、金属部材20の第1面上に形成される(図2(B))。ビア用開口の開口径は75μmである。該第1開口部28Aとビア用開口部26aの形成は連続して行われる。

【0036】

(8)コア基板30の第2面から第1面に向けて、第1貫通孔21αの位置に合わせて第2面の表面にCO2 ガスレーザが照射され、コア基板30の第2面側に少なくとも第2絶縁層24Bを貫通する第2開口部28Bが形成される。該第2開口28Bの開口径は80μmである。ただし、レーザの照射パルス幅およびショット数は制限されない。コア基板30の第2面から第1面に向けて、CO2ガスレーザにより、第2絶縁層24Bを貫通するビア用開口部26bが、金属部材20の第2面上に形成される(図2(C))。ビア用開口の開口径は75μmである。該第2開口部28Bとビア用開口部26bの形成は連続して行われる。該第1開口部28Aと該第2開口部28Bとにより第3貫通孔28が形成される。

【0037】

該第1開口部28Aとは、第1絶縁層24Aを貫通する開口部であり、該第2開口部28Bとは、第2絶縁層24Bを貫通する開口部であり、第3開口部28Cとは、第1貫通孔の充填剤を貫通する開口部である。

第1開口部28Aと第2開口部28Bが第3開口部28C内で連結することで、第3貫通孔28が形成される。第1開口部28Aは、コア基板30の第1面F側から第2面Sに向かってテーパする。第2開口部28Bは、コア基板30の第2面S側から第1面Fに向かってテーパする。該第3貫通孔28は、コア基板30の中心に向かうほど直径が小さくなり、その最小径は40μmである。この該第3貫通孔28の最小径は、第3開口部28Cの最小径と一致する。コア基板30で、該第3貫通孔28の直径が最も小さくなる位置は、該第3開口部28Cにおいて、金属部材20の第1面から深さ方向への距離と第2面から深さ方向への距離が同じであっても、異なってもよい。

【0038】

第1開口部28Aおよび第2開口部28Bを形成するそれぞれのレーザの開口の重心線を通って第1面および第2面に対して垂直な直線は一致しても、オフセットでもよい。第1開口部28Aおよび第2開口部28Bが第3開口部28Cでオフセットして連結すると、オフセットしない場合より、該第3貫通孔28の内壁の表面積が大きくなり、スルーホール導体36と絶縁層および樹脂剤との密着性が向上すると推測される。

【0039】

第3貫通孔28の形成は、上記の方法に限られない。コア基板30の第1面および第2面のいずれか一方からのみのレーザ照射による貫通孔形成でもよい。1方向からなら、両面からのレーザ孔位置がずれて開口できない不具合は生じない。また、ドリル加工による貫通孔形成でもよい。

【0040】

(9)スルーホール用第3貫通孔28およびビア用開口部26a、26bを形成したコア基板30の表面および第3貫通孔28の内壁およびビア用開口部の内壁に、無電解めっき処理が施され、無電解めっき膜31が形成される(図2(D))。

【0041】

(10)無電解めっき膜を形成した銅箔上に感光性ドライフィルムが貼られ、露光・現像により、所定パターンのめっきレジスト40が形成される(図3(A))。

【0042】

(11)電解めっき処理により、めっきレジスト40の非形成部に電解めっき膜32が形成され、導体回路34、第3貫通孔28をめっき充填したスルーホール導体36、および開口26a、26bをめっき充填したビア導体38A、38Bが形成される(図3(B))。

【0043】

(12)めっきレジスト40が剥離され、めっきレジスト40下の無電解めっき膜31および銅箔25A、25Bがエッチング除去され、導体回路34A、34B、スルーホール導体36及びビア導体38A、38Bが形成され、コア基板30が完成する(図3(C))。導体回路34A、34Bの層厚は15μmである。

【0044】

(13)金属層20の第2貫通孔21β内の第1絶縁層24A、第2充填剤24D、第2絶縁層24Bに、レーザでテーパを備えるキャパシタ部品収容用の第4貫通孔42が形成される(図3(D))。キャパシタ部品を収容する際、収容部がテーパ形状であると、キャパシタ部品を収容する吸着ヘッドが開口部に当たり難くなるため、確実な収容が可能となると考えられる。ここではレーザが用いられたが、ドリルで形成されることも可能である。

【0045】

(14)第4貫通孔42に粗化面42αが設けられる(図4(A))。

【0046】

(15)第2絶縁層24B側に支持体44が形成される。支持体44は、絶縁性テープが選択される(図4(B))。

【0047】

(16)第4貫通孔42にキャパシタ部品80が収容される(図4(C))。ここでは、第4貫通孔42を1箇所のみ示しているが、1の多層プリント配線板において複数個の開口部を設けそれぞれキャパシタ部品を収容することも、1又は1以上の開口に複数個のキャパシタ部品が収容されることもできる。

【0048】

(17)第1絶縁層24A上に、銅箔49Aを有する第1層間絶縁層50Aが設けられる(図1(D))。第1層間絶縁層50Aの層厚は50μmである。銅箔49Aの層厚は5μmである。絶縁層はガラスクロスなどの無機繊維等の芯材に樹脂を含浸させたものである。第1層間絶縁層50Aは、樹脂を含浸した心材を備え、樹脂中にシリカやアルミナなどの無機フィラーを有してもよい。積層の際に、第1層間絶縁層50Aから染み出した第3充填剤48Aが、第4貫通孔42内とキャパシタ部品との隙間を充填する(図4(D))。

【0049】

(18)絶縁性テープ44の剥離後、第2絶縁層24B上に、銅箔49Bを有する第2層間絶縁層50Bが設けられる(図1(D))。積層の際に、第2層間絶縁層50Bから染み出した第3充填剤48Bで第4貫通孔42内が完全に充填される(図5(A))。

【0050】

(19)CO2ガスレーザにて層間絶縁層50Aおよび層間絶縁層50Bに、キャパシタ部品80の電極82、スルーホール導体36、第1導体回路34A、第2導体回路34Bに至る直径75μmのビア用開口51A、51Bが設けられる(図5(B)参照)。図5では、キャパシタ部品80の電極82に至るビア用開口51Aは、F面およびS面の両面に形成されているが、F面あるいはS面のいずれか片面のみでもよい。その場合、ビア用開口51Aは、ICチップ実装面側に形成されるほうが良い。ICチップとキャパシタ部品との距離が近いほうが電源損失が少ないからである。クロム酸、過マンガン酸塩などの酸化剤等に浸漬させることによって、層間絶縁層50Aおよび層間絶縁層50Bに粗化面が設けられる(図示せず)。

【0051】

(20)予め層間絶縁層50Aおよび層間絶縁層50Bの表層にパラジウムなどの触媒が付与され、無電解めっき液に5〜60分間浸漬されることにより、0.1〜5μmの範囲で無電解めっき膜52が設けられる(図5(C))。

【0052】

(21)上記処理を終えた基板30に、感光性ドライフィルムが貼り付けられ、露光・現像により、所定のパターンを形成しためっきレジスト54が設けられる(図5(D))。

【0053】

(22)めっきレジスト開口部に、電解めっきにより、電解めっき膜56が形成される(図6(A)参照)。

【0054】

(23)めっきレジスト54が5%NaOHで剥離除去された後、そのめっきレジスト下の銅箔49および無電解めっき膜52が硝酸および硫酸と過酸化水素の混合液を用いるエッチングにて溶解除去され、銅箔49と無電解めっき膜52と電解めっき膜56からなる導体回路58A、58B及びビア導体60A、60Bが形成される(図6(B))。第二銅錯体と有機酸とを含有するエッチング液によって、導体回路58A、58B及びビア導体60A、60B表面に粗化面が形成される(図示せず)。

【0055】

(24)ドリル204が金属部材20の接続体20γに位置決めされる。1枚の金属部材20のドリル204による接続体切断部の平面図を図10(C)に示し、多数個取り用シート200のドリル204による接続体切断部の平面図を図9(B)に示す。

【0056】

(25)ドリルにより、金属部材20の各側面の2つの接続体20γが切断される(図6(C))。8つの接続体20γの切断された金属部材20及びコア基板30の平面図(断面d−d)を図10(D)に示す。ドリルにより、金属部材20の4つの側面には、それぞれの側面に2つの凹形状をした凹部20ωが形成される。凹部20ωの形成された金属部材20の平面図を図10(F)に、斜視図を図10(G)に示す。ドリルによる切断は、接続体20γ切断の際に金属部材20まで応力が加わり難く、第2貫通孔21βの形成により強度が低下した金属部材20が、応力に起因して撓みが生じにくく、撓みにより絶縁層24A、24Bの表面に凹凸が生じるのを防ぎ、該表面をフラットな状態に保ち易いと考えられる。

【0057】

(26)第1層間絶縁層50A上に銅箔149Aを有する第3層間絶縁層150Aが、第2層間絶縁層50B上に銅箔149Bを有する第4層間絶縁層150Bが設けられる(図6(D))。この際に、ドリル加工により形成された接続体20γ切断孔に、第3層間絶縁層150Aあるいは第4層間絶縁層150Bの少なくとも一方から染み出した樹脂150Cが充填される。第3層間絶縁層150Aあるいは第4層間絶縁層150Bから染み出した樹脂150Cが金属部材20の側部に設けられた状態の平面図(断面e−e)を図10(E)に示す。ドリルによる接続体20γの切断は、キャパシタ部品をコア基板の第4貫通孔内に収容し、第1層間絶縁層と第2層間絶縁層により固定した後に実施することが好ましい。第4貫通孔の樹脂充填によるキャパシタ部品の固定と、接続体切断孔の樹脂充填を同時に行うと、第1層間絶縁層と第2層間絶縁層のみによる樹脂充填が十分に行われない可能性が考えられる。

【0058】

(27)上記(16)と同様にして第3層間絶縁層150A、第4層間絶縁層150Bに開口151A、151Bが形成され(図7(A))、上記(17)〜(23)と同様にして第3層間絶縁層150A、第4層間絶縁層150Bに導体回路158A、158B及びビア導体160A、160Bが形成される(図7(B))。

【0059】

(28)市販のソルダーレジスト組成物が塗布され、露光・現像により、開口71A、71Bを備えるソルダーレジスト層70A、70Bが形成される(図7(C))。ソルダーレジスト層70A、70Bの層厚は15μmである。

【0060】

(29)基板が無電解ニッケルめっき液に浸漬され、開口71A、71Bに厚さ5μmのニッケルめっき層72が形成される。さらに、その基板が無電解金めっき液に浸漬され、ニッケルめっき層72上に、厚さ0.03μmの金めっき層74が形成される(図7(D))。ニッケル−金層以外にも、ニッケル−パラジウム−金層を形成してもよい。

【0061】

(24)この後、開口71Aに半田ボールが搭載され、リフローにより、第1面(F面)側に半田バンプ76Aが、第2面(S面)側に半田バンプ76Bが形成され、多層プリント配線板10が完成する(図8)。そして、図9(B)中に示す二点鎖線Zに沿って裁断され、個片の多層プリント配線板に分割される。該二点鎖線Zはドリル貫通孔を通る。プリント基板10の4つの側面には、無機繊維がなく、ドリル貫通孔に層間絶縁層から染み出した樹脂により充填された部位が露出する。

【0062】

半田バンプ76Aを介してICチップ90のパッド92へ接続され、図示しないICチップが多層プリント配線板10へ実装される。

【0063】

第1実施形態の多層プリント配線板の製造方法では、金属部材20の各辺を接続体20γで支持する多数個取り用金属シート200を用い、第1層間絶縁層50A、第2層間絶縁層50Bを積層後、ドリルにより、金属部材20の各側面の2つの接続体20γが切断される。このとき、金属部材20から接続体20γが突出しないように平面中心側に向けて弧状形状に凹む凹部が形成される。そのため、金属部材20の特定の一部に熱応力が集中せず、ヒートサイクルにおいても、金属部材20と絶縁層24A、24B、層間絶縁層50A、50Bとの接合部でクラックが生じ難く、信頼性が高いと推測される。また、ドリルによる接続体20γの切断を、キャパシタ部品をコア基板の第4貫通孔内に収容し、第1層間絶縁層と第2層間絶縁層により固定した後に実施することにより、第4貫通孔の樹脂充填によるキャパシタ部品の固定と、接続体切断孔の樹脂充填が確実に達成され、空隙の発生を抑制でき、信頼性が高いと推測される。また、接続体20γ切断の際に金属部材20まで応力が加わり難く、第2貫通孔21βにより強度が低下した金属部材20に、応力に起因する撓みが生じて第1層間絶縁層50A、第2層間絶縁層50Bの表面に凹凸が生じるのを防ぎ、該表面をフラットな状態に保ち易いと考えられる。このため、第3層間絶縁層150A、第4層間絶縁層150B及び導体回路158A、158B、ビア導体160A、160Bをビルドアップ積層する際に、フラットな第1層間絶縁層50A、第2層間絶縁層50Bに積層するので、導体回路158A、158Bの信頼性を高めることができると思われる。

【符号の説明】

【0064】

10 多層プリント配線板

20 金属板

21α 第1貫通孔

21β 第2貫通孔

24 絶縁層

28 第3貫通孔

30 コア基板

34 導体回路

36 スルーホール導体

42 第4貫通孔

50A 第1層間絶縁層

50B 第2層間絶縁層

58 導体回路

60 ビア導体

76A 半田バンプ

80 キャパシタ部品

150A 第3層間絶縁層

150B 第4層間絶縁層

【技術分野】

【0001】

本発明は、開口内に電子部品を内蔵する金属板に絶縁層が積層されたコア基板に層間絶縁層と導体回路とが積層されて、かつスルーホールを介して表裏が電気的接続された多層プリント配線板およびその製造方法に関する。

【背景技術】

【0002】

コア基板に熱伝導性の高い金属板を内層させた多層プリント配線板が特許第3926736号、特開2004−311849号に開示されている。

【0003】

特許第3926736号の製造方法では、スロット間を連結している連結部に開口を設けることで、個片の配線基板を得ている。特開2004−311849号の製造方法は、個片の金属板をタイバーを介して連結させたパネル上に樹脂層を設けることと、タイバーをルータ加工で切断することで、個々の金属板に分割することを含んでいる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3926736号

【特許文献2】特開2004−311849号

【発明の概要】

【発明が解決しようとする課題】

【0005】

特開2004−311849号の図2が示すように、金属コア基板の各側面に2個ずつのタイバーの一部が突出している。その突出部に応力が集中すると考えられるので、その突出部を起点として絶縁材にクラックが発生すると考えられる。もしくは、金属コアから絶縁層が剥がれると考えられる。

【0006】

また、タイバー(本願では接続体)を切断する場合、キャパシタ部品をコア基板のキャビティー内に内蔵する際、キャビティー内を絶縁層から染み出す樹脂により充填するため、タイバー切断孔に充填する樹脂が不足し、空洞から絶縁層および層間絶縁層がはがれると考えられる。

【0007】

本発明の目的は、金属板に絶縁層を積層したコア基板を用いて、信頼性の高い多層プリント配線板、及び、該多層プリント配線板の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本願発明の製造方法は、複数の金属部材と個々の金属部材を繋ぐ接続体で形成されていて、第1面と該第1面とは反対側の第2面とを有する金属層を準備することと;

前記金属部材に第1貫通孔及び第2貫通孔を形成することと;

前記金属層の第1面に第1絶縁層を形成することと;

前記金属層の第2面に第2絶縁層を形成することと;

前記第1貫通孔及び前記第2貫通孔内に樹脂剤を充填すること;

前記第1絶縁層と前記第2絶縁層と前記樹脂剤に、前記第1貫通孔内の第3貫通孔を形成することと;

前記第1絶縁層と前記第2絶縁層の上にそれぞれ第1導体回路と第2導体回路を形成することと;

前記第1導体回路と前記第2導体回路とを接続するスルーホール導体を前記第3貫通孔内に形成することと;

前記第1絶縁層と前記第2絶縁層と前記樹脂剤に、前記第2貫通孔内の第4貫通孔を形成することと;

前記第2絶縁層の面上に支持体を形成することと;

前記第4貫通孔内に電子部品を収容することと;

前記第1絶縁層上に第1層間絶縁層を形成することと、

前記第4貫通孔内に樹脂剤を充填することと;

前記支持体を剥離することと;

前記第2絶縁層上に第2層間絶縁層を形成することと、

前記スルーホール導体、前記電子部品の端子に至るビア導体を前記第1層間絶縁層及び第2層間絶縁層に形成することと;

前記接続体を切断し、切断貫通孔を形成することと;

前記第1層間絶縁層上に第3層間絶縁層を形成することと;

前記第2層間絶縁層上に第4層間絶縁層を形成することと;

前記切断貫通孔部に第3層間絶縁層と第4層間絶縁層の少なくとも一方を充填することと;を有する。

【発明の効果】

【0009】

本発明の多層プリント配線板の製造方法では、複数の金属部材と個々の金属部材を繋ぐ接続体をドリルで切断後、切断孔を樹脂充填し、切断孔に沿って個片切断することにより、基板側面から金属切断部が露出しない。金属切断部が露出しないため、突出部で生じる熱膨張差や酸化等の腐食による剥離やクラックを防ぎ、導体回路の信頼性を高めることができると思われる。

【0010】

本発明の多層プリント配線板の製造方法では、コア基板に内蔵する電子部品は、コア基板の貫通孔に電子部品を収容後、その上部およびコア基板上部に積層する層間絶縁層より貫通孔に固定され、一方、接続体の切断孔は、該層間絶縁層の上面にさらに積層された層間絶縁層により充填することにより、貫通孔と切断孔を十分に樹脂充填することが可能となり、導体回路の信頼性を高めることができると思われる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係る多層プリント配線板の製造方法を示す工程図である。

【図2】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図3】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図4】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図5】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図6】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図7】第1実施形態の多層プリント配線板の製造方法を示す工程図である。

【図8】ICチップを搭載する前の実施形態の多層プリント配線板の断面図である。

【図9】第1実施形態の金属部材を保持する金属シートの平面図であり、図9(A)は加工前の状態を、図9(B)は加工後の状態を示している。

【図10】第1実施形態に係る金属部材の加工工程における平面図である。

【図11】第1実施形態の金属部材の断面図である。

【発明を実施するための形態】

【0012】

[第1実施形態]

第1実施形態の多層プリント配線板10について図8を参照して説明される。図8は該多層プリント配線板10の断面図を示している。多層プリント配線板10では、内部に金属部材20を有するコア基板30の第1面Fに第1の導体回路34Aおよび第1のスルーホールランド36A、第2面に第2の導体回路34Bおよび第2のスルーホールランド36Bが形成されている。金属部材20の第2貫通孔21β内にはキャパシタ部品80が収容されている。第1の導体回路と第2の導体回路、第1のスルーホールランド36Aと第2のランド36Bはスルーホール導体36を介して接続されている。

【0013】

コア基板30の第1面Fと第1の導体回路34A上にF面側の第1層間絶縁層50Aが形成されている。該第1層間絶縁層50A上に導体回路58Aが形成されている。F面側第1層間絶縁層50A上の導体回路58Aと第1の導体回路34A、スルーホール導体36、キャパシタ部品80の電極82は該第1層間絶縁層50Aを貫通するビア導体60Aで接続されている。

【0014】

F面側第1層間絶縁層50A上に上層の第3層間絶縁層150Aが形成されている。第3層間絶縁層150A上に導体回路158Aが形成されている。F面側第3層間絶縁層150A上の導体回路158Aと導体回路58A、ビア導体60A、キャパシタ部品80の電極82は第3層間絶縁層150Aを貫通するビア導体160Aで接続されている。

【0015】

コア基板30の第2面Sと第2の導体回路上にS面側第2層間絶縁層50Bが形成されている。該第2層間絶縁層50B上に導体回路58Bが形成されている。S面側第2層間絶縁層50B上の導体回路58Bと第2の導体回路34Bまたはスルーホール導体36、キャパシタ部品80の電極82は該第2層間絶縁層50Bを貫通するビア導体60Bで接続されている。

【0016】

S面側第2層間絶縁層50B上に上層の第4層間絶縁層150Bが形成されている。上層の第4層間絶縁層150B上に導体回路158Bが形成されている。上層の第4層間絶縁層150B上の導体回路158Bと導体回路58Bまたはビア導体60B、キャパシタ部品80の電極82は上層の第2層間樹脂絶縁層150Bを貫通するビア導体160Bで接続されている。

【0017】

F面側第3層間絶縁層150A上にF面側ソルダーレジスト層70Aが形成され、S面側第4層間絶縁層150B上にS面側ソルダーレジスト層70Bが形成されている。S面とF面のソルダーレジスト層70A、70Bはビア導体160A、160Bや導体回路158A、158Bを露出する開口部71A、71Bを有している。開口部71A、71Bにより露出するビア導体や導体回路の上面は半田パッド73A、73Bとして機能する。半田パッド73A、73B上に半田バンプ76A、76Bが形成されている。F面側の半田バンプ76A側にICチップが実装される。S面側の半田バンプ76Bを介して、該多層プリント配線板がドータボード等の外部基板と接続される。

【0018】

図8中のコア基板30が中心に有する金属部材20を拡大して図11に示す。

金属部材20の材質は、銅あるいはFe−Ni合金が好ましい。銅あるいはFe−Ni合金は、熱伝導率が大きいので、コア基板内で熱拡散を行い、該コア基板内の不均一な熱分布による熱応力の発生を抑制すると推測される。金属部材20は20μm〜100μmの厚みを有する。金属部材20の厚さが20μm以下では熱拡散の効果が得られないと思われる。一方、金属部材20の厚さが100μm以上ではコア基板を構成する絶縁層との熱膨張係数の違いから反りを発生させてしまうと思われる。表面および反対の裏面のそれぞれは粗化面を有する。金属部材20の表面に張り合わせる第1絶縁層と第2絶縁層との密着性を確保するためである。それらの面粗さは、Rz=2.0〜6.0μmの範囲が好ましい。Rzが2.0μmより小さいと密着性が低く、Rzが6.0μmより大きくなると絶縁層の平面性が悪くなると思われる。それぞれの面粗さは、例えば、KEYENCE製のレーザマイクロスコープにより測定される。

金属部材20の第1面と第2面の面粗さを異なるものにすることも可能である(図11(A))。第1面Fの面粗さはRz=3.5〜6.0μm、第2面Sの面粗さはRz=2.0〜3.0μmの範囲が好ましい。ICチップ実装時にはICチップ搭載側とは反対側が凸になるため、凹側のほうが高い密着性を要求されると推測される。

【0019】

金属部材20は、第1面上および第2面上にめっき膜が形成されていてもよい。例えば、図11(B)のように、金属部材20は、コア部がFe−Ni合金層20a、該Fe−Ni層の表面および裏面にめっきにより形成された銅めっき膜20bから成る。めっきにより金属部材20の厚みの制御が可能となる。さらに銅めっき膜20bの表面に粗化面あるいは凹凸形状(図11(C))を形成することで絶縁層との密着性は向上すると推測される。

【0020】

コア基板30の金属部材20は電源用導体に用いられ、金属部材20に接続するビア導体38A、38Bは電源用に用いられる。一方、スルーホール導体36は信号用に用いられる。金属部材20をグランド用導体に用いることも可能である。

【0021】

図8中の金属部材20を積層方向から投影して図10(E)に示す。金属部材20は、図10(D)で他の金属部材20と接続されていた接続体20γを切断されている。各接続体20γは、ドリルにより金属部材20から突出しないように切断される。そのため、該金属部材20は、該金属部材20の側面に該金属部材20の平面中心側に向けて弧状形状に凹む凹部20ωを有する。該接続体20γをドリルで切断するため、切断の際に金属部材20まで応力が加わり難く、応力に起因する該金属部材20の撓みにより絶縁層の表面に凹凸が生じるのを防ぎ、該表面をフラットな状態に保ち易いと推測される。層間絶縁層及び導体回路をフラットな絶縁層上にビルドアップ積層するので、導体回路の信頼性を高めることができると思われる。

【0022】

金属部材20の側面に該金属部材20の平面中心側に向けて凹む凹部20ωは、第3層間絶縁層150Aと第4層間絶縁層150Bから樹脂が染み出した樹脂150Cにより充填される。充填する樹脂150Cは、第3層間絶縁層150Aと第4層間絶縁層150Bの少なくとも一方の層間絶縁層の由来である。なお、層間絶縁層はガラス繊維などの無機繊維を含んでいてもよい。

【0023】

図8中のコア基板30の側部は、金属部材20の平面中心側に向けて弧状形状に凹む凹部20ωが、樹脂150Cにより充填されており、基板30の各側面には絶縁層を構成する無機繊維が存在しない領域が存在する。該凹部20ωと樹脂150Cとの境界では、その形状から応力は集中し難いので、該凹部20ωを起点として樹脂150Cにクラックの発生は起こらないと推測される。もしくは、金属部材20から絶縁層24A、24Bが剥がれることはないと推測される。

【0024】

図8中のコア基板30に形成されているスルーホール導体36は、該コア基板30を貫通する第1開口部28Aと第2開口部28Bと第3開口部28Cからなる第3貫通孔28の内部に形成されて、第1導体回路34Aと第2導体回路34Bとを接続する。スルーホール導体36は第3貫通孔28をめっきで充填している金属からなる。金属は銅が好ましい。第3貫通孔28は、コア基板30の第1面F側から第2面に向けて第1面にレーザを照射することで形成される第1開口部28Aと、コア基板の第2面S側から第1面に向けて第2面にレーザを照射することで形成される第2開口部28Bと、樹脂剤が充填した第1貫通孔21αをレーザで照射することで形成される第3開口部28Cからなる。

【0025】

第1開口部28Aの重心を通りコア基板の第1面に垂直な直線と第2開口部28Bの重心を通りコア基板の第2面に垂直な直線はオフセットしても良い。第1開口部28Aおよび第2開口部28Bが第3開口部28Cでオフセットして連結すると、オフセットしない場合より、第3貫通孔28の内壁の表面積が大きくなり、スルーホール導体36と絶縁層および樹脂剤との密着性が向上すると推測される。

【0026】

上記実施形態では、金属をめっき充填して成るスルーホール導体36は、コア基板30の第1面F(表面)から第2面S(裏面)側に向かってテーパしているとともに第2面から第1面側に向かってテーパしている。そして、該スルーホール導体36は、第3開口部28C内でもっとも小さい直径となる。このとき、信号用導体である該スルーホール導体36と電源用導体である金属部材20との距離が最も大きくなるのでノイズの影響が小さくなると思われる。また、該スルーホール導体36の直径がもっとも小さい位置は、該第3開口部28Cにおいて、該金属部材20の第1面から深さ方向への距離と第2面から深さ方向への距離が同じであっても、異なってもよい。

【0027】

図8中のコア基板30が有する電子部品収容用の第4貫通孔42は、第2貫通孔21βの内部に形成される。第4貫通孔42は、コア基板30の第1面F側から第2面に向けて第1面にレーザを照射することで形成される。第4貫通孔42は、コア基板30の第1面F(表面)から第2面S(裏面)側に向かってテーパしている。第4貫通孔42をテーパに形成することにより、電子部品は、開口径が大きい第1面側から収容されやすくすくなる。電子部品は、キャパシタ部品、抵抗部品、インダクタ部品、ICチップ、配線基板のいずれである。

【0028】

図8中のコア基板30の第4貫通孔42内に収容される電子部品は、該電子部品の上下部およびコア基板の表面および第1導体回路34Aと第2導体回路34Bの上部に形成される第1層間絶縁層および第2層間絶縁層が、第4貫通孔42と電子部品の隙間を、樹脂剤で充填することにより、第3充填剤48A、48Bで第4貫通孔42内に固定される。第1層間絶縁層および第2層間絶縁層と第3充填剤48A、48Bが連続しているため、電子部品と第1層間絶縁層および第2層間絶縁層の剥離は起こり難くなり、電子部品は確実な固定が達成されると推定される。

【0029】

引き続き、図8を参照して上述した多層プリント配線板10の製造方法について電子部品収容孔に収容する電子部品をキャパシタ部品として、図1〜図8を参照して説明される。

(1)厚みが35μm、第1面Fの表面粗さがRz=4.5μm、第2面Sの表面粗さがRz=2.5μmの銅から成る金属層20が用意される(図1(A))。

【0030】

(2)図1(B)に示すように、スルーホール用第1貫通孔21αとキャパシタ部品収容用の第2貫通孔21βと金属部材20と接続体20γとを形成するために、金属層20の第1面および第2面にエッチングレジスト22が形成される。金属層20の第1面上および第2面上のエッチングレジスト膜の開口部22aは、金属層を挟んで同じ位置に成るように形成される。

【0031】

(3)該開口部22aから露出する該金属層20が、同じ条件でエッチングされることにより、複数個のスルーホール用第1貫通孔21α、1個あるいは複数個のキャパシタ部品収容用の第2貫通孔21βを形成した金属部材20と接続体20γとからなる金属シート(金属層20)200が形成される(図1(C):図9(A):図10(A))。図9及び図10では、キャパシタ部品収容用の第2貫通孔21βを1個形成しているが、複数個でもよい。図1(C)中のa−a断面が、図10(A)中のa−a断面に対応する。このとき金属層20のスルーホール用第1貫通孔21αは、該金属層20の第1面側および第2面側から中央側に向かい径が大きくなるように断面円弧状に形成され、側壁のへこみが10μmに形成される。該金属部材20と該第1貫通孔21αと該接続体20γは同時に形成される。スルーホール用第1貫通孔21αの直径は230μmである。金属部材と接続体の形成に、打ち抜き加工を利用することも可能である。

【0032】

(4)金属シート200形成後、エッチングレジスト膜を剥離し、金属層20の第1面および第2面にカップリング剤が塗布される。絶縁層との密着性を高めるためである。

【0033】

(5)該金属層20の第1面および第2面上に銅箔25A、25Bを有する第1絶縁層24Aおよび第2絶縁層24Bが設けられる(図1(D))。第1絶縁層24Aおよび第2絶縁層24Bの層厚は50μmである。銅箔25A、25Bの層厚は5μmである。絶縁層はガラスクロスなどの無機繊維等の芯材に樹脂を含浸させたものである。絶縁層は、シリカやアルミナなどの無機フィラーを有してもよい。金属層20の第1面上および第2面上に銅箔を有する第1絶縁層24Aおよび第2絶縁層24Bを設ける工程として、片面銅箔つきの第1絶縁層24Aおよび第2絶縁層24Bを金属層20の第1面上および第2面上にそれぞれ積層する。あるいは、金属層20の第1面上および第2面上それぞれに、第1絶縁層24Aと銅箔25Aおよび第2絶縁層24Bと銅箔25Bを同時に積層する2種類の工程が考えられるが、どちらを採用してもよい。

積層の際に、第1絶縁層24Aおよび第2絶縁層24Bの少なくとも一方から染み出した樹脂剤で金属部材20に形成された第1貫通孔21α内は第1充填剤24Cが、第2貫通孔21β内は第2充填剤24Dが充填される(図2(A))。金属部材20に積層された第1絶縁層24Aおよび第2絶縁層24Bの平面図(断面b−b)を図10(B)に示す。

【0034】

(6)銅箔25A、25Bの表面は黒化処理が施される(図示せず)。スルーホール用貫通孔形成にレーザを使用するため、レーザ吸収を良くする必要がある。

【0035】

(7)コア基板30の第1面から第2面に向けて、第1貫通孔21αの位置に合わせて第1面の表面にCO2 ガスレーザが照射され、コア基板30の第1面側に少なくとも第1絶縁層24Aを貫通する第1開口部28Aが形成される。該第1開口28Aの開口径は80μmである。ただし、レーザの照射パルス幅およびショット数は制限されない。コア基板30の第1面から第2面に向けて、CO2ガスレーザにより、第1絶縁層24Aを貫通するビア用開口部26aが、金属部材20の第1面上に形成される(図2(B))。ビア用開口の開口径は75μmである。該第1開口部28Aとビア用開口部26aの形成は連続して行われる。

【0036】

(8)コア基板30の第2面から第1面に向けて、第1貫通孔21αの位置に合わせて第2面の表面にCO2 ガスレーザが照射され、コア基板30の第2面側に少なくとも第2絶縁層24Bを貫通する第2開口部28Bが形成される。該第2開口28Bの開口径は80μmである。ただし、レーザの照射パルス幅およびショット数は制限されない。コア基板30の第2面から第1面に向けて、CO2ガスレーザにより、第2絶縁層24Bを貫通するビア用開口部26bが、金属部材20の第2面上に形成される(図2(C))。ビア用開口の開口径は75μmである。該第2開口部28Bとビア用開口部26bの形成は連続して行われる。該第1開口部28Aと該第2開口部28Bとにより第3貫通孔28が形成される。

【0037】

該第1開口部28Aとは、第1絶縁層24Aを貫通する開口部であり、該第2開口部28Bとは、第2絶縁層24Bを貫通する開口部であり、第3開口部28Cとは、第1貫通孔の充填剤を貫通する開口部である。

第1開口部28Aと第2開口部28Bが第3開口部28C内で連結することで、第3貫通孔28が形成される。第1開口部28Aは、コア基板30の第1面F側から第2面Sに向かってテーパする。第2開口部28Bは、コア基板30の第2面S側から第1面Fに向かってテーパする。該第3貫通孔28は、コア基板30の中心に向かうほど直径が小さくなり、その最小径は40μmである。この該第3貫通孔28の最小径は、第3開口部28Cの最小径と一致する。コア基板30で、該第3貫通孔28の直径が最も小さくなる位置は、該第3開口部28Cにおいて、金属部材20の第1面から深さ方向への距離と第2面から深さ方向への距離が同じであっても、異なってもよい。

【0038】

第1開口部28Aおよび第2開口部28Bを形成するそれぞれのレーザの開口の重心線を通って第1面および第2面に対して垂直な直線は一致しても、オフセットでもよい。第1開口部28Aおよび第2開口部28Bが第3開口部28Cでオフセットして連結すると、オフセットしない場合より、該第3貫通孔28の内壁の表面積が大きくなり、スルーホール導体36と絶縁層および樹脂剤との密着性が向上すると推測される。

【0039】

第3貫通孔28の形成は、上記の方法に限られない。コア基板30の第1面および第2面のいずれか一方からのみのレーザ照射による貫通孔形成でもよい。1方向からなら、両面からのレーザ孔位置がずれて開口できない不具合は生じない。また、ドリル加工による貫通孔形成でもよい。

【0040】

(9)スルーホール用第3貫通孔28およびビア用開口部26a、26bを形成したコア基板30の表面および第3貫通孔28の内壁およびビア用開口部の内壁に、無電解めっき処理が施され、無電解めっき膜31が形成される(図2(D))。

【0041】

(10)無電解めっき膜を形成した銅箔上に感光性ドライフィルムが貼られ、露光・現像により、所定パターンのめっきレジスト40が形成される(図3(A))。

【0042】

(11)電解めっき処理により、めっきレジスト40の非形成部に電解めっき膜32が形成され、導体回路34、第3貫通孔28をめっき充填したスルーホール導体36、および開口26a、26bをめっき充填したビア導体38A、38Bが形成される(図3(B))。

【0043】

(12)めっきレジスト40が剥離され、めっきレジスト40下の無電解めっき膜31および銅箔25A、25Bがエッチング除去され、導体回路34A、34B、スルーホール導体36及びビア導体38A、38Bが形成され、コア基板30が完成する(図3(C))。導体回路34A、34Bの層厚は15μmである。

【0044】

(13)金属層20の第2貫通孔21β内の第1絶縁層24A、第2充填剤24D、第2絶縁層24Bに、レーザでテーパを備えるキャパシタ部品収容用の第4貫通孔42が形成される(図3(D))。キャパシタ部品を収容する際、収容部がテーパ形状であると、キャパシタ部品を収容する吸着ヘッドが開口部に当たり難くなるため、確実な収容が可能となると考えられる。ここではレーザが用いられたが、ドリルで形成されることも可能である。

【0045】

(14)第4貫通孔42に粗化面42αが設けられる(図4(A))。

【0046】

(15)第2絶縁層24B側に支持体44が形成される。支持体44は、絶縁性テープが選択される(図4(B))。

【0047】

(16)第4貫通孔42にキャパシタ部品80が収容される(図4(C))。ここでは、第4貫通孔42を1箇所のみ示しているが、1の多層プリント配線板において複数個の開口部を設けそれぞれキャパシタ部品を収容することも、1又は1以上の開口に複数個のキャパシタ部品が収容されることもできる。

【0048】

(17)第1絶縁層24A上に、銅箔49Aを有する第1層間絶縁層50Aが設けられる(図1(D))。第1層間絶縁層50Aの層厚は50μmである。銅箔49Aの層厚は5μmである。絶縁層はガラスクロスなどの無機繊維等の芯材に樹脂を含浸させたものである。第1層間絶縁層50Aは、樹脂を含浸した心材を備え、樹脂中にシリカやアルミナなどの無機フィラーを有してもよい。積層の際に、第1層間絶縁層50Aから染み出した第3充填剤48Aが、第4貫通孔42内とキャパシタ部品との隙間を充填する(図4(D))。

【0049】

(18)絶縁性テープ44の剥離後、第2絶縁層24B上に、銅箔49Bを有する第2層間絶縁層50Bが設けられる(図1(D))。積層の際に、第2層間絶縁層50Bから染み出した第3充填剤48Bで第4貫通孔42内が完全に充填される(図5(A))。

【0050】

(19)CO2ガスレーザにて層間絶縁層50Aおよび層間絶縁層50Bに、キャパシタ部品80の電極82、スルーホール導体36、第1導体回路34A、第2導体回路34Bに至る直径75μmのビア用開口51A、51Bが設けられる(図5(B)参照)。図5では、キャパシタ部品80の電極82に至るビア用開口51Aは、F面およびS面の両面に形成されているが、F面あるいはS面のいずれか片面のみでもよい。その場合、ビア用開口51Aは、ICチップ実装面側に形成されるほうが良い。ICチップとキャパシタ部品との距離が近いほうが電源損失が少ないからである。クロム酸、過マンガン酸塩などの酸化剤等に浸漬させることによって、層間絶縁層50Aおよび層間絶縁層50Bに粗化面が設けられる(図示せず)。

【0051】

(20)予め層間絶縁層50Aおよび層間絶縁層50Bの表層にパラジウムなどの触媒が付与され、無電解めっき液に5〜60分間浸漬されることにより、0.1〜5μmの範囲で無電解めっき膜52が設けられる(図5(C))。

【0052】

(21)上記処理を終えた基板30に、感光性ドライフィルムが貼り付けられ、露光・現像により、所定のパターンを形成しためっきレジスト54が設けられる(図5(D))。

【0053】

(22)めっきレジスト開口部に、電解めっきにより、電解めっき膜56が形成される(図6(A)参照)。

【0054】

(23)めっきレジスト54が5%NaOHで剥離除去された後、そのめっきレジスト下の銅箔49および無電解めっき膜52が硝酸および硫酸と過酸化水素の混合液を用いるエッチングにて溶解除去され、銅箔49と無電解めっき膜52と電解めっき膜56からなる導体回路58A、58B及びビア導体60A、60Bが形成される(図6(B))。第二銅錯体と有機酸とを含有するエッチング液によって、導体回路58A、58B及びビア導体60A、60B表面に粗化面が形成される(図示せず)。

【0055】

(24)ドリル204が金属部材20の接続体20γに位置決めされる。1枚の金属部材20のドリル204による接続体切断部の平面図を図10(C)に示し、多数個取り用シート200のドリル204による接続体切断部の平面図を図9(B)に示す。

【0056】

(25)ドリルにより、金属部材20の各側面の2つの接続体20γが切断される(図6(C))。8つの接続体20γの切断された金属部材20及びコア基板30の平面図(断面d−d)を図10(D)に示す。ドリルにより、金属部材20の4つの側面には、それぞれの側面に2つの凹形状をした凹部20ωが形成される。凹部20ωの形成された金属部材20の平面図を図10(F)に、斜視図を図10(G)に示す。ドリルによる切断は、接続体20γ切断の際に金属部材20まで応力が加わり難く、第2貫通孔21βの形成により強度が低下した金属部材20が、応力に起因して撓みが生じにくく、撓みにより絶縁層24A、24Bの表面に凹凸が生じるのを防ぎ、該表面をフラットな状態に保ち易いと考えられる。

【0057】

(26)第1層間絶縁層50A上に銅箔149Aを有する第3層間絶縁層150Aが、第2層間絶縁層50B上に銅箔149Bを有する第4層間絶縁層150Bが設けられる(図6(D))。この際に、ドリル加工により形成された接続体20γ切断孔に、第3層間絶縁層150Aあるいは第4層間絶縁層150Bの少なくとも一方から染み出した樹脂150Cが充填される。第3層間絶縁層150Aあるいは第4層間絶縁層150Bから染み出した樹脂150Cが金属部材20の側部に設けられた状態の平面図(断面e−e)を図10(E)に示す。ドリルによる接続体20γの切断は、キャパシタ部品をコア基板の第4貫通孔内に収容し、第1層間絶縁層と第2層間絶縁層により固定した後に実施することが好ましい。第4貫通孔の樹脂充填によるキャパシタ部品の固定と、接続体切断孔の樹脂充填を同時に行うと、第1層間絶縁層と第2層間絶縁層のみによる樹脂充填が十分に行われない可能性が考えられる。

【0058】

(27)上記(16)と同様にして第3層間絶縁層150A、第4層間絶縁層150Bに開口151A、151Bが形成され(図7(A))、上記(17)〜(23)と同様にして第3層間絶縁層150A、第4層間絶縁層150Bに導体回路158A、158B及びビア導体160A、160Bが形成される(図7(B))。

【0059】

(28)市販のソルダーレジスト組成物が塗布され、露光・現像により、開口71A、71Bを備えるソルダーレジスト層70A、70Bが形成される(図7(C))。ソルダーレジスト層70A、70Bの層厚は15μmである。

【0060】

(29)基板が無電解ニッケルめっき液に浸漬され、開口71A、71Bに厚さ5μmのニッケルめっき層72が形成される。さらに、その基板が無電解金めっき液に浸漬され、ニッケルめっき層72上に、厚さ0.03μmの金めっき層74が形成される(図7(D))。ニッケル−金層以外にも、ニッケル−パラジウム−金層を形成してもよい。

【0061】

(24)この後、開口71Aに半田ボールが搭載され、リフローにより、第1面(F面)側に半田バンプ76Aが、第2面(S面)側に半田バンプ76Bが形成され、多層プリント配線板10が完成する(図8)。そして、図9(B)中に示す二点鎖線Zに沿って裁断され、個片の多層プリント配線板に分割される。該二点鎖線Zはドリル貫通孔を通る。プリント基板10の4つの側面には、無機繊維がなく、ドリル貫通孔に層間絶縁層から染み出した樹脂により充填された部位が露出する。

【0062】

半田バンプ76Aを介してICチップ90のパッド92へ接続され、図示しないICチップが多層プリント配線板10へ実装される。

【0063】

第1実施形態の多層プリント配線板の製造方法では、金属部材20の各辺を接続体20γで支持する多数個取り用金属シート200を用い、第1層間絶縁層50A、第2層間絶縁層50Bを積層後、ドリルにより、金属部材20の各側面の2つの接続体20γが切断される。このとき、金属部材20から接続体20γが突出しないように平面中心側に向けて弧状形状に凹む凹部が形成される。そのため、金属部材20の特定の一部に熱応力が集中せず、ヒートサイクルにおいても、金属部材20と絶縁層24A、24B、層間絶縁層50A、50Bとの接合部でクラックが生じ難く、信頼性が高いと推測される。また、ドリルによる接続体20γの切断を、キャパシタ部品をコア基板の第4貫通孔内に収容し、第1層間絶縁層と第2層間絶縁層により固定した後に実施することにより、第4貫通孔の樹脂充填によるキャパシタ部品の固定と、接続体切断孔の樹脂充填が確実に達成され、空隙の発生を抑制でき、信頼性が高いと推測される。また、接続体20γ切断の際に金属部材20まで応力が加わり難く、第2貫通孔21βにより強度が低下した金属部材20に、応力に起因する撓みが生じて第1層間絶縁層50A、第2層間絶縁層50Bの表面に凹凸が生じるのを防ぎ、該表面をフラットな状態に保ち易いと考えられる。このため、第3層間絶縁層150A、第4層間絶縁層150B及び導体回路158A、158B、ビア導体160A、160Bをビルドアップ積層する際に、フラットな第1層間絶縁層50A、第2層間絶縁層50Bに積層するので、導体回路158A、158Bの信頼性を高めることができると思われる。

【符号の説明】

【0064】

10 多層プリント配線板

20 金属板

21α 第1貫通孔

21β 第2貫通孔

24 絶縁層

28 第3貫通孔

30 コア基板

34 導体回路

36 スルーホール導体

42 第4貫通孔

50A 第1層間絶縁層

50B 第2層間絶縁層

58 導体回路

60 ビア導体

76A 半田バンプ

80 キャパシタ部品

150A 第3層間絶縁層

150B 第4層間絶縁層

【特許請求の範囲】

【請求項1】

複数の金属部材と個々の金属部材を繋ぐ接続体で形成されていて、第1面と該第1面とは反対側の第2面とを有する金属層を準備することと;

前記金属部材に第1貫通孔及び第2貫通孔を形成することと;

前記金属層の第1面に第1絶縁層を形成することと;

前記金属層の第2面に第2絶縁層を形成することと;

前記第1貫通孔及び前記第2貫通孔内に樹脂剤を充填すること;

前記第1絶縁層と前記第2絶縁層と前記樹脂剤に、前記第1貫通孔内の第3貫通孔を形成することと;

前記第1絶縁層と前記第2絶縁層の上にそれぞれ第1導体回路と第2導体回路を形成することと;

前記第1導体回路と前記第2導体回路とを接続するスルーホール導体を前記第3貫通孔内に形成することと;

前記第1絶縁層と前記第2絶縁層と前記樹脂剤に、前記第2貫通孔内の第4貫通孔を形成することと;

前記第2絶縁層の面上に支持体を形成することと;

前記第4貫通孔内に電子部品を収容することと;

前記第1絶縁層上に第1層間絶縁層を形成することと、

前記第4貫通孔内に樹脂剤を充填することと;

前記支持体を剥離することと;

前記第2絶縁層上に第2層間絶縁層を形成することと、

前記スルーホール導体、前記電子部品の端子に至るビア導体を前記第1層間絶縁層及び第2層間絶縁層に形成することと;

前記接続体を切断し、切断貫通孔を形成することと;

前記第1層間絶縁層上に第3層間絶縁層を形成することと;

前記第2層間絶縁層上に第4層間絶縁層を形成することと;

前記切断貫通孔に第3層間絶縁層と第4層間絶縁層の少なくとも一方を充填することと;

を有する多層プリント配線板の製造方法。

【請求項2】

請求項1の多層プリント配線板の製造方法において、前記金属部材は、第1面上および第2面上に粗化面を有する。

【請求項3】

請求項1の多層プリント配線板の製造方法において、前記金属部材は、第1面上および第2面上にめっき膜が形成されている。

【請求項4】

請求項3の多層プリント配線板の製造方法において、前記めっき膜の表面は凹凸形状が形成されている。

【請求項5】

請求項1の多層プリント配線板の製造方法において、前記金属部材と前記接続体と前記第1貫通孔及び前記第2貫通孔を同時に形成する。

【請求項6】

請求項1の多層プリント配線板の製造方法において、前記第1貫通孔及び前記第2貫通孔と前記金属部材と前記接続体はエッチングにより形成する。

【請求項7】

請求項1の多層プリント配線板の製造方法において、前記接続体を切断する際に、前記金属部材の平面方向の中心側に向けて凹む凹部を形成される。

【請求項8】

請求項7の多層プリント配線板の製造方法において、前記接続体はドリルで切断され、前記切断と前記凹部形成は同時に行われる。

【請求項9】

請求項1の多層プリント配線板の製造方法において、前記第3貫通孔および前記第4貫通孔は、レーザにより形成する。

【請求項10】

請求項1の多層プリント配線板の製造方法において、前記第3貫通孔および前記第4貫通孔は、レーザを照射した面から反対側に向かってテーパ形状に形成する。

【請求項11】

請求項1の多層プリント配線板の製造方法において、前記電子部品は、キャパシタ部品、抵抗部品、インダクタ部品、ICチップ、配線基板のいずれである。

【請求項12】

請求項1の多層プリント配線板の製造方法において、前記金属部材の側面に前記金属部材の平面方向の中心側に向けて凹む凹部を形成する。

【請求項13】

第1面と該第1面の裏面側の第2面とを有し、第1貫通孔及び第2貫通孔を備える金属部材と;

前記第1貫通孔内部に充填される第1充填剤と;

前記第2貫通孔内部に充填される第2充填剤と;

前記金属部材の第1面上に形成される第1絶縁層と第2面上に形成される第2絶縁層と;

前記第1絶縁層上に形成される第1導体回路と;

前記第2絶縁層上に形成される第2導体回路と;

前記第1絶縁層と前記第2絶縁層と第1充填剤とを貫通する第3貫通孔の内部に形成され、前記第1導体回路と前記第2導体回路とを接続するスルーホール導体と;

前記第1絶縁層と前記第2絶縁層と第2充填剤とを貫通する第4貫通孔の内部に収容されている電子部品と;

前記第4貫通孔に充填され前記電子部品を固定する第3充填剤と;

前記第1絶縁層上と前記第1導体回路上と前記電子部品上とに形成される第1層間絶縁層と;

前記第2絶縁層上と前記第2導体回路上と前記電子部品上とに形成される第2層間絶縁層と;

前記第1層間絶縁層上に形成される第3層間絶縁層と;

前記第2層間絶縁層上に形成される第4層間絶縁層と;

からなる多層プリント配線板であって:

前記金属部材の側面は前記金属部材の平面方向の中心側に向けて凹む凹部を有し、前記凹部は、前記第3層間絶縁層および前記第4層間絶縁層の少なくとも一方の樹脂で覆われている。

【請求項14】

請求項13の多層プリント配線板において、前記電子部品は、キャパシタ部品、抵抗部品、インダクタ部品、ICチップ、配線基板のいずれである。

【請求項15】

請求項13の多層プリント配線板において、前記第1充填剤は、前記第1絶縁層前記と第2絶縁層の少なくとも一方であることをふくむ。

【請求項16】

請求項13の多層プリント配線板において、前記第2充填剤は、前記第1絶縁層前記と第2絶縁層の少なくとも一方であることをふくむ。

【請求項17】

請求項13の多層プリント配線板において、前記第3充填剤は、前記第1層間樹縁層と前記第2層間絶縁層の少なくとも一方であることをふくむ。

【請求項18】

請求項13の多層プリント配線板において、前記金属部材の側面の前記凹部は弧状形状である。

【請求項19】

請求項13の多層プリント配線板において、前記第3貫通孔はコア基板の第1面から第2面に向かってテーパし、かつ、該コア基板の第2面から第1面に向かってテーパしている。

【請求項20】

請求項13の多層プリント配線板において、前記第4貫通孔は、レーザを照射した面から反対側に向かってテーパしている。

【請求項1】

複数の金属部材と個々の金属部材を繋ぐ接続体で形成されていて、第1面と該第1面とは反対側の第2面とを有する金属層を準備することと;

前記金属部材に第1貫通孔及び第2貫通孔を形成することと;

前記金属層の第1面に第1絶縁層を形成することと;

前記金属層の第2面に第2絶縁層を形成することと;

前記第1貫通孔及び前記第2貫通孔内に樹脂剤を充填すること;

前記第1絶縁層と前記第2絶縁層と前記樹脂剤に、前記第1貫通孔内の第3貫通孔を形成することと;

前記第1絶縁層と前記第2絶縁層の上にそれぞれ第1導体回路と第2導体回路を形成することと;

前記第1導体回路と前記第2導体回路とを接続するスルーホール導体を前記第3貫通孔内に形成することと;

前記第1絶縁層と前記第2絶縁層と前記樹脂剤に、前記第2貫通孔内の第4貫通孔を形成することと;

前記第2絶縁層の面上に支持体を形成することと;

前記第4貫通孔内に電子部品を収容することと;

前記第1絶縁層上に第1層間絶縁層を形成することと、

前記第4貫通孔内に樹脂剤を充填することと;

前記支持体を剥離することと;

前記第2絶縁層上に第2層間絶縁層を形成することと、

前記スルーホール導体、前記電子部品の端子に至るビア導体を前記第1層間絶縁層及び第2層間絶縁層に形成することと;

前記接続体を切断し、切断貫通孔を形成することと;

前記第1層間絶縁層上に第3層間絶縁層を形成することと;

前記第2層間絶縁層上に第4層間絶縁層を形成することと;

前記切断貫通孔に第3層間絶縁層と第4層間絶縁層の少なくとも一方を充填することと;

を有する多層プリント配線板の製造方法。

【請求項2】

請求項1の多層プリント配線板の製造方法において、前記金属部材は、第1面上および第2面上に粗化面を有する。

【請求項3】

請求項1の多層プリント配線板の製造方法において、前記金属部材は、第1面上および第2面上にめっき膜が形成されている。

【請求項4】

請求項3の多層プリント配線板の製造方法において、前記めっき膜の表面は凹凸形状が形成されている。

【請求項5】

請求項1の多層プリント配線板の製造方法において、前記金属部材と前記接続体と前記第1貫通孔及び前記第2貫通孔を同時に形成する。

【請求項6】

請求項1の多層プリント配線板の製造方法において、前記第1貫通孔及び前記第2貫通孔と前記金属部材と前記接続体はエッチングにより形成する。

【請求項7】

請求項1の多層プリント配線板の製造方法において、前記接続体を切断する際に、前記金属部材の平面方向の中心側に向けて凹む凹部を形成される。

【請求項8】

請求項7の多層プリント配線板の製造方法において、前記接続体はドリルで切断され、前記切断と前記凹部形成は同時に行われる。

【請求項9】

請求項1の多層プリント配線板の製造方法において、前記第3貫通孔および前記第4貫通孔は、レーザにより形成する。

【請求項10】

請求項1の多層プリント配線板の製造方法において、前記第3貫通孔および前記第4貫通孔は、レーザを照射した面から反対側に向かってテーパ形状に形成する。

【請求項11】

請求項1の多層プリント配線板の製造方法において、前記電子部品は、キャパシタ部品、抵抗部品、インダクタ部品、ICチップ、配線基板のいずれである。

【請求項12】

請求項1の多層プリント配線板の製造方法において、前記金属部材の側面に前記金属部材の平面方向の中心側に向けて凹む凹部を形成する。

【請求項13】

第1面と該第1面の裏面側の第2面とを有し、第1貫通孔及び第2貫通孔を備える金属部材と;

前記第1貫通孔内部に充填される第1充填剤と;

前記第2貫通孔内部に充填される第2充填剤と;

前記金属部材の第1面上に形成される第1絶縁層と第2面上に形成される第2絶縁層と;

前記第1絶縁層上に形成される第1導体回路と;

前記第2絶縁層上に形成される第2導体回路と;

前記第1絶縁層と前記第2絶縁層と第1充填剤とを貫通する第3貫通孔の内部に形成され、前記第1導体回路と前記第2導体回路とを接続するスルーホール導体と;

前記第1絶縁層と前記第2絶縁層と第2充填剤とを貫通する第4貫通孔の内部に収容されている電子部品と;

前記第4貫通孔に充填され前記電子部品を固定する第3充填剤と;

前記第1絶縁層上と前記第1導体回路上と前記電子部品上とに形成される第1層間絶縁層と;

前記第2絶縁層上と前記第2導体回路上と前記電子部品上とに形成される第2層間絶縁層と;

前記第1層間絶縁層上に形成される第3層間絶縁層と;

前記第2層間絶縁層上に形成される第4層間絶縁層と;

からなる多層プリント配線板であって:

前記金属部材の側面は前記金属部材の平面方向の中心側に向けて凹む凹部を有し、前記凹部は、前記第3層間絶縁層および前記第4層間絶縁層の少なくとも一方の樹脂で覆われている。

【請求項14】

請求項13の多層プリント配線板において、前記電子部品は、キャパシタ部品、抵抗部品、インダクタ部品、ICチップ、配線基板のいずれである。

【請求項15】

請求項13の多層プリント配線板において、前記第1充填剤は、前記第1絶縁層前記と第2絶縁層の少なくとも一方であることをふくむ。

【請求項16】

請求項13の多層プリント配線板において、前記第2充填剤は、前記第1絶縁層前記と第2絶縁層の少なくとも一方であることをふくむ。

【請求項17】

請求項13の多層プリント配線板において、前記第3充填剤は、前記第1層間樹縁層と前記第2層間絶縁層の少なくとも一方であることをふくむ。

【請求項18】

請求項13の多層プリント配線板において、前記金属部材の側面の前記凹部は弧状形状である。

【請求項19】

請求項13の多層プリント配線板において、前記第3貫通孔はコア基板の第1面から第2面に向かってテーパし、かつ、該コア基板の第2面から第1面に向かってテーパしている。

【請求項20】

請求項13の多層プリント配線板において、前記第4貫通孔は、レーザを照射した面から反対側に向かってテーパしている。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−77759(P2013−77759A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217768(P2011−217768)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]