多層プリント配線板

【課題】 層間樹脂絶縁層にクラックが発生しにくく、信頼性に優れる多層プリント配線板を提供する。

【解決手段】 基板上に、導体回路と層間樹脂絶縁層とが順次積層され、上記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成された多層プリント配線板であって、上記バイアホールのうち、階層の異なるバイアホール同士は積み重ねられており、上記積み重ねられたバイアホールのうち、少なくとも1つのバイアホールは、他のバイアホールにその中心をずらして積み重ねられており、残りのバイアホールは、他のバイアホールにその中心がほぼ重なるように積み重ねられていることを特徴とする多層プリント配線板。

【解決手段】 基板上に、導体回路と層間樹脂絶縁層とが順次積層され、上記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成された多層プリント配線板であって、上記バイアホールのうち、階層の異なるバイアホール同士は積み重ねられており、上記積み重ねられたバイアホールのうち、少なくとも1つのバイアホールは、他のバイアホールにその中心をずらして積み重ねられており、残りのバイアホールは、他のバイアホールにその中心がほぼ重なるように積み重ねられていることを特徴とする多層プリント配線板。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層プリント配線板に関する。

【背景技術】

【0002】

いわゆる多層ビルドアップ配線基板と呼ばれる多層プリント配線板は、セミアディティブ法等により製造されており、コアと呼ばれる0.5〜1.5mm程度のガラスクロス等で補強された樹脂基板の上に、銅等による導体回路と層間樹脂絶縁層とを交互に積層することにより作製される。この多層プリント配線板の層間樹脂絶縁層を介した導体回路間の接続は、バイアホールにより行われている。

【0003】

従来、ビルドアップ多層プリント配線板は、例えば、特許文献1等に開示された方法により製造されている。

即ち、まず、銅箔が貼り付けられた銅張積層板に貫通孔を形成し、続いて無電解銅めっき処理を施すことによりスルーホールを形成する。続いて、基板の表面をフォトリソグラフィーの手法を用いて導体パターン状にエッチング処理して導体回路を形成する。次に、形成された導体回路の表面に、無電解めっきやエッチング等により粗化面を形成し、その粗化面を有する導体回路上に絶縁樹脂層を形成した後、露光、現像処理を行ってバイアホール用開口を形成し、その後、UV硬化、本硬化を経て層間樹脂絶縁層を形成する。

【0004】

さらに、層間樹脂絶縁層に酸や酸化剤などにより粗化形成処理を施した後、薄い無電解めっき膜を形成し、この無電解めっき膜上にめっきレジストを形成した後、電解めっきにより厚付けを行い、めっきレジスト剥離後にエッチングを行って、下層の導体回路とバイアホールにより接続された導体回路を形成する。

これを繰り返した後、最後に導体回路を保護するためのソルダーレジスト層を形成し、ICチップ等の電子部品やマザーボード等との接続のために開口を露出させた部分にめっき等を施して半田バンプ形成用パッドとした後、ICチップ等の電子部品側に半田ペーストを印刷して半田バンプを形成することにより、ビルドアップ多層プリント配線板を製造する。また、必要に応じて、マザーボード側にも半田バンプを形成する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−130050号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

また、近年、ICチップの高周波数化に伴い、多層プリント配線板の高速化、高密度化が要求されており、これに対応した多層プリント配線板として、スタックビア構造(バイアホールの直上にバイアホールが形成された構造)のバイアホールを有する多層プリント配線板が提案されている。

このようなスタックビア構造のバイアホールを有する多層プリント配線板では、信号伝送時間が短縮されるため、多層プリント配線板の高速化に対応し易く、また、導体回路の設計の自由度が向上するため、多層プリント配線板の高密度化に対応し易い。

【0007】

しかしながら、このようなスタックビア構造のバイアホールを有する多層プリント配線板では、バイアホールの近傍の層間樹脂絶縁層にクラックが発生することがあった。特に、3層以上のバイアホールを重ねたスタックビア構造を形成した際には、最外層の層間樹脂絶縁層にクラックが発生することが多く、さらには、このクラックに起因して、最外層の層間樹脂絶縁層周辺の導体回路に剥離や断線が発生することがあった。

【課題を解決するための手段】

【0008】

そこで、本発明者らは、スタックビア構造のバイアホールを形成した場合に、該バイアホール近傍の層間樹脂絶縁層(特に、最外層の層間樹脂絶縁層)でクラックが発生する原因について検討した。

その結果、スタックビア構造のバイアホールでは、バイアホール同士が直線状に配設された構造を有しているため、層間樹脂絶縁層とバイアホールとの線膨張係数の差に起因して応力が発生した際に、該応力が緩和されにくいこと、および、最上段のバイアホールは、通常、その上部に半田バンプ等の外部接続端子が形成されていることも伴って、特に応力が緩和されにくく、また、この部分に応力が集中しやすいことを見出し、これが、バイアホール近傍の層間樹脂絶縁層(特に、最外層の層間樹脂絶縁層)でクラックが発生し易い原因であると考えた。

【0009】

そこで、本発明者らは、階層の異なるバイアホール同士が積み重ねられた多層プリント配線板において、バイアホール同士が直線状に配設されていなければ、即ち、バイアホールがその中心をずらして積み重ねられていれば、バイアホールの一部に応力が集中しにくく、上記した問題を解消することができることを見出し、以下に示す内容を要旨構成とする本発明に到達した。

【0010】

即ち、本発明の多層プリント配線板は、基板上に、導体回路と層間樹脂絶縁層とが順次積層され、上記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成された多層プリント配線板であって、

上記バイアホールのうち、階層の異なるバイアホール同士は積み重ねられており、

上記積み重ねられたバイアホールのうち、少なくとも1つのバイアホールは、他のバイアホールにその中心をずらして積み重ねられており、残りのバイアホールは、他のバイアホールにその中心がほぼ重なるように積み重ねられていることを特徴とする。

【0011】

また、本発明の多層プリント配線板において、上記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、その線膨張係数が100ppm/℃以下である。

【0012】

また、上記多層プリント配線板において、上記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、粒子およびゴム成分が配合されていることが望ましい。

また、上記粒子は、無機粒子、樹脂粒子および金属粒子のうちの少なくとも1種であることが望ましい。

【0013】

また、上記多層プリント配線板において、上記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、熱硬化性樹脂、感光性樹脂、熱硬化性樹脂と熱可塑性樹脂との樹脂複合体、および、熱硬化性樹脂と感光性樹脂との樹脂複合体のうちの少なくとも1種を含む樹脂組成物により形成されていることが望ましい。

【発明の効果】

【0014】

本発明の多層プリント配線板は、階層の異なるバイアホール同士のうちの少なくとも1つが、他のバイアホールに、その中心をずらして積み重ねられているため、バイアホールと層間樹脂絶縁層との線膨張係数の差に起因して発生した応力を分散させることができ、積み重ねられたバイアホールの一部に、特に、最上段のバイアホールに大きな応力が集中することがないため、この応力の集中に起因した層間樹脂絶縁層でのクラックの発生が起こりにくく、信頼性に優れる。

【0015】

また、上記多層プリント配線板は、その中心をずらして積み重ねられたバイアホール以外のバイアホールは、他のバイアホールに、その中心がほぼ重なるように積み重ねられており、このように積み重ねられたバイアホールでは、配線距離が短くなるため、信号伝送時間を短縮することができるとともに、導体回路の設計の自由度が向上するため、高密度配線により対応しやすい。

【図面の簡単な説明】

【0016】

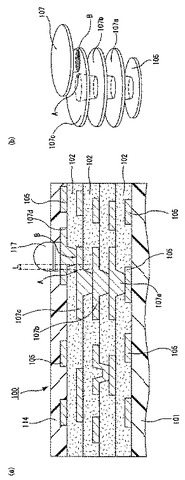

【図1】(a)は、本発明の多層プリント配線板の一実施形態を模式的に示す部分断面図であり、(b)は、(a)に示した多層プリント配線板のバイアホールのみを模式的に示す斜視図である。

【図2】(a)は、本発明の多層プリント配線板の別の一実施形態を模式的に示す部分断面図であり、(b)は、(a)に示した多層プリント配線板のバイアホールのみを模式的に示す斜視図である。

【図3】(a)〜(e)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図4】(a)〜(d)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図5】(a)〜(c)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図6】(a)〜(c)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図7】(a)、(b)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図8】(a)〜(e)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図9】(a)〜(d)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図10】(a)〜(d)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図11】(a)〜(c)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図12】(a)〜(c)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図13】(a)、(b)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図14】(a)、(b)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【発明を実施するための形態】

【0017】

本発明の多層プリント配線板は、基板上に、導体回路と層間樹脂絶縁層とが順次積層され、上記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成された多層プリント配線板であって、

上記バイアホールのうち、階層の異なるバイアホール同士は積み重ねられており、

上記積み重ねられたバイアホールのうち、少なくとも1つのバイアホールは、他のバイアホールにその中心をずらして積み重ねられており、残りのバイアホールは、他のバイアホールに、その中心がほぼ重なるように積み重ねられていることを特徴とする。

【0018】

本発明の多層プリント配線板では、階層の異なるバイアホール同士のうちの少なくとも1つが、他のバイアホールに、その中心をずらして積み重ねられているため、バイアホールと層間樹脂絶縁層との線膨張係数の差に起因して発生した応力を分散させることができ、積み重ねられたバイアホールの一部に、特に、最上段のバイアホールに大きな応力が集中することがないため、この応力の集中に起因した層間樹脂絶縁層でのクラックの発生が起こりにくく、信頼性に優れた多層プリント配線板となる。

【0019】

また、上記多層プリント配線板では、その中心をずらして積み重ねられたバイアホール以外のバイアホールは、他のバイアホールに、その中心がほぼ重なるように積み重ねられており、このように積み重ねられたバイアホールでは、配線距離が短くなるため、信号伝送時間を短縮することができるとともに、導体回路の設計の自由度が向上するため、高密度配線により対応しやすくなる。

【0020】

以下、本発明の多層プリント配線板について図面を参照しながら説明する。

図1および図2は、それぞれ、(a)が本発明の多層プリント配線板の一実施形態の一部を模式的に示す部分断面図であり、(b)が(a)に示した多層プリント配線板のバイアホールのみを模式的に示した斜視図である。

【0021】

図1に示すように、多層プリント配線板100では、基板101上に導体回路105と層間樹脂絶縁層102とが順次積層されており、層間樹脂絶縁層102を介した導体回路105間は、それぞれ、バイアホールを介して接続されている。

また、最外層には、半田バンプ117を有するソルダーレジスト層114が形成されている。

【0022】

また、多層プリント配線板100において、積み重ねて形成されたバイアホール107a〜107dは、最上段のバイアホール(4段目のバイアホール)107dが、その下段のバイアホール(3段目のバイアホール)107cにその中心をずらして積み重ねられており、内層のバイアホール(1〜3段目の半田バンプ)107a〜107c同士はその中心がほぼ重なるように積み重ねられている。

このように、最上段のバイアホールの中心を下段のバイアホールの中心とずらして積み重ねることにより、積み重ねられたバイアホールの一部に大きな応力が集中することを抑制することができる。

また、バイアホール107(107a〜107d)は、その形状がフィールドビア形状である。フィールドビア形状のバイアホールは、その上面が平坦であるため、バイアホール同士を積み重ねるのに適している。

【0023】

また、図2に示すように、本発明の多層プリント配線板200では、積み重ねて形成されたバイアホール207a〜207dは、最上段のバイアホール(4段目のバイアホール)207dとその下段のバイアホール(3段目のバイアホール)207cとがその中心がほぼ重なるように積み重ねられるとともに、その下段のバイアホール(2段目のバイアホール)207bにその中心をずらして積み重ねられ、さらに、内層のバイアホール(1、2段目のバイアホール)207a、207b同士の中心がほぼ重なるように積み重ねられていてもよい。このような構成の多層プリント配線板200においても、上述した応力の集中を抑制する効果を得ることができる。

【0024】

また、本発明の多層プリント配線板おいて、積み重ねられたバイアホールの形状は、上述した形状に限定されず、バイアホールが4段に積み重ねられている場合には、例えば、2〜4段目のバイアホールは中心がほぼ重なるように積み重ねられ、これが1段目のバイアホールに中心をずらして積み重ねられていてもよいし、2〜4段目のバイアホールのそれぞれが下段のバイアホールと中心をずらして積み重ねられていてもよい。勿論、積み重ねるバイアホールの段数も特に限定されず、2段や3段であってもよいし、5段以上であってもよい。

なお、本明細書において、バイアホールの中心とは、バイアホールを平面視した際の、バイアホールの非ランド部分の中心のことをいう。

【0025】

また、本明細書において、中心がほぼ重なるように積み重ねられているとは、上下段のバイアホールの中心が丁度重なるように積み重ねられている場合は勿論、上下段のバイアホールの中心同士の水平距離が5μm以下になるように積み重ねられている場合も含むものとする。

従って、本明細書において、中心をずらして積み重ねられているとは、積み重ねられたバイアホールの中心同士の水平距離が5μmを超える場合をいう。

【0026】

また、本発明の多層プリント配線板において、その中心をずらして積み重ねられているバイアホール同士は、下段バイアホールの非ランド部分の外縁部(図1中、Aと示す)と、上段のバイアホールの底面(図1中、Bと示す)とが重ならないように積み重ねられていることが望ましい。

下段バイアホールの非ランド部分の外縁部と、上段のバイアホールの底面とが重なるように積み重ねられている場合は、それぞれのバイアホールで発生した応力が、積み重ねられたバイアホールの一部(例えば、上段のバイアホール)に集中するおそれがあるのに対し、下段バイアホールの非ランド部分の外縁部と、上段のバイアホールの底面とが重ならないように積み重ねられている場合は、それぞれのバイアホールに応力が分散され、積み重ねられたバイアホールの一部に応力が集中しにくく、応力の集中に起因した不都合がより発生しにくい。

【0027】

また、下段バイアホールの非ランド部分の外縁部と、上段のバイアホールの底面の外縁部との距離(図1中、Lと示す)は、具体的には、例えば、バイアホールの非ランド部分の直径が40〜200μm程度の場合は、5〜70μmであることが望ましい。

この範囲であれば、上述したように積み重ねられたバイアホールの一部に応力が集中しにくいとともに、設計の自由度を確保することができるからである。

【0028】

次に、本発明の多層プリント配線板を構成する構成部材について説明する。

本発明の多層プリント配線板では、基板上に、導体回路と層間樹脂絶縁層とが順次積層され、上記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成されている。

【0029】

上記基板としては、例えば、ガラスエポキシ基板、ポリイミド基板、ビスマレイミド−トリアジン基板、フッ素樹脂基板等の絶縁性基板が挙げられる。

また、上記導体回路は、その材質が、例えば、Cu、Ni、P、Pd、Co、W、これらの合金等であり、めっき処理等により形成されている。なお、具体的な導体回路の形成方法については、後に詳述する。

【0030】

上記基板には、その両面に形成された導体回路同士を接続するスルーホールが形成されていてもよく、この場合、スルーホール内には、樹脂充填材層が形成されていることが望ましい。

また、上記多層プリント配線板においては、上記スルーホールの直上にバイアホールが形成されていてもよく、この場合には、スルーホール内に樹脂充填材層が形成され、該スルーホール上に蓋めっき層が形成されていることが望ましい。蓋めっき層を形成することにより、バイアホールとスルーホールとの接続信頼性がより優れたものとなるからである。

【0031】

さらに、本発明の多層プリント配線板では、上記基板と層間樹脂絶縁層とを貫通するスルーホールが形成されていてもよい。このようなスルーホールを形成することにより、基板と層間樹脂絶縁層とを挟んだ導体回路間を電気的に接続することができる。

【0032】

上記層間樹脂絶縁層は、例えば、熱硬化性樹脂、感光性樹脂、熱可塑性樹脂、熱硬化性樹脂と熱可塑性樹脂との樹脂複合体、熱硬化性樹脂と感光性樹脂との樹脂複合体等を含む樹脂組成物により形成されている。

【0033】

上記熱硬化性樹脂の具体例としては、例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ビスマレイミド樹脂、ポリオレフィン系樹脂、ポリフェニレンエーテル樹脂等が挙げられる。

【0034】

上記エポキシ樹脂としては、例えば、クレゾールノボラック型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、アルキルフェノールノボラック型エポキシ樹脂、ビフェノールF型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、フェノール類とフェノール性水酸基を有する芳香族アルデヒドとの縮合物のエポキシ化物、トリグリシジルイソシアヌレート、脂環式エポキシ樹脂等が挙げられる。これらは、単独で用いてもよく、2種以上併用してもよい。それにより、耐熱性等に優れるものとなる。

【0035】

上記ポリオレフィン系樹脂としては、例えば、ポリエチレン、ポリスチレン、ポリプロピレン、ポリイソブチレン、ポリブタジエン、ポリイソプレン、シクロオレフィン系樹脂、これらの樹脂の共重合体等が挙げられる。

【0036】

上記感光性樹脂としては、例えば、アクリル樹脂等が挙げられる。

また、上記した熱硬化性樹脂に感光性を付与したものも感光性樹脂として用いることができる。具体例としては、例えば、熱硬化性樹脂の熱硬化基(例えば、エポキシ樹脂におけるエポキシ基)にメタクリル酸やアクリル酸等を反応させ、アクリル基を付与したもの等が挙げられる。

上記熱可塑性樹脂としては、例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン等挙げられる。

【0037】

上記熱硬化性樹脂と熱可塑性樹脂との樹脂複合体としては、例えば、上記した熱硬化性樹脂と上記した熱可塑性樹脂とを含むものが挙げられる。なかでも、熱硬化性樹脂としてエポキシ樹脂および/またはフェノール樹脂を含み、熱可塑性樹脂としてフェノキシ樹脂および/またはポリエーテルスルフォン(PES)を含むものが望ましい。

また、上記感光性樹脂と熱可塑性樹脂との複合体としては、例えば、上記した感光性樹脂と上記した熱可塑性樹脂とを含むものが挙げられる。

【0038】

また、上記樹脂組成物の一例としては、粗化面形成用樹脂組成物も挙げられる。

上記粗化面形成用樹脂組成物としては、例えば、酸、アルカリおよび酸化剤から選ばれる少なくとも1種からなる粗化液に対して難溶性の未硬化の耐熱性樹脂マトリックス中に、酸、アルカリおよび酸化剤から選ばれる少なくとも1種からなる粗化液に対して可溶性の物質が分散されたもの等が挙げられる。

なお、上記「難溶性」および「可溶性」という語は、同一の粗化液に同一時間浸漬した場合に、相対的に溶解速度の早いものを便宜上「可溶性」といい、相対的に溶解速度の遅いものを便宜上「難溶性」と呼ぶ。

【0039】

上記耐熱性樹脂マトリックスとしては、層間樹脂絶縁層に上記粗化液を用いて粗化面を形成する際に、粗化面の形状を保持できるものが好ましく、例えば、熱硬化性樹脂、熱可塑性樹脂、これらの複合体等が挙げられる。また、感光性樹脂であってもよい。バイアホール用開口を形成する際に、露光現像処理により開口を形成することができるからである。

【0040】

上記熱硬化性樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリオレフィン樹脂、フッ素樹脂等が挙げられる。また、これらの熱硬化性樹脂に感光性を付与した樹脂、即ち、メタクリル酸やアクリル酸等を用い、熱硬化基を(メタ)アクリル化反応させた樹脂を用いてもよい。具体的には、エポキシ樹脂の(メタ)アクリレートが望ましく、さらに、1分子中に、2個以上のエポキシ基を有するエポキシ樹脂がより望ましい。

【0041】

上記熱可塑性樹脂としては、例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン、ポリフェニレンスルフォン、ポリフェニレンサルファイド、ポリフェニルエーテル、ポリエーテルイミド等が挙げられる。これらは単独で用いてもよいし、2種以上併用してもよい。

【0042】

上記可溶性の物質としては、例えば、無機粒子、樹脂粒子、金属粒子、ゴム粒子、液相樹脂および液相ゴム等が挙げられる。これらは、単独で用いてもよいし、2種以上併用してもよい。

【0043】

上記無機粒子としては、例えば、アルミナ、水酸化アルミニウム等のアルミニウム化合物;炭酸カルシウム、水酸化カルシウム等のカルシウム化合物;炭酸カリウム等のカリウム化合物;マグネシア、ドロマイト、塩基性炭酸マグネシウム、タルク等のマグネシウム化合物;シリカ、ゼオライト等のケイ素化合物等が挙げられる。これらは単独で用いてもよいし、2種以上併用してもよい。

上記アルミナ粒子は、ふっ酸で溶解除去することができ、炭酸カルシウムは塩酸で溶解除去することができる。また、ナトリウム含有シリカやドロマイトはアルカリ水溶液で溶解除去することができる。

【0044】

上記樹脂粒子としては、例えば、熱硬化性樹脂、熱可塑性樹脂等からなるものが挙げられ、酸、アルカリおよび酸化剤から選ばれる少なくとも1種からなる粗化液に浸漬した場合に、上記耐熱性樹脂マトリックスよりも溶解速度の早いものであれば特に限定されず、具体的には、例えば、アミノ樹脂(メラミン樹脂、尿素樹脂、グアナミン樹脂等)、エポキシ樹脂、フェノール樹脂、フェノキシ樹脂、ポリイミド樹脂、ポリフェニレン樹脂、ポリオレフィン樹脂、フッ素樹脂、ビスマレイミド−トリアジン樹脂等が挙げられる。これらは、単独で用いてもよく、2種以上併用してもよい。

なお、上記樹脂粒子は予め硬化処理されていることが必要である。硬化させておかないと上記樹脂粒子が樹脂マトリックスを溶解させる溶剤に溶解してしまうため、均一に混合されてしまい、酸や酸化剤で樹脂粒子のみを選択的に溶解除去することができないからである。

【0045】

上記金属粒子としては、例えば、金、銀、銅、スズ、亜鉛、ステンレス、アルミニウム、ニッケル、鉄、鉛等が挙げられる。これらは、単独で用いてもよく、2種以上併用してもよい。

また、上記金属粒子は、絶縁性を確保するために、表層が樹脂等により被覆されていてもよい。

【0046】

また、このような樹脂組成物として、熱硬化性樹脂を含む樹脂組成物を用いる場合には、ガラス転移温度が180℃以下のものを用いることが望ましい。

ガラス転移温度が180℃を超える樹脂組成物では、加熱硬化時の温度が200℃を超えるため、加熱時に基板の反りや溶解時の不都合が発生することがあるからである。

【0047】

また、上記多層プリント配線板において、少なくとも最外層の層間樹脂絶縁層は、その線膨張係数が100ppm/℃以下であることが望ましく、全ての層間樹脂絶縁層の線膨張係数が100ppm/℃以下であることがより望ましい。

このように層間樹脂絶縁層の線膨張係数が小さい場合、層間樹脂絶縁層とバイアホール、基板、導体回路との間で、線膨張係数の違いに起因した応力が発生しにくく、そのため、層間樹脂絶縁層とバイアホールとの間での剥離や、層間樹脂絶縁層でのクラックが発生しにくい。従って、上記範囲の線膨張係数を有する層間樹脂絶縁層が形成された多層プリント配線板は、より信頼性に優れることとなる。

【0048】

また、上記層間樹脂絶縁層の線膨張係数は、30〜90ppm/℃であることがより望ましい。線膨張係数が30ppm/℃未満では、剛性が高く、例えば、その表面に粗化面を形成した場合に、粗化面の凹凸を保持することができないことがあるのに対し、上記範囲であれば、耐クラック性により優れるとともに、粗化面の形状保持性にも優れるからである。

【0049】

また、上記層間樹脂絶縁層には、粒子およびゴム成分が配合されていることが望ましい。

粒子を配合されている場合、層間樹脂絶縁層の形状保持性がより向上することとなり、ゴム成分が配合されている場合、該ゴム成分の有する柔軟性および反発弾性により、層間樹脂絶縁層に応力が作用した際に、該応力を吸収したり緩和したりすることができる。

【0050】

上記粒子としては、無機粒子、樹脂粒子および金属粒子のうちの少なくとも1種が望ましい。

上記無機粒子としては、例えば、アルミナ、水酸化アルミニウム等のアルミニウム化合物;炭酸カルシウム、水酸化カルシウム等のカルシウム化合物;炭酸カリウム等のカリウム化合物;マグネシア、ドロマイト、塩基性炭酸マグネシウム、タルク等のマグネシウム化合物;シリカ、ゼオライト等のケイ素化合物等からなるものが挙げられる。これらは単独で用いてもよいし、2種以上併用してもよい。

【0051】

上記樹脂粒子としては、例えば、アミノ樹脂(メラミン樹脂、尿素樹脂、グアナミン樹脂等)、エポキシ樹脂、フェノール樹脂、フェノキシ樹脂、ポリイミド樹脂、ポリフェニレン樹脂、ポリオレフィン樹脂、フッ素樹脂、ビスマレイミド−トリアジン等からなるものが挙げられる。これらは単独で用いてもよいし、2種以上併用してもよい。

【0052】

上記金属粒子としては、例えば、金、銀、銅、スズ、亜鉛、ステンレス、アルミニウム、ニッケル、鉄、鉛等からなるものが挙げられる。これらは単独で用いてもよいし、2種以上併用してもよい。

また、上記金属粒子は、絶縁性を確保するために、表層が樹脂等により被覆されていてもよい。

【0053】

また、上記ゴム成分としては、例えば、アクリロニトリル−ブタジエンゴム、ポリクロロプレンゴム、ポリイソプレンゴム、アクリルゴム、多硫系剛性ゴム、フッ素ゴム、ウレタンゴム、シリコーンゴム、ABS樹脂等が挙げられる。

また、ポリブタジエンゴム;エポキシ変性、ウレタン変性、(メタ)アクリロニトリル変性等の各種変性ポリブタジエンゴム、カルボキシル基を含有した(メタ)アクリロニトリル・ブタジエンゴム等を使用することもできる。

【0054】

上記粒子およびゴム成分の配合量は特に限定されないが、層間樹脂絶縁層形成後の配合量で、粒子は1〜25重量%、ゴム成分は5〜20重量%が望ましい。この範囲であれば、基板やソルダーレジスト層との間で熱膨張係数を整合させたり、層間樹脂絶縁層を形成する際の硬化収縮による応力を緩和したりするのに適しているからである。より望ましい配合量は、粒子は3〜18重量%、ゴム成分は7〜18重量%である。

【0055】

また、上記バイアホールは、上記導体回路同様、その材質が、例えば、Cu、Ni、Pd、Co、W、これらの合金等であり、めっき処理等により形成されている。なお、具体的なバイアホールの形成方法については、後に詳述する。

また、上記積み重ねられたバイアホールにおいて、このうちの少なくとも1つのバイアホールは、そのランド径が他のバイアホールのランド径と異なることが望ましい。積み重ねられたバイアホールがこのような構成を有する場合、ランド径の大きなバイアホールが、層間樹脂絶縁層の補強材の役割を果たすこととなり、層間樹脂絶縁層の機械的強度が向上し、バイアホール近傍の層間樹脂絶縁層でクラックがより発生しにくくなるからである。

【0056】

また、上記多層プリント配線板のバイアホールの形状は、フィールドビア形状であることが望ましい。フィールドビア形状のバイアホールは、その上面が平坦であるため、バイアホール同士を積み重ねるのに適しているからである。

なお、本発明の多層プリント配線板においては、全ての階層の異なるバイアホール同士が積み重ねられているわけではなく、他のバイアホールが積み重ねられることのないバイアホールが存在してもよい。

【0057】

上記ソルダーレジスト層は、例えば、ポリフェニレンエーテル樹脂、ポリオレフィン樹脂、フッ素樹脂、熱可塑性エラストマー、エポキシ樹脂、ポリイミド樹脂等を含むソルダーレジスト組成物を用いて形成されている。

【0058】

上記以外のソルダーレジスト組成物としては、例えば、ノボラック型エポキシ樹脂の(メタ)アクリレート、イミダゾール硬化剤、2官能性(メタ)アクリル酸エステルモノマー、分子量500〜5000程度の(メタ)アクリル酸エステルの重合体、ビスフェノール型エポキシ樹脂等からなる熱硬化性樹脂、多価アクリル系モノマー等の感光性モノマー、グリコールエーテル系溶剤などを含むペースト状の流動体が挙げられ、その粘度は25℃で1〜10Pa・sに調整されていることが望ましい。

また、上記ソルダーレジスト組成物は、エラストマーや無機フィラーが配合されていてもよい。

また、ソルダーレジスト組成物としては、市販のソルダーレジスト組成物を用いることもできる。

【0059】

次に、本発明の多層プリント配線板を製造する方法について工程順に説明する。

(1)まず、上記した樹脂基板や、その両面に銅箔を張り付けた銅張積層板等を出発材料とし、基板上に導体回路を形成する。

具体的には、例えば、基板の両面に無電解めっき処理等を施すことによりベタの導体層を形成した後、該導体層上に導体回路パターンに対応したエッチングレジストを形成し、その後、エッチングを行うことにより形成すればよい。

また、銅張積層板をベタの導体層が形成された基板として用いてもよい。

【0060】

また、基板の両面に形成された導体回路間を接続するスルーホールを形成する場合には、予め、基板に貫通孔を形成しておき、該貫通孔の壁面にも無電解めっき処理を施すことにより、基板を挟んだ導体回路間を接続するスルーホールを形成する。

【0061】

また、スルーホールを形成した後には、該スルーホール内に樹脂充填材を充填することが望ましい。このとき、導体回路非形成部にも樹脂充填材を充填することが望ましい。

上記樹脂充填材としては、例えば、エポキシ樹脂と硬化剤と無機粒子とを含む樹脂組成物等が挙げられる。

また、スルーホール内や、導体回路非形成部に樹脂充填材を充填する場合には、予め、スルーホールの壁面や導体回路の側面に粗化処理を施しておいてもよい。樹脂充填材とスルーホール等との密着性が向上するからである。

なお、粗化処理方法としては、後述する(2)の工程で用いる方法と同様の方法を用いることができる。

【0062】

また、上記スルーホール上に蓋めっき層を形成する場合、該蓋めっき層は、例えば、下記(a)〜(c)の工程を経ることにより形成することができる。

即ち、(a)上記した工程を経て、その内部に樹脂充填材層を有するスルーホールを形成した後、樹脂充填材層の露出面を含む基板の表面に、無電解めっき処理やスパッタリング等を用いて薄膜導体層を形成する。なお、無電解めっき処理を用いる場合には、被めっき表面に予め触媒を付与しておく。

【0063】

(b)次に、スルーホール(樹脂充填材層を含む)上以外の部分に、めっきレジストを形成し、さらに、上記薄膜導体層をめっきリードとして電解めっきを行う。

【0064】

(c)ついで、電解めっき終了後、めっきレジストの剥離と該めっきレジスト下の薄膜導体層の除去とを行う。

【0065】

このような(a)〜(c)の工程を経ることにより薄膜導体層と電解めっき層との2層からなる蓋めっき層を形成することができる。

なお、触媒の付与から薄膜導体層の除去に至る、この(a)〜(c)の工程は、後述する(6)〜(8)の工程で用いる方法と同様の方法等を用いて行うことができる。

【0066】

また、1層からなる蓋めっき層を形成する場合には、例えば、樹脂充填材層の露出面を含む基板の表面に触媒を付与した後、スルーホール上以外の部分にめっきレジストを形成し、その後、無電解めっき処理と、めっきレジストの除去とを行えばよい。

【0067】

(2)次に、必要に応じて、導体回路の表面の粗化処理を行う。粗化処理方法としては、例えば、黒化(酸化)−還元処理、有機酸と第二銅錯体とを含む混合溶液等を用いたエッチング処理、Cu−Ni−P針状合金めっきによる処理等を用いることができる。この工程で行う粗化処理は、後工程を経て形成する層間樹脂絶縁層との密着性を確保するために行うものであり、導体回路と層間樹脂絶縁層との密着性が高い場合には、この工程は行わなくてもよい。

【0068】

(3)次に、導体回路上に熱硬化性樹脂や感光性樹脂、樹脂複合体からなる未硬化の樹脂層を形成するか、または、熱可塑性樹脂からなる樹脂層を形成する。

上記未硬化の樹脂層は、未硬化の樹脂をロールコーター、カーテンコーター等により塗布して成形してもよく、また、未硬化(半硬化)の樹脂フィルムを熱圧着して形成してもよい。さらに、未硬化の樹脂フィルムの片面に銅箔等の金属層が形成された樹脂フィルムを貼付してもよい。

また、熱可塑性樹脂からなる樹脂層は、フィルム状に成形した樹脂成形体を熱圧着することにより形成することが望ましい。

【0069】

(4)次に、その材料として熱硬化性樹脂や、熱硬化性樹脂を含む樹脂複合体を用いた層間樹脂絶縁層を形成する場合には、未硬化の樹脂層に硬化処理を施すとともに、バイアホール用開口を形成し、層間樹脂絶縁層とする。

上記バイアホール用開口は、レーザ処理により形成することが望ましい。上記レーザ処理は、上記硬化処理前に行ってもよいし、硬化処理後に行ってもよい。

また、感光性樹脂や、感光性樹脂を含む樹脂複合体からなる層間樹脂絶縁層を形成する場合には、露光、現像処理を行うことにより、バイアホール用開口を設けてもよい。なお、この場合、露光、現像処理は、上記硬化処理前に行う。

【0070】

また、その材料として熱可塑性樹脂を用いた層間樹脂絶縁層を形成する場合には、熱可塑性樹脂からなる樹脂層にレーザ処理によりバイアホール用開口を形成し、層間樹脂絶縁層とすることができる。

【0071】

このとき、使用するレーザとしては、例えば、炭酸ガスレーザ、エキシマレーザ、UVレーザ、YAGレーザ等が挙げられる。これらは、形成するバイアホール用開口の形状等を考慮して使い分けてもよい。

【0072】

上記バイアホール用開口を形成する場合、マスクを介して、ホログラム方式のエキシマレーザによるレーザ光照射することにより、一度に多数のバイアホール用開口を形成することができる。

また、短パルスの炭酸ガスレーザを用いて、バイアホール用開口を形成すると、開口内の樹脂残りが少なく、開口周縁の樹脂に対するダメージが小さい。

【0073】

また、光学系レンズとマスクとを介してレーザ光を照射する場合には、一度に多数のバイアホール用開口を形成することができる。

光学系レンズとマスクとを介することにより、同一強度で、かつ、照射角度が同一のレーザ光を複数の部分に同時に照射することができるからである。

【0074】

また、上記層間樹脂絶縁層の厚さは特に限定されないが、通常、5〜50μmが望ましい。また、バイアホール用開口の開口径は特に限定されないが、通常、40〜200μmが望ましい。

【0075】

また、基板と層間樹脂絶縁層とを挟んだ導体回路間を接続するスルーホールを形成する場合には、この工程で、層間樹脂絶縁層と基板とを貫通する貫通孔を形成しておく。該貫通孔は、ドリル加工やレーザ処理等を用いて形成することができる。

【0076】

(5)次に、バイアホール用開口の内壁を含む層間樹脂絶縁層の表面に、必要に応じて、酸または酸化剤を用いて粗化面を形成する。

なお、この粗化面は、層間樹脂絶縁層とその上に形成する薄膜導体層との密着性を高めるために形成するものであり、層間樹脂絶縁層と薄膜導体層との間に充分な密着性がある場合には形成しなくてもよい。また、基板と層間樹脂絶縁層とを貫通する貫通孔を形成した場合には、その壁面に粗化面を形成してもよい。

【0077】

上記酸としては、硫酸、硝酸、塩酸、リン酸、蟻酸等が挙げられ、上記酸化剤としては、クロム酸、クロム硫酸、過マンガン酸ナトリウム等の過マンガン酸塩等が挙げられる。

また、粗化面を形成した後には、アルカリ等の水溶液や中和液等を用いて、層間樹脂絶縁層の表面を中和することが望ましい。次工程で、酸や酸化剤の影響を与えないようにすることができるからである。

また、上記粗化面の形成は、プラズマ処理等を用いて行ってもよい。

【0078】

(6)次に、バイアホール用開口を設けた層間樹脂絶縁層の表面に薄膜導体層を形成する。

上記薄膜導体層は、無電解めっき、スパッタリング、蒸着等の方法を用いて形成することができる。なお、層間樹脂絶縁層の表面に粗化面を形成しなかった場合には、上記薄膜導体層は、スパッタリングにより形成することが望ましい。

なお、無電解めっきにより薄膜導体層を形成する場合には、被めっき表面に、予め、触媒を付与しておく。上記触媒としては、例えば、塩化パラジウム等が挙げられる。

【0079】

上記薄膜導体層の厚さは特に限定されないが、該薄膜導体層を無電解めっきにより形成した場合には、0.6〜1.2μmが望ましく、スパッタリングにより形成した場合には、0.1〜1.0μmが望ましい。

【0080】

また、上記(4)の工程で、基板と層間樹脂絶縁層とを貫通する貫通孔を形成した場合には、該貫通孔にも薄膜導体層を形成し、スルーホールとする。なお、この場合には、スルーホール内に樹脂充填材層を形成することが望ましく、その後、スルーホール上に蓋めっき層を形成してもよい。特に、ここで形成したスルーホール上に、後工程でバイアホールを形成する場合には、蓋めっき層を形成しておくことが望ましい。

【0081】

なお、このようにして形成するスルーホールは、基板と層間樹脂絶縁層とを挟んだ導体回路間を接続するのは勿論のこと、この2層の導体回路と基板の両面に形成された2層の導体回路との計4層の導体回路間を接続するものであってもよい。

【0082】

(7)次に、上記薄膜導体層上の一部にドライフィルム等を用いてめっきレジストを形成し、その後、上記薄膜導体層をめっきリードとして電解めっきを行い、上記めっきレジスト非形成部に電解めっき層を形成する。

ここでは、所望のランド径を有するバイアホールを形成することができるようにめっきレジストを形成する。即ち、この階層において、ランド径の大きなバイアホールを形成するのであれば、めっきレジスト非形成部の幅を大きくしておけばよい。

【0083】

また、この工程では、バイアホール用開口を電解めっきで充填しておき、後工程を経て形成されるバイアホールの形状をフィールドビア形状としてもよい。

フィールドビア形状のバイアホールでは、その上にバイアホールを積み重ねやすいからである。

また、この工程では、一旦、その上面に窪みを有する電解めっき層を形成した後、この窪みに導電性ペーストを充填してその上面を平坦にしてもよいし、一旦、その上面に窪みを有する電解めっき層を形成した後、その窪みに樹脂充填材等を充填し、さらに、その上に蓋めっき層を形成してその上面を平坦にしてもよい。

【0084】

上記バイアホール用開口を電解めっきで充填する場合は、例えば、下記の組成からなる電解めっき液を用いて、電解めっき処理を行えばよい。

即ち、50〜300g/lの硫酸銅、30〜200g/lの硫酸、25〜90mg/lの塩素イオン、および、少なくともレベリング剤と光沢剤とからなる1〜1000mg/lの添加剤を含有する電解めっき液を用いて、電解めっき処理を行えばよい。

【0085】

このような組成の電解めっき液では、バイアホールの開口径、樹脂絶縁層の材質や厚さ、層間樹脂絶縁層の粗化面の有無等に関係なく、バイアホール用開口を充填することができる。

加えて、上記電解めっき液は、銅イオンを高濃度で含有しているため、バイアホール用開口部に銅イオンを充分に供給し、バイアホール用開口部をめっき速度40〜100μm/時間でめっきすることができ、電解めっき工程の高速化につながる。

【0086】

また、上記電解めっき液は、100〜250g/lの硫酸銅、50〜150g/lの硫酸、30〜70mg/lの塩素イオン、および、少なくともレベリング剤と光沢剤とからなる1〜600mg/lの添加剤を含有する組成であることが望ましい。

【0087】

また、上記電解めっき液において、上記添加剤は、少なくともレベリング剤と光沢剤とからなるものであればよく、その他の成分を含有していてもよい。

ここで、上記レベリング剤としては、例えば、ポリエチレン、ゼラチン、これらの誘導体等が挙げられる。

また、上記光沢剤としては、例えば、酸化物硫黄やその関連化合物、硫化水素やその関連化合物、その他の硫黄化合物等が挙げられる。

【0088】

また、上記レベリング剤の配合量は、1〜1000mg/lが望ましく、上記光沢剤の配合量は、0.1〜100mg/lが望ましい。また、両者の配合比率は、2:1〜10:1が望ましい。

【0089】

(8)次に、めっきレジストを剥離し、めっきレジストの下に存在していた薄膜導体層をエッチングにより除去し、独立した導体回路とする。エッチング液としては、例えば、硫酸−過酸化水素水溶液、過硫酸アンモニウム等の過硫酸塩水溶液、塩化第二鉄、塩化第二銅、塩酸等が挙げられる。また、エッチング液として第二銅錯体と有機酸とを含む混合溶液を用いてもよい。

【0090】

また、上記(7)および(8)に記載した方法に代えて、以下の方法を用いることにより導体回路を形成してもよい。

即ち、上記薄膜導体層上の全面に電解めっき層を形成した後、該電解めっき層上の一部にドライフィルムを用いてエッチングレジストを形成し、その後、エッチングレジスト非形成部下の電解めっき層および薄膜導体層をエッチングにより除去し、さらに、エッチングレジストを剥離することにより独立した導体回路を形成してもよい。

【0091】

(9)この後、上記(3)〜(8)の工程を1回または2回以上繰り返すことにより、層間樹脂絶縁層上に最上層の導体回路が形成された基板を作製する。なお、上記(3)〜(8)の工程を何回繰り返すかは、多層プリント配線板の設計に応じて適宜選択すればよい。

ここでは、(3)〜(8)の工程を繰り返してバイアホールを形成する際に、少なくとも1回の繰り返し工程では、その中心を下段のバイアホールの中心からずらしたバイアホールを形成する。具体的には、バイアホール用開口を形成する際にその形成位置を下段のバイアホールの中心からずらしておけばよい。

【0092】

また、上記(7)および(8)の工程において、基板と層間樹脂絶縁層とを貫通孔するスルーホールを形成した場合には、このスルーホールの直上にバイアホールを形成してもよい。

【0093】

(10)次に、最上層の導体回路を含む基板上に、複数の半田バンプ形成用開口を有するソルダーレジスト層を形成する。

具体的には、未硬化のソルダーレジスト組成物をロールコータやカーテンコータ等により塗布したり、フィルム状に成形したソルダーレジスト組成物を圧着したりした後、レーザ処理や露光現像処理により半田バンプ形成用開口を形成し、さらに、必要に応じて、硬化処理を施すことによりソルダーレジスト層を形成する。

【0094】

また、上記半田バンプ形成用開口を形成する際に用いるレーザとしては、上述したバイアホール用開口を形成する際に用いるレーザと同様のもの等が挙げられる。

【0095】

次に、上記半田バンプ形成用開口の底面に露出した導体回路の表面に、必要に応じて、半田パッドを形成する。

上記半田パッドは、ニッケル、パラジウム、金、銀、白金等の耐食性金属により上記導体回路表面を被覆することにより形成することができる。

具体的には、ニッケル−金、ニッケル−銀、ニッケル−パラジウム、ニッケル−パラジウム−金等の金属により形成することが望ましい。

また、上記半田パッドは、例えば、めっき、蒸着、電着等の方法を用いて形成することができるが、これらのなかでは、被覆層の均一性に優れるという点からめっきが望ましい。

【0096】

(11)次に、上記半田バンプ形成用開口に半田ペーストを充填し、リフロー処理を施したり、半田ペーストを充填した後、導電性ピンを取り付け、さらにリフロー処理を施したりすることにより半田バンプやBGA(Ball Grid Array)、PGA(Pin Grid Array)を形成する。

なお、製品認識文字などを形成するための文字印刷工程やソルダーレジスト層の改質のために、酸素や四塩化炭素などのプラズマ処理を適時行ってもよい。

このような工程を経ることにより本発明の多層プリント配線板を製造することができる。

【実施例】

【0097】

以下、本発明をさらに詳細に説明する。

【0098】

(実施例1)

A.感光性樹脂組成物Aの調製

(i)クレゾールノボラック型エポキシ樹脂(日本化薬社製、分子量:2500)の25%アクリル化物を80重量%の濃度でジエチレングリコールジメチルエーテル(DMDG)に溶解させた樹脂液35重量部、感光性モノマー(東亜合成社製、アロニックスM315)3.15重量部、消泡剤(サンノプコ社製 S−65)0.5重量部およびN−メチルピロリドン(NMP)3.6重量部を容器にとり、攪拌混合することにより混合組成物を調製した。

【0099】

(ii)ポリエーテルスルフォン(PES)12重量部、エポキシ樹脂粒子(三洋化成社製、ポリマーポール)の平均粒径1.0μmのもの7.2重量部および平均粒径0.5μmのもの3.09重量部を別の容器にとり、攪拌混合した後、さらにNMP30重量部を添加し、ビーズミルで攪拌混合し、別の混合組成物を調製した。

【0100】

(iii)イミダゾール硬化剤(四国化成社製、2E4MZ−CN)2重量部、光重合開始剤(チバ・スペシャリティ・ケミカルズ社製、イルガキュアー I−907)2重量部、光増感剤(日本化薬社製、DETX−S)0.2重量部およびNMP1.5重量部をさらに別の容器にとり、攪拌混合することにより混合組成物を調製した。

そして、(i)、(ii)および(iii)で調製した混合組成物を混合することにより感光性樹脂組成物Aを得た。

【0101】

B.感光性樹脂組成物Bの調製

(i)クレゾールノボラック型エポキシ樹脂(日本化薬社製、分子量:2500)の25%アクリル化物を80重量%の濃度でジエチレングリコールジメチルエーテル(DMDG)に溶解させた樹脂液35重量部、感光性モノマー(東亜合成社製、アロニックスM315)4重量部、消泡剤(サンノプコ社製 S−65)0.5重量部およびN−メチルピロリドン(NMP)3.6重量部を容器にとり、攪拌混合することにより混合組成物を調製した。

【0102】

(ii)ポリエーテルスルフォン(PES)12重量部、および、エポキシ樹脂粒子(三洋化成社製、ポリマーポール)の平均粒径0.5μmのもの14.49重量部を別の容器にとり、攪拌混合した後、さらにNMP30重量部を添加し、ビーズミルで攪拌混合し、別の混合組成物を調製した。

【0103】

(iii)イミダゾール硬化剤(四国化成社製、2E4MZ−CN)2重量部、光重合開始剤(チバ・スペシャリティ・ケミカルズ社製、イルガキュアー I−907)2重量部、光増感剤(日本化薬社製、DETX−S)0.2重量部およびNMP1.5重量部をさらに別の容器にとり、攪拌混合することにより混合組成物を調製した。

そして、(i)、(ii)および(iii)で調製した混合組成物を混合することにより感光性樹脂組成物Bを得た。

【0104】

C.樹脂充填材の調製

ビスフェノールF型エポキシモノマー(油化シェル社製、分子量:310、YL983U)100重量部、表面にシランカップリング剤がコーティングされた平均粒径が1.6μmで、最大粒子の直径が15μm以下のSiO2球状粒子(アドテック社製、CRS 1101−CE)72重量部およびレベリング剤(サンノプコ社製 ペレノールS4)1.5重量部を容器にとり、攪拌混合することにより、その粘度が25±1℃で30〜80Pa・sの樹脂充填材を調製した。

なお、硬化剤として、イミダゾール硬化剤(四国化成社製、2E4MZ−CN)6.5重量部を用いた。

【0105】

D.プリント配線板の製造方法

(1)厚さ0.8mmのガラスエポキシ樹脂またはBT(ビスマレイミドトリアジン)樹脂からなる基板1の両面に18μmの銅箔8がラミネートされている銅張積層板を出発材料とした(図3(a)参照)。まず、この銅張積層板をドリル削孔し、無電解めっき処理を施し、パターン状にエッチングすることにより、基板1の両面に下層導体回路4とスルーホール9とを形成した(図3(b)参照)。

【0106】

(2)スルーホール9および下層導体回路4を形成した基板を水洗いし、乾燥した後、NaOH(10g/l)、NaClO2(40g/l)、Na3PO4(6g/l)を含む水溶液を黒化浴(酸化浴)とする黒化処理、および、NaOH(10g/l)、NaBH4(6g/l)を含む水溶液を還元浴とする還元処理を行い、そのスルーホール9を含む下層導体回路4の全表面に粗化面(図示せず)を形成した。

【0107】

(3)次に、上記Cに記載した樹脂充填材を調製した後、下記の方法により調整後24時間以内に、スルーホール9内、および、基板1の導体回路非形成部と下層導体回路4の外縁部とに樹脂充填材の層10′を形成した。

即ち、まず、スキージを用いてスルーホール内に樹脂充填材を押し込んだ後、100℃、20分の条件で乾燥させた。次に、導体回路非形成部に相当する部分が開口したマスクを基板上に載置し、スキージを用いて凹部となっている導体回路非形成部に樹脂充填材の層10′形成し、100℃、20分の条件で乾燥させた(図3(c)参照)。

【0108】

(4)上記(3)の処理を終えた基板の片面を、#600のベルト研磨紙(三共理化学製)を用いたベルトサンダー研磨により、下層導体回路4の表面やスルーホール9のランド表面に樹脂充填材が残らないように研磨し、次いで、上記ベルトサンダー研磨による傷を取り除くためのバフ研磨を行った。このような一連の研磨を基板の他方の面についても同様に行った。

次いで、100℃で1時間、150℃で1時間の加熱処理を行って樹脂充填材層10を形成した。

【0109】

このようにして、スルーホール9や導体回路非形成部に形成された樹脂充填材層10の表層部および下層導体回路4の表面を平坦化し、樹脂充填材層10と下層導体回路4の側面4aとが粗化面を介して強固に密着し、またスルーホール9の内壁面9aと樹脂充填材層10とが粗化面を介して強固に密着した絶縁性基板を得た(図3(d)参照)。即ち、この工程により、樹脂充填材層10の表面と下層導体回路4の表面が同一平面となる。

【0110】

(5)上記基板を水洗、酸性脱脂した後、ソフトエッチングし、次いで、エッチング液を基板の両面にスプレーで吹きつけて、下層導体回路4の表面とスルーホール9のランド表面とをエッチングすることにより、下層導体回路4の全表面に粗化面(図示せず)を形成した。なお、エッチング液としては、イミダゾール銅(II)錯体10重量部、グリコール酸7重量部、塩化カリウム5重量部からなるエッチング液(メック社製、メックエッチボンド)を使用した。

【0111】

(6)次に、基板の両面に、上記Bで調製した感光性樹脂組成物B(粘度:1.5Pa・s)を調製後24時間以内にロールコータを用いて塗布し、水平状態で20分間放置してから、60℃で30分間の乾燥(プリベーク)を行った。次いで、上記Aで調製した感光性樹脂組成物A(粘度:7Pa・s)を調製後24時間以内にロールコータを用いて塗布し、同様に水平状態で20分間放置してから、60℃で30分間の乾燥(プリベーク)を行い、2層からなる半硬化状態の樹脂層2a、2bを形成した(図3(e)参照)。

【0112】

(7)次に、半硬化状態の樹脂層2a、2bを形成した基板の両面に、直径80μmの黒円が印刷されたフォトマスクフィルムを密着させ、超高圧水銀灯により500mJ/cm2の強度で露光した後、DMDG溶液でスプレー現像した。この後、さらに、この基板を超高圧水銀灯により3000mJ/cm2の強度で露光し、100℃で1時間、120℃で1時間、150で3時間の加熱処理を施し、フォトマスクフィルムに相当する寸法精度に優れた直径80μmのバイアホール用開口6を有し、2層からなる層間樹脂絶縁層2を形成した(図4(a)参照)。

【0113】

(8)さらに、バイアホール用開口6を形成した基板を、60g/lの過マンガン酸を含む80℃の溶液に10分間浸漬し、層間樹脂絶縁層2の表面に存在するエポキシ樹脂粒子を溶解除去することにより、バイアホール用開口6の内壁を含む層間樹脂絶縁層2の表面を粗面(図示せず)とした。

【0114】

(9)次に、上記処理を終えた基板を、中和溶液(シプレイ社製)に浸漬してから水洗いした。

さらに、粗面化処理(粗化深さ3μm)した基板の表面に、パラジウム触媒(アトテック社製)を付与することにより、層間樹脂絶縁層2の表面およびバイアホール用開口6の内壁面に触媒核を付着させた。

【0115】

(10)次に、以下の組成の無電解銅めっき水溶液中に基板を浸漬して、粗面全体に厚さ0.6〜3.0μmの薄膜導体層12を形成した(図4(b)参照)。

〔無電解めっき水溶液〕

NiSO4 0.003 mol/l

酒石酸 0.200 mol/l

硫酸銅 0.030 mol/l

HCHO 0.050 mol/l

NaOH 0.100 mol/l

α、α′−ビピリジル 40 mg/l

ポリエチレングリコール(PEG) 0.10 g/l

〔無電解めっき条件〕

35℃の液温度で40分

【0116】

(11)次に、市販の感光性ドライフィルムを薄膜導体層12に貼り付け、マスクを載置して、100mJ/cm2で露光し、0.8%炭酸ナトリウム水溶液で現像処理することにより、めっきレジスト3を設けた(図4(c)参照)。

【0117】

(12)ついで、基板を50℃の水で洗浄して脱脂し、25℃の水で水洗後、さらに硫酸で洗浄してから、以下の条件で電解銅めっきを施し、電解銅めっき層13を形成した(図4(d)参照)。

〔電解めっき水溶液〕

CuSO4・5H2O 210 g/l

硫酸 150 g/l

Cl− 40 mg/l

ポリエチレングリコール 300 mg/l

ビスジスルフィド 100 mg/l

〔電解めっき条件〕

電流密度 1.0 A/dm2

時間 60 分

温度 25 ℃

【0118】

(13)続いて、50℃の40g/lNaOH水溶液中でめっきレジスト3を剥離除去した。その後、基板に150℃で1時間の加熱処理を施し、硫酸−過酸化水素水溶液を含むエッチング液を用いて、めっきレジスト下に存在した薄膜導体層を除去し、独立した導体回路5とフィールドビア形状のバイアホール7とを形成した(図5(a)参照)。なお、この工程を経て形成したバイアホール7の非ランド部分の直径(図5(a)中、dと示す)は80μmである。

【0119】

(14)次に、上記(5)〜(13)の工程を繰り返すことにより、さらに上層の層間樹脂絶縁層2、および、独立した導体回路5とフィールドビア形状のバイアホール7とを形成した(図5(b)〜図6(a)参照)。

この工程ではバイアホール用開口の形成位置を調整することにより、下段のバイアホールの中心とその中心がほぼ重なるようにバイアホール積み重ねた。

【0120】

(15)さらに、上記(5)〜(13)の工程を繰り返すことにより、さらに上層の層間樹脂絶縁層2、および、独立した導体回路5とフィールドビア形状のバイアホール7とを形成した(図6(b)〜図6(c)参照)。

この工程ではバイアホール用開口の形成位置を調整することにより、下段のバイアホールの中心からずらしてバイアホールを積み重ねた。なお、この工程で形成したバイアホール(3段目のバイアホール)の底面の外縁部と、その下段のバイアホール(2段目のバイアホール)の非ランド部分の外縁部との距離は、5μmである。

【0121】

(16)さらに、上記(5)〜(13)の工程を再度繰り返すことにより、さらに上層の層間樹脂絶縁層2、および、独立した導体回路5とフィールドビア形状のバイアホール7とを形成した(図7(a)参照)。

なお、この工程ではバイアホール用開口の形成位置を調整することにより、下段のバイアホールの中心とその中心がほぼ重なるようにバイアホール積み重ねた。

【0122】

(17)次に、ジエチレングリコールジメチルエーテル(DMDG)に60重量%の濃度になるように溶解させた、クレゾールノボラック型エポキシ樹脂(日本化薬社製)のエポキシ基50%をアクリル化した感光性付与のオリゴマー(分子量:4000)46.67重量部、メチルエチルケトンに溶解させた80重量%のビスフェノールA型エポキシ樹脂(油化シェル社製、商品名:エピコート1001)15.0重量部、イミダゾール硬化剤(四国化成社製、商品名:2E4MZ−CN)1.6重量部、感光性モノマーである多価アクリルモノマー(日本化薬社製、商品名:R604)3.0重量部、同じく多価アクリルモノマー(共栄化学社製、商品名:DPE6A)1.5重量部、分散系消泡剤(サンノプコ社製、S−65)0.71重量部を容器にとり、攪拌、混合して混合組成物を調製し、この混合組成物に対して光重合開始剤としてベンゾフェノン(関東化学社製)2.0重量部、光増感剤としてのミヒラーケトン(関東化学社製)0.2重量部を加え、粘度を25℃で2.0Pa・sに調整したソルダーレジスト組成物を得た。なお、粘度測定は、B型粘度計(東京計器社製、DVL−B型)で60min−1(rpm)の場合はローターNo.4、6min−1(rpm)の場合はローターNo.3によった。

【0123】

(18)次に、多層配線基板の両面に、上記ソルダーレジスト組成物を20μmの厚さで塗布し、70℃で20分間、70℃で30分間の条件で乾燥処理を行った後、半田パッドのパターンが描画された厚さ5mmのフォトマスクをソルダーレジスト層に密着させて1000mJ/cm2の紫外線で露光し、DMTG溶液で現像処理し、直径80μmの開口を形成した。

そして、さらに、80℃で1時間、100℃で1時間、120℃で1時間、150℃で3時間の条件でそれぞれ加熱処理を行ってソルダーレジスト層を硬化させ、半田バンプ形成用開口を有し、その厚さが20μmのソルダーレジスト層14を形成した。

【0124】

(19)次に、過硫酸ナトリウムを主成分とするエッチング液中にソルダーレジスト層14が形成された基板を1分間浸漬し、導体回路表面に平均粗度(Ra)が1μm以下の粗化面(図示せず)を形成した。

さらに、この基板を、塩化ニッケル(2.3×10−1mol/l)、次亜リン酸ナトリウム(2.8×10−1mol/l)、クエン酸ナトリウム(1.6×10−1mol/l)を含むpH=4.5の無電解ニッケルめっき液に20分間浸漬して、開口部に厚さ5μmのニッケルめっき層15を形成した。さらに、その基板をシアン化金カリウム(7.6×10−3mol/l)、塩化アンモニウム(1.9×10−1mol/l)、クエン酸ナトリウム(1.2×10−1mol/l)、次亜リン酸ナトリウム(1.7×10−1mol/l)を含む無電解金めっき液に80℃の条件で7.5分間浸漬して、ニッケルめっき層15上に、厚さ0.03μmの金めっき層16を形成し、半田パッドとした。

【0125】

(20)この後、ソルダーレジスト層14上に、マスクを載置し、ピストン式圧入型印刷機を用いて、半田バンプ形成用開口に半田ペーストを印刷した。その後、半田ペーストを250℃でリフローし、さらに、フラックス洗浄を行うことにより、半田バンプ17を備えた多層プリント配線板を得た(図7(b)参照)。

なお、本実施例で作製した多層プリント配線板における層間樹脂絶縁層の線膨張係数は、70ppm/℃である。

【0126】

(実施例2)

A.層間樹脂絶縁層用樹脂フィルムの作製

ビスフェノールA型エポキシ樹脂(エポキシ当量469、油化シェルエポキシ社製エピコート1001)30重量部、クレゾールノボラック型エポキシ樹脂(エポキシ当量215、大日本インキ化学工業社製 エピクロンN−673)40重量部、トリアジン構造含有フェノールノボラック樹脂(フェノール性水酸基当量120、大日本インキ化学工業社製 フェノライトKA−7052)30重量部をエチルジグリコールアセテート20重量部、ソルベントナフサ20重量部に攪拌しながら加熱溶解させ、そこへ末端エポキシ化ポリブタジエンゴム(ナガセ化成工業社製 デナレックスR−45EPT)12重量部と2−フェニル−4、5−ビス(ヒドロキシメチル)イミダゾール粉砕品1.5重量部、微粉砕シリカ4重量部、シリコン系消泡剤0.5重量部を添加しエポキシ樹脂組成物を調製した。

得られたエポキシ樹脂組成物を厚さ38μmのPETフィルム上に乾燥後の厚さが50μmとなるようにロールコーターを用いて塗布した後、80〜120℃で10分間乾燥させることにより、層間樹脂絶縁層用樹脂フィルムを作製した。

【0127】

B.樹脂充填材の調製

実施例1と同様にして樹脂充填材の調製を行った。

【0128】

C.多層プリント配線板の製造

(1)厚さ0.8mmのガラスエポキシ樹脂またはBT樹脂からなる絶縁性基板21の両面に18μmの銅箔28がラミネートされている銅張積層板を出発材料とした(図8(a)参照)。まず、この銅張積層板を下層導体回路パターン状にエッチングすることにより、基板の両面に下層導体回路24を形成した(図8(b)参照)。

【0129】

(2)下層導体回路24を形成した基板21を水洗いし、乾燥した後、NaOH(10g/l)、NaClO2(40g/l)、Na3PO4(6g/l)を含む水溶液を黒化浴(酸化浴)とする黒化処理、および、NaOH(10g/l)、NaBH4(6g/l)を含む水溶液を還元浴とする還元処理を行い、下層導体回路24の表面に粗化面(図示せず)を形成した。

【0130】

(3)次に、上記Aで作製した層間樹脂絶縁層用樹脂フィルムを、温度50〜150℃まで昇温しながら、0.5MPaで真空圧着ラミネートして貼り付け、層間樹脂絶縁層22を形成した(図8(c)参照)。

さらに、層間樹脂絶縁層22を形成した基板21に、ドリル加工により直径300μmの貫通孔39を形成した。

【0131】

(4)次に、層間樹脂絶縁層22に、厚さ1.2mmの貫通孔が形成されたマスクを載置し、波長10.4μmのCO2ガスレーザにて、ビーム径4.0mm、トップハットモード、パルス幅8.0μ秒、マスクの貫通孔の径1.0mm、1ショットの条件で層間樹脂絶縁層22に、直径80μmのバイアホール用開口26を形成した(図8(d)参照)。

【0132】

(5)次に、バイアホール用開口26を形成した基板を、60g/lの過マンガン酸を含む80℃の溶液に10分間浸漬し、貫通孔39の壁面にデスミア処理を施すとともに、層間樹脂絶縁層22の表面に存在するエポキシ樹脂粒子を溶解除去することにより、バイアホール用開口26の内壁面を含むその表面に粗化面(図示せず)を形成した。

【0133】

(6)次に、上記処理を終えた基板を、中和溶液(シプレイ社製)に浸漬してから水洗いした。

さらに、粗面化処理(粗化深さ3μm)した該基板の表面に、パラジウム触媒を付与することにより、層間樹脂絶縁層22の表面(バイアホール用開口26の内壁面を含む)、および、貫通孔39の壁面に触媒核を付着させた(図示せず)。

即ち、上記基板を塩化パラジウム(PdCl2)と塩化第一スズ(SnCl2)とを含む触媒液中に浸漬し、パラジウム金属を析出させることにより触媒を付与した。

【0134】

(7)次に、34℃の無電解銅めっき水溶液中に基板を40分間浸漬し、層間樹脂絶縁層22の表面(バイアホール用開口26の内壁面を含む)、および、貫通孔39の壁面に厚さ0.6〜3.0μmの薄膜導体層32を形成した(図8(e)参照)。なお、無電解銅めっき水溶液としては、実施例1の(10)の工程で用いた無電解銅めっき水溶液と同様の水溶液を用いた。

【0135】

(8)次に、薄膜導体層32が形成された基板に市販の感光性ドライフィルムを張り付け、マスクを載置して、100mJ/cm2で露光し、0.8%炭酸ナトリウム水溶液で現像処理することにより、めっきレジスト23を設けた(図9(a)参照)。

【0136】

(9)次いで、基板を50℃の水で洗浄して脱脂し、25℃の水で水洗後、さらに硫酸で洗浄してから、実施例1の(12)の工程と同様の条件で電解めっきを施し、めっきレジスト23非形成部に、電解銅めっき膜33を形成した(図9(b)参照)。

【0137】

(10)さらに、めっきレジスト23を5%KOHで剥離除去した後、そのめっきレジスト23下の無電解めっき膜を硫酸と過酸化水素とを含むエッチング液を用いてエッチングし、スルーホール29、および、導体回路25(バイアホール27を含む)とした。

【0138】

(11)次に、スルーホール29等を形成した基板をエッチング液に浸漬し、スルーホール29、および、導体回路25(バイアホール27を含む)の表面に粗化面(図示せず)を形成した。なお、エッチング液としては、メック社製、メックエッチボンドを使用した。

【0139】

(12)次に、上記Bに記載した樹脂充填材を調製した後、下記の方法により調製後24時間以内に、スルーホール29内、および、層間樹脂絶縁層22上の導体回路非形成部と導体回路25の外縁部とに樹脂充填材の層を形成した。

即ち、まず、スキージを用いてスルーホール内に樹脂充填材を押し込んだ後、100℃、20分の条件で乾燥させた。次に、導体回路非形成部に相当する部分が開口したマスクとスキージとを用い、凹部となっている導体回路非形成部に樹脂充填材の層を形成し、100℃、20分の条件で乾燥させた。

【0140】

続いて、実施例1の(4)の工程と同様にして、スルーホール内や導体回路非形成部に形成された樹脂充填材の層の表層部および導体回路25の表面を平坦化し、さらに、加熱処理を行うことにより、その表面が導体回路25の表面と同一平面をなす樹脂充填材層30を形成した(図9(c)参照)。

【0141】

(13)次に、層間樹脂絶縁層22の表面、および、樹脂充填材層30の露出面に、上記(6)と同様の処理を行いてパラジウム触媒(図示せず)を付与した。

次に、上記(7)と同様の条件で無電解めっき処理を施し、樹脂充填材層30の露出面および導体回路25の上面に薄膜導体層32を形成した。

【0142】

(14)次に、上記(8)と同様の方法を用いて、薄膜導体層32上に、めっきレジスト23を設けた(図9(d)参照)。続いて、基板を50℃の水で洗浄して脱脂し、25℃の水で水洗後、さらに硫酸で洗浄してから、以下の条件で電解めっきを施し、めっきレジスト23非形成部に、電解銅めっき膜33を形成した(図10(a)参照)。

〔電解めっき液〕

硫酸 2.24 mol/l

硫酸銅 0.26 mol/l

添加剤 19.5 ml/l

(アトテックジャパン社製、カパラシドGL)

〔電解めっき条件〕

電流密度 1 A/dm2

時間 65 分

温度 22+2 ℃

【0143】

(15)次に、めっきレジスト23を5%KOHで剥離除去した後、そのめっきレジスト23下の無電解めっき膜を硫酸と過酸化水素との混合液でエッチング処理して溶解除去し、蓋めっき層31とした(図10(b)参照)。

【0144】

(16)次に、蓋めっき層31の表面にエッチング液(メックエッチボンド)を用いて粗化面(図示せず)を形成した。

【0145】

(17)次に、上記(3)〜(11)の工程を繰り返すことにより、さらに上層の層間樹脂絶縁層22と導体回路25(バイアホール27を含む)とを形成した(図10(c)〜図11(c)参照)。なお、この工程を経て形成したバイアホール27の非ランド部分の直径は80μmである。また、この工程では、蓋めっき層31の直上にバイアホールを形成した。

また、この工程では、スルーホールを形成しなかった。

【0146】

(18)次に、上記(3)〜(11)の工程を2回繰り返すことにより、さらに上層の層間樹脂絶縁層22と導体回路25(バイアホール27を含む)とを形成した(図12(a)〜図13(a)参照)。なお、この工程を経て形成したバイアホール27の非ランド部分の直径は80μmである。

また、この工程では、バイアホール用開口の形成位置を調整することにより、下段のバイアホールの中心とその中心がほぼ重なるようにバイアホールを積み重ねた。

また、この工程では、スルーホールを形成しなかった。

【0147】

(19)さらに、再度、上記(3)〜(11)の工程を繰り返すことにより、最外層の層間樹脂絶縁層22aと導体回路25(バイアホール27を含む)とを形成し、多層配線板を得た(図13(b)参照)。なお、この工程を経て形成したバイアホール27の非ランド部分の直径は80μmである。

また、この工程ではバイアホール用開口の形成位置を調整することにより、下段のバイアホールの中心からずらしてバイアホールを積み重ねた。なお、この工程で形成したバイアホール(4段目のバイアホール)の底面の外縁部と、その下段のバイアホール(3段目のバイアホール)の非ランド部分の外縁部との距離は、8μmである。

また、この工程ではスルーホールを形成しなかった。

【0148】

(20)次に、実施例1の(17)〜(20)の工程と同様にして、半田バンプを備えた多層プリント配線板を得た(図14(a)、(b)参照)。

なお、本実施例で作製した多層プリント配線板における層間樹脂絶縁層の線膨張係数は、60ppm/℃である。

【0149】

(実施例3)

実施例1の(15)の工程において、3段目のバイアホールの底面の外縁部と、その下段のバイアホール(2段目のバイアホール)の非ランド部分の外縁部との距離が20μmとなるようにバイアホールを積み重ねた以外は実施例1と同様にして多層プリント配線板を製造した。

【0150】

(実施例4)

実施例2の(19)の工程において、4段目のバイアホールの底面の外縁部と、その下段のバイアホール(3段目のバイアホール)の非ランド部分の外縁部との距離が40μmとなるようにバイアホールを積み重ねた以外は実施例2と同様にして多層プリント配線板を製造した。

【0151】

(実施例5)

実施例1の(15)の工程において、3段目のバイアホールの底面の外縁部と、その下段のバイアホール(2段目のバイアホール)の非ランド部分の外縁部との距離が70μmとなるようにバイアホールを積み重ねた以外は実施例1と同様にして多層プリント配線板を製造した。

【0152】

実施例1〜5で製造した多層プリント配線板について、ヒートサイクル試験を行い、その前後における層間樹脂絶縁層およびバイアホールの形状観察、ならびに、導通試験を行った。

【0153】

〔評価方法〕

(1)ヒートサイクル試験

−65℃で3分間および130℃で3分間放置するサイクルを1000サイクル繰り返した。

【0154】

(2)形状観察

多層プリント配線板を製造した後、上記ヒートサイクル試験前後に、積み重ねて形成したバイアホールを通るように多層プリント配線板を切断し、その断面を倍率100〜400倍の光学顕微鏡を用いて観察した。

【0155】

(3)導通試験

多層プリント配線板を製造した後、上記ヒートサイクル試験前後にチェッカを用いて導通試験を行い、モニターに表示された結果から導通状態を評価した。

【0156】

その結果、実施例1〜5の多層プリント配線板では、ヒートサイクル試験前後の断面の形状観察において、最外層の層間樹脂絶縁層を含む全ての層間樹脂絶縁層で、クラックの発生や、層間樹脂絶縁層とバイアホールとの間での剥離の発生は観察されなかった。また、ヒートサイクル試験前後で、短絡や断線は発生しておらず、導通状態は良好であった。

【符号の説明】

【0157】

1、21 基板

2、22 層間樹脂絶縁層

3、23 めっきレジスト

4、24 下層導体回路

5、25 導体回路

6、26 バイアホール用開口

7、27 バイアホール

8、28 銅箔

9、29 スルーホール

10、30 樹脂充填材層

12、32 薄膜導体層

13、33 電解めっき膜

14、34 ソルダーレジスト層

17、37 半田バンプ

31 蓋めっき層

【技術分野】

【0001】

本発明は、多層プリント配線板に関する。

【背景技術】

【0002】

いわゆる多層ビルドアップ配線基板と呼ばれる多層プリント配線板は、セミアディティブ法等により製造されており、コアと呼ばれる0.5〜1.5mm程度のガラスクロス等で補強された樹脂基板の上に、銅等による導体回路と層間樹脂絶縁層とを交互に積層することにより作製される。この多層プリント配線板の層間樹脂絶縁層を介した導体回路間の接続は、バイアホールにより行われている。

【0003】

従来、ビルドアップ多層プリント配線板は、例えば、特許文献1等に開示された方法により製造されている。

即ち、まず、銅箔が貼り付けられた銅張積層板に貫通孔を形成し、続いて無電解銅めっき処理を施すことによりスルーホールを形成する。続いて、基板の表面をフォトリソグラフィーの手法を用いて導体パターン状にエッチング処理して導体回路を形成する。次に、形成された導体回路の表面に、無電解めっきやエッチング等により粗化面を形成し、その粗化面を有する導体回路上に絶縁樹脂層を形成した後、露光、現像処理を行ってバイアホール用開口を形成し、その後、UV硬化、本硬化を経て層間樹脂絶縁層を形成する。

【0004】

さらに、層間樹脂絶縁層に酸や酸化剤などにより粗化形成処理を施した後、薄い無電解めっき膜を形成し、この無電解めっき膜上にめっきレジストを形成した後、電解めっきにより厚付けを行い、めっきレジスト剥離後にエッチングを行って、下層の導体回路とバイアホールにより接続された導体回路を形成する。

これを繰り返した後、最後に導体回路を保護するためのソルダーレジスト層を形成し、ICチップ等の電子部品やマザーボード等との接続のために開口を露出させた部分にめっき等を施して半田バンプ形成用パッドとした後、ICチップ等の電子部品側に半田ペーストを印刷して半田バンプを形成することにより、ビルドアップ多層プリント配線板を製造する。また、必要に応じて、マザーボード側にも半田バンプを形成する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−130050号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

また、近年、ICチップの高周波数化に伴い、多層プリント配線板の高速化、高密度化が要求されており、これに対応した多層プリント配線板として、スタックビア構造(バイアホールの直上にバイアホールが形成された構造)のバイアホールを有する多層プリント配線板が提案されている。

このようなスタックビア構造のバイアホールを有する多層プリント配線板では、信号伝送時間が短縮されるため、多層プリント配線板の高速化に対応し易く、また、導体回路の設計の自由度が向上するため、多層プリント配線板の高密度化に対応し易い。

【0007】

しかしながら、このようなスタックビア構造のバイアホールを有する多層プリント配線板では、バイアホールの近傍の層間樹脂絶縁層にクラックが発生することがあった。特に、3層以上のバイアホールを重ねたスタックビア構造を形成した際には、最外層の層間樹脂絶縁層にクラックが発生することが多く、さらには、このクラックに起因して、最外層の層間樹脂絶縁層周辺の導体回路に剥離や断線が発生することがあった。

【課題を解決するための手段】

【0008】

そこで、本発明者らは、スタックビア構造のバイアホールを形成した場合に、該バイアホール近傍の層間樹脂絶縁層(特に、最外層の層間樹脂絶縁層)でクラックが発生する原因について検討した。

その結果、スタックビア構造のバイアホールでは、バイアホール同士が直線状に配設された構造を有しているため、層間樹脂絶縁層とバイアホールとの線膨張係数の差に起因して応力が発生した際に、該応力が緩和されにくいこと、および、最上段のバイアホールは、通常、その上部に半田バンプ等の外部接続端子が形成されていることも伴って、特に応力が緩和されにくく、また、この部分に応力が集中しやすいことを見出し、これが、バイアホール近傍の層間樹脂絶縁層(特に、最外層の層間樹脂絶縁層)でクラックが発生し易い原因であると考えた。

【0009】

そこで、本発明者らは、階層の異なるバイアホール同士が積み重ねられた多層プリント配線板において、バイアホール同士が直線状に配設されていなければ、即ち、バイアホールがその中心をずらして積み重ねられていれば、バイアホールの一部に応力が集中しにくく、上記した問題を解消することができることを見出し、以下に示す内容を要旨構成とする本発明に到達した。

【0010】

即ち、本発明の多層プリント配線板は、基板上に、導体回路と層間樹脂絶縁層とが順次積層され、上記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成された多層プリント配線板であって、

上記バイアホールのうち、階層の異なるバイアホール同士は積み重ねられており、

上記積み重ねられたバイアホールのうち、少なくとも1つのバイアホールは、他のバイアホールにその中心をずらして積み重ねられており、残りのバイアホールは、他のバイアホールにその中心がほぼ重なるように積み重ねられていることを特徴とする。

【0011】

また、本発明の多層プリント配線板において、上記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、その線膨張係数が100ppm/℃以下である。

【0012】

また、上記多層プリント配線板において、上記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、粒子およびゴム成分が配合されていることが望ましい。

また、上記粒子は、無機粒子、樹脂粒子および金属粒子のうちの少なくとも1種であることが望ましい。

【0013】

また、上記多層プリント配線板において、上記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、熱硬化性樹脂、感光性樹脂、熱硬化性樹脂と熱可塑性樹脂との樹脂複合体、および、熱硬化性樹脂と感光性樹脂との樹脂複合体のうちの少なくとも1種を含む樹脂組成物により形成されていることが望ましい。

【発明の効果】

【0014】

本発明の多層プリント配線板は、階層の異なるバイアホール同士のうちの少なくとも1つが、他のバイアホールに、その中心をずらして積み重ねられているため、バイアホールと層間樹脂絶縁層との線膨張係数の差に起因して発生した応力を分散させることができ、積み重ねられたバイアホールの一部に、特に、最上段のバイアホールに大きな応力が集中することがないため、この応力の集中に起因した層間樹脂絶縁層でのクラックの発生が起こりにくく、信頼性に優れる。

【0015】

また、上記多層プリント配線板は、その中心をずらして積み重ねられたバイアホール以外のバイアホールは、他のバイアホールに、その中心がほぼ重なるように積み重ねられており、このように積み重ねられたバイアホールでは、配線距離が短くなるため、信号伝送時間を短縮することができるとともに、導体回路の設計の自由度が向上するため、高密度配線により対応しやすい。

【図面の簡単な説明】

【0016】

【図1】(a)は、本発明の多層プリント配線板の一実施形態を模式的に示す部分断面図であり、(b)は、(a)に示した多層プリント配線板のバイアホールのみを模式的に示す斜視図である。

【図2】(a)は、本発明の多層プリント配線板の別の一実施形態を模式的に示す部分断面図であり、(b)は、(a)に示した多層プリント配線板のバイアホールのみを模式的に示す斜視図である。

【図3】(a)〜(e)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図4】(a)〜(d)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図5】(a)〜(c)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図6】(a)〜(c)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図7】(a)、(b)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図8】(a)〜(e)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図9】(a)〜(d)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図10】(a)〜(d)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図11】(a)〜(c)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図12】(a)〜(c)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図13】(a)、(b)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【図14】(a)、(b)は、本発明の多層プリント配線板を製造する工程の一部を模式的に示す断面図である。

【発明を実施するための形態】

【0017】

本発明の多層プリント配線板は、基板上に、導体回路と層間樹脂絶縁層とが順次積層され、上記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成された多層プリント配線板であって、

上記バイアホールのうち、階層の異なるバイアホール同士は積み重ねられており、

上記積み重ねられたバイアホールのうち、少なくとも1つのバイアホールは、他のバイアホールにその中心をずらして積み重ねられており、残りのバイアホールは、他のバイアホールに、その中心がほぼ重なるように積み重ねられていることを特徴とする。

【0018】

本発明の多層プリント配線板では、階層の異なるバイアホール同士のうちの少なくとも1つが、他のバイアホールに、その中心をずらして積み重ねられているため、バイアホールと層間樹脂絶縁層との線膨張係数の差に起因して発生した応力を分散させることができ、積み重ねられたバイアホールの一部に、特に、最上段のバイアホールに大きな応力が集中することがないため、この応力の集中に起因した層間樹脂絶縁層でのクラックの発生が起こりにくく、信頼性に優れた多層プリント配線板となる。

【0019】

また、上記多層プリント配線板では、その中心をずらして積み重ねられたバイアホール以外のバイアホールは、他のバイアホールに、その中心がほぼ重なるように積み重ねられており、このように積み重ねられたバイアホールでは、配線距離が短くなるため、信号伝送時間を短縮することができるとともに、導体回路の設計の自由度が向上するため、高密度配線により対応しやすくなる。

【0020】

以下、本発明の多層プリント配線板について図面を参照しながら説明する。

図1および図2は、それぞれ、(a)が本発明の多層プリント配線板の一実施形態の一部を模式的に示す部分断面図であり、(b)が(a)に示した多層プリント配線板のバイアホールのみを模式的に示した斜視図である。

【0021】

図1に示すように、多層プリント配線板100では、基板101上に導体回路105と層間樹脂絶縁層102とが順次積層されており、層間樹脂絶縁層102を介した導体回路105間は、それぞれ、バイアホールを介して接続されている。

また、最外層には、半田バンプ117を有するソルダーレジスト層114が形成されている。

【0022】

また、多層プリント配線板100において、積み重ねて形成されたバイアホール107a〜107dは、最上段のバイアホール(4段目のバイアホール)107dが、その下段のバイアホール(3段目のバイアホール)107cにその中心をずらして積み重ねられており、内層のバイアホール(1〜3段目の半田バンプ)107a〜107c同士はその中心がほぼ重なるように積み重ねられている。

このように、最上段のバイアホールの中心を下段のバイアホールの中心とずらして積み重ねることにより、積み重ねられたバイアホールの一部に大きな応力が集中することを抑制することができる。

また、バイアホール107(107a〜107d)は、その形状がフィールドビア形状である。フィールドビア形状のバイアホールは、その上面が平坦であるため、バイアホール同士を積み重ねるのに適している。

【0023】

また、図2に示すように、本発明の多層プリント配線板200では、積み重ねて形成されたバイアホール207a〜207dは、最上段のバイアホール(4段目のバイアホール)207dとその下段のバイアホール(3段目のバイアホール)207cとがその中心がほぼ重なるように積み重ねられるとともに、その下段のバイアホール(2段目のバイアホール)207bにその中心をずらして積み重ねられ、さらに、内層のバイアホール(1、2段目のバイアホール)207a、207b同士の中心がほぼ重なるように積み重ねられていてもよい。このような構成の多層プリント配線板200においても、上述した応力の集中を抑制する効果を得ることができる。

【0024】

また、本発明の多層プリント配線板おいて、積み重ねられたバイアホールの形状は、上述した形状に限定されず、バイアホールが4段に積み重ねられている場合には、例えば、2〜4段目のバイアホールは中心がほぼ重なるように積み重ねられ、これが1段目のバイアホールに中心をずらして積み重ねられていてもよいし、2〜4段目のバイアホールのそれぞれが下段のバイアホールと中心をずらして積み重ねられていてもよい。勿論、積み重ねるバイアホールの段数も特に限定されず、2段や3段であってもよいし、5段以上であってもよい。

なお、本明細書において、バイアホールの中心とは、バイアホールを平面視した際の、バイアホールの非ランド部分の中心のことをいう。

【0025】

また、本明細書において、中心がほぼ重なるように積み重ねられているとは、上下段のバイアホールの中心が丁度重なるように積み重ねられている場合は勿論、上下段のバイアホールの中心同士の水平距離が5μm以下になるように積み重ねられている場合も含むものとする。

従って、本明細書において、中心をずらして積み重ねられているとは、積み重ねられたバイアホールの中心同士の水平距離が5μmを超える場合をいう。

【0026】

また、本発明の多層プリント配線板において、その中心をずらして積み重ねられているバイアホール同士は、下段バイアホールの非ランド部分の外縁部(図1中、Aと示す)と、上段のバイアホールの底面(図1中、Bと示す)とが重ならないように積み重ねられていることが望ましい。

下段バイアホールの非ランド部分の外縁部と、上段のバイアホールの底面とが重なるように積み重ねられている場合は、それぞれのバイアホールで発生した応力が、積み重ねられたバイアホールの一部(例えば、上段のバイアホール)に集中するおそれがあるのに対し、下段バイアホールの非ランド部分の外縁部と、上段のバイアホールの底面とが重ならないように積み重ねられている場合は、それぞれのバイアホールに応力が分散され、積み重ねられたバイアホールの一部に応力が集中しにくく、応力の集中に起因した不都合がより発生しにくい。

【0027】

また、下段バイアホールの非ランド部分の外縁部と、上段のバイアホールの底面の外縁部との距離(図1中、Lと示す)は、具体的には、例えば、バイアホールの非ランド部分の直径が40〜200μm程度の場合は、5〜70μmであることが望ましい。

この範囲であれば、上述したように積み重ねられたバイアホールの一部に応力が集中しにくいとともに、設計の自由度を確保することができるからである。

【0028】

次に、本発明の多層プリント配線板を構成する構成部材について説明する。

本発明の多層プリント配線板では、基板上に、導体回路と層間樹脂絶縁層とが順次積層され、上記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成されている。

【0029】

上記基板としては、例えば、ガラスエポキシ基板、ポリイミド基板、ビスマレイミド−トリアジン基板、フッ素樹脂基板等の絶縁性基板が挙げられる。

また、上記導体回路は、その材質が、例えば、Cu、Ni、P、Pd、Co、W、これらの合金等であり、めっき処理等により形成されている。なお、具体的な導体回路の形成方法については、後に詳述する。

【0030】

上記基板には、その両面に形成された導体回路同士を接続するスルーホールが形成されていてもよく、この場合、スルーホール内には、樹脂充填材層が形成されていることが望ましい。

また、上記多層プリント配線板においては、上記スルーホールの直上にバイアホールが形成されていてもよく、この場合には、スルーホール内に樹脂充填材層が形成され、該スルーホール上に蓋めっき層が形成されていることが望ましい。蓋めっき層を形成することにより、バイアホールとスルーホールとの接続信頼性がより優れたものとなるからである。

【0031】

さらに、本発明の多層プリント配線板では、上記基板と層間樹脂絶縁層とを貫通するスルーホールが形成されていてもよい。このようなスルーホールを形成することにより、基板と層間樹脂絶縁層とを挟んだ導体回路間を電気的に接続することができる。

【0032】

上記層間樹脂絶縁層は、例えば、熱硬化性樹脂、感光性樹脂、熱可塑性樹脂、熱硬化性樹脂と熱可塑性樹脂との樹脂複合体、熱硬化性樹脂と感光性樹脂との樹脂複合体等を含む樹脂組成物により形成されている。

【0033】

上記熱硬化性樹脂の具体例としては、例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ビスマレイミド樹脂、ポリオレフィン系樹脂、ポリフェニレンエーテル樹脂等が挙げられる。

【0034】

上記エポキシ樹脂としては、例えば、クレゾールノボラック型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、アルキルフェノールノボラック型エポキシ樹脂、ビフェノールF型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、フェノール類とフェノール性水酸基を有する芳香族アルデヒドとの縮合物のエポキシ化物、トリグリシジルイソシアヌレート、脂環式エポキシ樹脂等が挙げられる。これらは、単独で用いてもよく、2種以上併用してもよい。それにより、耐熱性等に優れるものとなる。

【0035】

上記ポリオレフィン系樹脂としては、例えば、ポリエチレン、ポリスチレン、ポリプロピレン、ポリイソブチレン、ポリブタジエン、ポリイソプレン、シクロオレフィン系樹脂、これらの樹脂の共重合体等が挙げられる。

【0036】

上記感光性樹脂としては、例えば、アクリル樹脂等が挙げられる。

また、上記した熱硬化性樹脂に感光性を付与したものも感光性樹脂として用いることができる。具体例としては、例えば、熱硬化性樹脂の熱硬化基(例えば、エポキシ樹脂におけるエポキシ基)にメタクリル酸やアクリル酸等を反応させ、アクリル基を付与したもの等が挙げられる。

上記熱可塑性樹脂としては、例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン等挙げられる。

【0037】

上記熱硬化性樹脂と熱可塑性樹脂との樹脂複合体としては、例えば、上記した熱硬化性樹脂と上記した熱可塑性樹脂とを含むものが挙げられる。なかでも、熱硬化性樹脂としてエポキシ樹脂および/またはフェノール樹脂を含み、熱可塑性樹脂としてフェノキシ樹脂および/またはポリエーテルスルフォン(PES)を含むものが望ましい。

また、上記感光性樹脂と熱可塑性樹脂との複合体としては、例えば、上記した感光性樹脂と上記した熱可塑性樹脂とを含むものが挙げられる。

【0038】

また、上記樹脂組成物の一例としては、粗化面形成用樹脂組成物も挙げられる。

上記粗化面形成用樹脂組成物としては、例えば、酸、アルカリおよび酸化剤から選ばれる少なくとも1種からなる粗化液に対して難溶性の未硬化の耐熱性樹脂マトリックス中に、酸、アルカリおよび酸化剤から選ばれる少なくとも1種からなる粗化液に対して可溶性の物質が分散されたもの等が挙げられる。

なお、上記「難溶性」および「可溶性」という語は、同一の粗化液に同一時間浸漬した場合に、相対的に溶解速度の早いものを便宜上「可溶性」といい、相対的に溶解速度の遅いものを便宜上「難溶性」と呼ぶ。

【0039】

上記耐熱性樹脂マトリックスとしては、層間樹脂絶縁層に上記粗化液を用いて粗化面を形成する際に、粗化面の形状を保持できるものが好ましく、例えば、熱硬化性樹脂、熱可塑性樹脂、これらの複合体等が挙げられる。また、感光性樹脂であってもよい。バイアホール用開口を形成する際に、露光現像処理により開口を形成することができるからである。

【0040】

上記熱硬化性樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリオレフィン樹脂、フッ素樹脂等が挙げられる。また、これらの熱硬化性樹脂に感光性を付与した樹脂、即ち、メタクリル酸やアクリル酸等を用い、熱硬化基を(メタ)アクリル化反応させた樹脂を用いてもよい。具体的には、エポキシ樹脂の(メタ)アクリレートが望ましく、さらに、1分子中に、2個以上のエポキシ基を有するエポキシ樹脂がより望ましい。

【0041】

上記熱可塑性樹脂としては、例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン、ポリフェニレンスルフォン、ポリフェニレンサルファイド、ポリフェニルエーテル、ポリエーテルイミド等が挙げられる。これらは単独で用いてもよいし、2種以上併用してもよい。

【0042】

上記可溶性の物質としては、例えば、無機粒子、樹脂粒子、金属粒子、ゴム粒子、液相樹脂および液相ゴム等が挙げられる。これらは、単独で用いてもよいし、2種以上併用してもよい。

【0043】

上記無機粒子としては、例えば、アルミナ、水酸化アルミニウム等のアルミニウム化合物;炭酸カルシウム、水酸化カルシウム等のカルシウム化合物;炭酸カリウム等のカリウム化合物;マグネシア、ドロマイト、塩基性炭酸マグネシウム、タルク等のマグネシウム化合物;シリカ、ゼオライト等のケイ素化合物等が挙げられる。これらは単独で用いてもよいし、2種以上併用してもよい。

上記アルミナ粒子は、ふっ酸で溶解除去することができ、炭酸カルシウムは塩酸で溶解除去することができる。また、ナトリウム含有シリカやドロマイトはアルカリ水溶液で溶解除去することができる。

【0044】

上記樹脂粒子としては、例えば、熱硬化性樹脂、熱可塑性樹脂等からなるものが挙げられ、酸、アルカリおよび酸化剤から選ばれる少なくとも1種からなる粗化液に浸漬した場合に、上記耐熱性樹脂マトリックスよりも溶解速度の早いものであれば特に限定されず、具体的には、例えば、アミノ樹脂(メラミン樹脂、尿素樹脂、グアナミン樹脂等)、エポキシ樹脂、フェノール樹脂、フェノキシ樹脂、ポリイミド樹脂、ポリフェニレン樹脂、ポリオレフィン樹脂、フッ素樹脂、ビスマレイミド−トリアジン樹脂等が挙げられる。これらは、単独で用いてもよく、2種以上併用してもよい。

なお、上記樹脂粒子は予め硬化処理されていることが必要である。硬化させておかないと上記樹脂粒子が樹脂マトリックスを溶解させる溶剤に溶解してしまうため、均一に混合されてしまい、酸や酸化剤で樹脂粒子のみを選択的に溶解除去することができないからである。

【0045】

上記金属粒子としては、例えば、金、銀、銅、スズ、亜鉛、ステンレス、アルミニウム、ニッケル、鉄、鉛等が挙げられる。これらは、単独で用いてもよく、2種以上併用してもよい。

また、上記金属粒子は、絶縁性を確保するために、表層が樹脂等により被覆されていてもよい。

【0046】

また、このような樹脂組成物として、熱硬化性樹脂を含む樹脂組成物を用いる場合には、ガラス転移温度が180℃以下のものを用いることが望ましい。

ガラス転移温度が180℃を超える樹脂組成物では、加熱硬化時の温度が200℃を超えるため、加熱時に基板の反りや溶解時の不都合が発生することがあるからである。

【0047】

また、上記多層プリント配線板において、少なくとも最外層の層間樹脂絶縁層は、その線膨張係数が100ppm/℃以下であることが望ましく、全ての層間樹脂絶縁層の線膨張係数が100ppm/℃以下であることがより望ましい。

このように層間樹脂絶縁層の線膨張係数が小さい場合、層間樹脂絶縁層とバイアホール、基板、導体回路との間で、線膨張係数の違いに起因した応力が発生しにくく、そのため、層間樹脂絶縁層とバイアホールとの間での剥離や、層間樹脂絶縁層でのクラックが発生しにくい。従って、上記範囲の線膨張係数を有する層間樹脂絶縁層が形成された多層プリント配線板は、より信頼性に優れることとなる。

【0048】

また、上記層間樹脂絶縁層の線膨張係数は、30〜90ppm/℃であることがより望ましい。線膨張係数が30ppm/℃未満では、剛性が高く、例えば、その表面に粗化面を形成した場合に、粗化面の凹凸を保持することができないことがあるのに対し、上記範囲であれば、耐クラック性により優れるとともに、粗化面の形状保持性にも優れるからである。

【0049】

また、上記層間樹脂絶縁層には、粒子およびゴム成分が配合されていることが望ましい。

粒子を配合されている場合、層間樹脂絶縁層の形状保持性がより向上することとなり、ゴム成分が配合されている場合、該ゴム成分の有する柔軟性および反発弾性により、層間樹脂絶縁層に応力が作用した際に、該応力を吸収したり緩和したりすることができる。

【0050】

上記粒子としては、無機粒子、樹脂粒子および金属粒子のうちの少なくとも1種が望ましい。

上記無機粒子としては、例えば、アルミナ、水酸化アルミニウム等のアルミニウム化合物;炭酸カルシウム、水酸化カルシウム等のカルシウム化合物;炭酸カリウム等のカリウム化合物;マグネシア、ドロマイト、塩基性炭酸マグネシウム、タルク等のマグネシウム化合物;シリカ、ゼオライト等のケイ素化合物等からなるものが挙げられる。これらは単独で用いてもよいし、2種以上併用してもよい。

【0051】

上記樹脂粒子としては、例えば、アミノ樹脂(メラミン樹脂、尿素樹脂、グアナミン樹脂等)、エポキシ樹脂、フェノール樹脂、フェノキシ樹脂、ポリイミド樹脂、ポリフェニレン樹脂、ポリオレフィン樹脂、フッ素樹脂、ビスマレイミド−トリアジン等からなるものが挙げられる。これらは単独で用いてもよいし、2種以上併用してもよい。

【0052】

上記金属粒子としては、例えば、金、銀、銅、スズ、亜鉛、ステンレス、アルミニウム、ニッケル、鉄、鉛等からなるものが挙げられる。これらは単独で用いてもよいし、2種以上併用してもよい。

また、上記金属粒子は、絶縁性を確保するために、表層が樹脂等により被覆されていてもよい。

【0053】

また、上記ゴム成分としては、例えば、アクリロニトリル−ブタジエンゴム、ポリクロロプレンゴム、ポリイソプレンゴム、アクリルゴム、多硫系剛性ゴム、フッ素ゴム、ウレタンゴム、シリコーンゴム、ABS樹脂等が挙げられる。

また、ポリブタジエンゴム;エポキシ変性、ウレタン変性、(メタ)アクリロニトリル変性等の各種変性ポリブタジエンゴム、カルボキシル基を含有した(メタ)アクリロニトリル・ブタジエンゴム等を使用することもできる。

【0054】

上記粒子およびゴム成分の配合量は特に限定されないが、層間樹脂絶縁層形成後の配合量で、粒子は1〜25重量%、ゴム成分は5〜20重量%が望ましい。この範囲であれば、基板やソルダーレジスト層との間で熱膨張係数を整合させたり、層間樹脂絶縁層を形成する際の硬化収縮による応力を緩和したりするのに適しているからである。より望ましい配合量は、粒子は3〜18重量%、ゴム成分は7〜18重量%である。

【0055】

また、上記バイアホールは、上記導体回路同様、その材質が、例えば、Cu、Ni、Pd、Co、W、これらの合金等であり、めっき処理等により形成されている。なお、具体的なバイアホールの形成方法については、後に詳述する。

また、上記積み重ねられたバイアホールにおいて、このうちの少なくとも1つのバイアホールは、そのランド径が他のバイアホールのランド径と異なることが望ましい。積み重ねられたバイアホールがこのような構成を有する場合、ランド径の大きなバイアホールが、層間樹脂絶縁層の補強材の役割を果たすこととなり、層間樹脂絶縁層の機械的強度が向上し、バイアホール近傍の層間樹脂絶縁層でクラックがより発生しにくくなるからである。

【0056】

また、上記多層プリント配線板のバイアホールの形状は、フィールドビア形状であることが望ましい。フィールドビア形状のバイアホールは、その上面が平坦であるため、バイアホール同士を積み重ねるのに適しているからである。

なお、本発明の多層プリント配線板においては、全ての階層の異なるバイアホール同士が積み重ねられているわけではなく、他のバイアホールが積み重ねられることのないバイアホールが存在してもよい。

【0057】

上記ソルダーレジスト層は、例えば、ポリフェニレンエーテル樹脂、ポリオレフィン樹脂、フッ素樹脂、熱可塑性エラストマー、エポキシ樹脂、ポリイミド樹脂等を含むソルダーレジスト組成物を用いて形成されている。

【0058】

上記以外のソルダーレジスト組成物としては、例えば、ノボラック型エポキシ樹脂の(メタ)アクリレート、イミダゾール硬化剤、2官能性(メタ)アクリル酸エステルモノマー、分子量500〜5000程度の(メタ)アクリル酸エステルの重合体、ビスフェノール型エポキシ樹脂等からなる熱硬化性樹脂、多価アクリル系モノマー等の感光性モノマー、グリコールエーテル系溶剤などを含むペースト状の流動体が挙げられ、その粘度は25℃で1〜10Pa・sに調整されていることが望ましい。

また、上記ソルダーレジスト組成物は、エラストマーや無機フィラーが配合されていてもよい。

また、ソルダーレジスト組成物としては、市販のソルダーレジスト組成物を用いることもできる。

【0059】

次に、本発明の多層プリント配線板を製造する方法について工程順に説明する。

(1)まず、上記した樹脂基板や、その両面に銅箔を張り付けた銅張積層板等を出発材料とし、基板上に導体回路を形成する。

具体的には、例えば、基板の両面に無電解めっき処理等を施すことによりベタの導体層を形成した後、該導体層上に導体回路パターンに対応したエッチングレジストを形成し、その後、エッチングを行うことにより形成すればよい。

また、銅張積層板をベタの導体層が形成された基板として用いてもよい。

【0060】

また、基板の両面に形成された導体回路間を接続するスルーホールを形成する場合には、予め、基板に貫通孔を形成しておき、該貫通孔の壁面にも無電解めっき処理を施すことにより、基板を挟んだ導体回路間を接続するスルーホールを形成する。

【0061】

また、スルーホールを形成した後には、該スルーホール内に樹脂充填材を充填することが望ましい。このとき、導体回路非形成部にも樹脂充填材を充填することが望ましい。

上記樹脂充填材としては、例えば、エポキシ樹脂と硬化剤と無機粒子とを含む樹脂組成物等が挙げられる。

また、スルーホール内や、導体回路非形成部に樹脂充填材を充填する場合には、予め、スルーホールの壁面や導体回路の側面に粗化処理を施しておいてもよい。樹脂充填材とスルーホール等との密着性が向上するからである。

なお、粗化処理方法としては、後述する(2)の工程で用いる方法と同様の方法を用いることができる。

【0062】

また、上記スルーホール上に蓋めっき層を形成する場合、該蓋めっき層は、例えば、下記(a)〜(c)の工程を経ることにより形成することができる。

即ち、(a)上記した工程を経て、その内部に樹脂充填材層を有するスルーホールを形成した後、樹脂充填材層の露出面を含む基板の表面に、無電解めっき処理やスパッタリング等を用いて薄膜導体層を形成する。なお、無電解めっき処理を用いる場合には、被めっき表面に予め触媒を付与しておく。

【0063】

(b)次に、スルーホール(樹脂充填材層を含む)上以外の部分に、めっきレジストを形成し、さらに、上記薄膜導体層をめっきリードとして電解めっきを行う。

【0064】

(c)ついで、電解めっき終了後、めっきレジストの剥離と該めっきレジスト下の薄膜導体層の除去とを行う。

【0065】

このような(a)〜(c)の工程を経ることにより薄膜導体層と電解めっき層との2層からなる蓋めっき層を形成することができる。

なお、触媒の付与から薄膜導体層の除去に至る、この(a)〜(c)の工程は、後述する(6)〜(8)の工程で用いる方法と同様の方法等を用いて行うことができる。

【0066】

また、1層からなる蓋めっき層を形成する場合には、例えば、樹脂充填材層の露出面を含む基板の表面に触媒を付与した後、スルーホール上以外の部分にめっきレジストを形成し、その後、無電解めっき処理と、めっきレジストの除去とを行えばよい。

【0067】

(2)次に、必要に応じて、導体回路の表面の粗化処理を行う。粗化処理方法としては、例えば、黒化(酸化)−還元処理、有機酸と第二銅錯体とを含む混合溶液等を用いたエッチング処理、Cu−Ni−P針状合金めっきによる処理等を用いることができる。この工程で行う粗化処理は、後工程を経て形成する層間樹脂絶縁層との密着性を確保するために行うものであり、導体回路と層間樹脂絶縁層との密着性が高い場合には、この工程は行わなくてもよい。

【0068】

(3)次に、導体回路上に熱硬化性樹脂や感光性樹脂、樹脂複合体からなる未硬化の樹脂層を形成するか、または、熱可塑性樹脂からなる樹脂層を形成する。

上記未硬化の樹脂層は、未硬化の樹脂をロールコーター、カーテンコーター等により塗布して成形してもよく、また、未硬化(半硬化)の樹脂フィルムを熱圧着して形成してもよい。さらに、未硬化の樹脂フィルムの片面に銅箔等の金属層が形成された樹脂フィルムを貼付してもよい。

また、熱可塑性樹脂からなる樹脂層は、フィルム状に成形した樹脂成形体を熱圧着することにより形成することが望ましい。

【0069】

(4)次に、その材料として熱硬化性樹脂や、熱硬化性樹脂を含む樹脂複合体を用いた層間樹脂絶縁層を形成する場合には、未硬化の樹脂層に硬化処理を施すとともに、バイアホール用開口を形成し、層間樹脂絶縁層とする。

上記バイアホール用開口は、レーザ処理により形成することが望ましい。上記レーザ処理は、上記硬化処理前に行ってもよいし、硬化処理後に行ってもよい。

また、感光性樹脂や、感光性樹脂を含む樹脂複合体からなる層間樹脂絶縁層を形成する場合には、露光、現像処理を行うことにより、バイアホール用開口を設けてもよい。なお、この場合、露光、現像処理は、上記硬化処理前に行う。

【0070】

また、その材料として熱可塑性樹脂を用いた層間樹脂絶縁層を形成する場合には、熱可塑性樹脂からなる樹脂層にレーザ処理によりバイアホール用開口を形成し、層間樹脂絶縁層とすることができる。

【0071】

このとき、使用するレーザとしては、例えば、炭酸ガスレーザ、エキシマレーザ、UVレーザ、YAGレーザ等が挙げられる。これらは、形成するバイアホール用開口の形状等を考慮して使い分けてもよい。

【0072】

上記バイアホール用開口を形成する場合、マスクを介して、ホログラム方式のエキシマレーザによるレーザ光照射することにより、一度に多数のバイアホール用開口を形成することができる。

また、短パルスの炭酸ガスレーザを用いて、バイアホール用開口を形成すると、開口内の樹脂残りが少なく、開口周縁の樹脂に対するダメージが小さい。

【0073】

また、光学系レンズとマスクとを介してレーザ光を照射する場合には、一度に多数のバイアホール用開口を形成することができる。

光学系レンズとマスクとを介することにより、同一強度で、かつ、照射角度が同一のレーザ光を複数の部分に同時に照射することができるからである。

【0074】

また、上記層間樹脂絶縁層の厚さは特に限定されないが、通常、5〜50μmが望ましい。また、バイアホール用開口の開口径は特に限定されないが、通常、40〜200μmが望ましい。

【0075】

また、基板と層間樹脂絶縁層とを挟んだ導体回路間を接続するスルーホールを形成する場合には、この工程で、層間樹脂絶縁層と基板とを貫通する貫通孔を形成しておく。該貫通孔は、ドリル加工やレーザ処理等を用いて形成することができる。

【0076】

(5)次に、バイアホール用開口の内壁を含む層間樹脂絶縁層の表面に、必要に応じて、酸または酸化剤を用いて粗化面を形成する。

なお、この粗化面は、層間樹脂絶縁層とその上に形成する薄膜導体層との密着性を高めるために形成するものであり、層間樹脂絶縁層と薄膜導体層との間に充分な密着性がある場合には形成しなくてもよい。また、基板と層間樹脂絶縁層とを貫通する貫通孔を形成した場合には、その壁面に粗化面を形成してもよい。

【0077】

上記酸としては、硫酸、硝酸、塩酸、リン酸、蟻酸等が挙げられ、上記酸化剤としては、クロム酸、クロム硫酸、過マンガン酸ナトリウム等の過マンガン酸塩等が挙げられる。

また、粗化面を形成した後には、アルカリ等の水溶液や中和液等を用いて、層間樹脂絶縁層の表面を中和することが望ましい。次工程で、酸や酸化剤の影響を与えないようにすることができるからである。

また、上記粗化面の形成は、プラズマ処理等を用いて行ってもよい。

【0078】

(6)次に、バイアホール用開口を設けた層間樹脂絶縁層の表面に薄膜導体層を形成する。

上記薄膜導体層は、無電解めっき、スパッタリング、蒸着等の方法を用いて形成することができる。なお、層間樹脂絶縁層の表面に粗化面を形成しなかった場合には、上記薄膜導体層は、スパッタリングにより形成することが望ましい。

なお、無電解めっきにより薄膜導体層を形成する場合には、被めっき表面に、予め、触媒を付与しておく。上記触媒としては、例えば、塩化パラジウム等が挙げられる。

【0079】

上記薄膜導体層の厚さは特に限定されないが、該薄膜導体層を無電解めっきにより形成した場合には、0.6〜1.2μmが望ましく、スパッタリングにより形成した場合には、0.1〜1.0μmが望ましい。

【0080】

また、上記(4)の工程で、基板と層間樹脂絶縁層とを貫通する貫通孔を形成した場合には、該貫通孔にも薄膜導体層を形成し、スルーホールとする。なお、この場合には、スルーホール内に樹脂充填材層を形成することが望ましく、その後、スルーホール上に蓋めっき層を形成してもよい。特に、ここで形成したスルーホール上に、後工程でバイアホールを形成する場合には、蓋めっき層を形成しておくことが望ましい。

【0081】

なお、このようにして形成するスルーホールは、基板と層間樹脂絶縁層とを挟んだ導体回路間を接続するのは勿論のこと、この2層の導体回路と基板の両面に形成された2層の導体回路との計4層の導体回路間を接続するものであってもよい。

【0082】

(7)次に、上記薄膜導体層上の一部にドライフィルム等を用いてめっきレジストを形成し、その後、上記薄膜導体層をめっきリードとして電解めっきを行い、上記めっきレジスト非形成部に電解めっき層を形成する。

ここでは、所望のランド径を有するバイアホールを形成することができるようにめっきレジストを形成する。即ち、この階層において、ランド径の大きなバイアホールを形成するのであれば、めっきレジスト非形成部の幅を大きくしておけばよい。

【0083】

また、この工程では、バイアホール用開口を電解めっきで充填しておき、後工程を経て形成されるバイアホールの形状をフィールドビア形状としてもよい。

フィールドビア形状のバイアホールでは、その上にバイアホールを積み重ねやすいからである。

また、この工程では、一旦、その上面に窪みを有する電解めっき層を形成した後、この窪みに導電性ペーストを充填してその上面を平坦にしてもよいし、一旦、その上面に窪みを有する電解めっき層を形成した後、その窪みに樹脂充填材等を充填し、さらに、その上に蓋めっき層を形成してその上面を平坦にしてもよい。

【0084】

上記バイアホール用開口を電解めっきで充填する場合は、例えば、下記の組成からなる電解めっき液を用いて、電解めっき処理を行えばよい。

即ち、50〜300g/lの硫酸銅、30〜200g/lの硫酸、25〜90mg/lの塩素イオン、および、少なくともレベリング剤と光沢剤とからなる1〜1000mg/lの添加剤を含有する電解めっき液を用いて、電解めっき処理を行えばよい。

【0085】

このような組成の電解めっき液では、バイアホールの開口径、樹脂絶縁層の材質や厚さ、層間樹脂絶縁層の粗化面の有無等に関係なく、バイアホール用開口を充填することができる。

加えて、上記電解めっき液は、銅イオンを高濃度で含有しているため、バイアホール用開口部に銅イオンを充分に供給し、バイアホール用開口部をめっき速度40〜100μm/時間でめっきすることができ、電解めっき工程の高速化につながる。

【0086】

また、上記電解めっき液は、100〜250g/lの硫酸銅、50〜150g/lの硫酸、30〜70mg/lの塩素イオン、および、少なくともレベリング剤と光沢剤とからなる1〜600mg/lの添加剤を含有する組成であることが望ましい。

【0087】

また、上記電解めっき液において、上記添加剤は、少なくともレベリング剤と光沢剤とからなるものであればよく、その他の成分を含有していてもよい。

ここで、上記レベリング剤としては、例えば、ポリエチレン、ゼラチン、これらの誘導体等が挙げられる。

また、上記光沢剤としては、例えば、酸化物硫黄やその関連化合物、硫化水素やその関連化合物、その他の硫黄化合物等が挙げられる。

【0088】

また、上記レベリング剤の配合量は、1〜1000mg/lが望ましく、上記光沢剤の配合量は、0.1〜100mg/lが望ましい。また、両者の配合比率は、2:1〜10:1が望ましい。

【0089】

(8)次に、めっきレジストを剥離し、めっきレジストの下に存在していた薄膜導体層をエッチングにより除去し、独立した導体回路とする。エッチング液としては、例えば、硫酸−過酸化水素水溶液、過硫酸アンモニウム等の過硫酸塩水溶液、塩化第二鉄、塩化第二銅、塩酸等が挙げられる。また、エッチング液として第二銅錯体と有機酸とを含む混合溶液を用いてもよい。

【0090】

また、上記(7)および(8)に記載した方法に代えて、以下の方法を用いることにより導体回路を形成してもよい。

即ち、上記薄膜導体層上の全面に電解めっき層を形成した後、該電解めっき層上の一部にドライフィルムを用いてエッチングレジストを形成し、その後、エッチングレジスト非形成部下の電解めっき層および薄膜導体層をエッチングにより除去し、さらに、エッチングレジストを剥離することにより独立した導体回路を形成してもよい。

【0091】

(9)この後、上記(3)〜(8)の工程を1回または2回以上繰り返すことにより、層間樹脂絶縁層上に最上層の導体回路が形成された基板を作製する。なお、上記(3)〜(8)の工程を何回繰り返すかは、多層プリント配線板の設計に応じて適宜選択すればよい。

ここでは、(3)〜(8)の工程を繰り返してバイアホールを形成する際に、少なくとも1回の繰り返し工程では、その中心を下段のバイアホールの中心からずらしたバイアホールを形成する。具体的には、バイアホール用開口を形成する際にその形成位置を下段のバイアホールの中心からずらしておけばよい。

【0092】

また、上記(7)および(8)の工程において、基板と層間樹脂絶縁層とを貫通孔するスルーホールを形成した場合には、このスルーホールの直上にバイアホールを形成してもよい。

【0093】

(10)次に、最上層の導体回路を含む基板上に、複数の半田バンプ形成用開口を有するソルダーレジスト層を形成する。

具体的には、未硬化のソルダーレジスト組成物をロールコータやカーテンコータ等により塗布したり、フィルム状に成形したソルダーレジスト組成物を圧着したりした後、レーザ処理や露光現像処理により半田バンプ形成用開口を形成し、さらに、必要に応じて、硬化処理を施すことによりソルダーレジスト層を形成する。

【0094】

また、上記半田バンプ形成用開口を形成する際に用いるレーザとしては、上述したバイアホール用開口を形成する際に用いるレーザと同様のもの等が挙げられる。

【0095】

次に、上記半田バンプ形成用開口の底面に露出した導体回路の表面に、必要に応じて、半田パッドを形成する。

上記半田パッドは、ニッケル、パラジウム、金、銀、白金等の耐食性金属により上記導体回路表面を被覆することにより形成することができる。

具体的には、ニッケル−金、ニッケル−銀、ニッケル−パラジウム、ニッケル−パラジウム−金等の金属により形成することが望ましい。

また、上記半田パッドは、例えば、めっき、蒸着、電着等の方法を用いて形成することができるが、これらのなかでは、被覆層の均一性に優れるという点からめっきが望ましい。

【0096】

(11)次に、上記半田バンプ形成用開口に半田ペーストを充填し、リフロー処理を施したり、半田ペーストを充填した後、導電性ピンを取り付け、さらにリフロー処理を施したりすることにより半田バンプやBGA(Ball Grid Array)、PGA(Pin Grid Array)を形成する。

なお、製品認識文字などを形成するための文字印刷工程やソルダーレジスト層の改質のために、酸素や四塩化炭素などのプラズマ処理を適時行ってもよい。

このような工程を経ることにより本発明の多層プリント配線板を製造することができる。

【実施例】

【0097】

以下、本発明をさらに詳細に説明する。

【0098】

(実施例1)

A.感光性樹脂組成物Aの調製

(i)クレゾールノボラック型エポキシ樹脂(日本化薬社製、分子量:2500)の25%アクリル化物を80重量%の濃度でジエチレングリコールジメチルエーテル(DMDG)に溶解させた樹脂液35重量部、感光性モノマー(東亜合成社製、アロニックスM315)3.15重量部、消泡剤(サンノプコ社製 S−65)0.5重量部およびN−メチルピロリドン(NMP)3.6重量部を容器にとり、攪拌混合することにより混合組成物を調製した。

【0099】

(ii)ポリエーテルスルフォン(PES)12重量部、エポキシ樹脂粒子(三洋化成社製、ポリマーポール)の平均粒径1.0μmのもの7.2重量部および平均粒径0.5μmのもの3.09重量部を別の容器にとり、攪拌混合した後、さらにNMP30重量部を添加し、ビーズミルで攪拌混合し、別の混合組成物を調製した。

【0100】

(iii)イミダゾール硬化剤(四国化成社製、2E4MZ−CN)2重量部、光重合開始剤(チバ・スペシャリティ・ケミカルズ社製、イルガキュアー I−907)2重量部、光増感剤(日本化薬社製、DETX−S)0.2重量部およびNMP1.5重量部をさらに別の容器にとり、攪拌混合することにより混合組成物を調製した。

そして、(i)、(ii)および(iii)で調製した混合組成物を混合することにより感光性樹脂組成物Aを得た。

【0101】

B.感光性樹脂組成物Bの調製

(i)クレゾールノボラック型エポキシ樹脂(日本化薬社製、分子量:2500)の25%アクリル化物を80重量%の濃度でジエチレングリコールジメチルエーテル(DMDG)に溶解させた樹脂液35重量部、感光性モノマー(東亜合成社製、アロニックスM315)4重量部、消泡剤(サンノプコ社製 S−65)0.5重量部およびN−メチルピロリドン(NMP)3.6重量部を容器にとり、攪拌混合することにより混合組成物を調製した。

【0102】

(ii)ポリエーテルスルフォン(PES)12重量部、および、エポキシ樹脂粒子(三洋化成社製、ポリマーポール)の平均粒径0.5μmのもの14.49重量部を別の容器にとり、攪拌混合した後、さらにNMP30重量部を添加し、ビーズミルで攪拌混合し、別の混合組成物を調製した。

【0103】

(iii)イミダゾール硬化剤(四国化成社製、2E4MZ−CN)2重量部、光重合開始剤(チバ・スペシャリティ・ケミカルズ社製、イルガキュアー I−907)2重量部、光増感剤(日本化薬社製、DETX−S)0.2重量部およびNMP1.5重量部をさらに別の容器にとり、攪拌混合することにより混合組成物を調製した。

そして、(i)、(ii)および(iii)で調製した混合組成物を混合することにより感光性樹脂組成物Bを得た。

【0104】

C.樹脂充填材の調製

ビスフェノールF型エポキシモノマー(油化シェル社製、分子量:310、YL983U)100重量部、表面にシランカップリング剤がコーティングされた平均粒径が1.6μmで、最大粒子の直径が15μm以下のSiO2球状粒子(アドテック社製、CRS 1101−CE)72重量部およびレベリング剤(サンノプコ社製 ペレノールS4)1.5重量部を容器にとり、攪拌混合することにより、その粘度が25±1℃で30〜80Pa・sの樹脂充填材を調製した。

なお、硬化剤として、イミダゾール硬化剤(四国化成社製、2E4MZ−CN)6.5重量部を用いた。

【0105】

D.プリント配線板の製造方法

(1)厚さ0.8mmのガラスエポキシ樹脂またはBT(ビスマレイミドトリアジン)樹脂からなる基板1の両面に18μmの銅箔8がラミネートされている銅張積層板を出発材料とした(図3(a)参照)。まず、この銅張積層板をドリル削孔し、無電解めっき処理を施し、パターン状にエッチングすることにより、基板1の両面に下層導体回路4とスルーホール9とを形成した(図3(b)参照)。

【0106】

(2)スルーホール9および下層導体回路4を形成した基板を水洗いし、乾燥した後、NaOH(10g/l)、NaClO2(40g/l)、Na3PO4(6g/l)を含む水溶液を黒化浴(酸化浴)とする黒化処理、および、NaOH(10g/l)、NaBH4(6g/l)を含む水溶液を還元浴とする還元処理を行い、そのスルーホール9を含む下層導体回路4の全表面に粗化面(図示せず)を形成した。

【0107】

(3)次に、上記Cに記載した樹脂充填材を調製した後、下記の方法により調整後24時間以内に、スルーホール9内、および、基板1の導体回路非形成部と下層導体回路4の外縁部とに樹脂充填材の層10′を形成した。

即ち、まず、スキージを用いてスルーホール内に樹脂充填材を押し込んだ後、100℃、20分の条件で乾燥させた。次に、導体回路非形成部に相当する部分が開口したマスクを基板上に載置し、スキージを用いて凹部となっている導体回路非形成部に樹脂充填材の層10′形成し、100℃、20分の条件で乾燥させた(図3(c)参照)。

【0108】

(4)上記(3)の処理を終えた基板の片面を、#600のベルト研磨紙(三共理化学製)を用いたベルトサンダー研磨により、下層導体回路4の表面やスルーホール9のランド表面に樹脂充填材が残らないように研磨し、次いで、上記ベルトサンダー研磨による傷を取り除くためのバフ研磨を行った。このような一連の研磨を基板の他方の面についても同様に行った。

次いで、100℃で1時間、150℃で1時間の加熱処理を行って樹脂充填材層10を形成した。

【0109】

このようにして、スルーホール9や導体回路非形成部に形成された樹脂充填材層10の表層部および下層導体回路4の表面を平坦化し、樹脂充填材層10と下層導体回路4の側面4aとが粗化面を介して強固に密着し、またスルーホール9の内壁面9aと樹脂充填材層10とが粗化面を介して強固に密着した絶縁性基板を得た(図3(d)参照)。即ち、この工程により、樹脂充填材層10の表面と下層導体回路4の表面が同一平面となる。

【0110】

(5)上記基板を水洗、酸性脱脂した後、ソフトエッチングし、次いで、エッチング液を基板の両面にスプレーで吹きつけて、下層導体回路4の表面とスルーホール9のランド表面とをエッチングすることにより、下層導体回路4の全表面に粗化面(図示せず)を形成した。なお、エッチング液としては、イミダゾール銅(II)錯体10重量部、グリコール酸7重量部、塩化カリウム5重量部からなるエッチング液(メック社製、メックエッチボンド)を使用した。

【0111】

(6)次に、基板の両面に、上記Bで調製した感光性樹脂組成物B(粘度:1.5Pa・s)を調製後24時間以内にロールコータを用いて塗布し、水平状態で20分間放置してから、60℃で30分間の乾燥(プリベーク)を行った。次いで、上記Aで調製した感光性樹脂組成物A(粘度:7Pa・s)を調製後24時間以内にロールコータを用いて塗布し、同様に水平状態で20分間放置してから、60℃で30分間の乾燥(プリベーク)を行い、2層からなる半硬化状態の樹脂層2a、2bを形成した(図3(e)参照)。

【0112】

(7)次に、半硬化状態の樹脂層2a、2bを形成した基板の両面に、直径80μmの黒円が印刷されたフォトマスクフィルムを密着させ、超高圧水銀灯により500mJ/cm2の強度で露光した後、DMDG溶液でスプレー現像した。この後、さらに、この基板を超高圧水銀灯により3000mJ/cm2の強度で露光し、100℃で1時間、120℃で1時間、150で3時間の加熱処理を施し、フォトマスクフィルムに相当する寸法精度に優れた直径80μmのバイアホール用開口6を有し、2層からなる層間樹脂絶縁層2を形成した(図4(a)参照)。

【0113】

(8)さらに、バイアホール用開口6を形成した基板を、60g/lの過マンガン酸を含む80℃の溶液に10分間浸漬し、層間樹脂絶縁層2の表面に存在するエポキシ樹脂粒子を溶解除去することにより、バイアホール用開口6の内壁を含む層間樹脂絶縁層2の表面を粗面(図示せず)とした。

【0114】

(9)次に、上記処理を終えた基板を、中和溶液(シプレイ社製)に浸漬してから水洗いした。

さらに、粗面化処理(粗化深さ3μm)した基板の表面に、パラジウム触媒(アトテック社製)を付与することにより、層間樹脂絶縁層2の表面およびバイアホール用開口6の内壁面に触媒核を付着させた。

【0115】

(10)次に、以下の組成の無電解銅めっき水溶液中に基板を浸漬して、粗面全体に厚さ0.6〜3.0μmの薄膜導体層12を形成した(図4(b)参照)。

〔無電解めっき水溶液〕

NiSO4 0.003 mol/l

酒石酸 0.200 mol/l

硫酸銅 0.030 mol/l

HCHO 0.050 mol/l

NaOH 0.100 mol/l

α、α′−ビピリジル 40 mg/l

ポリエチレングリコール(PEG) 0.10 g/l

〔無電解めっき条件〕

35℃の液温度で40分

【0116】

(11)次に、市販の感光性ドライフィルムを薄膜導体層12に貼り付け、マスクを載置して、100mJ/cm2で露光し、0.8%炭酸ナトリウム水溶液で現像処理することにより、めっきレジスト3を設けた(図4(c)参照)。

【0117】

(12)ついで、基板を50℃の水で洗浄して脱脂し、25℃の水で水洗後、さらに硫酸で洗浄してから、以下の条件で電解銅めっきを施し、電解銅めっき層13を形成した(図4(d)参照)。

〔電解めっき水溶液〕

CuSO4・5H2O 210 g/l

硫酸 150 g/l

Cl− 40 mg/l

ポリエチレングリコール 300 mg/l

ビスジスルフィド 100 mg/l

〔電解めっき条件〕

電流密度 1.0 A/dm2

時間 60 分

温度 25 ℃

【0118】

(13)続いて、50℃の40g/lNaOH水溶液中でめっきレジスト3を剥離除去した。その後、基板に150℃で1時間の加熱処理を施し、硫酸−過酸化水素水溶液を含むエッチング液を用いて、めっきレジスト下に存在した薄膜導体層を除去し、独立した導体回路5とフィールドビア形状のバイアホール7とを形成した(図5(a)参照)。なお、この工程を経て形成したバイアホール7の非ランド部分の直径(図5(a)中、dと示す)は80μmである。

【0119】

(14)次に、上記(5)〜(13)の工程を繰り返すことにより、さらに上層の層間樹脂絶縁層2、および、独立した導体回路5とフィールドビア形状のバイアホール7とを形成した(図5(b)〜図6(a)参照)。

この工程ではバイアホール用開口の形成位置を調整することにより、下段のバイアホールの中心とその中心がほぼ重なるようにバイアホール積み重ねた。

【0120】

(15)さらに、上記(5)〜(13)の工程を繰り返すことにより、さらに上層の層間樹脂絶縁層2、および、独立した導体回路5とフィールドビア形状のバイアホール7とを形成した(図6(b)〜図6(c)参照)。

この工程ではバイアホール用開口の形成位置を調整することにより、下段のバイアホールの中心からずらしてバイアホールを積み重ねた。なお、この工程で形成したバイアホール(3段目のバイアホール)の底面の外縁部と、その下段のバイアホール(2段目のバイアホール)の非ランド部分の外縁部との距離は、5μmである。

【0121】

(16)さらに、上記(5)〜(13)の工程を再度繰り返すことにより、さらに上層の層間樹脂絶縁層2、および、独立した導体回路5とフィールドビア形状のバイアホール7とを形成した(図7(a)参照)。

なお、この工程ではバイアホール用開口の形成位置を調整することにより、下段のバイアホールの中心とその中心がほぼ重なるようにバイアホール積み重ねた。

【0122】

(17)次に、ジエチレングリコールジメチルエーテル(DMDG)に60重量%の濃度になるように溶解させた、クレゾールノボラック型エポキシ樹脂(日本化薬社製)のエポキシ基50%をアクリル化した感光性付与のオリゴマー(分子量:4000)46.67重量部、メチルエチルケトンに溶解させた80重量%のビスフェノールA型エポキシ樹脂(油化シェル社製、商品名:エピコート1001)15.0重量部、イミダゾール硬化剤(四国化成社製、商品名:2E4MZ−CN)1.6重量部、感光性モノマーである多価アクリルモノマー(日本化薬社製、商品名:R604)3.0重量部、同じく多価アクリルモノマー(共栄化学社製、商品名:DPE6A)1.5重量部、分散系消泡剤(サンノプコ社製、S−65)0.71重量部を容器にとり、攪拌、混合して混合組成物を調製し、この混合組成物に対して光重合開始剤としてベンゾフェノン(関東化学社製)2.0重量部、光増感剤としてのミヒラーケトン(関東化学社製)0.2重量部を加え、粘度を25℃で2.0Pa・sに調整したソルダーレジスト組成物を得た。なお、粘度測定は、B型粘度計(東京計器社製、DVL−B型)で60min−1(rpm)の場合はローターNo.4、6min−1(rpm)の場合はローターNo.3によった。

【0123】

(18)次に、多層配線基板の両面に、上記ソルダーレジスト組成物を20μmの厚さで塗布し、70℃で20分間、70℃で30分間の条件で乾燥処理を行った後、半田パッドのパターンが描画された厚さ5mmのフォトマスクをソルダーレジスト層に密着させて1000mJ/cm2の紫外線で露光し、DMTG溶液で現像処理し、直径80μmの開口を形成した。

そして、さらに、80℃で1時間、100℃で1時間、120℃で1時間、150℃で3時間の条件でそれぞれ加熱処理を行ってソルダーレジスト層を硬化させ、半田バンプ形成用開口を有し、その厚さが20μmのソルダーレジスト層14を形成した。

【0124】

(19)次に、過硫酸ナトリウムを主成分とするエッチング液中にソルダーレジスト層14が形成された基板を1分間浸漬し、導体回路表面に平均粗度(Ra)が1μm以下の粗化面(図示せず)を形成した。

さらに、この基板を、塩化ニッケル(2.3×10−1mol/l)、次亜リン酸ナトリウム(2.8×10−1mol/l)、クエン酸ナトリウム(1.6×10−1mol/l)を含むpH=4.5の無電解ニッケルめっき液に20分間浸漬して、開口部に厚さ5μmのニッケルめっき層15を形成した。さらに、その基板をシアン化金カリウム(7.6×10−3mol/l)、塩化アンモニウム(1.9×10−1mol/l)、クエン酸ナトリウム(1.2×10−1mol/l)、次亜リン酸ナトリウム(1.7×10−1mol/l)を含む無電解金めっき液に80℃の条件で7.5分間浸漬して、ニッケルめっき層15上に、厚さ0.03μmの金めっき層16を形成し、半田パッドとした。

【0125】

(20)この後、ソルダーレジスト層14上に、マスクを載置し、ピストン式圧入型印刷機を用いて、半田バンプ形成用開口に半田ペーストを印刷した。その後、半田ペーストを250℃でリフローし、さらに、フラックス洗浄を行うことにより、半田バンプ17を備えた多層プリント配線板を得た(図7(b)参照)。

なお、本実施例で作製した多層プリント配線板における層間樹脂絶縁層の線膨張係数は、70ppm/℃である。

【0126】

(実施例2)

A.層間樹脂絶縁層用樹脂フィルムの作製

ビスフェノールA型エポキシ樹脂(エポキシ当量469、油化シェルエポキシ社製エピコート1001)30重量部、クレゾールノボラック型エポキシ樹脂(エポキシ当量215、大日本インキ化学工業社製 エピクロンN−673)40重量部、トリアジン構造含有フェノールノボラック樹脂(フェノール性水酸基当量120、大日本インキ化学工業社製 フェノライトKA−7052)30重量部をエチルジグリコールアセテート20重量部、ソルベントナフサ20重量部に攪拌しながら加熱溶解させ、そこへ末端エポキシ化ポリブタジエンゴム(ナガセ化成工業社製 デナレックスR−45EPT)12重量部と2−フェニル−4、5−ビス(ヒドロキシメチル)イミダゾール粉砕品1.5重量部、微粉砕シリカ4重量部、シリコン系消泡剤0.5重量部を添加しエポキシ樹脂組成物を調製した。

得られたエポキシ樹脂組成物を厚さ38μmのPETフィルム上に乾燥後の厚さが50μmとなるようにロールコーターを用いて塗布した後、80〜120℃で10分間乾燥させることにより、層間樹脂絶縁層用樹脂フィルムを作製した。

【0127】

B.樹脂充填材の調製

実施例1と同様にして樹脂充填材の調製を行った。

【0128】

C.多層プリント配線板の製造

(1)厚さ0.8mmのガラスエポキシ樹脂またはBT樹脂からなる絶縁性基板21の両面に18μmの銅箔28がラミネートされている銅張積層板を出発材料とした(図8(a)参照)。まず、この銅張積層板を下層導体回路パターン状にエッチングすることにより、基板の両面に下層導体回路24を形成した(図8(b)参照)。

【0129】

(2)下層導体回路24を形成した基板21を水洗いし、乾燥した後、NaOH(10g/l)、NaClO2(40g/l)、Na3PO4(6g/l)を含む水溶液を黒化浴(酸化浴)とする黒化処理、および、NaOH(10g/l)、NaBH4(6g/l)を含む水溶液を還元浴とする還元処理を行い、下層導体回路24の表面に粗化面(図示せず)を形成した。

【0130】

(3)次に、上記Aで作製した層間樹脂絶縁層用樹脂フィルムを、温度50〜150℃まで昇温しながら、0.5MPaで真空圧着ラミネートして貼り付け、層間樹脂絶縁層22を形成した(図8(c)参照)。

さらに、層間樹脂絶縁層22を形成した基板21に、ドリル加工により直径300μmの貫通孔39を形成した。

【0131】

(4)次に、層間樹脂絶縁層22に、厚さ1.2mmの貫通孔が形成されたマスクを載置し、波長10.4μmのCO2ガスレーザにて、ビーム径4.0mm、トップハットモード、パルス幅8.0μ秒、マスクの貫通孔の径1.0mm、1ショットの条件で層間樹脂絶縁層22に、直径80μmのバイアホール用開口26を形成した(図8(d)参照)。

【0132】

(5)次に、バイアホール用開口26を形成した基板を、60g/lの過マンガン酸を含む80℃の溶液に10分間浸漬し、貫通孔39の壁面にデスミア処理を施すとともに、層間樹脂絶縁層22の表面に存在するエポキシ樹脂粒子を溶解除去することにより、バイアホール用開口26の内壁面を含むその表面に粗化面(図示せず)を形成した。

【0133】

(6)次に、上記処理を終えた基板を、中和溶液(シプレイ社製)に浸漬してから水洗いした。

さらに、粗面化処理(粗化深さ3μm)した該基板の表面に、パラジウム触媒を付与することにより、層間樹脂絶縁層22の表面(バイアホール用開口26の内壁面を含む)、および、貫通孔39の壁面に触媒核を付着させた(図示せず)。

即ち、上記基板を塩化パラジウム(PdCl2)と塩化第一スズ(SnCl2)とを含む触媒液中に浸漬し、パラジウム金属を析出させることにより触媒を付与した。

【0134】

(7)次に、34℃の無電解銅めっき水溶液中に基板を40分間浸漬し、層間樹脂絶縁層22の表面(バイアホール用開口26の内壁面を含む)、および、貫通孔39の壁面に厚さ0.6〜3.0μmの薄膜導体層32を形成した(図8(e)参照)。なお、無電解銅めっき水溶液としては、実施例1の(10)の工程で用いた無電解銅めっき水溶液と同様の水溶液を用いた。

【0135】

(8)次に、薄膜導体層32が形成された基板に市販の感光性ドライフィルムを張り付け、マスクを載置して、100mJ/cm2で露光し、0.8%炭酸ナトリウム水溶液で現像処理することにより、めっきレジスト23を設けた(図9(a)参照)。

【0136】

(9)次いで、基板を50℃の水で洗浄して脱脂し、25℃の水で水洗後、さらに硫酸で洗浄してから、実施例1の(12)の工程と同様の条件で電解めっきを施し、めっきレジスト23非形成部に、電解銅めっき膜33を形成した(図9(b)参照)。

【0137】

(10)さらに、めっきレジスト23を5%KOHで剥離除去した後、そのめっきレジスト23下の無電解めっき膜を硫酸と過酸化水素とを含むエッチング液を用いてエッチングし、スルーホール29、および、導体回路25(バイアホール27を含む)とした。

【0138】

(11)次に、スルーホール29等を形成した基板をエッチング液に浸漬し、スルーホール29、および、導体回路25(バイアホール27を含む)の表面に粗化面(図示せず)を形成した。なお、エッチング液としては、メック社製、メックエッチボンドを使用した。

【0139】

(12)次に、上記Bに記載した樹脂充填材を調製した後、下記の方法により調製後24時間以内に、スルーホール29内、および、層間樹脂絶縁層22上の導体回路非形成部と導体回路25の外縁部とに樹脂充填材の層を形成した。

即ち、まず、スキージを用いてスルーホール内に樹脂充填材を押し込んだ後、100℃、20分の条件で乾燥させた。次に、導体回路非形成部に相当する部分が開口したマスクとスキージとを用い、凹部となっている導体回路非形成部に樹脂充填材の層を形成し、100℃、20分の条件で乾燥させた。

【0140】

続いて、実施例1の(4)の工程と同様にして、スルーホール内や導体回路非形成部に形成された樹脂充填材の層の表層部および導体回路25の表面を平坦化し、さらに、加熱処理を行うことにより、その表面が導体回路25の表面と同一平面をなす樹脂充填材層30を形成した(図9(c)参照)。

【0141】

(13)次に、層間樹脂絶縁層22の表面、および、樹脂充填材層30の露出面に、上記(6)と同様の処理を行いてパラジウム触媒(図示せず)を付与した。

次に、上記(7)と同様の条件で無電解めっき処理を施し、樹脂充填材層30の露出面および導体回路25の上面に薄膜導体層32を形成した。

【0142】

(14)次に、上記(8)と同様の方法を用いて、薄膜導体層32上に、めっきレジスト23を設けた(図9(d)参照)。続いて、基板を50℃の水で洗浄して脱脂し、25℃の水で水洗後、さらに硫酸で洗浄してから、以下の条件で電解めっきを施し、めっきレジスト23非形成部に、電解銅めっき膜33を形成した(図10(a)参照)。

〔電解めっき液〕

硫酸 2.24 mol/l

硫酸銅 0.26 mol/l

添加剤 19.5 ml/l

(アトテックジャパン社製、カパラシドGL)

〔電解めっき条件〕

電流密度 1 A/dm2

時間 65 分

温度 22+2 ℃

【0143】

(15)次に、めっきレジスト23を5%KOHで剥離除去した後、そのめっきレジスト23下の無電解めっき膜を硫酸と過酸化水素との混合液でエッチング処理して溶解除去し、蓋めっき層31とした(図10(b)参照)。

【0144】

(16)次に、蓋めっき層31の表面にエッチング液(メックエッチボンド)を用いて粗化面(図示せず)を形成した。

【0145】

(17)次に、上記(3)〜(11)の工程を繰り返すことにより、さらに上層の層間樹脂絶縁層22と導体回路25(バイアホール27を含む)とを形成した(図10(c)〜図11(c)参照)。なお、この工程を経て形成したバイアホール27の非ランド部分の直径は80μmである。また、この工程では、蓋めっき層31の直上にバイアホールを形成した。

また、この工程では、スルーホールを形成しなかった。

【0146】

(18)次に、上記(3)〜(11)の工程を2回繰り返すことにより、さらに上層の層間樹脂絶縁層22と導体回路25(バイアホール27を含む)とを形成した(図12(a)〜図13(a)参照)。なお、この工程を経て形成したバイアホール27の非ランド部分の直径は80μmである。

また、この工程では、バイアホール用開口の形成位置を調整することにより、下段のバイアホールの中心とその中心がほぼ重なるようにバイアホールを積み重ねた。

また、この工程では、スルーホールを形成しなかった。

【0147】

(19)さらに、再度、上記(3)〜(11)の工程を繰り返すことにより、最外層の層間樹脂絶縁層22aと導体回路25(バイアホール27を含む)とを形成し、多層配線板を得た(図13(b)参照)。なお、この工程を経て形成したバイアホール27の非ランド部分の直径は80μmである。

また、この工程ではバイアホール用開口の形成位置を調整することにより、下段のバイアホールの中心からずらしてバイアホールを積み重ねた。なお、この工程で形成したバイアホール(4段目のバイアホール)の底面の外縁部と、その下段のバイアホール(3段目のバイアホール)の非ランド部分の外縁部との距離は、8μmである。

また、この工程ではスルーホールを形成しなかった。

【0148】

(20)次に、実施例1の(17)〜(20)の工程と同様にして、半田バンプを備えた多層プリント配線板を得た(図14(a)、(b)参照)。

なお、本実施例で作製した多層プリント配線板における層間樹脂絶縁層の線膨張係数は、60ppm/℃である。

【0149】

(実施例3)

実施例1の(15)の工程において、3段目のバイアホールの底面の外縁部と、その下段のバイアホール(2段目のバイアホール)の非ランド部分の外縁部との距離が20μmとなるようにバイアホールを積み重ねた以外は実施例1と同様にして多層プリント配線板を製造した。

【0150】

(実施例4)

実施例2の(19)の工程において、4段目のバイアホールの底面の外縁部と、その下段のバイアホール(3段目のバイアホール)の非ランド部分の外縁部との距離が40μmとなるようにバイアホールを積み重ねた以外は実施例2と同様にして多層プリント配線板を製造した。

【0151】

(実施例5)

実施例1の(15)の工程において、3段目のバイアホールの底面の外縁部と、その下段のバイアホール(2段目のバイアホール)の非ランド部分の外縁部との距離が70μmとなるようにバイアホールを積み重ねた以外は実施例1と同様にして多層プリント配線板を製造した。

【0152】

実施例1〜5で製造した多層プリント配線板について、ヒートサイクル試験を行い、その前後における層間樹脂絶縁層およびバイアホールの形状観察、ならびに、導通試験を行った。

【0153】

〔評価方法〕

(1)ヒートサイクル試験

−65℃で3分間および130℃で3分間放置するサイクルを1000サイクル繰り返した。

【0154】

(2)形状観察

多層プリント配線板を製造した後、上記ヒートサイクル試験前後に、積み重ねて形成したバイアホールを通るように多層プリント配線板を切断し、その断面を倍率100〜400倍の光学顕微鏡を用いて観察した。

【0155】

(3)導通試験

多層プリント配線板を製造した後、上記ヒートサイクル試験前後にチェッカを用いて導通試験を行い、モニターに表示された結果から導通状態を評価した。

【0156】

その結果、実施例1〜5の多層プリント配線板では、ヒートサイクル試験前後の断面の形状観察において、最外層の層間樹脂絶縁層を含む全ての層間樹脂絶縁層で、クラックの発生や、層間樹脂絶縁層とバイアホールとの間での剥離の発生は観察されなかった。また、ヒートサイクル試験前後で、短絡や断線は発生しておらず、導通状態は良好であった。

【符号の説明】

【0157】

1、21 基板

2、22 層間樹脂絶縁層

3、23 めっきレジスト

4、24 下層導体回路

5、25 導体回路

6、26 バイアホール用開口

7、27 バイアホール

8、28 銅箔

9、29 スルーホール

10、30 樹脂充填材層

12、32 薄膜導体層

13、33 電解めっき膜

14、34 ソルダーレジスト層

17、37 半田バンプ

31 蓋めっき層

【特許請求の範囲】

【請求項1】

基板上に、導体回路と層間樹脂絶縁層とが順次積層され、前記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成された多層プリント配線板であって、

前記バイアホールのうち、階層の異なるバイアホール同士は積み重ねられており、

前記積み重ねられたバイアホールのうち、少なくとも1つのバイアホールは、他のバイアホールにその中心をずらして積み重ねられており、残りのバイアホールは、他のバイアホールにその中心がほぼ重なるように積み重ねられており、

前記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、その線膨張係数が100ppm/℃以下であることを特徴とする多層プリント配線板。

【請求項2】

前記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、粒子およびゴム成分が配合されている請求項1に記載の多層プリント配線板。

【請求項3】

前記粒子は、無機粒子、樹脂粒子および金属粒子のうちの少なくとも1種である請求項2に記載の多層プリント配線板。

【請求項4】

前記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、熱硬化性樹脂、感光性樹脂、熱硬化性樹脂と熱可塑性樹脂との樹脂複合体、および、熱硬化性樹脂と感光性樹脂との樹脂複合体のうちの少なくとも1種を含む樹脂組成物により形成されている請求項1〜3のいずれかに記載の多層プリント配線板。

【請求項5】

前記層間樹脂絶縁層の線膨張係数は、30〜90ppm/℃である請求項1〜4のいずれかに記載の多層プリント配線板。

【請求項6】

前記残りのバイアホールは、上下段のバイアホールの中心同士の水平距離が5μm以下になるように積み重ねられている請求項1〜5のいずれかに記載の多層プリント配線板。

【請求項7】

前記バイアホールは、めっきからなり、フィールドビア形状を有している請求項1〜6のいずれかに記載の多層プリント配線板。

【請求項1】

基板上に、導体回路と層間樹脂絶縁層とが順次積層され、前記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成された多層プリント配線板であって、

前記バイアホールのうち、階層の異なるバイアホール同士は積み重ねられており、

前記積み重ねられたバイアホールのうち、少なくとも1つのバイアホールは、他のバイアホールにその中心をずらして積み重ねられており、残りのバイアホールは、他のバイアホールにその中心がほぼ重なるように積み重ねられており、

前記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、その線膨張係数が100ppm/℃以下であることを特徴とする多層プリント配線板。

【請求項2】

前記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、粒子およびゴム成分が配合されている請求項1に記載の多層プリント配線板。

【請求項3】

前記粒子は、無機粒子、樹脂粒子および金属粒子のうちの少なくとも1種である請求項2に記載の多層プリント配線板。

【請求項4】

前記層間樹脂絶縁層のうち、少なくとも最外層の層間樹脂絶縁層は、熱硬化性樹脂、感光性樹脂、熱硬化性樹脂と熱可塑性樹脂との樹脂複合体、および、熱硬化性樹脂と感光性樹脂との樹脂複合体のうちの少なくとも1種を含む樹脂組成物により形成されている請求項1〜3のいずれかに記載の多層プリント配線板。

【請求項5】

前記層間樹脂絶縁層の線膨張係数は、30〜90ppm/℃である請求項1〜4のいずれかに記載の多層プリント配線板。

【請求項6】

前記残りのバイアホールは、上下段のバイアホールの中心同士の水平距離が5μm以下になるように積み重ねられている請求項1〜5のいずれかに記載の多層プリント配線板。

【請求項7】

前記バイアホールは、めっきからなり、フィールドビア形状を有している請求項1〜6のいずれかに記載の多層プリント配線板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−21374(P2013−21374A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−238129(P2012−238129)

【出願日】平成24年10月29日(2012.10.29)

【分割の表示】特願2001−209954(P2001−209954)の分割

【原出願日】平成13年7月10日(2001.7.10)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年10月29日(2012.10.29)

【分割の表示】特願2001−209954(P2001−209954)の分割

【原出願日】平成13年7月10日(2001.7.10)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]