多層構造を有する炭素繊維シート、その製造方法、及び電極

【課題】 電解液を電極に通液させた時の圧力損失が小さく、面方向、厚み方向への導電性の良い電極の材料として使用される多層構造を有する炭素繊維シートを提供すること。

【解決手段】 厚み方向に一体化された多層構造の織物からなる炭素繊維シートであって、多層構造の各層の織物を構成する炭素繊維糸が、炭素繊維の撚糸からなる炭素繊維シート。好ましくは、厚み方向への一体化が、炭素繊維糸を介してなり、面方向の体積抵抗が0.1Ω・cm以下、厚み方向の電気抵抗値が500mΩ/cm2以下、目付が200〜2000g/m2、厚みが1〜20mmである多層構造を有する炭素繊維シート。

【解決手段】 厚み方向に一体化された多層構造の織物からなる炭素繊維シートであって、多層構造の各層の織物を構成する炭素繊維糸が、炭素繊維の撚糸からなる炭素繊維シート。好ましくは、厚み方向への一体化が、炭素繊維糸を介してなり、面方向の体積抵抗が0.1Ω・cm以下、厚み方向の電気抵抗値が500mΩ/cm2以下、目付が200〜2000g/m2、厚みが1〜20mmである多層構造を有する炭素繊維シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極等、特にレドックスフロー型電池に利用される電極として使用される多層構造を有する炭素繊維シートに関する。

【背景技術】

【0002】

昼夜間による電力差の平均化や、非常用電源として、大型の二次電池の開発が活発に進められている。

【0003】

中でも、レドックスフロー型電池は、室温で作動する為、熱源が必要なく、高効率で運転できること、サイクル寿命が1万回以上と長寿命であること、更には、容易に大型化が可能であることから、大型二次電池として期待されている。

【0004】

図4は、レドックスフロー型電池の動作原理を示す概念図である。

【0005】

レドックスフロー型電池32の主要部は、充電/放電反応をする二次電池におけるセル部34と、電解液を貯蔵するタンク部36、38とから構成されている。セル部34では、集電板40、42間の中央部に隔膜44が設置されている。この隔膜44によって2種類の活物質溶液の電解液(送液ポンプ46、48によるそれぞれの流れ方向を矢印X、Yで示す)が隔てられ、相対する二つの電解液流通路:上流側50a、下流側50b;上流側52a、下流側52bが形成されている。電解液流通路50a、b;52a、bそれぞれには炭素製の電極54;56が設けられている。炭素製の電極のうち一方では酸化反応が行われ、もう一方では還元反応が行われることにより、セル部34における充放電が行われる。

【0006】

炭素製の電極の材料としては、ポリアクリロニトリル繊維を耐炎化して得られる原料繊維等を不織布加工し、炭素化して得られるフェルト(特許文献1)や、再生セルロース繊維紡績糸等の太い糸及び細い糸を織布加工し、炭素化して得られる織布構造体(特許文献2)が提案されている。

【0007】

しかし、特許文献1に記載のフェルトは、フェルト内の空隙がフェルトを構成する繊維によって複雑に屈折されている。よって、このフェルトを用いる場合は、電解槽内における電解液の流れ方向(フェルトの面方向)の通液圧力損失が大きいため、送液ポンプの送液圧を上げねばならず、ポンプのエネルギー消費量が大きくなる。その結果、システムとしてのエネルギー効率が低下する問題がある。

【0008】

織布構造体も、構造体内の空隙が紡績糸によって複雑に屈折されている。よって、この織布構造体も、電解槽内における電解液の流れ方向(織布構造体の面方向)の通液圧力損失が大きく、システムとしてのエネルギー効率が低下する問題がある。

【0009】

この問題を解決するために、特許文献2は、太い糸及び細い糸を織布加工することにより、電解槽内における電解液の流れ方向(織布構造体の面方向)の通液圧力損失を小さくする電極を提案している。しかし、この織布構造体では、糸太さが異なる為に、平面平滑性が悪く、集電板との接触抵抗が高く、蓄電性能が低いという課題がある。また、それぞれの糸が互い違いに配置されている為、面方向の通液性は十分でなく、圧力損失の低減効果は小さい。

【0010】

上記問題を解決する為に、炭素繊維前駆体フェルトにフェノール樹脂を含浸させた後、熱プレスなどで溝加工した上で、更に炭素化処理をして得られるフェルトなどが電極として提案されている(特許文献3)。

【0011】

溝が電解液の流路となることで、通液圧力損失を低減させる効果がある。

【0012】

しかし、溝加工を行った場合、フェルトは溝の部分で隔膜や集電板と接触しないため、フェルトと隔膜との接触抵抗、又はフェルトと集電板との接触抵抗が高くなる。また、フェルトの厚み方向に平行な面に沿うと共に溝の長さ方向に直交する面に沿ったフェルトの断面積は、溝の分だけ低減するため、フェルトの厚み方向の電気抵抗値が増加する。更には、溝によりフェルトの反応場としての面積が低減する。以上のように、溝付きフェルト電極の場合、電極反応における抵抗ロスが大きくなる課題がある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2001−85021号公報 (特許請求の範囲、段落[0029]、[0047]〜[0048])

【特許文献2】特開昭63−200467号公報 (特許請求の範囲、第3頁左上欄第2行〜第20行、第4頁左下欄第14行〜第5頁左上欄第8行)

【特許文献3】特開2005−158409号公報 (特許請求の範囲、段落[0023]〜[0027])

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、電解液を電極に通液させた時の圧力損失が小さく、面方向、厚み方向への導電性の良い電極の材料として使用される、多層構造の織物からなる炭素繊維シート、そのシートの製造方法、及びそのシートからなる電極を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者は、上記課題について鋭意検討しているうち、厚み方向に一体化された多層構造の織物からなる炭素繊維シートであって、多層構造の各層の織物を構成する炭素繊維糸を、炭素繊維の撚糸によって形成させることで、蓄電効率の高い電極、特にレドックスフロー型電池用電極に好適な、多層構造の織物からなる炭素繊維シートが得られることを見出し、本発明を完成するに至った。

【0016】

上記目的を達成する本発明は、以下に記載のものである。

【0017】

[1] 厚み方向に一体化された多層構造の織物からなる炭素繊維シートであって、多層構造の各層の織物を構成する炭素繊維糸が、炭素繊維の撚糸からなる炭素繊維シート。

【0018】

[2] 厚み方向への一体化が、炭素繊維糸を介してなる[1]に記載の炭素繊維シート。

【0019】

[3] 面方向の体積抵抗が0.1Ω・cm以下、厚み方向の電気抵抗値が500mΩ/cm2以下である[1]又は[2]に記載の炭素繊維シート。

【0020】

[4] 目付が200〜2000g/m2、厚みが1〜20mmである[1]乃至[3]の何れかに記載の炭素繊維シート。

【0021】

[5] 炭素繊維前駆体の撚糸を多重織して炭素繊維前駆体多重織物を得、この炭素繊維前駆体多重織物を炭素化する[1]乃至[4]の何れかに記載の炭素繊維シートの製造方法。

【0022】

[6] 炭素繊維前駆体の撚糸を製織してなる炭素繊維前駆体織物を、複数枚重ね合わせた後、炭素繊維前駆体糸によって厚み方向に縫製して炭素繊維前駆体ラミネート織物を得、この炭素繊維前駆体ラミネート織物を炭素化する[1]乃至[4]の何れかに記載の炭素繊維シートの製造方法。

【0023】

[7] [1]乃至[4]の何れかに記載の炭素繊維シートからなる電極。

【発明の効果】

【0024】

本発明の多層構造の織物からなる炭素繊維シートであって、織物を構成する炭素繊維糸が、炭素繊維の撚糸からなる炭素繊維シートは、これを、電極、特にレドックスフロー型電池用電極として用いる場合、撚糸で構成される各炭素繊維層間の空隙が広いので、この空隙を電解液が通り易い。そのため、この炭素繊維シートからなる電極に電解液を流通させた時の流通圧力損失が小さい。

【0025】

また、本発明の炭素繊維シートをレドックスフロー型電池用電極として用いる場合、その表面に畝、溝などの凹凸が無いので、隔膜や集電板との接触抵抗が低い。そのために厚み方向の電気抵抗が低い。よって、本発明の炭素繊維シートは、良好な電極として機能するので、導電抵抗が高くなることにより抵抗熱が発生して反応ロスとなり、取り出す電力が減少することを防止できる。

【0026】

更に、本発明の炭素繊維シートは、厚み方向に一体化されているため、使用時に、層間のズレを抑制できる。

【0027】

また更に、本発明の炭素繊維シートは、その製造方法における原料糸として、炭素繊維前駆体の撚糸を用いる場合、柔軟性が高く、製織がし易い。また、撚糸を構成する単糸が切断しても、その単糸が撚糸から離れて拡がることは無いので、作業性が良い。

【0028】

本発明の多層構造の織物からなる炭素繊維シートを、層間連絡糸として炭素繊維糸を介して一体化させる場合、厚み方向へ層間連絡糸の炭素繊維が配向し、厚み方向の電気抵抗値が低減し、導電抵抗や反応抵抗によるセルの内部抵抗が低減されるに伴い、取り出す電力のロスが低減できる。

【図面の簡単な説明】

【0029】

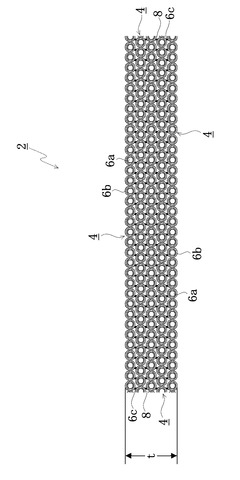

【図1】本発明の炭素繊維シートの一例を示す概念図であって、炭素繊維シートの表面に直交する面に沿った断面図である。

【図2】本発明の炭素繊維シートの製造方法に原料として用いる炭素繊維前駆体多重織物の一例を示す概念図であって、炭素繊維前駆体多重織物の表面に直交する面に沿った断面図である。

【図3】本発明の炭素繊維シートの製造方法に原料として用いる炭素繊維前駆体ラミネート織物の一例を示す概念図であって、炭素繊維前駆体ラミネート織物の表面に直交する面に沿った断面図である。

【図4】レドックスフロー型電池の動作原理を示す概念図である。

【発明を実施するための形態】

【0030】

以下、本発明を図1に沿って詳細に説明する。

【0031】

図1は、本発明の多層構造の織物からなる炭素繊維シートの一例を示す概念図であって、炭素繊維シートの表面に直交する面に沿った断面図である。

【0032】

図1において、2は、厚み方向に一体化された多層構造の織物からなる炭素繊維シートである。多層構造(図1の例では5層)を構成する各層の織物4は、炭素繊維の撚糸6a、6bからなる。6aが緯糸の場合、6bは経糸である。厚み方向への一体化は、例えば層間連絡糸6cとして炭素繊維糸を介してなる。炭素繊維シート2における層間の間隙8は、電解液の流路として働く。

【0033】

本発明において、炭素繊維の撚糸とは、複数の炭素繊維の単繊維が撚り合わされた撚糸状の炭素繊維であれば、特に制限は無い。また、本発明で言う撚糸とは、加撚された繊維であれば制限は無く、ステープルファイバー等の短繊維を紡績して得られる紡績糸や、連続した繊維を加撚した撚糸など、あらゆる撚糸が含まれる。

【0034】

炭素繊維の撚糸としては、例えば、炭素繊維の連続した繊維を束ねてなる炭素繊維ストランドに撚りを加えた炭素繊維の撚糸や、炭素繊維の短繊維を紡績して得られる炭素繊維紡績糸、炭素繊維前駆体の連続した繊維を束ねてなる炭素繊維前駆体繊維ストランドに撚りを加えてなる炭素繊維前駆体の撚糸を炭素化して得られる炭素繊維の撚糸、炭素繊維前駆体の短繊維を紡績してなる炭素繊維前駆体紡績糸を炭素化して得られる炭素繊維紡績糸などが挙げられる。

【0035】

これら炭素繊維の撚糸の中でも、加工性の面から、炭素繊維前駆体の短繊維を紡績してなる炭素繊維前駆体紡績糸を炭素化して得られる炭素繊維紡績糸であることが好ましい。

【0036】

本発明の多層構造の炭素繊維シートを構成する炭素繊維の単繊維直径は5〜20μmであることが好ましく、6〜15μmがより好ましい。炭素繊維の単繊維直径が5μm未満の場合は、単繊維直径が細すぎて糸切れが起こりやすいため、炭素繊維シートから炭素繊維が脱落しやすくなる可能性がある。炭素繊維の単繊維直径が20μmを超える場合は、繊維間の接触点が減少し、電気抵抗値が上昇するに伴い、取り出す電力が減少し、電池効率が低下する。また、炭素化時に繊維強度が低下して炭素繊維微粉末が多量に発生しやすくなる可能性がある。

【0037】

炭素繊維シート2の層数は、特に指定されるものではないが、層数が多い場合の通液抵抗の低さや、層数が少ない場合の製造効率が良さから、2〜10層が好ましい。

【0038】

炭素繊維シート2の目付は、200〜2000g/m2が好ましく、200〜1500g/m2がより好ましい。目付が100g/m2未満の場合は、炭素繊維シート2を構成する炭素繊維同士の接触点が少なくなるため電気抵抗が増加し、結果として電池効率が低下する傾向がある。目付が2000g/m2を超える場合には、電池システムが大きくなりすぎる為、好ましくない。目付は、構成する炭素繊維紡績糸の繊度や、織密度などにより制御できる。

【0039】

炭素繊維シート2の厚みtは、1〜20mmが好ましく、1〜10mmがより好ましい。厚みtが1mm未満の場合は、強度が低くなる傾向がある。厚みtが20mmを超えると、織物を形成することが難しくなる傾向がある。厚みtは、目付や熱プレスにより制御できる。

【0040】

炭素繊維シート2の面方向の体積抵抗は、0.1Ω・cm以下が好ましい。面方向の体積抵抗が0.1Ω・cmを超えると、セル抵抗が高くなり、電池の効率が低下する傾向がある。下限は特に制限しないが、一般的に面方向の体積抵抗は0.01Ω・cm以上である。面方向の体積抵抗率は、炭素化温度、織密度などにより制御できる。

【0041】

炭素繊維シート2の厚み方向の電気抵抗値は、500mΩ/cm2以下であり、300mΩ/cm2が好ましく、200mΩ/cm2がより好ましい。厚み方向の電気抵抗値が500mΩ/cm2を超えると、電池の効率が低下する傾向がある。下限は特に制限しないが、一般的に厚み方向の電気抵抗値は75mΩ/cm2以上である。厚み方向の電気抵抗値は、炭素化温度、織密度により制御できる。

【0042】

炭素繊維シート2の経糸又は緯糸方向に沿う何れか一方の強度は、150N/cm以上であることが好ましい。強度が150N/cm未満と低い場合は、加工時に破損する等、好ましくない。

【0043】

炭素繊維シート2の炭素含有率は93%以上が好ましく、95%以上がより好ましい。炭素含有率が93%未満の場合は、電気抵抗が高くなる為、その高い抵抗により熱が発生して反応ロスとなり、取り出す電力が減少し、電池効率が低下する傾向がある。

【0044】

[炭素繊維シートの製造方法]

本発明の多層構造の織物からなる炭素繊維シートは、その物性が上記範囲内にあれば、製造方法は特に限定されるものではない。本発明の炭素繊維シートの製造方法としては、炭素繊維の撚糸を多重織して炭素繊維多重織物を得る方法、炭素繊維の撚糸からなる織物を複数枚重ね合わせた後に厚み方向に縫製して炭素繊維ラミネート織物を得る方法、多層構造の織物からなる炭素繊維前駆体シートを炭素化する方法などが挙げられる。なかでも、多層構造の織物からなる炭素繊維前駆体シートを炭素化する方法が加工性の面から好ましい。

【0045】

本発明の製造方法で用いる炭素化用原料の炭素繊維前駆体シートは特に限定されるものではなく、あらゆる方法で製造した多層構造の織物からなる炭素繊維前駆体シートが、最終製造工程における炭素化用原料として使用できる。

【0046】

この炭素繊維前駆体シートは、例えば、

(A) 炭素繊維前駆体糸の撚糸を多重織して炭素繊維前駆体多重織物を得る方法、

(B) 炭素繊維前駆体糸の撚糸からなる織物を複数枚重ね合わせた後に厚み方向に縫製して炭素繊維前駆体ラミネート織物を得る方法

などにより得られる。

【0047】

図2は、方法(A)によって得られる炭素繊維前駆体多重織物12を示す概念図であって、炭素繊維前駆体多重織物12の表面に直交する面に沿った断面図である。

【0048】

図3は、方法(B)によって得られる炭素繊維前駆体ラミネート織物22を示す概念図であって、炭素繊維前駆体ラミネート織物22の表面に直交する面に沿った断面図である。

【0049】

図2、3に示されるように、炭素繊維前駆体シート12、22は何れも、厚み方向に一体化された多層構造の織物からなる。これらの構造は、図1の炭素繊維シート2と同様の構造を有する。以下、図1〜3に沿って説明する。

【0050】

図2に示すように、多層構造の織物からなる炭素繊維前駆体シート12を得る方法(A)の一例では、炭素繊維前駆体の撚糸を用い、多重織構造に織り上げる。これにより、多層構造を構成する各層の織物14が、接結糸16c(図1に示す層間連絡糸6cに相応)を介して厚み方向に一体化されてなる炭素繊維前駆体多重織物としての炭素繊維前駆体シート12を得る。

【0051】

更に具体的には、炭素繊維前駆体の撚糸を緯糸16aとして配列させることにより、多層構造を構成する各層の織物14になるべき緯糸16aの配列体を得る。この配列体を好ましくは2〜10層重ねると共に、接結糸16cで多重織構造に織り上げることにより、上記炭素繊維前駆体多重織物を得る。必要に応じて、炭素繊維前駆体の撚糸からなる経糸16bを織り込んでも良い。図2中、18は、炭素繊維シートでの電解液の流路になるべき層間の間隙である。

【0052】

図3に示すように、多層構造の織物からなる炭素繊維前駆体シート22を得る方法(B)の一例では、炭素繊維前駆体の撚糸(緯糸26a、経糸26b)を製織することにより、多層構造を構成する各層の織物24になるべき一重織の織物を得る。この一重織の織物を複数枚(図3の例では5枚)重ね合わせ、層間連絡糸となる縫製糸26c(図1に示す層間連絡糸6cに相応)で縫製する。これにより、多層構造を構成する各層の織物24が、縫製糸を介して厚み方向に一体化されてなる炭素繊維前駆体ラミネート織物としての炭素繊維前駆体シート22を得る。図3中、28は、炭素繊維シートでの電解液の流路になるべき層間の間隙である。

【0053】

炭素繊維前駆体多重織物の製織形態は、公知の多重織形態であれば特に限定されるものではない。また、炭素繊維前駆体ラミネート織物における各層の織物の製織形態は、例えば、平織、綾織など、公知の製織形態であれば特に限定されるものではない。

【0054】

本炭素繊維シートの製造原料としては、ポリアクリロニトリル(PAN)系酸化繊維、ピッチ系酸化繊維、レーヨン繊維、セルロース等の炭素繊維前駆体繊維や、PAN系炭素繊維、ピッチ系炭素繊維、気相成長炭素繊維、リグニンを原料とした炭素繊維、フェノール樹脂を原料とするガラス状炭素繊維などの炭素繊維が挙げられる。更には、従来公知の何れの酸化繊維、炭素繊維であってもよい。なお、本発明において用いる炭素繊維前駆体繊維のうちの酸化繊維とは、PAN系、ピッチ系繊維等の原料繊維を空気中で200〜400℃で酸化処理することによって得られる繊維である。

【0055】

酸化繊維の密度は特に限定されるものではないが、1.35〜1.45g/cm3であることが好ましい。酸化繊維の密度が1.35g/cm3未満の場合は、炭素化時の収縮が大きく、炭素化工程が不安定になり易い傾向がある。酸化繊維の密度が1.45g/cm3を超える場合は、繊維が脆く、撚糸加工又は紡績加工時に繊維の脱落が多く、加工性が低下する傾向にある。

【0056】

炭素繊維前駆体の繊度は、0.5〜3.5dtexであることが好ましく、1.0〜3.2dtexがより好ましい。炭素繊維前駆体の繊度が0.5dtex未満の場合は、開繊性が悪く、均質な混合が難しい。炭素繊維前駆体の繊度が3.5dtexを超える場合は、強度の高い撚糸が得られない。

【0057】

本発明の炭素繊維シートにおける多層構造の織物に用いる原料の撚糸としては、柔軟性や製織性の観点から、上記炭素繊維前駆体の短繊維を後述する所定の撚り数で紡績して得られる撚糸である炭素繊維前駆体紡績糸が好ましい。炭素繊維前駆体紡績糸を原料糸として用いることにより、繊維が収束し、製織がし易く、また、単糸切れが起こっても、単糸が拡がらず、作業性が良い。

【0058】

上記炭素繊維前駆体の撚糸としては、炭素繊維前駆体の短繊維の繊維長が30〜75mm、繊度が0.5〜3.4dtex、クリンプ数4〜20ヶ/2.54cm、クリンプ率4〜20%のステープルファイバー(短繊維)を、下撚り数20〜1200回/m、上撚り数15〜1000回/mで紡績することにより得られる定長紡績糸、トウ紡績糸などの製織用紡績糸を用いることができる。

【0059】

本発明において多層構造の織物に用いる炭素繊維前駆体の撚糸の繊度は、25〜2500texであることが好ましく、50〜1500texがより好ましく、100〜1000texが特に好ましい。撚糸の繊度が25tex未満の場合は、織物としての強度が低くなる傾向がある。撚糸の繊度が2500texを超える場合は、太くなりすぎる為、製織が難しい。また、製織できても、表面の凹凸が大きく、接触抵抗が高くなる傾向がある。

【0060】

多層構造の炭素繊維シートにおいて、経糸の繊維密度(経織密度)は、4〜100 本/cm、緯糸の繊維密度(緯織密度)は、4〜100 本/cmが好ましい。また、多層構造の炭素繊維シートにおける1層当りの経糸の繊維密度(経織密度)は、特に制限されるものではないが、一般的に2〜50本/cmである。

【0061】

層間連絡糸になるべき接結糸及び縫製糸の密度は何れも、織物平面において2〜100本/cm2が好ましい。密度が2本/cm2未満の場合は、厚さ方向の電気抵抗が高くなる。また、多層構造の各層がずれやすくなる。密度が100本/cm2を超える場合は、通液抵抗が高くなる。

【0062】

得られる炭素繊維シートとしての形態が上記範囲に入れば、複数の太さの炭素繊維前駆体の撚糸を交織しても良い。

【0063】

この交織の場合、炭素繊維シートの製造原料に用いる炭素繊維前駆体の撚糸の繊度は、30〜2000texが好ましい。炭素繊維前駆体の撚糸の繊度が30tex未満の場合は、製織時に炭素繊維前駆体の撚糸の破断が多発して製織ができないか、製織できても生産性が悪くなる為、好ましくない。炭素繊維前駆体の撚糸の繊度が2000texを超える場合は、太すぎる為、紡績や製織が困難になり、好ましくない。

【0064】

複数層の炭素繊維織物を厚み方向に一体化させる層間連絡糸は、炭素繊維ストランドや、炭素繊維ストランドの撚り糸、炭素繊維前駆体繊維ストランドの撚り糸、炭素繊維前駆体紡績糸の炭素化物など、公知の炭素繊維糸が使用できる。

【0065】

これら炭素繊維糸で炭素繊維シートを構成させるに際しては、柔軟性の高い炭素繊維前駆体の撚糸、特に炭素繊維前駆体紡績糸で複数層の炭素繊維前駆体織物を一体化することにより、炭素繊維前駆体シートを得、この炭素繊維前駆体シートを炭素化処理して炭素繊維シートを得ることが、工程トラブルも低減でき、好適である。

【0066】

層間連絡糸になるべき接結糸又は縫製糸に用いる炭素繊維前駆体糸の繊度は、好ましくは25〜2500texである。接結糸又は縫製糸に用いる炭素繊維前駆体糸の繊度が25tex未満の場合は、複数層の炭素繊維前駆体織物を厚み方向に一体化させる時に炭素繊維前駆体糸が切断しやすいなど、工程が安定しにくい傾向がある。また、層間の剥離強度が低く、加工時や使用時に、層間の剥離が発生する可能性がある。接結糸又は縫製糸に用いる炭素繊維前駆体糸の繊度が2500texを超える場合は、炭素繊維前駆体糸が太すぎる為、製織しにくいという傾向がある。

【0067】

接結糸又は縫製糸には、炭素繊維前駆体の撚糸、特に炭素繊維前駆体紡績糸を用いることもできる。この場合、その撚り数は、10〜1500回/mが好ましい。撚り数が10回/m未満の場合は、強度が低くなる傾向がある。撚り数が1500回/mを超えると、過剰な為、紡績工程での切断が起こりやすい傾向がある。また、撚り縮みにより目標よりも太い撚糸となり制御が困難となりやすい傾向がある。

【0068】

このようにして得られる炭素繊維前駆体シートは、炭素化処理されることで本発明の炭素繊維シートとなる。

【0069】

炭素化処理は、炭素繊維前駆体シートを不活性雰囲気下、最高温度を1300〜2300℃にして、0.5〜10分間焼成することにより行う。好ましくは、第1炭素化処理と第2炭素化処理との2段階で行う。その場合、第1炭素化処理は、炭素繊維前駆体シートを、不活性雰囲気下300〜1000℃で焼成して分解ガスを処理する。第2炭素化処理は、第1炭素化処理された炭素繊維前駆体シートを、不活性雰囲気下、最高温度1300〜2300℃、好ましくは1500℃〜2300℃にして0.5〜10分間焼成して行う。

【0070】

炭素化処理時の最高温度が1300℃未満の場合は、得られる炭素繊維シートの炭素含有率が93質量%以上にならない。かかる炭素繊維シートは、電気伝導性が低く、良好な蓄電効率を有する電極を提供できないため好ましくない。炭素化処理時の最高温度が2300℃を超える場合は、炭素繊維シートが剛直となって、強度が低下し、更には、炭素微粉末が発生する等の不具合が生ずる為、好ましくない。

【0071】

本炭素繊維シートの用途は、レドックスフロー二次電池の電極、ナトリウム-硫黄二次電池の電極、その他導電性と通液性などが必要とされる電極や、燃料電池用のガス拡散層や、コンポジットや、摺動材などの強化繊維としても、適用できる。

【0072】

以上の多層構造を有する炭素繊維シートを、上記レドックスフロー型電池用電極等の通液性などが必要とされる電極として用いる場合、電解槽内における電解液の流れ方向(シートの面方向)の通液圧力損失が小さいばかりでなく、電極使用時におけるハンドリングも良好である。

【実施例】

【0073】

以下、実施例により本発明を更に具体的に説明するが、本発明はこれら実施例に限定されるものではない。なお、操作条件の評価、各物性の測定は次の方法によった。

【0074】

[目付]

サンプル20cm角を3枚切り出し、105℃、1時間乾燥した後の重量を、サンプル面積で除したものの平均値とした。

【0075】

[シートの厚み]

シックネスゲージ(6.9kPa)を用い、幅方向に5点測定した値の平均値をシートの厚みとした。

【0076】

[厚み(t)]

シックネスゲージ(6.9kPa)を用い、サンプルを測定子の中心に合わせ、測定した値を厚みとした。

【0077】

[面方向の体積抵抗]

長手方向に6cm、幅方向に3cmのサンプルを切り出し、長手方向に5cmの間隔を確保するように、導電微粒子を塗布し、電気抵抗値を測定し、以下の計算式

体積抵抗(Ω・cm) = 電気抵抗値(Ω) × 断面積(cm2) / 長さ(cm)

で算出した。

【0078】

[厚み方向の電気抵抗値]

50mm角のサンプルを切り出し、そのサンプルを2枚の50mm角(厚さ10mm)の金メッキした電極で、全面接触するように挟み、サンプルの厚さ方向に10kPaの荷重をかけたときの、厚さ方向の電気抵抗値を測定し、電極面積で除して単位面積あたりの電気抵抗値を求めた。

【0079】

[通液圧力損失]

30cm×50cmの面積でサンプルを切り取り、所定の厚みのスペーサーで形成されたセルスタックを予め用意した。スペーサー厚みは、シートの厚みとした。作製された電極の材料としてのシートを20cm×50cmに切ってセルスタックに設置した。測定値とブランク測定値との差をシートの通液圧力損失とした。

【0080】

[引張破断強度]

2.54cm幅×20cm長さのサンプル5点を採取した。試験速度30mm/分で破断した時の強度の平均値とした。

【0081】

[セル抵抗]

小型電池(フレーム:塩化ビニル製80mm×60mm、電極:30mm×30mm)を組立てた。該電極を正電極及び負電極に設置した。隔膜は、イオン交換膜を用いた。正極電解液には、2mol/Lのオキシ硫酸バナジウムの3mol/L硫酸水溶液を用い、負極電解液には、2mol/Lの硫酸バナジウムの3mol/L硫酸水溶液を用い、下記の条件で充放電試験を行った。

充放電方法:定電流運転

電流密度 :70mA/cm2

充電終了電圧 :1.55V

放電終了電圧 :1.00V

温度: 25℃

得られた充放電カーブより、セル抵抗を求めて評価を行った。

【0082】

[実施例1]

1.3dtexのPAN系酸化繊維(OPF)を、10個/吋(2.54cm)、10%にクリンプ加工したOPF綿を作製した。そのOPF綿を用い、250tex、下撚り数150回/m、上撚り数75回/mのOPF前駆体紡績糸を作製した。そのOPF前駆体紡績糸を用い、経織密度 51.2本/cm、緯織密度 27.6本/cmとなるよう、緯糸を5層重ね、接結糸として経糸で一体化させた多重織構造に織り上げたOPFシートを製造した。その後、窒素雰囲気中で、1750℃で2分間炭素化することで炭素繊維シートを得た。

【0083】

[実施例2〜7]

多重織構造の層数、織密度を変えた表1〜2に示す条件で、実施例1と同様に炭素繊維シートを作製した。

【0084】

[実施例8]

炭素化温度を1300℃とした以外は、実施例1と同条件で、炭素繊維シートを作製した。

【0085】

[実施例9]

表2に示す条件で、PAN系酸化繊維(OPF)からなる250tex、下撚り数150回/m、上撚り数75回/mのOPF紡績糸を用い、経 8本/cm、緯 8本/cmの平織OPF紡績糸織物を作製し、それを5枚積層し、250tex、下撚り数150回/m、上撚り数75回/mのOPF紡績糸にて厚み方向に縫製し、一体化したラミネート構造のOPFシートを製造した。それ以外は、実施例1と同条件で炭素化を行った。

【0086】

表1〜2に示すように、実施例1〜9においては、通液圧力損失が低く、面方向の体積抵抗、厚み方向の電気抵抗値が低く、セル抵抗は低い良好な結果を示す、炭素繊維シートが得られた。

【0087】

【表1】

【0088】

【表2】

【0089】

[比較例1]

表3の条件で、単構造(平織)の炭素繊維シートとした以外は、実施例1と同条件で炭素繊維シートを作製した。

【0090】

[比較例2]

PAN系酸化繊維(OPF)からなる250tex、下撚り数150回/m、上撚り数75回/mのOPF紡績糸を用い、経 8本/cm、緯 8本/cmの平織OPF紡績糸織物を作製し、炭素化した。その平織炭素繊維織物を5枚積層し、評価を行った。

【0091】

[比較例3]

炭素繊維フィラメントを用い、多重織物を作製した。

【0092】

比較例1〜3の結果については、表3に示すように、比較例1は、単構造(平織)なので、層間が無く、通液圧力損失が高い。また、平面平滑性が悪く接触抵抗が高く、セル抵抗も高い結果となった。比較例2は、層間の間隔が狭く、通液圧力損失が高い。また、層間は接触のみである為、厚み方向に貫通する繊維が無い為、厚み方向の電気抵抗値が高く、セル抵抗も高い結果となった。比較例3は、フィラメントを用いており、平板形状である為、通液圧力損失が高い結果となった。

【0093】

【表3】

【0094】

[比較例4]

PAN系酸化繊維(OPF)ステープル(クリンプ数 4個/cm、クリンプ率10%)を用い、打込み数 100本/cm2でニードルパンチすることで、OPFフェルトを作製し、該OPFフェルトを炭素化することで、炭素繊維フェルトを作製した。

【0095】

[比較例5]

OPFフェルトまでは、比較例4と同様に作製した。該OPFフェルトに幅5mm、高さ2mmの畝が5mm間隔に形成された圧板で、温度200℃、圧力9.8MPa(100kgf/cm2)でプレスすることで、溝が形成されたOPFフェルトを作製した。該OPFフェルトを、炭素化することで、溝付き炭素繊維フェルトを作製した。

【0096】

比較例4〜5の結果については、表4に示すように、比較例4は、フェルト形状の為、通液抵抗が高く、強度が低い結果となった。比較例5は、フェルト形状の為、強度が低く、溝による表面凹凸により、厚み方向の電気抵抗値が高い。また、溝面が反応面となる為、反応に寄与する表面積が小さく、セル抵抗が高い結果となった。

【0097】

【表4】

【符号の説明】

【0098】

2 多層構造の織物からなる炭素繊維シート

4 多層構造を構成する各層の炭素繊維織物

6a、6b 炭素繊維の撚糸

6c 層間連絡糸

8、18、28 層間の間隙

12、22 多層構造の織物からなる炭素繊維前駆体シート

14、24 多層構造を構成する各層の炭素繊維前駆体織物

16a、16b、26a、26b 炭素繊維前駆体の撚糸

16c 接結糸

26c 縫製糸

32 レドックスフロー型電池

34 セル部

36、38 タンク部

40、42 集電板

44 隔膜

46、48 送液ポンプ

50a、50b、52a、52b 電解液流通路

54、56 電極

t 多層構造を有する炭素繊維シートの厚み

X、Y 電解液の流れ方向を示す矢印

【技術分野】

【0001】

本発明は、電極等、特にレドックスフロー型電池に利用される電極として使用される多層構造を有する炭素繊維シートに関する。

【背景技術】

【0002】

昼夜間による電力差の平均化や、非常用電源として、大型の二次電池の開発が活発に進められている。

【0003】

中でも、レドックスフロー型電池は、室温で作動する為、熱源が必要なく、高効率で運転できること、サイクル寿命が1万回以上と長寿命であること、更には、容易に大型化が可能であることから、大型二次電池として期待されている。

【0004】

図4は、レドックスフロー型電池の動作原理を示す概念図である。

【0005】

レドックスフロー型電池32の主要部は、充電/放電反応をする二次電池におけるセル部34と、電解液を貯蔵するタンク部36、38とから構成されている。セル部34では、集電板40、42間の中央部に隔膜44が設置されている。この隔膜44によって2種類の活物質溶液の電解液(送液ポンプ46、48によるそれぞれの流れ方向を矢印X、Yで示す)が隔てられ、相対する二つの電解液流通路:上流側50a、下流側50b;上流側52a、下流側52bが形成されている。電解液流通路50a、b;52a、bそれぞれには炭素製の電極54;56が設けられている。炭素製の電極のうち一方では酸化反応が行われ、もう一方では還元反応が行われることにより、セル部34における充放電が行われる。

【0006】

炭素製の電極の材料としては、ポリアクリロニトリル繊維を耐炎化して得られる原料繊維等を不織布加工し、炭素化して得られるフェルト(特許文献1)や、再生セルロース繊維紡績糸等の太い糸及び細い糸を織布加工し、炭素化して得られる織布構造体(特許文献2)が提案されている。

【0007】

しかし、特許文献1に記載のフェルトは、フェルト内の空隙がフェルトを構成する繊維によって複雑に屈折されている。よって、このフェルトを用いる場合は、電解槽内における電解液の流れ方向(フェルトの面方向)の通液圧力損失が大きいため、送液ポンプの送液圧を上げねばならず、ポンプのエネルギー消費量が大きくなる。その結果、システムとしてのエネルギー効率が低下する問題がある。

【0008】

織布構造体も、構造体内の空隙が紡績糸によって複雑に屈折されている。よって、この織布構造体も、電解槽内における電解液の流れ方向(織布構造体の面方向)の通液圧力損失が大きく、システムとしてのエネルギー効率が低下する問題がある。

【0009】

この問題を解決するために、特許文献2は、太い糸及び細い糸を織布加工することにより、電解槽内における電解液の流れ方向(織布構造体の面方向)の通液圧力損失を小さくする電極を提案している。しかし、この織布構造体では、糸太さが異なる為に、平面平滑性が悪く、集電板との接触抵抗が高く、蓄電性能が低いという課題がある。また、それぞれの糸が互い違いに配置されている為、面方向の通液性は十分でなく、圧力損失の低減効果は小さい。

【0010】

上記問題を解決する為に、炭素繊維前駆体フェルトにフェノール樹脂を含浸させた後、熱プレスなどで溝加工した上で、更に炭素化処理をして得られるフェルトなどが電極として提案されている(特許文献3)。

【0011】

溝が電解液の流路となることで、通液圧力損失を低減させる効果がある。

【0012】

しかし、溝加工を行った場合、フェルトは溝の部分で隔膜や集電板と接触しないため、フェルトと隔膜との接触抵抗、又はフェルトと集電板との接触抵抗が高くなる。また、フェルトの厚み方向に平行な面に沿うと共に溝の長さ方向に直交する面に沿ったフェルトの断面積は、溝の分だけ低減するため、フェルトの厚み方向の電気抵抗値が増加する。更には、溝によりフェルトの反応場としての面積が低減する。以上のように、溝付きフェルト電極の場合、電極反応における抵抗ロスが大きくなる課題がある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2001−85021号公報 (特許請求の範囲、段落[0029]、[0047]〜[0048])

【特許文献2】特開昭63−200467号公報 (特許請求の範囲、第3頁左上欄第2行〜第20行、第4頁左下欄第14行〜第5頁左上欄第8行)

【特許文献3】特開2005−158409号公報 (特許請求の範囲、段落[0023]〜[0027])

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、電解液を電極に通液させた時の圧力損失が小さく、面方向、厚み方向への導電性の良い電極の材料として使用される、多層構造の織物からなる炭素繊維シート、そのシートの製造方法、及びそのシートからなる電極を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者は、上記課題について鋭意検討しているうち、厚み方向に一体化された多層構造の織物からなる炭素繊維シートであって、多層構造の各層の織物を構成する炭素繊維糸を、炭素繊維の撚糸によって形成させることで、蓄電効率の高い電極、特にレドックスフロー型電池用電極に好適な、多層構造の織物からなる炭素繊維シートが得られることを見出し、本発明を完成するに至った。

【0016】

上記目的を達成する本発明は、以下に記載のものである。

【0017】

[1] 厚み方向に一体化された多層構造の織物からなる炭素繊維シートであって、多層構造の各層の織物を構成する炭素繊維糸が、炭素繊維の撚糸からなる炭素繊維シート。

【0018】

[2] 厚み方向への一体化が、炭素繊維糸を介してなる[1]に記載の炭素繊維シート。

【0019】

[3] 面方向の体積抵抗が0.1Ω・cm以下、厚み方向の電気抵抗値が500mΩ/cm2以下である[1]又は[2]に記載の炭素繊維シート。

【0020】

[4] 目付が200〜2000g/m2、厚みが1〜20mmである[1]乃至[3]の何れかに記載の炭素繊維シート。

【0021】

[5] 炭素繊維前駆体の撚糸を多重織して炭素繊維前駆体多重織物を得、この炭素繊維前駆体多重織物を炭素化する[1]乃至[4]の何れかに記載の炭素繊維シートの製造方法。

【0022】

[6] 炭素繊維前駆体の撚糸を製織してなる炭素繊維前駆体織物を、複数枚重ね合わせた後、炭素繊維前駆体糸によって厚み方向に縫製して炭素繊維前駆体ラミネート織物を得、この炭素繊維前駆体ラミネート織物を炭素化する[1]乃至[4]の何れかに記載の炭素繊維シートの製造方法。

【0023】

[7] [1]乃至[4]の何れかに記載の炭素繊維シートからなる電極。

【発明の効果】

【0024】

本発明の多層構造の織物からなる炭素繊維シートであって、織物を構成する炭素繊維糸が、炭素繊維の撚糸からなる炭素繊維シートは、これを、電極、特にレドックスフロー型電池用電極として用いる場合、撚糸で構成される各炭素繊維層間の空隙が広いので、この空隙を電解液が通り易い。そのため、この炭素繊維シートからなる電極に電解液を流通させた時の流通圧力損失が小さい。

【0025】

また、本発明の炭素繊維シートをレドックスフロー型電池用電極として用いる場合、その表面に畝、溝などの凹凸が無いので、隔膜や集電板との接触抵抗が低い。そのために厚み方向の電気抵抗が低い。よって、本発明の炭素繊維シートは、良好な電極として機能するので、導電抵抗が高くなることにより抵抗熱が発生して反応ロスとなり、取り出す電力が減少することを防止できる。

【0026】

更に、本発明の炭素繊維シートは、厚み方向に一体化されているため、使用時に、層間のズレを抑制できる。

【0027】

また更に、本発明の炭素繊維シートは、その製造方法における原料糸として、炭素繊維前駆体の撚糸を用いる場合、柔軟性が高く、製織がし易い。また、撚糸を構成する単糸が切断しても、その単糸が撚糸から離れて拡がることは無いので、作業性が良い。

【0028】

本発明の多層構造の織物からなる炭素繊維シートを、層間連絡糸として炭素繊維糸を介して一体化させる場合、厚み方向へ層間連絡糸の炭素繊維が配向し、厚み方向の電気抵抗値が低減し、導電抵抗や反応抵抗によるセルの内部抵抗が低減されるに伴い、取り出す電力のロスが低減できる。

【図面の簡単な説明】

【0029】

【図1】本発明の炭素繊維シートの一例を示す概念図であって、炭素繊維シートの表面に直交する面に沿った断面図である。

【図2】本発明の炭素繊維シートの製造方法に原料として用いる炭素繊維前駆体多重織物の一例を示す概念図であって、炭素繊維前駆体多重織物の表面に直交する面に沿った断面図である。

【図3】本発明の炭素繊維シートの製造方法に原料として用いる炭素繊維前駆体ラミネート織物の一例を示す概念図であって、炭素繊維前駆体ラミネート織物の表面に直交する面に沿った断面図である。

【図4】レドックスフロー型電池の動作原理を示す概念図である。

【発明を実施するための形態】

【0030】

以下、本発明を図1に沿って詳細に説明する。

【0031】

図1は、本発明の多層構造の織物からなる炭素繊維シートの一例を示す概念図であって、炭素繊維シートの表面に直交する面に沿った断面図である。

【0032】

図1において、2は、厚み方向に一体化された多層構造の織物からなる炭素繊維シートである。多層構造(図1の例では5層)を構成する各層の織物4は、炭素繊維の撚糸6a、6bからなる。6aが緯糸の場合、6bは経糸である。厚み方向への一体化は、例えば層間連絡糸6cとして炭素繊維糸を介してなる。炭素繊維シート2における層間の間隙8は、電解液の流路として働く。

【0033】

本発明において、炭素繊維の撚糸とは、複数の炭素繊維の単繊維が撚り合わされた撚糸状の炭素繊維であれば、特に制限は無い。また、本発明で言う撚糸とは、加撚された繊維であれば制限は無く、ステープルファイバー等の短繊維を紡績して得られる紡績糸や、連続した繊維を加撚した撚糸など、あらゆる撚糸が含まれる。

【0034】

炭素繊維の撚糸としては、例えば、炭素繊維の連続した繊維を束ねてなる炭素繊維ストランドに撚りを加えた炭素繊維の撚糸や、炭素繊維の短繊維を紡績して得られる炭素繊維紡績糸、炭素繊維前駆体の連続した繊維を束ねてなる炭素繊維前駆体繊維ストランドに撚りを加えてなる炭素繊維前駆体の撚糸を炭素化して得られる炭素繊維の撚糸、炭素繊維前駆体の短繊維を紡績してなる炭素繊維前駆体紡績糸を炭素化して得られる炭素繊維紡績糸などが挙げられる。

【0035】

これら炭素繊維の撚糸の中でも、加工性の面から、炭素繊維前駆体の短繊維を紡績してなる炭素繊維前駆体紡績糸を炭素化して得られる炭素繊維紡績糸であることが好ましい。

【0036】

本発明の多層構造の炭素繊維シートを構成する炭素繊維の単繊維直径は5〜20μmであることが好ましく、6〜15μmがより好ましい。炭素繊維の単繊維直径が5μm未満の場合は、単繊維直径が細すぎて糸切れが起こりやすいため、炭素繊維シートから炭素繊維が脱落しやすくなる可能性がある。炭素繊維の単繊維直径が20μmを超える場合は、繊維間の接触点が減少し、電気抵抗値が上昇するに伴い、取り出す電力が減少し、電池効率が低下する。また、炭素化時に繊維強度が低下して炭素繊維微粉末が多量に発生しやすくなる可能性がある。

【0037】

炭素繊維シート2の層数は、特に指定されるものではないが、層数が多い場合の通液抵抗の低さや、層数が少ない場合の製造効率が良さから、2〜10層が好ましい。

【0038】

炭素繊維シート2の目付は、200〜2000g/m2が好ましく、200〜1500g/m2がより好ましい。目付が100g/m2未満の場合は、炭素繊維シート2を構成する炭素繊維同士の接触点が少なくなるため電気抵抗が増加し、結果として電池効率が低下する傾向がある。目付が2000g/m2を超える場合には、電池システムが大きくなりすぎる為、好ましくない。目付は、構成する炭素繊維紡績糸の繊度や、織密度などにより制御できる。

【0039】

炭素繊維シート2の厚みtは、1〜20mmが好ましく、1〜10mmがより好ましい。厚みtが1mm未満の場合は、強度が低くなる傾向がある。厚みtが20mmを超えると、織物を形成することが難しくなる傾向がある。厚みtは、目付や熱プレスにより制御できる。

【0040】

炭素繊維シート2の面方向の体積抵抗は、0.1Ω・cm以下が好ましい。面方向の体積抵抗が0.1Ω・cmを超えると、セル抵抗が高くなり、電池の効率が低下する傾向がある。下限は特に制限しないが、一般的に面方向の体積抵抗は0.01Ω・cm以上である。面方向の体積抵抗率は、炭素化温度、織密度などにより制御できる。

【0041】

炭素繊維シート2の厚み方向の電気抵抗値は、500mΩ/cm2以下であり、300mΩ/cm2が好ましく、200mΩ/cm2がより好ましい。厚み方向の電気抵抗値が500mΩ/cm2を超えると、電池の効率が低下する傾向がある。下限は特に制限しないが、一般的に厚み方向の電気抵抗値は75mΩ/cm2以上である。厚み方向の電気抵抗値は、炭素化温度、織密度により制御できる。

【0042】

炭素繊維シート2の経糸又は緯糸方向に沿う何れか一方の強度は、150N/cm以上であることが好ましい。強度が150N/cm未満と低い場合は、加工時に破損する等、好ましくない。

【0043】

炭素繊維シート2の炭素含有率は93%以上が好ましく、95%以上がより好ましい。炭素含有率が93%未満の場合は、電気抵抗が高くなる為、その高い抵抗により熱が発生して反応ロスとなり、取り出す電力が減少し、電池効率が低下する傾向がある。

【0044】

[炭素繊維シートの製造方法]

本発明の多層構造の織物からなる炭素繊維シートは、その物性が上記範囲内にあれば、製造方法は特に限定されるものではない。本発明の炭素繊維シートの製造方法としては、炭素繊維の撚糸を多重織して炭素繊維多重織物を得る方法、炭素繊維の撚糸からなる織物を複数枚重ね合わせた後に厚み方向に縫製して炭素繊維ラミネート織物を得る方法、多層構造の織物からなる炭素繊維前駆体シートを炭素化する方法などが挙げられる。なかでも、多層構造の織物からなる炭素繊維前駆体シートを炭素化する方法が加工性の面から好ましい。

【0045】

本発明の製造方法で用いる炭素化用原料の炭素繊維前駆体シートは特に限定されるものではなく、あらゆる方法で製造した多層構造の織物からなる炭素繊維前駆体シートが、最終製造工程における炭素化用原料として使用できる。

【0046】

この炭素繊維前駆体シートは、例えば、

(A) 炭素繊維前駆体糸の撚糸を多重織して炭素繊維前駆体多重織物を得る方法、

(B) 炭素繊維前駆体糸の撚糸からなる織物を複数枚重ね合わせた後に厚み方向に縫製して炭素繊維前駆体ラミネート織物を得る方法

などにより得られる。

【0047】

図2は、方法(A)によって得られる炭素繊維前駆体多重織物12を示す概念図であって、炭素繊維前駆体多重織物12の表面に直交する面に沿った断面図である。

【0048】

図3は、方法(B)によって得られる炭素繊維前駆体ラミネート織物22を示す概念図であって、炭素繊維前駆体ラミネート織物22の表面に直交する面に沿った断面図である。

【0049】

図2、3に示されるように、炭素繊維前駆体シート12、22は何れも、厚み方向に一体化された多層構造の織物からなる。これらの構造は、図1の炭素繊維シート2と同様の構造を有する。以下、図1〜3に沿って説明する。

【0050】

図2に示すように、多層構造の織物からなる炭素繊維前駆体シート12を得る方法(A)の一例では、炭素繊維前駆体の撚糸を用い、多重織構造に織り上げる。これにより、多層構造を構成する各層の織物14が、接結糸16c(図1に示す層間連絡糸6cに相応)を介して厚み方向に一体化されてなる炭素繊維前駆体多重織物としての炭素繊維前駆体シート12を得る。

【0051】

更に具体的には、炭素繊維前駆体の撚糸を緯糸16aとして配列させることにより、多層構造を構成する各層の織物14になるべき緯糸16aの配列体を得る。この配列体を好ましくは2〜10層重ねると共に、接結糸16cで多重織構造に織り上げることにより、上記炭素繊維前駆体多重織物を得る。必要に応じて、炭素繊維前駆体の撚糸からなる経糸16bを織り込んでも良い。図2中、18は、炭素繊維シートでの電解液の流路になるべき層間の間隙である。

【0052】

図3に示すように、多層構造の織物からなる炭素繊維前駆体シート22を得る方法(B)の一例では、炭素繊維前駆体の撚糸(緯糸26a、経糸26b)を製織することにより、多層構造を構成する各層の織物24になるべき一重織の織物を得る。この一重織の織物を複数枚(図3の例では5枚)重ね合わせ、層間連絡糸となる縫製糸26c(図1に示す層間連絡糸6cに相応)で縫製する。これにより、多層構造を構成する各層の織物24が、縫製糸を介して厚み方向に一体化されてなる炭素繊維前駆体ラミネート織物としての炭素繊維前駆体シート22を得る。図3中、28は、炭素繊維シートでの電解液の流路になるべき層間の間隙である。

【0053】

炭素繊維前駆体多重織物の製織形態は、公知の多重織形態であれば特に限定されるものではない。また、炭素繊維前駆体ラミネート織物における各層の織物の製織形態は、例えば、平織、綾織など、公知の製織形態であれば特に限定されるものではない。

【0054】

本炭素繊維シートの製造原料としては、ポリアクリロニトリル(PAN)系酸化繊維、ピッチ系酸化繊維、レーヨン繊維、セルロース等の炭素繊維前駆体繊維や、PAN系炭素繊維、ピッチ系炭素繊維、気相成長炭素繊維、リグニンを原料とした炭素繊維、フェノール樹脂を原料とするガラス状炭素繊維などの炭素繊維が挙げられる。更には、従来公知の何れの酸化繊維、炭素繊維であってもよい。なお、本発明において用いる炭素繊維前駆体繊維のうちの酸化繊維とは、PAN系、ピッチ系繊維等の原料繊維を空気中で200〜400℃で酸化処理することによって得られる繊維である。

【0055】

酸化繊維の密度は特に限定されるものではないが、1.35〜1.45g/cm3であることが好ましい。酸化繊維の密度が1.35g/cm3未満の場合は、炭素化時の収縮が大きく、炭素化工程が不安定になり易い傾向がある。酸化繊維の密度が1.45g/cm3を超える場合は、繊維が脆く、撚糸加工又は紡績加工時に繊維の脱落が多く、加工性が低下する傾向にある。

【0056】

炭素繊維前駆体の繊度は、0.5〜3.5dtexであることが好ましく、1.0〜3.2dtexがより好ましい。炭素繊維前駆体の繊度が0.5dtex未満の場合は、開繊性が悪く、均質な混合が難しい。炭素繊維前駆体の繊度が3.5dtexを超える場合は、強度の高い撚糸が得られない。

【0057】

本発明の炭素繊維シートにおける多層構造の織物に用いる原料の撚糸としては、柔軟性や製織性の観点から、上記炭素繊維前駆体の短繊維を後述する所定の撚り数で紡績して得られる撚糸である炭素繊維前駆体紡績糸が好ましい。炭素繊維前駆体紡績糸を原料糸として用いることにより、繊維が収束し、製織がし易く、また、単糸切れが起こっても、単糸が拡がらず、作業性が良い。

【0058】

上記炭素繊維前駆体の撚糸としては、炭素繊維前駆体の短繊維の繊維長が30〜75mm、繊度が0.5〜3.4dtex、クリンプ数4〜20ヶ/2.54cm、クリンプ率4〜20%のステープルファイバー(短繊維)を、下撚り数20〜1200回/m、上撚り数15〜1000回/mで紡績することにより得られる定長紡績糸、トウ紡績糸などの製織用紡績糸を用いることができる。

【0059】

本発明において多層構造の織物に用いる炭素繊維前駆体の撚糸の繊度は、25〜2500texであることが好ましく、50〜1500texがより好ましく、100〜1000texが特に好ましい。撚糸の繊度が25tex未満の場合は、織物としての強度が低くなる傾向がある。撚糸の繊度が2500texを超える場合は、太くなりすぎる為、製織が難しい。また、製織できても、表面の凹凸が大きく、接触抵抗が高くなる傾向がある。

【0060】

多層構造の炭素繊維シートにおいて、経糸の繊維密度(経織密度)は、4〜100 本/cm、緯糸の繊維密度(緯織密度)は、4〜100 本/cmが好ましい。また、多層構造の炭素繊維シートにおける1層当りの経糸の繊維密度(経織密度)は、特に制限されるものではないが、一般的に2〜50本/cmである。

【0061】

層間連絡糸になるべき接結糸及び縫製糸の密度は何れも、織物平面において2〜100本/cm2が好ましい。密度が2本/cm2未満の場合は、厚さ方向の電気抵抗が高くなる。また、多層構造の各層がずれやすくなる。密度が100本/cm2を超える場合は、通液抵抗が高くなる。

【0062】

得られる炭素繊維シートとしての形態が上記範囲に入れば、複数の太さの炭素繊維前駆体の撚糸を交織しても良い。

【0063】

この交織の場合、炭素繊維シートの製造原料に用いる炭素繊維前駆体の撚糸の繊度は、30〜2000texが好ましい。炭素繊維前駆体の撚糸の繊度が30tex未満の場合は、製織時に炭素繊維前駆体の撚糸の破断が多発して製織ができないか、製織できても生産性が悪くなる為、好ましくない。炭素繊維前駆体の撚糸の繊度が2000texを超える場合は、太すぎる為、紡績や製織が困難になり、好ましくない。

【0064】

複数層の炭素繊維織物を厚み方向に一体化させる層間連絡糸は、炭素繊維ストランドや、炭素繊維ストランドの撚り糸、炭素繊維前駆体繊維ストランドの撚り糸、炭素繊維前駆体紡績糸の炭素化物など、公知の炭素繊維糸が使用できる。

【0065】

これら炭素繊維糸で炭素繊維シートを構成させるに際しては、柔軟性の高い炭素繊維前駆体の撚糸、特に炭素繊維前駆体紡績糸で複数層の炭素繊維前駆体織物を一体化することにより、炭素繊維前駆体シートを得、この炭素繊維前駆体シートを炭素化処理して炭素繊維シートを得ることが、工程トラブルも低減でき、好適である。

【0066】

層間連絡糸になるべき接結糸又は縫製糸に用いる炭素繊維前駆体糸の繊度は、好ましくは25〜2500texである。接結糸又は縫製糸に用いる炭素繊維前駆体糸の繊度が25tex未満の場合は、複数層の炭素繊維前駆体織物を厚み方向に一体化させる時に炭素繊維前駆体糸が切断しやすいなど、工程が安定しにくい傾向がある。また、層間の剥離強度が低く、加工時や使用時に、層間の剥離が発生する可能性がある。接結糸又は縫製糸に用いる炭素繊維前駆体糸の繊度が2500texを超える場合は、炭素繊維前駆体糸が太すぎる為、製織しにくいという傾向がある。

【0067】

接結糸又は縫製糸には、炭素繊維前駆体の撚糸、特に炭素繊維前駆体紡績糸を用いることもできる。この場合、その撚り数は、10〜1500回/mが好ましい。撚り数が10回/m未満の場合は、強度が低くなる傾向がある。撚り数が1500回/mを超えると、過剰な為、紡績工程での切断が起こりやすい傾向がある。また、撚り縮みにより目標よりも太い撚糸となり制御が困難となりやすい傾向がある。

【0068】

このようにして得られる炭素繊維前駆体シートは、炭素化処理されることで本発明の炭素繊維シートとなる。

【0069】

炭素化処理は、炭素繊維前駆体シートを不活性雰囲気下、最高温度を1300〜2300℃にして、0.5〜10分間焼成することにより行う。好ましくは、第1炭素化処理と第2炭素化処理との2段階で行う。その場合、第1炭素化処理は、炭素繊維前駆体シートを、不活性雰囲気下300〜1000℃で焼成して分解ガスを処理する。第2炭素化処理は、第1炭素化処理された炭素繊維前駆体シートを、不活性雰囲気下、最高温度1300〜2300℃、好ましくは1500℃〜2300℃にして0.5〜10分間焼成して行う。

【0070】

炭素化処理時の最高温度が1300℃未満の場合は、得られる炭素繊維シートの炭素含有率が93質量%以上にならない。かかる炭素繊維シートは、電気伝導性が低く、良好な蓄電効率を有する電極を提供できないため好ましくない。炭素化処理時の最高温度が2300℃を超える場合は、炭素繊維シートが剛直となって、強度が低下し、更には、炭素微粉末が発生する等の不具合が生ずる為、好ましくない。

【0071】

本炭素繊維シートの用途は、レドックスフロー二次電池の電極、ナトリウム-硫黄二次電池の電極、その他導電性と通液性などが必要とされる電極や、燃料電池用のガス拡散層や、コンポジットや、摺動材などの強化繊維としても、適用できる。

【0072】

以上の多層構造を有する炭素繊維シートを、上記レドックスフロー型電池用電極等の通液性などが必要とされる電極として用いる場合、電解槽内における電解液の流れ方向(シートの面方向)の通液圧力損失が小さいばかりでなく、電極使用時におけるハンドリングも良好である。

【実施例】

【0073】

以下、実施例により本発明を更に具体的に説明するが、本発明はこれら実施例に限定されるものではない。なお、操作条件の評価、各物性の測定は次の方法によった。

【0074】

[目付]

サンプル20cm角を3枚切り出し、105℃、1時間乾燥した後の重量を、サンプル面積で除したものの平均値とした。

【0075】

[シートの厚み]

シックネスゲージ(6.9kPa)を用い、幅方向に5点測定した値の平均値をシートの厚みとした。

【0076】

[厚み(t)]

シックネスゲージ(6.9kPa)を用い、サンプルを測定子の中心に合わせ、測定した値を厚みとした。

【0077】

[面方向の体積抵抗]

長手方向に6cm、幅方向に3cmのサンプルを切り出し、長手方向に5cmの間隔を確保するように、導電微粒子を塗布し、電気抵抗値を測定し、以下の計算式

体積抵抗(Ω・cm) = 電気抵抗値(Ω) × 断面積(cm2) / 長さ(cm)

で算出した。

【0078】

[厚み方向の電気抵抗値]

50mm角のサンプルを切り出し、そのサンプルを2枚の50mm角(厚さ10mm)の金メッキした電極で、全面接触するように挟み、サンプルの厚さ方向に10kPaの荷重をかけたときの、厚さ方向の電気抵抗値を測定し、電極面積で除して単位面積あたりの電気抵抗値を求めた。

【0079】

[通液圧力損失]

30cm×50cmの面積でサンプルを切り取り、所定の厚みのスペーサーで形成されたセルスタックを予め用意した。スペーサー厚みは、シートの厚みとした。作製された電極の材料としてのシートを20cm×50cmに切ってセルスタックに設置した。測定値とブランク測定値との差をシートの通液圧力損失とした。

【0080】

[引張破断強度]

2.54cm幅×20cm長さのサンプル5点を採取した。試験速度30mm/分で破断した時の強度の平均値とした。

【0081】

[セル抵抗]

小型電池(フレーム:塩化ビニル製80mm×60mm、電極:30mm×30mm)を組立てた。該電極を正電極及び負電極に設置した。隔膜は、イオン交換膜を用いた。正極電解液には、2mol/Lのオキシ硫酸バナジウムの3mol/L硫酸水溶液を用い、負極電解液には、2mol/Lの硫酸バナジウムの3mol/L硫酸水溶液を用い、下記の条件で充放電試験を行った。

充放電方法:定電流運転

電流密度 :70mA/cm2

充電終了電圧 :1.55V

放電終了電圧 :1.00V

温度: 25℃

得られた充放電カーブより、セル抵抗を求めて評価を行った。

【0082】

[実施例1]

1.3dtexのPAN系酸化繊維(OPF)を、10個/吋(2.54cm)、10%にクリンプ加工したOPF綿を作製した。そのOPF綿を用い、250tex、下撚り数150回/m、上撚り数75回/mのOPF前駆体紡績糸を作製した。そのOPF前駆体紡績糸を用い、経織密度 51.2本/cm、緯織密度 27.6本/cmとなるよう、緯糸を5層重ね、接結糸として経糸で一体化させた多重織構造に織り上げたOPFシートを製造した。その後、窒素雰囲気中で、1750℃で2分間炭素化することで炭素繊維シートを得た。

【0083】

[実施例2〜7]

多重織構造の層数、織密度を変えた表1〜2に示す条件で、実施例1と同様に炭素繊維シートを作製した。

【0084】

[実施例8]

炭素化温度を1300℃とした以外は、実施例1と同条件で、炭素繊維シートを作製した。

【0085】

[実施例9]

表2に示す条件で、PAN系酸化繊維(OPF)からなる250tex、下撚り数150回/m、上撚り数75回/mのOPF紡績糸を用い、経 8本/cm、緯 8本/cmの平織OPF紡績糸織物を作製し、それを5枚積層し、250tex、下撚り数150回/m、上撚り数75回/mのOPF紡績糸にて厚み方向に縫製し、一体化したラミネート構造のOPFシートを製造した。それ以外は、実施例1と同条件で炭素化を行った。

【0086】

表1〜2に示すように、実施例1〜9においては、通液圧力損失が低く、面方向の体積抵抗、厚み方向の電気抵抗値が低く、セル抵抗は低い良好な結果を示す、炭素繊維シートが得られた。

【0087】

【表1】

【0088】

【表2】

【0089】

[比較例1]

表3の条件で、単構造(平織)の炭素繊維シートとした以外は、実施例1と同条件で炭素繊維シートを作製した。

【0090】

[比較例2]

PAN系酸化繊維(OPF)からなる250tex、下撚り数150回/m、上撚り数75回/mのOPF紡績糸を用い、経 8本/cm、緯 8本/cmの平織OPF紡績糸織物を作製し、炭素化した。その平織炭素繊維織物を5枚積層し、評価を行った。

【0091】

[比較例3]

炭素繊維フィラメントを用い、多重織物を作製した。

【0092】

比較例1〜3の結果については、表3に示すように、比較例1は、単構造(平織)なので、層間が無く、通液圧力損失が高い。また、平面平滑性が悪く接触抵抗が高く、セル抵抗も高い結果となった。比較例2は、層間の間隔が狭く、通液圧力損失が高い。また、層間は接触のみである為、厚み方向に貫通する繊維が無い為、厚み方向の電気抵抗値が高く、セル抵抗も高い結果となった。比較例3は、フィラメントを用いており、平板形状である為、通液圧力損失が高い結果となった。

【0093】

【表3】

【0094】

[比較例4]

PAN系酸化繊維(OPF)ステープル(クリンプ数 4個/cm、クリンプ率10%)を用い、打込み数 100本/cm2でニードルパンチすることで、OPFフェルトを作製し、該OPFフェルトを炭素化することで、炭素繊維フェルトを作製した。

【0095】

[比較例5]

OPFフェルトまでは、比較例4と同様に作製した。該OPFフェルトに幅5mm、高さ2mmの畝が5mm間隔に形成された圧板で、温度200℃、圧力9.8MPa(100kgf/cm2)でプレスすることで、溝が形成されたOPFフェルトを作製した。該OPFフェルトを、炭素化することで、溝付き炭素繊維フェルトを作製した。

【0096】

比較例4〜5の結果については、表4に示すように、比較例4は、フェルト形状の為、通液抵抗が高く、強度が低い結果となった。比較例5は、フェルト形状の為、強度が低く、溝による表面凹凸により、厚み方向の電気抵抗値が高い。また、溝面が反応面となる為、反応に寄与する表面積が小さく、セル抵抗が高い結果となった。

【0097】

【表4】

【符号の説明】

【0098】

2 多層構造の織物からなる炭素繊維シート

4 多層構造を構成する各層の炭素繊維織物

6a、6b 炭素繊維の撚糸

6c 層間連絡糸

8、18、28 層間の間隙

12、22 多層構造の織物からなる炭素繊維前駆体シート

14、24 多層構造を構成する各層の炭素繊維前駆体織物

16a、16b、26a、26b 炭素繊維前駆体の撚糸

16c 接結糸

26c 縫製糸

32 レドックスフロー型電池

34 セル部

36、38 タンク部

40、42 集電板

44 隔膜

46、48 送液ポンプ

50a、50b、52a、52b 電解液流通路

54、56 電極

t 多層構造を有する炭素繊維シートの厚み

X、Y 電解液の流れ方向を示す矢印

【特許請求の範囲】

【請求項1】

厚み方向に一体化された多層構造の織物からなる炭素繊維シートであって、多層構造の各層の織物を構成する炭素繊維糸が、炭素繊維の撚糸からなる炭素繊維シート。

【請求項2】

厚み方向への一体化が、炭素繊維糸を介してなる請求項1に記載の炭素繊維シート。

【請求項3】

面方向の体積抵抗が0.1Ω・cm以下、厚み方向の電気抵抗値が500mΩ/cm2以下である請求項1又は2に記載の炭素繊維シート。

【請求項4】

目付が200〜2000g/m2、厚みが1〜20mmである請求項1乃至3の何れかに記載の炭素繊維シート。

【請求項5】

炭素繊維前駆体の撚糸を多重織して炭素繊維前駆体多重織物を得、この炭素繊維前駆体多重織物を炭素化する請求項1乃至4の何れかに記載の炭素繊維シートの製造方法。

【請求項6】

炭素繊維前駆体の撚糸を製織してなる炭素繊維前駆体織物を、複数枚重ね合わせた後、炭素繊維前駆体糸によって厚み方向に縫製して炭素繊維前駆体ラミネート織物を得、この炭素繊維前駆体ラミネート織物を炭素化する請求項1乃至4の何れかに記載の炭素繊維シートの製造方法。

【請求項7】

請求項1乃至4の何れかに記載の炭素繊維シートからなる電極。

【請求項1】

厚み方向に一体化された多層構造の織物からなる炭素繊維シートであって、多層構造の各層の織物を構成する炭素繊維糸が、炭素繊維の撚糸からなる炭素繊維シート。

【請求項2】

厚み方向への一体化が、炭素繊維糸を介してなる請求項1に記載の炭素繊維シート。

【請求項3】

面方向の体積抵抗が0.1Ω・cm以下、厚み方向の電気抵抗値が500mΩ/cm2以下である請求項1又は2に記載の炭素繊維シート。

【請求項4】

目付が200〜2000g/m2、厚みが1〜20mmである請求項1乃至3の何れかに記載の炭素繊維シート。

【請求項5】

炭素繊維前駆体の撚糸を多重織して炭素繊維前駆体多重織物を得、この炭素繊維前駆体多重織物を炭素化する請求項1乃至4の何れかに記載の炭素繊維シートの製造方法。

【請求項6】

炭素繊維前駆体の撚糸を製織してなる炭素繊維前駆体織物を、複数枚重ね合わせた後、炭素繊維前駆体糸によって厚み方向に縫製して炭素繊維前駆体ラミネート織物を得、この炭素繊維前駆体ラミネート織物を炭素化する請求項1乃至4の何れかに記載の炭素繊維シートの製造方法。

【請求項7】

請求項1乃至4の何れかに記載の炭素繊維シートからなる電極。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−108188(P2013−108188A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252687(P2011−252687)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

[ Back to top ]