多層配線構造及びその製造方法

【課題】 多層配線構造において、エレクトロマイグレーション耐性の向上及びより一層の微細化を図る。

【解決手段】 下層配線Aは、第1のチタニウム膜102、第1の窒化チタン膜103、第1のAl−Cu膜104、第2のチタニウム膜105及び第2の窒化チタン膜106からなる。ヴィアコンタクトBは、第1の密着層109(チタニウム膜)、第2の密着層110(窒化チタン膜)及びタングステンプラグ111(タングステン膜)からなる。第2のチタニウム膜105及び第2の窒化チタン膜106には、ヴィアコンタクトBの平面形状よりも小さい開口部が形成され、ヴィアコンタクトBは開口部において第1のAl−Cu膜104と接続している。第1及び第2の密着層109、110は、側壁部の下端から内側に張り出す張り出し部において、第2の窒化チタン膜106における開口部の周辺領域と接続している。

【解決手段】 下層配線Aは、第1のチタニウム膜102、第1の窒化チタン膜103、第1のAl−Cu膜104、第2のチタニウム膜105及び第2の窒化チタン膜106からなる。ヴィアコンタクトBは、第1の密着層109(チタニウム膜)、第2の密着層110(窒化チタン膜)及びタングステンプラグ111(タングステン膜)からなる。第2のチタニウム膜105及び第2の窒化チタン膜106には、ヴィアコンタクトBの平面形状よりも小さい開口部が形成され、ヴィアコンタクトBは開口部において第1のAl−Cu膜104と接続している。第1及び第2の密着層109、110は、側壁部の下端から内側に張り出す張り出し部において、第2の窒化チタン膜106における開口部の周辺領域と接続している。

【発明の詳細な説明】

【0001】

【発明が属する技術分野】本発明は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造及びその製造方法に関する。

【0002】

【従来の技術】近年、半導体集積回路装置、特にLSIにおいては、その構成要素の微細化が進み、下層配線と上層配線とを接続するためのヴィアホールのアスペクト比が増大してきたため、従来のようにスパッタ法によりヴィアコンタクトを形成すると、カバレージが十分に確保できなくなってきた。

【0003】そこで、下層配線と上層配線とを接続するヴィアコンタクトとしては、化学気相成長(CVD)法により形成されるタングステン(W)プラグが用いられるようになってきた。

(第1の従来例)以下、第1の従来例に係る多層配線構造及びその製造方法について、図10(a)、(b)を参照しながら説明する。

【0004】まず、図10(a)に示すように、半導体基板10の上に形成された絶縁膜11の上に、第1のバリア膜12、アルミニウム(Al)に微量の銅(Cu)が含まれた第1のAl−Cu膜13、及び反射防止膜となる第1の窒化チタン(TiN)膜14を順次堆積して第1の積層膜を形成した後、該第1の積層膜に対してフォトリソグラフィ及びドライエッチングを行なって、第1の積層膜からなる下層配線を形成する。

【0005】次に、下層配線の上を含む絶縁膜11の上に層間絶縁膜15を堆積した後、該層間絶縁膜15及び第1の窒化チタン膜14に対してフォトリソグラフィ及びドライエッチングを行なってヴィアホール16を形成する。このようにすると、ドライエッチング工程において、ヴィアホール16の側壁面にポリマー17が付着すると共に、第1のAl−Cu膜13におけるヴィアホール16に露出する領域に自然酸化膜が形成される。そこで、ポリマー17を洗浄により除去した後、第1のAl−Cu膜13に形成されている自然酸化膜をアルゴン(Ar)からなるプラズマにより除去する。

【0006】次に、図10(b)に示すように、スパッタ法により、ヴィアホール16の側壁面を含む層間絶縁膜15の上に、チタニウム(Ti)膜18及び第2の窒化チタン膜19を順次堆積した後、CVD法により、ヴィアホール16の内部を含む層間絶縁膜15の上にタングステン膜20を堆積する。その後、異方性ドライエッチング法により、チタニウム膜18、第2の窒化チタン膜19及びタングステン膜20における層間絶縁膜15の上に堆積されている部分を除去して、ヴィアホール16の内部に、チタニウム膜18からなる密着層、第2の窒化チタン膜19からなるバリア膜及びタングステン膜20からなるタングステンプラグから構成されるヴィアコンタクトを形成する。

【0007】次に、ヴィアコンタクトの上を含む層間絶縁膜15の上に、第2のバリア膜21、第2のAl−Cu膜22及び第3の窒化チタン膜23を順次堆積して第2の積層膜を形成した後、該第2の積層膜をパターニングして、第2の積層膜からなる上層配線を形成する。

(第2の従来例)以下、第2の従来例に係る多層配線構造及びその製造方法について、図11を参照しながら説明する。

【0008】第1の従来例と同様にして、半導体基板10の上に形成された絶縁膜11の上に、第1のバリア膜12、第1のAl−Cu膜13及び第1の窒化チタン膜14からなる下層配線を形成した後、該下層配線の上を含む絶縁膜11の上に全面に亘って層間絶縁膜15を堆積し、その後、層間絶縁膜15に対してフォトリソグラフィ及びドライエッチングを行なってヴィアホール16を形成する。つまり、第1の従来例と異なり、第1の窒化チタン膜14におけるヴィアホール16の下側部分を残存させる。

【0009】次に、チタニウム膜18からなる密着層、第2の窒化チタン膜19からなるバリア膜及びタングステン膜20からなるタングステンプラグから構成されるヴィアコンタクトを形成した後、該ヴィアコンタクトの上を含む層間絶縁膜15の上に、第1の従来例と同様にして、第2のバリア膜21、第2のAl−Cu膜22及び第3の窒化チタン膜23からなる上層配線を形成する。

(第3の従来例)以下、第3の従来例に係る多層配線構造及びその製造方法について、図12(a)〜(c)を参照しながら説明する。

【0010】まず、図12(a)に示すように、半導体基板30の上に第1の絶縁膜31及び第2の絶縁膜32を成膜した後、第2の絶縁膜32に第1の配線溝を形成する。次に、第1の配線溝の内部を含む第2の絶縁膜32の上に、第1のバリア膜33及び第1の銅(Cu)膜34を順次堆積した後、化学機械研磨(CMP)法により、第1のバリア膜33及び第1の銅膜34における第2の絶縁膜32の上に存在する部分を除去して、第1のバリア膜33及び第1の銅膜34からなる埋め込み型の下層配線を形成する。

【0011】次に、第1の銅膜34を構成する銅原子の拡散を防止する第1のSiNx膜35と、層間絶縁膜36とを順次堆積した後、層間絶縁膜36に対してレジストパターン37をマスクとしてドライエッチングを行なってヴィアホール38を形成する。

【0012】次に、図12(b)に示すように、第1のSiNx膜35及び層間絶縁膜36に対してフォトリソグラフィ及びドライエッチングを行なって、第1のSiNx膜35におけるヴィアホール38の下側の部分を除去すると共にヴィアホール38と接続する第2の配線溝39を形成する。次に、第1の従来例と同様に、ドライエッチング工程においてヴィアホール38の壁面に付着したポリマーを洗浄により除去した後、第1の銅膜34におけるヴィアホール38に露出する領域に形成されている自然酸化膜をアルゴンからなるプラズマにより除去する。

【0013】次に、図12(c)に示すように、ヴィアホール38及び第2の配線溝39の内部を含む層間絶縁膜36の上に第2のバリア膜40及び第2の銅膜41を順次堆積した後、CMP法により、第2のバリア膜40及び第2の銅膜41における層間絶縁膜36の上に存在する部分を除去して、第2のバリア膜40及び第2の銅膜41からなるヴィアコンタクト及び埋め込み型の上層配線を形成する。次に、第2の銅膜41を構成する銅原子の拡散を防止する第2のSiNx膜42を堆積する。

【0014】

【発明が解決しようとする課題】ところで、第1の従来例に係る多層配線構造によると、下層配線からヴィアコンタクトに電流が流れる場合、電流は下層配線を構成する第1のAl−Cu膜13からヴィアコンタクトの底部を構成するチタニウム膜18にのみ流れ、下層配線を構成する第1の窒化チタン膜14(反射防止膜)からは流れない。その理由は、下層配線を構成する第1の窒化チタン膜14と、ヴィアコンタクトを構成するチタニウム膜18、第2の窒化チタン膜19及びタングステン膜20との間は、電気的に接続されていないか又はコンタクト抵抗が極めて大きいためである。

【0015】ここで、電流が第1の窒化チタン膜14からチタニウム膜18に流れない理由について説明する。

(1) チタニウム膜18及び第2の窒化チタン膜19をスパッタ法により成膜する場合、ヴィアホール16の微細化が進むと、ヴィアホール16の側壁部のカバレージが劣化するので、チタニウム膜18及び第2の窒化チタン膜19がヴィアホール16の側壁部には殆ど成膜されない。

(2) ヴィアホール16を形成する際にヴィアホール16の側壁部に付着したポリマー17が洗浄では確実に除去されないと共に、第1のAl−Cu膜13の表面に形成されている自然酸化膜がアルゴンからなるプラズマでは確実に除去されない。

(3) アルゴンからなるプラズマによって弾き飛ばされた自然酸化膜がヴィアホール16の側壁部に付着する。

(4) ヴィアホール16を形成するためのドライエッチング工程又はヴィアホール16に対する洗浄工程において、第1の窒化チタン膜14にサイドエッチが形成され、サイドエッチが形成された部分にはチタニウム膜18及び第2の窒化チタン膜19が成膜されない。

(5) 仮にヴィアコンタクトの側壁部と第1の窒化チタン膜14とが接続されたとしても、第1の窒化チタン膜14の膜厚は通常30nm程度であって薄いので、ヴィアコンタクトの側壁部と第1の窒化チタン膜14とのコンタクト抵抗は非常に高い。

【0016】これに対して、第2の従来例に係る多層配線構造によると、下層配線からヴィアコンタクトに流れる電流は、第1のAl−Cu膜13から第1の窒化チタン膜14を経由してチタニウム膜18に流れる。

【0017】第3の従来例に係る多層配線構造によると、下層配線から上層配線に電流が流れる場合、電流は第1の銅膜34から直接に第2のバリア膜40にのみ流れ、第1のバリア膜33には流れない。その理由は、第1のバリア膜33と第2のバリア膜40との間は、電気的に接続されていないか又はコンタクト抵抗が極めて大きいためである。

【0018】ここで、電流が第1のバリア膜33から第2のバリア膜40に流れない理由について説明する。

(1) 下層配線を形成するためのCMP工程後に行なわれる洗浄工程、又はヴィアホール38を形成するためのエッチング工程若しくはその後の洗浄工程において、第1のバリア膜33の側壁部が削られて、該第1のバリア膜33の側壁部の上面が第1の銅膜34の上面よりも下側になるため、第2のバリア膜40が第1のバリア膜33の上には成膜されない。

(2) ヴィアホール38を形成する際にヴィアホール38の側壁部に付着したポリマーが洗浄では確実に除去されないと共に、第1の銅膜34の表面に形成されている自然酸化膜がアルゴンからなるプラズマでは確実に除去されない。

(3) 仮にヴィアコンタクトの側壁部と第1のバリア膜33とが接続されたとしても、第1のバリア膜33の膜厚は通常5nm程度であって非常に薄いので、第1のバリア膜33と第2のバリア膜40とのコンタクト抵抗は非常に高い。

【0019】以下、第1、第2及び第3の従来例に係る多層配線構造に対して行なったエレクトロマイグレーション試験について説明する。

【0020】図13(a)、(b)及び(c)は、第1、第2及び第3の従来例に係る多層配線構造におけるエレクトロマイグレーション試験時の時間の経過に伴う抵抗上昇率を示している。第1及び第3の従来例に係る多層配線構造によると、抵抗上昇率が途中から急激に増加しており、多層配線構造の寿命が短いことが分かる。これに対して、第2の従来例に係る多層配線構造によると、抵抗上昇率の急激な増加はみられず、多層配線構造の寿命が長いことが分かる。

【0021】以下、第1及び第3の従来例に係る多層配線構造によると、抵抗上昇率が急激に増加するが、第2の従来例に係る多層配線構造によると、抵抗上昇率が急激に増加しない理由について説明する。

【0022】図14(a)は、第2の従来例に係る多層配線構造を示しており、エレクトロマイグレーションによって、下層配線を構成する第1のAl−Cu膜13におけるヴィアコンタクトの下側部分においては、ボイド50が形成されるため電流は流れなくなる。ところが、下層配線からヴィアコンタクトに向かう電流は、第1のAl−Cu膜13から第1の窒化チタン膜14を経由してチタニウム膜18に流れるため、抵抗は高くなるが、断線は起こらないからである。

【0023】図14(b)は、第1の従来例に係る多層配線構造を示しており、エレクトロマイグレーションによって、下層配線を構成する第1のAl−Cu膜13におけるヴィアコンタクトの下側部分においては、ボイド50が形成されるため電流は流れなくなる。この場合、ヴィアコンタクトと下層配線を構成する第1の窒化チタン膜14とが接続されていないため、下層配線からヴィアコンタクトに向かって電流が流れないため、断線が起こるのである。

【0024】図14(c)は、第3の従来例に係る多層配線構造を示しており、エレクトロマイグレーションによって、下層配線を構成する第1の銅膜34におけるヴィアコンタクトの下側部分においては、ボイド50が形成されるため電流は流れなくなる。この場合、第1のバリア膜33と第2のバリア膜40とは、接続されていないか又は非常に高抵抗であるため、下層配線からヴィアコンタクトに向かって電流が流れないので、断線が起こるのである。

【0025】以上の理由によって、第1及び第3の従来例に係る多層配線構造はエレクトロマイグレーション耐性という点で大きな問題がある。

【0026】一方、第2の従来例に係る多層配線構造は、エレクトロマイグレーション耐性には優れているが、多層配線の一層の微細化が進むと、以下に説明するような問題が発生する。

【0027】ヴィアホールを形成するためのドライエッチングを第1の窒化チタン膜14で止めるためには、第1の窒化チタン膜14の膜厚を100nm以上にする必要がある。

【0028】ところが、第1の窒化チタン膜14の膜厚を大きくすると、配線間容量が増大するため、配線遅延が増大する。また、第1の窒化チタン膜14の膜厚を大きくすると、下層配線の膜厚ひいてはドライエッチングの対象となる膜厚が大きくなるため、下層配線をパターニングするためのレジストパターンの膜厚をドライエッチングに耐える程度に大きくしなければならないので、微細なレジストパターンが形成し難くなり、多層配線の微細化が困難になるという問題がある。

【0029】また、第3の従来例に係る多層配線構造において、下層配線の上に第2の従来例のような第1の窒化チタン膜14を形成する場合には、工程数が大幅に増加すると共に第1の窒化チタン膜14を安定して形成することができないという問題がある。

【0030】前記に鑑み、本発明は、エレクトロマイグレーション耐性の向上を図ることができると共により一層の微細化を図ることができる多層配線構造を、工程数の増加を招くことなく実現できるようにすることを目的とする。

【0031】

【課題を解決するための手段】前記の目的を達成するため、本発明に係る第1の多層配線構造は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造を対象とし、下層配線は、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有し、ヴィアコンタクトは、第2の金属膜及び該第2の金属膜の側壁面及び底面を覆う第2の高融点金属膜を有し、第1の高融点金属膜は、ヴィアコンタクトの下側においてヴィアコンタクトの平面形状よりも小さい開口部を有し、2の高融点金属膜は、その側壁部の下端から内側に張り出す張り出し部を有し、第2の高融点金属膜の張り出し部と、第1の高融点金属膜における開口部の周辺領域とが接続している。

【0032】第1の多層配線構造によると、第1の高融点金属膜には、ヴィアコンタクトの下側においてヴィアコンタクトの平面形状よりも小さい開口部が形成されているため、ヴィアホールを形成するためのドライエッチングを第1の高融点金属膜で止める必要がないので、第1の高融点金属膜の膜厚を小さくすることができる。

【0033】また、第2の高融点金属膜の張り出し部と、第1の高融点金属膜における開口部の周辺領域とが接続していると共に、第1の高融点金属膜はエレクトロマイグレーション耐性が高いため、第1の金属膜におけるヴィアコンタクトの下側の領域がエレクトロマイグレーションによって無くなっても、下層配線の第1の金属膜からヴィアコンタクトの第2の金属膜に向かう電流は、第1の高融点金属膜から第2の高融点金属膜に向かう。

【0034】本発明に係る第1の多層配線構造の製造方法は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法を対象とし、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有する下層配線を形成する工程と、下層配線の上に層間絶縁膜を形成した後、層間絶縁膜及び第1の高融点金属膜に対してエッチングを行なって、層間絶縁膜にヴィアホールを形成すると共に第1の高融点金属膜に開口部を形成する工程と、ヴィアホールの平面形状を拡大して、第1の高融点金属膜における開口部の周辺領域をヴィアホールに露出させる工程と、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、第1の高融点金属膜における開口部の周辺領域の上に、第2の高融点金属膜の側壁部の下端から内側に張り出すと共に第1の高融点金属膜における開口部の周辺領域と接続する張り出し部を形成する工程と、第2の高融点金属膜の内側に第2の金属膜を充填して、第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えている。

【0035】本発明に係る第2の多層配線構造の製造方法は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法を対象とし、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有する下層配線を形成する工程と、下層配線の上に層間絶縁膜を形成した後、層間絶縁膜及び第1の高融点金属膜に対して、第1の高融点金属膜に対するエッチングレートが層間絶縁膜に対するエッチングレートよりも小さい条件でエッチングを行なって、層間絶縁膜にヴィアホールを形成すると共に、第1の高融点金属膜にヴィアホールの平面形状よりも小さい開口部を形成する工程と、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、第1の高融点金属膜における開口部の周辺領域の上に、第2の高融点金属膜の側壁部の下端から内側に張り出すと共に第1の高融点金属膜における開口部の周辺領域と接続する張り出し部を形成する工程と、第2の高融点金属膜の内側に第2の金属膜を充填して、第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えている。

【0036】本発明に係る第2の多層配線構造は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造を対象とし、下層配線は、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有し、ヴィアコンタクトは、第2の金属膜及び該第2の金属膜の側壁面及び底面を覆う第2の高融点金属膜を有し、ヴィアコンタクトの底部は、下層配線の上面よりも下側に位置しており、第2の高融点金属膜におけるヴィアコンタクトの底部を構成する部分と、第1の高融点金属膜の側壁部又は底部とが接続している。

【0037】第2の多層配線構造によると、ヴィアコンタクトの底部が下層配線の上面よりも下側に位置しており、第2の高融点金属膜におけるヴィアコンタクトの底部を構成する部分と第1の高融点金属膜の側壁部又は底部とが接続していると共に、第1の高融点金属膜はエレクトロマイグレーション耐性が高いため、第1の金属膜におけるヴィアコンタクトの下側の領域がエレクトロマイグレーションによって無くなっても、下層配線の第1の金属膜からヴィアコンタクトの第2の金属膜に向かう電流は、第1の高融点金属膜から第2の高融点金属膜に向かう。

【0038】本発明に係る第3の多層配線構造の製造方法は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法を対象とし、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有する下層配線を形成する工程と、下層配線の上に層間絶縁膜を形成した後、層間絶縁膜及び絶縁膜に対して、層間絶縁膜及び絶縁膜に対するエッチングレートが第1の高融点金属膜に対するエッチングレートよりも大きい条件でエッチングを行なって、層間絶縁膜にヴィアホールを該ヴィアホールの底部が絶縁膜の内部に位置するように形成すると共に、第1の高融点金属膜の側壁部をヴィアホールの底部に露出させる工程と、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、第2の高融点金属膜におけるヴィアホールの底部に位置する部分と、第1の高融点金属膜の側壁部とを接続させる工程と、第2の高融点金属膜の内側に第2の金属膜を充填して、第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えている。

【0039】本発明に係る第4の多層配線構造の製造方法は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法を対象とし、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有する下層配線を形成する工程と、下層配線の上に層間絶縁膜を形成した後、層間絶縁膜及び第1の金属膜に対して順次エッチングを行なって、層間絶縁膜にヴィアホールを該ヴィアホールの底部が第1の金属膜の内部に位置するように形成する工程と、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、第2の高融点金属膜におけるヴィアホールの底部に位置する部分と、第1の高融点金属膜の側壁部又は底部とを接続させる工程と、第2の高融点金属膜の内側に第2の金属膜を充填して、第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えている。

【0040】

【発明の実施の態様】(第1の実施形態)以下、第1の実施形態に係る多層配線構造について、図1を参照しながら説明する。

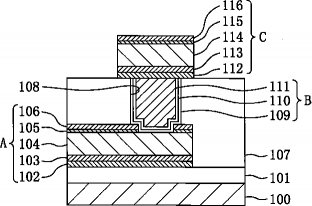

【0041】図1に示すように、複数の機能素子が形成された半導体基板100の上には絶縁膜101が形成され、該絶縁膜101の上には下層配線Aが形成されている。下層配線Aは、下側から順次成膜された、第1のチタニウム膜102、第1の窒化チタン膜103、アルミニウムに0.5〜2.0wt%の銅が含まれた第1のAl−Cu膜104、第2のチタニウム膜105、及び反射防止膜となる第2の窒化チタン膜106から構成されている。尚、第1の実施形態においては、第1のAl−Cu膜104が第1の金属膜を構成し、第2の窒化チタン膜106が第1の高融点金属膜を構成している。

【0042】下層配線Aの上を含む絶縁膜101の上には層間絶縁膜107が形成されており、該層間絶縁膜107に設けられたヴィアホール108にはヴィアコンタクトBが形成されている。ヴィアコンタクトBは、外側から順次成膜された、チタニウム膜からなる第1の密着層109、窒化チタン膜からなる第2の密着層110及びタングステン膜からなるタングステンプラグ111から構成されている。尚、第1の実施形態においては、タングステン膜が第2の金属膜を構成し、チタニウム膜及び窒化チタン膜が第2の高融点金属膜を構成しているが、第2の高融点金属膜は1層でもよい。

【0043】ヴィアコンタクトBの上を含む層間絶縁膜107の上には上層配線Cが形成されており、該上層配線Cは、下側から順次成膜された、第3のチタニウム膜112、第3の窒化チタン膜113、アルミニウムに0.5〜2.0wt%の銅が含まれた第2のAl−Cu膜114、第4のチタニウム膜115、及び反射防止膜となる第4の窒化チタン膜116から構成されている。上層配線Cと下層配線AとはヴィアコンタクトBを介して接続されている。

【0044】第1の実施形態の特徴として、下層配線Aを構成する第2のチタニウム膜105及び第2の窒化チタン膜106におけるヴィアコンタクトBの下側の領域には、ヴィアコンタクトBの平面形状よりも小さい開口部が形成されており、ヴィアコンタクトBは、第2のチタニウム膜105及び第2の窒化チタン膜106の開口部において第1のAl−Cu膜104と直接に接続している。

【0045】また、第1及び第2の密着層109、110は、側壁部の下端から内側に張り出している張り出し部を有し、該張り出し部と第2の窒化チタン膜106における開口部の周辺領域とが接続している。

【0046】以下、第1の実施形態に係る多層配線構造の製造方法について、図2(a)〜(c)を参照しながら説明する。

【0047】まず、図2(a)に示すように、複数の機能素子が形成された半導体基板100の上に絶縁膜101を形成した後、絶縁膜101の上に、スパッタ法により順次堆積された、例えば40nmの膜厚を持つ第1のチタニウム膜102、例えば20nmの膜厚を持つ第1の窒化チタン膜103、アルミニウムに0.5〜2.0wt%の銅が含まれ例えば450nmの膜厚を持つ第1のAl−Cu膜104、例えば5nmの膜厚を持つ第2のチタニウム膜105、及び例えば30nmの膜厚を持ち反射防止膜となる第2の窒化チタン膜106から構成される第1の積層膜を堆積する。尚、第2のチタニウム膜105は、第1のAl−Cu膜104と第2の窒化チタン膜106とのコンタクト抵抗を低減するために形成されており、後の熱処理工程においてその一部が第1のAl−Cu膜104と反応してアルミニウムとチタニウムとの合金層を形成する。次に、第1の積層膜に対してフォトリソグラフィ及びドライエッチングを行なって第1の積層膜をパターニングした後、例えば400℃の温度下における10分間の熱処理を行なって、パターニングされた第1の積層膜からなる下層配線Aを形成する。

【0048】次に、プラズマCVD法により、下層配線Aの上を含む絶縁膜101の上にシリコン酸化膜を成膜した後、該シリコン酸化膜をCMP法により平坦化して層間絶縁膜107を形成する。次に、層間絶縁膜107の上にレジストパターンを形成した後、該レジストパターンをマスクとしてドライエッチングを行なって、層間絶縁膜107にヴィアホール108を形成する。次に、レジストパターンを酸素プラズマにより除去した後、ドライエッチング工程においてヴィアホール108の側壁部及び底部に付着したポリマーを除去するための洗浄を行なう。この洗浄工程において、第2の窒化チタン膜106及び第2のチタニウム膜105を除去するが、第2の窒化チタン膜106及び第2のチタニウム膜105が残存しても差し支えない。

【0049】次に、層間絶縁膜107に対してフッ化アンモニウム等のエッチング液を用いるウェットエッチングを行なって、層間絶縁膜107におけるヴィアホール108の側壁部を30nm程度除去することにより、図2(b)に示すように、ヴィアホール108の平面形状を拡大すると共に、第2の窒化チタン膜106における開口部の周辺領域をヴィアホール108に露出させる。

【0050】尚、エッチング液としては、フッ化アンモニウムに限られず、層間絶縁膜107に対するエッチングレートが第2の窒化チタン膜106、第2のチタニウム膜105及び第1のAl−Cu膜104に対するエッチングレートよりも大きいものを用いることができると共に、ウェットエッチングに代えて、等方性のドライエッチングを行なってもよい。

【0051】また、ヴィアホール108の側壁部及び底部に付着したポリマーを除去するための洗浄工程と、層間絶縁膜107に対するエッチング工程とを同一の工程で行なってもよい。

【0052】次に、アルゴンプラズマを用いる逆スパッタ法により、第1のAl−Cu膜104の表面におけるヴィアホール108に露出する領域に形成されている自然酸化膜を除去した後、ヴィアホール108の内部を含む層間絶縁膜107の上に全面に亘って、例えばスパッタ法により、第1の密着層となるチタニウム膜及び第2の密着層となる窒化チタン膜を堆積した後、例えばCVD法により、タングステン膜を堆積する。第2の窒化チタン膜206における開口部の周辺領域がヴィアホール108に露出しているため、チタニウム膜及び窒化チタン膜には、側壁部の下端から内側に張り出す張り出し部が形成される。

【0053】次に、チタニウム膜、窒化チタン膜及びタングステン膜における層間絶縁膜107の上に露出している部分を例えばCMP法により除去して、チタニウム膜からなる第1の密着層109、窒化チタン膜からなる第2の密着層110及びタングステン膜からなるタングステンプラグ111から構成されるヴィアコンタクトBを形成する。

【0054】ところで、拡大されたヴィアホール108の径が0.3μmで、深さが0.7μmであれば、コリメーション法(コリメートスパッタリング法)(コリメータアスペクト比:1.5)により20nmの膜厚を有するチタニウム膜を堆積した後、100nmの膜厚を有する窒化チタン膜及び300nmの膜厚を有するタングステン膜を堆積すると、ヴィアホール108の底部において10nm程度の膜厚を有するチタニウム膜が成膜されるので、該チタニウム膜(第1の密着層109)は、第2の窒化チタン膜106及び第1のAl−Cu膜104と安定してコンタクトがとれる。

【0055】次に、アルゴンプラズマを用いる逆スパッタ法により、タングステンプラグ111の表面に形成されている自然酸化膜を除去した後、スパッタ法により、層間絶縁膜107の上に、例えば40nmの膜厚を持つ第3のチタニウム膜112、例えば20nmの膜厚を持つ第3の窒化チタン膜113、アルミニウムに0.5〜2.0wt%の銅が含まれ例えば450nmの膜厚を持つ第2のAl−Cu膜114、例えば5nmの膜厚を持つ第4のチタニウム膜115、及び例えば30nmの膜厚を持ち反射防止膜となる第4の窒化チタン膜116から構成される第2の積層膜を堆積する。次に、第2の積層膜に対してフォトリソグラフィ及びドライエッチングを行なって該第2の積層膜をパターニングした後、例えば400℃の温度下における10分間の熱処理を行なって、第2の積層膜からなる上層配線Cを形成する。

【0056】第1の実施形態によると、層間絶縁膜107におけるヴィアホール108の側壁部に対してエッチングを行なって、ヴィアホール108の平面形状を拡大するため、第2の窒化チタン膜106における開口部の周辺領域をヴィアホール108の底部に確実に露出させることができると共に、第2の窒化チタン膜106の表面に形成される自然酸化膜及びポリマーを洗浄液又はアルゴンプラズマにより確実に除去することができる。

【0057】また、第1及び第2の密着層109、110におけるヴィアホール108の底部のカバレージは、ヴィアホール108の側壁部のカバレージに比べて十分に良いので、第1及び第2の密着層109、110と第1のAl−Cu膜104との安定したコンタクト、及び第1及び第2の密着層109、110と第2の窒化チタン膜106との安定したコンタクトを実現できる。

【0058】また、第1及び第2の密着層109、110の張り出し部と、第2の窒化チタン膜106における開口部の周辺領域とが接続しているため、図10(b)で示した第1の従来例のように第1の窒化チタン膜14における開口部の側壁と接続する場合に比べて、接触面積が大きく増加するので、コンタクト抵抗の低減を図ることができる。

【0059】図3は、第1の実施形態に係る多層配線構造において、第1のAl−Cu膜104におけるヴィアコンタクトBの下側の領域にエレクトロマイグレーションによるボイド120が形成された状態を示している。第1のAl−Cu膜104におけるヴィアコンタクトBの下側の領域がエレクトロマイグレーションによって無くなっても、第1の高融点金属膜である第2の窒化チタン膜106はエレクトロマイグレーション耐性が非常に高いので、ヴィアコンタクトBと下層配線Aとの接続が確保され断線は起こらない。つまり、タングステンプラグ111から第1のAl−Cu膜104に向かう電流は、第1の密着層109から第2の窒化チタン膜106及び第2のチタニウム膜105(アルミニウムとチタニウムとの合金層を含む)を経由して第1のAl−Cu膜104に流れるので、コンタクト抵抗は上昇するが断線は起こらない。従って、第1の実施形態に係る多層配線構造はエレクトロマイグレーション耐性が向上する。

【0060】さらに、第1及び第2の密着層109、110の張り出し部と、第2の窒化チタン膜106における開口部の周辺領域とが接続しているため、第2の窒化チタン膜106の膜厚を大きくする必要がないので、下層配線Aに対する加工の困難性及び下層配線Aにおける配線間容量の増大を抑制することができる。

【0061】(第2の実施形態)以下、第2の実施形態に係る多層配線構造及びその製造方法について、図4(a)〜(c)を参照しながら説明する。

【0062】図4(a)に示すように、第1の実施形態と同様にして、半導体基板200の上に形成された絶縁膜201の上に、第1のチタニウム膜202、第1の窒化チタン膜203、第1のAl−Cu膜204、第2のチタニウム膜205及び第2の窒化チタン膜206を順次積層した後、該積層膜に対してパターニングを行なって下層配線Aを形成する。尚、第2の実施形態においては、第1のAl−Cu膜204が第1の金属膜を構成し、第2の窒化チタン膜206が第1の高融点金属膜を構成する。

【0063】次に、下層配線Aの上を含む絶縁膜201の上に層間絶縁膜207を堆積した後、該層間絶縁膜207を平坦化する。

【0064】次に、層間絶縁膜207の上にレジストパターン208を形成した後、該レジストパターン208をマスクとして、層間絶縁膜207、第2の窒化チタン膜206及び第2のチタニウム膜205に対してドライエッチングを行なってヴィアホール209を形成する。このドライエッチングは、第2の窒化チタン膜206及び第2のチタニウム膜205に対するエッチングレートが層間絶縁膜207に対するエッチングレートよりも小さいエッチング条件、例えばC5F8+CHF3+Arのガス系を用いるエッチング条件で行なう。このような条件でドライエッチングを行なうと、層間絶縁膜207におけるヴィアホール209の側壁部にポリマー210が付着するが、層間絶縁膜207に対するエッチング時(図4(a)に示す)よりも、第2の窒化チタン膜206及び第2のチタニウム膜205に対するエッチング時(図4(b)に示す)の方が付着するポリマー210の量が多くなり、横方向へのエッチングが抑制される。このため、図4(b)に示すように、第2の窒化チタン膜206及び第2のチタニウム膜205に開口部が形成されて第1のAl−Cu膜204が露出すると共に、第2の窒化チタン膜206における開口部の周辺領域は開口部に向かって膜厚が小さくなるテーパ形状になる。従って、第2の窒化チタン膜206における開口部の周辺領域にテーパ形状を自己整合的に形成することができる。

【0065】次に、レジストパターン208を酸素プラズマを用いるアッシングにより除去した後、ヴィアホール209の側壁面に付着しているポリマー210を洗浄により除去し、その後、アルゴンプラズマを用いる逆スパッタ法により、第1のAl−Cu膜204の表面に形成されている自然酸化膜を除去する。

【0066】次に、図4(c)に示すように、ヴィアホール209の内部を含む層間絶縁膜207の上に全面に亘って、例えばスパッタ法により、第1の密着層となるチタニウム膜及び第2の密着層となる窒化チタン膜を堆積した後、例えばCVD法により、タングステン膜を堆積する。第2の窒化チタン膜206における開口部の周辺領域がテーパ形状になっているため、チタニウム膜及び窒化チタン膜には、側壁部の下端から内側に張り出す張り出し部が形成される。尚、第2の実施形態においては、タングステン膜が第2の金属膜を構成し、チタニウム膜及び窒化チタン膜が第2の高融点金属膜を構成しているが、第2の高融点金属膜は1層でもよい。

【0067】次に、チタニウム膜、窒化チタン膜及びタングステン膜における層間絶縁膜207の上に露出している部分を例えばCMP法により除去して、チタニウム膜からなる第1の密着層211、窒化チタン膜からなる第2の密着層212及びタングステン膜からなるタングステンプラグ213から構成されるヴィアコンタクトBを形成する。

【0068】ところで、ヴィアホール209の径が0.3μmで、深さが0.7μmであれば、コリメーション法(コリメートスパッタリング法)(コリメータアスペクト比:1.5)により20nmの膜厚を有するチタニウム膜を堆積した後、100nmの膜厚を有する窒化チタン膜及び300nmの膜厚を有するタングステン膜を堆積すると、ヴィアホール209の底部において10nm程度の膜厚を有するチタニウム膜が成膜されるので、該チタニウム膜(第1の密着層211)は、第2の窒化チタン膜206及び第1のAl−Cu膜204と安定してコンタクトがとれる。

【0069】次に、第1の実施形態と同様にして、層間絶縁膜207の上に、第3のチタニウム膜、第3の窒化チタン膜、第2のAl−Cu膜、第4のチタニウム膜及び反射防止膜となる第4の窒化チタン膜から構成される第2の積層膜を堆積した後、該第2の積層膜をパターニングして、第2の積層膜からなる上層配線Cを形成する。

【0070】第2の実施形態によると、ヴィアホール209の底部に第2の窒化チタン膜206を確実に露出させることができると共に、第2の窒化チタン膜206の表面に形成される自然酸化膜及びポリマーを洗浄液又はアルゴンプラズマにより確実に除去することができる。

【0071】また、第1及び第2の密着層211、212におけるヴィアホール209の底部のカバレージは、ヴィアホール209の側壁部のカバレージに比べて十分に良いので、第1及び第2の密着層211、212と第1のAl−Cu膜204との安定したコンタクト、及び第1及び第2の密着層211、212と第2の窒化チタン膜206との安定したコンタクトを実現できる。

【0072】また、第1及び第2の密着層211、212のテーパ状の張り出し部と、第2の窒化チタン膜206における開口部の周辺領域とが接続しているため、図10(b)で示した第1の従来例のように第1の窒化チタン膜14における開口部の側壁と接続する場合に比べて、接触面積が大きく増加するので、コンタクト抵抗の低減を図ることができる。

【0073】また、第1のAl−Cu膜204におけるヴィアコンタクトの下側の領域がエレクトロマイグレーションによって無くなっても、第1の高融点金属膜である第2の窒化チタン膜206はエレクトロマイグレーション耐性が非常に高いので、ヴィアコンタクトBと下層配線Aとの接続が確保され断線は起こらない。つまり、タングステンプラグ213から第1のAl−Cu膜204に向かう電流は、第1の密着層211から第2の窒化チタン膜206及び第2のチタニウム膜205(アルミニウムとチタニウムとの合金層を含む)を経由して第1のAl−Cu膜204に流れるので、コンタクト抵抗は上昇するが断線は起こらない。従って、第2の実施形態に係る多層配線構造はエレクトロマイグレーション耐性が向上する。

【0074】さらに、第2の窒化チタン膜206の膜厚を大きくする必要がないので、下層配線Aに対する加工の困難性及び下層配線Aにおける配線間容量の増大を抑制することができる。

【0075】(第3の実施形態)以下、第3の実施形態に係る多層配線構造について、図5を参照しながら説明する。

【0076】図5に示すように、複数の機能素子が形成された半導体基板300の上には第1の絶縁膜301及び第2の絶縁膜302が形成され、第2の絶縁膜302には埋め込み型の下層配線Aが形成されており、該下層配線Aは、バリア膜となる第1の窒化タンタル膜303と、第1の銅膜304とから構成されている。下層配線A及び第2の絶縁膜302の上には、銅の拡散防止膜となる第1の窒化シリコン膜(SiNx )305を介して層間絶縁膜306が形成され、該層間絶縁膜306にはデュアルダマシン構造を持つヴィアコンタクトB及び上層配線Cが形成されており、ヴィアコンタクトB及び上層配線Cは、バリア膜となる第2の窒化タンタル膜307と、第2の銅膜308とから構成されている。また、上層配線C及び層間絶縁膜306の上には、銅の拡散防止膜となる第2の窒化シリコン膜309が形成されている。

【0077】第3の実施形態の特徴として、ヴィアコンタクトBは下層配線Aの側方に突出しており、ヴィアコンタクトBの突出部における第2の窒化タンタル膜307と、下層配線Aを構成する第1の窒化タンタル膜303の側面とは接続している。

【0078】以下、第3の実施形態に係る多層配線構造の製造方法について、図6(a)、(b)及び図7を参照しながら説明する。

【0079】まず、図6(a)に示すように、複数の機能素子が形成された半導体基板300の上に第1の絶縁膜301及び第2の絶縁膜302を順次形成した後、フォトリソグラフィ及びドライエッチングにより、第2の絶縁膜302に配線溝を形成する。次に、配線溝の内部を含む第2の絶縁膜302の上に全面に亘って、CVD法によりバリア膜となる第1の窒化タンタル膜303を成膜した後、スパッタ法により銅膜からなるシード層(図示は省略している)を成膜する。シード層は、表面モフォロジーを良くするために、室温以下の温度で成膜すると共に配線溝の底部及び側壁部において連続膜となるように成膜する。例えば、配線溝の幅が0.2μmで、深さが0.3μmである場合、平坦部における膜厚が、第1の窒化タンタル膜303で10nm程度、シード層で100nm程度に成膜すると、配線溝の側壁部においてはそれぞれ5nm程度に成膜される。

【0080】次に、硫酸銅を用いる電解メッキ法により、シード層の上に第1の銅膜304を成膜した後、不活性ガス(例えばアルゴン(Ar)ガス)、窒素(N2 )ガス、又は窒素ガスと水素ガスとの混合ガスの雰囲気中における100〜500℃の温度下で30分程度の熱処理を行なって結晶成長させる。このようにすると、銅膜からなるシード層と電解メッキ法により成膜した第1の銅膜304とが一体化されて連続膜となる。次に、第1の窒化タンタル膜303及び第1の銅膜304における第2の絶縁膜302の上に露出している部分を除去すると、第1の窒化タンタル膜303及び第1の銅膜304からなる下層配線Aが形成される。

【0081】次に、第1の銅膜304及び第2の絶縁膜302の上に全面に亘って、プラズマCVD法により、銅の拡散防止膜となる第1の窒化シリコン膜305を成膜する。この場合、第1の銅膜304の表面部に形成されている酸化銅の層を還元するため、第1の窒化シリコン膜305を成膜する前に水素ガス又はアンモニアガスを流しておくことが好ましい。

【0082】次に、第1の窒化シリコン膜305の上に、プラズマCVD法により、例えばSiO2 からなる層間絶縁膜306を成膜した後、該層間絶縁膜306を例えばCMP法により平坦化する。

【0083】次に、層間絶縁膜306の上に、配線溝形成用の開口部を有する第1のレジストパターン(図示は省略している)を形成した後、該第1のレジストパターンをマスクにして層間絶縁膜306に対してエッチングを行なって配線溝310を形成する。次に、第1のレジストパターンをアッシングにより除去した後、付着しているポリマーを洗浄により除去する。

【0084】次に、層間絶縁膜306の上に、ヴィアホール形成用の開口部を有する第2のレジストパターン311を形成した後、該第2のレジストパターン311をマスクにして層間絶縁膜306に対してドライエッチングを行なって、ヴィアホール312を形成する。この場合、ヴィアホール312が下層配線Aから部分的にずれるように、第2のレジストパターン311のヴィアホール形成用開口部を下層配線Aからずれるようにするか又は大きくしておく。ドライエッチング工程としては、層間絶縁膜306及び第2の絶縁膜302がSiO2 からなる場合には、フッ素(F)系ガス例えばC2F6からなるエッチングガスを用いて層間絶縁膜306をエッチングした後、塩素(Cl2 )系のエッチングガスに切り替えて第1の窒化シリコン膜305をエッチングし、その後、フッ素系のエッチングガスに再び切り替えて第2の絶縁膜302における下層配線Aの側方部を部分的にエッチングする。この場合、第1の窒化シリコン膜305及び第2の絶縁膜302に対するエッチング工程においては、第1の窒化タンタル膜303との選択性を有するエッチング条件を用いることにより、エッチング中に露出した第1の窒化タンタル膜303が余りエッチングされないようにする。

【0085】次に、第2のレジストパターン311をアッシングにより除去した後、ヴィアホール312の底部及び側壁部に付着しているポリマーを洗浄により除去し、その後、アルゴンプラズマを用いる逆スパッタ法により、第1の銅膜304の表面に形成されている自然酸化膜を除去する。

【0086】次に、図6(b)に示すように、配線溝310及びヴィアホール312の内部を含む層間絶縁膜306の上に全面に亘って、CVD法によりバリア膜となる第2の窒化タンタル膜307を成膜した後、スパッタ法により銅膜からなるシード層313を成膜する。この場合、第2の窒化タンタル膜307をCVD法により成膜するため、コンフォーマルな膜が得られるので、下層配線Aを構成する第1の窒化タンタル膜303の側面におけるヴィアホール312に露出する部分においても十分な膜厚を確保することができる。

【0087】次に、硫酸銅を用いる電解メッキ法により、図7に示すように、シード層313の上に第2の銅膜308を成膜した後、不活性ガス(例えばアルゴンガス)、窒素ガス、又は窒素ガスと水素ガスとの混合ガスの雰囲気中における100〜500℃の温度下で30分程度の熱処理を行なって結晶成長させて、シード層313と第2の銅膜308とを一体化する。次に、第2の窒化タンタル膜307及び第2の銅膜308における層間絶縁膜306の上に露出している部分をCMP法により除去して、第2の窒化タンタル膜307及び第2の銅膜308からなるヴィアコンタクトB及び上層配線Cを形成する。

【0088】次に、第2の銅膜308の表面部に形成されている酸化銅の層を還元した後、第2の銅膜308及び層間絶縁膜306の上に全面に亘って、プラズマCVD法により、銅の拡散防止膜となる第2の窒化シリコン膜309を成膜する。

【0089】第3の実施形態によると、ヴィアホール312の底部における下層配線Aの側方に第1の窒化タンタル膜303を確実に露出させることができる。

【0090】また、第1の窒化タンタル膜303の上面に加えて側面においても第2の窒化タンタル膜307と接続しているため、つまり第1の窒化タンタル膜303の上面の幅(膜厚)は5nm程度と非常に小さいが、第1の窒化タンタル膜303の側面と第2の窒化タンタル膜307とが接続しているため、接触面積が大きく増加するので、コンタクト抵抗の低減を図ることができる。

【0091】また、図7に示すように、第1の銅膜304におけるヴィアコンタクトBの下側の領域にエレクトロマイグレーションによりボイド320が形成されても、高融点金属膜である第1の窒化タンタル膜303はエレクトロマイグレーション耐性が非常に高いので、ヴィアコンタクトBと下層配線Aとの接続が確保され断線は起こらない。つまり、第2の銅膜308から第1の銅膜304に向かう電流は、第2の窒化タンタル膜307から第1の窒化タンタル膜303を経由して第1の銅膜304に流れるので、コンタクト抵抗は上昇するが断線は起こらない。従って、第3の実施形態に係る多層配線構造はエレクトロマイグレーション耐性が向上する。

【0092】さらに、下層配線Aの上部にバリア膜を形成する第1又は第2の実施形態に比べて、工程数を低減できるので、効率良くエレクトロマイグレーション耐性を向上させることができる。

【0093】(第4の実施形態)以下、第4の実施形態に係る多層配線構造及びその製造方法について、図8(a)〜(c)を参照しながら説明する。

【0094】図8(a)に示すように、第3の実施形態と同様にして、半導体基板400の上に第1の絶縁膜401及び第2の絶縁膜402を順次形成した後、第2の絶縁膜402に配線溝を形成する。次に、配線溝の内部を含む第2の絶縁膜402の上に全面に亘って、CVD法によりバリア膜となる第1の窒化タングステン(WN)403を成膜した後、スパッタ法により銅膜からなるシード層(図示は省略している)を成膜する。シード層は、表面モフォロジーを良くするために、室温以下の温度で成膜すると共に配線溝の底部及び側壁部において連続膜となるように成膜する。例えば、配線溝の幅が0.2μmで、深さが0.3μmである場合、平坦部における膜厚が、第1の窒化タングステン膜403で35nm程度、シード層で130nm程度に成膜すると、配線溝の側壁部においてはそれぞれ5nm程度に成膜される。

【0095】次に、硫酸銅を用いる電解メッキ法により、シード層の上に第1の銅膜404を成膜した後、不活性ガス、窒素ガス、又は窒素ガスと水素ガスとの混合ガスの雰囲気中における100〜500℃の温度下で30分程度の熱処理を行なって結晶成長させ、その後、第1の窒化タングステン膜403及び第1の銅膜404における第2の絶縁膜402の上に露出している部分を除去すると、第1の窒化タングステン膜403及び第1の銅膜404からなる下層配線Aが形成される。

【0096】次に、第1の銅膜404及び第2の絶縁膜402の上に全面に亘って、プラズマCVD法により、銅の拡散防止膜となる第1の窒化シリコン膜405を成膜した後、該第1の窒化シリコン膜405の上に、プラズマCVD法により、例えばSiO2 からなる層間絶縁膜406を成膜し、その後、層間絶縁膜406を例えばCMP法により平坦化する。

【0097】次に、層間絶縁膜406の上に、配線溝形成用の開口部を有する第1のレジストパターン407を形成した後、該第1のレジストパターン407をマスクにして層間絶縁膜406に対してドライエッチングを行なってヴィアホール408を形成する。この場合、ヴィアホール408の壁面が、第1の窒化タングステン膜403の内壁面と一致するか又は第1の窒化タングステン膜403の壁部の上に位置するようにしておく。ドライエッチング工程としては、層間絶縁膜406がSiO2 からなる場合には、フッ素系ガス例えばC2F6からなるエッチングガスを用いることにより、第1の窒化シリコン膜405に対して選択性を持たせて、第1の窒化シリコン膜405の上面でエッチングを終了する。次に、第1のレジストパターン407をアッシングにより除去した後、付着しているポリマーを洗浄により除去する。

【0098】次に、層間絶縁膜406の上に、ヴィアホール形成用の開口部を有する第2のレジストパターン(図示は省略している)を形成した後、該第2のレジストパターンをマスクにして層間絶縁膜406に対してドライエッチングを行なって、図8(b)に示すように、配線溝409を形成する。このドライエッチング工程においても、フッ素系ガス例えばC2F6からなるエッチングガスを用いることにより、第1の窒化シリコン膜405に対して選択性を持たせて、第1の窒化シリコン膜405をエッチングしないようにする。次に、第2のレジストパターンをアッシングにより除去した後、付着しているポリマーを洗浄により除去する。

【0099】次に、第1の窒化シリコン膜405及び第1の銅膜404に対して、層間絶縁膜406をマスクとすると共に塩素系のエッチングガスを用いるドライエッチングを行なって、第1の窒化タングステン膜403の内壁面を露出させる。この場合、塩素系のエッチングガスを用いるため、層間絶縁膜406及び第1の窒化タングステン膜403に対するエッチングレートが、第1の窒化シリコン膜405及び第1の銅膜404に対するエッチングレートよりも小さくなるので、層間絶縁膜406に形成されているヴィアホール408及び配線溝409、並びに第1の窒化タングステン膜403が殆どエッチングされず、所望の形状を保持することができる。次に、アッシング及び洗浄により、ドライエッチング工程においてヴィアホール408及び配線溝409の底部及び側壁部に付着したポリマーを除去した後、アルゴンプラズマを用いる逆スパッタ法により、第1の銅膜404の表面に形成されている自然酸化膜を除去する。

【0100】次に、図8(c)に示すように、ヴィアホール408及び配線溝409の内部を含む層間絶縁膜406の上に全面に亘って、CVD法によりバリア膜となる第2の窒化タングステン410を成膜した後、スパッタ法により銅膜からなるシード層(図示は省略している)を成膜する。この場合、第2の窒化タングステン膜410をCVD法により成膜するため、コンフォーマルな膜が得られるので、下層配線Aを構成する第1の窒化タングステン膜403の側面におけるヴィアホール408に露出する部分においても十分な膜厚を確保することができる。

【0101】次に、硫酸銅を用いる電解メッキ法により、第2の銅膜411を成膜した後、不活性ガス、窒素ガス、又は窒素ガスと水素ガスとの混合ガスの雰囲気中における100〜500℃の温度下で30分程度の熱処理を行なって結晶成長させ、その後、第2の窒化タングステン膜410及び第2の銅膜411における層間絶縁膜406の上に露出している部分をCMP法により除去して、第2の窒化タングステン膜410及び第2の銅膜411からなるヴィアコンタクトB及び上層配線Cを形成する。

【0102】次に、第2の銅膜411の表面部に形成されている酸化銅の層を還元した後、第2の銅膜411及び層間絶縁膜406の上に全面に亘って、プラズマCVD法により、銅の拡散防止膜となる第2の窒化シリコン膜412を成膜する。

【0103】第4の実施形態によると、ヴィアホール408の底部における下層配線Aの側壁部に第1の窒化タングステン膜403を確実に露出させることができる。

【0104】また、第1の窒化タングステン膜403の上面に加えて側面においても第2の窒化タングステン膜410と接続しているため、つまり第1の窒化タングステン膜403の上面の幅(膜厚)は5nm程度と非常に小さいが、第1の窒化タングステン膜403の側面と第2の窒化タングステン膜410とが接続しているため、接触面積が大きく増加するので、コンタクト抵抗の低減を図ることができる。

【0105】また、第1の銅膜404におけるヴィアコンタクトBの下側の領域にエレクトロマイグレーションによりボイドが形成されても、高融点金属膜である第1の窒化タングステン膜403はエレクトロマイグレーション耐性が非常に高いので、ヴィアコンタクトBと下層配線Aとの接続が確保され断線は起こらない。つまり、第2の銅膜411から第1の銅膜404に向かう電流は、第2の窒化タングステン膜410から第1の窒化タングステン膜403を経由して第1の銅膜404に流れるので、コンタクト抵抗は上昇するが断線は起こらない。従って、第4の実施形態に係る多層配線構造はエレクトロマイグレーション耐性が向上する。

【0106】さらに、下層配線Aの上部にバリア膜を形成する第1又は第2の実施形態に比べて、工程数を低減できるので、効率良くエレクトロマイグレーション耐性を向上させることができる。

【0107】尚、第4の実施形態においては、第1の銅膜404に対してドライエッチングを行なったが、これに代えて、第1の窒化タングステン膜403及び層間絶縁膜406に対して選択性を有するエッチング液を用いて、第1の銅膜404に対してウェットエッチングを行なってもよい。

【0108】(第4の実施形態の変形例)以下、第4の実施形態の変形例に係る多層配線構造及びその製造方法について、図9(a)及び(b)を参照しながら説明する。

【0109】図9(a)に示すように、第4の実施形態と同様にして、半導体基板400の上に第1の絶縁膜401及び第2の絶縁膜402を順次形成した後、第2の絶縁膜402に、第1の窒化タングステン膜403及び第1の銅膜404からなる下層配線Aを形成する。次に、第1の銅膜404及び第2の絶縁膜402の上に全面に亘って、第1の窒化シリコン膜405及び層間絶縁膜406を成膜し、その後、層間絶縁膜406を平坦化する。

【0110】次に、層間絶縁膜406にヴィアホール408及び配線溝409を形成した後、第1の窒化シリコン膜405及び第1の銅膜404に対して、層間絶縁膜406をマスクとすると共に塩素系のエッチングガスを用いるドライエッチングを行なって、第1の窒化タングステン膜403の底部を露出させる。

【0111】次に、図9(b)に示すように、ヴィアホール408及び配線溝409の内部を含む層間絶縁膜406の上に全面に亘って、第2の窒化タングステン410及び第2の銅膜411を成膜した後、第2の窒化タングステン膜410及び第2の銅膜411における層間絶縁膜406の上に露出している部分をCMP法により除去して、第2の窒化タングステン膜410及び第2の銅膜411からなるヴィアコンタクトB及び上層配線Cを形成する。

【0112】次に、第2の銅膜411及び層間絶縁膜406の上に全面に亘って、銅の拡散防止膜となる第2の窒化シリコン膜412を成膜する。

【0113】第4の実施形態の変形例によると、ヴィアコンタクトBを構成する第2の窒化タングステン膜410の底部と、下層配線Aを構成する第1の窒化タングステン膜403の底部とが接続するため、第4の実施形態のように、ヴィアホール408の壁面が、第1の窒化タングステン膜403の内壁面と一致するか又は第1の窒化タングステン膜403の壁部の上に位置するように設定する必要がない。このため、広い配線幅を有する下層配線Aの中央部の上にヴィアコンタクトBを形成することができるので、ヴィアコンタクトBのレイアウトに自由度が増す。

【0114】

【発明の効果】第1の多層配線構造によると、第1の高融点金属膜の膜厚を小さくすることができるため、下層配線の膜厚を小さくすることができると共に、下層配線を形成するためのレジストパターンの膜厚も小さくすることができるので、多層配線構造のより一層の微細化を実現することができる。

【0115】また、第1の金属膜におけるヴィアコンタクトの下側の領域がエレクトロマイグレーションによって無くなっても、ヴィアコンタクトの第2の金属膜から下層配線の第1の金属膜に向かう電流は、第1の高融点金属膜から第2の高融点金属膜に向かうため、コンタクト抵抗が上昇しても断線は起こらないので、エレクトロマイグレーション耐性が向上する。

【0116】第1の多層配線構造の製造方法によると、層間絶縁膜に形成されているヴィアホールの平面形状を拡大して、第1の高融点金属膜における開口部の周辺領域をヴィアホールに露出させた後、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜するため、ヴィアコンタクトを構成する第2の高融点金属膜における側壁部から内側に張り出す張り出し部と、下層配線を構成する第1の高融点金属膜における開口部の周辺領域とが接続している第1の多層配線構造を工程数の増加を招くことなく確実に製造することができる。

【0117】第2の多層配線構造の製造方法によると、層間絶縁膜及び第1の高融点金属膜に対して、第1の高融点金属膜に対するエッチングレートが層間絶縁膜に対するエッチングレートよりも小さい条件でエッチングを行なうため、層間絶縁膜にヴィアホールを形成する際に、第1の高融点金属膜にヴィアホールの平面形状よりも小さい開口部を形成することができる。その後、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜するため、ヴィアコンタクトを構成する第2の高融点金属膜における側壁部から内側に張り出す張り出し部と、下層配線を構成する第1の高融点金属膜における開口部の周辺領域とが接続している第1の多層配線構造を工程数の増加を招くことなく確実に製造することができる。

【0118】第2の多層配線構造によると、第1の金属膜におけるヴィアコンタクトの下側の領域がエレクトロマイグレーションによって無くなっても、下層配線の第1の金属膜からヴィアコンタクトの第2の金属膜に向かう電流は、第1の高融点金属膜から第2の高融点金属膜に向かうため、コンタクト抵抗が上昇しても断線は起こらないので、エレクトロマイグレーション耐性が向上する。

【0119】第3の多層配線構造の製造方法によると、層間絶縁膜及び絶縁膜に対して、層間絶縁膜及び絶縁膜に対するエッチングレートが第1の高融点金属膜に対するエッチングレートよりも大きい条件でエッチングを行なうため、層間絶縁膜にヴィアホールの底部が絶縁膜の内部に位置するようにヴィアホールを形成することができると共に、第1の高融点金属膜の側壁部をヴィアホールの底部に露出させることができる。その後、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜するため、第2の高融点金属膜におけるヴィアコンタクトの底部を構成する部分と、第1の高融点金属膜の側壁部とが接続している第2の多層配線構造を、工程数の増加を招くことなく確実に製造することができる。

【0120】第4の多層配線構造の製造方法によると、層間絶縁膜及び第1の金属膜に対して順次エッチングを行なって、層間絶縁膜に該ヴィアホールの底部が第1の金属膜の内部に位置するようにヴィアホールを形成した後、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜するため、第2の高融点金属膜におけるヴィアコンタクトの底部を構成する部分と、第1の高融点金属膜の側壁部又は底部とが接続している第2の多層配線構造を、工程数の増加を招くことなく確実に製造することができる。

【図面の簡単な説明】

【図1】第1の実施形態に係る多層配線構造の断面図である。

【図2】(a)、(b)及び(c)は第1の実施形態に係る多層配線構造の製造方法の各工程を示す断面図である。

【図3】第1の実施形態に係る多層配線構造の効果を説明する断面図である。

【図4】(a)、(b)及び(c)は第2の実施形態に係る多層配線構造の製造方法の各工程を示す断面図である。

【図5】第3の実施形態に係る多層配線構造の断面図である。

【図6】(a)及び(b)は第3の実施形態に係る多層配線構造の製造方法の各工程を示す断面図である。

【図7】第3の実施形態に係る多層配線構造の効果を説明する断面図である。

【図8】(a)、(b)及び(c)は第4の実施形態に係る多層配線構造の製造方法の各工程を示す断面図である。

【図9】(a)及び(b)は第4の実施形態の変形例に係る多層配線構造の製造方法の各工程を示す断面図である。

【図10】(a)及び(b)は第1の従来例に係る多層配線構造の製造方法の各工程を示す断面図である。

【図11】第2の従来例に係る多層配線構造の製造方法の一工程を示す断面図である。

【図12】(a)、(b)及び(c)は第3の従来例に係る多層配線構造の製造方法の各工程を示す断面図である。

【図13】(a)、(b)及び(c)は、第1の従来例、第2の従来例及び第3の従来例に係る多層配線構造における時間の経過に伴う抵抗上昇率を示す図である。

【図14】(a)、(b)及び(c)は、第2の従来例、第1の従来例及び第3の従来例に係る多層配線構造において、エレクトロマイグレーションによってボイドが形成されたときの電流の流れを説明する断面図である。

【符号の説明】

A 下層配線

B ヴィアコンタクト

C 上層配線

100 半導体基板

101 絶縁膜

102 第1のチタニウム膜

103 第1の窒化チタン膜

104 第1のAl−Cu膜

105 第2のチタニウム膜

106 第2の窒化チタン膜

107 層間絶縁膜

108 ヴィアホール

109 第1の密着層

110 第2の密着層

111 タングステンプラグ

112 第3のチタニウム膜

113 第3の窒化チタン膜

114 第2のAl−Cu膜

115 第4のチタニウム膜

116 第4の窒化チタン膜

120 ボイド

200 半導体基板

201 絶縁膜

202 第1のチタニウム膜

203 第1の窒化チタン膜

204 第1のAl−Cu膜

205 第2のチタニウム膜

206 第2の窒化チタン膜

207 層間絶縁膜

208 レジストパターン

209 ヴィアホール

210 ポリマー

211 第1の密着層

212 第2の密着層

213 タングステンプラグ

300 半導体基板

301 第1の絶縁膜

302 第2の絶縁膜

303 第1の窒化タンタル膜

304 第1の銅膜

305 第1の窒化シリコン膜

306 層間絶縁膜

307 第2の窒化タンタル膜

308 第2の銅膜

309 第2の窒化シリコン膜

310 配線溝

311 第2のレジストパターン

312 ヴィアホール

313 シード層

320 ボイド

400 半導体基板

401 第1の絶縁膜

402 第2の絶縁膜

403 第1の窒化タングステン膜

404 第1の銅膜

405 第1の窒化シリコン膜

406 層間絶縁膜

407 第1のレジストパターン

408 ヴィアホール

409 配線溝

410 第2の窒化タングステン膜

411 第2の銅膜

412 第2の窒化シリコン膜

【0001】

【発明が属する技術分野】本発明は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造及びその製造方法に関する。

【0002】

【従来の技術】近年、半導体集積回路装置、特にLSIにおいては、その構成要素の微細化が進み、下層配線と上層配線とを接続するためのヴィアホールのアスペクト比が増大してきたため、従来のようにスパッタ法によりヴィアコンタクトを形成すると、カバレージが十分に確保できなくなってきた。

【0003】そこで、下層配線と上層配線とを接続するヴィアコンタクトとしては、化学気相成長(CVD)法により形成されるタングステン(W)プラグが用いられるようになってきた。

(第1の従来例)以下、第1の従来例に係る多層配線構造及びその製造方法について、図10(a)、(b)を参照しながら説明する。

【0004】まず、図10(a)に示すように、半導体基板10の上に形成された絶縁膜11の上に、第1のバリア膜12、アルミニウム(Al)に微量の銅(Cu)が含まれた第1のAl−Cu膜13、及び反射防止膜となる第1の窒化チタン(TiN)膜14を順次堆積して第1の積層膜を形成した後、該第1の積層膜に対してフォトリソグラフィ及びドライエッチングを行なって、第1の積層膜からなる下層配線を形成する。

【0005】次に、下層配線の上を含む絶縁膜11の上に層間絶縁膜15を堆積した後、該層間絶縁膜15及び第1の窒化チタン膜14に対してフォトリソグラフィ及びドライエッチングを行なってヴィアホール16を形成する。このようにすると、ドライエッチング工程において、ヴィアホール16の側壁面にポリマー17が付着すると共に、第1のAl−Cu膜13におけるヴィアホール16に露出する領域に自然酸化膜が形成される。そこで、ポリマー17を洗浄により除去した後、第1のAl−Cu膜13に形成されている自然酸化膜をアルゴン(Ar)からなるプラズマにより除去する。

【0006】次に、図10(b)に示すように、スパッタ法により、ヴィアホール16の側壁面を含む層間絶縁膜15の上に、チタニウム(Ti)膜18及び第2の窒化チタン膜19を順次堆積した後、CVD法により、ヴィアホール16の内部を含む層間絶縁膜15の上にタングステン膜20を堆積する。その後、異方性ドライエッチング法により、チタニウム膜18、第2の窒化チタン膜19及びタングステン膜20における層間絶縁膜15の上に堆積されている部分を除去して、ヴィアホール16の内部に、チタニウム膜18からなる密着層、第2の窒化チタン膜19からなるバリア膜及びタングステン膜20からなるタングステンプラグから構成されるヴィアコンタクトを形成する。

【0007】次に、ヴィアコンタクトの上を含む層間絶縁膜15の上に、第2のバリア膜21、第2のAl−Cu膜22及び第3の窒化チタン膜23を順次堆積して第2の積層膜を形成した後、該第2の積層膜をパターニングして、第2の積層膜からなる上層配線を形成する。

(第2の従来例)以下、第2の従来例に係る多層配線構造及びその製造方法について、図11を参照しながら説明する。

【0008】第1の従来例と同様にして、半導体基板10の上に形成された絶縁膜11の上に、第1のバリア膜12、第1のAl−Cu膜13及び第1の窒化チタン膜14からなる下層配線を形成した後、該下層配線の上を含む絶縁膜11の上に全面に亘って層間絶縁膜15を堆積し、その後、層間絶縁膜15に対してフォトリソグラフィ及びドライエッチングを行なってヴィアホール16を形成する。つまり、第1の従来例と異なり、第1の窒化チタン膜14におけるヴィアホール16の下側部分を残存させる。

【0009】次に、チタニウム膜18からなる密着層、第2の窒化チタン膜19からなるバリア膜及びタングステン膜20からなるタングステンプラグから構成されるヴィアコンタクトを形成した後、該ヴィアコンタクトの上を含む層間絶縁膜15の上に、第1の従来例と同様にして、第2のバリア膜21、第2のAl−Cu膜22及び第3の窒化チタン膜23からなる上層配線を形成する。

(第3の従来例)以下、第3の従来例に係る多層配線構造及びその製造方法について、図12(a)〜(c)を参照しながら説明する。

【0010】まず、図12(a)に示すように、半導体基板30の上に第1の絶縁膜31及び第2の絶縁膜32を成膜した後、第2の絶縁膜32に第1の配線溝を形成する。次に、第1の配線溝の内部を含む第2の絶縁膜32の上に、第1のバリア膜33及び第1の銅(Cu)膜34を順次堆積した後、化学機械研磨(CMP)法により、第1のバリア膜33及び第1の銅膜34における第2の絶縁膜32の上に存在する部分を除去して、第1のバリア膜33及び第1の銅膜34からなる埋め込み型の下層配線を形成する。

【0011】次に、第1の銅膜34を構成する銅原子の拡散を防止する第1のSiNx膜35と、層間絶縁膜36とを順次堆積した後、層間絶縁膜36に対してレジストパターン37をマスクとしてドライエッチングを行なってヴィアホール38を形成する。

【0012】次に、図12(b)に示すように、第1のSiNx膜35及び層間絶縁膜36に対してフォトリソグラフィ及びドライエッチングを行なって、第1のSiNx膜35におけるヴィアホール38の下側の部分を除去すると共にヴィアホール38と接続する第2の配線溝39を形成する。次に、第1の従来例と同様に、ドライエッチング工程においてヴィアホール38の壁面に付着したポリマーを洗浄により除去した後、第1の銅膜34におけるヴィアホール38に露出する領域に形成されている自然酸化膜をアルゴンからなるプラズマにより除去する。

【0013】次に、図12(c)に示すように、ヴィアホール38及び第2の配線溝39の内部を含む層間絶縁膜36の上に第2のバリア膜40及び第2の銅膜41を順次堆積した後、CMP法により、第2のバリア膜40及び第2の銅膜41における層間絶縁膜36の上に存在する部分を除去して、第2のバリア膜40及び第2の銅膜41からなるヴィアコンタクト及び埋め込み型の上層配線を形成する。次に、第2の銅膜41を構成する銅原子の拡散を防止する第2のSiNx膜42を堆積する。

【0014】

【発明が解決しようとする課題】ところで、第1の従来例に係る多層配線構造によると、下層配線からヴィアコンタクトに電流が流れる場合、電流は下層配線を構成する第1のAl−Cu膜13からヴィアコンタクトの底部を構成するチタニウム膜18にのみ流れ、下層配線を構成する第1の窒化チタン膜14(反射防止膜)からは流れない。その理由は、下層配線を構成する第1の窒化チタン膜14と、ヴィアコンタクトを構成するチタニウム膜18、第2の窒化チタン膜19及びタングステン膜20との間は、電気的に接続されていないか又はコンタクト抵抗が極めて大きいためである。

【0015】ここで、電流が第1の窒化チタン膜14からチタニウム膜18に流れない理由について説明する。

(1) チタニウム膜18及び第2の窒化チタン膜19をスパッタ法により成膜する場合、ヴィアホール16の微細化が進むと、ヴィアホール16の側壁部のカバレージが劣化するので、チタニウム膜18及び第2の窒化チタン膜19がヴィアホール16の側壁部には殆ど成膜されない。

(2) ヴィアホール16を形成する際にヴィアホール16の側壁部に付着したポリマー17が洗浄では確実に除去されないと共に、第1のAl−Cu膜13の表面に形成されている自然酸化膜がアルゴンからなるプラズマでは確実に除去されない。

(3) アルゴンからなるプラズマによって弾き飛ばされた自然酸化膜がヴィアホール16の側壁部に付着する。

(4) ヴィアホール16を形成するためのドライエッチング工程又はヴィアホール16に対する洗浄工程において、第1の窒化チタン膜14にサイドエッチが形成され、サイドエッチが形成された部分にはチタニウム膜18及び第2の窒化チタン膜19が成膜されない。

(5) 仮にヴィアコンタクトの側壁部と第1の窒化チタン膜14とが接続されたとしても、第1の窒化チタン膜14の膜厚は通常30nm程度であって薄いので、ヴィアコンタクトの側壁部と第1の窒化チタン膜14とのコンタクト抵抗は非常に高い。

【0016】これに対して、第2の従来例に係る多層配線構造によると、下層配線からヴィアコンタクトに流れる電流は、第1のAl−Cu膜13から第1の窒化チタン膜14を経由してチタニウム膜18に流れる。

【0017】第3の従来例に係る多層配線構造によると、下層配線から上層配線に電流が流れる場合、電流は第1の銅膜34から直接に第2のバリア膜40にのみ流れ、第1のバリア膜33には流れない。その理由は、第1のバリア膜33と第2のバリア膜40との間は、電気的に接続されていないか又はコンタクト抵抗が極めて大きいためである。

【0018】ここで、電流が第1のバリア膜33から第2のバリア膜40に流れない理由について説明する。

(1) 下層配線を形成するためのCMP工程後に行なわれる洗浄工程、又はヴィアホール38を形成するためのエッチング工程若しくはその後の洗浄工程において、第1のバリア膜33の側壁部が削られて、該第1のバリア膜33の側壁部の上面が第1の銅膜34の上面よりも下側になるため、第2のバリア膜40が第1のバリア膜33の上には成膜されない。

(2) ヴィアホール38を形成する際にヴィアホール38の側壁部に付着したポリマーが洗浄では確実に除去されないと共に、第1の銅膜34の表面に形成されている自然酸化膜がアルゴンからなるプラズマでは確実に除去されない。

(3) 仮にヴィアコンタクトの側壁部と第1のバリア膜33とが接続されたとしても、第1のバリア膜33の膜厚は通常5nm程度であって非常に薄いので、第1のバリア膜33と第2のバリア膜40とのコンタクト抵抗は非常に高い。

【0019】以下、第1、第2及び第3の従来例に係る多層配線構造に対して行なったエレクトロマイグレーション試験について説明する。

【0020】図13(a)、(b)及び(c)は、第1、第2及び第3の従来例に係る多層配線構造におけるエレクトロマイグレーション試験時の時間の経過に伴う抵抗上昇率を示している。第1及び第3の従来例に係る多層配線構造によると、抵抗上昇率が途中から急激に増加しており、多層配線構造の寿命が短いことが分かる。これに対して、第2の従来例に係る多層配線構造によると、抵抗上昇率の急激な増加はみられず、多層配線構造の寿命が長いことが分かる。

【0021】以下、第1及び第3の従来例に係る多層配線構造によると、抵抗上昇率が急激に増加するが、第2の従来例に係る多層配線構造によると、抵抗上昇率が急激に増加しない理由について説明する。

【0022】図14(a)は、第2の従来例に係る多層配線構造を示しており、エレクトロマイグレーションによって、下層配線を構成する第1のAl−Cu膜13におけるヴィアコンタクトの下側部分においては、ボイド50が形成されるため電流は流れなくなる。ところが、下層配線からヴィアコンタクトに向かう電流は、第1のAl−Cu膜13から第1の窒化チタン膜14を経由してチタニウム膜18に流れるため、抵抗は高くなるが、断線は起こらないからである。

【0023】図14(b)は、第1の従来例に係る多層配線構造を示しており、エレクトロマイグレーションによって、下層配線を構成する第1のAl−Cu膜13におけるヴィアコンタクトの下側部分においては、ボイド50が形成されるため電流は流れなくなる。この場合、ヴィアコンタクトと下層配線を構成する第1の窒化チタン膜14とが接続されていないため、下層配線からヴィアコンタクトに向かって電流が流れないため、断線が起こるのである。

【0024】図14(c)は、第3の従来例に係る多層配線構造を示しており、エレクトロマイグレーションによって、下層配線を構成する第1の銅膜34におけるヴィアコンタクトの下側部分においては、ボイド50が形成されるため電流は流れなくなる。この場合、第1のバリア膜33と第2のバリア膜40とは、接続されていないか又は非常に高抵抗であるため、下層配線からヴィアコンタクトに向かって電流が流れないので、断線が起こるのである。

【0025】以上の理由によって、第1及び第3の従来例に係る多層配線構造はエレクトロマイグレーション耐性という点で大きな問題がある。

【0026】一方、第2の従来例に係る多層配線構造は、エレクトロマイグレーション耐性には優れているが、多層配線の一層の微細化が進むと、以下に説明するような問題が発生する。

【0027】ヴィアホールを形成するためのドライエッチングを第1の窒化チタン膜14で止めるためには、第1の窒化チタン膜14の膜厚を100nm以上にする必要がある。

【0028】ところが、第1の窒化チタン膜14の膜厚を大きくすると、配線間容量が増大するため、配線遅延が増大する。また、第1の窒化チタン膜14の膜厚を大きくすると、下層配線の膜厚ひいてはドライエッチングの対象となる膜厚が大きくなるため、下層配線をパターニングするためのレジストパターンの膜厚をドライエッチングに耐える程度に大きくしなければならないので、微細なレジストパターンが形成し難くなり、多層配線の微細化が困難になるという問題がある。

【0029】また、第3の従来例に係る多層配線構造において、下層配線の上に第2の従来例のような第1の窒化チタン膜14を形成する場合には、工程数が大幅に増加すると共に第1の窒化チタン膜14を安定して形成することができないという問題がある。

【0030】前記に鑑み、本発明は、エレクトロマイグレーション耐性の向上を図ることができると共により一層の微細化を図ることができる多層配線構造を、工程数の増加を招くことなく実現できるようにすることを目的とする。

【0031】

【課題を解決するための手段】前記の目的を達成するため、本発明に係る第1の多層配線構造は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造を対象とし、下層配線は、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有し、ヴィアコンタクトは、第2の金属膜及び該第2の金属膜の側壁面及び底面を覆う第2の高融点金属膜を有し、第1の高融点金属膜は、ヴィアコンタクトの下側においてヴィアコンタクトの平面形状よりも小さい開口部を有し、2の高融点金属膜は、その側壁部の下端から内側に張り出す張り出し部を有し、第2の高融点金属膜の張り出し部と、第1の高融点金属膜における開口部の周辺領域とが接続している。

【0032】第1の多層配線構造によると、第1の高融点金属膜には、ヴィアコンタクトの下側においてヴィアコンタクトの平面形状よりも小さい開口部が形成されているため、ヴィアホールを形成するためのドライエッチングを第1の高融点金属膜で止める必要がないので、第1の高融点金属膜の膜厚を小さくすることができる。

【0033】また、第2の高融点金属膜の張り出し部と、第1の高融点金属膜における開口部の周辺領域とが接続していると共に、第1の高融点金属膜はエレクトロマイグレーション耐性が高いため、第1の金属膜におけるヴィアコンタクトの下側の領域がエレクトロマイグレーションによって無くなっても、下層配線の第1の金属膜からヴィアコンタクトの第2の金属膜に向かう電流は、第1の高融点金属膜から第2の高融点金属膜に向かう。

【0034】本発明に係る第1の多層配線構造の製造方法は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法を対象とし、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有する下層配線を形成する工程と、下層配線の上に層間絶縁膜を形成した後、層間絶縁膜及び第1の高融点金属膜に対してエッチングを行なって、層間絶縁膜にヴィアホールを形成すると共に第1の高融点金属膜に開口部を形成する工程と、ヴィアホールの平面形状を拡大して、第1の高融点金属膜における開口部の周辺領域をヴィアホールに露出させる工程と、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、第1の高融点金属膜における開口部の周辺領域の上に、第2の高融点金属膜の側壁部の下端から内側に張り出すと共に第1の高融点金属膜における開口部の周辺領域と接続する張り出し部を形成する工程と、第2の高融点金属膜の内側に第2の金属膜を充填して、第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えている。

【0035】本発明に係る第2の多層配線構造の製造方法は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法を対象とし、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有する下層配線を形成する工程と、下層配線の上に層間絶縁膜を形成した後、層間絶縁膜及び第1の高融点金属膜に対して、第1の高融点金属膜に対するエッチングレートが層間絶縁膜に対するエッチングレートよりも小さい条件でエッチングを行なって、層間絶縁膜にヴィアホールを形成すると共に、第1の高融点金属膜にヴィアホールの平面形状よりも小さい開口部を形成する工程と、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、第1の高融点金属膜における開口部の周辺領域の上に、第2の高融点金属膜の側壁部の下端から内側に張り出すと共に第1の高融点金属膜における開口部の周辺領域と接続する張り出し部を形成する工程と、第2の高融点金属膜の内側に第2の金属膜を充填して、第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えている。

【0036】本発明に係る第2の多層配線構造は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造を対象とし、下層配線は、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有し、ヴィアコンタクトは、第2の金属膜及び該第2の金属膜の側壁面及び底面を覆う第2の高融点金属膜を有し、ヴィアコンタクトの底部は、下層配線の上面よりも下側に位置しており、第2の高融点金属膜におけるヴィアコンタクトの底部を構成する部分と、第1の高融点金属膜の側壁部又は底部とが接続している。

【0037】第2の多層配線構造によると、ヴィアコンタクトの底部が下層配線の上面よりも下側に位置しており、第2の高融点金属膜におけるヴィアコンタクトの底部を構成する部分と第1の高融点金属膜の側壁部又は底部とが接続していると共に、第1の高融点金属膜はエレクトロマイグレーション耐性が高いため、第1の金属膜におけるヴィアコンタクトの下側の領域がエレクトロマイグレーションによって無くなっても、下層配線の第1の金属膜からヴィアコンタクトの第2の金属膜に向かう電流は、第1の高融点金属膜から第2の高融点金属膜に向かう。

【0038】本発明に係る第3の多層配線構造の製造方法は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法を対象とし、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有する下層配線を形成する工程と、下層配線の上に層間絶縁膜を形成した後、層間絶縁膜及び絶縁膜に対して、層間絶縁膜及び絶縁膜に対するエッチングレートが第1の高融点金属膜に対するエッチングレートよりも大きい条件でエッチングを行なって、層間絶縁膜にヴィアホールを該ヴィアホールの底部が絶縁膜の内部に位置するように形成すると共に、第1の高融点金属膜の側壁部をヴィアホールの底部に露出させる工程と、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、第2の高融点金属膜におけるヴィアホールの底部に位置する部分と、第1の高融点金属膜の側壁部とを接続させる工程と、第2の高融点金属膜の内側に第2の金属膜を充填して、第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えている。

【0039】本発明に係る第4の多層配線構造の製造方法は、下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法を対象とし、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有する下層配線を形成する工程と、下層配線の上に層間絶縁膜を形成した後、層間絶縁膜及び第1の金属膜に対して順次エッチングを行なって、層間絶縁膜にヴィアホールを該ヴィアホールの底部が第1の金属膜の内部に位置するように形成する工程と、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、第2の高融点金属膜におけるヴィアホールの底部に位置する部分と、第1の高融点金属膜の側壁部又は底部とを接続させる工程と、第2の高融点金属膜の内側に第2の金属膜を充填して、第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えている。

【0040】

【発明の実施の態様】(第1の実施形態)以下、第1の実施形態に係る多層配線構造について、図1を参照しながら説明する。

【0041】図1に示すように、複数の機能素子が形成された半導体基板100の上には絶縁膜101が形成され、該絶縁膜101の上には下層配線Aが形成されている。下層配線Aは、下側から順次成膜された、第1のチタニウム膜102、第1の窒化チタン膜103、アルミニウムに0.5〜2.0wt%の銅が含まれた第1のAl−Cu膜104、第2のチタニウム膜105、及び反射防止膜となる第2の窒化チタン膜106から構成されている。尚、第1の実施形態においては、第1のAl−Cu膜104が第1の金属膜を構成し、第2の窒化チタン膜106が第1の高融点金属膜を構成している。

【0042】下層配線Aの上を含む絶縁膜101の上には層間絶縁膜107が形成されており、該層間絶縁膜107に設けられたヴィアホール108にはヴィアコンタクトBが形成されている。ヴィアコンタクトBは、外側から順次成膜された、チタニウム膜からなる第1の密着層109、窒化チタン膜からなる第2の密着層110及びタングステン膜からなるタングステンプラグ111から構成されている。尚、第1の実施形態においては、タングステン膜が第2の金属膜を構成し、チタニウム膜及び窒化チタン膜が第2の高融点金属膜を構成しているが、第2の高融点金属膜は1層でもよい。

【0043】ヴィアコンタクトBの上を含む層間絶縁膜107の上には上層配線Cが形成されており、該上層配線Cは、下側から順次成膜された、第3のチタニウム膜112、第3の窒化チタン膜113、アルミニウムに0.5〜2.0wt%の銅が含まれた第2のAl−Cu膜114、第4のチタニウム膜115、及び反射防止膜となる第4の窒化チタン膜116から構成されている。上層配線Cと下層配線AとはヴィアコンタクトBを介して接続されている。

【0044】第1の実施形態の特徴として、下層配線Aを構成する第2のチタニウム膜105及び第2の窒化チタン膜106におけるヴィアコンタクトBの下側の領域には、ヴィアコンタクトBの平面形状よりも小さい開口部が形成されており、ヴィアコンタクトBは、第2のチタニウム膜105及び第2の窒化チタン膜106の開口部において第1のAl−Cu膜104と直接に接続している。

【0045】また、第1及び第2の密着層109、110は、側壁部の下端から内側に張り出している張り出し部を有し、該張り出し部と第2の窒化チタン膜106における開口部の周辺領域とが接続している。

【0046】以下、第1の実施形態に係る多層配線構造の製造方法について、図2(a)〜(c)を参照しながら説明する。

【0047】まず、図2(a)に示すように、複数の機能素子が形成された半導体基板100の上に絶縁膜101を形成した後、絶縁膜101の上に、スパッタ法により順次堆積された、例えば40nmの膜厚を持つ第1のチタニウム膜102、例えば20nmの膜厚を持つ第1の窒化チタン膜103、アルミニウムに0.5〜2.0wt%の銅が含まれ例えば450nmの膜厚を持つ第1のAl−Cu膜104、例えば5nmの膜厚を持つ第2のチタニウム膜105、及び例えば30nmの膜厚を持ち反射防止膜となる第2の窒化チタン膜106から構成される第1の積層膜を堆積する。尚、第2のチタニウム膜105は、第1のAl−Cu膜104と第2の窒化チタン膜106とのコンタクト抵抗を低減するために形成されており、後の熱処理工程においてその一部が第1のAl−Cu膜104と反応してアルミニウムとチタニウムとの合金層を形成する。次に、第1の積層膜に対してフォトリソグラフィ及びドライエッチングを行なって第1の積層膜をパターニングした後、例えば400℃の温度下における10分間の熱処理を行なって、パターニングされた第1の積層膜からなる下層配線Aを形成する。

【0048】次に、プラズマCVD法により、下層配線Aの上を含む絶縁膜101の上にシリコン酸化膜を成膜した後、該シリコン酸化膜をCMP法により平坦化して層間絶縁膜107を形成する。次に、層間絶縁膜107の上にレジストパターンを形成した後、該レジストパターンをマスクとしてドライエッチングを行なって、層間絶縁膜107にヴィアホール108を形成する。次に、レジストパターンを酸素プラズマにより除去した後、ドライエッチング工程においてヴィアホール108の側壁部及び底部に付着したポリマーを除去するための洗浄を行なう。この洗浄工程において、第2の窒化チタン膜106及び第2のチタニウム膜105を除去するが、第2の窒化チタン膜106及び第2のチタニウム膜105が残存しても差し支えない。

【0049】次に、層間絶縁膜107に対してフッ化アンモニウム等のエッチング液を用いるウェットエッチングを行なって、層間絶縁膜107におけるヴィアホール108の側壁部を30nm程度除去することにより、図2(b)に示すように、ヴィアホール108の平面形状を拡大すると共に、第2の窒化チタン膜106における開口部の周辺領域をヴィアホール108に露出させる。

【0050】尚、エッチング液としては、フッ化アンモニウムに限られず、層間絶縁膜107に対するエッチングレートが第2の窒化チタン膜106、第2のチタニウム膜105及び第1のAl−Cu膜104に対するエッチングレートよりも大きいものを用いることができると共に、ウェットエッチングに代えて、等方性のドライエッチングを行なってもよい。

【0051】また、ヴィアホール108の側壁部及び底部に付着したポリマーを除去するための洗浄工程と、層間絶縁膜107に対するエッチング工程とを同一の工程で行なってもよい。

【0052】次に、アルゴンプラズマを用いる逆スパッタ法により、第1のAl−Cu膜104の表面におけるヴィアホール108に露出する領域に形成されている自然酸化膜を除去した後、ヴィアホール108の内部を含む層間絶縁膜107の上に全面に亘って、例えばスパッタ法により、第1の密着層となるチタニウム膜及び第2の密着層となる窒化チタン膜を堆積した後、例えばCVD法により、タングステン膜を堆積する。第2の窒化チタン膜206における開口部の周辺領域がヴィアホール108に露出しているため、チタニウム膜及び窒化チタン膜には、側壁部の下端から内側に張り出す張り出し部が形成される。

【0053】次に、チタニウム膜、窒化チタン膜及びタングステン膜における層間絶縁膜107の上に露出している部分を例えばCMP法により除去して、チタニウム膜からなる第1の密着層109、窒化チタン膜からなる第2の密着層110及びタングステン膜からなるタングステンプラグ111から構成されるヴィアコンタクトBを形成する。

【0054】ところで、拡大されたヴィアホール108の径が0.3μmで、深さが0.7μmであれば、コリメーション法(コリメートスパッタリング法)(コリメータアスペクト比:1.5)により20nmの膜厚を有するチタニウム膜を堆積した後、100nmの膜厚を有する窒化チタン膜及び300nmの膜厚を有するタングステン膜を堆積すると、ヴィアホール108の底部において10nm程度の膜厚を有するチタニウム膜が成膜されるので、該チタニウム膜(第1の密着層109)は、第2の窒化チタン膜106及び第1のAl−Cu膜104と安定してコンタクトがとれる。

【0055】次に、アルゴンプラズマを用いる逆スパッタ法により、タングステンプラグ111の表面に形成されている自然酸化膜を除去した後、スパッタ法により、層間絶縁膜107の上に、例えば40nmの膜厚を持つ第3のチタニウム膜112、例えば20nmの膜厚を持つ第3の窒化チタン膜113、アルミニウムに0.5〜2.0wt%の銅が含まれ例えば450nmの膜厚を持つ第2のAl−Cu膜114、例えば5nmの膜厚を持つ第4のチタニウム膜115、及び例えば30nmの膜厚を持ち反射防止膜となる第4の窒化チタン膜116から構成される第2の積層膜を堆積する。次に、第2の積層膜に対してフォトリソグラフィ及びドライエッチングを行なって該第2の積層膜をパターニングした後、例えば400℃の温度下における10分間の熱処理を行なって、第2の積層膜からなる上層配線Cを形成する。

【0056】第1の実施形態によると、層間絶縁膜107におけるヴィアホール108の側壁部に対してエッチングを行なって、ヴィアホール108の平面形状を拡大するため、第2の窒化チタン膜106における開口部の周辺領域をヴィアホール108の底部に確実に露出させることができると共に、第2の窒化チタン膜106の表面に形成される自然酸化膜及びポリマーを洗浄液又はアルゴンプラズマにより確実に除去することができる。

【0057】また、第1及び第2の密着層109、110におけるヴィアホール108の底部のカバレージは、ヴィアホール108の側壁部のカバレージに比べて十分に良いので、第1及び第2の密着層109、110と第1のAl−Cu膜104との安定したコンタクト、及び第1及び第2の密着層109、110と第2の窒化チタン膜106との安定したコンタクトを実現できる。

【0058】また、第1及び第2の密着層109、110の張り出し部と、第2の窒化チタン膜106における開口部の周辺領域とが接続しているため、図10(b)で示した第1の従来例のように第1の窒化チタン膜14における開口部の側壁と接続する場合に比べて、接触面積が大きく増加するので、コンタクト抵抗の低減を図ることができる。

【0059】図3は、第1の実施形態に係る多層配線構造において、第1のAl−Cu膜104におけるヴィアコンタクトBの下側の領域にエレクトロマイグレーションによるボイド120が形成された状態を示している。第1のAl−Cu膜104におけるヴィアコンタクトBの下側の領域がエレクトロマイグレーションによって無くなっても、第1の高融点金属膜である第2の窒化チタン膜106はエレクトロマイグレーション耐性が非常に高いので、ヴィアコンタクトBと下層配線Aとの接続が確保され断線は起こらない。つまり、タングステンプラグ111から第1のAl−Cu膜104に向かう電流は、第1の密着層109から第2の窒化チタン膜106及び第2のチタニウム膜105(アルミニウムとチタニウムとの合金層を含む)を経由して第1のAl−Cu膜104に流れるので、コンタクト抵抗は上昇するが断線は起こらない。従って、第1の実施形態に係る多層配線構造はエレクトロマイグレーション耐性が向上する。

【0060】さらに、第1及び第2の密着層109、110の張り出し部と、第2の窒化チタン膜106における開口部の周辺領域とが接続しているため、第2の窒化チタン膜106の膜厚を大きくする必要がないので、下層配線Aに対する加工の困難性及び下層配線Aにおける配線間容量の増大を抑制することができる。

【0061】(第2の実施形態)以下、第2の実施形態に係る多層配線構造及びその製造方法について、図4(a)〜(c)を参照しながら説明する。

【0062】図4(a)に示すように、第1の実施形態と同様にして、半導体基板200の上に形成された絶縁膜201の上に、第1のチタニウム膜202、第1の窒化チタン膜203、第1のAl−Cu膜204、第2のチタニウム膜205及び第2の窒化チタン膜206を順次積層した後、該積層膜に対してパターニングを行なって下層配線Aを形成する。尚、第2の実施形態においては、第1のAl−Cu膜204が第1の金属膜を構成し、第2の窒化チタン膜206が第1の高融点金属膜を構成する。

【0063】次に、下層配線Aの上を含む絶縁膜201の上に層間絶縁膜207を堆積した後、該層間絶縁膜207を平坦化する。

【0064】次に、層間絶縁膜207の上にレジストパターン208を形成した後、該レジストパターン208をマスクとして、層間絶縁膜207、第2の窒化チタン膜206及び第2のチタニウム膜205に対してドライエッチングを行なってヴィアホール209を形成する。このドライエッチングは、第2の窒化チタン膜206及び第2のチタニウム膜205に対するエッチングレートが層間絶縁膜207に対するエッチングレートよりも小さいエッチング条件、例えばC5F8+CHF3+Arのガス系を用いるエッチング条件で行なう。このような条件でドライエッチングを行なうと、層間絶縁膜207におけるヴィアホール209の側壁部にポリマー210が付着するが、層間絶縁膜207に対するエッチング時(図4(a)に示す)よりも、第2の窒化チタン膜206及び第2のチタニウム膜205に対するエッチング時(図4(b)に示す)の方が付着するポリマー210の量が多くなり、横方向へのエッチングが抑制される。このため、図4(b)に示すように、第2の窒化チタン膜206及び第2のチタニウム膜205に開口部が形成されて第1のAl−Cu膜204が露出すると共に、第2の窒化チタン膜206における開口部の周辺領域は開口部に向かって膜厚が小さくなるテーパ形状になる。従って、第2の窒化チタン膜206における開口部の周辺領域にテーパ形状を自己整合的に形成することができる。

【0065】次に、レジストパターン208を酸素プラズマを用いるアッシングにより除去した後、ヴィアホール209の側壁面に付着しているポリマー210を洗浄により除去し、その後、アルゴンプラズマを用いる逆スパッタ法により、第1のAl−Cu膜204の表面に形成されている自然酸化膜を除去する。

【0066】次に、図4(c)に示すように、ヴィアホール209の内部を含む層間絶縁膜207の上に全面に亘って、例えばスパッタ法により、第1の密着層となるチタニウム膜及び第2の密着層となる窒化チタン膜を堆積した後、例えばCVD法により、タングステン膜を堆積する。第2の窒化チタン膜206における開口部の周辺領域がテーパ形状になっているため、チタニウム膜及び窒化チタン膜には、側壁部の下端から内側に張り出す張り出し部が形成される。尚、第2の実施形態においては、タングステン膜が第2の金属膜を構成し、チタニウム膜及び窒化チタン膜が第2の高融点金属膜を構成しているが、第2の高融点金属膜は1層でもよい。

【0067】次に、チタニウム膜、窒化チタン膜及びタングステン膜における層間絶縁膜207の上に露出している部分を例えばCMP法により除去して、チタニウム膜からなる第1の密着層211、窒化チタン膜からなる第2の密着層212及びタングステン膜からなるタングステンプラグ213から構成されるヴィアコンタクトBを形成する。

【0068】ところで、ヴィアホール209の径が0.3μmで、深さが0.7μmであれば、コリメーション法(コリメートスパッタリング法)(コリメータアスペクト比:1.5)により20nmの膜厚を有するチタニウム膜を堆積した後、100nmの膜厚を有する窒化チタン膜及び300nmの膜厚を有するタングステン膜を堆積すると、ヴィアホール209の底部において10nm程度の膜厚を有するチタニウム膜が成膜されるので、該チタニウム膜(第1の密着層211)は、第2の窒化チタン膜206及び第1のAl−Cu膜204と安定してコンタクトがとれる。

【0069】次に、第1の実施形態と同様にして、層間絶縁膜207の上に、第3のチタニウム膜、第3の窒化チタン膜、第2のAl−Cu膜、第4のチタニウム膜及び反射防止膜となる第4の窒化チタン膜から構成される第2の積層膜を堆積した後、該第2の積層膜をパターニングして、第2の積層膜からなる上層配線Cを形成する。

【0070】第2の実施形態によると、ヴィアホール209の底部に第2の窒化チタン膜206を確実に露出させることができると共に、第2の窒化チタン膜206の表面に形成される自然酸化膜及びポリマーを洗浄液又はアルゴンプラズマにより確実に除去することができる。

【0071】また、第1及び第2の密着層211、212におけるヴィアホール209の底部のカバレージは、ヴィアホール209の側壁部のカバレージに比べて十分に良いので、第1及び第2の密着層211、212と第1のAl−Cu膜204との安定したコンタクト、及び第1及び第2の密着層211、212と第2の窒化チタン膜206との安定したコンタクトを実現できる。

【0072】また、第1及び第2の密着層211、212のテーパ状の張り出し部と、第2の窒化チタン膜206における開口部の周辺領域とが接続しているため、図10(b)で示した第1の従来例のように第1の窒化チタン膜14における開口部の側壁と接続する場合に比べて、接触面積が大きく増加するので、コンタクト抵抗の低減を図ることができる。

【0073】また、第1のAl−Cu膜204におけるヴィアコンタクトの下側の領域がエレクトロマイグレーションによって無くなっても、第1の高融点金属膜である第2の窒化チタン膜206はエレクトロマイグレーション耐性が非常に高いので、ヴィアコンタクトBと下層配線Aとの接続が確保され断線は起こらない。つまり、タングステンプラグ213から第1のAl−Cu膜204に向かう電流は、第1の密着層211から第2の窒化チタン膜206及び第2のチタニウム膜205(アルミニウムとチタニウムとの合金層を含む)を経由して第1のAl−Cu膜204に流れるので、コンタクト抵抗は上昇するが断線は起こらない。従って、第2の実施形態に係る多層配線構造はエレクトロマイグレーション耐性が向上する。

【0074】さらに、第2の窒化チタン膜206の膜厚を大きくする必要がないので、下層配線Aに対する加工の困難性及び下層配線Aにおける配線間容量の増大を抑制することができる。

【0075】(第3の実施形態)以下、第3の実施形態に係る多層配線構造について、図5を参照しながら説明する。

【0076】図5に示すように、複数の機能素子が形成された半導体基板300の上には第1の絶縁膜301及び第2の絶縁膜302が形成され、第2の絶縁膜302には埋め込み型の下層配線Aが形成されており、該下層配線Aは、バリア膜となる第1の窒化タンタル膜303と、第1の銅膜304とから構成されている。下層配線A及び第2の絶縁膜302の上には、銅の拡散防止膜となる第1の窒化シリコン膜(SiNx )305を介して層間絶縁膜306が形成され、該層間絶縁膜306にはデュアルダマシン構造を持つヴィアコンタクトB及び上層配線Cが形成されており、ヴィアコンタクトB及び上層配線Cは、バリア膜となる第2の窒化タンタル膜307と、第2の銅膜308とから構成されている。また、上層配線C及び層間絶縁膜306の上には、銅の拡散防止膜となる第2の窒化シリコン膜309が形成されている。

【0077】第3の実施形態の特徴として、ヴィアコンタクトBは下層配線Aの側方に突出しており、ヴィアコンタクトBの突出部における第2の窒化タンタル膜307と、下層配線Aを構成する第1の窒化タンタル膜303の側面とは接続している。

【0078】以下、第3の実施形態に係る多層配線構造の製造方法について、図6(a)、(b)及び図7を参照しながら説明する。

【0079】まず、図6(a)に示すように、複数の機能素子が形成された半導体基板300の上に第1の絶縁膜301及び第2の絶縁膜302を順次形成した後、フォトリソグラフィ及びドライエッチングにより、第2の絶縁膜302に配線溝を形成する。次に、配線溝の内部を含む第2の絶縁膜302の上に全面に亘って、CVD法によりバリア膜となる第1の窒化タンタル膜303を成膜した後、スパッタ法により銅膜からなるシード層(図示は省略している)を成膜する。シード層は、表面モフォロジーを良くするために、室温以下の温度で成膜すると共に配線溝の底部及び側壁部において連続膜となるように成膜する。例えば、配線溝の幅が0.2μmで、深さが0.3μmである場合、平坦部における膜厚が、第1の窒化タンタル膜303で10nm程度、シード層で100nm程度に成膜すると、配線溝の側壁部においてはそれぞれ5nm程度に成膜される。

【0080】次に、硫酸銅を用いる電解メッキ法により、シード層の上に第1の銅膜304を成膜した後、不活性ガス(例えばアルゴン(Ar)ガス)、窒素(N2 )ガス、又は窒素ガスと水素ガスとの混合ガスの雰囲気中における100〜500℃の温度下で30分程度の熱処理を行なって結晶成長させる。このようにすると、銅膜からなるシード層と電解メッキ法により成膜した第1の銅膜304とが一体化されて連続膜となる。次に、第1の窒化タンタル膜303及び第1の銅膜304における第2の絶縁膜302の上に露出している部分を除去すると、第1の窒化タンタル膜303及び第1の銅膜304からなる下層配線Aが形成される。

【0081】次に、第1の銅膜304及び第2の絶縁膜302の上に全面に亘って、プラズマCVD法により、銅の拡散防止膜となる第1の窒化シリコン膜305を成膜する。この場合、第1の銅膜304の表面部に形成されている酸化銅の層を還元するため、第1の窒化シリコン膜305を成膜する前に水素ガス又はアンモニアガスを流しておくことが好ましい。

【0082】次に、第1の窒化シリコン膜305の上に、プラズマCVD法により、例えばSiO2 からなる層間絶縁膜306を成膜した後、該層間絶縁膜306を例えばCMP法により平坦化する。

【0083】次に、層間絶縁膜306の上に、配線溝形成用の開口部を有する第1のレジストパターン(図示は省略している)を形成した後、該第1のレジストパターンをマスクにして層間絶縁膜306に対してエッチングを行なって配線溝310を形成する。次に、第1のレジストパターンをアッシングにより除去した後、付着しているポリマーを洗浄により除去する。

【0084】次に、層間絶縁膜306の上に、ヴィアホール形成用の開口部を有する第2のレジストパターン311を形成した後、該第2のレジストパターン311をマスクにして層間絶縁膜306に対してドライエッチングを行なって、ヴィアホール312を形成する。この場合、ヴィアホール312が下層配線Aから部分的にずれるように、第2のレジストパターン311のヴィアホール形成用開口部を下層配線Aからずれるようにするか又は大きくしておく。ドライエッチング工程としては、層間絶縁膜306及び第2の絶縁膜302がSiO2 からなる場合には、フッ素(F)系ガス例えばC2F6からなるエッチングガスを用いて層間絶縁膜306をエッチングした後、塩素(Cl2 )系のエッチングガスに切り替えて第1の窒化シリコン膜305をエッチングし、その後、フッ素系のエッチングガスに再び切り替えて第2の絶縁膜302における下層配線Aの側方部を部分的にエッチングする。この場合、第1の窒化シリコン膜305及び第2の絶縁膜302に対するエッチング工程においては、第1の窒化タンタル膜303との選択性を有するエッチング条件を用いることにより、エッチング中に露出した第1の窒化タンタル膜303が余りエッチングされないようにする。

【0085】次に、第2のレジストパターン311をアッシングにより除去した後、ヴィアホール312の底部及び側壁部に付着しているポリマーを洗浄により除去し、その後、アルゴンプラズマを用いる逆スパッタ法により、第1の銅膜304の表面に形成されている自然酸化膜を除去する。

【0086】次に、図6(b)に示すように、配線溝310及びヴィアホール312の内部を含む層間絶縁膜306の上に全面に亘って、CVD法によりバリア膜となる第2の窒化タンタル膜307を成膜した後、スパッタ法により銅膜からなるシード層313を成膜する。この場合、第2の窒化タンタル膜307をCVD法により成膜するため、コンフォーマルな膜が得られるので、下層配線Aを構成する第1の窒化タンタル膜303の側面におけるヴィアホール312に露出する部分においても十分な膜厚を確保することができる。

【0087】次に、硫酸銅を用いる電解メッキ法により、図7に示すように、シード層313の上に第2の銅膜308を成膜した後、不活性ガス(例えばアルゴンガス)、窒素ガス、又は窒素ガスと水素ガスとの混合ガスの雰囲気中における100〜500℃の温度下で30分程度の熱処理を行なって結晶成長させて、シード層313と第2の銅膜308とを一体化する。次に、第2の窒化タンタル膜307及び第2の銅膜308における層間絶縁膜306の上に露出している部分をCMP法により除去して、第2の窒化タンタル膜307及び第2の銅膜308からなるヴィアコンタクトB及び上層配線Cを形成する。

【0088】次に、第2の銅膜308の表面部に形成されている酸化銅の層を還元した後、第2の銅膜308及び層間絶縁膜306の上に全面に亘って、プラズマCVD法により、銅の拡散防止膜となる第2の窒化シリコン膜309を成膜する。

【0089】第3の実施形態によると、ヴィアホール312の底部における下層配線Aの側方に第1の窒化タンタル膜303を確実に露出させることができる。

【0090】また、第1の窒化タンタル膜303の上面に加えて側面においても第2の窒化タンタル膜307と接続しているため、つまり第1の窒化タンタル膜303の上面の幅(膜厚)は5nm程度と非常に小さいが、第1の窒化タンタル膜303の側面と第2の窒化タンタル膜307とが接続しているため、接触面積が大きく増加するので、コンタクト抵抗の低減を図ることができる。

【0091】また、図7に示すように、第1の銅膜304におけるヴィアコンタクトBの下側の領域にエレクトロマイグレーションによりボイド320が形成されても、高融点金属膜である第1の窒化タンタル膜303はエレクトロマイグレーション耐性が非常に高いので、ヴィアコンタクトBと下層配線Aとの接続が確保され断線は起こらない。つまり、第2の銅膜308から第1の銅膜304に向かう電流は、第2の窒化タンタル膜307から第1の窒化タンタル膜303を経由して第1の銅膜304に流れるので、コンタクト抵抗は上昇するが断線は起こらない。従って、第3の実施形態に係る多層配線構造はエレクトロマイグレーション耐性が向上する。

【0092】さらに、下層配線Aの上部にバリア膜を形成する第1又は第2の実施形態に比べて、工程数を低減できるので、効率良くエレクトロマイグレーション耐性を向上させることができる。

【0093】(第4の実施形態)以下、第4の実施形態に係る多層配線構造及びその製造方法について、図8(a)〜(c)を参照しながら説明する。

【0094】図8(a)に示すように、第3の実施形態と同様にして、半導体基板400の上に第1の絶縁膜401及び第2の絶縁膜402を順次形成した後、第2の絶縁膜402に配線溝を形成する。次に、配線溝の内部を含む第2の絶縁膜402の上に全面に亘って、CVD法によりバリア膜となる第1の窒化タングステン(WN)403を成膜した後、スパッタ法により銅膜からなるシード層(図示は省略している)を成膜する。シード層は、表面モフォロジーを良くするために、室温以下の温度で成膜すると共に配線溝の底部及び側壁部において連続膜となるように成膜する。例えば、配線溝の幅が0.2μmで、深さが0.3μmである場合、平坦部における膜厚が、第1の窒化タングステン膜403で35nm程度、シード層で130nm程度に成膜すると、配線溝の側壁部においてはそれぞれ5nm程度に成膜される。

【0095】次に、硫酸銅を用いる電解メッキ法により、シード層の上に第1の銅膜404を成膜した後、不活性ガス、窒素ガス、又は窒素ガスと水素ガスとの混合ガスの雰囲気中における100〜500℃の温度下で30分程度の熱処理を行なって結晶成長させ、その後、第1の窒化タングステン膜403及び第1の銅膜404における第2の絶縁膜402の上に露出している部分を除去すると、第1の窒化タングステン膜403及び第1の銅膜404からなる下層配線Aが形成される。

【0096】次に、第1の銅膜404及び第2の絶縁膜402の上に全面に亘って、プラズマCVD法により、銅の拡散防止膜となる第1の窒化シリコン膜405を成膜した後、該第1の窒化シリコン膜405の上に、プラズマCVD法により、例えばSiO2 からなる層間絶縁膜406を成膜し、その後、層間絶縁膜406を例えばCMP法により平坦化する。

【0097】次に、層間絶縁膜406の上に、配線溝形成用の開口部を有する第1のレジストパターン407を形成した後、該第1のレジストパターン407をマスクにして層間絶縁膜406に対してドライエッチングを行なってヴィアホール408を形成する。この場合、ヴィアホール408の壁面が、第1の窒化タングステン膜403の内壁面と一致するか又は第1の窒化タングステン膜403の壁部の上に位置するようにしておく。ドライエッチング工程としては、層間絶縁膜406がSiO2 からなる場合には、フッ素系ガス例えばC2F6からなるエッチングガスを用いることにより、第1の窒化シリコン膜405に対して選択性を持たせて、第1の窒化シリコン膜405の上面でエッチングを終了する。次に、第1のレジストパターン407をアッシングにより除去した後、付着しているポリマーを洗浄により除去する。

【0098】次に、層間絶縁膜406の上に、ヴィアホール形成用の開口部を有する第2のレジストパターン(図示は省略している)を形成した後、該第2のレジストパターンをマスクにして層間絶縁膜406に対してドライエッチングを行なって、図8(b)に示すように、配線溝409を形成する。このドライエッチング工程においても、フッ素系ガス例えばC2F6からなるエッチングガスを用いることにより、第1の窒化シリコン膜405に対して選択性を持たせて、第1の窒化シリコン膜405をエッチングしないようにする。次に、第2のレジストパターンをアッシングにより除去した後、付着しているポリマーを洗浄により除去する。

【0099】次に、第1の窒化シリコン膜405及び第1の銅膜404に対して、層間絶縁膜406をマスクとすると共に塩素系のエッチングガスを用いるドライエッチングを行なって、第1の窒化タングステン膜403の内壁面を露出させる。この場合、塩素系のエッチングガスを用いるため、層間絶縁膜406及び第1の窒化タングステン膜403に対するエッチングレートが、第1の窒化シリコン膜405及び第1の銅膜404に対するエッチングレートよりも小さくなるので、層間絶縁膜406に形成されているヴィアホール408及び配線溝409、並びに第1の窒化タングステン膜403が殆どエッチングされず、所望の形状を保持することができる。次に、アッシング及び洗浄により、ドライエッチング工程においてヴィアホール408及び配線溝409の底部及び側壁部に付着したポリマーを除去した後、アルゴンプラズマを用いる逆スパッタ法により、第1の銅膜404の表面に形成されている自然酸化膜を除去する。

【0100】次に、図8(c)に示すように、ヴィアホール408及び配線溝409の内部を含む層間絶縁膜406の上に全面に亘って、CVD法によりバリア膜となる第2の窒化タングステン410を成膜した後、スパッタ法により銅膜からなるシード層(図示は省略している)を成膜する。この場合、第2の窒化タングステン膜410をCVD法により成膜するため、コンフォーマルな膜が得られるので、下層配線Aを構成する第1の窒化タングステン膜403の側面におけるヴィアホール408に露出する部分においても十分な膜厚を確保することができる。

【0101】次に、硫酸銅を用いる電解メッキ法により、第2の銅膜411を成膜した後、不活性ガス、窒素ガス、又は窒素ガスと水素ガスとの混合ガスの雰囲気中における100〜500℃の温度下で30分程度の熱処理を行なって結晶成長させ、その後、第2の窒化タングステン膜410及び第2の銅膜411における層間絶縁膜406の上に露出している部分をCMP法により除去して、第2の窒化タングステン膜410及び第2の銅膜411からなるヴィアコンタクトB及び上層配線Cを形成する。

【0102】次に、第2の銅膜411の表面部に形成されている酸化銅の層を還元した後、第2の銅膜411及び層間絶縁膜406の上に全面に亘って、プラズマCVD法により、銅の拡散防止膜となる第2の窒化シリコン膜412を成膜する。

【0103】第4の実施形態によると、ヴィアホール408の底部における下層配線Aの側壁部に第1の窒化タングステン膜403を確実に露出させることができる。

【0104】また、第1の窒化タングステン膜403の上面に加えて側面においても第2の窒化タングステン膜410と接続しているため、つまり第1の窒化タングステン膜403の上面の幅(膜厚)は5nm程度と非常に小さいが、第1の窒化タングステン膜403の側面と第2の窒化タングステン膜410とが接続しているため、接触面積が大きく増加するので、コンタクト抵抗の低減を図ることができる。

【0105】また、第1の銅膜404におけるヴィアコンタクトBの下側の領域にエレクトロマイグレーションによりボイドが形成されても、高融点金属膜である第1の窒化タングステン膜403はエレクトロマイグレーション耐性が非常に高いので、ヴィアコンタクトBと下層配線Aとの接続が確保され断線は起こらない。つまり、第2の銅膜411から第1の銅膜404に向かう電流は、第2の窒化タングステン膜410から第1の窒化タングステン膜403を経由して第1の銅膜404に流れるので、コンタクト抵抗は上昇するが断線は起こらない。従って、第4の実施形態に係る多層配線構造はエレクトロマイグレーション耐性が向上する。

【0106】さらに、下層配線Aの上部にバリア膜を形成する第1又は第2の実施形態に比べて、工程数を低減できるので、効率良くエレクトロマイグレーション耐性を向上させることができる。

【0107】尚、第4の実施形態においては、第1の銅膜404に対してドライエッチングを行なったが、これに代えて、第1の窒化タングステン膜403及び層間絶縁膜406に対して選択性を有するエッチング液を用いて、第1の銅膜404に対してウェットエッチングを行なってもよい。

【0108】(第4の実施形態の変形例)以下、第4の実施形態の変形例に係る多層配線構造及びその製造方法について、図9(a)及び(b)を参照しながら説明する。

【0109】図9(a)に示すように、第4の実施形態と同様にして、半導体基板400の上に第1の絶縁膜401及び第2の絶縁膜402を順次形成した後、第2の絶縁膜402に、第1の窒化タングステン膜403及び第1の銅膜404からなる下層配線Aを形成する。次に、第1の銅膜404及び第2の絶縁膜402の上に全面に亘って、第1の窒化シリコン膜405及び層間絶縁膜406を成膜し、その後、層間絶縁膜406を平坦化する。

【0110】次に、層間絶縁膜406にヴィアホール408及び配線溝409を形成した後、第1の窒化シリコン膜405及び第1の銅膜404に対して、層間絶縁膜406をマスクとすると共に塩素系のエッチングガスを用いるドライエッチングを行なって、第1の窒化タングステン膜403の底部を露出させる。

【0111】次に、図9(b)に示すように、ヴィアホール408及び配線溝409の内部を含む層間絶縁膜406の上に全面に亘って、第2の窒化タングステン410及び第2の銅膜411を成膜した後、第2の窒化タングステン膜410及び第2の銅膜411における層間絶縁膜406の上に露出している部分をCMP法により除去して、第2の窒化タングステン膜410及び第2の銅膜411からなるヴィアコンタクトB及び上層配線Cを形成する。

【0112】次に、第2の銅膜411及び層間絶縁膜406の上に全面に亘って、銅の拡散防止膜となる第2の窒化シリコン膜412を成膜する。

【0113】第4の実施形態の変形例によると、ヴィアコンタクトBを構成する第2の窒化タングステン膜410の底部と、下層配線Aを構成する第1の窒化タングステン膜403の底部とが接続するため、第4の実施形態のように、ヴィアホール408の壁面が、第1の窒化タングステン膜403の内壁面と一致するか又は第1の窒化タングステン膜403の壁部の上に位置するように設定する必要がない。このため、広い配線幅を有する下層配線Aの中央部の上にヴィアコンタクトBを形成することができるので、ヴィアコンタクトBのレイアウトに自由度が増す。

【0114】

【発明の効果】第1の多層配線構造によると、第1の高融点金属膜の膜厚を小さくすることができるため、下層配線の膜厚を小さくすることができると共に、下層配線を形成するためのレジストパターンの膜厚も小さくすることができるので、多層配線構造のより一層の微細化を実現することができる。

【0115】また、第1の金属膜におけるヴィアコンタクトの下側の領域がエレクトロマイグレーションによって無くなっても、ヴィアコンタクトの第2の金属膜から下層配線の第1の金属膜に向かう電流は、第1の高融点金属膜から第2の高融点金属膜に向かうため、コンタクト抵抗が上昇しても断線は起こらないので、エレクトロマイグレーション耐性が向上する。

【0116】第1の多層配線構造の製造方法によると、層間絶縁膜に形成されているヴィアホールの平面形状を拡大して、第1の高融点金属膜における開口部の周辺領域をヴィアホールに露出させた後、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜するため、ヴィアコンタクトを構成する第2の高融点金属膜における側壁部から内側に張り出す張り出し部と、下層配線を構成する第1の高融点金属膜における開口部の周辺領域とが接続している第1の多層配線構造を工程数の増加を招くことなく確実に製造することができる。

【0117】第2の多層配線構造の製造方法によると、層間絶縁膜及び第1の高融点金属膜に対して、第1の高融点金属膜に対するエッチングレートが層間絶縁膜に対するエッチングレートよりも小さい条件でエッチングを行なうため、層間絶縁膜にヴィアホールを形成する際に、第1の高融点金属膜にヴィアホールの平面形状よりも小さい開口部を形成することができる。その後、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜するため、ヴィアコンタクトを構成する第2の高融点金属膜における側壁部から内側に張り出す張り出し部と、下層配線を構成する第1の高融点金属膜における開口部の周辺領域とが接続している第1の多層配線構造を工程数の増加を招くことなく確実に製造することができる。

【0118】第2の多層配線構造によると、第1の金属膜におけるヴィアコンタクトの下側の領域がエレクトロマイグレーションによって無くなっても、下層配線の第1の金属膜からヴィアコンタクトの第2の金属膜に向かう電流は、第1の高融点金属膜から第2の高融点金属膜に向かうため、コンタクト抵抗が上昇しても断線は起こらないので、エレクトロマイグレーション耐性が向上する。

【0119】第3の多層配線構造の製造方法によると、層間絶縁膜及び絶縁膜に対して、層間絶縁膜及び絶縁膜に対するエッチングレートが第1の高融点金属膜に対するエッチングレートよりも大きい条件でエッチングを行なうため、層間絶縁膜にヴィアホールの底部が絶縁膜の内部に位置するようにヴィアホールを形成することができると共に、第1の高融点金属膜の側壁部をヴィアホールの底部に露出させることができる。その後、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜するため、第2の高融点金属膜におけるヴィアコンタクトの底部を構成する部分と、第1の高融点金属膜の側壁部とが接続している第2の多層配線構造を、工程数の増加を招くことなく確実に製造することができる。

【0120】第4の多層配線構造の製造方法によると、層間絶縁膜及び第1の金属膜に対して順次エッチングを行なって、層間絶縁膜に該ヴィアホールの底部が第1の金属膜の内部に位置するようにヴィアホールを形成した後、ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜するため、第2の高融点金属膜におけるヴィアコンタクトの底部を構成する部分と、第1の高融点金属膜の側壁部又は底部とが接続している第2の多層配線構造を、工程数の増加を招くことなく確実に製造することができる。

【図面の簡単な説明】

【図1】第1の実施形態に係る多層配線構造の断面図である。

【図2】(a)、(b)及び(c)は第1の実施形態に係る多層配線構造の製造方法の各工程を示す断面図である。

【図3】第1の実施形態に係る多層配線構造の効果を説明する断面図である。

【図4】(a)、(b)及び(c)は第2の実施形態に係る多層配線構造の製造方法の各工程を示す断面図である。

【図5】第3の実施形態に係る多層配線構造の断面図である。

【図6】(a)及び(b)は第3の実施形態に係る多層配線構造の製造方法の各工程を示す断面図である。

【図7】第3の実施形態に係る多層配線構造の効果を説明する断面図である。

【図8】(a)、(b)及び(c)は第4の実施形態に係る多層配線構造の製造方法の各工程を示す断面図である。

【図9】(a)及び(b)は第4の実施形態の変形例に係る多層配線構造の製造方法の各工程を示す断面図である。

【図10】(a)及び(b)は第1の従来例に係る多層配線構造の製造方法の各工程を示す断面図である。

【図11】第2の従来例に係る多層配線構造の製造方法の一工程を示す断面図である。

【図12】(a)、(b)及び(c)は第3の従来例に係る多層配線構造の製造方法の各工程を示す断面図である。

【図13】(a)、(b)及び(c)は、第1の従来例、第2の従来例及び第3の従来例に係る多層配線構造における時間の経過に伴う抵抗上昇率を示す図である。

【図14】(a)、(b)及び(c)は、第2の従来例、第1の従来例及び第3の従来例に係る多層配線構造において、エレクトロマイグレーションによってボイドが形成されたときの電流の流れを説明する断面図である。

【符号の説明】

A 下層配線

B ヴィアコンタクト

C 上層配線

100 半導体基板

101 絶縁膜

102 第1のチタニウム膜

103 第1の窒化チタン膜

104 第1のAl−Cu膜

105 第2のチタニウム膜

106 第2の窒化チタン膜

107 層間絶縁膜

108 ヴィアホール

109 第1の密着層

110 第2の密着層

111 タングステンプラグ

112 第3のチタニウム膜

113 第3の窒化チタン膜

114 第2のAl−Cu膜

115 第4のチタニウム膜

116 第4の窒化チタン膜

120 ボイド

200 半導体基板

201 絶縁膜

202 第1のチタニウム膜

203 第1の窒化チタン膜

204 第1のAl−Cu膜

205 第2のチタニウム膜

206 第2の窒化チタン膜

207 層間絶縁膜

208 レジストパターン

209 ヴィアホール

210 ポリマー

211 第1の密着層

212 第2の密着層

213 タングステンプラグ

300 半導体基板

301 第1の絶縁膜

302 第2の絶縁膜

303 第1の窒化タンタル膜

304 第1の銅膜

305 第1の窒化シリコン膜

306 層間絶縁膜

307 第2の窒化タンタル膜

308 第2の銅膜

309 第2の窒化シリコン膜

310 配線溝

311 第2のレジストパターン

312 ヴィアホール

313 シード層

320 ボイド

400 半導体基板

401 第1の絶縁膜

402 第2の絶縁膜

403 第1の窒化タングステン膜

404 第1の銅膜

405 第1の窒化シリコン膜

406 層間絶縁膜

407 第1のレジストパターン

408 ヴィアホール

409 配線溝

410 第2の窒化タングステン膜

411 第2の銅膜

412 第2の窒化シリコン膜

【特許請求の範囲】

【請求項1】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造であって、前記下層配線は、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有し、前記ヴィアコンタクトは、第2の金属膜及び該第2の金属膜の側壁面及び底面を覆う第2の高融点金属膜を有し、前記第1の高融点金属膜は、前記ヴィアコンタクトの下側において前記ヴィアコンタクトの平面形状よりも小さい開口部を有し、前記第2の高融点金属膜は、その側壁部の下端から内側に張り出す張り出し部を有し、前記第2の高融点金属膜の張り出し部と、前記第1の高融点金属膜における開口部の周辺領域とが接続していることを特徴とする多層配線構造。

【請求項2】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法であって、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有する下層配線を形成する工程と、前記下層配線の上に層間絶縁膜を形成した後、前記層間絶縁膜及び第1の高融点金属膜に対してエッチングを行なって、前記層間絶縁膜にヴィアホールを形成すると共に前記第1の高融点金属膜に開口部を形成する工程と、前記ヴィアホールの平面形状を拡大して、前記第1の高融点金属膜における前記開口部の周辺領域を前記ヴィアホールに露出させる工程と、前記ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、前記第1の高融点金属膜における前記開口部の周辺領域の上に、前記第2の高融点金属膜の側壁部の下端から内側に張り出すと共に前記第1の高融点金属膜における前記開口部の周辺領域と接続する張り出し部を形成する工程と、前記第2の高融点金属膜の内側に第2の金属膜を充填して、前記第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えていることを特徴とする多層配線構造の製造方法。

【請求項3】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法であって、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有する下層配線を形成する工程と、前記下層配線の上に層間絶縁膜を形成した後、前記層間絶縁膜及び第1の高融点金属膜に対して、前記第1の高融点金属膜に対するエッチングレートが前記層間絶縁膜に対するエッチングレートよりも小さい条件でエッチングを行なって、前記層間絶縁膜にヴィアホールを形成すると共に、前記第1の高融点金属膜に前記ヴィアホールの平面形状よりも小さい開口部を形成する工程と、前記ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、前記第1の高融点金属膜における前記開口部の周辺領域の上に、前記第2の高融点金属膜の側壁部の下端から内側に張り出すと共に前記第1の高融点金属膜における前記開口部の周辺領域と接続する張り出し部を形成する工程と、前記第2の高融点金属膜の内側に第2の金属膜を充填して、前記第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えていることを特徴とする多層配線構造の製造方法。

【請求項4】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造であって、前記下層配線は、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有し、前記ヴィアコンタクトは、第2の金属膜及び該第2の金属膜の側壁面及び底面を覆う第2の高融点金属膜を有し、前記ヴィアコンタクトの底部は、前記下層配線の上面よりも下側に位置しており、前記第2の高融点金属膜における前記ヴィアコンタクトの底部を構成する部分と、前記第1の高融点金属膜の側壁部又は底部とが接続していることを特徴とする多層配線構造。

【請求項5】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法であって、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有する下層配線を形成する工程と、前記下層配線の上に層間絶縁膜を形成した後、前記層間絶縁膜及び絶縁膜に対して、前記層間絶縁膜及び絶縁膜に対するエッチングレートが前記第1の高融点金属膜に対するエッチングレートよりも大きい条件でエッチングを行なって、前記層間絶縁膜にヴィアホールを該ヴィアホールの底部が前記絶縁膜の内部に位置するように形成すると共に、前記第1の高融点金属膜の側壁部を前記ヴィアホールの底部に露出させる工程と、前記ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、前記第2の高融点金属膜における前記ヴィアホールの底部に位置する部分と、前記第1の高融点金属膜の側壁部とを接続させる工程と、前記第2の高融点金属膜の内側に第2の金属膜を充填して、前記第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えていることを特徴とする多層配線構造の製造方法。

【請求項6】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法であって、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有する下層配線を形成する工程と、前記下層配線の上に層間絶縁膜を形成した後、前記層間絶縁膜及び第1の金属膜に対して順次エッチングを行なって、前記層間絶縁膜にヴィアホールを該ヴィアホールの底部が前記第1の金属膜の内部に位置するように形成する工程と、前記ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、前記第2の高融点金属膜における前記ヴィアホールの底部に位置する部分と、前記第1の高融点金属膜の側壁部又は底部とを接続させる工程と、前記第2の高融点金属膜の内側に第2の金属膜を充填して、前記第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えていることを特徴とする多層配線構造の製造方法。

【請求項1】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造であって、前記下層配線は、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有し、前記ヴィアコンタクトは、第2の金属膜及び該第2の金属膜の側壁面及び底面を覆う第2の高融点金属膜を有し、前記第1の高融点金属膜は、前記ヴィアコンタクトの下側において前記ヴィアコンタクトの平面形状よりも小さい開口部を有し、前記第2の高融点金属膜は、その側壁部の下端から内側に張り出す張り出し部を有し、前記第2の高融点金属膜の張り出し部と、前記第1の高融点金属膜における開口部の周辺領域とが接続していることを特徴とする多層配線構造。

【請求項2】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法であって、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有する下層配線を形成する工程と、前記下層配線の上に層間絶縁膜を形成した後、前記層間絶縁膜及び第1の高融点金属膜に対してエッチングを行なって、前記層間絶縁膜にヴィアホールを形成すると共に前記第1の高融点金属膜に開口部を形成する工程と、前記ヴィアホールの平面形状を拡大して、前記第1の高融点金属膜における前記開口部の周辺領域を前記ヴィアホールに露出させる工程と、前記ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、前記第1の高融点金属膜における前記開口部の周辺領域の上に、前記第2の高融点金属膜の側壁部の下端から内側に張り出すと共に前記第1の高融点金属膜における前記開口部の周辺領域と接続する張り出し部を形成する工程と、前記第2の高融点金属膜の内側に第2の金属膜を充填して、前記第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えていることを特徴とする多層配線構造の製造方法。

【請求項3】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法であって、第1の金属膜及び該第1の金属膜の上に形成された第1の高融点金属膜を有する下層配線を形成する工程と、前記下層配線の上に層間絶縁膜を形成した後、前記層間絶縁膜及び第1の高融点金属膜に対して、前記第1の高融点金属膜に対するエッチングレートが前記層間絶縁膜に対するエッチングレートよりも小さい条件でエッチングを行なって、前記層間絶縁膜にヴィアホールを形成すると共に、前記第1の高融点金属膜に前記ヴィアホールの平面形状よりも小さい開口部を形成する工程と、前記ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、前記第1の高融点金属膜における前記開口部の周辺領域の上に、前記第2の高融点金属膜の側壁部の下端から内側に張り出すと共に前記第1の高融点金属膜における前記開口部の周辺領域と接続する張り出し部を形成する工程と、前記第2の高融点金属膜の内側に第2の金属膜を充填して、前記第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えていることを特徴とする多層配線構造の製造方法。

【請求項4】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造であって、前記下層配線は、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有し、前記ヴィアコンタクトは、第2の金属膜及び該第2の金属膜の側壁面及び底面を覆う第2の高融点金属膜を有し、前記ヴィアコンタクトの底部は、前記下層配線の上面よりも下側に位置しており、前記第2の高融点金属膜における前記ヴィアコンタクトの底部を構成する部分と、前記第1の高融点金属膜の側壁部又は底部とが接続していることを特徴とする多層配線構造。

【請求項5】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法であって、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有する下層配線を形成する工程と、前記下層配線の上に層間絶縁膜を形成した後、前記層間絶縁膜及び絶縁膜に対して、前記層間絶縁膜及び絶縁膜に対するエッチングレートが前記第1の高融点金属膜に対するエッチングレートよりも大きい条件でエッチングを行なって、前記層間絶縁膜にヴィアホールを該ヴィアホールの底部が前記絶縁膜の内部に位置するように形成すると共に、前記第1の高融点金属膜の側壁部を前記ヴィアホールの底部に露出させる工程と、前記ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、前記第2の高融点金属膜における前記ヴィアホールの底部に位置する部分と、前記第1の高融点金属膜の側壁部とを接続させる工程と、前記第2の高融点金属膜の内側に第2の金属膜を充填して、前記第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えていることを特徴とする多層配線構造の製造方法。

【請求項6】 下層配線と上層配線とがヴィアコンタクトにより接続された多層配線構造の製造方法であって、絶縁膜に埋め込まれた、第1の金属膜及び該第1の金属膜の側壁面及び底面を覆う第1の高融点金属膜を有する下層配線を形成する工程と、前記下層配線の上に層間絶縁膜を形成した後、前記層間絶縁膜及び第1の金属膜に対して順次エッチングを行なって、前記層間絶縁膜にヴィアホールを該ヴィアホールの底部が前記第1の金属膜の内部に位置するように形成する工程と、前記ヴィアホールの底部及び側壁部に第2の高融点金属膜を成膜して、前記第2の高融点金属膜における前記ヴィアホールの底部に位置する部分と、前記第1の高融点金属膜の側壁部又は底部とを接続させる工程と、前記第2の高融点金属膜の内側に第2の金属膜を充填して、前記第2の金属膜及び第2の高融点金属膜を有するヴィアコンタクトを形成する工程とを備えていることを特徴とする多層配線構造の製造方法。

【図1】

【図2】

【図3】

【図5】

【図11】

【図4】

【図6】

【図7】

【図9】

【図8】

【図10】

【図12】

【図13】

【図14】

【図2】

【図3】

【図5】

【図11】

【図4】

【図6】

【図7】

【図9】

【図8】

【図10】

【図12】

【図13】

【図14】

【公開番号】特開2001−44280(P2001−44280A)

【公開日】平成13年2月16日(2001.2.16)

【国際特許分類】

【出願番号】特願平11−211640

【出願日】平成11年7月27日(1999.7.27)

【出願人】(000005843)松下電子工業株式会社 (43)

【Fターム(参考)】

【公開日】平成13年2月16日(2001.2.16)

【国際特許分類】

【出願日】平成11年7月27日(1999.7.27)

【出願人】(000005843)松下電子工業株式会社 (43)

【Fターム(参考)】

[ Back to top ]