多結晶シリコンの製造方法および多結晶シリコン製造用反応炉

【課題】高圧化・高負荷化・高速化された反応系においても、ポップコーンの発生が抑制され、高純度な多結晶シリコン棒を安定的に製造するための技術を提供すること。

【解決手段】本発明では、シリコン芯線上にシリコンを析出させて多結晶シリコン棒を得る多結晶シリコンの製造方法において、析出反応の初期段階(前段工程)では原料ガスを反応炉に大量に供給することにより反応速度を上げることはせず供給する原料ガスの濃度を高濃度とすることにより反応速度を上げ、当該前段工程の後の後段工程では反応炉内に原料ガスを高速で吹き込むことにより生じる高速強制対流の効果を利用してポップコーンの発生確率を低く抑えることとした。これにより、高圧化・高負荷化・高速化された反応系においても、ポップコーンが少なく、かつ、高純度な多結晶シリコン棒を、生産効率を低下させることなく製造することが可能になる。

【解決手段】本発明では、シリコン芯線上にシリコンを析出させて多結晶シリコン棒を得る多結晶シリコンの製造方法において、析出反応の初期段階(前段工程)では原料ガスを反応炉に大量に供給することにより反応速度を上げることはせず供給する原料ガスの濃度を高濃度とすることにより反応速度を上げ、当該前段工程の後の後段工程では反応炉内に原料ガスを高速で吹き込むことにより生じる高速強制対流の効果を利用してポップコーンの発生確率を低く抑えることとした。これにより、高圧化・高負荷化・高速化された反応系においても、ポップコーンが少なく、かつ、高純度な多結晶シリコン棒を、生産効率を低下させることなく製造することが可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多結晶シリコンの製造技術に関し、特に、シーメンス法により加熱したシリコン芯線の表面に原料ガスを供給し多結晶シリコンを析出させて多結晶シリコン棒を製造するための方法および反応炉に関する。

【背景技術】

【0002】

半導体用単結晶シリコンあるいは太陽電池用シリコンの原料となる多結晶シリコンの製造方法として、シーメンス法が知られている。シーメンス法は、クロロシランを含む原料ガスを加熱されたシリコン芯線に接触させることにより、該シリコン芯線の表面に多結晶シリコンをCVD(Chemical Vapor Deposition)法を用いて気相成長させる方法である。

【0003】

シーメンス法により多結晶シリコンを気相成長させる際、ベルジャーと呼ばれる上部構造体とベースプレートと呼ばれる下部構造体(底板)により構成される反応空間内に、シリコン芯線を鉛直方向2本、水平方向1本の鳥居型に組み立て、該鳥居型のシリコン芯線の両端を一対のカーボン製の芯線ホルダを介してベースプレート上に配置した一対の金属製の電極に固定する。原料ガスの供給口及び反応排ガスの排気口も、この底板上に配置される。このような構成は、例えば、特開2011−68553号公報(特許文献1)に開示されている。

【0004】

一般に、反応炉内には、底板上に配置した一対の金属電極に固定された鳥居型のシリコン芯線が数十個設けられ、多重環式に配置される。近年では、多結晶シリコンの需要増大に伴い、1バッチで取得される多結晶シリコンの量を多くすることが求められてきており、その結果、反応炉は大型化し、反応炉内に配置されるシリコン芯線数は増加する傾向にある。これらの点については、特開2003−128492号公報(特許文献2)に詳しい。

【0005】

ところが、1バッチ当たりの生産量を高めるべく反応炉内に設置するシリコン芯線の数を増やすと、シリコン芯線の表面(多結晶シリコン棒の表面)に安定して原料ガスを供給することが困難になる。原料の供給が不安定な状態では、シリコン棒の表面にポップコーンと呼ばれる凸凹が発生し易く、その結果、シリコン棒の径(太さ)が長さ方向で例えば1mm〜5mm程度異なり、形状不良が生じる。

【0006】

また、凹凸ひとつ当たり(コーン粒ひとつ当たり)の表面積は20mm2〜200mm2であるが、コーン粒間にはシリコン棒の内部にまで達するクラック状の隙間(いわゆる“す”)が生じることもある。多結晶シリコンの出荷前には洗浄が行われるが、このような隙間に入り込んだ洗浄薬液はなかなか除去されず、洗浄作業効率を大幅に低下させてしまう。更に、多結晶シリコン中に隙間があると、シリコン単結晶の育成工程での均一な溶融が妨げられるという問題もある。

【0007】

このようなポップコーンの発生を防止するために、上述の特許文献2では、析出反応の全期間に渡ってシリコン棒表面の温度を一定の範囲に維持し、かつ、シリコン棒表面におけるシリコン原料の濃度を一定に保つため、析出反応の進行につれて増大するシリコン棒表面積に合わせて、原料ガスの供給量を増加させるという方法が提案されている。

【0008】

また、特開平11−43317号公報(特許文献3)では、大きな径の結晶粒が発生し易い時期に一旦シリコン棒の表面温度を大きく低下させ、径の小さな結晶粒だけが発生するように析出条件を制御する方法が提案されている。

【0009】

なお、単一のシリコン芯線のみで多結晶シリコン棒を製造していた時代の極めて初期の研究ではあるが、析出反応の開始時に設定した反応温度を徐々に下げることで、大きな径の結晶粒が発生することを防止するという提案もある(特許文献4:特開昭55−15999号公報)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2011−68553号公報

【特許文献2】特開2003−128492号公報

【特許文献3】特開平11−43317号公報

【特許文献4】特開昭55−15999号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述のように、これまでに幾つかのポップコーン発生防止策が提案されているが、反応炉の大型化と反応炉内に配置されるシリコン芯線数の増加化の傾向の下では、従来の方法の適用が難しくなってきている。

【0012】

例えば、反応炉内にシリコン芯線が多数配置された状況では、特許文献3で提案されているような、シリコン棒の表面温度を析出工程の途中で大きく低下させる操作を其々のシリコン芯線について行うことは極めて困難である。

【0013】

また、大気圧に近い圧力下で析出反応を行う場合には、シリコン棒表面における物質移動は自然対流による原料ガスの流れが主なものであると考えられるので、ポップコーンが発生しない状態となるように条件制御することも可能であった。しかし、近年では、析出反応は、高圧化・高速化の傾向にあり、反応炉内の圧力は従来よりも高く、かつ、供給される原料ガスも大量であり、シリコン棒表面における物質移動は自然対流のみならず強制対流にも支配されることとなるが、このような反応系内においてポップコーンが発生しない状態となるように条件制御する方法論は未だ提案されていない。

【0014】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、高圧化・高負荷化・高速化された反応系においても、ポップコーンの発生が抑制され、高純度な多結晶シリコン棒を安定的に製造するための技術を提案することにある。

【課題を解決するための手段】

【0015】

上述の課題を解決するために、本発明に係る多結晶シリコンの製造方法は、シーメンス法による多結晶シリコンの製造方法であって、クロロシラン類ガスと水素ガスからなる原料ガスをノズル口から反応炉内に供給してシリコン芯線上に多結晶シリコンを析出させるに際し、ガス供給量が相対的に低い前段工程と、ガス供給量が相対的に高い後段工程と、ガス供給量を前記前段工程の値から前記後段工程の値まで高める中間工程とを設け、前記3つの工程は何れも、反応温度が900〜1250℃で反応圧力が0.3〜0.9MPaの範囲で行われ、前記後段工程では、最大原料ガス供給量でガス供給する際の前記ノズル口における流速を150m/sec以上とし、反応開始後の析出反応の進行に伴って変化する多結晶シリコン棒の直径Dに応じて、下記の条件A〜Cでガス供給およびシリコン棒温度の制御を行うことを特徴とする。

条件A(クロロシラン類ガスの供給量):15mm以上40mm以下の所定値であるD1となるまでの間は最大クロロシラン類ガス供給量の3分の1以下の量で供給し、前記D1到達後から15mm以上40mm以下であって前記D1よりも大きい所定値D2となるまでの間は前記最大クロロシラン類ガス供給量となるまで連続的乃至ステップ状に増加させ、前記D2を超えた後は前記最大クロロシラン類ガス供給量を維持する。

条件B(水素ガスの供給量):前記D1となるまでの間は前記原料ガス中のクロロシラン類ガス濃度が30モル%以上40モル%未満となるように供給し、前記D1に到達後に前記クロロシラン類ガスに対する供給量比を連続的乃至ステップ状に増加させ、前記D2に到達後は前記原料ガス中のクロロシラン類ガス濃度が15モル%以上30モル%未満となるように供給する。

条件C(シリコン棒の温度):前記D2に到達後は、前記シリコン棒の径拡大に応じて低下させる。

【0016】

好ましくは、前記条件Cにおける前記シリコン棒温度の下げ幅は50〜350℃の範囲に設定される。

【0017】

また、好ましくは、前記条件Bにおける前記クロロシラン類ガスに対する前記水素ガスの供給量比の増加の操作は、前記シリコン棒の直径が40mmとなるよりも前に行われる。

【0018】

さらに、好ましくは、前記反応開始の時点の反応炉のベルジャー及びベースプレートの表面温度を40℃以上に制御する。

【0019】

本発明に係る多結晶シリコン製造用反応炉は、シーメンス法により多結晶シリコンを製造するための反応炉であって、ベルジャー及びベースプレートの表面温度を制御するための冷媒循環路と、該冷媒循環路に流れる冷媒の温度を40〜90℃に制御可能な冷媒温度制御部とを備えている。

【発明の効果】

【0020】

本発明によれば、シリコン芯線上にシリコンを析出させて多結晶シリコン棒を得る多結晶シリコンの製造方法において、析出反応の初期段階(前段工程)では原料ガスを反応炉に大量に供給することにより反応速度を上げることはせず供給する原料ガスの濃度を高濃度とすることにより反応速度を上げ、当該前段工程の後の後段工程では反応炉内に原料ガスを高速で吹き込むことにより生じる高速強制対流の効果を利用してポップコーンの発生確率を低く抑えることとしたので、高圧化・高負荷化・高速化された反応系においても、ポップコーンが少なく、かつ、高純度な多結晶シリコン棒を、生産効率を低下させることなく製造することが可能になる。

【図面の簡単な説明】

【0021】

【図1】本発明の多結晶シリコン製造用反応炉の構成例を説明するための断面概略図である。

【図2】本発明に係る多結晶シリコン製造プロセスの一例を説明するシーケンス図である。

【発明を実施するための形態】

【0022】

以下に、図面を参照して、本発明を実施するための形態について説明する。

【0023】

図1は、本発明に係る多結晶シリコン製造用反応炉100の構成の一例を示す断面概略図である。反応炉100は、シーメンス法によりシリコン芯線12の表面に多結晶シリコンを気相成長させ、多結晶シリコン棒13を得るための装置であり、ベースプレート5とベルジャー1を備えている。多結晶シリコン製造の高効率化のためには、ベースプレート5の直径が1〜3m程度、ベルジャー1の高さが1.5〜3.5m程度のサイズの反応炉100が好ましい。

【0024】

ベースプレート5には、シリコン芯線12に電流を供給するための金属電極10と、シリコン原料であるトリクロロシランガスやキャリアガスとしての窒素や水素などを供給するための原料ガス供給ノズル9と、外部へのガス排出用の反応排ガス出口8が設けられている。また、ベースプレート5には、シリコン芯線加熱用のカーボンヒーター14に電流供給するための電極15が設けられている。

【0025】

なお、この図では、シリコン芯線12は2本のみ図示しているが、量産用の反応炉では8〜100本程度のシリコン芯線が配置される。また、原料ガス供給ノズル9および反応排気ガス出口8の配置は、種々の態様があり得る。

【0026】

ベルジャー1には、温度制御用の媒体(冷媒)を循環させるための温度制御用媒体入口3と温度制御用媒体出口4が設けられている。温度制御用の媒体(冷媒)循環は、多結晶シリコンの析出反応を開始する際の内表面温度が低すぎてクロロシラン類ガスが液化するのを防止するとともに、析出反応中の内表面温度が上がりすぎてベルジャー1が金属汚染源となるのを防止するためのものである。また、ベルジャー1の側面には、内部を目視確認するためののぞき窓2が設けられている。なお、ベースプレート5にも、上記と同様の目的で、温度制御用媒体入口6と温度制御用媒体出口7が設けられている。

【0027】

金属電極10の頂部には、シリコン芯線12を固定するためのカーボン製の芯線ホルダ11を設置する。シリコン芯線12に通電すると、自己発熱により、シリコン芯線12の表面温度は、多結晶シリコンの析出温度である900〜1250℃の温度となる。このシリコン芯線12の表面に原料ガスを供給することにより、多結晶シリコンが析出して多結晶シリコン棒が得られる。

【0028】

ベースプレート5は円盤状をしており、このベースプレート5に設けられる金属電極10、原料ガス供給ノズル9、反応排ガス出口8も、同心円上に設置されることが多い。原料ガスとしては、トリクロロシランと水素の混合ガスが使用されることが多い。

【0029】

シリコン芯線12はカーボンヒーター14からの輻射熱により加熱され、シリコン芯線12の電気比抵抗が低下する。予めシリコン芯線12の電気比抵抗を下げておくことで、初期通電時の負荷が軽減される。初期通電後は、シリコン芯線12の自己発熱により表面が所定の温度に保持され、ガス供給ノズル9から供給されるクロロシランと水素ガスを含む原料ガスの反応により、シリコン芯線12上に多結晶シリコンが析出する。

【0030】

本発明は、高圧・高負荷・高速反応化されたシーメンス法による多結晶シリコンの析出反応において、ポップコーンの発生を抑制しつつ、高純度な多結晶シリコン棒を得るための多結晶シリコンの製造技術を提供するものである。従来方法では、大気圧に近い圧力下で反応を行い、シリコン原料の移動が自然対流で近似できるような反応条件下で多結晶シリコンを析出させていたのに対し、本発明では、高圧・高負荷化されたシーメンス法による多結晶シリコンの析出反応を対象としている。ここで、高圧・高負荷・高速反応化されたシーメンス法による多結晶シリコンの析出反応では、例えば、反応圧力は0.3〜0.9MPaといった高圧とされ、シリコン原料は最高値でシリコン棒の単位表面積当たり1.0×10-7mol/sec/mm2以上供給される。

【0031】

このような高圧・高負荷・高速反応化された条件下での反応では、原料ガス供給量(シリコン原料ガスとキャリアガスの供給量の和)が大きくなるため、供給ノズル9から噴き出す原料ガスの強制対流を、ポップコーン発生抑制のために効果的な因子のひとつとして利用することができる。つまり、高圧・高負荷・高速反応化された条件下での反応では、ポップコーン発生抑制のための物質移動を考える上で、原料ガスの自然対流と強制対流の両方を考慮することができる。

【0032】

ここで、自然対流とは、シリコン棒13と反応炉100内の反応ガスの温度差により自然的に発生する上昇気流のことであり、強制対流とは、原料供給ガスノズル9から高速で噴出される原料ガスによって反応炉100内に発生する反応性ガスの流れのことである。すなわち、大量の高圧の原料ガスを反応炉内に供給する高圧・高負荷・高速反応では、その原料ガスの運動エネルギーを利用して反応炉内を攪拌することにより、発生する強制対流によりシリコン棒13の表面での物質移動の効率を高め、反応速度を上げることができる。これにより、多結晶シリコンの析出速度が大きくなり、生産性を高めることが可能になる。

【0033】

本発明の多結晶シリコンの製造方法では、上述の強制対流効果を高めるために、原料ガス供給ノズル9より供給されるクロロシラン類ガスと水素ガスを含む原料ガスの供給量が最大となる際に、原料ガス供給ノズル9から噴出される原料ガスのノズル口における流速が150m/sec以上となる条件に設定する。このような条件設定は、例えば、原料ガス供給ノズル9の形状設計と原料ガスの供給圧力制御により実現できる。また、反応炉100内全体を強制対流領域とするためには、反応炉100のサイズや形状に応じた条件設定が必要であるが、例えば、ガスの炉内滞留時間が20〜100秒となるように原料ガス供給ノズル9や反応排ガス出口8の配置等を設計することにより、好ましい滞留状態を得ることができる。

【0034】

単結晶シリコン基板の表面にシリコンを析出させる際の反応速度は、反応温度と原料ガスであるクロロシランの種類で決まる定数と、基板表面における原料ガス濃度によって決まる。多結晶シリコン棒表面にシリコンを析出させる場合も、基本的には、上記と同様の取り扱いができる。加えて、シリコン棒表面におけるクロロシラン類の濃度は、濃度境界層内の物質移動量と濃度境界層外側の原料ガス濃度(バルクガス濃度)によって決まる。

【0035】

筆者らの実験結果によると、ポップコーンの発生は、シリコン棒13表面におけるクロロシラン類の濃度とシリコン棒13の表面温度から決定される反応速度(vR)と、濃度境界層を通してシリコン棒13の表面へと物質移動するクロロシラン類の量(すなわち物質移動速度(vT))の大小関係によって決まる。

【0036】

具体的には、定性的傾向として、反応速度(vR)が物質移動速度(vT)を上回れば、ポップコーンが発生し易い。一方、物質移動速度(vT)が反応速度(vR)を上回れば、ポップコーンは発生し難い。この実験結果は、シリコン棒13の表面においてシリコン原料であるクロロシラン類が不足傾向にあればポップコーンが発生し易く、シリコン棒13の表面においてクロロシランが余剰傾向にあればポップコーンは発生し難い、と理解することができる。

【0037】

このような理解は、特許文献2に開示されている方法、すなわち、原料ガス濃度(バルクガス濃度)を高めて濃度境界層の外側とシリコン棒13の表面の原料ガスの濃度差を大きくすることにより濃度境界層を通過する物質移動量を増やしてポップコーン発生を抑制する方法の基本的メカニズムとも矛盾しない。

【0038】

また、上述の理解は、特許文献3に開示されている方法、すなわち、析出温度を下げる操作によりポップコーン発生を抑制する方法の基本的メカニズムとも矛盾しない。反応速度は温度によって決まる原料ガスの反応速度定数とシリコン棒13表面の原料ガスの濃度によって決定されるため、反応温度が高いほど反応速度は高くなり反応温度が低いほど反応速度は低くなる。従って、析出温度を下げる操作を行うと反応速度は下がることとなるため、析出温度を下げる操作はポップコーンの発生抑制に有効であることになる。

【0039】

ところで、濃度境界層の厚さは、シリコン棒13表面における自然対流と強制対流によって決まる速度境界層の厚さに単純比例すると考えてよい。従って、シリコン棒13表面近くの反応ガスの流れ速度が小さくなり速度境界層が厚くなると濃度境界層は厚くなり、バルクガス濃度が一定でも濃度境界層を通過する物質移動量は小さくなる。逆に、シリコン棒13表面近傍のガス流速が大きくなれば濃度拡散層が薄くなって物質移動速度が高まる。このため、シリコン棒13表面近傍のガス流速を高めて物質移動速度がシリコン棒13表面の反応速度を上回れば、ポップコーンは発生し難くなると考えることができる。つまり、シリコン棒13の温度と周囲の反応ガスの温度差によって発生する自然対流に加え、原料ガスの大量供給により発生する強制対流を利用してガス流速を高くすればするほど、反応温度が同じでも、シリコン棒13表面においてポップコーンは発生し難くなるはずである。

【0040】

高圧・高負荷・高速反応条件では、反応炉内に原料ガスを高速で吹き込むことにより高速の強制対流を得ることができ、この高速強制対流の効果を利用して、高温での析出反応であっても、ポップコーンの発生確率を低く抑えることが可能となる。

【0041】

しかし、用いられるシリコン芯線12は、断面が一辺5〜10mm程度の矩形で長さが1500〜3000mm程度であり細長い。このため、シリコン棒13の径が十分に太くなっていない状態でクロロシラン類ガスと水素キャリアガスからなる原料ガスを大流量で反応炉内に高速で吹き込むと、シリコン芯線12やシリコン棒13の倒壊が生じるおそれがある。このため、実際の製造現場では、析出反応の初期段階においては、強制対流を効率的に利用することでシリコン棒13の表面での物質移動の効率を高めて反応速度を上げるという手法を採用することはできない。

【0042】

そこで、本発明では、析出反応の初期段階(前段工程)では、原料ガスを反応炉100に大量に供給することにより反応速度を上げることはせず、供給する原料ガスの濃度を高濃度とすることにより反応速度を上げるという手法を選択する。具体的には、供給する原料ガスの量は抑制する一方で、原料ガス中のクロロシラン類濃度を30モル%以上40モル%未満と高濃度とし、濃度境界層の外側のバルクガス濃度を高めに維持することで物質移動量を大きくしてシリコンの析出速度を高める。

【0043】

しかし、この場合、チャンバー1の内壁温度を、濃度境界層外側の原料ガス(バルクガス)の露点以下とすることは好ましくない。これは、チャンバー1の内壁温度がバルクガスの露点以下となると、チャンバー1の内壁面でシリコン原料の液化が生じ、反応炉100の排ガス管を閉塞させたり、シリコンの析出反応中に副次的に発生する粉がチャンバー1の内壁や排ガス管の内壁に付着してしまったり、反応炉100に付属するガス熱交換器の性能を低下させてしまったりする危険があるためである。

【0044】

そこで、本発明に係る多結晶製造用の反応炉100は、ベルジャー1及びベースプレート5の内表面温度を制御するための冷媒循環路(3と4および6と7)に流れる冷媒(温度制御用の媒体)17の温度を40〜90℃に制御可能な冷媒温度制御部16を備えている。

【0045】

ベルジャー1及びベースプレート5の内表面温度をシリコン原料ガスの結露温度よりも高温に維持するため、例えばシリコン原料ガスがトリクロロシランである場合には、温度が40℃以上の冷媒を冷媒循環路に循環させる。

【0046】

本発明の多結晶シリコンの製造方法では、シリコン原料ガスとしてクロロシラン類ガスを用い、析出反応開始の時点での反応炉100のベルジャー1及びベースプレート5の内表面温度を40℃以上に制御する。

【0047】

一方、ベルジャー1及びベースプレート5の内表面温度が高すぎると、表面にシリコンが析出したり金属汚染を生じさせる等のおそれがある。このため、ベルジャー1及びベースプレート5の内表面温度が所定値を超えないようにするために、例えばシリコン原料ガスがトリクロロシランである場合には、温度が90℃以下の冷媒を冷媒循環路に循環させる。なお、冷媒温度制御部16は、冷媒の温度を制御するものであるから、冷媒を冷却ならびに加温する機能を備えている。また、温度制御用媒体(冷媒)としては、典型的には水が用いられる。

【0048】

冷媒温度制御部16から供給される冷媒は、主として、析出反応中におけるベルジャー1及びベースプレート5の内表面温度の制御に利用されるが、これに限らず、析出反応終了後に反応炉内温度を下げる工程(冷却工程)での冷却用として用いることもできる。なお、このような利用の際には、冷媒温度を40〜90℃で管理する必要は必ずしもない。

【0049】

高濃度のシリコン原料供給は析出反応の高速化の観点からは有利であるが、本発明者らの検討によれば、高濃度のシリコン原料を供給し続けるとシリコンの析出反応に伴って副次的に発生する気相析出物と思われる粉が発生し易くなる。このような粉の発生は、特に、シリコン棒13の径が太くなってくると顕著となる。このような粉は、ベルジャー1の内表面に付着して重金属汚染の原因となったり、反応終了後に行われるベルジャー1やベースプレート5の清掃作業を困難にする。本発明者らは、この粉の発生原因は、シリコン棒13の径が太くなると局部的な高温領域が発生し易くなり、当該高温領域においてシリコン原料が熱分解してしまうことによるものと推測している。

【0050】

そこで、シリコン棒13の直径がある程度の大きさになった後は、原料ガス中のシリコン原料の濃度を下げ、相対的に低濃度条件で原料ガスを供給する必要がある。

【0051】

また、シリコン棒13表面の速度境界層の厚さ(すなわち濃度境界層の厚さ)は、シリコン棒13の周囲のガス流速が同じであれば、シリコン棒13棒の直径が大きいほど厚くなる。このため、原料ガスを一定流量で反応炉100に供給し続けて反応炉内での強制対流の流れが一定である場合、シリコン棒13が太ることに伴って濃度境界層が厚くなるために物質移動量が減少する結果となる。この状態で反応温度を一定に維持してしまうと、ポップコーンが発生し易くなる。

【0052】

尤も、シリコン棒13の径拡大に伴って原料ガス供給量を増加し続ければ上記問題は解決するが、現実の生産で用いられる反応炉では原料ガスの供給能力に限界があるのが通常である。

【0053】

そこで、本発明では、シリコン棒13の径が所定の値にまで大きくなった時点以降の工程(後段工程)で、シリコン棒13の表面温度を下げるように制御する。このような温度制御により、反応速度は濃度境界層における物質移動速度を下回ることとなり、その結果、ポップコーンの発生が抑制される。

【0054】

上述した現象を考慮して析出反応条件を設定することにより、高圧・高負荷・高速反応で多結晶シリコンを析出させた場合でも、ポップコーンの発生の抑制が可能となる。

【0055】

すなわち本発明の多結晶シリコンの製造方法は、下記のような条件で実施される。

【0056】

クロロシラン類ガスと水素ガスからなる原料ガスをノズル口から反応炉内に供給してシーメンス法によりシリコン芯線上に多結晶シリコンを析出させるに際し、ガス供給量が相対的に低い前段工程と、ガス供給量が相対的に高い後段工程と、ガス供給量を前記前段工程の値から前記後段工程の値まで高める中間工程とを設け、これら3つの工程は何れも、反応温度が900〜1250℃で反応圧力が0.3〜0.9MPaの範囲で行われる。このうち、後段工程では、最大原料ガス供給量でガス供給する際のノズル口における流速を150m/sec以上とし、反応開始後の析出反応の進行に伴って変化する多結晶シリコン棒の直径Dに応じて、下記の条件A〜Cでガス供給およびシリコン棒温度の制御を行う。

【0057】

すなわち、クロロシラン類ガスの供給は、多結晶シリコン棒の直径が15mm以上40mm以下の所定値であるD1となるまでの間は最大クロロシラン類ガス供給量の3分の1以下の量で供給し、D1到達後から15mm以上40mm以下であってD1よりも大きい所定値D2となるまでの間は最大クロロシラン類ガス供給量となるまで連続的乃至ステップ状に増加させ、D2を超えた後は最大クロロシラン類ガス供給量を維持する(条件A)。

【0058】

また、水素ガスの供給は、多結晶シリコン棒の直径がD1となるまでの間は原料ガス中のクロロシラン類ガス濃度が30モル%以上40モル%未満となるように供給し、D1に到達後にクロロシラン類ガスに対する供給量比を連続的乃至ステップ状に増加させ、D2に到達後は原料ガス中のクロロシラン類ガス濃度が15モル%以上30モル%未満となるように供給する(条件B)。

【0059】

さらに、シリコン棒の温度は、多結晶シリコン棒の直径がD2に到達後は、シリコン棒の径拡大に応じて低下させる。

【0060】

ガス供給量が相対的に低い前段工程を設ける理由は、シリコン棒が比較的細い段階で大量の原料ガスを供給するとシリコン芯線12ごと倒壊する可能性があるためである。なお、一般に、シリコン芯線12は、断面の一辺が6mm〜8mmの矩形である角柱や、断面の直径が6mm〜8mmの円柱等のものが使用される。

【0061】

一方、ガス供給量が相対的に高い後段工程において、最大原料ガス供給量でガス供給する際の原料ガス供給ノズル9のノズル口における流速を150m/sec以上とする理由は、効率的に強制対流を得るためである。

【0062】

なお、反応開始の段階で原料ガスの噴出圧によってシリコン芯線12の倒壊や吹き飛びといったトラブルが発生してしまわないよう、反応の開始段階での原料ガスの供給は、ノズル口における流速が、後述するように制限される。

【0063】

原料ガスの供給流速が小さく、反応炉100内の強制ガス循環流が形成されていない状況でシリコンの析出反応速度を大きくするためには、反応炉内100におけるクロロシラン類のバルクガス濃度を高く保つ必要がある。そのため、本発明では、上述の条件により、前段工程において供給される原料ガス中のクロロシラン類ガスの濃度を高めている。

【0064】

具体的には、多結晶シリコン棒の直径が15mm以上40mm以下の所定値であるD1となるまでの間は、原料ガス中のクロロシラン類ガス濃度が30モル%以上40モル%未満となるように供給する。より好ましくは、原料ガス中のクロロシラン類ガス濃度は30モル%以上35モル%未満である。このような濃度範囲であれば、反応炉100内で液化や粉の発生が生じることはない。

【0065】

シリコン棒13の直径が小さい段階では、局所的な高温領域は生じ難く、粉の発生も生じ難い。このため、原料ガス中のクロロシラン類ガスの濃度を高く維持しても問題は無い。その結果、反応温度も1000℃〜1250℃と比較的高く保つことが可能である。そして、反応温度を比較的高めに設定することにより、原料ガス供給に伴う強制対流によるシリコン棒13の表面での物質移動の促進が期待できない前段工程においても、自然対流と濃度差拡散量の増大により析出速度を比較的高めることができる。

【0066】

上述したように、ガス供給量が相対的に低い前段工程、ガス供給量が相対的に高い後段工程、および、ガス供給量を前段工程の値から後段工程の値まで高める中間工程の何れにおいても、反応温度は900〜1250℃の範囲とされ、反応圧力は0.3〜0.9MPaの範囲とされる。炉内圧力を所定の値に管理する際、±20%の範囲に維持することが好ましい。例えば、所定値が0.5MPaであれば、0.4〜0.6MPaの範囲に維持することが好ましい。また。反応温度(シリコン棒の表面温度)を所定の値に管理する際、±20℃の範囲に維持することが好ましい。例えば、反応開始時のシリコン芯線12の表面温度を1200℃とした場合、1200±20℃の範囲に維持することが好ましい。

【0067】

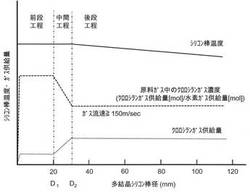

図2は、本発明に係る多結晶シリコン製造プロセスの一例を説明するシーケンス図で、前段〜後段工程に至る、シリコン棒温度、原料ガス中のクロロシラン類ガス濃度(クロロシラン類ガス供給量と水素ガス供給量の比(mol/mol))、及びクロロシラン類ガスの供給量を例示している。なお、ここではクロロシラン類ガスとしてクロロシンンガスが用いられており、上述のD1およびD2はそれぞれ、20mmおよび30mmである。

【0068】

上述のように、本発明では、シリコン棒13の直径が少なくとも15mmφ以上の太さに成長して原料ガスの吹き付け圧によって倒壊し難くなくなる時点までは、原料ガスの供給流速が制御される。ここで、なるべく早く直径を増大させるためにはクロロシラン類ガスの供給量は最大供給時の供給量に対して10分の1以上であることが好ましく、より好ましくは6分の1以上であるが、上述のように倒壊の防止のため上限は、最大量供給時の供給量に対して3分の1以下であることが好ましく、より好ましくは4分の1である。この場合、クロロシラン類ガスの供給量は上記範囲内であれば、その工程中に増加させる方法を採ることもできる。

【0069】

また、シリコン棒13が倒壊する恐れがなくなる直径(上述のD2)は装置構成にもよるが一般に40mmφよりは小さい値であり、この直径になった後はクロロシランの供給量を最大量とし、反応終了操作に入るまで最大供給量を維持することが好ましい。この際、原料ガス中のクロロシラン類濃度をバルク濃度として上述のような濃度管理した場合、原料ガスの供給量が多い方が早くシリコン棒13の太さを増大させることができる。そこで、クロロシラン類の供給量は、シリコン棒13が倒壊する恐れがなくなる直径になるまで最低量で制御するのではなく、シリコン棒の太さの増大に合わせて、多段および/または連続的に増加させる。すなわち、15mmφから40mmφの間にD1およびD2を設定し、D1を過ぎた段階よりクロロシラン供給量を多段(ステップ状)および/または連続的に増加させ、D2で最大値とする方法である。なお、シリコン棒13の直径は、シリコン棒温度の測定データと、通電データから得られる抵抗値より算出することができる。

【0070】

一方、水素ガスの供給量は、少なくともシリコン棒13の直径が15mmφになるまでは、上述した原料ガス中のクロロシラン類濃度を維持するよう、クロロシラン類ガスの供給量に合わせて供給する。そして、シリコン棒13の直径が15mmφを超えた後、直径が70mmφを超えるまでの間のいずれかの期間または時点に、クロロシラン類ガスに対する水素ガスの供給量比を連続的および/または1段以上の段階で増加させる。シリコン棒13の直径が70mmφとなった時点以降では、原料ガス中のクロロシラン類濃度が15モル%以上30モル%未満、好ましくは20モル%以上25モル%以下であるように管理する。

【0071】

この水素ガスの供給量比の増加は、クロロシラン類ガスの増加タイミングに合わせて、シリコン棒13の直径が15〜40mmφとなって原料ガスの噴出圧によって倒壊する恐れがなくなり、上述のクロロシラン類ガスの供給量が最大になった時点で完了するように増加させる。

【0072】

水素ガス供給量の増加によってクロロシラン類のバルク濃度が低下するため、出来るだけバルク濃度が高い濃度条件で反応を進めるほうが生産性は良くなることになる。しかし、シリコン棒が太くなってくると、高濃度条件では粉の発生が起る可能性が大きくなる。そこで、ポップコーンの発生を抑制しつつ、粉の発生を抑制するためにはクロロシラン類ガスの供給量が最大になった段階での低濃度化が好ましい。

【0073】

なお、原料ガスを構成するクロロシラン類ガスと水素ガスの供給量の増加は、上述のように連続、または1段以上の段階で引き上げられるが、シリコン棒13の温度は反応に適切な温度に制御される必要がある。このため、原料ガスの供給量の増加に伴う冷却量の増大に対し、シリコン棒13に対する通電量を増加させて温度を制御する。また、炉内原料ガスの温度も、原料ガス供給ノズル9付近やシリコン棒13付近を除き200〜700℃程度であることが好ましい。そこで、供給速度を増加させる場合にも、温度制御可能な範囲で行う必要があり、その意味でも供給速度変化は1回で増加させるのではなく、多段あるいは連続的に行われることが好ましい。

【0074】

また、上述のクロロシラン類ガスの供給量の増加と水素ガスの供給量の増加が行われることによって、原料ガス供給ノズル9のノズル口から噴出される原料ガスの流速が150m/sec以上となることで、上述したような強制対流効果が得られるようになる。これにより、粉の発生防止やポップコーンの発生防止のため、クロロシラン類ガスに対する水素ガスの供給比を上げ、バルクガス濃度を下げた場合にも、濃度境界層の厚さを下げる効果によって、多結晶シリコンの生産効率を大きく落とすことなく製造をすることが可能となる。

【0075】

更に本発明では、ポップコーンの発生を防止するためシリコン棒13の温度制御を行う。すなわち、上述した水素ガス供給量の増加が完了し、原料ガスの最速速度での供給が開始された時点から、遅くともシリコン棒の直径が70mmφとなる時点の間のいずれかの時点より反応終了まで、ポップコーンの発生を防止するためにシリコン棒13の温度を下げていく操作を行う。このシリコン棒13の直径の増加に伴って、シリコン棒13表面の物質移動量が低下した分だけ反応速度を低下させるために析出温度を徐々に下げていく操作を行うことにより、ポップコーンの発生を抑制することができる。

【0076】

なお、温度を低下させる操作を開始する時点は遅い方が生産性を上げることができるが、遅すぎた場合にはポップコーンが発生する恐れが生じる。また、ここでのシリコン棒13の直径に対する析出温度の制御は反応炉の状況によって異なるため、どのようなパターンで温度を低下させていくかについては、実際に運転する反応器を用いて数回のテストを行う必要がある。シリコン棒13の温度はシリコン棒への通電量で制御されるため、ポップコーンの発生しない通電量パターンをテストによって見出し、それを多結晶シリコン棒の生産に用いればよい。

【0077】

本発明者らの実験によると、反応終了時のシリコン棒の最終径120mmφ〜150mmφとすると、最高温度からの低下幅は50〜350℃、特に100〜350℃であることが好ましく、最終温度は1100℃〜900℃であることが好ましい。

【0078】

また、温度を下げていくパターンは、シリコン棒の直径が温度低下を開始する時の直径からシリコン棒の最終予定径までのシリコン棒の直径を横軸に、温度低下を開始する時の温度から最終温度までの温度を縦軸にとった時、直径と温度がおよそ直線に載るように連続的に変化させて低下させる方法を挙げることができる。

【0079】

簡便な方法として、2点以上のポイントを設け、そのポイントで段階的に温度を落とす方法を採ることもできる。ただし、必要以上に温度を下げた場合には生産性が落ち、温度が高過ぎる場合には粉発生の危険性が上がるため、3点以上のより多段階で落としていくことが好ましい。

【実施例】

【0080】

[実施例1]:図1に示した反応装置を用いて多結晶シリコン棒を育成した。なお、実際の装置では、ベースプレート5上に直径7mmφのシリコン芯線12が60本建てられており、また原料ガス供給ノズル9は全てのシリコン芯線に原料ガスが必要量供給可能なように配置されている。ベルジャー1とベースプレート5の冷媒循環ライン(それぞれ冷媒入口3および6、冷媒出口4および7)には、反応開始から反応終了まで55℃に管理された水を循環した。

【0081】

多結晶シリコンの析出反応中、反応器内の圧力は0.5MPaを維持し、反応開始時には、シリコン芯線の温度を1100℃とし、トリクロロシラン濃度が32mol%である水素ガスとトリクロロシランガスよりなる原料ガスを526kg/hr(トリクロロシランガス510kg/hr、水素ガス180Nm3/hr)供給した。

【0082】

また、シリコン棒13の直径が10mmφとなった時点でトリクロロシランガスの供給量が1000kg/hr、水素ガスの供給量が350Nm3/hr(トリクロロシラン濃度は32mol%を維持)となるように、シリコン棒13の直径に比例させて、トリクロロシランガスおよび水素ガスの供給量を増加させた。

【0083】

更に、シリコン棒13の直径が10mmφ〜20mmφまではトリクロロシランガス供給量1000kg/hr、水素ガスの供給量350Nm3/hrを維持し、その後、シリコン棒13の直径が30mmφになるまでは、シリコン棒13の直径が30mmφとなった時点でトリクロロシランガスの供給量が3000kg/hr、水素ガスの供給量が2000Nm3/hr(原料ガス中のトリクロロシラン濃度は20mol%)となるように、トリクロロシランガスおよび水素ガスの供給量をシリコン棒13の直径に比例させて増加し、その後は反応終了までこれらの供給量を維持した。なお、ここで原料ガス供給量が最大量となった際のノズル口における原料ガス流速は180m/secであった。

【0084】

一方、シリコン棒13の温度は、供給する電流量を調整することで、シリコン棒13の直径が30mmφになるまで1100℃を維持するように管理し、その後、シリコン棒の直径が116mmφとなって反応を終了するまで、シリコン棒13の直径の増大に合わせて直径に比例して直線的に1050℃まで低下させた。

【0085】

上記の工程により、反応器中にシリコン粉が発生することなく、61時間で7mmのシリコン芯線より直径116mmφのシリコン棒が得られ、この時の多結晶シリコンの生産性は、43.2kg/hrであった。

【0086】

また、得られた60本のシリコン棒を5cm程度の塊に破砕し、ポップコーンを含む塊と含まない塊に分別したところ、ポップコーンを含む塊の全体に対する比は5質量%であった。

【0087】

[実施例2]:実施例1の工程に対し、原料ガスの供給操作およびシリコン棒の温度管理パターンのみを変更して多結晶シリコン棒の製造を行った。

【0088】

原料ガスの供給操作では、反応開始よりシリコン棒13の直径が20mmφになるまでは実施例1と同様のパターンで原料ガスを供給し、その後、トリクロロシランはシリコン棒13の直径が25mmφになった時点で供給量が3000kg/hrになるように、シリコン棒13の直径に比例させて増加し、水素ガスはシリコン棒13の直径が30mmφになった時点で供給量が2000Nm3/hrになるようにシリコン棒13の直径に比例させて増加しながら供給し、その後は、それらの供給量を維持した。

【0089】

一方、シリコン棒13の温度は、シリコン棒13の直径が25mmφになるまで1100℃を維持するように管理し、その後、シリコン棒の直径が119mmφとなって反応を終了するまで、シリコン棒13の直径の増大に合わせて直径に比例して直線的に990℃まで低下させた。

【0090】

上記の工程により、反応器中にシリコン粉が発生することなく、66時間で7mmのシリコン芯線より直径119mmφのシリコン棒が得られ、この時の多結晶シリコンの生産性は、42.5kg/hrであった。

【0091】

また、実施例1と同様にシリコン棒を破砕してポップコーンを含む塊を分別したところ、ポップコーンを含む塊の全体に対する比は1質量%であった。

【0092】

[比較例1]:実施例1の工程に対し、トリクロロシランガスと水素ガスの合計の供給容量を実施例1で行った操作一致させると共に、反応開始から終了までのトリクロロシラン濃度を20mol%に固定して行い、更に反応温度は反応開始時に1050℃、反応終了時には990℃となるように温度管理を行った以外の操作は、全て実施例1の工程と同様に行った。

【0093】

すなわち、反応開始時の原料ガスは339kg/hr(トリクロロシランガス320kg/hr、水素ガス210Nm3/hr)供給した。

【0094】

また、シリコン棒13の直径が10mmφとなった時点でトリクロロシランガスの供給量が623kg/hr、水素ガスの供給量が412Nm3/hrとなるように、シリコン棒13の直径に比例させて、トリクロロシランガスおよび水素ガスの供給量を増加させた。

【0095】

更に、シリコン棒13の直径が10mmφ〜20mmφまではトリクロロシランガス供給量623kg/hr、水素ガスの供給量412Nm3/hrを維持し、その後、シリコン棒13の直径が30mmφになるまでは、シリコン棒13の直径が30mmφとなった時点でトリクロロシランガスの供給量が3000kg/hr、水素ガスの供給量が2000Nm3/hrとなるように、トリクロロシランガスおよび水素ガスの供給量をシリコン棒13の直径に比例させて増加し、その後反応終了までトリクロロシランガスの供給量が3000kg/hr、水素ガスの供給量が2000Nm3/hrを維持した。

【0096】

上記の工程により、反応器中にシリコン粉が発生することなく、97時間で7mmのシリコン芯線より直径131mmφのシリコン棒が得られたが、反応初期よりトリクロロシランが低濃度である原料ガスを用いたため、多結晶シリコンの生産性は、35.1kg/hrに低下した。

【0097】

また、実施例1と同様にシリコン棒を破砕してポップコーンを含む塊を分別したところ、ポップコーンを含む塊の全体に対する比は2質量%であった。

【0098】

[比較例2]:実施例1の工程に対し、シリコン棒の温度を反応開始から終了まで1050℃に固定した以外の操作は、全て実施例1の工程と同様に行った。

【0099】

上記の工程により、反応器中にシリコン粉が発生することなく、76時間で7mmのシリコン芯線より直径131mmφのシリコン棒が得られ、多結晶シリコンの生産性は、45.2kg/hrであった。

【0100】

また、実施例1と同様にシリコン棒を破砕してポップコーンを含む塊を分別したところ、ポップコーンを含む塊の全体に対する比は26質量%であった。

【0101】

[比較例3]:実施例1の工程に対し、原料ガス供給方法は比較例1と同様に反応開始より反応終了までクロロシラン濃度を20mol%とし、シリコン棒の温度は比較例2と同様に反応開始から終了まで1100℃に固定した以外の操作は全て実施例1の工程と同様に行った。

【0102】

上記の工程により、反応器中にシリコン粉が発生することなく、73時間で7mmのシリコン芯線より直径132mmφのシリコン棒が得られ、多結晶シリコンの生産性は、47.5kg/hrであった。

【0103】

また、実施例1と同様にシリコン棒を破砕してポップコーンを含む塊を分別したところ、ポップコーンを含む塊の全体に対する比は40質量%であった。

【0104】

[比較例4]:実施例1の工程に対し、トリクロロシランガスの供給量を実施例1で行った操作に一致させ、反応中供給される原料ガスのトリクロロシラン濃度を32mol%となるように水素ガスの供給量の調整を行った。

【0105】

また、反応温度は反応開始時に1050℃、シリコン棒の直径が30mmφになった時に1100℃となるようにシリコン棒の直径に合わせて上昇させ、更にその後、反応終了時には990℃となるようにシリコン棒の直径に合わせて低下させる温度管理を行った。それ以外の操作は、全て実施例1の工程と同様に行った。

【0106】

すなわち、シリコン棒13の直径が20mmφになるまでは実施例1のパターンで原料ガスを供給し、その後、シリコン棒の直径が30mmφになるまでは、シリコン棒13の直径が30mmφとなった時点でトリクロロシランガスの供給量が3000kg/hr、水素ガスの供給量が1050Nm3/hr(原料ガス中のトリクロロシラン濃度は32mol%)となるように、トリクロロシランガスおよび水素ガスの供給量をシリコン棒13の直径に比例させて増加し、その後は反応終了までこれらの供給量を維持した。なお、ここで、原料ガス供給量が最大量となった際のノズル口における原料ガス流速は111m/secであった。

【0107】

上記の工程を用いた場合には、反応器中に大量のシリコン粉が発生した。また、66時間で7mmのシリコン芯線より直径129mmφのシリコン棒が得られ、多結晶シリコンの生産性は、49.5kg/hrであった。

【0108】

また、実施例1と同様にシリコン棒を破砕してポップコーンを含む塊を分別したところ、ポップコーンを含む塊の全体に対する比は31質量%であった。

【0109】

これらの実施例および比較例の結果を、表1に纏めた。

【0110】

【表1】

【産業上の利用可能性】

【0111】

本発明は、高圧化・高負荷化・高速化された反応系においても、ポップコーンの発生が抑制され、高純度な多結晶シリコン棒を安定的に製造するための技術を提供する。

【符号の説明】

【0112】

100 反応炉

1 ベルジャー

2 のぞき窓

3 冷却水入口(ベルジャー)

4 冷却水出口(ベルジャー)

5 ベースプレート

6 冷却水入口(ベースプレート)

7 冷却水出口(ベースプレート)

8 反応排ガス出口

9 原料ガス供給ノズル

10 電極

11 芯線ホルダー

12 シリコン芯線

13 多結晶シリコン棒

14 カーボンヒーター

15 電極

16 冷媒温度制御部

17 冷媒

【技術分野】

【0001】

本発明は、多結晶シリコンの製造技術に関し、特に、シーメンス法により加熱したシリコン芯線の表面に原料ガスを供給し多結晶シリコンを析出させて多結晶シリコン棒を製造するための方法および反応炉に関する。

【背景技術】

【0002】

半導体用単結晶シリコンあるいは太陽電池用シリコンの原料となる多結晶シリコンの製造方法として、シーメンス法が知られている。シーメンス法は、クロロシランを含む原料ガスを加熱されたシリコン芯線に接触させることにより、該シリコン芯線の表面に多結晶シリコンをCVD(Chemical Vapor Deposition)法を用いて気相成長させる方法である。

【0003】

シーメンス法により多結晶シリコンを気相成長させる際、ベルジャーと呼ばれる上部構造体とベースプレートと呼ばれる下部構造体(底板)により構成される反応空間内に、シリコン芯線を鉛直方向2本、水平方向1本の鳥居型に組み立て、該鳥居型のシリコン芯線の両端を一対のカーボン製の芯線ホルダを介してベースプレート上に配置した一対の金属製の電極に固定する。原料ガスの供給口及び反応排ガスの排気口も、この底板上に配置される。このような構成は、例えば、特開2011−68553号公報(特許文献1)に開示されている。

【0004】

一般に、反応炉内には、底板上に配置した一対の金属電極に固定された鳥居型のシリコン芯線が数十個設けられ、多重環式に配置される。近年では、多結晶シリコンの需要増大に伴い、1バッチで取得される多結晶シリコンの量を多くすることが求められてきており、その結果、反応炉は大型化し、反応炉内に配置されるシリコン芯線数は増加する傾向にある。これらの点については、特開2003−128492号公報(特許文献2)に詳しい。

【0005】

ところが、1バッチ当たりの生産量を高めるべく反応炉内に設置するシリコン芯線の数を増やすと、シリコン芯線の表面(多結晶シリコン棒の表面)に安定して原料ガスを供給することが困難になる。原料の供給が不安定な状態では、シリコン棒の表面にポップコーンと呼ばれる凸凹が発生し易く、その結果、シリコン棒の径(太さ)が長さ方向で例えば1mm〜5mm程度異なり、形状不良が生じる。

【0006】

また、凹凸ひとつ当たり(コーン粒ひとつ当たり)の表面積は20mm2〜200mm2であるが、コーン粒間にはシリコン棒の内部にまで達するクラック状の隙間(いわゆる“す”)が生じることもある。多結晶シリコンの出荷前には洗浄が行われるが、このような隙間に入り込んだ洗浄薬液はなかなか除去されず、洗浄作業効率を大幅に低下させてしまう。更に、多結晶シリコン中に隙間があると、シリコン単結晶の育成工程での均一な溶融が妨げられるという問題もある。

【0007】

このようなポップコーンの発生を防止するために、上述の特許文献2では、析出反応の全期間に渡ってシリコン棒表面の温度を一定の範囲に維持し、かつ、シリコン棒表面におけるシリコン原料の濃度を一定に保つため、析出反応の進行につれて増大するシリコン棒表面積に合わせて、原料ガスの供給量を増加させるという方法が提案されている。

【0008】

また、特開平11−43317号公報(特許文献3)では、大きな径の結晶粒が発生し易い時期に一旦シリコン棒の表面温度を大きく低下させ、径の小さな結晶粒だけが発生するように析出条件を制御する方法が提案されている。

【0009】

なお、単一のシリコン芯線のみで多結晶シリコン棒を製造していた時代の極めて初期の研究ではあるが、析出反応の開始時に設定した反応温度を徐々に下げることで、大きな径の結晶粒が発生することを防止するという提案もある(特許文献4:特開昭55−15999号公報)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2011−68553号公報

【特許文献2】特開2003−128492号公報

【特許文献3】特開平11−43317号公報

【特許文献4】特開昭55−15999号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述のように、これまでに幾つかのポップコーン発生防止策が提案されているが、反応炉の大型化と反応炉内に配置されるシリコン芯線数の増加化の傾向の下では、従来の方法の適用が難しくなってきている。

【0012】

例えば、反応炉内にシリコン芯線が多数配置された状況では、特許文献3で提案されているような、シリコン棒の表面温度を析出工程の途中で大きく低下させる操作を其々のシリコン芯線について行うことは極めて困難である。

【0013】

また、大気圧に近い圧力下で析出反応を行う場合には、シリコン棒表面における物質移動は自然対流による原料ガスの流れが主なものであると考えられるので、ポップコーンが発生しない状態となるように条件制御することも可能であった。しかし、近年では、析出反応は、高圧化・高速化の傾向にあり、反応炉内の圧力は従来よりも高く、かつ、供給される原料ガスも大量であり、シリコン棒表面における物質移動は自然対流のみならず強制対流にも支配されることとなるが、このような反応系内においてポップコーンが発生しない状態となるように条件制御する方法論は未だ提案されていない。

【0014】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、高圧化・高負荷化・高速化された反応系においても、ポップコーンの発生が抑制され、高純度な多結晶シリコン棒を安定的に製造するための技術を提案することにある。

【課題を解決するための手段】

【0015】

上述の課題を解決するために、本発明に係る多結晶シリコンの製造方法は、シーメンス法による多結晶シリコンの製造方法であって、クロロシラン類ガスと水素ガスからなる原料ガスをノズル口から反応炉内に供給してシリコン芯線上に多結晶シリコンを析出させるに際し、ガス供給量が相対的に低い前段工程と、ガス供給量が相対的に高い後段工程と、ガス供給量を前記前段工程の値から前記後段工程の値まで高める中間工程とを設け、前記3つの工程は何れも、反応温度が900〜1250℃で反応圧力が0.3〜0.9MPaの範囲で行われ、前記後段工程では、最大原料ガス供給量でガス供給する際の前記ノズル口における流速を150m/sec以上とし、反応開始後の析出反応の進行に伴って変化する多結晶シリコン棒の直径Dに応じて、下記の条件A〜Cでガス供給およびシリコン棒温度の制御を行うことを特徴とする。

条件A(クロロシラン類ガスの供給量):15mm以上40mm以下の所定値であるD1となるまでの間は最大クロロシラン類ガス供給量の3分の1以下の量で供給し、前記D1到達後から15mm以上40mm以下であって前記D1よりも大きい所定値D2となるまでの間は前記最大クロロシラン類ガス供給量となるまで連続的乃至ステップ状に増加させ、前記D2を超えた後は前記最大クロロシラン類ガス供給量を維持する。

条件B(水素ガスの供給量):前記D1となるまでの間は前記原料ガス中のクロロシラン類ガス濃度が30モル%以上40モル%未満となるように供給し、前記D1に到達後に前記クロロシラン類ガスに対する供給量比を連続的乃至ステップ状に増加させ、前記D2に到達後は前記原料ガス中のクロロシラン類ガス濃度が15モル%以上30モル%未満となるように供給する。

条件C(シリコン棒の温度):前記D2に到達後は、前記シリコン棒の径拡大に応じて低下させる。

【0016】

好ましくは、前記条件Cにおける前記シリコン棒温度の下げ幅は50〜350℃の範囲に設定される。

【0017】

また、好ましくは、前記条件Bにおける前記クロロシラン類ガスに対する前記水素ガスの供給量比の増加の操作は、前記シリコン棒の直径が40mmとなるよりも前に行われる。

【0018】

さらに、好ましくは、前記反応開始の時点の反応炉のベルジャー及びベースプレートの表面温度を40℃以上に制御する。

【0019】

本発明に係る多結晶シリコン製造用反応炉は、シーメンス法により多結晶シリコンを製造するための反応炉であって、ベルジャー及びベースプレートの表面温度を制御するための冷媒循環路と、該冷媒循環路に流れる冷媒の温度を40〜90℃に制御可能な冷媒温度制御部とを備えている。

【発明の効果】

【0020】

本発明によれば、シリコン芯線上にシリコンを析出させて多結晶シリコン棒を得る多結晶シリコンの製造方法において、析出反応の初期段階(前段工程)では原料ガスを反応炉に大量に供給することにより反応速度を上げることはせず供給する原料ガスの濃度を高濃度とすることにより反応速度を上げ、当該前段工程の後の後段工程では反応炉内に原料ガスを高速で吹き込むことにより生じる高速強制対流の効果を利用してポップコーンの発生確率を低く抑えることとしたので、高圧化・高負荷化・高速化された反応系においても、ポップコーンが少なく、かつ、高純度な多結晶シリコン棒を、生産効率を低下させることなく製造することが可能になる。

【図面の簡単な説明】

【0021】

【図1】本発明の多結晶シリコン製造用反応炉の構成例を説明するための断面概略図である。

【図2】本発明に係る多結晶シリコン製造プロセスの一例を説明するシーケンス図である。

【発明を実施するための形態】

【0022】

以下に、図面を参照して、本発明を実施するための形態について説明する。

【0023】

図1は、本発明に係る多結晶シリコン製造用反応炉100の構成の一例を示す断面概略図である。反応炉100は、シーメンス法によりシリコン芯線12の表面に多結晶シリコンを気相成長させ、多結晶シリコン棒13を得るための装置であり、ベースプレート5とベルジャー1を備えている。多結晶シリコン製造の高効率化のためには、ベースプレート5の直径が1〜3m程度、ベルジャー1の高さが1.5〜3.5m程度のサイズの反応炉100が好ましい。

【0024】

ベースプレート5には、シリコン芯線12に電流を供給するための金属電極10と、シリコン原料であるトリクロロシランガスやキャリアガスとしての窒素や水素などを供給するための原料ガス供給ノズル9と、外部へのガス排出用の反応排ガス出口8が設けられている。また、ベースプレート5には、シリコン芯線加熱用のカーボンヒーター14に電流供給するための電極15が設けられている。

【0025】

なお、この図では、シリコン芯線12は2本のみ図示しているが、量産用の反応炉では8〜100本程度のシリコン芯線が配置される。また、原料ガス供給ノズル9および反応排気ガス出口8の配置は、種々の態様があり得る。

【0026】

ベルジャー1には、温度制御用の媒体(冷媒)を循環させるための温度制御用媒体入口3と温度制御用媒体出口4が設けられている。温度制御用の媒体(冷媒)循環は、多結晶シリコンの析出反応を開始する際の内表面温度が低すぎてクロロシラン類ガスが液化するのを防止するとともに、析出反応中の内表面温度が上がりすぎてベルジャー1が金属汚染源となるのを防止するためのものである。また、ベルジャー1の側面には、内部を目視確認するためののぞき窓2が設けられている。なお、ベースプレート5にも、上記と同様の目的で、温度制御用媒体入口6と温度制御用媒体出口7が設けられている。

【0027】

金属電極10の頂部には、シリコン芯線12を固定するためのカーボン製の芯線ホルダ11を設置する。シリコン芯線12に通電すると、自己発熱により、シリコン芯線12の表面温度は、多結晶シリコンの析出温度である900〜1250℃の温度となる。このシリコン芯線12の表面に原料ガスを供給することにより、多結晶シリコンが析出して多結晶シリコン棒が得られる。

【0028】

ベースプレート5は円盤状をしており、このベースプレート5に設けられる金属電極10、原料ガス供給ノズル9、反応排ガス出口8も、同心円上に設置されることが多い。原料ガスとしては、トリクロロシランと水素の混合ガスが使用されることが多い。

【0029】

シリコン芯線12はカーボンヒーター14からの輻射熱により加熱され、シリコン芯線12の電気比抵抗が低下する。予めシリコン芯線12の電気比抵抗を下げておくことで、初期通電時の負荷が軽減される。初期通電後は、シリコン芯線12の自己発熱により表面が所定の温度に保持され、ガス供給ノズル9から供給されるクロロシランと水素ガスを含む原料ガスの反応により、シリコン芯線12上に多結晶シリコンが析出する。

【0030】

本発明は、高圧・高負荷・高速反応化されたシーメンス法による多結晶シリコンの析出反応において、ポップコーンの発生を抑制しつつ、高純度な多結晶シリコン棒を得るための多結晶シリコンの製造技術を提供するものである。従来方法では、大気圧に近い圧力下で反応を行い、シリコン原料の移動が自然対流で近似できるような反応条件下で多結晶シリコンを析出させていたのに対し、本発明では、高圧・高負荷化されたシーメンス法による多結晶シリコンの析出反応を対象としている。ここで、高圧・高負荷・高速反応化されたシーメンス法による多結晶シリコンの析出反応では、例えば、反応圧力は0.3〜0.9MPaといった高圧とされ、シリコン原料は最高値でシリコン棒の単位表面積当たり1.0×10-7mol/sec/mm2以上供給される。

【0031】

このような高圧・高負荷・高速反応化された条件下での反応では、原料ガス供給量(シリコン原料ガスとキャリアガスの供給量の和)が大きくなるため、供給ノズル9から噴き出す原料ガスの強制対流を、ポップコーン発生抑制のために効果的な因子のひとつとして利用することができる。つまり、高圧・高負荷・高速反応化された条件下での反応では、ポップコーン発生抑制のための物質移動を考える上で、原料ガスの自然対流と強制対流の両方を考慮することができる。

【0032】

ここで、自然対流とは、シリコン棒13と反応炉100内の反応ガスの温度差により自然的に発生する上昇気流のことであり、強制対流とは、原料供給ガスノズル9から高速で噴出される原料ガスによって反応炉100内に発生する反応性ガスの流れのことである。すなわち、大量の高圧の原料ガスを反応炉内に供給する高圧・高負荷・高速反応では、その原料ガスの運動エネルギーを利用して反応炉内を攪拌することにより、発生する強制対流によりシリコン棒13の表面での物質移動の効率を高め、反応速度を上げることができる。これにより、多結晶シリコンの析出速度が大きくなり、生産性を高めることが可能になる。

【0033】

本発明の多結晶シリコンの製造方法では、上述の強制対流効果を高めるために、原料ガス供給ノズル9より供給されるクロロシラン類ガスと水素ガスを含む原料ガスの供給量が最大となる際に、原料ガス供給ノズル9から噴出される原料ガスのノズル口における流速が150m/sec以上となる条件に設定する。このような条件設定は、例えば、原料ガス供給ノズル9の形状設計と原料ガスの供給圧力制御により実現できる。また、反応炉100内全体を強制対流領域とするためには、反応炉100のサイズや形状に応じた条件設定が必要であるが、例えば、ガスの炉内滞留時間が20〜100秒となるように原料ガス供給ノズル9や反応排ガス出口8の配置等を設計することにより、好ましい滞留状態を得ることができる。

【0034】

単結晶シリコン基板の表面にシリコンを析出させる際の反応速度は、反応温度と原料ガスであるクロロシランの種類で決まる定数と、基板表面における原料ガス濃度によって決まる。多結晶シリコン棒表面にシリコンを析出させる場合も、基本的には、上記と同様の取り扱いができる。加えて、シリコン棒表面におけるクロロシラン類の濃度は、濃度境界層内の物質移動量と濃度境界層外側の原料ガス濃度(バルクガス濃度)によって決まる。

【0035】

筆者らの実験結果によると、ポップコーンの発生は、シリコン棒13表面におけるクロロシラン類の濃度とシリコン棒13の表面温度から決定される反応速度(vR)と、濃度境界層を通してシリコン棒13の表面へと物質移動するクロロシラン類の量(すなわち物質移動速度(vT))の大小関係によって決まる。

【0036】

具体的には、定性的傾向として、反応速度(vR)が物質移動速度(vT)を上回れば、ポップコーンが発生し易い。一方、物質移動速度(vT)が反応速度(vR)を上回れば、ポップコーンは発生し難い。この実験結果は、シリコン棒13の表面においてシリコン原料であるクロロシラン類が不足傾向にあればポップコーンが発生し易く、シリコン棒13の表面においてクロロシランが余剰傾向にあればポップコーンは発生し難い、と理解することができる。

【0037】

このような理解は、特許文献2に開示されている方法、すなわち、原料ガス濃度(バルクガス濃度)を高めて濃度境界層の外側とシリコン棒13の表面の原料ガスの濃度差を大きくすることにより濃度境界層を通過する物質移動量を増やしてポップコーン発生を抑制する方法の基本的メカニズムとも矛盾しない。

【0038】

また、上述の理解は、特許文献3に開示されている方法、すなわち、析出温度を下げる操作によりポップコーン発生を抑制する方法の基本的メカニズムとも矛盾しない。反応速度は温度によって決まる原料ガスの反応速度定数とシリコン棒13表面の原料ガスの濃度によって決定されるため、反応温度が高いほど反応速度は高くなり反応温度が低いほど反応速度は低くなる。従って、析出温度を下げる操作を行うと反応速度は下がることとなるため、析出温度を下げる操作はポップコーンの発生抑制に有効であることになる。

【0039】

ところで、濃度境界層の厚さは、シリコン棒13表面における自然対流と強制対流によって決まる速度境界層の厚さに単純比例すると考えてよい。従って、シリコン棒13表面近くの反応ガスの流れ速度が小さくなり速度境界層が厚くなると濃度境界層は厚くなり、バルクガス濃度が一定でも濃度境界層を通過する物質移動量は小さくなる。逆に、シリコン棒13表面近傍のガス流速が大きくなれば濃度拡散層が薄くなって物質移動速度が高まる。このため、シリコン棒13表面近傍のガス流速を高めて物質移動速度がシリコン棒13表面の反応速度を上回れば、ポップコーンは発生し難くなると考えることができる。つまり、シリコン棒13の温度と周囲の反応ガスの温度差によって発生する自然対流に加え、原料ガスの大量供給により発生する強制対流を利用してガス流速を高くすればするほど、反応温度が同じでも、シリコン棒13表面においてポップコーンは発生し難くなるはずである。

【0040】

高圧・高負荷・高速反応条件では、反応炉内に原料ガスを高速で吹き込むことにより高速の強制対流を得ることができ、この高速強制対流の効果を利用して、高温での析出反応であっても、ポップコーンの発生確率を低く抑えることが可能となる。

【0041】

しかし、用いられるシリコン芯線12は、断面が一辺5〜10mm程度の矩形で長さが1500〜3000mm程度であり細長い。このため、シリコン棒13の径が十分に太くなっていない状態でクロロシラン類ガスと水素キャリアガスからなる原料ガスを大流量で反応炉内に高速で吹き込むと、シリコン芯線12やシリコン棒13の倒壊が生じるおそれがある。このため、実際の製造現場では、析出反応の初期段階においては、強制対流を効率的に利用することでシリコン棒13の表面での物質移動の効率を高めて反応速度を上げるという手法を採用することはできない。

【0042】

そこで、本発明では、析出反応の初期段階(前段工程)では、原料ガスを反応炉100に大量に供給することにより反応速度を上げることはせず、供給する原料ガスの濃度を高濃度とすることにより反応速度を上げるという手法を選択する。具体的には、供給する原料ガスの量は抑制する一方で、原料ガス中のクロロシラン類濃度を30モル%以上40モル%未満と高濃度とし、濃度境界層の外側のバルクガス濃度を高めに維持することで物質移動量を大きくしてシリコンの析出速度を高める。

【0043】

しかし、この場合、チャンバー1の内壁温度を、濃度境界層外側の原料ガス(バルクガス)の露点以下とすることは好ましくない。これは、チャンバー1の内壁温度がバルクガスの露点以下となると、チャンバー1の内壁面でシリコン原料の液化が生じ、反応炉100の排ガス管を閉塞させたり、シリコンの析出反応中に副次的に発生する粉がチャンバー1の内壁や排ガス管の内壁に付着してしまったり、反応炉100に付属するガス熱交換器の性能を低下させてしまったりする危険があるためである。

【0044】

そこで、本発明に係る多結晶製造用の反応炉100は、ベルジャー1及びベースプレート5の内表面温度を制御するための冷媒循環路(3と4および6と7)に流れる冷媒(温度制御用の媒体)17の温度を40〜90℃に制御可能な冷媒温度制御部16を備えている。

【0045】

ベルジャー1及びベースプレート5の内表面温度をシリコン原料ガスの結露温度よりも高温に維持するため、例えばシリコン原料ガスがトリクロロシランである場合には、温度が40℃以上の冷媒を冷媒循環路に循環させる。

【0046】

本発明の多結晶シリコンの製造方法では、シリコン原料ガスとしてクロロシラン類ガスを用い、析出反応開始の時点での反応炉100のベルジャー1及びベースプレート5の内表面温度を40℃以上に制御する。

【0047】

一方、ベルジャー1及びベースプレート5の内表面温度が高すぎると、表面にシリコンが析出したり金属汚染を生じさせる等のおそれがある。このため、ベルジャー1及びベースプレート5の内表面温度が所定値を超えないようにするために、例えばシリコン原料ガスがトリクロロシランである場合には、温度が90℃以下の冷媒を冷媒循環路に循環させる。なお、冷媒温度制御部16は、冷媒の温度を制御するものであるから、冷媒を冷却ならびに加温する機能を備えている。また、温度制御用媒体(冷媒)としては、典型的には水が用いられる。

【0048】

冷媒温度制御部16から供給される冷媒は、主として、析出反応中におけるベルジャー1及びベースプレート5の内表面温度の制御に利用されるが、これに限らず、析出反応終了後に反応炉内温度を下げる工程(冷却工程)での冷却用として用いることもできる。なお、このような利用の際には、冷媒温度を40〜90℃で管理する必要は必ずしもない。

【0049】

高濃度のシリコン原料供給は析出反応の高速化の観点からは有利であるが、本発明者らの検討によれば、高濃度のシリコン原料を供給し続けるとシリコンの析出反応に伴って副次的に発生する気相析出物と思われる粉が発生し易くなる。このような粉の発生は、特に、シリコン棒13の径が太くなってくると顕著となる。このような粉は、ベルジャー1の内表面に付着して重金属汚染の原因となったり、反応終了後に行われるベルジャー1やベースプレート5の清掃作業を困難にする。本発明者らは、この粉の発生原因は、シリコン棒13の径が太くなると局部的な高温領域が発生し易くなり、当該高温領域においてシリコン原料が熱分解してしまうことによるものと推測している。

【0050】

そこで、シリコン棒13の直径がある程度の大きさになった後は、原料ガス中のシリコン原料の濃度を下げ、相対的に低濃度条件で原料ガスを供給する必要がある。

【0051】

また、シリコン棒13表面の速度境界層の厚さ(すなわち濃度境界層の厚さ)は、シリコン棒13の周囲のガス流速が同じであれば、シリコン棒13棒の直径が大きいほど厚くなる。このため、原料ガスを一定流量で反応炉100に供給し続けて反応炉内での強制対流の流れが一定である場合、シリコン棒13が太ることに伴って濃度境界層が厚くなるために物質移動量が減少する結果となる。この状態で反応温度を一定に維持してしまうと、ポップコーンが発生し易くなる。

【0052】

尤も、シリコン棒13の径拡大に伴って原料ガス供給量を増加し続ければ上記問題は解決するが、現実の生産で用いられる反応炉では原料ガスの供給能力に限界があるのが通常である。

【0053】

そこで、本発明では、シリコン棒13の径が所定の値にまで大きくなった時点以降の工程(後段工程)で、シリコン棒13の表面温度を下げるように制御する。このような温度制御により、反応速度は濃度境界層における物質移動速度を下回ることとなり、その結果、ポップコーンの発生が抑制される。

【0054】

上述した現象を考慮して析出反応条件を設定することにより、高圧・高負荷・高速反応で多結晶シリコンを析出させた場合でも、ポップコーンの発生の抑制が可能となる。

【0055】

すなわち本発明の多結晶シリコンの製造方法は、下記のような条件で実施される。

【0056】

クロロシラン類ガスと水素ガスからなる原料ガスをノズル口から反応炉内に供給してシーメンス法によりシリコン芯線上に多結晶シリコンを析出させるに際し、ガス供給量が相対的に低い前段工程と、ガス供給量が相対的に高い後段工程と、ガス供給量を前記前段工程の値から前記後段工程の値まで高める中間工程とを設け、これら3つの工程は何れも、反応温度が900〜1250℃で反応圧力が0.3〜0.9MPaの範囲で行われる。このうち、後段工程では、最大原料ガス供給量でガス供給する際のノズル口における流速を150m/sec以上とし、反応開始後の析出反応の進行に伴って変化する多結晶シリコン棒の直径Dに応じて、下記の条件A〜Cでガス供給およびシリコン棒温度の制御を行う。

【0057】

すなわち、クロロシラン類ガスの供給は、多結晶シリコン棒の直径が15mm以上40mm以下の所定値であるD1となるまでの間は最大クロロシラン類ガス供給量の3分の1以下の量で供給し、D1到達後から15mm以上40mm以下であってD1よりも大きい所定値D2となるまでの間は最大クロロシラン類ガス供給量となるまで連続的乃至ステップ状に増加させ、D2を超えた後は最大クロロシラン類ガス供給量を維持する(条件A)。

【0058】

また、水素ガスの供給は、多結晶シリコン棒の直径がD1となるまでの間は原料ガス中のクロロシラン類ガス濃度が30モル%以上40モル%未満となるように供給し、D1に到達後にクロロシラン類ガスに対する供給量比を連続的乃至ステップ状に増加させ、D2に到達後は原料ガス中のクロロシラン類ガス濃度が15モル%以上30モル%未満となるように供給する(条件B)。

【0059】

さらに、シリコン棒の温度は、多結晶シリコン棒の直径がD2に到達後は、シリコン棒の径拡大に応じて低下させる。

【0060】

ガス供給量が相対的に低い前段工程を設ける理由は、シリコン棒が比較的細い段階で大量の原料ガスを供給するとシリコン芯線12ごと倒壊する可能性があるためである。なお、一般に、シリコン芯線12は、断面の一辺が6mm〜8mmの矩形である角柱や、断面の直径が6mm〜8mmの円柱等のものが使用される。

【0061】

一方、ガス供給量が相対的に高い後段工程において、最大原料ガス供給量でガス供給する際の原料ガス供給ノズル9のノズル口における流速を150m/sec以上とする理由は、効率的に強制対流を得るためである。

【0062】

なお、反応開始の段階で原料ガスの噴出圧によってシリコン芯線12の倒壊や吹き飛びといったトラブルが発生してしまわないよう、反応の開始段階での原料ガスの供給は、ノズル口における流速が、後述するように制限される。

【0063】

原料ガスの供給流速が小さく、反応炉100内の強制ガス循環流が形成されていない状況でシリコンの析出反応速度を大きくするためには、反応炉内100におけるクロロシラン類のバルクガス濃度を高く保つ必要がある。そのため、本発明では、上述の条件により、前段工程において供給される原料ガス中のクロロシラン類ガスの濃度を高めている。

【0064】

具体的には、多結晶シリコン棒の直径が15mm以上40mm以下の所定値であるD1となるまでの間は、原料ガス中のクロロシラン類ガス濃度が30モル%以上40モル%未満となるように供給する。より好ましくは、原料ガス中のクロロシラン類ガス濃度は30モル%以上35モル%未満である。このような濃度範囲であれば、反応炉100内で液化や粉の発生が生じることはない。

【0065】

シリコン棒13の直径が小さい段階では、局所的な高温領域は生じ難く、粉の発生も生じ難い。このため、原料ガス中のクロロシラン類ガスの濃度を高く維持しても問題は無い。その結果、反応温度も1000℃〜1250℃と比較的高く保つことが可能である。そして、反応温度を比較的高めに設定することにより、原料ガス供給に伴う強制対流によるシリコン棒13の表面での物質移動の促進が期待できない前段工程においても、自然対流と濃度差拡散量の増大により析出速度を比較的高めることができる。

【0066】

上述したように、ガス供給量が相対的に低い前段工程、ガス供給量が相対的に高い後段工程、および、ガス供給量を前段工程の値から後段工程の値まで高める中間工程の何れにおいても、反応温度は900〜1250℃の範囲とされ、反応圧力は0.3〜0.9MPaの範囲とされる。炉内圧力を所定の値に管理する際、±20%の範囲に維持することが好ましい。例えば、所定値が0.5MPaであれば、0.4〜0.6MPaの範囲に維持することが好ましい。また。反応温度(シリコン棒の表面温度)を所定の値に管理する際、±20℃の範囲に維持することが好ましい。例えば、反応開始時のシリコン芯線12の表面温度を1200℃とした場合、1200±20℃の範囲に維持することが好ましい。

【0067】

図2は、本発明に係る多結晶シリコン製造プロセスの一例を説明するシーケンス図で、前段〜後段工程に至る、シリコン棒温度、原料ガス中のクロロシラン類ガス濃度(クロロシラン類ガス供給量と水素ガス供給量の比(mol/mol))、及びクロロシラン類ガスの供給量を例示している。なお、ここではクロロシラン類ガスとしてクロロシンンガスが用いられており、上述のD1およびD2はそれぞれ、20mmおよび30mmである。

【0068】

上述のように、本発明では、シリコン棒13の直径が少なくとも15mmφ以上の太さに成長して原料ガスの吹き付け圧によって倒壊し難くなくなる時点までは、原料ガスの供給流速が制御される。ここで、なるべく早く直径を増大させるためにはクロロシラン類ガスの供給量は最大供給時の供給量に対して10分の1以上であることが好ましく、より好ましくは6分の1以上であるが、上述のように倒壊の防止のため上限は、最大量供給時の供給量に対して3分の1以下であることが好ましく、より好ましくは4分の1である。この場合、クロロシラン類ガスの供給量は上記範囲内であれば、その工程中に増加させる方法を採ることもできる。

【0069】

また、シリコン棒13が倒壊する恐れがなくなる直径(上述のD2)は装置構成にもよるが一般に40mmφよりは小さい値であり、この直径になった後はクロロシランの供給量を最大量とし、反応終了操作に入るまで最大供給量を維持することが好ましい。この際、原料ガス中のクロロシラン類濃度をバルク濃度として上述のような濃度管理した場合、原料ガスの供給量が多い方が早くシリコン棒13の太さを増大させることができる。そこで、クロロシラン類の供給量は、シリコン棒13が倒壊する恐れがなくなる直径になるまで最低量で制御するのではなく、シリコン棒の太さの増大に合わせて、多段および/または連続的に増加させる。すなわち、15mmφから40mmφの間にD1およびD2を設定し、D1を過ぎた段階よりクロロシラン供給量を多段(ステップ状)および/または連続的に増加させ、D2で最大値とする方法である。なお、シリコン棒13の直径は、シリコン棒温度の測定データと、通電データから得られる抵抗値より算出することができる。

【0070】

一方、水素ガスの供給量は、少なくともシリコン棒13の直径が15mmφになるまでは、上述した原料ガス中のクロロシラン類濃度を維持するよう、クロロシラン類ガスの供給量に合わせて供給する。そして、シリコン棒13の直径が15mmφを超えた後、直径が70mmφを超えるまでの間のいずれかの期間または時点に、クロロシラン類ガスに対する水素ガスの供給量比を連続的および/または1段以上の段階で増加させる。シリコン棒13の直径が70mmφとなった時点以降では、原料ガス中のクロロシラン類濃度が15モル%以上30モル%未満、好ましくは20モル%以上25モル%以下であるように管理する。

【0071】

この水素ガスの供給量比の増加は、クロロシラン類ガスの増加タイミングに合わせて、シリコン棒13の直径が15〜40mmφとなって原料ガスの噴出圧によって倒壊する恐れがなくなり、上述のクロロシラン類ガスの供給量が最大になった時点で完了するように増加させる。

【0072】

水素ガス供給量の増加によってクロロシラン類のバルク濃度が低下するため、出来るだけバルク濃度が高い濃度条件で反応を進めるほうが生産性は良くなることになる。しかし、シリコン棒が太くなってくると、高濃度条件では粉の発生が起る可能性が大きくなる。そこで、ポップコーンの発生を抑制しつつ、粉の発生を抑制するためにはクロロシラン類ガスの供給量が最大になった段階での低濃度化が好ましい。

【0073】

なお、原料ガスを構成するクロロシラン類ガスと水素ガスの供給量の増加は、上述のように連続、または1段以上の段階で引き上げられるが、シリコン棒13の温度は反応に適切な温度に制御される必要がある。このため、原料ガスの供給量の増加に伴う冷却量の増大に対し、シリコン棒13に対する通電量を増加させて温度を制御する。また、炉内原料ガスの温度も、原料ガス供給ノズル9付近やシリコン棒13付近を除き200〜700℃程度であることが好ましい。そこで、供給速度を増加させる場合にも、温度制御可能な範囲で行う必要があり、その意味でも供給速度変化は1回で増加させるのではなく、多段あるいは連続的に行われることが好ましい。

【0074】

また、上述のクロロシラン類ガスの供給量の増加と水素ガスの供給量の増加が行われることによって、原料ガス供給ノズル9のノズル口から噴出される原料ガスの流速が150m/sec以上となることで、上述したような強制対流効果が得られるようになる。これにより、粉の発生防止やポップコーンの発生防止のため、クロロシラン類ガスに対する水素ガスの供給比を上げ、バルクガス濃度を下げた場合にも、濃度境界層の厚さを下げる効果によって、多結晶シリコンの生産効率を大きく落とすことなく製造をすることが可能となる。

【0075】

更に本発明では、ポップコーンの発生を防止するためシリコン棒13の温度制御を行う。すなわち、上述した水素ガス供給量の増加が完了し、原料ガスの最速速度での供給が開始された時点から、遅くともシリコン棒の直径が70mmφとなる時点の間のいずれかの時点より反応終了まで、ポップコーンの発生を防止するためにシリコン棒13の温度を下げていく操作を行う。このシリコン棒13の直径の増加に伴って、シリコン棒13表面の物質移動量が低下した分だけ反応速度を低下させるために析出温度を徐々に下げていく操作を行うことにより、ポップコーンの発生を抑制することができる。

【0076】

なお、温度を低下させる操作を開始する時点は遅い方が生産性を上げることができるが、遅すぎた場合にはポップコーンが発生する恐れが生じる。また、ここでのシリコン棒13の直径に対する析出温度の制御は反応炉の状況によって異なるため、どのようなパターンで温度を低下させていくかについては、実際に運転する反応器を用いて数回のテストを行う必要がある。シリコン棒13の温度はシリコン棒への通電量で制御されるため、ポップコーンの発生しない通電量パターンをテストによって見出し、それを多結晶シリコン棒の生産に用いればよい。

【0077】

本発明者らの実験によると、反応終了時のシリコン棒の最終径120mmφ〜150mmφとすると、最高温度からの低下幅は50〜350℃、特に100〜350℃であることが好ましく、最終温度は1100℃〜900℃であることが好ましい。

【0078】

また、温度を下げていくパターンは、シリコン棒の直径が温度低下を開始する時の直径からシリコン棒の最終予定径までのシリコン棒の直径を横軸に、温度低下を開始する時の温度から最終温度までの温度を縦軸にとった時、直径と温度がおよそ直線に載るように連続的に変化させて低下させる方法を挙げることができる。

【0079】

簡便な方法として、2点以上のポイントを設け、そのポイントで段階的に温度を落とす方法を採ることもできる。ただし、必要以上に温度を下げた場合には生産性が落ち、温度が高過ぎる場合には粉発生の危険性が上がるため、3点以上のより多段階で落としていくことが好ましい。

【実施例】

【0080】

[実施例1]:図1に示した反応装置を用いて多結晶シリコン棒を育成した。なお、実際の装置では、ベースプレート5上に直径7mmφのシリコン芯線12が60本建てられており、また原料ガス供給ノズル9は全てのシリコン芯線に原料ガスが必要量供給可能なように配置されている。ベルジャー1とベースプレート5の冷媒循環ライン(それぞれ冷媒入口3および6、冷媒出口4および7)には、反応開始から反応終了まで55℃に管理された水を循環した。

【0081】

多結晶シリコンの析出反応中、反応器内の圧力は0.5MPaを維持し、反応開始時には、シリコン芯線の温度を1100℃とし、トリクロロシラン濃度が32mol%である水素ガスとトリクロロシランガスよりなる原料ガスを526kg/hr(トリクロロシランガス510kg/hr、水素ガス180Nm3/hr)供給した。

【0082】

また、シリコン棒13の直径が10mmφとなった時点でトリクロロシランガスの供給量が1000kg/hr、水素ガスの供給量が350Nm3/hr(トリクロロシラン濃度は32mol%を維持)となるように、シリコン棒13の直径に比例させて、トリクロロシランガスおよび水素ガスの供給量を増加させた。

【0083】

更に、シリコン棒13の直径が10mmφ〜20mmφまではトリクロロシランガス供給量1000kg/hr、水素ガスの供給量350Nm3/hrを維持し、その後、シリコン棒13の直径が30mmφになるまでは、シリコン棒13の直径が30mmφとなった時点でトリクロロシランガスの供給量が3000kg/hr、水素ガスの供給量が2000Nm3/hr(原料ガス中のトリクロロシラン濃度は20mol%)となるように、トリクロロシランガスおよび水素ガスの供給量をシリコン棒13の直径に比例させて増加し、その後は反応終了までこれらの供給量を維持した。なお、ここで原料ガス供給量が最大量となった際のノズル口における原料ガス流速は180m/secであった。

【0084】

一方、シリコン棒13の温度は、供給する電流量を調整することで、シリコン棒13の直径が30mmφになるまで1100℃を維持するように管理し、その後、シリコン棒の直径が116mmφとなって反応を終了するまで、シリコン棒13の直径の増大に合わせて直径に比例して直線的に1050℃まで低下させた。

【0085】

上記の工程により、反応器中にシリコン粉が発生することなく、61時間で7mmのシリコン芯線より直径116mmφのシリコン棒が得られ、この時の多結晶シリコンの生産性は、43.2kg/hrであった。

【0086】

また、得られた60本のシリコン棒を5cm程度の塊に破砕し、ポップコーンを含む塊と含まない塊に分別したところ、ポップコーンを含む塊の全体に対する比は5質量%であった。

【0087】

[実施例2]:実施例1の工程に対し、原料ガスの供給操作およびシリコン棒の温度管理パターンのみを変更して多結晶シリコン棒の製造を行った。

【0088】

原料ガスの供給操作では、反応開始よりシリコン棒13の直径が20mmφになるまでは実施例1と同様のパターンで原料ガスを供給し、その後、トリクロロシランはシリコン棒13の直径が25mmφになった時点で供給量が3000kg/hrになるように、シリコン棒13の直径に比例させて増加し、水素ガスはシリコン棒13の直径が30mmφになった時点で供給量が2000Nm3/hrになるようにシリコン棒13の直径に比例させて増加しながら供給し、その後は、それらの供給量を維持した。

【0089】

一方、シリコン棒13の温度は、シリコン棒13の直径が25mmφになるまで1100℃を維持するように管理し、その後、シリコン棒の直径が119mmφとなって反応を終了するまで、シリコン棒13の直径の増大に合わせて直径に比例して直線的に990℃まで低下させた。

【0090】

上記の工程により、反応器中にシリコン粉が発生することなく、66時間で7mmのシリコン芯線より直径119mmφのシリコン棒が得られ、この時の多結晶シリコンの生産性は、42.5kg/hrであった。

【0091】

また、実施例1と同様にシリコン棒を破砕してポップコーンを含む塊を分別したところ、ポップコーンを含む塊の全体に対する比は1質量%であった。

【0092】

[比較例1]:実施例1の工程に対し、トリクロロシランガスと水素ガスの合計の供給容量を実施例1で行った操作一致させると共に、反応開始から終了までのトリクロロシラン濃度を20mol%に固定して行い、更に反応温度は反応開始時に1050℃、反応終了時には990℃となるように温度管理を行った以外の操作は、全て実施例1の工程と同様に行った。

【0093】

すなわち、反応開始時の原料ガスは339kg/hr(トリクロロシランガス320kg/hr、水素ガス210Nm3/hr)供給した。

【0094】

また、シリコン棒13の直径が10mmφとなった時点でトリクロロシランガスの供給量が623kg/hr、水素ガスの供給量が412Nm3/hrとなるように、シリコン棒13の直径に比例させて、トリクロロシランガスおよび水素ガスの供給量を増加させた。

【0095】

更に、シリコン棒13の直径が10mmφ〜20mmφまではトリクロロシランガス供給量623kg/hr、水素ガスの供給量412Nm3/hrを維持し、その後、シリコン棒13の直径が30mmφになるまでは、シリコン棒13の直径が30mmφとなった時点でトリクロロシランガスの供給量が3000kg/hr、水素ガスの供給量が2000Nm3/hrとなるように、トリクロロシランガスおよび水素ガスの供給量をシリコン棒13の直径に比例させて増加し、その後反応終了までトリクロロシランガスの供給量が3000kg/hr、水素ガスの供給量が2000Nm3/hrを維持した。

【0096】

上記の工程により、反応器中にシリコン粉が発生することなく、97時間で7mmのシリコン芯線より直径131mmφのシリコン棒が得られたが、反応初期よりトリクロロシランが低濃度である原料ガスを用いたため、多結晶シリコンの生産性は、35.1kg/hrに低下した。

【0097】

また、実施例1と同様にシリコン棒を破砕してポップコーンを含む塊を分別したところ、ポップコーンを含む塊の全体に対する比は2質量%であった。

【0098】

[比較例2]:実施例1の工程に対し、シリコン棒の温度を反応開始から終了まで1050℃に固定した以外の操作は、全て実施例1の工程と同様に行った。

【0099】

上記の工程により、反応器中にシリコン粉が発生することなく、76時間で7mmのシリコン芯線より直径131mmφのシリコン棒が得られ、多結晶シリコンの生産性は、45.2kg/hrであった。

【0100】

また、実施例1と同様にシリコン棒を破砕してポップコーンを含む塊を分別したところ、ポップコーンを含む塊の全体に対する比は26質量%であった。

【0101】

[比較例3]:実施例1の工程に対し、原料ガス供給方法は比較例1と同様に反応開始より反応終了までクロロシラン濃度を20mol%とし、シリコン棒の温度は比較例2と同様に反応開始から終了まで1100℃に固定した以外の操作は全て実施例1の工程と同様に行った。

【0102】

上記の工程により、反応器中にシリコン粉が発生することなく、73時間で7mmのシリコン芯線より直径132mmφのシリコン棒が得られ、多結晶シリコンの生産性は、47.5kg/hrであった。

【0103】

また、実施例1と同様にシリコン棒を破砕してポップコーンを含む塊を分別したところ、ポップコーンを含む塊の全体に対する比は40質量%であった。

【0104】

[比較例4]:実施例1の工程に対し、トリクロロシランガスの供給量を実施例1で行った操作に一致させ、反応中供給される原料ガスのトリクロロシラン濃度を32mol%となるように水素ガスの供給量の調整を行った。

【0105】

また、反応温度は反応開始時に1050℃、シリコン棒の直径が30mmφになった時に1100℃となるようにシリコン棒の直径に合わせて上昇させ、更にその後、反応終了時には990℃となるようにシリコン棒の直径に合わせて低下させる温度管理を行った。それ以外の操作は、全て実施例1の工程と同様に行った。

【0106】

すなわち、シリコン棒13の直径が20mmφになるまでは実施例1のパターンで原料ガスを供給し、その後、シリコン棒の直径が30mmφになるまでは、シリコン棒13の直径が30mmφとなった時点でトリクロロシランガスの供給量が3000kg/hr、水素ガスの供給量が1050Nm3/hr(原料ガス中のトリクロロシラン濃度は32mol%)となるように、トリクロロシランガスおよび水素ガスの供給量をシリコン棒13の直径に比例させて増加し、その後は反応終了までこれらの供給量を維持した。なお、ここで、原料ガス供給量が最大量となった際のノズル口における原料ガス流速は111m/secであった。

【0107】

上記の工程を用いた場合には、反応器中に大量のシリコン粉が発生した。また、66時間で7mmのシリコン芯線より直径129mmφのシリコン棒が得られ、多結晶シリコンの生産性は、49.5kg/hrであった。

【0108】

また、実施例1と同様にシリコン棒を破砕してポップコーンを含む塊を分別したところ、ポップコーンを含む塊の全体に対する比は31質量%であった。

【0109】

これらの実施例および比較例の結果を、表1に纏めた。

【0110】

【表1】

【産業上の利用可能性】

【0111】

本発明は、高圧化・高負荷化・高速化された反応系においても、ポップコーンの発生が抑制され、高純度な多結晶シリコン棒を安定的に製造するための技術を提供する。

【符号の説明】

【0112】

100 反応炉

1 ベルジャー

2 のぞき窓

3 冷却水入口(ベルジャー)

4 冷却水出口(ベルジャー)

5 ベースプレート

6 冷却水入口(ベースプレート)

7 冷却水出口(ベースプレート)

8 反応排ガス出口

9 原料ガス供給ノズル

10 電極

11 芯線ホルダー

12 シリコン芯線

13 多結晶シリコン棒

14 カーボンヒーター

15 電極

16 冷媒温度制御部

17 冷媒

【特許請求の範囲】

【請求項1】

シーメンス法による多結晶シリコンの製造方法であって、

クロロシラン類ガスと水素ガスからなる原料ガスをノズル口から反応炉内に供給してシリコン芯線上に多結晶シリコンを析出させるに際し、ガス供給量が相対的に低い前段工程と、ガス供給量が相対的に高い後段工程と、ガス供給量を前記前段工程の値から前記後段工程の値まで高める中間工程とを設け、

前記3つの工程は何れも、反応温度が900〜1250℃で反応圧力が0.3〜0.9MPaの範囲で行われ、

前記後段工程では、最大原料ガス供給量でガス供給する際の前記ノズル口における流速を150m/sec以上とし、

反応開始後の析出反応の進行に伴って変化する多結晶シリコン棒の直径Dに応じて、下記の条件A〜Cでガス供給およびシリコン棒温度の制御を行うことを特徴とする多結晶シリコンの製造方法。

条件A(クロロシラン類ガスの供給量):15mm以上40mm以下の所定値であるD1となるまでの間は最大クロロシラン類ガス供給量の3分の1以下の量で供給し、前記D1到達後から15mm以上40mm以下であって前記D1よりも大きい所定値D2となるまでの間は前記最大クロロシラン類ガス供給量となるまで連続的乃至ステップ状に増加させ、前記D2を超えた後は前記最大クロロシラン類ガス供給量を維持する。

条件B(水素ガスの供給量):前記D1となるまでの間は前記原料ガス中のクロロシラン類ガス濃度が30モル%以上40モル%未満となるように供給し、前記D1に到達後に前記クロロシラン類ガスに対する供給量比を連続的乃至ステップ状に増加させ、前記D2に到達後は前記原料ガス中のクロロシラン類ガス濃度が15モル%以上30モル%未満となるように供給する。

条件C(シリコン棒の温度):前記D2に到達後は、前記シリコン棒の径拡大に応じて低下させる。

【請求項2】

前記条件Cにおける前記シリコン棒温度の下げ幅は50〜350℃の範囲に設定される、請求項1に記載の多結晶シリコンの製造方法。

【請求項3】

前記条件Bにおける前記クロロシラン類ガスに対する前記水素ガスの供給量比の増加の操作は、前記シリコン棒の直径が40mmとなるよりも前に行われる、請求項1又は2に記載の多結晶シリコンの製造方法。

【請求項4】

前記反応開始の時点の反応炉のベルジャー及びベースプレートの表面温度を40℃以上に制御する、請求項1乃至3の何れか1項に記載の多結晶シリコンの製造方法。

【請求項5】

シーメンス法により多結晶シリコンを製造するための反応炉であって、

ベルジャー及びベースプレートの表面温度を制御するための冷媒循環路と、該冷媒循環路に流れる冷媒の温度を40〜90℃に制御可能な冷媒温度制御部とを備えている、多結晶シリコン製造用反応炉。

【請求項1】

シーメンス法による多結晶シリコンの製造方法であって、

クロロシラン類ガスと水素ガスからなる原料ガスをノズル口から反応炉内に供給してシリコン芯線上に多結晶シリコンを析出させるに際し、ガス供給量が相対的に低い前段工程と、ガス供給量が相対的に高い後段工程と、ガス供給量を前記前段工程の値から前記後段工程の値まで高める中間工程とを設け、

前記3つの工程は何れも、反応温度が900〜1250℃で反応圧力が0.3〜0.9MPaの範囲で行われ、

前記後段工程では、最大原料ガス供給量でガス供給する際の前記ノズル口における流速を150m/sec以上とし、

反応開始後の析出反応の進行に伴って変化する多結晶シリコン棒の直径Dに応じて、下記の条件A〜Cでガス供給およびシリコン棒温度の制御を行うことを特徴とする多結晶シリコンの製造方法。

条件A(クロロシラン類ガスの供給量):15mm以上40mm以下の所定値であるD1となるまでの間は最大クロロシラン類ガス供給量の3分の1以下の量で供給し、前記D1到達後から15mm以上40mm以下であって前記D1よりも大きい所定値D2となるまでの間は前記最大クロロシラン類ガス供給量となるまで連続的乃至ステップ状に増加させ、前記D2を超えた後は前記最大クロロシラン類ガス供給量を維持する。

条件B(水素ガスの供給量):前記D1となるまでの間は前記原料ガス中のクロロシラン類ガス濃度が30モル%以上40モル%未満となるように供給し、前記D1に到達後に前記クロロシラン類ガスに対する供給量比を連続的乃至ステップ状に増加させ、前記D2に到達後は前記原料ガス中のクロロシラン類ガス濃度が15モル%以上30モル%未満となるように供給する。

条件C(シリコン棒の温度):前記D2に到達後は、前記シリコン棒の径拡大に応じて低下させる。

【請求項2】

前記条件Cにおける前記シリコン棒温度の下げ幅は50〜350℃の範囲に設定される、請求項1に記載の多結晶シリコンの製造方法。

【請求項3】

前記条件Bにおける前記クロロシラン類ガスに対する前記水素ガスの供給量比の増加の操作は、前記シリコン棒の直径が40mmとなるよりも前に行われる、請求項1又は2に記載の多結晶シリコンの製造方法。

【請求項4】

前記反応開始の時点の反応炉のベルジャー及びベースプレートの表面温度を40℃以上に制御する、請求項1乃至3の何れか1項に記載の多結晶シリコンの製造方法。

【請求項5】

シーメンス法により多結晶シリコンを製造するための反応炉であって、

ベルジャー及びベースプレートの表面温度を制御するための冷媒循環路と、該冷媒循環路に流れる冷媒の温度を40〜90℃に制御可能な冷媒温度制御部とを備えている、多結晶シリコン製造用反応炉。

【図1】

【図2】

【図2】

【公開番号】特開2013−112566(P2013−112566A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259971(P2011−259971)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

[ Back to top ]