太陽電池の製造方法および太陽電池

【課題】発電効率に優れる太陽電池を製造することのできる製造方法を提供する。

【解決手段】ガラス基板上に、下部電極、Cu、In、Ga、およびSeを含有する光吸収層、バッファー層、透明導電層、および上部電極が少なくともこの順に形成された太陽電池の製造方法であって、前記光吸収層は、基板温度を300〜500℃としてSeおよびGaを蒸着させる第1の工程と、基板温度を300〜500℃としてSeおよびInを蒸着させる第2の工程と、基板温度を前記第2の工程における温度から昇温して550〜630℃としてSeおよびCuを蒸着させる第3の工程と、基板温度を550〜630℃としてSeおよびInを蒸着させる第4の工程と、基板温度を550〜630℃としてSeおよびGaを蒸着させる第5の工程とを少なくともこの順に前記下部電極上に行って形成する。

【解決手段】ガラス基板上に、下部電極、Cu、In、Ga、およびSeを含有する光吸収層、バッファー層、透明導電層、および上部電極が少なくともこの順に形成された太陽電池の製造方法であって、前記光吸収層は、基板温度を300〜500℃としてSeおよびGaを蒸着させる第1の工程と、基板温度を300〜500℃としてSeおよびInを蒸着させる第2の工程と、基板温度を前記第2の工程における温度から昇温して550〜630℃としてSeおよびCuを蒸着させる第3の工程と、基板温度を550〜630℃としてSeおよびInを蒸着させる第4の工程と、基板温度を550〜630℃としてSeおよびGaを蒸着させる第5の工程とを少なくともこの順に前記下部電極上に行って形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池の製造方法および太陽電池に関する。

【背景技術】

【0002】

カルコパイライト結晶構造を持つIb−IIIb−VIb族化合物半導体や立方晶系あるいは六方晶系のIIb−VIb族化合物半導体は可視から近赤外の波長範囲の光に対して大きな吸収係数を有するために、高効率薄膜太陽電池の材料として期待されている。代表的な例としてCu(In,Ga)Se2系(以下、CIGS系と記述する)やCdTe系が例示される。

【0003】

CIGS系太陽電池は、例えば、ソーダライムガラス基板上にMo電極を形成した後、該Mo電極上にCIGS層を形成している。CIGS層の形成方法としては、多元蒸着装置により、Cu、In、Ga、およびSeを同時に蒸着してCIGS層を形成する多元蒸着法(例えば、特許文献1、2参照)、またCu−Ga合金ターゲットおよびInターゲットを用いたスパッタリングによりCu−Ga合金層および純In層からなる積層プリカーサー膜を形成し、これをセレン雰囲気中で熱処理するセレン化法が知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−135819号公報

【特許文献2】国際公開第2011/049146号パンフレット

【特許文献3】特開平10−135498号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

図14は、従来のCIGS層の形成工程を示すものであり、多元蒸着法の1種である3段階法の形成工程を示したものである。3段階法では、まず、1段階目として、基板温度を400℃程度として、Ga、In、およびSeを同時に蒸着させる。また、第2段階目として、基板温度を500〜550℃程度として、CuおよびSeを蒸着させる。さらに、3段階目として、基板温度を500〜550℃程度として、再度、Ga、In、およびSeを同時に蒸着させる。

【0006】

このようなCIGS層の形成においては、より発電効率に優れる太陽電池を製造するために、CIGS層の蒸着を高温で行うことが検討されている。CIGS層の蒸着を高温で行うことで、CIGS層における欠陥が低減され、発電効率の向上が期待される。

【0007】

しかしながら、従来の3段階法を単に高温で行った場合、Gaが拡散しやすくなり、CIGS層におけるGaの濃度分布、特に厚さ方向における濃度分布が均一化しやすい。Gaの濃度分布が均一化した場合、光の吸収波長域が狭まり、CIGS層における欠陥が低減されとしても、発電効率の向上を期待できない。

【0008】

本発明は、上記課題を解決するためになされたものであって、高温で蒸着を行う場合についても、CIGS層に適切なGaの濃度分布を形成でき、発電効率に優れる太陽電池を製造する製造方法の提供を目的としている。また、本発明は、CIGS層に適切なGaの濃度分布が形成され、発電効率に優れる太陽電池の提供を目的としている。

【課題を解決するための手段】

【0009】

本発明の太陽電池の製造方法は、ガラス基板上に、下部電極、Cu、In、Ga、およびSeを含有する光吸収層、バッファー層、透明導電層、および上部電極が少なくともこの順に形成された太陽電池の製造方法に関する。本発明の太陽電池の製造方法は、特に、前記下部電極上に、基板温度を300〜500℃としてSeおよびGaを蒸着させる第1の工程と、基板温度を300〜500℃としてSeおよびInを蒸着させる第2の工程と、基板温度を前記第2の工程における温度から昇温して550〜630℃としてSeおよびCuを蒸着させる第3の工程と、基板温度を550〜630℃としてSeおよびInを蒸着させる第4の工程と、基板温度を550〜630℃としてSeおよびGaを蒸着させる第5の工程とを少なくともこの順に行って前記光吸収層を形成することを特徴とする。

【0010】

本発明の太陽電池は、ガラス基板上に、下部電極、Cu、In、Ga、およびSeを含有する光吸収層、バッファー層、透明導電層、および上部電極が少なくともこの順に形成された太陽電池に関する。本発明の太陽電池は、特に、前記光吸収層が、Cux(In1−yGay)Sez(0.7≦x≦1.0、0.1≦y≦0.6、1.9≦z≦2.0)で示される組成を有するカルコパイライト型結晶構造を有する化合物からなり、かつ二次イオン質量分析法による上部側主面から厚さ方向に700nmまでの範囲におけるGaのカウント数の最大値に対する前記上部側主面から下部側主面までの厚さ方向の範囲全体におけるGaのカウント数の最小値の百分率割合が4〜40%であることを特徴とする。

【発明の効果】

【0011】

本発明の太陽電池の製造方法によれば、Gaを蒸着させる工程とInを蒸着させる工程とを基本的に別々の工程に分けて行うとともに、1度目のGaを蒸着させる工程は1度目のInを蒸着させる工程よりも先に行い、かつ2度目のGaを蒸着させる工程は2度目のInを蒸着させる工程よりも後に行い、2度のGaを蒸着させる工程を互いに離すように行うことで、光吸収層に適切なGaの濃度分布を形成でき、発電効率に優れる太陽電池を製造することができる。

【0012】

また、本発明の太陽電池によれば、特に、上部側主面から厚さ方向に700nmまでの範囲におけるGaのカウント数の最大値に対する前記上部側主面から下部側主面までの厚さ方向の範囲全体におけるGaのカウント数の最小値の百分率割合を4〜40%とすることで、光吸収層におけるGaの濃度分布を適切とし、高い発電効率を得ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の製造方法により製造される太陽電池の一実施形態を示す断面図。

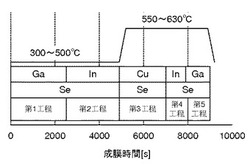

【図2】本発明の製造方法における光吸収層の形成工程の一実施形態を示す図。

【図3】実施例1〜5および比較例1の太陽電池における光吸収層のSIMSによるエッチング時間とGaのカウント数との関係をまとめて示す図。

【図4】比較例1〜4の太陽電池における光吸収層のSIMSによるエッチング時間とGaのカウント数との関係をまとめて示す図。

【図5】図3における実施例1の結果を単独で示す図。

【図6】図3における実施例2の結果を単独で示す図。

【図7】図3における実施例3の結果を単独で示す図。

【図8】図3における実施例4の結果を単独で示す図。

【図9】図3における実施例5の結果を単独で示す図。

【図10】図4における比較例1の結果を単独で示す図。

【図11】図4における比較例2の結果を単独で示す図。

【図12】図4における比較例3の結果を単独で示す図。

【図13】図4における比較例4の結果を単独で示す図。

【図14】従来の3段階法による光吸収層の形成工程の一例を示す図。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について説明する。

図1は、本発明の製造方法によって製造される太陽電池の一実施形態を示す断面図である。太陽電池1は、例えば、ガラス基板2上に、下部電極3、Cu、In、Ga、およびSeを含有する光吸収層4、バッファー層5、透明導電層6、および上部電極7が少なくともこの順に形成されたものである。

【0015】

図2は、光吸収層4の形成工程の一実施形態を示す工程図である。光吸収層4は、下部電極3上に、基板温度を300〜500℃としてSeおよびGaを蒸着する第1の工程と、基板温度を300〜500℃としてSeおよびInを蒸着する第2の工程と、基板温度を前記第2の工程における温度から昇温して550〜630℃としてSeおよびCuを蒸着する第3の工程と、基板温度を550〜630℃としてSeおよびInを蒸着する第4の工程と、基板温度を550〜630℃としてSeおよびGaを蒸着する第5の工程とを少なくともこの順に行って形成する。

【0016】

なお、図2には成膜時間を示したが、本発明における成膜時間は必ずしもこのようなものに限られない。また、各工程間の基板温度、例えば、第1の工程〜第2の工程における工程間の基板温度、第3の工程〜第5の工程における工程間の基板温度は、必ずしも同一である必要はなく、上記範囲内で工程毎に異なるものとできる。さらに、各工程内での基板温度についても、必ずしも同一である必要はなく、上記した範囲内で変動させることができる。

【0017】

上記製造方法によれば、Gaを蒸着させる工程とInを蒸着させる工程とを基本的に別々の工程に分けて行うとともに、1度目のGaを蒸着させる工程は1度目のInを蒸着させる工程よりも先に行い、2度目のGaを蒸着させる工程は2度目のInを蒸着させる工程よりも後に行い、2度のGaを蒸着させる工程を互いに離すように行うことで、結果として光吸収層4の両主面付近にGaの濃度が高い部分を形成しやすくなるとともに、それらの間にGaの濃度が低い部分を形成しやすくなる。

【0018】

従って、蒸着を高温で行うことによりGaが拡散したとしても十分なGaの濃度分布を形成でき、本来の目的である蒸着を高温で行うことによる欠陥を低減する効果を十分に得ることができ、発電効率に優れる太陽電池を製造することができる。なお、従来の3段階法を単に高温で行った場合、Gaの拡散によるGaの濃度分布の均一化により、蒸着を高温で行うことによる欠陥を低減する効果が打ち消されてしまい、発電効率に優れる太陽電池を製造することができない。

【0019】

光吸収層4の形成は、上記したようにGaを蒸着させる工程とInを蒸着させる工程とを基本的に別々の工程に分けて行うとともに、所定の順序でGaを蒸着させる工程とInを蒸着させる工程とを行い、また従来に比べて基板温度を高くすることを除き、従来の3段階法と基本的に同様の装置等により行うことができる。

【0020】

すなわち、光吸収層4の形成は、通常、全体組成がCux(In1−yGay)Sez(0.7≦x≦1.0、0.1≦y≦0.6、1.9≦z≦2.0)となるように、公知の多元蒸着装置、例えば、真空槽と、この真空槽内に配置された基板加熱ヒータ、Cu、In、Ga、およびSeの各蒸着源とを備える多元蒸着装置を用いて行うことができる。

【0021】

各蒸着源は、るつぼ内に配置してもよいし、るつぼの代わりにボートなどを用いてもよい。また、光吸収層4が形成される下部電極3が形成されたガラス基板2は、例えば、基板加熱ヒータを内蔵する基板ステージ上に配置される。

【0022】

なお、光吸収層4は、Cu、In、Ga、Seのみを含有することが好ましいが、必要に応じて、かつ本発明の趣旨に反しない限度において、追加的にSi、Al、Mg、Ca、Sr、Ba、Li、Na、K、B、ZrおよびLaから選ばれる1種以上の元素を最大1×1030at/cc程度含有してもよい。

【0023】

各工程は、例えば、電離真空計で圧力を制御しながら、所定の基板温度に調整して行う。蒸着時の各元素の圧力は、例えば、第1の工程おけるSeの圧力が1×10−4Pa〜1×10−2Pa、Gaの圧力が1×10−5Pa〜1×10−4Pa、第2の工程おけるSeの圧力が1×10−4Pa〜1×10−2Pa、Inの圧力が1×10−5Pa〜1×10−4Pa、第3の工程おけるSeの圧力が1×10−4Pa〜1×10−2Pa、Cuの圧力が1×10−6Pa〜1×10−4Pa、第4の工程おけるSeの圧力が1×10−4Pa〜1×10−2Pa、Inの圧力が1×10−5Pa〜1×10−4Pa、第5の工程おけるSeの圧力が1×10−4Pa〜1×10−2Pa、Gaの圧力が1×10−5Pa〜1×10−4Paであることが好ましい。

【0024】

また、各工程の成膜時間は、光吸収層4の全体の厚さが1〜3μm程度となるように、また最適バンドキャップが得られるように適宜選択することができるが、例えば、第1の工程は600〜3600秒、第2の工程は600〜3600秒、第3の工程は600〜3600秒、第4の工程は300〜1800秒、第5の工程は300〜1800秒である。

【0025】

また、各工程の基板温度は、上記範囲内であれば必ずしも限定されないが、第1の工程の基板温度は350〜450℃が好ましく、第2の工程の基板温度は350〜450℃が好ましく、第3の工程の基板温度は580〜610℃が好ましく、第4の工程の基板温度は580〜610℃が好ましく、第5の工程の基板温度は580〜610℃が好ましい。このような基板温度、特に第3の工程〜第5の工程の基板温度を高くすることで、光吸収層4内の欠陥を低減する効果を十分に得ることができ、発電効率に優れる太陽電池を製造することができる。

【0026】

なお、第1の工程ではSeおよびGaのみ、第2の工程ではSeおよびInのみ、第3の工程ではSeおよびCuのみ、第4の工程ではSeおよびInのみ、第5の工程ではSeおよびGaのみを、それぞれ蒸着させることが好ましいが、必要に応じて、かつ本発明の趣旨に反しない限度において、例えば、第1の工程では追加的にInを1×10−5Pa〜1×10−4Paの圧力にて1〜500秒程度蒸着させてもよく、第2の工程では追加的にGaを1×10−5Pa〜1×10−4Paの圧力にて1〜500秒程度蒸着させてもよく、第4の工程では追加的にGaを1×10−5Pa〜1×10−4Paの圧力にて1〜250秒程度蒸着させてもよく、第5の工程では追加的にInを1×10−5Pa〜1×10−4Paの圧力にて1〜250秒程度蒸着させてもよい。

【0027】

光吸収層4は、上記した第1の工程〜第5の工程のみを行って形成してもよいが、第5の工程後、基板温度を550〜630℃としてSeおよびInを蒸着する第6の工程を行うことが好ましい。このような第6の工程を追加することで、光吸収層4とバッファー層5とのバンドギャップの繋がりを改善することにより開放電圧(Voc)を大きくでき、結果として発電効率に優れる太陽電池を製造することができる。

【0028】

第6の工程おけるSeの圧力は1×10−4Pa〜1×10−2Pa、Inの圧力は1×10−5Pa〜1×10−4Paが好ましい。また、第6の工程における処理時間は1〜120秒が好ましい。第6の工程における処理時間を1秒以上とすることで、上記効果を有効に得ることができる。また、第6の工程における処理時間は120秒もあれば十分であり、これ以下とすることで生産性を良好にできる。第6の工程における処理時間は、1〜90秒がより好ましく、1〜60秒がさらに好ましい。

【0029】

また、第5の工程後、または第6の工程を行う場合には第6の工程後、Se雰囲気中で550〜630℃の熱処理を行う第7の工程を行うことが好ましい。上記した第1の工程〜第5の工程、または第1の工程〜第6の工程では、Seの再蒸発によって光吸収層4にSe欠陥が生じる場合がある。第5の工程後、または第6の工程を行う場合には第6の工程後、Se雰囲気中で550〜630℃の熱処理を行うことで、光吸収層4におけるSe欠陥を減少させることができる。

【0030】

第7の工程おけるSe雰囲気の圧力は1×10−4Pa〜1×10−2Paが好ましい。また、第7の工程における処理時間は1〜10分が好ましい。第7の工程における処理時間を1分以上とすることで、Se欠陥を効果的に減少させることができる。また、第7の工程における処理時間は10分もあればSe欠陥を十分に減少させることができ、これ以下とすることで生産性を良好にできる。第7の工程における処理時間は、2〜8分がより好ましく、3〜7分がさらに好ましい。

【0031】

上記製造方法によれば、少なくとも第1の工程〜第5の工程、特にGaを蒸着させる工程とInを蒸着させる工程とを基本的に別々の工程に分けて行うことで、高温で蒸着を行った場合であっても、光吸収層4に適切なGaの濃度分布を形成できる。

【0032】

具体的には、二次イオン質量分析法(SIMS)による上部側主面から厚さ方向に700nmまでの範囲におけるGaのカウント数の最大値に対する上部側主面から下部側主面までの厚さ方向の範囲全体におけるGaのカウント数の最小値の百分率割合((Gaのカウント数の最小値)/(Gaのカウント数の最大値)×100[%])を4〜40%の範囲内にすることができる。なお、上部側とはバッファー層5側、下部側とは下部電極3側を意味する。

【0033】

このようなGaの濃度分布とすることで、光の吸収波長域を十分に広くでき、発電効率の低下を抑制できる。上記割合は、5〜30%の範囲内がより好ましく、5〜20%の範囲内がさらに好ましい。

【0034】

次に、太陽電池1の他の部材、構成層について説明する。

【0035】

ガラス基板2としては、厚さが0.5〜6mmの範囲のものが好適に用いられ、その組成は特に限定されず、ソーダライムガラス板、またソーダライムガラスよりもガラス転移温度が高く、かつアルカリ溶出量が多いために発電効率を向上できるガラス板等を用いることができる。

【0036】

ソーダライムガラスよりもガラス転移温度が高く、かつアルカリ溶出量が多いガラス板として、例えば、酸化物基準のモル百分率表示で、SiO2:60〜75%、Al2O3:3〜10%、B2O3:0〜3%、MgO:5〜18%、CaO:0〜5%、Na2O:4〜18.5%、K2O:0〜17%、SrO+BaO+ZrO2:0〜10%含有し、K2O/(Na2O+K2O)が0〜0.5であり、ガラス転移点温度(Tg)が550℃を超えるものが挙げられる。

【0037】

SiO2は、ガラスの骨格を形成する成分で、60%未満ではガラスの耐熱性および化学的耐久性が低下し、熱膨張係数が増大するおそれがある。しかし、75%超ではガラスの高温粘度が上昇し、溶融性が悪化する問題が生じるおそれがある。63〜72%が好ましく、63〜70%であることがより好ましく、63〜69%がさらに好ましい。

【0038】

Al2O3は、ガラス転移点温度を上げ、耐候性(ソラリゼーション)、耐熱性および化学的耐久性を向上し、ヤング率を上げる。その含有量が3%未満だと、ガラス転移点温度が低下するおそれがあるとともに、熱膨張係数が増大するおそれがある。しかし、10%超では、ガラスの高温粘度が上昇し、溶融性が悪くなるおそれがあるとともに、失透温度が上昇し、成形性が悪くなるおそれがある。また、発電効率が低下、すなわち後述するアルカリ溶出量が低下するおそれがある。含有量は、4〜9%が好ましく、5〜8%がより好ましい。

【0039】

B2O3は、溶融性を向上させる等のために3%まで含有してもよい。含有量が3%を超えるとガラス転移点温度が下がる、または熱膨張係数が小さくなり、太陽電池1の製造プロセス、特に光吸収層4を形成するプロセスにとって好ましくない。より好ましくは含有量が2%以下である。含有量が1.5%以下であると特に好ましい。

【0040】

SiO2、Al2O3、およびB2O3の合量が多いとアルカリの溶出を阻害するため少ない方が好ましい。SiO2、Al2O3、およびB2O3の合量は、80%以下が好ましく、78%以下がより好ましく、75%以下がさらに好ましく、73%以下が特に好ましい。

【0041】

MgOは、ガラスの溶解時の粘性を下げ、溶解を促進する効果があるので含有させるが、5%未満だと、ガラスの高温粘度が上昇し溶融性が悪化するおそれがあるとともに、発電効率が低下、すなわち後述するアルカリ溶出量が低下するおそれがある。しかし、18%超では、熱膨張係数が増大するおそれがあるとともに、失透温度が上昇するおそれがある。6〜16%が好ましく、7〜14%であることがより好ましく、8〜12%であるのがさらに好ましい。

【0042】

CaOは、ガラスの溶解時の粘性を下げ、溶解を促進する効果があるので含有させることができる。しかし、5%超含有すると発電効率が低下、すなわち後述するアルカリ溶出量が低下し、またガラス板の熱膨張係数が増大するおそれがある。3%以下が好ましく、2%以下であることがより好ましく、1%以下がさらに好ましい。

【0043】

SrOは、ガラスの溶解時の粘性を下げ、溶解を促進する効果があるので含有させることができる。しかし、5%超含有すると発電効率が低下、すなわち後述するアルカリ溶出量が低下し、またガラス板の熱膨張係数が増大するおそれがある。4%以下が好ましく、3%以下であることがより好ましい。

【0044】

BaOは、ガラスの溶解時の粘性を下げ、溶解を促進する効果があるので含有させることができる。しかし、4%超含有すると発電効率が低下、すなわち後述するアルカリ溶出量が低下し、またガラス板の熱膨張係数が大きくなるおそれがある。3%以下が好ましく、2%以下であることがより好ましい。

【0045】

ZrO2は、ガラスの溶解時の粘性を下げ、発電効率を上昇させ、溶解を促進する効果があるので含有させることができる。しかし、4%超含有すると発電効率が低下、すなわち後述するアルカリ溶出量が低下し、またガラス板の熱膨張係数が増大するおそれがある。3%以下が好ましい。

【0046】

SrO、BaOおよびZrO2は、ガラスの溶解温度での粘性を下げ、溶解しやすくするため、合量で0〜10%含有する。しかし、合量で10%超では発電効率が低下、すなわち後述するアルカリ溶出量が低下し、また、ガラス転移点温度が低下しガラスの熱膨張係数が増大するおそれがある。SrO、BaO、およびZrO2の合量は1%以上であるのが好ましく、より好ましくは2%以上である。10%未満が好ましく、9%以下であることがより好ましく、8%以下であることがさらに好ましい。

【0047】

Na2Oは、CIGS系の太陽電池の変換効率向上に寄与する成分であり、必須成分である。また、ガラス溶解温度での粘性を下げ、溶解しやすくする効果があるので4〜18.5%含有させる。Naは光吸収層4中に拡散して変換効率を高めるが、含有量が4%未満では光吸収層4へのNa拡散が不十分となり、変換効率も不十分となるおそれがある。含有量が5%以上であると好ましく、含有量が6%以上であるとより好ましく、含有量が7%以上であるとさらに好ましく、含有量が10%以上であると特に好ましい。Na2O含有量が18.5%を超えると熱膨張係数が大きくなり、または化学的耐久性が劣化する。含有量が17.5%以下であると好ましく、含有量が16.5%以下であるとより好ましく、含有量が15.5%以下であるとさらに好ましく、含有量が14%以下であると特に好ましい。

【0048】

K2Oは、Na2Oと同様の効果があるため、0〜17%含有させる。しかし、17%超では発電効率が低下、すなわち後述するアルカリ溶出量が低下し、また、ガラス転移点温度が低下し熱膨張係数が大きくなるおそれがある。含有する場合は1%以上であるのが好ましい。12%以下が好ましく、9%以下であることがより好ましく、7%以下であるのがさらに好ましい。

【0049】

Na2OおよびK2Oは、ガラス溶解温度での粘性を十分に下げるために、Na2OおよびK2Oの合量に対するK2Oの含有率の比の値[K2O/(Na2O+K2O)]を0〜0.5とする。0.5超では、発電効率が低下、すなわち後述するアルカリ溶出量が低下し、また熱膨張係数の増大や溶解性の低下のおそれがある。K2O/(Na2O+K2O)は0.1以上であるのが好ましい。0.45以下が好ましく、0.4以下であることがより好ましく、0.35以下であるのがさらに好ましい。Na2OおよびK2Oは、合量で13〜20%含有することが好ましい。19.5%以下であるのがより好ましく、19%以下であるのがさらに好ましく、18.5%以下であるのが特に好ましい。Na2OおよびK2Oの合量は、14%以上であるのがより好ましく、15%以上であるのがさらに好ましい。

【0050】

SiO2、Al2O3およびB2O3の合量に対するNa2OおよびK2Oの合量の比の値[(Na2O+K2O)/(SiO2+Al2O3+B2O3)]が大きいほうがアルカリの溶出を促進するため好ましい。(Na2O+K2O)/(SiO2+Al2O3+B2O3)は、0.15以上であることが好ましく、より好ましくは0.18以上であり、さらに好ましくは0.20以上であり、特に好ましくは0.22以上である。

【0051】

上記ガラス板は、本質的に上記母組成からなることが好ましいが、その他の成分を、典型的には合計で5%以下含有してもよい。たとえば、耐候性、溶融性、失透性、紫外線遮蔽などの改善を目的に、ZnO、Li2O、WO3、Nb2O5、V2O5、Bi2O3、MoO3、P2O5などを含有してもよい場合がある。

【0052】

また、ガラスの溶解性、清澄性を改善するため、ガラス中にSO3、F、Cl、SnO2を合量で2%以下含有するように、これらの原料を母組成原料に添加してもよい。また、ガラスの化学的耐久性向上のため、ガラス中にZrO2、Y2O3、La2O3、TiO2、SnO2を合量で5%以下含有させてもよい。これらのうち、Y2O3、La2O3、およびTiO2は、ガラスのヤング率向上にも寄与する。また、TiO2は、発電効率の向上にも寄与しうる。

【0053】

また、ガラスの色調を調整するため、ガラス中にFe2O3等の着色剤を含有してもよい。このような着色剤の含有量は、合量で1%以下が好ましい。

【0054】

また、ガラス板は、環境負荷を考慮すると、As2O3、Sb2O3を実質的に含有しないことが好ましい。また、安定してフロート成形することを考慮すると、ZnOを実質的に含有しないことが好ましい。

【0055】

上記ガラス板は、アルカリ溶出量が、二次イオン質量分析法(SIMS)によるNa/In強度比の計算値で0.15以上であることが好ましい。より好ましくは0.2以上である。また、アルカリ溶出量が、SIMSによるMo膜中のNaの量:単位atoms/ccで1E+20以上であることが好ましい。より好ましくは1.5E+20以上、さらに好ましくは2.0E+20以上、特に好ましくは2.5E+20以上である。また、SIMSによるMo膜中のKの量:単位atoms/ccで1E+18以上であることが好ましい。より好ましくは1E+19以上、さらに好ましくは3E+19以上、特に好ましくは5E+19以上である。

【0056】

上記ガラス板は、従来のガラス板と同様、溶解・清澄工程および成形工程を実施して製造できる。なお、上記したガラス板は、アルカリ金属酸化物(Na2O、K2O)を含有するアルカリガラス基板であるため、清澄剤としてSO3を効果的に用いることができ、成形方法としてフロート法に適している。

【0057】

初めに、原料を溶解して得た溶融ガラスを板状に成形する。例えば、得られるガラス板の組成となるように原料を調製し、前記原料を溶解炉に連続的に投入し、1450〜1650℃程度に加熱して溶融ガラスを得る。そしてこの溶融ガラスを例えばフロート法を適用してリボン状のガラス板に成形する。次に、リボン状のガラス板をフロート成形炉から引出した後に、冷却手段によって室温状態まで冷却し、切断して、ガラス板を得る。

【0058】

ガラス基板2の表面に下部電極3やその下地層(例えばSiO2等)等を成膜する際、ガラス基板2の表面が汚れていると正常に成膜できないおそれがあることから、ガラス板を洗浄することが好ましい。洗浄の方法は特に限定されないが、水による洗浄や洗浄剤による洗浄、酸化セリウムを含有したスラリーを散布しながらブラシ等でこする洗浄などが例示される。酸化セリウム含有のスラリーで洗浄した場合は、その後に塩酸や硫酸等の酸性洗浄剤等を用いて洗浄することが好ましい。洗浄後のガラス板表面には、汚れや酸化セリウム等の付着物によるガラス板表面の凹凸等がないことが好ましい。凹凸があると、成膜の際に、膜表面の凹凸や膜厚偏差、膜のピンホール等が生じ、発電効率が低下するおそれがある。凹凸は高低差で20nm以下が好ましい。

【0059】

また、後述するアルカリ金属供給層を設ける場合、ガラス基板2としては、アルカリ金属を少量しか含まないもの、例えば無アルカリガラスであってもよい。なお、無アルカリガラスとは、酸化物換算で、Li2O+Na2O+K2Oの総和が0.1質量%以下のガラスを指す。

【0060】

無アルカリガラスとしては、例えば、酸化物基準の質量百分率表示で、SiO2:50〜66%、Al2O3:10.5〜22%、B2O3:0〜12%、MgO:0〜8%、CaO:0〜14.5%、SrO:0〜24%、BaO:0〜13.5%を含有し、MgO+CaO+SrO+BaO:9〜29.5質量%であるものが挙げられる。

【0061】

下部電極3は、例えば、Mo、Ti、Al、またはCr等で構成される。下部電極3の厚さは、100〜1000nmが好ましい。下部電極3の膜厚が過度に厚くなると、ガラス基板2との密着性が低下するおそれがある。また下部電極3の膜厚が過度に薄くなると、電気抵抗が増大する。下部電極3の形成方法は、特に限定されず、例えば、スパッタリング法、蒸着法、気相成膜法(PVD、CVD)等が例示できる。

【0062】

ガラス基板2と下部電極3との間、または下部電極3と光吸収層4との間、またはガラス基板2と下部電極3との間と下部電極3と光吸収層4との間、または下部電極3内に光吸収層4にアルカリ金属を拡散させて発電効率を向上させるためのアルカリ金属供給層を設けることができる。アルカリ金属供給層は、Na2S、Na2Se、NaCl、NaF等の化合物からなるものとしてもよいが、アルカリ金属を含むニオブ酸化物、例えば、LiNbO3、NaNbO3、KNbO3等の化合物からなるものが好ましい。アルカリ金属を含むニオブ酸化物は、大気中で安定であり、水に対してほとんど溶解しないことから、太陽電池1の製造時の取り扱い性を向上でき、耐久性を向上できる。LiNbO3、NaNbO3、KNbO3のうちでは、NaNbO3が、融点が最も高く、LiNbO3、KNbO3と比較して、高温の焼結温度を選んで焼結できるので成膜に用いる焼結体スパッタリングターゲットを高密度で作製しやすい点で特に好ましい。

【0063】

バッファー層5は、例えば、半導体層を形成するCdやZnを含む化合物で構成される。Cdを含む化合物としては、CdS等があり、Znを含む化合物としては、ZnO、ZnS、ZnMgO等が例示される。バッファー層5は、図示しないが、複数の半導体層で構成されてもよい。この場合、光吸収層4に近い側にある第1の層は、前述のような、CdSまたはZnを含む化合物によって構成され、光吸収層4から遠い側にある第2の層は、ZnOまたはZnOを含む材料等で構成される。バッファー層5の膜厚は、特に限定されないが、50〜300nmが好ましい。

【0064】

透明導電層6は、例えばZnO、またはITOのような材料等で構成される。または、これらの材料にAl等のIII族元素をドープしてもよい。また、透明導電層6は、複数の層を積層させて構成してもよい。透明導電層6の厚さ(複数層の場合は全厚)は、特に限定されるものではないが、100〜3000nmが好ましい。

【0065】

透明導電層6には、さらに導電性の取り出し部材である上部電極7が電気的に接続される。上部電極7は、例えば、Ni、Cr、Al、およびAgから選ばれる1種以上の金属で構成されることが好ましい。

【実施例】

【0066】

以下、実施例を参照して本発明をより具体的に説明する。

【0067】

[実施例1]

3cm×3cmの正方形、厚さ1.1mmに加工したガラス基板(ソーダライムガラス板)をアセトン溶液の入ったビーカーに浸し、常温で超音波洗浄器にて5分間基板洗浄を行った。同様に、エタノール溶液でも基板洗浄を行い、さらに新しいアセトン溶液とエタノール溶液の各溶液にて同様の基板表面の洗浄を行った。その後、窒素ガンにて溶液を吹き飛ばし乾燥させた。

【0068】

このガラス基板上に、スパッタ装置(TOKKI製)を用いてスパッタリング法により下部電極としてのモリブデン層を形成した。成膜条件は、成膜前加熱120℃、1分間、電力4.0W/cm2、アルゴン流量80sccm、成膜圧力0.3Paにて2往復させ、厚さ約800nmのモリブデン層を成膜した。

【0069】

多元蒸着装置の試料交換室にて、モリブデン層付きガラス基板に対して200℃、30分間の加熱を行い、基板表面の水分および不純物を飛ばした。その後、モリブデン層上に多元蒸着装置(EpiQuest製)を用いて、以下に示すようにして、厚さ1.8μm以上となるように光吸収層を成膜した。

【0070】

まず、基板温度を約400℃まで加熱し、GaおよびSeを蒸着源から蒸発させてモリブデン層表面にGaおよびSeの蒸着を行った(第1の工程(1度目のGa−Se蒸着工程))。この際、Seの蒸気圧を電離真空計にて測定し、1×10−3〜1×10−2Paの条件とした。そして、放射温度計を用いて、光を蒸着により形成された膜表面に照射し、放射温度計により光の干渉縞を観測し、その周期が3/4となるまで蒸着を行った。

【0071】

GaおよびSeの蒸着後、基板温度を400℃に保ったまま、InおよびSeを蒸着源から蒸発させてモリブデン層表面にInおよびSeの蒸着を行った(第2の工程(1度目のIn−Se蒸着工程))。放射温度計を用いて、光を蒸着により形成された膜表面に照射し、放射温度計により光の干渉縞を観測し、その周期が2と3/4となるまで蒸着を行った。

【0072】

InおよびSeの蒸着後、加熱により基板温度を上昇させて、CuおよびSeを蒸着源から蒸発させてCuおよびSeの蒸着を行った(第3の工程)。加熱は、基板温度が600℃になるまで行い、600℃になった時点で温度が一定となるように保持した。モリブデン層上の膜全体の組成がCu過剰となるまで、CuおよびSeの蒸着を行った。Cuが過剰かどうかの判断は、放射温度計を用い、物性変化による波形変化を確認して行った。CuおよびSeの蒸着時間は、蒸着開始から波形変化点までの時間の1.3倍の時間とした。

【0073】

CuおよびSeの蒸着後、InおよびSeを蒸着源から蒸発させてInおよびSeの蒸着を行った(第4の工程(2度目のIn−Se蒸着工程))。InおよびSeの蒸着時間は、1度目のGa−Se蒸着工程と1度目のIn−Se蒸着工程との合計の蒸着時間の0.4/2倍とした。

【0074】

InおよびSeの蒸着後、GaおよびSeを蒸着源から蒸発させてGaおよびSeの蒸着を行った(第5の工程(2度目のGa−Se蒸着工程))。GaおよびSeの蒸着時間は、1度目のGa−Se蒸着工程と1度目のIn−Se蒸着工程との合計の蒸着時間の0.4/2倍とした。

【0075】

以上のようにして、Cux(In1−yGay)Sez(0.7≦x≦1.0、0.1≦y≦0.6、1.9≦z≦2.0)で示される組成を有し、CIGSの化学量論組成比に対してInおよびGaがCuに対して過剰に含有され(Cu/(In+Ga)<1)、かつ厚さ1.8〜2μmである光吸収層を成膜した。

【0076】

その後、光吸収層付きガラス基板を濃度10%シアン化カリウム溶液に60秒浸し洗浄し、リーク電流の原因となるCuSe層を除去した。その後、ビーカーに入れた純水にて2回洗浄し、窒素ガンにて水分を吹き飛ばし乾燥させた。

【0077】

次に、光吸収層上にCBD(Chemical Bath Deposition)法にてCdS層を成膜した。成膜条件は0.015M硫酸カドミウム、1.5Mチオウレア、15Mアンモニア水溶液をビーカー内でマグネティックスターラーと超音波洗浄器にて混合させ、予め水温を80℃にしておいた恒温バス槽に浸し、溶液温度が安定したところで基板を入れマグネティックスターラーにて攪拌しながらCdS層を50〜100nm成膜した。その後、ビーカーに入れた純水中に基板を移し、超音波洗浄器にて洗浄し、さらに他のビーカーに用意した純水にて洗浄を行い、窒素ガンにて水分を吹き飛ばして乾燥させた。

【0078】

このCdS層上にスパッタ装置(ANELVA社製)にて、ZnOターゲットを使用してZnO層を成膜し、さらにその上にAZOターゲット(Al2O3を1.5wt%含有するZnOターゲット)を使用してAZO層を成膜した。成膜条件は、電力2.46W/cm2、成膜圧力0.7Pa、Ar流量10sccm、常温にてZnOを厚さ約100nm、その上にAZOを厚さ約200nm成膜した。

【0079】

AZO層上に厚さ約1μmのAl電極を成膜した。成膜は、99.999%アルミニウム材料を加熱ボートに乗せ、加熱蒸着法により行った。また、成膜には、電極の形状に加工されたステンシルマスクを用いた。その後、尖った金属板を用いて、光吸収層までを削り、下部電極を残してセル化、および下部電極の作製を行い、一定面積(Al電極を除いた面積が約0.5cm2)のセルが両側に各4個、合計8個のセルが並んだ太陽電池を作製した。

【0080】

[実施例2]

光吸収層の成膜において、第5の工程(2度目のGa−Se蒸着工程)のGaおよびSeの蒸着時間を10秒短縮し、その代わりにInおよびSeの蒸着を10秒間行い(第6の工程)、その後Se雰囲気中(Seの圧力3×10−3〜1×10−2Pa)で基板温度を600℃にして5分間保持した(第7の工程)こと以外は、実施例1と同様にして太陽電池を作製した。

【0081】

[実施例3]

光吸収層の成膜において、工程全体を通してSeの圧力を約2倍(1×10−2〜1.6×10−2Pa)としたこと以外は実施例1と同様にして太陽電池を作製した。

【0082】

[実施例4]

光吸収層の成膜において、第5の工程(2度目のGa−Se蒸着工程)のGaおよびSeの蒸着時間を10秒短縮し、その代わりにInおよびSeの蒸着を10秒間行うとともに(第6の工程)、工程全体を通してSeの圧力を2倍(1×10−2〜1.6×10−2Pa)としたこと以外は実施例1と同様にして太陽電池を作製した。

【0083】

[実施例5]

光吸収層の成膜において、さらにSe雰囲気中(Seの圧力3×10−3〜1×10−2Pa)で基板温度を600℃で5分間保持した(第7の工程)こと以外は、実施例1と同様にして太陽電池を作製した。

【0084】

[比較例1]

光吸収層の成膜を以下に示すような従来の3段階法により行ったこと以外は、実施例1と同様にしてCIGS太陽電池を作製した。

【0085】

基板を約400℃まで加熱し、In、Ga、およびSeを蒸着源から蒸発させてモリブデン層表面にIn、Ga、およびSeの蒸着を行った(1段階目)。この際、Seの蒸気圧を電離真空計にて測定し、5×10−3〜8×10−3Paに調整した。そして、LEC Company Limited社製「Infrared Thermometer KTL−PROシリーズ非接触・赤外線放射温度計」(以下放射温度計)を用い、蒸着により形成された膜表面に光を照射し、放射温度計により光の干渉縞を観測し、その周期が2と3/4となるまで蒸着を行った。

【0086】

In、Ga、およびSeの蒸着後、基板を加熱すると同時に、CuおよびSeを蒸着源から蒸発させてCuおよびSeの蒸着を行った(2段階目)。加熱は、基板温度が520℃になるまで行い、520℃に達した後は520℃に保持した。モリブデン層上の膜全体の組成がCu過剰となるまでCuおよびSeの蒸着を行った。Cuが過剰かどうかの判断は、放射温度計を用い、物性変化による波形変化を測定して行った。2段階目の蒸着時間は、2段階目の蒸着開始から波形変化点までの時間の1.3倍の時間とした。

【0087】

CuおよびSeの蒸着後、In、Ga、およびSeを蒸着源から蒸発させてIn、Ga、およびSeの蒸着を行った(3段階目)。3段階目の蒸着時間は、1段階目の蒸着時間に対して0.4倍の蒸着時間とした。

【0088】

以上のようにして、Cux(In1−yGay)Sez(0.7≦x≦1.0、0.1≦y≦0.6、1.9≦z≦2.0)で示される組成を有し、CIGSの化学量論組成比に対してInおよびGaがCuに対して過剰に含有され(Cu/(In+Ga)<1)、かつ厚さ1.8〜2μmである光吸収層を成膜した。

【0089】

[比較例2]

光吸収層の成膜において、2段階目、3段階目の基板温度を600℃としたこと以外は、比較例1と同様にして太陽電池を作製した。

【0090】

[比較例3]

光吸収層の成膜において、2段階目、3段階目の基板温度を650℃としたこと以外は、比較例1と同様にして太陽電池を作製した。

【0091】

[比較例4]

光吸収層の成膜において、CuおよびSeの蒸着(第3の工程)以降の工程において基板温度を520℃としたこと以外は、実施例1と同様にして太陽電池を作製した。

【0092】

表1、2に、実施例および比較例の光吸収層の成膜プロセスをまとめて示す。

【0093】

次に、実施例および比較例の太陽電池について以下の測定を行った。

【0094】

[太陽電池の電池効率の測定]

外部の光が内部に侵入することを遮断できる一辺約30cmの容器を準備し、その容器内を、容器内部における光の反射を抑えるために内部を黒く塗装し、上記容器内に太陽電池を設置した。なお、太陽電池には、あらかじめInGa溶剤(オーミック接触のため)を塗布したモリブデン層にプラス端子、8個のセル表面のAl電極にマイナス端子を、それぞれ電圧/電流発生器(装置名:R6243、ADVANTEST社製)に接続した。

【0095】

そして、容器内の温度が25℃となるように温度調節機にて制御した。容器内において外部光を遮断し、電池上部からキセノンランプ(USHI社製)を10秒間照射した。その後、60秒保持し、電池の温度を安定させた。その後、キセノンランプの未照射時と照射時にて、電圧を−1Vから+1Vまで0.015V間隔で変化させ、電流値を測定した。この照射時の電流と電圧特性から発電効率を算出した。

【0096】

発電効率は、開放電圧(Voc)、短絡電流密度(Jsc)、および曲線因子(FF)から下記式(1)により求めた。

発電効率[%]=Voc[V]×Jsc[mA/cm2]×FF[無次元]×100

/試験に用いる光源の照度[W/cm2] ……(1)

【0097】

ここで、開放電圧(Voc)は、端子を開放した時の出力であり、短絡電流密度(Jsc)は、端子を短絡した時の電流である短絡電流(Isc)を有効面積で割ったものであり、曲線因子(FF)は、最大の出力を与える点である最大出力点の電圧(最大電圧値(Vmax))と最大出力点の電流(最大電流値(Imax))との積を開放電圧(Voc)と短絡電圧(Isc)との積で割ったものである。

【0098】

[Ga濃度分布の測定]

二次イオン質量分析法(SIMS)により、光吸収層の上部側から厚さ方向に分布測定を行った。測定装置は、アルバック・ファイ社製「ADEPT1010」を使用し、測定条件は、一次イオン:O2+、加速電圧:5kV、ビーム電流:700nAとした。

【0099】

表3、4に、実施例および比較例の太陽電池の発電効率およびGa濃度分布の結果をまとめて示す。また、図3、4に、Ga濃度分布のプロファイル(SIMSによるエッチング時間とGaのカウント数との関係)を示す。なお、図3、4は、それぞれ実施例、比較例のGa濃度分布のプロファイルをまとめて示したものであり、図5〜13は、図3、4に示された実施例および比較例のGa濃度分布のプロファイルを個別に示したものである。

【0100】

【表1】

【0101】

【表2】

【0102】

【表3】

【0103】

【表4】

【0104】

表3、4、図3〜13から明らかなように、所定の成膜プロセスを行うとともに、所定の基板温度とした実施例1〜5の太陽電池については、適切なGa濃度分布を得ることができ、高い発電効率が得られることがわかる。また、InおよびSeの蒸着を行う第6の工程、またはSe雰囲気中で保持する第7の工程を行うことで、より高い発電効率が得られることがわかる。

【0105】

一方、従来の成膜プロセスにおいて単に基板温度を高くした比較例2、3の太陽電池については、Ga濃度分布が均一化され、すなわち最小値/最大値が過度に大きくなるために、高い発電効率が得られず、また所定の成膜プロセスを行うが、基板温度を低くした比較例4の太陽電池については、Ga濃度分布が過度に形成されすぎ、すなわち最小値/最大値が過度に小さくなるために、高い発電効率が得られないことがわかる。

【符号の説明】

【0106】

1…太陽電池、2…ガラス基板、3…下部電極、4…光吸収層、5…バッファー層、6…透明導電層、7…上部電極

【技術分野】

【0001】

本発明は、太陽電池の製造方法および太陽電池に関する。

【背景技術】

【0002】

カルコパイライト結晶構造を持つIb−IIIb−VIb族化合物半導体や立方晶系あるいは六方晶系のIIb−VIb族化合物半導体は可視から近赤外の波長範囲の光に対して大きな吸収係数を有するために、高効率薄膜太陽電池の材料として期待されている。代表的な例としてCu(In,Ga)Se2系(以下、CIGS系と記述する)やCdTe系が例示される。

【0003】

CIGS系太陽電池は、例えば、ソーダライムガラス基板上にMo電極を形成した後、該Mo電極上にCIGS層を形成している。CIGS層の形成方法としては、多元蒸着装置により、Cu、In、Ga、およびSeを同時に蒸着してCIGS層を形成する多元蒸着法(例えば、特許文献1、2参照)、またCu−Ga合金ターゲットおよびInターゲットを用いたスパッタリングによりCu−Ga合金層および純In層からなる積層プリカーサー膜を形成し、これをセレン雰囲気中で熱処理するセレン化法が知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−135819号公報

【特許文献2】国際公開第2011/049146号パンフレット

【特許文献3】特開平10−135498号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

図14は、従来のCIGS層の形成工程を示すものであり、多元蒸着法の1種である3段階法の形成工程を示したものである。3段階法では、まず、1段階目として、基板温度を400℃程度として、Ga、In、およびSeを同時に蒸着させる。また、第2段階目として、基板温度を500〜550℃程度として、CuおよびSeを蒸着させる。さらに、3段階目として、基板温度を500〜550℃程度として、再度、Ga、In、およびSeを同時に蒸着させる。

【0006】

このようなCIGS層の形成においては、より発電効率に優れる太陽電池を製造するために、CIGS層の蒸着を高温で行うことが検討されている。CIGS層の蒸着を高温で行うことで、CIGS層における欠陥が低減され、発電効率の向上が期待される。

【0007】

しかしながら、従来の3段階法を単に高温で行った場合、Gaが拡散しやすくなり、CIGS層におけるGaの濃度分布、特に厚さ方向における濃度分布が均一化しやすい。Gaの濃度分布が均一化した場合、光の吸収波長域が狭まり、CIGS層における欠陥が低減されとしても、発電効率の向上を期待できない。

【0008】

本発明は、上記課題を解決するためになされたものであって、高温で蒸着を行う場合についても、CIGS層に適切なGaの濃度分布を形成でき、発電効率に優れる太陽電池を製造する製造方法の提供を目的としている。また、本発明は、CIGS層に適切なGaの濃度分布が形成され、発電効率に優れる太陽電池の提供を目的としている。

【課題を解決するための手段】

【0009】

本発明の太陽電池の製造方法は、ガラス基板上に、下部電極、Cu、In、Ga、およびSeを含有する光吸収層、バッファー層、透明導電層、および上部電極が少なくともこの順に形成された太陽電池の製造方法に関する。本発明の太陽電池の製造方法は、特に、前記下部電極上に、基板温度を300〜500℃としてSeおよびGaを蒸着させる第1の工程と、基板温度を300〜500℃としてSeおよびInを蒸着させる第2の工程と、基板温度を前記第2の工程における温度から昇温して550〜630℃としてSeおよびCuを蒸着させる第3の工程と、基板温度を550〜630℃としてSeおよびInを蒸着させる第4の工程と、基板温度を550〜630℃としてSeおよびGaを蒸着させる第5の工程とを少なくともこの順に行って前記光吸収層を形成することを特徴とする。

【0010】

本発明の太陽電池は、ガラス基板上に、下部電極、Cu、In、Ga、およびSeを含有する光吸収層、バッファー層、透明導電層、および上部電極が少なくともこの順に形成された太陽電池に関する。本発明の太陽電池は、特に、前記光吸収層が、Cux(In1−yGay)Sez(0.7≦x≦1.0、0.1≦y≦0.6、1.9≦z≦2.0)で示される組成を有するカルコパイライト型結晶構造を有する化合物からなり、かつ二次イオン質量分析法による上部側主面から厚さ方向に700nmまでの範囲におけるGaのカウント数の最大値に対する前記上部側主面から下部側主面までの厚さ方向の範囲全体におけるGaのカウント数の最小値の百分率割合が4〜40%であることを特徴とする。

【発明の効果】

【0011】

本発明の太陽電池の製造方法によれば、Gaを蒸着させる工程とInを蒸着させる工程とを基本的に別々の工程に分けて行うとともに、1度目のGaを蒸着させる工程は1度目のInを蒸着させる工程よりも先に行い、かつ2度目のGaを蒸着させる工程は2度目のInを蒸着させる工程よりも後に行い、2度のGaを蒸着させる工程を互いに離すように行うことで、光吸収層に適切なGaの濃度分布を形成でき、発電効率に優れる太陽電池を製造することができる。

【0012】

また、本発明の太陽電池によれば、特に、上部側主面から厚さ方向に700nmまでの範囲におけるGaのカウント数の最大値に対する前記上部側主面から下部側主面までの厚さ方向の範囲全体におけるGaのカウント数の最小値の百分率割合を4〜40%とすることで、光吸収層におけるGaの濃度分布を適切とし、高い発電効率を得ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の製造方法により製造される太陽電池の一実施形態を示す断面図。

【図2】本発明の製造方法における光吸収層の形成工程の一実施形態を示す図。

【図3】実施例1〜5および比較例1の太陽電池における光吸収層のSIMSによるエッチング時間とGaのカウント数との関係をまとめて示す図。

【図4】比較例1〜4の太陽電池における光吸収層のSIMSによるエッチング時間とGaのカウント数との関係をまとめて示す図。

【図5】図3における実施例1の結果を単独で示す図。

【図6】図3における実施例2の結果を単独で示す図。

【図7】図3における実施例3の結果を単独で示す図。

【図8】図3における実施例4の結果を単独で示す図。

【図9】図3における実施例5の結果を単独で示す図。

【図10】図4における比較例1の結果を単独で示す図。

【図11】図4における比較例2の結果を単独で示す図。

【図12】図4における比較例3の結果を単独で示す図。

【図13】図4における比較例4の結果を単独で示す図。

【図14】従来の3段階法による光吸収層の形成工程の一例を示す図。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について説明する。

図1は、本発明の製造方法によって製造される太陽電池の一実施形態を示す断面図である。太陽電池1は、例えば、ガラス基板2上に、下部電極3、Cu、In、Ga、およびSeを含有する光吸収層4、バッファー層5、透明導電層6、および上部電極7が少なくともこの順に形成されたものである。

【0015】

図2は、光吸収層4の形成工程の一実施形態を示す工程図である。光吸収層4は、下部電極3上に、基板温度を300〜500℃としてSeおよびGaを蒸着する第1の工程と、基板温度を300〜500℃としてSeおよびInを蒸着する第2の工程と、基板温度を前記第2の工程における温度から昇温して550〜630℃としてSeおよびCuを蒸着する第3の工程と、基板温度を550〜630℃としてSeおよびInを蒸着する第4の工程と、基板温度を550〜630℃としてSeおよびGaを蒸着する第5の工程とを少なくともこの順に行って形成する。

【0016】

なお、図2には成膜時間を示したが、本発明における成膜時間は必ずしもこのようなものに限られない。また、各工程間の基板温度、例えば、第1の工程〜第2の工程における工程間の基板温度、第3の工程〜第5の工程における工程間の基板温度は、必ずしも同一である必要はなく、上記範囲内で工程毎に異なるものとできる。さらに、各工程内での基板温度についても、必ずしも同一である必要はなく、上記した範囲内で変動させることができる。

【0017】

上記製造方法によれば、Gaを蒸着させる工程とInを蒸着させる工程とを基本的に別々の工程に分けて行うとともに、1度目のGaを蒸着させる工程は1度目のInを蒸着させる工程よりも先に行い、2度目のGaを蒸着させる工程は2度目のInを蒸着させる工程よりも後に行い、2度のGaを蒸着させる工程を互いに離すように行うことで、結果として光吸収層4の両主面付近にGaの濃度が高い部分を形成しやすくなるとともに、それらの間にGaの濃度が低い部分を形成しやすくなる。

【0018】

従って、蒸着を高温で行うことによりGaが拡散したとしても十分なGaの濃度分布を形成でき、本来の目的である蒸着を高温で行うことによる欠陥を低減する効果を十分に得ることができ、発電効率に優れる太陽電池を製造することができる。なお、従来の3段階法を単に高温で行った場合、Gaの拡散によるGaの濃度分布の均一化により、蒸着を高温で行うことによる欠陥を低減する効果が打ち消されてしまい、発電効率に優れる太陽電池を製造することができない。

【0019】

光吸収層4の形成は、上記したようにGaを蒸着させる工程とInを蒸着させる工程とを基本的に別々の工程に分けて行うとともに、所定の順序でGaを蒸着させる工程とInを蒸着させる工程とを行い、また従来に比べて基板温度を高くすることを除き、従来の3段階法と基本的に同様の装置等により行うことができる。

【0020】

すなわち、光吸収層4の形成は、通常、全体組成がCux(In1−yGay)Sez(0.7≦x≦1.0、0.1≦y≦0.6、1.9≦z≦2.0)となるように、公知の多元蒸着装置、例えば、真空槽と、この真空槽内に配置された基板加熱ヒータ、Cu、In、Ga、およびSeの各蒸着源とを備える多元蒸着装置を用いて行うことができる。

【0021】

各蒸着源は、るつぼ内に配置してもよいし、るつぼの代わりにボートなどを用いてもよい。また、光吸収層4が形成される下部電極3が形成されたガラス基板2は、例えば、基板加熱ヒータを内蔵する基板ステージ上に配置される。

【0022】

なお、光吸収層4は、Cu、In、Ga、Seのみを含有することが好ましいが、必要に応じて、かつ本発明の趣旨に反しない限度において、追加的にSi、Al、Mg、Ca、Sr、Ba、Li、Na、K、B、ZrおよびLaから選ばれる1種以上の元素を最大1×1030at/cc程度含有してもよい。

【0023】

各工程は、例えば、電離真空計で圧力を制御しながら、所定の基板温度に調整して行う。蒸着時の各元素の圧力は、例えば、第1の工程おけるSeの圧力が1×10−4Pa〜1×10−2Pa、Gaの圧力が1×10−5Pa〜1×10−4Pa、第2の工程おけるSeの圧力が1×10−4Pa〜1×10−2Pa、Inの圧力が1×10−5Pa〜1×10−4Pa、第3の工程おけるSeの圧力が1×10−4Pa〜1×10−2Pa、Cuの圧力が1×10−6Pa〜1×10−4Pa、第4の工程おけるSeの圧力が1×10−4Pa〜1×10−2Pa、Inの圧力が1×10−5Pa〜1×10−4Pa、第5の工程おけるSeの圧力が1×10−4Pa〜1×10−2Pa、Gaの圧力が1×10−5Pa〜1×10−4Paであることが好ましい。

【0024】

また、各工程の成膜時間は、光吸収層4の全体の厚さが1〜3μm程度となるように、また最適バンドキャップが得られるように適宜選択することができるが、例えば、第1の工程は600〜3600秒、第2の工程は600〜3600秒、第3の工程は600〜3600秒、第4の工程は300〜1800秒、第5の工程は300〜1800秒である。

【0025】

また、各工程の基板温度は、上記範囲内であれば必ずしも限定されないが、第1の工程の基板温度は350〜450℃が好ましく、第2の工程の基板温度は350〜450℃が好ましく、第3の工程の基板温度は580〜610℃が好ましく、第4の工程の基板温度は580〜610℃が好ましく、第5の工程の基板温度は580〜610℃が好ましい。このような基板温度、特に第3の工程〜第5の工程の基板温度を高くすることで、光吸収層4内の欠陥を低減する効果を十分に得ることができ、発電効率に優れる太陽電池を製造することができる。

【0026】

なお、第1の工程ではSeおよびGaのみ、第2の工程ではSeおよびInのみ、第3の工程ではSeおよびCuのみ、第4の工程ではSeおよびInのみ、第5の工程ではSeおよびGaのみを、それぞれ蒸着させることが好ましいが、必要に応じて、かつ本発明の趣旨に反しない限度において、例えば、第1の工程では追加的にInを1×10−5Pa〜1×10−4Paの圧力にて1〜500秒程度蒸着させてもよく、第2の工程では追加的にGaを1×10−5Pa〜1×10−4Paの圧力にて1〜500秒程度蒸着させてもよく、第4の工程では追加的にGaを1×10−5Pa〜1×10−4Paの圧力にて1〜250秒程度蒸着させてもよく、第5の工程では追加的にInを1×10−5Pa〜1×10−4Paの圧力にて1〜250秒程度蒸着させてもよい。

【0027】

光吸収層4は、上記した第1の工程〜第5の工程のみを行って形成してもよいが、第5の工程後、基板温度を550〜630℃としてSeおよびInを蒸着する第6の工程を行うことが好ましい。このような第6の工程を追加することで、光吸収層4とバッファー層5とのバンドギャップの繋がりを改善することにより開放電圧(Voc)を大きくでき、結果として発電効率に優れる太陽電池を製造することができる。

【0028】

第6の工程おけるSeの圧力は1×10−4Pa〜1×10−2Pa、Inの圧力は1×10−5Pa〜1×10−4Paが好ましい。また、第6の工程における処理時間は1〜120秒が好ましい。第6の工程における処理時間を1秒以上とすることで、上記効果を有効に得ることができる。また、第6の工程における処理時間は120秒もあれば十分であり、これ以下とすることで生産性を良好にできる。第6の工程における処理時間は、1〜90秒がより好ましく、1〜60秒がさらに好ましい。

【0029】

また、第5の工程後、または第6の工程を行う場合には第6の工程後、Se雰囲気中で550〜630℃の熱処理を行う第7の工程を行うことが好ましい。上記した第1の工程〜第5の工程、または第1の工程〜第6の工程では、Seの再蒸発によって光吸収層4にSe欠陥が生じる場合がある。第5の工程後、または第6の工程を行う場合には第6の工程後、Se雰囲気中で550〜630℃の熱処理を行うことで、光吸収層4におけるSe欠陥を減少させることができる。

【0030】

第7の工程おけるSe雰囲気の圧力は1×10−4Pa〜1×10−2Paが好ましい。また、第7の工程における処理時間は1〜10分が好ましい。第7の工程における処理時間を1分以上とすることで、Se欠陥を効果的に減少させることができる。また、第7の工程における処理時間は10分もあればSe欠陥を十分に減少させることができ、これ以下とすることで生産性を良好にできる。第7の工程における処理時間は、2〜8分がより好ましく、3〜7分がさらに好ましい。

【0031】

上記製造方法によれば、少なくとも第1の工程〜第5の工程、特にGaを蒸着させる工程とInを蒸着させる工程とを基本的に別々の工程に分けて行うことで、高温で蒸着を行った場合であっても、光吸収層4に適切なGaの濃度分布を形成できる。

【0032】

具体的には、二次イオン質量分析法(SIMS)による上部側主面から厚さ方向に700nmまでの範囲におけるGaのカウント数の最大値に対する上部側主面から下部側主面までの厚さ方向の範囲全体におけるGaのカウント数の最小値の百分率割合((Gaのカウント数の最小値)/(Gaのカウント数の最大値)×100[%])を4〜40%の範囲内にすることができる。なお、上部側とはバッファー層5側、下部側とは下部電極3側を意味する。

【0033】

このようなGaの濃度分布とすることで、光の吸収波長域を十分に広くでき、発電効率の低下を抑制できる。上記割合は、5〜30%の範囲内がより好ましく、5〜20%の範囲内がさらに好ましい。

【0034】

次に、太陽電池1の他の部材、構成層について説明する。

【0035】

ガラス基板2としては、厚さが0.5〜6mmの範囲のものが好適に用いられ、その組成は特に限定されず、ソーダライムガラス板、またソーダライムガラスよりもガラス転移温度が高く、かつアルカリ溶出量が多いために発電効率を向上できるガラス板等を用いることができる。

【0036】

ソーダライムガラスよりもガラス転移温度が高く、かつアルカリ溶出量が多いガラス板として、例えば、酸化物基準のモル百分率表示で、SiO2:60〜75%、Al2O3:3〜10%、B2O3:0〜3%、MgO:5〜18%、CaO:0〜5%、Na2O:4〜18.5%、K2O:0〜17%、SrO+BaO+ZrO2:0〜10%含有し、K2O/(Na2O+K2O)が0〜0.5であり、ガラス転移点温度(Tg)が550℃を超えるものが挙げられる。

【0037】

SiO2は、ガラスの骨格を形成する成分で、60%未満ではガラスの耐熱性および化学的耐久性が低下し、熱膨張係数が増大するおそれがある。しかし、75%超ではガラスの高温粘度が上昇し、溶融性が悪化する問題が生じるおそれがある。63〜72%が好ましく、63〜70%であることがより好ましく、63〜69%がさらに好ましい。

【0038】

Al2O3は、ガラス転移点温度を上げ、耐候性(ソラリゼーション)、耐熱性および化学的耐久性を向上し、ヤング率を上げる。その含有量が3%未満だと、ガラス転移点温度が低下するおそれがあるとともに、熱膨張係数が増大するおそれがある。しかし、10%超では、ガラスの高温粘度が上昇し、溶融性が悪くなるおそれがあるとともに、失透温度が上昇し、成形性が悪くなるおそれがある。また、発電効率が低下、すなわち後述するアルカリ溶出量が低下するおそれがある。含有量は、4〜9%が好ましく、5〜8%がより好ましい。

【0039】

B2O3は、溶融性を向上させる等のために3%まで含有してもよい。含有量が3%を超えるとガラス転移点温度が下がる、または熱膨張係数が小さくなり、太陽電池1の製造プロセス、特に光吸収層4を形成するプロセスにとって好ましくない。より好ましくは含有量が2%以下である。含有量が1.5%以下であると特に好ましい。

【0040】

SiO2、Al2O3、およびB2O3の合量が多いとアルカリの溶出を阻害するため少ない方が好ましい。SiO2、Al2O3、およびB2O3の合量は、80%以下が好ましく、78%以下がより好ましく、75%以下がさらに好ましく、73%以下が特に好ましい。

【0041】

MgOは、ガラスの溶解時の粘性を下げ、溶解を促進する効果があるので含有させるが、5%未満だと、ガラスの高温粘度が上昇し溶融性が悪化するおそれがあるとともに、発電効率が低下、すなわち後述するアルカリ溶出量が低下するおそれがある。しかし、18%超では、熱膨張係数が増大するおそれがあるとともに、失透温度が上昇するおそれがある。6〜16%が好ましく、7〜14%であることがより好ましく、8〜12%であるのがさらに好ましい。

【0042】

CaOは、ガラスの溶解時の粘性を下げ、溶解を促進する効果があるので含有させることができる。しかし、5%超含有すると発電効率が低下、すなわち後述するアルカリ溶出量が低下し、またガラス板の熱膨張係数が増大するおそれがある。3%以下が好ましく、2%以下であることがより好ましく、1%以下がさらに好ましい。

【0043】

SrOは、ガラスの溶解時の粘性を下げ、溶解を促進する効果があるので含有させることができる。しかし、5%超含有すると発電効率が低下、すなわち後述するアルカリ溶出量が低下し、またガラス板の熱膨張係数が増大するおそれがある。4%以下が好ましく、3%以下であることがより好ましい。

【0044】

BaOは、ガラスの溶解時の粘性を下げ、溶解を促進する効果があるので含有させることができる。しかし、4%超含有すると発電効率が低下、すなわち後述するアルカリ溶出量が低下し、またガラス板の熱膨張係数が大きくなるおそれがある。3%以下が好ましく、2%以下であることがより好ましい。

【0045】

ZrO2は、ガラスの溶解時の粘性を下げ、発電効率を上昇させ、溶解を促進する効果があるので含有させることができる。しかし、4%超含有すると発電効率が低下、すなわち後述するアルカリ溶出量が低下し、またガラス板の熱膨張係数が増大するおそれがある。3%以下が好ましい。

【0046】

SrO、BaOおよびZrO2は、ガラスの溶解温度での粘性を下げ、溶解しやすくするため、合量で0〜10%含有する。しかし、合量で10%超では発電効率が低下、すなわち後述するアルカリ溶出量が低下し、また、ガラス転移点温度が低下しガラスの熱膨張係数が増大するおそれがある。SrO、BaO、およびZrO2の合量は1%以上であるのが好ましく、より好ましくは2%以上である。10%未満が好ましく、9%以下であることがより好ましく、8%以下であることがさらに好ましい。

【0047】

Na2Oは、CIGS系の太陽電池の変換効率向上に寄与する成分であり、必須成分である。また、ガラス溶解温度での粘性を下げ、溶解しやすくする効果があるので4〜18.5%含有させる。Naは光吸収層4中に拡散して変換効率を高めるが、含有量が4%未満では光吸収層4へのNa拡散が不十分となり、変換効率も不十分となるおそれがある。含有量が5%以上であると好ましく、含有量が6%以上であるとより好ましく、含有量が7%以上であるとさらに好ましく、含有量が10%以上であると特に好ましい。Na2O含有量が18.5%を超えると熱膨張係数が大きくなり、または化学的耐久性が劣化する。含有量が17.5%以下であると好ましく、含有量が16.5%以下であるとより好ましく、含有量が15.5%以下であるとさらに好ましく、含有量が14%以下であると特に好ましい。

【0048】

K2Oは、Na2Oと同様の効果があるため、0〜17%含有させる。しかし、17%超では発電効率が低下、すなわち後述するアルカリ溶出量が低下し、また、ガラス転移点温度が低下し熱膨張係数が大きくなるおそれがある。含有する場合は1%以上であるのが好ましい。12%以下が好ましく、9%以下であることがより好ましく、7%以下であるのがさらに好ましい。

【0049】

Na2OおよびK2Oは、ガラス溶解温度での粘性を十分に下げるために、Na2OおよびK2Oの合量に対するK2Oの含有率の比の値[K2O/(Na2O+K2O)]を0〜0.5とする。0.5超では、発電効率が低下、すなわち後述するアルカリ溶出量が低下し、また熱膨張係数の増大や溶解性の低下のおそれがある。K2O/(Na2O+K2O)は0.1以上であるのが好ましい。0.45以下が好ましく、0.4以下であることがより好ましく、0.35以下であるのがさらに好ましい。Na2OおよびK2Oは、合量で13〜20%含有することが好ましい。19.5%以下であるのがより好ましく、19%以下であるのがさらに好ましく、18.5%以下であるのが特に好ましい。Na2OおよびK2Oの合量は、14%以上であるのがより好ましく、15%以上であるのがさらに好ましい。

【0050】

SiO2、Al2O3およびB2O3の合量に対するNa2OおよびK2Oの合量の比の値[(Na2O+K2O)/(SiO2+Al2O3+B2O3)]が大きいほうがアルカリの溶出を促進するため好ましい。(Na2O+K2O)/(SiO2+Al2O3+B2O3)は、0.15以上であることが好ましく、より好ましくは0.18以上であり、さらに好ましくは0.20以上であり、特に好ましくは0.22以上である。

【0051】

上記ガラス板は、本質的に上記母組成からなることが好ましいが、その他の成分を、典型的には合計で5%以下含有してもよい。たとえば、耐候性、溶融性、失透性、紫外線遮蔽などの改善を目的に、ZnO、Li2O、WO3、Nb2O5、V2O5、Bi2O3、MoO3、P2O5などを含有してもよい場合がある。

【0052】

また、ガラスの溶解性、清澄性を改善するため、ガラス中にSO3、F、Cl、SnO2を合量で2%以下含有するように、これらの原料を母組成原料に添加してもよい。また、ガラスの化学的耐久性向上のため、ガラス中にZrO2、Y2O3、La2O3、TiO2、SnO2を合量で5%以下含有させてもよい。これらのうち、Y2O3、La2O3、およびTiO2は、ガラスのヤング率向上にも寄与する。また、TiO2は、発電効率の向上にも寄与しうる。

【0053】

また、ガラスの色調を調整するため、ガラス中にFe2O3等の着色剤を含有してもよい。このような着色剤の含有量は、合量で1%以下が好ましい。

【0054】

また、ガラス板は、環境負荷を考慮すると、As2O3、Sb2O3を実質的に含有しないことが好ましい。また、安定してフロート成形することを考慮すると、ZnOを実質的に含有しないことが好ましい。

【0055】

上記ガラス板は、アルカリ溶出量が、二次イオン質量分析法(SIMS)によるNa/In強度比の計算値で0.15以上であることが好ましい。より好ましくは0.2以上である。また、アルカリ溶出量が、SIMSによるMo膜中のNaの量:単位atoms/ccで1E+20以上であることが好ましい。より好ましくは1.5E+20以上、さらに好ましくは2.0E+20以上、特に好ましくは2.5E+20以上である。また、SIMSによるMo膜中のKの量:単位atoms/ccで1E+18以上であることが好ましい。より好ましくは1E+19以上、さらに好ましくは3E+19以上、特に好ましくは5E+19以上である。

【0056】

上記ガラス板は、従来のガラス板と同様、溶解・清澄工程および成形工程を実施して製造できる。なお、上記したガラス板は、アルカリ金属酸化物(Na2O、K2O)を含有するアルカリガラス基板であるため、清澄剤としてSO3を効果的に用いることができ、成形方法としてフロート法に適している。

【0057】

初めに、原料を溶解して得た溶融ガラスを板状に成形する。例えば、得られるガラス板の組成となるように原料を調製し、前記原料を溶解炉に連続的に投入し、1450〜1650℃程度に加熱して溶融ガラスを得る。そしてこの溶融ガラスを例えばフロート法を適用してリボン状のガラス板に成形する。次に、リボン状のガラス板をフロート成形炉から引出した後に、冷却手段によって室温状態まで冷却し、切断して、ガラス板を得る。

【0058】

ガラス基板2の表面に下部電極3やその下地層(例えばSiO2等)等を成膜する際、ガラス基板2の表面が汚れていると正常に成膜できないおそれがあることから、ガラス板を洗浄することが好ましい。洗浄の方法は特に限定されないが、水による洗浄や洗浄剤による洗浄、酸化セリウムを含有したスラリーを散布しながらブラシ等でこする洗浄などが例示される。酸化セリウム含有のスラリーで洗浄した場合は、その後に塩酸や硫酸等の酸性洗浄剤等を用いて洗浄することが好ましい。洗浄後のガラス板表面には、汚れや酸化セリウム等の付着物によるガラス板表面の凹凸等がないことが好ましい。凹凸があると、成膜の際に、膜表面の凹凸や膜厚偏差、膜のピンホール等が生じ、発電効率が低下するおそれがある。凹凸は高低差で20nm以下が好ましい。

【0059】

また、後述するアルカリ金属供給層を設ける場合、ガラス基板2としては、アルカリ金属を少量しか含まないもの、例えば無アルカリガラスであってもよい。なお、無アルカリガラスとは、酸化物換算で、Li2O+Na2O+K2Oの総和が0.1質量%以下のガラスを指す。

【0060】

無アルカリガラスとしては、例えば、酸化物基準の質量百分率表示で、SiO2:50〜66%、Al2O3:10.5〜22%、B2O3:0〜12%、MgO:0〜8%、CaO:0〜14.5%、SrO:0〜24%、BaO:0〜13.5%を含有し、MgO+CaO+SrO+BaO:9〜29.5質量%であるものが挙げられる。

【0061】

下部電極3は、例えば、Mo、Ti、Al、またはCr等で構成される。下部電極3の厚さは、100〜1000nmが好ましい。下部電極3の膜厚が過度に厚くなると、ガラス基板2との密着性が低下するおそれがある。また下部電極3の膜厚が過度に薄くなると、電気抵抗が増大する。下部電極3の形成方法は、特に限定されず、例えば、スパッタリング法、蒸着法、気相成膜法(PVD、CVD)等が例示できる。

【0062】

ガラス基板2と下部電極3との間、または下部電極3と光吸収層4との間、またはガラス基板2と下部電極3との間と下部電極3と光吸収層4との間、または下部電極3内に光吸収層4にアルカリ金属を拡散させて発電効率を向上させるためのアルカリ金属供給層を設けることができる。アルカリ金属供給層は、Na2S、Na2Se、NaCl、NaF等の化合物からなるものとしてもよいが、アルカリ金属を含むニオブ酸化物、例えば、LiNbO3、NaNbO3、KNbO3等の化合物からなるものが好ましい。アルカリ金属を含むニオブ酸化物は、大気中で安定であり、水に対してほとんど溶解しないことから、太陽電池1の製造時の取り扱い性を向上でき、耐久性を向上できる。LiNbO3、NaNbO3、KNbO3のうちでは、NaNbO3が、融点が最も高く、LiNbO3、KNbO3と比較して、高温の焼結温度を選んで焼結できるので成膜に用いる焼結体スパッタリングターゲットを高密度で作製しやすい点で特に好ましい。

【0063】

バッファー層5は、例えば、半導体層を形成するCdやZnを含む化合物で構成される。Cdを含む化合物としては、CdS等があり、Znを含む化合物としては、ZnO、ZnS、ZnMgO等が例示される。バッファー層5は、図示しないが、複数の半導体層で構成されてもよい。この場合、光吸収層4に近い側にある第1の層は、前述のような、CdSまたはZnを含む化合物によって構成され、光吸収層4から遠い側にある第2の層は、ZnOまたはZnOを含む材料等で構成される。バッファー層5の膜厚は、特に限定されないが、50〜300nmが好ましい。

【0064】

透明導電層6は、例えばZnO、またはITOのような材料等で構成される。または、これらの材料にAl等のIII族元素をドープしてもよい。また、透明導電層6は、複数の層を積層させて構成してもよい。透明導電層6の厚さ(複数層の場合は全厚)は、特に限定されるものではないが、100〜3000nmが好ましい。

【0065】

透明導電層6には、さらに導電性の取り出し部材である上部電極7が電気的に接続される。上部電極7は、例えば、Ni、Cr、Al、およびAgから選ばれる1種以上の金属で構成されることが好ましい。

【実施例】

【0066】

以下、実施例を参照して本発明をより具体的に説明する。

【0067】

[実施例1]

3cm×3cmの正方形、厚さ1.1mmに加工したガラス基板(ソーダライムガラス板)をアセトン溶液の入ったビーカーに浸し、常温で超音波洗浄器にて5分間基板洗浄を行った。同様に、エタノール溶液でも基板洗浄を行い、さらに新しいアセトン溶液とエタノール溶液の各溶液にて同様の基板表面の洗浄を行った。その後、窒素ガンにて溶液を吹き飛ばし乾燥させた。

【0068】

このガラス基板上に、スパッタ装置(TOKKI製)を用いてスパッタリング法により下部電極としてのモリブデン層を形成した。成膜条件は、成膜前加熱120℃、1分間、電力4.0W/cm2、アルゴン流量80sccm、成膜圧力0.3Paにて2往復させ、厚さ約800nmのモリブデン層を成膜した。

【0069】

多元蒸着装置の試料交換室にて、モリブデン層付きガラス基板に対して200℃、30分間の加熱を行い、基板表面の水分および不純物を飛ばした。その後、モリブデン層上に多元蒸着装置(EpiQuest製)を用いて、以下に示すようにして、厚さ1.8μm以上となるように光吸収層を成膜した。

【0070】

まず、基板温度を約400℃まで加熱し、GaおよびSeを蒸着源から蒸発させてモリブデン層表面にGaおよびSeの蒸着を行った(第1の工程(1度目のGa−Se蒸着工程))。この際、Seの蒸気圧を電離真空計にて測定し、1×10−3〜1×10−2Paの条件とした。そして、放射温度計を用いて、光を蒸着により形成された膜表面に照射し、放射温度計により光の干渉縞を観測し、その周期が3/4となるまで蒸着を行った。

【0071】

GaおよびSeの蒸着後、基板温度を400℃に保ったまま、InおよびSeを蒸着源から蒸発させてモリブデン層表面にInおよびSeの蒸着を行った(第2の工程(1度目のIn−Se蒸着工程))。放射温度計を用いて、光を蒸着により形成された膜表面に照射し、放射温度計により光の干渉縞を観測し、その周期が2と3/4となるまで蒸着を行った。

【0072】

InおよびSeの蒸着後、加熱により基板温度を上昇させて、CuおよびSeを蒸着源から蒸発させてCuおよびSeの蒸着を行った(第3の工程)。加熱は、基板温度が600℃になるまで行い、600℃になった時点で温度が一定となるように保持した。モリブデン層上の膜全体の組成がCu過剰となるまで、CuおよびSeの蒸着を行った。Cuが過剰かどうかの判断は、放射温度計を用い、物性変化による波形変化を確認して行った。CuおよびSeの蒸着時間は、蒸着開始から波形変化点までの時間の1.3倍の時間とした。

【0073】

CuおよびSeの蒸着後、InおよびSeを蒸着源から蒸発させてInおよびSeの蒸着を行った(第4の工程(2度目のIn−Se蒸着工程))。InおよびSeの蒸着時間は、1度目のGa−Se蒸着工程と1度目のIn−Se蒸着工程との合計の蒸着時間の0.4/2倍とした。

【0074】

InおよびSeの蒸着後、GaおよびSeを蒸着源から蒸発させてGaおよびSeの蒸着を行った(第5の工程(2度目のGa−Se蒸着工程))。GaおよびSeの蒸着時間は、1度目のGa−Se蒸着工程と1度目のIn−Se蒸着工程との合計の蒸着時間の0.4/2倍とした。

【0075】

以上のようにして、Cux(In1−yGay)Sez(0.7≦x≦1.0、0.1≦y≦0.6、1.9≦z≦2.0)で示される組成を有し、CIGSの化学量論組成比に対してInおよびGaがCuに対して過剰に含有され(Cu/(In+Ga)<1)、かつ厚さ1.8〜2μmである光吸収層を成膜した。

【0076】

その後、光吸収層付きガラス基板を濃度10%シアン化カリウム溶液に60秒浸し洗浄し、リーク電流の原因となるCuSe層を除去した。その後、ビーカーに入れた純水にて2回洗浄し、窒素ガンにて水分を吹き飛ばし乾燥させた。

【0077】

次に、光吸収層上にCBD(Chemical Bath Deposition)法にてCdS層を成膜した。成膜条件は0.015M硫酸カドミウム、1.5Mチオウレア、15Mアンモニア水溶液をビーカー内でマグネティックスターラーと超音波洗浄器にて混合させ、予め水温を80℃にしておいた恒温バス槽に浸し、溶液温度が安定したところで基板を入れマグネティックスターラーにて攪拌しながらCdS層を50〜100nm成膜した。その後、ビーカーに入れた純水中に基板を移し、超音波洗浄器にて洗浄し、さらに他のビーカーに用意した純水にて洗浄を行い、窒素ガンにて水分を吹き飛ばして乾燥させた。

【0078】

このCdS層上にスパッタ装置(ANELVA社製)にて、ZnOターゲットを使用してZnO層を成膜し、さらにその上にAZOターゲット(Al2O3を1.5wt%含有するZnOターゲット)を使用してAZO層を成膜した。成膜条件は、電力2.46W/cm2、成膜圧力0.7Pa、Ar流量10sccm、常温にてZnOを厚さ約100nm、その上にAZOを厚さ約200nm成膜した。

【0079】

AZO層上に厚さ約1μmのAl電極を成膜した。成膜は、99.999%アルミニウム材料を加熱ボートに乗せ、加熱蒸着法により行った。また、成膜には、電極の形状に加工されたステンシルマスクを用いた。その後、尖った金属板を用いて、光吸収層までを削り、下部電極を残してセル化、および下部電極の作製を行い、一定面積(Al電極を除いた面積が約0.5cm2)のセルが両側に各4個、合計8個のセルが並んだ太陽電池を作製した。

【0080】

[実施例2]

光吸収層の成膜において、第5の工程(2度目のGa−Se蒸着工程)のGaおよびSeの蒸着時間を10秒短縮し、その代わりにInおよびSeの蒸着を10秒間行い(第6の工程)、その後Se雰囲気中(Seの圧力3×10−3〜1×10−2Pa)で基板温度を600℃にして5分間保持した(第7の工程)こと以外は、実施例1と同様にして太陽電池を作製した。

【0081】

[実施例3]

光吸収層の成膜において、工程全体を通してSeの圧力を約2倍(1×10−2〜1.6×10−2Pa)としたこと以外は実施例1と同様にして太陽電池を作製した。

【0082】

[実施例4]

光吸収層の成膜において、第5の工程(2度目のGa−Se蒸着工程)のGaおよびSeの蒸着時間を10秒短縮し、その代わりにInおよびSeの蒸着を10秒間行うとともに(第6の工程)、工程全体を通してSeの圧力を2倍(1×10−2〜1.6×10−2Pa)としたこと以外は実施例1と同様にして太陽電池を作製した。

【0083】

[実施例5]

光吸収層の成膜において、さらにSe雰囲気中(Seの圧力3×10−3〜1×10−2Pa)で基板温度を600℃で5分間保持した(第7の工程)こと以外は、実施例1と同様にして太陽電池を作製した。

【0084】

[比較例1]

光吸収層の成膜を以下に示すような従来の3段階法により行ったこと以外は、実施例1と同様にしてCIGS太陽電池を作製した。

【0085】

基板を約400℃まで加熱し、In、Ga、およびSeを蒸着源から蒸発させてモリブデン層表面にIn、Ga、およびSeの蒸着を行った(1段階目)。この際、Seの蒸気圧を電離真空計にて測定し、5×10−3〜8×10−3Paに調整した。そして、LEC Company Limited社製「Infrared Thermometer KTL−PROシリーズ非接触・赤外線放射温度計」(以下放射温度計)を用い、蒸着により形成された膜表面に光を照射し、放射温度計により光の干渉縞を観測し、その周期が2と3/4となるまで蒸着を行った。

【0086】

In、Ga、およびSeの蒸着後、基板を加熱すると同時に、CuおよびSeを蒸着源から蒸発させてCuおよびSeの蒸着を行った(2段階目)。加熱は、基板温度が520℃になるまで行い、520℃に達した後は520℃に保持した。モリブデン層上の膜全体の組成がCu過剰となるまでCuおよびSeの蒸着を行った。Cuが過剰かどうかの判断は、放射温度計を用い、物性変化による波形変化を測定して行った。2段階目の蒸着時間は、2段階目の蒸着開始から波形変化点までの時間の1.3倍の時間とした。

【0087】

CuおよびSeの蒸着後、In、Ga、およびSeを蒸着源から蒸発させてIn、Ga、およびSeの蒸着を行った(3段階目)。3段階目の蒸着時間は、1段階目の蒸着時間に対して0.4倍の蒸着時間とした。

【0088】

以上のようにして、Cux(In1−yGay)Sez(0.7≦x≦1.0、0.1≦y≦0.6、1.9≦z≦2.0)で示される組成を有し、CIGSの化学量論組成比に対してInおよびGaがCuに対して過剰に含有され(Cu/(In+Ga)<1)、かつ厚さ1.8〜2μmである光吸収層を成膜した。

【0089】

[比較例2]

光吸収層の成膜において、2段階目、3段階目の基板温度を600℃としたこと以外は、比較例1と同様にして太陽電池を作製した。

【0090】

[比較例3]

光吸収層の成膜において、2段階目、3段階目の基板温度を650℃としたこと以外は、比較例1と同様にして太陽電池を作製した。

【0091】

[比較例4]

光吸収層の成膜において、CuおよびSeの蒸着(第3の工程)以降の工程において基板温度を520℃としたこと以外は、実施例1と同様にして太陽電池を作製した。

【0092】

表1、2に、実施例および比較例の光吸収層の成膜プロセスをまとめて示す。

【0093】

次に、実施例および比較例の太陽電池について以下の測定を行った。

【0094】

[太陽電池の電池効率の測定]

外部の光が内部に侵入することを遮断できる一辺約30cmの容器を準備し、その容器内を、容器内部における光の反射を抑えるために内部を黒く塗装し、上記容器内に太陽電池を設置した。なお、太陽電池には、あらかじめInGa溶剤(オーミック接触のため)を塗布したモリブデン層にプラス端子、8個のセル表面のAl電極にマイナス端子を、それぞれ電圧/電流発生器(装置名:R6243、ADVANTEST社製)に接続した。

【0095】

そして、容器内の温度が25℃となるように温度調節機にて制御した。容器内において外部光を遮断し、電池上部からキセノンランプ(USHI社製)を10秒間照射した。その後、60秒保持し、電池の温度を安定させた。その後、キセノンランプの未照射時と照射時にて、電圧を−1Vから+1Vまで0.015V間隔で変化させ、電流値を測定した。この照射時の電流と電圧特性から発電効率を算出した。

【0096】

発電効率は、開放電圧(Voc)、短絡電流密度(Jsc)、および曲線因子(FF)から下記式(1)により求めた。

発電効率[%]=Voc[V]×Jsc[mA/cm2]×FF[無次元]×100

/試験に用いる光源の照度[W/cm2] ……(1)

【0097】

ここで、開放電圧(Voc)は、端子を開放した時の出力であり、短絡電流密度(Jsc)は、端子を短絡した時の電流である短絡電流(Isc)を有効面積で割ったものであり、曲線因子(FF)は、最大の出力を与える点である最大出力点の電圧(最大電圧値(Vmax))と最大出力点の電流(最大電流値(Imax))との積を開放電圧(Voc)と短絡電圧(Isc)との積で割ったものである。

【0098】

[Ga濃度分布の測定]

二次イオン質量分析法(SIMS)により、光吸収層の上部側から厚さ方向に分布測定を行った。測定装置は、アルバック・ファイ社製「ADEPT1010」を使用し、測定条件は、一次イオン:O2+、加速電圧:5kV、ビーム電流:700nAとした。

【0099】

表3、4に、実施例および比較例の太陽電池の発電効率およびGa濃度分布の結果をまとめて示す。また、図3、4に、Ga濃度分布のプロファイル(SIMSによるエッチング時間とGaのカウント数との関係)を示す。なお、図3、4は、それぞれ実施例、比較例のGa濃度分布のプロファイルをまとめて示したものであり、図5〜13は、図3、4に示された実施例および比較例のGa濃度分布のプロファイルを個別に示したものである。

【0100】

【表1】

【0101】

【表2】

【0102】

【表3】

【0103】

【表4】

【0104】

表3、4、図3〜13から明らかなように、所定の成膜プロセスを行うとともに、所定の基板温度とした実施例1〜5の太陽電池については、適切なGa濃度分布を得ることができ、高い発電効率が得られることがわかる。また、InおよびSeの蒸着を行う第6の工程、またはSe雰囲気中で保持する第7の工程を行うことで、より高い発電効率が得られることがわかる。

【0105】

一方、従来の成膜プロセスにおいて単に基板温度を高くした比較例2、3の太陽電池については、Ga濃度分布が均一化され、すなわち最小値/最大値が過度に大きくなるために、高い発電効率が得られず、また所定の成膜プロセスを行うが、基板温度を低くした比較例4の太陽電池については、Ga濃度分布が過度に形成されすぎ、すなわち最小値/最大値が過度に小さくなるために、高い発電効率が得られないことがわかる。

【符号の説明】

【0106】

1…太陽電池、2…ガラス基板、3…下部電極、4…光吸収層、5…バッファー層、6…透明導電層、7…上部電極

【特許請求の範囲】

【請求項1】

ガラス基板上に、

下部電極、

Cu、In、Ga、およびSeを含有する光吸収層、

バッファー層、

透明導電層、

および上部電極

が少なくともこの順に形成された太陽電池の製造方法であって、

前記光吸収層は、

基板温度を300〜500℃としてSeおよびGaを蒸着させる第1の工程と、

基板温度を300〜500℃としてSeおよびInを蒸着させる第2の工程と、

基板温度を前記第2の工程における温度から昇温して550〜630℃としてSeおよびCuを蒸着させる第3の工程と、

基板温度を550〜630℃としてSeおよびInを蒸着させる第4の工程と、

基板温度を550〜630℃としてSeおよびGaを蒸着させる第5の工程と

を少なくともこの順に前記下部電極上に行って形成することを特徴とする太陽電池の製造方法。

【請求項2】

前記第5の工程後、基板温度を550〜630℃としてSeおよびInを蒸着する第6の工程を行う請求項1記載の太陽電池の製造方法。

【請求項3】

前記第5の工程後、または前記第6の工程を行う場合には前記第6の工程後、Se雰囲気中で550〜630℃の熱処理を行う第7の工程を行う請求項1または2記載の太陽電池の製造方法。

【請求項4】

ガラス基板上に、下部電極、Cu、In、Ga、およびSeを含有する光吸収層、バッファー層、透明導電層、および上部電極が少なくともこの順に形成された太陽電池であって、

前記光吸収層は、Cux(In1−yGay)Sez(0.7≦x≦1.0、0.1≦y≦0.6、1.9≦z≦2.0)で示される組成を有するカルコパイライト型結晶構造を有する化合物からなり、かつ二次イオン質量分析法による上部側主面から厚さ方向に700nmまでの範囲におけるGaのカウント数の最大値に対する前記上部側主面から下部側主面までの厚さ方向の範囲全体におけるGaのカウント数の最小値の百分率割合が8〜70%であることを特徴とする太陽電池。

【請求項1】

ガラス基板上に、

下部電極、

Cu、In、Ga、およびSeを含有する光吸収層、

バッファー層、

透明導電層、

および上部電極

が少なくともこの順に形成された太陽電池の製造方法であって、

前記光吸収層は、

基板温度を300〜500℃としてSeおよびGaを蒸着させる第1の工程と、

基板温度を300〜500℃としてSeおよびInを蒸着させる第2の工程と、

基板温度を前記第2の工程における温度から昇温して550〜630℃としてSeおよびCuを蒸着させる第3の工程と、

基板温度を550〜630℃としてSeおよびInを蒸着させる第4の工程と、

基板温度を550〜630℃としてSeおよびGaを蒸着させる第5の工程と

を少なくともこの順に前記下部電極上に行って形成することを特徴とする太陽電池の製造方法。

【請求項2】

前記第5の工程後、基板温度を550〜630℃としてSeおよびInを蒸着する第6の工程を行う請求項1記載の太陽電池の製造方法。

【請求項3】

前記第5の工程後、または前記第6の工程を行う場合には前記第6の工程後、Se雰囲気中で550〜630℃の熱処理を行う第7の工程を行う請求項1または2記載の太陽電池の製造方法。

【請求項4】

ガラス基板上に、下部電極、Cu、In、Ga、およびSeを含有する光吸収層、バッファー層、透明導電層、および上部電極が少なくともこの順に形成された太陽電池であって、

前記光吸収層は、Cux(In1−yGay)Sez(0.7≦x≦1.0、0.1≦y≦0.6、1.9≦z≦2.0)で示される組成を有するカルコパイライト型結晶構造を有する化合物からなり、かつ二次イオン質量分析法による上部側主面から厚さ方向に700nmまでの範囲におけるGaのカウント数の最大値に対する前記上部側主面から下部側主面までの厚さ方向の範囲全体におけるGaのカウント数の最小値の百分率割合が8〜70%であることを特徴とする太陽電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−84664(P2013−84664A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221909(P2011−221909)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000000044)旭硝子株式会社 (2,665)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000000044)旭硝子株式会社 (2,665)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]