定着装置、画像形成装置、定着方法及び画像形成方法

【課題】金属トナー像を定着させる基材として熱に弱い材料を用いることができる定着装置及び定着方法、前記定着装置を備えた画像形成装置、並びに、前記定着方法を用いた画像形成方法を提供する。

【解決手段】金属微粒子51の周囲が樹脂52で包まれた金属トナー50を用いて基材40上に形成された金属トナー像を、基材40上に定着させる定着装置150において、樹脂52の少なくとも一部を溶解または膨潤させることで樹脂52を軟化させる軟化剤を含有した定着液120を前記金属トナー像に付与する定着液付与手段140を有する。

【解決手段】金属微粒子51の周囲が樹脂52で包まれた金属トナー50を用いて基材40上に形成された金属トナー像を、基材40上に定着させる定着装置150において、樹脂52の少なくとも一部を溶解または膨潤させることで樹脂52を軟化させる軟化剤を含有した定着液120を前記金属トナー像に付与する定着液付与手段140を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属トナーを用いて基材上に形成された画像を前記基材に定着させる定着装置及び定着方法、前記定着装置を備えた画像形成装置、並びに、前記定着方法を用いた画像形成方法に関するものである。

【背景技術】

【0002】

従来、電子写真方式の画像形成装置により、金属微粒子の周囲を樹脂で被覆した所謂金属トナーを用いて板状の基材上に回路パターンの金属トナー像を形成し電子回路基板を作成する方法が知られている(特許文献1、特許文献2及び特許文献3など)。

【0003】

電子写真方式の画像形成装置を用いた電子回路基板の作成方法について説明する。まず、感光体上を帯電装置で帯電させ、その帯電させた感光体上を露光装置によって露光し回路パターンの潜像を形成する。次いで、現像装置により金属トナーを用いて前記潜像を現像し金属トナー像を形成する。そして、転写装置により感光体上から基材上に金属トナー像を転写した後、定着装置により基材上の金属トナー像を加熱し、金属トナーに含まれる金属微粒子を溶かしたり樹脂を軟化させたりする。これにより、樹脂よりも金属微粒子の比重が高いことによって樹脂内で金属微粒子が沈むことなどによって、溶けた金属微粒子同士が接触し電気的に導通して樹脂内に回路が形成される。その後、軟化した樹脂が冷やされて硬化することにより、金属トナー像が基材上に定着されて電子回路基板の作成が完了する。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、定着時に基材上の金属トナーを加熱する必要があるため基材に耐熱性が求められることになり、熱に弱い材料を基材に用いるのが難しく使用可能な基材の選択肢が少なくなるといった問題が生じる。

【0005】

本発明は以上の問題点に鑑みなされたものであり、その目的は、金属トナー像を定着させる基材として熱に弱い材料を用いることができる定着装置及び定着方法、前記定着装置を備えた画像形成装置、並びに、前記定着方法を用いた画像形成方法を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1の発明は、金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に形成された金属トナー像を、該基材上に定着させる定着装置において、前記樹脂の少なくとも一部を溶解または膨潤させることで該樹脂を軟化させる軟化剤を含有した定着液を前記金属トナー像に付与する定着液付与手段を有することを特徴とするものである。

【0007】

本発明においては、前記軟化剤を含有する定着液を基材上の金属金属トナー像に付与し金属トナーの樹脂を軟化させる。これにより、樹脂よりも金属微粒子の比重が高いことによって樹脂内で金属微粒子が沈み金属微粒子同士が接触して電気的に導通し、樹脂内に金属微粒子による回路を形成させることができる。また、溶解または膨潤し軟化した樹脂が乾燥することで樹脂が硬化し基材と樹脂とが結合することで、基材上に金属トナー像を定着させることができる。よって、金属トナーを加熱することなく基材上に金属トナー像を定着させることができるので、熱に弱い材料を基材に用いることができ使用可能な基材の選択肢を増やすことができる。

【発明の効果】

【0008】

以上、本発明によれば、金属トナー像を定着させる基材として熱に弱い材料を用いることができるという優れた効果がある。

【図面の簡単な説明】

【0009】

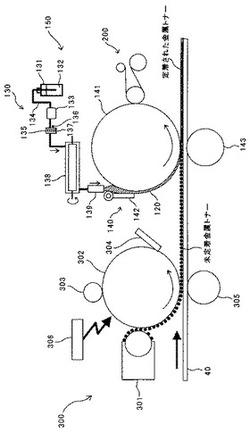

【図1】本実施形態に係る画像形成装置の要部構成図。

【図2】定着装置よりも基材搬送方向下流側に第2加圧手段を設けた場合の画像形成装置の要部構成図。

【図3】(a)基材上に形成された未定着金属トナー層の状態を示す図、(b)塗布ローラにより定着液を金属トナーに付与した状態を示す図、(c)樹脂が軟化して金属微粒子同士が導通した金属トナーが基材上に定着した状態を示す図。

【図4】複数の金属微粒子を包含した金属トナーの模式図。

【図5】泡状定着液を用いた場合の定着メカニズムの説明に用いる図。

【図6】気泡詳細図。

【図7】泡状定着液生成装置の概略構成図。

【図8】(a)本実施形態の定着装置における定着液付与装置の一例を示す概略構成図、(b)塗布ローラ及び液膜厚制御用ブレードの斜視説明図。

【発明を実施するための形態】

【0010】

以下に、本発明を適用した画像形成装置の実施形態形態について説明する。図1は本実施形態に係る画像形成装置の要部構成図である。

【0011】

この画像形成装置には、金属トナー50を用いた回路パターンの金属トナー像を基材40上に形成する画像形成部300が設けられており、画像形成部300よりも基材搬送方向下流側には、泡状定着液生成装置130と定着液付与装置140とを備え、金属トナー像を基材40上に定着させる定着装置150が設けられている。

【0012】

画像形成部300は、図中矢印方向に回転するドラム状の像担持体である感光体302を備えている。感光体302は、アルミニウム製の円筒状基体と、その表面を覆う、例えばOPC(有機光半導体)感光層とから構成されている。感光体302の周囲には、感光体302を帯電する帯電手段である帯電ローラ303、帯電した感光体302上を露光して潜像を形成する露光手段として露光装置306、感光体302に形成された潜像を所定極性に帯電した金属トナーを用いて現像し金属トナー像を形成する現像手段である現像装置301、感光体302上の残留トナーをクリーニングするクリーニングブレード304が備えられている。露光装置306は、光源であるレーザダイオードから発射させるレーザ光をポリゴンミラー等によって煩瑣させ、帯電した感光体302上に照射しながら走査し、感光体302上に潜像を形成する。また、感光体302上の金属トナー像を基材40上に転写する転写手段である転写ローラ305を備えている。

【0013】

次に、上記構成の画像形成部300において、画像を得る行程について説明する。まず、感光体302が帯電ローラ303によって一様に帯電される。その後、露光装置306により、基材40上に形成する回路パターンの画像情報に基づきレーザ光が走査露光されて感光体表面に光学記録を行い、潜像が形成される。感光体302上の潜像は、現像装置301に担持された金属トナー50によって現像されて金属トナー像として可視像化される。現像装置301は現像剤として金属トナー50を担持している。たとえば、2成分現像なら現像剤として金属トナー50のほかに金属トナー50を電解で保持するキャリアなども有している。感光体302上の金属トナー像は、図示しない電源から転写ローラ305に印加され転写バイアスによって形成された転写電界の作用によって基材40上に転写される。転写終了後の感光体302は、クリーニングブレード304によってその表面がクリーニングされ、次の画像形成に備えられる。

【0014】

このような構成により、印刷版を起こすことなく、オンデマンド且つスピーディに電子画像データに基づいた回路パターンの金属トナー像を基材40上に作成することが可能になる。

【0015】

基材40上に作成された金属トナー像は、定着装置150の定着液付与装置140によって泡状定着液120が付与され基材40に定着される。図1に示した定着装置150の構成においては、塗布ローラ141によって金属トナー像に泡状定着液120が付与される際に、加圧ローラ143にて金属トナー像が加圧されながら付与されることになる。このように、金属トナー像が加圧されると、金属微粒子間の接触が強固なものになって低抵抗化が図れる。

【0016】

ここで、加圧ローラ143の役割は、泡状定着液120を金属トナー層55に浸透させる役割と、金属微粒子間の接触を強める役割の2つを担っている。そのため、それぞれの加圧力の最適値が異なったものであれば、別の加圧手段を追加して設けた方が良い結果が得られる。特に、泡状定着液120を金属トナー層55に浸透させるための加圧力が強すぎると、金属トナー層55が流れて崩れてしまい金属トナー像を乱してしまう虞がある。

【0017】

図2は定着液付与装置140よりも基材搬送方向下流側に、定着液付与装置140の加圧ローラ143とは別に、基材40上の金属トナー像を加圧するための加圧手段である加圧ローラ対144を設けた場合の画像形成装置の要部構成図である。

【0018】

泡状定着液120を金属トナー層55に浸透させるのに最適な加圧力よりも、金属微粒子間の接触を強めるのに最適な加圧力の方が大きいならば、図2に示すように、定着液付与装置140よりも基材搬送方向下流側に、金属微粒子間の接触を強めるための加圧力を与える加圧ローラ対144を設けた方が良い。言うまでもなく、加圧ローラ対144の方が塗布ローラ141と相対する加圧ローラ143よりも加圧力が強く設定されている。

【0019】

基材上に金属トナー像が定着されたものは、金属微粒子同士の接触により電気的導通が発生するので、所望の回路パターンが形成された電子回路基板として出力されることになる。

【0020】

本実施形態では、樹脂52の少なくとも一部を溶解又は膨潤させることで樹脂52を含有する微粒子を軟化させる軟化剤を含有した泡状定着液120を、基材40上の金属トナー50の樹脂52に付与して基材40上の金属トナー50の樹脂52を軟化させ、常温で金属トナー50を基材40上に定着する定着方法を採用している。

【0021】

ここで、「常温」とは、熱したり冷やしたりせずに達成される温度のことをいい、例えば、JIS Z8703にて定義されている、5[℃]〜35[℃]であることが好ましい。

【0022】

図3を用いて金属トナー50の定着原理について説明する。図3(a)は基材40上に形成された未定着金属トナー層の状態を示す図であり、図3(b)は塗布ローラ141により泡状定着液120を金属トナー50に付与した状態を示す図であり、図3(c)は樹脂52が軟化して金属微粒子同士が導通した金属トナー50が基材40上に定着した状態を示す図である。

【0023】

定着の目的は、金属トナー50を基材40にしっかりとバインドさせ、且つ、金属トナー50中の金属微粒子同士を接触させることによって電気的な導通を出し、さらには低抵抗化を実現して導電膜や回路を生成することにある。

【0024】

まず、図1に示した画像形成部300によって、図3(a)に示すように基材40上に金属トナー層55が形成された状態では、金属トナー50の金属微粒子51が樹脂52で覆われているので、金属トナー層55としては絶縁を保っている。また、このときは基材40上に金属トナー50が未定着な状態である。

【0025】

次に、図3(b)に示すように、定着液付与装置140の塗布ローラ141によって泡状定着液120を金属トナー層55に付与する。泡状定着液120には、金属トナー50の樹脂52の少なくとも一部を溶解または膨潤させることによって軟化させる働きを持った軟化剤成分が含まれている。なお、軟化剤の成分や対応する樹脂52についての詳細は後述する。すると、樹脂52が軟化し、金属微粒子同士が接触するきっかけが与えられる。例えば、樹脂52と比較して金属微粒子51の方が比重が高いので、樹脂52中で金属微粒子51が沈んでそのまま金属微粒子同士が接触する場合もある。それは、軟化した樹脂52の粘度にも依存するが、さらに塗布ローラ141によって加圧することにより、金属微粒子同士の接触が強固なものになる。

【0026】

その結果、図3(c)に示すように、金属トナー50中の金属微粒子同士がしっかりと接触し、電気的導通が得られた薄膜(導電性パターン)が基材40上に形成されることになる。さらに、軟化した樹脂52によって、金属微粒子同士や金属微粒子51と基材40との間にバインド効果をもたせることができ、基材40上への金属トナー50の定着もなされることになる。また、樹脂52を軟化させた軟化剤が拡散や揮発することによって、樹脂52が再硬化すれば定着力はより強固なものになる。したがって、軟化剤は揮発性のものであることが望ましい。

【0027】

金属トナー50に含まれる金属微粒子51と樹脂52との体積比率に関しては、特に限定はしないが、図3からもわかるように、金属微粒子51が最密に配列したときに、その隙間を樹脂52が隙間無く埋めるような体積比率であることが望ましい。これは、その場合に金属微粒子間の導通もバインド力も最適に両立できるからである。そのときの体積比率は、金属微粒子51が全て同サイズの球体であった場合、金属微粒子51が74[%]であり、樹脂52が26[%]である。

【0028】

基材40上に金属トナー50が定着した後は、金属微粒子51が樹脂52で覆われているので耐マイグレーションに効果がある。特に低抵抗を実現するものとして銀粒子による配線形成がよく行われるが、課題になるのが経時によるマイグレーションの進行である。この場合、焼結工程において銀以外の成分を飛ばしてしまうので、銀が露出した状態となっている。しかし、本実施形態の方法では、定着後も樹脂52により金属微粒子51が被覆されるので、耐マイグレーションが向上する。

【0029】

図4は複数の金属微粒子51を包含した金属トナー50の模式図である。金属トナーとしては、図4に示すように複数の金属微粒子51を樹脂52に包含したものであっても良い。このタイプの場合のメリットとしては、金属トナー50の粒径として乾式トナーに求められる安全基準に適合したトナー粒径(少なくとも2[μm]以上)を保ちながらも、金属微粒子51を微細化することが可能となり、(所謂ナノ金属微粒子を用いることができる。金属微粒子51が微細であるほど金属微粒子同士が接触後に凝集しやすくなるので、低抵抗化に寄与することになる。

【0030】

次に、泡状定着液120を用いた定着の構成と効果について述べる。図5は泡状定着液120を用いた場合の定着メカニズムを示したものである。

【0031】

図5に示すように、泡状定着液生成装置130によって定着液を泡で構成された泡状定着液120とすることで、定着液のかさ密度を低くできると共に塗布ローラ141上の定着液層を厚くすることができ、更には定着液の表面張力による影響が抑えられるため、塗布ローラ141への金属トナー50のオフセットを防止できることがわかった。更に、金属トナー50の大きさが5[μm]〜10[μm]程度の場合、金属トナー層55を乱すことなく泡状定着液120を金属トナー50に付与するには、泡状定着液120の泡径範囲が、5[μm]〜50[μm]程度が必要であることがわかった。

【0032】

図6は泡状定着液120の気泡122を示した詳細図である。図6に示すように、気泡122で構成された泡状定着液120は、気泡122のそれぞれを区切る液膜境界(以下、プラトー境界と称す)121から構成される。

【0033】

一方、一般的に0.5[mm]〜1[mm]程度の大きな泡の場合、単なる撹拌等により比較的容易に泡を生成可能であり、大きな泡の生成には数秒以下の時間(0.1秒もかからない)で生成することができる。そこで、この所望の泡径よりも大きな泡であって、目視で観察できる程度の大きさの泡の生成が容易で、かつすばやく得ることができる点に着目し、大きな泡から素早く5[μm]〜50[μm]程度の微小な泡を生成する方法を鋭意検討した結果、大きな泡にせん断力を加えることで大きな泡を分泡すると、上記のような液状態から微小な泡を起泡させる方法に比べ、極めて素早く所望の大きさの微小な泡が生成できることがわかった。

【0034】

図7は泡状定着液生成装置130の概略構成図である。

大きな泡を生成した後、大きな泡を分泡し微小な処方の泡を生成する泡状定着液生成装置130における大きな泡生成部138としては、図7に示すように、定着液容器131内の液状定着液132を搬送ポンプ133及び液搬送パイプ134等の液輸送手段を用いて気体・液体混合部135へ供給する。気体・液体混合部135には、空気口136が設けられ、液の流れとともに、空気口136に負圧が発生し、空気口136から気体が気体・液体混合部135に導入され、液体と気体が混合し、更に微小孔シート137を通過することで、泡径のそろった大きな泡を生成させることができる。孔径は、30[μm]〜100[μm]程度が望ましい。図7の微小孔シート137に限らず、連泡構造の多孔質部材であればよく、孔径30[μm]〜100[μm]程度を有する焼結セラミックス板や不織布や発泡樹脂シートであってもよい。

【0035】

また、別の大きな泡の生成方法としては、上記搬送ポンプ133より供給された液状定着液132と空気口136からの空気を羽根状攪拌子で攪拌しながら、液に気泡を巻き込みながら大きな泡を生成させる構成や、上記搬送ポンプ133より供給された液状定着液132に空気供給ポンプ等でバブリングを行い大きな泡を生成する構成も望ましい。

【0036】

次に、大きな泡を分割して2つ以上に分泡化するために、大きな泡にせん断力を加えるための、図7に示すような泡状定着液生成装置130における微小な泡生成部138として、閉じた二重円筒で、内側円筒が回転可能な構成とし、外部円筒の一部より、大きな泡状定着液120を供給し、内部の回転する円筒と外部円筒の隙間(ここが流路となる)を通過しながら、回転円筒によりせん断力を受ける。このせん断力により、大きな泡は微小な泡へと変化し、外側円筒に設けられた泡の出口より、所望の微小な泡径を有する泡状定着液120を得ることができる。

【0037】

また、回転する内側円筒の回転数と内側円筒の長手方向の長さにより液搬送速度は決定される。外側円筒内径をd1[mm]、円筒長さがL[mm]とし、内側円筒外径をd2[mm]とし、回転数をR[rpm]とすると、微小な泡を生成するための液搬送速度V[mm3/秒]は、

数1で決まることがわかった。

【0038】

【数1】

【0039】

例えば、d1が10[mm]、d2が8[mm]、Lが50[mm]、回転数が1000[rpm]とすると、液搬送速度は約1400[mm3/秒](1.4[cc/秒])となる。A4の紙を定着するために必要な泡状定着液120が3[cc]であるとすると、液状定着液132から必要量の泡状定着液120を生成するのに立ち上がり時間は約2秒ですみ、極めて素早く、所望の泡径を有する泡状定着液120を生成可能となる。内側円筒にらせん状の溝を設けて、円筒内での液搬送性をよくしてもよい。

【0040】

このように、液状定着液132を大きな泡径を有する液へと変化させる大きな泡生成部138と、大きな泡にせん断力を加えて微小な泡を生成する微小な泡生成部138を組み合わせることで、液状定着液132を極めて短時間に5[μm]〜50[μm]程度の微小な泡径を有する泡状定着液120を生成させることができる。

【0041】

図8(a)は本実施形態の定着装置における定着液付与装置140の一例を示す概略構成図である。図8(b)は塗布ローラ141及び液膜厚制御用ブレード142の斜視説明図である。

【0042】

図8(a)に示す定着液付与装置140は、上述した泡状定着液生成装置130によって生成された所望の微小な泡の泡状定着液120を金属トナー層55へ付与するための塗布ローラ141と、その対峙する位置に加圧手段である加圧ローラ143を設け、更に塗布ローラ面に液膜厚制御用ブレード142を圧接し、所望の微小な泡の泡状定着液120の膜厚を制御し、よって泡状定着液120の最適な膜厚の制御を行っている。また、塗布ローラクリーニングブレード63は、泡状定着液120を金属トナー50に塗布する塗布位置よりも塗布ローラ回転方向下流側に設けられたクリーニング手段によって、前記塗布位置を通過した塗布ローラ表面上に残った泡状定着液120を回収する。

【0043】

図8(b)に示すように、塗布ローラ141上には泡状定着液120の層が液膜厚制御用ブレード142を通して形成されており、この液膜厚制御用ブレード142によって泡状定着液120の気泡の大きさ、泡粘度及び塗布加圧力並びに未定着金属トナーの層厚に応じた泡状定着液120の未定着トナー層での浸透時間に対して最適化した定着液層の膜厚となる。

【0044】

図8(a)に示す定着液付与装置140によって付与された泡状定着液120を用いることにより、金属トナー50は塗布ローラ141上にオフセットしない。仮に、泡状定着液120が、金属トナー50の層及び基材40に厚く付与されたとしても、泡状定着液120のかさ密度が極めて低いため、所定の泡沫時間経過後に含有している気泡が破泡することで、軟化剤を含有した液体の金属トナー50の層への微量付与とすることができる。

【0045】

所望の微小な泡の泡状定着液120は、上記のように、大きな泡を生成する大きな泡生成部138と大きな泡をせん断力で分泡して微小な泡を生成する微小な泡生成部138とを含んで構成されている泡状定着液生成装置130で生成され、液供給部139の液供給口より液膜厚制御用ブレード142と塗布ローラ141の間に滴下される。

【0046】

なお、泡状の定着液のかさ密度としては、0.01[g/cm3]〜0.1[g/cm3]程度の範囲が望ましい。更に、定着液は、基材40上の金属トナー50の層への塗布時に泡状となっていればよく、保存容器内で泡状である必要はない。保存容器中では気泡を含有しない液体で、容器から液を供給する時点や、金属トナー50の層へ付与するまでの液搬送経路で泡状にする手段を設ける構成が望ましい。これは、保存容器では液体で、容器から液を取り出した後に泡状とする構成のほうが、容器の小型化ができるという大きな利点を有するためである。

【0047】

次に、定着液容器131から液状定着液132を泡化する機構に搬送する手段としては、図7では搬送ポンプ133を用いている。搬送ポンプ133としては、ギヤポンプ、ベローズポンプ等があるが、チューブポンプが望ましい。ギヤポンプ等ごとく定着液中で振動機構や回転機構があると、ポンプ内で液が起泡し、液に圧縮性が出て、搬送能力が低下する恐れがある。

【0048】

また、上記の機構部品等が定着液を汚染したり、逆に機構部品を劣化させたりする恐れがある。一方、チューブポンプは、チューブ内の液を、チューブを変形させながら押し出す機構であるため、定着液と接する部材はチューブだけであり、定着液に対し耐液性を有する部材を用いることで、液の汚染やポンプ系部品の劣化がない。また、チューブを変形させるだけなので、液が起泡せず、搬送能力の低下を防止できる。

【0049】

また、液膜厚制御用ブレードの他に、ワイヤーバーによって塗布ローラ141上の泡状の定着液の厚みを制御し、泡状定着液120は、上記のように、大きな泡を生成する構成とその大きな泡をせん断力で分泡する構成からなる手段で生成し、液供給部139の液供給口より、膜制御ワイヤーバーと塗布ローラ141の間に滴下する。ワイヤーバーを膜制御手段として用いることで、ブレードに比べ、塗布ローラ面の軸方向の泡状定着液膜均一性が向上する。

【0050】

次に、定着液の液処方について説明する。

泡状の定着液は、上述したように、軟化剤を含有した液体中に気泡を含有した構成である。軟化剤を含有した液体は、気泡を安定に含有し、なるべく均一な気泡の大きさからなる気泡層を構成する泡状とするため、起泡剤及び増泡剤を有することが望ましい。また、ある程度粘度が高いほうが、気泡が安定して液体中に分散するため、増粘剤を含有することが望ましい。

【0051】

また、起泡剤としては、陰イオン界面活性剤、特に、脂肪酸塩が望ましい。脂肪酸塩は界面活性を有するため、水を含有する定着液の表面張力を下げ、定着液を発泡しやすくするとともに、泡表面で脂肪酸塩が層状ラメラ構造をとるため泡壁(プラトー境界)が他の界面活性剤よりも強くなり、泡沫安定性が極めて高くなる。

【0052】

また、脂肪酸塩の起泡性を効果的にするため、定着液には水を含有することが望ましい。脂肪酸としては、大気中での長期安定性の観点から酸化に強い飽和脂肪酸が望ましい。但し、飽和脂肪酸塩を含有する定着液に若干の不飽和脂肪酸塩を含有することで脂肪酸塩の水に対する溶解・分散性を助け、5[℃]〜15[℃]までの低気温において、優れた起泡性を有することができ、広い環境温度範囲において定着の安定を可能とし、また、定着液長期放置中の脂肪酸塩の定着液中分離を防止することができる。

【0053】

更に、飽和脂肪酸塩に用いる脂肪酸としては、炭素数12、14、16及び18の飽和脂肪酸、具体的にはラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸が適する。炭素数が11以下の飽和脂肪酸塩は臭気が大きくなり、当該定着液を用いるオフィス・家庭で用いる画像形成機器に適さない。

【0054】

また、炭素数19以上の飽和脂肪酸塩は、水に対する溶解性が低下し、定着液の放置安定性を著しく低下させてしまう。これらの飽和脂肪酸による飽和脂肪酸塩を単独もしくは混合して起泡剤として用いる。

【0055】

また、不飽和脂肪酸塩を用いてもよく、炭素数18で2重結合数が1から3の不飽和脂肪酸が望ましい。具体的には、オレイン酸、リノール酸、リノレン酸が適する。2重結合が4以上では反応性が強いため、定着液の放置安定性が劣ってしまう。これらの不飽和飽和脂肪酸による不飽和脂肪酸塩を単独もしくは混合して起泡剤として用いる。また、上記飽和脂肪酸塩と不飽和脂肪酸塩を混合して起泡剤として用いても構わない。

【0056】

更に、上記飽和脂肪酸塩又は不飽和脂肪酸塩において、当該定着液の起泡剤として用いる場合、ナトリウム塩、カリウム塩もしくはアミン塩であることが望ましい。定着装置150に電源を投入後、素早く定着可能な状態にすることは定着装置150の商品価値として重要な要素である。定着装置150において定着可能な状態とするためには、定着液が適切な泡状となっていることが必須であるが、上記の脂肪酸塩は素早く起泡することで、電源投入後定着可能な状態を短時間でつくることができる。特に、アミン塩とすることで、定着液にせん断力を加えたときに最も短時間で起泡し、泡状定着液120を容易に作製することが可能であり、定着装置150への電源投入後の定着可能な状態を最も短時間でつくることができる。

【0057】

樹脂52を溶解又は膨潤することで軟化させる軟化剤は、脂肪族エステルを含む。この脂肪族エステルは、トナー等に含まれる樹脂52の少なくとも一部を溶解又は膨潤させる溶解性又は膨潤性に優れている。

【0058】

また、軟化剤については、人体に対する安全性の観点から、その急性経口毒性LD50が3[g/kg]よりも大きい、更に好ましくは5[g/kg]であることが好ましい。脂肪族エステルは、化粧品原料として多用されているように、人体に対する安全性が高い。

【0059】

更に、基材40に対するトナーの定着は、密封された環境において頻繁に使用される機器で行われ、軟化剤はトナーの基材40への定着後にもトナー中に残留するため、基材40に対するトナーの定着は揮発性有機化合物(VOC)及び不快臭の発生を伴わないことが好ましい。すなわち、軟化剤は揮発性有機化合物(VOC)及び不快臭の原因となる物質を含まないことが好ましい。脂肪族エステルは、一般に汎用される有機溶剤(トルエン、キシレン、メチルエチルケトン、酢酸エチルなど)と比較して、高い沸点及び低い揮発性を有し、刺激臭を持たない。

【0060】

なお、オフィス環境等における臭気を高い精度で測定することができる実用的な臭気の測定尺度として、官能測定である三点比較式臭袋法による臭気指数(10×log(物質の臭気が感じられなくなるまでの物質の希釈倍率))を臭気の指標とすることができる。また、軟化剤に含まれる脂肪族エステルの臭気指数は、10以下であることが好ましい。この場合には、通常のオフィス環境では、不快臭を感じなくなる。更に、軟化剤のみならず、定着液に含まれる他の液剤も同様に、不快臭及び刺激臭を有さないことが好ましい。

【0061】

本実施形態における定着液において、好ましくは、上記の脂肪族エステルは、飽和脂肪族エステルを含む。上記の脂肪族エステルが、飽和脂肪族エステルを含む場合には、軟化剤の保存安定性(酸化、加水分解などに対する耐性)を向上させることができる。また、飽和脂肪族エステルは、人体に対する安全性が高く、多くの飽和脂肪族エステルは、トナーに含まれる樹脂52を1秒以内で溶解又は膨潤させることができる。更に、飽和脂肪族エステルは、基材40に提供されたトナーの粘着感を低下させることができる。これは、飽和脂肪族エステルが、溶解又は膨潤したトナーの表面に油膜を形成するためであると考えられる。

【0062】

よって、本実施形態における定着液において、好ましくは、上記の飽和脂肪族エステルの一般式は、R1COOR2で表される化合物を含み、R1は、炭素数が11以上14以下のアルキル基であり、R2は、炭素数が1以上6以下の直鎖型もしくは分岐型アルキル基である。R1及びR2の炭素数がそれぞれ所望の範囲よりも少ないと臭気が発生し、所望の範囲よりも多いと樹脂軟化能力が低下する。

【0063】

即ち、上記の飽和脂肪族エステルが、一般式R1COOR2で表される化合物を含み、R1は、炭素数が11以上14以下のアルキル基であり、R2は、炭素数が1以上6以下の直鎖型もしくは分岐型のアルキル基である場合には、トナーに含まれる樹脂52に対する溶解性又は膨潤性を向上させることができる。また、上記の化合物の臭気指数は、10以下であり、上記の化合物は、不快臭及び刺激臭を有さない。

【0064】

上記の化合物である脂肪族モノカルボン酸エステルとしては、例えば、ラウリン酸エチル、ラウリン酸ヘキシル、トリデシル酸エチル、トリデシル酸イソプロピル、ミリスチン酸エチル、ミリスチン酸イソプロピル等が挙げられる。上記の化合物であるこれらの脂肪族モノカルボン酸エステルの多くは、油性溶媒に溶解するが、水には溶解しない。よって、上記の化合物である脂肪族モノカルボン酸エステルの多くについては、水性溶媒では、グリコール類を溶解助剤として定着液に含有し、溶解又はマイクロエマルジョンの形態とする。

【0065】

また、本実施形態における定着液において、好ましくは、上記の脂肪族エステルは、脂肪族ジカルボン酸エステルを含む。上記の脂肪族エステルが、脂肪族ジカルボン酸エステルを含む場合には、より短い時間でトナーに含まれる樹脂52を溶解又は膨潤させることができる。例えば、60[ppm]程度の高速印字では、基材40における未定着のトナーに定着液を付与し、トナーが基材40に定着するまでの時間は、1秒以内であることが望ましい。上記の脂肪族エステルが、脂肪族ジカルボン酸エステルを含む場合には、基材40における未定着のトナー等に定着液を付与し、トナーが基材40に定着するのに要する時間を、0.1秒以内にすることが可能となる。更に、より少量の、軟化剤の添加によって、トナーに含まれる樹脂52を溶解又は膨潤させることができるため、定着液に含まれる、軟化剤の含有量を低減することができる。

【0066】

よって、本実施形態における定着液において、好ましくは、上記の脂肪族ジカルボン酸エステルの一般式は、R3(COOR4)2で表される化合物を含み、R3は、炭素数が3以上8以下のアルキレン基であり、R4は、炭素数が3以上5以下の直鎖型又は分岐型アルキル基である。R3及びR4の炭素数がそれぞれ所望の範囲よりも少ないと臭気が発生し、所望の範囲よりも多いと樹脂軟化能力が低下する。

【0067】

即ち、上記の脂肪族ジカルボン酸エステルが、一般式R3(COOR4)2で表される化合物を含み、R3は、炭素数が3以上8以下のアルキレン基であり、R4は、炭素数が3以上5以下の直鎖型又は分岐型アルキル基である場合には、トナーに含まれる樹脂52に対する溶解性又は膨潤性を向上させることができる。また、上記の化合物の臭気指数は、10以下であり、上記の化合物は、不快臭及び刺激臭を有さない。

【0068】

上記の化合物である脂肪族ジカルボン酸エステルとしては、例えば、コハク酸2エチルヘキシル、アジピン酸ジブチル、アジピン酸ジイソブチル、アジピン酸ジイソプロピル、アジピン酸ジイソデシル、セバシン酸ジエチル、セバシン酸ジブチル等が挙げられる。上記の化合物であるこれらの脂肪族ジカルボン酸エステルの多くは、油性溶媒に溶解するが、水には溶解しない。よって、水性溶媒では、グリコール類を溶解助剤として定着液に含有し、溶解又はマイクロエマルジョンの形態とする。

【0069】

更に、本実施形態における定着液において、好ましくは上記の脂肪族エステルは、脂肪族ジカルボン酸ジアルコキシアルキルを含む。上記の脂肪族エステルが、脂肪族ジカルボン酸ジアルコキシアルキルを含む場合には、基材40に対するトナーの定着性を向上させることができる。

【0070】

本実施形態における定着液において、好ましくは、上記の脂肪族ジカルボン酸ジアルコキシアルキルの一般式は、R5(COOR6−O−R7)2で表される化合物を含み、R5は、炭素数が2以上8以下のアルキレン基であり、R6は、炭素数が2以上4以下のアルキレン基であり、R7は、炭素数が1以上4以下のアルキル基である。R5及びR6の炭素数がそれぞれ所望の範囲よりも少ないと臭気が発生し、所望の範囲よりも多いと樹脂軟化能力が低下する。

【0071】

即ち、上記の脂肪族ジカルボン酸ジアルコキシアルキルは、一般式R5(COOR6−O−R7)2で表される化合物を含み、R5は、炭素数が2以上8以下のアルキレン基であり、R6は、炭素数が2以上4以下のアルキレン基であり、R7は、炭素数が1以上4以下のアルキル基である場合には、トナーに含まれる樹脂52に対する溶解性又は膨潤性を向上させることができる。また、上記の化合物の臭気指数は、10以下であり、上記の化合物は、不快臭及び刺激臭を有さない。

【0072】

上記の化合物である脂肪族ジカルボン酸ジアルコキシアルキルとしては、例えば、コハク酸ジエトキシエチル、コハク酸ジブトキシエチル、アジピン酸ジエトキシエチル、アジピン酸ジブトキシエチル、セバシン酸ジエトキシエチル等が挙げられる。これらの脂肪族ジカルボン酸ジアルコキシアルキルを水性溶媒では、グリコール類を溶解助剤として定着液に含有し、溶解又はマイクロエマルジョンの形態とする。

【0073】

また、脂肪酸エステルではないが、クエン酸エステルや炭酸エチレンや炭酸プロピレンも軟化もしくは膨潤剤として適する。

【0074】

ところで、泡状定着液120において、塗布接触ニップ部にてトナー等の微粒子層に泡状定着液120を押し込みながら浸透させる際に泡が破泡すると浸透阻害となる。そこで泡沫安定性に優れる泡が求められる。このため、定着液中に脂肪酸アルカノールアミド(1:1)型を含有することが望ましい。脂肪酸アルカノールアミドには(1:1)型と(1:2)型があるが、本実施形態における泡沫安定性には(1:1)型が適することがわかった。

【0075】

また、泡状となった定着液は、好ましくは、撥水性処理されたトナーの粒子に対して、十分な親和性を有することが望ましい。ここで、親和性とは、液体が固体に接触したときに、固体の表面に対する液体の拡張濡れの程度を意味する。すなわち、泡状となった定着液は、撥水性処理されたトナーに対して十分な濡れ性を示すことが好ましい。疎水性シリカ及び疎水性酸化チタンのような疎水性微粒子で撥水性処理されたトナーの表面は、疎水性シリカ及び疎水性酸化チタンの表面に存在するメチル基によって覆われており、おおよそ20[mN/m]程度の表面エネルギーを有する。現実には撥水性処理されたトナーの表面の全面が疎水性微粒子によって完全に覆われてはいないため、撥水性処理されたトナーの表面エネルギーは、おおよそ、20[mN/m]〜30[mN/m]であると推測される。よって、撥水性トナーに対して親和性を有する(十分な濡れ性を有する)ためには、泡状となった定着液の表面張力は、20[mN/m]〜30[mN/m]であることが好ましい。

【0076】

水性溶媒を用いる場合、界面活性剤を添加することで、表面張力を20[mN/m]〜30[mN/m]とすることが好ましい。また、水性溶媒の場合、単価もしくは多価アルコールを含有していることが望ましい。これらの材料は、泡状の定着液における気泡の安定性を高め、破泡しにくくする利点を有する。例えばセタノールなどの単価アルコールや、グリセンリン、プロピレングリコール、1,3ブチレングリコールなどの多価アルコールが望ましい。また、これらの単価又は多価のアルコール類を含有することで紙等の媒体のカール防止に効果を有する。

【0077】

また、定着液中に浸透性改善や紙等媒体のカール防止のために油性成分を含有してO/WエマルジョンやW/Oエマルジョンを形成する構成も望ましく、その場合、具体的な分散剤としては、ソルビタンモノオレエートやソルビタンモノステレートやソルビタンセスキオレートなどのソルビタン脂肪酸エステルやショ糖ラウリン酸エステルやショ糖ステアリン酸エステルなどのショ糖エステルなどが望ましい。

【0078】

なお、定着中での軟化剤を溶解もしくはマイクロエマルジョン分散させるため方法としては、例えば、回転羽根によるホモミキサーやホモジナイザーのような機械的に攪拌する手段、及び超音波ホモジナイザーのような振動を与える手段が挙げられる。いずれにしても、強いせん断応力を定着液中の軟化剤に加えることで溶解もしくはマイクロエマルジョン分散させる。

【0079】

また、定着装置150は、本実施形態における定着液をトナーに供給した後、トナーに含まれる樹脂52の少なくとも一部を溶解又は膨潤させる部剤(軟化剤)によって溶解又は膨潤したトナーを加圧する、一対の平滑化ローラ(ハードローラ)を有してもよい。一対の平滑化ローラ(ハードローラ)によって、溶解又は膨潤したトナーを加圧することによって、溶解又は膨潤したトナーの層の表面を平滑化して、トナーに光沢を付与することが可能となる。更に、基材40内へ溶解又は膨潤したトナーを押し込むことによって、基材40に対するトナーの定着性を向上させることができる。

【0080】

定着液の具体的な処方の例を以下に示す。

<希釈溶媒>

イオン交換水:53[wt%]

<軟化剤>

コハク酸ジエトキシエチル(クローダ社 クローダDES):10[wt%]

炭酸プロピレン:20[wt%]

<増粘剤>

プロピレングリコール:10[wt%]

<増泡剤>

ヤシ脂肪酸ジエタノールアミド(1:1)型(松本油脂マーポンMM):0.5[wt%]

<起泡剤>

パルミチン酸アミン:2.5[wt%]

ミリスチン酸アミン:1.5[wt%]

ステアリン酸アミン:0.5[wt%]

<分散剤>

POE(20)ラウリルソルビタン(花王 レオドールTW−S120V):1[wt%]

ポリエチレングリコールモノステアレート(花王 エマノーン3199):1[wt%]

【0081】

次に、金属トナー50について説明する。

金属トナー50は先にも述べたように、金属微粒子51と樹脂52により構成されている。

金属微粒子51の機能は電気的導通を出すことにあるので、導電性のものが要求される。代表的なものとして、銀や銅などが挙げられる。銀粒子を用いる場合、銀粒子は化学還元法により得られたものが望ましい。化学還元法は硝酸銀などの水溶性銀塩を原料にして、苛性アルカリ、アンモニウム塩、ヒドラジンなどの還元剤を用いて銀を得る方法である。これらの還元剤により析出した銀を、洗浄し、乾燥し、粉砕して銀粉を得る。化学還元法によって得られる銀粉としては、球状のものでは、シルコートAgC−BO、シルコートAgC−74、AgC−Hなどが、扁平状のものではAgC−B、AgC−BW、AgC−GSなど(以上福田金属社製)が挙げられる。

【0082】

樹脂52の機能は、金属微粒子51をバインドさせるべく、先に述べた軟化剤によって軟化する材質のものであることが要求される。加えて、静電プロセスを用いた電子写真法で画像を形成するものであるなら、絶縁性と電荷保持性が要求される。よって、帯電制御剤と結着樹脂などのような樹脂を含む。代表的なものとして、電子写真のトナーでも用いられているポリスチレン樹脂、スチレン−アクリル共重合体樹脂、ポリエステル樹脂などが挙げられる。

【0083】

基材40としては、電子回路基板に相応しく、ガラスエポキシ基板、シリコン基板などが代表的ではあるが、非加熱で電子写真法を用いていることから、フレキシブル基板にも対応できる。ポリイミド基板やペットフィルムなどであってもよい。更なる薄層基板への対応も可能である。言うまでもないが熱に弱いものであってもよい。熱に弱い基材40にも適応できるということこそが、本実施形態の定着装置150の最大のメリットである。こういったことから、ロール・トゥ・ロールのプロセスにも適用ができ、薄層の基材40にも対応できることから、一定半径のロールからより多くの回路を起こすことが可能になり、省資源にも貢献できることになる。

【0084】

さらに、ロール・トゥ・ロールプロセスの場合、スクリーン印刷法などでは起こされた版の回路パターンをひたすら繰り返して形成することになるが、本実施形態による電子写真法では、オンデマンドで画像形成ができるので、異なった回路パターンをも連続的に高速に印刷でき、多品種小ロット生産での高速生産に威力を発揮する。インクジェット方法も多品種小ロットに対応できるが、乾燥工程が必要なため、スピードが電子写真法に比べて著しく劣る。

【0085】

これまでの説明では、金属トナー50は、ドライな粉末状であることを想定している。現在、複写機などの電子写真では、乾式トナーを用いることが一般的になっている。それは、サプライの供給、現像手段の構成、クリーニングの構成、メンテナンス、サービスマンに対する負荷など、多くの面で乾式の方が有利だからである。シンプルな構成にできるので、コストも安く、メンテナンスも容易である。

【0086】

一方で、乾式トナーは粉体で供給されるため、安全規格上の問題として2[μm]以下のトナー粒径のものを用いるのが困難であるという現実もある。トナー粒径を小さくするのに限界があるということは、画像の高精細化にも限界があるということである。通常、乾式トナーは粒径が5[μm]程度のものが用いられることが多いが、それでは10[μm]程度の細線画像が綺麗に出なくなる。さらには本実施形態は電子回路の形成に関わっているので、金属トナー同士の接触が弱ければ抵抗が大きくなって電子回路としても成立しなくなる。

【0087】

したがって、高精細が回路形成用としては、金属トナー50を小粒径化し、液中に分散させた状態で用いる。こうすると金属トナー粒径を小さくしても安全規格上の問題はなくなるので、高精細な配線が可能になる。

【0088】

さらに、液体だと取り扱いが複雑になるということから、トナーをペースト化し、流動性を抑えた形態であってもよい。こうするとトナーの小粒径化と取り扱い性を両立させることができる。

【0089】

液中に分散させた金属トナー50に関する実施例を以下に述べる(詳細は特開2006−337799号公報を参照)。

【0090】

本実施形態の金属トナー50に使用される前記分散媒としては、脂肪族炭化水素、シリコーンオイル、ポリアルファオレフィンのいずれかひとつを含むことが好ましい。

【0091】

本実施形態の金属トナー50に使用される金属微粒子51として、銀を主成分とし、この液状トナー中の銀と樹脂52との重量比率は、銀/樹脂が、65/35〜95/5の範囲であり、樹脂52は2種類以上の異なる樹脂を用い、前記2種類以上の異なる樹脂の第1の樹脂は銀を包含するように機能し、第2の樹脂は前記第1の樹脂に吸着するか又は前記分散媒に分散するような複数の異なる樹脂を用いることが好ましい。

【0092】

また、前記第1の樹脂と前記第2の樹脂の重量比率は、(第1の樹脂)/(第2の樹脂)が、95/5〜50/50の範囲であることが好ましく、前記第1の樹脂がポリオレフィン系樹脂(ポリオレフィン樹脂、エポキシ樹脂および変性ポリオレフィン樹脂の少なくとも1種を有する樹脂)であることが好ましく、前記第2の樹脂がアクリル系樹脂であることが好ましい。

【0093】

特にこの第2の樹脂は、前記第1の樹脂に親和性の高い部分と、前記分散媒に親和性の高い部分と、電荷を保持する部分とを有することが好ましい。

【0094】

また、金属微粒子51が銀を主成分とし、その銀が化学還元法によりに得られたものであることが好ましい。

【0095】

上記した第1の樹脂成分は、絶縁性の高い樹脂が好ましく用いられ、たとえば、絶縁性の高い樹脂として、ポリオレフィン樹脂、変性ポリオレフィン樹脂エポキシ樹脂の中から選択される少なくとも1種が好ましく選択される。

【0096】

ポリオレフィン樹脂としては、たとえば、エチレン−酢酸ビニル共重合体では、三井・デュポンポリケミカル(株)製のエバフレックスシリーズ、例えばエバフレックス45X, Y.W,150,210,220,250,260,310,360,410,420,450,460,550,560等、東洋曹達工業(株)製のウルトラセン・シリーズ、例えばウルトラセン510X、515F、530、537、537L、537S、525、520F、540、540F、541、541L、625、630、630F、682、627、631、633、680、681、635、634、710、720、722、725、751、750、760等、住友化学工業(株)製のスミテート・シリーズ、例えばスミテ−トDD−10、HA−20、HC−10、HE−10、KA−10、KA−20、KA−31、KC10等、日本合成工業(株)製のソアグレン・シリーズ、例えばソアグレンBH,CH,CI,DH等、同ソアレックスシリーズ、例えばソアレックスRBH,RCH,RDH等、武田薬品工業(株)デュミラン・シリーズ、例えばデュミランD−219、D−229、D−251S、C−2280、C−2270、C−1590、C−1570、C−1550等、三菱油化(株)製のユカロン−エバ、米国デュポン社製エルパックス等が挙げられる。

【0097】

その他、低分子量タイプ(ポリオレフィン系樹脂に属し、比較的低分子量のもの)は三井化学(株)製のハイワックス720P、410P、420P、320P、210P、220P、110P、4202E等がある。

【0098】

変性ポリオレフィンとしては、例えば、ポリオレフィン樹脂を変性しカルボキシル基を導入したもの。

【0099】

たとえば、日本石油化学(株)製のNポリマー、東燃石油化学(株)製の東燃CMP−HAシリーズ、三菱油化(株)製のMODIC、製鉄化学工業(株)製のザイクセン、三井東圧化学(株)製ロンプライ、三井石油化学工業(株)製のアドマー等、また、変性ポリオレフィンとしては、たとえば、エチレン(エチレン、プロピレンなどのα−オレフィン)とアクリル酸との共重合体も使用可能であり、この例としては、ダウケミカル社製のダウEAAコポリマー、三菱油化(株)ユカロンEAA、三井・デュポンポリケミカル(株)ニュクレル、住友化学(株)アクリフト等が挙げられる。

【0100】

更に、エチレンとアクリル酸又はメタアクリル酸との共重合体、或いは更にそれらを架橋させた所謂アイオノマー樹脂などの変性ポリオレフィンも使用可能であり、この例としては米国デュポン社製サーリン、三井・デュポンポリケミカル(株)製ハイミラン、旭ダウ(株)製コーボレンラテックス等、BASF(株)製のEVA1ワックス、さらに、エチレンとアクリル酸エステルとの共重合体では日本ユニカー(株)製DPD−6169等、更に、カルボキシル基やカルボニル基を有するポリオレフィン系樹脂等を挙げることができる。

【0101】

その他、ポリエステル樹脂、スチレンアクリル樹脂、エポキシ樹脂、天然樹脂、スチレン−ブタジエン共重合体、塩化ビニル樹脂、酢酸ビニル樹脂なども用いることができる。

【0102】

また前記第2の樹脂は、第1の樹脂と親和性の高い部分と、分散媒と親和性の高い部分と、電荷を保持する部分とを有する樹脂であることが好ましい。

【0103】

本実施形態における第2の樹脂は、具体的には、アクリル酸(R1=H基、n=0)、メタクリル酸(R1=CH3基、n=0)、エタクリル酸(R1はエチル基、n=0)、アクリル酸メチル(R1=H基、n=1)、メタクリル酸メチル(R1=CH3基、n=1)、エタクリル酸メチル(R1=エチル基、n=1)、アクリル酸エチル(R1=H基、n=2)、メタクリル酸エチル(R1=CH3基、n=2)、エタクリル酸エチル(R1=エチル基、n=2)、アクリル酸プロピル(R1=H基、n=3)、メタクリル酸プロピル(メタクリル酸イソプロピル)(R1=CH3基、n=3)、エタクリル酸プロピル(R1=エチル基、n=3)、アクリル酸ブチル(R1=H基、n=4)、メタクリル酸ブチル(R1=CH3基、n=4)、エタクリル酸ブチル(R1=エチル基、n=4)などのn=0〜4の(メタまたはエタ)アクリレートモノマー、ラウリル(メタまたはエタ)アクリレート、ステアリルメタクリレート、2−エチルヘキシルメタクリレート、セチルメタクリレート等のn=6以上の(換言すればC6以上の炭素数の基を有する)(メタまたはエタ)アクリレートモノマーを挙げることができる。

【0104】

前記した(メタまたはエタ)アクリレートモノマーにおいて、n=0であるような(メタまたはエタ)アクリレートモノマーは、イオン性モノマーであるため、重合後に電荷を保持する部分となり得る。

【0105】

またn=1〜4である(メタまたはエタ)アクリレートモノマーは、重合後に分散媒に難溶でかつ第1の樹脂に親和性の高い部位となり得る。

【0106】

また、n=6以上の(メタまたはエタ)アクリレートモノマーは、重合後に、分散媒に親和性の高い部位となり得る。

【0107】

具体的には、環状の基を有していてもよい炭素数が1〜8の基であるR4は、たとえば、ヘテロ原子を有する基、好ましくはヘテロ原子として、窒素原子、酸素原子の少なくとも1つのヘテロ原子を有する基であり、たとえばヘテロ原子として窒素原子を有する基は、第1〜第3アミンを有する脂肪族基、指環式アミノ基、またはピリジン基であり、また酸素原子を有する基としては、たとえば、(メタまたはエタ)アクリレートを有する基、オキセタン基(たとえばエポキシ基、グリシジル基)などを挙げることができ、さらに環状の基を有していてもよい炭素数が1〜8のR4基としては、フェニル基、トルイル基、ビニルフェニル基、フェニルスルホン基などを挙げることができる。

【0108】

このような化合物としては、具体的には、R3およびR4が共にカルボキシル基であり、R1がH基、CH3基またはエチル基である不飽和ジカルボン酸化合物、たとえば、イタコン酸、マレイン酸、フマル酸など、R3およびR1が共にH基(水素基)であり、R4がそれぞれ、ピペリジル基、ピロリドン基、カプロラクタム基、フェニル基、トルイル基、ビニルフェニル基、フェニルスルホン基であるビニルピペリジン、ビニルピロリドン、ビニルカプロラクタム、ビニルラウロラクタムなどのビニルラクタム化合物、スチレン、ビニルトルエン、ジビニルベンゼン、スチレンスルフォン酸またはその塩化合物などを挙げることができ、R1がH基、CH3基またはエチル基であり、R3は水素基であり、R4として、第1〜第3アミンを有する脂肪族基の具体例として、アミノメチルアクリレート、アミノメチルメタクリレート、アミノエチルアクリレート、アミノエチルメタクリレート、アミノプロピルアクリレート、アミノプロピルメタクリレート、ジメチルアミノメチルアクリレート、ジメチルアミノメチルメタクリレート、ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート、ジエチルアミノメチルアクリレート、ジエチルアミノメチルメタクリレート、ジエチルアミノエチルアクリレート、ジエチルアミノエチルメタクリレート、ジエチルアミノプロピルアクリレート、ジエチルアミノプロピルメタクリレートなどであり、R1がH基、CH3基またはエチル基であり、R3は水素基であり、R4として(メタまたはエタ)アクリレートを有する基としては、エチレングリコールジアクリレート、エチレングリコールジメタクリレート、グリセリンジアクリレート、グリセリンジメタクリレートなどであり、またR1がH基、CH3基またはエチル基であり、R3は水素基であり、R4としてオキセタン基(たとえばエポキシ基、グリシジル基)としては、グリシジルアクリレート(GA)、グリシジルメタクリレート(GMA)などを挙げることができる。

【0109】

これらの上記(メタまたはエタ)アクリレートモノマーAと、ビニル化合物は、各一種づつ、もしくは、これら前記A〜Bのモノマーの中から選択される各1種以上を選択し、これら選択されたモノマーの共重合体あるいはグラフト共重合体などが本実施形態のトナーで使用される第2の樹脂として用いることができる。

【0110】

前記したように、第2の樹脂の原料であるモノマーの重合後、分散媒に対して親和性の高い材料として、ラウリルメタクリレート、ステアリルメタクリレート、2−エチルヘキシルメタクリレート、セチルメタクリレート等のC6以上の炭素数の基を有する(メタまたはエタ)アクリレート化合物が挙げられる。

【0111】

また、重合後、分散媒に難溶で第1の樹脂に親和性の高い材料としては、メチルメタクリレート、エチルメタクリレート、イソプロピルメタクリレート、スチレン、ビニルトルエン等が挙げられる。

【0112】

イオン性基を有するビニル化合物としては、(メタまたはエタ)アクリレートモノマーAにおいて、n=0であるアクリル酸またはメタクリル酸の重合体は、本実施形態のトナーに使用される第2の樹脂における電荷を保持する部分(部位)となり得る。

【0113】

さらにビニルモノマーに含まれ、負の電荷を与えやすい極性基を含むモノマーとして、イタコン酸、フマル酸、マレイン酸、スチレンスルフォン酸またはその塩などがあり、正の電荷を与える極性基を含むモノマーとしては、ジメチルアミノエチルメタクリレート、ビニルピロリドン、ビニルピペリジン、ビニルラクタム、ビニルピリジン類等が挙げられる。

【0114】

本実施形態で使用される金属微粒子51として好ましく使用される銀粒子は、化学還元法により得られたものが望ましい。化学還元法は硝酸銀などの水溶性銀塩を原料にして、苛性アルカリ、アンモニウム塩、ヒドラジンなどの還元剤を用いて銀を得る方法である。これらの還元剤により析出した銀を、洗浄し、乾燥し、粉砕して銀粉を得る。

【0115】

化学還元法によって得られる銀粉としては、球状のものでは、シルコートAgC−BO、シルコートAgC−74、AgC−Hなどが、扁平状のものではAgC−B、AgC−BW、AgC−GSなど(以上福田金属社製)が挙げられる。

【0116】

以上が、本発明における代表的な構成に関する説明であるが、本発明に含まれる構成はこの限りではない。

【0117】

ここまでの説明において、金属トナー50に付与される定着液が泡状定着液120の場合について述べてきたが、定着液としては泡状でなくてもかまわない。単純に軟化剤成分を含んだ液状の定着液でもよい。基材40上の金属トナー像への定着液の付与方法としては、ローラ方式では金属トナー50のオフセット等で困難であると思われるが、インクジェット方式、ミスト散布方式などが考えられる。加圧工程は、図2に示すように定着液付与装置よりも基材搬送方向下流側に加圧手段として加圧ローラ対144を設けて、定着液付与後に行えばよい。その際、加圧ローラ対144への金属トナーのオフセット防止のために、加圧ローラ対144のローラ表面は離形性の高いものであることが望ましい。

【0118】

また、本実施形態の画像形成手段である画像形成部300は、電子写真方式を用いたものであるが、画像形成手段は他の方式であってもよい。例えば、代表的なものではスクリーン印刷、インクジェット法などがある。こういった画像形成手段に対しても、軟化剤が含有された定着液で金属トナーなどを基材に定着することができれば非加熱な工程で回路基板を作成することができ、熱を使わないことによる環境負荷の低減や基材として熱に弱い材料が使用可能となり基材の選択肢を増やすことができるという効果を得ることができる。

【0119】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

(態様A)

金属微粒子51などの金属微粒子の周囲が樹脂52などの樹脂で包まれた金属トナー50などの金属トナーを用いて基材40などの基材上に形成された金属トナー像を、基材上に定着させる定着装置150などの定着装置において、前記樹脂の少なくとも一部を溶解または膨潤させることで樹脂を軟化させる軟化剤を含有した定着液を前記金属トナー像に付与する定着液付与装置140などの定着液付与手段を有する。これよれば、上記実施形態について説明したように、金属トナーを加熱することなく基材上に金属トナー像を定着させることができるので、環境負荷を少なくすることができたり、使用可能な基材の選択肢を増やしたりすることができる。

(態様B)

(態様A)において、上記定着液を液中に気泡が分散した泡状定着液とする泡状定着液生成装置130などの泡状定着液生成手段を有しており、泡状定着液生成手段より生成された泡状定着液を、上記定着液付与手段によって上記金属トナー像に付与する。これによれば、上記実施形態について説明したように、金属トナーをオフセットすることなく定着させることができる。

(態様C)

(態様A)または(態様B)において、上記定着液付与手段により上記定着液または上記泡状定着液を上記金属トナー像に付与すると同時あるいは付与した後に、前記金属トナー像を加圧する加圧ローラ対144などの加圧手段を有する。これによれば、上記実施形態について説明したように、金属トナー中の金属微粒子同士の接触をより強固なものにして、さらなる低抵抗な導電体を得ることが可能となる。

(態様D)

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に金属トナー像を形成する画像形成部300などの画像形成手段と、前記金属トナー像を前記基材上に定着させる定着手段とを備えた画像形成装置において、前記定着手段として、(態様A)、(態様B)または(態様C)の定着装置を用いる。これによれば、上記実施形態について説明したように、基材上に金属微粒子による低抵抗な回路パターンを形成することが可能となる。

(態様E)

(態様D)において、上記画像形成手段は、感光体302などの像担持体と、前記像担持体上に潜像を形成する露光装置306などの潜像形成手段と、上記金属トナーを含む現像剤を用いて前記潜像を現像し金属トナー像を形成する現像装置301などの現像手段と、前記金属トナー像を前記像担持体上から上記基材上に転写する転写ローラ305などの転写手段とを有する。これによれば、上記実施形態について説明したように、金属トナーのパターン画像を高品位で高速な無版オンデマンド印刷で提供して、少量多品種な回路の製造に対応することが可能となる。

(態様F)

(態様E)において、上記金属トナーが現像剤中ではドライな粉末状態である。これによれば、上記実施形態について説明したように、シンプルな構成で安価且つ手入れが容易となる。

(態様G)

(態様E)において、上記金属トナーが現像剤中では液中分散された状態である。これによれば、上記実施形態について説明したように、高精細な金属トナーのパターン画像を形成することが可能となる。

(態様H)

(態様E)において、上記金属トナーが現像剤中ではペースト状である。これによれば、上記実施形態について説明したように、シンプルな構成で高精細な金属トナーのパターン画像を形成することが可能となる。

(態様I)

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に形成された金属トナー像を、基材上に定着させる定着方法において、前記樹脂の少なくとも一部を溶解または膨潤させることで該樹脂を軟化させる軟化剤を含有した定着液を前記金属トナー像に付与する定着液付与工程を有する。これによれば、上記実施形態について説明したように、定着時に基材上の金属トナー像に加熱を行う必要がないので、環境負荷を少なくすることができたり、使用可能な基材の選択肢を増やしたりすることができる。

(態様J)

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に金属トナー像を形成する画像形成工程と、前記金属トナー像を前記基材上に定着させる定着工程とを有する画像形成方法において、前記定着工程に(態様I)の定着方法を用いる。これによれば、上記実施形態について説明したように、定着時に熱エネルギーをかけないので、環境負荷を少なくすることができたり、基材の選択肢を増やしたりすることができる。また、基材上に金属微粒子による低抵抗な回路パターンを形成することが可能となる。

【符号の説明】

【0120】

40 基材

50 金属トナー

51 金属微粒子

52 樹脂

55 金属トナー層

120 泡状定着液

122 気泡

130 泡状定着液生成装置

131 定着液容器

132 液状定着液

133 搬送ポンプ

134 液搬送パイプ

135 気体・液体混合部

136 空気口

137 微小孔シート

138 泡生成部

139 液供給口

140 定着液付与装置

141 塗布ローラ

142 液膜厚制御用ブレード

143 加圧ローラ

144 加圧ローラ対

150 定着装置

300 画像形成部

301 現像装置

302 感光体

303 帯電ローラ

304 クリーニングブレード

305 転写ローラ

306 露光装置

【先行技術文献】

【特許文献】

【0121】

【特許文献1】特許第4113892号公報

【特許文献2】特開2006−077314号公報

【特許文献3】特開2006−337799号公報

【技術分野】

【0001】

本発明は、金属トナーを用いて基材上に形成された画像を前記基材に定着させる定着装置及び定着方法、前記定着装置を備えた画像形成装置、並びに、前記定着方法を用いた画像形成方法に関するものである。

【背景技術】

【0002】

従来、電子写真方式の画像形成装置により、金属微粒子の周囲を樹脂で被覆した所謂金属トナーを用いて板状の基材上に回路パターンの金属トナー像を形成し電子回路基板を作成する方法が知られている(特許文献1、特許文献2及び特許文献3など)。

【0003】

電子写真方式の画像形成装置を用いた電子回路基板の作成方法について説明する。まず、感光体上を帯電装置で帯電させ、その帯電させた感光体上を露光装置によって露光し回路パターンの潜像を形成する。次いで、現像装置により金属トナーを用いて前記潜像を現像し金属トナー像を形成する。そして、転写装置により感光体上から基材上に金属トナー像を転写した後、定着装置により基材上の金属トナー像を加熱し、金属トナーに含まれる金属微粒子を溶かしたり樹脂を軟化させたりする。これにより、樹脂よりも金属微粒子の比重が高いことによって樹脂内で金属微粒子が沈むことなどによって、溶けた金属微粒子同士が接触し電気的に導通して樹脂内に回路が形成される。その後、軟化した樹脂が冷やされて硬化することにより、金属トナー像が基材上に定着されて電子回路基板の作成が完了する。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、定着時に基材上の金属トナーを加熱する必要があるため基材に耐熱性が求められることになり、熱に弱い材料を基材に用いるのが難しく使用可能な基材の選択肢が少なくなるといった問題が生じる。

【0005】

本発明は以上の問題点に鑑みなされたものであり、その目的は、金属トナー像を定着させる基材として熱に弱い材料を用いることができる定着装置及び定着方法、前記定着装置を備えた画像形成装置、並びに、前記定着方法を用いた画像形成方法を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1の発明は、金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に形成された金属トナー像を、該基材上に定着させる定着装置において、前記樹脂の少なくとも一部を溶解または膨潤させることで該樹脂を軟化させる軟化剤を含有した定着液を前記金属トナー像に付与する定着液付与手段を有することを特徴とするものである。

【0007】

本発明においては、前記軟化剤を含有する定着液を基材上の金属金属トナー像に付与し金属トナーの樹脂を軟化させる。これにより、樹脂よりも金属微粒子の比重が高いことによって樹脂内で金属微粒子が沈み金属微粒子同士が接触して電気的に導通し、樹脂内に金属微粒子による回路を形成させることができる。また、溶解または膨潤し軟化した樹脂が乾燥することで樹脂が硬化し基材と樹脂とが結合することで、基材上に金属トナー像を定着させることができる。よって、金属トナーを加熱することなく基材上に金属トナー像を定着させることができるので、熱に弱い材料を基材に用いることができ使用可能な基材の選択肢を増やすことができる。

【発明の効果】

【0008】

以上、本発明によれば、金属トナー像を定着させる基材として熱に弱い材料を用いることができるという優れた効果がある。

【図面の簡単な説明】

【0009】

【図1】本実施形態に係る画像形成装置の要部構成図。

【図2】定着装置よりも基材搬送方向下流側に第2加圧手段を設けた場合の画像形成装置の要部構成図。

【図3】(a)基材上に形成された未定着金属トナー層の状態を示す図、(b)塗布ローラにより定着液を金属トナーに付与した状態を示す図、(c)樹脂が軟化して金属微粒子同士が導通した金属トナーが基材上に定着した状態を示す図。

【図4】複数の金属微粒子を包含した金属トナーの模式図。

【図5】泡状定着液を用いた場合の定着メカニズムの説明に用いる図。

【図6】気泡詳細図。

【図7】泡状定着液生成装置の概略構成図。

【図8】(a)本実施形態の定着装置における定着液付与装置の一例を示す概略構成図、(b)塗布ローラ及び液膜厚制御用ブレードの斜視説明図。

【発明を実施するための形態】

【0010】

以下に、本発明を適用した画像形成装置の実施形態形態について説明する。図1は本実施形態に係る画像形成装置の要部構成図である。

【0011】

この画像形成装置には、金属トナー50を用いた回路パターンの金属トナー像を基材40上に形成する画像形成部300が設けられており、画像形成部300よりも基材搬送方向下流側には、泡状定着液生成装置130と定着液付与装置140とを備え、金属トナー像を基材40上に定着させる定着装置150が設けられている。

【0012】

画像形成部300は、図中矢印方向に回転するドラム状の像担持体である感光体302を備えている。感光体302は、アルミニウム製の円筒状基体と、その表面を覆う、例えばOPC(有機光半導体)感光層とから構成されている。感光体302の周囲には、感光体302を帯電する帯電手段である帯電ローラ303、帯電した感光体302上を露光して潜像を形成する露光手段として露光装置306、感光体302に形成された潜像を所定極性に帯電した金属トナーを用いて現像し金属トナー像を形成する現像手段である現像装置301、感光体302上の残留トナーをクリーニングするクリーニングブレード304が備えられている。露光装置306は、光源であるレーザダイオードから発射させるレーザ光をポリゴンミラー等によって煩瑣させ、帯電した感光体302上に照射しながら走査し、感光体302上に潜像を形成する。また、感光体302上の金属トナー像を基材40上に転写する転写手段である転写ローラ305を備えている。

【0013】

次に、上記構成の画像形成部300において、画像を得る行程について説明する。まず、感光体302が帯電ローラ303によって一様に帯電される。その後、露光装置306により、基材40上に形成する回路パターンの画像情報に基づきレーザ光が走査露光されて感光体表面に光学記録を行い、潜像が形成される。感光体302上の潜像は、現像装置301に担持された金属トナー50によって現像されて金属トナー像として可視像化される。現像装置301は現像剤として金属トナー50を担持している。たとえば、2成分現像なら現像剤として金属トナー50のほかに金属トナー50を電解で保持するキャリアなども有している。感光体302上の金属トナー像は、図示しない電源から転写ローラ305に印加され転写バイアスによって形成された転写電界の作用によって基材40上に転写される。転写終了後の感光体302は、クリーニングブレード304によってその表面がクリーニングされ、次の画像形成に備えられる。

【0014】

このような構成により、印刷版を起こすことなく、オンデマンド且つスピーディに電子画像データに基づいた回路パターンの金属トナー像を基材40上に作成することが可能になる。

【0015】

基材40上に作成された金属トナー像は、定着装置150の定着液付与装置140によって泡状定着液120が付与され基材40に定着される。図1に示した定着装置150の構成においては、塗布ローラ141によって金属トナー像に泡状定着液120が付与される際に、加圧ローラ143にて金属トナー像が加圧されながら付与されることになる。このように、金属トナー像が加圧されると、金属微粒子間の接触が強固なものになって低抵抗化が図れる。

【0016】

ここで、加圧ローラ143の役割は、泡状定着液120を金属トナー層55に浸透させる役割と、金属微粒子間の接触を強める役割の2つを担っている。そのため、それぞれの加圧力の最適値が異なったものであれば、別の加圧手段を追加して設けた方が良い結果が得られる。特に、泡状定着液120を金属トナー層55に浸透させるための加圧力が強すぎると、金属トナー層55が流れて崩れてしまい金属トナー像を乱してしまう虞がある。

【0017】

図2は定着液付与装置140よりも基材搬送方向下流側に、定着液付与装置140の加圧ローラ143とは別に、基材40上の金属トナー像を加圧するための加圧手段である加圧ローラ対144を設けた場合の画像形成装置の要部構成図である。

【0018】

泡状定着液120を金属トナー層55に浸透させるのに最適な加圧力よりも、金属微粒子間の接触を強めるのに最適な加圧力の方が大きいならば、図2に示すように、定着液付与装置140よりも基材搬送方向下流側に、金属微粒子間の接触を強めるための加圧力を与える加圧ローラ対144を設けた方が良い。言うまでもなく、加圧ローラ対144の方が塗布ローラ141と相対する加圧ローラ143よりも加圧力が強く設定されている。

【0019】

基材上に金属トナー像が定着されたものは、金属微粒子同士の接触により電気的導通が発生するので、所望の回路パターンが形成された電子回路基板として出力されることになる。

【0020】

本実施形態では、樹脂52の少なくとも一部を溶解又は膨潤させることで樹脂52を含有する微粒子を軟化させる軟化剤を含有した泡状定着液120を、基材40上の金属トナー50の樹脂52に付与して基材40上の金属トナー50の樹脂52を軟化させ、常温で金属トナー50を基材40上に定着する定着方法を採用している。

【0021】

ここで、「常温」とは、熱したり冷やしたりせずに達成される温度のことをいい、例えば、JIS Z8703にて定義されている、5[℃]〜35[℃]であることが好ましい。

【0022】

図3を用いて金属トナー50の定着原理について説明する。図3(a)は基材40上に形成された未定着金属トナー層の状態を示す図であり、図3(b)は塗布ローラ141により泡状定着液120を金属トナー50に付与した状態を示す図であり、図3(c)は樹脂52が軟化して金属微粒子同士が導通した金属トナー50が基材40上に定着した状態を示す図である。

【0023】

定着の目的は、金属トナー50を基材40にしっかりとバインドさせ、且つ、金属トナー50中の金属微粒子同士を接触させることによって電気的な導通を出し、さらには低抵抗化を実現して導電膜や回路を生成することにある。

【0024】

まず、図1に示した画像形成部300によって、図3(a)に示すように基材40上に金属トナー層55が形成された状態では、金属トナー50の金属微粒子51が樹脂52で覆われているので、金属トナー層55としては絶縁を保っている。また、このときは基材40上に金属トナー50が未定着な状態である。

【0025】

次に、図3(b)に示すように、定着液付与装置140の塗布ローラ141によって泡状定着液120を金属トナー層55に付与する。泡状定着液120には、金属トナー50の樹脂52の少なくとも一部を溶解または膨潤させることによって軟化させる働きを持った軟化剤成分が含まれている。なお、軟化剤の成分や対応する樹脂52についての詳細は後述する。すると、樹脂52が軟化し、金属微粒子同士が接触するきっかけが与えられる。例えば、樹脂52と比較して金属微粒子51の方が比重が高いので、樹脂52中で金属微粒子51が沈んでそのまま金属微粒子同士が接触する場合もある。それは、軟化した樹脂52の粘度にも依存するが、さらに塗布ローラ141によって加圧することにより、金属微粒子同士の接触が強固なものになる。

【0026】

その結果、図3(c)に示すように、金属トナー50中の金属微粒子同士がしっかりと接触し、電気的導通が得られた薄膜(導電性パターン)が基材40上に形成されることになる。さらに、軟化した樹脂52によって、金属微粒子同士や金属微粒子51と基材40との間にバインド効果をもたせることができ、基材40上への金属トナー50の定着もなされることになる。また、樹脂52を軟化させた軟化剤が拡散や揮発することによって、樹脂52が再硬化すれば定着力はより強固なものになる。したがって、軟化剤は揮発性のものであることが望ましい。

【0027】

金属トナー50に含まれる金属微粒子51と樹脂52との体積比率に関しては、特に限定はしないが、図3からもわかるように、金属微粒子51が最密に配列したときに、その隙間を樹脂52が隙間無く埋めるような体積比率であることが望ましい。これは、その場合に金属微粒子間の導通もバインド力も最適に両立できるからである。そのときの体積比率は、金属微粒子51が全て同サイズの球体であった場合、金属微粒子51が74[%]であり、樹脂52が26[%]である。

【0028】

基材40上に金属トナー50が定着した後は、金属微粒子51が樹脂52で覆われているので耐マイグレーションに効果がある。特に低抵抗を実現するものとして銀粒子による配線形成がよく行われるが、課題になるのが経時によるマイグレーションの進行である。この場合、焼結工程において銀以外の成分を飛ばしてしまうので、銀が露出した状態となっている。しかし、本実施形態の方法では、定着後も樹脂52により金属微粒子51が被覆されるので、耐マイグレーションが向上する。

【0029】

図4は複数の金属微粒子51を包含した金属トナー50の模式図である。金属トナーとしては、図4に示すように複数の金属微粒子51を樹脂52に包含したものであっても良い。このタイプの場合のメリットとしては、金属トナー50の粒径として乾式トナーに求められる安全基準に適合したトナー粒径(少なくとも2[μm]以上)を保ちながらも、金属微粒子51を微細化することが可能となり、(所謂ナノ金属微粒子を用いることができる。金属微粒子51が微細であるほど金属微粒子同士が接触後に凝集しやすくなるので、低抵抗化に寄与することになる。

【0030】

次に、泡状定着液120を用いた定着の構成と効果について述べる。図5は泡状定着液120を用いた場合の定着メカニズムを示したものである。

【0031】

図5に示すように、泡状定着液生成装置130によって定着液を泡で構成された泡状定着液120とすることで、定着液のかさ密度を低くできると共に塗布ローラ141上の定着液層を厚くすることができ、更には定着液の表面張力による影響が抑えられるため、塗布ローラ141への金属トナー50のオフセットを防止できることがわかった。更に、金属トナー50の大きさが5[μm]〜10[μm]程度の場合、金属トナー層55を乱すことなく泡状定着液120を金属トナー50に付与するには、泡状定着液120の泡径範囲が、5[μm]〜50[μm]程度が必要であることがわかった。

【0032】

図6は泡状定着液120の気泡122を示した詳細図である。図6に示すように、気泡122で構成された泡状定着液120は、気泡122のそれぞれを区切る液膜境界(以下、プラトー境界と称す)121から構成される。

【0033】

一方、一般的に0.5[mm]〜1[mm]程度の大きな泡の場合、単なる撹拌等により比較的容易に泡を生成可能であり、大きな泡の生成には数秒以下の時間(0.1秒もかからない)で生成することができる。そこで、この所望の泡径よりも大きな泡であって、目視で観察できる程度の大きさの泡の生成が容易で、かつすばやく得ることができる点に着目し、大きな泡から素早く5[μm]〜50[μm]程度の微小な泡を生成する方法を鋭意検討した結果、大きな泡にせん断力を加えることで大きな泡を分泡すると、上記のような液状態から微小な泡を起泡させる方法に比べ、極めて素早く所望の大きさの微小な泡が生成できることがわかった。

【0034】

図7は泡状定着液生成装置130の概略構成図である。

大きな泡を生成した後、大きな泡を分泡し微小な処方の泡を生成する泡状定着液生成装置130における大きな泡生成部138としては、図7に示すように、定着液容器131内の液状定着液132を搬送ポンプ133及び液搬送パイプ134等の液輸送手段を用いて気体・液体混合部135へ供給する。気体・液体混合部135には、空気口136が設けられ、液の流れとともに、空気口136に負圧が発生し、空気口136から気体が気体・液体混合部135に導入され、液体と気体が混合し、更に微小孔シート137を通過することで、泡径のそろった大きな泡を生成させることができる。孔径は、30[μm]〜100[μm]程度が望ましい。図7の微小孔シート137に限らず、連泡構造の多孔質部材であればよく、孔径30[μm]〜100[μm]程度を有する焼結セラミックス板や不織布や発泡樹脂シートであってもよい。

【0035】

また、別の大きな泡の生成方法としては、上記搬送ポンプ133より供給された液状定着液132と空気口136からの空気を羽根状攪拌子で攪拌しながら、液に気泡を巻き込みながら大きな泡を生成させる構成や、上記搬送ポンプ133より供給された液状定着液132に空気供給ポンプ等でバブリングを行い大きな泡を生成する構成も望ましい。

【0036】

次に、大きな泡を分割して2つ以上に分泡化するために、大きな泡にせん断力を加えるための、図7に示すような泡状定着液生成装置130における微小な泡生成部138として、閉じた二重円筒で、内側円筒が回転可能な構成とし、外部円筒の一部より、大きな泡状定着液120を供給し、内部の回転する円筒と外部円筒の隙間(ここが流路となる)を通過しながら、回転円筒によりせん断力を受ける。このせん断力により、大きな泡は微小な泡へと変化し、外側円筒に設けられた泡の出口より、所望の微小な泡径を有する泡状定着液120を得ることができる。

【0037】

また、回転する内側円筒の回転数と内側円筒の長手方向の長さにより液搬送速度は決定される。外側円筒内径をd1[mm]、円筒長さがL[mm]とし、内側円筒外径をd2[mm]とし、回転数をR[rpm]とすると、微小な泡を生成するための液搬送速度V[mm3/秒]は、

数1で決まることがわかった。

【0038】

【数1】

【0039】

例えば、d1が10[mm]、d2が8[mm]、Lが50[mm]、回転数が1000[rpm]とすると、液搬送速度は約1400[mm3/秒](1.4[cc/秒])となる。A4の紙を定着するために必要な泡状定着液120が3[cc]であるとすると、液状定着液132から必要量の泡状定着液120を生成するのに立ち上がり時間は約2秒ですみ、極めて素早く、所望の泡径を有する泡状定着液120を生成可能となる。内側円筒にらせん状の溝を設けて、円筒内での液搬送性をよくしてもよい。

【0040】

このように、液状定着液132を大きな泡径を有する液へと変化させる大きな泡生成部138と、大きな泡にせん断力を加えて微小な泡を生成する微小な泡生成部138を組み合わせることで、液状定着液132を極めて短時間に5[μm]〜50[μm]程度の微小な泡径を有する泡状定着液120を生成させることができる。

【0041】

図8(a)は本実施形態の定着装置における定着液付与装置140の一例を示す概略構成図である。図8(b)は塗布ローラ141及び液膜厚制御用ブレード142の斜視説明図である。

【0042】

図8(a)に示す定着液付与装置140は、上述した泡状定着液生成装置130によって生成された所望の微小な泡の泡状定着液120を金属トナー層55へ付与するための塗布ローラ141と、その対峙する位置に加圧手段である加圧ローラ143を設け、更に塗布ローラ面に液膜厚制御用ブレード142を圧接し、所望の微小な泡の泡状定着液120の膜厚を制御し、よって泡状定着液120の最適な膜厚の制御を行っている。また、塗布ローラクリーニングブレード63は、泡状定着液120を金属トナー50に塗布する塗布位置よりも塗布ローラ回転方向下流側に設けられたクリーニング手段によって、前記塗布位置を通過した塗布ローラ表面上に残った泡状定着液120を回収する。

【0043】

図8(b)に示すように、塗布ローラ141上には泡状定着液120の層が液膜厚制御用ブレード142を通して形成されており、この液膜厚制御用ブレード142によって泡状定着液120の気泡の大きさ、泡粘度及び塗布加圧力並びに未定着金属トナーの層厚に応じた泡状定着液120の未定着トナー層での浸透時間に対して最適化した定着液層の膜厚となる。

【0044】

図8(a)に示す定着液付与装置140によって付与された泡状定着液120を用いることにより、金属トナー50は塗布ローラ141上にオフセットしない。仮に、泡状定着液120が、金属トナー50の層及び基材40に厚く付与されたとしても、泡状定着液120のかさ密度が極めて低いため、所定の泡沫時間経過後に含有している気泡が破泡することで、軟化剤を含有した液体の金属トナー50の層への微量付与とすることができる。

【0045】

所望の微小な泡の泡状定着液120は、上記のように、大きな泡を生成する大きな泡生成部138と大きな泡をせん断力で分泡して微小な泡を生成する微小な泡生成部138とを含んで構成されている泡状定着液生成装置130で生成され、液供給部139の液供給口より液膜厚制御用ブレード142と塗布ローラ141の間に滴下される。

【0046】

なお、泡状の定着液のかさ密度としては、0.01[g/cm3]〜0.1[g/cm3]程度の範囲が望ましい。更に、定着液は、基材40上の金属トナー50の層への塗布時に泡状となっていればよく、保存容器内で泡状である必要はない。保存容器中では気泡を含有しない液体で、容器から液を供給する時点や、金属トナー50の層へ付与するまでの液搬送経路で泡状にする手段を設ける構成が望ましい。これは、保存容器では液体で、容器から液を取り出した後に泡状とする構成のほうが、容器の小型化ができるという大きな利点を有するためである。

【0047】

次に、定着液容器131から液状定着液132を泡化する機構に搬送する手段としては、図7では搬送ポンプ133を用いている。搬送ポンプ133としては、ギヤポンプ、ベローズポンプ等があるが、チューブポンプが望ましい。ギヤポンプ等ごとく定着液中で振動機構や回転機構があると、ポンプ内で液が起泡し、液に圧縮性が出て、搬送能力が低下する恐れがある。

【0048】

また、上記の機構部品等が定着液を汚染したり、逆に機構部品を劣化させたりする恐れがある。一方、チューブポンプは、チューブ内の液を、チューブを変形させながら押し出す機構であるため、定着液と接する部材はチューブだけであり、定着液に対し耐液性を有する部材を用いることで、液の汚染やポンプ系部品の劣化がない。また、チューブを変形させるだけなので、液が起泡せず、搬送能力の低下を防止できる。

【0049】

また、液膜厚制御用ブレードの他に、ワイヤーバーによって塗布ローラ141上の泡状の定着液の厚みを制御し、泡状定着液120は、上記のように、大きな泡を生成する構成とその大きな泡をせん断力で分泡する構成からなる手段で生成し、液供給部139の液供給口より、膜制御ワイヤーバーと塗布ローラ141の間に滴下する。ワイヤーバーを膜制御手段として用いることで、ブレードに比べ、塗布ローラ面の軸方向の泡状定着液膜均一性が向上する。

【0050】

次に、定着液の液処方について説明する。

泡状の定着液は、上述したように、軟化剤を含有した液体中に気泡を含有した構成である。軟化剤を含有した液体は、気泡を安定に含有し、なるべく均一な気泡の大きさからなる気泡層を構成する泡状とするため、起泡剤及び増泡剤を有することが望ましい。また、ある程度粘度が高いほうが、気泡が安定して液体中に分散するため、増粘剤を含有することが望ましい。

【0051】

また、起泡剤としては、陰イオン界面活性剤、特に、脂肪酸塩が望ましい。脂肪酸塩は界面活性を有するため、水を含有する定着液の表面張力を下げ、定着液を発泡しやすくするとともに、泡表面で脂肪酸塩が層状ラメラ構造をとるため泡壁(プラトー境界)が他の界面活性剤よりも強くなり、泡沫安定性が極めて高くなる。

【0052】

また、脂肪酸塩の起泡性を効果的にするため、定着液には水を含有することが望ましい。脂肪酸としては、大気中での長期安定性の観点から酸化に強い飽和脂肪酸が望ましい。但し、飽和脂肪酸塩を含有する定着液に若干の不飽和脂肪酸塩を含有することで脂肪酸塩の水に対する溶解・分散性を助け、5[℃]〜15[℃]までの低気温において、優れた起泡性を有することができ、広い環境温度範囲において定着の安定を可能とし、また、定着液長期放置中の脂肪酸塩の定着液中分離を防止することができる。

【0053】

更に、飽和脂肪酸塩に用いる脂肪酸としては、炭素数12、14、16及び18の飽和脂肪酸、具体的にはラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸が適する。炭素数が11以下の飽和脂肪酸塩は臭気が大きくなり、当該定着液を用いるオフィス・家庭で用いる画像形成機器に適さない。

【0054】

また、炭素数19以上の飽和脂肪酸塩は、水に対する溶解性が低下し、定着液の放置安定性を著しく低下させてしまう。これらの飽和脂肪酸による飽和脂肪酸塩を単独もしくは混合して起泡剤として用いる。

【0055】

また、不飽和脂肪酸塩を用いてもよく、炭素数18で2重結合数が1から3の不飽和脂肪酸が望ましい。具体的には、オレイン酸、リノール酸、リノレン酸が適する。2重結合が4以上では反応性が強いため、定着液の放置安定性が劣ってしまう。これらの不飽和飽和脂肪酸による不飽和脂肪酸塩を単独もしくは混合して起泡剤として用いる。また、上記飽和脂肪酸塩と不飽和脂肪酸塩を混合して起泡剤として用いても構わない。

【0056】

更に、上記飽和脂肪酸塩又は不飽和脂肪酸塩において、当該定着液の起泡剤として用いる場合、ナトリウム塩、カリウム塩もしくはアミン塩であることが望ましい。定着装置150に電源を投入後、素早く定着可能な状態にすることは定着装置150の商品価値として重要な要素である。定着装置150において定着可能な状態とするためには、定着液が適切な泡状となっていることが必須であるが、上記の脂肪酸塩は素早く起泡することで、電源投入後定着可能な状態を短時間でつくることができる。特に、アミン塩とすることで、定着液にせん断力を加えたときに最も短時間で起泡し、泡状定着液120を容易に作製することが可能であり、定着装置150への電源投入後の定着可能な状態を最も短時間でつくることができる。

【0057】

樹脂52を溶解又は膨潤することで軟化させる軟化剤は、脂肪族エステルを含む。この脂肪族エステルは、トナー等に含まれる樹脂52の少なくとも一部を溶解又は膨潤させる溶解性又は膨潤性に優れている。

【0058】

また、軟化剤については、人体に対する安全性の観点から、その急性経口毒性LD50が3[g/kg]よりも大きい、更に好ましくは5[g/kg]であることが好ましい。脂肪族エステルは、化粧品原料として多用されているように、人体に対する安全性が高い。

【0059】

更に、基材40に対するトナーの定着は、密封された環境において頻繁に使用される機器で行われ、軟化剤はトナーの基材40への定着後にもトナー中に残留するため、基材40に対するトナーの定着は揮発性有機化合物(VOC)及び不快臭の発生を伴わないことが好ましい。すなわち、軟化剤は揮発性有機化合物(VOC)及び不快臭の原因となる物質を含まないことが好ましい。脂肪族エステルは、一般に汎用される有機溶剤(トルエン、キシレン、メチルエチルケトン、酢酸エチルなど)と比較して、高い沸点及び低い揮発性を有し、刺激臭を持たない。

【0060】

なお、オフィス環境等における臭気を高い精度で測定することができる実用的な臭気の測定尺度として、官能測定である三点比較式臭袋法による臭気指数(10×log(物質の臭気が感じられなくなるまでの物質の希釈倍率))を臭気の指標とすることができる。また、軟化剤に含まれる脂肪族エステルの臭気指数は、10以下であることが好ましい。この場合には、通常のオフィス環境では、不快臭を感じなくなる。更に、軟化剤のみならず、定着液に含まれる他の液剤も同様に、不快臭及び刺激臭を有さないことが好ましい。

【0061】

本実施形態における定着液において、好ましくは、上記の脂肪族エステルは、飽和脂肪族エステルを含む。上記の脂肪族エステルが、飽和脂肪族エステルを含む場合には、軟化剤の保存安定性(酸化、加水分解などに対する耐性)を向上させることができる。また、飽和脂肪族エステルは、人体に対する安全性が高く、多くの飽和脂肪族エステルは、トナーに含まれる樹脂52を1秒以内で溶解又は膨潤させることができる。更に、飽和脂肪族エステルは、基材40に提供されたトナーの粘着感を低下させることができる。これは、飽和脂肪族エステルが、溶解又は膨潤したトナーの表面に油膜を形成するためであると考えられる。

【0062】

よって、本実施形態における定着液において、好ましくは、上記の飽和脂肪族エステルの一般式は、R1COOR2で表される化合物を含み、R1は、炭素数が11以上14以下のアルキル基であり、R2は、炭素数が1以上6以下の直鎖型もしくは分岐型アルキル基である。R1及びR2の炭素数がそれぞれ所望の範囲よりも少ないと臭気が発生し、所望の範囲よりも多いと樹脂軟化能力が低下する。

【0063】

即ち、上記の飽和脂肪族エステルが、一般式R1COOR2で表される化合物を含み、R1は、炭素数が11以上14以下のアルキル基であり、R2は、炭素数が1以上6以下の直鎖型もしくは分岐型のアルキル基である場合には、トナーに含まれる樹脂52に対する溶解性又は膨潤性を向上させることができる。また、上記の化合物の臭気指数は、10以下であり、上記の化合物は、不快臭及び刺激臭を有さない。

【0064】

上記の化合物である脂肪族モノカルボン酸エステルとしては、例えば、ラウリン酸エチル、ラウリン酸ヘキシル、トリデシル酸エチル、トリデシル酸イソプロピル、ミリスチン酸エチル、ミリスチン酸イソプロピル等が挙げられる。上記の化合物であるこれらの脂肪族モノカルボン酸エステルの多くは、油性溶媒に溶解するが、水には溶解しない。よって、上記の化合物である脂肪族モノカルボン酸エステルの多くについては、水性溶媒では、グリコール類を溶解助剤として定着液に含有し、溶解又はマイクロエマルジョンの形態とする。

【0065】

また、本実施形態における定着液において、好ましくは、上記の脂肪族エステルは、脂肪族ジカルボン酸エステルを含む。上記の脂肪族エステルが、脂肪族ジカルボン酸エステルを含む場合には、より短い時間でトナーに含まれる樹脂52を溶解又は膨潤させることができる。例えば、60[ppm]程度の高速印字では、基材40における未定着のトナーに定着液を付与し、トナーが基材40に定着するまでの時間は、1秒以内であることが望ましい。上記の脂肪族エステルが、脂肪族ジカルボン酸エステルを含む場合には、基材40における未定着のトナー等に定着液を付与し、トナーが基材40に定着するのに要する時間を、0.1秒以内にすることが可能となる。更に、より少量の、軟化剤の添加によって、トナーに含まれる樹脂52を溶解又は膨潤させることができるため、定着液に含まれる、軟化剤の含有量を低減することができる。

【0066】

よって、本実施形態における定着液において、好ましくは、上記の脂肪族ジカルボン酸エステルの一般式は、R3(COOR4)2で表される化合物を含み、R3は、炭素数が3以上8以下のアルキレン基であり、R4は、炭素数が3以上5以下の直鎖型又は分岐型アルキル基である。R3及びR4の炭素数がそれぞれ所望の範囲よりも少ないと臭気が発生し、所望の範囲よりも多いと樹脂軟化能力が低下する。

【0067】

即ち、上記の脂肪族ジカルボン酸エステルが、一般式R3(COOR4)2で表される化合物を含み、R3は、炭素数が3以上8以下のアルキレン基であり、R4は、炭素数が3以上5以下の直鎖型又は分岐型アルキル基である場合には、トナーに含まれる樹脂52に対する溶解性又は膨潤性を向上させることができる。また、上記の化合物の臭気指数は、10以下であり、上記の化合物は、不快臭及び刺激臭を有さない。

【0068】

上記の化合物である脂肪族ジカルボン酸エステルとしては、例えば、コハク酸2エチルヘキシル、アジピン酸ジブチル、アジピン酸ジイソブチル、アジピン酸ジイソプロピル、アジピン酸ジイソデシル、セバシン酸ジエチル、セバシン酸ジブチル等が挙げられる。上記の化合物であるこれらの脂肪族ジカルボン酸エステルの多くは、油性溶媒に溶解するが、水には溶解しない。よって、水性溶媒では、グリコール類を溶解助剤として定着液に含有し、溶解又はマイクロエマルジョンの形態とする。

【0069】

更に、本実施形態における定着液において、好ましくは上記の脂肪族エステルは、脂肪族ジカルボン酸ジアルコキシアルキルを含む。上記の脂肪族エステルが、脂肪族ジカルボン酸ジアルコキシアルキルを含む場合には、基材40に対するトナーの定着性を向上させることができる。

【0070】

本実施形態における定着液において、好ましくは、上記の脂肪族ジカルボン酸ジアルコキシアルキルの一般式は、R5(COOR6−O−R7)2で表される化合物を含み、R5は、炭素数が2以上8以下のアルキレン基であり、R6は、炭素数が2以上4以下のアルキレン基であり、R7は、炭素数が1以上4以下のアルキル基である。R5及びR6の炭素数がそれぞれ所望の範囲よりも少ないと臭気が発生し、所望の範囲よりも多いと樹脂軟化能力が低下する。

【0071】

即ち、上記の脂肪族ジカルボン酸ジアルコキシアルキルは、一般式R5(COOR6−O−R7)2で表される化合物を含み、R5は、炭素数が2以上8以下のアルキレン基であり、R6は、炭素数が2以上4以下のアルキレン基であり、R7は、炭素数が1以上4以下のアルキル基である場合には、トナーに含まれる樹脂52に対する溶解性又は膨潤性を向上させることができる。また、上記の化合物の臭気指数は、10以下であり、上記の化合物は、不快臭及び刺激臭を有さない。

【0072】

上記の化合物である脂肪族ジカルボン酸ジアルコキシアルキルとしては、例えば、コハク酸ジエトキシエチル、コハク酸ジブトキシエチル、アジピン酸ジエトキシエチル、アジピン酸ジブトキシエチル、セバシン酸ジエトキシエチル等が挙げられる。これらの脂肪族ジカルボン酸ジアルコキシアルキルを水性溶媒では、グリコール類を溶解助剤として定着液に含有し、溶解又はマイクロエマルジョンの形態とする。

【0073】

また、脂肪酸エステルではないが、クエン酸エステルや炭酸エチレンや炭酸プロピレンも軟化もしくは膨潤剤として適する。

【0074】

ところで、泡状定着液120において、塗布接触ニップ部にてトナー等の微粒子層に泡状定着液120を押し込みながら浸透させる際に泡が破泡すると浸透阻害となる。そこで泡沫安定性に優れる泡が求められる。このため、定着液中に脂肪酸アルカノールアミド(1:1)型を含有することが望ましい。脂肪酸アルカノールアミドには(1:1)型と(1:2)型があるが、本実施形態における泡沫安定性には(1:1)型が適することがわかった。

【0075】

また、泡状となった定着液は、好ましくは、撥水性処理されたトナーの粒子に対して、十分な親和性を有することが望ましい。ここで、親和性とは、液体が固体に接触したときに、固体の表面に対する液体の拡張濡れの程度を意味する。すなわち、泡状となった定着液は、撥水性処理されたトナーに対して十分な濡れ性を示すことが好ましい。疎水性シリカ及び疎水性酸化チタンのような疎水性微粒子で撥水性処理されたトナーの表面は、疎水性シリカ及び疎水性酸化チタンの表面に存在するメチル基によって覆われており、おおよそ20[mN/m]程度の表面エネルギーを有する。現実には撥水性処理されたトナーの表面の全面が疎水性微粒子によって完全に覆われてはいないため、撥水性処理されたトナーの表面エネルギーは、おおよそ、20[mN/m]〜30[mN/m]であると推測される。よって、撥水性トナーに対して親和性を有する(十分な濡れ性を有する)ためには、泡状となった定着液の表面張力は、20[mN/m]〜30[mN/m]であることが好ましい。

【0076】

水性溶媒を用いる場合、界面活性剤を添加することで、表面張力を20[mN/m]〜30[mN/m]とすることが好ましい。また、水性溶媒の場合、単価もしくは多価アルコールを含有していることが望ましい。これらの材料は、泡状の定着液における気泡の安定性を高め、破泡しにくくする利点を有する。例えばセタノールなどの単価アルコールや、グリセンリン、プロピレングリコール、1,3ブチレングリコールなどの多価アルコールが望ましい。また、これらの単価又は多価のアルコール類を含有することで紙等の媒体のカール防止に効果を有する。

【0077】

また、定着液中に浸透性改善や紙等媒体のカール防止のために油性成分を含有してO/WエマルジョンやW/Oエマルジョンを形成する構成も望ましく、その場合、具体的な分散剤としては、ソルビタンモノオレエートやソルビタンモノステレートやソルビタンセスキオレートなどのソルビタン脂肪酸エステルやショ糖ラウリン酸エステルやショ糖ステアリン酸エステルなどのショ糖エステルなどが望ましい。

【0078】

なお、定着中での軟化剤を溶解もしくはマイクロエマルジョン分散させるため方法としては、例えば、回転羽根によるホモミキサーやホモジナイザーのような機械的に攪拌する手段、及び超音波ホモジナイザーのような振動を与える手段が挙げられる。いずれにしても、強いせん断応力を定着液中の軟化剤に加えることで溶解もしくはマイクロエマルジョン分散させる。

【0079】

また、定着装置150は、本実施形態における定着液をトナーに供給した後、トナーに含まれる樹脂52の少なくとも一部を溶解又は膨潤させる部剤(軟化剤)によって溶解又は膨潤したトナーを加圧する、一対の平滑化ローラ(ハードローラ)を有してもよい。一対の平滑化ローラ(ハードローラ)によって、溶解又は膨潤したトナーを加圧することによって、溶解又は膨潤したトナーの層の表面を平滑化して、トナーに光沢を付与することが可能となる。更に、基材40内へ溶解又は膨潤したトナーを押し込むことによって、基材40に対するトナーの定着性を向上させることができる。

【0080】

定着液の具体的な処方の例を以下に示す。

<希釈溶媒>

イオン交換水:53[wt%]

<軟化剤>

コハク酸ジエトキシエチル(クローダ社 クローダDES):10[wt%]

炭酸プロピレン:20[wt%]

<増粘剤>

プロピレングリコール:10[wt%]

<増泡剤>

ヤシ脂肪酸ジエタノールアミド(1:1)型(松本油脂マーポンMM):0.5[wt%]

<起泡剤>

パルミチン酸アミン:2.5[wt%]

ミリスチン酸アミン:1.5[wt%]

ステアリン酸アミン:0.5[wt%]

<分散剤>

POE(20)ラウリルソルビタン(花王 レオドールTW−S120V):1[wt%]

ポリエチレングリコールモノステアレート(花王 エマノーン3199):1[wt%]

【0081】

次に、金属トナー50について説明する。

金属トナー50は先にも述べたように、金属微粒子51と樹脂52により構成されている。

金属微粒子51の機能は電気的導通を出すことにあるので、導電性のものが要求される。代表的なものとして、銀や銅などが挙げられる。銀粒子を用いる場合、銀粒子は化学還元法により得られたものが望ましい。化学還元法は硝酸銀などの水溶性銀塩を原料にして、苛性アルカリ、アンモニウム塩、ヒドラジンなどの還元剤を用いて銀を得る方法である。これらの還元剤により析出した銀を、洗浄し、乾燥し、粉砕して銀粉を得る。化学還元法によって得られる銀粉としては、球状のものでは、シルコートAgC−BO、シルコートAgC−74、AgC−Hなどが、扁平状のものではAgC−B、AgC−BW、AgC−GSなど(以上福田金属社製)が挙げられる。

【0082】

樹脂52の機能は、金属微粒子51をバインドさせるべく、先に述べた軟化剤によって軟化する材質のものであることが要求される。加えて、静電プロセスを用いた電子写真法で画像を形成するものであるなら、絶縁性と電荷保持性が要求される。よって、帯電制御剤と結着樹脂などのような樹脂を含む。代表的なものとして、電子写真のトナーでも用いられているポリスチレン樹脂、スチレン−アクリル共重合体樹脂、ポリエステル樹脂などが挙げられる。

【0083】

基材40としては、電子回路基板に相応しく、ガラスエポキシ基板、シリコン基板などが代表的ではあるが、非加熱で電子写真法を用いていることから、フレキシブル基板にも対応できる。ポリイミド基板やペットフィルムなどであってもよい。更なる薄層基板への対応も可能である。言うまでもないが熱に弱いものであってもよい。熱に弱い基材40にも適応できるということこそが、本実施形態の定着装置150の最大のメリットである。こういったことから、ロール・トゥ・ロールのプロセスにも適用ができ、薄層の基材40にも対応できることから、一定半径のロールからより多くの回路を起こすことが可能になり、省資源にも貢献できることになる。

【0084】

さらに、ロール・トゥ・ロールプロセスの場合、スクリーン印刷法などでは起こされた版の回路パターンをひたすら繰り返して形成することになるが、本実施形態による電子写真法では、オンデマンドで画像形成ができるので、異なった回路パターンをも連続的に高速に印刷でき、多品種小ロット生産での高速生産に威力を発揮する。インクジェット方法も多品種小ロットに対応できるが、乾燥工程が必要なため、スピードが電子写真法に比べて著しく劣る。

【0085】

これまでの説明では、金属トナー50は、ドライな粉末状であることを想定している。現在、複写機などの電子写真では、乾式トナーを用いることが一般的になっている。それは、サプライの供給、現像手段の構成、クリーニングの構成、メンテナンス、サービスマンに対する負荷など、多くの面で乾式の方が有利だからである。シンプルな構成にできるので、コストも安く、メンテナンスも容易である。

【0086】

一方で、乾式トナーは粉体で供給されるため、安全規格上の問題として2[μm]以下のトナー粒径のものを用いるのが困難であるという現実もある。トナー粒径を小さくするのに限界があるということは、画像の高精細化にも限界があるということである。通常、乾式トナーは粒径が5[μm]程度のものが用いられることが多いが、それでは10[μm]程度の細線画像が綺麗に出なくなる。さらには本実施形態は電子回路の形成に関わっているので、金属トナー同士の接触が弱ければ抵抗が大きくなって電子回路としても成立しなくなる。

【0087】

したがって、高精細が回路形成用としては、金属トナー50を小粒径化し、液中に分散させた状態で用いる。こうすると金属トナー粒径を小さくしても安全規格上の問題はなくなるので、高精細な配線が可能になる。

【0088】

さらに、液体だと取り扱いが複雑になるということから、トナーをペースト化し、流動性を抑えた形態であってもよい。こうするとトナーの小粒径化と取り扱い性を両立させることができる。

【0089】

液中に分散させた金属トナー50に関する実施例を以下に述べる(詳細は特開2006−337799号公報を参照)。

【0090】

本実施形態の金属トナー50に使用される前記分散媒としては、脂肪族炭化水素、シリコーンオイル、ポリアルファオレフィンのいずれかひとつを含むことが好ましい。

【0091】

本実施形態の金属トナー50に使用される金属微粒子51として、銀を主成分とし、この液状トナー中の銀と樹脂52との重量比率は、銀/樹脂が、65/35〜95/5の範囲であり、樹脂52は2種類以上の異なる樹脂を用い、前記2種類以上の異なる樹脂の第1の樹脂は銀を包含するように機能し、第2の樹脂は前記第1の樹脂に吸着するか又は前記分散媒に分散するような複数の異なる樹脂を用いることが好ましい。

【0092】

また、前記第1の樹脂と前記第2の樹脂の重量比率は、(第1の樹脂)/(第2の樹脂)が、95/5〜50/50の範囲であることが好ましく、前記第1の樹脂がポリオレフィン系樹脂(ポリオレフィン樹脂、エポキシ樹脂および変性ポリオレフィン樹脂の少なくとも1種を有する樹脂)であることが好ましく、前記第2の樹脂がアクリル系樹脂であることが好ましい。

【0093】

特にこの第2の樹脂は、前記第1の樹脂に親和性の高い部分と、前記分散媒に親和性の高い部分と、電荷を保持する部分とを有することが好ましい。

【0094】

また、金属微粒子51が銀を主成分とし、その銀が化学還元法によりに得られたものであることが好ましい。

【0095】

上記した第1の樹脂成分は、絶縁性の高い樹脂が好ましく用いられ、たとえば、絶縁性の高い樹脂として、ポリオレフィン樹脂、変性ポリオレフィン樹脂エポキシ樹脂の中から選択される少なくとも1種が好ましく選択される。

【0096】

ポリオレフィン樹脂としては、たとえば、エチレン−酢酸ビニル共重合体では、三井・デュポンポリケミカル(株)製のエバフレックスシリーズ、例えばエバフレックス45X, Y.W,150,210,220,250,260,310,360,410,420,450,460,550,560等、東洋曹達工業(株)製のウルトラセン・シリーズ、例えばウルトラセン510X、515F、530、537、537L、537S、525、520F、540、540F、541、541L、625、630、630F、682、627、631、633、680、681、635、634、710、720、722、725、751、750、760等、住友化学工業(株)製のスミテート・シリーズ、例えばスミテ−トDD−10、HA−20、HC−10、HE−10、KA−10、KA−20、KA−31、KC10等、日本合成工業(株)製のソアグレン・シリーズ、例えばソアグレンBH,CH,CI,DH等、同ソアレックスシリーズ、例えばソアレックスRBH,RCH,RDH等、武田薬品工業(株)デュミラン・シリーズ、例えばデュミランD−219、D−229、D−251S、C−2280、C−2270、C−1590、C−1570、C−1550等、三菱油化(株)製のユカロン−エバ、米国デュポン社製エルパックス等が挙げられる。

【0097】

その他、低分子量タイプ(ポリオレフィン系樹脂に属し、比較的低分子量のもの)は三井化学(株)製のハイワックス720P、410P、420P、320P、210P、220P、110P、4202E等がある。

【0098】

変性ポリオレフィンとしては、例えば、ポリオレフィン樹脂を変性しカルボキシル基を導入したもの。

【0099】

たとえば、日本石油化学(株)製のNポリマー、東燃石油化学(株)製の東燃CMP−HAシリーズ、三菱油化(株)製のMODIC、製鉄化学工業(株)製のザイクセン、三井東圧化学(株)製ロンプライ、三井石油化学工業(株)製のアドマー等、また、変性ポリオレフィンとしては、たとえば、エチレン(エチレン、プロピレンなどのα−オレフィン)とアクリル酸との共重合体も使用可能であり、この例としては、ダウケミカル社製のダウEAAコポリマー、三菱油化(株)ユカロンEAA、三井・デュポンポリケミカル(株)ニュクレル、住友化学(株)アクリフト等が挙げられる。

【0100】

更に、エチレンとアクリル酸又はメタアクリル酸との共重合体、或いは更にそれらを架橋させた所謂アイオノマー樹脂などの変性ポリオレフィンも使用可能であり、この例としては米国デュポン社製サーリン、三井・デュポンポリケミカル(株)製ハイミラン、旭ダウ(株)製コーボレンラテックス等、BASF(株)製のEVA1ワックス、さらに、エチレンとアクリル酸エステルとの共重合体では日本ユニカー(株)製DPD−6169等、更に、カルボキシル基やカルボニル基を有するポリオレフィン系樹脂等を挙げることができる。

【0101】

その他、ポリエステル樹脂、スチレンアクリル樹脂、エポキシ樹脂、天然樹脂、スチレン−ブタジエン共重合体、塩化ビニル樹脂、酢酸ビニル樹脂なども用いることができる。

【0102】

また前記第2の樹脂は、第1の樹脂と親和性の高い部分と、分散媒と親和性の高い部分と、電荷を保持する部分とを有する樹脂であることが好ましい。

【0103】

本実施形態における第2の樹脂は、具体的には、アクリル酸(R1=H基、n=0)、メタクリル酸(R1=CH3基、n=0)、エタクリル酸(R1はエチル基、n=0)、アクリル酸メチル(R1=H基、n=1)、メタクリル酸メチル(R1=CH3基、n=1)、エタクリル酸メチル(R1=エチル基、n=1)、アクリル酸エチル(R1=H基、n=2)、メタクリル酸エチル(R1=CH3基、n=2)、エタクリル酸エチル(R1=エチル基、n=2)、アクリル酸プロピル(R1=H基、n=3)、メタクリル酸プロピル(メタクリル酸イソプロピル)(R1=CH3基、n=3)、エタクリル酸プロピル(R1=エチル基、n=3)、アクリル酸ブチル(R1=H基、n=4)、メタクリル酸ブチル(R1=CH3基、n=4)、エタクリル酸ブチル(R1=エチル基、n=4)などのn=0〜4の(メタまたはエタ)アクリレートモノマー、ラウリル(メタまたはエタ)アクリレート、ステアリルメタクリレート、2−エチルヘキシルメタクリレート、セチルメタクリレート等のn=6以上の(換言すればC6以上の炭素数の基を有する)(メタまたはエタ)アクリレートモノマーを挙げることができる。

【0104】

前記した(メタまたはエタ)アクリレートモノマーにおいて、n=0であるような(メタまたはエタ)アクリレートモノマーは、イオン性モノマーであるため、重合後に電荷を保持する部分となり得る。

【0105】

またn=1〜4である(メタまたはエタ)アクリレートモノマーは、重合後に分散媒に難溶でかつ第1の樹脂に親和性の高い部位となり得る。

【0106】

また、n=6以上の(メタまたはエタ)アクリレートモノマーは、重合後に、分散媒に親和性の高い部位となり得る。

【0107】

具体的には、環状の基を有していてもよい炭素数が1〜8の基であるR4は、たとえば、ヘテロ原子を有する基、好ましくはヘテロ原子として、窒素原子、酸素原子の少なくとも1つのヘテロ原子を有する基であり、たとえばヘテロ原子として窒素原子を有する基は、第1〜第3アミンを有する脂肪族基、指環式アミノ基、またはピリジン基であり、また酸素原子を有する基としては、たとえば、(メタまたはエタ)アクリレートを有する基、オキセタン基(たとえばエポキシ基、グリシジル基)などを挙げることができ、さらに環状の基を有していてもよい炭素数が1〜8のR4基としては、フェニル基、トルイル基、ビニルフェニル基、フェニルスルホン基などを挙げることができる。

【0108】

このような化合物としては、具体的には、R3およびR4が共にカルボキシル基であり、R1がH基、CH3基またはエチル基である不飽和ジカルボン酸化合物、たとえば、イタコン酸、マレイン酸、フマル酸など、R3およびR1が共にH基(水素基)であり、R4がそれぞれ、ピペリジル基、ピロリドン基、カプロラクタム基、フェニル基、トルイル基、ビニルフェニル基、フェニルスルホン基であるビニルピペリジン、ビニルピロリドン、ビニルカプロラクタム、ビニルラウロラクタムなどのビニルラクタム化合物、スチレン、ビニルトルエン、ジビニルベンゼン、スチレンスルフォン酸またはその塩化合物などを挙げることができ、R1がH基、CH3基またはエチル基であり、R3は水素基であり、R4として、第1〜第3アミンを有する脂肪族基の具体例として、アミノメチルアクリレート、アミノメチルメタクリレート、アミノエチルアクリレート、アミノエチルメタクリレート、アミノプロピルアクリレート、アミノプロピルメタクリレート、ジメチルアミノメチルアクリレート、ジメチルアミノメチルメタクリレート、ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート、ジエチルアミノメチルアクリレート、ジエチルアミノメチルメタクリレート、ジエチルアミノエチルアクリレート、ジエチルアミノエチルメタクリレート、ジエチルアミノプロピルアクリレート、ジエチルアミノプロピルメタクリレートなどであり、R1がH基、CH3基またはエチル基であり、R3は水素基であり、R4として(メタまたはエタ)アクリレートを有する基としては、エチレングリコールジアクリレート、エチレングリコールジメタクリレート、グリセリンジアクリレート、グリセリンジメタクリレートなどであり、またR1がH基、CH3基またはエチル基であり、R3は水素基であり、R4としてオキセタン基(たとえばエポキシ基、グリシジル基)としては、グリシジルアクリレート(GA)、グリシジルメタクリレート(GMA)などを挙げることができる。

【0109】

これらの上記(メタまたはエタ)アクリレートモノマーAと、ビニル化合物は、各一種づつ、もしくは、これら前記A〜Bのモノマーの中から選択される各1種以上を選択し、これら選択されたモノマーの共重合体あるいはグラフト共重合体などが本実施形態のトナーで使用される第2の樹脂として用いることができる。

【0110】

前記したように、第2の樹脂の原料であるモノマーの重合後、分散媒に対して親和性の高い材料として、ラウリルメタクリレート、ステアリルメタクリレート、2−エチルヘキシルメタクリレート、セチルメタクリレート等のC6以上の炭素数の基を有する(メタまたはエタ)アクリレート化合物が挙げられる。

【0111】

また、重合後、分散媒に難溶で第1の樹脂に親和性の高い材料としては、メチルメタクリレート、エチルメタクリレート、イソプロピルメタクリレート、スチレン、ビニルトルエン等が挙げられる。

【0112】

イオン性基を有するビニル化合物としては、(メタまたはエタ)アクリレートモノマーAにおいて、n=0であるアクリル酸またはメタクリル酸の重合体は、本実施形態のトナーに使用される第2の樹脂における電荷を保持する部分(部位)となり得る。

【0113】

さらにビニルモノマーに含まれ、負の電荷を与えやすい極性基を含むモノマーとして、イタコン酸、フマル酸、マレイン酸、スチレンスルフォン酸またはその塩などがあり、正の電荷を与える極性基を含むモノマーとしては、ジメチルアミノエチルメタクリレート、ビニルピロリドン、ビニルピペリジン、ビニルラクタム、ビニルピリジン類等が挙げられる。

【0114】

本実施形態で使用される金属微粒子51として好ましく使用される銀粒子は、化学還元法により得られたものが望ましい。化学還元法は硝酸銀などの水溶性銀塩を原料にして、苛性アルカリ、アンモニウム塩、ヒドラジンなどの還元剤を用いて銀を得る方法である。これらの還元剤により析出した銀を、洗浄し、乾燥し、粉砕して銀粉を得る。

【0115】

化学還元法によって得られる銀粉としては、球状のものでは、シルコートAgC−BO、シルコートAgC−74、AgC−Hなどが、扁平状のものではAgC−B、AgC−BW、AgC−GSなど(以上福田金属社製)が挙げられる。

【0116】

以上が、本発明における代表的な構成に関する説明であるが、本発明に含まれる構成はこの限りではない。

【0117】

ここまでの説明において、金属トナー50に付与される定着液が泡状定着液120の場合について述べてきたが、定着液としては泡状でなくてもかまわない。単純に軟化剤成分を含んだ液状の定着液でもよい。基材40上の金属トナー像への定着液の付与方法としては、ローラ方式では金属トナー50のオフセット等で困難であると思われるが、インクジェット方式、ミスト散布方式などが考えられる。加圧工程は、図2に示すように定着液付与装置よりも基材搬送方向下流側に加圧手段として加圧ローラ対144を設けて、定着液付与後に行えばよい。その際、加圧ローラ対144への金属トナーのオフセット防止のために、加圧ローラ対144のローラ表面は離形性の高いものであることが望ましい。

【0118】

また、本実施形態の画像形成手段である画像形成部300は、電子写真方式を用いたものであるが、画像形成手段は他の方式であってもよい。例えば、代表的なものではスクリーン印刷、インクジェット法などがある。こういった画像形成手段に対しても、軟化剤が含有された定着液で金属トナーなどを基材に定着することができれば非加熱な工程で回路基板を作成することができ、熱を使わないことによる環境負荷の低減や基材として熱に弱い材料が使用可能となり基材の選択肢を増やすことができるという効果を得ることができる。

【0119】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

(態様A)

金属微粒子51などの金属微粒子の周囲が樹脂52などの樹脂で包まれた金属トナー50などの金属トナーを用いて基材40などの基材上に形成された金属トナー像を、基材上に定着させる定着装置150などの定着装置において、前記樹脂の少なくとも一部を溶解または膨潤させることで樹脂を軟化させる軟化剤を含有した定着液を前記金属トナー像に付与する定着液付与装置140などの定着液付与手段を有する。これよれば、上記実施形態について説明したように、金属トナーを加熱することなく基材上に金属トナー像を定着させることができるので、環境負荷を少なくすることができたり、使用可能な基材の選択肢を増やしたりすることができる。

(態様B)

(態様A)において、上記定着液を液中に気泡が分散した泡状定着液とする泡状定着液生成装置130などの泡状定着液生成手段を有しており、泡状定着液生成手段より生成された泡状定着液を、上記定着液付与手段によって上記金属トナー像に付与する。これによれば、上記実施形態について説明したように、金属トナーをオフセットすることなく定着させることができる。

(態様C)

(態様A)または(態様B)において、上記定着液付与手段により上記定着液または上記泡状定着液を上記金属トナー像に付与すると同時あるいは付与した後に、前記金属トナー像を加圧する加圧ローラ対144などの加圧手段を有する。これによれば、上記実施形態について説明したように、金属トナー中の金属微粒子同士の接触をより強固なものにして、さらなる低抵抗な導電体を得ることが可能となる。

(態様D)

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に金属トナー像を形成する画像形成部300などの画像形成手段と、前記金属トナー像を前記基材上に定着させる定着手段とを備えた画像形成装置において、前記定着手段として、(態様A)、(態様B)または(態様C)の定着装置を用いる。これによれば、上記実施形態について説明したように、基材上に金属微粒子による低抵抗な回路パターンを形成することが可能となる。

(態様E)

(態様D)において、上記画像形成手段は、感光体302などの像担持体と、前記像担持体上に潜像を形成する露光装置306などの潜像形成手段と、上記金属トナーを含む現像剤を用いて前記潜像を現像し金属トナー像を形成する現像装置301などの現像手段と、前記金属トナー像を前記像担持体上から上記基材上に転写する転写ローラ305などの転写手段とを有する。これによれば、上記実施形態について説明したように、金属トナーのパターン画像を高品位で高速な無版オンデマンド印刷で提供して、少量多品種な回路の製造に対応することが可能となる。

(態様F)

(態様E)において、上記金属トナーが現像剤中ではドライな粉末状態である。これによれば、上記実施形態について説明したように、シンプルな構成で安価且つ手入れが容易となる。

(態様G)

(態様E)において、上記金属トナーが現像剤中では液中分散された状態である。これによれば、上記実施形態について説明したように、高精細な金属トナーのパターン画像を形成することが可能となる。

(態様H)

(態様E)において、上記金属トナーが現像剤中ではペースト状である。これによれば、上記実施形態について説明したように、シンプルな構成で高精細な金属トナーのパターン画像を形成することが可能となる。

(態様I)

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に形成された金属トナー像を、基材上に定着させる定着方法において、前記樹脂の少なくとも一部を溶解または膨潤させることで該樹脂を軟化させる軟化剤を含有した定着液を前記金属トナー像に付与する定着液付与工程を有する。これによれば、上記実施形態について説明したように、定着時に基材上の金属トナー像に加熱を行う必要がないので、環境負荷を少なくすることができたり、使用可能な基材の選択肢を増やしたりすることができる。

(態様J)

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に金属トナー像を形成する画像形成工程と、前記金属トナー像を前記基材上に定着させる定着工程とを有する画像形成方法において、前記定着工程に(態様I)の定着方法を用いる。これによれば、上記実施形態について説明したように、定着時に熱エネルギーをかけないので、環境負荷を少なくすることができたり、基材の選択肢を増やしたりすることができる。また、基材上に金属微粒子による低抵抗な回路パターンを形成することが可能となる。

【符号の説明】

【0120】

40 基材

50 金属トナー

51 金属微粒子

52 樹脂

55 金属トナー層

120 泡状定着液

122 気泡

130 泡状定着液生成装置

131 定着液容器

132 液状定着液

133 搬送ポンプ

134 液搬送パイプ

135 気体・液体混合部

136 空気口

137 微小孔シート

138 泡生成部

139 液供給口

140 定着液付与装置

141 塗布ローラ

142 液膜厚制御用ブレード

143 加圧ローラ

144 加圧ローラ対

150 定着装置

300 画像形成部

301 現像装置

302 感光体

303 帯電ローラ

304 クリーニングブレード

305 転写ローラ

306 露光装置

【先行技術文献】

【特許文献】

【0121】

【特許文献1】特許第4113892号公報

【特許文献2】特開2006−077314号公報

【特許文献3】特開2006−337799号公報

【特許請求の範囲】

【請求項1】

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に形成された金属トナー像を、該基材上に定着させる定着装置において、

前記樹脂の少なくとも一部を溶解または膨潤させることで該樹脂を軟化させる軟化剤を含有した定着液を前記金属トナー像に付与する定着液付与手段を有することを特徴とする定着装置。

【請求項2】

請求項1の定着装置において、

上記定着液を液中に気泡が分散した泡状定着液とする定着液泡化手段を有しており、

前記泡状定着液生成手段より生成された前記泡状定着液を、上記定着液付与手段によって上記金属トナー像に付与することを特徴とする定着装置。

【請求項3】

請求項1または2の定着装置において、

上記定着液付与手段により上記定着液または上記泡状定着液を上記金属トナー像に付与すると同時あるいは付与した後に、前記金属トナー像を加圧する加圧手段を有することを特徴とする定着装置。

【請求項4】

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に金属トナー像を形成する画像形成手段と、

前記金属トナー像を前記基材上に定着させる定着手段とを備えた画像形成装置において、

前記定着手段として、請求項1、2または3の定着装置を用いることを特徴とする画像形成装置。

【請求項5】

請求項4の画像形成装置において、

上記画像形成手段は、像担持体と、前記像担持体上に潜像を形成する潜像形成手段と、上記金属トナーを含む現像剤を用いて前記潜像を現像し金属トナー像を形成する現像手段と、前記金属トナー像を前記像担持体上から上記基材上に転写する転写手段とを有することを特徴とする画像形成装置。

【請求項6】

請求項5の画像形成装置において、

上記金属トナーが現像剤中ではドライな粉末状態であることを特徴とする画像形成装置。

【請求項7】

請求項5の画像形成装置において、

上記金属トナーが現像剤中では液中分散された状態であることを特徴とする画像形成装置。

【請求項8】

請求項5の画像形成装置において、

上記金属トナーが現像剤中ではペースト状であることを特徴とする画像形成装置。

【請求項9】

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に形成された金属トナー像を、該基材上に定着させる定着方法において、

前記樹脂の少なくとも一部を溶解または膨潤させることで該樹脂を軟化させる軟化剤を含有した定着液を前記金属トナー像に付与する定着液付与工程を有することを特徴とする定着方法。

【請求項10】

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に金属トナー像を形成する画像形成工程と、

前記金属トナー像を前記基材上に定着させる定着工程とを有する画像形成方法において、

前記定着工程に請求項9の定着方法を用いることを特徴とする画像形成方法。

【請求項1】

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に形成された金属トナー像を、該基材上に定着させる定着装置において、

前記樹脂の少なくとも一部を溶解または膨潤させることで該樹脂を軟化させる軟化剤を含有した定着液を前記金属トナー像に付与する定着液付与手段を有することを特徴とする定着装置。

【請求項2】

請求項1の定着装置において、

上記定着液を液中に気泡が分散した泡状定着液とする定着液泡化手段を有しており、

前記泡状定着液生成手段より生成された前記泡状定着液を、上記定着液付与手段によって上記金属トナー像に付与することを特徴とする定着装置。

【請求項3】

請求項1または2の定着装置において、

上記定着液付与手段により上記定着液または上記泡状定着液を上記金属トナー像に付与すると同時あるいは付与した後に、前記金属トナー像を加圧する加圧手段を有することを特徴とする定着装置。

【請求項4】

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に金属トナー像を形成する画像形成手段と、

前記金属トナー像を前記基材上に定着させる定着手段とを備えた画像形成装置において、

前記定着手段として、請求項1、2または3の定着装置を用いることを特徴とする画像形成装置。

【請求項5】

請求項4の画像形成装置において、

上記画像形成手段は、像担持体と、前記像担持体上に潜像を形成する潜像形成手段と、上記金属トナーを含む現像剤を用いて前記潜像を現像し金属トナー像を形成する現像手段と、前記金属トナー像を前記像担持体上から上記基材上に転写する転写手段とを有することを特徴とする画像形成装置。

【請求項6】

請求項5の画像形成装置において、

上記金属トナーが現像剤中ではドライな粉末状態であることを特徴とする画像形成装置。

【請求項7】

請求項5の画像形成装置において、

上記金属トナーが現像剤中では液中分散された状態であることを特徴とする画像形成装置。

【請求項8】

請求項5の画像形成装置において、

上記金属トナーが現像剤中ではペースト状であることを特徴とする画像形成装置。

【請求項9】

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に形成された金属トナー像を、該基材上に定着させる定着方法において、

前記樹脂の少なくとも一部を溶解または膨潤させることで該樹脂を軟化させる軟化剤を含有した定着液を前記金属トナー像に付与する定着液付与工程を有することを特徴とする定着方法。

【請求項10】

金属微粒子の周囲が樹脂で包まれた金属トナーを用いて基材上に金属トナー像を形成する画像形成工程と、

前記金属トナー像を前記基材上に定着させる定着工程とを有する画像形成方法において、

前記定着工程に請求項9の定着方法を用いることを特徴とする画像形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−41195(P2013−41195A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179376(P2011−179376)

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]