家具

【課題】合成樹脂製の家具を輸送する際の効率を向上させる。

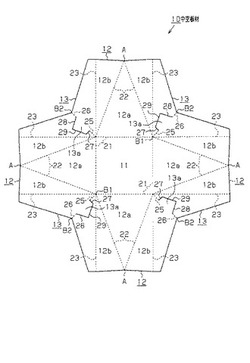

【解決手段】平面視略十字状の中空板材10の中央には、正四角形状の座面部11が形成されている。座面部11の各辺には、外方に向かって延びる略長方形状の脚部12がそれぞれ連結されている。座面部11と各脚部12との境界線上には、第一ヒンジ溝21が凹設されている。各脚部12には、脚部12の基端側の各頂点から、先端側の短辺における中心点Aにまで延びる第二ヒンジ溝22がそれぞれ凹設されている。隣り合う二つの脚部12の間には、略L字状の折込部13がそれぞれ連結されている。各脚部12と各折込部13との境界線上には第三ヒンジ溝23が凹設されている。折込部13には、座面部11側のL字の屈曲点B1と外側のL字の屈曲点B2とを結ぶ直線上に、第一ヒンジスリット25及び第二ヒンジスリット26が形成されている。

【解決手段】平面視略十字状の中空板材10の中央には、正四角形状の座面部11が形成されている。座面部11の各辺には、外方に向かって延びる略長方形状の脚部12がそれぞれ連結されている。座面部11と各脚部12との境界線上には、第一ヒンジ溝21が凹設されている。各脚部12には、脚部12の基端側の各頂点から、先端側の短辺における中心点Aにまで延びる第二ヒンジ溝22がそれぞれ凹設されている。隣り合う二つの脚部12の間には、略L字状の折込部13がそれぞれ連結されている。各脚部12と各折込部13との境界線上には第三ヒンジ溝23が凹設されている。折込部13には、座面部11側のL字の屈曲点B1と外側のL字の屈曲点B2とを結ぶ直線上に、第一ヒンジスリット25及び第二ヒンジスリット26が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

家具に関する。

【背景技術】

【0002】

従来、合成樹脂により成形された椅子として、特許文献1の椅子が知られている。特許文献1の椅子は、筒形状の脚部と、その脚部の一端に設けられた略平面状の座部とが合成樹脂により一体成形されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−187758号公報。

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された椅子は、立体的に成形されているため、脚部と座部とに囲まれたスペースが存在する。したがって、複数の椅子を保管したり輸送したりする際には、このスペース分だけ保管や輸送の効率が悪いといわざるを得ない。この問題を解消する手法として、複数の椅子を重ね合わせることが考えられるが、椅子と椅子との間のスペースを完全になくすことは困難であり、問題を解消するには充分とはいえない。

【0005】

本発明は、こうした従来の実情に鑑みてなされたものであり、その目的は、合成樹脂製の家具を保管したり輸送したりする際の効率を向上させることにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、請求項1に記載の家具は、合成樹脂製の中空板材にヒンジ部が形成され、当該ヒンジ部において前記中空板材を折り曲げることにより組立可能に構成されたことを特徴とする。この構成によれば、組み立て前の状態においては、中空板材が略平坦であるため、組み立て前の状態で保管や輸送をすれば、立体的に成形された状態の家具を保管したり輸送したりする際の保管や輸送の非効率の問題を解消することができる。

【発明の効果】

【0007】

本発明によれば、合成樹脂製の家具を輸送する際の効率を向上させることができる。

【図面の簡単な説明】

【0008】

【図1】(a)は中空板材の斜視図、(b)は(a)におけるα−α線断面図、(c)は(a)におけるβ−β線断面図。

【図2】第1実施形態における中空板材の平面図。

【図3】(a)は第一ヒンジ溝の断面図、(b)は第一ヒンジスリットの断面図。

【図4】(a)は中空板材のコア層を構成するシート材の斜視図、(b)は同シート材の折り畳み途中の状態を示す斜視図、(c)は同シート材を折り畳んだ状態を示す斜視図。

【図5】(a)及び(b)は第1実施形態における中空板材の組み立て過程を示す斜視図、(c)は第1実施形態における組立後の中空板材(家具)を示す斜視図。

【図6】第2実施形態における中空板材の平面図。

【図7】(a)及び(b)は第2実施形態における中空板材の組み立て過程を示す斜視図、(c)は第2実施形態における組立後の中空板材(家具)を示す斜視図。

【発明を実施するための形態】

【0009】

(第1実施形態)

第1実施形態の中空板材10について、図1〜図5に基づいて説明する。

図1(a)に示すように、本実施形態の中空板材10は、複数のセルSが並設されたコア層1の上面にシート状の内スキン層2を接合するとともに、コア層1の下面にシート状の外スキン層3を接合することにより板状に形成されている。

【0010】

図1(b)及び(c)に示すように、コア層1は所定形状に成形された1枚のシート材を折り畳んで形成されている。そして、コア層1は、上壁1aと、下壁1bと、上壁1a及び下壁1bの間に立設されて六角柱状の筒部を並設する中間壁1cとから構成されている。また、これら上壁1a、下壁1b、中間壁1cによって、コア層1の内部に六角柱状のセルSが区画形成されている。

【0011】

コア層1の内部に区画形成されるセルSには、構成の異なる第一セルS1及び第二セルS2が存在する。図1(b)に示すように、第一セルS1は、その上端が2層構造の上壁1aによって閉塞されるとともに、同下端が1層構造の下壁1bによって閉塞されている。この2層構造の上壁1aの各層は互いに接合されている。一方、図1(c)に示すように、第二セルS2は、その上端が1層構造の上壁1aによって閉塞されるとともに、同下端が2層構造の下壁1bによって閉塞されている。この2層構造の下壁1bの各層間は互いに接合されている。また、図1(b)及び(c)に示すように、隣接する第一セルS1同士の間、及び隣接する第二セルS2同士の間は、それぞれ2層構造の中間壁1cによって区画されている。

【0012】

図1(a)に示すように、第一セルS1及び第二セルS2は、X方向において第一セルS1同士又は第二セルS2同士が隣接して列を形成するように配置されている。また、X方向に直交するY方向において、第一セルS1の列と第二セルS2の列とが交互に隣接配置されている。そして、これら第一セルS1及び第二セルS2により、コア層1は、ハニカム構造を成している。

【0013】

このように形成されたコア層1の上面に内スキン層2を接合するとともに、コア層1の下面に外スキン層3を接合することにより中空板材10が形成される。図1(b)及び(c)に示すように、中空板材10の上面はコア層1の上壁1aと内スキン層2とから構成されるとともに、中空板材10の下面はコア層の下壁1bと外スキン層3とから構成される。

【0014】

図2に示すように、中空板材10は、平面視すると全体として略十字状を成すように形成されている。中空板材10の中央には、正四角形状の座面部11が形成されている。座面部11の一辺には、外方に向かって延びる略長方形状の脚部12が連結されている。脚部12の先端側(座面部11とは反対側)の短辺は、その短辺における中心点Aにおいて座面部11側にやや窪むように形成されている。そして、座面部11の他の三辺にも、それぞれ同様に略長方形状の脚部12が連結されている。なお、各脚部12における先端側の短辺の窪みの程度は、中空板材10を組み立てた際に、四つの脚部12の先端側の短辺全体が同一平面上に配置されるように設定されている。

【0015】

図2に示すように、中空板材10には、座面部11と各脚部12との境界線上に第一ヒンジ溝21が凹設されている。図3(a)に示すように、第一ヒンジ溝21は、中空板材10の内スキン層2側から外スキン層3側に向かって断面V字状に凹設されている。第一ヒンジ溝21の最下端(V字の先端)は、コア層1の下壁1bと外スキン層3との境界に位置しており、第一ヒンジ溝21が外スキン層3に至らないようになっている。第一ヒンジ溝21は、そのV字の内角が所定の角度θに設定されている。第一ヒンジ溝21において角度θは、中空板材10を組み立てた際に座面部11と脚部12とが成す角度と同一の角度に設定されている。なお、図2においては、第一ヒンジ溝21を破線で図示している。

【0016】

図2に示すように、各脚部12には、脚部12の基端側(座面部11側)の各頂点から、先端側の短辺における中心点Aにまで延びる第二ヒンジ溝22がそれぞれ凹設されている。第二ヒンジ溝22は、上述した第一ヒンジ溝21と同様に断面V字状に凹設されており、そのV字の内角は所定の角度に設定されている。図2においては、第二ヒンジ溝22を破線で図示している。

【0017】

脚部12において、一つの第一ヒンジ溝21と二つの第二ヒンジ溝22とによって二等辺三角形状の正面壁12aが区画されている。また、第二ヒンジ溝22と脚部12の外縁(長方形の外縁)とによって二つの略直角三角形状の側面壁12bが区画されている。なお、第二ヒンジ溝22におけるV字の内角は、中空板材10を組み立てた際に脚部12の正面壁12aと脚部12の側面壁12bとが成す角度と同一の角度に設定されている。

【0018】

隣り合う二つの脚部12の間には、二つの脚部12の長辺に沿って延設された略L字状の折込部13が連結されている。折込部13は、脚部12の先端側(座面部11とは反対側)に向かうにつれて幅が狭くなるように形成されている。折込部13は、合計四カ所の脚部12の間にそれぞれ形成されており、四つの折込部13はいずれも同じ形状に形成されている。

【0019】

図2に示すように、中空板材10には、脚部12(側面壁12b)と各折込部13との境界線上に第三ヒンジ溝23が凹設されている。第三ヒンジ溝23は、上述した第一ヒンジ溝21及び第二ヒンジ溝22と同様に断面V字状に凹設されている。第三ヒンジ溝23のV字の内角は、中空板材10を組み立てた際に脚部12の側面壁12bと折込部13とが成す角度と同一の角度に設定されている。図2においては、第三ヒンジ溝23を破線で図示している。

【0020】

図2に示すように、中空板材10には、折込部13における座面部11側のL字の屈曲点B1から外側のL字の屈曲点B2方向へと延びる所定長さの第一ヒンジスリット25が延設されている。図3(b)に示すように、第一ヒンジスリット25は、内スキン層2側から中空板材10の厚み方向に延びるように形成されているとともに、その先端がコア層1の下壁1bと外スキン層3との境界に位置している。すなわち、第一ヒンジスリット25は、外スキン層3には至っておらず、中空板材10を厚み方向に貫通しないように形成されている。なお、図2においては、第一ヒンジスリット25を破線で図示している。

【0021】

図2に示すように、折込部13には、第一ヒンジスリット25の延設方向と同一直線状において、外側のL字の屈曲点B2から座面部11側のL字の屈曲点B1側へと延びる所定長さの第二ヒンジスリット26が延設されている。第二ヒンジスリット26は、第一ヒンジスリット25に接続しないようにその長さが設定されている。第二ヒンジスリット26は、第一ヒンジスリット25と同様に、内スキン層2側から中空板材10の厚み方向に延びるように形成されているとともに、中空板材10を厚み方向に貫通しないように形成されている。図2においては、第二ヒンジスリット26を破線で図示している。

【0022】

図2に示すように、折込部13において第一ヒンジスリット25の先端から一方の脚部12側へと延びる第一貫通スリット27が形成されている。折込部13には、第二ヒンジスリット26の先端から一方の脚部12側へと延びる第二貫通スリット28が形成されている。折込部13には、第一貫通スリット27の先端から第二貫通スリット28の先端へと延びる第三貫通スリット29が形成されている。これら第一貫通スリット27、第二貫通スリット28及び第三貫通スリット29は、中空板材10を厚み方向に貫通するように形成されている。また、折込部13には、これらの貫通スリットによって囲まれることで、支持片13aが形成されている。

【0023】

次に、中空板材10の製造方法について説明する。

先ず、シート材100を折り畳んでコア層1を成形する方法について説明する。図4(a)に示すように、シート材100は、一枚の熱可塑性樹脂製のシートを、真空成形法や圧縮成形法等の周知の成形方法により所定の形状に成形することにより形成される。シート材100には、帯状をなす平面領域110及び膨出領域120がその幅方向(X方向)に交互に配置されている。膨出領域120には、上面と一対の側面とからなる断面下向溝状をなす第一膨出部121が膨出領域120の延びる方向(Y方向)の全体にわたって形成されている。なお、第一膨出部121の上面と側面とのなす角は90度であることが好ましく、その結果として、第一膨出部121の断面形状は下向コ字状となる。また、第一膨出部121の幅(上面の短手方向の長さ)は平面領域110の幅と等しく、かつ第一膨出部121の膨出高さ(側面の短手方向の長さ)の2倍の長さとなるように設定されている。

【0024】

また、膨出領域120には、その断面形状が正六角形を最も長い対角線で二分して得られる台形状をなす複数の第二膨出部122が、第一膨出部121に直交するように形成されている。第二膨出部122の膨出高さは第一膨出部121の膨出高さと等しくなるように設定されている。また、隣り合う第二膨出部122間の間隔は、第二膨出部122の上面の幅と等しくなっている。

【0025】

図4(b)に示すように、上述のように構成されたシート材100を、境界線P、Qに沿って折り畳むことでコア層1が形成される。具体的には、シート材100を、平面領域110と膨出領域120との境界線Pにて谷折りするとともに、第一膨出部121の上面と側面との境界線Qにて山折りしてX方向に圧縮する。そして、図4(c)に示すように、第一膨出部121の上面と側面とが折り重なるとともに、第二膨出部122の端面と平面領域110とが折り重なることによって、一つの膨出領域120に対して一つのY方向に延びる角柱状の区画体130が形成される。こうした区画体130がX方向に連続して形成されていくことにより板状のコア層1が形成される。

【0026】

このとき、第一膨出部121の上面と側面とによってコア層1の上壁1aが形成されるとともに、第二膨出部122の端面と平面領域110とによってコア層1の下壁1bが形成される。なお、図4(b)及び(c)に示すように、上壁1aにおける第一膨出部121の上面と側面とが折り重なって2層構造を形成する部分、及び下壁1bにおける第二膨出部122の端面と平面領域110とが折り重なって二層構造を形成する部分がそれぞれ重ね合わせ部131となる。

【0027】

また、第二膨出部122が折り畳まれて区画形成される六角柱状の領域が第二セルS2となるとともに、隣り合う一対の区画体130間に区画形成される六角柱状の領域が第一セルS1となる。本実施形態では、第二膨出部122の上面及び側面が第二セルS2の側壁を構成するとともに、第二膨出部122の側面と、膨出領域120における第二膨出部122間に位置する平面部分とが第一セルS1の側壁を構成する。そして、第二膨出部122の上面同士の当接部位、及び膨出領域120における上記平面部分同士の当接部位が2層構造をなす中間壁1cとなる。また、第一セルS1では、一対の重ね合わせ部131によってその上端が閉塞され、第二セルS2では、一対の重ね合わせ部131によってその下端が閉塞されている。

【0028】

コア層1の上面及び下面には、それぞれ内スキン層2及び外スキン層3が熱溶着により接合され平面視四角形状の中空板材10が製造される。また、外スキン層3をコア層1に熱溶着する際には、第一セルS1における二層構造の上壁1a(重ね合せ部131)が互いに熱溶着される。同様に、第二セルS2における二層構造の下壁1b(重ね合せ部131)が互いに熱溶着される。

【0029】

このようにして製造された平面視四角形状の中空板材10には切断加工が施され、平面視略十字状に成形される。次いで、中空板材10には、V字状に削り出し加工が施されることで第一ヒンジ溝21、第二ヒンジ溝22、及び第三ヒンジ溝23が形成される。なお、第一ヒンジ溝21、第二ヒンジ溝22、及び第三ヒンジ溝23を形成するに際しては、外スキン層3が削り出されないように(切断されないように)加工される。

【0030】

また、中空板材10には、切断加工が施されることで第一ヒンジスリット25、第二ヒンジスリット26、第一貫通スリット27、第二貫通スリット28、及び第三貫通スリット29が形成される。第一ヒンジスリット25及び第二ヒンジスリット26は、切断刃の先端がコア層1の下壁1bと外スキン層3との境界上に位置するように切断刃及び中空板材10の位置関係を調整して切断加工することで形成される。また、第一貫通スリット27、第二貫通スリット28、及び第三貫通スリット29は、切断刃が中空板材10を厚み方向に貫通するように切断刃及び中空板材の位置関係を調整して切断加工することで形成される。

【0031】

中空板材10の作用(組立態様)について説明する。

中空板材10を組み立てるには、図5(a)に示すように、中空板材10を、第一ヒンジ溝21及び第三ヒンジ溝23に沿って内スキン層2が近接するように谷折りし、各脚部12を座面部11に対して立設させる。このとき、脚部12は、第二ヒンジ溝22において谷折りされる。これにより、脚部12は、正面壁12aと正面壁12aに対して折り曲げられた二つの側面壁12bとの多面構造を成すようになる。

【0032】

また、中空板材10を、第一ヒンジ溝21及び第三ヒンジ溝23に沿って谷折りすると、それと同時に折込部13は、第一ヒンジスリット25及び第二ヒンジスリット26に沿って山折りされる。この第一ヒンジスリット25及び第二ヒンジスリット26によって二分される折込部13は、その二分された部分の外スキン層3同士が接近し、その後、接触するように折り重ねられる。このとき、第一貫通スリット27、第二貫通スリット28、及び第三貫通スリット29によって囲まれる支持片13aは、第一ヒンジスリット25及び第二ヒンジスリット26に沿って山折りされていないため、座面部11の内側面を指向するように突出することになる。そして、支持片13aのうち、第三貫通スリット29の切断面が座面部11の内側面(内スキン層2)に線接触するように当接し、この当接部分が接着固定される。これにより、座面部11の上方から作用する力を下方において直接的に折込部13へと伝達することができ、座面部11の剛性を好適に確保することができる。

【0033】

図5(c)に示すように、組み立てられた中空板材10を上下反転することにより、椅子、机、踏み台等の家具として中空板材10を使用することができる。なお、図5(c)に示すように、組み立てられた中空板材10(家具)においては、座面部11、脚部12(正面壁12a及び側面壁12b)の外スキン層3のみが外面に露出する。その一方で、折込部13や中空板材10の内面(内スキン層2)は外面に露出しない。

【0034】

上記第1実施形態の中空板材10(家具)によれば、次のような効果を奏する。

(1)第1実施形態の中空板材10は、組み立て前の状態においては平板状を成しているため、座面部11及び脚部12によって囲まれるスペースが存在しない。また、複数の中空板材10を輸送する場合も、組み立て前の中空板材10が互いに面接触するように厚み方向に積み重ねることができるので、各中空板材10の間にスペースが発生しにくい。したがって、中空板材10を組み立て前の状態で輸送すれば、立体的に成形された状態の家具を輸送する際の輸送効率の悪化問題を解消することができる。さらに、組み立てた中空板材10(家具)における支持片13aと座面部11と接着関係を解除して展開し、再度略平坦な中空板材10にすることにより、例えば、家具等の隙間に収納保管することができる。

【0035】

(2)第1実施形態の中空板材10には、各ヒンジ溝及び各ヒンジスリットが形成されており素手で折り曲げが可能である。したがって、中空板材10を組み立てるにあたって工具等が不要で、組み立て容易性が高い。

【0036】

(3)第1実施形態の中空板材10の脚部12は、組み立て後において正面壁12aと二つの側面壁12bとの多面構造を成している。したがって、脚部12が一つの平面で構成されている場合に比較して、上下方向の荷重に対する剛性が向上する。また、組み立て後において、脚部12の先端側の短辺全体が同一平面上に存在し、中空板材10の載置面に対して線接触する。そのため、脚部12において荷重が分散して作用し、特定の箇所に荷重が集中することを抑制できる。

【0037】

(4)第1実施形態の中空板材10の脚部12は、組み立て後において座面部11、脚部12(正面壁12a及び側面壁12b)の外スキン層3のみが外面に露出する。すなわち、折込部13の支持片13aや、中空板材10の内スキン層2側から凹設された各ヒンジ溝は、外面に露出しない。したがって、組み立て後の中空板材10(家具)の外観を一体感のあるものとすることができ、意匠性が高い。

【0038】

(5)第1実施形態の中空板材10は、組み立て後において支持片13aにおける第三貫通スリット29の切断面が座面部11の内側面に接着されている。これにより、第一ヒンジ溝21、第二ヒンジ溝22及び第三ヒンジ溝23における折り曲げ角度が固定される。そのため、中空板材10を家具として使用中に、各ヒンジ溝において中空板材10が過度に折り畳まれ、中空板材10の形状が変化することが抑制される。また、座面部11の上方から作用する力を下方において直接的に折込部13へ伝達することができるため、座面部11の剛性を好適に確保することができる。

【0039】

(6)第1実施形態の中空板材10は、組み立てた後において、脚部12の正面壁12aが座面部11よりも外側に膨出し、脚部12の側面壁12bが座面部11よりも内側に窪んだようになる。したがって、座面部11に作用する荷重に対する強度が向上する。また、例えば、組み立て状態の中空板材10を椅子として使用する場合には、足を座面部11よりも内側に窪んだ部分に位置させて安定して座ることができる。

(第2実施形態)

第2実施形態の中空板材30について、図6及び図7に基づいて説明する。なお、第2実施形態の中空板材30も、コア層1、内スキン層2及び外スキン層3で構成されている点は、第1実施形態と同様である。また、各ヒンジ溝、各ヒンジスリット、及び各貫通スリットの形成方法も第1実施形態と同様である。これら第1実施形態と同様な点についての説明は省略する。また、組み立て前の中空板材30を説明する場合には、図6の上下方向及び左右方向を基準として説明する。

【0040】

図6に示すように、中空板材30は、全体として平面視長方形状を成すように形成されている。また、中空板材30においては、右側からそれぞれ四角形状の背面部31、底面部32、前面部33及び座面部34が順に連結されている。背面部31、底面部32、前面部33及び座面部34には、その上辺に沿って中空板材30の左右方向全体に亘って延びる第一ヒンジ溝41が凹設されている。同様に、背面部31、底面部32、前面部33及び座面部34には、その下辺に沿って中空板材30の左右方向全体に亘って延びる第一ヒンジ溝41が凹設されている。各第一ヒンジ溝41は、第1実施形態における各ヒンジ溝と同様に、中空板材30の内スキン層2側から外スキン層3側へと向かって断面V字状に凹設されている。第一ヒンジ溝41におけるV字の内角は、およそ90度に設定されている。そして、中空板材30においては、背面部31、底面部32、前面部33及び座面部34の第一ヒンジ溝41よりも上下方向外側に、枠部35が構成されている。なお、図6においては、第一ヒンジ溝41を破線で図示している。

【0041】

背面部31及び底面部32には、各第一ヒンジ溝41よりも上下方向中央側に、左右方向に延びる二本の第一貫通スリット61が形成されている。各第一貫通スリット61は、背面部31の右辺及び座面部34と前面部33との境界に至らないようにその延設長さが設定されている。第一貫通スリット61は、中空板材30を厚み方向に貫通するように形成されている。そして、二つの第一貫通スリット61に挟まれた部分は、第一筋交部36を構成する。

【0042】

中空板材30には、各第一貫通スリット61の右側の先端間を結ぶように、第二ヒンジ溝42が凹設されている。また、第二ヒンジ溝42の左側には、第二ヒンジ溝42と平行で同一長さの第三ヒンジ溝43が凹設されている。これら第二ヒンジ溝42及び第三ヒンジ溝43は、第一ヒンジ溝41と同様に、断面V字状に凹設されている。第二ヒンジ溝42におけるV字の内角と第三ヒンジ溝43におけるV字の内角との和は、中空板材30を組み立てた際に、座面部34と第一筋交部36とが成す角度と同一に設定されている。図6においては、第二ヒンジ溝42及び第三ヒンジ溝43を破線で図示している。

【0043】

第一筋交部36には、第三ヒンジ溝43よりも左側において、第一筋交部36の上下方向全体に亘って延びる二つの第一ヒンジスリット51が形成されている。第一ヒンジスリット51は、第1実施形態における各ヒンジスリットと同様に、内スキン層2側から中空板材30の厚み方向に延びるように形成されているとともに、中空板材30を厚み方向に貫通しないように形成されている。図6においては、第一ヒンジスリット51を破線で図示している。

【0044】

図6に示すように、第一筋交部36において第一ヒンジスリット51よりも左側で、背面部31が配置される領域のほぼ中央には、上下方向に延びる長孔状の第一挿入孔55が貫通形成されている。第一筋交部36において第一挿入孔55よりも底面部32側であって第一筋交部36の左右方向略中央には、第二挿入孔56が貫通形成されている。第二挿入孔56は、上下方向に延びる長部56aと、長部56aの左側に隣接し、長部56aよりも上下方向の長さが短い短部56bとで構成され、全体として左向きの凸字状を成している。

【0045】

中空板材30には、各第一貫通スリット61の左側の先端間を結ぶように、第四ヒンジ溝44が凹設されている。第四ヒンジ溝44は、第一ヒンジ溝41と同様に、断面V字状に凹設されている。第四ヒンジ溝44のV字の内角は、中空板材30を組み立てた際に、背面部31と第一筋交部36とが成す角度と同一に設定されている。図6においては、第四ヒンジ溝44を破線で図示している。

【0046】

図6に示すように、中空板材30には、背面部31と底面部32との境界線上において、第一貫通スリット61から第一ヒンジ溝41まで延びる第五ヒンジ溝45がそれぞれ凹設されている。第五ヒンジ溝45は、第一ヒンジ溝41と同様に、断面V字状に凹設されている。第五ヒンジ溝45におけるV字の内角は、中空板材30を組み立てた際に、背面部31と底面部32とが成す角度(およそ90度)と同一に設定されている。図6において第五ヒンジ溝45を破線で図示している。

【0047】

図6に示すように、中空板材30には、底面部32と前面部33との境界線上において、一方の第一ヒンジ溝41から他方の第一ヒンジ溝41まで延びる第六ヒンジ溝46が凹設されている。第六ヒンジ溝46は、第一ヒンジ溝41と同様に、断面V字状に凹設されている。第六ヒンジ溝46におけるV字の内角は、中空板材30を組み立てた際に、底面部32と前面部33とが成す角度(およそ90度)と同一に設定されている。

【0048】

図6に示すように、前面部33には、各第一ヒンジ溝41よりも上下方向中央側に、左右方向に延びる二本の第二貫通スリット62が形成されている。各第二貫通スリット62は、前面部33と底面部32との境界、及び前面部33と座面部34との境界に至らないように、その延設長さが設定されている。

【0049】

各第二貫通スリット62に挟まれた部分は、左側の第二筋交部37と、前面部33を切削して除去することで形成された貫通部57とに区分される。第二筋交部37の右辺には、右側(貫通部57側)に向かって突出する第一挿入突部38が一体形成されている。第一挿入突部38は、上下方向の長さが短い首部38aと、首部38aの右側に連結されるとともに首部38aよりも上下方向の長さが長い頭部38bとで構成されている。この第一挿入突部38の形状の結果として、貫通部57は、平面視略コ字状を成している。

【0050】

図6に示すように、各第二貫通スリット62の左側の先端間を結ぶように、第七ヒンジ溝47が凹設されている。第七ヒンジ溝47は、第一ヒンジ溝41と同様に断面V字状に凹設されている。第七ヒンジ溝47のV字の内角は、中空板材30を組み立てた際に前面部33と第二筋交部37とが成す角度と同一に設定されている。図6においては第七ヒンジ溝47を破線で図示している。

【0051】

図6に示すように、中空板材30には、前面部33と座面部34との境界線上において一方の第一ヒンジ溝41から他方の第一ヒンジ溝41まで延びる第八ヒンジ溝48がそれぞれ凹設されている。第八ヒンジ溝48は、第一ヒンジ溝41と同様に、断面V字状に凹設されている。第八ヒンジ溝48におけるV字の内角は、中空板材30を組み立てた際に、前面部33と座面部34とが成す角度(およそ90度)と同一に設定されている。図6において第八ヒンジ溝48を破線で図示している。

【0052】

図6に示すように、座面部34における左側には、上下方向に延びる略四角形状の第三挿入孔58が貫通形成されている。第三挿入孔58は、平面視すると右側の中央部が左側に括れるように形成されている。その結果として、座面部34には、第三挿入孔58に突出するテーパ状の第二挿入突部39が形成されている。なお、第二挿入突部39の基端側の幅は、第一挿入孔55の延設長さと略同一に設定されている。

【0053】

図6に示すように、枠部35には、第五ヒンジ溝45と同一直線上で、第一ヒンジ溝41から中空板材30の外縁にまで第二ヒンジスリット52が延設されている。同様に、枠部35には、第六ヒンジ溝46及び第八ヒンジ溝48と同一直線上で、第一ヒンジ溝41から中空板材30の外縁にまで第二ヒンジスリット52がそれぞれ延設されている。図6において第二ヒンジスリット52を破線で図示している。

【0054】

図6に示すように、枠部35には、第五ヒンジ溝45と第二ヒンジスリット52との接続点から、第二ヒンジスリット52に対して45度の角度を成すように二つの第九ヒンジ溝49が凹設されている。同様に、枠部35には、第六ヒンジ溝46及び第八ヒンジ溝48と第二ヒンジスリット52との接続点から、第二ヒンジスリット52に対して45度の角度を成すように二つの第九ヒンジ溝49がそれぞれ凹設されている。また、枠部35には、枠部35の右辺(背面部31の右辺)と第一ヒンジ溝41との交点から枠部35の右辺に対して45度の角度を成すように第九ヒンジ溝49が凹設されている。同様に、枠部35には、枠部35の左辺(座面部34の左辺)と第一ヒンジ溝41との交点から枠部35の左辺に対して45度の角度を成すように第九ヒンジ溝49が凹設されている。これら第九ヒンジ溝49は、第一ヒンジ溝41と同様に、断面V字状に形成されている。また、各第九ヒンジ溝49のV字の内角はおよそ90度に設定されている。枠部35において二つの第九ヒンジ溝49において囲われる二等辺三角形状の部分が折込部35aを構成する。なお、図6において第九ヒンジ溝49を破線で図示している。

【0055】

中空板材30の作用(組立態様)について説明する。

中空板材30を組み立てるには、図7(a)に示すように、中空板材30を、第五ヒンジ溝45、第六ヒンジ溝46、及び第八ヒンジ溝48に沿って内スキン層2が近接するように谷折りする。それと同時に、中空板材30を第一ヒンジ溝41に沿って谷折りする。さらに、枠部35を第九ヒンジ溝49において谷折りする。すると、枠部35が第二ヒンジスリット52に沿って外スキン層3が近接するように山折りされ、枠部35の折込部35aが第二ヒンジスリット52に沿って二分されるように二つ折りされる。さらには、二分された折込部35aが互いに重ね合わされ、第二ヒンジスリット52の切断面が内側を指向する。その結果、枠部35が背面部31、底面部32、前面部33、及び座面部34に対して立設する。

【0056】

また、中空板材30を第五ヒンジ溝45に沿って谷折りして、背面部31を底面部32に対して立設させると、中空板材30は、第二ヒンジ溝42及び第三ヒンジ溝43において谷折りされるとともに第四ヒンジ溝44において谷折りされる。また、中空板材30の第一筋交部36が二つの第一ヒンジスリット51において山折りされる。その結果、背面部31及び底面部32に対して第一筋交部36が側面視くの字状に立設される。

【0057】

図7(b)及び(c)に示すように、第一筋交部36におけるくの字状の頂点部分(第一ヒンジスリット51近傍部分)を、座面部34の第三挿入孔58に下方から上方へ挿入する。そして、座面部34の第二挿入突部39を第一筋交部36の第一挿入孔55に挿入する。

【0058】

さらに、図7(a)に示すように、中空板材30を第七ヒンジ溝47に沿って谷折りして第二筋交部37を前面部33に対して立設させる。その後、図7(b)及び(c)に示すように、第一筋交部36における第二挿入孔56の長部56aに、第二筋交部37における第一挿入突部38を挿入する。そして、第二筋交部37を第一筋交部36に対して下方にスライドさせ、第一挿入突部38の首部38aを第二挿入孔56の短部56bに嵌め合わせる。これらの挿入関係により、第一筋交部36及び第二筋交部37が固定され、その結果、背面部31、底面部32、前面部33及び座面部34の互いの折り曲げ角度が固定される。なお、くの字状の第一筋交部36の頂部近傍(第一ヒンジスリット51近傍)は、座面部34に対して上側に突出する。

【0059】

このようにして組み立てられた中空板材30は、背面部31、底面部32、前面部33、座面部34、及びこれらに対して立設されて四角枠状を成す枠部35によって立方体状に形成される。そして、組み立てられた中空板材30は、椅子等の家具として使用できる。なお、座面部34に対して上側に突出した第一筋交部36の頂部近傍は、中空板材30を椅子等として使用する際の背もたれ部として利用できる。

【0060】

上記第2実施形態の中空板材30(家具)によれば、第1実施形態の(1)及び(2)と同様の効果に加え、次のような効果を奏する。

(7)第2実施形態の中空板材30の組立後においては、第二挿入孔56と第一挿入突部38との挿入関係、第一挿入孔55と第二挿入突部39との挿入関係、第三挿入孔58と第一筋交部36との挿入関係により、第一筋交部36と第二筋交部37との位置関係が固定される。その結果として、第五ヒンジ溝45、第六ヒンジ溝46及び第八ヒンジ溝48における中空板材30の折り曲げ角度が固定される。したがって、中空板材30を家具として使用中に、各ヒンジ溝において中空板材30が過度に折り畳まれ、中空板材30の形状が変化することが抑制される。

【0061】

(8)第2実施形態においては、第一挿入突部38の首部38aが第二挿入孔56の短部56bに嵌め合わされている。そして、第一挿入突部38の頭部38bの長さは、第二挿入孔56の短部56bの長さよりも長いため、第一挿入突部38(頭部38b)が第二挿入孔56から抜け出すことが抑制される。

【0062】

(9)第2実施形態においては、中空板材30の組み立て後において、枠部35が四角枠状を成す。そのため、枠部35が存在しない場合に比較して、上下方向の力及び前後方向の力に対する強度が向上する。

【0063】

(10)第2実施形態においては、中空板材30の組み立て後において、第一筋交部36の頂点部分近傍が座面部34に対して上側に突出する。この突出した部分を背もたれ部として利用できるため、とくに、椅子として利用する場合にはその利便性が高い。

【0064】

上記第1実施形態及び第2実施形態は、次のように変更することができる。また、各変更例を組み合わせて適用することもできる。

・ 一枚のシート材100を折り畳み成形してコア層1を構成するのに限らず、複数のシートを使用してコア層1を構成してもよい。例えば、帯状のシートを所定間隔毎に屈曲させるとともに、屈曲させた帯状のシートを複数並置することによりコア層1を構成してもよい。

【0065】

・ セルSの形状は、特に限定されるものでなく、例えば、四角柱状、八角柱状等の多角形状や円柱状としてもよい。その際、異なる形状のセルSが混在していてもよい。また、各セルSは隣接していなくともよく、セルSとセルSとの間に隙間(空間)が存在していてもよい。具体的には、例えば、コア層1において円柱状のセルが間隔を空けて千鳥状に配置されていてもよい。

【0066】

・ 内スキン層2及び外スキン層3の少なくとも一方の外面に、さらに、化粧用のシート材を接合してもよい。化粧用のシート材としては、例えば、所定の柄や色彩が印刷されたシートや、人口皮革、不織布、布等が挙げられる。また、内スキン層2及び外スキン層3に代えて、化粧用のシート材をコア層1に直接接合することもできる。

【0067】

・ コア層1と内スキン層2及び外スキン層3との接合の態様は、熱融着に限らず、例えば、接着剤を介して接合するようにしてもよい。

・ 各ヒンジ溝の深さ(V字の先端の位置)は、上記実施形態のものに限らない。例えば、各ヒンジ溝のV字の先端が、中空板材の厚み方向において外スキン層3内に位置していても良いし、コア層1内に位置していても良い。さらに、各ヒンジ溝において、その延設方向全体においてヒンジ溝が中空板材を貫通していなければ、部分的に貫通していても良い。例えば、ヒンジ溝を、その延設方向において一定距離毎に中空板材を貫通するように形成し、外スキン層3にミシン目のような孔が形成されていても良い。この場合、ヒンジ溝における折り曲げがさらに容易になる。

【0068】

・ 各ヒンジ溝のV字の内角は、そのヒンジ溝に沿って折り曲げることで形成される面と面との角度以上であれば適宜変更できる。また、各ヒンジ溝の断面形状は、断面V字状に限らず、例えば断面半円状に形成してもよい。

【0069】

・ 例えば、第1実施形態の中空板材10の屈曲点B1のように、3面以上が重なる角部については、ヒンジ溝やヒンジスリットの幅を他の部分よりも大きくしたり、この角部に近接するコア層1を押し潰したり削ったり、角部において貫通孔を形成したりしても良い。このようにすれば、3面以上が重なる角部において各面が重なり合って反発し、折り曲げにくくなることが抑制される。

【0070】

・ 各ヒンジ溝の形成方法は、削り出し加工に限らない。例えば、断面三角形状の金属棒を加熱し、これを内スキン層2側から押し当てて中空板材を溶融させることによりヒンジ溝を形成しても良い。また、中空板材をプレス成形することにより、ヒンジ溝やヒンジスリットを形成しても良い。プレス成形によりヒンジ溝やヒンジスリットを形成する場合、例えば、第1実施形態において、座面部11、脚部12及び折込部13が各ヒンジ溝や各ヒンジスリットにおいて若干折り曲げられるように中空板材をプレスすることで、プレス成形後において中空板材10がある程度折り曲げられた半組み立て状態とすることもできる。

【0071】

・ 各ヒンジスリットに代えて、断面V字状のヒンジ溝を採用してもよい。この場合、ヒンジ溝のV字の内角の設定に制限はなく、如何なる角度であっても許容できる。

・ 中空板材の組立態様は、第1実施形態及び第2実施形態の態様に限らない。中空板材を、中空板材に形成されたヒンジ溝やヒンジスリットに沿って折り曲げて椅子や机等の家具形状に組み立てられればどのような態様であってもよい。

【0072】

・ 第1実施形態において、支持片13aにおける第三貫通スリット29の切断面と座面部11の内側面とを接着するのに代えて、支持片13aを座面部11に固定するためのジョイント部材を採用しても良い。この場合、支持片13aにジョイント部材を取り付けた後、ジョイント部材を座面部11の内側面に固定しても良いし、ジョイント部材を座面部11の内側面に固定した後、ジョイント部材に支持片13aを取り付けてもよい。

【0073】

・ 第1実施形態において折込部13の形状を変更することができる。例えば、脚部12の先端側に向かうにつれて幅が広くなるように形成しても良いし、等幅で形成しても良い。さらに、折込部13を省略することもできる。

【0074】

・ 第2実施形態において、第一ヒンジ溝41、第九ヒンジ溝49、第二ヒンジスリット52を省略することにより、枠部35を省略することができる。

・ 第2実施形態において、第二筋交部37を省略してもよい。第二筋交部37を省略する場合、第一挿入突部38も省略されることになるため、第一筋交部36における第二挿入孔56も省略できる。

【0075】

・ 第2実施形態において、第二挿入突部39及び第一挿入孔55を省略しても良い。中空板材30の組み立て後において、くの字状の第一筋交部36の頂部近傍が第三挿入孔58に挿入されていれば、第一筋交部36は固定され、第五ヒンジ溝45、第六ヒンジ溝46及び第八ヒンジ溝48における中空板材30の折り曲げ角度も固定される。

【0076】

・ 第2実施形態において、第一筋交部36と第二筋交部37とを固定する構成は、第一挿入突部38及び第二挿入孔56に限らない。例えば、第二筋交部37の先端(図6において右辺)を第一筋交部36の内スキン層2側の面に接着するようにしても良い。また、第二筋交部37の先端にジョイント部材を取り付け、このジョイント部材を第一筋交部36の内スキン層2側の面に固定するようにしても良い。このジョイント部材を第一筋交部36側に固定しておく構成であってももちろん良い。同様に、座面部34の第二挿入突部39を第一筋交部36の第一挿入孔55に挿入する構成に代えて、座面部34の第三挿入孔58の内縁を第一筋交部36に接着したり、座面部34の第三挿入孔58の内縁と第一筋交部36とをジョイント部材を介して固定したりしてもよい。

【0077】

・ 第2実施形態において、各挿入凸部を各挿入孔に挿入する順番、各ヒンジ溝やヒンジスリットにおいて中空板材30を折り曲げる順番は、上で例示した態様に限らない。

・ 第2実施形態において第一挿入孔55は、四角形状に貫通スリットが形成され、その貫通スリットの内側を除去することによって形成される。例えば、四角形状の貫通スリットのうちの一辺を、ヒンジ溝又はヒンジスリットに代えることができる。この場合、中空板材30を組み立てる際にヒンジ溝又はヒンジスリットにおいて折り曲げることで、中空板材30に開口部が形成され、この開口部を第二挿入突部39を挿入させるための孔として機能させることができる。この点、第二挿入孔56、貫通部57、第三挿入孔58についても同様である。このような態様の場合、挿入孔を形成するに伴って廃棄物等が排出されることがない。

【0078】

次に、上記実施形態及び変更例から把握できる技術的思想について以下に追記する。

(イ)中空板材には、中空板材の一面側から他面側へ向かって断面V字状に凹設されたヒンジ溝と、中空板材の一面側から他面側に向かって延び、且つ中空板材を貫通しないヒンジスリットとが形成されており、中空板材は、ヒンジ溝に沿って中空板材の一面側が近接するように折り曲げられるとともに、ヒンジスリットに沿って中空板材の他面側が近接するように折り曲げられる。

【0079】

(ロ)中空板材には、座面部と座面部に連結された複数の脚部とが形成されており、脚部には、ヒンジ部が形成されており、当該ヒンジ部で折り曲げられることにより組み立て後おいて脚部は多面構造を成している。

【0080】

(ハ)中空板材には、座面部と座面部に連結された複数の脚部と隣り合う二つの脚部の間に連結された折込部とが形成されており、折込部には、当該折込部を折り曲げたときにその折曲線から突出する支持片が形成されており、組み立て後おいて支持片が座面部の内側面に固定されている。

【0081】

(二)中空板材には、挿入孔と挿入突部とが形成されており、組み立て後おいて挿入孔に挿入突部を挿入することでヒンジ部における折り曲げ角度を固定する。

【符号の説明】

【0082】

10…中空板材(家具)、21…第一ヒンジ溝、22…第二ヒンジ溝、23…第三ヒンジ溝、25…第一ヒンジスリット、26…第二ヒンジスリット、30…中空板材(家具)、41…第一ヒンジ溝、42…第二ヒンジ溝、43…第三ヒンジ溝、44…第四ヒンジ溝、45…第五ヒンジ溝、46…第六ヒンジ溝、47…第七ヒンジ溝、48…第八ヒンジ溝、51…第一ヒンジスリット、52…第二ヒンジスリット。

【技術分野】

【0001】

家具に関する。

【背景技術】

【0002】

従来、合成樹脂により成形された椅子として、特許文献1の椅子が知られている。特許文献1の椅子は、筒形状の脚部と、その脚部の一端に設けられた略平面状の座部とが合成樹脂により一体成形されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−187758号公報。

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された椅子は、立体的に成形されているため、脚部と座部とに囲まれたスペースが存在する。したがって、複数の椅子を保管したり輸送したりする際には、このスペース分だけ保管や輸送の効率が悪いといわざるを得ない。この問題を解消する手法として、複数の椅子を重ね合わせることが考えられるが、椅子と椅子との間のスペースを完全になくすことは困難であり、問題を解消するには充分とはいえない。

【0005】

本発明は、こうした従来の実情に鑑みてなされたものであり、その目的は、合成樹脂製の家具を保管したり輸送したりする際の効率を向上させることにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、請求項1に記載の家具は、合成樹脂製の中空板材にヒンジ部が形成され、当該ヒンジ部において前記中空板材を折り曲げることにより組立可能に構成されたことを特徴とする。この構成によれば、組み立て前の状態においては、中空板材が略平坦であるため、組み立て前の状態で保管や輸送をすれば、立体的に成形された状態の家具を保管したり輸送したりする際の保管や輸送の非効率の問題を解消することができる。

【発明の効果】

【0007】

本発明によれば、合成樹脂製の家具を輸送する際の効率を向上させることができる。

【図面の簡単な説明】

【0008】

【図1】(a)は中空板材の斜視図、(b)は(a)におけるα−α線断面図、(c)は(a)におけるβ−β線断面図。

【図2】第1実施形態における中空板材の平面図。

【図3】(a)は第一ヒンジ溝の断面図、(b)は第一ヒンジスリットの断面図。

【図4】(a)は中空板材のコア層を構成するシート材の斜視図、(b)は同シート材の折り畳み途中の状態を示す斜視図、(c)は同シート材を折り畳んだ状態を示す斜視図。

【図5】(a)及び(b)は第1実施形態における中空板材の組み立て過程を示す斜視図、(c)は第1実施形態における組立後の中空板材(家具)を示す斜視図。

【図6】第2実施形態における中空板材の平面図。

【図7】(a)及び(b)は第2実施形態における中空板材の組み立て過程を示す斜視図、(c)は第2実施形態における組立後の中空板材(家具)を示す斜視図。

【発明を実施するための形態】

【0009】

(第1実施形態)

第1実施形態の中空板材10について、図1〜図5に基づいて説明する。

図1(a)に示すように、本実施形態の中空板材10は、複数のセルSが並設されたコア層1の上面にシート状の内スキン層2を接合するとともに、コア層1の下面にシート状の外スキン層3を接合することにより板状に形成されている。

【0010】

図1(b)及び(c)に示すように、コア層1は所定形状に成形された1枚のシート材を折り畳んで形成されている。そして、コア層1は、上壁1aと、下壁1bと、上壁1a及び下壁1bの間に立設されて六角柱状の筒部を並設する中間壁1cとから構成されている。また、これら上壁1a、下壁1b、中間壁1cによって、コア層1の内部に六角柱状のセルSが区画形成されている。

【0011】

コア層1の内部に区画形成されるセルSには、構成の異なる第一セルS1及び第二セルS2が存在する。図1(b)に示すように、第一セルS1は、その上端が2層構造の上壁1aによって閉塞されるとともに、同下端が1層構造の下壁1bによって閉塞されている。この2層構造の上壁1aの各層は互いに接合されている。一方、図1(c)に示すように、第二セルS2は、その上端が1層構造の上壁1aによって閉塞されるとともに、同下端が2層構造の下壁1bによって閉塞されている。この2層構造の下壁1bの各層間は互いに接合されている。また、図1(b)及び(c)に示すように、隣接する第一セルS1同士の間、及び隣接する第二セルS2同士の間は、それぞれ2層構造の中間壁1cによって区画されている。

【0012】

図1(a)に示すように、第一セルS1及び第二セルS2は、X方向において第一セルS1同士又は第二セルS2同士が隣接して列を形成するように配置されている。また、X方向に直交するY方向において、第一セルS1の列と第二セルS2の列とが交互に隣接配置されている。そして、これら第一セルS1及び第二セルS2により、コア層1は、ハニカム構造を成している。

【0013】

このように形成されたコア層1の上面に内スキン層2を接合するとともに、コア層1の下面に外スキン層3を接合することにより中空板材10が形成される。図1(b)及び(c)に示すように、中空板材10の上面はコア層1の上壁1aと内スキン層2とから構成されるとともに、中空板材10の下面はコア層の下壁1bと外スキン層3とから構成される。

【0014】

図2に示すように、中空板材10は、平面視すると全体として略十字状を成すように形成されている。中空板材10の中央には、正四角形状の座面部11が形成されている。座面部11の一辺には、外方に向かって延びる略長方形状の脚部12が連結されている。脚部12の先端側(座面部11とは反対側)の短辺は、その短辺における中心点Aにおいて座面部11側にやや窪むように形成されている。そして、座面部11の他の三辺にも、それぞれ同様に略長方形状の脚部12が連結されている。なお、各脚部12における先端側の短辺の窪みの程度は、中空板材10を組み立てた際に、四つの脚部12の先端側の短辺全体が同一平面上に配置されるように設定されている。

【0015】

図2に示すように、中空板材10には、座面部11と各脚部12との境界線上に第一ヒンジ溝21が凹設されている。図3(a)に示すように、第一ヒンジ溝21は、中空板材10の内スキン層2側から外スキン層3側に向かって断面V字状に凹設されている。第一ヒンジ溝21の最下端(V字の先端)は、コア層1の下壁1bと外スキン層3との境界に位置しており、第一ヒンジ溝21が外スキン層3に至らないようになっている。第一ヒンジ溝21は、そのV字の内角が所定の角度θに設定されている。第一ヒンジ溝21において角度θは、中空板材10を組み立てた際に座面部11と脚部12とが成す角度と同一の角度に設定されている。なお、図2においては、第一ヒンジ溝21を破線で図示している。

【0016】

図2に示すように、各脚部12には、脚部12の基端側(座面部11側)の各頂点から、先端側の短辺における中心点Aにまで延びる第二ヒンジ溝22がそれぞれ凹設されている。第二ヒンジ溝22は、上述した第一ヒンジ溝21と同様に断面V字状に凹設されており、そのV字の内角は所定の角度に設定されている。図2においては、第二ヒンジ溝22を破線で図示している。

【0017】

脚部12において、一つの第一ヒンジ溝21と二つの第二ヒンジ溝22とによって二等辺三角形状の正面壁12aが区画されている。また、第二ヒンジ溝22と脚部12の外縁(長方形の外縁)とによって二つの略直角三角形状の側面壁12bが区画されている。なお、第二ヒンジ溝22におけるV字の内角は、中空板材10を組み立てた際に脚部12の正面壁12aと脚部12の側面壁12bとが成す角度と同一の角度に設定されている。

【0018】

隣り合う二つの脚部12の間には、二つの脚部12の長辺に沿って延設された略L字状の折込部13が連結されている。折込部13は、脚部12の先端側(座面部11とは反対側)に向かうにつれて幅が狭くなるように形成されている。折込部13は、合計四カ所の脚部12の間にそれぞれ形成されており、四つの折込部13はいずれも同じ形状に形成されている。

【0019】

図2に示すように、中空板材10には、脚部12(側面壁12b)と各折込部13との境界線上に第三ヒンジ溝23が凹設されている。第三ヒンジ溝23は、上述した第一ヒンジ溝21及び第二ヒンジ溝22と同様に断面V字状に凹設されている。第三ヒンジ溝23のV字の内角は、中空板材10を組み立てた際に脚部12の側面壁12bと折込部13とが成す角度と同一の角度に設定されている。図2においては、第三ヒンジ溝23を破線で図示している。

【0020】

図2に示すように、中空板材10には、折込部13における座面部11側のL字の屈曲点B1から外側のL字の屈曲点B2方向へと延びる所定長さの第一ヒンジスリット25が延設されている。図3(b)に示すように、第一ヒンジスリット25は、内スキン層2側から中空板材10の厚み方向に延びるように形成されているとともに、その先端がコア層1の下壁1bと外スキン層3との境界に位置している。すなわち、第一ヒンジスリット25は、外スキン層3には至っておらず、中空板材10を厚み方向に貫通しないように形成されている。なお、図2においては、第一ヒンジスリット25を破線で図示している。

【0021】

図2に示すように、折込部13には、第一ヒンジスリット25の延設方向と同一直線状において、外側のL字の屈曲点B2から座面部11側のL字の屈曲点B1側へと延びる所定長さの第二ヒンジスリット26が延設されている。第二ヒンジスリット26は、第一ヒンジスリット25に接続しないようにその長さが設定されている。第二ヒンジスリット26は、第一ヒンジスリット25と同様に、内スキン層2側から中空板材10の厚み方向に延びるように形成されているとともに、中空板材10を厚み方向に貫通しないように形成されている。図2においては、第二ヒンジスリット26を破線で図示している。

【0022】

図2に示すように、折込部13において第一ヒンジスリット25の先端から一方の脚部12側へと延びる第一貫通スリット27が形成されている。折込部13には、第二ヒンジスリット26の先端から一方の脚部12側へと延びる第二貫通スリット28が形成されている。折込部13には、第一貫通スリット27の先端から第二貫通スリット28の先端へと延びる第三貫通スリット29が形成されている。これら第一貫通スリット27、第二貫通スリット28及び第三貫通スリット29は、中空板材10を厚み方向に貫通するように形成されている。また、折込部13には、これらの貫通スリットによって囲まれることで、支持片13aが形成されている。

【0023】

次に、中空板材10の製造方法について説明する。

先ず、シート材100を折り畳んでコア層1を成形する方法について説明する。図4(a)に示すように、シート材100は、一枚の熱可塑性樹脂製のシートを、真空成形法や圧縮成形法等の周知の成形方法により所定の形状に成形することにより形成される。シート材100には、帯状をなす平面領域110及び膨出領域120がその幅方向(X方向)に交互に配置されている。膨出領域120には、上面と一対の側面とからなる断面下向溝状をなす第一膨出部121が膨出領域120の延びる方向(Y方向)の全体にわたって形成されている。なお、第一膨出部121の上面と側面とのなす角は90度であることが好ましく、その結果として、第一膨出部121の断面形状は下向コ字状となる。また、第一膨出部121の幅(上面の短手方向の長さ)は平面領域110の幅と等しく、かつ第一膨出部121の膨出高さ(側面の短手方向の長さ)の2倍の長さとなるように設定されている。

【0024】

また、膨出領域120には、その断面形状が正六角形を最も長い対角線で二分して得られる台形状をなす複数の第二膨出部122が、第一膨出部121に直交するように形成されている。第二膨出部122の膨出高さは第一膨出部121の膨出高さと等しくなるように設定されている。また、隣り合う第二膨出部122間の間隔は、第二膨出部122の上面の幅と等しくなっている。

【0025】

図4(b)に示すように、上述のように構成されたシート材100を、境界線P、Qに沿って折り畳むことでコア層1が形成される。具体的には、シート材100を、平面領域110と膨出領域120との境界線Pにて谷折りするとともに、第一膨出部121の上面と側面との境界線Qにて山折りしてX方向に圧縮する。そして、図4(c)に示すように、第一膨出部121の上面と側面とが折り重なるとともに、第二膨出部122の端面と平面領域110とが折り重なることによって、一つの膨出領域120に対して一つのY方向に延びる角柱状の区画体130が形成される。こうした区画体130がX方向に連続して形成されていくことにより板状のコア層1が形成される。

【0026】

このとき、第一膨出部121の上面と側面とによってコア層1の上壁1aが形成されるとともに、第二膨出部122の端面と平面領域110とによってコア層1の下壁1bが形成される。なお、図4(b)及び(c)に示すように、上壁1aにおける第一膨出部121の上面と側面とが折り重なって2層構造を形成する部分、及び下壁1bにおける第二膨出部122の端面と平面領域110とが折り重なって二層構造を形成する部分がそれぞれ重ね合わせ部131となる。

【0027】

また、第二膨出部122が折り畳まれて区画形成される六角柱状の領域が第二セルS2となるとともに、隣り合う一対の区画体130間に区画形成される六角柱状の領域が第一セルS1となる。本実施形態では、第二膨出部122の上面及び側面が第二セルS2の側壁を構成するとともに、第二膨出部122の側面と、膨出領域120における第二膨出部122間に位置する平面部分とが第一セルS1の側壁を構成する。そして、第二膨出部122の上面同士の当接部位、及び膨出領域120における上記平面部分同士の当接部位が2層構造をなす中間壁1cとなる。また、第一セルS1では、一対の重ね合わせ部131によってその上端が閉塞され、第二セルS2では、一対の重ね合わせ部131によってその下端が閉塞されている。

【0028】

コア層1の上面及び下面には、それぞれ内スキン層2及び外スキン層3が熱溶着により接合され平面視四角形状の中空板材10が製造される。また、外スキン層3をコア層1に熱溶着する際には、第一セルS1における二層構造の上壁1a(重ね合せ部131)が互いに熱溶着される。同様に、第二セルS2における二層構造の下壁1b(重ね合せ部131)が互いに熱溶着される。

【0029】

このようにして製造された平面視四角形状の中空板材10には切断加工が施され、平面視略十字状に成形される。次いで、中空板材10には、V字状に削り出し加工が施されることで第一ヒンジ溝21、第二ヒンジ溝22、及び第三ヒンジ溝23が形成される。なお、第一ヒンジ溝21、第二ヒンジ溝22、及び第三ヒンジ溝23を形成するに際しては、外スキン層3が削り出されないように(切断されないように)加工される。

【0030】

また、中空板材10には、切断加工が施されることで第一ヒンジスリット25、第二ヒンジスリット26、第一貫通スリット27、第二貫通スリット28、及び第三貫通スリット29が形成される。第一ヒンジスリット25及び第二ヒンジスリット26は、切断刃の先端がコア層1の下壁1bと外スキン層3との境界上に位置するように切断刃及び中空板材10の位置関係を調整して切断加工することで形成される。また、第一貫通スリット27、第二貫通スリット28、及び第三貫通スリット29は、切断刃が中空板材10を厚み方向に貫通するように切断刃及び中空板材の位置関係を調整して切断加工することで形成される。

【0031】

中空板材10の作用(組立態様)について説明する。

中空板材10を組み立てるには、図5(a)に示すように、中空板材10を、第一ヒンジ溝21及び第三ヒンジ溝23に沿って内スキン層2が近接するように谷折りし、各脚部12を座面部11に対して立設させる。このとき、脚部12は、第二ヒンジ溝22において谷折りされる。これにより、脚部12は、正面壁12aと正面壁12aに対して折り曲げられた二つの側面壁12bとの多面構造を成すようになる。

【0032】

また、中空板材10を、第一ヒンジ溝21及び第三ヒンジ溝23に沿って谷折りすると、それと同時に折込部13は、第一ヒンジスリット25及び第二ヒンジスリット26に沿って山折りされる。この第一ヒンジスリット25及び第二ヒンジスリット26によって二分される折込部13は、その二分された部分の外スキン層3同士が接近し、その後、接触するように折り重ねられる。このとき、第一貫通スリット27、第二貫通スリット28、及び第三貫通スリット29によって囲まれる支持片13aは、第一ヒンジスリット25及び第二ヒンジスリット26に沿って山折りされていないため、座面部11の内側面を指向するように突出することになる。そして、支持片13aのうち、第三貫通スリット29の切断面が座面部11の内側面(内スキン層2)に線接触するように当接し、この当接部分が接着固定される。これにより、座面部11の上方から作用する力を下方において直接的に折込部13へと伝達することができ、座面部11の剛性を好適に確保することができる。

【0033】

図5(c)に示すように、組み立てられた中空板材10を上下反転することにより、椅子、机、踏み台等の家具として中空板材10を使用することができる。なお、図5(c)に示すように、組み立てられた中空板材10(家具)においては、座面部11、脚部12(正面壁12a及び側面壁12b)の外スキン層3のみが外面に露出する。その一方で、折込部13や中空板材10の内面(内スキン層2)は外面に露出しない。

【0034】

上記第1実施形態の中空板材10(家具)によれば、次のような効果を奏する。

(1)第1実施形態の中空板材10は、組み立て前の状態においては平板状を成しているため、座面部11及び脚部12によって囲まれるスペースが存在しない。また、複数の中空板材10を輸送する場合も、組み立て前の中空板材10が互いに面接触するように厚み方向に積み重ねることができるので、各中空板材10の間にスペースが発生しにくい。したがって、中空板材10を組み立て前の状態で輸送すれば、立体的に成形された状態の家具を輸送する際の輸送効率の悪化問題を解消することができる。さらに、組み立てた中空板材10(家具)における支持片13aと座面部11と接着関係を解除して展開し、再度略平坦な中空板材10にすることにより、例えば、家具等の隙間に収納保管することができる。

【0035】

(2)第1実施形態の中空板材10には、各ヒンジ溝及び各ヒンジスリットが形成されており素手で折り曲げが可能である。したがって、中空板材10を組み立てるにあたって工具等が不要で、組み立て容易性が高い。

【0036】

(3)第1実施形態の中空板材10の脚部12は、組み立て後において正面壁12aと二つの側面壁12bとの多面構造を成している。したがって、脚部12が一つの平面で構成されている場合に比較して、上下方向の荷重に対する剛性が向上する。また、組み立て後において、脚部12の先端側の短辺全体が同一平面上に存在し、中空板材10の載置面に対して線接触する。そのため、脚部12において荷重が分散して作用し、特定の箇所に荷重が集中することを抑制できる。

【0037】

(4)第1実施形態の中空板材10の脚部12は、組み立て後において座面部11、脚部12(正面壁12a及び側面壁12b)の外スキン層3のみが外面に露出する。すなわち、折込部13の支持片13aや、中空板材10の内スキン層2側から凹設された各ヒンジ溝は、外面に露出しない。したがって、組み立て後の中空板材10(家具)の外観を一体感のあるものとすることができ、意匠性が高い。

【0038】

(5)第1実施形態の中空板材10は、組み立て後において支持片13aにおける第三貫通スリット29の切断面が座面部11の内側面に接着されている。これにより、第一ヒンジ溝21、第二ヒンジ溝22及び第三ヒンジ溝23における折り曲げ角度が固定される。そのため、中空板材10を家具として使用中に、各ヒンジ溝において中空板材10が過度に折り畳まれ、中空板材10の形状が変化することが抑制される。また、座面部11の上方から作用する力を下方において直接的に折込部13へ伝達することができるため、座面部11の剛性を好適に確保することができる。

【0039】

(6)第1実施形態の中空板材10は、組み立てた後において、脚部12の正面壁12aが座面部11よりも外側に膨出し、脚部12の側面壁12bが座面部11よりも内側に窪んだようになる。したがって、座面部11に作用する荷重に対する強度が向上する。また、例えば、組み立て状態の中空板材10を椅子として使用する場合には、足を座面部11よりも内側に窪んだ部分に位置させて安定して座ることができる。

(第2実施形態)

第2実施形態の中空板材30について、図6及び図7に基づいて説明する。なお、第2実施形態の中空板材30も、コア層1、内スキン層2及び外スキン層3で構成されている点は、第1実施形態と同様である。また、各ヒンジ溝、各ヒンジスリット、及び各貫通スリットの形成方法も第1実施形態と同様である。これら第1実施形態と同様な点についての説明は省略する。また、組み立て前の中空板材30を説明する場合には、図6の上下方向及び左右方向を基準として説明する。

【0040】

図6に示すように、中空板材30は、全体として平面視長方形状を成すように形成されている。また、中空板材30においては、右側からそれぞれ四角形状の背面部31、底面部32、前面部33及び座面部34が順に連結されている。背面部31、底面部32、前面部33及び座面部34には、その上辺に沿って中空板材30の左右方向全体に亘って延びる第一ヒンジ溝41が凹設されている。同様に、背面部31、底面部32、前面部33及び座面部34には、その下辺に沿って中空板材30の左右方向全体に亘って延びる第一ヒンジ溝41が凹設されている。各第一ヒンジ溝41は、第1実施形態における各ヒンジ溝と同様に、中空板材30の内スキン層2側から外スキン層3側へと向かって断面V字状に凹設されている。第一ヒンジ溝41におけるV字の内角は、およそ90度に設定されている。そして、中空板材30においては、背面部31、底面部32、前面部33及び座面部34の第一ヒンジ溝41よりも上下方向外側に、枠部35が構成されている。なお、図6においては、第一ヒンジ溝41を破線で図示している。

【0041】

背面部31及び底面部32には、各第一ヒンジ溝41よりも上下方向中央側に、左右方向に延びる二本の第一貫通スリット61が形成されている。各第一貫通スリット61は、背面部31の右辺及び座面部34と前面部33との境界に至らないようにその延設長さが設定されている。第一貫通スリット61は、中空板材30を厚み方向に貫通するように形成されている。そして、二つの第一貫通スリット61に挟まれた部分は、第一筋交部36を構成する。

【0042】

中空板材30には、各第一貫通スリット61の右側の先端間を結ぶように、第二ヒンジ溝42が凹設されている。また、第二ヒンジ溝42の左側には、第二ヒンジ溝42と平行で同一長さの第三ヒンジ溝43が凹設されている。これら第二ヒンジ溝42及び第三ヒンジ溝43は、第一ヒンジ溝41と同様に、断面V字状に凹設されている。第二ヒンジ溝42におけるV字の内角と第三ヒンジ溝43におけるV字の内角との和は、中空板材30を組み立てた際に、座面部34と第一筋交部36とが成す角度と同一に設定されている。図6においては、第二ヒンジ溝42及び第三ヒンジ溝43を破線で図示している。

【0043】

第一筋交部36には、第三ヒンジ溝43よりも左側において、第一筋交部36の上下方向全体に亘って延びる二つの第一ヒンジスリット51が形成されている。第一ヒンジスリット51は、第1実施形態における各ヒンジスリットと同様に、内スキン層2側から中空板材30の厚み方向に延びるように形成されているとともに、中空板材30を厚み方向に貫通しないように形成されている。図6においては、第一ヒンジスリット51を破線で図示している。

【0044】

図6に示すように、第一筋交部36において第一ヒンジスリット51よりも左側で、背面部31が配置される領域のほぼ中央には、上下方向に延びる長孔状の第一挿入孔55が貫通形成されている。第一筋交部36において第一挿入孔55よりも底面部32側であって第一筋交部36の左右方向略中央には、第二挿入孔56が貫通形成されている。第二挿入孔56は、上下方向に延びる長部56aと、長部56aの左側に隣接し、長部56aよりも上下方向の長さが短い短部56bとで構成され、全体として左向きの凸字状を成している。

【0045】

中空板材30には、各第一貫通スリット61の左側の先端間を結ぶように、第四ヒンジ溝44が凹設されている。第四ヒンジ溝44は、第一ヒンジ溝41と同様に、断面V字状に凹設されている。第四ヒンジ溝44のV字の内角は、中空板材30を組み立てた際に、背面部31と第一筋交部36とが成す角度と同一に設定されている。図6においては、第四ヒンジ溝44を破線で図示している。

【0046】

図6に示すように、中空板材30には、背面部31と底面部32との境界線上において、第一貫通スリット61から第一ヒンジ溝41まで延びる第五ヒンジ溝45がそれぞれ凹設されている。第五ヒンジ溝45は、第一ヒンジ溝41と同様に、断面V字状に凹設されている。第五ヒンジ溝45におけるV字の内角は、中空板材30を組み立てた際に、背面部31と底面部32とが成す角度(およそ90度)と同一に設定されている。図6において第五ヒンジ溝45を破線で図示している。

【0047】

図6に示すように、中空板材30には、底面部32と前面部33との境界線上において、一方の第一ヒンジ溝41から他方の第一ヒンジ溝41まで延びる第六ヒンジ溝46が凹設されている。第六ヒンジ溝46は、第一ヒンジ溝41と同様に、断面V字状に凹設されている。第六ヒンジ溝46におけるV字の内角は、中空板材30を組み立てた際に、底面部32と前面部33とが成す角度(およそ90度)と同一に設定されている。

【0048】

図6に示すように、前面部33には、各第一ヒンジ溝41よりも上下方向中央側に、左右方向に延びる二本の第二貫通スリット62が形成されている。各第二貫通スリット62は、前面部33と底面部32との境界、及び前面部33と座面部34との境界に至らないように、その延設長さが設定されている。

【0049】

各第二貫通スリット62に挟まれた部分は、左側の第二筋交部37と、前面部33を切削して除去することで形成された貫通部57とに区分される。第二筋交部37の右辺には、右側(貫通部57側)に向かって突出する第一挿入突部38が一体形成されている。第一挿入突部38は、上下方向の長さが短い首部38aと、首部38aの右側に連結されるとともに首部38aよりも上下方向の長さが長い頭部38bとで構成されている。この第一挿入突部38の形状の結果として、貫通部57は、平面視略コ字状を成している。

【0050】

図6に示すように、各第二貫通スリット62の左側の先端間を結ぶように、第七ヒンジ溝47が凹設されている。第七ヒンジ溝47は、第一ヒンジ溝41と同様に断面V字状に凹設されている。第七ヒンジ溝47のV字の内角は、中空板材30を組み立てた際に前面部33と第二筋交部37とが成す角度と同一に設定されている。図6においては第七ヒンジ溝47を破線で図示している。

【0051】

図6に示すように、中空板材30には、前面部33と座面部34との境界線上において一方の第一ヒンジ溝41から他方の第一ヒンジ溝41まで延びる第八ヒンジ溝48がそれぞれ凹設されている。第八ヒンジ溝48は、第一ヒンジ溝41と同様に、断面V字状に凹設されている。第八ヒンジ溝48におけるV字の内角は、中空板材30を組み立てた際に、前面部33と座面部34とが成す角度(およそ90度)と同一に設定されている。図6において第八ヒンジ溝48を破線で図示している。

【0052】

図6に示すように、座面部34における左側には、上下方向に延びる略四角形状の第三挿入孔58が貫通形成されている。第三挿入孔58は、平面視すると右側の中央部が左側に括れるように形成されている。その結果として、座面部34には、第三挿入孔58に突出するテーパ状の第二挿入突部39が形成されている。なお、第二挿入突部39の基端側の幅は、第一挿入孔55の延設長さと略同一に設定されている。

【0053】

図6に示すように、枠部35には、第五ヒンジ溝45と同一直線上で、第一ヒンジ溝41から中空板材30の外縁にまで第二ヒンジスリット52が延設されている。同様に、枠部35には、第六ヒンジ溝46及び第八ヒンジ溝48と同一直線上で、第一ヒンジ溝41から中空板材30の外縁にまで第二ヒンジスリット52がそれぞれ延設されている。図6において第二ヒンジスリット52を破線で図示している。

【0054】

図6に示すように、枠部35には、第五ヒンジ溝45と第二ヒンジスリット52との接続点から、第二ヒンジスリット52に対して45度の角度を成すように二つの第九ヒンジ溝49が凹設されている。同様に、枠部35には、第六ヒンジ溝46及び第八ヒンジ溝48と第二ヒンジスリット52との接続点から、第二ヒンジスリット52に対して45度の角度を成すように二つの第九ヒンジ溝49がそれぞれ凹設されている。また、枠部35には、枠部35の右辺(背面部31の右辺)と第一ヒンジ溝41との交点から枠部35の右辺に対して45度の角度を成すように第九ヒンジ溝49が凹設されている。同様に、枠部35には、枠部35の左辺(座面部34の左辺)と第一ヒンジ溝41との交点から枠部35の左辺に対して45度の角度を成すように第九ヒンジ溝49が凹設されている。これら第九ヒンジ溝49は、第一ヒンジ溝41と同様に、断面V字状に形成されている。また、各第九ヒンジ溝49のV字の内角はおよそ90度に設定されている。枠部35において二つの第九ヒンジ溝49において囲われる二等辺三角形状の部分が折込部35aを構成する。なお、図6において第九ヒンジ溝49を破線で図示している。

【0055】

中空板材30の作用(組立態様)について説明する。

中空板材30を組み立てるには、図7(a)に示すように、中空板材30を、第五ヒンジ溝45、第六ヒンジ溝46、及び第八ヒンジ溝48に沿って内スキン層2が近接するように谷折りする。それと同時に、中空板材30を第一ヒンジ溝41に沿って谷折りする。さらに、枠部35を第九ヒンジ溝49において谷折りする。すると、枠部35が第二ヒンジスリット52に沿って外スキン層3が近接するように山折りされ、枠部35の折込部35aが第二ヒンジスリット52に沿って二分されるように二つ折りされる。さらには、二分された折込部35aが互いに重ね合わされ、第二ヒンジスリット52の切断面が内側を指向する。その結果、枠部35が背面部31、底面部32、前面部33、及び座面部34に対して立設する。

【0056】

また、中空板材30を第五ヒンジ溝45に沿って谷折りして、背面部31を底面部32に対して立設させると、中空板材30は、第二ヒンジ溝42及び第三ヒンジ溝43において谷折りされるとともに第四ヒンジ溝44において谷折りされる。また、中空板材30の第一筋交部36が二つの第一ヒンジスリット51において山折りされる。その結果、背面部31及び底面部32に対して第一筋交部36が側面視くの字状に立設される。

【0057】

図7(b)及び(c)に示すように、第一筋交部36におけるくの字状の頂点部分(第一ヒンジスリット51近傍部分)を、座面部34の第三挿入孔58に下方から上方へ挿入する。そして、座面部34の第二挿入突部39を第一筋交部36の第一挿入孔55に挿入する。

【0058】

さらに、図7(a)に示すように、中空板材30を第七ヒンジ溝47に沿って谷折りして第二筋交部37を前面部33に対して立設させる。その後、図7(b)及び(c)に示すように、第一筋交部36における第二挿入孔56の長部56aに、第二筋交部37における第一挿入突部38を挿入する。そして、第二筋交部37を第一筋交部36に対して下方にスライドさせ、第一挿入突部38の首部38aを第二挿入孔56の短部56bに嵌め合わせる。これらの挿入関係により、第一筋交部36及び第二筋交部37が固定され、その結果、背面部31、底面部32、前面部33及び座面部34の互いの折り曲げ角度が固定される。なお、くの字状の第一筋交部36の頂部近傍(第一ヒンジスリット51近傍)は、座面部34に対して上側に突出する。

【0059】

このようにして組み立てられた中空板材30は、背面部31、底面部32、前面部33、座面部34、及びこれらに対して立設されて四角枠状を成す枠部35によって立方体状に形成される。そして、組み立てられた中空板材30は、椅子等の家具として使用できる。なお、座面部34に対して上側に突出した第一筋交部36の頂部近傍は、中空板材30を椅子等として使用する際の背もたれ部として利用できる。

【0060】

上記第2実施形態の中空板材30(家具)によれば、第1実施形態の(1)及び(2)と同様の効果に加え、次のような効果を奏する。

(7)第2実施形態の中空板材30の組立後においては、第二挿入孔56と第一挿入突部38との挿入関係、第一挿入孔55と第二挿入突部39との挿入関係、第三挿入孔58と第一筋交部36との挿入関係により、第一筋交部36と第二筋交部37との位置関係が固定される。その結果として、第五ヒンジ溝45、第六ヒンジ溝46及び第八ヒンジ溝48における中空板材30の折り曲げ角度が固定される。したがって、中空板材30を家具として使用中に、各ヒンジ溝において中空板材30が過度に折り畳まれ、中空板材30の形状が変化することが抑制される。

【0061】

(8)第2実施形態においては、第一挿入突部38の首部38aが第二挿入孔56の短部56bに嵌め合わされている。そして、第一挿入突部38の頭部38bの長さは、第二挿入孔56の短部56bの長さよりも長いため、第一挿入突部38(頭部38b)が第二挿入孔56から抜け出すことが抑制される。

【0062】

(9)第2実施形態においては、中空板材30の組み立て後において、枠部35が四角枠状を成す。そのため、枠部35が存在しない場合に比較して、上下方向の力及び前後方向の力に対する強度が向上する。

【0063】

(10)第2実施形態においては、中空板材30の組み立て後において、第一筋交部36の頂点部分近傍が座面部34に対して上側に突出する。この突出した部分を背もたれ部として利用できるため、とくに、椅子として利用する場合にはその利便性が高い。

【0064】

上記第1実施形態及び第2実施形態は、次のように変更することができる。また、各変更例を組み合わせて適用することもできる。

・ 一枚のシート材100を折り畳み成形してコア層1を構成するのに限らず、複数のシートを使用してコア層1を構成してもよい。例えば、帯状のシートを所定間隔毎に屈曲させるとともに、屈曲させた帯状のシートを複数並置することによりコア層1を構成してもよい。

【0065】

・ セルSの形状は、特に限定されるものでなく、例えば、四角柱状、八角柱状等の多角形状や円柱状としてもよい。その際、異なる形状のセルSが混在していてもよい。また、各セルSは隣接していなくともよく、セルSとセルSとの間に隙間(空間)が存在していてもよい。具体的には、例えば、コア層1において円柱状のセルが間隔を空けて千鳥状に配置されていてもよい。

【0066】

・ 内スキン層2及び外スキン層3の少なくとも一方の外面に、さらに、化粧用のシート材を接合してもよい。化粧用のシート材としては、例えば、所定の柄や色彩が印刷されたシートや、人口皮革、不織布、布等が挙げられる。また、内スキン層2及び外スキン層3に代えて、化粧用のシート材をコア層1に直接接合することもできる。

【0067】

・ コア層1と内スキン層2及び外スキン層3との接合の態様は、熱融着に限らず、例えば、接着剤を介して接合するようにしてもよい。

・ 各ヒンジ溝の深さ(V字の先端の位置)は、上記実施形態のものに限らない。例えば、各ヒンジ溝のV字の先端が、中空板材の厚み方向において外スキン層3内に位置していても良いし、コア層1内に位置していても良い。さらに、各ヒンジ溝において、その延設方向全体においてヒンジ溝が中空板材を貫通していなければ、部分的に貫通していても良い。例えば、ヒンジ溝を、その延設方向において一定距離毎に中空板材を貫通するように形成し、外スキン層3にミシン目のような孔が形成されていても良い。この場合、ヒンジ溝における折り曲げがさらに容易になる。

【0068】

・ 各ヒンジ溝のV字の内角は、そのヒンジ溝に沿って折り曲げることで形成される面と面との角度以上であれば適宜変更できる。また、各ヒンジ溝の断面形状は、断面V字状に限らず、例えば断面半円状に形成してもよい。

【0069】

・ 例えば、第1実施形態の中空板材10の屈曲点B1のように、3面以上が重なる角部については、ヒンジ溝やヒンジスリットの幅を他の部分よりも大きくしたり、この角部に近接するコア層1を押し潰したり削ったり、角部において貫通孔を形成したりしても良い。このようにすれば、3面以上が重なる角部において各面が重なり合って反発し、折り曲げにくくなることが抑制される。

【0070】

・ 各ヒンジ溝の形成方法は、削り出し加工に限らない。例えば、断面三角形状の金属棒を加熱し、これを内スキン層2側から押し当てて中空板材を溶融させることによりヒンジ溝を形成しても良い。また、中空板材をプレス成形することにより、ヒンジ溝やヒンジスリットを形成しても良い。プレス成形によりヒンジ溝やヒンジスリットを形成する場合、例えば、第1実施形態において、座面部11、脚部12及び折込部13が各ヒンジ溝や各ヒンジスリットにおいて若干折り曲げられるように中空板材をプレスすることで、プレス成形後において中空板材10がある程度折り曲げられた半組み立て状態とすることもできる。

【0071】

・ 各ヒンジスリットに代えて、断面V字状のヒンジ溝を採用してもよい。この場合、ヒンジ溝のV字の内角の設定に制限はなく、如何なる角度であっても許容できる。

・ 中空板材の組立態様は、第1実施形態及び第2実施形態の態様に限らない。中空板材を、中空板材に形成されたヒンジ溝やヒンジスリットに沿って折り曲げて椅子や机等の家具形状に組み立てられればどのような態様であってもよい。

【0072】

・ 第1実施形態において、支持片13aにおける第三貫通スリット29の切断面と座面部11の内側面とを接着するのに代えて、支持片13aを座面部11に固定するためのジョイント部材を採用しても良い。この場合、支持片13aにジョイント部材を取り付けた後、ジョイント部材を座面部11の内側面に固定しても良いし、ジョイント部材を座面部11の内側面に固定した後、ジョイント部材に支持片13aを取り付けてもよい。

【0073】

・ 第1実施形態において折込部13の形状を変更することができる。例えば、脚部12の先端側に向かうにつれて幅が広くなるように形成しても良いし、等幅で形成しても良い。さらに、折込部13を省略することもできる。

【0074】

・ 第2実施形態において、第一ヒンジ溝41、第九ヒンジ溝49、第二ヒンジスリット52を省略することにより、枠部35を省略することができる。

・ 第2実施形態において、第二筋交部37を省略してもよい。第二筋交部37を省略する場合、第一挿入突部38も省略されることになるため、第一筋交部36における第二挿入孔56も省略できる。

【0075】

・ 第2実施形態において、第二挿入突部39及び第一挿入孔55を省略しても良い。中空板材30の組み立て後において、くの字状の第一筋交部36の頂部近傍が第三挿入孔58に挿入されていれば、第一筋交部36は固定され、第五ヒンジ溝45、第六ヒンジ溝46及び第八ヒンジ溝48における中空板材30の折り曲げ角度も固定される。

【0076】

・ 第2実施形態において、第一筋交部36と第二筋交部37とを固定する構成は、第一挿入突部38及び第二挿入孔56に限らない。例えば、第二筋交部37の先端(図6において右辺)を第一筋交部36の内スキン層2側の面に接着するようにしても良い。また、第二筋交部37の先端にジョイント部材を取り付け、このジョイント部材を第一筋交部36の内スキン層2側の面に固定するようにしても良い。このジョイント部材を第一筋交部36側に固定しておく構成であってももちろん良い。同様に、座面部34の第二挿入突部39を第一筋交部36の第一挿入孔55に挿入する構成に代えて、座面部34の第三挿入孔58の内縁を第一筋交部36に接着したり、座面部34の第三挿入孔58の内縁と第一筋交部36とをジョイント部材を介して固定したりしてもよい。

【0077】

・ 第2実施形態において、各挿入凸部を各挿入孔に挿入する順番、各ヒンジ溝やヒンジスリットにおいて中空板材30を折り曲げる順番は、上で例示した態様に限らない。

・ 第2実施形態において第一挿入孔55は、四角形状に貫通スリットが形成され、その貫通スリットの内側を除去することによって形成される。例えば、四角形状の貫通スリットのうちの一辺を、ヒンジ溝又はヒンジスリットに代えることができる。この場合、中空板材30を組み立てる際にヒンジ溝又はヒンジスリットにおいて折り曲げることで、中空板材30に開口部が形成され、この開口部を第二挿入突部39を挿入させるための孔として機能させることができる。この点、第二挿入孔56、貫通部57、第三挿入孔58についても同様である。このような態様の場合、挿入孔を形成するに伴って廃棄物等が排出されることがない。

【0078】

次に、上記実施形態及び変更例から把握できる技術的思想について以下に追記する。

(イ)中空板材には、中空板材の一面側から他面側へ向かって断面V字状に凹設されたヒンジ溝と、中空板材の一面側から他面側に向かって延び、且つ中空板材を貫通しないヒンジスリットとが形成されており、中空板材は、ヒンジ溝に沿って中空板材の一面側が近接するように折り曲げられるとともに、ヒンジスリットに沿って中空板材の他面側が近接するように折り曲げられる。

【0079】

(ロ)中空板材には、座面部と座面部に連結された複数の脚部とが形成されており、脚部には、ヒンジ部が形成されており、当該ヒンジ部で折り曲げられることにより組み立て後おいて脚部は多面構造を成している。

【0080】

(ハ)中空板材には、座面部と座面部に連結された複数の脚部と隣り合う二つの脚部の間に連結された折込部とが形成されており、折込部には、当該折込部を折り曲げたときにその折曲線から突出する支持片が形成されており、組み立て後おいて支持片が座面部の内側面に固定されている。

【0081】

(二)中空板材には、挿入孔と挿入突部とが形成されており、組み立て後おいて挿入孔に挿入突部を挿入することでヒンジ部における折り曲げ角度を固定する。

【符号の説明】

【0082】

10…中空板材(家具)、21…第一ヒンジ溝、22…第二ヒンジ溝、23…第三ヒンジ溝、25…第一ヒンジスリット、26…第二ヒンジスリット、30…中空板材(家具)、41…第一ヒンジ溝、42…第二ヒンジ溝、43…第三ヒンジ溝、44…第四ヒンジ溝、45…第五ヒンジ溝、46…第六ヒンジ溝、47…第七ヒンジ溝、48…第八ヒンジ溝、51…第一ヒンジスリット、52…第二ヒンジスリット。

【特許請求の範囲】

【請求項1】

合成樹脂製の中空板材にヒンジ部が形成され、当該ヒンジ部において前記中空板材を折り曲げることにより組立可能に構成された家具。

【請求項1】

合成樹脂製の中空板材にヒンジ部が形成され、当該ヒンジ部において前記中空板材を折り曲げることにより組立可能に構成された家具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−51991(P2013−51991A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190146(P2011−190146)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000010054)岐阜プラスチック工業株式会社 (108)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000010054)岐阜プラスチック工業株式会社 (108)

[ Back to top ]