容器処理装置

【課題】液体が充填された容器から液体を除去する作業を機械的に実施することが出来る容器処理装置の提供。

【解決手段】対向して配置された2個の歯車(1A、1B)を備え、当該2個の歯車(1A、1B)の各々は全体が円筒形状をしており且つ各々の円筒形の直径寸法が相違しており、一方の歯車(1A)に設けられた円周方向に連続している複数の歯(1a)は、他方の歯車(1B)に設けられた円周方向に連続している複数の歯(1b)と干渉しない位置に配置されており、前記2個の歯車(1A、1B)の回転軸(3a、3b)は、複数の歯(1a、1b)の歯先円がオーバーラップする距離に隔てられている。

【解決手段】対向して配置された2個の歯車(1A、1B)を備え、当該2個の歯車(1A、1B)の各々は全体が円筒形状をしており且つ各々の円筒形の直径寸法が相違しており、一方の歯車(1A)に設けられた円周方向に連続している複数の歯(1a)は、他方の歯車(1B)に設けられた円周方向に連続している複数の歯(1b)と干渉しない位置に配置されており、前記2個の歯車(1A、1B)の回転軸(3a、3b)は、複数の歯(1a、1b)の歯先円がオーバーラップする距離に隔てられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体が充填されている容器(例えば、紙製の容器や樹脂製の容器:いわゆる「パック容器」等を含む)を処理する装置に関する。より詳細には、本発明は、前記容器(例えば、紙製の容器や樹脂製の容器)から、その内部に充填されている或いは残存している液体を除去して、減容化その他の必要な処理を行なうことが可能な状態にするための容器処理装置に関する。

【背景技術】

【0002】

近年、各種飲料の賞味期限や消費期限を遵守する風潮が高まり、容器に充填されて販売される飲料を大量に処分する必要性が増大している。

その結果、各種飲料その他の液体が充填された前記容器に対して、減容化等の処理を迅速且つ大量に行なう必要性が高まっている。

また、飲料の製造工場では、充填の際に、一定の割合で不良品が製造される。その様な不良品は製品検査により検出され、不良品として充填ラインの外に排出される。製造工場においては、内部に液体が充填された不良品を、廃棄可能な状態になる様に処理する必要がある。

係る処理の際には、容器内部に充填された液体を、当該容器内から除去しなければならない。

容器内部に充填された液体を当該容器内から除去する作業では、容器を部分的に破壊して開口部を形成し、当該開口部から容器内部に充填されていた液体を排出し、除去することが求められる。

【0003】

その様な作業では、容器と容器内部に充填されていた内容物(例えば液体)の双方を同時に処理しなければならないので、多大な労力及びコストが必要となる。

そのため、当該作業において、人手を可能な限り削減して、機械化する必要性がある。

しかし、容器を破壊して開口部を形成し、当該開口部から容器内部に充填されていた液体を排出、除去する作業において、人手により行なわれる手順を減らして機械化するという要請に対して、十分に応える技術は未だに提案されていない。

【0004】

その他の従来技術として、例えば、1対の破砕用ローラと、1対の圧縮用ローラとを備えて、破砕用ローラにより容器を破砕し、圧縮用ローラにより破砕された容器内に残存する液体を搾り出し且つ容器の残骸を圧縮する技術が提案されている(特許文献1参照)。

しかし、係る従来技術(特許文献1)では、1対の破砕用ローラと、1対の圧縮用ローラとを有しているため、部品点数が増加すると共に、整備がその分だけ困難であり、また、2対のローラを内蔵するために処理装置全体が大型化してしまうという問題を有している。

また、投入された容器が、回転する破砕用ローラ或いは圧縮用ローラにより跳ね飛ばされてしまい、破砕や圧縮が十分に為されないという問題も有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−299917号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、液体が充填された容器から液体を除去する作業を機械的に実施することが出来る容器処理装置の提供を目的としている。

【課題を解決するための手段】

【0007】

本発明の容器処理装置は、(容器を処理する容器処理装置であって、)

対向して配置された2個の歯車(1A、1B)を備え、当該2個の歯車(1A、1B)の各々は全体が円筒形状をしており且つ各々の円筒形の直径寸法が相違しており、

前記2個の歯車(1A、1B)の各々は、円筒形の円周方向に連続している歯(1a、1b)を、歯車の回転軸方向に間隔を空けて複数備えており、

一方の歯車(1A)に設けられた円周方向に連続している複数の歯(1a)は、他方の歯車(1B)に設けられた円周方向に連続している複数の歯(1b)と干渉しない位置に配置されており、

処理するべき容器の移動経路中に前記2個の歯車が対向する領域が位置しており、

前記2個の歯車(1A、1B)の回転軸(4a、4b)は、歯車(1A、1B)同士が対向している領域で、円周方向に連続している複数の歯(1a、1b)の歯先円(1AC、1BC)がオーバーラップする距離に隔てられており、前記2個の歯車(1A、1B)は相互に反対方向(RA、RB)へ回転しており且つ回転速度が相違していることを特徴としている。

【0008】

本発明において、処理するべき容器は、紙製の容器(80)や全体が樹脂で構成された容器等、特に制限はされないが、紙製の容器(80)であるのが好ましい。

ここで、紙製の容器(80)は、紙で構成された部分に加えて、樹脂で構成された部分をも有する容器を包含している。

また、本発明において、前記2個の歯車(1A、1B)の回転速度の差異が20rpm以上であるのが好ましく、40rpm以上が好ましい。

【0009】

本発明において、前記2個の歯車(1A、1B)の各々における円周方向に連続している複数の歯(1a、1b)は、前記2個の歯車(1A、1B)が対向している領域で、歯先円(1AC、1BC)がオーバーラップする寸法が5mm〜20mmである(オーバーラップ量が5mm〜20mmである)のが好ましく、より好ましくは8mm〜15mmである。

【0010】

また本発明において、歯車(1A、1B)の回転速度は20rpm〜120rpmであるのが好ましい。

本発明において、2個の歯車(1A、1B)の各々における円周方向に連続している複数の歯(1a、1b)は、その形状が同一であっても良いし、各々の歯車(1A、1B)における歯(1a、1b)の形状が異なっていても良い。

【発明の効果】

【0011】

上述する構成を具備する本発明の容器処理装置によれば、処理するべき容器(80)の移動経路中に前記2個の歯車(1A、1B)が対向する領域が位置しており、且つ、歯車同士が対向している領域で、円周方向に連続している複数の歯(1a、1b)の歯先円(1AC、1BC)がオーバーラップしている。そのため、処理するべき容器(80)は、2個の歯車(1A、1B)が対向している領域において、円周方向に連続している複数の歯(1a、1b)により、切り裂かれ、引き裂かれ、穿孔される。

その結果、容器(80)内に液体が残存していても、容器(80)が切り裂かれ、引き裂かれ、穿孔された時点で容器(80)内から落下して排出され、前記2個の歯車(1A、1B)が配置された箇所よりも下方の領域(200)に移動する。

これにより、容器(80)内から液体が完全に除去された状態で、当該容器(80)を圧縮して減量化することが出来る。

【0012】

ここで、本発明では、歯車(1A、1B)の歯(1a、1b)により容器(80)を切り裂き、引き裂き、穿孔しているので、多数の針で容器に多数の孔を穿孔する場合に比較して、容器(80)を切り裂き、引き裂くことにより形成された開口部の断面積は遥かに大きくなる。

そのため、容器(80)内に残存した液体は確実に容器(80)から除去される。そのため、容器(80)を圧縮した塊内に液体が残存して、腐敗する恐れがない。

【0013】

それに加えて本発明によれば、前記2個の歯車(1A、1B)が容器(80)を切り裂き、引き裂き、穿孔すると共に、前記2個の歯車(1A、1B)が対向する領域を通過する容器(80)を圧縮するので、容器(80)内に液体が残存していたとしても、容器(80)が圧縮される際に(切り裂き、引き裂くことにより形成された開口部から)搾り出される。そのため、確実に、容器(80)内から液体が除去される。

換言すれば、前記2個の歯車(1A、1B)は、容器(80)を切り裂き、引き裂き、穿孔する手段として機能すると共に、容器(80)を圧縮する手段としても機能するので、容器(80)を切り裂き、引き裂き、穿孔する手段と、容器(80)を圧縮する手段を別々に設ける必要がない。

そのため、部品の低減化、整備の容易化、処理装置全体のコンパクト化を実施することが出来る。

【0014】

ここで、上述した本発明によれば、前記2個の歯車の寸法(円筒形の直径寸法)が相違しており、前記2個の歯車(1A、1B)の各々における円周方向に連続した複数の歯(1a、1b)の歯先円(1AC、1BC)がオーバーラップしており、前記2個の歯車(1A、1B)の回転速度が20rpm以上、好ましくは40rpm以上の範囲で相違している。

歯車の寸法が相違しているため、同一寸法の歯車が対向して配置されていることに比較して、本発明により容器(80)が切り裂かれる箇所、引き裂かれる箇所、穿孔される箇所が定番化(パターン化)してしまうことが無くなり、容器(80)の特定の箇所に残存した液体が容器内から除去されなくなる事態が防止される。

そして、本発明によれば、対向している大小2個の歯車(1A、1B)の各々における円周方向に連続した複数の歯(1a、1b)の歯先円(1AC、1BC)がオーバーラップしているため、2個の歯車(1A、1B)の中間点を経由する容器(80)にも歯先が到達して、確実に切り裂き、引き裂き、穿孔することが出来る。そして、液体が残存した状態のまま減容化処理がされてしまう容器(80)が残留することを確実に防止することが出来る。

【0015】

ここで、歯車(1A、1B)の回転速度が速くなり過ぎると、本発明の処理装置(100)内に投入された紙製容器(80)が回転速度の速い歯車に接触すると跳ね飛ばされてしまい、歯車(1A、1B)同士が対向している領域内に侵入できなくなってしまう。その結果、歯車(1A、1B)の歯(1a、1b)による切り裂き、引き裂き、穿孔が為されなくなってしまう。

一方、歯車(1A、1B)の回転速度が遅くなり過ぎると、本発明の処理装置(100)内に投入された紙製容器(80)が歯車(1A、1B)同士対向している領域内に侵入しても、歯車(1A、1B)の歯(1a、1b)の動きに紙製容器(80)が追随してしまうので、歯車(1A、1B)の歯(1a、1b)によって容器(80)を切り裂き、引き裂くことが出来なくなってしまう。

【0016】

本発明では、前記2個の歯車(1A、1B)の回転速度が相違しており、以って、容器を引き裂く力が大きく、開口部断面積が大きくなり、容器に充填されている内容液を効率的に排出することが出来る。

ここで、歯車(1A、1B)の回転速度の差異は特に限定されるものではないが、20rpm以上であることが好ましく、40rpm以上であることがより好ましい。

歯車(1A、1B)の回転速度の差異が20rpmよりも小さいと、容器を引き裂く力が不十分で、容器に充填されている内容液を効率的に排出することが出来なくなる場合がある。

同様に、歯車(1A、1B)の回転速度の差異が20rpmよりも小さいと、本発明の処理装置(100)内に投入された容器(80)が歯車(1A、1B)の歯(1a、1b)の動きに追随して、歯車(1A、1B)の歯(1a、1b)によって容器(80)を切り裂くことが出来ず、引き裂くことが出来ない事態が生じる場合もある。

ただし、歯車(1A、1B)の回転速度の差異が20rpm以上であっても、歯車(1A、1B)の回転速度の差異が100rpmを超えると、回転速度の差異が大き過ぎて、本発明の処理装置(100)内に投入された容器(80)が歯車(1A、1B)に接触して跳ね飛ばされて、歯車(1A、1B)同士が対向している領域内に侵入することが出来なくなる事態を生じる場合がある。係る事態を防止するために、歯車(1A、1B)の回転速度の差異は、100rpm以下であることがより好ましい。

【図面の簡単な説明】

【0017】

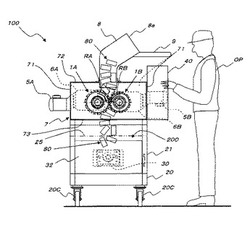

【図1】本発明の実施形態を示す正面図である。

【図2】図1の実施形態を示す側面図である。

【図3】図1の実施形態を示す平面図である。

【図4】実施形態で用いられる1対の歯車の正面図である。

【図5】図4の歯車を示す平面図である。

【図6】図4の領域Dを拡大して示す拡大図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明の実施形態について説明する。

図1〜図3において、全体を符号100で示す容器処理装置は、1対の歯車1A、1B、歯車支持部材7、容器投入ダクト8、台車のフレーム20(本明細書では、「台車20」と表記することがある)、容器押圧シリンダ30、操作盤40を有している。

図1の符号OPは、作業者を示している。

【0019】

さらに容器処理装置100は、1対の歯車1A、1Bの内、歯車1Aを駆動する電動モータ5A、駆動モータ5Aから歯車1Aに回転力を伝達するギヤボックス6Aと、歯車1Bを駆動する電動モータ5B、駆動モータ5Bから歯車1Bに回転力を伝達するギヤボックス6Bを備えている。

1対の歯車1A、1Bの詳細構成については、図4〜図6で詳述する。

【0020】

図1において、歯車1Aは、駆動モータ1Aの回転をギヤボックス6Aで減速して駆動される。歯車1Bは、駆動モータ1Bの回転をギヤボックス6Bで減速して駆動される。

ギヤボックス6A、ギヤボックス6Bは、図2において、歯車支持部材7右側の垂直平板部材71rの外側(図2の右側)に取り付けられている。

【0021】

図1において、歯車支持部材7は直方体状の筐体で、4箇所の垂直平板部材71と上面部材72及び下面部材73で構成されている。

容器投入ダクト8は、容器投入口8aを有し、ダクト下端が歯車支持部材7の上面部材72の中央に形成された開口部(図示せず)に連通するように固設されている。

容器投入ダクト8における容器投入口8aの下端縁部には、エプロン9が図1の右方に延在するように固設されている。

【0022】

エプロン9は、投入前の容器を入れた図示しないバケットを載置するために設けられている。

図1では明示していないが、歯車支持部材7の下面部材73の中央には、例えば矩形の開口部が形成されている。当該開口部は、1対の歯車1A、1Bで処理を終えた容器を、後述する圧縮処理空間200に落下させるために形成されている。

図示の実施形態で処理する容器80は、紙で構成された部分に加えて、樹脂で構成された部分も有する容器を包含しており、いわゆる「パック容器」等を含んでいる。

【0023】

台車20の上方の4箇所には4本の支柱21が立設されており、4本の支柱21の上端は、歯車支持部材7の下端の4隅に当接している。

図2において、4本の支柱21の周囲を取り囲む様に垂直板状部材22が張られている。垂直板状部材22の内の1面(図2における左側面)には、開閉扉25が設けられている。

台車20側の下方エリアで、4本の支柱21で取り囲まれた投影面には、排出孔27を有する底部材26が設けられている。排出孔27は、その断面積が下方に向かうに連れて漸次縮小するようなテーパーが形成されて、下方に延在している。

【0024】

台車20側の上端近傍で、4本の支柱21で取り囲まれた範囲の投影面には、当該投影面の全面に亘って、例えばステンレス製の網目鋼板あるいはステンレス製パンチングメタル23が張られている。

網目鋼板23の網目の大きさ或いはパンチングメタル23の孔径は、押圧用シリンダ30によって容器80が潰された状態でも、当該容器80が通過しない大きさに設定されている。

【0025】

図2において、4本の支柱21の周囲における垂直板状部材22の外側(図2における右方)には、図示しないガイドを設けたエアシリンダ(容器押圧シリンダ)30が装備されている。

容器押圧シリンダ30のピストンロッド先端(図示せず)は、押圧板32に接続されている(図1参照)。そして押圧板32は、4本の支柱21の周囲に張られた垂直板状部材22の内側(歯車1A、1Bで処理された容器が収容されている側)に配置されている。

容器押圧シリンダ30のピストンロッド47が伸張すると、押圧板32は図2の左方に移動する。そして、1対の歯車1A、1Bで処理された容器80を押圧板32と開閉扉25との間で挟み、歯車1A、1Bで処理された容器80を押圧して、容器80内に残存した液体を、容器80から排出する。容器80から排出された液体は、パンチングメタル23の無数の小孔を介して、底部材26に排出される。

容器押圧シリンダ30は、防護カバー34で覆われている。

【0026】

台車(のフレーム)20における下端4隅の近傍には、キャスター20Cが取り付けられている。

図2で示す様に、台車20が処理作業の定位置に係留(キャスター20Cが固定)された状態において、床Fにおける廃液排出竪孔62の真上の位置に、底部材26における排出孔27が設けられている。廃液排出竪孔62は、廃液流路64の一端と接続されており、廃液流路64の他端は、内容物処理設備70に連通している。

図2、図3における符号50は、処理装置100の容器押圧シリンダ30で押し出された空容器80を集めて、所定位置に搬出するための搬出篭を示している。

【0027】

次に、1対の歯車1A、1Bについて説明する。

図4は、容器処理装置100に配置された1対の歯車1A、1Bを、正面から見た状態を示しており、図5は上方から見た状態を示している。そして図6は、歯車の歯を示している。

図4、図5において、大径の歯車1Aは、円盤状の歯(歯車)1aを複数枚固着した円筒状部材である。そして円盤状の歯(歯車)1aは、同一形状(パターン)の複数の突起11a(三角形の歯:図6参照)が、円周上に形成されている。大径の歯車1Aには、その様な円盤状の歯(歯車)1aが、筒状部材2aの軸方向に、同一のピッチpで、複数枚固着されている。

一方、小径の歯車1Bは、円盤状の歯(歯車)1bを複数枚固着した円筒状部材である。そして円盤状の歯(歯車)1bは、同一形状(パターン)の複数の突起11bが、円周上に形成されている。小径の歯車1Bには、その様な円盤状の歯(歯車)1bが、筒状部材2bの軸方向に、歯車1Aと同一のピッチpで、複数枚固着されている。

【0028】

歯車1A、1Bの突起11a、11bの形状は、同一であっても良いし、異なっていても良い。

【0029】

図4〜図6で示す様に、歯車1Aの直径は、歯車1Bの直径よりも大きい。

出願人による実験では、歯車1A、1Bの直径を変えることにより、処理するべき容器を双方の歯によって噛み込み易くなったからである。

ここで、1対の歯車1A、1Bの直径の比率は1:0.6〜1:0.8の範囲が好ましく、1:0.7〜1:0.8の範囲がさらに好ましい。

ここで、小径の歯車1Bの径が大径の歯車1Aの0.8倍よりも大きいと、容器の噛み込み易さが歯車の径が同一である場合と変わらない。なお、歯車1A、1Bが同一径の場合には、後述するように、歯車1Aの回転速度と歯車1Bの回転速度に差異が存在する場合に、容器80が歯車1A、1Bに跳ね飛ばされてしまい、処理が為されないという問題が発生する。

一方、小径の歯車1Bの径が大径の歯車1Aの0.6倍未満であると、歯車1A、1Bの径寸法の差が大き過ぎて、歯車1A、1B間に容器が侵入し難くなってしまう。

【0030】

筒状部材2aの内周には、断面が正方形の角型鋼材3aが内接しており、当該角型鋼材3aには円柱状の回転軸4aが設けられている。一方、筒状部材2bの内周には、断面が正方形の角型鋼材3bが内接しており、当該角型鋼材3bには円柱状の回転軸4bが設けられている。

歯車1Aの回転軸4aは、ギヤボックス6A(図1参照)の図示しない回転軸に係合されている。また、歯車1Bの回転軸4bは、ギヤボックス6B(図1参照)の図示しない回転軸に係合されている。

【0031】

図4のD部を拡大して示す図6において、円盤状の歯1aでは、隣接する三角形の歯11a(突起)の歯元は、円弧Rで結ばれている。

なお、歯車1A、1Bの歯11a、11bの形状は、三角形に限定される訳ではない。

【0032】

図4において、歯車1A、1Bは、双方の歯車1A、1Bのそれぞれの中心点を通る直線Lcが、容器処理装置100の水平方向に延在する様に配置されている(図1参照)。

そして、歯車1A、1Bは、それぞれの刃先円1AC、1BCがオーバーラップするように配置されている。

オーバーラップ量δは特に限定されるものではないが、好ましくは5mm〜20mm、より好ましくは8mm〜15mmである。

【0033】

図5において、歯車1Aの歯1aは歯車1Bの隣接する歯1b間に配置され、歯車1Bの歯1bは歯車1Aの隣接する歯1a間に配置されている。これにより、双方の刃先円1AC、1BCがオーバーラップ可能となっている。

1対の歯車1A、1Bは相互に反対方向に回転し、例えば、歯車1Aは時計回り(矢印RA方向)に回転し、歯車1Bは反時計回り(矢印RB方向)に回転している。

歯車1A、1Bが同一方向に回転していると、歯車1A、1Bが対向している領域に、容器80が侵入できないからである。

【0034】

1対の歯車1A、1Bの回転速度は相違しており、回転速度の差異が20rpm以上となる様に調整されている。

歯車1A、1Bの回転速度の差異を20rpm以上、好ましくは40rpm以上にした結果、容器を引き裂く力が大きくなり、開口部断面積が大きくなり、容器に充填されている内容液を効率的に排出することが出来る。

一方、歯車1A、1Bの回転速度の差が20rpmよりも小さいと、容器を引き裂く力が不十分で、容器に充填されている内容液を効率的に排出することが出来なくなる場合が存在する。

同様に、歯車1A、1Bの回転速度の差が20rpmよりも小さいと、処理装置100内に投入された容器80が歯車1A、1Bの歯1a、1bの動きに追随してしまい、歯車1A、1Bの歯1a、1bによって容器80を切り裂くことが出来ず、引き裂くことが出来ない事態が生じる場合がある。

ただし、回転速度の差異が20rpm以上の場合であっても、歯車1A、1Bの回転速度の差が100rpmを超えると、回転速度の差が大き過ぎて、処理装置100内に投入された容器80が歯車1A、1Bに接触して跳ね飛ばされて、歯車1A、1B同士が対向している領域内に侵入できなくなってしまう事態が生じる場合がある。係る事態を防止するために、歯車1A、1Bの回転速度の差異は、100rpm以下であることが好ましい。

処理装置100内に投入された容器80は、歯車1A、1Bの歯1a、1bの動きに追随してしまうことはなく、容器80は歯1a、1bにより切り裂かれ、引き裂かれる。

また、容器の噛み込み易さの点から、大径の歯車1Aの回転速度は、小径の歯車1Bの回転速度よりも遅いことが好ましい。ここで、歯車1Aの回転速度は、特に限定されるものではないが、20rpm〜120rpmが好ましく、より好ましくは20rpm〜50rpmである。一方、歯車1Bの回転速度も、特に限定されるものではないが、20rpm〜120rpmが好ましく、より好ましくは40rpm〜90rpmである。

【0035】

発明者は、以下の実験例1〜実験例3を行った。

実験例1〜実験例3を行なうのに先立って、容器80の投入条件を定めるための予備実験を行った。

予備実験の結果、容器80の投入量(処理個数)を25個に決定した。そして、容器80を6〜8本ずつ投入口8aに対して縦方向で投入して、全て処理するまでを30秒間で行なうこととした。

【0036】

[実験例1]

実験例1は、1対の歯車1A、1Bの歯車間隔(オーバーラップ量δ)を、

δ=−10mm(オーバーラップ量10mm)、

δ=0mm、

δ=10mm(刃先円の間隔が10mm空いており、歯車1A、1Bがオーバーラップしていない状態)

の3つの状態を比較した。

上述したように、容器の処理本数は25本、回転数は大径歯車1Aが30rpm、小径歯車1Bが70rpmであり、処理時間は30秒である。

【0037】

実験例1では、以下の評価項目(1)〜(6)について、評価を行なった。ここで、評価項目(1)〜(6)は何れも百分率で示される。

(1) 未処理(引き裂かれもせず、穴も形成されなかった容器の比率)

(2) 縦裂き率(縦方向に引き裂かれた容器の比率)

(3) 横裂き率(横方向に引き裂かれた容器の比率)

(4) 破壊率((2)+(3))

(5) その他(穴が形成されたが、容器内の液体が排出されていない容器の比率)

(6) 内容物廃棄率(容器内に充填されていた液体に対する、容器から排出された液体の重量比)

【0038】

実験例における判定(総合評価)は、記号「◎」、「○」、「□」、「△」、「×」で示している。

ここで、記号「◎」は「最適」を示し、開口部が状態良く形成され、内容物の廃棄量は85%以上であることを示す。

記号「○」は「適応」を示し、容器に開口部が形成されており、内容物の廃棄量が85%以上であることを示す。

記号「□」は「難有」を示し、開口部の形成に「ばらつき」があり、内容物の廃棄量は84.9%以下である。

記号「△」は「不適当」を示し、開口部の形成に「ばらつき」があり、内容物の廃棄量は80%以下である。

記号「×」は「使用不可」を示し、装置の運転状況により実験の継続が不可能になったことを示している。

表1に実験結果を示す。

【0039】

表1

【0040】

表1に示すように、刃先間隔が広がると(オーバーラップしていないと)、内容物の廃棄率が低下している。

そして、オーバーラップしていると、容器を噛み砕いて潰す状態となるが、オーバーラップしていないと、穴が形成されるだけで、容器内の液体が排出されなくなってしまう傾向が見出された。

δ=−10mm(オーバーラップした状態)では、破壊率が100%であり、内容物廃棄率も85%を超えた(86.91%)。

【0041】

[実験例2]

実験例2は、実験例1で最も成績が良かったδ=−10mm(オーバーラップ量が10mm)において、歯車の回転速度を変化させて、比較した。

評価項目は、実験例1と同様である。

実験例2における実験条件として、歯車速度は、「高速」では70rpm、「中速」では50rpm、「低速」では30rpmである。

表2に実験結果を示す。

【0042】

表2

【0043】

大径の歯車Aを低速、小径の歯車Bを高速とした場合が最も成績が良く、破壊率が100%、廃棄率も85%以上(85.94%)であった。

表2において、大径の歯車Aを高速回転(70rpm)した場合、容器を1対の歯車で破壊する際に、電動モータ5A、5Bに負荷がかかりすぎて、おのおののモータが停止してしまったので、実験を中止した。

【0044】

[実験例3]

実験例3は、実験例2と比較するために、オーバーラップ量δ=0mmとして、歯車径と歯車の回転速度を変化させて実験を行なった。

実験内容は、実験例2と同様である。

表3に実験結果を示す。

【0045】

表3

【0046】

表3に示すように、実験例3においても実験例2と同様に、大径の歯車Aを低速、小径の歯車Bを高速とした場合に、破壊率(91.2%)、廃棄率(85.14%)において、最も良好な結果が得られた。

そして、歯車A、Bを共に高速で回転した場合は、共に低速で回転する場合よりも、廃棄率が良好である。さらに、歯車の速度差を小さくすると、内容物の廃棄率が低下する傾向が観察された。

なお、小径の歯車Bを中速回転した場合には、歯車A、Bの回転を等速度にした場合や、回転速度差を小さくした場合と同様に、破壊率が低くなり、内容物の廃棄率も低いことが判明したので、実験を中止した。

【0047】

実験例1〜実験例3の結果、1対の歯車1A、1Bをオーバーラップさせた場合には、オーバーラップしていない場合に比較して、処理能力が明確に向上している。

そして、歯車1A、1Bの間隔が狭いほど(オーバーラップ量が多いほど)、容器の処理能力(破壊率、内容物の廃棄率)が向上していくことが確認できた。

1対の歯車1A、1Bの回転速度差が小さい場合、容器の破壊状況が悪く、内容物の廃棄率も低下することが判明した。

さらに、1対の歯車1A、1Bの回転速度の差が大きくなるに連れて、内容物の廃棄率が向上することが確認された。歯車1A、1Bの回転速度の差が大きくなると、容器を引き裂く力が大きくなり、容器を引き裂くことにより開口部断面積が大きくなることが原因と考えられる。

【0048】

図示の実施形態では、処理するべき容器80の移動経路中に1対の歯車1A、1Bが対向する領域が位置しており、且つ、歯車同士が対向している領域で、複数の歯1a、1bの歯先円1AC、1BCがオーバーラップしている。

そのため、処理するべき容器80は、当該歯1a、1bにより、切り裂かれ、引き裂かれ、穿孔される。

その結果、容器80内に液体が残留していても、容器80が切り裂かれ、引き裂かれ、穿孔された時点で容器80内から漏逸して排出される。そして、切り裂かれた容器80は、圧縮空間200で圧縮されて、押し出される。すなわち、容器80内から液体が完全に除去された状態で、容器80を圧縮して減量化される。

【0049】

図示の実施形態では、歯車の歯1a、1bにより容器80を切り裂き、引き裂き、穿孔しているので、多数の針で紙製の容器に多数の孔を穿孔する場合に比較して、容器80に形成された開口部の断面積は遥かに大きくなる。

そのため、容器80内に残留した液体が確実に容器80から除去され、容器80を圧縮した塊内に液体が残留せず、腐敗する恐れがない。

【0050】

さらに図示の実施形態によれば、歯車1A、1Bが対向する領域を通過する際に、容器80を圧縮して、仮に容器80内に液体が残留していたとしても、容器80が圧縮される際に開口部から液体が搾り出される。そのため、確実に、容器80内から液体が除去される。

換言すれば、1対の歯車1A、1Bは、容器80を切り裂き、引き裂き、穿孔する手段として機能すると共に、容器80を圧縮する手段としても機能する。

したがって、容器80を切り裂き、引き裂き、穿孔する手段と、容器80を圧縮する手段を別々に設ける必要がない。

そのため、部品の削減、整備の容易化、処理装置全体のコンパクト化を実施することが出来る。

【0051】

ここで、図示の実施形態によれば、1対の歯車1A、1Bの寸法(円筒形の直径寸法)が相違しており、双方の歯1a、1bの歯先円1AC、1BCがオーバーラップしており、歯車1A、1Bの回転速度が20rpm以上、好ましくは40rpm以上の範囲で相違している。

双方の歯車の寸法が相違しているため、同一寸法の歯車が対向して配置されていることに比較して、容器80が切り裂かれる箇所、引き裂かれる箇所、穿孔される箇所が定番化(パターン化)してしまうことが無くなる。したがって、容器80の特定の箇所に残留した液体が容器内から除去されなくなる事態が防止される。

また、大小1対の歯車1A、1Bの各々における複数の歯1a、1bの歯先円1AC、1BCがオーバーラップしているため、歯車1A、1Bの中間点を移動する容器80にも歯先が到達して、確実に切り裂き、引き裂き、穿孔することが出来る。そして、液体が残留した状態のまま減容化処理がされてしまう容器80の残留を確実に防止することが出来る。

【0052】

図示の実施形態を実施するに際して、歯車1A、1Bの回転速度の差異を20rpm以上、より好ましくは40rpm以上となるように設定することにより、容器を引き裂く力が大きくなって、開口部断面積が大きくなり、容器に充填されている内容液を効率的に排出することが出来る。

歯車1A、1Bの回転速度の差異が20rpmよりも小さいと、容器を引き裂く力が不十分で、容器に充填されている内容液を効率的に排出することが出来なくなる場合がある。

同様に、歯車1A、1Bの回転速度の差異が20rpmよりも小さいと、処理装置100内に投入された容器80が歯車1A、1Bの歯1a、1bの動きに追随して、歯車1A、1Bの歯1a、1bによって容器80を切り裂くことが出来ず、引き裂くことができない事態が生じる場合もある。

ただし、歯車1A、1Bの回転速度の差異が20rpm以上であっても、歯車1A、1Bの回転速度の差異が100rpmを超えると、回転速度の差異が大き過ぎて、処理装置100内に投入された容器80が歯車1A、1Bに接触して跳ね飛ばされて、歯車1A、1Bが対向している領域内に侵入できなくなってしまう事態が生じる場合がある。その様な事態を防止する点から、歯車1A、1Bの回転速度の差異は100rpm以下であることがより好ましい。

【0053】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない。

例えば、歯車1A、1Bにおいて、隣接する突起11a、11bの形状(プロファイル)は三角形の歯に限らず、例えば、台形であっても良い。

【符号の説明】

【0054】

1A、1B・・・歯車

1a、1b・・・歯

11a、11b・・・突起(一般的な歯車の個々の歯に相当)

4a、4b・・・回転軸

5A、5B・・・電動モータ

6A、6B・・・ギヤボックス

7・・・歯車支持部材

8・・・容器投入ダクト

20・・・台車/台車のフレーム

30・・・容器押圧シリンダ

40・・・操作盤

50・・・処理済容器搬出篭

【技術分野】

【0001】

本発明は、液体が充填されている容器(例えば、紙製の容器や樹脂製の容器:いわゆる「パック容器」等を含む)を処理する装置に関する。より詳細には、本発明は、前記容器(例えば、紙製の容器や樹脂製の容器)から、その内部に充填されている或いは残存している液体を除去して、減容化その他の必要な処理を行なうことが可能な状態にするための容器処理装置に関する。

【背景技術】

【0002】

近年、各種飲料の賞味期限や消費期限を遵守する風潮が高まり、容器に充填されて販売される飲料を大量に処分する必要性が増大している。

その結果、各種飲料その他の液体が充填された前記容器に対して、減容化等の処理を迅速且つ大量に行なう必要性が高まっている。

また、飲料の製造工場では、充填の際に、一定の割合で不良品が製造される。その様な不良品は製品検査により検出され、不良品として充填ラインの外に排出される。製造工場においては、内部に液体が充填された不良品を、廃棄可能な状態になる様に処理する必要がある。

係る処理の際には、容器内部に充填された液体を、当該容器内から除去しなければならない。

容器内部に充填された液体を当該容器内から除去する作業では、容器を部分的に破壊して開口部を形成し、当該開口部から容器内部に充填されていた液体を排出し、除去することが求められる。

【0003】

その様な作業では、容器と容器内部に充填されていた内容物(例えば液体)の双方を同時に処理しなければならないので、多大な労力及びコストが必要となる。

そのため、当該作業において、人手を可能な限り削減して、機械化する必要性がある。

しかし、容器を破壊して開口部を形成し、当該開口部から容器内部に充填されていた液体を排出、除去する作業において、人手により行なわれる手順を減らして機械化するという要請に対して、十分に応える技術は未だに提案されていない。

【0004】

その他の従来技術として、例えば、1対の破砕用ローラと、1対の圧縮用ローラとを備えて、破砕用ローラにより容器を破砕し、圧縮用ローラにより破砕された容器内に残存する液体を搾り出し且つ容器の残骸を圧縮する技術が提案されている(特許文献1参照)。

しかし、係る従来技術(特許文献1)では、1対の破砕用ローラと、1対の圧縮用ローラとを有しているため、部品点数が増加すると共に、整備がその分だけ困難であり、また、2対のローラを内蔵するために処理装置全体が大型化してしまうという問題を有している。

また、投入された容器が、回転する破砕用ローラ或いは圧縮用ローラにより跳ね飛ばされてしまい、破砕や圧縮が十分に為されないという問題も有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−299917号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、液体が充填された容器から液体を除去する作業を機械的に実施することが出来る容器処理装置の提供を目的としている。

【課題を解決するための手段】

【0007】

本発明の容器処理装置は、(容器を処理する容器処理装置であって、)

対向して配置された2個の歯車(1A、1B)を備え、当該2個の歯車(1A、1B)の各々は全体が円筒形状をしており且つ各々の円筒形の直径寸法が相違しており、

前記2個の歯車(1A、1B)の各々は、円筒形の円周方向に連続している歯(1a、1b)を、歯車の回転軸方向に間隔を空けて複数備えており、

一方の歯車(1A)に設けられた円周方向に連続している複数の歯(1a)は、他方の歯車(1B)に設けられた円周方向に連続している複数の歯(1b)と干渉しない位置に配置されており、

処理するべき容器の移動経路中に前記2個の歯車が対向する領域が位置しており、

前記2個の歯車(1A、1B)の回転軸(4a、4b)は、歯車(1A、1B)同士が対向している領域で、円周方向に連続している複数の歯(1a、1b)の歯先円(1AC、1BC)がオーバーラップする距離に隔てられており、前記2個の歯車(1A、1B)は相互に反対方向(RA、RB)へ回転しており且つ回転速度が相違していることを特徴としている。

【0008】

本発明において、処理するべき容器は、紙製の容器(80)や全体が樹脂で構成された容器等、特に制限はされないが、紙製の容器(80)であるのが好ましい。

ここで、紙製の容器(80)は、紙で構成された部分に加えて、樹脂で構成された部分をも有する容器を包含している。

また、本発明において、前記2個の歯車(1A、1B)の回転速度の差異が20rpm以上であるのが好ましく、40rpm以上が好ましい。

【0009】

本発明において、前記2個の歯車(1A、1B)の各々における円周方向に連続している複数の歯(1a、1b)は、前記2個の歯車(1A、1B)が対向している領域で、歯先円(1AC、1BC)がオーバーラップする寸法が5mm〜20mmである(オーバーラップ量が5mm〜20mmである)のが好ましく、より好ましくは8mm〜15mmである。

【0010】

また本発明において、歯車(1A、1B)の回転速度は20rpm〜120rpmであるのが好ましい。

本発明において、2個の歯車(1A、1B)の各々における円周方向に連続している複数の歯(1a、1b)は、その形状が同一であっても良いし、各々の歯車(1A、1B)における歯(1a、1b)の形状が異なっていても良い。

【発明の効果】

【0011】

上述する構成を具備する本発明の容器処理装置によれば、処理するべき容器(80)の移動経路中に前記2個の歯車(1A、1B)が対向する領域が位置しており、且つ、歯車同士が対向している領域で、円周方向に連続している複数の歯(1a、1b)の歯先円(1AC、1BC)がオーバーラップしている。そのため、処理するべき容器(80)は、2個の歯車(1A、1B)が対向している領域において、円周方向に連続している複数の歯(1a、1b)により、切り裂かれ、引き裂かれ、穿孔される。

その結果、容器(80)内に液体が残存していても、容器(80)が切り裂かれ、引き裂かれ、穿孔された時点で容器(80)内から落下して排出され、前記2個の歯車(1A、1B)が配置された箇所よりも下方の領域(200)に移動する。

これにより、容器(80)内から液体が完全に除去された状態で、当該容器(80)を圧縮して減量化することが出来る。

【0012】

ここで、本発明では、歯車(1A、1B)の歯(1a、1b)により容器(80)を切り裂き、引き裂き、穿孔しているので、多数の針で容器に多数の孔を穿孔する場合に比較して、容器(80)を切り裂き、引き裂くことにより形成された開口部の断面積は遥かに大きくなる。

そのため、容器(80)内に残存した液体は確実に容器(80)から除去される。そのため、容器(80)を圧縮した塊内に液体が残存して、腐敗する恐れがない。

【0013】

それに加えて本発明によれば、前記2個の歯車(1A、1B)が容器(80)を切り裂き、引き裂き、穿孔すると共に、前記2個の歯車(1A、1B)が対向する領域を通過する容器(80)を圧縮するので、容器(80)内に液体が残存していたとしても、容器(80)が圧縮される際に(切り裂き、引き裂くことにより形成された開口部から)搾り出される。そのため、確実に、容器(80)内から液体が除去される。

換言すれば、前記2個の歯車(1A、1B)は、容器(80)を切り裂き、引き裂き、穿孔する手段として機能すると共に、容器(80)を圧縮する手段としても機能するので、容器(80)を切り裂き、引き裂き、穿孔する手段と、容器(80)を圧縮する手段を別々に設ける必要がない。

そのため、部品の低減化、整備の容易化、処理装置全体のコンパクト化を実施することが出来る。

【0014】

ここで、上述した本発明によれば、前記2個の歯車の寸法(円筒形の直径寸法)が相違しており、前記2個の歯車(1A、1B)の各々における円周方向に連続した複数の歯(1a、1b)の歯先円(1AC、1BC)がオーバーラップしており、前記2個の歯車(1A、1B)の回転速度が20rpm以上、好ましくは40rpm以上の範囲で相違している。

歯車の寸法が相違しているため、同一寸法の歯車が対向して配置されていることに比較して、本発明により容器(80)が切り裂かれる箇所、引き裂かれる箇所、穿孔される箇所が定番化(パターン化)してしまうことが無くなり、容器(80)の特定の箇所に残存した液体が容器内から除去されなくなる事態が防止される。

そして、本発明によれば、対向している大小2個の歯車(1A、1B)の各々における円周方向に連続した複数の歯(1a、1b)の歯先円(1AC、1BC)がオーバーラップしているため、2個の歯車(1A、1B)の中間点を経由する容器(80)にも歯先が到達して、確実に切り裂き、引き裂き、穿孔することが出来る。そして、液体が残存した状態のまま減容化処理がされてしまう容器(80)が残留することを確実に防止することが出来る。

【0015】

ここで、歯車(1A、1B)の回転速度が速くなり過ぎると、本発明の処理装置(100)内に投入された紙製容器(80)が回転速度の速い歯車に接触すると跳ね飛ばされてしまい、歯車(1A、1B)同士が対向している領域内に侵入できなくなってしまう。その結果、歯車(1A、1B)の歯(1a、1b)による切り裂き、引き裂き、穿孔が為されなくなってしまう。

一方、歯車(1A、1B)の回転速度が遅くなり過ぎると、本発明の処理装置(100)内に投入された紙製容器(80)が歯車(1A、1B)同士対向している領域内に侵入しても、歯車(1A、1B)の歯(1a、1b)の動きに紙製容器(80)が追随してしまうので、歯車(1A、1B)の歯(1a、1b)によって容器(80)を切り裂き、引き裂くことが出来なくなってしまう。

【0016】

本発明では、前記2個の歯車(1A、1B)の回転速度が相違しており、以って、容器を引き裂く力が大きく、開口部断面積が大きくなり、容器に充填されている内容液を効率的に排出することが出来る。

ここで、歯車(1A、1B)の回転速度の差異は特に限定されるものではないが、20rpm以上であることが好ましく、40rpm以上であることがより好ましい。

歯車(1A、1B)の回転速度の差異が20rpmよりも小さいと、容器を引き裂く力が不十分で、容器に充填されている内容液を効率的に排出することが出来なくなる場合がある。

同様に、歯車(1A、1B)の回転速度の差異が20rpmよりも小さいと、本発明の処理装置(100)内に投入された容器(80)が歯車(1A、1B)の歯(1a、1b)の動きに追随して、歯車(1A、1B)の歯(1a、1b)によって容器(80)を切り裂くことが出来ず、引き裂くことが出来ない事態が生じる場合もある。

ただし、歯車(1A、1B)の回転速度の差異が20rpm以上であっても、歯車(1A、1B)の回転速度の差異が100rpmを超えると、回転速度の差異が大き過ぎて、本発明の処理装置(100)内に投入された容器(80)が歯車(1A、1B)に接触して跳ね飛ばされて、歯車(1A、1B)同士が対向している領域内に侵入することが出来なくなる事態を生じる場合がある。係る事態を防止するために、歯車(1A、1B)の回転速度の差異は、100rpm以下であることがより好ましい。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態を示す正面図である。

【図2】図1の実施形態を示す側面図である。

【図3】図1の実施形態を示す平面図である。

【図4】実施形態で用いられる1対の歯車の正面図である。

【図5】図4の歯車を示す平面図である。

【図6】図4の領域Dを拡大して示す拡大図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明の実施形態について説明する。

図1〜図3において、全体を符号100で示す容器処理装置は、1対の歯車1A、1B、歯車支持部材7、容器投入ダクト8、台車のフレーム20(本明細書では、「台車20」と表記することがある)、容器押圧シリンダ30、操作盤40を有している。

図1の符号OPは、作業者を示している。

【0019】

さらに容器処理装置100は、1対の歯車1A、1Bの内、歯車1Aを駆動する電動モータ5A、駆動モータ5Aから歯車1Aに回転力を伝達するギヤボックス6Aと、歯車1Bを駆動する電動モータ5B、駆動モータ5Bから歯車1Bに回転力を伝達するギヤボックス6Bを備えている。

1対の歯車1A、1Bの詳細構成については、図4〜図6で詳述する。

【0020】

図1において、歯車1Aは、駆動モータ1Aの回転をギヤボックス6Aで減速して駆動される。歯車1Bは、駆動モータ1Bの回転をギヤボックス6Bで減速して駆動される。

ギヤボックス6A、ギヤボックス6Bは、図2において、歯車支持部材7右側の垂直平板部材71rの外側(図2の右側)に取り付けられている。

【0021】

図1において、歯車支持部材7は直方体状の筐体で、4箇所の垂直平板部材71と上面部材72及び下面部材73で構成されている。

容器投入ダクト8は、容器投入口8aを有し、ダクト下端が歯車支持部材7の上面部材72の中央に形成された開口部(図示せず)に連通するように固設されている。

容器投入ダクト8における容器投入口8aの下端縁部には、エプロン9が図1の右方に延在するように固設されている。

【0022】

エプロン9は、投入前の容器を入れた図示しないバケットを載置するために設けられている。

図1では明示していないが、歯車支持部材7の下面部材73の中央には、例えば矩形の開口部が形成されている。当該開口部は、1対の歯車1A、1Bで処理を終えた容器を、後述する圧縮処理空間200に落下させるために形成されている。

図示の実施形態で処理する容器80は、紙で構成された部分に加えて、樹脂で構成された部分も有する容器を包含しており、いわゆる「パック容器」等を含んでいる。

【0023】

台車20の上方の4箇所には4本の支柱21が立設されており、4本の支柱21の上端は、歯車支持部材7の下端の4隅に当接している。

図2において、4本の支柱21の周囲を取り囲む様に垂直板状部材22が張られている。垂直板状部材22の内の1面(図2における左側面)には、開閉扉25が設けられている。

台車20側の下方エリアで、4本の支柱21で取り囲まれた投影面には、排出孔27を有する底部材26が設けられている。排出孔27は、その断面積が下方に向かうに連れて漸次縮小するようなテーパーが形成されて、下方に延在している。

【0024】

台車20側の上端近傍で、4本の支柱21で取り囲まれた範囲の投影面には、当該投影面の全面に亘って、例えばステンレス製の網目鋼板あるいはステンレス製パンチングメタル23が張られている。

網目鋼板23の網目の大きさ或いはパンチングメタル23の孔径は、押圧用シリンダ30によって容器80が潰された状態でも、当該容器80が通過しない大きさに設定されている。

【0025】

図2において、4本の支柱21の周囲における垂直板状部材22の外側(図2における右方)には、図示しないガイドを設けたエアシリンダ(容器押圧シリンダ)30が装備されている。

容器押圧シリンダ30のピストンロッド先端(図示せず)は、押圧板32に接続されている(図1参照)。そして押圧板32は、4本の支柱21の周囲に張られた垂直板状部材22の内側(歯車1A、1Bで処理された容器が収容されている側)に配置されている。

容器押圧シリンダ30のピストンロッド47が伸張すると、押圧板32は図2の左方に移動する。そして、1対の歯車1A、1Bで処理された容器80を押圧板32と開閉扉25との間で挟み、歯車1A、1Bで処理された容器80を押圧して、容器80内に残存した液体を、容器80から排出する。容器80から排出された液体は、パンチングメタル23の無数の小孔を介して、底部材26に排出される。

容器押圧シリンダ30は、防護カバー34で覆われている。

【0026】

台車(のフレーム)20における下端4隅の近傍には、キャスター20Cが取り付けられている。

図2で示す様に、台車20が処理作業の定位置に係留(キャスター20Cが固定)された状態において、床Fにおける廃液排出竪孔62の真上の位置に、底部材26における排出孔27が設けられている。廃液排出竪孔62は、廃液流路64の一端と接続されており、廃液流路64の他端は、内容物処理設備70に連通している。

図2、図3における符号50は、処理装置100の容器押圧シリンダ30で押し出された空容器80を集めて、所定位置に搬出するための搬出篭を示している。

【0027】

次に、1対の歯車1A、1Bについて説明する。

図4は、容器処理装置100に配置された1対の歯車1A、1Bを、正面から見た状態を示しており、図5は上方から見た状態を示している。そして図6は、歯車の歯を示している。

図4、図5において、大径の歯車1Aは、円盤状の歯(歯車)1aを複数枚固着した円筒状部材である。そして円盤状の歯(歯車)1aは、同一形状(パターン)の複数の突起11a(三角形の歯:図6参照)が、円周上に形成されている。大径の歯車1Aには、その様な円盤状の歯(歯車)1aが、筒状部材2aの軸方向に、同一のピッチpで、複数枚固着されている。

一方、小径の歯車1Bは、円盤状の歯(歯車)1bを複数枚固着した円筒状部材である。そして円盤状の歯(歯車)1bは、同一形状(パターン)の複数の突起11bが、円周上に形成されている。小径の歯車1Bには、その様な円盤状の歯(歯車)1bが、筒状部材2bの軸方向に、歯車1Aと同一のピッチpで、複数枚固着されている。

【0028】

歯車1A、1Bの突起11a、11bの形状は、同一であっても良いし、異なっていても良い。

【0029】

図4〜図6で示す様に、歯車1Aの直径は、歯車1Bの直径よりも大きい。

出願人による実験では、歯車1A、1Bの直径を変えることにより、処理するべき容器を双方の歯によって噛み込み易くなったからである。

ここで、1対の歯車1A、1Bの直径の比率は1:0.6〜1:0.8の範囲が好ましく、1:0.7〜1:0.8の範囲がさらに好ましい。

ここで、小径の歯車1Bの径が大径の歯車1Aの0.8倍よりも大きいと、容器の噛み込み易さが歯車の径が同一である場合と変わらない。なお、歯車1A、1Bが同一径の場合には、後述するように、歯車1Aの回転速度と歯車1Bの回転速度に差異が存在する場合に、容器80が歯車1A、1Bに跳ね飛ばされてしまい、処理が為されないという問題が発生する。

一方、小径の歯車1Bの径が大径の歯車1Aの0.6倍未満であると、歯車1A、1Bの径寸法の差が大き過ぎて、歯車1A、1B間に容器が侵入し難くなってしまう。

【0030】

筒状部材2aの内周には、断面が正方形の角型鋼材3aが内接しており、当該角型鋼材3aには円柱状の回転軸4aが設けられている。一方、筒状部材2bの内周には、断面が正方形の角型鋼材3bが内接しており、当該角型鋼材3bには円柱状の回転軸4bが設けられている。

歯車1Aの回転軸4aは、ギヤボックス6A(図1参照)の図示しない回転軸に係合されている。また、歯車1Bの回転軸4bは、ギヤボックス6B(図1参照)の図示しない回転軸に係合されている。

【0031】

図4のD部を拡大して示す図6において、円盤状の歯1aでは、隣接する三角形の歯11a(突起)の歯元は、円弧Rで結ばれている。

なお、歯車1A、1Bの歯11a、11bの形状は、三角形に限定される訳ではない。

【0032】

図4において、歯車1A、1Bは、双方の歯車1A、1Bのそれぞれの中心点を通る直線Lcが、容器処理装置100の水平方向に延在する様に配置されている(図1参照)。

そして、歯車1A、1Bは、それぞれの刃先円1AC、1BCがオーバーラップするように配置されている。

オーバーラップ量δは特に限定されるものではないが、好ましくは5mm〜20mm、より好ましくは8mm〜15mmである。

【0033】

図5において、歯車1Aの歯1aは歯車1Bの隣接する歯1b間に配置され、歯車1Bの歯1bは歯車1Aの隣接する歯1a間に配置されている。これにより、双方の刃先円1AC、1BCがオーバーラップ可能となっている。

1対の歯車1A、1Bは相互に反対方向に回転し、例えば、歯車1Aは時計回り(矢印RA方向)に回転し、歯車1Bは反時計回り(矢印RB方向)に回転している。

歯車1A、1Bが同一方向に回転していると、歯車1A、1Bが対向している領域に、容器80が侵入できないからである。

【0034】

1対の歯車1A、1Bの回転速度は相違しており、回転速度の差異が20rpm以上となる様に調整されている。

歯車1A、1Bの回転速度の差異を20rpm以上、好ましくは40rpm以上にした結果、容器を引き裂く力が大きくなり、開口部断面積が大きくなり、容器に充填されている内容液を効率的に排出することが出来る。

一方、歯車1A、1Bの回転速度の差が20rpmよりも小さいと、容器を引き裂く力が不十分で、容器に充填されている内容液を効率的に排出することが出来なくなる場合が存在する。

同様に、歯車1A、1Bの回転速度の差が20rpmよりも小さいと、処理装置100内に投入された容器80が歯車1A、1Bの歯1a、1bの動きに追随してしまい、歯車1A、1Bの歯1a、1bによって容器80を切り裂くことが出来ず、引き裂くことが出来ない事態が生じる場合がある。

ただし、回転速度の差異が20rpm以上の場合であっても、歯車1A、1Bの回転速度の差が100rpmを超えると、回転速度の差が大き過ぎて、処理装置100内に投入された容器80が歯車1A、1Bに接触して跳ね飛ばされて、歯車1A、1B同士が対向している領域内に侵入できなくなってしまう事態が生じる場合がある。係る事態を防止するために、歯車1A、1Bの回転速度の差異は、100rpm以下であることが好ましい。

処理装置100内に投入された容器80は、歯車1A、1Bの歯1a、1bの動きに追随してしまうことはなく、容器80は歯1a、1bにより切り裂かれ、引き裂かれる。

また、容器の噛み込み易さの点から、大径の歯車1Aの回転速度は、小径の歯車1Bの回転速度よりも遅いことが好ましい。ここで、歯車1Aの回転速度は、特に限定されるものではないが、20rpm〜120rpmが好ましく、より好ましくは20rpm〜50rpmである。一方、歯車1Bの回転速度も、特に限定されるものではないが、20rpm〜120rpmが好ましく、より好ましくは40rpm〜90rpmである。

【0035】

発明者は、以下の実験例1〜実験例3を行った。

実験例1〜実験例3を行なうのに先立って、容器80の投入条件を定めるための予備実験を行った。

予備実験の結果、容器80の投入量(処理個数)を25個に決定した。そして、容器80を6〜8本ずつ投入口8aに対して縦方向で投入して、全て処理するまでを30秒間で行なうこととした。

【0036】

[実験例1]

実験例1は、1対の歯車1A、1Bの歯車間隔(オーバーラップ量δ)を、

δ=−10mm(オーバーラップ量10mm)、

δ=0mm、

δ=10mm(刃先円の間隔が10mm空いており、歯車1A、1Bがオーバーラップしていない状態)

の3つの状態を比較した。

上述したように、容器の処理本数は25本、回転数は大径歯車1Aが30rpm、小径歯車1Bが70rpmであり、処理時間は30秒である。

【0037】

実験例1では、以下の評価項目(1)〜(6)について、評価を行なった。ここで、評価項目(1)〜(6)は何れも百分率で示される。

(1) 未処理(引き裂かれもせず、穴も形成されなかった容器の比率)

(2) 縦裂き率(縦方向に引き裂かれた容器の比率)

(3) 横裂き率(横方向に引き裂かれた容器の比率)

(4) 破壊率((2)+(3))

(5) その他(穴が形成されたが、容器内の液体が排出されていない容器の比率)

(6) 内容物廃棄率(容器内に充填されていた液体に対する、容器から排出された液体の重量比)

【0038】

実験例における判定(総合評価)は、記号「◎」、「○」、「□」、「△」、「×」で示している。

ここで、記号「◎」は「最適」を示し、開口部が状態良く形成され、内容物の廃棄量は85%以上であることを示す。

記号「○」は「適応」を示し、容器に開口部が形成されており、内容物の廃棄量が85%以上であることを示す。

記号「□」は「難有」を示し、開口部の形成に「ばらつき」があり、内容物の廃棄量は84.9%以下である。

記号「△」は「不適当」を示し、開口部の形成に「ばらつき」があり、内容物の廃棄量は80%以下である。

記号「×」は「使用不可」を示し、装置の運転状況により実験の継続が不可能になったことを示している。

表1に実験結果を示す。

【0039】

表1

【0040】

表1に示すように、刃先間隔が広がると(オーバーラップしていないと)、内容物の廃棄率が低下している。

そして、オーバーラップしていると、容器を噛み砕いて潰す状態となるが、オーバーラップしていないと、穴が形成されるだけで、容器内の液体が排出されなくなってしまう傾向が見出された。

δ=−10mm(オーバーラップした状態)では、破壊率が100%であり、内容物廃棄率も85%を超えた(86.91%)。

【0041】

[実験例2]

実験例2は、実験例1で最も成績が良かったδ=−10mm(オーバーラップ量が10mm)において、歯車の回転速度を変化させて、比較した。

評価項目は、実験例1と同様である。

実験例2における実験条件として、歯車速度は、「高速」では70rpm、「中速」では50rpm、「低速」では30rpmである。

表2に実験結果を示す。

【0042】

表2

【0043】

大径の歯車Aを低速、小径の歯車Bを高速とした場合が最も成績が良く、破壊率が100%、廃棄率も85%以上(85.94%)であった。

表2において、大径の歯車Aを高速回転(70rpm)した場合、容器を1対の歯車で破壊する際に、電動モータ5A、5Bに負荷がかかりすぎて、おのおののモータが停止してしまったので、実験を中止した。

【0044】

[実験例3]

実験例3は、実験例2と比較するために、オーバーラップ量δ=0mmとして、歯車径と歯車の回転速度を変化させて実験を行なった。

実験内容は、実験例2と同様である。

表3に実験結果を示す。

【0045】

表3

【0046】

表3に示すように、実験例3においても実験例2と同様に、大径の歯車Aを低速、小径の歯車Bを高速とした場合に、破壊率(91.2%)、廃棄率(85.14%)において、最も良好な結果が得られた。

そして、歯車A、Bを共に高速で回転した場合は、共に低速で回転する場合よりも、廃棄率が良好である。さらに、歯車の速度差を小さくすると、内容物の廃棄率が低下する傾向が観察された。

なお、小径の歯車Bを中速回転した場合には、歯車A、Bの回転を等速度にした場合や、回転速度差を小さくした場合と同様に、破壊率が低くなり、内容物の廃棄率も低いことが判明したので、実験を中止した。

【0047】

実験例1〜実験例3の結果、1対の歯車1A、1Bをオーバーラップさせた場合には、オーバーラップしていない場合に比較して、処理能力が明確に向上している。

そして、歯車1A、1Bの間隔が狭いほど(オーバーラップ量が多いほど)、容器の処理能力(破壊率、内容物の廃棄率)が向上していくことが確認できた。

1対の歯車1A、1Bの回転速度差が小さい場合、容器の破壊状況が悪く、内容物の廃棄率も低下することが判明した。

さらに、1対の歯車1A、1Bの回転速度の差が大きくなるに連れて、内容物の廃棄率が向上することが確認された。歯車1A、1Bの回転速度の差が大きくなると、容器を引き裂く力が大きくなり、容器を引き裂くことにより開口部断面積が大きくなることが原因と考えられる。

【0048】

図示の実施形態では、処理するべき容器80の移動経路中に1対の歯車1A、1Bが対向する領域が位置しており、且つ、歯車同士が対向している領域で、複数の歯1a、1bの歯先円1AC、1BCがオーバーラップしている。

そのため、処理するべき容器80は、当該歯1a、1bにより、切り裂かれ、引き裂かれ、穿孔される。

その結果、容器80内に液体が残留していても、容器80が切り裂かれ、引き裂かれ、穿孔された時点で容器80内から漏逸して排出される。そして、切り裂かれた容器80は、圧縮空間200で圧縮されて、押し出される。すなわち、容器80内から液体が完全に除去された状態で、容器80を圧縮して減量化される。

【0049】

図示の実施形態では、歯車の歯1a、1bにより容器80を切り裂き、引き裂き、穿孔しているので、多数の針で紙製の容器に多数の孔を穿孔する場合に比較して、容器80に形成された開口部の断面積は遥かに大きくなる。

そのため、容器80内に残留した液体が確実に容器80から除去され、容器80を圧縮した塊内に液体が残留せず、腐敗する恐れがない。

【0050】

さらに図示の実施形態によれば、歯車1A、1Bが対向する領域を通過する際に、容器80を圧縮して、仮に容器80内に液体が残留していたとしても、容器80が圧縮される際に開口部から液体が搾り出される。そのため、確実に、容器80内から液体が除去される。

換言すれば、1対の歯車1A、1Bは、容器80を切り裂き、引き裂き、穿孔する手段として機能すると共に、容器80を圧縮する手段としても機能する。

したがって、容器80を切り裂き、引き裂き、穿孔する手段と、容器80を圧縮する手段を別々に設ける必要がない。

そのため、部品の削減、整備の容易化、処理装置全体のコンパクト化を実施することが出来る。

【0051】

ここで、図示の実施形態によれば、1対の歯車1A、1Bの寸法(円筒形の直径寸法)が相違しており、双方の歯1a、1bの歯先円1AC、1BCがオーバーラップしており、歯車1A、1Bの回転速度が20rpm以上、好ましくは40rpm以上の範囲で相違している。

双方の歯車の寸法が相違しているため、同一寸法の歯車が対向して配置されていることに比較して、容器80が切り裂かれる箇所、引き裂かれる箇所、穿孔される箇所が定番化(パターン化)してしまうことが無くなる。したがって、容器80の特定の箇所に残留した液体が容器内から除去されなくなる事態が防止される。

また、大小1対の歯車1A、1Bの各々における複数の歯1a、1bの歯先円1AC、1BCがオーバーラップしているため、歯車1A、1Bの中間点を移動する容器80にも歯先が到達して、確実に切り裂き、引き裂き、穿孔することが出来る。そして、液体が残留した状態のまま減容化処理がされてしまう容器80の残留を確実に防止することが出来る。

【0052】

図示の実施形態を実施するに際して、歯車1A、1Bの回転速度の差異を20rpm以上、より好ましくは40rpm以上となるように設定することにより、容器を引き裂く力が大きくなって、開口部断面積が大きくなり、容器に充填されている内容液を効率的に排出することが出来る。

歯車1A、1Bの回転速度の差異が20rpmよりも小さいと、容器を引き裂く力が不十分で、容器に充填されている内容液を効率的に排出することが出来なくなる場合がある。

同様に、歯車1A、1Bの回転速度の差異が20rpmよりも小さいと、処理装置100内に投入された容器80が歯車1A、1Bの歯1a、1bの動きに追随して、歯車1A、1Bの歯1a、1bによって容器80を切り裂くことが出来ず、引き裂くことができない事態が生じる場合もある。

ただし、歯車1A、1Bの回転速度の差異が20rpm以上であっても、歯車1A、1Bの回転速度の差異が100rpmを超えると、回転速度の差異が大き過ぎて、処理装置100内に投入された容器80が歯車1A、1Bに接触して跳ね飛ばされて、歯車1A、1Bが対向している領域内に侵入できなくなってしまう事態が生じる場合がある。その様な事態を防止する点から、歯車1A、1Bの回転速度の差異は100rpm以下であることがより好ましい。

【0053】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない。

例えば、歯車1A、1Bにおいて、隣接する突起11a、11bの形状(プロファイル)は三角形の歯に限らず、例えば、台形であっても良い。

【符号の説明】

【0054】

1A、1B・・・歯車

1a、1b・・・歯

11a、11b・・・突起(一般的な歯車の個々の歯に相当)

4a、4b・・・回転軸

5A、5B・・・電動モータ

6A、6B・・・ギヤボックス

7・・・歯車支持部材

8・・・容器投入ダクト

20・・・台車/台車のフレーム

30・・・容器押圧シリンダ

40・・・操作盤

50・・・処理済容器搬出篭

【特許請求の範囲】

【請求項1】

対向して配置された2個の歯車(1A、1B)を備え、当該2個の歯車(1A、1B)の各々は全体が円筒形状をしており且つ各々の円筒形の直径寸法が相違しており、

前記2個の歯車の各々は、円筒形の円周方向に連続している歯を、歯車の回転軸方向に間隔を空けて複数備えており、

一方の歯車に設けられた円周方向に連続している複数の歯は、他方の歯車に設けられた円周方向に連続している複数の歯と干渉しない位置に配置されており、

処理するべき容器の移動経路中に前記2個の歯車が対向する領域が位置しており、

前記2個の歯車の回転軸は、歯車同士が対向している領域で、円周方向に連続している複数の歯の歯先円がオーバーラップする距離に隔てられており、前記2個の歯車は相互に反対方向へ回転しており且つ回転速度が相違していることを特徴とする容器処理装置。

【請求項2】

処理するべき容器は紙製の容器である請求項1記載の容器処理装置。

【請求項3】

前記紙製の容器は、紙で構成された部分に加えて、樹脂で構成された部分をも有する容器を包含している請求項2記載の容器処理装置。

【請求項4】

前記2個の歯車の回転速度の差異が20rpm以上である請求項1〜3の何れか1項に記載の容器処理装置。

【請求項1】

対向して配置された2個の歯車(1A、1B)を備え、当該2個の歯車(1A、1B)の各々は全体が円筒形状をしており且つ各々の円筒形の直径寸法が相違しており、

前記2個の歯車の各々は、円筒形の円周方向に連続している歯を、歯車の回転軸方向に間隔を空けて複数備えており、

一方の歯車に設けられた円周方向に連続している複数の歯は、他方の歯車に設けられた円周方向に連続している複数の歯と干渉しない位置に配置されており、

処理するべき容器の移動経路中に前記2個の歯車が対向する領域が位置しており、

前記2個の歯車の回転軸は、歯車同士が対向している領域で、円周方向に連続している複数の歯の歯先円がオーバーラップする距離に隔てられており、前記2個の歯車は相互に反対方向へ回転しており且つ回転速度が相違していることを特徴とする容器処理装置。

【請求項2】

処理するべき容器は紙製の容器である請求項1記載の容器処理装置。

【請求項3】

前記紙製の容器は、紙で構成された部分に加えて、樹脂で構成された部分をも有する容器を包含している請求項2記載の容器処理装置。

【請求項4】

前記2個の歯車の回転速度の差異が20rpm以上である請求項1〜3の何れか1項に記載の容器処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−668(P2013−668A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−134949(P2011−134949)

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000006884)株式会社ヤクルト本社 (132)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000006884)株式会社ヤクルト本社 (132)

【Fターム(参考)】

[ Back to top ]