導電ペーストおよび導電ペーストの調製方法

【課題】銅粉末を導電材として含有する導電ペーストにおいて、スクリーン印刷法により高精細な導電パターンを形成することが可能な導電ペーストを提供する。

【解決手段】銅粒子(A)と、レゾール型フェノール樹脂(B)と、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)とを含有する導電ペーストであって、前記チキソトロピー性付与剤(C)の含有量が、固形分である前記脂肪酸アマイドワックスとして、前記導電ペースト全体に対して0.05〜2質量%の割合である導電ペーストである。

【解決手段】銅粒子(A)と、レゾール型フェノール樹脂(B)と、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)とを含有する導電ペーストであって、前記チキソトロピー性付与剤(C)の含有量が、固形分である前記脂肪酸アマイドワックスとして、前記導電ペースト全体に対して0.05〜2質量%の割合である導電ペーストである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電ペーストおよび導電ペーストの調製方法に係り、特に、銅を導電材料とするスクリーン印刷用の導電ペーストと、この導電ペーストを調製する方法に関する。

【背景技術】

【0002】

従来、電子部品や印刷配線板(プリント基板)等の配線導体の形成に、導電ペーストを用いる方法が知られている。導電ペーストとしては、高い導電性を確保する観点から、銀(Ag)を主成分とする銀ペーストが主として適用されていた。しかしながら、銀ペーストはイオンマイグレーション(銀の電析)が生じ易く、それにより配線間でのショート等の不具合が発生し、配線基板の信頼性が妨げられるおそれがある。そこで、銀ペーストに代えて、マイグレーション現象が生じにくい銅(Cu)を主成分とする銅ペーストを用いることで、電子部品や配線基板の信頼性を高める技術が提案されている。

【0003】

一方、近年、電子機器には、小型軽量化、高性能化が強く求められるようになり、導電ペーストを用いて形成される導体パターンに関しても、高精細化が要求されている。高精細な導体パターンを得るための技術としては、フォトリソグラフィ法による導体パターンの形成技術が知られており、そのための導電ペーストの開発が行われている。

例えば、特許文献1には、主としてフォトリソグラフィ法に用いる導電ペーストにおいて、樹脂中の酸性官能基との反応によるゲル化を抑制することを目的として、表面が被覆処理膜と酸化被膜で被覆された銅を含む卑金属粒子を導電性粒子として配合する技術が記載されている。そして、特許文献1には、チキソトロピー性付与剤として、ポリエーテル・エステル型界面活性剤、水素添加ひまし油系化合物、脂肪酸アマイドワックス等を使用することが記載されている。

【0004】

しかしながら、特許文献1の導電ペーストは、スクリーン印刷による高精細な導電パターンの形成に十分なチキソトロピー性を持たないうえに、特許文献1に記載されたチキソトロピー性付与剤は、ペーストの導電性を低下させやすいという難点があった。

【0005】

また、例えば、特許文献2には、酸化銀粒子をチキソトロピー性付与剤として用いた印刷特性および現像性が良好でかつ電気抵抗値が低い導電パターンが得られる感光性ペースト組成物が記載されている。

【0006】

しかしながら、特許文献2の導電ペーストも、スクリーン印刷による高精細な導電パターンの形成に十分なチキソトロピー性を有していない。このように、スクリーン印刷法に用いる銅ペーストであり、例えば、導電パターンのラインとスペースが共に100μm以下であるような高精細なパターン形成を可能とするものは知られていないのが現状であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4466250号公報

【特許文献2】特開2010−39396号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題を解決するためになされたものであって、配線基板としての信頼性が高い銅粉末を導電材として含有する導電ペーストにおいて、スクリーン印刷法により高精細で導電性の良好な導電パターンを形成することが可能な導電ペースト、およびそのような導電ペーストの調製方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の導電ペーストは、銅粒子(A)と、レゾール型フェノール樹脂(B)と、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)とを含有する導電ペーストであって、前記チキソトロピー性付与剤(C)の含有量が、固形分である前記脂肪酸アマイドワックスとして、前記導電ペースト全体に対して0.05〜2質量%であることを特徴とする。

【0010】

本発明の導電ペーストにおいて、前記チキソトロピー性付与剤(C)は、前記脂肪酸アマイドワックスがキシレンにより膨潤処理されたものであることが好ましい。また、前記チキソトロピー性付与剤(C)は、前記脂肪酸アマイドワックスがミネラルターペンにより膨潤処理されたものであることが好ましい。

【0011】

本発明の導電ペーストの調製方法は、(a)レゾール型フェノール樹脂(B)および溶媒(D)からなる第1のビヒクルを調製する工程と、(b)前記第1のビヒクルに、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)を加えて撹拌・混合し、第2のビヒクルを調製する工程と、(c)前記第2のビヒクルに銅粒子(A)を加えて混合する工程とを備えることを特徴とする。

【0012】

本発明の導電ペーストの調製方法では、前記第2のビヒクルを調製する工程において、前記第1のビヒクルの溶媒(D)に前記チキソトロピー性付与剤(C)を、固形分である前記脂肪酸アマイドワックスとして、前記第1のビヒクルの溶媒(D)に対して1質量%の割合で添加してなる標準液のせん断速度1sec−1での粘度が、5Pa・sec以上となるような混練手段を用いて、前記第1のビヒクルと前記チキソトロピー性付与剤(C)との混合物を撹拌することが好ましい。そして、前記混練手段はホモジナイザーであることが好ましい。

【発明の効果】

【0013】

本発明の導電ペーストによれば、スクリーン印刷法により、配線基板としての信頼性が高く、かつ高精細で導電性に優れた導電パターンを形成できる。

【図面の簡単な説明】

【0014】

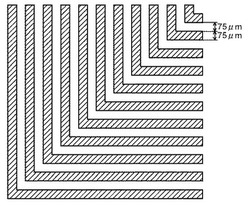

【図1】実施例で印刷性評価試験に用いたスクリーン版(L/S=75μm/75μm)のパターン形状を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について詳細に説明する。

本発明の実施形態の導電ペーストは、銅粒子(A)と、レゾール型フェノール樹脂(B)と、脂肪酸アマイドワックスを予め活性化処理してなるチキソトロピー性付与剤(C)とを含有する。そして、前記チキソトロピー性付与剤(C)の含有量が、固形分である脂肪酸アマイドワックスとして、導電ペースト全体に対して0.05〜2質量%の割合となっている。

なお、本明細書において、「活性化処理」は、脂肪酸アマイドワックスの持つチキソトロピー性(以下、チキソ性ともいう。)付与機能を高める処理をいい、例えば、後述する特定の処理溶剤による膨潤処理をいう。

【0016】

本発明の実施形態の導電ペーストにおいては、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)が、脂肪酸アマイドワックス分として、導電ペースト全体の0.05〜2質量%含有されているので、スクリーン印刷に好適する良好なチキソトロピー性を有しており、例えばラインとスペースがともに100μm以下であるような、高精細な導電パターンを、スクリーン印刷により形成できる。また、形成された導電パターンを、抵抗率が低く、導電性が良好である。

本明細書においては、導電パターンにおけるラインの幅とスペースの幅とを、必要に応じてL/Sと示す。ラインとスペースの幅がともに100μmである場合、L/Sが100μm/100μm、またはL/S=100μm/100μmと示す。

【0017】

スクリーン印刷において、導電ペーストは、基板上に設置されたスクリーン版の上面に供給され、スキージ等で押圧されることによって、スクリーン版のメッシュ間に押し込められる。その後、スクリーン版を取り外すことにより、押し込められた導電ペーストが基板上に残り、導電パターンが印刷される。このような工程を経るスクリーン印刷において、印刷精度を向上させるために、導電ペーストには、導電パターン形状を良好に保持できる粘度を有しつつ、印刷時に粘度が低下するという粘度特性が求められる。具体的には、スキージ等で押圧されるなどの高いせん断応力がかけられた状態では、メッシュ間への十分な押し込みが可能でありながら、スクリーン版の裏側に回らない程度に低い粘度を有し、かつせん断応力がかからない状態または流動が制止した状態では、スクリーン版からの型離れや印刷パターン形状を維持するような高い粘度を有するという特性である。

【0018】

このような特性を示す流体として、例えば、チキソトロピー流体や、せん断速度依存性(以下、シェアシーニング性ともいう。)を有する流体があげられる。チキソトロピー性流体の粘度は、せん断速度一定のせん断応力が継続的に加わるとともに、すなわち時間的に、低下する。一方、シェアシーニング性を有する流体は、粘度の時間的な変化は示さないものの、加わる変形の速さに応じた粘度変化を示す。すなわち、せん断速度の増加とともに粘度は低下し、せん断速度の低下とともに粘度は可逆的に増加する。このとき、せん断応力はせん断速度の増加に合わせて単調増加を示す。なお、せん断応力は、せん断速度と粘度の積であらわされるものである。

【0019】

そして、このようなチキソトロピー性・シェアシーニング性を向上させる添加剤として、従来から種々の化合物や材料が知られているが、本発明において使用される、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)は、銅粒子(A)とレゾール型フェノール樹脂(B)を含有する導電ペーストに対して、チキソトロピー性・シェアシーニング性を向上させる効果が大きく、かつ導電性を低下させることが少ない。

【0020】

以下、本発明の実施形態の導電ペーストを構成する各成分について説明する。

【0021】

<銅粒子(A)>

銅粒子(A)は導電ペーストの導電成分となるものである。銅粒子(A)としては、種々の銅粒子を使用することができ、一次粒子であってもよく、二次粒子であってもよく、また一次粒子と二次粒子とが複合した形の複合粒子であってもよい。複合粒子としては、例えば、一次粒子の表面に二次粒子が付着または結合した形態のものを挙げられる。

【0022】

銅粒子(A)の平均粒子径は0.01〜20μmであることが好ましく、銅粒子(A)の形状に応じて、上記の範囲内において適宜調整できる。銅粒子(A)の平均粒子径が0.01μm以上であれば、この銅粒子を含む導電ペーストの流動特性が良好となる。また、銅粒子(A)の平均粒子径が20μm以下であれば、この銅粒子を含む導電ペーストにより微細配線を作製し易くなる。

【0023】

銅粒子(A)が一次粒子を含む場合、その平均粒子径(平均一次粒子径)は0.3〜20μmであることが好ましい。また、銅粒子(A)が二次粒子のみからなる場合、その平均粒子径(平均凝集粒子径)は0.01〜1μmであることが好ましい。

【0024】

銅粒子(A)が一次粒子を含む場合にその平均粒子径(平均一次粒子径)が0.3μm以上の場合、および銅粒子(A)が二次粒子のみからなる場合にその平均粒子径(平均凝集粒子径)が0.01μm以上の場合には、この銅粒子を含む導電ペーストの流動特性が良好となる。また、銅粒子(A)が一次粒子を含む場合にその平均粒子径(平均一次粒子径)が20μm以下の場合、および銅粒子(A)が二次粒子のみからなる場合にその平均凝集粒子径が1μm以下の場合には、この銅粒子を含む導電ペーストにより微細配線を作製し易くなる。

【0025】

銅粒子(A)としては、例えば、下記銅粒子(A1)〜(A5)を好適に使用できる。

(A1)第1の粒子であって、その平均一次粒子径が0.3〜20μmである銅粒子。

(A2)第1の粒子であって、その平均一次粒子径が0.3〜20μmである銅粒子表面に、第2の粒子であって、その平均凝集粒子径が20〜400nmである水素化銅微粒子が付着した銅複合粒子。

(A3)第2の粒子であって、その平均凝集粒子径が10nm〜1μmである水素化銅微粒子。

(A4)第1の粒子であって、その平均一次粒子径が0.3〜20μmである銅粒子表面に、第2の粒子であって、その平均凝集粒子径が20〜400nmである銅微粒子が付着した複合金属銅粒子。

(A5)第2の粒子であって、その平均凝集粒子径が10nm〜1μmである銅微粒子。

【0026】

なお、銅粒子(A4)は、銅粒子(A2)の水素化銅微粒子が、加熱処理により金属銅微粒子に変換されたものであり、銅微粒子(A5)は、水素化銅微粒子(A3)が加熱処理により変換されたものである。

【0027】

本明細書において、平均粒子径は、以下のようにして求めたものである。

すなわち、第1の粒子についての平均一次粒子径は、走査型電子顕微鏡(以下、「SEM」と記す。)像の中から無作為に選んだ100個の粒子のFeret径を測定し、これらの粒子径を平均して算出したものである。

また、第2の粒子の平均凝集粒子径は、透過型電子顕微鏡(以下、「TEM」と記す。)像の中から無作為に選んだ100個の粒子のFeret径を測定し、これらの粒子径を平均して算出したものである。

また、例えば銅粒子(A2)のように、第1の粒子である銅粒子と、この銅粒子表面に付着した第2の粒子である水素化銅微粒子とを含む複合粒子の場合には、この複合粒子全体をSEMによって観察し、第2の粒子も含む粒子全体のFeret径を測定し、得られた粒子径を平均して算出したものである。

【0028】

前記したような銅粒子(A)としては、例えば、銅粒子表面を還元処理してなる「表面改質銅粒子」が挙げられる。

【0029】

(表面改質銅粒子)

本発明における「表面改質銅粒子」は、銅粒子表面をpH値が3以下の分散媒中で還元処理して得られるものであり、例えば、(1)銅粒子を分散媒に分散して「銅分散液」とした後、(2)銅分散液のpH値を所定値以下に調整し、(3)銅分散液に還元剤を添加する下記の(1)〜(3)の工程を経た、湿式還元法により製造できる。

【0030】

(1)〜(3)の工程により得られる表面改質銅粒子は、主に第1の粒子で構成されるものであり、その平均一次粒子径は0.3〜20μmであることが好ましい(銅粒子(A1))。

表面改質銅粒子において、その平均一次粒子径が0.3μm以上であれば、この銅粒子を含む導電ペーストの流動特性が良好となる。また、平均一次粒子径が20μm以下であれば、この銅粒子を含む導電ペーストにより微細配線を作製し易くなる。

【0031】

以下に、表面改質銅粒子を製造する工程(1)〜(3)について説明する。

【0032】

(1)銅分散液の作製

銅分散液に分散させる銅粒子は、導電ペーストとして一般に用いられる銅粒子を用いることができ、その粒子形状は球状であってもよく、板状であってもよい。

【0033】

銅分散液に分散させる銅粒子の平均粒子径は、0.3〜20μmであることが好ましく、1〜10μmであることがより好ましい。

銅粒子の平均粒子径が0.3μm未満であると、導電ペーストの流動性を低下させるおそれがある。一方、銅粒子の平均粒子径が20μmを超えると、得られる導電ペーストでの微細配線の作製が困難となる。銅粒子の平均粒子径を0.3〜20μmとすることで、流動性が良好で、かつ微細配線の作製に適した導電ペーストとできる。

なお、銅粒子の平均粒子径は、SEM像の中から無作為に選出した100個の金属銅粒子のFeret径を測定し、その平均値を算出して得たものである。

【0034】

銅分散液は、上記の銅粒子を粉末状としたものを、分散媒に投入して得ることができる。銅分散液中の銅粒子の濃度は、0.1〜50質量%であることが好ましい。

銅粒子の濃度が0.1質量%未満であると、銅分散液に含まれる分散媒量が過多となり、生産効率を十分なレベルに維持できないおそれがある。一方、銅粒子の濃度が50質量%を超えると、粒子同士の凝集の影響が過大となり、表面改質銅粒子の収率が低減するおそれがある。銅分散液の銅粒子の濃度を上記範囲とすることで、表面改質銅粒子を高収率で得られる。

【0035】

銅粒子分散液の分散媒としては、銅粒子を分散可能なものであれば特に限定されないが、高極性を有するものを好適に使用できる。

高極性の分散媒としては、例えば、水;メタノール、エタノール、2−プロパノール等のアルコール類、エチレングリコール等のグリコール類、およびこれらを混合した混合媒体等が使用でき、特に水を好適に使用できる。

【0036】

分散媒に分散させる銅粒子は、粒子表面の酸化を防止する観点から、表面処理剤で粒子表面を表面処理したものであってもよい。表面処理剤としては、ステアリン酸、パルミチン酸、ミリスチン酸等の長鎖カルボン酸を使用できる。

【0037】

なお、表面処理剤として長鎖カルボン酸を用いた場合には、銅粒子をそのまま還元処理に供してもよいが、後述する還元反応を円滑に進行させるため、表面処理剤である長鎖カルボン酸を粒子表面から除去した後に分散媒に分散させることが好ましい。長鎖カルボン酸の除去は、例えば、酸を用いた洗浄等の方法により行うことができる。

【0038】

また、銅粒子の分散媒に対する分散性を向上させる観点から、銅粒子に対して前処理を行うことが好ましい。前処理を行うことで、粒子表面が親水性化されるため、水等の高極性分散媒に対する分散性を高めることができる。

【0039】

前処理剤としては、例えば、炭素数6以下の脂肪族モノカルボン酸、脂肪族ヒドロキシモノカルボン酸、脂肪族アミノ酸等の脂肪族モノカルボン酸類、および脂肪族ポリカルボン酸類(例えば、炭素数10以下の脂肪族ポリカルボン酸や脂肪族ヒドロキシポリカルボン酸。)を好適に使用できる。より好ましくは、炭素数8以下の脂肪族ポリカルボン酸類であり、具体的には、グリシン、アラニン、クエン酸、リンゴ酸、マレイン酸、マロン酸等を好適に使用できる。

【0040】

上記のようにして得られた銅分散液には、分散剤を添加することが好ましい。分散剤としては、銅粒子に対して吸着性を有する水溶性の各種化合物を使用できる。

分散剤としては、具体的には、例えば、ポリビニルアルコール、ポリアクリル酸、ポリビニルピロリドン、ヒドロキシプロピルセルロース、プロピルセルロース、エチルセルロース等の水溶性高分子化合物や、エチレンジアミン四酢酸、イミノジ二酢酸等のキレート化合物等を使用できる。

【0041】

上記各処理を経た後の銅粒子表面に担持されて存在する表面処理剤、前処理剤、分散剤の量は、銅粒子に対して外掛けで0.1〜10質量%であることが好ましい。

【0042】

前処理剤や分散剤による銅粒子の処理は、水等の溶媒に前処理剤等を添加して得られた溶液に、銅粒子を添加して撹拌し、この溶液中で、銅粒子表面に前処理剤等を担持するようにして行うことができる。

【0043】

処理速度を高める観点から、前処理を行う際は、溶液を加熱しながら行うことが好ましい。加熱温度としては、50℃以上、溶剤(水等)の沸点以下の温度で行うことが好ましい。なお、溶剤にカルボン酸等の表面処理剤や分散剤を添加した場合には、加熱温度は、これらの化合物の沸点以下の温度で加熱することが好ましい。

加熱処理する時間は、5分間以上3時間以下が好ましい。加熱時間が5分間未満であると、処理速度を高める効果を十分に得られないおそれがある。一方、3時間を超えて加熱処理を行っても、コストが過度に高くなるおそれがあり、経済的な面から好ましくない。

【0044】

なお、前処理等を行う際は、銅粒子表面の酸化を防止する観点から、窒素ガス、アルゴンガス等の不活性ガスで処理容器内を置換して行うことが好ましい。前処理後、溶剤を除去し、必要により水等で洗浄することで、分散液に分散させる銅粒子を得ることができる。

【0045】

(2)銅分散液のpH値の調整

上記(1)で得られた銅分散液のpH値を調整する。pH値の調整は、銅分散液にpH調整剤を添加して行うことができる。銅分散液のpH調整剤としては、酸を使用でき、例えばギ酸、クエン酸、マレイン酸、マロン酸、酢酸、プロピオン酸等のカルボン酸や、硫酸、硝酸、塩酸等の無機酸を好適に使用できる。カルボン酸としては、上述した前処理剤として用いたカルボン酸と同様の化合物を使用できる。

【0046】

これらの中でも、カルボン酸は、銅粒子表面に吸着し、還元処理後の表面改質銅粒子の表面に残存して粒子表面を保護することで、銅の酸化反応を抑制できるため、pH調整剤として好適に使用できる。特に、ギ酸は還元性を有するアルデヒド基(−CHO)を有するため、表面改質された銅粒子表面に残存することで、粒子表面の酸化の進行を抑制できる。このような銅粒子を配合した導電ペーストを用いることで、酸化被膜が形成されにくく、体積抵抗率の上昇が抑制された導電膜を形成できる。

なお、pH調整剤としては、必ずしも酸成分に限定されるものではない。分散液のpH値が低い場合には、pH調整剤として塩基を使用できる。

【0047】

後の還元処理工程で、粒子表面の酸化膜の除去を円滑に行い、得られる表面改質銅粒子の表面酸素濃度を低減する観点から、銅分散液のpH値は3以下とすることが好ましい。

分散液のpH値が3を超えると、銅粒子表面に形成された酸化膜を除去する効果を十分に得ることができず、銅粒子表面の酸素濃度を十分に低減できないおそれがある。一方、分散液のpH値は0.5以上とすることが好ましい。分散液のpH値が0.5未満であると、銅イオンが過度に溶出し、銅粒子の表面改質が円滑に進行しにくくなるおそれがある。分散液のpH値は、0.5以上2以下とすることがより好ましい。なお、分散液のpH値が3以下の場合は、この分散液をそのまま還元処理してもよい。

【0048】

(3)銅分散液の還元処理

pH値を調整した銅分散液に還元剤を添加して還元処理を行う。

銅分散液に添加する還元剤としては、金属水素化物、ヒドリド還元剤、次亜リン酸、次亜リン酸ナトリウム等の次亜リン酸塩、ジメチルアミンボラン等のアミンボラン、およびギ酸から選ばれる少なくとも1種を使用できる。金属水素化物としては、水素化リチウム、水素化カリウム、および水素化カルシウムが挙げられる。ヒドリド還元剤としては、水素化リチウムアルミニウム、水素化ホウ素リチウム、および水素化ホウ素ナトリウムが挙げられる。これらのうち、次亜リン酸、次亜リン酸ナトリウムを好適に使用できる。

なお、上記のように、ギ酸はpH調整剤としても用いられるため、分散媒中にギ酸を添加した場合には、還元剤として作用するとともにpH調整剤としても作用する。

【0049】

銅分散液に添加する還元剤は、粒子表面の銅原子量に対して大過剰に添加することが好ましい。具体的には、分散液に含まれる銅粒子の全モル数に対して、モル比で1倍量以上の還元剤を添加することが好ましく、銅粒子の全銅原子のモル数に対し、モル比で1.2〜10倍量の還元剤を用いることがよい。

銅の全モル数に対して、10倍を超える量の還元剤を添加すると、コスト面で不利となり、生産コストが過度に高くなるおそれがある。また、還元剤からの分解生成物の量が過多となり、その除去が煩雑となるおそれもある。

【0050】

還元反応は、分散媒の温度を5〜60℃として行うことが好ましく、35〜50℃として行うことがより好ましい。分散液の温度を60℃以下とすることで、銅分散液から分散媒を蒸発させて除去したときの、分散液全体の濃度変化の影響を低減できる。

【0051】

銅粒子の還元は、上記のように銅分散液に還元剤を添加して行うか、または還元剤を添加した分散媒に、銅粒子を分散させて行うことができる。

なお、銅粒子表面の酸化膜の除去を円滑に行う観点からは、還元剤を添加後の銅分散液のpH値は、反応開始時点から反応終了時まで3以下の状態を保持することが好ましい。

【0052】

銅分散液の酸化還元電位は、還元剤の添加量や種類等により適宜調整できる。銅イオンの還元反応を円滑に進行させる観点から、銅分散液の酸化還元電位は、標準水素電極(SHE)の電位に対して100〜300mVであることが好ましく、100〜220mVであることがより好ましい。

なお、酸化還元電位は、標準電極からの電位差として求めることができる。本明細書では、酸化還元電位は、標準電極として、標準水素電極を用いて測定した電位差で表記する。

【0053】

還元剤の分解がほぼ終了した後、表面改質された銅粒子を分散液から分離し、必要に応じて水等で洗浄、乾燥して表面改質銅粒子、すなわち銅粒子(A)粉末を得ることができる。

【0054】

上記(1)〜(3)の表面処理を行うことで、出発原料としての銅粒子表面に存在していた酸化銅(Cu2O、CuO)を銅原子に還元できるため、導電性を阻害する要因となる酸化銅の存在量を低減できる。

【0055】

なお、還元剤分解物等の副生物は、通常分散媒に可溶な成分であるため、ろ過や遠心分離することでこれらの成分から分離できる。

また、上記(1)〜(3)の表面処理後の銅粒子表面では、還元剤によって銅原子の一部が還元され、水素化銅が生成することがある。そのため、表面処理後の銅粒子は、分散液から分離した後、40〜120℃で加熱処理することで、水素化銅を銅に変化させてもよい。

【0056】

本発明の銅粒子(A)としては、このように製造される「表面改質銅粒子」の他に、金属銅粒子表面の少なくとも一部に金属銅微粒子が付着した「複合金属銅粒子」も使用できる。

【0057】

<レゾール型フェノール樹脂(B)>

本発明の実施形態の導電ペーストに含有されるレゾール型フェノール樹脂(B)としては、通常の導電ペーストの樹脂バインダとして用いられる公知のレゾール型フェノール樹脂を使用できる。

【0058】

レゾール型フェノール樹脂(B)として、具体的には、フェノール類とアルデヒド類から製造される未変性レゾール型フェノール樹脂、フェノール類およびアルデヒド類に、各種変性剤を加えて製造される変性レゾール型フェノール樹脂等が挙げられる。

【0059】

前記のフェノールまたはその誘導体(フェノール類)としては、例えばフェノール、o−クレゾール、m−クレゾール、p−クレゾール、カテコール、レゾルシノール、ハイドロキノン、キシレノール、ピロガロール、ビスフェノールA、ビスフェノールF、p−フェニルフェノール、p−tert−ブチルフェノール、p−tert−オクチルフェノール、α−ナフトール、β−ナフトール等を挙げることができ、これらを単独でまたは2種以上使用できる。

【0060】

前記アルデヒド類としては、ホルムアルデヒド、パラホルムアルデヒド、トリオキサン、アセトアルデヒド、プロピオンアルデヒド、ポリオキシメチレン、クロラール、フルフラール、グリオキザール、n−ブチルアルデヒド、カプロアルデヒド、アリルアルデヒド、ベンズアルデヒド、クロトンアルデヒド、アクロレイン、テトラオキシメチレン、フェニルアセトアルデヒド、o−トルアルデヒド、サリチルアルデヒド等を挙げることができ、これらを単独でまたは2種以上使用できる。

自硬性のレゾール型フェノール樹脂を用いる場合は、レゾール型フェノール樹脂に対して、酸や硬化剤を添加してもよいし、硬化度を低下させるために、ノボラック型フェノール樹脂を添加してもよい。また、それらを組合せて添加してもよい。

【0061】

レゾール型フェノール樹脂(B)として、市販のものも使用できる。例えば、粉末状フェノール樹脂(群栄化学社製、商品名:レヂトップ、PGA−4528、PGA−2473、PGA−4704、PGA−4504、住友ベークライト社製、商品名:スミライトレジンPR−UFC−504、PR−EPN、PR−ACS−100、PR−ACS−150、PR−12687、PR−13355、PR−16382、PR−217、PR−310、PR−311、PR−50064、PR−50099、PR−50102、PR−50252、PR−50395、PR−50590、PR−50590B、PR−50699、PR−50869、PR−51316、PR−51326B、PR−51350B、PR−51510、PR−51541B、PR−51794、PR−51820、PR−51939、PR−53153、PR−53364、PR−53497、PR−53724、PR−53769、PR−53804、PR−54364、PR−54458A、PR−54545、PR−55170、PR−8000、PR−FTZ−1、PR−FTZ−15)、フレーク状フェノール樹脂(住友ベークライト社製、商品名:スミライトレジンPR−12686R、PR−13349、PR−50235A、PR−51363F、PR−51494G、PR−51618G、PR−53194、PR−53195、PR−54869、PR−F−110、PR−F−143、PR−F−151F、PR−F−85G、PR−HF−3、PR−HF−6)、液状フェノール樹脂(住友ベークライト社製、商品名:スミライトレジンPR−50087、PR−50607B、PR−50702、PR−50781、PR−51138C、PR−51206、PR−51663、PR−51947A、PR−53123、PR−53338、PR−53365、PR−53717、PR−54135、PR−54313、PR−54562、PR−55345、PR−940、PR−9400、PR−967)、レゾール型液状フェノール樹脂(群栄化学社製、商品名:レヂトップPL−4826、PL−2390、PL−4690、PL−3630、PL−4222、PL−4246、PL−2211、PL−3224、PL−4329、住友ベークライト社製、商品名:スミライトレジンPR−50273、PR−51206、PR−51781、PR−53056、PR−53311、PR−53416、PR−53570、PR−54387)、微粒状フェノール樹脂(エアウオーター社製、商品名:ベルパール、R800、R700、R600、R200、R100、S830、S870、S890、S895、S290,S190)、真球状フェノール樹脂(群栄化学社製、商品名:マリリンGU−200、FM−010、FM−150、HF−008、HF−015、HF−075、HF−300、HF−500、HF−1500)、固形フェノール樹脂(群栄化学社製、商品名:レヂトップPS−2601、PS−2607、PS−2655、PS−2768、PS−2608、PS−4609、PSM−2222、PSK−2320、PS−6132)などが例示される。

【0062】

本発明に用いるレゾール型フェノール樹脂(B)については、分子量も特に制限されないが、溶液化した際の溶液粘度の観点から、質量平均分子量として200〜10000が好ましく、300〜3000がより好ましい。レゾール型フェノール樹脂(B)としては、1種を単独で用いてもよく、2種以上を併用してもよい。

【0063】

導電ペースト中のレゾール型フェノール樹脂(B)の含有量は、銅粒子(A)の体積と、銅粒子間に存在する空隙の体積との比率に応じて適宜選択できる。銅粒子(A)100質量%に対して5〜50質量%が好ましく、5〜20質量%がより好ましい。レゾール型フェノール樹脂(B)の含有量を5質量%以上とすると、導電ペーストとして十分な流動特性が得られる。一方、レゾール型フェノール樹脂(B)の含有量が50質量%以下であれば、硬化後の樹脂成分により銅粒子間の接触が妨げられることがほとんどなく、導電ペーストから得られる導電膜の体積抵抗率を上昇させるおそれがない。

【0064】

<チキソトロピー性付与剤(C)>

本発明の導電ペーストに含有されるチキソトロピー性付与剤(C)は、脂肪酸アマイドワックスに対して、そのチキソ性付与機能を高めるような活性化処理を施してなるものである。

【0065】

脂肪酸アマイドワックスは、分子内に長鎖脂肪酸基とアミド基を持ち、界面活性作用を有し、かつ熱的・化学的に安定な常温で固体の化合物である。分子内に親油性の長鎖脂肪酸基と親水性のアミド基の両方の基を持つことで、樹脂組成物にチキソトロピー性を付与する働きをする。また、脂肪酸アマイドワックスは、導電ペーストに添加した場合に、電気抵抗を上昇させる率が小さいという利点がある。

【0066】

本発明で使用される脂肪酸アマイドワックスの分子構造、分子量等は特に制限されないが、融点が110〜130℃であるものが好ましい。好ましい脂肪酸アマイドワックスとして、例えば、以下の化学式に示される、水素添加ひまし油脂肪酸とプライマリージアミンとの縮合反応生成物を挙げることができる。

【化1】

【0067】

このような脂肪酸アマイドワックスの活性化処理としては、脂肪酸アマイドワックスのチキソ性付与機能を高める処理であれば特に制限されないが、効果の点で、特定の処理溶剤による膨潤(プレ膨潤)処理が好ましい。膨潤処理に使用可能な溶剤は、脂肪酸アマイドワックスの分子構造や分子量等により異なるが、例えば、前記化学式で表わされる水素添加ひまし油脂肪酸とプライマリージアミンとの縮合反応生成物の膨潤処理には、キシレンまたはミネラルターペンが好適する。ここで、ミネラルターペンは、ミネラルスピリットとも呼ばれる石油系溶剤の1種である。また、脂肪酸アマイドワックスの膨潤処理には、キシレンまたはミネラルターペンとともに、アルコールを併用することもできる。

【0068】

脂肪酸アマイドワックスを溶剤により膨潤処理したチキソトロピー性付与剤(C)の市販品としては、ディスパロン6900−20X、ディスパロン6850−20X、ディスパロンA670−30M(いずれも、楠本化成社の商品名)等がある。ディスパロン6900−20Xおよびディスパロン6850−20Xは、前記化学式で表わされる脂肪酸アマイドワックスを、キシレンとエタノールおよびメタノールの混合溶剤によりプレ膨潤したペースト状のチキソトロピー性付与剤であり、ディスパロンA670−30Mは、前記化学式で表わされる脂肪酸アマイドワックスを、ミネラルターペンとベンジルアルコールとの混合溶剤によりプレ膨潤したペースト状のチキソトロピー性付与剤である。いずれのチキソトロピー性付与剤も、前記レゾール型フェノール樹脂(B)を含むビヒクルに良好なチキソトロピー性を付与できる。また、膨潤構造が非常に強力で耐熱性、経時安定性に優れている。

【0069】

上記した脂肪酸アマイドワックスを溶剤により膨潤処理してなるチキソトロピー性付与剤(C)において、脂肪酸アマイドワックスの含有割合(濃度)は特に限定されないが、膨潤処理による脂肪酸アマイドワックスの活性化の効率と使用し易さの点で、2〜50質量%の範囲が好ましい。

【0070】

また、チキソトロピー性付与剤(C)の含有量は、チキソトロピー性付与剤(C)中の固形分である脂肪酸アマイドワックス分が、導電ペースト全体の0.05〜2質量%の割合を占める量とする。チキソトロピー性付与剤(C)の含有量が、脂肪酸アマイドワックスとして導電ペースト全体の0.05質量%以上であると、導電ペーストが十分なチキソトロピー性を有し、L/Sが100μm/100μm以下の高精細な配線パターンをスクリーン印刷により形成できる。一方、脂肪酸アマイドワックスとして導電ペースト全体の2質量%以下であれば、導電ペーストの抵抗率を上げることもほとんどなく、導電性の良好な導電パターンが得られる。

【0071】

<その他の成分>

本発明の導電ペーストは、前記(A)〜(C)の各成分に加えて、溶剤や各種添加剤(レベリング剤、カップリング剤、粘度調整剤、酸化防止剤、密着剤等。)等のその他の成分を、本発明の効果を損なわない範囲で含んでいてもよい。特に、適度な流動性を有するペースト体を得るために、溶剤を含有することが好ましい。そして、このような溶剤として、レゾール型フェノール樹脂(B)を溶解し得る溶媒(D)を含有させることが好ましい。

【0072】

レゾール型フェノール樹脂(B)を溶解し得る溶媒(D)としては、酢酸ブチル、酢酸−3−メトキシブチル、1−ブタノール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、メチルイソブチルケトン、シクロヘキサノン、4−ヒドロキシ−4−メチル−2−ペンタノン、シクロヘキサノール、エチレングリコール、エチレングリコールモノエチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテル(エチルカルビトール)、ジエチレングリコールモノブチルエーテル(ブチルカルビトール)、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、テルピネオール、ジエチレングリコール等が挙げられる。これらの1種を単独で用いてもよく、2種以上を併用してもよい。

【0073】

溶液化した際の溶液粘度とペーストの乾燥しにくさの観点から、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノエチルエーテルアセテート等が好ましい。

【0074】

レゾール型フェノール樹脂(B)を溶解し得る前記溶媒(D)は、レゾール型フェノール樹脂(B)100質量%に対して10〜1000質量%が好ましく、20〜200質量%がより好ましい。本発明の実施形態の導電ペーストにおいて、レゾール型フェノール樹脂(B)に対する前記溶媒(D)の含有割合を上記範囲とすることにより、スクリーン印刷における作業性が良好で、かつ高精細な導電パターンの形成が可能となる。

【0075】

また、印刷用ペースト体として適度な粘度範囲とする観点から、導電ペーストに含有される溶剤全体の量は、銅粒子(A)に対して1〜10質量%の範囲が好ましい。この溶剤には、前記レゾール型フェノール樹脂(B)を溶解し得る溶媒(D)、および前記チキソトロピー性付与剤(C)中に含まれる脂肪酸アマイドワックスの膨潤処理用の溶剤等も含まれる。

【0076】

本発明の実施形態の導電ペーストは、前記(A)〜(C)の各成分および前記溶剤等のその他の成分を、例えば、以下に示すように混合して得ることができる。すなわち、本発明の導電ペーストの調製方法は、(a)レゾール型フェノール樹脂(B)と溶媒(D)とからなる第1のビヒクルを調製する工程と、(b)前記第1のビヒクルに、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)を加え、撹拌・混合して、第2のビヒクルを調製する工程と、(c)前記第2のビヒクルに銅粒子(A)を加えて混合する工程とを備える。以下、各工程について説明する。

【0077】

<(a)第1のビヒクルを調製する工程>

レゾール型フェノール樹脂(B)を、この樹脂を溶解し得る前記溶媒(D)に溶解してなる第1のビヒクルを調製する。第1のビヒクルにおける前記溶媒(D)の含有割合は、前記したように、前記レゾール型フェノール樹脂(B)100質量%に対して10〜1000質量%が好ましく、20〜200質量%がより好ましい。本発明の実施形態の導電ペーストにおいて、レゾール型フェノール樹脂(B)に対する前記溶媒(D)の含有割合を上記範囲とすることで、スクリーン印刷における作業性が良好となり、かつ高精細な導電パターンの形成が可能となる。

【0078】

また、第1のビヒクルの25℃における粘度(以下、粘度(25℃)と示す。)を5Pa・sec以下とすることが好ましい。第1のビヒクルの粘度(25℃)を5Pa・sec以下とすることで、スクリーン印刷に好適する良好なチキソトロピー性を有する導電ペーストが得られる。

【0079】

<(b)第2のビヒクルを調製する工程>

前記(a)工程で得られた第1のビヒクルに、脂肪酸アマイドワックスを活性化処理(例えば、特定の溶剤による膨潤処理)してなるチキソトロピー性付与剤(C)を加える。そして、混合物を撹拌して、脂肪酸アマイドワックスを第1のビヒクル中に均一に分散させ、第2のビヒクルを得る。

【0080】

前記混合物の撹拌手段は、混合物に高いせん断応力を加え、脂肪酸アマイドワックスを第1のビヒクル中に均一に分散させることが可能な手段であれば、特に限定されない。例えば、ホモジナイザー、スターラー、カウレス羽根を有するディスパー(カウレスディスパー)等の各種の撹拌・混合手段を利用できる。

【0081】

このように、第2のビヒクルを調製する工程において、混合物の撹拌手段は特に限定されないが、撹拌強度によりチキソトロピー性付与剤(C)により付与されるチキソトロピー性の大きさが変わるため、以下に示す条件での粘度を測定し、測定された粘度(以下、標準粘度ということがある。)を指標として、撹拌手段がチキソ性付与に与える影響の大きさを評価できる。

【0082】

すなわち、まず、前記した第1のビヒクルに含有される溶媒(D)と同じ溶剤(例えば、エチルカルビトール)にチキソトロピー性付与剤(C)を、固形分である脂肪酸アマイドワックスの溶媒(D)に対する割合が1質量%となるように添加し、標準液を調製する。そして、この標準液をせん断速度1sec−1で撹拌したときの粘度(標準粘度)を、各種の撹拌手段について測定する。本発明においては、こうして測定された標準粘度が5Pa・sec以上となるような撹拌手段を用いて、第1のビヒクルとチキソトロピー性付与剤(C)との混合物を撹拌し、混練することが好ましい。

【0083】

前記標準粘度が5Pa・sec以上となる手段を用いて撹拌・混練した場合は、標準粘度が5Pa・sec未満となる撹拌手段を用いた場合に比べて、よりいっそうスクリーン印刷に適した良好なチキソトロピー性を有する導電ペーストが得られる。標準粘度が5Pa・sec以上となる撹拌・混練手段としては、例えば、ロールミル、ビーズミル、回転円盤式分散機、乳化・分散試験装置、3軸遊星方式分散・混合・混練機、自転・公転ミキサー、ホモジナイザー、超音波乳化機等が挙げられる。

【0084】

ここで、ホモジナイザーには、種々の形式があり、円盤回転式、超音波印加方式、特殊形状の羽が高速回転する方式などがあげられる。特に、特殊形状の羽が高速回転する方式としては、Willemsの原理に基づき、高速分散〜微砕〜均一化の一連のホモジネーションを行う装置があり、高速回転する内刃と外刃の窓の間で起こる超音波、高周波等の効果が加わり、高速分散、微砕、均一化効果が大きいホモジナイザーが知られている。一般的なホモジナイザーは、回転・摺動・振動部を有しており、その速度がより大きいものは、高速ホモジナイザーといわれる。

【0085】

<(c)銅粒子の添加・混合工程>

前記(b)工程で得られた第2のビヒクルに、銅粒子(A)を加えて混合する。混合手段は特に限定されず、公知の撹拌・混合装置を使用できる。

【0086】

本発明の実施形態の導電ペーストの調製方法において、前記(A)〜(D)の各成分を混合する時には、レゾール型フェノール樹脂(B)の硬化や溶剤の揮発が生じない程度の温度で、加熱しながら行うこともできる。混合、撹拌時の温度は、10〜40℃とすることが好ましい。より好ましくは20〜30℃とする。特に、(c)銅粒子の添加・混合工程では、10℃以上の温度にすることで、導電ペーストの粘度を十分に低下させることができ、撹拌を円滑かつ十分に行うことができる。また、銅粒子(A)表面に生成した水素化銅を銅原子とできる。一方、(c)銅粒子の添加・混合工程での温度が120℃を超えると、ペースト中でレゾール型フェノール樹脂(B)の硬化が生じたり、銅粒子(A)同士の融着が生じたりするおそれがある。

なお、(c)銅粒子の添加・混合工程では、銅粒子(A)が酸化されるのを防止するため、不活性ガスで置換した容器内で混合することが好ましい。

【0087】

以上説明した調製方法によれば、スクリーン印刷に好適する良好なチキソトロピー性を有し、かつ導電性に優れた導電ペーストを得ることができる。

【0088】

本発明の導電ペーストを用いて基材上に導電パターン(配線パターン)等の導電膜を形成し、印刷配線板のような導電膜付き基材を得ることができる。導電膜付き基材は、本発明の実施形態の導電ペーストを基材の表面にスクリーン印刷のような印刷法によって塗布し、導電ペースト膜を形成した後、加熱して導電ペースト膜中の溶剤等の揮発性成分を除去するとともに、レゾール型フェノール樹脂を硬化させることにより製造できる。

【0089】

基材としては、ガラス基板、ポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)のようなポリエステル、ポリカーボネート、ポリイミド等のプラスチック基材、ガラス繊維強化樹脂基板、セラミックス基板等を使用できる。

【0090】

本発明の実施形態の導電ペーストは、チキソトロピー性に優れており、印刷時における高せん断応力下では、メッシュ間への十分な押し込みを可能としながらスクリーン版の裏側に回らない程度に粘度が低いうえに、印刷膜のレベリング性が高く、型離れ性が良好である。よって、上記基材の上に本発明の導電ペーストをスクリーン印刷することで、表面および側面における凹凸の発生が抑制された滑らかな配線形状を、特に、L/Sが100μm/100μm以下の高精細な導電パターンにおいて、効率的に形成できる。

【0091】

スクリーン印刷等の印刷法により形成された導電ペースト膜の加熱温度は、100〜180℃とすることが好ましい。加熱温度が100℃未満であると、レゾール型フェノール樹脂を十分に硬化させるのが困難となる。一方、加熱温度が180℃を超えると、例えばプラスチックフィルム等の基材を用いた場合、基材が変形するおそれがある。加熱方法としては、温風加熱、熱輻射、IR加熱等の方法が挙げられる。なお、加熱は、空気中で行ってもよく、また酸素量が少ない窒素雰囲気下等で行ってもよい。

【0092】

基材上に形成される配線パターン等の導電膜の厚さは、安定な導電性を確保し、かつ配線形状を維持し易くする観点から、1〜200μmであることが好ましく、5〜100μmであることがより好ましい。また、導電膜の体積抵抗率は、1.0×10−4Ωcm以下であることが好ましい。導電膜の体積抵抗率が1.0×10−4Ωcmを超えると、電子機器用の導電体として、十分な導電性を得られないおそれがある。

【実施例】

【0093】

以下、本発明を実施例によりさらに詳細に説明するが、本発明は実施例に限定されない。例1〜7は本発明の実施例であり、例8〜11は比較例である。

【0094】

(例1)

[銅粒子(表面改質銅粒子)(A)の製造]

以下に示すように、銅粒子に還元処理を施し、銅粒子(表面改質銅粒子)(A)を得た。

まず、ガラス製ビーカーにギ酸3.0gと50質量%次亜リン酸水溶液9.0gとを投入し、このビーカーをウォーターバスに入れて40℃に保持した。

【0095】

次いで、このビーカー内に、銅粒子(三井金属鉱業社製、商品名:1400YP、平均一次粒子径7μm)5.0gを徐々に添加し、30分間撹拌して銅分散液を得た。得られた銅分散液から、遠心分離器を使用し回転数3000rpmで10分間遠心分離して、沈殿物を回収した。この沈殿物を蒸留水30gに分散させ、遠心分離によって再び凝集物を沈殿させ、沈殿物を分離した。得られた沈殿物を、−35kPaの減圧下、80℃で60分間加熱し、残留水分を揮発させて徐々に除去して、粒子表面が改質された銅粒子(A)を得た。

【0096】

[フェノール樹脂溶液(第1のビヒクル)の調製]

レゾール型フェノール樹脂(群栄化学社製、商品名:レジトップPL2211、メタノール溶液、樹脂固形分約50質量%)100gに、エチルカルビトール50gを加え、30℃に保ちながら減圧脱気した。こうして、メタノールを除去し、レゾール型フェノール樹脂のエチルカルビトール溶液を調製した。次いで、得られた樹脂溶液の一部を取り出し、200℃で蒸発乾固させることにより樹脂固形分濃度を測定した。そして、この測定値を元にして、レゾール型フェノール樹脂の固形分濃度が50質量%のエチルカルビトール溶液(第1のビヒクル)を調製した。

【0097】

[チキソトロピー性付与剤(C)の添加および撹拌・混合]

前記で得られた第1のビヒクルに、脂肪酸アマイドワックスをキシレン(エタノール、メタノール併用)により膨潤処理したプレ膨潤物(楠本化成社製、商品名:ディスパロン6900−20X、固形分20質量%)4.2gを添加し、ホモジナイザー(KINEMATICA社製、装置名:Polytron PT10/35 GT Benchtop Homogenizer、PTA10Sシャフト)を使用し、1000〜1300rpmの回転速度で1分間混練した。こうして、脂肪酸アマイドワックスを第1のビヒクルに分散させ、第2のビヒクルを得た。

【0098】

[導電ペーストの調製]

次いで、第2のビヒクル104.2gに、前記銅粒子(A)317gを加え、自転・公転ミキサー(シンキー社製、装置名:あわとり練太郎 ARE−310)を用いて、2000rpmで1分間混練し、2200rpmで0.5分間脱泡捜査を行い、導電ペースト1を得た。なお、この導電ペースト1中での脂肪酸アマイドワックス(固形分)の含有割合は、0.2質量%であった。

【0099】

(例2)

肪酸アマイドワックスのキシレンによるプレ膨潤物であるディスパロン6900−20Xを、導電ペースト全体に対して、固形分である脂肪酸アマイドワックスの含有割合として0.8質量%になるように添加した。それ以外は例1と同様にして導電ペースト2を得た。

(例3)

第2のビヒクルの調製工程において、ホモジナイザーに代わってスターラー(ヤマト科学社製、装置名:MG600H)を使用し、レゾール型フェノール樹脂のエチルカルビトール溶液にディスパロン6900−20Xを加えた混合物を、30〜100rpmの回転速度で10分間撹拌した。それ以外は例1と同様にして導電ペースト3を得た。

【0100】

(例4〜6)

脂肪酸アマイドワックスのキシレンによるプレ膨潤物であるディスパロン6900−20Xを、導電ペースト全体に対して、固形分である脂肪酸アマイドワックスの含有割合として、例4では0.4質量%、例5では0.8質量%、例6では1.0質量%となるようにそれぞれ添加した。それ以外は例3と同様にして導電ペースト4〜6を得た。

【0101】

(例7)

ディスパロン6900−20Xの代わりに、脂肪酸アマイドワックスをミネラルターペン(ベンジルアルコール併用)により膨潤処理したプレ膨潤物(楠本化成社製、商品名:ディスパロンA670−30M、固形分30質量%)を、導電ペースト全体に対して、固形分である脂肪酸アマイドワックスの含有割合が1.0質量%になるように添加した。それ以外は例3と同様にして導電ペースト7を得た。

【0102】

(例8)

第1のビヒクルに脂肪酸アマイドワックスを添加することなく、スターラーによる撹拌のみを行った。それ以外は例3と同様にして導電ペースト8を得た。

【0103】

(例9)

脂肪酸アマイドワックスを膨潤処理することなく、そのまま使用した。そして、脂肪酸アマイドワックスが導電ペースト全体に対して0.2質量%の含有割合になるように添加した。それ以外は例3と同様にして導電ペースト9を得た。

【0104】

(例10)

ディスパロン6900−20Xの代わりに、脂肪酸アマイドワックスをアルキルシクロヘキサンで膨潤処理したプレ膨潤物(楠本化成社製、商品名:ディスパロンPFA131、固形分10質量%)を、導電ペースト全体に対して、固形分である脂肪酸アマイドワックスの含有割合が1.0質量%になるように添加した。それ以外は例3と同様にして導電ペースト10を得た。

(例11)

ディスパロン6900−20Xの代わりに、公知のチキソトロピー性付与剤である酸化ポリエチレン(楠本化成社製、商品名;PF911、固形分10質量%)を、導電ペースト全体に対して、酸化ポリエチレンが1.0質量%の含有割合になるように添加した。それ以外は例3と同様にして導電ペースト11を得た。

【0105】

次に、例1〜11で得られた導電ペースト1〜11について、以下に示す印刷性評価試験を行った。また、導電ペースト1〜11をガラス基板上にスクリーン印刷法により塗布し、塗布膜を加熱・硬化させて得られた導電膜の体積抵抗率を測定した。これらの結果を、脂肪酸アマイドワックスの含有割合、ビヒクルの撹拌手段等とともに表1に示す。

【0106】

<印刷性評価試験>

図1に示す、L/Sが75μm/75μmのパターンを有するスクリーン版(東京プロセス社製)を、スクリーン印刷機(マイクロ・テック社製、装置名:MT−750)に装着した。このスクリーン印刷機を用いて、例1〜11で得られた導電ペーストを厚さ1.1mmのガラス基板上にスクリーン印刷した。スキージ角度を70度、スキージ圧力を0.25MPa、スキージ速度を50mm/min.、スクリーン版とガラス基板とのクリアランスを2.5mmとして配線パターンを印刷・形成した。

【0107】

次いで、配線パターンが印刷されたガラス基板を、150℃に温度制御された温風循環式のオーブンに投入し、30分間加熱してレゾール型フェノール樹脂を硬化させた後取り出した。こうして得られた配線パターンを、レーザー顕微鏡を用いて観察し、配線部分の線幅を任意の10点で測定して平均値を求めた。そして、この線幅の平均値の、スクリーン版の設計値である75μmに対する拡幅の割合を、太り率として評価した。

【0108】

<導電体膜の体積抵抗率>

5cm角で厚さ5mmのソーダライムガラス板に、汎用のセロハンテープを用いて、長さ40mm、幅2mmとなるような長方形のパターンを形成できるようにマスキングした。その後、前述の導電ペースト1〜11をガラス板上に塗布し、マスキングテープの厚みに合うように金属ブレードを用いて塗布量を調整した後、150℃で30分間乾燥し、ペースト印刷物を作成した。この印刷物の長手方向に30mm離れた2点において、抵抗値計(ケースレー社製、装置名:ミリオームハイテスタ)を用いて実効抵抗値を測定した。また、30mm離れた2点間のちょうど真ん中付近の配線断面形状を、表面粗さ・輪郭形状測定機(東京精密社製、装置名:サーフコム130A)を用いて測定した。これらの値をもとに、印刷パターンの体積抵抗率を求めた。

【0109】

【表1】

【0110】

脂肪酸アマイドワックスをキシレンまたはミネラルターペンにより膨潤処理してなるチキソトロピー性付与剤(C)が、脂肪酸アマイドワックス分として導電ペースト全体の0.05〜2質量%の割合で含有されている例1〜7(本発明の実施例)の導電性ペーストによれば、配線パターンの太り率が75%以下であり、スクリーン印刷法により高精細な導電パターンを形成できる。また、例1〜7の導電性ペーストによれば、体積抵抗率が30〜45μΩcmである、導電性の良好な配線パターンを形成できる。

【0111】

それに対して、脂肪酸アマイドワックスを添加しない例8、および脂肪酸アマイドワックスを膨潤処理することなくそのまま使用した例9では、ともに配線パターンの太り率が高く、実用的でないことが分かる。さらに、脂肪酸アマイドワックスをアルキルシクロヘキサンにより膨潤処理したプレ膨潤物を配合した例10、および公知のチキソトロピー性付与剤である酸化ポリエチレンを配合した例11では、十分な導電性を有する配線パターンが得られていないことが分かる。

【0112】

(例12〜15)

次に、第1のビヒクルにチキソトロピー性付与剤(C)を添加した混合物を撹拌する各種の手段について、チキソトロピー性付与剤(C)によるチキソ性付与に撹拌手段が与える影響の大きさを、標準粘度を指標として評価した。

【0113】

まず、前記した例1〜7の実施例において、第1のビヒクルに溶媒として使用したエチルカルビトール100gに、チキソトロピー性付与剤(C)として使用したディスパロン6900−20Xを5g添加し、固形分である脂肪酸アマイドワックスのエチルカルビトールに対する含有割合が1質量%となる標準液を調製した。そして、この標準液を、例12ではホモジナイザー(1)(KINEMATICA社製、装置名:Polytron PT10/35 GT Benchtop Homogenizer、PTA10Sシャフト)を使用し、せん断速度1sec−1で撹拌したときの粘度(標準粘度)を測定した。また、例13ではホモジナイザー(2)(NISSEI社製、装置名:AM−7)を、例14ではスターラー(ヤマト科学社製、装置名:MG−600H)を、例15ではカウレスディスパー(英弘精機社製、装置名:VMA ディスパーマット)をそれぞれ使用し、せん断速度1sec−1で撹拌したときの標準粘度をそれぞれ測定した。

【0114】

粘度の測定は、コーンプレート型測定治具を使用し、レオメーター(Anton−Paar社製、装置名:MCR301)により、前記標準液のせん断速度1sec−1での定常流の粘度を測定した。測定結果を表2に示す。

【0115】

【表2】

【0116】

表2から、撹拌手段がホモジナイザーである例12および例13では、標準粘度が5Pa・sec以上となるのに対して、撹拌手段がスターラーまたはディスパーである例14および例15では、標準粘度が5Pa・sec未満となっていることがわかる。

【0117】

そして、脂肪酸アマイドワックスの含有割合が同じでビヒクルの撹拌手段のみが異なる前記した例1と例3、および例2と例5における印刷性評価試験の結果を比較することで、チキソトロピー性付与剤(C)によるチキソ性付与の効果を実現する観点から、標準粘度が5Pa・sec以上となる撹拌手段が優れていることがわかる。

【0118】

すなわち、例1と例3では、導電ペースト全体に対する脂肪酸アマイドワックスの含有割合が0.2質量%と同じで、ビヒクルの撹拌手段のみがホモジナイザーとスターラーとで異なっている。そして、配線パターンの太り率は、例1が69%であるのに対して例3が75%であり、ホモジナイザーを使用した例1の印刷性が大幅に高くなっている。

また、脂肪酸アマイドワックスの含有割合が0.8質量%と同じで、ビヒクルの撹拌手段のみがホモジナイザーとスターラーとで異なる例2と例5における印刷性の評価も、例2の配線パターンの太り率が55%であるのに対して例5が64%であり、ホモジナイザーを使用した例2の印刷性が大幅に高くなっている。このように、第1のビヒクルとチキソトロピー性付与剤(C)との混合物を撹拌する手段として、標準粘度が5Pa・sec以上となるホモジナイザーのような手段を用いることで、チキソトロピー性がより良好な導電ペーストが得られることがわかる。

【技術分野】

【0001】

本発明は、導電ペーストおよび導電ペーストの調製方法に係り、特に、銅を導電材料とするスクリーン印刷用の導電ペーストと、この導電ペーストを調製する方法に関する。

【背景技術】

【0002】

従来、電子部品や印刷配線板(プリント基板)等の配線導体の形成に、導電ペーストを用いる方法が知られている。導電ペーストとしては、高い導電性を確保する観点から、銀(Ag)を主成分とする銀ペーストが主として適用されていた。しかしながら、銀ペーストはイオンマイグレーション(銀の電析)が生じ易く、それにより配線間でのショート等の不具合が発生し、配線基板の信頼性が妨げられるおそれがある。そこで、銀ペーストに代えて、マイグレーション現象が生じにくい銅(Cu)を主成分とする銅ペーストを用いることで、電子部品や配線基板の信頼性を高める技術が提案されている。

【0003】

一方、近年、電子機器には、小型軽量化、高性能化が強く求められるようになり、導電ペーストを用いて形成される導体パターンに関しても、高精細化が要求されている。高精細な導体パターンを得るための技術としては、フォトリソグラフィ法による導体パターンの形成技術が知られており、そのための導電ペーストの開発が行われている。

例えば、特許文献1には、主としてフォトリソグラフィ法に用いる導電ペーストにおいて、樹脂中の酸性官能基との反応によるゲル化を抑制することを目的として、表面が被覆処理膜と酸化被膜で被覆された銅を含む卑金属粒子を導電性粒子として配合する技術が記載されている。そして、特許文献1には、チキソトロピー性付与剤として、ポリエーテル・エステル型界面活性剤、水素添加ひまし油系化合物、脂肪酸アマイドワックス等を使用することが記載されている。

【0004】

しかしながら、特許文献1の導電ペーストは、スクリーン印刷による高精細な導電パターンの形成に十分なチキソトロピー性を持たないうえに、特許文献1に記載されたチキソトロピー性付与剤は、ペーストの導電性を低下させやすいという難点があった。

【0005】

また、例えば、特許文献2には、酸化銀粒子をチキソトロピー性付与剤として用いた印刷特性および現像性が良好でかつ電気抵抗値が低い導電パターンが得られる感光性ペースト組成物が記載されている。

【0006】

しかしながら、特許文献2の導電ペーストも、スクリーン印刷による高精細な導電パターンの形成に十分なチキソトロピー性を有していない。このように、スクリーン印刷法に用いる銅ペーストであり、例えば、導電パターンのラインとスペースが共に100μm以下であるような高精細なパターン形成を可能とするものは知られていないのが現状であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4466250号公報

【特許文献2】特開2010−39396号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題を解決するためになされたものであって、配線基板としての信頼性が高い銅粉末を導電材として含有する導電ペーストにおいて、スクリーン印刷法により高精細で導電性の良好な導電パターンを形成することが可能な導電ペースト、およびそのような導電ペーストの調製方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の導電ペーストは、銅粒子(A)と、レゾール型フェノール樹脂(B)と、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)とを含有する導電ペーストであって、前記チキソトロピー性付与剤(C)の含有量が、固形分である前記脂肪酸アマイドワックスとして、前記導電ペースト全体に対して0.05〜2質量%であることを特徴とする。

【0010】

本発明の導電ペーストにおいて、前記チキソトロピー性付与剤(C)は、前記脂肪酸アマイドワックスがキシレンにより膨潤処理されたものであることが好ましい。また、前記チキソトロピー性付与剤(C)は、前記脂肪酸アマイドワックスがミネラルターペンにより膨潤処理されたものであることが好ましい。

【0011】

本発明の導電ペーストの調製方法は、(a)レゾール型フェノール樹脂(B)および溶媒(D)からなる第1のビヒクルを調製する工程と、(b)前記第1のビヒクルに、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)を加えて撹拌・混合し、第2のビヒクルを調製する工程と、(c)前記第2のビヒクルに銅粒子(A)を加えて混合する工程とを備えることを特徴とする。

【0012】

本発明の導電ペーストの調製方法では、前記第2のビヒクルを調製する工程において、前記第1のビヒクルの溶媒(D)に前記チキソトロピー性付与剤(C)を、固形分である前記脂肪酸アマイドワックスとして、前記第1のビヒクルの溶媒(D)に対して1質量%の割合で添加してなる標準液のせん断速度1sec−1での粘度が、5Pa・sec以上となるような混練手段を用いて、前記第1のビヒクルと前記チキソトロピー性付与剤(C)との混合物を撹拌することが好ましい。そして、前記混練手段はホモジナイザーであることが好ましい。

【発明の効果】

【0013】

本発明の導電ペーストによれば、スクリーン印刷法により、配線基板としての信頼性が高く、かつ高精細で導電性に優れた導電パターンを形成できる。

【図面の簡単な説明】

【0014】

【図1】実施例で印刷性評価試験に用いたスクリーン版(L/S=75μm/75μm)のパターン形状を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について詳細に説明する。

本発明の実施形態の導電ペーストは、銅粒子(A)と、レゾール型フェノール樹脂(B)と、脂肪酸アマイドワックスを予め活性化処理してなるチキソトロピー性付与剤(C)とを含有する。そして、前記チキソトロピー性付与剤(C)の含有量が、固形分である脂肪酸アマイドワックスとして、導電ペースト全体に対して0.05〜2質量%の割合となっている。

なお、本明細書において、「活性化処理」は、脂肪酸アマイドワックスの持つチキソトロピー性(以下、チキソ性ともいう。)付与機能を高める処理をいい、例えば、後述する特定の処理溶剤による膨潤処理をいう。

【0016】

本発明の実施形態の導電ペーストにおいては、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)が、脂肪酸アマイドワックス分として、導電ペースト全体の0.05〜2質量%含有されているので、スクリーン印刷に好適する良好なチキソトロピー性を有しており、例えばラインとスペースがともに100μm以下であるような、高精細な導電パターンを、スクリーン印刷により形成できる。また、形成された導電パターンを、抵抗率が低く、導電性が良好である。

本明細書においては、導電パターンにおけるラインの幅とスペースの幅とを、必要に応じてL/Sと示す。ラインとスペースの幅がともに100μmである場合、L/Sが100μm/100μm、またはL/S=100μm/100μmと示す。

【0017】

スクリーン印刷において、導電ペーストは、基板上に設置されたスクリーン版の上面に供給され、スキージ等で押圧されることによって、スクリーン版のメッシュ間に押し込められる。その後、スクリーン版を取り外すことにより、押し込められた導電ペーストが基板上に残り、導電パターンが印刷される。このような工程を経るスクリーン印刷において、印刷精度を向上させるために、導電ペーストには、導電パターン形状を良好に保持できる粘度を有しつつ、印刷時に粘度が低下するという粘度特性が求められる。具体的には、スキージ等で押圧されるなどの高いせん断応力がかけられた状態では、メッシュ間への十分な押し込みが可能でありながら、スクリーン版の裏側に回らない程度に低い粘度を有し、かつせん断応力がかからない状態または流動が制止した状態では、スクリーン版からの型離れや印刷パターン形状を維持するような高い粘度を有するという特性である。

【0018】

このような特性を示す流体として、例えば、チキソトロピー流体や、せん断速度依存性(以下、シェアシーニング性ともいう。)を有する流体があげられる。チキソトロピー性流体の粘度は、せん断速度一定のせん断応力が継続的に加わるとともに、すなわち時間的に、低下する。一方、シェアシーニング性を有する流体は、粘度の時間的な変化は示さないものの、加わる変形の速さに応じた粘度変化を示す。すなわち、せん断速度の増加とともに粘度は低下し、せん断速度の低下とともに粘度は可逆的に増加する。このとき、せん断応力はせん断速度の増加に合わせて単調増加を示す。なお、せん断応力は、せん断速度と粘度の積であらわされるものである。

【0019】

そして、このようなチキソトロピー性・シェアシーニング性を向上させる添加剤として、従来から種々の化合物や材料が知られているが、本発明において使用される、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)は、銅粒子(A)とレゾール型フェノール樹脂(B)を含有する導電ペーストに対して、チキソトロピー性・シェアシーニング性を向上させる効果が大きく、かつ導電性を低下させることが少ない。

【0020】

以下、本発明の実施形態の導電ペーストを構成する各成分について説明する。

【0021】

<銅粒子(A)>

銅粒子(A)は導電ペーストの導電成分となるものである。銅粒子(A)としては、種々の銅粒子を使用することができ、一次粒子であってもよく、二次粒子であってもよく、また一次粒子と二次粒子とが複合した形の複合粒子であってもよい。複合粒子としては、例えば、一次粒子の表面に二次粒子が付着または結合した形態のものを挙げられる。

【0022】

銅粒子(A)の平均粒子径は0.01〜20μmであることが好ましく、銅粒子(A)の形状に応じて、上記の範囲内において適宜調整できる。銅粒子(A)の平均粒子径が0.01μm以上であれば、この銅粒子を含む導電ペーストの流動特性が良好となる。また、銅粒子(A)の平均粒子径が20μm以下であれば、この銅粒子を含む導電ペーストにより微細配線を作製し易くなる。

【0023】

銅粒子(A)が一次粒子を含む場合、その平均粒子径(平均一次粒子径)は0.3〜20μmであることが好ましい。また、銅粒子(A)が二次粒子のみからなる場合、その平均粒子径(平均凝集粒子径)は0.01〜1μmであることが好ましい。

【0024】

銅粒子(A)が一次粒子を含む場合にその平均粒子径(平均一次粒子径)が0.3μm以上の場合、および銅粒子(A)が二次粒子のみからなる場合にその平均粒子径(平均凝集粒子径)が0.01μm以上の場合には、この銅粒子を含む導電ペーストの流動特性が良好となる。また、銅粒子(A)が一次粒子を含む場合にその平均粒子径(平均一次粒子径)が20μm以下の場合、および銅粒子(A)が二次粒子のみからなる場合にその平均凝集粒子径が1μm以下の場合には、この銅粒子を含む導電ペーストにより微細配線を作製し易くなる。

【0025】

銅粒子(A)としては、例えば、下記銅粒子(A1)〜(A5)を好適に使用できる。

(A1)第1の粒子であって、その平均一次粒子径が0.3〜20μmである銅粒子。

(A2)第1の粒子であって、その平均一次粒子径が0.3〜20μmである銅粒子表面に、第2の粒子であって、その平均凝集粒子径が20〜400nmである水素化銅微粒子が付着した銅複合粒子。

(A3)第2の粒子であって、その平均凝集粒子径が10nm〜1μmである水素化銅微粒子。

(A4)第1の粒子であって、その平均一次粒子径が0.3〜20μmである銅粒子表面に、第2の粒子であって、その平均凝集粒子径が20〜400nmである銅微粒子が付着した複合金属銅粒子。

(A5)第2の粒子であって、その平均凝集粒子径が10nm〜1μmである銅微粒子。

【0026】

なお、銅粒子(A4)は、銅粒子(A2)の水素化銅微粒子が、加熱処理により金属銅微粒子に変換されたものであり、銅微粒子(A5)は、水素化銅微粒子(A3)が加熱処理により変換されたものである。

【0027】

本明細書において、平均粒子径は、以下のようにして求めたものである。

すなわち、第1の粒子についての平均一次粒子径は、走査型電子顕微鏡(以下、「SEM」と記す。)像の中から無作為に選んだ100個の粒子のFeret径を測定し、これらの粒子径を平均して算出したものである。

また、第2の粒子の平均凝集粒子径は、透過型電子顕微鏡(以下、「TEM」と記す。)像の中から無作為に選んだ100個の粒子のFeret径を測定し、これらの粒子径を平均して算出したものである。

また、例えば銅粒子(A2)のように、第1の粒子である銅粒子と、この銅粒子表面に付着した第2の粒子である水素化銅微粒子とを含む複合粒子の場合には、この複合粒子全体をSEMによって観察し、第2の粒子も含む粒子全体のFeret径を測定し、得られた粒子径を平均して算出したものである。

【0028】

前記したような銅粒子(A)としては、例えば、銅粒子表面を還元処理してなる「表面改質銅粒子」が挙げられる。

【0029】

(表面改質銅粒子)

本発明における「表面改質銅粒子」は、銅粒子表面をpH値が3以下の分散媒中で還元処理して得られるものであり、例えば、(1)銅粒子を分散媒に分散して「銅分散液」とした後、(2)銅分散液のpH値を所定値以下に調整し、(3)銅分散液に還元剤を添加する下記の(1)〜(3)の工程を経た、湿式還元法により製造できる。

【0030】

(1)〜(3)の工程により得られる表面改質銅粒子は、主に第1の粒子で構成されるものであり、その平均一次粒子径は0.3〜20μmであることが好ましい(銅粒子(A1))。

表面改質銅粒子において、その平均一次粒子径が0.3μm以上であれば、この銅粒子を含む導電ペーストの流動特性が良好となる。また、平均一次粒子径が20μm以下であれば、この銅粒子を含む導電ペーストにより微細配線を作製し易くなる。

【0031】

以下に、表面改質銅粒子を製造する工程(1)〜(3)について説明する。

【0032】

(1)銅分散液の作製

銅分散液に分散させる銅粒子は、導電ペーストとして一般に用いられる銅粒子を用いることができ、その粒子形状は球状であってもよく、板状であってもよい。

【0033】

銅分散液に分散させる銅粒子の平均粒子径は、0.3〜20μmであることが好ましく、1〜10μmであることがより好ましい。

銅粒子の平均粒子径が0.3μm未満であると、導電ペーストの流動性を低下させるおそれがある。一方、銅粒子の平均粒子径が20μmを超えると、得られる導電ペーストでの微細配線の作製が困難となる。銅粒子の平均粒子径を0.3〜20μmとすることで、流動性が良好で、かつ微細配線の作製に適した導電ペーストとできる。

なお、銅粒子の平均粒子径は、SEM像の中から無作為に選出した100個の金属銅粒子のFeret径を測定し、その平均値を算出して得たものである。

【0034】

銅分散液は、上記の銅粒子を粉末状としたものを、分散媒に投入して得ることができる。銅分散液中の銅粒子の濃度は、0.1〜50質量%であることが好ましい。

銅粒子の濃度が0.1質量%未満であると、銅分散液に含まれる分散媒量が過多となり、生産効率を十分なレベルに維持できないおそれがある。一方、銅粒子の濃度が50質量%を超えると、粒子同士の凝集の影響が過大となり、表面改質銅粒子の収率が低減するおそれがある。銅分散液の銅粒子の濃度を上記範囲とすることで、表面改質銅粒子を高収率で得られる。

【0035】

銅粒子分散液の分散媒としては、銅粒子を分散可能なものであれば特に限定されないが、高極性を有するものを好適に使用できる。

高極性の分散媒としては、例えば、水;メタノール、エタノール、2−プロパノール等のアルコール類、エチレングリコール等のグリコール類、およびこれらを混合した混合媒体等が使用でき、特に水を好適に使用できる。

【0036】

分散媒に分散させる銅粒子は、粒子表面の酸化を防止する観点から、表面処理剤で粒子表面を表面処理したものであってもよい。表面処理剤としては、ステアリン酸、パルミチン酸、ミリスチン酸等の長鎖カルボン酸を使用できる。

【0037】

なお、表面処理剤として長鎖カルボン酸を用いた場合には、銅粒子をそのまま還元処理に供してもよいが、後述する還元反応を円滑に進行させるため、表面処理剤である長鎖カルボン酸を粒子表面から除去した後に分散媒に分散させることが好ましい。長鎖カルボン酸の除去は、例えば、酸を用いた洗浄等の方法により行うことができる。

【0038】

また、銅粒子の分散媒に対する分散性を向上させる観点から、銅粒子に対して前処理を行うことが好ましい。前処理を行うことで、粒子表面が親水性化されるため、水等の高極性分散媒に対する分散性を高めることができる。

【0039】

前処理剤としては、例えば、炭素数6以下の脂肪族モノカルボン酸、脂肪族ヒドロキシモノカルボン酸、脂肪族アミノ酸等の脂肪族モノカルボン酸類、および脂肪族ポリカルボン酸類(例えば、炭素数10以下の脂肪族ポリカルボン酸や脂肪族ヒドロキシポリカルボン酸。)を好適に使用できる。より好ましくは、炭素数8以下の脂肪族ポリカルボン酸類であり、具体的には、グリシン、アラニン、クエン酸、リンゴ酸、マレイン酸、マロン酸等を好適に使用できる。

【0040】

上記のようにして得られた銅分散液には、分散剤を添加することが好ましい。分散剤としては、銅粒子に対して吸着性を有する水溶性の各種化合物を使用できる。

分散剤としては、具体的には、例えば、ポリビニルアルコール、ポリアクリル酸、ポリビニルピロリドン、ヒドロキシプロピルセルロース、プロピルセルロース、エチルセルロース等の水溶性高分子化合物や、エチレンジアミン四酢酸、イミノジ二酢酸等のキレート化合物等を使用できる。

【0041】

上記各処理を経た後の銅粒子表面に担持されて存在する表面処理剤、前処理剤、分散剤の量は、銅粒子に対して外掛けで0.1〜10質量%であることが好ましい。

【0042】

前処理剤や分散剤による銅粒子の処理は、水等の溶媒に前処理剤等を添加して得られた溶液に、銅粒子を添加して撹拌し、この溶液中で、銅粒子表面に前処理剤等を担持するようにして行うことができる。

【0043】

処理速度を高める観点から、前処理を行う際は、溶液を加熱しながら行うことが好ましい。加熱温度としては、50℃以上、溶剤(水等)の沸点以下の温度で行うことが好ましい。なお、溶剤にカルボン酸等の表面処理剤や分散剤を添加した場合には、加熱温度は、これらの化合物の沸点以下の温度で加熱することが好ましい。

加熱処理する時間は、5分間以上3時間以下が好ましい。加熱時間が5分間未満であると、処理速度を高める効果を十分に得られないおそれがある。一方、3時間を超えて加熱処理を行っても、コストが過度に高くなるおそれがあり、経済的な面から好ましくない。

【0044】

なお、前処理等を行う際は、銅粒子表面の酸化を防止する観点から、窒素ガス、アルゴンガス等の不活性ガスで処理容器内を置換して行うことが好ましい。前処理後、溶剤を除去し、必要により水等で洗浄することで、分散液に分散させる銅粒子を得ることができる。

【0045】

(2)銅分散液のpH値の調整

上記(1)で得られた銅分散液のpH値を調整する。pH値の調整は、銅分散液にpH調整剤を添加して行うことができる。銅分散液のpH調整剤としては、酸を使用でき、例えばギ酸、クエン酸、マレイン酸、マロン酸、酢酸、プロピオン酸等のカルボン酸や、硫酸、硝酸、塩酸等の無機酸を好適に使用できる。カルボン酸としては、上述した前処理剤として用いたカルボン酸と同様の化合物を使用できる。

【0046】

これらの中でも、カルボン酸は、銅粒子表面に吸着し、還元処理後の表面改質銅粒子の表面に残存して粒子表面を保護することで、銅の酸化反応を抑制できるため、pH調整剤として好適に使用できる。特に、ギ酸は還元性を有するアルデヒド基(−CHO)を有するため、表面改質された銅粒子表面に残存することで、粒子表面の酸化の進行を抑制できる。このような銅粒子を配合した導電ペーストを用いることで、酸化被膜が形成されにくく、体積抵抗率の上昇が抑制された導電膜を形成できる。

なお、pH調整剤としては、必ずしも酸成分に限定されるものではない。分散液のpH値が低い場合には、pH調整剤として塩基を使用できる。

【0047】

後の還元処理工程で、粒子表面の酸化膜の除去を円滑に行い、得られる表面改質銅粒子の表面酸素濃度を低減する観点から、銅分散液のpH値は3以下とすることが好ましい。

分散液のpH値が3を超えると、銅粒子表面に形成された酸化膜を除去する効果を十分に得ることができず、銅粒子表面の酸素濃度を十分に低減できないおそれがある。一方、分散液のpH値は0.5以上とすることが好ましい。分散液のpH値が0.5未満であると、銅イオンが過度に溶出し、銅粒子の表面改質が円滑に進行しにくくなるおそれがある。分散液のpH値は、0.5以上2以下とすることがより好ましい。なお、分散液のpH値が3以下の場合は、この分散液をそのまま還元処理してもよい。

【0048】

(3)銅分散液の還元処理

pH値を調整した銅分散液に還元剤を添加して還元処理を行う。

銅分散液に添加する還元剤としては、金属水素化物、ヒドリド還元剤、次亜リン酸、次亜リン酸ナトリウム等の次亜リン酸塩、ジメチルアミンボラン等のアミンボラン、およびギ酸から選ばれる少なくとも1種を使用できる。金属水素化物としては、水素化リチウム、水素化カリウム、および水素化カルシウムが挙げられる。ヒドリド還元剤としては、水素化リチウムアルミニウム、水素化ホウ素リチウム、および水素化ホウ素ナトリウムが挙げられる。これらのうち、次亜リン酸、次亜リン酸ナトリウムを好適に使用できる。

なお、上記のように、ギ酸はpH調整剤としても用いられるため、分散媒中にギ酸を添加した場合には、還元剤として作用するとともにpH調整剤としても作用する。

【0049】

銅分散液に添加する還元剤は、粒子表面の銅原子量に対して大過剰に添加することが好ましい。具体的には、分散液に含まれる銅粒子の全モル数に対して、モル比で1倍量以上の還元剤を添加することが好ましく、銅粒子の全銅原子のモル数に対し、モル比で1.2〜10倍量の還元剤を用いることがよい。

銅の全モル数に対して、10倍を超える量の還元剤を添加すると、コスト面で不利となり、生産コストが過度に高くなるおそれがある。また、還元剤からの分解生成物の量が過多となり、その除去が煩雑となるおそれもある。

【0050】

還元反応は、分散媒の温度を5〜60℃として行うことが好ましく、35〜50℃として行うことがより好ましい。分散液の温度を60℃以下とすることで、銅分散液から分散媒を蒸発させて除去したときの、分散液全体の濃度変化の影響を低減できる。

【0051】

銅粒子の還元は、上記のように銅分散液に還元剤を添加して行うか、または還元剤を添加した分散媒に、銅粒子を分散させて行うことができる。

なお、銅粒子表面の酸化膜の除去を円滑に行う観点からは、還元剤を添加後の銅分散液のpH値は、反応開始時点から反応終了時まで3以下の状態を保持することが好ましい。

【0052】

銅分散液の酸化還元電位は、還元剤の添加量や種類等により適宜調整できる。銅イオンの還元反応を円滑に進行させる観点から、銅分散液の酸化還元電位は、標準水素電極(SHE)の電位に対して100〜300mVであることが好ましく、100〜220mVであることがより好ましい。

なお、酸化還元電位は、標準電極からの電位差として求めることができる。本明細書では、酸化還元電位は、標準電極として、標準水素電極を用いて測定した電位差で表記する。

【0053】

還元剤の分解がほぼ終了した後、表面改質された銅粒子を分散液から分離し、必要に応じて水等で洗浄、乾燥して表面改質銅粒子、すなわち銅粒子(A)粉末を得ることができる。

【0054】

上記(1)〜(3)の表面処理を行うことで、出発原料としての銅粒子表面に存在していた酸化銅(Cu2O、CuO)を銅原子に還元できるため、導電性を阻害する要因となる酸化銅の存在量を低減できる。

【0055】

なお、還元剤分解物等の副生物は、通常分散媒に可溶な成分であるため、ろ過や遠心分離することでこれらの成分から分離できる。

また、上記(1)〜(3)の表面処理後の銅粒子表面では、還元剤によって銅原子の一部が還元され、水素化銅が生成することがある。そのため、表面処理後の銅粒子は、分散液から分離した後、40〜120℃で加熱処理することで、水素化銅を銅に変化させてもよい。

【0056】

本発明の銅粒子(A)としては、このように製造される「表面改質銅粒子」の他に、金属銅粒子表面の少なくとも一部に金属銅微粒子が付着した「複合金属銅粒子」も使用できる。

【0057】

<レゾール型フェノール樹脂(B)>

本発明の実施形態の導電ペーストに含有されるレゾール型フェノール樹脂(B)としては、通常の導電ペーストの樹脂バインダとして用いられる公知のレゾール型フェノール樹脂を使用できる。

【0058】

レゾール型フェノール樹脂(B)として、具体的には、フェノール類とアルデヒド類から製造される未変性レゾール型フェノール樹脂、フェノール類およびアルデヒド類に、各種変性剤を加えて製造される変性レゾール型フェノール樹脂等が挙げられる。

【0059】

前記のフェノールまたはその誘導体(フェノール類)としては、例えばフェノール、o−クレゾール、m−クレゾール、p−クレゾール、カテコール、レゾルシノール、ハイドロキノン、キシレノール、ピロガロール、ビスフェノールA、ビスフェノールF、p−フェニルフェノール、p−tert−ブチルフェノール、p−tert−オクチルフェノール、α−ナフトール、β−ナフトール等を挙げることができ、これらを単独でまたは2種以上使用できる。

【0060】

前記アルデヒド類としては、ホルムアルデヒド、パラホルムアルデヒド、トリオキサン、アセトアルデヒド、プロピオンアルデヒド、ポリオキシメチレン、クロラール、フルフラール、グリオキザール、n−ブチルアルデヒド、カプロアルデヒド、アリルアルデヒド、ベンズアルデヒド、クロトンアルデヒド、アクロレイン、テトラオキシメチレン、フェニルアセトアルデヒド、o−トルアルデヒド、サリチルアルデヒド等を挙げることができ、これらを単独でまたは2種以上使用できる。

自硬性のレゾール型フェノール樹脂を用いる場合は、レゾール型フェノール樹脂に対して、酸や硬化剤を添加してもよいし、硬化度を低下させるために、ノボラック型フェノール樹脂を添加してもよい。また、それらを組合せて添加してもよい。

【0061】

レゾール型フェノール樹脂(B)として、市販のものも使用できる。例えば、粉末状フェノール樹脂(群栄化学社製、商品名:レヂトップ、PGA−4528、PGA−2473、PGA−4704、PGA−4504、住友ベークライト社製、商品名:スミライトレジンPR−UFC−504、PR−EPN、PR−ACS−100、PR−ACS−150、PR−12687、PR−13355、PR−16382、PR−217、PR−310、PR−311、PR−50064、PR−50099、PR−50102、PR−50252、PR−50395、PR−50590、PR−50590B、PR−50699、PR−50869、PR−51316、PR−51326B、PR−51350B、PR−51510、PR−51541B、PR−51794、PR−51820、PR−51939、PR−53153、PR−53364、PR−53497、PR−53724、PR−53769、PR−53804、PR−54364、PR−54458A、PR−54545、PR−55170、PR−8000、PR−FTZ−1、PR−FTZ−15)、フレーク状フェノール樹脂(住友ベークライト社製、商品名:スミライトレジンPR−12686R、PR−13349、PR−50235A、PR−51363F、PR−51494G、PR−51618G、PR−53194、PR−53195、PR−54869、PR−F−110、PR−F−143、PR−F−151F、PR−F−85G、PR−HF−3、PR−HF−6)、液状フェノール樹脂(住友ベークライト社製、商品名:スミライトレジンPR−50087、PR−50607B、PR−50702、PR−50781、PR−51138C、PR−51206、PR−51663、PR−51947A、PR−53123、PR−53338、PR−53365、PR−53717、PR−54135、PR−54313、PR−54562、PR−55345、PR−940、PR−9400、PR−967)、レゾール型液状フェノール樹脂(群栄化学社製、商品名:レヂトップPL−4826、PL−2390、PL−4690、PL−3630、PL−4222、PL−4246、PL−2211、PL−3224、PL−4329、住友ベークライト社製、商品名:スミライトレジンPR−50273、PR−51206、PR−51781、PR−53056、PR−53311、PR−53416、PR−53570、PR−54387)、微粒状フェノール樹脂(エアウオーター社製、商品名:ベルパール、R800、R700、R600、R200、R100、S830、S870、S890、S895、S290,S190)、真球状フェノール樹脂(群栄化学社製、商品名:マリリンGU−200、FM−010、FM−150、HF−008、HF−015、HF−075、HF−300、HF−500、HF−1500)、固形フェノール樹脂(群栄化学社製、商品名:レヂトップPS−2601、PS−2607、PS−2655、PS−2768、PS−2608、PS−4609、PSM−2222、PSK−2320、PS−6132)などが例示される。

【0062】

本発明に用いるレゾール型フェノール樹脂(B)については、分子量も特に制限されないが、溶液化した際の溶液粘度の観点から、質量平均分子量として200〜10000が好ましく、300〜3000がより好ましい。レゾール型フェノール樹脂(B)としては、1種を単独で用いてもよく、2種以上を併用してもよい。

【0063】

導電ペースト中のレゾール型フェノール樹脂(B)の含有量は、銅粒子(A)の体積と、銅粒子間に存在する空隙の体積との比率に応じて適宜選択できる。銅粒子(A)100質量%に対して5〜50質量%が好ましく、5〜20質量%がより好ましい。レゾール型フェノール樹脂(B)の含有量を5質量%以上とすると、導電ペーストとして十分な流動特性が得られる。一方、レゾール型フェノール樹脂(B)の含有量が50質量%以下であれば、硬化後の樹脂成分により銅粒子間の接触が妨げられることがほとんどなく、導電ペーストから得られる導電膜の体積抵抗率を上昇させるおそれがない。

【0064】

<チキソトロピー性付与剤(C)>

本発明の導電ペーストに含有されるチキソトロピー性付与剤(C)は、脂肪酸アマイドワックスに対して、そのチキソ性付与機能を高めるような活性化処理を施してなるものである。

【0065】

脂肪酸アマイドワックスは、分子内に長鎖脂肪酸基とアミド基を持ち、界面活性作用を有し、かつ熱的・化学的に安定な常温で固体の化合物である。分子内に親油性の長鎖脂肪酸基と親水性のアミド基の両方の基を持つことで、樹脂組成物にチキソトロピー性を付与する働きをする。また、脂肪酸アマイドワックスは、導電ペーストに添加した場合に、電気抵抗を上昇させる率が小さいという利点がある。

【0066】

本発明で使用される脂肪酸アマイドワックスの分子構造、分子量等は特に制限されないが、融点が110〜130℃であるものが好ましい。好ましい脂肪酸アマイドワックスとして、例えば、以下の化学式に示される、水素添加ひまし油脂肪酸とプライマリージアミンとの縮合反応生成物を挙げることができる。

【化1】

【0067】

このような脂肪酸アマイドワックスの活性化処理としては、脂肪酸アマイドワックスのチキソ性付与機能を高める処理であれば特に制限されないが、効果の点で、特定の処理溶剤による膨潤(プレ膨潤)処理が好ましい。膨潤処理に使用可能な溶剤は、脂肪酸アマイドワックスの分子構造や分子量等により異なるが、例えば、前記化学式で表わされる水素添加ひまし油脂肪酸とプライマリージアミンとの縮合反応生成物の膨潤処理には、キシレンまたはミネラルターペンが好適する。ここで、ミネラルターペンは、ミネラルスピリットとも呼ばれる石油系溶剤の1種である。また、脂肪酸アマイドワックスの膨潤処理には、キシレンまたはミネラルターペンとともに、アルコールを併用することもできる。

【0068】

脂肪酸アマイドワックスを溶剤により膨潤処理したチキソトロピー性付与剤(C)の市販品としては、ディスパロン6900−20X、ディスパロン6850−20X、ディスパロンA670−30M(いずれも、楠本化成社の商品名)等がある。ディスパロン6900−20Xおよびディスパロン6850−20Xは、前記化学式で表わされる脂肪酸アマイドワックスを、キシレンとエタノールおよびメタノールの混合溶剤によりプレ膨潤したペースト状のチキソトロピー性付与剤であり、ディスパロンA670−30Mは、前記化学式で表わされる脂肪酸アマイドワックスを、ミネラルターペンとベンジルアルコールとの混合溶剤によりプレ膨潤したペースト状のチキソトロピー性付与剤である。いずれのチキソトロピー性付与剤も、前記レゾール型フェノール樹脂(B)を含むビヒクルに良好なチキソトロピー性を付与できる。また、膨潤構造が非常に強力で耐熱性、経時安定性に優れている。

【0069】

上記した脂肪酸アマイドワックスを溶剤により膨潤処理してなるチキソトロピー性付与剤(C)において、脂肪酸アマイドワックスの含有割合(濃度)は特に限定されないが、膨潤処理による脂肪酸アマイドワックスの活性化の効率と使用し易さの点で、2〜50質量%の範囲が好ましい。

【0070】

また、チキソトロピー性付与剤(C)の含有量は、チキソトロピー性付与剤(C)中の固形分である脂肪酸アマイドワックス分が、導電ペースト全体の0.05〜2質量%の割合を占める量とする。チキソトロピー性付与剤(C)の含有量が、脂肪酸アマイドワックスとして導電ペースト全体の0.05質量%以上であると、導電ペーストが十分なチキソトロピー性を有し、L/Sが100μm/100μm以下の高精細な配線パターンをスクリーン印刷により形成できる。一方、脂肪酸アマイドワックスとして導電ペースト全体の2質量%以下であれば、導電ペーストの抵抗率を上げることもほとんどなく、導電性の良好な導電パターンが得られる。

【0071】

<その他の成分>

本発明の導電ペーストは、前記(A)〜(C)の各成分に加えて、溶剤や各種添加剤(レベリング剤、カップリング剤、粘度調整剤、酸化防止剤、密着剤等。)等のその他の成分を、本発明の効果を損なわない範囲で含んでいてもよい。特に、適度な流動性を有するペースト体を得るために、溶剤を含有することが好ましい。そして、このような溶剤として、レゾール型フェノール樹脂(B)を溶解し得る溶媒(D)を含有させることが好ましい。

【0072】

レゾール型フェノール樹脂(B)を溶解し得る溶媒(D)としては、酢酸ブチル、酢酸−3−メトキシブチル、1−ブタノール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、メチルイソブチルケトン、シクロヘキサノン、4−ヒドロキシ−4−メチル−2−ペンタノン、シクロヘキサノール、エチレングリコール、エチレングリコールモノエチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテル(エチルカルビトール)、ジエチレングリコールモノブチルエーテル(ブチルカルビトール)、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、テルピネオール、ジエチレングリコール等が挙げられる。これらの1種を単独で用いてもよく、2種以上を併用してもよい。

【0073】

溶液化した際の溶液粘度とペーストの乾燥しにくさの観点から、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノエチルエーテルアセテート等が好ましい。

【0074】

レゾール型フェノール樹脂(B)を溶解し得る前記溶媒(D)は、レゾール型フェノール樹脂(B)100質量%に対して10〜1000質量%が好ましく、20〜200質量%がより好ましい。本発明の実施形態の導電ペーストにおいて、レゾール型フェノール樹脂(B)に対する前記溶媒(D)の含有割合を上記範囲とすることにより、スクリーン印刷における作業性が良好で、かつ高精細な導電パターンの形成が可能となる。

【0075】

また、印刷用ペースト体として適度な粘度範囲とする観点から、導電ペーストに含有される溶剤全体の量は、銅粒子(A)に対して1〜10質量%の範囲が好ましい。この溶剤には、前記レゾール型フェノール樹脂(B)を溶解し得る溶媒(D)、および前記チキソトロピー性付与剤(C)中に含まれる脂肪酸アマイドワックスの膨潤処理用の溶剤等も含まれる。

【0076】

本発明の実施形態の導電ペーストは、前記(A)〜(C)の各成分および前記溶剤等のその他の成分を、例えば、以下に示すように混合して得ることができる。すなわち、本発明の導電ペーストの調製方法は、(a)レゾール型フェノール樹脂(B)と溶媒(D)とからなる第1のビヒクルを調製する工程と、(b)前記第1のビヒクルに、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)を加え、撹拌・混合して、第2のビヒクルを調製する工程と、(c)前記第2のビヒクルに銅粒子(A)を加えて混合する工程とを備える。以下、各工程について説明する。

【0077】

<(a)第1のビヒクルを調製する工程>

レゾール型フェノール樹脂(B)を、この樹脂を溶解し得る前記溶媒(D)に溶解してなる第1のビヒクルを調製する。第1のビヒクルにおける前記溶媒(D)の含有割合は、前記したように、前記レゾール型フェノール樹脂(B)100質量%に対して10〜1000質量%が好ましく、20〜200質量%がより好ましい。本発明の実施形態の導電ペーストにおいて、レゾール型フェノール樹脂(B)に対する前記溶媒(D)の含有割合を上記範囲とすることで、スクリーン印刷における作業性が良好となり、かつ高精細な導電パターンの形成が可能となる。

【0078】

また、第1のビヒクルの25℃における粘度(以下、粘度(25℃)と示す。)を5Pa・sec以下とすることが好ましい。第1のビヒクルの粘度(25℃)を5Pa・sec以下とすることで、スクリーン印刷に好適する良好なチキソトロピー性を有する導電ペーストが得られる。

【0079】

<(b)第2のビヒクルを調製する工程>

前記(a)工程で得られた第1のビヒクルに、脂肪酸アマイドワックスを活性化処理(例えば、特定の溶剤による膨潤処理)してなるチキソトロピー性付与剤(C)を加える。そして、混合物を撹拌して、脂肪酸アマイドワックスを第1のビヒクル中に均一に分散させ、第2のビヒクルを得る。

【0080】

前記混合物の撹拌手段は、混合物に高いせん断応力を加え、脂肪酸アマイドワックスを第1のビヒクル中に均一に分散させることが可能な手段であれば、特に限定されない。例えば、ホモジナイザー、スターラー、カウレス羽根を有するディスパー(カウレスディスパー)等の各種の撹拌・混合手段を利用できる。

【0081】

このように、第2のビヒクルを調製する工程において、混合物の撹拌手段は特に限定されないが、撹拌強度によりチキソトロピー性付与剤(C)により付与されるチキソトロピー性の大きさが変わるため、以下に示す条件での粘度を測定し、測定された粘度(以下、標準粘度ということがある。)を指標として、撹拌手段がチキソ性付与に与える影響の大きさを評価できる。

【0082】

すなわち、まず、前記した第1のビヒクルに含有される溶媒(D)と同じ溶剤(例えば、エチルカルビトール)にチキソトロピー性付与剤(C)を、固形分である脂肪酸アマイドワックスの溶媒(D)に対する割合が1質量%となるように添加し、標準液を調製する。そして、この標準液をせん断速度1sec−1で撹拌したときの粘度(標準粘度)を、各種の撹拌手段について測定する。本発明においては、こうして測定された標準粘度が5Pa・sec以上となるような撹拌手段を用いて、第1のビヒクルとチキソトロピー性付与剤(C)との混合物を撹拌し、混練することが好ましい。

【0083】

前記標準粘度が5Pa・sec以上となる手段を用いて撹拌・混練した場合は、標準粘度が5Pa・sec未満となる撹拌手段を用いた場合に比べて、よりいっそうスクリーン印刷に適した良好なチキソトロピー性を有する導電ペーストが得られる。標準粘度が5Pa・sec以上となる撹拌・混練手段としては、例えば、ロールミル、ビーズミル、回転円盤式分散機、乳化・分散試験装置、3軸遊星方式分散・混合・混練機、自転・公転ミキサー、ホモジナイザー、超音波乳化機等が挙げられる。

【0084】

ここで、ホモジナイザーには、種々の形式があり、円盤回転式、超音波印加方式、特殊形状の羽が高速回転する方式などがあげられる。特に、特殊形状の羽が高速回転する方式としては、Willemsの原理に基づき、高速分散〜微砕〜均一化の一連のホモジネーションを行う装置があり、高速回転する内刃と外刃の窓の間で起こる超音波、高周波等の効果が加わり、高速分散、微砕、均一化効果が大きいホモジナイザーが知られている。一般的なホモジナイザーは、回転・摺動・振動部を有しており、その速度がより大きいものは、高速ホモジナイザーといわれる。

【0085】

<(c)銅粒子の添加・混合工程>

前記(b)工程で得られた第2のビヒクルに、銅粒子(A)を加えて混合する。混合手段は特に限定されず、公知の撹拌・混合装置を使用できる。

【0086】

本発明の実施形態の導電ペーストの調製方法において、前記(A)〜(D)の各成分を混合する時には、レゾール型フェノール樹脂(B)の硬化や溶剤の揮発が生じない程度の温度で、加熱しながら行うこともできる。混合、撹拌時の温度は、10〜40℃とすることが好ましい。より好ましくは20〜30℃とする。特に、(c)銅粒子の添加・混合工程では、10℃以上の温度にすることで、導電ペーストの粘度を十分に低下させることができ、撹拌を円滑かつ十分に行うことができる。また、銅粒子(A)表面に生成した水素化銅を銅原子とできる。一方、(c)銅粒子の添加・混合工程での温度が120℃を超えると、ペースト中でレゾール型フェノール樹脂(B)の硬化が生じたり、銅粒子(A)同士の融着が生じたりするおそれがある。

なお、(c)銅粒子の添加・混合工程では、銅粒子(A)が酸化されるのを防止するため、不活性ガスで置換した容器内で混合することが好ましい。

【0087】

以上説明した調製方法によれば、スクリーン印刷に好適する良好なチキソトロピー性を有し、かつ導電性に優れた導電ペーストを得ることができる。

【0088】

本発明の導電ペーストを用いて基材上に導電パターン(配線パターン)等の導電膜を形成し、印刷配線板のような導電膜付き基材を得ることができる。導電膜付き基材は、本発明の実施形態の導電ペーストを基材の表面にスクリーン印刷のような印刷法によって塗布し、導電ペースト膜を形成した後、加熱して導電ペースト膜中の溶剤等の揮発性成分を除去するとともに、レゾール型フェノール樹脂を硬化させることにより製造できる。

【0089】

基材としては、ガラス基板、ポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)のようなポリエステル、ポリカーボネート、ポリイミド等のプラスチック基材、ガラス繊維強化樹脂基板、セラミックス基板等を使用できる。

【0090】

本発明の実施形態の導電ペーストは、チキソトロピー性に優れており、印刷時における高せん断応力下では、メッシュ間への十分な押し込みを可能としながらスクリーン版の裏側に回らない程度に粘度が低いうえに、印刷膜のレベリング性が高く、型離れ性が良好である。よって、上記基材の上に本発明の導電ペーストをスクリーン印刷することで、表面および側面における凹凸の発生が抑制された滑らかな配線形状を、特に、L/Sが100μm/100μm以下の高精細な導電パターンにおいて、効率的に形成できる。

【0091】

スクリーン印刷等の印刷法により形成された導電ペースト膜の加熱温度は、100〜180℃とすることが好ましい。加熱温度が100℃未満であると、レゾール型フェノール樹脂を十分に硬化させるのが困難となる。一方、加熱温度が180℃を超えると、例えばプラスチックフィルム等の基材を用いた場合、基材が変形するおそれがある。加熱方法としては、温風加熱、熱輻射、IR加熱等の方法が挙げられる。なお、加熱は、空気中で行ってもよく、また酸素量が少ない窒素雰囲気下等で行ってもよい。

【0092】

基材上に形成される配線パターン等の導電膜の厚さは、安定な導電性を確保し、かつ配線形状を維持し易くする観点から、1〜200μmであることが好ましく、5〜100μmであることがより好ましい。また、導電膜の体積抵抗率は、1.0×10−4Ωcm以下であることが好ましい。導電膜の体積抵抗率が1.0×10−4Ωcmを超えると、電子機器用の導電体として、十分な導電性を得られないおそれがある。

【実施例】

【0093】

以下、本発明を実施例によりさらに詳細に説明するが、本発明は実施例に限定されない。例1〜7は本発明の実施例であり、例8〜11は比較例である。

【0094】

(例1)

[銅粒子(表面改質銅粒子)(A)の製造]

以下に示すように、銅粒子に還元処理を施し、銅粒子(表面改質銅粒子)(A)を得た。

まず、ガラス製ビーカーにギ酸3.0gと50質量%次亜リン酸水溶液9.0gとを投入し、このビーカーをウォーターバスに入れて40℃に保持した。

【0095】

次いで、このビーカー内に、銅粒子(三井金属鉱業社製、商品名:1400YP、平均一次粒子径7μm)5.0gを徐々に添加し、30分間撹拌して銅分散液を得た。得られた銅分散液から、遠心分離器を使用し回転数3000rpmで10分間遠心分離して、沈殿物を回収した。この沈殿物を蒸留水30gに分散させ、遠心分離によって再び凝集物を沈殿させ、沈殿物を分離した。得られた沈殿物を、−35kPaの減圧下、80℃で60分間加熱し、残留水分を揮発させて徐々に除去して、粒子表面が改質された銅粒子(A)を得た。

【0096】

[フェノール樹脂溶液(第1のビヒクル)の調製]

レゾール型フェノール樹脂(群栄化学社製、商品名:レジトップPL2211、メタノール溶液、樹脂固形分約50質量%)100gに、エチルカルビトール50gを加え、30℃に保ちながら減圧脱気した。こうして、メタノールを除去し、レゾール型フェノール樹脂のエチルカルビトール溶液を調製した。次いで、得られた樹脂溶液の一部を取り出し、200℃で蒸発乾固させることにより樹脂固形分濃度を測定した。そして、この測定値を元にして、レゾール型フェノール樹脂の固形分濃度が50質量%のエチルカルビトール溶液(第1のビヒクル)を調製した。

【0097】

[チキソトロピー性付与剤(C)の添加および撹拌・混合]

前記で得られた第1のビヒクルに、脂肪酸アマイドワックスをキシレン(エタノール、メタノール併用)により膨潤処理したプレ膨潤物(楠本化成社製、商品名:ディスパロン6900−20X、固形分20質量%)4.2gを添加し、ホモジナイザー(KINEMATICA社製、装置名:Polytron PT10/35 GT Benchtop Homogenizer、PTA10Sシャフト)を使用し、1000〜1300rpmの回転速度で1分間混練した。こうして、脂肪酸アマイドワックスを第1のビヒクルに分散させ、第2のビヒクルを得た。

【0098】

[導電ペーストの調製]

次いで、第2のビヒクル104.2gに、前記銅粒子(A)317gを加え、自転・公転ミキサー(シンキー社製、装置名:あわとり練太郎 ARE−310)を用いて、2000rpmで1分間混練し、2200rpmで0.5分間脱泡捜査を行い、導電ペースト1を得た。なお、この導電ペースト1中での脂肪酸アマイドワックス(固形分)の含有割合は、0.2質量%であった。

【0099】

(例2)

肪酸アマイドワックスのキシレンによるプレ膨潤物であるディスパロン6900−20Xを、導電ペースト全体に対して、固形分である脂肪酸アマイドワックスの含有割合として0.8質量%になるように添加した。それ以外は例1と同様にして導電ペースト2を得た。

(例3)

第2のビヒクルの調製工程において、ホモジナイザーに代わってスターラー(ヤマト科学社製、装置名:MG600H)を使用し、レゾール型フェノール樹脂のエチルカルビトール溶液にディスパロン6900−20Xを加えた混合物を、30〜100rpmの回転速度で10分間撹拌した。それ以外は例1と同様にして導電ペースト3を得た。

【0100】

(例4〜6)

脂肪酸アマイドワックスのキシレンによるプレ膨潤物であるディスパロン6900−20Xを、導電ペースト全体に対して、固形分である脂肪酸アマイドワックスの含有割合として、例4では0.4質量%、例5では0.8質量%、例6では1.0質量%となるようにそれぞれ添加した。それ以外は例3と同様にして導電ペースト4〜6を得た。

【0101】

(例7)

ディスパロン6900−20Xの代わりに、脂肪酸アマイドワックスをミネラルターペン(ベンジルアルコール併用)により膨潤処理したプレ膨潤物(楠本化成社製、商品名:ディスパロンA670−30M、固形分30質量%)を、導電ペースト全体に対して、固形分である脂肪酸アマイドワックスの含有割合が1.0質量%になるように添加した。それ以外は例3と同様にして導電ペースト7を得た。

【0102】

(例8)

第1のビヒクルに脂肪酸アマイドワックスを添加することなく、スターラーによる撹拌のみを行った。それ以外は例3と同様にして導電ペースト8を得た。

【0103】

(例9)

脂肪酸アマイドワックスを膨潤処理することなく、そのまま使用した。そして、脂肪酸アマイドワックスが導電ペースト全体に対して0.2質量%の含有割合になるように添加した。それ以外は例3と同様にして導電ペースト9を得た。

【0104】

(例10)

ディスパロン6900−20Xの代わりに、脂肪酸アマイドワックスをアルキルシクロヘキサンで膨潤処理したプレ膨潤物(楠本化成社製、商品名:ディスパロンPFA131、固形分10質量%)を、導電ペースト全体に対して、固形分である脂肪酸アマイドワックスの含有割合が1.0質量%になるように添加した。それ以外は例3と同様にして導電ペースト10を得た。

(例11)

ディスパロン6900−20Xの代わりに、公知のチキソトロピー性付与剤である酸化ポリエチレン(楠本化成社製、商品名;PF911、固形分10質量%)を、導電ペースト全体に対して、酸化ポリエチレンが1.0質量%の含有割合になるように添加した。それ以外は例3と同様にして導電ペースト11を得た。

【0105】

次に、例1〜11で得られた導電ペースト1〜11について、以下に示す印刷性評価試験を行った。また、導電ペースト1〜11をガラス基板上にスクリーン印刷法により塗布し、塗布膜を加熱・硬化させて得られた導電膜の体積抵抗率を測定した。これらの結果を、脂肪酸アマイドワックスの含有割合、ビヒクルの撹拌手段等とともに表1に示す。

【0106】

<印刷性評価試験>

図1に示す、L/Sが75μm/75μmのパターンを有するスクリーン版(東京プロセス社製)を、スクリーン印刷機(マイクロ・テック社製、装置名:MT−750)に装着した。このスクリーン印刷機を用いて、例1〜11で得られた導電ペーストを厚さ1.1mmのガラス基板上にスクリーン印刷した。スキージ角度を70度、スキージ圧力を0.25MPa、スキージ速度を50mm/min.、スクリーン版とガラス基板とのクリアランスを2.5mmとして配線パターンを印刷・形成した。

【0107】

次いで、配線パターンが印刷されたガラス基板を、150℃に温度制御された温風循環式のオーブンに投入し、30分間加熱してレゾール型フェノール樹脂を硬化させた後取り出した。こうして得られた配線パターンを、レーザー顕微鏡を用いて観察し、配線部分の線幅を任意の10点で測定して平均値を求めた。そして、この線幅の平均値の、スクリーン版の設計値である75μmに対する拡幅の割合を、太り率として評価した。

【0108】

<導電体膜の体積抵抗率>

5cm角で厚さ5mmのソーダライムガラス板に、汎用のセロハンテープを用いて、長さ40mm、幅2mmとなるような長方形のパターンを形成できるようにマスキングした。その後、前述の導電ペースト1〜11をガラス板上に塗布し、マスキングテープの厚みに合うように金属ブレードを用いて塗布量を調整した後、150℃で30分間乾燥し、ペースト印刷物を作成した。この印刷物の長手方向に30mm離れた2点において、抵抗値計(ケースレー社製、装置名:ミリオームハイテスタ)を用いて実効抵抗値を測定した。また、30mm離れた2点間のちょうど真ん中付近の配線断面形状を、表面粗さ・輪郭形状測定機(東京精密社製、装置名:サーフコム130A)を用いて測定した。これらの値をもとに、印刷パターンの体積抵抗率を求めた。

【0109】

【表1】

【0110】

脂肪酸アマイドワックスをキシレンまたはミネラルターペンにより膨潤処理してなるチキソトロピー性付与剤(C)が、脂肪酸アマイドワックス分として導電ペースト全体の0.05〜2質量%の割合で含有されている例1〜7(本発明の実施例)の導電性ペーストによれば、配線パターンの太り率が75%以下であり、スクリーン印刷法により高精細な導電パターンを形成できる。また、例1〜7の導電性ペーストによれば、体積抵抗率が30〜45μΩcmである、導電性の良好な配線パターンを形成できる。

【0111】

それに対して、脂肪酸アマイドワックスを添加しない例8、および脂肪酸アマイドワックスを膨潤処理することなくそのまま使用した例9では、ともに配線パターンの太り率が高く、実用的でないことが分かる。さらに、脂肪酸アマイドワックスをアルキルシクロヘキサンにより膨潤処理したプレ膨潤物を配合した例10、および公知のチキソトロピー性付与剤である酸化ポリエチレンを配合した例11では、十分な導電性を有する配線パターンが得られていないことが分かる。

【0112】

(例12〜15)

次に、第1のビヒクルにチキソトロピー性付与剤(C)を添加した混合物を撹拌する各種の手段について、チキソトロピー性付与剤(C)によるチキソ性付与に撹拌手段が与える影響の大きさを、標準粘度を指標として評価した。

【0113】

まず、前記した例1〜7の実施例において、第1のビヒクルに溶媒として使用したエチルカルビトール100gに、チキソトロピー性付与剤(C)として使用したディスパロン6900−20Xを5g添加し、固形分である脂肪酸アマイドワックスのエチルカルビトールに対する含有割合が1質量%となる標準液を調製した。そして、この標準液を、例12ではホモジナイザー(1)(KINEMATICA社製、装置名:Polytron PT10/35 GT Benchtop Homogenizer、PTA10Sシャフト)を使用し、せん断速度1sec−1で撹拌したときの粘度(標準粘度)を測定した。また、例13ではホモジナイザー(2)(NISSEI社製、装置名:AM−7)を、例14ではスターラー(ヤマト科学社製、装置名:MG−600H)を、例15ではカウレスディスパー(英弘精機社製、装置名:VMA ディスパーマット)をそれぞれ使用し、せん断速度1sec−1で撹拌したときの標準粘度をそれぞれ測定した。

【0114】

粘度の測定は、コーンプレート型測定治具を使用し、レオメーター(Anton−Paar社製、装置名:MCR301)により、前記標準液のせん断速度1sec−1での定常流の粘度を測定した。測定結果を表2に示す。

【0115】

【表2】

【0116】

表2から、撹拌手段がホモジナイザーである例12および例13では、標準粘度が5Pa・sec以上となるのに対して、撹拌手段がスターラーまたはディスパーである例14および例15では、標準粘度が5Pa・sec未満となっていることがわかる。

【0117】

そして、脂肪酸アマイドワックスの含有割合が同じでビヒクルの撹拌手段のみが異なる前記した例1と例3、および例2と例5における印刷性評価試験の結果を比較することで、チキソトロピー性付与剤(C)によるチキソ性付与の効果を実現する観点から、標準粘度が5Pa・sec以上となる撹拌手段が優れていることがわかる。

【0118】

すなわち、例1と例3では、導電ペースト全体に対する脂肪酸アマイドワックスの含有割合が0.2質量%と同じで、ビヒクルの撹拌手段のみがホモジナイザーとスターラーとで異なっている。そして、配線パターンの太り率は、例1が69%であるのに対して例3が75%であり、ホモジナイザーを使用した例1の印刷性が大幅に高くなっている。

また、脂肪酸アマイドワックスの含有割合が0.8質量%と同じで、ビヒクルの撹拌手段のみがホモジナイザーとスターラーとで異なる例2と例5における印刷性の評価も、例2の配線パターンの太り率が55%であるのに対して例5が64%であり、ホモジナイザーを使用した例2の印刷性が大幅に高くなっている。このように、第1のビヒクルとチキソトロピー性付与剤(C)との混合物を撹拌する手段として、標準粘度が5Pa・sec以上となるホモジナイザーのような手段を用いることで、チキソトロピー性がより良好な導電ペーストが得られることがわかる。

【特許請求の範囲】

【請求項1】

銅粒子(A)と、レゾール型フェノール樹脂(B)と、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)とを含有する導電ペーストであって、

前記チキソトロピー性付与剤(C)の含有量が、固形分である前記脂肪酸アマイドワックスとして、前記導電ペースト全体に対して0.05〜2質量%であることを特徴とする導電ペースト。

【請求項2】

前記チキソトロピー性付与剤(C)は、前記脂肪酸アマイドワックスがキシレンにより膨潤処理されたものである、請求項1に記載の導電ペースト

【請求項3】

前記チキソトロピー性付与剤(C)は、前記脂肪酸アマイドワックスがミネラルターペンにより膨潤処理されたものである、請求項1に記載の導電ペースト

【請求項4】

(a)レゾール型フェノール樹脂(B)と溶媒(D)からなる第1のビヒクルを調製する工程と、

(b)前記第1のビヒクルに、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)を加えて撹拌・混合し、第2のビヒクルを調製する工程と、

(c)前記第2のビヒクルに銅粒子(A)を加えて混合する工程と

を備えることを特徴とする導電ペーストの調製方法。

【請求項5】

前記第2のビヒクルを調製する工程において、前記第1のビヒクルの溶媒(D)に前記チキソトロピー性付与剤(C)を、固形分である前記脂肪酸アマイドワックスとして、前記第1のビヒクルの溶媒(D)に対して1質量%の割合で添加してなる標準液のせん断速度1sec−1での粘度が、5Pa・sec以上となるような混練手段を用いて、前記第1のビヒクルと前記チキソトロピー性付与剤(C)との混合物を撹拌する、請求項4に記載の導電ペーストの調製方法。

【請求項6】

前記混練手段はホモジナイザーである、請求項5に記載の導電ペーストの調製方法。

【請求項1】

銅粒子(A)と、レゾール型フェノール樹脂(B)と、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)とを含有する導電ペーストであって、

前記チキソトロピー性付与剤(C)の含有量が、固形分である前記脂肪酸アマイドワックスとして、前記導電ペースト全体に対して0.05〜2質量%であることを特徴とする導電ペースト。

【請求項2】

前記チキソトロピー性付与剤(C)は、前記脂肪酸アマイドワックスがキシレンにより膨潤処理されたものである、請求項1に記載の導電ペースト

【請求項3】

前記チキソトロピー性付与剤(C)は、前記脂肪酸アマイドワックスがミネラルターペンにより膨潤処理されたものである、請求項1に記載の導電ペースト

【請求項4】

(a)レゾール型フェノール樹脂(B)と溶媒(D)からなる第1のビヒクルを調製する工程と、

(b)前記第1のビヒクルに、脂肪酸アマイドワックスを活性化処理してなるチキソトロピー性付与剤(C)を加えて撹拌・混合し、第2のビヒクルを調製する工程と、

(c)前記第2のビヒクルに銅粒子(A)を加えて混合する工程と

を備えることを特徴とする導電ペーストの調製方法。

【請求項5】

前記第2のビヒクルを調製する工程において、前記第1のビヒクルの溶媒(D)に前記チキソトロピー性付与剤(C)を、固形分である前記脂肪酸アマイドワックスとして、前記第1のビヒクルの溶媒(D)に対して1質量%の割合で添加してなる標準液のせん断速度1sec−1での粘度が、5Pa・sec以上となるような混練手段を用いて、前記第1のビヒクルと前記チキソトロピー性付与剤(C)との混合物を撹拌する、請求項4に記載の導電ペーストの調製方法。

【請求項6】

前記混練手段はホモジナイザーである、請求項5に記載の導電ペーストの調製方法。

【図1】

【公開番号】特開2013−110010(P2013−110010A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255005(P2011−255005)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]