工具の表面改質方法および工具

【課題】表面硬さが比較的高い工具の表面に固体潤滑剤を移着させることができる工具の表面改質方法および工具を提供すること。

【解決手段】

超硬合金製の粒子の表面に固体潤滑剤を固着したショットSを投射して工具Wの表面に衝突させる。ショットSの核となる超硬合金製の粒子は比重が大きいため、ショットS全体での運動エネルギーを確保することができる。よって、表面硬さが比較的高い工具Wに対して、その表面に固定潤滑剤をより確実に移着させることができる。また、ショットSの核となる超硬合金製の粒子は硬度が高いため、表面硬さが比較的高い工具Wの表面に衝突した際の粉砕を抑制できる。よって、工具Wの表面に衝突する際に、その表面へ固体潤滑剤を超硬合金製の粒子で押圧することができ、その結果、工具Wの表面に固体潤滑剤をより確実に移着させることができる。

【解決手段】

超硬合金製の粒子の表面に固体潤滑剤を固着したショットSを投射して工具Wの表面に衝突させる。ショットSの核となる超硬合金製の粒子は比重が大きいため、ショットS全体での運動エネルギーを確保することができる。よって、表面硬さが比較的高い工具Wに対して、その表面に固定潤滑剤をより確実に移着させることができる。また、ショットSの核となる超硬合金製の粒子は硬度が高いため、表面硬さが比較的高い工具Wの表面に衝突した際の粉砕を抑制できる。よって、工具Wの表面に衝突する際に、その表面へ固体潤滑剤を超硬合金製の粒子で押圧することができ、その結果、工具Wの表面に固体潤滑剤をより確実に移着させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、工具の表面改質方法および工具に関し、特に、表面硬さが比較的高い工具の表面に固体潤滑剤を移着させることができる工具の表面改質方法および工具に関するものである。

【背景技術】

【0002】

機械部品の摺動部では、液体潤滑剤を使用して、摺動部の表面(摺動面)の潤滑を行うことが一般的であるが、液体潤滑剤を使用できない場合には、固体潤滑剤により摺動面を被覆することも行われる。

【0003】

固体潤滑剤を摺動面に被覆する方法としては、例えば、固体潤滑剤の粒子単体をショットピーニングして、摺動面に固体潤滑剤の皮膜を形成する技術(特許文献1)、鋼球などの硬質粒子と固体潤滑剤粒子との混合粒子をショットピーニングして、摺動面に固体潤滑剤の皮膜を形成すると共に、摺動面に圧縮残留応力を付与する技術(特許文献2)、或いは、鋼球の表面に軟質金属を被覆した粒子をショットピーニングして、摺動面に軟質金属の皮膜を形成する技術(特許文献3)などが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−10059号(例えば、段落0010,0022など)

【特許文献2】特開2004−255522号(例えば、段落00103及び第1図など)

【特許文献3】特開2009−185339号(例えば、段落0009及び第1図など)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の技術では、いずれも機械部品のように表面硬さが比較的低い素材を処理対象とするものであり、焼入れ硬化処理が施されたダイス鋼もしくは高速度工具鋼、又は、窒化等により表面硬化処理が施された鉄鋼などを素材とし、表面硬さが比較的高い工具に対しては、その表面に固体潤滑剤を移着させることが困難であるという問題点があった。

【0006】

本発明は、上述した問題点を解決するためになされたものであり、表面硬さが比較的高い工具の表面に固体潤滑剤を移着させることができる工具の表面改質方法および工具を提供することを目的としている。

【課題を解決するための手段および発明の効果】

【0007】

請求項1記載の工具の表面改質方法によれば、超硬合金製の粒子の表面に固体潤滑剤を固着したショットを投射して工具の表面に衝突させる。これにより、超硬合金製の粒子により工具の表面を塑性変形させて加工硬化や圧縮残留応力を付与すると共に、同時に、固体潤滑剤を工具の表面に移着させることができる。

【0008】

この場合、投射されるショットの運動エネルギーはその重量に比例するところ、ショットの核となる超硬合金製の粒子は比重が大きい(例えば、鉄系材料の約2倍)ため、ショット全体での運動エネルギーを確保することができる。よって、表面硬さが比較的高い工具に対して、その表面に固定潤滑剤をより確実に移着させることができる。

【0009】

また、ショットの核となる超硬合金製の粒子は硬度が高いため、表面硬さが比較的高い工具であっても、その表面に衝突した際に核となる粒子が粉砕されることを抑制できる。よって、工具の表面に衝突する際に、その表面へ固体潤滑剤を超硬合金製の粒子で押圧することができ、その結果、工具の表面に固体潤滑剤をより確実に移着させることができる。

【0010】

請求項2記載の工具の表面改質方法によれば、請求項1記載の工具の表面改質方法の奏する効果に加え、超硬合金製の粒子の平均粒子径が50μm〜200μmの範囲に設定され、比較的小径であるので、工具の表面に形成される凹凸を小さくして、表面粗さの向上を図ることができる。一方で、このように超硬合金製の粒子を比較的小径に設定しても、その比重が大きく運動エネルギーを確保できるので、工具の表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。

【0011】

なお、このような粒子径が比較的小径の粒子の使用は、鉄系材料製の粒子を使用する従来の方法では、運動エネルギーを確保することができないことから、その使用が不可能であった。即ち、上記比較的小径のショットは、本発明のように、ショットの核として超硬合金製の粒子を使用することで、始めて使用可能となったものであり、これにより、工具の表面への加工硬化や圧縮残留応力の付与および固体潤滑剤の移着と、工具の表面粗さの向上とを同時に達成することができる。

【0012】

請求項3記載の工具の表面改質方法によれば、請求項2記載の工具の表面改質方法の奏する効果に加え、超硬合金製の粒子の比重が13.5〜14.4の範囲に設定されるので、超硬合金製の粒子の平均粒子径が上記のように比較的小径とされる場合であっても十分な運動エネルギーを確保して、工具の表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。また、超硬合金製の粒子の比重を上記のように設定することで、一般的に市販される粒子を利用することができるので、材料の入手を容易とできる。

【0013】

請求項4記載の工具の表面改質方法によれば、請求項1から3のいずれかに記載の工具の表面改質方法の奏する効果に加え、超硬合金製の粒子の表面に固着される固体潤滑剤の厚みが0.5μm〜20μmの範囲に設定されるので、工具の表面への固体潤滑材の移着を効率的に行うことができる。

【0014】

即ち、固定潤滑剤の厚みが小さ過ぎると、1のショットから工具の表面に移着可能な固体潤滑剤の量が少なくなる。一方、固体潤滑剤の厚みが大き過ぎると、超硬合金製の粒子によって固体潤滑剤が工具の表面に押圧された際に、固体潤滑剤が側方へ逃げてしまう。よって、いずれの場合も、個体潤滑材を必要量だけ工具の表面に移着させるためには、多数のショットを衝突させる必要が生じ、非効率である。これに対し、上記のように、固体潤滑剤が一定以上の厚みを有することで、1のショットから工具の表面に移着可能な固体潤滑剤の量を確保できる一方、固体潤滑剤の厚みを一定以下に抑えることで、超硬合金製の粒子によって工具の表面へ押圧された固体潤滑剤を側方へ逃げ難くできる。よって、工具の表面へ固体潤滑剤を効率的に移着させることができる。

【0015】

請求項5記載の工具の表面改質方法によれば、請求項1から4のいずれかに記載の工具の表面改質方法の奏する効果に加え、ショットの投射圧を重力式および直圧式の両者において0.1MPa以上とするので、ショットの投射速度(即ち、運動エネルギー)を確保して、工具の表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。一方、ショットの投射圧を、重力式の場合は0.6MPa以下であって直圧式の場合は0.3MPa以下とするので、ショットの投射速度(即ち、運動エネルギー)が過大となり、超硬合金製の粒子の衝突により工具の表面が削り取られてしまう、即ち、固体潤滑剤の移着された箇所が消失することを抑制することができる。

【0016】

請求項6記載の工具の表面改質方法によれば、請求項1から5のいずれかに記載の工具の表面改質方法の奏する効果に加え、固体潤滑剤の超硬合金製の粒子の表面への固着は、固体潤滑剤を超硬合金製の粒子の表面に投射することで行われるので、メッキ処理により固体潤滑剤を超硬合金製の粒子の表面に固着させる場合と比較して、設備コストを削減することができる。

【0017】

請求項7記載の工具の表面改質方法によれば、請求項1から6のいずれかに記載の工具の表面改質方法の奏する効果に加え、工具の表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着により、耐摩耗性や潤滑性が向上された工具を得ることができるだけでなく、焼入れ硬化処理が施されたダイス鋼または高速度工具鋼から工具を構成することで、剛性が確保された工具を得ることができ、また、表面硬化処理が施された鉄鋼から工具を構成することで、耐摩耗性がより向上された工具を得ることができる。なお、表面硬さが比較的低い素材を処理対象とする従来技術では、処理表面の潤滑性を向上させることができても、工具自体の剛性や耐摩耗性を確保することができない。

【0018】

即ち、このような比較的硬度が高い素材の工具を表面改質の対象とすることは、従来のように、ショットの核として鋼球を使用する技術では不可能であり、本発明のように、超硬合金製の粒子をショットの核に適用したことで、初めて対象とすることが可能となったものであり、これにより、工具自体の剛性の確保および耐磨耗性の向上と潤滑性とが同時に達成された工具を得ることができる。

【0019】

請求項8記載の工具によれば、請求項1から7のいずれかに記載の工具の表面改質方法により表面が改質されるので、処理表面の耐磨耗性と潤滑性との向上を図ることができる。特に、請求項7のように、工具を焼入れ硬化処理が施されたダイス鋼または高速度工具鋼から構成する場合には、工具自体の剛性の向上を図ることができる。また、工具を表面硬化処理が施された鉄鋼から構成する場合には、工具の耐摩耗性の更なる向上を図ることができる。

【図面の簡単な説明】

【0020】

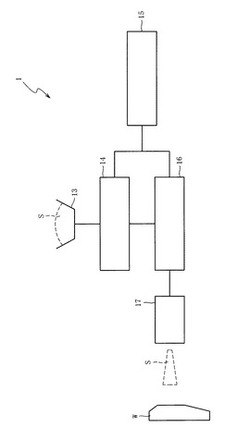

【図1】本発明の実施に使用される一実施の形態におけるショットピーニング装置の概要模式図である。

【図2】(a)は、固体潤滑剤の厚み及び超硬合金製の粒子の粒子径に対する工具の表面への固体潤滑剤の移着量比の関係を図示する表であり、(b)は、ショットの投射圧および超硬合金製の粒子の粒子径に対する工具の表面への固体潤滑剤の移着量比の関係を図示する表である。

【図3】本願処理品の加工数と無処理品の加工数とを図示するグラフである。

【発明を実施するための形態】

【0021】

以下、本発明の好ましい実施の形態について添付図面を参照して説明する。まず、図1を参照して、ショットピーニング装置1について説明する。図1は、本発明の実施に使用される一実施の形態におけるショットピーニング装置1の概要模式図である。

【0022】

図1に示すように、ショットピーニング装置1は、ショットSをノズル17から処理対象物(以下「工具W」と称す)に投射することで、その工具Wの表面改質を行うための装置であり、ショットSを収容するホッパ13が収容口を上方へ向けて配設される。

【0023】

なお、本実施の形態では、後述するように、ショットSが超硬合金製の粒子の表面に固体潤滑剤を固着(被覆)して構成される。また、工具Wは、おねじを転造加工するための転造工具(ねじ転造平ダイス)であり、焼入れ硬化処理が施された高速度工具鋼から構成される。

【0024】

ホッパ13の取出し口には、配管を介して、加圧タンク14が接続され、加圧タンク14の下流側にはミキサ16が接続される。また、加圧タンク14及びミキサ16には、圧縮空気の供給源として構成されるエア供給源15が接続される。よって、ホッパ13に収容されたショットSは、加圧タンク14から、圧縮空気と共に、ミキサ16へ圧送されると共に、ミキサ16から、圧縮空気と共に、ノズル17へ圧送される。これにより、ノズル17から工具WへショットSが投射される。

【0025】

次いで、ショットSの詳細構成について説明する。ショットSは、超硬合金製の粒子の表面に固体潤滑剤を固着して構成される。なお、固体潤滑剤としては、二硫化モリブデンまたは窒化ホウ素が例示され、本実施形態では、二硫化モリブデンが採用される。

【0026】

このように構成されたショットSがノズル17から投射され工具Wに衝突されると、超硬合金製の粒子により工具Wの表面を塑性変形させて加工硬化や圧縮残留応力を付与すると共に、同時に、固体潤滑剤を工具Wの表面に移着(浸透拡散)させることができる。その結果、工具Wの表面の耐摩耗性を向上させることができると共に、潤滑性(摺動性)を向上させることができる。

【0027】

この場合、投射されるショットSの運動エネルギーはその重量に比例するところ、ショットSの核となる超硬合金製の粒子は比重が大きい(例えば、鉄系材料の約2倍)ため、ショットS全体での運動エネルギーを確保する(大きくする)ことができる。よって、表面硬さが高い工具Wに対して、その表面に固定潤滑剤をより確実に移着させることができる。

【0028】

また、ショットSの核となる超硬合金製の粒子は硬度が高いため、処理対象が、表面硬さの高い工具Wであっても、その表面に衝突した際に核となる粒子(超硬合金製の粒子)が粉砕されることを抑制できる。よって、工具Wの表面に衝突する際に、その表面へ固体潤滑剤を超硬合金製の粒子で押圧する(工具Wの表面と超硬合金製の粒子との間に挟み込む)ことができ、その結果、工具Wの表面に固体潤滑剤をより確実に移着させることができる。

【0029】

ショットSの核となる超硬合金製の粒子は、平均粒子径が50μm以上かつ200μm以下の範囲に設定され、小径であるので、工具Wの表面に形成される凹凸を小さくして、表面粗さの向上を図ることができる。一方で、このように超硬合金製の粒子を小径に設定しても、その比重が大きく運動エネルギーを確保できるので、工具Wの表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。

【0030】

なお、このような粒子径が小径の粒子の使用は、鉄系材料製の粒子を使用する従来の方法では、運動エネルギーを確保することができないことから、その使用が不可能であった。即ち、粒子径を大きくすれば、その分、粒子の質量が大きくなり、運動エネルギーを確保できるが、工具Wの表面に形成される凹凸が大きくなり、処理表面の表面粗さの悪化を招く。

【0031】

これに対し、本発明では、ショットSの核として超硬合金製の粒子を使用することで、上記のようにショットSの小径化が可能となり、これにより、工具Wの表面への加工硬化や圧縮残留応力の付与および固体潤滑剤の移着と、工具Wの表面粗さの向上とを同時に達成することができる。

【0032】

この場合、超硬合金製の粒子は、その比重が13.5以上かつ14.4以下の範囲に設定されるので、超硬合金製の粒子の平均粒子径が上記のように小径(50μm〜200μm)とされる場合であっても十分な運動エネルギーを確保して、工具Wの表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。また、超硬合金製の粒子の比重を上記(13.5〜14.4)のように設定することで、一般的に市販される粒子を利用することができるので、材料の入手を容易とできる。

【0033】

一方、超硬合金製の粒子の表面に固着される固体潤滑剤は、その厚みが0.5μm以上かつ20μm以下の範囲に設定されるので、工具Wの表面への固体潤滑材の移着を効率的に行うことができる。

【0034】

即ち、固定潤滑剤の厚みが小さ過ぎると、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量が少なくなる。一方、固体潤滑剤の厚みが大き過ぎると、超硬合金製の粒子によって固体潤滑剤が工具Wの表面に押圧された際に、固体潤滑剤が側方へ逃げてしまい、無駄になる。よって、いずれの場合も、個体潤滑材を必要量だけ工具Wの表面に移着させるためには、多数のショットSを衝突させる必要が生じ、非効率である。

【0035】

これに対し、上記のように、固体潤滑剤が0.5μm以上の厚みを有することで、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量を確保できる一方、固体潤滑剤の厚みを20μm以下に抑えることで、超硬合金製の粒子によって工具Wの表面へ押圧された固体潤滑剤を側方へ逃げ難くできる。よって、工具Wの表面へ固体潤滑剤を効率的に移着させることができる。

【0036】

ショットSの工具Wへの投射は、重力式のショットピーニング装置を使用してショットSを投射する場合には、ショットSの投射圧を0.1MPa〜0.6MPaに設定し、図1に示す直圧式のショットピーニング装置1を使用してショットSを投射する場合には、ショットSの投射圧を0.1MPa〜0.3MPaに設定する。なお、投射圧とは、ノズル17からの投射圧力を意味する。

【0037】

このように、ショットSの投射圧を、重力式および直圧式の両者において0.1MPa以上とすることで、ショットSの投射速度(即ち、運動エネルギー)を確保して、工具Wの表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。一方、ショットSの投射圧を、重力式の場合は0.6MPa以下であって直圧式の場合は0.3MPa以下とすることで、ショットSの投射速度(即ち、運動エネルギー)が過大となり、超硬合金製の粒子の衝突により工具Wの表面が削り取られてしまう、即ち、固体潤滑剤の移着された箇所が消失することを抑制することができる。

【0038】

なお、ショットSは、固体潤滑剤の超硬合金製の粒子の表面への固着が、固体潤滑剤を超硬合金製の粒子の表面に投射することで行われるので、メッキ処理により固体潤滑剤を超硬合金製の粒子の表面に固着させる場合と比較して、固着作業を行うための設備に要する設備コストを削減することができる。

【0039】

次いで、図2を参照して、ショットSを工具Wへ投射して工具Wの表面改質を行う第1の試験および第2の試験の試験結果について説明する。まず、図2(a)を参照して、第1の試験について説明する。図2(a)は、第1の試験の試験結果を示す表であって、固体潤滑剤の厚み及び超硬合金製の粒子の粒子径に対する工具Wの表面への固体潤滑剤の移着量比の関係を図示する表である。

【0040】

第1の試験では、図1に示す直圧式のショットピーニング装置1を使用し、投射圧は、0.2MPaに固定した。工具Wは、SKD11により構成した。ショットSは、固体潤滑剤として、二硫化モリブデンを使用し、粒子径が20μm〜230μmの超硬合金製の粒子に対し、それぞれ固体潤滑剤の厚みを0.1μm〜25.0μmとした合計20種類のショットSを使用した。なお、超硬合金製の粒子は、比重が14.0とされる。

【0041】

また、図2(a)に示す固体潤滑剤の移着量比とは、粒子径が180μmの超硬合金製の粒子の表面に固体潤滑剤を10.0μmの厚みで固着して構成されたショットS(以下「基準ショットS」と称す)を工具Wに投射した場合に、その工具Wの表面に移着された固体潤滑剤の移着量を100とし、その移着量に対して他の19種類のショットSにおける移着量を比べた際の率を意味する。なお、工具Wへの投射時間は、基準ショットSを含む20種類の各ショットSにおいて、同一(30秒)である。

【0042】

図2(a)に示すように、固体潤滑剤の厚み(以下「厚み」と称す)が0.1μmの場合、超硬合金製の粒子の粒子径(以下「粒子径」と称す)20μm、80μm、180μm及び230μmにおいて、移着量比が15〜25となり、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「厚み」が小さ過ぎ、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量が少ないことに起因する。よって、基準ショットSと投射時間を同一とした本試験では、固体潤滑剤を工具Wの表面に十分に移着させることができない結果となった。

【0043】

一方、「厚み」が25.0μmの場合、「粒子径」20μm、80μm、180μm及び230μmにおいて、移着量比が30〜60となり、「厚み」が0.1μmの場合よりも増加しているが、基準ショットSに対しては、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「厚み」が大き過ぎるため、超硬合金製の粒子によって固体潤滑剤が工具Wの表面に押圧された際に、固体潤滑剤が側方へ逃げてしまうことに起因する。よって、基準ショットSと投射時間を同一とした本試験では、固体潤滑剤を工具Wの表面に十分に移着させることができない結果となった。

【0044】

「粒子径」が20μmの場合、「厚み」1.0μm、10.0μm及び15.0μmにおいて、移着量比が35、50及び40となり、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「粒子径」が小さ過ぎ、その質量を確保できないため、ショットSを十分な運動エネルギーを有した状態で工具Wの表面に衝突させることができないことに起因する。よって、固体潤滑剤を超硬合金製の粒子で工具Wの表面に押圧する効果を得ることができず、その移着を十分に行うことができない結果となった。

【0045】

一方、「粒子径」が230μmの場合、「厚み」1.0μm、10.0μm及び15.0μmにおいて、移着量比が55又は60となり、「粒子径」が20μmの場合よりも増加しているが、基準ショットSに対しては、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「粒子径」が大き過ぎ、その質量の増加に伴って、十分な投射速度を付与することができなくなったため、運動エネルギーが不足したことに起因する。よって、固体潤滑剤を超硬合金製の粒子で工具Wの表面に押圧する効果を得ることができず、その移着を十分に行うことができない結果となった。

「粒子径」が80μm又は180μmであって「厚み」が1.0μm及び15.0μmの場合、並びに、「粒子径」が80μmであって「厚み」が10.0μmの場合は、移着量比が65〜90となり、十分な量の固体潤滑剤が工具Wの表面に移着された。なお、これらの場合、基準ショットSに対して、移着量比が減少するが、これは、基準ショットSに対して、「粒子径」が同一であっても、「厚み」が小さい分、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量が少ない、若しくは、「厚み」が同一であっても、「粒子径」が小さい分、運動エネルギーが小さい、又は、両者の原因に起因する。

【0046】

このように、「粒子径」が所定値よりも小さくされる場合および大きくされるには、ショットSに運動エネルギーを十分に与えることができず、移着量比が不十分となる。また、「厚み」が所定値よりも小さくされる場合には、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量が不足し、移着量比が不十分となる一方、「厚み」が所定値よりも大きくされる場合には、衝突時に固体潤滑剤が側方へ逃げてしまい、移着量比が不十分となる。

【0047】

次いで、図2(b)を参照して、第2の試験について説明する。図2(b)は、第2の試験の試験結果を示す表であって、ショットSの投射圧および超硬合金製の粒子の粒子径に対する工具Wの表面への固体潤滑剤の移着量比の関係を図示する表である。

【0048】

第2の試験は、第1の試験と同様のショットピーニング装置1を使用し、第1の試験と同様の工具Wを処理対象とした。ショットSは、第1の試験と同様の「粒子径」が20μm〜230μmの4種類の超硬合金製の粒子を使用し、それら4種類の超硬合金製の粒子の表面に固着される固体潤滑剤(二硫化モリブデン)の厚みを15μmに固定した。第2の試験では、それら各ショットSの投射圧(以下「投射圧」と称す)を0.05MPa〜0.35MPaの4段階に変化させ、16種類の試験条件における固体潤滑剤の移着量を測定した。

【0049】

第2の試験では、「粒子径」が180μmであって「投射圧」が0.25MPaの試験条件におけるショットSを「基準ショットS」とする。なお、工具Wへの投射時間は、基準ショットSを含む16条件において、同一(30秒)である。

【0050】

図2(b)に示すように、「投射圧」が0.05MPaの場合、「粒子径」20μm、80μm、180μm及び230μmにおいて、移着量比が20〜40となり、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「投射圧」が不足して、ショットSを投射速度を確保できないため、ショットSを十分な運動エネルギーを有した状態で工具Wの表面に衝突させることができないことに起因する。よって、固体潤滑剤を超硬合金製の粒子で工具Wの表面に押圧する効果を得ることができず、その移着を十分に行うことができない結果となった。

【0051】

一方、「投射圧」が0.35MPaの場合、「粒子径」20μm、80μm、180μm及び230μmにおいて、移着量比が15〜25となり、「投射圧」が0.05の場合よりも減少している。これは、「投射圧」が大き過ぎ、ショットSの投射速度(即ち、運動エネルギー)が過大となったため、超硬合金製の粒子の衝突により工具Wの表面が削り取られてしまうことに起因する。即ち、工具Wの表面に固体潤滑剤が移着されても、別のショットS(超硬合金製の粒子)の衝突により、固体潤滑剤が移着されていた箇所が消失され、移着量が減少する結果となった。

【0052】

「粒子径」が20μmの場合、「投射圧」0.15MPa及び0.25MPaにおいて、移着量比が40となり、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「粒子径」が小さ過ぎ、その質量を確保できないため、ショットSを十分な運動エネルギーを有した状態で工具Wの表面に衝突させることができないことに起因する。よって、固体潤滑剤を超硬合金製の粒子で工具Wの表面に押圧する効果を得ることができず、その移着を十分に行うことができない結果となった。

【0053】

一方、「粒子径」が230μmの場合、「投射圧」0.15MPa及び0.25MPaにおいて、移着量比が60となり、「粒子径」が20μmの場合よりも増加しているが、基準ショットSに対しては、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「粒子径」が大き過ぎ、その質量の増加に伴って、十分な投射速度を付与することができなくなったため、運動エネルギーが不足したことに起因する。よって、固体潤滑剤を超硬合金製の粒子で工具Wの表面に押圧する効果を得ることができず、その移着を十分に行うことができない結果となった。

【0054】

「粒子径」が80μm又は180μmであって「投射圧」が0.15MPaの場合、及び、「粒子径」が80μmであって「投射圧」が0.25MPaの場合は、移着量比が75〜85となり、十分な量の固体潤滑剤が工具Wの表面に移着された。なお、これらの場合、基準ショットSに対して、移着量比が減少するが、これは、基準ショットSに対して、「粒子径」が同一であっても、「投射圧」が小さい分、運動エネルギーが小さい、若しくは、「投射圧」が同一であっても、「粒子径」が小さい分、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量が少ない、又は、両者の原因に起因する。

【0055】

このように、「粒子径」が所定値より小さくされる場合および大きくされる場合には、ショットSに運動エネルギーを十分に与えることができず、移着量比が不十分となる。また、「投射圧」が所定値よりも小さくされる場合にも、ショットSに運動エネルギーを十分に与えることができず、移着量比が不十分となる一方、「投射圧」が所定値よりも大きくされる場合には、超硬合金製の粒子の衝突により工具Wの表面が削り取られてしまい、移着量比が不十分となる。

【0056】

次いで、図3を参照して、表面改質後の工具Wを用いて行った転造試験の結果について説明する。この転造試験は、本発明の表面改質が施された工具W(以下「本願処理品」と称す)により、棒状の素材の外周面におねじを転造加工(セミドライ転造)し、その加工可能数を測定する試験である。

【0057】

なお、表面改質は、平均粒子径が50μmの超硬合金製の粒子の表面に固体潤滑剤(二硫化モリブデン)を3μmの厚みで固着して構成されたショットSを使用した。超硬合金製の粒子は、比重が14.0とされる。また、ショットピーニング装置1のノズル17からの投射圧力は0.3MPaである。

【0058】

図3は、本願処理品の加工数と無処理品の加工数とを図示するグラフである。なお、無処理品と本願処理品との相違点は、表面改質の有無のみであり、他の構成は同一であるので、その説明は省略する。

【0059】

転造試験の結果、無処理品の加工可能数が7100個であったのに対し、本願処理品の加工可能数は、10500個であり、本発明の表面改質を施した結果、工具Wの寿命が向上し、加工可能数が1.48倍に増加することが確認された。

【0060】

以上、実施の形態に基づき本発明を説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変形が可能であることは容易に推察できるものである。

【0061】

上記実施の形態で挙げた数値は一例であり、他の数値を採用することは当然可能である。特に、下限および上限を指定した数値範囲により特定される値は、その数値範囲内であれば、いずれの値を採用することも可能である。

【0062】

上記実施の形態では、工具Wを焼入れ硬化処理が施された高速度工具鋼から構成する場合を説明したが、必ずしもこれに限られるものではなく、他の材質を採用することは当然可能である。他の材質としては、例えば、焼入れ処理が施されたダイス鋼や窒化等により表面硬化処理が施された鉄鋼などが例示される。或いは、焼入れ処理が施されていないダイス鋼または高速度工具鋼や表面硬化処理が施されていな鉄鋼などであっても良い。

【0063】

上記実施の形態では、工具Wが転造工具として構成される場合を説明したが、必ずしもこれに限られるものではなく、他の工具を採用する(本発明による表面改質の処理対象とする)ことは当然可能である。他の工具としては、例えば、切削工具やバニッシングツールなどが例示される。

【0064】

上記実施の形態では、ショットピーニング装置1として、直圧式で構成される場合を説明したが、必ずしもこれに限られるものではなく、例えば、サイホン式や重力式であっても良く、或いは、他のタイプであっても良い。

【0065】

上記実施の形態では、その説明を省略したが、超硬合金製の粒子の形状は、球形状であっても良く、或いは、鋭角形状であっても良い。

【符号の説明】

【0066】

1 ショットピーニング装置

S ショット

W 工具

【技術分野】

【0001】

本発明は、工具の表面改質方法および工具に関し、特に、表面硬さが比較的高い工具の表面に固体潤滑剤を移着させることができる工具の表面改質方法および工具に関するものである。

【背景技術】

【0002】

機械部品の摺動部では、液体潤滑剤を使用して、摺動部の表面(摺動面)の潤滑を行うことが一般的であるが、液体潤滑剤を使用できない場合には、固体潤滑剤により摺動面を被覆することも行われる。

【0003】

固体潤滑剤を摺動面に被覆する方法としては、例えば、固体潤滑剤の粒子単体をショットピーニングして、摺動面に固体潤滑剤の皮膜を形成する技術(特許文献1)、鋼球などの硬質粒子と固体潤滑剤粒子との混合粒子をショットピーニングして、摺動面に固体潤滑剤の皮膜を形成すると共に、摺動面に圧縮残留応力を付与する技術(特許文献2)、或いは、鋼球の表面に軟質金属を被覆した粒子をショットピーニングして、摺動面に軟質金属の皮膜を形成する技術(特許文献3)などが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−10059号(例えば、段落0010,0022など)

【特許文献2】特開2004−255522号(例えば、段落00103及び第1図など)

【特許文献3】特開2009−185339号(例えば、段落0009及び第1図など)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の技術では、いずれも機械部品のように表面硬さが比較的低い素材を処理対象とするものであり、焼入れ硬化処理が施されたダイス鋼もしくは高速度工具鋼、又は、窒化等により表面硬化処理が施された鉄鋼などを素材とし、表面硬さが比較的高い工具に対しては、その表面に固体潤滑剤を移着させることが困難であるという問題点があった。

【0006】

本発明は、上述した問題点を解決するためになされたものであり、表面硬さが比較的高い工具の表面に固体潤滑剤を移着させることができる工具の表面改質方法および工具を提供することを目的としている。

【課題を解決するための手段および発明の効果】

【0007】

請求項1記載の工具の表面改質方法によれば、超硬合金製の粒子の表面に固体潤滑剤を固着したショットを投射して工具の表面に衝突させる。これにより、超硬合金製の粒子により工具の表面を塑性変形させて加工硬化や圧縮残留応力を付与すると共に、同時に、固体潤滑剤を工具の表面に移着させることができる。

【0008】

この場合、投射されるショットの運動エネルギーはその重量に比例するところ、ショットの核となる超硬合金製の粒子は比重が大きい(例えば、鉄系材料の約2倍)ため、ショット全体での運動エネルギーを確保することができる。よって、表面硬さが比較的高い工具に対して、その表面に固定潤滑剤をより確実に移着させることができる。

【0009】

また、ショットの核となる超硬合金製の粒子は硬度が高いため、表面硬さが比較的高い工具であっても、その表面に衝突した際に核となる粒子が粉砕されることを抑制できる。よって、工具の表面に衝突する際に、その表面へ固体潤滑剤を超硬合金製の粒子で押圧することができ、その結果、工具の表面に固体潤滑剤をより確実に移着させることができる。

【0010】

請求項2記載の工具の表面改質方法によれば、請求項1記載の工具の表面改質方法の奏する効果に加え、超硬合金製の粒子の平均粒子径が50μm〜200μmの範囲に設定され、比較的小径であるので、工具の表面に形成される凹凸を小さくして、表面粗さの向上を図ることができる。一方で、このように超硬合金製の粒子を比較的小径に設定しても、その比重が大きく運動エネルギーを確保できるので、工具の表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。

【0011】

なお、このような粒子径が比較的小径の粒子の使用は、鉄系材料製の粒子を使用する従来の方法では、運動エネルギーを確保することができないことから、その使用が不可能であった。即ち、上記比較的小径のショットは、本発明のように、ショットの核として超硬合金製の粒子を使用することで、始めて使用可能となったものであり、これにより、工具の表面への加工硬化や圧縮残留応力の付与および固体潤滑剤の移着と、工具の表面粗さの向上とを同時に達成することができる。

【0012】

請求項3記載の工具の表面改質方法によれば、請求項2記載の工具の表面改質方法の奏する効果に加え、超硬合金製の粒子の比重が13.5〜14.4の範囲に設定されるので、超硬合金製の粒子の平均粒子径が上記のように比較的小径とされる場合であっても十分な運動エネルギーを確保して、工具の表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。また、超硬合金製の粒子の比重を上記のように設定することで、一般的に市販される粒子を利用することができるので、材料の入手を容易とできる。

【0013】

請求項4記載の工具の表面改質方法によれば、請求項1から3のいずれかに記載の工具の表面改質方法の奏する効果に加え、超硬合金製の粒子の表面に固着される固体潤滑剤の厚みが0.5μm〜20μmの範囲に設定されるので、工具の表面への固体潤滑材の移着を効率的に行うことができる。

【0014】

即ち、固定潤滑剤の厚みが小さ過ぎると、1のショットから工具の表面に移着可能な固体潤滑剤の量が少なくなる。一方、固体潤滑剤の厚みが大き過ぎると、超硬合金製の粒子によって固体潤滑剤が工具の表面に押圧された際に、固体潤滑剤が側方へ逃げてしまう。よって、いずれの場合も、個体潤滑材を必要量だけ工具の表面に移着させるためには、多数のショットを衝突させる必要が生じ、非効率である。これに対し、上記のように、固体潤滑剤が一定以上の厚みを有することで、1のショットから工具の表面に移着可能な固体潤滑剤の量を確保できる一方、固体潤滑剤の厚みを一定以下に抑えることで、超硬合金製の粒子によって工具の表面へ押圧された固体潤滑剤を側方へ逃げ難くできる。よって、工具の表面へ固体潤滑剤を効率的に移着させることができる。

【0015】

請求項5記載の工具の表面改質方法によれば、請求項1から4のいずれかに記載の工具の表面改質方法の奏する効果に加え、ショットの投射圧を重力式および直圧式の両者において0.1MPa以上とするので、ショットの投射速度(即ち、運動エネルギー)を確保して、工具の表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。一方、ショットの投射圧を、重力式の場合は0.6MPa以下であって直圧式の場合は0.3MPa以下とするので、ショットの投射速度(即ち、運動エネルギー)が過大となり、超硬合金製の粒子の衝突により工具の表面が削り取られてしまう、即ち、固体潤滑剤の移着された箇所が消失することを抑制することができる。

【0016】

請求項6記載の工具の表面改質方法によれば、請求項1から5のいずれかに記載の工具の表面改質方法の奏する効果に加え、固体潤滑剤の超硬合金製の粒子の表面への固着は、固体潤滑剤を超硬合金製の粒子の表面に投射することで行われるので、メッキ処理により固体潤滑剤を超硬合金製の粒子の表面に固着させる場合と比較して、設備コストを削減することができる。

【0017】

請求項7記載の工具の表面改質方法によれば、請求項1から6のいずれかに記載の工具の表面改質方法の奏する効果に加え、工具の表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着により、耐摩耗性や潤滑性が向上された工具を得ることができるだけでなく、焼入れ硬化処理が施されたダイス鋼または高速度工具鋼から工具を構成することで、剛性が確保された工具を得ることができ、また、表面硬化処理が施された鉄鋼から工具を構成することで、耐摩耗性がより向上された工具を得ることができる。なお、表面硬さが比較的低い素材を処理対象とする従来技術では、処理表面の潤滑性を向上させることができても、工具自体の剛性や耐摩耗性を確保することができない。

【0018】

即ち、このような比較的硬度が高い素材の工具を表面改質の対象とすることは、従来のように、ショットの核として鋼球を使用する技術では不可能であり、本発明のように、超硬合金製の粒子をショットの核に適用したことで、初めて対象とすることが可能となったものであり、これにより、工具自体の剛性の確保および耐磨耗性の向上と潤滑性とが同時に達成された工具を得ることができる。

【0019】

請求項8記載の工具によれば、請求項1から7のいずれかに記載の工具の表面改質方法により表面が改質されるので、処理表面の耐磨耗性と潤滑性との向上を図ることができる。特に、請求項7のように、工具を焼入れ硬化処理が施されたダイス鋼または高速度工具鋼から構成する場合には、工具自体の剛性の向上を図ることができる。また、工具を表面硬化処理が施された鉄鋼から構成する場合には、工具の耐摩耗性の更なる向上を図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施に使用される一実施の形態におけるショットピーニング装置の概要模式図である。

【図2】(a)は、固体潤滑剤の厚み及び超硬合金製の粒子の粒子径に対する工具の表面への固体潤滑剤の移着量比の関係を図示する表であり、(b)は、ショットの投射圧および超硬合金製の粒子の粒子径に対する工具の表面への固体潤滑剤の移着量比の関係を図示する表である。

【図3】本願処理品の加工数と無処理品の加工数とを図示するグラフである。

【発明を実施するための形態】

【0021】

以下、本発明の好ましい実施の形態について添付図面を参照して説明する。まず、図1を参照して、ショットピーニング装置1について説明する。図1は、本発明の実施に使用される一実施の形態におけるショットピーニング装置1の概要模式図である。

【0022】

図1に示すように、ショットピーニング装置1は、ショットSをノズル17から処理対象物(以下「工具W」と称す)に投射することで、その工具Wの表面改質を行うための装置であり、ショットSを収容するホッパ13が収容口を上方へ向けて配設される。

【0023】

なお、本実施の形態では、後述するように、ショットSが超硬合金製の粒子の表面に固体潤滑剤を固着(被覆)して構成される。また、工具Wは、おねじを転造加工するための転造工具(ねじ転造平ダイス)であり、焼入れ硬化処理が施された高速度工具鋼から構成される。

【0024】

ホッパ13の取出し口には、配管を介して、加圧タンク14が接続され、加圧タンク14の下流側にはミキサ16が接続される。また、加圧タンク14及びミキサ16には、圧縮空気の供給源として構成されるエア供給源15が接続される。よって、ホッパ13に収容されたショットSは、加圧タンク14から、圧縮空気と共に、ミキサ16へ圧送されると共に、ミキサ16から、圧縮空気と共に、ノズル17へ圧送される。これにより、ノズル17から工具WへショットSが投射される。

【0025】

次いで、ショットSの詳細構成について説明する。ショットSは、超硬合金製の粒子の表面に固体潤滑剤を固着して構成される。なお、固体潤滑剤としては、二硫化モリブデンまたは窒化ホウ素が例示され、本実施形態では、二硫化モリブデンが採用される。

【0026】

このように構成されたショットSがノズル17から投射され工具Wに衝突されると、超硬合金製の粒子により工具Wの表面を塑性変形させて加工硬化や圧縮残留応力を付与すると共に、同時に、固体潤滑剤を工具Wの表面に移着(浸透拡散)させることができる。その結果、工具Wの表面の耐摩耗性を向上させることができると共に、潤滑性(摺動性)を向上させることができる。

【0027】

この場合、投射されるショットSの運動エネルギーはその重量に比例するところ、ショットSの核となる超硬合金製の粒子は比重が大きい(例えば、鉄系材料の約2倍)ため、ショットS全体での運動エネルギーを確保する(大きくする)ことができる。よって、表面硬さが高い工具Wに対して、その表面に固定潤滑剤をより確実に移着させることができる。

【0028】

また、ショットSの核となる超硬合金製の粒子は硬度が高いため、処理対象が、表面硬さの高い工具Wであっても、その表面に衝突した際に核となる粒子(超硬合金製の粒子)が粉砕されることを抑制できる。よって、工具Wの表面に衝突する際に、その表面へ固体潤滑剤を超硬合金製の粒子で押圧する(工具Wの表面と超硬合金製の粒子との間に挟み込む)ことができ、その結果、工具Wの表面に固体潤滑剤をより確実に移着させることができる。

【0029】

ショットSの核となる超硬合金製の粒子は、平均粒子径が50μm以上かつ200μm以下の範囲に設定され、小径であるので、工具Wの表面に形成される凹凸を小さくして、表面粗さの向上を図ることができる。一方で、このように超硬合金製の粒子を小径に設定しても、その比重が大きく運動エネルギーを確保できるので、工具Wの表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。

【0030】

なお、このような粒子径が小径の粒子の使用は、鉄系材料製の粒子を使用する従来の方法では、運動エネルギーを確保することができないことから、その使用が不可能であった。即ち、粒子径を大きくすれば、その分、粒子の質量が大きくなり、運動エネルギーを確保できるが、工具Wの表面に形成される凹凸が大きくなり、処理表面の表面粗さの悪化を招く。

【0031】

これに対し、本発明では、ショットSの核として超硬合金製の粒子を使用することで、上記のようにショットSの小径化が可能となり、これにより、工具Wの表面への加工硬化や圧縮残留応力の付与および固体潤滑剤の移着と、工具Wの表面粗さの向上とを同時に達成することができる。

【0032】

この場合、超硬合金製の粒子は、その比重が13.5以上かつ14.4以下の範囲に設定されるので、超硬合金製の粒子の平均粒子径が上記のように小径(50μm〜200μm)とされる場合であっても十分な運動エネルギーを確保して、工具Wの表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。また、超硬合金製の粒子の比重を上記(13.5〜14.4)のように設定することで、一般的に市販される粒子を利用することができるので、材料の入手を容易とできる。

【0033】

一方、超硬合金製の粒子の表面に固着される固体潤滑剤は、その厚みが0.5μm以上かつ20μm以下の範囲に設定されるので、工具Wの表面への固体潤滑材の移着を効率的に行うことができる。

【0034】

即ち、固定潤滑剤の厚みが小さ過ぎると、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量が少なくなる。一方、固体潤滑剤の厚みが大き過ぎると、超硬合金製の粒子によって固体潤滑剤が工具Wの表面に押圧された際に、固体潤滑剤が側方へ逃げてしまい、無駄になる。よって、いずれの場合も、個体潤滑材を必要量だけ工具Wの表面に移着させるためには、多数のショットSを衝突させる必要が生じ、非効率である。

【0035】

これに対し、上記のように、固体潤滑剤が0.5μm以上の厚みを有することで、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量を確保できる一方、固体潤滑剤の厚みを20μm以下に抑えることで、超硬合金製の粒子によって工具Wの表面へ押圧された固体潤滑剤を側方へ逃げ難くできる。よって、工具Wの表面へ固体潤滑剤を効率的に移着させることができる。

【0036】

ショットSの工具Wへの投射は、重力式のショットピーニング装置を使用してショットSを投射する場合には、ショットSの投射圧を0.1MPa〜0.6MPaに設定し、図1に示す直圧式のショットピーニング装置1を使用してショットSを投射する場合には、ショットSの投射圧を0.1MPa〜0.3MPaに設定する。なお、投射圧とは、ノズル17からの投射圧力を意味する。

【0037】

このように、ショットSの投射圧を、重力式および直圧式の両者において0.1MPa以上とすることで、ショットSの投射速度(即ち、運動エネルギー)を確保して、工具Wの表面への超硬合金製の粒子の衝突による加工硬化や圧縮残留応力の付与および固体潤滑剤の移着を確実に行うことができる。一方、ショットSの投射圧を、重力式の場合は0.6MPa以下であって直圧式の場合は0.3MPa以下とすることで、ショットSの投射速度(即ち、運動エネルギー)が過大となり、超硬合金製の粒子の衝突により工具Wの表面が削り取られてしまう、即ち、固体潤滑剤の移着された箇所が消失することを抑制することができる。

【0038】

なお、ショットSは、固体潤滑剤の超硬合金製の粒子の表面への固着が、固体潤滑剤を超硬合金製の粒子の表面に投射することで行われるので、メッキ処理により固体潤滑剤を超硬合金製の粒子の表面に固着させる場合と比較して、固着作業を行うための設備に要する設備コストを削減することができる。

【0039】

次いで、図2を参照して、ショットSを工具Wへ投射して工具Wの表面改質を行う第1の試験および第2の試験の試験結果について説明する。まず、図2(a)を参照して、第1の試験について説明する。図2(a)は、第1の試験の試験結果を示す表であって、固体潤滑剤の厚み及び超硬合金製の粒子の粒子径に対する工具Wの表面への固体潤滑剤の移着量比の関係を図示する表である。

【0040】

第1の試験では、図1に示す直圧式のショットピーニング装置1を使用し、投射圧は、0.2MPaに固定した。工具Wは、SKD11により構成した。ショットSは、固体潤滑剤として、二硫化モリブデンを使用し、粒子径が20μm〜230μmの超硬合金製の粒子に対し、それぞれ固体潤滑剤の厚みを0.1μm〜25.0μmとした合計20種類のショットSを使用した。なお、超硬合金製の粒子は、比重が14.0とされる。

【0041】

また、図2(a)に示す固体潤滑剤の移着量比とは、粒子径が180μmの超硬合金製の粒子の表面に固体潤滑剤を10.0μmの厚みで固着して構成されたショットS(以下「基準ショットS」と称す)を工具Wに投射した場合に、その工具Wの表面に移着された固体潤滑剤の移着量を100とし、その移着量に対して他の19種類のショットSにおける移着量を比べた際の率を意味する。なお、工具Wへの投射時間は、基準ショットSを含む20種類の各ショットSにおいて、同一(30秒)である。

【0042】

図2(a)に示すように、固体潤滑剤の厚み(以下「厚み」と称す)が0.1μmの場合、超硬合金製の粒子の粒子径(以下「粒子径」と称す)20μm、80μm、180μm及び230μmにおいて、移着量比が15〜25となり、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「厚み」が小さ過ぎ、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量が少ないことに起因する。よって、基準ショットSと投射時間を同一とした本試験では、固体潤滑剤を工具Wの表面に十分に移着させることができない結果となった。

【0043】

一方、「厚み」が25.0μmの場合、「粒子径」20μm、80μm、180μm及び230μmにおいて、移着量比が30〜60となり、「厚み」が0.1μmの場合よりも増加しているが、基準ショットSに対しては、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「厚み」が大き過ぎるため、超硬合金製の粒子によって固体潤滑剤が工具Wの表面に押圧された際に、固体潤滑剤が側方へ逃げてしまうことに起因する。よって、基準ショットSと投射時間を同一とした本試験では、固体潤滑剤を工具Wの表面に十分に移着させることができない結果となった。

【0044】

「粒子径」が20μmの場合、「厚み」1.0μm、10.0μm及び15.0μmにおいて、移着量比が35、50及び40となり、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「粒子径」が小さ過ぎ、その質量を確保できないため、ショットSを十分な運動エネルギーを有した状態で工具Wの表面に衝突させることができないことに起因する。よって、固体潤滑剤を超硬合金製の粒子で工具Wの表面に押圧する効果を得ることができず、その移着を十分に行うことができない結果となった。

【0045】

一方、「粒子径」が230μmの場合、「厚み」1.0μm、10.0μm及び15.0μmにおいて、移着量比が55又は60となり、「粒子径」が20μmの場合よりも増加しているが、基準ショットSに対しては、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「粒子径」が大き過ぎ、その質量の増加に伴って、十分な投射速度を付与することができなくなったため、運動エネルギーが不足したことに起因する。よって、固体潤滑剤を超硬合金製の粒子で工具Wの表面に押圧する効果を得ることができず、その移着を十分に行うことができない結果となった。

「粒子径」が80μm又は180μmであって「厚み」が1.0μm及び15.0μmの場合、並びに、「粒子径」が80μmであって「厚み」が10.0μmの場合は、移着量比が65〜90となり、十分な量の固体潤滑剤が工具Wの表面に移着された。なお、これらの場合、基準ショットSに対して、移着量比が減少するが、これは、基準ショットSに対して、「粒子径」が同一であっても、「厚み」が小さい分、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量が少ない、若しくは、「厚み」が同一であっても、「粒子径」が小さい分、運動エネルギーが小さい、又は、両者の原因に起因する。

【0046】

このように、「粒子径」が所定値よりも小さくされる場合および大きくされるには、ショットSに運動エネルギーを十分に与えることができず、移着量比が不十分となる。また、「厚み」が所定値よりも小さくされる場合には、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量が不足し、移着量比が不十分となる一方、「厚み」が所定値よりも大きくされる場合には、衝突時に固体潤滑剤が側方へ逃げてしまい、移着量比が不十分となる。

【0047】

次いで、図2(b)を参照して、第2の試験について説明する。図2(b)は、第2の試験の試験結果を示す表であって、ショットSの投射圧および超硬合金製の粒子の粒子径に対する工具Wの表面への固体潤滑剤の移着量比の関係を図示する表である。

【0048】

第2の試験は、第1の試験と同様のショットピーニング装置1を使用し、第1の試験と同様の工具Wを処理対象とした。ショットSは、第1の試験と同様の「粒子径」が20μm〜230μmの4種類の超硬合金製の粒子を使用し、それら4種類の超硬合金製の粒子の表面に固着される固体潤滑剤(二硫化モリブデン)の厚みを15μmに固定した。第2の試験では、それら各ショットSの投射圧(以下「投射圧」と称す)を0.05MPa〜0.35MPaの4段階に変化させ、16種類の試験条件における固体潤滑剤の移着量を測定した。

【0049】

第2の試験では、「粒子径」が180μmであって「投射圧」が0.25MPaの試験条件におけるショットSを「基準ショットS」とする。なお、工具Wへの投射時間は、基準ショットSを含む16条件において、同一(30秒)である。

【0050】

図2(b)に示すように、「投射圧」が0.05MPaの場合、「粒子径」20μm、80μm、180μm及び230μmにおいて、移着量比が20〜40となり、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「投射圧」が不足して、ショットSを投射速度を確保できないため、ショットSを十分な運動エネルギーを有した状態で工具Wの表面に衝突させることができないことに起因する。よって、固体潤滑剤を超硬合金製の粒子で工具Wの表面に押圧する効果を得ることができず、その移着を十分に行うことができない結果となった。

【0051】

一方、「投射圧」が0.35MPaの場合、「粒子径」20μm、80μm、180μm及び230μmにおいて、移着量比が15〜25となり、「投射圧」が0.05の場合よりも減少している。これは、「投射圧」が大き過ぎ、ショットSの投射速度(即ち、運動エネルギー)が過大となったため、超硬合金製の粒子の衝突により工具Wの表面が削り取られてしまうことに起因する。即ち、工具Wの表面に固体潤滑剤が移着されても、別のショットS(超硬合金製の粒子)の衝突により、固体潤滑剤が移着されていた箇所が消失され、移着量が減少する結果となった。

【0052】

「粒子径」が20μmの場合、「投射圧」0.15MPa及び0.25MPaにおいて、移着量比が40となり、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「粒子径」が小さ過ぎ、その質量を確保できないため、ショットSを十分な運動エネルギーを有した状態で工具Wの表面に衝突させることができないことに起因する。よって、固体潤滑剤を超硬合金製の粒子で工具Wの表面に押圧する効果を得ることができず、その移着を十分に行うことができない結果となった。

【0053】

一方、「粒子径」が230μmの場合、「投射圧」0.15MPa及び0.25MPaにおいて、移着量比が60となり、「粒子径」が20μmの場合よりも増加しているが、基準ショットSに対しては、固体潤滑剤が工具Wの表面に十分に移着されていない。これは、「粒子径」が大き過ぎ、その質量の増加に伴って、十分な投射速度を付与することができなくなったため、運動エネルギーが不足したことに起因する。よって、固体潤滑剤を超硬合金製の粒子で工具Wの表面に押圧する効果を得ることができず、その移着を十分に行うことができない結果となった。

【0054】

「粒子径」が80μm又は180μmであって「投射圧」が0.15MPaの場合、及び、「粒子径」が80μmであって「投射圧」が0.25MPaの場合は、移着量比が75〜85となり、十分な量の固体潤滑剤が工具Wの表面に移着された。なお、これらの場合、基準ショットSに対して、移着量比が減少するが、これは、基準ショットSに対して、「粒子径」が同一であっても、「投射圧」が小さい分、運動エネルギーが小さい、若しくは、「投射圧」が同一であっても、「粒子径」が小さい分、1のショットSから工具Wの表面に移着可能な固体潤滑剤の量が少ない、又は、両者の原因に起因する。

【0055】

このように、「粒子径」が所定値より小さくされる場合および大きくされる場合には、ショットSに運動エネルギーを十分に与えることができず、移着量比が不十分となる。また、「投射圧」が所定値よりも小さくされる場合にも、ショットSに運動エネルギーを十分に与えることができず、移着量比が不十分となる一方、「投射圧」が所定値よりも大きくされる場合には、超硬合金製の粒子の衝突により工具Wの表面が削り取られてしまい、移着量比が不十分となる。

【0056】

次いで、図3を参照して、表面改質後の工具Wを用いて行った転造試験の結果について説明する。この転造試験は、本発明の表面改質が施された工具W(以下「本願処理品」と称す)により、棒状の素材の外周面におねじを転造加工(セミドライ転造)し、その加工可能数を測定する試験である。

【0057】

なお、表面改質は、平均粒子径が50μmの超硬合金製の粒子の表面に固体潤滑剤(二硫化モリブデン)を3μmの厚みで固着して構成されたショットSを使用した。超硬合金製の粒子は、比重が14.0とされる。また、ショットピーニング装置1のノズル17からの投射圧力は0.3MPaである。

【0058】

図3は、本願処理品の加工数と無処理品の加工数とを図示するグラフである。なお、無処理品と本願処理品との相違点は、表面改質の有無のみであり、他の構成は同一であるので、その説明は省略する。

【0059】

転造試験の結果、無処理品の加工可能数が7100個であったのに対し、本願処理品の加工可能数は、10500個であり、本発明の表面改質を施した結果、工具Wの寿命が向上し、加工可能数が1.48倍に増加することが確認された。

【0060】

以上、実施の形態に基づき本発明を説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変形が可能であることは容易に推察できるものである。

【0061】

上記実施の形態で挙げた数値は一例であり、他の数値を採用することは当然可能である。特に、下限および上限を指定した数値範囲により特定される値は、その数値範囲内であれば、いずれの値を採用することも可能である。

【0062】

上記実施の形態では、工具Wを焼入れ硬化処理が施された高速度工具鋼から構成する場合を説明したが、必ずしもこれに限られるものではなく、他の材質を採用することは当然可能である。他の材質としては、例えば、焼入れ処理が施されたダイス鋼や窒化等により表面硬化処理が施された鉄鋼などが例示される。或いは、焼入れ処理が施されていないダイス鋼または高速度工具鋼や表面硬化処理が施されていな鉄鋼などであっても良い。

【0063】

上記実施の形態では、工具Wが転造工具として構成される場合を説明したが、必ずしもこれに限られるものではなく、他の工具を採用する(本発明による表面改質の処理対象とする)ことは当然可能である。他の工具としては、例えば、切削工具やバニッシングツールなどが例示される。

【0064】

上記実施の形態では、ショットピーニング装置1として、直圧式で構成される場合を説明したが、必ずしもこれに限られるものではなく、例えば、サイホン式や重力式であっても良く、或いは、他のタイプであっても良い。

【0065】

上記実施の形態では、その説明を省略したが、超硬合金製の粒子の形状は、球形状であっても良く、或いは、鋭角形状であっても良い。

【符号の説明】

【0066】

1 ショットピーニング装置

S ショット

W 工具

【特許請求の範囲】

【請求項1】

工具の表面にショットを投射するショットピーニングにより、前記工具の表面を改質する工具の表面改質方法において、

前記ショットは、超硬合金製の粒子の表面に固体潤滑剤を固着して構成され、

前記ショットピーニングにより、前記固体潤滑剤を前記工具の表面に移着させることで、前記工具の表面を改質することを特徴とする工具の表面改質方法。

【請求項2】

前記超硬合金製の粒子は、平均粒子径が50μm〜200μmの範囲に設定されることを特徴とする請求項1記載の工具の表面改質方法。

【請求項3】

前記超硬合金製の粒子は、比重が13.5〜14.4の範囲に設定されることを特徴とする請求項2記載の工具の表面改質方法。

【請求項4】

前記固体潤滑剤は、前記超硬合金製の粒子の表面に固着される厚みが0.5μm〜20μmの範囲に設定されることを特徴とする請求項1から3のいずれかに記載の工具の表面改質方法。

【請求項5】

前記ショットを重力式のショットピーニング装置により投射する場合には、前記ショットの投射圧が0.1MPa〜0.6MPaの範囲に設定され、前記ショットを直圧式のショットピーニング装置により投射する場合には、前記ショットの投射圧が0.1MPa〜0.3MPaに設定されることを特徴とする請求項1から4のいずれかに記載の工具の表面改質方法。

【請求項6】

前記固体潤滑剤は、二硫化モリブデン又は窒化ホウ素から構成されると共に、その固体潤滑剤の前記超硬合金製の粒子の表面への固着は、前記固体潤滑剤が前記超硬合金製の粒子の表面に投射されることで行われることを特徴とする請求項1から5のいずれかに記載の工具の表面改質方法。

【請求項7】

前記工具は、焼入れ硬化処理が施されたダイス鋼もしくは高速度工具鋼、又は、表面硬化処理が施された鉄鋼から構成されることを特徴とする請求項1から6のいずれかに記載の工具の表面改質方法。

【請求項8】

切削加工に用いられる切削工具または転造加工に用いられる転造工具として構成される工具であって、請求項1から7のいずれかに記載の工具の表面改質方法により表面が改質されていることを特徴とする工具。

【請求項1】

工具の表面にショットを投射するショットピーニングにより、前記工具の表面を改質する工具の表面改質方法において、

前記ショットは、超硬合金製の粒子の表面に固体潤滑剤を固着して構成され、

前記ショットピーニングにより、前記固体潤滑剤を前記工具の表面に移着させることで、前記工具の表面を改質することを特徴とする工具の表面改質方法。

【請求項2】

前記超硬合金製の粒子は、平均粒子径が50μm〜200μmの範囲に設定されることを特徴とする請求項1記載の工具の表面改質方法。

【請求項3】

前記超硬合金製の粒子は、比重が13.5〜14.4の範囲に設定されることを特徴とする請求項2記載の工具の表面改質方法。

【請求項4】

前記固体潤滑剤は、前記超硬合金製の粒子の表面に固着される厚みが0.5μm〜20μmの範囲に設定されることを特徴とする請求項1から3のいずれかに記載の工具の表面改質方法。

【請求項5】

前記ショットを重力式のショットピーニング装置により投射する場合には、前記ショットの投射圧が0.1MPa〜0.6MPaの範囲に設定され、前記ショットを直圧式のショットピーニング装置により投射する場合には、前記ショットの投射圧が0.1MPa〜0.3MPaに設定されることを特徴とする請求項1から4のいずれかに記載の工具の表面改質方法。

【請求項6】

前記固体潤滑剤は、二硫化モリブデン又は窒化ホウ素から構成されると共に、その固体潤滑剤の前記超硬合金製の粒子の表面への固着は、前記固体潤滑剤が前記超硬合金製の粒子の表面に投射されることで行われることを特徴とする請求項1から5のいずれかに記載の工具の表面改質方法。

【請求項7】

前記工具は、焼入れ硬化処理が施されたダイス鋼もしくは高速度工具鋼、又は、表面硬化処理が施された鉄鋼から構成されることを特徴とする請求項1から6のいずれかに記載の工具の表面改質方法。

【請求項8】

切削加工に用いられる切削工具または転造加工に用いられる転造工具として構成される工具であって、請求項1から7のいずれかに記載の工具の表面改質方法により表面が改質されていることを特徴とする工具。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−66953(P2013−66953A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205594(P2011−205594)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000103367)オーエスジー株式会社 (180)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000103367)オーエスジー株式会社 (180)

【Fターム(参考)】

[ Back to top ]