底質土の覆砂構造および覆砂方法

【課題】 環境が悪化している状態の底質土を該底質土よりも流されにくい土石材料で覆砂し、波や海流に流されず、生物環境の良好な覆砂構造を得る。

【解決手段】 水底を構成している底質土2の覆砂箇所2aの上に覆砂された、シールズ数が底質土2のシールズ数未満の覆砂材3と、覆砂材3の周囲を囲む、シールズ数が覆砂材3のシールズ数未満の潜堤材4とからなる。覆砂材3は水砕スラグからなり、潜堤材4は製鋼スラグからなる。

【解決手段】 水底を構成している底質土2の覆砂箇所2aの上に覆砂された、シールズ数が底質土2のシールズ数未満の覆砂材3と、覆砂材3の周囲を囲む、シールズ数が覆砂材3のシールズ数未満の潜堤材4とからなる。覆砂材3は水砕スラグからなり、潜堤材4は製鋼スラグからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、海底、湖底等の水底の底質土、特に、環境が悪化している状態の底質土からなる水底を覆砂する底質土の覆砂構造および覆砂方法に関するものである。

【背景技術】

【0002】

海底、湖底等の水底を構成する底質土は、波や流れの影響など種々の理由により状態が変り、環境が悪化するとヘドロ状となる。すなわち、海、湖では、河川から多くの有機物が流入し、また、豊富な栄養分を元にプランクトンや魚介類が増殖する。これらの有機物や増殖した生物の死骸、排泄物は、一部は分解されるが、生物の生産が盛んな海、湖では、その多くは分解しきれずに沈んで海底、湖底に堆積する。このようにして、海底、湖底に有機物の堆積が多くなると、底質はいわゆるヘドロの状態になっていく。海底、湖底に堆積した有機物は、微生物などにより徐々に分解されるが、このとき酸素を消費する。微生物による有機物の分解は、水温が高いほど活発になるため、高水温期(夏季)には底層では多くの酸素が消費される。このため、上層からの酸素の供給が追いつかなくなると、海底、湖底付近では水中の酸素がなくなってしまう。これを、海底、湖底に貧酸素化という。このようにヘドロ状の底質土には有機質の物質が多く含まれ、それを分解するのに酸素が消費される結果、酸素の少ない生物が住みにくい状態となり、生物環境が悪化する。従って、従来から、このような底質土の上面を砂などの土石材料からなる覆砂材で覆って蓋をする覆砂が行われている。

【0003】

従来から覆砂材として砂が用いられている。砂には山砂(主として砕石砂)が利用されることが多い。また、海砂(主として浚渫土、海砂を含む)や川砂も用いられている。これらの砂は、水底を構成している底質土とほぼ同じ材料で、波や海流による流されやすさも底質土とほとんど同じである。従って、覆砂後に底質土と一緒に流されてしまう問題があった。底質(底質土)とは、水底を構成している堆積物および基盤岩(海ならば、海砂や海底土)のことをいう。なお、覆砂の作業は、船で覆砂材(砂)を覆砂位置の水面まで運び、そこから砂を降下させて水底の底質土の上面を覆うことにより行われる。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来技術は、上記のように、覆砂用として山砂(砕石砂)や海砂(浚渫土)などの天然資源を用いるため、自然が破壊され環境が悪化するという問題があった。また、これらの砂を用いて底質土を覆砂しても、覆砂された砂は波や流れの影響を受けやすく、覆砂後に流されてしまうため状態維持が困難で維持管理がかさむ問題がある。また、流されたら、再度覆砂を施工しなければならず、その繰り返しにより費用がかさむ問題もある。更に、覆砂した砂が流されてしまえば、再び環境の悪い底質土(ヘドロ)が現れ、生物への悪影響が出てしまう問題もある。

【0005】

砂を用いて覆砂する従来技術において、波や流れにより覆砂材が流されないようにするために、覆砂した覆砂材の周りを、更に堤を築くように砂で囲んで(このように堤を築く土石材料を「潜堤材」という)、覆砂材を流れにくくする覆砂構造も考案されている。

【0006】

しかしながら、このような覆砂材と潜堤材との二重構造の覆砂構造であっても、覆砂材と潜堤材とが同じ材料であり、更に、砂は底質土とほぼ同質の材料であるため、波や流れにより流される問題が解決できない。

【0007】

また、上記二重構造において、潜堤材の平均粒径を覆砂材のそれよりも大きくして覆砂材を流され難くしようとする試みもなされているが、これも上記問題を根本的に解決することはできない。

【0008】

従って、本発明の目的は、上述の課題を解決し、波や流れに流されにくく、生物環境を良好にすることができ、作業効率も良好な、底質土の覆砂構造および覆砂方法を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明は次のような構成を有している。

【0010】

[1]水底を構成している底質土の上に覆砂された、シールズ数が前記底質土のシールズ数未満の覆砂材と、前記覆砂材の周りを囲む、シールズ数が前記覆砂材のシールズ数未満の潜堤材とからなることを特徴とする底質土の覆砂構造。

【0011】

[2]前記覆砂材が水砕スラグからなり、前記潜堤材が製鋼スラグからなる前記[1]に記載の底質土の覆砂構造。

【0012】

[3]前記底質土が、環境が悪化している状態の底質土である前記[1]または[2]に記載の底質土の覆砂構造。

【0013】

[4]前記覆砂材は前記潜堤材によってその周囲の全部または大部分が囲まれている前記[1]から[3]のうちの何れか1に記載の底質土の覆砂構造。

【0014】

[5]水底を構成している底質土の上を、シールズ数が前記底質土のシールズ数未満の覆砂材により覆砂し、前記覆砂材の周囲を、シールズ数が前記覆砂材のシールズ数未満の潜堤材により囲むことを特徴とする底質土の覆砂方法。

【0015】

[6]前記覆砂材として水砕スラグを用い、前記潜堤材として製鋼スラグを用いる前記[5]記載の底質土の覆砂方法。

【0016】

[7]環境が悪化している状態の底質土の上に前記覆砂材を覆砂する前記[5]または[6]記載の底質土の覆砂方法。

【0017】

[8]前記潜堤材によって前記覆砂材の周囲の全部または大部分を囲む前記[5]から[7]のうちの何れか1に記載の底質土の覆砂方法。

【発明の効果】

【0018】

(1)底質土上を覆砂材で覆砂し、覆砂材の周囲を潜堤材で囲むとともに、覆砂材のシールズ数を底質土のシールズ数未満とするとともに、潜堤材のシールズ数を覆砂材のシールズ数未満に規定することにより、耐波浪安定性に優れ、海流に流されにくい覆砂構造を得ることができる。

【0019】

(2)水砕スラグおよび製鋼スラグは、底質土よりもシールズ数の小さい耐波浪安定性に優れた材料であり、覆砂材として水砕スラグを用い潜堤材として製鋼スラグを用いることにより、波や海流に流されにくい覆砂構造を得ることができ、ヘドロ化した底質土を長期間にわたり安定して覆うことができる。

【0020】

(3)鉄鋼製造プロセスで発生する水砕スラグおよび鉄鋼スラグを用いることにより、山砂や海砂などの天然資源を用いなくてよく、砕石や浚渫などによる自然破壊が行われず、環境負荷が軽減される。

【0021】

(4)鉄鋼製造プロセスで発生するスラグ、すなわち、いわゆるリサイクル材の有効利用を図ることができる。

【0022】

(5)覆砂材として用いられる水砕スラグは、底質生物への悪影響がない、生物親和性に富んだ材料であり、良好な生物環境を得ることができる。

【発明を実施するための最良の形態】

【0023】

次に、本発明の実施の形態を図面を参照しながら説明する。

【0024】

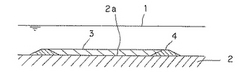

図1は、本発明の実施の形態に係る断面図である。図1において、1は、海の水面、2は、水底を構成する底質土である。本実施の形態においては、底質土2の環境が悪化して覆砂が必要な箇所(以下、「覆砂箇所」という)2aを覆砂する。底質土の環境が悪化した場所は、例えばヘドロ状になっている。覆砂箇所2aの上面には、覆砂材3が配されている。覆砂材3の周囲の底質土2の上面には、覆砂材3の周囲の全周を囲んで、潜堤材4が堤を築くように構築され覆砂材3を土留めしている。図1に示す本実施の形態においては、潜堤材4の断面形状が截頭三角形に形成されている。流れに対して安定している形状である。

【0025】

本発明においては、覆砂材3として、シールズ数が底質土2のシールズ数未満の土石材料を用い、潜堤材4として、シールズ数が覆砂材3のシールズ数未満の土石材料を用いるべきである。すなわち、底質土のシールズ数>覆砂材のシールズ数>潜堤材のシールズ数、とすべきである。シールズ数とは、後述するように、波や海流による流されやすさを示す値である。

【0026】

本実施の形態においては、覆砂材3として、水砕スラグを用い、潜堤材4として、製鋼スラグを用いている。水砕スラグのシールズ数は、底質土2のシールズ数未満であり、製鋼スラグのシールズ数は、水砕スラグのシールズ数未満である。従って、覆砂材3として水砕スラグを用いることにより、覆砂材3のシールズ数を底質土2のシールズ数未満とすることができ、潜堤材4として製鋼スラグを用いることにより、潜堤材4のシールズ数を覆砂材3のシールズ数未満とすることができる。

【0027】

更に、水砕スラグからなる覆砂材3の周囲を製鋼スラグからなる潜堤材4によって囲むことにより、覆砂材3は覆砂材単独のときよりも波や海流によって流され難くなり、覆砂箇所2aを長期にわたり安定して覆砂することができる。また、水砕スラグは、底質生物への悪影響がない、生物親和性に富んだ材料であり、覆砂材3で覆砂した覆砂構造部に良好な生物環境をもたらすことができる。

【0028】

図1に示すような覆砂構造を構築するには、船(図示せず)により覆砂材3および潜堤材4、本実施の形態では、水砕スラグおよび製鋼スラグを運び、覆砂箇所2aの水面1から水砕スラグ(覆砂材3)を降下させて覆砂箇所2aの上面を覆い、次いで、覆砂箇所2aの上面を覆った覆砂材3の周囲を囲むように船上から製鋼スラグ(潜堤材4)を降下させて覆砂材3の周囲の全面を潜堤材4によって囲み覆砂材3の周囲に堤を築く。更に、必要に応じて、船上からの作業により潜堤材4を土留めし、かくして、覆砂材3および潜堤材4からなる覆砂構造が底質土2(覆砂箇所2a)の上面に構築される。

【0029】

次に、水砕スラグおよび製鋼スラグについて説明する。

【0030】

鉄鋼製造プロセスで発生するスラグとして、高炉徐冷スラグ、高炉水砕スラグ(以下、「水砕スラグ」という)等の高炉系スラグ、予備処理、転炉、鋳造の工程で発生する脱炭スラグ、脱燐スラグ、脱硫スラグ、脱珪スラグ、鋳造スラグ等の製鋼スラグ、そして、鉱石還元スラグ、電気炉スラグ等が挙げられる。本実施の形態では、覆砂材として水砕スラグを、そして、潜堤材として製鋼スラグを用いている。水砕スラグは、高炉から排出される溶滓から鉄分を除いて水冷した粒状物である。製鋼スラグは、予備処理、転炉、鋳造の工程で発生する粒状物である。

【0031】

下記に、水砕スラグの組成の1例を示す。

【0032】

水砕スラグ

FeO:0.3%、CaO:42.0%、SiO2:33.8%、MnO:0.3%、MgO:6.7%、Al2O3:14.4%。

【0033】

更に、製鋼スラグ(脱炭スラグ、脱燐スラグ、脱硫スラグ、脱珪スラグ)の組成の1例を示す。

【0034】

脱炭スラグ

T.Fe:17.5%、CaO:46.2%、SiO2:11.7%、Al2O3:1.4%、MgO:8.3%、MnO:6.2%、P:0.76%、S:0.04%。

【0035】

脱燐スラグ

T.Fe:5.8%、CaO:54.9%、SiO2:18.4%、Al2O3:2.8%、MgO:2.3%、MnO:1.9%、P:2.8%、S:0.03%。

【0036】

脱硫スラグ

T.Fe:10.5%、CaO:50.3%、SiO2:10.0%、Al2O3:5.4%、MgO:1.1%、MnO:0.4%、P:0.13%、S:1.8%。

【0037】

脱珪スラグ

T.Fe:10.5%、CaO:13.6%、SiO2:43.7%、Al2O3:3.8%、MgO:0.4%、MnO:15.8%、P:0.10%、S:0.19%。(以上、wt.%)

【0038】

また、本発明に使用する場合、水砕スラグの中央粒径は、0.5〜2mm程度、製鋼スラグの中央粒径は、水砕スラグの中央粒径以上にすることが好ましい。中央粒径とは、各粒子径組以下または以上の積算粒子数、すなわち累積値を求め、その相対頻度すなわち積算頻度から得られる柱状図または曲線である累積曲線の中央累積値(50%)に当たる粒子の径をいい、中位径またはメジアン径(median dia-meter)dmedという。この大きさ以上と以下との粒子数が等しい。

【0039】

次に、シールズ数について説明する。

【0040】

(1)底質(底質土)の安定指標には、図8に示すような波、流れなどによる底質を動かそうとする力(底面剪断力)と底質の自重による抵抗力(摩擦抵抗)との比で表されるシールズ数(無次元数)が用いられている。

【0041】

シールズ数ψの算定方法は、T.Shibayama、K.Horikawaにより、下記式が提案されている。

【0042】

シールズ数ψの算定

ψ=(1/2)・fub2/{(ps/p−1)gd}・・・式(1)

ここで、

f:摩擦係数、

ub:底面の水粒子速度振幅、

ps:底質粒子の密度

p:流体の密度

g:重力加速度

d:底質粒径

【0043】

摩擦係数f

【数1】

ここで、

σ:波の角周波数

ks:粗度高さ(平坦床では底質粒径)

v:動粘性係数

【0044】

(2)実験による底質のシールズ数の算出を説明する。

【0045】

(2.1)実験で用いた底質材

実験は海砂(相模湾)を基本形とした。水砕スラグ、製鋼スラグについて、粒径の影響をなくすため、篩分けを行い、海砂の粒度分布(粒径加積曲線)と同程度(平均粒径1.0mm)となるように調整した。各々の密度を表1に示す。

【0046】

【表1】

【0047】

(2.2)実験設備

実験は、長さ13.5m×幅0.9m×高さ0.8mの両面ガラス張りの造波水路11を用いて行った。この造波水路11は、反射波吸収式の造波装置6を有しており、周期0.7〜2.0秒、波高20cmまでの規則波、不規則波が造波可能である。図9、10に造波水路図を示す。

【0048】

この水路底面の水平床の一部に、水砕スラグ5と砂7の実験を同時に行うために、長さ2.0m×幅0.445m×高さ0.1mの土槽8を2つ配置し、中間には厚さ10mmの分割壁9を設けて水路を二分割した。

【0049】

(2.3)実施条件

実験は規則波で行った。実験条件を表2に示す。波高は、底質が移動しない小さい波高から実験を始め、底質が明らかに移動を始めるまで徐々に大きくした。

【0050】

【表2】

【0051】

(2.4)実験方法

水砕スラグ5および砂7は、自然の状態に近くなるように水面上10cmの位置から自由落下で投入し、その後、水平床10と同じレベルとなるように敷き均した。このときの水中単位体積重量は、水砕スラグ8.8(KN/m3)、砂11.8(KN/m3)であった。底質(水砕スラグ5、砂7)の設置状態を図11に示す。

【0052】

実験は小さな波高から開始し、底質の移動が明らかにわかるまで段階的に波高を増大させた。波は5分間作用させ、波高と流速データはサンプリング間隔0.02(sec)で計測し、底質の移動状況は目視観察、およびビデオ撮影で確認した。今回は、全面移動状態になったときを移動限界と判断し、水砕スラグおよび砂が全面移動限界となったときの波高(限界波高)やシールズ数(底面流速から算定)の比較を行った。

【0053】

(3)実験結果

(3.1)移動限界波高の比較

全面移動限界におけるd/L0とH/L0との関係を図12、13に示す。図中の実線は今回の実験条件に対して式(1)から求めた計算値、プロットは水砕スラグ(■、▲、●印)と砂(×印)の実験結果を条件毎(周期)に印別に示している。

【0054】

その結果、今回の実験条件において、水砕スラグと砂の移動限界波高は同じ、または若干水砕スラグの方が大きくなった。これは、水砕スラグが角張っており摩擦角も砂より少し大きいことが影響していると考えられる。また、水砕スラグおよび砂の両者とも、移動限界波高(全面移動限界時)は計算式(2)の計算値以上となっていることから、水砕スラグの安定性の評価はこの計算式を用いても安全側となることがわかった。

【0055】

(H/H0)−1sinh(2πhi/L)=α(H0/L0)(L0/d)n・・・(2)式

【0056】

(4)シールズ数の算定

全面移動限界(掃流移動が生じる前の初期移動)となったときの底質のシールズ数を表3に示す。シールズ数の算定には流速計の計測データを用いた。表3のシールズ数を、海砂を1.0としたときの各スラグ値を示したのが表4である。以上により、海砂と比べてシールズ数の値が小さい水砕スラグ、製鋼スラグのほうが波や海流に流され難いことがわかる。

【0057】

【表3】

【0058】

【表4】

【実施例1】

【0059】

次に、本発明の実施例を図面を参照しながら説明する。

【0060】

図2は、本発明の実施例1に係る覆砂構造を示す断面図、図3は、平面図である。覆砂箇所2aの底質土2が構成する水底が傾斜しているため、傾斜の下端部から上方に向けて、覆砂材3の周囲の大部分が潜堤材4により囲まれ、覆砂材3の傾斜の上端部は、潜堤材4により囲まれていない。底質土2が傾斜しているため、このように構成しても覆砂材3が波や海流により流されることはない。

【実施例2】

【0061】

図4は、本発明の実施例2に係る覆砂構造を示す断面図である。図4に示すように、水底に大きな穴が開いている場合である。このような穴は、人為的にまたは自然にできる。穴の縁の高さ以上に覆砂材3が供給され、穴の外部の底質土2の上面に配した潜堤材4によって覆砂材3の周囲が囲まれている。

【実施例3】

【0062】

図5は、本発明の実施例3に係る覆砂構造を示す断面図である。図5においては、穴の内側の周囲および穴の外部の底質土2の上面に供給された潜堤材4によって覆砂材3が囲まれている。

【実施例4】

【0063】

図6は、本発明の実施例4に係る覆砂構造を示す断面図である。図6においては、覆砂材3を穴の中に供給し、次いで、潜堤材4を覆砂材3の上面の周囲、すなわち、穴の周囲を囲むように供給し、更に、潜堤材4の輪の中に覆砂材3を供給している。

【実施例5】

【0064】

図7は、本発明の実施例5に係る覆砂構造を示す断面図である。図7においては、図1に示す実施の形態とほぼ同構成であるが、本実施例においては、潜堤材4の断面形状が菱形となっている。図7の場合、先に覆砂材3をのせて覆砂材3の端をかぶせるように潜堤材4をのせるのでこの形になる。

【図面の簡単な説明】

【0065】

【図1】本発明の実施の形態に係る覆砂構造を示す断面図である。

【図2】本発明の実施例1に係る覆砂構造を示す断面図である。

【図3】本発明の実施例1に係る覆砂構造を示す平面図である。

【図4】本発明の実施例2に係る覆砂構造を示す断面図である。

【図5】本発明の実施例3に係る覆砂構造を示す断面図である。

【図6】本発明の実施例4に係る覆砂構造を示す断面図である。

【図7】本発明の実施例5に係る覆砂構造を示す断面図である。

【図8】底質に作用する力の模式図である。

【図9】実験水路を示す平面図である。

【図10】実験水路を示す側面断面図である。

【図11】底質の設置状況を示す斜視図である。

【図12】全面移動限界状態におけるd/L0,H/L0の関係を示すグラフである。

【図13】全面移動限界状態におけるd/L0,H/L0の関係を示すグラフである。

【符号の説明】

【0066】

1 水面

2 底質土

2a 覆砂が必要な水底の覆砂箇所

3 覆砂材

4 潜堤材

5 水砕スラグ

6 造波装置

7 砂

8 土槽

9 分割壁

10 水平床

11 造波水路

【技術分野】

【0001】

本発明は、海底、湖底等の水底の底質土、特に、環境が悪化している状態の底質土からなる水底を覆砂する底質土の覆砂構造および覆砂方法に関するものである。

【背景技術】

【0002】

海底、湖底等の水底を構成する底質土は、波や流れの影響など種々の理由により状態が変り、環境が悪化するとヘドロ状となる。すなわち、海、湖では、河川から多くの有機物が流入し、また、豊富な栄養分を元にプランクトンや魚介類が増殖する。これらの有機物や増殖した生物の死骸、排泄物は、一部は分解されるが、生物の生産が盛んな海、湖では、その多くは分解しきれずに沈んで海底、湖底に堆積する。このようにして、海底、湖底に有機物の堆積が多くなると、底質はいわゆるヘドロの状態になっていく。海底、湖底に堆積した有機物は、微生物などにより徐々に分解されるが、このとき酸素を消費する。微生物による有機物の分解は、水温が高いほど活発になるため、高水温期(夏季)には底層では多くの酸素が消費される。このため、上層からの酸素の供給が追いつかなくなると、海底、湖底付近では水中の酸素がなくなってしまう。これを、海底、湖底に貧酸素化という。このようにヘドロ状の底質土には有機質の物質が多く含まれ、それを分解するのに酸素が消費される結果、酸素の少ない生物が住みにくい状態となり、生物環境が悪化する。従って、従来から、このような底質土の上面を砂などの土石材料からなる覆砂材で覆って蓋をする覆砂が行われている。

【0003】

従来から覆砂材として砂が用いられている。砂には山砂(主として砕石砂)が利用されることが多い。また、海砂(主として浚渫土、海砂を含む)や川砂も用いられている。これらの砂は、水底を構成している底質土とほぼ同じ材料で、波や海流による流されやすさも底質土とほとんど同じである。従って、覆砂後に底質土と一緒に流されてしまう問題があった。底質(底質土)とは、水底を構成している堆積物および基盤岩(海ならば、海砂や海底土)のことをいう。なお、覆砂の作業は、船で覆砂材(砂)を覆砂位置の水面まで運び、そこから砂を降下させて水底の底質土の上面を覆うことにより行われる。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来技術は、上記のように、覆砂用として山砂(砕石砂)や海砂(浚渫土)などの天然資源を用いるため、自然が破壊され環境が悪化するという問題があった。また、これらの砂を用いて底質土を覆砂しても、覆砂された砂は波や流れの影響を受けやすく、覆砂後に流されてしまうため状態維持が困難で維持管理がかさむ問題がある。また、流されたら、再度覆砂を施工しなければならず、その繰り返しにより費用がかさむ問題もある。更に、覆砂した砂が流されてしまえば、再び環境の悪い底質土(ヘドロ)が現れ、生物への悪影響が出てしまう問題もある。

【0005】

砂を用いて覆砂する従来技術において、波や流れにより覆砂材が流されないようにするために、覆砂した覆砂材の周りを、更に堤を築くように砂で囲んで(このように堤を築く土石材料を「潜堤材」という)、覆砂材を流れにくくする覆砂構造も考案されている。

【0006】

しかしながら、このような覆砂材と潜堤材との二重構造の覆砂構造であっても、覆砂材と潜堤材とが同じ材料であり、更に、砂は底質土とほぼ同質の材料であるため、波や流れにより流される問題が解決できない。

【0007】

また、上記二重構造において、潜堤材の平均粒径を覆砂材のそれよりも大きくして覆砂材を流され難くしようとする試みもなされているが、これも上記問題を根本的に解決することはできない。

【0008】

従って、本発明の目的は、上述の課題を解決し、波や流れに流されにくく、生物環境を良好にすることができ、作業効率も良好な、底質土の覆砂構造および覆砂方法を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明は次のような構成を有している。

【0010】

[1]水底を構成している底質土の上に覆砂された、シールズ数が前記底質土のシールズ数未満の覆砂材と、前記覆砂材の周りを囲む、シールズ数が前記覆砂材のシールズ数未満の潜堤材とからなることを特徴とする底質土の覆砂構造。

【0011】

[2]前記覆砂材が水砕スラグからなり、前記潜堤材が製鋼スラグからなる前記[1]に記載の底質土の覆砂構造。

【0012】

[3]前記底質土が、環境が悪化している状態の底質土である前記[1]または[2]に記載の底質土の覆砂構造。

【0013】

[4]前記覆砂材は前記潜堤材によってその周囲の全部または大部分が囲まれている前記[1]から[3]のうちの何れか1に記載の底質土の覆砂構造。

【0014】

[5]水底を構成している底質土の上を、シールズ数が前記底質土のシールズ数未満の覆砂材により覆砂し、前記覆砂材の周囲を、シールズ数が前記覆砂材のシールズ数未満の潜堤材により囲むことを特徴とする底質土の覆砂方法。

【0015】

[6]前記覆砂材として水砕スラグを用い、前記潜堤材として製鋼スラグを用いる前記[5]記載の底質土の覆砂方法。

【0016】

[7]環境が悪化している状態の底質土の上に前記覆砂材を覆砂する前記[5]または[6]記載の底質土の覆砂方法。

【0017】

[8]前記潜堤材によって前記覆砂材の周囲の全部または大部分を囲む前記[5]から[7]のうちの何れか1に記載の底質土の覆砂方法。

【発明の効果】

【0018】

(1)底質土上を覆砂材で覆砂し、覆砂材の周囲を潜堤材で囲むとともに、覆砂材のシールズ数を底質土のシールズ数未満とするとともに、潜堤材のシールズ数を覆砂材のシールズ数未満に規定することにより、耐波浪安定性に優れ、海流に流されにくい覆砂構造を得ることができる。

【0019】

(2)水砕スラグおよび製鋼スラグは、底質土よりもシールズ数の小さい耐波浪安定性に優れた材料であり、覆砂材として水砕スラグを用い潜堤材として製鋼スラグを用いることにより、波や海流に流されにくい覆砂構造を得ることができ、ヘドロ化した底質土を長期間にわたり安定して覆うことができる。

【0020】

(3)鉄鋼製造プロセスで発生する水砕スラグおよび鉄鋼スラグを用いることにより、山砂や海砂などの天然資源を用いなくてよく、砕石や浚渫などによる自然破壊が行われず、環境負荷が軽減される。

【0021】

(4)鉄鋼製造プロセスで発生するスラグ、すなわち、いわゆるリサイクル材の有効利用を図ることができる。

【0022】

(5)覆砂材として用いられる水砕スラグは、底質生物への悪影響がない、生物親和性に富んだ材料であり、良好な生物環境を得ることができる。

【発明を実施するための最良の形態】

【0023】

次に、本発明の実施の形態を図面を参照しながら説明する。

【0024】

図1は、本発明の実施の形態に係る断面図である。図1において、1は、海の水面、2は、水底を構成する底質土である。本実施の形態においては、底質土2の環境が悪化して覆砂が必要な箇所(以下、「覆砂箇所」という)2aを覆砂する。底質土の環境が悪化した場所は、例えばヘドロ状になっている。覆砂箇所2aの上面には、覆砂材3が配されている。覆砂材3の周囲の底質土2の上面には、覆砂材3の周囲の全周を囲んで、潜堤材4が堤を築くように構築され覆砂材3を土留めしている。図1に示す本実施の形態においては、潜堤材4の断面形状が截頭三角形に形成されている。流れに対して安定している形状である。

【0025】

本発明においては、覆砂材3として、シールズ数が底質土2のシールズ数未満の土石材料を用い、潜堤材4として、シールズ数が覆砂材3のシールズ数未満の土石材料を用いるべきである。すなわち、底質土のシールズ数>覆砂材のシールズ数>潜堤材のシールズ数、とすべきである。シールズ数とは、後述するように、波や海流による流されやすさを示す値である。

【0026】

本実施の形態においては、覆砂材3として、水砕スラグを用い、潜堤材4として、製鋼スラグを用いている。水砕スラグのシールズ数は、底質土2のシールズ数未満であり、製鋼スラグのシールズ数は、水砕スラグのシールズ数未満である。従って、覆砂材3として水砕スラグを用いることにより、覆砂材3のシールズ数を底質土2のシールズ数未満とすることができ、潜堤材4として製鋼スラグを用いることにより、潜堤材4のシールズ数を覆砂材3のシールズ数未満とすることができる。

【0027】

更に、水砕スラグからなる覆砂材3の周囲を製鋼スラグからなる潜堤材4によって囲むことにより、覆砂材3は覆砂材単独のときよりも波や海流によって流され難くなり、覆砂箇所2aを長期にわたり安定して覆砂することができる。また、水砕スラグは、底質生物への悪影響がない、生物親和性に富んだ材料であり、覆砂材3で覆砂した覆砂構造部に良好な生物環境をもたらすことができる。

【0028】

図1に示すような覆砂構造を構築するには、船(図示せず)により覆砂材3および潜堤材4、本実施の形態では、水砕スラグおよび製鋼スラグを運び、覆砂箇所2aの水面1から水砕スラグ(覆砂材3)を降下させて覆砂箇所2aの上面を覆い、次いで、覆砂箇所2aの上面を覆った覆砂材3の周囲を囲むように船上から製鋼スラグ(潜堤材4)を降下させて覆砂材3の周囲の全面を潜堤材4によって囲み覆砂材3の周囲に堤を築く。更に、必要に応じて、船上からの作業により潜堤材4を土留めし、かくして、覆砂材3および潜堤材4からなる覆砂構造が底質土2(覆砂箇所2a)の上面に構築される。

【0029】

次に、水砕スラグおよび製鋼スラグについて説明する。

【0030】

鉄鋼製造プロセスで発生するスラグとして、高炉徐冷スラグ、高炉水砕スラグ(以下、「水砕スラグ」という)等の高炉系スラグ、予備処理、転炉、鋳造の工程で発生する脱炭スラグ、脱燐スラグ、脱硫スラグ、脱珪スラグ、鋳造スラグ等の製鋼スラグ、そして、鉱石還元スラグ、電気炉スラグ等が挙げられる。本実施の形態では、覆砂材として水砕スラグを、そして、潜堤材として製鋼スラグを用いている。水砕スラグは、高炉から排出される溶滓から鉄分を除いて水冷した粒状物である。製鋼スラグは、予備処理、転炉、鋳造の工程で発生する粒状物である。

【0031】

下記に、水砕スラグの組成の1例を示す。

【0032】

水砕スラグ

FeO:0.3%、CaO:42.0%、SiO2:33.8%、MnO:0.3%、MgO:6.7%、Al2O3:14.4%。

【0033】

更に、製鋼スラグ(脱炭スラグ、脱燐スラグ、脱硫スラグ、脱珪スラグ)の組成の1例を示す。

【0034】

脱炭スラグ

T.Fe:17.5%、CaO:46.2%、SiO2:11.7%、Al2O3:1.4%、MgO:8.3%、MnO:6.2%、P:0.76%、S:0.04%。

【0035】

脱燐スラグ

T.Fe:5.8%、CaO:54.9%、SiO2:18.4%、Al2O3:2.8%、MgO:2.3%、MnO:1.9%、P:2.8%、S:0.03%。

【0036】

脱硫スラグ

T.Fe:10.5%、CaO:50.3%、SiO2:10.0%、Al2O3:5.4%、MgO:1.1%、MnO:0.4%、P:0.13%、S:1.8%。

【0037】

脱珪スラグ

T.Fe:10.5%、CaO:13.6%、SiO2:43.7%、Al2O3:3.8%、MgO:0.4%、MnO:15.8%、P:0.10%、S:0.19%。(以上、wt.%)

【0038】

また、本発明に使用する場合、水砕スラグの中央粒径は、0.5〜2mm程度、製鋼スラグの中央粒径は、水砕スラグの中央粒径以上にすることが好ましい。中央粒径とは、各粒子径組以下または以上の積算粒子数、すなわち累積値を求め、その相対頻度すなわち積算頻度から得られる柱状図または曲線である累積曲線の中央累積値(50%)に当たる粒子の径をいい、中位径またはメジアン径(median dia-meter)dmedという。この大きさ以上と以下との粒子数が等しい。

【0039】

次に、シールズ数について説明する。

【0040】

(1)底質(底質土)の安定指標には、図8に示すような波、流れなどによる底質を動かそうとする力(底面剪断力)と底質の自重による抵抗力(摩擦抵抗)との比で表されるシールズ数(無次元数)が用いられている。

【0041】

シールズ数ψの算定方法は、T.Shibayama、K.Horikawaにより、下記式が提案されている。

【0042】

シールズ数ψの算定

ψ=(1/2)・fub2/{(ps/p−1)gd}・・・式(1)

ここで、

f:摩擦係数、

ub:底面の水粒子速度振幅、

ps:底質粒子の密度

p:流体の密度

g:重力加速度

d:底質粒径

【0043】

摩擦係数f

【数1】

ここで、

σ:波の角周波数

ks:粗度高さ(平坦床では底質粒径)

v:動粘性係数

【0044】

(2)実験による底質のシールズ数の算出を説明する。

【0045】

(2.1)実験で用いた底質材

実験は海砂(相模湾)を基本形とした。水砕スラグ、製鋼スラグについて、粒径の影響をなくすため、篩分けを行い、海砂の粒度分布(粒径加積曲線)と同程度(平均粒径1.0mm)となるように調整した。各々の密度を表1に示す。

【0046】

【表1】

【0047】

(2.2)実験設備

実験は、長さ13.5m×幅0.9m×高さ0.8mの両面ガラス張りの造波水路11を用いて行った。この造波水路11は、反射波吸収式の造波装置6を有しており、周期0.7〜2.0秒、波高20cmまでの規則波、不規則波が造波可能である。図9、10に造波水路図を示す。

【0048】

この水路底面の水平床の一部に、水砕スラグ5と砂7の実験を同時に行うために、長さ2.0m×幅0.445m×高さ0.1mの土槽8を2つ配置し、中間には厚さ10mmの分割壁9を設けて水路を二分割した。

【0049】

(2.3)実施条件

実験は規則波で行った。実験条件を表2に示す。波高は、底質が移動しない小さい波高から実験を始め、底質が明らかに移動を始めるまで徐々に大きくした。

【0050】

【表2】

【0051】

(2.4)実験方法

水砕スラグ5および砂7は、自然の状態に近くなるように水面上10cmの位置から自由落下で投入し、その後、水平床10と同じレベルとなるように敷き均した。このときの水中単位体積重量は、水砕スラグ8.8(KN/m3)、砂11.8(KN/m3)であった。底質(水砕スラグ5、砂7)の設置状態を図11に示す。

【0052】

実験は小さな波高から開始し、底質の移動が明らかにわかるまで段階的に波高を増大させた。波は5分間作用させ、波高と流速データはサンプリング間隔0.02(sec)で計測し、底質の移動状況は目視観察、およびビデオ撮影で確認した。今回は、全面移動状態になったときを移動限界と判断し、水砕スラグおよび砂が全面移動限界となったときの波高(限界波高)やシールズ数(底面流速から算定)の比較を行った。

【0053】

(3)実験結果

(3.1)移動限界波高の比較

全面移動限界におけるd/L0とH/L0との関係を図12、13に示す。図中の実線は今回の実験条件に対して式(1)から求めた計算値、プロットは水砕スラグ(■、▲、●印)と砂(×印)の実験結果を条件毎(周期)に印別に示している。

【0054】

その結果、今回の実験条件において、水砕スラグと砂の移動限界波高は同じ、または若干水砕スラグの方が大きくなった。これは、水砕スラグが角張っており摩擦角も砂より少し大きいことが影響していると考えられる。また、水砕スラグおよび砂の両者とも、移動限界波高(全面移動限界時)は計算式(2)の計算値以上となっていることから、水砕スラグの安定性の評価はこの計算式を用いても安全側となることがわかった。

【0055】

(H/H0)−1sinh(2πhi/L)=α(H0/L0)(L0/d)n・・・(2)式

【0056】

(4)シールズ数の算定

全面移動限界(掃流移動が生じる前の初期移動)となったときの底質のシールズ数を表3に示す。シールズ数の算定には流速計の計測データを用いた。表3のシールズ数を、海砂を1.0としたときの各スラグ値を示したのが表4である。以上により、海砂と比べてシールズ数の値が小さい水砕スラグ、製鋼スラグのほうが波や海流に流され難いことがわかる。

【0057】

【表3】

【0058】

【表4】

【実施例1】

【0059】

次に、本発明の実施例を図面を参照しながら説明する。

【0060】

図2は、本発明の実施例1に係る覆砂構造を示す断面図、図3は、平面図である。覆砂箇所2aの底質土2が構成する水底が傾斜しているため、傾斜の下端部から上方に向けて、覆砂材3の周囲の大部分が潜堤材4により囲まれ、覆砂材3の傾斜の上端部は、潜堤材4により囲まれていない。底質土2が傾斜しているため、このように構成しても覆砂材3が波や海流により流されることはない。

【実施例2】

【0061】

図4は、本発明の実施例2に係る覆砂構造を示す断面図である。図4に示すように、水底に大きな穴が開いている場合である。このような穴は、人為的にまたは自然にできる。穴の縁の高さ以上に覆砂材3が供給され、穴の外部の底質土2の上面に配した潜堤材4によって覆砂材3の周囲が囲まれている。

【実施例3】

【0062】

図5は、本発明の実施例3に係る覆砂構造を示す断面図である。図5においては、穴の内側の周囲および穴の外部の底質土2の上面に供給された潜堤材4によって覆砂材3が囲まれている。

【実施例4】

【0063】

図6は、本発明の実施例4に係る覆砂構造を示す断面図である。図6においては、覆砂材3を穴の中に供給し、次いで、潜堤材4を覆砂材3の上面の周囲、すなわち、穴の周囲を囲むように供給し、更に、潜堤材4の輪の中に覆砂材3を供給している。

【実施例5】

【0064】

図7は、本発明の実施例5に係る覆砂構造を示す断面図である。図7においては、図1に示す実施の形態とほぼ同構成であるが、本実施例においては、潜堤材4の断面形状が菱形となっている。図7の場合、先に覆砂材3をのせて覆砂材3の端をかぶせるように潜堤材4をのせるのでこの形になる。

【図面の簡単な説明】

【0065】

【図1】本発明の実施の形態に係る覆砂構造を示す断面図である。

【図2】本発明の実施例1に係る覆砂構造を示す断面図である。

【図3】本発明の実施例1に係る覆砂構造を示す平面図である。

【図4】本発明の実施例2に係る覆砂構造を示す断面図である。

【図5】本発明の実施例3に係る覆砂構造を示す断面図である。

【図6】本発明の実施例4に係る覆砂構造を示す断面図である。

【図7】本発明の実施例5に係る覆砂構造を示す断面図である。

【図8】底質に作用する力の模式図である。

【図9】実験水路を示す平面図である。

【図10】実験水路を示す側面断面図である。

【図11】底質の設置状況を示す斜視図である。

【図12】全面移動限界状態におけるd/L0,H/L0の関係を示すグラフである。

【図13】全面移動限界状態におけるd/L0,H/L0の関係を示すグラフである。

【符号の説明】

【0066】

1 水面

2 底質土

2a 覆砂が必要な水底の覆砂箇所

3 覆砂材

4 潜堤材

5 水砕スラグ

6 造波装置

7 砂

8 土槽

9 分割壁

10 水平床

11 造波水路

【特許請求の範囲】

【請求項1】

水底を構成している底質土の上に覆砂された、シールズ数が前記底質土のシールズ数未満の覆砂材と、前記覆砂材の周囲を囲む、シールズ数が前記覆砂材のシールズ数未満の潜堤材とからなることを特徴とする底質土の覆砂構造。

【請求項2】

前記覆砂材が水砕スラグからなり、前記潜堤材が製鋼スラグからなる請求項1記載の底質土の覆砂構造。

【請求項3】

前記底質土が、環境が悪化している状態の底質土である請求項1または2に記載の底質土の覆砂構造。

【請求項4】

前記覆砂材は前記潜堤材によってその周囲の全部または大部分が囲まれている請求項1から3のうちの何れか1に記載の底質土の覆砂構造。

【請求項5】

水底を構成している底質土の上を、シールズ数が前記底質土のシールズ数未満の覆砂材により覆砂し、前記覆砂材の周囲を、シールズ数が前記覆砂材のシールズ数未満の潜堤材により囲むことを特徴とする底質土の覆砂方法。

【請求項6】

前記覆砂材として水砕スラグを用い、前記潜堤材として製鋼スラグを用いる請求項5記載の底質土の覆砂方法。

【請求項7】

環境が悪化している状態の底質土の上に前記覆砂材を覆砂する請求項5または6記載の底質土の覆砂方法。

【請求項8】

前記潜堤材によって前記覆砂材の周囲の全部または大部分を囲む請求項5から7のうちの何れか1に記載の底質土の覆砂方法。

【請求項1】

水底を構成している底質土の上に覆砂された、シールズ数が前記底質土のシールズ数未満の覆砂材と、前記覆砂材の周囲を囲む、シールズ数が前記覆砂材のシールズ数未満の潜堤材とからなることを特徴とする底質土の覆砂構造。

【請求項2】

前記覆砂材が水砕スラグからなり、前記潜堤材が製鋼スラグからなる請求項1記載の底質土の覆砂構造。

【請求項3】

前記底質土が、環境が悪化している状態の底質土である請求項1または2に記載の底質土の覆砂構造。

【請求項4】

前記覆砂材は前記潜堤材によってその周囲の全部または大部分が囲まれている請求項1から3のうちの何れか1に記載の底質土の覆砂構造。

【請求項5】

水底を構成している底質土の上を、シールズ数が前記底質土のシールズ数未満の覆砂材により覆砂し、前記覆砂材の周囲を、シールズ数が前記覆砂材のシールズ数未満の潜堤材により囲むことを特徴とする底質土の覆砂方法。

【請求項6】

前記覆砂材として水砕スラグを用い、前記潜堤材として製鋼スラグを用いる請求項5記載の底質土の覆砂方法。

【請求項7】

環境が悪化している状態の底質土の上に前記覆砂材を覆砂する請求項5または6記載の底質土の覆砂方法。

【請求項8】

前記潜堤材によって前記覆砂材の周囲の全部または大部分を囲む請求項5から7のうちの何れか1に記載の底質土の覆砂方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2006−262796(P2006−262796A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−86566(P2005−86566)

【出願日】平成17年3月24日(2005.3.24)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月24日(2005.3.24)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]