座屈拘束ブレース

【課題】構造が簡単で生産性に優れ、製品のコストダウンを達成することが可能な座屈拘束ブレースを提供する。

【解決手段】継手部9aを有して軸力を負担する芯材9を、継手部を突出させる端部開口部3aを有するスリーブ状の補剛材3で包囲して、当該補剛材により芯材の座屈を拘束するようにした座屈拘束ブレース8であって、補剛材内部に充填され、相互間に空隙を生じつつ互いに当接して、芯材に発生する応力のうち、軸方向以外に作用する応力を補剛材に伝達する粒状もしくは粉状の充填材4と、継手部を芯材の軸方向に移動自在に貫通させる貫通部6aを有し、補剛材の端部開口部に接合されてこれを封鎖する封鎖部材6と、貫通部に設けられ、充填材の漏出を阻止する弾性シール材7とを備えた。

【解決手段】継手部9aを有して軸力を負担する芯材9を、継手部を突出させる端部開口部3aを有するスリーブ状の補剛材3で包囲して、当該補剛材により芯材の座屈を拘束するようにした座屈拘束ブレース8であって、補剛材内部に充填され、相互間に空隙を生じつつ互いに当接して、芯材に発生する応力のうち、軸方向以外に作用する応力を補剛材に伝達する粒状もしくは粉状の充填材4と、継手部を芯材の軸方向に移動自在に貫通させる貫通部6aを有し、補剛材の端部開口部に接合されてこれを封鎖する封鎖部材6と、貫通部に設けられ、充填材の漏出を阻止する弾性シール材7とを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造が簡単で生産性に優れ、製品のコストダウンを達成することが可能な座屈拘束ブレースに関する。

【背景技術】

【0002】

構造部材と接合されてこれに加わる外力を軸力として負担する芯材を補剛材で補強して、芯材に生じる座屈を拘束するようにした座屈拘束ブレースとしては、例えば特許文献1が知られている。

【0003】

特許文献1の「制振用座屈拘束部材」は、鋼製中心軸力部材の外側に鋼製外管が配置され、鋼製中心軸力部材と鋼製外管との間に充填材が充填され、鋼製中心軸力部材と充填材との間に付着防止膜又は所定の間隙を有する制振用座屈拘束部材において、前記充填材が断熱軽量モルタル又は断熱軽量コンクリートであるものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−146773号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

背景技術の座屈拘束ブレースは、モルタルやコンクリートを充填材としているため、確実に密実状態で充填する作業が煩雑であると共に硬化するまでに時間がかかり、生産性が良くなかった。

【0006】

また、モルタル等を充填材としているため、付着防止膜や間隙設定によるアンボンド処理を施す必要があり、このアンボンド処理は座屈拘束性能の良否を左右するものであることから高い品質管理が求められることとも相まって、この面からも生産性が良くなかった。

【0007】

さらに、鋼製中心軸力部材の縮み変位代を確保する必要があって、弾性材等を鋼製外管内部に組み込まなければならず、このために複雑な構造となっていた。そして以上のことから、製造コストが嵩んでしまうという問題があった。

【0008】

本発明は上記従来の課題に鑑みて創案されたものであって、構造が簡単で生産性に優れ、製品のコストダウンを達成することが可能な座屈拘束ブレースを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る座屈拘束ブレースは、継手部を有して軸力を負担する芯材を、該継手部を突出させる端部開口部を有するスリーブ状の補剛材で包囲して、当該補剛材により該芯材の座屈を拘束するようにした座屈拘束ブレースであって、上記補剛材内部に充填され、相互間に空隙を生じつつ互いに当接して、上記芯材に発生する応力を該補剛材に伝達する粒状もしくは粉状の充填材と、上記継手部を芯材の軸方向に移動自在に貫通させる貫通部を有し、上記補剛材の上記端部開口部に接合されてこれを封鎖する封鎖部材と、上記貫通部に設けられ、上記充填材の漏出を阻止する弾性シール材とを備えたことを特徴とする。

【0010】

前記充填材が砂であることを特徴とする。

【0011】

前記芯材の前記継手部は、ネジ継手であることを特徴とする。

【0012】

前記芯材は、異形鉄筋であることを特徴とする。

【発明の効果】

【0013】

本発明に係る座屈拘束ブレースにあっては、構造が簡単で生産性に優れ、製品のコストダウンを達成することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る座屈拘束ブレースの第1実施形態を示す斜視図である。

【図2】図1に示した座屈拘束ブレースの詳細を説明するための説明図である。

【図3】本発明に係る座屈拘束ブレースの第2実施形態を示す斜視図である。

【図4】図3に示した座屈拘束ブレースの詳細を説明するための説明図である。

【図5】本発明に係る座屈拘束ブレースの第3実施形態を示す斜視図である。

【図6】図5に示した座屈拘束ブレースの詳細を説明するための説明図である。

【図7】本発明に係る座屈拘束ブレースの第3実施形態の変形例を示す斜視図である。

【発明を実施するための形態】

【0015】

以下に、本発明に係る座屈拘束ブレースの好適な実施形態を、添付図面を参照して詳細に説明する。図1及び図2には、第1実施形態に係る座屈拘束ブレース1が示されている。図1は第1実施形態に係る座屈拘束ブレース1の斜視図、図2(A)はその側断面図、図2(B)はその側面図、図2(C)はその平面図、図2(D)はその正面図、図2(E)はその正面断面図である。

【0016】

第1実施形態に係る座屈拘束ブレース1は主に、構造材に接合され、構造材から入力される軸力を負担する芯材2と、この芯材2を内部に収容するようにその外回りを包囲するスリーブ状の補剛材3と、補剛材3の内部に充填されて当該補剛材3と芯材2との間に介在する充填材4とから構成される。

【0017】

芯材2は、表裏面が平坦な平鋼で構成され、軸方向(長さ方向)両端部に、構造材と接合する継手部2aを有する。平鋼の表裏面は、平坦であれば良く、平滑でなくても良い。

【0018】

スリーブ状の補剛材3は、鋼製等の金属製であって、軸方向(長さ方向)両端部に、芯材2の継手部2aを突出させる端部開口部3aを有する。図示例にあっては、端部開口部3aから突出される芯材2の継手部2aには、これを補強するために、補剛材3内部位置から継手部2a先端位置にわたって、補強部材5が接合されている。補強部材5は、継手部2aに対し、継手部2aと共に正面断面十字形状をなすように配設されている。

【0019】

充填材4は、粒状もしくは粉状であって、例えば砂とされる。粒状もしくは粉状の充填材4は、補剛材3内部への充填によって、芯材2及び補剛材3の内周面3bと当接すると共に、これら芯材2から補剛材3の内周面3bにわたる間で互いに当接し、圧縮力に対して大きな抵抗性を発揮しつつ芯材2から補剛材3にわたって応力伝達経路を形成して、芯材2に発生する応力のうち、当該芯材2の軸方向以外に作用する応力を補剛材3に伝達する。これにより、芯材2の座屈が充填材4及び補剛材3により拘束される。

【0020】

また、粒状もしくは粉状の充填材4は、互いに当接すると同時に、相互間に空隙を生じ、この空隙により充填材4は、補剛材3内部で、その軸方向や径方向、そして周方向に、転がりや移動が可能で、これにより芯材2や補剛材3の内周面3bに対して付着を生じない縁切り作用が確保される。

【0021】

補剛材3の端部開口部3aには、充填材4を補剛材3内部に保持するために、当該端部開口部3aを封鎖する封鎖部材6が設けられる。封鎖部材6は、補剛材3と同じ材質で形成され、溶接などにより補剛材3に接合される。

【0022】

封鎖部材6には、端部開口部3aから突出する継手部2aを芯材2の軸方向に移動自在に貫通させて、芯材2の伸縮変形を許容する貫通部6aが形成される。具体的には、貫通部6aと継手部2aとの間には、継手部2aの移動を許容する隙間が設定される。図示例にあっては、貫通部6aは、継手部2a及び継手部2aに接合した補強部材5を貫通させるために、十字形状の貫通孔で構成されている。

【0023】

封鎖部材6の貫通部6aには、継手部2aの移動を許容しつつ、貫通部6aからの充填材4の漏出を阻止する弾性シール材7が設けられる。弾性シール材7は、シリコーン樹脂などであって、貫通部6aと継手部2aとの間の上記隙間を塞ぐようになっている。

【0024】

次に、第1実施形態に係る座屈拘束ブレース1の作用について説明する。製造するときには、補剛材3の一方の端部開口部3aに封鎖部材6を接合し、継手部2aに補強部材5を接合した芯材2を、他方の端部開口部3aから補剛材3内部に挿入して、一方の継手部2aを、貫通部6aを介して補剛材3から突出させ、その貫通部6aを弾性シール材7で塞ぐ。次いで、他方の端部開口部3aから補剛材3内部に充填材4を充填する。その後、他方の継手部2aに、貫通部6aを介して、封鎖部材6を挿入し、この封鎖部材6を補剛材3の他方の端部開口部3aに接合する。最後に、貫通部6aを弾性シール材7で塞ぐ。

【0025】

構造材から圧縮方向の軸力が芯材2に作用すると、芯材2は縮み変形する。この縮み変形による継手部2a、ひいては芯材2の軸方向移動は、弾性シール材7及び封鎖部材6の貫通部6aによって許容され、芯材2はこれら部材6,7や補剛材3から拘束を受けることなく、縮み変形することができる。

【0026】

この縮み変形により発生する応力のうち、芯材2の軸方向以外に作用する応力は、補剛材3内部に充填されて高い圧縮抵抗性を発揮する粒状もしくは粉状の充填材4に伝達され、また充填材4を介して補剛材3に伝達され、これら充填材4及び補剛材3により、高い座屈拘束効果で芯材2の座屈を拘束することができる。

【0027】

この際、粒状もしくは粉状の充填材4は、相互間の空隙により、補剛材3内部でその軸方向や径方向、周方向へ移動可能であり、芯材2との付着が生じない縁切り状態で応力伝達をすることができ、すなわち従来のような高い品質管理を求められるアンボンド処理を必要とすることなく、充填材4によって芯材2に、摩擦力などの不要な応力が発生することを防止することができる。

【0028】

また、粒状もしくは粉状の充填材4によって得られる空隙により、芯材2の圧縮変形による縮み変位を吸収することができるので、縮み代を確保するために弾性材等を補剛材3内部に組み込む必要がなく、構造を簡単化することができる。

【0029】

芯材2に引張方向の軸力が作用した場合には、貫通部6a及び弾性シール材7により芯材2の移動が許容されて、当該引張軸力を芯材2に適切に負担させることができる。

【0030】

以上説明したように、本実施形態に係る座屈拘束ブレース1にあっては、充填材4として粒状もしくは粉状のものを採用したので、補剛材3内部に単に充填して封鎖部材6で補剛材3を封鎖するだけで短時間にほぼ製品を完成することができ、生産性を向上することができる。また、粒状もしくは粉状の充填材4であるので、アンボンド処理を不要とすることができ、この面からも性能を保証しつつ、生産性を向上することができる。

【0031】

充填材4そのものによって縁切り作用を確保することができるので、芯材2を構成する平鋼の表裏面は、平滑である必要はなく、粗面であっても良い。

【0032】

さらに、粒状もしくは粉状の充填材4が相互間に生じる空隙により、芯材2の縮み変位を吸収することができ、補剛材3内部に別途縮み代を吸収するための弾性材等を組み込む必要がなくて、構造を簡単化することができる。そしてこれらにより、座屈拘束ブレース1を高い生産性で生産でき、また製品のコストダウンを達成することができる。

【0033】

また、本実施形態では、充填材4に砂を用いるようにしたので、安価であると共に、モルタルやコンクリートに比べて、座屈拘束ブレース1を軽量化することができる。

【0034】

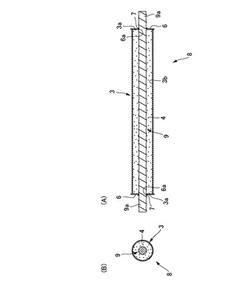

本発明に係る座屈拘束ブレースの第2実施形態が図3及び図4に示されている。図3は第2実施形態の座屈拘束ブレース8の斜視図、図4(A)はその側断面図、図4(B)はその正面断面図である。

【0035】

第2実施形態では、芯材9として、平鋼に代えて、異形鉄筋の一種であるネジ節鉄筋が採用されている。従来にあっては、芯材に付着が生じないように、芯材として表面が平滑な部材を用い、さらにアンボンド処理を行うようにしていたが、上述したように、粒状もしくは粉状の充填材4であれば、相互間に生じる空隙が付着を生じない縁切り作用を呈するので、これまで使用し得なかった凹凸を有するネジ節鉄筋などの異形鉄筋を芯材9に用いることができる。

【0036】

封鎖部材6の貫通部6aから突出する芯材9の端部は、そのまま構造材と接合するためのネジ継手9aとして利用することができる。ネジ節鉄筋以外の異形鉄筋であっても、封鎖部材6から突出する端部にネジ加工するだけで、ネジ継手9aとすることができる。もちろん、芯材9としては、異形鉄筋に限らず、丸鋼を採用することができ、丸鋼の場合も、突出端部をネジ加工してネジ継手9aとすることができる。

【0037】

第2実施形態のネジ節鉄筋などの芯材9は、第1実施形態の平鋼の芯材2に比して、小さな径で同等の断面積を確保することができるので、当該芯材9を包囲する補剛材3の外径寸法を小径化することができ、座屈拘束ブレース9を小型化することができる。

【0038】

芯材9として、ネジ節鉄筋などの異形鉄筋や丸鋼を採用し、ネジ節鉄筋であればそのまま、それ以外のものであってもせいぜいネジ加工することにより、容易かつ簡単にネジ継手の継手部9aを構成することができ、さらに生産性を向上することができる。ネジ節鉄筋とそれ以外の異形鉄筋や丸鋼との比較では、同じ断面と材料強度であれば、ネジ継手におけるネジ節鉄筋の強度は、それ以外のものよりも高いので、ネジ節鉄筋を使用することが好ましい。

【0039】

本発明に係る座屈拘束ブレースの第3実施形態が図5及び図6に示されている。図5は第3実施形態の座屈拘束ブレース10の斜視図、図6(A)はその側断面図、図6(B)はその側面図である。

【0040】

第3実施形態では、芯材11は、補剛材3の中央軸心位置を挟んで平行に配置した二枚一組の平鋼11a,11aで構成されている。二枚の平鋼11aの継手部11bには、これらを一連に貫通してピン穴12が形成されている。構造材に設けられる継手部材をこれら継手部11bの間に挿入し、ピン孔12にピンを挿入して結合することにより、構造材との接合を完了することができる。

【0041】

図7には、第3実施形態の変形例として、構造材に接合したガセットプレートを介して接合する場合が示されている。二枚一組の平鋼11aの継手部11bには、複数のボルト孔13が穿設され、構造材側に接合したガセットプレートをこれら継手部11bの間に挿入し、ボルト孔13を利用してボルト・ナットで締結することにより、構造材との接合を完了することができる。

【0042】

これら第1〜3実施形態のいずれにあっても、座屈拘束ブレース1,8,10をその軸心位置で構造材に接合することができる。そしてこれら第2及び第3実施形態のいずれにあっても、上記第1実施形態と同様の作用を発揮することはもちろんである。

【0043】

上記実施形態にあっては、粒状もしくは粉状の充填材4として砂を例示して説明したが、プラスチックや鉄など、その他どのような材質であっても良い。また、芯材2についても、平鋼や異形鉄筋に限定されるものではなく、断面が十字形状やH形状など、様々な形状からなる鋼材を芯材2として用いることができる。上記実施形態では、充填材4が貫通部6aから漏出することを防止するために、弾性シール材7を設ける場合を例示して説明したが、補剛材3内部の端部開口部3a周辺に水ガラスを充填するようにしても良い。水ガラスと芯材2との間には、縁切り材が施される。水ガラスの充填に伴う拘束効果により、補剛材3の端部開口部3aにおける耐力を向上することができる。

【産業上の利用可能性】

【0044】

本発明に係る座屈拘束ブレースは、ブレースとしてだけでなく、方杖やトラス材としても用いることができる。

【符号の説明】

【0045】

1,8,10 座屈拘束ブレース

2,9,11 芯材

2a,9a,11b 継手部

3 補剛材

3a 端部開口部

4 充填材

6 封鎖部材

6a 貫通部

7 弾性シール材

【技術分野】

【0001】

本発明は、構造が簡単で生産性に優れ、製品のコストダウンを達成することが可能な座屈拘束ブレースに関する。

【背景技術】

【0002】

構造部材と接合されてこれに加わる外力を軸力として負担する芯材を補剛材で補強して、芯材に生じる座屈を拘束するようにした座屈拘束ブレースとしては、例えば特許文献1が知られている。

【0003】

特許文献1の「制振用座屈拘束部材」は、鋼製中心軸力部材の外側に鋼製外管が配置され、鋼製中心軸力部材と鋼製外管との間に充填材が充填され、鋼製中心軸力部材と充填材との間に付着防止膜又は所定の間隙を有する制振用座屈拘束部材において、前記充填材が断熱軽量モルタル又は断熱軽量コンクリートであるものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−146773号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

背景技術の座屈拘束ブレースは、モルタルやコンクリートを充填材としているため、確実に密実状態で充填する作業が煩雑であると共に硬化するまでに時間がかかり、生産性が良くなかった。

【0006】

また、モルタル等を充填材としているため、付着防止膜や間隙設定によるアンボンド処理を施す必要があり、このアンボンド処理は座屈拘束性能の良否を左右するものであることから高い品質管理が求められることとも相まって、この面からも生産性が良くなかった。

【0007】

さらに、鋼製中心軸力部材の縮み変位代を確保する必要があって、弾性材等を鋼製外管内部に組み込まなければならず、このために複雑な構造となっていた。そして以上のことから、製造コストが嵩んでしまうという問題があった。

【0008】

本発明は上記従来の課題に鑑みて創案されたものであって、構造が簡単で生産性に優れ、製品のコストダウンを達成することが可能な座屈拘束ブレースを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る座屈拘束ブレースは、継手部を有して軸力を負担する芯材を、該継手部を突出させる端部開口部を有するスリーブ状の補剛材で包囲して、当該補剛材により該芯材の座屈を拘束するようにした座屈拘束ブレースであって、上記補剛材内部に充填され、相互間に空隙を生じつつ互いに当接して、上記芯材に発生する応力を該補剛材に伝達する粒状もしくは粉状の充填材と、上記継手部を芯材の軸方向に移動自在に貫通させる貫通部を有し、上記補剛材の上記端部開口部に接合されてこれを封鎖する封鎖部材と、上記貫通部に設けられ、上記充填材の漏出を阻止する弾性シール材とを備えたことを特徴とする。

【0010】

前記充填材が砂であることを特徴とする。

【0011】

前記芯材の前記継手部は、ネジ継手であることを特徴とする。

【0012】

前記芯材は、異形鉄筋であることを特徴とする。

【発明の効果】

【0013】

本発明に係る座屈拘束ブレースにあっては、構造が簡単で生産性に優れ、製品のコストダウンを達成することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る座屈拘束ブレースの第1実施形態を示す斜視図である。

【図2】図1に示した座屈拘束ブレースの詳細を説明するための説明図である。

【図3】本発明に係る座屈拘束ブレースの第2実施形態を示す斜視図である。

【図4】図3に示した座屈拘束ブレースの詳細を説明するための説明図である。

【図5】本発明に係る座屈拘束ブレースの第3実施形態を示す斜視図である。

【図6】図5に示した座屈拘束ブレースの詳細を説明するための説明図である。

【図7】本発明に係る座屈拘束ブレースの第3実施形態の変形例を示す斜視図である。

【発明を実施するための形態】

【0015】

以下に、本発明に係る座屈拘束ブレースの好適な実施形態を、添付図面を参照して詳細に説明する。図1及び図2には、第1実施形態に係る座屈拘束ブレース1が示されている。図1は第1実施形態に係る座屈拘束ブレース1の斜視図、図2(A)はその側断面図、図2(B)はその側面図、図2(C)はその平面図、図2(D)はその正面図、図2(E)はその正面断面図である。

【0016】

第1実施形態に係る座屈拘束ブレース1は主に、構造材に接合され、構造材から入力される軸力を負担する芯材2と、この芯材2を内部に収容するようにその外回りを包囲するスリーブ状の補剛材3と、補剛材3の内部に充填されて当該補剛材3と芯材2との間に介在する充填材4とから構成される。

【0017】

芯材2は、表裏面が平坦な平鋼で構成され、軸方向(長さ方向)両端部に、構造材と接合する継手部2aを有する。平鋼の表裏面は、平坦であれば良く、平滑でなくても良い。

【0018】

スリーブ状の補剛材3は、鋼製等の金属製であって、軸方向(長さ方向)両端部に、芯材2の継手部2aを突出させる端部開口部3aを有する。図示例にあっては、端部開口部3aから突出される芯材2の継手部2aには、これを補強するために、補剛材3内部位置から継手部2a先端位置にわたって、補強部材5が接合されている。補強部材5は、継手部2aに対し、継手部2aと共に正面断面十字形状をなすように配設されている。

【0019】

充填材4は、粒状もしくは粉状であって、例えば砂とされる。粒状もしくは粉状の充填材4は、補剛材3内部への充填によって、芯材2及び補剛材3の内周面3bと当接すると共に、これら芯材2から補剛材3の内周面3bにわたる間で互いに当接し、圧縮力に対して大きな抵抗性を発揮しつつ芯材2から補剛材3にわたって応力伝達経路を形成して、芯材2に発生する応力のうち、当該芯材2の軸方向以外に作用する応力を補剛材3に伝達する。これにより、芯材2の座屈が充填材4及び補剛材3により拘束される。

【0020】

また、粒状もしくは粉状の充填材4は、互いに当接すると同時に、相互間に空隙を生じ、この空隙により充填材4は、補剛材3内部で、その軸方向や径方向、そして周方向に、転がりや移動が可能で、これにより芯材2や補剛材3の内周面3bに対して付着を生じない縁切り作用が確保される。

【0021】

補剛材3の端部開口部3aには、充填材4を補剛材3内部に保持するために、当該端部開口部3aを封鎖する封鎖部材6が設けられる。封鎖部材6は、補剛材3と同じ材質で形成され、溶接などにより補剛材3に接合される。

【0022】

封鎖部材6には、端部開口部3aから突出する継手部2aを芯材2の軸方向に移動自在に貫通させて、芯材2の伸縮変形を許容する貫通部6aが形成される。具体的には、貫通部6aと継手部2aとの間には、継手部2aの移動を許容する隙間が設定される。図示例にあっては、貫通部6aは、継手部2a及び継手部2aに接合した補強部材5を貫通させるために、十字形状の貫通孔で構成されている。

【0023】

封鎖部材6の貫通部6aには、継手部2aの移動を許容しつつ、貫通部6aからの充填材4の漏出を阻止する弾性シール材7が設けられる。弾性シール材7は、シリコーン樹脂などであって、貫通部6aと継手部2aとの間の上記隙間を塞ぐようになっている。

【0024】

次に、第1実施形態に係る座屈拘束ブレース1の作用について説明する。製造するときには、補剛材3の一方の端部開口部3aに封鎖部材6を接合し、継手部2aに補強部材5を接合した芯材2を、他方の端部開口部3aから補剛材3内部に挿入して、一方の継手部2aを、貫通部6aを介して補剛材3から突出させ、その貫通部6aを弾性シール材7で塞ぐ。次いで、他方の端部開口部3aから補剛材3内部に充填材4を充填する。その後、他方の継手部2aに、貫通部6aを介して、封鎖部材6を挿入し、この封鎖部材6を補剛材3の他方の端部開口部3aに接合する。最後に、貫通部6aを弾性シール材7で塞ぐ。

【0025】

構造材から圧縮方向の軸力が芯材2に作用すると、芯材2は縮み変形する。この縮み変形による継手部2a、ひいては芯材2の軸方向移動は、弾性シール材7及び封鎖部材6の貫通部6aによって許容され、芯材2はこれら部材6,7や補剛材3から拘束を受けることなく、縮み変形することができる。

【0026】

この縮み変形により発生する応力のうち、芯材2の軸方向以外に作用する応力は、補剛材3内部に充填されて高い圧縮抵抗性を発揮する粒状もしくは粉状の充填材4に伝達され、また充填材4を介して補剛材3に伝達され、これら充填材4及び補剛材3により、高い座屈拘束効果で芯材2の座屈を拘束することができる。

【0027】

この際、粒状もしくは粉状の充填材4は、相互間の空隙により、補剛材3内部でその軸方向や径方向、周方向へ移動可能であり、芯材2との付着が生じない縁切り状態で応力伝達をすることができ、すなわち従来のような高い品質管理を求められるアンボンド処理を必要とすることなく、充填材4によって芯材2に、摩擦力などの不要な応力が発生することを防止することができる。

【0028】

また、粒状もしくは粉状の充填材4によって得られる空隙により、芯材2の圧縮変形による縮み変位を吸収することができるので、縮み代を確保するために弾性材等を補剛材3内部に組み込む必要がなく、構造を簡単化することができる。

【0029】

芯材2に引張方向の軸力が作用した場合には、貫通部6a及び弾性シール材7により芯材2の移動が許容されて、当該引張軸力を芯材2に適切に負担させることができる。

【0030】

以上説明したように、本実施形態に係る座屈拘束ブレース1にあっては、充填材4として粒状もしくは粉状のものを採用したので、補剛材3内部に単に充填して封鎖部材6で補剛材3を封鎖するだけで短時間にほぼ製品を完成することができ、生産性を向上することができる。また、粒状もしくは粉状の充填材4であるので、アンボンド処理を不要とすることができ、この面からも性能を保証しつつ、生産性を向上することができる。

【0031】

充填材4そのものによって縁切り作用を確保することができるので、芯材2を構成する平鋼の表裏面は、平滑である必要はなく、粗面であっても良い。

【0032】

さらに、粒状もしくは粉状の充填材4が相互間に生じる空隙により、芯材2の縮み変位を吸収することができ、補剛材3内部に別途縮み代を吸収するための弾性材等を組み込む必要がなくて、構造を簡単化することができる。そしてこれらにより、座屈拘束ブレース1を高い生産性で生産でき、また製品のコストダウンを達成することができる。

【0033】

また、本実施形態では、充填材4に砂を用いるようにしたので、安価であると共に、モルタルやコンクリートに比べて、座屈拘束ブレース1を軽量化することができる。

【0034】

本発明に係る座屈拘束ブレースの第2実施形態が図3及び図4に示されている。図3は第2実施形態の座屈拘束ブレース8の斜視図、図4(A)はその側断面図、図4(B)はその正面断面図である。

【0035】

第2実施形態では、芯材9として、平鋼に代えて、異形鉄筋の一種であるネジ節鉄筋が採用されている。従来にあっては、芯材に付着が生じないように、芯材として表面が平滑な部材を用い、さらにアンボンド処理を行うようにしていたが、上述したように、粒状もしくは粉状の充填材4であれば、相互間に生じる空隙が付着を生じない縁切り作用を呈するので、これまで使用し得なかった凹凸を有するネジ節鉄筋などの異形鉄筋を芯材9に用いることができる。

【0036】

封鎖部材6の貫通部6aから突出する芯材9の端部は、そのまま構造材と接合するためのネジ継手9aとして利用することができる。ネジ節鉄筋以外の異形鉄筋であっても、封鎖部材6から突出する端部にネジ加工するだけで、ネジ継手9aとすることができる。もちろん、芯材9としては、異形鉄筋に限らず、丸鋼を採用することができ、丸鋼の場合も、突出端部をネジ加工してネジ継手9aとすることができる。

【0037】

第2実施形態のネジ節鉄筋などの芯材9は、第1実施形態の平鋼の芯材2に比して、小さな径で同等の断面積を確保することができるので、当該芯材9を包囲する補剛材3の外径寸法を小径化することができ、座屈拘束ブレース9を小型化することができる。

【0038】

芯材9として、ネジ節鉄筋などの異形鉄筋や丸鋼を採用し、ネジ節鉄筋であればそのまま、それ以外のものであってもせいぜいネジ加工することにより、容易かつ簡単にネジ継手の継手部9aを構成することができ、さらに生産性を向上することができる。ネジ節鉄筋とそれ以外の異形鉄筋や丸鋼との比較では、同じ断面と材料強度であれば、ネジ継手におけるネジ節鉄筋の強度は、それ以外のものよりも高いので、ネジ節鉄筋を使用することが好ましい。

【0039】

本発明に係る座屈拘束ブレースの第3実施形態が図5及び図6に示されている。図5は第3実施形態の座屈拘束ブレース10の斜視図、図6(A)はその側断面図、図6(B)はその側面図である。

【0040】

第3実施形態では、芯材11は、補剛材3の中央軸心位置を挟んで平行に配置した二枚一組の平鋼11a,11aで構成されている。二枚の平鋼11aの継手部11bには、これらを一連に貫通してピン穴12が形成されている。構造材に設けられる継手部材をこれら継手部11bの間に挿入し、ピン孔12にピンを挿入して結合することにより、構造材との接合を完了することができる。

【0041】

図7には、第3実施形態の変形例として、構造材に接合したガセットプレートを介して接合する場合が示されている。二枚一組の平鋼11aの継手部11bには、複数のボルト孔13が穿設され、構造材側に接合したガセットプレートをこれら継手部11bの間に挿入し、ボルト孔13を利用してボルト・ナットで締結することにより、構造材との接合を完了することができる。

【0042】

これら第1〜3実施形態のいずれにあっても、座屈拘束ブレース1,8,10をその軸心位置で構造材に接合することができる。そしてこれら第2及び第3実施形態のいずれにあっても、上記第1実施形態と同様の作用を発揮することはもちろんである。

【0043】

上記実施形態にあっては、粒状もしくは粉状の充填材4として砂を例示して説明したが、プラスチックや鉄など、その他どのような材質であっても良い。また、芯材2についても、平鋼や異形鉄筋に限定されるものではなく、断面が十字形状やH形状など、様々な形状からなる鋼材を芯材2として用いることができる。上記実施形態では、充填材4が貫通部6aから漏出することを防止するために、弾性シール材7を設ける場合を例示して説明したが、補剛材3内部の端部開口部3a周辺に水ガラスを充填するようにしても良い。水ガラスと芯材2との間には、縁切り材が施される。水ガラスの充填に伴う拘束効果により、補剛材3の端部開口部3aにおける耐力を向上することができる。

【産業上の利用可能性】

【0044】

本発明に係る座屈拘束ブレースは、ブレースとしてだけでなく、方杖やトラス材としても用いることができる。

【符号の説明】

【0045】

1,8,10 座屈拘束ブレース

2,9,11 芯材

2a,9a,11b 継手部

3 補剛材

3a 端部開口部

4 充填材

6 封鎖部材

6a 貫通部

7 弾性シール材

【特許請求の範囲】

【請求項1】

継手部を有して軸力を負担する芯材を、該継手部を突出させる端部開口部を有するスリーブ状の補剛材で包囲して、当該補剛材により該芯材の座屈を拘束するようにした座屈拘束ブレースであって、

上記補剛材内部に充填され、相互間に空隙を生じつつ互いに当接して、上記芯材に発生する応力を該補剛材に伝達する粒状もしくは粉状の充填材と、

上記継手部を芯材の軸方向に移動自在に貫通させる貫通部を有し、上記補剛材の上記端部開口部に接合されてこれを封鎖する封鎖部材と、

上記貫通部に設けられ、上記充填材の漏出を阻止する弾性シール材とを備えたことを特徴とする座屈拘束ブレース。

【請求項2】

前記充填材が砂であることを特徴とする請求項1に記載の座屈拘束ブレース。

【請求項3】

前記芯材の前記継手部は、ネジ継手であることを特徴とする請求項1または2に記載の座屈拘束ブレース。

【請求項4】

前記芯材は、異形鉄筋であることを特徴とする請求項1〜3いずれかの項に記載の座屈拘束ブレース。

【請求項1】

継手部を有して軸力を負担する芯材を、該継手部を突出させる端部開口部を有するスリーブ状の補剛材で包囲して、当該補剛材により該芯材の座屈を拘束するようにした座屈拘束ブレースであって、

上記補剛材内部に充填され、相互間に空隙を生じつつ互いに当接して、上記芯材に発生する応力を該補剛材に伝達する粒状もしくは粉状の充填材と、

上記継手部を芯材の軸方向に移動自在に貫通させる貫通部を有し、上記補剛材の上記端部開口部に接合されてこれを封鎖する封鎖部材と、

上記貫通部に設けられ、上記充填材の漏出を阻止する弾性シール材とを備えたことを特徴とする座屈拘束ブレース。

【請求項2】

前記充填材が砂であることを特徴とする請求項1に記載の座屈拘束ブレース。

【請求項3】

前記芯材の前記継手部は、ネジ継手であることを特徴とする請求項1または2に記載の座屈拘束ブレース。

【請求項4】

前記芯材は、異形鉄筋であることを特徴とする請求項1〜3いずれかの項に記載の座屈拘束ブレース。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−19200(P2013−19200A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154346(P2011−154346)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

[ Back to top ]