廃塩酸の処理方法および処理装置

【課題】蒸発缶の減肉を防止して、チタンパラジウム合金からなる蒸発缶を長期にわたって信頼性高く使用できる技術を提供すること。

【解決手段】鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶1内に供給し、加熱して塩酸蒸気を回収する場合、廃塩酸が供給された前記蒸発缶内におけるFe3+濃度を5g/L以上に維持する。

【解決手段】鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶1内に供給し、加熱して塩酸蒸気を回収する場合、廃塩酸が供給された前記蒸発缶内におけるFe3+濃度を5g/L以上に維持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶内に供給し、加熱して塩酸蒸気を回収する廃塩酸の処理方法、および、処理装置に関し、具体的には、たとえば、鋼線製造工場、鋼板製造工場、メッキ工場などにおいて、鋼線、鋼板、鋼製品などの洗浄工程で発生する高濃度鉄分含有廃塩酸の処理方法および処理装置に関する。本発明は、さらに詳しくは、従来はその殆どが産業廃棄物としてそのまま処理されていた廃塩酸中に残存する有効な塩酸を蒸発回収することにより、その再利用をはかるとともに、廃棄残分の減容化を行う廃塩酸の再生方法に関する。

【背景技術】

【0002】

たとえば、特開昭59−026184号公報における図面に示されている従来の蒸気圧縮式蒸発装置は、下部に原液の溜室を備えた密閉型の蒸発器内の上部に多数本の伝熱管を設け、該各伝熱管の外側面に、原液ポンプによって送られて来る原液を散布器にて散布することにより蒸発させる構成となっている。この蒸発により発生した蒸気をブロワー圧縮機で圧縮して昇温し、この昇温した蒸気をダクトを介して、前記各伝熱管内に供給することにより、各伝熱管の外側面に散布されている原液を加熱・蒸発させる。

【0003】

このような廃塩酸の処理装置の蒸発缶は、濃縮される前記廃塩酸の強酸性および腐食性に対する耐久性能および処理温度、圧力条件に対する耐久性を考慮してフッ素樹脂やカーボン材などで製造されている場合が殆どである。しかしカーボン材などでは強度面などから設備が大型化し、設備費が高くなるなどの課題があり、金属材料により蒸発缶を製作する必要がある。金属材料としては、チタンパラジウム合金が候補材料として挙げられた。このような合金であれば、極めて耐食性が高く、強度も十分であるので、廃塩酸の処理を行っても容易に劣化しないものと考えられていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭59−026184号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、いかに耐久性が高い合金からなる蒸発缶であっても濃塩酸の濃縮流去を連続的に繰り返していると、次第に劣化し、蒸発缶の壁面が溶解減肉する。チタンパラジウム合金からなる蒸発缶の劣化の進行度合いは、酸化剤(NO3-、Fe3+など)が存在する環境下では通常非常に少ないので、特に対策をとる必要はないとされているが、酸化剤が全くないか非常に低い時に異常な減肉が観測される場合があって、このような状況に対する対策が必要になってきている。

【0006】

したがって、本発明は上記実状に鑑み、蒸発缶の減肉を防止して、チタンパラジウム合金からなる蒸発缶を長期にわたって信頼性高く使用できる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

〔構成1〕

上記目的を達成するための本発明の廃塩酸の処理方法の特徴構成は、鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶内に供給し、加熱して塩酸蒸気を回収する廃塩酸の処理方法であって、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持する点にある。

【0008】

〔作用効果1〕

本発明者らによると、チタンパラジウム合金製の蒸発缶の腐食減肉が観測される場合、前記蒸発缶の内壁面には、十分な不動態膜が形成されていないと予測されることが明らかになった。この新知見に基づき鋭意研究した結果、前記蒸発缶内に存在するFe3+濃度が十分高い場合には前記不動態膜が形成されており、高い耐久性を発揮しているものの、ある程度低い場合には前記不動態膜が不十分であって、十分な耐久性が発揮されていないことを実験的に明らかにした。本発明はこのような実験的事実の蓄積によってなされたものであり、前記蒸発缶に供給される廃塩酸に含まれるFe3+濃度が5g/L未満になった場合、蒸発缶内の減肉が急激に進みやすくなるのに対し、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することにより、Fe3+がチタンパラジウム合金の蒸発缶内壁に不動態膜を形成する酸化剤として働き、蒸発缶内の不動態膜が安定して得られ、その蒸発缶の耐久性を高くするのに寄与することが明らかになった。

【0009】

〔構成2〕

上記構成において、前記蒸発缶に供給される廃塩酸に酸素含有ガスを吹きこみ、前記廃塩酸中のFe2+をFe3+に酸化処理して、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することができる。

【0010】

〔作用効果2〕

すなわち、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するにあたって、本発明で対象とする廃塩酸は鉄成分を含有してなるものであるから鉄成分がFe3+となるように酸化しておけばよい。この際、Fe2+をFe3+に酸化処理するには、最も簡単に汎用されている手法として、空気酸化を採用することができる。空気酸化を行うには、前記蒸発缶に供給される廃塩酸に酸素含有ガスを吹きこむだけの簡単な装置構成を用いることができるから、簡便かつ高効率にチタンパラジウム合金の蒸発缶内壁に不動態膜を形成させることができる。

【0011】

〔構成3〕

また、上記構成において、前記蒸発缶に供給される廃塩酸にFe3+を添加して、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することもできる。

【0012】

〔作用効果3〕

先述の構成によると、経験的には前記蒸発缶内における廃塩酸に含まれるFe3+濃度を効率よく5g/L以上に高めることができるのであるが、鉄成分を含む廃塩酸であっても十分量の鉄成分を安定的に含んでいるものとは限らないし、応答性良く前記廃塩酸中のFe2+をFe3+に酸化処理することができるとも限らない。そこで、直接的に廃塩酸中にFe3+を添加すれば、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することが可能になり、前記蒸発缶内で不動態膜を形成するための酸化剤として働かせることができる。

【0013】

〔構成4〕

本発明の廃塩酸処理装置の特徴構成は、鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶内に供給し、加熱して塩酸蒸気を回収する廃塩酸の処理装置であって、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するFe3+濃度調整部を備えた点にある。

【0014】

〔作用効果4〕

上記Fe3+濃度調整部によると、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するものであるから、上記廃塩酸の処理方法を行うことができる。これにより、Fe3+がチタンパラジウム合金の蒸発缶内壁に不動態膜を形成する酸化剤として働き、蒸発缶内の不動態膜が安定して得られ、その蒸発缶の耐久性を高くするのに寄与する。

【0015】

〔構成5〕

また、前記蒸発缶に供給される廃塩酸を貯留する廃塩酸貯留タンクを備え、前記Fe3+濃度調整部として前記廃塩酸貯留タンクに酸素含有ガスを吹き込むバブリング部を設けてもよい。

【0016】

〔作用効果5〕

上記Fe3+濃度調整部として前記廃塩酸貯留タンクに酸素含有ガスを吹き込むバブリング部を設けてあれば、前記蒸発缶に廃塩酸を供給する前段階で前記廃塩酸に含まれるFe3+濃度を調整しておくことができる。この際、前記廃塩酸貯留タンクでは、酸素含有ガスをバブリングして充分気液接触させる時間を確保し易く、効率よくFe2+をFe3+に酸化処理することができる。

【0017】

〔構成6〕

前記バブリング部は、前記廃塩酸貯留タンクに収容される廃塩酸を抜き出し前記廃塩酸貯留タンクに再供給する廃塩酸循環路を設け、前記再供給される廃塩酸が、酸素含有ガスとしての空気を吸い込みつつ前記廃塩酸貯留タンクに供給されるエジェクタ部を備える構成であってもよい。

【0018】

〔作用効果6〕

すなわちエジェクタ部をもってバブリングを行う構成であれば、前記廃塩酸貯留タンクに収容される廃塩酸を抜き出し前記廃塩酸貯留タンクに再供給する廃塩酸循環路を設ける単純な配管で、再供給される廃塩酸が酸素含有ガスを吸い込みつつ微細気泡を生成して前記廃塩酸貯留タンクに供給することができ、かつ、少ない動力でバブリングを継続することができるので、効率のよい酸化処理が行いやすい。

【0019】

〔構成7〕

また、前記蒸発缶に廃塩酸を供給する管路に前記Fe3+濃度調整部としてのFeCl3添加部を設けてあってもよい。

【0020】

〔作用効果7〕

直接的に廃塩酸中にFe3+を添加するFeCl3添加部を設けてあれば、前記廃塩酸中のFe3+濃度を高め、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することが可能になり、前記蒸発缶内で不動態膜を形成するための酸化剤として働かせることができる。

【0021】

〔構成8〕

さらに、前記蒸発缶に腐食電位を測定する腐食電位監視部を設けるとともに、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定するFeCl3添加量制御装置を付加することもできる。

【0022】

〔作用効果8〕

特に、処理される廃塩酸が含有するFe3+濃度が安定していないような場合には上記Fe3+濃度調整部でのFe3+濃度調整が必要になる。この際、充分量のFe3+を添加すれば、前記蒸発缶内不動態被膜を形成するのに問題はなく、Fe3+濃度調整の結果、Fe3+濃度が高くなりすぎてもかまわないが、あまりに必要以上のFe3+を添加しても経済的には不利であるので、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上にするために必要最小量のFe3+添加量を目標値としてFe3+濃度調整を行うことが好ましい。Fe3+濃度が増えると、前記蒸発缶の壁面の腐食電位は高くなる傾向を示すので、Fe3+濃度を直接監視するのに代えて、前記蒸発缶の腐食電位を測定して監視することができる。そのため、前記蒸発缶の腐食電位を測定する腐食電位監視部を設けるとともに、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定することができる。FeCl3添加量を決定するFeCl3添加量制御装置により、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持すると、必要最小限のFeCl3添加量を維持しつつ、過剰のFeCl3添加を抑制し、経済的に効率のよいFeCl3添加でFe2+をFe3+に酸化処理することができる。

【0023】

〔構成9〕

また、前記廃塩酸貯留タンクもしくは前記廃塩酸貯留タンクから前記蒸発缶にいたる管路に、腐食電位監視部を設けるとともに、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定するFeCl3添加量制御装置を備えてもよい。

【0024】

前記蒸発缶に腐食電位監視部を設ける場合、直接的に蒸発缶内における廃塩酸に含まれるFe3+濃度を反映した腐食電位を求めることができるが、前記腐食電位を求めるための電極等を前記蒸発缶に設けることは、前記蒸発缶の設計変更を伴う場合があって、好ましく無い場合もある。そのような場合、前記廃塩酸貯留タンクもしくは前記廃塩酸貯留タンクから前記蒸発缶にいたる管路に、前記腐食電位監視部を設けると、その蒸発缶に供給される廃塩酸に含まれるFe3+濃度を監視することができる。ここで求められたFe3+濃度は、前記蒸発缶内におけるFe3+濃度と相関を有するものであるから、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定することができる。すなわち、前記蒸発缶に腐食電位監視部を設ける場合と同様に、FeCl3添加量を決定するFeCl3添加量制御装置により、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することができる。

【0025】

〔構成10〕

尚、上記腐食電位監視部が貴金属電極を備えることが好ましい。

【0026】

〔作用効果10〕

上記前記腐食電位監視部において、前記蒸発缶壁部の腐食電位を直接求めることもできる。すなわち、この場合、前記チタンパラジウム合金の表面電位を直接参照すると、不動態被膜の生成状況に応じて、Fe3+濃度と腐食電位との関係が理想的な比例関係を示さないために、あらかじめFe3+濃度と腐食電位との関係式を求め、この関係式に従って、Fe3+濃度を求めることになる。しかし、前記腐食電位監視部が貴金属電極を備えると、前記貴金属電極において測定される電位は、蒸発缶内部の不動態の生成状況とは関係なく、比例に近い関係となるために、簡単に測定される電位から精度良くFe3+濃度を求めることができるようになる。

また、前記廃塩酸貯留タンクもしくは前記廃塩酸貯留タンクから前記蒸発缶にいたる管路に、前記腐食電位監視部を設ける場合においても同様に、前記腐食電位監視部が貴金属電極であれば、比例に近い関係から、より精度良くFe3+濃度を求めることができるようになる。

【発明の効果】

【0027】

したがって、蒸発缶の内面を、常時不動態被膜で被覆した状況を維持することができるようになり、蒸発缶の腐食減肉を効率よく抑制することができるようになり、長期にわたって信頼性高く使用することができる廃塩酸処理装置および廃塩酸処理方法を提供することがきるようになった。

【図面の簡単な説明】

【0028】

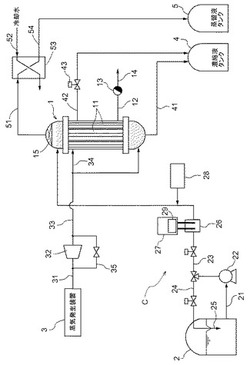

【図1】本発明による廃塩酸の濃縮処理の一例を示すフローシートである。

【図2】Fe3+濃度と蒸発缶の減肉との関係を示す図

【図3】バブリングによるFe3+濃度調整例を示すグラフ

【図4】腐食電位とFe3+濃度との関係を示すグラフ

【図5】貴金属電極を用いた場合の腐食電位とFe3+濃度との関係を示すグラフ

【発明を実施するための形態】

【0029】

以下に、本発明の廃塩酸の処理装置を説明する。尚、以下に好適な実施例を記すが、これら実施例はそれぞれ、本発明をより具体的に例示するために記載されたものであって、本発明の趣旨を逸脱しない範囲において種々変更が可能であり、本発明は、以下の記載に限定されるものではない。

【0030】

〔廃塩酸の処理装置〕

本発明の廃塩酸の処理装置は、図1に示すように、複数の伝熱管11を内装したチタンパラジウム合金製の蒸発缶(カランドリア型蒸発缶)1を備えるとともに、前記蒸発缶1に廃塩酸を供給する廃塩酸貯留タンク2を備え、濃縮すべき廃塩酸は、廃塩酸貯留タンク2から、ライン21を経て、ポンプ22において所定圧力まで昇圧された後、ライン23から蒸発缶1へ導入される。図示はしないが、必要ならば、ポンプ22の前流側にストレーナーを設け、後流側に流量計を設けることができる。廃塩酸は、蒸発缶内の液面から伝熱管上部までの液深さの15〜50%の位置(液面から下方に向けての位置)で蒸発缶1に導入される。

【0031】

廃塩酸の加熱は、たとえば、以下に示す例のように、通常廃塩酸の発生源である鋼線製造/加工工場、鋼板製造/加工工場、メッキ工場などで発生する回収蒸気(ボイラー、コジェネレーション設備等の蒸気発生装置3から回収された蒸気)により行うことができる。また、回収蒸気に代えて、ガスエンジン等の排ガスそのものの排熱を利用することもできる。

【0032】

この際、利用すべき蒸気が低温・低圧(110℃以下/0.15MPa以下程度)である場合には、圧縮機32であらかじめ圧縮・昇温を行う。すなわち、蒸気発生装置3からの蒸気をライン31を経て圧縮機32に供給し、ここで圧縮・昇温した後、ライン33および34を経て、蒸発缶1の伝熱管11外側に供給し、伝熱管11内の液を加熱し、蒸発させる。高温・高圧の蒸気が得られる場合には、この蒸気を圧縮機32をバイパスするライン35を経てそのままライン33および34を経て、蒸発缶1に供給する。このような操作により、伝熱管11外の蒸気自体は、凝縮・液化する。凝縮液は、蒸発缶1内の伝熱管11の下部に接続されたライン12からスチームトラップ13を経て、ライン14から排出される。この凝縮液は、必要に応じ、蒸気発生装置3への給水用水として、あるいはライン41から抜き出される濃縮液の固化防止用希釈水などとして、再利用される。さらに、この凝縮水は、再利用に先立って、ポンプ22の出口側のライン23に設けた予熱器(図示せず)において、原液の予熱源として利用することができる。

【0033】

低温・低圧の圧縮機32としては、アルミニウム合金製ケーシング内に一対の雄および雌ローターを内蔵した形式のスクリュー型圧縮機が使用できる。

【0034】

蒸発缶1内で発生した塩酸および水の蒸気は、ライン51を経て、冷却水ライン52を備えた冷却器53で冷却され、凝縮した後、ライン54を経て、蒸留液タンク5に溜められる。このように再生された塩酸水溶液は、鉄鋼製品の表面処理に再度使用することができる。

【0035】

蒸発缶1の上部空間には、充填物、フィルター、たれ壁などのデミスター15を配設することにより、原液飛沫あるいは缶内液飛沫の上記への同伴混入を防止している。

【0036】

圧縮機32の効率および消費電力などに影響を与える蒸発缶1内の空気などの非凝縮性ガスは、伝熱管11外側の蒸気ライン42に設けた電磁弁43の開閉により蒸発缶1外へ排出される。この電磁弁43の開閉は、蒸発缶1内圧力と連動させることにより行ってもよく、あるいはタイマー設定により自動的に行ってもよい。必要ならば、排出ガスを活性炭などによる吸着処理に供すことができる、また、排出ガスは、濃縮液タンク4内の液中にバブリングさせてもよい。

【0037】

蒸発缶1内に蓄積する濃縮液は、蒸発缶1内の液面計(図示せず)からの信号により、蒸発缶1の底部からのライン41および制御弁(図示せず)を通じて、濃縮液タンク4に排出される。あるいは、濃縮液は、制御弁を用いることなく、蒸発缶1内の液面に相当する位置において、蒸発缶1の底部に連通するオーバーフロー管(図示せず)から抜き出すことも可能である。

【0038】

排出された濃縮液の固化を防止する必要がある場合には、水または前記ライン14からの凝縮水をライン41または濃縮液タンク4内に供給し、濃縮液を希釈すればよい。

【0039】

また、必要に応じて、蒸発缶1内の液を液抜き出しライン41から循環ポンプ(図示せず)により抜き出し、廃塩酸の供給されるライン23へ循環することにより、伝熱管内の液流速を増大させ、伝熱係数を上げることができる。蒸発缶1内の運転圧力が減圧系である場合には、電磁弁43の後流側に電磁弁43の開閉と連動する真空ポンプ(図示せず)を設ける。減圧系で運転する場合には、ライン14上に凝縮液ポンプ(図示せず)を設け、ライン41上に濃縮液ポンプ(図示せず)を設ける。

【0040】

〔Fe3+濃度調整部〕

前記廃塩酸貯留タンク2に収容される廃塩酸を抜き出し前記廃塩酸貯留タンクに再供給する廃塩酸循環路24を設けて、前記再供給される廃塩酸が、酸素含有ガスとしての空気を吸い込みつつ前記廃塩酸貯留タンク2に供給されるエジェクタを備えたバブリング部25を備える。このバブリング部25により、前記廃塩酸循環路から再供給される廃塩酸が酸素含有ガスを吸い込みつつ微細気泡を生成して前記廃塩酸貯留タンクに供給し、前記廃塩酸貯留タンク内のFe2+をFe3+に酸化処理し、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することができ、Fe3+濃度調整部Cとして機能する。

【0041】

また、前記ライン23には、サブタンク26を設けるとともに、前記サブタンク内におけるチタンパラジウム合金表面の腐食電位を測定する電極を設けてある腐食電位監視部27を設けてある。これにより、前記蒸発缶の腐食電位を測定するとともに、前記腐食電位測定値に基き、前記廃塩酸に含まれるFe3+濃度を知ることができる。またさらに、前記サブタンク26の下流側には別のFe3+濃度調整部CとしてのFeCl3添加部28を設けてあり、前記腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定するFeCl3添加量制御装置29を備える。

【0042】

〔Fe3+濃度と蒸発缶の減肉との関係〕

前記廃塩酸中のFe3+濃度と、チタンパラジウム合金製の蒸発缶1の壁面の減肉速度との関係を調べたところ図2のようになった。図2においては、チタンパラジウム合金製の試験片をHCl濃度114〜119g/Lの試験廃塩酸に浸漬し、110℃において、2週間〜4週間放置した場合の試験片の重量減少を求め、この重量減少から試験片の1年あたりの減肉速度を求めた。

【0043】

図2より、減肉速度はFe3+濃度と高い関連性があり、前記蒸発缶内における廃塩酸に含まれるFe3+濃度が5g/Lを下回ると急激に高くなる一方、5g/L以上あれば、減肉速度は0.1mm/y以下で安定していることが読み取れる。これは、Fe3+濃度が5g/Lを下回ると前記チタンパラジウム合金の表面に形成される不動態被膜が充分維持されないことによるものと考えられる。

【0044】

したがって、前記廃塩酸の処理装置によれば、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持する廃塩酸の処理方法を行うことによって、前記蒸発缶を耐久性高く用いることができることがわかる。

【0045】

〔バブリング部によるFe3+濃度調整例〕

前記Fe3+濃度調整部Cとしてのバブリング部25において廃塩酸中に空気を吹きこんだ場合の酸化処理性能を調べたところ、図3のようになった。図3においては、タンク容量20m3の廃塩酸貯留タンク2に廃塩酸としてHCl濃度114g/L、Fe2+濃度85g/L、Fe3+濃度1g/Lの試験廃塩酸を6m3収容し、循環ポンプ圧0.16MPa、6m3/hで循環させつつ、吸引する空気が235L/分の割合で廃塩酸中に空気をバブリングする構成で試験を行っている。

【0046】

図3より、廃塩酸に対する気泡供給時間とFe3+濃度増加量との間には比例関係があり、本装置によれば、廃塩酸が25分程度のバブリングを行う構成で廃塩酸の供給を行えば、5g/L程度のFe3+濃度増加が見こめることがわかった。

【0047】

〔腐食電位とFe3+濃度との関係〕

種々のFe3+濃度の廃塩酸中におかれたチタンパラジウム合金の腐食電位を求めたところ図4のようになった。電位は、Ag/AgCl電極を基準極とした電位として求めている。図4より腐食電位はFe3+濃度の増加に伴って単調増加しており、腐食電位測定値に基きFe3+濃度を求めることができる。このFe3+濃度を基に前記蒸発缶内における廃塩酸に含まれるFe3+濃度が5g/L以上になるように維持するためのFeCl3添加量を、FeCl3添加量制御装置29において決定することができる。求められたFeCl3添加量に基き、前記FeCl3添加部28からFeCl3の濃溶液を前記ライン23に添加することによって、蒸発缶の内面を、常時不動態被膜で被覆した状況を維持することができるようになり、蒸発缶の腐食減肉を効率よく抑制することができる。

【0048】

尚、上記実施の形態ではいずれも、前記蒸発缶内における廃塩酸に含まれるFe3+濃度が5g/L以上になるように維持することとしたが、5g/L以上のFe3+濃度としては、10g/L以上としても良く、10g/Lとすることで、図2より、より安定して低い減肉速度を維持でき、図4より、Fe3+濃度に対する電位の変化が、より直線的に変化するので、Fe3+濃度を求める場合にも、より正確であるという利点がある。

【0049】

Fe3+濃度を測定するための電極を貴金属電極とした場合、同様にFe3+濃度の廃塩酸中の電位を測定したところ、図5のようになり、腐食電位はFe3+濃度の増加に伴って直線的に増加しており、腐食電位測定値に基いて、より正確にFe3+濃度を求めることができることがわかる。

【0050】

また、前記腐食電位監視部27は、前記蒸発缶に直接設けてもよく、この場合、蒸発缶内で比較的穏和な環境となっている蒸発缶下部の廃塩酸に対し、電極を設けて腐食電位を監視する形態とする事が、電極の耐腐食性等の観点から好ましい。

【産業上の利用可能性】

【0051】

したがって、本発明の廃塩酸の処理装置は、蒸発缶の内面を、常時不動態被膜で被覆した状況を維持することができるようになり、蒸発缶の腐食減肉を効率よく抑制することができるようになり、長期にわたって信頼性高く使用することができる。

【符号の説明】

【0052】

1 :蒸発缶

11 :伝熱管

12 :ライン

13 :スチームトラップ

14 :ライン

15 :デミスター

2 :廃塩酸貯留タンク

21 :ライン

22 :ポンプ

23 :ライン

24 :廃塩酸循環路

25 :バブリング部

26 :サブタンク

27 :腐食電位監視部

28 :FeCl3添加部

29 :FeCl3添加量制御装置

3 :蒸気発生装置

31 :ライン

32 :圧縮機

33 :ライン

34 :ライン

35 :ライン

4 :濃縮液タンク

41 :ライン

42 :蒸気ライン

43 :電磁弁

5 :蒸留液タンク

51 :ライン

52 :冷却水ライン

53 :冷却器

54 :ライン

C :濃度調整部

【技術分野】

【0001】

本発明は、鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶内に供給し、加熱して塩酸蒸気を回収する廃塩酸の処理方法、および、処理装置に関し、具体的には、たとえば、鋼線製造工場、鋼板製造工場、メッキ工場などにおいて、鋼線、鋼板、鋼製品などの洗浄工程で発生する高濃度鉄分含有廃塩酸の処理方法および処理装置に関する。本発明は、さらに詳しくは、従来はその殆どが産業廃棄物としてそのまま処理されていた廃塩酸中に残存する有効な塩酸を蒸発回収することにより、その再利用をはかるとともに、廃棄残分の減容化を行う廃塩酸の再生方法に関する。

【背景技術】

【0002】

たとえば、特開昭59−026184号公報における図面に示されている従来の蒸気圧縮式蒸発装置は、下部に原液の溜室を備えた密閉型の蒸発器内の上部に多数本の伝熱管を設け、該各伝熱管の外側面に、原液ポンプによって送られて来る原液を散布器にて散布することにより蒸発させる構成となっている。この蒸発により発生した蒸気をブロワー圧縮機で圧縮して昇温し、この昇温した蒸気をダクトを介して、前記各伝熱管内に供給することにより、各伝熱管の外側面に散布されている原液を加熱・蒸発させる。

【0003】

このような廃塩酸の処理装置の蒸発缶は、濃縮される前記廃塩酸の強酸性および腐食性に対する耐久性能および処理温度、圧力条件に対する耐久性を考慮してフッ素樹脂やカーボン材などで製造されている場合が殆どである。しかしカーボン材などでは強度面などから設備が大型化し、設備費が高くなるなどの課題があり、金属材料により蒸発缶を製作する必要がある。金属材料としては、チタンパラジウム合金が候補材料として挙げられた。このような合金であれば、極めて耐食性が高く、強度も十分であるので、廃塩酸の処理を行っても容易に劣化しないものと考えられていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭59−026184号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、いかに耐久性が高い合金からなる蒸発缶であっても濃塩酸の濃縮流去を連続的に繰り返していると、次第に劣化し、蒸発缶の壁面が溶解減肉する。チタンパラジウム合金からなる蒸発缶の劣化の進行度合いは、酸化剤(NO3-、Fe3+など)が存在する環境下では通常非常に少ないので、特に対策をとる必要はないとされているが、酸化剤が全くないか非常に低い時に異常な減肉が観測される場合があって、このような状況に対する対策が必要になってきている。

【0006】

したがって、本発明は上記実状に鑑み、蒸発缶の減肉を防止して、チタンパラジウム合金からなる蒸発缶を長期にわたって信頼性高く使用できる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

〔構成1〕

上記目的を達成するための本発明の廃塩酸の処理方法の特徴構成は、鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶内に供給し、加熱して塩酸蒸気を回収する廃塩酸の処理方法であって、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持する点にある。

【0008】

〔作用効果1〕

本発明者らによると、チタンパラジウム合金製の蒸発缶の腐食減肉が観測される場合、前記蒸発缶の内壁面には、十分な不動態膜が形成されていないと予測されることが明らかになった。この新知見に基づき鋭意研究した結果、前記蒸発缶内に存在するFe3+濃度が十分高い場合には前記不動態膜が形成されており、高い耐久性を発揮しているものの、ある程度低い場合には前記不動態膜が不十分であって、十分な耐久性が発揮されていないことを実験的に明らかにした。本発明はこのような実験的事実の蓄積によってなされたものであり、前記蒸発缶に供給される廃塩酸に含まれるFe3+濃度が5g/L未満になった場合、蒸発缶内の減肉が急激に進みやすくなるのに対し、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することにより、Fe3+がチタンパラジウム合金の蒸発缶内壁に不動態膜を形成する酸化剤として働き、蒸発缶内の不動態膜が安定して得られ、その蒸発缶の耐久性を高くするのに寄与することが明らかになった。

【0009】

〔構成2〕

上記構成において、前記蒸発缶に供給される廃塩酸に酸素含有ガスを吹きこみ、前記廃塩酸中のFe2+をFe3+に酸化処理して、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することができる。

【0010】

〔作用効果2〕

すなわち、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するにあたって、本発明で対象とする廃塩酸は鉄成分を含有してなるものであるから鉄成分がFe3+となるように酸化しておけばよい。この際、Fe2+をFe3+に酸化処理するには、最も簡単に汎用されている手法として、空気酸化を採用することができる。空気酸化を行うには、前記蒸発缶に供給される廃塩酸に酸素含有ガスを吹きこむだけの簡単な装置構成を用いることができるから、簡便かつ高効率にチタンパラジウム合金の蒸発缶内壁に不動態膜を形成させることができる。

【0011】

〔構成3〕

また、上記構成において、前記蒸発缶に供給される廃塩酸にFe3+を添加して、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することもできる。

【0012】

〔作用効果3〕

先述の構成によると、経験的には前記蒸発缶内における廃塩酸に含まれるFe3+濃度を効率よく5g/L以上に高めることができるのであるが、鉄成分を含む廃塩酸であっても十分量の鉄成分を安定的に含んでいるものとは限らないし、応答性良く前記廃塩酸中のFe2+をFe3+に酸化処理することができるとも限らない。そこで、直接的に廃塩酸中にFe3+を添加すれば、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することが可能になり、前記蒸発缶内で不動態膜を形成するための酸化剤として働かせることができる。

【0013】

〔構成4〕

本発明の廃塩酸処理装置の特徴構成は、鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶内に供給し、加熱して塩酸蒸気を回収する廃塩酸の処理装置であって、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するFe3+濃度調整部を備えた点にある。

【0014】

〔作用効果4〕

上記Fe3+濃度調整部によると、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するものであるから、上記廃塩酸の処理方法を行うことができる。これにより、Fe3+がチタンパラジウム合金の蒸発缶内壁に不動態膜を形成する酸化剤として働き、蒸発缶内の不動態膜が安定して得られ、その蒸発缶の耐久性を高くするのに寄与する。

【0015】

〔構成5〕

また、前記蒸発缶に供給される廃塩酸を貯留する廃塩酸貯留タンクを備え、前記Fe3+濃度調整部として前記廃塩酸貯留タンクに酸素含有ガスを吹き込むバブリング部を設けてもよい。

【0016】

〔作用効果5〕

上記Fe3+濃度調整部として前記廃塩酸貯留タンクに酸素含有ガスを吹き込むバブリング部を設けてあれば、前記蒸発缶に廃塩酸を供給する前段階で前記廃塩酸に含まれるFe3+濃度を調整しておくことができる。この際、前記廃塩酸貯留タンクでは、酸素含有ガスをバブリングして充分気液接触させる時間を確保し易く、効率よくFe2+をFe3+に酸化処理することができる。

【0017】

〔構成6〕

前記バブリング部は、前記廃塩酸貯留タンクに収容される廃塩酸を抜き出し前記廃塩酸貯留タンクに再供給する廃塩酸循環路を設け、前記再供給される廃塩酸が、酸素含有ガスとしての空気を吸い込みつつ前記廃塩酸貯留タンクに供給されるエジェクタ部を備える構成であってもよい。

【0018】

〔作用効果6〕

すなわちエジェクタ部をもってバブリングを行う構成であれば、前記廃塩酸貯留タンクに収容される廃塩酸を抜き出し前記廃塩酸貯留タンクに再供給する廃塩酸循環路を設ける単純な配管で、再供給される廃塩酸が酸素含有ガスを吸い込みつつ微細気泡を生成して前記廃塩酸貯留タンクに供給することができ、かつ、少ない動力でバブリングを継続することができるので、効率のよい酸化処理が行いやすい。

【0019】

〔構成7〕

また、前記蒸発缶に廃塩酸を供給する管路に前記Fe3+濃度調整部としてのFeCl3添加部を設けてあってもよい。

【0020】

〔作用効果7〕

直接的に廃塩酸中にFe3+を添加するFeCl3添加部を設けてあれば、前記廃塩酸中のFe3+濃度を高め、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することが可能になり、前記蒸発缶内で不動態膜を形成するための酸化剤として働かせることができる。

【0021】

〔構成8〕

さらに、前記蒸発缶に腐食電位を測定する腐食電位監視部を設けるとともに、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定するFeCl3添加量制御装置を付加することもできる。

【0022】

〔作用効果8〕

特に、処理される廃塩酸が含有するFe3+濃度が安定していないような場合には上記Fe3+濃度調整部でのFe3+濃度調整が必要になる。この際、充分量のFe3+を添加すれば、前記蒸発缶内不動態被膜を形成するのに問題はなく、Fe3+濃度調整の結果、Fe3+濃度が高くなりすぎてもかまわないが、あまりに必要以上のFe3+を添加しても経済的には不利であるので、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上にするために必要最小量のFe3+添加量を目標値としてFe3+濃度調整を行うことが好ましい。Fe3+濃度が増えると、前記蒸発缶の壁面の腐食電位は高くなる傾向を示すので、Fe3+濃度を直接監視するのに代えて、前記蒸発缶の腐食電位を測定して監視することができる。そのため、前記蒸発缶の腐食電位を測定する腐食電位監視部を設けるとともに、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定することができる。FeCl3添加量を決定するFeCl3添加量制御装置により、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持すると、必要最小限のFeCl3添加量を維持しつつ、過剰のFeCl3添加を抑制し、経済的に効率のよいFeCl3添加でFe2+をFe3+に酸化処理することができる。

【0023】

〔構成9〕

また、前記廃塩酸貯留タンクもしくは前記廃塩酸貯留タンクから前記蒸発缶にいたる管路に、腐食電位監視部を設けるとともに、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定するFeCl3添加量制御装置を備えてもよい。

【0024】

前記蒸発缶に腐食電位監視部を設ける場合、直接的に蒸発缶内における廃塩酸に含まれるFe3+濃度を反映した腐食電位を求めることができるが、前記腐食電位を求めるための電極等を前記蒸発缶に設けることは、前記蒸発缶の設計変更を伴う場合があって、好ましく無い場合もある。そのような場合、前記廃塩酸貯留タンクもしくは前記廃塩酸貯留タンクから前記蒸発缶にいたる管路に、前記腐食電位監視部を設けると、その蒸発缶に供給される廃塩酸に含まれるFe3+濃度を監視することができる。ここで求められたFe3+濃度は、前記蒸発缶内におけるFe3+濃度と相関を有するものであるから、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定することができる。すなわち、前記蒸発缶に腐食電位監視部を設ける場合と同様に、FeCl3添加量を決定するFeCl3添加量制御装置により、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することができる。

【0025】

〔構成10〕

尚、上記腐食電位監視部が貴金属電極を備えることが好ましい。

【0026】

〔作用効果10〕

上記前記腐食電位監視部において、前記蒸発缶壁部の腐食電位を直接求めることもできる。すなわち、この場合、前記チタンパラジウム合金の表面電位を直接参照すると、不動態被膜の生成状況に応じて、Fe3+濃度と腐食電位との関係が理想的な比例関係を示さないために、あらかじめFe3+濃度と腐食電位との関係式を求め、この関係式に従って、Fe3+濃度を求めることになる。しかし、前記腐食電位監視部が貴金属電極を備えると、前記貴金属電極において測定される電位は、蒸発缶内部の不動態の生成状況とは関係なく、比例に近い関係となるために、簡単に測定される電位から精度良くFe3+濃度を求めることができるようになる。

また、前記廃塩酸貯留タンクもしくは前記廃塩酸貯留タンクから前記蒸発缶にいたる管路に、前記腐食電位監視部を設ける場合においても同様に、前記腐食電位監視部が貴金属電極であれば、比例に近い関係から、より精度良くFe3+濃度を求めることができるようになる。

【発明の効果】

【0027】

したがって、蒸発缶の内面を、常時不動態被膜で被覆した状況を維持することができるようになり、蒸発缶の腐食減肉を効率よく抑制することができるようになり、長期にわたって信頼性高く使用することができる廃塩酸処理装置および廃塩酸処理方法を提供することがきるようになった。

【図面の簡単な説明】

【0028】

【図1】本発明による廃塩酸の濃縮処理の一例を示すフローシートである。

【図2】Fe3+濃度と蒸発缶の減肉との関係を示す図

【図3】バブリングによるFe3+濃度調整例を示すグラフ

【図4】腐食電位とFe3+濃度との関係を示すグラフ

【図5】貴金属電極を用いた場合の腐食電位とFe3+濃度との関係を示すグラフ

【発明を実施するための形態】

【0029】

以下に、本発明の廃塩酸の処理装置を説明する。尚、以下に好適な実施例を記すが、これら実施例はそれぞれ、本発明をより具体的に例示するために記載されたものであって、本発明の趣旨を逸脱しない範囲において種々変更が可能であり、本発明は、以下の記載に限定されるものではない。

【0030】

〔廃塩酸の処理装置〕

本発明の廃塩酸の処理装置は、図1に示すように、複数の伝熱管11を内装したチタンパラジウム合金製の蒸発缶(カランドリア型蒸発缶)1を備えるとともに、前記蒸発缶1に廃塩酸を供給する廃塩酸貯留タンク2を備え、濃縮すべき廃塩酸は、廃塩酸貯留タンク2から、ライン21を経て、ポンプ22において所定圧力まで昇圧された後、ライン23から蒸発缶1へ導入される。図示はしないが、必要ならば、ポンプ22の前流側にストレーナーを設け、後流側に流量計を設けることができる。廃塩酸は、蒸発缶内の液面から伝熱管上部までの液深さの15〜50%の位置(液面から下方に向けての位置)で蒸発缶1に導入される。

【0031】

廃塩酸の加熱は、たとえば、以下に示す例のように、通常廃塩酸の発生源である鋼線製造/加工工場、鋼板製造/加工工場、メッキ工場などで発生する回収蒸気(ボイラー、コジェネレーション設備等の蒸気発生装置3から回収された蒸気)により行うことができる。また、回収蒸気に代えて、ガスエンジン等の排ガスそのものの排熱を利用することもできる。

【0032】

この際、利用すべき蒸気が低温・低圧(110℃以下/0.15MPa以下程度)である場合には、圧縮機32であらかじめ圧縮・昇温を行う。すなわち、蒸気発生装置3からの蒸気をライン31を経て圧縮機32に供給し、ここで圧縮・昇温した後、ライン33および34を経て、蒸発缶1の伝熱管11外側に供給し、伝熱管11内の液を加熱し、蒸発させる。高温・高圧の蒸気が得られる場合には、この蒸気を圧縮機32をバイパスするライン35を経てそのままライン33および34を経て、蒸発缶1に供給する。このような操作により、伝熱管11外の蒸気自体は、凝縮・液化する。凝縮液は、蒸発缶1内の伝熱管11の下部に接続されたライン12からスチームトラップ13を経て、ライン14から排出される。この凝縮液は、必要に応じ、蒸気発生装置3への給水用水として、あるいはライン41から抜き出される濃縮液の固化防止用希釈水などとして、再利用される。さらに、この凝縮水は、再利用に先立って、ポンプ22の出口側のライン23に設けた予熱器(図示せず)において、原液の予熱源として利用することができる。

【0033】

低温・低圧の圧縮機32としては、アルミニウム合金製ケーシング内に一対の雄および雌ローターを内蔵した形式のスクリュー型圧縮機が使用できる。

【0034】

蒸発缶1内で発生した塩酸および水の蒸気は、ライン51を経て、冷却水ライン52を備えた冷却器53で冷却され、凝縮した後、ライン54を経て、蒸留液タンク5に溜められる。このように再生された塩酸水溶液は、鉄鋼製品の表面処理に再度使用することができる。

【0035】

蒸発缶1の上部空間には、充填物、フィルター、たれ壁などのデミスター15を配設することにより、原液飛沫あるいは缶内液飛沫の上記への同伴混入を防止している。

【0036】

圧縮機32の効率および消費電力などに影響を与える蒸発缶1内の空気などの非凝縮性ガスは、伝熱管11外側の蒸気ライン42に設けた電磁弁43の開閉により蒸発缶1外へ排出される。この電磁弁43の開閉は、蒸発缶1内圧力と連動させることにより行ってもよく、あるいはタイマー設定により自動的に行ってもよい。必要ならば、排出ガスを活性炭などによる吸着処理に供すことができる、また、排出ガスは、濃縮液タンク4内の液中にバブリングさせてもよい。

【0037】

蒸発缶1内に蓄積する濃縮液は、蒸発缶1内の液面計(図示せず)からの信号により、蒸発缶1の底部からのライン41および制御弁(図示せず)を通じて、濃縮液タンク4に排出される。あるいは、濃縮液は、制御弁を用いることなく、蒸発缶1内の液面に相当する位置において、蒸発缶1の底部に連通するオーバーフロー管(図示せず)から抜き出すことも可能である。

【0038】

排出された濃縮液の固化を防止する必要がある場合には、水または前記ライン14からの凝縮水をライン41または濃縮液タンク4内に供給し、濃縮液を希釈すればよい。

【0039】

また、必要に応じて、蒸発缶1内の液を液抜き出しライン41から循環ポンプ(図示せず)により抜き出し、廃塩酸の供給されるライン23へ循環することにより、伝熱管内の液流速を増大させ、伝熱係数を上げることができる。蒸発缶1内の運転圧力が減圧系である場合には、電磁弁43の後流側に電磁弁43の開閉と連動する真空ポンプ(図示せず)を設ける。減圧系で運転する場合には、ライン14上に凝縮液ポンプ(図示せず)を設け、ライン41上に濃縮液ポンプ(図示せず)を設ける。

【0040】

〔Fe3+濃度調整部〕

前記廃塩酸貯留タンク2に収容される廃塩酸を抜き出し前記廃塩酸貯留タンクに再供給する廃塩酸循環路24を設けて、前記再供給される廃塩酸が、酸素含有ガスとしての空気を吸い込みつつ前記廃塩酸貯留タンク2に供給されるエジェクタを備えたバブリング部25を備える。このバブリング部25により、前記廃塩酸循環路から再供給される廃塩酸が酸素含有ガスを吸い込みつつ微細気泡を生成して前記廃塩酸貯留タンクに供給し、前記廃塩酸貯留タンク内のFe2+をFe3+に酸化処理し、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持することができ、Fe3+濃度調整部Cとして機能する。

【0041】

また、前記ライン23には、サブタンク26を設けるとともに、前記サブタンク内におけるチタンパラジウム合金表面の腐食電位を測定する電極を設けてある腐食電位監視部27を設けてある。これにより、前記蒸発缶の腐食電位を測定するとともに、前記腐食電位測定値に基き、前記廃塩酸に含まれるFe3+濃度を知ることができる。またさらに、前記サブタンク26の下流側には別のFe3+濃度調整部CとしてのFeCl3添加部28を設けてあり、前記腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定するFeCl3添加量制御装置29を備える。

【0042】

〔Fe3+濃度と蒸発缶の減肉との関係〕

前記廃塩酸中のFe3+濃度と、チタンパラジウム合金製の蒸発缶1の壁面の減肉速度との関係を調べたところ図2のようになった。図2においては、チタンパラジウム合金製の試験片をHCl濃度114〜119g/Lの試験廃塩酸に浸漬し、110℃において、2週間〜4週間放置した場合の試験片の重量減少を求め、この重量減少から試験片の1年あたりの減肉速度を求めた。

【0043】

図2より、減肉速度はFe3+濃度と高い関連性があり、前記蒸発缶内における廃塩酸に含まれるFe3+濃度が5g/Lを下回ると急激に高くなる一方、5g/L以上あれば、減肉速度は0.1mm/y以下で安定していることが読み取れる。これは、Fe3+濃度が5g/Lを下回ると前記チタンパラジウム合金の表面に形成される不動態被膜が充分維持されないことによるものと考えられる。

【0044】

したがって、前記廃塩酸の処理装置によれば、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持する廃塩酸の処理方法を行うことによって、前記蒸発缶を耐久性高く用いることができることがわかる。

【0045】

〔バブリング部によるFe3+濃度調整例〕

前記Fe3+濃度調整部Cとしてのバブリング部25において廃塩酸中に空気を吹きこんだ場合の酸化処理性能を調べたところ、図3のようになった。図3においては、タンク容量20m3の廃塩酸貯留タンク2に廃塩酸としてHCl濃度114g/L、Fe2+濃度85g/L、Fe3+濃度1g/Lの試験廃塩酸を6m3収容し、循環ポンプ圧0.16MPa、6m3/hで循環させつつ、吸引する空気が235L/分の割合で廃塩酸中に空気をバブリングする構成で試験を行っている。

【0046】

図3より、廃塩酸に対する気泡供給時間とFe3+濃度増加量との間には比例関係があり、本装置によれば、廃塩酸が25分程度のバブリングを行う構成で廃塩酸の供給を行えば、5g/L程度のFe3+濃度増加が見こめることがわかった。

【0047】

〔腐食電位とFe3+濃度との関係〕

種々のFe3+濃度の廃塩酸中におかれたチタンパラジウム合金の腐食電位を求めたところ図4のようになった。電位は、Ag/AgCl電極を基準極とした電位として求めている。図4より腐食電位はFe3+濃度の増加に伴って単調増加しており、腐食電位測定値に基きFe3+濃度を求めることができる。このFe3+濃度を基に前記蒸発缶内における廃塩酸に含まれるFe3+濃度が5g/L以上になるように維持するためのFeCl3添加量を、FeCl3添加量制御装置29において決定することができる。求められたFeCl3添加量に基き、前記FeCl3添加部28からFeCl3の濃溶液を前記ライン23に添加することによって、蒸発缶の内面を、常時不動態被膜で被覆した状況を維持することができるようになり、蒸発缶の腐食減肉を効率よく抑制することができる。

【0048】

尚、上記実施の形態ではいずれも、前記蒸発缶内における廃塩酸に含まれるFe3+濃度が5g/L以上になるように維持することとしたが、5g/L以上のFe3+濃度としては、10g/L以上としても良く、10g/Lとすることで、図2より、より安定して低い減肉速度を維持でき、図4より、Fe3+濃度に対する電位の変化が、より直線的に変化するので、Fe3+濃度を求める場合にも、より正確であるという利点がある。

【0049】

Fe3+濃度を測定するための電極を貴金属電極とした場合、同様にFe3+濃度の廃塩酸中の電位を測定したところ、図5のようになり、腐食電位はFe3+濃度の増加に伴って直線的に増加しており、腐食電位測定値に基いて、より正確にFe3+濃度を求めることができることがわかる。

【0050】

また、前記腐食電位監視部27は、前記蒸発缶に直接設けてもよく、この場合、蒸発缶内で比較的穏和な環境となっている蒸発缶下部の廃塩酸に対し、電極を設けて腐食電位を監視する形態とする事が、電極の耐腐食性等の観点から好ましい。

【産業上の利用可能性】

【0051】

したがって、本発明の廃塩酸の処理装置は、蒸発缶の内面を、常時不動態被膜で被覆した状況を維持することができるようになり、蒸発缶の腐食減肉を効率よく抑制することができるようになり、長期にわたって信頼性高く使用することができる。

【符号の説明】

【0052】

1 :蒸発缶

11 :伝熱管

12 :ライン

13 :スチームトラップ

14 :ライン

15 :デミスター

2 :廃塩酸貯留タンク

21 :ライン

22 :ポンプ

23 :ライン

24 :廃塩酸循環路

25 :バブリング部

26 :サブタンク

27 :腐食電位監視部

28 :FeCl3添加部

29 :FeCl3添加量制御装置

3 :蒸気発生装置

31 :ライン

32 :圧縮機

33 :ライン

34 :ライン

35 :ライン

4 :濃縮液タンク

41 :ライン

42 :蒸気ライン

43 :電磁弁

5 :蒸留液タンク

51 :ライン

52 :冷却水ライン

53 :冷却器

54 :ライン

C :濃度調整部

【特許請求の範囲】

【請求項1】

鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶内に供給し、加熱して塩酸蒸気を回収する廃塩酸の処理方法であって、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持する廃塩酸の処理方法。

【請求項2】

前記蒸発缶に供給される廃塩酸に酸素含有ガスを吹きこみ、前記廃塩酸中のFe2+をFe3+に酸化処理して、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持する請求項1に記載の廃塩酸の処理方法。

【請求項3】

前記蒸発缶に供給される廃塩酸にFe3+を添加して、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持する請求項1または2に記載の廃塩酸の処理方法。

【請求項4】

鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶内に供給し、加熱して塩酸蒸気を回収する廃塩酸の処理装置であって、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するFe3+濃度調整部を備えた廃塩酸の処理装置。

【請求項5】

前記蒸発缶に供給される廃塩酸を貯留する廃塩酸貯留タンクを備え、前記Fe3+濃度調整部として前記廃塩酸貯留タンクに酸素含有ガスを吹き込むバブリング部を設けた請求項4に記載の廃塩酸の処理装置。

【請求項6】

前記バブリング部は、前記廃塩酸貯留タンクに収容される廃塩酸を抜き出し前記廃塩酸貯留タンクに再供給する廃塩酸循環路を設け、前記再供給される廃塩酸が、酸素含有ガスとしての空気を吸い込みつつ前記廃塩酸貯留タンクに供給されるエジェクタ部を備える請求項5に記載の廃塩酸の処理装置。

【請求項7】

前記蒸発缶に廃塩酸を供給する管路に前記Fe3+濃度調整部としてのFeCl3添加部を設けてある請求項4〜6のいずれか一項に記載の廃塩酸の処理装置。

【請求項8】

前記蒸発缶に腐食電位を測定する腐食電位監視部を設けるとともに、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定するFeCl3添加量制御装置を備えた請求項7に記載の廃塩酸の処理装置。

【請求項9】

前記廃塩酸貯留タンクもしくは前記廃塩酸貯留タンクから前記蒸発缶にいたる管路に、腐食電位監視部を設けるとともに、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定するFeCl3添加量制御装置を備えた請求項7に記載の廃塩酸の処理装置。

【請求項10】

前記腐食電位監視部が貴金属電極を備える請求項8または9に記載の廃塩酸の処理装置。

【請求項1】

鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶内に供給し、加熱して塩酸蒸気を回収する廃塩酸の処理方法であって、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持する廃塩酸の処理方法。

【請求項2】

前記蒸発缶に供給される廃塩酸に酸素含有ガスを吹きこみ、前記廃塩酸中のFe2+をFe3+に酸化処理して、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持する請求項1に記載の廃塩酸の処理方法。

【請求項3】

前記蒸発缶に供給される廃塩酸にFe3+を添加して、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持する請求項1または2に記載の廃塩酸の処理方法。

【請求項4】

鉄成分を含有してなる廃塩酸をチタンパラジウム合金製の蒸発缶内に供給し、加熱して塩酸蒸気を回収する廃塩酸の処理装置であって、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するFe3+濃度調整部を備えた廃塩酸の処理装置。

【請求項5】

前記蒸発缶に供給される廃塩酸を貯留する廃塩酸貯留タンクを備え、前記Fe3+濃度調整部として前記廃塩酸貯留タンクに酸素含有ガスを吹き込むバブリング部を設けた請求項4に記載の廃塩酸の処理装置。

【請求項6】

前記バブリング部は、前記廃塩酸貯留タンクに収容される廃塩酸を抜き出し前記廃塩酸貯留タンクに再供給する廃塩酸循環路を設け、前記再供給される廃塩酸が、酸素含有ガスとしての空気を吸い込みつつ前記廃塩酸貯留タンクに供給されるエジェクタ部を備える請求項5に記載の廃塩酸の処理装置。

【請求項7】

前記蒸発缶に廃塩酸を供給する管路に前記Fe3+濃度調整部としてのFeCl3添加部を設けてある請求項4〜6のいずれか一項に記載の廃塩酸の処理装置。

【請求項8】

前記蒸発缶に腐食電位を測定する腐食電位監視部を設けるとともに、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定するFeCl3添加量制御装置を備えた請求項7に記載の廃塩酸の処理装置。

【請求項9】

前記廃塩酸貯留タンクもしくは前記廃塩酸貯留タンクから前記蒸発缶にいたる管路に、腐食電位監視部を設けるとともに、前記腐食電位監視部における腐食電位測定値に基き、前記蒸発缶内における廃塩酸に含まれるFe3+濃度を5g/L以上に維持するためのFeCl3添加量を決定するFeCl3添加量制御装置を備えた請求項7に記載の廃塩酸の処理装置。

【請求項10】

前記腐食電位監視部が貴金属電極を備える請求項8または9に記載の廃塩酸の処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−95623(P2013−95623A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237905(P2011−237905)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000000284)大阪瓦斯株式会社 (2,453)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000000284)大阪瓦斯株式会社 (2,453)

【Fターム(参考)】

[ Back to top ]