廃棄物溶融処理方法

【課題】竪型の廃棄物溶融炉における石炭コークスの使用量を低減して二酸化炭素排出量を削減すると共に、廃棄物溶融炉の運転費が嵩むことを抑制することができ、また、バイオマス原料が有する揮発分の燃焼熱を有効に利用でき、さらに安定した操業ができる廃棄物の溶融処理方法を提供することを課題とする。

【解決手段】廃棄物溶融炉1に廃棄物を投入し廃棄物を熱分解、燃焼し、熱分解燃焼残渣を溶融する廃棄物溶融処理方法において、石炭コークスと、バイオマス原料を加圧成形したバイオマス成形物とを廃棄物溶融炉に投入し、該溶融炉の下部に石炭コークスで高温火格子を形成し、石炭コークスとバイオマス成形物を燃焼して熱分解燃焼残渣の溶融熱源とし、バイオマス成形物として、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形して得られた成形物を用いる。

【解決手段】廃棄物溶融炉1に廃棄物を投入し廃棄物を熱分解、燃焼し、熱分解燃焼残渣を溶融する廃棄物溶融処理方法において、石炭コークスと、バイオマス原料を加圧成形したバイオマス成形物とを廃棄物溶融炉に投入し、該溶融炉の下部に石炭コークスで高温火格子を形成し、石炭コークスとバイオマス成形物を燃焼して熱分解燃焼残渣の溶融熱源とし、バイオマス成形物として、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形して得られた成形物を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃棄物を廃棄物溶融炉内で熱分解、燃焼し、溶融する廃棄物溶融処理方法に関する。

【背景技術】

【0002】

都市ごみやシュレッダーダストなどの廃棄物を処理する技術として、廃棄物を熱分解、燃焼して、熱分解残渣を溶融しスラグにして排出する廃棄物溶融処理が知られている。

【0003】

この処理方法は、廃棄物を熱分解してガス化することによりその燃焼熱を回収することができるとともに、熱分解残渣を溶融してスラグとして排出した後に、埋立処分などで最終処分されるべき量を減容することができる利点を有している。このような溶融処理方法には幾つかの方式があるが、その一つとして、竪型をなすシャフト炉式廃棄物ガス化溶融炉による方法がある。

【0004】

このシャフト炉式廃棄物ガス化溶融炉は、例えば、炉下部に堆積させたコークスを燃焼させ、この高温のコークス上へ廃棄物を投入して、熱分解及び部分酸化させてガス化するとともに残渣を溶融してスラグにする処理を行なう炉である(特許文献1参照)。

【0005】

特許文献1のシャフト炉式廃棄物ガス化溶融炉においては、竪型筒状をなす炉体の機能が大別して縦(上下)方向で3つの領域に区分される。すなわち、炉下部にコークスを堆積させたコークス床を有する高温燃焼帯が形成され、この高温燃焼帯の上に廃棄物層が形成され、炉体の上部にて該廃棄物層の上方に大きな空間のフリーボード部をなしている。

【0006】

かかるガス化溶融炉では、上記3つの領域のそれぞれでは酸素含有ガスの炉内への吹込みが行われる。炉下部における高温燃焼帯には主羽口が設けられていて、投入されて堆積されたコークス床のコークスを燃焼させて、廃棄物の熱分解残渣を溶融する溶融熱源を得るために酸素富化空気が吹き込まれる。また、廃棄物層には副羽口が設けられ、投入されて堆積された廃棄物を緩やかに流動させると共に、廃棄物を熱分解及び部分酸化させるために空気が吹き込まれる。また、フリーボード部には三段目羽口が設けられ、廃棄物が熱分解されて生成した熱分解ガス(可燃性ガス)の一部を部分燃焼させて内部を所定温度に維持するために空気が吹き込まれる。

【0007】

このようにシャフト炉式廃棄物ガス化溶融炉は、一つの炉で、廃棄物をその炉内での降下に伴い熱分解ガス化処理と溶融処理の両方を行うことのできる設備である。投入された廃棄物は熱分解され、ガスと残渣が生成される。主羽口からの酸素富化空気の送風によりコークス床のコークスが燃焼され高温燃焼帯が形成され、廃棄物の熱分解残渣が溶融されスラグとメタルとして排出される。コークス床はコークス同士間に生ずる空隙で、主羽口からの酸素富化空気やコークス燃焼により発生した高温ガスを通ガスさせるとともに、溶融したスラグとメタルを通液させる高温火格子としても機能している。高温燃焼帯のコークス燃焼により発生した高温ガスが高温燃焼帯の上に形成された廃棄物層の廃棄物を加熱し、副羽口からの空気の送風により廃棄物は熱分解され、この熱分解により発生した可燃性ガスを含むガスは廃棄物層内を上昇し、フリーボード部を経て、炉内上部に設けられた排出煙道より、炉外の二次燃焼室へ排出される。ガスは可燃ガスを多量に含んでいて二次燃焼室で燃焼され、ボイラで熱回収され蒸気を発生させその蒸気が発電等に用いられる。ボイラから排出されたガスは、サイクロンで比較的粗いダストが除去され、さらに、減温装置で冷却され、有害物質除去剤との反応により有害ガスが除去され、集塵機で除塵処理されるなど排ガス処理された後、煙突から大気に放散される。

【0008】

かかる廃棄物ガス化溶融炉では、炉底部にコークスを堆積させたコークス床が形成され、コークスが燃焼して熱分解残渣の溶融熱源となっているが、近年、化石燃料に由来する石炭コークスの使用量を低減して二酸化炭素排出量を削減することが要望されている。石炭コークスの代替としてバイオマスを利用することが提案されており、建築廃材のおがくずを加熱圧縮成形し炭化した炭化物や木炭などの塊状バイオマス炭化物を利用したり(特許文献2参照)、バイオマスを加圧成形したブリケットなどのバイオマス固形物を廃棄物ガス化溶融炉に投入し炉内で炭化物化させ炭化物層を形成し(特許文献3参照)、コークス使用量を削減する廃棄物溶融方法が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平09−060830

【特許文献2】特開2005−249310

【特許文献3】特開2005−274122

【発明の概要】

【発明が解決しようとする課題】

【0010】

二酸化炭素排出量を削減するため、廃棄物溶融炉におけるコークスの使用量を低減するべく、特許文献2、3のようにコークスの代替として塊状バイオマス炭化物を利用したり、バイオマス固形物を炉内で炭化物化して利用するとしても、以下に示す問題がある。すなわち、特許文献2のように塊状バイオマス炭化物を利用したり、特許文献3のようにバイオマス固形物をそのまま廃棄物溶融炉に投入し炉内で炭化物化する場合には、バイオマス原料の有する揮発分の燃焼熱は炭化される過程で消費され、バイオマス原料の固定炭素相当分の熱エネルギーが、コークスの代替としての溶融熱源に用いられる。そのため、石炭コークスを削減しようとする量に対して、多量の塊状バイオマス炭化物やバイオマス固形物を投入することが必要となり、これらは石炭コークスに比べて高価であるため、石炭コークス使用量の削減のために要する費用が嵩み、廃棄物溶融炉の運転費が嵩むという問題がある。また、バイオマス原料が有する揮発分の燃焼熱を有効に利用できていないという問題もある。また、塊状バイオマス炭化物やバイオマス固形物が炉内で炭化された炭化物は、高温での強度が低く高温火格子としての安定性が石炭コークスに比べて劣り、通ガス性や通液性が劣るため溶融炉下部の温度低下や溶融スラグの排出不良が生じ、廃棄物溶融炉の操業が不安定になるという問題がある。

【0011】

本発明は、上述のような課題を解決するためになされたもので、廃棄物溶融炉における石炭コークスの使用量を低減して二酸化炭素排出量を削減すると共に、廃棄物溶融炉の運転費が嵩むことを抑制することができ、また、バイオマス原料が有する揮発分の燃焼熱を有効に利用でき、さらに安定した操業ができる廃棄物の溶融処理方法を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明に係る廃棄物の溶融処理方法では、廃棄物溶融炉に廃棄物を投入し廃棄物を熱分解、燃焼し、熱分解燃焼残渣を溶融する。

【0013】

かかる廃棄物の溶融処理方法において、本発明では、石炭コークスと、バイオマス原料を加圧成形したバイオマス成形物とを廃棄物溶融炉に投入し、該溶融炉の下部に石炭コークスで高温火格子を形成し、石炭コークスとバイオマス成形物を燃焼して熱分解燃焼残渣の溶融熱源とし、上記バイオマス成形物として、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形して得られた成形物を用いることを特徴としている。

【0014】

バイオマスはFAO(国際食料農業機関)によって分類されており、バイオマスとして、林地残材、間伐材、未利用樹、製材残材、建設廃材等の木質系バイオマス、稲わら、籾殻、草本系バイオマス、さらに、製紙系バイオマス、農業残渣、家畜糞尿、食品廃棄物等の未利用バイオマス資源等を挙げることができる。本発明では、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形した成形物をバイオマス成形物として用いる。

【0015】

都市ごみ等一般廃棄物の熱分解燃焼残渣(灰分)の主な成分は、SiO2、Al2O3、CaO、MgO、Fe2O3であり、灰分の融点は800℃より高い。バイオマス原料の灰分の主な成分は、SiO2、CaO、MgO、Fe2O3であり、さらにK2Oが含まれるため、本発明のように、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形した成形物(以下、バイオマス成形物という)を用いることにより、バイオマス成形物の灰分には、CaO、MgO、Fe2O3と、高い濃度のSiO2とわずかなK2Oが含まれ、K2Oの存在により灰分の融点が800℃より低くなる部分が存在する。バイオマス粒を加圧成形したバイオマス成形物を溶融炉に投入すると、溶融炉内を下降する間に、溶融炉内温度が800℃程度であれば、バイオマス成形物のバイオマス粒子が熱分解されて生じる灰分粒子の表面が融点温度以上になり、溶融して灰分粒子の表面に融液が生じる。この融液が、バイオマス成形物のバイオマス粒子が熱分解されて生じる炭化物粒子、熱分解途中のバイオマス粒子及び灰分粒子とを融着させ、バイオマス成形物を構成するそれぞれの粒子を結合させ、バイオマス成形物が崩壊することを抑制して、該バイオマス成形物は溶融炉下部まで成形物形状を維持して到達する。溶融炉下部まで到達したバイオマス成形物は、溶融炉内を下降する間の揮発分の放出が抑制されていて、揮発分を含有しているため、溶融炉下部で石炭コークスとともに燃焼して熱分解燃焼残渣の溶融熱源とすることにより、バイオマス原料が有する揮発分の燃焼熱を有効に利用することができる。また、バイオマス成形物は、溶融炉内を下降する間の揮発分の放出が抑制され、1個当りの重量の減少が抑制されるため炉下部に短時間で到達するため、溶融炉下部で溶融熱源として効率よく利用される。

【0016】

バイオマス成形物が、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形した成形物であることが好ましい理由は、以下に説明する評価試験の結果にもとづくものである。

【0017】

<評価試験>

籾殻粒(灰分組成を表1−1に示す)に石灰石(CaCO3)、ドロマイト(CaCO3・MgCO3)、酸化鉄(Fe2O3)の微粒子を添加し燃焼後の灰分組成を変えた試料1〜12を調製した。800℃に保持した空気雰囲気のマッフル炉内で上記試料を燃焼し、灰分粒子を顕微鏡で観察し灰分粒子融着の発生の有無を評価した。

【0018】

表1−2、1−3、1−4に示すように、バイオマス成形物は、バイオマス原料の灰分中のSiO2含有率が80重量%以上であると、灰分粒子融着が有り、粒子が結合してバイオマス成形物が崩壊せずに好ましいが、80重量%より低いと、灰分粒子融着が生じていない。すなわち、バイオマス原料の灰分中のSiO2含有率が80重量%より低いと、SiO2、CaO、MgO、Fe2O3及びK2Oを含む灰分の融点が800℃より高くなり、バイオマス成形物が溶融炉内を下降する間に灰分粒子の表面に融液が生じることがなく、バイオマス成形物を構成するそれぞれの粒子を結合させることができず、バイオマス成形物が崩壊してしまい、溶融炉下部まで成形物形状を維持して到達することができないため、好ましくない。

【0019】

【表1】

【0020】

このような構成における本発明によると、高温火格子を形成する石炭コークスは元来有しているその塊状形状により、コークス同士間に生ずる空隙で通気確保と通液確保とが確実に行われる高温火格子としての機能と、溶融するための熱源としての機能とをもつ。一方、バイオマス成形物は、溶融炉下部まで形状を維持して到達できる最小限の強度と形状を持てばよく、石炭コークスの溶融熱量を補足する溶融熱源としての機能をもつ。したがって、石炭コークスは高温火格子を形成するに必要な最小限の量で足り、溶融熱源として不足する分は上記バイオマス成形物で補うことができ、両者で十分な溶融熱源を確保しつつ、最小の石炭コークスで高温火格子層の形成を可能とする。その結果、廃棄物溶融炉におけるコークスの使用量を低減することができ、二酸化炭素排出量を削減することができる。

【0021】

仮に、バイオマス成形物だけで高温火格子を形成させようとすると、高い高温強度そして所定サイズ以上のバイオマス成形物が必要となるが、その価格は高い。また、高温火格子としての安定性も石炭コークスより劣る。一方、本発明によるとバイオマス成形物は、溶融熱の供給源、すなわち溶融熱源としての役目だけであれば、高い高温強度は必要とされない。したがって、高価なバイオマス炭化物を使用する必要がなく、廃棄物溶融炉の運転費が嵩むことを抑制することができる。

【0022】

このようにして、石炭コークスで高温火格子を形成すると、この石炭コークスとバイオマス成形物が主羽口からの燃焼用空気により燃焼してその燃焼ガスが高温火格子を良好に上昇通気して廃棄物を加熱して熱分解、燃焼そして熱分解燃焼残渣を溶融し、溶融物が良好に上記高温火格子を降下通液する。

【0023】

また、本発明では、バイオマス成形物として、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形した成形物を用いることにより、溶融炉に投入され溶融炉内を下降する間にバイオマス成形物が崩壊することを抑制して、溶融炉下部まで成形物形状を維持して到達することができるので、バイオマス原料を成形する際に高圧・長時間加工が必要な成型機やバッチ式の成型機を用いる必要が無く、簡単な連続圧縮成型機を用いて簡便に効率よくバイオマス成形物を成形することができる。

【0024】

本発明において、バイオマス原料は、その灰分含有率がバイオマス原料乾燥重量に対して10〜30重量%であって、その灰分中にSiO2を80重量%以上含み、CaO、MgO、Fe2O3の合計含有率が20重量%以下であることが好ましい。さらに、灰分中にK2Oが0.3重量%以上含まれることが好ましい。

【0025】

このような組成のバイオマス原料を用いることにより、灰分の融点が確実に800℃より低くなり、上記の作用効果がより確実に得られ、溶融炉に投入され溶融炉内を下降する間にバイオマス成形物が崩壊することを抑制して、溶融炉下部まで成形物形状を維持して到達することができる。

【0026】

本発明において、バイオマス成形物は、バイオマス原料を加熱せずに常温で、又は炭化温度より低い温度に加熱しながら加圧成形した成形物とすることができる。本明細書では、炭化温度とは、バイオマス原料の揮発分が揮発し始める温度をいい、乾留が始まる温度でもある。

【0027】

バイオマス原料を加熱せずに常温で、又は炭化温度より低い温度に加熱しながら加圧成形したバイオマス成形物は、揮発分を含有しているため、このバイオマス成形物を投入し、溶融炉の下部で燃焼して溶融熱源とすることにより、バイオマス原料が有する揮発分の燃焼熱を有効に利用することができる。また、バイオマス原料を成形する際に高圧・長時間加工が必要な成型機やバッチ式の成型機を用いる必要が無く、簡単な連続圧縮成型機を用いて簡便に効率よくバイオマス成形物を成形することができる。

【0028】

本発明において、バイオマス原料は、米籾殻、麦籾殻、稲藁及び麦藁のうち少なくとも一つを含むこととすることができる。米籾殻と麦籾殻は、高い灰分含有率であり、灰分中のSiO2含有率が80重量%以上である。また、稲藁及び麦藁の灰分中のSiO2含有率が80重量%以上である。

【0029】

本発明において、バイオマス成形物は、みかけ密度が1.2g/cm3以上、より望ましくは1.3g/cm3以上であることが好ましい。バイオマス成形物のみかけ密度が1.2g/cm3以上であれば、バイオマス成形物を構成する粒子が緻密に圧接されているので、バイオマス成形物が溶融炉内を下降する間に、高温雰囲気下で粒子が融着結合され崩壊することなくバイオマス成形物が溶融炉下部まで成形物形状を維持して到達することができる。みかけ密度をこのようにする理由は、バイオマス成形物のみかけ密度が1.2g/cm3より小さいと、バイオマス成形物を構成する粒子の圧接が十分でなく、バイオマス成形物が溶融炉内を下降する間に崩壊して溶融炉下部まで成形物形状を維持して到達することができないので好ましくないからである。

【0030】

さらに、本発明において、バイオマス成形物は、みかけ密度が1.2g/cm3以上であり、1個当たりの重量が100g以上であることが好ましい。その理由は、バイオマス成形物の1個当たりの重量が100gより小さいと、バイオマス成形物が溶融炉内を下降し溶融炉下部まで到達するまでの時間が長くなったり、バイオマス成形物が溶融炉下部まで到達するまでの間に放出される揮発分の割合が多くなったりするため、バイオマス成形物が十分に揮発分を保持して溶融炉下部まで到達することができないので好ましくないからである。

【0031】

さらに、本発明において、石炭コークスの炉内への投入量は、少なくとも高温火格子を形成することに必要な量とし、溶融熱源として必要な熱量をバイオマス成形物により補うこととすることが好ましい。

【発明の効果】

【0032】

本発明は、以上のように、廃棄物溶融炉で廃棄物を溶融処理する際に、石炭コークスとバイオマス成形物とを投入することとしたので、炉内では石炭コークスにより高温火格子が形成されて、燃焼ガスの上昇通気、溶融物の降下通流が良好に保たれた状態で、高温火格子形成に必要な最小限の石炭コークスと、これを補うバイオマス成形物で溶融熱源を確保でき、石炭コークスの使用量を低減して二酸化炭素排出量を削減すると共に、廃棄物溶融炉の運転費を低減することができ、また、バイオマス原料が有する揮発分の燃焼熱を有効に利用でき、さらに、安定した操業ができる廃棄物の溶融処理方法を提供することができる。

【図面の簡単な説明】

【0033】

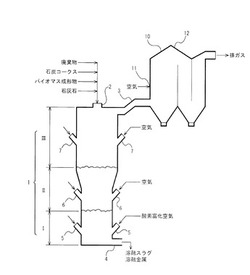

【図1】本発明の一実施形態装置の概要構成を示す図である。

【発明を実施するための形態】

【0034】

以下、添付図面の図1にもとづき、本発明の実施形態を説明する。本実施形態では、シャフト炉式廃棄物ガス化溶融炉に、石炭コークスとバイオマス成形物を燃料として供給することを特徴としているが、これらの特徴についての説明に先立ち、このシャフト炉式廃棄物ガス化溶融炉の概要構成を説明する。

【0035】

図1に示される本発明の一実施形態のシャフト炉式廃棄物ガス化溶融炉には、ガス化溶融炉1の炉上部に、処理対象物としての廃棄物、燃料としての石炭コークス及びバイオマス成形物、スラグの成分調整材としての石灰石を炉内へ投入するための投入口2が設けられ、また、上部側方には炉内のガスを炉外へ排出するためのガス排出口3が設けられている。また、ガス化溶融炉1の炉底部には溶融スラグと溶融金属を排出するための出滓口4が設けられている。

【0036】

シャフト炉式廃棄物ガス化溶融炉は、そのガス化溶融炉1の内部空間が縦方向で3つの領域に大別されていて、下方から、炉下部に形成された下部シャフト部I、その上に位置する中部シャフト部II、上部に形成されたフリーボード部IIIを有する領域となっている。これらの各部I,II,IIIは、それぞれ次のような機能を有する領域となっている。すなわち、下部シャフト部Iは、堆積された石炭コークス及びバイオマス成形物を燃焼させて高温燃焼帯を形成する領域、中部シャフト部IIは、この高温燃焼帯上に投入された廃棄物の堆積により形成された廃棄物層の廃棄物を熱分解させる領域、フリーボード部IIIは、生成した可燃性ガスを部分燃焼させる領域である。

【0037】

廃棄物ガス化溶融炉1の上方には、都市ごみ等の廃棄物、石炭コークス、バイオマス成形物、生成するスラグの成分調整材として使用する石灰石をそれぞれ供給する供給装置(図示せず)が配設されており、この供給装置から供給された廃棄物、石炭コークス及びバイオマス成形物、石灰石は搬送コンベア(図示せず)により搬送され炉上部の上記投入口2から炉内に投入される。

【0038】

廃棄物ガス化溶融炉に形成された上記下部シャフト部I、中部シャフト部II、フリーボード部IIIの各部に対して、それぞれ酸素含有ガスを吹き込む羽口が炉壁に設けられている。すなわち、下部シャフト部Iには、堆積された石炭コークス及びバイオマス成形物を燃焼させて高温燃焼帯を形成し、熱分解残渣を溶融するための酸素富化空気を吹き込む主羽口5が設けられ、中部シャフト部IIには、投入されて堆積された廃棄物を部分燃焼させると共に廃棄物を緩やかに流動させながら熱分解、燃焼させるための空気を吹き込む副羽口6が設けられ、フリーボード部IIIには、廃棄物が熱分解して生成した可燃性ガスを部分燃焼させて内部を所定温度に維持するための空気を吹き込む三段羽口7が設けられている。

【0039】

ガス排出口3に二次燃焼室10が接続して設けられており、廃棄物を熱分解して生成した可燃性ガスを燃焼する。二次燃焼のための空気を吹き込む空気送風口11が設けられている。また、この二次燃焼室10には、該二次燃焼室10で可燃性ガスを燃焼した燃焼ガスから熱回収するボイラ12が隣接して設けられている。

【0040】

一方、上記投入口2から炉内に投入されるバイオマス成形物は、その灰分中にSiO2を80重量%以上含むバイオマス原料を粉砕し、連続圧縮成型機、押出し成型機等を用いて、バイオマス原料を加熱せずに常温で、又は炭化温度より低い温度に加熱しながら加圧成形することにより得られる。このようなバイオマス成形物を用いることにより、溶融炉に投入され溶融炉内を下降する間にバイオマス成形物が崩壊することなく、溶融炉下部まで成形物形状を維持して到達することができる。バイオマス成形物は、溶融炉内に投入された後、炉内で揮発分の熱分解、燃焼が抑制され、炉下部まで到達することができ、バイオマス原料が有する揮発分の燃焼熱を溶融熱源として有効に利用することができる。

【0041】

バイオマス成形物の形状は、例えば、直径50mm程度、長さ数十mm程度の円柱状とし、中心軸に直径十数mmの孔が貫通しているものなどが好適であるが、寸法や形状に限定されないことは言うまでも無い。

【0042】

バイオマス原料は、米籾殻、麦籾殻、稲藁及び麦藁のうち少なくとも一つを用い、これらの混合物でもよい。米籾殻から成形したバイオマス成形物の性状例を表2に示す。揮発分が高いことと、灰分中SiO2の含有率が高いことが分かる。

【0043】

【表2】

【0044】

このように構成される本実施形態装置では、廃棄物のガス化溶融処理は次の要領で行われる。

【0045】

供給装置からの廃棄物、石炭コークス及びバイオマス成形物、石灰石がガス化溶融炉1の上部に設けられた投入口2を経て、それぞれ所定量ずつ炉内へ投入され、主羽口5、副羽口6、及び三段羽口7から、それぞれ酸素富化空気又は空気が炉内へ吹き込まれる。上記投入口2から投入された廃棄物は、炉内で中部シャフト部IIに堆積して廃棄物層を形成し、下部シャフト部Iの高温燃焼帯から上昇してくる高温ガス及び副羽口から吹き込まれる空気によって乾燥され、次いで部分燃焼および熱分解される。熱分解により生成した可燃性ガスは、フリーボード部IIIにて、三段羽口から吹き込まれる空気により燃焼して850℃以上の温度に保たれ、有害ガスとタール分を分解させる処理が施されてから炉外に設けられた二次燃焼室へ送られ、その燃焼ガスがボイラで熱回収される。石炭コークスは下部シャフト部Iに下降し、バイオマス成形物は、崩壊することなく降下し、途中で揮発分が熱分解、燃焼されることが抑制されながら、下部シャフト部Iに下降し、石炭コークス及びバイオマス成形物が燃焼する高温燃焼帯が形成される、中部シャフト部IIの廃棄物層で廃棄物が熱分解した残渣は下降し、石炭コークス及びバイオマス成形物が燃焼されている高温燃焼帯が形成されている下部シャフト部Iに達し、該下部シャフト部Iにて、バイオマス成形物中の揮発分と、石炭コークス及びバイオマス成形物中の固定炭素が燃焼し、不燃物が溶融し溶融スラグと溶融金属になる。溶融スラグと溶融金属は出滓口4から排出され、炉外に設けられた水砕装置に供給され冷却固化され、冷却固化された水砕スラグと水砕金属が回収される。

【0046】

廃棄物ガス化溶融炉に石炭コークスとバイオマス成形物を投入することで、ガス化溶融炉1の下部には石炭コークスで高温火格子を形成し、石炭コークスとバイオマス成形物を燃焼して、廃棄物の熱分解残渣(灰分)、不燃物を溶融する溶融熱源とする。石炭コークスの炉内への投入量は、高温火格子を形成することに必要な量とし、溶融熱源として必要な熱量をバイオマス成形物により補うこととし、それぞれ所定量を投入する。

【0047】

このような廃棄物のガス化溶融処理過程において、燃料としての石炭コークスとバイオマス成形物のうち、石炭コークスは炉内への投入当初から塊状をなしており、下部シャフト部Iの高温燃焼帯で、石炭コークス同士間での隙間により、高温火格子を形成する。この高温火格子の層は、その上面が主羽口5よりも上方に位置しており、主羽口5からの酸素富化空気または空気が上記隙間を上昇通気し、石炭コークスとバイオマス成形物の燃焼が良好に行われその十分なる燃焼ガスが廃棄物層へ到達する。一方、高温燃焼帯で廃棄物の不燃物や灰分が、石炭コークスとバイオマス成形物の燃焼による熱量により十分に溶融して、溶融スラグと溶融金属が生ずる。溶融スラグと溶融金属は、上記高温火格子の隙間を良好に降下通流し、出滓口4に達する。

【0048】

このような廃棄物のガス化溶融処理方法によると、高温火格子を形成する石炭コークスは元来有しているその塊状形状により、コークス同士間に生ずる空隙で通気確保と通液確保とが確実に行われる高温火格子としての機能と、溶融するための熱源としての機能とをもつ。一方、バイオマス成形物は、下部シャフト部Iまで形状を維持して到達できるだけの強度と形状を持てばよく、石炭コークスの溶融熱量を補足する溶融熱源としての機能をもつ。したがって、石炭コークスは高温火格子を形成するに必要な最小限の量で足り、溶融熱源として不足する分は上記バイオマス成形物で補うことができ、両者で十分な溶融熱源を確保しつつ、最小の石炭コークスで高温火格子層の形成を可能とする。バイオマス成形物は、溶融熱の供給源、すなわち溶融熱源としての役目だけであれば、高い高温強度は必要とされない。したがって、低価格のバイオマス成形物を使用することができ、廃棄物溶融炉の運転費を低減することができる。

【0049】

このようにして、石炭コークスで高温火格子を形成すると、この高温火格子の石炭コークスと高温火格子に堆積したバイオマス成形物が主羽口からの燃焼用空気により燃焼してその燃焼ガスが高温火格子を良好に上昇通気して廃棄物を加熱して熱分解、燃焼そして溶融し、溶融物が良好に上記高温火格子を降下通液する。

【0050】

このように、高温火格子では、燃焼ガスの上昇通気そして溶融スラグと溶融金属の降下通流を良好に維持しつつ、燃料としての石炭コークスとバイオマス成形物が燃焼される。その燃焼に際して、石炭コークスは高温火格子の形成に必要な量だけで良く、廃棄物のガス化溶融に必要な熱量として不足する分は、バイオマス成形物で補われる。さらに、バイオマス原料が有する揮発分の燃焼熱を溶融熱源として有効に利用することができる。

【0051】

かくして、石炭コークスの使用量を極力抑制することができ、一方、バイオマス成形物に関しては、下部シャフト部Iまで形状を維持して到達できるだけの強度と形状を持てばよく、低価格のバイオマス成形物でも燃料として使用することができるようになる。このようにして、石炭コークスの使用量を低減して二酸化炭素排出量を削減すると共に、廃棄物溶融炉の運転費を低減することができ、安定した操業ができる廃棄物の溶融処理ができる。

【実施例】

【0052】

図1の廃棄物溶融炉を用いて、表2に示す米籾殻から成形したバイオマス成形物を供給して石炭コークスの削減効果を調べた。

【0053】

バイオマス成形物の使用により石炭コークス使用量を削減する場合に懸念されることは、溶融炉下部においてスラグを溶融させる熱が不足し、スラグの溶融および排出が困難となることである。そこで、本実施例では、バイオマス成形物の使用量を増加させながら、スラグの出滓状況を確認し、スラグが溶融および排出困難とならないためのスラグ温度(基準値)を確保できるように、石炭コークス使用量を削減し、石炭コークス削減率と、バイオマス成形物使用率との関係を調べた。

【0054】

石炭コークスの削減効果を評価するにあたり、バイオマス成形物使用率RB(重量%)および石炭コークス削減率RΔC(重量%)を以下のように定義する。

RB = B / CO × 100 (1)

RΔC = (CO − C)/ CO × 100 (2)

ここで、COは石炭コークスのみによる操業時の条件における石炭コークス原単位 (kg/t−ごみ)、

Cはバイオマス成形物を使用したときの石炭コークス原単位 (kg/t−ごみ)、

Bはバイオマス成形物原単位 (kg/t−ごみ)を示す。

【0055】

またバイオマス成形物の熱利用効率を石炭コークスの熱利用効率と比較したバイオマス熱利用率RH(熱量%)を以下のように定義する。

RH = HB / HΔC × 100 (3)

ここでHBは投入したバイオマス成形物の発熱量原単位(MJ/t−ごみ)、HΔCは削減した石炭コークス相当分の発熱量原単位(MJ/t−ごみ)を示す。発熱量原単位は熱利用効率に相当し、この発熱量は揮発分の発熱量も含むことは言うまでもない。

【0056】

石炭コークス削減率RΔC及びバイオマス熱利用率RHと、バイオマス成形物使用率RBとの関係を表3に示す。バイオマス成形物を使用することにより、スラグが溶融および排出困難とならない状況を確保しつつ、最大で38重量%のコークス削減率が可能であるという結果を得た。またバイオマス成形物の熱利用率は100熱量%以上となり、バイオマス成形物は揮発分も含む発熱量により、相当量以上の石炭コークスを代替していることが示された。これはスラグ溶融の溶融熱源にバイオマス成形物の揮発分を含む熱量が大きく寄与しており、また、バイオマス成形物は、下部シャフト部Iに到達するまでに失われる熱量が、石炭コークスよりも少ないことを示すものである。

【0057】

【表3】

【符号の説明】

【0058】

1 ガス化溶融炉

【技術分野】

【0001】

本発明は、廃棄物を廃棄物溶融炉内で熱分解、燃焼し、溶融する廃棄物溶融処理方法に関する。

【背景技術】

【0002】

都市ごみやシュレッダーダストなどの廃棄物を処理する技術として、廃棄物を熱分解、燃焼して、熱分解残渣を溶融しスラグにして排出する廃棄物溶融処理が知られている。

【0003】

この処理方法は、廃棄物を熱分解してガス化することによりその燃焼熱を回収することができるとともに、熱分解残渣を溶融してスラグとして排出した後に、埋立処分などで最終処分されるべき量を減容することができる利点を有している。このような溶融処理方法には幾つかの方式があるが、その一つとして、竪型をなすシャフト炉式廃棄物ガス化溶融炉による方法がある。

【0004】

このシャフト炉式廃棄物ガス化溶融炉は、例えば、炉下部に堆積させたコークスを燃焼させ、この高温のコークス上へ廃棄物を投入して、熱分解及び部分酸化させてガス化するとともに残渣を溶融してスラグにする処理を行なう炉である(特許文献1参照)。

【0005】

特許文献1のシャフト炉式廃棄物ガス化溶融炉においては、竪型筒状をなす炉体の機能が大別して縦(上下)方向で3つの領域に区分される。すなわち、炉下部にコークスを堆積させたコークス床を有する高温燃焼帯が形成され、この高温燃焼帯の上に廃棄物層が形成され、炉体の上部にて該廃棄物層の上方に大きな空間のフリーボード部をなしている。

【0006】

かかるガス化溶融炉では、上記3つの領域のそれぞれでは酸素含有ガスの炉内への吹込みが行われる。炉下部における高温燃焼帯には主羽口が設けられていて、投入されて堆積されたコークス床のコークスを燃焼させて、廃棄物の熱分解残渣を溶融する溶融熱源を得るために酸素富化空気が吹き込まれる。また、廃棄物層には副羽口が設けられ、投入されて堆積された廃棄物を緩やかに流動させると共に、廃棄物を熱分解及び部分酸化させるために空気が吹き込まれる。また、フリーボード部には三段目羽口が設けられ、廃棄物が熱分解されて生成した熱分解ガス(可燃性ガス)の一部を部分燃焼させて内部を所定温度に維持するために空気が吹き込まれる。

【0007】

このようにシャフト炉式廃棄物ガス化溶融炉は、一つの炉で、廃棄物をその炉内での降下に伴い熱分解ガス化処理と溶融処理の両方を行うことのできる設備である。投入された廃棄物は熱分解され、ガスと残渣が生成される。主羽口からの酸素富化空気の送風によりコークス床のコークスが燃焼され高温燃焼帯が形成され、廃棄物の熱分解残渣が溶融されスラグとメタルとして排出される。コークス床はコークス同士間に生ずる空隙で、主羽口からの酸素富化空気やコークス燃焼により発生した高温ガスを通ガスさせるとともに、溶融したスラグとメタルを通液させる高温火格子としても機能している。高温燃焼帯のコークス燃焼により発生した高温ガスが高温燃焼帯の上に形成された廃棄物層の廃棄物を加熱し、副羽口からの空気の送風により廃棄物は熱分解され、この熱分解により発生した可燃性ガスを含むガスは廃棄物層内を上昇し、フリーボード部を経て、炉内上部に設けられた排出煙道より、炉外の二次燃焼室へ排出される。ガスは可燃ガスを多量に含んでいて二次燃焼室で燃焼され、ボイラで熱回収され蒸気を発生させその蒸気が発電等に用いられる。ボイラから排出されたガスは、サイクロンで比較的粗いダストが除去され、さらに、減温装置で冷却され、有害物質除去剤との反応により有害ガスが除去され、集塵機で除塵処理されるなど排ガス処理された後、煙突から大気に放散される。

【0008】

かかる廃棄物ガス化溶融炉では、炉底部にコークスを堆積させたコークス床が形成され、コークスが燃焼して熱分解残渣の溶融熱源となっているが、近年、化石燃料に由来する石炭コークスの使用量を低減して二酸化炭素排出量を削減することが要望されている。石炭コークスの代替としてバイオマスを利用することが提案されており、建築廃材のおがくずを加熱圧縮成形し炭化した炭化物や木炭などの塊状バイオマス炭化物を利用したり(特許文献2参照)、バイオマスを加圧成形したブリケットなどのバイオマス固形物を廃棄物ガス化溶融炉に投入し炉内で炭化物化させ炭化物層を形成し(特許文献3参照)、コークス使用量を削減する廃棄物溶融方法が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平09−060830

【特許文献2】特開2005−249310

【特許文献3】特開2005−274122

【発明の概要】

【発明が解決しようとする課題】

【0010】

二酸化炭素排出量を削減するため、廃棄物溶融炉におけるコークスの使用量を低減するべく、特許文献2、3のようにコークスの代替として塊状バイオマス炭化物を利用したり、バイオマス固形物を炉内で炭化物化して利用するとしても、以下に示す問題がある。すなわち、特許文献2のように塊状バイオマス炭化物を利用したり、特許文献3のようにバイオマス固形物をそのまま廃棄物溶融炉に投入し炉内で炭化物化する場合には、バイオマス原料の有する揮発分の燃焼熱は炭化される過程で消費され、バイオマス原料の固定炭素相当分の熱エネルギーが、コークスの代替としての溶融熱源に用いられる。そのため、石炭コークスを削減しようとする量に対して、多量の塊状バイオマス炭化物やバイオマス固形物を投入することが必要となり、これらは石炭コークスに比べて高価であるため、石炭コークス使用量の削減のために要する費用が嵩み、廃棄物溶融炉の運転費が嵩むという問題がある。また、バイオマス原料が有する揮発分の燃焼熱を有効に利用できていないという問題もある。また、塊状バイオマス炭化物やバイオマス固形物が炉内で炭化された炭化物は、高温での強度が低く高温火格子としての安定性が石炭コークスに比べて劣り、通ガス性や通液性が劣るため溶融炉下部の温度低下や溶融スラグの排出不良が生じ、廃棄物溶融炉の操業が不安定になるという問題がある。

【0011】

本発明は、上述のような課題を解決するためになされたもので、廃棄物溶融炉における石炭コークスの使用量を低減して二酸化炭素排出量を削減すると共に、廃棄物溶融炉の運転費が嵩むことを抑制することができ、また、バイオマス原料が有する揮発分の燃焼熱を有効に利用でき、さらに安定した操業ができる廃棄物の溶融処理方法を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明に係る廃棄物の溶融処理方法では、廃棄物溶融炉に廃棄物を投入し廃棄物を熱分解、燃焼し、熱分解燃焼残渣を溶融する。

【0013】

かかる廃棄物の溶融処理方法において、本発明では、石炭コークスと、バイオマス原料を加圧成形したバイオマス成形物とを廃棄物溶融炉に投入し、該溶融炉の下部に石炭コークスで高温火格子を形成し、石炭コークスとバイオマス成形物を燃焼して熱分解燃焼残渣の溶融熱源とし、上記バイオマス成形物として、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形して得られた成形物を用いることを特徴としている。

【0014】

バイオマスはFAO(国際食料農業機関)によって分類されており、バイオマスとして、林地残材、間伐材、未利用樹、製材残材、建設廃材等の木質系バイオマス、稲わら、籾殻、草本系バイオマス、さらに、製紙系バイオマス、農業残渣、家畜糞尿、食品廃棄物等の未利用バイオマス資源等を挙げることができる。本発明では、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形した成形物をバイオマス成形物として用いる。

【0015】

都市ごみ等一般廃棄物の熱分解燃焼残渣(灰分)の主な成分は、SiO2、Al2O3、CaO、MgO、Fe2O3であり、灰分の融点は800℃より高い。バイオマス原料の灰分の主な成分は、SiO2、CaO、MgO、Fe2O3であり、さらにK2Oが含まれるため、本発明のように、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形した成形物(以下、バイオマス成形物という)を用いることにより、バイオマス成形物の灰分には、CaO、MgO、Fe2O3と、高い濃度のSiO2とわずかなK2Oが含まれ、K2Oの存在により灰分の融点が800℃より低くなる部分が存在する。バイオマス粒を加圧成形したバイオマス成形物を溶融炉に投入すると、溶融炉内を下降する間に、溶融炉内温度が800℃程度であれば、バイオマス成形物のバイオマス粒子が熱分解されて生じる灰分粒子の表面が融点温度以上になり、溶融して灰分粒子の表面に融液が生じる。この融液が、バイオマス成形物のバイオマス粒子が熱分解されて生じる炭化物粒子、熱分解途中のバイオマス粒子及び灰分粒子とを融着させ、バイオマス成形物を構成するそれぞれの粒子を結合させ、バイオマス成形物が崩壊することを抑制して、該バイオマス成形物は溶融炉下部まで成形物形状を維持して到達する。溶融炉下部まで到達したバイオマス成形物は、溶融炉内を下降する間の揮発分の放出が抑制されていて、揮発分を含有しているため、溶融炉下部で石炭コークスとともに燃焼して熱分解燃焼残渣の溶融熱源とすることにより、バイオマス原料が有する揮発分の燃焼熱を有効に利用することができる。また、バイオマス成形物は、溶融炉内を下降する間の揮発分の放出が抑制され、1個当りの重量の減少が抑制されるため炉下部に短時間で到達するため、溶融炉下部で溶融熱源として効率よく利用される。

【0016】

バイオマス成形物が、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形した成形物であることが好ましい理由は、以下に説明する評価試験の結果にもとづくものである。

【0017】

<評価試験>

籾殻粒(灰分組成を表1−1に示す)に石灰石(CaCO3)、ドロマイト(CaCO3・MgCO3)、酸化鉄(Fe2O3)の微粒子を添加し燃焼後の灰分組成を変えた試料1〜12を調製した。800℃に保持した空気雰囲気のマッフル炉内で上記試料を燃焼し、灰分粒子を顕微鏡で観察し灰分粒子融着の発生の有無を評価した。

【0018】

表1−2、1−3、1−4に示すように、バイオマス成形物は、バイオマス原料の灰分中のSiO2含有率が80重量%以上であると、灰分粒子融着が有り、粒子が結合してバイオマス成形物が崩壊せずに好ましいが、80重量%より低いと、灰分粒子融着が生じていない。すなわち、バイオマス原料の灰分中のSiO2含有率が80重量%より低いと、SiO2、CaO、MgO、Fe2O3及びK2Oを含む灰分の融点が800℃より高くなり、バイオマス成形物が溶融炉内を下降する間に灰分粒子の表面に融液が生じることがなく、バイオマス成形物を構成するそれぞれの粒子を結合させることができず、バイオマス成形物が崩壊してしまい、溶融炉下部まで成形物形状を維持して到達することができないため、好ましくない。

【0019】

【表1】

【0020】

このような構成における本発明によると、高温火格子を形成する石炭コークスは元来有しているその塊状形状により、コークス同士間に生ずる空隙で通気確保と通液確保とが確実に行われる高温火格子としての機能と、溶融するための熱源としての機能とをもつ。一方、バイオマス成形物は、溶融炉下部まで形状を維持して到達できる最小限の強度と形状を持てばよく、石炭コークスの溶融熱量を補足する溶融熱源としての機能をもつ。したがって、石炭コークスは高温火格子を形成するに必要な最小限の量で足り、溶融熱源として不足する分は上記バイオマス成形物で補うことができ、両者で十分な溶融熱源を確保しつつ、最小の石炭コークスで高温火格子層の形成を可能とする。その結果、廃棄物溶融炉におけるコークスの使用量を低減することができ、二酸化炭素排出量を削減することができる。

【0021】

仮に、バイオマス成形物だけで高温火格子を形成させようとすると、高い高温強度そして所定サイズ以上のバイオマス成形物が必要となるが、その価格は高い。また、高温火格子としての安定性も石炭コークスより劣る。一方、本発明によるとバイオマス成形物は、溶融熱の供給源、すなわち溶融熱源としての役目だけであれば、高い高温強度は必要とされない。したがって、高価なバイオマス炭化物を使用する必要がなく、廃棄物溶融炉の運転費が嵩むことを抑制することができる。

【0022】

このようにして、石炭コークスで高温火格子を形成すると、この石炭コークスとバイオマス成形物が主羽口からの燃焼用空気により燃焼してその燃焼ガスが高温火格子を良好に上昇通気して廃棄物を加熱して熱分解、燃焼そして熱分解燃焼残渣を溶融し、溶融物が良好に上記高温火格子を降下通液する。

【0023】

また、本発明では、バイオマス成形物として、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形した成形物を用いることにより、溶融炉に投入され溶融炉内を下降する間にバイオマス成形物が崩壊することを抑制して、溶融炉下部まで成形物形状を維持して到達することができるので、バイオマス原料を成形する際に高圧・長時間加工が必要な成型機やバッチ式の成型機を用いる必要が無く、簡単な連続圧縮成型機を用いて簡便に効率よくバイオマス成形物を成形することができる。

【0024】

本発明において、バイオマス原料は、その灰分含有率がバイオマス原料乾燥重量に対して10〜30重量%であって、その灰分中にSiO2を80重量%以上含み、CaO、MgO、Fe2O3の合計含有率が20重量%以下であることが好ましい。さらに、灰分中にK2Oが0.3重量%以上含まれることが好ましい。

【0025】

このような組成のバイオマス原料を用いることにより、灰分の融点が確実に800℃より低くなり、上記の作用効果がより確実に得られ、溶融炉に投入され溶融炉内を下降する間にバイオマス成形物が崩壊することを抑制して、溶融炉下部まで成形物形状を維持して到達することができる。

【0026】

本発明において、バイオマス成形物は、バイオマス原料を加熱せずに常温で、又は炭化温度より低い温度に加熱しながら加圧成形した成形物とすることができる。本明細書では、炭化温度とは、バイオマス原料の揮発分が揮発し始める温度をいい、乾留が始まる温度でもある。

【0027】

バイオマス原料を加熱せずに常温で、又は炭化温度より低い温度に加熱しながら加圧成形したバイオマス成形物は、揮発分を含有しているため、このバイオマス成形物を投入し、溶融炉の下部で燃焼して溶融熱源とすることにより、バイオマス原料が有する揮発分の燃焼熱を有効に利用することができる。また、バイオマス原料を成形する際に高圧・長時間加工が必要な成型機やバッチ式の成型機を用いる必要が無く、簡単な連続圧縮成型機を用いて簡便に効率よくバイオマス成形物を成形することができる。

【0028】

本発明において、バイオマス原料は、米籾殻、麦籾殻、稲藁及び麦藁のうち少なくとも一つを含むこととすることができる。米籾殻と麦籾殻は、高い灰分含有率であり、灰分中のSiO2含有率が80重量%以上である。また、稲藁及び麦藁の灰分中のSiO2含有率が80重量%以上である。

【0029】

本発明において、バイオマス成形物は、みかけ密度が1.2g/cm3以上、より望ましくは1.3g/cm3以上であることが好ましい。バイオマス成形物のみかけ密度が1.2g/cm3以上であれば、バイオマス成形物を構成する粒子が緻密に圧接されているので、バイオマス成形物が溶融炉内を下降する間に、高温雰囲気下で粒子が融着結合され崩壊することなくバイオマス成形物が溶融炉下部まで成形物形状を維持して到達することができる。みかけ密度をこのようにする理由は、バイオマス成形物のみかけ密度が1.2g/cm3より小さいと、バイオマス成形物を構成する粒子の圧接が十分でなく、バイオマス成形物が溶融炉内を下降する間に崩壊して溶融炉下部まで成形物形状を維持して到達することができないので好ましくないからである。

【0030】

さらに、本発明において、バイオマス成形物は、みかけ密度が1.2g/cm3以上であり、1個当たりの重量が100g以上であることが好ましい。その理由は、バイオマス成形物の1個当たりの重量が100gより小さいと、バイオマス成形物が溶融炉内を下降し溶融炉下部まで到達するまでの時間が長くなったり、バイオマス成形物が溶融炉下部まで到達するまでの間に放出される揮発分の割合が多くなったりするため、バイオマス成形物が十分に揮発分を保持して溶融炉下部まで到達することができないので好ましくないからである。

【0031】

さらに、本発明において、石炭コークスの炉内への投入量は、少なくとも高温火格子を形成することに必要な量とし、溶融熱源として必要な熱量をバイオマス成形物により補うこととすることが好ましい。

【発明の効果】

【0032】

本発明は、以上のように、廃棄物溶融炉で廃棄物を溶融処理する際に、石炭コークスとバイオマス成形物とを投入することとしたので、炉内では石炭コークスにより高温火格子が形成されて、燃焼ガスの上昇通気、溶融物の降下通流が良好に保たれた状態で、高温火格子形成に必要な最小限の石炭コークスと、これを補うバイオマス成形物で溶融熱源を確保でき、石炭コークスの使用量を低減して二酸化炭素排出量を削減すると共に、廃棄物溶融炉の運転費を低減することができ、また、バイオマス原料が有する揮発分の燃焼熱を有効に利用でき、さらに、安定した操業ができる廃棄物の溶融処理方法を提供することができる。

【図面の簡単な説明】

【0033】

【図1】本発明の一実施形態装置の概要構成を示す図である。

【発明を実施するための形態】

【0034】

以下、添付図面の図1にもとづき、本発明の実施形態を説明する。本実施形態では、シャフト炉式廃棄物ガス化溶融炉に、石炭コークスとバイオマス成形物を燃料として供給することを特徴としているが、これらの特徴についての説明に先立ち、このシャフト炉式廃棄物ガス化溶融炉の概要構成を説明する。

【0035】

図1に示される本発明の一実施形態のシャフト炉式廃棄物ガス化溶融炉には、ガス化溶融炉1の炉上部に、処理対象物としての廃棄物、燃料としての石炭コークス及びバイオマス成形物、スラグの成分調整材としての石灰石を炉内へ投入するための投入口2が設けられ、また、上部側方には炉内のガスを炉外へ排出するためのガス排出口3が設けられている。また、ガス化溶融炉1の炉底部には溶融スラグと溶融金属を排出するための出滓口4が設けられている。

【0036】

シャフト炉式廃棄物ガス化溶融炉は、そのガス化溶融炉1の内部空間が縦方向で3つの領域に大別されていて、下方から、炉下部に形成された下部シャフト部I、その上に位置する中部シャフト部II、上部に形成されたフリーボード部IIIを有する領域となっている。これらの各部I,II,IIIは、それぞれ次のような機能を有する領域となっている。すなわち、下部シャフト部Iは、堆積された石炭コークス及びバイオマス成形物を燃焼させて高温燃焼帯を形成する領域、中部シャフト部IIは、この高温燃焼帯上に投入された廃棄物の堆積により形成された廃棄物層の廃棄物を熱分解させる領域、フリーボード部IIIは、生成した可燃性ガスを部分燃焼させる領域である。

【0037】

廃棄物ガス化溶融炉1の上方には、都市ごみ等の廃棄物、石炭コークス、バイオマス成形物、生成するスラグの成分調整材として使用する石灰石をそれぞれ供給する供給装置(図示せず)が配設されており、この供給装置から供給された廃棄物、石炭コークス及びバイオマス成形物、石灰石は搬送コンベア(図示せず)により搬送され炉上部の上記投入口2から炉内に投入される。

【0038】

廃棄物ガス化溶融炉に形成された上記下部シャフト部I、中部シャフト部II、フリーボード部IIIの各部に対して、それぞれ酸素含有ガスを吹き込む羽口が炉壁に設けられている。すなわち、下部シャフト部Iには、堆積された石炭コークス及びバイオマス成形物を燃焼させて高温燃焼帯を形成し、熱分解残渣を溶融するための酸素富化空気を吹き込む主羽口5が設けられ、中部シャフト部IIには、投入されて堆積された廃棄物を部分燃焼させると共に廃棄物を緩やかに流動させながら熱分解、燃焼させるための空気を吹き込む副羽口6が設けられ、フリーボード部IIIには、廃棄物が熱分解して生成した可燃性ガスを部分燃焼させて内部を所定温度に維持するための空気を吹き込む三段羽口7が設けられている。

【0039】

ガス排出口3に二次燃焼室10が接続して設けられており、廃棄物を熱分解して生成した可燃性ガスを燃焼する。二次燃焼のための空気を吹き込む空気送風口11が設けられている。また、この二次燃焼室10には、該二次燃焼室10で可燃性ガスを燃焼した燃焼ガスから熱回収するボイラ12が隣接して設けられている。

【0040】

一方、上記投入口2から炉内に投入されるバイオマス成形物は、その灰分中にSiO2を80重量%以上含むバイオマス原料を粉砕し、連続圧縮成型機、押出し成型機等を用いて、バイオマス原料を加熱せずに常温で、又は炭化温度より低い温度に加熱しながら加圧成形することにより得られる。このようなバイオマス成形物を用いることにより、溶融炉に投入され溶融炉内を下降する間にバイオマス成形物が崩壊することなく、溶融炉下部まで成形物形状を維持して到達することができる。バイオマス成形物は、溶融炉内に投入された後、炉内で揮発分の熱分解、燃焼が抑制され、炉下部まで到達することができ、バイオマス原料が有する揮発分の燃焼熱を溶融熱源として有効に利用することができる。

【0041】

バイオマス成形物の形状は、例えば、直径50mm程度、長さ数十mm程度の円柱状とし、中心軸に直径十数mmの孔が貫通しているものなどが好適であるが、寸法や形状に限定されないことは言うまでも無い。

【0042】

バイオマス原料は、米籾殻、麦籾殻、稲藁及び麦藁のうち少なくとも一つを用い、これらの混合物でもよい。米籾殻から成形したバイオマス成形物の性状例を表2に示す。揮発分が高いことと、灰分中SiO2の含有率が高いことが分かる。

【0043】

【表2】

【0044】

このように構成される本実施形態装置では、廃棄物のガス化溶融処理は次の要領で行われる。

【0045】

供給装置からの廃棄物、石炭コークス及びバイオマス成形物、石灰石がガス化溶融炉1の上部に設けられた投入口2を経て、それぞれ所定量ずつ炉内へ投入され、主羽口5、副羽口6、及び三段羽口7から、それぞれ酸素富化空気又は空気が炉内へ吹き込まれる。上記投入口2から投入された廃棄物は、炉内で中部シャフト部IIに堆積して廃棄物層を形成し、下部シャフト部Iの高温燃焼帯から上昇してくる高温ガス及び副羽口から吹き込まれる空気によって乾燥され、次いで部分燃焼および熱分解される。熱分解により生成した可燃性ガスは、フリーボード部IIIにて、三段羽口から吹き込まれる空気により燃焼して850℃以上の温度に保たれ、有害ガスとタール分を分解させる処理が施されてから炉外に設けられた二次燃焼室へ送られ、その燃焼ガスがボイラで熱回収される。石炭コークスは下部シャフト部Iに下降し、バイオマス成形物は、崩壊することなく降下し、途中で揮発分が熱分解、燃焼されることが抑制されながら、下部シャフト部Iに下降し、石炭コークス及びバイオマス成形物が燃焼する高温燃焼帯が形成される、中部シャフト部IIの廃棄物層で廃棄物が熱分解した残渣は下降し、石炭コークス及びバイオマス成形物が燃焼されている高温燃焼帯が形成されている下部シャフト部Iに達し、該下部シャフト部Iにて、バイオマス成形物中の揮発分と、石炭コークス及びバイオマス成形物中の固定炭素が燃焼し、不燃物が溶融し溶融スラグと溶融金属になる。溶融スラグと溶融金属は出滓口4から排出され、炉外に設けられた水砕装置に供給され冷却固化され、冷却固化された水砕スラグと水砕金属が回収される。

【0046】

廃棄物ガス化溶融炉に石炭コークスとバイオマス成形物を投入することで、ガス化溶融炉1の下部には石炭コークスで高温火格子を形成し、石炭コークスとバイオマス成形物を燃焼して、廃棄物の熱分解残渣(灰分)、不燃物を溶融する溶融熱源とする。石炭コークスの炉内への投入量は、高温火格子を形成することに必要な量とし、溶融熱源として必要な熱量をバイオマス成形物により補うこととし、それぞれ所定量を投入する。

【0047】

このような廃棄物のガス化溶融処理過程において、燃料としての石炭コークスとバイオマス成形物のうち、石炭コークスは炉内への投入当初から塊状をなしており、下部シャフト部Iの高温燃焼帯で、石炭コークス同士間での隙間により、高温火格子を形成する。この高温火格子の層は、その上面が主羽口5よりも上方に位置しており、主羽口5からの酸素富化空気または空気が上記隙間を上昇通気し、石炭コークスとバイオマス成形物の燃焼が良好に行われその十分なる燃焼ガスが廃棄物層へ到達する。一方、高温燃焼帯で廃棄物の不燃物や灰分が、石炭コークスとバイオマス成形物の燃焼による熱量により十分に溶融して、溶融スラグと溶融金属が生ずる。溶融スラグと溶融金属は、上記高温火格子の隙間を良好に降下通流し、出滓口4に達する。

【0048】

このような廃棄物のガス化溶融処理方法によると、高温火格子を形成する石炭コークスは元来有しているその塊状形状により、コークス同士間に生ずる空隙で通気確保と通液確保とが確実に行われる高温火格子としての機能と、溶融するための熱源としての機能とをもつ。一方、バイオマス成形物は、下部シャフト部Iまで形状を維持して到達できるだけの強度と形状を持てばよく、石炭コークスの溶融熱量を補足する溶融熱源としての機能をもつ。したがって、石炭コークスは高温火格子を形成するに必要な最小限の量で足り、溶融熱源として不足する分は上記バイオマス成形物で補うことができ、両者で十分な溶融熱源を確保しつつ、最小の石炭コークスで高温火格子層の形成を可能とする。バイオマス成形物は、溶融熱の供給源、すなわち溶融熱源としての役目だけであれば、高い高温強度は必要とされない。したがって、低価格のバイオマス成形物を使用することができ、廃棄物溶融炉の運転費を低減することができる。

【0049】

このようにして、石炭コークスで高温火格子を形成すると、この高温火格子の石炭コークスと高温火格子に堆積したバイオマス成形物が主羽口からの燃焼用空気により燃焼してその燃焼ガスが高温火格子を良好に上昇通気して廃棄物を加熱して熱分解、燃焼そして溶融し、溶融物が良好に上記高温火格子を降下通液する。

【0050】

このように、高温火格子では、燃焼ガスの上昇通気そして溶融スラグと溶融金属の降下通流を良好に維持しつつ、燃料としての石炭コークスとバイオマス成形物が燃焼される。その燃焼に際して、石炭コークスは高温火格子の形成に必要な量だけで良く、廃棄物のガス化溶融に必要な熱量として不足する分は、バイオマス成形物で補われる。さらに、バイオマス原料が有する揮発分の燃焼熱を溶融熱源として有効に利用することができる。

【0051】

かくして、石炭コークスの使用量を極力抑制することができ、一方、バイオマス成形物に関しては、下部シャフト部Iまで形状を維持して到達できるだけの強度と形状を持てばよく、低価格のバイオマス成形物でも燃料として使用することができるようになる。このようにして、石炭コークスの使用量を低減して二酸化炭素排出量を削減すると共に、廃棄物溶融炉の運転費を低減することができ、安定した操業ができる廃棄物の溶融処理ができる。

【実施例】

【0052】

図1の廃棄物溶融炉を用いて、表2に示す米籾殻から成形したバイオマス成形物を供給して石炭コークスの削減効果を調べた。

【0053】

バイオマス成形物の使用により石炭コークス使用量を削減する場合に懸念されることは、溶融炉下部においてスラグを溶融させる熱が不足し、スラグの溶融および排出が困難となることである。そこで、本実施例では、バイオマス成形物の使用量を増加させながら、スラグの出滓状況を確認し、スラグが溶融および排出困難とならないためのスラグ温度(基準値)を確保できるように、石炭コークス使用量を削減し、石炭コークス削減率と、バイオマス成形物使用率との関係を調べた。

【0054】

石炭コークスの削減効果を評価するにあたり、バイオマス成形物使用率RB(重量%)および石炭コークス削減率RΔC(重量%)を以下のように定義する。

RB = B / CO × 100 (1)

RΔC = (CO − C)/ CO × 100 (2)

ここで、COは石炭コークスのみによる操業時の条件における石炭コークス原単位 (kg/t−ごみ)、

Cはバイオマス成形物を使用したときの石炭コークス原単位 (kg/t−ごみ)、

Bはバイオマス成形物原単位 (kg/t−ごみ)を示す。

【0055】

またバイオマス成形物の熱利用効率を石炭コークスの熱利用効率と比較したバイオマス熱利用率RH(熱量%)を以下のように定義する。

RH = HB / HΔC × 100 (3)

ここでHBは投入したバイオマス成形物の発熱量原単位(MJ/t−ごみ)、HΔCは削減した石炭コークス相当分の発熱量原単位(MJ/t−ごみ)を示す。発熱量原単位は熱利用効率に相当し、この発熱量は揮発分の発熱量も含むことは言うまでもない。

【0056】

石炭コークス削減率RΔC及びバイオマス熱利用率RHと、バイオマス成形物使用率RBとの関係を表3に示す。バイオマス成形物を使用することにより、スラグが溶融および排出困難とならない状況を確保しつつ、最大で38重量%のコークス削減率が可能であるという結果を得た。またバイオマス成形物の熱利用率は100熱量%以上となり、バイオマス成形物は揮発分も含む発熱量により、相当量以上の石炭コークスを代替していることが示された。これはスラグ溶融の溶融熱源にバイオマス成形物の揮発分を含む熱量が大きく寄与しており、また、バイオマス成形物は、下部シャフト部Iに到達するまでに失われる熱量が、石炭コークスよりも少ないことを示すものである。

【0057】

【表3】

【符号の説明】

【0058】

1 ガス化溶融炉

【特許請求の範囲】

【請求項1】

廃棄物溶融炉に廃棄物を投入し廃棄物を熱分解、燃焼し、熱分解燃焼残渣を溶融する廃棄物溶融処理方法において、石炭コークスと、バイオマス原料を加圧成形したバイオマス成形物とを廃棄物溶融炉に投入し、該溶融炉の下部に石炭コークスで高温火格子を形成し、石炭コークスとバイオマス成形物を燃焼して熱分解燃焼残渣の溶融熱源とし、上記バイオマス成形物として、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形して得られた成形物を用いることを特徴とする廃棄物の溶融処理方法。

【請求項2】

バイオマス成形物は、バイオマス原料を常温で、又は炭化温度より低い温度に加熱しながら加圧成形した成形物であることとする請求項1に記載の廃棄物の溶融処理方法。

【請求項3】

バイオマス原料は、米籾殻、麦籾殻、稲藁及び麦藁のうち少なくとも一つを含むこととする請求項1又は請求項2に記載の廃棄物の溶融処理方法。

【請求項4】

バイオマス成形物は、みかけ密度が1.2g/cm3以上であることとする請求項1ないし請求項3のいずれか一つに記載の廃棄物の溶融処理方法。

【請求項5】

バイオマス成形物は、1個当たりの重量が100g以上であることとする請求項4に記載の廃棄物の溶融処理方法。

【請求項6】

石炭コークスの炉内への投入量は、少なくとも高温火格子を形成することに必要な量とし、溶融熱源として必要な熱量をバイオマス成形物により補うこととする請求項1ないし請求項5のいずれか一つに記載の廃棄物の溶融処理方法。

【請求項1】

廃棄物溶融炉に廃棄物を投入し廃棄物を熱分解、燃焼し、熱分解燃焼残渣を溶融する廃棄物溶融処理方法において、石炭コークスと、バイオマス原料を加圧成形したバイオマス成形物とを廃棄物溶融炉に投入し、該溶融炉の下部に石炭コークスで高温火格子を形成し、石炭コークスとバイオマス成形物を燃焼して熱分解燃焼残渣の溶融熱源とし、上記バイオマス成形物として、その灰分中にSiO2を80重量%以上含むバイオマス原料を加圧成形して得られた成形物を用いることを特徴とする廃棄物の溶融処理方法。

【請求項2】

バイオマス成形物は、バイオマス原料を常温で、又は炭化温度より低い温度に加熱しながら加圧成形した成形物であることとする請求項1に記載の廃棄物の溶融処理方法。

【請求項3】

バイオマス原料は、米籾殻、麦籾殻、稲藁及び麦藁のうち少なくとも一つを含むこととする請求項1又は請求項2に記載の廃棄物の溶融処理方法。

【請求項4】

バイオマス成形物は、みかけ密度が1.2g/cm3以上であることとする請求項1ないし請求項3のいずれか一つに記載の廃棄物の溶融処理方法。

【請求項5】

バイオマス成形物は、1個当たりの重量が100g以上であることとする請求項4に記載の廃棄物の溶融処理方法。

【請求項6】

石炭コークスの炉内への投入量は、少なくとも高温火格子を形成することに必要な量とし、溶融熱源として必要な熱量をバイオマス成形物により補うこととする請求項1ないし請求項5のいずれか一つに記載の廃棄物の溶融処理方法。

【図1】

【公開番号】特開2013−108629(P2013−108629A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251362(P2011−251362)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

[ Back to top ]