延性き裂発生評価方法及びその装置

【課題】構造物のき裂部から延性き裂が発生するか否かを簡便に評価できる方法およびその装置を提供する。

【解決手段】複数の切欠試験片41a〜41cを用いて延性き裂を発生させる引張破壊試験を行って、その引張破壊試験の結果を基に切欠部Ra〜Rc断面を有限要素解析して切欠部Ra〜Rcの応力三軸度σm/σeと限界塑性歪εfとの関係を表す延性限度曲線44を予め作成しておくと共に、き裂部12の形状と負荷形態とを基に有限要素解析を行い、き裂の先端13から、延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm1/σe1と塑性歪εp1とを求めると共に、作成した延性限度曲線44を用いて、延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm1/σe1と塑性歪εp1とから、き裂部12から延性き裂が発生するか否かを判断するものである。

【解決手段】複数の切欠試験片41a〜41cを用いて延性き裂を発生させる引張破壊試験を行って、その引張破壊試験の結果を基に切欠部Ra〜Rc断面を有限要素解析して切欠部Ra〜Rcの応力三軸度σm/σeと限界塑性歪εfとの関係を表す延性限度曲線44を予め作成しておくと共に、き裂部12の形状と負荷形態とを基に有限要素解析を行い、き裂の先端13から、延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm1/σe1と塑性歪εp1とを求めると共に、作成した延性限度曲線44を用いて、延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm1/σe1と塑性歪εp1とから、き裂部12から延性き裂が発生するか否かを判断するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大型の構造物に形成された形状不連続部や、発生したき裂部から延性き裂が発生するかどうかを有限要素解析から評価する延性き裂発生評価方法及びその装置に係り、特に大型構造物と同じ材料の引張試験片より有限要素解析を行い、応力三軸度と塑性歪とを用いて、き裂部からの延性き裂の発生の有無を評価する延性き裂発生評価方法及びその装置に関するものである。

【背景技術】

【0002】

大型構造物(例えば、LNGタンク、原子力発電設備、ボイラ設備、海洋構造物など)は延性に富む金属などの構造材料が用いられているが、地震負荷などの大規模負荷が作用すると、形状不連続部(応力集中部)、もしくは供用中に生じたき裂状欠陥から延性き裂が発生するおそれがある。

【0003】

この延性き裂は、構造物の脆性破壊(最終破壊)の起点となり得るため、構造物の不安定破壊を防止するためには、延性き裂の発生限界を評価して、構造物の健全性を評価することが必要になってくる。

【0004】

構造物の健全性評価を行う際には、形状不連続部や、想定した既存のき裂先端における延性き裂発生限界を評価する必要がある。

【0005】

まず、形状不連続部からの延性き裂の発生限界を評価する従来方法について、図4に示す。

【0006】

形状不連続部からの延性き裂の発生限界を評価する際には、図4(a)に示すように、まず形状不連続部を模した切欠部Ra〜Rcを有する種々の(ここでは3本の)切欠試験片41a〜41cを作製し、これらを用いて引張破壊試験を行う。

【0007】

引張破壊試験の結果、図4(b)に示すように、切欠試験片41a〜41cそれぞれに固有の荷重−伸び曲線42a〜42cが得られると共に、それぞれの曲線の形状から、延性き裂発生点43a〜43cが求められる。

【0008】

これら切欠試験片41a〜41cの形状と、引張破壊試験の結果(すなわち、荷重−伸び曲線42a〜42c)とを基にして有限要素解析し、延性き裂発生点43a〜43cにおける、切欠部Ra〜Rcの断面のき裂発生部に対応する要素の応力三軸度σm/σeと限界塑性歪εfとを求める。なお応力三軸度σm/σeとは、部材中の任意の点において平均応力σmを等価応力σeで除することにより求まるパラメータである。

【0009】

その後、図4(c)に示すように、求まった応力三軸度σm/σeと限界塑性歪εfとの関係(図中、点a〜c)を基に、延性き裂が発生する際の応力三軸度σm/σeと限界塑性歪εfとの関係を表す延性限度曲線44を作成して、作成した延性限度曲線44と、有限要素解析から求めた応力三軸度σm/σeと塑性歪εpとを用いて、任意の形状不連続部からの延性き裂発生限界を予測している。

【0010】

他方、既存のき裂先端からの延性き裂の発生限界を評価する従来方法について、図5に示す。

【0011】

き裂先端からの延性き裂の発生限界を評価する際には、まず図5(a)に示すように、ノッチ部52が形成されると共に、その先端から疲労負荷による予き裂53が導入された破壊靱性試験片51を作製し、この破壊靱性試験片51に対して、支持部材54を介し荷重を付与してノッチ部52を開口させ、ノッチ部52の開口に伴って予き裂53から発生した延性き裂の長さと、破壊力学パラメータ(例えば、J積分値やCTOD(Crack Tip Opening Displacement;き裂開口変位))との関係であるR曲線を作成する。

【0012】

さらに、予き裂53の鈍化による、予き裂53の先端位置の変化を表した鈍化曲線を作成して、R曲線との交点を延性き裂の発生点(発生限界)とする(例えば、ASTM E1820、BS7448−1の方法)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開昭58−005629号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

上述したように、従来では形状不連続部からの延性き裂発生限界と、き裂部からの延性き裂発生限界とは別々に評価されており、評価に使用するパラメータ(形状不連続部:応力三軸度と塑性歪、き裂部:J積分値やCTOD)も異なるため、構造物の健全性や欠陥許容基準などを検討する際に、形状不連続部を有する構造物とき裂部を形成した構造物とを別々に評価する必要があった。

【0015】

また、き裂部の延性限界を評価する破壊靱性試験片は、まずノッチ部を形成した試験片を疲労試験に供し、ノッチ部の先端から形成された疲労き裂を予き裂として破壊試験を行うため、破壊靱性試験片に予き裂を形成するためのコストが非常に大きいという問題がある。

【0016】

さらに、構造物の形状と負荷形態とが変化すると、破壊靱性試験から得られる破壊力学パラメータも変化するため、高精度な破壊評価を実施するためにはその形状と負荷形態との変化の都度に新たな破壊靱性試験を行う必要があるという問題がある。

【0017】

本発明は上記課題を解決するために為されたものであり、構造物のき裂部から延性き裂が発生するか否かを簡便に評価できる方法およびその装置を提供する事を目的とする。

【課題を解決するための手段】

【0018】

上記目的を達成するために本発明は、構造物のき裂部から延性き裂が発生するか否かを評価する方法であって、前記構造物と同じ材料で試験片を作製すると共に、その試験片に切欠部を形成した複数の切欠試験片を用いて延性き裂を発生させる引張破壊試験を行って、その引張破壊試験の結果を基に切欠部断面を有限要素解析して前記切欠部の応力三軸度と限界塑性歪との関係を表す延性限度曲線を予め作成しておくと共に、前記構造物のき裂部の形状と負荷形態とを基に有限要素解析を行い、前記き裂部の先端から、延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とを求めると共に、前記作成した延性限度曲線を用いて、前記延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とから、前記構造物のき裂部から延性き裂が発生するか否かを判断することを特徴とする延性き裂発生評価方法である。

【0019】

前記延性き裂発生限界に寄与する距離は、前記構造物の材料に固有の析出物や介在物間の平均距離から求めてもよい。

【0020】

延性限度曲線を、前記切欠部の応力三軸度領域から前記き裂部の応力三軸度領域にわたって作成し、そのき裂部の応力三軸度領域を用いて、前記構造物のき裂部から延性き裂が発生するか否かを評価してもよい。

【0021】

また本発明は、構造物のき裂部から延性き裂が発生するか否かを評価する装置であって、前記構造物と同じ材料で作製した試験片に切欠部を形成した複数の切欠試験片を用いて行った延性き裂を発生させる引張破壊試験の結果を基に、切欠部断面を有限要素解析して前記切欠部の応力三軸度と限界塑性歪との関係を表す延性限度曲線を予め作成しておく延性限度曲線作成部と、前記構造物のき裂部の形状と負荷形態とを基に有限要素解析を行い、前記き裂部の先端から、延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とを求めるき裂解析部と、前記作成した延性限度曲線を用いて、前記延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とから、前記構造物のき裂部から延性き裂が発生するか否かを判断するき裂発生評価部と、を備えることを特徴とする延性き裂発生評価装置である。

【発明の効果】

【0022】

本発明によれば、複数の切欠試験片を用いた引張破壊試験結果から作成する延性限度曲線により、き裂部から延性き裂が発生するか否かを簡便に評価することができる。

【図面の簡単な説明】

【0023】

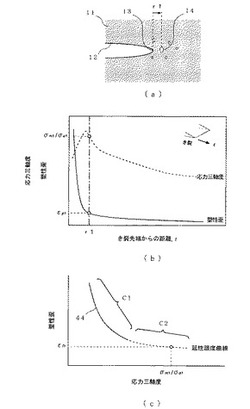

【図1】(a)はき裂部先端からの延性き裂発生の機構を示す模式図であり、(b)はき裂部近傍の応力三軸度σm/σeと塑性歪εpの分布を示す模式図であり、(c)は切欠試験片を基に作成した延性限度曲線を示す図である。

【図2】本発明に係る延性き裂発生評価装置の構成図である。

【図3】本発明に係る延性き裂発生評価装置の動作図である。

【図4】(a)〜(c)は、切欠部からの延性き裂発生を評価する方法の説明図である。

【図5】(a)〜(b)は、き裂部からの延性き裂発生を評価する従来方法の説明図である。

【発明を実施するための形態】

【0024】

本発明者は構造物のき裂部からの延性き裂発生を評価する簡便な手法として、切欠試験片を用いて作成した延性限度曲線をき裂部に適用し、評価パラメータとして比較的簡便である応力三軸度と塑性歪とを用いて延性き裂発生限界を評価することを試みた。

【0025】

まず、図4に示したように、き裂が発生した構造物と同じ材料を用いて、切欠部Ra〜Rcを形成した複数の切欠試験片41a〜41cを作製し、これら試験片を用いて引張破壊試験を行って、その結果を基に切欠部Ra〜Rc近傍を有限要素解析して切欠部Ra〜Rcの応力三軸度σm/σeと限界塑性歪εfを求めた。

【0026】

応力三軸度σm/σeは、切欠き部断面の延性き裂発生部に対応する要素の主応力成分σ1,σ2,σ3を用いて、下式のように、静水圧応力σmを等価応力σeで除することにより求まるパラメータである。

【0027】

【数1】

【0028】

切欠試験片41a〜41cごとに求めた応力三軸度σm/σeと限界塑性歪εfとの関係(図中、点a〜c)から、応力三軸度σm/σeと限界塑性歪εfとの関係を表し、構造体の材料ごとに固有の曲線となる延性限度曲線44を作成した。

【0029】

次に本発明者は、切欠部Ra〜Rcの応力三軸度領域C1(図1(c)参照)において求めた延性限度曲線44を、き裂近傍の応力三軸度領域C2にわたって作成し、このき裂近傍の応力三軸度領域C2における延性限度曲線44により、き裂からの延性き裂発生を評価すべく、き裂からの延性き裂の発生機構について検討した。

【0030】

図1(a)はき裂部先端からの延性き裂発生の機構を示す模式図であり、(b)はき裂部近傍の応力三軸度σm/σeと塑性歪εpの分布を示す模式図であり、(c)は切欠試験片41a〜41cの引張破壊試験と試験片形状とを基に有限要素解析を行って作成した延性限度曲線44を示す図である。

【0031】

切欠部Ra〜Rc(すなわち、形状不連続部)のように、応力三軸度σm/σeが低い部材から延性き裂が発生する場合には、切欠部Ra〜Rc先端もしくは切欠き部断面の延性き裂発生部の位置の応力三軸度σm/σeと塑性歪εpとが、延性き裂発生限界に寄与し、塑性歪εpが限界塑性歪εf以上となったとき、切欠部Ra〜Rcの先端もしくは切欠き部断面の延性き裂発生部から延性き裂が発生する。

【0032】

しかしながら、図1(a)に示すように、構造物11のき裂部12に延性き裂が発生する際には、き裂先端13から延性き裂が発生するのではなく、延性き裂の発生に先立ち、き裂先端13から所定距離r1だけ離れた位置にボイド14が形成される。

【0033】

形成されたボイド14は徐々に成長して体積を増加させ、き裂先端13と連結して延性き裂が発生(あるいは進展)する。

【0034】

したがって、応力三軸度σm/σeが高くなるき裂部12から延性き裂が発生する場合には、き裂先端13から所定距離(以下、延性き裂発生限界に寄与する距離という)r1だけ離れた位置の応力三軸度σm/σeと塑性歪εpとが、延性き裂の発生に寄与するものと考えた。

【0035】

そこで本発明者は、き裂先端13の近傍における、応力三軸度σm/σeおよび塑性歪εpの分布を有限要素解析により求めた。

【0036】

図1(b)に示すように、塑性歪εpはき裂先端13で最大値をとり、き裂先端13から離れるにつれて急激に減少する傾向を示すが、応力三軸度σm/σeは、き裂先端13で比較的高い値を示すと共に、き裂先端13から離れると一旦増加し、き裂先端13からの距離rが所定の値以上となったときに、漸減するという傾向を示しており、き裂先端13の近傍における応力三軸度σm/σeと塑性歪εpの挙動は大きく異なる。

【0037】

図1(b)および(c)に示すように、延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm1/σe1と塑性歪εp1とを有限要素解析から求めると共に、求めた応力三軸度σm1/σe1を、切欠部の応力三軸度領域C1からき裂部の応力三軸度領域C2にわたって作成した延性限度曲線44に参照して限界塑性歪εf1を求め、塑性歪εp1と限界塑性歪εf1とを比較したところ、塑性歪εp1が限界塑性歪εf1よりも大きいとき、き裂先端13近傍にボイド14が形成されて延性き裂が発生し、塑性歪εp1が限界塑性歪εf1よりも小さいとき、き裂先端13近傍にボイド14が形成されることなく、延性き裂も発生しないことを見出した。

【0038】

すなわち、き裂先端13から延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm1/σe1および塑性歪εp1とを求めることで、構造物11と同じ材料を用いた切欠試験片41a〜41cの引張試験結果を基に切欠部Ra〜Rcの応力三軸度領域C1からき裂部12の応力三軸度領域C2にわたって作成した延性限度曲線44を用いて、き裂部12からの延性き裂発生の評価を行えることがわかった。

【0039】

次に、本発明の延性き裂発生評価方法を実施する装置を説明する。

【0040】

図2に示すように、延性き裂発生評価装置21は、予備試験結果入力部26と構造物入力部27とき裂発生距離入力部28とからなる入力部22と、延性限度曲線作成部29と延性限度曲線記憶部30とき裂発生距離記憶部31とき裂解析部32と構造パラメータ記憶部33とからなる解析部23と、き裂発生評価部34と評価結果記憶部35とからなる評価部24と、評価結果出力部36からなる出力部25と、を備える。

【0041】

予備試験結果入力部26には、異なる切欠部Ra〜Rcを有する複数の切欠試験片41a〜41cを用いて行った、延性き裂を発生させる引張破壊試験の結果と試験片形状とが入力され、構造物入力部27には、解析対象である、き裂部12を有する構造物11の形状と負荷形態とが入力され、き裂発生距離入力部28には、予め求められた、き裂先端13からの延性き裂発生限界に寄与する距離r1が入力される。

【0042】

延性限度曲線作成部29は、予備試験結果入力部26に入力された引張破壊試験の結果と試験片形状とを基に有限要素解析を行い、その解析結果から切欠部Ra〜Rcの応力三軸度σm/σeと限界塑性歪εfとの関係を表す延性限度曲線44を作成するものであり、延性限度曲線記憶部30は、作成された延性限度曲線44を記憶し、き裂発生距離記憶部31は、き裂発生距離入力部28に入力された延性き裂発生限界に寄与する距離r1を記憶し、き裂解析部32は、構造物入力部27に入力された構造物11の形状および負荷形態と、き裂発生記憶部31に記憶されている延性き裂発生限界に寄与する距離r1とから、き裂先端13から延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm1/σe1および塑性歪εp1を有限要素解析から求め、構造パラメータ記憶部33は、解析により求めた応力三軸度σm1/σe1および塑性歪εp1を記憶するように構成される。

【0043】

き裂発生評価部34は、延性限度曲線記憶部30が記憶する延性限度曲線44を用いて、構造パラメータ記憶部33が記憶する応力三軸度σm1/σe1および塑性歪εp1とから、き裂部12に延性き裂が発生するか否かを判断し、評価結果記憶部35は、き裂発生評価部34が評価した結果を記憶するように構成される。

【0044】

評価結果出力部36は、評価結果記憶部35が記憶する延性き裂発生の評価結果をディスプレイなどの表示器に出力するものである。

【0045】

次に、本発明に係る延性き裂発生評価方法の具体的な評価手順を、延性き裂発生評価装置21の動作フローと共に説明する。

【0046】

図3に示すように、まずステップS31において、評価対象の構造物と同じ材料で作製した切欠試験片41a〜41cを用いての引張破壊試験の結果と、切欠試験片41a〜41cの形状とを、予備試験結果入力部26に入力する。

【0047】

ここでは3本の切欠試験片41a〜41cを使用して延性き裂発生の評価を行う場合を説明しているが、本発明は引張破壊試験とその試験片の数を限定するものではなく、例えば切欠形状を変化させて試験片の種類を増すと、その後作成される延性限度曲線44と、延性き裂発生評価の精度が向上する。

【0048】

その後、ステップS32において、延性限度曲線作成部29が、入力された試験結果と試験片形状とを基に有限要素解析を行い、延性き裂発生点43a〜43cにおける各切欠部Ra〜Rc近傍の応力三軸度σm/σeと限界塑性歪εfとを求める。

【0049】

さらにステップS33では、延性限度曲線作成部29が、切欠試験片41a〜41cから求めた応力三軸度σm/σeと限界塑性歪εfとの関係(図4(c)中、点a〜c)を基に、延性限界(すなわち、切欠部Ra〜Rcに延性き裂が発生する限界)における、応力三軸度σm/σeと限界塑性歪εfとの関係を示す延性限度曲線44を求める。

【0050】

作成した延性限度曲線44は、ステップS34において延性限度曲線記憶部30に記憶される。

【0051】

またステップS35において、き裂発生距離入力部28に、予め求めておいた、き裂先端13からの延性き裂発生限界に寄与する距離r1を入力する。

【0052】

本発明は延性き裂発生限界に寄与する距離r1の求め方を特に限定するものではないが、例えば、破壊靱性試験片51を作製し、これに所定の負荷を与えた後にき裂先端13近傍の断面観察を行って、き裂先端13からボイド14間の距離を延性き裂発生限界に寄与する距離r1として求めることができる。ただし本発明者は、ボイド14の発生源となる構造物11の材料に固有の析出物あるいは介在物間の平均距離が、延性き裂発生限界に寄与する距離r1とほぼ一致することを見出しており、構造物11の材料に固有の析出物あるいは介在物間の平均距離を、延性き裂発生限界に寄与する距離r1としてもよい。これにより、予き裂53を導入した破壊靱性試験片51などを準備する必要が無くなり、延性き裂発生限界に寄与する距離r1を求めるためのコストを削減できる。

【0053】

入力された延性き裂発生限界に寄与する距離r1は、ステップS36においてき裂発生距離記憶部31に記憶される。

【0054】

しかる後、ステップS37において、構造物入力部27に評価対象である構造物11の形状と、構造物11に付与される負荷形態とを入力する。

【0055】

構造物11の形状と負荷形態とは、例えばLNGタンク、原子力発電設備、ボイラ設備、海洋構造物などの大型構造物に、地震負荷などの大規模負荷が付与する状況などが想定される。

【0056】

ステップS38ではき裂解析部32が、き裂発生距離記憶部31から読み込む延性き裂発生限界に寄与する距離r1と、入力された構造物11の形状および負荷形態と、に基づいて有限要素解析を行い、図1(b)に示すように、き裂先端13から延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm/σeと塑性歪εpとを求める。

【0057】

求まった応力三軸度σm1/σe1と塑性歪εp1とは、構造パラメータ記憶部33に記憶される。

【0058】

ステップS39において、き裂発生評価部34は、延性限度曲線記憶部30が記憶する延性限度曲線44と、構造パラメータ記憶部33が記憶する応力三軸度σm1/σe1および塑性歪εp1とを読み込むと共に、図1(c)に示すように、応力三軸度σm1/σe1と延性限度曲線44とに基づき、き裂部12の先端13から延性き裂発生限界に寄与する距離r1だけ離れた位置の限界塑性歪εf1を求める。

【0059】

図1(c)および図4(c)に示した延性限度曲線44は、切欠試験片41a〜41cを用いて切欠部Ra〜Rcの応力三軸度領域C1において得られた曲線であるが、本発明ではこの曲線をき裂部12の応力三軸度領域C2にわたって作成し、そのき裂部12の応力三軸度領域C2を用いて、限界塑性歪εf1を求める。

【0060】

さらにき裂発生評価部34はステップS40において、求めた限界塑性歪εf1よりも、延性き裂発生限界に寄与する距離r1だけ離れた位置の塑性歪εp1が大きいかどうかを判定する。

【0061】

ステップS40にてNOと判定されたとき、すなわち塑性歪εp1が限界塑性歪εf1よりも小さいときには、ステップS41に進み、き裂発生評価部34はき裂部12から延性き裂は発生しないと判断すると共に、その判断結果を評価結果記憶部35に記憶させる。

【0062】

他方、ステップS40にてYESと判定されたとき、すなわち塑性歪εp1が限界塑性歪εf1よりも大きいときには、ステップS42に進み、き裂発生評価部34はき裂部12から延性き裂が発生すると判断すると共に、その判断結果を評価結果記憶部35に記憶させる。

【0063】

その後、ステップS43において評価結果出力部36は評価結果記憶部35から延性き裂発生の評価結果を読み込んで、これを出力する。

【0064】

出力された判断結果を基に、構造物11のユーザや設計者は、大型構造物の設計形状を変更したり、メンテナンスの要否を判断したり、欠陥許容基準(維持管理基準)設定したりできる。

【0065】

なお、形状不連続部からの延性き裂発生限界を評価する場合には、延性き裂発生部に対応した位置、例えば、形状不連続部先端(切欠部Ra〜Rc先端)や切欠き断面中央部などの応力三軸度σm/σeと塑性歪εpとを求めるようにすると、本発明に係る延性き裂発生評価装置21をそのまま用いて、形状不連続部から延性き裂が発生するか否かを評価することができる。

【0066】

以上要するに、本発明ではき裂部12から延性き裂が発生するか否かの評価を行うに際し、切欠試験片41a〜41cから求めた延性限度曲線44を用いると共に、き裂先端13から延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm/σeと塑性歪εpとを用いることで、き裂部12からの延性き裂発生を評価できるため、従来のような破壊靱性試験を行うなどすることなく、き裂部12からの延性き裂発生の評価を簡便に行うことができる。

【0067】

構造物11の形状および負荷形態の変化は応力三軸度σm/σeに反映されるため、構造物11に形状不連続部(切欠部)とき裂部のどちらが形成されているかに因らず、本発明は任意の形状および負荷形態となる構造物11に対して適用可能である。

【0068】

すなわち、本発明に係る延性き裂発生評価方法によれば、形状不連続部およびき裂部とも、同じ評価パラメータ(応力三軸度σm/σeと塑性歪εp)によって延性き裂発生限界を評価することが可能となる。

【0069】

また、切欠試験片41a〜41cから求める延性限度曲線44を延性き裂発生の評価に用いるため、従来求められてきた既存の延性限度曲線を、き裂部12の応力三軸度領域C2でもそのまま用いることができる。

【0070】

さらに、形状不連続部(切欠部)、き裂部とも、延性き裂発生限界を示す指標として簡便な応力三軸度σm/σeおよび塑性歪εpで評価するため、変形シミュレータまたは破壊シミュレータなどに組み込みやすく、大型構造物の健全性評価、メンテナンス基準、欠陥許容基準(維持管理基準)の検討を簡便に行うことができる。

【0071】

本発明は、鉄鋼などの延性に富む構造材料を用いた大型構造物に対して主に適用される。ただし本発明はこれに限られるものではなく、種々の構造物に適用可能である。

【0072】

また本発明は延性き裂発生評価方法を上記実施の形態に限るものではなく、例えば、種々の材料毎の延性限度曲線44と延性き裂発生限界に寄与する距離r1とを予めデータベース化しておくと、一度評価対象となった構造物11と同じ材料を使用する別の構造物を評価する際に、予備試験(切欠試験片41a〜41cを用いた引張破壊試験)の実施と、延性き裂発生限界に寄与する距離r1の測定とを省略できる(すなわち、上記実施の形態のステップS31〜S36を省略できる)ため好適である。

【0073】

さらには、延性き裂発生評価装置21を構造物11の変形シミュレータなどに組み込んで使用するなどしても良い。

【符号の説明】

【0074】

12 き裂部

13 先端

41a〜41c 切欠試験片

44 延性限度曲線

Ra〜Rc 切欠部

r1 延性き裂発生限界に寄与する距離

σm/σe、σm1/σe1 応力三軸度

εf、εf1 限界塑性歪

εp1 塑性歪

【技術分野】

【0001】

本発明は、大型の構造物に形成された形状不連続部や、発生したき裂部から延性き裂が発生するかどうかを有限要素解析から評価する延性き裂発生評価方法及びその装置に係り、特に大型構造物と同じ材料の引張試験片より有限要素解析を行い、応力三軸度と塑性歪とを用いて、き裂部からの延性き裂の発生の有無を評価する延性き裂発生評価方法及びその装置に関するものである。

【背景技術】

【0002】

大型構造物(例えば、LNGタンク、原子力発電設備、ボイラ設備、海洋構造物など)は延性に富む金属などの構造材料が用いられているが、地震負荷などの大規模負荷が作用すると、形状不連続部(応力集中部)、もしくは供用中に生じたき裂状欠陥から延性き裂が発生するおそれがある。

【0003】

この延性き裂は、構造物の脆性破壊(最終破壊)の起点となり得るため、構造物の不安定破壊を防止するためには、延性き裂の発生限界を評価して、構造物の健全性を評価することが必要になってくる。

【0004】

構造物の健全性評価を行う際には、形状不連続部や、想定した既存のき裂先端における延性き裂発生限界を評価する必要がある。

【0005】

まず、形状不連続部からの延性き裂の発生限界を評価する従来方法について、図4に示す。

【0006】

形状不連続部からの延性き裂の発生限界を評価する際には、図4(a)に示すように、まず形状不連続部を模した切欠部Ra〜Rcを有する種々の(ここでは3本の)切欠試験片41a〜41cを作製し、これらを用いて引張破壊試験を行う。

【0007】

引張破壊試験の結果、図4(b)に示すように、切欠試験片41a〜41cそれぞれに固有の荷重−伸び曲線42a〜42cが得られると共に、それぞれの曲線の形状から、延性き裂発生点43a〜43cが求められる。

【0008】

これら切欠試験片41a〜41cの形状と、引張破壊試験の結果(すなわち、荷重−伸び曲線42a〜42c)とを基にして有限要素解析し、延性き裂発生点43a〜43cにおける、切欠部Ra〜Rcの断面のき裂発生部に対応する要素の応力三軸度σm/σeと限界塑性歪εfとを求める。なお応力三軸度σm/σeとは、部材中の任意の点において平均応力σmを等価応力σeで除することにより求まるパラメータである。

【0009】

その後、図4(c)に示すように、求まった応力三軸度σm/σeと限界塑性歪εfとの関係(図中、点a〜c)を基に、延性き裂が発生する際の応力三軸度σm/σeと限界塑性歪εfとの関係を表す延性限度曲線44を作成して、作成した延性限度曲線44と、有限要素解析から求めた応力三軸度σm/σeと塑性歪εpとを用いて、任意の形状不連続部からの延性き裂発生限界を予測している。

【0010】

他方、既存のき裂先端からの延性き裂の発生限界を評価する従来方法について、図5に示す。

【0011】

き裂先端からの延性き裂の発生限界を評価する際には、まず図5(a)に示すように、ノッチ部52が形成されると共に、その先端から疲労負荷による予き裂53が導入された破壊靱性試験片51を作製し、この破壊靱性試験片51に対して、支持部材54を介し荷重を付与してノッチ部52を開口させ、ノッチ部52の開口に伴って予き裂53から発生した延性き裂の長さと、破壊力学パラメータ(例えば、J積分値やCTOD(Crack Tip Opening Displacement;き裂開口変位))との関係であるR曲線を作成する。

【0012】

さらに、予き裂53の鈍化による、予き裂53の先端位置の変化を表した鈍化曲線を作成して、R曲線との交点を延性き裂の発生点(発生限界)とする(例えば、ASTM E1820、BS7448−1の方法)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開昭58−005629号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

上述したように、従来では形状不連続部からの延性き裂発生限界と、き裂部からの延性き裂発生限界とは別々に評価されており、評価に使用するパラメータ(形状不連続部:応力三軸度と塑性歪、き裂部:J積分値やCTOD)も異なるため、構造物の健全性や欠陥許容基準などを検討する際に、形状不連続部を有する構造物とき裂部を形成した構造物とを別々に評価する必要があった。

【0015】

また、き裂部の延性限界を評価する破壊靱性試験片は、まずノッチ部を形成した試験片を疲労試験に供し、ノッチ部の先端から形成された疲労き裂を予き裂として破壊試験を行うため、破壊靱性試験片に予き裂を形成するためのコストが非常に大きいという問題がある。

【0016】

さらに、構造物の形状と負荷形態とが変化すると、破壊靱性試験から得られる破壊力学パラメータも変化するため、高精度な破壊評価を実施するためにはその形状と負荷形態との変化の都度に新たな破壊靱性試験を行う必要があるという問題がある。

【0017】

本発明は上記課題を解決するために為されたものであり、構造物のき裂部から延性き裂が発生するか否かを簡便に評価できる方法およびその装置を提供する事を目的とする。

【課題を解決するための手段】

【0018】

上記目的を達成するために本発明は、構造物のき裂部から延性き裂が発生するか否かを評価する方法であって、前記構造物と同じ材料で試験片を作製すると共に、その試験片に切欠部を形成した複数の切欠試験片を用いて延性き裂を発生させる引張破壊試験を行って、その引張破壊試験の結果を基に切欠部断面を有限要素解析して前記切欠部の応力三軸度と限界塑性歪との関係を表す延性限度曲線を予め作成しておくと共に、前記構造物のき裂部の形状と負荷形態とを基に有限要素解析を行い、前記き裂部の先端から、延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とを求めると共に、前記作成した延性限度曲線を用いて、前記延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とから、前記構造物のき裂部から延性き裂が発生するか否かを判断することを特徴とする延性き裂発生評価方法である。

【0019】

前記延性き裂発生限界に寄与する距離は、前記構造物の材料に固有の析出物や介在物間の平均距離から求めてもよい。

【0020】

延性限度曲線を、前記切欠部の応力三軸度領域から前記き裂部の応力三軸度領域にわたって作成し、そのき裂部の応力三軸度領域を用いて、前記構造物のき裂部から延性き裂が発生するか否かを評価してもよい。

【0021】

また本発明は、構造物のき裂部から延性き裂が発生するか否かを評価する装置であって、前記構造物と同じ材料で作製した試験片に切欠部を形成した複数の切欠試験片を用いて行った延性き裂を発生させる引張破壊試験の結果を基に、切欠部断面を有限要素解析して前記切欠部の応力三軸度と限界塑性歪との関係を表す延性限度曲線を予め作成しておく延性限度曲線作成部と、前記構造物のき裂部の形状と負荷形態とを基に有限要素解析を行い、前記き裂部の先端から、延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とを求めるき裂解析部と、前記作成した延性限度曲線を用いて、前記延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とから、前記構造物のき裂部から延性き裂が発生するか否かを判断するき裂発生評価部と、を備えることを特徴とする延性き裂発生評価装置である。

【発明の効果】

【0022】

本発明によれば、複数の切欠試験片を用いた引張破壊試験結果から作成する延性限度曲線により、き裂部から延性き裂が発生するか否かを簡便に評価することができる。

【図面の簡単な説明】

【0023】

【図1】(a)はき裂部先端からの延性き裂発生の機構を示す模式図であり、(b)はき裂部近傍の応力三軸度σm/σeと塑性歪εpの分布を示す模式図であり、(c)は切欠試験片を基に作成した延性限度曲線を示す図である。

【図2】本発明に係る延性き裂発生評価装置の構成図である。

【図3】本発明に係る延性き裂発生評価装置の動作図である。

【図4】(a)〜(c)は、切欠部からの延性き裂発生を評価する方法の説明図である。

【図5】(a)〜(b)は、き裂部からの延性き裂発生を評価する従来方法の説明図である。

【発明を実施するための形態】

【0024】

本発明者は構造物のき裂部からの延性き裂発生を評価する簡便な手法として、切欠試験片を用いて作成した延性限度曲線をき裂部に適用し、評価パラメータとして比較的簡便である応力三軸度と塑性歪とを用いて延性き裂発生限界を評価することを試みた。

【0025】

まず、図4に示したように、き裂が発生した構造物と同じ材料を用いて、切欠部Ra〜Rcを形成した複数の切欠試験片41a〜41cを作製し、これら試験片を用いて引張破壊試験を行って、その結果を基に切欠部Ra〜Rc近傍を有限要素解析して切欠部Ra〜Rcの応力三軸度σm/σeと限界塑性歪εfを求めた。

【0026】

応力三軸度σm/σeは、切欠き部断面の延性き裂発生部に対応する要素の主応力成分σ1,σ2,σ3を用いて、下式のように、静水圧応力σmを等価応力σeで除することにより求まるパラメータである。

【0027】

【数1】

【0028】

切欠試験片41a〜41cごとに求めた応力三軸度σm/σeと限界塑性歪εfとの関係(図中、点a〜c)から、応力三軸度σm/σeと限界塑性歪εfとの関係を表し、構造体の材料ごとに固有の曲線となる延性限度曲線44を作成した。

【0029】

次に本発明者は、切欠部Ra〜Rcの応力三軸度領域C1(図1(c)参照)において求めた延性限度曲線44を、き裂近傍の応力三軸度領域C2にわたって作成し、このき裂近傍の応力三軸度領域C2における延性限度曲線44により、き裂からの延性き裂発生を評価すべく、き裂からの延性き裂の発生機構について検討した。

【0030】

図1(a)はき裂部先端からの延性き裂発生の機構を示す模式図であり、(b)はき裂部近傍の応力三軸度σm/σeと塑性歪εpの分布を示す模式図であり、(c)は切欠試験片41a〜41cの引張破壊試験と試験片形状とを基に有限要素解析を行って作成した延性限度曲線44を示す図である。

【0031】

切欠部Ra〜Rc(すなわち、形状不連続部)のように、応力三軸度σm/σeが低い部材から延性き裂が発生する場合には、切欠部Ra〜Rc先端もしくは切欠き部断面の延性き裂発生部の位置の応力三軸度σm/σeと塑性歪εpとが、延性き裂発生限界に寄与し、塑性歪εpが限界塑性歪εf以上となったとき、切欠部Ra〜Rcの先端もしくは切欠き部断面の延性き裂発生部から延性き裂が発生する。

【0032】

しかしながら、図1(a)に示すように、構造物11のき裂部12に延性き裂が発生する際には、き裂先端13から延性き裂が発生するのではなく、延性き裂の発生に先立ち、き裂先端13から所定距離r1だけ離れた位置にボイド14が形成される。

【0033】

形成されたボイド14は徐々に成長して体積を増加させ、き裂先端13と連結して延性き裂が発生(あるいは進展)する。

【0034】

したがって、応力三軸度σm/σeが高くなるき裂部12から延性き裂が発生する場合には、き裂先端13から所定距離(以下、延性き裂発生限界に寄与する距離という)r1だけ離れた位置の応力三軸度σm/σeと塑性歪εpとが、延性き裂の発生に寄与するものと考えた。

【0035】

そこで本発明者は、き裂先端13の近傍における、応力三軸度σm/σeおよび塑性歪εpの分布を有限要素解析により求めた。

【0036】

図1(b)に示すように、塑性歪εpはき裂先端13で最大値をとり、き裂先端13から離れるにつれて急激に減少する傾向を示すが、応力三軸度σm/σeは、き裂先端13で比較的高い値を示すと共に、き裂先端13から離れると一旦増加し、き裂先端13からの距離rが所定の値以上となったときに、漸減するという傾向を示しており、き裂先端13の近傍における応力三軸度σm/σeと塑性歪εpの挙動は大きく異なる。

【0037】

図1(b)および(c)に示すように、延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm1/σe1と塑性歪εp1とを有限要素解析から求めると共に、求めた応力三軸度σm1/σe1を、切欠部の応力三軸度領域C1からき裂部の応力三軸度領域C2にわたって作成した延性限度曲線44に参照して限界塑性歪εf1を求め、塑性歪εp1と限界塑性歪εf1とを比較したところ、塑性歪εp1が限界塑性歪εf1よりも大きいとき、き裂先端13近傍にボイド14が形成されて延性き裂が発生し、塑性歪εp1が限界塑性歪εf1よりも小さいとき、き裂先端13近傍にボイド14が形成されることなく、延性き裂も発生しないことを見出した。

【0038】

すなわち、き裂先端13から延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm1/σe1および塑性歪εp1とを求めることで、構造物11と同じ材料を用いた切欠試験片41a〜41cの引張試験結果を基に切欠部Ra〜Rcの応力三軸度領域C1からき裂部12の応力三軸度領域C2にわたって作成した延性限度曲線44を用いて、き裂部12からの延性き裂発生の評価を行えることがわかった。

【0039】

次に、本発明の延性き裂発生評価方法を実施する装置を説明する。

【0040】

図2に示すように、延性き裂発生評価装置21は、予備試験結果入力部26と構造物入力部27とき裂発生距離入力部28とからなる入力部22と、延性限度曲線作成部29と延性限度曲線記憶部30とき裂発生距離記憶部31とき裂解析部32と構造パラメータ記憶部33とからなる解析部23と、き裂発生評価部34と評価結果記憶部35とからなる評価部24と、評価結果出力部36からなる出力部25と、を備える。

【0041】

予備試験結果入力部26には、異なる切欠部Ra〜Rcを有する複数の切欠試験片41a〜41cを用いて行った、延性き裂を発生させる引張破壊試験の結果と試験片形状とが入力され、構造物入力部27には、解析対象である、き裂部12を有する構造物11の形状と負荷形態とが入力され、き裂発生距離入力部28には、予め求められた、き裂先端13からの延性き裂発生限界に寄与する距離r1が入力される。

【0042】

延性限度曲線作成部29は、予備試験結果入力部26に入力された引張破壊試験の結果と試験片形状とを基に有限要素解析を行い、その解析結果から切欠部Ra〜Rcの応力三軸度σm/σeと限界塑性歪εfとの関係を表す延性限度曲線44を作成するものであり、延性限度曲線記憶部30は、作成された延性限度曲線44を記憶し、き裂発生距離記憶部31は、き裂発生距離入力部28に入力された延性き裂発生限界に寄与する距離r1を記憶し、き裂解析部32は、構造物入力部27に入力された構造物11の形状および負荷形態と、き裂発生記憶部31に記憶されている延性き裂発生限界に寄与する距離r1とから、き裂先端13から延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm1/σe1および塑性歪εp1を有限要素解析から求め、構造パラメータ記憶部33は、解析により求めた応力三軸度σm1/σe1および塑性歪εp1を記憶するように構成される。

【0043】

き裂発生評価部34は、延性限度曲線記憶部30が記憶する延性限度曲線44を用いて、構造パラメータ記憶部33が記憶する応力三軸度σm1/σe1および塑性歪εp1とから、き裂部12に延性き裂が発生するか否かを判断し、評価結果記憶部35は、き裂発生評価部34が評価した結果を記憶するように構成される。

【0044】

評価結果出力部36は、評価結果記憶部35が記憶する延性き裂発生の評価結果をディスプレイなどの表示器に出力するものである。

【0045】

次に、本発明に係る延性き裂発生評価方法の具体的な評価手順を、延性き裂発生評価装置21の動作フローと共に説明する。

【0046】

図3に示すように、まずステップS31において、評価対象の構造物と同じ材料で作製した切欠試験片41a〜41cを用いての引張破壊試験の結果と、切欠試験片41a〜41cの形状とを、予備試験結果入力部26に入力する。

【0047】

ここでは3本の切欠試験片41a〜41cを使用して延性き裂発生の評価を行う場合を説明しているが、本発明は引張破壊試験とその試験片の数を限定するものではなく、例えば切欠形状を変化させて試験片の種類を増すと、その後作成される延性限度曲線44と、延性き裂発生評価の精度が向上する。

【0048】

その後、ステップS32において、延性限度曲線作成部29が、入力された試験結果と試験片形状とを基に有限要素解析を行い、延性き裂発生点43a〜43cにおける各切欠部Ra〜Rc近傍の応力三軸度σm/σeと限界塑性歪εfとを求める。

【0049】

さらにステップS33では、延性限度曲線作成部29が、切欠試験片41a〜41cから求めた応力三軸度σm/σeと限界塑性歪εfとの関係(図4(c)中、点a〜c)を基に、延性限界(すなわち、切欠部Ra〜Rcに延性き裂が発生する限界)における、応力三軸度σm/σeと限界塑性歪εfとの関係を示す延性限度曲線44を求める。

【0050】

作成した延性限度曲線44は、ステップS34において延性限度曲線記憶部30に記憶される。

【0051】

またステップS35において、き裂発生距離入力部28に、予め求めておいた、き裂先端13からの延性き裂発生限界に寄与する距離r1を入力する。

【0052】

本発明は延性き裂発生限界に寄与する距離r1の求め方を特に限定するものではないが、例えば、破壊靱性試験片51を作製し、これに所定の負荷を与えた後にき裂先端13近傍の断面観察を行って、き裂先端13からボイド14間の距離を延性き裂発生限界に寄与する距離r1として求めることができる。ただし本発明者は、ボイド14の発生源となる構造物11の材料に固有の析出物あるいは介在物間の平均距離が、延性き裂発生限界に寄与する距離r1とほぼ一致することを見出しており、構造物11の材料に固有の析出物あるいは介在物間の平均距離を、延性き裂発生限界に寄与する距離r1としてもよい。これにより、予き裂53を導入した破壊靱性試験片51などを準備する必要が無くなり、延性き裂発生限界に寄与する距離r1を求めるためのコストを削減できる。

【0053】

入力された延性き裂発生限界に寄与する距離r1は、ステップS36においてき裂発生距離記憶部31に記憶される。

【0054】

しかる後、ステップS37において、構造物入力部27に評価対象である構造物11の形状と、構造物11に付与される負荷形態とを入力する。

【0055】

構造物11の形状と負荷形態とは、例えばLNGタンク、原子力発電設備、ボイラ設備、海洋構造物などの大型構造物に、地震負荷などの大規模負荷が付与する状況などが想定される。

【0056】

ステップS38ではき裂解析部32が、き裂発生距離記憶部31から読み込む延性き裂発生限界に寄与する距離r1と、入力された構造物11の形状および負荷形態と、に基づいて有限要素解析を行い、図1(b)に示すように、き裂先端13から延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm/σeと塑性歪εpとを求める。

【0057】

求まった応力三軸度σm1/σe1と塑性歪εp1とは、構造パラメータ記憶部33に記憶される。

【0058】

ステップS39において、き裂発生評価部34は、延性限度曲線記憶部30が記憶する延性限度曲線44と、構造パラメータ記憶部33が記憶する応力三軸度σm1/σe1および塑性歪εp1とを読み込むと共に、図1(c)に示すように、応力三軸度σm1/σe1と延性限度曲線44とに基づき、き裂部12の先端13から延性き裂発生限界に寄与する距離r1だけ離れた位置の限界塑性歪εf1を求める。

【0059】

図1(c)および図4(c)に示した延性限度曲線44は、切欠試験片41a〜41cを用いて切欠部Ra〜Rcの応力三軸度領域C1において得られた曲線であるが、本発明ではこの曲線をき裂部12の応力三軸度領域C2にわたって作成し、そのき裂部12の応力三軸度領域C2を用いて、限界塑性歪εf1を求める。

【0060】

さらにき裂発生評価部34はステップS40において、求めた限界塑性歪εf1よりも、延性き裂発生限界に寄与する距離r1だけ離れた位置の塑性歪εp1が大きいかどうかを判定する。

【0061】

ステップS40にてNOと判定されたとき、すなわち塑性歪εp1が限界塑性歪εf1よりも小さいときには、ステップS41に進み、き裂発生評価部34はき裂部12から延性き裂は発生しないと判断すると共に、その判断結果を評価結果記憶部35に記憶させる。

【0062】

他方、ステップS40にてYESと判定されたとき、すなわち塑性歪εp1が限界塑性歪εf1よりも大きいときには、ステップS42に進み、き裂発生評価部34はき裂部12から延性き裂が発生すると判断すると共に、その判断結果を評価結果記憶部35に記憶させる。

【0063】

その後、ステップS43において評価結果出力部36は評価結果記憶部35から延性き裂発生の評価結果を読み込んで、これを出力する。

【0064】

出力された判断結果を基に、構造物11のユーザや設計者は、大型構造物の設計形状を変更したり、メンテナンスの要否を判断したり、欠陥許容基準(維持管理基準)設定したりできる。

【0065】

なお、形状不連続部からの延性き裂発生限界を評価する場合には、延性き裂発生部に対応した位置、例えば、形状不連続部先端(切欠部Ra〜Rc先端)や切欠き断面中央部などの応力三軸度σm/σeと塑性歪εpとを求めるようにすると、本発明に係る延性き裂発生評価装置21をそのまま用いて、形状不連続部から延性き裂が発生するか否かを評価することができる。

【0066】

以上要するに、本発明ではき裂部12から延性き裂が発生するか否かの評価を行うに際し、切欠試験片41a〜41cから求めた延性限度曲線44を用いると共に、き裂先端13から延性き裂発生限界に寄与する距離r1だけ離れた位置の応力三軸度σm/σeと塑性歪εpとを用いることで、き裂部12からの延性き裂発生を評価できるため、従来のような破壊靱性試験を行うなどすることなく、き裂部12からの延性き裂発生の評価を簡便に行うことができる。

【0067】

構造物11の形状および負荷形態の変化は応力三軸度σm/σeに反映されるため、構造物11に形状不連続部(切欠部)とき裂部のどちらが形成されているかに因らず、本発明は任意の形状および負荷形態となる構造物11に対して適用可能である。

【0068】

すなわち、本発明に係る延性き裂発生評価方法によれば、形状不連続部およびき裂部とも、同じ評価パラメータ(応力三軸度σm/σeと塑性歪εp)によって延性き裂発生限界を評価することが可能となる。

【0069】

また、切欠試験片41a〜41cから求める延性限度曲線44を延性き裂発生の評価に用いるため、従来求められてきた既存の延性限度曲線を、き裂部12の応力三軸度領域C2でもそのまま用いることができる。

【0070】

さらに、形状不連続部(切欠部)、き裂部とも、延性き裂発生限界を示す指標として簡便な応力三軸度σm/σeおよび塑性歪εpで評価するため、変形シミュレータまたは破壊シミュレータなどに組み込みやすく、大型構造物の健全性評価、メンテナンス基準、欠陥許容基準(維持管理基準)の検討を簡便に行うことができる。

【0071】

本発明は、鉄鋼などの延性に富む構造材料を用いた大型構造物に対して主に適用される。ただし本発明はこれに限られるものではなく、種々の構造物に適用可能である。

【0072】

また本発明は延性き裂発生評価方法を上記実施の形態に限るものではなく、例えば、種々の材料毎の延性限度曲線44と延性き裂発生限界に寄与する距離r1とを予めデータベース化しておくと、一度評価対象となった構造物11と同じ材料を使用する別の構造物を評価する際に、予備試験(切欠試験片41a〜41cを用いた引張破壊試験)の実施と、延性き裂発生限界に寄与する距離r1の測定とを省略できる(すなわち、上記実施の形態のステップS31〜S36を省略できる)ため好適である。

【0073】

さらには、延性き裂発生評価装置21を構造物11の変形シミュレータなどに組み込んで使用するなどしても良い。

【符号の説明】

【0074】

12 き裂部

13 先端

41a〜41c 切欠試験片

44 延性限度曲線

Ra〜Rc 切欠部

r1 延性き裂発生限界に寄与する距離

σm/σe、σm1/σe1 応力三軸度

εf、εf1 限界塑性歪

εp1 塑性歪

【特許請求の範囲】

【請求項1】

構造物のき裂部から延性き裂が発生するか否かを評価する方法であって、

前記構造物と同じ材料で試験片を作製すると共に、その試験片に切欠部を形成した複数の切欠試験片を用いて延性き裂を発生させる引張破壊試験を行って、その引張破壊試験の結果を基に切欠部断面を有限要素解析して前記切欠部の応力三軸度と限界塑性歪との関係を表す延性限度曲線を予め作成しておくと共に、

前記構造物のき裂部の形状と負荷形態とを基に有限要素解析を行い、前記き裂部の先端から、延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とを求めると共に、

前記作成した延性限度曲線を用いて、前記延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とから、前記構造物のき裂部から延性き裂が発生するか否かを判断することを特徴とする延性き裂発生評価方法。

【請求項2】

前記延性き裂発生限界に寄与する距離は、前記構造物の材料に固有の析出物や介在物間の平均距離から求める請求項1記載の延性き裂発生評価方法。

【請求項3】

延性限度曲線を、前記切欠部の応力三軸度領域から前記き裂部の応力三軸度領域にわたって作成し、

そのき裂部の応力三軸度領域を用いて、前記構造物のき裂部から延性き裂が発生するか否かを評価する請求項1または2記載の延性き裂発生評価方法。

【請求項4】

構造物のき裂部から延性き裂が発生するか否かを評価する装置であって、

前記構造物と同じ材料で作製した試験片に切欠部を形成した複数の切欠試験片を用いて行った延性き裂を発生させる引張破壊試験の結果を基に、切欠部断面を有限要素解析して前記切欠部の応力三軸度と限界塑性歪との関係を表す延性限度曲線を予め作成しておく延性限度曲線作成部と、

前記構造物のき裂部の形状と負荷形態とを基に有限要素解析を行い、前記き裂部の先端から、延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とを求めるき裂解析部と、

前記作成した延性限度曲線を用いて、前記延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とから、前記構造物のき裂部から延性き裂が発生するか否かを判断するき裂発生評価部と、

を備えることを特徴とする延性き裂発生評価装置。

【請求項1】

構造物のき裂部から延性き裂が発生するか否かを評価する方法であって、

前記構造物と同じ材料で試験片を作製すると共に、その試験片に切欠部を形成した複数の切欠試験片を用いて延性き裂を発生させる引張破壊試験を行って、その引張破壊試験の結果を基に切欠部断面を有限要素解析して前記切欠部の応力三軸度と限界塑性歪との関係を表す延性限度曲線を予め作成しておくと共に、

前記構造物のき裂部の形状と負荷形態とを基に有限要素解析を行い、前記き裂部の先端から、延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とを求めると共に、

前記作成した延性限度曲線を用いて、前記延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とから、前記構造物のき裂部から延性き裂が発生するか否かを判断することを特徴とする延性き裂発生評価方法。

【請求項2】

前記延性き裂発生限界に寄与する距離は、前記構造物の材料に固有の析出物や介在物間の平均距離から求める請求項1記載の延性き裂発生評価方法。

【請求項3】

延性限度曲線を、前記切欠部の応力三軸度領域から前記き裂部の応力三軸度領域にわたって作成し、

そのき裂部の応力三軸度領域を用いて、前記構造物のき裂部から延性き裂が発生するか否かを評価する請求項1または2記載の延性き裂発生評価方法。

【請求項4】

構造物のき裂部から延性き裂が発生するか否かを評価する装置であって、

前記構造物と同じ材料で作製した試験片に切欠部を形成した複数の切欠試験片を用いて行った延性き裂を発生させる引張破壊試験の結果を基に、切欠部断面を有限要素解析して前記切欠部の応力三軸度と限界塑性歪との関係を表す延性限度曲線を予め作成しておく延性限度曲線作成部と、

前記構造物のき裂部の形状と負荷形態とを基に有限要素解析を行い、前記き裂部の先端から、延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とを求めるき裂解析部と、

前記作成した延性限度曲線を用いて、前記延性き裂発生限界に寄与する距離だけ離れた位置の応力三軸度と塑性歪とから、前記構造物のき裂部から延性き裂が発生するか否かを判断するき裂発生評価部と、

を備えることを特徴とする延性き裂発生評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−32333(P2012−32333A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−173804(P2010−173804)

【出願日】平成22年8月2日(2010.8.2)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月2日(2010.8.2)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]