弾性舗装ブロック及びその製造方法

【課題】表面の耐摩耗性を維持しつつ、反りが発生することを有効に防ぐことができる弾性舗装ブロックを提供する。

【解決手段】粒状ゴムチップ材をバインダーで結合させて形成される表面層1と、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2の積層構造で弾性舗装ブロックAを形成する。弾性舗装ブロックAの表面は粒状ゴムチップ材をバインダーで結合させて形成される表面層1で形成され、弾性舗装ブロックAの表面の耐摩耗性を維持することができると共に、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2が積層されているため、表面層1のバインダーが劣化しても、表面層1の反り変形をクッション層2で防ぐことができる。また、表面層1の表面に溝4が設けられているので、表面層1の熱収縮の作用が全面に及ぶことを溝4で遮断することができ、反り変形の発生をより有効に防止できる。

【解決手段】粒状ゴムチップ材をバインダーで結合させて形成される表面層1と、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2の積層構造で弾性舗装ブロックAを形成する。弾性舗装ブロックAの表面は粒状ゴムチップ材をバインダーで結合させて形成される表面層1で形成され、弾性舗装ブロックAの表面の耐摩耗性を維持することができると共に、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2が積層されているため、表面層1のバインダーが劣化しても、表面層1の反り変形をクッション層2で防ぐことができる。また、表面層1の表面に溝4が設けられているので、表面層1の熱収縮の作用が全面に及ぶことを溝4で遮断することができ、反り変形の発生をより有効に防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地面等に敷設して使用される弾性舗装ブロック及びその製造方法に関するものである。

【背景技術】

【0002】

遊具で遊んでいる際の落下や、転倒などした場合の衝撃を吸収して、ケガを防止するために、また歩行の際の膝に対する衝撃を和らげるために、地面などに弾性舗装ブロックを敷設することが行なわれている。また最近では、馬事施設などにおいて、厩舎内や馬場に通じる屋外馬事通路に弾性舗装ブロックを敷設して、馬の歩行時の衝撃や騒音を防ぎ、また床面の冷えから馬を守ることが行なわれている。

【0003】

上記のような用途に使用される弾性舗装ブロックとして、最近では、ゴム製品の廃材から製造されたものが広く利用されている。例えば、廃棄タイヤなどを粉砕して得られるゴムチップ材を用い、この粒状のゴムチップ材をバインダーで結合して製造した弾性舗装ブロックが多く利用されている(例えば特許文献1,2等参照)。

【0004】

上記のような粒状のゴムチップ材をバインダーで結合した弾性舗装ブロックとしては、特許文献1、2にみられるように、ゴムチップ材をバインダーで結合した結合体の層のみからなる単一層構造のものが多い。

【0005】

ここで、弾性舗装ブロックは直射日光にさらされる屋外環境で使用されることが多く、長期に亘って敷設している間に、弾性舗装ブロックの表面付近のバインダーが熱や紫外線により劣化するおそれがある。そしてこのように表面付近のバインダーが劣化すると、弾性舗装ブロックの表面付近が収縮して、弾性舗装ブロックに端部が持ち上がる格好で反りが発生することになる。また弾性舗装ブロックの表面付近だけでなくバインダーの全体も経年劣化するものであり、このようなバインダーの経年劣化によっても、弾性舗装ブロックに反りなどの変形が生じる。

【0006】

しかしこのように弾性舗装ブロックが反って変形すると、弾性舗装ブロックの上を歩行する際の人の加重で弾性舗装ブロックがガタついて、歩行する人の足元が不安定になり、また隣り合う弾性舗装ブロック間の段差につまずいて転倒するなど、怪我のもとになるおそれがある。このため、弾性舗装ブロックを敷設した後に反り変形が発生すると、わずか数年で引き剥がして、新品に入れ替える必要があるという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−9459号公報

【特許文献2】特開2010−24647号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本出願人は、特願2010−285713において、反り変形が発生しにくい複層構造の弾性舗装ブロックを提案している。このものは、粒状ゴムチップ材をバインダーで結合して形成される表面層と、前記バインダーを含有させることなくゴム粉を熱圧縮成形して形成されるクッション層の、少なくとも2層の積層構造で形成したものである(図6(a)(b)参照)。しかしながら、この特願2010−285713で提案した複層構造の弾性舗装ブロックは、表面層とクッション層の組み合わせによって反り変形が発生し難いものではあるが、屋外環境において使用したときには、反り変形を完全に防ぐことができないことがあるという問題が見出された。

【0009】

すなわち、梅雨の季節によくみられるように、長雨が降った後に強い日照りが起こる屋外環境においては、弾性舗装ブロックの表面が高温になる反面、弾性舗装ブロックの裏面は水濡れ状態になっているため、表面と裏面に大きな温度差が生じる。そしてこのように表裏の温度差が大きいと、表裏面の熱収縮の差が過大になり、特願2010−285713で提案した弾性舗装ブロックのように複層構造に形成しても、反りが発生することを完全に防ぐことは難しく、反りという製品の不具合を皆無にすることはできないものであった。

【0010】

本発明は上記の点に鑑みてなされたものであり、表面の耐摩耗性を維持しつつ、反りが発生することをより有効に防ぐことができる弾性舗装ブロックを提供することを目的とするものであり、また製造工程を簡略化してコスト安価に製造を行なうことができる弾性舗装ブロックの製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

本発明の請求項1に係る弾性舗装ブロックは、粒状ゴムチップ材をバインダーで結合させて形成される表面層1と、前記バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2の、少なくとも2層の積層構造で形成されると共に、表面層1に溝4が設けられていることを特徴とするものである。

【0012】

弾性舗装ブロックの表面は粒状ゴムチップ材をバインダーで結合させて形成される表面層1で形成されているため、弾性舗装ブロックの表面の耐摩耗性を高く維持することができるものであり、またこの表面層1にバインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2が積層されているため、バインダーを含有しないクッション層2は劣化を受け難いものであって、表面層1のバインダーが劣化しても、表面層1の反り変形をクッション層2で防ぐことができ、弾性舗装ブロックに反り変形が生じることを低減することができるものである。しかも表面層1の表面に溝4が設けられているため、弾性舗装ブロックを表裏の温度差が大きく生じる環境で使用しても、表面層1の熱収縮が全面に及ぶことを溝4で遮断することができるものであり、表面層1が熱収縮で寸法変化することを抑制して、弾性舗装ブロックに反り変形が生じることをより有効に防止することができるものである。

【0013】

また請求項2の発明は、表面層1に設けられる上記の溝4は、少なくとも表面層1のクッション層2との界面に達する深さで形成されていることを特徴とするものである。

【0014】

溝4の深さをこのように設定することによって、表面層1を溝4で完全に分断することができ、表面層1の熱収縮の作用が全面に及ぶことを溝4で完全に遮断することができるものであって、反り変形をより有効に防ぐことができるものである。

【0015】

また請求項3の発明は、表面層1に設けられる上記の溝4は、表面層1の平面の中心を通る縦の中心線と横の中心線を対称軸とする対称形状のパターンで形成されていることを特徴とするものである。

【0016】

溝4の形状をこのような対称形状のパターンに形成することによって、表面層1の熱収縮が四方八方へ作用することを均一に遮断することができるものであり、反り変形をより有効に防ぐことができるものである。

【0017】

本発明の請求項4に係る弾性舗装ブロックの製造方法は、粒状ゴムチップ材とバインダーを含有する材料の層と、前記バインダーを配合しないゴム粉を含有する材料の層を重ね、これを成形型5で熱圧縮して同時一体成形することによって、粒状ゴムチップ材をバインダーで結合して形成される表面層1と、前記バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2の、少なくとも2層の積層構造で形成される弾性舗装ブロックを製造するにあたって、溝形成用凸部6を設けた成形型5を用い、成形型5で前記材料の層を熱圧縮する際に溝形成用凸部6で表面層1に溝4を形成することを特徴とするものである。

【0018】

粒状ゴムチップ材とバインダーを含有する材料の層とバインダーを配合しないゴム粉を含有する材料の層7を熱圧縮して同時に一体成形することによって、粒状ゴムチップ材をバインダーで結合して形成される表面層1と、バインダーを用いることなくゴム粉を熱圧縮成形して形成されるクッション層2をそれぞれ成形すると同時に、各層を積層して弾性舗装ブロックを製造することができるものであり、表面層1とクッション層2を個別に成形してこれらを貼り合せて弾性舗装ブロックを製造する工法に比べて、製造工程を少なくして簡略化することができ、コスト安価に弾性舗装ブロックを製造することができるものである。また熱圧縮する成形型5として溝形成用凸部6を設けたものを用い、成形型5で熱圧縮を行なう際に溝形成用凸部6で表面層1に溝4を形成するようにしているので、熱圧縮と同時に表面層1に溝4を形成することができ、溝4を加工するための別途の工程を不要にすることができるものである。

【発明の効果】

【0019】

本発明の請求項1に係る弾性舗装ブロックによれば、弾性舗装ブロックの表面は粒状ゴムチップ材をバインダーで結合させて形成される表面層1で形成されているため、弾性舗装ブロックの表面の耐摩耗性を高く維持することができるものであり、またこの表面層1にバインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2が積層されているため、バインダーを含有しないクッション層2は劣化を受け難いものであって、表面層1のバインダーが劣化しても、表面層1の反り変形をクッション層2で防ぐことができ、弾性舗装ブロックに反り変形が生じることを低減することができるものである。しかも表面層1に溝4が設けられているため、弾性舗装ブロックを表裏の温度差が大きく生じる環境で使用しても、表面層1の熱収縮の作用が全面に及ぶことを溝4で遮断することができるものであり、表面層1が熱収縮で寸法変化することを抑制して、弾性舗装ブロックに反り変形が生じることをより有効に防止することができるものである。

【0020】

本発明の請求項4に係る弾性舗装ブロックの製造方法によれば、粒状ゴムチップ材とバインダーを含有する材料の層とバインダーを配合しないゴム粉を含有する材料の層を熱圧縮して同時に一体成形することによって、粒状ゴムチップ材をバインダーで結合して形成される表面層1と、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2をそれぞれ成形すると同時に、各層を積層して弾性舗装ブロックを製造することができるものであり、表面層1とクッション層2を個別に成形してこれらを貼り合せて弾性舗装ブロックを製造する工法に比べて、製造工程を少なくして簡略化することができ、コスト安価に弾性舗装ブロックの製造を行なうことができるものである。また熱圧縮する成形型5として溝形成用凸部6を設けたものを用い、成形型5で熱圧縮を行なう際に溝形成用凸部6で表面層1に溝4を形成するようにしているので、熱圧縮と同時に表面層1に溝4を形成することができ、溝4を加工するための別途の工程を不要にすることができるものである。

【図面の簡単な説明】

【0021】

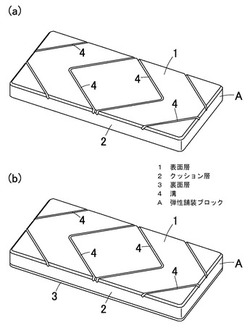

【図1】本発明に係る弾性舗装ブロックを示すものであり、(a)(b)はそれぞれ各実施形態の斜視図である。

【図2】本発明に係る弾性舗装ブロックを示すものであり、(a)(b)は実施の形態の一例の平面図と側面図、(c)(d)は実施の形態の他例の平面図と側面図、(e)は実施の形態のさらに他例の平面図である。

【図3】本発明に係る弾性舗装ブロックの一例を示すものであり、(a)は一部の拡大断面図、(b)は溝部分の拡大図である。

【図4】本発明に係る弾性舗装ブロックの製造に用いる成形型の一例を示すものであり、(a)は分解断面図、(b)は成形型のキャビティ型の斜視図である。

【図5】本発明に係る弾性舗装ブロックの製造方法の一例を示すものであり、(a)(b)はそれぞれ各工程の断面図である。

【図6】比較例の弾性舗装ブロックを示すものであり、(a)(b)はそれぞれ斜視図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を説明する。

【0023】

図1(a)は本発明の実施の形態の一例を示すものであり、クッション層2の上面に表面層1を積層して、2層構造に弾性舗装ブロックAを形成するようにしてある。また第1図(b)は本発明の実施の形態の他の一例を示すものであり、クッション層2の上面に表面層1を積層すると共に、クッション層2の下面に、表面層1と同じ材料構成の裏面層3を積層して、3層構造に弾性舗装ブロックAを形成するようにしてある。

【0024】

本発明において、弾性舗装ブロックAの表面層1や裏面層3を形成する粒状ゴムチップ材や、クッション層2を形成するゴム粉としては、特に限定されるものではないが、ゴム廃棄物から得られるものを用いるのが好ましい。ゴム廃棄物は、ゴムを加硫する前の廃棄物であっても、ゴムを加硫した後の廃棄物であってもいずれでもよい。粒状ゴムチップ材は例えばゴム廃棄物を破砕や粉砕して得ることができ、またゴム粉はゴム廃棄物の研磨粉として得ることができる。このようにゴム廃棄物を用いることによって、廃棄物を有効再利用して省資源化することができるものであり、また材料コストが殆どかからないためにより安価な弾性舗装ブロックAを製造することができるものである。ここで例えば、ゴム廃棄物として伝動ベルトの廃棄物を用いる場合、伝動ベルトにはゴムの他に、短繊維や帆布として綿、ナイロン6、パラ系アラミド、メタ系アラミド、ビニロンなどの繊維や、心線としてポリエステルなどの繊維が含有されている。このため、弾性舗装ブロックAにゴムチップ材の他に繊維も含有させることができ、強度や弾性に優れた弾性舗装ブロックAを得ることができるものである。

【0025】

また粒状ゴムチップ材やゴム粉のゴム成分は、特に限定されるものではなく、クロロプレン系ゴム、EPDM系ゴム、天然ゴム系ゴム、ブタジエン系ゴム、スチレンブタジエン系ゴム、水素化ニトリル系ゴム、ACSM(アルキル化クロロスルフォン化ポリエチレン)系ゴムなど、任意である。

【0026】

弾性舗装ブロックAの表面層1や裏面層3を形成する粒状ゴムチップ材の粒径は、表面層1や裏面層3の引張強度や耐久性を確保しながら高い透水性を得るために重要であり、0.3〜10.0mmの範囲が好ましく、より好ましくは2〜6mmの範囲である。粒状ゴムチップ材の粒径が6mmを超えて、特に10.0mmを超えて大きいと、粒状ゴムチップ材間の結合強度が低くなるため、表面層1や裏面層3に欠損が生じ易くなり、また摩耗も早くなるため好ましくない。逆に粒状ゴムチップ材の粒径が2mm未満、特に0.3mm未満の場合には、粒状ゴムチップ材間に空隙を形成することが難しくなり、水溶性物質の水溶処理を行なっても表面層1や裏面層3に空隙を形成できなくなるため、透水性を得ることが困難になる。

【0027】

また弾性舗装ブロックAのクッション層2を形成するゴム粉の粒径は、強度と弾性を確保するために重要であり、3〜80μmの範囲が好ましい。ゴム粉の粒径が3μm未満の場合、ゴム粉が嵩高になるので成形の際の成形型への投入において、取り扱い性が低下するおそれがある。逆にゴム粉の粒径が80μm超の場合、ゴム粉同士を隙間なく充填することができず、ゴム粉の界面の接触面積を大きく確保することができなくなって、ゴム粉同士の結合強度が低くなり、クッション層2に欠損が生じるおそれがあると共に、必要な強度や弾性力を得ることが困難になるものである。

【0028】

そして粒状ゴムチップ材に接着剤として液状のバインダーを添加し、これを十分に撹拌・混合してバインダーを粒状ゴムチップ材の全表面に分散浸透させ、この粒状ゴムチップ材とバインダーの混合物を型に注型し、これを加熱加圧成形してバインダーを硬化させたり、あるいは空気中の水分によりバインダーを自然硬化させたりすることによって、粒状ゴムチップ材をバインダーで結合したゴムチップ結合体からなる表面層1や裏面層3を成形することができるものである。加熱加圧成形の条件は特に限定されるものではないが、型温度140〜180℃、時間3〜30分、面圧0.1〜15MPaの範囲に設定するのが好ましい。

【0029】

上記のバインダー接着剤としては、特に限定されるものではないが、1液性のウレタンバインダーなどを用いることができる。1液性のウレタンバインダーはNCO末端プレポリマーが主成分であり、粒状ゴムチップ材をNCO末端プレポリマーで結合することにより、弾性舗装ブロックAの強度および耐久性を高める効果を得ることができるものである。バインダーとしては、このようなポリウレタン系の他に、エポキシ樹脂系やアクリル樹脂系などの公知の接着剤を使用することもできる。

【0030】

またゴム粉はバインダーと混合することなく、ゴム粉単体で用いるものであり、ゴム粉の凝集物を型に入れ、加熱加圧して熱圧縮成形することにより、バインダーが一切介在しないゴム粉圧縮体からなるクッション層2を成形することができるものである。加熱加圧の熱圧縮条件は、特に限定されるものではないが、金型温度100〜180℃(より好ましくは140〜180℃)、時間3〜30分、面圧1〜15MPaの範囲に設定するのが好ましい。

【0031】

ゴム製品から得られたゴム粉には、ゴム製品において加硫に寄与せず残存していた加硫剤や加硫促進剤が含まれており、加熱加圧して熱圧縮成形する際にゴム粉同士が界面で共加硫により結合し、成形体として一体に固化するものであり、またゴム粉は粒径の小さい粉状であるので、ゴム粉同士が隙間なく充填され、界面の接触面積が大きくなって共加硫によるゴム粉同士の結合力が増大する。従って、バインダーを用いてゴム粉を結合させる必要なく、熱圧縮成形でゴム粉の圧縮体としてクッション層2を成形することができるものである。

【0032】

上記のようにして成形した表面層1の下面にクッション層2を重ねて接着することによって、図1(a)に示すような、表面層1とクッション層2の2層積層構造の弾性舗装ブロックAを作製することができるものである。また上記のようにして成形した表面層1と裏面層3の間にクッション層2を重ねて、つまりクッション層2の上面に表面層1を、クッション層2の下面に裏面層3を重ねて、接着することによって、図1(b)のような、表面層1とクッション層2と裏面層3の3層積層構造の弾性舗装ブロックAを作製することができるものである。表面層1や裏面層3とクッション層2とを接着する接着剤としては、任意のものを用いることができるが、例えば上記のように粒状ゴムチップ材を結合するバインダーとして使用した接着剤を用いることができる。

【0033】

図1(a)には、表面層1とクッション層2が接する2層のみの積層構造の弾性舗装ブロックAを示したが、クッション層2の下側に他の層を積層するなど、3層以上の積層構造であってもよい。また図1(b)には、表面層1とクッション層2と裏面層3が接する3層のみの積層構造の弾性舗装ブロックAを示したが、裏面層3の下側に他の層を積層するなど、4層以上の積層構造であってもよい。

【0034】

そして図1(a)の表面層1とクッション層2を積層した構造の弾性舗装ブロックAにあって、表面層1は粒状ゴムチップ材をバインダーで結合したゴムチップ結合体からなるので、弾性舗装ブロックAの表面の耐摩耗性は、硬化したバインダーによって高く維持することがきるものである。またクッション層2はバインダーを含有しないゴム粉の層からなるので、ゴムの弾力性がそのまま維持されており、弾性舗装ブロックAに高い衝撃吸収性を付与することができるものである。

【0035】

ここで、表面層1には上記のようにバインダーが含有されているので、日光の照射等によってバインダーが経時劣化すると、表面層1に収縮が生じることがある。しかし、表面層1の背面側に積層されたクッション層2は、バインダーを一切含有しないので経時的な劣化を受け難いものであり、ゴム粉を熱圧縮成形して一体化したときの形状寸法が長期に亘って維持される。このため、表面層1が収縮して反ろうとする力に対して反発する応力(引張力)がクッション層2に作用し、弾性舗装ブロックAに反りが発生することを防ぐことができるものである。そのため、衝撃吸収性能に過大な影響を及ぼさない範囲内で、弾性舗装ブロックAの製品厚みを薄くできるものであり、重量化することを避けることができるので取扱性が向上し、また材料コストを抑制して安価に製造することができるものである。

【0036】

また上記のように、クッション層2はゴム粉の熱圧縮成形で形成されており、バインダーを一切含有しないので、粒状ゴムチップ材を結合させるためにバインダーを硬化させた表面層1よりもクッション層2のほうが、一般的に硬さが低く設定されており、このクッション層2で弾性舗装ブロックAの弾性が高く確保されている。そして、表面層1のバインダーの経時劣化で表面層1が硬くなっても、バインダーを含有しないクッション層2は経時変化による硬さの変化は小さく、製造時点での硬さが長期間維持されるので、弾性舗装ブロックAの弾性の変化は小さいものであり、弾性舗装ブロックAの衝撃吸収性能を長期に亘って高く保つことができるものである。

【0037】

上記のように、弾性舗装ブロックAの表面の耐摩耗性は表面層1で、衝撃吸収性はクッション層2で、というように各特性を各層で分担させるようにしている。従って、耐摩耗性は表面層1の嵩密度やバインダーの添加量で調整することによって、また衝撃吸収性はクッション層2の嵩密度や厚みで調整することによって、これらの特性を個別に設計することが可能になるものであり、従来の単一層構造のものよりも、容易にユーザーの要求に対応することができるものである。

【0038】

また、図1(b)の表面層1及び裏面層3とクッション層2を積層した構造の弾性舗装ブロックAにあっても、上記と同様な利点を有するものである。しかもこのものでは、表面層1の他に裏面層3を有するので、クッション層2を挟んで上下に対称的な層構成に形成されている。表面層1と裏面層3はそれぞれバインダーを含有して形成されているので、表面層1と裏面層3のバインダーがそれぞれ経時的に劣化して収縮しても、クッション層2の上と下で同じ寸法変化が生じることになるものであり、表面層1と裏面層3の反りが相殺されて、弾性舗装ブロックAに反り変形がより生じ難くなるものである。従って、表面層1と裏面層3は同じ組成で形成するのが好ましく、また厚みも同じに設定するのが好ましい。

【0039】

弾性舗装ブロックAの厚みは特に制限されるものではないが、表面層1や裏面層3の厚みを2〜10mm程度、クッション層2の厚みを5〜40mm程度に設定し、また表面層1や裏面層3とクッション層2の厚みの比を1:2〜1:5の範囲に設定するのが好ましい。さらに弾性舗装ブロックAの嵩密度は特に制限されるものではないが、表面層1や裏面層3の嵩密度は0.6〜1.3g/cm3程度に、クッション層2の嵩密度は0.5〜1.2g/cm3程度に設定するのが好ましい。

【0040】

そして本発明に係る弾性舗装ブロックAにあって、表面層1には図1(a)(b)に示すように、溝4が設けてある。ここで、既述のように、屋外環境において弾性舗装ブロックAを使用する場合、弾性舗装ブロックAの表面と裏面に大きな温度差が生じるので、上記のような複層構造に弾性舗装ブロックAを形成しても、反りが発生することを完全に防ぐことは難しい。すなわち、表面層1とクッション層2の温度差によって、表面層1とクッション層2の熱収縮の間に差が生じ、特に表面層1は日射で高温になるため熱収縮が大きく、この表面層1とクッション層2の寸法変化の差から、弾性舗装ブロックAに反り変形が発生するものである。

【0041】

そこで本発明は、表面層1に溝4を設けることによって、表面層1を溝4で分断するようにしてあり、熱収縮の作用が表面層1の全面に及ぶことを溝4で遮断するようにしてある。このように、表面層1は溝4で分断された各部分において独立して熱収縮することになるので、表面層1の全面が一体に熱収縮する場合よりも、表面層1の全体の寸法変化を小さくすることができるものである。従って、表面層1とクッション層2の間の熱収縮による寸法変化の差を小さくすることができ、弾性舗装ブロックAに反り変形が生じることを有効に防止することができるものである。

【0042】

溝4は表面層1の表面(上面)で開口するように形成されるものであり、溝底が少なくとも表面層1のクッション層2との界面に達する深さで、すなわち表面層1の厚み以上の溝深さで形成されるものである。このように溝4を表面層1のクッション層2との界面に達する深さで形成することによって、溝4で表面層1を完全に分断することができるものであり、弾性舗装ブロックAに反り変形が生じることをより確実に防ぐことができるものである。このとき、溝4の下端がクッション層2にまで達して溝4で表面層1を厚み方向に亘って確実に分断することができるように、表面層1とクッション層2の界面乱れの凹凸を考慮して、溝4の深さを、溝下端がクッション層2内に少し食い込むように設定するのが好ましい。溝4の下端はクッション層2に少しでも食い込んでいればよく、食い込み深さは特に設定されるものではないが、食い込みが深すぎると、反り変形防止には有効であるものの、溝4の部分のクッション層2の厚みが薄くなって、弾性舗装ブロックAに加重によるぐらつきが発生して、この繰り返しによりクッション層2のこの部分に引き裂き割れが発生し易くなる。このため、溝4の下端がクッション層2に食い込む深さは、クッション層2の厚みの半分程度が限界であり、溝4の下端のクッション層2への食い込み深さは、クッション層2の厚みに対する比率で0.2〜50%程度の範囲に設定するのが好ましい。

【0043】

また溝4の幅は特に限定されるものではなく、隙間が殆どない切込みの形態であっても、表面層1を分断して反り変形を防ぐ効果を得ることができる。逆に溝4の幅が広い場合、表面層1の膨張にも対応できて反り変形防止に有利であり、また溝4によって水はけ性が良好になって全天候用途に対応できると共に、人や馬などの歩行時のグリップ性も向上する。しかし、溝4の幅が広すぎると、弾性舗装ブロックAの上を歩行する人が溝4に躓いたり、また鋭利な異物が溝4にはまり込んでクッション層2に触れて割れが発生したりするおそれがあり、さらに表面層1の面積が減少するため早期摩耗につながって耐久性を損なうおそれもある。このため、溝4の幅は0.2〜20mm程度の範囲が好ましい。

【0044】

溝4は表面層1の全面に均一に配置されるパターンで形成されるものであり、直交する横の中心線L1と縦の中心線L2をそれぞれ対称軸とする対称形のパターンで溝4を形成するのが好ましい。例えば、弾性舗装ブロックAが矩形に形成される場合、図2(a)に示すように、表面層1の平面の中心Oを通り、矩形の一つの辺と平行な横の中心線L1と、矩形の隣り合う辺と平行な縦の中心線L2を設定し、中心線L1を対称軸として線対称で且つ中心線L2を対称軸として線対称となるような、対称形状のパターンで溝4を形成することができる。このように対称形状のパターンで溝4を形成することによって、表面層1の全面に溝4を均一に配置することができるものであり、表面層1の全面を溝4で均等に分断することができ、反り変形の発生をより有効に防ぐことができるものである。

【0045】

弾性舗装ブロックAとしては、図2(a)(b)のように矩形に形成する他、図2(c)(d)や図2(e)のようにクビレ部17を設けたH型など、任意の平面形状に形成したものを用いることができるが、図2(c)や図2(e)に示すように、表面層1の中心を通り、直交する横の中心線L1と縦の中心線L2をそれぞれ対称軸とする対称形のパターンで溝4を形成することによって、表面層1の全面に溝4を均一に配置するのが好ましい。また図2(a)(c)(e)にみられるように、溝4はその両端が表面層1の端縁に達するように形成されるものであり、溝4によって表面層1を完全に分断できるようにしてある。

【0046】

ここで、弾性舗装ブロックAの反り変形は、四隅の端部が反り上がり、中央部が沈み込んだ、全体としてお椀状になるように発生する。このため溝4は図2(a)(c)(e)にみられるように、横の中心線L1や縦の中心線L2と斜めに交差する向きの線として形成してあり、四隅の端部に向かう方向で表面層1が溝4で分断されるようにして、弾性舗装ブロックAに四隅の端部が反り上がる反り変形の発生をより有効に防ぐことができるようにしてある。

【0047】

また表面層1に設けられる溝4の間隔Sが狭くなる程、表面層1の分断個所が多くなるので、反り変形の防止のうえで好ましいが、表面層1の耐摩耗性や弾性舗装ブロックAの剛性を考慮すると、実用的には溝4の間隔Sは5mm程度以上であることが好ましい。逆に溝4の間隔Sが広くなり過ぎると、溝4による表面層1の分断効果が小さくなり、反り変形を防止する効果が小さくなる。このため、表面層1に設けられる溝4の間隔Sは、特に限定されるものではないが、5〜100mmの範囲が好ましい。図2(a)(c)(e)の実施の形態では、表面層1の平面の中心Oから四隅の端部に向けての方向で、溝4の間隔Sを5〜100mmに設定してある。

【0048】

溝4の断面形状は特に限定されるものではないが、図3の実施の形態では、溝の底程幅が狭くなるテーパ溝として形成してある。これは主として、後述のように成形型5の溝形成用凸部6で溝4を成形する際の型抜きテーパを考慮したものである。ただ、図3の実施形態のように、溝4の底部を凹湾曲するR面に形成することが望ましい。このように溝4の底部をR形状に形成することによって、弾性舗装ブロックAに外力が作用した場合に、溝4の溝底から引き裂き割れが発生することを低減することができるものである。

【0049】

本発明に係る弾性舗装ブロックAは、表面層1及び裏面層3とクッション層2をそれぞれ予め成形して作製しておき、クッション層2の上面に表面層1を接着剤で接着することによって、図1(a)のような表面層1とクッション層2の2層積層構造に製造することができ、またクッション層2の上面に表面層1を、クッション層2の下面に裏面層3をそれぞれ接着剤で接着することによって、図1(b)のような表面層1とクッション層2と裏面層3の3層積層構造に製造することができる。溝4の形成は、クッション層2に表面層1を接着した後に、表面層1を切削加工することによって行なうことができるものである。あるいは、表面層1を予め分割した形状に形成しておき、表面層1の分割したピースをクッション層2の上面に接着剤で接着することによって、表面層1の分割したピース間に溝4を形成するようにすることもできる。

【0050】

また本発明に係る弾性舗装ブロックAは、図5に示す同時一体成形法で製造することもできる。すなわち、キャビティ凹所10を有するキャビティ型9と加圧盤11とから形成される図4のような成形型5を用いる。この成形型5のキャビティ型9のキャビティ凹所10の底面には、図4(b)のように溝形成用凸部6が突設してある。

【0051】

そしてまず、粒状ゴムチップ材にバインダーを混合して表面層1用や裏面層3用の材料13,15を調製し、またバインダーを配合しないゴム粉でクッション層2用の材料14を調製する。そして図5(a)のように、成形型5のキャビティ凹所10内に表面層1用の材料13、クッション層2用の材料14、裏面層3用の材料15を供給し、キャビティ凹所10内に材料13,14,15を堆積させる。次にキャビティ型9でキャビティ凹所10内の材料13,14,15を加熱しながら、図5(b)のように、加圧盤11でキャビティ凹所10内の材料13,14,15を加圧して、熱圧縮成形する。このようにキャビティ凹所10内で熱圧縮成形することによって、粒状ゴムチップ材をバインダーで結合したゴムチップ結合体からなる表面層1や裏面層3を成形することができると同時に、ゴム粉の圧縮体としてクッション層2を成形することができるものであり、さらに同時に、粒状ゴムチップ材を結合させるためのバインダーでクッション層2に表面層1と裏面層3を接着することができ、一度の熱圧縮成形で、表面層1とクッション層2と裏面層3の3層積層構造の弾性舗装ブロックAを得ることができるものである。

【0052】

またこのとき、成形型5のキャビティ凹所10の底面には溝形成用凸部6が設けてあるので、キャビティ凹所10の底部に成形される表面層1に溝形成用凸部6によって溝4が形成されるものであり、表面層1の成形と同時に溝4の形成をすることができるものである。従って、溝4を切削加工により形成する場合のような、切削のための工数が必要になることがなく、また切削屑が発生するというようなこともなくなるものである。

【0053】

上記のようにして、粒状ゴムチップ材をバインダーで結合して形成される表面層1及び裏面層3と、バインダーを用いることなくゴム粉を熱圧縮成形して形成されるクッション層2をそれぞれ成形すると同時に、各層1,2,3を積層して弾性舗装ブロックAを製造することができるものである。従って、表面層1及び裏面層3とクッション層2を個別に成形した後、これらの各層を貼り合せることによって弾性舗装ブロックAを製造する場合に比べて、製造工程を少なくすることができるものであり、コスト安価に弾性舗装ブロックAの製造を行なうことができるものである。

【0054】

図5の同時一体成形法は、図1(a)の表面層1とクッション層2を積層した2層構造の弾性舗装ブロックAに適用することも可能である。すなわち、成形型5の溝成形用凸部6を設けたキャビティ凹所10内に、粒状ゴムチップ材にバインダーを混合して調製した表面層1用の材料13と、バインダーを配合しないゴム粉で調製したクッション層2用の材料14を供給して堆積させ、加圧盤11でキャビティ凹所10内の材料13,14を加圧して、熱圧縮成形することによって、表面層1とクッション層2の2層積層構造の弾性舗装ブロックAを製造することができる。このとき、表面層1はバインダーを含有しているのに対してクッション層2はバインダーを含有していないので、成形後の冷却の際に表面層1が収縮する寸法はクッション層2が収縮する寸法より大きく、この寸法収縮の差で表面層1とクッション層2の2層積層構造の弾性舗装ブロックAには反りが発生するおそれがある。しかし、表面層1は溝4によって分断されているために、表面層1の全体としての寸法収縮を小さくすることができるものであり、弾性舗装ブロックAに反りが発生することを抑制することが可能である。

【0055】

一方、図1(b)のような表面層1と裏面層3の間にクッション層2を積層した3層構造の弾性舗装ブロックAでは、クッション層2を挟んで表面層1と裏面層3が対称的に積層されているので、表面層1とクッション層2の間の寸法収縮の差と、クッション層2と裏面層3の間の寸法収縮の差が相殺され、反りの発生なく弾性舗装ブロックAを製造することが容易になる。従って図5のような同時一体成形法は、表面層1、クッション層2、裏面層3の3層積層構造の弾性舗装ブロックAの製造により適しているものである。

【0056】

尚、図4の実施の形態では、成形型5のキャビティ型9のキャビティ凹所10に溝成形用凸部6を設けるようにしたが、成形型5の加圧盤11の下面に溝成形用凸部6を設けるようにしてもよい。この場合には、キャビティ凹所10内に裏面層3用の材料15、クッション層2用の材料14、表面層1用の材料13の順に供給して熱圧縮成形を行ない、加圧盤11の溝成形用凸部6で表面層1に溝4を成形することができるものである。

【実施例】

【0057】

次に、本発明を実施例によって具体的に説明する。

【0058】

(実施例1)

表1に示すクロロプレンゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を3mmの粒径になるように粉砕し、粒状ゴムチップ材を得た。この粒状ゴムチップ材100質量部に、バインダー(1液性のウレタンバインダー:三井化学ポリウレタン社製「タケネートF−188P」)を30質量部添加して混合し、表面層1用及び裏面層3用の材料13,15を準備した。また表1に示すクロロプレンゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を研磨して得た粒径10μmのゴム粉を、バインダーを配合しないでクッション層2用の材料14として準備した。

【0059】

【表1】

【0060】

一方、成形型5として、図4のようにキャビティ型9のキャビティ凹所10に、高さ5mmの溝成形用凸部6を設けたものを用いた。そして図5(a)のように、成形型5のキャビティ凹所10に表面層1用の材料13、クッション層2用の材料14、裏面層3用の材料15をこの順に投入した。表面層1用の材料13と裏面層3用の材料15は同じ量で投入した。そして図5(b)のように、170℃、10分、面圧11MPaの条件で熱圧縮成形した後、成形品を取り出して常温冷却した。このようにして、図1(b)のような表面層1とクッション層2と裏面層3の3層積層構造からなる、縦200mm、横100mm、厚み22mmの弾性舗装ブロック用試験片を得た。

【0061】

この弾性舗装ブロック用試験片において、表面層1の厚みは4mmであり、表面層1に図3(b)に示す断面形状の溝4が図1(b)及び図2(a)のパターンで形成された。溝4の深さD=5mm、溝4の入り口幅W=2.5mm、底幅1.5mmのテーパ溝であり、平均幅は2mmであった。また溝4の底部のR=0.75mmであった。

【0062】

(実施例2)

上記の表1に示すクロロプレンゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を3mmの粒径になるように粉砕し、粒状ゴムチップ材を得た。この粒状ゴムチップ材100質量部に、バインダー(1液性のウレタンバインダー:三井化学ポリウレタン社製「タケネートF−188P」)を30質量部添加して混合し、表面層1用及び裏面層3用の材料13,15を準備した。また表2に示すEPDMゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を研磨して得た粒径10μmのゴム粉を、バインダーを配合しないでクッション層2用の材料14として準備した。

【0063】

【表2】

【0064】

次に、図5(a)のように、成形型5の溝成形用凸部6を設けたキャビティ凹所10に表面層1用の材料13、クッション層2用の材料14、裏面層3用の材料15をこの順に投入した。表面層1用の材料13と裏面層3用の材料15は同じ量で投入した。そして図5(b)のように、170℃、10分、面圧11MPaの条件で熱圧縮成形した後、成形品を取り出して常温冷却した。このようにして、図1(b)のような表面層1とクッション層2と裏面層3の3層積層構造からなる、縦200mm、横100mm、厚み22mmの弾性舗装ブロック用試験片を得た。この弾性舗装ブロック用試験片の表面層1には実施例1と同様な溝4が形成されていた。

【0065】

(実施例3)

成形型5の溝成形用凸部6を設けたキャビティ凹所10への表面層1用の材料13と裏面層3用の材料15の投入量を実施例2と同じに設定し、またクッション層2用の材料14の投入量を実施例2より少なく設定する他は、実施例2と同様に成形した。このようにして、表面層1と裏面層3の厚み及び嵩密度が実施例2と同じであり、クッション層2の厚みが実施例2と同じで嵩密度が実施例2より小さい、縦200mm、横100mm、厚み22mmの弾性舗装ブロック用試験片を得た。この弾性舗装ブロック用試験片の表面層1には実施例1と同様な溝4が形成されていた。

【0066】

(実施例4)

上記の表1に示すクロロプレンゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を3mmの粒径になるように粉砕し、粒状ゴムチップ材を得た。この粒状ゴムチップ材100質量部に、バインダー(1液性のウレタンバインダー:三井化学ポリウレタン社製「タケネートF−188P」)を30質量部添加して混合し、表面層1用の材料13を準備した。そしてこの材料13を成形型5の溝形成用凸部6を設けていないキャビティ凹所10に投入し、170℃、10分、面圧11MPaの条件で熱圧縮成形した後、取り出し、常温冷却して表面層1を得た。

【0067】

また上記の表2に示すEPDMゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を研磨して得た粒径10μmのゴム粉を、バインダーを配合しないでクッション層2用の材料14として準備した。そしてこの材料14を成形型5の溝形成用凸部6を設けていないキャビティ凹所10に投入し、170℃、10分、面圧11MPaの条件で熱圧縮成形した後、取り出し、常温冷却してクッション層2を得た。

【0068】

次に、上記の表面層1とクッション層2を接着剤(1液性のウレタンバインダー:三井化学ポリウレタン社製「タケネートF−188P」)で接着して貼り合わせることによって、図1(a)のような表面層1とクッション層2の2層積層構造からなる、縦200mm、横100mm、厚み22mmの弾性舗装ブロック用試験片を得た。またこの弾性舗装ブロック用試験片の表面層1を切削加工することによって、実施例1と同様な溝4を形成した。

【0069】

(比較例1)

実施例1において、成形型5として、キャビティ型9のキャビティ凹所10に溝成形用凸部6を設けないものを用いるようにした。その他は、実施例1と同様にすることによって、図6(b)のような、溝4が設けられていない表面層1とクッション層2と裏面層3の3層積層構造からなる弾性舗装ブロック用試験片を得た。

【0070】

(比較例2)

実施例2において、成形型5として、キャビティ型9のキャビティ凹所10に溝成形用凸部6を設けないものを用いるようにした。その他は、実施例2と同様にすることによって、図6(b)のような、溝4が設けられていない表面層1とクッション層2と裏面層3の3層積層構造からなる弾性舗装ブロック用試験片を得た。

【0071】

(比較例3)

実施例3において、成形型5として、キャビティ型9のキャビティ凹所10に溝成形用凸部6を設けないものを用いるようにした。その他は、実施例3と同様にすることによって、図6(b)のような、溝4が設けられていない表面層1とクッション層2と裏面層3の3層積層構造からなる弾性舗装ブロック用試験片を得た。

【0072】

(比較例4)

実施例4において、表面層1に溝4を切削加工しないようにした。その他は、実施例4と同様にすることによって、図6(a)のような、溝4が設けられていない表面層1とクッション層2の2層積層構造からなる弾性舗装ブロック用試験片を得た。

【0073】

上記のようにして実施例、比較例で得た弾性舗装ブロック用試験片について、嵩密度、耐摩耗性、衝撃吸収性、耐候性を測定した。その結果を表3に示す。尚、測定方法は以下の通りである。

【0074】

嵩密度は、試験片の質量(g)/試験片の体積(cm3)の式により算出して求めた。

【0075】

耐摩耗性は、試験片に4.9N(500gf)の荷重をかけ、テーバ摩耗試験を行うことにより測定し、摩耗率(%)を[摩耗量(g)/試験前の試験片の質量(g)×100]の式より算出した。

【0076】

衝撃吸収性は、床の硬さ試験(JIS A6519)に準拠して測定し、鋼製ヘッド体(質量3.85kg)を試験片の上に高さ20cmから自由落下させたときの衝撃加速度(G値)を求めた。

【0077】

耐候性は、人工光源キセノンアークによる耐候性試験機(スガ試験機社製「強エネルギーキセノンメーター」)を使用して測定し、照射時間に対する試験片の反りの有無を確認して評価した。このとき、耐候性の試験は、水に濡れていない試験片に対して行なった「耐候性1」と、試験片を水に24時間浸漬した直後の水濡れ状態で、すぐに試験機に供して行なった「耐候性2」の、2種類を行なった。

【0078】

【表3】

【0079】

表3にみられるように、水に濡れていない試験片に対して試験を行なった「耐候性1」では、実施例1〜4、比較例1〜4のいずれにも反りは発生しなかった。一方、水に濡れた試験片に対して試験を行なった「耐候性2」では、実施例1〜4には反りは発生しなかったのに対して、比較例1〜4では反りが発生した。従って、表面層1に溝4を設けることによって、反りの発生をより有効に防ぐことができることが確認された。

【符号の説明】

【0080】

1 表面層

2 クッション層

3 裏面層

4 溝

5 成形型

6 溝形成用凸部

A 弾性舗装ブロック

【技術分野】

【0001】

本発明は、地面等に敷設して使用される弾性舗装ブロック及びその製造方法に関するものである。

【背景技術】

【0002】

遊具で遊んでいる際の落下や、転倒などした場合の衝撃を吸収して、ケガを防止するために、また歩行の際の膝に対する衝撃を和らげるために、地面などに弾性舗装ブロックを敷設することが行なわれている。また最近では、馬事施設などにおいて、厩舎内や馬場に通じる屋外馬事通路に弾性舗装ブロックを敷設して、馬の歩行時の衝撃や騒音を防ぎ、また床面の冷えから馬を守ることが行なわれている。

【0003】

上記のような用途に使用される弾性舗装ブロックとして、最近では、ゴム製品の廃材から製造されたものが広く利用されている。例えば、廃棄タイヤなどを粉砕して得られるゴムチップ材を用い、この粒状のゴムチップ材をバインダーで結合して製造した弾性舗装ブロックが多く利用されている(例えば特許文献1,2等参照)。

【0004】

上記のような粒状のゴムチップ材をバインダーで結合した弾性舗装ブロックとしては、特許文献1、2にみられるように、ゴムチップ材をバインダーで結合した結合体の層のみからなる単一層構造のものが多い。

【0005】

ここで、弾性舗装ブロックは直射日光にさらされる屋外環境で使用されることが多く、長期に亘って敷設している間に、弾性舗装ブロックの表面付近のバインダーが熱や紫外線により劣化するおそれがある。そしてこのように表面付近のバインダーが劣化すると、弾性舗装ブロックの表面付近が収縮して、弾性舗装ブロックに端部が持ち上がる格好で反りが発生することになる。また弾性舗装ブロックの表面付近だけでなくバインダーの全体も経年劣化するものであり、このようなバインダーの経年劣化によっても、弾性舗装ブロックに反りなどの変形が生じる。

【0006】

しかしこのように弾性舗装ブロックが反って変形すると、弾性舗装ブロックの上を歩行する際の人の加重で弾性舗装ブロックがガタついて、歩行する人の足元が不安定になり、また隣り合う弾性舗装ブロック間の段差につまずいて転倒するなど、怪我のもとになるおそれがある。このため、弾性舗装ブロックを敷設した後に反り変形が発生すると、わずか数年で引き剥がして、新品に入れ替える必要があるという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−9459号公報

【特許文献2】特開2010−24647号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本出願人は、特願2010−285713において、反り変形が発生しにくい複層構造の弾性舗装ブロックを提案している。このものは、粒状ゴムチップ材をバインダーで結合して形成される表面層と、前記バインダーを含有させることなくゴム粉を熱圧縮成形して形成されるクッション層の、少なくとも2層の積層構造で形成したものである(図6(a)(b)参照)。しかしながら、この特願2010−285713で提案した複層構造の弾性舗装ブロックは、表面層とクッション層の組み合わせによって反り変形が発生し難いものではあるが、屋外環境において使用したときには、反り変形を完全に防ぐことができないことがあるという問題が見出された。

【0009】

すなわち、梅雨の季節によくみられるように、長雨が降った後に強い日照りが起こる屋外環境においては、弾性舗装ブロックの表面が高温になる反面、弾性舗装ブロックの裏面は水濡れ状態になっているため、表面と裏面に大きな温度差が生じる。そしてこのように表裏の温度差が大きいと、表裏面の熱収縮の差が過大になり、特願2010−285713で提案した弾性舗装ブロックのように複層構造に形成しても、反りが発生することを完全に防ぐことは難しく、反りという製品の不具合を皆無にすることはできないものであった。

【0010】

本発明は上記の点に鑑みてなされたものであり、表面の耐摩耗性を維持しつつ、反りが発生することをより有効に防ぐことができる弾性舗装ブロックを提供することを目的とするものであり、また製造工程を簡略化してコスト安価に製造を行なうことができる弾性舗装ブロックの製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

本発明の請求項1に係る弾性舗装ブロックは、粒状ゴムチップ材をバインダーで結合させて形成される表面層1と、前記バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2の、少なくとも2層の積層構造で形成されると共に、表面層1に溝4が設けられていることを特徴とするものである。

【0012】

弾性舗装ブロックの表面は粒状ゴムチップ材をバインダーで結合させて形成される表面層1で形成されているため、弾性舗装ブロックの表面の耐摩耗性を高く維持することができるものであり、またこの表面層1にバインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2が積層されているため、バインダーを含有しないクッション層2は劣化を受け難いものであって、表面層1のバインダーが劣化しても、表面層1の反り変形をクッション層2で防ぐことができ、弾性舗装ブロックに反り変形が生じることを低減することができるものである。しかも表面層1の表面に溝4が設けられているため、弾性舗装ブロックを表裏の温度差が大きく生じる環境で使用しても、表面層1の熱収縮が全面に及ぶことを溝4で遮断することができるものであり、表面層1が熱収縮で寸法変化することを抑制して、弾性舗装ブロックに反り変形が生じることをより有効に防止することができるものである。

【0013】

また請求項2の発明は、表面層1に設けられる上記の溝4は、少なくとも表面層1のクッション層2との界面に達する深さで形成されていることを特徴とするものである。

【0014】

溝4の深さをこのように設定することによって、表面層1を溝4で完全に分断することができ、表面層1の熱収縮の作用が全面に及ぶことを溝4で完全に遮断することができるものであって、反り変形をより有効に防ぐことができるものである。

【0015】

また請求項3の発明は、表面層1に設けられる上記の溝4は、表面層1の平面の中心を通る縦の中心線と横の中心線を対称軸とする対称形状のパターンで形成されていることを特徴とするものである。

【0016】

溝4の形状をこのような対称形状のパターンに形成することによって、表面層1の熱収縮が四方八方へ作用することを均一に遮断することができるものであり、反り変形をより有効に防ぐことができるものである。

【0017】

本発明の請求項4に係る弾性舗装ブロックの製造方法は、粒状ゴムチップ材とバインダーを含有する材料の層と、前記バインダーを配合しないゴム粉を含有する材料の層を重ね、これを成形型5で熱圧縮して同時一体成形することによって、粒状ゴムチップ材をバインダーで結合して形成される表面層1と、前記バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2の、少なくとも2層の積層構造で形成される弾性舗装ブロックを製造するにあたって、溝形成用凸部6を設けた成形型5を用い、成形型5で前記材料の層を熱圧縮する際に溝形成用凸部6で表面層1に溝4を形成することを特徴とするものである。

【0018】

粒状ゴムチップ材とバインダーを含有する材料の層とバインダーを配合しないゴム粉を含有する材料の層7を熱圧縮して同時に一体成形することによって、粒状ゴムチップ材をバインダーで結合して形成される表面層1と、バインダーを用いることなくゴム粉を熱圧縮成形して形成されるクッション層2をそれぞれ成形すると同時に、各層を積層して弾性舗装ブロックを製造することができるものであり、表面層1とクッション層2を個別に成形してこれらを貼り合せて弾性舗装ブロックを製造する工法に比べて、製造工程を少なくして簡略化することができ、コスト安価に弾性舗装ブロックを製造することができるものである。また熱圧縮する成形型5として溝形成用凸部6を設けたものを用い、成形型5で熱圧縮を行なう際に溝形成用凸部6で表面層1に溝4を形成するようにしているので、熱圧縮と同時に表面層1に溝4を形成することができ、溝4を加工するための別途の工程を不要にすることができるものである。

【発明の効果】

【0019】

本発明の請求項1に係る弾性舗装ブロックによれば、弾性舗装ブロックの表面は粒状ゴムチップ材をバインダーで結合させて形成される表面層1で形成されているため、弾性舗装ブロックの表面の耐摩耗性を高く維持することができるものであり、またこの表面層1にバインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2が積層されているため、バインダーを含有しないクッション層2は劣化を受け難いものであって、表面層1のバインダーが劣化しても、表面層1の反り変形をクッション層2で防ぐことができ、弾性舗装ブロックに反り変形が生じることを低減することができるものである。しかも表面層1に溝4が設けられているため、弾性舗装ブロックを表裏の温度差が大きく生じる環境で使用しても、表面層1の熱収縮の作用が全面に及ぶことを溝4で遮断することができるものであり、表面層1が熱収縮で寸法変化することを抑制して、弾性舗装ブロックに反り変形が生じることをより有効に防止することができるものである。

【0020】

本発明の請求項4に係る弾性舗装ブロックの製造方法によれば、粒状ゴムチップ材とバインダーを含有する材料の層とバインダーを配合しないゴム粉を含有する材料の層を熱圧縮して同時に一体成形することによって、粒状ゴムチップ材をバインダーで結合して形成される表面層1と、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2をそれぞれ成形すると同時に、各層を積層して弾性舗装ブロックを製造することができるものであり、表面層1とクッション層2を個別に成形してこれらを貼り合せて弾性舗装ブロックを製造する工法に比べて、製造工程を少なくして簡略化することができ、コスト安価に弾性舗装ブロックの製造を行なうことができるものである。また熱圧縮する成形型5として溝形成用凸部6を設けたものを用い、成形型5で熱圧縮を行なう際に溝形成用凸部6で表面層1に溝4を形成するようにしているので、熱圧縮と同時に表面層1に溝4を形成することができ、溝4を加工するための別途の工程を不要にすることができるものである。

【図面の簡単な説明】

【0021】

【図1】本発明に係る弾性舗装ブロックを示すものであり、(a)(b)はそれぞれ各実施形態の斜視図である。

【図2】本発明に係る弾性舗装ブロックを示すものであり、(a)(b)は実施の形態の一例の平面図と側面図、(c)(d)は実施の形態の他例の平面図と側面図、(e)は実施の形態のさらに他例の平面図である。

【図3】本発明に係る弾性舗装ブロックの一例を示すものであり、(a)は一部の拡大断面図、(b)は溝部分の拡大図である。

【図4】本発明に係る弾性舗装ブロックの製造に用いる成形型の一例を示すものであり、(a)は分解断面図、(b)は成形型のキャビティ型の斜視図である。

【図5】本発明に係る弾性舗装ブロックの製造方法の一例を示すものであり、(a)(b)はそれぞれ各工程の断面図である。

【図6】比較例の弾性舗装ブロックを示すものであり、(a)(b)はそれぞれ斜視図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を説明する。

【0023】

図1(a)は本発明の実施の形態の一例を示すものであり、クッション層2の上面に表面層1を積層して、2層構造に弾性舗装ブロックAを形成するようにしてある。また第1図(b)は本発明の実施の形態の他の一例を示すものであり、クッション層2の上面に表面層1を積層すると共に、クッション層2の下面に、表面層1と同じ材料構成の裏面層3を積層して、3層構造に弾性舗装ブロックAを形成するようにしてある。

【0024】

本発明において、弾性舗装ブロックAの表面層1や裏面層3を形成する粒状ゴムチップ材や、クッション層2を形成するゴム粉としては、特に限定されるものではないが、ゴム廃棄物から得られるものを用いるのが好ましい。ゴム廃棄物は、ゴムを加硫する前の廃棄物であっても、ゴムを加硫した後の廃棄物であってもいずれでもよい。粒状ゴムチップ材は例えばゴム廃棄物を破砕や粉砕して得ることができ、またゴム粉はゴム廃棄物の研磨粉として得ることができる。このようにゴム廃棄物を用いることによって、廃棄物を有効再利用して省資源化することができるものであり、また材料コストが殆どかからないためにより安価な弾性舗装ブロックAを製造することができるものである。ここで例えば、ゴム廃棄物として伝動ベルトの廃棄物を用いる場合、伝動ベルトにはゴムの他に、短繊維や帆布として綿、ナイロン6、パラ系アラミド、メタ系アラミド、ビニロンなどの繊維や、心線としてポリエステルなどの繊維が含有されている。このため、弾性舗装ブロックAにゴムチップ材の他に繊維も含有させることができ、強度や弾性に優れた弾性舗装ブロックAを得ることができるものである。

【0025】

また粒状ゴムチップ材やゴム粉のゴム成分は、特に限定されるものではなく、クロロプレン系ゴム、EPDM系ゴム、天然ゴム系ゴム、ブタジエン系ゴム、スチレンブタジエン系ゴム、水素化ニトリル系ゴム、ACSM(アルキル化クロロスルフォン化ポリエチレン)系ゴムなど、任意である。

【0026】

弾性舗装ブロックAの表面層1や裏面層3を形成する粒状ゴムチップ材の粒径は、表面層1や裏面層3の引張強度や耐久性を確保しながら高い透水性を得るために重要であり、0.3〜10.0mmの範囲が好ましく、より好ましくは2〜6mmの範囲である。粒状ゴムチップ材の粒径が6mmを超えて、特に10.0mmを超えて大きいと、粒状ゴムチップ材間の結合強度が低くなるため、表面層1や裏面層3に欠損が生じ易くなり、また摩耗も早くなるため好ましくない。逆に粒状ゴムチップ材の粒径が2mm未満、特に0.3mm未満の場合には、粒状ゴムチップ材間に空隙を形成することが難しくなり、水溶性物質の水溶処理を行なっても表面層1や裏面層3に空隙を形成できなくなるため、透水性を得ることが困難になる。

【0027】

また弾性舗装ブロックAのクッション層2を形成するゴム粉の粒径は、強度と弾性を確保するために重要であり、3〜80μmの範囲が好ましい。ゴム粉の粒径が3μm未満の場合、ゴム粉が嵩高になるので成形の際の成形型への投入において、取り扱い性が低下するおそれがある。逆にゴム粉の粒径が80μm超の場合、ゴム粉同士を隙間なく充填することができず、ゴム粉の界面の接触面積を大きく確保することができなくなって、ゴム粉同士の結合強度が低くなり、クッション層2に欠損が生じるおそれがあると共に、必要な強度や弾性力を得ることが困難になるものである。

【0028】

そして粒状ゴムチップ材に接着剤として液状のバインダーを添加し、これを十分に撹拌・混合してバインダーを粒状ゴムチップ材の全表面に分散浸透させ、この粒状ゴムチップ材とバインダーの混合物を型に注型し、これを加熱加圧成形してバインダーを硬化させたり、あるいは空気中の水分によりバインダーを自然硬化させたりすることによって、粒状ゴムチップ材をバインダーで結合したゴムチップ結合体からなる表面層1や裏面層3を成形することができるものである。加熱加圧成形の条件は特に限定されるものではないが、型温度140〜180℃、時間3〜30分、面圧0.1〜15MPaの範囲に設定するのが好ましい。

【0029】

上記のバインダー接着剤としては、特に限定されるものではないが、1液性のウレタンバインダーなどを用いることができる。1液性のウレタンバインダーはNCO末端プレポリマーが主成分であり、粒状ゴムチップ材をNCO末端プレポリマーで結合することにより、弾性舗装ブロックAの強度および耐久性を高める効果を得ることができるものである。バインダーとしては、このようなポリウレタン系の他に、エポキシ樹脂系やアクリル樹脂系などの公知の接着剤を使用することもできる。

【0030】

またゴム粉はバインダーと混合することなく、ゴム粉単体で用いるものであり、ゴム粉の凝集物を型に入れ、加熱加圧して熱圧縮成形することにより、バインダーが一切介在しないゴム粉圧縮体からなるクッション層2を成形することができるものである。加熱加圧の熱圧縮条件は、特に限定されるものではないが、金型温度100〜180℃(より好ましくは140〜180℃)、時間3〜30分、面圧1〜15MPaの範囲に設定するのが好ましい。

【0031】

ゴム製品から得られたゴム粉には、ゴム製品において加硫に寄与せず残存していた加硫剤や加硫促進剤が含まれており、加熱加圧して熱圧縮成形する際にゴム粉同士が界面で共加硫により結合し、成形体として一体に固化するものであり、またゴム粉は粒径の小さい粉状であるので、ゴム粉同士が隙間なく充填され、界面の接触面積が大きくなって共加硫によるゴム粉同士の結合力が増大する。従って、バインダーを用いてゴム粉を結合させる必要なく、熱圧縮成形でゴム粉の圧縮体としてクッション層2を成形することができるものである。

【0032】

上記のようにして成形した表面層1の下面にクッション層2を重ねて接着することによって、図1(a)に示すような、表面層1とクッション層2の2層積層構造の弾性舗装ブロックAを作製することができるものである。また上記のようにして成形した表面層1と裏面層3の間にクッション層2を重ねて、つまりクッション層2の上面に表面層1を、クッション層2の下面に裏面層3を重ねて、接着することによって、図1(b)のような、表面層1とクッション層2と裏面層3の3層積層構造の弾性舗装ブロックAを作製することができるものである。表面層1や裏面層3とクッション層2とを接着する接着剤としては、任意のものを用いることができるが、例えば上記のように粒状ゴムチップ材を結合するバインダーとして使用した接着剤を用いることができる。

【0033】

図1(a)には、表面層1とクッション層2が接する2層のみの積層構造の弾性舗装ブロックAを示したが、クッション層2の下側に他の層を積層するなど、3層以上の積層構造であってもよい。また図1(b)には、表面層1とクッション層2と裏面層3が接する3層のみの積層構造の弾性舗装ブロックAを示したが、裏面層3の下側に他の層を積層するなど、4層以上の積層構造であってもよい。

【0034】

そして図1(a)の表面層1とクッション層2を積層した構造の弾性舗装ブロックAにあって、表面層1は粒状ゴムチップ材をバインダーで結合したゴムチップ結合体からなるので、弾性舗装ブロックAの表面の耐摩耗性は、硬化したバインダーによって高く維持することがきるものである。またクッション層2はバインダーを含有しないゴム粉の層からなるので、ゴムの弾力性がそのまま維持されており、弾性舗装ブロックAに高い衝撃吸収性を付与することができるものである。

【0035】

ここで、表面層1には上記のようにバインダーが含有されているので、日光の照射等によってバインダーが経時劣化すると、表面層1に収縮が生じることがある。しかし、表面層1の背面側に積層されたクッション層2は、バインダーを一切含有しないので経時的な劣化を受け難いものであり、ゴム粉を熱圧縮成形して一体化したときの形状寸法が長期に亘って維持される。このため、表面層1が収縮して反ろうとする力に対して反発する応力(引張力)がクッション層2に作用し、弾性舗装ブロックAに反りが発生することを防ぐことができるものである。そのため、衝撃吸収性能に過大な影響を及ぼさない範囲内で、弾性舗装ブロックAの製品厚みを薄くできるものであり、重量化することを避けることができるので取扱性が向上し、また材料コストを抑制して安価に製造することができるものである。

【0036】

また上記のように、クッション層2はゴム粉の熱圧縮成形で形成されており、バインダーを一切含有しないので、粒状ゴムチップ材を結合させるためにバインダーを硬化させた表面層1よりもクッション層2のほうが、一般的に硬さが低く設定されており、このクッション層2で弾性舗装ブロックAの弾性が高く確保されている。そして、表面層1のバインダーの経時劣化で表面層1が硬くなっても、バインダーを含有しないクッション層2は経時変化による硬さの変化は小さく、製造時点での硬さが長期間維持されるので、弾性舗装ブロックAの弾性の変化は小さいものであり、弾性舗装ブロックAの衝撃吸収性能を長期に亘って高く保つことができるものである。

【0037】

上記のように、弾性舗装ブロックAの表面の耐摩耗性は表面層1で、衝撃吸収性はクッション層2で、というように各特性を各層で分担させるようにしている。従って、耐摩耗性は表面層1の嵩密度やバインダーの添加量で調整することによって、また衝撃吸収性はクッション層2の嵩密度や厚みで調整することによって、これらの特性を個別に設計することが可能になるものであり、従来の単一層構造のものよりも、容易にユーザーの要求に対応することができるものである。

【0038】

また、図1(b)の表面層1及び裏面層3とクッション層2を積層した構造の弾性舗装ブロックAにあっても、上記と同様な利点を有するものである。しかもこのものでは、表面層1の他に裏面層3を有するので、クッション層2を挟んで上下に対称的な層構成に形成されている。表面層1と裏面層3はそれぞれバインダーを含有して形成されているので、表面層1と裏面層3のバインダーがそれぞれ経時的に劣化して収縮しても、クッション層2の上と下で同じ寸法変化が生じることになるものであり、表面層1と裏面層3の反りが相殺されて、弾性舗装ブロックAに反り変形がより生じ難くなるものである。従って、表面層1と裏面層3は同じ組成で形成するのが好ましく、また厚みも同じに設定するのが好ましい。

【0039】

弾性舗装ブロックAの厚みは特に制限されるものではないが、表面層1や裏面層3の厚みを2〜10mm程度、クッション層2の厚みを5〜40mm程度に設定し、また表面層1や裏面層3とクッション層2の厚みの比を1:2〜1:5の範囲に設定するのが好ましい。さらに弾性舗装ブロックAの嵩密度は特に制限されるものではないが、表面層1や裏面層3の嵩密度は0.6〜1.3g/cm3程度に、クッション層2の嵩密度は0.5〜1.2g/cm3程度に設定するのが好ましい。

【0040】

そして本発明に係る弾性舗装ブロックAにあって、表面層1には図1(a)(b)に示すように、溝4が設けてある。ここで、既述のように、屋外環境において弾性舗装ブロックAを使用する場合、弾性舗装ブロックAの表面と裏面に大きな温度差が生じるので、上記のような複層構造に弾性舗装ブロックAを形成しても、反りが発生することを完全に防ぐことは難しい。すなわち、表面層1とクッション層2の温度差によって、表面層1とクッション層2の熱収縮の間に差が生じ、特に表面層1は日射で高温になるため熱収縮が大きく、この表面層1とクッション層2の寸法変化の差から、弾性舗装ブロックAに反り変形が発生するものである。

【0041】

そこで本発明は、表面層1に溝4を設けることによって、表面層1を溝4で分断するようにしてあり、熱収縮の作用が表面層1の全面に及ぶことを溝4で遮断するようにしてある。このように、表面層1は溝4で分断された各部分において独立して熱収縮することになるので、表面層1の全面が一体に熱収縮する場合よりも、表面層1の全体の寸法変化を小さくすることができるものである。従って、表面層1とクッション層2の間の熱収縮による寸法変化の差を小さくすることができ、弾性舗装ブロックAに反り変形が生じることを有効に防止することができるものである。

【0042】

溝4は表面層1の表面(上面)で開口するように形成されるものであり、溝底が少なくとも表面層1のクッション層2との界面に達する深さで、すなわち表面層1の厚み以上の溝深さで形成されるものである。このように溝4を表面層1のクッション層2との界面に達する深さで形成することによって、溝4で表面層1を完全に分断することができるものであり、弾性舗装ブロックAに反り変形が生じることをより確実に防ぐことができるものである。このとき、溝4の下端がクッション層2にまで達して溝4で表面層1を厚み方向に亘って確実に分断することができるように、表面層1とクッション層2の界面乱れの凹凸を考慮して、溝4の深さを、溝下端がクッション層2内に少し食い込むように設定するのが好ましい。溝4の下端はクッション層2に少しでも食い込んでいればよく、食い込み深さは特に設定されるものではないが、食い込みが深すぎると、反り変形防止には有効であるものの、溝4の部分のクッション層2の厚みが薄くなって、弾性舗装ブロックAに加重によるぐらつきが発生して、この繰り返しによりクッション層2のこの部分に引き裂き割れが発生し易くなる。このため、溝4の下端がクッション層2に食い込む深さは、クッション層2の厚みの半分程度が限界であり、溝4の下端のクッション層2への食い込み深さは、クッション層2の厚みに対する比率で0.2〜50%程度の範囲に設定するのが好ましい。

【0043】

また溝4の幅は特に限定されるものではなく、隙間が殆どない切込みの形態であっても、表面層1を分断して反り変形を防ぐ効果を得ることができる。逆に溝4の幅が広い場合、表面層1の膨張にも対応できて反り変形防止に有利であり、また溝4によって水はけ性が良好になって全天候用途に対応できると共に、人や馬などの歩行時のグリップ性も向上する。しかし、溝4の幅が広すぎると、弾性舗装ブロックAの上を歩行する人が溝4に躓いたり、また鋭利な異物が溝4にはまり込んでクッション層2に触れて割れが発生したりするおそれがあり、さらに表面層1の面積が減少するため早期摩耗につながって耐久性を損なうおそれもある。このため、溝4の幅は0.2〜20mm程度の範囲が好ましい。

【0044】

溝4は表面層1の全面に均一に配置されるパターンで形成されるものであり、直交する横の中心線L1と縦の中心線L2をそれぞれ対称軸とする対称形のパターンで溝4を形成するのが好ましい。例えば、弾性舗装ブロックAが矩形に形成される場合、図2(a)に示すように、表面層1の平面の中心Oを通り、矩形の一つの辺と平行な横の中心線L1と、矩形の隣り合う辺と平行な縦の中心線L2を設定し、中心線L1を対称軸として線対称で且つ中心線L2を対称軸として線対称となるような、対称形状のパターンで溝4を形成することができる。このように対称形状のパターンで溝4を形成することによって、表面層1の全面に溝4を均一に配置することができるものであり、表面層1の全面を溝4で均等に分断することができ、反り変形の発生をより有効に防ぐことができるものである。

【0045】

弾性舗装ブロックAとしては、図2(a)(b)のように矩形に形成する他、図2(c)(d)や図2(e)のようにクビレ部17を設けたH型など、任意の平面形状に形成したものを用いることができるが、図2(c)や図2(e)に示すように、表面層1の中心を通り、直交する横の中心線L1と縦の中心線L2をそれぞれ対称軸とする対称形のパターンで溝4を形成することによって、表面層1の全面に溝4を均一に配置するのが好ましい。また図2(a)(c)(e)にみられるように、溝4はその両端が表面層1の端縁に達するように形成されるものであり、溝4によって表面層1を完全に分断できるようにしてある。

【0046】

ここで、弾性舗装ブロックAの反り変形は、四隅の端部が反り上がり、中央部が沈み込んだ、全体としてお椀状になるように発生する。このため溝4は図2(a)(c)(e)にみられるように、横の中心線L1や縦の中心線L2と斜めに交差する向きの線として形成してあり、四隅の端部に向かう方向で表面層1が溝4で分断されるようにして、弾性舗装ブロックAに四隅の端部が反り上がる反り変形の発生をより有効に防ぐことができるようにしてある。

【0047】

また表面層1に設けられる溝4の間隔Sが狭くなる程、表面層1の分断個所が多くなるので、反り変形の防止のうえで好ましいが、表面層1の耐摩耗性や弾性舗装ブロックAの剛性を考慮すると、実用的には溝4の間隔Sは5mm程度以上であることが好ましい。逆に溝4の間隔Sが広くなり過ぎると、溝4による表面層1の分断効果が小さくなり、反り変形を防止する効果が小さくなる。このため、表面層1に設けられる溝4の間隔Sは、特に限定されるものではないが、5〜100mmの範囲が好ましい。図2(a)(c)(e)の実施の形態では、表面層1の平面の中心Oから四隅の端部に向けての方向で、溝4の間隔Sを5〜100mmに設定してある。

【0048】

溝4の断面形状は特に限定されるものではないが、図3の実施の形態では、溝の底程幅が狭くなるテーパ溝として形成してある。これは主として、後述のように成形型5の溝形成用凸部6で溝4を成形する際の型抜きテーパを考慮したものである。ただ、図3の実施形態のように、溝4の底部を凹湾曲するR面に形成することが望ましい。このように溝4の底部をR形状に形成することによって、弾性舗装ブロックAに外力が作用した場合に、溝4の溝底から引き裂き割れが発生することを低減することができるものである。

【0049】

本発明に係る弾性舗装ブロックAは、表面層1及び裏面層3とクッション層2をそれぞれ予め成形して作製しておき、クッション層2の上面に表面層1を接着剤で接着することによって、図1(a)のような表面層1とクッション層2の2層積層構造に製造することができ、またクッション層2の上面に表面層1を、クッション層2の下面に裏面層3をそれぞれ接着剤で接着することによって、図1(b)のような表面層1とクッション層2と裏面層3の3層積層構造に製造することができる。溝4の形成は、クッション層2に表面層1を接着した後に、表面層1を切削加工することによって行なうことができるものである。あるいは、表面層1を予め分割した形状に形成しておき、表面層1の分割したピースをクッション層2の上面に接着剤で接着することによって、表面層1の分割したピース間に溝4を形成するようにすることもできる。

【0050】

また本発明に係る弾性舗装ブロックAは、図5に示す同時一体成形法で製造することもできる。すなわち、キャビティ凹所10を有するキャビティ型9と加圧盤11とから形成される図4のような成形型5を用いる。この成形型5のキャビティ型9のキャビティ凹所10の底面には、図4(b)のように溝形成用凸部6が突設してある。

【0051】

そしてまず、粒状ゴムチップ材にバインダーを混合して表面層1用や裏面層3用の材料13,15を調製し、またバインダーを配合しないゴム粉でクッション層2用の材料14を調製する。そして図5(a)のように、成形型5のキャビティ凹所10内に表面層1用の材料13、クッション層2用の材料14、裏面層3用の材料15を供給し、キャビティ凹所10内に材料13,14,15を堆積させる。次にキャビティ型9でキャビティ凹所10内の材料13,14,15を加熱しながら、図5(b)のように、加圧盤11でキャビティ凹所10内の材料13,14,15を加圧して、熱圧縮成形する。このようにキャビティ凹所10内で熱圧縮成形することによって、粒状ゴムチップ材をバインダーで結合したゴムチップ結合体からなる表面層1や裏面層3を成形することができると同時に、ゴム粉の圧縮体としてクッション層2を成形することができるものであり、さらに同時に、粒状ゴムチップ材を結合させるためのバインダーでクッション層2に表面層1と裏面層3を接着することができ、一度の熱圧縮成形で、表面層1とクッション層2と裏面層3の3層積層構造の弾性舗装ブロックAを得ることができるものである。

【0052】

またこのとき、成形型5のキャビティ凹所10の底面には溝形成用凸部6が設けてあるので、キャビティ凹所10の底部に成形される表面層1に溝形成用凸部6によって溝4が形成されるものであり、表面層1の成形と同時に溝4の形成をすることができるものである。従って、溝4を切削加工により形成する場合のような、切削のための工数が必要になることがなく、また切削屑が発生するというようなこともなくなるものである。

【0053】

上記のようにして、粒状ゴムチップ材をバインダーで結合して形成される表面層1及び裏面層3と、バインダーを用いることなくゴム粉を熱圧縮成形して形成されるクッション層2をそれぞれ成形すると同時に、各層1,2,3を積層して弾性舗装ブロックAを製造することができるものである。従って、表面層1及び裏面層3とクッション層2を個別に成形した後、これらの各層を貼り合せることによって弾性舗装ブロックAを製造する場合に比べて、製造工程を少なくすることができるものであり、コスト安価に弾性舗装ブロックAの製造を行なうことができるものである。

【0054】

図5の同時一体成形法は、図1(a)の表面層1とクッション層2を積層した2層構造の弾性舗装ブロックAに適用することも可能である。すなわち、成形型5の溝成形用凸部6を設けたキャビティ凹所10内に、粒状ゴムチップ材にバインダーを混合して調製した表面層1用の材料13と、バインダーを配合しないゴム粉で調製したクッション層2用の材料14を供給して堆積させ、加圧盤11でキャビティ凹所10内の材料13,14を加圧して、熱圧縮成形することによって、表面層1とクッション層2の2層積層構造の弾性舗装ブロックAを製造することができる。このとき、表面層1はバインダーを含有しているのに対してクッション層2はバインダーを含有していないので、成形後の冷却の際に表面層1が収縮する寸法はクッション層2が収縮する寸法より大きく、この寸法収縮の差で表面層1とクッション層2の2層積層構造の弾性舗装ブロックAには反りが発生するおそれがある。しかし、表面層1は溝4によって分断されているために、表面層1の全体としての寸法収縮を小さくすることができるものであり、弾性舗装ブロックAに反りが発生することを抑制することが可能である。

【0055】

一方、図1(b)のような表面層1と裏面層3の間にクッション層2を積層した3層構造の弾性舗装ブロックAでは、クッション層2を挟んで表面層1と裏面層3が対称的に積層されているので、表面層1とクッション層2の間の寸法収縮の差と、クッション層2と裏面層3の間の寸法収縮の差が相殺され、反りの発生なく弾性舗装ブロックAを製造することが容易になる。従って図5のような同時一体成形法は、表面層1、クッション層2、裏面層3の3層積層構造の弾性舗装ブロックAの製造により適しているものである。

【0056】

尚、図4の実施の形態では、成形型5のキャビティ型9のキャビティ凹所10に溝成形用凸部6を設けるようにしたが、成形型5の加圧盤11の下面に溝成形用凸部6を設けるようにしてもよい。この場合には、キャビティ凹所10内に裏面層3用の材料15、クッション層2用の材料14、表面層1用の材料13の順に供給して熱圧縮成形を行ない、加圧盤11の溝成形用凸部6で表面層1に溝4を成形することができるものである。

【実施例】

【0057】

次に、本発明を実施例によって具体的に説明する。

【0058】

(実施例1)

表1に示すクロロプレンゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を3mmの粒径になるように粉砕し、粒状ゴムチップ材を得た。この粒状ゴムチップ材100質量部に、バインダー(1液性のウレタンバインダー:三井化学ポリウレタン社製「タケネートF−188P」)を30質量部添加して混合し、表面層1用及び裏面層3用の材料13,15を準備した。また表1に示すクロロプレンゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を研磨して得た粒径10μmのゴム粉を、バインダーを配合しないでクッション層2用の材料14として準備した。

【0059】

【表1】

【0060】

一方、成形型5として、図4のようにキャビティ型9のキャビティ凹所10に、高さ5mmの溝成形用凸部6を設けたものを用いた。そして図5(a)のように、成形型5のキャビティ凹所10に表面層1用の材料13、クッション層2用の材料14、裏面層3用の材料15をこの順に投入した。表面層1用の材料13と裏面層3用の材料15は同じ量で投入した。そして図5(b)のように、170℃、10分、面圧11MPaの条件で熱圧縮成形した後、成形品を取り出して常温冷却した。このようにして、図1(b)のような表面層1とクッション層2と裏面層3の3層積層構造からなる、縦200mm、横100mm、厚み22mmの弾性舗装ブロック用試験片を得た。

【0061】

この弾性舗装ブロック用試験片において、表面層1の厚みは4mmであり、表面層1に図3(b)に示す断面形状の溝4が図1(b)及び図2(a)のパターンで形成された。溝4の深さD=5mm、溝4の入り口幅W=2.5mm、底幅1.5mmのテーパ溝であり、平均幅は2mmであった。また溝4の底部のR=0.75mmであった。

【0062】

(実施例2)

上記の表1に示すクロロプレンゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を3mmの粒径になるように粉砕し、粒状ゴムチップ材を得た。この粒状ゴムチップ材100質量部に、バインダー(1液性のウレタンバインダー:三井化学ポリウレタン社製「タケネートF−188P」)を30質量部添加して混合し、表面層1用及び裏面層3用の材料13,15を準備した。また表2に示すEPDMゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を研磨して得た粒径10μmのゴム粉を、バインダーを配合しないでクッション層2用の材料14として準備した。

【0063】

【表2】

【0064】

次に、図5(a)のように、成形型5の溝成形用凸部6を設けたキャビティ凹所10に表面層1用の材料13、クッション層2用の材料14、裏面層3用の材料15をこの順に投入した。表面層1用の材料13と裏面層3用の材料15は同じ量で投入した。そして図5(b)のように、170℃、10分、面圧11MPaの条件で熱圧縮成形した後、成形品を取り出して常温冷却した。このようにして、図1(b)のような表面層1とクッション層2と裏面層3の3層積層構造からなる、縦200mm、横100mm、厚み22mmの弾性舗装ブロック用試験片を得た。この弾性舗装ブロック用試験片の表面層1には実施例1と同様な溝4が形成されていた。

【0065】

(実施例3)

成形型5の溝成形用凸部6を設けたキャビティ凹所10への表面層1用の材料13と裏面層3用の材料15の投入量を実施例2と同じに設定し、またクッション層2用の材料14の投入量を実施例2より少なく設定する他は、実施例2と同様に成形した。このようにして、表面層1と裏面層3の厚み及び嵩密度が実施例2と同じであり、クッション層2の厚みが実施例2と同じで嵩密度が実施例2より小さい、縦200mm、横100mm、厚み22mmの弾性舗装ブロック用試験片を得た。この弾性舗装ブロック用試験片の表面層1には実施例1と同様な溝4が形成されていた。

【0066】

(実施例4)

上記の表1に示すクロロプレンゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を3mmの粒径になるように粉砕し、粒状ゴムチップ材を得た。この粒状ゴムチップ材100質量部に、バインダー(1液性のウレタンバインダー:三井化学ポリウレタン社製「タケネートF−188P」)を30質量部添加して混合し、表面層1用の材料13を準備した。そしてこの材料13を成形型5の溝形成用凸部6を設けていないキャビティ凹所10に投入し、170℃、10分、面圧11MPaの条件で熱圧縮成形した後、取り出し、常温冷却して表面層1を得た。

【0067】

また上記の表2に示すEPDMゴム組成物からなる加硫済みのゴム製品(伝動ベルト)を研磨して得た粒径10μmのゴム粉を、バインダーを配合しないでクッション層2用の材料14として準備した。そしてこの材料14を成形型5の溝形成用凸部6を設けていないキャビティ凹所10に投入し、170℃、10分、面圧11MPaの条件で熱圧縮成形した後、取り出し、常温冷却してクッション層2を得た。

【0068】

次に、上記の表面層1とクッション層2を接着剤(1液性のウレタンバインダー:三井化学ポリウレタン社製「タケネートF−188P」)で接着して貼り合わせることによって、図1(a)のような表面層1とクッション層2の2層積層構造からなる、縦200mm、横100mm、厚み22mmの弾性舗装ブロック用試験片を得た。またこの弾性舗装ブロック用試験片の表面層1を切削加工することによって、実施例1と同様な溝4を形成した。

【0069】

(比較例1)

実施例1において、成形型5として、キャビティ型9のキャビティ凹所10に溝成形用凸部6を設けないものを用いるようにした。その他は、実施例1と同様にすることによって、図6(b)のような、溝4が設けられていない表面層1とクッション層2と裏面層3の3層積層構造からなる弾性舗装ブロック用試験片を得た。

【0070】

(比較例2)

実施例2において、成形型5として、キャビティ型9のキャビティ凹所10に溝成形用凸部6を設けないものを用いるようにした。その他は、実施例2と同様にすることによって、図6(b)のような、溝4が設けられていない表面層1とクッション層2と裏面層3の3層積層構造からなる弾性舗装ブロック用試験片を得た。

【0071】

(比較例3)

実施例3において、成形型5として、キャビティ型9のキャビティ凹所10に溝成形用凸部6を設けないものを用いるようにした。その他は、実施例3と同様にすることによって、図6(b)のような、溝4が設けられていない表面層1とクッション層2と裏面層3の3層積層構造からなる弾性舗装ブロック用試験片を得た。

【0072】

(比較例4)

実施例4において、表面層1に溝4を切削加工しないようにした。その他は、実施例4と同様にすることによって、図6(a)のような、溝4が設けられていない表面層1とクッション層2の2層積層構造からなる弾性舗装ブロック用試験片を得た。

【0073】

上記のようにして実施例、比較例で得た弾性舗装ブロック用試験片について、嵩密度、耐摩耗性、衝撃吸収性、耐候性を測定した。その結果を表3に示す。尚、測定方法は以下の通りである。

【0074】

嵩密度は、試験片の質量(g)/試験片の体積(cm3)の式により算出して求めた。

【0075】

耐摩耗性は、試験片に4.9N(500gf)の荷重をかけ、テーバ摩耗試験を行うことにより測定し、摩耗率(%)を[摩耗量(g)/試験前の試験片の質量(g)×100]の式より算出した。

【0076】

衝撃吸収性は、床の硬さ試験(JIS A6519)に準拠して測定し、鋼製ヘッド体(質量3.85kg)を試験片の上に高さ20cmから自由落下させたときの衝撃加速度(G値)を求めた。

【0077】

耐候性は、人工光源キセノンアークによる耐候性試験機(スガ試験機社製「強エネルギーキセノンメーター」)を使用して測定し、照射時間に対する試験片の反りの有無を確認して評価した。このとき、耐候性の試験は、水に濡れていない試験片に対して行なった「耐候性1」と、試験片を水に24時間浸漬した直後の水濡れ状態で、すぐに試験機に供して行なった「耐候性2」の、2種類を行なった。

【0078】

【表3】

【0079】

表3にみられるように、水に濡れていない試験片に対して試験を行なった「耐候性1」では、実施例1〜4、比較例1〜4のいずれにも反りは発生しなかった。一方、水に濡れた試験片に対して試験を行なった「耐候性2」では、実施例1〜4には反りは発生しなかったのに対して、比較例1〜4では反りが発生した。従って、表面層1に溝4を設けることによって、反りの発生をより有効に防ぐことができることが確認された。

【符号の説明】

【0080】

1 表面層

2 クッション層

3 裏面層

4 溝

5 成形型

6 溝形成用凸部

A 弾性舗装ブロック

【特許請求の範囲】

【請求項1】

粒状ゴムチップ材をバインダーで結合して形成される表面層と、前記バインダーを含有させることなくゴム粉を熱圧縮成形して形成されるクッション層の、少なくとも2層の積層構造で形成されると共に、表面層に溝が設けられていることを特徴とする弾性舗装ブロック。

【請求項2】

表面層に設けられる溝は、少なくともクッション層との界面に達する深さで形成されていることを特徴とする請求項1に記載の弾性舗装ブロック。

【請求項3】

表面層に設けられる溝は、表面層の平面の中心を通る縦の中心線と横の中心線を対称軸とする対称形状のパターンで形成されていることを特徴とする請求項1又は2に記載の弾性舗装ブロック。

【請求項4】

粒状ゴムチップ材とバインダーを含有する材料の層と、前記バインダーを配合しないゴム粉を含有する材料の層を重ね、これを成形型で熱圧縮して同時一体成形することによって、粒状ゴムチップ材をバインダーで結合して形成される表面層と、前記バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層の、少なくとも2層の積層構造で形成される弾性舗装ブロックを製造するにあたって、溝形成用凸部を設けた成形型を用い、成形型で前記材料の層を熱圧縮する際に溝形成用凸部で表面層に溝を形成することを特徴とする弾性舗装ブロックの製造方法。

【請求項1】

粒状ゴムチップ材をバインダーで結合して形成される表面層と、前記バインダーを含有させることなくゴム粉を熱圧縮成形して形成されるクッション層の、少なくとも2層の積層構造で形成されると共に、表面層に溝が設けられていることを特徴とする弾性舗装ブロック。

【請求項2】

表面層に設けられる溝は、少なくともクッション層との界面に達する深さで形成されていることを特徴とする請求項1に記載の弾性舗装ブロック。

【請求項3】

表面層に設けられる溝は、表面層の平面の中心を通る縦の中心線と横の中心線を対称軸とする対称形状のパターンで形成されていることを特徴とする請求項1又は2に記載の弾性舗装ブロック。

【請求項4】

粒状ゴムチップ材とバインダーを含有する材料の層と、前記バインダーを配合しないゴム粉を含有する材料の層を重ね、これを成形型で熱圧縮して同時一体成形することによって、粒状ゴムチップ材をバインダーで結合して形成される表面層と、前記バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層の、少なくとも2層の積層構造で形成される弾性舗装ブロックを製造するにあたって、溝形成用凸部を設けた成形型を用い、成形型で前記材料の層を熱圧縮する際に溝形成用凸部で表面層に溝を形成することを特徴とする弾性舗装ブロックの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−60729(P2013−60729A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198989(P2011−198989)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]