排ガス処理装置

【課題】ハニカム構造体に通電する際に、電流がハニカム構造体以外にリークすることを抑制する。

【解決手段】排ガス処理装置は、ハニカム構造体の外周面に巻き回された第1の無機マット材と、該第1の無機マット材が巻き回されたハニカム構造体を収容する第1の筒状金属部材と、該第1の筒状金属部材の外周面に巻き回された第2の無機マット材と、該第2の無機マット材が巻き回された前記第1の筒状金属部材を収容する第2の筒状金属部材と、を有する。前記第1の筒状金属部材の内表面の前記第1の無機マット材と当接する第1の部分、前記第1の筒状金属部材の外表面の前記第2の無機マット材と当接する第2の部分、および前記第2の筒状金属部材の内表面の前記第2の無機マット材と当接する第3の部分の少なくとも1つには、厚さが20μm〜400μmの緻密な絶縁層が形成される。

【解決手段】排ガス処理装置は、ハニカム構造体の外周面に巻き回された第1の無機マット材と、該第1の無機マット材が巻き回されたハニカム構造体を収容する第1の筒状金属部材と、該第1の筒状金属部材の外周面に巻き回された第2の無機マット材と、該第2の無機マット材が巻き回された前記第1の筒状金属部材を収容する第2の筒状金属部材と、を有する。前記第1の筒状金属部材の内表面の前記第1の無機マット材と当接する第1の部分、前記第1の筒状金属部材の外表面の前記第2の無機マット材と当接する第2の部分、および前記第2の筒状金属部材の内表面の前記第2の無機マット材と当接する第3の部分の少なくとも1つには、厚さが20μm〜400μmの緻密な絶縁層が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガスを処理する排ガス処理装置に関する。

【背景技術】

【0002】

自動車からの排ガスの浄化に関しては、多くの技術が開発されているが、交通量の増大もあって、まだ十分な排ガス対策がとられているとは言い難い。日本国内においても、世界的にも自動車排ガス規制は、さらに強化されて行く方向にある。

【0003】

このような自動車排ガス規制に対応するため、排ガス処理システムにおいて、排ガス中に含まれる所定の有害成分を処理することが可能な触媒担体が使用されている。また、このような触媒担体用の部材として、ハニカム構造体が知られている。

【0004】

このハニカム構造体は、例えば、長手方向に沿って、該ハニカム構造体の一方の端面から他方の端面まで延伸する複数のセル(貫通孔)を有し、これらのセルは、触媒が担持されたセル壁により相互に区画されているハニカムユニットからなる。従って、このようなハニカム構造体に排ガスを流通させた場合、セル壁に担持された触媒によって、排ガスに含まれるHC(炭化水素化合物)、CO(一酸化炭素)、NOx(窒素酸化物)等の物質が改質(酸化、還元)され、排ガス中のこれらの成分を処理することができる。

【0005】

上記のようなハニカム構造体を構成するハニカムユニットのセル壁(基材)は、例えば、コージェライトで構成されている。また、このセル壁には、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0006】

また、触媒が活性になる温度よりも低い排ガス温度での排ガス処理性能を高めるために、例えば炭化ケイ素のような、コージェライトと比較して電気抵抗率の低い材料で構成されるハニカムユニットを有するハニカム構造体が使用される。このハニカム構造体に電圧印加用の電極を設け、ハニカム構造体に通電を行うことにより、ハニカム構造体を自己加熱する技術が開示されている(特許文献1)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭49−124412号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載の従来のハニカム構造体では、電極を介してハニカム構造体に通電を行うことにより、ハニカム構造体を抵抗加熱することができる。また、このようなハニカム構造体を用いて排ガス処理装置を構成する場合、ハニカム構造体の周囲に無機繊維を含むマット材が巻き回され、さらに、これが金属製の筒状部材の中に収容される。

【0009】

ここで、マット材は、室温の乾燥環境では高い電気抵抗で絶縁性を有するが、高湿潤環境では、マット材に水分が含浸して電気抵抗が低下し、導電性を示すようになる。また、排ガス処理装置の使用中に、マット材に水分が含浸して導電性が生じると、ハニカム構造体への通電時に、ハニカム構造体と金属製の筒状部材とが短絡し、電流が金属製の筒状部材にリークするという問題がある。このように電流が金属製の筒状部材にリークすると、ハニカム構造体を十分に加熱することができなくなる。

【0010】

本発明は、このような問題に鑑みなされたものであり、本発明では、ハニカム構造体に通電する際に、電流がハニカム構造体以外にリークすることを抑制することが可能な排ガス処理装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の排ガス処理装置は、

長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルが触媒の担持されたセル壁によって区画されたハニカムユニットを有する柱状のハニカム構造体と、無機マット材と、筒状金属部材とを有する排ガス処理装置であって、

前記ハニカムユニットは、導電性を有し、

当該排ガス処理装置は、該ハニカム構造体の外周面に巻き回された第1の無機マット材と、

該第1の無機マット材が巻き回されたハニカム構造体を収容する第1の筒状金属部材と、

を有し、

当該排ガス処理装置は、さらに、前記第1の筒状金属部材の外周面に巻き回された第2の無機マット材と、

該第2の無機マット材が巻き回された前記第1の筒状金属部材を収容する第2の筒状金属部材と、

を有し、

前記第1の筒状金属部材の内表面の前記第1の無機マット材と当接する第1の部分、前記第1の筒状金属部材の外表面の前記第2の無機マット材と当接する第2の部分、および前記第2の筒状金属部材の内表面の前記第2の無機マット材と当接する第3の部分の少なくとも1つには、厚さが20μm〜400μmの緻密な絶縁層が形成されていることを特徴とする排ガス処理装置である。

【0012】

ここで、本発明による排ガス処理装置において、前記絶縁層は、ガラス層を有しても良い。

【0013】

また、本発明による排ガス処理装置において、前記絶縁層は、非晶質結合材および結晶質金属酸化物で構成された混合層を有し、

前記混合層は、厚さが50μm〜400μmの範囲であっても良い。

【0014】

また、本発明による排ガス処理装置において、前記絶縁層は、ガラス層と、非晶質結合材および結晶質金属酸化物で構成された混合層とを有し、

前記第1の部分に形成された前記絶縁層の場合、前記混合層は、前記第1の筒状金属部材の内表面と前記ガラス層の間に形成され、

前記第2の部分に形成された前記絶縁層の場合、前記混合層は、前記第1の筒状金属部材の外表面と前記ガラス層の間に形成され、

前記第3の部分に形成された前記絶縁層の場合、前記混合層は、前記第2の筒状金属部材の内表面と前記ガラス層の間に形成され、

前記ガラス層は、厚さが20μm以上であり、および/または

前記混合層は、厚さが50μm以上であっても良い。

【0015】

前記第1の部分および/または前記第2の部分に形成された前記絶縁層の場合、前記混合層は、前記第1の筒状金属部材と前記ガラス層の間の熱膨張係数を有し、

前記第3の部分に形成された前記絶縁層の場合、前記混合層は、前記第2の筒状金属部材と前記ガラス層の間の熱膨張係数を有しても良い。

【0016】

また、前記混合層は、0.6×10−6/℃〜17×10−6/℃の範囲の熱膨張係数を有しても良い。

【0017】

また、本発明による排ガス処理装置において、前記結晶質金属酸化物は、酸化鉄、酸化コバルト、酸化銅、酸化マンガン、および酸化アルミニウムのうちの少なくとも一つを含んでも良い。

【0018】

また、本発明による排ガス処理装置において、前記第1および/または第2の無機マット材の厚さは、前記第1および/または第2の筒状金属部材に収容された状態で、1mm〜20mmであっても良い。

【0019】

また、本発明による排ガス処理装置において、前記絶縁層は、前記第2の部分にのみ形成されていても良い。

【0020】

また、本発明による排ガス処理装置において、前記ハニカムユニットは、炭化珪素で構成されていても良い。

【発明の効果】

【0021】

本発明では、ハニカム構造体に通電する際に、電流がハニカム構造体以外にリークすることを抑制することが可能な排ガス処理装置を提供することができる。

【図面の簡単な説明】

【0022】

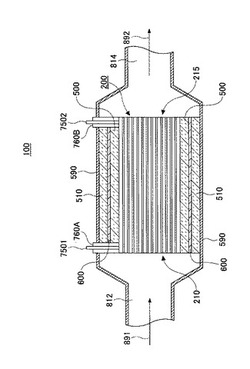

【図1】本発明による排ガス処理装置の概略的な断面図である。

【図2】本発明による排ガス処理装置に含まれるハニカム構造体の一例を模式的に示した斜視図である。

【図3】本発明による排ガス処理装置に含まれる第1および第2の筒状金属部材を模式的に示した断面図である。

【図4】本発明による排ガス処理装置に含まれる別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図5】本発明による排ガス処理装置に含まれるさらに別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図6】本発明による排ガス処理装置に含まれるさらに別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図7】本発明による排ガス処理装置に含まれるさらに別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図8】本発明による排ガス処理装置に含まれるさらに別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図9】本発明による排ガス処理装置に含まれるさらに別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図10】本発明による排ガス処理装置に含まれる第1の筒状金属部材の概略的な部分断面図である。

【図11】本発明による排ガス処理装置に含まれるハニカム構造体の別の構成を模式的に示した斜視図である。

【図12】図11に示したハニカム構造体を構成するハニカムユニットの一例を模式的に示した斜視図である。

【図13】本発明による排ガス処理装置に含まれるハニカム構造体のさらに別の構成を模式的に示した斜視図である。

【図14】図13に示したハニカム構造体を構成するハニカムユニットの一例を模式的に示した斜視図である。

【図15】本発明による排ガス処理装置の別の構成を示した概略的な断面図である。

【図16】本発明による排ガス処理装置のさらに別の構成を示した概略的な断面図である。

【図17】本発明による排ガス処理装置のさらに別の構成を示した概略的な断面図である。

【図18】本発明の実施例および比較例に係る排ガス処理装置を模式的に示した断面図である。

【図19】本発明の緻密な絶縁層の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0023】

以下、図面を参照して、本発明を説明する。

【0024】

図1には、本発明による排ガス処理装置の一例を模式的に示す。図2には、本発明による排ガス処理装置を構成するハニカム構造体の構成を概略的に示す。

【0025】

図1に示すように、本発明による排ガス処理装置100は、ハニカム構造体200と、このハニカム構造体200の外周面に巻き回された第1の無機マット材500と、この第1の無機マット材500が巻き回されたハニカム構造体200を収容する第1の筒状金属部材600とを有する。

【0026】

ハニカム構造体200は、一つのハニカムユニットで構成される。

【0027】

第1の無機マット材500は、ハニカム構造体200の外周面に巻き回され、車両等に搭載されて使用する際に、ハニカム構造体200と第1の筒状金属部材600とが接触して、ハニカム構造体200が破損することを防止する役割を有する。

【0028】

第1の筒状金属部材600は、第1の無機マット材500が巻き回されたハニカム構造体200を収容する役割を有する。

【0029】

ここで、本発明による排ガス処理装置100は、さらに、第1の筒状金属部材600の外周面を覆うように巻き回された第2の無機マット材510と、この第1の筒状金属部材600を覆う第2の無機マット材510を収容する第2の筒状金属部材590とを有する。すなわち、排ガス処理装置100は、第1の筒状金属部材600および第2の筒状金属部材590の2重管構造になっているという特徴を有する。この特徴については、後述する。

【0030】

第1の筒状金属部材600または第2の筒状金属部材590は、例えば、ステンレス鋼、ニッケル基合金等で作製される。

【0031】

図2に詳細に示すように、ハニカム構造体200は、2つの開口された端面210および215を有する。ハニカム構造体200は、長手方向に沿って一端から他端まで延伸し、両端面210および215で開口された複数のセル(貫通孔)222と、該セルを区画するセル壁224とを有する。セル壁224には、触媒として、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0032】

ハニカム構造体200を構成するハニカムユニットは、例えば炭化珪素(SiC)を主成分とした材料で構成される。ハニカム構造体200の電気抵抗を低下させるため、ハニカム構造体200には、さらに、例えば窒化アルミニウム(AlN)のような、少量の抵抗調整成分が添加されていても良い。ハニカム構造体200を構成するハニカムユニットは、導電性である。

【0033】

また、ハニカム構造体200の外周面230には、一組の電極260、261が設置されている。図2に示すハニカム構造体200の例では、電極260は、ハニカム構造体200の外周面230の一方の端部近傍を取り囲むように構成され、電極261は、ハニカム構造体200の外周面230の他の端部近傍を取り囲むように形成される。ここで、端部近傍とは、ハニカム構造体200の端面から50mm以内の範囲を指す。ただし、これは一例であって、電極260、261の形態および設置箇所は、特に限られない。

【0034】

電極260、261は、例えば金属のような電気伝導性材料で形成される。電極260、261の形成方法は、特に限られない。電極260、261は、例えば、金属の溶射、スパッタリング法、または蒸着法等により、ハニカム構造体200の外周面230上に形成されても良い。

【0035】

再度図1を参照すると、排ガス処理装置100は、電極端子7501、7502からなる一組の電極端子を有する。電極端子7501は、第1の無機マット材500および第2の無機マット材510を貫通して、ハニカム構造体200に設置された前述の電極260と接続される。同様に、電極端子7502は、第1の無機マット材500および第2の無機マット材510を貫通して、ハニカム構造体200に設置された前述の電極261と接続される。換言すれば、電極端子7501、7502は、それぞれ電極260および261を介して、ハニカム構造体200と電気的に接続されている。

【0036】

なお、電極端子7501は、絶縁碍子760Aを介して、第1および第2の筒状金属部材600、590と絶縁されている。同様に、電極端子7502は、絶縁碍子750Bを介して、第1および第2の筒状金属部材600、590と絶縁されている。

【0037】

図1に示す排ガス処理装置100において、車両等からの排ガスが入口812から出口814に向かって、図1の矢印891の方向に流れると、排ガスは、ハニカム構造体200の端面210から、ハニカム構造体200に流入される。

【0038】

ハニカム構造体200には、予め、電極端子7501、7502を介して、電極260、261間に電位差が印加されている。このため、ハニカム構造体200は、抵抗加熱により昇温されている。従って、ハニカム構造体200に流入された排ガスは、例えば、ハイブリッド車の排ガスのように、温度が低い排ガスであっても、ハニカム構造体200のセル壁224に存在する触媒がハニカム構造体200の抵抗加熱で発生した熱で、活性化されることにより、排ガスが処理される。その後、処理された排ガスは、ハニカム構造体200の端面215から、図の矢印892で示す方向に排出される。

【0039】

このように、排ガス処理装置100を用いて、ハニカム構造体200内に排ガスを流通させることにより、排ガスを処理することができる。

【0040】

ここで、特許文献1のような、従来の一重管構造の排ガス処理装置の場合、導電性のハニカム構造体と筒状金属部材の間の絶縁は、両者の間に介在される無機マット材により達成される。無機マット材の厚さが厚いと、ハニカム構造体と筒状金属部材の間の絶縁の効果は高くなると考えられる。

【0041】

しかしながら、従来の一重管構造の排ガス処理装置では、無機マット材の厚さを厚くしすぎると(例えば30mm程度)、無機マット材のハニカム構造体に対する保持力が低下する。そのため、ハニカム構造体が所定の位置からずれたり、無機マット材から脱落する。

【0042】

また、無機マット材の厚さが薄くなると(例えば0.5mm程度)、今度は、ハニカム構造体への通電時に、ハニカム構造体と金属製の筒状部材とが短絡し、電流が金属製の筒状部材にリークする危険性が増大する。なぜなら、マット材は、室温(例えば25℃)の乾燥環境では高い電気抵抗で絶縁性を有するが、高湿潤環境では、マット材に水分が含浸して電気抵抗が低下し、導電性を示すようになるためである。さらに、電流が金属製の筒状部材にリークすると、ハニカム構造体を十分に加熱することができなくなってしまうという問題が生じ得る。

【0043】

これに対して、本発明では、排ガス処理装置100は、図1に示すような2重管構造になっている。この場合、ハニカム構造体200と第2の金属製の筒状部材590との間には、第1の無機マット材500および第2の無機マット材510が存在する。従って、第1の無機マット材500のハニカム構造体200に対する十分な保持力を有する第1の無機マット材50の厚さ(例えば4mm程度)であっても、ハニカム構造体200と第2の金属製の筒状部材590とが短絡する危険性を低減させることができる。

【0044】

さらに、本発明による排ガス処理装置100では、以下の3つの部分の少なくとも一つに絶縁層610A、610B、610C(図1には示されていない)が形成されているという特徴を有する:

(i)第1の部分;第1の筒状金属部材600の内表面のうち、第1の無機マット材500と当接する箇所、

(ii)第2の部分;第1の筒状金属部材600の外表面のうち、第2の無機マット材510と当接する箇所、および

(iii)第3の部分;第2の筒状金属部材の内表面のうち、第2の無機マット材510と当接する箇所。

【0045】

このような本発明による排ガス処理装置100において、作動時には、従来と同様、ハニカム構造体200を構成するハニカムユニットの通電により、ハニカム構造体200の温度が上昇する。また、水分を含む排ガスの流入により、第1および第2の無機マット材500、510は、水分を含むようになる。しかしながら、本発明の排ガス処理装置100では、第1および第2の無機マット材500、510の含水により、第1および第2の無機マット材500、510の絶縁性が低下しても、前述の絶縁層610A〜610Cの存在により、ハニカム構造体200と第2の筒状金属部材600の間には、良好な絶縁性を確保することが可能となる。例えば、本発明による排ガス処理装置100において、前述の第2の部分(ii)に絶縁層610Bが形成されている場合、ハニカム構造体200の通電時でも、ハニカム構造体200と第2の筒状金属部材600の間の抵抗は、例えば、1.0×105Ω以上に維持される。

【0046】

ハニカム構造体と第2の筒状金属部材の間の抵抗は、1.0×105Ω以上が望ましく、9.0×105Ω以上がより望ましく、3.0×108Ω以上がさらに望ましい。

【0047】

従って、本発明では、排ガス処理装置100内での電流リークが有意に抑制され、ハニカム構造体200を適正に抵抗加熱することが可能となる。

【0048】

図3〜図9には、本発明の排ガス処理装置100における絶縁層610A〜610Cの設置形態の一例を模式的に示す。これらの図3〜図9は、本発明による排ガス処理装置100の長手方向に対して垂直な断面を模式的に示した図である。

【0049】

図3の形態では、絶縁層610Aは、第1の部分、すなわち、第1の筒状金属部材600の内表面のうち、第1の無機マット材500と当接する箇所にのみ形成されている。

【0050】

図4の形態では、絶縁層610Bは、第2の部分、すなわち、第1の筒状金属部材600の外表面のうち、第2の無機マット材510と当接する箇所にのみ形成されている。このような構成では、絶縁層610Bを比較的容易に設置することが可能となる。

【0051】

図5の形態では、絶縁層610A、610Bは、第1の部分と第2の部分の両方、すなわち、第1の筒状金属部材600の内表面のうち、第1の無機マット材500と当接する箇所、および第1の筒状金属部材600の外表面のうち、第2の無機マット材510と当接する箇所に形成されている。

【0052】

図6の形態では、絶縁層610Cは、第3の部分、すなわち、第2の筒状金属部材590の内表面のうち、第2の無機マット材510と当接する箇所にのみ形成されている。

【0053】

図7の形態では、絶縁層610B、610Cは、第2の部分と第3の部分の両方、すなわち、第1の筒状金属部材600の外表面のうち、第2の無機マット材510と当接する箇所、および第2の筒状金属部材590の内表面のうち、第2の無機マット材510と当接する箇所に形成されている。

【0054】

図8の形態では、絶縁層610A、610Cは、第1の部分と第3の部分の両方、すなわち、第1の筒状金属部材600の内表面のうち、第1の無機マット材500と当接する箇所、および第2の筒状金属部材590の内表面のうち、第2の無機マット材510と当接する箇所に形成されている。

【0055】

図9の形態では、絶縁層610A、610B、610Cは、第1の部分〜第3の部分の全てに形成されている。

【0056】

このように、本発明において絶縁層(610A〜610C)は、前述の第1の部分〜第3の部分のうち、少なくとも一つに形成されていれば良い。

【0057】

(絶縁層610について)

次に、図面を参照して、絶縁層610A〜610C(単に610と表すこともある)の構成について詳しく説明する。なお、以降の説明では、前述の第2の部分に形成される絶縁層610Bを例に説明する。しかしながら、以下の説明は、その他の箇所に形成された絶縁層においても同様に参照できることは明らかである。

【0058】

図4の排ガス処理装置に示すように、第1の筒状金属部材600は、外表面602を有し、該外表面602には、緻密な絶縁層610Bが形成されている。

【0059】

ここで、緻密とは、絶縁層610Bの厚さ方向に貫通孔(through pore)が存在しない状態をいう。例えば、緻密な絶縁層は、全く孔が存在しない絶縁層、存在する孔が閉気孔(closed pore)である絶縁層、および存在する孔が絶縁層の厚さ方向の片面のみに閉塞している(blind pore)絶縁層を含む。

【0060】

なお、through pore、closed pore、およびblind poreの解釈については、参考文献Characterization of Pore Structure of Filter Media(Fluid/Particle Separation Journal vol.14,No.3,pp.227〜241)に準ずる。

【0061】

また、緻密な絶縁層の確認方法は、まず、Cu粒子をスパッタにより絶縁層610Bの全表面に塗布し、一組の電極を絶縁層610Bの表面と筒状金属部材600の内表面に設置する。一組の電極間に500Vの電圧を印加し、抵抗測定器で絶縁層610Bの表面と筒状金属部材600の内表面の間の抵抗値を測定する。抵抗測定器にはデジタル超高抵抗/微小電流計(R8340、アドバンテスト社製)を使用する。絶縁層610Bの表面と筒状金属部材600の内表面の間の抵抗値が、絶縁層610Bの厚みが20μm以上において、4.0×104Ω以下であれば、絶縁層610Bには貫通孔(through pore)が存在し、4.0×104Ωより大きければ、貫通孔(through pore)が存在せず、絶縁層610Bは、緻密であるという知見が経験から得られている。なお、図19は、本発明の緻密な絶縁層の走査型顕微鏡写真である。図19は、厚さが20μm以上(400μm)の緻密な絶縁層610Bを走査型電子顕微鏡(日立ハイテクノロジーズ社製)を用いて、倍率500倍で観察した図であり、このときの抵抗値は、4.0×104Ωより大きな値を示した。また、厚さが20μm以上であり、厚さ方向に貫通孔(through pore)が存在する絶縁層表面と筒状金属部材600の外表面の間の抵抗値は、4.0×104Ωより小さい値を示した。

【0062】

緻密な絶縁層では、孔に水分が侵入することが不可能になる。あるいは孔に水分が侵入しても、孔が絶縁層の厚さ方向に貫通していないので、水分がハニカム構造体200と第2の筒状金属部材590の導電パスになることは不可能である。従って、緻密な絶縁層610Bが第1の筒状金属部材600の外表面に形成された場合、第2の筒状金属部材590とハニカム構造体200の絶縁性が確保される。

【0063】

絶縁層610Bの厚さは、20μm〜400μmの範囲であることが好ましい。

【0064】

絶縁層610Bの厚さが20μm未満の場合、第2の筒状金属部材590とハニカム構造体200の絶縁性を確保することが困難となる。一方、絶縁層610Bの厚さが400μmを超えると、絶縁層610Bの製造時および/または排ガス処理装置100の使用時に、絶縁層610Bにクラックが入りやすくなるため、絶縁性を確保することが困難となる。

【0065】

絶縁層610Bは、例えば、「ガラス層」を有していることが好ましい。ここで、「ガラス層」とは、石英ガラスまたはアルカリガラスのようなガラス成分を含む層の総称である。

【0066】

「ガラス層」が緻密な絶縁層になる理由は、第1の筒状金属部材600の外表面602にガラス層を形成する工程において、ガラス成分を溶融させるときに、溶融ガラス中の空気が抜けるためである。

【0067】

ガラス層のガラス成分としては、例えば、バリウムガラス、ボロンガラス、ストロンチウムガラス、アルミナケイ酸ガラス、ソーダ亜鉛ガラス、およびソーダバリウムガラス等が挙げられ、バリウムを含むケイ酸ガラスがより望ましい。これらは、単独で用いても、2種以上併用しても良い。

【0068】

ガラス層の融点は、400℃〜1000℃であることが好ましい。ガラス層の融点が400℃未満では、排ガス処理装置の使用中に、ガラス層が容易に軟化してしまい、絶縁の効果が失われる。一方、ガラス層の融点が1000℃を超えると、第1の筒状金属部材600へのガラス層の形成の際に、高温での熱処理が必要となり、この際に、第1の筒状金属部材600が劣化する。

【0069】

ガラス層の厚さは、20μm〜400μmの範囲であることが好ましい。ガラス層の厚さが20μm未満の場合、第1の筒状金属部材600とハニカム構造体200の絶縁性を確保することが困難となる。一方、ガラス層の厚さが400μmを超えると、ガラス層の製造時および/または排ガス処理装置100の使用時に、ガラス層にクラックが入りやすくなるため、絶縁性を確保することが困難となる。

【0070】

あるいは、絶縁層610Bは、非晶質無機材(ガラス成分)と、結晶質金属酸化物とで構成された混合層であることが好ましい。

【0071】

非晶質無機材としては、例えば、バリウムガラス、ボロンガラス、ストロンチウムガラス、アルミナケイ酸ガラス、ソーダ亜鉛ガラス、およびソーダバリウムガラス等が挙げられる。

【0072】

また、結晶質金属酸化物としては、例えば、酸化鉄、酸化コバルト、酸化銅、酸化マンガン、酸化クロム、および酸化アルミニウムのうちの少なくとも一つであっても良い。

【0073】

混合層が緻密な絶縁層になる理由は、第1の筒状金属部材600の外表面602に、混合層を形成させる工程において、非晶質無機材(ガラス成分)を溶融させるときに、溶融された非晶質無機材(ガラス成分)中の空気が抜けるためである。

【0074】

混合層の厚さは、50μm〜400μmの範囲であることが好ましい。混合層の厚さが50μm未満の場合、第1の筒状金属部材600とハニカム構造体200の絶縁性を確保することが困難となる。一方、混合層の厚さが400μmを超えると、混合層の製造時および/または排ガス処理装置100の使用時に、混合層にクラックが入りやすくなるため、絶縁性を確保することが困難となる。

【0075】

図10には、本発明による排ガス処理装置100に含まれる別の第1の筒状金属部材600の部分断面図を模式的に示す。図10の排ガス処理装置100は、第1の筒状金属部材600の外表面602の別の形態(部分図)を示した図である。

【0076】

この図10の排ガス処理装置の例では、第1の筒状金属部材600の外表面602に設置された絶縁層610Bは、2層構造となっている。すなわち、絶縁層610Bは、第1の筒状金属部材600の半径方向の中心から近い順に、第1の層612と、第2の層614とを有する。第2の層614は、前述のようなガラス層であっても良い。図10において、第1の層612は、第1の筒状金属部材600の外表面602と、第2の層614との間の密着性を高める役割を有する。第1の層612は、前述のような混合層であっても良い。

【0077】

例えば、第1の層612は、第1の筒状金属部材600の熱膨張係数αAと、第2の層614の熱膨張係数αBとの間の熱膨張係数を有していることが好ましい。例えば、第1の筒状金属部材600がステンレス鋼(SUS304)で構成される場合、第1の筒状金属部材600の熱膨張係数αAは、17×10−6/℃程度である。また、例えば、第2の層614が石英ガラスで構成される場合、第2の層614の熱膨張係数αBは、0.6×10−6/℃程度である。この場合、第1の層612の熱膨張係数αAとして、0.6×10−6/℃〜17×10−6/℃の範囲を選定した場合、排ガス処理装置100の第1の筒状金属部材600との間で密着性の良好な絶縁層610Bを形成することが可能になる。なぜなら、筒状金属部材600と絶縁層610Bの熱膨張差に起因する応力が緩和されるからである。

【0078】

なお、絶縁層610Bが2層構造を有する場合、第1の層612は、50μm以上の厚さを有し、および/または第2の層614は、20μm以上の厚さを有することが好ましい。第1の層612の厚さが50μm未満で、第2の層614の厚さが20μm未満の場合、第1の筒状金属部材600とハニカム構造体200の間の絶縁性を確保することが困難となる。また、絶縁層610Bが2層構造を有する場合、絶縁層610Bの厚さは、400μm以下であることが好ましい。2層構造を有する絶縁層610Bの厚さが40μmを超えると、2層構造を有する絶縁層610Bの製造時および/または排ガス処理装置100の使用時に、2層構造を有する絶縁層610Bにクラックが入るため、絶縁性を確保することが困難になる。

【0079】

また、図10の排ガス処理装置100の例では、絶縁層610Bは、2層構造となっているが、絶縁層610Bを構成する層の数は、これに限られない。例えば、絶縁層610Bは、3層構造、4層構造等であっても良い。

【0080】

(排ガス処理装置を構成する他の部材について)

次に、本発明による排ガス処理装置100を構成する他の部材について、詳しく説明する。

【0081】

(ハニカム構造体)

図2の例では、ハニカム構造体200は、円柱形状を有するが、ハニカム構造体200の形状は、いかなる形状であっても良い。例えば、ハニカム構造体200の形状は、楕円柱、四角柱、多角柱等であっても良い。

【0082】

また、図2の排ガス処理装置100の例では、ハニカム構造体200は、単一のハニカムユニットを有する、いわゆる「一体構造」となっている。しかしながら、ハニカム構造体は、複数のハニカムユニットで構成された、いわゆる「分割構造」を有しても良い。

【0083】

図11には、本発明による排ガス処理装置に含まれるハニカム構造体の別の構成を模式的に示す。また、図12には、図11に示したハニカム構造体300を構成するハニカムユニットの一例を模式的に示す。

【0084】

図11に示すように、ハニカム構造体300は、「分割構造」のハニカム構造体300となっている。

【0085】

ハニカム構造体300は、2つの開口された端面310および315と、外周面330とを有する。ハニカム構造体300は、複数のハニカムユニット340を接着層350を介して複数個接合させることにより構成される。例えば、図11のハニカム構造体の例では、ハニカム構造体300は、角柱状のハニカムユニット340を縦横に4個ずつ配列し、これらを接着層350を介して接合した後、周囲(外周面330)を、長手方向に垂直な断面を円形状に加工することにより構成される。

【0086】

図12に示すように、各ハニカムユニット340は、該ハニカムユニット340の長手方向に沿って端面342から端面343まで延伸し、両端面342、343で開口された複数のセル322と、該セル322を区画するセル壁324とを有する。ハニカムユニット340は、例えば炭化珪素(SiC)を主成分とした材料で構成され、これに電気抵抗を低下させるため、例えば窒化アルミニウム(AlN)のような、少量の電気抵抗調整成分が添加されている。ハニカムユニット340のセル壁324には、触媒として、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0087】

なお、図11のハニカム構造体300においても、図2に示したハニカム構造体200と同様、外周面330のいずれかの箇所(図11のハニカム構造体の例では、外周面330の両端面近傍)に、一組の電極360、361が設置される。従って、ハニカム構造体300は、両電極360、361に通電することにより、抵抗加熱することができる。

【0088】

図13には、他の「分割構造」のハニカム構造体400を示す。また、図14には、図13に示したハニカム構造体400を構成するハニカムユニットの一例を模式的に示す。

【0089】

図13に示すように、ハニカム構造体400は、2つの開口された端面410および415と、外周面430とを有する。

【0090】

ハニカム構造体400は、複数のハニカムユニット440を接着層450を介して複数個接合させることにより構成される。例えば、図13のハニカム構造体の例では、ハニカム構造体400は、扇柱状のハニカムユニット440を4個用いて、各々の扇柱状のハニカムユニット440の外周平面が向かい合うように配置し、これらを接着層450を介して接合することに構成される。扇柱状とは、ハニカムユニットの長手方向に対して、垂直断面の形状が2本の同一長さの直線と、1本の円弧によって囲まれた形状を有する柱状体のことを言う。扇柱状の形状および個数は、上記に限定されず、これらは、いかなる形状、およびいかなる個数であっても良い。

【0091】

図14に示すように、各ハニカムユニット440は、両端面442、443で開口された複数のセル422と、該セル422を区画するセル壁424とを有する。ハニカムユニット440は、例えば、炭化ケイ素(SiC)を主成分とした材料で構成され、これに電気抵抗を低下させるため、例えば窒化アルミニウム(AlN)のような、少量の電気抵抗調整成分が添加されている。ハニカムユニット440のセル壁424には、触媒として、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0092】

さらに、図13に示すハニカム構造体400においても、図2または図11に示したようなハニカム構造体200および300と同様、外周面430のいずれかの箇所(図13のハニカム構造体の例では、外周面430の両端面近傍)に、一組の電極460、461が設置される。従って、ハニカム構造体400は、両電極460、461に通電することにより、抵抗加熱することができる。

【0093】

以下、「分割構造」のハニカム構造体300および/または400に含まれる各部材について、簡単に説明する。

【0094】

(ハニカムユニット)

ハニカムユニット340および440は、前述のように、例えば、炭化珪素(SiC)を主体とした無機材料で構成され、これに電気抵抗を低下させるため、例えば、窒化アルミニウム(AlN)のような、少量の電気抵抗調整成分が添加されている。

【0095】

ハニカムユニット340および440の長手方向に対して垂直な断面の形状は、特に限定されるものではなく、いかなる形状であっても良い。ハニカムユニット340および440の断面形状は、正方形、長方形、六角形などであっても良い。

【0096】

また、ハニカムユニット340のセル322および/またはハニカムユニット440のセル422の長手方向に対して垂直な断面の形状は、特に限られず、正方形以外に、例えば三角形、多角形等としても良い。

【0097】

ハニカムユニット340および440のセル密度は、15.5〜186個/cm2(100〜1200cpsi)の範囲であることが好ましく、46.5〜170個/cm2(150〜800cpsi)の範囲であることがより好ましく、62〜155個/cm2(150〜400cpsi)の範囲であることがさらに好ましい。

【0098】

ハニカムユニット340および440の気孔率は、35%〜70%の範囲であることが好ましい。

【0099】

ハニカムユニット340のセル壁324およびハニカムユニット440のセル壁424の厚さは、特に限定されないが、強度の点から望ましい下限は、0.1mmであり、浄化性能の観点から望ましい上限は、0.4mmであることが好ましい。

【0100】

ハニカムユニット340のセル壁324およびハニカムユニット440のセル壁424に担持される触媒は、特に限られず、例えば、白金、ロジウム、パラジウム等が挙げられる。これらの触媒は、アルミナ層を介して、セル壁324および424に担持されていても良い。

【0101】

(接着層)

ハニカム構造体300および400の接着層350および450は、接着層用ペーストを原料として形成される。接着層用ペーストは、無機粒子、無機バインダ、必要に応じてさらに、無機繊維、および/または有機バインダを含んでも良い。

【0102】

接着層用ペーストの無機粒子としては、炭化珪素(SiC)が望ましい。無機バインダとしては、無機ゾルまたは粘土系バインダ等を用いることができ、上記無機ゾルの具体例としては、例えば、アルミナゾル、シリカゾル、チタニアゾル、または水ガラス等が挙げられる。また、粘土系バインダとしては、例えば、白土、カオリン、モンモリロナイト、セピオライト、またはアタパルジャイト等が挙げられる。これらは単独で用いても良く、2種以上を併用しても良い。

【0103】

これらの中では、アルミナゾル、シリカゾル、チタニアゾル、水ガラス、セピオライト、またはアタパルジャイトが望ましい。

【0104】

無機繊維の材料としては、アルミナ、シリカ、炭化珪素、シリカアルミナ、ガラス、チタン酸カリウムまたはホウ酸アルミニウム等が望ましい。これらは、単独で用いても良く、2種以上を併用しても良い。上記無機繊維の材料の中では、シリカアルミナが望ましい。

【0105】

また、有機バインダとしては、特に限定されるものではないが、例えば、ポリビニルアルコール、メチルセルロース、エチルセルロースおよびカルボキシメチルセルロースなどから選ばれる1種以上が挙げられる。有機バインダの中では、カルボキシルメチルセルロースが望ましい。

【0106】

接着層の厚さは、0.3〜2mmの範囲であることが好ましい。接着層の厚さが0.3mm未満では、接着層とハニカムユニットとの間で十分な接合強度が得られなくなるためである。また接着層の厚さが2mmを超えると、ハニカム構造体300および400の圧力損失が大きくなる。なお、接合させるハニカムユニットの数は、ハニカム構造体300および400の大きさに合わせて適宜選定される。

【0107】

(無機マット材500、510)

第1および第2の無機マット材500、510は、無機繊維を含む限り、いかなる組成のマット材であっても良い。

【0108】

無機マット材500、510は、例えば、アルミナおよびシリカからなる無機繊維(平均直径3μm〜8μm)を含んでも良い。また、無機マット材500は、有機バインダを含んでも良い。

【0109】

第1および第2の無機マット材500、510の厚さは、第1および第2の筒状金属部材600、590に収容された状態で、1mm〜20mmの範囲であることが好ましい。

【0110】

第1の無機マット材500の厚さが1mm未満の場合、車両等に搭載して使用する際、ハニカム構造体200、300および400と第1の筒状金属部材600の間の緩衝効果が不十分となり、ハニカム構造体200、300および400が破損するという問題が生じやすくなる。また、第2の無機マット材510の厚さが1mm未満の場合、車両等に搭載して使用する際、第1の筒状金属部材600と第2の筒状金属部材590の間の緩衝効果が不十分になり、第1および第2の筒状金属部材600、590が破損するという問題が生じやすくなる。

【0111】

一方、第1の無機マット材500の厚さが20mmを超えると、ハニカム構造体200、300および400を保持する力が低下し、車両等に搭載して使用する際、ハニカム構造体200、300および400が第1の筒状金属部材600から所定位置がずれる、または脱落するという問題が発生する。また、第2の無機マット材510の厚さが20mmを超えると、第1の筒状金属部材600を保持する力が低下する。

【0112】

第1および第2の無機マット材500、510の密度は、第1および第2の筒状金属部材600、590に収容された状態で、0.05g/cm3〜0.5g/cm3の範囲であることが好ましい。第1の無機マット材500の密度が0.05g/cm3未満の場合、車両に搭載して使用する際に、ハニカム構造体200、300、および400と、第1の筒状金属部材600の間の緩衝効果が不十分となり、ハニカム構造体200、300および400が破損するという問題が生じやすくなる。また、第2の無機マット材510の密度が0.05g/cm3未満の場合、車両等に搭載して使用する際、第1の筒状金属部材600と第2の筒状金属部材590の間の緩衝効果が不十分になり、第1および第2の筒状金属部材600、590が破損するという問題が生じやすくなる。一方、第1の無機マット材500の密度が0.5g/cm3を超えると、第1の無機マット材500が第1の筒状金属部材600およびハニカム構造体200、300および400から受ける圧力が大きくなり、第1の無機マット材500の潰れまたは破損の問題が発生する。また、第2の無機マット材510の密度が0.5g/cm3を超えると、第2の無機マット材510が第1および第2の筒状金属部材600、590から受ける圧力が大きくなり、第2の無機マット材510の潰れまたは破損の問題が発生する。

(排ガス処理装置の作製方法)

次に、本発明による排ガス処理装置100の製造方法について説明する。

【0113】

本発明の排ガス処理装置100を製造する際には、ハニカム構造体200、300および400の外周面に第1の無機マット材500を巻き回し、この第1の無機マット材500が巻き回されたハニカム構造体200、300および400を、第1の筒状金属部材600内に収容する。次に、第1の筒状金属部材600の外周面に第2の無機マット材510を巻き回し、この第2の無機マット材510が巻き回された第1の筒状金属部材600を、第2の筒状金属部材590内に収容することにより、本発明の排ガス処理装置100が構成される。

【0114】

以下、ハニカム構造体の製造方法、および筒状金属部材への絶縁層の形成方法の一例について説明する。

(ハニカム構造体の製造方法)

本発明のハニカム構造体は、以下の方法で製造される。

【0115】

なお、以下の記載では、図11、図13に示したような「分割方式」のハニカム構造体300、400の製造方法について説明する。ただし、このハニカム構造体の製造方法は、接着層で複数のハニカムユニットを接合する部分を除き、「一体型」のハニカム構造体200の製造にも同様に適用することができることは、当業者には明らかである。

【0116】

まず、炭化珪素(SiC)を主成分とし、原料ペーストを用いて押出成形等を行い、ハニカムユニット成形体を作製する。なお、ハニカムユニットの電気抵抗調整のため、原料ペースト中には、さらに、適量の窒化アルミニウム(AlN)等を添加しても良い。

【0117】

原料ペーストには、これらの他に有機バインダ、分散媒および成形助剤を成形性にあわせて適宜加えてもよい。有機バインダとしては、特に限定されるものではないが、例えば、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリエチレングリコール、フェノール樹脂およびエポキシ樹脂等から選ばれる1種以上の有機バインダが挙げられる。有機バインダの配合量は、無機粒子、無機バインダおよび無機繊維の合計100重量部に対して、1〜10重量部が好ましい。

【0118】

分散媒としては、特に限定されるものではないが、例えば、水、有機溶媒(ベンゼンなど)およびアルコール(メタノールなど)などを挙げることができる。成形助剤としては、特に限定されるものではないが、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸およびポリアルコール等を挙げることができる。

【0119】

原料ペーストは、特に限定されるものではないが、混合および混練することが好ましく、例えば、ミキサーまたはアトライタなどを用いて混合してもよく、ニーダーなどで十分に混練してもよい。原料ペーストを成形する方法は、特に限定されるものではないが、例えば、押出成形などによってセルを有するハニカム形状に成形することが好ましい。

【0120】

次に、得られたハニカム成形体は、乾燥することが好ましい。乾燥に用いる乾燥機は、特に限定されるものではないが、マイクロ波乾燥機、熱風乾燥機、誘電乾燥機、減圧乾燥機、真空乾燥機および凍結乾燥機などが挙げられる。また、得られた乾燥されたハニカム成形体は、脱脂することが好ましい。脱脂する条件は、特に限定されず、ハニカム成形体に含まれる有機物の種類や量によって適宜選択するが、おおよそ400℃、2時間が好ましい。その後、脱脂されたハニカム成形体の焼成を行う。焼成条件としては、特に限定されるものではないが、例えば、アルゴン等の不活性ガスの雰囲気において、2200℃で3時間焼成することが好ましい。

【0121】

次に、以上の工程で得られたハニカムユニット(ハニカム焼成体)の側面に、後に接着層となる接着層用ペーストを均一な厚さで塗布した後、この接着層用ペーストを介して、順次他のハニカムユニットを積層する。この工程を繰り返し、所望の寸法のハニカム構造体を作製する。

【0122】

次にこのハニカム構造体を加熱して、接着層用ペーストを乾燥、脱脂、固化して、接着層を形成させるとともに、ハニカムユニット同士を固着させる。このとき、ハニカム構造体を加熱する温度は、500℃〜800℃が好ましく、600℃〜700℃がさらに好ましい。ハニカム構造体を加熱する際の温度が500℃未満の場合、接着層用ペーストに含まれる無機バインダの縮合重合が進まず、接着層の接合強度が低下する。そのため、自動車等に搭載して使用する際、ハニカムユニットが所定位置からずれるまたは脱落するという問題がある。一方、ハニカム構造体を加熱する温度が800℃を超えると、接着層用ペーストに含まれる無機バインダの縮合重合が終了しているため、これ以上の強度増加効果が得られないことに加えて、生産性が悪くなるという問題がある。

【0123】

ハニカム構造体を加熱する時間は、2時間程度が好ましい。

【0124】

その後、ハニカム構造体を構成するハニカムユニットのセル壁に、触媒として、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持される。

【0125】

次に、ハニカム構造体の外周面に、電極が設置される。電極は、前述のように、金属の溶射、金属のスパッタ等により形成することができる。

【0126】

以上の工程により、図11、図13に示すような「分割式」のハニカム構造体300、400を作製することができる。

(筒状金属部材への絶縁層の形成方法)

次に、筒状金属部材に絶縁層を形成する方法について説明する。なお、以下の記載は、前述の図4の排ガス処理装置に示した構成、すなわち第1の筒状金属部材600の外周面に絶縁層610Bを形成する場合の絶縁層の形成方法について説明する。しかしながら、排ガス処理装置のその他の部分に絶縁層を設置する場合も同様の方法で行うことができる。

【0127】

第1の筒状金属部材600の絶縁層610Bは、以下の方法で形成される。

【0128】

まず、第1の筒状金属部材600を準備する。第1の筒状金属部材600は、例えば、ステンレス鋼(SUS304、SUS430等)またはニッケル基合金であっても良い。

【0129】

次に、第1の筒状金属部材600の外表面602に絶縁層610Bを形成する。前述のように、絶縁層610Bは、ガラス層を有しても良く、混合層を有しても良い。

【0130】

絶縁層610Bの成膜方法は、特に限られず、絶縁層610Bは、ガラス成分のスプレー塗布法、刷毛塗り法などのコーティング法などで成膜しても良い。

【0131】

絶縁層を2層以上の複数層で構成する場合も、同様である。

【0132】

なお、成膜された絶縁層は、緻密性を確保するため、コーティングと焼き付けを数回以上繰り返して成膜しても良い。

【0133】

成膜された絶縁層は、焼成され、これにより絶縁層が第1の筒状金属部材の外表面に固着される。例えば、絶縁層として、前述のようなガラス層または混合層を用いる場合、成膜後の焼成温度は、400℃〜1000℃の範囲であることが好ましい。

【0134】

成膜後の焼成温度が400℃未満の場合、絶縁層610Bと第1の筒状金属部材600の間の界面において、絶縁層610Bを構成する物質と筒状金属部材600を構成する物質が、化学結合によって複合酸化物を形成することができず、絶縁層610Bと第1の筒状金属部材600の密着性が低下し、絶縁層610Bが第1の筒状金属部材600から剥離するという問題がある。一方、成膜後の焼成温度が1000℃を超えると、第1の筒状金属部材600に1000℃を超える温度が加わるため、第1の筒状金属部材600が変形するという問題がある。

【0135】

なお、以上の記載では、図1に示すような排ガス処理装置100の構成に基づいて、本発明を説明した。しかしながら、図1に示す排ガス処理装置100は、本発明による排ガス処理装置の一例に過ぎず、その他の構造の排ガス処理装置についても、本発明が同様に適用することができることは、当業者には明らかである。以下、本発明による排ガス処理装置の別の構成について、簡単に説明する。

【0136】

図15、図16、および図17には、本発明による排ガス処理装置の別の構成を示す。

【0137】

図15、図16、および図17に示すように、この排ガス処理装置101、102、および103は、図1に示した排ガス処理装置100と同様の構成を有する。従って、図15、図16、および図17において、図1と同様の構成部材には、図1と同様の参照符号が付されている。

【0138】

ここで、図15に示す排ガス処理装置101では、電極端子7501および7502の位置が図1の電極端子7521および7522の位置とは異なっている。すなわち、図15に示す排ガス処理装置101では、2つの電極端子7521、7522は、ハニカム構造体200の両端部ではなく、ハニカム構造体200の中央部に配置されている。また、電極端子7521、7522は、ハニカム構造体200の長手方向に対して垂直な方向に、相互に逆向きに延伸するように配置されている。

【0139】

なお、このような構成の排ガス処理装置101を得る場合、ハニカム構造体200の2つの電極のそれぞれは、例えば図2、図11に示すような両端部ではなく、ハニカム構造体200の外周面の中央部近傍に配置される。

【0140】

また、図16に示す排ガス処理装置102では、2つの電極端子7521、7522と、第1および第2のマット材500、510との間を非接触とすることで、2つの電極端子7521、7522の周囲に絶縁碍子を設置せずに、2つの電極端子7521、7522と、第1および第2の筒状金属部材600、590、ならびに第1および第2のマット材500、510との間の絶縁を確保している。

【0141】

また、図17に示す排ガス処理装置103では、第1および第2のマット材の位置が図16とは異なっている。第1の無機マット材500でハニカム構造体200を保持し、第2の無機マット材510で第1の筒状金属部材600を保持しておけば、第1および第2の無機マット材500、510が設置される位置は限定されない。

【0142】

この他にも、排ガス処理装置の構成として、様々な構造が取り得ることは、明らかであろう。

【実施例】

【0143】

以下、本発明の実施例について説明する。

【0144】

(実施例1)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0145】

(筒状金属部材の作製)

筒状金属部材には、外径105mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0146】

まず、SUS304綱管の外表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の外表面の最大高さRzは、2.5μmであった。

【0147】

次に、以下のようにして、SUS304綱管の外表面に絶縁層を形成した。

【0148】

まず、バリウムを含むケイ酸ガラス粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0149】

このスラリーを、SUS304綱管の外表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の外表面にガラス層を形成した。ガラス層の厚さは、30μmであった。

【0150】

このSUS304綱管を、以下、「実施例1に係る筒状金属部材」と称する。

【0151】

(排ガス処理装置の作製)

以下の手順で、排ガス処理装置を作製した。

【0152】

図18には、本発明の実施例および比較例に係る排ガス処理装置を模式的に示す。排ガス処理装置900は、ハニカム構造体910と、第1の無機マット材920と、実施例1に係る筒状金属部材930と、第2の無機マット材950と、第2の筒状金属部材960と、一組の測定用電極940A、940Bとで構成される。

【0153】

まず、ハニカム構造体910として、図11に示したような、内径93mmφ、全長100mmの円筒状のハニカム構造体を準備した。このハニカム構造体910を構成する各ハニカムユニットは、炭化珪素製である。

【0154】

このハニカム構造体910の側面に、アルミニウム製の測定用電極940Aを取り付けた。測定用電極940Aは、全長100mm×幅10mm×厚さ0.3mmの寸法を有する。測定用電極940Aは、市販の絶縁テープを用いて、ハニカム構造体910の側面に固定した。

【0155】

次に、ハニカム構造体910の側面に、第1の無機マット材920を巻き回した。第1の無機マット材920は、アルミナ繊維で構成され、第1の無機マット材920の幅(図16の横方向の長さ)は、30mmである。

【0156】

次に、第1の無機マット材920が巻き回されたハニカム構造体910を、実施例1に係る筒状金属部材930内に圧入した。筒状金属部材930内に収容された状態の第1の無機マット材920の厚さは、4mmである。さらに、この実施例1に係る筒状金属部材930の側面に、第2の無機マット材950を巻き回した。第2の無機マット材950は、アルミナ繊維で構成され、第2の無機マット材950の幅(図16の横方向の長さ)は、30mmである。

【0157】

次に、第2の無機マット材950が巻き回された組立体を、第2の筒状金属部材960内に圧入した。第2の筒状金属部材960には、外径135mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。第2の筒状金属部材960内に収容された状態の第2の無機マット材950の厚さは、13mmである。

【0158】

最後に、第2の筒状金属部材960の外表面に、アルミニウム製の別の測定用電極940Bを設置した。測定用電極940Bは、全長100mm×幅10mm×厚さ0.3mmの寸法を有する。測定用電極940Bは、市販の絶縁テープを用いて、第2の筒状金属部材960の外表面に固定した。

【0159】

このようにして得られた排ガス処理装置900を、以下、「実施例1に係る排ガス処理装置」と称する。

【0160】

(実施例2)

実施例1と同様の方法で、筒状金属部材(実施例2に係る筒状金属部材)および排ガス処理装置(実施例2に係る排ガス処理装置)を作製した。ただし、この実施例2では、実施例2に係る筒状金属部材の外表面に形成されたガラス層の厚さは、20μmとした。その他の作製条件は、実施例1と同様である。

【0161】

(実施例3)

実施例1と同様の方法で、筒状金属部材(実施例3に係る筒状金属部材)および排ガス処理装置(実施例3に係る排ガス処理装置)を作製した。ただし、この実施例3では、実施例3に係る筒状金属部材の外表面に形成されたガラス層の厚さは、80μmとした。その他の作製条件は、実施例1と同様である。

【0162】

(実施例4)

実施例1と同様の方法で、筒状金属部材(実施例4に係る筒状金属部材)および排ガス処理装置(実施例4に係る排ガス処理装置)を作製した。ただし、この実施例4では、実施例4に係る筒状金属部材の外表面に形成されたガラス層の厚さは、400μmとした。その他の作製条件は、実施例1と同様である。

【0163】

(比較例1)

実施例1と同様の方法で、筒状金属部材(比較例1に係る筒状金属部材)および排ガス処理装置(比較例1に係る排ガス処理装置)を作製した。ただし、この比較例1では、比較例1に係る筒状金属部材の外表面に形成されたガラス層の厚さは、8μmとした。その他の作製条件は、実施例1と同様である。

【0164】

(比較例2)

実施例1と同様の方法で、筒状金属部材(比較例2に係る筒状金属部材)および排ガス処理装置(比較例2に係る排ガス処理装置)を作製した。ただし、この比較例2では、比較例2に係る筒状金属部材の外表面に形成されたガラス層の厚さは、600μmとした。その他の作製条件は、実施例1と同様である。

【0165】

(実施例5)

実施例1と同様の方法で、筒状金属部材(実施例5に係る筒状金属部材)および排ガス処理装置(実施例5に係る排ガス処理装置)を作製した。ただし、この実施例5では、以下のようにして、内側のSUS304綱管(以下、「内管」と称する)の外表面に絶縁層を形成した。

【0166】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、前述のバリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0167】

このスラリーを、内管の外表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、内管を900℃で20分間保持し、内管の外表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、50μmであった。

【0168】

この内管を、以下、「実施例5に係る筒状金属部材」と称する。

【0169】

実施例5に係る筒状金属部材を用いて、実施例1と同様の方法で、実施例5に係る排ガス処理装置を作製した。

【0170】

(実施例6)

実施例5と同様の方法で、筒状金属部材(実施例6に係る筒状金属部材)および排ガス処理装置(実施例6に係る排ガス処理装置)を作製した。ただし、この実施例6では、実施例6に係る筒状金属部材の外表面に形成された混合層の厚さは、100μmとした。その他の作製条件は、実施例5と同様である。

【0171】

(実施例7)

実施例5と同様の方法で、筒状金属部材(実施例7に係る筒状金属部材)および排ガス処理装置(実施例7に係る排ガス処理装置)を作製した。ただし、この実施例7では、実施例7に係る筒状金属部材の外表面に形成された混合層の厚さは、400μmとした。その他の作製条件は、実施例5と同様である。

【0172】

(実施例8)

実施例1と同様の方法で、筒状金属部材(実施例8に係る筒状金属部材)および排ガス処理装置(実施例8に係る排ガス処理装置)を作製した。ただし、この実施例8では、以下のようにして、内管の外表面に絶縁層を形成した。

【0173】

酸化アルミニウム(Al2O3)粉末と、前述のバリウムを含むケイ酸ガラス粉末とを、Al2O3:ガラス粉末が重量比で10:90となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0174】

このスラリーを、内管の外表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、内管を900℃で20分間保持し、内管の外表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、100μmであった。

【0175】

この内管を、以下、「実施例8に係る筒状金属部材」と称する。

【0176】

実施例8に係る筒状金属部材を用いて、実施例1と同様の方法で、実施例8に係る排ガス処理装置を作製した。

【0177】

(実施例9)

実施例1と同様の方法で、筒状金属部材(実施例9に係る筒状金属部材)および排ガス処理装置(実施例9に係る排ガス処理装置)を作製した。ただし、この実施例9では、以下のようにして、内管の外表面に絶縁層を形成した。

【0178】

酸化マンガン(MnO2)粉末と、前述のバリウムを含むケイ酸ガラス粉末とを、MnO2:ガラス粉末が重量比で15:85となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0179】

このスラリーを、内管の外表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、内管を900℃で20分間保持し、内管の外表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、100μmであった。

【0180】

この内管を、以下、「実施例8に係る筒状金属部材」と称する。

【0181】

実施例8に係る筒状金属部材を用いて、実施例1と同様の方法で、実施例8に係る排ガス処理装置を作製した。

【0182】

(比較例3)

実施例5と同様の方法で、筒状金属部材(比較例3に係る筒状金属部材)および排ガス処理装置(比較例3に係る排ガス処理装置)を作製した。ただし、この比較例3では、比較例3に係る筒状金属部材の外表面に形成された混合層の厚さは、600μmとした。その他の作製条件は、実施例5と同様である。

【0183】

(比較例4)

実施例5と同様の方法で、筒状金属部材(比較例4に係る筒状金属部材)および排ガス処理装置(比較例4に係る排ガス処理装置)を作製した。ただし、この比較例4では、比較例4に係る筒状金属部材の外表面に形成された混合層の厚さは、20μmとした。その他の作製条件は、実施例5と同様である。

【0184】

(実施例10)

実施例1と同様の方法で、筒状金属部材(実施例10に係る筒状金属部材)および排ガス処理装置(実施例10に係る排ガス処理装置)を作製した。ただし、この実施例10では、以下のようにして、内管の外表面に絶縁層を形成した。

【0185】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、バリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第1のスラリーを準備した。

【0186】

この第1のスラリーを、内管の外表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、内管を900℃で20分間保持し、内管の外表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、5μmであった。

【0187】

次に、前述のバリウムを含むケイ酸ガラス粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第2のスラリーを準備した。

【0188】

この第2のスラリーを、内管の外表面に形成された混合層上にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、内管を900℃で20分間保持し、内管の混合層上に、ガラス層を形成した。ガラス層の厚さは、20μmであった。

【0189】

この内管を、以下、「実施例10に係る筒状金属部材」と称する。

【0190】

実施例10に係る筒状金属部材を用いて、実施例1と同様の方法で、実施例10に係る排ガス処理装置を作製した。

【0191】

(実施例11)

実施例10と同様の方法で、筒状金属部材(実施例11に係る筒状金属部材)および排ガス処理装置(実施例11に係る排ガス処理装置)を作製した。ただし、この実施例11では、実施例11に係る筒状金属部材の外表面に設置された混合層の厚さは、200μmとし、ガラス層の厚さは、200μmとした。その他の作製条件は、実施例10と同様である。

【0192】

(実施例12)

実施例10と同様の方法で、筒状金属部材(実施例12に係る筒状金属部材)および排ガス処理装置(実施例12に係る排ガス処理装置)を作製した。ただし、この実施例12では、実施例12に係る筒状金属部材の外表面に形成された混合層の厚さは、50μmとし、ガラス層の厚さは、25μmとした。その他の作製条件は、実施例10と同様である。

【0193】

(実施例13)

実施例10と同様の方法で、筒状金属部材(実施例13に係る筒状金属部材)および排ガス処理装置(実施例13に係る排ガス処理装置)を作製した。ただし、この実施例13では、第1のスラリーは、以下のようにして調製した。

【0194】

酸化アルミニウム(Al2O3)粉末と、バリウムを含むケイ酸ガラス粉末とを、Al2O3:ガラス粉末が重量比で10:90となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第1のスラリーを得た。

【0195】

この第1のスラリーを用いたことを除き、作製条件は、実施例10と同様である。

【0196】

なお、実施例14に係る筒状金属部材の外表面に形成された混合層の厚さは、50μmであり、ガラス層の厚さは、25μmであった。

【0197】

(実施例14)

実施例10と同様の方法で、筒状金属部材(実施例14に係る筒状金属部材)および排ガス処理装置(実施例14に係る排ガス処理装置)を作製した。ただし、この実施例14では、第1のスラリーは、以下のようにして調製した。

【0198】

酸化マンガン(MnO2)粉末と、バリウムを含むケイ酸ガラス粉末とを、MnO2:ガラス粉末が重量比で15:85となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第1のスラリーを得た。

【0199】

この第1のスラリーを用いたことを除き、作製条件は、実施例10と同様である。

【0200】

なお、実施例14に係る筒状金属部材の外表面に形成された混合層の厚さは、50μmであり、ガラス層の厚さは、25μmであった。

【0201】

(比較例5)

実施例10と同様の方法で、筒状金属部材(比較例5に係る筒状金属部材)および排ガス処理装置(比較例5に係る排ガス処理装置)を作製した。ただし、この比較例5では、比較例5に係る筒状金属部材の外表面に形成された混合層の厚さは、300μmとし、ガラス層の厚さは、300μmとした。その他の作製条件は、実施例10と同様である。

【0202】

(比較例6)

実施例10と同様の方法で、筒状金属部材(比較例6に係る筒状金属部材)および排ガス処理装置(比較例6に係る排ガス処理装置)を作製した。ただし、この比較例6では、比較例6に係る筒状金属部材の外表面に形成された混合層の厚さは、5μmとし、ガラス層の厚さは、20μmとした。その他の作製条件は、実施例10と同様である。

【0203】

(比較例7)

実施例10と同様の方法で、筒状金属部材(比較例7に係る筒状金属部材)および排ガス処理装置(比較例7に係る排ガス処理装置)を作製した。ただし、この比較例7では、比較例7に係る筒状金属部材の外表面に形成された混合層の厚さは、10μmとし、ガラス層の厚さは、10μmとした。その他の作製条件は、実施例10と同様である。

【0204】

(実施例15)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0205】

(筒状金属部材の作製)

筒状金属部材には、外径105mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0206】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0207】

次に、以下のようにして、SUS304綱管の内表面に絶縁層を形成した。

【0208】

まず、バリウムを含むケイ酸ガラス粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0209】

このスラリーを、SUS304綱管の内表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の内表面にガラス層を形成した。ガラス層の厚さは、80μmであった。

【0210】

このSUS304綱管を、以下、「実施例15に係る筒状金属部材」と称する。

【0211】

(排ガス処理装置の作製)

内管に実施例15に係る筒状金属部材を使用した以外は、実施例1と同様の手順で、実施例15に係る排ガス処理装置を作製した。

【0212】

(実施例16)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0213】

(筒状金属部材の作製)

筒状金属部材には、外径105mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0214】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0215】

次に、以下のようにして、SUS304綱管の内表面に絶縁層を形成した。

【0216】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、前述のバリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0217】

このスラリーを、SUS304綱管の内表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の内表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、100μmであった。

【0218】

このSUS304綱管を、以下、「実施例16に係る筒状金属部材」と称する。

【0219】

(排ガス処理装置の作製)

内管に実施例16に係る筒状金属部材を使用した以外は、実施例1と同様の手順で、実施例16に係る排ガス処理装置を作製した。

【0220】

(実施例17)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0221】

(筒状金属部材の作製)

筒状金属部材には、外径105mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0222】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0223】

次に、以下のようにして、SUS304綱管の内表面に絶縁層を形成した。

【0224】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、バリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第1のスラリーを準備した。

【0225】

この第1のスラリーを、SUS304綱管の内表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の内表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、5μmであった。

【0226】

次に、前述のバリウムを含むケイ酸ガラス粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第2のスラリーを準備した。

【0227】

この第2のスラリーを、SUS304綱管の内表面に形成された混合層上にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の混合層上に、ガラス層を形成した。ガラス層の厚さは、20μmであった。

【0228】

このSUS304綱管を、以下、「実施例17に係る筒状金属部材」と称する。

【0229】

(排ガス処理装置の作製)

内管に実施例17に係る筒状金属部材を使用した以外は、実施例1と同様の手順で、実施例17に係る排ガス処理装置を作製した。

【0230】

(実施例18)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0231】

(筒状金属部材の作製)

筒状金属部材には、外径135mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0232】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0233】

次に、実施例15と同様の方法で、SUS304綱管の内表面に絶縁層を形成した。このSUS304綱管を、以下、「実施例18に係る筒状金属部材」と称する。

【0234】

(排ガス処理装置の作製)

次に、以下の手順で、図18に示した構造の排ガス処理装置を作製した。

【0235】

まず、ハニカム構造体910として、図11に示したような、内径93mmφ、全長100mmの円筒状のハニカム構造体を準備した。このハニカム構造体910を構成する各ハニカムユニットは、炭化珪素製である。

【0236】

このハニカム構造体910の側面に、アルミニウム製の測定用電極940Aを取り付けた。測定用電極940Aは、全長100mm×幅10mm×厚さ0.3mmの寸法を有する。測定用電極940Aは、市販の絶縁テープを用いて、ハニカム構造体910の側面に固定した。

【0237】

次に、ハニカム構造体910の側面に、第1の無機マット材920を巻き回した。第1の無機マット材920は、アルミナ繊維で構成され、第1の無機マット材920の幅(図16の横方向の長さ)は、30mmである。

【0238】

次に、第1の無機マット材920が巻き回されたハニカム構造体910を、第1の筒状金属部材930内に圧入した。第1の筒状金属部材930内に収容された状態の第1の無機マット材920の厚さは、4mmである。第1の筒状金属部材930には、外径105mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。さらに、この第1の筒状金属部材930の側面に、第2の無機マット材950を巻き回した。第2の無機マット材950は、アルミナ繊維で構成され、第2の無機マット材950の幅(図16の横方向の長さ)は、30mmである。

【0239】

次に、第2の無機マット材950が巻き回された組立体を、実施例18に係る筒状金属部材960内に圧入した。実施例18に係る筒状金属部材960内に収容された状態の第2の無機マット材950の厚さは、13mmである。

【0240】

最後に、第2の筒状金属部材960の外表面に、アルミニウム製の別の測定用電極940Bを設置した。測定用電極940Bは、全長100mm×幅10mm×厚さ0.3mmの寸法を有する。測定用電極940Bは、市販の絶縁テープを用いて、実施例18に係る筒状金属部材960の外表面に固定した。

【0241】

このようにして得られた排ガス処理装置900を、以下、「実施例18に係る排ガス処理装置」と称する。

【0242】

(実施例19)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0243】

(筒状金属部材の作製)

筒状金属部材には、外径135mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0244】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0245】

次に、以下のようにして、SUS304綱管の内表面に絶縁層を形成した。

【0246】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、前述のバリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0247】

このスラリーを、SUS304綱管の内表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の内表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、100μmであった。

【0248】

このSUS304綱管を、以下、「実施例19に係る筒状金属部材」と称する。

【0249】

(排ガス処理装置の作製)

外側のSUS304綱管960(以下、「外管」と言う)に、実施例19に係る筒状金属部材を使用した以外は、実施例18と同様の手順で、実施例20に係る排ガス処理装置を作製した。

【0250】

(実施例20)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0251】

(筒状金属部材の作製)

筒状金属部材には、外径135mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0252】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0253】

次に、以下のようにして、SUS304綱管の内表面に絶縁層を形成した。

【0254】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、バリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第1のスラリーを準備する。

【0255】

この第1のスラリーを、SUS304綱管の内表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の内表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、5μmであった。

【0256】

次に、前述のバリウムを含むケイ酸ガラス粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第2のスラリーを準備する。

【0257】

この第2のスラリーを、SUS304綱管の内表面に形成された混合層上にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の混合層上に、ガラス層を形成した。ガラス層の厚さは、20μmであった。

【0258】

このSUS304綱管を、以下、「実施例20に係る筒状金属部材」と称する。

【0259】

(排ガス処理装置の作製)

外管に、実施例20に係る筒状金属部材を使用した以外は、実施例18と同様の手順で、実施例20に係る排ガス処理装置を作製した。

【0260】

表1、表2および表3には、実施例1〜実施例20、および比較例1〜比較例7に係る実施例1〜実施例20、および比較例1〜比較例7の筒状金属部材の絶縁層の組成、膜厚、設置位置をまとめて示した。

【0261】

【表1】

【0262】

【表2】

【0263】

【表3】

(密着性評価)

実施例1〜実施例20に係る筒状金属部材、および比較例1〜比較例7に係る筒状金属部材を用いて、絶縁層の密着性評価試験を行った。評価試験方法として、以下の熱衝撃試験にて行った。

【0264】

まず、各実施例および各比較例に係る筒状金属部材を、850℃に加熱する。この状態で、各筒状金属部材を25℃の水中に投下する。その後、各筒状金属部材を回収し、絶縁層の剥離状況(剥離の有無)を目視で観察した。

【0265】

密着性の評価結果をまとめて、前述の表1〜表3の「密着性」の欄に示す。この密着性の評価結果から、実施例1〜実施例20に係る筒状金属部材では、密着性が良好で、絶縁層に剥離は生じていないことがわかる。一方、比較例2、3および5の筒状金属部材では、試験後に絶縁層に剥離が生じた。

【0266】

(抵抗値測定)

次に、実施例1〜実施例20に係る排ガス処理装置、および比較例1〜比較例7に係る排ガス処理装置を用いて、排ガス処理装置の抵抗(体積抵抗)値測定を行った。抵抗値の測定には、抵抗測定器(デジタル超高抵抗/微小電流計(R8340、アドバンテスト社製))を使用した。具体的には、以下のように行った。

【0267】

測定前に、排ガス処理装置900の第1および第2の無機マット材920、950に、25℃における電気抵抗率が0.1〜1.0MΩ・cmである蒸留水を注水した(蒸留水の電気抵抗率は、テクノ・モリオカ社製の電気抵抗率計7727−A100で測定した)。これにより、両方の無機マット材920、950は、該無機マット材から水がしたたるほど、十分に含水させた。

【0268】

この状態で、排ガス処理装置の一組の測定用電極940A〜940B間に抵抗測定器を接続した。両電極の間に、500Vの電圧を印加し、10分経過後に、電極間の抵抗値を測定した。

【0269】

なお、前述の測定方法では、絶縁層自体の抵抗値を測定せず、排ガス浄化装置において、蒸留水が含水された第1の無機マット材と第2の筒状金属部材の間の抵抗値を測定している。しかしながら、実施例1〜実施例20および比較例1〜比較例7において、蒸留水が含水された無機マット材と筒状金属部材の抵抗値は、絶縁層の抵抗値に比べて、1/1018〜1/106倍と格段に低いため、無機マット材と筒状金属部材の間の抵抗値を測定することは、実質的に絶縁層自体の抵抗値を測定していることと等しいと言える。

【0270】

実施例1〜20および比較例1〜7の抵抗値の測定結果を、前述の表1〜表3の「抵抗測定値」の欄にまとめて示す。

【0271】

この抵抗値測定結果(表1〜表3)から、比較例1、比較例4、比較例6、および比較例7に係る排ガス処理装置では、抵抗値は、4.0×104Ω以下であることがわかる。一方、実施例1〜実施例20に係る排ガス処理装置では、抵抗値は、9.0×105Ω以上であった。すなわち、実施例1〜実施例20に係る排ガス処理装置では、比較例1、比較例4、比較例6、および比較例7に係る排ガス処理装置に比べて、抵抗値は、少なくとも22倍以上大きくなっており、良好な絶縁性が得られていることがわかる。

【0272】

このように、本発明によれば、ハニカム構造体と第2の筒状金属部材の間に、良好な絶縁性が確保され、絶縁層の密着性に優れる排ガス処理装置を得ることができることが確認された。

【0273】

本発明の実施例では、ハニカム構造体以外の部材に電流がリークすることを抑制することが可能な、排ガス処理装置を提供することができる。

【符号の説明】

【0274】

100、101、102、103 排ガス処理装置

200 ハニカム構造体

210、215 端面

222 セル

224 セル壁

230 外周面

260、261 電極

300 ハニカム構造体(分割構造)

310、315 端面

322 セル

324 セル壁

330 外周面

340 ハニカムユニット

342、343 ハニカムユニットの端面

350 接着層

360、361 電極

400 ハニカム構造体(分割構造)

410、415 端面

422 セル

424 セル壁

430 外周面

440 ハニカムユニット

442、443 ハニカムユニットの端面

450 接着層

460、461 電極

500 第1の無機マット材

510 第2の無機マット材

590 第2の筒状金属部材

600 第1の筒状金属部材

602 外表面

610 絶縁層

610A〜610C 絶縁層

612 第1の層

614 第2の層

7501 電極端子

7502 電極端子

7521 電極端子

7522 電極端子

760A、760B 絶縁碍子

812 入口

814 出口

900 排ガス処理装置

910 ハニカム構造体

920 第1の無機マット材

930 第1の筒状金属部材

940A、940B 測定用電極

950 第2の無機マット材

960 第2の筒状金属部材

【技術分野】

【0001】

本発明は、排ガスを処理する排ガス処理装置に関する。

【背景技術】

【0002】

自動車からの排ガスの浄化に関しては、多くの技術が開発されているが、交通量の増大もあって、まだ十分な排ガス対策がとられているとは言い難い。日本国内においても、世界的にも自動車排ガス規制は、さらに強化されて行く方向にある。

【0003】

このような自動車排ガス規制に対応するため、排ガス処理システムにおいて、排ガス中に含まれる所定の有害成分を処理することが可能な触媒担体が使用されている。また、このような触媒担体用の部材として、ハニカム構造体が知られている。

【0004】

このハニカム構造体は、例えば、長手方向に沿って、該ハニカム構造体の一方の端面から他方の端面まで延伸する複数のセル(貫通孔)を有し、これらのセルは、触媒が担持されたセル壁により相互に区画されているハニカムユニットからなる。従って、このようなハニカム構造体に排ガスを流通させた場合、セル壁に担持された触媒によって、排ガスに含まれるHC(炭化水素化合物)、CO(一酸化炭素)、NOx(窒素酸化物)等の物質が改質(酸化、還元)され、排ガス中のこれらの成分を処理することができる。

【0005】

上記のようなハニカム構造体を構成するハニカムユニットのセル壁(基材)は、例えば、コージェライトで構成されている。また、このセル壁には、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0006】

また、触媒が活性になる温度よりも低い排ガス温度での排ガス処理性能を高めるために、例えば炭化ケイ素のような、コージェライトと比較して電気抵抗率の低い材料で構成されるハニカムユニットを有するハニカム構造体が使用される。このハニカム構造体に電圧印加用の電極を設け、ハニカム構造体に通電を行うことにより、ハニカム構造体を自己加熱する技術が開示されている(特許文献1)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭49−124412号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載の従来のハニカム構造体では、電極を介してハニカム構造体に通電を行うことにより、ハニカム構造体を抵抗加熱することができる。また、このようなハニカム構造体を用いて排ガス処理装置を構成する場合、ハニカム構造体の周囲に無機繊維を含むマット材が巻き回され、さらに、これが金属製の筒状部材の中に収容される。

【0009】

ここで、マット材は、室温の乾燥環境では高い電気抵抗で絶縁性を有するが、高湿潤環境では、マット材に水分が含浸して電気抵抗が低下し、導電性を示すようになる。また、排ガス処理装置の使用中に、マット材に水分が含浸して導電性が生じると、ハニカム構造体への通電時に、ハニカム構造体と金属製の筒状部材とが短絡し、電流が金属製の筒状部材にリークするという問題がある。このように電流が金属製の筒状部材にリークすると、ハニカム構造体を十分に加熱することができなくなる。

【0010】

本発明は、このような問題に鑑みなされたものであり、本発明では、ハニカム構造体に通電する際に、電流がハニカム構造体以外にリークすることを抑制することが可能な排ガス処理装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の排ガス処理装置は、

長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルが触媒の担持されたセル壁によって区画されたハニカムユニットを有する柱状のハニカム構造体と、無機マット材と、筒状金属部材とを有する排ガス処理装置であって、

前記ハニカムユニットは、導電性を有し、

当該排ガス処理装置は、該ハニカム構造体の外周面に巻き回された第1の無機マット材と、

該第1の無機マット材が巻き回されたハニカム構造体を収容する第1の筒状金属部材と、

を有し、

当該排ガス処理装置は、さらに、前記第1の筒状金属部材の外周面に巻き回された第2の無機マット材と、

該第2の無機マット材が巻き回された前記第1の筒状金属部材を収容する第2の筒状金属部材と、

を有し、

前記第1の筒状金属部材の内表面の前記第1の無機マット材と当接する第1の部分、前記第1の筒状金属部材の外表面の前記第2の無機マット材と当接する第2の部分、および前記第2の筒状金属部材の内表面の前記第2の無機マット材と当接する第3の部分の少なくとも1つには、厚さが20μm〜400μmの緻密な絶縁層が形成されていることを特徴とする排ガス処理装置である。

【0012】

ここで、本発明による排ガス処理装置において、前記絶縁層は、ガラス層を有しても良い。

【0013】

また、本発明による排ガス処理装置において、前記絶縁層は、非晶質結合材および結晶質金属酸化物で構成された混合層を有し、

前記混合層は、厚さが50μm〜400μmの範囲であっても良い。

【0014】

また、本発明による排ガス処理装置において、前記絶縁層は、ガラス層と、非晶質結合材および結晶質金属酸化物で構成された混合層とを有し、

前記第1の部分に形成された前記絶縁層の場合、前記混合層は、前記第1の筒状金属部材の内表面と前記ガラス層の間に形成され、

前記第2の部分に形成された前記絶縁層の場合、前記混合層は、前記第1の筒状金属部材の外表面と前記ガラス層の間に形成され、

前記第3の部分に形成された前記絶縁層の場合、前記混合層は、前記第2の筒状金属部材の内表面と前記ガラス層の間に形成され、

前記ガラス層は、厚さが20μm以上であり、および/または

前記混合層は、厚さが50μm以上であっても良い。

【0015】

前記第1の部分および/または前記第2の部分に形成された前記絶縁層の場合、前記混合層は、前記第1の筒状金属部材と前記ガラス層の間の熱膨張係数を有し、

前記第3の部分に形成された前記絶縁層の場合、前記混合層は、前記第2の筒状金属部材と前記ガラス層の間の熱膨張係数を有しても良い。

【0016】

また、前記混合層は、0.6×10−6/℃〜17×10−6/℃の範囲の熱膨張係数を有しても良い。

【0017】

また、本発明による排ガス処理装置において、前記結晶質金属酸化物は、酸化鉄、酸化コバルト、酸化銅、酸化マンガン、および酸化アルミニウムのうちの少なくとも一つを含んでも良い。

【0018】

また、本発明による排ガス処理装置において、前記第1および/または第2の無機マット材の厚さは、前記第1および/または第2の筒状金属部材に収容された状態で、1mm〜20mmであっても良い。

【0019】

また、本発明による排ガス処理装置において、前記絶縁層は、前記第2の部分にのみ形成されていても良い。

【0020】

また、本発明による排ガス処理装置において、前記ハニカムユニットは、炭化珪素で構成されていても良い。

【発明の効果】

【0021】

本発明では、ハニカム構造体に通電する際に、電流がハニカム構造体以外にリークすることを抑制することが可能な排ガス処理装置を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明による排ガス処理装置の概略的な断面図である。

【図2】本発明による排ガス処理装置に含まれるハニカム構造体の一例を模式的に示した斜視図である。

【図3】本発明による排ガス処理装置に含まれる第1および第2の筒状金属部材を模式的に示した断面図である。

【図4】本発明による排ガス処理装置に含まれる別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図5】本発明による排ガス処理装置に含まれるさらに別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図6】本発明による排ガス処理装置に含まれるさらに別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図7】本発明による排ガス処理装置に含まれるさらに別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図8】本発明による排ガス処理装置に含まれるさらに別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図9】本発明による排ガス処理装置に含まれるさらに別の第1および第2の筒状金属部材を模式的に示した断面図である。

【図10】本発明による排ガス処理装置に含まれる第1の筒状金属部材の概略的な部分断面図である。

【図11】本発明による排ガス処理装置に含まれるハニカム構造体の別の構成を模式的に示した斜視図である。

【図12】図11に示したハニカム構造体を構成するハニカムユニットの一例を模式的に示した斜視図である。

【図13】本発明による排ガス処理装置に含まれるハニカム構造体のさらに別の構成を模式的に示した斜視図である。

【図14】図13に示したハニカム構造体を構成するハニカムユニットの一例を模式的に示した斜視図である。

【図15】本発明による排ガス処理装置の別の構成を示した概略的な断面図である。

【図16】本発明による排ガス処理装置のさらに別の構成を示した概略的な断面図である。

【図17】本発明による排ガス処理装置のさらに別の構成を示した概略的な断面図である。

【図18】本発明の実施例および比較例に係る排ガス処理装置を模式的に示した断面図である。

【図19】本発明の緻密な絶縁層の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0023】

以下、図面を参照して、本発明を説明する。

【0024】

図1には、本発明による排ガス処理装置の一例を模式的に示す。図2には、本発明による排ガス処理装置を構成するハニカム構造体の構成を概略的に示す。

【0025】

図1に示すように、本発明による排ガス処理装置100は、ハニカム構造体200と、このハニカム構造体200の外周面に巻き回された第1の無機マット材500と、この第1の無機マット材500が巻き回されたハニカム構造体200を収容する第1の筒状金属部材600とを有する。

【0026】

ハニカム構造体200は、一つのハニカムユニットで構成される。

【0027】

第1の無機マット材500は、ハニカム構造体200の外周面に巻き回され、車両等に搭載されて使用する際に、ハニカム構造体200と第1の筒状金属部材600とが接触して、ハニカム構造体200が破損することを防止する役割を有する。

【0028】

第1の筒状金属部材600は、第1の無機マット材500が巻き回されたハニカム構造体200を収容する役割を有する。

【0029】

ここで、本発明による排ガス処理装置100は、さらに、第1の筒状金属部材600の外周面を覆うように巻き回された第2の無機マット材510と、この第1の筒状金属部材600を覆う第2の無機マット材510を収容する第2の筒状金属部材590とを有する。すなわち、排ガス処理装置100は、第1の筒状金属部材600および第2の筒状金属部材590の2重管構造になっているという特徴を有する。この特徴については、後述する。

【0030】

第1の筒状金属部材600または第2の筒状金属部材590は、例えば、ステンレス鋼、ニッケル基合金等で作製される。

【0031】

図2に詳細に示すように、ハニカム構造体200は、2つの開口された端面210および215を有する。ハニカム構造体200は、長手方向に沿って一端から他端まで延伸し、両端面210および215で開口された複数のセル(貫通孔)222と、該セルを区画するセル壁224とを有する。セル壁224には、触媒として、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0032】

ハニカム構造体200を構成するハニカムユニットは、例えば炭化珪素(SiC)を主成分とした材料で構成される。ハニカム構造体200の電気抵抗を低下させるため、ハニカム構造体200には、さらに、例えば窒化アルミニウム(AlN)のような、少量の抵抗調整成分が添加されていても良い。ハニカム構造体200を構成するハニカムユニットは、導電性である。

【0033】

また、ハニカム構造体200の外周面230には、一組の電極260、261が設置されている。図2に示すハニカム構造体200の例では、電極260は、ハニカム構造体200の外周面230の一方の端部近傍を取り囲むように構成され、電極261は、ハニカム構造体200の外周面230の他の端部近傍を取り囲むように形成される。ここで、端部近傍とは、ハニカム構造体200の端面から50mm以内の範囲を指す。ただし、これは一例であって、電極260、261の形態および設置箇所は、特に限られない。

【0034】

電極260、261は、例えば金属のような電気伝導性材料で形成される。電極260、261の形成方法は、特に限られない。電極260、261は、例えば、金属の溶射、スパッタリング法、または蒸着法等により、ハニカム構造体200の外周面230上に形成されても良い。

【0035】

再度図1を参照すると、排ガス処理装置100は、電極端子7501、7502からなる一組の電極端子を有する。電極端子7501は、第1の無機マット材500および第2の無機マット材510を貫通して、ハニカム構造体200に設置された前述の電極260と接続される。同様に、電極端子7502は、第1の無機マット材500および第2の無機マット材510を貫通して、ハニカム構造体200に設置された前述の電極261と接続される。換言すれば、電極端子7501、7502は、それぞれ電極260および261を介して、ハニカム構造体200と電気的に接続されている。

【0036】

なお、電極端子7501は、絶縁碍子760Aを介して、第1および第2の筒状金属部材600、590と絶縁されている。同様に、電極端子7502は、絶縁碍子750Bを介して、第1および第2の筒状金属部材600、590と絶縁されている。

【0037】

図1に示す排ガス処理装置100において、車両等からの排ガスが入口812から出口814に向かって、図1の矢印891の方向に流れると、排ガスは、ハニカム構造体200の端面210から、ハニカム構造体200に流入される。

【0038】

ハニカム構造体200には、予め、電極端子7501、7502を介して、電極260、261間に電位差が印加されている。このため、ハニカム構造体200は、抵抗加熱により昇温されている。従って、ハニカム構造体200に流入された排ガスは、例えば、ハイブリッド車の排ガスのように、温度が低い排ガスであっても、ハニカム構造体200のセル壁224に存在する触媒がハニカム構造体200の抵抗加熱で発生した熱で、活性化されることにより、排ガスが処理される。その後、処理された排ガスは、ハニカム構造体200の端面215から、図の矢印892で示す方向に排出される。

【0039】

このように、排ガス処理装置100を用いて、ハニカム構造体200内に排ガスを流通させることにより、排ガスを処理することができる。

【0040】

ここで、特許文献1のような、従来の一重管構造の排ガス処理装置の場合、導電性のハニカム構造体と筒状金属部材の間の絶縁は、両者の間に介在される無機マット材により達成される。無機マット材の厚さが厚いと、ハニカム構造体と筒状金属部材の間の絶縁の効果は高くなると考えられる。

【0041】

しかしながら、従来の一重管構造の排ガス処理装置では、無機マット材の厚さを厚くしすぎると(例えば30mm程度)、無機マット材のハニカム構造体に対する保持力が低下する。そのため、ハニカム構造体が所定の位置からずれたり、無機マット材から脱落する。

【0042】

また、無機マット材の厚さが薄くなると(例えば0.5mm程度)、今度は、ハニカム構造体への通電時に、ハニカム構造体と金属製の筒状部材とが短絡し、電流が金属製の筒状部材にリークする危険性が増大する。なぜなら、マット材は、室温(例えば25℃)の乾燥環境では高い電気抵抗で絶縁性を有するが、高湿潤環境では、マット材に水分が含浸して電気抵抗が低下し、導電性を示すようになるためである。さらに、電流が金属製の筒状部材にリークすると、ハニカム構造体を十分に加熱することができなくなってしまうという問題が生じ得る。

【0043】

これに対して、本発明では、排ガス処理装置100は、図1に示すような2重管構造になっている。この場合、ハニカム構造体200と第2の金属製の筒状部材590との間には、第1の無機マット材500および第2の無機マット材510が存在する。従って、第1の無機マット材500のハニカム構造体200に対する十分な保持力を有する第1の無機マット材50の厚さ(例えば4mm程度)であっても、ハニカム構造体200と第2の金属製の筒状部材590とが短絡する危険性を低減させることができる。

【0044】

さらに、本発明による排ガス処理装置100では、以下の3つの部分の少なくとも一つに絶縁層610A、610B、610C(図1には示されていない)が形成されているという特徴を有する:

(i)第1の部分;第1の筒状金属部材600の内表面のうち、第1の無機マット材500と当接する箇所、

(ii)第2の部分;第1の筒状金属部材600の外表面のうち、第2の無機マット材510と当接する箇所、および

(iii)第3の部分;第2の筒状金属部材の内表面のうち、第2の無機マット材510と当接する箇所。

【0045】

このような本発明による排ガス処理装置100において、作動時には、従来と同様、ハニカム構造体200を構成するハニカムユニットの通電により、ハニカム構造体200の温度が上昇する。また、水分を含む排ガスの流入により、第1および第2の無機マット材500、510は、水分を含むようになる。しかしながら、本発明の排ガス処理装置100では、第1および第2の無機マット材500、510の含水により、第1および第2の無機マット材500、510の絶縁性が低下しても、前述の絶縁層610A〜610Cの存在により、ハニカム構造体200と第2の筒状金属部材600の間には、良好な絶縁性を確保することが可能となる。例えば、本発明による排ガス処理装置100において、前述の第2の部分(ii)に絶縁層610Bが形成されている場合、ハニカム構造体200の通電時でも、ハニカム構造体200と第2の筒状金属部材600の間の抵抗は、例えば、1.0×105Ω以上に維持される。

【0046】

ハニカム構造体と第2の筒状金属部材の間の抵抗は、1.0×105Ω以上が望ましく、9.0×105Ω以上がより望ましく、3.0×108Ω以上がさらに望ましい。

【0047】

従って、本発明では、排ガス処理装置100内での電流リークが有意に抑制され、ハニカム構造体200を適正に抵抗加熱することが可能となる。

【0048】

図3〜図9には、本発明の排ガス処理装置100における絶縁層610A〜610Cの設置形態の一例を模式的に示す。これらの図3〜図9は、本発明による排ガス処理装置100の長手方向に対して垂直な断面を模式的に示した図である。

【0049】

図3の形態では、絶縁層610Aは、第1の部分、すなわち、第1の筒状金属部材600の内表面のうち、第1の無機マット材500と当接する箇所にのみ形成されている。

【0050】

図4の形態では、絶縁層610Bは、第2の部分、すなわち、第1の筒状金属部材600の外表面のうち、第2の無機マット材510と当接する箇所にのみ形成されている。このような構成では、絶縁層610Bを比較的容易に設置することが可能となる。

【0051】

図5の形態では、絶縁層610A、610Bは、第1の部分と第2の部分の両方、すなわち、第1の筒状金属部材600の内表面のうち、第1の無機マット材500と当接する箇所、および第1の筒状金属部材600の外表面のうち、第2の無機マット材510と当接する箇所に形成されている。

【0052】

図6の形態では、絶縁層610Cは、第3の部分、すなわち、第2の筒状金属部材590の内表面のうち、第2の無機マット材510と当接する箇所にのみ形成されている。

【0053】

図7の形態では、絶縁層610B、610Cは、第2の部分と第3の部分の両方、すなわち、第1の筒状金属部材600の外表面のうち、第2の無機マット材510と当接する箇所、および第2の筒状金属部材590の内表面のうち、第2の無機マット材510と当接する箇所に形成されている。

【0054】

図8の形態では、絶縁層610A、610Cは、第1の部分と第3の部分の両方、すなわち、第1の筒状金属部材600の内表面のうち、第1の無機マット材500と当接する箇所、および第2の筒状金属部材590の内表面のうち、第2の無機マット材510と当接する箇所に形成されている。

【0055】

図9の形態では、絶縁層610A、610B、610Cは、第1の部分〜第3の部分の全てに形成されている。

【0056】

このように、本発明において絶縁層(610A〜610C)は、前述の第1の部分〜第3の部分のうち、少なくとも一つに形成されていれば良い。

【0057】

(絶縁層610について)

次に、図面を参照して、絶縁層610A〜610C(単に610と表すこともある)の構成について詳しく説明する。なお、以降の説明では、前述の第2の部分に形成される絶縁層610Bを例に説明する。しかしながら、以下の説明は、その他の箇所に形成された絶縁層においても同様に参照できることは明らかである。

【0058】

図4の排ガス処理装置に示すように、第1の筒状金属部材600は、外表面602を有し、該外表面602には、緻密な絶縁層610Bが形成されている。

【0059】

ここで、緻密とは、絶縁層610Bの厚さ方向に貫通孔(through pore)が存在しない状態をいう。例えば、緻密な絶縁層は、全く孔が存在しない絶縁層、存在する孔が閉気孔(closed pore)である絶縁層、および存在する孔が絶縁層の厚さ方向の片面のみに閉塞している(blind pore)絶縁層を含む。

【0060】

なお、through pore、closed pore、およびblind poreの解釈については、参考文献Characterization of Pore Structure of Filter Media(Fluid/Particle Separation Journal vol.14,No.3,pp.227〜241)に準ずる。

【0061】

また、緻密な絶縁層の確認方法は、まず、Cu粒子をスパッタにより絶縁層610Bの全表面に塗布し、一組の電極を絶縁層610Bの表面と筒状金属部材600の内表面に設置する。一組の電極間に500Vの電圧を印加し、抵抗測定器で絶縁層610Bの表面と筒状金属部材600の内表面の間の抵抗値を測定する。抵抗測定器にはデジタル超高抵抗/微小電流計(R8340、アドバンテスト社製)を使用する。絶縁層610Bの表面と筒状金属部材600の内表面の間の抵抗値が、絶縁層610Bの厚みが20μm以上において、4.0×104Ω以下であれば、絶縁層610Bには貫通孔(through pore)が存在し、4.0×104Ωより大きければ、貫通孔(through pore)が存在せず、絶縁層610Bは、緻密であるという知見が経験から得られている。なお、図19は、本発明の緻密な絶縁層の走査型顕微鏡写真である。図19は、厚さが20μm以上(400μm)の緻密な絶縁層610Bを走査型電子顕微鏡(日立ハイテクノロジーズ社製)を用いて、倍率500倍で観察した図であり、このときの抵抗値は、4.0×104Ωより大きな値を示した。また、厚さが20μm以上であり、厚さ方向に貫通孔(through pore)が存在する絶縁層表面と筒状金属部材600の外表面の間の抵抗値は、4.0×104Ωより小さい値を示した。

【0062】

緻密な絶縁層では、孔に水分が侵入することが不可能になる。あるいは孔に水分が侵入しても、孔が絶縁層の厚さ方向に貫通していないので、水分がハニカム構造体200と第2の筒状金属部材590の導電パスになることは不可能である。従って、緻密な絶縁層610Bが第1の筒状金属部材600の外表面に形成された場合、第2の筒状金属部材590とハニカム構造体200の絶縁性が確保される。

【0063】

絶縁層610Bの厚さは、20μm〜400μmの範囲であることが好ましい。

【0064】

絶縁層610Bの厚さが20μm未満の場合、第2の筒状金属部材590とハニカム構造体200の絶縁性を確保することが困難となる。一方、絶縁層610Bの厚さが400μmを超えると、絶縁層610Bの製造時および/または排ガス処理装置100の使用時に、絶縁層610Bにクラックが入りやすくなるため、絶縁性を確保することが困難となる。

【0065】

絶縁層610Bは、例えば、「ガラス層」を有していることが好ましい。ここで、「ガラス層」とは、石英ガラスまたはアルカリガラスのようなガラス成分を含む層の総称である。

【0066】

「ガラス層」が緻密な絶縁層になる理由は、第1の筒状金属部材600の外表面602にガラス層を形成する工程において、ガラス成分を溶融させるときに、溶融ガラス中の空気が抜けるためである。

【0067】

ガラス層のガラス成分としては、例えば、バリウムガラス、ボロンガラス、ストロンチウムガラス、アルミナケイ酸ガラス、ソーダ亜鉛ガラス、およびソーダバリウムガラス等が挙げられ、バリウムを含むケイ酸ガラスがより望ましい。これらは、単独で用いても、2種以上併用しても良い。

【0068】

ガラス層の融点は、400℃〜1000℃であることが好ましい。ガラス層の融点が400℃未満では、排ガス処理装置の使用中に、ガラス層が容易に軟化してしまい、絶縁の効果が失われる。一方、ガラス層の融点が1000℃を超えると、第1の筒状金属部材600へのガラス層の形成の際に、高温での熱処理が必要となり、この際に、第1の筒状金属部材600が劣化する。

【0069】

ガラス層の厚さは、20μm〜400μmの範囲であることが好ましい。ガラス層の厚さが20μm未満の場合、第1の筒状金属部材600とハニカム構造体200の絶縁性を確保することが困難となる。一方、ガラス層の厚さが400μmを超えると、ガラス層の製造時および/または排ガス処理装置100の使用時に、ガラス層にクラックが入りやすくなるため、絶縁性を確保することが困難となる。

【0070】

あるいは、絶縁層610Bは、非晶質無機材(ガラス成分)と、結晶質金属酸化物とで構成された混合層であることが好ましい。

【0071】

非晶質無機材としては、例えば、バリウムガラス、ボロンガラス、ストロンチウムガラス、アルミナケイ酸ガラス、ソーダ亜鉛ガラス、およびソーダバリウムガラス等が挙げられる。

【0072】

また、結晶質金属酸化物としては、例えば、酸化鉄、酸化コバルト、酸化銅、酸化マンガン、酸化クロム、および酸化アルミニウムのうちの少なくとも一つであっても良い。

【0073】

混合層が緻密な絶縁層になる理由は、第1の筒状金属部材600の外表面602に、混合層を形成させる工程において、非晶質無機材(ガラス成分)を溶融させるときに、溶融された非晶質無機材(ガラス成分)中の空気が抜けるためである。

【0074】

混合層の厚さは、50μm〜400μmの範囲であることが好ましい。混合層の厚さが50μm未満の場合、第1の筒状金属部材600とハニカム構造体200の絶縁性を確保することが困難となる。一方、混合層の厚さが400μmを超えると、混合層の製造時および/または排ガス処理装置100の使用時に、混合層にクラックが入りやすくなるため、絶縁性を確保することが困難となる。

【0075】

図10には、本発明による排ガス処理装置100に含まれる別の第1の筒状金属部材600の部分断面図を模式的に示す。図10の排ガス処理装置100は、第1の筒状金属部材600の外表面602の別の形態(部分図)を示した図である。

【0076】

この図10の排ガス処理装置の例では、第1の筒状金属部材600の外表面602に設置された絶縁層610Bは、2層構造となっている。すなわち、絶縁層610Bは、第1の筒状金属部材600の半径方向の中心から近い順に、第1の層612と、第2の層614とを有する。第2の層614は、前述のようなガラス層であっても良い。図10において、第1の層612は、第1の筒状金属部材600の外表面602と、第2の層614との間の密着性を高める役割を有する。第1の層612は、前述のような混合層であっても良い。

【0077】

例えば、第1の層612は、第1の筒状金属部材600の熱膨張係数αAと、第2の層614の熱膨張係数αBとの間の熱膨張係数を有していることが好ましい。例えば、第1の筒状金属部材600がステンレス鋼(SUS304)で構成される場合、第1の筒状金属部材600の熱膨張係数αAは、17×10−6/℃程度である。また、例えば、第2の層614が石英ガラスで構成される場合、第2の層614の熱膨張係数αBは、0.6×10−6/℃程度である。この場合、第1の層612の熱膨張係数αAとして、0.6×10−6/℃〜17×10−6/℃の範囲を選定した場合、排ガス処理装置100の第1の筒状金属部材600との間で密着性の良好な絶縁層610Bを形成することが可能になる。なぜなら、筒状金属部材600と絶縁層610Bの熱膨張差に起因する応力が緩和されるからである。

【0078】

なお、絶縁層610Bが2層構造を有する場合、第1の層612は、50μm以上の厚さを有し、および/または第2の層614は、20μm以上の厚さを有することが好ましい。第1の層612の厚さが50μm未満で、第2の層614の厚さが20μm未満の場合、第1の筒状金属部材600とハニカム構造体200の間の絶縁性を確保することが困難となる。また、絶縁層610Bが2層構造を有する場合、絶縁層610Bの厚さは、400μm以下であることが好ましい。2層構造を有する絶縁層610Bの厚さが40μmを超えると、2層構造を有する絶縁層610Bの製造時および/または排ガス処理装置100の使用時に、2層構造を有する絶縁層610Bにクラックが入るため、絶縁性を確保することが困難になる。

【0079】

また、図10の排ガス処理装置100の例では、絶縁層610Bは、2層構造となっているが、絶縁層610Bを構成する層の数は、これに限られない。例えば、絶縁層610Bは、3層構造、4層構造等であっても良い。

【0080】

(排ガス処理装置を構成する他の部材について)

次に、本発明による排ガス処理装置100を構成する他の部材について、詳しく説明する。

【0081】

(ハニカム構造体)

図2の例では、ハニカム構造体200は、円柱形状を有するが、ハニカム構造体200の形状は、いかなる形状であっても良い。例えば、ハニカム構造体200の形状は、楕円柱、四角柱、多角柱等であっても良い。

【0082】

また、図2の排ガス処理装置100の例では、ハニカム構造体200は、単一のハニカムユニットを有する、いわゆる「一体構造」となっている。しかしながら、ハニカム構造体は、複数のハニカムユニットで構成された、いわゆる「分割構造」を有しても良い。

【0083】

図11には、本発明による排ガス処理装置に含まれるハニカム構造体の別の構成を模式的に示す。また、図12には、図11に示したハニカム構造体300を構成するハニカムユニットの一例を模式的に示す。

【0084】

図11に示すように、ハニカム構造体300は、「分割構造」のハニカム構造体300となっている。

【0085】

ハニカム構造体300は、2つの開口された端面310および315と、外周面330とを有する。ハニカム構造体300は、複数のハニカムユニット340を接着層350を介して複数個接合させることにより構成される。例えば、図11のハニカム構造体の例では、ハニカム構造体300は、角柱状のハニカムユニット340を縦横に4個ずつ配列し、これらを接着層350を介して接合した後、周囲(外周面330)を、長手方向に垂直な断面を円形状に加工することにより構成される。

【0086】

図12に示すように、各ハニカムユニット340は、該ハニカムユニット340の長手方向に沿って端面342から端面343まで延伸し、両端面342、343で開口された複数のセル322と、該セル322を区画するセル壁324とを有する。ハニカムユニット340は、例えば炭化珪素(SiC)を主成分とした材料で構成され、これに電気抵抗を低下させるため、例えば窒化アルミニウム(AlN)のような、少量の電気抵抗調整成分が添加されている。ハニカムユニット340のセル壁324には、触媒として、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0087】

なお、図11のハニカム構造体300においても、図2に示したハニカム構造体200と同様、外周面330のいずれかの箇所(図11のハニカム構造体の例では、外周面330の両端面近傍)に、一組の電極360、361が設置される。従って、ハニカム構造体300は、両電極360、361に通電することにより、抵抗加熱することができる。

【0088】

図13には、他の「分割構造」のハニカム構造体400を示す。また、図14には、図13に示したハニカム構造体400を構成するハニカムユニットの一例を模式的に示す。

【0089】

図13に示すように、ハニカム構造体400は、2つの開口された端面410および415と、外周面430とを有する。

【0090】

ハニカム構造体400は、複数のハニカムユニット440を接着層450を介して複数個接合させることにより構成される。例えば、図13のハニカム構造体の例では、ハニカム構造体400は、扇柱状のハニカムユニット440を4個用いて、各々の扇柱状のハニカムユニット440の外周平面が向かい合うように配置し、これらを接着層450を介して接合することに構成される。扇柱状とは、ハニカムユニットの長手方向に対して、垂直断面の形状が2本の同一長さの直線と、1本の円弧によって囲まれた形状を有する柱状体のことを言う。扇柱状の形状および個数は、上記に限定されず、これらは、いかなる形状、およびいかなる個数であっても良い。

【0091】

図14に示すように、各ハニカムユニット440は、両端面442、443で開口された複数のセル422と、該セル422を区画するセル壁424とを有する。ハニカムユニット440は、例えば、炭化ケイ素(SiC)を主成分とした材料で構成され、これに電気抵抗を低下させるため、例えば窒化アルミニウム(AlN)のような、少量の電気抵抗調整成分が添加されている。ハニカムユニット440のセル壁424には、触媒として、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0092】

さらに、図13に示すハニカム構造体400においても、図2または図11に示したようなハニカム構造体200および300と同様、外周面430のいずれかの箇所(図13のハニカム構造体の例では、外周面430の両端面近傍)に、一組の電極460、461が設置される。従って、ハニカム構造体400は、両電極460、461に通電することにより、抵抗加熱することができる。

【0093】

以下、「分割構造」のハニカム構造体300および/または400に含まれる各部材について、簡単に説明する。

【0094】

(ハニカムユニット)

ハニカムユニット340および440は、前述のように、例えば、炭化珪素(SiC)を主体とした無機材料で構成され、これに電気抵抗を低下させるため、例えば、窒化アルミニウム(AlN)のような、少量の電気抵抗調整成分が添加されている。

【0095】

ハニカムユニット340および440の長手方向に対して垂直な断面の形状は、特に限定されるものではなく、いかなる形状であっても良い。ハニカムユニット340および440の断面形状は、正方形、長方形、六角形などであっても良い。

【0096】

また、ハニカムユニット340のセル322および/またはハニカムユニット440のセル422の長手方向に対して垂直な断面の形状は、特に限られず、正方形以外に、例えば三角形、多角形等としても良い。

【0097】

ハニカムユニット340および440のセル密度は、15.5〜186個/cm2(100〜1200cpsi)の範囲であることが好ましく、46.5〜170個/cm2(150〜800cpsi)の範囲であることがより好ましく、62〜155個/cm2(150〜400cpsi)の範囲であることがさらに好ましい。

【0098】

ハニカムユニット340および440の気孔率は、35%〜70%の範囲であることが好ましい。

【0099】

ハニカムユニット340のセル壁324およびハニカムユニット440のセル壁424の厚さは、特に限定されないが、強度の点から望ましい下限は、0.1mmであり、浄化性能の観点から望ましい上限は、0.4mmであることが好ましい。

【0100】

ハニカムユニット340のセル壁324およびハニカムユニット440のセル壁424に担持される触媒は、特に限られず、例えば、白金、ロジウム、パラジウム等が挙げられる。これらの触媒は、アルミナ層を介して、セル壁324および424に担持されていても良い。

【0101】

(接着層)

ハニカム構造体300および400の接着層350および450は、接着層用ペーストを原料として形成される。接着層用ペーストは、無機粒子、無機バインダ、必要に応じてさらに、無機繊維、および/または有機バインダを含んでも良い。

【0102】

接着層用ペーストの無機粒子としては、炭化珪素(SiC)が望ましい。無機バインダとしては、無機ゾルまたは粘土系バインダ等を用いることができ、上記無機ゾルの具体例としては、例えば、アルミナゾル、シリカゾル、チタニアゾル、または水ガラス等が挙げられる。また、粘土系バインダとしては、例えば、白土、カオリン、モンモリロナイト、セピオライト、またはアタパルジャイト等が挙げられる。これらは単独で用いても良く、2種以上を併用しても良い。

【0103】

これらの中では、アルミナゾル、シリカゾル、チタニアゾル、水ガラス、セピオライト、またはアタパルジャイトが望ましい。

【0104】

無機繊維の材料としては、アルミナ、シリカ、炭化珪素、シリカアルミナ、ガラス、チタン酸カリウムまたはホウ酸アルミニウム等が望ましい。これらは、単独で用いても良く、2種以上を併用しても良い。上記無機繊維の材料の中では、シリカアルミナが望ましい。

【0105】

また、有機バインダとしては、特に限定されるものではないが、例えば、ポリビニルアルコール、メチルセルロース、エチルセルロースおよびカルボキシメチルセルロースなどから選ばれる1種以上が挙げられる。有機バインダの中では、カルボキシルメチルセルロースが望ましい。

【0106】

接着層の厚さは、0.3〜2mmの範囲であることが好ましい。接着層の厚さが0.3mm未満では、接着層とハニカムユニットとの間で十分な接合強度が得られなくなるためである。また接着層の厚さが2mmを超えると、ハニカム構造体300および400の圧力損失が大きくなる。なお、接合させるハニカムユニットの数は、ハニカム構造体300および400の大きさに合わせて適宜選定される。

【0107】

(無機マット材500、510)

第1および第2の無機マット材500、510は、無機繊維を含む限り、いかなる組成のマット材であっても良い。

【0108】

無機マット材500、510は、例えば、アルミナおよびシリカからなる無機繊維(平均直径3μm〜8μm)を含んでも良い。また、無機マット材500は、有機バインダを含んでも良い。

【0109】

第1および第2の無機マット材500、510の厚さは、第1および第2の筒状金属部材600、590に収容された状態で、1mm〜20mmの範囲であることが好ましい。

【0110】

第1の無機マット材500の厚さが1mm未満の場合、車両等に搭載して使用する際、ハニカム構造体200、300および400と第1の筒状金属部材600の間の緩衝効果が不十分となり、ハニカム構造体200、300および400が破損するという問題が生じやすくなる。また、第2の無機マット材510の厚さが1mm未満の場合、車両等に搭載して使用する際、第1の筒状金属部材600と第2の筒状金属部材590の間の緩衝効果が不十分になり、第1および第2の筒状金属部材600、590が破損するという問題が生じやすくなる。

【0111】

一方、第1の無機マット材500の厚さが20mmを超えると、ハニカム構造体200、300および400を保持する力が低下し、車両等に搭載して使用する際、ハニカム構造体200、300および400が第1の筒状金属部材600から所定位置がずれる、または脱落するという問題が発生する。また、第2の無機マット材510の厚さが20mmを超えると、第1の筒状金属部材600を保持する力が低下する。

【0112】

第1および第2の無機マット材500、510の密度は、第1および第2の筒状金属部材600、590に収容された状態で、0.05g/cm3〜0.5g/cm3の範囲であることが好ましい。第1の無機マット材500の密度が0.05g/cm3未満の場合、車両に搭載して使用する際に、ハニカム構造体200、300、および400と、第1の筒状金属部材600の間の緩衝効果が不十分となり、ハニカム構造体200、300および400が破損するという問題が生じやすくなる。また、第2の無機マット材510の密度が0.05g/cm3未満の場合、車両等に搭載して使用する際、第1の筒状金属部材600と第2の筒状金属部材590の間の緩衝効果が不十分になり、第1および第2の筒状金属部材600、590が破損するという問題が生じやすくなる。一方、第1の無機マット材500の密度が0.5g/cm3を超えると、第1の無機マット材500が第1の筒状金属部材600およびハニカム構造体200、300および400から受ける圧力が大きくなり、第1の無機マット材500の潰れまたは破損の問題が発生する。また、第2の無機マット材510の密度が0.5g/cm3を超えると、第2の無機マット材510が第1および第2の筒状金属部材600、590から受ける圧力が大きくなり、第2の無機マット材510の潰れまたは破損の問題が発生する。

(排ガス処理装置の作製方法)

次に、本発明による排ガス処理装置100の製造方法について説明する。

【0113】

本発明の排ガス処理装置100を製造する際には、ハニカム構造体200、300および400の外周面に第1の無機マット材500を巻き回し、この第1の無機マット材500が巻き回されたハニカム構造体200、300および400を、第1の筒状金属部材600内に収容する。次に、第1の筒状金属部材600の外周面に第2の無機マット材510を巻き回し、この第2の無機マット材510が巻き回された第1の筒状金属部材600を、第2の筒状金属部材590内に収容することにより、本発明の排ガス処理装置100が構成される。

【0114】

以下、ハニカム構造体の製造方法、および筒状金属部材への絶縁層の形成方法の一例について説明する。

(ハニカム構造体の製造方法)

本発明のハニカム構造体は、以下の方法で製造される。

【0115】

なお、以下の記載では、図11、図13に示したような「分割方式」のハニカム構造体300、400の製造方法について説明する。ただし、このハニカム構造体の製造方法は、接着層で複数のハニカムユニットを接合する部分を除き、「一体型」のハニカム構造体200の製造にも同様に適用することができることは、当業者には明らかである。

【0116】

まず、炭化珪素(SiC)を主成分とし、原料ペーストを用いて押出成形等を行い、ハニカムユニット成形体を作製する。なお、ハニカムユニットの電気抵抗調整のため、原料ペースト中には、さらに、適量の窒化アルミニウム(AlN)等を添加しても良い。

【0117】

原料ペーストには、これらの他に有機バインダ、分散媒および成形助剤を成形性にあわせて適宜加えてもよい。有機バインダとしては、特に限定されるものではないが、例えば、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリエチレングリコール、フェノール樹脂およびエポキシ樹脂等から選ばれる1種以上の有機バインダが挙げられる。有機バインダの配合量は、無機粒子、無機バインダおよび無機繊維の合計100重量部に対して、1〜10重量部が好ましい。

【0118】

分散媒としては、特に限定されるものではないが、例えば、水、有機溶媒(ベンゼンなど)およびアルコール(メタノールなど)などを挙げることができる。成形助剤としては、特に限定されるものではないが、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸およびポリアルコール等を挙げることができる。

【0119】

原料ペーストは、特に限定されるものではないが、混合および混練することが好ましく、例えば、ミキサーまたはアトライタなどを用いて混合してもよく、ニーダーなどで十分に混練してもよい。原料ペーストを成形する方法は、特に限定されるものではないが、例えば、押出成形などによってセルを有するハニカム形状に成形することが好ましい。

【0120】

次に、得られたハニカム成形体は、乾燥することが好ましい。乾燥に用いる乾燥機は、特に限定されるものではないが、マイクロ波乾燥機、熱風乾燥機、誘電乾燥機、減圧乾燥機、真空乾燥機および凍結乾燥機などが挙げられる。また、得られた乾燥されたハニカム成形体は、脱脂することが好ましい。脱脂する条件は、特に限定されず、ハニカム成形体に含まれる有機物の種類や量によって適宜選択するが、おおよそ400℃、2時間が好ましい。その後、脱脂されたハニカム成形体の焼成を行う。焼成条件としては、特に限定されるものではないが、例えば、アルゴン等の不活性ガスの雰囲気において、2200℃で3時間焼成することが好ましい。

【0121】

次に、以上の工程で得られたハニカムユニット(ハニカム焼成体)の側面に、後に接着層となる接着層用ペーストを均一な厚さで塗布した後、この接着層用ペーストを介して、順次他のハニカムユニットを積層する。この工程を繰り返し、所望の寸法のハニカム構造体を作製する。

【0122】

次にこのハニカム構造体を加熱して、接着層用ペーストを乾燥、脱脂、固化して、接着層を形成させるとともに、ハニカムユニット同士を固着させる。このとき、ハニカム構造体を加熱する温度は、500℃〜800℃が好ましく、600℃〜700℃がさらに好ましい。ハニカム構造体を加熱する際の温度が500℃未満の場合、接着層用ペーストに含まれる無機バインダの縮合重合が進まず、接着層の接合強度が低下する。そのため、自動車等に搭載して使用する際、ハニカムユニットが所定位置からずれるまたは脱落するという問題がある。一方、ハニカム構造体を加熱する温度が800℃を超えると、接着層用ペーストに含まれる無機バインダの縮合重合が終了しているため、これ以上の強度増加効果が得られないことに加えて、生産性が悪くなるという問題がある。

【0123】

ハニカム構造体を加熱する時間は、2時間程度が好ましい。

【0124】

その後、ハニカム構造体を構成するハニカムユニットのセル壁に、触媒として、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持される。

【0125】

次に、ハニカム構造体の外周面に、電極が設置される。電極は、前述のように、金属の溶射、金属のスパッタ等により形成することができる。

【0126】

以上の工程により、図11、図13に示すような「分割式」のハニカム構造体300、400を作製することができる。

(筒状金属部材への絶縁層の形成方法)

次に、筒状金属部材に絶縁層を形成する方法について説明する。なお、以下の記載は、前述の図4の排ガス処理装置に示した構成、すなわち第1の筒状金属部材600の外周面に絶縁層610Bを形成する場合の絶縁層の形成方法について説明する。しかしながら、排ガス処理装置のその他の部分に絶縁層を設置する場合も同様の方法で行うことができる。

【0127】

第1の筒状金属部材600の絶縁層610Bは、以下の方法で形成される。

【0128】

まず、第1の筒状金属部材600を準備する。第1の筒状金属部材600は、例えば、ステンレス鋼(SUS304、SUS430等)またはニッケル基合金であっても良い。

【0129】

次に、第1の筒状金属部材600の外表面602に絶縁層610Bを形成する。前述のように、絶縁層610Bは、ガラス層を有しても良く、混合層を有しても良い。

【0130】

絶縁層610Bの成膜方法は、特に限られず、絶縁層610Bは、ガラス成分のスプレー塗布法、刷毛塗り法などのコーティング法などで成膜しても良い。

【0131】

絶縁層を2層以上の複数層で構成する場合も、同様である。

【0132】

なお、成膜された絶縁層は、緻密性を確保するため、コーティングと焼き付けを数回以上繰り返して成膜しても良い。

【0133】

成膜された絶縁層は、焼成され、これにより絶縁層が第1の筒状金属部材の外表面に固着される。例えば、絶縁層として、前述のようなガラス層または混合層を用いる場合、成膜後の焼成温度は、400℃〜1000℃の範囲であることが好ましい。

【0134】

成膜後の焼成温度が400℃未満の場合、絶縁層610Bと第1の筒状金属部材600の間の界面において、絶縁層610Bを構成する物質と筒状金属部材600を構成する物質が、化学結合によって複合酸化物を形成することができず、絶縁層610Bと第1の筒状金属部材600の密着性が低下し、絶縁層610Bが第1の筒状金属部材600から剥離するという問題がある。一方、成膜後の焼成温度が1000℃を超えると、第1の筒状金属部材600に1000℃を超える温度が加わるため、第1の筒状金属部材600が変形するという問題がある。

【0135】

なお、以上の記載では、図1に示すような排ガス処理装置100の構成に基づいて、本発明を説明した。しかしながら、図1に示す排ガス処理装置100は、本発明による排ガス処理装置の一例に過ぎず、その他の構造の排ガス処理装置についても、本発明が同様に適用することができることは、当業者には明らかである。以下、本発明による排ガス処理装置の別の構成について、簡単に説明する。

【0136】

図15、図16、および図17には、本発明による排ガス処理装置の別の構成を示す。

【0137】

図15、図16、および図17に示すように、この排ガス処理装置101、102、および103は、図1に示した排ガス処理装置100と同様の構成を有する。従って、図15、図16、および図17において、図1と同様の構成部材には、図1と同様の参照符号が付されている。

【0138】

ここで、図15に示す排ガス処理装置101では、電極端子7501および7502の位置が図1の電極端子7521および7522の位置とは異なっている。すなわち、図15に示す排ガス処理装置101では、2つの電極端子7521、7522は、ハニカム構造体200の両端部ではなく、ハニカム構造体200の中央部に配置されている。また、電極端子7521、7522は、ハニカム構造体200の長手方向に対して垂直な方向に、相互に逆向きに延伸するように配置されている。

【0139】

なお、このような構成の排ガス処理装置101を得る場合、ハニカム構造体200の2つの電極のそれぞれは、例えば図2、図11に示すような両端部ではなく、ハニカム構造体200の外周面の中央部近傍に配置される。

【0140】

また、図16に示す排ガス処理装置102では、2つの電極端子7521、7522と、第1および第2のマット材500、510との間を非接触とすることで、2つの電極端子7521、7522の周囲に絶縁碍子を設置せずに、2つの電極端子7521、7522と、第1および第2の筒状金属部材600、590、ならびに第1および第2のマット材500、510との間の絶縁を確保している。

【0141】

また、図17に示す排ガス処理装置103では、第1および第2のマット材の位置が図16とは異なっている。第1の無機マット材500でハニカム構造体200を保持し、第2の無機マット材510で第1の筒状金属部材600を保持しておけば、第1および第2の無機マット材500、510が設置される位置は限定されない。

【0142】

この他にも、排ガス処理装置の構成として、様々な構造が取り得ることは、明らかであろう。

【実施例】

【0143】

以下、本発明の実施例について説明する。

【0144】

(実施例1)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0145】

(筒状金属部材の作製)

筒状金属部材には、外径105mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0146】

まず、SUS304綱管の外表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の外表面の最大高さRzは、2.5μmであった。

【0147】

次に、以下のようにして、SUS304綱管の外表面に絶縁層を形成した。

【0148】

まず、バリウムを含むケイ酸ガラス粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0149】

このスラリーを、SUS304綱管の外表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の外表面にガラス層を形成した。ガラス層の厚さは、30μmであった。

【0150】

このSUS304綱管を、以下、「実施例1に係る筒状金属部材」と称する。

【0151】

(排ガス処理装置の作製)

以下の手順で、排ガス処理装置を作製した。

【0152】

図18には、本発明の実施例および比較例に係る排ガス処理装置を模式的に示す。排ガス処理装置900は、ハニカム構造体910と、第1の無機マット材920と、実施例1に係る筒状金属部材930と、第2の無機マット材950と、第2の筒状金属部材960と、一組の測定用電極940A、940Bとで構成される。

【0153】

まず、ハニカム構造体910として、図11に示したような、内径93mmφ、全長100mmの円筒状のハニカム構造体を準備した。このハニカム構造体910を構成する各ハニカムユニットは、炭化珪素製である。

【0154】

このハニカム構造体910の側面に、アルミニウム製の測定用電極940Aを取り付けた。測定用電極940Aは、全長100mm×幅10mm×厚さ0.3mmの寸法を有する。測定用電極940Aは、市販の絶縁テープを用いて、ハニカム構造体910の側面に固定した。

【0155】

次に、ハニカム構造体910の側面に、第1の無機マット材920を巻き回した。第1の無機マット材920は、アルミナ繊維で構成され、第1の無機マット材920の幅(図16の横方向の長さ)は、30mmである。

【0156】

次に、第1の無機マット材920が巻き回されたハニカム構造体910を、実施例1に係る筒状金属部材930内に圧入した。筒状金属部材930内に収容された状態の第1の無機マット材920の厚さは、4mmである。さらに、この実施例1に係る筒状金属部材930の側面に、第2の無機マット材950を巻き回した。第2の無機マット材950は、アルミナ繊維で構成され、第2の無機マット材950の幅(図16の横方向の長さ)は、30mmである。

【0157】

次に、第2の無機マット材950が巻き回された組立体を、第2の筒状金属部材960内に圧入した。第2の筒状金属部材960には、外径135mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。第2の筒状金属部材960内に収容された状態の第2の無機マット材950の厚さは、13mmである。

【0158】

最後に、第2の筒状金属部材960の外表面に、アルミニウム製の別の測定用電極940Bを設置した。測定用電極940Bは、全長100mm×幅10mm×厚さ0.3mmの寸法を有する。測定用電極940Bは、市販の絶縁テープを用いて、第2の筒状金属部材960の外表面に固定した。

【0159】

このようにして得られた排ガス処理装置900を、以下、「実施例1に係る排ガス処理装置」と称する。

【0160】

(実施例2)

実施例1と同様の方法で、筒状金属部材(実施例2に係る筒状金属部材)および排ガス処理装置(実施例2に係る排ガス処理装置)を作製した。ただし、この実施例2では、実施例2に係る筒状金属部材の外表面に形成されたガラス層の厚さは、20μmとした。その他の作製条件は、実施例1と同様である。

【0161】

(実施例3)

実施例1と同様の方法で、筒状金属部材(実施例3に係る筒状金属部材)および排ガス処理装置(実施例3に係る排ガス処理装置)を作製した。ただし、この実施例3では、実施例3に係る筒状金属部材の外表面に形成されたガラス層の厚さは、80μmとした。その他の作製条件は、実施例1と同様である。

【0162】

(実施例4)

実施例1と同様の方法で、筒状金属部材(実施例4に係る筒状金属部材)および排ガス処理装置(実施例4に係る排ガス処理装置)を作製した。ただし、この実施例4では、実施例4に係る筒状金属部材の外表面に形成されたガラス層の厚さは、400μmとした。その他の作製条件は、実施例1と同様である。

【0163】

(比較例1)

実施例1と同様の方法で、筒状金属部材(比較例1に係る筒状金属部材)および排ガス処理装置(比較例1に係る排ガス処理装置)を作製した。ただし、この比較例1では、比較例1に係る筒状金属部材の外表面に形成されたガラス層の厚さは、8μmとした。その他の作製条件は、実施例1と同様である。

【0164】

(比較例2)

実施例1と同様の方法で、筒状金属部材(比較例2に係る筒状金属部材)および排ガス処理装置(比較例2に係る排ガス処理装置)を作製した。ただし、この比較例2では、比較例2に係る筒状金属部材の外表面に形成されたガラス層の厚さは、600μmとした。その他の作製条件は、実施例1と同様である。

【0165】

(実施例5)

実施例1と同様の方法で、筒状金属部材(実施例5に係る筒状金属部材)および排ガス処理装置(実施例5に係る排ガス処理装置)を作製した。ただし、この実施例5では、以下のようにして、内側のSUS304綱管(以下、「内管」と称する)の外表面に絶縁層を形成した。

【0166】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、前述のバリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0167】

このスラリーを、内管の外表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、内管を900℃で20分間保持し、内管の外表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、50μmであった。

【0168】

この内管を、以下、「実施例5に係る筒状金属部材」と称する。

【0169】

実施例5に係る筒状金属部材を用いて、実施例1と同様の方法で、実施例5に係る排ガス処理装置を作製した。

【0170】

(実施例6)

実施例5と同様の方法で、筒状金属部材(実施例6に係る筒状金属部材)および排ガス処理装置(実施例6に係る排ガス処理装置)を作製した。ただし、この実施例6では、実施例6に係る筒状金属部材の外表面に形成された混合層の厚さは、100μmとした。その他の作製条件は、実施例5と同様である。

【0171】

(実施例7)

実施例5と同様の方法で、筒状金属部材(実施例7に係る筒状金属部材)および排ガス処理装置(実施例7に係る排ガス処理装置)を作製した。ただし、この実施例7では、実施例7に係る筒状金属部材の外表面に形成された混合層の厚さは、400μmとした。その他の作製条件は、実施例5と同様である。

【0172】

(実施例8)

実施例1と同様の方法で、筒状金属部材(実施例8に係る筒状金属部材)および排ガス処理装置(実施例8に係る排ガス処理装置)を作製した。ただし、この実施例8では、以下のようにして、内管の外表面に絶縁層を形成した。

【0173】

酸化アルミニウム(Al2O3)粉末と、前述のバリウムを含むケイ酸ガラス粉末とを、Al2O3:ガラス粉末が重量比で10:90となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0174】

このスラリーを、内管の外表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、内管を900℃で20分間保持し、内管の外表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、100μmであった。

【0175】

この内管を、以下、「実施例8に係る筒状金属部材」と称する。

【0176】

実施例8に係る筒状金属部材を用いて、実施例1と同様の方法で、実施例8に係る排ガス処理装置を作製した。

【0177】

(実施例9)

実施例1と同様の方法で、筒状金属部材(実施例9に係る筒状金属部材)および排ガス処理装置(実施例9に係る排ガス処理装置)を作製した。ただし、この実施例9では、以下のようにして、内管の外表面に絶縁層を形成した。

【0178】

酸化マンガン(MnO2)粉末と、前述のバリウムを含むケイ酸ガラス粉末とを、MnO2:ガラス粉末が重量比で15:85となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0179】

このスラリーを、内管の外表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、内管を900℃で20分間保持し、内管の外表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、100μmであった。

【0180】

この内管を、以下、「実施例8に係る筒状金属部材」と称する。

【0181】

実施例8に係る筒状金属部材を用いて、実施例1と同様の方法で、実施例8に係る排ガス処理装置を作製した。

【0182】

(比較例3)

実施例5と同様の方法で、筒状金属部材(比較例3に係る筒状金属部材)および排ガス処理装置(比較例3に係る排ガス処理装置)を作製した。ただし、この比較例3では、比較例3に係る筒状金属部材の外表面に形成された混合層の厚さは、600μmとした。その他の作製条件は、実施例5と同様である。

【0183】

(比較例4)

実施例5と同様の方法で、筒状金属部材(比較例4に係る筒状金属部材)および排ガス処理装置(比較例4に係る排ガス処理装置)を作製した。ただし、この比較例4では、比較例4に係る筒状金属部材の外表面に形成された混合層の厚さは、20μmとした。その他の作製条件は、実施例5と同様である。

【0184】

(実施例10)

実施例1と同様の方法で、筒状金属部材(実施例10に係る筒状金属部材)および排ガス処理装置(実施例10に係る排ガス処理装置)を作製した。ただし、この実施例10では、以下のようにして、内管の外表面に絶縁層を形成した。

【0185】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、バリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第1のスラリーを準備した。

【0186】

この第1のスラリーを、内管の外表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、内管を900℃で20分間保持し、内管の外表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、5μmであった。

【0187】

次に、前述のバリウムを含むケイ酸ガラス粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第2のスラリーを準備した。

【0188】

この第2のスラリーを、内管の外表面に形成された混合層上にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、内管を900℃で20分間保持し、内管の混合層上に、ガラス層を形成した。ガラス層の厚さは、20μmであった。

【0189】

この内管を、以下、「実施例10に係る筒状金属部材」と称する。

【0190】

実施例10に係る筒状金属部材を用いて、実施例1と同様の方法で、実施例10に係る排ガス処理装置を作製した。

【0191】

(実施例11)

実施例10と同様の方法で、筒状金属部材(実施例11に係る筒状金属部材)および排ガス処理装置(実施例11に係る排ガス処理装置)を作製した。ただし、この実施例11では、実施例11に係る筒状金属部材の外表面に設置された混合層の厚さは、200μmとし、ガラス層の厚さは、200μmとした。その他の作製条件は、実施例10と同様である。

【0192】

(実施例12)

実施例10と同様の方法で、筒状金属部材(実施例12に係る筒状金属部材)および排ガス処理装置(実施例12に係る排ガス処理装置)を作製した。ただし、この実施例12では、実施例12に係る筒状金属部材の外表面に形成された混合層の厚さは、50μmとし、ガラス層の厚さは、25μmとした。その他の作製条件は、実施例10と同様である。

【0193】

(実施例13)

実施例10と同様の方法で、筒状金属部材(実施例13に係る筒状金属部材)および排ガス処理装置(実施例13に係る排ガス処理装置)を作製した。ただし、この実施例13では、第1のスラリーは、以下のようにして調製した。

【0194】

酸化アルミニウム(Al2O3)粉末と、バリウムを含むケイ酸ガラス粉末とを、Al2O3:ガラス粉末が重量比で10:90となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第1のスラリーを得た。

【0195】

この第1のスラリーを用いたことを除き、作製条件は、実施例10と同様である。

【0196】

なお、実施例14に係る筒状金属部材の外表面に形成された混合層の厚さは、50μmであり、ガラス層の厚さは、25μmであった。

【0197】

(実施例14)

実施例10と同様の方法で、筒状金属部材(実施例14に係る筒状金属部材)および排ガス処理装置(実施例14に係る排ガス処理装置)を作製した。ただし、この実施例14では、第1のスラリーは、以下のようにして調製した。

【0198】

酸化マンガン(MnO2)粉末と、バリウムを含むケイ酸ガラス粉末とを、MnO2:ガラス粉末が重量比で15:85となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第1のスラリーを得た。

【0199】

この第1のスラリーを用いたことを除き、作製条件は、実施例10と同様である。

【0200】

なお、実施例14に係る筒状金属部材の外表面に形成された混合層の厚さは、50μmであり、ガラス層の厚さは、25μmであった。

【0201】

(比較例5)

実施例10と同様の方法で、筒状金属部材(比較例5に係る筒状金属部材)および排ガス処理装置(比較例5に係る排ガス処理装置)を作製した。ただし、この比較例5では、比較例5に係る筒状金属部材の外表面に形成された混合層の厚さは、300μmとし、ガラス層の厚さは、300μmとした。その他の作製条件は、実施例10と同様である。

【0202】

(比較例6)

実施例10と同様の方法で、筒状金属部材(比較例6に係る筒状金属部材)および排ガス処理装置(比較例6に係る排ガス処理装置)を作製した。ただし、この比較例6では、比較例6に係る筒状金属部材の外表面に形成された混合層の厚さは、5μmとし、ガラス層の厚さは、20μmとした。その他の作製条件は、実施例10と同様である。

【0203】

(比較例7)

実施例10と同様の方法で、筒状金属部材(比較例7に係る筒状金属部材)および排ガス処理装置(比較例7に係る排ガス処理装置)を作製した。ただし、この比較例7では、比較例7に係る筒状金属部材の外表面に形成された混合層の厚さは、10μmとし、ガラス層の厚さは、10μmとした。その他の作製条件は、実施例10と同様である。

【0204】

(実施例15)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0205】

(筒状金属部材の作製)

筒状金属部材には、外径105mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0206】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0207】

次に、以下のようにして、SUS304綱管の内表面に絶縁層を形成した。

【0208】

まず、バリウムを含むケイ酸ガラス粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0209】

このスラリーを、SUS304綱管の内表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の内表面にガラス層を形成した。ガラス層の厚さは、80μmであった。

【0210】

このSUS304綱管を、以下、「実施例15に係る筒状金属部材」と称する。

【0211】

(排ガス処理装置の作製)

内管に実施例15に係る筒状金属部材を使用した以外は、実施例1と同様の手順で、実施例15に係る排ガス処理装置を作製した。

【0212】

(実施例16)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0213】

(筒状金属部材の作製)

筒状金属部材には、外径105mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0214】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0215】

次に、以下のようにして、SUS304綱管の内表面に絶縁層を形成した。

【0216】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、前述のバリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0217】

このスラリーを、SUS304綱管の内表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の内表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、100μmであった。

【0218】

このSUS304綱管を、以下、「実施例16に係る筒状金属部材」と称する。

【0219】

(排ガス処理装置の作製)

内管に実施例16に係る筒状金属部材を使用した以外は、実施例1と同様の手順で、実施例16に係る排ガス処理装置を作製した。

【0220】

(実施例17)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0221】

(筒状金属部材の作製)

筒状金属部材には、外径105mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0222】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0223】

次に、以下のようにして、SUS304綱管の内表面に絶縁層を形成した。

【0224】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、バリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第1のスラリーを準備した。

【0225】

この第1のスラリーを、SUS304綱管の内表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の内表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、5μmであった。

【0226】

次に、前述のバリウムを含むケイ酸ガラス粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、第2のスラリーを準備した。

【0227】

この第2のスラリーを、SUS304綱管の内表面に形成された混合層上にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の混合層上に、ガラス層を形成した。ガラス層の厚さは、20μmであった。

【0228】

このSUS304綱管を、以下、「実施例17に係る筒状金属部材」と称する。

【0229】

(排ガス処理装置の作製)

内管に実施例17に係る筒状金属部材を使用した以外は、実施例1と同様の手順で、実施例17に係る排ガス処理装置を作製した。

【0230】

(実施例18)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0231】

(筒状金属部材の作製)

筒状金属部材には、外径135mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0232】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0233】

次に、実施例15と同様の方法で、SUS304綱管の内表面に絶縁層を形成した。このSUS304綱管を、以下、「実施例18に係る筒状金属部材」と称する。

【0234】

(排ガス処理装置の作製)

次に、以下の手順で、図18に示した構造の排ガス処理装置を作製した。

【0235】

まず、ハニカム構造体910として、図11に示したような、内径93mmφ、全長100mmの円筒状のハニカム構造体を準備した。このハニカム構造体910を構成する各ハニカムユニットは、炭化珪素製である。

【0236】

このハニカム構造体910の側面に、アルミニウム製の測定用電極940Aを取り付けた。測定用電極940Aは、全長100mm×幅10mm×厚さ0.3mmの寸法を有する。測定用電極940Aは、市販の絶縁テープを用いて、ハニカム構造体910の側面に固定した。

【0237】

次に、ハニカム構造体910の側面に、第1の無機マット材920を巻き回した。第1の無機マット材920は、アルミナ繊維で構成され、第1の無機マット材920の幅(図16の横方向の長さ)は、30mmである。

【0238】

次に、第1の無機マット材920が巻き回されたハニカム構造体910を、第1の筒状金属部材930内に圧入した。第1の筒状金属部材930内に収容された状態の第1の無機マット材920の厚さは、4mmである。第1の筒状金属部材930には、外径105mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。さらに、この第1の筒状金属部材930の側面に、第2の無機マット材950を巻き回した。第2の無機マット材950は、アルミナ繊維で構成され、第2の無機マット材950の幅(図16の横方向の長さ)は、30mmである。

【0239】

次に、第2の無機マット材950が巻き回された組立体を、実施例18に係る筒状金属部材960内に圧入した。実施例18に係る筒状金属部材960内に収容された状態の第2の無機マット材950の厚さは、13mmである。

【0240】

最後に、第2の筒状金属部材960の外表面に、アルミニウム製の別の測定用電極940Bを設置した。測定用電極940Bは、全長100mm×幅10mm×厚さ0.3mmの寸法を有する。測定用電極940Bは、市販の絶縁テープを用いて、実施例18に係る筒状金属部材960の外表面に固定した。

【0241】

このようにして得られた排ガス処理装置900を、以下、「実施例18に係る排ガス処理装置」と称する。

【0242】

(実施例19)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0243】

(筒状金属部材の作製)

筒状金属部材には、外径135mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0244】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0245】

次に、以下のようにして、SUS304綱管の内表面に絶縁層を形成した。

【0246】

酸化マンガン(MnO2)粉末と、酸化鉄(FeO)粉末と、酸化銅(CuO)粉末と、前述のバリウムを含むケイ酸ガラス粉末とを、MnO2:FeO:CuO:ガラス粉末が重量比で30:5:5:60となるように乾式混合し、混合粉末を得る。この混合粉末100重量部に対して、水を100重量部加えて、ボールミル処理器で湿式混合し、スラリーを準備した。

【0247】

このスラリーを、SUS304綱管の内表面にスプレー塗布し、室温(25℃)で2時間乾燥させる。その後、SUS304綱管を900℃で20分間保持し、SUS304綱管の内表面に、結晶質金属酸化物と非晶質結合材とからなる混合層を形成した。混合層の厚さは、100μmであった。

【0248】

このSUS304綱管を、以下、「実施例19に係る筒状金属部材」と称する。

【0249】

(排ガス処理装置の作製)

外側のSUS304綱管960(以下、「外管」と言う)に、実施例19に係る筒状金属部材を使用した以外は、実施例18と同様の手順で、実施例20に係る排ガス処理装置を作製した。

【0250】

(実施例20)

以下の方法で、絶縁層を有する筒状金属部材を作製した。また、そのような筒状金属部材を有する排ガス処理装置を作製した。

【0251】

(筒状金属部材の作製)

筒状金属部材には、外径135mm(肉厚2mm)、全長90mmのSUS304綱管を使用した。使用前に、このSUS304綱管をアルコール中で超音波洗浄した。

【0252】

まず、SUS304綱管の内表面にサンドブラスト処理を実施した。サンドブラストには、#80のアルミナ砥粒を使用し、処理時間は、10分間とした。サンドブラスト処理後のSUS304綱管の内表面の最大高さRzは、2.5μmであった。

【0253】

次に、以下のようにして、SUS304綱管の内表面に絶縁層を形成した。

【0254】