排ガス浄化用触媒構造体及びその製造法

【課題】触媒構造体の高強度である点を生かしたまま、流路中心部のガス流れを効率良く乱せる触媒構造体を実現すると共に、連続製造に適した該構造体の製造法を提供する。

【解決手段】平板上に山状部及び谷状部からなるスペーサ部が一定間隔でガス流れ方向に線条に形成された平板状触媒エレメントを多数積層してなる触媒構造体であって、山状部及び谷状部に凹部が所定間隔で形成され、かつ該凹部に棒状のガス攪拌体が、前記スペーサ間に形成される流路の中心に位置するように配置されていることを特徴とする排ガス浄化用触媒構造体。

【解決手段】平板上に山状部及び谷状部からなるスペーサ部が一定間隔でガス流れ方向に線条に形成された平板状触媒エレメントを多数積層してなる触媒構造体であって、山状部及び谷状部に凹部が所定間隔で形成され、かつ該凹部に棒状のガス攪拌体が、前記スペーサ間に形成される流路の中心に位置するように配置されていることを特徴とする排ガス浄化用触媒構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は排ガス浄化用触媒構造体に係り、特に棒状のガス攪拌体を流路内に設置し、ガスの乱れを促進して反応効率を大幅に高めた排煙脱硝用の触媒構造体とその製造方法に関する。

【背景技術】

【0002】

発電所、各種工場、自動車などから排出される排煙中のNOxは、光化学スモッグや酸性雨の原因物質であり、その効果的な除去方法として、アンモニア(NH3)等を還元剤とした選択的接触還元による排煙脱硝法が火力発電所を中心に幅広く用いられている。触媒には、バナジウム(V)、モリブデン(Mo)またはタングステン(W)を活性成分にした酸化チタン(TiO2)系触媒が使用されており、特に活性成分の1つとしてバナジウムを含むものは活性が高いだけでなく、排ガス中に含まれている不純物による劣化が小さいこと、より低温から使用できることなどから、現在の脱硝触媒の主流になっている(例えば特許文献1)。触媒は通常ハニカム状、板状に成形されて用いられ、各種製造法が発明、考案されてきた。中でも、金属薄板をメタルラスに加工した網状物やセラミック繊維製織布または不織布を基板に用い、これに前記触媒成分を塗布、圧着、さらに波形成型後、図9のように組み込んだ触媒構造体(特許文献2及び3)は、通風損失が小さく、煤塵や石炭の燃焼灰で閉塞されにくいなどの優れた特徴があり、現在火力発電用ボイラ排ガスの脱硝装置に多数用いられている。

さらに本発明者等は触媒活性の向上のため、ガス流路内に図10や図11のように棒状あるいは網状のガス攪拌体を設置した触媒構造体を提案した(特許文献4)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭50−128681号公報

【特許文献2】特開昭54−79188号公報、

【特許文献3】特開昭59−73053号公報

【特許文献4】WO00−13775号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

これらの従来技術の中、図10(a)、(b)に示すように触媒構造体のガス流路内にガス攪拌体を設けたものは、流路の中心部のガス流れを効率よく乱せるため、極めて高い性能と低圧損を実現できる,優れたものである。しかしながら、これらの触媒は、山状部と谷状部で形成されるスペーサ部の頂点-頂点間に棒状または網状ガス攪拌体を挟んで保持する構造上、図9の触媒構造体に比べると強度が低く、実用に供するには高いパック圧を加えて触媒構造体を一体化するなどの工夫が必要であった。また、効率良くガス流れを乱せる棒状攪拌体を使用する場合、スペーサ部と棒状が点接触となるため、強度維持には更に工夫が必要であった。

【0005】

本願発明の課題は、図9の触媒構造体の高強度である点を生かしたまま、流路中心部のガス流れを効率良く乱せる触媒構造体を実現すると共に、連続製造に適した該構造体の製造法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を達成するため、本願で特許請求される発明は、以下のとおりである。

(1)平板上に山状部及び谷状部からなるスペーサ部が一定間隔でガス流れ方向に線条に形成された平板状触媒エレメントを多数積層してなる触媒構造体であって、山状部及び谷状部に凹部が所定間隔で形成され、かつ該凹部に棒状のガス攪拌体が、前記スペーサ間に形成される流路の中心に位置するように配置されていることを特徴とする排ガス浄化用触媒構造体。

(2)前記棒状ガス攪拌体に触媒成分が被覆されていることを特徴とする(1)記載の触媒構造体。

(3)平板上に山状部及び谷状部からなるスペーサ部が一定間隔でガス流れ方向に線条に形成された平板状触媒エレメントを交互に表裏を換えて積層することを特徴とする(1)または(2)に記載の触媒構造体の製造方法。

(4)前記スペーサ部に形成される凹部がガス流れ方向に対し対称に位置するように形成された触媒エレメントを交互に180度回転させて積層することを特徴とする(1)ないし(3)のいずれかに記載の触媒構造体の製造方法。

【発明の効果】

【0007】

本発明によれば、排煙脱硝分野で広く用いられている触媒体の特徴をそのまま残し、流路中心部のガスを効率よく乱して高い脱硝性能が得られる触媒構造体を実現できる。また、触媒製造工程も従来の製造工程に凹部の形成という簡単な工程を加えるだけで良く量産性にも優れている。

【図面の簡単な説明】

【0008】

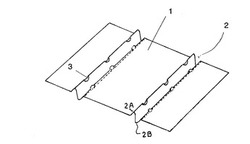

【図1】本発明の触媒構造体に使用する触媒エレメントの斜視図。

【図2】本発明の触媒構造体におけるガス攪拌体の取り付け状態を示す斜視図。

【図3】本発明の触媒構造体をガス流G(図2)に対し直交した方向から見た説明図。

【図4】本発明の触媒構造体におけるガス攪拌体4の設置効果を示す説明図。

【図5】本発明における触媒エレメントのスペーサ部に形成する凹部3の形状例(a)、(b)、(c)を示す説明図。

【図6】本発明に用いる触媒エレメントの具備すべき寸法関係を説明する図。

【図7】本発明に用いる触媒エレメントの凹部3の位置関係を示す平面図。

【図8】本発明の実施例に用いた触媒エレメントの寸法を示す図

【図9】板状触媒を積層して構成される従来の触媒構造体の一例を示す斜視図。

【図10】従来の触媒構造体におけるガス攪拌体の設置例(a)、(b)を示す説明図。

【0009】

以下、本発明を図面により詳細に説明する。図1は、本発明の触媒構造体に用いる触媒エレメントの斜視図、図2は、この触媒エレメントを用いた本発明の触媒構造体の説明図である。図において、本発明の触媒構造体は、平板上に山状部2A及び谷状部2Bからなるスペーサ部2が一定間隔でガス流れ方向Gに線条に複数形成された平板状触媒エレメント1を多数積層してなる触媒構造体8であって、山状部2A及び谷状部2Bに凹部3が所定間隔で形成され、かつ該凹部に棒状のガス攪拌体4が、前記複数のスペーサ2間に形成される流路の中心に位置するように配置されていることを特徴とする。本発明の触媒構造体は、このような平板状触媒エレメントを交互に表裏を換えて積層することにより、より好ましくは前記スペーサ部2に形成される凹部4がガス流れ方向Gに対し対称に位置するように形成された触媒エレメントを交互に180度回転させて積層することによって製造される。

本発明の触媒構造体は、スペーサ部2の一部にプレス成型などにより所定間隔で凹部3を設け、この凹部に丸状、角状、三角状などの棒状物を置いて積層体を形成する横方向から見た場合、図3に示すようにスペーサ部2の中心を棒状物4が穿ってガス流路の中心部に位置するように構成する。

【0010】

これは高強度で生産性に優れた図9のスペーサ部の中心を棒状物で突き刺した状態に相当し、その流路中心部のガスを効率良く乱して反応成分の拡散速度を大幅に改善することが可能になる。しかも、棒状物を設置した部分以外は、従来の図9の構造と変わらないため、高強度で低圧損であるという特徴はそのまま残っており、極めて実用性の高い触媒構造体とすることが可能になる。

【0011】

本構造体に排ガスを流すと、流路中心部に位置する棒状物でガス流が乱され、特に触媒表面から最も遠い流路中心部のガスが図4のように撹乱された状態になり、飛躍的に性能を高めることができる。

【発明を実施するための形態】

【0012】

本願発明の触媒は山状部と谷状部からなるスペーサ部を形成できるものであれば、どのようなものであっても良いが、通常、厚さ0.15ないし0.2mm厚さのSUS板をメタルラス加工した金属基板、あるいはEガラス製の撚り糸を網状に織った布を公知の方法(特開平3-065243号公報など)により強化処理された基材に、酸化チタンに、タングステン、モリブデンまたはバナジウムの酸化物を活性成分として添加した公知の触媒成分のペーストをローラでメタルラスのラス目または網目を埋めるように塗布したものが用いられる。触媒塗布後の板状触媒は公知の方法でプレス加工、あるいは加熱プレス加工により前述の山状部及び谷状部からなるスペーサ部を形成した後、さらにプレス加工することによりスペーサ部に凹部が形成される。このようなスペーサ部の形成と凹部の形成を二工程に分けて行っても良いし、凹部を有する金型を用い、スペーサ部の成形と同時に凹部を成形しても良い。

【0013】

凹部の形状は、棒状ガス攪拌体を触媒エレメントで形成される流路の中心に位置するように配置することができれば、図5に例示したように楔状、椀状、矩形または台形状など、どのような形状であっても良い。また凹部が形成される間隔は特に限定されないが、余り間隔が小さいと設置する棒状体の数が増加することと、ガス流の乱れが次の攪拌体に到達して干渉するため、活性向上効果が小さくなる。凹部設置間隔が大きい方は特に制限はないが、間隔に反比例して設置される棒状体の本数が減少し、それに伴ってガス攪拌効果も低下する。触媒で形成される流路の間隔にもよるが、10mm以上、特に好ましくは20〜60mmに選定すると好結果を与えやすい。

【0014】

棒状体の形状は、丸棒状、三角棒状、四角棒状などどのようなものであっても良い。また太さには特に制限は無いが、太すぎると流路がガス攪拌体で絞られ、圧損が高くなる。通常、流路の幅の1/2以下に選ぶのが良く、特に太さ1〜3mmで好結果を与えやすい。

【0015】

また、棒状ガス攪拌体に触媒成分を予めスラリコーティング法などで被覆しておくと、中心部のガスを乱す効果に加えて、濃度の高い中心部のNOx濃度を低下させて更に効率を高めることが可能である。この場合に被覆に用いる触媒成分は公知の脱硝触媒成分を用いることができ、板状触媒の成分と同じであってもよい。コーティングに際し触媒成分の剥離を防ぐため、シリカゾルなどの微粒子の酸化物やリン酸アルミニムなどの結合剤を併用すると良いことは言うまでもない。

【0016】

本発明の触媒を量産するに当たっては、図6に示すように触媒エレメントの幅Lがスペーサ部の幅Sと平坦部の幅Pの和の整数倍になるように選定し、エレメントを交互に表裏をひっくり返し面方向180度回転し、棒状ガス攪拌体を挟みながら積層し触媒構造体を構成する。なおエレメントを面方向に交互に180度回転させて積層する場合には、触媒の長さLが凹部の間隔mの整数倍なるように選定し、かつ図7のように凹部3が線対称である必要があることは言うまでもない。

【実施例】

【0017】

以下実施例を用いて本発明を詳細に説明する。

[実施例1]

酸化チタン粉末(比表面積300m2/g、石原産業社製)20kgにパラモリブデン酸アンモン((NH4)6・Mo7O24・4H2O)を2.4kg、メタバナジン酸アンモニウム(NH4VO3)を1.28kg加え、加熱ニーダを用いて水を蒸発させながら混練し、水分約36%のペーストを得た。これを3φの柱状に押し出し造粒後流動層乾燥機で乾燥し、次に大気中250℃で2時間焼成した。得られた顆粒をハンマーミルで平均粒径5μmの粒径に粉砕し第一成分とした。このときの組成はV/Mo/Ti=4/5/91(原子比)である。

【0018】

以上の方法で得られた粉末20kg、Al2O3・SiO2系無機繊維3kg、水10kgとをニーダを用いて1時間混練し粘土状にした。この触媒ペーストを幅490mm、厚さ0.15mmのSUS430製メタルラス基板のラス目間及び表面にローラプレスを用いて塗布し、厚さ約0.7mmの板状触媒エレメントを得た。この触媒平板に図8に示すようにスペーサ部を形成し、さらにスペーサ部にタガネを打ち込み楔状の凹部を30mm間隔で形成した。

【0019】

上記触媒の凹部に太さ2mmφの針金をガス攪拌体として置き、エレメントを面方向に180度ずつ回転させながら返しながら積層した。これを500℃で2時間通気しながら焼成し、触媒構造体を得た。

【0020】

[比較例1]

上記実施例1における凹部の形成、およびガス攪拌体の設置を行わない以外は実施例1と同様にして触媒構造体を得た。

上記実施例1と比較例1との触媒構造体について、表1の条件で脱硝性能を測定した。

【0021】

【表1】

【0022】

その結果比較例触媒の脱硝率が82.1%であったのに対し、実施例になる触媒構造体を用いたものは94.5%と極めて高い脱硝率であった。

[比較例2]

上記実施例1における凹部の形成を行なわず、その場所に前記針金を配置する以外は実施例1と同様にして触媒構造体を得た。その結果、比較例触媒の脱硝率が90.2%であった。

【符号の説明】

【0023】

1 平板状触媒エレメント

2 スペーサ部

3 凹部

4 ガス攪拌体

5 ガス流線

6 対称軸

7 触媒枠

【技術分野】

【0001】

本発明は排ガス浄化用触媒構造体に係り、特に棒状のガス攪拌体を流路内に設置し、ガスの乱れを促進して反応効率を大幅に高めた排煙脱硝用の触媒構造体とその製造方法に関する。

【背景技術】

【0002】

発電所、各種工場、自動車などから排出される排煙中のNOxは、光化学スモッグや酸性雨の原因物質であり、その効果的な除去方法として、アンモニア(NH3)等を還元剤とした選択的接触還元による排煙脱硝法が火力発電所を中心に幅広く用いられている。触媒には、バナジウム(V)、モリブデン(Mo)またはタングステン(W)を活性成分にした酸化チタン(TiO2)系触媒が使用されており、特に活性成分の1つとしてバナジウムを含むものは活性が高いだけでなく、排ガス中に含まれている不純物による劣化が小さいこと、より低温から使用できることなどから、現在の脱硝触媒の主流になっている(例えば特許文献1)。触媒は通常ハニカム状、板状に成形されて用いられ、各種製造法が発明、考案されてきた。中でも、金属薄板をメタルラスに加工した網状物やセラミック繊維製織布または不織布を基板に用い、これに前記触媒成分を塗布、圧着、さらに波形成型後、図9のように組み込んだ触媒構造体(特許文献2及び3)は、通風損失が小さく、煤塵や石炭の燃焼灰で閉塞されにくいなどの優れた特徴があり、現在火力発電用ボイラ排ガスの脱硝装置に多数用いられている。

さらに本発明者等は触媒活性の向上のため、ガス流路内に図10や図11のように棒状あるいは網状のガス攪拌体を設置した触媒構造体を提案した(特許文献4)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭50−128681号公報

【特許文献2】特開昭54−79188号公報、

【特許文献3】特開昭59−73053号公報

【特許文献4】WO00−13775号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

これらの従来技術の中、図10(a)、(b)に示すように触媒構造体のガス流路内にガス攪拌体を設けたものは、流路の中心部のガス流れを効率よく乱せるため、極めて高い性能と低圧損を実現できる,優れたものである。しかしながら、これらの触媒は、山状部と谷状部で形成されるスペーサ部の頂点-頂点間に棒状または網状ガス攪拌体を挟んで保持する構造上、図9の触媒構造体に比べると強度が低く、実用に供するには高いパック圧を加えて触媒構造体を一体化するなどの工夫が必要であった。また、効率良くガス流れを乱せる棒状攪拌体を使用する場合、スペーサ部と棒状が点接触となるため、強度維持には更に工夫が必要であった。

【0005】

本願発明の課題は、図9の触媒構造体の高強度である点を生かしたまま、流路中心部のガス流れを効率良く乱せる触媒構造体を実現すると共に、連続製造に適した該構造体の製造法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を達成するため、本願で特許請求される発明は、以下のとおりである。

(1)平板上に山状部及び谷状部からなるスペーサ部が一定間隔でガス流れ方向に線条に形成された平板状触媒エレメントを多数積層してなる触媒構造体であって、山状部及び谷状部に凹部が所定間隔で形成され、かつ該凹部に棒状のガス攪拌体が、前記スペーサ間に形成される流路の中心に位置するように配置されていることを特徴とする排ガス浄化用触媒構造体。

(2)前記棒状ガス攪拌体に触媒成分が被覆されていることを特徴とする(1)記載の触媒構造体。

(3)平板上に山状部及び谷状部からなるスペーサ部が一定間隔でガス流れ方向に線条に形成された平板状触媒エレメントを交互に表裏を換えて積層することを特徴とする(1)または(2)に記載の触媒構造体の製造方法。

(4)前記スペーサ部に形成される凹部がガス流れ方向に対し対称に位置するように形成された触媒エレメントを交互に180度回転させて積層することを特徴とする(1)ないし(3)のいずれかに記載の触媒構造体の製造方法。

【発明の効果】

【0007】

本発明によれば、排煙脱硝分野で広く用いられている触媒体の特徴をそのまま残し、流路中心部のガスを効率よく乱して高い脱硝性能が得られる触媒構造体を実現できる。また、触媒製造工程も従来の製造工程に凹部の形成という簡単な工程を加えるだけで良く量産性にも優れている。

【図面の簡単な説明】

【0008】

【図1】本発明の触媒構造体に使用する触媒エレメントの斜視図。

【図2】本発明の触媒構造体におけるガス攪拌体の取り付け状態を示す斜視図。

【図3】本発明の触媒構造体をガス流G(図2)に対し直交した方向から見た説明図。

【図4】本発明の触媒構造体におけるガス攪拌体4の設置効果を示す説明図。

【図5】本発明における触媒エレメントのスペーサ部に形成する凹部3の形状例(a)、(b)、(c)を示す説明図。

【図6】本発明に用いる触媒エレメントの具備すべき寸法関係を説明する図。

【図7】本発明に用いる触媒エレメントの凹部3の位置関係を示す平面図。

【図8】本発明の実施例に用いた触媒エレメントの寸法を示す図

【図9】板状触媒を積層して構成される従来の触媒構造体の一例を示す斜視図。

【図10】従来の触媒構造体におけるガス攪拌体の設置例(a)、(b)を示す説明図。

【0009】

以下、本発明を図面により詳細に説明する。図1は、本発明の触媒構造体に用いる触媒エレメントの斜視図、図2は、この触媒エレメントを用いた本発明の触媒構造体の説明図である。図において、本発明の触媒構造体は、平板上に山状部2A及び谷状部2Bからなるスペーサ部2が一定間隔でガス流れ方向Gに線条に複数形成された平板状触媒エレメント1を多数積層してなる触媒構造体8であって、山状部2A及び谷状部2Bに凹部3が所定間隔で形成され、かつ該凹部に棒状のガス攪拌体4が、前記複数のスペーサ2間に形成される流路の中心に位置するように配置されていることを特徴とする。本発明の触媒構造体は、このような平板状触媒エレメントを交互に表裏を換えて積層することにより、より好ましくは前記スペーサ部2に形成される凹部4がガス流れ方向Gに対し対称に位置するように形成された触媒エレメントを交互に180度回転させて積層することによって製造される。

本発明の触媒構造体は、スペーサ部2の一部にプレス成型などにより所定間隔で凹部3を設け、この凹部に丸状、角状、三角状などの棒状物を置いて積層体を形成する横方向から見た場合、図3に示すようにスペーサ部2の中心を棒状物4が穿ってガス流路の中心部に位置するように構成する。

【0010】

これは高強度で生産性に優れた図9のスペーサ部の中心を棒状物で突き刺した状態に相当し、その流路中心部のガスを効率良く乱して反応成分の拡散速度を大幅に改善することが可能になる。しかも、棒状物を設置した部分以外は、従来の図9の構造と変わらないため、高強度で低圧損であるという特徴はそのまま残っており、極めて実用性の高い触媒構造体とすることが可能になる。

【0011】

本構造体に排ガスを流すと、流路中心部に位置する棒状物でガス流が乱され、特に触媒表面から最も遠い流路中心部のガスが図4のように撹乱された状態になり、飛躍的に性能を高めることができる。

【発明を実施するための形態】

【0012】

本願発明の触媒は山状部と谷状部からなるスペーサ部を形成できるものであれば、どのようなものであっても良いが、通常、厚さ0.15ないし0.2mm厚さのSUS板をメタルラス加工した金属基板、あるいはEガラス製の撚り糸を網状に織った布を公知の方法(特開平3-065243号公報など)により強化処理された基材に、酸化チタンに、タングステン、モリブデンまたはバナジウムの酸化物を活性成分として添加した公知の触媒成分のペーストをローラでメタルラスのラス目または網目を埋めるように塗布したものが用いられる。触媒塗布後の板状触媒は公知の方法でプレス加工、あるいは加熱プレス加工により前述の山状部及び谷状部からなるスペーサ部を形成した後、さらにプレス加工することによりスペーサ部に凹部が形成される。このようなスペーサ部の形成と凹部の形成を二工程に分けて行っても良いし、凹部を有する金型を用い、スペーサ部の成形と同時に凹部を成形しても良い。

【0013】

凹部の形状は、棒状ガス攪拌体を触媒エレメントで形成される流路の中心に位置するように配置することができれば、図5に例示したように楔状、椀状、矩形または台形状など、どのような形状であっても良い。また凹部が形成される間隔は特に限定されないが、余り間隔が小さいと設置する棒状体の数が増加することと、ガス流の乱れが次の攪拌体に到達して干渉するため、活性向上効果が小さくなる。凹部設置間隔が大きい方は特に制限はないが、間隔に反比例して設置される棒状体の本数が減少し、それに伴ってガス攪拌効果も低下する。触媒で形成される流路の間隔にもよるが、10mm以上、特に好ましくは20〜60mmに選定すると好結果を与えやすい。

【0014】

棒状体の形状は、丸棒状、三角棒状、四角棒状などどのようなものであっても良い。また太さには特に制限は無いが、太すぎると流路がガス攪拌体で絞られ、圧損が高くなる。通常、流路の幅の1/2以下に選ぶのが良く、特に太さ1〜3mmで好結果を与えやすい。

【0015】

また、棒状ガス攪拌体に触媒成分を予めスラリコーティング法などで被覆しておくと、中心部のガスを乱す効果に加えて、濃度の高い中心部のNOx濃度を低下させて更に効率を高めることが可能である。この場合に被覆に用いる触媒成分は公知の脱硝触媒成分を用いることができ、板状触媒の成分と同じであってもよい。コーティングに際し触媒成分の剥離を防ぐため、シリカゾルなどの微粒子の酸化物やリン酸アルミニムなどの結合剤を併用すると良いことは言うまでもない。

【0016】

本発明の触媒を量産するに当たっては、図6に示すように触媒エレメントの幅Lがスペーサ部の幅Sと平坦部の幅Pの和の整数倍になるように選定し、エレメントを交互に表裏をひっくり返し面方向180度回転し、棒状ガス攪拌体を挟みながら積層し触媒構造体を構成する。なおエレメントを面方向に交互に180度回転させて積層する場合には、触媒の長さLが凹部の間隔mの整数倍なるように選定し、かつ図7のように凹部3が線対称である必要があることは言うまでもない。

【実施例】

【0017】

以下実施例を用いて本発明を詳細に説明する。

[実施例1]

酸化チタン粉末(比表面積300m2/g、石原産業社製)20kgにパラモリブデン酸アンモン((NH4)6・Mo7O24・4H2O)を2.4kg、メタバナジン酸アンモニウム(NH4VO3)を1.28kg加え、加熱ニーダを用いて水を蒸発させながら混練し、水分約36%のペーストを得た。これを3φの柱状に押し出し造粒後流動層乾燥機で乾燥し、次に大気中250℃で2時間焼成した。得られた顆粒をハンマーミルで平均粒径5μmの粒径に粉砕し第一成分とした。このときの組成はV/Mo/Ti=4/5/91(原子比)である。

【0018】

以上の方法で得られた粉末20kg、Al2O3・SiO2系無機繊維3kg、水10kgとをニーダを用いて1時間混練し粘土状にした。この触媒ペーストを幅490mm、厚さ0.15mmのSUS430製メタルラス基板のラス目間及び表面にローラプレスを用いて塗布し、厚さ約0.7mmの板状触媒エレメントを得た。この触媒平板に図8に示すようにスペーサ部を形成し、さらにスペーサ部にタガネを打ち込み楔状の凹部を30mm間隔で形成した。

【0019】

上記触媒の凹部に太さ2mmφの針金をガス攪拌体として置き、エレメントを面方向に180度ずつ回転させながら返しながら積層した。これを500℃で2時間通気しながら焼成し、触媒構造体を得た。

【0020】

[比較例1]

上記実施例1における凹部の形成、およびガス攪拌体の設置を行わない以外は実施例1と同様にして触媒構造体を得た。

上記実施例1と比較例1との触媒構造体について、表1の条件で脱硝性能を測定した。

【0021】

【表1】

【0022】

その結果比較例触媒の脱硝率が82.1%であったのに対し、実施例になる触媒構造体を用いたものは94.5%と極めて高い脱硝率であった。

[比較例2]

上記実施例1における凹部の形成を行なわず、その場所に前記針金を配置する以外は実施例1と同様にして触媒構造体を得た。その結果、比較例触媒の脱硝率が90.2%であった。

【符号の説明】

【0023】

1 平板状触媒エレメント

2 スペーサ部

3 凹部

4 ガス攪拌体

5 ガス流線

6 対称軸

7 触媒枠

【特許請求の範囲】

【請求項1】

平板上に山状部及び谷状部からなるスペーサ部が一定間隔でガス流れ方向に線条に形成された平板状触媒エレメントを多数積層してなる触媒構造体であって、山状部及び谷状部に凹部が所定間隔で形成され、かつ該凹部に棒状のガス攪拌体が、前記スペーサ間に形成される流路の中心に位置するように配置されていることを特徴とする排ガス浄化用触媒構造体。

【請求項2】

前記棒状ガス攪拌体に触媒成分が被覆されていることを特徴とする請求項1記載の触媒構造体。

【請求項3】

平板上に山状部及び谷状部からなるスペーサ部が一定間隔でガス流れ方向に線条に形成された平板状触媒エレメントを交互に表裏を換えて積層することを特徴とする請求項1または2に記載の触媒構造体の製造方法。

【請求項4】

前記スペーサ部に形成される凹部がガス流れ方向に対し対称に位置するように形成された触媒エレメントを交互に180度回転させて積層することを特徴とする請求項1ないし3のいずれかに記載の触媒構造体の製造方法。

【請求項1】

平板上に山状部及び谷状部からなるスペーサ部が一定間隔でガス流れ方向に線条に形成された平板状触媒エレメントを多数積層してなる触媒構造体であって、山状部及び谷状部に凹部が所定間隔で形成され、かつ該凹部に棒状のガス攪拌体が、前記スペーサ間に形成される流路の中心に位置するように配置されていることを特徴とする排ガス浄化用触媒構造体。

【請求項2】

前記棒状ガス攪拌体に触媒成分が被覆されていることを特徴とする請求項1記載の触媒構造体。

【請求項3】

平板上に山状部及び谷状部からなるスペーサ部が一定間隔でガス流れ方向に線条に形成された平板状触媒エレメントを交互に表裏を換えて積層することを特徴とする請求項1または2に記載の触媒構造体の製造方法。

【請求項4】

前記スペーサ部に形成される凹部がガス流れ方向に対し対称に位置するように形成された触媒エレメントを交互に180度回転させて積層することを特徴とする請求項1ないし3のいずれかに記載の触媒構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−107046(P2013−107046A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254613(P2011−254613)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]