掘削土砂の処理方法、加工水

【課題】 掘削土砂に含まれる粘性土の水への溶け出しを防止する掘削土砂の処理方法を提供する。

【解決手段】泥水式シールド機1の掘進とともに、水に非イオン系増粘剤を加えた加工水をチャンバー5内に供給する。泥水式シールド機1の掘進により生じる掘削土砂は、撹拌装置8によりチャンバー5内で加工水と混合されるものの、加工水に含まれている非イオン系増粘剤の凝集効果により、掘削土砂に含まれている粘性土が水に溶け出さない。加工水は、比重及び粘度がそれぞれ、例えば、約1.00〜約1.25、約20秒〜約40秒となるように調整されている。

【解決手段】泥水式シールド機1の掘進とともに、水に非イオン系増粘剤を加えた加工水をチャンバー5内に供給する。泥水式シールド機1の掘進により生じる掘削土砂は、撹拌装置8によりチャンバー5内で加工水と混合されるものの、加工水に含まれている非イオン系増粘剤の凝集効果により、掘削土砂に含まれている粘性土が水に溶け出さない。加工水は、比重及び粘度がそれぞれ、例えば、約1.00〜約1.25、約20秒〜約40秒となるように調整されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、泥水式シールド工法又は推進工法で地山を掘削する際に生じる掘削土砂の処理方法に関する。

【背景技術】

【0002】

泥水式シールド工法又は推進工法で地山を掘削する際に生じる掘削土砂を処理する方法として、例えば、特許文献1には、掘削土砂と泥水とを含み、坑内から排出された排泥水をフィルターに通し、74μmよりも大きい掘削土砂を除去するとともに、このフィルターを通過した泥水を調整槽に貯留し、希釈水等を加えて比重及び粘度を調整して再び切羽と掘削機との間へ供給し、また、切羽と掘削機との間へ供給する必要のない余分な泥水を余剰泥水槽に貯留し、凝集剤を添加して上澄み液と団粒泥とに分離し、団粒泥を産業廃棄物として処理する一方、上澄み液を比重及び粘度を調整するための上記希釈水として利用する方法が開示されている。

【特許文献1】特開平10−184268号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、フィルターを通過した泥水に凝集剤を添加して上澄み液と団粒泥とに分離する方法では、泥水中には掘削土砂に含まれる粘性土が大量に溶け出しているので、これらの粘性土を分離するためには大量の凝集剤が必要となり、この材料費がかかるという問題点があった。

【0004】

また、凝集剤を使用して分離した団粒泥は産業廃棄物として処理しなければならないため、粘性土が大量に泥水中に含まれていると、それに伴い団粒泥も増加するので処理費も増加するという問題点があった。

【0005】

そこで、本発明は、上記のような従来の問題に鑑みなされたものであって、掘削土砂に含まれる粘性土の水への溶け出しを防止する掘削土砂の処理方法を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

前記目的を達成するため、本発明の掘削土砂の処理方法は、泥水式シールド工法又は推進工法で地山を掘削する際に、加圧した水を切羽と掘削機との間へ供給し、その水圧で切羽の安定を保ちながら掘削を行い、この掘削により生じた掘削土砂を処理する掘削土砂の処理方法において、水の粘性を高め、かつ、前記掘削土砂に含まれる粘性土の水への溶け出しを防止するための非イオン系増粘剤を水に添加した液体を切羽と掘削機との間へ供給して、掘削土砂と混合し、前記掘削土砂と前記液体とを混合した状態で排出することを特徴とする(第1の発明)。

【0007】

本発明による掘削土砂の処理方法によれば、粘性土の溶け出しを防止する非イオン系増粘剤を水に添加した液体を切羽と掘削機との間に供給するので、掘削土砂がその液体と混合しても掘削土砂に含まれる粘性土の水への溶け出しを防止することができる。

さらに、非イオン系増粘剤は、一般的なもので、入手性が良い。また、環境や人体に悪影響を及ぼさないので、安全に作業することができる。

【0008】

第2の発明は、第1の発明において、前記液体と混合した前記掘削土砂に含まれる前記粘性土を土塊の状態のままで排出することを特徴とする。

本発明による掘削土砂の処理方法によれば、掘削土砂に含まれる粘性土を土塊の状態で排出するので、排水管等の設備への粘土等の付着が無くなり、付帯設備のメンテナンスが容易となる。

【0009】

第3の発明は、第1又は2の発明において、前記混合した状態で排出される前記掘削土砂と前記液体とをフィルター等の分級装置で分離することを特徴とする。

本発明による掘削土砂の処理方法によれば、粘性土と液体とを分離する手段としてフィルター等の分級装置を用いるので、高性能の分離設備を設置する必要がなく、設備投資費を削減することができる。さらに、除去した粘性土は、凝集剤を含んでいないので、埋戻材等に再利用することができる。

また、粘性土をフィルターで除去することができるので、凝集剤等を使用する必要がなく、材料費を削減することができる。

【0010】

第4の発明は、第3の発明において、前記分級装置で分離された前記液体を再び切羽と掘削機との間へ供給することを特徴とする。

本発明による掘削土砂の処理方法によれば、分級装置で分離された液体には粘性土が溶け出していないので、比重及び粘度は切羽と掘削機との間に供給した時の値とほとんど同じである。したがって、比重や粘度の調整を行うことなく、再び切羽と掘削機との間へ供給することができる。

【0011】

第5の発明の加工水は、泥水式シールド工法又は推進工法で地山を掘削する際に、切羽と掘削機との間に供給される加工水であって、水の粘性を高めるとともに、掘削土砂に含まれる粘性土の水への溶け出しを防止するための非イオン系増粘剤を含むことを特徴とする。

本発明による加工水によれば、掘削土砂と共に排出される加工水には粘性土が溶け出しておらず、比重や粘度は切羽と掘削機との間へ供給した状態とほぼ同じなので、比重や粘度の調整をすることなく、そのまま再び切羽と掘削機との間へ供給することができる。

【発明の効果】

【0012】

本発明の掘削土砂の処理方法によれば、掘削土砂に含まれる粘性土の水への溶け出しを防止することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明に係る掘削土砂の処理方法の好ましい実施形態について図面を用いて詳細に説明する。

図1は、本発明の実施形態に係る泥水式シールド機1でトンネルを掘削している状態を示す図である。また、図2は、泥水式シールド機1の先端部を示す拡大図である。

【0014】

図1及び図2に示すように、泥水式シールド機1は、地山2を掘削するためのカッター3と、地山2の掘削により生じた掘削土砂に一定の圧力を与えてこれを保持するために隔壁4とカッター3とで密閉されたチャンバー5と、水に添加剤を加えた液体(以下、加工水という)をチャンバー5内に送給するための送水管6と、その加工水を貯留するための調整槽7と、チャンバー5内の掘削土砂を撹拌するための撹拌装置8と、掘削土砂と加工水とが混合された流動体をチャンバー5内から地上に設けられた掘削土砂処理設備9に送給するための排水管10とを備えている。

【0015】

加工水は、水の粘性を高めるとともに、掘削土砂に含まれる粘性土の水への溶け出しを防止するための添加剤である非イオン系増粘剤を含んでおり、調整槽7内で比重及び粘度がそれぞれ、例えば、約1.00〜約1.25、約20秒〜約40秒となるように調整される。なお、比重及び粘度は、各現場の土質条件によって異なり、設計等により適宜決定される。

【0016】

そして、泥水式シールド機1の掘進とともに、調整槽7内の加工水は送水管6を介してチャンバー5内に供給される。

【0017】

泥水式シールド機1の掘進により生じる掘削土砂は、撹拌装置8によりチャンバー5内で加工水と混合されるものの、加工水に含まれている非イオン系増粘剤の凝集効果により、掘削土砂に含まれている粘性土は水に溶け出さない。

【0018】

以下に、粘性土と加工水とを混合した場合における加工水の比重及び粘度の経時変化について検討した結果を説明する。

【0019】

具体的には、非イオン系増粘剤を水に添加して加工水を作成し、その中に粘土塊を水浸させて比重及び粘度を所定の時間に測定した。また、ベントナイトを水に添加した加工水を作成し、上記と同様に、粘土塊を水浸させて比重及び粘度を所定の時間に測定し、非イオン系増粘剤を含む加工水の比重及び粘度と比較した。

【0020】

まず、非イオン系増粘剤の種類の異なる2種類の加工水No.1及びNo.2と、ベントナイトを添加した加工水No.3とを作成した。

【0021】

図3は、加工水No.1〜No.3の配合条件を示す一覧図である。

図3に示すように、すべての加工水No.1〜No.3を、比重が1.0程度、ファンネル粘性が25秒程度になるように作成した。

【0022】

加工水No.1は、非イオン系増粘剤であるグアガムを0.25重量%含み、比重、ファンネル粘性はそれぞれ1.010、24.68秒である。

加工水No.2は、非イオン系増粘剤である非イオン系PAA(ポリアクリルアミド)を0.22重量%含み、比重、ファンネル粘性はそれぞれ1.000、24.50秒である。

加工水No.3は、ベントナイトを5.5重量%含み、比重、ファンネル粘性はそれぞれ1.050、23.32秒の一般的な泥水である。

【0023】

次に、加工水No.1〜No.3内に30重量%の粘土塊を水浸させた。そして、粘土塊を水浸させたままで加工水を撹拌し、その後、75μmのふるいにかけて、そのふるいを通過した各加工水No.1〜No.3の6時間後及び24時間後の比重及び粘度をそれぞれ測定した。

【0024】

図4は、加工水No.1〜No.3の比重の変化を示す図である。図4に示すように、加工水No.1の比重は、6時間後及び24時間後ともに1.010で、粘土塊を水浸させる前と同じ値を示し、全く変化していない。したがって、粘土塊に含まれるシルトや粘土の成分が加工水No.1内に溶け出していないことがわかる。

【0025】

また、加工水No.2の比重は、6時間後に1.015とやや上昇したが、24時間後にはやや下降して1.000となり、粘土塊を水浸させる前と同じ値を示した。したがって、粘土塊に含まれるシルトや粘土の成分が加工水No.2内に溶け出していないことがわかる。

【0026】

一方、加工水No.3の比重は、6時間後に1.210と著しく上昇し、24時間後はさらに上昇して1.220となった。したがって、粘土塊に含まれるシルトや粘土の成分が加工水No.3内に溶け出していることがわかる。

【0027】

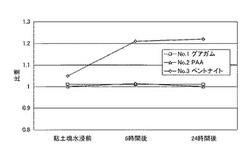

図5は、加工水No.1〜No.3のファンネル粘性の変化を示す図である。

図5に示すように、加工水No.1のファンネル粘性は、6時間後に23.69、24時間後に23.67と緩やかに低下し、粘土塊を水浸させる前よりも低い値を示した。

【0028】

また、加工水No.2のファンネル粘性は、6時間後に19.87とやや低下し、24時間後に19.56とさらに低下しし、粘土塊を水浸させる前よりも低い値を示した。

【0029】

一方、加工水No.3のファンネル粘性は、6時間後に55.4と著しく上昇し、24時間後はさらに上昇して56.3となった。

【0030】

すなわち、粘土塊を水浸して撹拌しても加工水No.1及びNo.2の粘度はほとんど変化しないが、加工水No.3の粘度は著しく増加した。

【0031】

上述した比重及びファンネル粘性の測定結果により、泥水式シールド機1のチャンバー5内に加工水No.1又はNo.2を供給し、掘削土砂と混合しても、掘削土砂に含まれる粘性土は加工水No.1又はNo.2に溶け出さないことがわかる。したがって、掘削土砂に含まれる粘性土は、水に溶け出すことなく、土塊状態のままチャンバー5の下部に接続されている排水管10を介して掘削土砂処理設備9に送給される。

【0032】

再び、図1に示すように、掘削土砂処理設備9は、排水管10から送給される前記流動体のうち、粒径が74μm以上の土砂や土塊状の粘性土をフィルター等の分級装置11で除去する一次処理設備12と、分級装置11を通過した流動水を前記調整槽7に送水するための送水管13と、その調整槽7に貯留できない余分な流動水を固液分離する二次処理設備14とから構成されている。

【0033】

一次処理設備12に送給された流動体に含まれる土砂や土塊状の粘性土は分級装置11で除去される。除去された土砂や土塊状の粘性土は、流動化処理され充填材等に利用される。一方、分級装置11を通過した流動水の比重及びファンネル粘性の値は、上述した測定結果からわかるように、チャンバー5内に供給した加工水とほぼ同じ値である。したがって、分級装置11を通過して調整槽7内に貯留された流動水は、比重及び粘度を調整することなく、再び加工水としてチャンバー5内に供給される。

【0034】

チャンバー5内に供給されない余分な流動水は、二次処理設備14に送給される。そして、流動水に凝集剤を添加して流動水に含まれる泥分をフロック化し、上澄み液と団粒泥とに分離する。上澄み液は流動水や加工水用の希釈水として使用され、団粒泥は脱水処理して産業廃棄物として処理される。

【0035】

上述したように、本発明による掘削土砂の処理方法によれば、以下の効果が得られる。

(1)水に非イオン系増粘剤を添加した加工水をチャンバー5内に供給するので、掘削土砂と加工水とが混合しても掘削土砂に含まれる粘性土の水への溶け出しを防止することができる。また、粘性土は水に溶け出すことなく、土塊の状態で排出されるので、排水管10等の設備への粘土等の付着が無くなり、付帯設備のメンテナンスが容易となる。

(2)排水管10を介して排出された流動体を土砂及び粘性土と流動水とに分級装置11で分離するので、高性能の分離設備を設置する必要がなく、設備を安価に構築することができる。また、分級装置11で除去した粘性土は、凝集剤を含んでいないので、埋戻材等に再利用することができる。さらに、粘性土を分級装置11で除去することができるので、凝集剤等をほとんど使用する必要がなく、材料費を削減することができる。

(3)分級装置11で分離された流動水には粘性土が溶け出していないので、比重及び粘度がチャンバー5内に供給される加工水の値とほとんど同じである。したがって、流動水の比重や粘度の調整を行うことなく、再びチャンバー5内へ供給することができる。

(4)非イオン系増粘剤は、一般的なもので、入手性が良い。また、環境や人体に悪影響を及ぼさないので、安全に作業することができる。

【0036】

なお、本実施形態においては、非イオン系増粘剤として、グアガム、非イオン系PAA(ポリアクリルアミド)を用いたが、これらに限定されるものではなく、例えば、メチルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシエチルセルロース、ポリエチレンオキサイド、ポリアクリルアミド、キサンタンガム、タラガム、アラビアガム、ローストビンガム等を用いても良い。

【0037】

なお、本実施形態においては、水に非イオン系増粘剤を添加する場合について説明したが、これに限定されるものではなく、ベントナイトを含む泥水に非イオン系増粘剤を添加しても良い。

【0038】

なお、本実施形態においては、泥水式シールド機1を用いて掘削する場合について説明したが、これに限定されるものではなく、推進機を用いた場合にも適用可能である。

【図面の簡単な説明】

【0039】

【図1】本発明の実施形態に係る泥水式シールド機でトンネルを掘削している状態を示す図である。

【図2】泥水式シールド機の先端部を示す拡大図である。

【図3】加工水No.1〜No.3の配合条件を示す一覧図である。

【図4】加工水No.1〜No.3の比重の変化を示す図である。

【図5】加工水No.1〜No.3のファンネル粘性の変化を示す図である。

【符号の説明】

【0040】

1 泥水式シールド機

2 地山

3 カッター

4 隔壁

5 チャンバー

6、13 送水管

7 調整槽

8 撹拌装置

9 掘削土砂処理設備

10 排水管

11 分級装置

12 一次処理設備

14 二次処理設備

【技術分野】

【0001】

本発明は、泥水式シールド工法又は推進工法で地山を掘削する際に生じる掘削土砂の処理方法に関する。

【背景技術】

【0002】

泥水式シールド工法又は推進工法で地山を掘削する際に生じる掘削土砂を処理する方法として、例えば、特許文献1には、掘削土砂と泥水とを含み、坑内から排出された排泥水をフィルターに通し、74μmよりも大きい掘削土砂を除去するとともに、このフィルターを通過した泥水を調整槽に貯留し、希釈水等を加えて比重及び粘度を調整して再び切羽と掘削機との間へ供給し、また、切羽と掘削機との間へ供給する必要のない余分な泥水を余剰泥水槽に貯留し、凝集剤を添加して上澄み液と団粒泥とに分離し、団粒泥を産業廃棄物として処理する一方、上澄み液を比重及び粘度を調整するための上記希釈水として利用する方法が開示されている。

【特許文献1】特開平10−184268号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、フィルターを通過した泥水に凝集剤を添加して上澄み液と団粒泥とに分離する方法では、泥水中には掘削土砂に含まれる粘性土が大量に溶け出しているので、これらの粘性土を分離するためには大量の凝集剤が必要となり、この材料費がかかるという問題点があった。

【0004】

また、凝集剤を使用して分離した団粒泥は産業廃棄物として処理しなければならないため、粘性土が大量に泥水中に含まれていると、それに伴い団粒泥も増加するので処理費も増加するという問題点があった。

【0005】

そこで、本発明は、上記のような従来の問題に鑑みなされたものであって、掘削土砂に含まれる粘性土の水への溶け出しを防止する掘削土砂の処理方法を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

前記目的を達成するため、本発明の掘削土砂の処理方法は、泥水式シールド工法又は推進工法で地山を掘削する際に、加圧した水を切羽と掘削機との間へ供給し、その水圧で切羽の安定を保ちながら掘削を行い、この掘削により生じた掘削土砂を処理する掘削土砂の処理方法において、水の粘性を高め、かつ、前記掘削土砂に含まれる粘性土の水への溶け出しを防止するための非イオン系増粘剤を水に添加した液体を切羽と掘削機との間へ供給して、掘削土砂と混合し、前記掘削土砂と前記液体とを混合した状態で排出することを特徴とする(第1の発明)。

【0007】

本発明による掘削土砂の処理方法によれば、粘性土の溶け出しを防止する非イオン系増粘剤を水に添加した液体を切羽と掘削機との間に供給するので、掘削土砂がその液体と混合しても掘削土砂に含まれる粘性土の水への溶け出しを防止することができる。

さらに、非イオン系増粘剤は、一般的なもので、入手性が良い。また、環境や人体に悪影響を及ぼさないので、安全に作業することができる。

【0008】

第2の発明は、第1の発明において、前記液体と混合した前記掘削土砂に含まれる前記粘性土を土塊の状態のままで排出することを特徴とする。

本発明による掘削土砂の処理方法によれば、掘削土砂に含まれる粘性土を土塊の状態で排出するので、排水管等の設備への粘土等の付着が無くなり、付帯設備のメンテナンスが容易となる。

【0009】

第3の発明は、第1又は2の発明において、前記混合した状態で排出される前記掘削土砂と前記液体とをフィルター等の分級装置で分離することを特徴とする。

本発明による掘削土砂の処理方法によれば、粘性土と液体とを分離する手段としてフィルター等の分級装置を用いるので、高性能の分離設備を設置する必要がなく、設備投資費を削減することができる。さらに、除去した粘性土は、凝集剤を含んでいないので、埋戻材等に再利用することができる。

また、粘性土をフィルターで除去することができるので、凝集剤等を使用する必要がなく、材料費を削減することができる。

【0010】

第4の発明は、第3の発明において、前記分級装置で分離された前記液体を再び切羽と掘削機との間へ供給することを特徴とする。

本発明による掘削土砂の処理方法によれば、分級装置で分離された液体には粘性土が溶け出していないので、比重及び粘度は切羽と掘削機との間に供給した時の値とほとんど同じである。したがって、比重や粘度の調整を行うことなく、再び切羽と掘削機との間へ供給することができる。

【0011】

第5の発明の加工水は、泥水式シールド工法又は推進工法で地山を掘削する際に、切羽と掘削機との間に供給される加工水であって、水の粘性を高めるとともに、掘削土砂に含まれる粘性土の水への溶け出しを防止するための非イオン系増粘剤を含むことを特徴とする。

本発明による加工水によれば、掘削土砂と共に排出される加工水には粘性土が溶け出しておらず、比重や粘度は切羽と掘削機との間へ供給した状態とほぼ同じなので、比重や粘度の調整をすることなく、そのまま再び切羽と掘削機との間へ供給することができる。

【発明の効果】

【0012】

本発明の掘削土砂の処理方法によれば、掘削土砂に含まれる粘性土の水への溶け出しを防止することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明に係る掘削土砂の処理方法の好ましい実施形態について図面を用いて詳細に説明する。

図1は、本発明の実施形態に係る泥水式シールド機1でトンネルを掘削している状態を示す図である。また、図2は、泥水式シールド機1の先端部を示す拡大図である。

【0014】

図1及び図2に示すように、泥水式シールド機1は、地山2を掘削するためのカッター3と、地山2の掘削により生じた掘削土砂に一定の圧力を与えてこれを保持するために隔壁4とカッター3とで密閉されたチャンバー5と、水に添加剤を加えた液体(以下、加工水という)をチャンバー5内に送給するための送水管6と、その加工水を貯留するための調整槽7と、チャンバー5内の掘削土砂を撹拌するための撹拌装置8と、掘削土砂と加工水とが混合された流動体をチャンバー5内から地上に設けられた掘削土砂処理設備9に送給するための排水管10とを備えている。

【0015】

加工水は、水の粘性を高めるとともに、掘削土砂に含まれる粘性土の水への溶け出しを防止するための添加剤である非イオン系増粘剤を含んでおり、調整槽7内で比重及び粘度がそれぞれ、例えば、約1.00〜約1.25、約20秒〜約40秒となるように調整される。なお、比重及び粘度は、各現場の土質条件によって異なり、設計等により適宜決定される。

【0016】

そして、泥水式シールド機1の掘進とともに、調整槽7内の加工水は送水管6を介してチャンバー5内に供給される。

【0017】

泥水式シールド機1の掘進により生じる掘削土砂は、撹拌装置8によりチャンバー5内で加工水と混合されるものの、加工水に含まれている非イオン系増粘剤の凝集効果により、掘削土砂に含まれている粘性土は水に溶け出さない。

【0018】

以下に、粘性土と加工水とを混合した場合における加工水の比重及び粘度の経時変化について検討した結果を説明する。

【0019】

具体的には、非イオン系増粘剤を水に添加して加工水を作成し、その中に粘土塊を水浸させて比重及び粘度を所定の時間に測定した。また、ベントナイトを水に添加した加工水を作成し、上記と同様に、粘土塊を水浸させて比重及び粘度を所定の時間に測定し、非イオン系増粘剤を含む加工水の比重及び粘度と比較した。

【0020】

まず、非イオン系増粘剤の種類の異なる2種類の加工水No.1及びNo.2と、ベントナイトを添加した加工水No.3とを作成した。

【0021】

図3は、加工水No.1〜No.3の配合条件を示す一覧図である。

図3に示すように、すべての加工水No.1〜No.3を、比重が1.0程度、ファンネル粘性が25秒程度になるように作成した。

【0022】

加工水No.1は、非イオン系増粘剤であるグアガムを0.25重量%含み、比重、ファンネル粘性はそれぞれ1.010、24.68秒である。

加工水No.2は、非イオン系増粘剤である非イオン系PAA(ポリアクリルアミド)を0.22重量%含み、比重、ファンネル粘性はそれぞれ1.000、24.50秒である。

加工水No.3は、ベントナイトを5.5重量%含み、比重、ファンネル粘性はそれぞれ1.050、23.32秒の一般的な泥水である。

【0023】

次に、加工水No.1〜No.3内に30重量%の粘土塊を水浸させた。そして、粘土塊を水浸させたままで加工水を撹拌し、その後、75μmのふるいにかけて、そのふるいを通過した各加工水No.1〜No.3の6時間後及び24時間後の比重及び粘度をそれぞれ測定した。

【0024】

図4は、加工水No.1〜No.3の比重の変化を示す図である。図4に示すように、加工水No.1の比重は、6時間後及び24時間後ともに1.010で、粘土塊を水浸させる前と同じ値を示し、全く変化していない。したがって、粘土塊に含まれるシルトや粘土の成分が加工水No.1内に溶け出していないことがわかる。

【0025】

また、加工水No.2の比重は、6時間後に1.015とやや上昇したが、24時間後にはやや下降して1.000となり、粘土塊を水浸させる前と同じ値を示した。したがって、粘土塊に含まれるシルトや粘土の成分が加工水No.2内に溶け出していないことがわかる。

【0026】

一方、加工水No.3の比重は、6時間後に1.210と著しく上昇し、24時間後はさらに上昇して1.220となった。したがって、粘土塊に含まれるシルトや粘土の成分が加工水No.3内に溶け出していることがわかる。

【0027】

図5は、加工水No.1〜No.3のファンネル粘性の変化を示す図である。

図5に示すように、加工水No.1のファンネル粘性は、6時間後に23.69、24時間後に23.67と緩やかに低下し、粘土塊を水浸させる前よりも低い値を示した。

【0028】

また、加工水No.2のファンネル粘性は、6時間後に19.87とやや低下し、24時間後に19.56とさらに低下しし、粘土塊を水浸させる前よりも低い値を示した。

【0029】

一方、加工水No.3のファンネル粘性は、6時間後に55.4と著しく上昇し、24時間後はさらに上昇して56.3となった。

【0030】

すなわち、粘土塊を水浸して撹拌しても加工水No.1及びNo.2の粘度はほとんど変化しないが、加工水No.3の粘度は著しく増加した。

【0031】

上述した比重及びファンネル粘性の測定結果により、泥水式シールド機1のチャンバー5内に加工水No.1又はNo.2を供給し、掘削土砂と混合しても、掘削土砂に含まれる粘性土は加工水No.1又はNo.2に溶け出さないことがわかる。したがって、掘削土砂に含まれる粘性土は、水に溶け出すことなく、土塊状態のままチャンバー5の下部に接続されている排水管10を介して掘削土砂処理設備9に送給される。

【0032】

再び、図1に示すように、掘削土砂処理設備9は、排水管10から送給される前記流動体のうち、粒径が74μm以上の土砂や土塊状の粘性土をフィルター等の分級装置11で除去する一次処理設備12と、分級装置11を通過した流動水を前記調整槽7に送水するための送水管13と、その調整槽7に貯留できない余分な流動水を固液分離する二次処理設備14とから構成されている。

【0033】

一次処理設備12に送給された流動体に含まれる土砂や土塊状の粘性土は分級装置11で除去される。除去された土砂や土塊状の粘性土は、流動化処理され充填材等に利用される。一方、分級装置11を通過した流動水の比重及びファンネル粘性の値は、上述した測定結果からわかるように、チャンバー5内に供給した加工水とほぼ同じ値である。したがって、分級装置11を通過して調整槽7内に貯留された流動水は、比重及び粘度を調整することなく、再び加工水としてチャンバー5内に供給される。

【0034】

チャンバー5内に供給されない余分な流動水は、二次処理設備14に送給される。そして、流動水に凝集剤を添加して流動水に含まれる泥分をフロック化し、上澄み液と団粒泥とに分離する。上澄み液は流動水や加工水用の希釈水として使用され、団粒泥は脱水処理して産業廃棄物として処理される。

【0035】

上述したように、本発明による掘削土砂の処理方法によれば、以下の効果が得られる。

(1)水に非イオン系増粘剤を添加した加工水をチャンバー5内に供給するので、掘削土砂と加工水とが混合しても掘削土砂に含まれる粘性土の水への溶け出しを防止することができる。また、粘性土は水に溶け出すことなく、土塊の状態で排出されるので、排水管10等の設備への粘土等の付着が無くなり、付帯設備のメンテナンスが容易となる。

(2)排水管10を介して排出された流動体を土砂及び粘性土と流動水とに分級装置11で分離するので、高性能の分離設備を設置する必要がなく、設備を安価に構築することができる。また、分級装置11で除去した粘性土は、凝集剤を含んでいないので、埋戻材等に再利用することができる。さらに、粘性土を分級装置11で除去することができるので、凝集剤等をほとんど使用する必要がなく、材料費を削減することができる。

(3)分級装置11で分離された流動水には粘性土が溶け出していないので、比重及び粘度がチャンバー5内に供給される加工水の値とほとんど同じである。したがって、流動水の比重や粘度の調整を行うことなく、再びチャンバー5内へ供給することができる。

(4)非イオン系増粘剤は、一般的なもので、入手性が良い。また、環境や人体に悪影響を及ぼさないので、安全に作業することができる。

【0036】

なお、本実施形態においては、非イオン系増粘剤として、グアガム、非イオン系PAA(ポリアクリルアミド)を用いたが、これらに限定されるものではなく、例えば、メチルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシエチルセルロース、ポリエチレンオキサイド、ポリアクリルアミド、キサンタンガム、タラガム、アラビアガム、ローストビンガム等を用いても良い。

【0037】

なお、本実施形態においては、水に非イオン系増粘剤を添加する場合について説明したが、これに限定されるものではなく、ベントナイトを含む泥水に非イオン系増粘剤を添加しても良い。

【0038】

なお、本実施形態においては、泥水式シールド機1を用いて掘削する場合について説明したが、これに限定されるものではなく、推進機を用いた場合にも適用可能である。

【図面の簡単な説明】

【0039】

【図1】本発明の実施形態に係る泥水式シールド機でトンネルを掘削している状態を示す図である。

【図2】泥水式シールド機の先端部を示す拡大図である。

【図3】加工水No.1〜No.3の配合条件を示す一覧図である。

【図4】加工水No.1〜No.3の比重の変化を示す図である。

【図5】加工水No.1〜No.3のファンネル粘性の変化を示す図である。

【符号の説明】

【0040】

1 泥水式シールド機

2 地山

3 カッター

4 隔壁

5 チャンバー

6、13 送水管

7 調整槽

8 撹拌装置

9 掘削土砂処理設備

10 排水管

11 分級装置

12 一次処理設備

14 二次処理設備

【特許請求の範囲】

【請求項1】

泥水式シールド工法又は推進工法で地山を掘削する際に、加圧した水を切羽と掘削機との間へ供給し、その水圧で切羽の安定を保ちながら掘削を行い、この掘削により生じた掘削土砂を処理する掘削土砂の処理方法において、

水の粘性を高め、かつ、前記掘削土砂に含まれる粘性土の水への溶け出しを防止するための非イオン系増粘剤を水に添加した液体を切羽と掘削機との間へ供給して、掘削土砂と混合し、前記掘削土砂と前記液体とを混合した状態で排出することを特徴とする掘削土砂の処理方法。

【請求項2】

前記液体と混合した前記掘削土砂に含まれる前記粘性土を土塊の状態のままで排出することを特徴とする請求項1に記載の掘削土砂の処理方法。

【請求項3】

前記混合した状態で排出される前記掘削土砂と前記液体とをフィルター等の分級装置で分離することを特徴とする請求項1又は2に記載の掘削土砂の処理方法。

【請求項4】

前記分級装置で分離された前記液体を再び切羽と掘削機との間へ供給することを特徴とする請求項3に記載の掘削土砂の処理方法。

【請求項5】

泥水式シールド工法又は推進工法で地山を掘削する際に、切羽と掘削機との間に供給される加工水であって、

水の粘性を高めるとともに、掘削土砂に含まれる粘性土の水への溶け出しを防止するための非イオン系増粘剤を含むことを特徴とする加工水。

【請求項1】

泥水式シールド工法又は推進工法で地山を掘削する際に、加圧した水を切羽と掘削機との間へ供給し、その水圧で切羽の安定を保ちながら掘削を行い、この掘削により生じた掘削土砂を処理する掘削土砂の処理方法において、

水の粘性を高め、かつ、前記掘削土砂に含まれる粘性土の水への溶け出しを防止するための非イオン系増粘剤を水に添加した液体を切羽と掘削機との間へ供給して、掘削土砂と混合し、前記掘削土砂と前記液体とを混合した状態で排出することを特徴とする掘削土砂の処理方法。

【請求項2】

前記液体と混合した前記掘削土砂に含まれる前記粘性土を土塊の状態のままで排出することを特徴とする請求項1に記載の掘削土砂の処理方法。

【請求項3】

前記混合した状態で排出される前記掘削土砂と前記液体とをフィルター等の分級装置で分離することを特徴とする請求項1又は2に記載の掘削土砂の処理方法。

【請求項4】

前記分級装置で分離された前記液体を再び切羽と掘削機との間へ供給することを特徴とする請求項3に記載の掘削土砂の処理方法。

【請求項5】

泥水式シールド工法又は推進工法で地山を掘削する際に、切羽と掘削機との間に供給される加工水であって、

水の粘性を高めるとともに、掘削土砂に含まれる粘性土の水への溶け出しを防止するための非イオン系増粘剤を含むことを特徴とする加工水。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−179971(P2009−179971A)

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願番号】特願2008−18126(P2008−18126)

【出願日】平成20年1月29日(2008.1.29)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(504162800)京浜ソイル株式会社 (7)

【Fターム(参考)】

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願日】平成20年1月29日(2008.1.29)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(504162800)京浜ソイル株式会社 (7)

【Fターム(参考)】

[ Back to top ]