摩擦ダンパー及びその設置方法並びにそれを用いた集合柱

【課題】 摩擦板で摩擦を生じさせるための締付け力、緊張力といった引張力の導入作業を効率よく行う。

【解決手段】本発明に係る摩擦ダンパー1は、両面摩擦板2の各面3,7に該両面摩擦板が挟み込まれるようにして摩擦板4と摩擦板6とをそれぞれ摺動自在に配置し、両面摩擦板2に形成された長孔25にロッド21を挿通して該ロッドで摩擦板4と摩擦板6とを互いに引き寄せるとともに、摩擦板4が収容されるように両面摩擦板2の一方の面3にボックス体5を取り付け、両面摩擦板2の一方の面3のうち、ボックス体5で覆われた領域を除く周縁領域8を、互いに対向するコンクリート部材のうち、一方のコンクリート部材に固着するとともに、摩擦板6に連結された荷重伝達部材17を他方のコンクリート部材に固着してなる。

【解決手段】本発明に係る摩擦ダンパー1は、両面摩擦板2の各面3,7に該両面摩擦板が挟み込まれるようにして摩擦板4と摩擦板6とをそれぞれ摺動自在に配置し、両面摩擦板2に形成された長孔25にロッド21を挿通して該ロッドで摩擦板4と摩擦板6とを互いに引き寄せるとともに、摩擦板4が収容されるように両面摩擦板2の一方の面3にボックス体5を取り付け、両面摩擦板2の一方の面3のうち、ボックス体5で覆われた領域を除く周縁領域8を、互いに対向するコンクリート部材のうち、一方のコンクリート部材に固着するとともに、摩擦板6に連結された荷重伝達部材17を他方のコンクリート部材に固着してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として鉄筋コンクリート構造の構造物を制振する際に用いられる摩擦ダンパー及びその設置方法並びにそれを用いた集合柱に関する。

【背景技術】

【0002】

地震動による構造物の揺れを抑制する制振技術としては、摩擦ダンパーや粘弾性ダンパーを層間に設置する方式や、構造物と同じ固有周期で揺れる質量体を構造物頂部に設置するTMD方式など、さまざまなものが知られているが、このような制振技術の一つとして、柱の曲げ変形を利用した集合柱が提案されている。

【0003】

集合柱は、複数の柱部材を、該柱部材のうち、隣り合う柱部材同士が摩擦板を介して当接され該摩擦板に法線方向の押付け力が作用するように抱き合わせてなるものであって、水平地震力を受けたとき、各柱部材に曲げ変形が生じるとともに、該曲げ変形が柱部材間の鉛直相対変位となり、該鉛直相対変位の分だけ、摩擦板が摺動して振動エネルギーを吸収するようになっており、層間設置型のダンパーと同様、地震動による構造物の揺れを収束させることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008-25113号公報

【特許文献2】国際公開第2006-090723号パンフレット

【特許文献3】特開平9-158359号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、摩擦板で摩擦を生じさせるには、上述したように摩擦板の摺動面に法線方向の押付け力を作用させる必要があり、具体的には、例えば集合柱を構築した後、PC鋼棒を水平に貫通配置して緊張力を導入する方法が考えられる。

【0006】

しかしながら、例えば高架橋の下部構造の一部として集合柱を用いる場合、上述した方法では、頂部近傍での緊張力導入作業が高所作業となり、そのための機材を荷揚げしなければならないことはもちろん、コンクリート強度が発現するまで作業を待たねばならないため、施工に手間と時間を要する。

【0007】

そのため、集合柱を構築するにあたり、摺動面への押付け力をいかにして発生させるか、そしてそのための緊張力導入作業をいかにして行うか、具体的な手段の開発が急務となっていた。

【課題を解決するための手段】

【0008】

本発明は、上述した事情を考慮してなされたもので、摩擦板で摩擦を生じさせるための締付け力や緊張力といった引張力の導入作業を効率よく行うことが可能な摩擦ダンパー及びその設置方法並びにそれを用いた集合柱を提供することを目的とする。

【0009】

上記目的を達成するため、本発明に係る摩擦ダンパーは請求項1に記載したように、両面摩擦板と、該両面摩擦板の一方の面に摺動自在に配置される第1の摩擦板と、該第1の摩擦板が収容されるように前記両面摩擦板の一方の面に取り付けられるボックス体と、前記両面摩擦板の他方の面に摺動自在にかつ前記第1の摩擦板との間で前記両面摩擦板が挟み込まれるように配置される第2の摩擦板と、前記両面摩擦板に形成された長孔に挿通され前記第1の摩擦板と前記第2の摩擦板とを互いに引寄せ可能な引張材とを備え、前記両面摩擦板の一方の面のうち、前記ボックス体で覆われた領域を除く周縁領域を、互いに対向するコンクリート部材のうち、一方のコンクリート部材に固着できるように構成するとともに、前記第2の摩擦板、該摩擦板からの前記引張材の突出部分又は該摩擦板に連結された荷重伝達部材を前記他方のコンクリート部材に固着できるように構成したものである。

【0010】

また、本発明に係る摩擦ダンパーは、前記引張材を前記長孔に挿通されるロッドで構成するとともに該ロッドが挿通されるロッド挿通孔を前記第1の摩擦板及び前記第2の摩擦板に形成し、前記ロッドの各端に螺合される一対の定着ナットを備えるとともに、該一対の定着ナットのうち、前記第1の摩擦板側に配置される定着ナットが前記ボックス体に収容されるように該ボックス体を構成したものである。

【0011】

また、本発明に係る摩擦ダンパーは、前記荷重伝達部材を、前記第2の摩擦板が嵌め込まれる嵌着凹部が一方の面に形成されるとともに該嵌着凹部の底部に前記ロッドが挿通されるロッド挿通孔が形成された固定板と該固定板の他方の面に突設された定着部とで構成し、前記固定板のロッド挿通孔に前記ロッドが挿通された状態で該ロッドの先端から前記定着ナットを螺合するように構成するとともに、前記定着部をコンクリートに埋設するようにしたものである。

【0012】

また、本発明に係る摩擦ダンパーは、前記両面摩擦板の一方の面のうち、前記周縁領域に定着部を突設するとともに、該定着部をコンクリートに埋設するようにしたものである。

【0013】

また、本発明に係る摩擦ダンパーの設置方法は請求項5に記載したように、両面摩擦板の一方の面に第1の摩擦板を摺動自在に配置するとともに該両面摩擦板の他方の面に前記第1の摩擦板との間で前記両面摩擦板が挟み込まれるように第2の摩擦板を摺動自在に配置し、

前記両面摩擦板に形成された長孔と前記第1の摩擦板及び前記第2の摩擦板にそれぞれ形成されたロッド挿通孔にロッドを挿通し、

該ロッドにプレストレスを導入するとともにその各端に定着ナットをそれぞれ螺合することで前記第1の摩擦板及び前記第2の摩擦板をそれらの間に前記両面摩擦板が挟み込まれた状態で互いに引き寄せ、

前記定着ナットのうち、前記第1の摩擦板側に配置された定着ナットと該第1の摩擦板とが収容されるように前記両面摩擦板の一方の面にボックス体を取り付け、

前記両面摩擦板の一方の面のうち、前記ボックス体で覆われた領域を除く周縁領域と該ボックス体の外面がコンクリートに当接するようにコンクリート打設を行うことで、互いに対向するコンクリート部材のうち、一方のコンクリート部材を構築し、

前記一方のコンクリート部材を構築する工程と同時に又は相前後して、前記定着ナットのうち、前記第2の摩擦板側に配置された定着ナット及び該定着ナットから突出する前記ロッドの端部がコンクリートに埋設されるようにコンクリート打設を行うことで、他方のコンクリート部材を構築するものである。

【0014】

また、本発明に係る摩擦ダンパーの設置方法は、前記引寄せ操作の前に、嵌着凹部が一方の面に形成された固定板と該固定板の他方の面に突設された定着部とで構成されてなる荷重伝達部材を、前記嵌着凹部に前記第2の摩擦板が嵌め込まれるように該第2の摩擦板に配置し、しかる後、前記嵌着凹部の底部に形成されたロッド挿通孔に前記ロッドを挿通して該ロッドの先端から前記定着ナットを螺合し、

前記他方のコンクリート部材を構築する工程において、前記定着部がコンクリートに埋設されるようにコンクリート打設を行うものである。

【0015】

また、本発明に係る集合柱は請求項7に記載したように、複数の集合柱部材をそれらの材軸が互いに平行になるようにかつ集合状態で立設されてなる集合柱において、

前記複数の集合柱部材のうち、隣り合う集合柱部材の一方が前記一方のコンクリート部材、他方が前記他方のコンクリート部材となるように、請求項1乃至請求項4のいずれか一記載の摩擦ダンパーを配置したものである。

【0016】

本発明に係る摩擦ダンパー及びその設置方法においては、両面摩擦板の各面に該両面摩擦板が挟み込まれるようにして第1の摩擦板と第2の摩擦板とをそれぞれ摺動自在に配置し、両面摩擦板に形成された長孔に引張材を挿通して該引張材で第1の摩擦板と第2の摩擦板とを互いに引き寄せるとともに、第1の摩擦板が収容されるように両面摩擦板の一方の面にボックス体を取り付け、しかる後、両面摩擦板の一方の面のうち、ボックス体で覆われた領域を除く周縁領域を、互いに対向するコンクリート部材のうち、一方のコンクリート部材に固着するとともに、第2の摩擦板、該摩擦板からの引張材の突出部分又は該摩擦板に連結された荷重伝達部材を他方のコンクリート部材に固着する。

【0017】

このようにすると、互いに対向するコンクリート部材に生じた相対変位は、一方のコンクリート部材を介して両面摩擦板に、他方のコンクリート部材を介して第2の摩擦板にそれぞれ入力されるが、第1の摩擦板と第2の摩擦板とは、引張材によって互いに引き寄せられているので、第1の摩擦板は第2の摩擦板と一体的に挙動するとともに、両面摩擦板の一方の面と第1の摩擦板、及び両面摩擦板の他方の面と第2の摩擦板との間には、上述した引張材による引寄せにより、それぞれ法線方向の押付け力が作用する。

【0018】

一方、引張材は両面摩擦板に形成された長孔に挿通され、両面摩擦板と第1の摩擦板近傍の空間は、ボックス体によってコンクリートの浸入が防止されるため、第1の摩擦板及び第2の摩擦板と両面摩擦板とは、押付け力に抵抗しながら長孔の長軸方向に沿った長さを限度として相対移動が許容される。

【0019】

そのため、第1の摩擦板及び第2の摩擦板は、上述した相対変位の発生に応答して一体的に動きながら、両面摺動板に対してはそれぞれが該両面摩擦板の各面と摺動し、かくして両面摩擦板の両側で摩擦が発生することとなり、一方のコンクリート部材と他方のコンクリート部材の相対変位、ひいてはそれらの部材を含む構造物全体の振動がすみやかに収束する。

【0020】

そして、引張材による第1の摩擦板と第2の摩擦板との引寄せ操作により、摩擦発生に必要な法線方向の押付け力は、一方のコンクリート部材や他方のコンクリート部材を構築する前に予め、第1の摩擦板と両面摩擦板の一方の面、及び第2の摩擦板と両面摩擦板の他方の面に、例えば工場においてそれぞれ作用させることができる。

【0021】

そのため、他の建築工事と錯綜する形で締付けや緊張といった引張作業を現場で行う必要がなくなり、施工全体の効率が大幅に向上する。

【0022】

また、両面摩擦板の各面で摩擦を発生させることができるため、片面摩擦板と比べると摩擦エネルギー量が2倍となり、かくして摩擦ダンパーの設置個数を半分に低減することができるとともに、制振コストの低減はもちろんのこと、建築工事との干渉も少なくなるため、構造物を構築するための全体工期も大幅に短縮することが可能となる。

【0023】

両面摩擦板、第1の摩擦板及び第2の摩擦板は、それらの摺動面で摩擦が生じるように適宜構成すればよく、例えばそれぞれステンレス板で構成することが可能である。

【0024】

ボックス体は、第1の摩擦板が両面摩擦板の一方の面に対して摺動できるよう、コンクリート打設の際、該ボックス体と両面摩擦板の一方の面とで囲まれた内部空間にコンクリートが浸入するのを防止することができる限り、その構成は任意であって、例えば直方体状のボックス体で構成することができる。ここで、ボックス体は、両面摩擦板の一方の面のうち、該ボックス体で覆われた領域を除く周縁領域が、一方のコンクリート部材への固着のために利用できるよう、両面摩擦板よりも小さく構成しておく。

【0025】

引張材は、導入された緊張力(プレストレス)や締付け力で第1の摩擦板と両面摩擦板の一方の面、及び第2の摩擦板と両面摩擦板の他方の面との間にそれぞれ法線方向の押付け力を作用させることができるのであればその構成は任意であって、例えば、第1の摩擦板の裏面に一端が固定されたロッドを両面摩擦板の長孔及び第2の摩擦板に形成されたロッド挿通孔に挿通してその他端にナットを螺合する構成、高力ボルトを第1の摩擦板のロッド挿通孔、両面摩擦板の長孔及び第2の摩擦板に形成されたロッド挿通孔に順次挿通してその他端にナットを螺合する構成、PC鋼棒等のロッドを第1の摩擦板のロッド挿通孔、両面摩擦板の長孔及び第2の摩擦板に形成されたロッド挿通孔に順次挿通してその各端にナットをそれぞれ螺合する構成が考えられ、必要な押付け力の大きさに応じて、高力ボルトによる締付け、PC鋼棒によるプレストレス導入などを適宜選択すればよい。

【0026】

なお、第1の摩擦板側にナットが配置され、あるいはボルトの頭部が位置する場合には、それらがボックス体に収容されるように該ボックス体を構成しておく。

【0027】

各コンクリート部材への固着構成は任意であり、例えば両面摩擦板の周縁領域にスタッド等の定着部を突設するとともに、該定着部をコンクリートに埋設することで、一方のコンクリート部材への固着を行うようにすればよい。

【0028】

また、他方のコンクリート部材への固着については、例えば第2の摩擦板の背面にスタッド等の定着部を突設して該定着部をコンクリートに埋設する構成が可能であるが、前記引張材を前記長孔に挿通されるロッドで構成するとともに該ロッドが挿通されるロッド挿通孔を前記第1の摩擦板及び前記第2の摩擦板に形成し、前記ロッドの各端に螺合される一対の定着ナットを備えた場合において、第2の摩擦板が嵌め込まれる嵌着凹部が一方の面に形成されるとともに該嵌着凹部の底部にロッドが挿通されるロッド挿通孔が形成された固定板と該固定板の他方の面に突設された定着部とからなる荷重伝達部材を別途備えるようにし、固定板のロッド挿通孔にロッドが挿通された状態で該ロッドの先端から定着ナットを螺合するように構成するとともに、定着部をコンクリートに埋設するようにしたならば、コンクリートへの定着に必要な構造と摩擦に必要な構造とを分離しつつ、第2の摩擦板と他方のコンクリート部材との固着強度を高めることが可能となる。

【0029】

本発明に係る摩擦ダンパー及びその設置方法は、地震動や風によって構造物に揺れが生じ、その揺れによって、構造物内で対向する一対のコンクリート部材が相対変位を生じる状況であれば、どのような構造物にも適用することが可能であり、例えば、所定階の梁に立設された壁や柱を一方のコンクリート部材としてそれらの頂部に両面摩擦板を固着するとともに、該頂部に対向する上層階の梁を他方のコンクリート部材としてそれらの下面に第2の摩擦板を固着して構成することができる。

【0030】

ここで、複数の集合柱部材をそれらの材軸が互いに平行になるようにかつ集合状態で立設されてなる集合柱において、前記複数の集合柱部材のうち、隣り合う集合柱部材の一方が前記一方のコンクリート部材、他方が前記他方のコンクリート部材となるように、本発明の摩擦ダンパーを配置したならば、締付けやプレストレス導入といった引張作業を他の建築工事と錯綜する形で現場で行う必要がなくなることに加え、引張力導入作業を高所で行う必要もなくなり、施工安全性を確保しつつ、施工能率をさらに向上させることができる。

【図面の簡単な説明】

【0031】

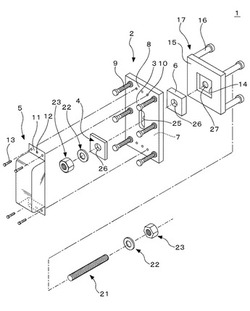

【図1】本実施形態に係る摩擦ダンパーの組立斜視図。

【図2】本実施形態に係る摩擦ダンパーを設置状態で示した鉛直断面図。

【図3】本実施形態に係る摩擦ダンパーの作用を示した説明図。

【図4】変形例に係る摩擦ダンパーの設置状態を示した鉛直断面図。

【図5】本実施形態に係る摩擦ダンパー1を高架橋の下部構造を構成する集合柱51に適用した様子を示した正面図。

【図6】集合柱51への設置状況を示した詳細鉛直断面図。

【発明を実施するための形態】

【0032】

以下、本発明に係る摩擦ダンパー及びその設置方法並びにそれを用いた集合柱の実施の形態について、添付図面を参照して説明する。なお、従来技術と実質的に同一の部品等については同一の符号を付してその説明を省略する。

【0033】

図1は、本実施形態に係る摩擦ダンパーを示した組立斜視図、図2は、本実施形態に係る摩擦ダンパーを設置状態で示した鉛直断面図である。これらの図でわかるように、本実施形態に係る摩擦ダンパー1は、両面摩擦板2と、該両面摩擦板の一方の面3に摺動自在に配置される第1の摩擦板としての摩擦板4と、該摩擦板が収容されるように両面摩擦板2の一方の面3に取り付けられるボックス体5と、両面摩擦板2の他方の面7に摺動自在にかつ摩擦板4との間で両面摩擦板2が挟み込まれるように配置される第2の摩擦板としての摩擦板6とを備える。

【0034】

両面摩擦板2は、ステンレス板からなり、例えば240mm×200mm×12mm程度の大きさに形成してある。

【0035】

ボックス体5は、幅が110mm、長さが170mm程度の大きさで、短手側の開口縁部には外方に延びるフランジ11をそれぞれ延設してあり、該フランジに形成されたボルト孔12にボルト13を挿通した上、該ボルトを、両面摩擦板2の短手側に3ヶ所ずつ、計6ヶ所穿設されたボルト穴10にねじ込むことで、両面摩擦板2に取り付けることができるようになっている。

【0036】

両面摩擦板2の一方の面3には、ボックス体5で覆われる領域を除く周縁領域8に定着部としてのボルト9を長手側に3本ずつ、計6本突設してあり、互いに対向するコンクリート部材のうち、一方のコンクリート部材31にボルト9を埋設することで、両面摩擦板2を一方のコンクリート部材31に固着できるようになっている。

【0037】

摩擦板4及び摩擦板6は、100mm×100mm程度の大きさのステンレス板で構成してあり、摩擦板4は12mm程度の厚みであるが、摩擦板6は、22mm程度の厚みに構成してある。

【0038】

ここで、摩擦ダンパー1は、嵌着凹部14が一方の面に形成された固定板15と、該固定板の他方の面に突設された定着部としてのスタッドジベル16とからなる荷重伝達部材17を備えており、嵌着凹部14に摩擦板6を嵌め込むことで該摩擦板との一体化を図ることができるとともに、互いに対向するコンクリート部材のうち、他方のコンクリート部材32にスタッドジベル16を埋設することで、摩擦板6を他方のコンクリート部材32に固着できるようになっている。

【0039】

嵌着凹部14は、それに嵌め込まれた摩擦板6が固定板15から突出するようにその深さを例えば12mm程度に設定しておく。

【0040】

摩擦ダンパー1はさらに、PC鋼棒で構成された引張材としてのロッド21を備えるとともに、両面摩擦板2にはその中央に長孔25を、摩擦板4及び摩擦板6にはそれらの中央にロッド挿通孔26,26を、荷重伝達部材17の嵌着凹部14にはロッド挿通孔27をそれぞれ形成してあり、ロッド21を摩擦板4に形成されたロッド挿通孔26、両面摩擦板2に形成された長孔25、摩擦板6に形成されたロッド挿通孔26、荷重伝達部材17の嵌着凹部14の底部に形成されたロッド挿通孔27に順次挿通した上、その各端にワッシャー22を通してその上から定着ナット23を螺合することで、該ロッドに導入されたプレストレスで摩擦板4及び摩擦板6をそれらの間に両面摩擦板2が挟み込まれた状態で互いに引き寄せることができるようになっている。

【0041】

上述したボックス体5は、コンクリート打設の際、該ボックス体と両面摩擦板2の一方の面3とで囲まれた内部空間にコンクリートが浸入するのを防止するとともに、摩擦板4が両面摩擦板2の一方の面3に対して摺動できるよう、摩擦板4、ワッシャー22、定着ナット23及び該定着ナットからのロッド21の突出分の大きさや寸法を適宜考慮しつつ、その仕様を適宜決定し、ボックス体5の開口縁部と両面摩擦板2の一方の面3との間に隙間が生じないよう、必要に応じて止水処理を施すのがよい。

【0042】

本実施形態に係る摩擦ダンパー1を設置するには、まず、両面摩擦板2の一方の面3に摩擦板4を摺動自在に配置するとともに、荷重伝達部材17の固定板15に形成された嵌着凹部14に摩擦板6を嵌め込んだ上、両面摩擦板2が摩擦板4及び摩擦板6の間に挟み込まれるように、摩擦板6を両面摩擦板2の他方の面7に摺動自在に配置する。

【0043】

次に、ロッド21を摩擦板4に形成されたロッド挿通孔26、両面摩擦板2に形成された長孔25、摩擦板6に形成されたロッド挿通孔26、荷重伝達部材17の嵌着凹部14の底部に形成されたロッド挿通孔27に順次挿通した上、その各端にワッシャー22及び定着ナット23を通し、ロッド21にプレストレスを導入した後、定着ナット23をねじ込むことにより、摩擦板4及び摩擦板6をそれらの間に両面摩擦板2が挟み込まれた状態で互いに引き寄せる。

【0044】

ロッド21に導入すべきプレストレスは、摩擦板4及び摩擦板6の引寄せ操作により、摩擦板4と両面摩擦板2の一方の面3、及び摩擦板6と両面摩擦板2の他方の面7との間に所望の押付け力が作用するよう、その大きさを適宜定める。

【0045】

次に、ボックス体5のフランジ11に形成されたボルト孔12にボルト13を挿通した上、該ボルトを、両面摩擦板2に穿設されたボルト穴10にねじ込むことで、ボックス体5を両面摩擦板2に取り付ける。

【0046】

以上の作業を例えば工場で行った後、制振の対象となる構造物の建築現場に摩擦ダンパー1を搬入し、両面摩擦板2の一方の面3のうち、ボックス体5で覆われた領域を除く周縁領域8と該ボックス体の外面がコンクリートに当接するように、かつ周縁領域8に突設された定着部9がコンクリートに埋設されるようにコンクリート打設を行うことで、互いに対向するコンクリート部材のうち、一方のコンクリート部材31を構築する。

【0047】

次に、一方のコンクリート部材31を構築する工程と同時に又は相前後して、摩擦板6側に配置された定着ナット23、該定着ナットから突出するロッド21の端部及び荷重伝達部材17のスタッドジベル16がコンクリートに埋設されるようにコンクリート打設を行うことで、他方のコンクリート部材32を構築する。

【0048】

本実施形態に係る摩擦ダンパー1及びその設置方法においては、互いに対向するコンクリート部材31,32間に図3に示した相対変位が生じたとき、該相対変位は、一方のコンクリート部材31を介して両面摩擦板2に、他方のコンクリート部材32を介して摩擦板6にそれぞれ入力されるが、摩擦板4と摩擦板6とは、ロッド21によって互いに引き寄せられているので、摩擦板4は摩擦板6と一体的に挙動するとともに、両面摩擦板2の一方の面3と摩擦板4、及び両面摩擦板2の他方の面7と摩擦板6との間には、上述したロッド21による引寄せにより、それぞれ法線方向の押付け力が作用する。

【0049】

一方、ロッド21は両面摩擦板2に形成された長孔25に挿通されるとともに、両面摩擦板2と摩擦板4近傍の空間は、ボックス体5によってコンクリートの浸入が防止されるので、摩擦板4及び摩擦板6と両面摩擦板2とは、押付け力に抵抗しながら長孔25の長軸方向に沿った長さを限度として図3に示した相対移動が許容される。

【0050】

そのため、摩擦板4及び摩擦板6は、上述した相対変位の発生に応答して一体的に動きながら、両面摺動板2に対してはそれぞれが該両面摩擦板の各面と摺動する。

【0051】

以上説明したように、本実施形態に係る摩擦ダンパー1及びその設置方法によれば、摩擦板4,6は、コンクリート部材31,32の相対変位の発生に応答して一体的に動きながら、両面摺動板2に対しては、それぞれが該両面摩擦板の各面と摺動して摩擦を発生させる。

【0052】

そのため、コンクリート部材31,32の相対変位、ひいてはそれらの部材を含む構造物全体の振動がすみやかに収束する。

【0053】

そして、ロッド21へのプレストレス導入による摩擦板4と摩擦板6との引寄せ操作により、摩擦発生に必要な法線方向の押付け力は、コンクリート部材31,32を構築する前に摩擦板4と両面摩擦板2の一方の面3、及び摩擦板6と両面摩擦板2の他方の面7に例えば工場において予め作用させておくことができる。

【0054】

そのため、他の建築工事と錯綜する形で緊張作業を現場で行う必要がなくなり、施工全体の効率が大幅に向上する。

【0055】

また、両面摩擦板2の各面で摩擦を発生させることができるため、同一面積あたりの摩擦エネルギー量は2倍となり、かくして摩擦ダンパー1の設置個数を半分に低減することができるとともに、制振コストの低減はもちろんのこと、建築工事との干渉も少なくなるため、構造物を構築するための全体工期も大幅に短縮することが可能となる。

【0056】

また、本実施形態に係る摩擦ダンパー1によれば、荷重伝達部材17の固定板15に形成された嵌着凹部14に摩擦板6を嵌め込むようにしたので、コンクリートへの定着に必要な構造と摩擦に必要な構造とを分離しつつ、摩擦板6と他方のコンクリート部材32との固着強度を高めることが可能となる。

【0057】

本実施形態では、荷重伝達部材17を介して摩擦板6を他方のコンクリート部材32に固着するように構成したが、これに代えて図4に示すように、スタッドジベル16が背面に突設された摩擦板6′を第2の摩擦板とし、該摩擦板6′を正面で両面摩擦板2の他方の面7に摺動自在に当接するとともに、背面側でワッシャー22の上から定着ナット23を螺合させるようにし、スタッドジベル16をコンクリートに埋設するようにしてもよい。

【0058】

また、本実施形態では、摩擦ダンパー1が適用可能な構造物について特に言及しなかったが、例えば高架橋の下部構造を構成する集合柱に適用することが可能である。

【0059】

図5に示した集合柱51は、中央柱部材53a及びその両側に位置する側方柱部材53b,53bをそれらの材軸が互いに平行になるようにかつ集合状態で地盤55に埋設されたフーチング56に立設してあるとともに、上部構造物である高架橋の上部工58に中央柱部材53aをピン接合するとともに、側方柱部材53b,53bを上部工58に非接合としてある。

【0060】

ここで、中央柱部材53aと側方柱部材53bとの間には摩擦ダンパー1を鉛直方向に沿って5段に配置してあり、図6に示すように、側方柱部材53bを一方のコンクリート部材、中央柱部材53aを他方のコンクリート部材としてある。

【0061】

このようにすると、地震の際、中央柱部材53a及び側方柱部材53bの曲げ変形に伴う上下方向相対変位が摩擦ダンパー1に入力し、摩擦ダンパー1は、上述した作用によって摩擦力を発生させ、かくして集合柱51の揺れが速やかに収束する。

【0062】

かかる構成によれば、上述した実施形態と同様の作用効果を奏するほか、互いに直交する水平2方向に制振を行う場合、PC鋼材を集合柱全体に貫通設置する構成であれば、互いの干渉を避けるために上下にずらす必要があるところ、摩擦ダンパー1によれば、同一平面に設置することが可能となり、設計施工の複雑化が防止される。

【0063】

なお、中央柱部材53a及び側方柱部材53bは、摩擦ダンパー1が上述した作用を奏する限り、それぞれどのように上部工58に接合するかは任意であり、上述の構成に代えて、中央柱部材53aを上部工58にピン接合するとともに、側方柱部材53bをせん断力のみを伝達可能な構造形式で上部工58に接合する構成が採用可能である。

【符号の説明】

【0064】

1 摩擦ダンパー

2 両面摩擦板

3 両面摩擦板の一方の面

4 摩擦板(第1の摩擦板)

5 ボックス体

6,6′ 摩擦板(第2の摩擦板)

7 両面摩擦板の他方の面

8 周縁領域

9 ボルト(定着部)

14 嵌着凹部

15 固定板

16 スタッドジベル(定着部)

17 荷重伝達部材

21 ロッド(引張材)

25 長孔

26,27 ロッド挿通孔

31 一方のコンクリート部材

32 他方のコンクリート部材

51 集合柱

53a 中央柱部材(他方のコンクリート部材)

53b 側方柱部材(一方のコンクリート部材)

【技術分野】

【0001】

本発明は、主として鉄筋コンクリート構造の構造物を制振する際に用いられる摩擦ダンパー及びその設置方法並びにそれを用いた集合柱に関する。

【背景技術】

【0002】

地震動による構造物の揺れを抑制する制振技術としては、摩擦ダンパーや粘弾性ダンパーを層間に設置する方式や、構造物と同じ固有周期で揺れる質量体を構造物頂部に設置するTMD方式など、さまざまなものが知られているが、このような制振技術の一つとして、柱の曲げ変形を利用した集合柱が提案されている。

【0003】

集合柱は、複数の柱部材を、該柱部材のうち、隣り合う柱部材同士が摩擦板を介して当接され該摩擦板に法線方向の押付け力が作用するように抱き合わせてなるものであって、水平地震力を受けたとき、各柱部材に曲げ変形が生じるとともに、該曲げ変形が柱部材間の鉛直相対変位となり、該鉛直相対変位の分だけ、摩擦板が摺動して振動エネルギーを吸収するようになっており、層間設置型のダンパーと同様、地震動による構造物の揺れを収束させることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008-25113号公報

【特許文献2】国際公開第2006-090723号パンフレット

【特許文献3】特開平9-158359号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、摩擦板で摩擦を生じさせるには、上述したように摩擦板の摺動面に法線方向の押付け力を作用させる必要があり、具体的には、例えば集合柱を構築した後、PC鋼棒を水平に貫通配置して緊張力を導入する方法が考えられる。

【0006】

しかしながら、例えば高架橋の下部構造の一部として集合柱を用いる場合、上述した方法では、頂部近傍での緊張力導入作業が高所作業となり、そのための機材を荷揚げしなければならないことはもちろん、コンクリート強度が発現するまで作業を待たねばならないため、施工に手間と時間を要する。

【0007】

そのため、集合柱を構築するにあたり、摺動面への押付け力をいかにして発生させるか、そしてそのための緊張力導入作業をいかにして行うか、具体的な手段の開発が急務となっていた。

【課題を解決するための手段】

【0008】

本発明は、上述した事情を考慮してなされたもので、摩擦板で摩擦を生じさせるための締付け力や緊張力といった引張力の導入作業を効率よく行うことが可能な摩擦ダンパー及びその設置方法並びにそれを用いた集合柱を提供することを目的とする。

【0009】

上記目的を達成するため、本発明に係る摩擦ダンパーは請求項1に記載したように、両面摩擦板と、該両面摩擦板の一方の面に摺動自在に配置される第1の摩擦板と、該第1の摩擦板が収容されるように前記両面摩擦板の一方の面に取り付けられるボックス体と、前記両面摩擦板の他方の面に摺動自在にかつ前記第1の摩擦板との間で前記両面摩擦板が挟み込まれるように配置される第2の摩擦板と、前記両面摩擦板に形成された長孔に挿通され前記第1の摩擦板と前記第2の摩擦板とを互いに引寄せ可能な引張材とを備え、前記両面摩擦板の一方の面のうち、前記ボックス体で覆われた領域を除く周縁領域を、互いに対向するコンクリート部材のうち、一方のコンクリート部材に固着できるように構成するとともに、前記第2の摩擦板、該摩擦板からの前記引張材の突出部分又は該摩擦板に連結された荷重伝達部材を前記他方のコンクリート部材に固着できるように構成したものである。

【0010】

また、本発明に係る摩擦ダンパーは、前記引張材を前記長孔に挿通されるロッドで構成するとともに該ロッドが挿通されるロッド挿通孔を前記第1の摩擦板及び前記第2の摩擦板に形成し、前記ロッドの各端に螺合される一対の定着ナットを備えるとともに、該一対の定着ナットのうち、前記第1の摩擦板側に配置される定着ナットが前記ボックス体に収容されるように該ボックス体を構成したものである。

【0011】

また、本発明に係る摩擦ダンパーは、前記荷重伝達部材を、前記第2の摩擦板が嵌め込まれる嵌着凹部が一方の面に形成されるとともに該嵌着凹部の底部に前記ロッドが挿通されるロッド挿通孔が形成された固定板と該固定板の他方の面に突設された定着部とで構成し、前記固定板のロッド挿通孔に前記ロッドが挿通された状態で該ロッドの先端から前記定着ナットを螺合するように構成するとともに、前記定着部をコンクリートに埋設するようにしたものである。

【0012】

また、本発明に係る摩擦ダンパーは、前記両面摩擦板の一方の面のうち、前記周縁領域に定着部を突設するとともに、該定着部をコンクリートに埋設するようにしたものである。

【0013】

また、本発明に係る摩擦ダンパーの設置方法は請求項5に記載したように、両面摩擦板の一方の面に第1の摩擦板を摺動自在に配置するとともに該両面摩擦板の他方の面に前記第1の摩擦板との間で前記両面摩擦板が挟み込まれるように第2の摩擦板を摺動自在に配置し、

前記両面摩擦板に形成された長孔と前記第1の摩擦板及び前記第2の摩擦板にそれぞれ形成されたロッド挿通孔にロッドを挿通し、

該ロッドにプレストレスを導入するとともにその各端に定着ナットをそれぞれ螺合することで前記第1の摩擦板及び前記第2の摩擦板をそれらの間に前記両面摩擦板が挟み込まれた状態で互いに引き寄せ、

前記定着ナットのうち、前記第1の摩擦板側に配置された定着ナットと該第1の摩擦板とが収容されるように前記両面摩擦板の一方の面にボックス体を取り付け、

前記両面摩擦板の一方の面のうち、前記ボックス体で覆われた領域を除く周縁領域と該ボックス体の外面がコンクリートに当接するようにコンクリート打設を行うことで、互いに対向するコンクリート部材のうち、一方のコンクリート部材を構築し、

前記一方のコンクリート部材を構築する工程と同時に又は相前後して、前記定着ナットのうち、前記第2の摩擦板側に配置された定着ナット及び該定着ナットから突出する前記ロッドの端部がコンクリートに埋設されるようにコンクリート打設を行うことで、他方のコンクリート部材を構築するものである。

【0014】

また、本発明に係る摩擦ダンパーの設置方法は、前記引寄せ操作の前に、嵌着凹部が一方の面に形成された固定板と該固定板の他方の面に突設された定着部とで構成されてなる荷重伝達部材を、前記嵌着凹部に前記第2の摩擦板が嵌め込まれるように該第2の摩擦板に配置し、しかる後、前記嵌着凹部の底部に形成されたロッド挿通孔に前記ロッドを挿通して該ロッドの先端から前記定着ナットを螺合し、

前記他方のコンクリート部材を構築する工程において、前記定着部がコンクリートに埋設されるようにコンクリート打設を行うものである。

【0015】

また、本発明に係る集合柱は請求項7に記載したように、複数の集合柱部材をそれらの材軸が互いに平行になるようにかつ集合状態で立設されてなる集合柱において、

前記複数の集合柱部材のうち、隣り合う集合柱部材の一方が前記一方のコンクリート部材、他方が前記他方のコンクリート部材となるように、請求項1乃至請求項4のいずれか一記載の摩擦ダンパーを配置したものである。

【0016】

本発明に係る摩擦ダンパー及びその設置方法においては、両面摩擦板の各面に該両面摩擦板が挟み込まれるようにして第1の摩擦板と第2の摩擦板とをそれぞれ摺動自在に配置し、両面摩擦板に形成された長孔に引張材を挿通して該引張材で第1の摩擦板と第2の摩擦板とを互いに引き寄せるとともに、第1の摩擦板が収容されるように両面摩擦板の一方の面にボックス体を取り付け、しかる後、両面摩擦板の一方の面のうち、ボックス体で覆われた領域を除く周縁領域を、互いに対向するコンクリート部材のうち、一方のコンクリート部材に固着するとともに、第2の摩擦板、該摩擦板からの引張材の突出部分又は該摩擦板に連結された荷重伝達部材を他方のコンクリート部材に固着する。

【0017】

このようにすると、互いに対向するコンクリート部材に生じた相対変位は、一方のコンクリート部材を介して両面摩擦板に、他方のコンクリート部材を介して第2の摩擦板にそれぞれ入力されるが、第1の摩擦板と第2の摩擦板とは、引張材によって互いに引き寄せられているので、第1の摩擦板は第2の摩擦板と一体的に挙動するとともに、両面摩擦板の一方の面と第1の摩擦板、及び両面摩擦板の他方の面と第2の摩擦板との間には、上述した引張材による引寄せにより、それぞれ法線方向の押付け力が作用する。

【0018】

一方、引張材は両面摩擦板に形成された長孔に挿通され、両面摩擦板と第1の摩擦板近傍の空間は、ボックス体によってコンクリートの浸入が防止されるため、第1の摩擦板及び第2の摩擦板と両面摩擦板とは、押付け力に抵抗しながら長孔の長軸方向に沿った長さを限度として相対移動が許容される。

【0019】

そのため、第1の摩擦板及び第2の摩擦板は、上述した相対変位の発生に応答して一体的に動きながら、両面摺動板に対してはそれぞれが該両面摩擦板の各面と摺動し、かくして両面摩擦板の両側で摩擦が発生することとなり、一方のコンクリート部材と他方のコンクリート部材の相対変位、ひいてはそれらの部材を含む構造物全体の振動がすみやかに収束する。

【0020】

そして、引張材による第1の摩擦板と第2の摩擦板との引寄せ操作により、摩擦発生に必要な法線方向の押付け力は、一方のコンクリート部材や他方のコンクリート部材を構築する前に予め、第1の摩擦板と両面摩擦板の一方の面、及び第2の摩擦板と両面摩擦板の他方の面に、例えば工場においてそれぞれ作用させることができる。

【0021】

そのため、他の建築工事と錯綜する形で締付けや緊張といった引張作業を現場で行う必要がなくなり、施工全体の効率が大幅に向上する。

【0022】

また、両面摩擦板の各面で摩擦を発生させることができるため、片面摩擦板と比べると摩擦エネルギー量が2倍となり、かくして摩擦ダンパーの設置個数を半分に低減することができるとともに、制振コストの低減はもちろんのこと、建築工事との干渉も少なくなるため、構造物を構築するための全体工期も大幅に短縮することが可能となる。

【0023】

両面摩擦板、第1の摩擦板及び第2の摩擦板は、それらの摺動面で摩擦が生じるように適宜構成すればよく、例えばそれぞれステンレス板で構成することが可能である。

【0024】

ボックス体は、第1の摩擦板が両面摩擦板の一方の面に対して摺動できるよう、コンクリート打設の際、該ボックス体と両面摩擦板の一方の面とで囲まれた内部空間にコンクリートが浸入するのを防止することができる限り、その構成は任意であって、例えば直方体状のボックス体で構成することができる。ここで、ボックス体は、両面摩擦板の一方の面のうち、該ボックス体で覆われた領域を除く周縁領域が、一方のコンクリート部材への固着のために利用できるよう、両面摩擦板よりも小さく構成しておく。

【0025】

引張材は、導入された緊張力(プレストレス)や締付け力で第1の摩擦板と両面摩擦板の一方の面、及び第2の摩擦板と両面摩擦板の他方の面との間にそれぞれ法線方向の押付け力を作用させることができるのであればその構成は任意であって、例えば、第1の摩擦板の裏面に一端が固定されたロッドを両面摩擦板の長孔及び第2の摩擦板に形成されたロッド挿通孔に挿通してその他端にナットを螺合する構成、高力ボルトを第1の摩擦板のロッド挿通孔、両面摩擦板の長孔及び第2の摩擦板に形成されたロッド挿通孔に順次挿通してその他端にナットを螺合する構成、PC鋼棒等のロッドを第1の摩擦板のロッド挿通孔、両面摩擦板の長孔及び第2の摩擦板に形成されたロッド挿通孔に順次挿通してその各端にナットをそれぞれ螺合する構成が考えられ、必要な押付け力の大きさに応じて、高力ボルトによる締付け、PC鋼棒によるプレストレス導入などを適宜選択すればよい。

【0026】

なお、第1の摩擦板側にナットが配置され、あるいはボルトの頭部が位置する場合には、それらがボックス体に収容されるように該ボックス体を構成しておく。

【0027】

各コンクリート部材への固着構成は任意であり、例えば両面摩擦板の周縁領域にスタッド等の定着部を突設するとともに、該定着部をコンクリートに埋設することで、一方のコンクリート部材への固着を行うようにすればよい。

【0028】

また、他方のコンクリート部材への固着については、例えば第2の摩擦板の背面にスタッド等の定着部を突設して該定着部をコンクリートに埋設する構成が可能であるが、前記引張材を前記長孔に挿通されるロッドで構成するとともに該ロッドが挿通されるロッド挿通孔を前記第1の摩擦板及び前記第2の摩擦板に形成し、前記ロッドの各端に螺合される一対の定着ナットを備えた場合において、第2の摩擦板が嵌め込まれる嵌着凹部が一方の面に形成されるとともに該嵌着凹部の底部にロッドが挿通されるロッド挿通孔が形成された固定板と該固定板の他方の面に突設された定着部とからなる荷重伝達部材を別途備えるようにし、固定板のロッド挿通孔にロッドが挿通された状態で該ロッドの先端から定着ナットを螺合するように構成するとともに、定着部をコンクリートに埋設するようにしたならば、コンクリートへの定着に必要な構造と摩擦に必要な構造とを分離しつつ、第2の摩擦板と他方のコンクリート部材との固着強度を高めることが可能となる。

【0029】

本発明に係る摩擦ダンパー及びその設置方法は、地震動や風によって構造物に揺れが生じ、その揺れによって、構造物内で対向する一対のコンクリート部材が相対変位を生じる状況であれば、どのような構造物にも適用することが可能であり、例えば、所定階の梁に立設された壁や柱を一方のコンクリート部材としてそれらの頂部に両面摩擦板を固着するとともに、該頂部に対向する上層階の梁を他方のコンクリート部材としてそれらの下面に第2の摩擦板を固着して構成することができる。

【0030】

ここで、複数の集合柱部材をそれらの材軸が互いに平行になるようにかつ集合状態で立設されてなる集合柱において、前記複数の集合柱部材のうち、隣り合う集合柱部材の一方が前記一方のコンクリート部材、他方が前記他方のコンクリート部材となるように、本発明の摩擦ダンパーを配置したならば、締付けやプレストレス導入といった引張作業を他の建築工事と錯綜する形で現場で行う必要がなくなることに加え、引張力導入作業を高所で行う必要もなくなり、施工安全性を確保しつつ、施工能率をさらに向上させることができる。

【図面の簡単な説明】

【0031】

【図1】本実施形態に係る摩擦ダンパーの組立斜視図。

【図2】本実施形態に係る摩擦ダンパーを設置状態で示した鉛直断面図。

【図3】本実施形態に係る摩擦ダンパーの作用を示した説明図。

【図4】変形例に係る摩擦ダンパーの設置状態を示した鉛直断面図。

【図5】本実施形態に係る摩擦ダンパー1を高架橋の下部構造を構成する集合柱51に適用した様子を示した正面図。

【図6】集合柱51への設置状況を示した詳細鉛直断面図。

【発明を実施するための形態】

【0032】

以下、本発明に係る摩擦ダンパー及びその設置方法並びにそれを用いた集合柱の実施の形態について、添付図面を参照して説明する。なお、従来技術と実質的に同一の部品等については同一の符号を付してその説明を省略する。

【0033】

図1は、本実施形態に係る摩擦ダンパーを示した組立斜視図、図2は、本実施形態に係る摩擦ダンパーを設置状態で示した鉛直断面図である。これらの図でわかるように、本実施形態に係る摩擦ダンパー1は、両面摩擦板2と、該両面摩擦板の一方の面3に摺動自在に配置される第1の摩擦板としての摩擦板4と、該摩擦板が収容されるように両面摩擦板2の一方の面3に取り付けられるボックス体5と、両面摩擦板2の他方の面7に摺動自在にかつ摩擦板4との間で両面摩擦板2が挟み込まれるように配置される第2の摩擦板としての摩擦板6とを備える。

【0034】

両面摩擦板2は、ステンレス板からなり、例えば240mm×200mm×12mm程度の大きさに形成してある。

【0035】

ボックス体5は、幅が110mm、長さが170mm程度の大きさで、短手側の開口縁部には外方に延びるフランジ11をそれぞれ延設してあり、該フランジに形成されたボルト孔12にボルト13を挿通した上、該ボルトを、両面摩擦板2の短手側に3ヶ所ずつ、計6ヶ所穿設されたボルト穴10にねじ込むことで、両面摩擦板2に取り付けることができるようになっている。

【0036】

両面摩擦板2の一方の面3には、ボックス体5で覆われる領域を除く周縁領域8に定着部としてのボルト9を長手側に3本ずつ、計6本突設してあり、互いに対向するコンクリート部材のうち、一方のコンクリート部材31にボルト9を埋設することで、両面摩擦板2を一方のコンクリート部材31に固着できるようになっている。

【0037】

摩擦板4及び摩擦板6は、100mm×100mm程度の大きさのステンレス板で構成してあり、摩擦板4は12mm程度の厚みであるが、摩擦板6は、22mm程度の厚みに構成してある。

【0038】

ここで、摩擦ダンパー1は、嵌着凹部14が一方の面に形成された固定板15と、該固定板の他方の面に突設された定着部としてのスタッドジベル16とからなる荷重伝達部材17を備えており、嵌着凹部14に摩擦板6を嵌め込むことで該摩擦板との一体化を図ることができるとともに、互いに対向するコンクリート部材のうち、他方のコンクリート部材32にスタッドジベル16を埋設することで、摩擦板6を他方のコンクリート部材32に固着できるようになっている。

【0039】

嵌着凹部14は、それに嵌め込まれた摩擦板6が固定板15から突出するようにその深さを例えば12mm程度に設定しておく。

【0040】

摩擦ダンパー1はさらに、PC鋼棒で構成された引張材としてのロッド21を備えるとともに、両面摩擦板2にはその中央に長孔25を、摩擦板4及び摩擦板6にはそれらの中央にロッド挿通孔26,26を、荷重伝達部材17の嵌着凹部14にはロッド挿通孔27をそれぞれ形成してあり、ロッド21を摩擦板4に形成されたロッド挿通孔26、両面摩擦板2に形成された長孔25、摩擦板6に形成されたロッド挿通孔26、荷重伝達部材17の嵌着凹部14の底部に形成されたロッド挿通孔27に順次挿通した上、その各端にワッシャー22を通してその上から定着ナット23を螺合することで、該ロッドに導入されたプレストレスで摩擦板4及び摩擦板6をそれらの間に両面摩擦板2が挟み込まれた状態で互いに引き寄せることができるようになっている。

【0041】

上述したボックス体5は、コンクリート打設の際、該ボックス体と両面摩擦板2の一方の面3とで囲まれた内部空間にコンクリートが浸入するのを防止するとともに、摩擦板4が両面摩擦板2の一方の面3に対して摺動できるよう、摩擦板4、ワッシャー22、定着ナット23及び該定着ナットからのロッド21の突出分の大きさや寸法を適宜考慮しつつ、その仕様を適宜決定し、ボックス体5の開口縁部と両面摩擦板2の一方の面3との間に隙間が生じないよう、必要に応じて止水処理を施すのがよい。

【0042】

本実施形態に係る摩擦ダンパー1を設置するには、まず、両面摩擦板2の一方の面3に摩擦板4を摺動自在に配置するとともに、荷重伝達部材17の固定板15に形成された嵌着凹部14に摩擦板6を嵌め込んだ上、両面摩擦板2が摩擦板4及び摩擦板6の間に挟み込まれるように、摩擦板6を両面摩擦板2の他方の面7に摺動自在に配置する。

【0043】

次に、ロッド21を摩擦板4に形成されたロッド挿通孔26、両面摩擦板2に形成された長孔25、摩擦板6に形成されたロッド挿通孔26、荷重伝達部材17の嵌着凹部14の底部に形成されたロッド挿通孔27に順次挿通した上、その各端にワッシャー22及び定着ナット23を通し、ロッド21にプレストレスを導入した後、定着ナット23をねじ込むことにより、摩擦板4及び摩擦板6をそれらの間に両面摩擦板2が挟み込まれた状態で互いに引き寄せる。

【0044】

ロッド21に導入すべきプレストレスは、摩擦板4及び摩擦板6の引寄せ操作により、摩擦板4と両面摩擦板2の一方の面3、及び摩擦板6と両面摩擦板2の他方の面7との間に所望の押付け力が作用するよう、その大きさを適宜定める。

【0045】

次に、ボックス体5のフランジ11に形成されたボルト孔12にボルト13を挿通した上、該ボルトを、両面摩擦板2に穿設されたボルト穴10にねじ込むことで、ボックス体5を両面摩擦板2に取り付ける。

【0046】

以上の作業を例えば工場で行った後、制振の対象となる構造物の建築現場に摩擦ダンパー1を搬入し、両面摩擦板2の一方の面3のうち、ボックス体5で覆われた領域を除く周縁領域8と該ボックス体の外面がコンクリートに当接するように、かつ周縁領域8に突設された定着部9がコンクリートに埋設されるようにコンクリート打設を行うことで、互いに対向するコンクリート部材のうち、一方のコンクリート部材31を構築する。

【0047】

次に、一方のコンクリート部材31を構築する工程と同時に又は相前後して、摩擦板6側に配置された定着ナット23、該定着ナットから突出するロッド21の端部及び荷重伝達部材17のスタッドジベル16がコンクリートに埋設されるようにコンクリート打設を行うことで、他方のコンクリート部材32を構築する。

【0048】

本実施形態に係る摩擦ダンパー1及びその設置方法においては、互いに対向するコンクリート部材31,32間に図3に示した相対変位が生じたとき、該相対変位は、一方のコンクリート部材31を介して両面摩擦板2に、他方のコンクリート部材32を介して摩擦板6にそれぞれ入力されるが、摩擦板4と摩擦板6とは、ロッド21によって互いに引き寄せられているので、摩擦板4は摩擦板6と一体的に挙動するとともに、両面摩擦板2の一方の面3と摩擦板4、及び両面摩擦板2の他方の面7と摩擦板6との間には、上述したロッド21による引寄せにより、それぞれ法線方向の押付け力が作用する。

【0049】

一方、ロッド21は両面摩擦板2に形成された長孔25に挿通されるとともに、両面摩擦板2と摩擦板4近傍の空間は、ボックス体5によってコンクリートの浸入が防止されるので、摩擦板4及び摩擦板6と両面摩擦板2とは、押付け力に抵抗しながら長孔25の長軸方向に沿った長さを限度として図3に示した相対移動が許容される。

【0050】

そのため、摩擦板4及び摩擦板6は、上述した相対変位の発生に応答して一体的に動きながら、両面摺動板2に対してはそれぞれが該両面摩擦板の各面と摺動する。

【0051】

以上説明したように、本実施形態に係る摩擦ダンパー1及びその設置方法によれば、摩擦板4,6は、コンクリート部材31,32の相対変位の発生に応答して一体的に動きながら、両面摺動板2に対しては、それぞれが該両面摩擦板の各面と摺動して摩擦を発生させる。

【0052】

そのため、コンクリート部材31,32の相対変位、ひいてはそれらの部材を含む構造物全体の振動がすみやかに収束する。

【0053】

そして、ロッド21へのプレストレス導入による摩擦板4と摩擦板6との引寄せ操作により、摩擦発生に必要な法線方向の押付け力は、コンクリート部材31,32を構築する前に摩擦板4と両面摩擦板2の一方の面3、及び摩擦板6と両面摩擦板2の他方の面7に例えば工場において予め作用させておくことができる。

【0054】

そのため、他の建築工事と錯綜する形で緊張作業を現場で行う必要がなくなり、施工全体の効率が大幅に向上する。

【0055】

また、両面摩擦板2の各面で摩擦を発生させることができるため、同一面積あたりの摩擦エネルギー量は2倍となり、かくして摩擦ダンパー1の設置個数を半分に低減することができるとともに、制振コストの低減はもちろんのこと、建築工事との干渉も少なくなるため、構造物を構築するための全体工期も大幅に短縮することが可能となる。

【0056】

また、本実施形態に係る摩擦ダンパー1によれば、荷重伝達部材17の固定板15に形成された嵌着凹部14に摩擦板6を嵌め込むようにしたので、コンクリートへの定着に必要な構造と摩擦に必要な構造とを分離しつつ、摩擦板6と他方のコンクリート部材32との固着強度を高めることが可能となる。

【0057】

本実施形態では、荷重伝達部材17を介して摩擦板6を他方のコンクリート部材32に固着するように構成したが、これに代えて図4に示すように、スタッドジベル16が背面に突設された摩擦板6′を第2の摩擦板とし、該摩擦板6′を正面で両面摩擦板2の他方の面7に摺動自在に当接するとともに、背面側でワッシャー22の上から定着ナット23を螺合させるようにし、スタッドジベル16をコンクリートに埋設するようにしてもよい。

【0058】

また、本実施形態では、摩擦ダンパー1が適用可能な構造物について特に言及しなかったが、例えば高架橋の下部構造を構成する集合柱に適用することが可能である。

【0059】

図5に示した集合柱51は、中央柱部材53a及びその両側に位置する側方柱部材53b,53bをそれらの材軸が互いに平行になるようにかつ集合状態で地盤55に埋設されたフーチング56に立設してあるとともに、上部構造物である高架橋の上部工58に中央柱部材53aをピン接合するとともに、側方柱部材53b,53bを上部工58に非接合としてある。

【0060】

ここで、中央柱部材53aと側方柱部材53bとの間には摩擦ダンパー1を鉛直方向に沿って5段に配置してあり、図6に示すように、側方柱部材53bを一方のコンクリート部材、中央柱部材53aを他方のコンクリート部材としてある。

【0061】

このようにすると、地震の際、中央柱部材53a及び側方柱部材53bの曲げ変形に伴う上下方向相対変位が摩擦ダンパー1に入力し、摩擦ダンパー1は、上述した作用によって摩擦力を発生させ、かくして集合柱51の揺れが速やかに収束する。

【0062】

かかる構成によれば、上述した実施形態と同様の作用効果を奏するほか、互いに直交する水平2方向に制振を行う場合、PC鋼材を集合柱全体に貫通設置する構成であれば、互いの干渉を避けるために上下にずらす必要があるところ、摩擦ダンパー1によれば、同一平面に設置することが可能となり、設計施工の複雑化が防止される。

【0063】

なお、中央柱部材53a及び側方柱部材53bは、摩擦ダンパー1が上述した作用を奏する限り、それぞれどのように上部工58に接合するかは任意であり、上述の構成に代えて、中央柱部材53aを上部工58にピン接合するとともに、側方柱部材53bをせん断力のみを伝達可能な構造形式で上部工58に接合する構成が採用可能である。

【符号の説明】

【0064】

1 摩擦ダンパー

2 両面摩擦板

3 両面摩擦板の一方の面

4 摩擦板(第1の摩擦板)

5 ボックス体

6,6′ 摩擦板(第2の摩擦板)

7 両面摩擦板の他方の面

8 周縁領域

9 ボルト(定着部)

14 嵌着凹部

15 固定板

16 スタッドジベル(定着部)

17 荷重伝達部材

21 ロッド(引張材)

25 長孔

26,27 ロッド挿通孔

31 一方のコンクリート部材

32 他方のコンクリート部材

51 集合柱

53a 中央柱部材(他方のコンクリート部材)

53b 側方柱部材(一方のコンクリート部材)

【特許請求の範囲】

【請求項1】

両面摩擦板と、該両面摩擦板の一方の面に摺動自在に配置される第1の摩擦板と、該第1の摩擦板が収容されるように前記両面摩擦板の一方の面に取り付けられるボックス体と、前記両面摩擦板の他方の面に摺動自在にかつ前記第1の摩擦板との間で前記両面摩擦板が挟み込まれるように配置される第2の摩擦板と、前記両面摩擦板に形成された長孔に挿通され前記第1の摩擦板と前記第2の摩擦板とを互いに引寄せ可能な引張材とを備え、前記両面摩擦板の一方の面のうち、前記ボックス体で覆われた領域を除く周縁領域を、互いに対向するコンクリート部材のうち、一方のコンクリート部材に固着できるように構成するとともに、前記第2の摩擦板、該摩擦板からの前記引張材の突出部分又は該摩擦板に連結された荷重伝達部材を前記他方のコンクリート部材に固着できるように構成したことを特徴とする摩擦ダンパー。

【請求項2】

前記引張材を前記長孔に挿通されるロッドで構成するとともに該ロッドが挿通されるロッド挿通孔を前記第1の摩擦板及び前記第2の摩擦板に形成し、前記ロッドの各端に螺合される一対の定着ナットを備えるとともに、該一対の定着ナットのうち、前記第1の摩擦板側に配置される定着ナットが前記ボックス体に収容されるように該ボックス体を構成した請求項1記載の摩擦ダンパー。

【請求項3】

前記荷重伝達部材を、前記第2の摩擦板が嵌め込まれる嵌着凹部が一方の面に形成されるとともに該嵌着凹部の底部に前記ロッドが挿通されるロッド挿通孔が形成された固定板と該固定板の他方の面に突設された定着部とで構成し、前記固定板のロッド挿通孔に前記ロッドが挿通された状態で該ロッドの先端から前記定着ナットを螺合するように構成するとともに、前記定着部をコンクリートに埋設するようにした請求項2記載の摩擦ダンパー。

【請求項4】

前記両面摩擦板の一方の面のうち、前記周縁領域に定着部を突設するとともに、該定着部をコンクリートに埋設するようにした請求項1記載の摩擦ダンパー。

【請求項5】

両面摩擦板の一方の面に第1の摩擦板を摺動自在に配置するとともに該両面摩擦板の他方の面に前記第1の摩擦板との間で前記両面摩擦板が挟み込まれるように第2の摩擦板を摺動自在に配置し、

前記両面摩擦板に形成された長孔と前記第1の摩擦板及び前記第2の摩擦板にそれぞれ形成されたロッド挿通孔にロッドを挿通し、

該ロッドにプレストレスを導入するとともにその各端に定着ナットをそれぞれ螺合することで前記第1の摩擦板及び前記第2の摩擦板をそれらの間に前記両面摩擦板が挟み込まれた状態で互いに引き寄せ、

前記定着ナットのうち、前記第1の摩擦板側に配置された定着ナットと該第1の摩擦板とが収容されるように前記両面摩擦板の一方の面にボックス体を取り付け、

前記両面摩擦板の一方の面のうち、前記ボックス体で覆われた領域を除く周縁領域と該ボックス体の外面がコンクリートに当接するようにコンクリート打設を行うことで、互いに対向するコンクリート部材のうち、一方のコンクリート部材を構築し、

前記一方のコンクリート部材を構築する工程と同時に又は相前後して、前記定着ナットのうち、前記第2の摩擦板側に配置された定着ナット及び該定着ナットから突出する前記ロッドの端部がコンクリートに埋設されるようにコンクリート打設を行うことで、他方のコンクリート部材を構築することを特徴とする摩擦ダンパーの設置方法。

【請求項6】

前記引寄せ操作の前に、嵌着凹部が一方の面に形成された固定板と該固定板の他方の面に突設された定着部とで構成されてなる荷重伝達部材を、前記嵌着凹部に前記第2の摩擦板が嵌め込まれるように該第2の摩擦板に配置し、しかる後、前記嵌着凹部の底部に形成されたロッド挿通孔に前記ロッドを挿通して該ロッドの先端から前記定着ナットを螺合し、

前記他方のコンクリート部材を構築する工程において、前記定着部がコンクリートに埋設されるようにコンクリート打設を行う請求項5記載の摩擦ダンパーの設置方法。

【請求項7】

複数の集合柱部材をそれらの材軸が互いに平行になるようにかつ集合状態で立設されてなる集合柱において、

前記複数の集合柱部材のうち、隣り合う集合柱部材の一方が前記一方のコンクリート部材、他方が前記他方のコンクリート部材となるように、請求項1乃至請求項4のいずれか一記載の摩擦ダンパーを配置したことを特徴とする集合柱。

【請求項1】

両面摩擦板と、該両面摩擦板の一方の面に摺動自在に配置される第1の摩擦板と、該第1の摩擦板が収容されるように前記両面摩擦板の一方の面に取り付けられるボックス体と、前記両面摩擦板の他方の面に摺動自在にかつ前記第1の摩擦板との間で前記両面摩擦板が挟み込まれるように配置される第2の摩擦板と、前記両面摩擦板に形成された長孔に挿通され前記第1の摩擦板と前記第2の摩擦板とを互いに引寄せ可能な引張材とを備え、前記両面摩擦板の一方の面のうち、前記ボックス体で覆われた領域を除く周縁領域を、互いに対向するコンクリート部材のうち、一方のコンクリート部材に固着できるように構成するとともに、前記第2の摩擦板、該摩擦板からの前記引張材の突出部分又は該摩擦板に連結された荷重伝達部材を前記他方のコンクリート部材に固着できるように構成したことを特徴とする摩擦ダンパー。

【請求項2】

前記引張材を前記長孔に挿通されるロッドで構成するとともに該ロッドが挿通されるロッド挿通孔を前記第1の摩擦板及び前記第2の摩擦板に形成し、前記ロッドの各端に螺合される一対の定着ナットを備えるとともに、該一対の定着ナットのうち、前記第1の摩擦板側に配置される定着ナットが前記ボックス体に収容されるように該ボックス体を構成した請求項1記載の摩擦ダンパー。

【請求項3】

前記荷重伝達部材を、前記第2の摩擦板が嵌め込まれる嵌着凹部が一方の面に形成されるとともに該嵌着凹部の底部に前記ロッドが挿通されるロッド挿通孔が形成された固定板と該固定板の他方の面に突設された定着部とで構成し、前記固定板のロッド挿通孔に前記ロッドが挿通された状態で該ロッドの先端から前記定着ナットを螺合するように構成するとともに、前記定着部をコンクリートに埋設するようにした請求項2記載の摩擦ダンパー。

【請求項4】

前記両面摩擦板の一方の面のうち、前記周縁領域に定着部を突設するとともに、該定着部をコンクリートに埋設するようにした請求項1記載の摩擦ダンパー。

【請求項5】

両面摩擦板の一方の面に第1の摩擦板を摺動自在に配置するとともに該両面摩擦板の他方の面に前記第1の摩擦板との間で前記両面摩擦板が挟み込まれるように第2の摩擦板を摺動自在に配置し、

前記両面摩擦板に形成された長孔と前記第1の摩擦板及び前記第2の摩擦板にそれぞれ形成されたロッド挿通孔にロッドを挿通し、

該ロッドにプレストレスを導入するとともにその各端に定着ナットをそれぞれ螺合することで前記第1の摩擦板及び前記第2の摩擦板をそれらの間に前記両面摩擦板が挟み込まれた状態で互いに引き寄せ、

前記定着ナットのうち、前記第1の摩擦板側に配置された定着ナットと該第1の摩擦板とが収容されるように前記両面摩擦板の一方の面にボックス体を取り付け、

前記両面摩擦板の一方の面のうち、前記ボックス体で覆われた領域を除く周縁領域と該ボックス体の外面がコンクリートに当接するようにコンクリート打設を行うことで、互いに対向するコンクリート部材のうち、一方のコンクリート部材を構築し、

前記一方のコンクリート部材を構築する工程と同時に又は相前後して、前記定着ナットのうち、前記第2の摩擦板側に配置された定着ナット及び該定着ナットから突出する前記ロッドの端部がコンクリートに埋設されるようにコンクリート打設を行うことで、他方のコンクリート部材を構築することを特徴とする摩擦ダンパーの設置方法。

【請求項6】

前記引寄せ操作の前に、嵌着凹部が一方の面に形成された固定板と該固定板の他方の面に突設された定着部とで構成されてなる荷重伝達部材を、前記嵌着凹部に前記第2の摩擦板が嵌め込まれるように該第2の摩擦板に配置し、しかる後、前記嵌着凹部の底部に形成されたロッド挿通孔に前記ロッドを挿通して該ロッドの先端から前記定着ナットを螺合し、

前記他方のコンクリート部材を構築する工程において、前記定着部がコンクリートに埋設されるようにコンクリート打設を行う請求項5記載の摩擦ダンパーの設置方法。

【請求項7】

複数の集合柱部材をそれらの材軸が互いに平行になるようにかつ集合状態で立設されてなる集合柱において、

前記複数の集合柱部材のうち、隣り合う集合柱部材の一方が前記一方のコンクリート部材、他方が前記他方のコンクリート部材となるように、請求項1乃至請求項4のいずれか一記載の摩擦ダンパーを配置したことを特徴とする集合柱。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−60757(P2013−60757A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−200553(P2011−200553)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(511224841)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(511224841)

【Fターム(参考)】

[ Back to top ]