摩擦攪拌接合装置、及び摩擦攪拌接合方法

【課題】高熱伝導率、及び高融点を有する金属体の接合を、摩擦接合工具の寿命を短くすることなく、短時間で接合することができる擦攪拌接合方法、及び摩擦攪拌接合装置を提供する。

【解決手段】

複数の金属体を接合する摩擦攪拌接合装置において、前記複数の金属体の接合部に押込まれる回転駆動する攪拌ツールと、前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部と、前記攪拌ツールと前記受け部に電気的に接続され、前記攪拌ツールが前記複数の金属体に押込まれた時に前記攪拌ツールと前記受け部を介して前記複数の金属体に流す電流を発生させる電流発生部と、を備える。

【解決手段】

複数の金属体を接合する摩擦攪拌接合装置において、前記複数の金属体の接合部に押込まれる回転駆動する攪拌ツールと、前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部と、前記攪拌ツールと前記受け部に電気的に接続され、前記攪拌ツールが前記複数の金属体に押込まれた時に前記攪拌ツールと前記受け部を介して前記複数の金属体に流す電流を発生させる電流発生部と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の金属体を摩擦攪拌接合により接合する摩擦攪拌接合装置、及び摩擦攪拌接合方法に関する。

【背景技術】

【0002】

従来より、金属体の接合には、電子ビーム溶接、YAGレーザ溶接、アーク溶接、抵抗スポット溶接、超音波溶接など、様々な溶接方式が用いられている。また、自動車、航空機、船舶、その他輸送機のボディにはアルミ系材料が使われ、摩擦攪拌接合方法によりアルミ系材料を接合することが一般的に行なわれている。

【0003】

自動車業界では、ハイブリッド車、電気自動車等の環境対応車両の開発が促進されており、これまでにない高電流・高電圧対応の部品類が必要となっている。その中でも、電気を効率よく伝送するための高い電気伝導率、及び高温による熱集中を分散させるための高い熱伝導率を有する純銅系材料の使用用途が多くなっている。

【0004】

特許文献1及び特許文献2には、摩擦熱を利用した摩擦攪拌接合方法が提案されている。また、特許文献3及び特許文献4には、摩擦接合工具を用いて摩擦攪拌接合を行なう際の摩擦熱により、摩擦接合工具の寿命低下を防ぐための摩擦接合工具の形状に関する発明が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許2712838号公報

【特許文献2】特開2001−314983号公報

【特許文献3】特開2007−90436号公報

【特許文献4】特開2007−326126号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、純銅系材料を接合させる場合、各種溶接方式では、純銅系材料が有する高熱伝導率、高電気伝導率により、適切な溶接をするための条件が限られており、溶接に時間がかかるため純銅系材料の接合には適さなかった。

【0007】

また、純銅系材料は、熱伝導率が非常に高く、融点もアルミニウム材料より高いため、摩擦攪拌接合により純銅系材料を接合する場合には、摩擦接合工具と純銅系材料で発生する摩擦熱のみでは十分に摩擦攪拌接合するまで温度を上げられなかった。また、温度を上げるため摩擦接合工具を高速に回転させると擦接合工具の寿命が短くなってしまうという問題があった。

【0008】

従って、本発明の目的は、高熱伝導率、及び高融点を有する金属体の接合を、摩擦接合工具の寿命を短くすることなく、短時間で接合することができる摩擦攪拌接合装置、及び摩擦攪拌接合方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の摩擦攪拌接合の態様は、複数の金属体を接合する摩擦攪拌接合装置において、

前記複数の金属体の接合部に押込まれる回転駆動する攪拌ツールと、前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部と、前記攪拌ツールと前記受け部に電気的に接続され、前記攪拌ツールが前記複数の金属体に押込まれた時に前記攪拌ツールと前記受け部を介して前記複数の金属体に流す電流を発生させる電流発生部と、を備えることを特徴とする。

【0010】

本発明の摩擦攪拌接合装置の他の態様は、前記複数の金属体のうち少なくとも一つは、純銅系の材料であることを特徴とする。

【0011】

本発明の摩擦攪拌接合装置の他の態様は、前記攪拌ツールの先端、および前記受け部の先端は、先細り形状となっていることを特徴とする。

【0012】

本発明の摩擦攪拌接合装置の他の態様は、前記攪拌ツールの先細り形状の先端と、受け部の先細り形状の先端が金属体を挟んで、対向するように配置され、前記複数の金属体を点接合することを特徴とする。

【0013】

本発明の摩擦攪拌接合装置の他の態様は、前記電流発生部は、前記攪拌ツールと前記受け部に電気的に接続されるコイルと、前記コイルの両側に配置される磁石とを備え、前記コイル、もしくは前記磁石を回転させることで電磁誘導により誘導電流を発生させることを特徴とする。

【0014】

本発明の摩擦攪拌接合方法の態様は、複数の金属体を接合する摩擦攪拌接合方法において、前記複数の金属体の接合部に、回転駆動する攪拌ツールを押込んで前記複数の金属体を摩擦攪拌すると共に、前記接合部に電流を流すことで、前記複数の金属体を接合することを特徴とする摩擦攪拌接合方法。

【0015】

本発明の摩擦攪拌接合方法の他の態様は、前記複数の金属体のうち少なくとも一つは、純銅系の材料であることを特徴とする。

【0016】

本発明の摩擦攪拌接合方法の他の態様は、前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部とを備え、前記攪拌ツールの先端、および前記受け部の先端は、先細り形状となっており、前記攪拌ツールの先細り形状の先端と、受け部の先細り形状の先端が金属体を挟んで、対向するように配置され、前記複数の金属体を点接合することを特徴とする。

【発明の効果】

【0017】

本発明では、純銅系材料等の高熱伝導率、及び高融点を有する金属体の接合を、摩擦接合工具と金属体で発生する摩擦熱に加えて、さらに金属体間に電流を流すことで生じる抵抗熱を利用して、摩擦接合工具の寿命を短くすることなく、短時間で行うことができる。

【図面の簡単な説明】

【0018】

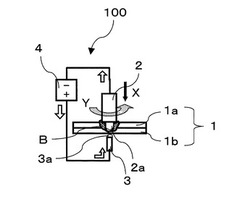

【図1】本発明に係る摩擦攪拌接合装置の第一の実施形態を示す図であり、金属体の接合前の状態を示す図である。

【図2】本発明に係る摩擦攪拌接合装置の第一実施形態を示す図であり、金属体の接合開始時の状態を示す図である。

【図3】本発明に係る摩擦攪拌接合装置の第一実施形態を示す図であり、摩擦攪拌接合中の状態を示す図である。

【図4】本発明に係る摩擦攪拌接合装置の第一実施形態を示す図であり、金属体の接合後の状態を示す図である。

【図5】本発明に係る摩擦攪拌接合装置の第一実施形態の変形例を示す図であり、金属体の接合開始時の状態を示す図である。

【図6】本発明に係る摩擦攪拌接合装置の第二実施形態を示す図であり、金属体の接合開始時の状態を示す図である。

【発明を実施するための形態】

【0019】

本発明の実施形態に係る摩擦攪拌接合装置、及び摩擦攪拌接合方法を、図1〜図6を用いて以下に説明する。なお、同一機能を有する各構成部については、図示及び説明簡略化のため、同一符号を付して示す。

【0020】

図1〜4は、摩擦攪拌接合装置、及び摩擦攪拌接合方法の第一実施形態を説明する図である。図1は、金属体の接合前の状態を示す図であり、図2は、金属体の接合開始時の状態を示す図である。そして、図3は、摩擦攪拌接合中の状態を示す図であり、図4は、金属体の接合後の状態を示す図である。

【0021】

図1は、金属体1(1a、1b)の接合前の摩擦攪拌接合装置100の状態を示している。金属体1a、及び金属体1bは、高熱伝導率、及び高融点を有する純銅系の材料である。なお、金属体1a、1bは同じ金属種でも構わないし、純銅系の材料とアルミ系の材料等を接合する場合などのように異なる金属体でも構わない。なお、純銅系の材料としては、無酸素銅C1020や、タフピッチ銅C1100を用いることが可能である。

【0022】

金属体1a及び金属体1bを接合するため、金属体1a側には、攪拌ツール2が配置され、攪拌ツール2の先端には、金属体1aを攪拌するための圧入ピン2aが取り付けられている。また、金属体1b側には、金属体1を支持する受け部3が配置され、受け部3の先端には受け部端子3aが取り付けられている。受け部3で金属体1を支持しつつ、攪拌ツール2を矢印Xのように移動させることで、圧入ピン2aが金属体1aに接触することとなる。ここで、圧入ピン2aと受け部端子3aは、金属体1を挟んで向かい合うように配置されている。なお、圧入ピン2aの材質として、金属体1より硬質で融点の高い銅タングステン合金を用いることができる。

【0023】

圧入ピン2aと、受け部端子3aは、それぞれ電流源4(電流発生部)に電気的に接続され、電流源4により圧入ピン2a、受け部端子3aを介して金属体1に電流が流れるようになっている。また、圧入ピン2a、及び受け部端子3aの金属体1側先端は先細りに形成されており、金属体1に電流を流した時に、金属体1中を流れる電流の電流経路が短くなるようにされている。なお、図1では、圧入ピン2aを電流源4の陰極に接続し、受け部端子3aを陽極に接続しているが、圧入ピン2aに陽極を接続し、受け部端子3aに陰極を接続することも可能であり、また、電流源4として、交流の電流源を用いることも可能である。

【0024】

図2は、金属体1の接合開始時の摩擦攪拌接合装置100の状態を示している。攪拌ツール2を矢印Yのように回転させながら、矢印Xのほうに移動させる。そして、圧入ピン2a、及び受け部端子3aが金属体1に接触した時点で、白抜きの矢印の向きに電流が流れ、図2中の金属体1のA部分が抵抗熱により発熱する。なお、圧入ピン2aと受け部端子3aを金属体1に接触させた後、攪拌ツール2を回転させることも可能である。

【0025】

この時、抵抗熱をより良く発生させるために、圧入ピン2a、及び受け部端子3aの金属体1側先端を先細りに形成することが好ましく、さらに、圧入ピン2aと受け部端子3aが、金属体1を挟んで向かい合うように配置することが特に好ましい。このように圧入ピン2a、及び受け部端子3aを先細り形状にして、それらを向かい合うように配置することで、金属体1に電流を流した時に、金属体1中を流れる電流経路を短くすることができ、効率良く抵抗熱による発熱を実現することができる。

【0026】

また、従来の摩擦攪拌接合では、攪拌ツール2を金属体1の平面方向に動かすことによって、任意で連続的な接合を実現させていたが、本発明では、効率良く抵抗熱による発熱を実現するために、攪拌ツール2を金属体1に接触させた後、攪拌ツール2を動かさず、所定の接合箇所に対して点で接合させる点接合とすることが特に好ましい。このように攪拌ツール2を動かさずに点接合することで、抵抗熱の拡散を防ぐこととなり、効率良く抵抗熱による発熱を実現することが可能となる。

【0027】

さらに、金属体1を点接合する場合、精度の良い点接合位置を実現するために、金属体1aにあらかじめ凹部状のマーカ部を形成することが好ましい。この凹部状のマーカ部を形成し、圧入ピン2aの先細りの先端を凹部状のマーカ部に対応するように、攪拌ツール2を移動させることにより、位置精度の良い点接合を実現することが可能となる。

【0028】

図3は、摩擦攪拌接合中の摩擦攪拌接合装置100の状態を示している。矢印Yのように回転している攪拌ツール2を矢印Xのように移動させつつ金属体1に電流を流すことによって、金属体1と攪拌ツール2間に生じる摩擦熱に加えて、金属体1に流れる電流で生じる抵抗熱を利用することができる。これにより、攪拌ツール2の高回転化が不要となり、圧入ピン2a等の摩擦接合工具の寿命を短くすることなく、短時間で高熱伝導率、及び高融点を有する金属体1の接合が可能となる。なお、図3中の金属体1のB部分が塑性流動を生じている箇所である。

【0029】

図4は、金属体1の接合後の状態を示す摩擦攪拌接合装置100を示している。図1〜3で説明したように、金属体1と攪拌ツール2間に生じる摩擦熱に加えて、金属体1に流れる電流で生じる抵抗熱を利用して、金属体1を接合した後、最後に、攪拌ツール2を矢印Zのように移動させ金属体1から離す。

【0030】

図5を用いて、第一実施形態の変形例について説明する。図5は金属体1の接合開始時の状態を示す図2の摩擦攪拌接合装置100の金属体1b側にさらに受け台5を配置したものである。そして、金属体1b側に配置した受け台5表面の一部に、受け部端子3が露出しており、受け部端子3が金属体1bに接触する構成となっている。このような構成とすることにより、受け台5を用いて金属体1を支持することが可能となり、金属体1をより安定して接合することが可能となる。

【0031】

次に、図6を用いて、摩擦攪拌接合装置の第二実施形態を説明する。摩擦攪拌接合装置200は、図2と同様、金属体1a、及び1bを接合するため、金属体1a側には、攪拌ツール2が配置され、攪拌ツール2の先端には、金属体1aを攪拌するための圧入ピン2aが取り付けられている。また、金属体1b側には、金属体1を支持する受け部3が配置され、受け部3の先端には受け部端子3aが取り付けられている。受け部3で金属体1を支持しつつ、攪拌ツール2を矢印Xのように移動させることで、圧入ピン2aが金属体1aに接触することとなる。ここで、圧入ピン2aと受け部端子3aは、金属体1を挟んで向かい合うように配置される。

【0032】

図2と異なる点は、電流源4の代わりに、圧入ピン2aと受け部3a間にコイル6が電気的に接続され、コイル6の両側にN極磁石7とS極磁石8が配置されている点である。そして、コイル6、もしくはN極磁石7とS極磁石8を回転させることで電磁誘導にて誘導電流を発生させ、金属体1に電流を流すことで抵抗熱による発熱を発生させることが可能となる。この抵抗熱と、金属体1と攪拌ツール2間に生じる摩擦熱で、高熱伝導率、及び高融点を有する金属体1を接合することが可能となる。このように、電磁誘導にて誘導電流を発生させることで、電源を用意する必要が無くなる。

【0033】

なお、本発明は、厚さ0.4mm以上の純銅系材料同士を接合する場合に特に有効な方法であり、金属体1と攪拌ツール2間に生じる摩擦熱に加えて、金属体1に流れる電流で生じる抵抗熱を利用すると、攪拌ツールの回転数を従来同様の1000rpm〜4000rpmとすることが可能となり、摩擦接合工具の寿命を短くすることなく、短時間で金属体を接合することが可能となる。

【符号の説明】

【0034】

100、200 摩擦攪拌接合装置

1a、1b 金属体

2 攪拌ツール

2a 圧入ピン

3 受け部

3a 受け部端子

4 電流源(電流発生部)

5 受け台

6 コイル

7 N極磁石

8 S極磁石

【技術分野】

【0001】

本発明は、複数の金属体を摩擦攪拌接合により接合する摩擦攪拌接合装置、及び摩擦攪拌接合方法に関する。

【背景技術】

【0002】

従来より、金属体の接合には、電子ビーム溶接、YAGレーザ溶接、アーク溶接、抵抗スポット溶接、超音波溶接など、様々な溶接方式が用いられている。また、自動車、航空機、船舶、その他輸送機のボディにはアルミ系材料が使われ、摩擦攪拌接合方法によりアルミ系材料を接合することが一般的に行なわれている。

【0003】

自動車業界では、ハイブリッド車、電気自動車等の環境対応車両の開発が促進されており、これまでにない高電流・高電圧対応の部品類が必要となっている。その中でも、電気を効率よく伝送するための高い電気伝導率、及び高温による熱集中を分散させるための高い熱伝導率を有する純銅系材料の使用用途が多くなっている。

【0004】

特許文献1及び特許文献2には、摩擦熱を利用した摩擦攪拌接合方法が提案されている。また、特許文献3及び特許文献4には、摩擦接合工具を用いて摩擦攪拌接合を行なう際の摩擦熱により、摩擦接合工具の寿命低下を防ぐための摩擦接合工具の形状に関する発明が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許2712838号公報

【特許文献2】特開2001−314983号公報

【特許文献3】特開2007−90436号公報

【特許文献4】特開2007−326126号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、純銅系材料を接合させる場合、各種溶接方式では、純銅系材料が有する高熱伝導率、高電気伝導率により、適切な溶接をするための条件が限られており、溶接に時間がかかるため純銅系材料の接合には適さなかった。

【0007】

また、純銅系材料は、熱伝導率が非常に高く、融点もアルミニウム材料より高いため、摩擦攪拌接合により純銅系材料を接合する場合には、摩擦接合工具と純銅系材料で発生する摩擦熱のみでは十分に摩擦攪拌接合するまで温度を上げられなかった。また、温度を上げるため摩擦接合工具を高速に回転させると擦接合工具の寿命が短くなってしまうという問題があった。

【0008】

従って、本発明の目的は、高熱伝導率、及び高融点を有する金属体の接合を、摩擦接合工具の寿命を短くすることなく、短時間で接合することができる摩擦攪拌接合装置、及び摩擦攪拌接合方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の摩擦攪拌接合の態様は、複数の金属体を接合する摩擦攪拌接合装置において、

前記複数の金属体の接合部に押込まれる回転駆動する攪拌ツールと、前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部と、前記攪拌ツールと前記受け部に電気的に接続され、前記攪拌ツールが前記複数の金属体に押込まれた時に前記攪拌ツールと前記受け部を介して前記複数の金属体に流す電流を発生させる電流発生部と、を備えることを特徴とする。

【0010】

本発明の摩擦攪拌接合装置の他の態様は、前記複数の金属体のうち少なくとも一つは、純銅系の材料であることを特徴とする。

【0011】

本発明の摩擦攪拌接合装置の他の態様は、前記攪拌ツールの先端、および前記受け部の先端は、先細り形状となっていることを特徴とする。

【0012】

本発明の摩擦攪拌接合装置の他の態様は、前記攪拌ツールの先細り形状の先端と、受け部の先細り形状の先端が金属体を挟んで、対向するように配置され、前記複数の金属体を点接合することを特徴とする。

【0013】

本発明の摩擦攪拌接合装置の他の態様は、前記電流発生部は、前記攪拌ツールと前記受け部に電気的に接続されるコイルと、前記コイルの両側に配置される磁石とを備え、前記コイル、もしくは前記磁石を回転させることで電磁誘導により誘導電流を発生させることを特徴とする。

【0014】

本発明の摩擦攪拌接合方法の態様は、複数の金属体を接合する摩擦攪拌接合方法において、前記複数の金属体の接合部に、回転駆動する攪拌ツールを押込んで前記複数の金属体を摩擦攪拌すると共に、前記接合部に電流を流すことで、前記複数の金属体を接合することを特徴とする摩擦攪拌接合方法。

【0015】

本発明の摩擦攪拌接合方法の他の態様は、前記複数の金属体のうち少なくとも一つは、純銅系の材料であることを特徴とする。

【0016】

本発明の摩擦攪拌接合方法の他の態様は、前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部とを備え、前記攪拌ツールの先端、および前記受け部の先端は、先細り形状となっており、前記攪拌ツールの先細り形状の先端と、受け部の先細り形状の先端が金属体を挟んで、対向するように配置され、前記複数の金属体を点接合することを特徴とする。

【発明の効果】

【0017】

本発明では、純銅系材料等の高熱伝導率、及び高融点を有する金属体の接合を、摩擦接合工具と金属体で発生する摩擦熱に加えて、さらに金属体間に電流を流すことで生じる抵抗熱を利用して、摩擦接合工具の寿命を短くすることなく、短時間で行うことができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る摩擦攪拌接合装置の第一の実施形態を示す図であり、金属体の接合前の状態を示す図である。

【図2】本発明に係る摩擦攪拌接合装置の第一実施形態を示す図であり、金属体の接合開始時の状態を示す図である。

【図3】本発明に係る摩擦攪拌接合装置の第一実施形態を示す図であり、摩擦攪拌接合中の状態を示す図である。

【図4】本発明に係る摩擦攪拌接合装置の第一実施形態を示す図であり、金属体の接合後の状態を示す図である。

【図5】本発明に係る摩擦攪拌接合装置の第一実施形態の変形例を示す図であり、金属体の接合開始時の状態を示す図である。

【図6】本発明に係る摩擦攪拌接合装置の第二実施形態を示す図であり、金属体の接合開始時の状態を示す図である。

【発明を実施するための形態】

【0019】

本発明の実施形態に係る摩擦攪拌接合装置、及び摩擦攪拌接合方法を、図1〜図6を用いて以下に説明する。なお、同一機能を有する各構成部については、図示及び説明簡略化のため、同一符号を付して示す。

【0020】

図1〜4は、摩擦攪拌接合装置、及び摩擦攪拌接合方法の第一実施形態を説明する図である。図1は、金属体の接合前の状態を示す図であり、図2は、金属体の接合開始時の状態を示す図である。そして、図3は、摩擦攪拌接合中の状態を示す図であり、図4は、金属体の接合後の状態を示す図である。

【0021】

図1は、金属体1(1a、1b)の接合前の摩擦攪拌接合装置100の状態を示している。金属体1a、及び金属体1bは、高熱伝導率、及び高融点を有する純銅系の材料である。なお、金属体1a、1bは同じ金属種でも構わないし、純銅系の材料とアルミ系の材料等を接合する場合などのように異なる金属体でも構わない。なお、純銅系の材料としては、無酸素銅C1020や、タフピッチ銅C1100を用いることが可能である。

【0022】

金属体1a及び金属体1bを接合するため、金属体1a側には、攪拌ツール2が配置され、攪拌ツール2の先端には、金属体1aを攪拌するための圧入ピン2aが取り付けられている。また、金属体1b側には、金属体1を支持する受け部3が配置され、受け部3の先端には受け部端子3aが取り付けられている。受け部3で金属体1を支持しつつ、攪拌ツール2を矢印Xのように移動させることで、圧入ピン2aが金属体1aに接触することとなる。ここで、圧入ピン2aと受け部端子3aは、金属体1を挟んで向かい合うように配置されている。なお、圧入ピン2aの材質として、金属体1より硬質で融点の高い銅タングステン合金を用いることができる。

【0023】

圧入ピン2aと、受け部端子3aは、それぞれ電流源4(電流発生部)に電気的に接続され、電流源4により圧入ピン2a、受け部端子3aを介して金属体1に電流が流れるようになっている。また、圧入ピン2a、及び受け部端子3aの金属体1側先端は先細りに形成されており、金属体1に電流を流した時に、金属体1中を流れる電流の電流経路が短くなるようにされている。なお、図1では、圧入ピン2aを電流源4の陰極に接続し、受け部端子3aを陽極に接続しているが、圧入ピン2aに陽極を接続し、受け部端子3aに陰極を接続することも可能であり、また、電流源4として、交流の電流源を用いることも可能である。

【0024】

図2は、金属体1の接合開始時の摩擦攪拌接合装置100の状態を示している。攪拌ツール2を矢印Yのように回転させながら、矢印Xのほうに移動させる。そして、圧入ピン2a、及び受け部端子3aが金属体1に接触した時点で、白抜きの矢印の向きに電流が流れ、図2中の金属体1のA部分が抵抗熱により発熱する。なお、圧入ピン2aと受け部端子3aを金属体1に接触させた後、攪拌ツール2を回転させることも可能である。

【0025】

この時、抵抗熱をより良く発生させるために、圧入ピン2a、及び受け部端子3aの金属体1側先端を先細りに形成することが好ましく、さらに、圧入ピン2aと受け部端子3aが、金属体1を挟んで向かい合うように配置することが特に好ましい。このように圧入ピン2a、及び受け部端子3aを先細り形状にして、それらを向かい合うように配置することで、金属体1に電流を流した時に、金属体1中を流れる電流経路を短くすることができ、効率良く抵抗熱による発熱を実現することができる。

【0026】

また、従来の摩擦攪拌接合では、攪拌ツール2を金属体1の平面方向に動かすことによって、任意で連続的な接合を実現させていたが、本発明では、効率良く抵抗熱による発熱を実現するために、攪拌ツール2を金属体1に接触させた後、攪拌ツール2を動かさず、所定の接合箇所に対して点で接合させる点接合とすることが特に好ましい。このように攪拌ツール2を動かさずに点接合することで、抵抗熱の拡散を防ぐこととなり、効率良く抵抗熱による発熱を実現することが可能となる。

【0027】

さらに、金属体1を点接合する場合、精度の良い点接合位置を実現するために、金属体1aにあらかじめ凹部状のマーカ部を形成することが好ましい。この凹部状のマーカ部を形成し、圧入ピン2aの先細りの先端を凹部状のマーカ部に対応するように、攪拌ツール2を移動させることにより、位置精度の良い点接合を実現することが可能となる。

【0028】

図3は、摩擦攪拌接合中の摩擦攪拌接合装置100の状態を示している。矢印Yのように回転している攪拌ツール2を矢印Xのように移動させつつ金属体1に電流を流すことによって、金属体1と攪拌ツール2間に生じる摩擦熱に加えて、金属体1に流れる電流で生じる抵抗熱を利用することができる。これにより、攪拌ツール2の高回転化が不要となり、圧入ピン2a等の摩擦接合工具の寿命を短くすることなく、短時間で高熱伝導率、及び高融点を有する金属体1の接合が可能となる。なお、図3中の金属体1のB部分が塑性流動を生じている箇所である。

【0029】

図4は、金属体1の接合後の状態を示す摩擦攪拌接合装置100を示している。図1〜3で説明したように、金属体1と攪拌ツール2間に生じる摩擦熱に加えて、金属体1に流れる電流で生じる抵抗熱を利用して、金属体1を接合した後、最後に、攪拌ツール2を矢印Zのように移動させ金属体1から離す。

【0030】

図5を用いて、第一実施形態の変形例について説明する。図5は金属体1の接合開始時の状態を示す図2の摩擦攪拌接合装置100の金属体1b側にさらに受け台5を配置したものである。そして、金属体1b側に配置した受け台5表面の一部に、受け部端子3が露出しており、受け部端子3が金属体1bに接触する構成となっている。このような構成とすることにより、受け台5を用いて金属体1を支持することが可能となり、金属体1をより安定して接合することが可能となる。

【0031】

次に、図6を用いて、摩擦攪拌接合装置の第二実施形態を説明する。摩擦攪拌接合装置200は、図2と同様、金属体1a、及び1bを接合するため、金属体1a側には、攪拌ツール2が配置され、攪拌ツール2の先端には、金属体1aを攪拌するための圧入ピン2aが取り付けられている。また、金属体1b側には、金属体1を支持する受け部3が配置され、受け部3の先端には受け部端子3aが取り付けられている。受け部3で金属体1を支持しつつ、攪拌ツール2を矢印Xのように移動させることで、圧入ピン2aが金属体1aに接触することとなる。ここで、圧入ピン2aと受け部端子3aは、金属体1を挟んで向かい合うように配置される。

【0032】

図2と異なる点は、電流源4の代わりに、圧入ピン2aと受け部3a間にコイル6が電気的に接続され、コイル6の両側にN極磁石7とS極磁石8が配置されている点である。そして、コイル6、もしくはN極磁石7とS極磁石8を回転させることで電磁誘導にて誘導電流を発生させ、金属体1に電流を流すことで抵抗熱による発熱を発生させることが可能となる。この抵抗熱と、金属体1と攪拌ツール2間に生じる摩擦熱で、高熱伝導率、及び高融点を有する金属体1を接合することが可能となる。このように、電磁誘導にて誘導電流を発生させることで、電源を用意する必要が無くなる。

【0033】

なお、本発明は、厚さ0.4mm以上の純銅系材料同士を接合する場合に特に有効な方法であり、金属体1と攪拌ツール2間に生じる摩擦熱に加えて、金属体1に流れる電流で生じる抵抗熱を利用すると、攪拌ツールの回転数を従来同様の1000rpm〜4000rpmとすることが可能となり、摩擦接合工具の寿命を短くすることなく、短時間で金属体を接合することが可能となる。

【符号の説明】

【0034】

100、200 摩擦攪拌接合装置

1a、1b 金属体

2 攪拌ツール

2a 圧入ピン

3 受け部

3a 受け部端子

4 電流源(電流発生部)

5 受け台

6 コイル

7 N極磁石

8 S極磁石

【特許請求の範囲】

【請求項1】

複数の金属体を接合する摩擦攪拌接合装置において、

前記複数の金属体の接合部に押込まれる回転駆動する攪拌ツールと、

前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部と、

前記攪拌ツールと前記受け部に電気的に接続され、前記攪拌ツールが前記複数の金属体に押込まれた時に前記攪拌ツールと前記受け部を介して前記複数の金属体に流す電流を発生させる電流発生部と、

を備えることを特徴とする摩擦攪拌接合装置。

【請求項2】

前記複数の金属体のうち少なくとも一つは、純銅系の材料であることを特徴とする請求項1に記載の摩擦攪拌接合装置。

【請求項3】

前記攪拌ツールの先端、および前記受け部の先端は、先細り形状となっていることを特徴とする請求項1又は請求項2に記載の摩擦攪拌接合装置。

【請求項4】

前記攪拌ツールの先細り形状の先端と、受け部の先細り形状の先端が金属体を挟んで、対向するように配置され、前記複数の金属体を点接合することを特徴とする請求項3に記載の摩擦攪拌接合装置。

【請求項5】

前記電流発生部は、

前記攪拌ツールと前記受け部に電気的に接続されるコイルと、

前記コイルの両側に配置される磁石とを備え、

前記コイル、もしくは前記磁石を回転させることで電磁誘導により誘導電流を発生させることを特徴とする請求項1〜4のいずれか1項に記載の摩擦攪拌接合装置。

【請求項6】

複数の金属体を接合する摩擦攪拌接合方法において、

前記複数の金属体の接合部に、回転駆動する攪拌ツールを押込んで前記複数の金属体を摩擦攪拌すると共に、

前記接合部に電流を流すことで、前記複数の金属体を接合することを特徴とする摩擦攪拌接合方法。

【請求項7】

前記複数の金属体のうち少なくとも一つは、純銅系の材料であることを特徴とする請求項6に記載の摩擦攪拌接合方法。

【請求項8】

前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部とを備え、

前記攪拌ツールの先端、および前記受け部の先端は、先細り形状となっており、前記攪拌ツールの先細り形状の先端と、受け部の先細り形状の先端が金属体を挟んで、対向するように配置され、前記複数の金属体を点接合することを特徴とする請求項6、又は請求項7のいずれか1項に記載の摩擦攪拌接合方法。

【請求項1】

複数の金属体を接合する摩擦攪拌接合装置において、

前記複数の金属体の接合部に押込まれる回転駆動する攪拌ツールと、

前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部と、

前記攪拌ツールと前記受け部に電気的に接続され、前記攪拌ツールが前記複数の金属体に押込まれた時に前記攪拌ツールと前記受け部を介して前記複数の金属体に流す電流を発生させる電流発生部と、

を備えることを特徴とする摩擦攪拌接合装置。

【請求項2】

前記複数の金属体のうち少なくとも一つは、純銅系の材料であることを特徴とする請求項1に記載の摩擦攪拌接合装置。

【請求項3】

前記攪拌ツールの先端、および前記受け部の先端は、先細り形状となっていることを特徴とする請求項1又は請求項2に記載の摩擦攪拌接合装置。

【請求項4】

前記攪拌ツールの先細り形状の先端と、受け部の先細り形状の先端が金属体を挟んで、対向するように配置され、前記複数の金属体を点接合することを特徴とする請求項3に記載の摩擦攪拌接合装置。

【請求項5】

前記電流発生部は、

前記攪拌ツールと前記受け部に電気的に接続されるコイルと、

前記コイルの両側に配置される磁石とを備え、

前記コイル、もしくは前記磁石を回転させることで電磁誘導により誘導電流を発生させることを特徴とする請求項1〜4のいずれか1項に記載の摩擦攪拌接合装置。

【請求項6】

複数の金属体を接合する摩擦攪拌接合方法において、

前記複数の金属体の接合部に、回転駆動する攪拌ツールを押込んで前記複数の金属体を摩擦攪拌すると共に、

前記接合部に電流を流すことで、前記複数の金属体を接合することを特徴とする摩擦攪拌接合方法。

【請求項7】

前記複数の金属体のうち少なくとも一つは、純銅系の材料であることを特徴とする請求項6に記載の摩擦攪拌接合方法。

【請求項8】

前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部とを備え、

前記攪拌ツールの先端、および前記受け部の先端は、先細り形状となっており、前記攪拌ツールの先細り形状の先端と、受け部の先細り形状の先端が金属体を挟んで、対向するように配置され、前記複数の金属体を点接合することを特徴とする請求項6、又は請求項7のいずれか1項に記載の摩擦攪拌接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−83805(P2011−83805A)

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願番号】特願2009−239300(P2009−239300)

【出願日】平成21年10月16日(2009.10.16)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願日】平成21年10月16日(2009.10.16)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

[ Back to top ]