有機エレクトロルミネッセンス素子の製造装置及び有機エレクトロルミネッセンス素子

【課題】有機エレクトロルミネッセンス素子の長寿命化を図ることが可能で、かつ、従来よりも製造コストを安価なものにすることが可能な有機エレクトロルミネッセンス素子の製造装置を提供する。

【解決手段】長尺の基板と、基板上に形成され、少なくとも陽極、有機発光層及び陰極を有する積層構造体とを備える有機エレクトロルミネッセンス素子を製造するための有機エレクトロルミネッセンス素子の製造装置。当該製造装置の有機発光層形成機構150aは、有機発光層26の幅に応じた幅を有する開口部152aを有し、基板10から開口部152aまでの距離が15mm以下となり、かつ、開口部152aが第1真空チャンバ中に位置するように構成されており、開口部150aは、開口部150aの幅よりも狭い幅を有する流路補正部材155a,156aによって2つの領域に分割されている。

【解決手段】長尺の基板と、基板上に形成され、少なくとも陽極、有機発光層及び陰極を有する積層構造体とを備える有機エレクトロルミネッセンス素子を製造するための有機エレクトロルミネッセンス素子の製造装置。当該製造装置の有機発光層形成機構150aは、有機発光層26の幅に応じた幅を有する開口部152aを有し、基板10から開口部152aまでの距離が15mm以下となり、かつ、開口部152aが第1真空チャンバ中に位置するように構成されており、開口部150aは、開口部150aの幅よりも狭い幅を有する流路補正部材155a,156aによって2つの領域に分割されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子の製造装置及び有機エレクトロルミネッセンス素子に関する。

【背景技術】

【0002】

有機エレクトロルミネッセンス素子は、少なくとも有機発光層を陽極と陰極とで挟んだ構成を有し、有機発光層に電子及び正孔(ホール)を注入して再結合させることにより励起子(エキシトン)を生成させ、このエキシトンが失活する際の光の放出(蛍光・燐光)を利用して発光させる素子である。

【0003】

有機エレクトロルミネッセンス素子の特徴は、10V以下の低電圧で100〜100000cd/m2程度の高輝度の面発光が可能で、また、蛍光物質の種類を選択することにより青色から赤色までの発光が可能なことである。このため、有機エレクトロルミネッセンス素子は、ディスプレイや照明装置に幅広く使われていくことが期待されている。

【0004】

有機エレクトロルミネッセンス素子には、低分子系の有機エレクトロルミネッセンス素子と高分子系の有機エレクトロルミネッセンス素子があるが、低分子系の有機エレクトロルミネッセンス素子は、真空蒸着法によって製造することが可能であるため、高分子系の有機エレクトロルミネッセンス素子の場合のように製造過程で溶媒を用いる必要がなく、高分子系の有機エレクトロルミネッセンス素子の場合と比較して高輝度、高効率、長寿命であるという特徴を有する。

【0005】

しかしながら、低分子系の有機エレクトロルミネッセンス素子を真空蒸着法を用いて製造する場合には、真空蒸着中に微量の水分が存在するだけでも有機エレクトロルミネッセンス素子の寿命が大幅に短くなるため、有機エレクトロルミネッセンス素子の長寿命化を図るには、真空蒸着中に存在する水分をできるだけ減らす必要がある。

【0006】

そこで、真空蒸着装置内の真空度を極めて高くすることで(例えば10−8〜10−10Torr(約10−6〜10−8Pa))、真空蒸着中に存在する水分の量を徹底的に減らすことのできる有機エレクトロルミネッセンス素子の製造方法が提案されている(例えば、非特許文献1参照。)。また、真空蒸着装置の内壁を極めて平坦にしたり、真空蒸着装置内を外部からヒーターで加熱して真空蒸着装置の内壁に付いた水分を取り除いたりすることで、真空蒸着中に存在する水分の量を徹底的に減らすことのできる有機エレクトロルミネッセンス素子の製造方法が提案されている(例えば、非特許文献2参照。)。

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】村田英幸(Hideyuki Murata)、他5名、「超高真空条件で製造された有機発光素子における安定性向上(Enhanced stabilityof organic light-emitting devices fabricated under ultra-high vacuum condition)」、ケミカルフィジックスレターズ(ChemicalPhysics Letters)、2006年6月7日、第426巻、米国、111−114頁

【非特許文献2】「北陸先端大と北野精機、有機EL、寿命5倍に、内壁の水分除去徹底」、日経産業新聞、2007年4月19日、朝刊1面

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、非特許文献1に記載の有機エレクトロルミネッセンス素子の製造方法においては、超高真空の真空蒸着装置を用いることが必要であるため、製造コストが高くなるという問題がある。また、非特許文献2に記載の有機エレクトロルミネッセンス素子の製造方法においては、高真空の真空蒸着装置を用いたうえで、真空蒸着装置の内壁を極めて平坦にしたり、真空蒸着装置内を外部からヒーターで加熱して真空蒸着装置の内壁に付いた水分を取り除いたりすることが必要であるため、やはり製造コストが高くなるという問題がある。

【0009】

そこで、本発明は、このような問題を解決するためになされたもので、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能で、かつ、従来よりも製造コストを安価なものにすることが可能な有機エレクトロルミネッセンス素子の製造装置を提供することを目的とする。また、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子を提供することを目的とする。

【課題を解決するための手段】

【0010】

(1)本発明の有機エレクトロルミネッセンス素子の製造装置は、長尺の基板と、前記基板上に形成され、少なくとも陽極、有機発光層及び陰極を有する積層構造体とを備える有機エレクトロルミネッセンス素子を製造するための有機エレクトロルミネッセンス素子の製造装置であって、真空チャンバと、前記基板を搬送する基板搬送機構と、前記有機発光層の幅(以下、有機発光層幅という。)に応じた幅を有する開口部を有し、有機発光材料からなる気化材料を前記開口部から前記基板に向けて吐出することにより、前記基板上に前記有機発光層を形成する有機発光層形成機構とを備え、前記有機発光層形成機構は、前記基板から前記開口部までの距離が15mm以下となり、かつ、前記開口部が前記真空チャンバ中に位置するように構成されており、前記開口部は、前記開口部の幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されていることを特徴とする。

【0011】

このため、本発明の有機エレクトロルミネッセンス素子の製造装置によれば、基板から開口部までの距離が15mm以下の位置となるように構成された有機発光層形成機構から、有機発光材料からなる気化材料を基板に向けて吐出することが可能となるため、有機発光層形成機構の開口部から吐出された当該気化材料は高密度状態で基板に到着することとなる。また、有機発光層形成機構は、開口部が真空チャンバ中に位置するように構成されているため、開口部から基板に向けて吐出される気化材料は、真空雰囲気下で吐出されることとなる。その結果、製造過程で有機発光層に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。

【0012】

また、本発明の有機エレクトロルミネッセンス素子の製造装置によれば、それほど高真空を必要としない(例えば1×10−3Pa〜1×10−5Pa程度の比較的低真空で十分である。)のに加えて、真空蒸着装置(有機発光層形成機構)の内壁を極めて平坦にしたり、真空蒸着装置(有機発光層形成機構)内を外部からヒーターで加熱して真空蒸着装置(有機発光層形成機構)の内壁に付いた水分を取り除く機構を設けたりすることが不要になるため、従来よりも製造コストを安価なものにすることが可能となる。

【0013】

また、本発明の有機エレクトロルミネッセンス素子の製造装置によれば、基板から開口部までの距離が15mm以下の位置となるように構成された有機発光層形成機構から、有機発光材料からなる気化材料を基板に向けて吐出することが可能となるため、従来よりも少量の有機発光材料から高収率で有機発光層を形成することが可能となり、この点からも従来よりも製造コストを安価なものにすることが可能となるといえる。

【0014】

したがって、本発明の有機エレクトロルミネッセンス素子の製造装置は、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能で、かつ、従来よりも製造コストを安価なものにすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0015】

ところで、本発明の発明者は、本発明の有機エレクトロルミネッセンス素子の製造装置を開発する過程において、次のような知見を得た。すなわち、基板から開口部までの距離が15mm以下となるように有機発光層形成機構を構成する場合には、製造される有機エレクトロルミネッセンス素子の断面を基板の短幅方向に沿って見たとき、後述する図6(c)に示すように、有機発光層の中央部分における有機発光層の層厚が、有機発光層の端部に近い部分における有機発光層の層厚に比べて厚くなってしまうのである。

【0016】

本発明の発明者は、有機発光層の中央部分における有機発光層の層厚が、有機発光層の端部に近い部分における有機発光層の層厚に比べて厚くなってしまう原因を徹底的に調査した。その結果、基板の短幅方向に沿った開口部の幅(以下、開口幅ということがある。)が、基板の短幅方向に沿った有機発光層の幅(以下、有機発光層幅という。)に比べてかなり短いことが一因であるという知見を得た。

【0017】

すなわち、開口幅が有機発光層幅に比べてかなり短いと、開口部の直下部分(有機発光層の中央部分)と開口部の直下ではない部分(有機発光層の端部に近い部分)とで基板に付着する気化材料の量の差が比較的大きくなってしまい、結果として、有機発光層の中央部分における有機発光層の層厚が、有機発光層の端部に近い部分における有機発光層の層厚に比べて厚くなってしまうのである。

なお、このような問題は、基板から開口部までの距離を短くすればするほど、より顕著に現れるものと考えられる。

【0018】

本発明の発明者は、上記した有機発光層の層厚の不均一性の問題を解決すべく鋭意研究を重ねた結果、有機発光層形成機構が、有機発光層幅に応じた幅を有する開口部を有するように構成すれば、有機発光層の中央部分に付着する気化材料と有機発光層の端部に近い部分に付着する気化材料との差をある程度小さくすることができるという知見を得た。そして、さらなる研究の結果、開口部が、開口幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されているように構成すれば、基板の中央部分に付着する気化材料の量と基板の端部に近い部分に付着する気化材料の量との差をより一層小さくすることができるという知見を得た。

【0019】

すなわち、本発明の有機エレクトロルミネッセンス素子の製造装置によれば、有機発光層形成機構が、有機発光層幅に応じた幅を有する開口部を有するとともに、開口部が、開口幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されているため、有機発光層の中央部分に付着する気化材料の量と有機発光層の端部に近い部分に付着する気化材料の量との差を比較的小さくすることができる。その結果、有機発光層の中央部分における有機発光層の層厚が、有機発光層の両端部に近い部分における有機発光層の層厚に比べて厚くなってしまうのを抑制することが可能となる。

【0020】

つまり、本発明の有機エレクトロルミネッセンス素子の製造装置は、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子を製造することが可能で、さらに、基板上に形成される有機発光層の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0021】

なお、本発明の有機エレクトロルミネッセンス素子の製造装置において、気化材料がより高密度状態で基板に到着するように構成する観点から言えば、有機発光層形成機構は、基板から開口部までの距離が10mm以下の位置となるように構成されていることがより好ましく、基板から開口部までの距離が5mm以下の位置となるように構成されていることがさらに好ましい。

【0022】

(2)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記流路補正部材として、2以上の流路補正部材を備え、前記開口部は、前記2以上の流路補正部材によって3以上の領域に分割されていることが好ましい。

【0023】

このような構成とすることにより、3以上の領域の位置や大きさを調整して、基板上に形成される有機発光層の層厚(基板幅方向の層厚)をさらに均一にすることが可能となる。

【0024】

(3)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記開口部は、前記有機発光層幅よりも広い幅を有することが好ましい。

【0025】

このような構成とすることにより、有機発光層の両端部に近い部分における有機発光層の層厚を厚くして、基板上に形成される有機発光層の層厚(基板幅方向の層厚)をさらに均一にすることが可能となる。

【0026】

(4)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記基板と前記有機発光層形成機構との間に配置され、前記基板の短幅方向に沿った前記開口部の幅よりも狭い幅を有するマスク開口部を有するマスク部材をさらに備えることが好ましい。

【0027】

このような構成とすることにより、有機発光層幅を容易に所望の幅にすることができる。また、気化材料の付着量が少ない領域をマスク部材で遮蔽することにより、基板上に形成される有機発光層の層厚(基板幅方向の層厚)をさらに均一にすることが可能となる。

【0028】

(5)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記有機発光層形成機構における少なくとも前記開口部及び前記流路補正部材を所定温度に加熱する加熱機構をさらに備えることが好ましい。

【0029】

このように構成することにより、有機発光層形成機構における開口部及び流路補正部材の部分に気化材料が再付着することを抑制することが可能となるため、開口部から吐出された気化材料は高密度状態のまま基板に到着することとなる。その結果、製造過程で有機発光層に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。また、開口部及び流路補正部材の部分での目詰まりを抑制することが可能となるため、有機エレクトロルミネッセンス素子の製造装置のメンテナンスが容易になる。

【0030】

なお、同様の観点から、上記した加熱機構は、有機発光材料を気化させる気化部から開口部までの間の連通部についても所定温度に加熱する機能を有することが好ましい。

【0031】

(6)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記有機エレクトロルミネッセンス素子における前記積層構造体は、前記有機発光層とは異なる他の有機層をさらに有する積層構造体であり、前記他の有機層の幅に応じた幅を有する他の開口部を有し、有機材料からなる気化材料を前記他の開口部から前記基板に向けて吐出することにより、前記基板上に前記他の有機層を形成する他の有機層形成機構をさらに備え、前記他の有機層形成機構は、前記基板から前記他の開口部までの距離が15mm以下となり、かつ、前記他の開口部が前記真空チャンバ中に位置するように構成されており、前記他の開口部は、前記他の開口部の幅よりも狭い幅を有する他の流路補正部材によって2以上の領域に分割されていることが好ましい。

【0032】

このように構成することにより、他の有機層をさらに有する積層構造体を備える有機エレクトロルミネッセンス素子を製造する場合であっても、製造過程で積層構造体に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。また、本発明の有機エレクトロルミネッセンス素子の製造装置は、基板上に形成される他の有機層の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0033】

他の有機層としては、正孔輸送層、電子輸送層、正孔注入層などを好ましく例示することができる。なお、他の有機層は、1つであってもよいし複数であってもよい。

【0034】

(7)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記有機エレクトロルミネッセンス素子における前記積層構造体は、無機層をさらに有する積層構造体であり、前記真空チャンバ中に配置され、真空蒸着法により無機材料からなる気化材料を前記基板に付着させることにより、前記基板上に前記無機層を形成する無機層形成機構をさらに備えることが好ましい。

【0035】

このように構成することにより、無機層をさらに有する積層構造体を備える有機エレクトロルミネッセンス素子を製造する場合であっても、製造過程で積層構造体に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。

【0036】

無機層としては、正孔注入層、電子注入層などを好ましく例示することができる。

【0037】

(8)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記真空チャンバ中に配置され、真空蒸着法により前記陰極を構成する材料からなる気化材料を前記基板に付着させることにより、前記基板上に前記陰極を形成する陰極形成機構をさらに備えることが好ましい。

【0038】

このように構成することにより、製造過程で陰極に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。

【0039】

(9)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記有機エレクトロルミネッセンス素子は、前記基板上に前記積層構造体を覆うように形成される封止層をさらに備える有機エレクトロルミネッセンス素子であり、前記真空チャンバ中に配置され、蒸着重合法により原料モノマーを前記基板上で重合させることにより、前記基板上に前記封止層を形成する封止層形成機構をさらに備えることが好ましい。

【0040】

このように構成することにより、製造過程で封止層に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。また、有機エレクトロルミネッセンス素子における積層構造体は、蒸着重合法によって形成された封止性能の良い封止層で覆われることとなるため、有機エレクトロルミネッセンス素子の製造後に積層構造体に浸入する水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子のさらなる長寿命化を図ることが可能となる。

【0041】

(10)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記基板搬送機構は、ロール状の前記基板をシート状に繰り出す繰り出し機構と、シート状の前記基板をロール状に巻き取る巻き取り機構と、前記繰り出し機構と前記巻き取り機構との間における基板搬送経路中に配置され、前記基板の搬送速度に応じた回転速度で回転する回転ドラムとを有し、前記基板は、フレキシブル基板であって、かつ、前記回転ドラムの外周面上を搬送されるように構成されており、前記有機発光層形成機構は、前記回転ドラムの外周面上を搬送される前記基板に向けて前記気化材料を吐出するように構成されていることが好ましい。

【0042】

このように構成することにより、有機エレクトロルミネッセンス素子を高い生産性で製造することが可能となる。

また、上記のように構成することにより、基板を移動させながら基板上に有機発光層を形成することが可能となるため、有機発光層形成機構からの輻射熱を基板が受ける時間を短くすることが可能となる。その結果、基板の温度上昇に起因する基板の劣化を抑制することが可能となる。

【0043】

(11)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記回転ドラムの内部には、前記回転ドラムの外周面を冷却する冷却機構が設置されていることが好ましい。

【0044】

このように構成することにより、回転ドラムの外周面上を搬送されていく基板の温度上昇を抑制することができ、基板の温度上昇に起因する基板の劣化を抑制することが可能となる。

【0045】

(12)本発明の有機エレクトロルミネッセンス素子の製造装置においては、少なくとも前記有機発光層形成機構における前記開口部の近傍を、所定の真空雰囲気とする差動排気機構をさらに備えることが好ましい。

【0046】

このように構成することにより、最適な真空雰囲気下で有機発光層を形成することが可能となる。

【0047】

(13)本発明の有機エレクトロルミネッセンス素子は、長尺の基板と、前記基板上に形成され、少なくとも陽極、有機発光層及び陰極を有する積層構造体とを備える有機エレクトロルミネッセンス素子であって、前記有機発光層は、本発明の有機エレクトロルミネッセンス素子の製造装置によって形成されたものであることを特徴とする。

【0048】

このため、本発明の有機エレクトロルミネッセンス素子によれば、少なくとも有機発光層が、上述した優れた有機エレクトロルミネッセンス素子の製造装置によって形成されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子であって、さらには、基板上に形成される有機発光層の層厚(基板幅方向の層厚)が比較的均一な有機エレクトロルミネッセンス素子となる。

【図面の簡単な説明】

【0049】

【図1】実施形態1に係る有機エレクトロルミネッセンス素子1を説明するために示す図である。

【図2】実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の概略構成図である。

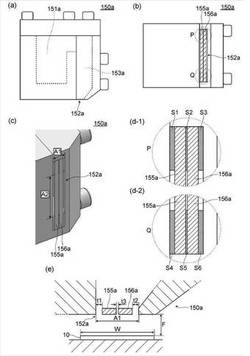

【図3】有機発光層形成機構150aを説明するために示す図である。

【図4】有機発光層形成機構150aを説明するために示す図である。

【図5】実施形態1に係る有機エレクトロルミネッセンス素子の製造方法を示すフローチャートである。

【図6】比較例1及び2に係る有機エレクトロルミネッセンス素子の製造装置800,900を説明するために示す図である。

【図7】実施形態1並びに比較例1及び2の場合の、基板10上に形成される有機発光層26の層厚を示す図である。

【図8】実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200を説明するために示す図である。

【図9】実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300の概略構成図である。

【図10】実施形態4に係る有機エレクトロルミネッセンス素子の製造装置400の概略構成図である。

【図11】変形例1及び2における有機発光層形成機構550a,650aを説明するために示す図である。

【図12】変形例1及び2の場合の、基板10上に形成される有機発光層26の層厚を示す図である。

【図13】変形例3におけるマスク部材158aを説明するために示す図である。

【図14】変形例4における開口部152aの幅A1と基板12の幅Wとの関係を説明するために示す図である。

【図15】変形例5〜7における開口部152aの幅A1と、基板14,10,16の幅Wと、有機発光層26の幅との関係を説明するために示す図である。

【図16】変形例8における有機発光層形成機構750aを説明するために示す図である。

【図17】真空蒸着法における、気化源から基板までの距離rと、気化分子の基板への衝突頻度Zmonomerとの関係を説明するために示す図である。

【図18】気化源から基板までの距離rと、気化分子の基板への衝突頻度Zmonomerに対する水分子の基板への衝突頻度ZH2Oの割合との関係を説明するために示す図である。

【発明を実施するための形態】

【0050】

以下、本発明の有機エレクトロルミネッセンス素子の製造装置及び有機エレクトロルミネッセンス素子について、図に示す実施の形態に基づいて説明する。

【0051】

[実施形態1]

まず、実施形態1に係る有機エレクトロルミネッセンス素子1の構成について、図1を用いて詳細に説明する。

【0052】

図1は、実施形態1に係る有機エレクトロルミネッセンス素子1を説明するために示す図である。図1(a)は有機エレクトロルミネッセンス素子1を模式的に示す平面図であり、図1(b)は図1(a)のA−A拡大断面図である。

【0053】

実施形態1に係る有機エレクトロルミネッセンス素子1は、図1に示すように、基板10と、基板10上に形成された積層構造体20と、基板10上に積層構造体20を覆うように形成された封止層40とを備える照明装置用の有機エレクトロルミネッセンス素子である。

【0054】

基板10は、例えば、厚さが125μm、基板幅が9mm、基板長さが数十mのPET(ポリエチレンテレフタレート)樹脂フィルムからなる長尺のフレキシブル基板である。有機エレクトロルミネッセンス素子1は、基板10の長手方向に沿って所定ピッチで形成されている。

【0055】

積層構造体20は、陽極22と、他の有機層としての正孔輸送層24と、有機発光層26と、他の有機層としての電子輸送層28と、無機層としての電子注入層30と、陰極32とを有し、陽極22から順に基板10上に形成されている。積層構造体20は、例えば、幅が5mm、長さが300mmであり、基板10の長手方向に沿って所定ピッチで形成されている。積層構造体20の長手方向両端部には図示しない電極が形成されている。

【0056】

陽極22は、層厚が例えば200nmのITO(酸化インジウムスズ)からなる透明電極である。正孔輸送層24は、層厚が例えば10nmのCuPC(銅フタロシアニン)からなる。有機発光層26は、層厚が例えば50nmのα−NPD(ビス[N-(1-ナフチル)-N-フェニル]ベンジジン)からなる。電子輸送層28は、層厚が例えば65nmのAlq3(8−ヒドロキシキノリンアルミニウム錯体)からなる。電子注入層30は、層厚が例えば0.5nmのLiF(フッ化リチウム)からなる。陰極32は、層厚が例えば80nmのAl(アルミニウム)からなる。

【0057】

封止層40は、層厚が例えば1000nmのPU(ポリ尿素)からなる。

【0058】

次に、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の構成について、図2、図3及び図4を用いて詳細に説明する。

【0059】

図2は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の概略構成図である。

【0060】

図3及び図4は、有機発光層形成機構150aを説明するために示す図である。図3(a)は有機発光層形成機構150aの側面図であり、図3(b)は有機発光層形成機構150aの底面図であり、図3(c)は有機発光層形成機構150aの開口部152a周辺部分を説明するために示す部分拡大斜視図であり、図3(d−1)は図3(b)の符号Pで示す部分の拡大図であり、図3(d−2)は図3(b)の符号Qで示す部分の拡大図であり、図3(e)は有機発光層形成機構150aの開口部152a周辺部分の拡大断面図である。図4(a)は基板搬送方向に沿って見たときの、有機発光層形成機構150aと回転ドラム124と基板10とを模式的に示す図であり、図4(b)は基板搬送方向に直交する方向(基板10の短幅方向)に沿って見たときの、有機発光層形成機構150aと回転ドラム124と基板10とを模式的に示す図である。

【0061】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100は、上記した有機エレクトロルミネッセンス素子1を製造するための装置であって、図2に示すように、真空チャンバとしての第1真空チャンバ110及び第2真空チャンバ112と、基板10を搬送する基板搬送機構120と、基板10上に正孔輸送層24を形成する他の有機層形成機構としての4つの正孔輸送層形成機構140a〜140dと、基板10上に有機発光層26を形成する4つの有機発光層形成機構150a〜150dと、基板10上に電子輸送層28を形成する他の有機層形成機構としての4つの電子輸送層形成機構160a〜160dと、基板10上に電子注入層30を形成する無機層形成機構としての電子注入層形成機構170と、基板10上に陰極32を形成する陰極形成機構172と、基板10上に封止層40を形成する封止層形成機構174と、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dをそれぞれ所定温度に加熱する第1〜第3加熱機構(ともに図示せず。)と、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dの各開口部の近傍を、所定の真空雰囲気とする差動排気機構(図示せず。)とを備える。

【0062】

また、基板搬送機構120における繰り出し機構122(後述する。)と第1真空チャンバ110との間には、ドライ洗浄機構180が配設されている。ドライ洗浄機構180と正孔輸送層形成機構140a〜140dとの間には、UVオゾン照射機構182が配設されている。第1真空チャンバ110と第2真空チャンバ112との間には、部分ドライエッチング機構184が配設されている。

【0063】

第1真空チャンバ110の内部には、複数の隔壁a1〜a13が設けられている。これら複数の隔壁a1〜a13によって区分けされた各空間の所定位置に、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dがそれぞれ配設されている。

【0064】

第2真空チャンバ112の内部には、2つの隔壁a14,a15が設けられている。これら2つの隔壁a14,a15によって区分けされた各空間の所定位置に、電子注入層形成機構170、陰極形成機構172及び封止層形成機構174がそれぞれ配設されている。

【0065】

基板搬送機構120は、ロール状の基板10をシート状に繰り出す繰り出し機構122と、第1真空チャンバ110内に配置される回転ドラム124と、各層が形成されたシート状の基板10をロール状に巻き取る巻き取り機構126とを有する。

【0066】

繰り出し機構122は、ロール状の基板10をシート状に繰り出す繰り出しローラ130と、繰り出しローラ130から繰り出された基板10をガイドするガイドローラ131と、基板10を上下方向から挟持するローラ132,133と、繰り出された基板10から保護フィルムを剥離する図示しない剥離ローラとを有する。図示による説明は省略するが、繰り出しローラ130から繰り出される基板10には、一方面に保護フィルムが配置されており、繰り出しローラ130の繰り出し動作に合わせて剥離ローラが回転することにより、基板10から保護フィルムを剥離するように構成されている。繰り出しローラ130、ガイドローラ131、ローラ132,133及び剥離ローラは、基板繰り出し室134内に配設されている。

【0067】

なお、繰り出しローラ130に配置されたロール状の基板10には、積層構造体20が形成される側の面に予め陽極22が形成されている。

【0068】

回転ドラム124は、繰り出し機構122と巻き取り機構126との間における基板搬送経路中に配置され、基板10の搬送速度に応じた回転速度で回転する機能を有する。基板10は、回転ドラム124の外周面上を搬送されるように構成されている。また、回転ドラム124の内部には、回転ドラム124の外周面を冷却する冷却機構(図示せず。)が設置されている。

【0069】

巻き取り機構126は、シート状の基板10をロール状に巻き取る巻き取りローラ136と、第2真空チャンバ112から搬送されてくる基板10を巻き取りローラ136に向けてガイドするガイドローラ137とを有する。巻き取りローラ136及びガイドローラ137は、基板巻き取り室138内に配設されている。

【0070】

なお、基板10の搬送速度(移動速度)は、各形成機構の温度、各形成機構から基板までの距離、基板10の材料、基板10上に形成される各層の層厚及び形成速度などによって異なるが、0.1m/s〜10m/sの範囲にあることが好ましく、0.3m/s〜3m/sの範囲にあることがより好ましい。

【0071】

ここで、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dの各構成を説明するにあたり、その中の1つとして有機発光層形成機構150aの構成を詳細に説明する。

【0072】

有機発光層形成機構150aは、有機発光材料を気化させる気化部151aと、回転ドラム124側に向けて開口する開口部152aと、気化部151aと開口部152aとを繋ぐ連通部153aと、開口部152aの幅よりも狭い幅を有する2つの流路補正部材155a,156aと、流路補正部材155a,156aの両端部に配設された複数のスペーサ部材S1〜S6とを有する。

【0073】

有機発光層形成機構150aは、回転ドラム124の外周面上を搬送される基板10に向けて有機発光材料からなる気化材料を吐出するように構成されており、開口部152aを介して気化材料を基板10に向けて吐出することにより、基板10上にα−NPD(ビス[N-(1-ナフチル)-N-フェニル]ベンジジン)からなる有機発光層26を形成する機能を有する。また、有機発光層形成機構150aは、基板10上に形成される有機発光層26の層厚が所定の範囲内に入るように、気化部151aにおける気化材料の加熱温度、ひいては気化材料の気化量の調整を行う機能を有する。

【0074】

開口部152aは、開口幅A1(図3(c)及び図3(e)参照。)が例えば5mmであり、開口長A2(図3(c)参照。)が例えば20mmであり、基板10の短幅方向に沿った有機発光層26の幅(有機発光層幅)に応じた幅を有する。このとき、有機発光層形成機構150aと基板10とは、図3(e)に示すように、開口部152aにおける開口幅方向の中間位置と基板10における基板幅方向の中間位置とが合うように、配置構成されている。

【0075】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、基板10から開口部152aまでの距離F(図3(e)参照。)が2.5mmとなるように、有機発光層形成機構150aが配置構成されている。また、有機発光層形成機構150aは、開口部152aを含む部分が第1真空チャンバ110中に位置するように配置構成されている。

【0076】

流路補正部材155a,156aは、例えば、幅が約1.6mm、長さが33mm、厚さ0.75mmの板状部材である。流路補正部材155a,156aは、図3(d−1)、図3(d−2)及び図3(e)に示すように、開口部152aの開口端縁から各流路補正部材155a,156aの端縁までの距離t1,t2が0.75mmとなり、流路補正部材155a,156a間の距離t3が0.25mmとなるように、所定のサイズのスペーサ部材S1〜S6を介在させた状態で、開口部152aの所定位置に配設されている。また、流路補正部材155a,156aは、流路補正部材155a,156aの長辺方向が、基板10の長手方向に沿うように配置されており、開口部152aは、流路補正部材155a,156aによって3つの領域に分割されている。

【0077】

他の有機発光層形成機構150b〜150dも、有機発光層形成機構150aと同様の構成を有する。

【0078】

また、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dは、有機発光層形成機構150aと同様に、基板10から開口部(他の開口部)までの距離が2.5mmとなり、かつ、開口部が第1真空チャンバ110中に位置するように構成されている。また、図示による説明は省略したが、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dにおける他の開口部には、他の流路補正部材が基板10の長手方向に沿って配置されている。他の開口部は、他の開口部の幅よりも狭い幅を有する他の流路補正部材によって3つの領域に分割されている。

【0079】

なお、正孔輸送層形成機構140a〜140dは、正孔輸送層24を構成する有機材料からなる気化材料を吐出するように構成されており、電子輸送層形成機構160a〜160dは、電子輸送層28を構成する有機材料からなる気化材料を吐出するように構成されている。

【0080】

電子注入層形成機構170は、真空蒸着法により無機材料からなる気化材料を基板10に付着させることにより、基板10上にLiF(フッ化リチウム)からなる電子注入層30を形成する機能を有する。

【0081】

陰極形成機構172は、真空蒸着法により陰極32を構成する材料からなる気化材料を基板10に付着させることにより、基板10上にAl(アルミニウム)からなる陰極32を形成する機能を有する。

【0082】

封止層形成機構174は、図示による詳細な説明は省略するが、脂肪族ジアミンモノマー気化部及び脂肪族イソシアネートモノマー気化部を有し、蒸着重合法により原料モノマー(脂肪族ジアミンモノマー及び脂肪族イソシアネートモノマー)を基板10上で重合させることにより、基板10上にPU(ポリ尿素)からなる封止層40を形成する機能を有する。

【0083】

第1〜第3加熱機構は、図示による説明は省略するが、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dのそれぞれにおける、連通部、開口部及び流路補正部材を、気化材料が再付着しない温度に加熱する機能を有する。

【0084】

次に、上記した有機エレクトロルミネッセンス素子の製造装置100を用いて、上記した有機エレクトロルミネッセンス素子1を製造するための製造方法(実施形態1に係る有機エレクトロルミネッセンスの製造方法)について、図5を用いて詳細に説明する。

【0085】

図5は、実施形態1に係る有機エレクトロルミネッセンス素子の製造方法を示すフローチャートである。

【0086】

実施形態1に係る有機エレクトロルミネッセンス素子の製造方法は、図5に示すように、基板準備工程S10と、正孔輸送層形成工程S20と、有機発光層形成工程S30と、電子輸送層形成工程S40と、電子注入層形成工程S50と、陰極形成工程S60と、封止層形成工程S70とが順次実施される。以下、これら各工程を詳細に説明する。

【0087】

基板準備工程S10においては、基板10として、PET(ポリエチレンテレフタレート)樹脂フィルムからなる長尺のフレキシブル基板を準備し、基板10の一方面にITO(酸化インジウムスズ)からなる陽極22を形成する。そして、陽極22が形成された基板10をロール状にし、有機エレクトロルミネッセンス素子の製造装置100における繰り出しローラ130にセットする。

【0088】

正孔輸送層形成工程S20においては、回転ドラム124の外周面上を搬送されてくる基板10に対し、基板10から開口部までの距離が2.5mmとなるように配置された正孔輸送層形成機構140a〜140dから、開口部を介して有機材料(正孔輸送層24を構成する材料)からなる気化材料を吐出して、基板10の陽極22上にCuPC(銅フタロシアニン)からなる正孔輸送層24を形成する。

【0089】

有機発光層形成工程S30においては、回転ドラム124の外周面上を搬送されてくる基板10に対し、基板10から開口部までの距離が2.5mmとなるように配置された有機発光層形成機構150a〜150dから、開口部を介して有機発光材料からなる気化材料を吐出して、基板10の正孔輸送層24上にα−NPD(ビス[N-(1-ナフチル)-N-フェニル]ベンジジン)からなる有機発光層26を形成する。

【0090】

電子輸送層形成工程S40においては、回転ドラム124の外周面上を搬送されてくる基板10に対し、基板10から開口部までの距離が2.5mmとなるように配置された電子輸送層形成機構160a〜160dから、開口部を介して有機材料(電子輸送層28を構成する材料)からなる気化材料を吐出して、基板10の有機発光層26上にAlq3(8−ヒドロキシキノリンアルミニウム錯体)からなる電子輸送層28を形成する。

【0091】

正孔輸送層形成工程S20、有機発光層形成工程S30及び電子輸送層形成工程S40は、1×10−3Pa〜1×10−5Paの真空雰囲気となるように設定された第1真空チャンバ110中で行われる。

【0092】

電子注入層形成工程S50においては、搬送されてくる基板10に対し、電子注入層形成機構170によって無機材料(電子注入層30を構成する材料)からなる気化材料を付着させて、基板10の電子輸送層28上にLiF(フッ化リチウム)からなる電子注入層30を形成する。

【0093】

陰極形成工程S60においては、搬送されてくる基板10に対し、陰極形成機構172によって陰極32を構成する材料からなる気化材料を付着させて、基板10の電子注入層30上にAl(アルミニウム)からなる陰極32を形成する。これにより、基板10上に積層構造体20が形成される。

【0094】

封止層形成工程S70においては、搬送されてくる基板10に対し、封止層形成機構174によって原料モノマー(脂肪族ジアミンモノマー及び脂肪族イソシアネートモノマー)を基板10上で重合させて、基板10上に形成された積層構造体20を覆うようにPU(ポリ尿素)からなる封止層40を形成する。

【0095】

電子注入層形成工程S50、陰極形成工程S60及び封止層形成工程S70は、所定の真空雰囲気となるように設定された第2真空チャンバ112中で行われる。

【0096】

以上の工程を行うことにより、上述の実施形態1に係る有機エレクトロルミネッセンス素子1(図1参照。)を製造することができる。

【0097】

以上、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100によれば、例えば有機発光層形成機構150aについて見たとき、基板10から開口部152aまでの距離が15mm以下(実施形態1では2.5mm)の位置となるように構成された有機発光層形成機構150aから、有機発光材料からなる気化材料を基板10に向けて吐出することが可能となるため、有機発光層形成機構150aの開口部152aから吐出された当該気化材料は高密度状態で基板10に到着することとなる。また、有機発光層形成機構150aは、開口部152aが第1真空チャンバ110中に位置するように構成されているため、開口部152aから基板10に向けて吐出される気化材料は、真空雰囲気下で吐出されることとなる。その結果、製造過程で有機発光層26に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。

【0098】

また、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100によれば、それほど高真空を必要としない(例えば1×10−3Pa〜1×10−5Pa程度の比較的低真空で十分である。)のに加えて、真空蒸着装置(有機発光層形成機構150a)の内壁を極めて平坦にしたり、真空蒸着装置(有機発光層形成機構150a)内を外部からヒーターで加熱して真空蒸着装置(有機発光層形成機構150a)の内壁に付いた水分を取り除く機構を設けたりすることが不要になるため、従来よりも製造コストを安価なものにすることが可能となる。

【0099】

また、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100によれば、基板10から開口部152aまでの距離が15mm以下(実施形態1では2.5mm)の位置となるように構成された有機発光層形成機構150aから、有機発光材料からなる気化材料を基板に向けて吐出することが可能となるため、従来よりも少量の有機発光材料から高収率で有機発光層26を形成することが可能となり、この点からも従来よりも製造コストを安価なものにすることが可能となるといえる。

【0100】

したがって、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100は、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能で、かつ、従来よりも製造コストを安価なものにすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0101】

ここで、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100をさらに詳細に説明するため、実施形態1の比較例1及び比較例2に係る有機エレクトロルミネッセンス素子の製造装置800,900を説明する。

【0102】

図6は、比較例1及び2に係る有機エレクトロルミネッセンス素子の製造装置800,900を説明するために示す図である。図6(a)は比較例1に係る有機エレクトロルミネッセンス素子の製造装置800における、有機発光層形成機構850aの開口部852aの拡大断面図であり、図6(b)は比較例2に係る有機エレクトロルミネッセンス素子の製造装置900における、有機発光層形成機構950aの開口部952aの拡大断面図であり、図6(c)は比較例1に係る有機エレクトロルミネッセンス素子の製造装置800の問題点を説明するために示す概念図である。なお、図6(c)においては、基板10上に有機発光層26のみを図示し、陽極22及び正孔輸送層24の図示を省略している。

【0103】

図7は、実施形態1並びに比較例1及び2の場合の、基板10上に形成される有機発光層26の層厚を示す図である。図7において、基板幅方向における基板10の中心からの距離を横軸で示し、基板幅方向において有機発光層26の層厚が最も厚い部分を1としたときの、有機発光層26の層厚を規格化したものを縦軸で示している。また、図7に示す実線は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の場合における、有機発光層26の層厚を規格化して示すグラフであり、図7に示す破線は、比較例1に係る有機エレクトロルミネッセンス素子の製造装置800の場合における、有機発光層26の層厚を規格化して示すグラフであり、図7に示す一点鎖線は、比較例2に係る有機エレクトロルミネッセンス素子の製造装置900の場合における、有機発光層26の層厚を規格化して示すグラフである。

【0104】

比較例1に係る有機エレクトロルミネッセンス素子の製造装置800(図示せず。)は、基本的には実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とよく似た構成を有するが、開口部の開口幅が異なる点及び流路補正部材を備えていない点で、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは異なる。

【0105】

すなわち、比較例1に係る有機エレクトロルミネッセンス素子の製造装置800においては、図6(a)に示すように、有機発光層形成機構850aの開口部852aの開口幅A1は2mmであり、実施形態1で説明した有機発光層形成機構150aにおける開口部152aの開口幅(5mm)よりも狭い。また、開口部852aには、開口部からの気化材料の吐出を部分的に遮断する機能を有する流路補正部材が配設されていない。なお、開口部852aにおける開口幅方向の中間位置と基板10における基板幅方向(短幅方向)の中間位置とが合うように、有機発光層形成機構850aの開口部852aと基板10とが位置合わせされている。

【0106】

比較例1に係る有機エレクトロルミネッセンス素子の製造装置800においては、有機発光層形成機構850aが上記のように構成されているため、基板10に付着する気化材料の量は、開口部852aの直下部分(基板10の中央部分)と開口部852aの直下ではない部分(基板10の端部に近い部分)とで差が比較的大きくなってしまい、結果として、基板10の中央部分における有機発光層26の層厚が、基板10の端部に近い部分における有機発光層26の層厚に比べて厚くなってしまう(図6(c)及び図7参照。)。具体的には、図7に示すように、基板10の中央部分における有機発光層26の層厚を1としたとき、基板中心からの距離が±2.5mmの位置における有機発光層26の層厚は、0.4未満となっている。

【0107】

一方、比較例2に係る有機エレクトロルミネッセンス素子の製造装置900(図示せず。)は、基本的には実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とよく似た構成を有するが、流路補正部材を備えていない点で、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは異なる。

【0108】

すなわち、比較例2に係る有機エレクトロルミネッセンス素子の製造装置900においては、図6(b)に示すように、有機発光層形成機構950aの開口部952aの開口幅A1は5mmであり、実施形態1で説明した有機発光層形成機構150aにおける開口部152aの開口幅(5mm)と同じである。但し、実施例1に係る有機エレクトロルミネッセンス素子の製造装置100の場合とは異なり、開口部952aには流路補正部材が配設されていない。なお、開口部952aにおける開口幅方向の中間位置と基板10における基板幅方向(短幅方向)の中間位置とが合うように、有機発光層形成機構950aの開口部952aと基板10とが位置合わせされている。

【0109】

比較例2に係る有機エレクトロルミネッセンス素子の製造装置900においては、有機発光層形成機構950aが上記のように構成されているため、図7を見ても分かるように、比較例1の場合に比べて、基板10の中央部分に付着する気化材料と基板10の端部に近い部分に付着する気化材料との差をある程度小さくすることができる。

【0110】

しかしながら、比較例2に係る有機エレクトロルミネッセンス素子の製造装置900においては、図7に示すように、基板10の中央部分における有機発光層26の層厚を1としたとき、基板中心からの距離が±2.5mmの位置における有機発光層26の層厚は、0.7を超えない値であることから、比較例2に係る有機エレクトロルミネッセンス素子の製造装置900の場合、基板に形成される有機発光層の層厚を十分に均一化することができたとは言い難い。

【0111】

これに対し、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100によれば、上述したように、有機発光層形成機構150aが、有機発光層幅に応じた幅を有する開口部152aを有するとともに、開口部152aが、当該開口幅A1よりも狭い幅を有する流路補正部材155a,156aによって2以上の領域に分割されているため、有機発光層26(又は基板10)の中央部分に付着する気化材料の量と有機発光層26(又は基板10)の端部に近い部分に付着する気化材料の量との差を比較的小さくすることができる。具体的には、図7に示すように、基板10の中央部分における有機発光層26の層厚を1としたとき、基板中心からの距離が±2.5mmの位置における有機発光層26の層厚は、0.8を超える値となっている。その結果、基板10の中央部分における有機発光層26の層厚が、基板10の端部に近い部分における有機発光層26の層厚に比べて厚くなってしまうのを抑制することが可能となる。

【0112】

つまり、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100は、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子1を製造することが可能で、さらに、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0113】

また、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100によれば、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dについても、有機発光層形成機構150aと同様の構成を有するため、基板10上に形成される正孔輸送層24及び電子輸送層28の層厚(基板幅方向の層厚)を比較的均一にすることが可能となる。

【0114】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、流路補正部材155a,156aの両端部には、スペーサ部材S1〜S6が配設されており、流路補正部材155a,156aは、開口部152aに所定の開口領域が形成されるように、スペーサ部材S1〜S6を介在させた状態で開口部152aの開口端縁に配設されている。これにより、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置100を、比較的容易に実現することが可能となる。また、スペーサ部材S1〜S6のサイズを適宜調整(異なるサイズのスペーサ部材と交換)することにより、開口部152aに形成される開口領域の幅を比較的容易に変更することが可能となるという効果もある。

【0115】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、流路補正部材として、2つの流路補正部材155a,156aを備え、開口部152aは、2つの流路補正部材155a,156aによって3つの領域に分割されている。このため、3つの領域の位置や大きさを調整して、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)をさらに均一にすることが可能となる。

【0116】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、有機発光層形成機構150a〜150dにおける連通部、開口部及び流路補正部材を所定温度に加熱する第2加熱機構(図示せず。)をさらに備えるため、有機発光層形成機構150a〜150dにおける連通部、開口部及び流路補正部材の部分に気化材料が再付着することを抑制することが可能となり、開口部から吐出された気化材料は高密度状態のまま基板10に到着することとなる。その結果、製造過程で有機発光層26に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。また、有機発光層形成機構150a〜150dにおける連通部、開口部及び流路補正部材の部分での目詰まりを抑制することが可能となるため、有機エレクトロルミネッセンス素子の製造装置100のメンテナンスが容易になる。

【0117】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dにおける連通部、開口部及び流路補正部材を所定温度に加熱する第1及び第3加熱機構(図示せず。)をさらに備えるため、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dにおける連通部、開口部及び流路補正部材の部分に気化材料が再付着することを抑制することが可能となり、開口部から吐出された気化材料は高密度状態のまま基板10に到着することとなる。その結果、製造過程で正孔輸送層24及び電子輸送層28に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。また、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dにおける連通部、開口部及び流路補正部材の部分での目詰まりを抑制することが可能となるため、有機エレクトロルミネッセンス素子の製造装置100のメンテナンスが容易になる。

【0118】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、上記の構成からなる正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dをさらに備えるため、正孔輸送層24及び電子輸送層28をさらに有する積層構造体20を備える有機エレクトロルミネッセンス素子1を製造する場合であっても、製造過程で積層構造体20に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。

【0119】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、上記の構成からなる電子注入層形成機構170をさらに備えるため、電子注入層30をさらに有する積層構造体20を備える有機エレクトロルミネッセンス素子1を製造する場合であっても、製造過程で積層構造体20に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。

【0120】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、上記の構成からなる陰極形成機構172をさらに備えるため、製造過程で陰極32に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。

【0121】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、上記の構成からなる封止層形成機構174をさらに備えるため、製造過程で封止層40に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。また、有機エレクトロルミネッセンス素子1における積層構造体20は、蒸着重合法によって形成された封止性能の良い封止層40で覆われることとなるため、有機エレクトロルミネッセンス素子1の製造後に積層構造体20に浸入する水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1のさらなる長寿命化を図ることが可能となる。

【0122】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、基板搬送機構120は、ロール状の基板10をシート状に繰り出す繰り出し機構122と、シート状の基板10をロール状に巻き取る巻き取り機構126と、繰り出し機構122と巻き取り機構126との間における基板搬送経路中に配置され、基板の搬送速度に応じた回転速度で回転する回転ドラム124とを有している。また、基板10は、回転ドラム124の外周面上を搬送されるように構成されており、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dは、回転ドラム124の外周面上を搬送される基板10に向けて気化材料を吐出するように構成されている。これにより、有機エレクトロルミネッセンス素子1を高い生産性で製造することが可能となる。また、基板10を移動させながら基板10上に正孔輸送層24、有機発光層26及び電子輸送層28を形成することが可能となるため、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dからの輻射熱を基板10が受ける時間を短くすることが可能となる。その結果、基板10の温度上昇に起因する基板10の劣化を抑制することが可能となる。

【0123】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、回転ドラム124の内部には、回転ドラム124の外周面を冷却する冷却機構(図示せず。)が設置されているため、回転ドラム124の外周面上を搬送されていく基板10の温度上昇を抑制することができ、基板10の温度上昇に起因する基板10の劣化を抑制することが可能となる。

【0124】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dの各開口部の近傍を、所定の真空雰囲気とする差動排気機構(図示せず。)をさらに備えるため、最適な真空雰囲気下で正孔輸送層24、有機発光層26及び電子輸送層28を形成することが可能となる。

【0125】

また、実施形態1に係る有機エレクトロルミネッセンス素子1によれば、有機発光層26が、上述した優れた有機エレクトロルミネッセンス素子の製造装置100によって形成されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子であって、さらには、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)が比較的均一な有機エレクトロルミネッセンス素子1となる。

【0126】

また、実施形態1に係る有機エレクトロルミネッセンス素子1においては、正孔輸送層24及び電子輸送層28が、上述した優れた有機エレクトロルミネッセンス素子の製造装置100によって形成されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子であって、さらには、基板10上に形成される正孔輸送層24及び電子輸送層28の層厚(基板幅方向の層厚)が比較的均一な有機エレクトロルミネッセンス素子1となる。

【0127】

[実施形態2]

図8は、実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200を説明するために示す図である。図8(a)は有機発光層形成機構250aの底面図であり、図8(b)は図8(a)の符号Pで示す部分の拡大図である。

【0128】

実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200(図示せず。)は、基本的には実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するが、流路補正部材が開口部に一体形成されている点で、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは異なる。

【0129】

すなわち、実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200においては、図8に示すように、有機発光層形成機構250aにおける流路補正部材255a,256aは、開口部252aに一体形成されている。なお、図示による説明は省略するが、他の3つの有機発光層形成機構並びに4つの正孔輸送層形成機構及び4つの電子輸送層形成機構についても、流路補正部材が開口部に一体形成されている。

【0130】

このように、実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは、流路補正部材が開口部に一体形成されている点で異なるが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の場合と同様に、有機発光層形成機構250aは、基板10から開口部252aまでの距離が15mm以下となり、かつ、開口部252aが第1真空チャンバ110(図示せず。)中に位置するように構成されており、さらに、開口部252aは、開口部252aの幅よりも狭い幅を有する流路補正部材255a,256aによって2以上の領域に分割されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子1を製造することが可能で、さらに、基板上に形成される有機発光層の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0131】

実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200においては、例えば有機発光層形成機構250aについて見たとき、流路補正部材255a,256aは、開口部252aに一体形成されているため、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置200を、比較的容易に実現することが可能となる。

【0132】

実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200は、流路補正部材が開口部に一体形成されている点以外では、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するため、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100が有する効果のうち該当する効果をそのまま有する。

【0133】

[実施形態3]

図9は、実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300の概略構成図である。

【0134】

実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300は、基本的には実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するが、基板搬送機構の構成と、正孔輸送層形成機構、有機発光層形成機構及び電子輸送層形成機構の数と、封止層形成機構の構成とが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは異なる。

【0135】

すなわち、実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300においては、図9に示すように、基板搬送機構320は、ロール状の基板10をシート状に繰り出す繰り出し機構322と、シート状の基板10をロール状に巻き取る巻き取り機構326とを有しており、実施形態1で説明した回転ドラムを有していない。このため、基板搬送経路は直線状となる。繰り出し機構322及び巻き取り機構326は、実施形態1で説明した繰り出し機構122及び巻き取り機構126とほぼ同様の構成を有するため、詳細な説明は省略する。

【0136】

また、実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300においては、単一の正孔輸送層形成機構340、有機発光層形成機構350及び電子輸送層形成機構360を備える。これら正孔輸送層形成機構340、有機発光層形成機構350及び電子輸送層形成機構360は、実施形態1で説明した有機発光層形成機構150aと同様に、基板10から開口部までの距離が2.5mmとなり、かつ、開口部が第1真空チャンバ310中に位置するように構成されている。また、図示による説明は省略するが、各形成機構の開口部は、開口部の幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されている。

【0137】

また、実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300においては、封止層形成機構として、第1〜第4封止層形成機構374〜377を備える。第1及び第3封止層形成機構374,376は、蒸着重合法により、基板10上にPU(ポリ尿素)からなる有機封止層を形成する機能を有する。第2及び第4封止層形成機構375,377は、スパッタリング法により、基板10上にSiN(窒化珪素)からなる無機封止層を形成する機能を有する。

【0138】

なお、第1真空チャンバ310、第2真空チャンバ312、電子注入層形成機構370、陰極形成機構372などについては、実施形態1で説明したものとほぼ同様の構成を有するため、詳細な説明は省略する。

【0139】

このように、実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは、基板搬送機構の構成と、正孔輸送層形成機構、有機発光層形成機構及び電子輸送層形成機構の数と、封止層形成機構の構成とが異なるが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の場合と同様に、有機発光層形成機構350は、基板10から開口部までの距離が15mm以下となり、かつ、開口部が第1真空チャンバ310中に位置するように構成されており、さらに、図示による説明は省略したが、開口部における開口領域の一部に、開口部からの気化材料の吐出を部分的に遮断する流路補正部材が、基板10の長手方向と同一方向に沿って配置されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子1を製造することが可能で、さらに、基板10上に形成される有機発光層の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0140】

実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300においては、上記した第1〜第4封止層形成機構374〜377を備えるため、積層構造体20を覆う封止層として、PU(ポリ尿素)からなる有機封止層とSiNからなる無機封止層とが交互に積層された封止層を形成することが可能となる。その結果、実施形態1の場合よりも長寿命の有機エレクトロルミネッセンス素子を製造することが可能となる。

【0141】

実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300は、基板搬送機構の構成と、正孔輸送層形成機構、有機発光層形成機構及び電子輸送層形成機構の数と、封止層形成機構の構成とが異なる点以外では、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するため、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100が有する効果のうち該当する効果をそのまま有する。

【0142】

[実施形態4]

図10は、実施形態4に係る有機エレクトロルミネッセンス素子の製造装置400の概略構成図である。

【0143】

実施形態4に係る有機エレクトロルミネッセンス素子の製造装置400は、図1に示す有機エレクトロルミネッセンス素子1を製造するための装置であって、図10に示すように、真空チャンバ410と、基板10を搬送する基板搬送機構420と、基板10上に正孔輸送層24を形成する他の有機層形成機構としての正孔輸送層形成機構440と、基板10上に有機発光層26を形成する有機発光層形成機構450と、基板10上に電子輸送層28を形成する他の有機層形成機構としての電子輸送層形成機構460と、基板10上に電子注入層30を形成する無機層形成機構としての電子注入層形成機構470と、基板10上に陰極32を形成する陰極形成機構472と、基板10上に封止層40を形成する封止層形成機構474と、正孔輸送層形成機構440、有機発光層形成機構450及び電子輸送層形成機構460をそれぞれ所定温度に加熱する第1〜第3加熱機構(ともに図示せず。)と、差動排気機構490,492とを備える。

【0144】

真空チャンバ410の内部には、複数の隔壁a41〜a43が設けられている。これら複数の隔壁a41〜a43によって区分けされた各空間の所定位置に、基板搬送機構420及び各形成機構がそれぞれ配設されている。

【0145】

基板搬送機構420は、ロール状の基板10をシート状に繰り出す繰り出し機構422と、回転ドラム424と、各層が形成されたシート状の基板10をロール状に巻き取る巻き取り機構426とを有する。基板搬送機構420は、実施形態1で説明した基板搬送機構120とは異なり、全体が真空チャンバ410内に配設されている。

【0146】

繰り出し機構422は、ロール状の基板10をシート状に繰り出す繰り出しローラ430と、繰り出しローラ430から繰り出された基板10をガイドするガイドローラ431と、繰り出された基板10から保護フィルムを剥離する図示しない剥離ローラとを有する。

【0147】

回転ドラム424は、繰り出し機構422と巻き取り機構426との間における基板搬送経路中に配置され、基板10の搬送速度に応じた回転速度で回転する機能を有する。基板10は、回転ドラム424の外周面上を搬送されるように構成されている。また、回転ドラム424の内部には、回転ドラム424の外周面を冷却する冷却機構(図示せず。)が設置されている。

【0148】

巻き取り機構426は、シート状の基板10をロール状に巻き取る巻き取りローラ436と、ガイドローラ437とを有する。

【0149】

正孔輸送層形成機構440、有機発光層形成機構450及び電子輸送層形成機構460は、実施形態1で説明した有機発光層形成機構150aと同様に、基板10から開口部までの距離が2.5mmとなり、かつ、開口部が真空チャンバ410中に位置するように構成されている。また、図示による説明は省略するが、各形成機構の開口部は、開口部の幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されている。

【0150】

電子注入層形成機構470は、真空蒸着法により無機材料からなる気化材料を基板10に付着させることにより、基板10上にLiF(フッ化リチウム)からなる電子注入層30を形成する機能を有する。

【0151】

陰極形成機構472は、真空蒸着法により陰極32を構成する材料からなる気化材料を基板10に付着させることにより、基板10上にAl(アルミニウム)からなる陰極32を形成する機能を有する。

【0152】

封止層形成機構474は、脂肪族ジアミンモノマー気化部474a及び脂肪族イソシアネートモノマー気化部474bを有し、蒸着重合法により原料モノマー(脂肪族ジアミンモノマー及び脂肪族イソシアネートモノマー)を基板10上で重合させることにより、基板10上にPU(ポリ尿素)からなる封止層40を形成する機能を有する。

【0153】

第1〜第3加熱機構は、図示による説明は省略するが、正孔輸送層形成機構440、有機発光層形成機構450及び電子輸送層形成機構460のそれぞれにおける、連通部、開口部及び流路補正部材を、気化材料が再付着しない温度に加熱する機能を有する。

【0154】

差動排気機構490,492は、複数の隔壁a41〜a43によって区分けされた各空間を所定の真空雰囲気(例えば1×10−3Pa〜1×10−5Pa)とする機能を有する。

【0155】

以上、実施形態4に係る有機エレクトロルミネッセンス素子の製造装置400は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは、装置全体が真空チャンバ内に配設されている点で異なるが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の場合と同様に、有機発光層形成機構450は、基板10から開口部までの距離が15mm以下となり、かつ、開口部が真空チャンバ410中に位置するように構成されており、さらに、図示による説明は省略したが、開口部が、開口部の幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子1を製造することが可能で、さらに、基板上に形成される有機発光層の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0156】

実施形態4に係る有機エレクトロルミネッセンス素子の製造装置400は、装置全体が真空チャンバ410内に配設されている点以外では、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するため、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100が有する効果のうち該当する効果をそのまま有する。

【0157】

[実施形態5及び6]

図11は、実施形態5に係る有機エレクトロルミネッセンス素子の製造装置500を説明するために示す図である。図11(a)は有機発光層形成機構550aの底面図であり、図11(b−1)は図11(a)の符号Pで示す部分の拡大図であり、図11(b−2)は図11(a)の符号Qで示す部分の拡大図であり、図11(c)は有機発光層形成機構550aの開口部552a周辺部分の拡大断面図であり、図11(d)は実施形態5の場合の、基板10上に形成される有機発光層26の層厚を示す図である。

【0158】

図12は、実施形態6に係る有機エレクトロルミネッセンス素子の製造装置600を説明するために示す図である。図12(a)は有機発光層形成機構650aの底面図であり、図12(b−1)は図12(a)の符号Pで示す部分の拡大図であり、図12(b−2)は図12(a)の符号Qで示す部分の拡大図であり、図12(c)は有機発光層形成機構650aの開口部652a周辺部分の拡大断面図であり、図12(d)は実施形態6の場合の、基板10上に形成される有機発光層26の層厚を示す図である。

【0159】

なお、図11(d)及び図12(d)において、基板幅方向における基板10の中心からの距離を横軸で示し、基板幅方向において有機発光層26の層厚が最も厚い部分を1としたときの、有機発光層26の層厚を規格化したものを縦軸で示している。

【0160】

実施形態5及び6に係る有機エレクトロルミネッセンス素子の製造装置500,600(図示せず。)は、基本的には実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するが、流路補正部材の数及びサイズが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは異なる。

【0161】

すなわち、実施形態5に係る有機エレクトロルミネッセンス素子の製造装置500においては、図11(a)に示すように、有機発光層形成機構550aの開口部552aには、1つの流路補正部材555aが配置されている。なお、開口部552aの開口幅及び開口長は、実施形態1で説明した開口部152aと同様である。

【0162】

流路補正部材555aは、例えば、幅が4.5mm、長さが33mm、厚さが0.75mmの板状部材である。流路補正部材555aは、図11(b−1)、図11(b−2)及び図11(c)に示すように、開口部552aの開口端縁から流路補正部材555aの端縁までの距離t1,t2が0.25mmとなるように、所定のサイズのスペーサ部材S11〜S14を介在させた状態で、開口部552aの所定位置に配設されている。また、開口部552aは、当該開口部552aの幅よりも狭い幅を有する流路補正部材555aによって2つの領域に分割されている。

【0163】

また、実施形態6に係る有機エレクトロルミネッセンス素子の製造装置600においては、図12(a)に示すように、有機発光層形成機構650aの開口部652aには、1つの流路補正部材655aが配置されている。なお、開口部652aの開口幅及び開口長は、実施形態1で説明した開口部152aと同様である。

【0164】

流路補正部材655aは、例えば、幅が3.5mm、長さが33mm、厚さが0.75mmの板状部材である。流路補正部材655aは、図12(b−1)、図12(b−2)及び図12(c)に示すように、開口部652aの開口端縁から流路補正部材655aの端縁までの距離t1,t2が0.75mmとなるように、所定のサイズのスペーサ部材S21〜S24を介在させた状態で、開口部652aの所定位置に配設されている。また、開口部652aは、当該開口部652aの幅よりも狭い幅を有する流路補正部材655aによって2つの領域に分割されている。

【0165】

なお、実施形態5及び6における有機発光層形成機構550a,650aも、実施形態1で説明した有機発光層形成機構150aと同様に、基板10から開口部552a,652aまでの距離が2.5mmとなるように配置構成されているとともに、開口部552a,652aを含む部分が第1真空チャンバ110(図示せず。)中に位置するように配置構成されている。

【0166】

このように、実施形態5及び6に係る有機エレクトロルミネッセンス素子の製造装置500,600は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは、流路補正部材の数及びサイズが異なるが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の場合と同様に、有機発光層形成機構550a,560aは、基板10から開口部552a,652aまでの距離が15mm以下となり、かつ、開口部552a,652aが第1真空チャンバ中に位置するように構成されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子1を製造することが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0167】

また、実施形態5及び6に係る有機エレクトロルミネッセンス素子の製造装置500,600によれば、上述したように、有機発光層形成機構550a,650aが、有機発光層幅に応じた幅を有する開口部552a,652aを有するとともに、開口部552a,652aは、開口部552a,652aの幅よりも狭い幅を有する流路補正部材555a,656aによって2以上の領域に分割されているため、基板10の中央部分に付着する気化材料と基板10の両端部に近い部分に付着する気化材料との差を比較的小さくすることができる。具体的には、図11(d)及び図12(d)に示すように、基板幅方向において有機発光層26の層厚が最も厚い部分を1としたとき、基板幅方向において有機発光層26の層厚が最も薄くなる部分、すなわち、基板10の中央部分における有機発光層26の層厚は、0.7を超える値となっている。その結果、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)を比較的均一にすることが可能となる。

【0168】

実施形態5及び6に係る有機エレクトロルミネッセンス素子の製造装置500,600は、流路補正部材の数及びサイズが異なる点以外では、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するため、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100が有する効果のうち該当する効果をそのまま有する。

【0169】

以上、本発明の有機エレクトロルミネッセンス素子の製造装置及び有機エレクトロルミネッセンス素子を上記の各実施形態に基づいて説明したが、本発明は、これに限定されるものではなく、その要旨を逸脱しない範囲において実施することが可能であり、例えば、次のような変形も可能である。

【0170】

上記実施形態1〜4においては、各形成機構の開口部に配置される流路補正部材の数が2つである場合を例示して説明したが、本発明はこれに限定されるものではなく、流路補正部材の数が3つ以上であってもよい。

【0171】

上記各実施形態においては、基板10と各形成機構との間には何も配置されていない場合を例示して説明したが、本発明はこれに限定されるものではない。図13は、変形例3におけるマスク部材158aを説明するために示す図である。図13に示すように、基板10と有機発光層形成機構150aとの間に有機発光層幅に対応するマスク開口部を有するマスク部材158aが配置されていてもよい。この場合、有機発光層幅を容易に所望の幅にすることができる。また、気化材料の付着量が少ない領域をマスク部材158aで遮蔽することにより、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)をさらに均一にすることが可能となる。

【0172】

上記各実施形態においては、開口部152aの開口幅A1よりも広い幅(9mm)を有する基板10上に開口部152aの開口幅A1と同一の幅(5mm)を有する有機発光層26を形成する場合を例示して説明したが、本発明はこれに限定されるものではない。図14は、変形例4における開口部152aの幅A1と基板12の幅Wとの関係を説明するために示す図である。図14に示すように、開口部152aの開口幅A1と同一の幅(5mm)を有する基板10上に開口部152aの開口幅A1と同一の幅(5mm)を有する有機発光層26を形成してもよい。

【0173】

上記各実施形態においては、開口部152aの開口幅A1と同一の幅(5mm)を有する有機発光層26を形成する場合を例示して説明したが、本発明はこれに限定されるものではない。図15は、変形例5〜7における開口部152aの幅A1と、基板14,10,16の幅Wと、有機発光層26の幅W1との関係を説明するために示す図である。

【0174】

図15に示すように、開口部152aの開口幅A1よりも狭い幅(4mm)を有する有機発光層26を形成してもよい。この場合、有機発光層26の両端部に近い部分における有機発光層26の層厚を厚くして、基板上に形成される有機発光層の層厚(基板幅方向の層厚)をさらに均一にすることが可能となる。

【0175】

上記各実施形態においては、比較的薄い(0.75mm)流路補正部材を用いる場合を例示して説明したが、本発明はこれに限定されるものではない。図16は、変形例8における有機発光層形成機構750aを説明するために示す図である。図16に示すように、比較的厚い(6.5mm)流路補正部材755a,756aを用いてもよい。

【0176】

なお、各実施形態に係る有機エレクトロルミネッセンス素子の製造方法及び各実施形態に係る有機エレクトロルミネッセンス素子の製造装置の構成を採用するにあたっては、以下のシミュレーション実験例1の結果を参考にした。

【0177】

[シミュレーション実験例1]

シミュレーション実験例1は、比較的低真空の真空蒸着装置(真空度:1×10−4Pa)を用いた場合であっても、気化源から基板までの距離rが小さい条件(例えば5mm)で真空蒸着を行うことにより、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能であることを示す実験例である。

【0178】

図17は、真空蒸着法における、気化源から基板までの距離rと、気化分子の基板への衝突頻度Zmonomerとの関係を説明するために示す図である。図17(a)は気化源と基板との位置関係を示す図であり、図17(b)は気化源から基板までの距離rと気化分子の基板への衝突頻度Zmonomerとの関係を示す図である。

【0179】

まず、気化源と基板とは、図17(a)に示すような位置関係にあるものとする。このとき、気化分子の基板への衝突頻度Zmonomerは、以下の式(1)により表される。

【0180】

Zmonomer=S・Mv/4πr2 ・・・ (1)

【0181】

ここで、Sは気化源における気化面積[m2]を示し、Mvは気化速度[molecules/m2s]を示し、rは気化源から基板までの距離[m]を示す。

【0182】

図17(b)は、式(1)において、気化源における気化面積Sを1[cm2]とし、気化速度Mvを1021[molecules/m2s]としたときの、気化源から基板までの距離rと気化分子の基板への衝突頻度Zmonomerとの関係を示す図である。図17(b)からも明らかなように、気化分子の基板へ衝突頻度Zmonomerは、気化源から基板までの距離rが小さくなればなるほど大きくなることがわかる。

【0183】

一方、水分子の基板への衝突頻度ZH2Oは、以下の式(2)により表される。

【0184】

ZH2O=2.6×1024PH2O/(MT)1/2

・・・ (2)

【0185】

ここで、PH2Oは水の分圧[Pa]を示し、Mは気化分子の分子量、Tは絶対温度[K]を示す。

【0186】

式(2)からも明らかなように、水分子の基板への衝突頻度ZH2Oは、水の分圧PH2O(又は真空度)が低ければ低いほど小さくなる一方において、気化源から基板までの距離rを小さくしても変化しないことがわかる。

【0187】

従って、式(1)及び式(2)を合わせて考えると、気化源から基板までの距離rを小さくした条件で真空蒸着を行うこととすれば、水分子の基板への衝突頻度ZH2Oを変えずに、気化分子の基板への衝突頻度(Zmonomer)のみを大きくすることが可能となるため、超高真空の真空蒸着装置を用いて真空蒸着を行わなくても、取り込まれる水分子の割合を低減することができることがわかる。

【0188】

図18は、気化源から基板までの距離rと、気化分子の基板への衝突頻度Zmonomerに対する水分子の基板への衝突頻度ZH2Oの割合との関係を説明するために示す図である。図18(a)は気化源から基板までの距離rを横軸に0mmから600mmまでとった場合における当該関係を示す図であり、図18(b)は気化源から基板までの距離rを0mmから60mmまでとった場合における当該関係を示す図である。

【0189】

図18(a)及び図18(b)からも明らかなように、超高真空の真空蒸着装置(真空度:1×10−8Pa)を用いるとともに、気化源から基板までの距離rが500mmの条件で真空蒸着を行う場合(図18(a)中、矢印A参照。)と、比較的低真空の真空蒸着装置(真空度:1×10−4Pa)を用いるとともに、気化源から基板までの距離rが5mmの条件で真空蒸着を行う場合(図18(a)及び図18(b)中、矢印A1参照。)とで、気化分子の基板への衝突頻度Zmonomerに対する水分子の基板への衝突頻度ZH2Oの割合は同じ(10−2)になる。

【0190】

従って、比較的低真空の真空蒸着装置(真空度:1×10−4Pa)を用いた場合であっても、気化源から基板までの距離rが小さい(例えば5mm)の条件で真空蒸着を行うこととすれば、気化分子の基板への衝突頻度Zmonomerに対する水分子の基板への衝突頻度ZH2Oの割合を小さくすることが可能となり、ひいては有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。

【0191】

なお、図18(b)からも明らかなように、少し真空度の高い真空蒸着装置(真空度:1×10−5Pa)を用いて真空蒸着を行えば、気化源から基板までの距離rが15mmの条件で真空蒸着を行っても同様の効果を得ることが期待できる(図18(b)中、矢印A2参照。)。一方、少し真空度の低い真空蒸着装置(真空度:1×10−3Pa)を用いて真空蒸着を行っても、気化源から基板までの距離rが2mmの条件で真空蒸着を行えば同様の効果を得ることが期待できる(図18(b)中、矢印A3参照。)。

【0192】

上記各実施形態においては、基板として、PET樹脂フィルムを用いたが、本発明はこれに限定されるものではない。例えば、PET樹脂フィルム以外の樹脂フィルム(例えば、PES(ポリエーテルサルフォン)樹脂フィルム、PEEK樹脂フィルム(「PEEK」はVictrex社の登録商標。)、PC(ポリカーボネート)樹脂フィルムなど)、石英ガラスフィルムなどのガラスフィルム、ガラスと樹脂の積層フィルム(例えば石英ガラスとPET樹脂の積層フィルム)を用いることもできるし、フィルム以外の各種基板(例えばリジッドな基板)を用いることもできる。また、基板として、厚さが125μm、基板幅が9mm、基板長さが数十mの長尺のフレキシブル基板を例示して説明したが、本発明はこれに限定されるものではなく、基板の厚さや基板幅等は適宜変更可能である。

【0193】

上記各実施形態においては、正孔輸送層形成機構、有機発光層形成機構及び電子輸送層形成機構における開口部側の面が、平面である場合を例示して説明したが、本発明はこれに限定されるものではない。例えば、実施形態1、2及び4に係る有機エレクトロルミネッセンス素子の製造装置のように、回転ドラムを備えている場合、正孔輸送層形成機構、有機発光層形成機構及び電子輸送層形成機構における開口部側の面は、回転ドラムと開口部との間隔が基板の移動方向に沿って略一定となるように、基板の移動方向に沿って滑らかにカーブした形状であってもよい。

【0194】

上記各実施形態においては、製造される有機エレクトロルミネッセンス素子の陽極が、ITOからなる透明電極である場合を例示して説明したが、本発明はこれに限定されるものではない。製造される有機エレクトロルミネッセンス素子の陽極が、ITO以外の透明電極材料(例えばZnO(酸化亜鉛))からなる陽極であってもよい。

【0195】

上記各実施形態においては、製造される有機エレクトロルミネッセンス素子の正孔輸送層が、CuPCからなる正孔輸送層である場合を例示して説明したが、本発明はこれに限定されるものではない。製造される有機エレクトロルミネッセンス素子の正孔輸送層が、CuPC以外の有機材料(例えばTPAC(1,1−ビス[4−[N,N−ジ(p−トリル)アミノ)フェニル]シクロヘキサン)、TPD(N,N’−ジフェニル−N,N’−ジ(m−トリル)ベンジジン))からなる正孔輸送層であってもよい。

【0196】

上記各実施形態においては、製造される有機エレクトロルミネッセンス素子の有機発光層が、α−NPDからなる有機発光層である場合を例示して説明したが、本発明はこれに限定されるものではない。製造される有機エレクトロルミネッセンス素子の有機発光層が、α−NPD以外の有機発光材料(例えばジメチルキナクリドンが添加されたAlq3、ZnPBO(ビス[2−(2−ベンゾオキサゾリル)フェノラト]亜鉛(II))、DOFL−5(9,9−ジオクチルフルオレン5量体))からなる有機発光層であってもよい。

【0197】

上記各実施形態においては、製造される有機エレクトロルミネッセンス素子の電子輸送層が、Alq3からなる電子輸送層である場合を例示して説明したが、本発明はこれに限定されるものではない。製造される有機エレクトロルミネッセンス素子の電子輸送層が、Alq3以外の有機材料(例えばBND(2,5−ジ(1−ナフチル)−1,3,4−オキサジアゾール)、PBD(2−(4−ビフェニリル)−5−(4−tert−ブチルフェニル)−1,3,4−オキサジアゾール、または、2−(4−tert−ブチルフェニル)−5−(4−ビフェニリル)−1,3,4−オキサジアゾール))からなる電子輸送層であってもよい。

【0198】

上記各実施形態においては、製造される有機エレクトロルミネッセンス素子の電子注入層が、LiFからなる電子注入層である場合を例示して説明したが、本発明はこれに限定されるものではない。製造される有機エレクトロルミネッセンス素子の電子注入層が、LiF以外の材料(例えばBaF2(フッ化バリウム)、SrF2(フッ化ストロンチウム)、CaF2(フッ化カルシウム)、MgF2(フッ化マグネシウム))からなる電子注入層であってもよい。

【0199】

上記各実施形態においては、製造される有機エレクトロルミネッセンス素子の陰極が、Alからなる陰極である場合を例示して説明したが、本発明はこれに限定されるものではない。製造される有機エレクトロルミネッセンス素子の陰極が、Al以外の材料(例えばMg(マグネシウム)とAg(銀)との混合金属)からなる陰極であってもよい。

【0200】

上記実施形態3においては、製造される有機エレクトロルミネッセンス素子の封止層が、PUからなる有機封止層とSiNからなる無機封止層とが交互に積層された封止層である場合を例示して説明したが、本発明はこれに限定されるものではない。製造される有機エレクトロルミネッセンス素子の封止層が、PUからなる有機封止層とAl2O3(酸化アルミニウム)からなる無機封止層とが交互に積層された封止層であってもよいし、PUからなる有機封止層とZrO2(酸化ジルコニウム)からなる無機封止層とが交互に積層された封止層であってもよいし、PUからなる有機封止層とMgF2からなる無機封止層とが交互に積層された封止層であってもよいし、PUからなる有機封止層とITOからなる無機封止層とが交互に積層された封止層であってもよい。

【0201】

上記各実施形態においては、製造される有機エレクトロルミネッセンス素子の積層構造体が、陽極、正孔輸送層、有機発光層、電子輸送層、電子注入層及び陰極を有する積層構造体である場合を例示して説明したが、本発明はこれに限定されるものではない。製造される有機エレクトロルミネッセンス素子の積層構造体が、例えば、正孔輸送層、電子輸送層、電子注入層のうち少なくとも1つを有しない積層構造体であってもよいし、正孔注入層(例えばTPDA(N,N,N’,N’−テトラフェニル−1,1’−ジフェニル−4,4’−ジアミン)、TPA−6(トリフェニルアミン6量体))その他の層をさらに有する積層構造体であってもよい。

【産業上の利用可能性】

【0202】

本発明の有機エレクトロルミネッセンス素子の製造装置は、照明装置用の有機エレクトロルミネッセンス素子のほかにも、例えば、ディスプレイ用の有機エレクトロルミネッセンス素子なども製造することができる。

【符号の説明】

【0203】

1…有機エレクトロルミネッセンス素子、10,12,14,16…基板、18…遮光用ブラックストライプ、20…積層構造体、22…陽極、24…正孔輸送層、26…有機発光層、28…電子輸送層、30…電子注入層、32…陰極、40…封止層、100,300,400…有機エレクトロルミネッセンス素子の製造装置、110,310…第1真空チャンバ、112,312…第2真空チャンバ、120,320,420…基板搬送機構、122,322,422…繰り出し機構、124,424…回転ドラム、126,326,426…巻き取り機構、130,330,430…繰り出しローラ、131,137,331,337,431,437…ガイドローラ、132,133…ローラ、134,334…基板繰り出し室、138,338…基板巻き取り室、140a〜140d,340,440…正孔輸送層形成機構、150a〜150d,250a,350,450,550a,650a,750a,850a,950a…有機発光層形成機構、151a…気化部、152a,252a,552a,652a,752a,852a,952a…開口部、153a,753a…連通部、155a,156a,255a,256a,555a,655a…流路補正部材、158a…マスク部材、160a〜160d,360,460…電子輸送層形成機構、170,370,470…電子注入層形成機構、172,372,472…陰極形成機構、174,474…封止層形成機構、180,380…ドライ洗浄機構、182,382…UVオゾン照射機構、184,384…部分ドライエッチング機構、374…第1封止層形成機構、375…第2封止層形成機構、376…第3封止層形成機構、377…第4封止層形成機構、410…真空チャンバ、474a…脂肪族ジアミンモノマー気化部、474b…脂肪族イソシアネートモノマー気化部、490,492…差動排気機構、a1〜a15,a31〜a39,a41〜a43…隔壁、S1〜S6,S11〜S14,S21〜S24…スペーサ部材

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子の製造装置及び有機エレクトロルミネッセンス素子に関する。

【背景技術】

【0002】

有機エレクトロルミネッセンス素子は、少なくとも有機発光層を陽極と陰極とで挟んだ構成を有し、有機発光層に電子及び正孔(ホール)を注入して再結合させることにより励起子(エキシトン)を生成させ、このエキシトンが失活する際の光の放出(蛍光・燐光)を利用して発光させる素子である。

【0003】

有機エレクトロルミネッセンス素子の特徴は、10V以下の低電圧で100〜100000cd/m2程度の高輝度の面発光が可能で、また、蛍光物質の種類を選択することにより青色から赤色までの発光が可能なことである。このため、有機エレクトロルミネッセンス素子は、ディスプレイや照明装置に幅広く使われていくことが期待されている。

【0004】

有機エレクトロルミネッセンス素子には、低分子系の有機エレクトロルミネッセンス素子と高分子系の有機エレクトロルミネッセンス素子があるが、低分子系の有機エレクトロルミネッセンス素子は、真空蒸着法によって製造することが可能であるため、高分子系の有機エレクトロルミネッセンス素子の場合のように製造過程で溶媒を用いる必要がなく、高分子系の有機エレクトロルミネッセンス素子の場合と比較して高輝度、高効率、長寿命であるという特徴を有する。

【0005】

しかしながら、低分子系の有機エレクトロルミネッセンス素子を真空蒸着法を用いて製造する場合には、真空蒸着中に微量の水分が存在するだけでも有機エレクトロルミネッセンス素子の寿命が大幅に短くなるため、有機エレクトロルミネッセンス素子の長寿命化を図るには、真空蒸着中に存在する水分をできるだけ減らす必要がある。

【0006】

そこで、真空蒸着装置内の真空度を極めて高くすることで(例えば10−8〜10−10Torr(約10−6〜10−8Pa))、真空蒸着中に存在する水分の量を徹底的に減らすことのできる有機エレクトロルミネッセンス素子の製造方法が提案されている(例えば、非特許文献1参照。)。また、真空蒸着装置の内壁を極めて平坦にしたり、真空蒸着装置内を外部からヒーターで加熱して真空蒸着装置の内壁に付いた水分を取り除いたりすることで、真空蒸着中に存在する水分の量を徹底的に減らすことのできる有機エレクトロルミネッセンス素子の製造方法が提案されている(例えば、非特許文献2参照。)。

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】村田英幸(Hideyuki Murata)、他5名、「超高真空条件で製造された有機発光素子における安定性向上(Enhanced stabilityof organic light-emitting devices fabricated under ultra-high vacuum condition)」、ケミカルフィジックスレターズ(ChemicalPhysics Letters)、2006年6月7日、第426巻、米国、111−114頁

【非特許文献2】「北陸先端大と北野精機、有機EL、寿命5倍に、内壁の水分除去徹底」、日経産業新聞、2007年4月19日、朝刊1面

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、非特許文献1に記載の有機エレクトロルミネッセンス素子の製造方法においては、超高真空の真空蒸着装置を用いることが必要であるため、製造コストが高くなるという問題がある。また、非特許文献2に記載の有機エレクトロルミネッセンス素子の製造方法においては、高真空の真空蒸着装置を用いたうえで、真空蒸着装置の内壁を極めて平坦にしたり、真空蒸着装置内を外部からヒーターで加熱して真空蒸着装置の内壁に付いた水分を取り除いたりすることが必要であるため、やはり製造コストが高くなるという問題がある。

【0009】

そこで、本発明は、このような問題を解決するためになされたもので、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能で、かつ、従来よりも製造コストを安価なものにすることが可能な有機エレクトロルミネッセンス素子の製造装置を提供することを目的とする。また、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子を提供することを目的とする。

【課題を解決するための手段】

【0010】

(1)本発明の有機エレクトロルミネッセンス素子の製造装置は、長尺の基板と、前記基板上に形成され、少なくとも陽極、有機発光層及び陰極を有する積層構造体とを備える有機エレクトロルミネッセンス素子を製造するための有機エレクトロルミネッセンス素子の製造装置であって、真空チャンバと、前記基板を搬送する基板搬送機構と、前記有機発光層の幅(以下、有機発光層幅という。)に応じた幅を有する開口部を有し、有機発光材料からなる気化材料を前記開口部から前記基板に向けて吐出することにより、前記基板上に前記有機発光層を形成する有機発光層形成機構とを備え、前記有機発光層形成機構は、前記基板から前記開口部までの距離が15mm以下となり、かつ、前記開口部が前記真空チャンバ中に位置するように構成されており、前記開口部は、前記開口部の幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されていることを特徴とする。

【0011】

このため、本発明の有機エレクトロルミネッセンス素子の製造装置によれば、基板から開口部までの距離が15mm以下の位置となるように構成された有機発光層形成機構から、有機発光材料からなる気化材料を基板に向けて吐出することが可能となるため、有機発光層形成機構の開口部から吐出された当該気化材料は高密度状態で基板に到着することとなる。また、有機発光層形成機構は、開口部が真空チャンバ中に位置するように構成されているため、開口部から基板に向けて吐出される気化材料は、真空雰囲気下で吐出されることとなる。その結果、製造過程で有機発光層に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。

【0012】

また、本発明の有機エレクトロルミネッセンス素子の製造装置によれば、それほど高真空を必要としない(例えば1×10−3Pa〜1×10−5Pa程度の比較的低真空で十分である。)のに加えて、真空蒸着装置(有機発光層形成機構)の内壁を極めて平坦にしたり、真空蒸着装置(有機発光層形成機構)内を外部からヒーターで加熱して真空蒸着装置(有機発光層形成機構)の内壁に付いた水分を取り除く機構を設けたりすることが不要になるため、従来よりも製造コストを安価なものにすることが可能となる。

【0013】

また、本発明の有機エレクトロルミネッセンス素子の製造装置によれば、基板から開口部までの距離が15mm以下の位置となるように構成された有機発光層形成機構から、有機発光材料からなる気化材料を基板に向けて吐出することが可能となるため、従来よりも少量の有機発光材料から高収率で有機発光層を形成することが可能となり、この点からも従来よりも製造コストを安価なものにすることが可能となるといえる。

【0014】

したがって、本発明の有機エレクトロルミネッセンス素子の製造装置は、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能で、かつ、従来よりも製造コストを安価なものにすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0015】

ところで、本発明の発明者は、本発明の有機エレクトロルミネッセンス素子の製造装置を開発する過程において、次のような知見を得た。すなわち、基板から開口部までの距離が15mm以下となるように有機発光層形成機構を構成する場合には、製造される有機エレクトロルミネッセンス素子の断面を基板の短幅方向に沿って見たとき、後述する図6(c)に示すように、有機発光層の中央部分における有機発光層の層厚が、有機発光層の端部に近い部分における有機発光層の層厚に比べて厚くなってしまうのである。

【0016】

本発明の発明者は、有機発光層の中央部分における有機発光層の層厚が、有機発光層の端部に近い部分における有機発光層の層厚に比べて厚くなってしまう原因を徹底的に調査した。その結果、基板の短幅方向に沿った開口部の幅(以下、開口幅ということがある。)が、基板の短幅方向に沿った有機発光層の幅(以下、有機発光層幅という。)に比べてかなり短いことが一因であるという知見を得た。

【0017】

すなわち、開口幅が有機発光層幅に比べてかなり短いと、開口部の直下部分(有機発光層の中央部分)と開口部の直下ではない部分(有機発光層の端部に近い部分)とで基板に付着する気化材料の量の差が比較的大きくなってしまい、結果として、有機発光層の中央部分における有機発光層の層厚が、有機発光層の端部に近い部分における有機発光層の層厚に比べて厚くなってしまうのである。

なお、このような問題は、基板から開口部までの距離を短くすればするほど、より顕著に現れるものと考えられる。

【0018】

本発明の発明者は、上記した有機発光層の層厚の不均一性の問題を解決すべく鋭意研究を重ねた結果、有機発光層形成機構が、有機発光層幅に応じた幅を有する開口部を有するように構成すれば、有機発光層の中央部分に付着する気化材料と有機発光層の端部に近い部分に付着する気化材料との差をある程度小さくすることができるという知見を得た。そして、さらなる研究の結果、開口部が、開口幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されているように構成すれば、基板の中央部分に付着する気化材料の量と基板の端部に近い部分に付着する気化材料の量との差をより一層小さくすることができるという知見を得た。

【0019】

すなわち、本発明の有機エレクトロルミネッセンス素子の製造装置によれば、有機発光層形成機構が、有機発光層幅に応じた幅を有する開口部を有するとともに、開口部が、開口幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されているため、有機発光層の中央部分に付着する気化材料の量と有機発光層の端部に近い部分に付着する気化材料の量との差を比較的小さくすることができる。その結果、有機発光層の中央部分における有機発光層の層厚が、有機発光層の両端部に近い部分における有機発光層の層厚に比べて厚くなってしまうのを抑制することが可能となる。

【0020】

つまり、本発明の有機エレクトロルミネッセンス素子の製造装置は、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子を製造することが可能で、さらに、基板上に形成される有機発光層の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0021】

なお、本発明の有機エレクトロルミネッセンス素子の製造装置において、気化材料がより高密度状態で基板に到着するように構成する観点から言えば、有機発光層形成機構は、基板から開口部までの距離が10mm以下の位置となるように構成されていることがより好ましく、基板から開口部までの距離が5mm以下の位置となるように構成されていることがさらに好ましい。

【0022】

(2)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記流路補正部材として、2以上の流路補正部材を備え、前記開口部は、前記2以上の流路補正部材によって3以上の領域に分割されていることが好ましい。

【0023】

このような構成とすることにより、3以上の領域の位置や大きさを調整して、基板上に形成される有機発光層の層厚(基板幅方向の層厚)をさらに均一にすることが可能となる。

【0024】

(3)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記開口部は、前記有機発光層幅よりも広い幅を有することが好ましい。

【0025】

このような構成とすることにより、有機発光層の両端部に近い部分における有機発光層の層厚を厚くして、基板上に形成される有機発光層の層厚(基板幅方向の層厚)をさらに均一にすることが可能となる。

【0026】

(4)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記基板と前記有機発光層形成機構との間に配置され、前記基板の短幅方向に沿った前記開口部の幅よりも狭い幅を有するマスク開口部を有するマスク部材をさらに備えることが好ましい。

【0027】

このような構成とすることにより、有機発光層幅を容易に所望の幅にすることができる。また、気化材料の付着量が少ない領域をマスク部材で遮蔽することにより、基板上に形成される有機発光層の層厚(基板幅方向の層厚)をさらに均一にすることが可能となる。

【0028】

(5)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記有機発光層形成機構における少なくとも前記開口部及び前記流路補正部材を所定温度に加熱する加熱機構をさらに備えることが好ましい。

【0029】

このように構成することにより、有機発光層形成機構における開口部及び流路補正部材の部分に気化材料が再付着することを抑制することが可能となるため、開口部から吐出された気化材料は高密度状態のまま基板に到着することとなる。その結果、製造過程で有機発光層に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。また、開口部及び流路補正部材の部分での目詰まりを抑制することが可能となるため、有機エレクトロルミネッセンス素子の製造装置のメンテナンスが容易になる。

【0030】

なお、同様の観点から、上記した加熱機構は、有機発光材料を気化させる気化部から開口部までの間の連通部についても所定温度に加熱する機能を有することが好ましい。

【0031】

(6)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記有機エレクトロルミネッセンス素子における前記積層構造体は、前記有機発光層とは異なる他の有機層をさらに有する積層構造体であり、前記他の有機層の幅に応じた幅を有する他の開口部を有し、有機材料からなる気化材料を前記他の開口部から前記基板に向けて吐出することにより、前記基板上に前記他の有機層を形成する他の有機層形成機構をさらに備え、前記他の有機層形成機構は、前記基板から前記他の開口部までの距離が15mm以下となり、かつ、前記他の開口部が前記真空チャンバ中に位置するように構成されており、前記他の開口部は、前記他の開口部の幅よりも狭い幅を有する他の流路補正部材によって2以上の領域に分割されていることが好ましい。

【0032】

このように構成することにより、他の有機層をさらに有する積層構造体を備える有機エレクトロルミネッセンス素子を製造する場合であっても、製造過程で積層構造体に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。また、本発明の有機エレクトロルミネッセンス素子の製造装置は、基板上に形成される他の有機層の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0033】

他の有機層としては、正孔輸送層、電子輸送層、正孔注入層などを好ましく例示することができる。なお、他の有機層は、1つであってもよいし複数であってもよい。

【0034】

(7)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記有機エレクトロルミネッセンス素子における前記積層構造体は、無機層をさらに有する積層構造体であり、前記真空チャンバ中に配置され、真空蒸着法により無機材料からなる気化材料を前記基板に付着させることにより、前記基板上に前記無機層を形成する無機層形成機構をさらに備えることが好ましい。

【0035】

このように構成することにより、無機層をさらに有する積層構造体を備える有機エレクトロルミネッセンス素子を製造する場合であっても、製造過程で積層構造体に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。

【0036】

無機層としては、正孔注入層、電子注入層などを好ましく例示することができる。

【0037】

(8)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記真空チャンバ中に配置され、真空蒸着法により前記陰極を構成する材料からなる気化材料を前記基板に付着させることにより、前記基板上に前記陰極を形成する陰極形成機構をさらに備えることが好ましい。

【0038】

このように構成することにより、製造過程で陰極に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。

【0039】

(9)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記有機エレクトロルミネッセンス素子は、前記基板上に前記積層構造体を覆うように形成される封止層をさらに備える有機エレクトロルミネッセンス素子であり、前記真空チャンバ中に配置され、蒸着重合法により原料モノマーを前記基板上で重合させることにより、前記基板上に前記封止層を形成する封止層形成機構をさらに備えることが好ましい。

【0040】

このように構成することにより、製造過程で封止層に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能となる。また、有機エレクトロルミネッセンス素子における積層構造体は、蒸着重合法によって形成された封止性能の良い封止層で覆われることとなるため、有機エレクトロルミネッセンス素子の製造後に積層構造体に浸入する水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子のさらなる長寿命化を図ることが可能となる。

【0041】

(10)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記基板搬送機構は、ロール状の前記基板をシート状に繰り出す繰り出し機構と、シート状の前記基板をロール状に巻き取る巻き取り機構と、前記繰り出し機構と前記巻き取り機構との間における基板搬送経路中に配置され、前記基板の搬送速度に応じた回転速度で回転する回転ドラムとを有し、前記基板は、フレキシブル基板であって、かつ、前記回転ドラムの外周面上を搬送されるように構成されており、前記有機発光層形成機構は、前記回転ドラムの外周面上を搬送される前記基板に向けて前記気化材料を吐出するように構成されていることが好ましい。

【0042】

このように構成することにより、有機エレクトロルミネッセンス素子を高い生産性で製造することが可能となる。

また、上記のように構成することにより、基板を移動させながら基板上に有機発光層を形成することが可能となるため、有機発光層形成機構からの輻射熱を基板が受ける時間を短くすることが可能となる。その結果、基板の温度上昇に起因する基板の劣化を抑制することが可能となる。

【0043】

(11)本発明の有機エレクトロルミネッセンス素子の製造装置においては、前記回転ドラムの内部には、前記回転ドラムの外周面を冷却する冷却機構が設置されていることが好ましい。

【0044】

このように構成することにより、回転ドラムの外周面上を搬送されていく基板の温度上昇を抑制することができ、基板の温度上昇に起因する基板の劣化を抑制することが可能となる。

【0045】

(12)本発明の有機エレクトロルミネッセンス素子の製造装置においては、少なくとも前記有機発光層形成機構における前記開口部の近傍を、所定の真空雰囲気とする差動排気機構をさらに備えることが好ましい。

【0046】

このように構成することにより、最適な真空雰囲気下で有機発光層を形成することが可能となる。

【0047】

(13)本発明の有機エレクトロルミネッセンス素子は、長尺の基板と、前記基板上に形成され、少なくとも陽極、有機発光層及び陰極を有する積層構造体とを備える有機エレクトロルミネッセンス素子であって、前記有機発光層は、本発明の有機エレクトロルミネッセンス素子の製造装置によって形成されたものであることを特徴とする。

【0048】

このため、本発明の有機エレクトロルミネッセンス素子によれば、少なくとも有機発光層が、上述した優れた有機エレクトロルミネッセンス素子の製造装置によって形成されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子であって、さらには、基板上に形成される有機発光層の層厚(基板幅方向の層厚)が比較的均一な有機エレクトロルミネッセンス素子となる。

【図面の簡単な説明】

【0049】

【図1】実施形態1に係る有機エレクトロルミネッセンス素子1を説明するために示す図である。

【図2】実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の概略構成図である。

【図3】有機発光層形成機構150aを説明するために示す図である。

【図4】有機発光層形成機構150aを説明するために示す図である。

【図5】実施形態1に係る有機エレクトロルミネッセンス素子の製造方法を示すフローチャートである。

【図6】比較例1及び2に係る有機エレクトロルミネッセンス素子の製造装置800,900を説明するために示す図である。

【図7】実施形態1並びに比較例1及び2の場合の、基板10上に形成される有機発光層26の層厚を示す図である。

【図8】実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200を説明するために示す図である。

【図9】実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300の概略構成図である。

【図10】実施形態4に係る有機エレクトロルミネッセンス素子の製造装置400の概略構成図である。

【図11】変形例1及び2における有機発光層形成機構550a,650aを説明するために示す図である。

【図12】変形例1及び2の場合の、基板10上に形成される有機発光層26の層厚を示す図である。

【図13】変形例3におけるマスク部材158aを説明するために示す図である。

【図14】変形例4における開口部152aの幅A1と基板12の幅Wとの関係を説明するために示す図である。

【図15】変形例5〜7における開口部152aの幅A1と、基板14,10,16の幅Wと、有機発光層26の幅との関係を説明するために示す図である。

【図16】変形例8における有機発光層形成機構750aを説明するために示す図である。

【図17】真空蒸着法における、気化源から基板までの距離rと、気化分子の基板への衝突頻度Zmonomerとの関係を説明するために示す図である。

【図18】気化源から基板までの距離rと、気化分子の基板への衝突頻度Zmonomerに対する水分子の基板への衝突頻度ZH2Oの割合との関係を説明するために示す図である。

【発明を実施するための形態】

【0050】

以下、本発明の有機エレクトロルミネッセンス素子の製造装置及び有機エレクトロルミネッセンス素子について、図に示す実施の形態に基づいて説明する。

【0051】

[実施形態1]

まず、実施形態1に係る有機エレクトロルミネッセンス素子1の構成について、図1を用いて詳細に説明する。

【0052】

図1は、実施形態1に係る有機エレクトロルミネッセンス素子1を説明するために示す図である。図1(a)は有機エレクトロルミネッセンス素子1を模式的に示す平面図であり、図1(b)は図1(a)のA−A拡大断面図である。

【0053】

実施形態1に係る有機エレクトロルミネッセンス素子1は、図1に示すように、基板10と、基板10上に形成された積層構造体20と、基板10上に積層構造体20を覆うように形成された封止層40とを備える照明装置用の有機エレクトロルミネッセンス素子である。

【0054】

基板10は、例えば、厚さが125μm、基板幅が9mm、基板長さが数十mのPET(ポリエチレンテレフタレート)樹脂フィルムからなる長尺のフレキシブル基板である。有機エレクトロルミネッセンス素子1は、基板10の長手方向に沿って所定ピッチで形成されている。

【0055】

積層構造体20は、陽極22と、他の有機層としての正孔輸送層24と、有機発光層26と、他の有機層としての電子輸送層28と、無機層としての電子注入層30と、陰極32とを有し、陽極22から順に基板10上に形成されている。積層構造体20は、例えば、幅が5mm、長さが300mmであり、基板10の長手方向に沿って所定ピッチで形成されている。積層構造体20の長手方向両端部には図示しない電極が形成されている。

【0056】

陽極22は、層厚が例えば200nmのITO(酸化インジウムスズ)からなる透明電極である。正孔輸送層24は、層厚が例えば10nmのCuPC(銅フタロシアニン)からなる。有機発光層26は、層厚が例えば50nmのα−NPD(ビス[N-(1-ナフチル)-N-フェニル]ベンジジン)からなる。電子輸送層28は、層厚が例えば65nmのAlq3(8−ヒドロキシキノリンアルミニウム錯体)からなる。電子注入層30は、層厚が例えば0.5nmのLiF(フッ化リチウム)からなる。陰極32は、層厚が例えば80nmのAl(アルミニウム)からなる。

【0057】

封止層40は、層厚が例えば1000nmのPU(ポリ尿素)からなる。

【0058】

次に、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の構成について、図2、図3及び図4を用いて詳細に説明する。

【0059】

図2は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の概略構成図である。

【0060】

図3及び図4は、有機発光層形成機構150aを説明するために示す図である。図3(a)は有機発光層形成機構150aの側面図であり、図3(b)は有機発光層形成機構150aの底面図であり、図3(c)は有機発光層形成機構150aの開口部152a周辺部分を説明するために示す部分拡大斜視図であり、図3(d−1)は図3(b)の符号Pで示す部分の拡大図であり、図3(d−2)は図3(b)の符号Qで示す部分の拡大図であり、図3(e)は有機発光層形成機構150aの開口部152a周辺部分の拡大断面図である。図4(a)は基板搬送方向に沿って見たときの、有機発光層形成機構150aと回転ドラム124と基板10とを模式的に示す図であり、図4(b)は基板搬送方向に直交する方向(基板10の短幅方向)に沿って見たときの、有機発光層形成機構150aと回転ドラム124と基板10とを模式的に示す図である。

【0061】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100は、上記した有機エレクトロルミネッセンス素子1を製造するための装置であって、図2に示すように、真空チャンバとしての第1真空チャンバ110及び第2真空チャンバ112と、基板10を搬送する基板搬送機構120と、基板10上に正孔輸送層24を形成する他の有機層形成機構としての4つの正孔輸送層形成機構140a〜140dと、基板10上に有機発光層26を形成する4つの有機発光層形成機構150a〜150dと、基板10上に電子輸送層28を形成する他の有機層形成機構としての4つの電子輸送層形成機構160a〜160dと、基板10上に電子注入層30を形成する無機層形成機構としての電子注入層形成機構170と、基板10上に陰極32を形成する陰極形成機構172と、基板10上に封止層40を形成する封止層形成機構174と、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dをそれぞれ所定温度に加熱する第1〜第3加熱機構(ともに図示せず。)と、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dの各開口部の近傍を、所定の真空雰囲気とする差動排気機構(図示せず。)とを備える。

【0062】

また、基板搬送機構120における繰り出し機構122(後述する。)と第1真空チャンバ110との間には、ドライ洗浄機構180が配設されている。ドライ洗浄機構180と正孔輸送層形成機構140a〜140dとの間には、UVオゾン照射機構182が配設されている。第1真空チャンバ110と第2真空チャンバ112との間には、部分ドライエッチング機構184が配設されている。

【0063】

第1真空チャンバ110の内部には、複数の隔壁a1〜a13が設けられている。これら複数の隔壁a1〜a13によって区分けされた各空間の所定位置に、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dがそれぞれ配設されている。

【0064】

第2真空チャンバ112の内部には、2つの隔壁a14,a15が設けられている。これら2つの隔壁a14,a15によって区分けされた各空間の所定位置に、電子注入層形成機構170、陰極形成機構172及び封止層形成機構174がそれぞれ配設されている。

【0065】

基板搬送機構120は、ロール状の基板10をシート状に繰り出す繰り出し機構122と、第1真空チャンバ110内に配置される回転ドラム124と、各層が形成されたシート状の基板10をロール状に巻き取る巻き取り機構126とを有する。

【0066】

繰り出し機構122は、ロール状の基板10をシート状に繰り出す繰り出しローラ130と、繰り出しローラ130から繰り出された基板10をガイドするガイドローラ131と、基板10を上下方向から挟持するローラ132,133と、繰り出された基板10から保護フィルムを剥離する図示しない剥離ローラとを有する。図示による説明は省略するが、繰り出しローラ130から繰り出される基板10には、一方面に保護フィルムが配置されており、繰り出しローラ130の繰り出し動作に合わせて剥離ローラが回転することにより、基板10から保護フィルムを剥離するように構成されている。繰り出しローラ130、ガイドローラ131、ローラ132,133及び剥離ローラは、基板繰り出し室134内に配設されている。

【0067】

なお、繰り出しローラ130に配置されたロール状の基板10には、積層構造体20が形成される側の面に予め陽極22が形成されている。

【0068】

回転ドラム124は、繰り出し機構122と巻き取り機構126との間における基板搬送経路中に配置され、基板10の搬送速度に応じた回転速度で回転する機能を有する。基板10は、回転ドラム124の外周面上を搬送されるように構成されている。また、回転ドラム124の内部には、回転ドラム124の外周面を冷却する冷却機構(図示せず。)が設置されている。

【0069】

巻き取り機構126は、シート状の基板10をロール状に巻き取る巻き取りローラ136と、第2真空チャンバ112から搬送されてくる基板10を巻き取りローラ136に向けてガイドするガイドローラ137とを有する。巻き取りローラ136及びガイドローラ137は、基板巻き取り室138内に配設されている。

【0070】

なお、基板10の搬送速度(移動速度)は、各形成機構の温度、各形成機構から基板までの距離、基板10の材料、基板10上に形成される各層の層厚及び形成速度などによって異なるが、0.1m/s〜10m/sの範囲にあることが好ましく、0.3m/s〜3m/sの範囲にあることがより好ましい。

【0071】

ここで、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dの各構成を説明するにあたり、その中の1つとして有機発光層形成機構150aの構成を詳細に説明する。

【0072】

有機発光層形成機構150aは、有機発光材料を気化させる気化部151aと、回転ドラム124側に向けて開口する開口部152aと、気化部151aと開口部152aとを繋ぐ連通部153aと、開口部152aの幅よりも狭い幅を有する2つの流路補正部材155a,156aと、流路補正部材155a,156aの両端部に配設された複数のスペーサ部材S1〜S6とを有する。

【0073】

有機発光層形成機構150aは、回転ドラム124の外周面上を搬送される基板10に向けて有機発光材料からなる気化材料を吐出するように構成されており、開口部152aを介して気化材料を基板10に向けて吐出することにより、基板10上にα−NPD(ビス[N-(1-ナフチル)-N-フェニル]ベンジジン)からなる有機発光層26を形成する機能を有する。また、有機発光層形成機構150aは、基板10上に形成される有機発光層26の層厚が所定の範囲内に入るように、気化部151aにおける気化材料の加熱温度、ひいては気化材料の気化量の調整を行う機能を有する。

【0074】

開口部152aは、開口幅A1(図3(c)及び図3(e)参照。)が例えば5mmであり、開口長A2(図3(c)参照。)が例えば20mmであり、基板10の短幅方向に沿った有機発光層26の幅(有機発光層幅)に応じた幅を有する。このとき、有機発光層形成機構150aと基板10とは、図3(e)に示すように、開口部152aにおける開口幅方向の中間位置と基板10における基板幅方向の中間位置とが合うように、配置構成されている。

【0075】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、基板10から開口部152aまでの距離F(図3(e)参照。)が2.5mmとなるように、有機発光層形成機構150aが配置構成されている。また、有機発光層形成機構150aは、開口部152aを含む部分が第1真空チャンバ110中に位置するように配置構成されている。

【0076】

流路補正部材155a,156aは、例えば、幅が約1.6mm、長さが33mm、厚さ0.75mmの板状部材である。流路補正部材155a,156aは、図3(d−1)、図3(d−2)及び図3(e)に示すように、開口部152aの開口端縁から各流路補正部材155a,156aの端縁までの距離t1,t2が0.75mmとなり、流路補正部材155a,156a間の距離t3が0.25mmとなるように、所定のサイズのスペーサ部材S1〜S6を介在させた状態で、開口部152aの所定位置に配設されている。また、流路補正部材155a,156aは、流路補正部材155a,156aの長辺方向が、基板10の長手方向に沿うように配置されており、開口部152aは、流路補正部材155a,156aによって3つの領域に分割されている。

【0077】

他の有機発光層形成機構150b〜150dも、有機発光層形成機構150aと同様の構成を有する。

【0078】

また、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dは、有機発光層形成機構150aと同様に、基板10から開口部(他の開口部)までの距離が2.5mmとなり、かつ、開口部が第1真空チャンバ110中に位置するように構成されている。また、図示による説明は省略したが、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dにおける他の開口部には、他の流路補正部材が基板10の長手方向に沿って配置されている。他の開口部は、他の開口部の幅よりも狭い幅を有する他の流路補正部材によって3つの領域に分割されている。

【0079】

なお、正孔輸送層形成機構140a〜140dは、正孔輸送層24を構成する有機材料からなる気化材料を吐出するように構成されており、電子輸送層形成機構160a〜160dは、電子輸送層28を構成する有機材料からなる気化材料を吐出するように構成されている。

【0080】

電子注入層形成機構170は、真空蒸着法により無機材料からなる気化材料を基板10に付着させることにより、基板10上にLiF(フッ化リチウム)からなる電子注入層30を形成する機能を有する。

【0081】

陰極形成機構172は、真空蒸着法により陰極32を構成する材料からなる気化材料を基板10に付着させることにより、基板10上にAl(アルミニウム)からなる陰極32を形成する機能を有する。

【0082】

封止層形成機構174は、図示による詳細な説明は省略するが、脂肪族ジアミンモノマー気化部及び脂肪族イソシアネートモノマー気化部を有し、蒸着重合法により原料モノマー(脂肪族ジアミンモノマー及び脂肪族イソシアネートモノマー)を基板10上で重合させることにより、基板10上にPU(ポリ尿素)からなる封止層40を形成する機能を有する。

【0083】

第1〜第3加熱機構は、図示による説明は省略するが、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dのそれぞれにおける、連通部、開口部及び流路補正部材を、気化材料が再付着しない温度に加熱する機能を有する。

【0084】

次に、上記した有機エレクトロルミネッセンス素子の製造装置100を用いて、上記した有機エレクトロルミネッセンス素子1を製造するための製造方法(実施形態1に係る有機エレクトロルミネッセンスの製造方法)について、図5を用いて詳細に説明する。

【0085】

図5は、実施形態1に係る有機エレクトロルミネッセンス素子の製造方法を示すフローチャートである。

【0086】

実施形態1に係る有機エレクトロルミネッセンス素子の製造方法は、図5に示すように、基板準備工程S10と、正孔輸送層形成工程S20と、有機発光層形成工程S30と、電子輸送層形成工程S40と、電子注入層形成工程S50と、陰極形成工程S60と、封止層形成工程S70とが順次実施される。以下、これら各工程を詳細に説明する。

【0087】

基板準備工程S10においては、基板10として、PET(ポリエチレンテレフタレート)樹脂フィルムからなる長尺のフレキシブル基板を準備し、基板10の一方面にITO(酸化インジウムスズ)からなる陽極22を形成する。そして、陽極22が形成された基板10をロール状にし、有機エレクトロルミネッセンス素子の製造装置100における繰り出しローラ130にセットする。

【0088】

正孔輸送層形成工程S20においては、回転ドラム124の外周面上を搬送されてくる基板10に対し、基板10から開口部までの距離が2.5mmとなるように配置された正孔輸送層形成機構140a〜140dから、開口部を介して有機材料(正孔輸送層24を構成する材料)からなる気化材料を吐出して、基板10の陽極22上にCuPC(銅フタロシアニン)からなる正孔輸送層24を形成する。

【0089】

有機発光層形成工程S30においては、回転ドラム124の外周面上を搬送されてくる基板10に対し、基板10から開口部までの距離が2.5mmとなるように配置された有機発光層形成機構150a〜150dから、開口部を介して有機発光材料からなる気化材料を吐出して、基板10の正孔輸送層24上にα−NPD(ビス[N-(1-ナフチル)-N-フェニル]ベンジジン)からなる有機発光層26を形成する。

【0090】

電子輸送層形成工程S40においては、回転ドラム124の外周面上を搬送されてくる基板10に対し、基板10から開口部までの距離が2.5mmとなるように配置された電子輸送層形成機構160a〜160dから、開口部を介して有機材料(電子輸送層28を構成する材料)からなる気化材料を吐出して、基板10の有機発光層26上にAlq3(8−ヒドロキシキノリンアルミニウム錯体)からなる電子輸送層28を形成する。

【0091】

正孔輸送層形成工程S20、有機発光層形成工程S30及び電子輸送層形成工程S40は、1×10−3Pa〜1×10−5Paの真空雰囲気となるように設定された第1真空チャンバ110中で行われる。

【0092】

電子注入層形成工程S50においては、搬送されてくる基板10に対し、電子注入層形成機構170によって無機材料(電子注入層30を構成する材料)からなる気化材料を付着させて、基板10の電子輸送層28上にLiF(フッ化リチウム)からなる電子注入層30を形成する。

【0093】

陰極形成工程S60においては、搬送されてくる基板10に対し、陰極形成機構172によって陰極32を構成する材料からなる気化材料を付着させて、基板10の電子注入層30上にAl(アルミニウム)からなる陰極32を形成する。これにより、基板10上に積層構造体20が形成される。

【0094】

封止層形成工程S70においては、搬送されてくる基板10に対し、封止層形成機構174によって原料モノマー(脂肪族ジアミンモノマー及び脂肪族イソシアネートモノマー)を基板10上で重合させて、基板10上に形成された積層構造体20を覆うようにPU(ポリ尿素)からなる封止層40を形成する。

【0095】

電子注入層形成工程S50、陰極形成工程S60及び封止層形成工程S70は、所定の真空雰囲気となるように設定された第2真空チャンバ112中で行われる。

【0096】

以上の工程を行うことにより、上述の実施形態1に係る有機エレクトロルミネッセンス素子1(図1参照。)を製造することができる。

【0097】

以上、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100によれば、例えば有機発光層形成機構150aについて見たとき、基板10から開口部152aまでの距離が15mm以下(実施形態1では2.5mm)の位置となるように構成された有機発光層形成機構150aから、有機発光材料からなる気化材料を基板10に向けて吐出することが可能となるため、有機発光層形成機構150aの開口部152aから吐出された当該気化材料は高密度状態で基板10に到着することとなる。また、有機発光層形成機構150aは、開口部152aが第1真空チャンバ110中に位置するように構成されているため、開口部152aから基板10に向けて吐出される気化材料は、真空雰囲気下で吐出されることとなる。その結果、製造過程で有機発光層26に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。

【0098】

また、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100によれば、それほど高真空を必要としない(例えば1×10−3Pa〜1×10−5Pa程度の比較的低真空で十分である。)のに加えて、真空蒸着装置(有機発光層形成機構150a)の内壁を極めて平坦にしたり、真空蒸着装置(有機発光層形成機構150a)内を外部からヒーターで加熱して真空蒸着装置(有機発光層形成機構150a)の内壁に付いた水分を取り除く機構を設けたりすることが不要になるため、従来よりも製造コストを安価なものにすることが可能となる。

【0099】

また、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100によれば、基板10から開口部152aまでの距離が15mm以下(実施形態1では2.5mm)の位置となるように構成された有機発光層形成機構150aから、有機発光材料からなる気化材料を基板に向けて吐出することが可能となるため、従来よりも少量の有機発光材料から高収率で有機発光層26を形成することが可能となり、この点からも従来よりも製造コストを安価なものにすることが可能となるといえる。

【0100】

したがって、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100は、有機エレクトロルミネッセンス素子の長寿命化を図ることが可能で、かつ、従来よりも製造コストを安価なものにすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0101】

ここで、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100をさらに詳細に説明するため、実施形態1の比較例1及び比較例2に係る有機エレクトロルミネッセンス素子の製造装置800,900を説明する。

【0102】

図6は、比較例1及び2に係る有機エレクトロルミネッセンス素子の製造装置800,900を説明するために示す図である。図6(a)は比較例1に係る有機エレクトロルミネッセンス素子の製造装置800における、有機発光層形成機構850aの開口部852aの拡大断面図であり、図6(b)は比較例2に係る有機エレクトロルミネッセンス素子の製造装置900における、有機発光層形成機構950aの開口部952aの拡大断面図であり、図6(c)は比較例1に係る有機エレクトロルミネッセンス素子の製造装置800の問題点を説明するために示す概念図である。なお、図6(c)においては、基板10上に有機発光層26のみを図示し、陽極22及び正孔輸送層24の図示を省略している。

【0103】

図7は、実施形態1並びに比較例1及び2の場合の、基板10上に形成される有機発光層26の層厚を示す図である。図7において、基板幅方向における基板10の中心からの距離を横軸で示し、基板幅方向において有機発光層26の層厚が最も厚い部分を1としたときの、有機発光層26の層厚を規格化したものを縦軸で示している。また、図7に示す実線は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の場合における、有機発光層26の層厚を規格化して示すグラフであり、図7に示す破線は、比較例1に係る有機エレクトロルミネッセンス素子の製造装置800の場合における、有機発光層26の層厚を規格化して示すグラフであり、図7に示す一点鎖線は、比較例2に係る有機エレクトロルミネッセンス素子の製造装置900の場合における、有機発光層26の層厚を規格化して示すグラフである。

【0104】

比較例1に係る有機エレクトロルミネッセンス素子の製造装置800(図示せず。)は、基本的には実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とよく似た構成を有するが、開口部の開口幅が異なる点及び流路補正部材を備えていない点で、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは異なる。

【0105】

すなわち、比較例1に係る有機エレクトロルミネッセンス素子の製造装置800においては、図6(a)に示すように、有機発光層形成機構850aの開口部852aの開口幅A1は2mmであり、実施形態1で説明した有機発光層形成機構150aにおける開口部152aの開口幅(5mm)よりも狭い。また、開口部852aには、開口部からの気化材料の吐出を部分的に遮断する機能を有する流路補正部材が配設されていない。なお、開口部852aにおける開口幅方向の中間位置と基板10における基板幅方向(短幅方向)の中間位置とが合うように、有機発光層形成機構850aの開口部852aと基板10とが位置合わせされている。

【0106】

比較例1に係る有機エレクトロルミネッセンス素子の製造装置800においては、有機発光層形成機構850aが上記のように構成されているため、基板10に付着する気化材料の量は、開口部852aの直下部分(基板10の中央部分)と開口部852aの直下ではない部分(基板10の端部に近い部分)とで差が比較的大きくなってしまい、結果として、基板10の中央部分における有機発光層26の層厚が、基板10の端部に近い部分における有機発光層26の層厚に比べて厚くなってしまう(図6(c)及び図7参照。)。具体的には、図7に示すように、基板10の中央部分における有機発光層26の層厚を1としたとき、基板中心からの距離が±2.5mmの位置における有機発光層26の層厚は、0.4未満となっている。

【0107】

一方、比較例2に係る有機エレクトロルミネッセンス素子の製造装置900(図示せず。)は、基本的には実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とよく似た構成を有するが、流路補正部材を備えていない点で、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは異なる。

【0108】

すなわち、比較例2に係る有機エレクトロルミネッセンス素子の製造装置900においては、図6(b)に示すように、有機発光層形成機構950aの開口部952aの開口幅A1は5mmであり、実施形態1で説明した有機発光層形成機構150aにおける開口部152aの開口幅(5mm)と同じである。但し、実施例1に係る有機エレクトロルミネッセンス素子の製造装置100の場合とは異なり、開口部952aには流路補正部材が配設されていない。なお、開口部952aにおける開口幅方向の中間位置と基板10における基板幅方向(短幅方向)の中間位置とが合うように、有機発光層形成機構950aの開口部952aと基板10とが位置合わせされている。

【0109】

比較例2に係る有機エレクトロルミネッセンス素子の製造装置900においては、有機発光層形成機構950aが上記のように構成されているため、図7を見ても分かるように、比較例1の場合に比べて、基板10の中央部分に付着する気化材料と基板10の端部に近い部分に付着する気化材料との差をある程度小さくすることができる。

【0110】

しかしながら、比較例2に係る有機エレクトロルミネッセンス素子の製造装置900においては、図7に示すように、基板10の中央部分における有機発光層26の層厚を1としたとき、基板中心からの距離が±2.5mmの位置における有機発光層26の層厚は、0.7を超えない値であることから、比較例2に係る有機エレクトロルミネッセンス素子の製造装置900の場合、基板に形成される有機発光層の層厚を十分に均一化することができたとは言い難い。

【0111】

これに対し、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100によれば、上述したように、有機発光層形成機構150aが、有機発光層幅に応じた幅を有する開口部152aを有するとともに、開口部152aが、当該開口幅A1よりも狭い幅を有する流路補正部材155a,156aによって2以上の領域に分割されているため、有機発光層26(又は基板10)の中央部分に付着する気化材料の量と有機発光層26(又は基板10)の端部に近い部分に付着する気化材料の量との差を比較的小さくすることができる。具体的には、図7に示すように、基板10の中央部分における有機発光層26の層厚を1としたとき、基板中心からの距離が±2.5mmの位置における有機発光層26の層厚は、0.8を超える値となっている。その結果、基板10の中央部分における有機発光層26の層厚が、基板10の端部に近い部分における有機発光層26の層厚に比べて厚くなってしまうのを抑制することが可能となる。

【0112】

つまり、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100は、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子1を製造することが可能で、さらに、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0113】

また、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100によれば、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dについても、有機発光層形成機構150aと同様の構成を有するため、基板10上に形成される正孔輸送層24及び電子輸送層28の層厚(基板幅方向の層厚)を比較的均一にすることが可能となる。

【0114】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、流路補正部材155a,156aの両端部には、スペーサ部材S1〜S6が配設されており、流路補正部材155a,156aは、開口部152aに所定の開口領域が形成されるように、スペーサ部材S1〜S6を介在させた状態で開口部152aの開口端縁に配設されている。これにより、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置100を、比較的容易に実現することが可能となる。また、スペーサ部材S1〜S6のサイズを適宜調整(異なるサイズのスペーサ部材と交換)することにより、開口部152aに形成される開口領域の幅を比較的容易に変更することが可能となるという効果もある。

【0115】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、流路補正部材として、2つの流路補正部材155a,156aを備え、開口部152aは、2つの流路補正部材155a,156aによって3つの領域に分割されている。このため、3つの領域の位置や大きさを調整して、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)をさらに均一にすることが可能となる。

【0116】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、有機発光層形成機構150a〜150dにおける連通部、開口部及び流路補正部材を所定温度に加熱する第2加熱機構(図示せず。)をさらに備えるため、有機発光層形成機構150a〜150dにおける連通部、開口部及び流路補正部材の部分に気化材料が再付着することを抑制することが可能となり、開口部から吐出された気化材料は高密度状態のまま基板10に到着することとなる。その結果、製造過程で有機発光層26に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。また、有機発光層形成機構150a〜150dにおける連通部、開口部及び流路補正部材の部分での目詰まりを抑制することが可能となるため、有機エレクトロルミネッセンス素子の製造装置100のメンテナンスが容易になる。

【0117】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dにおける連通部、開口部及び流路補正部材を所定温度に加熱する第1及び第3加熱機構(図示せず。)をさらに備えるため、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dにおける連通部、開口部及び流路補正部材の部分に気化材料が再付着することを抑制することが可能となり、開口部から吐出された気化材料は高密度状態のまま基板10に到着することとなる。その結果、製造過程で正孔輸送層24及び電子輸送層28に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。また、正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dにおける連通部、開口部及び流路補正部材の部分での目詰まりを抑制することが可能となるため、有機エレクトロルミネッセンス素子の製造装置100のメンテナンスが容易になる。

【0118】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、上記の構成からなる正孔輸送層形成機構140a〜140d及び電子輸送層形成機構160a〜160dをさらに備えるため、正孔輸送層24及び電子輸送層28をさらに有する積層構造体20を備える有機エレクトロルミネッセンス素子1を製造する場合であっても、製造過程で積層構造体20に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。

【0119】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、上記の構成からなる電子注入層形成機構170をさらに備えるため、電子注入層30をさらに有する積層構造体20を備える有機エレクトロルミネッセンス素子1を製造する場合であっても、製造過程で積層構造体20に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。

【0120】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、上記の構成からなる陰極形成機構172をさらに備えるため、製造過程で陰極32に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。

【0121】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、上記の構成からなる封止層形成機構174をさらに備えるため、製造過程で封止層40に取り込まれる水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1の長寿命化を図ることが可能となる。また、有機エレクトロルミネッセンス素子1における積層構造体20は、蒸着重合法によって形成された封止性能の良い封止層40で覆われることとなるため、有機エレクトロルミネッセンス素子1の製造後に積層構造体20に浸入する水分量を極めて少ないレベルにすることが可能となり、有機エレクトロルミネッセンス素子1のさらなる長寿命化を図ることが可能となる。

【0122】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、基板搬送機構120は、ロール状の基板10をシート状に繰り出す繰り出し機構122と、シート状の基板10をロール状に巻き取る巻き取り機構126と、繰り出し機構122と巻き取り機構126との間における基板搬送経路中に配置され、基板の搬送速度に応じた回転速度で回転する回転ドラム124とを有している。また、基板10は、回転ドラム124の外周面上を搬送されるように構成されており、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dは、回転ドラム124の外周面上を搬送される基板10に向けて気化材料を吐出するように構成されている。これにより、有機エレクトロルミネッセンス素子1を高い生産性で製造することが可能となる。また、基板10を移動させながら基板10上に正孔輸送層24、有機発光層26及び電子輸送層28を形成することが可能となるため、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dからの輻射熱を基板10が受ける時間を短くすることが可能となる。その結果、基板10の温度上昇に起因する基板10の劣化を抑制することが可能となる。

【0123】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、回転ドラム124の内部には、回転ドラム124の外周面を冷却する冷却機構(図示せず。)が設置されているため、回転ドラム124の外周面上を搬送されていく基板10の温度上昇を抑制することができ、基板10の温度上昇に起因する基板10の劣化を抑制することが可能となる。

【0124】

実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100においては、正孔輸送層形成機構140a〜140d、有機発光層形成機構150a〜150d及び電子輸送層形成機構160a〜160dの各開口部の近傍を、所定の真空雰囲気とする差動排気機構(図示せず。)をさらに備えるため、最適な真空雰囲気下で正孔輸送層24、有機発光層26及び電子輸送層28を形成することが可能となる。

【0125】

また、実施形態1に係る有機エレクトロルミネッセンス素子1によれば、有機発光層26が、上述した優れた有機エレクトロルミネッセンス素子の製造装置100によって形成されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子であって、さらには、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)が比較的均一な有機エレクトロルミネッセンス素子1となる。

【0126】

また、実施形態1に係る有機エレクトロルミネッセンス素子1においては、正孔輸送層24及び電子輸送層28が、上述した優れた有機エレクトロルミネッセンス素子の製造装置100によって形成されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子であって、さらには、基板10上に形成される正孔輸送層24及び電子輸送層28の層厚(基板幅方向の層厚)が比較的均一な有機エレクトロルミネッセンス素子1となる。

【0127】

[実施形態2]

図8は、実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200を説明するために示す図である。図8(a)は有機発光層形成機構250aの底面図であり、図8(b)は図8(a)の符号Pで示す部分の拡大図である。

【0128】

実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200(図示せず。)は、基本的には実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するが、流路補正部材が開口部に一体形成されている点で、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは異なる。

【0129】

すなわち、実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200においては、図8に示すように、有機発光層形成機構250aにおける流路補正部材255a,256aは、開口部252aに一体形成されている。なお、図示による説明は省略するが、他の3つの有機発光層形成機構並びに4つの正孔輸送層形成機構及び4つの電子輸送層形成機構についても、流路補正部材が開口部に一体形成されている。

【0130】

このように、実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは、流路補正部材が開口部に一体形成されている点で異なるが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の場合と同様に、有機発光層形成機構250aは、基板10から開口部252aまでの距離が15mm以下となり、かつ、開口部252aが第1真空チャンバ110(図示せず。)中に位置するように構成されており、さらに、開口部252aは、開口部252aの幅よりも狭い幅を有する流路補正部材255a,256aによって2以上の領域に分割されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子1を製造することが可能で、さらに、基板上に形成される有機発光層の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0131】

実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200においては、例えば有機発光層形成機構250aについて見たとき、流路補正部材255a,256aは、開口部252aに一体形成されているため、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置200を、比較的容易に実現することが可能となる。

【0132】

実施形態2に係る有機エレクトロルミネッセンス素子の製造装置200は、流路補正部材が開口部に一体形成されている点以外では、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するため、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100が有する効果のうち該当する効果をそのまま有する。

【0133】

[実施形態3]

図9は、実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300の概略構成図である。

【0134】

実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300は、基本的には実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するが、基板搬送機構の構成と、正孔輸送層形成機構、有機発光層形成機構及び電子輸送層形成機構の数と、封止層形成機構の構成とが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは異なる。

【0135】

すなわち、実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300においては、図9に示すように、基板搬送機構320は、ロール状の基板10をシート状に繰り出す繰り出し機構322と、シート状の基板10をロール状に巻き取る巻き取り機構326とを有しており、実施形態1で説明した回転ドラムを有していない。このため、基板搬送経路は直線状となる。繰り出し機構322及び巻き取り機構326は、実施形態1で説明した繰り出し機構122及び巻き取り機構126とほぼ同様の構成を有するため、詳細な説明は省略する。

【0136】

また、実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300においては、単一の正孔輸送層形成機構340、有機発光層形成機構350及び電子輸送層形成機構360を備える。これら正孔輸送層形成機構340、有機発光層形成機構350及び電子輸送層形成機構360は、実施形態1で説明した有機発光層形成機構150aと同様に、基板10から開口部までの距離が2.5mmとなり、かつ、開口部が第1真空チャンバ310中に位置するように構成されている。また、図示による説明は省略するが、各形成機構の開口部は、開口部の幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されている。

【0137】

また、実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300においては、封止層形成機構として、第1〜第4封止層形成機構374〜377を備える。第1及び第3封止層形成機構374,376は、蒸着重合法により、基板10上にPU(ポリ尿素)からなる有機封止層を形成する機能を有する。第2及び第4封止層形成機構375,377は、スパッタリング法により、基板10上にSiN(窒化珪素)からなる無機封止層を形成する機能を有する。

【0138】

なお、第1真空チャンバ310、第2真空チャンバ312、電子注入層形成機構370、陰極形成機構372などについては、実施形態1で説明したものとほぼ同様の構成を有するため、詳細な説明は省略する。

【0139】

このように、実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは、基板搬送機構の構成と、正孔輸送層形成機構、有機発光層形成機構及び電子輸送層形成機構の数と、封止層形成機構の構成とが異なるが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の場合と同様に、有機発光層形成機構350は、基板10から開口部までの距離が15mm以下となり、かつ、開口部が第1真空チャンバ310中に位置するように構成されており、さらに、図示による説明は省略したが、開口部における開口領域の一部に、開口部からの気化材料の吐出を部分的に遮断する流路補正部材が、基板10の長手方向と同一方向に沿って配置されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子1を製造することが可能で、さらに、基板10上に形成される有機発光層の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0140】

実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300においては、上記した第1〜第4封止層形成機構374〜377を備えるため、積層構造体20を覆う封止層として、PU(ポリ尿素)からなる有機封止層とSiNからなる無機封止層とが交互に積層された封止層を形成することが可能となる。その結果、実施形態1の場合よりも長寿命の有機エレクトロルミネッセンス素子を製造することが可能となる。

【0141】

実施形態3に係る有機エレクトロルミネッセンス素子の製造装置300は、基板搬送機構の構成と、正孔輸送層形成機構、有機発光層形成機構及び電子輸送層形成機構の数と、封止層形成機構の構成とが異なる点以外では、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するため、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100が有する効果のうち該当する効果をそのまま有する。

【0142】

[実施形態4]

図10は、実施形態4に係る有機エレクトロルミネッセンス素子の製造装置400の概略構成図である。

【0143】

実施形態4に係る有機エレクトロルミネッセンス素子の製造装置400は、図1に示す有機エレクトロルミネッセンス素子1を製造するための装置であって、図10に示すように、真空チャンバ410と、基板10を搬送する基板搬送機構420と、基板10上に正孔輸送層24を形成する他の有機層形成機構としての正孔輸送層形成機構440と、基板10上に有機発光層26を形成する有機発光層形成機構450と、基板10上に電子輸送層28を形成する他の有機層形成機構としての電子輸送層形成機構460と、基板10上に電子注入層30を形成する無機層形成機構としての電子注入層形成機構470と、基板10上に陰極32を形成する陰極形成機構472と、基板10上に封止層40を形成する封止層形成機構474と、正孔輸送層形成機構440、有機発光層形成機構450及び電子輸送層形成機構460をそれぞれ所定温度に加熱する第1〜第3加熱機構(ともに図示せず。)と、差動排気機構490,492とを備える。

【0144】

真空チャンバ410の内部には、複数の隔壁a41〜a43が設けられている。これら複数の隔壁a41〜a43によって区分けされた各空間の所定位置に、基板搬送機構420及び各形成機構がそれぞれ配設されている。

【0145】

基板搬送機構420は、ロール状の基板10をシート状に繰り出す繰り出し機構422と、回転ドラム424と、各層が形成されたシート状の基板10をロール状に巻き取る巻き取り機構426とを有する。基板搬送機構420は、実施形態1で説明した基板搬送機構120とは異なり、全体が真空チャンバ410内に配設されている。

【0146】

繰り出し機構422は、ロール状の基板10をシート状に繰り出す繰り出しローラ430と、繰り出しローラ430から繰り出された基板10をガイドするガイドローラ431と、繰り出された基板10から保護フィルムを剥離する図示しない剥離ローラとを有する。

【0147】

回転ドラム424は、繰り出し機構422と巻き取り機構426との間における基板搬送経路中に配置され、基板10の搬送速度に応じた回転速度で回転する機能を有する。基板10は、回転ドラム424の外周面上を搬送されるように構成されている。また、回転ドラム424の内部には、回転ドラム424の外周面を冷却する冷却機構(図示せず。)が設置されている。

【0148】

巻き取り機構426は、シート状の基板10をロール状に巻き取る巻き取りローラ436と、ガイドローラ437とを有する。

【0149】

正孔輸送層形成機構440、有機発光層形成機構450及び電子輸送層形成機構460は、実施形態1で説明した有機発光層形成機構150aと同様に、基板10から開口部までの距離が2.5mmとなり、かつ、開口部が真空チャンバ410中に位置するように構成されている。また、図示による説明は省略するが、各形成機構の開口部は、開口部の幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されている。

【0150】

電子注入層形成機構470は、真空蒸着法により無機材料からなる気化材料を基板10に付着させることにより、基板10上にLiF(フッ化リチウム)からなる電子注入層30を形成する機能を有する。

【0151】

陰極形成機構472は、真空蒸着法により陰極32を構成する材料からなる気化材料を基板10に付着させることにより、基板10上にAl(アルミニウム)からなる陰極32を形成する機能を有する。

【0152】

封止層形成機構474は、脂肪族ジアミンモノマー気化部474a及び脂肪族イソシアネートモノマー気化部474bを有し、蒸着重合法により原料モノマー(脂肪族ジアミンモノマー及び脂肪族イソシアネートモノマー)を基板10上で重合させることにより、基板10上にPU(ポリ尿素)からなる封止層40を形成する機能を有する。

【0153】

第1〜第3加熱機構は、図示による説明は省略するが、正孔輸送層形成機構440、有機発光層形成機構450及び電子輸送層形成機構460のそれぞれにおける、連通部、開口部及び流路補正部材を、気化材料が再付着しない温度に加熱する機能を有する。

【0154】

差動排気機構490,492は、複数の隔壁a41〜a43によって区分けされた各空間を所定の真空雰囲気(例えば1×10−3Pa〜1×10−5Pa)とする機能を有する。

【0155】

以上、実施形態4に係る有機エレクトロルミネッセンス素子の製造装置400は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは、装置全体が真空チャンバ内に配設されている点で異なるが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の場合と同様に、有機発光層形成機構450は、基板10から開口部までの距離が15mm以下となり、かつ、開口部が真空チャンバ410中に位置するように構成されており、さらに、図示による説明は省略したが、開口部が、開口部の幅よりも狭い幅を有する流路補正部材によって2以上の領域に分割されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子1を製造することが可能で、さらに、基板上に形成される有機発光層の層厚(基板幅方向の層厚)を比較的均一にすることが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0156】

実施形態4に係る有機エレクトロルミネッセンス素子の製造装置400は、装置全体が真空チャンバ410内に配設されている点以外では、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するため、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100が有する効果のうち該当する効果をそのまま有する。

【0157】

[実施形態5及び6]

図11は、実施形態5に係る有機エレクトロルミネッセンス素子の製造装置500を説明するために示す図である。図11(a)は有機発光層形成機構550aの底面図であり、図11(b−1)は図11(a)の符号Pで示す部分の拡大図であり、図11(b−2)は図11(a)の符号Qで示す部分の拡大図であり、図11(c)は有機発光層形成機構550aの開口部552a周辺部分の拡大断面図であり、図11(d)は実施形態5の場合の、基板10上に形成される有機発光層26の層厚を示す図である。

【0158】

図12は、実施形態6に係る有機エレクトロルミネッセンス素子の製造装置600を説明するために示す図である。図12(a)は有機発光層形成機構650aの底面図であり、図12(b−1)は図12(a)の符号Pで示す部分の拡大図であり、図12(b−2)は図12(a)の符号Qで示す部分の拡大図であり、図12(c)は有機発光層形成機構650aの開口部652a周辺部分の拡大断面図であり、図12(d)は実施形態6の場合の、基板10上に形成される有機発光層26の層厚を示す図である。

【0159】

なお、図11(d)及び図12(d)において、基板幅方向における基板10の中心からの距離を横軸で示し、基板幅方向において有機発光層26の層厚が最も厚い部分を1としたときの、有機発光層26の層厚を規格化したものを縦軸で示している。

【0160】

実施形態5及び6に係る有機エレクトロルミネッセンス素子の製造装置500,600(図示せず。)は、基本的には実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100と同様の構成を有するが、流路補正部材の数及びサイズが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは異なる。

【0161】

すなわち、実施形態5に係る有機エレクトロルミネッセンス素子の製造装置500においては、図11(a)に示すように、有機発光層形成機構550aの開口部552aには、1つの流路補正部材555aが配置されている。なお、開口部552aの開口幅及び開口長は、実施形態1で説明した開口部152aと同様である。

【0162】

流路補正部材555aは、例えば、幅が4.5mm、長さが33mm、厚さが0.75mmの板状部材である。流路補正部材555aは、図11(b−1)、図11(b−2)及び図11(c)に示すように、開口部552aの開口端縁から流路補正部材555aの端縁までの距離t1,t2が0.25mmとなるように、所定のサイズのスペーサ部材S11〜S14を介在させた状態で、開口部552aの所定位置に配設されている。また、開口部552aは、当該開口部552aの幅よりも狭い幅を有する流路補正部材555aによって2つの領域に分割されている。

【0163】

また、実施形態6に係る有機エレクトロルミネッセンス素子の製造装置600においては、図12(a)に示すように、有機発光層形成機構650aの開口部652aには、1つの流路補正部材655aが配置されている。なお、開口部652aの開口幅及び開口長は、実施形態1で説明した開口部152aと同様である。

【0164】

流路補正部材655aは、例えば、幅が3.5mm、長さが33mm、厚さが0.75mmの板状部材である。流路補正部材655aは、図12(b−1)、図12(b−2)及び図12(c)に示すように、開口部652aの開口端縁から流路補正部材655aの端縁までの距離t1,t2が0.75mmとなるように、所定のサイズのスペーサ部材S21〜S24を介在させた状態で、開口部652aの所定位置に配設されている。また、開口部652aは、当該開口部652aの幅よりも狭い幅を有する流路補正部材655aによって2つの領域に分割されている。

【0165】

なお、実施形態5及び6における有機発光層形成機構550a,650aも、実施形態1で説明した有機発光層形成機構150aと同様に、基板10から開口部552a,652aまでの距離が2.5mmとなるように配置構成されているとともに、開口部552a,652aを含む部分が第1真空チャンバ110(図示せず。)中に位置するように配置構成されている。

【0166】

このように、実施形態5及び6に係る有機エレクトロルミネッセンス素子の製造装置500,600は、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100とは、流路補正部材の数及びサイズが異なるが、実施形態1に係る有機エレクトロルミネッセンス素子の製造装置100の場合と同様に、有機発光層形成機構550a,560aは、基板10から開口部552a,652aまでの距離が15mm以下となり、かつ、開口部552a,652aが第1真空チャンバ中に位置するように構成されているため、従来よりも長寿命でかつ安価な有機エレクトロルミネッセンス素子1を製造することが可能な有機エレクトロルミネッセンス素子の製造装置となる。

【0167】

また、実施形態5及び6に係る有機エレクトロルミネッセンス素子の製造装置500,600によれば、上述したように、有機発光層形成機構550a,650aが、有機発光層幅に応じた幅を有する開口部552a,652aを有するとともに、開口部552a,652aは、開口部552a,652aの幅よりも狭い幅を有する流路補正部材555a,656aによって2以上の領域に分割されているため、基板10の中央部分に付着する気化材料と基板10の両端部に近い部分に付着する気化材料との差を比較的小さくすることができる。具体的には、図11(d)及び図12(d)に示すように、基板幅方向において有機発光層26の層厚が最も厚い部分を1としたとき、基板幅方向において有機発光層26の層厚が最も薄くなる部分、すなわち、基板10の中央部分における有機発光層26の層厚は、0.7を超える値となっている。その結果、基板10上に形成される有機発光層26の層厚(基板幅方向の層厚)を比較的均一にすることが可能となる。