有機汚泥の燃料化方法

【課題】セメント製造時等のエネルギー損失を低減すると共に、セメント生産効率等の低下を回避すると共に、有機汚泥の燃料としての利用範囲を拡大することもできる有機汚泥の燃料化方法を提供する。

【解決手段】有機汚泥Wを堆肥化し、該堆肥化した有機汚泥に発熱量調整材Aを添加して発熱量を上昇させ、燃料として利用する有機汚泥の利用方法。有機汚泥Wの堆肥化において、発酵処理装置12としてセメント原料用横型ミルを利用し、超好熱細菌により高温発酵させることもできる。発酵時に発生する臭気ガスGを酸化触媒により脱臭処理することもできる。発熱量調整材Aとして可燃性廃棄物/及び固形燃料を利用したり、堆肥Cを加圧成型して粒状化することもできる。燃料をペレット状等の所望の形状へ加圧成型することで運搬時等の取り扱いを容易とし、その利用範囲を拡大することができる。

【解決手段】有機汚泥Wを堆肥化し、該堆肥化した有機汚泥に発熱量調整材Aを添加して発熱量を上昇させ、燃料として利用する有機汚泥の利用方法。有機汚泥Wの堆肥化において、発酵処理装置12としてセメント原料用横型ミルを利用し、超好熱細菌により高温発酵させることもできる。発酵時に発生する臭気ガスGを酸化触媒により脱臭処理することもできる。発熱量調整材Aとして可燃性廃棄物/及び固形燃料を利用したり、堆肥Cを加圧成型して粒状化することもできる。燃料をペレット状等の所望の形状へ加圧成型することで運搬時等の取り扱いを容易とし、その利用範囲を拡大することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機汚泥を燃料として有効利用するための方法に関する。

【背景技術】

【0002】

従来、下水汚泥等の有機汚泥を燃料として有効利用する方法が種々提案されている。例えば、特許文献1等には、下水汚泥等の含水汚泥を、含水スラリー状のまま、セメント製造設備のキルンの窯尻部や仮焼炉へ直接投入して燃料化する技術が開示されている。

【0003】

また、特許文献2には、セメントキルンの仮焼炉の出口ダクトからプレヒータの出口ダクトまでの排ガス流路より、燃焼ガスの一部を抽気し、その燃焼ガスを用いて高含水有機廃棄物を直接乾燥させて燃料化する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3933194号公報

【特許文献2】特開2008−7347号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記特許文献等に記載の燃料化方法は、有機汚泥の臭気分解のためにセメント原料の昇温、仮焼、焼成に直接関係する過程(以下、「燃焼プロセス」という)を通過させることが必須であり、その際、有機汚泥に含まれる水分により本来セメント製造に消費されるべきエネルギーが減少し、セメント生産効率の低下を招来する虞があった。

【0006】

そこで、本発明は、上記従来の技術における問題点に鑑みてなされたものであって、セメント製造時等におけるエネルギー損失やセメント生産効率等の低下を回避すると共に、有機汚泥の燃料としての利用範囲を拡大することもできる有機汚泥の燃料化方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、有機汚泥を堆肥化し、該堆肥化した有機汚泥に発熱量調整材を添加して発熱量を上昇させ、燃料として利用することを特徴とする。ここで、有機汚泥とは、製紙汚泥、下水汚泥、ビルピット汚泥、食品汚泥等をいう。また、発熱量調整材は、可燃性廃棄物や固形燃料とすることも可能である。

【0008】

そして、本発明によれば、有機汚泥を直接堆肥化するため、従来の有機汚泥の燃料化に必須であった、有機汚泥に含まれる臭気分解処理が不要となり、燃焼プロセス通過に伴うセメント製造時等のエネルギー損失や、セメント生産効率等の低下を回避することができる。また、発熱量調整材として、可燃性廃棄物を利用し得るため、これらの廃棄物も併せて処理することが可能となる。

【0009】

さらに、前記有機汚泥の堆肥化において、セメント原料用横型ミルを利用して該有機汚泥を発酵させることも可能である。これにより、従来の燃料化手段における、大掛かりな設備は不要となり、操業停止中の既存設備を有効活用して設備コストの低減が可能となる。

【0010】

前記有機汚泥の堆肥化において、超好熱細菌により該有機汚泥を発酵させることも可能である。これにより、通常の発酵菌によっては昇温が期待できない高温の温度域(85℃以上)において効率的に発酵が促進されるため、有機汚泥内に含有する水分を短期間で低減させることが可能となる。

【0011】

前記堆肥化により発生した臭気ガスを、酸化触媒により脱臭することも可能である。これにより、セメント焼成プロセス等での臭気分解処理を経ることなく、環境に配慮した有機汚泥の燃料化ができる。

【0012】

加えて、前記堆肥化された有機汚泥を加圧成型して粒状化することも可能である。これにより、燃料をペレット状等の所望の形状へ加圧成型可能となり、運搬時等の取り扱いを容易とし、その利用範囲を拡大することができる。

【発明の効果】

【0013】

以上のように、本発明によれば、セメント製造時等におけるエネルギー損失やセメント生産効率等の低下を回避すると共に、有機汚泥の燃料としての利用範囲を拡大することもできる有機汚泥の燃料化方法を提供することができる。

【図面の簡単な説明】

【0014】

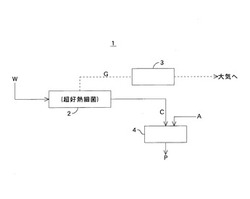

【図1】本発明に係る有機汚泥の燃料化方法を適用した燃料化システムを示す概略構成図である。

【図2】本発明に係る有機汚泥の燃料化方法を適用した燃料化システムの他の実施形態を示す概略構成図である。

【発明を実施するための形態】

【0015】

次に、本発明を実施するための形態について、図面を参照しながら詳細に説明する。

【0016】

図1は、本発明に係る有機汚泥の燃料化方法を適用した燃料化システムを示したものであり、この燃料化システム1は、大別して、発酵処理装置2と、脱臭処理装置3と、加圧成型装置4により構成される。

【0017】

発酵処理装置2は、有機汚泥Wの発酵処理を行うための装置であり、一般的な発酵処理装置の他、例えば、遊休のセメント原料用横型ミルを活用することができる。横型ミルの媒体は、ミル内に残存させてよく、媒体を取り出した状態で運転することもできる。ここで、有機汚泥Wの発酵を効率的に促進させるため、発酵菌として超好熱細菌を使用する。超好熱細菌とは、通常の発酵菌では昇温が期待できない高温の温度域(85℃以上)においても、好気的に活動し、発酵し得る特徴を有するものである。

【0018】

脱臭処理装置3は、発酵処理装置2内で有機汚泥Wの発酵処理時に発生する臭気ガスGを脱臭処理するための装置であり、例えば、オゾンを酸化剤として用い、反応効率を改善するためにオゾンを吸着する高シリカ質のハニカム状触媒を組み合わせたものを使用し、アンモニアやアルデヒド等を脱臭処理して臭気ガスGを清浄化する。

【0019】

加圧成型装置4は、発酵処理装置2において発酵処理された堆肥Cをペレット状等の所望の形状へ加圧成型して粒状化燃料Pを製造するための装置である。堆肥Cはセメントキルンや仮焼炉の燃料として直接利用することも可能であるが、単体では発熱量がそれほど高くはないため、他の用途に利用する場合には、必要に応じて、加圧成型前に廃プラ類、塗料カス、廃油等の可燃性廃棄物や固形燃料等からなる発熱量調整材Aを添加して熱量調整を行う。

【0020】

次に、本発明に係る有機汚泥の燃料化方法を適用した燃料化システムのもう一つの実施形態について、図2を参照しながら説明する。この燃料化システム11は、図1に示した燃料化システム1の構成に加え、加圧成型装置(ペレット化装置)42の前段にバイオマス燃料製造設備14(以下、「BOF製造設備」という)を備えることを特徴とする。

【0021】

発酵処理装置12には、下水汚泥や蓄糞堆肥化物等の有機汚泥Wと共に、破砕機15により破砕した廃畳粉砕品が可燃性廃棄物CWとして投入され、高温発酵・高速乾燥されて堆肥化される。また、発酵処理時に発生した臭気ガスGは、発酵処理装置12から抽気され、脱臭処理装置13において大気に放出可能な程度にまで脱臭処理が施されるが、これは先の実施形態と同様である。尚、発酵処理装置12や脱臭処理装置13の機能は、燃料化システム1の発酵処理装置2や脱臭処理装置3と同一であるため、その詳細については説明を割愛する。

【0022】

発酵処理を施された堆肥Cは、セメント工場において、そのままセメントキルンや仮焼炉の燃料として利用したり、さらに高温発酵処理を施すことで、良質の肥料としても利用可能である。また、後述するように、処理困難な廃プラ類や塗料カス、廃油類等を発熱量調整材として添加することで、今後益々需要が高まると予想される、循環流動ボイラ(CFB)等の燃料としての途も開かれる。

【0023】

BOF製造設備14は、複数の破砕機16等、スクリューコンベア17等、バケットエレベータ18等、バグフィルタ19等及びロータリーフィーダ20等、並びに磁力選鉱機32、回転篩33、貯蔵タンク34、サークルフィーダ35、計量フィーダ41、ペレット化装置42から構成される。

【0024】

発酵処理装置12からBOF製造設備14へ供給された堆肥Cには、廃プラ類や塗料カス等が添加され、破砕機16により適度の大きさに破砕されて、スクリューコンベア17へ投入される。スクリューコンベア17に投入された堆肥Cは、水分調整が必要であれば、ここでセメントキルンダスト(例えば、塩素バイパスシステムで発生した粗粉サイクロン(Cy)ダスト等)が適宜添加され、バケットエレベータ18や複数のスクリューコンベア23、24を経て2軸混合機25へ送られる。

【0025】

BOF製造設備14の安定運転を維持するためには、BOF製造設備14系内で生じたダストを含む空気を集塵しながら排気する必要がある。そこで、破砕機16や2軸スクリューコンベア24から空気を抽気し、バグフィルタ19へ導入して微粉を取り除いた後、系外へ排気している。一方、微粉は、バグフィルタ19の下方に設置されたロータリーフィーダ20及びスクリューコンベア21を介してバケットエレベータ18へ戻される。

【0026】

2軸混合機25へ送られた堆肥Cには、ドラムリフタ28によって搬送された廃油類Oが添加・混合され、その後、解砕機26を経て、複数のスクリューコンベア27、31やバケットエレベータ30によって磁力選鉱機32へ送られる。磁力選鉱機32で鉄片等の金属片Iが除去された後、回転篩33で所定の粒径以上の異物Fが除去され、貯蔵タンク34へ貯蔵される。

【0027】

次に、堆肥Cは、貯蔵タンク34の下方に配設されたサークルフィーダ35により、安定的にスクリューコンベアを介して計量フィーダ41へと送られ、ペレット化装置42で所望の寸法に加圧成型されて粒状化燃料Pとなる。ここでも、計量フィーダ41から空気を抽気してバグフィルタ36へ導入し、微粉を除去した上で大気へ放出する。また、除去された微粉は、バグフィルタ36の下方に配設されたロータリーフィーダ37で安定抽出が図られ、スクリューコンベア38を介してバケットエレベータ30へ戻される。

【0028】

以上のように、本実施の形態によれば、下水汚泥や蓄糞堆肥化物等の有機汚泥Wと共に、可燃性廃棄物CWとしての廃畳粉砕品を同時に燃料化することができると共に、BOF製造設備14を備えるため、廃プラ類や塗料カス、廃油類を燃料化処理し、バイオマス燃料を製造することができる。

【符号の説明】

【0029】

1、11 燃料化システム

2、12 発酵処理装置(セメント原料用横型ミル)

3、13 脱臭処理装置

4 加圧成型装置

14 バイオマス燃料製造設備(BOF製造設備)

15、16 破砕機

17、21、23、27、31、38、40 スクリューコンベア

18、30 バケットエレベータ

19、36 バグフィルタ

20、37 ロータリーフィーダ

24 2軸スクリューコンベア

25 2軸混合機

26 解砕機

28 ドラムリフタ

32 磁力選鉱機

33 回転篩

34 貯蔵タンク

35 サークルフィーダ

41 計量フィーダ

42 ペレット化装置(加圧成型装置)

A 発熱量調整材(可燃性廃棄物及び固形燃料)

C 堆肥

CW 可燃性廃棄物

F 異物

G 臭気ガス

I 金属片

O 廃油類

P 粒状化燃料

W 有機汚泥

【技術分野】

【0001】

本発明は、有機汚泥を燃料として有効利用するための方法に関する。

【背景技術】

【0002】

従来、下水汚泥等の有機汚泥を燃料として有効利用する方法が種々提案されている。例えば、特許文献1等には、下水汚泥等の含水汚泥を、含水スラリー状のまま、セメント製造設備のキルンの窯尻部や仮焼炉へ直接投入して燃料化する技術が開示されている。

【0003】

また、特許文献2には、セメントキルンの仮焼炉の出口ダクトからプレヒータの出口ダクトまでの排ガス流路より、燃焼ガスの一部を抽気し、その燃焼ガスを用いて高含水有機廃棄物を直接乾燥させて燃料化する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3933194号公報

【特許文献2】特開2008−7347号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記特許文献等に記載の燃料化方法は、有機汚泥の臭気分解のためにセメント原料の昇温、仮焼、焼成に直接関係する過程(以下、「燃焼プロセス」という)を通過させることが必須であり、その際、有機汚泥に含まれる水分により本来セメント製造に消費されるべきエネルギーが減少し、セメント生産効率の低下を招来する虞があった。

【0006】

そこで、本発明は、上記従来の技術における問題点に鑑みてなされたものであって、セメント製造時等におけるエネルギー損失やセメント生産効率等の低下を回避すると共に、有機汚泥の燃料としての利用範囲を拡大することもできる有機汚泥の燃料化方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、有機汚泥を堆肥化し、該堆肥化した有機汚泥に発熱量調整材を添加して発熱量を上昇させ、燃料として利用することを特徴とする。ここで、有機汚泥とは、製紙汚泥、下水汚泥、ビルピット汚泥、食品汚泥等をいう。また、発熱量調整材は、可燃性廃棄物や固形燃料とすることも可能である。

【0008】

そして、本発明によれば、有機汚泥を直接堆肥化するため、従来の有機汚泥の燃料化に必須であった、有機汚泥に含まれる臭気分解処理が不要となり、燃焼プロセス通過に伴うセメント製造時等のエネルギー損失や、セメント生産効率等の低下を回避することができる。また、発熱量調整材として、可燃性廃棄物を利用し得るため、これらの廃棄物も併せて処理することが可能となる。

【0009】

さらに、前記有機汚泥の堆肥化において、セメント原料用横型ミルを利用して該有機汚泥を発酵させることも可能である。これにより、従来の燃料化手段における、大掛かりな設備は不要となり、操業停止中の既存設備を有効活用して設備コストの低減が可能となる。

【0010】

前記有機汚泥の堆肥化において、超好熱細菌により該有機汚泥を発酵させることも可能である。これにより、通常の発酵菌によっては昇温が期待できない高温の温度域(85℃以上)において効率的に発酵が促進されるため、有機汚泥内に含有する水分を短期間で低減させることが可能となる。

【0011】

前記堆肥化により発生した臭気ガスを、酸化触媒により脱臭することも可能である。これにより、セメント焼成プロセス等での臭気分解処理を経ることなく、環境に配慮した有機汚泥の燃料化ができる。

【0012】

加えて、前記堆肥化された有機汚泥を加圧成型して粒状化することも可能である。これにより、燃料をペレット状等の所望の形状へ加圧成型可能となり、運搬時等の取り扱いを容易とし、その利用範囲を拡大することができる。

【発明の効果】

【0013】

以上のように、本発明によれば、セメント製造時等におけるエネルギー損失やセメント生産効率等の低下を回避すると共に、有機汚泥の燃料としての利用範囲を拡大することもできる有機汚泥の燃料化方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る有機汚泥の燃料化方法を適用した燃料化システムを示す概略構成図である。

【図2】本発明に係る有機汚泥の燃料化方法を適用した燃料化システムの他の実施形態を示す概略構成図である。

【発明を実施するための形態】

【0015】

次に、本発明を実施するための形態について、図面を参照しながら詳細に説明する。

【0016】

図1は、本発明に係る有機汚泥の燃料化方法を適用した燃料化システムを示したものであり、この燃料化システム1は、大別して、発酵処理装置2と、脱臭処理装置3と、加圧成型装置4により構成される。

【0017】

発酵処理装置2は、有機汚泥Wの発酵処理を行うための装置であり、一般的な発酵処理装置の他、例えば、遊休のセメント原料用横型ミルを活用することができる。横型ミルの媒体は、ミル内に残存させてよく、媒体を取り出した状態で運転することもできる。ここで、有機汚泥Wの発酵を効率的に促進させるため、発酵菌として超好熱細菌を使用する。超好熱細菌とは、通常の発酵菌では昇温が期待できない高温の温度域(85℃以上)においても、好気的に活動し、発酵し得る特徴を有するものである。

【0018】

脱臭処理装置3は、発酵処理装置2内で有機汚泥Wの発酵処理時に発生する臭気ガスGを脱臭処理するための装置であり、例えば、オゾンを酸化剤として用い、反応効率を改善するためにオゾンを吸着する高シリカ質のハニカム状触媒を組み合わせたものを使用し、アンモニアやアルデヒド等を脱臭処理して臭気ガスGを清浄化する。

【0019】

加圧成型装置4は、発酵処理装置2において発酵処理された堆肥Cをペレット状等の所望の形状へ加圧成型して粒状化燃料Pを製造するための装置である。堆肥Cはセメントキルンや仮焼炉の燃料として直接利用することも可能であるが、単体では発熱量がそれほど高くはないため、他の用途に利用する場合には、必要に応じて、加圧成型前に廃プラ類、塗料カス、廃油等の可燃性廃棄物や固形燃料等からなる発熱量調整材Aを添加して熱量調整を行う。

【0020】

次に、本発明に係る有機汚泥の燃料化方法を適用した燃料化システムのもう一つの実施形態について、図2を参照しながら説明する。この燃料化システム11は、図1に示した燃料化システム1の構成に加え、加圧成型装置(ペレット化装置)42の前段にバイオマス燃料製造設備14(以下、「BOF製造設備」という)を備えることを特徴とする。

【0021】

発酵処理装置12には、下水汚泥や蓄糞堆肥化物等の有機汚泥Wと共に、破砕機15により破砕した廃畳粉砕品が可燃性廃棄物CWとして投入され、高温発酵・高速乾燥されて堆肥化される。また、発酵処理時に発生した臭気ガスGは、発酵処理装置12から抽気され、脱臭処理装置13において大気に放出可能な程度にまで脱臭処理が施されるが、これは先の実施形態と同様である。尚、発酵処理装置12や脱臭処理装置13の機能は、燃料化システム1の発酵処理装置2や脱臭処理装置3と同一であるため、その詳細については説明を割愛する。

【0022】

発酵処理を施された堆肥Cは、セメント工場において、そのままセメントキルンや仮焼炉の燃料として利用したり、さらに高温発酵処理を施すことで、良質の肥料としても利用可能である。また、後述するように、処理困難な廃プラ類や塗料カス、廃油類等を発熱量調整材として添加することで、今後益々需要が高まると予想される、循環流動ボイラ(CFB)等の燃料としての途も開かれる。

【0023】

BOF製造設備14は、複数の破砕機16等、スクリューコンベア17等、バケットエレベータ18等、バグフィルタ19等及びロータリーフィーダ20等、並びに磁力選鉱機32、回転篩33、貯蔵タンク34、サークルフィーダ35、計量フィーダ41、ペレット化装置42から構成される。

【0024】

発酵処理装置12からBOF製造設備14へ供給された堆肥Cには、廃プラ類や塗料カス等が添加され、破砕機16により適度の大きさに破砕されて、スクリューコンベア17へ投入される。スクリューコンベア17に投入された堆肥Cは、水分調整が必要であれば、ここでセメントキルンダスト(例えば、塩素バイパスシステムで発生した粗粉サイクロン(Cy)ダスト等)が適宜添加され、バケットエレベータ18や複数のスクリューコンベア23、24を経て2軸混合機25へ送られる。

【0025】

BOF製造設備14の安定運転を維持するためには、BOF製造設備14系内で生じたダストを含む空気を集塵しながら排気する必要がある。そこで、破砕機16や2軸スクリューコンベア24から空気を抽気し、バグフィルタ19へ導入して微粉を取り除いた後、系外へ排気している。一方、微粉は、バグフィルタ19の下方に設置されたロータリーフィーダ20及びスクリューコンベア21を介してバケットエレベータ18へ戻される。

【0026】

2軸混合機25へ送られた堆肥Cには、ドラムリフタ28によって搬送された廃油類Oが添加・混合され、その後、解砕機26を経て、複数のスクリューコンベア27、31やバケットエレベータ30によって磁力選鉱機32へ送られる。磁力選鉱機32で鉄片等の金属片Iが除去された後、回転篩33で所定の粒径以上の異物Fが除去され、貯蔵タンク34へ貯蔵される。

【0027】

次に、堆肥Cは、貯蔵タンク34の下方に配設されたサークルフィーダ35により、安定的にスクリューコンベアを介して計量フィーダ41へと送られ、ペレット化装置42で所望の寸法に加圧成型されて粒状化燃料Pとなる。ここでも、計量フィーダ41から空気を抽気してバグフィルタ36へ導入し、微粉を除去した上で大気へ放出する。また、除去された微粉は、バグフィルタ36の下方に配設されたロータリーフィーダ37で安定抽出が図られ、スクリューコンベア38を介してバケットエレベータ30へ戻される。

【0028】

以上のように、本実施の形態によれば、下水汚泥や蓄糞堆肥化物等の有機汚泥Wと共に、可燃性廃棄物CWとしての廃畳粉砕品を同時に燃料化することができると共に、BOF製造設備14を備えるため、廃プラ類や塗料カス、廃油類を燃料化処理し、バイオマス燃料を製造することができる。

【符号の説明】

【0029】

1、11 燃料化システム

2、12 発酵処理装置(セメント原料用横型ミル)

3、13 脱臭処理装置

4 加圧成型装置

14 バイオマス燃料製造設備(BOF製造設備)

15、16 破砕機

17、21、23、27、31、38、40 スクリューコンベア

18、30 バケットエレベータ

19、36 バグフィルタ

20、37 ロータリーフィーダ

24 2軸スクリューコンベア

25 2軸混合機

26 解砕機

28 ドラムリフタ

32 磁力選鉱機

33 回転篩

34 貯蔵タンク

35 サークルフィーダ

41 計量フィーダ

42 ペレット化装置(加圧成型装置)

A 発熱量調整材(可燃性廃棄物及び固形燃料)

C 堆肥

CW 可燃性廃棄物

F 異物

G 臭気ガス

I 金属片

O 廃油類

P 粒状化燃料

W 有機汚泥

【特許請求の範囲】

【請求項1】

有機汚泥を堆肥化し、

該堆肥化した有機汚泥に発熱量調整材を添加して発熱量を上昇させ、燃料として利用することを特徴とする有機汚泥の利用方法。

【請求項2】

前記有機汚泥の堆肥化において、セメント原料用横型ミルを利用して該有機汚泥を発酵させることを特徴とする請求項1に記載の有機汚泥の利用方法。

【請求項3】

前記有機汚泥の堆肥化において、超好熱細菌により該有機汚泥を発酵させることを特徴とする請求項1又は2に記載の有機汚泥の利用方法。

【請求項4】

前記堆肥化により発生した臭気ガスを、酸化触媒により脱臭することを特徴とする請求項1、2又は3に記載の有機汚泥の利用方法。

【請求項5】

前記発熱量調整材は、可燃性廃棄物又は/及び固形燃料であることを特徴とする請求項1乃至4のいずれかに記載の有機汚泥の利用方法。

【請求項6】

前記堆肥化された有機汚泥を加圧成型して粒状化することを特徴とする請求項1乃至5のいずれかに記載の有機汚泥の利用方法。

【請求項1】

有機汚泥を堆肥化し、

該堆肥化した有機汚泥に発熱量調整材を添加して発熱量を上昇させ、燃料として利用することを特徴とする有機汚泥の利用方法。

【請求項2】

前記有機汚泥の堆肥化において、セメント原料用横型ミルを利用して該有機汚泥を発酵させることを特徴とする請求項1に記載の有機汚泥の利用方法。

【請求項3】

前記有機汚泥の堆肥化において、超好熱細菌により該有機汚泥を発酵させることを特徴とする請求項1又は2に記載の有機汚泥の利用方法。

【請求項4】

前記堆肥化により発生した臭気ガスを、酸化触媒により脱臭することを特徴とする請求項1、2又は3に記載の有機汚泥の利用方法。

【請求項5】

前記発熱量調整材は、可燃性廃棄物又は/及び固形燃料であることを特徴とする請求項1乃至4のいずれかに記載の有機汚泥の利用方法。

【請求項6】

前記堆肥化された有機汚泥を加圧成型して粒状化することを特徴とする請求項1乃至5のいずれかに記載の有機汚泥の利用方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−72051(P2013−72051A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213667(P2011−213667)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]