木質化粧板およびその製造方法

【課題】耐剥離性および耐欠け性とともに、耐クラック性も向上した表面化粧材付きの木質化粧板を得る。

【解決手段】木質繊維板10に樹脂1を含浸させる。樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜11を除去する。表面の樹脂膜11が除去された樹脂含浸木質繊維板12を木質基板13に接着積層して木質系複合基材15とする。木質系複合基材15における表面の樹脂膜が除去された樹脂含浸木質繊維板12の表面に表面化粧材16を接着積層して木質化粧板20とする。

【解決手段】木質繊維板10に樹脂1を含浸させる。樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜11を除去する。表面の樹脂膜11が除去された樹脂含浸木質繊維板12を木質基板13に接着積層して木質系複合基材15とする。木質系複合基材15における表面の樹脂膜が除去された樹脂含浸木質繊維板12の表面に表面化粧材16を接着積層して木質化粧板20とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、床材や内装材として用いられる木質化粧板およびその製造方法に関する。

【背景技術】

【0002】

合板等である木質基板の表面に木質繊維板を接着積層して木質系複合基材とし、その木質繊維板の表面に突き板や合成樹脂製化粧シートのような表面化粧材を接着積層して木質化粧板とすることは知られている。木質繊維板には主に中密度木質繊維板(MDF)が用いられており、この種の木質化粧板は、床材や内装材として多く用いられる。

【0003】

この形態の木質化粧板は、木質基板と表面化粧材との間に木質繊維板が存在することから、表面平滑性に優れたものとなる。しかし、一般に木質繊維板はそのままではキャスタ試験による耐剥離性や耐欠け性が充分でないことから、木質繊維板に樹脂を含浸させて樹脂含浸木質繊維板とし、その上に表面化粧材を接着積層することによって、耐剥離性および耐欠け性が向上した木質化粧板とすることが知られている(特許文献1等参照)。

【0004】

【特許文献1】特開平11−114911号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者らは、上記したような、木質基板に接着積層した樹脂含浸木質繊維板の表面に表面化粧材を接着積層して形成される木質化粧板について実験と研究を継続して行ってきているが、その過程において、長日数使用しているうちに、無視できない数のクラックが突板のような表面化粧材に発生する場合があることを経験した。多数のクラックが表面化粧材に生じると、木質化粧板の意匠性を低下させるので、この種の木質化粧板において、クラックの発生個数を少なくすることが、解決すべき課題として残っていることを認識した。

【0006】

本発明は上記の課題を解決すべくなされたものであり、木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の表面に表面化粧材を接着積層して形成される木質化粧板において、表面化粧材の耐クラック性を向上させることを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく、さらに、木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の表面に表面化粧材を接着積層した木質化粧板についての実験と研究を行うことにより、木質繊維板に樹脂を含浸させたときに木質繊維板の表面には薄い樹脂膜が形成されるが、この樹脂膜の存在に起因して、突板のような表面化粧材の吸放湿による挙動作用により表面化粧材に経時的に多数のクラックが生じることを知見した。

【0008】

本発明は、上記の知見に基づくものであり、木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板の製造方法において、第1の発明は、木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の裏面側を木質基板に接着積層して木質系複合基材とする工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする。

【0009】

第2の発明は、同製造方法において、木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板を木質基板に接着積層して木質系複合基材とする工程、前記木質系複合基材における樹脂含浸木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする。

【0010】

第3の発明は、同製造方法において、木質繊維板と木質基板とを接着積層して木質系複合基材とする工程、前記木質系複合基材における木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする。

【0011】

上記第1、第2、第3の発明では、すべて、樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程を含んでいる。そのために、表面化粧材は木質繊維板の木質部が現出した表面に接着積層されることとなり、吸放湿による挙動吸収能が阻害されないことから、後の実施例に示すように、表面化粧材に発生するクラック数は大きく低減する。すなわち、表面化粧材の耐クラック性は大きく向上する。

【0012】

本出願は、さらに上記の製造方法により製造される木質化粧板として、木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板であって、前記樹脂含浸木質繊維板は表面に樹脂膜が存在せずに木質繊維板の木質部が現出しており、該木質部が現出した木質繊維板の表面に表面化粧材が接着積層されていることを特徴とする木質化粧板をも開示する。

【0013】

本発明において、木質基板に用いる材料に特に制限はなく、合板、パーティクルボード、OSB、LVLのようなものを用いることができる。しかし、コストや処理性の観点から、合板は好ましい材料である。木質基板の厚みは、通常、12mm程度である。

【0014】

本発明において、木質繊維板には、従来知られている中密度木質繊維板(MDF)や高密度木質繊維板(HDF)、硬質繊維板(HD)等を用いることができる。好ましくは、比重が0.6〜1.0程度の中密度木質繊維板(MDF)である。厚みは任意であるが、0.3mm〜5mm程度の木質繊維板を用いるのが望ましい。

【0015】

一般に、木質繊維板は、密度の高い表層部(岩盤層)と、表層部と比較して比較して密度の低い低密度層とで構成される。そのままの態様で木質繊維板を木質基板に接着積層してもよく、薄手の木質繊維板の使用を求める場合には、厚み方向で2分割した木質繊維板を用いるようにしてもよい。後者の場合、表層部(岩盤層)側を木質基材との接着面としてもよく、分割面側を木質基材との接着面としてもよい。いずれの場合も、木質繊維板には樹脂が含浸され、含浸後に木質繊維板の表面に形成される樹脂膜が研磨または研削により除去される。樹脂膜の除去は、樹脂が硬化、造膜してから行うのが望ましいが、樹脂が流動しない程度に硬化、造膜した状態で研磨または研削しても差し支えない。また、研磨または研削の工程において、木質繊維板の表面に形成される樹脂膜に加えて、表層部(岩盤層)または低密度層の一部が除去されても差し支えない。

【0016】

本発明において、木質繊維板に含浸させる樹脂は任意であり、従来知られた熱可塑性樹脂(例えば、酢酸ビニル系樹脂、塩化ビニル系樹脂など)、および熱硬化性樹脂(尿素系樹脂、メラミン系樹脂、イソシアネート系樹脂、ポリエステル系樹脂、ウレタン系樹脂など)を用いることができる。

【0017】

本発明において、表面化粧材には、通常の木質化粧材において表面化粧材として用いるものをすべて用いることができる。例として、厚さが0.1mm〜0.6mm程度の突板あるいは樹脂含浸突板、合成樹脂製化粧シート、印刷シートなどが挙げられる。

【0018】

本発明において、木質基板と木質繊維板、木質繊維板と表面化粧材を接着積層する接着剤にも特に制限はなく、使用する材料を考慮して適宜の接着剤を用いることができる。例として、尿素樹脂、尿素・メラミン共縮合樹脂、ポリウレタン系樹脂、水性ビニルウレタン樹脂、酢酸ビニル系樹脂、尿素・酢酸ビニル系樹脂等からなる接着剤を挙げることができる。

【発明の効果】

【0019】

本発明によれば、耐剥離性および耐欠け性とともに、耐クラック性も向上した表面化粧材付きの木質化粧板を得ることができる。

【発明を実施するための最良の形態】

【0020】

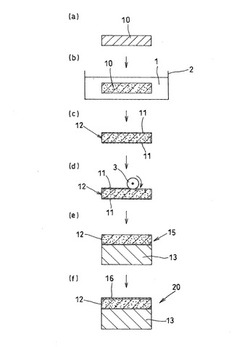

以下、図面を参照しながら本発明を実施の形態に基づき説明する。図1は前記した第1の発明による製造方法を工程順に説明する図であり、図2は第2の発明による製造方法を工程順に説明する図であり、図3は第3の発明による製造方法を工程順に説明する図である。

【0021】

図1に示す第1の発明による製造方法では、最初に所定寸法の木質繊維板10(例えば、MDF)を用意する(図1a)。それを例えば樹脂1を収容した加圧槽2内に入れる等によって木質繊維板10の樹脂1を含浸させる(図1b)。それにより、表面に薄い樹脂膜11を有する樹脂含浸木質繊維板12が得られる(図1c)。樹脂含浸木質繊維板12の樹脂1が硬化した後、ロータリーカッター3などを用いて、一方の表面に形成されている樹脂膜11を除去する(図1d)。一方の表面の樹脂膜11が除去された樹脂含浸木質繊維板12を、その面が上面側となるようにして、接着剤を用いて合板のような木質基板13に接着積層し、木質系複合基材15とする(図1e)。最後に、木質系複合基材15の樹脂含浸木質繊維板12の表面に、接着剤を用いて突板のような表面化粧材16を接着積層することにより、本発明による木質化粧板20とされる。

【0022】

図2に示す第2の発明による製造方法では、最初に所定寸法の木質繊維板10(例えば、MDF)を用意する(図2a)。それを例えば樹脂1を収容した加圧槽2内に入れる等によって木質繊維板10の樹脂1を含浸させる(図2b)。それにより、表面に薄い樹脂膜11を有する樹脂含浸木質繊維板12が得られる(図2c)。好ましくは樹脂含浸木質繊維板12の樹脂1が硬化した後、接着剤を用いて合板のような木質基板13に接着積層し、木質系複合基材15とする(図2d)。次に、ロータリーカッター3などを用いて、木質系複合基材15における樹脂含浸木質繊維板12の表面に形成されている樹脂膜11を除去する(図2e)。それにより、樹脂含浸木質繊維板12の表面には樹脂膜11が存在しない木質系複合基材15となる(図2f)。最後に、木質系複合基材15の樹脂含浸木質繊維板12の表面に、接着剤を用いて突板のような表面化粧材16を接着積層することにより、本発明による木質化粧板20とされる。

【0023】

図3に示す第3の発明による製造方法では、最初に所定寸法の木質繊維板10(例えば、MDF)と木質基板13とを接着積層して木質系複合基材15とする(図3a)。木質系複合基材15における木質繊維板10の表面に水性樹脂を塗布する等により、木質繊維板10に樹脂1を含浸させて、樹脂含浸木質繊維板12とする(図3b)。樹脂含浸木質繊維板12の表面には薄い樹脂膜11が形成される。樹脂1が硬化した後、ロータリーカッター3などを用いて、木質系複合基材15における樹脂含浸木質繊維板12の表面に形成されている樹脂膜11を除去する(図3c)。それにより、樹脂含浸木質繊維板12の表面には樹脂膜11が存在しない木質系複合基材15となる(図3d)。最後に、木質系複合基材15の樹脂含浸木質繊維板12の表面に、接着剤を用いて突板のような表面化粧材16を接着積層することにより、本発明による木質化粧板20とされる。

【0024】

なお、図示しないが、いずれの製造方法においても、厚み方向に2分割した木質繊維板を木質繊維板10として用いることもできる。その際に、木質基材13と接着積層する面は、密度の高い表層部(岩盤層)であってもよく、比較して密度の低い低密度層である分割面であってもよい。

【実施例】

【0025】

以下、実施例と比較例により本発明を説明する。

【0026】

[実施例1−耐クラック性]

厚み2.5mmのMDFを厚み方向で2分割して厚み1.0mmのMDFとした。分割面を研削して厚みを0.8mmとした。研削後のMDFに塗布含浸法により、尿素・酢酸ビニル系水性樹脂を含浸させた。合板甲板と樹脂含浸したMDFの分割面とを酢酸ビニル系接着剤を用いて接着積層して木質系複合基材とした。含浸した樹脂が硬化した後、MDFの木質部が現出するまで樹脂含浸したMDFの表面を研削した。研削後、酢酸ビニル系接着剤を用いて厚み0.3mmの突板を研削した面に接着積層し、ポリウレタン系樹脂塗装を行って、木質化粧板とした。

【0027】

その木質化粧板から150mm×280mmの試験片を採取し、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表1に示した。

[比較例1]

実施例1と同様にして厚み0.8mmのMDFを得た。樹脂含浸を行うことなく、合板甲板とMDFの分割面とを酢酸ビニル系接着剤を用いて接着積層して木質系複合基材とした。その木質系複合基材のMDF表面に、実施例1と同様にて突板を接着積層し、かつ塗装を行って、木質化粧板とした。

【0028】

その木質化粧板から150mm×280mmの試験片を採取し、実施例1と同様に、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表1に示した。

【0029】

[比較例2]

実施例1と同様にして、樹脂が含浸したMDFを合板に接着積層した木質系複合基材を得た。その木質系複合基材の樹脂含浸MDF表面に、表面研削を行うことなく、実施例1と同様にして突板を接着積層し、かつ塗装を行って、木質化粧板とした。

【0030】

その木質化粧板から150mm×280mmの試験片を採取し、実施例1と同様に、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表1に示した。

【0031】

【表1】

【0032】

[実施例2−耐クラック性]

厚み3.0mmのMDFを厚み方向で2分割して厚み1.3mmのMDFとした。分割面をサンディングして厚みを1.0mmとした。合板甲板とMDFの岩盤層(分割面と反対の側)とを尿素・酢酸ビニル系接着剤を用いて接着積層して木質系複合基材とした。その木質系複合基材のMDF表面にスチレン・ブタジエン系合成ゴムラテックス樹脂を塗布含浸させた。含浸後、樹脂が硬化してからMDFの木質部が現出するまで樹脂含浸MDFの表面を研削した。研削後、酢酸ビニル系接着剤を用いて厚み0.3mmの突板を接着積層し、ポリウレタン系樹脂塗装を行って、木質化粧板とした。

【0033】

その木質化粧板から150mm×280mmの試験片を採取し、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表2に示した。

[比較例3]

実施例2と同様にして厚み1.0mmのMDFを得た。樹脂含浸を行うことなく、合板甲板とMDFの岩盤層とを尿素・酢酸ビニル系接着剤を用いて接着積層して木質系複合基材とした。その木質系複合基材のMDF表面に、実施例2と同様にて突板を接着積層し、かつ塗装を行って、木質化粧板とした。

【0034】

その木質化粧板から150mm×280mmの試験片を採取し、実施例1と同様に、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表2に示した。

[比較例4]

実施例2と同様にして、樹脂含浸MDFを合板に接着積層して木質系複合基材を得た。その木質系複合基材の樹脂含浸MDFの表面に、表面研削を行うことなく、実施例2と同様にして突板を接着積層し、かつ塗装を行って、木質化粧板とした。

【0035】

その木質化粧板から150mm×280mmの試験片を採取し、実施例1と同様に、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表2に示した。

【0036】

【表2】

【0037】

[考察]

表1および表2に示すように、実施例1および実施例2のものは、樹脂含浸を行わない木質繊維板に接着積層した突板の場合(比較例1,比較例3)と同程度のクラック数となっており、樹脂含浸を行い表面の研削を行わない比較例2と比較例4の突板に発生したクラック数より大きく低減している。これにより、本発明による方法において、樹脂含浸した木質繊維板の表面に形成される樹脂膜を除去することによる、耐クラック性に対する有効性が示される。

[参考例−平面引っ張り強さ]

【0038】

実施例1で得られた木質化粧板と比較例1で得られた木質化粧板の双方に対して、JIS A5905に準拠して平面引っ張り試験を行った。すなわち、双方の木質化粧板から50mm×50mmの試験片を採取し、表面中央に一辺が20mmの正方形状の接着面を持つアタッチメントを接着剤を用いて接着し、接着剤硬化後アタッチメントの周囲に木質基板に達する深さのキズを付けた後、該試験片およびアタッチメントを所定の方法で固定し、接着面と直角方向に約2mm/minの荷重速度で引っ張り、剥離時の最大荷重(P)を測定し、次の式によって平面引張強さを算出した。

【0039】

式:平面引張強さ(N/mm2)=P/400

実施例1のものは、平面引っ張り強さ1.79N/mm2、比較例1のものは0.88N/mm2であった。樹脂含浸した木質繊維板を用いたことにより、剥離強さが向上したことが示された。

【図面の簡単な説明】

【0040】

【図1】第1の発明による木質化粧板の製造方法を説明する図。

【図2】第2の発明による木質化粧板の製造方法を説明する図。

【図3】第3の発明による木質化粧板の製造方法を説明する図。

【符号の説明】

【0041】

10…木質繊維板、11…樹脂膜、12…樹脂含浸木質繊維板、13…木質基板、15…木質系複合基材、16…表面化粧材、20…木質化粧板

【技術分野】

【0001】

本発明は、床材や内装材として用いられる木質化粧板およびその製造方法に関する。

【背景技術】

【0002】

合板等である木質基板の表面に木質繊維板を接着積層して木質系複合基材とし、その木質繊維板の表面に突き板や合成樹脂製化粧シートのような表面化粧材を接着積層して木質化粧板とすることは知られている。木質繊維板には主に中密度木質繊維板(MDF)が用いられており、この種の木質化粧板は、床材や内装材として多く用いられる。

【0003】

この形態の木質化粧板は、木質基板と表面化粧材との間に木質繊維板が存在することから、表面平滑性に優れたものとなる。しかし、一般に木質繊維板はそのままではキャスタ試験による耐剥離性や耐欠け性が充分でないことから、木質繊維板に樹脂を含浸させて樹脂含浸木質繊維板とし、その上に表面化粧材を接着積層することによって、耐剥離性および耐欠け性が向上した木質化粧板とすることが知られている(特許文献1等参照)。

【0004】

【特許文献1】特開平11−114911号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者らは、上記したような、木質基板に接着積層した樹脂含浸木質繊維板の表面に表面化粧材を接着積層して形成される木質化粧板について実験と研究を継続して行ってきているが、その過程において、長日数使用しているうちに、無視できない数のクラックが突板のような表面化粧材に発生する場合があることを経験した。多数のクラックが表面化粧材に生じると、木質化粧板の意匠性を低下させるので、この種の木質化粧板において、クラックの発生個数を少なくすることが、解決すべき課題として残っていることを認識した。

【0006】

本発明は上記の課題を解決すべくなされたものであり、木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の表面に表面化粧材を接着積層して形成される木質化粧板において、表面化粧材の耐クラック性を向上させることを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく、さらに、木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の表面に表面化粧材を接着積層した木質化粧板についての実験と研究を行うことにより、木質繊維板に樹脂を含浸させたときに木質繊維板の表面には薄い樹脂膜が形成されるが、この樹脂膜の存在に起因して、突板のような表面化粧材の吸放湿による挙動作用により表面化粧材に経時的に多数のクラックが生じることを知見した。

【0008】

本発明は、上記の知見に基づくものであり、木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板の製造方法において、第1の発明は、木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の裏面側を木質基板に接着積層して木質系複合基材とする工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする。

【0009】

第2の発明は、同製造方法において、木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板を木質基板に接着積層して木質系複合基材とする工程、前記木質系複合基材における樹脂含浸木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする。

【0010】

第3の発明は、同製造方法において、木質繊維板と木質基板とを接着積層して木質系複合基材とする工程、前記木質系複合基材における木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする。

【0011】

上記第1、第2、第3の発明では、すべて、樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程を含んでいる。そのために、表面化粧材は木質繊維板の木質部が現出した表面に接着積層されることとなり、吸放湿による挙動吸収能が阻害されないことから、後の実施例に示すように、表面化粧材に発生するクラック数は大きく低減する。すなわち、表面化粧材の耐クラック性は大きく向上する。

【0012】

本出願は、さらに上記の製造方法により製造される木質化粧板として、木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板であって、前記樹脂含浸木質繊維板は表面に樹脂膜が存在せずに木質繊維板の木質部が現出しており、該木質部が現出した木質繊維板の表面に表面化粧材が接着積層されていることを特徴とする木質化粧板をも開示する。

【0013】

本発明において、木質基板に用いる材料に特に制限はなく、合板、パーティクルボード、OSB、LVLのようなものを用いることができる。しかし、コストや処理性の観点から、合板は好ましい材料である。木質基板の厚みは、通常、12mm程度である。

【0014】

本発明において、木質繊維板には、従来知られている中密度木質繊維板(MDF)や高密度木質繊維板(HDF)、硬質繊維板(HD)等を用いることができる。好ましくは、比重が0.6〜1.0程度の中密度木質繊維板(MDF)である。厚みは任意であるが、0.3mm〜5mm程度の木質繊維板を用いるのが望ましい。

【0015】

一般に、木質繊維板は、密度の高い表層部(岩盤層)と、表層部と比較して比較して密度の低い低密度層とで構成される。そのままの態様で木質繊維板を木質基板に接着積層してもよく、薄手の木質繊維板の使用を求める場合には、厚み方向で2分割した木質繊維板を用いるようにしてもよい。後者の場合、表層部(岩盤層)側を木質基材との接着面としてもよく、分割面側を木質基材との接着面としてもよい。いずれの場合も、木質繊維板には樹脂が含浸され、含浸後に木質繊維板の表面に形成される樹脂膜が研磨または研削により除去される。樹脂膜の除去は、樹脂が硬化、造膜してから行うのが望ましいが、樹脂が流動しない程度に硬化、造膜した状態で研磨または研削しても差し支えない。また、研磨または研削の工程において、木質繊維板の表面に形成される樹脂膜に加えて、表層部(岩盤層)または低密度層の一部が除去されても差し支えない。

【0016】

本発明において、木質繊維板に含浸させる樹脂は任意であり、従来知られた熱可塑性樹脂(例えば、酢酸ビニル系樹脂、塩化ビニル系樹脂など)、および熱硬化性樹脂(尿素系樹脂、メラミン系樹脂、イソシアネート系樹脂、ポリエステル系樹脂、ウレタン系樹脂など)を用いることができる。

【0017】

本発明において、表面化粧材には、通常の木質化粧材において表面化粧材として用いるものをすべて用いることができる。例として、厚さが0.1mm〜0.6mm程度の突板あるいは樹脂含浸突板、合成樹脂製化粧シート、印刷シートなどが挙げられる。

【0018】

本発明において、木質基板と木質繊維板、木質繊維板と表面化粧材を接着積層する接着剤にも特に制限はなく、使用する材料を考慮して適宜の接着剤を用いることができる。例として、尿素樹脂、尿素・メラミン共縮合樹脂、ポリウレタン系樹脂、水性ビニルウレタン樹脂、酢酸ビニル系樹脂、尿素・酢酸ビニル系樹脂等からなる接着剤を挙げることができる。

【発明の効果】

【0019】

本発明によれば、耐剥離性および耐欠け性とともに、耐クラック性も向上した表面化粧材付きの木質化粧板を得ることができる。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照しながら本発明を実施の形態に基づき説明する。図1は前記した第1の発明による製造方法を工程順に説明する図であり、図2は第2の発明による製造方法を工程順に説明する図であり、図3は第3の発明による製造方法を工程順に説明する図である。

【0021】

図1に示す第1の発明による製造方法では、最初に所定寸法の木質繊維板10(例えば、MDF)を用意する(図1a)。それを例えば樹脂1を収容した加圧槽2内に入れる等によって木質繊維板10の樹脂1を含浸させる(図1b)。それにより、表面に薄い樹脂膜11を有する樹脂含浸木質繊維板12が得られる(図1c)。樹脂含浸木質繊維板12の樹脂1が硬化した後、ロータリーカッター3などを用いて、一方の表面に形成されている樹脂膜11を除去する(図1d)。一方の表面の樹脂膜11が除去された樹脂含浸木質繊維板12を、その面が上面側となるようにして、接着剤を用いて合板のような木質基板13に接着積層し、木質系複合基材15とする(図1e)。最後に、木質系複合基材15の樹脂含浸木質繊維板12の表面に、接着剤を用いて突板のような表面化粧材16を接着積層することにより、本発明による木質化粧板20とされる。

【0022】

図2に示す第2の発明による製造方法では、最初に所定寸法の木質繊維板10(例えば、MDF)を用意する(図2a)。それを例えば樹脂1を収容した加圧槽2内に入れる等によって木質繊維板10の樹脂1を含浸させる(図2b)。それにより、表面に薄い樹脂膜11を有する樹脂含浸木質繊維板12が得られる(図2c)。好ましくは樹脂含浸木質繊維板12の樹脂1が硬化した後、接着剤を用いて合板のような木質基板13に接着積層し、木質系複合基材15とする(図2d)。次に、ロータリーカッター3などを用いて、木質系複合基材15における樹脂含浸木質繊維板12の表面に形成されている樹脂膜11を除去する(図2e)。それにより、樹脂含浸木質繊維板12の表面には樹脂膜11が存在しない木質系複合基材15となる(図2f)。最後に、木質系複合基材15の樹脂含浸木質繊維板12の表面に、接着剤を用いて突板のような表面化粧材16を接着積層することにより、本発明による木質化粧板20とされる。

【0023】

図3に示す第3の発明による製造方法では、最初に所定寸法の木質繊維板10(例えば、MDF)と木質基板13とを接着積層して木質系複合基材15とする(図3a)。木質系複合基材15における木質繊維板10の表面に水性樹脂を塗布する等により、木質繊維板10に樹脂1を含浸させて、樹脂含浸木質繊維板12とする(図3b)。樹脂含浸木質繊維板12の表面には薄い樹脂膜11が形成される。樹脂1が硬化した後、ロータリーカッター3などを用いて、木質系複合基材15における樹脂含浸木質繊維板12の表面に形成されている樹脂膜11を除去する(図3c)。それにより、樹脂含浸木質繊維板12の表面には樹脂膜11が存在しない木質系複合基材15となる(図3d)。最後に、木質系複合基材15の樹脂含浸木質繊維板12の表面に、接着剤を用いて突板のような表面化粧材16を接着積層することにより、本発明による木質化粧板20とされる。

【0024】

なお、図示しないが、いずれの製造方法においても、厚み方向に2分割した木質繊維板を木質繊維板10として用いることもできる。その際に、木質基材13と接着積層する面は、密度の高い表層部(岩盤層)であってもよく、比較して密度の低い低密度層である分割面であってもよい。

【実施例】

【0025】

以下、実施例と比較例により本発明を説明する。

【0026】

[実施例1−耐クラック性]

厚み2.5mmのMDFを厚み方向で2分割して厚み1.0mmのMDFとした。分割面を研削して厚みを0.8mmとした。研削後のMDFに塗布含浸法により、尿素・酢酸ビニル系水性樹脂を含浸させた。合板甲板と樹脂含浸したMDFの分割面とを酢酸ビニル系接着剤を用いて接着積層して木質系複合基材とした。含浸した樹脂が硬化した後、MDFの木質部が現出するまで樹脂含浸したMDFの表面を研削した。研削後、酢酸ビニル系接着剤を用いて厚み0.3mmの突板を研削した面に接着積層し、ポリウレタン系樹脂塗装を行って、木質化粧板とした。

【0027】

その木質化粧板から150mm×280mmの試験片を採取し、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表1に示した。

[比較例1]

実施例1と同様にして厚み0.8mmのMDFを得た。樹脂含浸を行うことなく、合板甲板とMDFの分割面とを酢酸ビニル系接着剤を用いて接着積層して木質系複合基材とした。その木質系複合基材のMDF表面に、実施例1と同様にて突板を接着積層し、かつ塗装を行って、木質化粧板とした。

【0028】

その木質化粧板から150mm×280mmの試験片を採取し、実施例1と同様に、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表1に示した。

【0029】

[比較例2]

実施例1と同様にして、樹脂が含浸したMDFを合板に接着積層した木質系複合基材を得た。その木質系複合基材の樹脂含浸MDF表面に、表面研削を行うことなく、実施例1と同様にして突板を接着積層し、かつ塗装を行って、木質化粧板とした。

【0030】

その木質化粧板から150mm×280mmの試験片を採取し、実施例1と同様に、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表1に示した。

【0031】

【表1】

【0032】

[実施例2−耐クラック性]

厚み3.0mmのMDFを厚み方向で2分割して厚み1.3mmのMDFとした。分割面をサンディングして厚みを1.0mmとした。合板甲板とMDFの岩盤層(分割面と反対の側)とを尿素・酢酸ビニル系接着剤を用いて接着積層して木質系複合基材とした。その木質系複合基材のMDF表面にスチレン・ブタジエン系合成ゴムラテックス樹脂を塗布含浸させた。含浸後、樹脂が硬化してからMDFの木質部が現出するまで樹脂含浸MDFの表面を研削した。研削後、酢酸ビニル系接着剤を用いて厚み0.3mmの突板を接着積層し、ポリウレタン系樹脂塗装を行って、木質化粧板とした。

【0033】

その木質化粧板から150mm×280mmの試験片を採取し、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表2に示した。

[比較例3]

実施例2と同様にして厚み1.0mmのMDFを得た。樹脂含浸を行うことなく、合板甲板とMDFの岩盤層とを尿素・酢酸ビニル系接着剤を用いて接着積層して木質系複合基材とした。その木質系複合基材のMDF表面に、実施例2と同様にて突板を接着積層し、かつ塗装を行って、木質化粧板とした。

【0034】

その木質化粧板から150mm×280mmの試験片を採取し、実施例1と同様に、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表2に示した。

[比較例4]

実施例2と同様にして、樹脂含浸MDFを合板に接着積層して木質系複合基材を得た。その木質系複合基材の樹脂含浸MDFの表面に、表面研削を行うことなく、実施例2と同様にして突板を接着積層し、かつ塗装を行って、木質化粧板とした。

【0035】

その木質化粧板から150mm×280mmの試験片を採取し、実施例1と同様に、80℃2時間乾燥→−20℃冷凍2時間のサイクルを10回繰り返す試験を行い、試験後に突板に形成されたクラック数を数えた。その結果を表2に示した。

【0036】

【表2】

【0037】

[考察]

表1および表2に示すように、実施例1および実施例2のものは、樹脂含浸を行わない木質繊維板に接着積層した突板の場合(比較例1,比較例3)と同程度のクラック数となっており、樹脂含浸を行い表面の研削を行わない比較例2と比較例4の突板に発生したクラック数より大きく低減している。これにより、本発明による方法において、樹脂含浸した木質繊維板の表面に形成される樹脂膜を除去することによる、耐クラック性に対する有効性が示される。

[参考例−平面引っ張り強さ]

【0038】

実施例1で得られた木質化粧板と比較例1で得られた木質化粧板の双方に対して、JIS A5905に準拠して平面引っ張り試験を行った。すなわち、双方の木質化粧板から50mm×50mmの試験片を採取し、表面中央に一辺が20mmの正方形状の接着面を持つアタッチメントを接着剤を用いて接着し、接着剤硬化後アタッチメントの周囲に木質基板に達する深さのキズを付けた後、該試験片およびアタッチメントを所定の方法で固定し、接着面と直角方向に約2mm/minの荷重速度で引っ張り、剥離時の最大荷重(P)を測定し、次の式によって平面引張強さを算出した。

【0039】

式:平面引張強さ(N/mm2)=P/400

実施例1のものは、平面引っ張り強さ1.79N/mm2、比較例1のものは0.88N/mm2であった。樹脂含浸した木質繊維板を用いたことにより、剥離強さが向上したことが示された。

【図面の簡単な説明】

【0040】

【図1】第1の発明による木質化粧板の製造方法を説明する図。

【図2】第2の発明による木質化粧板の製造方法を説明する図。

【図3】第3の発明による木質化粧板の製造方法を説明する図。

【符号の説明】

【0041】

10…木質繊維板、11…樹脂膜、12…樹脂含浸木質繊維板、13…木質基板、15…木質系複合基材、16…表面化粧材、20…木質化粧板

【特許請求の範囲】

【請求項1】

木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板の製造方法であって、

木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の裏面側を木質基板に接着積層して木質系複合基材とする工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする木質化粧板の製造方法。

【請求項2】

木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板の製造方法であって、

木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板を木質基板に接着積層して木質系複合基材とする工程、前記木質系複合基材における樹脂含浸木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする木質化粧板の製造方法。

【請求項3】

木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板の製造方法であって、

木質繊維板と木質基板とを接着積層して木質系複合基材とする工程、前記木質系複合基材における木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする木質化粧板の製造方法。

【請求項4】

木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板であって、前記樹脂含浸木質繊維板は表面に樹脂膜が存在せずに木質繊維板の木質部が現出しており、該木質部が現出した木質繊維板の表面に表面化粧材が接着積層されていることを特徴とする木質化粧板。

【請求項1】

木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板の製造方法であって、

木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の裏面側を木質基板に接着積層して木質系複合基材とする工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする木質化粧板の製造方法。

【請求項2】

木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板の製造方法であって、

木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板を木質基板に接着積層して木質系複合基材とする工程、前記木質系複合基材における樹脂含浸木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする木質化粧板の製造方法。

【請求項3】

木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板の製造方法であって、

木質繊維板と木質基板とを接着積層して木質系複合基材とする工程、前記木質系複合基材における木質繊維板に樹脂を含浸させる工程、前記樹脂を含浸した木質繊維板の表面を研磨または研削して表面に形成された樹脂膜を除去する工程、および、前記表面の樹脂膜が除去された樹脂含浸木質繊維板の表面に表面化粧材を接着積層する工程、を少なくとも含むことを特徴とする木質化粧板の製造方法。

【請求項4】

木質基板と樹脂含浸木質繊維板との積層体である木質系複合基材の樹脂含浸木質繊維板側の表面に表面化粧材を接着積層してなる木質化粧板であって、前記樹脂含浸木質繊維板は表面に樹脂膜が存在せずに木質繊維板の木質部が現出しており、該木質部が現出した木質繊維板の表面に表面化粧材が接着積層されていることを特徴とする木質化粧板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−179049(P2008−179049A)

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願番号】特願2007−13964(P2007−13964)

【出願日】平成19年1月24日(2007.1.24)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願日】平成19年1月24日(2007.1.24)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]