木質床材及び木質床材の製造方法

【課題】木質基材に対する化粧材側からの湿気の出入を防湿層によって遮断すると共に、化粧材の膨れ、剥離等を防止した木質床材、及び該木質床材の製造方法を提供する。

【解決手段】木質床材は、化粧材2が木質基材1の表面に複数の通気孔3aを設けた防湿層3を介して水性の接着剤にて熱圧接着してある。防湿層3は、合成樹脂フィルム、金属シート、又は、ポリサンドシートである。木質床材の製造方法は、木質基材1の表面に複数の通気孔3aを設けた防湿層3を形成する防湿層形成工程と、防湿層3を形成した木質基材1の表面に化粧材2を水性の接着剤にて熱圧接着する工程とを有する。防湿層形成工程では、防湿シート3に複数の通気孔3aを形成した後、該防湿シート3を木質基材1の表面に水性の接着剤にて接着する。

【解決手段】木質床材は、化粧材2が木質基材1の表面に複数の通気孔3aを設けた防湿層3を介して水性の接着剤にて熱圧接着してある。防湿層3は、合成樹脂フィルム、金属シート、又は、ポリサンドシートである。木質床材の製造方法は、木質基材1の表面に複数の通気孔3aを設けた防湿層3を形成する防湿層形成工程と、防湿層3を形成した木質基材1の表面に化粧材2を水性の接着剤にて熱圧接着する工程とを有する。防湿層形成工程では、防湿シート3に複数の通気孔3aを形成した後、該防湿シート3を木質基材1の表面に水性の接着剤にて接着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化粧材が木質基材の表面に熱圧接着してある木質床材、及び該木質床材の製造方法に関する。

【背景技術】

【0002】

床下や床表面からの水分や湿気の出入、または床暖房使用時の熱などによって木質基材の含水率が変動し、それに伴い、木質基材に伸縮や膨れ等が生じる。従来、これらの寸法変化を抑制するために、木質基材の表面と木質化粧単板(化粧材)とを間に防湿シートを介在させ、水性の接着剤を用いて熱圧接着(ホットプレス)し、木質基材に対する木質化粧単板側からの湿気の出入を遮断するようにした木質床材が公知である(特許文献1参照)。また、木質基材への湿気の混入を防止するために木質基材の表裏両面及び4側面に接着剤を用いて防湿シート又は防湿層を被覆し、さらに木質基材の表面側の防湿シートの上に木質化粧単板を熱圧接着した木質床材が公知である(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−226221号公報

【特許文献2】特開2000−274054号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1及び2に記載された従来の木質床材では、木質基材と化粧材とを熱圧接着する際、化粧材及び水性の接着剤から発生した水蒸気が防湿層(防湿シート)によって阻まれ、木質床材側へ移動できないため、高圧の水蒸気が防湿層と化粧材との間に滞留し、化粧材の膨れ、剥離、破裂(パンク)等が発生し易いという問題がある。

【0005】

本発明は、上述したような事情に鑑みてなされたものであり、木質基材に対する化粧材側からの湿気の出入を防湿層によって遮断して木質基材の伸縮や膨れ等を防止しつつ、化粧材の膨れ、剥離等を防止した木質床材、及び該木質床材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る木質床材は、化粧材が木質基材の表面に防湿層を介して水性の接着剤にて熱圧接着されている木質床材において、前記防湿層は、複数の通気孔が設けてあることを特徴とする。

【0007】

本発明においては、複数の通気孔を設けた防湿層を介して化粧材が木質基材の表面に水性の接着剤にて熱圧接着されているので、化粧材と木質基材との熱圧接着時に化粧材及び接着剤から発生した水蒸気が防湿層の複数の通気孔を通過して木質基材側へ移動し、防湿層と化粧材との間に高圧の水蒸気が滞留せず、化粧材の膨れ、剥離等が抑制されている。

防湿層の通気孔が硬化した接着剤によって塞がれ、通気孔を有しない防湿層に近い状態が実現されているので、化粧材側からの木質基材に対する湿気の出入が抑制され、木質基材の伸縮や膨れ等が防止されている。

【0008】

本発明に係る木質床材は、前記防湿層は、合成樹脂フィルム、金属シート、又は、ポリサンドシートであることを特徴とする。

本発明においては、合成樹脂フィルム、金属シート、又は、ポリサンドシートによって高い防湿効果を実現しつつ、合成樹脂フィルム、金属シート、又は、ポリサンドシートに設けた複数の通気孔により熱圧接着時に発生した水蒸気を確実に通過させ、化粧材の膨れ、剥離等が抑制されている。

【0009】

本発明に係る木質床材は、前記木質基材の裏面に防湿層が水性の接着剤にて接着されていることを特徴とする。

本発明においては、木質基材への裏面側からの湿気の出入が防湿層によって遮断され、木質基材の伸縮や膨れ等が防止されている。

【0010】

本発明に係る木質床材の製造方法は、木質基材の表面と化粧材との間に防湿層を介在させ、前記木質基材の表面と化粧材とを水性の接着剤にて熱圧接着する木質床材の製造方法において、前記木質基材の表面に複数の通気孔を設けた防湿層を形成する防湿層形成工程と、前記木質基材の表面に前記化粧材を水性の接着剤にて熱圧接着する工程とを有することを特徴とする。

【0011】

本発明においては、木質基材の表面に複数の通気孔を設けた防湿層を形成し、該複数の通気孔を設けた防湿層を介在させて木質基材の表面に化粧材を水性の接着剤にて熱圧接着するので、熱圧接着時に化粧材及び接着剤から発生した水蒸気が防湿層の複数の通気孔を通過して木質基材側へ移動し、防湿層と化粧材との間に高圧の水蒸気が滞留せず、化粧材の膨れ、剥離等が抑制された木質床材が製造される。

熱圧接着後は、防湿層の通気孔が硬化した接着剤によって塞がれ、通気孔を有しない防湿層に近い状態が実現されるので、化粧材側からの木質基材に対する湿気の出入が抑制され、木質基材の伸縮や膨れ等が防止された木質基材が製造される。

【0012】

本発明に係る木質床材の製造方法は、前記防湿層形成工程は、防湿シートに複数の通気孔を形成した後、該防湿シートを前記木質基材の表面に水性の接着剤にて接着することを特徴とする。

本発明においては、防湿シートに複数の通気孔を形成した後、該防湿シートを木質基材の表面に水性の接着剤にて接着することにより、木質基材の表面に複数の通気孔を設けた防湿層を形成するので、例えば長尺状の防湿シート材を突起付きの回転ロールに押し当てながら連続的に移送して予め複数の通気孔を形成した後、所望の寸法に切断して防湿シートを作製することができ、複数の通気孔を形成した防湿シートが効率よく作製できる。

【0013】

本発明に係る木質床材の製造方法は、前記防湿層形成工程は、前記木質基材の表面に防湿剤の層を形成した後、該防湿剤の層に複数の通気孔を形成することを特徴とする。

本発明においては、木質基材の表面に防湿剤の層を形成した後、該防湿剤の層に複数の通気孔を形成することにより、木質基材の表面に複数の通気孔を設けた防湿層を形成するので、例えば防湿性を有する合成樹脂を防湿剤として木質基材の表面に塗布した後、該合成樹脂の塗布層に突起付きの回転ロールを押し当てながら回転移動させて複数の通気孔を形成することができ、予め通気孔を形成した防湿シートを木質基材の表面に接着するような工程が不要となる。

【発明の効果】

【0014】

本発明に係る木質床材によれば、複数の通気孔を設けた防湿層を介して化粧材が木質基材の表面に水性の接着剤にて熱圧接着され、防湿層と化粧材との間に高圧の水蒸気が滞留していないので、木質基材に対する化粧材側からの湿気の出入を防湿層によって遮断して木質基材の伸縮や膨れ等を防止しつつ、化粧材の膨れ、剥離等を防止した木質床材が提供される。

【0015】

本発明に係る木質床材の製造方法によれば、熱圧接着時に防湿層と化粧材との間に高圧の水蒸気が滞留しないので、木質基材に対する化粧材側からの湿気の出入を防湿層によって遮断して木質基材の伸縮や膨れ等を防止しつつ、化粧材の膨れ、剥離等を防止した木質床材を製造する好適な製造方法が提供される。

【図面の簡単な説明】

【0016】

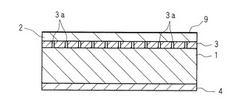

【図1】本発明に係る木質床材の構成を模式的に示す断面図である。

【図2】本発明に係る木質床材の製造方法の第1の実施形態を示す工程図である。

【図3】本発明に係る木質床材の製造方法の第2の実施形態を示す工程図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る木質床材、及び木質床材の製造方法の実施の形態を図面に基づいて説明する。

【0018】

図1は本発明に係る木質床材の構成を模式的に示す断面図である。本発明に係る木質床材は、木質基材1の表面に化粧材2が複数の微細な通気孔3aを設けた防湿層3を介して水性の接着剤にて熱圧接着してあり、各通気孔3aは硬化した水性の接着剤で充填されている。木質基材1の裏面には防湿層4が水性の接着剤にて熱圧接着してある。化粧材2の表面は、UV硬化型樹脂塗料9による塗装がされている。

【0019】

木質基材1は、パーティクルボード、合板、MDF(中密度繊維板)、集成材等で構成されている。化粧材2は、厚さが0.2mm〜0.3mm程度の天然木をスライスした化粧単板(例えば、オーク湿潤化粧単板)、天然木の単板を積層したもの等で構成される。

【0020】

防湿層3,4は、合成樹脂フィルム、金属シート、またはこれらと紙層を複合化した防湿シート、あるいは防湿性を有する合成樹脂の層等で構成される。特に、防湿層3,4として、熱圧接着時の加熱による表面の化粧材2の伸縮挙動を緩和する目的も兼ねて、外側2層の紙(強化紙、プリント紙、建材原紙等)層と非通気性であるPE、PET、EVA等の熱可塑性合成樹脂フィルム(厚みが20〜40μm程度)の中心層との3層構造を有するポリサンドシートの使用が望ましい。

【0021】

防湿層3に設ける微細な通気孔3aは、例えば機械的に形成された傷痕によって構成される。傷痕は機械的な工具を用いて押圧、摩擦、打撃などによって形成することができ、刺し傷、切り傷、擦り傷など、どのような傷痕でもよい。また、通気孔3aは、機械的以外に化学的な手段で形成してもよい。通気孔3aの数は5〜50個/cm2 、孔径は10〜200μm、開孔率は0.2〜1.5%とする。

【0022】

木質基材1、化粧材2、防湿層3,4を接着する水性の接着剤は、尿素・メラミン樹脂系接着剤、水性ビニルウレタン系接着剤、SBR(スチレン―ブタジエンゴム)系接着剤、酢酸ビニル樹脂系またはEVA(エチレンビニルアセテート)樹脂系接着剤等が使用される。

【0023】

次に、木質床材の製造方法の第1の実施形態について説明する。図2は本発明に係る木質床材の製造方法の第1の実施形態を示す工程図である。

本発明に係る木質床材の製造方法は、木質基材1の表面に複数の通気孔3aを設けた防湿層3を形成する防湿層形成工程と、防湿層3を形成した木質基材1の表面に化粧材2を水性の接着剤7にて熱圧接着する工程(図2の(3)−(4))とを有し、第1の実施形態では、防湿層形成工程は、予め防湿シート3に複数の通気孔3aを形成した後、該通気孔3aを形成した防湿シート3を木質基材1の表面に水性の接着剤6にて接着する(図2の(2)。また、防湿層形成工程の前に、防湿層4を木質基材1の裏面に水性の接着剤5にて接着する(図2の(1)。尚、木質基材1の裏面への防湿層4の接着は防湿層形成工程の後、化粧材2を熱圧接着する工程の前でもよい。最後に、化粧材2の表面をUV硬化型樹脂塗料9により塗装する(図2の(5)。防湿シート3には、合成樹脂フィルム、金属シート、ポリサンドシート等が使用される。防湿層4には、合成樹脂フィルム、金属シート、ポリサンドシート等が使用される他、防湿性を有する合成樹脂の塗布層で構成される。

【0024】

第1の実施形態の製造方法により、防湿層3に通気孔3aを多数設け、防湿層3を透過する水蒸気の量が調整可能となるので、水性の接着剤中及び化粧材中から発生した水蒸気が防湿層3と化粧材2との間に滞留することによる化粧材2の膨れ、剥離(パンク)が生じ難くなり、水性の接着剤を使用した湿潤化粧単板貼り(熱圧接着)が容易となる。熱圧接着後は、水性の接着剤が硬化して防湿層3の通気孔3aを塞ぐので、通気孔3aが存在しない状態に近い防湿性が実現される。その結果、木質基材1の表面側からの湿気の出入が防湿層3で抑制されるとともに、木質基材1の裏面側からの湿気の出入も防湿層4で抑制されるので、木質基材1の伸縮や膨れ等の発生が防止される。

【0025】

次に、木質床材の製造方法の第2の実施形態について説明する。図3は、本発明に係る木質床材の製造方法の第2の実施形態を示す工程図である。

本発明に係る木質床材の製造方法の第2の実施形態では、木質基材1の表面に複数の通気孔を設けた防湿層を形成する防湿層形成工程が木質基材1の表面に防湿剤8の層を形成した後、防湿剤8の層に複数の通気孔8aを形成する(図3の(2)−(3))点が第1の実施形態と異なる。防湿層4を木質基材1の裏面に水性の接着剤5にて接着する工程(図3の(1))、木質基材1の表面に化粧材2を水性の接着剤7にて熱圧接着する工程(図3の(4)−(5))、及びUV硬化型樹脂塗料9による塗装工程(図3の(6))は第1の実施形態と同一である。防湿剤8の層は、防湿性を有する合成樹脂を塗布する方法の他に、合成樹脂フィルム、金属シート、ポリサンドシートの貼り付けによって形成される。

【0026】

第2の実施形態の製造方法により、第1の実施形態の製造方法と同様に、防湿剤8の層に多数の通気孔8aを設け、防湿剤8の層を透過する水蒸気の量が調整可能となるので、水蒸気による化粧材の膨れ、剥離(パンク)が生じ難くなる。熱圧接着後は、接着剤が硬化して通気孔8aを塞ぐので、通気孔8aが存在しない状態に近い防湿性の樹脂層が実現される。また、木質基材1の表面側からの湿気の出入が防湿剤8の層で抑制され、裏面側からの湿気の出入も防湿層4で抑制される。

【0027】

次に、本発明に係る実施例1−4と、防湿層の代わりに通気性を有する紙を用いた従来例と、通気孔を設けていない防湿層を用いた比較例とについて説明する。

【実施例】

【0028】

先ず、第1の実施形態の製造方法による実施例1−3について説明する。

(実施例1)

比重0.80、厚さ12mm、横幅約308mm、縦方向の長さ約1830mmのパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、外側2層の紙層が秤量25g/m2 の中性紙であり、中心層が30μmのポリエチレンフィルムで構成されたポリサンドシート(以下、孔無しポリサンドシートと略す)を貼着した。同じ構造のポリサンドシートに、外周に微細な突起刃が多数形成されたローラーを押し当てて微細な通気孔(個数30個/cm2 、径孔100μm、開孔率0.2%)を形成しておき、パーティクルボードの表面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して、上記の通気孔を形成したポリサンドシートを貼着した。さらにその上面に同じ尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、温度110℃、圧力7kgf/cm2 (6.86×105 Pa)、時間60秒の条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【0029】

(実施例2)

実施例1と同じ材質及び寸法のパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、前記孔無しポリサンドシートを貼着した。次に前記孔無しポリサンドシートに、外周に微細な突起刃が多数形成されたローラーを押し当てて微細な通気孔(個数25個/cm2 、孔径200μm、開孔率0.79%)を形成しておき、パーティクルボードの表面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して、上記の通気孔を形成したポリサンドシートを貼着した。さらにその上面に同じ尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、実施例1と同じ条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【0030】

(実施例3)

実施例1と同じ材質及び寸法のパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、前記孔無しポリサンドシートを貼着した。次に前記孔無しポリサンドシートに、外周に微細な突起刃が多数形成されたローラーを押し当てて微細な通気孔(個数48個/cm2 、径孔200μm、開孔率1.5%)を形成しておき、パーティクルボードの表面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して、上記の通気孔を形成したポリサンドシートを貼着した。さらにその上面に同じ尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、実施例1と同じ条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【0031】

次に、比較例及び従来例について説明する。

(比較例)

実施例1と同じ材質及び寸法のパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、前記孔無しポリサンドシートを貼着した。さらにパーティクルボードの表面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して前記孔無しポリサンドシートを貼着した。さらにその上面に同じ尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、実施例1と同じ条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【0032】

(従来例)

実施例1と同じ材質及び寸法のパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、前記孔無しポリサンドシートを貼着した。次にパーティクルボードの表面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して秤量25g/m2 の建材原紙を貼着し、さらにその上面に同じ尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、実施例1と同じ条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【0033】

そして、上記実施例1−3と、従来例と、比較例とによって得られた木質床材の各試験片について化粧単板の剥離(パンク)の有無を確認した。また、以下の条件で放湿及び吸湿試験を行い、試験に伴う含水率の変化及び寸法変化(長さ変化率、厚さ変化率)を評価した。

【0034】

縦方向及び横方向に標点間の長さが約100mmになるように、エポキシ樹脂系接着剤などを用いて標点を試験片に取り付け、高温条件で試験片中の全水分を除去した後、質量M0を測定する。次に温度20℃湿度65%RHに設定した恒温恒湿器内に7日間静置した後、標点間の長さ、中央部の厚さ、質量M1を測定する。試験前の含水率を次式にて求める。

試験前含水率(%)=(M1−M0)/M1×100

【0035】

次に試験片を温度40±2℃、湿度90±5%RHの恒温恒湿器中に7日間静置した後、試験片を取り出し直ちに標点間の長さ、中央部の厚さ、質量M2を測定し、それぞれの長さ変化率、厚さ変化率および試験後の含水率を求める(以上、吸湿試験)。

吸湿試験後含水率(%)=(M2−M0)/M2×100

【0036】

次に再び試験片を温度20℃湿度65%RHに設定した恒温恒湿器内に7日間静置した後、標点間の長さ、中央部の厚さ、質量M3を測定する。次に試験片を温度40±2℃、湿度30±5%RHの恒温恒湿器中に7日間静置した後、標点間の長さ、中央部の厚さ、質量M4を測定し、それぞれの長さ変化率、厚さ変化率および試験後の含水率を求める(以上、放湿試験)。

放湿試験後含水率(%)=(M4−M0)/M4×100

【0037】

下記の計算式に基づき、先ず吸湿及び放湿の各試験前後の寸法(長さ及び厚さ)変化率(%)を求める。

長さ変化率(%)=(試験前の標点間長さ−試験後の標点間長さ)/(試験前の標点間長さ)×100

厚さ変化率(%)=(試験前の厚さ−試験後の厚さ)/(試験前の厚さ)×100

【0038】

次に、各試験前後の含水率(%)の変化量を求め、上記の長さ変化率(%)及び厚さ変化率(%)を含水率(%)の変化量で割って、含水率1%当たりの寸法(長さ及び厚さ)変化率を求めた。

含水率1%あたりの長さ変化率(%)=長さ変化率(%)/(試験前の含水率−試験後の含水率)

含水率1%あたりの厚さ変化率(%)=厚さ変化率(%)/(試験前の含水率−試験後の含水率)

試験結果を表1に示す。

【0039】

【表1】

【0040】

表1より、通気孔を有しない防湿層を設けた比較例では、化粧単板の剥離(パンク)が発生しているが、通気孔3aを有する防湿層を設けた実施例1−3では、化粧単板の剥離(パンク)が発生していないことが確認できる。また、防湿性を有しない建材原紙を用いた従来例に比べて、防湿層を設けた実施例1−3及び比較例は、長さ変化率(%)及び厚さ変化率(%)が小さく、寸法変化し難いことが確認できる。尚、今回の実施例1−3によって変更した通気孔3aの開口率の範囲(0.2%、0,79%、1.5%)では寸法変化に対してほぼ同程度の良好な結果が得られている。

【0041】

次に、第2の実施形態の製造方法による実施例4について説明する。

(実施例4)

実施例1と同じ材質及び寸法のパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、前記孔無しポリサンドシートを貼着した。次にパーティクルボードの表面にアクリルウレタン系UV硬化型樹脂塗料を20g/m2 塗布し乾燥させた後、塗布層に、外周に微細な突起刃が多数形成されたローラーを押し当てて微細な通気孔を形成する。さらにその通気孔を形成した塗布層の上面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、実施例1と同じ条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【符号の説明】

【0042】

1 木質基材

2 化粧単板(化粧材)

3 防湿シート(防湿層)

3a 通気孔

4 防湿層

5 接着剤

6 接着剤

7 接着剤

8 防湿剤(防湿層)

8a 通気孔

【技術分野】

【0001】

本発明は、化粧材が木質基材の表面に熱圧接着してある木質床材、及び該木質床材の製造方法に関する。

【背景技術】

【0002】

床下や床表面からの水分や湿気の出入、または床暖房使用時の熱などによって木質基材の含水率が変動し、それに伴い、木質基材に伸縮や膨れ等が生じる。従来、これらの寸法変化を抑制するために、木質基材の表面と木質化粧単板(化粧材)とを間に防湿シートを介在させ、水性の接着剤を用いて熱圧接着(ホットプレス)し、木質基材に対する木質化粧単板側からの湿気の出入を遮断するようにした木質床材が公知である(特許文献1参照)。また、木質基材への湿気の混入を防止するために木質基材の表裏両面及び4側面に接着剤を用いて防湿シート又は防湿層を被覆し、さらに木質基材の表面側の防湿シートの上に木質化粧単板を熱圧接着した木質床材が公知である(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−226221号公報

【特許文献2】特開2000−274054号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1及び2に記載された従来の木質床材では、木質基材と化粧材とを熱圧接着する際、化粧材及び水性の接着剤から発生した水蒸気が防湿層(防湿シート)によって阻まれ、木質床材側へ移動できないため、高圧の水蒸気が防湿層と化粧材との間に滞留し、化粧材の膨れ、剥離、破裂(パンク)等が発生し易いという問題がある。

【0005】

本発明は、上述したような事情に鑑みてなされたものであり、木質基材に対する化粧材側からの湿気の出入を防湿層によって遮断して木質基材の伸縮や膨れ等を防止しつつ、化粧材の膨れ、剥離等を防止した木質床材、及び該木質床材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る木質床材は、化粧材が木質基材の表面に防湿層を介して水性の接着剤にて熱圧接着されている木質床材において、前記防湿層は、複数の通気孔が設けてあることを特徴とする。

【0007】

本発明においては、複数の通気孔を設けた防湿層を介して化粧材が木質基材の表面に水性の接着剤にて熱圧接着されているので、化粧材と木質基材との熱圧接着時に化粧材及び接着剤から発生した水蒸気が防湿層の複数の通気孔を通過して木質基材側へ移動し、防湿層と化粧材との間に高圧の水蒸気が滞留せず、化粧材の膨れ、剥離等が抑制されている。

防湿層の通気孔が硬化した接着剤によって塞がれ、通気孔を有しない防湿層に近い状態が実現されているので、化粧材側からの木質基材に対する湿気の出入が抑制され、木質基材の伸縮や膨れ等が防止されている。

【0008】

本発明に係る木質床材は、前記防湿層は、合成樹脂フィルム、金属シート、又は、ポリサンドシートであることを特徴とする。

本発明においては、合成樹脂フィルム、金属シート、又は、ポリサンドシートによって高い防湿効果を実現しつつ、合成樹脂フィルム、金属シート、又は、ポリサンドシートに設けた複数の通気孔により熱圧接着時に発生した水蒸気を確実に通過させ、化粧材の膨れ、剥離等が抑制されている。

【0009】

本発明に係る木質床材は、前記木質基材の裏面に防湿層が水性の接着剤にて接着されていることを特徴とする。

本発明においては、木質基材への裏面側からの湿気の出入が防湿層によって遮断され、木質基材の伸縮や膨れ等が防止されている。

【0010】

本発明に係る木質床材の製造方法は、木質基材の表面と化粧材との間に防湿層を介在させ、前記木質基材の表面と化粧材とを水性の接着剤にて熱圧接着する木質床材の製造方法において、前記木質基材の表面に複数の通気孔を設けた防湿層を形成する防湿層形成工程と、前記木質基材の表面に前記化粧材を水性の接着剤にて熱圧接着する工程とを有することを特徴とする。

【0011】

本発明においては、木質基材の表面に複数の通気孔を設けた防湿層を形成し、該複数の通気孔を設けた防湿層を介在させて木質基材の表面に化粧材を水性の接着剤にて熱圧接着するので、熱圧接着時に化粧材及び接着剤から発生した水蒸気が防湿層の複数の通気孔を通過して木質基材側へ移動し、防湿層と化粧材との間に高圧の水蒸気が滞留せず、化粧材の膨れ、剥離等が抑制された木質床材が製造される。

熱圧接着後は、防湿層の通気孔が硬化した接着剤によって塞がれ、通気孔を有しない防湿層に近い状態が実現されるので、化粧材側からの木質基材に対する湿気の出入が抑制され、木質基材の伸縮や膨れ等が防止された木質基材が製造される。

【0012】

本発明に係る木質床材の製造方法は、前記防湿層形成工程は、防湿シートに複数の通気孔を形成した後、該防湿シートを前記木質基材の表面に水性の接着剤にて接着することを特徴とする。

本発明においては、防湿シートに複数の通気孔を形成した後、該防湿シートを木質基材の表面に水性の接着剤にて接着することにより、木質基材の表面に複数の通気孔を設けた防湿層を形成するので、例えば長尺状の防湿シート材を突起付きの回転ロールに押し当てながら連続的に移送して予め複数の通気孔を形成した後、所望の寸法に切断して防湿シートを作製することができ、複数の通気孔を形成した防湿シートが効率よく作製できる。

【0013】

本発明に係る木質床材の製造方法は、前記防湿層形成工程は、前記木質基材の表面に防湿剤の層を形成した後、該防湿剤の層に複数の通気孔を形成することを特徴とする。

本発明においては、木質基材の表面に防湿剤の層を形成した後、該防湿剤の層に複数の通気孔を形成することにより、木質基材の表面に複数の通気孔を設けた防湿層を形成するので、例えば防湿性を有する合成樹脂を防湿剤として木質基材の表面に塗布した後、該合成樹脂の塗布層に突起付きの回転ロールを押し当てながら回転移動させて複数の通気孔を形成することができ、予め通気孔を形成した防湿シートを木質基材の表面に接着するような工程が不要となる。

【発明の効果】

【0014】

本発明に係る木質床材によれば、複数の通気孔を設けた防湿層を介して化粧材が木質基材の表面に水性の接着剤にて熱圧接着され、防湿層と化粧材との間に高圧の水蒸気が滞留していないので、木質基材に対する化粧材側からの湿気の出入を防湿層によって遮断して木質基材の伸縮や膨れ等を防止しつつ、化粧材の膨れ、剥離等を防止した木質床材が提供される。

【0015】

本発明に係る木質床材の製造方法によれば、熱圧接着時に防湿層と化粧材との間に高圧の水蒸気が滞留しないので、木質基材に対する化粧材側からの湿気の出入を防湿層によって遮断して木質基材の伸縮や膨れ等を防止しつつ、化粧材の膨れ、剥離等を防止した木質床材を製造する好適な製造方法が提供される。

【図面の簡単な説明】

【0016】

【図1】本発明に係る木質床材の構成を模式的に示す断面図である。

【図2】本発明に係る木質床材の製造方法の第1の実施形態を示す工程図である。

【図3】本発明に係る木質床材の製造方法の第2の実施形態を示す工程図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る木質床材、及び木質床材の製造方法の実施の形態を図面に基づいて説明する。

【0018】

図1は本発明に係る木質床材の構成を模式的に示す断面図である。本発明に係る木質床材は、木質基材1の表面に化粧材2が複数の微細な通気孔3aを設けた防湿層3を介して水性の接着剤にて熱圧接着してあり、各通気孔3aは硬化した水性の接着剤で充填されている。木質基材1の裏面には防湿層4が水性の接着剤にて熱圧接着してある。化粧材2の表面は、UV硬化型樹脂塗料9による塗装がされている。

【0019】

木質基材1は、パーティクルボード、合板、MDF(中密度繊維板)、集成材等で構成されている。化粧材2は、厚さが0.2mm〜0.3mm程度の天然木をスライスした化粧単板(例えば、オーク湿潤化粧単板)、天然木の単板を積層したもの等で構成される。

【0020】

防湿層3,4は、合成樹脂フィルム、金属シート、またはこれらと紙層を複合化した防湿シート、あるいは防湿性を有する合成樹脂の層等で構成される。特に、防湿層3,4として、熱圧接着時の加熱による表面の化粧材2の伸縮挙動を緩和する目的も兼ねて、外側2層の紙(強化紙、プリント紙、建材原紙等)層と非通気性であるPE、PET、EVA等の熱可塑性合成樹脂フィルム(厚みが20〜40μm程度)の中心層との3層構造を有するポリサンドシートの使用が望ましい。

【0021】

防湿層3に設ける微細な通気孔3aは、例えば機械的に形成された傷痕によって構成される。傷痕は機械的な工具を用いて押圧、摩擦、打撃などによって形成することができ、刺し傷、切り傷、擦り傷など、どのような傷痕でもよい。また、通気孔3aは、機械的以外に化学的な手段で形成してもよい。通気孔3aの数は5〜50個/cm2 、孔径は10〜200μm、開孔率は0.2〜1.5%とする。

【0022】

木質基材1、化粧材2、防湿層3,4を接着する水性の接着剤は、尿素・メラミン樹脂系接着剤、水性ビニルウレタン系接着剤、SBR(スチレン―ブタジエンゴム)系接着剤、酢酸ビニル樹脂系またはEVA(エチレンビニルアセテート)樹脂系接着剤等が使用される。

【0023】

次に、木質床材の製造方法の第1の実施形態について説明する。図2は本発明に係る木質床材の製造方法の第1の実施形態を示す工程図である。

本発明に係る木質床材の製造方法は、木質基材1の表面に複数の通気孔3aを設けた防湿層3を形成する防湿層形成工程と、防湿層3を形成した木質基材1の表面に化粧材2を水性の接着剤7にて熱圧接着する工程(図2の(3)−(4))とを有し、第1の実施形態では、防湿層形成工程は、予め防湿シート3に複数の通気孔3aを形成した後、該通気孔3aを形成した防湿シート3を木質基材1の表面に水性の接着剤6にて接着する(図2の(2)。また、防湿層形成工程の前に、防湿層4を木質基材1の裏面に水性の接着剤5にて接着する(図2の(1)。尚、木質基材1の裏面への防湿層4の接着は防湿層形成工程の後、化粧材2を熱圧接着する工程の前でもよい。最後に、化粧材2の表面をUV硬化型樹脂塗料9により塗装する(図2の(5)。防湿シート3には、合成樹脂フィルム、金属シート、ポリサンドシート等が使用される。防湿層4には、合成樹脂フィルム、金属シート、ポリサンドシート等が使用される他、防湿性を有する合成樹脂の塗布層で構成される。

【0024】

第1の実施形態の製造方法により、防湿層3に通気孔3aを多数設け、防湿層3を透過する水蒸気の量が調整可能となるので、水性の接着剤中及び化粧材中から発生した水蒸気が防湿層3と化粧材2との間に滞留することによる化粧材2の膨れ、剥離(パンク)が生じ難くなり、水性の接着剤を使用した湿潤化粧単板貼り(熱圧接着)が容易となる。熱圧接着後は、水性の接着剤が硬化して防湿層3の通気孔3aを塞ぐので、通気孔3aが存在しない状態に近い防湿性が実現される。その結果、木質基材1の表面側からの湿気の出入が防湿層3で抑制されるとともに、木質基材1の裏面側からの湿気の出入も防湿層4で抑制されるので、木質基材1の伸縮や膨れ等の発生が防止される。

【0025】

次に、木質床材の製造方法の第2の実施形態について説明する。図3は、本発明に係る木質床材の製造方法の第2の実施形態を示す工程図である。

本発明に係る木質床材の製造方法の第2の実施形態では、木質基材1の表面に複数の通気孔を設けた防湿層を形成する防湿層形成工程が木質基材1の表面に防湿剤8の層を形成した後、防湿剤8の層に複数の通気孔8aを形成する(図3の(2)−(3))点が第1の実施形態と異なる。防湿層4を木質基材1の裏面に水性の接着剤5にて接着する工程(図3の(1))、木質基材1の表面に化粧材2を水性の接着剤7にて熱圧接着する工程(図3の(4)−(5))、及びUV硬化型樹脂塗料9による塗装工程(図3の(6))は第1の実施形態と同一である。防湿剤8の層は、防湿性を有する合成樹脂を塗布する方法の他に、合成樹脂フィルム、金属シート、ポリサンドシートの貼り付けによって形成される。

【0026】

第2の実施形態の製造方法により、第1の実施形態の製造方法と同様に、防湿剤8の層に多数の通気孔8aを設け、防湿剤8の層を透過する水蒸気の量が調整可能となるので、水蒸気による化粧材の膨れ、剥離(パンク)が生じ難くなる。熱圧接着後は、接着剤が硬化して通気孔8aを塞ぐので、通気孔8aが存在しない状態に近い防湿性の樹脂層が実現される。また、木質基材1の表面側からの湿気の出入が防湿剤8の層で抑制され、裏面側からの湿気の出入も防湿層4で抑制される。

【0027】

次に、本発明に係る実施例1−4と、防湿層の代わりに通気性を有する紙を用いた従来例と、通気孔を設けていない防湿層を用いた比較例とについて説明する。

【実施例】

【0028】

先ず、第1の実施形態の製造方法による実施例1−3について説明する。

(実施例1)

比重0.80、厚さ12mm、横幅約308mm、縦方向の長さ約1830mmのパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、外側2層の紙層が秤量25g/m2 の中性紙であり、中心層が30μmのポリエチレンフィルムで構成されたポリサンドシート(以下、孔無しポリサンドシートと略す)を貼着した。同じ構造のポリサンドシートに、外周に微細な突起刃が多数形成されたローラーを押し当てて微細な通気孔(個数30個/cm2 、径孔100μm、開孔率0.2%)を形成しておき、パーティクルボードの表面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して、上記の通気孔を形成したポリサンドシートを貼着した。さらにその上面に同じ尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、温度110℃、圧力7kgf/cm2 (6.86×105 Pa)、時間60秒の条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【0029】

(実施例2)

実施例1と同じ材質及び寸法のパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、前記孔無しポリサンドシートを貼着した。次に前記孔無しポリサンドシートに、外周に微細な突起刃が多数形成されたローラーを押し当てて微細な通気孔(個数25個/cm2 、孔径200μm、開孔率0.79%)を形成しておき、パーティクルボードの表面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して、上記の通気孔を形成したポリサンドシートを貼着した。さらにその上面に同じ尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、実施例1と同じ条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【0030】

(実施例3)

実施例1と同じ材質及び寸法のパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、前記孔無しポリサンドシートを貼着した。次に前記孔無しポリサンドシートに、外周に微細な突起刃が多数形成されたローラーを押し当てて微細な通気孔(個数48個/cm2 、径孔200μm、開孔率1.5%)を形成しておき、パーティクルボードの表面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して、上記の通気孔を形成したポリサンドシートを貼着した。さらにその上面に同じ尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、実施例1と同じ条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【0031】

次に、比較例及び従来例について説明する。

(比較例)

実施例1と同じ材質及び寸法のパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、前記孔無しポリサンドシートを貼着した。さらにパーティクルボードの表面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して前記孔無しポリサンドシートを貼着した。さらにその上面に同じ尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、実施例1と同じ条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【0032】

(従来例)

実施例1と同じ材質及び寸法のパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、前記孔無しポリサンドシートを貼着した。次にパーティクルボードの表面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して秤量25g/m2 の建材原紙を貼着し、さらにその上面に同じ尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、実施例1と同じ条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【0033】

そして、上記実施例1−3と、従来例と、比較例とによって得られた木質床材の各試験片について化粧単板の剥離(パンク)の有無を確認した。また、以下の条件で放湿及び吸湿試験を行い、試験に伴う含水率の変化及び寸法変化(長さ変化率、厚さ変化率)を評価した。

【0034】

縦方向及び横方向に標点間の長さが約100mmになるように、エポキシ樹脂系接着剤などを用いて標点を試験片に取り付け、高温条件で試験片中の全水分を除去した後、質量M0を測定する。次に温度20℃湿度65%RHに設定した恒温恒湿器内に7日間静置した後、標点間の長さ、中央部の厚さ、質量M1を測定する。試験前の含水率を次式にて求める。

試験前含水率(%)=(M1−M0)/M1×100

【0035】

次に試験片を温度40±2℃、湿度90±5%RHの恒温恒湿器中に7日間静置した後、試験片を取り出し直ちに標点間の長さ、中央部の厚さ、質量M2を測定し、それぞれの長さ変化率、厚さ変化率および試験後の含水率を求める(以上、吸湿試験)。

吸湿試験後含水率(%)=(M2−M0)/M2×100

【0036】

次に再び試験片を温度20℃湿度65%RHに設定した恒温恒湿器内に7日間静置した後、標点間の長さ、中央部の厚さ、質量M3を測定する。次に試験片を温度40±2℃、湿度30±5%RHの恒温恒湿器中に7日間静置した後、標点間の長さ、中央部の厚さ、質量M4を測定し、それぞれの長さ変化率、厚さ変化率および試験後の含水率を求める(以上、放湿試験)。

放湿試験後含水率(%)=(M4−M0)/M4×100

【0037】

下記の計算式に基づき、先ず吸湿及び放湿の各試験前後の寸法(長さ及び厚さ)変化率(%)を求める。

長さ変化率(%)=(試験前の標点間長さ−試験後の標点間長さ)/(試験前の標点間長さ)×100

厚さ変化率(%)=(試験前の厚さ−試験後の厚さ)/(試験前の厚さ)×100

【0038】

次に、各試験前後の含水率(%)の変化量を求め、上記の長さ変化率(%)及び厚さ変化率(%)を含水率(%)の変化量で割って、含水率1%当たりの寸法(長さ及び厚さ)変化率を求めた。

含水率1%あたりの長さ変化率(%)=長さ変化率(%)/(試験前の含水率−試験後の含水率)

含水率1%あたりの厚さ変化率(%)=厚さ変化率(%)/(試験前の含水率−試験後の含水率)

試験結果を表1に示す。

【0039】

【表1】

【0040】

表1より、通気孔を有しない防湿層を設けた比較例では、化粧単板の剥離(パンク)が発生しているが、通気孔3aを有する防湿層を設けた実施例1−3では、化粧単板の剥離(パンク)が発生していないことが確認できる。また、防湿性を有しない建材原紙を用いた従来例に比べて、防湿層を設けた実施例1−3及び比較例は、長さ変化率(%)及び厚さ変化率(%)が小さく、寸法変化し難いことが確認できる。尚、今回の実施例1−3によって変更した通気孔3aの開口率の範囲(0.2%、0,79%、1.5%)では寸法変化に対してほぼ同程度の良好な結果が得られている。

【0041】

次に、第2の実施形態の製造方法による実施例4について説明する。

(実施例4)

実施例1と同じ材質及び寸法のパーティクルボードの裏面へ水性ビニルウレタン系接着剤を80g/m2 塗布し、前記孔無しポリサンドシートを貼着した。次にパーティクルボードの表面にアクリルウレタン系UV硬化型樹脂塗料を20g/m2 塗布し乾燥させた後、塗布層に、外周に微細な突起刃が多数形成されたローラーを押し当てて微細な通気孔を形成する。さらにその通気孔を形成した塗布層の上面に尿素・メラミン樹脂系接着剤を80g/m2 塗布して厚さ0.3mmのオーク湿潤化粧単板を貼着し、実施例1と同じ条件で熱圧接着して貼り合わせた。その後、化粧単板の表面にUV塗装を行い、木質床材を作製した。

【符号の説明】

【0042】

1 木質基材

2 化粧単板(化粧材)

3 防湿シート(防湿層)

3a 通気孔

4 防湿層

5 接着剤

6 接着剤

7 接着剤

8 防湿剤(防湿層)

8a 通気孔

【特許請求の範囲】

【請求項1】

化粧材が木質基材の表面に防湿層を介して水性の接着剤にて熱圧接着されている木質床材において、

前記防湿層は、複数の通気孔が設けてあることを特徴とする木質床材。

【請求項2】

前記防湿層は、合成樹脂フィルム、金属シート、又は、ポリサンドシートであることを特徴とする請求項1に記載の木質床材。

【請求項3】

前記木質基材の裏面に防湿層が水性の接着剤にて接着されていることを特徴とする請求項1又は2に記載の木質床材。

【請求項4】

木質基材の表面と化粧材との間に防湿層を介在させ、前記木質基材の表面と化粧材とを水性の接着剤にて熱圧接着する木質床材の製造方法において、

前記木質基材の表面に複数の通気孔を設けた防湿層を形成する防湿層形成工程と、

前記木質基材の表面に前記化粧材を水性の接着剤にて熱圧接着する工程と

を有することを特徴とする木質床材の製造方法。

【請求項5】

前記防湿層形成工程は、防湿シートに複数の通気孔を形成した後、該防湿シートを前記木質基材の表面に水性の接着剤にて接着することを特徴とする請求項4に記載の木質床材の製造方法。

【請求項6】

前記防湿層形成工程は、前記木質基材の表面に防湿剤の層を形成した後、該防湿剤の層に複数の通気孔を形成することを特徴とする請求項4に記載の木質床材の製造方法。

【請求項1】

化粧材が木質基材の表面に防湿層を介して水性の接着剤にて熱圧接着されている木質床材において、

前記防湿層は、複数の通気孔が設けてあることを特徴とする木質床材。

【請求項2】

前記防湿層は、合成樹脂フィルム、金属シート、又は、ポリサンドシートであることを特徴とする請求項1に記載の木質床材。

【請求項3】

前記木質基材の裏面に防湿層が水性の接着剤にて接着されていることを特徴とする請求項1又は2に記載の木質床材。

【請求項4】

木質基材の表面と化粧材との間に防湿層を介在させ、前記木質基材の表面と化粧材とを水性の接着剤にて熱圧接着する木質床材の製造方法において、

前記木質基材の表面に複数の通気孔を設けた防湿層を形成する防湿層形成工程と、

前記木質基材の表面に前記化粧材を水性の接着剤にて熱圧接着する工程と

を有することを特徴とする木質床材の製造方法。

【請求項5】

前記防湿層形成工程は、防湿シートに複数の通気孔を形成した後、該防湿シートを前記木質基材の表面に水性の接着剤にて接着することを特徴とする請求項4に記載の木質床材の製造方法。

【請求項6】

前記防湿層形成工程は、前記木質基材の表面に防湿剤の層を形成した後、該防湿剤の層に複数の通気孔を形成することを特徴とする請求項4に記載の木質床材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−237136(P2012−237136A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−106673(P2011−106673)

【出願日】平成23年5月11日(2011.5.11)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月11日(2011.5.11)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]