杭頭鉄筋用接続部材およびそれを用いた杭頭接合構造

【課題】杭頭部に対する接合強度を確保しつつ、重量の低減が図れるとともに、杭頭鉄筋の端部に形成される雄ネジ部の長さを必要以上に長くしなくても、容易に螺合長さの確認ができる接続部材およびそれを用いた杭頭接合構造を提供すること。

【解決手段】鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に沿って適宜間隔で複数設けられ、筒状体の内部に形成された雌ネジ部に杭頭鉄筋3の一端部が螺着される接続部材1であって、鋼管外周面に当接する側の当接部位12の長さが必要溶接長さ以上、且つ、接続部材1の軸線を挟んでその反対側の対向部位13の長さが必要螺合長さ以上に設定されるように、接続部材1の一端面が鋼管2側から反対側の上方に向けて傾斜する傾斜面14に形成されている。

【解決手段】鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に沿って適宜間隔で複数設けられ、筒状体の内部に形成された雌ネジ部に杭頭鉄筋3の一端部が螺着される接続部材1であって、鋼管外周面に当接する側の当接部位12の長さが必要溶接長さ以上、且つ、接続部材1の軸線を挟んでその反対側の対向部位13の長さが必要螺合長さ以上に設定されるように、接続部材1の一端面が鋼管2側から反対側の上方に向けて傾斜する傾斜面14に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に杭頭鉄筋を接続するための杭頭鉄筋用接続部材(以下、単に「接続部材」と略す場合もある。)およびそれを用いた杭頭接合構造に関する。

【背景技術】

【0002】

一般に鋼管杭または鋼管コンクリート杭とフーチング(基礎コンクリート)とは、杭頭部に設けた複数の杭頭鉄筋をフーチング内に定着することで接合される。また、近年、需要が増えつつある鋼管杭または鋼管コンクリート杭は、杭体の耐力が高いことから、他の杭よりも杭頭部に作用する曲げモーメントが大きくなるとともに、各杭頭鉄筋に生じる引張力も大きくなる。これら鋼管コンクリート杭などの杭頭接合構造としては、杭頭部の鋼管外周面に沿って等間隔で複数本の杭頭鉄筋を直接溶接したものがある。しかしながら、所定の長さを有する杭頭鉄筋を現場で溶接するため、作業性や施工精度、溶接管理などの面で問題があるとともに、溶接性の点から高強度材の鉄筋を杭頭鉄筋に採用することが難しい。そこで、このような問題点を解決する杭頭接合構造として、杭頭部の鋼管外周面に、杭頭鉄筋の下端部が螺着される接続部材を溶着したものが数多く提案されている(例えば、特許文献1,2参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平03−267422号公報

【特許文献2】特開2002−013137号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前述の杭頭接合構造は、接続部材を介して杭頭部と杭頭鉄筋との応力伝達がなされるため、特に、接続部材と杭頭部との溶着部において、大きな引張力に対抗し得るだけの十分な強度が必要になる。よって、十分な溶接量を確保するため、接続部材については、その全長が一般的なナットなどよりも長いものが用いられる。なお、杭の鋼管厚が薄い場合には、溶接部の断面サイズを大きくすることができないため、鋼管外周面への溶接長さをより長く、すなわち接続部材の全長を長くして対応する。

【0005】

これらのことから接続部材は、杭頭部との接合強度の関係上、その全長が杭頭鉄筋に対して十分に応力伝達可能な必要螺合長さよりも長くなるため、重量が増大するとともに、それに応じて溶接の作業性が悪いという問題がある。しかも、筒状体の内部に雌ネジ部が全長に亘って形成されているような接続部材の場合には、杭頭鉄筋の一端部に形成される雄ネジ部も全長に亘って螺合させることになるため、雄ネジ部の形成範囲が必要以上に長くなり、製造コストが嵩むという問題がある。

【0006】

また、前以て、杭頭鉄筋の雄ネジ部や接続部材の雌ネジ部を必要螺合長さよりも若干長く形成したものを用いることもあるが、この場合には、施工検査を行う際に、杭頭鉄筋が適切な長さでねじ込まれているか否かを一目で確認判断することができないという問題がある。これについては、実際、接続後の杭頭鉄筋の長さを1本ずつ計測して必要螺合長さが確保されていることを確認するため、その作業は非常に手間がかかる。

【0007】

本発明は、上記問題点を解決するためになされたもので、杭頭部に対する接合強度を確保しつつ、重量の低減が図れるとともに、杭頭鉄筋の端部に形成される雄ネジ部の長さを必要以上に長くしなくても、容易に螺合長さの確認ができる杭頭鉄筋用接続部材およびそれを用いた杭頭接合構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するため、請求項1に係る発明の杭頭鉄筋用接続部材は、鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に沿って適宜間隔で複数設けられ、筒状体の内部に形成された雌ネジ部に杭頭鉄筋の一端部が螺着される杭頭鉄筋用接続部材であって、鋼管外周面に当接する側の部位の長さが必要溶接長さ以上、且つ、軸線を挟んでその反対側の部位の長さが必要螺合長さ以上に設定されるように、当該杭頭鉄筋用接続部材の一端面が鋼管側から反対側の上方に向けて傾斜する傾斜面に形成されていることを特徴とする。このような構成により、杭頭部に対する溶接量を確保しつつ重量の低減が図れるため、溶接作業性が向上する。さらに、杭頭鉄筋の端部に形成される雄ネジ部の長さを必要以上に長くしなくても良いため、製造コストを低減させることが可能になるとともに、施工検査時において螺合長さの確認を容易に行うことができる。

また、請求項2に係る発明の杭頭鉄筋用接続部材は、請求項1記載の杭頭鉄筋用接続部材において、前記傾斜面が、凹状曲面であることを特徴とする。このような構成により、接続部材の重量をさらに軽減できるだけでなく、杭頭鉄筋と接続部材とのネジ部の螺合範囲の長さを最低限短くすることができるため、製造コストを低減させることが可能になる。

また、請求項3に係る発明の杭頭鉄筋用接続部材は、請求項1または請求項2に記載の杭頭鉄筋用接続部材において、前記傾斜面が形成される範囲にあって、鋼管外周面に当接する側の部位にスリットが形成されていることを特徴とする。このような構成により、接続部材の重量をさらに低減できるとともに、そのスリットの内周縁も鋼管外周面に溶接することにより杭頭部への溶接長さが増えるため、接続部材の全長を短くすることができる。さらに、杭の鋼管厚が薄い場合であっても、接続部材の全長を長くして必要溶接長さを確保する必要がないため、製造コストを低減させることが可能になる。

また、請求項4に係る発明の杭頭鉄筋用接続部材を用いた杭頭接合構造は、請求項1〜請求項3のいずれか一の請求項に記載された杭頭鉄筋用接続部材を、鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に沿って適宜間隔で複数設け、その杭頭鉄筋用接続部材の内部に形成された雌ネジ部に杭頭鉄筋の一端部を螺着したことを特徴とする。

【発明の効果】

【0009】

本発明の杭頭鉄筋用接続部材およびそれを用いた杭頭接合構造では、杭頭部に対する溶接量を確保しつつ重量の低減が図れるため、溶接作業性が向上する。さらに、杭頭鉄筋の端部に形成される雄ネジ部の長さを必要以上に長くしなくても良いため、製造コストを低減させることが可能になるとともに、施工検査時において螺合長さの確認を容易に行うことができる。

【図面の簡単な説明】

【0010】

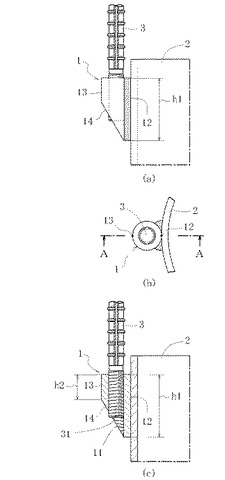

【図1】本発明に係る実施形態1の杭頭接合構造を示す図である。

【図2】実施形態1の接続部材の構成を示す図である。

【図3】実施形態2の接続部材の構成を示す図である。

【図4】実施形態2の接続部材の他の構成を示す図である。

【図5】実施形態3の接続部材の構成を示す図である。

【図6】実施形態3の接続部材の他の構成を示す図である。

【発明を実施するための形態】

【0011】

次に、本発明に係る接続部材およびそれを用いた杭頭接合構造の実施形態1〜3について説明する。

実施形態1.

図1は、実施形態1の杭頭接続構造における接続部材1と鋼管2との接続部分を示す図であって、(a)は側面図、(b)は平面図、(c)はA−A線部分断面図である。図2は、実施形態1の接続部材1の構成を示す図であって、(a)は正面図、(b)は側面図、(c)はB−B線断面図である。接続部材1は、鋼管コンクリート杭または鋼管杭における杭頭部の鋼管2の外周面に沿って適宜間隔で溶着して複数設けられ、筒状体の内部に形成された雌ネジ部11に杭頭鉄筋3の一端部に形成された雄ネジ部31が螺着される。接続部材1は、鋼管2の外周面に当接して溶接されることから、その当接部位(溶接部位)12の長さは、接続部材1の最大長さh1となり、これを必要溶接長さ以上としている。ここで「必要溶接長さ」とは、予め想定される最大応力が杭頭部に生じた場合でも、接続部材1と鋼管2との溶接部分が破壊することなく、杭頭鉄筋3と鋼管2との間で応力伝達が可能な溶接長さのことである。また、接続部材1は、その軸線を挟んだ当接部位12の反対側の対向部位13の長さ、即ち、接続部材の最小長さh2を必要螺合長さ以上としている。ここで「必要螺合長さ」とは、接続部材1に螺着された杭頭鉄筋3が抜けることなく、杭頭鉄筋3にかかる最大応力を接続部材1に伝達可能な螺合長さのことである。尚、「必要溶接長さ」および「必要螺合長さ」は、杭頭部に作用する力に応じて適宜、設定される。また、接続部材1の下端面は、鋼管2側の当接部位12から反対側の対向部位13に向けて上方に傾斜する傾斜面14としている。

【0012】

従って、本実施形態の接続部材1によれば、鋼管2の外周面に溶接される当接部位12の長さを必要溶接長さ以上にしても、その下端面が鋼管2側から反対側の上方に向けて傾斜する傾斜面14になっているので、杭頭部に対する溶接量を確保しつつも接続部材1の重量を低減することでき、溶接作業性が向上する。また、杭頭鉄筋3の雄ネジ部31が接続部材1の雌ネジ部11に完全に螺入した場合には、図1(a),(c)に示すように、雄ネジ部31の先端部が当接部位12の下端を越えなくても、接続部材1の傾斜面14から突出するので、傾斜面14から突出する雄ネジ部31の先端部を横方向や斜め上方から目視することにより、施工検査時における螺合長さの確認を容易に行うことができる。また、かかる目視が可能なことにより、杭頭鉄筋3の一端部に形成される雄ネジ部31の長さを、接続部材1の最大長さh1以上に長くする必要もないため、製造コストを低減させることが可能になる。

【0013】

実施形態2.

図3は、実施形態2の接続部材1’を示す図であり、(a)は正面図、(b)は側面図、(c)はC−C断面図である。実施形態1の接続部材1は、図1および図2に示すようにその下端面を平面状の傾斜面14に形成したが、実施形態2の接続部材1’は、その傾斜面14’を鋼管2の外周面に当接する部位12’側に向けて凹状の曲面に形成したことを特徴とする。なお、この下端面の傾斜面14’以外の特徴は、実施形態1の接続部材1と同様である。

【0014】

従って、本実施形態の接続部材1’によれば、実施形態1の接続部材1と同様の効果が得られると共に、その下端面の傾斜面14’を凹状曲面に形成したので、必要溶接長さ、および必要螺合長さを確保しつつ、実施形態1の接続部材1よりも重量を軽減することができる。これにより、接続部材1’の製造コストを低減できるともに、溶接作業性などが向上する。また、図3(c)から明らかなように、接続部材1’の傾斜面14’を、当接部位12’側に向けた凹状曲面に形成したことにより、その雌ネジ部11’と杭頭鉄筋3の雄ネジ部31との螺合範囲の長さh3が実施形態1の接続部材1よりも短くなり、必要螺合長さ(接続部材1’の最小長さh2)に近付く。これにより、杭頭鉄筋3の雄ネジ部31の形成範囲もさらに短くすることが可能になるため、杭頭鉄筋3の製造コストを低減できる。

【0015】

図4は、実施形態2の接続部材1’の他の例を示す図であり、(a)は正面図、(b)は側面図、(c)はD−D線断面図である。図4に示す接続部材1’は、その雌ネジ部11’の形成範囲が、上端面から必要螺合長さh2を超えた位置までとしたものであって、その先端にネジ止め部11a’が形成される点以外は図3に示す接続部材1’の構成と同じである。この接続部材1’によれば、杭頭鉄筋3を接続部材1’に螺入する際、杭頭鉄筋3の雄ネジ部31の先端がネジ止め部11a’に当って止まることになる。そのため、施工時には雄ネジ部31の先端がネジ止め部11a’に当るまで杭頭鉄筋3をねじ込めば良いので、図3に示す接続部材1’よりも施工性が向上する。また、雌ネジ部11’の下方は開口しているので、雌ネジ部の下端部が閉塞された従来の接続部材と比べ、泥などの異物が雌ネジ部11’に混入しても排出しやすい。なお、実施形態1の接続部材1に同様のネジ止め部11a’を設けることもできる。

【0016】

実施形態3.

実施形態3の接続部材1”は、実施形態1,2の接続部材1,1’に対しさらにスリットを設けたことを特徴とする。なお、以下では、実施形態2の接続部材1’に対しスリットを設けて説明するが、実施形態1の接続部材1に対しスリットを設けても勿論良い。図5は、実施形態3の接続部材1”を示す図であり、(a)は正面図、(b)は側面図、(c)はE−E線断面図である。図5(a)から明らかなように、接続部材1”では、その下端面に傾斜面14”が形成される範囲にあって、鋼管2の外周面に当接する当接部位12”にスリット15を形成している。これにより、鋼管2の外周面に当接する側の部位の長さは、接続部材1”の最大長さh1とスリット15の長さの合計になる。そして、スリット15の内周縁部分も溶接することが可能になるため、その分だけ鋼管2に対する接続部材1”の溶接長さが増える。その結果、スリット15の分だけ接続部材1”の重量をさらに軽減できるだけでなく、接続部材1”の最大長さh1と、スリット15の長さとの合計が必要溶接長さ以上となれば良いので、接続部材1”の最大長さh1を短くすることができる。さらに、鋼管2の厚さが薄い場合であっても、接続部材1”の最大長さh1を長くして必要溶接長さを確保する必要がないため、製造コストを低減させることが可能になる。

【0017】

図6は、実施形態3の接続部材1”の他の例を示す図であり、(a)は正面図、(b)は側面図、(c)はF−F線断面図である。図6に示す他の例の接続部材1”では、下端面に傾斜面14”を設けるだけでなく、上端面にも傾斜面16”を設け、それら傾斜面14”,16”が形成される範囲にそれぞれスリット15を設けたものである。この接続部材1”では、上下2箇所のスリット15の内周縁部分を溶接することができるため、図5に示す場合よりも、接続部材1”の最大長さh1は長くなるものの、必要溶接長さ未満で済む。その結果、従来の接続部材よりも重量が軽減するため、製造コストを低減できるとともに、作業性を向上させることが可能となる。

【0018】

なお、本発明では、鋼管2の外周面に当接する接続部材1,1’,1”の当接部位12,12’,12”の厚さt1は、応力伝達上、全長に亘って一定であることが好ましいが、傾斜面の形成によって当接部位12,12’,12”の下端部も斜めに加工され、その厚みが変化しても構わない。さらに、接続部材1,1’,1”に杭頭鉄筋3を螺着するにあたり、別途、弛み止めを目的とするナットなどを用いて固定させても良い。また、杭頭鉄筋3は、端部にネジ加工を施す必要がないネジ節鉄筋も適用可能であり、異形鉄筋に限らず、丸鋼を用いても良い。さらに、本発明に係る接続部材1,1’,1”の外形は円形に限らず、六角形など特に限定されない。また、例えば、図1(b)に示すような外形が円形でスリットを設けない接続部材1の場合、その当接部位12が鋼管2の外周面に1点で当ることになり、鋼管2に対して鉛直方向に接続部材1を溶接させるのが難しい。そこで、溶接作業性を向上させるために、前以て、接続部材1の当接部位12にV字状の切欠きを形成しておいても良い。

【符号の説明】

【0019】

1,1’,1”…接続部材、11,11’,11”…雌ネジ部、12,12’,12”…当接部位、13…対向部位、14,14’,14”,16”…傾斜面、15…スリット、2…鋼管、3…杭頭鉄筋、31…雄ネジ部。

【技術分野】

【0001】

本発明は、鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に杭頭鉄筋を接続するための杭頭鉄筋用接続部材(以下、単に「接続部材」と略す場合もある。)およびそれを用いた杭頭接合構造に関する。

【背景技術】

【0002】

一般に鋼管杭または鋼管コンクリート杭とフーチング(基礎コンクリート)とは、杭頭部に設けた複数の杭頭鉄筋をフーチング内に定着することで接合される。また、近年、需要が増えつつある鋼管杭または鋼管コンクリート杭は、杭体の耐力が高いことから、他の杭よりも杭頭部に作用する曲げモーメントが大きくなるとともに、各杭頭鉄筋に生じる引張力も大きくなる。これら鋼管コンクリート杭などの杭頭接合構造としては、杭頭部の鋼管外周面に沿って等間隔で複数本の杭頭鉄筋を直接溶接したものがある。しかしながら、所定の長さを有する杭頭鉄筋を現場で溶接するため、作業性や施工精度、溶接管理などの面で問題があるとともに、溶接性の点から高強度材の鉄筋を杭頭鉄筋に採用することが難しい。そこで、このような問題点を解決する杭頭接合構造として、杭頭部の鋼管外周面に、杭頭鉄筋の下端部が螺着される接続部材を溶着したものが数多く提案されている(例えば、特許文献1,2参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平03−267422号公報

【特許文献2】特開2002−013137号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前述の杭頭接合構造は、接続部材を介して杭頭部と杭頭鉄筋との応力伝達がなされるため、特に、接続部材と杭頭部との溶着部において、大きな引張力に対抗し得るだけの十分な強度が必要になる。よって、十分な溶接量を確保するため、接続部材については、その全長が一般的なナットなどよりも長いものが用いられる。なお、杭の鋼管厚が薄い場合には、溶接部の断面サイズを大きくすることができないため、鋼管外周面への溶接長さをより長く、すなわち接続部材の全長を長くして対応する。

【0005】

これらのことから接続部材は、杭頭部との接合強度の関係上、その全長が杭頭鉄筋に対して十分に応力伝達可能な必要螺合長さよりも長くなるため、重量が増大するとともに、それに応じて溶接の作業性が悪いという問題がある。しかも、筒状体の内部に雌ネジ部が全長に亘って形成されているような接続部材の場合には、杭頭鉄筋の一端部に形成される雄ネジ部も全長に亘って螺合させることになるため、雄ネジ部の形成範囲が必要以上に長くなり、製造コストが嵩むという問題がある。

【0006】

また、前以て、杭頭鉄筋の雄ネジ部や接続部材の雌ネジ部を必要螺合長さよりも若干長く形成したものを用いることもあるが、この場合には、施工検査を行う際に、杭頭鉄筋が適切な長さでねじ込まれているか否かを一目で確認判断することができないという問題がある。これについては、実際、接続後の杭頭鉄筋の長さを1本ずつ計測して必要螺合長さが確保されていることを確認するため、その作業は非常に手間がかかる。

【0007】

本発明は、上記問題点を解決するためになされたもので、杭頭部に対する接合強度を確保しつつ、重量の低減が図れるとともに、杭頭鉄筋の端部に形成される雄ネジ部の長さを必要以上に長くしなくても、容易に螺合長さの確認ができる杭頭鉄筋用接続部材およびそれを用いた杭頭接合構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するため、請求項1に係る発明の杭頭鉄筋用接続部材は、鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に沿って適宜間隔で複数設けられ、筒状体の内部に形成された雌ネジ部に杭頭鉄筋の一端部が螺着される杭頭鉄筋用接続部材であって、鋼管外周面に当接する側の部位の長さが必要溶接長さ以上、且つ、軸線を挟んでその反対側の部位の長さが必要螺合長さ以上に設定されるように、当該杭頭鉄筋用接続部材の一端面が鋼管側から反対側の上方に向けて傾斜する傾斜面に形成されていることを特徴とする。このような構成により、杭頭部に対する溶接量を確保しつつ重量の低減が図れるため、溶接作業性が向上する。さらに、杭頭鉄筋の端部に形成される雄ネジ部の長さを必要以上に長くしなくても良いため、製造コストを低減させることが可能になるとともに、施工検査時において螺合長さの確認を容易に行うことができる。

また、請求項2に係る発明の杭頭鉄筋用接続部材は、請求項1記載の杭頭鉄筋用接続部材において、前記傾斜面が、凹状曲面であることを特徴とする。このような構成により、接続部材の重量をさらに軽減できるだけでなく、杭頭鉄筋と接続部材とのネジ部の螺合範囲の長さを最低限短くすることができるため、製造コストを低減させることが可能になる。

また、請求項3に係る発明の杭頭鉄筋用接続部材は、請求項1または請求項2に記載の杭頭鉄筋用接続部材において、前記傾斜面が形成される範囲にあって、鋼管外周面に当接する側の部位にスリットが形成されていることを特徴とする。このような構成により、接続部材の重量をさらに低減できるとともに、そのスリットの内周縁も鋼管外周面に溶接することにより杭頭部への溶接長さが増えるため、接続部材の全長を短くすることができる。さらに、杭の鋼管厚が薄い場合であっても、接続部材の全長を長くして必要溶接長さを確保する必要がないため、製造コストを低減させることが可能になる。

また、請求項4に係る発明の杭頭鉄筋用接続部材を用いた杭頭接合構造は、請求項1〜請求項3のいずれか一の請求項に記載された杭頭鉄筋用接続部材を、鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に沿って適宜間隔で複数設け、その杭頭鉄筋用接続部材の内部に形成された雌ネジ部に杭頭鉄筋の一端部を螺着したことを特徴とする。

【発明の効果】

【0009】

本発明の杭頭鉄筋用接続部材およびそれを用いた杭頭接合構造では、杭頭部に対する溶接量を確保しつつ重量の低減が図れるため、溶接作業性が向上する。さらに、杭頭鉄筋の端部に形成される雄ネジ部の長さを必要以上に長くしなくても良いため、製造コストを低減させることが可能になるとともに、施工検査時において螺合長さの確認を容易に行うことができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る実施形態1の杭頭接合構造を示す図である。

【図2】実施形態1の接続部材の構成を示す図である。

【図3】実施形態2の接続部材の構成を示す図である。

【図4】実施形態2の接続部材の他の構成を示す図である。

【図5】実施形態3の接続部材の構成を示す図である。

【図6】実施形態3の接続部材の他の構成を示す図である。

【発明を実施するための形態】

【0011】

次に、本発明に係る接続部材およびそれを用いた杭頭接合構造の実施形態1〜3について説明する。

実施形態1.

図1は、実施形態1の杭頭接続構造における接続部材1と鋼管2との接続部分を示す図であって、(a)は側面図、(b)は平面図、(c)はA−A線部分断面図である。図2は、実施形態1の接続部材1の構成を示す図であって、(a)は正面図、(b)は側面図、(c)はB−B線断面図である。接続部材1は、鋼管コンクリート杭または鋼管杭における杭頭部の鋼管2の外周面に沿って適宜間隔で溶着して複数設けられ、筒状体の内部に形成された雌ネジ部11に杭頭鉄筋3の一端部に形成された雄ネジ部31が螺着される。接続部材1は、鋼管2の外周面に当接して溶接されることから、その当接部位(溶接部位)12の長さは、接続部材1の最大長さh1となり、これを必要溶接長さ以上としている。ここで「必要溶接長さ」とは、予め想定される最大応力が杭頭部に生じた場合でも、接続部材1と鋼管2との溶接部分が破壊することなく、杭頭鉄筋3と鋼管2との間で応力伝達が可能な溶接長さのことである。また、接続部材1は、その軸線を挟んだ当接部位12の反対側の対向部位13の長さ、即ち、接続部材の最小長さh2を必要螺合長さ以上としている。ここで「必要螺合長さ」とは、接続部材1に螺着された杭頭鉄筋3が抜けることなく、杭頭鉄筋3にかかる最大応力を接続部材1に伝達可能な螺合長さのことである。尚、「必要溶接長さ」および「必要螺合長さ」は、杭頭部に作用する力に応じて適宜、設定される。また、接続部材1の下端面は、鋼管2側の当接部位12から反対側の対向部位13に向けて上方に傾斜する傾斜面14としている。

【0012】

従って、本実施形態の接続部材1によれば、鋼管2の外周面に溶接される当接部位12の長さを必要溶接長さ以上にしても、その下端面が鋼管2側から反対側の上方に向けて傾斜する傾斜面14になっているので、杭頭部に対する溶接量を確保しつつも接続部材1の重量を低減することでき、溶接作業性が向上する。また、杭頭鉄筋3の雄ネジ部31が接続部材1の雌ネジ部11に完全に螺入した場合には、図1(a),(c)に示すように、雄ネジ部31の先端部が当接部位12の下端を越えなくても、接続部材1の傾斜面14から突出するので、傾斜面14から突出する雄ネジ部31の先端部を横方向や斜め上方から目視することにより、施工検査時における螺合長さの確認を容易に行うことができる。また、かかる目視が可能なことにより、杭頭鉄筋3の一端部に形成される雄ネジ部31の長さを、接続部材1の最大長さh1以上に長くする必要もないため、製造コストを低減させることが可能になる。

【0013】

実施形態2.

図3は、実施形態2の接続部材1’を示す図であり、(a)は正面図、(b)は側面図、(c)はC−C断面図である。実施形態1の接続部材1は、図1および図2に示すようにその下端面を平面状の傾斜面14に形成したが、実施形態2の接続部材1’は、その傾斜面14’を鋼管2の外周面に当接する部位12’側に向けて凹状の曲面に形成したことを特徴とする。なお、この下端面の傾斜面14’以外の特徴は、実施形態1の接続部材1と同様である。

【0014】

従って、本実施形態の接続部材1’によれば、実施形態1の接続部材1と同様の効果が得られると共に、その下端面の傾斜面14’を凹状曲面に形成したので、必要溶接長さ、および必要螺合長さを確保しつつ、実施形態1の接続部材1よりも重量を軽減することができる。これにより、接続部材1’の製造コストを低減できるともに、溶接作業性などが向上する。また、図3(c)から明らかなように、接続部材1’の傾斜面14’を、当接部位12’側に向けた凹状曲面に形成したことにより、その雌ネジ部11’と杭頭鉄筋3の雄ネジ部31との螺合範囲の長さh3が実施形態1の接続部材1よりも短くなり、必要螺合長さ(接続部材1’の最小長さh2)に近付く。これにより、杭頭鉄筋3の雄ネジ部31の形成範囲もさらに短くすることが可能になるため、杭頭鉄筋3の製造コストを低減できる。

【0015】

図4は、実施形態2の接続部材1’の他の例を示す図であり、(a)は正面図、(b)は側面図、(c)はD−D線断面図である。図4に示す接続部材1’は、その雌ネジ部11’の形成範囲が、上端面から必要螺合長さh2を超えた位置までとしたものであって、その先端にネジ止め部11a’が形成される点以外は図3に示す接続部材1’の構成と同じである。この接続部材1’によれば、杭頭鉄筋3を接続部材1’に螺入する際、杭頭鉄筋3の雄ネジ部31の先端がネジ止め部11a’に当って止まることになる。そのため、施工時には雄ネジ部31の先端がネジ止め部11a’に当るまで杭頭鉄筋3をねじ込めば良いので、図3に示す接続部材1’よりも施工性が向上する。また、雌ネジ部11’の下方は開口しているので、雌ネジ部の下端部が閉塞された従来の接続部材と比べ、泥などの異物が雌ネジ部11’に混入しても排出しやすい。なお、実施形態1の接続部材1に同様のネジ止め部11a’を設けることもできる。

【0016】

実施形態3.

実施形態3の接続部材1”は、実施形態1,2の接続部材1,1’に対しさらにスリットを設けたことを特徴とする。なお、以下では、実施形態2の接続部材1’に対しスリットを設けて説明するが、実施形態1の接続部材1に対しスリットを設けても勿論良い。図5は、実施形態3の接続部材1”を示す図であり、(a)は正面図、(b)は側面図、(c)はE−E線断面図である。図5(a)から明らかなように、接続部材1”では、その下端面に傾斜面14”が形成される範囲にあって、鋼管2の外周面に当接する当接部位12”にスリット15を形成している。これにより、鋼管2の外周面に当接する側の部位の長さは、接続部材1”の最大長さh1とスリット15の長さの合計になる。そして、スリット15の内周縁部分も溶接することが可能になるため、その分だけ鋼管2に対する接続部材1”の溶接長さが増える。その結果、スリット15の分だけ接続部材1”の重量をさらに軽減できるだけでなく、接続部材1”の最大長さh1と、スリット15の長さとの合計が必要溶接長さ以上となれば良いので、接続部材1”の最大長さh1を短くすることができる。さらに、鋼管2の厚さが薄い場合であっても、接続部材1”の最大長さh1を長くして必要溶接長さを確保する必要がないため、製造コストを低減させることが可能になる。

【0017】

図6は、実施形態3の接続部材1”の他の例を示す図であり、(a)は正面図、(b)は側面図、(c)はF−F線断面図である。図6に示す他の例の接続部材1”では、下端面に傾斜面14”を設けるだけでなく、上端面にも傾斜面16”を設け、それら傾斜面14”,16”が形成される範囲にそれぞれスリット15を設けたものである。この接続部材1”では、上下2箇所のスリット15の内周縁部分を溶接することができるため、図5に示す場合よりも、接続部材1”の最大長さh1は長くなるものの、必要溶接長さ未満で済む。その結果、従来の接続部材よりも重量が軽減するため、製造コストを低減できるとともに、作業性を向上させることが可能となる。

【0018】

なお、本発明では、鋼管2の外周面に当接する接続部材1,1’,1”の当接部位12,12’,12”の厚さt1は、応力伝達上、全長に亘って一定であることが好ましいが、傾斜面の形成によって当接部位12,12’,12”の下端部も斜めに加工され、その厚みが変化しても構わない。さらに、接続部材1,1’,1”に杭頭鉄筋3を螺着するにあたり、別途、弛み止めを目的とするナットなどを用いて固定させても良い。また、杭頭鉄筋3は、端部にネジ加工を施す必要がないネジ節鉄筋も適用可能であり、異形鉄筋に限らず、丸鋼を用いても良い。さらに、本発明に係る接続部材1,1’,1”の外形は円形に限らず、六角形など特に限定されない。また、例えば、図1(b)に示すような外形が円形でスリットを設けない接続部材1の場合、その当接部位12が鋼管2の外周面に1点で当ることになり、鋼管2に対して鉛直方向に接続部材1を溶接させるのが難しい。そこで、溶接作業性を向上させるために、前以て、接続部材1の当接部位12にV字状の切欠きを形成しておいても良い。

【符号の説明】

【0019】

1,1’,1”…接続部材、11,11’,11”…雌ネジ部、12,12’,12”…当接部位、13…対向部位、14,14’,14”,16”…傾斜面、15…スリット、2…鋼管、3…杭頭鉄筋、31…雄ネジ部。

【特許請求の範囲】

【請求項1】

鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に沿って適宜間隔で複数設けられ、筒状体の内部に形成された雌ネジ部に杭頭鉄筋の一端部が螺着される杭頭鉄筋用接続部材であって、

鋼管外周面に当接する側の部位の長さが必要溶接長さ以上、且つ、軸線を挟んでその反対側の部位の長さが必要螺合長さ以上に設定されるように、当該杭頭鉄筋用接続部材の一端面が鋼管側から反対側の上方に向けて傾斜する傾斜面に形成されていることを特徴とする杭頭鉄筋用接続部材。

【請求項2】

請求項1記載の杭頭鉄筋用接続部材において、前記傾斜面が、凹状曲面であることを特徴とする杭頭鉄筋用接続部材。

【請求項3】

請求項1または請求項2に記載の杭頭鉄筋用接続部材において、前記傾斜面が形成される範囲にあって、鋼管外周面に当接する側の部位にスリットが形成されていることを特徴とする杭頭鉄筋用接続部材。

【請求項4】

請求項1〜請求項3のいずれか一の請求項に記載された杭頭鉄筋用接続部材を、鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に沿って適宜間隔で複数設け、その杭頭鉄筋用接続部材の内部に形成された雌ネジ部に杭頭鉄筋の一端部を螺着したことを特徴とする杭頭鉄筋用接続部材を用いた杭頭接合構造。

【請求項1】

鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に沿って適宜間隔で複数設けられ、筒状体の内部に形成された雌ネジ部に杭頭鉄筋の一端部が螺着される杭頭鉄筋用接続部材であって、

鋼管外周面に当接する側の部位の長さが必要溶接長さ以上、且つ、軸線を挟んでその反対側の部位の長さが必要螺合長さ以上に設定されるように、当該杭頭鉄筋用接続部材の一端面が鋼管側から反対側の上方に向けて傾斜する傾斜面に形成されていることを特徴とする杭頭鉄筋用接続部材。

【請求項2】

請求項1記載の杭頭鉄筋用接続部材において、前記傾斜面が、凹状曲面であることを特徴とする杭頭鉄筋用接続部材。

【請求項3】

請求項1または請求項2に記載の杭頭鉄筋用接続部材において、前記傾斜面が形成される範囲にあって、鋼管外周面に当接する側の部位にスリットが形成されていることを特徴とする杭頭鉄筋用接続部材。

【請求項4】

請求項1〜請求項3のいずれか一の請求項に記載された杭頭鉄筋用接続部材を、鋼管コンクリート杭または鋼管杭における杭頭部の鋼管外周面に沿って適宜間隔で複数設け、その杭頭鉄筋用接続部材の内部に形成された雌ネジ部に杭頭鉄筋の一端部を螺着したことを特徴とする杭頭鉄筋用接続部材を用いた杭頭接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−72184(P2013−72184A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210383(P2011−210383)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

[ Back to top ]