板材及びその板材を用いた化粧板並びにその化粧板の製造方法

【課題】不燃性を有する板材及びその板材を用いた化粧板並びにその化粧板の製造方法を提供する。

【解決手段】予め製造された板材10の表裏両面に化粧シート20を貼着したものであり、板材10は、厚さ12〜50mmの木質板からなる基材11と、この基材11の表裏両面に貼着された、紙−アルミ箔−紙の3層構造の不燃シート12とから構成されている。基材11は、リン酸系難燃剤を含有しており、建築基準法によって規定している、ISO−5660「コーンカロリーメーター法」に基づく「難燃」または「準不燃」という性能を備えている。板材10の表裏両面に水溶性接着剤を20〜40g/m2塗布した後、水溶性接着剤が塗布された板材10の表裏両面に化粧シート20を重ね合わせ、平板プレス方式により、60〜100℃で熱圧することによって製造する。

【解決手段】予め製造された板材10の表裏両面に化粧シート20を貼着したものであり、板材10は、厚さ12〜50mmの木質板からなる基材11と、この基材11の表裏両面に貼着された、紙−アルミ箔−紙の3層構造の不燃シート12とから構成されている。基材11は、リン酸系難燃剤を含有しており、建築基準法によって規定している、ISO−5660「コーンカロリーメーター法」に基づく「難燃」または「準不燃」という性能を備えている。板材10の表裏両面に水溶性接着剤を20〜40g/m2塗布した後、水溶性接着剤が塗布された板材10の表裏両面に化粧シート20を重ね合わせ、平板プレス方式により、60〜100℃で熱圧することによって製造する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、不燃性を有する板材及びその板材を用いた化粧板並びにその化粧板の製造方法に関する。

【背景技術】

【0002】

例えば、パーティクルボードやファイバーボード等の板材に不燃性を付与する方法としては、チップやファイバーに難燃剤を含浸させた後、接着剤を塗布して熱圧プレス成型したり、難燃剤を接着剤に添加して熱圧プレス成型したりすることによって難燃性を付与する方法や、基材に金属箔を貼着することで、難燃性を付与する方法がある。

【0003】

【特許文献1】特開2005−212342号公報

【特許文献2】特開平07−285107号公報

【特許文献3】特開2007−30416号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、チップやファイバーに難燃剤を含浸させたり、難燃剤を接着剤に添加したりする方法では、難燃剤の含浸量や添加量を多くしなければならないので、不燃性能を付与しにくく、製造コストが高くなるといった問題があると共に、不燃性能を付与するために難燃剤を多量に使用すると、板材の機械的性能が低下するという問題がある。

【0005】

一方、基材に金属箔を貼着する方法では、難燃剤を多量に使用したり、板材の機械的性能の低下を招いたりすることはないが、金属箔と基材または金属箔と化粧紙、塗装、壁紙等との接着性が悪くなるので、使用可能な接着剤が制限されるといった問題がある。

【0006】

そこで、この発明の課題は、上述したような種々の問題が発生しない、不燃性を有する板材及びその板材を用いた化粧板並びにその化粧板の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、請求項1に係る発明は、建築基準法によって規定している「難燃」または「準不燃」という性能を有する基材と、紙−アルミ箔−紙の3層構造の不燃シートとを備え、前記基材の片面または両面に前記不燃シートが貼着されていることを特徴とする板材を提供するものである。ここにいう、「建築基準法によって規定している「難燃」または「準不燃」という性能」とは、ISO−5660「コーンカロリーメーター法」に基づく「難燃」または「準不燃」という性能を意味している。

【0008】

また、請求項2に係る発明は、請求項1に係る発明の基材において、前記基材が、リン酸系難燃剤を含有していることを特徴としている。

【0009】

また、上記の課題を解決するため、請求項3に係る発明は、請求項1または2に記載の板材に化粧シートが貼着された化粧板を提供するものである。

【0010】

また、請求項3に係る発明の化粧板は、前記板材の片面または両面に水溶性接着剤を塗布する工程と、水溶性接着剤が塗布された前記板材の片面または両面に前記化粧シートを重ね合わせ、平板プレス方式で熱圧する工程とを備え、前記熱圧工程では、熱圧温度を60〜100℃に設定したことを特徴とする、請求項4に係る発明の化粧板の製造方法や前記化粧シートの裏面、または、前記板材の片面または両面に非水溶性接着剤を塗布する工程と、前記板材の片面または両面に、ロールプレス方式で前記化粧シートを重ね合わせながら熱圧する工程とを備え、前記熱圧工程では、熱圧温度を80〜180℃に設定したことを特徴とする、請求項5に係る発明の化粧板の製造方法によって製造することができる。

【発明の効果】

【0011】

以上のように、請求項1、2に係る発明の板材や請求項3に係る発明の化粧板は、ISO−5660「コーンカロリーメーター法」に基づく「難燃」または「準不燃」という性能を有する基材の片面または両面に、紙−アルミ箔−紙の3層構造の不燃シートが貼着されているので、基材自体がISO−5660「コーンカロリーメーター法」に基づく「不燃」という性能を有していなくても、板材や化粧板全体としては「不燃」という性能を確保することができる。

【0012】

また、基材自体に「不燃」という性能を付与する場合のように、難燃剤を多量に使用する必要がないので、機械的性能が低下することがなく、安価に製造することができると共に、新たな設備投資が不要であり、既存の製造設備を用いて「不燃」という性能を備えた化粧板を製造することができる。

【0013】

また、紙−アルミ箔−紙の3層構造の不燃シートを採用しているので、アルミ箔を直接基材に貼着する場合に比べて接着性がよく、接着剤が制限されることがない。

【0014】

また、不燃シートに予め化粧紙を貼着しておくと、不燃用の基材と非不燃用の基材の双方に対して、化粧紙(不燃シートに化粧紙を貼着したものと、化粧紙そのもの)を用意する必要があるので、在庫が増えるが、請求項4、5に係る発明の化粧板の製造方法のように、基材に不燃シートを貼着しておき、後で、化粧紙を貼着するようにしておくと、不燃用の基材と非不燃用の基材に対して化粧紙を共有できるので、化粧紙の在庫を少なくすることができる。

【0015】

また、不燃シートが貼着された板材に水溶性接着剤を用いて化粧紙を貼着する際、水溶性接着剤を加熱することに伴って発生した水蒸気がアルミ箔に遮断され、基材側に逃げることができないので、アルミ箔の外側の紙とアルミ箔との間またはアルミ箔の外側の紙と化粧シートとの間に空間が形成される、所謂「パンク現象」が発生するが、請求項4に係る発明の化粧板の製造方法のように、熱圧時の加熱温度を60〜100℃に設定することで、「パンク現象」の発生を防止することができる。

【発明を実施するための最良の形態】

【0016】

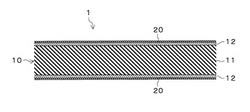

以下、実施の形態について図面を参照して説明する。図1に示す化粧板1は、図2に示すように、予め製造された板材10の表裏両面に化粧シート20を貼着したものであり、板材10は、厚さ12〜50mmの木質板からなる基材11と、この基材11の表裏両面に貼着された不燃シート12とから構成されている。基材11の厚さを12〜50mmに設定したのは、12mmを下回ると基材が変形するからであり、50mmがISO試験における最大の厚みだからである。

【0017】

前記基材11は、ポリリン酸アンモニウムアミド、リン酸アンモニウム等のリン酸系難燃剤を含有しており、建築基準法によって規定している、ISO−5660「コーンカロリーメーター法」による5分間加熱したときの総発熱量が8MJ/m2以下である「難燃」または10分間加熱したときの総発熱量が8MJ/m2以下である「準不燃」という性能を備えている。

【0018】

前記不燃シート12は、図3に示すように、紙12a−アルミ箔12b−紙12aの3層構造であり、酢酸ビニル樹脂、変性酢酸ビニル樹脂、ホットメルト樹脂、反応性ホットメルト樹脂等の接着剤によって基材11に貼着されている。

【0019】

アルミ箔12bを挟み込んでいる紙12aとしては、坪量が23〜100gの一般紙、チタン紙、紙間強化紙、クラフト紙、含浸紙等を使用することができ、アルミ箔12bは、その厚みは6.5〜20μmのものが適している。厚みが6.5μm未満のアルミ箔はほとんど流通しておらず、アルミ箔の厚みが20μmを超えると、化粧板の切断時にバリ等が発生し、加工適正に劣る傾向があるからである。

【0020】

以上のように構成された化粧板1は、予め製造された板材10を用いて、以下に示す製法1または製法2により製造することができる。

【0021】

〔製法1〕

板材10の表裏両面に尿素樹脂、尿素/酢酸ビニル樹脂、酢酸ビニル樹脂、変性酢酸ビニル樹脂等の水溶性接着剤を20〜40g/m2塗布した後、水溶性接着剤が塗布された板材10の表裏両面に化粧シート20を重ね合わせ、平板プレス方式により、60〜100℃で熱圧する。

【0022】

この製法1において、水溶性接着剤の塗布量を20〜40g/m2に設定したのは、20g/m2を下回ると接着不良が発生し、40g/m2を上回ると不燃シート12における化粧シート20側の紙12aとアルミ箔12bとの間または不燃シート12における化粧シート20側の紙12aと化粧シート20との間に空間が形成される、所謂「パンク現象」が発生し、意匠性の低下を招くからである。また、熱圧温度を60〜100℃に設定したのは、60℃を下回ると接着不良が発生し、100℃を上回ると「パンク現象」が発生し、意匠性の低下を招くからである。

【0023】

〔製法2〕

板材10の表裏両面にホットメルト樹脂、反応性ホットメルト樹脂等の非水溶性接着剤を20〜40g/m2塗布した後、非水溶性接着剤が塗布された板材10の表裏両面に、ロールプレス方式で化粧シート20を重ね合わせながら、80〜180℃で熱圧する。

【0024】

この製法2において、非水溶性接着剤の塗布量を20〜40g/m2に設定したのは、20g/m2を下回ると接着不良が発生し、40g/m2を上回ると硬化収縮による意匠性の低下を招くからである。また、熱圧温度を80〜180℃に設定したのは、80℃を下回ると接着不良が発生し、180℃を上回ると化粧シートである化粧シート20が劣化するからである。

【0025】

以下、実施例について、図面及び表を参照して説明するが、本発明の化粧板はこれらの実施例に限定されるものではない。

【0026】

(実施例1)

表1に示すように、ISO−5660「コーンカロリーメーター法」に基づく「準不燃」の性能を有する、厚さ12mmのパーティクルボードからなる基材11の表裏両面に、坪量23gのクラフト紙−厚さ6.5μmのアルミ箔−坪量23gのクラフト紙の3層構造の不燃シート12をホットメルト樹脂(塗布量:40g/m2)によって貼着した板材10を使用し、この板材10の表裏両面にホットメルト樹脂からなる非水溶性接着剤を30g/m2塗布した後、非水溶性接着剤が塗布された板材10の表裏両面に、ロールプレス方式で、坪量30gのプレコート紙からなる化粧シート20を重ね合わせながら、120℃で熱圧することによって、化粧板1を製造した。

【0027】

(実施例2)

表1に示すように、ISO−5660「コーンカロリーメーター法」に基づく「準不燃」の性能を有する、厚さ12mmのパーティクルボードからなる基材11の表裏両面に、坪量23gのクラフト紙−厚さ6.5μmのアルミ箔−坪量23gのクラフト紙の3層構造の不燃シート12を酢酸ビニル樹脂(塗布量:40g/m2)によって貼着した板材10を使用し、この板材10の表裏両面に酢酸ビニル樹脂からなる水溶性接着剤を30g/m2塗布した後、水溶性接着剤が塗布された板材10の表裏両面にプレコート紙20を重ね合わせ、平板プレス方式により、70℃で熱圧することによって、化粧板1を製造した。

【0028】

(実施例3)

表1に示すように、ISO−5660「コーンカロリーメーター法」に基づく「難燃」の性能を有する、厚さ15mmのパーティクルボードからなる基材11の表裏両面に、坪量50gのクラフト紙−厚さ6.5μmのアルミ箔−坪量50gのクラフト紙の3層構造の不燃シート12を反応性ホットメルト樹脂(塗布量:40g/m2)によって貼着した板材10を使用し、この板材10の表裏両面に反応性ホットメルト樹脂からなる非水溶性接着剤を30g/m2塗布した後、非水溶性接着剤が塗布された板材10の表裏両面に、ロールプレス方式で、坪量60gのプレコート紙からなる化粧シート20を重ね合わせながら、140℃で熱圧することによって、化粧板1を製造した。

【0029】

(比較例)

表1に示すように、板材10の基材11として、難燃処理を施していない普通のパーティクルボードを使用している点及び熱圧温度が110℃である点を除いて、実施例2と同様に、化粧板を製造した。

【0030】

【表1】

【0031】

【表2】

【0032】

表1から分かるように、板材10を構成している基材11として、ISO−5660「コーンカロリーメーター法」に基づく「準不燃」及び「難燃」の性能を有するパーティクルボードを使用している実施例1〜3については、化粧板1全体がISO−5660「コーンカロリーメーター法」に基づく「不燃」の性能を有しているが、難燃処理が施されていないパーティクルボードを基材として使用している比較例については、化粧板全体がISO−5660「コーンカロリーメーター法」に基づく「不燃」の性能を付与することができなかった。

【0033】

また、表2から分かるように、化粧シート20を板材10に貼着するための接着剤として水溶性のものを使用し、平板プレス方式により、60〜100℃の範囲内である70℃で熱圧している実施例2については、パンク現象が発生していないが、同様に、化粧シートを板材に貼着するための接着剤として水溶性のものを使用し、平板プレス方式により熱圧していても、60〜100℃の範囲外である110℃で熱圧している比較例については、パンク現象が発生した。

【0034】

なお、上述した実施形態では、基材11の表裏両面に不燃シート12を貼着した板材10を使用し、その板材10の表裏両面に化粧シート20を貼着しているが、これに限定されるものではなく、基材の片面に不燃シートを貼着した板材を使用し、その板材の片面(不燃シート側)に化粧シート20を貼着してもよい。

【0035】

また、上述した製法2では、板材10に非水溶性接着剤を塗布しているが、これに限定されるものではなく、板材10ではなくて化粧シート20の裏面に非水溶性接着剤を塗布するようにしてもよい。

【0036】

また、上述した各実施例では、基材11としてパーティクルボードを使用しているが、これに限定されるものではなく、木質繊維板や配向性ストランドボード等の接着剤を用いて木材小片または木材繊維を成形熱圧した種々の木質板を使用することができる。

【0037】

また、上述した実施形態では、板材10に化粧シート20を貼着しているが、これに限定されるものではなく、この板材10を内壁材として使用し、施工後に、壁紙を貼着したり、塗装したりすることも可能である。

【図面の簡単な説明】

【0038】

【図1】この発明に係る化粧板の一実施形態を示す断面図である。

【図2】同上の化粧板を示す分解断面図である。

【図3】同上の化粧板に使用されている不燃シートを示す断面図である。

【符号の説明】

【0039】

1 化粧板

10 板材

11 基材

12 不燃シート

12a 紙

12b アルミ箔

20 化粧シート

【技術分野】

【0001】

この発明は、不燃性を有する板材及びその板材を用いた化粧板並びにその化粧板の製造方法に関する。

【背景技術】

【0002】

例えば、パーティクルボードやファイバーボード等の板材に不燃性を付与する方法としては、チップやファイバーに難燃剤を含浸させた後、接着剤を塗布して熱圧プレス成型したり、難燃剤を接着剤に添加して熱圧プレス成型したりすることによって難燃性を付与する方法や、基材に金属箔を貼着することで、難燃性を付与する方法がある。

【0003】

【特許文献1】特開2005−212342号公報

【特許文献2】特開平07−285107号公報

【特許文献3】特開2007−30416号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、チップやファイバーに難燃剤を含浸させたり、難燃剤を接着剤に添加したりする方法では、難燃剤の含浸量や添加量を多くしなければならないので、不燃性能を付与しにくく、製造コストが高くなるといった問題があると共に、不燃性能を付与するために難燃剤を多量に使用すると、板材の機械的性能が低下するという問題がある。

【0005】

一方、基材に金属箔を貼着する方法では、難燃剤を多量に使用したり、板材の機械的性能の低下を招いたりすることはないが、金属箔と基材または金属箔と化粧紙、塗装、壁紙等との接着性が悪くなるので、使用可能な接着剤が制限されるといった問題がある。

【0006】

そこで、この発明の課題は、上述したような種々の問題が発生しない、不燃性を有する板材及びその板材を用いた化粧板並びにその化粧板の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、請求項1に係る発明は、建築基準法によって規定している「難燃」または「準不燃」という性能を有する基材と、紙−アルミ箔−紙の3層構造の不燃シートとを備え、前記基材の片面または両面に前記不燃シートが貼着されていることを特徴とする板材を提供するものである。ここにいう、「建築基準法によって規定している「難燃」または「準不燃」という性能」とは、ISO−5660「コーンカロリーメーター法」に基づく「難燃」または「準不燃」という性能を意味している。

【0008】

また、請求項2に係る発明は、請求項1に係る発明の基材において、前記基材が、リン酸系難燃剤を含有していることを特徴としている。

【0009】

また、上記の課題を解決するため、請求項3に係る発明は、請求項1または2に記載の板材に化粧シートが貼着された化粧板を提供するものである。

【0010】

また、請求項3に係る発明の化粧板は、前記板材の片面または両面に水溶性接着剤を塗布する工程と、水溶性接着剤が塗布された前記板材の片面または両面に前記化粧シートを重ね合わせ、平板プレス方式で熱圧する工程とを備え、前記熱圧工程では、熱圧温度を60〜100℃に設定したことを特徴とする、請求項4に係る発明の化粧板の製造方法や前記化粧シートの裏面、または、前記板材の片面または両面に非水溶性接着剤を塗布する工程と、前記板材の片面または両面に、ロールプレス方式で前記化粧シートを重ね合わせながら熱圧する工程とを備え、前記熱圧工程では、熱圧温度を80〜180℃に設定したことを特徴とする、請求項5に係る発明の化粧板の製造方法によって製造することができる。

【発明の効果】

【0011】

以上のように、請求項1、2に係る発明の板材や請求項3に係る発明の化粧板は、ISO−5660「コーンカロリーメーター法」に基づく「難燃」または「準不燃」という性能を有する基材の片面または両面に、紙−アルミ箔−紙の3層構造の不燃シートが貼着されているので、基材自体がISO−5660「コーンカロリーメーター法」に基づく「不燃」という性能を有していなくても、板材や化粧板全体としては「不燃」という性能を確保することができる。

【0012】

また、基材自体に「不燃」という性能を付与する場合のように、難燃剤を多量に使用する必要がないので、機械的性能が低下することがなく、安価に製造することができると共に、新たな設備投資が不要であり、既存の製造設備を用いて「不燃」という性能を備えた化粧板を製造することができる。

【0013】

また、紙−アルミ箔−紙の3層構造の不燃シートを採用しているので、アルミ箔を直接基材に貼着する場合に比べて接着性がよく、接着剤が制限されることがない。

【0014】

また、不燃シートに予め化粧紙を貼着しておくと、不燃用の基材と非不燃用の基材の双方に対して、化粧紙(不燃シートに化粧紙を貼着したものと、化粧紙そのもの)を用意する必要があるので、在庫が増えるが、請求項4、5に係る発明の化粧板の製造方法のように、基材に不燃シートを貼着しておき、後で、化粧紙を貼着するようにしておくと、不燃用の基材と非不燃用の基材に対して化粧紙を共有できるので、化粧紙の在庫を少なくすることができる。

【0015】

また、不燃シートが貼着された板材に水溶性接着剤を用いて化粧紙を貼着する際、水溶性接着剤を加熱することに伴って発生した水蒸気がアルミ箔に遮断され、基材側に逃げることができないので、アルミ箔の外側の紙とアルミ箔との間またはアルミ箔の外側の紙と化粧シートとの間に空間が形成される、所謂「パンク現象」が発生するが、請求項4に係る発明の化粧板の製造方法のように、熱圧時の加熱温度を60〜100℃に設定することで、「パンク現象」の発生を防止することができる。

【発明を実施するための最良の形態】

【0016】

以下、実施の形態について図面を参照して説明する。図1に示す化粧板1は、図2に示すように、予め製造された板材10の表裏両面に化粧シート20を貼着したものであり、板材10は、厚さ12〜50mmの木質板からなる基材11と、この基材11の表裏両面に貼着された不燃シート12とから構成されている。基材11の厚さを12〜50mmに設定したのは、12mmを下回ると基材が変形するからであり、50mmがISO試験における最大の厚みだからである。

【0017】

前記基材11は、ポリリン酸アンモニウムアミド、リン酸アンモニウム等のリン酸系難燃剤を含有しており、建築基準法によって規定している、ISO−5660「コーンカロリーメーター法」による5分間加熱したときの総発熱量が8MJ/m2以下である「難燃」または10分間加熱したときの総発熱量が8MJ/m2以下である「準不燃」という性能を備えている。

【0018】

前記不燃シート12は、図3に示すように、紙12a−アルミ箔12b−紙12aの3層構造であり、酢酸ビニル樹脂、変性酢酸ビニル樹脂、ホットメルト樹脂、反応性ホットメルト樹脂等の接着剤によって基材11に貼着されている。

【0019】

アルミ箔12bを挟み込んでいる紙12aとしては、坪量が23〜100gの一般紙、チタン紙、紙間強化紙、クラフト紙、含浸紙等を使用することができ、アルミ箔12bは、その厚みは6.5〜20μmのものが適している。厚みが6.5μm未満のアルミ箔はほとんど流通しておらず、アルミ箔の厚みが20μmを超えると、化粧板の切断時にバリ等が発生し、加工適正に劣る傾向があるからである。

【0020】

以上のように構成された化粧板1は、予め製造された板材10を用いて、以下に示す製法1または製法2により製造することができる。

【0021】

〔製法1〕

板材10の表裏両面に尿素樹脂、尿素/酢酸ビニル樹脂、酢酸ビニル樹脂、変性酢酸ビニル樹脂等の水溶性接着剤を20〜40g/m2塗布した後、水溶性接着剤が塗布された板材10の表裏両面に化粧シート20を重ね合わせ、平板プレス方式により、60〜100℃で熱圧する。

【0022】

この製法1において、水溶性接着剤の塗布量を20〜40g/m2に設定したのは、20g/m2を下回ると接着不良が発生し、40g/m2を上回ると不燃シート12における化粧シート20側の紙12aとアルミ箔12bとの間または不燃シート12における化粧シート20側の紙12aと化粧シート20との間に空間が形成される、所謂「パンク現象」が発生し、意匠性の低下を招くからである。また、熱圧温度を60〜100℃に設定したのは、60℃を下回ると接着不良が発生し、100℃を上回ると「パンク現象」が発生し、意匠性の低下を招くからである。

【0023】

〔製法2〕

板材10の表裏両面にホットメルト樹脂、反応性ホットメルト樹脂等の非水溶性接着剤を20〜40g/m2塗布した後、非水溶性接着剤が塗布された板材10の表裏両面に、ロールプレス方式で化粧シート20を重ね合わせながら、80〜180℃で熱圧する。

【0024】

この製法2において、非水溶性接着剤の塗布量を20〜40g/m2に設定したのは、20g/m2を下回ると接着不良が発生し、40g/m2を上回ると硬化収縮による意匠性の低下を招くからである。また、熱圧温度を80〜180℃に設定したのは、80℃を下回ると接着不良が発生し、180℃を上回ると化粧シートである化粧シート20が劣化するからである。

【0025】

以下、実施例について、図面及び表を参照して説明するが、本発明の化粧板はこれらの実施例に限定されるものではない。

【0026】

(実施例1)

表1に示すように、ISO−5660「コーンカロリーメーター法」に基づく「準不燃」の性能を有する、厚さ12mmのパーティクルボードからなる基材11の表裏両面に、坪量23gのクラフト紙−厚さ6.5μmのアルミ箔−坪量23gのクラフト紙の3層構造の不燃シート12をホットメルト樹脂(塗布量:40g/m2)によって貼着した板材10を使用し、この板材10の表裏両面にホットメルト樹脂からなる非水溶性接着剤を30g/m2塗布した後、非水溶性接着剤が塗布された板材10の表裏両面に、ロールプレス方式で、坪量30gのプレコート紙からなる化粧シート20を重ね合わせながら、120℃で熱圧することによって、化粧板1を製造した。

【0027】

(実施例2)

表1に示すように、ISO−5660「コーンカロリーメーター法」に基づく「準不燃」の性能を有する、厚さ12mmのパーティクルボードからなる基材11の表裏両面に、坪量23gのクラフト紙−厚さ6.5μmのアルミ箔−坪量23gのクラフト紙の3層構造の不燃シート12を酢酸ビニル樹脂(塗布量:40g/m2)によって貼着した板材10を使用し、この板材10の表裏両面に酢酸ビニル樹脂からなる水溶性接着剤を30g/m2塗布した後、水溶性接着剤が塗布された板材10の表裏両面にプレコート紙20を重ね合わせ、平板プレス方式により、70℃で熱圧することによって、化粧板1を製造した。

【0028】

(実施例3)

表1に示すように、ISO−5660「コーンカロリーメーター法」に基づく「難燃」の性能を有する、厚さ15mmのパーティクルボードからなる基材11の表裏両面に、坪量50gのクラフト紙−厚さ6.5μmのアルミ箔−坪量50gのクラフト紙の3層構造の不燃シート12を反応性ホットメルト樹脂(塗布量:40g/m2)によって貼着した板材10を使用し、この板材10の表裏両面に反応性ホットメルト樹脂からなる非水溶性接着剤を30g/m2塗布した後、非水溶性接着剤が塗布された板材10の表裏両面に、ロールプレス方式で、坪量60gのプレコート紙からなる化粧シート20を重ね合わせながら、140℃で熱圧することによって、化粧板1を製造した。

【0029】

(比較例)

表1に示すように、板材10の基材11として、難燃処理を施していない普通のパーティクルボードを使用している点及び熱圧温度が110℃である点を除いて、実施例2と同様に、化粧板を製造した。

【0030】

【表1】

【0031】

【表2】

【0032】

表1から分かるように、板材10を構成している基材11として、ISO−5660「コーンカロリーメーター法」に基づく「準不燃」及び「難燃」の性能を有するパーティクルボードを使用している実施例1〜3については、化粧板1全体がISO−5660「コーンカロリーメーター法」に基づく「不燃」の性能を有しているが、難燃処理が施されていないパーティクルボードを基材として使用している比較例については、化粧板全体がISO−5660「コーンカロリーメーター法」に基づく「不燃」の性能を付与することができなかった。

【0033】

また、表2から分かるように、化粧シート20を板材10に貼着するための接着剤として水溶性のものを使用し、平板プレス方式により、60〜100℃の範囲内である70℃で熱圧している実施例2については、パンク現象が発生していないが、同様に、化粧シートを板材に貼着するための接着剤として水溶性のものを使用し、平板プレス方式により熱圧していても、60〜100℃の範囲外である110℃で熱圧している比較例については、パンク現象が発生した。

【0034】

なお、上述した実施形態では、基材11の表裏両面に不燃シート12を貼着した板材10を使用し、その板材10の表裏両面に化粧シート20を貼着しているが、これに限定されるものではなく、基材の片面に不燃シートを貼着した板材を使用し、その板材の片面(不燃シート側)に化粧シート20を貼着してもよい。

【0035】

また、上述した製法2では、板材10に非水溶性接着剤を塗布しているが、これに限定されるものではなく、板材10ではなくて化粧シート20の裏面に非水溶性接着剤を塗布するようにしてもよい。

【0036】

また、上述した各実施例では、基材11としてパーティクルボードを使用しているが、これに限定されるものではなく、木質繊維板や配向性ストランドボード等の接着剤を用いて木材小片または木材繊維を成形熱圧した種々の木質板を使用することができる。

【0037】

また、上述した実施形態では、板材10に化粧シート20を貼着しているが、これに限定されるものではなく、この板材10を内壁材として使用し、施工後に、壁紙を貼着したり、塗装したりすることも可能である。

【図面の簡単な説明】

【0038】

【図1】この発明に係る化粧板の一実施形態を示す断面図である。

【図2】同上の化粧板を示す分解断面図である。

【図3】同上の化粧板に使用されている不燃シートを示す断面図である。

【符号の説明】

【0039】

1 化粧板

10 板材

11 基材

12 不燃シート

12a 紙

12b アルミ箔

20 化粧シート

【特許請求の範囲】

【請求項1】

建築基準法によって規定している「難燃」または「準不燃」という性能を有する基材と、

紙−アルミ箔−紙の3層構造の不燃シートとを備え、

前記基材の片面または両面に前記不燃シートが貼着されていることを特徴とする板材。

【請求項2】

前記基材は、リン酸系難燃剤を含有している請求項1に記載の板材。

【請求項3】

請求項1または2に記載の板材に化粧シートが貼着された化粧板。

【請求項4】

請求項3に記載の化粧板の製造方法であって、

前記板材の片面または両面に水溶性接着剤を塗布する工程と、

水溶性接着剤が塗布された前記板材の片面または両面に前記化粧シートを重ね合わせ、平板プレス方式で熱圧する工程とを備え、

前記熱圧工程では、熱圧温度を60〜100℃に設定したことを特徴とする化粧板の製造方法。

【請求項5】

請求項3に記載の化粧板の製造方法であって、

前記化粧シートの裏面、または、前記板材の片面または両面に非水溶性接着剤を塗布する工程と、

前記板材の片面または両面に、ロールプレス方式で前記化粧シートを重ね合わせながら熱圧する工程とを備え、

前記熱圧工程では、熱圧温度を80〜180℃に設定したことを特徴とする化粧板の製造方法。

【請求項1】

建築基準法によって規定している「難燃」または「準不燃」という性能を有する基材と、

紙−アルミ箔−紙の3層構造の不燃シートとを備え、

前記基材の片面または両面に前記不燃シートが貼着されていることを特徴とする板材。

【請求項2】

前記基材は、リン酸系難燃剤を含有している請求項1に記載の板材。

【請求項3】

請求項1または2に記載の板材に化粧シートが貼着された化粧板。

【請求項4】

請求項3に記載の化粧板の製造方法であって、

前記板材の片面または両面に水溶性接着剤を塗布する工程と、

水溶性接着剤が塗布された前記板材の片面または両面に前記化粧シートを重ね合わせ、平板プレス方式で熱圧する工程とを備え、

前記熱圧工程では、熱圧温度を60〜100℃に設定したことを特徴とする化粧板の製造方法。

【請求項5】

請求項3に記載の化粧板の製造方法であって、

前記化粧シートの裏面、または、前記板材の片面または両面に非水溶性接着剤を塗布する工程と、

前記板材の片面または両面に、ロールプレス方式で前記化粧シートを重ね合わせながら熱圧する工程とを備え、

前記熱圧工程では、熱圧温度を80〜180℃に設定したことを特徴とする化粧板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−172799(P2009−172799A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−11890(P2008−11890)

【出願日】平成20年1月22日(2008.1.22)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月22日(2008.1.22)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]