格納式荷受台昇降装置

【課題】格納動作時、適正なタイミングで荷受台を車両の下部空間に引き入れることができる格納式荷受台昇降装置を提供する。

【解決手段】荷受台5を車両の下部側の空間に格納する格納式荷受台昇降装置において、荷受台5の格納高さまで上昇する途中の設定位置及び格納高さ位置を検出する位置検出手段18,28と、位置検出手段18,28からの信号を基に、荷受台5が設定位置に到達したら荷受台5の上昇速度を減じるとともに、荷受台5が格納高さ位置に到達したら上昇からスライドへ荷受台5の動作切り換えをする制御手段とを備えていて、減じられた速度で上昇する荷受台5に対して上昇からスライドへの動作切り換えが行われることを特徴とする。

【解決手段】荷受台5を車両の下部側の空間に格納する格納式荷受台昇降装置において、荷受台5の格納高さまで上昇する途中の設定位置及び格納高さ位置を検出する位置検出手段18,28と、位置検出手段18,28からの信号を基に、荷受台5が設定位置に到達したら荷受台5の上昇速度を減じるとともに、荷受台5が格納高さ位置に到達したら上昇からスライドへ荷受台5の動作切り換えをする制御手段とを備えていて、減じられた速度で上昇する荷受台5に対して上昇からスライドへの動作切り換えが行われることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両の下部側の空間に格納可能な格納式荷受台昇降装置に関する。

【背景技術】

【0002】

荷受台昇降装置とは、車両の荷台床面高さと地面高さとの間で荷受台を昇降させ、車両の荷台に対する荷や作業者の積み下ろし作業を支援するものである。このうち、折り畳んだ荷受台を作業時の位置よりも前方にスライドさせて車両の下部側の空間に格納することができるように構成されたものが格納式荷受台昇降装置と称される(特許文献1等参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−88946号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

格納式荷受台昇降装置では、荷受台を車両の下部に格納する際、折り畳んだ荷受台を上昇させ、水平位置近傍に設定した格納高さに来たところで前方に移動させて車両の下部空間に引き入れる。一般に、こうした一連の荷受台格納動作は1つの操作によって連続して実行されるように回路が組まれている場合が多い。すなわち荷受台の上昇と前方への移動はそれぞれ指示しなくても、格納動作中に荷受台の折り畳み状態や高さ位置を検出することで、それら検出信号に基づいて自動的に上昇から前方移動に荷受台の動作が移行するようになっている。

【0005】

しかし、荷受台を昇降させるリフトシリンダや前後にスライドさせるスライドシリンダに用いられるのは油圧シリンダが一般的であるため、格納動作時、荷受台が格納高さに到達したことがセンサで検出されてから前方移動に移行するタイミングが、作動油の粘度によってばらつくことがある。作動油の粘度は外気温によって変化するので、例えば作動油の粘度が上昇し易い冬季には一般に動作の応答性が低下する傾向にある。

【0006】

このような動作遅れが大きくなれば、格納動作時、荷受台が格納高さの上下に多少の余裕を見て設定された許容範囲を僅かに過ぎてから前方移動に移行し、荷受台の前後移動をガイドするレールと荷受台の構成部品、例えばレールに係り合うレールガイドと称される部品の干渉が起こり得る。部品同士の干渉が生じれば、構成部品の損傷、異音の発生等の不具合が懸念される。

【0007】

本発明は以上の点に鑑みなされたものであり、格納動作時、適正なタイミングで荷受台を車両の下部空間に引き入れることができる格納式荷受台昇降装置を適用することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、荷受台基端部及びこれに折り重ねられる荷受台本体部を有する荷受台と、車両の下部に設けたガイドレールと、前記ガイドレールに沿って走行可能なスライドユニットと、前記スライドユニットを前後にスライドさせるスライドシリンダと、前記スライドユニットに対して前記荷受台を昇降可能に連結するリフトアームと、前記荷受台を昇降させるリフトシリンダとを備え、前記荷受台が格納高さまで上昇した際に折り畳まれた状態にある場合、前記荷受台を前方にスライドさせて前記荷受台を車両の下部側の空間に格納する格納式荷受台昇降装置において、前記荷受台の前記格納高さまで上昇する途中の設定位置及び格納高さ位置を検出する位置検出手段と、前記位置検出手段からの信号を基に、前記荷受台が前記設定位置に到達したことを検知したら当該荷受台の上昇速度を減じるとともに、前記荷受台が前記格納高さ位置に到達したことを検知したら上昇からスライドへ当該荷受台の動作切り換えをする制御手段とを備えていて、前記スライドへの動作切り換えが、減じられた速度で上昇する前記荷受台に対して行われることを特徴とする。

【発明の効果】

【0009】

本発明によれば、格納動作時、適正なタイミングで荷受台を車両の下部空間に引き入れることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の第1の実施の形態に係る格納式荷受台昇降装置を搭載した車両の全体構造を表す側面図である。

【図2】格納時の本発明の格納式荷受台昇降装置の詳細構造を表す斜視図である。

【図3】展開時の本発明の格納式荷受台昇降装置の詳細構造を表す斜視図である。

【図4】本発明の第1の実施の形態に係る格納式荷受台昇降装置に備えられた油圧駆動装置の一構成例を表す油圧回路図である。

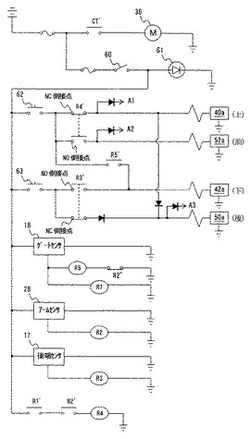

【図5】本発明の第1の実施の形態に係る格納式荷受台昇降装置の駆動制御に関する要部構成を表す電気回路図である。

【図6】本発明の第1の実施の形態に係る格納式荷受台昇降装置の駆動制御に関する要部構成を表す電気回路図である。

【図7】本実施の形態の第1の実施の形態に係る格納式荷受台昇降装置の制御手段による動作制御のタイミングチャートである。

【図8】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図9】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図10】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図11】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図12】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図13】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図14】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図15】本発明の第2の実施の形態に係る格納式荷受台昇降装置の油圧駆動装置の一構成例を表す油圧回路図である。

【図16】本発明の第2の実施の形態に係る格納式荷受台昇降装置の駆動制御に関する要部構成を表す電気回路図である。

【図17】本発明の第2の実施の形態に係る格納式荷受台昇降装置の制御手段による動作制御のタイミングチャートである。

【図18】本発明の第3の実施の形態に係る格納式荷受台昇降装置の駆動制御に関する要部構成を表す電気回路図である。

【図19】本発明の第3の実施の形態に係る格納式荷受台昇降装置の制御手段による動作制御のタイミングチャートである。

【発明を実施するための形態】

【0011】

以下に図面を参照して本発明の実施の形態を説明する。

図1は本発明の第1の実施の形態に係る格納式荷受台昇降装置を搭載した車両の全体構造を表す側面図である。以降、この図1中における左側を車両の前側、右側を後側、紙面直交方向手前側を左側、紙面直交方向奥側を右側とする。

図1に示した車両は、車体(車枠)1の前方に設けられた運転室2、車体1上に設けられた荷台3、及び車体1の後部に設けられた格納式荷受台昇降装置4を備えている。この格納式荷受台昇降装置4は、走行運転時等には荷受台5を折り畳んで車体1の下部側の空間に荷受台を格納可能であり、また荷物の積み下ろし作業時等にはその作業支援のために荷受台5を後方にスライドさせて展開し荷台3の床面高さと地面高さとの間で昇降可能である。

【0012】

図2は格納時の格納式荷受台昇降装置4の詳細構造を表す斜視図、図3は展開時の格納式荷受台昇降装置4の詳細構造を表す斜視図である。

【0013】

図2及び図3において、格納式荷受台昇降装置4は、上記荷受台(プラットフォーム)5、この荷受台5等を含むユニットを前後方向にスライドさせるスライド駆動部6、及び荷受台5を昇降させる昇降駆動部7を備えている。

【0014】

スライド駆動部6は、車体1の下部に設けた前後方向に伸びる左右一対のガイドレール8、ガイドレール8に沿って前後に移動可能なスライドユニット29、及びスライドユニット29後方に突設した支持ローラ12を備えている。スライドユニット29は、左右のガイドレール8に沿ってそれぞれ走行可能な左右のスライダ9、これらスライダ9を連結する連結部材10、連結部材10におけるスライダ9の左右外側に設けた左右のブラケット11、及び左右のスライダ9をそれぞれ前後にスライドさせる左右一対の複動式のスライドシリンダ14を備えている。

【0015】

ガイドレール8にはスライダ9の前後方向の移動範囲を制限するストッパ15,16(後の図8〜図14参照)が設けられている。後端側のストッパ16には、このストッパ16にスライダ9が当接した状態(後端位置という)にあるかどうかを検出する後端センサ17(後の図5参照)が設けられている。上記支持ローラ12は、左右のスライダ9に後方に突出するように設けた左右の支持フレーム13の後端にそれぞれ回転自在に設けられている。さらに支持フレーム13には、リフトアーム30が水平位置付近に設定された格納高さにあるときにリフトアーム30に設けた図示しないターゲットに対向するようにアームセンサ28が設けられている。アームセンサ28には例えば近接スイッチが用いられ、リフトアーム30が格納高さにあるときに検出信号を出力する。

【0016】

スライドシリンダ14は、複動式の油圧シリンダであり、ボトム部(図示せず)側が上記支持ローラ12の支持アーム13内に収容され固定されており、ロッドの先端部がガイドレール8の下部に固定した支持部材31に連結されている。このスライドシリンダ14の伸長動作に伴ってスライドユニット29がガイドレール8に沿って後方にスライドし、格納状態の荷受台5が車体1の後方に突出する(後の図9の状態)。反対に、スライドシリンダ14の縮退動作に伴ってスライドユニット29が前方にスライドし、格納高さで折り畳まれた状態の荷受台5が前方にスライドし車両の下部空間に格納される(図8の状態)。

【0017】

昇降駆動部7は、スライドユニット29に対して荷受台5を昇降可能に連結したリフトアーム30、及び荷受台5を昇降させるリフトシリンダ22を備えている。リフトアーム30は、上端部がブラケット11に回動可能に支持された第1アーム(チルトアーム)19、前端部が第1アーム19に後端部が荷受台5にそれぞれ回動可能に連結された第2アーム20、前端部がブラケット11に後端部が荷受台5にそれぞれ回動可能に連結された第3アーム(コンプレッションアーム)21からなる。一方、リフトシリンダ22は、前端部が第1アーム19の下端部に後端部が第2アーム20にそれぞれ回動可能に連結された単動式の油圧シリンダである。第2及び第3アーム20,21が平行リンクを形成し、リフトシリンダ22の伸縮に伴って昇降する荷受台5のほぼ水平の姿勢がチルト時(後述)を除いて常時保たれるようになっている。これら第1アーム19、第2アーム20、第3アーム21、及びリフトシリンダ22はそれぞれ左右一対ずつ設けられている。

【0018】

荷受台5は、昇降駆動部7に支持された荷受台基端部23、荷受台基端部23にヒンジ24を介して連結された荷受台本体部25、荷受台本体部25にヒンジ26を介して連結された荷受台先端部27で構成されている。ヒンジ24は、両端が荷受台基端部23及び荷受台本体部25にそれぞれ異なるピン(図示せず)を介して回動可能に連結されており、荷受台基端部23に対する荷受台本体部25の回動機構がヒンジ24を介する二重関節構造となっている。これと同様、荷受台本体部25に対する荷受台先端部27の回動機構がヒンジ26を介する二重関節構造となっている。これにより、荷受台本体部25及び荷受台先端部27は、展開状態(図3)から上方に回動して図2のようにそれぞれ荷受台基端部23及び荷受台本体部25に折り重ね可能な構成である。

【0019】

このとき、図2及び図3には図示していないが、荷受台基端部23と荷受台本体部25を連結するヒンジ24には、格納動作にあることを検出する折り畳み検出手段としてのゲートセンサ18(図5参照)が設けられている。このゲートセンサ18は、ヒンジ24の荷受台基端部23に対する角度を検出する角度センサを用いることができる。前述したようにヒンジ24は二重関節構造であるため、荷受台本体部25を荷受台基端部23に折り重ねる際、荷受台本体部25がヒンジ24に対して90度回動した後、ヒンジ24が荷受台本体部25に拘束されて荷受台基端部23に対して回動し始め、最終的に荷受台本体部25と荷受台基端部23のお互いの荷受面が対向する。したがって、作業後に実際に荷受台5を格納する際には、後述するように荷受台先端部27及び荷受台本体部25を折り畳んで支持ローラ13に立て掛けた状態(後の図10の状態)でリフトアーム30を上昇させるが、この時点ではヒンジ24の荷受台基端部23に対する角度は90度に到達していない。荷受台5が展開しているときの荷受台基端部23に対するヒンジ24の角度を0(ゼロ)、接地位置で支持ローラ13に荷受台本体部25を立て掛けた際の荷受台基端部23に対するヒンジ24の角度をα(0<α<90°)とした場合、ゲートセンサ18は荷受台基端部23に対するヒンジ24の角度が設定角度β(α<β<90°)以上のときに検出信号を出力するように設定されている。

【0020】

前述したスライド駆動部6の連結部材10の左右両端部には、荷受台昇降装置4を操作する操作部34、及び上記シリンダ14,22を駆動するための次の図4に示す油圧駆動装置(パワーユニット)33がそれぞれ設けられている。

【0021】

図4は油圧駆動装置33の一構成例を表す油圧回路図である。

【0022】

図4に示す油圧駆動装置33は、荷受台5の昇降動作に関する油圧回路の要素として、電動モータ(原動機)36、電動モータ36によって駆動され圧油を吐出する油圧ポンプ37、油圧ポンプ37の吸込側に設けた作動油タンク38、油圧ポンプ37から吐出される圧油をリフトシリンダ22のボトム側に供給する圧油供給管路39、この圧油供給管路39の圧油の流れの連通・遮断状態を切り換える上げ動作(リフトシリンダ伸長動作)用のコントロールバルブ40、圧油供給管路39における上げ動作用コントロールバルブ40の下流側で分岐されて作動油タンク38に連通しリフトシリンダ22のボトム側からの戻り油を作動油タンク38に戻す圧油排出管路41、この圧油排出管路41の圧油の流れの連通・遮断状態を切り換えるリフトシリンダ22の下げ動作用(縮退動作用)のコントロールバルブ42、圧油排出管路41における下げ動作用コントロールバルブ42の下流側に設けられ圧油排出管路41を流れる圧油の最大流量を制限する絞り弁43、及び油圧ポンプ37の吐出圧の最大値を規定するためのリリーフ弁44を備えている。

【0023】

電動モータ36の駆動時(油圧ポンプ37の駆動時)、上げ動作用コントロールバルブ40のソレノイド駆動部40aに駆動指令信号が入力されると、上げ動作用コントロールバルブ40が図4中左側の連通位置に切り換えられ、リフトシリンダ22のボトム側と油圧ポンプ37とが圧油供給管路39を介して接続される。このとき、下げ動作用コントロールバルブ42が図4中下側の遮断位置であると、油圧ポンプ37から吐出された圧油が圧油供給管路39を介しリフトシリンダ22のボトム側に供給され、リフトシリンダ22が伸長方向に駆動し、その結果、荷受台5が上昇する。

【0024】

一方、下げ動作用コントロールバルブ42のソレノイド駆動部42aに駆動指令信号が入力されると、下げ動作用コントロールバルブ42が図4中上側の連通位置に切り換えられ、リフトシリンダ22のボトム側と作動油タンク38とが圧油排出管路41を介して接続される。このとき、電動モータ36が停止していれば(又は上げ動作用コントロールバルブ40が図4中右側の遮断位置にあれば)、油圧ポンプ36からリフトシリンダ22に圧油が供給されないため、荷受台5等の自重によってリフトシリンダ22のロッドに縮退動作側に力が加わり、リフトシリンダ22のボトム側から圧油が押し退けられる。その結果、リフトシリンダ22からの戻り油が圧油排出管路41を介し作動油タンク38に戻され、リフトシリンダ22が縮退方向に動作して荷受台5が下降する。

【0025】

また、油圧駆動装置33は、荷受台5の前後移動に関する油圧回路の要素として、圧油供給管路39におけるリフトシリンダ22の上げ動作用コントロールバルブ40の上流側から分岐してスライドシリンダ14のロッド側に圧油を供給する圧油供給管路46、この圧油供給管路46における絞り弁47及び逆止弁48の下流側から分岐してスライドシリンダ14のボトム側に圧油を供給する圧油供給管路49、この圧油供給管路49に設けられ油圧ポンプ37とスライドシリンダ14のボトム側との連通・遮断状態を切り換える後方移動用(伸長動作用)のコントロールバルブ50、後方移動用コントロールバルブ50の下流側の位置で圧油供給管路49から分岐され作動油タンク38に接続された圧油排出管路51、及びこの圧油排出管路51に設けられスライドシリンダ14のボトム側と作動油タンク38との連通・遮断状態を切り換える前方移動(縮退動作用)のコントロールバルブ52を備えている。

【0026】

スライドシリンダ14を伸長させる場合、電動モータ36及び油圧ポンプ37の駆動時、後方移動用コントロールバルブ50のソレノイド駆動部50aに駆動指令信号を出力し、後方移動用コントロールバルブ50を図4中の上側の連通位置に切り換え、スライドシリンダ14のボトム側と油圧ポンプ38とを連通させる。その際、前方移動用コントロールバルブ52が図4中の下側の遮断位置であれば、圧油供給管路46,49を介してスライドシリンダ14のロッド側及びボトム側の双方に圧油が供給されるが、受圧面積差によりボトム側からロッドを押す力が勝り、油圧ポンプ37から吐出された圧油はスライドシリンダ14のロッド側からの戻り油とともに圧油供給管路49を介してボトム側に供給される。その結果、スライドシリンダ14が伸長方向に駆動し、荷受台5等が後方にスライドする。

【0027】

一方、スライドシリンダ14を縮退させる場合、電動モータ36及び油圧ポンプ37の駆動時、前方移動用コントロールバルブ52のソレノイド駆動部52aに駆動指令信号を出力し、前方移動用コントロールバルブ52を図4中の上側の連通位置に切り換え、スライドシリンダ14のボトム側と作動油タンク38とを連通させる。その際、後方移動用コントロールバルブ50が図4中の下側の遮断位置であれば、スライドシリンダ14のボトム側に圧油を供給する圧油供給管路49が遮断され、なおかつ圧油供給管路49が圧油排出管路51を介して作動油タンク38に連通する。よって油圧ポンプ37から吐出された圧油が圧油供給管路46を介しスライドシリンダ14のロッド側に供給され、ボトム側からの戻り油が圧油排出管路51を介し作動油タンク38に戻る。その結果、スライドシリンダ14が縮退方向に駆動し、荷受台5等が前方にスライドする。

【0028】

なお、荷受台5の昇降時においては、スライドシリンダ14は閉回路状態として保持しておいても良いが、昇降動作の基部となるスライダ9の位置をしっかりと固定するために、後方移動用コントロールバルブ50を連通位置のままにしてスライドシリンダ14のロッドを伸長方向に付勢し、スライダ9が上記した後端側ストッパ16に押し付けられるようにしても良い。

【0029】

図5及び図6は上記格納式荷受台昇降装置4の駆動制御に関する要部構成を表す電気回路図である。

【0030】

図5及び図6に示す電気回路は、前述した電動モータ36、センサ17,18,28、コントロールバルブ40,42,50,52のソレノイド駆動部40a,42a,50a,52aの他、格納式荷受台昇降装置4の主電源スイッチ60、主電源のON/OFFを表示する電源ランプ61、ソレノイド駆動部40a,42a,50a,52aへの駆動指令信号(通電)のON/OFFを操作する操作スイッチ62,63、リレーコイルR1,R2,R3,R4,R5,RA,T1,CT、及びこれらリレーコイルR1,R2,R3,R4,R5,RA,T1,CTが励磁されるとそれぞれ作動するリレー接点R1’,R2’及びR2”,R3’,R4’,R5’,RA’,T1’,CT’を備えている。

【0031】

上記リレー接点R1’,R2’はリレーコイルR1,R2が励磁されるとONとなるノーマルオープン型の接点で、リレー接点R2”,R5’はリレーコイルR2,R5が励磁されるとOFFになるノーマルクローズタイプの接点である。また、リレー接点R3’,R4’は重複型の接点で、2つの接点のうちのいずれか一方がONで他方がOFFとなるもので、それぞれリレーコイルR3,R4が励磁されると2つの接点のON/OFFが切り換わる。またリレーコイルT1はオンディレータイマのコイルで、励磁状態が設定時間継続すると励磁開始から設定時間経過後に対応のオンディレータイマ接点T1’が作動する。なお、主電源スイッチ60、電源ランプ61、及び操作スイッチ62,63は例えば操作部34(図2又は図3参照)や荷台3内のリモコン等に配置されている。

【0032】

回路の動作は後述するが、図5に示した電気回路は、上記コントロールバルブ40,42,50,52の各ソレノイド駆動部40a,42a,50a,52aや電動モータ36等への駆動指令信号を出力し格納式荷受台昇降装置4を駆動制御する制御手段の役割を果たす。この電気回路は、図7に示すように、荷受台5の格納動作時において荷受台5の上げ動作から前方移動に切り換わる直前に上昇速度を減じる機能を有する。つまり、荷受台5の格納動作時、荷受台5の上昇動作開始時刻t1(ヒンジ24の荷受台基端部23に対する角度=0)に上げ動作用コントロールバルブ40が連通位置に切り換わって荷受台5が上昇する途中で時刻t2(設定角度βに到達)に下げ動作用コントロールバルブ42が開き、それから荷受台5がほぼ水平な格納高さに到達する時刻t3までの間(設定角度β〜90°の間)、上げ動作用コントロールバルブ50に加えて下げ動作用コントロールバルブ42が開く。これにより、時刻t2〜t3では、圧油供給管路39を流れる圧油のうち絞り43で制限される流量分が作動油タンク38に戻されるので、時刻t1〜t2に比べてリフトシリンダ22への供給流量が減じられる。その結果、格納動作時、荷受台5は設定角度βに到達する前後で上昇速度が変化し、設定角度βから90°の間(すなわち荷受台5が格納高さに到達する直前の所定時間)格納動作開始時に比べて上昇速度が減速される。この速度変化の割合は絞り43の設定により調整可能であるが、例えば設定角度βに到達後は上昇速度がそれ以前の25〜30%程度に減速させることができる。

【0033】

次に、図4〜図6に加えて図8〜図14を参照しつつ本実施の形態の格納式荷受台昇降装置4の動作及び作用効果を説明する。なお、図8〜図14では操作部34を図示省略してある。

【0034】

(1)荷受台の展開動作

まず、荷受台5を図8に示す格納状態から図12に示す作業状態に移行させる荷受台展開動作について説明する。まず荷受台昇降装置を使用する際には主電源スイッチ60をONにする。主電源スイッチ60が入ると電源ランプ61が点灯する。図8のように荷受台5が格納姿勢にあるとき、操作スイッチ63をONにすると、重複型リレー接点R3’のNC(ノーマルクローズ)側接点を介してソレノイド駆動部50aが励磁され後方移動用コントロールバルブ50が連通位置に切り換わる。これと同時に、矢印A3で示した回路に通電され、リレーコイルCT,T1(図6参照)が励磁される。これによりリレー接点CT’が閉じ電動モータ36が駆動する。その結果、油圧ポンプ37からの圧油がスライドシリンダ14のボトム側に供給されてスライドシリンダ14が伸長し荷受台5が後方に移動する。

【0035】

その後、図9のようにスライダ9が後端側ストッパ16に当接すると後端センサ17がONになり、図5においてリレーコイルR3に通電する回路が開いてリレーコイルR3が励磁され、重複型のリレー接点R3’がNO(ノーマルオープン)側接点に切り換わる。リレー接点R3’が切り換わると、ソレノイド駆動部42aに通電されて下げ動作用コントロールバルブ42が連通位置に切り換わり、同時に図6に示す回路への通電が遮断されてリレーコイルCTの励磁状態が解かれリレー接点CT’が開いて電動モータ36が停止する。これにより油圧ポンプ37が停止するとともにリフトシリンダ22のボトム側の保持圧が開放され、荷受台5やアーム19〜21等の重みによってリフトシリンダ22が縮退してリフトアーム30が下方に回動する。この間、荷受台基端部23が下降するにつれて荷受台本体部25及び荷受台先端部27が支持ローラ12に転接しながら徐々に起立し、最終的には、図10に示したように荷受台基端部23が接地し、荷受台本体部25及び荷受台先端部27が支持ローラ12に立て掛けられたような状態となる。

【0036】

荷受台5が図10のような姿勢になったら、操作者は折り畳まれた状態の荷受台5を展開する。この場合、まず荷受台本体部25に設けた図示しないグリップを引き、荷受台本体部25を略水平状態に展開する(図11参照)。続いて、荷受台先端部27に設けた図示しないグリップを引き、荷受台先端部27を略水平状態に展開する(図12参照)。

【0037】

(2)荷受台昇降(作業支援)動作

次に図12〜図14を用いて格納式荷受台昇降装置4における荷受台5の作業時の昇降動作について説明する。荷受台5を展開した後、操作スイッチ62を押すと、重複型リレー接点R4’のNC側接点を介してソレノイド駆動部40aに通電され、上げ動作用コントロールバルブ40が連通位置に切り換わる。また、これと同時に矢印A1で示した回路に通電され、リレーコイルCT,T1(図6参照)が励磁され、リレー接点CT’が閉じ電動モータ36が駆動する。その結果、油圧ポンプ37からの圧油がリフトシリンダ22のボトム側に供給されてリフトシリンダ22が伸長方向に駆動し、図14に示すように荷受台5を車両の荷台3の床面高さまで上昇させることができる。

【0038】

このとき、リフトシリンダ22の上げ動作側のソレノイド駆動部40aとともにスライドシリンダ14の後方移動側のソレノイド駆動部50aにも通電されるので、後方移動用コントロールバルブ50が連通位置となり、荷受台5の上昇時は常にスライダ9が後端側ストッパ16に押し付けられた状態となる。

【0039】

一方、荷受台5を下降させるときには、操作スイッチ63を操作する。荷受台5の展開後はリレー接点R3’がNO側接点に切り換わっているので、操作スイッチ63を押すとソレノイド駆動部42aに通電されて下げ動作用コントロールバルブ42が連通位置に切り換わる。この間、電動モータ36が停止状態にあるので、リフトシリンダ22のボトム側の圧油が抜けて荷受台5が下降する。

【0040】

なお、図12に示すように荷受台基端部23が接地した状態でさらに操作スイッチ63を押すと、リフトシリンダ22がさらに縮退し、第1アーム(チルトアーム)19が回動して平行リンクの平行四辺形の頂点位置が崩れる。するとほぼ水平の姿勢を保っていた荷受台5が後方に向かって下り傾斜の姿勢に移行(チルト)するので、図13に示すように荷受台先端部27の先端側が地面に近接し、台車等を荷受台5上に積載し易くなる。

【0041】

また、荷受台5を下降させるとき、電動モータ36は停止するが、前後動作用のコントロールバルブ50,52がともに遮断位置にあるので、スライドシリンダ14のボトム側及びロッド側の圧力が保持され、スライダ9が後端側ストッパ16に当接した状態が保たれる。

【0042】

また、図5及び図6に示した回路では、電動モータ36の焼き付き防止のために、駆動モータ36の駆動状態が継続すると一定時間電動モータ36が停止するようになっている。例えば操作スイッチ62が押し続けられ、図6に示すタイマリレーコイルT1の励磁状態が一定時間(例えば20秒間)継続すると、タイマリレー接点T1’がONになり、コイルRAが励磁されてリレー接点RA’が開く。その結果、リレーコイルCTの励磁状態が解かれ、リレー接点CT’が開いて電動モータ36が停止する。

【0043】

(3)荷受台の格納動作

次に荷受台5を例えば図12に示す姿勢から図8に示す格納姿勢に移行させる荷受台格納時の動作について説明する。この場合、まず荷受台5を展開するときの図10〜図12の手順と逆の手順で展開状態の荷受台5を折り畳み、荷受台本体部25及び荷受台先端部27を支持ローラ12に立て掛ける(図10参照)。

【0044】

荷受台本体部25及び荷受台先端部27を支持ローラ12に立て掛けた状態で操作スイッチ62を押すと、重複型リレー接点R4’のNC側接点を介してソレノイド駆動部40aが励磁され、上げ動作用コントロールバルブ40が連通位置に切り換わる。またこれと同時に、矢印A1で示した回路に通電され、リレーコイルCT,T1(図6参照)が励磁される。これによりリレー接点CT’が閉じ電動モータ36が駆動する。その結果、リフトシリンダ22が伸長し、リフトアーム30が上方に回動するとともに支持ローラ12に転接しつつ荷受台本体部25の姿勢が徐々に寝ていく。この上昇の途中で荷受台5が設定角度βに到達すると、ゲートセンサ18がONになり、リレーコイルR1,R5が励磁されリレー接点R1’,R5’が閉じる。リレー接点R5’が閉じたことでソレノイド駆動部42aが励磁され、下げ動作用コントロールバルブ42が開き、リフトシリンダ22への圧油の供給流量が減少し上昇速度が減じられる。

【0045】

その後、遅い速度で図9の状態まで上昇し荷受台5が格納高さに到達すると、アームセンサ28(図3も参照)がONになり、リレーコイルR2が励磁されてリレー接点R2’が閉じ、リレー接点R2”が開く。その結果、リレーコイルR4が励磁されて重複型のリレー接点R4’が図5の状態からNO側接点に切り換わり、通電先がソレノイド駆動部40aからソレノイド駆動部52aに切り換わり、前方移動用コントロールバルブ52が開く。同時に、リレー回路R5の励磁が解除されてリレー接点R5’が開き、下げ動作用コントロールバルブ42は遮断位置に切り換わる。このとき、矢印A2で示した回路に通電されるので、リレー接点CT’が閉じた状態で維持され電動モータ36が継続して駆動する。この状態で操作スイッチ62を押し続けると、油圧ポンプ37からの圧油はスライドシリンダ14のロッド側にのみ供給されてスライドシリンダ14が縮退し、荷受台5が前方に移動して車体1の下部側の空間に格納される。

【0046】

以上のように、本実施の形態においては、荷受台5を格納する際、接地位置から設定角度βまでの荷受台5の上昇速度に対し、設定角度βから格納高さに到達するまでの荷受台5の上昇速度を十分に減速することができる。これにより、上げ動作から前方移動に動作が切り換わる高さ位置の作動油の粘度変化によるばらつきを抑えることができ、動作の切り換わり位置の設定位置(格納高さ)に対する位置ずれを許容範囲に収める上で有利である。よって、例えば作動油の粘度変化による油圧シリンダの動作遅れが大きくなる時期においても、適正なタイミングで荷受台5を車両の下部空間に引き入れることができる。ひいては、荷受台昇降装置の部品損傷や不快な異音の発生を抑制することができる。

【0047】

また本実施の形態の場合、既存のハード構成の荷受台昇降装置の電気回路を変更するのみで成立し得るので、部品点数の増加もなく、導入が容易であることも大きなメリットである。

【0048】

なお、本実施の形態においては、圧油排出管路41の最大流量を絞り弁43により制限したが、圧油排出管路41の径を調整することによってその最大流量を制限することも考えられる。

【0049】

図15は本発明の第2の実施の形態に係る格納式荷受台昇降装置の油圧駆動装置の一構成例を表す油圧回路図、図16は本発明の第2の実施の形態に係る格納式荷受台昇降装置の駆動制御に関する要部構成を表す電気回路図、図17は本発明の第2の実施の形態に係る格納式荷受台昇降装置の制御手段による動作制御のタイミングチャートである。これらの図において、既出図面と同様の部分には既出図面と同符号を付して説明を省略する。

【0050】

本実施の形態が第1の実施の形態と相違する点は、リフトシリンダ22に供給する圧油を間引く代わりにリフトシリンダ22への圧油の供給管路を絞って減じることで荷受台5の上昇速度を減速する点にある。

【0051】

図15に示したように、第1の実施の形態との油圧回路の違いは、圧油供給管路39を流れる圧油の流量を制御する流量制御弁64を圧油供給管路39に設けた点である。流量制御弁64はソレノイド駆動部64aを有する電磁切換弁であり、圧油供給管路39を開放する切換位置(図15中左側)と圧油供給管路39を流れる圧油の流量を絞る絞り位置(図15中右側)とを有している。流量制御弁64は、通常時は連通位置にあり、格納動作時に荷受台5が設定角度βから格納高さまでを上昇中にのみ絞り位置に切り換わる。設定角度βに到達する前後の荷受台上昇速度の速度比は流量調整弁64の絞り位置の絞り量の設定による。その他の構成は第1の実施の形態と同様である。

【0052】

本実施の形態の場合、荷受台5の展開動作及び荷受台5の昇降動作は、第1の実施の形態と同様であるため説明を省略する。格納動作時においても、荷受台本体部25を支持ローラ12に立て掛けるところから荷受台5が設定角度βに到達するまでの動作は第1の実施の形態と同様である。第1の実施の形態と異なる点は、荷受台5が設定角度βに到達したことがゲートセンサ18で検出されてリレー接点R1’,R5’が閉じると、ソレノイド駆動部64aが励磁されて流量制御弁64が絞り位置に切り換わり、リフトシリンダ22への圧油の供給流量が減少し、図17のように上昇速度が減じられる点である。その後、荷受台5が格納高さに到達してから前方の格納位置に移動する際も第1の実施の形態と同様に回路が動作する。

【0053】

本実施の形態においても、僅かに流量調整弁64を追加するのみで第1の実施の形態と同様の効果を得ることができる。また、油圧シリンダには流量調整弁と一体に構成され、自己に供給される圧油の流量を調整する機能を持ったものもあり、このタイプの油圧シリンダをリフトシリンダ22に使用することで図16の油圧回路を構成することもできる。また、圧油供給管路39に異なる流量が流れる2つの流量制御弁を並列に設け、それらを切り換えることで同様の効果を得ることができる。

【0054】

図18は本発明の第3の実施の形態に係る格納式荷受台昇降装置の油圧駆動装置の一構成例を表す電気回路図、図19は本発明の第3の実施の形態に係る格納式荷受台昇降装置の制御手段による動作制御のタイミングチャートである。これらの図において、既出図面と同様の部分には既出図面と同符号を付して説明を省略する。

【0055】

本実施の形態が第1の実施の形態と相違する点は、電動モータ36の駆動速度を減じることで油圧ポンプ37の駆動速度を落とし、リフトシリンダ22への圧油の供給流量を減じて荷受台5の上昇速度を減速する点にある。

【0056】

図18に示した本実施の形態における電気回路には制御手段としてのコントローラ65が備えられており、各コントロールバルブ40,42,50,52のソレノイド駆動部40a,42a,50a,52aや電動モータ36への指令信号は予め格納されたプログラムに従ってこのコントローラ65により出力される。すなわち、例えば荷受台5を展開する際には、例えばスイッチ63を押し続ければ、荷受台5が格納位置から後方に移動し、後端センサ17からの検出信号が入力されたら接地位置まで下降する(図8→図9→図10の動作)。また、荷役作業時には、スイッチ62,63を操作することにより、それぞれ荷受台5が昇降する(図12、図13、図14の動作)。

【0057】

一方、荷受台5の格納動作時に図10の状態からスイッチ62を押し続けると、コントローラ64は、ソレノイド駆動部40aに指令信号を出力して荷受台5を上昇させる。その後、ゲートセンサ18からの検出信号が入力されたら、電動モータ36への指令信号を変更し、他の動作時の電動モータ36の駆動速度に対して遅い速度で駆動するように指令する指令信号を電動モータ36に出力する。これにより設定角度βから格納高さに到達するまでの間、電動モータ36の減速に伴って荷受台5の上昇速度が遅くなる。その後、アームセンサ28からの検出信号が入力されたら、コントローラ65は、ソレノイド駆動部40aへの指令信号の出力を停止し、電動モータ36への指令信号の大きさを元に戻すとともにソレノイド駆動部52aに指令信号を出力する。これにより、荷受台5は前方の格納位置に移動し、車両の下部空間に格納される。

【0058】

その他の点については第1の実施の形態と同様である。

【0059】

このとき、格納動作時における設定角度βから格納高さに到達するまでの荷受台5の上昇速度は、前の2つの実施の形態と同じように設定角度βに到達する前の上昇速度よりも遅い一定の速度とすることもできるが、電動モータ36の速度制御によっては、例えば図19に示したように設定角度βを通過した後、格納高さに到達するまでの間、格納高さに近付くに従って徐々に減少させることもできる。段階的に減速させることも、非線形又は線形的に減速させることも可能である。本実施の形態によれば、適正なタイミングで荷受台5の上昇から前方への移動に動作を切り換えることができる効果に加え、このように荷受台5の上昇速度の減速態様の自由度が増すというメリットがある。

【0060】

なお、本実施の形態のようにコントローラによってリフトシリンダ22の伸長速度を調整する場合には、電動モータ36の駆動速度を制御する方法の他、例えば上げ動作用コントロールバルブ40に比例電磁式コントロールバルブを用い、上げ動作用コントロールバルブ40によって圧油供給管路39に流す圧油の流量を制御する構成とすることも考えられる。

【0061】

また、以上の各実施の形態においては、格納動作時に荷受台5が設定角度βに到達したことをゲートセンサ18によるヒンジ24の回動角によって検出し、荷受台5が格納高さに到達したことをアームセンサ28によって検出したが、センサの設置態様、使用するセンサの種類、センシング方法については適宜設計変更可能である。例えば、支持ローラ12の近傍に近接スイッチを、リンクアーム30の基端部に角度センサを設け、荷受台本体部25が立て掛けられた時点で格納動作に移行することを検出し、その後、角度センサによって設定角度β及び格納高さを検出する構成とすることもできる。或いは、各実施の形態では荷受台5のゲートセンサ18による検出信号が出力された場合に荷受台5の折り畳みを検出する構成としたが、場合によっては、センサの取り付け方や検出態様を変更することにより、ゲートセンサ18による検出信号が途切れた場合に折り畳みを検出する構成とすることもできる。電気回路はセンサの種類や検出態様に応じて適宜構成することができ、これらの場合も同様の効果を得ることができる。

【0062】

また、以上においては3枚に折れる荷受台5を有する荷受台昇降装置に本発明を適用した場合を例に挙げて説明したが、例えば2枚折れの荷受台を有する荷受台昇降装置にも本発明は適用可能であり同様の効果を得ることができる。

【符号の説明】

【0063】

1 車体

4 格納式荷受台昇降装置

5 荷受台

8 ガイドレール

12 支持ローラ

13 支持アーム

14 スライドシリンダ

18 ゲートセンサ

22 リフトシリンダ

23 荷受台基端部

25 荷受台本体部

28 アームセンサ

29 スライドユニット

30 リフトアーム

36 電動モータ

37 油圧ポンプ

38 作動油タンク

39 圧油供給管路

40 上げ動作用コントロールバルブ

41 圧油排出管路

42 下げ動作用コントロールバルブ

43 絞り弁

50 後方移動用コントロールバルブ

52 前方移動用コントロールバルブ

64 流量制御弁

65 コントローラ

R1−5 リレーコイル

R1’−5’,R2” リレー接点

【技術分野】

【0001】

本発明は、車両の下部側の空間に格納可能な格納式荷受台昇降装置に関する。

【背景技術】

【0002】

荷受台昇降装置とは、車両の荷台床面高さと地面高さとの間で荷受台を昇降させ、車両の荷台に対する荷や作業者の積み下ろし作業を支援するものである。このうち、折り畳んだ荷受台を作業時の位置よりも前方にスライドさせて車両の下部側の空間に格納することができるように構成されたものが格納式荷受台昇降装置と称される(特許文献1等参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−88946号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

格納式荷受台昇降装置では、荷受台を車両の下部に格納する際、折り畳んだ荷受台を上昇させ、水平位置近傍に設定した格納高さに来たところで前方に移動させて車両の下部空間に引き入れる。一般に、こうした一連の荷受台格納動作は1つの操作によって連続して実行されるように回路が組まれている場合が多い。すなわち荷受台の上昇と前方への移動はそれぞれ指示しなくても、格納動作中に荷受台の折り畳み状態や高さ位置を検出することで、それら検出信号に基づいて自動的に上昇から前方移動に荷受台の動作が移行するようになっている。

【0005】

しかし、荷受台を昇降させるリフトシリンダや前後にスライドさせるスライドシリンダに用いられるのは油圧シリンダが一般的であるため、格納動作時、荷受台が格納高さに到達したことがセンサで検出されてから前方移動に移行するタイミングが、作動油の粘度によってばらつくことがある。作動油の粘度は外気温によって変化するので、例えば作動油の粘度が上昇し易い冬季には一般に動作の応答性が低下する傾向にある。

【0006】

このような動作遅れが大きくなれば、格納動作時、荷受台が格納高さの上下に多少の余裕を見て設定された許容範囲を僅かに過ぎてから前方移動に移行し、荷受台の前後移動をガイドするレールと荷受台の構成部品、例えばレールに係り合うレールガイドと称される部品の干渉が起こり得る。部品同士の干渉が生じれば、構成部品の損傷、異音の発生等の不具合が懸念される。

【0007】

本発明は以上の点に鑑みなされたものであり、格納動作時、適正なタイミングで荷受台を車両の下部空間に引き入れることができる格納式荷受台昇降装置を適用することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、荷受台基端部及びこれに折り重ねられる荷受台本体部を有する荷受台と、車両の下部に設けたガイドレールと、前記ガイドレールに沿って走行可能なスライドユニットと、前記スライドユニットを前後にスライドさせるスライドシリンダと、前記スライドユニットに対して前記荷受台を昇降可能に連結するリフトアームと、前記荷受台を昇降させるリフトシリンダとを備え、前記荷受台が格納高さまで上昇した際に折り畳まれた状態にある場合、前記荷受台を前方にスライドさせて前記荷受台を車両の下部側の空間に格納する格納式荷受台昇降装置において、前記荷受台の前記格納高さまで上昇する途中の設定位置及び格納高さ位置を検出する位置検出手段と、前記位置検出手段からの信号を基に、前記荷受台が前記設定位置に到達したことを検知したら当該荷受台の上昇速度を減じるとともに、前記荷受台が前記格納高さ位置に到達したことを検知したら上昇からスライドへ当該荷受台の動作切り換えをする制御手段とを備えていて、前記スライドへの動作切り換えが、減じられた速度で上昇する前記荷受台に対して行われることを特徴とする。

【発明の効果】

【0009】

本発明によれば、格納動作時、適正なタイミングで荷受台を車両の下部空間に引き入れることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の第1の実施の形態に係る格納式荷受台昇降装置を搭載した車両の全体構造を表す側面図である。

【図2】格納時の本発明の格納式荷受台昇降装置の詳細構造を表す斜視図である。

【図3】展開時の本発明の格納式荷受台昇降装置の詳細構造を表す斜視図である。

【図4】本発明の第1の実施の形態に係る格納式荷受台昇降装置に備えられた油圧駆動装置の一構成例を表す油圧回路図である。

【図5】本発明の第1の実施の形態に係る格納式荷受台昇降装置の駆動制御に関する要部構成を表す電気回路図である。

【図6】本発明の第1の実施の形態に係る格納式荷受台昇降装置の駆動制御に関する要部構成を表す電気回路図である。

【図7】本実施の形態の第1の実施の形態に係る格納式荷受台昇降装置の制御手段による動作制御のタイミングチャートである。

【図8】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図9】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図10】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図11】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図12】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図13】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図14】本発明の第1の実施の形態に係る格納式荷受台昇降装置の動作説明図である。

【図15】本発明の第2の実施の形態に係る格納式荷受台昇降装置の油圧駆動装置の一構成例を表す油圧回路図である。

【図16】本発明の第2の実施の形態に係る格納式荷受台昇降装置の駆動制御に関する要部構成を表す電気回路図である。

【図17】本発明の第2の実施の形態に係る格納式荷受台昇降装置の制御手段による動作制御のタイミングチャートである。

【図18】本発明の第3の実施の形態に係る格納式荷受台昇降装置の駆動制御に関する要部構成を表す電気回路図である。

【図19】本発明の第3の実施の形態に係る格納式荷受台昇降装置の制御手段による動作制御のタイミングチャートである。

【発明を実施するための形態】

【0011】

以下に図面を参照して本発明の実施の形態を説明する。

図1は本発明の第1の実施の形態に係る格納式荷受台昇降装置を搭載した車両の全体構造を表す側面図である。以降、この図1中における左側を車両の前側、右側を後側、紙面直交方向手前側を左側、紙面直交方向奥側を右側とする。

図1に示した車両は、車体(車枠)1の前方に設けられた運転室2、車体1上に設けられた荷台3、及び車体1の後部に設けられた格納式荷受台昇降装置4を備えている。この格納式荷受台昇降装置4は、走行運転時等には荷受台5を折り畳んで車体1の下部側の空間に荷受台を格納可能であり、また荷物の積み下ろし作業時等にはその作業支援のために荷受台5を後方にスライドさせて展開し荷台3の床面高さと地面高さとの間で昇降可能である。

【0012】

図2は格納時の格納式荷受台昇降装置4の詳細構造を表す斜視図、図3は展開時の格納式荷受台昇降装置4の詳細構造を表す斜視図である。

【0013】

図2及び図3において、格納式荷受台昇降装置4は、上記荷受台(プラットフォーム)5、この荷受台5等を含むユニットを前後方向にスライドさせるスライド駆動部6、及び荷受台5を昇降させる昇降駆動部7を備えている。

【0014】

スライド駆動部6は、車体1の下部に設けた前後方向に伸びる左右一対のガイドレール8、ガイドレール8に沿って前後に移動可能なスライドユニット29、及びスライドユニット29後方に突設した支持ローラ12を備えている。スライドユニット29は、左右のガイドレール8に沿ってそれぞれ走行可能な左右のスライダ9、これらスライダ9を連結する連結部材10、連結部材10におけるスライダ9の左右外側に設けた左右のブラケット11、及び左右のスライダ9をそれぞれ前後にスライドさせる左右一対の複動式のスライドシリンダ14を備えている。

【0015】

ガイドレール8にはスライダ9の前後方向の移動範囲を制限するストッパ15,16(後の図8〜図14参照)が設けられている。後端側のストッパ16には、このストッパ16にスライダ9が当接した状態(後端位置という)にあるかどうかを検出する後端センサ17(後の図5参照)が設けられている。上記支持ローラ12は、左右のスライダ9に後方に突出するように設けた左右の支持フレーム13の後端にそれぞれ回転自在に設けられている。さらに支持フレーム13には、リフトアーム30が水平位置付近に設定された格納高さにあるときにリフトアーム30に設けた図示しないターゲットに対向するようにアームセンサ28が設けられている。アームセンサ28には例えば近接スイッチが用いられ、リフトアーム30が格納高さにあるときに検出信号を出力する。

【0016】

スライドシリンダ14は、複動式の油圧シリンダであり、ボトム部(図示せず)側が上記支持ローラ12の支持アーム13内に収容され固定されており、ロッドの先端部がガイドレール8の下部に固定した支持部材31に連結されている。このスライドシリンダ14の伸長動作に伴ってスライドユニット29がガイドレール8に沿って後方にスライドし、格納状態の荷受台5が車体1の後方に突出する(後の図9の状態)。反対に、スライドシリンダ14の縮退動作に伴ってスライドユニット29が前方にスライドし、格納高さで折り畳まれた状態の荷受台5が前方にスライドし車両の下部空間に格納される(図8の状態)。

【0017】

昇降駆動部7は、スライドユニット29に対して荷受台5を昇降可能に連結したリフトアーム30、及び荷受台5を昇降させるリフトシリンダ22を備えている。リフトアーム30は、上端部がブラケット11に回動可能に支持された第1アーム(チルトアーム)19、前端部が第1アーム19に後端部が荷受台5にそれぞれ回動可能に連結された第2アーム20、前端部がブラケット11に後端部が荷受台5にそれぞれ回動可能に連結された第3アーム(コンプレッションアーム)21からなる。一方、リフトシリンダ22は、前端部が第1アーム19の下端部に後端部が第2アーム20にそれぞれ回動可能に連結された単動式の油圧シリンダである。第2及び第3アーム20,21が平行リンクを形成し、リフトシリンダ22の伸縮に伴って昇降する荷受台5のほぼ水平の姿勢がチルト時(後述)を除いて常時保たれるようになっている。これら第1アーム19、第2アーム20、第3アーム21、及びリフトシリンダ22はそれぞれ左右一対ずつ設けられている。

【0018】

荷受台5は、昇降駆動部7に支持された荷受台基端部23、荷受台基端部23にヒンジ24を介して連結された荷受台本体部25、荷受台本体部25にヒンジ26を介して連結された荷受台先端部27で構成されている。ヒンジ24は、両端が荷受台基端部23及び荷受台本体部25にそれぞれ異なるピン(図示せず)を介して回動可能に連結されており、荷受台基端部23に対する荷受台本体部25の回動機構がヒンジ24を介する二重関節構造となっている。これと同様、荷受台本体部25に対する荷受台先端部27の回動機構がヒンジ26を介する二重関節構造となっている。これにより、荷受台本体部25及び荷受台先端部27は、展開状態(図3)から上方に回動して図2のようにそれぞれ荷受台基端部23及び荷受台本体部25に折り重ね可能な構成である。

【0019】

このとき、図2及び図3には図示していないが、荷受台基端部23と荷受台本体部25を連結するヒンジ24には、格納動作にあることを検出する折り畳み検出手段としてのゲートセンサ18(図5参照)が設けられている。このゲートセンサ18は、ヒンジ24の荷受台基端部23に対する角度を検出する角度センサを用いることができる。前述したようにヒンジ24は二重関節構造であるため、荷受台本体部25を荷受台基端部23に折り重ねる際、荷受台本体部25がヒンジ24に対して90度回動した後、ヒンジ24が荷受台本体部25に拘束されて荷受台基端部23に対して回動し始め、最終的に荷受台本体部25と荷受台基端部23のお互いの荷受面が対向する。したがって、作業後に実際に荷受台5を格納する際には、後述するように荷受台先端部27及び荷受台本体部25を折り畳んで支持ローラ13に立て掛けた状態(後の図10の状態)でリフトアーム30を上昇させるが、この時点ではヒンジ24の荷受台基端部23に対する角度は90度に到達していない。荷受台5が展開しているときの荷受台基端部23に対するヒンジ24の角度を0(ゼロ)、接地位置で支持ローラ13に荷受台本体部25を立て掛けた際の荷受台基端部23に対するヒンジ24の角度をα(0<α<90°)とした場合、ゲートセンサ18は荷受台基端部23に対するヒンジ24の角度が設定角度β(α<β<90°)以上のときに検出信号を出力するように設定されている。

【0020】

前述したスライド駆動部6の連結部材10の左右両端部には、荷受台昇降装置4を操作する操作部34、及び上記シリンダ14,22を駆動するための次の図4に示す油圧駆動装置(パワーユニット)33がそれぞれ設けられている。

【0021】

図4は油圧駆動装置33の一構成例を表す油圧回路図である。

【0022】

図4に示す油圧駆動装置33は、荷受台5の昇降動作に関する油圧回路の要素として、電動モータ(原動機)36、電動モータ36によって駆動され圧油を吐出する油圧ポンプ37、油圧ポンプ37の吸込側に設けた作動油タンク38、油圧ポンプ37から吐出される圧油をリフトシリンダ22のボトム側に供給する圧油供給管路39、この圧油供給管路39の圧油の流れの連通・遮断状態を切り換える上げ動作(リフトシリンダ伸長動作)用のコントロールバルブ40、圧油供給管路39における上げ動作用コントロールバルブ40の下流側で分岐されて作動油タンク38に連通しリフトシリンダ22のボトム側からの戻り油を作動油タンク38に戻す圧油排出管路41、この圧油排出管路41の圧油の流れの連通・遮断状態を切り換えるリフトシリンダ22の下げ動作用(縮退動作用)のコントロールバルブ42、圧油排出管路41における下げ動作用コントロールバルブ42の下流側に設けられ圧油排出管路41を流れる圧油の最大流量を制限する絞り弁43、及び油圧ポンプ37の吐出圧の最大値を規定するためのリリーフ弁44を備えている。

【0023】

電動モータ36の駆動時(油圧ポンプ37の駆動時)、上げ動作用コントロールバルブ40のソレノイド駆動部40aに駆動指令信号が入力されると、上げ動作用コントロールバルブ40が図4中左側の連通位置に切り換えられ、リフトシリンダ22のボトム側と油圧ポンプ37とが圧油供給管路39を介して接続される。このとき、下げ動作用コントロールバルブ42が図4中下側の遮断位置であると、油圧ポンプ37から吐出された圧油が圧油供給管路39を介しリフトシリンダ22のボトム側に供給され、リフトシリンダ22が伸長方向に駆動し、その結果、荷受台5が上昇する。

【0024】

一方、下げ動作用コントロールバルブ42のソレノイド駆動部42aに駆動指令信号が入力されると、下げ動作用コントロールバルブ42が図4中上側の連通位置に切り換えられ、リフトシリンダ22のボトム側と作動油タンク38とが圧油排出管路41を介して接続される。このとき、電動モータ36が停止していれば(又は上げ動作用コントロールバルブ40が図4中右側の遮断位置にあれば)、油圧ポンプ36からリフトシリンダ22に圧油が供給されないため、荷受台5等の自重によってリフトシリンダ22のロッドに縮退動作側に力が加わり、リフトシリンダ22のボトム側から圧油が押し退けられる。その結果、リフトシリンダ22からの戻り油が圧油排出管路41を介し作動油タンク38に戻され、リフトシリンダ22が縮退方向に動作して荷受台5が下降する。

【0025】

また、油圧駆動装置33は、荷受台5の前後移動に関する油圧回路の要素として、圧油供給管路39におけるリフトシリンダ22の上げ動作用コントロールバルブ40の上流側から分岐してスライドシリンダ14のロッド側に圧油を供給する圧油供給管路46、この圧油供給管路46における絞り弁47及び逆止弁48の下流側から分岐してスライドシリンダ14のボトム側に圧油を供給する圧油供給管路49、この圧油供給管路49に設けられ油圧ポンプ37とスライドシリンダ14のボトム側との連通・遮断状態を切り換える後方移動用(伸長動作用)のコントロールバルブ50、後方移動用コントロールバルブ50の下流側の位置で圧油供給管路49から分岐され作動油タンク38に接続された圧油排出管路51、及びこの圧油排出管路51に設けられスライドシリンダ14のボトム側と作動油タンク38との連通・遮断状態を切り換える前方移動(縮退動作用)のコントロールバルブ52を備えている。

【0026】

スライドシリンダ14を伸長させる場合、電動モータ36及び油圧ポンプ37の駆動時、後方移動用コントロールバルブ50のソレノイド駆動部50aに駆動指令信号を出力し、後方移動用コントロールバルブ50を図4中の上側の連通位置に切り換え、スライドシリンダ14のボトム側と油圧ポンプ38とを連通させる。その際、前方移動用コントロールバルブ52が図4中の下側の遮断位置であれば、圧油供給管路46,49を介してスライドシリンダ14のロッド側及びボトム側の双方に圧油が供給されるが、受圧面積差によりボトム側からロッドを押す力が勝り、油圧ポンプ37から吐出された圧油はスライドシリンダ14のロッド側からの戻り油とともに圧油供給管路49を介してボトム側に供給される。その結果、スライドシリンダ14が伸長方向に駆動し、荷受台5等が後方にスライドする。

【0027】

一方、スライドシリンダ14を縮退させる場合、電動モータ36及び油圧ポンプ37の駆動時、前方移動用コントロールバルブ52のソレノイド駆動部52aに駆動指令信号を出力し、前方移動用コントロールバルブ52を図4中の上側の連通位置に切り換え、スライドシリンダ14のボトム側と作動油タンク38とを連通させる。その際、後方移動用コントロールバルブ50が図4中の下側の遮断位置であれば、スライドシリンダ14のボトム側に圧油を供給する圧油供給管路49が遮断され、なおかつ圧油供給管路49が圧油排出管路51を介して作動油タンク38に連通する。よって油圧ポンプ37から吐出された圧油が圧油供給管路46を介しスライドシリンダ14のロッド側に供給され、ボトム側からの戻り油が圧油排出管路51を介し作動油タンク38に戻る。その結果、スライドシリンダ14が縮退方向に駆動し、荷受台5等が前方にスライドする。

【0028】

なお、荷受台5の昇降時においては、スライドシリンダ14は閉回路状態として保持しておいても良いが、昇降動作の基部となるスライダ9の位置をしっかりと固定するために、後方移動用コントロールバルブ50を連通位置のままにしてスライドシリンダ14のロッドを伸長方向に付勢し、スライダ9が上記した後端側ストッパ16に押し付けられるようにしても良い。

【0029】

図5及び図6は上記格納式荷受台昇降装置4の駆動制御に関する要部構成を表す電気回路図である。

【0030】

図5及び図6に示す電気回路は、前述した電動モータ36、センサ17,18,28、コントロールバルブ40,42,50,52のソレノイド駆動部40a,42a,50a,52aの他、格納式荷受台昇降装置4の主電源スイッチ60、主電源のON/OFFを表示する電源ランプ61、ソレノイド駆動部40a,42a,50a,52aへの駆動指令信号(通電)のON/OFFを操作する操作スイッチ62,63、リレーコイルR1,R2,R3,R4,R5,RA,T1,CT、及びこれらリレーコイルR1,R2,R3,R4,R5,RA,T1,CTが励磁されるとそれぞれ作動するリレー接点R1’,R2’及びR2”,R3’,R4’,R5’,RA’,T1’,CT’を備えている。

【0031】

上記リレー接点R1’,R2’はリレーコイルR1,R2が励磁されるとONとなるノーマルオープン型の接点で、リレー接点R2”,R5’はリレーコイルR2,R5が励磁されるとOFFになるノーマルクローズタイプの接点である。また、リレー接点R3’,R4’は重複型の接点で、2つの接点のうちのいずれか一方がONで他方がOFFとなるもので、それぞれリレーコイルR3,R4が励磁されると2つの接点のON/OFFが切り換わる。またリレーコイルT1はオンディレータイマのコイルで、励磁状態が設定時間継続すると励磁開始から設定時間経過後に対応のオンディレータイマ接点T1’が作動する。なお、主電源スイッチ60、電源ランプ61、及び操作スイッチ62,63は例えば操作部34(図2又は図3参照)や荷台3内のリモコン等に配置されている。

【0032】

回路の動作は後述するが、図5に示した電気回路は、上記コントロールバルブ40,42,50,52の各ソレノイド駆動部40a,42a,50a,52aや電動モータ36等への駆動指令信号を出力し格納式荷受台昇降装置4を駆動制御する制御手段の役割を果たす。この電気回路は、図7に示すように、荷受台5の格納動作時において荷受台5の上げ動作から前方移動に切り換わる直前に上昇速度を減じる機能を有する。つまり、荷受台5の格納動作時、荷受台5の上昇動作開始時刻t1(ヒンジ24の荷受台基端部23に対する角度=0)に上げ動作用コントロールバルブ40が連通位置に切り換わって荷受台5が上昇する途中で時刻t2(設定角度βに到達)に下げ動作用コントロールバルブ42が開き、それから荷受台5がほぼ水平な格納高さに到達する時刻t3までの間(設定角度β〜90°の間)、上げ動作用コントロールバルブ50に加えて下げ動作用コントロールバルブ42が開く。これにより、時刻t2〜t3では、圧油供給管路39を流れる圧油のうち絞り43で制限される流量分が作動油タンク38に戻されるので、時刻t1〜t2に比べてリフトシリンダ22への供給流量が減じられる。その結果、格納動作時、荷受台5は設定角度βに到達する前後で上昇速度が変化し、設定角度βから90°の間(すなわち荷受台5が格納高さに到達する直前の所定時間)格納動作開始時に比べて上昇速度が減速される。この速度変化の割合は絞り43の設定により調整可能であるが、例えば設定角度βに到達後は上昇速度がそれ以前の25〜30%程度に減速させることができる。

【0033】

次に、図4〜図6に加えて図8〜図14を参照しつつ本実施の形態の格納式荷受台昇降装置4の動作及び作用効果を説明する。なお、図8〜図14では操作部34を図示省略してある。

【0034】

(1)荷受台の展開動作

まず、荷受台5を図8に示す格納状態から図12に示す作業状態に移行させる荷受台展開動作について説明する。まず荷受台昇降装置を使用する際には主電源スイッチ60をONにする。主電源スイッチ60が入ると電源ランプ61が点灯する。図8のように荷受台5が格納姿勢にあるとき、操作スイッチ63をONにすると、重複型リレー接点R3’のNC(ノーマルクローズ)側接点を介してソレノイド駆動部50aが励磁され後方移動用コントロールバルブ50が連通位置に切り換わる。これと同時に、矢印A3で示した回路に通電され、リレーコイルCT,T1(図6参照)が励磁される。これによりリレー接点CT’が閉じ電動モータ36が駆動する。その結果、油圧ポンプ37からの圧油がスライドシリンダ14のボトム側に供給されてスライドシリンダ14が伸長し荷受台5が後方に移動する。

【0035】

その後、図9のようにスライダ9が後端側ストッパ16に当接すると後端センサ17がONになり、図5においてリレーコイルR3に通電する回路が開いてリレーコイルR3が励磁され、重複型のリレー接点R3’がNO(ノーマルオープン)側接点に切り換わる。リレー接点R3’が切り換わると、ソレノイド駆動部42aに通電されて下げ動作用コントロールバルブ42が連通位置に切り換わり、同時に図6に示す回路への通電が遮断されてリレーコイルCTの励磁状態が解かれリレー接点CT’が開いて電動モータ36が停止する。これにより油圧ポンプ37が停止するとともにリフトシリンダ22のボトム側の保持圧が開放され、荷受台5やアーム19〜21等の重みによってリフトシリンダ22が縮退してリフトアーム30が下方に回動する。この間、荷受台基端部23が下降するにつれて荷受台本体部25及び荷受台先端部27が支持ローラ12に転接しながら徐々に起立し、最終的には、図10に示したように荷受台基端部23が接地し、荷受台本体部25及び荷受台先端部27が支持ローラ12に立て掛けられたような状態となる。

【0036】

荷受台5が図10のような姿勢になったら、操作者は折り畳まれた状態の荷受台5を展開する。この場合、まず荷受台本体部25に設けた図示しないグリップを引き、荷受台本体部25を略水平状態に展開する(図11参照)。続いて、荷受台先端部27に設けた図示しないグリップを引き、荷受台先端部27を略水平状態に展開する(図12参照)。

【0037】

(2)荷受台昇降(作業支援)動作

次に図12〜図14を用いて格納式荷受台昇降装置4における荷受台5の作業時の昇降動作について説明する。荷受台5を展開した後、操作スイッチ62を押すと、重複型リレー接点R4’のNC側接点を介してソレノイド駆動部40aに通電され、上げ動作用コントロールバルブ40が連通位置に切り換わる。また、これと同時に矢印A1で示した回路に通電され、リレーコイルCT,T1(図6参照)が励磁され、リレー接点CT’が閉じ電動モータ36が駆動する。その結果、油圧ポンプ37からの圧油がリフトシリンダ22のボトム側に供給されてリフトシリンダ22が伸長方向に駆動し、図14に示すように荷受台5を車両の荷台3の床面高さまで上昇させることができる。

【0038】

このとき、リフトシリンダ22の上げ動作側のソレノイド駆動部40aとともにスライドシリンダ14の後方移動側のソレノイド駆動部50aにも通電されるので、後方移動用コントロールバルブ50が連通位置となり、荷受台5の上昇時は常にスライダ9が後端側ストッパ16に押し付けられた状態となる。

【0039】

一方、荷受台5を下降させるときには、操作スイッチ63を操作する。荷受台5の展開後はリレー接点R3’がNO側接点に切り換わっているので、操作スイッチ63を押すとソレノイド駆動部42aに通電されて下げ動作用コントロールバルブ42が連通位置に切り換わる。この間、電動モータ36が停止状態にあるので、リフトシリンダ22のボトム側の圧油が抜けて荷受台5が下降する。

【0040】

なお、図12に示すように荷受台基端部23が接地した状態でさらに操作スイッチ63を押すと、リフトシリンダ22がさらに縮退し、第1アーム(チルトアーム)19が回動して平行リンクの平行四辺形の頂点位置が崩れる。するとほぼ水平の姿勢を保っていた荷受台5が後方に向かって下り傾斜の姿勢に移行(チルト)するので、図13に示すように荷受台先端部27の先端側が地面に近接し、台車等を荷受台5上に積載し易くなる。

【0041】

また、荷受台5を下降させるとき、電動モータ36は停止するが、前後動作用のコントロールバルブ50,52がともに遮断位置にあるので、スライドシリンダ14のボトム側及びロッド側の圧力が保持され、スライダ9が後端側ストッパ16に当接した状態が保たれる。

【0042】

また、図5及び図6に示した回路では、電動モータ36の焼き付き防止のために、駆動モータ36の駆動状態が継続すると一定時間電動モータ36が停止するようになっている。例えば操作スイッチ62が押し続けられ、図6に示すタイマリレーコイルT1の励磁状態が一定時間(例えば20秒間)継続すると、タイマリレー接点T1’がONになり、コイルRAが励磁されてリレー接点RA’が開く。その結果、リレーコイルCTの励磁状態が解かれ、リレー接点CT’が開いて電動モータ36が停止する。

【0043】

(3)荷受台の格納動作

次に荷受台5を例えば図12に示す姿勢から図8に示す格納姿勢に移行させる荷受台格納時の動作について説明する。この場合、まず荷受台5を展開するときの図10〜図12の手順と逆の手順で展開状態の荷受台5を折り畳み、荷受台本体部25及び荷受台先端部27を支持ローラ12に立て掛ける(図10参照)。

【0044】

荷受台本体部25及び荷受台先端部27を支持ローラ12に立て掛けた状態で操作スイッチ62を押すと、重複型リレー接点R4’のNC側接点を介してソレノイド駆動部40aが励磁され、上げ動作用コントロールバルブ40が連通位置に切り換わる。またこれと同時に、矢印A1で示した回路に通電され、リレーコイルCT,T1(図6参照)が励磁される。これによりリレー接点CT’が閉じ電動モータ36が駆動する。その結果、リフトシリンダ22が伸長し、リフトアーム30が上方に回動するとともに支持ローラ12に転接しつつ荷受台本体部25の姿勢が徐々に寝ていく。この上昇の途中で荷受台5が設定角度βに到達すると、ゲートセンサ18がONになり、リレーコイルR1,R5が励磁されリレー接点R1’,R5’が閉じる。リレー接点R5’が閉じたことでソレノイド駆動部42aが励磁され、下げ動作用コントロールバルブ42が開き、リフトシリンダ22への圧油の供給流量が減少し上昇速度が減じられる。

【0045】

その後、遅い速度で図9の状態まで上昇し荷受台5が格納高さに到達すると、アームセンサ28(図3も参照)がONになり、リレーコイルR2が励磁されてリレー接点R2’が閉じ、リレー接点R2”が開く。その結果、リレーコイルR4が励磁されて重複型のリレー接点R4’が図5の状態からNO側接点に切り換わり、通電先がソレノイド駆動部40aからソレノイド駆動部52aに切り換わり、前方移動用コントロールバルブ52が開く。同時に、リレー回路R5の励磁が解除されてリレー接点R5’が開き、下げ動作用コントロールバルブ42は遮断位置に切り換わる。このとき、矢印A2で示した回路に通電されるので、リレー接点CT’が閉じた状態で維持され電動モータ36が継続して駆動する。この状態で操作スイッチ62を押し続けると、油圧ポンプ37からの圧油はスライドシリンダ14のロッド側にのみ供給されてスライドシリンダ14が縮退し、荷受台5が前方に移動して車体1の下部側の空間に格納される。

【0046】

以上のように、本実施の形態においては、荷受台5を格納する際、接地位置から設定角度βまでの荷受台5の上昇速度に対し、設定角度βから格納高さに到達するまでの荷受台5の上昇速度を十分に減速することができる。これにより、上げ動作から前方移動に動作が切り換わる高さ位置の作動油の粘度変化によるばらつきを抑えることができ、動作の切り換わり位置の設定位置(格納高さ)に対する位置ずれを許容範囲に収める上で有利である。よって、例えば作動油の粘度変化による油圧シリンダの動作遅れが大きくなる時期においても、適正なタイミングで荷受台5を車両の下部空間に引き入れることができる。ひいては、荷受台昇降装置の部品損傷や不快な異音の発生を抑制することができる。

【0047】

また本実施の形態の場合、既存のハード構成の荷受台昇降装置の電気回路を変更するのみで成立し得るので、部品点数の増加もなく、導入が容易であることも大きなメリットである。

【0048】

なお、本実施の形態においては、圧油排出管路41の最大流量を絞り弁43により制限したが、圧油排出管路41の径を調整することによってその最大流量を制限することも考えられる。

【0049】

図15は本発明の第2の実施の形態に係る格納式荷受台昇降装置の油圧駆動装置の一構成例を表す油圧回路図、図16は本発明の第2の実施の形態に係る格納式荷受台昇降装置の駆動制御に関する要部構成を表す電気回路図、図17は本発明の第2の実施の形態に係る格納式荷受台昇降装置の制御手段による動作制御のタイミングチャートである。これらの図において、既出図面と同様の部分には既出図面と同符号を付して説明を省略する。

【0050】

本実施の形態が第1の実施の形態と相違する点は、リフトシリンダ22に供給する圧油を間引く代わりにリフトシリンダ22への圧油の供給管路を絞って減じることで荷受台5の上昇速度を減速する点にある。

【0051】

図15に示したように、第1の実施の形態との油圧回路の違いは、圧油供給管路39を流れる圧油の流量を制御する流量制御弁64を圧油供給管路39に設けた点である。流量制御弁64はソレノイド駆動部64aを有する電磁切換弁であり、圧油供給管路39を開放する切換位置(図15中左側)と圧油供給管路39を流れる圧油の流量を絞る絞り位置(図15中右側)とを有している。流量制御弁64は、通常時は連通位置にあり、格納動作時に荷受台5が設定角度βから格納高さまでを上昇中にのみ絞り位置に切り換わる。設定角度βに到達する前後の荷受台上昇速度の速度比は流量調整弁64の絞り位置の絞り量の設定による。その他の構成は第1の実施の形態と同様である。

【0052】

本実施の形態の場合、荷受台5の展開動作及び荷受台5の昇降動作は、第1の実施の形態と同様であるため説明を省略する。格納動作時においても、荷受台本体部25を支持ローラ12に立て掛けるところから荷受台5が設定角度βに到達するまでの動作は第1の実施の形態と同様である。第1の実施の形態と異なる点は、荷受台5が設定角度βに到達したことがゲートセンサ18で検出されてリレー接点R1’,R5’が閉じると、ソレノイド駆動部64aが励磁されて流量制御弁64が絞り位置に切り換わり、リフトシリンダ22への圧油の供給流量が減少し、図17のように上昇速度が減じられる点である。その後、荷受台5が格納高さに到達してから前方の格納位置に移動する際も第1の実施の形態と同様に回路が動作する。

【0053】

本実施の形態においても、僅かに流量調整弁64を追加するのみで第1の実施の形態と同様の効果を得ることができる。また、油圧シリンダには流量調整弁と一体に構成され、自己に供給される圧油の流量を調整する機能を持ったものもあり、このタイプの油圧シリンダをリフトシリンダ22に使用することで図16の油圧回路を構成することもできる。また、圧油供給管路39に異なる流量が流れる2つの流量制御弁を並列に設け、それらを切り換えることで同様の効果を得ることができる。

【0054】

図18は本発明の第3の実施の形態に係る格納式荷受台昇降装置の油圧駆動装置の一構成例を表す電気回路図、図19は本発明の第3の実施の形態に係る格納式荷受台昇降装置の制御手段による動作制御のタイミングチャートである。これらの図において、既出図面と同様の部分には既出図面と同符号を付して説明を省略する。

【0055】

本実施の形態が第1の実施の形態と相違する点は、電動モータ36の駆動速度を減じることで油圧ポンプ37の駆動速度を落とし、リフトシリンダ22への圧油の供給流量を減じて荷受台5の上昇速度を減速する点にある。

【0056】

図18に示した本実施の形態における電気回路には制御手段としてのコントローラ65が備えられており、各コントロールバルブ40,42,50,52のソレノイド駆動部40a,42a,50a,52aや電動モータ36への指令信号は予め格納されたプログラムに従ってこのコントローラ65により出力される。すなわち、例えば荷受台5を展開する際には、例えばスイッチ63を押し続ければ、荷受台5が格納位置から後方に移動し、後端センサ17からの検出信号が入力されたら接地位置まで下降する(図8→図9→図10の動作)。また、荷役作業時には、スイッチ62,63を操作することにより、それぞれ荷受台5が昇降する(図12、図13、図14の動作)。

【0057】

一方、荷受台5の格納動作時に図10の状態からスイッチ62を押し続けると、コントローラ64は、ソレノイド駆動部40aに指令信号を出力して荷受台5を上昇させる。その後、ゲートセンサ18からの検出信号が入力されたら、電動モータ36への指令信号を変更し、他の動作時の電動モータ36の駆動速度に対して遅い速度で駆動するように指令する指令信号を電動モータ36に出力する。これにより設定角度βから格納高さに到達するまでの間、電動モータ36の減速に伴って荷受台5の上昇速度が遅くなる。その後、アームセンサ28からの検出信号が入力されたら、コントローラ65は、ソレノイド駆動部40aへの指令信号の出力を停止し、電動モータ36への指令信号の大きさを元に戻すとともにソレノイド駆動部52aに指令信号を出力する。これにより、荷受台5は前方の格納位置に移動し、車両の下部空間に格納される。

【0058】

その他の点については第1の実施の形態と同様である。

【0059】

このとき、格納動作時における設定角度βから格納高さに到達するまでの荷受台5の上昇速度は、前の2つの実施の形態と同じように設定角度βに到達する前の上昇速度よりも遅い一定の速度とすることもできるが、電動モータ36の速度制御によっては、例えば図19に示したように設定角度βを通過した後、格納高さに到達するまでの間、格納高さに近付くに従って徐々に減少させることもできる。段階的に減速させることも、非線形又は線形的に減速させることも可能である。本実施の形態によれば、適正なタイミングで荷受台5の上昇から前方への移動に動作を切り換えることができる効果に加え、このように荷受台5の上昇速度の減速態様の自由度が増すというメリットがある。

【0060】

なお、本実施の形態のようにコントローラによってリフトシリンダ22の伸長速度を調整する場合には、電動モータ36の駆動速度を制御する方法の他、例えば上げ動作用コントロールバルブ40に比例電磁式コントロールバルブを用い、上げ動作用コントロールバルブ40によって圧油供給管路39に流す圧油の流量を制御する構成とすることも考えられる。

【0061】

また、以上の各実施の形態においては、格納動作時に荷受台5が設定角度βに到達したことをゲートセンサ18によるヒンジ24の回動角によって検出し、荷受台5が格納高さに到達したことをアームセンサ28によって検出したが、センサの設置態様、使用するセンサの種類、センシング方法については適宜設計変更可能である。例えば、支持ローラ12の近傍に近接スイッチを、リンクアーム30の基端部に角度センサを設け、荷受台本体部25が立て掛けられた時点で格納動作に移行することを検出し、その後、角度センサによって設定角度β及び格納高さを検出する構成とすることもできる。或いは、各実施の形態では荷受台5のゲートセンサ18による検出信号が出力された場合に荷受台5の折り畳みを検出する構成としたが、場合によっては、センサの取り付け方や検出態様を変更することにより、ゲートセンサ18による検出信号が途切れた場合に折り畳みを検出する構成とすることもできる。電気回路はセンサの種類や検出態様に応じて適宜構成することができ、これらの場合も同様の効果を得ることができる。

【0062】

また、以上においては3枚に折れる荷受台5を有する荷受台昇降装置に本発明を適用した場合を例に挙げて説明したが、例えば2枚折れの荷受台を有する荷受台昇降装置にも本発明は適用可能であり同様の効果を得ることができる。

【符号の説明】

【0063】

1 車体

4 格納式荷受台昇降装置

5 荷受台

8 ガイドレール

12 支持ローラ

13 支持アーム

14 スライドシリンダ

18 ゲートセンサ

22 リフトシリンダ

23 荷受台基端部

25 荷受台本体部

28 アームセンサ

29 スライドユニット

30 リフトアーム

36 電動モータ

37 油圧ポンプ

38 作動油タンク

39 圧油供給管路

40 上げ動作用コントロールバルブ

41 圧油排出管路

42 下げ動作用コントロールバルブ

43 絞り弁

50 後方移動用コントロールバルブ

52 前方移動用コントロールバルブ

64 流量制御弁

65 コントローラ

R1−5 リレーコイル

R1’−5’,R2” リレー接点

【特許請求の範囲】

【請求項1】

荷受台基端部及びこれに折り重ねられる荷受台本体部を有する荷受台と、車両の下部に設けたガイドレールと、前記ガイドレールに沿って走行可能なスライドユニットと、前記スライドユニットを前後にスライドさせるスライドシリンダと、前記スライドユニットに対して前記荷受台を昇降可能に連結するリフトアームと、前記荷受台を昇降させるリフトシリンダとを備え、前記荷受台が格納高さまで上昇した際に折り畳まれた状態にある場合、前記荷受台を前方にスライドさせて前記荷受台を車両の下部側の空間に格納する格納式荷受台昇降装置において、

前記荷受台の前記格納高さまで上昇する途中の設定位置及び格納高さ位置を検出する位置検出手段と、

前記位置検出手段からの信号を基に、前記荷受台が前記設定位置に到達したことを検知したら当該荷受台の上昇速度を減じるとともに、前記荷受台が前記格納高さ位置に到達したことを検知したら上昇からスライドへ当該荷受台の動作切り換えをする制御手段とを備えていて、

前記スライドへの動作切り換えが、減じられた速度で上昇する前記荷受台に対して行われる

ことを特徴とする格納式荷受台昇降装置。

【請求項2】

請求項1の格納式荷受台昇降装置において、前記スライドの動作が前記上昇の動作に連続して行われることを特徴とする格納式荷受台昇降装置。

【請求項3】

請求項1又は2の格納式荷受台昇降装置において、

前記スライドシリンダ及び前記リフトシリンダに供給する圧油を吐出する油圧ポンプと、

前記リフトシリンダと前記油圧ポンプとを接続する圧油供給管路と、

前記圧油供給管路を連通又は遮断する上げ動作用制御弁と、

前記圧油供給管路から分岐され作動油タンクに接続された圧油排出管路と、

前記圧油排出管路を連通又は遮断する下げ動作用制御弁とを備え、

前記制御手段は、前記上げ動作用制御弁を開いて前記荷受台の格納動作を開始し、前記荷受台が前記設定位置に到達してから前記格納高さ位置に到達するまでの間、前記上げ動作制御弁に加えて前記下げ動作用制御弁を開いて前記リフトシリンダに供給される圧油の一部を前記作動油タンクに戻す

ことを特徴とする格納式荷受台昇降装置。

【請求項4】

請求項3の格納式荷受台昇降装置において、前記圧油排出管路に設けられ、前記リフトシリンダに供給される圧油のうち前記作動油タンクに戻される圧油の最大流量を制限する絞り弁を備えていることを特徴とする格納式荷受台昇降装置。

【請求項5】

請求項1又は2の格納式荷受台昇降装置において、

前記スライドシリンダ及び前記リフトシリンダに供給する圧油を吐出する油圧ポンプと、

前記リフトシリンダと前記油圧ポンプとを接続する圧油供給管路と、

前記圧油供給管路を連通又は遮断する上げ動作用制御弁と、

前記圧油供給管路を流れる圧油の流量を制御する流量制御弁とを備え、

前記制御手段は、前記上げ動作用制御弁を開いて前記荷受台の格納動作を開始し、前記荷受台が前記設定位置に到達してから前記格納高さ位置に到達するまでの間、前記流量制御弁により前記リフトシリンダへの供給流量を減じる

ことを特徴とする格納式荷受台昇降装置。

【請求項6】

請求項1又は2の格納式荷受台昇降装置において、

前記スライドシリンダ及び前記リフトシリンダに供給する圧油を吐出する油圧ポンプと、

前記リフトシリンダと前記油圧ポンプとを接続する圧油供給管路と、

前記圧油供給管路を連通又は遮断する上げ動作用制御弁と、

前記油圧ポンプを駆動する電動モータとを備え、

前記制御手段は、前記上げ動作用制御弁を開いて前記荷受台の格納動作を開始し、前記荷受台が前記設定位置に到達してから前記格納高さ位置に到達するまでの間、前記電動モータの駆動速度を減じる

ことを特徴とする格納式荷受台昇降装置。

【請求項7】

請求項1−6の格納式荷受台昇降装置いずれかの格納式荷受台昇降装置において、

前記スライドユニットの後方に突設した支持アームと、

前記支持アームの後端部に回転自在に設けられ、前記荷受台の基端部に対して折り畳まれた荷受台本体部が転接する支持ローラとを備え、

前記位置検出手段として、前記格納高さの前記リフトアームに対向するように前記支持アームに設けた近接スイッチ、及び前記荷受台の基端部と本体部を連結するヒンジに設けられ、前記荷受台本体部の前記荷受台基端部に対する角度を検出する角度センサを備えていて、

前記制御手段は、格納動作時、前記荷受台本体部が前記リフトアームの上昇とともに前記支持ローラに転接して水平に寝ていく際の前記角度センサの検出信号を基に前記荷受台が設定位置に到達したことを検知し、その後、前記近接スイッチの検出信号によって荷受台が前記格納高さに到達したことを検出する

ことを特徴とする格納式荷受台昇降装置。

【請求項1】

荷受台基端部及びこれに折り重ねられる荷受台本体部を有する荷受台と、車両の下部に設けたガイドレールと、前記ガイドレールに沿って走行可能なスライドユニットと、前記スライドユニットを前後にスライドさせるスライドシリンダと、前記スライドユニットに対して前記荷受台を昇降可能に連結するリフトアームと、前記荷受台を昇降させるリフトシリンダとを備え、前記荷受台が格納高さまで上昇した際に折り畳まれた状態にある場合、前記荷受台を前方にスライドさせて前記荷受台を車両の下部側の空間に格納する格納式荷受台昇降装置において、

前記荷受台の前記格納高さまで上昇する途中の設定位置及び格納高さ位置を検出する位置検出手段と、

前記位置検出手段からの信号を基に、前記荷受台が前記設定位置に到達したことを検知したら当該荷受台の上昇速度を減じるとともに、前記荷受台が前記格納高さ位置に到達したことを検知したら上昇からスライドへ当該荷受台の動作切り換えをする制御手段とを備えていて、

前記スライドへの動作切り換えが、減じられた速度で上昇する前記荷受台に対して行われる

ことを特徴とする格納式荷受台昇降装置。

【請求項2】

請求項1の格納式荷受台昇降装置において、前記スライドの動作が前記上昇の動作に連続して行われることを特徴とする格納式荷受台昇降装置。

【請求項3】

請求項1又は2の格納式荷受台昇降装置において、

前記スライドシリンダ及び前記リフトシリンダに供給する圧油を吐出する油圧ポンプと、

前記リフトシリンダと前記油圧ポンプとを接続する圧油供給管路と、

前記圧油供給管路を連通又は遮断する上げ動作用制御弁と、

前記圧油供給管路から分岐され作動油タンクに接続された圧油排出管路と、

前記圧油排出管路を連通又は遮断する下げ動作用制御弁とを備え、

前記制御手段は、前記上げ動作用制御弁を開いて前記荷受台の格納動作を開始し、前記荷受台が前記設定位置に到達してから前記格納高さ位置に到達するまでの間、前記上げ動作制御弁に加えて前記下げ動作用制御弁を開いて前記リフトシリンダに供給される圧油の一部を前記作動油タンクに戻す

ことを特徴とする格納式荷受台昇降装置。

【請求項4】

請求項3の格納式荷受台昇降装置において、前記圧油排出管路に設けられ、前記リフトシリンダに供給される圧油のうち前記作動油タンクに戻される圧油の最大流量を制限する絞り弁を備えていることを特徴とする格納式荷受台昇降装置。

【請求項5】

請求項1又は2の格納式荷受台昇降装置において、

前記スライドシリンダ及び前記リフトシリンダに供給する圧油を吐出する油圧ポンプと、

前記リフトシリンダと前記油圧ポンプとを接続する圧油供給管路と、

前記圧油供給管路を連通又は遮断する上げ動作用制御弁と、

前記圧油供給管路を流れる圧油の流量を制御する流量制御弁とを備え、

前記制御手段は、前記上げ動作用制御弁を開いて前記荷受台の格納動作を開始し、前記荷受台が前記設定位置に到達してから前記格納高さ位置に到達するまでの間、前記流量制御弁により前記リフトシリンダへの供給流量を減じる

ことを特徴とする格納式荷受台昇降装置。

【請求項6】

請求項1又は2の格納式荷受台昇降装置において、

前記スライドシリンダ及び前記リフトシリンダに供給する圧油を吐出する油圧ポンプと、

前記リフトシリンダと前記油圧ポンプとを接続する圧油供給管路と、

前記圧油供給管路を連通又は遮断する上げ動作用制御弁と、

前記油圧ポンプを駆動する電動モータとを備え、

前記制御手段は、前記上げ動作用制御弁を開いて前記荷受台の格納動作を開始し、前記荷受台が前記設定位置に到達してから前記格納高さ位置に到達するまでの間、前記電動モータの駆動速度を減じる

ことを特徴とする格納式荷受台昇降装置。

【請求項7】

請求項1−6の格納式荷受台昇降装置いずれかの格納式荷受台昇降装置において、

前記スライドユニットの後方に突設した支持アームと、

前記支持アームの後端部に回転自在に設けられ、前記荷受台の基端部に対して折り畳まれた荷受台本体部が転接する支持ローラとを備え、

前記位置検出手段として、前記格納高さの前記リフトアームに対向するように前記支持アームに設けた近接スイッチ、及び前記荷受台の基端部と本体部を連結するヒンジに設けられ、前記荷受台本体部の前記荷受台基端部に対する角度を検出する角度センサを備えていて、

前記制御手段は、格納動作時、前記荷受台本体部が前記リフトアームの上昇とともに前記支持ローラに転接して水平に寝ていく際の前記角度センサの検出信号を基に前記荷受台が設定位置に到達したことを検知し、その後、前記近接スイッチの検出信号によって荷受台が前記格納高さに到達したことを検出する

ことを特徴とする格納式荷受台昇降装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−100109(P2013−100109A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−40998(P2013−40998)

【出願日】平成25年3月1日(2013.3.1)

【分割の表示】特願2008−45058(P2008−45058)の分割

【原出願日】平成20年2月26日(2008.2.26)

【出願人】(000002358)新明和工業株式会社 (919)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成25年3月1日(2013.3.1)

【分割の表示】特願2008−45058(P2008−45058)の分割

【原出願日】平成20年2月26日(2008.2.26)

【出願人】(000002358)新明和工業株式会社 (919)

[ Back to top ]