梨地塗膜用粉体塗料

【課題】均一かつ緻密な梨地模様を実現し、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢が得られ、この結果、塗装面において高い意匠性を備え得る粉体塗料を提供する。

【解決手段】溶融状態の樹脂成分2に対して不溶性で、その表面エネルギー値が樹脂成分2の表面張力値よりも大きいシリカビーズ3を含有して構成される粉体塗料の粒子径仕様を、粉体塗料全体の平均粒子径範囲が5〜20μmであり、かつ、最大粒子径が36μm未満に設定する。この際のシリカビーズ3の仕様を、平均粒子径範囲が20μm以下であり、かつ、粉体塗料全体に対する天下量が5〜30重量%であるように設定する。樹脂成分2は、150℃における溶融粘度が8dPa・s以上の高溶融粘度樹脂、または150℃における溶融粘度が8dPa・s以上、かつ、その温度のゲルタイムが180秒以下の高溶融粘度かつ高速反応性の樹脂を用いることで、意匠性のより高い塗膜が得られる。

【解決手段】溶融状態の樹脂成分2に対して不溶性で、その表面エネルギー値が樹脂成分2の表面張力値よりも大きいシリカビーズ3を含有して構成される粉体塗料の粒子径仕様を、粉体塗料全体の平均粒子径範囲が5〜20μmであり、かつ、最大粒子径が36μm未満に設定する。この際のシリカビーズ3の仕様を、平均粒子径範囲が20μm以下であり、かつ、粉体塗料全体に対する天下量が5〜30重量%であるように設定する。樹脂成分2は、150℃における溶融粘度が8dPa・s以上の高溶融粘度樹脂、または150℃における溶融粘度が8dPa・s以上、かつ、その温度のゲルタイムが180秒以下の高溶融粘度かつ高速反応性の樹脂を用いることで、意匠性のより高い塗膜が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、“梨地”模様と称されるサテン調の凹凸模様塗膜を形成するための粉体塗料に関する。

【背景技術】

【0002】

近年、粉体塗料の用途開発が進む中で、意匠性の優れた凹凸模様塗膜を形成するための粉体塗料が多種類にわたり提供されてきた。このような塗膜種類として、例えば、マット調、ビロード調、スエード調、ハンマートーン仕上げなどの凹凸模様塗膜が例示される。このような凹凸塗膜の形成に際し、例えば、特許文献1に示すものは、硬化反応性の異なる2種類の熱硬化性粉体塗料用樹脂をドライブレンドしたものを粉体塗料原料として用い、両者の硬化反応差及び加熱溶融時の溶融粘度差を利用して凹凸模様を得る。即ち、特許文献1の粉体塗料原料を加熱溶融して硬化させる際に、第1樹脂の硬化反応が速く進行し、一方、セルロースエステルを含有する第2樹脂は、溶融粘度が第1樹脂より小さく、かつ、硬化速度が遅い。したがって、この状態で、第1樹脂が硬化に伴って収縮する際に、溶融粘度が小さい第2樹脂が引っ張られる。そして、その後の第2樹脂の硬化時において、第2樹脂部分が凹み、この結果、凹凸模様が形成される。

【0003】

ところで、サテン調凹凸模様と称される梨地塗膜用粉体塗料は、上記した凹凸模様種類の中でも、よりいっそう均一かつ緻密に形成されることが求められる。しかし、特許文献1に示す手法を用いると、両樹脂のドライブレンド時に、両者の混合が不均一になりやすく、これに起因して、凹凸模様形成を精度良く再現することが難しい。このため、得られる塗膜は、梨地ムラを伴うことが多く実用性に欠ける。

【0004】

これに対して、特許文献2に示すものは、目的物を梨地塗膜に特化したものであり、主剤の熱硬化性粉体塗料成分に対して、塗料成分の加熱硬化時においても安定形状を保てる樹脂ビーズを添加する。この方法では、樹脂ビーズの平均粒径を上回らないような膜厚で塗膜を形成することにより、樹脂ビーズが塗膜面に多数の凸部として突出し、サテン調凹凸(梨地)模様が得られる。

【特許文献1】特開平5-78605号公報(第5-6頁)

【特許文献2】特開平9-302272号公報(第4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献2に示すものは、添加剤樹脂ビーズの粒径に応じてこの粒径を上回らないように塗装膜厚を制御する必要があり、実際の工程での難度が高い。例えば、実際の塗装膜厚は不均一なばらつきを必ず伴うものであり、梨地模様が要求する均一性や緻密性を阻害するパラメータ因子として考慮する必要がある。また、具体的に梨地模様凹凸の均一性や緻密性を表現する「平均粗さ」指標は、中心線平均粗さ(Ra)及び十点平均粗さ(Rz)の両方を採用するのが通常である。そして、中心線平均粗さ(Ra)は凹凸模様の密度の指標であり、一方、十点平均粗さ(Rz)は凹凸模様の高さの指標であるため、それぞれの方法で測定点が異なる。このため、両指標において良好な測定値を得るためには、それぞれの測定点での添加剤樹脂ビーズ粒径と、これに対応した塗装膜厚とにより塗膜形成を行う必要があり、考慮すべきパラメータ因子がさらに増えることになる。この結果、実際の塗装工程で得られる梨地模様の寸法精度は低下し、このような不具合は、特に、塗装対象面が複雑化するほど顕著に現れることになる。

【0006】

本発明は、上記問題点に鑑み、均一かつ緻密な梨地模様を実現し、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢が得られ、この結果、塗装面において高い意匠性を備え得る粉体塗料を提供することを課題としている。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の梨地塗膜用粉体塗料は、樹脂成分と、溶融状態の該樹脂成分に対して不溶性の粉状物資とを含有して成るもので、その粉状物質の表面エネルギー値が、樹脂成分の表面張力値より大きいものを用い、また、その粒子径仕様につき、粉体塗料全体の平均粒子径範囲として5〜20μm、かつ、最大粒子径として36μm未満の設定とした。なお、平均粒子径範囲として5〜15μm、かつ、最大粒子径として25μm未満が粒子径仕様のさらに好ましい設定範囲である。

【0008】

これによれば、粉状物質と樹脂成分とを対比したときに、粉状物質の表面エネルギーが樹脂成分の表面張力より相対的に大きなエネルギー値を有する場合に、粉状物質の固体表面により、溶融状態の樹脂成分が引き寄せられつつ広がるので、塗膜表面において、不溶性粉状物質が主成分たる樹脂成分により厚く覆われて突出し、この結果、表面の平坦部分が減少する。そして、表面における凹凸模様の密度を示す中心線平均粗さ(Ra)においても良好な梨地模様塗膜面が得られる。

【0009】

上記とは逆の場合、即ち、粉状物質の表面エネルギーが樹脂成分の表面張力より相対的に小さいエネルギー値を有する場合には、不溶性の粉状物質と主成分たる樹脂成分とが馴染まず、そのため不溶性粉状物質が樹脂成分にコーティングされずに塗膜から表出してしまう。この結果、塗膜表面では、梨地模様に最適な凹凸面が形成されずに、平坦面形状が保たれることになる。このような平坦面形状では、光沢が目立つ不満足な外観しか得られない。

【0010】

上記した不溶性の粉状物質は、粘性梨地模様の凸部を構成するものである。そして、この粉状物質を含有したときの粉体塗料全体における粒子径の設定を、平均粒子径範囲として5〜20μm、かつ、最大粒子径として36μm未満とする。これらの範囲で粒子径を揃えることにより、静電スプレーによる塗料表面電荷が略一定となり、塗膜表面において付着塗料が細密に近い状態で分布し、この結果、均一塗膜が形成される。なお、平均粒子径範囲として5〜15μm、かつ、最大粒子径として25μm未満が粒子径仕様のさらに好ましい設定範囲である。

【0011】

主成分たる樹脂成分は、通常、粉体塗料として使用される樹脂であれば良いが、本発明においては特に、150℃における溶融粘度が8dPa・s以上の高溶融粘度を備え、または、このような高溶融粘度特性に加えて同温度(150℃)におけるゲルタイムが180秒以下の高速反応性を備える樹脂を用いる。このような高溶融粘度樹脂、または、高溶融粘度及び高速反応性の樹脂を用いることで、塗膜表面において、より良好な梨地模様が得られる。

【0012】

このような本発明の特徴となる高溶融粘度及び高速反応性のうち、高溶融粘度樹脂を用いることに関しては、主成分たる樹脂成分が溶融状態において示す高い粘性により、樹脂成分自らが不要に流動することが防止されるという利点がある。即ち、粉体塗料の加熱溶融時に、主成分たる樹脂成分により塗膜形成が行われるが、その際、8dPa・s以上(150℃)の高溶融粘度樹脂を用いると塗膜形成面のレベリングを抑制でき、これにより、表面の凹凸模様の高さを示す十点平均粗さ(Rz)においても良好な梨地模様塗膜面が得られる。

【0013】

さらに、高溶融粘度樹脂を用いることで、隅部や壁部などの複雑形状面においても、均一な粒子付着による平坦化塗膜と、これを利用した梨地模様塗膜面とが同様に得られるという利点もある。

【0014】

さらに、高溶融粘度特性に加えて高速反応特性、即ち、150℃におけるゲルタイムが180秒以下の高速反応性樹脂を用いることで、主成分たる樹脂成分が備える素早い反応性が、溶融時の高い粘性と相俟って、塗膜形成面のレベリング性をより抑制でき、十点平均粗さ(Rz)のより良好な塗膜面が得られる。

【0015】

このように、本発明によれば、膜厚制御などの難度の高い手法を組み込まずに、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)の両指標において良好な結果が得られる。そして、この粉体塗料により形成される塗膜面は、均一かつ緻密な梨地模様が形成される。また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢が得られ、この結果、意匠性の高い塗装面が得られる。

【0016】

さらに、本発明において、粉体塗料に添加する不溶性粉状物質は、さらに、塗料硬化温度においても樹脂成分に対して不溶性を保つものである。樹脂成分は、加熱溶融を経て最終的に熱硬化されるものであるが、この工程の全てに亘って樹脂成分に対して不溶性を保つことが重要である。不溶のまま安定した形状を保つことで、塗膜面での梨地模様の形成が確実に行われる。また、不溶性粉状物質の類例としては、シリカビーズが最適であるが、シリカビーズ以外にも、FeO、Fe2O3、Feなどの金属鉄あるいは金属鉄酸化物や、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化亜鉛、炭酸カルシウム、黄鉛、例えばタルクなどの酸化マグネシウム化合物、硫酸バリウムといった無機材質のうち少なくとも1種類から成る無機材質ビーズを用いることができる。

【0017】

なお、シリカビーズに代表される不溶性粉状物質は、平均粒子径範囲が20μm以下であり、かつ、粉体塗料全体に対して5〜30重量%の添加量で含有されるのが好適である。なお、平均粒子径範囲として8〜12μmであり、かつ、粉体塗料全体に対する添加量が10〜15重量%である場合を、さらに好ましい設定範囲とすることができる。

【0018】

なお、1種類の無機材質のみの単成分無機材質ビーズの場合と異なり、複数種類の無機材質による混合成分無機材質ビーズの場合は、材質成分の混合に伴って材質種類やその粒子径が異なることになる。しかしながら、無機材質種類や粒子径などについての上記条件を満たす限り、混合成分無機材質ビーズも単成分無機材質ビーズと同様あるいはそれ以上に緻密な梨地模様を得ることができる。

【発明の効果】

【0019】

本発明の梨地塗膜用粉体塗料は、樹脂成分と粉状物質とにより構成され、このうち粉状物質は、加熱溶融されて溶融状態となった樹脂成分に対して不溶性を保ち、この樹脂成分を引き寄せつつ広げるため、良好な梨地模様塗膜面が得られる。さらに、高溶融粘度樹脂、または高溶融粘度及び高速反応性の樹脂を用いることで、塗膜形成面のレベリング性を抑制できる。また、また、隅部や壁部などの複雑形状面においても、良好な梨地模様塗膜面が得られる。

【0020】

このように本発明によれば、膜厚制御などの難度の高い手法を組み込まずに、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)の両指標において優れた、均一かつ緻密な梨地模様が形成される。そして、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢が得られ、この結果、意匠性の高い塗装面が得られる。

【発明を実施するための最良の形態】

【0021】

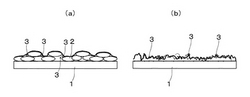

本発明の梨地塗膜用粉体塗料を被塗布物面1に塗布したときの初期状態を図1(a)に示す。粉体塗料は、表面張力値として45dyne/cmの主成分たる樹脂成分2に対して、表面エネルギー値として100dyne/cmの不溶性粉状物質たるシリカビーズ3を重量比で10%含有して構成される。そして、粉体塗料全体で、その平均粒子径範囲が5〜15μmであり、かつ、最大粒子径が20μm未満であるような範囲に設定される。このとき、不溶性粉状物質3の表面エネルギー値が、樹脂成分の表面張力値よりも大きいため、粉状物質3が樹脂成分2によく馴染む。このため、塗膜表面において、不溶性粉状物質3が、主成分たる樹脂成分2により厚く覆われて突出し、この結果、塗膜表面の平坦部分が減少する。さらに、樹脂成分2の溶融粘度は150℃において8dPa・sであり、その高溶融粘度樹脂成分2に対する加熱溶融により、樹脂成分2が高粘度の溶融状態となると、これが形成される塗膜面の基礎となる。即ち、高粘度の溶融樹脂2によりレベリング性が抑制された塗膜面が形成され、レベリングする手前で硬化する。

【0022】

したがって、この塗膜面を測定すると、形成表面の高さ指標たる十点平均粗さRzの測定結果が良好となる。そして、図1(b)に示すように、高溶融粘度樹脂、または、高溶融粘度及び高速反応性の樹脂を用いた、主成分たる樹脂成分2と添加剤シリカビーズ3とを含有する粉体塗料において、加熱溶融状態の樹脂成分2がシリカビーズ3の表面に引き寄せられて広がる。このため、シリカビーズ3が樹脂成分2に厚く覆われた状態で塗膜表面に突出し、梨地状の凹凸模様塗膜が形成される。この際に得られる梨地模様は、良好な十点平均粗さRzで表される塗膜面を基礎として形成されるため、多数の添加剤シリカビーズ3が、それぞれが確実に塗膜表面に突出し、この結果、凹凸模様の密度を示す中心線平均粗さRaにおいても良好な測定結果が得られる。

【0023】

さらに、樹脂成分2として、150℃における溶融粘度が8dPa・s以上の高溶融粘度樹脂、または、150℃における溶融粘度が8dPa・s以上であり、かつ、その温度におけるゲルタイムが180秒以下の高溶融粘度及び高速反応性の樹脂を用いると、加熱溶融時における樹脂成分のレベリング抑制効果が増し、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)の両指標において、より良好な結果が得られる。

【0024】

なお、本発明において用いる高溶融粘度または高粘度及び高速反応性の樹脂2は、一般の熱硬化性樹脂を用いることができる。その類例は、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂およびアクリル系樹脂等の熱硬化性樹脂である。これらは単独で用い、あるいは、加熱により溶融または流動する樹脂に硬化剤を配合したものを用いることもできる。

【0025】

このような硬化剤を配合する例として、使用可能な熱硬化性樹脂の幾つかを例示すれば、エポキシ系樹脂としては、例えばビスフェノール類のグリシジルエーテル型エポキシ樹脂と硬化剤としてジシアンジアミド類や酸無水物を混合したものを挙げることができる。

【0026】

また、エポキシ系樹脂とポリエステル系樹脂が組み合わされたものとしては、ビスフェノール類のグリシジルエーテル型エポキシ樹脂と硬化剤としてカルボキシル基を含有するポリエステル樹脂を混合したものを挙げることができる。

【0027】

また、ウレタン系樹脂としては、水酸基を含有するポリエステル樹脂と硬化剤としてグリシジルイソシアネートを混合したものを挙げることができる。

【0028】

また、ポリエステル系樹脂としては、カルボキシル基を含有するポリエステル樹脂と硬化剤としてグリシジルイソシアネートを混合したものを挙げることができる。

【0029】

また、ポリエステル系樹脂とアクリル系樹脂とが組み合わされたものとしては、水酸基およびカルボキシル基を含有するポリエステル樹脂と硬化剤としてグリシジル基を含有するアクリル樹脂とを混合したものが挙げられる。

【0030】

また、アクリル系樹脂としては、グリシジル基を含有するアクリル樹脂と硬化剤として2塩基酸とを混合したものが上げられる。また熱硬化性樹脂以外に、アクリル酸化合物、エポキシ化合物などのモノマーやオリゴマーに増感剤を加えて、紫外線照射で硬化する紫外線硬化型樹脂を用いてもよい。

【0031】

さらに、これらの高溶融粘度樹脂2、または、高溶融粘度及び高速反応性の樹脂2と、添加剤シリカビーズ3との含有物類例以外に、必要に応じて従来公知の添加剤、例えば硬化触媒または硬化促進剤、酸化防止剤、充填剤、紫外線安定剤、紫外線吸収剤、熱安定剤、ワキ防止剤、可塑剤、顔料分散剤、流動性調整剤、摺動性改良剤、電荷制御剤等を添加することができる。

【0032】

あるいは、微粒子塗料の流動性や帯電特性などを向上するために、公知の微粒子径1μm以下の無機微粒子の外添剤、例えば酸化アルミニウムや酸化ケイ素、酸化チタニウム、酸化亜鉛などを添加することができる。その添加量は特に限定されないが、粉体塗料100重量部に対し外添剤を0.1〜3.0重量部程度を用いることができ、必要に応じて、増減することができる。

【0033】

さらに粉体塗料に呈色用に顔料を加える場合には、使用する顔料として、ホワイトには酸化チタンなどが挙げられ、ブラックにはカーボンブラックなどが挙げられる。グレーにはこれらの顔料を混合して使用する。またシアンにはコバルトブルー、プルシアンブルー、フタロシアニン、バット系等の有機および無機の顔料が挙げられる。イエローにはキナフタロンやアゾ系、黄色酸化鉄や黄土、黄鉛、亜黄鉛、カドミウムイエロー等の有機および無機の顔料が挙げられる。マゼンタにはキナクリドン、アントラキノン、べんがら、カドミウムレッド、鉛丹、硫化水銀カドミウム、マンガン紫、赤口黄鉛、モリブデンオレンジ、アゾ系、チオインジゴなどが挙げられる。

【0034】

顔料の添加量は、有機顔料の場合、高溶融粘度樹脂100重量部に対し0.01〜5重量部程度が好ましく、無機顔料の場合、高溶融粘度樹脂100重量部に対し1〜35重量部程度が好ましい。有機顔料と無機顔料とは組み合わせて使用することができる。

【0035】

これらの成分を含有する粉体塗料の製法の一例としては、原料である高溶融粘度樹脂または高粘度高速反応性樹脂、不溶性粉状物質、添加剤および顔料をボールミル、ヘンシェンミキサー、スーパーミキサー等の混合機により混合し、熱ロール、エクスクルーダ、コニーダ等の混錬機で溶融混錬し、得られた混合物をペレットに成形する。ついで得られたペレットをアトマイザー等の粉砕機で粗粉砕し、ジェットミル等の粉砕機により求める粒径の収率を考慮した条件で粉砕する。得られた粉体をエルボージェット等の気流分級機やTSPセパレータ等の流体分級機等により、求める粒径に分級することによって、粉体塗料が得られる。

【0036】

もう一つの製法として、不溶性粉状物質を除く上記の成分を上記と同様の製法で作製し、その作製した粉体塗料に不溶性粉状物質をボールミル、ヘンシェンミキサー、スーパーミキサー等の混合機により混合することによって、粉体塗料が得られる。

【0037】

そして、粉体塗料を用いて塗装する際しては、摩擦やコロナ放電で粉体塗料を一定の極性に帯電し、その粉体塗料を接地した被塗装物の表面に静電付着し、その後、付着した粉体塗料層を約120〜250℃で5〜30分間程度、焼成して加熱溶融し、塗膜を形成する方法を用いることができる。あるいは、気流中で粉体塗料を浮遊、流動させておき、この気流中に予め加熱した被塗装物を挿入して、被塗装物の表面に付着した粉体塗料を被塗装物の熱を利用して溶融し、延展する方法を利用することもできる。

【0038】

いずれの塗装方法においても、上記した加熱溶融及び焼成の工程において、溶融状態の高溶融粘度及び高速反応性の樹脂2により塗膜形成面のレベリング性が抑制され、また、耐熱・耐溶剤性を備えたシリカビーズ3が、高溶融粘度樹脂2に対して不溶性を保った状態で塗膜形成を行う。その際に、シリカビーズ3は、高溶融粘度樹脂2により固着されて塗膜表面に突出する状態を保つ。これにより、梨地模様が形成される。このようにして、膜厚制御などの難度の高い手法を組み込まずに、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)の両指標において優れた、均一かつ緻密な梨地模様が形成される。そして、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢の梨地模様が形成される(図1(b)参照。)。

【0039】

このようにして形成される梨地模様は、硬度、耐溶剤、磨耗性等などの点で塗膜物性に優れたものとなる。

【0040】

なお、不溶性粉状物質の類例としては、シリカビーズ3が最適であるが、シリカビーズ以外にも、FeO、Fe2O3、Feなどの金属鉄あるいは金属鉄酸化物や、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化亜鉛、炭酸カルシウム、黄鉛、例えばタルクなどの酸化マグネシウム化合物、硫酸バリウムといった無機材質のいずれかを材質とする無機材質ビーズを用いることができる。

【0041】

また、シリカビーズに代表される不溶性粉状物質は、平均粒子径範囲が20μm以下であり、かつ、粉体塗料全体に対して5〜30重量%の添加量で含有されるのが好適である。このとき、5%以下だと塗膜面の凹凸が不足して、梨地感がなく、30%以上含有させると樹脂成分に対して不溶性粉状物質が多すぎて、塗膜が形成できなくなってしまう。なお、平均粒子径範囲として8〜12μmであり、かつ、粉体塗料全体に対する添加量が10〜15重量%である場合を、さらに好ましい設定範囲とすることができる。

【0042】

なお、複数種類の無機材質を用いた混合成分無機材質ビーズの場合は、1種類の無機材質のみの単成分無機材質ビーズの場合と異なり、材質成分の混合に伴って材質種類やその粒子径が異なることになる。しかしながら、無機材質種類や粒子径などについての上記条件を満たすことにより、混合成分無機材質ビーズを用いる場合に、単成分無機材質ビーズ以上に、さらに緻密な梨地模様を形成することができる。

【実施例1】

【0043】

150℃における溶融粘度が26dPa・s、その温度におけるゲルタイムが90〜180秒の高溶融粘度かつ高速反応性の樹脂2に対して、平均粒子径が10μmのシリカビーズ3を添加し粉体塗料原料を作成した。この粉体塗料は、その全体に対するシリカビーズ3の含有量が14重量%であり、さらに、全体の平均粒子径が10μmである。そして、この粉体塗料原料をコロナ帯電方式のスプレーガンに充填し、塗膜面に対して膜厚が25〜30μmとなるように塗装を行った。スプレーガンの設定条件は、電圧30〜40KV、電流30〜50μA、エア量1.5〜2m3/hである。スプレー塗装完了後に、170℃・20分間で加熱硬化させた後、塗膜外観性及び表面の粗さについて評価を行った。このときの結果を図2(a)及び表1に記す。

【0044】

図2(a)は、高溶融粘度かつ高速反応性の樹脂塗膜2に対して、添加剤シリカビーズ3を表出させ梨地模様を形成した状態を拡大して示すものである。得られた塗膜2は肉眼観察により判定した結果、緻密で均一な梨地模様を形成している状態であった。また、梨地模様の表面粗さ(十点平均粗さ(Rz)及び中心線平均粗さ(Ra))及び塗膜のうねりSmを確認し、表1においてそれぞれを数値表示した。表1から明らかなように本実施例により得られる梨地模様塗膜は、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)において細かく緻密であり(図2(b)参照)、凹凸(うねりSm)の間隔も非常に小さいものであることが分かる。

【実施例2】

【0045】

不溶性粉状物質として、平均粒子径が10μmのシリカビーズ3を用い、これを粉体塗料全体に対して10重量%含有させた以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0046】

得られた塗膜は、最も均一かつ緻密な梨地模様が形成され、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢のものとなる。

【実施例3】

【0047】

不溶性粉状物質として、平均粒子径が10μmのシリカビーズ3を用い、これを粉体塗料全体に対して15重量%含有させた以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0048】

得られた塗膜は肉眼観察により判定した結果、緻密で均一な梨地模様を形成している状態であり、グロスメータにて60度の角度から測定した結果、1.5%の光沢度が得られ、光沢が抑えられた梨地塗膜が形成されたことが分った。

【実施例4】

【0049】

不溶性粉状物質として、平均粒子径が20μmのシリカビーズ3を用いた以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0050】

得られた塗膜は肉眼観察により判定した結果、緻密で均一な梨地模様を形成している状態であったが、[実施例1]と比較すると、[実施例1]の方がやや緻密さが上回っていた。

【実施例5】

【0051】

粉体塗料全体の平均粒子径を20μmとした以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0052】

得られた塗膜は、均一かつ緻密な梨地模様が形成され、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢の梨地模様を形成している。しかしながら、[実施例1]のものと比較すると、[実施例1]の方が緻密さがやや上回っていた。

【実施例6】

【0053】

主成分たる樹脂成分2として、150℃における溶融粘度が8dPa・sの高溶融粘度樹脂を用いた以外は、[実施例1]と同様の塗装条件で塗装を行った。得られた塗膜は、均一かつ緻密な梨地模様が形成され、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢の梨地模様を形成していた。

【実施例7】

【0054】

主成分たる樹脂成分2として150℃における溶融粘度が8dPa・sであり、その温度におけるゲルタイムが90〜180秒の高溶融粘度かつ高速反応性の樹脂を用いた以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0055】

得られた塗膜は、得られた塗膜は、均一かつ緻密な梨地模様が形成され、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢の梨地模様を形成していた。

[比較例1]

樹脂成分と添加剤シリカビーズとの混合物の替わりに、硬化反応性の異なる2種類の混合塗料を用いた以外は、[実施例1]と同様の塗装条件で塗装を行った。170℃で加熱硬化させた後、塗膜外観性及び表面の粗さについて評価を行った。このときの結果を図3(b)及び表1に記す。

【0056】

図3(b)は、硬化反応性の異なる混合塗料によって得られた塗装物を拡大して示すものである。硬化反応の進行において、硬化速度が速い第1樹脂が先に硬化する(濃色部分に相当)。そして、この部分は、被塗装面1上に拡がる前に付着面の面積を維持したまま収縮し、突起状の島4を形成する。その後、硬化の遅い第2樹脂が、濃色部分の島4の間に拡がりながら硬化する。この結果、塗膜の厚さ方向に硬化収縮し、凹み5が形成される。このように、第1及び第2樹脂の混合の不均一さに起因して、塗膜の表面は角張った突起状の島4と凹み5から成る不均一な梨地模様で形成される。このときの梨地模様の表面粗さ(十点平均粗さ(Rz)及び中心線平均粗さ(Ra)及び塗膜のうねりSmを確認し、表1においてそれぞれを数値表示した。

【0057】

表1から明らかなように本比較例により得られる梨地模様塗膜は、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)において、ともに不均一であり(図3(b)参照)、凹凸(うねりSm)の間隔も非常に大きいものであることが分かる。また、梨地を得るためには、膜厚50〜70μm程度を塗布する必要があった。

【0058】

【表1】

【0059】

[比較例2]

粉体塗料全体の平均粒子径を30μmとした以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0060】

このとき得られる塗膜面は、不均一ではあるが梨地は形成されるが、複雑な形状の部品への塗装は困難であった。これは、複雑形状表面の凹部に対して粉体塗料が溜まりやすく、部品の形状を塗膜面で反映して再現することができないためであった。

[比較例3]

表面エネルギー値が40dyne/cmの不溶性粉状物質を用い、即ち、樹脂成分2の表面張力値(45dyne/cm)より小さい粉状物質を用い、かつ、その粉状物質として、平均粒子径が10μmのアクリルビーズを用いた以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0061】

その配合樹脂で得られた塗膜面は、平坦部(レベリングした部分)が多いうえに光沢度が高く(58%)、この結果、梨地感の不足したものだった。

【産業上の利用可能性】

【0062】

本発明は、カメラ、携帯電話、各種家電製品などの高級外観製品等の凹凸形状を有する部品に対して、基体輪郭を明瞭に反映し、寸法精度が保たれた塗膜形成に活用可能である。

【図面の簡単な説明】

【0063】

【図1】(a)塗布直後の高溶融粘度樹脂及びシリカビーズを示す断面模式図(b)焼成後に得られる塗膜形成面を示す断面模式図

【図2】(a)[実施例1]により得られる塗膜面を示す写真(b)[実施例1]により得られる塗膜面の表面粗さを示すグラフ図

【図3】(a)[比較例1]により得られる塗膜面を示す写真(b)[比較例1]により得られる塗膜面の表面粗さを示すグラフ図

【符号の説明】

【0064】

1 塗膜対象面

2 樹脂成分(高溶融粘度または高粘度及び高速反応性の樹脂)

3 シリカビーズ

4 硬化速度大の第1樹脂

5 硬化速度小の第2樹脂

【技術分野】

【0001】

本発明は、“梨地”模様と称されるサテン調の凹凸模様塗膜を形成するための粉体塗料に関する。

【背景技術】

【0002】

近年、粉体塗料の用途開発が進む中で、意匠性の優れた凹凸模様塗膜を形成するための粉体塗料が多種類にわたり提供されてきた。このような塗膜種類として、例えば、マット調、ビロード調、スエード調、ハンマートーン仕上げなどの凹凸模様塗膜が例示される。このような凹凸塗膜の形成に際し、例えば、特許文献1に示すものは、硬化反応性の異なる2種類の熱硬化性粉体塗料用樹脂をドライブレンドしたものを粉体塗料原料として用い、両者の硬化反応差及び加熱溶融時の溶融粘度差を利用して凹凸模様を得る。即ち、特許文献1の粉体塗料原料を加熱溶融して硬化させる際に、第1樹脂の硬化反応が速く進行し、一方、セルロースエステルを含有する第2樹脂は、溶融粘度が第1樹脂より小さく、かつ、硬化速度が遅い。したがって、この状態で、第1樹脂が硬化に伴って収縮する際に、溶融粘度が小さい第2樹脂が引っ張られる。そして、その後の第2樹脂の硬化時において、第2樹脂部分が凹み、この結果、凹凸模様が形成される。

【0003】

ところで、サテン調凹凸模様と称される梨地塗膜用粉体塗料は、上記した凹凸模様種類の中でも、よりいっそう均一かつ緻密に形成されることが求められる。しかし、特許文献1に示す手法を用いると、両樹脂のドライブレンド時に、両者の混合が不均一になりやすく、これに起因して、凹凸模様形成を精度良く再現することが難しい。このため、得られる塗膜は、梨地ムラを伴うことが多く実用性に欠ける。

【0004】

これに対して、特許文献2に示すものは、目的物を梨地塗膜に特化したものであり、主剤の熱硬化性粉体塗料成分に対して、塗料成分の加熱硬化時においても安定形状を保てる樹脂ビーズを添加する。この方法では、樹脂ビーズの平均粒径を上回らないような膜厚で塗膜を形成することにより、樹脂ビーズが塗膜面に多数の凸部として突出し、サテン調凹凸(梨地)模様が得られる。

【特許文献1】特開平5-78605号公報(第5-6頁)

【特許文献2】特開平9-302272号公報(第4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献2に示すものは、添加剤樹脂ビーズの粒径に応じてこの粒径を上回らないように塗装膜厚を制御する必要があり、実際の工程での難度が高い。例えば、実際の塗装膜厚は不均一なばらつきを必ず伴うものであり、梨地模様が要求する均一性や緻密性を阻害するパラメータ因子として考慮する必要がある。また、具体的に梨地模様凹凸の均一性や緻密性を表現する「平均粗さ」指標は、中心線平均粗さ(Ra)及び十点平均粗さ(Rz)の両方を採用するのが通常である。そして、中心線平均粗さ(Ra)は凹凸模様の密度の指標であり、一方、十点平均粗さ(Rz)は凹凸模様の高さの指標であるため、それぞれの方法で測定点が異なる。このため、両指標において良好な測定値を得るためには、それぞれの測定点での添加剤樹脂ビーズ粒径と、これに対応した塗装膜厚とにより塗膜形成を行う必要があり、考慮すべきパラメータ因子がさらに増えることになる。この結果、実際の塗装工程で得られる梨地模様の寸法精度は低下し、このような不具合は、特に、塗装対象面が複雑化するほど顕著に現れることになる。

【0006】

本発明は、上記問題点に鑑み、均一かつ緻密な梨地模様を実現し、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢が得られ、この結果、塗装面において高い意匠性を備え得る粉体塗料を提供することを課題としている。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の梨地塗膜用粉体塗料は、樹脂成分と、溶融状態の該樹脂成分に対して不溶性の粉状物資とを含有して成るもので、その粉状物質の表面エネルギー値が、樹脂成分の表面張力値より大きいものを用い、また、その粒子径仕様につき、粉体塗料全体の平均粒子径範囲として5〜20μm、かつ、最大粒子径として36μm未満の設定とした。なお、平均粒子径範囲として5〜15μm、かつ、最大粒子径として25μm未満が粒子径仕様のさらに好ましい設定範囲である。

【0008】

これによれば、粉状物質と樹脂成分とを対比したときに、粉状物質の表面エネルギーが樹脂成分の表面張力より相対的に大きなエネルギー値を有する場合に、粉状物質の固体表面により、溶融状態の樹脂成分が引き寄せられつつ広がるので、塗膜表面において、不溶性粉状物質が主成分たる樹脂成分により厚く覆われて突出し、この結果、表面の平坦部分が減少する。そして、表面における凹凸模様の密度を示す中心線平均粗さ(Ra)においても良好な梨地模様塗膜面が得られる。

【0009】

上記とは逆の場合、即ち、粉状物質の表面エネルギーが樹脂成分の表面張力より相対的に小さいエネルギー値を有する場合には、不溶性の粉状物質と主成分たる樹脂成分とが馴染まず、そのため不溶性粉状物質が樹脂成分にコーティングされずに塗膜から表出してしまう。この結果、塗膜表面では、梨地模様に最適な凹凸面が形成されずに、平坦面形状が保たれることになる。このような平坦面形状では、光沢が目立つ不満足な外観しか得られない。

【0010】

上記した不溶性の粉状物質は、粘性梨地模様の凸部を構成するものである。そして、この粉状物質を含有したときの粉体塗料全体における粒子径の設定を、平均粒子径範囲として5〜20μm、かつ、最大粒子径として36μm未満とする。これらの範囲で粒子径を揃えることにより、静電スプレーによる塗料表面電荷が略一定となり、塗膜表面において付着塗料が細密に近い状態で分布し、この結果、均一塗膜が形成される。なお、平均粒子径範囲として5〜15μm、かつ、最大粒子径として25μm未満が粒子径仕様のさらに好ましい設定範囲である。

【0011】

主成分たる樹脂成分は、通常、粉体塗料として使用される樹脂であれば良いが、本発明においては特に、150℃における溶融粘度が8dPa・s以上の高溶融粘度を備え、または、このような高溶融粘度特性に加えて同温度(150℃)におけるゲルタイムが180秒以下の高速反応性を備える樹脂を用いる。このような高溶融粘度樹脂、または、高溶融粘度及び高速反応性の樹脂を用いることで、塗膜表面において、より良好な梨地模様が得られる。

【0012】

このような本発明の特徴となる高溶融粘度及び高速反応性のうち、高溶融粘度樹脂を用いることに関しては、主成分たる樹脂成分が溶融状態において示す高い粘性により、樹脂成分自らが不要に流動することが防止されるという利点がある。即ち、粉体塗料の加熱溶融時に、主成分たる樹脂成分により塗膜形成が行われるが、その際、8dPa・s以上(150℃)の高溶融粘度樹脂を用いると塗膜形成面のレベリングを抑制でき、これにより、表面の凹凸模様の高さを示す十点平均粗さ(Rz)においても良好な梨地模様塗膜面が得られる。

【0013】

さらに、高溶融粘度樹脂を用いることで、隅部や壁部などの複雑形状面においても、均一な粒子付着による平坦化塗膜と、これを利用した梨地模様塗膜面とが同様に得られるという利点もある。

【0014】

さらに、高溶融粘度特性に加えて高速反応特性、即ち、150℃におけるゲルタイムが180秒以下の高速反応性樹脂を用いることで、主成分たる樹脂成分が備える素早い反応性が、溶融時の高い粘性と相俟って、塗膜形成面のレベリング性をより抑制でき、十点平均粗さ(Rz)のより良好な塗膜面が得られる。

【0015】

このように、本発明によれば、膜厚制御などの難度の高い手法を組み込まずに、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)の両指標において良好な結果が得られる。そして、この粉体塗料により形成される塗膜面は、均一かつ緻密な梨地模様が形成される。また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢が得られ、この結果、意匠性の高い塗装面が得られる。

【0016】

さらに、本発明において、粉体塗料に添加する不溶性粉状物質は、さらに、塗料硬化温度においても樹脂成分に対して不溶性を保つものである。樹脂成分は、加熱溶融を経て最終的に熱硬化されるものであるが、この工程の全てに亘って樹脂成分に対して不溶性を保つことが重要である。不溶のまま安定した形状を保つことで、塗膜面での梨地模様の形成が確実に行われる。また、不溶性粉状物質の類例としては、シリカビーズが最適であるが、シリカビーズ以外にも、FeO、Fe2O3、Feなどの金属鉄あるいは金属鉄酸化物や、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化亜鉛、炭酸カルシウム、黄鉛、例えばタルクなどの酸化マグネシウム化合物、硫酸バリウムといった無機材質のうち少なくとも1種類から成る無機材質ビーズを用いることができる。

【0017】

なお、シリカビーズに代表される不溶性粉状物質は、平均粒子径範囲が20μm以下であり、かつ、粉体塗料全体に対して5〜30重量%の添加量で含有されるのが好適である。なお、平均粒子径範囲として8〜12μmであり、かつ、粉体塗料全体に対する添加量が10〜15重量%である場合を、さらに好ましい設定範囲とすることができる。

【0018】

なお、1種類の無機材質のみの単成分無機材質ビーズの場合と異なり、複数種類の無機材質による混合成分無機材質ビーズの場合は、材質成分の混合に伴って材質種類やその粒子径が異なることになる。しかしながら、無機材質種類や粒子径などについての上記条件を満たす限り、混合成分無機材質ビーズも単成分無機材質ビーズと同様あるいはそれ以上に緻密な梨地模様を得ることができる。

【発明の効果】

【0019】

本発明の梨地塗膜用粉体塗料は、樹脂成分と粉状物質とにより構成され、このうち粉状物質は、加熱溶融されて溶融状態となった樹脂成分に対して不溶性を保ち、この樹脂成分を引き寄せつつ広げるため、良好な梨地模様塗膜面が得られる。さらに、高溶融粘度樹脂、または高溶融粘度及び高速反応性の樹脂を用いることで、塗膜形成面のレベリング性を抑制できる。また、また、隅部や壁部などの複雑形状面においても、良好な梨地模様塗膜面が得られる。

【0020】

このように本発明によれば、膜厚制御などの難度の高い手法を組み込まずに、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)の両指標において優れた、均一かつ緻密な梨地模様が形成される。そして、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢が得られ、この結果、意匠性の高い塗装面が得られる。

【発明を実施するための最良の形態】

【0021】

本発明の梨地塗膜用粉体塗料を被塗布物面1に塗布したときの初期状態を図1(a)に示す。粉体塗料は、表面張力値として45dyne/cmの主成分たる樹脂成分2に対して、表面エネルギー値として100dyne/cmの不溶性粉状物質たるシリカビーズ3を重量比で10%含有して構成される。そして、粉体塗料全体で、その平均粒子径範囲が5〜15μmであり、かつ、最大粒子径が20μm未満であるような範囲に設定される。このとき、不溶性粉状物質3の表面エネルギー値が、樹脂成分の表面張力値よりも大きいため、粉状物質3が樹脂成分2によく馴染む。このため、塗膜表面において、不溶性粉状物質3が、主成分たる樹脂成分2により厚く覆われて突出し、この結果、塗膜表面の平坦部分が減少する。さらに、樹脂成分2の溶融粘度は150℃において8dPa・sであり、その高溶融粘度樹脂成分2に対する加熱溶融により、樹脂成分2が高粘度の溶融状態となると、これが形成される塗膜面の基礎となる。即ち、高粘度の溶融樹脂2によりレベリング性が抑制された塗膜面が形成され、レベリングする手前で硬化する。

【0022】

したがって、この塗膜面を測定すると、形成表面の高さ指標たる十点平均粗さRzの測定結果が良好となる。そして、図1(b)に示すように、高溶融粘度樹脂、または、高溶融粘度及び高速反応性の樹脂を用いた、主成分たる樹脂成分2と添加剤シリカビーズ3とを含有する粉体塗料において、加熱溶融状態の樹脂成分2がシリカビーズ3の表面に引き寄せられて広がる。このため、シリカビーズ3が樹脂成分2に厚く覆われた状態で塗膜表面に突出し、梨地状の凹凸模様塗膜が形成される。この際に得られる梨地模様は、良好な十点平均粗さRzで表される塗膜面を基礎として形成されるため、多数の添加剤シリカビーズ3が、それぞれが確実に塗膜表面に突出し、この結果、凹凸模様の密度を示す中心線平均粗さRaにおいても良好な測定結果が得られる。

【0023】

さらに、樹脂成分2として、150℃における溶融粘度が8dPa・s以上の高溶融粘度樹脂、または、150℃における溶融粘度が8dPa・s以上であり、かつ、その温度におけるゲルタイムが180秒以下の高溶融粘度及び高速反応性の樹脂を用いると、加熱溶融時における樹脂成分のレベリング抑制効果が増し、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)の両指標において、より良好な結果が得られる。

【0024】

なお、本発明において用いる高溶融粘度または高粘度及び高速反応性の樹脂2は、一般の熱硬化性樹脂を用いることができる。その類例は、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂およびアクリル系樹脂等の熱硬化性樹脂である。これらは単独で用い、あるいは、加熱により溶融または流動する樹脂に硬化剤を配合したものを用いることもできる。

【0025】

このような硬化剤を配合する例として、使用可能な熱硬化性樹脂の幾つかを例示すれば、エポキシ系樹脂としては、例えばビスフェノール類のグリシジルエーテル型エポキシ樹脂と硬化剤としてジシアンジアミド類や酸無水物を混合したものを挙げることができる。

【0026】

また、エポキシ系樹脂とポリエステル系樹脂が組み合わされたものとしては、ビスフェノール類のグリシジルエーテル型エポキシ樹脂と硬化剤としてカルボキシル基を含有するポリエステル樹脂を混合したものを挙げることができる。

【0027】

また、ウレタン系樹脂としては、水酸基を含有するポリエステル樹脂と硬化剤としてグリシジルイソシアネートを混合したものを挙げることができる。

【0028】

また、ポリエステル系樹脂としては、カルボキシル基を含有するポリエステル樹脂と硬化剤としてグリシジルイソシアネートを混合したものを挙げることができる。

【0029】

また、ポリエステル系樹脂とアクリル系樹脂とが組み合わされたものとしては、水酸基およびカルボキシル基を含有するポリエステル樹脂と硬化剤としてグリシジル基を含有するアクリル樹脂とを混合したものが挙げられる。

【0030】

また、アクリル系樹脂としては、グリシジル基を含有するアクリル樹脂と硬化剤として2塩基酸とを混合したものが上げられる。また熱硬化性樹脂以外に、アクリル酸化合物、エポキシ化合物などのモノマーやオリゴマーに増感剤を加えて、紫外線照射で硬化する紫外線硬化型樹脂を用いてもよい。

【0031】

さらに、これらの高溶融粘度樹脂2、または、高溶融粘度及び高速反応性の樹脂2と、添加剤シリカビーズ3との含有物類例以外に、必要に応じて従来公知の添加剤、例えば硬化触媒または硬化促進剤、酸化防止剤、充填剤、紫外線安定剤、紫外線吸収剤、熱安定剤、ワキ防止剤、可塑剤、顔料分散剤、流動性調整剤、摺動性改良剤、電荷制御剤等を添加することができる。

【0032】

あるいは、微粒子塗料の流動性や帯電特性などを向上するために、公知の微粒子径1μm以下の無機微粒子の外添剤、例えば酸化アルミニウムや酸化ケイ素、酸化チタニウム、酸化亜鉛などを添加することができる。その添加量は特に限定されないが、粉体塗料100重量部に対し外添剤を0.1〜3.0重量部程度を用いることができ、必要に応じて、増減することができる。

【0033】

さらに粉体塗料に呈色用に顔料を加える場合には、使用する顔料として、ホワイトには酸化チタンなどが挙げられ、ブラックにはカーボンブラックなどが挙げられる。グレーにはこれらの顔料を混合して使用する。またシアンにはコバルトブルー、プルシアンブルー、フタロシアニン、バット系等の有機および無機の顔料が挙げられる。イエローにはキナフタロンやアゾ系、黄色酸化鉄や黄土、黄鉛、亜黄鉛、カドミウムイエロー等の有機および無機の顔料が挙げられる。マゼンタにはキナクリドン、アントラキノン、べんがら、カドミウムレッド、鉛丹、硫化水銀カドミウム、マンガン紫、赤口黄鉛、モリブデンオレンジ、アゾ系、チオインジゴなどが挙げられる。

【0034】

顔料の添加量は、有機顔料の場合、高溶融粘度樹脂100重量部に対し0.01〜5重量部程度が好ましく、無機顔料の場合、高溶融粘度樹脂100重量部に対し1〜35重量部程度が好ましい。有機顔料と無機顔料とは組み合わせて使用することができる。

【0035】

これらの成分を含有する粉体塗料の製法の一例としては、原料である高溶融粘度樹脂または高粘度高速反応性樹脂、不溶性粉状物質、添加剤および顔料をボールミル、ヘンシェンミキサー、スーパーミキサー等の混合機により混合し、熱ロール、エクスクルーダ、コニーダ等の混錬機で溶融混錬し、得られた混合物をペレットに成形する。ついで得られたペレットをアトマイザー等の粉砕機で粗粉砕し、ジェットミル等の粉砕機により求める粒径の収率を考慮した条件で粉砕する。得られた粉体をエルボージェット等の気流分級機やTSPセパレータ等の流体分級機等により、求める粒径に分級することによって、粉体塗料が得られる。

【0036】

もう一つの製法として、不溶性粉状物質を除く上記の成分を上記と同様の製法で作製し、その作製した粉体塗料に不溶性粉状物質をボールミル、ヘンシェンミキサー、スーパーミキサー等の混合機により混合することによって、粉体塗料が得られる。

【0037】

そして、粉体塗料を用いて塗装する際しては、摩擦やコロナ放電で粉体塗料を一定の極性に帯電し、その粉体塗料を接地した被塗装物の表面に静電付着し、その後、付着した粉体塗料層を約120〜250℃で5〜30分間程度、焼成して加熱溶融し、塗膜を形成する方法を用いることができる。あるいは、気流中で粉体塗料を浮遊、流動させておき、この気流中に予め加熱した被塗装物を挿入して、被塗装物の表面に付着した粉体塗料を被塗装物の熱を利用して溶融し、延展する方法を利用することもできる。

【0038】

いずれの塗装方法においても、上記した加熱溶融及び焼成の工程において、溶融状態の高溶融粘度及び高速反応性の樹脂2により塗膜形成面のレベリング性が抑制され、また、耐熱・耐溶剤性を備えたシリカビーズ3が、高溶融粘度樹脂2に対して不溶性を保った状態で塗膜形成を行う。その際に、シリカビーズ3は、高溶融粘度樹脂2により固着されて塗膜表面に突出する状態を保つ。これにより、梨地模様が形成される。このようにして、膜厚制御などの難度の高い手法を組み込まずに、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)の両指標において優れた、均一かつ緻密な梨地模様が形成される。そして、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢の梨地模様が形成される(図1(b)参照。)。

【0039】

このようにして形成される梨地模様は、硬度、耐溶剤、磨耗性等などの点で塗膜物性に優れたものとなる。

【0040】

なお、不溶性粉状物質の類例としては、シリカビーズ3が最適であるが、シリカビーズ以外にも、FeO、Fe2O3、Feなどの金属鉄あるいは金属鉄酸化物や、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化亜鉛、炭酸カルシウム、黄鉛、例えばタルクなどの酸化マグネシウム化合物、硫酸バリウムといった無機材質のいずれかを材質とする無機材質ビーズを用いることができる。

【0041】

また、シリカビーズに代表される不溶性粉状物質は、平均粒子径範囲が20μm以下であり、かつ、粉体塗料全体に対して5〜30重量%の添加量で含有されるのが好適である。このとき、5%以下だと塗膜面の凹凸が不足して、梨地感がなく、30%以上含有させると樹脂成分に対して不溶性粉状物質が多すぎて、塗膜が形成できなくなってしまう。なお、平均粒子径範囲として8〜12μmであり、かつ、粉体塗料全体に対する添加量が10〜15重量%である場合を、さらに好ましい設定範囲とすることができる。

【0042】

なお、複数種類の無機材質を用いた混合成分無機材質ビーズの場合は、1種類の無機材質のみの単成分無機材質ビーズの場合と異なり、材質成分の混合に伴って材質種類やその粒子径が異なることになる。しかしながら、無機材質種類や粒子径などについての上記条件を満たすことにより、混合成分無機材質ビーズを用いる場合に、単成分無機材質ビーズ以上に、さらに緻密な梨地模様を形成することができる。

【実施例1】

【0043】

150℃における溶融粘度が26dPa・s、その温度におけるゲルタイムが90〜180秒の高溶融粘度かつ高速反応性の樹脂2に対して、平均粒子径が10μmのシリカビーズ3を添加し粉体塗料原料を作成した。この粉体塗料は、その全体に対するシリカビーズ3の含有量が14重量%であり、さらに、全体の平均粒子径が10μmである。そして、この粉体塗料原料をコロナ帯電方式のスプレーガンに充填し、塗膜面に対して膜厚が25〜30μmとなるように塗装を行った。スプレーガンの設定条件は、電圧30〜40KV、電流30〜50μA、エア量1.5〜2m3/hである。スプレー塗装完了後に、170℃・20分間で加熱硬化させた後、塗膜外観性及び表面の粗さについて評価を行った。このときの結果を図2(a)及び表1に記す。

【0044】

図2(a)は、高溶融粘度かつ高速反応性の樹脂塗膜2に対して、添加剤シリカビーズ3を表出させ梨地模様を形成した状態を拡大して示すものである。得られた塗膜2は肉眼観察により判定した結果、緻密で均一な梨地模様を形成している状態であった。また、梨地模様の表面粗さ(十点平均粗さ(Rz)及び中心線平均粗さ(Ra))及び塗膜のうねりSmを確認し、表1においてそれぞれを数値表示した。表1から明らかなように本実施例により得られる梨地模様塗膜は、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)において細かく緻密であり(図2(b)参照)、凹凸(うねりSm)の間隔も非常に小さいものであることが分かる。

【実施例2】

【0045】

不溶性粉状物質として、平均粒子径が10μmのシリカビーズ3を用い、これを粉体塗料全体に対して10重量%含有させた以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0046】

得られた塗膜は、最も均一かつ緻密な梨地模様が形成され、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢のものとなる。

【実施例3】

【0047】

不溶性粉状物質として、平均粒子径が10μmのシリカビーズ3を用い、これを粉体塗料全体に対して15重量%含有させた以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0048】

得られた塗膜は肉眼観察により判定した結果、緻密で均一な梨地模様を形成している状態であり、グロスメータにて60度の角度から測定した結果、1.5%の光沢度が得られ、光沢が抑えられた梨地塗膜が形成されたことが分った。

【実施例4】

【0049】

不溶性粉状物質として、平均粒子径が20μmのシリカビーズ3を用いた以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0050】

得られた塗膜は肉眼観察により判定した結果、緻密で均一な梨地模様を形成している状態であったが、[実施例1]と比較すると、[実施例1]の方がやや緻密さが上回っていた。

【実施例5】

【0051】

粉体塗料全体の平均粒子径を20μmとした以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0052】

得られた塗膜は、均一かつ緻密な梨地模様が形成され、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢の梨地模様を形成している。しかしながら、[実施例1]のものと比較すると、[実施例1]の方が緻密さがやや上回っていた。

【実施例6】

【0053】

主成分たる樹脂成分2として、150℃における溶融粘度が8dPa・sの高溶融粘度樹脂を用いた以外は、[実施例1]と同様の塗装条件で塗装を行った。得られた塗膜は、均一かつ緻密な梨地模様が形成され、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢の梨地模様を形成していた。

【実施例7】

【0054】

主成分たる樹脂成分2として150℃における溶融粘度が8dPa・sであり、その温度におけるゲルタイムが90〜180秒の高溶融粘度かつ高速反応性の樹脂を用いた以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0055】

得られた塗膜は、得られた塗膜は、均一かつ緻密な梨地模様が形成され、また、これに伴って得られる表面の丸みにより、好感度の高い触感や抑制された光沢の梨地模様を形成していた。

[比較例1]

樹脂成分と添加剤シリカビーズとの混合物の替わりに、硬化反応性の異なる2種類の混合塗料を用いた以外は、[実施例1]と同様の塗装条件で塗装を行った。170℃で加熱硬化させた後、塗膜外観性及び表面の粗さについて評価を行った。このときの結果を図3(b)及び表1に記す。

【0056】

図3(b)は、硬化反応性の異なる混合塗料によって得られた塗装物を拡大して示すものである。硬化反応の進行において、硬化速度が速い第1樹脂が先に硬化する(濃色部分に相当)。そして、この部分は、被塗装面1上に拡がる前に付着面の面積を維持したまま収縮し、突起状の島4を形成する。その後、硬化の遅い第2樹脂が、濃色部分の島4の間に拡がりながら硬化する。この結果、塗膜の厚さ方向に硬化収縮し、凹み5が形成される。このように、第1及び第2樹脂の混合の不均一さに起因して、塗膜の表面は角張った突起状の島4と凹み5から成る不均一な梨地模様で形成される。このときの梨地模様の表面粗さ(十点平均粗さ(Rz)及び中心線平均粗さ(Ra)及び塗膜のうねりSmを確認し、表1においてそれぞれを数値表示した。

【0057】

表1から明らかなように本比較例により得られる梨地模様塗膜は、十点平均粗さ(Rz)及び中心線平均粗さ(Ra)において、ともに不均一であり(図3(b)参照)、凹凸(うねりSm)の間隔も非常に大きいものであることが分かる。また、梨地を得るためには、膜厚50〜70μm程度を塗布する必要があった。

【0058】

【表1】

【0059】

[比較例2]

粉体塗料全体の平均粒子径を30μmとした以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0060】

このとき得られる塗膜面は、不均一ではあるが梨地は形成されるが、複雑な形状の部品への塗装は困難であった。これは、複雑形状表面の凹部に対して粉体塗料が溜まりやすく、部品の形状を塗膜面で反映して再現することができないためであった。

[比較例3]

表面エネルギー値が40dyne/cmの不溶性粉状物質を用い、即ち、樹脂成分2の表面張力値(45dyne/cm)より小さい粉状物質を用い、かつ、その粉状物質として、平均粒子径が10μmのアクリルビーズを用いた以外は、[実施例1]と同様の塗装条件で塗装を行った。

【0061】

その配合樹脂で得られた塗膜面は、平坦部(レベリングした部分)が多いうえに光沢度が高く(58%)、この結果、梨地感の不足したものだった。

【産業上の利用可能性】

【0062】

本発明は、カメラ、携帯電話、各種家電製品などの高級外観製品等の凹凸形状を有する部品に対して、基体輪郭を明瞭に反映し、寸法精度が保たれた塗膜形成に活用可能である。

【図面の簡単な説明】

【0063】

【図1】(a)塗布直後の高溶融粘度樹脂及びシリカビーズを示す断面模式図(b)焼成後に得られる塗膜形成面を示す断面模式図

【図2】(a)[実施例1]により得られる塗膜面を示す写真(b)[実施例1]により得られる塗膜面の表面粗さを示すグラフ図

【図3】(a)[比較例1]により得られる塗膜面を示す写真(b)[比較例1]により得られる塗膜面の表面粗さを示すグラフ図

【符号の説明】

【0064】

1 塗膜対象面

2 樹脂成分(高溶融粘度または高粘度及び高速反応性の樹脂)

3 シリカビーズ

4 硬化速度大の第1樹脂

5 硬化速度小の第2樹脂

【特許請求の範囲】

【請求項1】

樹脂成分と、溶融状態の該樹脂成分に対して不溶性の粉状物資とを含有してなる粉体塗料であって、

前記粉状物質の表面エネルギー値が、前記樹脂成分の表面張力値より大きいものにおいて、

粉体塗料全体の平均粒子径範囲が5〜20μmであり、かつ、最大粒子径が36μm未満であることを特徴とする梨地塗膜用粉体塗料。

【請求項2】

前記樹脂成分は、150℃における溶融粘度が8dPa・s以上の高溶融粘度樹脂であることを特徴とする請求項1に記載の梨地塗膜用粉体塗料。

【請求項3】

前記樹脂成分は、150℃におけるゲルタイムが180秒以下の高速反応性樹脂であることを特徴とする請求項1または2に記載の梨地塗膜用粉体塗料。

【請求項4】

前記粉状物質は、シリカ、酸化鉄化合物、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化亜鉛、炭酸カルシウム、黄鉛、酸化マグネシウム化合物、硫酸バリウムのうち少なくとも1種類の無機材質ビーズであることを特徴とする請求項1乃至3のいずれか1項に記載の梨地塗膜用粉体塗料。

【請求項5】

前記粉状物質は、平均粒子径範囲が20μm以下であり、かつ、粉体塗料全体に対して5〜30重量%の添加量で含有されることを特徴とする請求項1乃至4のいずれか1項に記載の梨地塗膜用粉体塗料。

【請求項1】

樹脂成分と、溶融状態の該樹脂成分に対して不溶性の粉状物資とを含有してなる粉体塗料であって、

前記粉状物質の表面エネルギー値が、前記樹脂成分の表面張力値より大きいものにおいて、

粉体塗料全体の平均粒子径範囲が5〜20μmであり、かつ、最大粒子径が36μm未満であることを特徴とする梨地塗膜用粉体塗料。

【請求項2】

前記樹脂成分は、150℃における溶融粘度が8dPa・s以上の高溶融粘度樹脂であることを特徴とする請求項1に記載の梨地塗膜用粉体塗料。

【請求項3】

前記樹脂成分は、150℃におけるゲルタイムが180秒以下の高速反応性樹脂であることを特徴とする請求項1または2に記載の梨地塗膜用粉体塗料。

【請求項4】

前記粉状物質は、シリカ、酸化鉄化合物、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化亜鉛、炭酸カルシウム、黄鉛、酸化マグネシウム化合物、硫酸バリウムのうち少なくとも1種類の無機材質ビーズであることを特徴とする請求項1乃至3のいずれか1項に記載の梨地塗膜用粉体塗料。

【請求項5】

前記粉状物質は、平均粒子径範囲が20μm以下であり、かつ、粉体塗料全体に対して5〜30重量%の添加量で含有されることを特徴とする請求項1乃至4のいずれか1項に記載の梨地塗膜用粉体塗料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−16454(P2006−16454A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−193997(P2004−193997)

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000004662)キヤノンセミコンダクターエクィップメント株式会社 (7)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000004662)キヤノンセミコンダクターエクィップメント株式会社 (7)

【Fターム(参考)】

[ Back to top ]