構造体、及び、構造体の製造方法

【課題】 断熱性を確保しつつ、耐熱性に優れた構造体、及び、構造体の製造方法を提供する。

【解決手段】 金属からなる基材と、上記基材の表面上に形成された表面被覆層とを備えた構造体であって、上記表面被覆層は、上記基材の表面上に形成され、非晶質無機材を含む第1層と、上記表面被覆層の最外層として形成され、950℃以上の軟化点を有する結晶性無機材を含む第2層とを含むことを特徴とする構造体。

【解決手段】 金属からなる基材と、上記基材の表面上に形成された表面被覆層とを備えた構造体であって、上記表面被覆層は、上記基材の表面上に形成され、非晶質無機材を含む第1層と、上記表面被覆層の最外層として形成され、950℃以上の軟化点を有する結晶性無機材を含む第2層とを含むことを特徴とする構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造体、及び、構造体の製造方法に関する。

【背景技術】

【0002】

エンジンから排出された排ガス中に含まれる有害物質を処理するため、排気管の経路には、触媒コンバータが設けられる。

触媒コンバータによる有害物質の浄化効率を高めるためには、排ガス及び排ガスが流通する排気管等の温度を触媒活性化に適した温度(以下、触媒活性化温度ともいう)に維持する必要がある。

【0003】

従来の排ガス浄化システムでは、エンジンの始動時における触媒コンバータの温度は、触媒活性化温度よりも低い。

そのため、エンジンに接続される排気管には、エンジンの始動時から短時間で触媒活性化温度まで昇温することができることが求められている。

【0004】

例えば、特許文献1には、金属からなる筒状の基材と、外周面上に形成された、結晶性無機材と非晶質結合材(非晶質無機材)とからなる表面被覆層を備えた排気管が開示されている。

特許文献1に記載の従来の排気管では、表面被覆層の熱伝導率が基材の熱伝導率よりも低いと、断熱性に優れることが記載されている。その結果、特許文献1に記載の従来の排気管では、エンジンの始動から短時間で触媒活性化温度まで昇温することができることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−133214号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された従来の排気管において、例えば、表面被覆層が排気管の内面に形成されている場合には、表面被覆層は高温の排ガスに直接曝される。このように、特許文献1に記載された従来の排気管において、表面被覆層が高温に曝される場合には、表面被覆層を構成する非晶質無機材が軟化する。その結果、特許文献1に記載された従来の排気管では、表面被覆層が基材から剥離するという問題が生じる。

【0007】

さらに、特許文献1に記載された従来の排気管において、表面被覆層が高温の排ガスに直接曝される場合には、排ガス中に含まれる窒素酸化物(NOx)及び/又は硫黄酸化物(SOx)によって、排気管の表面被覆層が腐食するという問題も生じる。

【0008】

本発明は、上記の問題を解決するためになされたものであり、断熱性を確保しつつ、耐熱性に優れた構造体、及び、上記構造体の製造方法を提供することを目的とする。また、本発明の構造体は、排気管として使用する場合に特に適している。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に記載の構造体は、

金属からなる基材と、

上記基材の表面上に形成された表面被覆層とを備えた構造体であって、

上記表面被覆層は、上記基材の表面上に形成され、非晶質無機材を含む第1層と、上記表面被覆層の最外層として形成され、950℃以上の軟化点を有する結晶性無機材を含む第2層とを含むことを特徴とする。

【0010】

請求項1に記載の構造体では、金属からなる基材の表面上に表面被覆層が形成されている。表面被覆層としては、まず、非晶質無機材を含む第1層が、基材の表面上に形成されている。表面被覆層の第1層を構成する非晶質無機材の熱伝導率は、基材を構成する金属の熱伝導率よりも低い。そのため、構造体の基材が加熱された場合、基材の伝導伝熱速度が速いのに対し、基材から表面被覆層を介して構造体の外部に熱が伝導伝熱される速度は遅い。

従って、特に、熱伝導が熱の移動に大きく寄与する低温領域(概ね500℃未満)において、熱を構造体の外部に逃がしにくくなる。その結果、構造体を加熱した際、構造体を迅速に昇温させることができる。このように、請求項1に記載の構造体は、断熱性に優れる。

【0011】

さらに、請求項1に記載の構造体では、950℃以上の軟化点を有する結晶性無機材を含む第2層が、表面被覆層の最外層として形成されている。そのため、構造体の表面被覆層が高温に曝される場合であっても、構造体の表面被覆層の最外層に存在する結晶性無機材が軟化しにくい。そのため、表面被覆層が金属からなる基材から剥離することを防止することができる。このように、請求項1に記載の構造体は、耐熱性に優れる。

以上より、請求項1に記載の構造体は、断熱性かつ耐熱性に優れているため、例えば、排気管として好適に使用することができる。

【0012】

請求項2に記載の構造体では、上記表面被覆層の第2層に含まれる上記結晶性無機材は、ジルコニア又はアルミナである。

ジルコニア又はアルミナは、耐熱性に優れた結晶性無機材である。そのため、構造体の表面被覆層が高温に曝される場合であっても、構造体の表面被覆層の最外層に存在するジルコニア又はアルミナが軟化しにくいため、表面被覆層が金属からなる基材から剥離することを防止することができる。

また、ジルコニア又はアルミナは、耐腐食性に優れた結晶性無機材でもある。そのため、構造体の表面被覆層が高温の排ガスに直接曝される場合には、排ガス中に含まれる窒素酸化物(NOx)及び/又は硫黄酸化物(SOx)によって、構造体の表面被覆層が腐食することを防止することができる。また、構造体の表面被覆層が第1層のみであると、酸腐食以外にも、軟化時に異物等が表面被覆層に付着し、表面被覆層が変質してしまうという問題が生じるが、表面被覆層の第2層によって上記問題を防止することができる。

【0013】

請求項3に記載の構造体では、上記表面被覆層の第1層及び第2層の合計厚さは、1〜2000μmである。

構造体の表面被覆層の第1層及び第2層の合計厚さが1〜2000μmであると、構造体の断熱性が優れる。

構造体の表面被覆層の第1層及び第2層の合計厚さが1μm未満であると、表面被覆層の厚さが小さすぎるため、構造体が充分な断熱性を確保しにくくなる。また、構造体の表面被覆層の第1層及び第2層の合計厚さが2000μmを超えると、表面被覆層に対する熱衝撃の強さが大きくなるため、表面被覆層が破壊されやすくなる。

【0014】

請求項4に記載の構造体では、上記表面被覆層の第1層の室温での熱伝導率は、0.05〜2W/m・Kである。

構造体の表面被覆層の第1層の室温での熱伝導率が0.05〜2W/m・Kであると、表面被覆層を経て構造体の外部に熱が伝導伝熱される速度を遅くすることができる。そのため、構造体の断熱性をより高くすることができる。

構造体の表面被覆層の第1層の室温での熱伝導率を0.05W/m・K未満とすることは、技術的に困難である。また、構造体の表面被覆層の第1層の熱伝導率が2W/m・Kを超えると、構造体の表面被覆層の第1層の熱伝導率が大きくなりすぎるため、構造体が充分な断熱性を確保しにくくなる。

なお、本明細書において、室温とは、25℃を意味するものとする。

【0015】

請求項5に記載の構造体では、上記表面被覆層の第1層は、さらに結晶性無機材を含む。

結晶性無機材の熱膨張係数は低く、非晶質無機材の熱膨張係数は高い。そのため、結晶性無機材と非晶質無機材との配合比を調整することにより、表面被覆層の第1層の熱膨張係数を制御することができる。従って、表面被覆層の第1層と金属からなる基材との熱膨張係数を近付けることにより、表面被覆層の第1層と金属からなる基材との密着力を向上させることができる。

【0016】

請求項6に記載の構造体では、上記表面被覆層の第1層に含まれる上記結晶性無機材は、アルミニウム、マンガン、鉄、銅、コバルト、クロムのうち少なくとも一種の酸化物である。

上記のアルミニウム、マンガン、鉄、銅、コバルト、クロムのうち少なくとも一種の酸化物の熱膨張係数は、非晶質無機材の熱膨張係数よりも低いため、上記酸化物と非晶質無機材との配合比を調整することにより、表面被覆層の第1層の熱膨張係数を制御することができる。従って、表面被覆層の第1層と金属からなる基材との熱膨張係数を近付けることにより、表面被覆層の第1層と金属からなる基材との密着力をより向上させることができる。

【0017】

請求項7に記載の構造体では、上記基材は、筒状体である。

このような構造体は、排気管として使用することができる。

なお、本明細書において、筒状体とは、その長手方向に垂直な断面形状が閉じたものをいう。従って、本明細書において、筒状体には、その長さ方向に垂直な断面形状が円形のものだけでなく、楕円形、矩形等の多角形等のものも含まれる。つまり、筒状体の具体例としては、円筒状体、楕円筒状体、及び、角筒状体等が挙げられる。

【0018】

請求項8に記載の構造体では、上記表面被覆層は、上記筒状体の内面に形成されている。

請求項8に記載の構造体を排気管として使用する場合、表面被覆層は、排ガスに直接曝される。そのような場合であっても、請求項8に記載の構造体では、表面被覆層の最外層に存在する結晶性無機材が軟化しにくいため、表面被覆層が金属からなる基材から剥離することを防止することができる。

【0019】

請求項9に記載の構造体では、上記表面被覆層は、上記筒状体の外面にさらに形成されている。

例えば、筒状体の外面に形成される表面被覆層の最外層に存在する結晶性無機材の種類を選択することにより、表面被覆層の放射率を制御することができる。具体的には、表面被覆層の最外層に存在する結晶性無機材としてジルコニアを用い、基材を構成する金属として表面に酸化皮膜が形成されたステンレスを用いた構造体の場合、表面被覆層の放射率を基材の放射率よりも低くすることができる。そのため、表面被覆層が筒状体の外面に形成されている場合、構造体の外部への放熱を防止することができる。その結果、特に、低温領域における構造体の断熱性を高めることができる。

【0020】

請求項10に記載の構造体では、上記表面被覆層は、無機繊維からなる第3層と、非晶質無機材を含む第4層とをさらに含み、上記第1層の表面上に上記第3層が形成されており、上記第3層と上記第2層との間に上記第4層が形成されている。

表面被覆層の第3層は、無機繊維を含むため、気孔率が非常に大きくなる。そのため、表面被覆層の熱伝導率を大幅に低下させることができる。その結果、表面被覆層の熱伝導率と基材の熱伝導率との差を大きくすることができるので、構造体の断熱性をより向上させることができる。

【0021】

請求項11に記載の構造体では、上記表面被覆層の第2層は、溶射により形成されている。

溶射とは、皮膜となる材料を加熱により溶融又は軟化させ、微粒子状にして加速し、対象物の表面に吹き付けることにより、皮膜を形成する方法である。

溶射では、加熱により溶融又は軟化する材料であれば、ほとんどあらゆる材料の皮膜を形成することができると考えられる。そのため、溶射により、構造体の表面被覆層の第2層を容易に形成することができる。

また、構造体の表面被覆層の第2層が溶射により形成されている構造体では、急昇温又は急降温といった熱衝撃が構造体に加わる環境下において、構造体の表面被覆層の第2層(溶射層)に発生する熱応力を、構造体の表面被覆層の第1層により緩和することができる。その理由は、耐熱性を有する表面被覆層の第2層が溶射により形成されていると、溶射層となる高温及び高速の粒子が、非晶質無機材を含む表面被覆層の第1層に衝突することにより、表面被覆層の第1層に溶射層となる粒子が食い込む結果、構造体の表面被覆層の第1層及び第2層が強固に密着するためであると考えられる。従って、請求項11に記載の構造体では、熱衝撃による表面被覆層の剥がれを防止することができる。

【0022】

請求項12に記載の構造体の製造方法は、

請求項1〜9のいずれかに記載の構造体の製造方法であって、

金属からなる基材を準備する工程と、

上記基材の表面上に表面被覆層を形成する工程とを含み、

上記表面被覆層を形成する工程は、上記基材の表面上に、非晶質無機材を含む表面被覆層の第1層を形成する工程と、上記表面被覆層の最外層として、950℃以上の軟化点を有する結晶性無機材を含む表面被覆層の第2層を形成する工程とを含むことを特徴とする。

請求項12に記載の構造体の製造方法では、請求項1〜9のいずれかに記載の構造体で説明したように、断熱性を確保しつつ、耐熱性に優れた構造体を製造することができる。

【0023】

請求項13に記載の構造体の製造方法において、上記表面被覆層を形成する工程は、上記表面被覆層の第1層の表面上に、無機繊維からなる表面被覆層の第3層を形成する工程と、上記表面被覆層の第3層と上記表面被覆層の第2層との間に、非晶質無機材を含む表面被覆層の第4層を形成する工程とをさらに含む。

請求項13に記載の構造体の製造方法では、請求項10に記載の構造体を製造することができるため、断熱性がより優れた構造体を製造することができる。

【0024】

請求項14に記載の構造体の製造方法では、上記表面被覆層の第2層を溶射により形成する。

請求項14に記載の構造体の製造方法では、上述したように、溶射により、構造体の表面被覆層の第2層を容易に形成することができる。

また、耐熱性を有する表面被覆層の第2層を溶射により形成すると、溶射層となる高温及び高速の粒子が、非晶質無機材を含む表面被覆層の第1層に衝突することにより、表面被覆層の第1層に溶射層となる粒子が食い込む結果、構造体の表面被覆層の第1層及び第2層を強固に密着させることができる。従って、急昇温又は急降温といった熱衝撃が構造体に加わる環境下において、構造体の表面被覆層の第2層(溶射層)に発生する熱応力を、構造体の表面被覆層の第1層により緩和することができ、その結果、熱衝撃による表面被覆層の剥がれを防止することができる。

【図面の簡単な説明】

【0025】

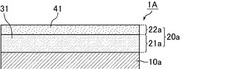

【図1】図1は、本発明の第一実施形態に係る構造体の一例を模式的に示す断面図である。

【図2】図2(a)、図2(b)及び図2(c)は、本発明の第一実施形態に係る構造体の別の一例をそれぞれ模式的に示す断面図である。

【図3】図3(a)、図3(b)及び図3(c)は、本発明の第一実施形態に係る構造体のさらに別の一例をそれぞれ模式的に示す断面図である。

【図4】図4は、本発明の第二実施形態に係る構造体の一例を模式的に示す断面図である。

【図5】図5は、本発明の第三実施形態に係る構造体に関する自動車用エンジンと、自動車用エンジンに接続されたエキゾーストマニホールドとを模式的に示す分解斜視図である。

【図6】図6(a)は、図5に示す自動車用エンジン及びエキゾーストマニホールドのA−A線断面図であり、図6(b)は、図6(a)に示すエキゾーストマニホールドのB−B線断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について具体的に説明する。しかしながら、本発明は、以下の実施形態に限定されるものではなく、本発明の要旨を変更しない範囲において適宜変更して適用することができる。

【0027】

(第一実施形態)

以下、本発明の構造体、及び、構造体の製造方法の一実施形態である第一実施形態について説明する。

まず、本発明の第一実施形態に係る構造体について説明する。

図1は、本発明の第一実施形態に係る構造体の一例を模式的に示す断面図である。

図1に示す構造体1Aは、金属からなる基材10aと、基材10aの表面上に形成された表面被覆層20aとを備えている。

【0028】

図1に示す構造体1Aでは、表面被覆層20aは、非晶質無機材31を含む第1層21aと、結晶性無機材41を含む第2層22aとを有している。

本発明の第一実施形態に係る構造体1Aの表面被覆層20aは二層構造となっており、具体的には、基材10a側から順に、第1層21a、第2層22aの順で2つの層が積層された構成となっている。別の言い方をすると、表面被覆層20aの第1層21aは、基材10aの表面上に形成されており、表面被覆層20aの第2層22aは、表面被覆層20aの第1層21aの表面上、かつ、表面被覆層20aの最外層として形成されている。

【0029】

構造体の基材の材質としては、例えば、ステンレス、鋼、鉄、銅等の金属、又は、インコネル、ハステロイ、インバー等のニッケル合金等が挙げられる。これらの基材の金属材料は、後述するように、表面被覆層の第1層を構成する材料と熱膨張係数を近付けることにより、表面被覆層の第1層と金属からなる基材との密着力を向上させることができる。

基材の形状は特に限定されるものではないが、排気管として用いる場合には、筒状であることが好ましく、円筒形状であることがより望ましい。

【0030】

構造体の表面被覆層の第1層に含まれる非晶質無機材は、軟化点が300〜1000℃である低融点ガラスであることが好ましい。また、上記低融点ガラスの種類は特に限定されるものではないが、ソーダ石灰ガラス、無アルカリガラス、硼珪酸ガラス、カリガラス、クリスタルガラス、チタンクリスタルガラス、バリウムガラス、ボロンガラス、ストロンチウムガラス、アルミナ珪酸ガラス、ソーダ亜鉛ガラス、ソーダバリウムガラス等が挙げられる。

これらのガラスは、単独で用いてもよいし、2種類以上が混合されていてもよい。

【0031】

上記のような低融点ガラスは、軟化点が300〜1000℃の範囲にあると、低融点ガラスを融解させて基材(金属材料)の表面上に塗布(コート)した後、加熱焼成処理を施すことにより、金属からなる基材の表面上に表面被覆層の第1層を容易にしかも強固に形成することができる。

上記低融点ガラスの軟化点が300℃未満では、排気管として用いる場合に容易に低融点ガラスが軟化し、構造体の表面被覆層に異物が付着する原因となる。一方、上記低融点ガラスの軟化点が1000℃を超えると、構造体の表面被覆層を形成する際の熱処理により、基材が劣化しやすくなる。

なお、軟化点は、JIS R 3103−1:2001に規定される方法に基づいて、例えば、有限会社オプト企業製の硝子自動軟化点・歪点測定装置(SSPM−31)を用いて測定することができる。

【0032】

上記硼珪酸ガラスの種類は、特に限定されないが、SiO2−B2O3−ZnO系ガラス、SiO2−B2O3−Bi2O3系ガラス等が挙げられる。上記クリスタルガラスは、PbOを含むガラスであり、その種類は特に限定されないが、SiO2−PbO系ガラス、SiO2−PbO−B2O3系ガラス、SiO2−B2O3−PbO系ガラス等が挙げられる。上記ボロンガラスの種類は、特に限定されないが、B2O3−ZnO−PbO系ガラス、B2O3−ZnO−Bi2O3系ガラス、B2O3−Bi2O3系ガラス、B2O3−ZnO系ガラス等が挙げられる。上記バリウムガラスの種類は、特に限定されないが、BaO−SiO2系ガラス等が挙げられる。

また、非晶質無機材は、上述した低融点ガラスのうちの一種類の低融点ガラスのみからなるものであってもよいし、複数種類の低融点ガラスからなるものであってもよい。

【0033】

構造体の表面被覆層の第2層に含まれる結晶性無機材は、構造体の表面被覆層の第1層に含まれる非晶質無機材の軟化点よりも高い軟化点を有している。具体的には、構造体の表面被覆層の第2層に含まれる結晶性無機材は、950℃以上の軟化点を有している。

【0034】

構造体の表面被覆層の第2層に含まれる結晶性無機材の具体例としては、例えば、ジルコニア、アルミナ等が挙げられる。

ジルコニアの組成として、より具体的には、CaO安定化ジルコニア(5wt%CaO−ZrO2、8wt%CaO−ZrO2、31wt%CaO−ZrO2)、MgO安定化ジルコニア(20wt%MgO−ZrO2、24wt%MgO−ZrO2)、Y2O3安定化ジルコニア(6wt%Y2O3−ZrO2、7wt%Y2O3−ZrO2、8wt%Y2O3−ZrO2、10wt%Y2O3−ZrO2、12wt%Y2O3−ZrO2、20wt%Y2O3−ZrO2)、ジルコン(ZrO2−33wt%SiO2)、CeO安定化ジルコニア等が挙げられる。また、アルミナの組成として、より具体的には、ホワイトアルミナ(Al2O3)、グレイアルミナ(Al2O3−1.5〜4wt%TiO2)、アルミナ・チタニア(Al2O3−13wt%TiO2、Al2O3−20wt%TiO2、Al2O3−40wt%TiO2、Al2O3−50wt%TiO2)、アルミナ・イットリア(3Al2O3・5Y2O3)、アルミナ・マグネシア(Mg・Al2O4)、アルミナ・シリカ(3Al2O3・2SiO2)等が挙げられる。

これらの中では、耐熱性及び耐腐食性に優れ、25℃での熱伝導率が4W/m・K以下である低熱伝導率のジルコニアが好ましく、Y2O3安定化ジルコニアがより好ましい。

【0035】

図2(a)、図2(b)及び図2(c)は、本発明の第一実施形態に係る構造体の別の一例をそれぞれ模式的に示す断面図である。

図2(a)に示す構造体1B、図2(b)に示す構造体1C、及び、図2(c)に示す構造体1Dは、構造体の表面被覆層の第1層の構成が異なる以外は、図1に示す構造体1Aと同様の構成を有している。

【0036】

図2(a)に示す構造体1Bは、金属からなる基材10aと、基材10aの表面上に形成された表面被覆層20bとを備えている。

図2(a)に示す構造体1Bでは、表面被覆層20bは、基材10aの表面上に形成された第1層21bと、表面被覆層20bの第1層21bの表面上、かつ、表面被覆層20bの最外層として形成された第2層22aとを有している。

図1に示す構造体1Aと同様、表面被覆層20bの第2層22aは、結晶性無機材41を含んでいる。一方、表面被覆層20bの第1層21bは、非晶質無機材31を含み、さらに結晶性無機材32を含んでいる。

【0037】

図2(b)に示す構造体1Cは、金属からなる基材10aと、基材10aの表面上に形成された表面被覆層20cとを備えている。

図2(b)に示す構造体1Cでは、表面被覆層20cは、基材10aの表面上に形成された第1層21cと、表面被覆層20cの第1層21cの表面上、かつ、表面被覆層20cの最外層として形成された第2層22aとを有している。

図1に示す構造体1Aと同様、表面被覆層20cの第2層22aは、結晶性無機材41を含んでいる。一方、表面被覆層20cの第1層21cは、非晶質無機材31を含んでおり、さらに、表面被覆層20cの第1層21cには、気孔33が存在する。

【0038】

図2(c)に示す構造体1Dは、金属からなる基材10aと、基材10aの表面上に形成された表面被覆層20dとを備えている。

図2(c)に示す構造体1Dでは、表面被覆層20dは、基材10aの表面上に形成された第1層21dと、表面被覆層20dの第1層21dの表面上、かつ、表面被覆層20dの最外層として形成された第2層22aとを有している。

図1に示す構造体1Aと同様、表面被覆層20dの第2層22aは、結晶性無機材41を含んでいる。一方、表面被覆層20dの第1層21dは、非晶質無機材31を含み、さらに結晶性無機材32を含んでいる。そして、表面被覆層20dの第1層21dには、気孔33が存在する。

【0039】

図2(a)に示す構造体1B、及び、図2(c)に示す構造体1Dのように、構造体の表面被覆層の第1層に結晶性無機材が含まれる場合、構造体の表面被覆層の第1層に含まれる結晶性無機材としては、遷移金属の酸化物を用いることが望ましい。また、構造体の表面被覆層の第1層に含まれる結晶性無機材は、アルミニウム、マンガン、鉄、銅、コバルト、クロムのうちの少なくとも一種の酸化物からなる無機粒子であることがより望ましい。

これらの酸化物からなる無機粒子は、単独で用いてもよいし、2種類以上が混合されていてもよい。

【0040】

構造体の表面被覆層の第1層を構成する材料のうち、遷移金属の酸化物からなる結晶性無機材の熱膨張係数は8〜9×10−6/℃と低く、低融点ガラスからなる非晶質無機材の熱膨張係数は8〜25×10−6/℃と高い。そのため、上記結晶性無機材と上記非晶質無機材との配合比を調整することにより、構造体の表面被覆層の第1層の熱膨張係数を制御することができる。一方、基材を構成する材料のうち、ステンレスの熱膨張係数は10〜18×10−6/℃である。従って、上記結晶性無機材と上記非晶質無機材との配合比を調整することにより、構造体の表面被覆層の第1層と基材との熱膨張係数を近付けることができる。その結果、構造体の表面被覆層の第1層と基材との密着力を向上させることができる。

構造体の表面被覆層の第1層の熱膨張係数と、基材の熱膨張係数との差は、10×10−6/℃以下であることが望ましい。両者の熱膨張係数の差が10×10−6/℃以下であると、両者の密着性が強くなるため、構造体の表面被覆層が高温に曝される場合であっても、両者の間での剥離、又は、構造体の表面被覆層及び基材の変形もしくは破損が特に発生しにくくなる。

【0041】

図2(b)に示す構造体1C、及び、図2(c)に示す構造体1Dのように、構造体の表面被覆層の第1層に気孔が存在すると、構造体の表面被覆層の熱伝導率を低下させることができる。そのため、構造体の表面被覆層の熱伝導率と基材の熱伝導率との差が大きくなる。従って、特に低温領域において、熱を構造体の外部に逃がしにくくなる。その結果、構造体を加熱した際、構造体を迅速に昇温させることができる。このように、特に低温領域における断熱性を向上させることができる。

【0042】

構造体の表面被覆層の第1層に気孔が存在する場合、構造体の表面被覆層の第1層の気孔率は、5〜90%であることが望ましく、10〜70%であることがより望ましい。

構造体の表面被覆層の第1層の気孔率が5%未満であると、熱伝導率低下に寄与する気孔の割合が少ないため、構造体の断熱性を向上させる効果が充分に得られにくくなる。一方、構造体の表面被覆層の第1層の気孔率が90%を超えると、気孔の割合が多すぎるため、構造体の表面被覆層の第1層の強度が低下する。その結果、構造体の強度を充分に確保しにくくなる。また、構造体の表面被覆層の第1層の気孔率が90%を超えると、気孔の割合が多すぎるため、構造体の表面被覆層の第1層と基材との密着性を確保しにくくなる。

【0043】

構造体の表面被覆層の第1層の気孔率は、以下の方法により測定することができる。まず、構造体の直交断面を走査型電子顕微鏡(SEM)によって観察し、SEM画像を撮影する。次に、上記SEM画像をパソコンに取り込み、画像解析ソフト(例えば、Adobe社製 Photoshop等)を用いて気孔部分とそれ以外の部分とに二値化し、表面被覆層の第1層に存在する気孔部分の面積を計測する。そして、気孔部分の面積及び表面被覆層の第1層の面積の合計面積に対する気孔部分の面積の割合を算出し、この値を表面被覆層の第1層の気孔率とする。

なお、構造体の直交断面とは、表面被覆層が形成されている面に直交する構造体の断面である。

また、表面被覆層の第1層の厚さ及び重量を実測することにより表面被覆層の第1層の嵩密度を求め、表面被覆層の第1層の嵩密度と真密度との比率から表面被覆層の第1層の気孔率を求めることもできる。

【0044】

図3(a)、図3(b)及び図3(c)は、本発明の第一実施形態に係る構造体のさらに別の一例をそれぞれ模式的に示す断面図である。

図3(a)に示す構造体1E、図3(b)に示す構造体1F、及び、図3(c)に示す構造体1Gは、基材の形状が異なる以外は、図1に示す構造体1Aと同様の構成を有している。

【0045】

図3(a)に示す構造体1Eにおいては、基材10bの形状が、円筒を半分に切断した、半円筒の形状である。

構造体1Eの表面被覆層20aは、基材10bの表面のうち、面積が小さい側の表面上に形成されている。

構造体1Eにおける表面被覆層20aの構成は、図1に示す構造体1Aにおける表面被覆層20aの構成と同様である。

なお、本発明の第一実施形態に係る構造体において、半円筒の基材を用いた場合に表面被覆層を形成する面は、面積が大きい側の表面(図3(a)に示す形態と反対側の表面)上であってもよい。

また、本発明の第一実施形態に係る構造体においては、表面被覆層が半円筒の基材の両面に形成されていてもよい。

【0046】

図3(b)に示す構造体1Fにおいては、基材10cの形状が、円筒形状である。

構造体1Fの表面被覆層20aは、基材10cの表面のうち、面積が小さい側の表面(内面)上に形成されている。

構造体1Fにおける表面被覆層20aの構成は、図1に示す構造体1Aにおける表面被覆層20aの構成と同様である。

なお、本発明の第一実施形態に係る構造体において、円筒形状の基材を用いた場合に表面被覆層を形成する面は、面積が大きい側の表面(外面)上であってもよい。

【0047】

図3(c)に示す構造体1Gにおいては、基材10cの形状が、円筒形状である。

構造体1Gの表面被覆層20aは、基材10cの表面の両面、すなわち、内面上及び外面上に形成されている。

構造体1Gにおける表面被覆層20aの構成は、図1に示す構造体1Aにおける表面被覆層20aの構成と同様である。

【0048】

なお、本発明の第一実施形態に係る構造体において、半円筒の基材又は円筒形状の基材を用いる場合、基材の表面には、図2(a)に示す構造体1Bにおける表面被覆層20b、図2(b)に示す構造体1Cにおける表面被覆層20c、及び、図2(c)に示す構造体1Dにおける表面被覆層20dのいずれかが形成されていてもよい。また、表面被覆層が基材の両面に形成されている場合、各表面に形成される表面被覆層は同じであってもよく、異なっていてもよい。

【0049】

本発明の第一実施形態に係る構造体において、構造体の表面被覆層の第1層及び第2層の合計厚さは、1〜2000μmであることが望ましく、25〜750μmであることがより望ましい。

構造体の表面被覆層の第1層及び第2層の合計厚さが1μm未満であると、構造体の表面被覆層の厚さが小さすぎるため、構造体が充分な断熱性を確保しにくくなる。また、構造体の表面被覆層の第1層及び第2層の合計厚さが2000μmを超えると、構造体の表面被覆層に対する熱衝撃の強さが大きくなるため、表面被覆層が破壊されやすくなる。

【0050】

本発明の第一実施形態に係る構造体において、構造体の表面被覆層の第1層の厚さは、0.5〜1200μmであることが望ましく、15〜500μmであることがより望ましい。

構造体の表面被覆層の第1層の厚さが0.5μm未満であると、構造体中の非晶質無機材の割合が少なすぎるため、構造体が充分な断熱性を確保しにくくなる。また、構造体の表面被覆層の第1層の厚さが1200μmを超えると、所定の厚さを有する表面被覆層を形成する場合に、表面被覆層の第2層の厚さが小さくなるため、構造体が充分な耐熱性を確保しにくくなる。

【0051】

本発明の第一実施形態に係る構造体において、構造体の表面被覆層の第2層の厚さは、0.5〜800μmであることが望ましく、10〜250μmであることがより望ましい。

構造体の表面被覆層の第2層の厚さが0.5μm未満であると、構造体の表面被覆層の最外層に存在する結晶性無機材の割合が少なすぎるため、構造体が充分な耐熱性を確保しにくくなる。また、構造体の表面被覆層の第2層の厚さが800μmを超えると、所定の厚さを有する表面被覆層を形成する場合に、構造体の表面被覆層の第1層の厚さが小さくなるため、構造体が充分な断熱性を確保しにくくなる。

【0052】

本発明の第一実施形態に係る構造体において、構造体の表面被覆層の第1層の室温(25℃)での熱伝導率は、0.05〜2W/m・Kであることが望ましく、0.1〜2W/m・Kであることがより望ましい。

構造体の表面被覆層の第1層の室温での熱伝導率を0.05W/m・K未満とすることは、技術的に困難である。また、構造体の表面被覆層の第1層の熱伝導率が2W/m・Kを超えると、構造体の表面被覆層の第1層の熱伝導率が大きくなりすぎるため、構造体が充分な断熱性を確保しにくくなる。

構造体の表面被覆層の第1層の室温での熱伝導率は、レーザーフラッシュ法によって測定することができる。

【0053】

次に、本発明の第一実施形態に係る構造体の製造方法について説明する。

本発明の第一実施形態に係る構造体の製造方法は、

金属からなる基材と、上記基材の表面上に形成された表面被覆層とを備えた構造体を製造する方法であって、

金属からなる基材を準備する工程と、

上記基材の表面上に表面被覆層を形成する工程とを含み、

上記表面被覆層を形成する工程は、上記基材の表面上に、非晶質無機材を含む表面被覆層の第1層を形成する工程と、上記表面被覆層の最外層として、950℃以上の軟化点を有する結晶性無機材を含む表面被覆層の第2層を形成する工程とを含むことを特徴とする。

具体的には、表面被覆層を形成する工程において、上記基材の表面上に表面被覆層の第1層を形成した後、上記表面被覆層の第1層の表面上に表面被覆層の第2層を形成する。

ここでは、図2(a)に示す構造体1Bを製造する場合を例にして、本発明の第一実施形態に係る構造体の製造方法の一例を説明する。

【0054】

(1)金属からなる基材を準備する工程

金属からなる基材(以下、金属基材又は金属材料ともいう)を出発材料とし、まず、金属基材の表面の不純物を除去するために洗浄処理を行う。

上記洗浄処理としては特に限定されず、従来公知の洗浄処理を用いることができ、具体的には、例えば、アルコール溶媒中で超音波洗浄を行う方法等を用いることができる。

【0055】

また、上記洗浄処理後には、必要に応じて、金属基材の表面の比表面積を大きくしたり、金属基材の表面の粗さを調整したりするために、金属基材の表面に粗化処理を施してもよい。具体的には、例えば、サンドブラスト処理、エッチング処理、高温酸化処理等の粗化処理を施してもよい。これらは単独で用いてもよいし、2種以上併用してもよい。

この粗化処理後に、さらに洗浄処理を行ってもよい。

【0056】

(2)表面被覆層の第1層を形成する工程

まず、結晶性無機材及び非晶質無機材を混合し、表面被覆層の第1層用原料組成物を調製する。

具体的には、例えば、結晶性無機材の粉末と、非晶質無機材の粉末とをそれぞれ所定の粒度、形状等になるように調製し、各粉末を所定の配合比率で乾式混合して混合粉末を調製し、さらに水を加えて、ボールミルで湿式混合することにより表面被覆層の第1層用原料組成物を調製する。

ここで、混合粉末と水との配合比は、特に限定されるものでないが、混合粉末100重量部に対して、水100重量部程度が望ましい。金属基材に塗布するのに適した粘度となるからである。また、必要に応じて、上記表面被覆層の第1層用原料組成物には、有機溶剤等の分散媒及び有機結合材等を配合してもよい。

【0057】

次に、金属基材の表面に、表面被覆層の第1層用原料組成物をコートする。

上記表面被覆層の第1層用原料組成物をコートする方法としては、例えば、スプレーコート、静電塗装、インクジェット、スタンプやローラ等を用いた転写、ハケ塗り、又は、電着塗装等の方法を用いることができる。

また、上記表面被覆層の第1層用原料組成物中に、上記金属基材を浸漬することにより、上記表面被覆層の第1層用原料組成物をコートしてもよい。

【0058】

続いて、表面被覆層の第1層用原料組成物をコートした金属基材に焼成処理を施す。

具体的には、表面被覆層の第1層用原料組成物をコートした金属基材を乾燥後、加熱焼成することにより表面被覆層の第1層を形成する。

上記焼成温度は、非晶質無機材の軟化点以上とすることが望ましく、配合した非晶質無機材の種類にもよるが700℃〜1100℃が望ましい。焼成温度を非晶質無機材の軟化点以上の温度とすることにより金属基材と非晶質無機材とを強固に密着させることができ、金属基材と強固に密着した表面被覆層の第1層を形成することができるからである。

【0059】

(3)表面被覆層の第2層を形成する工程

上記(2)の工程で形成した表面被覆層の第1層の表面上に、950℃以上の軟化点を有する結晶性無機材を含む表面被覆層の第2層を形成する。

本発明の第一実施形態に係る構造体の製造方法では、層形成が容易であり、かつ、表面被覆層の第1層と第2層との密着性に優れることから、溶射法により表面被覆層の第2層を形成する。しかし、溶射法以外に、例えば、電子ビーム物理蒸着法等により表面被覆層の第2層を形成してもよい。

【0060】

溶射法としては、プラズマ溶射、フレーム溶射、高速フレーム溶射、減圧溶射、アーク溶射、ワイヤー溶射、又は、爆発溶射等の方法を用いることができる。これらの中では、耐熱性に優れる皮膜を形成することができるプラズマ溶射が好ましく、ガスプラズマ溶射がより好ましい。

ガスプラズマ溶射を用いた方法では、表面被覆層の第1層が形成された金属基材の表面上に、Ar−H2等のガスプラズマを用いて、表面被覆層の第2層を構成する結晶性無機材の粉末を溶射することにより、表面被覆層の第2層を形成する。

ガスプラズマ溶射を用いて表面被覆層の第2層を形成する場合、溶射電流、溶射電圧、溶射距離、粉末供給量、及び、Ar/H2量等の溶射条件は、溶射粒子(溶融又は軟化した結晶性無機材の粒子)の温度、目的とする表面被覆層の第2層の厚さ等に応じて適宜決定される。

また、ガスプラズマ溶射を用いて表面被覆層の第2層を形成する場合、溶射粒子が表面被覆層の第1層の表面上に付着する際の温度を、表面被覆層の第2層を構成する非晶質無機材の軟化点以上に制御しておく。これにより、溶射層(表面被覆層の第2層)となる高温及び高速の溶射粒子が、非晶質無機材を含む表面被覆層の第1層に衝突することにより、表面被覆層の第1層に溶射層となる溶射粒子が食い込む結果、構造体の表面被覆層の第1層及び第2層を強固に密着させることができる。

【0061】

なお、表面被覆層の第2層を形成する際、表面に表面被覆層の第1層が形成された金属基材を加熱し、表面被覆層の第1層を構成する非晶質無機材(ガラス等)を軟化させた状態で溶射を行うことがより好ましい。表面被覆層の第1層を構成する非晶質無機材を軟化させた状態で溶射を行うことにより、表面被覆層の第1層に溶射層となる溶射粒子がより食い込み、構造体の表面被覆層の第1層及び第2層をさらに強固に密着させることができるためである。

【0062】

上記手順により、本発明の第一実施形態に係る構造体の一例である、図2(a)に示す構造体1Bを製造することができる。

【0063】

なお、図1に示す構造体1Aを製造する場合、表面被覆層の第1層用原料組成物の調製は、上述した表面被覆層の第1層用原料組成物の調製方法において、結晶性無機材を加えず、乾式混合を行わない他は同様にすることによって行うことができる。

【0064】

また、図2(b)に示す構造体1C、及び、図2(c)に示す構造体1Dを製造する場合、表面被覆層の第1層中に気孔を形成するための方法としては、表面被覆層の第1層用原料組成物中に、造孔材、発泡剤、中空フィラー、及び、無機繊維のうちの少なくとも一つを含む気孔形成材料を配合して表面被覆層の第1層用原料組成物を調製する方法を用いることができる。

この中でも、造孔材を用いることが好ましい。

造孔材としては、例えば、酸化物系セラミックを成分とする微小中空球体であるバルーン、球状アクリル粒子、グラファイト等を用いることができる。

【0065】

また、図3(b)に示す構造体1Fのように、基材が筒状体であり、表面被覆層が筒状体の内面に形成された構造体を製造する方法の例を以下に示す。

まず、金属基材として、筒状体を半分に切断した第1の半割部材及び第2の半割部材を準備する。次に、第1の半割部材及び第2の半割部材について、それぞれ、面積が小さい側の表面に表面被覆層の第1層用原料組成物をコートする。続いて、第1の半割部材及び第2の半割部材に焼成処理を施すことにより、第1の半割部材及び第2の半割部材の表面に表面被覆層の第1層を形成する。そして、第1の半割部材及び第2の半割部材について、溶射等の方法を用いて、表面被覆層の第1層の表面上に、950℃以上の軟化点を有する結晶性無機材を含む表面被覆層の第2層を形成する。その後、第1の半割部材及び第2の半割部材を溶接等により接合して筒状体にする。

上記手順により、金属基材が筒状体であり、表面被覆層が筒状体の内面に形成された構造体を製造することができる。

【0066】

さらに、図3(c)に示す構造体1Gのように、金属基材が筒状体であり、表面被覆層が筒状体の外面に形成された構造体を製造する場合には、金属基材として、筒状体の金属基材を用いてもよいし、上述したような第1の半割部材及び第2の半割部材を用いてもよい。

【0067】

以下に、本発明の第一実施形態に係る構造体、及び、構造体の製造方法の作用効果について列挙する。

(1)本実施形態の構造体では、金属からなる基材の表面上に表面被覆層が形成されている。表面被覆層としては、まず、非晶質無機材を含む第1層が、基材の表面上に形成されている。表面被覆層の第1層を構成する非晶質無機材の熱伝導率は、基材を構成する金属の熱伝導率よりも低い。そのため、構造体の基材が加熱された場合、基材の伝導伝熱速度が速いのに対し、基材から表面被覆層を介して構造体の外部に熱が伝導伝熱される速度は遅い。

従って、特に、熱伝導が熱の移動に大きく寄与する低温領域(概ね500℃未満)において、熱を構造体の外部に逃がしにくくなる。その結果、構造体を加熱した際、構造体を迅速に昇温させることができる。このように、本実施形態の構造体は、断熱性に優れる。

【0068】

(2)本実施形態の構造体では、表面被覆層として、第1層を構成する非晶質無機材の軟化点よりも高い軟化点を有する結晶性無機材(950℃以上の軟化点を有する結晶性無機材)を含む第2層が、表面被覆層の最外層として形成されている。そのため、構造体の表面被覆層が高温に曝される場合であっても、構造体の表面被覆層の最外層に存在する結晶性無機材が軟化しにくい。そのため、表面被覆層が金属からなる基材から剥離することを防止することができる。このように、本実施形態の構造体は、耐熱性に優れる。

以上より、本実施形態の構造体は、断熱性かつ耐熱性に優れているため、例えば、排気管として好適に使用することができる。

【0069】

(3)本実施形態の構造体では、表面被覆層の第2層に含まれる結晶性無機材は、ジルコニア又はアルミナである。

ジルコニア又はアルミナは、耐熱性に優れた結晶性無機材である。そのため、構造体の表面被覆層が高温に曝される場合であっても、構造体の表面被覆層の最外層に存在するジルコニア又はアルミナが軟化しにくいため、表面被覆層が金属からなる基材から剥離することを防止することができる。

また、ジルコニア又はアルミナは、耐腐食性に優れた結晶性無機材でもある。そのため、構造体の表面被覆層が高温の排ガスに直接曝される場合には、排ガス中に含まれる窒素酸化物(NOx)及び/又は硫黄酸化物(SOx)によって、構造体の表面被覆層が腐食することを防止することができる。また、構造体の表面被覆層が第1層のみであると、酸腐食以外にも、軟化時に異物等が表面被覆層に付着し、表面被覆層が変質してしまうという問題が生じるが、表面被覆層の第2層によって上記問題を防止することができる。

【0070】

(4)本実施形態の構造体では、表面被覆層の第1層及び第2層の合計厚さは、1〜2000μmである。

構造体の表面被覆層の第1層及び第2層の合計厚さが1〜2000μmであると、構造体の断熱性が優れる。

【0071】

(5)本実施形態の構造体では、表面被覆層の第1層の室温での熱伝導率は、0.05〜2W/m・Kである。

構造体の表面被覆層の第1層の室温での熱伝導率が0.05〜2W/m・Kであると、表面被覆層を経て構造体の外部に熱が伝導伝熱される速度を遅くすることができる。そのため、構造体の断熱性をより高くすることができる。

【0072】

(6)本実施形態の構造体の製造方法では、上記表面被覆層の第2層を溶射により形成する。

溶射では、加熱により溶融又は軟化する材料であれば、ほとんどあらゆる材料の皮膜を形成することができると考えられる。そのため、溶射により、構造体の表面被覆層の第2層を容易に形成することができる。

また、耐熱性を有する表面被覆層の第2層を溶射により形成すると、溶射層となる高温及び高速の粒子が、非晶質無機材を含む表面被覆層の第1層に衝突することにより、表面被覆層の第1層に溶射層となる粒子が食い込む結果、構造体の表面被覆層の第1層及び第2層を強固に密着させることができる。従って、急昇温又は急降温といった熱衝撃が構造体に加わる環境下において、構造体の表面被覆層の第2層(溶射層)に発生する熱応力を、構造体の表面被覆層の第1層により緩和することができ、その結果、熱衝撃による表面被覆層の剥がれを防止することができる。

【0073】

(実施例)

以下、本発明の第一実施形態をより具体的に開示した実施例を示す。なお、本発明は、これらの実施例のみに限定されるものではない。

【0074】

(実施例1)

(1)基材の準備

金属からなる基材として、長さ40mm×幅40mm×厚さ1.5mmの平板状のステンレス基材(SUS430製)を材料として、アルコール溶媒中で超音波洗浄を行い、続いて、サンドブラスト処理を行って基材の表面(両面)を粗化した。サンドブラスト処理は、♯100のAl2O3砥粒を用いて10分間行った。

表面粗さ測定機((株)東京精密製 ハンディサーフE−35B)を用いて、金属基材の表面粗さを測定したところ、金属基材の表面粗さは、RzJIS=8.8μmであった。

上記処理により、平板状の基材を作製した。

【0075】

(2)表面被覆層の第1層用原料組成物の調製

非晶質無機材の粉末として、旭硝子株式会社製K4006A−100M(Bi2O3−B2O3系ガラス、軟化点770℃)を準備した。

有機結合材として、信越化学工業株式会社製のメチルセルロース(製品名:METOLOSE−65SH)を準備した。

表面被覆層の第1層用原料組成物の調製にあたっては、非晶質無機材の粉末100重量部にさらに水を100重量部加えて、ボールミルで湿式混合することによりスラリーを調製した。

なお、表面被覆層の第1層用原料組成物の調製にあたっては、第1層用原料組成物の全体の重量を100wt%として、0.1〜3wt%の有機結合材を加えた。さらに、造孔材としてシリカを主成分とする微小中空球体を10重量部加えた。

【0076】

(3)構造体の製造

平板状の基材の片側表面に、スプレーコートにより表面被覆層の第1層用原料組成物を塗布し、乾燥機内で70℃で20分乾燥した。続いて、空気中、850℃で15分間で加熱焼成処理することにより、厚さ200μmを有する表面被覆層の第1層を形成した。

【0077】

続いて、上記表面被覆層の第1層の表面上に、結晶性無機材である8wt%Y2O3安定化ZrO2(Sulzer Metco社製、Metco204NS−G)の粉末を溶射することにより、厚さ200μmを有する表面被覆層の第2層を形成した。

溶射装置としては、プラズマフレーム溶射装置(スルザーメテコジャパン社製、7MC)を用いた。溶射条件は、溶射電流:500A、溶射電圧:75V、溶射距離:75mm、粉末供給量:25g/min、Ar/H2量:70/10L/minとした。これにより、溶射粒子が表面被覆層の第1層の表面上に付着する際の温度を800℃以上とした。

上記手順により、実施例1の構造体を製造した。

実施例1の構造体における表面被覆層の第1層及び第2層の合計厚さは400μmである。

【0078】

(実施例2)

実施例1と略同様の方法により表面被覆層の第1層を形成した。ただし、表面被覆層の第1層用原料組成物を塗布する量を変更することにより、表面被覆層の第1層の厚さを300μmとした。また、表面被覆層の第1層を形成する際、表面被覆層の気孔率を変更するために、微小中空球体の配合比を10重量部から20重量部に変更した表面被覆層の第1層用原料組成物を塗布し、その後、加熱焼成処理を行った。

続いて、実施例1と略同様の方法により、厚さ200μmを有する表面被覆層の第2層を形成した。

上記手順により、実施例2の構造体を製造した。

実施例2の構造体における表面被覆層の第1層及び第2層の合計厚さは500μmである。

【0079】

(実施例3)

実施例1で用いた表面被覆層の第1層用原料組成物を使用して、実施例1と略同様の方法により表面被覆層の第1層を形成した。ただし、表面被覆層の第1層用原料組成物を塗布する量を変更することにより、表面被覆層の第1層の厚さを500μmとした。

続いて、実施例1と略同様の方法により表面被覆層の第2層を形成した。ただし、溶射時間を変更することにより、表面被覆層の第2層の厚さを300μmとした。

上記手順により、実施例3の構造体を製造した。

実施例3の構造体における表面被覆層の第1層及び第2層の合計厚さは800μmである。

【0080】

(実施例4)

実施例2で用いた表面被覆層の第1層用原料組成物を使用して、実施例1と略同様の方法により表面被覆層の第1層を形成した。ただし、表面被覆層の第1層用原料組成物を塗布する量を変更することにより、表面被覆層の第1層の厚さを1000μmとした。

続いて、実施例1と略同様の方法により、厚さ200μmを有する表面被覆層の第2層を形成した。

上記手順により、実施例4の構造体を製造した。

実施例4の構造体における表面被覆層の第1層及び第2層の合計厚さは1200μmである。

【0081】

(比較例1)

表面被覆層の第1層を形成する材料の金属の粉末として、CoNiCrAlY合金(Co−32wt%Ni−21wt%Cr−8wt%Al−0.5%Y)の粉末を準備した。

次に、平板状の基材の片側表面に、上記CoNiCrAlY合金の粉末を実施例1と同様の溶射条件で溶射することにより、厚さ200μmを有する表面被覆層の第1層を形成した。

続いて、実施例1と略同様の方法により表面被覆層の第2層を形成した。ただし、溶射時間を変更することにより、表面被覆層の第2層の厚さを300μmとした。

上記手順により、比較例1の構造体を製造した。

比較例1の構造体における表面被覆層の第1層及び第2層の合計厚さは500μmである。

【0082】

(比較例2)

実施例1と略同様の方法により表面被覆層の第1層を形成した。ただし、表面被覆層の第1層用原料組成物を塗布する量を変更することにより、表面被覆層の第1層の厚さを500μmとした。また、表面被覆層の第1層用原料組成物の調製にあたっては、造孔材を加えなかった。

比較例2では、表面被覆層の第2層を形成しなかった。

上記手順により、比較例2の構造体を製造した。

比較例2の構造体における表面被覆層の第1層及び第2層の合計厚さは500μmである。

【0083】

実施例1〜4及び比較例1〜2の構造体について、表面被覆層の構成(表面被覆層の第1層と第2層の種類及び厚さ)をまとめて表1に示した。

また、実施例1〜4及び比較例1〜2の構造体の各特性(表面被覆層の第1層の熱伝導率及び気孔率、耐熱性、耐熱衝撃性、及び、耐腐食性)を以下の手順で評価し、各特性の評価結果をまとめて表1に示した。

【0084】

(表面被覆層の第1層の熱伝導率の測定)

実施例1〜4及び比較例1〜2の各構造体の表面被覆層の第1層の熱伝導率(25℃)をレーザーフラッシュ装置(熱定数測定装置:NETZSCH LFA457 Microflash)を用いて測定した。

なお、実施例1〜4及び比較例1〜2の各構造体において、表面被覆層の第2層を形成する前に、表面被覆層の第1層の熱伝導率を測定した。

なお、基材(ステンレス基材)の熱伝導率(25℃)を同様に測定したところ、基材(ステンレス基材)の熱伝導率は25W/m・Kであった。

【0085】

(表面被覆層の第1層の気孔率の測定)

走査型電子顕微鏡(Hitachi製、FE−SEM S−4800)を用いて、実施例1〜4及び比較例1〜2の各構造体の直交断面から、各構造体の表面被覆層の第1層の気孔率を測定した。

なお、比較例1の構造体では、表面被覆層の第1層は金属(CoNiCrAlY合金)から構成されるため、表面被覆層の第1層に気孔は存在しなかった。そのため、表1には、「−」と示した。

【0086】

(耐熱性の評価)

以下の耐熱性試験を行い、実施例1〜4及び比較例1〜2の各構造体の耐熱性を評価した。

各構造体を、表面被覆層を下側に向けて水平方向から60°傾斜させた状態で、表面被覆層がヒーターの加熱面に面するように設置し、構造体(表面被覆層側)の最表面の中心部が950℃になるようにヒーターで加熱し、950℃で60分間保持した。その後、各構造体の基材の表面において表面被覆層の膜厚変化(下部への垂れ)、及び、脱落又は変質について確認した。表面被覆層の膜厚変化は膜厚計を用いて確認し、表面被覆層の脱落又は変質については目視で確認した。

表1の「耐熱性の評価」の欄には、耐熱性試験で構造体の表面被覆層の膜厚変化(下部への垂れ)、脱落及び変質のいずれかが生じたものを「×」、構造体の表面被覆層の膜厚変化(下部への垂れ)、脱落及び変質のいずれも生じなかったものを「○」と示した。

なお、耐熱性試験の前後で実施例1〜4及び比較例1〜2の各構造体の表面被覆層の第1層の気孔率を測定したところ、表面被覆層の膜厚変化(下部への垂れ)、脱落及び変質が生じなかった構造体については、耐熱性試験の前後で気孔率が変化していないことが確認された。

【0087】

(耐熱衝撃性の評価)

以下の熱衝撃試験を行い、実施例1〜4及び比較例1〜2の各構造体の耐熱衝撃性を評価した。

各構造体を焼成炉で900℃に加熱し、その後、900℃の構造体を室温の炉外に取り出して、構造体を取り出した後から2分間の平均降温速度が200〜210℃/minになるように、ファンにて強制冷却させることを1サイクルとして、これを10サイクル行った。その後、各構造体の表面被覆層に剥離が存在しているかを目視で確認した。

表1の「耐熱衝撃性の評価」の欄には、熱衝撃試験で構造体の表面被覆層に剥離が存在したものを「×」、構造体の表面被覆層に剥離が存在しなかったものを「○」と示した。

【0088】

(耐腐食性の評価)

以下の酸腐食試験を行い、実施例1〜4及び比較例1〜2の各構造体の耐腐食性を評価した。

まず、Cl−:50ppm、SO32−:250ppm、SO42−:1250ppm、CO32−:2000ppm、NH4+:1900ppm、NO2−:100ppm、NO3−:20ppm、CH3COO−:400ppm、HCOO−:100ppm、HCHO:250ppmを含む試験溶液を準備した。次に、上記試験溶液50mLを入れた試験容器1個に対して、各構造体を完全に浸漬し、各試験容器を80℃の雰囲気に保持して、試験溶液が完全に蒸発することを1サイクルとして、これを10サイクル行った。その後、各構造体の表面被覆層に腐食が発生しているかを目視で確認した。

表1の「耐腐食性の評価」の欄には、酸腐食試験で構造体の表面被覆層が変質して膜厚が薄くなったものを「×」、構造体の表面被覆層は変質したが膜厚が変化しなかったものを「△」、構造体の表面被覆層が変質せず膜厚も変化しなかったものを「○」と示した。

【0089】

【表1】

【0090】

実施例1〜4の構造体では、高い軟化点を有する結晶性無機材(ジルコニア)を含む第2層が表面被覆層の最外層として形成されている。そのため、構造体が950℃という高温に曝される場合であっても、構造体の表面被覆層の膜厚変化(下部への垂れ)、脱落及び変質がなく、構造体の表面被覆層が破壊されることが防止されていた。

また、実施例1〜4の構造体では、熱衝撃試験における構造体の表面被覆層の剥離の発生がなく、構造体の表面被覆層が破壊されることが防止されていた。その理由は、構造体の表面被覆層の第1層を構成する非晶質無機材(ガラス)と、表面被覆層の第2層を構成する結晶性無機材(ジルコニア)との密着性が優れるためと考えられる。

さらに、構造体の表面被覆層の第2層を構成するジルコニアは、耐腐食性に優れた結晶性無機材であるため、実施例1〜4の構造体では、表面被覆層の変質及び膜厚変化が防止されていた。

【0091】

比較例1の構造体では、実施例1〜4の構造体と同様、高い軟化点を有し、耐腐食性に優れる結晶性無機材(ジルコニア)を含む第2層が表面被覆層の最外層として形成されている。そのため、比較例1の構造体は、実施例1〜4の構造体と同様、耐熱性及び耐腐食性に優れていた。

しかし、比較例1の構造体では、熱衝撃試験において表面被覆層に剥離が発生した。これは、構造体の表面被覆層の第1層を構成する金属(CoNiCrAlY合金)と、表面被覆層の第2層を構成する結晶性無機材(ジルコニア)との密着性が悪いためであると考えられる。

【0092】

比較例2の構造体では、表面被覆層の最外層として、高い軟化点を有する結晶性無機材(ジルコニア)を含む第2層が形成されておらず、軟化点の低い非晶質無機材(ガラス)を含む層が形成されている。そのため、耐熱性試験では構造体の表面被覆層の膜厚変化(下部への垂れ)、脱落又は変質が生じ、酸腐食試験では構造体の表面被覆層が変質した。さらに、熱衝撃試験において構造体の表面被覆層に剥離が発生した。その理由は、基材を構成する金属(ステンレス)と、表面被覆層の第2層を構成する結晶性無機材(ジルコニア)との密着性が悪いためと考えられる。

【0093】

実施例1〜4の構造体では、表面被覆層の第1層の熱伝導率は0.1〜0.3W/m・Kである。従って、構造体の表面被覆層の熱伝導率と基材の熱伝導率(25W/m・K)との差が大きいため、構造体が断熱性に優れると考えられる。これは、実施例1〜4の構造体では、表面被覆層の第1層が、気孔率の大きい非晶質無機材(ガラス)を含み、表面被覆層の第1層の気孔率が30〜40%と大きいためであると考えられる。

【0094】

一方、比較例1の構造体では、表面被覆層の第1層の熱伝導率は2.3W/m・Kである。従って、構造体の表面被覆層の熱伝導率と基材の熱伝導率(25W/m・K)との差が小さいため、構造体の断熱性は悪いと考えられる。これは、比較例1の構造体では、表面被覆層の第1層が、緻密な金属(CoNiCrAlY合金)からなるためであると考えられる。

また、比較例2の構造体では、表面被覆層の第1層の熱伝導率は1.0W/m・Kである。従って、比較例2の構造体は、比較例1の構造体よりは断熱性に優れているが、上述したように、耐熱性、耐熱衝撃性及び耐腐食性に問題がある。

【0095】

以上の結果から、金属からなる基材と、上記基材の表面上に形成された表面被覆層とを備えた構造体においては、上記基材の表面上に形成され、非晶質無機材を含む第1層と、上記表面被覆層の最外層として形成され、上記非晶質無機材の軟化点よりも高い軟化点を有する結晶性無機材を含む第2層とを含む表面被覆層とすることにより、断熱性及び耐熱性に優れた構造体とすることができると考えられる。

【0096】

(第二実施形態)

以下、本発明の構造体、及び、構造体の製造方法の一実施形態である第二実施形態について説明する。

まず、本発明の第二実施形態に係る構造体について説明する。

本発明の第二実施形態に係る構造体では、表面被覆層が、無機繊維からなる第3層と、非晶質無機材を含む第4層とをさらに含み、上記第1層の表面上に上記第3層が形成されており、上記第3層と上記第2層との間に上記第4層が形成されている。その他の構成は、本発明の第一実施形態に係る構造体と同様である。

【0097】

図4は、本発明の第二実施形態に係る構造体の一例を模式的に示す断面図である。

図4に示す構造体2Aは、金属からなる基材10aと、基材10aの表面上に形成された表面被覆層20eとを備えている。

【0098】

図4に示す構造体2Aでは、表面被覆層20eは、非晶質無機材31を含む第1層21aと、結晶性無機材41を含む第2層22aと、無機繊維51からなる第3層23aと、非晶質無機材31を含む第4層24aとを有している。

本発明の第二実施形態に係る構造体2Aの表面被覆層20eは四層構造となっており、具体的には、基材10a側から順に、第1層21a、第3層23a、第4層24a、第2層22aの順で4つの層が積層された構成となっている。別の言い方をすると、表面被覆層20eの第1層21aは、基材10aの表面上に形成されている。表面被覆層20eの第3層23aは、表面被覆層20eの第1層21aの表面上、かつ、表面被覆層20eの第1層21aと第4層24aとの間に形成されている。表面被覆層20eの第4層24aは、表面被覆層20eの第3層23aの表面上、かつ、表面被覆層20eの第3層23aと第2層22aとの間に形成されている。表面被覆層20eの第2層22aは、表面被覆層20eの第4層24aの表面上、かつ、表面被覆層20eの最外層として形成されている。

【0099】

図4に示す構造体2Aにおいて、表面被覆層の第3層23aは、無機繊維51からなる。表面被覆層の第3層23aの微細構造を走査型電子顕微鏡(SEM)等を用いて観察すると、無機繊維51同士が絡み合った構造を有しており、無機繊維51同士が絡み合うことより互いに支持し、一定の形状を維持していることが分かる。

【0100】

構造体の表面被覆層の第3層を構成する無機繊維としては、例えば、シリカ−アルミナ繊維、アルミナ繊維、シリカ繊維、ジルコニア繊維、ガラス繊維、チタン酸カリウムウィスカ繊維、ロックウール、並びに、これら列記した無機繊維にアルカリ金属化合物、アルカリ土類金属化合物及びホウ素化合物からなる群より選択された少なくとも1種の化合物を含有させた無機繊維等が挙げられる。これらの無機繊維は、耐熱性、強度及び入手容易性等の点で望ましい。上記無機繊維は単独で使用してもよいし、2種以上組み合わせて使用してもよい。

上記無機繊維のうち、耐熱性及び取り扱い性の観点から、アルミナ繊維又はシリカ−アルミナ繊維が望ましい。

なお、アルカリ金属化合物等を含有させた無機繊維におけるアルカリ金属化合物等の含有量は、15〜40重量%であることが望ましい。このような無機繊維は、生理食塩水に対する適度な溶解性を示すことになり、雰囲気中に放出された場合でも、環境及び生態系に対して安全である。

【0101】

本発明の第二実施形態に係る構造体において、表面被覆層の第3層は、必要に応じて無機粉体が添加されていてもよい。表面被覆層の第3層に無機粉体が添加されている場合は、無機繊維が絡み合った構造に無機粉体が包摂されており、輻射伝熱や対流伝熱を抑制することができ、断熱特性が向上する。

また、構造体の表面被覆層の第3層には、無機結合剤が存在していてもよい。表面被覆層の第3層に無機結合剤が存在する場合には、無機繊維同士が絡み合って接触した点又は面で互いに結合し、しっかり支持するので、一段と機械的特性が向上する。

さらに、構造体の表面被覆層の第3層には、金属からなる補強材が含まれていてもよい。表面被覆層の第3層に補強材が含まれていると、無機繊維を保持することができ、機械的強度も向上する。補強材としては、基材を構成する金属と同種の金属からなる金属メッシュ等が挙げられる。

つまり、本発明の第二実施形態に係る構造体において、表面被覆層の第3層には、無機繊維に加えて、無機粉体、無機結合剤及び補強材の少なくとも1つが含まれていてもよい。

【0102】

なお、本明細書において、無機繊維とは、アスペクト比が3以上である無機繊維をいう。一方、無機粉体とは、アスペクト比が3未満である無機粉体をいう。なお、アスペクト比とは、物質の短径aに対する長径bの比(b/a)のことをいう。

【0103】

本発明の第二実施形態に係る構造体において、表面被覆層の第3層は、無機繊維等を乾式成形法又は湿式成形法にて任意の形状に成形された無機繊維成形体から形成される。なお、無機繊維成形体を作製する方法については後述する。

無機繊維成形体の形状としては、特に限定されず、例えば、平板状、円盤状、立方体、直方体、円柱型、ドーナツ型、球状等の任意の形状が挙げられる。

【0104】

本発明の第二実施形態に係る構造体における基材、表面被覆層の第1層、及び、表面被覆層の第2層は、本発明の第一実施形態に係る構造体における基材、表面被覆層の第1層、及び、表面被覆層の第2層と同様の構成を有している。

従って、本発明の第二実施形態に係る構造体における基材の材質、表面被覆層の第1層に含まれる非晶質無機材、表面被覆層の第2層に含まれる結晶性無機材は、本発明の第一実施形態で説明した通りである。

【0105】

構造体の表面被覆層の第4層は、表面被覆層の第1層と同様の構成を有している。従って、本発明の第二実施形態に係る構造体における表面被覆層の第4層は、本発明の第一実施形態に係る構造体における表面被覆層の第1層と同様の構成を有している。

【0106】

本発明の第二実施形態に係る構造体において、表面被覆層の第1層及び第4層としては、図2(a)に示す構造体1Bにおける第1層21b、図2(b)に示す構造体1Cにおける第1層21c、及び、図2(c)に示す構造体1Dにおける第1層21dのいずれかが形成されていてもよい。また、本発明の第二実施形態に係る構造体において、表面被覆層の第1層及び第4層の構成は、同じであってもよく、異なっていてもよい。

【0107】

本発明の第二実施形態に係る構造体において、基材の形状は、図3(a)に示す構造体1Eのように半円筒の形状であってもよいし、図3(b)に示す構造体1F、及び、図3(c)に示す構造体1Gのように円筒形状であってもよい。

また、本発明の第二実施形態に係る構造体において、半円筒の基材を用いた場合、構造体の表面被覆層は、面積が小さい側の表面上、面積が大きい側の表面上、両面のいずれに形成されていてもよい。

さらに、本発明の第二実施形態に係る構造体において、円筒の基材を用いた場合、構造体の表面被覆層は、基材の内面上、外面上、外面上及び内面上のいずれに形成されていてもよい。

なお、本発明の第二実施形態に係る構造体において、基材の両面に表面被覆層が形成されている場合、構造体の表面被覆層の構成は、基材の両面において同じであってもよく、異なっていてもよい。

【0108】

本発明の第二実施形態に係る構造体において、表面被覆層の厚さ(表面被覆層の第1層、第2層、第3層及び第4層の合計厚さ)は、501.5〜12500μmであることが望ましく、1040〜6250μmであることがより望ましい。

構造体の表面被覆層の厚さが501.5μm未満であると、断熱性向上に寄与する表面被覆層の第3層の厚さが小さくなりすぎるため、構造体が充分な断熱性を確保しにくくなる。一方、構造体の表面被覆層の厚さが12500μmを超えると、基材の厚さに対して表面被覆層の厚さが大きくなりすぎるため、表面被覆層が基材から剥離しやすくなる。また、構造体の表面被覆層の厚さが12500μmを超えると、構造体の表面被覆層に対する熱衝撃の強さが大きくなるため、構造体の表面被覆層が破壊されやすくなる。

【0109】

本発明の第二実施形態に係る構造体において、表面被覆層の第3層の厚さは、500〜10000μmであることが望ましく、1000〜5000μmであることがより望ましい。

構造体の表面被覆層の第3層の厚さが500μm未満であると、第3層を設けることによる断熱性の効果が充分に得られにくくなる。また、構造体の表面被覆層の第3層の厚さが10000μmを超えると、構造体の断熱性を向上させることができるが、第3層は他の層との密着性が弱いため、第3層が厚すぎると第3層が剥がれやすくなり、構造体の表面被覆層を保持することが困難となる。

【0110】

本発明の第二実施形態に係る構造体において、表面被覆層の第1層の望ましい厚さ、表面被覆層の第2層の望ましい厚さ、及び、表面被覆層の第1層及び第2層の合計厚さは、本発明の第一実施形態で説明した通りである。

また、本発明の第二実施形態に係る構造体において、表面被覆層の第4層の望ましい厚さは、表面被覆層の第1層の望ましい厚さと同様である。

【0111】

次に、本発明の第二実施形態に係る構造体の製造方法について説明する。

本発明の第二実施形態に係る構造体の製造方法では、表面被覆層を形成する工程は、上記表面被覆層の第1層の表面上に、無機繊維からなる表面被覆層の第3層を形成する工程と、上記表面被覆層の第3層と上記表面被覆層の第2層との間に、非晶質無機材を含む表面被覆層の第4層を形成する工程とをさらに含む。

具体的には、表面被覆層を形成する工程において、上記基材の表面上に表面被覆層の第1層を形成し、上記表面被覆層の第1層の表面上に表面被覆層の第3層を形成し、上記表面被覆層の第3層の表面上に表面被覆層の第4層を形成し、上記表面被覆層の第4層の表面上に表面被覆層の第2層を形成する。

本発明の第二実施形態に係る構造体の製造方法におけるその他の工程は、本発明の本発明の第一実施形態に係る構造体の製造方法における各工程と同様である。

ここでは、表面被覆層の第3層となる無機繊維成形体を予め作製し、表面被覆層の第1層、第3層及び第4層を一括形成する場合を例にして、本発明の第二実施形態に係る構造体の製造方法の一例を説明する。

【0112】

(1)金属からなる基材を準備する工程

金属からなる基材(金属基材)を出発材料とし、まず、金属基材の表面の不純物を除去するために洗浄処理を行う。

また、上記洗浄処理後には、必要に応じて、金属基材の表面の比表面積を大きくしたり、金属基材の表面の粗さを調整したりするために、金属基材の表面に粗化処理を施してもよい。この粗化処理後に、さらに洗浄処理を行ってもよい。

洗浄処理及び粗化処理の具体的な方法は、本発明の第一実施形態で説明した通りである。

【0113】

(2)無機繊維成形体を作製する工程

無機繊維等を乾式成形法又は湿式成形法にて任意の形状に成形することにより、表面被覆層の第3層となる無機繊維成形体を作製する。

【0114】

無機繊維成形体を乾式成形法を用いて作製する場合、無機繊維と、必要に応じて無機粉体及び/又は無機結合材とを所定の割合でV型混合機等の混合機に投入し、充分に混合した後、所定の型内に混合物を投入し、プレスすることにより無機繊維成形体を得る。プレス時には、必要に応じて加熱してもよい。

無機繊維成形体は、通常、平板状であるが、上記形状に限定されず、板状体を垂直に幾つか積み重ねたような形状でも良い。

【0115】

一方、無機繊維成形体を湿式成形法を用いて作製する場合、無機繊維と、必要に応じて無機粉体及び/又は無機結合材とを水中で混合撹拌して充分に分散させ、その後、凝集剤として硫酸アルミニウム水溶液等を添加し、無機繊維に無機粉体及び/又は無機結合材を添着させた一次凝集体を得る。次に、必要に応じて有機弾性物質のエマルジョン等を所定の範囲内で上記水中に添加した後、カチオン系高分子凝集剤を添加することにより凝集体を含むスラリー(懸濁液)を得る。

続いて、上記凝集体を含むスラリー(懸濁液)を網状体(メッシュ)で抄き、いわゆる抄造することで、平板状の抄造体を得ることができる。この後、得られた抄造体を乾燥することにより無機繊維成形体を得る。また、抄造した後、全体をプレスすることにより、抄造体の密度を上げても良い。

【0116】

(3)表面被覆層の第1層、第3層及び第4層を一括形成する工程

まず、表面被覆層の第1層用原料組成物を調製し、金属基材の表面に表面被覆層の第1層用原料組成物をコートする。

表面被覆層の第1層用原料組成物を調製する方法、及び、表面被覆層の第1層用原料組成物をコートする方法は、本発明の第一実施形態で説明した通りである。

【0117】

次に、金属基材の表面にコートされた表面被覆層の第1層用原料組成物の上に、上記(2)の工程で作製した無機繊維成形体を載置する。

この際、表面被覆層の第1層用原料組成物はスラリー状であるため、無機繊維成形体の一部を、表面被覆層の第1層用原料組成物に浸漬することが望ましい。

また、無機繊維成形体に金属メッシュ等の補強材を入れておいてもよい。

【0118】

続いて、表面被覆層の第4層用原料組成物を調製し、金属基材及び表面被覆層の第1層用原料組成物の上に載置された無機繊維成形体の表面に、表面被覆層の第4層用原料組成物をコートする。これにより、無機繊維成形体は、表面被覆層の第1層用原料組成物と第4層用原料組成物の間に挟まれる。

そして、金属基材側から表面被覆層の第1層用原料組成物、無機繊維成形体及び表面被覆層の第4層用原料組成物の順に積層された金属基材に焼成処理を施す。

以上の処理により、金属基材に表面被覆層の第1層、第3層及び第4層を一括形成することができる。

なお、表面被覆層の第4層用原料組成物としては、表面被覆層の第1層用原料組成物と同様の組成のものを用いることができる。また、表面被覆層の第1層用原料組成物と異なる組成のものを用いてもよい。

表面被覆層の第4層用原料組成物を調製する方法、及び、表面被覆層の第4層用原料組成物をコートする方法は、表面被覆層の第1層を形成する方法と同様である。

また、焼成処理の具体的な方法は、本発明の第一実施形態で説明した通りである。

【0119】

(4)表面被覆層の第2層を形成する工程

上記(3)の工程で形成した表面被覆層の第4層の表面上に、950℃以上の軟化点を有する結晶性無機材を含む表面被覆層の第2層を形成する。

表面被覆層の第2層を形成する具体的な方法は、本発明の第一実施形態で説明した通りである。

上記手順により、本発明の第二実施形態に係る構造体を製造することができる。

【0120】

なお、金属基材に表面被覆層の第1層、第3層及び第4層を独立して形成することにより、本発明の第二実施形態に係る構造体を製造してもよい。その場合、表面被覆層の第1層を形成した後、接着材等を用いて無機繊維成形体を表面被覆層の第1層の上に載置してもよい。

【0121】

本発明の第二実施形態では、本発明の第一実施形態において説明した効果(1)〜(6)を発揮することができるとともに、以下の効果を発揮することができる。

(7)本実施形態の構造体では、上記表面被覆層は、無機繊維からなる第3層と、非晶質無機材を含む第4層とをさらに含み、上記第1層の表面上に上記第3層が形成されており、上記第3層と上記第2層との間に上記第4層が形成されている。

表面被覆層の第3層は、無機繊維を含むため、気孔率が非常に大きくなる。そのため、表面被覆層の熱伝導率を大幅に低下させることができる。その結果、表面被覆層の熱伝導率と基材の熱伝導率との差を大きくすることができるので、構造体の断熱性をより向上させることができる。

【0122】

(第三実施形態)

以下、本発明の構造体の一実施形態である第三実施形態について、図面を参照しながら説明する。

本発明の第三実施形態に係る構造体は、自動車用エンジン等の内燃機関に接続される排気系を構成する部材として使用される排気管である。本発明の第三実施形態に係る構造体の構成は、基材が筒状体であることが必須の構成である他は、本発明の第一実施形態又は第二実施形態に係る構造体と同じである。

【0123】

具体的には、本発明の第三実施形態に係る構造体は、例えば、エキゾーストマニホールド等として好適に使用することができる。

以下、自動車用エンジン等の内燃機関に接続されるエキゾーストマニホールドを例にして、本発明の第三実施形態に係る構造体について説明する。

【0124】

図5は、本発明の第三実施形態に係る構造体に関する自動車用エンジンと、自動車用エンジンに接続されたエキゾーストマニホールドとを模式的に示す分解斜視図である。

また、図6(a)は、図5に示す自動車用エンジン及びエキゾーストマニホールドのA−A線断面図であり、図6(b)は、図6(a)に示すエキゾーストマニホールドのB−B線断面図である。

【0125】

図5及び図6(a)に示すように、自動車用エンジン100には、エキゾーストマニホールド110(本発明の第三実施形態に係る構造体)が接続されている。

自動車用エンジン100のシリンダブロック101の頂部には、シリンダヘッド102が取り付けられている。そして、シリンダヘッド102の一方の側面には、エキゾーストマニホールド110が取り付けられている。

【0126】

エキゾーストマニホールド110は、グローブ状の形状を有しており、各気筒の数に応じた分岐管111a、111b、111c及び111dと、分岐管111a、111b、111c及び111dを結合する集合部112とを備える。

さらに、エキゾーストマニホールド110には、触媒担体を備えた触媒コンバータが接続される。エキゾーストマニホールド110は、各気筒からの排ガスを集合させ、さらに、触媒コンバータ等に排ガスを送る機能を有する。

そして、自動車用エンジン100から排出された排ガスG(図6(a)中、排ガスをGで示し、排ガスの流れる方向を矢印で示す)は、エキゾーストマニホールド110内を通って、触媒コンバータ内に流入し、触媒担体に担持された触媒により浄化され、出口から排出されることとなる。

【0127】

図6(b)に示すように、エキゾーストマニホールド110(本発明の第三実施形態に係る構造体)は、金属からなる基材120と、基材120の表面上に形成された表面被覆層130とを備えている。

図6(b)に示すエキゾーストマニホールド110(本発明の第三実施形態に係る構造体)において、基材120は筒状体であり、表面被覆層130は、基材120の内面上に形成されている。

また、表面被覆層130は、非晶質無機材を含む第1層131と、結晶性無機材を含む第2層132とを有している。

【0128】

本発明の第三実施形態に係る構造体(エキゾーストマニホールド)においては、表面被覆層の構成として、第一実施形態及び第二実施形態で説明した構造体における表面被覆層と同様の構成を採用することができる。

図6(b)に示すエキゾーストマニホールド110(本発明の第三実施形態に係る構造体)には、表面被覆層130として、図1に示した構造体1Aにおける表面被覆層20aと同様の構成を有する例を示している。

【0129】

本発明の第三実施形態に係る構造体(エキゾーストマニホールド)において、表面被覆層は、基材の内面上全体に形成されていることが望ましい。排ガスと接触する表面被覆層の面積が最大となり、耐熱性に特に優れるからである。しかしながら、表面被覆層は、基材の内面上の一部にのみ形成されていてもよい。

また、本発明の第三実施形態に係る構造体において、表面被覆層は、基材の内面上に加えて外面上に形成されていてもよいし、基材の外面上のみに形成されていてもよい。

【0130】

ここまでは、本発明の第三実施形態に係る構造体として、エキゾーストマニホールドを例に説明してきたが、本発明の第三実施形態に係る構造体は、エキゾーストマニホールドに限定されず、排気管、触媒コンバータを構成する管、又は、タービンハウジング等としても好適に使用することができる。

【0131】

本発明の第三実施形態に係る構造体を製造する場合には、基材の形状が異なる他は、本発明の第一実施形態又は第二実施形態に係る構造体と同様にして構造体を製造することができる。

なお、本発明の第三実施形態に係る構造体において、基材の内面に表面被覆層を形成する場合、本発明の第一実施形態で説明したように、第1の半割部材及び第2の半割部材からなる基材を用いることが望ましい。

【0132】

本発明の第三実施形態においても、本発明の第一実施形態において説明した効果(1)〜(6)及び本発明の第二実施形態において説明した効果(7)を発揮することができる。

【0133】

(その他の実施形態)

本発明の第一実施形態に係る構造体では、表面被覆層の第1層が基材の表面上、表面被覆層の第2層が表面被覆層の第1層の表面上に形成されている。そして、本発明の第二実施形態に係る構造体では、表面被覆層の第1層が基材の表面上、表面被覆層の第3層が表面被覆層の第1層の表面上、表面被覆層の第4層が表面被覆層の第3層の表面上、表面被覆層の第2層が表面被覆層の第4層の表面上に形成されている。

しかしながら、本発明の構造体においては、表面被覆層の第1層が基材の表面上に形成されており、表面被覆層の第2層が表面被覆層の最外層として形成されている限り、表面被覆層の第1層と第2層との間の構成は任意である。

ただし、本発明の構造体を排気管として用いる場合において、表面被覆層が筒状体の内面に形成されている場合には、表面被覆層の第1層と第2層との間に多くの層が存在すると、排気管の径が小さくなり、排ガスが通りにくくなる。そのため、本発明の構造体を排気管として用いる場合には、表面被覆層は、第1層及び第2層からなる二層構造であることが好ましい。

【0134】

本発明の構造体を製造する際に用いられる表面被覆層の第1層用原料組成物が結晶性無機材及び非晶質無機材を含む場合、非晶質無機材の配合量は、非晶質無機材の粉末と結晶性無機材の粉末の合計重量に対して、望ましい下限が50重量%、望ましい上限が99.5重量%である。

構造体の表面被覆層の第1層に含まれる非晶質無機材の配合量が50重量%未満では、構造体の表面被覆層と基材の接着に寄与する非晶質無機材の量が少なすぎるので、製造された構造体において表面被覆層が脱落しやすくなる。一方、構造体の表面被覆層の第1層に含まれる非晶質無機材の配合量が99.5重量%を超えると、結晶性無機材の量が少なくなり、構造体の表面被覆層と基材との密着性が向上する効果が充分に得られにくくなる。上記表面被覆層の第1層用原料組成物に含まれる非晶質無機材の配合量は、より望ましい下限が60重量%であり、より望ましい上限が95重量%である。

【0135】

本発明の構造体を製造する際に用いられる表面被覆層の第1層用原料組成物が結晶性無機材及び非晶質無機材を含む場合、結晶性無機材の配合量は、非晶質無機材の粉末と結晶性無機材の粉末の合計重量に対して、望ましい下限が0.5重量%、望ましい上限が50重量%である。

構造体の表面被覆層の第1層に含まれる結晶性無機材の配合量が0.5重量%未満では、構造体の表面被覆層と基材との密着に寄与する結晶性無機材の量が少なすぎるので、構造体の表面被覆層と基材との密着性が向上する効果が充分に得られにくくなる。一方、構造体の表面被覆層の第1層に含まれる結晶性無機材の配合量が50重量%を超えると、構造体の表面被覆層と基材の接着に寄与する非晶質無機材の量が少なくなり、製造された構造体において表面被覆層が脱落することがある。

【0136】

本発明の構造体を製造する際に用いられる表面被覆層の第1層用原料組成物に配合することのできる分散媒としては、例えば、水や、メタノール、エタノール、アセトン等の有機溶媒等が挙げられる。表面被覆層の第1層用原料組成物に含まれる混合粉末又は非晶質無機材の粉末と分散媒との配合比は、特に限定されるものでないが、例えば、混合粉末又は非晶質無機材の粉末100重量部に対して、分散媒が50〜150重量部であることが望ましい。基材に塗布するのに適した粘度となるからである。

表面被覆層の第1層用原料組成物に配合することのできる有機結合材としては、例えば、ポリビニルアルコール、メチルセルロース、エチルセルロース、カルボキシメチルセルロース等を挙げることができる。これらは、単独で用いてもよく、2種以上を併用してもよい。

また、分散媒と有機結合材とを併用してもよい。

【0137】

本発明の構造体において、基材の形状は、平板、半円筒、円筒状の他、その断面の外縁の形状は、楕円形、多角形等の任意の形状であってもよい。

構造体の基材が筒状体である場合、基材の径が長手方向に沿って一定でなくてもよく、また、長さ方向に垂直な断面形状が長手方向に沿って一定でなくてもよい。

【0138】

本発明の構造体をエキゾーストマニホールドとして用いる場合、エキゾーストマニホールドを構成する分岐管の数は、エンジンの気筒数と同じであればよく、特に限定されない。

なお、エンジンの気筒としては、例えば、単気筒、2気筒、4気筒、6気筒、8気筒等が挙げられる。

【0139】

本発明の構造体において、基材の厚さの望ましい下限は0.2mm、より望ましい下限は0.4mmであり、望ましい上限は10mm、より望ましい上限は4mmである。

構造体の基材の厚さが0.2mm未満であると、構造体の強度が不足する。また、構造体の基材の厚さが10mmを超えると、構造体の重量が大きくなり、例えば、自動車等の車輌に搭載することが難しくなり、実用に適しにくくなる。

【0140】

本発明の構造体において、基材の表面は、凹凸が形成された粗化面となっていてもよい。

この場合、構造体の基材の粗化面の表面粗さRzJISは、1.5〜15μmが望ましい。

構造体の基材の粗化面の表面粗さRzJISは、JIS B 0601(2001)で定義される十点平均粗さである。

構造体の基材の粗化面の表面粗さRzJISが1.5μm未満であると、基材の表面積が小さくなるため、基材と表面被覆層との密着性が充分に得られにくくなる。一方、構造体の基材の粗化面の表面粗さRzJISが15μmを超えると、基材の表面に表面被覆層が形成されにくくなる。これは、構造体の基材の粗化面の表面粗さRzJISが大きすぎると、基材の表面に形成された凹凸の谷の部分にスラリー(表面被覆層の第1層用原料組成物)が入り込まず、この部分に空隙が形成されるためであると考えられる。

なお、構造体の基材の粗化面の表面粗さRzJISは、東京精密製、ハンディサーフE−35Bを用いてJIS B 0601(2001)に準拠して測定することができる。

【0141】

本発明の構造体において、表面被覆層は、必ずしも基材の表面上全体に形成されている必要はない。

例えば、本発明の構造体を排気管として用いる場合において、表面被覆層を基材としての筒状体の内面に形成してもよい。表面被覆層を基材としての筒状体の内面に形成する場合には、基材としての筒状体の内面の表面全体に形成する必要はなく、少なくとも排ガスが直接接触する部分に表面被覆層を形成すればよい。

【0142】

本発明の構造体において、表面被覆層が第3層を含む場合、表面被覆層の第3層を構成する無機繊維の断面形状は、特に限定されず、円形断面、扁平断面、中空断面、多角断面、芯鞘断面等が挙げられる。中でも、中空断面、扁平断面又は多角断面を有する異形断面繊維は、伝熱における輻射伝熱を反射する機会が多くなり、断熱性も若干向上されるので好適に使用することができる。

【0143】

本発明の構造体において、表面被覆層が第3層を含む場合、表面被覆層の第3層を構成する無機繊維の平均繊維長の望ましい下限は、0.1mmであり、より望ましい下限は0.5mmである。一方、上記無機繊維の平均繊維長の望ましい上限は、50mmであり、より望ましい上限は10mmである。

上記構造体の表面被覆層の第3層に含まれる無機繊維の平均繊維長が0.1mm未満であると、無機繊維同士の絡み合いが生じにくく、得られる表面被覆層の第3層の機械的強度が低下しやすくなる。一方、上記構造体の表面被覆層の第3層に含まれる無機繊維の平均繊維長が50mmより長いと、表面被覆層の補強効果は得られるものの無機繊維同士が緊密に絡み合うことができなかったり、単一の無機繊維だけで丸まったりし、それにより連続した空隙が生じやすくなるので断熱性の低下を招きやすくなる。

【0144】

本発明の構造体において、表面被覆層が第3層を含む場合、表面被覆層の第3層を構成する無機繊維の平均繊維径の望ましい下限は、1μmであり、より望ましい下限は2μmである。一方、上記無機繊維の平均繊維径の望ましい上限は、10μmであり、より望ましい上限は5μmである。

上記構造体の表面被覆層の第3層に含まれる無機繊維の平均繊維径が1μm未満であると、無機繊維自体の機械的強度が低下する。一方、上記構造体の表面被覆層の第3層に含まれる無機繊維の平均繊維径が10μmより大きいと、無機繊維を媒体とする固体伝熱が増加して断熱性が低下しやすくなる。

【0145】

本発明の構造体において、表面被覆層が第3層を含む場合、表面被覆層の第3層は、さらに無機粉体を含んでいてもよい。

構造体の表面被覆層の第3層に含まれる無機粉体としては、例えば、TiO2粉体、BaTiO3粉体、PbS粉体、SiO2粉体、ZrO2粉体、SiC粉体、NaF粉体及びLiF粉体等が挙げられる。これらの無機粉体は、単独で使用してもよいし、2種以上組み合わせて使用してもよい。

上記無機粉体を組み合わせて使用する場合、好ましい組み合わせとしては、TiO2粉体とSiO2粉体との組み合わせ、TiO2粉体とBaTiO3粉体との組み合わせ、SiO2粉体とBaTiO3粉体との組み合わせ、又は、TiO2粉体とSiO2粉体とBaTiO3粉体との組み合わせが挙げられる。

【0146】

本発明の構造体において、表面被覆層が第3層を含む場合、表面被覆層の第3層は、高温での強度維持を目的として無機結合材を含んでいてもよい。

構造体の表面被覆層の第3層に含まれる無機結合材としては、例えば、コロイダルシリカ、合成マイカ、モンモリロナイト等が挙げられる。上記無機結合材は、単独で使用してもよいし、2種以上組み合わせて使用してもよい。

上記無機結合材の使用態様としては、例えば、原料中に混合したり、もしくは得られた無機繊維成形体へ含浸したりして使用することができる。

【0147】

本発明の構造体においては、金属からなる基材と上記基材の表面上に形成された表面被覆層とを備えること、及び、上記表面被覆層は、上記基材の表面上に形成され、非晶質無機材を含む第1層と、上記表面被覆層の最外層として形成され、950℃以上の軟化点を有する結晶性無機材を含む第2層とを含むことが必須の構成要素である。

係る必須の構成要素に、本発明の第一実施形態〜第三実施形態、及び、本発明のその他の実施形態で詳述した種々の構成(例えば、表面被覆層の第1層の構成、基材の形状、エキゾーストマニホールド等)を適宜組み合わせることにより所望の効果を得ることができる。

【符号の説明】

【0148】

1A、1B、1C、1D、1E、1F、1G、2A 構造体

110 エキゾーストマニホールド(構造体)

10a、10b、10c、120 基材

20a、20b、20c、20d、20e、130 表面被覆層

21a、21b,21c、21d、131 表面被覆層の第1層

22a、132 表面被覆層の第2層

23a 表面被覆層の第3層

24a 表面被覆層の第4層

31 非晶質無機材(表面被覆層の第1層又は第4層に含まれる非晶質無機材)

32 結晶性無機材(表面被覆層の第1層に含まれる結晶性無機材)

41 結晶性無機材(表面被覆層の第2層に含まれる結晶性無機材)

51 無機繊維(表面被覆層の第3層に含まれる無機繊維)

【技術分野】

【0001】

本発明は、構造体、及び、構造体の製造方法に関する。

【背景技術】

【0002】

エンジンから排出された排ガス中に含まれる有害物質を処理するため、排気管の経路には、触媒コンバータが設けられる。

触媒コンバータによる有害物質の浄化効率を高めるためには、排ガス及び排ガスが流通する排気管等の温度を触媒活性化に適した温度(以下、触媒活性化温度ともいう)に維持する必要がある。

【0003】

従来の排ガス浄化システムでは、エンジンの始動時における触媒コンバータの温度は、触媒活性化温度よりも低い。

そのため、エンジンに接続される排気管には、エンジンの始動時から短時間で触媒活性化温度まで昇温することができることが求められている。

【0004】

例えば、特許文献1には、金属からなる筒状の基材と、外周面上に形成された、結晶性無機材と非晶質結合材(非晶質無機材)とからなる表面被覆層を備えた排気管が開示されている。

特許文献1に記載の従来の排気管では、表面被覆層の熱伝導率が基材の熱伝導率よりも低いと、断熱性に優れることが記載されている。その結果、特許文献1に記載の従来の排気管では、エンジンの始動から短時間で触媒活性化温度まで昇温することができることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−133214号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された従来の排気管において、例えば、表面被覆層が排気管の内面に形成されている場合には、表面被覆層は高温の排ガスに直接曝される。このように、特許文献1に記載された従来の排気管において、表面被覆層が高温に曝される場合には、表面被覆層を構成する非晶質無機材が軟化する。その結果、特許文献1に記載された従来の排気管では、表面被覆層が基材から剥離するという問題が生じる。

【0007】

さらに、特許文献1に記載された従来の排気管において、表面被覆層が高温の排ガスに直接曝される場合には、排ガス中に含まれる窒素酸化物(NOx)及び/又は硫黄酸化物(SOx)によって、排気管の表面被覆層が腐食するという問題も生じる。

【0008】

本発明は、上記の問題を解決するためになされたものであり、断熱性を確保しつつ、耐熱性に優れた構造体、及び、上記構造体の製造方法を提供することを目的とする。また、本発明の構造体は、排気管として使用する場合に特に適している。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に記載の構造体は、

金属からなる基材と、

上記基材の表面上に形成された表面被覆層とを備えた構造体であって、

上記表面被覆層は、上記基材の表面上に形成され、非晶質無機材を含む第1層と、上記表面被覆層の最外層として形成され、950℃以上の軟化点を有する結晶性無機材を含む第2層とを含むことを特徴とする。

【0010】

請求項1に記載の構造体では、金属からなる基材の表面上に表面被覆層が形成されている。表面被覆層としては、まず、非晶質無機材を含む第1層が、基材の表面上に形成されている。表面被覆層の第1層を構成する非晶質無機材の熱伝導率は、基材を構成する金属の熱伝導率よりも低い。そのため、構造体の基材が加熱された場合、基材の伝導伝熱速度が速いのに対し、基材から表面被覆層を介して構造体の外部に熱が伝導伝熱される速度は遅い。

従って、特に、熱伝導が熱の移動に大きく寄与する低温領域(概ね500℃未満)において、熱を構造体の外部に逃がしにくくなる。その結果、構造体を加熱した際、構造体を迅速に昇温させることができる。このように、請求項1に記載の構造体は、断熱性に優れる。

【0011】

さらに、請求項1に記載の構造体では、950℃以上の軟化点を有する結晶性無機材を含む第2層が、表面被覆層の最外層として形成されている。そのため、構造体の表面被覆層が高温に曝される場合であっても、構造体の表面被覆層の最外層に存在する結晶性無機材が軟化しにくい。そのため、表面被覆層が金属からなる基材から剥離することを防止することができる。このように、請求項1に記載の構造体は、耐熱性に優れる。

以上より、請求項1に記載の構造体は、断熱性かつ耐熱性に優れているため、例えば、排気管として好適に使用することができる。

【0012】

請求項2に記載の構造体では、上記表面被覆層の第2層に含まれる上記結晶性無機材は、ジルコニア又はアルミナである。

ジルコニア又はアルミナは、耐熱性に優れた結晶性無機材である。そのため、構造体の表面被覆層が高温に曝される場合であっても、構造体の表面被覆層の最外層に存在するジルコニア又はアルミナが軟化しにくいため、表面被覆層が金属からなる基材から剥離することを防止することができる。

また、ジルコニア又はアルミナは、耐腐食性に優れた結晶性無機材でもある。そのため、構造体の表面被覆層が高温の排ガスに直接曝される場合には、排ガス中に含まれる窒素酸化物(NOx)及び/又は硫黄酸化物(SOx)によって、構造体の表面被覆層が腐食することを防止することができる。また、構造体の表面被覆層が第1層のみであると、酸腐食以外にも、軟化時に異物等が表面被覆層に付着し、表面被覆層が変質してしまうという問題が生じるが、表面被覆層の第2層によって上記問題を防止することができる。

【0013】

請求項3に記載の構造体では、上記表面被覆層の第1層及び第2層の合計厚さは、1〜2000μmである。

構造体の表面被覆層の第1層及び第2層の合計厚さが1〜2000μmであると、構造体の断熱性が優れる。

構造体の表面被覆層の第1層及び第2層の合計厚さが1μm未満であると、表面被覆層の厚さが小さすぎるため、構造体が充分な断熱性を確保しにくくなる。また、構造体の表面被覆層の第1層及び第2層の合計厚さが2000μmを超えると、表面被覆層に対する熱衝撃の強さが大きくなるため、表面被覆層が破壊されやすくなる。

【0014】

請求項4に記載の構造体では、上記表面被覆層の第1層の室温での熱伝導率は、0.05〜2W/m・Kである。

構造体の表面被覆層の第1層の室温での熱伝導率が0.05〜2W/m・Kであると、表面被覆層を経て構造体の外部に熱が伝導伝熱される速度を遅くすることができる。そのため、構造体の断熱性をより高くすることができる。

構造体の表面被覆層の第1層の室温での熱伝導率を0.05W/m・K未満とすることは、技術的に困難である。また、構造体の表面被覆層の第1層の熱伝導率が2W/m・Kを超えると、構造体の表面被覆層の第1層の熱伝導率が大きくなりすぎるため、構造体が充分な断熱性を確保しにくくなる。

なお、本明細書において、室温とは、25℃を意味するものとする。

【0015】

請求項5に記載の構造体では、上記表面被覆層の第1層は、さらに結晶性無機材を含む。

結晶性無機材の熱膨張係数は低く、非晶質無機材の熱膨張係数は高い。そのため、結晶性無機材と非晶質無機材との配合比を調整することにより、表面被覆層の第1層の熱膨張係数を制御することができる。従って、表面被覆層の第1層と金属からなる基材との熱膨張係数を近付けることにより、表面被覆層の第1層と金属からなる基材との密着力を向上させることができる。

【0016】

請求項6に記載の構造体では、上記表面被覆層の第1層に含まれる上記結晶性無機材は、アルミニウム、マンガン、鉄、銅、コバルト、クロムのうち少なくとも一種の酸化物である。

上記のアルミニウム、マンガン、鉄、銅、コバルト、クロムのうち少なくとも一種の酸化物の熱膨張係数は、非晶質無機材の熱膨張係数よりも低いため、上記酸化物と非晶質無機材との配合比を調整することにより、表面被覆層の第1層の熱膨張係数を制御することができる。従って、表面被覆層の第1層と金属からなる基材との熱膨張係数を近付けることにより、表面被覆層の第1層と金属からなる基材との密着力をより向上させることができる。

【0017】

請求項7に記載の構造体では、上記基材は、筒状体である。

このような構造体は、排気管として使用することができる。

なお、本明細書において、筒状体とは、その長手方向に垂直な断面形状が閉じたものをいう。従って、本明細書において、筒状体には、その長さ方向に垂直な断面形状が円形のものだけでなく、楕円形、矩形等の多角形等のものも含まれる。つまり、筒状体の具体例としては、円筒状体、楕円筒状体、及び、角筒状体等が挙げられる。

【0018】

請求項8に記載の構造体では、上記表面被覆層は、上記筒状体の内面に形成されている。

請求項8に記載の構造体を排気管として使用する場合、表面被覆層は、排ガスに直接曝される。そのような場合であっても、請求項8に記載の構造体では、表面被覆層の最外層に存在する結晶性無機材が軟化しにくいため、表面被覆層が金属からなる基材から剥離することを防止することができる。

【0019】

請求項9に記載の構造体では、上記表面被覆層は、上記筒状体の外面にさらに形成されている。

例えば、筒状体の外面に形成される表面被覆層の最外層に存在する結晶性無機材の種類を選択することにより、表面被覆層の放射率を制御することができる。具体的には、表面被覆層の最外層に存在する結晶性無機材としてジルコニアを用い、基材を構成する金属として表面に酸化皮膜が形成されたステンレスを用いた構造体の場合、表面被覆層の放射率を基材の放射率よりも低くすることができる。そのため、表面被覆層が筒状体の外面に形成されている場合、構造体の外部への放熱を防止することができる。その結果、特に、低温領域における構造体の断熱性を高めることができる。

【0020】

請求項10に記載の構造体では、上記表面被覆層は、無機繊維からなる第3層と、非晶質無機材を含む第4層とをさらに含み、上記第1層の表面上に上記第3層が形成されており、上記第3層と上記第2層との間に上記第4層が形成されている。

表面被覆層の第3層は、無機繊維を含むため、気孔率が非常に大きくなる。そのため、表面被覆層の熱伝導率を大幅に低下させることができる。その結果、表面被覆層の熱伝導率と基材の熱伝導率との差を大きくすることができるので、構造体の断熱性をより向上させることができる。

【0021】

請求項11に記載の構造体では、上記表面被覆層の第2層は、溶射により形成されている。

溶射とは、皮膜となる材料を加熱により溶融又は軟化させ、微粒子状にして加速し、対象物の表面に吹き付けることにより、皮膜を形成する方法である。

溶射では、加熱により溶融又は軟化する材料であれば、ほとんどあらゆる材料の皮膜を形成することができると考えられる。そのため、溶射により、構造体の表面被覆層の第2層を容易に形成することができる。

また、構造体の表面被覆層の第2層が溶射により形成されている構造体では、急昇温又は急降温といった熱衝撃が構造体に加わる環境下において、構造体の表面被覆層の第2層(溶射層)に発生する熱応力を、構造体の表面被覆層の第1層により緩和することができる。その理由は、耐熱性を有する表面被覆層の第2層が溶射により形成されていると、溶射層となる高温及び高速の粒子が、非晶質無機材を含む表面被覆層の第1層に衝突することにより、表面被覆層の第1層に溶射層となる粒子が食い込む結果、構造体の表面被覆層の第1層及び第2層が強固に密着するためであると考えられる。従って、請求項11に記載の構造体では、熱衝撃による表面被覆層の剥がれを防止することができる。

【0022】

請求項12に記載の構造体の製造方法は、

請求項1〜9のいずれかに記載の構造体の製造方法であって、

金属からなる基材を準備する工程と、

上記基材の表面上に表面被覆層を形成する工程とを含み、

上記表面被覆層を形成する工程は、上記基材の表面上に、非晶質無機材を含む表面被覆層の第1層を形成する工程と、上記表面被覆層の最外層として、950℃以上の軟化点を有する結晶性無機材を含む表面被覆層の第2層を形成する工程とを含むことを特徴とする。

請求項12に記載の構造体の製造方法では、請求項1〜9のいずれかに記載の構造体で説明したように、断熱性を確保しつつ、耐熱性に優れた構造体を製造することができる。

【0023】

請求項13に記載の構造体の製造方法において、上記表面被覆層を形成する工程は、上記表面被覆層の第1層の表面上に、無機繊維からなる表面被覆層の第3層を形成する工程と、上記表面被覆層の第3層と上記表面被覆層の第2層との間に、非晶質無機材を含む表面被覆層の第4層を形成する工程とをさらに含む。

請求項13に記載の構造体の製造方法では、請求項10に記載の構造体を製造することができるため、断熱性がより優れた構造体を製造することができる。

【0024】

請求項14に記載の構造体の製造方法では、上記表面被覆層の第2層を溶射により形成する。

請求項14に記載の構造体の製造方法では、上述したように、溶射により、構造体の表面被覆層の第2層を容易に形成することができる。

また、耐熱性を有する表面被覆層の第2層を溶射により形成すると、溶射層となる高温及び高速の粒子が、非晶質無機材を含む表面被覆層の第1層に衝突することにより、表面被覆層の第1層に溶射層となる粒子が食い込む結果、構造体の表面被覆層の第1層及び第2層を強固に密着させることができる。従って、急昇温又は急降温といった熱衝撃が構造体に加わる環境下において、構造体の表面被覆層の第2層(溶射層)に発生する熱応力を、構造体の表面被覆層の第1層により緩和することができ、その結果、熱衝撃による表面被覆層の剥がれを防止することができる。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明の第一実施形態に係る構造体の一例を模式的に示す断面図である。

【図2】図2(a)、図2(b)及び図2(c)は、本発明の第一実施形態に係る構造体の別の一例をそれぞれ模式的に示す断面図である。

【図3】図3(a)、図3(b)及び図3(c)は、本発明の第一実施形態に係る構造体のさらに別の一例をそれぞれ模式的に示す断面図である。

【図4】図4は、本発明の第二実施形態に係る構造体の一例を模式的に示す断面図である。

【図5】図5は、本発明の第三実施形態に係る構造体に関する自動車用エンジンと、自動車用エンジンに接続されたエキゾーストマニホールドとを模式的に示す分解斜視図である。

【図6】図6(a)は、図5に示す自動車用エンジン及びエキゾーストマニホールドのA−A線断面図であり、図6(b)は、図6(a)に示すエキゾーストマニホールドのB−B線断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について具体的に説明する。しかしながら、本発明は、以下の実施形態に限定されるものではなく、本発明の要旨を変更しない範囲において適宜変更して適用することができる。

【0027】

(第一実施形態)

以下、本発明の構造体、及び、構造体の製造方法の一実施形態である第一実施形態について説明する。

まず、本発明の第一実施形態に係る構造体について説明する。

図1は、本発明の第一実施形態に係る構造体の一例を模式的に示す断面図である。

図1に示す構造体1Aは、金属からなる基材10aと、基材10aの表面上に形成された表面被覆層20aとを備えている。

【0028】

図1に示す構造体1Aでは、表面被覆層20aは、非晶質無機材31を含む第1層21aと、結晶性無機材41を含む第2層22aとを有している。

本発明の第一実施形態に係る構造体1Aの表面被覆層20aは二層構造となっており、具体的には、基材10a側から順に、第1層21a、第2層22aの順で2つの層が積層された構成となっている。別の言い方をすると、表面被覆層20aの第1層21aは、基材10aの表面上に形成されており、表面被覆層20aの第2層22aは、表面被覆層20aの第1層21aの表面上、かつ、表面被覆層20aの最外層として形成されている。

【0029】

構造体の基材の材質としては、例えば、ステンレス、鋼、鉄、銅等の金属、又は、インコネル、ハステロイ、インバー等のニッケル合金等が挙げられる。これらの基材の金属材料は、後述するように、表面被覆層の第1層を構成する材料と熱膨張係数を近付けることにより、表面被覆層の第1層と金属からなる基材との密着力を向上させることができる。

基材の形状は特に限定されるものではないが、排気管として用いる場合には、筒状であることが好ましく、円筒形状であることがより望ましい。

【0030】

構造体の表面被覆層の第1層に含まれる非晶質無機材は、軟化点が300〜1000℃である低融点ガラスであることが好ましい。また、上記低融点ガラスの種類は特に限定されるものではないが、ソーダ石灰ガラス、無アルカリガラス、硼珪酸ガラス、カリガラス、クリスタルガラス、チタンクリスタルガラス、バリウムガラス、ボロンガラス、ストロンチウムガラス、アルミナ珪酸ガラス、ソーダ亜鉛ガラス、ソーダバリウムガラス等が挙げられる。

これらのガラスは、単独で用いてもよいし、2種類以上が混合されていてもよい。

【0031】

上記のような低融点ガラスは、軟化点が300〜1000℃の範囲にあると、低融点ガラスを融解させて基材(金属材料)の表面上に塗布(コート)した後、加熱焼成処理を施すことにより、金属からなる基材の表面上に表面被覆層の第1層を容易にしかも強固に形成することができる。

上記低融点ガラスの軟化点が300℃未満では、排気管として用いる場合に容易に低融点ガラスが軟化し、構造体の表面被覆層に異物が付着する原因となる。一方、上記低融点ガラスの軟化点が1000℃を超えると、構造体の表面被覆層を形成する際の熱処理により、基材が劣化しやすくなる。

なお、軟化点は、JIS R 3103−1:2001に規定される方法に基づいて、例えば、有限会社オプト企業製の硝子自動軟化点・歪点測定装置(SSPM−31)を用いて測定することができる。

【0032】

上記硼珪酸ガラスの種類は、特に限定されないが、SiO2−B2O3−ZnO系ガラス、SiO2−B2O3−Bi2O3系ガラス等が挙げられる。上記クリスタルガラスは、PbOを含むガラスであり、その種類は特に限定されないが、SiO2−PbO系ガラス、SiO2−PbO−B2O3系ガラス、SiO2−B2O3−PbO系ガラス等が挙げられる。上記ボロンガラスの種類は、特に限定されないが、B2O3−ZnO−PbO系ガラス、B2O3−ZnO−Bi2O3系ガラス、B2O3−Bi2O3系ガラス、B2O3−ZnO系ガラス等が挙げられる。上記バリウムガラスの種類は、特に限定されないが、BaO−SiO2系ガラス等が挙げられる。

また、非晶質無機材は、上述した低融点ガラスのうちの一種類の低融点ガラスのみからなるものであってもよいし、複数種類の低融点ガラスからなるものであってもよい。

【0033】

構造体の表面被覆層の第2層に含まれる結晶性無機材は、構造体の表面被覆層の第1層に含まれる非晶質無機材の軟化点よりも高い軟化点を有している。具体的には、構造体の表面被覆層の第2層に含まれる結晶性無機材は、950℃以上の軟化点を有している。

【0034】

構造体の表面被覆層の第2層に含まれる結晶性無機材の具体例としては、例えば、ジルコニア、アルミナ等が挙げられる。

ジルコニアの組成として、より具体的には、CaO安定化ジルコニア(5wt%CaO−ZrO2、8wt%CaO−ZrO2、31wt%CaO−ZrO2)、MgO安定化ジルコニア(20wt%MgO−ZrO2、24wt%MgO−ZrO2)、Y2O3安定化ジルコニア(6wt%Y2O3−ZrO2、7wt%Y2O3−ZrO2、8wt%Y2O3−ZrO2、10wt%Y2O3−ZrO2、12wt%Y2O3−ZrO2、20wt%Y2O3−ZrO2)、ジルコン(ZrO2−33wt%SiO2)、CeO安定化ジルコニア等が挙げられる。また、アルミナの組成として、より具体的には、ホワイトアルミナ(Al2O3)、グレイアルミナ(Al2O3−1.5〜4wt%TiO2)、アルミナ・チタニア(Al2O3−13wt%TiO2、Al2O3−20wt%TiO2、Al2O3−40wt%TiO2、Al2O3−50wt%TiO2)、アルミナ・イットリア(3Al2O3・5Y2O3)、アルミナ・マグネシア(Mg・Al2O4)、アルミナ・シリカ(3Al2O3・2SiO2)等が挙げられる。

これらの中では、耐熱性及び耐腐食性に優れ、25℃での熱伝導率が4W/m・K以下である低熱伝導率のジルコニアが好ましく、Y2O3安定化ジルコニアがより好ましい。

【0035】

図2(a)、図2(b)及び図2(c)は、本発明の第一実施形態に係る構造体の別の一例をそれぞれ模式的に示す断面図である。

図2(a)に示す構造体1B、図2(b)に示す構造体1C、及び、図2(c)に示す構造体1Dは、構造体の表面被覆層の第1層の構成が異なる以外は、図1に示す構造体1Aと同様の構成を有している。

【0036】

図2(a)に示す構造体1Bは、金属からなる基材10aと、基材10aの表面上に形成された表面被覆層20bとを備えている。

図2(a)に示す構造体1Bでは、表面被覆層20bは、基材10aの表面上に形成された第1層21bと、表面被覆層20bの第1層21bの表面上、かつ、表面被覆層20bの最外層として形成された第2層22aとを有している。

図1に示す構造体1Aと同様、表面被覆層20bの第2層22aは、結晶性無機材41を含んでいる。一方、表面被覆層20bの第1層21bは、非晶質無機材31を含み、さらに結晶性無機材32を含んでいる。

【0037】

図2(b)に示す構造体1Cは、金属からなる基材10aと、基材10aの表面上に形成された表面被覆層20cとを備えている。

図2(b)に示す構造体1Cでは、表面被覆層20cは、基材10aの表面上に形成された第1層21cと、表面被覆層20cの第1層21cの表面上、かつ、表面被覆層20cの最外層として形成された第2層22aとを有している。

図1に示す構造体1Aと同様、表面被覆層20cの第2層22aは、結晶性無機材41を含んでいる。一方、表面被覆層20cの第1層21cは、非晶質無機材31を含んでおり、さらに、表面被覆層20cの第1層21cには、気孔33が存在する。

【0038】

図2(c)に示す構造体1Dは、金属からなる基材10aと、基材10aの表面上に形成された表面被覆層20dとを備えている。

図2(c)に示す構造体1Dでは、表面被覆層20dは、基材10aの表面上に形成された第1層21dと、表面被覆層20dの第1層21dの表面上、かつ、表面被覆層20dの最外層として形成された第2層22aとを有している。

図1に示す構造体1Aと同様、表面被覆層20dの第2層22aは、結晶性無機材41を含んでいる。一方、表面被覆層20dの第1層21dは、非晶質無機材31を含み、さらに結晶性無機材32を含んでいる。そして、表面被覆層20dの第1層21dには、気孔33が存在する。

【0039】

図2(a)に示す構造体1B、及び、図2(c)に示す構造体1Dのように、構造体の表面被覆層の第1層に結晶性無機材が含まれる場合、構造体の表面被覆層の第1層に含まれる結晶性無機材としては、遷移金属の酸化物を用いることが望ましい。また、構造体の表面被覆層の第1層に含まれる結晶性無機材は、アルミニウム、マンガン、鉄、銅、コバルト、クロムのうちの少なくとも一種の酸化物からなる無機粒子であることがより望ましい。

これらの酸化物からなる無機粒子は、単独で用いてもよいし、2種類以上が混合されていてもよい。

【0040】

構造体の表面被覆層の第1層を構成する材料のうち、遷移金属の酸化物からなる結晶性無機材の熱膨張係数は8〜9×10−6/℃と低く、低融点ガラスからなる非晶質無機材の熱膨張係数は8〜25×10−6/℃と高い。そのため、上記結晶性無機材と上記非晶質無機材との配合比を調整することにより、構造体の表面被覆層の第1層の熱膨張係数を制御することができる。一方、基材を構成する材料のうち、ステンレスの熱膨張係数は10〜18×10−6/℃である。従って、上記結晶性無機材と上記非晶質無機材との配合比を調整することにより、構造体の表面被覆層の第1層と基材との熱膨張係数を近付けることができる。その結果、構造体の表面被覆層の第1層と基材との密着力を向上させることができる。

構造体の表面被覆層の第1層の熱膨張係数と、基材の熱膨張係数との差は、10×10−6/℃以下であることが望ましい。両者の熱膨張係数の差が10×10−6/℃以下であると、両者の密着性が強くなるため、構造体の表面被覆層が高温に曝される場合であっても、両者の間での剥離、又は、構造体の表面被覆層及び基材の変形もしくは破損が特に発生しにくくなる。

【0041】

図2(b)に示す構造体1C、及び、図2(c)に示す構造体1Dのように、構造体の表面被覆層の第1層に気孔が存在すると、構造体の表面被覆層の熱伝導率を低下させることができる。そのため、構造体の表面被覆層の熱伝導率と基材の熱伝導率との差が大きくなる。従って、特に低温領域において、熱を構造体の外部に逃がしにくくなる。その結果、構造体を加熱した際、構造体を迅速に昇温させることができる。このように、特に低温領域における断熱性を向上させることができる。

【0042】

構造体の表面被覆層の第1層に気孔が存在する場合、構造体の表面被覆層の第1層の気孔率は、5〜90%であることが望ましく、10〜70%であることがより望ましい。

構造体の表面被覆層の第1層の気孔率が5%未満であると、熱伝導率低下に寄与する気孔の割合が少ないため、構造体の断熱性を向上させる効果が充分に得られにくくなる。一方、構造体の表面被覆層の第1層の気孔率が90%を超えると、気孔の割合が多すぎるため、構造体の表面被覆層の第1層の強度が低下する。その結果、構造体の強度を充分に確保しにくくなる。また、構造体の表面被覆層の第1層の気孔率が90%を超えると、気孔の割合が多すぎるため、構造体の表面被覆層の第1層と基材との密着性を確保しにくくなる。

【0043】

構造体の表面被覆層の第1層の気孔率は、以下の方法により測定することができる。まず、構造体の直交断面を走査型電子顕微鏡(SEM)によって観察し、SEM画像を撮影する。次に、上記SEM画像をパソコンに取り込み、画像解析ソフト(例えば、Adobe社製 Photoshop等)を用いて気孔部分とそれ以外の部分とに二値化し、表面被覆層の第1層に存在する気孔部分の面積を計測する。そして、気孔部分の面積及び表面被覆層の第1層の面積の合計面積に対する気孔部分の面積の割合を算出し、この値を表面被覆層の第1層の気孔率とする。

なお、構造体の直交断面とは、表面被覆層が形成されている面に直交する構造体の断面である。

また、表面被覆層の第1層の厚さ及び重量を実測することにより表面被覆層の第1層の嵩密度を求め、表面被覆層の第1層の嵩密度と真密度との比率から表面被覆層の第1層の気孔率を求めることもできる。

【0044】

図3(a)、図3(b)及び図3(c)は、本発明の第一実施形態に係る構造体のさらに別の一例をそれぞれ模式的に示す断面図である。

図3(a)に示す構造体1E、図3(b)に示す構造体1F、及び、図3(c)に示す構造体1Gは、基材の形状が異なる以外は、図1に示す構造体1Aと同様の構成を有している。

【0045】

図3(a)に示す構造体1Eにおいては、基材10bの形状が、円筒を半分に切断した、半円筒の形状である。

構造体1Eの表面被覆層20aは、基材10bの表面のうち、面積が小さい側の表面上に形成されている。

構造体1Eにおける表面被覆層20aの構成は、図1に示す構造体1Aにおける表面被覆層20aの構成と同様である。

なお、本発明の第一実施形態に係る構造体において、半円筒の基材を用いた場合に表面被覆層を形成する面は、面積が大きい側の表面(図3(a)に示す形態と反対側の表面)上であってもよい。

また、本発明の第一実施形態に係る構造体においては、表面被覆層が半円筒の基材の両面に形成されていてもよい。

【0046】

図3(b)に示す構造体1Fにおいては、基材10cの形状が、円筒形状である。

構造体1Fの表面被覆層20aは、基材10cの表面のうち、面積が小さい側の表面(内面)上に形成されている。

構造体1Fにおける表面被覆層20aの構成は、図1に示す構造体1Aにおける表面被覆層20aの構成と同様である。

なお、本発明の第一実施形態に係る構造体において、円筒形状の基材を用いた場合に表面被覆層を形成する面は、面積が大きい側の表面(外面)上であってもよい。

【0047】

図3(c)に示す構造体1Gにおいては、基材10cの形状が、円筒形状である。

構造体1Gの表面被覆層20aは、基材10cの表面の両面、すなわち、内面上及び外面上に形成されている。

構造体1Gにおける表面被覆層20aの構成は、図1に示す構造体1Aにおける表面被覆層20aの構成と同様である。

【0048】

なお、本発明の第一実施形態に係る構造体において、半円筒の基材又は円筒形状の基材を用いる場合、基材の表面には、図2(a)に示す構造体1Bにおける表面被覆層20b、図2(b)に示す構造体1Cにおける表面被覆層20c、及び、図2(c)に示す構造体1Dにおける表面被覆層20dのいずれかが形成されていてもよい。また、表面被覆層が基材の両面に形成されている場合、各表面に形成される表面被覆層は同じであってもよく、異なっていてもよい。

【0049】

本発明の第一実施形態に係る構造体において、構造体の表面被覆層の第1層及び第2層の合計厚さは、1〜2000μmであることが望ましく、25〜750μmであることがより望ましい。

構造体の表面被覆層の第1層及び第2層の合計厚さが1μm未満であると、構造体の表面被覆層の厚さが小さすぎるため、構造体が充分な断熱性を確保しにくくなる。また、構造体の表面被覆層の第1層及び第2層の合計厚さが2000μmを超えると、構造体の表面被覆層に対する熱衝撃の強さが大きくなるため、表面被覆層が破壊されやすくなる。

【0050】

本発明の第一実施形態に係る構造体において、構造体の表面被覆層の第1層の厚さは、0.5〜1200μmであることが望ましく、15〜500μmであることがより望ましい。

構造体の表面被覆層の第1層の厚さが0.5μm未満であると、構造体中の非晶質無機材の割合が少なすぎるため、構造体が充分な断熱性を確保しにくくなる。また、構造体の表面被覆層の第1層の厚さが1200μmを超えると、所定の厚さを有する表面被覆層を形成する場合に、表面被覆層の第2層の厚さが小さくなるため、構造体が充分な耐熱性を確保しにくくなる。

【0051】

本発明の第一実施形態に係る構造体において、構造体の表面被覆層の第2層の厚さは、0.5〜800μmであることが望ましく、10〜250μmであることがより望ましい。

構造体の表面被覆層の第2層の厚さが0.5μm未満であると、構造体の表面被覆層の最外層に存在する結晶性無機材の割合が少なすぎるため、構造体が充分な耐熱性を確保しにくくなる。また、構造体の表面被覆層の第2層の厚さが800μmを超えると、所定の厚さを有する表面被覆層を形成する場合に、構造体の表面被覆層の第1層の厚さが小さくなるため、構造体が充分な断熱性を確保しにくくなる。

【0052】

本発明の第一実施形態に係る構造体において、構造体の表面被覆層の第1層の室温(25℃)での熱伝導率は、0.05〜2W/m・Kであることが望ましく、0.1〜2W/m・Kであることがより望ましい。

構造体の表面被覆層の第1層の室温での熱伝導率を0.05W/m・K未満とすることは、技術的に困難である。また、構造体の表面被覆層の第1層の熱伝導率が2W/m・Kを超えると、構造体の表面被覆層の第1層の熱伝導率が大きくなりすぎるため、構造体が充分な断熱性を確保しにくくなる。

構造体の表面被覆層の第1層の室温での熱伝導率は、レーザーフラッシュ法によって測定することができる。

【0053】

次に、本発明の第一実施形態に係る構造体の製造方法について説明する。

本発明の第一実施形態に係る構造体の製造方法は、

金属からなる基材と、上記基材の表面上に形成された表面被覆層とを備えた構造体を製造する方法であって、

金属からなる基材を準備する工程と、

上記基材の表面上に表面被覆層を形成する工程とを含み、

上記表面被覆層を形成する工程は、上記基材の表面上に、非晶質無機材を含む表面被覆層の第1層を形成する工程と、上記表面被覆層の最外層として、950℃以上の軟化点を有する結晶性無機材を含む表面被覆層の第2層を形成する工程とを含むことを特徴とする。

具体的には、表面被覆層を形成する工程において、上記基材の表面上に表面被覆層の第1層を形成した後、上記表面被覆層の第1層の表面上に表面被覆層の第2層を形成する。

ここでは、図2(a)に示す構造体1Bを製造する場合を例にして、本発明の第一実施形態に係る構造体の製造方法の一例を説明する。

【0054】

(1)金属からなる基材を準備する工程

金属からなる基材(以下、金属基材又は金属材料ともいう)を出発材料とし、まず、金属基材の表面の不純物を除去するために洗浄処理を行う。

上記洗浄処理としては特に限定されず、従来公知の洗浄処理を用いることができ、具体的には、例えば、アルコール溶媒中で超音波洗浄を行う方法等を用いることができる。

【0055】

また、上記洗浄処理後には、必要に応じて、金属基材の表面の比表面積を大きくしたり、金属基材の表面の粗さを調整したりするために、金属基材の表面に粗化処理を施してもよい。具体的には、例えば、サンドブラスト処理、エッチング処理、高温酸化処理等の粗化処理を施してもよい。これらは単独で用いてもよいし、2種以上併用してもよい。

この粗化処理後に、さらに洗浄処理を行ってもよい。

【0056】

(2)表面被覆層の第1層を形成する工程

まず、結晶性無機材及び非晶質無機材を混合し、表面被覆層の第1層用原料組成物を調製する。

具体的には、例えば、結晶性無機材の粉末と、非晶質無機材の粉末とをそれぞれ所定の粒度、形状等になるように調製し、各粉末を所定の配合比率で乾式混合して混合粉末を調製し、さらに水を加えて、ボールミルで湿式混合することにより表面被覆層の第1層用原料組成物を調製する。

ここで、混合粉末と水との配合比は、特に限定されるものでないが、混合粉末100重量部に対して、水100重量部程度が望ましい。金属基材に塗布するのに適した粘度となるからである。また、必要に応じて、上記表面被覆層の第1層用原料組成物には、有機溶剤等の分散媒及び有機結合材等を配合してもよい。

【0057】

次に、金属基材の表面に、表面被覆層の第1層用原料組成物をコートする。

上記表面被覆層の第1層用原料組成物をコートする方法としては、例えば、スプレーコート、静電塗装、インクジェット、スタンプやローラ等を用いた転写、ハケ塗り、又は、電着塗装等の方法を用いることができる。

また、上記表面被覆層の第1層用原料組成物中に、上記金属基材を浸漬することにより、上記表面被覆層の第1層用原料組成物をコートしてもよい。

【0058】

続いて、表面被覆層の第1層用原料組成物をコートした金属基材に焼成処理を施す。

具体的には、表面被覆層の第1層用原料組成物をコートした金属基材を乾燥後、加熱焼成することにより表面被覆層の第1層を形成する。

上記焼成温度は、非晶質無機材の軟化点以上とすることが望ましく、配合した非晶質無機材の種類にもよるが700℃〜1100℃が望ましい。焼成温度を非晶質無機材の軟化点以上の温度とすることにより金属基材と非晶質無機材とを強固に密着させることができ、金属基材と強固に密着した表面被覆層の第1層を形成することができるからである。

【0059】

(3)表面被覆層の第2層を形成する工程

上記(2)の工程で形成した表面被覆層の第1層の表面上に、950℃以上の軟化点を有する結晶性無機材を含む表面被覆層の第2層を形成する。

本発明の第一実施形態に係る構造体の製造方法では、層形成が容易であり、かつ、表面被覆層の第1層と第2層との密着性に優れることから、溶射法により表面被覆層の第2層を形成する。しかし、溶射法以外に、例えば、電子ビーム物理蒸着法等により表面被覆層の第2層を形成してもよい。

【0060】

溶射法としては、プラズマ溶射、フレーム溶射、高速フレーム溶射、減圧溶射、アーク溶射、ワイヤー溶射、又は、爆発溶射等の方法を用いることができる。これらの中では、耐熱性に優れる皮膜を形成することができるプラズマ溶射が好ましく、ガスプラズマ溶射がより好ましい。

ガスプラズマ溶射を用いた方法では、表面被覆層の第1層が形成された金属基材の表面上に、Ar−H2等のガスプラズマを用いて、表面被覆層の第2層を構成する結晶性無機材の粉末を溶射することにより、表面被覆層の第2層を形成する。

ガスプラズマ溶射を用いて表面被覆層の第2層を形成する場合、溶射電流、溶射電圧、溶射距離、粉末供給量、及び、Ar/H2量等の溶射条件は、溶射粒子(溶融又は軟化した結晶性無機材の粒子)の温度、目的とする表面被覆層の第2層の厚さ等に応じて適宜決定される。

また、ガスプラズマ溶射を用いて表面被覆層の第2層を形成する場合、溶射粒子が表面被覆層の第1層の表面上に付着する際の温度を、表面被覆層の第2層を構成する非晶質無機材の軟化点以上に制御しておく。これにより、溶射層(表面被覆層の第2層)となる高温及び高速の溶射粒子が、非晶質無機材を含む表面被覆層の第1層に衝突することにより、表面被覆層の第1層に溶射層となる溶射粒子が食い込む結果、構造体の表面被覆層の第1層及び第2層を強固に密着させることができる。

【0061】

なお、表面被覆層の第2層を形成する際、表面に表面被覆層の第1層が形成された金属基材を加熱し、表面被覆層の第1層を構成する非晶質無機材(ガラス等)を軟化させた状態で溶射を行うことがより好ましい。表面被覆層の第1層を構成する非晶質無機材を軟化させた状態で溶射を行うことにより、表面被覆層の第1層に溶射層となる溶射粒子がより食い込み、構造体の表面被覆層の第1層及び第2層をさらに強固に密着させることができるためである。

【0062】

上記手順により、本発明の第一実施形態に係る構造体の一例である、図2(a)に示す構造体1Bを製造することができる。

【0063】

なお、図1に示す構造体1Aを製造する場合、表面被覆層の第1層用原料組成物の調製は、上述した表面被覆層の第1層用原料組成物の調製方法において、結晶性無機材を加えず、乾式混合を行わない他は同様にすることによって行うことができる。

【0064】

また、図2(b)に示す構造体1C、及び、図2(c)に示す構造体1Dを製造する場合、表面被覆層の第1層中に気孔を形成するための方法としては、表面被覆層の第1層用原料組成物中に、造孔材、発泡剤、中空フィラー、及び、無機繊維のうちの少なくとも一つを含む気孔形成材料を配合して表面被覆層の第1層用原料組成物を調製する方法を用いることができる。

この中でも、造孔材を用いることが好ましい。

造孔材としては、例えば、酸化物系セラミックを成分とする微小中空球体であるバルーン、球状アクリル粒子、グラファイト等を用いることができる。

【0065】

また、図3(b)に示す構造体1Fのように、基材が筒状体であり、表面被覆層が筒状体の内面に形成された構造体を製造する方法の例を以下に示す。

まず、金属基材として、筒状体を半分に切断した第1の半割部材及び第2の半割部材を準備する。次に、第1の半割部材及び第2の半割部材について、それぞれ、面積が小さい側の表面に表面被覆層の第1層用原料組成物をコートする。続いて、第1の半割部材及び第2の半割部材に焼成処理を施すことにより、第1の半割部材及び第2の半割部材の表面に表面被覆層の第1層を形成する。そして、第1の半割部材及び第2の半割部材について、溶射等の方法を用いて、表面被覆層の第1層の表面上に、950℃以上の軟化点を有する結晶性無機材を含む表面被覆層の第2層を形成する。その後、第1の半割部材及び第2の半割部材を溶接等により接合して筒状体にする。

上記手順により、金属基材が筒状体であり、表面被覆層が筒状体の内面に形成された構造体を製造することができる。

【0066】

さらに、図3(c)に示す構造体1Gのように、金属基材が筒状体であり、表面被覆層が筒状体の外面に形成された構造体を製造する場合には、金属基材として、筒状体の金属基材を用いてもよいし、上述したような第1の半割部材及び第2の半割部材を用いてもよい。

【0067】

以下に、本発明の第一実施形態に係る構造体、及び、構造体の製造方法の作用効果について列挙する。

(1)本実施形態の構造体では、金属からなる基材の表面上に表面被覆層が形成されている。表面被覆層としては、まず、非晶質無機材を含む第1層が、基材の表面上に形成されている。表面被覆層の第1層を構成する非晶質無機材の熱伝導率は、基材を構成する金属の熱伝導率よりも低い。そのため、構造体の基材が加熱された場合、基材の伝導伝熱速度が速いのに対し、基材から表面被覆層を介して構造体の外部に熱が伝導伝熱される速度は遅い。

従って、特に、熱伝導が熱の移動に大きく寄与する低温領域(概ね500℃未満)において、熱を構造体の外部に逃がしにくくなる。その結果、構造体を加熱した際、構造体を迅速に昇温させることができる。このように、本実施形態の構造体は、断熱性に優れる。

【0068】

(2)本実施形態の構造体では、表面被覆層として、第1層を構成する非晶質無機材の軟化点よりも高い軟化点を有する結晶性無機材(950℃以上の軟化点を有する結晶性無機材)を含む第2層が、表面被覆層の最外層として形成されている。そのため、構造体の表面被覆層が高温に曝される場合であっても、構造体の表面被覆層の最外層に存在する結晶性無機材が軟化しにくい。そのため、表面被覆層が金属からなる基材から剥離することを防止することができる。このように、本実施形態の構造体は、耐熱性に優れる。

以上より、本実施形態の構造体は、断熱性かつ耐熱性に優れているため、例えば、排気管として好適に使用することができる。

【0069】

(3)本実施形態の構造体では、表面被覆層の第2層に含まれる結晶性無機材は、ジルコニア又はアルミナである。

ジルコニア又はアルミナは、耐熱性に優れた結晶性無機材である。そのため、構造体の表面被覆層が高温に曝される場合であっても、構造体の表面被覆層の最外層に存在するジルコニア又はアルミナが軟化しにくいため、表面被覆層が金属からなる基材から剥離することを防止することができる。

また、ジルコニア又はアルミナは、耐腐食性に優れた結晶性無機材でもある。そのため、構造体の表面被覆層が高温の排ガスに直接曝される場合には、排ガス中に含まれる窒素酸化物(NOx)及び/又は硫黄酸化物(SOx)によって、構造体の表面被覆層が腐食することを防止することができる。また、構造体の表面被覆層が第1層のみであると、酸腐食以外にも、軟化時に異物等が表面被覆層に付着し、表面被覆層が変質してしまうという問題が生じるが、表面被覆層の第2層によって上記問題を防止することができる。

【0070】

(4)本実施形態の構造体では、表面被覆層の第1層及び第2層の合計厚さは、1〜2000μmである。

構造体の表面被覆層の第1層及び第2層の合計厚さが1〜2000μmであると、構造体の断熱性が優れる。

【0071】

(5)本実施形態の構造体では、表面被覆層の第1層の室温での熱伝導率は、0.05〜2W/m・Kである。

構造体の表面被覆層の第1層の室温での熱伝導率が0.05〜2W/m・Kであると、表面被覆層を経て構造体の外部に熱が伝導伝熱される速度を遅くすることができる。そのため、構造体の断熱性をより高くすることができる。

【0072】

(6)本実施形態の構造体の製造方法では、上記表面被覆層の第2層を溶射により形成する。

溶射では、加熱により溶融又は軟化する材料であれば、ほとんどあらゆる材料の皮膜を形成することができると考えられる。そのため、溶射により、構造体の表面被覆層の第2層を容易に形成することができる。

また、耐熱性を有する表面被覆層の第2層を溶射により形成すると、溶射層となる高温及び高速の粒子が、非晶質無機材を含む表面被覆層の第1層に衝突することにより、表面被覆層の第1層に溶射層となる粒子が食い込む結果、構造体の表面被覆層の第1層及び第2層を強固に密着させることができる。従って、急昇温又は急降温といった熱衝撃が構造体に加わる環境下において、構造体の表面被覆層の第2層(溶射層)に発生する熱応力を、構造体の表面被覆層の第1層により緩和することができ、その結果、熱衝撃による表面被覆層の剥がれを防止することができる。

【0073】

(実施例)

以下、本発明の第一実施形態をより具体的に開示した実施例を示す。なお、本発明は、これらの実施例のみに限定されるものではない。

【0074】

(実施例1)

(1)基材の準備

金属からなる基材として、長さ40mm×幅40mm×厚さ1.5mmの平板状のステンレス基材(SUS430製)を材料として、アルコール溶媒中で超音波洗浄を行い、続いて、サンドブラスト処理を行って基材の表面(両面)を粗化した。サンドブラスト処理は、♯100のAl2O3砥粒を用いて10分間行った。

表面粗さ測定機((株)東京精密製 ハンディサーフE−35B)を用いて、金属基材の表面粗さを測定したところ、金属基材の表面粗さは、RzJIS=8.8μmであった。

上記処理により、平板状の基材を作製した。

【0075】

(2)表面被覆層の第1層用原料組成物の調製

非晶質無機材の粉末として、旭硝子株式会社製K4006A−100M(Bi2O3−B2O3系ガラス、軟化点770℃)を準備した。

有機結合材として、信越化学工業株式会社製のメチルセルロース(製品名:METOLOSE−65SH)を準備した。

表面被覆層の第1層用原料組成物の調製にあたっては、非晶質無機材の粉末100重量部にさらに水を100重量部加えて、ボールミルで湿式混合することによりスラリーを調製した。

なお、表面被覆層の第1層用原料組成物の調製にあたっては、第1層用原料組成物の全体の重量を100wt%として、0.1〜3wt%の有機結合材を加えた。さらに、造孔材としてシリカを主成分とする微小中空球体を10重量部加えた。

【0076】

(3)構造体の製造

平板状の基材の片側表面に、スプレーコートにより表面被覆層の第1層用原料組成物を塗布し、乾燥機内で70℃で20分乾燥した。続いて、空気中、850℃で15分間で加熱焼成処理することにより、厚さ200μmを有する表面被覆層の第1層を形成した。

【0077】

続いて、上記表面被覆層の第1層の表面上に、結晶性無機材である8wt%Y2O3安定化ZrO2(Sulzer Metco社製、Metco204NS−G)の粉末を溶射することにより、厚さ200μmを有する表面被覆層の第2層を形成した。

溶射装置としては、プラズマフレーム溶射装置(スルザーメテコジャパン社製、7MC)を用いた。溶射条件は、溶射電流:500A、溶射電圧:75V、溶射距離:75mm、粉末供給量:25g/min、Ar/H2量:70/10L/minとした。これにより、溶射粒子が表面被覆層の第1層の表面上に付着する際の温度を800℃以上とした。

上記手順により、実施例1の構造体を製造した。

実施例1の構造体における表面被覆層の第1層及び第2層の合計厚さは400μmである。

【0078】

(実施例2)

実施例1と略同様の方法により表面被覆層の第1層を形成した。ただし、表面被覆層の第1層用原料組成物を塗布する量を変更することにより、表面被覆層の第1層の厚さを300μmとした。また、表面被覆層の第1層を形成する際、表面被覆層の気孔率を変更するために、微小中空球体の配合比を10重量部から20重量部に変更した表面被覆層の第1層用原料組成物を塗布し、その後、加熱焼成処理を行った。

続いて、実施例1と略同様の方法により、厚さ200μmを有する表面被覆層の第2層を形成した。

上記手順により、実施例2の構造体を製造した。

実施例2の構造体における表面被覆層の第1層及び第2層の合計厚さは500μmである。

【0079】

(実施例3)

実施例1で用いた表面被覆層の第1層用原料組成物を使用して、実施例1と略同様の方法により表面被覆層の第1層を形成した。ただし、表面被覆層の第1層用原料組成物を塗布する量を変更することにより、表面被覆層の第1層の厚さを500μmとした。

続いて、実施例1と略同様の方法により表面被覆層の第2層を形成した。ただし、溶射時間を変更することにより、表面被覆層の第2層の厚さを300μmとした。

上記手順により、実施例3の構造体を製造した。

実施例3の構造体における表面被覆層の第1層及び第2層の合計厚さは800μmである。

【0080】

(実施例4)

実施例2で用いた表面被覆層の第1層用原料組成物を使用して、実施例1と略同様の方法により表面被覆層の第1層を形成した。ただし、表面被覆層の第1層用原料組成物を塗布する量を変更することにより、表面被覆層の第1層の厚さを1000μmとした。

続いて、実施例1と略同様の方法により、厚さ200μmを有する表面被覆層の第2層を形成した。

上記手順により、実施例4の構造体を製造した。

実施例4の構造体における表面被覆層の第1層及び第2層の合計厚さは1200μmである。

【0081】

(比較例1)

表面被覆層の第1層を形成する材料の金属の粉末として、CoNiCrAlY合金(Co−32wt%Ni−21wt%Cr−8wt%Al−0.5%Y)の粉末を準備した。

次に、平板状の基材の片側表面に、上記CoNiCrAlY合金の粉末を実施例1と同様の溶射条件で溶射することにより、厚さ200μmを有する表面被覆層の第1層を形成した。

続いて、実施例1と略同様の方法により表面被覆層の第2層を形成した。ただし、溶射時間を変更することにより、表面被覆層の第2層の厚さを300μmとした。

上記手順により、比較例1の構造体を製造した。

比較例1の構造体における表面被覆層の第1層及び第2層の合計厚さは500μmである。

【0082】

(比較例2)

実施例1と略同様の方法により表面被覆層の第1層を形成した。ただし、表面被覆層の第1層用原料組成物を塗布する量を変更することにより、表面被覆層の第1層の厚さを500μmとした。また、表面被覆層の第1層用原料組成物の調製にあたっては、造孔材を加えなかった。

比較例2では、表面被覆層の第2層を形成しなかった。

上記手順により、比較例2の構造体を製造した。

比較例2の構造体における表面被覆層の第1層及び第2層の合計厚さは500μmである。

【0083】

実施例1〜4及び比較例1〜2の構造体について、表面被覆層の構成(表面被覆層の第1層と第2層の種類及び厚さ)をまとめて表1に示した。

また、実施例1〜4及び比較例1〜2の構造体の各特性(表面被覆層の第1層の熱伝導率及び気孔率、耐熱性、耐熱衝撃性、及び、耐腐食性)を以下の手順で評価し、各特性の評価結果をまとめて表1に示した。

【0084】

(表面被覆層の第1層の熱伝導率の測定)

実施例1〜4及び比較例1〜2の各構造体の表面被覆層の第1層の熱伝導率(25℃)をレーザーフラッシュ装置(熱定数測定装置:NETZSCH LFA457 Microflash)を用いて測定した。

なお、実施例1〜4及び比較例1〜2の各構造体において、表面被覆層の第2層を形成する前に、表面被覆層の第1層の熱伝導率を測定した。

なお、基材(ステンレス基材)の熱伝導率(25℃)を同様に測定したところ、基材(ステンレス基材)の熱伝導率は25W/m・Kであった。

【0085】

(表面被覆層の第1層の気孔率の測定)

走査型電子顕微鏡(Hitachi製、FE−SEM S−4800)を用いて、実施例1〜4及び比較例1〜2の各構造体の直交断面から、各構造体の表面被覆層の第1層の気孔率を測定した。

なお、比較例1の構造体では、表面被覆層の第1層は金属(CoNiCrAlY合金)から構成されるため、表面被覆層の第1層に気孔は存在しなかった。そのため、表1には、「−」と示した。

【0086】

(耐熱性の評価)

以下の耐熱性試験を行い、実施例1〜4及び比較例1〜2の各構造体の耐熱性を評価した。

各構造体を、表面被覆層を下側に向けて水平方向から60°傾斜させた状態で、表面被覆層がヒーターの加熱面に面するように設置し、構造体(表面被覆層側)の最表面の中心部が950℃になるようにヒーターで加熱し、950℃で60分間保持した。その後、各構造体の基材の表面において表面被覆層の膜厚変化(下部への垂れ)、及び、脱落又は変質について確認した。表面被覆層の膜厚変化は膜厚計を用いて確認し、表面被覆層の脱落又は変質については目視で確認した。

表1の「耐熱性の評価」の欄には、耐熱性試験で構造体の表面被覆層の膜厚変化(下部への垂れ)、脱落及び変質のいずれかが生じたものを「×」、構造体の表面被覆層の膜厚変化(下部への垂れ)、脱落及び変質のいずれも生じなかったものを「○」と示した。

なお、耐熱性試験の前後で実施例1〜4及び比較例1〜2の各構造体の表面被覆層の第1層の気孔率を測定したところ、表面被覆層の膜厚変化(下部への垂れ)、脱落及び変質が生じなかった構造体については、耐熱性試験の前後で気孔率が変化していないことが確認された。

【0087】

(耐熱衝撃性の評価)

以下の熱衝撃試験を行い、実施例1〜4及び比較例1〜2の各構造体の耐熱衝撃性を評価した。

各構造体を焼成炉で900℃に加熱し、その後、900℃の構造体を室温の炉外に取り出して、構造体を取り出した後から2分間の平均降温速度が200〜210℃/minになるように、ファンにて強制冷却させることを1サイクルとして、これを10サイクル行った。その後、各構造体の表面被覆層に剥離が存在しているかを目視で確認した。

表1の「耐熱衝撃性の評価」の欄には、熱衝撃試験で構造体の表面被覆層に剥離が存在したものを「×」、構造体の表面被覆層に剥離が存在しなかったものを「○」と示した。

【0088】

(耐腐食性の評価)

以下の酸腐食試験を行い、実施例1〜4及び比較例1〜2の各構造体の耐腐食性を評価した。

まず、Cl−:50ppm、SO32−:250ppm、SO42−:1250ppm、CO32−:2000ppm、NH4+:1900ppm、NO2−:100ppm、NO3−:20ppm、CH3COO−:400ppm、HCOO−:100ppm、HCHO:250ppmを含む試験溶液を準備した。次に、上記試験溶液50mLを入れた試験容器1個に対して、各構造体を完全に浸漬し、各試験容器を80℃の雰囲気に保持して、試験溶液が完全に蒸発することを1サイクルとして、これを10サイクル行った。その後、各構造体の表面被覆層に腐食が発生しているかを目視で確認した。

表1の「耐腐食性の評価」の欄には、酸腐食試験で構造体の表面被覆層が変質して膜厚が薄くなったものを「×」、構造体の表面被覆層は変質したが膜厚が変化しなかったものを「△」、構造体の表面被覆層が変質せず膜厚も変化しなかったものを「○」と示した。

【0089】

【表1】

【0090】

実施例1〜4の構造体では、高い軟化点を有する結晶性無機材(ジルコニア)を含む第2層が表面被覆層の最外層として形成されている。そのため、構造体が950℃という高温に曝される場合であっても、構造体の表面被覆層の膜厚変化(下部への垂れ)、脱落及び変質がなく、構造体の表面被覆層が破壊されることが防止されていた。

また、実施例1〜4の構造体では、熱衝撃試験における構造体の表面被覆層の剥離の発生がなく、構造体の表面被覆層が破壊されることが防止されていた。その理由は、構造体の表面被覆層の第1層を構成する非晶質無機材(ガラス)と、表面被覆層の第2層を構成する結晶性無機材(ジルコニア)との密着性が優れるためと考えられる。

さらに、構造体の表面被覆層の第2層を構成するジルコニアは、耐腐食性に優れた結晶性無機材であるため、実施例1〜4の構造体では、表面被覆層の変質及び膜厚変化が防止されていた。

【0091】

比較例1の構造体では、実施例1〜4の構造体と同様、高い軟化点を有し、耐腐食性に優れる結晶性無機材(ジルコニア)を含む第2層が表面被覆層の最外層として形成されている。そのため、比較例1の構造体は、実施例1〜4の構造体と同様、耐熱性及び耐腐食性に優れていた。

しかし、比較例1の構造体では、熱衝撃試験において表面被覆層に剥離が発生した。これは、構造体の表面被覆層の第1層を構成する金属(CoNiCrAlY合金)と、表面被覆層の第2層を構成する結晶性無機材(ジルコニア)との密着性が悪いためであると考えられる。

【0092】

比較例2の構造体では、表面被覆層の最外層として、高い軟化点を有する結晶性無機材(ジルコニア)を含む第2層が形成されておらず、軟化点の低い非晶質無機材(ガラス)を含む層が形成されている。そのため、耐熱性試験では構造体の表面被覆層の膜厚変化(下部への垂れ)、脱落又は変質が生じ、酸腐食試験では構造体の表面被覆層が変質した。さらに、熱衝撃試験において構造体の表面被覆層に剥離が発生した。その理由は、基材を構成する金属(ステンレス)と、表面被覆層の第2層を構成する結晶性無機材(ジルコニア)との密着性が悪いためと考えられる。

【0093】

実施例1〜4の構造体では、表面被覆層の第1層の熱伝導率は0.1〜0.3W/m・Kである。従って、構造体の表面被覆層の熱伝導率と基材の熱伝導率(25W/m・K)との差が大きいため、構造体が断熱性に優れると考えられる。これは、実施例1〜4の構造体では、表面被覆層の第1層が、気孔率の大きい非晶質無機材(ガラス)を含み、表面被覆層の第1層の気孔率が30〜40%と大きいためであると考えられる。

【0094】

一方、比較例1の構造体では、表面被覆層の第1層の熱伝導率は2.3W/m・Kである。従って、構造体の表面被覆層の熱伝導率と基材の熱伝導率(25W/m・K)との差が小さいため、構造体の断熱性は悪いと考えられる。これは、比較例1の構造体では、表面被覆層の第1層が、緻密な金属(CoNiCrAlY合金)からなるためであると考えられる。

また、比較例2の構造体では、表面被覆層の第1層の熱伝導率は1.0W/m・Kである。従って、比較例2の構造体は、比較例1の構造体よりは断熱性に優れているが、上述したように、耐熱性、耐熱衝撃性及び耐腐食性に問題がある。

【0095】

以上の結果から、金属からなる基材と、上記基材の表面上に形成された表面被覆層とを備えた構造体においては、上記基材の表面上に形成され、非晶質無機材を含む第1層と、上記表面被覆層の最外層として形成され、上記非晶質無機材の軟化点よりも高い軟化点を有する結晶性無機材を含む第2層とを含む表面被覆層とすることにより、断熱性及び耐熱性に優れた構造体とすることができると考えられる。

【0096】

(第二実施形態)

以下、本発明の構造体、及び、構造体の製造方法の一実施形態である第二実施形態について説明する。

まず、本発明の第二実施形態に係る構造体について説明する。

本発明の第二実施形態に係る構造体では、表面被覆層が、無機繊維からなる第3層と、非晶質無機材を含む第4層とをさらに含み、上記第1層の表面上に上記第3層が形成されており、上記第3層と上記第2層との間に上記第4層が形成されている。その他の構成は、本発明の第一実施形態に係る構造体と同様である。

【0097】

図4は、本発明の第二実施形態に係る構造体の一例を模式的に示す断面図である。

図4に示す構造体2Aは、金属からなる基材10aと、基材10aの表面上に形成された表面被覆層20eとを備えている。

【0098】

図4に示す構造体2Aでは、表面被覆層20eは、非晶質無機材31を含む第1層21aと、結晶性無機材41を含む第2層22aと、無機繊維51からなる第3層23aと、非晶質無機材31を含む第4層24aとを有している。

本発明の第二実施形態に係る構造体2Aの表面被覆層20eは四層構造となっており、具体的には、基材10a側から順に、第1層21a、第3層23a、第4層24a、第2層22aの順で4つの層が積層された構成となっている。別の言い方をすると、表面被覆層20eの第1層21aは、基材10aの表面上に形成されている。表面被覆層20eの第3層23aは、表面被覆層20eの第1層21aの表面上、かつ、表面被覆層20eの第1層21aと第4層24aとの間に形成されている。表面被覆層20eの第4層24aは、表面被覆層20eの第3層23aの表面上、かつ、表面被覆層20eの第3層23aと第2層22aとの間に形成されている。表面被覆層20eの第2層22aは、表面被覆層20eの第4層24aの表面上、かつ、表面被覆層20eの最外層として形成されている。

【0099】

図4に示す構造体2Aにおいて、表面被覆層の第3層23aは、無機繊維51からなる。表面被覆層の第3層23aの微細構造を走査型電子顕微鏡(SEM)等を用いて観察すると、無機繊維51同士が絡み合った構造を有しており、無機繊維51同士が絡み合うことより互いに支持し、一定の形状を維持していることが分かる。

【0100】

構造体の表面被覆層の第3層を構成する無機繊維としては、例えば、シリカ−アルミナ繊維、アルミナ繊維、シリカ繊維、ジルコニア繊維、ガラス繊維、チタン酸カリウムウィスカ繊維、ロックウール、並びに、これら列記した無機繊維にアルカリ金属化合物、アルカリ土類金属化合物及びホウ素化合物からなる群より選択された少なくとも1種の化合物を含有させた無機繊維等が挙げられる。これらの無機繊維は、耐熱性、強度及び入手容易性等の点で望ましい。上記無機繊維は単独で使用してもよいし、2種以上組み合わせて使用してもよい。

上記無機繊維のうち、耐熱性及び取り扱い性の観点から、アルミナ繊維又はシリカ−アルミナ繊維が望ましい。

なお、アルカリ金属化合物等を含有させた無機繊維におけるアルカリ金属化合物等の含有量は、15〜40重量%であることが望ましい。このような無機繊維は、生理食塩水に対する適度な溶解性を示すことになり、雰囲気中に放出された場合でも、環境及び生態系に対して安全である。

【0101】

本発明の第二実施形態に係る構造体において、表面被覆層の第3層は、必要に応じて無機粉体が添加されていてもよい。表面被覆層の第3層に無機粉体が添加されている場合は、無機繊維が絡み合った構造に無機粉体が包摂されており、輻射伝熱や対流伝熱を抑制することができ、断熱特性が向上する。

また、構造体の表面被覆層の第3層には、無機結合剤が存在していてもよい。表面被覆層の第3層に無機結合剤が存在する場合には、無機繊維同士が絡み合って接触した点又は面で互いに結合し、しっかり支持するので、一段と機械的特性が向上する。

さらに、構造体の表面被覆層の第3層には、金属からなる補強材が含まれていてもよい。表面被覆層の第3層に補強材が含まれていると、無機繊維を保持することができ、機械的強度も向上する。補強材としては、基材を構成する金属と同種の金属からなる金属メッシュ等が挙げられる。

つまり、本発明の第二実施形態に係る構造体において、表面被覆層の第3層には、無機繊維に加えて、無機粉体、無機結合剤及び補強材の少なくとも1つが含まれていてもよい。

【0102】

なお、本明細書において、無機繊維とは、アスペクト比が3以上である無機繊維をいう。一方、無機粉体とは、アスペクト比が3未満である無機粉体をいう。なお、アスペクト比とは、物質の短径aに対する長径bの比(b/a)のことをいう。

【0103】

本発明の第二実施形態に係る構造体において、表面被覆層の第3層は、無機繊維等を乾式成形法又は湿式成形法にて任意の形状に成形された無機繊維成形体から形成される。なお、無機繊維成形体を作製する方法については後述する。

無機繊維成形体の形状としては、特に限定されず、例えば、平板状、円盤状、立方体、直方体、円柱型、ドーナツ型、球状等の任意の形状が挙げられる。

【0104】

本発明の第二実施形態に係る構造体における基材、表面被覆層の第1層、及び、表面被覆層の第2層は、本発明の第一実施形態に係る構造体における基材、表面被覆層の第1層、及び、表面被覆層の第2層と同様の構成を有している。

従って、本発明の第二実施形態に係る構造体における基材の材質、表面被覆層の第1層に含まれる非晶質無機材、表面被覆層の第2層に含まれる結晶性無機材は、本発明の第一実施形態で説明した通りである。

【0105】

構造体の表面被覆層の第4層は、表面被覆層の第1層と同様の構成を有している。従って、本発明の第二実施形態に係る構造体における表面被覆層の第4層は、本発明の第一実施形態に係る構造体における表面被覆層の第1層と同様の構成を有している。

【0106】

本発明の第二実施形態に係る構造体において、表面被覆層の第1層及び第4層としては、図2(a)に示す構造体1Bにおける第1層21b、図2(b)に示す構造体1Cにおける第1層21c、及び、図2(c)に示す構造体1Dにおける第1層21dのいずれかが形成されていてもよい。また、本発明の第二実施形態に係る構造体において、表面被覆層の第1層及び第4層の構成は、同じであってもよく、異なっていてもよい。

【0107】

本発明の第二実施形態に係る構造体において、基材の形状は、図3(a)に示す構造体1Eのように半円筒の形状であってもよいし、図3(b)に示す構造体1F、及び、図3(c)に示す構造体1Gのように円筒形状であってもよい。

また、本発明の第二実施形態に係る構造体において、半円筒の基材を用いた場合、構造体の表面被覆層は、面積が小さい側の表面上、面積が大きい側の表面上、両面のいずれに形成されていてもよい。

さらに、本発明の第二実施形態に係る構造体において、円筒の基材を用いた場合、構造体の表面被覆層は、基材の内面上、外面上、外面上及び内面上のいずれに形成されていてもよい。

なお、本発明の第二実施形態に係る構造体において、基材の両面に表面被覆層が形成されている場合、構造体の表面被覆層の構成は、基材の両面において同じであってもよく、異なっていてもよい。

【0108】

本発明の第二実施形態に係る構造体において、表面被覆層の厚さ(表面被覆層の第1層、第2層、第3層及び第4層の合計厚さ)は、501.5〜12500μmであることが望ましく、1040〜6250μmであることがより望ましい。

構造体の表面被覆層の厚さが501.5μm未満であると、断熱性向上に寄与する表面被覆層の第3層の厚さが小さくなりすぎるため、構造体が充分な断熱性を確保しにくくなる。一方、構造体の表面被覆層の厚さが12500μmを超えると、基材の厚さに対して表面被覆層の厚さが大きくなりすぎるため、表面被覆層が基材から剥離しやすくなる。また、構造体の表面被覆層の厚さが12500μmを超えると、構造体の表面被覆層に対する熱衝撃の強さが大きくなるため、構造体の表面被覆層が破壊されやすくなる。

【0109】

本発明の第二実施形態に係る構造体において、表面被覆層の第3層の厚さは、500〜10000μmであることが望ましく、1000〜5000μmであることがより望ましい。

構造体の表面被覆層の第3層の厚さが500μm未満であると、第3層を設けることによる断熱性の効果が充分に得られにくくなる。また、構造体の表面被覆層の第3層の厚さが10000μmを超えると、構造体の断熱性を向上させることができるが、第3層は他の層との密着性が弱いため、第3層が厚すぎると第3層が剥がれやすくなり、構造体の表面被覆層を保持することが困難となる。

【0110】

本発明の第二実施形態に係る構造体において、表面被覆層の第1層の望ましい厚さ、表面被覆層の第2層の望ましい厚さ、及び、表面被覆層の第1層及び第2層の合計厚さは、本発明の第一実施形態で説明した通りである。

また、本発明の第二実施形態に係る構造体において、表面被覆層の第4層の望ましい厚さは、表面被覆層の第1層の望ましい厚さと同様である。

【0111】

次に、本発明の第二実施形態に係る構造体の製造方法について説明する。

本発明の第二実施形態に係る構造体の製造方法では、表面被覆層を形成する工程は、上記表面被覆層の第1層の表面上に、無機繊維からなる表面被覆層の第3層を形成する工程と、上記表面被覆層の第3層と上記表面被覆層の第2層との間に、非晶質無機材を含む表面被覆層の第4層を形成する工程とをさらに含む。

具体的には、表面被覆層を形成する工程において、上記基材の表面上に表面被覆層の第1層を形成し、上記表面被覆層の第1層の表面上に表面被覆層の第3層を形成し、上記表面被覆層の第3層の表面上に表面被覆層の第4層を形成し、上記表面被覆層の第4層の表面上に表面被覆層の第2層を形成する。

本発明の第二実施形態に係る構造体の製造方法におけるその他の工程は、本発明の本発明の第一実施形態に係る構造体の製造方法における各工程と同様である。

ここでは、表面被覆層の第3層となる無機繊維成形体を予め作製し、表面被覆層の第1層、第3層及び第4層を一括形成する場合を例にして、本発明の第二実施形態に係る構造体の製造方法の一例を説明する。

【0112】

(1)金属からなる基材を準備する工程

金属からなる基材(金属基材)を出発材料とし、まず、金属基材の表面の不純物を除去するために洗浄処理を行う。

また、上記洗浄処理後には、必要に応じて、金属基材の表面の比表面積を大きくしたり、金属基材の表面の粗さを調整したりするために、金属基材の表面に粗化処理を施してもよい。この粗化処理後に、さらに洗浄処理を行ってもよい。

洗浄処理及び粗化処理の具体的な方法は、本発明の第一実施形態で説明した通りである。

【0113】

(2)無機繊維成形体を作製する工程

無機繊維等を乾式成形法又は湿式成形法にて任意の形状に成形することにより、表面被覆層の第3層となる無機繊維成形体を作製する。

【0114】

無機繊維成形体を乾式成形法を用いて作製する場合、無機繊維と、必要に応じて無機粉体及び/又は無機結合材とを所定の割合でV型混合機等の混合機に投入し、充分に混合した後、所定の型内に混合物を投入し、プレスすることにより無機繊維成形体を得る。プレス時には、必要に応じて加熱してもよい。

無機繊維成形体は、通常、平板状であるが、上記形状に限定されず、板状体を垂直に幾つか積み重ねたような形状でも良い。

【0115】

一方、無機繊維成形体を湿式成形法を用いて作製する場合、無機繊維と、必要に応じて無機粉体及び/又は無機結合材とを水中で混合撹拌して充分に分散させ、その後、凝集剤として硫酸アルミニウム水溶液等を添加し、無機繊維に無機粉体及び/又は無機結合材を添着させた一次凝集体を得る。次に、必要に応じて有機弾性物質のエマルジョン等を所定の範囲内で上記水中に添加した後、カチオン系高分子凝集剤を添加することにより凝集体を含むスラリー(懸濁液)を得る。

続いて、上記凝集体を含むスラリー(懸濁液)を網状体(メッシュ)で抄き、いわゆる抄造することで、平板状の抄造体を得ることができる。この後、得られた抄造体を乾燥することにより無機繊維成形体を得る。また、抄造した後、全体をプレスすることにより、抄造体の密度を上げても良い。

【0116】

(3)表面被覆層の第1層、第3層及び第4層を一括形成する工程

まず、表面被覆層の第1層用原料組成物を調製し、金属基材の表面に表面被覆層の第1層用原料組成物をコートする。

表面被覆層の第1層用原料組成物を調製する方法、及び、表面被覆層の第1層用原料組成物をコートする方法は、本発明の第一実施形態で説明した通りである。

【0117】

次に、金属基材の表面にコートされた表面被覆層の第1層用原料組成物の上に、上記(2)の工程で作製した無機繊維成形体を載置する。

この際、表面被覆層の第1層用原料組成物はスラリー状であるため、無機繊維成形体の一部を、表面被覆層の第1層用原料組成物に浸漬することが望ましい。

また、無機繊維成形体に金属メッシュ等の補強材を入れておいてもよい。

【0118】

続いて、表面被覆層の第4層用原料組成物を調製し、金属基材及び表面被覆層の第1層用原料組成物の上に載置された無機繊維成形体の表面に、表面被覆層の第4層用原料組成物をコートする。これにより、無機繊維成形体は、表面被覆層の第1層用原料組成物と第4層用原料組成物の間に挟まれる。

そして、金属基材側から表面被覆層の第1層用原料組成物、無機繊維成形体及び表面被覆層の第4層用原料組成物の順に積層された金属基材に焼成処理を施す。

以上の処理により、金属基材に表面被覆層の第1層、第3層及び第4層を一括形成することができる。

なお、表面被覆層の第4層用原料組成物としては、表面被覆層の第1層用原料組成物と同様の組成のものを用いることができる。また、表面被覆層の第1層用原料組成物と異なる組成のものを用いてもよい。

表面被覆層の第4層用原料組成物を調製する方法、及び、表面被覆層の第4層用原料組成物をコートする方法は、表面被覆層の第1層を形成する方法と同様である。

また、焼成処理の具体的な方法は、本発明の第一実施形態で説明した通りである。

【0119】

(4)表面被覆層の第2層を形成する工程

上記(3)の工程で形成した表面被覆層の第4層の表面上に、950℃以上の軟化点を有する結晶性無機材を含む表面被覆層の第2層を形成する。

表面被覆層の第2層を形成する具体的な方法は、本発明の第一実施形態で説明した通りである。

上記手順により、本発明の第二実施形態に係る構造体を製造することができる。

【0120】

なお、金属基材に表面被覆層の第1層、第3層及び第4層を独立して形成することにより、本発明の第二実施形態に係る構造体を製造してもよい。その場合、表面被覆層の第1層を形成した後、接着材等を用いて無機繊維成形体を表面被覆層の第1層の上に載置してもよい。

【0121】

本発明の第二実施形態では、本発明の第一実施形態において説明した効果(1)〜(6)を発揮することができるとともに、以下の効果を発揮することができる。

(7)本実施形態の構造体では、上記表面被覆層は、無機繊維からなる第3層と、非晶質無機材を含む第4層とをさらに含み、上記第1層の表面上に上記第3層が形成されており、上記第3層と上記第2層との間に上記第4層が形成されている。

表面被覆層の第3層は、無機繊維を含むため、気孔率が非常に大きくなる。そのため、表面被覆層の熱伝導率を大幅に低下させることができる。その結果、表面被覆層の熱伝導率と基材の熱伝導率との差を大きくすることができるので、構造体の断熱性をより向上させることができる。

【0122】

(第三実施形態)

以下、本発明の構造体の一実施形態である第三実施形態について、図面を参照しながら説明する。

本発明の第三実施形態に係る構造体は、自動車用エンジン等の内燃機関に接続される排気系を構成する部材として使用される排気管である。本発明の第三実施形態に係る構造体の構成は、基材が筒状体であることが必須の構成である他は、本発明の第一実施形態又は第二実施形態に係る構造体と同じである。

【0123】

具体的には、本発明の第三実施形態に係る構造体は、例えば、エキゾーストマニホールド等として好適に使用することができる。

以下、自動車用エンジン等の内燃機関に接続されるエキゾーストマニホールドを例にして、本発明の第三実施形態に係る構造体について説明する。

【0124】

図5は、本発明の第三実施形態に係る構造体に関する自動車用エンジンと、自動車用エンジンに接続されたエキゾーストマニホールドとを模式的に示す分解斜視図である。

また、図6(a)は、図5に示す自動車用エンジン及びエキゾーストマニホールドのA−A線断面図であり、図6(b)は、図6(a)に示すエキゾーストマニホールドのB−B線断面図である。

【0125】

図5及び図6(a)に示すように、自動車用エンジン100には、エキゾーストマニホールド110(本発明の第三実施形態に係る構造体)が接続されている。

自動車用エンジン100のシリンダブロック101の頂部には、シリンダヘッド102が取り付けられている。そして、シリンダヘッド102の一方の側面には、エキゾーストマニホールド110が取り付けられている。

【0126】

エキゾーストマニホールド110は、グローブ状の形状を有しており、各気筒の数に応じた分岐管111a、111b、111c及び111dと、分岐管111a、111b、111c及び111dを結合する集合部112とを備える。

さらに、エキゾーストマニホールド110には、触媒担体を備えた触媒コンバータが接続される。エキゾーストマニホールド110は、各気筒からの排ガスを集合させ、さらに、触媒コンバータ等に排ガスを送る機能を有する。

そして、自動車用エンジン100から排出された排ガスG(図6(a)中、排ガスをGで示し、排ガスの流れる方向を矢印で示す)は、エキゾーストマニホールド110内を通って、触媒コンバータ内に流入し、触媒担体に担持された触媒により浄化され、出口から排出されることとなる。

【0127】

図6(b)に示すように、エキゾーストマニホールド110(本発明の第三実施形態に係る構造体)は、金属からなる基材120と、基材120の表面上に形成された表面被覆層130とを備えている。

図6(b)に示すエキゾーストマニホールド110(本発明の第三実施形態に係る構造体)において、基材120は筒状体であり、表面被覆層130は、基材120の内面上に形成されている。

また、表面被覆層130は、非晶質無機材を含む第1層131と、結晶性無機材を含む第2層132とを有している。

【0128】

本発明の第三実施形態に係る構造体(エキゾーストマニホールド)においては、表面被覆層の構成として、第一実施形態及び第二実施形態で説明した構造体における表面被覆層と同様の構成を採用することができる。

図6(b)に示すエキゾーストマニホールド110(本発明の第三実施形態に係る構造体)には、表面被覆層130として、図1に示した構造体1Aにおける表面被覆層20aと同様の構成を有する例を示している。

【0129】

本発明の第三実施形態に係る構造体(エキゾーストマニホールド)において、表面被覆層は、基材の内面上全体に形成されていることが望ましい。排ガスと接触する表面被覆層の面積が最大となり、耐熱性に特に優れるからである。しかしながら、表面被覆層は、基材の内面上の一部にのみ形成されていてもよい。

また、本発明の第三実施形態に係る構造体において、表面被覆層は、基材の内面上に加えて外面上に形成されていてもよいし、基材の外面上のみに形成されていてもよい。

【0130】

ここまでは、本発明の第三実施形態に係る構造体として、エキゾーストマニホールドを例に説明してきたが、本発明の第三実施形態に係る構造体は、エキゾーストマニホールドに限定されず、排気管、触媒コンバータを構成する管、又は、タービンハウジング等としても好適に使用することができる。

【0131】

本発明の第三実施形態に係る構造体を製造する場合には、基材の形状が異なる他は、本発明の第一実施形態又は第二実施形態に係る構造体と同様にして構造体を製造することができる。

なお、本発明の第三実施形態に係る構造体において、基材の内面に表面被覆層を形成する場合、本発明の第一実施形態で説明したように、第1の半割部材及び第2の半割部材からなる基材を用いることが望ましい。

【0132】

本発明の第三実施形態においても、本発明の第一実施形態において説明した効果(1)〜(6)及び本発明の第二実施形態において説明した効果(7)を発揮することができる。

【0133】

(その他の実施形態)

本発明の第一実施形態に係る構造体では、表面被覆層の第1層が基材の表面上、表面被覆層の第2層が表面被覆層の第1層の表面上に形成されている。そして、本発明の第二実施形態に係る構造体では、表面被覆層の第1層が基材の表面上、表面被覆層の第3層が表面被覆層の第1層の表面上、表面被覆層の第4層が表面被覆層の第3層の表面上、表面被覆層の第2層が表面被覆層の第4層の表面上に形成されている。

しかしながら、本発明の構造体においては、表面被覆層の第1層が基材の表面上に形成されており、表面被覆層の第2層が表面被覆層の最外層として形成されている限り、表面被覆層の第1層と第2層との間の構成は任意である。

ただし、本発明の構造体を排気管として用いる場合において、表面被覆層が筒状体の内面に形成されている場合には、表面被覆層の第1層と第2層との間に多くの層が存在すると、排気管の径が小さくなり、排ガスが通りにくくなる。そのため、本発明の構造体を排気管として用いる場合には、表面被覆層は、第1層及び第2層からなる二層構造であることが好ましい。

【0134】

本発明の構造体を製造する際に用いられる表面被覆層の第1層用原料組成物が結晶性無機材及び非晶質無機材を含む場合、非晶質無機材の配合量は、非晶質無機材の粉末と結晶性無機材の粉末の合計重量に対して、望ましい下限が50重量%、望ましい上限が99.5重量%である。