樹脂成形体及びこれを用いた樹脂製歯車

【課題】より高強度な樹脂成形体及びこれを用いた樹脂製歯車を提供する。

【解決手段】樹脂と短繊維の複合体である樹脂成形体であり、この短繊維が、その周面の一部に繊維径方向の外方へ突出する突出部及び/又は繊維径方向の内側へ凹む凹部を有している。樹脂と短繊維の複合体は、短繊維同士の絡み合いにより形成された不織布に樹脂が保持されてなるものであることが好ましく、樹脂成形体中に占める短繊維が5〜85体積%であることがより好ましい。樹脂製歯車は、その歯部に上記の樹脂成形体が用いられる。

【解決手段】樹脂と短繊維の複合体である樹脂成形体であり、この短繊維が、その周面の一部に繊維径方向の外方へ突出する突出部及び/又は繊維径方向の内側へ凹む凹部を有している。樹脂と短繊維の複合体は、短繊維同士の絡み合いにより形成された不織布に樹脂が保持されてなるものであることが好ましく、樹脂成形体中に占める短繊維が5〜85体積%であることがより好ましい。樹脂製歯車は、その歯部に上記の樹脂成形体が用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形体及びこれを用いた樹脂製歯車に関する。

【背景技術】

【0002】

四輪車・二輪車業界では、年々厳しくなる排ガス規制や燃費向上要求に対応するため、構成部品に対する軽量化、コンパクト化の要求が強くなっており、エンジン内部やエンジン周辺部品の樹脂化が進められている。

この流れは歯車においても同様で、近年では、高強度で高耐熱性の樹脂が開発され、エンジン内部及び周辺にて、樹脂製歯車が、金属製歯車と噛み合う相手歯車として、軽量化と、歯の噛み合い時の騒音抑制とを目的として使用されている。

【0003】

特に、自動車用途では、エンジン内部、エンジン周辺部で使用する場合、樹脂製歯車に高い強度が要求される。

そのため、エンジン内部、エンジン周辺で使用する樹脂製歯車は、特許文献1及び2に記載されるように、補強繊維を用いて、補強繊維と樹脂との複合体により高い強度を保持している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−154339号公報

【特許文献2】特開2009−154338号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、四輪車、二輪車業界からは、エンジン内部、エンジン周辺で使用する樹脂製歯車に対し、更なる軽量化、コンパクト化のニーズが高い。

このようなニーズに対応するためには、樹脂製歯車材料の更なる高強度化が必要となる。

【0006】

本発明は、上記課題を鑑みてなされたものであり、より高強度な樹脂成形体及びこれを用いた樹脂製歯車を、提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、以下のものに関する。

(1)樹脂と短繊維の複合体である樹脂成形体であって、この短繊維が、その周面の一部に繊維径方向の外方へ突出する突出部及び/又は繊維径方向の内側へ凹む凹部を有することを特徴とする。

(2)項(1)において、樹脂と短繊維の複合体が、短繊維同士の絡み合いにより形成された不織布に樹脂が保持されてなる樹脂成形体である。

(3)項(2)において、短繊維が、繊維径0.005〜3mm、繊維長0.5〜20mmである樹脂成形体である。

(4)項(1)〜(3)のいずれかにおいて、樹脂成形体中に占める短繊維が、5〜85体積%である樹脂成形体である。

(5)項(4)において、短繊維が、パラ型全芳香族ポリアミド繊維及び/又はメタ型全芳香族ポリアミド繊維を含む樹脂成形体である。

(6)歯部に、項(1)〜(5)のいずれかに記載される樹脂成形体が用いられた樹脂製歯車である。

【発明の効果】

【0008】

本発明の樹脂成形体は、樹脂と短繊維の複合体であり、使用する短繊維が、その周面の一部に繊維径方向の外方へ突出する突出部及び/又は繊維径方向の内側へ凹む凹部を有することにより、短繊維の樹脂成形体からの抜け止め効果が向上し、樹脂成形体の強度が向上する。

【0009】

また、樹脂と短繊維の複合体が、短繊維同士の絡み合いにより形成された不織布に樹脂が保持されてなるものである場合は、短繊維に突出部及び/又は凹部を有することから、不織布を形成する短繊維の繊維間に空間ができ、この空間に樹脂を含浸し保持させることができるので、樹脂成形体の成形に際し、樹脂含浸不足(不良)の箇所が発生しにくくなる。

短繊維を、繊維径0.005〜3mm、繊維長0.5〜20mmとした場合は、樹脂成形体に必要とされる強度を確保することができると共に、不織布を抄造方式で製造する際には短繊維を分散させた抄造スラリを繊維の分散性よく調製できる。

【0010】

樹脂成形体中に占める短繊維を、5〜85体積%とした場合は、樹脂成形体により大きな強度を付与できると共に、樹脂含浸不足(不良)の箇所が発生しにくくなる。

【0011】

短繊維が、パラ型全芳香族ポリアミド繊維及び/又はメタ型全芳香族ポリアミド繊維を含む場合は、樹脂成形体の高温、高負荷雰囲気での使用の信頼性がより高くなる。

【0012】

上記の効果のとおりであるので、歯部に、本発明の樹脂成形体が用いられた樹脂製歯車は、自動車エンジン周辺用の歯車に必要とされる強度、耐熱性を保持することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の繊維形状の実施例を示す。

【図2】本発明の繊維形状の他の実施例を示す。

【図3】本発明の繊維形状の他の実施例を示す。

【図4】本実施例に用いる成形金型の模式断面図を示す。

【図5】本実施例に用いる抄造圧縮装置の模式断面図を示す。

【図6】本実施例に用いる金属製ブッシュの概略図を示す。

【図7】本発明実施例の繊維形状加工金型の模式断面図を示す。

【図8】本発明の繊維形状の比較例を示す。

【発明を実施するための形態】

【0014】

<樹脂>

本発明にて用いる樹脂は、特に制限されるものではなく、熱硬化性樹脂、熱可塑性樹脂のいずれでも良く、例えば、エポキシ樹脂、ポリアミノアミド樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、ポリエーテルサルフォン樹脂、ポリエーテルエーテルケトン樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリフェニレンサルファイド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等から選ばれた1種以上の樹脂と、この樹脂の種類に応じて硬化剤を組み合わせたものが使用できる。

【0015】

これらの中でも、樹脂硬化物の強度、耐熱性等の点からポリアミノアミド樹脂が好ましく、耐熱性、強度が優れる、2,2’−(1,3フェニレン)ビス2−オキサゾリンと、アミン硬化剤との混合物100質量部に対し、5質量部以下の触媒(例えば、オクチルブロマイド等を使用)を添加した樹脂を、用いることが好ましい。

尚、この触媒は、5質量部を超えて添加すると、硬化時間が短くなって繊維基材に樹脂が充分含浸される前に樹脂が硬化してしまうため、樹脂含浸不良の問題が発生し易くなる。

【0016】

<短繊維>

短繊維は、融点又は分解温度が、250℃以上のものから選択されることが好ましい。このような繊維を用いることで、成形時の成形温度や加工温度、実使用時の雰囲気温度において、短繊維が熱劣化を起こすことなく、耐熱性に優れた樹脂成形体とすることができる。

【0017】

短繊維として好適に用いられるものを、より具体的に述べると、パラ型全芳香族ポリアミド繊維、メタ型全芳香族ポリアミド繊維、炭素繊維、ガラス繊維、ボロン繊維、セラミック繊維、超高強力ポリエチレン繊維、ポリケトン繊維、ポリパラフェニレンベンゾビスオキサゾール繊維、全芳香族ポリエステル繊維、ポリイミド繊維、及びポリビニルアルコール系繊維から選ばれた少なくとも1種以上の繊維を使用することができる。

【0018】

これらの中でも、樹脂成形体の強度、耐熱性等の点からパラ型全芳香族ポリアミド繊維及び/またはメタ型全芳香族ポリアミド繊維を用いることが好ましい。

尚、パラ型全芳香族ポリアミド繊維と、メタ型全芳香族ポリアミド繊維と、フィブリル化処理した微細繊維とを、混合して用いることが、特に好ましく、パラ型全芳香族ポリアミド繊維とメタ型全芳香族ポリアミド繊維とフィブリル化処理した微細繊維を混合して用いることで、高い強度、耐熱性を得ることができる。

【0019】

(繊維径)

本発明に用いる短繊維の繊維径は、特に限定されるものではないが、0.005〜3mmとすることが好ましい。繊維径が細くなると、繊維自体の強度が弱くなり、樹脂成形体に必要とされる強度の確保が難しくなってくる。繊維径が太くなると、不織布を作製する場合には抄造スラリ調製時に短繊維の分散が不十分となる。繊維径が前記の範囲であれば、樹脂成形体に必要とされる強度を確保することができると共に、抄造スラリ調製時に短繊維の分散性が十分となる。

【0020】

(繊維長)

本発明に用いる短繊維の繊維長は、特に限定されるものではないが、0.5〜20mmとすることが好ましい。繊維長が短くなると、短繊維間の結束性(からみ)が不十分となり、樹脂成形体に必要とされる強度の確保が難しくなってくる。繊維長が長くなると、不織布を作製する場合には抄造スラリ調製時に短繊維の分散が不十分となる。繊維長が前記の範囲であれば、樹脂成形体に必要とされる強度を確保することができると共に、抄造スラリ調製時に繊維の分散性が十分となる。

尚、繊維長は、先に述べた繊維径よりも長い寸法とすることが好ましい。

また、繊維長は、樹脂成形体の強度と抄造スラリ調製時の分散性のバランスから、特に、3〜14mmがより好ましい。

【0021】

(短繊維含有量)

本発明に用いる短繊維の樹脂成形体中の含有量は、特に限定されるものではないが、5〜85体積%とすることが好ましく、30〜50体積%とすることがより好ましい。短繊維の含有量が少なくなると、樹脂成形体に必要とされる強度が確保できなくなってくる。短繊維の含有量が多くなると、樹脂含浸不足(不良)の発生率が高くなる。短繊維の含有量が前記の範囲であれば、樹脂成形体に必要とされる強度を確保することができると共に、樹脂含浸不足(不良)の発生率を小さくできる。

【0022】

(短繊維周面の突出部)

本発明にて述べる突出部は、短繊維の周面の一部が径方向の外方へと突出していれば特に限定されものではないが、短繊維の周面からの突出部の高さが繊維径の5%より大きい場合、樹脂成形体の強度確保、樹脂の含浸不足(不良)低下抑制の効果が大きく好ましい。

突出部の位置は、特に限定されるものではないが、例えば、短繊維の端部を除いた周面、短繊維の端部に近い周面、短繊維の端部を引き裂き「ハ」字型に広げたもの等とすることができる。

突出部は、例えば、次のようにして形成することができる。

長繊維から所定長さの短繊維に切断加工する際に、予め刃先を摩耗させた断裁機等を用いることにより、繊維の端部をささくれださせた突出部を形成することができる(図1(a)参照)。

また、長繊維から所定の長さの短繊維に切断後、繊維の端部をプレス等による圧縮または、ハンマ等で圧縮する(たたく)ことにより、繊維の端部に突出部を形成することができる(図1(b)参照)。

【0023】

(短繊維周面の凹部)

本発明にて述べる凹部は、短繊維の周面の一部が径方向の内側へ凹んでいれば特に限定されものではないが、凹部の深さが繊維径の5%より大きい場合、樹脂成形体の強度確保、樹脂の含浸不足(不良)低下抑止の効果が大きく好ましい。

凹部の位置は、特に限定されるものではないが、繊維が抜けにくいことから、短繊維の端部に近い周面よりも端部から遠い位置の周面に設けることが好ましい。

尚、先に述べた突出部と凹部とは、混在させることもできる。混在のさせ方は、突出部だけを形成した短繊維と凹部だけを形成した短繊維とを併用すること、ひとつの短繊維に突出部と凹部の双方を形成することのいずれでもあってもよい。

【0024】

凹部は、例えば、次のようにして形成することができる。

凸形状の金型を使用して、短繊維の周面の一部を圧縮することにより、繊維の側面に押しつぶされた凹部を形成することができる。この場合、圧縮により広がった突出部も併せて形成することができる(図2参照)。圧縮は、短繊維の融点以上の雰囲気温度で行うことが好ましい。

また、針や刃物等を使用して、短繊維の表面に傷をつけ、凹部を形成することができる(図3参照)。

【0025】

<樹脂成形体>

本発明にて述べる樹脂成形体は、先に述べた短繊維と樹脂の複合体であり、例えば、先に述べた短繊維を繊維同士絡ませた不織布の形態とし、これに樹脂を含浸し硬化させて保持させることにより作製することができる。

樹脂の含浸及び硬化は、例えば図4に示すような金型を用いて行うことができる。

【0026】

具体的には、図4に示すように、不織布1で構成した樹脂成形体成形用素材2を、金型3内に配置した後に、この金型3に樹脂を注入して不織布1に樹脂を含浸させ、その後硬化させて、樹脂製成形体となす。

金型3は、固定金型4と、この固定金型4の中心に配置して上下方向に変位する移動金型5と、この移動金型5と対になって金属製ブッシュ6を挟持する上金型7とを備えている。

【0027】

上金型7の押圧部7Aが、固定金型4内に挿入されて、金属製ブッシュ6を押圧すると、移動金型5は、上金型7の挿入量に応じて下方に変位する。

上金型7で、固定金型4の開口部を完全に塞いだ後に、固定金型4内に樹脂が注入される。この際、樹脂は、固定金型4内を真空にすることで、素早く注入することができる。

その後、樹脂が硬化したら、不織布1で構成した樹脂成形体成形用素材2に樹脂が保持されて成形された樹脂成形部を備えた樹脂成形体を金型3から取り出す。

【0028】

<樹脂製歯車>

本発明にて述べる樹脂製歯車は、歯部が先に述べた樹脂成形体を用いて作製されるものであり、具体的には、樹脂成形体を作製する際に、その中心部分に金属製ブッシュを配置してその中心に歯車を回転させる回転軸を設置できるようにし、この金属製ブッシュ周囲の樹脂成形体をホブカッタ、シェービングカッタ等の工具で切削加工して歯を作製する。

【実施例】

【0029】

<実施例1>

(抄造スラリの作製)

先ず、抄造スラリを調製するために、短繊維の投入時濃度が、4g/リットルとなる量の水を満たしたタンクを用意する。

次に、このタンク内に、樹脂成形体中に占める短繊維が40体積%となる量に、パラ型全芳香族ポリアミド繊維と、メタ型全芳香族ポリアミド繊維と、フィブリル化処理した微細繊維とを、投入する。そして、タンク内の水を攪拌機で攪拌し、短繊維を分散させる。

本実施例にて用いた短繊維は、アスペクト比:200、単繊維繊度:1.7detx、繊維長:3mmのパラ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)を50質量%、アスペクト比:200、単繊維繊度:2.2detx、繊維長:3mmのメタ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)を45質量%であり、ほかに、フリーネス値:300mlまでフィブリル化処理した微細繊維(デュポン株式会社製「ケブラー(登録商標)」)を5質量%となる量を混合している。

前記のパラ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)及びメタ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)の繊維端部形状は、長繊維から短繊維へ押し切り断裁機を用いて切断加工する際に、予め、裁断刃を鑢等により研磨(刃先を丸める)した押し切り断裁機を用いることにより、図1(a)に示すように、その短繊維の両端部をささくれださせるように、突出させている。

【0030】

(不織布の作製)

図5(A)に示す抄造圧縮装置8を用いて、ブッシュ支持台12上に、金属製ブッシュ6を位置決めする。

実施例1では、図6に示す、金属製ブッシュ6を使用しており、各寸法は、以下の通りである。尚、突出部分は、切削加工にて成形したテーパ形状としている。

・ブッシュ内径:30mm

・ブッシュ外径:50mm

・ブッシュ全体厚み:10mm

・突出部分の外径:54mm

そして、図5(B)に示すように、上支持台11を下方向に移動して、ブッシュ支持台12と上支持台11との間に、金属製ブッシュ6を挟持する。ここで、下圧縮型14の位置は、金属製ブッシュ6の軸方向中央から金網16上面迄の距離が、40mmとなる位置とした。この抄造圧縮装置8内に、先に述べた短繊維を分散させた抄造スラリを投入する。そして、真空吸引をして下圧縮型14に設けた複数の通液管15から水を排水することにより、抄造スラリ中の水を分離して、円筒状の繊維集積体17を得る。尚、排水時に通液管15より短繊維が流出するのを防止するために、金網16として100メッシュのものを、用いた。

【0031】

次に、金属製ブッシュ6の周囲に、更に強固に短繊維を喰い込ませるために圧縮を行う。図5(C)に示すように、150℃に加熱した上圧縮型13を、金属製ブッシュ6の軸方向中央から上圧縮型13下面までの距離が、40mmとなる位置まで下降させる。この位置は、金属製ブッシュ6が、下圧縮型14と上圧縮型13との間の、中央に位置する状態となる位置である。

そして、図5(D)に示すように、金属製ブッシュ6が、下圧縮型14と上圧縮型13との間の、中央に位置する状態で、下圧縮型14と上圧縮型13とをそれぞれ同速度で相互に近づく方向に移動させ、繊維集積体17が、厚み:10mmとなるまで圧縮する。

加熱した状態で2分間圧縮することにより、金属製ブッシュ6と一体化した不織布1を得た。尚、前記圧縮の際、下圧縮型14の通液管15から、継続的に真空吸引した状態で圧縮している。

【0032】

(樹脂の含浸硬化)

次に、図4に示すように、上記の工程で得られた金属製ブッシュ6と一体化した不織布1(樹脂成形体成形用素材2)を、200℃に加熱した移動金型5に配置して型締めする。そして、固定金型4内部を、圧力90kPa以下に減圧した後、2,2’−(1,3フェニレン)ビス2−オキサゾリン:69質量部、4,4’−ジアミノジフェニルメタン:31質量部を混合した樹脂を温度:140℃で溶解し、更にオクチルブロマイド:1質量部を加えて撹拌した樹脂を、金型内部に注入して、不織布1に含浸させ、金型3内で加熱硬化し、樹脂成形体を得る。

樹脂成形体は、樹脂成形部の外周に切削加工により歯を形成し、以下の表1に示す寸法の樹脂製歯車を得た。

【0033】

【表1】

【0034】

<実施例2>

パラ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)及びメタ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)の繊維形状を、図2に示す様な形状とした以外は、実施例1と同様の方法で樹脂製歯車を得た。すなわち、短繊維をプレス加工により圧縮し、厚み(押しつぶした後の高さ)を繊維径の95%以下とし、圧縮により広がった幅を繊維径の105%以上とした。このような短繊維の周面に凹部と突出部を付与する加工は、図7に示す様な凸形状のある金型を使用し、金型温度270〜300℃で実施した。

【0035】

<実施例3>

パラ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)及びメタ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)の繊維形状を、図3に示す様な形状とした以外は、実施例1と同様の方法で樹脂製歯車を得た。すなわち、短繊維を270℃以上の雰囲気中でカッターナイフ等の刃物を用いて、繊維径の1〜25%の深さの凹形状をつけた。

【0036】

<比較例1>

パラ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)及びメタ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)の繊維形状は、図8に示す様な突出部も凹部を有さない、周面が滑らかなものとした以外は、実施例1と同様の方法で樹脂製歯車を得た。

【0037】

<樹脂製歯車耐久評価>

実施例1〜3及び比較例1の樹脂製歯車での耐久評価結果を、表3に示す。

耐久評価は、下記表2に示した2種類の入力トルク(10N・m、20N・m)で実施し、各入力トルクにおいて樹脂製歯車が破壊するまでの時間を測定し、耐久性を確認した。

【0038】

【表2】

【0039】

【表3】

【0040】

表3に示すように、実施例1〜3では、入力トルク10N・mにて300時間以上、入力トルク20N・mにて10時間以上の耐久寿命となっているが、比較例1では、繊維が抜けることもあり、耐久性が伸びず、特に高い入力トルクでの寿命が悪化する。

【符号の説明】

【0041】

1…不織布、2…樹脂成形体成形用素材、3…金型、4…固定金型、5…移動金型、6…金属製ブッシュ、7…上金型、7A…押圧部、8…抄造圧縮装置、10…筒状金型、11…上支持台、12…ブッシュ支持台、13…上圧縮型、14…下圧縮型、15…通液管、16…金網、17…繊維集積体

【技術分野】

【0001】

本発明は、樹脂成形体及びこれを用いた樹脂製歯車に関する。

【背景技術】

【0002】

四輪車・二輪車業界では、年々厳しくなる排ガス規制や燃費向上要求に対応するため、構成部品に対する軽量化、コンパクト化の要求が強くなっており、エンジン内部やエンジン周辺部品の樹脂化が進められている。

この流れは歯車においても同様で、近年では、高強度で高耐熱性の樹脂が開発され、エンジン内部及び周辺にて、樹脂製歯車が、金属製歯車と噛み合う相手歯車として、軽量化と、歯の噛み合い時の騒音抑制とを目的として使用されている。

【0003】

特に、自動車用途では、エンジン内部、エンジン周辺部で使用する場合、樹脂製歯車に高い強度が要求される。

そのため、エンジン内部、エンジン周辺で使用する樹脂製歯車は、特許文献1及び2に記載されるように、補強繊維を用いて、補強繊維と樹脂との複合体により高い強度を保持している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−154339号公報

【特許文献2】特開2009−154338号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、四輪車、二輪車業界からは、エンジン内部、エンジン周辺で使用する樹脂製歯車に対し、更なる軽量化、コンパクト化のニーズが高い。

このようなニーズに対応するためには、樹脂製歯車材料の更なる高強度化が必要となる。

【0006】

本発明は、上記課題を鑑みてなされたものであり、より高強度な樹脂成形体及びこれを用いた樹脂製歯車を、提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、以下のものに関する。

(1)樹脂と短繊維の複合体である樹脂成形体であって、この短繊維が、その周面の一部に繊維径方向の外方へ突出する突出部及び/又は繊維径方向の内側へ凹む凹部を有することを特徴とする。

(2)項(1)において、樹脂と短繊維の複合体が、短繊維同士の絡み合いにより形成された不織布に樹脂が保持されてなる樹脂成形体である。

(3)項(2)において、短繊維が、繊維径0.005〜3mm、繊維長0.5〜20mmである樹脂成形体である。

(4)項(1)〜(3)のいずれかにおいて、樹脂成形体中に占める短繊維が、5〜85体積%である樹脂成形体である。

(5)項(4)において、短繊維が、パラ型全芳香族ポリアミド繊維及び/又はメタ型全芳香族ポリアミド繊維を含む樹脂成形体である。

(6)歯部に、項(1)〜(5)のいずれかに記載される樹脂成形体が用いられた樹脂製歯車である。

【発明の効果】

【0008】

本発明の樹脂成形体は、樹脂と短繊維の複合体であり、使用する短繊維が、その周面の一部に繊維径方向の外方へ突出する突出部及び/又は繊維径方向の内側へ凹む凹部を有することにより、短繊維の樹脂成形体からの抜け止め効果が向上し、樹脂成形体の強度が向上する。

【0009】

また、樹脂と短繊維の複合体が、短繊維同士の絡み合いにより形成された不織布に樹脂が保持されてなるものである場合は、短繊維に突出部及び/又は凹部を有することから、不織布を形成する短繊維の繊維間に空間ができ、この空間に樹脂を含浸し保持させることができるので、樹脂成形体の成形に際し、樹脂含浸不足(不良)の箇所が発生しにくくなる。

短繊維を、繊維径0.005〜3mm、繊維長0.5〜20mmとした場合は、樹脂成形体に必要とされる強度を確保することができると共に、不織布を抄造方式で製造する際には短繊維を分散させた抄造スラリを繊維の分散性よく調製できる。

【0010】

樹脂成形体中に占める短繊維を、5〜85体積%とした場合は、樹脂成形体により大きな強度を付与できると共に、樹脂含浸不足(不良)の箇所が発生しにくくなる。

【0011】

短繊維が、パラ型全芳香族ポリアミド繊維及び/又はメタ型全芳香族ポリアミド繊維を含む場合は、樹脂成形体の高温、高負荷雰囲気での使用の信頼性がより高くなる。

【0012】

上記の効果のとおりであるので、歯部に、本発明の樹脂成形体が用いられた樹脂製歯車は、自動車エンジン周辺用の歯車に必要とされる強度、耐熱性を保持することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の繊維形状の実施例を示す。

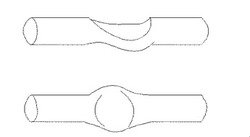

【図2】本発明の繊維形状の他の実施例を示す。

【図3】本発明の繊維形状の他の実施例を示す。

【図4】本実施例に用いる成形金型の模式断面図を示す。

【図5】本実施例に用いる抄造圧縮装置の模式断面図を示す。

【図6】本実施例に用いる金属製ブッシュの概略図を示す。

【図7】本発明実施例の繊維形状加工金型の模式断面図を示す。

【図8】本発明の繊維形状の比較例を示す。

【発明を実施するための形態】

【0014】

<樹脂>

本発明にて用いる樹脂は、特に制限されるものではなく、熱硬化性樹脂、熱可塑性樹脂のいずれでも良く、例えば、エポキシ樹脂、ポリアミノアミド樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、ポリエーテルサルフォン樹脂、ポリエーテルエーテルケトン樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリフェニレンサルファイド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等から選ばれた1種以上の樹脂と、この樹脂の種類に応じて硬化剤を組み合わせたものが使用できる。

【0015】

これらの中でも、樹脂硬化物の強度、耐熱性等の点からポリアミノアミド樹脂が好ましく、耐熱性、強度が優れる、2,2’−(1,3フェニレン)ビス2−オキサゾリンと、アミン硬化剤との混合物100質量部に対し、5質量部以下の触媒(例えば、オクチルブロマイド等を使用)を添加した樹脂を、用いることが好ましい。

尚、この触媒は、5質量部を超えて添加すると、硬化時間が短くなって繊維基材に樹脂が充分含浸される前に樹脂が硬化してしまうため、樹脂含浸不良の問題が発生し易くなる。

【0016】

<短繊維>

短繊維は、融点又は分解温度が、250℃以上のものから選択されることが好ましい。このような繊維を用いることで、成形時の成形温度や加工温度、実使用時の雰囲気温度において、短繊維が熱劣化を起こすことなく、耐熱性に優れた樹脂成形体とすることができる。

【0017】

短繊維として好適に用いられるものを、より具体的に述べると、パラ型全芳香族ポリアミド繊維、メタ型全芳香族ポリアミド繊維、炭素繊維、ガラス繊維、ボロン繊維、セラミック繊維、超高強力ポリエチレン繊維、ポリケトン繊維、ポリパラフェニレンベンゾビスオキサゾール繊維、全芳香族ポリエステル繊維、ポリイミド繊維、及びポリビニルアルコール系繊維から選ばれた少なくとも1種以上の繊維を使用することができる。

【0018】

これらの中でも、樹脂成形体の強度、耐熱性等の点からパラ型全芳香族ポリアミド繊維及び/またはメタ型全芳香族ポリアミド繊維を用いることが好ましい。

尚、パラ型全芳香族ポリアミド繊維と、メタ型全芳香族ポリアミド繊維と、フィブリル化処理した微細繊維とを、混合して用いることが、特に好ましく、パラ型全芳香族ポリアミド繊維とメタ型全芳香族ポリアミド繊維とフィブリル化処理した微細繊維を混合して用いることで、高い強度、耐熱性を得ることができる。

【0019】

(繊維径)

本発明に用いる短繊維の繊維径は、特に限定されるものではないが、0.005〜3mmとすることが好ましい。繊維径が細くなると、繊維自体の強度が弱くなり、樹脂成形体に必要とされる強度の確保が難しくなってくる。繊維径が太くなると、不織布を作製する場合には抄造スラリ調製時に短繊維の分散が不十分となる。繊維径が前記の範囲であれば、樹脂成形体に必要とされる強度を確保することができると共に、抄造スラリ調製時に短繊維の分散性が十分となる。

【0020】

(繊維長)

本発明に用いる短繊維の繊維長は、特に限定されるものではないが、0.5〜20mmとすることが好ましい。繊維長が短くなると、短繊維間の結束性(からみ)が不十分となり、樹脂成形体に必要とされる強度の確保が難しくなってくる。繊維長が長くなると、不織布を作製する場合には抄造スラリ調製時に短繊維の分散が不十分となる。繊維長が前記の範囲であれば、樹脂成形体に必要とされる強度を確保することができると共に、抄造スラリ調製時に繊維の分散性が十分となる。

尚、繊維長は、先に述べた繊維径よりも長い寸法とすることが好ましい。

また、繊維長は、樹脂成形体の強度と抄造スラリ調製時の分散性のバランスから、特に、3〜14mmがより好ましい。

【0021】

(短繊維含有量)

本発明に用いる短繊維の樹脂成形体中の含有量は、特に限定されるものではないが、5〜85体積%とすることが好ましく、30〜50体積%とすることがより好ましい。短繊維の含有量が少なくなると、樹脂成形体に必要とされる強度が確保できなくなってくる。短繊維の含有量が多くなると、樹脂含浸不足(不良)の発生率が高くなる。短繊維の含有量が前記の範囲であれば、樹脂成形体に必要とされる強度を確保することができると共に、樹脂含浸不足(不良)の発生率を小さくできる。

【0022】

(短繊維周面の突出部)

本発明にて述べる突出部は、短繊維の周面の一部が径方向の外方へと突出していれば特に限定されものではないが、短繊維の周面からの突出部の高さが繊維径の5%より大きい場合、樹脂成形体の強度確保、樹脂の含浸不足(不良)低下抑制の効果が大きく好ましい。

突出部の位置は、特に限定されるものではないが、例えば、短繊維の端部を除いた周面、短繊維の端部に近い周面、短繊維の端部を引き裂き「ハ」字型に広げたもの等とすることができる。

突出部は、例えば、次のようにして形成することができる。

長繊維から所定長さの短繊維に切断加工する際に、予め刃先を摩耗させた断裁機等を用いることにより、繊維の端部をささくれださせた突出部を形成することができる(図1(a)参照)。

また、長繊維から所定の長さの短繊維に切断後、繊維の端部をプレス等による圧縮または、ハンマ等で圧縮する(たたく)ことにより、繊維の端部に突出部を形成することができる(図1(b)参照)。

【0023】

(短繊維周面の凹部)

本発明にて述べる凹部は、短繊維の周面の一部が径方向の内側へ凹んでいれば特に限定されものではないが、凹部の深さが繊維径の5%より大きい場合、樹脂成形体の強度確保、樹脂の含浸不足(不良)低下抑止の効果が大きく好ましい。

凹部の位置は、特に限定されるものではないが、繊維が抜けにくいことから、短繊維の端部に近い周面よりも端部から遠い位置の周面に設けることが好ましい。

尚、先に述べた突出部と凹部とは、混在させることもできる。混在のさせ方は、突出部だけを形成した短繊維と凹部だけを形成した短繊維とを併用すること、ひとつの短繊維に突出部と凹部の双方を形成することのいずれでもあってもよい。

【0024】

凹部は、例えば、次のようにして形成することができる。

凸形状の金型を使用して、短繊維の周面の一部を圧縮することにより、繊維の側面に押しつぶされた凹部を形成することができる。この場合、圧縮により広がった突出部も併せて形成することができる(図2参照)。圧縮は、短繊維の融点以上の雰囲気温度で行うことが好ましい。

また、針や刃物等を使用して、短繊維の表面に傷をつけ、凹部を形成することができる(図3参照)。

【0025】

<樹脂成形体>

本発明にて述べる樹脂成形体は、先に述べた短繊維と樹脂の複合体であり、例えば、先に述べた短繊維を繊維同士絡ませた不織布の形態とし、これに樹脂を含浸し硬化させて保持させることにより作製することができる。

樹脂の含浸及び硬化は、例えば図4に示すような金型を用いて行うことができる。

【0026】

具体的には、図4に示すように、不織布1で構成した樹脂成形体成形用素材2を、金型3内に配置した後に、この金型3に樹脂を注入して不織布1に樹脂を含浸させ、その後硬化させて、樹脂製成形体となす。

金型3は、固定金型4と、この固定金型4の中心に配置して上下方向に変位する移動金型5と、この移動金型5と対になって金属製ブッシュ6を挟持する上金型7とを備えている。

【0027】

上金型7の押圧部7Aが、固定金型4内に挿入されて、金属製ブッシュ6を押圧すると、移動金型5は、上金型7の挿入量に応じて下方に変位する。

上金型7で、固定金型4の開口部を完全に塞いだ後に、固定金型4内に樹脂が注入される。この際、樹脂は、固定金型4内を真空にすることで、素早く注入することができる。

その後、樹脂が硬化したら、不織布1で構成した樹脂成形体成形用素材2に樹脂が保持されて成形された樹脂成形部を備えた樹脂成形体を金型3から取り出す。

【0028】

<樹脂製歯車>

本発明にて述べる樹脂製歯車は、歯部が先に述べた樹脂成形体を用いて作製されるものであり、具体的には、樹脂成形体を作製する際に、その中心部分に金属製ブッシュを配置してその中心に歯車を回転させる回転軸を設置できるようにし、この金属製ブッシュ周囲の樹脂成形体をホブカッタ、シェービングカッタ等の工具で切削加工して歯を作製する。

【実施例】

【0029】

<実施例1>

(抄造スラリの作製)

先ず、抄造スラリを調製するために、短繊維の投入時濃度が、4g/リットルとなる量の水を満たしたタンクを用意する。

次に、このタンク内に、樹脂成形体中に占める短繊維が40体積%となる量に、パラ型全芳香族ポリアミド繊維と、メタ型全芳香族ポリアミド繊維と、フィブリル化処理した微細繊維とを、投入する。そして、タンク内の水を攪拌機で攪拌し、短繊維を分散させる。

本実施例にて用いた短繊維は、アスペクト比:200、単繊維繊度:1.7detx、繊維長:3mmのパラ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)を50質量%、アスペクト比:200、単繊維繊度:2.2detx、繊維長:3mmのメタ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)を45質量%であり、ほかに、フリーネス値:300mlまでフィブリル化処理した微細繊維(デュポン株式会社製「ケブラー(登録商標)」)を5質量%となる量を混合している。

前記のパラ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)及びメタ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)の繊維端部形状は、長繊維から短繊維へ押し切り断裁機を用いて切断加工する際に、予め、裁断刃を鑢等により研磨(刃先を丸める)した押し切り断裁機を用いることにより、図1(a)に示すように、その短繊維の両端部をささくれださせるように、突出させている。

【0030】

(不織布の作製)

図5(A)に示す抄造圧縮装置8を用いて、ブッシュ支持台12上に、金属製ブッシュ6を位置決めする。

実施例1では、図6に示す、金属製ブッシュ6を使用しており、各寸法は、以下の通りである。尚、突出部分は、切削加工にて成形したテーパ形状としている。

・ブッシュ内径:30mm

・ブッシュ外径:50mm

・ブッシュ全体厚み:10mm

・突出部分の外径:54mm

そして、図5(B)に示すように、上支持台11を下方向に移動して、ブッシュ支持台12と上支持台11との間に、金属製ブッシュ6を挟持する。ここで、下圧縮型14の位置は、金属製ブッシュ6の軸方向中央から金網16上面迄の距離が、40mmとなる位置とした。この抄造圧縮装置8内に、先に述べた短繊維を分散させた抄造スラリを投入する。そして、真空吸引をして下圧縮型14に設けた複数の通液管15から水を排水することにより、抄造スラリ中の水を分離して、円筒状の繊維集積体17を得る。尚、排水時に通液管15より短繊維が流出するのを防止するために、金網16として100メッシュのものを、用いた。

【0031】

次に、金属製ブッシュ6の周囲に、更に強固に短繊維を喰い込ませるために圧縮を行う。図5(C)に示すように、150℃に加熱した上圧縮型13を、金属製ブッシュ6の軸方向中央から上圧縮型13下面までの距離が、40mmとなる位置まで下降させる。この位置は、金属製ブッシュ6が、下圧縮型14と上圧縮型13との間の、中央に位置する状態となる位置である。

そして、図5(D)に示すように、金属製ブッシュ6が、下圧縮型14と上圧縮型13との間の、中央に位置する状態で、下圧縮型14と上圧縮型13とをそれぞれ同速度で相互に近づく方向に移動させ、繊維集積体17が、厚み:10mmとなるまで圧縮する。

加熱した状態で2分間圧縮することにより、金属製ブッシュ6と一体化した不織布1を得た。尚、前記圧縮の際、下圧縮型14の通液管15から、継続的に真空吸引した状態で圧縮している。

【0032】

(樹脂の含浸硬化)

次に、図4に示すように、上記の工程で得られた金属製ブッシュ6と一体化した不織布1(樹脂成形体成形用素材2)を、200℃に加熱した移動金型5に配置して型締めする。そして、固定金型4内部を、圧力90kPa以下に減圧した後、2,2’−(1,3フェニレン)ビス2−オキサゾリン:69質量部、4,4’−ジアミノジフェニルメタン:31質量部を混合した樹脂を温度:140℃で溶解し、更にオクチルブロマイド:1質量部を加えて撹拌した樹脂を、金型内部に注入して、不織布1に含浸させ、金型3内で加熱硬化し、樹脂成形体を得る。

樹脂成形体は、樹脂成形部の外周に切削加工により歯を形成し、以下の表1に示す寸法の樹脂製歯車を得た。

【0033】

【表1】

【0034】

<実施例2>

パラ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)及びメタ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)の繊維形状を、図2に示す様な形状とした以外は、実施例1と同様の方法で樹脂製歯車を得た。すなわち、短繊維をプレス加工により圧縮し、厚み(押しつぶした後の高さ)を繊維径の95%以下とし、圧縮により広がった幅を繊維径の105%以上とした。このような短繊維の周面に凹部と突出部を付与する加工は、図7に示す様な凸形状のある金型を使用し、金型温度270〜300℃で実施した。

【0035】

<実施例3>

パラ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)及びメタ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)の繊維形状を、図3に示す様な形状とした以外は、実施例1と同様の方法で樹脂製歯車を得た。すなわち、短繊維を270℃以上の雰囲気中でカッターナイフ等の刃物を用いて、繊維径の1〜25%の深さの凹形状をつけた。

【0036】

<比較例1>

パラ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)及びメタ型全芳香族ポリアミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)の繊維形状は、図8に示す様な突出部も凹部を有さない、周面が滑らかなものとした以外は、実施例1と同様の方法で樹脂製歯車を得た。

【0037】

<樹脂製歯車耐久評価>

実施例1〜3及び比較例1の樹脂製歯車での耐久評価結果を、表3に示す。

耐久評価は、下記表2に示した2種類の入力トルク(10N・m、20N・m)で実施し、各入力トルクにおいて樹脂製歯車が破壊するまでの時間を測定し、耐久性を確認した。

【0038】

【表2】

【0039】

【表3】

【0040】

表3に示すように、実施例1〜3では、入力トルク10N・mにて300時間以上、入力トルク20N・mにて10時間以上の耐久寿命となっているが、比較例1では、繊維が抜けることもあり、耐久性が伸びず、特に高い入力トルクでの寿命が悪化する。

【符号の説明】

【0041】

1…不織布、2…樹脂成形体成形用素材、3…金型、4…固定金型、5…移動金型、6…金属製ブッシュ、7…上金型、7A…押圧部、8…抄造圧縮装置、10…筒状金型、11…上支持台、12…ブッシュ支持台、13…上圧縮型、14…下圧縮型、15…通液管、16…金網、17…繊維集積体

【特許請求の範囲】

【請求項1】

樹脂と短繊維の複合体である樹脂成形体であって、この短繊維が、その周面の一部に繊維径方向の外方へ突出する突出部及び/又は繊維径方向の内側へ凹む凹部を有することを特徴とする樹脂成形体。

【請求項2】

樹脂と短繊維の複合体が、短繊維同士の絡み合いにより形成された不織布に樹脂が保持されてなるものである請求項1記載の樹脂成形体。

【請求項3】

短繊維が、繊維径0.005〜3mm、繊維長0.5〜20mmである請求項2記載の樹脂成形体。

【請求項4】

樹脂成形体中に占める短繊維が、5〜85体積%である請求項1〜3のいずれかに記載の樹脂成形体。

【請求項5】

短繊維が、パラ型全芳香族ポリアミド繊維及び/又はメタ型全芳香族ポリアミド繊維を含む請求項4記載の樹脂成形体。

【請求項6】

歯部に、請求項1〜5のいずれかに記載される樹脂成形体が用いられた樹脂製歯車。

【請求項1】

樹脂と短繊維の複合体である樹脂成形体であって、この短繊維が、その周面の一部に繊維径方向の外方へ突出する突出部及び/又は繊維径方向の内側へ凹む凹部を有することを特徴とする樹脂成形体。

【請求項2】

樹脂と短繊維の複合体が、短繊維同士の絡み合いにより形成された不織布に樹脂が保持されてなるものである請求項1記載の樹脂成形体。

【請求項3】

短繊維が、繊維径0.005〜3mm、繊維長0.5〜20mmである請求項2記載の樹脂成形体。

【請求項4】

樹脂成形体中に占める短繊維が、5〜85体積%である請求項1〜3のいずれかに記載の樹脂成形体。

【請求項5】

短繊維が、パラ型全芳香族ポリアミド繊維及び/又はメタ型全芳香族ポリアミド繊維を含む請求項4記載の樹脂成形体。

【請求項6】

歯部に、請求項1〜5のいずれかに記載される樹脂成形体が用いられた樹脂製歯車。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−95848(P2013−95848A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239908(P2011−239908)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000001203)新神戸電機株式会社 (518)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000001203)新神戸電機株式会社 (518)

【Fターム(参考)】

[ Back to top ]