樹脂組成物

【課題】

樹脂組成物の硬化物の表面粗度が低く、顔料のみに依らずして緑色を呈するハロゲンフリーのソルダーレジスト用樹脂組成物を提供することである。

【手段】

ナフトール樹脂と青色着色剤を含有する樹脂組成物によって、本発明を完成するに至った。

樹脂組成物の硬化物の表面粗度が低く、顔料のみに依らずして緑色を呈するハロゲンフリーのソルダーレジスト用樹脂組成物を提供することである。

【手段】

ナフトール樹脂と青色着色剤を含有する樹脂組成物によって、本発明を完成するに至った。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ソルダーレジスト用樹脂組成物に関する。更に、当該樹脂組成物を含有する回路基板に関する。

【背景技術】

【0002】

プリント配線板のソルダーレジストにおいては、その色調は一般的に作業者の目に優しく意匠性の高い緑色とされている。近年環境意識の高まりと共に、燃焼時に有毒ガスやダイオキシンを発生するハロゲン化合物の低減が要望されている。そこで、特許文献1では、光硬化性樹脂組成物に複数の着色剤を配合してハロゲンフリーのプリント配線板用緑色ソルダーレジスト樹脂組成物を得るというきわめて常識的な手法しか記載されていない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−7974

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、樹脂組成物の硬化物のデスミア後の表面粗度が低く、顔料のみに依らずして緑色を呈する、ハロゲンフリーのソルダーレジスト用樹脂組成物を提供することである。

【課題を解決するための手段】

【0005】

本発明者らは上記課題を解決すべく鋭意検討した結果、ナフトール樹脂及び青色着色剤を含有する樹脂組成物によって、本発明を完成するに至った。すなわち、本発明は以下の内容を含むものである。

[1](A)ナフトール樹脂及び(B)青色着色剤を含有することを特徴とするソルダーレジスト用樹脂組成物。

[2]樹脂組成物の硬化物のL*a*b*表示系のb*値が−25以上40以下であることを特徴とする、上記[1]に記載の樹脂組成物。

[3]樹脂組成物の硬化物のL*a*b*表示系のa*値が−60以上55以下であることを特徴とする、上記[1]又は[2]に記載の樹脂組成物。

[4]樹脂組成物中の不揮発分を100質量%とした場合、(A)ナフトール樹脂の含有量が0.001〜30質量%であることを特徴とする、上記[1]〜[3]のいずれかに記載の樹脂組成物。

[5]樹脂組成物中の不揮発分を100質量%とした場合、(B)青色着色剤の含有量が0.001〜10質量%であることを特徴とする、上記[1]〜[4]のいずれかに記載の樹脂組成物。

[6](A)ナフトール樹脂100質量%に対する(B)青色着色剤の配合量が0.01〜1000000質量%となることを特徴とする、上記[1]〜[5]のいずれかに記載の樹脂組成物。

[7](A)ナフトール樹脂がナフトールアラルキル型樹脂であることを特徴とする、上記[1]〜[6]のいずれかに記載の樹脂組成物。

[8]更に(C)エポキシ樹脂を含有することを特徴とする、上記[1]〜[7]のいずれかに記載の樹脂組成物。

[9]更に(D)無機充填材を含有することを特徴とする、上記[1]〜[8]のいずれかに記載の樹脂組成物。

[10]更に(E)硬化剤((B)ナフトール樹脂を除く。)を含有することを特徴とする、上記[1]〜[9]のいずれかに記載の樹脂組成物。

[11]樹脂組成物の硬化物のマンセル・カラー・システム表示がGY〜BGの範囲であることを特徴とする、上記[1]〜[10]のいずれかに記載の樹脂組成物。

[12]樹脂組成物の硬化物のデスミア後の表面粗度(Ra値)が10〜550nmであることを特徴とする、上記[1]〜[11]のいずれかに記載の樹脂組成物。

[13]上記[1]〜[12]いずれかに記載の樹脂組成物が支持体上に層形成された接着フィルム。

[14]上記[1]〜[12]のいずれかに記載の樹脂組成物の硬化物により絶縁層が形成された多層プリント配線板。

[15]上記[14]に記載の多層プリント配線板を用いたことを特徴とする、半導体装置。

[16]ソルダーレジスト層の樹脂組成物中の不揮発分と、ビルドアップ層の樹脂組成物中の不揮発分とが、97質量%以上が同じ成分であることを特徴とする、多層プリント配線板。

[17]ソルダーレジスト層の樹脂組成物中の不揮発分を100質量%とした場合、シリカの含有量が40〜85質量%であることを特徴とする、上記[16]に記載の多層プリント配線板。

[18]ソルダーレジスト層の25〜150℃の線熱膨張係数a(ppm)と、ビルドアップ層の25〜150℃の線熱膨張係数b(ppm)とが、12≦a≦(b+5)≦30となり、23℃でのソルダーレジスト層の弾性率が7GPa以上であることを特徴とする、上記[16]又は[17]に記載の多層プリント配線板。

[19]線熱膨張係数a(ppm)が25以下となることを特徴とする、上記[18]に記載の多層プリント配線板。

[20]ソルダーレジスト層と銅箔との高温高湿試験後の密着強度が0.4kgf/cm以上10kgf/cm以下であることを特徴とする、上記[16]〜[19]のいずれかに記載の多層プリント配線板。

【発明の効果】

【0006】

本発明のナフトール樹脂及び青色着色剤を含有する樹脂組成物により、樹脂組成物の硬化物のデスミア後の表面粗度が低く、顔料のみに依らずして緑色を呈するハロゲンフリーのソルダーレジスト用樹脂組成物が提供できるようになった。

【図面の簡単な説明】

【0007】

【図1】実施例5の両面銅張積層板のデザインを示すための概念図である。

【図2】実施例5のコア基板の断面図である。

【図3】実施例5のビルドアップ層積層後のコア基板の断面図である。

【図4】実施例5のビルドアップ層積層後のコア基板の上面図である。

【図5】実施例5のソルダーレジスト層積層後のコア基板の断面図である。

【発明を実施するための形態】

【0008】

本発明は(A)ナフトール樹脂及び(B)青色着色剤を含有することを特徴とするソルダーレジスト用樹脂組成物に関するものである。ソルダーレジスト用樹脂組成物は光硬化性樹脂組成物でもよく、熱硬化性樹脂組成物でもよい。中でも耐熱性、信頼性、密着性が優れるという観点から熱硬化性樹脂組成物が好ましい。

【0009】

<(A)ナフトール樹脂>

本発明において使用されるナフトール樹脂は、ナフトールノボラック樹脂、ナフトールアラルキル型樹脂などのナフトール性水酸基を含む化合物であり、エポキシ樹脂の硬化作用を有するものをいう。これらは1種又は2種以上組み合わせて使用してもよい。ナフトール樹脂は、これらの中でも、デスミア耐性向上、デスミア後の粗度を低下させアンダーフィル材のにじみの減少、硬化物の呈する色の調整を容易にするという観点から、ナフトールアラルキル型樹脂が好ましく、下記式(1)であらわされるものがより好ましく、下記式(2)であらわされるものが更に好ましい。ナフトール樹脂は硬化剤の特性のバランスを鑑みて1種又は2種以上を用いてもよい。具体的には、ナフトールアラルキル型樹脂としてSN170、SN180、SN190、SN475、SN485、SN495、SN375、SN395(新日鐵化学(株)製)、等が挙げられる。

【0010】

【化1】

【0011】

(式中、mは1〜2である。nは1〜15である。)

【0012】

【化2】

【0013】

(式中、mは1〜2である。nは1〜15である。)

【0014】

本発明の樹脂組成物において、樹脂組成物中のナフトール樹脂の含有量は特に限定されるものではないが、ワニスの粘度の上昇を抑制し、硬化物が脆くなるのを防止するという観点から、樹脂組成物中の不揮発分100質量%に対し、30質量%以下が好ましく、25質量%以下がより好ましく、20質量%以下が更に好ましく、18質量%以下が更に一層好ましく、15質量%以下が殊更好ましく、13質量%以下が特に好ましく、10質量%がとりわけ好ましい。また、デスミア耐性を向上させ、緑色を呈するという観点から、樹脂組成物中の不揮発分100質量%に対し、0.001質量%以上が好ましく、0.01質量%以上がより好ましく、0.1質量%が更に好ましく、0.3質量%が更に一層好ましく、0.5質量%以上が殊更好ましく、1質量%以上が特に好ましく、2質量%がとりわけ好ましい。

【0015】

<(B)青色着色剤>

本発明において使用される青色着色剤は、青色を呈するものであれば特に制限はないが、顔料、染料、青色材料などが挙げられる。顔料としては、特に限定されないが、例えば、銅フタロシアニンブルー(Pigment Blue 15、Pigment Blue 15:1、Pigment Blue 15:2、Pigment Blue 15:3、Pigment Blue 15:4、Pigment Blue 15:6)、無金属フタロシアニンブルー(Pigment Blue 16)、インダントロン(Pigment Blue 60)、チタニルフタロシアニンブルー、鉄フタロシアニンブルー、ニッケルフタロシアニンブルー、アルミフタロシアニンブルー、錫フタロシアニンブルー、アルカリブルー(Pigment Blue 1,2,3,10,14,18,19,24,56,57,61)、スルホン化CuPc(Pigment Blue 17) 、紺青(PigmentBlue 27) 、ウルトラマリンブルー(Pigment Blue 29) 、コバルトブルー(Pigment Blue28) 、スカイブルー(Pigment Blue 35) 、Co(Al,Cr)2 O4 (Pigment Blue 36) 、ジスアゾ(Pigment Blue 25,26) 、インジゴ(Pigment Blue 63,66)、コバルトフタロシアニン(Pigment Blue 75)等を使用することができる。なかでも汎用性の観点から、銅フタロシアニンブルーが好ましい。染料としては、特に限定されないが、例えば、Solvent Blue 35 、Solvent Blue 45、Solvent Blue 63、Solvent Blue 68、Solvent Blue 70 、Solvent Blue 83、Solvent Blue 87、Solvent Blue 94、Solvent Blue 97、Solvent Blue 101、Solvent Blue 104、Solvent Blue 122、Solvent Blue 136、Solvent Blue67、Solvent Blue 70等を使用することができる。上記青色着色剤は1種又は2種以上組み合わせて使用してもよい。青色材料としては、通常樹脂組成物に使用可能な成分であって、青色を呈するものを使用して構わない。

【0016】

青色着色剤の含有量は、意匠性向上と硬化物性向上という観点から、樹脂組成物中の不揮発分100質量%に対して、10質量%以下が好ましく、5質量%以下がより好ましく、4質量%以下が更に好ましく、3質量%以下が更に一層好ましく、2質量%以下が殊更好ましく、1質量%以下が特に好ましい。また、遮蔽性向上と十分な着色を行うという観点から、樹脂組成物中の不揮発分100質量%に対して、0.001質量%以上が好ましく、0.01質量%以上がより好ましく、0.02質量%以上が更に好ましく、0.05質量%以上が更に一層好ましく、0.08質量%以上が殊更好ましく、0.1質量%以上が特に好ましい。

【0017】

また、(A)ナフトール樹脂と(B)青色着色剤との質量比は、緑色を呈しさえすれば特に制限はないが、(A)ナフトール樹脂100質量%に対する(B)青色着色剤の配合量は、0.01質量%以上が好ましく、0.1質量%以上がより好ましく、0.5質量%以上が更に好ましく、1質量%以上が更に一層好ましく、1.5質量%以上が殊更好ましく、2質量%以上が特に好ましく、3質量%以上がとりわけ好ましい。また、(A)ナフトール樹脂100質量%に対する(B)青色着色剤の配合量は、1000000質量%以下が好ましく、100000質量%以下がより好ましく、10000質量%以下が更に好ましく、150質量%以下が更に一層好ましく、100質量%以下が殊更好ましく、80質量%以下が特に好ましく、60質量%以下がとりわけ好ましい。

【0018】

本発明の樹脂組成物の硬化物の表面粗度(Ra値)は、アンダーフィル材のにじみを防止し、ニッケル−金めっき液への汚染を防止するという観点から、590nm以下が好ましく、550nm以下がより好ましく、510nm以下が更に好ましく、470nm以下が更に一層好ましく、460nm以下が殊更好ましく、450nm以下が特に好ましい。また、レーザー穴開け後のスミア除去を効率よく行うという観点と硬化後のアンダーフィルとの密着強度を得るという観点から、10nm以上が好ましく、30nm以上がより好ましく、50nm以上が更に好ましい。

【0019】

本発明の樹脂組成物の硬化物の緑色の特定方法は、緑色として認知、判断、確認されさえすれば、特に制限されないが、具体的には、目視判断や、機械的に実測したL*a*b*表示や、マンセル・カラーシステム表示から選択することができる。本発明の樹脂組成物の硬化物の緑色の特定方法として、機械的に実測してL*a*b*表示とする場合には、青、緑、黄の色調に影響を与えるb*表示によって、特定することが好ましい。緑色として認知できるという観点で、b*値下限値は、−25以上が好ましく、−23以上がより好ましく、−21以上が更に好ましく、−19以上が更に一層好ましく、−17以上が殊更好ましく、−15以上が特に好ましい。また、緑色として認知できるという観点で、b*値上限値は、40以下が好ましく、30以下がより好ましく、25以下が更に好ましく、20以下が更に一層好ましく、15以下が殊更好ましく、10以下が特に好ましい。L*値は特に制限されないが、1〜99が好ましく、5〜90がより好ましく、10〜80が更に好ましく、15〜70が更に一層好ましく、20〜60が殊更好ましく、25〜55が特に好ましい。また、a*値も特に制限されないが、−60〜55が好ましく、−55〜45が好ましく、−50〜35が更に好ましく、−45〜25が更に一層好ましく、−40〜15が殊更好ましく、−35〜5が特に好ましく、−30〜0がとりわけ好ましい。ただし、ここでいうL*a*b表色系は、JIS Z 8729に記載された表示方法である。なお、JIS Z 8729はPublication CIE No.15.2 (1986) COLORIMETRY,SECOND EDITION の4.に定められている。

【0020】

本発明の樹脂組成物の硬化物の緑色の特定方法として、マンセル・カラー・システム表示を選択する場合には、色調を特定できるという観点で、色相によって規定することが好ましい。緑色である色相の範囲は、GY〜BGの範囲が好ましく、0.5GY〜10BGの範囲がより好ましく、5GY〜10BGの範囲が更に好ましく、10GY〜10BGの範囲が更に一層好ましい。明度については、色の判定に影響を与えさえしなければ、特に制限はないが、1〜10が好ましく、2〜9がより好ましく、3〜8が更に好ましい。彩度については、色の判定に影響を与えさえしなければ、特に制限はないが、1〜10が好ましく、3〜9が更に好ましい。なお、ここでいうマンセル・カラー・システムは、JIS Z 8721に記載された表示方法である。

【0021】

<(C)エポキシ樹脂>

本発明の樹脂組成物には、更に(C)エポキシ樹脂を含有させることにより、当該樹脂組成物から得られる絶縁層の機械特性を向上させる事ができる。エポキシ樹脂は、特に限定されないが、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、tert-ブチル-カテコール型エポキシ樹脂、ナフタレン型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ナフトールアラルキル型エポキシ樹脂、ビフェニル型エポキシ樹脂、リン含有エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂、線状脂肪族エポキシ樹脂、脂環式エポキシ樹脂、複素環式エポキシ樹脂、スピロ環含有エポキシ樹脂、シクロヘキサンジメタノール型エポキシ樹脂、トリメチロール型エポキシ樹脂等が挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。特に2種以上を併用する場合は単独で用いる場合よりも樹脂組成物の結晶性が抑えられ、耐熱性等のバランスの取れた硬化物が得られるなどの効果があるため特に好ましい。

【0022】

エポキシ樹脂は、これらの中でも、耐熱性向上、絶縁信頼性向上、導体層との密着性向上、硬化物の呈する色の調整を容易にするという観点から、ビスフェノールA型エポキシ樹脂、ナフトールアラルキル型エポキシ樹脂、ナフタレン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂が好ましく、ナフトールアラルキル型エポキシ樹脂、ナフタレン型エポキシ樹脂がより好ましい。具体的には、液状ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製「エピコート828EL」)、ナフタレン型2官能エポキシ樹脂(DIC(株)製「HP4032」、「HP4032D])、ナフタレン型4官能エポキシ樹脂(大日本インキ化学工業(株)製「HP4700」、「HP4710」)、ナフトール型エポキシ樹脂(新日鐵化学(株)製「ESN−475V」)、ブタジエン構造を有するエポキシ樹脂(ダイセル化学工業(株)製「PB−3600」)、ビフェニル構造を有するエポキシ樹脂(日本化薬(株)製「NC3000H」、「NC3000L」、三菱化学(株)製「YX4000」)などが挙げられる。

【0023】

本発明の樹脂組成物において、樹脂組成物中のエポキシ樹脂の含有量は特に限定されるものではないが、樹脂組成物の硬化物のガラス転移温度を向上させ、線熱膨張率を低下させるという観点から、樹脂組成物中の不揮発分100質量%に対し、50質量%以下が好ましく、45質量%以下がより好ましく、40質量%以下が更に好ましい。また、下地導体層との密着強度を向上させるという観点から、樹脂組成物中の不揮発分100質量%に対し、5質量%以上が好ましく、10質量%以上がより好ましく、15質量%以上が更に好ましい。

【0024】

<(D)無機充填材>

本発明の樹脂組成物には、更に(D)無機充填材を含有させることにより、当該樹脂組成物から得られる絶縁層の熱膨張率をさらに低下させる事ができる。無機充填材は、特に限定されないが、例えば、シリカ、アルミナ、硫酸バリウム、タルク、クレー、雲母粉、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、酸化マグネシウム、窒化ホウ素、ホウ酸アルミニウム、チタン酸バリウム、チタン酸ストロンチウム、チタン酸カルシウム、チタン酸マグネシウム、チタン酸ビスマス、酸化チタン、ジルコン酸バリウム、ジルコン酸カルシウムなどが挙げられる。これらの中でも熱膨張率をより低下させ、弾性率を向上させるという観点から、無定形シリカ、溶融シリカ、結晶シリカ、合成シリカ、中空シリカ等のシリカが好ましい。シリカとしては球状のものが好ましい。これらは1種又は2種以上組み合わせて使用してもよい。

【0025】

無機充填材の平均粒径は、特に限定されるものではないが、絶縁信頼性を向上させるという観点から、3μm以下が好ましく、1μm以下がより好ましく、0.8μm以下が更に好ましく、0.7μm以下が更に一層好ましい。また、樹脂組成物を樹脂ワニスとした場合のワニスの粘度の上昇を防止し、取り扱い性が低下するのを防止するという観点から、0.05μm以上が好ましい。無機充填材の平均粒径はミー(Mie)散乱理論に基づくレーザー回折・散乱法により測定することができる。具体的にはレーザー回折式粒度分布測定装置により、無機充填材の粒度分布を体積基準で作成し、そのメディアン径を平均粒径とすることで測定することができる。測定サンプルは、無機充填材を超音波により水中に分散させたものを好ましく使用することができる。レーザー回折式粒度分布測定装置としては、(株)堀場製作所製 LA−500等を使用することができる。

【0026】

無機充填材の含有量は、特に制限されないが、樹脂組成物フィルムの可撓性が低下するのを防止するという観点から、樹脂組成物中の不揮発分100質量%に対して、85質量%以下が好ましく、80質量%以下がより好ましく、75質量%以下が更に好ましく、70質量%以下が更に一層好ましく、65質量%以下が殊更好ましく、60質量%以下が特に好ましい。また、絶縁層の熱膨張率を低くするという観点から、樹脂組成物中の不揮発分100質量%に対して、20質量%以上が好ましく、25質量%以上がより好ましく、30質量%以上が更に好ましく、35質量%以上が更に一層好ましい。

【0027】

無機充填材は、シラン系カップリング剤、アクリレートシラン系カップリング剤、スルフィドシラン系カップリング剤、ビニルシラン系カップリング剤、メルカプトシラン系カップリング剤、スチリルシラン系カップリング剤、イソシアネートシラン系カップリング剤、オルガノシラザン化合物、エポキシシラン系カップリング剤、アミノシラン系カップリング剤、ウレイドシラン系カップリング剤、チタネート系カップリング剤等の表面処理剤で表面処理してその耐湿性、分散性を向上させたものが好ましい。これらは1種又は2種以上組み合わせて使用してもよい。具体的には、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−アミノプロピルジエトキシメチルシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−メチルアミノプロピルトリメトキシシラン、N−2(−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルジメトキシメチルシラン等のアミノシラン系カップリング剤、3−ウレイドプロピルトリエトキシシラン等のウレイドシラン系カップリング剤、3−グリシジルオキシプロピルトリメトキシシラン、3−グリシジルオキシプロピルトリエトキシシラン、3−グリシジルオキシプロピルメチルジエトキシシラン、3−グリシジルオキシプロピル(ジメトキシ)メチルシラン、グリシジルブチルトリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシラン系カップリング剤、3−メルカプトプロピルトリメトキシシラン、3−メルカプトプロピルトリエトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、11−メルカプトウンデシルトリメトキシシラン等のメルカプトシラン系カップリング剤、メチルトリメトキシシラン、オクタデシルトリメトキシシラン、フェニルトリメトキシシラン、メタクロキシプロピルトリメトキシシラン、イミダゾールシラン、トリアジンシラン、t-ブチルトリメトキシシラン等のシラン系カップリング剤、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメチルジエトキシシラン等のビニルシラン系カップリング剤、p−スチリルトリメトキシシラン等のスチリルシラン系カップリング剤、3−アクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルジメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、3−メタクリルオキシプロピルジエトキシシラン等のアクリレートシラン系カップリング剤、3−イソシアネートプロピルトリメトキシシラン等のイソシアネートシラン系カップリング剤、ビス(トリエトキシシリルプロピル)ジスルフィド、ビス(トリエトキシシリルプロピル)テトラスルフィド等のスルフィドシラン系カップリング剤、ヘキサメチルジシラザン、1,3−ジビニル−1,1,3,3−テトラメチルジシラザン、ヘキサフェニルジシラザン、トリシラザン、シクロトリシラザン、2,2,4,4,6,6−ヘキサメチルシクロトリシラザン、オクタメチルシクロテトラシラザン、ヘキサブチルジシラザン、ヘキサオクチルジシラザン、1,3−ジエチルテトラメチルジシラザン、1,3−ジ−n−オクチルテトラメチルジシラザン、1,3−ジフェニルテトラメチルジシラザン、1,3−ジメチルテトラフェニルジシラザン、1,3−ジエチルテトラメチルジシラザン、1,1,3,3−テトラフェニル−1,3−ジメチルジシラザン、1,3−ジプロピルテトラメチルジシラザン、ヘキサメチルシクロトリシラザン、ジメチルアミノトリメチルシラザン、テトラメチルジシラザン等のオルガノシラザン化合物、テトラ-n-ブチルチタネートダイマー、チタニウム-i-プロポキシオクチレングリコレート、テトラ−n−ブチルチタネート、チタンオクチレングリコレート、ジイソプロポキシチタンビス(トリエタノールアミネート)、ジヒドロキシチタンビスラクテート、ジヒドロキシビス(アンモニウムラクテート)チタニウム、ビス(ジオクチルパイロホスフェート)エチレンチタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、トリ−n−ブトキシチタンモノステアレート、テトラ−n−ブチルチタネート、テトラ(2−エチルヘキシル)チタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、テトラオクチルビス(ジトリデシルホスファイト)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジトリデシル)ホスファイトチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリクミルフェニルチタネート、イソプロピルトリイソステアロイルチタネート、イソプロピルイソステアロイルジアクリルチタネート、イソプロピルジメタクリルイソステアロイルチタネート、イソプロピルトリ(ジオクチルホスフェート)チタネート、イソプロピルトリドデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、イソプロピルトリ(N−アミドエチル・アミノエチル)チタネート等のチタネート系カップリング剤等が挙げられる。これらのなかでもアミノシラン系カップリング剤は耐湿性、分散性、硬化物の特性などに優れていて好ましい。

【0028】

<(E)硬化剤(ナフトール樹脂を除く。)>

本発明の樹脂組成物には、更に(E)硬化剤(ナフトール樹脂を除く。)を含有させることができる。これらの硬化剤には特に制限はないが、フェノール系硬化剤、活性エステル系硬化剤、シアネートエステル系硬化剤などが挙げられる。

【0029】

樹脂組成物の結晶性を抑制し、耐熱性のバランスを向上させた硬化物を得ることができるという観点から、フェノール系硬化剤が好ましい。具体的には、フェノールノボラック樹脂、アルキルフェノールノボラック樹脂、アミノトリアジン構造含有ノボラック樹脂、ビスフェノールA型ノボラック樹脂、ザイロック型フェノール樹脂、テルペン変性フェノール樹脂、ビフェニル型樹脂などのフェノール骨格を含む化合物が挙げられる。なかでもフェノールノボラック樹脂、アミノトリアジン構造含有ノボラック樹脂が好ましく、アミノトリアジン構造含有ノボラック樹脂がより好ましい。市販されているフェノール系硬化剤としては、アリルフェノール樹脂としてMEH−7700、MEH−7810、MEH−7851(明和化成社製)、トリフェニルメタン型フェノール樹脂としてNHN、CBN、GPH(日本化薬(株)製)、アミノトリアジン構造含有ノボラック樹脂としてLA7052、LA7054(DIC(株)製)が挙げられる。

【0030】

本発明の樹脂組成物において、樹脂組成物中の(E)硬化剤(ナフトール樹脂を除く。)の含有量は特に限定されるものではないが、硬化物の熱膨張率の向上という観点から、樹脂組成物中の不揮発分100質量%に対し、15質量%以下が好ましく、13質量%以下がより好ましく、11質量%以下が更に好ましい。また、これらを配合する効果を得るという観点から、樹脂組成物中の不揮発分100質量%に対し、1質量%以上が好ましく、2質量%以上がより好ましく、3質量%以上が更に好ましい。

【0031】

本発明の樹脂組成物中の(C)エポキシ樹脂のエポキシ基数と、(A)ナフトール樹脂と(E)硬化剤(ナフトール樹脂を除く。)の活性水素基数の合計数との比は、硬化物の機械強度や耐水性が低下するのを防止するという観点から、1:0.2〜2の範囲が好ましく、1:0.3〜1.5の範囲がより好ましく、1:0.4〜1の範囲が更に好ましい。

【0032】

<(F)熱可塑性樹脂>

本発明の樹脂組成物には、更に(F)熱可塑性樹脂を含有させることにより、当該樹脂組成物から得られる樹脂ワニスの粘度調整や硬化物の可撓性を高めることができる。熱可塑性樹脂としては、特に限定されないが、フェノキシ樹脂、ポリビニルアセタール樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエーテルスルホン樹脂、ポリスルホン樹脂、ポリブタジエン樹脂、ABS樹脂等が挙げられる。なかでも、硬化物の可撓性を高め、密着性に寄与するという観点からフェノキシ樹脂、ポリビニルアセタール樹脂が好ましく、フェノキシ樹脂がより好ましい。これらは1種又は2種以上組み合わせて使用してもよい。熱可塑性樹脂はガラス転移温度が80℃以上のものが好ましい。

【0033】

熱可塑性樹脂の重量平均分子量は5000〜800000の範囲であるのが好ましく、10000〜200000の範囲であるのがより好ましく、15000〜150000の範囲であるのが更に好ましく、20000〜100000の範囲であるのが更に一層好ましい。この範囲よりも小さいとフィルム成型能や機械強度向上の効果が十分発揮されない傾向にあり、この範囲よりも大きいとエポキシ樹脂との相溶性が低下する傾向にある。なお本発明における重量平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)法(ポリスチレンン換算)で測定される。GPC法による重量平均分子量は、具体的には、測定装置として(株)島津製作所製LC−9A/RID−6Aを、カラムとして昭和電工(株)社製Shodex K−800P/K−804L/K−804Lを、移動相としてクロロホルム等を用いて、カラム温度40℃にて測定し、標準ポリスチレンの検量線を用いて算出することができる。

【0034】

フェノキシ樹脂としては、ビスフェノールA骨格、ビスフェノールF骨格、ビスフェノールS骨格、ビスフェノールアセトフェノン骨格、ノボラック骨格、ビフェニル骨格、フルオレン骨格、ジシクロペンタジエン骨格、ノルボルネン骨格、ナフタレン骨格、アントラセン骨格、アダマンタン骨格、テルペン骨格、トリメチルシクロヘキサン骨格から選択される1種以上の骨格を有するものが挙げられる。フェノキシ樹脂は2種以上を混合して用いてもよい。フェノキシ樹脂の末端はフェノール性水酸基、エポキシ基等のいずれの官能基でもよい。市販品としては、例えば、三菱化学(株)製1256、4250(ビスフェノールA骨格含有フェノキシ樹脂)、三菱化学(株)製YX8100(ビスフェノールS骨格含有フェノキシ樹脂)、三菱化学(株)製YX6954(ビスフェノールアセトフェノン骨格含有フェノキシ樹脂)や、その他新日鐵化学(株)製FX280、FX293、ジャパンエポキシレジン(株)製YL7553、YL6954、YL6794、YL7213、YL7290、YL7482、等が挙げられる。

【0035】

ポリビニルアセタール樹脂の具体例としては、電気化学工業(株)製、電化ブチラール4000−2、5000−A、6000−C、6000−EP、積水化学工業(株)製エスレックBHシリーズ、BXシリーズ、KSシリーズ、BLシリーズ、BMシリーズ等が挙げられる。ポリイミド樹脂の具体例としては、新日本理化(株)製のポリイミド「リカコートSN20」および「リカコートPN20」が挙げられる。また、2官能性ヒドロキシル基末端ポリブタジエン、ジイソシアネート化合物及び四塩基酸無水物を反応させて得られる線状ポリイミド(特開2006−37083号公報記載のもの)、ポリシロキサン骨格含有ポリイミド(特開2002−12667号公報、特開2000−319386号公報等に記載のもの)等の変性ポリイミドが挙げられる。ポリアミドイミド樹脂の具体例としては、東洋紡績(株)製のポリアミドイミド「バイロマックスHR11NN」および「バイロマックスHR16NN」が挙げられる。また、日立化成工業(株)製のポリシロキサン骨格含有ポリアミドイミド「KS9100」、「KS9300」等の変性ポリアミドイミドが挙げられる。ポリエーテルスルホン樹脂の具体例としては、住友化学(株)社製のポリエーテルスルホン「PES5003P」等が挙げられる。ポリスルホン樹脂の具体例としては、ソルベンアドバンストポリマーズ(株)社製のポリスルホン「P1700」、「P3500」等が挙げられる。

【0036】

熱可塑性樹脂の含有量は、特に限定されるものではないが、樹脂組成物フィルムの粘度が高くなり、基板上の配線パターンを埋め込みにくくなるのを防止するという観点から、樹脂組成物中の不揮発分100質量%に対し、30質量%以下が好ましく、20質量%以下がより好ましく、10質量%以下が更に好ましい。また、硬化物の可撓性向上ならびにワニスの粘度調整という観点から、樹脂組成物中の不揮発分100質量%に対し、0.5質量%以上が好ましく、1質量%以上がより好ましく、3質量%以上が更に好ましい。

【0037】

<(G)硬化促進剤>

本発明の樹脂組成物には、更に(G)硬化促進剤を含有させることにより、当該樹脂組成物を効率よく硬化させることができる。硬化促進剤としては、特に限定されないが、イミダゾール系硬化促進剤、アミン系硬化促進剤、有機ホスフィン化合物、有機ホスホニウム塩化合物等が挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0038】

イミダゾール系硬化促進剤としては、2−メチルイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、1,2−ジメチルイミダゾール、2−エチル−4−メチルイミダゾール、1,2−ジメチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、 1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾリウムトリメリテイト、1−シアノエチル−2−フェニルイミダゾリウムトリメリテイト、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物、2−フェニルイミダゾールイソシアヌル酸付加物、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、2−フェニル−4−メチル−5ヒドロキシメチルイミダゾール、2,3−ジヒドロ−1H−ピロロ[1,2−a]ベンズイミダゾール、1−ドデシル−2−メチル−3−ベンジルイミダゾリウムクロライド、2−メチルイミダゾリン、2−フェニルイミダゾリン等のイミダゾール化合物及びイミダゾール化合物とエポキシ樹脂とのアダクト体が挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0039】

アミン系硬化促進剤としては、トリエチルアミン、トリブチルアミンなどのトリアルキルアミン、4−ジメチルアミノピリジン、ベンジルジメチルアミン、2,4,6,−トリス(ジメチルアミノメチル)フェノール、1,8−ジアザビシクロ(5,4,0)−ウンデセン(以下、DBUと略記する。)などのアミン化合物などが挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0040】

有機ホスフィン化合物、有機ホスホニウム塩化合物としては、TPP、TPP-K、TPP-S、TPTP-S、TBP-DA、TPP-SCN、TPTP-SCN(北興化学工業(株)商品名)などが挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0041】

硬化促進剤の含有量は、特に限定されるものではなく、用いるエポキシ樹脂やフェノール系硬化剤にもよるが、保存安定性向上という観点から、樹脂組成物中の不揮発分100質量%に対し、3質量%以下が好ましく、2質量%以下がより好ましい。また、硬化時間を短縮し、硬化温度を低下させるという観点から、樹脂組成物中の不揮発分100質量%に対し、0.01質量%以上が好ましい。

【0042】

<(H)難燃剤>

本発明の樹脂組成物には、更に(H)難燃剤を含有させることにより、当該樹脂組成物を難燃化して安全性を高めることができる。難燃剤としてはハロゲン原子を含まずに高い難燃性を持つという観点から有機リン系難燃剤が好ましい。有機リン系難燃剤としては、三光(株)製のHCA、HCA−HQ、HCA−NQ等のホスフィン化合物、昭和高分子(株)製のHFB−2006M等のリン含有ベンゾオキサジン化合物、味の素ファインテクノ(株)製のレオフォス30、50、65、90、110、TPP、RPD、BAPP、CPD、TCP、TXP、TBP、TOP、KP140、TIBP、北興化学工業(株)製のPPQ、クラリアント(株)製のOP930、大八化学(株)製のPX200等のリン酸エステル化合物、東都化成(株)製のFX289、FX310等のリン含有エポキシ樹脂、東都化成(株)製のERF001等のリン含有フェノキシ樹脂等が挙げられる。

【0043】

<他の成分>

本発明の樹脂組成物は、本発明の効果が発揮される範囲で、上述した以外の他の各種樹脂添加剤を任意で含有させることができる。樹脂添加剤としては、例えば青色着色剤以外の着色剤、シリコンパウダー、ナイロンパウダー、フッ素パウダー等の有機充填剤、オルベン、ベントン等の増粘剤、シリコーン系、フッ素系、高分子系の消泡剤又はレベリング剤、シランカップリング剤、トリアゾール化合物、チアゾール化合物、トリアジン化合物、ポルフィリン化合物等の密着性付与剤、ゴム粒子、マレイミド化合物、ビスアリルナジイミド化合物、ビニルベンジル樹脂、ビニルベンジルエーテル樹脂等を挙げることができる。

【0044】

本発明の樹脂組成物の用途は、ソルダーレジスト用樹脂組成物として用いることが好適であるが、プリプレグ、アンダ−フィル材、ダイボンディング材、半導体封止材、穴埋め樹脂、部品埋め込み樹脂等の広範囲に使用できる。

【0045】

本発明の樹脂組成物はインキとして回路基板に塗布して用いてもよく、ドライフィルムとして用いてもよい。

【0046】

<インキ>

インキとして用いる場合は、当業者に公知の方法を用いて樹脂組成物を回路基板に塗布することができる。例えば、インキを回路基板の所定の部分に塗布し、塗布面を乾燥することで、全表面または一部表面がインキで保護された回路基板を得ることができる。乾燥条件は、使用するインキの種類により、当業者が適宜容易に設定することができるが、少なくとも、インキを構成する有機溶剤が十分に乾燥し、かつ、樹脂組成物が十分に熱硬化する条件であることが必要である。100〜200℃で1〜120分乾燥させることが好ましい。形成される表面保護膜の厚みは特に限定されないが、5〜100μmが好ましい。本発明の樹脂組成物により表面を保護される回路基板の種類は特に限定されない。

【0047】

有機溶剤としては、例えば、アセトン、メチルエチルケトン(以下、MEKと称する。)、シクロヘキサノン等のケトン類、酢酸エチル、酢酸ブチル、セロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、カルビトールアセテート等の酢酸エステル類、セロソルブ、ブチルカルビトール等のカルビトール類、トルエン、キシレン等の芳香族炭化水素類、ジメチルホルムアミド、ジメチルアセトアミド、N-メチルピロリドン等のアミド系溶媒等を挙げることができる。これらは1種又は2種以上を組み合わせて使用してもよい。

【0048】

<ドライフィルム>

ドライフィルムとして用いる場合は、当業者に公知の方法を用いて樹脂組成物を接着フィルムとする。例えば、有機溶剤に樹脂組成物を溶解した樹脂ワニスを調製し、この樹脂ワニスを、ダイコーターなどを用いて、支持体に塗布し、更に加熱、あるいは熱風吹きつけ等により有機溶剤を乾燥させて樹脂組成物層を形成させることにより製造することができる。

【0049】

乾燥条件は特に限定されないが、樹脂組成物層への有機溶剤の含有割合は10質量%以下が好ましく、5質量%以下がより好ましい。乾燥条件は、簡単な実験により適宜、好適な乾燥条件を設定することができる。ワニス中の有機溶媒量によっても異なるが、30〜60質量%の有機溶剤を含むワニスを50〜150℃で3〜10分乾燥させることが好ましい。

【0050】

接着フィルムにおいて形成される樹脂組成物層の厚さは、1〜90μmが好ましく、3〜80μmがより好ましく、5〜70μmが更に好ましく、10〜60μmが更に一層好ましく、15〜55μmが殊更好ましく、20〜50μmが特に好ましく、25〜45μmがとりわけ好ましい。

【0051】

本発明の接着フィルムに用いる支持体としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル等のポリオレフィン、ポリエチレンテレフタレート(以下「PET」と略称することがある。)、ポリエチレンナフタレート等のポリエステル、ポリカーボネート、ポリイミドなどのプラスチックフィルムが挙げられる。プラスチックフィルムとしては、とくにPETが好ましい。支持体として銅箔、アルミニウム箔等の金属箔を使用し、金属箔付接着フィルムとすることもできる。また支持体はマット処理、コロナ処理の他、離型処理を施してあってもよい。また、シリコーン樹脂系離型剤、アルキッド樹脂系離型剤、フッ素樹脂系離型剤等の離型剤で離型処理が施してあってもよい。支持体の厚さは特に限定されないが、10〜150μmが好ましく、25〜50μmがより好ましい。

【0052】

本発明における支持体は、内層回路基板等にラミネートした後に、或いは加熱硬化することにより絶縁層を形成した後に、剥離される。接着フィルムを加熱硬化した後に支持体を剥離すれば、硬化工程でのゴミ等の付着を防ぐことができ、また硬化後の絶縁層の表面平滑性を向上させることができる。硬化後に剥離する場合、支持体には予め離型処理が施されるのが好ましい。なお、支持体上に形成される樹脂組成物層は、該樹脂組成物層の面積が支持体の面積より小さくなるように形成するのが好ましい。

【0053】

樹脂組成物層の支持体が密着していない面には、保護フィルムとして支持体と同様のプラスチックフィルムをさらに積層することができる。保護フィルムはマット処理、コロナ処理の他、離型処理を施してあってもよい。また、シリコーン樹脂系離型剤、アルキッド樹脂系離型剤、フッ素樹脂系離型剤等の離型剤で離型処理が施してあってもよい。保護フィルムの厚みは、特に限定されるものではないが、1〜40μmが好ましい。保護フィルムを積層することにより、樹脂組成物層の表面へのゴミ等の付着やキズを防止することができる。接着フィルムは、ロール状に巻きとって、保存、貯蔵することができる。

【0054】

本発明の接着フィルムは、本発明の樹脂組成物をシート状補強基材にホットメルト法又はソルベント法により含浸させ加熱して半硬化させることによりプリプレグとして用いることもできる。シート状補強基材としては、ガラスクロスやアラミド繊維等のプリプレグ用繊維として常用されている繊維からなるものを用いることが好ましい。

【0055】

ホットメルト法は、樹脂を有機溶剤に溶解することなく、樹脂を樹脂と剥離性の良い塗工紙に一旦コーティングし、それをシート状繊維基材にラミネートする、あるいはダイコーターにより直接塗工するなどして、プリプレグを製造する方法である。またソルベント法は、接着フィルムと同様、樹脂を有機溶剤に溶解した樹脂ワニスにシート状繊維基材を浸漬し、樹脂ワニスをシート状繊維基材に含浸させ、その後乾燥させる方法である。

【0056】

絶縁層を形成後、絶縁層表面にレーザー光を照射して、層間の導通を取るためのビアホールを形成する。ビアホールの開口の大きさは、搭載する部品の微細度で選択されるが、トップ径30〜500μmの範囲が好ましい。レーザー光源として、炭酸ガスレーザー、YAGレーザー、エキシマレーザー等が挙げられるが、特に加工速度、コストの観点から炭酸ガスレーザーが好ましい。ビアホールを形成後、ビア底スミアの除去を目的としてデスミア処理が行われる。本発明におけるデスミア処理は、公知の各種方法により行うことができ、プラズマによる乾式法、酸化剤溶液を使用する湿式法などが挙げられる。特に汎用性とスループットが高いことから、酸化剤溶液を使用した湿式法が好ましい。酸化剤溶液でデスミア処理する場合、膨潤液による膨潤処理、酸化剤溶液による酸化処理、中和液による中和処理をこの順に行うことが好ましい。膨潤液には、例えば、アトテックジャパン(株)製のスウェリング・ディップ・セキュリガンスP(Swelling Dip Securiganth P)、スウェリング・ディップ・セキュリガンスSBU(Swelling Dip Securiganth SBU)等を挙げることができる。膨潤処理は、60〜80℃に加熱した膨潤液に絶縁層を5〜10分付すことで行うのが好ましい。酸化剤溶液には、アルカリ性過マンガン酸水溶液が好ましく、例えば、水酸化ナトリウムの水溶液に過マンガン酸カリウムや過マンガン酸ナトリウムを溶解した溶液を挙げることができる。アルカリ性過マンガン酸水溶液による粗化処理は、60〜80℃で、10〜30分付すことで行うのが好ましい。アルカリ性過マンガン酸水溶液は、市販品としては、アトテックジャパン(株)社製の「コンセントレート コンパクトCP」、「ド−ジングソリューション セキュリガンスP」、等が挙げられる。中和液による中和処理は、30〜50℃で3〜10分間中和液に浸漬させることで行われる。中和液としては、酸性の水溶液が好ましく、市販品としては、アトテックジャパン(株)製のリダクションソリューシン・セキュリガントPが挙げられる。

【0057】

<多層プリント配線板>

本発明の接着フィルムは、特に、多層プリント配線板の製造に好適に使用することができる。具体的には、まず、本発明の接着フィルムを、予め作製された回路基板の片面または両面に、真空ラミネータによる積層、あるいは、金属プレートによるプレス積層等の方法を用いて貼り合わせる。続いて、支持体を剥離し、露出した樹脂組成物層を硬化させ、最後に、ビアホール形成により層間の導通を得ることで、多層プリント配線板を得ることができる。このときの圧着条件は、使用する接着フィルムの種類により、当業者が適宜容易に設定することができる。温度を100〜200℃、圧力を1〜40kgf/cm2、時間を10秒〜3分、空気圧20mmHg以下の減圧下でラミネートするのが好ましい。また、ラミネートの方式は、バッチ式であってもロールでの連続式であってもよい。また、硬化条件は、使用する樹脂組成物層の種類により、当業者が適宜容易に設定することができるが、少なくとも、樹脂組成物が十分に熱硬化する条件であることが必要であり、100〜200℃で1〜120分硬化させることが好ましい。また、同様の操作を繰り返し行うことができる。また、用いる回路基板は、片面回路基板、両面回路基板を同時に組み合わせることも可能で、さらには、ガラスエポキシ基板等を用いたリジッド回路基板とフレキシブル回路基板を複合させフレックスリジッド回路基板を製造することもできる。

【0058】

<半導体装置>

さらに本発明の多層プリント配線板を用いることで本発明の半導体装置を製造することができる。多層プリント配線板上の接続用電極部分に半導体素子を接合することにより、半導体装置を製造する。半導体素子の搭載方法は、特に限定されないが、例えば、ワイヤボンディング実装、フリップチップ実装、異方性導電フィルム(ACF)による実装、非導電性フィルム(NCF)による実装などが挙げられる。

【0059】

また、半導体パッケージに用いられる多層プリント配線板は、コア基板上に導体回路とビルドアップ層とを交互に形成していくことにより作製され、最外層には導体回路を保護するためのソルダーレジスト層を形成する。しかし、その材料特性の違いから半田リフローなど熱履歴を加えた後に、熱衝撃試験を行うとソルダーレジスト層にクラックが入り、さらにそのクラックがビルドアップ層へダメージを与えるといった問題が指摘されていた。かかる課題を解決するため、たとえば特許文献(特開2007−197706)では低線熱膨張率を有し、耐熱性、熱衝撃性、耐湿性の信頼性に優れたシアネートエステルを用いることによって、特許文献(特開2007−201453)では絶縁層とソルダーレジスト層の線膨張係数差を抑えることによって問題を解決する方法が開示されているが、このような方法においても、次世代の半導体パッケージ基板に求められる高い信頼性を満足できるものではなかった。

【0060】

そこで、ソルダーレジスト層を構成する樹脂組成物とビルドアップ層を構成する樹脂組成物とをほぼ同様な構成にすることにより、ソルダーレジスト層にクラックが入らない多層プリント配線板を提供できるようになった。以下、詳細を説明する。

【0061】

<ソルダーレジスト層>

ソルダーレジスト層を構成する樹脂組成物は、特に限定なく使用できる。中でも、(a)エポキシ樹脂を含有する樹脂組成物が好ましく、(a)エポキシ樹脂、(b)硬化剤、(c)熱可塑性樹脂を含有する樹脂組成物がより好ましい。そして、樹脂組成物を接着フィルムとして使用することができる。

【0062】

(a)エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフトール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、リン含有エポキシ樹脂、ビスフェノールS型エポキシ樹脂、脂環式エポキシ樹脂、脂肪族鎖状エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂、ビスフェノールのジグリシジルエーテル化物、ナフタレンジオールのジグリシジルエーテル化物、フェノール類のグリシジルエーテル化物、及びアルコール類のジグリシジルエーテル化物、並びにこれらのエポキシ樹脂のアルキル置換体、ハロゲン化物及び水素添加物等が挙げられる。これらは1種又は2種以上を使用することができる。

【0063】

これらの中でも、耐熱性向上、絶縁信頼性向上、金属箔との密着性向上の観点から、ビスフェノールA型エポキシ樹脂、ナフトール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂が好ましい。具体的には、例えば、液状ビスフェノールA型エポキシ樹脂(三菱化学(株)製「エピコート828EL」)、ナフタレン型2官能エポキシ樹脂(DIC(株)製「HP4032」、「HP4032D])、ナフタレン型4官能エポキシ樹脂(DIC(株)製「HP4700」、「HP4710」)、ナフトール型エポキシ樹脂(新日鐵化学(株)製「ESN−475V」)、ブタジエン構造を有するエポキシ樹脂(ダイセル化学工業(株)製「PB−3600」)、ビフェニル構造を有するエポキシ樹脂(日本化薬(株)製「NC3000H」、「NC3000L」、三菱化学(株)製「YX4000」)などが挙げられる。

【0064】

(a) エポキシ樹脂の含有量の上限値は、機械特性向上という観点から、樹脂組成物中の不揮発分を100質量%とした場合、40質量%以下が好ましく、30質量%以下がより好ましく、20質量%以下が更に好ましい。一方、エポキシ樹脂の含有量の下限値は、耐熱性向上、金属箔との密着性向上という観点から、樹脂組成物中の不揮発分を100質量%とした場合、1質量%以上が好ましく、3質量%以上がより好ましく、5質量%が更に好ましい。

【0065】

(b)硬化剤としては、例えば、アミン系硬化剤、グアニジン系硬化剤、イミダゾール系硬化剤、フェノール系硬化剤、ナフトール系硬化剤、酸無水物系硬化剤又はこれらのエポキシアダクトやマイクロカプセル化したもの、活性エステル系硬化剤、ベンゾオキサジン系硬化剤、シアネートエステル系硬化剤等を挙げることができる。これらは1種又は2種以上を使用することができる。

【0066】

これらの中でも、耐熱性向上、下地銅との密着性向上という観点から、フェノール系硬化剤、ナフトール系硬化剤が好ましく、トリアジン骨格含有フェノール系硬化剤、ナフトール系硬化剤がより好ましい。

【0067】

フェノール系硬化剤、ナフトール系硬化剤の具体例としては、例えば、MEH−7700、MEH−7810、MEH−7851(明和化成(株)製)、NHN、CBN、GPH(日本化薬(株)製)、SN170、SN180、SN190、SN475、SN485、SN495、SN375、SN395(新日鐵化学(株)製)、TD2090(DIC(株)製)等が挙げられる。トリアジン骨格含有フェノール系硬化剤の具体例としては、LA3018、LA7052、LA7054、LA1356(DIC(株)製)等が挙げられる。

【0068】

活性エステル系硬化剤には、一般にフェノールエステル類、チオフェノールエステル類、N−ヒドロキシアミンエステル類、複素環ヒドロキシ化合物のエステル類等の反応活性の高いエステル基を1分子中に2個以上有する化合物が好ましく用いられる。当該活性エステル化合物は、カルボン酸化合物及び/又はチオカルボン酸化合物とヒドロキシ化合物及び/又はチオール化合物との縮合反応によって得られるものが好ましい。特に耐熱性向上の観点から、カルボン酸化合物とヒドロキシ化合物とから得られる活性エステル化合物が好ましく、カルボン酸化合物とフェノール化合物及び/又はナフトール化合物とから得られる活性エステル化合物がより好ましい。カルボン酸化合物としては、例えば安息香酸、酢酸、コハク酸、マレイン酸、イタコン酸、フタル酸、イソフタル酸、テレフタル酸、ピロメリット酸等が挙げられる。フェノール化合物又はナフトール化合物としては、ハイドロキノン、レゾルシン、ビスフェノールA、ビスフェノールF、ビスフェノールS、フェノールフタリン、メチル化ビスフェノールA、メチル化ビスフェノールF、メチル化ビスフェノールS、フェノール、o−クレゾール、m−クレゾール、p−クレゾール、カテコール、α−ナフトール、β−ナフトール、1,5−ジヒドロキシナフタレン、1,6−ジヒドロキシナフタレン、2,6−ジヒドロキシナフタレン、ジヒドロキシベンゾフェノン、トリヒドロキシベンゾフェノン、テトラヒドロキシベンゾフェノン、フロログルシン、ベンゼントリオール、ジシクロペンタジエニルジフェノール、フェノールノボラック等が挙げられる。活性エステル化合物は1種又は2種以上を使用することができる。活性エステル化合物としては、特開2004−277460号公報に開示されている活性エステル化合物を用いてもよく、また市販のものを用いることもできる。市販されている活性エステル化合物としては、例えば、ジシクロペンタジエニルジフェノール構造を含むものとして、EXB−9451、EXB−9460(DIC(株)製)、フェノールノボラックのアセチル化物としてDC808、フェノールノボラックのベンゾイル化物としてYLH1026(三菱化学(株)製)、などが挙げられる。

【0069】

ベンゾオキサジン系硬化剤の具体的例としては、F−a、P−d(四国化成(株)製)、HFB2006M(昭和高分子(株)製)などが挙げられる。

【0070】

(a)エポキシ樹脂と(b)硬化剤の配合比率は、フェノール系硬化剤またはナフトール系硬化剤の場合、エポキシ樹脂のエポキシ基数を1としたときに硬化剤のフェノール性水酸基数が0.3〜2.0の範囲となる比率が好ましく、0.4〜1.0の範囲となる比率がより好ましい。反応基の比率がこの範囲外であると、硬化物の機械強度や耐熱性が低下する傾向にある。

【0071】

(c)熱可塑性樹脂は、硬化後の組成物に適度な可撓性を付与する等の目的で配合されるものであり、例えば、フェノキシ樹脂、ポリビニルアセタール樹脂、ポリイミド、ポリアミドイミド、ポリエーテルスルホン、ポリスルホン等が挙げられる。これらは1種又は2種以上を使用することができる。

【0072】

(c)熱可塑性樹脂の含有量は、耐熱性向上という観点から、樹脂組成物中の不揮発分を100質量%とした場合、50質量%以下が好ましく、40質量%以下がより好ましく、30質量%以下が更に好ましい。また、樹脂組成物の粘度を上昇させて膜厚均一性を得るという観点から、樹脂組成物中の不揮発分を100質量%とした場合、0.5質量%以上が好ましく、1質量%以上がより好ましく、3質量%が更に好ましい。

【0073】

フェノキシ樹脂の具体例としては、例えば、新日鐵化学(株)製FX280、FX293、三菱化学(株)製YX8100、YL6954、YL6974、YL7213、YL6794、YL7553、YL7482等が挙げられる。

【0074】

ポリビニルアセタール樹脂はポリビニルブチラール樹脂が好ましく、ポリビニルアセタール樹脂の具体例としては、電気化学工業(株)製、電化ブチラール4000−2、5000−A、6000−C、6000−EP、積水化学工業(株)製エスレックBHシリーズ、BXシリーズ、KSシリーズ、BLシリーズ、BMシリーズ等が挙げられる。

【0075】

ポリイミドの具体例としては、新日本理化(株)製のポリイミド「リカコートSN20」及び「リカコートPN20」が挙げられる。また、2官能性ヒドロキシル基末端ポリブタジエン、ジイソシアネート化合物及び四塩基酸無水物を反応させて得られる線状ポリイミド(特開2006−37083号公報記載のもの)、ポリシロキサン骨格含有ポリイミド(特開2002−12667号公報、特開2000−319386号公報等に記載のもの)等の変性ポリイミドが挙げられる。

【0076】

ポリアミドイミドの具体例としては、東洋紡績(株)製のポリアミドイミド「バイロマックスHR11NN」及び「バイロマックスHR16NN」が挙げられる。また、日立化成工業(株)製のポリシロキサン骨格含有ポリアミドイミド「KS9100」、「KS9300」等の変性ポリアミドイミドが挙げられる。

【0077】

ポリエーテルスルホンの具体例としては、住友化学(株)製のポリエーテルスルホン「PES5003P」等が挙げられる。

【0078】

ポリスルホンの具体例としては、ソルベンアドバンストポリマーズ(株)製のポリスルホン「P1700」、「P3500」等が挙げられる。

【0079】

当該樹脂組成物には、エポキシ樹脂や硬化剤を効率良く硬化させるという観点から、(d)硬化促進剤をさらに含有させることができる。このような硬化促進剤としては、イミダゾール系化合物、ピリジン系化合物、有機ホスフィン系化合物等が挙げられ、具体例としては、例えば、2−メチルイミダゾール、4−ジメチルアミノピリジン、トリフェニルホスフィンなどを挙げることができる。これらは1種又は2種以上を使用することができる。(d)硬化促進剤を用いる場合、エポキシ樹脂に対して0.1〜3.0質量%の範囲で用いるのが好ましい。

【0080】

当該樹脂組成物には、絶縁層の熱膨張率を低下させるという観点から、(e)無機充填材をさらに含有させることができる。無機充填材としては、例えば、シリカ、アルミナ、雲母、マイカ、珪酸塩、硫酸バリウム、水酸化マグネシウム、酸化チタン等が挙げられ、シリカ、アルミナが好ましく、特に無定形シリカ、溶融シリカ、結晶シリカ、合成シリカ、中空シリカ等のシリカが好ましい。シリカとしては球状のものが好ましい。これらは1種又は2種以上を使用することができる。

【0081】

無機充填材の平均粒径の上限値は、絶縁信頼性を向上させるという観点から、5μm以下が好ましく、4μm以下がより好ましく、3μm以下が更に好ましく、2μm以下が更に一層好ましく、1.5μm以下が殊更好ましく、1μm以下が特に好ましい。一方、無機充填材の平均粒径の下限値は、分散性を向上させるという観点から、0.01μm以上が好ましく、0.05μm以上がより好ましく、0.1μm以上が更に好ましい。無機充填材の平均粒径はミー(Mie)散乱理論に基づくレーザー回折・散乱法により測定することができる。具体的にはレーザー回折式粒度分布測定装置により、無機充填材の粒度分布を体積基準で作成し、そのメディアン径を平均粒径とすることで測定することができる。測定サンプルは、無機充填材を超音波により水中に分散させたものを好ましく使用することができる。レーザー回折式粒度分布測定装置としては、(株)堀場製作所製 LA−500等を使用することができる。

【0082】

樹脂組成物中の無機充填材の含有量の上限値は、硬化物の機械強度の低下を防止するという観点から、樹脂組成物中の不揮発分を100質量%とした場合、85質量%以下が好ましく、80質量%以下がより好ましく、75質量%以下が更に好ましく、70質量%以下が更に一層好ましい。一方、樹脂組成物中の無機充填剤の含有量の下限値は、熱膨張率を低下させるという観点、弾性率を向上させるという観点、プリプレグに剛性を付与するという観点から、樹脂組成物中の不揮発分を100質量%とした場合、40質量%以上が好ましく、45質量%以上がより好ましく、50質量%以上が更に好ましい。

【0083】

無機充填材は、耐湿性、分散性等の向上のため、フィラーの表面を表面処理剤などにより表面処理を施しても良い。例えば、シラン系カップリング剤として、アミノプロピルメトキシシラン、アミノプロピルトリエトキシシラン、ウレイドプロピルトリエトキシシラン、N−フェニルアミノプロピルトリメトキシシラン、N−2(アミノエチル)アミノプロビルトリメトキシシラン等のアミノシラン系カップリング剤、グリシドキシプロピルトリメトキシシラン、グリシドキシプロピルトリエトキシシラン、グリシドキシプロピルメチルジエトキシシラン、グリシジルブチルトリメトキシシラン、(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシラン系カップリング剤、メルカプトプロピルトリメトキシシラン、メルカプトプロピルトリエトキシシラン等のメルカプトシラン系カップリング剤、メチルトリメトキシシラン、オクタデシルトリメトキシシラン、フェニルトリメトキシシラン、メタクロキシプロピルトリメトキシシラン、イミダゾールシラン、トリアジンシラン等のシラン系カップリング剤、ヘキサメチルジシラザン、ヘキサフェニルジシラザン、ジメチルアミノトリメチルシラン、トリシラザン、シクロトリシラザン、1,1,3,3,5,5−ヘキサメテルシクロトリシラザン等のオルガノシラザン化合物が挙げられる。また、チタネート系カップリング剤としてブチルチタネートダイマー、チタンオクチレングリコレート、ジイソプロポキシチタンビス(トリエタノールアミネート)、ジヒドロキシチタンビスラクテート、ジヒドロキシビス(アンモニウムラクテート)チタニウム、ビス(ジオクチルパイロホスフェート)エチレンチタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、トリーn−ブトキシチタンモノステアレート、テトラ−n−ブチルチタネート、テトラ(2−エチルヘキシル)チタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、テトラオクチルビス(ジトリデシルホスファイト)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジトリデシル)ホスファイトチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリクミルフェニルチタネート、イソプロピルトリイソステアロイイルチタネート、イソプロピルイソステアロイルジアクリルチタネート、イソプロピルジメタクリルイソステアロイルチタネート、イソプロピルトリ(ジオクチルホスフェート)チタネート、イソプロピルトリドデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、イソプロピルトリ(N−アミドエチル・アミノエチル)チタネートなどが挙げられる。これらは1種又は2種以上を使用することができる。

【0084】

当該樹脂組成物には、必要に応じて本発明の効果が発揮される範囲で、ビスマレイミド−トリアジン樹脂、アクリル樹脂、マレイミド化合物、ビスアリルナジイミド化合物、ビニルベンジル樹脂、ビニルベンジルエーテル樹脂、ブロックイソシアネート化合物などのエポキシ樹脂以外の熱硬化性樹脂を配合することもできる。これらは1種又は2種以上を使用することができる。マレイミド樹脂としてはBMI1000、BMI2000、BMI3000、BMI4000、BMI5100(大和化成工業(株)製)、BMI、BMI−70、BMI−80(ケイ・アイ化成(株)製)、ANILIX−MI(三井化学ファイン(株)製)、ビスアリルナジイミド化合物としてはBANI−M、BANI−X(丸善石油化学工業(株)製)ビニルベンジル樹脂としてはV5000(昭和高分子(株)製)、ビニルベンジルエーテル樹脂としてはV1000X、V1100X(昭和高分子(株)製)が挙げられる。

【0085】

当該樹脂組成物には、必要に応じて本発明の効果が発揮される範囲で、難燃剤を含有することができる。難燃剤としては、例えば、有機リン系難燃剤、有機系窒素含有リン化合物、窒素化合物、シリコーン系難燃剤、金属水酸化物等が挙げられる。有機リン系難燃剤としては、三光(株)製のHCA、HCA−HQ、HCA−NQ等のホスフィン化合物、昭和高分子(株)製のHFB−2006M等のリン含有ベンゾオキサジン化合物、味の素ファインテクノ(株)製のレオフォス30、50、65、90、110、TPP、RPD、BAPP、CPD、TCP、TXP、TBP、TOP、KP140、TIBP、北興化学工業(株)製のPPQ、クラリアント(株)製のOP930、大八化学(株)製のPX200等のリン酸エステル化合物、新日鐵化学(株)製のFX289、FX310等のリン含有エポキシ樹脂、東都化成(株)製のERF001等のリン含有フェノキシ樹脂等が挙げられる。有機系窒素含有リン化合物としては、四国化成工業(株)製のSP670、SP703等のリン酸エステルアミド化合物、大塚化学(株)製のSPB100、SPE100等のホスファゼン化合物等が挙げられる。金属水酸化物としては、宇部マテリアルズ(株)製のUD65、UD650、UD653等の水酸化マグネシウム、巴工業(株)製のB−30、B−325、B−315、B−308、B−303、UFH−20等の水酸化アルミニウム等が挙げられる。これらは1種又は2種以上を使用することができる。

【0086】

当該樹脂組成物には、必要に応じて本発明の効果が発揮される範囲で、硬化物の機械強度を高める、応力緩和効果の目的で固体状のゴム粒子を含有することができる。固体状のゴム粒子は、樹脂組成物を調製する際の有機溶媒にも溶解せず、エポキシ樹脂等の樹脂組成物中の成分とも相溶せず、樹脂組成物のワニス中では分散状態で存在するものが好ましい。このようなゴム粒子は、一般には、ゴム成分の分子量を有機溶剤や樹脂に溶解しないレベルまで大きくし、粒子状とすることで調製される。ゴム粒子としては、例えば、コアシェル型ゴム粒子、架橋アクリルニトリルブタジエンゴム粒子、架橋スチレンブタジエンゴム粒子、アクリルゴム粒子などが挙げられる。コアシェル型ゴム粒子は、粒子がコア層とシェル層を有するゴム粒子であり、例えば、外層のシェル層がガラス状ポリマー、内層のコア層がゴム状ポリマーで構成される2層構造、または外層のシェル層がガラス状ポリマー、中間層がゴム状ポリマー、コア層がガラス状ポリマーで構成される3層構造のものなどが挙げられる。ガラス状ポリマーは例えば、メタクリル酸メチルの重合物などで構成され、ゴム状ポリマー層は例えば、ブチルアクリレート重合物(ブチルゴム)などで構成される。コアシェル型ゴム粒子の具体例としては、スタフィロイドAC3832、AC3816N、(ガンツ化成(株)商品名)、メタブレンKW-4426(三菱レイヨン(株)商品名)が挙げられる。アクリロニトリルブタジエンゴム(NBR)粒子の具体例としては、XER-91(平均粒径0.5μm、JSR(株)製)などが挙げられる。スチレンブタジエンゴム(SBR)粒子の具体例としては、XSK-500(平均粒径0.5μm、JSR(株)製)などが挙げられる。アクリルゴム粒子の具体例としては、メタブレンW300A(平均粒径0.1μm)、W450A(平均粒径0.5μm)(三菱レイヨン(株)製)を挙げることができる。

【0087】

樹脂組成物には、必要に応じて他の成分を配合することができる。他の成分としては、例えば、シリコーンパウダー、ナイロンパウダー、フッ素パウダー等の充填剤、オルベン、ベントン等の増粘剤、シリコーン系、フッ素系、高分子系の消泡剤又はレベリング剤、イミダゾール系、チアゾール系、トリアゾール系、シラン系カップリング剤等の密着性付与剤、フタロシアニン・ブルー、フタロシアニン・グリーン、アイオジン・グリーン、ジスアゾイエロー、カーボンブラック等の着色剤等を挙げることができる。

【0088】

本発明の樹脂組成物の調製方法は、特に限定されるものではなく、例えば、配合成分を、必要により溶媒等を添加し、攪拌加熱溶解装置などを用いて混合する方法などが挙げられる。攪拌加熱溶解装置としては、特に限定されないが、より早く均一溶解させるためにホモジナイザーやディスパー翼等の高速回転翼を装備した攪拌加熱溶解装置が好ましい。攪拌加熱溶解装置の具体例としては、T.Kホモミクサー、T.K.ホモディスパー、T.K.コンビミックス、T.K.ハイビスディスパーミックス、(以上、プライミクス(株)製 商品名)、クレアミックス(エム・テクニック(株)製 商品名)、真空乳化攪拌装置(みずほ工業(株)製 商品名)、真空混合装置「ネリマゼDX」(みずほ工業(株)製 商品名)、BDM2軸ミキサー、CDM同芯2軸ミキサー、PDミキサー(以上、(株)井上製作所製 商品名)が挙げられる。

【0089】

本発明の接着フィルムは、当業者に公知の方法、例えば、有機溶剤に樹脂組成物を溶解した樹脂ワニスを調製し、この樹脂ワニスを、ダイコーターなどを用いて、支持体に塗布し、更に加熱、あるいは熱風吹きつけ等により有機溶剤を乾燥させて樹脂組成物層を形成させることにより製造することができる。

【0090】

有機溶剤としては、例えば、アセトン、MEK、シクロヘキサノン等のケトン類、酢酸エチル、酢酸ブチル、セロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、カルビトールアセテート等の酢酸エステル類、セロソルブ、ブチルカルビトール等のカルビトール類、トルエン、キシレン等の芳香族炭化水素類、ジメチルホルムアミド、ジメチルアセトアミド、N-メチルピロリドン等のアミド系溶媒等を挙げることができる。これらは1種又は2種以上を組み合わせて使用してもよい。

【0091】

乾燥条件は特に限定されないが、樹脂組成物層への有機溶剤の含有割合は10質量%以下が好ましく、5質量%以下がより好ましい。乾燥条件は、簡単な実験により適宜、好適な乾燥条件を設定することができる。ワニス中の有機溶媒量によっても異なるが、30〜60質量%の有機溶剤を含むワニスを50〜150℃で3〜10分乾燥させることが好ましい。

【0092】

接着フィルムにおいて形成される樹脂組成物層の厚さは、10〜100μmが好ましく、15〜90μmがより好ましく、20〜80μmが更に好ましく、25〜70μmが更に一層好ましく、30〜65μmが殊更好ましく、35〜60μmが特に好ましく、40〜55μmがとりわけ好ましい。

【0093】

本発明の接着フィルムに用いる支持体としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル等のポリオレフィン、ポリエチレンテレフタレート(以下「PET」と略称することがある。)、ポリエチレンナフタレート等のポリエステル、ポリカーボネート、ポリイミドなどのプラスチックフィルムが挙げられる。プラスチックフィルムとしては、とくにPETが好ましい。支持体として銅箔、アルミニウム箔等の金属箔を使用し、金属箔付接着フィルムとすることもできる。また支持体はマット処理、コロナ処理の他、離型処理を施してあってもよい。また、シリコーン樹脂系離型剤、アルキッド樹脂系離型剤、フッ素樹脂系離型剤等の離型剤で離型処理が施してあってもよい。支持体の厚さは特に限定されないが、10〜150μmが好ましく、25〜50μmがより好ましい。

【0094】

本発明における支持体は、内層回路基板等にラミネートした後に、或いは加熱硬化することにより絶縁層を形成した後に、剥離される。接着フィルムを加熱硬化した後に支持体を剥離すれば、硬化工程でのゴミ等の付着を防ぐことができ、また硬化後の絶縁層の表面平滑性を向上させることができる。硬化後に剥離する場合、支持体には予め離型処理が施されるのが好ましい。なお、支持体上に形成される樹脂組成物層は、該樹脂組成物層の面積が支持体の面積より小さくなるように形成するのが好ましい。

【0095】

樹脂組成物層の支持体が密着していない面には、保護フィルムとして支持体と同様のプラスチックフィルムをさらに積層することができる。保護フィルムはマット処理、コロナ処理の他、離型処理を施してあってもよい。また、シリコーン樹脂系離型剤、アルキッド樹脂系離型剤、フッ素樹脂系離型剤等の離型剤で離型処理が施してあってもよい。保護フィルムの厚みは、特に限定されるものではないが、1〜40μmが好ましい。保護フィルムを積層することにより、樹脂組成物層の表面へのゴミ等の付着やキズを防止することができる。接着フィルムは、ロール状に巻きとって、保存、貯蔵することができる。

【0096】

なお、樹脂組成物層は、シート状補強基材中に上述の樹脂組成物を含浸したプリプレグであってもよい。シート状補強基材としては、例えば、ガラスクロスやアラミド繊維等、プリプレグ用繊維として常用されているものを用いることができる。プリプレグは樹脂組成物をシート状補強基材をホットメルト法又はソルベント法により含浸させ、加熱により半硬化させることで形成することができる。なお、ホットメルト法は、樹脂組成物を有機溶剤に溶解することなく、樹脂組成物を樹脂組成物と剥離性の良い塗工紙に一旦コーティングし、それをシート状補強基材にラミネートする、あるいはダイコータにより直接塗工するなどして、プリプレグを製造する方法である。また、ソルベント法は、樹脂組成物を有機溶剤に溶解したワニスにシート状補強基材を浸漬し、ワニスをシート状補強基材に含浸させ、その後乾燥させる方法である。

【0097】

<ビルドアップ層>

ビルドアップ層を構成する樹脂組成物は、特に限定なく使用できるが、ビルドアップ層とソルダーレジスト層との熱膨張率の差を少なくして応力の歪みを低減させて、クラックを防止するという観点から、ソルダーレジスト層の樹脂組成物中の不揮発分と、ビルドアップ層の樹脂組成物中の不揮発分とが、97質量%以上が同じ成分であることがよい。

【0098】

<多層プリント配線板>

上記のようにして製造したビルドアップ層、ソルダーレジスト層を用いて多層プリント配線板を製造する方法について説明する。 なお、「内層回路基板」とは、ガラスエポキシ基板、金属基板、ポリエステル基板、ポリイミド基板、BTレジン基板、熱硬化型ポリフェニレンエーテル基板の片面又は両面に回路形成された導体層を有し、回路基板を製造する際に、さらに絶縁層および導体層が形成されるべき中間製造物を言う。

【0099】

ビルドアップ層の形成は、接着フィルムを内層回路基板に積層し、接着フィルムの樹脂組成物層を熱硬化して絶縁層を形成することで行うことができる。例えば、回路基板の片面または両面に接着フィルムを重ね、SUS鏡板等の金属板を用いて、減圧下で加熱および加圧し真空プレスを行う。プレス時の圧力は、5〜40kgf/cm2(49×104〜392×104N/m2)が好ましく、プレス時の温度は120〜180℃が好ましく、プレス時間は20〜200分で行うことが好ましい。加熱および加圧は、加熱されたSUS鏡板等の金属板をプラスチックフィルム側からプレスすることにより行うことができるが、金属板を直接プレスするのではなく、回路基板の回路凹凸に接着フィルムが十分に追随するよう、耐熱ゴム等の弾性材を介してプレスを行うのが好ましい。

【0100】

また、真空ラミネーターを使用して製造することもできる。この場合は、接着フィルムを、減圧下で、加熱および加圧し、回路基板に接着フィルムをラミネートする。ラミネートは、温度が70〜140℃が好ましく、圧力は1〜11kgf/cm2(9.8×104〜107.9×104N/m2)の範囲が好ましく、時間は10〜300秒で行うことが好ましい。空気圧は好ましくは20mmHg(26.7hPa)以下の減圧下で行われる。該ラミネート工程の後に、好ましくは、金属板による熱プレスにより、ラミネートされた接着フィルムの平滑化を行う。該平滑化工程は、常圧下(大気圧下)で、加熱されたSUS鏡板等の金属板により、接着フィルムを加熱および加圧することにより行われる。加熱および加圧条件は、上記ラミネート工程と同様の条件を用いることができる。上記ラミネート工程および平滑化工程は、市販されている真空ラミネーターによって連続的に行うことができる。市販されている真空ラミネーターとしては、例えば、(株)名機製作所製 真空加圧式ラミネーター、ニチゴー・モートン(株)製 バキュームアップリケーター等が挙げられる。ラミネート工程の後、または平滑化工程の後、熱硬化工程を行う。熱硬化工程においては、樹脂組成物を熱硬化し、絶縁層を形成する。熱硬化条件は樹脂組成物の種類等によっても異なるが、硬化温度が150〜190℃、硬化時間が15〜100分であるのが好ましい。

【0101】

真空ラミネーターを使用した場合、ラミネート後に支持体を剥離してもよく、絶縁層を形成後に支持体を剥離してもよい。また、ビアホール形成後に支持体を剥離してもよい。剥離は、手動で剥離してもよく、自動剥離装置により機械的に剥離してもよい。

【0102】

次に絶縁層表面にレーザー光を照射して、層間の導通を取るためのビアホールを形成する。ビアホールの開口の大きさは、搭載する部品の微細度で選択されるが、トップ径30〜500μmの範囲が好ましい。レーザー光源として、炭酸ガスレーザー、YAGレーザー、エキシマレーザー等が挙げられるが、特に加工速度、コストの観点から炭酸ガスレーザーが好ましい。炭酸ガスレーザー装置を用いる場合、一般に9.3〜10.6μmの波長のレーザー光が使用される。また、ショット数は、形成すべきビアホールの深さ、孔径によっても異なるが、1〜10ショットの間で選択される。ビア加工速度を速め、回路基板の生産性を向上させる観点から、1〜5ショットであるのが好ましく、1〜3ショットであるのがより好ましい。炭酸ガスレーザー装置を用いる場合のレーザー光のエネルギーは、ショット数、ブラインドビアの深さ、支持体の厚さにもよるが、好ましくは0.5mJ以上に設定され、より好ましくは1mJ以上、更に好ましくは2mJ以上に設定される。上限は20mJ以下が好ましく、15mJ以下がより好ましく、10mJ以下が更に好ましく、5mJ以下が更に一層好ましい。レーザー光のエネルギーが高すぎると、ビアホールの下地導体層がダメージを受けやすくなるため、ショット数に応じて、上記範囲で最適なエネルギー値を選択するのが望ましい。なお、複数のショットで加工する場合、連続的なショットであるバーストモードは孔内に加工熱がこもり、ビア加工性に差が生じやすくなる傾向にあるため、時間的間隔を持たせた複数ショットである、サイクルモードが好ましい。照射に用いられるレーザー光のパルス幅は特に限定されず、28μsのミドルレンジから4μs程度の短パルスまで広い範囲で選択可能であるが、一般的に高エネルギーの小径加工の場合、短パルスの方がビア加工形状に優れるとされている。なお、市販されている炭酸ガスレーザー装置としては、例えば、三菱電機(株)「ML605GTWII」、日立ビアメカニクス(株)「LC−Gシリーズ」、松下溶接システム(株)「YB−HCS301」などが挙げられる。

【0103】

回路基板の製造においては、一般に、ビアホールを形成後、ビア底スミアの除去と樹脂表面の粗化を目的としてデスミア処理が行われる。本発明におけるデスミア処理は、公知の各種方法により行うことができ、好ましくは一般に使用されているプラズマによる乾式法と、酸化剤溶液を使用する湿式法を用いることができ、特に汎用性とスループットが高いことから、酸化剤溶液をした湿式法が好適に使用される。

【0104】

酸化剤溶液でデスミア処理する場合、膨潤液による膨潤処理、酸化剤溶液による酸化処理、中和液による中和処理をこの順に行うことが好ましい。膨潤液には、例えば、アトテックジャパン(株)製のスウェリング・ディップ・セキュリガンスP(Swelling Dip Securiganth P)、スウェリング・ディップ・セキュリガンスSBU(Swelling Dip Securiganth SBU)等を挙げることができる。膨潤処理は、60〜80℃に加熱した膨潤液に絶縁層を5〜10分付すことで行うのが好ましい。酸化剤溶液には、アルカリ性過マンガン酸水溶液が好ましく、例えば、水酸化ナトリウムの水溶液に過マンガン酸カリウムや過マンガン酸ナトリウムを溶解した溶液を挙げることができる。アルカリ性過マンガン酸水溶液による粗化処理は、60〜80℃、10〜30分付すことで行うのが好ましい。アルカリ性過マンガン酸水溶液は、市販品としては、アトテックジャパン(株)社製の「コンセントレート コンパクトCP」、「ド−ジングソリューション セキュリガンスP」、等が挙げられる。中和液による中和処理は、30〜50℃で3〜10分間中和液に浸漬させることで行われる。中和液としては、酸性の水溶液が好ましく、市販品としては、アトテックジャパン(株)製のリダクションソリューシン・セキュリガントPが挙げられる。

【0105】

プラズマデスミア装置としては、荏原ユージライト(株)製「大海」、積水化学(株)製常圧プラズマ処理装置など、市販されているものを使用することができる。

【0106】

デスミア処理後、セミアディティブプロセスにより、回路形成並びにビアの導通が行われる。セミアディティブプロセスにおいてはまず、デスミア処理後のビア底、ビア壁面並びに樹脂表面全体にパラジウム触媒等を用いた無電解銅処理を施してシード層を形成する。シード層の厚みは0.1μm〜2μmが好ましい。シード層が薄すぎると続く電気めっき時の接続信頼性が低下する傾向があり、シード層が厚すぎると後に配線間のシード層をフラッシュエッチする際のエッチング量を大きくせねばならず、エッチングの際に配線に与えるダメージが大きくなる傾向がある。無電解銅処理は銅イオンと還元剤の反応により樹脂表面に金属銅が析出することで行われる。無電解銅めっきとしてはアトテックジャパン(株)社製の「MSK−DK」、上村工業(株)社製「スルカップ PEA ver.4」などが挙げられる。

【0107】

無電解銅めっきの後には無電解銅めっき上に、熱ロールラミネーターにてめっき形成用ドライフィルムレジストが熱圧着される。ドライフィルムレジストの厚みは電気銅めっき後の配線高さよりも高い範囲になければならず、5〜30μmのものが好ましく用いられる。5μm以下ではドライフィルムレジストにしわが発生しやすい傾向があり、30μm以上では感光性や現像性が低下する傾向がある。ドライフィルムレジストとしては旭化成(株)製「サンフォート」シリーズ、ニチゴー・モートン(株)製「ALPHO」シリーズなどが感光性、現像性、無電解銅との密着、テンティング性に優れて、好ましく用いられる。ドライフィルムレジスト形成後、配線パターンの描画されたマスクを通してドライフィルムレジストの露光を行う。露光はドライフィルムレジストの感光性や厚みにもよるが、50〜250mj/cm2の活性光線を用いて行う。露光後、支持フィルムを剥離し、アルカリ水溶液を用いて現像を行い、未露光部分のドライフィルムレジストの溶解または分散除去を行う。この後に必要に応じてプラズマなどを用いてドライフィルムレジストの現像残渣を除去する作業を行っても良い。現像後、電気銅めっきを行い配線の形成、ビアフィリングを行う。電気銅めっき後、アルカリ水溶液やアミン系剥離剤を用いてドライフィルムレジストの剥離を行う。この後も必要に応じてプラズマ処理などの手段を用いて銅上のドライフィルム残渣を除去しても良い。

【0108】

ドライフィルムレジストの剥離後、配線間のシード層を除去する目的でフラッシュエッチを行う。フラッシュエッチは硫酸と過酸化水素などの酸性、酸化性溶液を用いて行われる。具体的には荏原ユージライト(株)製「SAC」、三菱ガス化学(株)製「CPE−800」が挙げられる。

【0109】

フラッシュエッチ後、必要に応じて配線間の部分に付着したパラジウム等の除去を行う。パラジウムの除去は硝酸、塩酸などの酸性溶液を用いて好ましく行われる。具体的には荏原ユージライト「PJ」溶液が挙げられる。

【0110】

ドライフィルムレジスト剥離の後、またはフラッシュエッチ工程の後、ポストベーク工程を行う。ポストベーク工程は、未反応の熱硬化成分を完全に熱硬化し、さらにそれによって絶縁信頼性、硬化特性、めっき密着性を向上させる。熱硬化条件は樹脂組成物の種類等によっても異なるが、硬化温度が150〜240℃、硬化時間が15〜100分であるのが好ましい。

【0111】

その後、銅配線とその直上のビルドアップ層またはソルダーレジスト層との密着の向上を目的として銅表面のエッチング処理が行われる。エッチング処理により銅表面に微細な凹凸が形成され、この凹凸によるアンカー効果にて銅配線とビルドアップ層またはソルダーレジスト層の密着が向上する。粗化処理にはMEC(株)製「CZ−8100」などが挙げられる。以上がビルドアップ層の形成方法の説明であり、同様の手法で絶縁層と配線の形成を繰り返せばビルドアップ層が多段に形成される。

【0112】

ビルドアップ層形成後、最外層にソルダーレジスト層を形成する。ソルダーレジスト層は、接着フィルムをラミネートして形成してもよいし、液状の樹脂組成物をコーティングなどの手法を用いて形成してもよい。

【0113】

本発明において、接着フィルムを回路基板に積層し、接着フィルムを熱硬化して絶縁層を形成し、レーザーにより開口部を形成する作業は従来のビルドアップ層の形成の方法に準じて行うことができる。詳細は前述の通りである。

【0114】

ソルダーレジスト層、ならびにその開口部形成後は、上記ビルドアップ層の開口部のデスミア処理同様の方法でデスミア処理が好ましく行われる。その後、ビアホール底に露出した導体層表面には、信頼性や実装精度の向上、銅等の導体の酸化防止等の目的で、公知の各種表面処理を施してもよい。表面処理としては、耐熱プリフラックス処理、半田レベラー処理、鉛フリー半田レベラー処理、無電解ニッケル−金めっき処理、電解ニッケル−金めっき処理等が挙げられる。

【0115】

このようにして得られた多層プリント配線板において、ソルダーレジスト層の樹脂組成物中の不揮発分と、ビルドアップ層の樹脂組成物中の不揮発分とが、97質量%以上が同じ成分であることにより、線熱膨張係数の差が一定の範囲となり、クラック防止に優れることとなる。具体的には、ソルダーレジスト層の25〜150℃の線熱膨張係数a(ppm)と、ビルドアップ層の25〜150℃の線熱膨張係数b(ppm)とが、12≦a≦(b+5)≦30となることが好ましい。特に、線熱膨張係数a(ppm)が25以下となることが好ましい。

【0116】

クラックの防止という観点から、23℃でのソルダーレジスト層の弾性率(GPa)が7GPa以上であることが好ましく、8GPa以上であることがより好ましく、9GPa以上であることが更に好ましい。また、実用的であるという観点から、100GPa以下であることが好ましく、50GPa以下であることがより好ましく、30GPa以下であることが更に好ましい。

【0117】

下地導体層の密着信頼性向上という観点から、ソルダーレジスト層と銅箔との高温高湿試験後の密着強度が0.4kgf/cm以上であることが好ましく、0.45kgf/cm以上であることがより好ましく、0.5kgf/cm以上であることが更に好ましい。また、実用的であるという観点から、10kgf/cm以下であることが好ましく、5kgf/cm以下であることがより好ましい。

【0118】

<半導体装置>

さらに本発明の多層プリント配線板を用いることで本発明の半導体装置を製造することができる。多層プリント配線板上の接続用電極部分に半導体素子を接合することにより、半導体装置を製造する。半導体素子の搭載方法は、特に限定されないが、例えば、ワイヤボンディング実装、フリップチップ実装、異方性導電フィルム(ACF)による実装、非導電性フィルム(NCF)による実装などが挙げられる。

【実施例】

【0119】

以下、実施例を用いて本発明をより詳細に説明するが、本発明はこれらの実施例に制限されるものではない。なお、以下の記載において、「部」は「質量部」を意味する。

【0120】

<測定方法・評価方法>

まずは各種測定方法・評価方法について説明する。

【0121】

<表面粗度(Ra値)の測定>

ガラス布基材エポキシ樹脂両面銅張積層板(銅箔の厚さ18μm、基板厚み0.8mm、松下電工(株)製R−1766)の両面をメック(株)製CZ−8100をスプレーして銅表面に粗化処理(エッチング量=1μm)を行い、さらにCL−8300をスプレーして銅表面に防錆処理を行った。これに対し、実施例1〜7及び比較例1〜5で得られた接着フィルムを名機製作所(株)製真空ラミネーターMVLP−500(以下、真空ラミネーター)により、温度100℃、圧力7kgf/cm2、気圧5mmHg以下の条件で両面を同時にラミネートした。さらに連続的に温度100℃、圧力5kgf/cm2の条件でSUS鏡板による平滑化を行った。その後、PETフィルムの剥離後に180℃、30分の条件にて樹脂組成物の硬化を行った。そして膨潤液である、アトテックジャパン(株)のジエチレングリコールモノブチルエーテル含有のスエリングディップ・セキュリガンドPに60℃で5分間浸漬し、次に粗化液として、アトテックジャパン(株)のコンセントレート・コンパクトP(KMnO4:60g/L、NaOH:40g/Lの水溶液)に80℃で20分間浸漬、最後に中和液として、アトテックジャパン(株)のリダクションショリューシン・セキュリガントPに40℃で5分間浸漬した。この基板を乾燥させた後、非接触型表面粗さ計(ビーコインスツルメンツ社製WYKO NT3300)を用いて、PSI Hight Magを用いて、50倍レンズにより測定範囲を121μm×92μmとして無作為に測定し、表面粗さ(Ra値)を求めた。なお、Ra値は全測定の10点の平均値とした。

【0122】

<色彩(L*a*b表色系)の測定>

実施例1〜7及び比較例1〜5で得られた接着フィルムを180℃、90分硬化させ、硬化物を離型PETより剥離し、これをセラミック標準白色板の上に置き、色彩色差計(コニカミノルタセンシング(株)製「カラーリーダーCR−200」)にて、色彩(L*a*b表色系)を測定した。

【0123】

<色彩(マンセル表色系)の測定>

実施例1〜7及び比較例1〜5で得られた接着フィルムを180℃、90分硬化させ、硬化物を離型PETより剥離し、これをセラミック標準白色板の上に置き、色彩色差計(コニカミノルタセンシング(株)製「カラーリーダーCR−200」)にて、色彩(マンセル表色系)を測定した。

【0124】

<目視の評価>

実施例1〜7及び比較例1〜5で得られた接着フィルムを180℃、90分硬化させ、硬化物を離型PETより剥離し、目視にて色を確認した。

【0125】

<耐熱衝撃性の評価>

【0126】

[コア基板の作成]

コア材として、両面銅張積層板(パナソニック電工(株)製「ガラスエポキシマルチ R−1766」、厚み0.8mm)を用いた。まず120mm×80mmのコア材に直径180μmのスルーホールを400μmピッチにて10行、10列の合計100個をドリル加工にて形成した。100個のスルーホールのある部分を1ゾーンとして、それを25mmピッチにて3行、2列で6ゾーンのスルーホールエリアを設けた(図1)。高圧水洗後に、スルーホールの銅めっき(厚さ20μm)を行い、めっき後のスルーホールの穴径を140μmとした。これに穴埋めインキ(山栄化学(株)製「PHP900−IR−10F」)を印刷、熱硬化して穴埋めを行い、両面研磨し、不要な穴詰めインキを除去した後に蓋めっきを行った。この時、蓋めっき後の銅厚(蓋めっき最上部とコア材との距離)が35μmになるように研磨とめっきの調整を行った。この後、蓋めっき後の銅上にドライフィルムレジストを熱ロールラミネーターによって両面ラミネートし、露光、支持体の剥離、アルカリ水溶液にて現像を行った。これを塩化第二鉄水溶液にてエッチングを行った後、ドライフィルムをアルカリ水溶液にて剥離した。そしてサブトラクティブ法によって各スルーホール上に、スルーホールと同心で直径200μmのパッドを形成した(図2)。

【0127】

[ビルドアップ層の積層]

コア基板に実施例8〜10及び比較例6〜7で得られたビルドアップフィルムを真空ラミネーターにより、温度100℃、圧力7kgf/cm2、気圧5mmHg以下の条件で両面を同時にラミネートした。さらに連続的に温度100℃、圧力5kgf/cm2の条件でSUS鏡板による熱プレスを行った。その後、PETフィルムの剥離後に180℃、30分の条件にてビルドアップ層の硬化を行った。次いで、硬化したビルドアップ層表面を過マンガン酸塩のアルカリ性酸化剤で粗化処理し、無電解銅及び電解銅めっきを行い、180℃、60分の条件でポストベークを行った。このめっき銅層からサブトラクティブ法に従ってパッドを形成した。パッドは直径105μm、銅厚10μmの形状で、150μmピッチにて27行、27列の729個を作成した。コア基板のスルーホールがある領域に作成した。(図3、4)

【0128】

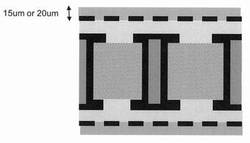

[ソルダーレジスト層の積層]

実施例8〜10及び比較例6〜7で得られた15μm又は20μmのソルダーレジストフィルムを真空ラミネーターにより、温度100℃、圧力7kgf/cm2、気圧5mmHg以下の条件で、ビルドアップ層の両面に同時にラミネートした。そして、PETフィルムの剥離後に180℃、90分の条件にてソルダーレジスト層の硬化を行い、評価用基板を作成した。(図5)

【0129】

評価用基板を液層冷熱衝撃試験装置(エスペック(株)製「TSB−51」)を用いて、低温槽−65℃、高温槽150℃、さらし時間各5分にて1000サイクルの試験を行った。熱衝撃後のプリント配線板の12ゾーンに対して表面観察を行い、クラックの合計個数をカウントした。耐熱衝撃性の評価はクラックが発生しなかった場合を「○」とし、クラックが1個でも発生した場合に「×」とした。

【0130】

<線熱膨張係数の測定>

実施例8〜10及び比較例6〜7で得られた接着フィルムを180℃、90分硬化させ、硬化物を離型PETより剥離し、これを幅約5mm、長さ約15mmの試験片にカットし、リガク(株)製熱機械分析装置Thermo plus TMA 8310を使用して、引張モードで熱機械分析を行った。荷重1g、昇温速度5℃/分で2回測定した。2回目の測定における25℃から150℃までの平均線膨張率を熱膨張係数とした。

【0131】

<弾性率の測定>

実施例8〜10及び比較例6〜7で得られた接着フィルムを180℃、90分硬化させ、硬化物を離型PETより剥離し、JIS K7127に準拠し、硬化物の引張強度測定を行い、23℃における弾性率を求めた。

【0132】

<高温高湿試験後の銅箔密着の測定>

三井金属鉱山(株)製3EC−III(電界銅箔、35μm)の光沢面をメック(株)製メックエッチボンドCZ−8100をスプレーして銅表面に粗化処理(エッチング量=1μm)を行い、さらにCL−8300をスプレーして銅表面に防錆処理を行った。これの粗化処理面に真空ラミネーターにより、温度100℃、圧力7kgf/cm2、気圧5mmHg以下の条件で、実施例8〜10並びに比較例6〜7に用いたソルダーレジスト層(40μm)をラミネートして硬化を行った。さらにこの試験片を温度130℃、湿度85%の条件で100時間高温高湿に晒した。その後、試験片のソルダーレジスト層側に接着剤を塗布して、1mm以上のあて板に密着させた。あて板上の試験片の銅箔の上から幅10mm、長さ150mmの部分の切込みをいれ、銅箔の一端をソルダーレジストと銅箔の界面で剥がした。剥がした銅箔の一端をつかみ具で掴み、インストロン万能試験機を用いて、室温(25℃)中にて、50mm/分の速度で垂直方向に35mmを引き剥がした時の荷重を測定し、その平均値を密着強度とした。

【0133】

<実施例1>

液状ビスフェノールA型エポキシ樹脂(エポキシ当量180、三菱化学(株)製「jER828EL」)21部と、ビフェニル型エポキシ樹脂(エポキシ当量269、日本化薬(株)製「NC3000L」)25.5部、ナフタレン型4官能エポキシ樹脂(エポキシ当量162、DIC(株)製「HP−4700」)5部、フェノキシ樹脂(重量平均分子量38000、三菱化学(株)製「YL7553BH30」不揮発分30質量%のMEKとシクロヘキサノンの1:1溶液)25部とをMEK8部、シクロヘキサノン6部に撹拌しながら加熱溶解させた。そこへ、フェノールノボラック系硬化剤(DIC(株)製「LA−7054」不揮発分60質量%のMEK溶液、フェノール性水酸基当量124)22部、アラルキル構造を持つナフトール樹脂(新日鐵化学(株)製「SN395」不揮発分60質量%のMEK溶液、ナフトール性水酸基当量107)6部、球形シリカ(平均粒径0.5μm、アミノシラン処理付「SOC2」アドマテックス社製)70部、ポリビニルブチラール樹脂溶液(ガラス転移温度105℃、積水化学工業(株)製「KS−1」不揮発分15質量%のエタノールとトルエンの1:1溶液)20部、ジメチルアミノピリジン0.03部、フタロシアニン銅(Pigment Blue 15 ; 3、東洋インキ製造(株)製「FG7351」)0.5部を混合し、高速回転ミキサーで均一に分散して、樹脂ワニスを作製した。得られた樹脂ワニスを表面が離型処理されたポリエチレンテレフタレート(厚さ38μm、以下「PET」と略称する)フィルムの離型面に、40μmとなるようにダイコーターにて塗布し、80〜120℃(平均100℃)で6分間乾燥した(残留溶剤量、約2質量%)。次いで樹脂組成物の表面に厚さ15μmのポリプロピレンフィルムを貼り合わせながらロール状に巻き取った。ロール状の接着フィルムを幅507mmにスリット(slit)し、507×336mmサイズのシート状の接着フィルムを得た。

【0134】

<実施例2>

実施例1のフェノールノボラック系硬化剤(DIC(株)製「LA−7054」不揮発分60質量%のMEK溶液、フェノール性水酸基当量124)22部を16部に変更し、アラルキル構造を持つナフトール樹脂(新日鐵化学(株)製「SN395」不揮発分60質量%のMEK溶液、ナフトール性水酸基当量107)6部をアラルキル構造を持つナフトール樹脂(新日鐵化学(株)製「SN485」不揮発分60質量%のMEK溶液、ナフトール性水酸基当量215)22部に変更したこと以外は、実施例1と同様にして、接着フィルムを得た。

【0135】

<実施例3>

実施例1のフタロシアニン銅(Pigment Blue 15 ; 3、東洋インキ製造(株)製「FG7351」)0.5部を1.5部に変更したこと以外は、実施例1と同様にして、接着フィルムを得た。

【0136】

<実施例4>

実施例1のフタロシアニン銅(Pigment Blue 15 ; 3、東洋インキ製造(株)製「FG7351」)0.5部を0.25部に変更したこと以外は、実施例1と同様にして、接着フィルムを得た。

【0137】

<実施例5>

実施例1のフタロシアニン銅(Pigment Blue 15 ; 3、東洋インキ製造(株)製「FG7351」)0.5部を0.1部に変更したこと以外は、実施例1と同様にして、接着フィルムを得た。

【0138】

<実施例6>

実施例1のフタロシアニン銅(Pigment Blue 15 ; 3、東洋インキ製造(株)製「FG7351」)0.5部をウルトラマリンブルー(和光純薬工業(株)製)4部に変更したこと以外は、実施例1と同様にして、接着フィルムを得た。

【0139】

<実施例7>

実施例1のフェノールノボラック系硬化剤(DIC(株)製「LA−7054」不揮発分60質量%のMEK溶液、フェノール性水酸基当量124)22部を2部に変更し、アラルキル構造を持つナフトール樹脂(新日鐵化学(株)製「SN395」不揮発分60質量%のMEK溶液、ナフトール性水酸基当量107)6部をアラルキル構造を持つナフトール樹脂(新日鐵化学(株)製「SN485」不揮発分60質量%のMEK溶液、ナフトール性水酸基当量215)66部に変更したこと以外は、実施例1と同様にして、接着フィルムを得た。

【0140】

<比較例1>

実施例1のフェノールノボラック系硬化剤(DIC(株)製「LA−7054」不揮発分60質量%のMEK溶液、フェノール性水酸基当量124)22部を31部に変更し、アラルキル構造を持つナフトール樹脂(新日鐵化学(株)製「SN395」不揮発分60質量%のMEK溶液、ナフトール性水酸基当量107)6部を加えないこと以外は実施例1と同様にして、接着フィルムを得た。

【0141】

<比較例2>

実施例1のアラルキル構造を持つナフトール樹脂(新日鐵化学(株)製「SN395」不揮発分60質量%のMEK溶液、ナフトール性水酸基当量107)6部をフェノールノボラック系硬化剤(DIC(株)製「TD−2090」不揮発分60質量%のMEK溶液、フェノール性水酸基当量105)6部に変更したこと以外は、実施例1と同様にして、接着フィルムを得た。

【0142】

<比較例3>

実施例1のアラルキル構造を持つナフトール樹脂(新日鐵化学(株)製「SN395」不揮発分60質量%のMEK溶液、ナフトール性水酸基当量107)6部をビフェニル型フェノール系硬化剤(日本化薬(株)製「GPH−103」不揮発分50質量%のシクロヘキサノン溶液、フェノール性水酸基当量231)10部に変更したこと以外は、実施例1と同様にして、接着フィルムを得た。

【0143】

<比較例4>

実施例1のフタロシアニン銅(Pigment Blue 15 ; 3、東洋インキ製造(株)製「FG7351」)0.5部を加えないこと以外は、実施例1と同様にして、接着フィルムを得た。

【0144】

<比較例5>

実施例2のフタロシアニン銅(Pigment Blue 15 ; 3、東洋インキ製造(株)製「FG7351」)0.5部を加えないこと以外は、実施例2と同様にして、接着フィルムを得た。

【0145】

結果を表1に示す。

【0146】

【表1】

【0147】

実施例1〜7はb*値が−25〜40の範囲内になっており緑色を呈しており、粗度が550nm以下となった。一方、比較例はb*値が−25〜40の範囲内にならず、いずれも緑色を呈することができなかった。

【0148】

<実施例8>

[ビルドアップ層用の接着フィルムの作成]

液状ビスフェノールA型エポキシ樹脂(エポキシ当量180、三菱化学(株)製「jER828EL」)21部と、ビフェニル型エポキシ樹脂(エポキシ当量269、日本化薬(株)製「NC3000L」)25.5部、ナフタレン型4官能エポキシ樹脂(エポキシ当量162、DIC(株)製「HP−4700」)5部、フェノキシ樹脂(重量平均分子量38000、ジャパンエポキシレジン(株)製「YL7553BH30」不揮発分30質量%のMEKとシクロヘキサノンの1:1溶液)25部とをMEK8部、シクロヘキサノン6部に撹拌しながら加熱溶解させた。そこへ、フェノールノボラック系硬化剤(DIC(株)製「LA−7054」不揮発分60質量%のMEK溶液、フェノール性水酸基当量124)22部、アラルキル構造を持つナフトール樹脂(新日鐵化学(株)製「SN395」不揮発分60質量%のMEK溶液、ナフトール性水酸基当量107)6部、球形シリカ(平均粒径0.5μm、アミノシラン処理付「SOC2」アドマテックス社製)135部、ポリビニルブチラール樹脂溶液(ガラス転移温度105℃、積水化学工業(株)製「KS−1」不揮発分15質量%のエタノールとトルエンの1:1溶液)20部、ジメチルアミノピリジン0.03部を混合し、高速回転ミキサーで均一に分散して、樹脂ワニスを作製した。得られた樹脂ワニスを表面が離型処理されたポリエチレンテレフタレート(厚さ38μm、以下「PET」と略称する)フィルムの離型面に、50μmとなるようにダイコーターにて塗布し、80〜120℃(平均100℃)で6分間乾燥した(残留溶媒量、約2質量%)。次いで樹脂組成物の表面に厚さ15μmのポリプロピレンフィルムを貼り合わせながらロール状に巻き取った。ロール状の接着フィルムを幅507mmにスリット(slit)し、507×336mmサイズのシート状の接着フィルムを得た。

【0149】

[ソルダーレジスト層用の接着フィルムの作成]

上記ビルドアップ層用の接着フィルムに、フタロシアニン銅(Pigment Blue 15 ; 3、東洋インキ製造(株)製「FG7351」)0.5部を加えたこと以外は、上記ビルドアップ層用の接着フィルムと同様にして、20um及び15umの接着フィルムを得た。

【0150】

<実施例9>

[ビルドアップ層用の接着フィルムの作成]

実施例8の球形シリカ(平均粒径0.5μm、アミノシラン処理付「SOC2」アドマテックス社製)135部を150部に変更し、アラルキル構造を持つナフトール樹脂(新日鐵化学(株)製「SN395」不揮発分60質量%のMEK溶液、ナフトール性水酸基当量107)6部を活性エステル樹脂(DIC(株)製「EXB9460S−65T」不揮発分65質量%のトルエン溶液、活性基当量約223)6部に変更したこと以外は、実施例8と同様にして、接着フィルムを得た。

【0151】

[ソルダーレジスト層用の接着フィルムの作成]

上記ビルドアップ層用の接着フィルムに、フタロシアニン銅(Pigment Blue 15 ; 3、東洋インキ製造(株)製「FG7351」)0.5部を加えたこと以外は、ビルドアップ層用の接着フィルムと同様にして、20um及び15umのソルダーレジスト層用の接着フィルムを得た。

【0152】

<実施例10>

[ビルドアップ層用の接着フィルムの作成]

実施例8の球形シリカ(平均粒径0.5μm、アミノシラン処理付「SOC2」アドマテックス社製)135部を70部に変更したこと以外は、実施例8と同様にして、ビルドアップ層用の接着フィルムを得た。

【0153】

[ソルダーレジスト層用の接着フィルムの作成]

上記ビルドアップ層用の接着フィルムにフタロシアニン銅(Pigment Blue 15 ; 3、東洋インキ製造(株)製「FG7351」)0.5部を加えたこと以外は、実施例5と同様にして、ソルダーレジスト層用の接着フィルムを得た。

【0154】

<比較例6>

[ビルドアップ層用の接着フィルムの作成]

実施例10と同様のビルドアップ層用の接着フィルムを用いた。

【0155】

[ソルダーレジスト層用の接着フィルムの作成]

エチルカルビトールアセテート411部、o−クレゾールノボラック型エポキシ樹脂(エポキシ当量215、1分子中に平均して6個のフェノール核を有する)430部、およびアクリル酸144部をフラスコに入れ、撹拌下120℃で10時間反応させた。いったん反応生成物を室温まで冷却し、無水テトラヒドロフタル酸288.8部を加え、80℃に加熱して4時間撹拌した。再びこの反応生成物を室温まで冷却し、グリシジルメタクリレート105部およびプロピレングリコールメチルエーテルアセテート161部を加え、撹拌下110℃で6時間反応させた。この反応生成物を室温まで冷却し、樹脂溶液(A)(不揮発分約62.9%、酸価約70[KOHmg/g])を得た。

【0156】

樹脂溶液(A)100部、ビフェニル型エポキシ樹脂(エポキシ当量291、日本化薬(株)製「NC−3000H」)13部、ジシクロペンタジエン型エポキシ樹脂(エポキシ当量277、DIC(株)製「EPICLON HP−7200H」)13部、光重合開始剤(チバ・スペシャリティー・ケミカルズ(株)製「2−メチル−[4−(メチルチオ)フェニル]−2−モルホリノ−1−プロパノン」)7部、光増感剤(日本化薬(株)製「2,4−ジエチルチオキサントン」)1部、アクリルモノマー(東亞合成(株)製「M−310」)16部、硬化促進剤(ジャパンエポキシレジン(株)製「エピキュアDICY−7」)0.5部、微粉シリカ(日本アエロジル(株)製「アエロジル#200」)1部、球形シリカ(平均粒径0.5μm、アミノシラン処理付「SOC2」アドマテックス社製)50部、フタロシアニン銅(Pigment Blue 15 ; 3)0.5部を混合し、高速回転ミキサーで均一に分散して、光硬化性樹脂組成物ワニスを作製した。得られたワニスを用いて実施例8と同様の方法にて、接着フィルムを得た。その後、実施例8と同様にしてコア層を作成し、ビルドアップ層を積層、硬化した。そしてソルダーレジスト層用接着フィルムを温度100℃、圧力7kgf/cm2、気圧5mmHg以下の条件で両面に同時にラミネートし、1000mj/cm2の露光と160℃、90分の熱硬化を行い、ソルダーレジスト層として基板を作成した。そして各種評価を行った。

【0157】

<比較例7>

[ビルドアップ層用の接着フィルムの作成]

実施例10と同様のビルドアップ層用の接着フィルムを用いた。

【0158】

[ソルダーレジスト層用の接着フィルムの作成]

ノボラック型シアネートエステル樹脂(ロンザジャパン製、「PT−30」シアネートエステル当量124)25部、ビフェニル型エポキシ樹脂(エポキシ当量269、日本化薬(株)製「NC3000L」)25部、フェノキシ樹脂(重量平均分子量38000、ジャパンエポキシレジン(株)製「YX8100」不揮発分30質量%のMEKとシクロヘキサノンの1:1溶液)10部、硬化促進剤(四国化成工業社製「2−フェニル−4,5−ジヒドロキシメチルイミダゾール」)0.4部、球形シリカ(平均粒径0.5μm、アミノシラン処理付「SOC2」アドマテックス社製)50部、フタロシアニン銅(Pigment Blue 15 ; 3)1部を混合し、高速回転ミキサーで均一に分散して、樹脂ワニスを作製した。得られたワニスを用いて実施例8と同様の方法にて、シート状の接着フィルムを得た。

【0159】

結果を表2、3に示す。

【0160】

【表2】

【0161】

【表3】

【0162】

実施例8〜10はいずれも線熱膨張係数が近いため、耐熱衝撃性が良好な結果を示した。比較例6はソルダーレジスト層が20umでもクラックが発生した。また、比較例7は高温高湿試験後の銅箔密着が弱い。

【産業上の利用可能性】

【0163】

本発明のナフトール樹脂及び青色着色剤を含有する樹脂組成物により、樹脂組成物の硬化物の表面粗度が低く、顔料のみに依らずして緑色を呈するハロゲンフリーのソルダーレジスト用樹脂組成物が提供できるようになった。更にはそれを用いた、接着フィルム、プリプレグ、多層プリント配線板を提供できるようになった。更にこれらを搭載した、コンピューター、携帯電話、デジタルカメラ、テレビ、等の電気製品や、自動二輪車、自動車、電車、船舶、航空機、等の乗物も提供できるようになった。また、ソルダーレジスト層を構成する樹脂組成物とビルドアップ層を構成する樹脂組成物とをほぼ同様な構成にすることにより、ソルダーレジスト層にクラックが入らない多層プリント配線板を提供できるようになった。更にこれらを搭載した、コンピューター、携帯電話、デジタルカメラ、テレビ、等の電気製品や、自動二輪車、自動車、電車、船舶、航空機、等の乗物も提供できるようになった。

【技術分野】

【0001】

本発明は、ソルダーレジスト用樹脂組成物に関する。更に、当該樹脂組成物を含有する回路基板に関する。

【背景技術】

【0002】

プリント配線板のソルダーレジストにおいては、その色調は一般的に作業者の目に優しく意匠性の高い緑色とされている。近年環境意識の高まりと共に、燃焼時に有毒ガスやダイオキシンを発生するハロゲン化合物の低減が要望されている。そこで、特許文献1では、光硬化性樹脂組成物に複数の着色剤を配合してハロゲンフリーのプリント配線板用緑色ソルダーレジスト樹脂組成物を得るというきわめて常識的な手法しか記載されていない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−7974

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、樹脂組成物の硬化物のデスミア後の表面粗度が低く、顔料のみに依らずして緑色を呈する、ハロゲンフリーのソルダーレジスト用樹脂組成物を提供することである。

【課題を解決するための手段】

【0005】

本発明者らは上記課題を解決すべく鋭意検討した結果、ナフトール樹脂及び青色着色剤を含有する樹脂組成物によって、本発明を完成するに至った。すなわち、本発明は以下の内容を含むものである。

[1](A)ナフトール樹脂及び(B)青色着色剤を含有することを特徴とするソルダーレジスト用樹脂組成物。

[2]樹脂組成物の硬化物のL*a*b*表示系のb*値が−25以上40以下であることを特徴とする、上記[1]に記載の樹脂組成物。

[3]樹脂組成物の硬化物のL*a*b*表示系のa*値が−60以上55以下であることを特徴とする、上記[1]又は[2]に記載の樹脂組成物。

[4]樹脂組成物中の不揮発分を100質量%とした場合、(A)ナフトール樹脂の含有量が0.001〜30質量%であることを特徴とする、上記[1]〜[3]のいずれかに記載の樹脂組成物。

[5]樹脂組成物中の不揮発分を100質量%とした場合、(B)青色着色剤の含有量が0.001〜10質量%であることを特徴とする、上記[1]〜[4]のいずれかに記載の樹脂組成物。

[6](A)ナフトール樹脂100質量%に対する(B)青色着色剤の配合量が0.01〜1000000質量%となることを特徴とする、上記[1]〜[5]のいずれかに記載の樹脂組成物。

[7](A)ナフトール樹脂がナフトールアラルキル型樹脂であることを特徴とする、上記[1]〜[6]のいずれかに記載の樹脂組成物。

[8]更に(C)エポキシ樹脂を含有することを特徴とする、上記[1]〜[7]のいずれかに記載の樹脂組成物。

[9]更に(D)無機充填材を含有することを特徴とする、上記[1]〜[8]のいずれかに記載の樹脂組成物。

[10]更に(E)硬化剤((B)ナフトール樹脂を除く。)を含有することを特徴とする、上記[1]〜[9]のいずれかに記載の樹脂組成物。

[11]樹脂組成物の硬化物のマンセル・カラー・システム表示がGY〜BGの範囲であることを特徴とする、上記[1]〜[10]のいずれかに記載の樹脂組成物。

[12]樹脂組成物の硬化物のデスミア後の表面粗度(Ra値)が10〜550nmであることを特徴とする、上記[1]〜[11]のいずれかに記載の樹脂組成物。

[13]上記[1]〜[12]いずれかに記載の樹脂組成物が支持体上に層形成された接着フィルム。

[14]上記[1]〜[12]のいずれかに記載の樹脂組成物の硬化物により絶縁層が形成された多層プリント配線板。

[15]上記[14]に記載の多層プリント配線板を用いたことを特徴とする、半導体装置。

[16]ソルダーレジスト層の樹脂組成物中の不揮発分と、ビルドアップ層の樹脂組成物中の不揮発分とが、97質量%以上が同じ成分であることを特徴とする、多層プリント配線板。

[17]ソルダーレジスト層の樹脂組成物中の不揮発分を100質量%とした場合、シリカの含有量が40〜85質量%であることを特徴とする、上記[16]に記載の多層プリント配線板。

[18]ソルダーレジスト層の25〜150℃の線熱膨張係数a(ppm)と、ビルドアップ層の25〜150℃の線熱膨張係数b(ppm)とが、12≦a≦(b+5)≦30となり、23℃でのソルダーレジスト層の弾性率が7GPa以上であることを特徴とする、上記[16]又は[17]に記載の多層プリント配線板。

[19]線熱膨張係数a(ppm)が25以下となることを特徴とする、上記[18]に記載の多層プリント配線板。

[20]ソルダーレジスト層と銅箔との高温高湿試験後の密着強度が0.4kgf/cm以上10kgf/cm以下であることを特徴とする、上記[16]〜[19]のいずれかに記載の多層プリント配線板。

【発明の効果】

【0006】

本発明のナフトール樹脂及び青色着色剤を含有する樹脂組成物により、樹脂組成物の硬化物のデスミア後の表面粗度が低く、顔料のみに依らずして緑色を呈するハロゲンフリーのソルダーレジスト用樹脂組成物が提供できるようになった。

【図面の簡単な説明】

【0007】

【図1】実施例5の両面銅張積層板のデザインを示すための概念図である。

【図2】実施例5のコア基板の断面図である。

【図3】実施例5のビルドアップ層積層後のコア基板の断面図である。

【図4】実施例5のビルドアップ層積層後のコア基板の上面図である。

【図5】実施例5のソルダーレジスト層積層後のコア基板の断面図である。

【発明を実施するための形態】

【0008】

本発明は(A)ナフトール樹脂及び(B)青色着色剤を含有することを特徴とするソルダーレジスト用樹脂組成物に関するものである。ソルダーレジスト用樹脂組成物は光硬化性樹脂組成物でもよく、熱硬化性樹脂組成物でもよい。中でも耐熱性、信頼性、密着性が優れるという観点から熱硬化性樹脂組成物が好ましい。

【0009】

<(A)ナフトール樹脂>

本発明において使用されるナフトール樹脂は、ナフトールノボラック樹脂、ナフトールアラルキル型樹脂などのナフトール性水酸基を含む化合物であり、エポキシ樹脂の硬化作用を有するものをいう。これらは1種又は2種以上組み合わせて使用してもよい。ナフトール樹脂は、これらの中でも、デスミア耐性向上、デスミア後の粗度を低下させアンダーフィル材のにじみの減少、硬化物の呈する色の調整を容易にするという観点から、ナフトールアラルキル型樹脂が好ましく、下記式(1)であらわされるものがより好ましく、下記式(2)であらわされるものが更に好ましい。ナフトール樹脂は硬化剤の特性のバランスを鑑みて1種又は2種以上を用いてもよい。具体的には、ナフトールアラルキル型樹脂としてSN170、SN180、SN190、SN475、SN485、SN495、SN375、SN395(新日鐵化学(株)製)、等が挙げられる。

【0010】

【化1】

【0011】

(式中、mは1〜2である。nは1〜15である。)

【0012】

【化2】

【0013】

(式中、mは1〜2である。nは1〜15である。)

【0014】

本発明の樹脂組成物において、樹脂組成物中のナフトール樹脂の含有量は特に限定されるものではないが、ワニスの粘度の上昇を抑制し、硬化物が脆くなるのを防止するという観点から、樹脂組成物中の不揮発分100質量%に対し、30質量%以下が好ましく、25質量%以下がより好ましく、20質量%以下が更に好ましく、18質量%以下が更に一層好ましく、15質量%以下が殊更好ましく、13質量%以下が特に好ましく、10質量%がとりわけ好ましい。また、デスミア耐性を向上させ、緑色を呈するという観点から、樹脂組成物中の不揮発分100質量%に対し、0.001質量%以上が好ましく、0.01質量%以上がより好ましく、0.1質量%が更に好ましく、0.3質量%が更に一層好ましく、0.5質量%以上が殊更好ましく、1質量%以上が特に好ましく、2質量%がとりわけ好ましい。

【0015】

<(B)青色着色剤>

本発明において使用される青色着色剤は、青色を呈するものであれば特に制限はないが、顔料、染料、青色材料などが挙げられる。顔料としては、特に限定されないが、例えば、銅フタロシアニンブルー(Pigment Blue 15、Pigment Blue 15:1、Pigment Blue 15:2、Pigment Blue 15:3、Pigment Blue 15:4、Pigment Blue 15:6)、無金属フタロシアニンブルー(Pigment Blue 16)、インダントロン(Pigment Blue 60)、チタニルフタロシアニンブルー、鉄フタロシアニンブルー、ニッケルフタロシアニンブルー、アルミフタロシアニンブルー、錫フタロシアニンブルー、アルカリブルー(Pigment Blue 1,2,3,10,14,18,19,24,56,57,61)、スルホン化CuPc(Pigment Blue 17) 、紺青(PigmentBlue 27) 、ウルトラマリンブルー(Pigment Blue 29) 、コバルトブルー(Pigment Blue28) 、スカイブルー(Pigment Blue 35) 、Co(Al,Cr)2 O4 (Pigment Blue 36) 、ジスアゾ(Pigment Blue 25,26) 、インジゴ(Pigment Blue 63,66)、コバルトフタロシアニン(Pigment Blue 75)等を使用することができる。なかでも汎用性の観点から、銅フタロシアニンブルーが好ましい。染料としては、特に限定されないが、例えば、Solvent Blue 35 、Solvent Blue 45、Solvent Blue 63、Solvent Blue 68、Solvent Blue 70 、Solvent Blue 83、Solvent Blue 87、Solvent Blue 94、Solvent Blue 97、Solvent Blue 101、Solvent Blue 104、Solvent Blue 122、Solvent Blue 136、Solvent Blue67、Solvent Blue 70等を使用することができる。上記青色着色剤は1種又は2種以上組み合わせて使用してもよい。青色材料としては、通常樹脂組成物に使用可能な成分であって、青色を呈するものを使用して構わない。

【0016】

青色着色剤の含有量は、意匠性向上と硬化物性向上という観点から、樹脂組成物中の不揮発分100質量%に対して、10質量%以下が好ましく、5質量%以下がより好ましく、4質量%以下が更に好ましく、3質量%以下が更に一層好ましく、2質量%以下が殊更好ましく、1質量%以下が特に好ましい。また、遮蔽性向上と十分な着色を行うという観点から、樹脂組成物中の不揮発分100質量%に対して、0.001質量%以上が好ましく、0.01質量%以上がより好ましく、0.02質量%以上が更に好ましく、0.05質量%以上が更に一層好ましく、0.08質量%以上が殊更好ましく、0.1質量%以上が特に好ましい。

【0017】

また、(A)ナフトール樹脂と(B)青色着色剤との質量比は、緑色を呈しさえすれば特に制限はないが、(A)ナフトール樹脂100質量%に対する(B)青色着色剤の配合量は、0.01質量%以上が好ましく、0.1質量%以上がより好ましく、0.5質量%以上が更に好ましく、1質量%以上が更に一層好ましく、1.5質量%以上が殊更好ましく、2質量%以上が特に好ましく、3質量%以上がとりわけ好ましい。また、(A)ナフトール樹脂100質量%に対する(B)青色着色剤の配合量は、1000000質量%以下が好ましく、100000質量%以下がより好ましく、10000質量%以下が更に好ましく、150質量%以下が更に一層好ましく、100質量%以下が殊更好ましく、80質量%以下が特に好ましく、60質量%以下がとりわけ好ましい。

【0018】

本発明の樹脂組成物の硬化物の表面粗度(Ra値)は、アンダーフィル材のにじみを防止し、ニッケル−金めっき液への汚染を防止するという観点から、590nm以下が好ましく、550nm以下がより好ましく、510nm以下が更に好ましく、470nm以下が更に一層好ましく、460nm以下が殊更好ましく、450nm以下が特に好ましい。また、レーザー穴開け後のスミア除去を効率よく行うという観点と硬化後のアンダーフィルとの密着強度を得るという観点から、10nm以上が好ましく、30nm以上がより好ましく、50nm以上が更に好ましい。

【0019】

本発明の樹脂組成物の硬化物の緑色の特定方法は、緑色として認知、判断、確認されさえすれば、特に制限されないが、具体的には、目視判断や、機械的に実測したL*a*b*表示や、マンセル・カラーシステム表示から選択することができる。本発明の樹脂組成物の硬化物の緑色の特定方法として、機械的に実測してL*a*b*表示とする場合には、青、緑、黄の色調に影響を与えるb*表示によって、特定することが好ましい。緑色として認知できるという観点で、b*値下限値は、−25以上が好ましく、−23以上がより好ましく、−21以上が更に好ましく、−19以上が更に一層好ましく、−17以上が殊更好ましく、−15以上が特に好ましい。また、緑色として認知できるという観点で、b*値上限値は、40以下が好ましく、30以下がより好ましく、25以下が更に好ましく、20以下が更に一層好ましく、15以下が殊更好ましく、10以下が特に好ましい。L*値は特に制限されないが、1〜99が好ましく、5〜90がより好ましく、10〜80が更に好ましく、15〜70が更に一層好ましく、20〜60が殊更好ましく、25〜55が特に好ましい。また、a*値も特に制限されないが、−60〜55が好ましく、−55〜45が好ましく、−50〜35が更に好ましく、−45〜25が更に一層好ましく、−40〜15が殊更好ましく、−35〜5が特に好ましく、−30〜0がとりわけ好ましい。ただし、ここでいうL*a*b表色系は、JIS Z 8729に記載された表示方法である。なお、JIS Z 8729はPublication CIE No.15.2 (1986) COLORIMETRY,SECOND EDITION の4.に定められている。

【0020】

本発明の樹脂組成物の硬化物の緑色の特定方法として、マンセル・カラー・システム表示を選択する場合には、色調を特定できるという観点で、色相によって規定することが好ましい。緑色である色相の範囲は、GY〜BGの範囲が好ましく、0.5GY〜10BGの範囲がより好ましく、5GY〜10BGの範囲が更に好ましく、10GY〜10BGの範囲が更に一層好ましい。明度については、色の判定に影響を与えさえしなければ、特に制限はないが、1〜10が好ましく、2〜9がより好ましく、3〜8が更に好ましい。彩度については、色の判定に影響を与えさえしなければ、特に制限はないが、1〜10が好ましく、3〜9が更に好ましい。なお、ここでいうマンセル・カラー・システムは、JIS Z 8721に記載された表示方法である。

【0021】

<(C)エポキシ樹脂>

本発明の樹脂組成物には、更に(C)エポキシ樹脂を含有させることにより、当該樹脂組成物から得られる絶縁層の機械特性を向上させる事ができる。エポキシ樹脂は、特に限定されないが、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、tert-ブチル-カテコール型エポキシ樹脂、ナフタレン型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ナフトールアラルキル型エポキシ樹脂、ビフェニル型エポキシ樹脂、リン含有エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂、線状脂肪族エポキシ樹脂、脂環式エポキシ樹脂、複素環式エポキシ樹脂、スピロ環含有エポキシ樹脂、シクロヘキサンジメタノール型エポキシ樹脂、トリメチロール型エポキシ樹脂等が挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。特に2種以上を併用する場合は単独で用いる場合よりも樹脂組成物の結晶性が抑えられ、耐熱性等のバランスの取れた硬化物が得られるなどの効果があるため特に好ましい。

【0022】

エポキシ樹脂は、これらの中でも、耐熱性向上、絶縁信頼性向上、導体層との密着性向上、硬化物の呈する色の調整を容易にするという観点から、ビスフェノールA型エポキシ樹脂、ナフトールアラルキル型エポキシ樹脂、ナフタレン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂が好ましく、ナフトールアラルキル型エポキシ樹脂、ナフタレン型エポキシ樹脂がより好ましい。具体的には、液状ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製「エピコート828EL」)、ナフタレン型2官能エポキシ樹脂(DIC(株)製「HP4032」、「HP4032D])、ナフタレン型4官能エポキシ樹脂(大日本インキ化学工業(株)製「HP4700」、「HP4710」)、ナフトール型エポキシ樹脂(新日鐵化学(株)製「ESN−475V」)、ブタジエン構造を有するエポキシ樹脂(ダイセル化学工業(株)製「PB−3600」)、ビフェニル構造を有するエポキシ樹脂(日本化薬(株)製「NC3000H」、「NC3000L」、三菱化学(株)製「YX4000」)などが挙げられる。

【0023】

本発明の樹脂組成物において、樹脂組成物中のエポキシ樹脂の含有量は特に限定されるものではないが、樹脂組成物の硬化物のガラス転移温度を向上させ、線熱膨張率を低下させるという観点から、樹脂組成物中の不揮発分100質量%に対し、50質量%以下が好ましく、45質量%以下がより好ましく、40質量%以下が更に好ましい。また、下地導体層との密着強度を向上させるという観点から、樹脂組成物中の不揮発分100質量%に対し、5質量%以上が好ましく、10質量%以上がより好ましく、15質量%以上が更に好ましい。

【0024】

<(D)無機充填材>

本発明の樹脂組成物には、更に(D)無機充填材を含有させることにより、当該樹脂組成物から得られる絶縁層の熱膨張率をさらに低下させる事ができる。無機充填材は、特に限定されないが、例えば、シリカ、アルミナ、硫酸バリウム、タルク、クレー、雲母粉、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、酸化マグネシウム、窒化ホウ素、ホウ酸アルミニウム、チタン酸バリウム、チタン酸ストロンチウム、チタン酸カルシウム、チタン酸マグネシウム、チタン酸ビスマス、酸化チタン、ジルコン酸バリウム、ジルコン酸カルシウムなどが挙げられる。これらの中でも熱膨張率をより低下させ、弾性率を向上させるという観点から、無定形シリカ、溶融シリカ、結晶シリカ、合成シリカ、中空シリカ等のシリカが好ましい。シリカとしては球状のものが好ましい。これらは1種又は2種以上組み合わせて使用してもよい。

【0025】

無機充填材の平均粒径は、特に限定されるものではないが、絶縁信頼性を向上させるという観点から、3μm以下が好ましく、1μm以下がより好ましく、0.8μm以下が更に好ましく、0.7μm以下が更に一層好ましい。また、樹脂組成物を樹脂ワニスとした場合のワニスの粘度の上昇を防止し、取り扱い性が低下するのを防止するという観点から、0.05μm以上が好ましい。無機充填材の平均粒径はミー(Mie)散乱理論に基づくレーザー回折・散乱法により測定することができる。具体的にはレーザー回折式粒度分布測定装置により、無機充填材の粒度分布を体積基準で作成し、そのメディアン径を平均粒径とすることで測定することができる。測定サンプルは、無機充填材を超音波により水中に分散させたものを好ましく使用することができる。レーザー回折式粒度分布測定装置としては、(株)堀場製作所製 LA−500等を使用することができる。

【0026】

無機充填材の含有量は、特に制限されないが、樹脂組成物フィルムの可撓性が低下するのを防止するという観点から、樹脂組成物中の不揮発分100質量%に対して、85質量%以下が好ましく、80質量%以下がより好ましく、75質量%以下が更に好ましく、70質量%以下が更に一層好ましく、65質量%以下が殊更好ましく、60質量%以下が特に好ましい。また、絶縁層の熱膨張率を低くするという観点から、樹脂組成物中の不揮発分100質量%に対して、20質量%以上が好ましく、25質量%以上がより好ましく、30質量%以上が更に好ましく、35質量%以上が更に一層好ましい。

【0027】

無機充填材は、シラン系カップリング剤、アクリレートシラン系カップリング剤、スルフィドシラン系カップリング剤、ビニルシラン系カップリング剤、メルカプトシラン系カップリング剤、スチリルシラン系カップリング剤、イソシアネートシラン系カップリング剤、オルガノシラザン化合物、エポキシシラン系カップリング剤、アミノシラン系カップリング剤、ウレイドシラン系カップリング剤、チタネート系カップリング剤等の表面処理剤で表面処理してその耐湿性、分散性を向上させたものが好ましい。これらは1種又は2種以上組み合わせて使用してもよい。具体的には、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−アミノプロピルジエトキシメチルシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−メチルアミノプロピルトリメトキシシラン、N−2(−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルジメトキシメチルシラン等のアミノシラン系カップリング剤、3−ウレイドプロピルトリエトキシシラン等のウレイドシラン系カップリング剤、3−グリシジルオキシプロピルトリメトキシシラン、3−グリシジルオキシプロピルトリエトキシシラン、3−グリシジルオキシプロピルメチルジエトキシシラン、3−グリシジルオキシプロピル(ジメトキシ)メチルシラン、グリシジルブチルトリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシラン系カップリング剤、3−メルカプトプロピルトリメトキシシラン、3−メルカプトプロピルトリエトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、11−メルカプトウンデシルトリメトキシシラン等のメルカプトシラン系カップリング剤、メチルトリメトキシシラン、オクタデシルトリメトキシシラン、フェニルトリメトキシシラン、メタクロキシプロピルトリメトキシシラン、イミダゾールシラン、トリアジンシラン、t-ブチルトリメトキシシラン等のシラン系カップリング剤、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメチルジエトキシシラン等のビニルシラン系カップリング剤、p−スチリルトリメトキシシラン等のスチリルシラン系カップリング剤、3−アクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルジメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、3−メタクリルオキシプロピルジエトキシシラン等のアクリレートシラン系カップリング剤、3−イソシアネートプロピルトリメトキシシラン等のイソシアネートシラン系カップリング剤、ビス(トリエトキシシリルプロピル)ジスルフィド、ビス(トリエトキシシリルプロピル)テトラスルフィド等のスルフィドシラン系カップリング剤、ヘキサメチルジシラザン、1,3−ジビニル−1,1,3,3−テトラメチルジシラザン、ヘキサフェニルジシラザン、トリシラザン、シクロトリシラザン、2,2,4,4,6,6−ヘキサメチルシクロトリシラザン、オクタメチルシクロテトラシラザン、ヘキサブチルジシラザン、ヘキサオクチルジシラザン、1,3−ジエチルテトラメチルジシラザン、1,3−ジ−n−オクチルテトラメチルジシラザン、1,3−ジフェニルテトラメチルジシラザン、1,3−ジメチルテトラフェニルジシラザン、1,3−ジエチルテトラメチルジシラザン、1,1,3,3−テトラフェニル−1,3−ジメチルジシラザン、1,3−ジプロピルテトラメチルジシラザン、ヘキサメチルシクロトリシラザン、ジメチルアミノトリメチルシラザン、テトラメチルジシラザン等のオルガノシラザン化合物、テトラ-n-ブチルチタネートダイマー、チタニウム-i-プロポキシオクチレングリコレート、テトラ−n−ブチルチタネート、チタンオクチレングリコレート、ジイソプロポキシチタンビス(トリエタノールアミネート)、ジヒドロキシチタンビスラクテート、ジヒドロキシビス(アンモニウムラクテート)チタニウム、ビス(ジオクチルパイロホスフェート)エチレンチタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、トリ−n−ブトキシチタンモノステアレート、テトラ−n−ブチルチタネート、テトラ(2−エチルヘキシル)チタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、テトラオクチルビス(ジトリデシルホスファイト)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジトリデシル)ホスファイトチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリクミルフェニルチタネート、イソプロピルトリイソステアロイルチタネート、イソプロピルイソステアロイルジアクリルチタネート、イソプロピルジメタクリルイソステアロイルチタネート、イソプロピルトリ(ジオクチルホスフェート)チタネート、イソプロピルトリドデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、イソプロピルトリ(N−アミドエチル・アミノエチル)チタネート等のチタネート系カップリング剤等が挙げられる。これらのなかでもアミノシラン系カップリング剤は耐湿性、分散性、硬化物の特性などに優れていて好ましい。

【0028】

<(E)硬化剤(ナフトール樹脂を除く。)>

本発明の樹脂組成物には、更に(E)硬化剤(ナフトール樹脂を除く。)を含有させることができる。これらの硬化剤には特に制限はないが、フェノール系硬化剤、活性エステル系硬化剤、シアネートエステル系硬化剤などが挙げられる。

【0029】

樹脂組成物の結晶性を抑制し、耐熱性のバランスを向上させた硬化物を得ることができるという観点から、フェノール系硬化剤が好ましい。具体的には、フェノールノボラック樹脂、アルキルフェノールノボラック樹脂、アミノトリアジン構造含有ノボラック樹脂、ビスフェノールA型ノボラック樹脂、ザイロック型フェノール樹脂、テルペン変性フェノール樹脂、ビフェニル型樹脂などのフェノール骨格を含む化合物が挙げられる。なかでもフェノールノボラック樹脂、アミノトリアジン構造含有ノボラック樹脂が好ましく、アミノトリアジン構造含有ノボラック樹脂がより好ましい。市販されているフェノール系硬化剤としては、アリルフェノール樹脂としてMEH−7700、MEH−7810、MEH−7851(明和化成社製)、トリフェニルメタン型フェノール樹脂としてNHN、CBN、GPH(日本化薬(株)製)、アミノトリアジン構造含有ノボラック樹脂としてLA7052、LA7054(DIC(株)製)が挙げられる。

【0030】

本発明の樹脂組成物において、樹脂組成物中の(E)硬化剤(ナフトール樹脂を除く。)の含有量は特に限定されるものではないが、硬化物の熱膨張率の向上という観点から、樹脂組成物中の不揮発分100質量%に対し、15質量%以下が好ましく、13質量%以下がより好ましく、11質量%以下が更に好ましい。また、これらを配合する効果を得るという観点から、樹脂組成物中の不揮発分100質量%に対し、1質量%以上が好ましく、2質量%以上がより好ましく、3質量%以上が更に好ましい。

【0031】

本発明の樹脂組成物中の(C)エポキシ樹脂のエポキシ基数と、(A)ナフトール樹脂と(E)硬化剤(ナフトール樹脂を除く。)の活性水素基数の合計数との比は、硬化物の機械強度や耐水性が低下するのを防止するという観点から、1:0.2〜2の範囲が好ましく、1:0.3〜1.5の範囲がより好ましく、1:0.4〜1の範囲が更に好ましい。

【0032】

<(F)熱可塑性樹脂>

本発明の樹脂組成物には、更に(F)熱可塑性樹脂を含有させることにより、当該樹脂組成物から得られる樹脂ワニスの粘度調整や硬化物の可撓性を高めることができる。熱可塑性樹脂としては、特に限定されないが、フェノキシ樹脂、ポリビニルアセタール樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエーテルスルホン樹脂、ポリスルホン樹脂、ポリブタジエン樹脂、ABS樹脂等が挙げられる。なかでも、硬化物の可撓性を高め、密着性に寄与するという観点からフェノキシ樹脂、ポリビニルアセタール樹脂が好ましく、フェノキシ樹脂がより好ましい。これらは1種又は2種以上組み合わせて使用してもよい。熱可塑性樹脂はガラス転移温度が80℃以上のものが好ましい。

【0033】

熱可塑性樹脂の重量平均分子量は5000〜800000の範囲であるのが好ましく、10000〜200000の範囲であるのがより好ましく、15000〜150000の範囲であるのが更に好ましく、20000〜100000の範囲であるのが更に一層好ましい。この範囲よりも小さいとフィルム成型能や機械強度向上の効果が十分発揮されない傾向にあり、この範囲よりも大きいとエポキシ樹脂との相溶性が低下する傾向にある。なお本発明における重量平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)法(ポリスチレンン換算)で測定される。GPC法による重量平均分子量は、具体的には、測定装置として(株)島津製作所製LC−9A/RID−6Aを、カラムとして昭和電工(株)社製Shodex K−800P/K−804L/K−804Lを、移動相としてクロロホルム等を用いて、カラム温度40℃にて測定し、標準ポリスチレンの検量線を用いて算出することができる。

【0034】

フェノキシ樹脂としては、ビスフェノールA骨格、ビスフェノールF骨格、ビスフェノールS骨格、ビスフェノールアセトフェノン骨格、ノボラック骨格、ビフェニル骨格、フルオレン骨格、ジシクロペンタジエン骨格、ノルボルネン骨格、ナフタレン骨格、アントラセン骨格、アダマンタン骨格、テルペン骨格、トリメチルシクロヘキサン骨格から選択される1種以上の骨格を有するものが挙げられる。フェノキシ樹脂は2種以上を混合して用いてもよい。フェノキシ樹脂の末端はフェノール性水酸基、エポキシ基等のいずれの官能基でもよい。市販品としては、例えば、三菱化学(株)製1256、4250(ビスフェノールA骨格含有フェノキシ樹脂)、三菱化学(株)製YX8100(ビスフェノールS骨格含有フェノキシ樹脂)、三菱化学(株)製YX6954(ビスフェノールアセトフェノン骨格含有フェノキシ樹脂)や、その他新日鐵化学(株)製FX280、FX293、ジャパンエポキシレジン(株)製YL7553、YL6954、YL6794、YL7213、YL7290、YL7482、等が挙げられる。

【0035】

ポリビニルアセタール樹脂の具体例としては、電気化学工業(株)製、電化ブチラール4000−2、5000−A、6000−C、6000−EP、積水化学工業(株)製エスレックBHシリーズ、BXシリーズ、KSシリーズ、BLシリーズ、BMシリーズ等が挙げられる。ポリイミド樹脂の具体例としては、新日本理化(株)製のポリイミド「リカコートSN20」および「リカコートPN20」が挙げられる。また、2官能性ヒドロキシル基末端ポリブタジエン、ジイソシアネート化合物及び四塩基酸無水物を反応させて得られる線状ポリイミド(特開2006−37083号公報記載のもの)、ポリシロキサン骨格含有ポリイミド(特開2002−12667号公報、特開2000−319386号公報等に記載のもの)等の変性ポリイミドが挙げられる。ポリアミドイミド樹脂の具体例としては、東洋紡績(株)製のポリアミドイミド「バイロマックスHR11NN」および「バイロマックスHR16NN」が挙げられる。また、日立化成工業(株)製のポリシロキサン骨格含有ポリアミドイミド「KS9100」、「KS9300」等の変性ポリアミドイミドが挙げられる。ポリエーテルスルホン樹脂の具体例としては、住友化学(株)社製のポリエーテルスルホン「PES5003P」等が挙げられる。ポリスルホン樹脂の具体例としては、ソルベンアドバンストポリマーズ(株)社製のポリスルホン「P1700」、「P3500」等が挙げられる。

【0036】

熱可塑性樹脂の含有量は、特に限定されるものではないが、樹脂組成物フィルムの粘度が高くなり、基板上の配線パターンを埋め込みにくくなるのを防止するという観点から、樹脂組成物中の不揮発分100質量%に対し、30質量%以下が好ましく、20質量%以下がより好ましく、10質量%以下が更に好ましい。また、硬化物の可撓性向上ならびにワニスの粘度調整という観点から、樹脂組成物中の不揮発分100質量%に対し、0.5質量%以上が好ましく、1質量%以上がより好ましく、3質量%以上が更に好ましい。

【0037】

<(G)硬化促進剤>

本発明の樹脂組成物には、更に(G)硬化促進剤を含有させることにより、当該樹脂組成物を効率よく硬化させることができる。硬化促進剤としては、特に限定されないが、イミダゾール系硬化促進剤、アミン系硬化促進剤、有機ホスフィン化合物、有機ホスホニウム塩化合物等が挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0038】

イミダゾール系硬化促進剤としては、2−メチルイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、1,2−ジメチルイミダゾール、2−エチル−4−メチルイミダゾール、1,2−ジメチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、 1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾリウムトリメリテイト、1−シアノエチル−2−フェニルイミダゾリウムトリメリテイト、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物、2−フェニルイミダゾールイソシアヌル酸付加物、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、2−フェニル−4−メチル−5ヒドロキシメチルイミダゾール、2,3−ジヒドロ−1H−ピロロ[1,2−a]ベンズイミダゾール、1−ドデシル−2−メチル−3−ベンジルイミダゾリウムクロライド、2−メチルイミダゾリン、2−フェニルイミダゾリン等のイミダゾール化合物及びイミダゾール化合物とエポキシ樹脂とのアダクト体が挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0039】

アミン系硬化促進剤としては、トリエチルアミン、トリブチルアミンなどのトリアルキルアミン、4−ジメチルアミノピリジン、ベンジルジメチルアミン、2,4,6,−トリス(ジメチルアミノメチル)フェノール、1,8−ジアザビシクロ(5,4,0)−ウンデセン(以下、DBUと略記する。)などのアミン化合物などが挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0040】

有機ホスフィン化合物、有機ホスホニウム塩化合物としては、TPP、TPP-K、TPP-S、TPTP-S、TBP-DA、TPP-SCN、TPTP-SCN(北興化学工業(株)商品名)などが挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0041】

硬化促進剤の含有量は、特に限定されるものではなく、用いるエポキシ樹脂やフェノール系硬化剤にもよるが、保存安定性向上という観点から、樹脂組成物中の不揮発分100質量%に対し、3質量%以下が好ましく、2質量%以下がより好ましい。また、硬化時間を短縮し、硬化温度を低下させるという観点から、樹脂組成物中の不揮発分100質量%に対し、0.01質量%以上が好ましい。

【0042】

<(H)難燃剤>

本発明の樹脂組成物には、更に(H)難燃剤を含有させることにより、当該樹脂組成物を難燃化して安全性を高めることができる。難燃剤としてはハロゲン原子を含まずに高い難燃性を持つという観点から有機リン系難燃剤が好ましい。有機リン系難燃剤としては、三光(株)製のHCA、HCA−HQ、HCA−NQ等のホスフィン化合物、昭和高分子(株)製のHFB−2006M等のリン含有ベンゾオキサジン化合物、味の素ファインテクノ(株)製のレオフォス30、50、65、90、110、TPP、RPD、BAPP、CPD、TCP、TXP、TBP、TOP、KP140、TIBP、北興化学工業(株)製のPPQ、クラリアント(株)製のOP930、大八化学(株)製のPX200等のリン酸エステル化合物、東都化成(株)製のFX289、FX310等のリン含有エポキシ樹脂、東都化成(株)製のERF001等のリン含有フェノキシ樹脂等が挙げられる。

【0043】

<他の成分>

本発明の樹脂組成物は、本発明の効果が発揮される範囲で、上述した以外の他の各種樹脂添加剤を任意で含有させることができる。樹脂添加剤としては、例えば青色着色剤以外の着色剤、シリコンパウダー、ナイロンパウダー、フッ素パウダー等の有機充填剤、オルベン、ベントン等の増粘剤、シリコーン系、フッ素系、高分子系の消泡剤又はレベリング剤、シランカップリング剤、トリアゾール化合物、チアゾール化合物、トリアジン化合物、ポルフィリン化合物等の密着性付与剤、ゴム粒子、マレイミド化合物、ビスアリルナジイミド化合物、ビニルベンジル樹脂、ビニルベンジルエーテル樹脂等を挙げることができる。

【0044】

本発明の樹脂組成物の用途は、ソルダーレジスト用樹脂組成物として用いることが好適であるが、プリプレグ、アンダ−フィル材、ダイボンディング材、半導体封止材、穴埋め樹脂、部品埋め込み樹脂等の広範囲に使用できる。

【0045】

本発明の樹脂組成物はインキとして回路基板に塗布して用いてもよく、ドライフィルムとして用いてもよい。

【0046】

<インキ>

インキとして用いる場合は、当業者に公知の方法を用いて樹脂組成物を回路基板に塗布することができる。例えば、インキを回路基板の所定の部分に塗布し、塗布面を乾燥することで、全表面または一部表面がインキで保護された回路基板を得ることができる。乾燥条件は、使用するインキの種類により、当業者が適宜容易に設定することができるが、少なくとも、インキを構成する有機溶剤が十分に乾燥し、かつ、樹脂組成物が十分に熱硬化する条件であることが必要である。100〜200℃で1〜120分乾燥させることが好ましい。形成される表面保護膜の厚みは特に限定されないが、5〜100μmが好ましい。本発明の樹脂組成物により表面を保護される回路基板の種類は特に限定されない。

【0047】

有機溶剤としては、例えば、アセトン、メチルエチルケトン(以下、MEKと称する。)、シクロヘキサノン等のケトン類、酢酸エチル、酢酸ブチル、セロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、カルビトールアセテート等の酢酸エステル類、セロソルブ、ブチルカルビトール等のカルビトール類、トルエン、キシレン等の芳香族炭化水素類、ジメチルホルムアミド、ジメチルアセトアミド、N-メチルピロリドン等のアミド系溶媒等を挙げることができる。これらは1種又は2種以上を組み合わせて使用してもよい。

【0048】

<ドライフィルム>

ドライフィルムとして用いる場合は、当業者に公知の方法を用いて樹脂組成物を接着フィルムとする。例えば、有機溶剤に樹脂組成物を溶解した樹脂ワニスを調製し、この樹脂ワニスを、ダイコーターなどを用いて、支持体に塗布し、更に加熱、あるいは熱風吹きつけ等により有機溶剤を乾燥させて樹脂組成物層を形成させることにより製造することができる。

【0049】

乾燥条件は特に限定されないが、樹脂組成物層への有機溶剤の含有割合は10質量%以下が好ましく、5質量%以下がより好ましい。乾燥条件は、簡単な実験により適宜、好適な乾燥条件を設定することができる。ワニス中の有機溶媒量によっても異なるが、30〜60質量%の有機溶剤を含むワニスを50〜150℃で3〜10分乾燥させることが好ましい。

【0050】

接着フィルムにおいて形成される樹脂組成物層の厚さは、1〜90μmが好ましく、3〜80μmがより好ましく、5〜70μmが更に好ましく、10〜60μmが更に一層好ましく、15〜55μmが殊更好ましく、20〜50μmが特に好ましく、25〜45μmがとりわけ好ましい。

【0051】

本発明の接着フィルムに用いる支持体としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル等のポリオレフィン、ポリエチレンテレフタレート(以下「PET」と略称することがある。)、ポリエチレンナフタレート等のポリエステル、ポリカーボネート、ポリイミドなどのプラスチックフィルムが挙げられる。プラスチックフィルムとしては、とくにPETが好ましい。支持体として銅箔、アルミニウム箔等の金属箔を使用し、金属箔付接着フィルムとすることもできる。また支持体はマット処理、コロナ処理の他、離型処理を施してあってもよい。また、シリコーン樹脂系離型剤、アルキッド樹脂系離型剤、フッ素樹脂系離型剤等の離型剤で離型処理が施してあってもよい。支持体の厚さは特に限定されないが、10〜150μmが好ましく、25〜50μmがより好ましい。

【0052】

本発明における支持体は、内層回路基板等にラミネートした後に、或いは加熱硬化することにより絶縁層を形成した後に、剥離される。接着フィルムを加熱硬化した後に支持体を剥離すれば、硬化工程でのゴミ等の付着を防ぐことができ、また硬化後の絶縁層の表面平滑性を向上させることができる。硬化後に剥離する場合、支持体には予め離型処理が施されるのが好ましい。なお、支持体上に形成される樹脂組成物層は、該樹脂組成物層の面積が支持体の面積より小さくなるように形成するのが好ましい。

【0053】

樹脂組成物層の支持体が密着していない面には、保護フィルムとして支持体と同様のプラスチックフィルムをさらに積層することができる。保護フィルムはマット処理、コロナ処理の他、離型処理を施してあってもよい。また、シリコーン樹脂系離型剤、アルキッド樹脂系離型剤、フッ素樹脂系離型剤等の離型剤で離型処理が施してあってもよい。保護フィルムの厚みは、特に限定されるものではないが、1〜40μmが好ましい。保護フィルムを積層することにより、樹脂組成物層の表面へのゴミ等の付着やキズを防止することができる。接着フィルムは、ロール状に巻きとって、保存、貯蔵することができる。

【0054】

本発明の接着フィルムは、本発明の樹脂組成物をシート状補強基材にホットメルト法又はソルベント法により含浸させ加熱して半硬化させることによりプリプレグとして用いることもできる。シート状補強基材としては、ガラスクロスやアラミド繊維等のプリプレグ用繊維として常用されている繊維からなるものを用いることが好ましい。

【0055】

ホットメルト法は、樹脂を有機溶剤に溶解することなく、樹脂を樹脂と剥離性の良い塗工紙に一旦コーティングし、それをシート状繊維基材にラミネートする、あるいはダイコーターにより直接塗工するなどして、プリプレグを製造する方法である。またソルベント法は、接着フィルムと同様、樹脂を有機溶剤に溶解した樹脂ワニスにシート状繊維基材を浸漬し、樹脂ワニスをシート状繊維基材に含浸させ、その後乾燥させる方法である。

【0056】

絶縁層を形成後、絶縁層表面にレーザー光を照射して、層間の導通を取るためのビアホールを形成する。ビアホールの開口の大きさは、搭載する部品の微細度で選択されるが、トップ径30〜500μmの範囲が好ましい。レーザー光源として、炭酸ガスレーザー、YAGレーザー、エキシマレーザー等が挙げられるが、特に加工速度、コストの観点から炭酸ガスレーザーが好ましい。ビアホールを形成後、ビア底スミアの除去を目的としてデスミア処理が行われる。本発明におけるデスミア処理は、公知の各種方法により行うことができ、プラズマによる乾式法、酸化剤溶液を使用する湿式法などが挙げられる。特に汎用性とスループットが高いことから、酸化剤溶液を使用した湿式法が好ましい。酸化剤溶液でデスミア処理する場合、膨潤液による膨潤処理、酸化剤溶液による酸化処理、中和液による中和処理をこの順に行うことが好ましい。膨潤液には、例えば、アトテックジャパン(株)製のスウェリング・ディップ・セキュリガンスP(Swelling Dip Securiganth P)、スウェリング・ディップ・セキュリガンスSBU(Swelling Dip Securiganth SBU)等を挙げることができる。膨潤処理は、60〜80℃に加熱した膨潤液に絶縁層を5〜10分付すことで行うのが好ましい。酸化剤溶液には、アルカリ性過マンガン酸水溶液が好ましく、例えば、水酸化ナトリウムの水溶液に過マンガン酸カリウムや過マンガン酸ナトリウムを溶解した溶液を挙げることができる。アルカリ性過マンガン酸水溶液による粗化処理は、60〜80℃で、10〜30分付すことで行うのが好ましい。アルカリ性過マンガン酸水溶液は、市販品としては、アトテックジャパン(株)社製の「コンセントレート コンパクトCP」、「ド−ジングソリューション セキュリガンスP」、等が挙げられる。中和液による中和処理は、30〜50℃で3〜10分間中和液に浸漬させることで行われる。中和液としては、酸性の水溶液が好ましく、市販品としては、アトテックジャパン(株)製のリダクションソリューシン・セキュリガントPが挙げられる。

【0057】

<多層プリント配線板>

本発明の接着フィルムは、特に、多層プリント配線板の製造に好適に使用することができる。具体的には、まず、本発明の接着フィルムを、予め作製された回路基板の片面または両面に、真空ラミネータによる積層、あるいは、金属プレートによるプレス積層等の方法を用いて貼り合わせる。続いて、支持体を剥離し、露出した樹脂組成物層を硬化させ、最後に、ビアホール形成により層間の導通を得ることで、多層プリント配線板を得ることができる。このときの圧着条件は、使用する接着フィルムの種類により、当業者が適宜容易に設定することができる。温度を100〜200℃、圧力を1〜40kgf/cm2、時間を10秒〜3分、空気圧20mmHg以下の減圧下でラミネートするのが好ましい。また、ラミネートの方式は、バッチ式であってもロールでの連続式であってもよい。また、硬化条件は、使用する樹脂組成物層の種類により、当業者が適宜容易に設定することができるが、少なくとも、樹脂組成物が十分に熱硬化する条件であることが必要であり、100〜200℃で1〜120分硬化させることが好ましい。また、同様の操作を繰り返し行うことができる。また、用いる回路基板は、片面回路基板、両面回路基板を同時に組み合わせることも可能で、さらには、ガラスエポキシ基板等を用いたリジッド回路基板とフレキシブル回路基板を複合させフレックスリジッド回路基板を製造することもできる。

【0058】

<半導体装置>

さらに本発明の多層プリント配線板を用いることで本発明の半導体装置を製造することができる。多層プリント配線板上の接続用電極部分に半導体素子を接合することにより、半導体装置を製造する。半導体素子の搭載方法は、特に限定されないが、例えば、ワイヤボンディング実装、フリップチップ実装、異方性導電フィルム(ACF)による実装、非導電性フィルム(NCF)による実装などが挙げられる。

【0059】

また、半導体パッケージに用いられる多層プリント配線板は、コア基板上に導体回路とビルドアップ層とを交互に形成していくことにより作製され、最外層には導体回路を保護するためのソルダーレジスト層を形成する。しかし、その材料特性の違いから半田リフローなど熱履歴を加えた後に、熱衝撃試験を行うとソルダーレジスト層にクラックが入り、さらにそのクラックがビルドアップ層へダメージを与えるといった問題が指摘されていた。かかる課題を解決するため、たとえば特許文献(特開2007−197706)では低線熱膨張率を有し、耐熱性、熱衝撃性、耐湿性の信頼性に優れたシアネートエステルを用いることによって、特許文献(特開2007−201453)では絶縁層とソルダーレジスト層の線膨張係数差を抑えることによって問題を解決する方法が開示されているが、このような方法においても、次世代の半導体パッケージ基板に求められる高い信頼性を満足できるものではなかった。

【0060】

そこで、ソルダーレジスト層を構成する樹脂組成物とビルドアップ層を構成する樹脂組成物とをほぼ同様な構成にすることにより、ソルダーレジスト層にクラックが入らない多層プリント配線板を提供できるようになった。以下、詳細を説明する。

【0061】

<ソルダーレジスト層>

ソルダーレジスト層を構成する樹脂組成物は、特に限定なく使用できる。中でも、(a)エポキシ樹脂を含有する樹脂組成物が好ましく、(a)エポキシ樹脂、(b)硬化剤、(c)熱可塑性樹脂を含有する樹脂組成物がより好ましい。そして、樹脂組成物を接着フィルムとして使用することができる。

【0062】

(a)エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフトール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、リン含有エポキシ樹脂、ビスフェノールS型エポキシ樹脂、脂環式エポキシ樹脂、脂肪族鎖状エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂、ビスフェノールのジグリシジルエーテル化物、ナフタレンジオールのジグリシジルエーテル化物、フェノール類のグリシジルエーテル化物、及びアルコール類のジグリシジルエーテル化物、並びにこれらのエポキシ樹脂のアルキル置換体、ハロゲン化物及び水素添加物等が挙げられる。これらは1種又は2種以上を使用することができる。

【0063】

これらの中でも、耐熱性向上、絶縁信頼性向上、金属箔との密着性向上の観点から、ビスフェノールA型エポキシ樹脂、ナフトール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂が好ましい。具体的には、例えば、液状ビスフェノールA型エポキシ樹脂(三菱化学(株)製「エピコート828EL」)、ナフタレン型2官能エポキシ樹脂(DIC(株)製「HP4032」、「HP4032D])、ナフタレン型4官能エポキシ樹脂(DIC(株)製「HP4700」、「HP4710」)、ナフトール型エポキシ樹脂(新日鐵化学(株)製「ESN−475V」)、ブタジエン構造を有するエポキシ樹脂(ダイセル化学工業(株)製「PB−3600」)、ビフェニル構造を有するエポキシ樹脂(日本化薬(株)製「NC3000H」、「NC3000L」、三菱化学(株)製「YX4000」)などが挙げられる。

【0064】

(a) エポキシ樹脂の含有量の上限値は、機械特性向上という観点から、樹脂組成物中の不揮発分を100質量%とした場合、40質量%以下が好ましく、30質量%以下がより好ましく、20質量%以下が更に好ましい。一方、エポキシ樹脂の含有量の下限値は、耐熱性向上、金属箔との密着性向上という観点から、樹脂組成物中の不揮発分を100質量%とした場合、1質量%以上が好ましく、3質量%以上がより好ましく、5質量%が更に好ましい。

【0065】

(b)硬化剤としては、例えば、アミン系硬化剤、グアニジン系硬化剤、イミダゾール系硬化剤、フェノール系硬化剤、ナフトール系硬化剤、酸無水物系硬化剤又はこれらのエポキシアダクトやマイクロカプセル化したもの、活性エステル系硬化剤、ベンゾオキサジン系硬化剤、シアネートエステル系硬化剤等を挙げることができる。これらは1種又は2種以上を使用することができる。

【0066】

これらの中でも、耐熱性向上、下地銅との密着性向上という観点から、フェノール系硬化剤、ナフトール系硬化剤が好ましく、トリアジン骨格含有フェノール系硬化剤、ナフトール系硬化剤がより好ましい。

【0067】

フェノール系硬化剤、ナフトール系硬化剤の具体例としては、例えば、MEH−7700、MEH−7810、MEH−7851(明和化成(株)製)、NHN、CBN、GPH(日本化薬(株)製)、SN170、SN180、SN190、SN475、SN485、SN495、SN375、SN395(新日鐵化学(株)製)、TD2090(DIC(株)製)等が挙げられる。トリアジン骨格含有フェノール系硬化剤の具体例としては、LA3018、LA7052、LA7054、LA1356(DIC(株)製)等が挙げられる。

【0068】

活性エステル系硬化剤には、一般にフェノールエステル類、チオフェノールエステル類、N−ヒドロキシアミンエステル類、複素環ヒドロキシ化合物のエステル類等の反応活性の高いエステル基を1分子中に2個以上有する化合物が好ましく用いられる。当該活性エステル化合物は、カルボン酸化合物及び/又はチオカルボン酸化合物とヒドロキシ化合物及び/又はチオール化合物との縮合反応によって得られるものが好ましい。特に耐熱性向上の観点から、カルボン酸化合物とヒドロキシ化合物とから得られる活性エステル化合物が好ましく、カルボン酸化合物とフェノール化合物及び/又はナフトール化合物とから得られる活性エステル化合物がより好ましい。カルボン酸化合物としては、例えば安息香酸、酢酸、コハク酸、マレイン酸、イタコン酸、フタル酸、イソフタル酸、テレフタル酸、ピロメリット酸等が挙げられる。フェノール化合物又はナフトール化合物としては、ハイドロキノン、レゾルシン、ビスフェノールA、ビスフェノールF、ビスフェノールS、フェノールフタリン、メチル化ビスフェノールA、メチル化ビスフェノールF、メチル化ビスフェノールS、フェノール、o−クレゾール、m−クレゾール、p−クレゾール、カテコール、α−ナフトール、β−ナフトール、1,5−ジヒドロキシナフタレン、1,6−ジヒドロキシナフタレン、2,6−ジヒドロキシナフタレン、ジヒドロキシベンゾフェノン、トリヒドロキシベンゾフェノン、テトラヒドロキシベンゾフェノン、フロログルシン、ベンゼントリオール、ジシクロペンタジエニルジフェノール、フェノールノボラック等が挙げられる。活性エステル化合物は1種又は2種以上を使用することができる。活性エステル化合物としては、特開2004−277460号公報に開示されている活性エステル化合物を用いてもよく、また市販のものを用いることもできる。市販されている活性エステル化合物としては、例えば、ジシクロペンタジエニルジフェノール構造を含むものとして、EXB−9451、EXB−9460(DIC(株)製)、フェノールノボラックのアセチル化物としてDC808、フェノールノボラックのベンゾイル化物としてYLH1026(三菱化学(株)製)、などが挙げられる。

【0069】

ベンゾオキサジン系硬化剤の具体的例としては、F−a、P−d(四国化成(株)製)、HFB2006M(昭和高分子(株)製)などが挙げられる。

【0070】

(a)エポキシ樹脂と(b)硬化剤の配合比率は、フェノール系硬化剤またはナフトール系硬化剤の場合、エポキシ樹脂のエポキシ基数を1としたときに硬化剤のフェノール性水酸基数が0.3〜2.0の範囲となる比率が好ましく、0.4〜1.0の範囲となる比率がより好ましい。反応基の比率がこの範囲外であると、硬化物の機械強度や耐熱性が低下する傾向にある。

【0071】

(c)熱可塑性樹脂は、硬化後の組成物に適度な可撓性を付与する等の目的で配合されるものであり、例えば、フェノキシ樹脂、ポリビニルアセタール樹脂、ポリイミド、ポリアミドイミド、ポリエーテルスルホン、ポリスルホン等が挙げられる。これらは1種又は2種以上を使用することができる。

【0072】

(c)熱可塑性樹脂の含有量は、耐熱性向上という観点から、樹脂組成物中の不揮発分を100質量%とした場合、50質量%以下が好ましく、40質量%以下がより好ましく、30質量%以下が更に好ましい。また、樹脂組成物の粘度を上昇させて膜厚均一性を得るという観点から、樹脂組成物中の不揮発分を100質量%とした場合、0.5質量%以上が好ましく、1質量%以上がより好ましく、3質量%が更に好ましい。

【0073】

フェノキシ樹脂の具体例としては、例えば、新日鐵化学(株)製FX280、FX293、三菱化学(株)製YX8100、YL6954、YL6974、YL7213、YL6794、YL7553、YL7482等が挙げられる。

【0074】

ポリビニルアセタール樹脂はポリビニルブチラール樹脂が好ましく、ポリビニルアセタール樹脂の具体例としては、電気化学工業(株)製、電化ブチラール4000−2、5000−A、6000−C、6000−EP、積水化学工業(株)製エスレックBHシリーズ、BXシリーズ、KSシリーズ、BLシリーズ、BMシリーズ等が挙げられる。

【0075】

ポリイミドの具体例としては、新日本理化(株)製のポリイミド「リカコートSN20」及び「リカコートPN20」が挙げられる。また、2官能性ヒドロキシル基末端ポリブタジエン、ジイソシアネート化合物及び四塩基酸無水物を反応させて得られる線状ポリイミド(特開2006−37083号公報記載のもの)、ポリシロキサン骨格含有ポリイミド(特開2002−12667号公報、特開2000−319386号公報等に記載のもの)等の変性ポリイミドが挙げられる。

【0076】

ポリアミドイミドの具体例としては、東洋紡績(株)製のポリアミドイミド「バイロマックスHR11NN」及び「バイロマックスHR16NN」が挙げられる。また、日立化成工業(株)製のポリシロキサン骨格含有ポリアミドイミド「KS9100」、「KS9300」等の変性ポリアミドイミドが挙げられる。

【0077】

ポリエーテルスルホンの具体例としては、住友化学(株)製のポリエーテルスルホン「PES5003P」等が挙げられる。

【0078】

ポリスルホンの具体例としては、ソルベンアドバンストポリマーズ(株)製のポリスルホン「P1700」、「P3500」等が挙げられる。

【0079】

当該樹脂組成物には、エポキシ樹脂や硬化剤を効率良く硬化させるという観点から、(d)硬化促進剤をさらに含有させることができる。このような硬化促進剤としては、イミダゾール系化合物、ピリジン系化合物、有機ホスフィン系化合物等が挙げられ、具体例としては、例えば、2−メチルイミダゾール、4−ジメチルアミノピリジン、トリフェニルホスフィンなどを挙げることができる。これらは1種又は2種以上を使用することができる。(d)硬化促進剤を用いる場合、エポキシ樹脂に対して0.1〜3.0質量%の範囲で用いるのが好ましい。

【0080】

当該樹脂組成物には、絶縁層の熱膨張率を低下させるという観点から、(e)無機充填材をさらに含有させることができる。無機充填材としては、例えば、シリカ、アルミナ、雲母、マイカ、珪酸塩、硫酸バリウム、水酸化マグネシウム、酸化チタン等が挙げられ、シリカ、アルミナが好ましく、特に無定形シリカ、溶融シリカ、結晶シリカ、合成シリカ、中空シリカ等のシリカが好ましい。シリカとしては球状のものが好ましい。これらは1種又は2種以上を使用することができる。

【0081】

無機充填材の平均粒径の上限値は、絶縁信頼性を向上させるという観点から、5μm以下が好ましく、4μm以下がより好ましく、3μm以下が更に好ましく、2μm以下が更に一層好ましく、1.5μm以下が殊更好ましく、1μm以下が特に好ましい。一方、無機充填材の平均粒径の下限値は、分散性を向上させるという観点から、0.01μm以上が好ましく、0.05μm以上がより好ましく、0.1μm以上が更に好ましい。無機充填材の平均粒径はミー(Mie)散乱理論に基づくレーザー回折・散乱法により測定することができる。具体的にはレーザー回折式粒度分布測定装置により、無機充填材の粒度分布を体積基準で作成し、そのメディアン径を平均粒径とすることで測定することができる。測定サンプルは、無機充填材を超音波により水中に分散させたものを好ましく使用することができる。レーザー回折式粒度分布測定装置としては、(株)堀場製作所製 LA−500等を使用することができる。

【0082】

樹脂組成物中の無機充填材の含有量の上限値は、硬化物の機械強度の低下を防止するという観点から、樹脂組成物中の不揮発分を100質量%とした場合、85質量%以下が好ましく、80質量%以下がより好ましく、75質量%以下が更に好ましく、70質量%以下が更に一層好ましい。一方、樹脂組成物中の無機充填剤の含有量の下限値は、熱膨張率を低下させるという観点、弾性率を向上させるという観点、プリプレグに剛性を付与するという観点から、樹脂組成物中の不揮発分を100質量%とした場合、40質量%以上が好ましく、45質量%以上がより好ましく、50質量%以上が更に好ましい。

【0083】

無機充填材は、耐湿性、分散性等の向上のため、フィラーの表面を表面処理剤などにより表面処理を施しても良い。例えば、シラン系カップリング剤として、アミノプロピルメトキシシラン、アミノプロピルトリエトキシシラン、ウレイドプロピルトリエトキシシラン、N−フェニルアミノプロピルトリメトキシシラン、N−2(アミノエチル)アミノプロビルトリメトキシシラン等のアミノシラン系カップリング剤、グリシドキシプロピルトリメトキシシラン、グリシドキシプロピルトリエトキシシラン、グリシドキシプロピルメチルジエトキシシラン、グリシジルブチルトリメトキシシラン、(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシラン系カップリング剤、メルカプトプロピルトリメトキシシラン、メルカプトプロピルトリエトキシシラン等のメルカプトシラン系カップリング剤、メチルトリメトキシシラン、オクタデシルトリメトキシシラン、フェニルトリメトキシシラン、メタクロキシプロピルトリメトキシシラン、イミダゾールシラン、トリアジンシラン等のシラン系カップリング剤、ヘキサメチルジシラザン、ヘキサフェニルジシラザン、ジメチルアミノトリメチルシラン、トリシラザン、シクロトリシラザン、1,1,3,3,5,5−ヘキサメテルシクロトリシラザン等のオルガノシラザン化合物が挙げられる。また、チタネート系カップリング剤としてブチルチタネートダイマー、チタンオクチレングリコレート、ジイソプロポキシチタンビス(トリエタノールアミネート)、ジヒドロキシチタンビスラクテート、ジヒドロキシビス(アンモニウムラクテート)チタニウム、ビス(ジオクチルパイロホスフェート)エチレンチタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、トリーn−ブトキシチタンモノステアレート、テトラ−n−ブチルチタネート、テトラ(2−エチルヘキシル)チタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、テトラオクチルビス(ジトリデシルホスファイト)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジトリデシル)ホスファイトチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリクミルフェニルチタネート、イソプロピルトリイソステアロイイルチタネート、イソプロピルイソステアロイルジアクリルチタネート、イソプロピルジメタクリルイソステアロイルチタネート、イソプロピルトリ(ジオクチルホスフェート)チタネート、イソプロピルトリドデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、イソプロピルトリ(N−アミドエチル・アミノエチル)チタネートなどが挙げられる。これらは1種又は2種以上を使用することができる。

【0084】

当該樹脂組成物には、必要に応じて本発明の効果が発揮される範囲で、ビスマレイミド−トリアジン樹脂、アクリル樹脂、マレイミド化合物、ビスアリルナジイミド化合物、ビニルベンジル樹脂、ビニルベンジルエーテル樹脂、ブロックイソシアネート化合物などのエポキシ樹脂以外の熱硬化性樹脂を配合することもできる。これらは1種又は2種以上を使用することができる。マレイミド樹脂としてはBMI1000、BMI2000、BMI3000、BMI4000、BMI5100(大和化成工業(株)製)、BMI、BMI−70、BMI−80(ケイ・アイ化成(株)製)、ANILIX−MI(三井化学ファイン(株)製)、ビスアリルナジイミド化合物としてはBANI−M、BANI−X(丸善石油化学工業(株)製)ビニルベンジル樹脂としてはV5000(昭和高分子(株)製)、ビニルベンジルエーテル樹脂としてはV1000X、V1100X(昭和高分子(株)製)が挙げられる。

【0085】