欠陥検出装置及び方法

【課題】 欠陥の高さ方向位置を検出できる欠陥検出装置を提供する。

【解決手段】ガラス板99は一定の速度vで移動され、ステージ2の位置dはステージ位置検出装置4により検出される。照明装置1からマスク10を介してガラス板99に対して光を所定角度斜めに入射させ、画像検出装置3によりガラス板99下面で反射した反射光を検出する。入射光と反射光の両方で欠陥を検出し、その時間間隔を測定し、コントローラ5は前記所定角度と所定速度vと時間間隔に基づいて欠陥の高さ方向位置を演算する。

【解決手段】ガラス板99は一定の速度vで移動され、ステージ2の位置dはステージ位置検出装置4により検出される。照明装置1からマスク10を介してガラス板99に対して光を所定角度斜めに入射させ、画像検出装置3によりガラス板99下面で反射した反射光を検出する。入射光と反射光の両方で欠陥を検出し、その時間間隔を測定し、コントローラ5は前記所定角度と所定速度vと時間間隔に基づいて欠陥の高さ方向位置を演算する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、欠陥検出装置に関する。

【背景技術】

【0002】

プリント配線基板の製造などに用いる露光装置において、露光パターンを描いたフォトマスクは、露光光を透過するガラスに支持されている。

露光装置の中、フォトマスクを基板に密着させるコンタクト露光装置に用いるガラスは厚く大きいため、内部に気泡や異物を含むことがある。

これらの気泡や異物は、ガラスの厚さ方向の高さ位置に応じて露光に及ぼす影響が異なる。例えば、露光の際に、ガラスの下面側には露光対象である基板のレジスト面が位置するが、気泡や異物がガラス下面に近い位置にある場合、即ちレジスト面に近い場合、露光への悪影響が大きくなる。逆にガラス上面に近い欠陥の場合、悪影響は少なくなる。

このようなガラス内部の欠陥や異物を検出するために、下記の特許文献1乃至5に示すように種々の提案がなされている。

【0003】

【特許文献1】特開平11−264803号公報

【特許文献2】特開2005−156416号公報

【特許文献3】特開2005−201887号公報

【特許文献4】特開2006−49078号公報

【特許文献5】特開2006−112955号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし従来のいずれの構成も、欠陥や異物の高さ方向の位置を検出することができず、欠陥や異物が露光に及ぼす影響を正確に認識することができない問題があった。

本発明は上記従来技術の問題を解決することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明の欠陥検出装置は、検査光を透過する検査対象に対して所定角度で該検査光を傾斜させて照射し、該検査光が検査対象下面に入射する入射光と、検査対象下面で反射する反射光とを有する照明装置と、該検査対象と前記照明装置とを、前記検査光の傾斜方向に相対的に所定速度で移動させる移動装置と、前記検査対象の欠陥を前記入射光と反射光とにより検出する検出装置と、前記入射光による欠陥の検出と前記反射光による欠陥の検出の時間間隔を検出する時間間隔検出装置と、前記所定角度と所定速度と前記時間間隔とに基づいて前記欠陥の高さ方向位置を演算する演算装置と、を備えたことを特徴とする。

上記構成により、検査対象の欠陥を検出し且つ該欠陥の高さ方向の位置を検出することが可能になる。また、検査対象下面で反射する反射光を用いるため、検査対象下面に付着したゴミなどを欠陥として検出することがない。

更に、前記検出装置が、前記検査対象下面を結像する結像レンズと、該結像レンズの結像面に設けられたCCDと、を有するように構成することが可能である。この構成により検査対象上面側での検査感度を相対的に低くし、検査対象上面に付着したゴミなどの影響を減少させることができる。

更に前記結像レンズの絞りを調整する装置を更に備え、該絞りの調整により検査対象内部での欠陥検出感度を調整する、ように構成することも可能である。

【発明の効果】

【0006】

本発明の欠陥検出装置及び方法によれば、検査対象の欠陥を検出し且つ該欠陥の高さ方向の位置を検出することが可能になる。また、検査対象の表面に付着したゴミなどの影響を抑制することが可能である。

【発明を実施するための最良の形態】

【0007】

以下本発明の実施の形態を図面に基づいて説明する。

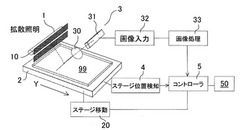

図1において、検査対象であるガラス板99はステージ2上に載置され、移動装置20により矢印で示すY方向に、一定の速度vで移動されるように構成されている。

ステージ2の位置dはステージ位置検出装置4により検出されるように構成されている。

【0008】

ガラス板99の上方には照明装置1が設けられており、マスク10を介してガラス板99に対して光を斜めに入射させるように構成されている。

照明装置1に対向する位置には、画像検出装置3が設けられおり、ガラス板99下面で反射した反射光を検出するように構成されている。

【0009】

照明装置1はガラス板99の幅方向(移動方向に直交する方向)、即ちX方向に線状の光を照射するライン状の拡散照明になっており、図2に示すようにマスク10が設けられており、ガラス板99の移動方向に対して入射角θでライン拡散照明光を照射するように構成されている。この構成により照明装置1の照明はガラス板99に対して入射角θで斜めに入射し、ガラス板99から反射した光だけを検出する。

【0010】

なおガラス板99は照明装置1に対して移動するようになっているが、ガラス板99と照明装置1は相対的に移動すればよく、照明装置1を移動させる構成或いはガラス板99と照明装置1の両方を移動させる構成も可能である。

【0011】

図2に示すように、照明装置1からの照明は入射光路15と反射光路16を経て、ラインCCD31に受光される。

即ち照明装置1及びマスク10から入射角θでガラス板99に入射した線状の照明は、ガラス上面97で屈折角φで屈折しガラス下面98で反射し、更にガラス上面97で屈折角φで屈折する。この反射光を、前焦点位置をガラス下面98に置いた結像レンズ30で集光し、ラインCCD31で受光し、検出するように構成されている。

【0012】

ラインCCD31で検出された画像は画像入力装置32を経由して画像処理装置33で所定の処理を受け、コントローラ5を介してディスプレイ50に表示されるように構成されている。

【0013】

図3により、屈折率nのガラス板99内に気泡の欠陥80がある場合の検出について説明する。

ガラス板99はステージ2に載置され、図3において右方向に速度vで移動している。図3(A)に示すように、欠陥80は最初に入射光路15を通過し、この時にラインCCD31の検出値が低下して欠陥80の1回目の検出がなされる。

次に図3(B)に示すように、欠陥80は反射光路16を通過し、同様にラインCCD31により欠陥80の2回目の検出がなされる。

【0014】

コントローラ5は、該検出結果に基づいて、欠陥80のガラス下面98からの高さhを次のように算出する。なお、欠陥80の大きさはラインCCD31の出力が低下している時間と移動速度vから計算できる。

【0015】

1回目検出の欠陥80の位置と2回目検出の欠陥80の位置のY方向の距離dは、

d=tvであらわされる。ここで、tは欠陥80の1回目検出と2回目検出の時間間隔であり、コントローラ5においてカウントされる。

【0016】

ここで、入射角(観測角)θとガラス板99の屈折率nとするときの光の屈折角φは、スネルの法則により、次式で表される。

sinθ=nsinφ

【0017】

このとき、欠陥80の高さhと距離dの関係は、

2htanθ=d であるので、欠陥80の高さhは下式で表される。

下式から、欠陥80の高さhと出現間隔時間tは比例することがわかる。即ち、欠陥80がガラス下面98近くにあるほど、時間tは短くなり、ガラス上面97近くにあるほど時間tは長くなる。

【0018】

【数1】

【0019】

図4に欠陥80の位置とコントローラ5により得られ、ディスプレイ50に表示される画像を示す。

前記したように、欠陥80があるとラインCCD31からの信号強度は小さくなるため、欠陥80はディスプレイ50には暗部として表れる。

h1、h2、h3のガラス下面98からの高さの欠陥80abcdeはディスプレイ50においてd1、d2、d3、d4の距離を有する双子の暗部として表示される。前記したように高さhが高いほど暗部の間隔dが大きくなる。

【0020】

欠陥80の高さhとサイズと該欠陥80の許容/非許容の関係を図5に示す。泡(異物)などの欠陥80は、ガラス下面98に近く、高さhが低い場所にあるほど、露光に悪影響を及ぼすため、非許容とする。また欠陥80のサイズが大きいほど非許容となる。

【0021】

欠陥80dのように高さhがガラス板99の厚み以上の場合は、該欠陥80dはガラス上面97のゴミと判定する。

すなわちガラス板99の厚みTとすると、検出パターンの間隔d4が次式になるときに、ガラス上面97に付着したごみによるパターンとし、正常と判定する。

【0022】

【数2】

【0023】

また欠陥80cあるいは80eのようにガラス下面98に近い場所にある場合は、双子のパターンにならない場合がある。

例えば、図4に示すように欠陥80cが円形形状の泡で、その大きさ(直径)をSxとし、検出パターンの間隔をd3とすると、Sx>d3の時、二つの画像は分離されない。

このパターンが発生したときには、欠陥80がガラス下面に近く、その大きさも大きいことを示しているので、露光に対して悪影響を及ぼす可能性が高い。そこで、基板の移動方向(Y方向)に直交する方向の大きさをサイズSx、高さhを0とみなして図5に従って、許容/非許容を判定する。

【0024】

図6のフローチャートにより動作を説明する。

ラインCCD31及び画像入力装置32で検出した濃淡パターンに対し、画像処理装置33において閾値を設け、2値化して2値パターンを得て(ステップS1)、該2値パターンに対し、ラベリングを行う(ステップS2)。

ラベル化された各パターンの中心座標、大きさ(Sx、Sy)を計測し(ステップS3)、各パターンについて、基板移動方向(Y方向)に探索を行い、ほぼ同じ大きさ或いは同様な大きさのパターンを探す(ステップS4)。探索領域は、ガラス板99の厚み相当の距離d4以内とする。

同様な大きさのパターンがあった場合には(ステップS5)、それらのy方向の間隔dを求め、その高さhを計算する(ステップS6)。

得られたパターン高さhと、大きさ(たとえばxy方向の平均値)を図5に示す判断基準に照らし合わせ、許容/非許容を判定する(ステップS7、8、9)。

ステップS5で同様なパターンがなく、単独パターンとみなされる場合には、x方向の大きさSxを大きさとし、高さhを0として(ステップS10)、同様に図5に示す判断基準に照らし合わせ、許容/非許容を判定する(ステップS7、8、9)。

【0025】

なおガラス下面98にいくほど受光範囲が小さくなり、同じ大きさの欠陥80であっても、ガラス下面98にいくほど光量変化が大きくなり、検出感度が大きくなる。従って、ガラス上面97にゴミなどが付着しても、欠陥80として誤って検出される危険は少ない。

更にガラス下面98のゴミは、反射光に全く影響をあたえないため、検出されることはない。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態を示す概略図。

【図2】本発明の一実施形態の動作を示す説明図。

【図3】本発明の一実施形態の動作を示す説明図。

【図4】本発明の一実施形態の動作を示す説明図。

【図5】本発明の一実施形態の動作を示す説明図。

【図6】本発明の一実施形態の動作を示すフローチャート図。

【符号の説明】

【0027】

1:照明装置、2:ステージ、3:画像検出装置、4:ステージ位置検出装置、5:コントローラ、10:マスク、15:入射光路、16:反射光路、20:移動装置、30:結像レンズ、31:ラインCCD、32:画像入力装置、33:画像処理装置、50:ディスプレイ、80:欠陥、97:ガラス上面、98:ガラス下面、99:ガラス板。

【技術分野】

【0001】

この発明は、欠陥検出装置に関する。

【背景技術】

【0002】

プリント配線基板の製造などに用いる露光装置において、露光パターンを描いたフォトマスクは、露光光を透過するガラスに支持されている。

露光装置の中、フォトマスクを基板に密着させるコンタクト露光装置に用いるガラスは厚く大きいため、内部に気泡や異物を含むことがある。

これらの気泡や異物は、ガラスの厚さ方向の高さ位置に応じて露光に及ぼす影響が異なる。例えば、露光の際に、ガラスの下面側には露光対象である基板のレジスト面が位置するが、気泡や異物がガラス下面に近い位置にある場合、即ちレジスト面に近い場合、露光への悪影響が大きくなる。逆にガラス上面に近い欠陥の場合、悪影響は少なくなる。

このようなガラス内部の欠陥や異物を検出するために、下記の特許文献1乃至5に示すように種々の提案がなされている。

【0003】

【特許文献1】特開平11−264803号公報

【特許文献2】特開2005−156416号公報

【特許文献3】特開2005−201887号公報

【特許文献4】特開2006−49078号公報

【特許文献5】特開2006−112955号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし従来のいずれの構成も、欠陥や異物の高さ方向の位置を検出することができず、欠陥や異物が露光に及ぼす影響を正確に認識することができない問題があった。

本発明は上記従来技術の問題を解決することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明の欠陥検出装置は、検査光を透過する検査対象に対して所定角度で該検査光を傾斜させて照射し、該検査光が検査対象下面に入射する入射光と、検査対象下面で反射する反射光とを有する照明装置と、該検査対象と前記照明装置とを、前記検査光の傾斜方向に相対的に所定速度で移動させる移動装置と、前記検査対象の欠陥を前記入射光と反射光とにより検出する検出装置と、前記入射光による欠陥の検出と前記反射光による欠陥の検出の時間間隔を検出する時間間隔検出装置と、前記所定角度と所定速度と前記時間間隔とに基づいて前記欠陥の高さ方向位置を演算する演算装置と、を備えたことを特徴とする。

上記構成により、検査対象の欠陥を検出し且つ該欠陥の高さ方向の位置を検出することが可能になる。また、検査対象下面で反射する反射光を用いるため、検査対象下面に付着したゴミなどを欠陥として検出することがない。

更に、前記検出装置が、前記検査対象下面を結像する結像レンズと、該結像レンズの結像面に設けられたCCDと、を有するように構成することが可能である。この構成により検査対象上面側での検査感度を相対的に低くし、検査対象上面に付着したゴミなどの影響を減少させることができる。

更に前記結像レンズの絞りを調整する装置を更に備え、該絞りの調整により検査対象内部での欠陥検出感度を調整する、ように構成することも可能である。

【発明の効果】

【0006】

本発明の欠陥検出装置及び方法によれば、検査対象の欠陥を検出し且つ該欠陥の高さ方向の位置を検出することが可能になる。また、検査対象の表面に付着したゴミなどの影響を抑制することが可能である。

【発明を実施するための最良の形態】

【0007】

以下本発明の実施の形態を図面に基づいて説明する。

図1において、検査対象であるガラス板99はステージ2上に載置され、移動装置20により矢印で示すY方向に、一定の速度vで移動されるように構成されている。

ステージ2の位置dはステージ位置検出装置4により検出されるように構成されている。

【0008】

ガラス板99の上方には照明装置1が設けられており、マスク10を介してガラス板99に対して光を斜めに入射させるように構成されている。

照明装置1に対向する位置には、画像検出装置3が設けられおり、ガラス板99下面で反射した反射光を検出するように構成されている。

【0009】

照明装置1はガラス板99の幅方向(移動方向に直交する方向)、即ちX方向に線状の光を照射するライン状の拡散照明になっており、図2に示すようにマスク10が設けられており、ガラス板99の移動方向に対して入射角θでライン拡散照明光を照射するように構成されている。この構成により照明装置1の照明はガラス板99に対して入射角θで斜めに入射し、ガラス板99から反射した光だけを検出する。

【0010】

なおガラス板99は照明装置1に対して移動するようになっているが、ガラス板99と照明装置1は相対的に移動すればよく、照明装置1を移動させる構成或いはガラス板99と照明装置1の両方を移動させる構成も可能である。

【0011】

図2に示すように、照明装置1からの照明は入射光路15と反射光路16を経て、ラインCCD31に受光される。

即ち照明装置1及びマスク10から入射角θでガラス板99に入射した線状の照明は、ガラス上面97で屈折角φで屈折しガラス下面98で反射し、更にガラス上面97で屈折角φで屈折する。この反射光を、前焦点位置をガラス下面98に置いた結像レンズ30で集光し、ラインCCD31で受光し、検出するように構成されている。

【0012】

ラインCCD31で検出された画像は画像入力装置32を経由して画像処理装置33で所定の処理を受け、コントローラ5を介してディスプレイ50に表示されるように構成されている。

【0013】

図3により、屈折率nのガラス板99内に気泡の欠陥80がある場合の検出について説明する。

ガラス板99はステージ2に載置され、図3において右方向に速度vで移動している。図3(A)に示すように、欠陥80は最初に入射光路15を通過し、この時にラインCCD31の検出値が低下して欠陥80の1回目の検出がなされる。

次に図3(B)に示すように、欠陥80は反射光路16を通過し、同様にラインCCD31により欠陥80の2回目の検出がなされる。

【0014】

コントローラ5は、該検出結果に基づいて、欠陥80のガラス下面98からの高さhを次のように算出する。なお、欠陥80の大きさはラインCCD31の出力が低下している時間と移動速度vから計算できる。

【0015】

1回目検出の欠陥80の位置と2回目検出の欠陥80の位置のY方向の距離dは、

d=tvであらわされる。ここで、tは欠陥80の1回目検出と2回目検出の時間間隔であり、コントローラ5においてカウントされる。

【0016】

ここで、入射角(観測角)θとガラス板99の屈折率nとするときの光の屈折角φは、スネルの法則により、次式で表される。

sinθ=nsinφ

【0017】

このとき、欠陥80の高さhと距離dの関係は、

2htanθ=d であるので、欠陥80の高さhは下式で表される。

下式から、欠陥80の高さhと出現間隔時間tは比例することがわかる。即ち、欠陥80がガラス下面98近くにあるほど、時間tは短くなり、ガラス上面97近くにあるほど時間tは長くなる。

【0018】

【数1】

【0019】

図4に欠陥80の位置とコントローラ5により得られ、ディスプレイ50に表示される画像を示す。

前記したように、欠陥80があるとラインCCD31からの信号強度は小さくなるため、欠陥80はディスプレイ50には暗部として表れる。

h1、h2、h3のガラス下面98からの高さの欠陥80abcdeはディスプレイ50においてd1、d2、d3、d4の距離を有する双子の暗部として表示される。前記したように高さhが高いほど暗部の間隔dが大きくなる。

【0020】

欠陥80の高さhとサイズと該欠陥80の許容/非許容の関係を図5に示す。泡(異物)などの欠陥80は、ガラス下面98に近く、高さhが低い場所にあるほど、露光に悪影響を及ぼすため、非許容とする。また欠陥80のサイズが大きいほど非許容となる。

【0021】

欠陥80dのように高さhがガラス板99の厚み以上の場合は、該欠陥80dはガラス上面97のゴミと判定する。

すなわちガラス板99の厚みTとすると、検出パターンの間隔d4が次式になるときに、ガラス上面97に付着したごみによるパターンとし、正常と判定する。

【0022】

【数2】

【0023】

また欠陥80cあるいは80eのようにガラス下面98に近い場所にある場合は、双子のパターンにならない場合がある。

例えば、図4に示すように欠陥80cが円形形状の泡で、その大きさ(直径)をSxとし、検出パターンの間隔をd3とすると、Sx>d3の時、二つの画像は分離されない。

このパターンが発生したときには、欠陥80がガラス下面に近く、その大きさも大きいことを示しているので、露光に対して悪影響を及ぼす可能性が高い。そこで、基板の移動方向(Y方向)に直交する方向の大きさをサイズSx、高さhを0とみなして図5に従って、許容/非許容を判定する。

【0024】

図6のフローチャートにより動作を説明する。

ラインCCD31及び画像入力装置32で検出した濃淡パターンに対し、画像処理装置33において閾値を設け、2値化して2値パターンを得て(ステップS1)、該2値パターンに対し、ラベリングを行う(ステップS2)。

ラベル化された各パターンの中心座標、大きさ(Sx、Sy)を計測し(ステップS3)、各パターンについて、基板移動方向(Y方向)に探索を行い、ほぼ同じ大きさ或いは同様な大きさのパターンを探す(ステップS4)。探索領域は、ガラス板99の厚み相当の距離d4以内とする。

同様な大きさのパターンがあった場合には(ステップS5)、それらのy方向の間隔dを求め、その高さhを計算する(ステップS6)。

得られたパターン高さhと、大きさ(たとえばxy方向の平均値)を図5に示す判断基準に照らし合わせ、許容/非許容を判定する(ステップS7、8、9)。

ステップS5で同様なパターンがなく、単独パターンとみなされる場合には、x方向の大きさSxを大きさとし、高さhを0として(ステップS10)、同様に図5に示す判断基準に照らし合わせ、許容/非許容を判定する(ステップS7、8、9)。

【0025】

なおガラス下面98にいくほど受光範囲が小さくなり、同じ大きさの欠陥80であっても、ガラス下面98にいくほど光量変化が大きくなり、検出感度が大きくなる。従って、ガラス上面97にゴミなどが付着しても、欠陥80として誤って検出される危険は少ない。

更にガラス下面98のゴミは、反射光に全く影響をあたえないため、検出されることはない。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態を示す概略図。

【図2】本発明の一実施形態の動作を示す説明図。

【図3】本発明の一実施形態の動作を示す説明図。

【図4】本発明の一実施形態の動作を示す説明図。

【図5】本発明の一実施形態の動作を示す説明図。

【図6】本発明の一実施形態の動作を示すフローチャート図。

【符号の説明】

【0027】

1:照明装置、2:ステージ、3:画像検出装置、4:ステージ位置検出装置、5:コントローラ、10:マスク、15:入射光路、16:反射光路、20:移動装置、30:結像レンズ、31:ラインCCD、32:画像入力装置、33:画像処理装置、50:ディスプレイ、80:欠陥、97:ガラス上面、98:ガラス下面、99:ガラス板。

【特許請求の範囲】

【請求項1】

検査光を透過する検査対象に対して所定角度で該検査光を傾斜させて照射し、該検査光が検査対象下面に入射する入射光と、検査対象下面で反射する反射光とを有する照明装置と、

該検査対象と前記照明装置とを、前記検査光の傾斜方向に相対的に所定速度で移動させる移動装置と、

前記検査対象の欠陥を前記入射光と反射光とにより検出する検出装置と、

前記入射光による欠陥の検出と前記反射光による欠陥の検出の時間間隔を検出する時間間隔検出装置と、

前記所定角度と所定速度と前記時間間隔とに基づいて前記欠陥の高さ方向位置を演算する演算装置と、

を備えたことを特徴とする欠陥検出装置。

【請求項2】

前記検出装置が、

前記検査対象下面を結像する結像レンズと、

該結像レンズの結像面に設けられたCCDと、

を有する請求項1の欠陥検出装置。

【請求項3】

検査光を透過する検査対象に対して、照明装置からの検査光を所定角度傾斜させて照射し、検査対象下面に入射させ、また検査対象下面で反射させるステップと、

該検査対象と前記照明装置とを、前記検査光の傾斜方向に相対的に所定速度で移動させるステップと、

前記検査対象の欠陥を前記入射させた光と反射させた光とにより検出するステップと、

前記入射させた光による欠陥の検出と前記反射させた光による欠陥の検出の時間間隔を検出するステップと、

前記所定角度と所定速度と前記時間間隔とに基づいて前記欠陥の高さ方向位置を演算するステップと、

を備えたことを特徴とする欠陥検出方法。

【請求項1】

検査光を透過する検査対象に対して所定角度で該検査光を傾斜させて照射し、該検査光が検査対象下面に入射する入射光と、検査対象下面で反射する反射光とを有する照明装置と、

該検査対象と前記照明装置とを、前記検査光の傾斜方向に相対的に所定速度で移動させる移動装置と、

前記検査対象の欠陥を前記入射光と反射光とにより検出する検出装置と、

前記入射光による欠陥の検出と前記反射光による欠陥の検出の時間間隔を検出する時間間隔検出装置と、

前記所定角度と所定速度と前記時間間隔とに基づいて前記欠陥の高さ方向位置を演算する演算装置と、

を備えたことを特徴とする欠陥検出装置。

【請求項2】

前記検出装置が、

前記検査対象下面を結像する結像レンズと、

該結像レンズの結像面に設けられたCCDと、

を有する請求項1の欠陥検出装置。

【請求項3】

検査光を透過する検査対象に対して、照明装置からの検査光を所定角度傾斜させて照射し、検査対象下面に入射させ、また検査対象下面で反射させるステップと、

該検査対象と前記照明装置とを、前記検査光の傾斜方向に相対的に所定速度で移動させるステップと、

前記検査対象の欠陥を前記入射させた光と反射させた光とにより検出するステップと、

前記入射させた光による欠陥の検出と前記反射させた光による欠陥の検出の時間間隔を検出するステップと、

前記所定角度と所定速度と前記時間間隔とに基づいて前記欠陥の高さ方向位置を演算するステップと、

を備えたことを特徴とする欠陥検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−8177(P2010−8177A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−166685(P2008−166685)

【出願日】平成20年6月26日(2008.6.26)

【出願人】(300091670)株式会社アドテックエンジニアリング (23)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月26日(2008.6.26)

【出願人】(300091670)株式会社アドテックエンジニアリング (23)

【Fターム(参考)】

[ Back to top ]