水田作業車両

【課題】施肥装置のホッパに残った肥料を自動的に外部に排出することができるようにした水田作業車両を提供すること。

【解決手段】肥料を貯留する肥料ホッパ60から肥料を受けて所定量ずつ圃場などに放出する繰出装置61と肥料を送風搬送するブロワ67を設けた水田作業車両において、肥料ホッパ60からの肥料を回収部に向いて排出するための肥料排出口83に回動自在のシャッタ84とシャッタ84を回動させるモータ111を設け、ホッパ60から繰出装置61と肥料排出口83のどちらに肥料が移動するかを切り替える切替操作スイッチ112を肥料排出側に操作すると、制御装置100は繰出装置61へ肥料を搬送する場合よりシャッタ84の開度を大きくし、かつエンジン回転数を上げてブロア67の風力を強くする制御構成を備えている。

【解決手段】肥料を貯留する肥料ホッパ60から肥料を受けて所定量ずつ圃場などに放出する繰出装置61と肥料を送風搬送するブロワ67を設けた水田作業車両において、肥料ホッパ60からの肥料を回収部に向いて排出するための肥料排出口83に回動自在のシャッタ84とシャッタ84を回動させるモータ111を設け、ホッパ60から繰出装置61と肥料排出口83のどちらに肥料が移動するかを切り替える切替操作スイッチ112を肥料排出側に操作すると、制御装置100は繰出装置61へ肥料を搬送する場合よりシャッタ84の開度を大きくし、かつエンジン回転数を上げてブロア67の風力を強くする制御構成を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、施肥機や薬剤散布装置等の粉粒体繰出装置を備えた水田作業車両に関する。

【背景技術】

【0002】

水田作業車両の粉粒体繰出装置は、粉粒体を貯めたホッパを備えている。粉粒体ホッパは、その上面を開閉する蓋を備え、該蓋を開けてホッパ内部に肥料や薬剤などの粉粒体を収納し、必要なときに外部に取り出して使用する。たとえば、粉粒体ホッパ内の粉粒体をその下側に設けた繰出部によって繰り出し、繰り出された粉粒体をエアチャンバから供給される加圧エアによって圃場まで搬送するようにした粉粒体繰出装置の一部として利用する。前記粉粒体繰出装置は田植機などに付属した施肥装置として用いることがある。

なお、本明細書では水田作業車両の操縦者が前進方向を向いて左右方向をそれぞれ左、右と言い、前進方向を前、後退方向を後と言うことにする。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−166820号公報

【特許文献2】特開2007−075059号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1及び特許文献2の水田作業車両では、施肥装置のホッパに残った肥料を排出する際、肥料の移動経路を変更して排出することができるが、自動的にブロワの出力が変更されないため、肥料の排出量が少ないときには作業者がエンジン出力を変更する必要があり、作業者は排出作業中機体から離れられない問題がある。

【0005】

また、施肥ホッパに残る肥料の量が多い場合には、肥料の排出にかかる時間が長くなり、その分余分に燃料や電気を消費してしまう問題がある。

さらに、湿度が高い場合や、雨等の水がホッパ内に入り込む環境では、肥料が水分を吸収して大きな塊となり、肥料がホッパ内に詰まってしまい、作業者が手作業で肥料をホッパ内から取り除かねばならず、作業者の労力が増大する問題がある。

【0006】

そこで、本発明の課題は、施肥装置のホッパに残った肥料を自動的に外部に排出することができるようにした水田作業車両を提供することである。

【課題を解決するための手段】

【0007】

本発明の上記課題は、次の解決手段で解決される。

請求項1記載の発明は、回転数を変更自在なエンジン(20)と、エンジン(20)の回転数の変更を制御する制御装置(100)と、機体の後部に肥料を貯留する施肥貯留部(施肥ホッパ)(60)と、施肥貯留部(60)から肥料を受けて所定量ずつ圃場へ放出する繰出装置(61)と、繰出装置(61)から放出される肥料を搬送させる風を発生させる起風装置(施肥ブロワ)(67)で構成する圃場に肥料を供給する施肥装置(5)を設けた水田作業車両において、施肥貯留部(60)から肥料を排出するための肥料排出口(83)を繰出装置(61)から分岐して設け、該肥料排出口(83)には、該肥料排出口(83)の開度を変更する排出開閉板(84)を回動自在に設け、排出開閉板(84)を回動させて肥料の排出量を変更する排出切替駆動体(排出切替モータ)(111)と、施肥貯留部(60)から繰出装置(61)と肥料排出口(83)のどちらに肥料が移動するかを切り替える切替操作装置(112)を設け、切替操作装置(112)を肥料排出側に操作すると、制御装置(100)は繰出装置(61)へ肥料を搬送する場合より排出切替駆動体(111)による排出開閉板(84)の開度を大きくし、且つエンジン回転数を上げて起風装置(67)の風力を強くする制御構成を備えたことを特徴とする水田作業車両である。

【0008】

請求項2記載の発明は、前記施肥貯留部(60)内に肥料の残量を検出する残量検知部材(肥料残量センサ)(113)を設け、切替操作装置(112)を肥料排出側に操作した際、前記制御装置(100)は、残量検知部材(113)が施肥貯留部(60)内での肥料残量が残量設定量の範囲にあることを検知すると、該残量検知部材(113)が施肥貯留部(60)内の肥料残量が残量設定量の範囲にないことを検知した場合に比べて、制御装置(100)はエンジン回転数を増加させて起風装置(67)の風力を強くすると共に、前記排出開閉板(84)の開度を大きくし、残量検知部材(113)が施肥貯留部(60)内の肥料残量が残量設定量の下限値未満になったことを検知すると、残量検知部材(113)が肥料残量が残量設定量の範囲にあることを検知する場合に比べてエンジン回転数を減少させて起風装置(67)の風力を弱めると共に、前記排出開閉板(84)の開度を小さくする制御構成を備えたことを特徴とする請求項1記載の水田作業車両である。

【0009】

請求項3記載の発明は、残量検知部材(113)が、施肥貯留部(60)内の肥料残量が設定量の上限値を超えたことを検知すると、残量検知部材(113)が施肥貯留部(60)内の肥料残量が設定量の範囲にあることを検知する場合に比べて、制御装置(100)はエンジン回転数を減少させて起風装置(67)の風力を弱めると共に排出開閉板(84)の開度を小さくする制御構成を備えたことを特徴とする請求項2記載の水田作業車両である。

【0010】

請求項4記載の発明は、前記残量検知部材(113)が、施肥貯留部(60)内の肥料残量が設定量の範囲内にあることを検知すると作動するタイマー(114)と、該タイマー(114)で設定した排出時間が経過すると作動する報知手段(116)を設け、該報知手段(116)作動後の一定時間内に切替操作装置(肥料排出スイッチ)(112)を操作すると、制御装置(100)は前記排出開閉板(84)の開度を維持すると共に、報知手段(116)作動後の一定時間内に切替操作装置(112)が操作されないと、制御装置(100)は排出開閉板(排出シャッタ)(84)を閉じて肥料が出ない状態に切り替える制御構成としたことを特徴とする請求項2又は3に記載の水田作業車両である。

【0011】

請求項5記載の発明は、前記施肥貯留部(60)に肥料を受ける肥料受け部材(肥料受けマット)(117)を配置し、該肥料受け部材(117)の一端部を繰出装置(61)に接触させて配置したことを特徴とする請求項1記載の水田作業車両である。

【発明の効果】

【0012】

請求項1記載の発明によれば、切替操作装置112を肥料「排出」側に操作すると、施肥貯留部60に貯留された肥料が肥料排出口83側に移動し、排出開閉板84の開度が大きくなると共に、エンジン回転数が増加して起風装置67の風力が強くなる構成としたことにより、施肥装置5に残留する肥料を強風で肥料取出口83に移動させて高速で図示しない回収部に取り出すことができるので、肥料回収にかかる時間が短縮され、作業能率が向上する。

また、切替操作装置112を肥料「繰出」側に操作すると、従来通り圃場に所定量ずつ肥料を供給する施肥作業に切り替えることができる。

【0013】

請求項2記載の発明によれば、請求項1記載の発明の効果に加えて、施肥貯留部60内に肥料の残量を検出する残量検知部材113を設け、残量検知部材113が施肥貯留部60内での肥料設定量の範囲内の肥料量を検知すると、エンジン回転数を増加させて、起風装置67の風力を強くすると共に、排出開閉板84の開度が大きくなる構成としたことにより、施肥装置5に残留する肥料を高速で吹き飛ばして肥料取出口83から取り出すことができるので、施肥貯留部60からの肥料回収にかかる時間が短縮され、作業能率が向上する。

【0014】

そして、施肥貯留部60内の肥料残量が残量検知部材113の設定量下限値未満になると、エンジン回転数を減少させて起風装置67の風力を弱めると共に、排出切替駆動体111により排出開閉板84の開度が小さくなる構成としたことにより、残り少なくなった肥料を排出する際に余分なエンジン出力が必要無くなるため、燃料の節約になる。

【0015】

請求項3記載の発明によれば、請求項2記載の発明の効果に加えて、残量検知部材113が設定量上限値を超える量の肥料を検出すると、エンジン回転数を減少させて起風装置67の風力を弱めると共に、排出開閉板84の開度を小さくする制御構成としたことにより、施肥貯留部60から大量の肥料が肥料排出側の流路に送られて詰まってしまうことが防止されるので、肥料の排出作業が中断されることがなく作業能率が向上する。

また、作業者が詰まった肥料を除去する作業が不要となるため、作業者は他の作業を行うことができ、作業終了後の機体のメンテナンス性が向上する。

【0016】

請求項4記載の発明によれば、請求項2又は3記載の発明の効果に加えて、残量検知部材113が肥料設定量の範囲内の肥料量を検知するとタイマー114が作動し、このタイマー114に設定した時間が経過すると報知手段116が作動して所定時間が経過したことを作業者に知らせることができるので、作業者は施肥貯留部60からの肥料の排出中に他の作業をすることができ、作業終了後の機体のメンテナンス性やメンテナンス作業の能率が向上する。

【0017】

そして、報知手段116ヘの作動後、一定時間内に切替操作装置112を操作すると、排出開閉板84の開度が維持されるため、施肥貯留部60内の肥料残量が多い場合は肥料の排出量の再設定等を行うことなく肥料排出作業を継続することができるので、作業能率が向上する。

【0018】

さらに、一定時間内に切替操作装置112が操作されない場合、排出開閉板84を閉じて施肥貯留部60からの肥料排出を遮断することにより、作業者が休憩や他の作業をするために機体から離れた状態で一定時間が経過した場合、肥料の排出が完了すると排出開閉板84の開閉動作が行われなくなると共に、排出開閉板84が「閉」状態になった際に起風装置67が自動的に停止するので、電力の節約を図ることができる。

【0019】

請求項5記載の発明によれば、請求項1記載の発明の効果に加えて、施肥貯留部60に肥料を受ける肥料受け部材117を設け、この肥料受け部材117の一端部を繰出装置61に接触させる配置にしたことにより、繰出装置61を回転させると肥料受け部材117を振動させることができるので、肥料が作業中に固まって移動しなくなることが防止され、肥料詰まりが防止される。

【図面の簡単な説明】

【0020】

【図1】本発明の実施例の施肥装置付き乗用型田植機の側面図である。

【図2】図1の施肥装置付き乗用型田植機の平面図である。

【図3】図1の施肥装置の背面図である。

【図4】図1の施肥装置の平面図である。

【図5】図1の施肥装置の側面図である。

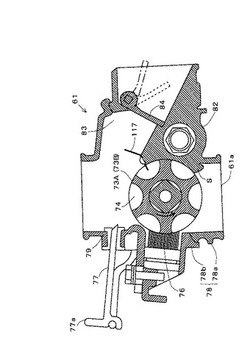

【図6】図1の施肥装置の粉粒体繰出部の側面断面図である。

【図7】図1の施肥装置の粉粒体繰出部の変形例の側面断面図である。

【図8】図6のS−S断面図である。

【図9】図1の苗移植機の制御装置のブロック図である。

【図10】図1の苗移植機の肥料ホッパの内部側壁に配置した肥料残量センサと該センサによる設定された肥料充填量の範囲を示す図である。

【図11】図1の苗移植機の排出切替モータのシャッタの作動機構部を示す図である。

【図12】図1の苗移植機の肥料ホッパ内の肥料センサの構成を示す斜視図(図12(a))とフロート付きのアームの構造図(図12(b))である。

【図13】図1の苗移植機の施肥ホースの内部構造図(図13a))とピースの斜視図(図13(b))と従来技術の施肥ホースの内部構造図(図13(c))である。

【図14】図1の苗移植機の施肥ホースのチューブ差込タイプの内部構造図(図14(a))と従来技術のチューブ差込タイプの内部構造図(図14(b))である。

【図15】図1の苗移植機として太陽光を利用するタイプの田植機の側面図(図15(a))と主要部の背面図(図15(b))である。

【図16】図1の苗移植機の予備苗載台支持枠の機体内側にパラソル立てを取り付けた場合の要部構造図である。

【図17】苗移植機の予備苗載台支持枠の機体内側にパラソル立てを取り付けた場合の側面図である。

【図18】図1の苗移植機のリンクベースフレームにパラソル立てを設ける構成を示す説明図である。

【図19】苗移植機の予備苗載台支持枠の機体内側にパラソル立てを取り付けた場合の側面図である。

【発明を実施するための形態】

【0021】

以下、図面に基づき、本発明の好ましい実施の形態について説明する。

図1及び図2は本発明を用いた一実施例である粉粒体繰出装置を有する施肥装置を装着した施肥装置付き乗用型田植機を表している。この施肥装置付き乗用型田植機1は、走行車体2の後側に昇降リンク装置3を介して苗植付部4が昇降可能に装着され、走行車体2の後部上側に施肥装置5の本体部分が設けられている。

【0022】

走行車体2は、駆動輪である左右一対の前輪10,10及び左右一対の後輪11,11を備えた四輪駆動車両であって、機体の前部にミッションケース12が配置され、そのミッションケース12の左右側方に前輪ファイナルケース13,13が設けられ、該左右前輪ファイナルケース13,13の操向方向を変更可能な各々の前輪支持部から外向きに突出する左右前輪車軸に左右前輪10,10が各々取り付けられている。また、ミッションケース12の背面部にメインフレーム15の前端部が固着されており、そのメインフレーム15の後端左右中央部に前後水平に設けた後輪ローリング軸を支点にして後輪ギヤケース18,18がローリング自在に支持され、その後輪ギヤケース18,18から外向きに突出する後輪車軸に後輪11,11が取り付けられている。

【0023】

エンジン20はメインフレーム15の上に搭載されており、該エンジン20の回転動力が、第一ベルト伝動装置21及びHST23を介してミッションケース12に伝達される。ミッションケース12に伝達された回転動力は、該ケース12内のトランスミッションにより変速された後、走行動力と外部取出動力に分離して取り出される。そして、走行動力は、一部が前輪ファイナルケース13,13に伝達されて前輪10,10を駆動すると共に、残りが後輪ギヤケース18,18に伝達されて後輪11,11を駆動する。また、外部取出動力は、走行車体2の後部に設けた植付クラッチケース25に伝達され、それから植付伝動軸26によって苗植付部4へ伝動されるとともに、施肥伝動機構27によって施肥装置5へ伝動される。

【0024】

エンジン20の上部はエンジンカバー30で覆われており、その上に座席31が設置されている。座席31の前方には各種操作機構を内蔵するフロントカバー32があり、その上方に前輪10,10を操向操作するハンドル34が設けられている。エンジンカバー30及びフロントカバー32の下端左右両側は水平状のフロアステップ35になっている。フロアステップ35は一部格子状になっており(図2参照)、該ステップ35を歩く作業者の靴についた泥が圃場に落下するようになっている。フロアステップ35上の後部は、後輪フェンダを兼ねるリヤステップ36となっている。

また、走行車体2の前部左右両側には、補給用の苗を載せておく予備苗載台38,38が機体よりも側方に張り出す位置と内側に収納した位置とに回動可能に設けられている。

【0025】

昇降リンク装置3は平行リンク構成であって、1本の上リンク40と左右一対の下リンク41,41を備えている。これらリンク40,41,41は、その基部側がメインフレーム15の後端部に立設した背面視門形のリンクベースフレーム42に回動自在に取り付けられ、その先端側に縦リンク43が連結されている。そして、縦リンク43の下端部に苗植付部4に回転自在に支承された連結軸44が挿入連結され、連結軸44を中心として苗植付部4がローリング自在に連結されている。メインフレーム15に固着した支持部材と上リンク40に一体形成したスイングアーム45の先端部との間に昇降油圧シリンダ46が設けられており、該シリンダを油圧で伸縮させることにより、上リンク40が上下に回動し、苗植付部4がほぼ一定姿勢のまま昇降する。

【0026】

苗植付部4は6条植の構成で、フレームを兼ねる伝動ケース50、マット苗を載せて左右往復動し苗を一株分ずつ各条の苗取出口51a,…に供給するとともに横一列分の苗を全て苗取出口51a,…に供給すると苗送りベルト51b,…により苗を下方に移送する苗載台51、苗取出口51a,…に供給された苗を苗植付具52aで圃場に植付ける苗植付装置52,…、次行程における機体進路を表土面に線引きする左右一対の線引きマーカ(図示せず)等を備えている。苗植付部4の下部には中央にセンターフロート55、その左右両側にサイドフロート56,56がそれぞれ設けられている。これらフロート55,56,56を圃場の泥面に接地させた状態で機体を進行させると、フロート55,56,56が泥面を整地しつつ滑走し、その整地跡に苗植付装置52,…により苗が植え付けられる。各フロート55,56,56は圃場表土面の凹凸に応じて前端側が上下動するように回動自在に取り付けられており、植付作業時にはセンターフロート55の前部の上下動が上下動検出機構57により検出され、その検出結果に応じ前記昇降油圧シリンダ46を制御する油圧バルブを切り替えて苗植付部4を昇降させることにより、苗の植付深さを常に一定に維持する。

【0027】

また、上記センターフロート55及び左右のサイドフロート56,56の前側に、回転しながら圃場面に接触し、苗の植付位置の周辺を平坦に整地する整地ロータ24を設ける。該整地ロータ24は、前記センターフロート55の前方を整地するセンターロータ24aと、前記左右のサイドフロート56,56の前方を整地する左右のサイドロータ24b,24bで構成する。

【0028】

なお、整地ロータ24は、上下位置調節機構(図示省略)により、作業者が圃場の深さや固さ等の作業条件に合わせて上下位置を調節可能に構成すると、圃場面への整地ロータ24、即ちセンターロータ24aと左右のサイドロータ24b,24bがしっかりと圃場に接地して圃場面の凹凸を平坦に均すことができるので、苗の植付深さが一定に揃い、苗の生育が安定する。

【0029】

一方、圃場の土質が柔らかい場合は、整地ロータ24を若干上方に移動させて圃場面への接触を弱くすることにより、泥土が整地ロータ24の回転に巻き込まれて水に溶け込み、泥水流となって植え付けられた苗を押し流したり、植付軌跡を視認しにくくすることを防止できるので、苗を植え直す必要が無く作業者の労力が軽減されると共に、作業者が植付軌跡を随時視認しやすくなり、植付列の歪みを抑えて植付精度を高めることができる。

【0030】

前記センターロータ24a及び左右のサイドロータ24b,24bの上部には、回転により泥土や水が植付部4の各部材に飛散することを防止するロータカバー24cがそれぞれ配置されている。

【0031】

施肥装置5は、肥料ホッパ60に貯留されている粒状の肥料を繰出部61,…によって一定量ずつ繰り出し、その肥料を施肥ホース62,…でセンターフロート55及びサイドフロート56,56の左右両側に取り付けた施肥ガイド63,…まで導き、施肥ガイド63,…の前側に設けた作溝体64,…によって苗植付条の側部近傍に形成される施肥構内に落とし込むようになっている。電動モータ66で駆動のブロア67で発生させたエアが、左右方向に長いエアチャンバ68を経由して施肥ホース62,…に吹き込まれ、施肥ホース62,…内の肥料を風圧で強制的に搬送するようになっている。

【0032】

以下、図3〜図14に示す施肥装置5の各部の構成について説明する。

肥料ホッパ60は各条共用で、上部に開閉可能な蓋60aが取り付けられている。肥料ホッパ60の下部は施肥条数分に分岐して漏斗状になっており、その下部が繰出部61、…の上端に接続されている。肥料ホッパ60は、左右方向に長い施肥装置側フレーム49に支持された左右2箇所の回動アーム71に取り付けられていて、この回動アーム71の下端部を支点に後方に回動させて繰出部61,…から分離させられるようになっている。回動アーム71は外側から1条目の繰出部と2条目の繰出部との間に配置されている(左右対称位置に2つ設けられている)。肥料ホッパ60の下部を肥料繰出部61,…の上端に接続した通常位置では、係止具72により肥料ホッパ60を固定しておく。

【0033】

図6、図8に示すように繰出部61は、肥料ホッパ60内の肥料を下方に繰り出す2個の繰出ロール73A,73Bを内蔵している。これらの繰出ロール73A,73Bは、外周部に溝状の凹部74,…が形成された回転体で、左右方向に設けた共通の繰出軸75の角軸部75a(図示例は四角軸)にそれぞれ一体回転するように嵌合している。繰出ロール73A,73Bが図6の矢印方向に回転することにより、肥料ホッパ60から落下供給される肥料が凹部74に収容されて下方に繰り出される。両繰出ロール73A,73Bにより繰り出された肥料は、下端の吐出口61aから吐出される。

【0034】

図示例の繰出ロール73A,73Bの凹部74の数は6個であり、両者の凹部の位相を異ならせてある。このため、両繰出ロール73A,73Bの凹部74が交互に肥料を繰り出すこととなり、吐出口61aから吐出される肥料の量が時間的に均等化されている。いずれかの繰出ロール73A又は73Bを繰出軸75から外して位相を適当に変更して付け直すことにより、両繰出ロール73A,73Bの凹部74の位相を等しくすることもできる。これで、圃場に点状に肥料を散布する場合に適用可能となる。

【0035】

また、繰出部61の内部には、凹部74が下方に移動する側(前側)の繰出ロール73の外周面に摺接するブラシ76が着脱自在に設けられている。このブラシ76によって繰出ロール73A,73Bの凹部74に肥料が摺り切り状態で収容され、繰出ロール73A,73Bによる肥料繰出量が一定に保たれる。

また、肥料詰まり時の繰出ロール73とカプセル摩耗防止板82の下部接触部分(S)を図7に示すように鈍角状に接触する構成すると、繰出駆動ギヤ108aと繰出従動ギヤ108b(図5)の破損が防止できる。

【0036】

さらに、ブラシ76の上側には、繰出ロール73A,73Bの上方に突出して肥料ホッパ60から繰出部61に肥料が落下供給されないようにする繰出停止シャッタ77A,77B(図8)が設けられている。繰出停止シャッタ77A,77Bは、繰出部ケース78のスライド支持部79(図6)にスライド自在に支持されていて、ケース外の前端部に形成された把手77aをつかんでスライドさせるようになっている。

【0037】

繰出部61の吐出口61aには、前後方向に連通する接続管80(図3)が接続されている。そして、この接続管80の後端部に施肥ホース62(図5)が接続されている。施肥ホース62の外周螺旋溝に施肥装置側フレーム49(図5)の下端部が係合しているので、施肥ホース62が接続管80から抜けにくい。一方、各条の接続管80の前端部はエアチャンバ68(図4、図5)の背面部に挿入連結されている。エアチャンバ68の左端部はエア切替管81を介してブロア67(図3、図4)に接続されており、該ブロア67からのエアがエアチャンバ68を経由し接続管80から施肥ホース62に吹き込まれるようになっている。なお、ブロア67は、そのエア吐出口をエア切替管81から外して機体内方に回動収納できる構成としている。

【0038】

エアチャンバ68は、接続管80が取り付けられたゴム管68aと、中間部分の樹脂管68bとを交互に繋ぎ合わせて構成されている。この構成とすると、エアチャンバ68を簡単に分解、組み立てできるので、繰出部61を一体的に取り外してのメンテナンスが容易である。ゴム管68aの長さを一対の繰出部の間隔よりも長くしておくと、樹脂管68bからゴム管68aを抜きやすい。

【0039】

また、図6に示すように、繰出部ケース78の背面部には、肥料ホッパ60内の肥料を取り出すための肥料排出口83が形成されている。この肥料排出口83には、上端側を支点にして開閉自在な排出シャッタ84が取り付けられている。各繰出部61の肥料排出口83は、繰出部61の後方に設けた左右方向に長い肥料回収管85に接続されている。肥料回収管85の左端部は、前記エア切替管81を介してブロア67に接続されている。エア切替管81は二股状の管であって、一方にエアチャンバ68が接続され、他方に肥料回収管85が接続されている。エア切替管81にはエア切替部としてのエア切替シャッタ86が設けられ、ブロア67から吹き出されるエアをエアチャンバ68側に供給する状態と肥料回収管85側に供給する状態とに切り替えられようになっている。エア切替シャッタ86はエアチャンバ68と肥料回収管85の間の前後中央部にあるので、両者へのエア供給が安定している。肥料回収管85の右端部は肥料回収口87になっている。

【0040】

本発明の制御ブロック図を図9に示す。

また、図10に示すように、肥料ホッパ60の内部側壁に肥料残量センサ113を配置し、肥料ホッパ60内の肥料に該センサ113に接触する位置を検知することで、肥料ホッパ60内の肥料残量を常に把握しておく。

【0041】

また、肥料残量センサ113は肥料ホッパ60の内部側壁の上下方向に配置した複数の接触センサ113で構成してもよく、この場合は肥料ホッパ60内の肥料に接触している該センサ113の中で一番高い位置にあるセンサ113により肥料ホッパ60内での肥料の充填量が分かる。

【0042】

また、座席31の近傍には肥料排出スイッチ112を配置しておき、該スイッチ112が押されるとシャッタ84を回動させて肥料の排出量を変更する肥料排出モータ111が作動して、肥料の流路(排出口)83の開度を肥料排出量に応じて開く。該シャッタ84の開閉は図示しない手動レバーで行うこともできるが、ここではコントローラ100により作動制御される電動式の肥料排出モータ111(図11)で行う。また、そのときシャッタ84の開閉度合いに応じてブロア67も同時に作動開始する。該ブロア67の作動動力はエンジン回転数で調整する。

【0043】

電動式の肥料排出モータ111によるシャッタ84の作動機構部は図11に示すように該モータ111に設けられたギヤ120と噛合するギヤ121aと一体のシャッタ開閉板121が回転軸121bを中心に作動することでシャッタ84の開閉度合いが決まる。

【0044】

このとき、肥料残量センサ113により検知される肥料ホッパ60内の肥料の残量により、シャッタ84の開閉度を、例えば図7の一点鎖線位置と点線位置の2段に変化させることができる。

【0045】

すなわち、肥料残量センサ113が肥料ホッパ60内での肥料残量が残量設定量の範囲にあることを検知すると、肥料残量センサ113が肥料ホッパ60内の肥料残量が残量設定量の範囲にないことを検知した場合に比べて、制御装置100はエンジン回転数を増加させてブロア67の風力を強くすると共に、排出シャッタ84の開度を大きくし(例えば図7の一点鎖線位置)、肥料残量センサ113が肥料ホッパ60内の肥料残量が残量設定量の下限値未満になったことを検知すると、肥料残量センサ113が肥料残量が残量設定量の範囲にあることを検知する場合に比べてエンジン回転数を減少させてブロア67の風力を弱めると共に、排出シャッタ84の開度を小さくする(例えば図7の点線位置)。

【0046】

図10に斜線部で示す施肥ホッパ60の設定肥料充填量の上限値以上の肥料残量を肥料残量センサ113が検出すると、エンジン回転数を減少させてブロア67の風力を弱めると共に図7に点線位置で示すようにシャッタ84による肥料の流路(排出口)83の開度を小として、一定量以上の肥料を排出させないようにしている。

【0047】

これはシャッタ84の開度を大きくする(図7の一点鎖線位置)と大量の肥料が排出口83に送られて詰まってしまうが、これを防止するので、肥料の排出作業が中断されることがなく作業能率が向上する。また、作業者が詰まった肥料を除去する作業が不要となるため、作業者は他の作業を行うことができ、作業終了後の機体のメンテナンス性が向上する。

【0048】

また、図10に示す斜線部で示す設定量の下限値未満の肥料残量になったことを肥料残量センサ113が検知してからエンジン回転数を減少させてブロア67の風力を弱めると共にシャッタ84の開度を小さくして肥料の排出速度を弱める。このとき、図10に示す斜線部で示す設定量の下限値未満の肥料残量になったことを肥料残量センサ113が検知してから所定の時間(例えば10〜30分)経過すると、ブロア67を停止させ、ブザーを鳴らすと共に肥料排出スイッチ112を光らせるランプ(図示せず)を点滅させて肥料排出完了を作業者に知らせる報知手段116を設ける構成としても良い。こうして作業者は、肥料ホッパ60からの肥料の排出が完了したことを知ることができると同時に、作業者は肥料の排出中に他の作業をすることができ、作業終了後の機体メンテナンス作業の能率が向上する。

なお、前記報知手段116のブザーとランプのいずれか一方だけが作動する構成でも良い。

【0049】

前記報知手段(ブザー、ランプ)116の作動後、一定時間内に肥料排出スイッチ112が操作されると排出駆動を再開されることにより、肥料ホッパ60に残る肥料が多い場合はすぐに排出作業に移行することができるので、作業能率が向上する。

【0050】

また、肥料排出スイッチ112が操作されない場合は肥料の排出作業(施肥装置5の駆動)を停止する。こうして作業者が休憩や他の作業をするために機体から離れた状態で一定時間が経過した場合、肥料の排出が完了したにもかかわらず施肥装置5が動き続けることが防止されるので、燃料や電力の節約を図ることができる。

【0051】

また図7に示すように繰出部61に肥料を受ける肥料受けマット117を取り付けておき、該肥料受けマット117の一端部が繰出ロール73A,73Bのロール溝(凹部)74内に達する大きさとして、回転中のロール溝74に接触させておくと、ロール溝74内に達したマット117の一端が繰出ロール73A,73Bの回転で肥料受けマット117を振動させることができるので、肥料が排出作業中に肥料ブリッジを形成して移動しなくなることが防止され、肥料詰まりが防止される。

【0052】

前記肥料センサ113の代わりに図12(a)に斜視図で示す肥料ホッパ内に取り付けたフロート付きのアーム124を用いることもできる。図12(b)に示すフロート付きのアーム124の下端部をトルクスプリング125を付設した回動支点として肥料ホッパ60内の側壁に回動自在に取り付ける。トルクスプリング125によりフロート付きのアーム124の上端部に設けたフロート124aは肥料ホッパ60内に充填した肥料表面側に常時当接した状態となり、該フロート付きのアーム124の回動角度をポテンショメータ(図示せず)で計測し、その結果を肥料ホッパ60内の残量モニタ(図示せず)に表示する構成である。

【0053】

またフロート付きのアーム124の回動支点に近いアーム部分にフック126が係止させ、該フック126を肥料ホッパ60のフタ60aの内側に取り付けている。従ってフタ60aを開けるとフック126がフロート付きのアーム124を引っ張り、押し上げるのでアーム124の上端部に設けた浮き124aは肥料ホッパ60内に充填した肥料表面からはずれる。フタ60aを開ける動作で該アーム124が鉛直方向に向くまで回動可能にしておくと、フロート付きのアーム124をフタ60aの開き止めとしても利用できる。

【0054】

図12に示す肥料センサ113は肥料ホッパ60内に設置した位置に対応した、ある一点しか検知できない現行の各種センサ(感圧式のセンサ又は静電容量による近接センサなど)はピンポイントでしか検知できないので、肥料が偏ってセンサを避ける形で排出されてしまうと、補充が不要な段階で「肥料切れ」と判断してしまう。また、各ホッパに一つのセンサが必要となるので、植付条数が増えれば増えるほどコストアップになってしまう。このように、現行の各種センサに比べて、本実施例は肥料ホッパ60内に一個設置するだけで肥料充填量が変化しても連続的にモニタリングできる長所がある。

【0055】

図13(a)に内部構造図を示す各施肥ホース62(図4参照)へ送風搬送する肥料のエア切替管(ブロアダクト)81の各施肥ホース62への肥料吐出口81aに対向する切替管81の内部壁面に傾斜のついたピース128を取り付けることで各施肥ホース62毎に風圧(風量)が均一になるよう調整する構成を採用してもよい。図13(b)には2つの異なった形状のピース128の斜視図を示す。

【0056】

図13(c)に従来技術のエア切替管(ブロアダクト)81の各施肥ホース62への肥料吐出口81aの内部構造図を示す。各施肥ホース62では苗の植付条毎の肥料供給量にムラをなくすためには各施肥ホース62への切替管(ブロアダクト)81の肥料吐出口81aの大きさを下流側ほど大きくする必要があったが、図13(a)に示す構成では、そのような複雑な作製が不要となる。

【0057】

また図14(a)に内部構造図を示す各施肥ホース62への切替管(ブロアダクト)81の肥料吐出口81aにタップを切っておき、該タップの外周部にねじを切ったチューブ129を差し込み、該チューブ129の差し込みの程度に応じて各施肥ホース62毎に風圧(風量)が均一になるよう調整する構成を採用してもよい。

【0058】

図14(b)に内部構造図を示す従来技術の各施肥ホース62への切替管(ブロアダクト)81の肥料吐出口81aにチューブ130を差し込む場合は、チューブ130を溶接接続していたので、各施肥ホース62毎に風圧(風量)が均一になるよう調整することができない構成であった。

【0059】

太陽光を利用する田植機として図15(a)に田植機の側面図と図15(b)の苗載台の背面図に示す太陽光パネル131を苗載台51に支持させた構成を用いることができる。太陽光パネル131を苗載台51に間隔をあけて支持させることで、太陽光パネル131が苗載台51上の苗床の風よけにもなるので、晴天時に田植えをする事が多いために、苗が乾燥し難くなり、有効である。

【0060】

図16と図17に示すとおり、予備苗載台38の支持枠133の機体内側に、日光や雨から作業者を保護するパラソル136を支持する、パラソル立て135を取り付ける構成とすると、強風や機体の振動で作業中にパラソル136が外れ、作業者が直射日光や雨にさらされることが防止されるため、作業者の疲労や労力が軽減される。

予備苗載台38の支持枠133は複数の苗を積載すべく、強度の高い部材で構成しているため、パラソル立て135を取り付けてもパラソル136は十分支持可能である。

【0061】

図18と図19に示すとおり、メインフレーム15の後方のリンクベースフレーム42に支持されたスイングアーム45にパラソル立て135を設ける構成としても、強固なパラソル立てとすることができるので、強風や機体の振動で作業中にパラソル136が外れ、作業者が直射日光や雨にさらされることが防止され、作業者の疲労や労力が軽減される。

【符号の説明】

【0062】

1 施肥装置付き乗用型田植機 2 走行車体

3 昇降リンク装置 4 苗植付部

5 施肥装置 10 前輪

11 後輪 12 ミッションケース

13 前輪ファイナルケース 15 メインフレーム

18 後輪ギヤケース 20 エンジン

21 第一ベルト伝動装置 23 HST

24(24a、24b) 整地ロータ

24c ロータカバー 25 植付クラッチケース

26 植付伝動軸 27 施肥伝動機構

30 エンジンカバー 31 座席

32 フロントカバー 34 ハンドル

35 フロアステップ 36 リヤステップ(フェンダ)

38 予備苗載台 40 上リンク

41 下リンク 42 リンクベースフレーム

43 縦リンク 44 連結軸

45 スイングアーム 46 昇降油圧シリンダ

47 固定プレート 48 機体側フレーム

48a ピン 49 施肥装置側フレーム

49a パッチン錠 50 伝動ケース

51 苗載台 51a 苗取出口

51b 苗送りベルト 52 苗植付装置

52a 苗植付具

54 傾動位置ロック用プレート

54a 長孔 54b 孔

54c 回動支点 55 センターフロート

56 サイドフロート 57 上下動検出機構

58 繰出量調節ロッド支持プレート

60 肥料ホッパ 60a 蓋

61 繰出部 61a 吐出口

62 施肥ホース 63 施肥ガイド

64 作溝体 66 電動モータ

67 ブロア 68 エアチャンバ

68a ゴム管 68b 樹脂管

71 回動アーム 72 係止具

73A,73B 繰出ロール 74 凹部

75 繰出軸 75a 角軸部

76 ブラシ

77A,77B 繰出停止シャッタ

77a 把手 78 繰出部ケース

78a 固定部分 78b 離脱部分

79 スライド支持部 80 接続管

81 エア切替管 82 カプセル摩耗防止板

82a 回動軸 83 肥料排出口

84 排出シャッタ 84a 回動軸

85 肥料回収管 86 エア切替シャッタ

86a 回動軸 87 肥料回収口

90 肥料回収レバー 90a 回動支点軸

90b ピン 91 シャッタ開閉伝達軸

92 扇形プレート 92a 長穴

93 開閉ギヤ 94 半円形ギヤ

94a ストッパ部 95 エア切替ワイヤ

96 アーム 97 スプリング

98 レバーガイド 98a,98b ガイド穴

100 制御装置 105 繰出駆動軸

108a,108b 繰出伝動ギヤ

111 肥料排出モータ 112 肥料排出スイッチ

113 肥料残量センサ 116 報知手段

117 肥料受けマット 120,121a ギヤ

121 シャッタ開閉板 124 フロート付きのアーム

124a フロート(浮き) 125 トルクスプリング

126 フック 128 ピース

129,130 チューブ

131 太陽光パネル 133 支持枠

135 パラソル立て 157 繰出量調節ロッド

159 電動モータ

【技術分野】

【0001】

本発明は、施肥機や薬剤散布装置等の粉粒体繰出装置を備えた水田作業車両に関する。

【背景技術】

【0002】

水田作業車両の粉粒体繰出装置は、粉粒体を貯めたホッパを備えている。粉粒体ホッパは、その上面を開閉する蓋を備え、該蓋を開けてホッパ内部に肥料や薬剤などの粉粒体を収納し、必要なときに外部に取り出して使用する。たとえば、粉粒体ホッパ内の粉粒体をその下側に設けた繰出部によって繰り出し、繰り出された粉粒体をエアチャンバから供給される加圧エアによって圃場まで搬送するようにした粉粒体繰出装置の一部として利用する。前記粉粒体繰出装置は田植機などに付属した施肥装置として用いることがある。

なお、本明細書では水田作業車両の操縦者が前進方向を向いて左右方向をそれぞれ左、右と言い、前進方向を前、後退方向を後と言うことにする。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−166820号公報

【特許文献2】特開2007−075059号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1及び特許文献2の水田作業車両では、施肥装置のホッパに残った肥料を排出する際、肥料の移動経路を変更して排出することができるが、自動的にブロワの出力が変更されないため、肥料の排出量が少ないときには作業者がエンジン出力を変更する必要があり、作業者は排出作業中機体から離れられない問題がある。

【0005】

また、施肥ホッパに残る肥料の量が多い場合には、肥料の排出にかかる時間が長くなり、その分余分に燃料や電気を消費してしまう問題がある。

さらに、湿度が高い場合や、雨等の水がホッパ内に入り込む環境では、肥料が水分を吸収して大きな塊となり、肥料がホッパ内に詰まってしまい、作業者が手作業で肥料をホッパ内から取り除かねばならず、作業者の労力が増大する問題がある。

【0006】

そこで、本発明の課題は、施肥装置のホッパに残った肥料を自動的に外部に排出することができるようにした水田作業車両を提供することである。

【課題を解決するための手段】

【0007】

本発明の上記課題は、次の解決手段で解決される。

請求項1記載の発明は、回転数を変更自在なエンジン(20)と、エンジン(20)の回転数の変更を制御する制御装置(100)と、機体の後部に肥料を貯留する施肥貯留部(施肥ホッパ)(60)と、施肥貯留部(60)から肥料を受けて所定量ずつ圃場へ放出する繰出装置(61)と、繰出装置(61)から放出される肥料を搬送させる風を発生させる起風装置(施肥ブロワ)(67)で構成する圃場に肥料を供給する施肥装置(5)を設けた水田作業車両において、施肥貯留部(60)から肥料を排出するための肥料排出口(83)を繰出装置(61)から分岐して設け、該肥料排出口(83)には、該肥料排出口(83)の開度を変更する排出開閉板(84)を回動自在に設け、排出開閉板(84)を回動させて肥料の排出量を変更する排出切替駆動体(排出切替モータ)(111)と、施肥貯留部(60)から繰出装置(61)と肥料排出口(83)のどちらに肥料が移動するかを切り替える切替操作装置(112)を設け、切替操作装置(112)を肥料排出側に操作すると、制御装置(100)は繰出装置(61)へ肥料を搬送する場合より排出切替駆動体(111)による排出開閉板(84)の開度を大きくし、且つエンジン回転数を上げて起風装置(67)の風力を強くする制御構成を備えたことを特徴とする水田作業車両である。

【0008】

請求項2記載の発明は、前記施肥貯留部(60)内に肥料の残量を検出する残量検知部材(肥料残量センサ)(113)を設け、切替操作装置(112)を肥料排出側に操作した際、前記制御装置(100)は、残量検知部材(113)が施肥貯留部(60)内での肥料残量が残量設定量の範囲にあることを検知すると、該残量検知部材(113)が施肥貯留部(60)内の肥料残量が残量設定量の範囲にないことを検知した場合に比べて、制御装置(100)はエンジン回転数を増加させて起風装置(67)の風力を強くすると共に、前記排出開閉板(84)の開度を大きくし、残量検知部材(113)が施肥貯留部(60)内の肥料残量が残量設定量の下限値未満になったことを検知すると、残量検知部材(113)が肥料残量が残量設定量の範囲にあることを検知する場合に比べてエンジン回転数を減少させて起風装置(67)の風力を弱めると共に、前記排出開閉板(84)の開度を小さくする制御構成を備えたことを特徴とする請求項1記載の水田作業車両である。

【0009】

請求項3記載の発明は、残量検知部材(113)が、施肥貯留部(60)内の肥料残量が設定量の上限値を超えたことを検知すると、残量検知部材(113)が施肥貯留部(60)内の肥料残量が設定量の範囲にあることを検知する場合に比べて、制御装置(100)はエンジン回転数を減少させて起風装置(67)の風力を弱めると共に排出開閉板(84)の開度を小さくする制御構成を備えたことを特徴とする請求項2記載の水田作業車両である。

【0010】

請求項4記載の発明は、前記残量検知部材(113)が、施肥貯留部(60)内の肥料残量が設定量の範囲内にあることを検知すると作動するタイマー(114)と、該タイマー(114)で設定した排出時間が経過すると作動する報知手段(116)を設け、該報知手段(116)作動後の一定時間内に切替操作装置(肥料排出スイッチ)(112)を操作すると、制御装置(100)は前記排出開閉板(84)の開度を維持すると共に、報知手段(116)作動後の一定時間内に切替操作装置(112)が操作されないと、制御装置(100)は排出開閉板(排出シャッタ)(84)を閉じて肥料が出ない状態に切り替える制御構成としたことを特徴とする請求項2又は3に記載の水田作業車両である。

【0011】

請求項5記載の発明は、前記施肥貯留部(60)に肥料を受ける肥料受け部材(肥料受けマット)(117)を配置し、該肥料受け部材(117)の一端部を繰出装置(61)に接触させて配置したことを特徴とする請求項1記載の水田作業車両である。

【発明の効果】

【0012】

請求項1記載の発明によれば、切替操作装置112を肥料「排出」側に操作すると、施肥貯留部60に貯留された肥料が肥料排出口83側に移動し、排出開閉板84の開度が大きくなると共に、エンジン回転数が増加して起風装置67の風力が強くなる構成としたことにより、施肥装置5に残留する肥料を強風で肥料取出口83に移動させて高速で図示しない回収部に取り出すことができるので、肥料回収にかかる時間が短縮され、作業能率が向上する。

また、切替操作装置112を肥料「繰出」側に操作すると、従来通り圃場に所定量ずつ肥料を供給する施肥作業に切り替えることができる。

【0013】

請求項2記載の発明によれば、請求項1記載の発明の効果に加えて、施肥貯留部60内に肥料の残量を検出する残量検知部材113を設け、残量検知部材113が施肥貯留部60内での肥料設定量の範囲内の肥料量を検知すると、エンジン回転数を増加させて、起風装置67の風力を強くすると共に、排出開閉板84の開度が大きくなる構成としたことにより、施肥装置5に残留する肥料を高速で吹き飛ばして肥料取出口83から取り出すことができるので、施肥貯留部60からの肥料回収にかかる時間が短縮され、作業能率が向上する。

【0014】

そして、施肥貯留部60内の肥料残量が残量検知部材113の設定量下限値未満になると、エンジン回転数を減少させて起風装置67の風力を弱めると共に、排出切替駆動体111により排出開閉板84の開度が小さくなる構成としたことにより、残り少なくなった肥料を排出する際に余分なエンジン出力が必要無くなるため、燃料の節約になる。

【0015】

請求項3記載の発明によれば、請求項2記載の発明の効果に加えて、残量検知部材113が設定量上限値を超える量の肥料を検出すると、エンジン回転数を減少させて起風装置67の風力を弱めると共に、排出開閉板84の開度を小さくする制御構成としたことにより、施肥貯留部60から大量の肥料が肥料排出側の流路に送られて詰まってしまうことが防止されるので、肥料の排出作業が中断されることがなく作業能率が向上する。

また、作業者が詰まった肥料を除去する作業が不要となるため、作業者は他の作業を行うことができ、作業終了後の機体のメンテナンス性が向上する。

【0016】

請求項4記載の発明によれば、請求項2又は3記載の発明の効果に加えて、残量検知部材113が肥料設定量の範囲内の肥料量を検知するとタイマー114が作動し、このタイマー114に設定した時間が経過すると報知手段116が作動して所定時間が経過したことを作業者に知らせることができるので、作業者は施肥貯留部60からの肥料の排出中に他の作業をすることができ、作業終了後の機体のメンテナンス性やメンテナンス作業の能率が向上する。

【0017】

そして、報知手段116ヘの作動後、一定時間内に切替操作装置112を操作すると、排出開閉板84の開度が維持されるため、施肥貯留部60内の肥料残量が多い場合は肥料の排出量の再設定等を行うことなく肥料排出作業を継続することができるので、作業能率が向上する。

【0018】

さらに、一定時間内に切替操作装置112が操作されない場合、排出開閉板84を閉じて施肥貯留部60からの肥料排出を遮断することにより、作業者が休憩や他の作業をするために機体から離れた状態で一定時間が経過した場合、肥料の排出が完了すると排出開閉板84の開閉動作が行われなくなると共に、排出開閉板84が「閉」状態になった際に起風装置67が自動的に停止するので、電力の節約を図ることができる。

【0019】

請求項5記載の発明によれば、請求項1記載の発明の効果に加えて、施肥貯留部60に肥料を受ける肥料受け部材117を設け、この肥料受け部材117の一端部を繰出装置61に接触させる配置にしたことにより、繰出装置61を回転させると肥料受け部材117を振動させることができるので、肥料が作業中に固まって移動しなくなることが防止され、肥料詰まりが防止される。

【図面の簡単な説明】

【0020】

【図1】本発明の実施例の施肥装置付き乗用型田植機の側面図である。

【図2】図1の施肥装置付き乗用型田植機の平面図である。

【図3】図1の施肥装置の背面図である。

【図4】図1の施肥装置の平面図である。

【図5】図1の施肥装置の側面図である。

【図6】図1の施肥装置の粉粒体繰出部の側面断面図である。

【図7】図1の施肥装置の粉粒体繰出部の変形例の側面断面図である。

【図8】図6のS−S断面図である。

【図9】図1の苗移植機の制御装置のブロック図である。

【図10】図1の苗移植機の肥料ホッパの内部側壁に配置した肥料残量センサと該センサによる設定された肥料充填量の範囲を示す図である。

【図11】図1の苗移植機の排出切替モータのシャッタの作動機構部を示す図である。

【図12】図1の苗移植機の肥料ホッパ内の肥料センサの構成を示す斜視図(図12(a))とフロート付きのアームの構造図(図12(b))である。

【図13】図1の苗移植機の施肥ホースの内部構造図(図13a))とピースの斜視図(図13(b))と従来技術の施肥ホースの内部構造図(図13(c))である。

【図14】図1の苗移植機の施肥ホースのチューブ差込タイプの内部構造図(図14(a))と従来技術のチューブ差込タイプの内部構造図(図14(b))である。

【図15】図1の苗移植機として太陽光を利用するタイプの田植機の側面図(図15(a))と主要部の背面図(図15(b))である。

【図16】図1の苗移植機の予備苗載台支持枠の機体内側にパラソル立てを取り付けた場合の要部構造図である。

【図17】苗移植機の予備苗載台支持枠の機体内側にパラソル立てを取り付けた場合の側面図である。

【図18】図1の苗移植機のリンクベースフレームにパラソル立てを設ける構成を示す説明図である。

【図19】苗移植機の予備苗載台支持枠の機体内側にパラソル立てを取り付けた場合の側面図である。

【発明を実施するための形態】

【0021】

以下、図面に基づき、本発明の好ましい実施の形態について説明する。

図1及び図2は本発明を用いた一実施例である粉粒体繰出装置を有する施肥装置を装着した施肥装置付き乗用型田植機を表している。この施肥装置付き乗用型田植機1は、走行車体2の後側に昇降リンク装置3を介して苗植付部4が昇降可能に装着され、走行車体2の後部上側に施肥装置5の本体部分が設けられている。

【0022】

走行車体2は、駆動輪である左右一対の前輪10,10及び左右一対の後輪11,11を備えた四輪駆動車両であって、機体の前部にミッションケース12が配置され、そのミッションケース12の左右側方に前輪ファイナルケース13,13が設けられ、該左右前輪ファイナルケース13,13の操向方向を変更可能な各々の前輪支持部から外向きに突出する左右前輪車軸に左右前輪10,10が各々取り付けられている。また、ミッションケース12の背面部にメインフレーム15の前端部が固着されており、そのメインフレーム15の後端左右中央部に前後水平に設けた後輪ローリング軸を支点にして後輪ギヤケース18,18がローリング自在に支持され、その後輪ギヤケース18,18から外向きに突出する後輪車軸に後輪11,11が取り付けられている。

【0023】

エンジン20はメインフレーム15の上に搭載されており、該エンジン20の回転動力が、第一ベルト伝動装置21及びHST23を介してミッションケース12に伝達される。ミッションケース12に伝達された回転動力は、該ケース12内のトランスミッションにより変速された後、走行動力と外部取出動力に分離して取り出される。そして、走行動力は、一部が前輪ファイナルケース13,13に伝達されて前輪10,10を駆動すると共に、残りが後輪ギヤケース18,18に伝達されて後輪11,11を駆動する。また、外部取出動力は、走行車体2の後部に設けた植付クラッチケース25に伝達され、それから植付伝動軸26によって苗植付部4へ伝動されるとともに、施肥伝動機構27によって施肥装置5へ伝動される。

【0024】

エンジン20の上部はエンジンカバー30で覆われており、その上に座席31が設置されている。座席31の前方には各種操作機構を内蔵するフロントカバー32があり、その上方に前輪10,10を操向操作するハンドル34が設けられている。エンジンカバー30及びフロントカバー32の下端左右両側は水平状のフロアステップ35になっている。フロアステップ35は一部格子状になっており(図2参照)、該ステップ35を歩く作業者の靴についた泥が圃場に落下するようになっている。フロアステップ35上の後部は、後輪フェンダを兼ねるリヤステップ36となっている。

また、走行車体2の前部左右両側には、補給用の苗を載せておく予備苗載台38,38が機体よりも側方に張り出す位置と内側に収納した位置とに回動可能に設けられている。

【0025】

昇降リンク装置3は平行リンク構成であって、1本の上リンク40と左右一対の下リンク41,41を備えている。これらリンク40,41,41は、その基部側がメインフレーム15の後端部に立設した背面視門形のリンクベースフレーム42に回動自在に取り付けられ、その先端側に縦リンク43が連結されている。そして、縦リンク43の下端部に苗植付部4に回転自在に支承された連結軸44が挿入連結され、連結軸44を中心として苗植付部4がローリング自在に連結されている。メインフレーム15に固着した支持部材と上リンク40に一体形成したスイングアーム45の先端部との間に昇降油圧シリンダ46が設けられており、該シリンダを油圧で伸縮させることにより、上リンク40が上下に回動し、苗植付部4がほぼ一定姿勢のまま昇降する。

【0026】

苗植付部4は6条植の構成で、フレームを兼ねる伝動ケース50、マット苗を載せて左右往復動し苗を一株分ずつ各条の苗取出口51a,…に供給するとともに横一列分の苗を全て苗取出口51a,…に供給すると苗送りベルト51b,…により苗を下方に移送する苗載台51、苗取出口51a,…に供給された苗を苗植付具52aで圃場に植付ける苗植付装置52,…、次行程における機体進路を表土面に線引きする左右一対の線引きマーカ(図示せず)等を備えている。苗植付部4の下部には中央にセンターフロート55、その左右両側にサイドフロート56,56がそれぞれ設けられている。これらフロート55,56,56を圃場の泥面に接地させた状態で機体を進行させると、フロート55,56,56が泥面を整地しつつ滑走し、その整地跡に苗植付装置52,…により苗が植え付けられる。各フロート55,56,56は圃場表土面の凹凸に応じて前端側が上下動するように回動自在に取り付けられており、植付作業時にはセンターフロート55の前部の上下動が上下動検出機構57により検出され、その検出結果に応じ前記昇降油圧シリンダ46を制御する油圧バルブを切り替えて苗植付部4を昇降させることにより、苗の植付深さを常に一定に維持する。

【0027】

また、上記センターフロート55及び左右のサイドフロート56,56の前側に、回転しながら圃場面に接触し、苗の植付位置の周辺を平坦に整地する整地ロータ24を設ける。該整地ロータ24は、前記センターフロート55の前方を整地するセンターロータ24aと、前記左右のサイドフロート56,56の前方を整地する左右のサイドロータ24b,24bで構成する。

【0028】

なお、整地ロータ24は、上下位置調節機構(図示省略)により、作業者が圃場の深さや固さ等の作業条件に合わせて上下位置を調節可能に構成すると、圃場面への整地ロータ24、即ちセンターロータ24aと左右のサイドロータ24b,24bがしっかりと圃場に接地して圃場面の凹凸を平坦に均すことができるので、苗の植付深さが一定に揃い、苗の生育が安定する。

【0029】

一方、圃場の土質が柔らかい場合は、整地ロータ24を若干上方に移動させて圃場面への接触を弱くすることにより、泥土が整地ロータ24の回転に巻き込まれて水に溶け込み、泥水流となって植え付けられた苗を押し流したり、植付軌跡を視認しにくくすることを防止できるので、苗を植え直す必要が無く作業者の労力が軽減されると共に、作業者が植付軌跡を随時視認しやすくなり、植付列の歪みを抑えて植付精度を高めることができる。

【0030】

前記センターロータ24a及び左右のサイドロータ24b,24bの上部には、回転により泥土や水が植付部4の各部材に飛散することを防止するロータカバー24cがそれぞれ配置されている。

【0031】

施肥装置5は、肥料ホッパ60に貯留されている粒状の肥料を繰出部61,…によって一定量ずつ繰り出し、その肥料を施肥ホース62,…でセンターフロート55及びサイドフロート56,56の左右両側に取り付けた施肥ガイド63,…まで導き、施肥ガイド63,…の前側に設けた作溝体64,…によって苗植付条の側部近傍に形成される施肥構内に落とし込むようになっている。電動モータ66で駆動のブロア67で発生させたエアが、左右方向に長いエアチャンバ68を経由して施肥ホース62,…に吹き込まれ、施肥ホース62,…内の肥料を風圧で強制的に搬送するようになっている。

【0032】

以下、図3〜図14に示す施肥装置5の各部の構成について説明する。

肥料ホッパ60は各条共用で、上部に開閉可能な蓋60aが取り付けられている。肥料ホッパ60の下部は施肥条数分に分岐して漏斗状になっており、その下部が繰出部61、…の上端に接続されている。肥料ホッパ60は、左右方向に長い施肥装置側フレーム49に支持された左右2箇所の回動アーム71に取り付けられていて、この回動アーム71の下端部を支点に後方に回動させて繰出部61,…から分離させられるようになっている。回動アーム71は外側から1条目の繰出部と2条目の繰出部との間に配置されている(左右対称位置に2つ設けられている)。肥料ホッパ60の下部を肥料繰出部61,…の上端に接続した通常位置では、係止具72により肥料ホッパ60を固定しておく。

【0033】

図6、図8に示すように繰出部61は、肥料ホッパ60内の肥料を下方に繰り出す2個の繰出ロール73A,73Bを内蔵している。これらの繰出ロール73A,73Bは、外周部に溝状の凹部74,…が形成された回転体で、左右方向に設けた共通の繰出軸75の角軸部75a(図示例は四角軸)にそれぞれ一体回転するように嵌合している。繰出ロール73A,73Bが図6の矢印方向に回転することにより、肥料ホッパ60から落下供給される肥料が凹部74に収容されて下方に繰り出される。両繰出ロール73A,73Bにより繰り出された肥料は、下端の吐出口61aから吐出される。

【0034】

図示例の繰出ロール73A,73Bの凹部74の数は6個であり、両者の凹部の位相を異ならせてある。このため、両繰出ロール73A,73Bの凹部74が交互に肥料を繰り出すこととなり、吐出口61aから吐出される肥料の量が時間的に均等化されている。いずれかの繰出ロール73A又は73Bを繰出軸75から外して位相を適当に変更して付け直すことにより、両繰出ロール73A,73Bの凹部74の位相を等しくすることもできる。これで、圃場に点状に肥料を散布する場合に適用可能となる。

【0035】

また、繰出部61の内部には、凹部74が下方に移動する側(前側)の繰出ロール73の外周面に摺接するブラシ76が着脱自在に設けられている。このブラシ76によって繰出ロール73A,73Bの凹部74に肥料が摺り切り状態で収容され、繰出ロール73A,73Bによる肥料繰出量が一定に保たれる。

また、肥料詰まり時の繰出ロール73とカプセル摩耗防止板82の下部接触部分(S)を図7に示すように鈍角状に接触する構成すると、繰出駆動ギヤ108aと繰出従動ギヤ108b(図5)の破損が防止できる。

【0036】

さらに、ブラシ76の上側には、繰出ロール73A,73Bの上方に突出して肥料ホッパ60から繰出部61に肥料が落下供給されないようにする繰出停止シャッタ77A,77B(図8)が設けられている。繰出停止シャッタ77A,77Bは、繰出部ケース78のスライド支持部79(図6)にスライド自在に支持されていて、ケース外の前端部に形成された把手77aをつかんでスライドさせるようになっている。

【0037】

繰出部61の吐出口61aには、前後方向に連通する接続管80(図3)が接続されている。そして、この接続管80の後端部に施肥ホース62(図5)が接続されている。施肥ホース62の外周螺旋溝に施肥装置側フレーム49(図5)の下端部が係合しているので、施肥ホース62が接続管80から抜けにくい。一方、各条の接続管80の前端部はエアチャンバ68(図4、図5)の背面部に挿入連結されている。エアチャンバ68の左端部はエア切替管81を介してブロア67(図3、図4)に接続されており、該ブロア67からのエアがエアチャンバ68を経由し接続管80から施肥ホース62に吹き込まれるようになっている。なお、ブロア67は、そのエア吐出口をエア切替管81から外して機体内方に回動収納できる構成としている。

【0038】

エアチャンバ68は、接続管80が取り付けられたゴム管68aと、中間部分の樹脂管68bとを交互に繋ぎ合わせて構成されている。この構成とすると、エアチャンバ68を簡単に分解、組み立てできるので、繰出部61を一体的に取り外してのメンテナンスが容易である。ゴム管68aの長さを一対の繰出部の間隔よりも長くしておくと、樹脂管68bからゴム管68aを抜きやすい。

【0039】

また、図6に示すように、繰出部ケース78の背面部には、肥料ホッパ60内の肥料を取り出すための肥料排出口83が形成されている。この肥料排出口83には、上端側を支点にして開閉自在な排出シャッタ84が取り付けられている。各繰出部61の肥料排出口83は、繰出部61の後方に設けた左右方向に長い肥料回収管85に接続されている。肥料回収管85の左端部は、前記エア切替管81を介してブロア67に接続されている。エア切替管81は二股状の管であって、一方にエアチャンバ68が接続され、他方に肥料回収管85が接続されている。エア切替管81にはエア切替部としてのエア切替シャッタ86が設けられ、ブロア67から吹き出されるエアをエアチャンバ68側に供給する状態と肥料回収管85側に供給する状態とに切り替えられようになっている。エア切替シャッタ86はエアチャンバ68と肥料回収管85の間の前後中央部にあるので、両者へのエア供給が安定している。肥料回収管85の右端部は肥料回収口87になっている。

【0040】

本発明の制御ブロック図を図9に示す。

また、図10に示すように、肥料ホッパ60の内部側壁に肥料残量センサ113を配置し、肥料ホッパ60内の肥料に該センサ113に接触する位置を検知することで、肥料ホッパ60内の肥料残量を常に把握しておく。

【0041】

また、肥料残量センサ113は肥料ホッパ60の内部側壁の上下方向に配置した複数の接触センサ113で構成してもよく、この場合は肥料ホッパ60内の肥料に接触している該センサ113の中で一番高い位置にあるセンサ113により肥料ホッパ60内での肥料の充填量が分かる。

【0042】

また、座席31の近傍には肥料排出スイッチ112を配置しておき、該スイッチ112が押されるとシャッタ84を回動させて肥料の排出量を変更する肥料排出モータ111が作動して、肥料の流路(排出口)83の開度を肥料排出量に応じて開く。該シャッタ84の開閉は図示しない手動レバーで行うこともできるが、ここではコントローラ100により作動制御される電動式の肥料排出モータ111(図11)で行う。また、そのときシャッタ84の開閉度合いに応じてブロア67も同時に作動開始する。該ブロア67の作動動力はエンジン回転数で調整する。

【0043】

電動式の肥料排出モータ111によるシャッタ84の作動機構部は図11に示すように該モータ111に設けられたギヤ120と噛合するギヤ121aと一体のシャッタ開閉板121が回転軸121bを中心に作動することでシャッタ84の開閉度合いが決まる。

【0044】

このとき、肥料残量センサ113により検知される肥料ホッパ60内の肥料の残量により、シャッタ84の開閉度を、例えば図7の一点鎖線位置と点線位置の2段に変化させることができる。

【0045】

すなわち、肥料残量センサ113が肥料ホッパ60内での肥料残量が残量設定量の範囲にあることを検知すると、肥料残量センサ113が肥料ホッパ60内の肥料残量が残量設定量の範囲にないことを検知した場合に比べて、制御装置100はエンジン回転数を増加させてブロア67の風力を強くすると共に、排出シャッタ84の開度を大きくし(例えば図7の一点鎖線位置)、肥料残量センサ113が肥料ホッパ60内の肥料残量が残量設定量の下限値未満になったことを検知すると、肥料残量センサ113が肥料残量が残量設定量の範囲にあることを検知する場合に比べてエンジン回転数を減少させてブロア67の風力を弱めると共に、排出シャッタ84の開度を小さくする(例えば図7の点線位置)。

【0046】

図10に斜線部で示す施肥ホッパ60の設定肥料充填量の上限値以上の肥料残量を肥料残量センサ113が検出すると、エンジン回転数を減少させてブロア67の風力を弱めると共に図7に点線位置で示すようにシャッタ84による肥料の流路(排出口)83の開度を小として、一定量以上の肥料を排出させないようにしている。

【0047】

これはシャッタ84の開度を大きくする(図7の一点鎖線位置)と大量の肥料が排出口83に送られて詰まってしまうが、これを防止するので、肥料の排出作業が中断されることがなく作業能率が向上する。また、作業者が詰まった肥料を除去する作業が不要となるため、作業者は他の作業を行うことができ、作業終了後の機体のメンテナンス性が向上する。

【0048】

また、図10に示す斜線部で示す設定量の下限値未満の肥料残量になったことを肥料残量センサ113が検知してからエンジン回転数を減少させてブロア67の風力を弱めると共にシャッタ84の開度を小さくして肥料の排出速度を弱める。このとき、図10に示す斜線部で示す設定量の下限値未満の肥料残量になったことを肥料残量センサ113が検知してから所定の時間(例えば10〜30分)経過すると、ブロア67を停止させ、ブザーを鳴らすと共に肥料排出スイッチ112を光らせるランプ(図示せず)を点滅させて肥料排出完了を作業者に知らせる報知手段116を設ける構成としても良い。こうして作業者は、肥料ホッパ60からの肥料の排出が完了したことを知ることができると同時に、作業者は肥料の排出中に他の作業をすることができ、作業終了後の機体メンテナンス作業の能率が向上する。

なお、前記報知手段116のブザーとランプのいずれか一方だけが作動する構成でも良い。

【0049】

前記報知手段(ブザー、ランプ)116の作動後、一定時間内に肥料排出スイッチ112が操作されると排出駆動を再開されることにより、肥料ホッパ60に残る肥料が多い場合はすぐに排出作業に移行することができるので、作業能率が向上する。

【0050】

また、肥料排出スイッチ112が操作されない場合は肥料の排出作業(施肥装置5の駆動)を停止する。こうして作業者が休憩や他の作業をするために機体から離れた状態で一定時間が経過した場合、肥料の排出が完了したにもかかわらず施肥装置5が動き続けることが防止されるので、燃料や電力の節約を図ることができる。

【0051】

また図7に示すように繰出部61に肥料を受ける肥料受けマット117を取り付けておき、該肥料受けマット117の一端部が繰出ロール73A,73Bのロール溝(凹部)74内に達する大きさとして、回転中のロール溝74に接触させておくと、ロール溝74内に達したマット117の一端が繰出ロール73A,73Bの回転で肥料受けマット117を振動させることができるので、肥料が排出作業中に肥料ブリッジを形成して移動しなくなることが防止され、肥料詰まりが防止される。

【0052】

前記肥料センサ113の代わりに図12(a)に斜視図で示す肥料ホッパ内に取り付けたフロート付きのアーム124を用いることもできる。図12(b)に示すフロート付きのアーム124の下端部をトルクスプリング125を付設した回動支点として肥料ホッパ60内の側壁に回動自在に取り付ける。トルクスプリング125によりフロート付きのアーム124の上端部に設けたフロート124aは肥料ホッパ60内に充填した肥料表面側に常時当接した状態となり、該フロート付きのアーム124の回動角度をポテンショメータ(図示せず)で計測し、その結果を肥料ホッパ60内の残量モニタ(図示せず)に表示する構成である。

【0053】

またフロート付きのアーム124の回動支点に近いアーム部分にフック126が係止させ、該フック126を肥料ホッパ60のフタ60aの内側に取り付けている。従ってフタ60aを開けるとフック126がフロート付きのアーム124を引っ張り、押し上げるのでアーム124の上端部に設けた浮き124aは肥料ホッパ60内に充填した肥料表面からはずれる。フタ60aを開ける動作で該アーム124が鉛直方向に向くまで回動可能にしておくと、フロート付きのアーム124をフタ60aの開き止めとしても利用できる。

【0054】

図12に示す肥料センサ113は肥料ホッパ60内に設置した位置に対応した、ある一点しか検知できない現行の各種センサ(感圧式のセンサ又は静電容量による近接センサなど)はピンポイントでしか検知できないので、肥料が偏ってセンサを避ける形で排出されてしまうと、補充が不要な段階で「肥料切れ」と判断してしまう。また、各ホッパに一つのセンサが必要となるので、植付条数が増えれば増えるほどコストアップになってしまう。このように、現行の各種センサに比べて、本実施例は肥料ホッパ60内に一個設置するだけで肥料充填量が変化しても連続的にモニタリングできる長所がある。

【0055】

図13(a)に内部構造図を示す各施肥ホース62(図4参照)へ送風搬送する肥料のエア切替管(ブロアダクト)81の各施肥ホース62への肥料吐出口81aに対向する切替管81の内部壁面に傾斜のついたピース128を取り付けることで各施肥ホース62毎に風圧(風量)が均一になるよう調整する構成を採用してもよい。図13(b)には2つの異なった形状のピース128の斜視図を示す。

【0056】

図13(c)に従来技術のエア切替管(ブロアダクト)81の各施肥ホース62への肥料吐出口81aの内部構造図を示す。各施肥ホース62では苗の植付条毎の肥料供給量にムラをなくすためには各施肥ホース62への切替管(ブロアダクト)81の肥料吐出口81aの大きさを下流側ほど大きくする必要があったが、図13(a)に示す構成では、そのような複雑な作製が不要となる。

【0057】

また図14(a)に内部構造図を示す各施肥ホース62への切替管(ブロアダクト)81の肥料吐出口81aにタップを切っておき、該タップの外周部にねじを切ったチューブ129を差し込み、該チューブ129の差し込みの程度に応じて各施肥ホース62毎に風圧(風量)が均一になるよう調整する構成を採用してもよい。

【0058】

図14(b)に内部構造図を示す従来技術の各施肥ホース62への切替管(ブロアダクト)81の肥料吐出口81aにチューブ130を差し込む場合は、チューブ130を溶接接続していたので、各施肥ホース62毎に風圧(風量)が均一になるよう調整することができない構成であった。

【0059】

太陽光を利用する田植機として図15(a)に田植機の側面図と図15(b)の苗載台の背面図に示す太陽光パネル131を苗載台51に支持させた構成を用いることができる。太陽光パネル131を苗載台51に間隔をあけて支持させることで、太陽光パネル131が苗載台51上の苗床の風よけにもなるので、晴天時に田植えをする事が多いために、苗が乾燥し難くなり、有効である。

【0060】

図16と図17に示すとおり、予備苗載台38の支持枠133の機体内側に、日光や雨から作業者を保護するパラソル136を支持する、パラソル立て135を取り付ける構成とすると、強風や機体の振動で作業中にパラソル136が外れ、作業者が直射日光や雨にさらされることが防止されるため、作業者の疲労や労力が軽減される。

予備苗載台38の支持枠133は複数の苗を積載すべく、強度の高い部材で構成しているため、パラソル立て135を取り付けてもパラソル136は十分支持可能である。

【0061】

図18と図19に示すとおり、メインフレーム15の後方のリンクベースフレーム42に支持されたスイングアーム45にパラソル立て135を設ける構成としても、強固なパラソル立てとすることができるので、強風や機体の振動で作業中にパラソル136が外れ、作業者が直射日光や雨にさらされることが防止され、作業者の疲労や労力が軽減される。

【符号の説明】

【0062】

1 施肥装置付き乗用型田植機 2 走行車体

3 昇降リンク装置 4 苗植付部

5 施肥装置 10 前輪

11 後輪 12 ミッションケース

13 前輪ファイナルケース 15 メインフレーム

18 後輪ギヤケース 20 エンジン

21 第一ベルト伝動装置 23 HST

24(24a、24b) 整地ロータ

24c ロータカバー 25 植付クラッチケース

26 植付伝動軸 27 施肥伝動機構

30 エンジンカバー 31 座席

32 フロントカバー 34 ハンドル

35 フロアステップ 36 リヤステップ(フェンダ)

38 予備苗載台 40 上リンク

41 下リンク 42 リンクベースフレーム

43 縦リンク 44 連結軸

45 スイングアーム 46 昇降油圧シリンダ

47 固定プレート 48 機体側フレーム

48a ピン 49 施肥装置側フレーム

49a パッチン錠 50 伝動ケース

51 苗載台 51a 苗取出口

51b 苗送りベルト 52 苗植付装置

52a 苗植付具

54 傾動位置ロック用プレート

54a 長孔 54b 孔

54c 回動支点 55 センターフロート

56 サイドフロート 57 上下動検出機構

58 繰出量調節ロッド支持プレート

60 肥料ホッパ 60a 蓋

61 繰出部 61a 吐出口

62 施肥ホース 63 施肥ガイド

64 作溝体 66 電動モータ

67 ブロア 68 エアチャンバ

68a ゴム管 68b 樹脂管

71 回動アーム 72 係止具

73A,73B 繰出ロール 74 凹部

75 繰出軸 75a 角軸部

76 ブラシ

77A,77B 繰出停止シャッタ

77a 把手 78 繰出部ケース

78a 固定部分 78b 離脱部分

79 スライド支持部 80 接続管

81 エア切替管 82 カプセル摩耗防止板

82a 回動軸 83 肥料排出口

84 排出シャッタ 84a 回動軸

85 肥料回収管 86 エア切替シャッタ

86a 回動軸 87 肥料回収口

90 肥料回収レバー 90a 回動支点軸

90b ピン 91 シャッタ開閉伝達軸

92 扇形プレート 92a 長穴

93 開閉ギヤ 94 半円形ギヤ

94a ストッパ部 95 エア切替ワイヤ

96 アーム 97 スプリング

98 レバーガイド 98a,98b ガイド穴

100 制御装置 105 繰出駆動軸

108a,108b 繰出伝動ギヤ

111 肥料排出モータ 112 肥料排出スイッチ

113 肥料残量センサ 116 報知手段

117 肥料受けマット 120,121a ギヤ

121 シャッタ開閉板 124 フロート付きのアーム

124a フロート(浮き) 125 トルクスプリング

126 フック 128 ピース

129,130 チューブ

131 太陽光パネル 133 支持枠

135 パラソル立て 157 繰出量調節ロッド

159 電動モータ

【特許請求の範囲】

【請求項1】

回転数を変更自在なエンジン(20)と、エンジン(20)の回転数の変更を制御する制御装置(100)と、機体の後部に肥料を貯留する施肥貯留部(60)と、施肥貯留部(60)から肥料を受けて所定量ずつ圃場へ放出する繰出装置(61)と、繰出装置(61)から放出される肥料を搬送させる風を発生させる起風装置(67)で構成する圃場に肥料を供給する施肥装置(5)を設けた水田作業車両において、

施肥貯留部(60)から肥料を排出するための肥料排出口(83)を繰出装置(61)から分岐して設け、該肥料排出口(83)には、該肥料排出口(83)の開度を変更する排出開閉板(84)を回動自在に設け、

排出開閉板(84)を回動させて肥料の排出量を変更する排出切替駆動体(111)と、

施肥貯留部(60)から繰出装置(61)と肥料排出口(83)のどちらに肥料が移動するかを切り替える切替操作装置(112)を設け、

切替操作装置(112)を肥料排出側に操作すると、制御装置(100)は繰出装置(61)へ肥料を搬送する場合より排出切替駆動体(111)による排出開閉板(84)の開度を大きくし、且つエンジン回転数を上げて起風装置(67)の風力を強くする制御構成を備えた

ことを特徴とする水田作業車両。

【請求項2】

前記施肥貯留部(60)内に肥料の残量を検出する残量検知部材(113)を設け、

切替操作装置(112)を肥料排出側に操作した際、前記制御装置(100)は、残量検知部材(113)が施肥貯留部(60)内での肥料残量が残量設定量の範囲にあることを検知すると、該残量検知部材(113)が施肥貯留部(60)内の肥料残量が残量設定量の範囲にないことを検知した場合に比べて、制御装置(100)はエンジン回転数を増加させて起風装置(67)の風力を強くすると共に、前記排出開閉板(84)の開度を大きくし、残量検知部材(113)が施肥貯留部(60)内の肥料残量が残量設定量の下限値未満になったことを検知すると、残量検知部材(113)が肥料残量が残量設定量の範囲にあることを検知する場合に比べてエンジン回転数を減少させて起風装置(67)の風力を弱めると共に、前記排出開閉板(84)の開度を小さくする制御構成を備えたことを特徴とする請求項1記載の水田作業車両。

【請求項3】

残量検知部材(113)が、施肥貯留部(60)内の肥料残量が設定量の上限値を超えたことを検知すると、残量検知部材(113)が施肥貯留部(60)内の肥料残量が設定量の範囲にあることを検知する場合に比べて、制御装置(100)はエンジン回転数を減少させて起風装置(67)の風力を弱めると共に排出開閉板(84)の開度を小さくする制御構成を備えた

ことを特徴とする請求項2記載の水田作業車両。

【請求項4】

前記残量検知部材(113)が、施肥貯留部(60)内の肥料残量が設定量の範囲内にあることを検知すると作動するタイマー(114)と、該タイマー(114)で設定した排出時間が経過すると作動する報知手段(116)を設け、

該報知手段(116)作動後の一定時間内に切替操作装置(112)を操作すると、制御装置(100)は前記排出開閉板(84)の開度を維持すると共に、

報知手段(116)作動後の一定時間内に切替装置(112)が操作されないと、制御装置(100)は排出開閉板(84)を閉じて肥料が出ない状態に切り替える制御構成としたことを特徴とする請求項2又は3に記載の水田作業車両。

【請求項5】

前記施肥貯留部(60)に肥料を受ける肥料受け部材(117)を配置し、該肥料受け部材(117)の一端部を繰出装置(61)に接触させて配置したことを特徴とする請求項1記載の水田作業車両。

【請求項1】

回転数を変更自在なエンジン(20)と、エンジン(20)の回転数の変更を制御する制御装置(100)と、機体の後部に肥料を貯留する施肥貯留部(60)と、施肥貯留部(60)から肥料を受けて所定量ずつ圃場へ放出する繰出装置(61)と、繰出装置(61)から放出される肥料を搬送させる風を発生させる起風装置(67)で構成する圃場に肥料を供給する施肥装置(5)を設けた水田作業車両において、

施肥貯留部(60)から肥料を排出するための肥料排出口(83)を繰出装置(61)から分岐して設け、該肥料排出口(83)には、該肥料排出口(83)の開度を変更する排出開閉板(84)を回動自在に設け、

排出開閉板(84)を回動させて肥料の排出量を変更する排出切替駆動体(111)と、

施肥貯留部(60)から繰出装置(61)と肥料排出口(83)のどちらに肥料が移動するかを切り替える切替操作装置(112)を設け、

切替操作装置(112)を肥料排出側に操作すると、制御装置(100)は繰出装置(61)へ肥料を搬送する場合より排出切替駆動体(111)による排出開閉板(84)の開度を大きくし、且つエンジン回転数を上げて起風装置(67)の風力を強くする制御構成を備えた

ことを特徴とする水田作業車両。

【請求項2】

前記施肥貯留部(60)内に肥料の残量を検出する残量検知部材(113)を設け、

切替操作装置(112)を肥料排出側に操作した際、前記制御装置(100)は、残量検知部材(113)が施肥貯留部(60)内での肥料残量が残量設定量の範囲にあることを検知すると、該残量検知部材(113)が施肥貯留部(60)内の肥料残量が残量設定量の範囲にないことを検知した場合に比べて、制御装置(100)はエンジン回転数を増加させて起風装置(67)の風力を強くすると共に、前記排出開閉板(84)の開度を大きくし、残量検知部材(113)が施肥貯留部(60)内の肥料残量が残量設定量の下限値未満になったことを検知すると、残量検知部材(113)が肥料残量が残量設定量の範囲にあることを検知する場合に比べてエンジン回転数を減少させて起風装置(67)の風力を弱めると共に、前記排出開閉板(84)の開度を小さくする制御構成を備えたことを特徴とする請求項1記載の水田作業車両。

【請求項3】

残量検知部材(113)が、施肥貯留部(60)内の肥料残量が設定量の上限値を超えたことを検知すると、残量検知部材(113)が施肥貯留部(60)内の肥料残量が設定量の範囲にあることを検知する場合に比べて、制御装置(100)はエンジン回転数を減少させて起風装置(67)の風力を弱めると共に排出開閉板(84)の開度を小さくする制御構成を備えた

ことを特徴とする請求項2記載の水田作業車両。

【請求項4】

前記残量検知部材(113)が、施肥貯留部(60)内の肥料残量が設定量の範囲内にあることを検知すると作動するタイマー(114)と、該タイマー(114)で設定した排出時間が経過すると作動する報知手段(116)を設け、

該報知手段(116)作動後の一定時間内に切替操作装置(112)を操作すると、制御装置(100)は前記排出開閉板(84)の開度を維持すると共に、

報知手段(116)作動後の一定時間内に切替装置(112)が操作されないと、制御装置(100)は排出開閉板(84)を閉じて肥料が出ない状態に切り替える制御構成としたことを特徴とする請求項2又は3に記載の水田作業車両。

【請求項5】

前記施肥貯留部(60)に肥料を受ける肥料受け部材(117)を配置し、該肥料受け部材(117)の一端部を繰出装置(61)に接触させて配置したことを特徴とする請求項1記載の水田作業車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−152180(P2012−152180A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−16076(P2011−16076)

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

[ Back to top ]