水素製造方法及び水素製造システム

【課題】固体高分子電解質膜を用いた水電解によって高圧水素を製造する場合に、従来よりも短時間で水素側の高圧ガスを排気して常圧まで減圧し、エネルギーの無駄を少なくして、迅速な再起動を可能とする。

【解決手段】水素製造セルスタック10に対して、ポンプ13によってタンク14内の純水が供給され、電源21からの電力が供給されると、水電解によって水素ガスが発生し、タンク24に送られる。電解運転の際には、酸素側は常圧としている。水素製造セルスタック10への電力の供給が停止した場合に、停止時間が計測され、停止時間が所定の値に達した時点で、制御装置Cによって電磁弁50が開放され、水素ガス側系内のガスが枝管51を通じて系外に排気される。

【解決手段】水素製造セルスタック10に対して、ポンプ13によってタンク14内の純水が供給され、電源21からの電力が供給されると、水電解によって水素ガスが発生し、タンク24に送られる。電解運転の際には、酸素側は常圧としている。水素製造セルスタック10への電力の供給が停止した場合に、停止時間が計測され、停止時間が所定の値に達した時点で、制御装置Cによって電磁弁50が開放され、水素ガス側系内のガスが枝管51を通じて系外に排気される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子形の水電解装置と燃料電池のセルを一体化した可逆セル(以降、単に「可逆セル」と言うことがある)や、同形の水電解専用セルを用いて高圧の水素を製造する際の水素製造方法及び、当該水素製造方法を実施するための水素製造システムに関するものである。

【背景技術】

【0002】

前記した可逆セルや水電解専用セルの内部では、極間のガス分圧差に応じて高分子膜を介したガスの透過があるため、透過量に対して水電解によるガス発生量が少ないと、酸素側の水素濃度、あるいは水素側の酸素濃度が上昇する。もし酸素側の水素濃度が爆発下限濃度の4%にまで達した場合には、セル自体に何ら異常がなくても触媒上で燃焼反応が起きてセルが破損してしまう。

【0003】

これを防止するためには、水素需要がなくても酸素側水素濃度が爆発下限にならない程度の電流で常時または間欠的に運転して、爆発下限濃度とならないように酸素ガスを発生さて水素濃度を低下させるか、あるいは運転を一時停止して水素ガス系内のガスを排気して系内圧力を下げる必要がある。

【0004】

このような背景の下、近年脚光を浴びているたとえば風力発電や太陽光発電など、自然エネルギー等の変動の激しい電力を使用しての水素製造を想定した場合、電力供給がしばらく停止することが考えられるため、前者の方法を採用するにはバックアップ用として系統電力か内部バッテリーが必要となってくる。

【0005】

しかしながら、自然エネルギーを利用している以上、電力供給がどの程度停止するかは不確定であり、あらゆる状況に対応するためにはバッテリー容量が大きくなるばかりでなく、また系統電力、バッテリーのいずれを使用するにしてもエネルギー効率の面で効率的とは言い難い。そのため、電力供給が長時間にわたり停止する可能性がある変動の激しい電力(風力発電や太陽光発電などの自然エネルギー利用電力)を用いて、前記した可逆セルや水電解セルを利用した水素製造には、エネルギーの有効利用や機器コストの観点から、後者、すなわち運転を一時停止して系内のガスを排気し、系内圧力を下げる方法が採用されている(特許文献1、2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3220607号公報

【特許文献2】特開2007−31739号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1、2の技術は、酸素側の圧力も水素側と同等の高圧であることから、セル内酸素極の酸素量が多く、水素側から膜を透過してくる水素による酸素側水素濃度の上昇速度は、比較的緩やである。このため、短時間の電力供給停止に対しては酸素側水素濃度の上昇は緩慢であり、さほど問題とはならない。

【0008】

しかしながら、電力供給停止時間が長くなる場合には、結局系内のガスを排気する必要がある。しかも特許文献1、2に記載されたような従来装置で系内のガス圧力を常圧まで低下させるには、数分以上を要していた。その理由は、系内を急激に減圧すると、高圧雰囲気で稼動させていた水電解用に供する純水の循環ポンプに気泡が混入し、水の循環不良が生じてしまう。正常に純水が循環しない場合には装置の安全装置が働いて再起動ができなくなる。したがって気泡を混入させない、あるいは混入した気泡を排除する必要があり、そのためには数分以上かけて系内を常圧にまで徐々に減圧する必要があるからである。これらのことから、装置の頻繁かつ迅速な起動、停止が想定される水素製造用途に対応するのは困難であり、また通常は系内のガス保有量が多いことから、系内圧力を低下させる場合には排気水素量も多くなり、エネルギー的な無駄も多かった。

【0009】

本発明はかかる点に鑑みてなされたものであり、固体高分子電解質膜を用いた水電解によって高圧水素を製造する場合に、従来よりも短時間で水素側の高圧ガスを排気して常圧まで減圧することができ、前記したようなエネルギーの無駄を少なくすると共に、迅速な再起動も可能とすることを目的としている。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明の水素製造方法は、電極触媒層が両面に形成された固体高分子電解質膜の両面に集電体が設けられ、前記固体高分子電解質膜を隔膜として、酸素ガス側と水素ガス側に分けられた水素製造セルを有し、当該水素製造セルの陽極側に純水を供給して、当該水素製造セルに供給した電力によって前記純水を電気分解させることで、陰極側に水素ガス、陽極側に酸素ガスを発生させ、前記発生した水素ガスを一旦高圧タンク内に貯留した後、需要側に所定の高圧で前記水素ガスを供給する水素製造システムにおいて、前記酸素ガス側を常圧とするとともに、前記水素製造セルへの電力の供給が停止した場合に、停止時間を計測し、停止時間が所定の値に達した時点で、前記水素ガス側系内のガスを系外に排気することを特徴としている。なお水素製造セルとは、既述の可逆セル並びに同形の水電解専用セルの総称である。

【0011】

本発明によれば、まず酸素ガス側を常圧にしているので、循環ポンプに気泡が混入して電解水が循環しなくなるという問題自体が生じない。また酸素ガス側は常圧であるから、酸素側の圧力を考慮することなく、直ちに水素ガス側の系内のガスを排気することができ、酸素側に透過していく水素ガスの量を速やかにゼロに近づけることができる。通常のこの種のシステムにおける高圧タンクの容積(たとえば数L程度)の場合、数秒で系内を常圧(大気圧)まで減圧することができる。また後述のように、タンク自体の容積を小さくする事ができるので、その分排気するガスの量も少なくする事が可能であり、エネルギーの無駄を低減できる。

そして本発明では、電力供給が停止した場合、その停止時間を計測し、停止時間が所定の値に達した時点で、水素ガス側系内のガスを系外に排気するようにしたので、セルの安全を確保しつつ、迅速な対応が可能である。また停止直後でも瞬時に再起動でき、再起動後数十秒で所定の圧力まで昇圧できる。

【0012】

本発明においては、たとえば前記電力供給停止時間が30秒を超えた時点で、水素ガス側系内のガスを系外に排気するようにしてもよい。

【0013】

また電力が供給されている場合であっても、前記電極触媒層に流れる電流密度が0.15A/cm2未満の場合には、電力供給を停止するようにしてもよい。

【0014】

本発明の水素製造システムは、電極触媒層が両面に形成された固体高分子電解質膜の両面に集電体が設けられ、前記固体高分子電解質膜を隔膜として、酸素ガス側と水素ガス側に分けられた水素製造セルと、前記水素製造セルに電力を供給する電源装置と、前記水素製造セルに純水を供給する純水供給部と、前記水素製造セルで発生した水素ガスを、需要側に供給する前に一旦貯留する高圧タンクと、前記電源装置からの電力供給の停止時間を計測する停止時間計測装置と、前記高圧タンクから需要者側に水素ガスを供給する流路の途中に設けられ、系外に通ずる排出流路と、当該排出流路に設けられた弁と、前記停止時間計測装置による計測結果に基づいて、前記弁を制御する制御装置と、を有することを特徴としている。

【0015】

またこのような水素製造システムにおいて、前記制御装置は、電流密度計測装置によって計測される電流密度が、0.15A/cm2未満の場合には、前記水素製造セルへの電力の供給を停止するように制御してもよい。

【発明の効果】

【0016】

本発明によれば、従来よりも短時間で水素側の高圧ガスを排気して常圧まで減圧することができ、またエネルギーの無駄を少なくすると共に、迅速な再運転も可能である。

【図面の簡単な説明】

【0017】

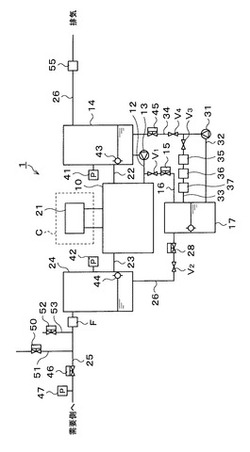

【図1】実施の形態にかかる水素製造システムの系統を模式的に示した説明図である。

【図2】図1の水素製造システムに使用できる水素製造セルの流路断面を模式的に示した説明図である。

【図3】図1の水素製造システムにおける電源停止時の膜・電極接合体を介してのクロスリークの測定結果のグラフである。

【図4】膜・電極接合体の電極触媒層に流れる電流密度に対する酸素中の水素密度を示すグラフである。

【発明を実施するための形態】

【0018】

以下本発明の実施の形態について説明する。図1は、実施の形態にかかる水素製造システム1の系統を示しており、この水素製造システム1は、後述の水素製造セル100を、複数枚、たとえば数十枚程度積層した水素製造セルスタック10を有している。水素製造セルスタック10に対して供給される水電解用の純水は、配管12を通じて、ポンプ13の駆動により、純水貯蔵兼気液分離用のタンク14から供給される。ポンプ13は、バッテリー(図示せず)を有しており、外部からの電力の供給が停止しても、当該バッテリーによって運転を継続することが可能である。

【0019】

タンク14からの純水の一部は、調整弁V1、電磁弁15の作用によって、純水の水質(純度)維持のために、配管16を通じてタンク17に供給される。

【0020】

水素製造セルスタック10には、電源21が接続されており、電気分解に必要な電力が、水素製造セルスタック10の各セルに供給される。そして電源21からの出力に応じて、配管12から供給された電解用の純水が、水素イオン、酸素イオンに電気分解される。そのうち酸素イオンは、水素製造セル内の触媒上で酸素分子となり、純水と共にセル外に排出され、配管22を通じて、前記タンク14へと送られる。

【0021】

電気分解によって発生した水素イオンは、随伴水を伴って水素製造セル内の水素側に移動し、水素側触媒上で水素分子となってセル外に排出され配管23を通じて、高圧タンクとしてのタンク24へ送られる。そして、随伴水、電解されなかった電解用の純水を伴ってタンク24、14に送られたこれら水素ガス、酸素ガスは、それぞれ各タンク内で気液分離され、水素ガスは配管25、酸素ガスは配管26へと送られる。

【0022】

タンク24で気液分離されて抽出された純水は、高圧となっているタンク24内の圧力を利用して配管26を通って、タンク17に返送される。配管26には、調整弁V2、電磁弁28が設けられている。

【0023】

配管16、26を通じてタンク17へ供給された純水は、ポンプ31の駆動によって、配管32から配管33、34へ送られる。水電解運転中は、タンク14の水は配管16(定量排水系統)を通って常に一定量の水(装置を循環して少し汚れた水)がタンク17に返送される。そうするとタンク14の水位は低下するので、タンク17から配管32(補給水系統)を通ってタンク14に水を補給する必要がある。ただし、そのままでは水が次第に汚染してしまう。そこでタンク14に補給する水の一部を配管33(水処理系統)にバイパスさせることで水質の一定の維持が図られる。

【0024】

すなわち、配管33はタンク17の純水の純度を維持するための系統であり、調整弁V3の下流側に、熱交換器35、イオン交換樹脂36、フィルタ37が設けられている。これは、運転をしていると水素製造セルや他の装置からイオン成分が発生し、そのままでは水質が悪化し続け、結果的にセルの性能低下につながるため、イオン交換樹脂36によって当該イオン成分を取り除いて水質を維持するために設けられている。そしてイオン交換樹脂36は、通常耐熱温度が通常40℃程度であることから、熱交換器35によって、イオン交換樹脂36への送水温度を耐熱温度以下に下げている。なおフィルタ37は、装置内で発生するゴミ、たとえば配管の削りクズやポンプの摩耗クズ等を取り除くために設けられている。

【0025】

なお配管16、34、33への流量制御は、調整弁V1、V4、V3によって行なわれるが、これは比例制御では無く、試運転調整時に予め開度調整を行い、以後はそのままの流量が維持される。

【0026】

そしてそのようにしていわば清浄化処理された純水は、再処理された純水として、調整弁V4が設けられている配管34を介してタンク14に補給される。そしてタンク14内の純水は、配管12を通じて再度水素製造セルスタック10へと供給される。

【0027】

各タンク14、24には、それぞれ対応する圧力計41、42が設けられており、各タンク14、24内の圧力が測定されている。タンク24についていえば、運転中は水素系統が高圧(例えば0.9MPa(G:ゲージ圧)やそれ以上)になっており、運転を停止する際は水素系統の圧力を下げる必要がある。そのため当該圧力開放用の電磁弁50が、配管25に接続された枝管51に設けられている。この電磁弁50の開閉は、制御装置Cによって行なわれる。

【0028】

たとえば運転を停止する際には、電磁弁50を開放することで、水素系統のガスを系外に排気して水素系統の圧力を下げることができる。この際、水素系統の圧力が所定の値(例えばほぼ大気圧である20kPa(G))まで下がったら、電磁弁50を閉鎖することになる。また配管25には系内圧力が異常上昇した場合に圧力を開放するための安全弁52が、配管25に接続された枝管53に設けられている。

【0029】

一方、タンク14内の圧力を検出する圧力計41は、酸素系統での何らかの異常を感知するために取り付けられているものであり、装置を緊急停止させるためのセンサとして使用される。

【0030】

各タンク14、24の水位は、各々対応するフロート式水位計43、44により監視されている。水位計43からの信号により、電磁弁45とポンプ31が制御され、タンク14内の水位が一定の範囲内に収まるようになっている。また水位計44からの信号により、電磁弁28が制御され、タンク24内の水位が一定の範囲内に収まるようになっている。また、これらの制御も、制御装置Cによって行なわれる。

【0031】

配管25には、ガス中のゴミ等を除去するガス用フィルタFが設けられており、また配管25における調圧弁46の下流側には、圧力測定器47が設けられている。調圧弁46は、圧力が所定値に達すると開放する弁であり、1次側圧力(系内圧力)がある値になったら2次側(系外:需要側)にガスを流すかを予め開度調整しておくことで、1次側圧力が設定圧力に到達した時点で、2次側にガスが流れる。また圧力測定器47が検出した圧力は制御装置Cにて常時監視されている。そしてその圧力が所定の値よりも低下すると、電源21から電力を供給することで、需要側の負荷に合わせた水素製造が行われる。即ち、水素側の系内圧力(圧力計42で計測される圧力)が定格圧力以下であれば、配管25に排出された水素ガスは、系内に滞留し圧力が上昇するが、系内圧力が所定の値になったら、調圧弁46が開放して、水素ガスが放出され、需要側に供給される。したがって、このような水素ガスの放出については、前記所定の値に応じて、予め調圧弁46の開度を調節しておく。なお調圧弁46からセル側が系内圧力、調圧弁46からセルと反対側が系外圧力である。また、水素製造セルスタック10への電源供給は、制御装置Cにて制御された、電源21によって行われる。

【0032】

配管26には排気酸素中の水素濃度を測定する水素濃度計55が設けられ、安全性が監視される。すなわち、酸素中の水素濃度が一定の値(4%)以上になると、水素製造セルの電極触媒上で燃焼反応を起こすが、燃焼反応が起こるとセルが壊れてしまうので、燃焼反応を起こさせないために酸素中の水素濃度は一定値以下に保つ必要がある。また、セルの故障(たとえば膜・電極接合体に穴があくなど)により、酸素側の水素濃度が上昇することがある。したがって、水素製造セル自体や水素製造システム1の運転状態に異常がないかを監視するために、前記した排気酸素中の水素濃度を測定する水素濃度計55が設けられている。そしてたとえば、酸素中の水素濃度があるしきい値、例えば1〜2%以上に達したら、直ちに水素製造システム1を停止させる制御が行なわれる。かかる制御も制御装置Cによって行なわれる。タンク14が間に介在している関係上、セル内の水素濃度と配管26内の水素濃度との間には差があるが、このように配管26においても水素濃度計55を設置し、かつしきい値を4%よりも低い1〜2%と設定することで、セル破損のリスクをより未然に防止することができる。

【0033】

そして制御装置Cは、前記した制御の他に、以下のような制御機能を有している。すなわち、電源21からの水素製造セルスタック10の各セルに対する電力供給が停止した場合、その停止時間は、制御装置Cの内部に設けられた停止時間計測装置(図示せず)によって計測される。そして、電力供給の停止時間が所定の値になったら、電磁弁50に開指令を出力し、水素ガス系内のガスを、枝管51を通じて需要側以外の系外に排気するようになっている。また圧力計42の値が20kPa(G)以下になった場合には、電磁弁50に対して閉指令を出力し、水素系内のガスの系外への排気を停止する。

【0034】

実施の形態にかかる水素製造システム1は、以上のように構成されており、次にこの水素製造システム1に使用するのに適した水素製造セル100の一例を、図2に示す。図2は、水素製造セル100の内部(平面断面)を模式的に示しており、この水素製造セル100においては、電極触媒層が両面に形成された固体高分子電解質膜である膜・電極接合体111の両面に、方形の酸素側集電体112と水素側集電体113が配置されている。そして酸素側集電体112の外側には、流路114を形成するセパレータ115が配置され、水素側集電体113の外側には、流路116を形成するセパレータ117が配置されている。このように水素製造セル100は、膜・電極接合体111を隔膜として、酸素ガス側と水素ガス側に分けられている。

【0035】

酸素側集電体112は、水素側集電体113よりも大きく(面積が広く)、酸素側集電体112の縁部が、全周に渡って、水素側集電体113の縁部の外方に位置している。セパレータ115の内面側(膜・電極接合体111側)には、方形の凹部115aが形成され、当該凹部115a内に、酸素側集電体112が設けられている。セパレータ115における凹部115aの外周側、すなわち、酸素側集電体112の外方側には、この酸素側集電体112を囲むように、溝115bが形成され、当該溝115b内に、Oリングなどのシール部材121が設けられている。

【0036】

一方、セパレータ117の内面側(膜・電極接合体111側)にも、方形の凹部117aが形成され、当該凹部117a内に、水素側集電体113が設けられている。セパレータ117における当該凹部117aの外周側、すなわち、水素側集電体113の外方側には、水素側集電体113を囲むように、溝117bが形成され、当該溝117b内に、Oリングなどのシール部材122が設けられている。

【0037】

なおセパレータ115、117の形状は、数mmの厚みを有しているが、その材質は、セパレータ表面に反応流体を流通させる流路114、116を形成したり、構成部材を挿入するための凹部115a、117aを、モールドや切削加工等により設けることができるものが好ましく、たとえば樹脂セパレータや金属厚板セパレータを用いることができる。またセパレータの形状は図2に示した例に限らず、公知となっている形状のものでもよい。

【0038】

そして、セパレータ117に設けられるシール部材122の位置は、図2に示したように、膜・電極接合体111を介して、酸素側集電体112の面と対面する位置に設定されている。すなわち、シール部材122の位置は、膜・電極接合体111を介して酸素側集電体112の縁部よりも内方側に位置するように設定されている。

【0039】

水素製造セル100は以上のような構成を有しているので、水素側集電体113から酸素側集電体112に対して、正の差圧がかかったとしても、差圧がかかる膜・電極接合体111の部分は、全体が酸素側集電体112の平面部のみで完全に支持されている。通常、酸素側集電体112には、例えばチタンなどの金属製不織布やフォトケミカルエッチング等により複数の微細孔を設けた金属薄板に白金鍍金を施したものが用いられるため、それ自体の剛性が非常に高く変形する恐れがない。したがって、膜・電極接合体111が変形する箇所は一切無く、シール部材122の面圧も確保できる。すなわち、所期のシール部材122の反力が得られ、それに応じたシール効果が得られる。

【0040】

また、たとえ酸素側集電体112の端部と、セパレータ115の凹部115aとの間に隙間があったとしても、酸素側は常圧(大気圧)とするため膜を変形させる力は作用しない。さらに、万が一酸素側集電体112の端部で膜が破損しても、図2に示したように、酸素側のシール部材121と水素側のシール部材122とは、直接対向しておらず、水素側のシール部材122が酸素側集電体112の端部よりも、内方側に配置されていることから、両極間のガスが混合する可能性は無く、水素製造セル100外部への漏えい可能性もない。なお、水素側集電体113の端部とセパレータ117の凹部117aとの間に隙間があったとしても、本発明の水素製造システム1では、酸素側は常圧として運転するため、酸素側から水素側に加圧されることはなく、問題はない。

【0041】

このような構成を有する水素製造セル100によれば、水素側集電体113から酸素側集電体112に対して、正の差圧がかかったとしても、膜・電極接合体111の破損はなく、またガスがセル外部に漏れ出すこともない。すなわち、酸素側を常圧として運転しても、膜・電極接合体111が破損することなく、水電解による高圧水素の製造が可能である。発明者の試算では膜の強度を一切変更することなくセルの極間差圧耐性を数10MPa(G)に高めることが可能である。その結果、従来装置では周辺装置側が担っていた安全上の負荷をすべてセル本体で担わせることができ、差圧制御を一切行う必要が無い。

【0042】

次に本実施の形態にかかる水素製造システム1の運転例について説明する。水素製造システム1を起動する際は、まずポンプ13を起動し、水素製造セルスタック10の各セル内部が十分な湿潤状態になった時点で、電源21を起動させ、水素製造セルスタック10の各水素製造セルに電力を供給し、水素の製造を開始する。

【0043】

水電解運転時は、タンク14からポンプ13により、配管12を通じて、水素製造セルスタック10の各セルの酸素側にタンク14からの純水が供給される。供給された純水は、膜・電極接合体の電極触媒上で、電源21から供給された電流量に応じて電気分解される。電気分解により発生した酸素ガスと、電解されなかった純水は、配管22を通じて、タンク14に戻される。

【0044】

そして電気分解により発生した水素ガスと、プロトンの移動に伴い随伴してきた純水は、タンク24に送られる。そしてタンク24内において気液分離された、水素ガスは配管25へ送られる。一方、タンク24で気液分離されて抽出された純水は、タンク24内の圧力を利用して配管26を通って、タンク17に返送される。

【0045】

なお装置を停止する際は、電源21からの電力を遮断し、電磁弁50を開とすることで、系内の水素ガスを排気する。そして系内がほぼ常圧になった以後、ポンプ13を停止させる。また、起動から停止までの間、両極側のタンク14、24の水位制御や、純水の水質維持は通常通り行われる。

【0046】

そして何らかの事情、たとえば電源21に対する電力の供給が停止するなどして、電源21からの水素製造セルスタック10の各セルに対する電力供給が停止すると、その停止時間は、制御装置Cの内部に設けられた停止時間計測装置(図示せず)によって計測される。そして、電力供給の停止時間が所定の値に達したら、電磁弁50に対して開指令が出力される。この開指令によって、水素ガス系内のガスは、枝管51を通じて、系外に排気される。

【0047】

前記した停止時間の所定の値としては、たとえば30秒を例示できる。図3には、電力供給停止時の水素製造システム1における、水素ガス側を0.95MPa(G)、酸素ガス側を常圧(外気開放)とした場合の、水素ガス側から酸素ガス側へのクロスリーク量を計測した結果を示す。図3において、水素側の圧力低下分は、膜を介して酸素側へ透過したことになり、0.5h(30分)で水素側の圧力が120kPa低下している。酸素側の圧力は大気圧であり、絶対圧力は101.3kPaである。したがって、水素側0.95MPa(G)、酸素側常圧(大気圧)の場合には、酸素側体積に対して4%/minの割合で水素ガスが酸素側に透過していることが分かる。このことから、安全性を考慮して爆発下限の半分である2%に到達する時点、つまり電力供給の停止時間が0.5min(30秒)となった場合には、直ちに電磁弁50を開とし、系内の水素ガスを排気することで、水素製造セル100の膜・電極接合体111のガス透過による、酸素側水素濃度上昇からセルの破損を確実に保護し、次の再起動にも備えることができる。

【0048】

電源21からの電力の供給が停止していなくても、ガスの発生量が少ない場合、すなわち電流密度が低すぎても酸素側水素濃度は上昇する。したがって、膜・電極接合体111の電極触媒層の電流密度がある値に達しない場合には、強制的に運転を停止する必要がある。図3の結果に基づいて、各電流密度における酸素側水素濃度を算出すると図4のようになる。この結果からわかるように、たとえ電解用の電力が水素製造セルに供給されていても、電流密度が0.15A/cm2以上でないと酸素側水素濃度は2%未満にならない。そこで、電流密度が0.15A/cm2以上であれば運転を継続し、0.15A/cm2未満であればたとえ運転が可能であっても運転を強制的に停止するように、制御装置Cによって電源21の制御が行われる。

【0049】

なお固体高分子電解質膜の厚さや、その表面に設けられた電極触媒層の仕様により、酸素側水素濃度の上昇度合いは多少上下するが、一般的な固体高分子電解質膜(約30〜200μmの膜厚)や電極触媒層が使用されている場合においては、前記した電力供給の停止時間が0.5min(30秒)、電流密度が0.15A/cm2未満の設定にしておけば、セルを安全に保護することが可能である。なお図3に示したデータは、固体高分子電解質膜の膜厚が125μmのものである。

【0050】

以上のようにして電磁弁50が開放されて水素ガス側系内の水素ガスが排気された後は、タンク24内の圧力を検出している圧力計42の値が20kPa(G)以下になった場合には、電磁弁50に対して閉指令が出力され、水素系内のガスの排気が停止される。

【0051】

なお電源21からの電力の供給が停止されても、純水を循環させるポンプ13は、既述の別途設けられているバッテリー(図示せず)により運転を継続することで、外部から電力が供給された際に直ちに水素製造を行うことができる。

【0052】

また、一定時間以上(たとえば1分以上)外部からの電力供給が停止した場合には、ポンプ13をも停止させて、水素製造システム1を完全停止の状態にしても良い。その場合には、外部から水電解に十分な電力が供給されたら直ちにポンプ13を起動し、系内に電解水が十分に循環されるように、1分程度純水を循環させてから、水電解を開始すればよい。

【0053】

以上のようにこの水素製造システム1によれば、何らかの事情で電源21に対する電力の供給が停止するなどして、電源21からの水素製造セルスタック10の各セルに対する電力供給が停止した場合、水素側ガスの圧力によって酸素側に水素ガスが透過して、酸素ガス側の水素濃度が上昇しても、爆発下限の半分である2%に到達する前に、電磁弁50が開放されて、水素側ガスの圧力を直ちに減圧することが可能である。

【0054】

またかかる水素ガス系の排気は、酸素側を考慮することなく、電磁弁50の開放のみで実行することができ、またポンプ13への気泡の混入の問題もないので、急激に減圧することが可能であり、常圧にするまでの時間が従来よりもはるかに短い。さらにまた、再度昇圧する場合にも、酸素ガス側の圧力を考慮する必要意がないので、急激に圧力上昇させることが可能であり、再起動までの時間も大幅に短縮できる。したがって、起動停止が頻繁、かつ不規則に起こるような変動が激しい、自然エネルギー由来の電力を用いた高圧水素製造にも好適に採用可能である。

【0055】

さらに、水素側、酸素側の水貯蔵兼気液分離用のタンク24、14についても、気層部に差圧調整用としてのバッファ機能を持たせる必要はなく、気液分離機能と給排水に対して水位制御を確実に行える程度の容量があればよいため、従来のこの種のタンクに比べるとはるかに小型化が図れる。したがって、かかる点からしても、水素側の系内の圧力を常圧にするまでの時間、常圧から再昇圧するまでの時間を、従来よりも短縮することが可能である。それに伴ってエネルギーの浪費も抑えられる。

【0056】

以上の実施の形態でもわかるように、本発明は、太陽電池を用いた太陽光発電や風力発電等の発電量の変動が激しい電力での水素製造に適している。また前記したように、短時間で所定の圧力まで昇圧でき、頻繁な起動停止にも対応できることから、従来の水電解装置で対応していた水素需要のみならず、将来的には燃料電池自動車等の水素を必要とする機器に対して、水素需要に応じた瞬時の水素製造が可能である。なお、その時の電力源は系統電力、太陽光や風力といった自然エネルギーなどあらゆる電力を利用可能である。

【0057】

本発明は、固体高分子形の水電解装置と燃料電池のセルを一体化した可逆セルに対しても適用がある。

【産業上の利用可能性】

【0058】

本発明は、水電解を利用して高圧水素を製造する際に有用である。

【符号の説明】

【0059】

1 水素製造システム

10 水素製造セルスタック

13、31 ポンプ

14、17、24 タンク

21 電源

41、42 圧力計

50 電磁弁

C 制御装置

【技術分野】

【0001】

本発明は、固体高分子形の水電解装置と燃料電池のセルを一体化した可逆セル(以降、単に「可逆セル」と言うことがある)や、同形の水電解専用セルを用いて高圧の水素を製造する際の水素製造方法及び、当該水素製造方法を実施するための水素製造システムに関するものである。

【背景技術】

【0002】

前記した可逆セルや水電解専用セルの内部では、極間のガス分圧差に応じて高分子膜を介したガスの透過があるため、透過量に対して水電解によるガス発生量が少ないと、酸素側の水素濃度、あるいは水素側の酸素濃度が上昇する。もし酸素側の水素濃度が爆発下限濃度の4%にまで達した場合には、セル自体に何ら異常がなくても触媒上で燃焼反応が起きてセルが破損してしまう。

【0003】

これを防止するためには、水素需要がなくても酸素側水素濃度が爆発下限にならない程度の電流で常時または間欠的に運転して、爆発下限濃度とならないように酸素ガスを発生さて水素濃度を低下させるか、あるいは運転を一時停止して水素ガス系内のガスを排気して系内圧力を下げる必要がある。

【0004】

このような背景の下、近年脚光を浴びているたとえば風力発電や太陽光発電など、自然エネルギー等の変動の激しい電力を使用しての水素製造を想定した場合、電力供給がしばらく停止することが考えられるため、前者の方法を採用するにはバックアップ用として系統電力か内部バッテリーが必要となってくる。

【0005】

しかしながら、自然エネルギーを利用している以上、電力供給がどの程度停止するかは不確定であり、あらゆる状況に対応するためにはバッテリー容量が大きくなるばかりでなく、また系統電力、バッテリーのいずれを使用するにしてもエネルギー効率の面で効率的とは言い難い。そのため、電力供給が長時間にわたり停止する可能性がある変動の激しい電力(風力発電や太陽光発電などの自然エネルギー利用電力)を用いて、前記した可逆セルや水電解セルを利用した水素製造には、エネルギーの有効利用や機器コストの観点から、後者、すなわち運転を一時停止して系内のガスを排気し、系内圧力を下げる方法が採用されている(特許文献1、2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3220607号公報

【特許文献2】特開2007−31739号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1、2の技術は、酸素側の圧力も水素側と同等の高圧であることから、セル内酸素極の酸素量が多く、水素側から膜を透過してくる水素による酸素側水素濃度の上昇速度は、比較的緩やである。このため、短時間の電力供給停止に対しては酸素側水素濃度の上昇は緩慢であり、さほど問題とはならない。

【0008】

しかしながら、電力供給停止時間が長くなる場合には、結局系内のガスを排気する必要がある。しかも特許文献1、2に記載されたような従来装置で系内のガス圧力を常圧まで低下させるには、数分以上を要していた。その理由は、系内を急激に減圧すると、高圧雰囲気で稼動させていた水電解用に供する純水の循環ポンプに気泡が混入し、水の循環不良が生じてしまう。正常に純水が循環しない場合には装置の安全装置が働いて再起動ができなくなる。したがって気泡を混入させない、あるいは混入した気泡を排除する必要があり、そのためには数分以上かけて系内を常圧にまで徐々に減圧する必要があるからである。これらのことから、装置の頻繁かつ迅速な起動、停止が想定される水素製造用途に対応するのは困難であり、また通常は系内のガス保有量が多いことから、系内圧力を低下させる場合には排気水素量も多くなり、エネルギー的な無駄も多かった。

【0009】

本発明はかかる点に鑑みてなされたものであり、固体高分子電解質膜を用いた水電解によって高圧水素を製造する場合に、従来よりも短時間で水素側の高圧ガスを排気して常圧まで減圧することができ、前記したようなエネルギーの無駄を少なくすると共に、迅速な再起動も可能とすることを目的としている。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明の水素製造方法は、電極触媒層が両面に形成された固体高分子電解質膜の両面に集電体が設けられ、前記固体高分子電解質膜を隔膜として、酸素ガス側と水素ガス側に分けられた水素製造セルを有し、当該水素製造セルの陽極側に純水を供給して、当該水素製造セルに供給した電力によって前記純水を電気分解させることで、陰極側に水素ガス、陽極側に酸素ガスを発生させ、前記発生した水素ガスを一旦高圧タンク内に貯留した後、需要側に所定の高圧で前記水素ガスを供給する水素製造システムにおいて、前記酸素ガス側を常圧とするとともに、前記水素製造セルへの電力の供給が停止した場合に、停止時間を計測し、停止時間が所定の値に達した時点で、前記水素ガス側系内のガスを系外に排気することを特徴としている。なお水素製造セルとは、既述の可逆セル並びに同形の水電解専用セルの総称である。

【0011】

本発明によれば、まず酸素ガス側を常圧にしているので、循環ポンプに気泡が混入して電解水が循環しなくなるという問題自体が生じない。また酸素ガス側は常圧であるから、酸素側の圧力を考慮することなく、直ちに水素ガス側の系内のガスを排気することができ、酸素側に透過していく水素ガスの量を速やかにゼロに近づけることができる。通常のこの種のシステムにおける高圧タンクの容積(たとえば数L程度)の場合、数秒で系内を常圧(大気圧)まで減圧することができる。また後述のように、タンク自体の容積を小さくする事ができるので、その分排気するガスの量も少なくする事が可能であり、エネルギーの無駄を低減できる。

そして本発明では、電力供給が停止した場合、その停止時間を計測し、停止時間が所定の値に達した時点で、水素ガス側系内のガスを系外に排気するようにしたので、セルの安全を確保しつつ、迅速な対応が可能である。また停止直後でも瞬時に再起動でき、再起動後数十秒で所定の圧力まで昇圧できる。

【0012】

本発明においては、たとえば前記電力供給停止時間が30秒を超えた時点で、水素ガス側系内のガスを系外に排気するようにしてもよい。

【0013】

また電力が供給されている場合であっても、前記電極触媒層に流れる電流密度が0.15A/cm2未満の場合には、電力供給を停止するようにしてもよい。

【0014】

本発明の水素製造システムは、電極触媒層が両面に形成された固体高分子電解質膜の両面に集電体が設けられ、前記固体高分子電解質膜を隔膜として、酸素ガス側と水素ガス側に分けられた水素製造セルと、前記水素製造セルに電力を供給する電源装置と、前記水素製造セルに純水を供給する純水供給部と、前記水素製造セルで発生した水素ガスを、需要側に供給する前に一旦貯留する高圧タンクと、前記電源装置からの電力供給の停止時間を計測する停止時間計測装置と、前記高圧タンクから需要者側に水素ガスを供給する流路の途中に設けられ、系外に通ずる排出流路と、当該排出流路に設けられた弁と、前記停止時間計測装置による計測結果に基づいて、前記弁を制御する制御装置と、を有することを特徴としている。

【0015】

またこのような水素製造システムにおいて、前記制御装置は、電流密度計測装置によって計測される電流密度が、0.15A/cm2未満の場合には、前記水素製造セルへの電力の供給を停止するように制御してもよい。

【発明の効果】

【0016】

本発明によれば、従来よりも短時間で水素側の高圧ガスを排気して常圧まで減圧することができ、またエネルギーの無駄を少なくすると共に、迅速な再運転も可能である。

【図面の簡単な説明】

【0017】

【図1】実施の形態にかかる水素製造システムの系統を模式的に示した説明図である。

【図2】図1の水素製造システムに使用できる水素製造セルの流路断面を模式的に示した説明図である。

【図3】図1の水素製造システムにおける電源停止時の膜・電極接合体を介してのクロスリークの測定結果のグラフである。

【図4】膜・電極接合体の電極触媒層に流れる電流密度に対する酸素中の水素密度を示すグラフである。

【発明を実施するための形態】

【0018】

以下本発明の実施の形態について説明する。図1は、実施の形態にかかる水素製造システム1の系統を示しており、この水素製造システム1は、後述の水素製造セル100を、複数枚、たとえば数十枚程度積層した水素製造セルスタック10を有している。水素製造セルスタック10に対して供給される水電解用の純水は、配管12を通じて、ポンプ13の駆動により、純水貯蔵兼気液分離用のタンク14から供給される。ポンプ13は、バッテリー(図示せず)を有しており、外部からの電力の供給が停止しても、当該バッテリーによって運転を継続することが可能である。

【0019】

タンク14からの純水の一部は、調整弁V1、電磁弁15の作用によって、純水の水質(純度)維持のために、配管16を通じてタンク17に供給される。

【0020】

水素製造セルスタック10には、電源21が接続されており、電気分解に必要な電力が、水素製造セルスタック10の各セルに供給される。そして電源21からの出力に応じて、配管12から供給された電解用の純水が、水素イオン、酸素イオンに電気分解される。そのうち酸素イオンは、水素製造セル内の触媒上で酸素分子となり、純水と共にセル外に排出され、配管22を通じて、前記タンク14へと送られる。

【0021】

電気分解によって発生した水素イオンは、随伴水を伴って水素製造セル内の水素側に移動し、水素側触媒上で水素分子となってセル外に排出され配管23を通じて、高圧タンクとしてのタンク24へ送られる。そして、随伴水、電解されなかった電解用の純水を伴ってタンク24、14に送られたこれら水素ガス、酸素ガスは、それぞれ各タンク内で気液分離され、水素ガスは配管25、酸素ガスは配管26へと送られる。

【0022】

タンク24で気液分離されて抽出された純水は、高圧となっているタンク24内の圧力を利用して配管26を通って、タンク17に返送される。配管26には、調整弁V2、電磁弁28が設けられている。

【0023】

配管16、26を通じてタンク17へ供給された純水は、ポンプ31の駆動によって、配管32から配管33、34へ送られる。水電解運転中は、タンク14の水は配管16(定量排水系統)を通って常に一定量の水(装置を循環して少し汚れた水)がタンク17に返送される。そうするとタンク14の水位は低下するので、タンク17から配管32(補給水系統)を通ってタンク14に水を補給する必要がある。ただし、そのままでは水が次第に汚染してしまう。そこでタンク14に補給する水の一部を配管33(水処理系統)にバイパスさせることで水質の一定の維持が図られる。

【0024】

すなわち、配管33はタンク17の純水の純度を維持するための系統であり、調整弁V3の下流側に、熱交換器35、イオン交換樹脂36、フィルタ37が設けられている。これは、運転をしていると水素製造セルや他の装置からイオン成分が発生し、そのままでは水質が悪化し続け、結果的にセルの性能低下につながるため、イオン交換樹脂36によって当該イオン成分を取り除いて水質を維持するために設けられている。そしてイオン交換樹脂36は、通常耐熱温度が通常40℃程度であることから、熱交換器35によって、イオン交換樹脂36への送水温度を耐熱温度以下に下げている。なおフィルタ37は、装置内で発生するゴミ、たとえば配管の削りクズやポンプの摩耗クズ等を取り除くために設けられている。

【0025】

なお配管16、34、33への流量制御は、調整弁V1、V4、V3によって行なわれるが、これは比例制御では無く、試運転調整時に予め開度調整を行い、以後はそのままの流量が維持される。

【0026】

そしてそのようにしていわば清浄化処理された純水は、再処理された純水として、調整弁V4が設けられている配管34を介してタンク14に補給される。そしてタンク14内の純水は、配管12を通じて再度水素製造セルスタック10へと供給される。

【0027】

各タンク14、24には、それぞれ対応する圧力計41、42が設けられており、各タンク14、24内の圧力が測定されている。タンク24についていえば、運転中は水素系統が高圧(例えば0.9MPa(G:ゲージ圧)やそれ以上)になっており、運転を停止する際は水素系統の圧力を下げる必要がある。そのため当該圧力開放用の電磁弁50が、配管25に接続された枝管51に設けられている。この電磁弁50の開閉は、制御装置Cによって行なわれる。

【0028】

たとえば運転を停止する際には、電磁弁50を開放することで、水素系統のガスを系外に排気して水素系統の圧力を下げることができる。この際、水素系統の圧力が所定の値(例えばほぼ大気圧である20kPa(G))まで下がったら、電磁弁50を閉鎖することになる。また配管25には系内圧力が異常上昇した場合に圧力を開放するための安全弁52が、配管25に接続された枝管53に設けられている。

【0029】

一方、タンク14内の圧力を検出する圧力計41は、酸素系統での何らかの異常を感知するために取り付けられているものであり、装置を緊急停止させるためのセンサとして使用される。

【0030】

各タンク14、24の水位は、各々対応するフロート式水位計43、44により監視されている。水位計43からの信号により、電磁弁45とポンプ31が制御され、タンク14内の水位が一定の範囲内に収まるようになっている。また水位計44からの信号により、電磁弁28が制御され、タンク24内の水位が一定の範囲内に収まるようになっている。また、これらの制御も、制御装置Cによって行なわれる。

【0031】

配管25には、ガス中のゴミ等を除去するガス用フィルタFが設けられており、また配管25における調圧弁46の下流側には、圧力測定器47が設けられている。調圧弁46は、圧力が所定値に達すると開放する弁であり、1次側圧力(系内圧力)がある値になったら2次側(系外:需要側)にガスを流すかを予め開度調整しておくことで、1次側圧力が設定圧力に到達した時点で、2次側にガスが流れる。また圧力測定器47が検出した圧力は制御装置Cにて常時監視されている。そしてその圧力が所定の値よりも低下すると、電源21から電力を供給することで、需要側の負荷に合わせた水素製造が行われる。即ち、水素側の系内圧力(圧力計42で計測される圧力)が定格圧力以下であれば、配管25に排出された水素ガスは、系内に滞留し圧力が上昇するが、系内圧力が所定の値になったら、調圧弁46が開放して、水素ガスが放出され、需要側に供給される。したがって、このような水素ガスの放出については、前記所定の値に応じて、予め調圧弁46の開度を調節しておく。なお調圧弁46からセル側が系内圧力、調圧弁46からセルと反対側が系外圧力である。また、水素製造セルスタック10への電源供給は、制御装置Cにて制御された、電源21によって行われる。

【0032】

配管26には排気酸素中の水素濃度を測定する水素濃度計55が設けられ、安全性が監視される。すなわち、酸素中の水素濃度が一定の値(4%)以上になると、水素製造セルの電極触媒上で燃焼反応を起こすが、燃焼反応が起こるとセルが壊れてしまうので、燃焼反応を起こさせないために酸素中の水素濃度は一定値以下に保つ必要がある。また、セルの故障(たとえば膜・電極接合体に穴があくなど)により、酸素側の水素濃度が上昇することがある。したがって、水素製造セル自体や水素製造システム1の運転状態に異常がないかを監視するために、前記した排気酸素中の水素濃度を測定する水素濃度計55が設けられている。そしてたとえば、酸素中の水素濃度があるしきい値、例えば1〜2%以上に達したら、直ちに水素製造システム1を停止させる制御が行なわれる。かかる制御も制御装置Cによって行なわれる。タンク14が間に介在している関係上、セル内の水素濃度と配管26内の水素濃度との間には差があるが、このように配管26においても水素濃度計55を設置し、かつしきい値を4%よりも低い1〜2%と設定することで、セル破損のリスクをより未然に防止することができる。

【0033】

そして制御装置Cは、前記した制御の他に、以下のような制御機能を有している。すなわち、電源21からの水素製造セルスタック10の各セルに対する電力供給が停止した場合、その停止時間は、制御装置Cの内部に設けられた停止時間計測装置(図示せず)によって計測される。そして、電力供給の停止時間が所定の値になったら、電磁弁50に開指令を出力し、水素ガス系内のガスを、枝管51を通じて需要側以外の系外に排気するようになっている。また圧力計42の値が20kPa(G)以下になった場合には、電磁弁50に対して閉指令を出力し、水素系内のガスの系外への排気を停止する。

【0034】

実施の形態にかかる水素製造システム1は、以上のように構成されており、次にこの水素製造システム1に使用するのに適した水素製造セル100の一例を、図2に示す。図2は、水素製造セル100の内部(平面断面)を模式的に示しており、この水素製造セル100においては、電極触媒層が両面に形成された固体高分子電解質膜である膜・電極接合体111の両面に、方形の酸素側集電体112と水素側集電体113が配置されている。そして酸素側集電体112の外側には、流路114を形成するセパレータ115が配置され、水素側集電体113の外側には、流路116を形成するセパレータ117が配置されている。このように水素製造セル100は、膜・電極接合体111を隔膜として、酸素ガス側と水素ガス側に分けられている。

【0035】

酸素側集電体112は、水素側集電体113よりも大きく(面積が広く)、酸素側集電体112の縁部が、全周に渡って、水素側集電体113の縁部の外方に位置している。セパレータ115の内面側(膜・電極接合体111側)には、方形の凹部115aが形成され、当該凹部115a内に、酸素側集電体112が設けられている。セパレータ115における凹部115aの外周側、すなわち、酸素側集電体112の外方側には、この酸素側集電体112を囲むように、溝115bが形成され、当該溝115b内に、Oリングなどのシール部材121が設けられている。

【0036】

一方、セパレータ117の内面側(膜・電極接合体111側)にも、方形の凹部117aが形成され、当該凹部117a内に、水素側集電体113が設けられている。セパレータ117における当該凹部117aの外周側、すなわち、水素側集電体113の外方側には、水素側集電体113を囲むように、溝117bが形成され、当該溝117b内に、Oリングなどのシール部材122が設けられている。

【0037】

なおセパレータ115、117の形状は、数mmの厚みを有しているが、その材質は、セパレータ表面に反応流体を流通させる流路114、116を形成したり、構成部材を挿入するための凹部115a、117aを、モールドや切削加工等により設けることができるものが好ましく、たとえば樹脂セパレータや金属厚板セパレータを用いることができる。またセパレータの形状は図2に示した例に限らず、公知となっている形状のものでもよい。

【0038】

そして、セパレータ117に設けられるシール部材122の位置は、図2に示したように、膜・電極接合体111を介して、酸素側集電体112の面と対面する位置に設定されている。すなわち、シール部材122の位置は、膜・電極接合体111を介して酸素側集電体112の縁部よりも内方側に位置するように設定されている。

【0039】

水素製造セル100は以上のような構成を有しているので、水素側集電体113から酸素側集電体112に対して、正の差圧がかかったとしても、差圧がかかる膜・電極接合体111の部分は、全体が酸素側集電体112の平面部のみで完全に支持されている。通常、酸素側集電体112には、例えばチタンなどの金属製不織布やフォトケミカルエッチング等により複数の微細孔を設けた金属薄板に白金鍍金を施したものが用いられるため、それ自体の剛性が非常に高く変形する恐れがない。したがって、膜・電極接合体111が変形する箇所は一切無く、シール部材122の面圧も確保できる。すなわち、所期のシール部材122の反力が得られ、それに応じたシール効果が得られる。

【0040】

また、たとえ酸素側集電体112の端部と、セパレータ115の凹部115aとの間に隙間があったとしても、酸素側は常圧(大気圧)とするため膜を変形させる力は作用しない。さらに、万が一酸素側集電体112の端部で膜が破損しても、図2に示したように、酸素側のシール部材121と水素側のシール部材122とは、直接対向しておらず、水素側のシール部材122が酸素側集電体112の端部よりも、内方側に配置されていることから、両極間のガスが混合する可能性は無く、水素製造セル100外部への漏えい可能性もない。なお、水素側集電体113の端部とセパレータ117の凹部117aとの間に隙間があったとしても、本発明の水素製造システム1では、酸素側は常圧として運転するため、酸素側から水素側に加圧されることはなく、問題はない。

【0041】

このような構成を有する水素製造セル100によれば、水素側集電体113から酸素側集電体112に対して、正の差圧がかかったとしても、膜・電極接合体111の破損はなく、またガスがセル外部に漏れ出すこともない。すなわち、酸素側を常圧として運転しても、膜・電極接合体111が破損することなく、水電解による高圧水素の製造が可能である。発明者の試算では膜の強度を一切変更することなくセルの極間差圧耐性を数10MPa(G)に高めることが可能である。その結果、従来装置では周辺装置側が担っていた安全上の負荷をすべてセル本体で担わせることができ、差圧制御を一切行う必要が無い。

【0042】

次に本実施の形態にかかる水素製造システム1の運転例について説明する。水素製造システム1を起動する際は、まずポンプ13を起動し、水素製造セルスタック10の各セル内部が十分な湿潤状態になった時点で、電源21を起動させ、水素製造セルスタック10の各水素製造セルに電力を供給し、水素の製造を開始する。

【0043】

水電解運転時は、タンク14からポンプ13により、配管12を通じて、水素製造セルスタック10の各セルの酸素側にタンク14からの純水が供給される。供給された純水は、膜・電極接合体の電極触媒上で、電源21から供給された電流量に応じて電気分解される。電気分解により発生した酸素ガスと、電解されなかった純水は、配管22を通じて、タンク14に戻される。

【0044】

そして電気分解により発生した水素ガスと、プロトンの移動に伴い随伴してきた純水は、タンク24に送られる。そしてタンク24内において気液分離された、水素ガスは配管25へ送られる。一方、タンク24で気液分離されて抽出された純水は、タンク24内の圧力を利用して配管26を通って、タンク17に返送される。

【0045】

なお装置を停止する際は、電源21からの電力を遮断し、電磁弁50を開とすることで、系内の水素ガスを排気する。そして系内がほぼ常圧になった以後、ポンプ13を停止させる。また、起動から停止までの間、両極側のタンク14、24の水位制御や、純水の水質維持は通常通り行われる。

【0046】

そして何らかの事情、たとえば電源21に対する電力の供給が停止するなどして、電源21からの水素製造セルスタック10の各セルに対する電力供給が停止すると、その停止時間は、制御装置Cの内部に設けられた停止時間計測装置(図示せず)によって計測される。そして、電力供給の停止時間が所定の値に達したら、電磁弁50に対して開指令が出力される。この開指令によって、水素ガス系内のガスは、枝管51を通じて、系外に排気される。

【0047】

前記した停止時間の所定の値としては、たとえば30秒を例示できる。図3には、電力供給停止時の水素製造システム1における、水素ガス側を0.95MPa(G)、酸素ガス側を常圧(外気開放)とした場合の、水素ガス側から酸素ガス側へのクロスリーク量を計測した結果を示す。図3において、水素側の圧力低下分は、膜を介して酸素側へ透過したことになり、0.5h(30分)で水素側の圧力が120kPa低下している。酸素側の圧力は大気圧であり、絶対圧力は101.3kPaである。したがって、水素側0.95MPa(G)、酸素側常圧(大気圧)の場合には、酸素側体積に対して4%/minの割合で水素ガスが酸素側に透過していることが分かる。このことから、安全性を考慮して爆発下限の半分である2%に到達する時点、つまり電力供給の停止時間が0.5min(30秒)となった場合には、直ちに電磁弁50を開とし、系内の水素ガスを排気することで、水素製造セル100の膜・電極接合体111のガス透過による、酸素側水素濃度上昇からセルの破損を確実に保護し、次の再起動にも備えることができる。

【0048】

電源21からの電力の供給が停止していなくても、ガスの発生量が少ない場合、すなわち電流密度が低すぎても酸素側水素濃度は上昇する。したがって、膜・電極接合体111の電極触媒層の電流密度がある値に達しない場合には、強制的に運転を停止する必要がある。図3の結果に基づいて、各電流密度における酸素側水素濃度を算出すると図4のようになる。この結果からわかるように、たとえ電解用の電力が水素製造セルに供給されていても、電流密度が0.15A/cm2以上でないと酸素側水素濃度は2%未満にならない。そこで、電流密度が0.15A/cm2以上であれば運転を継続し、0.15A/cm2未満であればたとえ運転が可能であっても運転を強制的に停止するように、制御装置Cによって電源21の制御が行われる。

【0049】

なお固体高分子電解質膜の厚さや、その表面に設けられた電極触媒層の仕様により、酸素側水素濃度の上昇度合いは多少上下するが、一般的な固体高分子電解質膜(約30〜200μmの膜厚)や電極触媒層が使用されている場合においては、前記した電力供給の停止時間が0.5min(30秒)、電流密度が0.15A/cm2未満の設定にしておけば、セルを安全に保護することが可能である。なお図3に示したデータは、固体高分子電解質膜の膜厚が125μmのものである。

【0050】

以上のようにして電磁弁50が開放されて水素ガス側系内の水素ガスが排気された後は、タンク24内の圧力を検出している圧力計42の値が20kPa(G)以下になった場合には、電磁弁50に対して閉指令が出力され、水素系内のガスの排気が停止される。

【0051】

なお電源21からの電力の供給が停止されても、純水を循環させるポンプ13は、既述の別途設けられているバッテリー(図示せず)により運転を継続することで、外部から電力が供給された際に直ちに水素製造を行うことができる。

【0052】

また、一定時間以上(たとえば1分以上)外部からの電力供給が停止した場合には、ポンプ13をも停止させて、水素製造システム1を完全停止の状態にしても良い。その場合には、外部から水電解に十分な電力が供給されたら直ちにポンプ13を起動し、系内に電解水が十分に循環されるように、1分程度純水を循環させてから、水電解を開始すればよい。

【0053】

以上のようにこの水素製造システム1によれば、何らかの事情で電源21に対する電力の供給が停止するなどして、電源21からの水素製造セルスタック10の各セルに対する電力供給が停止した場合、水素側ガスの圧力によって酸素側に水素ガスが透過して、酸素ガス側の水素濃度が上昇しても、爆発下限の半分である2%に到達する前に、電磁弁50が開放されて、水素側ガスの圧力を直ちに減圧することが可能である。

【0054】

またかかる水素ガス系の排気は、酸素側を考慮することなく、電磁弁50の開放のみで実行することができ、またポンプ13への気泡の混入の問題もないので、急激に減圧することが可能であり、常圧にするまでの時間が従来よりもはるかに短い。さらにまた、再度昇圧する場合にも、酸素ガス側の圧力を考慮する必要意がないので、急激に圧力上昇させることが可能であり、再起動までの時間も大幅に短縮できる。したがって、起動停止が頻繁、かつ不規則に起こるような変動が激しい、自然エネルギー由来の電力を用いた高圧水素製造にも好適に採用可能である。

【0055】

さらに、水素側、酸素側の水貯蔵兼気液分離用のタンク24、14についても、気層部に差圧調整用としてのバッファ機能を持たせる必要はなく、気液分離機能と給排水に対して水位制御を確実に行える程度の容量があればよいため、従来のこの種のタンクに比べるとはるかに小型化が図れる。したがって、かかる点からしても、水素側の系内の圧力を常圧にするまでの時間、常圧から再昇圧するまでの時間を、従来よりも短縮することが可能である。それに伴ってエネルギーの浪費も抑えられる。

【0056】

以上の実施の形態でもわかるように、本発明は、太陽電池を用いた太陽光発電や風力発電等の発電量の変動が激しい電力での水素製造に適している。また前記したように、短時間で所定の圧力まで昇圧でき、頻繁な起動停止にも対応できることから、従来の水電解装置で対応していた水素需要のみならず、将来的には燃料電池自動車等の水素を必要とする機器に対して、水素需要に応じた瞬時の水素製造が可能である。なお、その時の電力源は系統電力、太陽光や風力といった自然エネルギーなどあらゆる電力を利用可能である。

【0057】

本発明は、固体高分子形の水電解装置と燃料電池のセルを一体化した可逆セルに対しても適用がある。

【産業上の利用可能性】

【0058】

本発明は、水電解を利用して高圧水素を製造する際に有用である。

【符号の説明】

【0059】

1 水素製造システム

10 水素製造セルスタック

13、31 ポンプ

14、17、24 タンク

21 電源

41、42 圧力計

50 電磁弁

C 制御装置

【特許請求の範囲】

【請求項1】

電極触媒層が両面に形成された固体高分子電解質膜の両面に集電体が設けられ、前記固体高分子電解質膜を隔膜として、酸素ガス側と水素ガス側に分けられた水素製造セルを有し、当該水素製造セルの陽極側に純水を供給して、当該水素製造セルに供給した電力によって前記純水を電気分解させることで、陰極側に水素ガス、陽極側に酸素ガスを発生させ、前記発生した水素ガスを一旦高圧タンク内に貯留した後、需要側に所定の高圧で前記水素ガスを供給する水素製造システムにおいて、

前記酸素ガス側を常圧とするとともに、

前記水素製造セルへの電力の供給が停止した場合に、停止時間を計測し、停止時間が所定の値に達した時点で、前記水素ガス側系内のガスを系外に排気することを特徴とする、水素製造方法。

【請求項2】

前記電力供給停止時間が30秒を超えた時点で、水素ガス側系内のガスを系外に排気することを特徴とする、請求項1に記載の水素製造方法。

【請求項3】

前記電極触媒層に流れる電流密度が0.15A/cm2未満の場合には、前記水素製造セルへの電力の供給を停止することを特徴とする、請求項1または2に記載の水素製造方法。

【請求項4】

請求項1または2に記載の水素製造方法を実施するための水素製造システムであって、

電極触媒層が両面に形成された固体高分子電解質膜の両面に集電体が設けられ、前記固体高分子電解質膜を隔膜として、酸素ガス側と水素ガス側に分けられた水素製造セルと、

前記水素製造セルに電力を供給する電源装置と、

前記水素製造セルに純水を供給する純水供給部と、

前記水素製造セルで発生した水素ガスを、需要側に供給する前に一旦貯留する高圧タンクと、

前記電源装置からの電力供給の停止時間を計測する停止時間計測装置と、

前記高圧タンクから需要者側に水素ガスを供給する流路の途中に設けられ、系外に通ずる排出流路と、

当該排出流路に設けられた弁と、

前記停止時間計測装置による計測結果に基づいて、前記弁を制御する制御装置と、

を有することを特徴とする、水素製造システム。

【請求項5】

前記水素製造セルに流れる電流密度を計測する電流密度計測装置をさらに有し、

前記制御装置は、電流密度計測装置によって計測される電流密度が、0.15A/cm2未満の場合には、前記水素製造セルへの電力の供給を停止することを特徴とする、請求項4に記載の水素製造システム。

【請求項1】

電極触媒層が両面に形成された固体高分子電解質膜の両面に集電体が設けられ、前記固体高分子電解質膜を隔膜として、酸素ガス側と水素ガス側に分けられた水素製造セルを有し、当該水素製造セルの陽極側に純水を供給して、当該水素製造セルに供給した電力によって前記純水を電気分解させることで、陰極側に水素ガス、陽極側に酸素ガスを発生させ、前記発生した水素ガスを一旦高圧タンク内に貯留した後、需要側に所定の高圧で前記水素ガスを供給する水素製造システムにおいて、

前記酸素ガス側を常圧とするとともに、

前記水素製造セルへの電力の供給が停止した場合に、停止時間を計測し、停止時間が所定の値に達した時点で、前記水素ガス側系内のガスを系外に排気することを特徴とする、水素製造方法。

【請求項2】

前記電力供給停止時間が30秒を超えた時点で、水素ガス側系内のガスを系外に排気することを特徴とする、請求項1に記載の水素製造方法。

【請求項3】

前記電極触媒層に流れる電流密度が0.15A/cm2未満の場合には、前記水素製造セルへの電力の供給を停止することを特徴とする、請求項1または2に記載の水素製造方法。

【請求項4】

請求項1または2に記載の水素製造方法を実施するための水素製造システムであって、

電極触媒層が両面に形成された固体高分子電解質膜の両面に集電体が設けられ、前記固体高分子電解質膜を隔膜として、酸素ガス側と水素ガス側に分けられた水素製造セルと、

前記水素製造セルに電力を供給する電源装置と、

前記水素製造セルに純水を供給する純水供給部と、

前記水素製造セルで発生した水素ガスを、需要側に供給する前に一旦貯留する高圧タンクと、

前記電源装置からの電力供給の停止時間を計測する停止時間計測装置と、

前記高圧タンクから需要者側に水素ガスを供給する流路の途中に設けられ、系外に通ずる排出流路と、

当該排出流路に設けられた弁と、

前記停止時間計測装置による計測結果に基づいて、前記弁を制御する制御装置と、

を有することを特徴とする、水素製造システム。

【請求項5】

前記水素製造セルに流れる電流密度を計測する電流密度計測装置をさらに有し、

前記制御装置は、電流密度計測装置によって計測される電流密度が、0.15A/cm2未満の場合には、前記水素製造セルへの電力の供給を停止することを特徴とする、請求項4に記載の水素製造システム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−111981(P2012−111981A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−259396(P2010−259396)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000169499)高砂熱学工業株式会社 (287)

【出願人】(000101374)アタカ大機株式会社 (55)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000169499)高砂熱学工業株式会社 (287)

【出願人】(000101374)アタカ大機株式会社 (55)

【Fターム(参考)】

[ Back to top ]