油圧緩衝器

【課題】 油圧緩衝器が最収縮作動時における衝撃の緩和を可能にするオイルロック機構によって作動不能状態にならないようにする。

【解決手段】 シリンダ3内に摺動可能に挿入されてシリンダ3内に上方室R1および下方室R2を隔成するピストン5をロッド4に保持させるピストンナットからなるオイルロックピース61およびシリンダ3のボトム端部内に設けられるオイルロックケース62からなるオイルロック機構6を有し、オイルロックケース62がオイルロックピース61を導入させる開口を形成する開口端部の内周側部にシール手段を有し、オイルロックピース61がオイルロックケース62内に嵌り込むときにシール手段がオイルロックケース62内に作動流体を閉じ込めると共に、オイルロックピース61のオイルロックケース62内からの脱出時に下方室R2からの作動流体のオイルロックケース62内への流入を許容する。

【解決手段】 シリンダ3内に摺動可能に挿入されてシリンダ3内に上方室R1および下方室R2を隔成するピストン5をロッド4に保持させるピストンナットからなるオイルロックピース61およびシリンダ3のボトム端部内に設けられるオイルロックケース62からなるオイルロック機構6を有し、オイルロックケース62がオイルロックピース61を導入させる開口を形成する開口端部の内周側部にシール手段を有し、オイルロックピース61がオイルロックケース62内に嵌り込むときにシール手段がオイルロックケース62内に作動流体を閉じ込めると共に、オイルロックピース61のオイルロックケース62内からの脱出時に下方室R2からの作動流体のオイルロックケース62内への流入を許容する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、油圧緩衝器に関し、特に、二輪車の前輪側に設けられて振動を吸収するフロントフォークたる油圧緩衝器の改良に関する。

【背景技術】

【0002】

二輪車の前輪側に設けられて振動を吸収するフロントフォークたる油圧緩衝器としては、これまでに種々の提案があるが、たとえば、特許文献1に開示の提案にあっては、油圧緩衝器が最収縮作動時における衝撃を緩和するオイルロック機構を有してなる。

【0003】

すなわち、特許文献1に開示の油圧緩衝器にあっては、車体側チューブと車輪側チューブとからなるフォーク本体が正立型に設定のダンパを有し、このダンパがオイルロック機構を有する。

【0004】

そして、この油圧緩衝器にあって、オイルロック機構は、ダンパを構成する下端側部材たるシリンダのボトム端部にオイルロックケースを有し、同じくダンパを構成する上端側部材たるロッドのシリンダ内に導入される下端部たる先端部にピストンナットからなるオイルロックピースを有してなる。

【0005】

それゆえ、この特許文献1に開示の油圧緩衝器にあっては、ダンパにおいて、ロッドがシリンダ内に大きいストロークで入るフォーク本体における最収縮作動時に、オイルロックピースがオイルロックケース内に嵌り込むようになる。

【0006】

このとき、オイルロックピースとオイルロックケースとの間に出現する環状の隙間をオイルロックケース内にある作動流体が通過することで抵抗が発生し、クッション効果が得られて、ダンパ、つまり、油圧緩衝器の最収縮作動時における衝撃が緩和される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−41687号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記した特許文献1に開示の提案にあっては、オイルロック機構によって最収縮作動時における衝撃が緩和されるが、利用の態様によっては、油圧緩衝器が言わば作動不能状態になる危惧がある。

【0009】

すなわち、上記した特許文献1に開示のオイルロック機構にあっては、オイルロックケース内に嵌まり込んだオイルロックピースが反転してオイルロックケース内から抜け出ようとしても、これを実現できなくなることが危惧される。

【0010】

つまり、上記した特許文献1に開示の油圧緩衝器は、その明細書の記載からすると、法規上の大型車あるいは中型車とされる自動二輪車に比較すれば車体重量を小さくする、たとえば、原付二輪車や人力で走行する自転車への利用に向くとされている。

【0011】

したがって、上記のオイルロック機構にあっては、これが原付二輪車や自転車に利用される油圧緩衝器に具現化されるとき、オイルロックピースがオイルロックケース内に言わば深く嵌り込む事態、つまり、オイルロックピースが反転時にオイルロックケース内から抜け出ることができなくなる事態を招来しないとも言い得る。

【0012】

そこで、上記のオイルロック機構にあっては、オイルロックピースがオイルロックケース内に深く嵌まり込んだ後の反転を可能にする構成を有しないが、仮に、オイルロックピースがオイルロックケース内に深く嵌り込む場合には、オイルロックピースがオイルロックケース内から脱出できなる事態が発現され、油圧緩衝器が作動不能状態になる危惧がある。

【0013】

この発明は、上記した現状を鑑みて創案されたものであって、最収縮作動時に衝撃を緩和するオイルロック機構によって作動不能状態が招来されない油圧緩衝器を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記した目的を達成するために、この発明による油圧緩衝器の構成を、内に作動流体を収容させて下端側部材とされるシリンダと、このシリンダに出入自在に挿通されて上端側部材とされるロッドと、このロッドにピストンナットによって連結されると共に上記シリンダ内に摺動可能に挿入されて上記シリンダ内に上方室および下方室を隔成するピストンとを有し、上記ピストンナットからなるオイルロックピースおよび上記シリンダのボトム端部に設けられるオイルロックケースからなるオイルロック機構を有してなる油圧緩衝器において、上記オイルロックケースが上記オイルロックピースを導入させる開口を形成する開口端部の内周側部にシール手段を有し、上記オイルロックピースが上記オイルロックケース内に嵌り込むときに上記シール手段が上記オイルロックケース内に作動流体を閉じ込めると共に、上記オイルロックピースの上記オイルロックケース内からの抜け出し時に上記下方室からの作動流体の上記オイルロックケース内への流入を許容してなるとする。

【0015】

それゆえ、この発明にあっては、オイルロック機構において、オイルロックピースがシリンダ内に出入自在に挿通されるロッドの先端部にピストンを連結させるピストンナットからなり、オイルロックケースがシリンダのボトム端部に設けられるから、オイルロック機構がシリンダのヘッド端部とその上方となるロッドの基端部あるいは基端部近傍との間に設けられる場合に比較して、オイルロック機構を機能させる作動流体における流体面の位置をシリンダのヘッド端部より下方に位置決めすることが可能になり、収容される作動流体量を少なくできる。

【0016】

そして、この発明にあっては、オイルロック機構において、オイルロックピースがロッドの先端部にピストンを連結させるピストンナットからなるから、オイルロック機構におけるオイルロックケースがシリンダのヘッド端部に設けられ、それゆえ、オイルロック機構におけるオイルロックピースが上方のロッドの基端部あるいは基端部近傍に単独で設けられる場合に比較して、部品点数の削減を可能にする。

【0017】

また、この発明にあっては、オイルロック機構において、オイルロックケースがオイルロックピースを導入させる開口を形成する開口端部の内周側部にシール手段を有するから、オイルロックピースがオイルロックケース内に嵌り込むようになるとき、オイルロックピースとシール手段との間に出現する環状隙間をオイルロックケース内からの作動流体が通過することになり、このときクッション効果が得られる。

【0018】

そしてまた、この発明にあっては、オイルロック機構において、オイルロックケースがオイルロックピースを導入させる開口を形成する開口端部の内周側部にシール手段を有するから、オイルロックピースがオイルロックケース内に嵌り込むときにシール手段がオイルロックケース内に作動流体を閉じ込め、オイルロック機能が発揮されてオイルロックピースがそれ以上オイルロックケース内に嵌り込むことがなく、油圧緩衝器にあって底突きが回避される。

【0019】

そしてさらに、この発明にあっては、オイルロック機構において、オイルロックケース内に嵌まり込んだオイルロックピースがオイルロックケース内から抜け出るようになるとき、シール手段が下方室からの作動流体のオイルロックケース内への流入を許容するから、オイルロックピースがオイルロックケース内から抜け出なくなる油圧緩衝器の作動不能状態の招来を回避できる。

【発明の効果】

【0020】

その結果、この発明によれば、最収縮作動時に衝撃を緩和するオイルロック機構によって油圧緩衝器に作動不能状態が招来されない。

【図面の簡単な説明】

【0021】

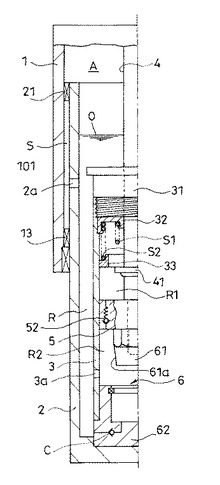

【図1】この発明による油圧緩衝器を原理的に示す半截縦断面図である。

【図2】この発明の一実施形態による油圧緩衝器における中間部を示す半截縦断面図である。

【図3】図2に示す油圧緩衝器における下端側部を示す半截縦断面図である。

【発明を実施するための形態】

【0022】

以下に、図示するところに基づいて、この発明を説明するが、この発明による油圧緩衝器は、図示するところでは、二輪車の前輪側に設けられて、走行中の振動を吸収するフロントフォークとされる。

【0023】

そして、このフロントフォークは、図1に示すように、上端側部材たる車体側チューブ1と下端側部材たる車輪側チューブ2とがテレスコピック型に連結されて伸縮可能とされるフォーク本体(符示せず)を有する。

【0024】

そしてまた、このフォーク本体は、軸芯部に正立型に設定のダンパ(符示せず)を有し、このダンパが減衰機構(符示せず)を有して、伸縮作動時に所定の減衰作用をなし、また、オイルロック機構(符示せず)を有して、最収縮作動時における衝撃を緩和する。

【0025】

ちなみに、このフォーク本体にあっては、車体側チューブ1の下端部たる開口端部をシールケース部(符示せず)にして内周側部にシール部材、つまり、図2に示すところでは、オイルシール11およびダストシール12を有し、オイルシール11によってフォーク本体内からの作動油で代表される作動流体のフォーク本体外への漏出を阻止し、ダストシール12によって車輪側チューブ2の外周に付着したダストがフォーク本体内側、つまり、オイルシール11側に侵入することを阻止する。

【0026】

また、このフォーク本体にあっては、車体側チューブ1の開口端部における内周側部に内周が車輪側チューブ2の外周に摺接する下方軸受13を有し、車輪側チューブ2の上端部の外周側部に外周が車体側チューブ1の内周に摺接する上方軸受21(図1参照)を有し、この両方の軸受13,21で車体側チューブ1に対する車輪側チューブ2の同芯性および摺動性を保障している。

【0027】

なお、両方の軸受13,21と車体側チューブ1および車輪側チューブ2との間に隔成される隙間が潤滑隙間Sとされ、この潤滑隙間Sに車輪側チューブ2に開穿された連通孔2a(図1参照)を介して車輪側チューブ2内からの作動流体が潤滑材として流入されることで、車体側チューブ1と車輪側チューブ2との間における潤滑性が保障される。

【0028】

ところで、図示するフォーク本体は、内に懸架バネを有せずして、フォーク本体内のリザーバRに作動流体の流体面O(図1参照)を境にして隔成されるエア室A(図1参照)におけるエア圧、つまり、フォーク本体が最伸長状態にあるときに大気圧以上となるエア圧のエア室Aへの封入で伸長方向に附勢されてなる。

【0029】

それゆえ、このフォーク本体にあっては、伸長方向への附勢要素としての懸架バネを有しないから、その分フロントフォークにおける全体重量の軽減化に寄与する。

【0030】

そして、フォーク本体にあっては、エア室Aにおけるエア圧に基づくエアバネ力に打ち勝って収縮作動し、また、エアバネ力で伸長作動し、このフォーク本体の伸縮作動に同期してダンパが伸縮作動する。

【0031】

戻って、フォーク本体は、図1に示すところでは、車体側チューブ1が大径のアウターチューブからなり、車輪側チューブ2が小径のインナーチューブからなる倒立型に設定されている。

【0032】

もっとも、この発明が意図するところからすれば、図示しないが、フォーク本体が倒立型に設定されるのに代えて、インナーチューブを上端側部材たる車体側チューブ1にし、アウターチューブを下端側部材たる車輪側チューブ2にする正立型に設定されても良い。

【0033】

また、車輪側チューブ2の下端部には、図3に示すところでは、ボトム部材たる車軸ホルダ22が連結され、この車軸ホルダ22は、フォーク本体の下端部を二輪車の前輪の車軸に連結させるブラケットとして機能し、さらに、後述するダンパにおける下端部を構成するシリンダ3の下端部を内側に導入させる。

【0034】

このとき、図3に示すところでは、車輪側チューブ2の下端と車軸ホルダ22における内周段部(符示せず)との間にシールホルダ23が挟持され、このシールホルダ23は、車輪側チューブ2の下端部の内周に隣接するシール23aと、車輪側チューブ2における内周段部の内周に隣接するシール23bとを有して、両者間における液密性を保障している。

【0035】

なお、図示しないが、車体側チューブ1は、上端部にこの車体側チューブ1の上端開口を分離可能に閉塞するキャップ部材を有し、このキャップ部材は、その軸芯部に後述するダンパを構成するロッド4の上端部を連結させる。

【0036】

それゆえ、このフォーク本体にあっては、車体側チューブ1の上端部からキャップ部材を分離するとき、車体側チューブ1の下降が可能になり、キャップ部材に連結のダンパにおけるロッド4および車輪側チューブ2の上端部を露呈し得ることになり、たとえば、フォーク本体内に収容される作動流体の収容量、つまり、エア室Aを隔成する流体面Oの高さ位置を調整することが可能になる。

【0037】

一方、ダンパは、図1に示すように、車輪側チューブ2の軸芯部に立設されて下端側部材とされ内に作動流体を収容するシリンダ3と、車体側チューブ1の軸芯部に垂設されて上端側部材とされ図中での下端側たる先端側をシリンダ3内に出入自在に挿通させるロッド4と、シリンダ3内に摺動可能に挿入されロッド4の図中での下端部たる先端部(符示せず)に保持されてシリンダ3内に上方室R1および下方室R2を隔成するピストン5とを有してなる。

【0038】

このとき、この発明にあっては、ピストン5をロッド4の先端部に連結させるピストンナット(符示せず)が後述するオイルロック機構6におけるオイルロックピース61を構成するが、このことについては、後述する。

【0039】

そして、このダンパにあって、シリンダ3は、図1中での上端部たるヘッド端部(符示せず)にロッドガイド31を有し、このロッドガイド31は、シリンダ3の上端開口を閉塞し、軸芯部にロッド4を貫通させる。

【0040】

また、シリンダ3にあっては、ロッドガイド31とその下方のシリンダ3における内周段部(符示せず)との間に環状に形成のバネホルダ32を有し、このバネホルダ32は、内周側配置とされてロッド4に介装される伸び切りバネS1および外周側配置とされてシリンダ3の内周に副うように設けられるバランスバネS2を吊持してなる。

【0041】

なお、伸び切りバネS1の下端は、下方となるロッド4の外周に固定状態に保持されたバネ受41に、すなわち、図2に示すところでは、ロッド4に嵌装されたスナップリング41aに担持されるバネ受41に対向する。

【0042】

それに対して、図1に示すところにあって、バランスバネS2の下端には、環状に形成のバネシート33が保持され、このバネシート33が下方のピストン5の上端に、すなわち、図2に示すところでは、後述するピストン5における減衰機構を構成する部位に担持されるバネストッパ34に対向する。

【0043】

それゆえ、伸び切りバネS1は、ロッド4がシリンダ3内を大きいストロークで上昇して最伸長状態になるときに、バネ受41の当接で収縮してバネ力を発揮し、ダンパの最伸長作動時における衝撃を緩和する。

【0044】

そして、バランスバネS2は、ロッド4がシリンダ3内を大きいストロークで上昇して最伸長状態になるときに、バネシート33へのバネストッパ34の当接で収縮してバネ力、つまり、ダンパを収縮させる方向に附勢するバネ力を発揮する。

【0045】

すなわち、図示するフロントフォークは、フォーク本体が最伸長状態にあるときにリザーバR内の気室Aに大気圧以上の気圧を封入して反力を具有させ、これによって、伸長方向に附勢されるから、フォーク本体が最伸長状態から収縮する所定のストローク領域内における反力をバランスバネS2で抑制することで、最伸長状態から所定のストローク領域における収縮作動時の反力を小さくすることが可能になる。

【0046】

ところで、このダンパにあって、シリンダ3の下端部は、ボトム端部(符示せず)とされ、このボトム端部に後述するオイルロック機構6を構成するオイルロックケース62を設ける。

【0047】

そして、このオイルロックケース62は、シリンダ3の下端開口を閉塞するとし、図3に示すところでは、車軸ホルダ22のボトム部(符示せず)をシール62aの配在下に貫通してシリンダ3のボトム端部に螺着されてなる。

【0048】

それゆえ、この図3に示すところにあっては、図示しないが、オイルロックケースが車軸ホルダのボトム部の軸芯部を貫通する締め付けボルトの締め付けで車軸ホルダのボトム部に着座する態勢におかれる場合に比較して、オイルロックケース62の定着に要する部品点数を少なくすることが可能になる点で有利となる。

【0049】

上記シリンダ3におけるオイルロックケース62を連結させるボトム端部のやや上方には、シリンダ3内たる下方室R2とシリンダ3外たるリザーバRとの連通を許容する連通孔3a(図1および図3参照)を有してなる。

【0050】

この連通孔3aについては、後述するピストン5における減衰機構の構成如何によって、作動流体が通過するときに減衰作用をなす、たとえば、オリフィスとされても良く、また、目立った減衰作用をなさない通孔とされても良い。

【0051】

それゆえ、上記の連通孔3aを有するシリンダ3にあっては、シリンダ3内をピストン5が下降するダンパの収縮作動時に下方室R2で余剰となるロッド侵入体積分に相当する量の作動流体の上記の連通孔3aを介してのシリンダ3の外であるリザーバRへの流出を許容する。

【0052】

そして、上記の連通孔3aを有するシリンダ3にあっては、シリンダ3内をピストン5が上昇するダンパの伸長作動時に下方室R2で不足することになるロッド退出体積分に相当する量の作動流体の下方室R2への、つまり、シリンダ3の外であるリザーバRからの下方室R2への流入を許容する。

【0053】

なお、オイルロックケース62がシリンダ3のボトム端部に設けられることからすれば、上記したリザーバRからの下方室R2への作動流体の補充については、図1中に示すように、オイルロックケース62が逆止弁Cを有することで実現されるとしても良い。

【0054】

すなわち、オイルロックケース62内からのリザーバRに向けての作動流体の通過を阻止するが、その逆となるリザーバRからの作動流体のオイルロックケース62内への流入を許容する逆止弁Cをオイルロックケース62に有するとしても良い。

【0055】

この場合には、シリンダ3に設けられる連通孔3aがオリフィスとされて作動流体の通過を制限するときにも、ダンパの伸長作動時に下方室R2における作動流体の吸込み不足の不具合を招来させないことが可能になる利点がある。

【0056】

ロッド4は、基本的には、シリンダ3内に摺動可能に挿入のピストン5を図1中で下端部となる先端部に連結させるものであれば足り、したがって、中実体で形成されても良いが、図2に示すように、中空体、つまり、パイプで形成されても良い。

【0057】

そして、ロッド4がパイプで形成される場合には、中実体で形成される場合に比較して、重量を軽くしながら、曲げ強度を大きくすることが可能になり、特に、図2に示すように、内部にコントロールロッド42を配在することが可能になり、このコントロールロッド42を利用することで、減衰機構における減衰作用の高低調整をなし得ることになる点で有利となる。

【0058】

ちなみに、図2に示すところにあって、コントロールロッド42自体もパイプからなり、自身の重量の削減を可能にすると共に曲げ強度を向上させているが、このコントロールロッド42の下端に隣接されるコントロールバルブ43は、シリンダ3内の下方室R2と上方室R1とを後述する減衰機構を迂回して連通するバイパス路L中に配設されてなる。

【0059】

なお、バイパス路Lは、図2に示すところでは、ロッド4の先端部を構成する先端部材44の軸芯部に開穿されて一端たる下端が後述するピストンナットを介して下方室R2に開口する縦孔44aと一端たる外側端が上方室R1に開口する横孔44bとからなり、上記のコントロールバルブ43における先端たる尖端(符示せず)が上記縦孔44aの図中で上端となる他端開口に臨在される。

【0060】

それゆえ、このコントロールバルブ43にあっては、コントロールロッド42を介してであるが、図中で上下方向に移動するとき、バイパス路Lを通過する作動流体の流量を多少でき、したがって、減衰機構における作動流体の通過流量を多少でき、減衰機構による減衰作用を高低調整できる。

【0061】

なお、図2に示すように、バイパス路L中にコントロールバルブ43を設ける場合に、このコントロールバルブ43が高低調整することになる減衰作用は、後述する減衰機構を構成するピストン5に配設の伸側減衰弁51あるいは圧側減衰弁52による減衰作用となる。

【0062】

ピストン5は、図1に示すように、シリンダ3内に摺動自在に挿入され、図2に示すところでは、ロッド4における先端部材44に介装されてシリンダ3内に上方室R1と下方室R2とを隔成する。

【0063】

そして、このピストン5は、シリンダ3内を摺動して上方室R1と下方室R2との連通を許容するとき、所定の減衰作用をなす減衰機構を有してなる。

【0064】

すなわち、ピストン5における減衰機構は、減衰手段として伸側減衰弁51(図2参照)と圧側減衰弁52とを有し、圧側減衰弁52は、図2に示すところでは、ピストン5に開穿の圧側通路5aの下流側端を開放可能に閉塞する積層環状リーフバルブからなる。

【0065】

そして、伸側減衰弁51も、図2に示すところところでは、ピストン5に開穿の伸側通路(図示せず)の下流側端を開放可能に閉塞する積層環状リーフバルブからなる。

【0066】

なお、上記のピストン5は、先端部材44における先端ネジ部(符示せず)に捩じ込まれるピストンナット(符示せず)によって、言わばロッド4の先端部に保持され、このとき、ピストンナットは、図2に示すところでは、上記したバイパス路Lにおける下方室R2側の端部を形成する油路(符示せず)を有してなる。

【0067】

ところで、この発明にあって、ピストンナットは、オイルロック機構6におけるオイルロックピース61を構成するとし、それゆえ、このピストンナットにあっては、先端部材44における先端ネジ部に捩じ込まれる部位がナット部(符示せず)とされ、また、オイルロックケース62に嵌り込む部位が先端部(符示せず)とされて、この先端部が実質的にオイルロックピースを構成する。

【0068】

この観点からすると、オイルロックピース61における先端部については、図1に示すように、外周にシリンダ3の軸線方向に沿うテーパ61aが設けられるとしても良く、また、図2に示すように、特に、後述するシール手段を有することからすると、目立ったテーパを有しないほぼ円柱状あるいは円柱状に形成されるとしても良い。

【0069】

それゆえ、以上のように形成されたシリンダ3、ロッド4およびピストン5を有するダンパにあっては、シリンダ3内をピストン5が上昇する伸長作動時に、上方室R1の作動流体が伸側減衰弁51を介して下方室R2に流出し、このとき、伸側減衰弁51で所定の伸側の減衰作用がなされる。

【0070】

そして、このとき、下方室R2で不足するロッド退出体積分に相当する量の作動流体が連通孔3aを介してリザーバRから補充され、連通孔3aがオリフィスとされるとき、伸側の減衰作用がなされる。

【0071】

また、このダンパにあっては、シリンダ3内をピストン5が下降する収縮作動時に、下方室R2の作動流体がピストン5に開穿の通路5aを介して上方室R1に流入し、このとき、圧側減衰弁52で所定の圧側の減衰作用がなされる。

【0072】

そして、このとき、下方室R2で余剰となるロッド侵入体積分に相当する量の作動流体がシリンダ3に開穿の連通孔3aを介してリザーバRに流出され、連通孔3aがオリフィスとされるとき、圧側の減衰作用がなされる。

【0073】

オイルロック機構6は、図1に示すように、シリンダ3内に出入自在に挿通されるロッド4の先端部にピストン5を連結させるピストンナットからなるオイルロックピース61と、シリンダ3のボトム端部内に設けられるオイルロックケース62とからなる。

【0074】

それゆえ、オイルロック機構6において、オイルロックピース61がピストンナットからなり、オイルロックケース62がシリンダ3のボトム端部に設けられるから、図示しないが、オイルロック機構6がシリンダ3のヘッド端部とその上方となるロッド4の基端部あるいは基端部近傍との間に設けられる場合に比較して、オイルロック機構6を機能させる作動流体における流体面O(図1参照)の位置をシリンダ3のヘッド端部より下方に位置決めすることが可能になり、収容される作動流体量を少なくでき、その分、フロントフォークにおける重量の削減を可能にする。

【0075】

そして、このオイルロック機構6において、オイルロックピース61がロッド4の先端部にピストン5を連結させるピストンナットからなるから、図示しないが、オイルロック機構におけるオイルロックケースがシリンダのヘッド端部に設けられ、それゆえ、オイルロック機構におけるオイルロックピースが上方となるロッド4の基端部あるいは基端部近傍に単独で設けられる場合に比較して、ピストンナットとオイルロックピースとを別部品で形成させず、部品点数の削減を可能にする。

【0076】

のみならず、このオイルロック機構6にあっては、オイルロックピースをロッド4の基端部あるいは基端部近傍に設けられる場合に比較して、シリンダ3外におけるロッド4の有効ストローク、すなわち、ピストン5における減衰機構を構成するロッド4の有効ストロークを大きく採れる利点がある。

【0077】

一方、このオイルロック機構6にあっては、オイルロックケース62がオイルロックピース61を導入させる開口を形成する開口端部の内周側部にシール手段(符示せず)を有してなる。

【0078】

そして、このシール手段は、オイルロックピース61がオイルロックケース62内に嵌り込むようになるときにオイルロックケース62内に作動流体を閉じ込めると共に、オイルロックピース61がオイルロックケース62内から抜け出るときに下方室R2からの作動流体のオイルロックケース62内への流入を許容する。

【0079】

このとき、シール手段は、図3に示すところでは、オイルロックケース62の開口端部の内周側部に形成の環状溝62bと、この環状溝62b内に径方向およびロッド4の軸線方向となるオイルロックケース62における軸方向に移動可能に挿入されて内周側へのオイルロックケース61の嵌り込みを許容する環状シール63とを有してなる。

【0080】

そして、このシール手段において、環状シール63が下方室R2に対向する端面、つまり、図3中での上端面にこの環状シール63の内周側と外周側との連通を許容する切り欠きからなる通路63aを有すると共に、この通路63aを有する端面の反対側となる端面、つまり、図3中での下端面がこの下端面に対向する環状溝62bの内壁62cに着座するときこの環状シール63の内周側と外周側との連通を阻止してなる。

【0081】

それゆえ、このオイルロック機構6において、オイルロックケース62がオイルロックピース61を導入させる開口を形成する開口端部の内周側部にシール手段を有するから、図示しないが、オイルロックピース61がオイルロックケース62内に嵌り込むようになるとき、オイルロックピース61とシール手段との間に出現する環状隙間をオイルロックケース62内からの作動流体が通過することになり、このときクッション効果が得られる。

【0082】

そして、このオイルロック機構6において、オイルロックケース62がオイルロックピース61を導入させる開口を形成する開口端部の内周側部にシール手段を有するから、オイルロックピース61がオイルロックケース62内に嵌り込むときにシール手段がオイルロックケース62内に作動流体を閉じ込め、オイルロック機能が発揮されてオイルロックピース61がそれ以上オイルロックケース62内に嵌り込むことがなく、ダンパにおいて、つまり、フロントフォークにおいて底突きが回避される。

【0083】

さらに、このオイルロック機構6において、オイルロックケース62内に嵌り込んだオイルロックピース61がオイルロックケース62内から抜け出るようになるとき、シール手段が環状溝62bの側壁62cから離座することにより下方室R2からの作動流体のオイルロックケース62内への流入を許容するから、オイルロックピース61がオイルロックケース62内から抜け出なくなるダンパの、つまり、フロントフォークの作動不能状態の招来を回避できる。

【0084】

ちなみに、上記したオイルロック機構6にあっては、オイルロックピース61がオイルロックケース62の開口端部の内周側部に保持されるシール手段を有し、このシール手段を構成する環状シール63にオイルロックピース61が摺接する状態になるとき、クッション効果が得られるとするから、オイルロックピース61がオイルロックケース62内に言わば直に嵌り込むことでクッション効果が得られるとする場合に比較して、オイルロックピース61とオイルロックケース62との間に径方向のいわゆる誤差があるとしても、所定のクッション効果の発揮が可能とされる利点がある。

【0085】

以上のように、この発明によるフロントフォークにあっては、フォーク本体が内部に作動流体を収容させて下端側部材とされるシリンダ3と、このシリンダ3に出入自在に挿通されて上端側部材とされるロッド4と、このロッド4にピストンナットによって連結されると共にシリンダ3内に摺動可能に挿入されてシリンダ3内に上方室R1および下方室R2を隔成するピストン5とを有してなるダンパを有するから、ダンパの伸縮作動時に減衰機構によって所定の減衰作用をなすことが可能になる。

【0086】

そして、この発明によるフロントフォークにあって、ダンパにおいてオイルロック機構6を構成するオイルロックピース61がシリンダ3内に出入自在に挿通されるロッド4の先端部にピストン5を連結させるピストンナットからなり、オイルロックケース62がシリンダ3のボトム端部に設けられるから、ダンパの最収縮作動時にオイルロック機構6によって衝撃を緩和し得るのはもちろんのこと、オイルロック機構がシリンダ3のヘッド端部とその上方となるロッド4の基端部あるいは基端部近傍との間に設けられる場合に比較して、オイルロック機構6を機能させる作動流体における流体面Oの位置をシリンダ3のヘッド端部より下方に位置決めすることが可能になり、収容される作動流体量を少なくでき、その分フロントフォークにおける重量の軽減化が可能になり、また、オイルロックピース61がピストンナットからなるから、部品点数の削減が可能になる。

【0087】

その一方で、この発明によるフロントフォークにあって、オイルロック機構6を構成するオイルロックケース62がオイルロックピース61を導入させる開口を形成する開口端部の内周側部にシール手段を有し、オイルロックピース61がオイルロックケース62内に嵌り込むときにシール手段がオイルロックケース62内に作動流体を閉じ込めるから、オイルロックピース61とシール手段との間に出現する環状隙間をオイルロックケース62内からの作動流体が通過することになり、このときクッション効果が得られる。

【0088】

そして、この発明によるフロントフォークにあって、オイルロックピース61がオイルロックケース62内に嵌り込むときにシール手段がオイルロックケース62内に作動流体を閉じ込め、オイルロック機能が発揮されてオイルロックピース61がそれ以上オイルロックケース62内に嵌り込むことがなく、油圧緩衝器にあって底突きが回避される。

【0089】

そしてまた、この発明によるフロントフォークにあって、シール手段がオイルロックピース61のオイルロックケース62内からの抜け出すときにシリンダ3内の下方室R2からの作動流体のオイルロックケース62内への流入を許容してなるとするから、オイルロックピースがオイルロックケース内から抜け出なくなる油圧緩衝器の作動不能状態の招来を回避できる。

【0090】

前記したところでは、オイルロック機構6を構成するオイルロックケース62が別部品とされてシリンダ3のボトム端部に連結されるとしたが、これに代えて、たとえば、図示しないが、バルジ加工でシリンダ3のボトム端部がオイルロックケースとされるとしても良く、この場合には、この発明にあってオイルロック機構6を構成するオイルロックピース61がロッド4の先端部にピストン3を連結するピストンナットからなるとして、いわゆる部品削減を可能にするとしたことと併せて、さらなる部品削減を可能にする点で有利となる。

【符号の説明】

【0091】

1 車体側チューブ

2 車輪側チューブ

2a,3a 連通孔

3 シリンダ

4 ロッド

5 ピストン

5a 圧側通路

6 オイルロック機構

11 オイルシール

12 ダストシール

13 下方軸受

21 上方軸受

22 車軸ホルダ

23 シールホルダ

23a,23b シール

31 ロッドガイド

32 バネホルダ

33 バネシート

34 バネストッパ

41 バネ受

41a スナップリング

42 コントロールロッド

43 コントロールバルブ

44 先端部材

44a 縦孔

44b 横孔

51 伸側減衰弁

52 圧側減衰弁

61 ピストンナットからなるオイルロックピース

61a テーパ

62 オイルロックケース

62a シール

62b シール手段を構成する環状溝

62c 内壁

63 シール手段を構成する環状シール

63a 通路

A エア室

O 流体面

R リザーバ

R1 上方室

R2 下方室

S 潤滑隙間

S1 伸び切りバネ

S2 バランスバネ

【技術分野】

【0001】

この発明は、油圧緩衝器に関し、特に、二輪車の前輪側に設けられて振動を吸収するフロントフォークたる油圧緩衝器の改良に関する。

【背景技術】

【0002】

二輪車の前輪側に設けられて振動を吸収するフロントフォークたる油圧緩衝器としては、これまでに種々の提案があるが、たとえば、特許文献1に開示の提案にあっては、油圧緩衝器が最収縮作動時における衝撃を緩和するオイルロック機構を有してなる。

【0003】

すなわち、特許文献1に開示の油圧緩衝器にあっては、車体側チューブと車輪側チューブとからなるフォーク本体が正立型に設定のダンパを有し、このダンパがオイルロック機構を有する。

【0004】

そして、この油圧緩衝器にあって、オイルロック機構は、ダンパを構成する下端側部材たるシリンダのボトム端部にオイルロックケースを有し、同じくダンパを構成する上端側部材たるロッドのシリンダ内に導入される下端部たる先端部にピストンナットからなるオイルロックピースを有してなる。

【0005】

それゆえ、この特許文献1に開示の油圧緩衝器にあっては、ダンパにおいて、ロッドがシリンダ内に大きいストロークで入るフォーク本体における最収縮作動時に、オイルロックピースがオイルロックケース内に嵌り込むようになる。

【0006】

このとき、オイルロックピースとオイルロックケースとの間に出現する環状の隙間をオイルロックケース内にある作動流体が通過することで抵抗が発生し、クッション効果が得られて、ダンパ、つまり、油圧緩衝器の最収縮作動時における衝撃が緩和される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−41687号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記した特許文献1に開示の提案にあっては、オイルロック機構によって最収縮作動時における衝撃が緩和されるが、利用の態様によっては、油圧緩衝器が言わば作動不能状態になる危惧がある。

【0009】

すなわち、上記した特許文献1に開示のオイルロック機構にあっては、オイルロックケース内に嵌まり込んだオイルロックピースが反転してオイルロックケース内から抜け出ようとしても、これを実現できなくなることが危惧される。

【0010】

つまり、上記した特許文献1に開示の油圧緩衝器は、その明細書の記載からすると、法規上の大型車あるいは中型車とされる自動二輪車に比較すれば車体重量を小さくする、たとえば、原付二輪車や人力で走行する自転車への利用に向くとされている。

【0011】

したがって、上記のオイルロック機構にあっては、これが原付二輪車や自転車に利用される油圧緩衝器に具現化されるとき、オイルロックピースがオイルロックケース内に言わば深く嵌り込む事態、つまり、オイルロックピースが反転時にオイルロックケース内から抜け出ることができなくなる事態を招来しないとも言い得る。

【0012】

そこで、上記のオイルロック機構にあっては、オイルロックピースがオイルロックケース内に深く嵌まり込んだ後の反転を可能にする構成を有しないが、仮に、オイルロックピースがオイルロックケース内に深く嵌り込む場合には、オイルロックピースがオイルロックケース内から脱出できなる事態が発現され、油圧緩衝器が作動不能状態になる危惧がある。

【0013】

この発明は、上記した現状を鑑みて創案されたものであって、最収縮作動時に衝撃を緩和するオイルロック機構によって作動不能状態が招来されない油圧緩衝器を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記した目的を達成するために、この発明による油圧緩衝器の構成を、内に作動流体を収容させて下端側部材とされるシリンダと、このシリンダに出入自在に挿通されて上端側部材とされるロッドと、このロッドにピストンナットによって連結されると共に上記シリンダ内に摺動可能に挿入されて上記シリンダ内に上方室および下方室を隔成するピストンとを有し、上記ピストンナットからなるオイルロックピースおよび上記シリンダのボトム端部に設けられるオイルロックケースからなるオイルロック機構を有してなる油圧緩衝器において、上記オイルロックケースが上記オイルロックピースを導入させる開口を形成する開口端部の内周側部にシール手段を有し、上記オイルロックピースが上記オイルロックケース内に嵌り込むときに上記シール手段が上記オイルロックケース内に作動流体を閉じ込めると共に、上記オイルロックピースの上記オイルロックケース内からの抜け出し時に上記下方室からの作動流体の上記オイルロックケース内への流入を許容してなるとする。

【0015】

それゆえ、この発明にあっては、オイルロック機構において、オイルロックピースがシリンダ内に出入自在に挿通されるロッドの先端部にピストンを連結させるピストンナットからなり、オイルロックケースがシリンダのボトム端部に設けられるから、オイルロック機構がシリンダのヘッド端部とその上方となるロッドの基端部あるいは基端部近傍との間に設けられる場合に比較して、オイルロック機構を機能させる作動流体における流体面の位置をシリンダのヘッド端部より下方に位置決めすることが可能になり、収容される作動流体量を少なくできる。

【0016】

そして、この発明にあっては、オイルロック機構において、オイルロックピースがロッドの先端部にピストンを連結させるピストンナットからなるから、オイルロック機構におけるオイルロックケースがシリンダのヘッド端部に設けられ、それゆえ、オイルロック機構におけるオイルロックピースが上方のロッドの基端部あるいは基端部近傍に単独で設けられる場合に比較して、部品点数の削減を可能にする。

【0017】

また、この発明にあっては、オイルロック機構において、オイルロックケースがオイルロックピースを導入させる開口を形成する開口端部の内周側部にシール手段を有するから、オイルロックピースがオイルロックケース内に嵌り込むようになるとき、オイルロックピースとシール手段との間に出現する環状隙間をオイルロックケース内からの作動流体が通過することになり、このときクッション効果が得られる。

【0018】

そしてまた、この発明にあっては、オイルロック機構において、オイルロックケースがオイルロックピースを導入させる開口を形成する開口端部の内周側部にシール手段を有するから、オイルロックピースがオイルロックケース内に嵌り込むときにシール手段がオイルロックケース内に作動流体を閉じ込め、オイルロック機能が発揮されてオイルロックピースがそれ以上オイルロックケース内に嵌り込むことがなく、油圧緩衝器にあって底突きが回避される。

【0019】

そしてさらに、この発明にあっては、オイルロック機構において、オイルロックケース内に嵌まり込んだオイルロックピースがオイルロックケース内から抜け出るようになるとき、シール手段が下方室からの作動流体のオイルロックケース内への流入を許容するから、オイルロックピースがオイルロックケース内から抜け出なくなる油圧緩衝器の作動不能状態の招来を回避できる。

【発明の効果】

【0020】

その結果、この発明によれば、最収縮作動時に衝撃を緩和するオイルロック機構によって油圧緩衝器に作動不能状態が招来されない。

【図面の簡単な説明】

【0021】

【図1】この発明による油圧緩衝器を原理的に示す半截縦断面図である。

【図2】この発明の一実施形態による油圧緩衝器における中間部を示す半截縦断面図である。

【図3】図2に示す油圧緩衝器における下端側部を示す半截縦断面図である。

【発明を実施するための形態】

【0022】

以下に、図示するところに基づいて、この発明を説明するが、この発明による油圧緩衝器は、図示するところでは、二輪車の前輪側に設けられて、走行中の振動を吸収するフロントフォークとされる。

【0023】

そして、このフロントフォークは、図1に示すように、上端側部材たる車体側チューブ1と下端側部材たる車輪側チューブ2とがテレスコピック型に連結されて伸縮可能とされるフォーク本体(符示せず)を有する。

【0024】

そしてまた、このフォーク本体は、軸芯部に正立型に設定のダンパ(符示せず)を有し、このダンパが減衰機構(符示せず)を有して、伸縮作動時に所定の減衰作用をなし、また、オイルロック機構(符示せず)を有して、最収縮作動時における衝撃を緩和する。

【0025】

ちなみに、このフォーク本体にあっては、車体側チューブ1の下端部たる開口端部をシールケース部(符示せず)にして内周側部にシール部材、つまり、図2に示すところでは、オイルシール11およびダストシール12を有し、オイルシール11によってフォーク本体内からの作動油で代表される作動流体のフォーク本体外への漏出を阻止し、ダストシール12によって車輪側チューブ2の外周に付着したダストがフォーク本体内側、つまり、オイルシール11側に侵入することを阻止する。

【0026】

また、このフォーク本体にあっては、車体側チューブ1の開口端部における内周側部に内周が車輪側チューブ2の外周に摺接する下方軸受13を有し、車輪側チューブ2の上端部の外周側部に外周が車体側チューブ1の内周に摺接する上方軸受21(図1参照)を有し、この両方の軸受13,21で車体側チューブ1に対する車輪側チューブ2の同芯性および摺動性を保障している。

【0027】

なお、両方の軸受13,21と車体側チューブ1および車輪側チューブ2との間に隔成される隙間が潤滑隙間Sとされ、この潤滑隙間Sに車輪側チューブ2に開穿された連通孔2a(図1参照)を介して車輪側チューブ2内からの作動流体が潤滑材として流入されることで、車体側チューブ1と車輪側チューブ2との間における潤滑性が保障される。

【0028】

ところで、図示するフォーク本体は、内に懸架バネを有せずして、フォーク本体内のリザーバRに作動流体の流体面O(図1参照)を境にして隔成されるエア室A(図1参照)におけるエア圧、つまり、フォーク本体が最伸長状態にあるときに大気圧以上となるエア圧のエア室Aへの封入で伸長方向に附勢されてなる。

【0029】

それゆえ、このフォーク本体にあっては、伸長方向への附勢要素としての懸架バネを有しないから、その分フロントフォークにおける全体重量の軽減化に寄与する。

【0030】

そして、フォーク本体にあっては、エア室Aにおけるエア圧に基づくエアバネ力に打ち勝って収縮作動し、また、エアバネ力で伸長作動し、このフォーク本体の伸縮作動に同期してダンパが伸縮作動する。

【0031】

戻って、フォーク本体は、図1に示すところでは、車体側チューブ1が大径のアウターチューブからなり、車輪側チューブ2が小径のインナーチューブからなる倒立型に設定されている。

【0032】

もっとも、この発明が意図するところからすれば、図示しないが、フォーク本体が倒立型に設定されるのに代えて、インナーチューブを上端側部材たる車体側チューブ1にし、アウターチューブを下端側部材たる車輪側チューブ2にする正立型に設定されても良い。

【0033】

また、車輪側チューブ2の下端部には、図3に示すところでは、ボトム部材たる車軸ホルダ22が連結され、この車軸ホルダ22は、フォーク本体の下端部を二輪車の前輪の車軸に連結させるブラケットとして機能し、さらに、後述するダンパにおける下端部を構成するシリンダ3の下端部を内側に導入させる。

【0034】

このとき、図3に示すところでは、車輪側チューブ2の下端と車軸ホルダ22における内周段部(符示せず)との間にシールホルダ23が挟持され、このシールホルダ23は、車輪側チューブ2の下端部の内周に隣接するシール23aと、車輪側チューブ2における内周段部の内周に隣接するシール23bとを有して、両者間における液密性を保障している。

【0035】

なお、図示しないが、車体側チューブ1は、上端部にこの車体側チューブ1の上端開口を分離可能に閉塞するキャップ部材を有し、このキャップ部材は、その軸芯部に後述するダンパを構成するロッド4の上端部を連結させる。

【0036】

それゆえ、このフォーク本体にあっては、車体側チューブ1の上端部からキャップ部材を分離するとき、車体側チューブ1の下降が可能になり、キャップ部材に連結のダンパにおけるロッド4および車輪側チューブ2の上端部を露呈し得ることになり、たとえば、フォーク本体内に収容される作動流体の収容量、つまり、エア室Aを隔成する流体面Oの高さ位置を調整することが可能になる。

【0037】

一方、ダンパは、図1に示すように、車輪側チューブ2の軸芯部に立設されて下端側部材とされ内に作動流体を収容するシリンダ3と、車体側チューブ1の軸芯部に垂設されて上端側部材とされ図中での下端側たる先端側をシリンダ3内に出入自在に挿通させるロッド4と、シリンダ3内に摺動可能に挿入されロッド4の図中での下端部たる先端部(符示せず)に保持されてシリンダ3内に上方室R1および下方室R2を隔成するピストン5とを有してなる。

【0038】

このとき、この発明にあっては、ピストン5をロッド4の先端部に連結させるピストンナット(符示せず)が後述するオイルロック機構6におけるオイルロックピース61を構成するが、このことについては、後述する。

【0039】

そして、このダンパにあって、シリンダ3は、図1中での上端部たるヘッド端部(符示せず)にロッドガイド31を有し、このロッドガイド31は、シリンダ3の上端開口を閉塞し、軸芯部にロッド4を貫通させる。

【0040】

また、シリンダ3にあっては、ロッドガイド31とその下方のシリンダ3における内周段部(符示せず)との間に環状に形成のバネホルダ32を有し、このバネホルダ32は、内周側配置とされてロッド4に介装される伸び切りバネS1および外周側配置とされてシリンダ3の内周に副うように設けられるバランスバネS2を吊持してなる。

【0041】

なお、伸び切りバネS1の下端は、下方となるロッド4の外周に固定状態に保持されたバネ受41に、すなわち、図2に示すところでは、ロッド4に嵌装されたスナップリング41aに担持されるバネ受41に対向する。

【0042】

それに対して、図1に示すところにあって、バランスバネS2の下端には、環状に形成のバネシート33が保持され、このバネシート33が下方のピストン5の上端に、すなわち、図2に示すところでは、後述するピストン5における減衰機構を構成する部位に担持されるバネストッパ34に対向する。

【0043】

それゆえ、伸び切りバネS1は、ロッド4がシリンダ3内を大きいストロークで上昇して最伸長状態になるときに、バネ受41の当接で収縮してバネ力を発揮し、ダンパの最伸長作動時における衝撃を緩和する。

【0044】

そして、バランスバネS2は、ロッド4がシリンダ3内を大きいストロークで上昇して最伸長状態になるときに、バネシート33へのバネストッパ34の当接で収縮してバネ力、つまり、ダンパを収縮させる方向に附勢するバネ力を発揮する。

【0045】

すなわち、図示するフロントフォークは、フォーク本体が最伸長状態にあるときにリザーバR内の気室Aに大気圧以上の気圧を封入して反力を具有させ、これによって、伸長方向に附勢されるから、フォーク本体が最伸長状態から収縮する所定のストローク領域内における反力をバランスバネS2で抑制することで、最伸長状態から所定のストローク領域における収縮作動時の反力を小さくすることが可能になる。

【0046】

ところで、このダンパにあって、シリンダ3の下端部は、ボトム端部(符示せず)とされ、このボトム端部に後述するオイルロック機構6を構成するオイルロックケース62を設ける。

【0047】

そして、このオイルロックケース62は、シリンダ3の下端開口を閉塞するとし、図3に示すところでは、車軸ホルダ22のボトム部(符示せず)をシール62aの配在下に貫通してシリンダ3のボトム端部に螺着されてなる。

【0048】

それゆえ、この図3に示すところにあっては、図示しないが、オイルロックケースが車軸ホルダのボトム部の軸芯部を貫通する締め付けボルトの締め付けで車軸ホルダのボトム部に着座する態勢におかれる場合に比較して、オイルロックケース62の定着に要する部品点数を少なくすることが可能になる点で有利となる。

【0049】

上記シリンダ3におけるオイルロックケース62を連結させるボトム端部のやや上方には、シリンダ3内たる下方室R2とシリンダ3外たるリザーバRとの連通を許容する連通孔3a(図1および図3参照)を有してなる。

【0050】

この連通孔3aについては、後述するピストン5における減衰機構の構成如何によって、作動流体が通過するときに減衰作用をなす、たとえば、オリフィスとされても良く、また、目立った減衰作用をなさない通孔とされても良い。

【0051】

それゆえ、上記の連通孔3aを有するシリンダ3にあっては、シリンダ3内をピストン5が下降するダンパの収縮作動時に下方室R2で余剰となるロッド侵入体積分に相当する量の作動流体の上記の連通孔3aを介してのシリンダ3の外であるリザーバRへの流出を許容する。

【0052】

そして、上記の連通孔3aを有するシリンダ3にあっては、シリンダ3内をピストン5が上昇するダンパの伸長作動時に下方室R2で不足することになるロッド退出体積分に相当する量の作動流体の下方室R2への、つまり、シリンダ3の外であるリザーバRからの下方室R2への流入を許容する。

【0053】

なお、オイルロックケース62がシリンダ3のボトム端部に設けられることからすれば、上記したリザーバRからの下方室R2への作動流体の補充については、図1中に示すように、オイルロックケース62が逆止弁Cを有することで実現されるとしても良い。

【0054】

すなわち、オイルロックケース62内からのリザーバRに向けての作動流体の通過を阻止するが、その逆となるリザーバRからの作動流体のオイルロックケース62内への流入を許容する逆止弁Cをオイルロックケース62に有するとしても良い。

【0055】

この場合には、シリンダ3に設けられる連通孔3aがオリフィスとされて作動流体の通過を制限するときにも、ダンパの伸長作動時に下方室R2における作動流体の吸込み不足の不具合を招来させないことが可能になる利点がある。

【0056】

ロッド4は、基本的には、シリンダ3内に摺動可能に挿入のピストン5を図1中で下端部となる先端部に連結させるものであれば足り、したがって、中実体で形成されても良いが、図2に示すように、中空体、つまり、パイプで形成されても良い。

【0057】

そして、ロッド4がパイプで形成される場合には、中実体で形成される場合に比較して、重量を軽くしながら、曲げ強度を大きくすることが可能になり、特に、図2に示すように、内部にコントロールロッド42を配在することが可能になり、このコントロールロッド42を利用することで、減衰機構における減衰作用の高低調整をなし得ることになる点で有利となる。

【0058】

ちなみに、図2に示すところにあって、コントロールロッド42自体もパイプからなり、自身の重量の削減を可能にすると共に曲げ強度を向上させているが、このコントロールロッド42の下端に隣接されるコントロールバルブ43は、シリンダ3内の下方室R2と上方室R1とを後述する減衰機構を迂回して連通するバイパス路L中に配設されてなる。

【0059】

なお、バイパス路Lは、図2に示すところでは、ロッド4の先端部を構成する先端部材44の軸芯部に開穿されて一端たる下端が後述するピストンナットを介して下方室R2に開口する縦孔44aと一端たる外側端が上方室R1に開口する横孔44bとからなり、上記のコントロールバルブ43における先端たる尖端(符示せず)が上記縦孔44aの図中で上端となる他端開口に臨在される。

【0060】

それゆえ、このコントロールバルブ43にあっては、コントロールロッド42を介してであるが、図中で上下方向に移動するとき、バイパス路Lを通過する作動流体の流量を多少でき、したがって、減衰機構における作動流体の通過流量を多少でき、減衰機構による減衰作用を高低調整できる。

【0061】

なお、図2に示すように、バイパス路L中にコントロールバルブ43を設ける場合に、このコントロールバルブ43が高低調整することになる減衰作用は、後述する減衰機構を構成するピストン5に配設の伸側減衰弁51あるいは圧側減衰弁52による減衰作用となる。

【0062】

ピストン5は、図1に示すように、シリンダ3内に摺動自在に挿入され、図2に示すところでは、ロッド4における先端部材44に介装されてシリンダ3内に上方室R1と下方室R2とを隔成する。

【0063】

そして、このピストン5は、シリンダ3内を摺動して上方室R1と下方室R2との連通を許容するとき、所定の減衰作用をなす減衰機構を有してなる。

【0064】

すなわち、ピストン5における減衰機構は、減衰手段として伸側減衰弁51(図2参照)と圧側減衰弁52とを有し、圧側減衰弁52は、図2に示すところでは、ピストン5に開穿の圧側通路5aの下流側端を開放可能に閉塞する積層環状リーフバルブからなる。

【0065】

そして、伸側減衰弁51も、図2に示すところところでは、ピストン5に開穿の伸側通路(図示せず)の下流側端を開放可能に閉塞する積層環状リーフバルブからなる。

【0066】

なお、上記のピストン5は、先端部材44における先端ネジ部(符示せず)に捩じ込まれるピストンナット(符示せず)によって、言わばロッド4の先端部に保持され、このとき、ピストンナットは、図2に示すところでは、上記したバイパス路Lにおける下方室R2側の端部を形成する油路(符示せず)を有してなる。

【0067】

ところで、この発明にあって、ピストンナットは、オイルロック機構6におけるオイルロックピース61を構成するとし、それゆえ、このピストンナットにあっては、先端部材44における先端ネジ部に捩じ込まれる部位がナット部(符示せず)とされ、また、オイルロックケース62に嵌り込む部位が先端部(符示せず)とされて、この先端部が実質的にオイルロックピースを構成する。

【0068】

この観点からすると、オイルロックピース61における先端部については、図1に示すように、外周にシリンダ3の軸線方向に沿うテーパ61aが設けられるとしても良く、また、図2に示すように、特に、後述するシール手段を有することからすると、目立ったテーパを有しないほぼ円柱状あるいは円柱状に形成されるとしても良い。

【0069】

それゆえ、以上のように形成されたシリンダ3、ロッド4およびピストン5を有するダンパにあっては、シリンダ3内をピストン5が上昇する伸長作動時に、上方室R1の作動流体が伸側減衰弁51を介して下方室R2に流出し、このとき、伸側減衰弁51で所定の伸側の減衰作用がなされる。

【0070】

そして、このとき、下方室R2で不足するロッド退出体積分に相当する量の作動流体が連通孔3aを介してリザーバRから補充され、連通孔3aがオリフィスとされるとき、伸側の減衰作用がなされる。

【0071】

また、このダンパにあっては、シリンダ3内をピストン5が下降する収縮作動時に、下方室R2の作動流体がピストン5に開穿の通路5aを介して上方室R1に流入し、このとき、圧側減衰弁52で所定の圧側の減衰作用がなされる。

【0072】

そして、このとき、下方室R2で余剰となるロッド侵入体積分に相当する量の作動流体がシリンダ3に開穿の連通孔3aを介してリザーバRに流出され、連通孔3aがオリフィスとされるとき、圧側の減衰作用がなされる。

【0073】

オイルロック機構6は、図1に示すように、シリンダ3内に出入自在に挿通されるロッド4の先端部にピストン5を連結させるピストンナットからなるオイルロックピース61と、シリンダ3のボトム端部内に設けられるオイルロックケース62とからなる。

【0074】

それゆえ、オイルロック機構6において、オイルロックピース61がピストンナットからなり、オイルロックケース62がシリンダ3のボトム端部に設けられるから、図示しないが、オイルロック機構6がシリンダ3のヘッド端部とその上方となるロッド4の基端部あるいは基端部近傍との間に設けられる場合に比較して、オイルロック機構6を機能させる作動流体における流体面O(図1参照)の位置をシリンダ3のヘッド端部より下方に位置決めすることが可能になり、収容される作動流体量を少なくでき、その分、フロントフォークにおける重量の削減を可能にする。

【0075】

そして、このオイルロック機構6において、オイルロックピース61がロッド4の先端部にピストン5を連結させるピストンナットからなるから、図示しないが、オイルロック機構におけるオイルロックケースがシリンダのヘッド端部に設けられ、それゆえ、オイルロック機構におけるオイルロックピースが上方となるロッド4の基端部あるいは基端部近傍に単独で設けられる場合に比較して、ピストンナットとオイルロックピースとを別部品で形成させず、部品点数の削減を可能にする。

【0076】

のみならず、このオイルロック機構6にあっては、オイルロックピースをロッド4の基端部あるいは基端部近傍に設けられる場合に比較して、シリンダ3外におけるロッド4の有効ストローク、すなわち、ピストン5における減衰機構を構成するロッド4の有効ストロークを大きく採れる利点がある。

【0077】

一方、このオイルロック機構6にあっては、オイルロックケース62がオイルロックピース61を導入させる開口を形成する開口端部の内周側部にシール手段(符示せず)を有してなる。

【0078】

そして、このシール手段は、オイルロックピース61がオイルロックケース62内に嵌り込むようになるときにオイルロックケース62内に作動流体を閉じ込めると共に、オイルロックピース61がオイルロックケース62内から抜け出るときに下方室R2からの作動流体のオイルロックケース62内への流入を許容する。

【0079】

このとき、シール手段は、図3に示すところでは、オイルロックケース62の開口端部の内周側部に形成の環状溝62bと、この環状溝62b内に径方向およびロッド4の軸線方向となるオイルロックケース62における軸方向に移動可能に挿入されて内周側へのオイルロックケース61の嵌り込みを許容する環状シール63とを有してなる。

【0080】

そして、このシール手段において、環状シール63が下方室R2に対向する端面、つまり、図3中での上端面にこの環状シール63の内周側と外周側との連通を許容する切り欠きからなる通路63aを有すると共に、この通路63aを有する端面の反対側となる端面、つまり、図3中での下端面がこの下端面に対向する環状溝62bの内壁62cに着座するときこの環状シール63の内周側と外周側との連通を阻止してなる。

【0081】

それゆえ、このオイルロック機構6において、オイルロックケース62がオイルロックピース61を導入させる開口を形成する開口端部の内周側部にシール手段を有するから、図示しないが、オイルロックピース61がオイルロックケース62内に嵌り込むようになるとき、オイルロックピース61とシール手段との間に出現する環状隙間をオイルロックケース62内からの作動流体が通過することになり、このときクッション効果が得られる。

【0082】

そして、このオイルロック機構6において、オイルロックケース62がオイルロックピース61を導入させる開口を形成する開口端部の内周側部にシール手段を有するから、オイルロックピース61がオイルロックケース62内に嵌り込むときにシール手段がオイルロックケース62内に作動流体を閉じ込め、オイルロック機能が発揮されてオイルロックピース61がそれ以上オイルロックケース62内に嵌り込むことがなく、ダンパにおいて、つまり、フロントフォークにおいて底突きが回避される。

【0083】

さらに、このオイルロック機構6において、オイルロックケース62内に嵌り込んだオイルロックピース61がオイルロックケース62内から抜け出るようになるとき、シール手段が環状溝62bの側壁62cから離座することにより下方室R2からの作動流体のオイルロックケース62内への流入を許容するから、オイルロックピース61がオイルロックケース62内から抜け出なくなるダンパの、つまり、フロントフォークの作動不能状態の招来を回避できる。

【0084】

ちなみに、上記したオイルロック機構6にあっては、オイルロックピース61がオイルロックケース62の開口端部の内周側部に保持されるシール手段を有し、このシール手段を構成する環状シール63にオイルロックピース61が摺接する状態になるとき、クッション効果が得られるとするから、オイルロックピース61がオイルロックケース62内に言わば直に嵌り込むことでクッション効果が得られるとする場合に比較して、オイルロックピース61とオイルロックケース62との間に径方向のいわゆる誤差があるとしても、所定のクッション効果の発揮が可能とされる利点がある。

【0085】

以上のように、この発明によるフロントフォークにあっては、フォーク本体が内部に作動流体を収容させて下端側部材とされるシリンダ3と、このシリンダ3に出入自在に挿通されて上端側部材とされるロッド4と、このロッド4にピストンナットによって連結されると共にシリンダ3内に摺動可能に挿入されてシリンダ3内に上方室R1および下方室R2を隔成するピストン5とを有してなるダンパを有するから、ダンパの伸縮作動時に減衰機構によって所定の減衰作用をなすことが可能になる。

【0086】

そして、この発明によるフロントフォークにあって、ダンパにおいてオイルロック機構6を構成するオイルロックピース61がシリンダ3内に出入自在に挿通されるロッド4の先端部にピストン5を連結させるピストンナットからなり、オイルロックケース62がシリンダ3のボトム端部に設けられるから、ダンパの最収縮作動時にオイルロック機構6によって衝撃を緩和し得るのはもちろんのこと、オイルロック機構がシリンダ3のヘッド端部とその上方となるロッド4の基端部あるいは基端部近傍との間に設けられる場合に比較して、オイルロック機構6を機能させる作動流体における流体面Oの位置をシリンダ3のヘッド端部より下方に位置決めすることが可能になり、収容される作動流体量を少なくでき、その分フロントフォークにおける重量の軽減化が可能になり、また、オイルロックピース61がピストンナットからなるから、部品点数の削減が可能になる。

【0087】

その一方で、この発明によるフロントフォークにあって、オイルロック機構6を構成するオイルロックケース62がオイルロックピース61を導入させる開口を形成する開口端部の内周側部にシール手段を有し、オイルロックピース61がオイルロックケース62内に嵌り込むときにシール手段がオイルロックケース62内に作動流体を閉じ込めるから、オイルロックピース61とシール手段との間に出現する環状隙間をオイルロックケース62内からの作動流体が通過することになり、このときクッション効果が得られる。

【0088】

そして、この発明によるフロントフォークにあって、オイルロックピース61がオイルロックケース62内に嵌り込むときにシール手段がオイルロックケース62内に作動流体を閉じ込め、オイルロック機能が発揮されてオイルロックピース61がそれ以上オイルロックケース62内に嵌り込むことがなく、油圧緩衝器にあって底突きが回避される。

【0089】

そしてまた、この発明によるフロントフォークにあって、シール手段がオイルロックピース61のオイルロックケース62内からの抜け出すときにシリンダ3内の下方室R2からの作動流体のオイルロックケース62内への流入を許容してなるとするから、オイルロックピースがオイルロックケース内から抜け出なくなる油圧緩衝器の作動不能状態の招来を回避できる。

【0090】

前記したところでは、オイルロック機構6を構成するオイルロックケース62が別部品とされてシリンダ3のボトム端部に連結されるとしたが、これに代えて、たとえば、図示しないが、バルジ加工でシリンダ3のボトム端部がオイルロックケースとされるとしても良く、この場合には、この発明にあってオイルロック機構6を構成するオイルロックピース61がロッド4の先端部にピストン3を連結するピストンナットからなるとして、いわゆる部品削減を可能にするとしたことと併せて、さらなる部品削減を可能にする点で有利となる。

【符号の説明】

【0091】

1 車体側チューブ

2 車輪側チューブ

2a,3a 連通孔

3 シリンダ

4 ロッド

5 ピストン

5a 圧側通路

6 オイルロック機構

11 オイルシール

12 ダストシール

13 下方軸受

21 上方軸受

22 車軸ホルダ

23 シールホルダ

23a,23b シール

31 ロッドガイド

32 バネホルダ

33 バネシート

34 バネストッパ

41 バネ受

41a スナップリング

42 コントロールロッド

43 コントロールバルブ

44 先端部材

44a 縦孔

44b 横孔

51 伸側減衰弁

52 圧側減衰弁

61 ピストンナットからなるオイルロックピース

61a テーパ

62 オイルロックケース

62a シール

62b シール手段を構成する環状溝

62c 内壁

63 シール手段を構成する環状シール

63a 通路

A エア室

O 流体面

R リザーバ

R1 上方室

R2 下方室

S 潤滑隙間

S1 伸び切りバネ

S2 バランスバネ

【特許請求の範囲】

【請求項1】

内に作動流体を収容させて下端側部材とされるシリンダと、このシリンダに出入自在に挿通されて上端側部材とされるロッドと、このロッドにピストンナットによって連結されると共に上記シリンダ内に摺動可能に挿入されて上記シリンダ内に上方室および下方室を隔成するピストンとを有し、上記ピストンナットからなるオイルロックピースおよび上記シリンダのボトム端部に設けられるオイルロックケースからなるオイルロック機構を有してなる油圧緩衝器において、

上記オイルロックケースが上記オイルロックピースを導入させる開口を形成する開口端部の内周側部にシール手段を有し、

上記オイルロックピースが上記オイルロックケース内に嵌り込むときに上記シール手段が上記オイルロックケース内に作動流体を閉じ込めると共に、上記オイルロックピースの上記オイルロックケース内からの脱出時に上記下方室からの作動流体の上記オイルロックケース内への流入を許容してなることを特徴とする油圧緩衝器。

【請求項2】

上記シール手段が上記オイルロックケースの開口端部の内周側部に形成の環状溝と、この環状溝内に径方向および上記ロッドの軸線方向となる上記オイルロックケースにおける軸方向に移動可能に挿入されて内周側への上記オイルロックケースの嵌り込みを許容する環状シールとを有し、

この環状シールが上記下方室に対向する端面にこの環状シールの内周側と外周側との連通を許容する通路を有すると共にこの通路を有する端面の反対側となる端面がこの端面に対向する上記環状溝の内壁に着座するときこの環状シールの内周側と外周側との連通を阻止してなる請求項1に記載の油圧緩衝器。

【請求項3】

上記シリンダが下端側部材とされる車輪側チューブの軸芯部に立設され、上記ロッドが上記車輪側チューブにテレスコピック型に連結されて上端側部材とされる車体側チューブの軸芯部に垂設されてなる請求項1または請求項2に記載の油圧緩衝器。

【請求項1】

内に作動流体を収容させて下端側部材とされるシリンダと、このシリンダに出入自在に挿通されて上端側部材とされるロッドと、このロッドにピストンナットによって連結されると共に上記シリンダ内に摺動可能に挿入されて上記シリンダ内に上方室および下方室を隔成するピストンとを有し、上記ピストンナットからなるオイルロックピースおよび上記シリンダのボトム端部に設けられるオイルロックケースからなるオイルロック機構を有してなる油圧緩衝器において、

上記オイルロックケースが上記オイルロックピースを導入させる開口を形成する開口端部の内周側部にシール手段を有し、

上記オイルロックピースが上記オイルロックケース内に嵌り込むときに上記シール手段が上記オイルロックケース内に作動流体を閉じ込めると共に、上記オイルロックピースの上記オイルロックケース内からの脱出時に上記下方室からの作動流体の上記オイルロックケース内への流入を許容してなることを特徴とする油圧緩衝器。

【請求項2】

上記シール手段が上記オイルロックケースの開口端部の内周側部に形成の環状溝と、この環状溝内に径方向および上記ロッドの軸線方向となる上記オイルロックケースにおける軸方向に移動可能に挿入されて内周側への上記オイルロックケースの嵌り込みを許容する環状シールとを有し、

この環状シールが上記下方室に対向する端面にこの環状シールの内周側と外周側との連通を許容する通路を有すると共にこの通路を有する端面の反対側となる端面がこの端面に対向する上記環状溝の内壁に着座するときこの環状シールの内周側と外周側との連通を阻止してなる請求項1に記載の油圧緩衝器。

【請求項3】

上記シリンダが下端側部材とされる車輪側チューブの軸芯部に立設され、上記ロッドが上記車輪側チューブにテレスコピック型に連結されて上端側部材とされる車体側チューブの軸芯部に垂設されてなる請求項1または請求項2に記載の油圧緩衝器。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−53669(P2013−53669A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192245(P2011−192245)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

[ Back to top ]