油脂類を原料とする脂肪酸エステルの製造方法及び脂肪酸エステル

【課題】常圧で触媒の混在を考慮する必要がなく、製品の酸価をより低下させると共に反応効率の向上を可能にする脂肪酸エステルの製造方法の提供。

【解決手段】油脂類と一価アルコールを反応させてエステル交換反応により脂肪酸エステルを製造する際に、必要な理論化学当量より過剰のアルコールを過熱気化アルコールの状態で反応に使用し、反応生成物等を過熱気化アルコールとの混合気相流として採取し、エステル交換反応をゼオライトの存在下で行う。

【解決手段】油脂類と一価アルコールを反応させてエステル交換反応により脂肪酸エステルを製造する際に、必要な理論化学当量より過剰のアルコールを過熱気化アルコールの状態で反応に使用し、反応生成物等を過熱気化アルコールとの混合気相流として採取し、エステル交換反応をゼオライトの存在下で行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油脂類に含まれるトリグリセリドを主体とするグリセリドをアルコールと反応させてエステル交換により脂肪酸エステルを製造するための有用な方法に関するものである。

【背景技術】

【0002】

炭酸ガス排出規制に対応する取り組みの一つとして、化石燃料に代えて植物起源の燃料を利用する試みが盛んであり、植物から得られるパーム油、菜種油等の主体であるトリグリセリドを、アルキルアルコールとのエステル交換反応によって脂肪酸アルキルエステルとすることで軽油と同等のディーゼル燃料を製造することが実用化されつつある。エステル交換反応については種種の方法が提案されているが、現時点で実用化されているのは化学触媒特に苛性ソーダ或いは苛性カリ等のアルカリ触媒を使用するものが殆どである。(例えば特許文献1、2、3)この方法では触媒として使用されたアルカリ化合物が副生物のグリセリンと共に排出され、再生使用にはコストが大きすぎるため、実際生産では中和してカリ肥料とする等の工程が付加されているのが現状である。

【0003】

このような触媒の後処理を省略するため、一つの方向として固体酸触媒或いは固体アルカリ触媒を使用する方法(例えば特許文献4)が検討されているが、触媒のコスト或いは触媒の寿命の点で未だ実用化には至っていない。

【0004】

同様に触媒の後処理を省略するため、他の方向として、触媒を使用せずに反応を行うことが検討されている。その一つは超臨界状態における化学種の高活性を利用する方法であって(例えば特許文献5,6,7)、超臨界状態のアルコール(メタノールの場合、臨界温度238℃、臨界圧7.9MPaであるので、これ以上の温度・圧力条件下にあるもの)を無触媒で油脂類と反応させ、エステル交換を行うことで目的のアルキルエステルを得ている。反応速度は温度・圧力を上げれば向上するので、連続大量生産も可能と考えられるが、高温・高圧反応であるため、設備投資・ランニングコストの増大は避けられず、操業の安全性についても相当の配慮が必要である。超臨界状態による化学種の活性化に加えて、触媒(多くは固定触媒)を併用して経済的に有利な反応条件を得ようとする試みも提案(例えば特許文献8,9、10、11)されているが、なお相当の高温・高圧を必要とし、固定触媒については上記と同様の難点を残している。この種の方法は未だ実用化検証の段階には至っていない。

【0005】

更に最近では、直接のエステル交換よりも反応の制御がし易く、実際の工業化に適するものとして、トリグリセリドを加水分解し、生成した脂肪酸をアルコールでエステル化する2段階法と超臨界条件との組み合わせが提案(12)されているが、工程中における水分の除去の必要性、高温高圧水による装置上の問題等の困難が予想される。

【0006】

本発明者らは、別に常圧下で無触媒若しくは固体触媒のみを用いて反応をおこない、気液接触手段を選ぶことにより、過熱気化メタノールと原料油脂類とを大気圧近傍(0.101〜0.150MPa)・温度350℃以下の条件下で反応させ、反応生成物を過剰の過熱気化アルコールと共に混合気相流として反応容器から取り出し、冷却してアルキルエステルとグリセリンとを逐次若しくは同時に凝縮させて採取することにより良好な収率でエステル燃料を得る方法(特許文献13、14、15、16、17)を提案している。この方法は、触媒の混在を考慮する必要が無く、常圧で純度の高いアルキルエステル及びグリセリンを得ることが出来るが、アルカリ触媒法に比べて、高反応効率の操業のためには油脂類の温度をより高温(290℃前後)に保つことが望ましく、この場合にはエネルギーコスト・油脂類の劣化に対しての配慮を必要とする。

【0007】

本発明者らは、前項の方法において反応時に塩化マグネシウムを存在させることにより反応温度を低下させ、エネルギーコスト・油脂類の劣化を改善出来ることを見出しているが(特許文献18)、製品の酸価について更に改善が望まれている。

【特許文献1】特開平9−235573

【特許文献2】特開平10−182518

【特許文献3】特開2000−144172

【特許文献4】特開2001−302584

【特許文献5】特開2000−143586

【特許文献6】特開2000−109883

【特許文献7】特開2000−204392

【特許文献8】特開2001−302584

【特許文献9】特開2002−308825

【特許文献10】特開2001−226694

【特許文献11】特開2003−55299

【特許文献12】特開2004−263011

【特許文献13】特願2003−436641

【特許文献14】特願2004−40565

【特許文献15】特願2004−40566

【特許文献16】PCT/JP2004/010349

【特許文献17】特願2004−231676

【特許文献18】整理番号AICSP06−05(平成18年7月31日出願)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明においては、これまで進めて来た、常圧で触媒の混在を考慮する必要のない方法の利点を失うことなく、製品の酸価をより低下させる製造方法を開発する。

【課題を解決するための手段】

【0009】

(1)油脂類(廃油脂類を含む)と一価アルコール(以下単にアルコールと言う)とからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、反応生成物等(脂肪酸エステル及びグリセリンを主体とするもの)を過熱気化アルコールとの混合気相流(気相の反応生成物等と過熱気化アルコールとの混合物若しくはこれに液滴状の反応生成物等を伴うもの)として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、該油脂類と該アルコールとの反応の一部又は全部を、ゼオライト(Na、K、Al及びTiのうち1種または1以上の種を含むもの)の存在下で生起させることを特徴とする脂肪酸エステルの製造方法。

(2)油脂類(廃油脂類を含む)とアルコールとからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコールの状態で反応に使用し、該反応生成物等を過熱気化アルコールとの混合気相流として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、内部に複数段の多孔板若しくはメッシュ板を設置した反応容器の一部又は全部にゼオライトを充填した層(以下ゼオライト層と言う)を設け、反応容器下方より原料油脂類及び過熱気化アルコールを供給して該層を通過させ、上方より反応生成物等を過熱気化アルコールとの混合気相流として採取することを特徴とする脂肪酸エステルの製造方法。

(3)油脂類(廃油脂類を含む)とアルコールとからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコールの状態で反応に使用し、反応生成物等(脂肪酸エステル及びグリセリンを主体とするもの)を過熱気化アルコールとの混合気相流として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、反応装置として内部に20〜30段の多孔板若しくはメッシュ板を設置した円筒容器を使用し、上方より10〜20段にゼオライト層を設け、反応容器下方より原料油脂類及び過熱気化アルコールを供給して該層を通過させ、上方より反応生成物を過熱気化アルコールとの混合気相流として採取することを特徴とする脂肪酸エステルの製造方法。

(4)(2)及び(3)に記載された脂肪酸エステルの製造方法の何れかにおいて、反応容器内部に設置される多孔板の孔径若しくはメッシュ板のメッシュ径が各段若しくは複数段ごとに異なることを特徴とする脂肪酸エステルの製造方法。

(5)(1)〜(4)記載の製造方法の何れかにおいて、反応時の容器内圧力を0.1Mpa〜10Mpa、好ましくは常圧近傍(0.101〜0.150MPa)、過熱気化アルコールの温度を250℃〜350℃、油脂類の温度を180℃〜320℃、好ましくは250℃〜300℃として反応を生起させることを特徴とする脂肪酸エステルの製造方法。

(6)(1)〜(3)の何れかに記載の油脂類が植物油である脂肪酸エステルの製造方法。

(7)(1)〜(3)の何れかに記載の油脂類がパーム油、菜種油、ココナット油、ヒマワリ油又はヤトロハ油のうち少なくも一つを含むものである脂肪酸エステルの製造方法。

の何れかに

(8)(1)〜(3)の何れかに記載のアルコールがメタノール又は/及びエタノールである脂肪酸エステルの製造方法。

(9)(1)〜(8)記載の何れかの脂肪酸エステルの製造方法において、反応生成物がゼオライト層を通過することを特徴とする脂肪酸エステルの製造方法。

(10)(1)〜(9)記載の方法の何れかによって製造された脂肪酸エステル及びグリセリン。

【発明の効果】

【0010】

本発明により、常圧で触媒の混在を考慮する必要のない方法の利点を失うことなく、製品の酸価を大幅に低下させることが出来る。

【発明を実施するための最良の形態】

【0011】

実施の第1の形態:実施の第1の形態は、(1)及び(9)に述べたように、一般に原料油脂類に過熱気化アルコールを吹き込み、反応生成物等を過剰の過熱気化アルコールと共に気相採取後適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、該ゼオライトの存在下で反応を生起させるもので、種種の反応容器の形態・反応条件等に広く適応するものである。製品の酸価を上昇させる要因としては、反応生成物等の中に少量存在する物質(未反応物、反応副生物等)が考えられるが、本方法においては、主たる反応時におけるのみならず、反応時に生成した反応生成物等が気相として上方に移動する過程において更にゼオライトと接触して性質が改善される効果も期待され、反応容器を2段に分け、第1段の容器において無触媒法若しくは固体触媒又は/及びゼオライトと接触させる方法で反応を行い、第2段の容器において更にゼオライトと接触させる方式も可能である。ゼオライトとしては通常Na−X型、Na−Y型或いはTiを含むものとして珪酸チタン構造をもつもの(例えばETS−10)が使用される。実施の第1の形態においては、酸価の改善に加えて、ゼオライトを用いない場合に比べて反応効率の向上が期待される。

【0012】

実施の第2の形態:実施の第2の形態は、(2)、(4)及び(9)に述べたように、より具体的に、複数段の多孔板若しくはメッシュ板の下方から原料油脂類と過熱気化アルコールとを供給し、過熱気化アルコールが多孔板若しくはメッシュ板を通過する際に生ずる気泡の開裂・再生等によって気液接触の機会を増加させる方式の反応装置を使用し、多孔板間若しくはメッシュ板間の全部又は一部に該ゼオライトを充填して、ゼオライトの存在の下に反応を生起させるものである。多孔板又はメッシュ板の孔径・開孔率は操業条件に応じて変化させることが出来る。製品の酸価を上昇させる要因としては、反応生成物等の中に少量存在する物質(未反応物、反応副生物等)が考えられるが、本方法においては、主たる反応時におけるのみならず、該反応時に生成した反応生成物等が気相として上方に移動する過程において更にゼオライトと接触して性質が改善される効果も期待され、反応容器を2段に分け、第1段の容器において無触媒法若しくは固体触媒又は/及びゼオライトと接触させる方法で反応を行い、第2段の容器において更にゼオライトと接触させる方式も可能である。ゼオライトとしては通常Na−X型、Na−Y型或いはTiを含むものとして珪酸チタン構造をもつもの(例えばETS−10)が使用される。実施の第2の形態においては、酸価の改善に加えて、ゼオライトを用いない場合に比べて反応効率の向上が期待される。

【0013】

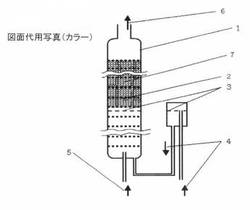

実施の第3の形態:実施の第3の形態は、(3)、(4)及び(9)に述べたように、更に実用上好ましいものとして、図1aに例示した如く20〜30段の多孔板若しくはメッシュ板2を備えた気液接触塔1を用い、図1bに例示した如く上方より10〜20段にわたりゼオライト層7を設け、下方より原料油4及び過熱気化アルコール5を導入し、ゼオライトの存在の下に反応を生起させ、上部より過熱気化アルコールと反応生成物との混合物6を採取するものである。多孔板又はメッシュ板の孔径・開孔率は操業条件に応じて変化させることが出来る。図1a及び図1bでは原料油液面3がゼオライト層よりも下部に設定され、気相がゼオライトと接触しつつ反応すると共に、下方の非充填部で生じた反応生成物等がゼオライトと接触しつつ上方に向かうものが例示されているが、操業条件に応じて液面をゼオライト層中に設定し、液相がゼオライトと接触しつつ反応するようにすることも出来る。製品の酸価を上昇させる要因としては、反応生成物等の中に少量存在する物質(未反応物、反応副生物等)が考えられるが、本方法においては、主たる反応時におけるのみならず、該反応時に生成した反応生成物等が気相として上方に移動する過程において更にゼオライトと接触して性質が改善される効果も期待され、反応容器を2段に分け、第1段の容器において無触媒法若しくは固体触媒又は/及びゼオライトと接触させる方法で反応を行い、第2段の容器において更にゼオライトと接触させる方式も可能である。ゼオライトとしては通常Na−X型、Na−Y型或いはTiを含むものとして珪酸チタン構造をもつもの(例えばETS−10)が使用される。実施の第3の形態においては、酸価の改善に加えて、ゼオライトを用いない場合に比べて反応効率の向上が期待される。

【0014】

各実施形態における操業時の圧力・温度は、反応時の容器内圧力0.1Mpa〜10Mpa、好ましくは常圧近傍(0.101〜0.150MPa)、過熱気化アルコールの温度250℃〜350℃、油脂類の温度180℃〜320℃、好ましくは250℃〜300℃である。

【0015】

各実施形態で使用される原料油脂類は廃油を含め特に限定されるものではないが、実際面においては植物油特にパーム油、菜種油、ココナット油、ヒマワリ油又はヤトロハ油のうち少なくも一つを含むものであるものである場合が多い。

【0016】

各実施形態で使用されるアルコールは特に限定されるものではないが、実際面においてはメタノール又は/及びエタノール、特にメタノールである場合が殆どである。

【実施例】

【0017】

図1bと同様の形式の反応装置を使用し、SUS314製の円筒容器(内径48.6mm、高さ805mm)内に24段の多孔板(SUS314、孔径3.6mm、開孔率22%)を21mm間隔で容器底面から50mm〜554mmの間に設置したものに、菜種油を底面から650mmの高さまで注入し、下方より過熱気化アルコールを吹き込み、上方より反応生成物を過熱気化アルコールと共に気相採取して酸価を測定する実験において、多孔板の上部11段にゼオライト(Na−X型、水沢化学工業SiltonCPT−30)を充填した場合と、ゼオライト充填無しの場合との結果を図2に示す。反応条件は常圧・290℃、過熱気化アルコールの吹き込み量は142ml/Hr及び284ml/Hrである。図2において、ゼオライト無しの場合8(過熱気化アルコール流量284ml/Hr)及び9(同142ml/Hr)の酸価が10〜15であるのに対し、ゼオライト充填の場合10(過熱気化アルコール流量284ml/Hr)及び11(同142ml/Hr)の酸価は3前後のほぼ一定の値を示した。この結果からゼオライトの効果は明らかであり,酸価3前後の製品が安定して得られる可能性が示されている。

【産業上の利用可能性】

【0018】

常圧で触媒の混在を考慮する必要のない方法の利点を失うことなく、製品の酸価を大幅に低下させることが出来ることにより、安価で品質の優れた植物性のデイーゼル用その他の燃料が供給可能となり、温暖化対策への貢献が期待される。

【図面の簡単な説明】

【0019】

【図1a】気液接触塔の1例を示す概念図である。

【図1b】ゼオライト層を持つ気液接触塔の1例を示す概念図である。

【図2】酸価に対するゼオライト層の効果を示す実験結果の1例である。

【符号の説明】

【0020】

1 反応容器

2 多孔板又はメッシュ板

3 原料油液面

4 過熱気化アルコール

5 原料油

6 反応生成物及び過熱気化アルコール

7 ゼオライト層

8 反応生成物の酸価(ゼオライト無し、過熱気化アルコール流量284ml/Hr)

9 反応生成物の酸価(ゼオライト無し、過熱気化アルコール流量142ml/Hr)

10 反応生成物の酸価(ゼオライト充填、過熱気化アルコール流量284ml/Hr)

11 反応生成物の酸価(ゼオライト充填、過熱気化アルコール流量142ml/Hr)

【技術分野】

【0001】

本発明は、油脂類に含まれるトリグリセリドを主体とするグリセリドをアルコールと反応させてエステル交換により脂肪酸エステルを製造するための有用な方法に関するものである。

【背景技術】

【0002】

炭酸ガス排出規制に対応する取り組みの一つとして、化石燃料に代えて植物起源の燃料を利用する試みが盛んであり、植物から得られるパーム油、菜種油等の主体であるトリグリセリドを、アルキルアルコールとのエステル交換反応によって脂肪酸アルキルエステルとすることで軽油と同等のディーゼル燃料を製造することが実用化されつつある。エステル交換反応については種種の方法が提案されているが、現時点で実用化されているのは化学触媒特に苛性ソーダ或いは苛性カリ等のアルカリ触媒を使用するものが殆どである。(例えば特許文献1、2、3)この方法では触媒として使用されたアルカリ化合物が副生物のグリセリンと共に排出され、再生使用にはコストが大きすぎるため、実際生産では中和してカリ肥料とする等の工程が付加されているのが現状である。

【0003】

このような触媒の後処理を省略するため、一つの方向として固体酸触媒或いは固体アルカリ触媒を使用する方法(例えば特許文献4)が検討されているが、触媒のコスト或いは触媒の寿命の点で未だ実用化には至っていない。

【0004】

同様に触媒の後処理を省略するため、他の方向として、触媒を使用せずに反応を行うことが検討されている。その一つは超臨界状態における化学種の高活性を利用する方法であって(例えば特許文献5,6,7)、超臨界状態のアルコール(メタノールの場合、臨界温度238℃、臨界圧7.9MPaであるので、これ以上の温度・圧力条件下にあるもの)を無触媒で油脂類と反応させ、エステル交換を行うことで目的のアルキルエステルを得ている。反応速度は温度・圧力を上げれば向上するので、連続大量生産も可能と考えられるが、高温・高圧反応であるため、設備投資・ランニングコストの増大は避けられず、操業の安全性についても相当の配慮が必要である。超臨界状態による化学種の活性化に加えて、触媒(多くは固定触媒)を併用して経済的に有利な反応条件を得ようとする試みも提案(例えば特許文献8,9、10、11)されているが、なお相当の高温・高圧を必要とし、固定触媒については上記と同様の難点を残している。この種の方法は未だ実用化検証の段階には至っていない。

【0005】

更に最近では、直接のエステル交換よりも反応の制御がし易く、実際の工業化に適するものとして、トリグリセリドを加水分解し、生成した脂肪酸をアルコールでエステル化する2段階法と超臨界条件との組み合わせが提案(12)されているが、工程中における水分の除去の必要性、高温高圧水による装置上の問題等の困難が予想される。

【0006】

本発明者らは、別に常圧下で無触媒若しくは固体触媒のみを用いて反応をおこない、気液接触手段を選ぶことにより、過熱気化メタノールと原料油脂類とを大気圧近傍(0.101〜0.150MPa)・温度350℃以下の条件下で反応させ、反応生成物を過剰の過熱気化アルコールと共に混合気相流として反応容器から取り出し、冷却してアルキルエステルとグリセリンとを逐次若しくは同時に凝縮させて採取することにより良好な収率でエステル燃料を得る方法(特許文献13、14、15、16、17)を提案している。この方法は、触媒の混在を考慮する必要が無く、常圧で純度の高いアルキルエステル及びグリセリンを得ることが出来るが、アルカリ触媒法に比べて、高反応効率の操業のためには油脂類の温度をより高温(290℃前後)に保つことが望ましく、この場合にはエネルギーコスト・油脂類の劣化に対しての配慮を必要とする。

【0007】

本発明者らは、前項の方法において反応時に塩化マグネシウムを存在させることにより反応温度を低下させ、エネルギーコスト・油脂類の劣化を改善出来ることを見出しているが(特許文献18)、製品の酸価について更に改善が望まれている。

【特許文献1】特開平9−235573

【特許文献2】特開平10−182518

【特許文献3】特開2000−144172

【特許文献4】特開2001−302584

【特許文献5】特開2000−143586

【特許文献6】特開2000−109883

【特許文献7】特開2000−204392

【特許文献8】特開2001−302584

【特許文献9】特開2002−308825

【特許文献10】特開2001−226694

【特許文献11】特開2003−55299

【特許文献12】特開2004−263011

【特許文献13】特願2003−436641

【特許文献14】特願2004−40565

【特許文献15】特願2004−40566

【特許文献16】PCT/JP2004/010349

【特許文献17】特願2004−231676

【特許文献18】整理番号AICSP06−05(平成18年7月31日出願)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明においては、これまで進めて来た、常圧で触媒の混在を考慮する必要のない方法の利点を失うことなく、製品の酸価をより低下させる製造方法を開発する。

【課題を解決するための手段】

【0009】

(1)油脂類(廃油脂類を含む)と一価アルコール(以下単にアルコールと言う)とからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、反応生成物等(脂肪酸エステル及びグリセリンを主体とするもの)を過熱気化アルコールとの混合気相流(気相の反応生成物等と過熱気化アルコールとの混合物若しくはこれに液滴状の反応生成物等を伴うもの)として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、該油脂類と該アルコールとの反応の一部又は全部を、ゼオライト(Na、K、Al及びTiのうち1種または1以上の種を含むもの)の存在下で生起させることを特徴とする脂肪酸エステルの製造方法。

(2)油脂類(廃油脂類を含む)とアルコールとからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコールの状態で反応に使用し、該反応生成物等を過熱気化アルコールとの混合気相流として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、内部に複数段の多孔板若しくはメッシュ板を設置した反応容器の一部又は全部にゼオライトを充填した層(以下ゼオライト層と言う)を設け、反応容器下方より原料油脂類及び過熱気化アルコールを供給して該層を通過させ、上方より反応生成物等を過熱気化アルコールとの混合気相流として採取することを特徴とする脂肪酸エステルの製造方法。

(3)油脂類(廃油脂類を含む)とアルコールとからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコールの状態で反応に使用し、反応生成物等(脂肪酸エステル及びグリセリンを主体とするもの)を過熱気化アルコールとの混合気相流として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、反応装置として内部に20〜30段の多孔板若しくはメッシュ板を設置した円筒容器を使用し、上方より10〜20段にゼオライト層を設け、反応容器下方より原料油脂類及び過熱気化アルコールを供給して該層を通過させ、上方より反応生成物を過熱気化アルコールとの混合気相流として採取することを特徴とする脂肪酸エステルの製造方法。

(4)(2)及び(3)に記載された脂肪酸エステルの製造方法の何れかにおいて、反応容器内部に設置される多孔板の孔径若しくはメッシュ板のメッシュ径が各段若しくは複数段ごとに異なることを特徴とする脂肪酸エステルの製造方法。

(5)(1)〜(4)記載の製造方法の何れかにおいて、反応時の容器内圧力を0.1Mpa〜10Mpa、好ましくは常圧近傍(0.101〜0.150MPa)、過熱気化アルコールの温度を250℃〜350℃、油脂類の温度を180℃〜320℃、好ましくは250℃〜300℃として反応を生起させることを特徴とする脂肪酸エステルの製造方法。

(6)(1)〜(3)の何れかに記載の油脂類が植物油である脂肪酸エステルの製造方法。

(7)(1)〜(3)の何れかに記載の油脂類がパーム油、菜種油、ココナット油、ヒマワリ油又はヤトロハ油のうち少なくも一つを含むものである脂肪酸エステルの製造方法。

の何れかに

(8)(1)〜(3)の何れかに記載のアルコールがメタノール又は/及びエタノールである脂肪酸エステルの製造方法。

(9)(1)〜(8)記載の何れかの脂肪酸エステルの製造方法において、反応生成物がゼオライト層を通過することを特徴とする脂肪酸エステルの製造方法。

(10)(1)〜(9)記載の方法の何れかによって製造された脂肪酸エステル及びグリセリン。

【発明の効果】

【0010】

本発明により、常圧で触媒の混在を考慮する必要のない方法の利点を失うことなく、製品の酸価を大幅に低下させることが出来る。

【発明を実施するための最良の形態】

【0011】

実施の第1の形態:実施の第1の形態は、(1)及び(9)に述べたように、一般に原料油脂類に過熱気化アルコールを吹き込み、反応生成物等を過剰の過熱気化アルコールと共に気相採取後適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、該ゼオライトの存在下で反応を生起させるもので、種種の反応容器の形態・反応条件等に広く適応するものである。製品の酸価を上昇させる要因としては、反応生成物等の中に少量存在する物質(未反応物、反応副生物等)が考えられるが、本方法においては、主たる反応時におけるのみならず、反応時に生成した反応生成物等が気相として上方に移動する過程において更にゼオライトと接触して性質が改善される効果も期待され、反応容器を2段に分け、第1段の容器において無触媒法若しくは固体触媒又は/及びゼオライトと接触させる方法で反応を行い、第2段の容器において更にゼオライトと接触させる方式も可能である。ゼオライトとしては通常Na−X型、Na−Y型或いはTiを含むものとして珪酸チタン構造をもつもの(例えばETS−10)が使用される。実施の第1の形態においては、酸価の改善に加えて、ゼオライトを用いない場合に比べて反応効率の向上が期待される。

【0012】

実施の第2の形態:実施の第2の形態は、(2)、(4)及び(9)に述べたように、より具体的に、複数段の多孔板若しくはメッシュ板の下方から原料油脂類と過熱気化アルコールとを供給し、過熱気化アルコールが多孔板若しくはメッシュ板を通過する際に生ずる気泡の開裂・再生等によって気液接触の機会を増加させる方式の反応装置を使用し、多孔板間若しくはメッシュ板間の全部又は一部に該ゼオライトを充填して、ゼオライトの存在の下に反応を生起させるものである。多孔板又はメッシュ板の孔径・開孔率は操業条件に応じて変化させることが出来る。製品の酸価を上昇させる要因としては、反応生成物等の中に少量存在する物質(未反応物、反応副生物等)が考えられるが、本方法においては、主たる反応時におけるのみならず、該反応時に生成した反応生成物等が気相として上方に移動する過程において更にゼオライトと接触して性質が改善される効果も期待され、反応容器を2段に分け、第1段の容器において無触媒法若しくは固体触媒又は/及びゼオライトと接触させる方法で反応を行い、第2段の容器において更にゼオライトと接触させる方式も可能である。ゼオライトとしては通常Na−X型、Na−Y型或いはTiを含むものとして珪酸チタン構造をもつもの(例えばETS−10)が使用される。実施の第2の形態においては、酸価の改善に加えて、ゼオライトを用いない場合に比べて反応効率の向上が期待される。

【0013】

実施の第3の形態:実施の第3の形態は、(3)、(4)及び(9)に述べたように、更に実用上好ましいものとして、図1aに例示した如く20〜30段の多孔板若しくはメッシュ板2を備えた気液接触塔1を用い、図1bに例示した如く上方より10〜20段にわたりゼオライト層7を設け、下方より原料油4及び過熱気化アルコール5を導入し、ゼオライトの存在の下に反応を生起させ、上部より過熱気化アルコールと反応生成物との混合物6を採取するものである。多孔板又はメッシュ板の孔径・開孔率は操業条件に応じて変化させることが出来る。図1a及び図1bでは原料油液面3がゼオライト層よりも下部に設定され、気相がゼオライトと接触しつつ反応すると共に、下方の非充填部で生じた反応生成物等がゼオライトと接触しつつ上方に向かうものが例示されているが、操業条件に応じて液面をゼオライト層中に設定し、液相がゼオライトと接触しつつ反応するようにすることも出来る。製品の酸価を上昇させる要因としては、反応生成物等の中に少量存在する物質(未反応物、反応副生物等)が考えられるが、本方法においては、主たる反応時におけるのみならず、該反応時に生成した反応生成物等が気相として上方に移動する過程において更にゼオライトと接触して性質が改善される効果も期待され、反応容器を2段に分け、第1段の容器において無触媒法若しくは固体触媒又は/及びゼオライトと接触させる方法で反応を行い、第2段の容器において更にゼオライトと接触させる方式も可能である。ゼオライトとしては通常Na−X型、Na−Y型或いはTiを含むものとして珪酸チタン構造をもつもの(例えばETS−10)が使用される。実施の第3の形態においては、酸価の改善に加えて、ゼオライトを用いない場合に比べて反応効率の向上が期待される。

【0014】

各実施形態における操業時の圧力・温度は、反応時の容器内圧力0.1Mpa〜10Mpa、好ましくは常圧近傍(0.101〜0.150MPa)、過熱気化アルコールの温度250℃〜350℃、油脂類の温度180℃〜320℃、好ましくは250℃〜300℃である。

【0015】

各実施形態で使用される原料油脂類は廃油を含め特に限定されるものではないが、実際面においては植物油特にパーム油、菜種油、ココナット油、ヒマワリ油又はヤトロハ油のうち少なくも一つを含むものであるものである場合が多い。

【0016】

各実施形態で使用されるアルコールは特に限定されるものではないが、実際面においてはメタノール又は/及びエタノール、特にメタノールである場合が殆どである。

【実施例】

【0017】

図1bと同様の形式の反応装置を使用し、SUS314製の円筒容器(内径48.6mm、高さ805mm)内に24段の多孔板(SUS314、孔径3.6mm、開孔率22%)を21mm間隔で容器底面から50mm〜554mmの間に設置したものに、菜種油を底面から650mmの高さまで注入し、下方より過熱気化アルコールを吹き込み、上方より反応生成物を過熱気化アルコールと共に気相採取して酸価を測定する実験において、多孔板の上部11段にゼオライト(Na−X型、水沢化学工業SiltonCPT−30)を充填した場合と、ゼオライト充填無しの場合との結果を図2に示す。反応条件は常圧・290℃、過熱気化アルコールの吹き込み量は142ml/Hr及び284ml/Hrである。図2において、ゼオライト無しの場合8(過熱気化アルコール流量284ml/Hr)及び9(同142ml/Hr)の酸価が10〜15であるのに対し、ゼオライト充填の場合10(過熱気化アルコール流量284ml/Hr)及び11(同142ml/Hr)の酸価は3前後のほぼ一定の値を示した。この結果からゼオライトの効果は明らかであり,酸価3前後の製品が安定して得られる可能性が示されている。

【産業上の利用可能性】

【0018】

常圧で触媒の混在を考慮する必要のない方法の利点を失うことなく、製品の酸価を大幅に低下させることが出来ることにより、安価で品質の優れた植物性のデイーゼル用その他の燃料が供給可能となり、温暖化対策への貢献が期待される。

【図面の簡単な説明】

【0019】

【図1a】気液接触塔の1例を示す概念図である。

【図1b】ゼオライト層を持つ気液接触塔の1例を示す概念図である。

【図2】酸価に対するゼオライト層の効果を示す実験結果の1例である。

【符号の説明】

【0020】

1 反応容器

2 多孔板又はメッシュ板

3 原料油液面

4 過熱気化アルコール

5 原料油

6 反応生成物及び過熱気化アルコール

7 ゼオライト層

8 反応生成物の酸価(ゼオライト無し、過熱気化アルコール流量284ml/Hr)

9 反応生成物の酸価(ゼオライト無し、過熱気化アルコール流量142ml/Hr)

10 反応生成物の酸価(ゼオライト充填、過熱気化アルコール流量284ml/Hr)

11 反応生成物の酸価(ゼオライト充填、過熱気化アルコール流量142ml/Hr)

【特許請求の範囲】

【請求項1】

油脂類(廃油脂類を含む)と一価アルコール(以下単にアルコールと言う)とからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、反応生成物等(脂肪酸エステル及びグリセリンを主体とするもの)を過熱気化アルコールとの混合気相流(気相の反応生成物等と過熱気化アルコールとの混合物若しくはこれに液滴状の反応生成物等を伴うもの)として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、該油脂類と該アルコールとの反応の一部又は全部を、ゼオライト(Na、K、Al及びTiのうち1種または1以上の種を含むもの)の存在下で生起させることを特徴とする脂肪酸エステルの製造方法。

【請求項2】

油脂類(廃油脂類を含む)とアルコールとからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコールの状態で反応に使用し、該反応生成物等を過熱気化アルコールとの混合気相流として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、内部に複数段の多孔板若しくはメッシュ板を設置した反応容器の一部又は全部にゼオライトを充填した層(以下ゼオライト層と言う)を設け、反応容器下方より原料油脂類及び過熱気化アルコールを供給して該層を通過させ、上方より反応生成物等を過熱気化アルコールとの混合気相流として採取することを特徴とする脂肪酸エステルの製造方法。

【請求項3】

油脂類(廃油脂類を含む)とアルコールとからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコールの状態で反応に使用し、該反応生成物等を過熱気化アルコールとの混合気相流として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、反応装置として内部に20〜30段の多孔板若しくはメッシュ板を設置した円筒容器を使用し、上方より10〜20段にゼオライト層を設け、反応容器下方より原料油脂類及び過熱気化アルコールを供給して該層を通過させ、上方より反応生成物等を過熱気化アルコールとの混合気相流として採取することを特徴とする脂肪酸エステルの製造方法。

【請求項4】

請求項2及び請求項3に記載された脂肪酸エステルの製造方法の何れかにおいて、反応容器内部に設置される多孔板の孔径若しくはメッシュ板のメッシュ径が各段若しくは複数段ごとに異なることを特徴とする脂肪酸エステルの製造方法。

【請求項5】

請求項1〜請求項4記載の製造方法の何れかにおいて、反応時の容器内圧力を0.1Mpa〜10Mpa、好ましくは常圧近傍(0.101〜0.150MPa)、過熱気化アルコールの温度を250℃〜350℃、油脂類の温度を180℃〜320℃、好ましくは250℃〜300℃として反応を生起させることを特徴とする脂肪酸エステルの製造方法。

【請求項6】

請求項1〜請求項3の何れかに記載の油脂類が植物油である脂肪酸エステルの製造方法。

【請求項7】

請求項1〜請求項3の何れかに記載の油脂類がパーム油、菜種油、ココナット油、ヒマワリ油又はヤトロハ油のうち少なくも一つを含むものである脂肪酸エステルの製造方法。の何れかに

【請求項8】

請求項1〜請求項3の何れかに記載のアルコールがメタノール又は/及びエタノールである脂肪酸エステルの製造方法。

【請求項9】

請求項1〜請求項8記載の何れかの脂肪酸エステルの製造方法において、反応生成物がゼオライト層を通過することを特徴とする脂肪酸エステルの製造方法。

【請求項10】

請求項1〜請求項9記載の方法の何れかによって製造された脂肪酸エステル及びグリセリン。

【請求項1】

油脂類(廃油脂類を含む)と一価アルコール(以下単にアルコールと言う)とからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、反応生成物等(脂肪酸エステル及びグリセリンを主体とするもの)を過熱気化アルコールとの混合気相流(気相の反応生成物等と過熱気化アルコールとの混合物若しくはこれに液滴状の反応生成物等を伴うもの)として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、該油脂類と該アルコールとの反応の一部又は全部を、ゼオライト(Na、K、Al及びTiのうち1種または1以上の種を含むもの)の存在下で生起させることを特徴とする脂肪酸エステルの製造方法。

【請求項2】

油脂類(廃油脂類を含む)とアルコールとからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコールの状態で反応に使用し、該反応生成物等を過熱気化アルコールとの混合気相流として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、内部に複数段の多孔板若しくはメッシュ板を設置した反応容器の一部又は全部にゼオライトを充填した層(以下ゼオライト層と言う)を設け、反応容器下方より原料油脂類及び過熱気化アルコールを供給して該層を通過させ、上方より反応生成物等を過熱気化アルコールとの混合気相流として採取することを特徴とする脂肪酸エステルの製造方法。

【請求項3】

油脂類(廃油脂類を含む)とアルコールとからの脂肪酸エステルの製造に際し、必要な理論化学当量より過剰のアルコールを過熱気化アルコールの状態で反応に使用し、該反応生成物等を過熱気化アルコールとの混合気相流として取得し、適宜の手段によって必要成分を分取する脂肪酸エステルの製造方法において、反応装置として内部に20〜30段の多孔板若しくはメッシュ板を設置した円筒容器を使用し、上方より10〜20段にゼオライト層を設け、反応容器下方より原料油脂類及び過熱気化アルコールを供給して該層を通過させ、上方より反応生成物等を過熱気化アルコールとの混合気相流として採取することを特徴とする脂肪酸エステルの製造方法。

【請求項4】

請求項2及び請求項3に記載された脂肪酸エステルの製造方法の何れかにおいて、反応容器内部に設置される多孔板の孔径若しくはメッシュ板のメッシュ径が各段若しくは複数段ごとに異なることを特徴とする脂肪酸エステルの製造方法。

【請求項5】

請求項1〜請求項4記載の製造方法の何れかにおいて、反応時の容器内圧力を0.1Mpa〜10Mpa、好ましくは常圧近傍(0.101〜0.150MPa)、過熱気化アルコールの温度を250℃〜350℃、油脂類の温度を180℃〜320℃、好ましくは250℃〜300℃として反応を生起させることを特徴とする脂肪酸エステルの製造方法。

【請求項6】

請求項1〜請求項3の何れかに記載の油脂類が植物油である脂肪酸エステルの製造方法。

【請求項7】

請求項1〜請求項3の何れかに記載の油脂類がパーム油、菜種油、ココナット油、ヒマワリ油又はヤトロハ油のうち少なくも一つを含むものである脂肪酸エステルの製造方法。の何れかに

【請求項8】

請求項1〜請求項3の何れかに記載のアルコールがメタノール又は/及びエタノールである脂肪酸エステルの製造方法。

【請求項9】

請求項1〜請求項8記載の何れかの脂肪酸エステルの製造方法において、反応生成物がゼオライト層を通過することを特徴とする脂肪酸エステルの製造方法。

【請求項10】

請求項1〜請求項9記載の方法の何れかによって製造された脂肪酸エステル及びグリセリン。

【図1a】

【図1b】

【図2】

【図1b】

【図2】

【公開番号】特開2008−150567(P2008−150567A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2006−357211(P2006−357211)

【出願日】平成18年12月14日(2006.12.14)

【出願人】(000100757)アイシーエス株式会社 (26)

【Fターム(参考)】

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成18年12月14日(2006.12.14)

【出願人】(000100757)アイシーエス株式会社 (26)

【Fターム(参考)】

[ Back to top ]