波長変換素子の製造方法及び波長変換素子

【課題】リッジ型光導波路の形成のための高速エッチング処理が可能で量産性に優れる。

【解決手段】電圧印加法によって周期的分極反転構造が形成された第1強誘電体結晶の基板22の第1主面22aに、深さが相異なる複数の溝24-1〜24-5を形成する工程と、第1強誘電体結晶の基板の第1主面と第2強誘電体結晶の基板28の主面28aとを貼り合わせる工程と、第1強誘電体結晶の基板の第2主面22bから研磨を開始して、複数の溝から予め選択された指標溝が現れた時点で研磨を終了させ、リッジ型光導波路を形成する工程とを含む波長変換素子の製造方法。

【解決手段】電圧印加法によって周期的分極反転構造が形成された第1強誘電体結晶の基板22の第1主面22aに、深さが相異なる複数の溝24-1〜24-5を形成する工程と、第1強誘電体結晶の基板の第1主面と第2強誘電体結晶の基板28の主面28aとを貼り合わせる工程と、第1強誘電体結晶の基板の第2主面22bから研磨を開始して、複数の溝から予め選択された指標溝が現れた時点で研磨を終了させ、リッジ型光導波路を形成する工程とを含む波長変換素子の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、擬似位相整合(QPM: Quasi-Phase matching)による波長変換を実現するための波長変換素子及びその製造方法に関する。

【背景技術】

【0002】

周期的分極反転構造によりQPMを実現して波長変換を行う、擬似位相整合型波長変換素子(以下、QPM型波長変換素子と称することもある。)が注目されている。このQPM型波長変換素子にポンプ光と信号光とを入力すると、ポンプ光と信号光の差周波あるいは和周波であって、QPM条件を満たす光が変換光として出力される。特に、和周波発生の特別な場合である第2高調波発生(SHG: Second Harmonic Generation)による波長変換を実現することが実用上重要視されている。

【0003】

例えば、緑色の光を出力する半導体レーザは現状では実現されていないので、QPM型波長変換素子によるSHGによって緑色の波長を生成する技術は産業上重要である。また、1.5μm帯域の光搬送波を利用する光通信において、波長が0.75μmの光を必要とされる場合がある。この場合にも、波長1.5μmの光のSHGを実現することによって波長0.75μmの光を得ることが可能であるから、QPM型波長変換素子が重要な役割を果たすこととなる。

【0004】

QPM型波長変換素子の特長は、分極反転領域の周期を変えることによって、任意の波長の信号光及びポンプ光に対応が可能である点にある。この優れた特長を具えていることによって、QPM型波長変換素子は、表示装置、光ファイバ通信の分野あるいは光計測の分野において積極的に利用されつつある。

【0005】

QPM型波長変換素子の構成素材には、ニオブ酸リチウム(LiNbO3)結晶あるいはタンタル酸リチウム(LiTaO3)結晶が盛んに利用されており、分極反転構造の形成には電圧印加法が有力な形成手法として注目されている。

【0006】

波長変換素子に共通する課題は、高い波長変換効率を実現することにある。QPM型波長変換素子においては、第1の条件として、分極反転周期を均一にすることによって、高い波長変換効率の実現が図られる。

【0007】

一方、波長変換効率は、QPM型波長変換素子に入射される被波長変換光のエネルギー密度が大きいほど、そして非線形相互作用する長さ(相互作用長)が長いほど高い。すなわち、光のエネルギー密度を高い状態に保ったまま必要な距離伝播させることができる光導波路中で非線形光学効果を発現させる構造にすることが、波長変換効率を大きくするために有効である。すなわち、波長変換効率を高くするためには、第2の条件として、光導波路を具えるQPM型波長変換素子を利用することである。

【0008】

この光導波路の形態は、プレーナ型に限定されることはなく、リッジ型、装荷型等の形態であってもよいが、導波光の閉じ込め効率が優れ被波長変換光のエネルギー密度を大きく取れること、及び導波モードが制御しやすいことからリッジ型あるいは装荷型等の形態の光導波路が好ましい。更に、製造プロセスの簡便性からリッジ型光導波路を採用するのが好ましい。

【0009】

リッジ型光導波路を、被波長変換光等の導波光の閉じ込め効率が大きく取れるように形成するためには、リッジ部の屈折率がこのリッジ部を載せている基板部分(クラッド層として機能する部分)よりも屈折率が高いことが望ましい。このため、LiNbO3結晶基板あるいはLiTaO3結晶基板を利用して構成されるQPM型波長変換素子においては、リッジ部を形成する前に、これら基板表面にプロトン交換処理を施してからリッジ部を形成する手法がとられた。

【0010】

しかしながら、プロトン交換によって形成される導波路は、結晶基板表面からプロトン交換種を拡散することによって屈折率を高く制御して光導波路を形成する手法であるため、結晶基板表面に近いほど屈折率が高くなるように光導波路層が形成され、結晶基板の深さ方向に非対称な導波モードが形成される。その結果、信号光と励起光との光電場の重なる割合が小さくなり、高効率な波長変換を実現することが困難であった。

【0011】

そこで、これらの問題を解決するための手法として、周期的分極反転構造をLiNbO3結晶基板に形成し、このLiNbO3結晶基板とLiTaO3結晶基板とを貼り合わせ、LiNbO3結晶基板をリッジ部として残すことによってリッジ型光導波路を形成する方法が開示されている(例えば、非特許文献1参照)。この方法によれば、LiTaO3結晶の屈折率よりLiNbO3結晶の屈折率のほうが大きいので、リッジ部の屈折率がリッジ部を載せている基板部分(LiTaO3結晶基板)の屈折率より大きく形成できる。従って、このリッジ型光導波路を伝播する信号光と励起光との光電場の重なる割合が大きくなり、高効率な波長変換を実現することが可能となる。

【先行技術文献】

【非特許文献】

【0012】

【非特許文献1】T. Umeki, et al., "Highly Efficient +5-dB Parametric Gain conversion Using Direct-Bonded PPZnLN Ridge Waveguide", IEEE Photonics Technology Letters, Vol. 20, No. 1, pp. 15-17, January 1, 2008

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、上述の非特許文献1に開示されている方法によってリッジ型光導波路を形成するに当たっては、300〜500μmの厚みのあるLiNbO3結晶基板を、リッジ部の高さである5μmまで薄膜化する必要がある。この工程が量産工程を確立する上で大きな障害となる。

【0014】

すなわち、300〜500μmの厚みのLiNbO3結晶基板を5μmまで薄膜化するには、ほぼ300〜500μmの厚み分の研磨ないしエッチング除去する必要があり、しかも確実に5μmの厚み分だけは残さなければならない。300〜500μmの厚み分の研磨を速やかに実行するには高速で行う必要があるが、高速で実行すると確実に5μmの厚み分だけは残すことが非常に難しい。逆に、確実に5μmの厚み分だけは残すことに重点を置くと300〜500μmの厚み分の研磨を十分低速度で行う必要があり量産工程を確立する上で障害となる。

【0015】

そこで、3〜5μmに対して充分な厚み(例えば、30〜50μmの範囲の厚み)まで高速研磨処理もしくは高速エッチング処理を施し、この処理後に正確な厚みを測定して、制御性の高い低速研磨処理もしくは低速エッチング処理を行って所望の3〜5μmの厚みまで薄膜化する手法がとられる。しかしながら、制御性の高い低速研磨処理もしくは低速エッチング処理を行うに当たっては、頻繁に厚みを測定する必要があり、量産には非常な障害となる。

【課題を解決するための手段】

【0016】

この出願の発明者は、周期的分極反転構造が形成された、LiNbO3結晶等の第1強誘電体結晶の基板に予め深さの異なる複数の溝を形成しておき、この溝が形成された側の面とLiTaO3結晶等の第2強誘電体結晶の基板面とを接合し、第1強誘電体結晶の基板の研磨ないしエッチングを行うことを思い立った。これによれば、溝が出現するまでは高速で第1強誘電体結晶の基板の研磨ないしエッチングを行い、溝が出現したら、研磨ないしエッチングの速度を低下させて、正確にリッジ部の高さ分を残すまで第1強誘電体結晶の基板の研磨ないしエッチングを実行することが可能である。

【0017】

この出願の発明者は、このようにしてリッジ型光導波路を形成すれば、上述の課題が解決されることを確信した。

【0018】

そこで、この発明の目的は、光の閉じ込め率が高くかつ十分に大きな非線形光学係数を有するリッジ型光導波路を具える波長変換素子を、量産可能とする製造方法を提供することにある。また、この方法で形成される波長変換素子を提供することにある。

【0019】

上述の目的を達成するため、この発明の波長変換素子の製造方法は、以下の特徴を具えている。

【0020】

この発明の波長変換素子の製造方法は、溝形成工程と、貼り合わせ工程と、研磨工程とを含んで構成される。

【0021】

溝形成工程は、電圧印加法によって周期的分極反転構造を形成された第1強誘電体結晶の基板の第1主面に、深さが相異なる複数の溝を形成する工程である。

【0022】

貼り合わせ工程は、第1強誘電体結晶の基板の第1主面と、第1強誘電体結晶より屈折率の小さな第2強誘電体結晶の基板の主面とを貼り合わせる工程である。

【0023】

研磨工程は、第1強誘電体結晶の基板の第1主面に対向する側の第2主面を研磨する工程である。そしてこの研磨工程は、複数の溝のうちの一つの溝を予め指標溝として選択し、この指標溝が現れた時点で研磨を終了させ、リッジ型光導波路を形成する工程である。

【0024】

この発明の好適な実施形態の波長変換素子の製造方法において、第1強誘電体結晶をLiNbO3結晶とし、第2強誘電体結晶をLiTaO3結晶とするのが好適である。

【0025】

この発明の好適な実施形態の波長変換素子の製造方法における貼り合わせ工程は、ウエハ常温接合方法によって、第1強誘電体結晶の基板の第1主面と、第2強誘電体結晶の基板の主面とを貼り合わせる工程とするのが好適である。

【0026】

また、この発明の好適な実施形態の波長変換素子の製造方法における貼り合わせ工程は、光学接着剤によって、第1強誘電体結晶の基板の第1主面と、第2強誘電体結晶の基板の主面とを貼り合わせる工程とするのが良い。

【0027】

また、上述の目的を達成するため、この発明の波長変換素子は、電圧印加法によって周期的分極反転構造が形成されたリッジ型光導波路を具えており、このリッジ型光導波路に入射される被波長変換光の波長を周期的分極反転構造に基づくQPMにより変換する波長変換素子であって、以下の特徴を具えている。

【0028】

すなわち、この発明の波長変換素子のリッジ型光導波路は、周期的分極反転構造が形成されており、このリッジ型光導波路を構成する第1強誘電体結晶の非線形光学係数の値が、真性の非線形光学定数と等しい値を有していることが特徴である。

【発明の効果】

【0029】

この発明の波長変換素子の製造方法によれば、研磨工程において、第1強誘電体結晶の基板に形成されている複数の溝のうちの一つの溝が予め指標溝として選択され、この指標溝が現れた時点で研磨を終了させるという手法がとられる。このため、指標溝が現れるまでは高速の研磨を実行できる。従って、量産性の要となる研磨工程に要する時間を短縮することが可能であり、量産性に優れた波長変換素子の製造方法となる。

【0030】

また、この発明の波長変換素子の製造方法によって形成された波長変換素子によれば、屈折率が、第2強誘電体結晶より大きな、第1強誘電体結晶に周期的分極反転構造が作りつけられており、この、第1強誘電体結晶の基板が、第2強誘電体結晶の基板に貼り付けられて、第1強誘電体結晶がリッジ型光導波路として形成される。従って、リッジ部の屈折率がリッジ部を載せている基板部分(第2強誘電体結晶の基板)の屈折率より大きく形成できる。従って、このリッジ型光導波路を伝播する信号光と励起光との光電場の重なる割合が大きくなり、高効率な波長変換を実現することが可能となる。

【0031】

また、この発明の波長変換素子の製造方法によれば、電圧印加法によって周期的分極反転構造が形成された第1強誘電体結晶の基板が、第2強誘電体結晶の基板に貼り付けられて、この、第1強誘電体結晶の基板の部分がリッジ部を形成する部材となっている。

【0032】

すなわち、この発明の実施形態の波長変換素子の製造方法によって形成された波長変換素子にあっては、リッジ型光導波路を構成する、第1強誘電体結晶は、当該、第1強誘電体結晶の非線形光学係数の値が真性の非線形光学定数と等しい値を有していることとなる。リッジ型光導波路が高い値の非線形光学定数を有していることによって、高効率な波長変換を実現することが可能となる。

【図面の簡単な説明】

【0033】

【図1】従来の製造方法によるリッジ型光導波路を具えた波長変換素子の形成方法についての説明に供する図であり、(A)は第1強誘電体結晶の基板の第1主面に第2強誘電体結晶の基板の主面を貼り合わせる工程の説明に供する図であり、(B)は第2強誘電体結晶の基板をリッジ型光導波路の高さ分だけを残して研磨する工程の説明に供する図であり、(C)はリッジ型光導波路を形成するためのフォトリソグラフィー工程の説明に供する図であり、(D)はエッチングによるリッジ型光導波路の形成工程の説明に供する図である。

【図2(A)】この発明の実施形態のリッジ型光導波路を具えた波長変換素子の形成方法についての説明に供する図であり、周期的分極反転構造が形成された第1強誘電体結晶の基板を示す概略的斜視図である。

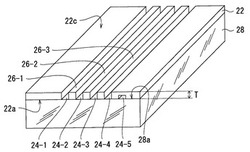

【図2(B)】深さが相異なる複数の溝が形成された第1強誘電体結晶の基板を示す概略的斜視図である。

【図2(C)】複数の溝が形成された第1強誘電体結晶の基板の第1主面に第2強誘電体結晶の基板の主面を貼り合わせる工程の説明に供する図である。

【図2(D)】第1強誘電体結晶の基板の第1主面に対向する側の第2主面を研磨する工程の説明に供する図である。

【図3(A)】この発明の他の実施形態の波長変換素子の製造法の説明に供する図であり、深さが相異なる複数の溝が形成された第1強誘電体結晶の基板を示す概略的斜視図である。

【図3(B)】複数の溝が形成された第1強誘電体結晶の基板の第1主面に第2強誘電体結晶の基板の主面を貼り合わせる工程の説明に供する図である。

【図3(C)】第1強誘電体結晶の基板の第1主面に対向する側の第2主面を研磨する工程の説明に供する図である。

【図3(D)】リッジ型光導波路形成領域にレジストマスクを形成する工程の説明に供する図である。

【図3(E)】ドライエッチング法によってリッジ型光導波路が形成された状態を示す図である。

【図3(F)】レジストマスクを除去して完成した波長変換素子の概略的斜視図である。

【発明を実施するための最良の形態】

【0034】

まず、波長変換素子の従来の製造方法でリッジ型光導波路を形成するに当たって、低屈折率の強誘電体結晶基板に接合された、QPM構造が形成されている高屈折率の強誘電体結晶基板を、リッジ部の高さまで薄膜化する工程の難しさについて、図1(A)〜図1(D)を参照して明らかにする。そして、図2(A)〜図2(D)及び図3(A)〜図3(F)を参照して、この発明の実施の形態の波長変換素子の製造方法につき説明する。

【0035】

各図は、この発明に係る一構成例を図示するものであり、この発明が理解できる程度に各構成要素の断面形状や配置関係等を概略的に示しているに過ぎず、この発明を図示例に限定するものではない。また、以下の説明において、特定の材料および条件等を用いることがあるが、これら材料および条件は好適例の一つに過ぎず、したがって、何らこれらに限定されない。また、各図において同様の構成要素については、同一の番号を付して示し、その重複する説明を省略することもある。

【0036】

<従来の波長変換素子の製造方法>

図1(A)〜図1(D)を参照して、従来の製造方法によるリッジ型光導波路を具えた波長変換素子の形成方法について説明する。図1(A)〜図1(D)は従来の製造方法によるリッジ型光導波路を具えた波長変換素子の形成方法についての説明に供する図であり、図1(A)は第1強誘電体結晶の基板12の第1主面12aに第2強誘電体結晶の基板10の主面10aを貼り合わせる工程の説明に供する図であり、図1(B)は第1強誘電体結晶の基板12をリッジ型光導波路の高さ分だけを残して研磨する工程の説明に供する図であり、図1(C)はリッジ型光導波路を形成するためのフォトリソグラフィー工程の説明に供する図であり、図1(D)はエッチングによるリッジ型光導波路の形成工程の説明に供する図である。

【0037】

図1(A)に示すように、第1強誘電体結晶の基板12は、自発分極の向きに直交する平面(z面)でカットされた、平行平板でかつ単一ドメインの強誘電体結晶基板であって周期的分極反転構造が作り付けられている。この周期的分極反転構造は、周知の電圧印加法によって形成することが可能である。

【0038】

すなわち、zカットの第1強誘電体結晶の基板12には、周期がΛである周期的分極反転構造が作りつけられている。信号光及びポンプ光の波長に応じてこの周期ΛがQPM条件(波長変換の条件)を満たすように設定されている。図1(A)では、第1強誘電体結晶の基板12の結晶方位を示すために、右側に結晶軸のx軸、y軸及びz軸を示してある。自発分極の方向はz軸方向であり、カット面である第1主面12a及び第2主面12bはx-y平面に平行な平面である。また、第1強誘電体結晶の基板12の厚みT1は、周期的分極反転構造を形成するための電圧印加工程等においてはその強度を確保するために300〜500μmに設定されている。

【0039】

図1(A)〜図1(D)において、第1強誘電体結晶の基板12に形成された周期的分極反転構造を視覚的に示すために、自発分極の向きを矢印によって示してある。

【0040】

第1強誘電体結晶の基板12の第1主面12aは、第1強誘電体結晶より屈折率の小さい第2強誘電体結晶の基板10の主面10aと張り合わせられている。

【0041】

この第1強誘電体結晶の基板12は、図1(B)に示すように、第2主面12bから研磨してその厚みをリッジ型光導波路の厚みT2まで薄くする工程が実施される。厚みT2は、3〜5μmである。すなわち、第1強誘電体結晶の基板12を研磨する工程では、厚みT1=300〜500μmから厚みT2=3〜5μmまで、研磨開始の時点での厚みT1の100分の1に相当する厚みT2まで研磨される。この研磨工程では、全体の99%を研磨して1%を残すという、研磨終了時点を見極めることの難しい研磨が実行されることとなる。

【0042】

そこで、この研磨工程では、一旦、第1強誘電体結晶の基板12の研磨開始の時点での厚みの10分の1の厚みまで高速研磨し、残りをリッジ型光導波路の厚みT2まで低速研磨をするという手法がとられる。しかしながら、前段工程である高速研磨においては、過剰に研磨されて第1強誘電体結晶の基板12の全てが研磨しつくされてしまうことがないように、高速研磨をたびたび中断して、第1強誘電体結晶の基板12の厚みを検証するための計測を行う必要がある。すなわち、第1強誘電体結晶の基板12に対する研磨工程を短時間で実行する技術は確立されていない。

【0043】

第1強誘電体結晶の基板12をリッジ型光導波路の厚みT2まで研磨する工程が終了したら、図1(C)に示すように、リッジ型光導波路を形成する箇所にレジストマスク14を構成する。レジストマスク14の形成は、周知のフォトリソグラフィーによって実現が可能である。

【0044】

リッジ型光導波路を構成するには、レジストマスク14が形成された第1強誘電体結晶の基板12の第2主面12bから、ドライエッチング法等の周知の方法が利用可能である。図1(D)は、ドライエッチング法によってリッジ型光導波路が形成された状態を示している。図1(D)では、リッジ型光導波路を見やすくするために拡大して示してある。従って、図1(B)及び図1(C)に示す第1強誘電体結晶の基板12の厚みT2が、図1(D)では厚く示してあるが、図1(B)及び図1(C)に示す第1強誘電体結晶の基板12の厚みT2と図1(D)に示すリッジ型光導波路の高さに相当するT2の値は同一であり、互いに異なっているわけではない。

【0045】

図1(D)に示すように、リッジ型光導波路を構成する工程が終了した後、図示は省略してあるが、レジストマスク14を除去する処理をすることによって、波長変換素子が完成する。

【0046】

以上説明した方法で形成された波長変換素子によれば、屈折率が第2強誘電体結晶より大きな第1強誘電体結晶に周期的分極反転構造が作りつけられており、この、第1強誘電体結晶の基板12が、第2強誘電体結晶の基板10に貼り付けられて、第1強誘電体結晶がリッジ型光導波路として形成される。図1(A)〜図1(D)を参照して説明した方法で製造された波長変換素子は、上述したように高い波長変換効率を実現することが可能となる。

【0047】

<この発明の実施形態の波長変換素子の製造方法>

図2(A)〜図2(D)を参照して、この発明の実施形態のリッジ型光導波路を具えた波長変換素子の製造方法について説明する。図2(A)〜図2(D)はこの発明の実施形態のリッジ型光導波路を具えた波長変換素子の製造方法についての説明に供する図であり、図2(A)は周期的分極反転構造が形成された第1強誘電体結晶の基板20を示す概略的斜視図であり、図2(B)は深さが相異なる複数の溝24-1〜24-5が形成された第1強誘電体結晶の基板22を示す概略的斜視図であり、図2(C)は複数の溝24-1〜24-5が形成された第1強誘電体結晶の基板22の第1主面22aに第2強誘電体結晶の基板28の主面28aを貼り合わせる工程の説明に供する図であり、図2(D)は第1強誘電体結晶の基板22の第1主面22aに対向する側の第2主面22bを研磨する工程の説明に供する図である。

【0048】

図2(A)に示すように、第1強誘電体結晶の基板20は、自発分極の向きに直交する平面(z面)でカットされた、平行平板でかつ単一ドメインの強誘電体結晶基板であって周期的分極反転構造が作り付けられている。この周期的分極反転構造は、周知の電圧印加法(例えば、特許第3999362号公報、特開2003-330053号公報、特開2006-234939号公報参照)によって形成することが可能である。

【0049】

すなわち、zカットの第1強誘電体結晶の基板20には、周期がΛである周期的分極反転構造が作りつけられている。図2(A)では、第1強誘電体結晶の基板20の結晶方位を示すために、右側に結晶軸のx軸、y軸及びz軸を示してある。自発分極の方向はz軸方向であり、カット面である第1主面20a及び第2主面20bはx-y平面に平行な平面である。また、第1強誘電体結晶の基板20の厚みT1は、300〜500μmである。

【0050】

図2(B)に示す、第1強誘電体結晶の基板22は、図2(A)に示した第1強誘電体結晶の基板20の第1主面20aに深さが相異なる複数の溝24-1〜24-5が形成された第1強誘電体結晶の基板である。第1強誘電体結晶の基板22の第1主面22aに形成された溝24-1〜24-5のそれぞれの深さはt1〜t5である。第1主面22aに溝24-1〜24-5が形成されることによってリッジ26-1〜26-4が形成される。

【0051】

図2(B)及び後述する図2(C)及び図2(D)においては、第1強誘電体結晶の基板22に形成された周期的分極反転構造を視覚的に示すための自発分極の向きを表す矢印を省略してある。

【0052】

第1強誘電体結晶の基板22の第1主面22aに溝24-1〜24-5を形成するには、ダイシングソー等によって機械的に加工する方法、あるいはドライエッチングによる方法等、周知の技術を適宜利用することが可能である。溝24-1〜24-5は、指標溝として以下のように利用される。

【0053】

第1強誘電体結晶の基板22の第1主面22aに形成される溝24-1〜24-5のそれぞれの深さt1〜t5は、この溝24-1〜24-5が加工されることによって形成されるリッジ26-1〜26-4のいずれをリッジ型光導波路として利用するか、あるいは一般的にリッジ型光導波路の高さを幾らに設定するかによって決定される。

【0054】

ここで、t5<t4<t3<t2<t1であるとして、リッジ型光導波路の高さをTに設定する場合を説明する。リッジ型光導波路の高さTをt5<T<t4に設定する場合、後述する研磨工程において、溝24-4が現れた時点で研磨工程を終了すればよい。この場合は溝24-4が指標溝として利用されている。また、t4<T<t3に設定する場合には、溝24-3が現れた時点で研磨工程を終了すればよい。この場合は溝24-3が指標溝として利用されている。

【0055】

溝24-4が現れた時点で研磨工程を終了すればリッジ26-1〜26-3の3つのリッジが形成され、それぞれのリッジは、高さがTであるリッジ型光導波路として機能することとなる。また、溝24-3が現れた時点で研磨工程を終了すればリッジ26-1及び26-2の2つのリッジが形成され、それぞれのリッジは、高さがTであるリッジ型光導波路として機能することとなる。すなわち、構成するリッジ型光導波路の本数と、形成すべきリッジ型光導波路の高さTが決定されれば、形成すべき溝の本数及びそれぞれの深さが決定される。

【0056】

また、後述するように、必ずしもリッジ26-1〜26-3等をリッジ型光導波路として利用しなくとも良い。この場合は、溝24-1〜24-5のそれぞれが単に指標溝としてのみ利用され、研磨工程の終了時を確定すること、すなわち光導波路が具えるリッジ型光導波路の高さTを確定することにのみ利用されることとなる。

【0057】

図2(C)を参照して、第1強誘電体結晶の基板22の第1主面22aと、第1強誘電体結晶より屈折率の小さい第2強誘電体結晶の基板28の主面28aとを貼り合わせる工程について説明する。

【0058】

張り合わせ工程で利用される第1の方法は常温接合法である(例えば、非特許文献「常温接合の原理と特徴」[平成21年7月24日検索]インターネット<URL: http://www.mhi.co.jp/products/pdf/wafer_bonding_machine_01.pdf>参照)。

【0059】

常温接合法とは、接合するそれぞれの平面を真空中でイオンビーム照射することによる活性化を実現する表面活性化法を実行して、これら両表面を常温で接触させることで接合を行う方法である。ここでは、接合する表面である第1強誘電体結晶の基板22の第1主面22aと第2強誘電体結晶の基板28の主面28aとに対して、真空中でイオンビームを照射して表面活性化を行う。表面活性化を行った後、両主面を接触させれば接合が完了する。

【0060】

常温接合法によれば、接合を行う際に加熱あるいはアニール処理が行われず常温で接合されるので、接合面に熱歪が発生しないという利点がある。また、常温接着法は常温で接着が行われる方法であるので、接合する材料表面の加熱及び冷却が不要であり張り合わせ工程に要する時間が短くて済むのが特長である。

【0061】

また、常温接着法によれば、接合される表面同士は結晶中と同様に原子どうしの結合手によって結合されることによって接合されるので、接合面に第3の物質が介在しないという特長がある。すなわち、常温接合法によれば、接合に使われる接着剤を必要としないので接着剤の屈折率の影響を考慮する必要がない。

【0062】

張り合わせ工程で利用される第2の方法は光学接着剤を用いる接着方法である(例えば、非特許文献「光学接着剤」[平成21年7月24日検索]インターネット<URL: http://keytech.ntt-at.co.jp/optic2/prd_1001.html>参照))。

【0063】

光学接着剤としては、エポキシを主成分とする熱硬化樹脂性接着剤あるいはアクリレートを主成分とする紫外線硬化樹脂性接着剤を適宜利用することが可能である。これら光学接着剤は、その屈折率を1.33〜1.70の範囲において、±0.005の精度で制御可能である製品が市販されているので、張り合わせ工程においてこの市販品を適宜利用することが可能である。

【0064】

接着剤の屈折率を第1強誘電体結晶あるいは第2強誘電体結晶の屈折率に等しく調合することによって、第1強誘電体結晶の基板22の第1主面22aと第2強誘電体結晶の基板28の主面28aとの界面には、光学的には接着剤が存在しない場合と同一の状態を実現することができる。

【0065】

すなわち、第1強誘電体結晶の基板22は、波長変換素子として完成された時点でリッジ型光導波路の構成部分となる。従って、リッジ型光導波路を伝播する信号光、ポンプ光及び波長変換光は、接着剤の存在に依存することなくその伝播モードが決定され、このリッジ型光導波路を伝播する信号光と励起光との光電場の重なる割合を大きく確保することが可能となる。

【0066】

なお、接着剤の屈折率を第1強誘電体結晶あるいは第2強誘電体結晶の屈折率に等しく調合することは必ずしも必須の要件ではない。接着剤の屈折率が第1及び第2強誘電体結晶のいずれの屈折率とも等しくなくとも、波長変換効率を大きく下げるものではない。しかしながら、接着剤の屈折率を第1強誘電体結晶あるいは第2強誘電体結晶の屈折率に等しく設定された場合が最も波長変換効率を大きくできる。

【0067】

図2(D)を参照して、第1強誘電体結晶の基板22の第2主面22bから研磨を開始して研磨終了面22cに到達するまでの研磨工程について説明する。

【0068】

第1強誘電体結晶の基板22は、図2(D)に示すように、第2主面22bから研磨してその厚みをリッジ型光導波路の厚みTまで薄くし、研磨終了面22cに到達するまで研磨される。

【0069】

図2(D)に示す研磨工程では、リッジ型光導波路の高さTをt5<T<t4に設定された場合を想定して示してある。従って、溝24-4が現れた時点で研磨工程が終了されている。溝24-4が現れたことが確認されてから、完全に研磨処理を終了させるまでは僅かな時間が必要であるので、厳密にはT≠t4であるが、Tをt5<T<t4で与えられる範囲内に収めることは充分に可能である。

【0070】

図2(A)〜図2(D)を参照して説明したこの発明の実施形態の波長変換素子の製造方法によれば、リッジ26-1〜26-3の3つのリッジが形成され、それぞれのリッジは、高さがTであるリッジ型光導波路として機能する。すなわち、リッジ26-1〜26-3の3つのリッジのいずれか一つを含むようにダイシング等の手法で切り分ければ、リッジ型光導波路を含む独立した波長変換素子が製造される。勿論、リッジ26-1〜26-3の3つのリッジをリッジ型光導波路として含む、3つの波長変換素子が集積された複合型の波長変換素子として利用しても良い。

【0071】

図3(A)〜図3(F)を参照して、リッジ型光導波路を具えるこの発明の他の実施形態の波長変換素子の製造方法について説明する。図3(A)〜図3(F)は、この発明の他の実施形態の波長変換素子の製造法の説明に供する図であり、図3(A)は深さが相異なる複数の溝34-1〜34-5が形成された第1強誘電体結晶の基板32を示す概略的斜視図であり、図3(B)は複数の溝34-1〜34-5が形成された第1強誘電体結晶の基板32の第1主面32aに第2強誘電体結晶の基板38の主面38aを貼り合わせる工程の説明に供する図であり、図3(C)は第1の強誘電体結晶の基板32の第1主面32aに対向する側の第2主面32bを研磨する工程の説明に供する図であり、図3(D)は溝34-1〜34-5が形成された部分以外の領域であってリッジ型光導波路形成領域40にレジストマスク42を形成する工程の説明に供する図であり、図3(E)はドライエッチング法によってリッジ型光導波路が形成された状態を示す図であり、図3(F)はレジストマスク42を除去して完成した波長変換素子の概略的斜視図である。

【0072】

図3(A)〜図3(C)に示す図は、それぞれ上述の図2(B)、図2(C)及び図2(D)に対応する図であり、同一の工程についての説明に供する図である。従って、図2(C)及び図2(D)を参照して行った説明を繰り返さず、要点のみについて以下に記載する。

【0073】

図3(A)に示す、第1強誘電体結晶の基板32は、深さが相異なる複数の溝34-1〜34-5が形成された第1強誘電体結晶の基板である。溝34-1〜34-5のそれぞれの深さは上述の溝24-1〜24-5と同一である。第1主面32aに溝34-1〜34-5が形成されることによってリッジ36-1〜36-4が形成される。

【0074】

図3(B)及び後述する図3(C)〜図3(F)においても、図2(B)から図2(D)と同様に、第1強誘電体結晶の基板32に形成された周期的分極反転構造を視覚的に示すための自発分極の向きを表す矢印を省略してある。

【0075】

溝34-4が現れた時点で研磨工程を終了すればリッジ36-1〜36-3の3つのリッジが形成され、それぞれのリッジは、高さがTであるリッジ型光導波路として機能することとなる。

【0076】

図3(B)に示すように、第1強誘電体結晶の基板32の第1主面32aと、第1強誘電体結晶より屈折率の小さい第2強誘電体結晶の基板38の主面38aとは、常温接合法あるいは光学接着剤を用いた接着方法によって張り合わせられる。

【0077】

第1強誘電体結晶の基板32は、第2主面32bから研磨してその厚みをリッジ型光導波路の厚みTまで薄くし、研磨終了面32cに到達するまで研磨される。図3(C)に示す研磨工程では、リッジ型光導波路の高さTをt5<T<t4に設定された場合を想定して示してある。

【0078】

図3(D)に示すように、溝34-1〜34-5が形成された部分以外の領域であってリッジ型光導波路形成領域40にレジストマスク42を形成する。ここでは、溝34-1〜34-5が形成された領域は、形成すべきリッジ型光導波路の高さがTになるように、第1強誘電体結晶の基板32の第2主面32bの研磨処理工程の終了時点を確定させるために利用される。そして、研磨工程が終了した時点で形成されるリッジ36-1〜36-3をリッジ型光導波路として利用することは意図されていない。

【0079】

第1強誘電体結晶の基板32のリッジ型光導波路形成領域40を充分に広く取れるように設計しておけば、リッジ型光導波路形成領域40だけを切り出して、リッジ型光導波路を具える波長変換素子を形成するための専用基板とすることが可能である。このように、リッジ型光導波路形成領域40だけが切り出された基板を用いて波長変換素子を製造すれば、溝34-1〜34-5の存在に依存することなく、自由な形状の波長変換素子を製造することが可能となる。

【0080】

例えば、リッジ型光導波路が、その幅が一様ではなく導波方向に沿って順に広さが変化する等の特殊な形状の光導波路とすることも可能である。

【0081】

図3(D)に示すように、リッジ型光導波路を形成する箇所にレジストマスク42を形成する。レジストマスク42の形成は、周知のフォトリソグラフィーによって実現が可能である。

【0082】

図3(E)は、ドライエッチング法によってリッジ型光導波路が形成された状態を示している。図3(E)では、リッジ型光導波路を見やすくするために拡大して示してある。従って、図3(C)及び図3(D)に示す第1強誘電体結晶の基板32の厚みTが、図3(E)では厚く示してあるが、図3(C)及び図3(D)に示す第1強誘電体結晶の基板32の厚みTと図3(E)に示すリッジ型光導波路の高さに相当するTの値は同一であり、互いに異なっているわけではない。

【0083】

図3(F)はレジストマスク42を除去して完成した波長変換素子の概略的斜視図である。以上の工程を終了することによって、高さがTであるリッジ型光導波路を具える波長変換素子が完成する。

【0084】

<強誘電体結晶として利用可能な結晶素材>

上述したこの発明の実施形態の波長変換素子の製造方法においては、第1強誘電体結晶として、LiNbO3結晶を用い、第2強誘電体結晶としてLiTaO3結晶を利用するのが好適であるが、第1強誘電体結晶の屈折率よりも第2強誘電体結晶の屈折率が小さいという関係を満たしていれば、これ以外の強誘電体結晶を第1及び第2強誘電体結晶として利用することも可能である。

【0085】

例えば、強誘電体結晶として知られている、タンタル酸カリウム(KTaO3)、KTN (KNbxTa1-xO3(0<x<1))、KyLi1-yNbxTa1-xO3(0<x<1、0<y<1)、ニオブ酸カリウム(KNbO3)、KTP (KTiOPO4)等を適宜利用することも可能である。

【0086】

また、これら強誘電体結晶であって、Mg、Zn、Sc、Inからなる元素群から選ばれた少なくとも一種類の元素がドーピングされた強誘電体結晶を利用することも可能である。これら、元素群がドーピングされた強誘電体結晶は、光と相互作用してその屈折率が変化する、いわゆる光損傷(フォトリフラクティブ効果)が発生しにくいという特長がある。そのため、これらの強誘電体結晶で製造されたこの発明の実施形態の波長変換素子の製造方法によって製造された波長変換素子に、光強度の強い信号光あるいはポンプ光が入力しても、波長変換素子としての性能に影響が現れないという効果が得られる。

【符号の説明】

【0087】

10、28、38:第2強誘電体結晶の基板

10a、28a、38a:第2強誘電体結晶の基板の主面

12、20、22、32:第1強誘電体結晶の基板

12a、20a、22a、32a:第1強誘電体結晶の基板の第1主面

12b、20b、22b、32b:第1強誘電体結晶の基板の第2主面

14、42:レジストマスク

22c、32c:研磨終了面

24-1〜24-5、34-1〜34-5:溝

26-1〜26-4、36-1〜36-4:リッジ

40:リッジ型光導波路形成領域

【技術分野】

【0001】

この発明は、擬似位相整合(QPM: Quasi-Phase matching)による波長変換を実現するための波長変換素子及びその製造方法に関する。

【背景技術】

【0002】

周期的分極反転構造によりQPMを実現して波長変換を行う、擬似位相整合型波長変換素子(以下、QPM型波長変換素子と称することもある。)が注目されている。このQPM型波長変換素子にポンプ光と信号光とを入力すると、ポンプ光と信号光の差周波あるいは和周波であって、QPM条件を満たす光が変換光として出力される。特に、和周波発生の特別な場合である第2高調波発生(SHG: Second Harmonic Generation)による波長変換を実現することが実用上重要視されている。

【0003】

例えば、緑色の光を出力する半導体レーザは現状では実現されていないので、QPM型波長変換素子によるSHGによって緑色の波長を生成する技術は産業上重要である。また、1.5μm帯域の光搬送波を利用する光通信において、波長が0.75μmの光を必要とされる場合がある。この場合にも、波長1.5μmの光のSHGを実現することによって波長0.75μmの光を得ることが可能であるから、QPM型波長変換素子が重要な役割を果たすこととなる。

【0004】

QPM型波長変換素子の特長は、分極反転領域の周期を変えることによって、任意の波長の信号光及びポンプ光に対応が可能である点にある。この優れた特長を具えていることによって、QPM型波長変換素子は、表示装置、光ファイバ通信の分野あるいは光計測の分野において積極的に利用されつつある。

【0005】

QPM型波長変換素子の構成素材には、ニオブ酸リチウム(LiNbO3)結晶あるいはタンタル酸リチウム(LiTaO3)結晶が盛んに利用されており、分極反転構造の形成には電圧印加法が有力な形成手法として注目されている。

【0006】

波長変換素子に共通する課題は、高い波長変換効率を実現することにある。QPM型波長変換素子においては、第1の条件として、分極反転周期を均一にすることによって、高い波長変換効率の実現が図られる。

【0007】

一方、波長変換効率は、QPM型波長変換素子に入射される被波長変換光のエネルギー密度が大きいほど、そして非線形相互作用する長さ(相互作用長)が長いほど高い。すなわち、光のエネルギー密度を高い状態に保ったまま必要な距離伝播させることができる光導波路中で非線形光学効果を発現させる構造にすることが、波長変換効率を大きくするために有効である。すなわち、波長変換効率を高くするためには、第2の条件として、光導波路を具えるQPM型波長変換素子を利用することである。

【0008】

この光導波路の形態は、プレーナ型に限定されることはなく、リッジ型、装荷型等の形態であってもよいが、導波光の閉じ込め効率が優れ被波長変換光のエネルギー密度を大きく取れること、及び導波モードが制御しやすいことからリッジ型あるいは装荷型等の形態の光導波路が好ましい。更に、製造プロセスの簡便性からリッジ型光導波路を採用するのが好ましい。

【0009】

リッジ型光導波路を、被波長変換光等の導波光の閉じ込め効率が大きく取れるように形成するためには、リッジ部の屈折率がこのリッジ部を載せている基板部分(クラッド層として機能する部分)よりも屈折率が高いことが望ましい。このため、LiNbO3結晶基板あるいはLiTaO3結晶基板を利用して構成されるQPM型波長変換素子においては、リッジ部を形成する前に、これら基板表面にプロトン交換処理を施してからリッジ部を形成する手法がとられた。

【0010】

しかしながら、プロトン交換によって形成される導波路は、結晶基板表面からプロトン交換種を拡散することによって屈折率を高く制御して光導波路を形成する手法であるため、結晶基板表面に近いほど屈折率が高くなるように光導波路層が形成され、結晶基板の深さ方向に非対称な導波モードが形成される。その結果、信号光と励起光との光電場の重なる割合が小さくなり、高効率な波長変換を実現することが困難であった。

【0011】

そこで、これらの問題を解決するための手法として、周期的分極反転構造をLiNbO3結晶基板に形成し、このLiNbO3結晶基板とLiTaO3結晶基板とを貼り合わせ、LiNbO3結晶基板をリッジ部として残すことによってリッジ型光導波路を形成する方法が開示されている(例えば、非特許文献1参照)。この方法によれば、LiTaO3結晶の屈折率よりLiNbO3結晶の屈折率のほうが大きいので、リッジ部の屈折率がリッジ部を載せている基板部分(LiTaO3結晶基板)の屈折率より大きく形成できる。従って、このリッジ型光導波路を伝播する信号光と励起光との光電場の重なる割合が大きくなり、高効率な波長変換を実現することが可能となる。

【先行技術文献】

【非特許文献】

【0012】

【非特許文献1】T. Umeki, et al., "Highly Efficient +5-dB Parametric Gain conversion Using Direct-Bonded PPZnLN Ridge Waveguide", IEEE Photonics Technology Letters, Vol. 20, No. 1, pp. 15-17, January 1, 2008

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、上述の非特許文献1に開示されている方法によってリッジ型光導波路を形成するに当たっては、300〜500μmの厚みのあるLiNbO3結晶基板を、リッジ部の高さである5μmまで薄膜化する必要がある。この工程が量産工程を確立する上で大きな障害となる。

【0014】

すなわち、300〜500μmの厚みのLiNbO3結晶基板を5μmまで薄膜化するには、ほぼ300〜500μmの厚み分の研磨ないしエッチング除去する必要があり、しかも確実に5μmの厚み分だけは残さなければならない。300〜500μmの厚み分の研磨を速やかに実行するには高速で行う必要があるが、高速で実行すると確実に5μmの厚み分だけは残すことが非常に難しい。逆に、確実に5μmの厚み分だけは残すことに重点を置くと300〜500μmの厚み分の研磨を十分低速度で行う必要があり量産工程を確立する上で障害となる。

【0015】

そこで、3〜5μmに対して充分な厚み(例えば、30〜50μmの範囲の厚み)まで高速研磨処理もしくは高速エッチング処理を施し、この処理後に正確な厚みを測定して、制御性の高い低速研磨処理もしくは低速エッチング処理を行って所望の3〜5μmの厚みまで薄膜化する手法がとられる。しかしながら、制御性の高い低速研磨処理もしくは低速エッチング処理を行うに当たっては、頻繁に厚みを測定する必要があり、量産には非常な障害となる。

【課題を解決するための手段】

【0016】

この出願の発明者は、周期的分極反転構造が形成された、LiNbO3結晶等の第1強誘電体結晶の基板に予め深さの異なる複数の溝を形成しておき、この溝が形成された側の面とLiTaO3結晶等の第2強誘電体結晶の基板面とを接合し、第1強誘電体結晶の基板の研磨ないしエッチングを行うことを思い立った。これによれば、溝が出現するまでは高速で第1強誘電体結晶の基板の研磨ないしエッチングを行い、溝が出現したら、研磨ないしエッチングの速度を低下させて、正確にリッジ部の高さ分を残すまで第1強誘電体結晶の基板の研磨ないしエッチングを実行することが可能である。

【0017】

この出願の発明者は、このようにしてリッジ型光導波路を形成すれば、上述の課題が解決されることを確信した。

【0018】

そこで、この発明の目的は、光の閉じ込め率が高くかつ十分に大きな非線形光学係数を有するリッジ型光導波路を具える波長変換素子を、量産可能とする製造方法を提供することにある。また、この方法で形成される波長変換素子を提供することにある。

【0019】

上述の目的を達成するため、この発明の波長変換素子の製造方法は、以下の特徴を具えている。

【0020】

この発明の波長変換素子の製造方法は、溝形成工程と、貼り合わせ工程と、研磨工程とを含んで構成される。

【0021】

溝形成工程は、電圧印加法によって周期的分極反転構造を形成された第1強誘電体結晶の基板の第1主面に、深さが相異なる複数の溝を形成する工程である。

【0022】

貼り合わせ工程は、第1強誘電体結晶の基板の第1主面と、第1強誘電体結晶より屈折率の小さな第2強誘電体結晶の基板の主面とを貼り合わせる工程である。

【0023】

研磨工程は、第1強誘電体結晶の基板の第1主面に対向する側の第2主面を研磨する工程である。そしてこの研磨工程は、複数の溝のうちの一つの溝を予め指標溝として選択し、この指標溝が現れた時点で研磨を終了させ、リッジ型光導波路を形成する工程である。

【0024】

この発明の好適な実施形態の波長変換素子の製造方法において、第1強誘電体結晶をLiNbO3結晶とし、第2強誘電体結晶をLiTaO3結晶とするのが好適である。

【0025】

この発明の好適な実施形態の波長変換素子の製造方法における貼り合わせ工程は、ウエハ常温接合方法によって、第1強誘電体結晶の基板の第1主面と、第2強誘電体結晶の基板の主面とを貼り合わせる工程とするのが好適である。

【0026】

また、この発明の好適な実施形態の波長変換素子の製造方法における貼り合わせ工程は、光学接着剤によって、第1強誘電体結晶の基板の第1主面と、第2強誘電体結晶の基板の主面とを貼り合わせる工程とするのが良い。

【0027】

また、上述の目的を達成するため、この発明の波長変換素子は、電圧印加法によって周期的分極反転構造が形成されたリッジ型光導波路を具えており、このリッジ型光導波路に入射される被波長変換光の波長を周期的分極反転構造に基づくQPMにより変換する波長変換素子であって、以下の特徴を具えている。

【0028】

すなわち、この発明の波長変換素子のリッジ型光導波路は、周期的分極反転構造が形成されており、このリッジ型光導波路を構成する第1強誘電体結晶の非線形光学係数の値が、真性の非線形光学定数と等しい値を有していることが特徴である。

【発明の効果】

【0029】

この発明の波長変換素子の製造方法によれば、研磨工程において、第1強誘電体結晶の基板に形成されている複数の溝のうちの一つの溝が予め指標溝として選択され、この指標溝が現れた時点で研磨を終了させるという手法がとられる。このため、指標溝が現れるまでは高速の研磨を実行できる。従って、量産性の要となる研磨工程に要する時間を短縮することが可能であり、量産性に優れた波長変換素子の製造方法となる。

【0030】

また、この発明の波長変換素子の製造方法によって形成された波長変換素子によれば、屈折率が、第2強誘電体結晶より大きな、第1強誘電体結晶に周期的分極反転構造が作りつけられており、この、第1強誘電体結晶の基板が、第2強誘電体結晶の基板に貼り付けられて、第1強誘電体結晶がリッジ型光導波路として形成される。従って、リッジ部の屈折率がリッジ部を載せている基板部分(第2強誘電体結晶の基板)の屈折率より大きく形成できる。従って、このリッジ型光導波路を伝播する信号光と励起光との光電場の重なる割合が大きくなり、高効率な波長変換を実現することが可能となる。

【0031】

また、この発明の波長変換素子の製造方法によれば、電圧印加法によって周期的分極反転構造が形成された第1強誘電体結晶の基板が、第2強誘電体結晶の基板に貼り付けられて、この、第1強誘電体結晶の基板の部分がリッジ部を形成する部材となっている。

【0032】

すなわち、この発明の実施形態の波長変換素子の製造方法によって形成された波長変換素子にあっては、リッジ型光導波路を構成する、第1強誘電体結晶は、当該、第1強誘電体結晶の非線形光学係数の値が真性の非線形光学定数と等しい値を有していることとなる。リッジ型光導波路が高い値の非線形光学定数を有していることによって、高効率な波長変換を実現することが可能となる。

【図面の簡単な説明】

【0033】

【図1】従来の製造方法によるリッジ型光導波路を具えた波長変換素子の形成方法についての説明に供する図であり、(A)は第1強誘電体結晶の基板の第1主面に第2強誘電体結晶の基板の主面を貼り合わせる工程の説明に供する図であり、(B)は第2強誘電体結晶の基板をリッジ型光導波路の高さ分だけを残して研磨する工程の説明に供する図であり、(C)はリッジ型光導波路を形成するためのフォトリソグラフィー工程の説明に供する図であり、(D)はエッチングによるリッジ型光導波路の形成工程の説明に供する図である。

【図2(A)】この発明の実施形態のリッジ型光導波路を具えた波長変換素子の形成方法についての説明に供する図であり、周期的分極反転構造が形成された第1強誘電体結晶の基板を示す概略的斜視図である。

【図2(B)】深さが相異なる複数の溝が形成された第1強誘電体結晶の基板を示す概略的斜視図である。

【図2(C)】複数の溝が形成された第1強誘電体結晶の基板の第1主面に第2強誘電体結晶の基板の主面を貼り合わせる工程の説明に供する図である。

【図2(D)】第1強誘電体結晶の基板の第1主面に対向する側の第2主面を研磨する工程の説明に供する図である。

【図3(A)】この発明の他の実施形態の波長変換素子の製造法の説明に供する図であり、深さが相異なる複数の溝が形成された第1強誘電体結晶の基板を示す概略的斜視図である。

【図3(B)】複数の溝が形成された第1強誘電体結晶の基板の第1主面に第2強誘電体結晶の基板の主面を貼り合わせる工程の説明に供する図である。

【図3(C)】第1強誘電体結晶の基板の第1主面に対向する側の第2主面を研磨する工程の説明に供する図である。

【図3(D)】リッジ型光導波路形成領域にレジストマスクを形成する工程の説明に供する図である。

【図3(E)】ドライエッチング法によってリッジ型光導波路が形成された状態を示す図である。

【図3(F)】レジストマスクを除去して完成した波長変換素子の概略的斜視図である。

【発明を実施するための最良の形態】

【0034】

まず、波長変換素子の従来の製造方法でリッジ型光導波路を形成するに当たって、低屈折率の強誘電体結晶基板に接合された、QPM構造が形成されている高屈折率の強誘電体結晶基板を、リッジ部の高さまで薄膜化する工程の難しさについて、図1(A)〜図1(D)を参照して明らかにする。そして、図2(A)〜図2(D)及び図3(A)〜図3(F)を参照して、この発明の実施の形態の波長変換素子の製造方法につき説明する。

【0035】

各図は、この発明に係る一構成例を図示するものであり、この発明が理解できる程度に各構成要素の断面形状や配置関係等を概略的に示しているに過ぎず、この発明を図示例に限定するものではない。また、以下の説明において、特定の材料および条件等を用いることがあるが、これら材料および条件は好適例の一つに過ぎず、したがって、何らこれらに限定されない。また、各図において同様の構成要素については、同一の番号を付して示し、その重複する説明を省略することもある。

【0036】

<従来の波長変換素子の製造方法>

図1(A)〜図1(D)を参照して、従来の製造方法によるリッジ型光導波路を具えた波長変換素子の形成方法について説明する。図1(A)〜図1(D)は従来の製造方法によるリッジ型光導波路を具えた波長変換素子の形成方法についての説明に供する図であり、図1(A)は第1強誘電体結晶の基板12の第1主面12aに第2強誘電体結晶の基板10の主面10aを貼り合わせる工程の説明に供する図であり、図1(B)は第1強誘電体結晶の基板12をリッジ型光導波路の高さ分だけを残して研磨する工程の説明に供する図であり、図1(C)はリッジ型光導波路を形成するためのフォトリソグラフィー工程の説明に供する図であり、図1(D)はエッチングによるリッジ型光導波路の形成工程の説明に供する図である。

【0037】

図1(A)に示すように、第1強誘電体結晶の基板12は、自発分極の向きに直交する平面(z面)でカットされた、平行平板でかつ単一ドメインの強誘電体結晶基板であって周期的分極反転構造が作り付けられている。この周期的分極反転構造は、周知の電圧印加法によって形成することが可能である。

【0038】

すなわち、zカットの第1強誘電体結晶の基板12には、周期がΛである周期的分極反転構造が作りつけられている。信号光及びポンプ光の波長に応じてこの周期ΛがQPM条件(波長変換の条件)を満たすように設定されている。図1(A)では、第1強誘電体結晶の基板12の結晶方位を示すために、右側に結晶軸のx軸、y軸及びz軸を示してある。自発分極の方向はz軸方向であり、カット面である第1主面12a及び第2主面12bはx-y平面に平行な平面である。また、第1強誘電体結晶の基板12の厚みT1は、周期的分極反転構造を形成するための電圧印加工程等においてはその強度を確保するために300〜500μmに設定されている。

【0039】

図1(A)〜図1(D)において、第1強誘電体結晶の基板12に形成された周期的分極反転構造を視覚的に示すために、自発分極の向きを矢印によって示してある。

【0040】

第1強誘電体結晶の基板12の第1主面12aは、第1強誘電体結晶より屈折率の小さい第2強誘電体結晶の基板10の主面10aと張り合わせられている。

【0041】

この第1強誘電体結晶の基板12は、図1(B)に示すように、第2主面12bから研磨してその厚みをリッジ型光導波路の厚みT2まで薄くする工程が実施される。厚みT2は、3〜5μmである。すなわち、第1強誘電体結晶の基板12を研磨する工程では、厚みT1=300〜500μmから厚みT2=3〜5μmまで、研磨開始の時点での厚みT1の100分の1に相当する厚みT2まで研磨される。この研磨工程では、全体の99%を研磨して1%を残すという、研磨終了時点を見極めることの難しい研磨が実行されることとなる。

【0042】

そこで、この研磨工程では、一旦、第1強誘電体結晶の基板12の研磨開始の時点での厚みの10分の1の厚みまで高速研磨し、残りをリッジ型光導波路の厚みT2まで低速研磨をするという手法がとられる。しかしながら、前段工程である高速研磨においては、過剰に研磨されて第1強誘電体結晶の基板12の全てが研磨しつくされてしまうことがないように、高速研磨をたびたび中断して、第1強誘電体結晶の基板12の厚みを検証するための計測を行う必要がある。すなわち、第1強誘電体結晶の基板12に対する研磨工程を短時間で実行する技術は確立されていない。

【0043】

第1強誘電体結晶の基板12をリッジ型光導波路の厚みT2まで研磨する工程が終了したら、図1(C)に示すように、リッジ型光導波路を形成する箇所にレジストマスク14を構成する。レジストマスク14の形成は、周知のフォトリソグラフィーによって実現が可能である。

【0044】

リッジ型光導波路を構成するには、レジストマスク14が形成された第1強誘電体結晶の基板12の第2主面12bから、ドライエッチング法等の周知の方法が利用可能である。図1(D)は、ドライエッチング法によってリッジ型光導波路が形成された状態を示している。図1(D)では、リッジ型光導波路を見やすくするために拡大して示してある。従って、図1(B)及び図1(C)に示す第1強誘電体結晶の基板12の厚みT2が、図1(D)では厚く示してあるが、図1(B)及び図1(C)に示す第1強誘電体結晶の基板12の厚みT2と図1(D)に示すリッジ型光導波路の高さに相当するT2の値は同一であり、互いに異なっているわけではない。

【0045】

図1(D)に示すように、リッジ型光導波路を構成する工程が終了した後、図示は省略してあるが、レジストマスク14を除去する処理をすることによって、波長変換素子が完成する。

【0046】

以上説明した方法で形成された波長変換素子によれば、屈折率が第2強誘電体結晶より大きな第1強誘電体結晶に周期的分極反転構造が作りつけられており、この、第1強誘電体結晶の基板12が、第2強誘電体結晶の基板10に貼り付けられて、第1強誘電体結晶がリッジ型光導波路として形成される。図1(A)〜図1(D)を参照して説明した方法で製造された波長変換素子は、上述したように高い波長変換効率を実現することが可能となる。

【0047】

<この発明の実施形態の波長変換素子の製造方法>

図2(A)〜図2(D)を参照して、この発明の実施形態のリッジ型光導波路を具えた波長変換素子の製造方法について説明する。図2(A)〜図2(D)はこの発明の実施形態のリッジ型光導波路を具えた波長変換素子の製造方法についての説明に供する図であり、図2(A)は周期的分極反転構造が形成された第1強誘電体結晶の基板20を示す概略的斜視図であり、図2(B)は深さが相異なる複数の溝24-1〜24-5が形成された第1強誘電体結晶の基板22を示す概略的斜視図であり、図2(C)は複数の溝24-1〜24-5が形成された第1強誘電体結晶の基板22の第1主面22aに第2強誘電体結晶の基板28の主面28aを貼り合わせる工程の説明に供する図であり、図2(D)は第1強誘電体結晶の基板22の第1主面22aに対向する側の第2主面22bを研磨する工程の説明に供する図である。

【0048】

図2(A)に示すように、第1強誘電体結晶の基板20は、自発分極の向きに直交する平面(z面)でカットされた、平行平板でかつ単一ドメインの強誘電体結晶基板であって周期的分極反転構造が作り付けられている。この周期的分極反転構造は、周知の電圧印加法(例えば、特許第3999362号公報、特開2003-330053号公報、特開2006-234939号公報参照)によって形成することが可能である。

【0049】

すなわち、zカットの第1強誘電体結晶の基板20には、周期がΛである周期的分極反転構造が作りつけられている。図2(A)では、第1強誘電体結晶の基板20の結晶方位を示すために、右側に結晶軸のx軸、y軸及びz軸を示してある。自発分極の方向はz軸方向であり、カット面である第1主面20a及び第2主面20bはx-y平面に平行な平面である。また、第1強誘電体結晶の基板20の厚みT1は、300〜500μmである。

【0050】

図2(B)に示す、第1強誘電体結晶の基板22は、図2(A)に示した第1強誘電体結晶の基板20の第1主面20aに深さが相異なる複数の溝24-1〜24-5が形成された第1強誘電体結晶の基板である。第1強誘電体結晶の基板22の第1主面22aに形成された溝24-1〜24-5のそれぞれの深さはt1〜t5である。第1主面22aに溝24-1〜24-5が形成されることによってリッジ26-1〜26-4が形成される。

【0051】

図2(B)及び後述する図2(C)及び図2(D)においては、第1強誘電体結晶の基板22に形成された周期的分極反転構造を視覚的に示すための自発分極の向きを表す矢印を省略してある。

【0052】

第1強誘電体結晶の基板22の第1主面22aに溝24-1〜24-5を形成するには、ダイシングソー等によって機械的に加工する方法、あるいはドライエッチングによる方法等、周知の技術を適宜利用することが可能である。溝24-1〜24-5は、指標溝として以下のように利用される。

【0053】

第1強誘電体結晶の基板22の第1主面22aに形成される溝24-1〜24-5のそれぞれの深さt1〜t5は、この溝24-1〜24-5が加工されることによって形成されるリッジ26-1〜26-4のいずれをリッジ型光導波路として利用するか、あるいは一般的にリッジ型光導波路の高さを幾らに設定するかによって決定される。

【0054】

ここで、t5<t4<t3<t2<t1であるとして、リッジ型光導波路の高さをTに設定する場合を説明する。リッジ型光導波路の高さTをt5<T<t4に設定する場合、後述する研磨工程において、溝24-4が現れた時点で研磨工程を終了すればよい。この場合は溝24-4が指標溝として利用されている。また、t4<T<t3に設定する場合には、溝24-3が現れた時点で研磨工程を終了すればよい。この場合は溝24-3が指標溝として利用されている。

【0055】

溝24-4が現れた時点で研磨工程を終了すればリッジ26-1〜26-3の3つのリッジが形成され、それぞれのリッジは、高さがTであるリッジ型光導波路として機能することとなる。また、溝24-3が現れた時点で研磨工程を終了すればリッジ26-1及び26-2の2つのリッジが形成され、それぞれのリッジは、高さがTであるリッジ型光導波路として機能することとなる。すなわち、構成するリッジ型光導波路の本数と、形成すべきリッジ型光導波路の高さTが決定されれば、形成すべき溝の本数及びそれぞれの深さが決定される。

【0056】

また、後述するように、必ずしもリッジ26-1〜26-3等をリッジ型光導波路として利用しなくとも良い。この場合は、溝24-1〜24-5のそれぞれが単に指標溝としてのみ利用され、研磨工程の終了時を確定すること、すなわち光導波路が具えるリッジ型光導波路の高さTを確定することにのみ利用されることとなる。

【0057】

図2(C)を参照して、第1強誘電体結晶の基板22の第1主面22aと、第1強誘電体結晶より屈折率の小さい第2強誘電体結晶の基板28の主面28aとを貼り合わせる工程について説明する。

【0058】

張り合わせ工程で利用される第1の方法は常温接合法である(例えば、非特許文献「常温接合の原理と特徴」[平成21年7月24日検索]インターネット<URL: http://www.mhi.co.jp/products/pdf/wafer_bonding_machine_01.pdf>参照)。

【0059】

常温接合法とは、接合するそれぞれの平面を真空中でイオンビーム照射することによる活性化を実現する表面活性化法を実行して、これら両表面を常温で接触させることで接合を行う方法である。ここでは、接合する表面である第1強誘電体結晶の基板22の第1主面22aと第2強誘電体結晶の基板28の主面28aとに対して、真空中でイオンビームを照射して表面活性化を行う。表面活性化を行った後、両主面を接触させれば接合が完了する。

【0060】

常温接合法によれば、接合を行う際に加熱あるいはアニール処理が行われず常温で接合されるので、接合面に熱歪が発生しないという利点がある。また、常温接着法は常温で接着が行われる方法であるので、接合する材料表面の加熱及び冷却が不要であり張り合わせ工程に要する時間が短くて済むのが特長である。

【0061】

また、常温接着法によれば、接合される表面同士は結晶中と同様に原子どうしの結合手によって結合されることによって接合されるので、接合面に第3の物質が介在しないという特長がある。すなわち、常温接合法によれば、接合に使われる接着剤を必要としないので接着剤の屈折率の影響を考慮する必要がない。

【0062】

張り合わせ工程で利用される第2の方法は光学接着剤を用いる接着方法である(例えば、非特許文献「光学接着剤」[平成21年7月24日検索]インターネット<URL: http://keytech.ntt-at.co.jp/optic2/prd_1001.html>参照))。

【0063】

光学接着剤としては、エポキシを主成分とする熱硬化樹脂性接着剤あるいはアクリレートを主成分とする紫外線硬化樹脂性接着剤を適宜利用することが可能である。これら光学接着剤は、その屈折率を1.33〜1.70の範囲において、±0.005の精度で制御可能である製品が市販されているので、張り合わせ工程においてこの市販品を適宜利用することが可能である。

【0064】

接着剤の屈折率を第1強誘電体結晶あるいは第2強誘電体結晶の屈折率に等しく調合することによって、第1強誘電体結晶の基板22の第1主面22aと第2強誘電体結晶の基板28の主面28aとの界面には、光学的には接着剤が存在しない場合と同一の状態を実現することができる。

【0065】

すなわち、第1強誘電体結晶の基板22は、波長変換素子として完成された時点でリッジ型光導波路の構成部分となる。従って、リッジ型光導波路を伝播する信号光、ポンプ光及び波長変換光は、接着剤の存在に依存することなくその伝播モードが決定され、このリッジ型光導波路を伝播する信号光と励起光との光電場の重なる割合を大きく確保することが可能となる。

【0066】

なお、接着剤の屈折率を第1強誘電体結晶あるいは第2強誘電体結晶の屈折率に等しく調合することは必ずしも必須の要件ではない。接着剤の屈折率が第1及び第2強誘電体結晶のいずれの屈折率とも等しくなくとも、波長変換効率を大きく下げるものではない。しかしながら、接着剤の屈折率を第1強誘電体結晶あるいは第2強誘電体結晶の屈折率に等しく設定された場合が最も波長変換効率を大きくできる。

【0067】

図2(D)を参照して、第1強誘電体結晶の基板22の第2主面22bから研磨を開始して研磨終了面22cに到達するまでの研磨工程について説明する。

【0068】

第1強誘電体結晶の基板22は、図2(D)に示すように、第2主面22bから研磨してその厚みをリッジ型光導波路の厚みTまで薄くし、研磨終了面22cに到達するまで研磨される。

【0069】

図2(D)に示す研磨工程では、リッジ型光導波路の高さTをt5<T<t4に設定された場合を想定して示してある。従って、溝24-4が現れた時点で研磨工程が終了されている。溝24-4が現れたことが確認されてから、完全に研磨処理を終了させるまでは僅かな時間が必要であるので、厳密にはT≠t4であるが、Tをt5<T<t4で与えられる範囲内に収めることは充分に可能である。

【0070】

図2(A)〜図2(D)を参照して説明したこの発明の実施形態の波長変換素子の製造方法によれば、リッジ26-1〜26-3の3つのリッジが形成され、それぞれのリッジは、高さがTであるリッジ型光導波路として機能する。すなわち、リッジ26-1〜26-3の3つのリッジのいずれか一つを含むようにダイシング等の手法で切り分ければ、リッジ型光導波路を含む独立した波長変換素子が製造される。勿論、リッジ26-1〜26-3の3つのリッジをリッジ型光導波路として含む、3つの波長変換素子が集積された複合型の波長変換素子として利用しても良い。

【0071】

図3(A)〜図3(F)を参照して、リッジ型光導波路を具えるこの発明の他の実施形態の波長変換素子の製造方法について説明する。図3(A)〜図3(F)は、この発明の他の実施形態の波長変換素子の製造法の説明に供する図であり、図3(A)は深さが相異なる複数の溝34-1〜34-5が形成された第1強誘電体結晶の基板32を示す概略的斜視図であり、図3(B)は複数の溝34-1〜34-5が形成された第1強誘電体結晶の基板32の第1主面32aに第2強誘電体結晶の基板38の主面38aを貼り合わせる工程の説明に供する図であり、図3(C)は第1の強誘電体結晶の基板32の第1主面32aに対向する側の第2主面32bを研磨する工程の説明に供する図であり、図3(D)は溝34-1〜34-5が形成された部分以外の領域であってリッジ型光導波路形成領域40にレジストマスク42を形成する工程の説明に供する図であり、図3(E)はドライエッチング法によってリッジ型光導波路が形成された状態を示す図であり、図3(F)はレジストマスク42を除去して完成した波長変換素子の概略的斜視図である。

【0072】

図3(A)〜図3(C)に示す図は、それぞれ上述の図2(B)、図2(C)及び図2(D)に対応する図であり、同一の工程についての説明に供する図である。従って、図2(C)及び図2(D)を参照して行った説明を繰り返さず、要点のみについて以下に記載する。

【0073】

図3(A)に示す、第1強誘電体結晶の基板32は、深さが相異なる複数の溝34-1〜34-5が形成された第1強誘電体結晶の基板である。溝34-1〜34-5のそれぞれの深さは上述の溝24-1〜24-5と同一である。第1主面32aに溝34-1〜34-5が形成されることによってリッジ36-1〜36-4が形成される。

【0074】

図3(B)及び後述する図3(C)〜図3(F)においても、図2(B)から図2(D)と同様に、第1強誘電体結晶の基板32に形成された周期的分極反転構造を視覚的に示すための自発分極の向きを表す矢印を省略してある。

【0075】

溝34-4が現れた時点で研磨工程を終了すればリッジ36-1〜36-3の3つのリッジが形成され、それぞれのリッジは、高さがTであるリッジ型光導波路として機能することとなる。

【0076】

図3(B)に示すように、第1強誘電体結晶の基板32の第1主面32aと、第1強誘電体結晶より屈折率の小さい第2強誘電体結晶の基板38の主面38aとは、常温接合法あるいは光学接着剤を用いた接着方法によって張り合わせられる。

【0077】

第1強誘電体結晶の基板32は、第2主面32bから研磨してその厚みをリッジ型光導波路の厚みTまで薄くし、研磨終了面32cに到達するまで研磨される。図3(C)に示す研磨工程では、リッジ型光導波路の高さTをt5<T<t4に設定された場合を想定して示してある。

【0078】

図3(D)に示すように、溝34-1〜34-5が形成された部分以外の領域であってリッジ型光導波路形成領域40にレジストマスク42を形成する。ここでは、溝34-1〜34-5が形成された領域は、形成すべきリッジ型光導波路の高さがTになるように、第1強誘電体結晶の基板32の第2主面32bの研磨処理工程の終了時点を確定させるために利用される。そして、研磨工程が終了した時点で形成されるリッジ36-1〜36-3をリッジ型光導波路として利用することは意図されていない。

【0079】

第1強誘電体結晶の基板32のリッジ型光導波路形成領域40を充分に広く取れるように設計しておけば、リッジ型光導波路形成領域40だけを切り出して、リッジ型光導波路を具える波長変換素子を形成するための専用基板とすることが可能である。このように、リッジ型光導波路形成領域40だけが切り出された基板を用いて波長変換素子を製造すれば、溝34-1〜34-5の存在に依存することなく、自由な形状の波長変換素子を製造することが可能となる。

【0080】

例えば、リッジ型光導波路が、その幅が一様ではなく導波方向に沿って順に広さが変化する等の特殊な形状の光導波路とすることも可能である。

【0081】

図3(D)に示すように、リッジ型光導波路を形成する箇所にレジストマスク42を形成する。レジストマスク42の形成は、周知のフォトリソグラフィーによって実現が可能である。

【0082】

図3(E)は、ドライエッチング法によってリッジ型光導波路が形成された状態を示している。図3(E)では、リッジ型光導波路を見やすくするために拡大して示してある。従って、図3(C)及び図3(D)に示す第1強誘電体結晶の基板32の厚みTが、図3(E)では厚く示してあるが、図3(C)及び図3(D)に示す第1強誘電体結晶の基板32の厚みTと図3(E)に示すリッジ型光導波路の高さに相当するTの値は同一であり、互いに異なっているわけではない。

【0083】

図3(F)はレジストマスク42を除去して完成した波長変換素子の概略的斜視図である。以上の工程を終了することによって、高さがTであるリッジ型光導波路を具える波長変換素子が完成する。

【0084】

<強誘電体結晶として利用可能な結晶素材>

上述したこの発明の実施形態の波長変換素子の製造方法においては、第1強誘電体結晶として、LiNbO3結晶を用い、第2強誘電体結晶としてLiTaO3結晶を利用するのが好適であるが、第1強誘電体結晶の屈折率よりも第2強誘電体結晶の屈折率が小さいという関係を満たしていれば、これ以外の強誘電体結晶を第1及び第2強誘電体結晶として利用することも可能である。

【0085】

例えば、強誘電体結晶として知られている、タンタル酸カリウム(KTaO3)、KTN (KNbxTa1-xO3(0<x<1))、KyLi1-yNbxTa1-xO3(0<x<1、0<y<1)、ニオブ酸カリウム(KNbO3)、KTP (KTiOPO4)等を適宜利用することも可能である。

【0086】

また、これら強誘電体結晶であって、Mg、Zn、Sc、Inからなる元素群から選ばれた少なくとも一種類の元素がドーピングされた強誘電体結晶を利用することも可能である。これら、元素群がドーピングされた強誘電体結晶は、光と相互作用してその屈折率が変化する、いわゆる光損傷(フォトリフラクティブ効果)が発生しにくいという特長がある。そのため、これらの強誘電体結晶で製造されたこの発明の実施形態の波長変換素子の製造方法によって製造された波長変換素子に、光強度の強い信号光あるいはポンプ光が入力しても、波長変換素子としての性能に影響が現れないという効果が得られる。

【符号の説明】

【0087】

10、28、38:第2強誘電体結晶の基板

10a、28a、38a:第2強誘電体結晶の基板の主面

12、20、22、32:第1強誘電体結晶の基板

12a、20a、22a、32a:第1強誘電体結晶の基板の第1主面

12b、20b、22b、32b:第1強誘電体結晶の基板の第2主面

14、42:レジストマスク

22c、32c:研磨終了面

24-1〜24-5、34-1〜34-5:溝

26-1〜26-4、36-1〜36-4:リッジ

40:リッジ型光導波路形成領域

【特許請求の範囲】

【請求項1】

電圧印加法によって周期的分極反転構造が形成された第1強誘電体結晶の基板の第1主面に、深さが相異なる複数の溝を形成する、溝形成工程と、

前記第1主面と、前記第1強誘電体結晶より屈折率の小さい第2強誘電体結晶の基板の主面とを貼り合わせる、貼り合わせ工程と、

前記第1主面に対向する側の第2主面を研磨する、研磨工程と

を含み、

前記研磨工程は、前記複数の溝のうちの一つの溝を予め指標溝として選択し、該指標溝が現れた時点で研磨を終了させ、リッジ型光導波路を形成する工程である

ことを特徴とする波長変換素子の製造方法。

【請求項2】

前記第1強誘電体結晶をニオブ酸リチウム結晶とし、前記第2強誘電体結晶をタンタル酸リチウム結晶とした

ことを特徴とする請求項1に記載の波長変換素子の製造方法。

【請求項3】

前記貼り合わせ工程は、ウエハ常温接合方法によって前記第1強誘電体結晶の基板の第1主面と前記第2強誘電体結晶の基板の主面とを貼り合わせる工程であることを特徴とする請求項2に記載の波長変換素子の製造方法。

【請求項4】

前記貼り合わせ工程は、光学接着剤によって前記第1強誘電体結晶の基板の第1主面と前記第2強誘電体結晶の基板の主面とを貼り合わせる工程であることを特徴とする請求項2に記載の波長変換素子の製造方法。

【請求項5】

第2強誘電体結晶の基板の主面に、該第2強誘電体結晶より屈折率の大きな第1強誘電体結晶を素材とするリッジ型光導波路が形成された波長変換素子であって、

前記リッジ型光導波路には、電圧印加法によって周期的分極反転構造が形成されており、

前記リッジ型光導波路を構成する第1強誘電体結晶は、当該第1強誘電体結晶の非線形光学係数の値が真性の非線形光学定数と等しい値を有する

ことを特徴とする波長変換素子。

【請求項6】

前記第1強誘電体結晶はニオブ酸リチウム結晶であって、前記第2強誘電体結晶はタンタル酸リチウム結晶である

ことを特徴とする請求項5に記載の波長変換素子。

【請求項1】

電圧印加法によって周期的分極反転構造が形成された第1強誘電体結晶の基板の第1主面に、深さが相異なる複数の溝を形成する、溝形成工程と、

前記第1主面と、前記第1強誘電体結晶より屈折率の小さい第2強誘電体結晶の基板の主面とを貼り合わせる、貼り合わせ工程と、

前記第1主面に対向する側の第2主面を研磨する、研磨工程と

を含み、

前記研磨工程は、前記複数の溝のうちの一つの溝を予め指標溝として選択し、該指標溝が現れた時点で研磨を終了させ、リッジ型光導波路を形成する工程である

ことを特徴とする波長変換素子の製造方法。

【請求項2】

前記第1強誘電体結晶をニオブ酸リチウム結晶とし、前記第2強誘電体結晶をタンタル酸リチウム結晶とした

ことを特徴とする請求項1に記載の波長変換素子の製造方法。

【請求項3】

前記貼り合わせ工程は、ウエハ常温接合方法によって前記第1強誘電体結晶の基板の第1主面と前記第2強誘電体結晶の基板の主面とを貼り合わせる工程であることを特徴とする請求項2に記載の波長変換素子の製造方法。

【請求項4】

前記貼り合わせ工程は、光学接着剤によって前記第1強誘電体結晶の基板の第1主面と前記第2強誘電体結晶の基板の主面とを貼り合わせる工程であることを特徴とする請求項2に記載の波長変換素子の製造方法。

【請求項5】

第2強誘電体結晶の基板の主面に、該第2強誘電体結晶より屈折率の大きな第1強誘電体結晶を素材とするリッジ型光導波路が形成された波長変換素子であって、

前記リッジ型光導波路には、電圧印加法によって周期的分極反転構造が形成されており、

前記リッジ型光導波路を構成する第1強誘電体結晶は、当該第1強誘電体結晶の非線形光学係数の値が真性の非線形光学定数と等しい値を有する

ことを特徴とする波長変換素子。

【請求項6】

前記第1強誘電体結晶はニオブ酸リチウム結晶であって、前記第2強誘電体結晶はタンタル酸リチウム結晶である

ことを特徴とする請求項5に記載の波長変換素子。

【図1】

【図2(A)】

【図2(B)】

【図2(C)】

【図2(D)】

【図3(A)】

【図3(B)】

【図3(C)】

【図3(D)】

【図3(E)】

【図3(F)】

【図2(A)】

【図2(B)】

【図2(C)】

【図2(D)】

【図3(A)】

【図3(B)】

【図3(C)】

【図3(D)】

【図3(E)】

【図3(F)】

【公開番号】特開2011−43657(P2011−43657A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2009−191607(P2009−191607)

【出願日】平成21年8月21日(2009.8.21)

【出願人】(000000295)沖電気工業株式会社 (6,645)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成21年8月21日(2009.8.21)

【出願人】(000000295)沖電気工業株式会社 (6,645)

【Fターム(参考)】

[ Back to top ]