洗びん方法

【課題】体積の異なるびんをより効率的に洗浄し得る洗びん方法を提供する。

【解決手段】ラベルが貼付されたびんを洗浄槽(2、3)内の洗浄液に浸漬してびんからラベルを剥離し、ラベル滓を洗浄液と共に洗浄槽からオーバーフローにより排出してクッションタンク(6)に移送し、およびクッションタンク(6)からラベル滓および洗浄液を抜き出して濾過し、ラベル滓が除去された洗浄液を洗浄槽(2、3)に戻す洗びん方法において、この洗びん方法を第1体積のびんに対して実施した後、第1体積と異なる第2体積のびんに対して実施する際に、第1体積より第2体積が大きいときは、洗浄槽(2,3)内の洗浄液を、その体積差に対応する分だけ多くオーバーフローにより排出してクッションタンク(6)に貯留し、第1体積より第2体積が小さいときは、濾過によりラベル滓が除去された洗浄液を、その体積差に対応する分だけ多く洗浄槽(2,3)に戻す。

【解決手段】ラベルが貼付されたびんを洗浄槽(2、3)内の洗浄液に浸漬してびんからラベルを剥離し、ラベル滓を洗浄液と共に洗浄槽からオーバーフローにより排出してクッションタンク(6)に移送し、およびクッションタンク(6)からラベル滓および洗浄液を抜き出して濾過し、ラベル滓が除去された洗浄液を洗浄槽(2、3)に戻す洗びん方法において、この洗びん方法を第1体積のびんに対して実施した後、第1体積と異なる第2体積のびんに対して実施する際に、第1体積より第2体積が大きいときは、洗浄槽(2,3)内の洗浄液を、その体積差に対応する分だけ多くオーバーフローにより排出してクッションタンク(6)に貯留し、第1体積より第2体積が小さいときは、濾過によりラベル滓が除去された洗浄液を、その体積差に対応する分だけ多く洗浄槽(2,3)に戻す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は洗びん方法に関し、より詳細には、ラベルが貼付されたびん(壜または瓶)からラベルを剥離してびんを洗浄する方法に関する。

【背景技術】

【0002】

ビールびんなどのリターナブルびんは使用後に回収されて再利用されている。回収されたびんは洗びん機に通されて洗浄される。洗浄は、びんをアルカリ洗浄液に浸漬して、びんに付着したラベルおよび汚れを溶かして殺菌し、その後、水で濯ぐことにより行われている。(例えば特許文献1および2を参照のこと。)

【0003】

回収したびんにはラベルが貼付されているが、びんをアルカリ洗浄液に浸漬すると、ラベルが剥離し、ラベル滓(インク成分の塊を含む)が液面に浮かんでくる。このようなラベル滓は、洗浄槽内に設置された樋を通じて洗浄液(上澄み液)と共にオーバーフローにより洗浄槽から排出され、クッションタンクで一旦貯留した後、濾過によりラベル滓を除去した洗浄液(濾液)を洗浄槽に戻している。(特許文献1を参照のこと。)

【0004】

【特許文献1】特許第2546732号公報

【特許文献2】特開2006−192343号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来の洗びん方法では、多数のびんを連続処理するため、キャリアバスケットにびんを各々挿入し、この状態でキャリアバスケットを搬送させて、びんをキャリアバスケットごと複数の洗浄槽の洗浄液に順次浸漬している。処理するびんはサイズ(型)によって分類されており、例えば中びんは中びんでまとめて、大びんは大びんでまとめて連続処理されている。

【0006】

このような従来の洗びん方法では、例えば中びんを連続処理した後に大びんを連続処理すると(即ち、中びんから大びんに型替えすると)、洗浄槽内の洗浄液が型替え直後に大量にオーバーフローし、クッションタンクに貯留できず、廃棄されている。このため、循環使用可能な洗浄液が廃棄されており、コスト高を招いているという問題がある。

【0007】

また逆に、例えば大びんを連続処理した後に中びんを連続処理すると(即ち、大びんから中びんに型替えすると)、洗浄槽内の洗浄液の液面が下がってオーバーフローせず、ラベル滓が洗浄槽から排出されなくなる。洗浄槽に留まったラベル滓はびんに再付着し得、洗浄不良のびんが発生し得るという問題がある。

【0008】

本発明は、かかる従来の問題に鑑みてなされたものであり、体積の異なるびんをより効率的に洗浄し得る洗びん方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の要旨によれば、ラベルが貼付されたびんを洗浄槽内の洗浄液に浸漬してびんからラベルを剥離し、ラベル滓を洗浄液と共に洗浄槽からオーバーフローにより排出してクッションタンクに移送し、およびクッションタンクからラベル滓および洗浄液を抜き出して濾過し、ラベル滓が除去された洗浄液を洗浄槽に戻すことを含んで成る洗びん方法であって、

第1体積のびんに対して該洗びん方法を実施した後、第1体積と異なる第2体積のびんに対して該洗びん方法を実施する際に、

第1体積より第2体積が大きいときは、洗浄槽内の洗浄液を、その体積差に対応する分だけ多くオーバーフローにより排出してクッションタンクに貯留し、および

第1体積より第2体積が小さいときは、濾過によりラベル滓が除去された洗浄液を、その体積差に対応する分だけ多く洗浄槽に戻す

ことを特徴とする方法が提供される。

【0010】

従来、中びんから大びんに型替えしたときに生じる大量のオーバーフローおよび中びんから大びんに型替えしたときに生じる洗浄液の液面低下は、いずれも、洗浄槽内の洗浄液に浸漬されるびんの体積差(より詳細には、同時に浸漬される複数のびんの総体積差、以下も同様)に起因するものである。

【0011】

これに対し、本発明の洗びん方法によれば、第1体積より第2体積が大きいとき(より大きなびんに型替えするとき、例えば中びんから大びんに型替えするとき)は、洗浄槽内の洗浄液を、その体積差に対応する分だけ多くオーバーフローにより排出してクッションタンクに貯留しているので、従来は廃棄されていた循環使用可能な洗浄液を蓄えておくことができ、コストを削減することができる。また、本発明の洗びん方法によれば、第1体積より第2体積が小さいとき(より小さなびんに型替えするとき、例えば大びんから中びんに型替えするとき)は、濾過によりラベル滓が除去された洗浄液を、その体積差に対応する分だけ多く洗浄槽に戻しているので、洗浄液の液面が下がらず、オーバーフローを確保でき、よって、ラベル滓を洗浄液と共に洗浄槽から速やかに除去でき、洗浄を十分に実施することができる。

【0012】

尚、本発明において「ラベル滓」とは、びんから剥離したラベル片のみならず、ラベルから溶出したインク成分の塊をも含むものである。

【0013】

本発明の1つの態様においては、少なくとも2つ以上の並置された洗浄槽を用い、ラベルが貼付されたびんをこれら洗浄槽内の洗浄液に順次浸漬し、各洗浄槽からオーバーフローにより排出されたラベル滓および洗浄液を共通のクッションタンクに移送し、濾過によりラベル滓が除去された洗浄液を少なくとも下流側の洗浄槽に戻す。このような態様によれば、共通のクッションタンクを用いているので、洗びん機の大型化を招かず、既存の設置スペースおよび設備を利用して、本発明の洗びん方法を実施することができる。ラベル滓が除去された洗浄液を戻す洗浄槽は、最も下流側の洗浄槽に戻して、この洗浄槽から並置されている上流側の洗浄槽に順次戻すようになっていてよいが、各洗浄槽に個別に戻すものであってもよい。

【0014】

本発明の好ましい態様においては、共通のクッションタンクに第1液面センサーおよび第2液面センサーを設け、

第1体積のびんに対して洗びん方法を実施する間は、第1液面センサーを用いて、クッションタンクへの移送およびラベル滓が除去された洗浄液の洗浄槽への戻しを制御し、および

第2体積のびんに対して洗びん方法を実施する間は、第2液面センサーを用いて、クッションタンクへの移送およびラベル滓が除去された洗浄液の洗浄槽への戻しを制御する。このような態様によれば、共通のクッションタンクに設けられた液面センサーをびんのサイズ(型)毎に切換えて用いているので、既存のセンサーを利用して、本発明の洗びん方法を実施することができる。第1液面センサーおよび第2液面センサーは、それぞれ、複数のセンサーおよびフロートなどのセットであってよい。

【発明の効果】

【0015】

本発明によれば、より大きなびんに型替えするときは、その体積差に対応する分だけ多くオーバーフローした洗浄液をクッションタンクに貯留しているので、従来は廃棄されていた循環使用可能な洗浄液を蓄えておくことができ、コストを削減することができる。また、本発明によれば、より小さなびんに型替えするときは、その体積差に対応する分だけ多く洗浄液を洗浄槽に戻しているので、オーバーフローによりラベル滓を洗浄液と共に洗浄槽から速やかに除去でき、洗浄を十分に実施することができる。即ち、本発明によれば、体積の異なるびんをより効率的に洗浄することが可能となる。

【発明を実施するための最良の形態】

【0016】

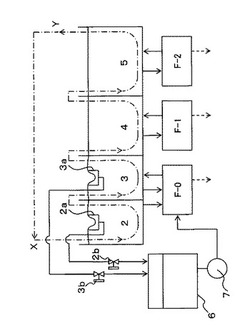

本発明の1つの実施形態について図面を参照しながら以下に説明する。図1は、本実施形態において用いる洗びん機の概略図である。図2は、共通のクッションタンクの概略図である。

【0017】

図1を参照して洗びん方法の概要を説明する。回収したびんは、図1に一点鎖線にて示すループに沿って搬送されるキャリアバスケットに(記号Xにて示す位置にて)入れられ、一般的には第一洗浄槽(図示せず)にて水で粗洗浄された後、第二洗浄槽2、第三洗浄槽3、第四洗浄槽4および第五洗浄槽5内のアルカリ性の洗浄液に順次浸漬され、その後、適宜、水で十分に濯ぎ洗い(仕上げ洗浄)されて、キャリアバスケットから(記号Yにて示す位置にて)取り出される。第二洗浄槽2、第三洗浄槽3、第四洗浄槽4および第五洗浄槽5の浸漬順序とは逆の順で各洗浄槽における液面が低くなっており(図示せず)、下流側のよりきれいな洗浄液が第五洗浄槽5から第四洗浄槽4、第三洗浄槽3、第二洗浄槽2へと上流に向かって順次送られるようになっている。

【0018】

びんに貼付されているラベルはアルカリ性の洗浄液によってびんから剥離し、ラベル滓が洗浄液の液面に浮かぶ。アルカリ性の洗浄液は、例えば約60〜80℃に加温されているが、本発明はこれに限定されない。アルカリ性の洗浄液は、ラベルの剥離に加えて、びんに付着している有機物を分解し、びんを殺菌する機能をも果たす。

【0019】

洗浄槽2および3から、ラベル滓が洗浄液の上澄み液と一緒にそれぞれ樋2aおよび3bを通じてオーバーフローにより排出され、共通のクッションタンク6へと移送される。クッションタンク6に一旦貯留されたラベル滓および洗浄液は、ポンプ7により濾過装置F−0に通される。また、洗浄槽2および3の洗浄液は、その上澄み以外の部分はラベル滓などの異物が少ないので、直接に濾過装置F−0に通される。濾過装置F−0での濾過により、ラベル滓およびその他の異物が分離除去される(図1に点線矢印にて示す)。濾過装置F−0より得られた濾液は再び洗浄液として洗浄槽3に(更には洗浄槽2に)戻される。尚、濾過装置F−0ならびに後述する濾過装置F−1およびF−2は各々任意の数のフィルターを備えるフィルターシステムであってよい。

【0020】

洗浄槽4および5においては、ラベル滓はほとんど生じないなので、洗浄槽2および3におけるようにオーバーフローにより洗浄液の上澄み液を排出する必要はない。洗浄槽4の洗浄液は、直接に濾過装置F−1に通され、濾過により異物が分離除去され(図1に点線矢印にて示す)、得られた濾液は再び洗浄液として洗浄槽4に戻される。同様に、洗浄槽5の洗浄液は、直接に濾過装置F−2に通され、濾過により異物が分離除去され(図1に点線矢印にて示す)、得られた濾液は再び洗浄液として洗浄槽5に戻される。

【0021】

以上のようにして、例えば中びんを洗浄した後、型替えして大びんを洗浄しようとすると、樋2aおよび3aを通じて排出される洗浄液のオーバーフロー量が、洗浄液に浸漬されるびんの体積差(総体積差)に対応する分だけ自然と増えて、樋2aおよび2bを通じてクッションタンク6に移送される。このオーバーフロー増分の洗浄液は、クッションタンク6に蓄えておく。これにより、オーバーフロー増分の洗浄液を廃棄せずに、貯留させておくことができる。そして、大びんを洗浄した後、型替えして再び中びんを洗浄しようとするときに、廃棄せずにクッションタンク6に貯留させておいたオーバーフロー増分の洗浄液を濾過装置F−0に通じて洗浄槽3に戻すことによって、洗浄液に浸漬されるびんの体積差(総体積差)に対応する分の洗浄液を洗浄槽3およびひいては洗浄槽2に補給できる。これにより、液面の低下を防止でき、オーバーフローを確保できるので、ラベル滓を速やかに排出でき、びんにラベル滓が再付着するのを防止できる。また、このようにオーバーフロー増分の洗浄液を廃棄せずにクッションタンク6に貯留させておき、これを利用しているので、廃棄して新たな洗浄液を補給する場合に比べて、コスト(洗浄液の原料費および加温に要するエネルギー費用)を削減できる。

【0022】

所定の体積のびんを洗浄する間、クッションタンク6に設けられた液面センサーを用いて運転制御する。図2を参照して、例えば、中びんの洗浄制御のためにセンサー8a〜8cおよびフロート8dを用い、大びんの洗浄制御のためにセンサー9a〜9cおよびフロート9dを用いる。センサー8a〜8cおよび9a〜9cは、それぞれフロート8dおよび9d(いずれも滑車から吊下げられて底部に固定されたワイヤーに沿って上下し得る)の存在の有無を検知することによって液面を認識できるようになっている(尚、図2において、右半分と左半分とで相違する液面レベルを示している)。クッションタンク6における液面は、中びんを洗浄する場合は範囲A内で維持され、大びんを洗浄する場合は範囲B内で維持される。例えば中びんを洗浄する間は、通常、バルブ2bおよび3bを開き、ポンプ7をオンにして、クッションタンク6を出入りする液量をバランスさせているので、液面はセンサー8bの付近にあるが、このバランスがくずれて、液面がセンサー8aを超えるとバルブ2bおよび3bを閉じ、逆に、センサー8cを下回るとポンプ7をオフにするように制御する。大びんを洗浄する間は、同様に、通常、バルブ2bおよび3bを開き、ポンプ7をオンにして、クッションタンク6を出入りする液量をバランスさせているので、液面はセンサー9bの付近にあるが、このバランスがくずれて、液面がセンサー9aを超えるとバルブ2bおよび3bを閉じ、逆に、センサー9cを下回るとポンプ7をオフにするように制御する。

【0023】

このような制御によれば、中びんを洗浄している間は、液面がセンサー8aを超えるとバルブ2bおよび3b(図1)が閉じられてクッションタンク6に移送されないが、大びんに型替えすると液面がセンサー9aを超えるまではバルブ2bおよび3b(図1)が開いているので、その分、クッションタンク6に多くの洗浄液を貯留させることができる。そして、大びんを洗浄しているときは、液面がセンサー9aを超えない限りバルブ2bおよび3b(図1)は開いたままであるが、中びんに型替えすると液面がセンサー8aを下回るまでバルブ2bおよび3b(図1)は閉じられるので、クッションタンク6の液面を低下させることができ、その分、洗浄槽に多くの洗浄液を貯留させることができて、洗浄槽の液面低下を防ぐことができる。

【0024】

以上により、本実施形態の洗浄方法が実施される。尚、本実施形態では、第二洗浄槽2および第三洗浄槽3のみならず、第一洗浄槽(図示せず)、第四洗浄槽4および第五洗浄槽5も用いているが、これら第一洗浄槽(図示せず)、第四洗浄槽4および第五洗浄槽5は必ずしも要しないことに留意されたい。また、本実施形態では3つの濾過装置F−0、F−1、F−2を用いているが、濾過能力および処理すべき液量等に応じて、濾過装置の数ならびに濾液を戻す槽および位置等は適宜変更され得るであろう。

【0025】

本実施形態の洗浄方法は、洗びん機の大型化を招かず、既存の設置スペースでよく、また、既存の設備を有効に利用して、簡便に実施可能である。例えば、従来の洗びん機では、図3を参照して、第四洗浄槽4にも樋64aが設けられ、第四洗浄槽4から洗浄液の上澄み液をオーバーフローにより排出して、第二洗浄槽2および第三洗浄槽3のクッションタンク66aとは隔離されたクッションタンク66bに移送し、ポンプ67より濾過装置F−1に通して濾過していた。これに対し、本実施形態では、第四洗浄槽4ではラベル滓がほとんど発生しないことから、第四洗浄槽4からのオーバーフローラインをなくし、タンク66aおよび66bを互いに連通させて全体で1つのクッションタンク6とし、中びんから大びんに型替えするときに排出されるオーバーフローの増分をクッションタンク6に貯留し得るようにし、更に、クッションタンク66aに備えられてた第二洗浄槽2および第三洗浄槽3用のセンサー8a〜8cおよびフロート8dを中びん用に割り当て、クッションタンク66bに備えられてた第四洗浄槽4用のセンサー9a〜9cおよびフロート9dを大びん用に割り当てている。よって、本実施形態の洗浄方法は、従来の洗びん機と同じ設置スペースでよく、既存の設備(クッションタンクおよび液面センサーを含む)を改変するだけで、簡便に実施可能である。

【図面の簡単な説明】

【0026】

【図1】本発明の1つの実施形態における洗びん方法を実施するために用いられる洗びん機の概略図である。

【図2】図1の実施形態における洗びん方法を実施するために用いられる共通のクッションタンクの概略図である。

【図3】従来の洗びん機の概略図である。

【符号の説明】

【0027】

2、3、4、5 洗浄槽

2a、3a、64a 樋

2b、3b、64b バルブ

6、66a、66b クッションタンク

7、67 ポンプ

8a、8b、8c センサー

8d フロート

9a、9b、9c センサー

9d フロート

F−0、F−1、F−2 濾過装置

【技術分野】

【0001】

本発明は洗びん方法に関し、より詳細には、ラベルが貼付されたびん(壜または瓶)からラベルを剥離してびんを洗浄する方法に関する。

【背景技術】

【0002】

ビールびんなどのリターナブルびんは使用後に回収されて再利用されている。回収されたびんは洗びん機に通されて洗浄される。洗浄は、びんをアルカリ洗浄液に浸漬して、びんに付着したラベルおよび汚れを溶かして殺菌し、その後、水で濯ぐことにより行われている。(例えば特許文献1および2を参照のこと。)

【0003】

回収したびんにはラベルが貼付されているが、びんをアルカリ洗浄液に浸漬すると、ラベルが剥離し、ラベル滓(インク成分の塊を含む)が液面に浮かんでくる。このようなラベル滓は、洗浄槽内に設置された樋を通じて洗浄液(上澄み液)と共にオーバーフローにより洗浄槽から排出され、クッションタンクで一旦貯留した後、濾過によりラベル滓を除去した洗浄液(濾液)を洗浄槽に戻している。(特許文献1を参照のこと。)

【0004】

【特許文献1】特許第2546732号公報

【特許文献2】特開2006−192343号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来の洗びん方法では、多数のびんを連続処理するため、キャリアバスケットにびんを各々挿入し、この状態でキャリアバスケットを搬送させて、びんをキャリアバスケットごと複数の洗浄槽の洗浄液に順次浸漬している。処理するびんはサイズ(型)によって分類されており、例えば中びんは中びんでまとめて、大びんは大びんでまとめて連続処理されている。

【0006】

このような従来の洗びん方法では、例えば中びんを連続処理した後に大びんを連続処理すると(即ち、中びんから大びんに型替えすると)、洗浄槽内の洗浄液が型替え直後に大量にオーバーフローし、クッションタンクに貯留できず、廃棄されている。このため、循環使用可能な洗浄液が廃棄されており、コスト高を招いているという問題がある。

【0007】

また逆に、例えば大びんを連続処理した後に中びんを連続処理すると(即ち、大びんから中びんに型替えすると)、洗浄槽内の洗浄液の液面が下がってオーバーフローせず、ラベル滓が洗浄槽から排出されなくなる。洗浄槽に留まったラベル滓はびんに再付着し得、洗浄不良のびんが発生し得るという問題がある。

【0008】

本発明は、かかる従来の問題に鑑みてなされたものであり、体積の異なるびんをより効率的に洗浄し得る洗びん方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の要旨によれば、ラベルが貼付されたびんを洗浄槽内の洗浄液に浸漬してびんからラベルを剥離し、ラベル滓を洗浄液と共に洗浄槽からオーバーフローにより排出してクッションタンクに移送し、およびクッションタンクからラベル滓および洗浄液を抜き出して濾過し、ラベル滓が除去された洗浄液を洗浄槽に戻すことを含んで成る洗びん方法であって、

第1体積のびんに対して該洗びん方法を実施した後、第1体積と異なる第2体積のびんに対して該洗びん方法を実施する際に、

第1体積より第2体積が大きいときは、洗浄槽内の洗浄液を、その体積差に対応する分だけ多くオーバーフローにより排出してクッションタンクに貯留し、および

第1体積より第2体積が小さいときは、濾過によりラベル滓が除去された洗浄液を、その体積差に対応する分だけ多く洗浄槽に戻す

ことを特徴とする方法が提供される。

【0010】

従来、中びんから大びんに型替えしたときに生じる大量のオーバーフローおよび中びんから大びんに型替えしたときに生じる洗浄液の液面低下は、いずれも、洗浄槽内の洗浄液に浸漬されるびんの体積差(より詳細には、同時に浸漬される複数のびんの総体積差、以下も同様)に起因するものである。

【0011】

これに対し、本発明の洗びん方法によれば、第1体積より第2体積が大きいとき(より大きなびんに型替えするとき、例えば中びんから大びんに型替えするとき)は、洗浄槽内の洗浄液を、その体積差に対応する分だけ多くオーバーフローにより排出してクッションタンクに貯留しているので、従来は廃棄されていた循環使用可能な洗浄液を蓄えておくことができ、コストを削減することができる。また、本発明の洗びん方法によれば、第1体積より第2体積が小さいとき(より小さなびんに型替えするとき、例えば大びんから中びんに型替えするとき)は、濾過によりラベル滓が除去された洗浄液を、その体積差に対応する分だけ多く洗浄槽に戻しているので、洗浄液の液面が下がらず、オーバーフローを確保でき、よって、ラベル滓を洗浄液と共に洗浄槽から速やかに除去でき、洗浄を十分に実施することができる。

【0012】

尚、本発明において「ラベル滓」とは、びんから剥離したラベル片のみならず、ラベルから溶出したインク成分の塊をも含むものである。

【0013】

本発明の1つの態様においては、少なくとも2つ以上の並置された洗浄槽を用い、ラベルが貼付されたびんをこれら洗浄槽内の洗浄液に順次浸漬し、各洗浄槽からオーバーフローにより排出されたラベル滓および洗浄液を共通のクッションタンクに移送し、濾過によりラベル滓が除去された洗浄液を少なくとも下流側の洗浄槽に戻す。このような態様によれば、共通のクッションタンクを用いているので、洗びん機の大型化を招かず、既存の設置スペースおよび設備を利用して、本発明の洗びん方法を実施することができる。ラベル滓が除去された洗浄液を戻す洗浄槽は、最も下流側の洗浄槽に戻して、この洗浄槽から並置されている上流側の洗浄槽に順次戻すようになっていてよいが、各洗浄槽に個別に戻すものであってもよい。

【0014】

本発明の好ましい態様においては、共通のクッションタンクに第1液面センサーおよび第2液面センサーを設け、

第1体積のびんに対して洗びん方法を実施する間は、第1液面センサーを用いて、クッションタンクへの移送およびラベル滓が除去された洗浄液の洗浄槽への戻しを制御し、および

第2体積のびんに対して洗びん方法を実施する間は、第2液面センサーを用いて、クッションタンクへの移送およびラベル滓が除去された洗浄液の洗浄槽への戻しを制御する。このような態様によれば、共通のクッションタンクに設けられた液面センサーをびんのサイズ(型)毎に切換えて用いているので、既存のセンサーを利用して、本発明の洗びん方法を実施することができる。第1液面センサーおよび第2液面センサーは、それぞれ、複数のセンサーおよびフロートなどのセットであってよい。

【発明の効果】

【0015】

本発明によれば、より大きなびんに型替えするときは、その体積差に対応する分だけ多くオーバーフローした洗浄液をクッションタンクに貯留しているので、従来は廃棄されていた循環使用可能な洗浄液を蓄えておくことができ、コストを削減することができる。また、本発明によれば、より小さなびんに型替えするときは、その体積差に対応する分だけ多く洗浄液を洗浄槽に戻しているので、オーバーフローによりラベル滓を洗浄液と共に洗浄槽から速やかに除去でき、洗浄を十分に実施することができる。即ち、本発明によれば、体積の異なるびんをより効率的に洗浄することが可能となる。

【発明を実施するための最良の形態】

【0016】

本発明の1つの実施形態について図面を参照しながら以下に説明する。図1は、本実施形態において用いる洗びん機の概略図である。図2は、共通のクッションタンクの概略図である。

【0017】

図1を参照して洗びん方法の概要を説明する。回収したびんは、図1に一点鎖線にて示すループに沿って搬送されるキャリアバスケットに(記号Xにて示す位置にて)入れられ、一般的には第一洗浄槽(図示せず)にて水で粗洗浄された後、第二洗浄槽2、第三洗浄槽3、第四洗浄槽4および第五洗浄槽5内のアルカリ性の洗浄液に順次浸漬され、その後、適宜、水で十分に濯ぎ洗い(仕上げ洗浄)されて、キャリアバスケットから(記号Yにて示す位置にて)取り出される。第二洗浄槽2、第三洗浄槽3、第四洗浄槽4および第五洗浄槽5の浸漬順序とは逆の順で各洗浄槽における液面が低くなっており(図示せず)、下流側のよりきれいな洗浄液が第五洗浄槽5から第四洗浄槽4、第三洗浄槽3、第二洗浄槽2へと上流に向かって順次送られるようになっている。

【0018】

びんに貼付されているラベルはアルカリ性の洗浄液によってびんから剥離し、ラベル滓が洗浄液の液面に浮かぶ。アルカリ性の洗浄液は、例えば約60〜80℃に加温されているが、本発明はこれに限定されない。アルカリ性の洗浄液は、ラベルの剥離に加えて、びんに付着している有機物を分解し、びんを殺菌する機能をも果たす。

【0019】

洗浄槽2および3から、ラベル滓が洗浄液の上澄み液と一緒にそれぞれ樋2aおよび3bを通じてオーバーフローにより排出され、共通のクッションタンク6へと移送される。クッションタンク6に一旦貯留されたラベル滓および洗浄液は、ポンプ7により濾過装置F−0に通される。また、洗浄槽2および3の洗浄液は、その上澄み以外の部分はラベル滓などの異物が少ないので、直接に濾過装置F−0に通される。濾過装置F−0での濾過により、ラベル滓およびその他の異物が分離除去される(図1に点線矢印にて示す)。濾過装置F−0より得られた濾液は再び洗浄液として洗浄槽3に(更には洗浄槽2に)戻される。尚、濾過装置F−0ならびに後述する濾過装置F−1およびF−2は各々任意の数のフィルターを備えるフィルターシステムであってよい。

【0020】

洗浄槽4および5においては、ラベル滓はほとんど生じないなので、洗浄槽2および3におけるようにオーバーフローにより洗浄液の上澄み液を排出する必要はない。洗浄槽4の洗浄液は、直接に濾過装置F−1に通され、濾過により異物が分離除去され(図1に点線矢印にて示す)、得られた濾液は再び洗浄液として洗浄槽4に戻される。同様に、洗浄槽5の洗浄液は、直接に濾過装置F−2に通され、濾過により異物が分離除去され(図1に点線矢印にて示す)、得られた濾液は再び洗浄液として洗浄槽5に戻される。

【0021】

以上のようにして、例えば中びんを洗浄した後、型替えして大びんを洗浄しようとすると、樋2aおよび3aを通じて排出される洗浄液のオーバーフロー量が、洗浄液に浸漬されるびんの体積差(総体積差)に対応する分だけ自然と増えて、樋2aおよび2bを通じてクッションタンク6に移送される。このオーバーフロー増分の洗浄液は、クッションタンク6に蓄えておく。これにより、オーバーフロー増分の洗浄液を廃棄せずに、貯留させておくことができる。そして、大びんを洗浄した後、型替えして再び中びんを洗浄しようとするときに、廃棄せずにクッションタンク6に貯留させておいたオーバーフロー増分の洗浄液を濾過装置F−0に通じて洗浄槽3に戻すことによって、洗浄液に浸漬されるびんの体積差(総体積差)に対応する分の洗浄液を洗浄槽3およびひいては洗浄槽2に補給できる。これにより、液面の低下を防止でき、オーバーフローを確保できるので、ラベル滓を速やかに排出でき、びんにラベル滓が再付着するのを防止できる。また、このようにオーバーフロー増分の洗浄液を廃棄せずにクッションタンク6に貯留させておき、これを利用しているので、廃棄して新たな洗浄液を補給する場合に比べて、コスト(洗浄液の原料費および加温に要するエネルギー費用)を削減できる。

【0022】

所定の体積のびんを洗浄する間、クッションタンク6に設けられた液面センサーを用いて運転制御する。図2を参照して、例えば、中びんの洗浄制御のためにセンサー8a〜8cおよびフロート8dを用い、大びんの洗浄制御のためにセンサー9a〜9cおよびフロート9dを用いる。センサー8a〜8cおよび9a〜9cは、それぞれフロート8dおよび9d(いずれも滑車から吊下げられて底部に固定されたワイヤーに沿って上下し得る)の存在の有無を検知することによって液面を認識できるようになっている(尚、図2において、右半分と左半分とで相違する液面レベルを示している)。クッションタンク6における液面は、中びんを洗浄する場合は範囲A内で維持され、大びんを洗浄する場合は範囲B内で維持される。例えば中びんを洗浄する間は、通常、バルブ2bおよび3bを開き、ポンプ7をオンにして、クッションタンク6を出入りする液量をバランスさせているので、液面はセンサー8bの付近にあるが、このバランスがくずれて、液面がセンサー8aを超えるとバルブ2bおよび3bを閉じ、逆に、センサー8cを下回るとポンプ7をオフにするように制御する。大びんを洗浄する間は、同様に、通常、バルブ2bおよび3bを開き、ポンプ7をオンにして、クッションタンク6を出入りする液量をバランスさせているので、液面はセンサー9bの付近にあるが、このバランスがくずれて、液面がセンサー9aを超えるとバルブ2bおよび3bを閉じ、逆に、センサー9cを下回るとポンプ7をオフにするように制御する。

【0023】

このような制御によれば、中びんを洗浄している間は、液面がセンサー8aを超えるとバルブ2bおよび3b(図1)が閉じられてクッションタンク6に移送されないが、大びんに型替えすると液面がセンサー9aを超えるまではバルブ2bおよび3b(図1)が開いているので、その分、クッションタンク6に多くの洗浄液を貯留させることができる。そして、大びんを洗浄しているときは、液面がセンサー9aを超えない限りバルブ2bおよび3b(図1)は開いたままであるが、中びんに型替えすると液面がセンサー8aを下回るまでバルブ2bおよび3b(図1)は閉じられるので、クッションタンク6の液面を低下させることができ、その分、洗浄槽に多くの洗浄液を貯留させることができて、洗浄槽の液面低下を防ぐことができる。

【0024】

以上により、本実施形態の洗浄方法が実施される。尚、本実施形態では、第二洗浄槽2および第三洗浄槽3のみならず、第一洗浄槽(図示せず)、第四洗浄槽4および第五洗浄槽5も用いているが、これら第一洗浄槽(図示せず)、第四洗浄槽4および第五洗浄槽5は必ずしも要しないことに留意されたい。また、本実施形態では3つの濾過装置F−0、F−1、F−2を用いているが、濾過能力および処理すべき液量等に応じて、濾過装置の数ならびに濾液を戻す槽および位置等は適宜変更され得るであろう。

【0025】

本実施形態の洗浄方法は、洗びん機の大型化を招かず、既存の設置スペースでよく、また、既存の設備を有効に利用して、簡便に実施可能である。例えば、従来の洗びん機では、図3を参照して、第四洗浄槽4にも樋64aが設けられ、第四洗浄槽4から洗浄液の上澄み液をオーバーフローにより排出して、第二洗浄槽2および第三洗浄槽3のクッションタンク66aとは隔離されたクッションタンク66bに移送し、ポンプ67より濾過装置F−1に通して濾過していた。これに対し、本実施形態では、第四洗浄槽4ではラベル滓がほとんど発生しないことから、第四洗浄槽4からのオーバーフローラインをなくし、タンク66aおよび66bを互いに連通させて全体で1つのクッションタンク6とし、中びんから大びんに型替えするときに排出されるオーバーフローの増分をクッションタンク6に貯留し得るようにし、更に、クッションタンク66aに備えられてた第二洗浄槽2および第三洗浄槽3用のセンサー8a〜8cおよびフロート8dを中びん用に割り当て、クッションタンク66bに備えられてた第四洗浄槽4用のセンサー9a〜9cおよびフロート9dを大びん用に割り当てている。よって、本実施形態の洗浄方法は、従来の洗びん機と同じ設置スペースでよく、既存の設備(クッションタンクおよび液面センサーを含む)を改変するだけで、簡便に実施可能である。

【図面の簡単な説明】

【0026】

【図1】本発明の1つの実施形態における洗びん方法を実施するために用いられる洗びん機の概略図である。

【図2】図1の実施形態における洗びん方法を実施するために用いられる共通のクッションタンクの概略図である。

【図3】従来の洗びん機の概略図である。

【符号の説明】

【0027】

2、3、4、5 洗浄槽

2a、3a、64a 樋

2b、3b、64b バルブ

6、66a、66b クッションタンク

7、67 ポンプ

8a、8b、8c センサー

8d フロート

9a、9b、9c センサー

9d フロート

F−0、F−1、F−2 濾過装置

【特許請求の範囲】

【請求項1】

ラベルが貼付されたびんを洗浄槽内の洗浄液に浸漬してびんからラベルを剥離し、ラベル滓を洗浄液と共に洗浄槽からオーバーフローにより排出してクッションタンクに移送し、およびクッションタンクからラベル滓および洗浄液を抜き出して濾過し、ラベル滓が除去された洗浄液を洗浄槽に戻すことを含んで成る洗びん方法であって、

第1体積のびんに対して該洗びん方法を実施した後、第1体積と異なる第2体積のびんに対して該洗びん方法を実施する際に、

第1体積より第2体積が大きいときは、洗浄槽内の洗浄液を、その体積差に対応する分だけ多くオーバーフローにより排出してクッションタンクに貯留し、および

第1体積より第2体積が小さいときは、濾過によりラベル滓が除去された洗浄液を、その体積差に対応する分だけ多く洗浄槽に戻す

ことを特徴とする方法。

【請求項2】

少なくとも2つ以上の並置された洗浄槽を用い、ラベルが貼付されたびんをこれら洗浄槽内の洗浄液に順次浸漬し、各洗浄槽からオーバーフローにより排出されたラベル滓および洗浄液を共通のクッションタンクに移送し、濾過によりラベル滓が除去された洗浄液を少なくとも下流側の洗浄槽に戻す、請求項1に記載の方法。

【請求項3】

共通のクッションタンクに第1液面センサーおよび第2液面センサーを設け、

第1体積のびんに対して洗びん方法を実施する間は、第1液面センサーを用いて、クッションタンクへの移送およびラベル滓が除去された洗浄液の洗浄槽への戻しを制御し、および

第2体積のびんに対して洗びん方法を実施する間は、第2液面センサーを用いて、クッションタンクへの移送およびラベル滓が除去された洗浄液の洗浄槽への戻しを制御する、

請求項2に記載の方法。

【請求項1】

ラベルが貼付されたびんを洗浄槽内の洗浄液に浸漬してびんからラベルを剥離し、ラベル滓を洗浄液と共に洗浄槽からオーバーフローにより排出してクッションタンクに移送し、およびクッションタンクからラベル滓および洗浄液を抜き出して濾過し、ラベル滓が除去された洗浄液を洗浄槽に戻すことを含んで成る洗びん方法であって、

第1体積のびんに対して該洗びん方法を実施した後、第1体積と異なる第2体積のびんに対して該洗びん方法を実施する際に、

第1体積より第2体積が大きいときは、洗浄槽内の洗浄液を、その体積差に対応する分だけ多くオーバーフローにより排出してクッションタンクに貯留し、および

第1体積より第2体積が小さいときは、濾過によりラベル滓が除去された洗浄液を、その体積差に対応する分だけ多く洗浄槽に戻す

ことを特徴とする方法。

【請求項2】

少なくとも2つ以上の並置された洗浄槽を用い、ラベルが貼付されたびんをこれら洗浄槽内の洗浄液に順次浸漬し、各洗浄槽からオーバーフローにより排出されたラベル滓および洗浄液を共通のクッションタンクに移送し、濾過によりラベル滓が除去された洗浄液を少なくとも下流側の洗浄槽に戻す、請求項1に記載の方法。

【請求項3】

共通のクッションタンクに第1液面センサーおよび第2液面センサーを設け、

第1体積のびんに対して洗びん方法を実施する間は、第1液面センサーを用いて、クッションタンクへの移送およびラベル滓が除去された洗浄液の洗浄槽への戻しを制御し、および

第2体積のびんに対して洗びん方法を実施する間は、第2液面センサーを用いて、クッションタンクへの移送およびラベル滓が除去された洗浄液の洗浄槽への戻しを制御する、

請求項2に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−46563(P2010−46563A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−210437(P2008−210437)

【出願日】平成20年8月19日(2008.8.19)

【出願人】(000000055)アサヒビール株式会社 (535)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月19日(2008.8.19)

【出願人】(000000055)アサヒビール株式会社 (535)

【Fターム(参考)】

[ Back to top ]