洗車機のフレーム構造

【課題】 本発明の課題は、中空角材の加工技術に加えて、加工された構造体を溶接以外の方法で固定することで、固定作業を省力化・簡素化して、生産性・経済性の向上を図るとともに、組立強度・剛性の高い堅牢な洗車機のフレーム構造を実現することにある。

【解決手段】 本体フレーム1に散水を伴う洗車処理装置を搭載し、自動車との相対移動に伴い車体の洗浄を図る洗車機において、中空角材40の端部を中空角材41の表面に接合し、この接合状態を締結手段50により固定した接合構造により本体フレーム1を溶接レスで構成したものである。

【解決手段】 本体フレーム1に散水を伴う洗車処理装置を搭載し、自動車との相対移動に伴い車体の洗浄を図る洗車機において、中空角材40の端部を中空角材41の表面に接合し、この接合状態を締結手段50により固定した接合構造により本体フレーム1を溶接レスで構成したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空角材の組立固定構造及びその組立固定構造を用いて溶接を不要とした洗車機のフレーム構造に関するものである。

【背景技術】

【0002】

従来から知られている洗車機のフレーム構造は、L型のアングル材を組み合わせて溶接により固定していた。溶接による固定は、強度面で優れている反面、作業従事者に技量が求められ、それに伴う生産性の低下やコストアップといった問題を抱えていた。

【0003】

また、立体的なフレームを組み立てる構造として、特許文献1に示すように、長尺の中空角材を折り曲げてL型の屈曲構造を形成したり、一方の角材の側面に他方の角材の端部を接合してT型の接合構造を形成する組み立て構造が提案されている。こうした構造も最終的な固定作業は溶接にて行われており、上記した溶接固定による問題は解決されていない。

【特許文献1】特開2000−345623号

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、中空角材の加工技術に加えて、加工された構造体を溶接以外の方法で固定することで、固定作業を省力化・簡素化して、生産性・経済性の向上を図るとともに、組立強度・剛性の高い堅牢な洗車機のフレーム構造を実現することにある。

【課題を解決するための手段】

【0005】

本発明は上記課題を解決するため、本体フレームに散水を伴う洗車処理装置を搭載し、自動車との相対移動に伴い車体の洗浄を図る洗車機であって、中空角材の端部を中空角材の表面に接合し、この接合状態を締結手段により固定した接合構造で前記本体フレームを溶接レスで構成する洗車機のフレーム構造において、接合構造は、第1角材の先端に、第2角材の側面に嵌合する突起と、第1角材の内側に略直角で折り曲げられる折曲片とを形成するとともに、折り曲げた折曲片により第1角材の先端に挟持される締結受板を取り付け、第2角材の側面に、第1角材の突起が嵌合する嵌合穴と、第1角材の折曲片に開口した係合穴と締結手段によって締着される係合穴とを形成するとともに、第1角材が接合される面以外の面に締結手段で締着するための作業穴を形成し、第1角材と第2角材を締結体で結合することにより固定されることを特徴とする。

【発明の効果】

【0006】

本発明によれば、第1基材と第2基材を接合する組立構造で、組立の位置決めを行った上で、締結体(ねじ・ボルト等)で両者を固定することで、溶接を不要とし組み立て作業の省力化・簡素化が図られるとともに、組立強度・剛性の高い堅牢な洗車機のフレーム構造を提供することが形成することができる。

【実施例】

【0007】

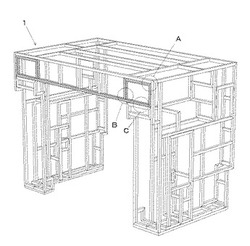

以下、図面を用いて本発明の実施例1について説明する。図1は実施例1の洗車機を示す正面図、図2は洗車機のフレーム構造を示す外観図である。

1は本体フレームで、レール2,2間に停止した自動車Aを跨ぐように門型に形成され、レール上を往復走行し、自動車を洗浄・乾燥する。3は自動車の上面をブラッシングする上面ブラシ、4・4は自動車の側面及び前後面をブラッシングする側面ブラシ、5は自動車の上面に空気を吹き付けて乾燥を図る上面ブロワノズル、6・6は自動車の側面に空気を吹き付けて乾燥を図る側面ブロワノズルであり、これら各洗車処理装置3〜6は、公知の作動装置により自動車の車体に作用する。7A,7Bは洗車機1のブラシ3・4よりも前方に設けられ、自動車の側方から自動車の上面形状を検出する車体検出装置、8は洗車機本体1が単位距離走行する毎にパルス出力するエンコーダ、9・9は本体1を走行させるモータである。

【0008】

本体フレーム1は、長尺の中空角材を屈曲・接合することによって組み立てられている。このフレームの特徴は、図2における薄墨部に見られるように、1本の長尺な中空角材を複数箇所直角に折り曲げていき、先端部を同角材の表面に接合させた巻き込み形状の構造体(以下、巻き込み構造体)を組み合わせて形成した点にある。この構成により、加工や組み込みが容易でありながら高い強度が得られ、溶接をしなくとも可動体のフレームを構成できるといった優れた効果が達成される。洗車機のフレームに、こうしたフレーム構造を用いる場合、巻き込み構造体同士を面接合して組み立てていくのであるが、部分的に巻き込み構造体の粗密、すなわち巻き込みピッチや組み込みピッチを変えることで補強が図られている。例えば、ブラシやノズルが装備される部分や走行車輪が装備される部分は、その他の部分に比べて密に配設している。

このような巻き込み構造体における屈曲構造(図2のA部)、接合構造(図2のB部)及び巻き込み構造体を面接合する点(図2のC部)について、以下に説明をする。

【0009】

まず、屈曲構造の構成について、図3〜5を用いて説明する。

中空角材10は、4つの面10A〜10Dで囲まれる四角柱形状をなし、折り曲げ位置に切欠部11を形成している。切欠部11は、面10Aを除く三面10B,10C,10DをNCレーザー加工等で所定形状に切削した後、治具等で切削部分を切除することで形成され、中空角材10を面10Aで繋がった第1基材12と第2基材13に分断するものである。屈曲構造体は、中空角材10をこの切欠部11で第1基材12と第2基材13を突き合わせるように略L字型に折り曲げて構成されるものである。

【0010】

切欠部11には、図3に示すように、面10Aに、第1基材12と第2基材13の折り曲げ基準となる切込溝14,14が形成され、面10B及び10Dに、切込溝14から面10Cにかけて略45°に切断された接合縁15・15’,16・16’が形成され、面10Cに、第1基材12と第2基材13の折り曲げを支持する断片17・18が形成されている。切込溝14は、第1基材12と第2基材13の境界位置における面10Aから面10Bにかけてのコーナ部及び面10Aから面10Dにかけてのコーナ部に設けられ、中空角材10の折曲基準線L1を仮想形成している。接合縁15・15’及び16・16’は、第1基材12と第2基材13を折り曲げたときに当接し、屈曲構造体の外形を形成する。

【0011】

断片17は、第1基材12の面10Cの内縁部に凸状に形成され、面10Cとの境界部分に折り曲げ基準となる切込溝19,19が形成されるとともに、この切込溝19,19によって与えられる折曲基準線L2の中心位置に、略コ字状の切抜穴20が穿設されている。この断片17を折曲基準線L2に沿って第1基材12の内方に略直角に折り曲げると、切抜穴20に囲まれた部分が凸片21となり、この凸片21を除く部分が第2基材13の断片18との接合片22となる。断片18は、第2基材13の面10Cの内縁部に凸状に形成され、面10Cとの境界位置に断片17の凸片21が嵌合する長孔23が開口されている。

【0012】

図3において、24は取付補強プレートで、四隅に凸部を形成したH形状をなし、第1基材12の面10Cにおける断片17の基端部に形成した凹陥溝25,25と、面10Aにおける凹陥溝25,25の垂下位置に開口した取付孔26,26との間に取り付けられる。この取付補強プレート24は、断片17を第1基材12の内方に折り曲げたときに接合片22が接触される。

【0013】

このような形状により、図4に示すように、第1基材12に取付補強プレート24を取り付け、断片17を折曲基準線L2で第1基材12の内方に折り曲げた後、中空角材10を折曲基準線L1で第1基材12と第2基材13を突き合わせるように折り曲げていくと、断片17の凸片21が断片18の長孔23に位置決めされながら嵌合していき、第1基材12の接合縁15,16と第2基材13の接合縁15’,16’が当接して直角の屈曲構造体が形成されることになる。

【0014】

こうして屈曲構造が形成されると、図5に示すように、第1基材12の断片17の接合片22と第2基材13の断片18が対面した状態で当接する。接合片22,断片18及び取付補強プレート24には、当接した状態で互いに連通する位置にねじ穴27,28,29を開口しており、このねじ穴27,28,29同士を1本のボルト30によって一体的に接合することで、第1基材12と第2基材13の折り曲げ状態が保持されることになる。

【0015】

ボルト30を取り付けるための通穴31は、第2基材13の面10Aにおけるねじ穴27,28,29の軸線上に開口しており、この通穴31からねじ止め作業が図られる。これにより屈曲構造は、接合片22,断片18及び取付補強プレート24を一体的にねじ止めすることで、第1基材12と第2基材13の折り曲げ状態が堅牢に強化され、スプリングバックを起こさず屈曲構造を構成することができる。尚、ここでは断片に対して1つのねじ穴を開口した例を示しているが、ねじ穴を複数設けて複数のねじで固定できるようにしても良いことはいうまでもない。

【0016】

続いて、接合構造の構成について、図6〜8を用いて説明する。尚、説明の都合上、中空角材40,41としているが、巻き込み構造体である場合は、1つの中空角材を前記屈曲構造で90°ずつ内側に折り曲げた後、その先端を一面に接合させるものとなる。

中空角材40は、対面する面40A・40Cの先端に断片42,42を形成し、この断片42,42の基端部分に面40A・40Cへ凹陥させた凹陥溝43を形成するとともに、面40B・40Dの先端に係合突起44,44を形成している。これら断片42,42、凹陥溝43、係合突起44,44は、中空角材40の先端をNCレーザー加工等で所定形状に切削した後、その切削部分を切除することで形成される。

【0017】

断片42,42は、それぞれ面40A・40Cとの境界位置に切込溝45を形成し、この切込溝45によって与えられる折曲基準線L3で内方に折り畳み可能になっており、略中心部にはねじ穴46を開口している。凹陥溝43は、断片42,42の基端部分において切込溝45と一体的に切削され、四隅に凸部を形成したH形状の取付補強プレート48が取り付けられる。係合突起44,44は、面40B・40Dの先端に突出形成され、両者の大きさを異ならせて取付時の方向性を与えている。

【0018】

取付補強プレート48は、2つのねじ穴49,49を開口しており、中空角材40の凹陥溝43に取り付けた状態で、断片42,42を内方に折り曲げることで、断片42のねじ穴46と取付補強プレート48のねじ穴49が合致する。また、取付補強プレート48は、2つのねじ穴49,49の間にスリット50が設けられている。このスリット50により、取付補強プレート48は変形しやすくなり、ねじ止めした際に断片42との密着性が高まり、接合状態が強固になる。

【0019】

中空角材41は、中空角材40が接合される面41Aに、中空角材40の係合突起43,43が挿入される係合穴51,51と、中空角材40を接合状態に固定するねじ穴52,52を開口し、この面41Aと対面する面41Cに、ねじ穴52,52にボルト53,53を取り付けるための通孔54,54を開口している。係合穴51,51は、中空角材40の係合突起44,44の形状に合わせて両者の大きさを異ならせている。

【0020】

このように構成する中空角材40と中空角材41で接合構造体を形成する手順について説明する。

図6に示すように、取付補強プレート48を中空角材40の凹陥溝43に取り付け、断片42,42を内方に折り曲げる。これにより、断片42のねじ穴46と取付補強プレート48のねじ穴49が合致する。その後、中空角材41の係合穴51,51に中空角材40の係止突起44,44を大きさを合わせて挿入すると中空角材40の先端が中空角材41の面41Aに仮止めされる。この状態では、中空角材41のねじ穴52,52と中空角材40のねじ穴46,46が合致するので、通孔54,54よりボルト53,53を挿入して固定するのである。中空角材40のねじ穴46,46は、取付補強プレート48のねじ穴49と合致しているため、ボルト53,53の締着により、中空角材40と中空角材41は強固に接合した接合構造体を形成することができる。このとき、ボルト53,53の締め付けにより、取付補強プレート48がスリット50で変形し、断片42との密着性が高まる。

【0021】

次に、中空角材同士を面接合する場合について、図9〜11を用いて説明する。

中空角材60は、中空角材61との接触面となる面60Aにボルト貫通孔62が開口されている。面60Aと連接する面60Bもしくは面60Dのいずれか一方(ここでは面60B)には、ボルト貫通孔62が開口された面60Aの内面60A’に向かって折り曲げ加工される断片63が切り抜き成型されている。この断片63は、面60Bにおける面60Aとの稜縁部64を除いた三方をNCレーザ加工等によって略コ字状に切り込んだ切込溝65によって矩形状に成型される。

【0022】

断片63には、フランジ付きナットを保持するためのナット取付溝66が切り抜き成型されている。ナット取付溝66は、断片63における前記稜縁部64側にフランジ付きナットのフランジ部が挿通可能なフランジ挿通部66aを形成し、断片63の自由端部67側にフランジ付きナットのナット部が挿通可能なナット保持部66bを形成している。

【0023】

面60Aには、ボルト貫通孔62の他に、断片63のナット取付溝66に取り付けたフランジ付きナットを抜け止めする抜止片68が形成されている。抜止片68は、三方をNCレーザ加工等によって略コ字状に切り込んだ切込溝69によって矩形状に成型される。

【0024】

図10は断片63を折り曲げた状態を示す説明図、図11は断片63にフランジ付きナットを取り付けた状態を示す説明図である。

まず、ナット取付溝66を打ち抜き、稜縁部64を折り曲げ基準として、断片63をボルト貫通孔62が開口された面Aの内面A’に向けて略90°折り曲げる。このとき、面Aの内面A’と断片63との間にフランジ付きナット70のフランジ部70aが遊嵌されるだけの隙間Sを生じるように折り曲げる(図10)。

【0025】

次に、フランジ付きナット70のフランジ部70aをナット取付溝66のフランジ挿通部66aから隙間Sに挿通していき、ナット部70bをナット取付溝66のナット挿通部66bに嵌合する。その後、面60Aに形成した抜止片68を内側に押し込むことで、変位した抜止片68がナット取付溝66に取り付けたフランジ付きナット70のフランジ部70aに係合する。これにより、フランジ付きナット8が位置決め・回り止め・抜け止めされた状態でボルト貫通孔62と対向する位置に取り付けられることになる(図11)。すなわち、フランジ付きナット70のナット部70bがナット挿通部66bに嵌合することで、ナット70のねじ穴70cがボルト貫通孔62と連通するように位置決めされるとともにボルトをねじ込むときの回り止めとなり、しかもフランジ部8aが抜止片68に係止されて抜け止めがなされることになる。

【0026】

図12はナット保持構造を備えた中空角材60に別の中空角材を面接合する状態を示す説明図である。

折り曲げた断片63のナット取付溝66にフランジ付きナット70を取り付けた状態で、中空角材61をボルト71によって固定する。すなわち、中空角材61の面61Aに開口したボルト孔72と中空角材60のボルト貫通孔62を合わせ、中空角材61の面61Cに開口したボルト通孔73からボルト71を挿入してねじ込んでいく。このとき、フランジ付きナット70は、ナット取付溝66及び抜止片68によって位置決め・回り止め及び抜け止めされているので、ボルト71をねじ込んでいくだけできわめて簡単に接合作業を行うことが可能になる。

【図面の簡単な説明】

【0027】

【図1】本発明の洗車機を示す説明図である。

【図2】洗車機の本体フレーム1の構成を示す説明図である。

【図3】屈曲構造の組立固定構造を示す説明図である。

【図4】屈曲構造体の組立手順を示す説明図である。

【図5】屈曲構造体の組立状態を示す説明図である。

【図6】接合構造の組立固定構造を示す説明図である。

【図7】接合構造の組立状態を示す説明図である。

【図8】接合構造の接合部を示す説明図である。

【図9】面接合構造の中空角材を示す外観図である。

【図10】断片63にフランジ付きナット70を取り付けた状態を示す説明図である。

【図11】中空角材同士を面接合する状態を示す説明図である。

【符号の説明】

【0028】

1 本体フレーム

10 中空角材

11 切欠部

12 第1基材

13 第2基材

17 断片

18 断片

24 取付補強プレート

30 ボルト(締結手段)

40 中空角材

41 中空角材

42 断片

48 ナット保持プレート

50 フランジ付きナット

54 ボルト(締結手段)

60 中空角材

61 中空角材

63 断片

68 抜止片

70 フランジ付きナット

71 ボルト

【技術分野】

【0001】

本発明は、中空角材の組立固定構造及びその組立固定構造を用いて溶接を不要とした洗車機のフレーム構造に関するものである。

【背景技術】

【0002】

従来から知られている洗車機のフレーム構造は、L型のアングル材を組み合わせて溶接により固定していた。溶接による固定は、強度面で優れている反面、作業従事者に技量が求められ、それに伴う生産性の低下やコストアップといった問題を抱えていた。

【0003】

また、立体的なフレームを組み立てる構造として、特許文献1に示すように、長尺の中空角材を折り曲げてL型の屈曲構造を形成したり、一方の角材の側面に他方の角材の端部を接合してT型の接合構造を形成する組み立て構造が提案されている。こうした構造も最終的な固定作業は溶接にて行われており、上記した溶接固定による問題は解決されていない。

【特許文献1】特開2000−345623号

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、中空角材の加工技術に加えて、加工された構造体を溶接以外の方法で固定することで、固定作業を省力化・簡素化して、生産性・経済性の向上を図るとともに、組立強度・剛性の高い堅牢な洗車機のフレーム構造を実現することにある。

【課題を解決するための手段】

【0005】

本発明は上記課題を解決するため、本体フレームに散水を伴う洗車処理装置を搭載し、自動車との相対移動に伴い車体の洗浄を図る洗車機であって、中空角材の端部を中空角材の表面に接合し、この接合状態を締結手段により固定した接合構造で前記本体フレームを溶接レスで構成する洗車機のフレーム構造において、接合構造は、第1角材の先端に、第2角材の側面に嵌合する突起と、第1角材の内側に略直角で折り曲げられる折曲片とを形成するとともに、折り曲げた折曲片により第1角材の先端に挟持される締結受板を取り付け、第2角材の側面に、第1角材の突起が嵌合する嵌合穴と、第1角材の折曲片に開口した係合穴と締結手段によって締着される係合穴とを形成するとともに、第1角材が接合される面以外の面に締結手段で締着するための作業穴を形成し、第1角材と第2角材を締結体で結合することにより固定されることを特徴とする。

【発明の効果】

【0006】

本発明によれば、第1基材と第2基材を接合する組立構造で、組立の位置決めを行った上で、締結体(ねじ・ボルト等)で両者を固定することで、溶接を不要とし組み立て作業の省力化・簡素化が図られるとともに、組立強度・剛性の高い堅牢な洗車機のフレーム構造を提供することが形成することができる。

【実施例】

【0007】

以下、図面を用いて本発明の実施例1について説明する。図1は実施例1の洗車機を示す正面図、図2は洗車機のフレーム構造を示す外観図である。

1は本体フレームで、レール2,2間に停止した自動車Aを跨ぐように門型に形成され、レール上を往復走行し、自動車を洗浄・乾燥する。3は自動車の上面をブラッシングする上面ブラシ、4・4は自動車の側面及び前後面をブラッシングする側面ブラシ、5は自動車の上面に空気を吹き付けて乾燥を図る上面ブロワノズル、6・6は自動車の側面に空気を吹き付けて乾燥を図る側面ブロワノズルであり、これら各洗車処理装置3〜6は、公知の作動装置により自動車の車体に作用する。7A,7Bは洗車機1のブラシ3・4よりも前方に設けられ、自動車の側方から自動車の上面形状を検出する車体検出装置、8は洗車機本体1が単位距離走行する毎にパルス出力するエンコーダ、9・9は本体1を走行させるモータである。

【0008】

本体フレーム1は、長尺の中空角材を屈曲・接合することによって組み立てられている。このフレームの特徴は、図2における薄墨部に見られるように、1本の長尺な中空角材を複数箇所直角に折り曲げていき、先端部を同角材の表面に接合させた巻き込み形状の構造体(以下、巻き込み構造体)を組み合わせて形成した点にある。この構成により、加工や組み込みが容易でありながら高い強度が得られ、溶接をしなくとも可動体のフレームを構成できるといった優れた効果が達成される。洗車機のフレームに、こうしたフレーム構造を用いる場合、巻き込み構造体同士を面接合して組み立てていくのであるが、部分的に巻き込み構造体の粗密、すなわち巻き込みピッチや組み込みピッチを変えることで補強が図られている。例えば、ブラシやノズルが装備される部分や走行車輪が装備される部分は、その他の部分に比べて密に配設している。

このような巻き込み構造体における屈曲構造(図2のA部)、接合構造(図2のB部)及び巻き込み構造体を面接合する点(図2のC部)について、以下に説明をする。

【0009】

まず、屈曲構造の構成について、図3〜5を用いて説明する。

中空角材10は、4つの面10A〜10Dで囲まれる四角柱形状をなし、折り曲げ位置に切欠部11を形成している。切欠部11は、面10Aを除く三面10B,10C,10DをNCレーザー加工等で所定形状に切削した後、治具等で切削部分を切除することで形成され、中空角材10を面10Aで繋がった第1基材12と第2基材13に分断するものである。屈曲構造体は、中空角材10をこの切欠部11で第1基材12と第2基材13を突き合わせるように略L字型に折り曲げて構成されるものである。

【0010】

切欠部11には、図3に示すように、面10Aに、第1基材12と第2基材13の折り曲げ基準となる切込溝14,14が形成され、面10B及び10Dに、切込溝14から面10Cにかけて略45°に切断された接合縁15・15’,16・16’が形成され、面10Cに、第1基材12と第2基材13の折り曲げを支持する断片17・18が形成されている。切込溝14は、第1基材12と第2基材13の境界位置における面10Aから面10Bにかけてのコーナ部及び面10Aから面10Dにかけてのコーナ部に設けられ、中空角材10の折曲基準線L1を仮想形成している。接合縁15・15’及び16・16’は、第1基材12と第2基材13を折り曲げたときに当接し、屈曲構造体の外形を形成する。

【0011】

断片17は、第1基材12の面10Cの内縁部に凸状に形成され、面10Cとの境界部分に折り曲げ基準となる切込溝19,19が形成されるとともに、この切込溝19,19によって与えられる折曲基準線L2の中心位置に、略コ字状の切抜穴20が穿設されている。この断片17を折曲基準線L2に沿って第1基材12の内方に略直角に折り曲げると、切抜穴20に囲まれた部分が凸片21となり、この凸片21を除く部分が第2基材13の断片18との接合片22となる。断片18は、第2基材13の面10Cの内縁部に凸状に形成され、面10Cとの境界位置に断片17の凸片21が嵌合する長孔23が開口されている。

【0012】

図3において、24は取付補強プレートで、四隅に凸部を形成したH形状をなし、第1基材12の面10Cにおける断片17の基端部に形成した凹陥溝25,25と、面10Aにおける凹陥溝25,25の垂下位置に開口した取付孔26,26との間に取り付けられる。この取付補強プレート24は、断片17を第1基材12の内方に折り曲げたときに接合片22が接触される。

【0013】

このような形状により、図4に示すように、第1基材12に取付補強プレート24を取り付け、断片17を折曲基準線L2で第1基材12の内方に折り曲げた後、中空角材10を折曲基準線L1で第1基材12と第2基材13を突き合わせるように折り曲げていくと、断片17の凸片21が断片18の長孔23に位置決めされながら嵌合していき、第1基材12の接合縁15,16と第2基材13の接合縁15’,16’が当接して直角の屈曲構造体が形成されることになる。

【0014】

こうして屈曲構造が形成されると、図5に示すように、第1基材12の断片17の接合片22と第2基材13の断片18が対面した状態で当接する。接合片22,断片18及び取付補強プレート24には、当接した状態で互いに連通する位置にねじ穴27,28,29を開口しており、このねじ穴27,28,29同士を1本のボルト30によって一体的に接合することで、第1基材12と第2基材13の折り曲げ状態が保持されることになる。

【0015】

ボルト30を取り付けるための通穴31は、第2基材13の面10Aにおけるねじ穴27,28,29の軸線上に開口しており、この通穴31からねじ止め作業が図られる。これにより屈曲構造は、接合片22,断片18及び取付補強プレート24を一体的にねじ止めすることで、第1基材12と第2基材13の折り曲げ状態が堅牢に強化され、スプリングバックを起こさず屈曲構造を構成することができる。尚、ここでは断片に対して1つのねじ穴を開口した例を示しているが、ねじ穴を複数設けて複数のねじで固定できるようにしても良いことはいうまでもない。

【0016】

続いて、接合構造の構成について、図6〜8を用いて説明する。尚、説明の都合上、中空角材40,41としているが、巻き込み構造体である場合は、1つの中空角材を前記屈曲構造で90°ずつ内側に折り曲げた後、その先端を一面に接合させるものとなる。

中空角材40は、対面する面40A・40Cの先端に断片42,42を形成し、この断片42,42の基端部分に面40A・40Cへ凹陥させた凹陥溝43を形成するとともに、面40B・40Dの先端に係合突起44,44を形成している。これら断片42,42、凹陥溝43、係合突起44,44は、中空角材40の先端をNCレーザー加工等で所定形状に切削した後、その切削部分を切除することで形成される。

【0017】

断片42,42は、それぞれ面40A・40Cとの境界位置に切込溝45を形成し、この切込溝45によって与えられる折曲基準線L3で内方に折り畳み可能になっており、略中心部にはねじ穴46を開口している。凹陥溝43は、断片42,42の基端部分において切込溝45と一体的に切削され、四隅に凸部を形成したH形状の取付補強プレート48が取り付けられる。係合突起44,44は、面40B・40Dの先端に突出形成され、両者の大きさを異ならせて取付時の方向性を与えている。

【0018】

取付補強プレート48は、2つのねじ穴49,49を開口しており、中空角材40の凹陥溝43に取り付けた状態で、断片42,42を内方に折り曲げることで、断片42のねじ穴46と取付補強プレート48のねじ穴49が合致する。また、取付補強プレート48は、2つのねじ穴49,49の間にスリット50が設けられている。このスリット50により、取付補強プレート48は変形しやすくなり、ねじ止めした際に断片42との密着性が高まり、接合状態が強固になる。

【0019】

中空角材41は、中空角材40が接合される面41Aに、中空角材40の係合突起43,43が挿入される係合穴51,51と、中空角材40を接合状態に固定するねじ穴52,52を開口し、この面41Aと対面する面41Cに、ねじ穴52,52にボルト53,53を取り付けるための通孔54,54を開口している。係合穴51,51は、中空角材40の係合突起44,44の形状に合わせて両者の大きさを異ならせている。

【0020】

このように構成する中空角材40と中空角材41で接合構造体を形成する手順について説明する。

図6に示すように、取付補強プレート48を中空角材40の凹陥溝43に取り付け、断片42,42を内方に折り曲げる。これにより、断片42のねじ穴46と取付補強プレート48のねじ穴49が合致する。その後、中空角材41の係合穴51,51に中空角材40の係止突起44,44を大きさを合わせて挿入すると中空角材40の先端が中空角材41の面41Aに仮止めされる。この状態では、中空角材41のねじ穴52,52と中空角材40のねじ穴46,46が合致するので、通孔54,54よりボルト53,53を挿入して固定するのである。中空角材40のねじ穴46,46は、取付補強プレート48のねじ穴49と合致しているため、ボルト53,53の締着により、中空角材40と中空角材41は強固に接合した接合構造体を形成することができる。このとき、ボルト53,53の締め付けにより、取付補強プレート48がスリット50で変形し、断片42との密着性が高まる。

【0021】

次に、中空角材同士を面接合する場合について、図9〜11を用いて説明する。

中空角材60は、中空角材61との接触面となる面60Aにボルト貫通孔62が開口されている。面60Aと連接する面60Bもしくは面60Dのいずれか一方(ここでは面60B)には、ボルト貫通孔62が開口された面60Aの内面60A’に向かって折り曲げ加工される断片63が切り抜き成型されている。この断片63は、面60Bにおける面60Aとの稜縁部64を除いた三方をNCレーザ加工等によって略コ字状に切り込んだ切込溝65によって矩形状に成型される。

【0022】

断片63には、フランジ付きナットを保持するためのナット取付溝66が切り抜き成型されている。ナット取付溝66は、断片63における前記稜縁部64側にフランジ付きナットのフランジ部が挿通可能なフランジ挿通部66aを形成し、断片63の自由端部67側にフランジ付きナットのナット部が挿通可能なナット保持部66bを形成している。

【0023】

面60Aには、ボルト貫通孔62の他に、断片63のナット取付溝66に取り付けたフランジ付きナットを抜け止めする抜止片68が形成されている。抜止片68は、三方をNCレーザ加工等によって略コ字状に切り込んだ切込溝69によって矩形状に成型される。

【0024】

図10は断片63を折り曲げた状態を示す説明図、図11は断片63にフランジ付きナットを取り付けた状態を示す説明図である。

まず、ナット取付溝66を打ち抜き、稜縁部64を折り曲げ基準として、断片63をボルト貫通孔62が開口された面Aの内面A’に向けて略90°折り曲げる。このとき、面Aの内面A’と断片63との間にフランジ付きナット70のフランジ部70aが遊嵌されるだけの隙間Sを生じるように折り曲げる(図10)。

【0025】

次に、フランジ付きナット70のフランジ部70aをナット取付溝66のフランジ挿通部66aから隙間Sに挿通していき、ナット部70bをナット取付溝66のナット挿通部66bに嵌合する。その後、面60Aに形成した抜止片68を内側に押し込むことで、変位した抜止片68がナット取付溝66に取り付けたフランジ付きナット70のフランジ部70aに係合する。これにより、フランジ付きナット8が位置決め・回り止め・抜け止めされた状態でボルト貫通孔62と対向する位置に取り付けられることになる(図11)。すなわち、フランジ付きナット70のナット部70bがナット挿通部66bに嵌合することで、ナット70のねじ穴70cがボルト貫通孔62と連通するように位置決めされるとともにボルトをねじ込むときの回り止めとなり、しかもフランジ部8aが抜止片68に係止されて抜け止めがなされることになる。

【0026】

図12はナット保持構造を備えた中空角材60に別の中空角材を面接合する状態を示す説明図である。

折り曲げた断片63のナット取付溝66にフランジ付きナット70を取り付けた状態で、中空角材61をボルト71によって固定する。すなわち、中空角材61の面61Aに開口したボルト孔72と中空角材60のボルト貫通孔62を合わせ、中空角材61の面61Cに開口したボルト通孔73からボルト71を挿入してねじ込んでいく。このとき、フランジ付きナット70は、ナット取付溝66及び抜止片68によって位置決め・回り止め及び抜け止めされているので、ボルト71をねじ込んでいくだけできわめて簡単に接合作業を行うことが可能になる。

【図面の簡単な説明】

【0027】

【図1】本発明の洗車機を示す説明図である。

【図2】洗車機の本体フレーム1の構成を示す説明図である。

【図3】屈曲構造の組立固定構造を示す説明図である。

【図4】屈曲構造体の組立手順を示す説明図である。

【図5】屈曲構造体の組立状態を示す説明図である。

【図6】接合構造の組立固定構造を示す説明図である。

【図7】接合構造の組立状態を示す説明図である。

【図8】接合構造の接合部を示す説明図である。

【図9】面接合構造の中空角材を示す外観図である。

【図10】断片63にフランジ付きナット70を取り付けた状態を示す説明図である。

【図11】中空角材同士を面接合する状態を示す説明図である。

【符号の説明】

【0028】

1 本体フレーム

10 中空角材

11 切欠部

12 第1基材

13 第2基材

17 断片

18 断片

24 取付補強プレート

30 ボルト(締結手段)

40 中空角材

41 中空角材

42 断片

48 ナット保持プレート

50 フランジ付きナット

54 ボルト(締結手段)

60 中空角材

61 中空角材

63 断片

68 抜止片

70 フランジ付きナット

71 ボルト

【特許請求の範囲】

【請求項1】

本体フレームに散水を伴う洗車処理装置を搭載し、自動車との相対移動に伴い車体の洗浄を図る洗車機であって、中空角材の端部を中空角材の表面に接合し、この接合状態を締結手段により固定した接合構造で前記本体フレームを溶接レスで構成する洗車機のフレーム構造において、

前記接合構造は、第1角材の先端に、第2角材の側面に嵌合する突起と、第1角材の内側に略直角で折り曲げられる折曲片とを形成するとともに、折り曲げた折曲片により第1角材の先端に挟持される締結受板を取り付け、第2角材の側面に、第1角材の突起が嵌合する嵌合穴と、第1角材の折曲片に開口した係合穴と締結手段によって締着される係合穴とを形成するとともに、前記第1角材が接合される面以外の面に前記締結手段で締着するための作業穴を形成し、第1角材と第2角材を締結体で結合することにより固定されることを特徴とする洗車機のフレーム構造。

【請求項1】

本体フレームに散水を伴う洗車処理装置を搭載し、自動車との相対移動に伴い車体の洗浄を図る洗車機であって、中空角材の端部を中空角材の表面に接合し、この接合状態を締結手段により固定した接合構造で前記本体フレームを溶接レスで構成する洗車機のフレーム構造において、

前記接合構造は、第1角材の先端に、第2角材の側面に嵌合する突起と、第1角材の内側に略直角で折り曲げられる折曲片とを形成するとともに、折り曲げた折曲片により第1角材の先端に挟持される締結受板を取り付け、第2角材の側面に、第1角材の突起が嵌合する嵌合穴と、第1角材の折曲片に開口した係合穴と締結手段によって締着される係合穴とを形成するとともに、前記第1角材が接合される面以外の面に前記締結手段で締着するための作業穴を形成し、第1角材と第2角材を締結体で結合することにより固定されることを特徴とする洗車機のフレーム構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−18486(P2013−18486A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−211976(P2012−211976)

【出願日】平成24年9月26日(2012.9.26)

【分割の表示】特願2007−190491(P2007−190491)の分割

【原出願日】平成19年7月23日(2007.7.23)

【出願人】(000103138)エムケー精工株式会社 (174)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年9月26日(2012.9.26)

【分割の表示】特願2007−190491(P2007−190491)の分割

【原出願日】平成19年7月23日(2007.7.23)

【出願人】(000103138)エムケー精工株式会社 (174)

【Fターム(参考)】

[ Back to top ]