浮き床用緩衝材及びこれを用いた浮き床構造並びに浮き床用緩衝材の製造方法

【課題】 施工が容易で、床衝撃音遮断性能に優れた浮き床用緩衝材及びこれを用いた浮き床構造並びに浮き床用緩衝材の製造方法を提供する。

【解決手段】 浮き床用緩衝材10は、気泡1aを内包するスポンジゴムを粉砕して得られる複数のスポンジゴムチップ1と、複数のスポンジゴムチップ1を接着するバインダー2と、隣接する複数のスポンジゴムチップ1をバインダー2により接着し、接着された複数のスポンジゴムチップ1の間に、気泡1aより大きな空隙3とを有する。

【解決手段】 浮き床用緩衝材10は、気泡1aを内包するスポンジゴムを粉砕して得られる複数のスポンジゴムチップ1と、複数のスポンジゴムチップ1を接着するバインダー2と、隣接する複数のスポンジゴムチップ1をバインダー2により接着し、接着された複数のスポンジゴムチップ1の間に、気泡1aより大きな空隙3とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、浮き床用緩衝材及びこれを用いた浮き床構造並びに浮き床用緩衝材の製造方法に関するものであり、特に、建築物の床衝撃音を抑制する浮き床用緩衝材及びこれを用いた浮き床構造並びに浮き床用緩衝材の製造方法に関するものである。

【背景技術】

【0002】

従来の浮き床構造においては、躯体スラブ上に、A液(活性水素化合物の単独又は混合物に、必要に応じて発泡剤、補強材等を添加したもの)とB液(ポリイソシアネート)とをコンプレッサを備えるスプレーガンにより吹付施工を行なう。又は、前記A液とB液とを容器内で混合し、躯体スラブ上にコテ、ハケ、ローラ等で塗布するか、或いは直接躯体スラブ上にA液とB液とを流し込み、コテ、ヘラ等で塗布した後発泡させる(例えば、特許文献1参照)。

【0003】

また、下部スラブ上に、浮き床を支持するに必要な性能をもった防振ゴムからなる緩衝材を所要数突設する。また、防振ゴム以外の部分に捨型枠代わりにグラスウールを敷込み、その高さを形成すべき浮き床の下面高とする(例えば、特許文献2参照)。

【0004】

さらに、緩衝体が、内部に多数の独立気泡を備えて含水性の極めて少ない発泡体、例えば、発泡ポリエチレンで構成され、かつ、発泡後に加圧されて圧縮された状態に形成されている。また、緩衝体には、適当間隔置きに上下方向に貫通する複数個の貫通孔が穿設されていて、各貫通孔内には、耐水性を備えた天然や合成のゴムからなる弾性体が挿入配置されている(例えば、特許文献3参照)。

【0005】

また、コンクリートスラブ上に、ポリプロピレン系樹脂発泡体と円柱状の弾性体からなる緩衝体、及び、ポリプロピレン系樹脂発泡体からなる立ち上げ絶縁材を有し、浮き床層としてコンクリートが打設されている(例えば、特許文献4参照)。

【特許文献1】特開昭57−112563号公報(第3頁、第2図)

【特許文献2】特開平03−100262号公報(第2頁、第1図−第3図)

【特許文献3】特開2001−200629号公報(第4頁−第5頁、図1−図2)

【特許文献4】特開2002−294997号公報(第4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来の浮き床用緩衝材であるグラスウールやロックウールは、水分を含むことにより、防振性能や遮音性能が低下するという問題点があった。

また、従来の浮き床用緩衝材を用いた浮き床工法では、スラブ上に防振ゴムを突設した後にグラスウールを敷込んだり、吹付発泡方法又は塗布発泡方法によってスラブ上に発泡ポリウレタンフォーム層を形成するなど、現場での工数が多く、工期が長くなるという問題点があった。

【0007】

また、従来の他の浮き床用緩衝材として、発泡ポリスチレン、発泡ポリプロピレン、発泡ポリエチレン、発泡ポリウレタンなどの発泡体に貫通孔を穿設して弾性体を挿入配置する浮き床用緩衝材もあるが、弾性体が天然ゴムやステンレス製のコイルスプリングのために、弾性体が熱を伝える導体となり、断熱性能が低下するという問題点があった。

【0008】

この発明は、上述のような課題を解決するためになされたもので、施工が容易で、床衝撃音遮断性能に優れた浮き床用緩衝材及びこれを用いた浮き床構造並びに浮き床用緩衝材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

この発明に係る浮き床用緩衝材においては、気泡を内包するスポンジゴムを粉砕して得られる複数のスポンジゴムチップと、複数の前記スポンジゴムチップを接着するバインダーと、隣接する複数のスポンジゴムチップを前記バインダーにより接着し、当該接着された複数のスポンジゴムチップの間に、前記気泡より大きな空隙とを有するものである。

【0010】

また、この発明に係る浮き床用緩衝材においては、必要に応じて、スポンジゴムチップは、異なる密度である複数のスポンジゴムを粉砕して得られるものである。

また、この発明に係る浮き床用緩衝材においては、必要に応じて、スポンジゴムチップは、異なる原材料である複数のスポンジゴムを粉砕して得られるものである。

さらに、この発明に係る浮き床構造においては、浮き床用緩衝材をスラブの上面に敷設し、当該浮き床用緩衝材上にコンクリートを打設したものである。

【0011】

また、この発明に係る浮き床用緩衝材の製造方法においては、スポンジゴムをスポンジゴムチップに粉砕する工程と、前記スポンジゴムチップに熱硬化性樹脂であるバインダーを添加して混練する工程と、前記混練したスポンジゴムチップ及びバインダーを加熱及び/又は加圧する工程とを備えるものである。

また、この発明に係る浮き床用緩衝材の製造方法においては、必要に応じて、スポンジゴムチップは、粒子径が6mmないし9mmである。

【発明の効果】

【0012】

この発明は、浮き床用緩衝材が、気泡を内包するスポンジゴムを粉砕して得られる複数のスポンジゴムチップと、複数の前記スポンジゴムチップを接着するバインダーと、隣接する複数のスポンジゴムチップを前記バインダーにより接着し、当該接着された複数のスポンジゴムチップの間に、前記気泡より大きな空隙とを有することにより、建築物の床に生じる床衝撃音をスラブ側に対して遮断することができ、特に、靴履きでの歩行など比較的軽量で硬い衝撃が床に加わったときの軽量衝撃音に対して優れた床衝撃音遮断性能を奏するものである。

【0013】

また、この発明に係る浮き床用緩衝材においては、必要に応じて、スポンジゴムチップは、異なる密度である複数のスポンジゴムを粉砕して得られることにより、他の用途に使用されるスポンジゴムの不要な部分である端材を、スポンジゴムチップとして有効に活用することができる。

【0014】

また、この発明に係る浮き床用緩衝材においては、必要に応じて、スポンジゴムチップは、異なる原材料である複数のスポンジゴムを粉砕して得られることにより、他の用途に使用されるスポンジゴムの不要な部分である端材を、スポンジゴムチップとして有効に活用することができる。

【0015】

さらに、この発明に係る浮き床構造においては、浮き床用緩衝材をスラブの上面に敷設し、当該浮き床用緩衝材上にコンクリートを打設したことにより、緩衝材を敷設する際の施工が容易となり、現場での工数が少なく、工期を短縮することができる。

【0016】

また、この発明に係る浮き床用緩衝材の製造方法においては、スポンジゴムをスポンジゴムチップに粉砕する工程と、前記スポンジゴムチップに熱硬化性樹脂であるバインダーを添加して混練する工程と、前記混練したスポンジゴムチップ及びバインダーを加熱及び/又は加圧する工程とを備えることにより、混練したスポンジゴムチップ及びバインダーに対する加圧の程度によって、浮き床用緩衝材の体積を変化させ、浮き床用緩衝材内の気泡の大きさを調整することができる。

【0017】

また、この発明に係る浮き床用緩衝材の製造方法においては、必要に応じて、スポンジゴムチップは、粒子径が6mmないし9mmであることにより、浮き床用緩衝材の弾力性を保ちつつ、浮き床用緩衝材の密度のばらつきを抑え、優れた床衝撃音遮断性能を奏する浮き床用緩衝材を製造することができる。

【発明を実施するための最良の形態】

【0018】

(本発明の第1の実施形態)

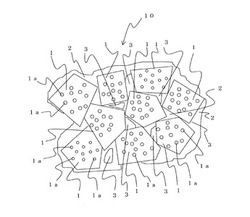

図1はこの発明を実施するための第1の実施形態における浮き床用緩衝材を示す部分拡大断面図、図2は標準軽量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルを示したグラフ、図3は標準重量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルを示したグラフ、図4は図1に示す浮き床用緩衝材を使用した浮き床構造を示す概略斜視図である。

【0019】

図1及び図2において、スポンジゴムチップ1は、後述する既存のスポンジゴムを、粉砕機により粉砕して得られる粒状物である。なお、この第1の実施形態においては、スポンジゴムチップ1を、後述する原料ゴムの成分からなる自動車用ドアパッキン材などのスポンジゴム製品における不要となった端材を、粉砕物として用いることで、他の用途で廃材となったスポンジゴムを有効利用している。

【0020】

スポンジゴムは、原料ゴム(天然ゴム、合成ゴム)に、有機発泡剤、架橋剤、軟化剤又は補強剤を練り込み、密閉された型内で加硫を行いながら発泡剤の分解により独立した気泡1aを内包するスポンジゴムが作られる。

【0021】

原料ゴムとしては、天然ゴム(NR)、スチレンブタジエンゴム(SBR)、ニトリルゴム(BR)、クロロプレンゴム(CR)、シリコンゴム(Q)、エチレンプロピレンゴム(EPDM)、多硫化ゴム(T)などの軟質、および半硬質ゴム系発泡体が挙げられる

スポンジゴムの特性は、これらの各原料ゴムの選択と配合剤との組み合わせで、硬さなどの物性を調整することが可能であるが、特性や製造方法から、密度が0.1g/cm3〜0.3g/cm3である製品が一般的である。

【0022】

なお、この第1の実施形態においては、原料ゴムを、天然ゴム(NR)、クロロプレンゴム(CR)又はエチレンプロピレンゴム(EPDM)とした、密度が0.1g/cm3〜0.7g/cm3であるスポンジゴムを、いずれか1種又は複数種の混合として、スポンジゴムチップ1の原材料としているが、他の用途で廃材となったスポンジゴムを利用できるのであれば、この原料ゴム及び密度のスポンジゴムに限られるものではない。

【0023】

隣接する複数のスポンジゴムチップ1をバインダー2により接着し、接着された複数のスポンジゴムチップ1の間に、気泡1aより大きな空隙3とを有することで、浮き床用緩衝材10は構成される。

【0024】

つぎに、浮き床用緩衝材10の製造方法について説明する。

まず、前述したスポンジゴムを、ロール機又は回転刃式シュレッダーのような粉砕機により、粒子の平均的な直径が9mmとなるような粉砕機のメッシュを用いて、複数のスポンジゴムチップ1に粉砕する。

【0025】

なお、スポンジゴムチップ1の直径を6mmより小さくすると、完成品である浮き床用緩衝材10における隣接するスポンジゴムチップ1間の接合が増し、浮き床用緩衝材10の弾力性が落ちることになる。また、スポンジゴムチップ1の直径が小さいほど、バインダー2の必要な量が増し、コストアップになってしまう。

また、スポンジゴムチップ1の直径を9mmより大きくすると、浮き床用緩衝材10の密度のばらつきが増し、浮き床用緩衝材10の品質の安定性に欠けることになる。

したがって、スポンジゴムチップ1の直径が6mm〜9mmの範囲となるように粉砕機のメッシュを設定することが好ましい。

【0026】

つぎに、スポンジゴムチップ1にバインダー2を添加して混練する。この場合に、スポンジゴムチップ1とバインダー2との配合比は、バインダー2の量が多くなるとコストアップとなり、バインダー2の量が少なくなると接着不良や物性劣化の恐れがあることを考慮して、100重量部のスポンジゴムチップ1に対して5〜35重量部、好ましくは10〜30重量部、より好ましくは10〜20重量部のバインダー2である液状のポリウレタン樹脂を添加して5〜10分間混練する。また、液状ポリウレタン樹脂がスポンジゴムチップ1の周りに均一にコーティングされるように、混練機により混合される。混練機はスパイラルミキサー、プラネタリーミキサー又はヘンシエルミキサーなどが使用できる。

【0027】

なお、バインダー2としては、熱硬化性樹脂である不飽和ポリエステル樹脂、エポキシ樹脂又はフェノール樹脂又はメラミン樹脂などの液状物を用いてもよい。

また、スポンジゴムの気泡1aより大きな空隙3を有するように、複数のスポンジゴムチップ1をバインダー2によって接着するには、例えば、スポンジゴムチップ1の混練機への投入を2回に分けてもよい。この場合には、最初に投入されたスポンジゴムチップ1はバインダー2がスポンジゴムチップ1を完全に被覆するようにある程度の時間をかけて混練する。また、2回目に投入されたスポンジゴムチップ1はバインダー2がスポンジゴム1を部分的にしか被覆しないような時間をかけて混練する。これにより、バインダー2により完全に被覆されたスポンジゴムチップ1と部分的に被覆されたスポンジゴム1とが互いに間隔をおいて接着されることで空隙3を有することになる。

【0028】

つぎに、スポンジゴムチップ1とバインダー2との混合物をブロック状又は板状の金型に充填し、金型の蓋を介して金型内の混合物に0.3〜0.5MPaの圧力で加熱プレスを行なう。

この結果、バインダー2としての熱硬化性樹脂であるポリウレタン樹脂が硬化し、混合物が層状に成形して、浮き床用緩衝材10が完成する。

【0029】

なお、プレスによる成形時間及び温度は、バインダー2を硬化するために必要な時間及び温度であり、高温で長時間になると燃料コストや作業コストがアップするなどから、好ましくは100〜180℃で5〜30分、より好ましくは110〜150℃で10〜20分である。

【0030】

また、スポンジゴムチップ1とバインダー2との混合物に対する加圧の程度によって、完成品である浮き床用緩衝材10の体積を変化させ、浮き床用緩衝材内の気泡の大きさを調整することができる。

また、隣接する複数のスポンジゴムチップ1を、熱硬化性樹脂であるバインダー2によって接着できるのであれば、加圧することなく加熱工程のみで、隣接する複数のスポンジゴムチップ1を接着することで、加圧した場合に比べて空隙3の大きさを大きくすることができる。

【0031】

前述した工程によって製造した浮き床用緩衝材10は、空隙率を60%(充填率を40%)として計算すると、密度が0.16〜0.35g/cm3となり、単位面積当たりの静的ばね定数が2.5〜8.0×106N/m3の範囲にあるので、日本工業規格(JIS A 6322(浮き床用グラスウール衝撃材))における浮き床用グラスウール緩衝材の2種又は3種に匹敵する。

【0032】

なお、この第1の実施形態においては、加熱プレス加工により浮き床用緩衝材10を製造したが、上金型と下金型とで構成される空窩部内に、スポンジゴムチップ1とバインダー2との混合物を充填し、型締した後に、外部から空窩部に通じるように設けられた複数個の送気孔より、加熱及び加圧された蒸気を空窩部内に送り込み、混合物を架橋、硬化して、浮き床用緩衝材10を製造することも可能である。

【0033】

以下、浮き床用緩衝材10の床衝撃音遮断性能について、本発明に係る実施例と比較例とを用いて、日本工業規格(JIS A 1418−1(建築物の床衝撃遮断性能の測定方法−第1部:標準軽量衝撃源による方法)、JIS A 1418−2(建築物の床衝撃音遮断性能の測定方法−第2部:標準重量衝撃源による方法))に準拠した測定結果に基づいて説明する。

【0034】

まず、測定試料のうち本発明に係る実施例について説明する。

原料ゴムがエチレンプロピレンゴム(EPDM)であるスポンジゴムEPと、原料ゴムがクロロプレンゴム(CR)であるスポンジゴムCRとを、粉砕機によって、粒子の平均的な直径が9mmのスポンジゴムチップとなるようにそれぞれ粉砕する。

【0035】

スポンジゴムEPのスポンジゴムチップEPとスポンジゴムCRのスポンジゴムチップCRとに、バインダーとして液状のポリウレタン樹脂を添加して混練する。この場合に、スポンジゴムチップEPとスポンジゴムチップCRとバインダーとの配合比を、重量比で、スポンジゴムチップEP:スポンジゴムチップCR:バインダー=440:440:130とする。

混練したスポンジゴムチップEPとスポンジゴムチップCRとバインダーとを前述した加熱プレスを施すことで、実施例が作製できる。

【0036】

なお、実施例は、密度が0.16g/cm3、上面及び底面が500mm□(縦500mm×横500mm)であり厚さが25mmである、板状の浮き板用緩衝材を作製した。また、充填率は、浮き板用緩衝材の比重0.4を重量比で、40%となるように充填している。

【0037】

また、実施例は、単位面積当たりの静的ばね定数を4.0×106N/m3以下、積載荷重(試料を5mm撓ませる(圧縮させる)のに必要な荷重)を200mm□の試料で400N以上(約1000kg/m2)となることを想定している。

【0038】

つぎに、測定試料のうち比較例について説明する。

比較例1は、原料ゴムがエチレンプロピレンゴム(EPDM)である粉砕していないスポンジゴムEPであり、密度が0.20g/cm3、上面及び底面が500mm□(縦500mm×横500mm)であり厚さが25mmである、板状の試料である。

【0039】

また、比較例2は、原料ゴムがクロロプレンゴム(CR)である粉砕していないスポンジゴムCR1であり、密度が0.20g/cm3、上面及び底面が500mm□(縦500mm×横500mm)であり厚さが25mmである、板状の試料である。

また、比較例3は、原料ゴムがクロロプレンゴム(CR)である粉砕していないスポンジゴムCR2であり、密度が0.15g/cm3、上面及び底面が500mm□(縦500mm×横500mm)であり厚さが25mmである、板状の試料である。

【0040】

つぎに、測定方法について説明する。

実施例1及び比較例1〜3の軽量衝撃源による床衝撃遮断性能は、JIS A 1418−1(建築物の床衝撃遮断性能の測定方法−第1部:標準軽量衝撃源による方法)、重量衝撃源による床衝撃遮断性能は、JIS A 1418−2(建築物の床衝撃音遮断性能の測定方法−第2部:標準重量衝撃源による方法)に準拠して求めた。

【0041】

なお、厚さ150mmのスラブ上に、測定試料を置き、測定試料の上に、厚さ60mmのコンクリート(PC)板を載せ、その上から標準軽量衝撃源であるタッピングマシン又は標準重量衝撃源であるバングマシンにより衝撃を加えた。

【0042】

標準軽量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルの測定結果を表1に示し、表1をもとに、周波数特性を示したグラフを図2に示す。なお、図2において、実線はこの第1の実施形態に係る実施例1、破線は比較例1、一点鎖線は比較例2、二点鎖線は比較例3をそれぞれ示している。

【0043】

また、標準重量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルの測定結果を表2に示し、表2をもとに、周波数特性を示したグラフを図3に示す。なお、図3において、実線はこの第1の実施形態に係る実施例1、破線は比較例1、一点鎖線は比較例2、二点鎖線は比較例3をそれぞれ示している。

【0044】

【表1】

【0045】

【表2】

【0046】

図2に示すように、標準軽量衝撃源による実施例に係る浮き床用緩衝材10の音圧レベルは、比較例1〜3と比較して明らかに低く、スポンジゴムから、スポンジゴムを粉砕してスポンジゴムチップ1にしたうえで、隣接する複数のスポンジゴムチップ1をバインダー2にて接着し、接着された複数のスポンジゴムチップ1の間に、スポンジゴムの気泡1aより大きな空隙3を有することで、軽量衝撃において床衝撃音遮断性能が格段に向上していることがわかる。

【0047】

なお、図3に示すように、標準重量衝撃源による実施例に係る浮き床用緩衝材10の音圧レベルについては、標準軽量衝撃源による浮き床用緩衝材10の床衝撃音遮断性能の向上ほど顕著ではないが、比較例1〜3と比較して低く、重量衝撃において床衝撃音遮断性能が向上していることがわかる。

【0048】

つぎに、この第1の実施形態における浮き床用緩衝材10を、建築物に使用した浮き床構造について説明する。

図4に示すように、スラブ4の上面のほぼ全面にわたって複数の浮き床用緩衝材10を敷設し、必要に応じて、スラブ4の周辺部にも浮き床用緩衝材10を配設する。この場合に、1m□(縦1m×横1m)の浮き床用緩衝材10では製品生産性が悪く持ち運びに不便であり、300mm□(縦300mm×横300mm)の浮き床用緩衝材10では施工に手間がかかる。このため、浮き床用緩衝材10は、持ち運びに便利で、現場での施工が行ないやすい寸法、例えば、縦500±5mm×横500±5mm×厚さ25±2mm程度のブロックに形成されている。

【0049】

また、必要に応じて、浮き床用緩衝材10の上面の全面にわたって、ポリエチレンフィルムなどの防水層5を配設する。さらに、防水層5を介して、浮き床用緩衝材10の上面の全面にわたって、コンクリートを打設する。このように、浮き床構造は、コンクリート製の床部6の荷重を、浮き床用緩衝材10を介してスラブ4上に支持するように構成したものである。

【0050】

以上のように、この第1の実施形態における浮き床用緩衝材10は、他の用途に使用されるスポンジゴムの不要な部分である端材を再利用することができ、従来の緩衝材と比較して製造コストを抑えることが可能であるとともに、スポンジゴムを粉砕することなくスポンジゴムを緩衝材として利用する場合と比較して、床衝撃音遮断性能が高いものである。

また、浮き床用緩衝材を浮き床構造に使用することで、緩衝材を敷設する際の施工が容易となり、現場での工数が少なく、工期を短縮することができる。

【図面の簡単な説明】

【0051】

【図1】この発明を実施するための第1の実施形態における浮き床用緩衝材を示す部分拡大断面図である。

【図2】標準軽量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルを示したグラフである。

【図3】標準重量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルを示したグラフである。

【図4】図1に示す浮き床用緩衝材を使用した浮き床構造を示す概略斜視図である。

【符号の説明】

【0052】

1 スポンジゴムチップ

1a 気泡

2 バインダー

3 空隙

4 スラブ

5 防水層

6 床部

10 浮き床用緩衝材

【技術分野】

【0001】

この発明は、浮き床用緩衝材及びこれを用いた浮き床構造並びに浮き床用緩衝材の製造方法に関するものであり、特に、建築物の床衝撃音を抑制する浮き床用緩衝材及びこれを用いた浮き床構造並びに浮き床用緩衝材の製造方法に関するものである。

【背景技術】

【0002】

従来の浮き床構造においては、躯体スラブ上に、A液(活性水素化合物の単独又は混合物に、必要に応じて発泡剤、補強材等を添加したもの)とB液(ポリイソシアネート)とをコンプレッサを備えるスプレーガンにより吹付施工を行なう。又は、前記A液とB液とを容器内で混合し、躯体スラブ上にコテ、ハケ、ローラ等で塗布するか、或いは直接躯体スラブ上にA液とB液とを流し込み、コテ、ヘラ等で塗布した後発泡させる(例えば、特許文献1参照)。

【0003】

また、下部スラブ上に、浮き床を支持するに必要な性能をもった防振ゴムからなる緩衝材を所要数突設する。また、防振ゴム以外の部分に捨型枠代わりにグラスウールを敷込み、その高さを形成すべき浮き床の下面高とする(例えば、特許文献2参照)。

【0004】

さらに、緩衝体が、内部に多数の独立気泡を備えて含水性の極めて少ない発泡体、例えば、発泡ポリエチレンで構成され、かつ、発泡後に加圧されて圧縮された状態に形成されている。また、緩衝体には、適当間隔置きに上下方向に貫通する複数個の貫通孔が穿設されていて、各貫通孔内には、耐水性を備えた天然や合成のゴムからなる弾性体が挿入配置されている(例えば、特許文献3参照)。

【0005】

また、コンクリートスラブ上に、ポリプロピレン系樹脂発泡体と円柱状の弾性体からなる緩衝体、及び、ポリプロピレン系樹脂発泡体からなる立ち上げ絶縁材を有し、浮き床層としてコンクリートが打設されている(例えば、特許文献4参照)。

【特許文献1】特開昭57−112563号公報(第3頁、第2図)

【特許文献2】特開平03−100262号公報(第2頁、第1図−第3図)

【特許文献3】特開2001−200629号公報(第4頁−第5頁、図1−図2)

【特許文献4】特開2002−294997号公報(第4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来の浮き床用緩衝材であるグラスウールやロックウールは、水分を含むことにより、防振性能や遮音性能が低下するという問題点があった。

また、従来の浮き床用緩衝材を用いた浮き床工法では、スラブ上に防振ゴムを突設した後にグラスウールを敷込んだり、吹付発泡方法又は塗布発泡方法によってスラブ上に発泡ポリウレタンフォーム層を形成するなど、現場での工数が多く、工期が長くなるという問題点があった。

【0007】

また、従来の他の浮き床用緩衝材として、発泡ポリスチレン、発泡ポリプロピレン、発泡ポリエチレン、発泡ポリウレタンなどの発泡体に貫通孔を穿設して弾性体を挿入配置する浮き床用緩衝材もあるが、弾性体が天然ゴムやステンレス製のコイルスプリングのために、弾性体が熱を伝える導体となり、断熱性能が低下するという問題点があった。

【0008】

この発明は、上述のような課題を解決するためになされたもので、施工が容易で、床衝撃音遮断性能に優れた浮き床用緩衝材及びこれを用いた浮き床構造並びに浮き床用緩衝材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

この発明に係る浮き床用緩衝材においては、気泡を内包するスポンジゴムを粉砕して得られる複数のスポンジゴムチップと、複数の前記スポンジゴムチップを接着するバインダーと、隣接する複数のスポンジゴムチップを前記バインダーにより接着し、当該接着された複数のスポンジゴムチップの間に、前記気泡より大きな空隙とを有するものである。

【0010】

また、この発明に係る浮き床用緩衝材においては、必要に応じて、スポンジゴムチップは、異なる密度である複数のスポンジゴムを粉砕して得られるものである。

また、この発明に係る浮き床用緩衝材においては、必要に応じて、スポンジゴムチップは、異なる原材料である複数のスポンジゴムを粉砕して得られるものである。

さらに、この発明に係る浮き床構造においては、浮き床用緩衝材をスラブの上面に敷設し、当該浮き床用緩衝材上にコンクリートを打設したものである。

【0011】

また、この発明に係る浮き床用緩衝材の製造方法においては、スポンジゴムをスポンジゴムチップに粉砕する工程と、前記スポンジゴムチップに熱硬化性樹脂であるバインダーを添加して混練する工程と、前記混練したスポンジゴムチップ及びバインダーを加熱及び/又は加圧する工程とを備えるものである。

また、この発明に係る浮き床用緩衝材の製造方法においては、必要に応じて、スポンジゴムチップは、粒子径が6mmないし9mmである。

【発明の効果】

【0012】

この発明は、浮き床用緩衝材が、気泡を内包するスポンジゴムを粉砕して得られる複数のスポンジゴムチップと、複数の前記スポンジゴムチップを接着するバインダーと、隣接する複数のスポンジゴムチップを前記バインダーにより接着し、当該接着された複数のスポンジゴムチップの間に、前記気泡より大きな空隙とを有することにより、建築物の床に生じる床衝撃音をスラブ側に対して遮断することができ、特に、靴履きでの歩行など比較的軽量で硬い衝撃が床に加わったときの軽量衝撃音に対して優れた床衝撃音遮断性能を奏するものである。

【0013】

また、この発明に係る浮き床用緩衝材においては、必要に応じて、スポンジゴムチップは、異なる密度である複数のスポンジゴムを粉砕して得られることにより、他の用途に使用されるスポンジゴムの不要な部分である端材を、スポンジゴムチップとして有効に活用することができる。

【0014】

また、この発明に係る浮き床用緩衝材においては、必要に応じて、スポンジゴムチップは、異なる原材料である複数のスポンジゴムを粉砕して得られることにより、他の用途に使用されるスポンジゴムの不要な部分である端材を、スポンジゴムチップとして有効に活用することができる。

【0015】

さらに、この発明に係る浮き床構造においては、浮き床用緩衝材をスラブの上面に敷設し、当該浮き床用緩衝材上にコンクリートを打設したことにより、緩衝材を敷設する際の施工が容易となり、現場での工数が少なく、工期を短縮することができる。

【0016】

また、この発明に係る浮き床用緩衝材の製造方法においては、スポンジゴムをスポンジゴムチップに粉砕する工程と、前記スポンジゴムチップに熱硬化性樹脂であるバインダーを添加して混練する工程と、前記混練したスポンジゴムチップ及びバインダーを加熱及び/又は加圧する工程とを備えることにより、混練したスポンジゴムチップ及びバインダーに対する加圧の程度によって、浮き床用緩衝材の体積を変化させ、浮き床用緩衝材内の気泡の大きさを調整することができる。

【0017】

また、この発明に係る浮き床用緩衝材の製造方法においては、必要に応じて、スポンジゴムチップは、粒子径が6mmないし9mmであることにより、浮き床用緩衝材の弾力性を保ちつつ、浮き床用緩衝材の密度のばらつきを抑え、優れた床衝撃音遮断性能を奏する浮き床用緩衝材を製造することができる。

【発明を実施するための最良の形態】

【0018】

(本発明の第1の実施形態)

図1はこの発明を実施するための第1の実施形態における浮き床用緩衝材を示す部分拡大断面図、図2は標準軽量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルを示したグラフ、図3は標準重量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルを示したグラフ、図4は図1に示す浮き床用緩衝材を使用した浮き床構造を示す概略斜視図である。

【0019】

図1及び図2において、スポンジゴムチップ1は、後述する既存のスポンジゴムを、粉砕機により粉砕して得られる粒状物である。なお、この第1の実施形態においては、スポンジゴムチップ1を、後述する原料ゴムの成分からなる自動車用ドアパッキン材などのスポンジゴム製品における不要となった端材を、粉砕物として用いることで、他の用途で廃材となったスポンジゴムを有効利用している。

【0020】

スポンジゴムは、原料ゴム(天然ゴム、合成ゴム)に、有機発泡剤、架橋剤、軟化剤又は補強剤を練り込み、密閉された型内で加硫を行いながら発泡剤の分解により独立した気泡1aを内包するスポンジゴムが作られる。

【0021】

原料ゴムとしては、天然ゴム(NR)、スチレンブタジエンゴム(SBR)、ニトリルゴム(BR)、クロロプレンゴム(CR)、シリコンゴム(Q)、エチレンプロピレンゴム(EPDM)、多硫化ゴム(T)などの軟質、および半硬質ゴム系発泡体が挙げられる

スポンジゴムの特性は、これらの各原料ゴムの選択と配合剤との組み合わせで、硬さなどの物性を調整することが可能であるが、特性や製造方法から、密度が0.1g/cm3〜0.3g/cm3である製品が一般的である。

【0022】

なお、この第1の実施形態においては、原料ゴムを、天然ゴム(NR)、クロロプレンゴム(CR)又はエチレンプロピレンゴム(EPDM)とした、密度が0.1g/cm3〜0.7g/cm3であるスポンジゴムを、いずれか1種又は複数種の混合として、スポンジゴムチップ1の原材料としているが、他の用途で廃材となったスポンジゴムを利用できるのであれば、この原料ゴム及び密度のスポンジゴムに限られるものではない。

【0023】

隣接する複数のスポンジゴムチップ1をバインダー2により接着し、接着された複数のスポンジゴムチップ1の間に、気泡1aより大きな空隙3とを有することで、浮き床用緩衝材10は構成される。

【0024】

つぎに、浮き床用緩衝材10の製造方法について説明する。

まず、前述したスポンジゴムを、ロール機又は回転刃式シュレッダーのような粉砕機により、粒子の平均的な直径が9mmとなるような粉砕機のメッシュを用いて、複数のスポンジゴムチップ1に粉砕する。

【0025】

なお、スポンジゴムチップ1の直径を6mmより小さくすると、完成品である浮き床用緩衝材10における隣接するスポンジゴムチップ1間の接合が増し、浮き床用緩衝材10の弾力性が落ちることになる。また、スポンジゴムチップ1の直径が小さいほど、バインダー2の必要な量が増し、コストアップになってしまう。

また、スポンジゴムチップ1の直径を9mmより大きくすると、浮き床用緩衝材10の密度のばらつきが増し、浮き床用緩衝材10の品質の安定性に欠けることになる。

したがって、スポンジゴムチップ1の直径が6mm〜9mmの範囲となるように粉砕機のメッシュを設定することが好ましい。

【0026】

つぎに、スポンジゴムチップ1にバインダー2を添加して混練する。この場合に、スポンジゴムチップ1とバインダー2との配合比は、バインダー2の量が多くなるとコストアップとなり、バインダー2の量が少なくなると接着不良や物性劣化の恐れがあることを考慮して、100重量部のスポンジゴムチップ1に対して5〜35重量部、好ましくは10〜30重量部、より好ましくは10〜20重量部のバインダー2である液状のポリウレタン樹脂を添加して5〜10分間混練する。また、液状ポリウレタン樹脂がスポンジゴムチップ1の周りに均一にコーティングされるように、混練機により混合される。混練機はスパイラルミキサー、プラネタリーミキサー又はヘンシエルミキサーなどが使用できる。

【0027】

なお、バインダー2としては、熱硬化性樹脂である不飽和ポリエステル樹脂、エポキシ樹脂又はフェノール樹脂又はメラミン樹脂などの液状物を用いてもよい。

また、スポンジゴムの気泡1aより大きな空隙3を有するように、複数のスポンジゴムチップ1をバインダー2によって接着するには、例えば、スポンジゴムチップ1の混練機への投入を2回に分けてもよい。この場合には、最初に投入されたスポンジゴムチップ1はバインダー2がスポンジゴムチップ1を完全に被覆するようにある程度の時間をかけて混練する。また、2回目に投入されたスポンジゴムチップ1はバインダー2がスポンジゴム1を部分的にしか被覆しないような時間をかけて混練する。これにより、バインダー2により完全に被覆されたスポンジゴムチップ1と部分的に被覆されたスポンジゴム1とが互いに間隔をおいて接着されることで空隙3を有することになる。

【0028】

つぎに、スポンジゴムチップ1とバインダー2との混合物をブロック状又は板状の金型に充填し、金型の蓋を介して金型内の混合物に0.3〜0.5MPaの圧力で加熱プレスを行なう。

この結果、バインダー2としての熱硬化性樹脂であるポリウレタン樹脂が硬化し、混合物が層状に成形して、浮き床用緩衝材10が完成する。

【0029】

なお、プレスによる成形時間及び温度は、バインダー2を硬化するために必要な時間及び温度であり、高温で長時間になると燃料コストや作業コストがアップするなどから、好ましくは100〜180℃で5〜30分、より好ましくは110〜150℃で10〜20分である。

【0030】

また、スポンジゴムチップ1とバインダー2との混合物に対する加圧の程度によって、完成品である浮き床用緩衝材10の体積を変化させ、浮き床用緩衝材内の気泡の大きさを調整することができる。

また、隣接する複数のスポンジゴムチップ1を、熱硬化性樹脂であるバインダー2によって接着できるのであれば、加圧することなく加熱工程のみで、隣接する複数のスポンジゴムチップ1を接着することで、加圧した場合に比べて空隙3の大きさを大きくすることができる。

【0031】

前述した工程によって製造した浮き床用緩衝材10は、空隙率を60%(充填率を40%)として計算すると、密度が0.16〜0.35g/cm3となり、単位面積当たりの静的ばね定数が2.5〜8.0×106N/m3の範囲にあるので、日本工業規格(JIS A 6322(浮き床用グラスウール衝撃材))における浮き床用グラスウール緩衝材の2種又は3種に匹敵する。

【0032】

なお、この第1の実施形態においては、加熱プレス加工により浮き床用緩衝材10を製造したが、上金型と下金型とで構成される空窩部内に、スポンジゴムチップ1とバインダー2との混合物を充填し、型締した後に、外部から空窩部に通じるように設けられた複数個の送気孔より、加熱及び加圧された蒸気を空窩部内に送り込み、混合物を架橋、硬化して、浮き床用緩衝材10を製造することも可能である。

【0033】

以下、浮き床用緩衝材10の床衝撃音遮断性能について、本発明に係る実施例と比較例とを用いて、日本工業規格(JIS A 1418−1(建築物の床衝撃遮断性能の測定方法−第1部:標準軽量衝撃源による方法)、JIS A 1418−2(建築物の床衝撃音遮断性能の測定方法−第2部:標準重量衝撃源による方法))に準拠した測定結果に基づいて説明する。

【0034】

まず、測定試料のうち本発明に係る実施例について説明する。

原料ゴムがエチレンプロピレンゴム(EPDM)であるスポンジゴムEPと、原料ゴムがクロロプレンゴム(CR)であるスポンジゴムCRとを、粉砕機によって、粒子の平均的な直径が9mmのスポンジゴムチップとなるようにそれぞれ粉砕する。

【0035】

スポンジゴムEPのスポンジゴムチップEPとスポンジゴムCRのスポンジゴムチップCRとに、バインダーとして液状のポリウレタン樹脂を添加して混練する。この場合に、スポンジゴムチップEPとスポンジゴムチップCRとバインダーとの配合比を、重量比で、スポンジゴムチップEP:スポンジゴムチップCR:バインダー=440:440:130とする。

混練したスポンジゴムチップEPとスポンジゴムチップCRとバインダーとを前述した加熱プレスを施すことで、実施例が作製できる。

【0036】

なお、実施例は、密度が0.16g/cm3、上面及び底面が500mm□(縦500mm×横500mm)であり厚さが25mmである、板状の浮き板用緩衝材を作製した。また、充填率は、浮き板用緩衝材の比重0.4を重量比で、40%となるように充填している。

【0037】

また、実施例は、単位面積当たりの静的ばね定数を4.0×106N/m3以下、積載荷重(試料を5mm撓ませる(圧縮させる)のに必要な荷重)を200mm□の試料で400N以上(約1000kg/m2)となることを想定している。

【0038】

つぎに、測定試料のうち比較例について説明する。

比較例1は、原料ゴムがエチレンプロピレンゴム(EPDM)である粉砕していないスポンジゴムEPであり、密度が0.20g/cm3、上面及び底面が500mm□(縦500mm×横500mm)であり厚さが25mmである、板状の試料である。

【0039】

また、比較例2は、原料ゴムがクロロプレンゴム(CR)である粉砕していないスポンジゴムCR1であり、密度が0.20g/cm3、上面及び底面が500mm□(縦500mm×横500mm)であり厚さが25mmである、板状の試料である。

また、比較例3は、原料ゴムがクロロプレンゴム(CR)である粉砕していないスポンジゴムCR2であり、密度が0.15g/cm3、上面及び底面が500mm□(縦500mm×横500mm)であり厚さが25mmである、板状の試料である。

【0040】

つぎに、測定方法について説明する。

実施例1及び比較例1〜3の軽量衝撃源による床衝撃遮断性能は、JIS A 1418−1(建築物の床衝撃遮断性能の測定方法−第1部:標準軽量衝撃源による方法)、重量衝撃源による床衝撃遮断性能は、JIS A 1418−2(建築物の床衝撃音遮断性能の測定方法−第2部:標準重量衝撃源による方法)に準拠して求めた。

【0041】

なお、厚さ150mmのスラブ上に、測定試料を置き、測定試料の上に、厚さ60mmのコンクリート(PC)板を載せ、その上から標準軽量衝撃源であるタッピングマシン又は標準重量衝撃源であるバングマシンにより衝撃を加えた。

【0042】

標準軽量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルの測定結果を表1に示し、表1をもとに、周波数特性を示したグラフを図2に示す。なお、図2において、実線はこの第1の実施形態に係る実施例1、破線は比較例1、一点鎖線は比較例2、二点鎖線は比較例3をそれぞれ示している。

【0043】

また、標準重量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルの測定結果を表2に示し、表2をもとに、周波数特性を示したグラフを図3に示す。なお、図3において、実線はこの第1の実施形態に係る実施例1、破線は比較例1、一点鎖線は比較例2、二点鎖線は比較例3をそれぞれ示している。

【0044】

【表1】

【0045】

【表2】

【0046】

図2に示すように、標準軽量衝撃源による実施例に係る浮き床用緩衝材10の音圧レベルは、比較例1〜3と比較して明らかに低く、スポンジゴムから、スポンジゴムを粉砕してスポンジゴムチップ1にしたうえで、隣接する複数のスポンジゴムチップ1をバインダー2にて接着し、接着された複数のスポンジゴムチップ1の間に、スポンジゴムの気泡1aより大きな空隙3を有することで、軽量衝撃において床衝撃音遮断性能が格段に向上していることがわかる。

【0047】

なお、図3に示すように、標準重量衝撃源による実施例に係る浮き床用緩衝材10の音圧レベルについては、標準軽量衝撃源による浮き床用緩衝材10の床衝撃音遮断性能の向上ほど顕著ではないが、比較例1〜3と比較して低く、重量衝撃において床衝撃音遮断性能が向上していることがわかる。

【0048】

つぎに、この第1の実施形態における浮き床用緩衝材10を、建築物に使用した浮き床構造について説明する。

図4に示すように、スラブ4の上面のほぼ全面にわたって複数の浮き床用緩衝材10を敷設し、必要に応じて、スラブ4の周辺部にも浮き床用緩衝材10を配設する。この場合に、1m□(縦1m×横1m)の浮き床用緩衝材10では製品生産性が悪く持ち運びに不便であり、300mm□(縦300mm×横300mm)の浮き床用緩衝材10では施工に手間がかかる。このため、浮き床用緩衝材10は、持ち運びに便利で、現場での施工が行ないやすい寸法、例えば、縦500±5mm×横500±5mm×厚さ25±2mm程度のブロックに形成されている。

【0049】

また、必要に応じて、浮き床用緩衝材10の上面の全面にわたって、ポリエチレンフィルムなどの防水層5を配設する。さらに、防水層5を介して、浮き床用緩衝材10の上面の全面にわたって、コンクリートを打設する。このように、浮き床構造は、コンクリート製の床部6の荷重を、浮き床用緩衝材10を介してスラブ4上に支持するように構成したものである。

【0050】

以上のように、この第1の実施形態における浮き床用緩衝材10は、他の用途に使用されるスポンジゴムの不要な部分である端材を再利用することができ、従来の緩衝材と比較して製造コストを抑えることが可能であるとともに、スポンジゴムを粉砕することなくスポンジゴムを緩衝材として利用する場合と比較して、床衝撃音遮断性能が高いものである。

また、浮き床用緩衝材を浮き床構造に使用することで、緩衝材を敷設する際の施工が容易となり、現場での工数が少なく、工期を短縮することができる。

【図面の簡単な説明】

【0051】

【図1】この発明を実施するための第1の実施形態における浮き床用緩衝材を示す部分拡大断面図である。

【図2】標準軽量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルを示したグラフである。

【図3】標準重量衝撃源を用いた測定周波数に対する各測定試料における音圧レベルを示したグラフである。

【図4】図1に示す浮き床用緩衝材を使用した浮き床構造を示す概略斜視図である。

【符号の説明】

【0052】

1 スポンジゴムチップ

1a 気泡

2 バインダー

3 空隙

4 スラブ

5 防水層

6 床部

10 浮き床用緩衝材

【特許請求の範囲】

【請求項1】

気泡を内包するスポンジゴムを粉砕して得られる複数のスポンジゴムチップと、

複数の前記スポンジゴムチップを接着するバインダーと、

隣接する複数のスポンジゴムチップを前記バインダーにより接着し、当該接着された複数のスポンジゴムチップの間に、前記気泡より大きな空隙と

を有することを特徴とする浮き床用緩衝材。

【請求項2】

前記請求項1に記載の浮き床用緩衝材において、

前記スポンジゴムチップは、異なる密度である複数のスポンジゴムを粉砕して得られることを特徴とする浮き床用緩衝材。

【請求項3】

前記請求項1又は2に記載の浮き床用緩衝材において、

前記スポンジゴムチップは、異なる原材料である複数のスポンジゴムを粉砕して得られることを特徴とする浮き床用緩衝材。

【請求項4】

前記請求項1ないし3に記載の浮き床用緩衝材をスラブの上面に敷設し、

当該浮き床用緩衝材上にコンクリートを打設した浮き床構造。

【請求項5】

スポンジゴムをスポンジゴムチップに粉砕する工程と、

前記スポンジゴムチップに熱硬化性樹脂であるバインダーを添加して混練する工程と、

前記混練したスポンジゴムチップ及びバインダーを加熱及び/又は加圧する工程と、

を備えることを特徴とする浮き床用緩衝材の製造方法。

【請求項6】

前記請求項5に記載の浮き床用緩衝材の製造方法において、

前記スポンジゴムチップは、粒子径が6mmないし9mmであることを特徴とする浮き床用緩衝材の製造方法。

【請求項1】

気泡を内包するスポンジゴムを粉砕して得られる複数のスポンジゴムチップと、

複数の前記スポンジゴムチップを接着するバインダーと、

隣接する複数のスポンジゴムチップを前記バインダーにより接着し、当該接着された複数のスポンジゴムチップの間に、前記気泡より大きな空隙と

を有することを特徴とする浮き床用緩衝材。

【請求項2】

前記請求項1に記載の浮き床用緩衝材において、

前記スポンジゴムチップは、異なる密度である複数のスポンジゴムを粉砕して得られることを特徴とする浮き床用緩衝材。

【請求項3】

前記請求項1又は2に記載の浮き床用緩衝材において、

前記スポンジゴムチップは、異なる原材料である複数のスポンジゴムを粉砕して得られることを特徴とする浮き床用緩衝材。

【請求項4】

前記請求項1ないし3に記載の浮き床用緩衝材をスラブの上面に敷設し、

当該浮き床用緩衝材上にコンクリートを打設した浮き床構造。

【請求項5】

スポンジゴムをスポンジゴムチップに粉砕する工程と、

前記スポンジゴムチップに熱硬化性樹脂であるバインダーを添加して混練する工程と、

前記混練したスポンジゴムチップ及びバインダーを加熱及び/又は加圧する工程と、

を備えることを特徴とする浮き床用緩衝材の製造方法。

【請求項6】

前記請求項5に記載の浮き床用緩衝材の製造方法において、

前記スポンジゴムチップは、粒子径が6mmないし9mmであることを特徴とする浮き床用緩衝材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−314985(P2007−314985A)

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願番号】特願2006−144052(P2006−144052)

【出願日】平成18年5月24日(2006.5.24)

【出願人】(000100399)つちやゴム株式会社 (10)

【Fターム(参考)】

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願日】平成18年5月24日(2006.5.24)

【出願人】(000100399)つちやゴム株式会社 (10)

【Fターム(参考)】

[ Back to top ]