液吐出不良検出装置およびインクジェット記録装置

【課題】液吐出不良検出装置において、ノズル列と吐出検知に用いる光ビームの光軸との位置合わせの精度をさらに高める。

【解決手段】光ビームの光軸と交差する方向に記録ヘッドを相対的に移動させるヘッド移動手段と、離れた少なくとも2つのノズルから交互に液滴を吐出する液滴吐出手段と、各ヘッド位置における受光素子の出力を得る計測手段と、得られた出力から各ヘッド位置における出力分布を求める出力分布算出手段と、出力分布におけるピークのうち強度の強い側のピークから光軸と交差する方向の位置を算出する位置算出手段と、出力分布における2つのピークから水平方向の角度を算出する角度算出手段と、光軸と交差する方向および水平方向の曲がり角度を調整する調整手段とを有する。

【解決手段】光ビームの光軸と交差する方向に記録ヘッドを相対的に移動させるヘッド移動手段と、離れた少なくとも2つのノズルから交互に液滴を吐出する液滴吐出手段と、各ヘッド位置における受光素子の出力を得る計測手段と、得られた出力から各ヘッド位置における出力分布を求める出力分布算出手段と、出力分布におけるピークのうち強度の強い側のピークから光軸と交差する方向の位置を算出する位置算出手段と、出力分布における2つのピークから水平方向の角度を算出する角度算出手段と、光軸と交差する方向および水平方向の曲がり角度を調整する調整手段とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インク液滴の吐出不良を検出する液吐出不良検出装置およびその装置を備えたインクジェット記録装置に関するものである。

【背景技術】

【0002】

従来より、インクジェット記録装置においては、インク液滴の吐出不良を検出する液吐出不良検出装置により吐出不良を検知するとき、検知に用いる光ビームの光軸と記録ヘッドのノズル列との位置合わせを行う必要があり、この位置合わせに関して様々な提案がなされている。

【0003】

例えば、特許文献1に開示の技術では、吐出液滴を検出する検出手段とインクジェットヘッドとを相対的に移動させ、移動の間に受発光素子間に形成される光路を含む所定の第1移動範囲でヘッドから吐出を行わせ、その第1移動範囲での吐出によって変化する上記検出手段の出力分布を求め、その分布から第1移動範囲に含まれる所定の第2移動範囲(出力分布の最大値に対応した一点)を定めることにより位置合わせを行っている。

【0004】

また、特許文献2に開示の技術では、光学センサの発光素子から照射された光束を絞り込む開口部近傍でインク滴を吐出させることで光の回折の影響を抑え、さらに開口部のエッジ前後において検出結果に大きな変化が現れる部位をレジ調整の基準位置とするようにしている。

【0005】

また、特許文献3に開示の技術では、吐出検出手段の取り付け位置を検出し、記録ヘッドを主走査方向に微小移動距離ずつ移動させ、各位置でインク滴を吐出して、出力を得たノズルの数をカウントする動作を所定の範囲の中で行い、そのカウント数(吐出ノズル数)が所定の基準値を越えている記録ヘッドの移動位置を求め、その移動位置を含む範囲の中心位置を吐出検出手段の最適な検出位置として求めている。

【0006】

また、特許文献4に開示の技術では、複数のノズルのうち少なくとも2つのノズルにおけるインク吐出速度または吐出周波数を互いに異なるように制御し、吐出面と平行な平面内で相対的に回転させる機構とその回転角度を制御する手段を設け、ノズル列と発光素子から受光素子に向かう光軸との位置合わせを行っている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平08−309963号公報

【特許文献2】特開2006−159699号公報

【特許文献3】特開2002−292843号公報

【特許文献4】特開2009−137217号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、例えば、特許文献1に開示の技術では、インクを吐出するノズルによる差(特に、曲がり検知の場合重要である)を考慮しておらず、位置合わせ精度を高くすることはできない。また、特許文献2に開示の技術では、開口部付近での吐出を行っているため、ミストや紙粉などにより、開口部がふさがってしまい、長時間動作させた後の位置合わせ精度に問題が出てくる可能性がある。また、特許文献3に開示の技術では、吐出ノズル数が所定の基準値を越えている記録ヘッドの移動位置を求め、その移動位置を含む範囲の中心位置を吐出検出手段の最適な検出位置として求めており、光軸の中心にノズル列を精度良く合わせることが難しい。また、特許文献4に開示の技術では、ノズル列と光ビームとの相対的角度ずれ(θ)の補正も含む光軸との位置合わせを行い得るが、インク滴が光軸を遮断したかしないかで吐出検知を行っているので、図4の波形に示されるように、ノズル列を光ビーム光軸の中心位置に位置合わせすることは精度が劣るものと考えられる。

【0009】

本発明は、上記に鑑みてなされたものであって、液吐出不良検出装置において、ノズル列と吐出検知に用いる光ビームの光軸との位置合わせの精度をさらに高めることを目的としている。

【課題を解決するための手段】

【0010】

上述した課題を解決し、目的を達成するために、本発明は、光ビームを発する発光素子と前記光ビームを受光する受光素子を用い、前記発光素子からの光ビームのインク滴への照射で生じる散乱光により記録ヘッドの各ノズルの液吐出不良を検出する液吐出不良検出装置であって、前記光ビームの光軸と交差する方向に前記記録ヘッドを相対的に移動させるヘッド移動手段と、離れた少なくとも2つのノズルから交互に液滴を吐出する液滴吐出手段と、各ヘッド位置における前記受光素子の出力を得る計測手段と、得られた出力から各ヘッド位置における出力分布を求める出力分布算出手段と、前記出力分布におけるピークのうち強度の強い側のピークから前記光軸と交差する方向の位置を算出する位置算出手段と、前記出力分布における2つのピークから水平方向の角度を算出する角度算出手段と、前記光軸と交差する方向および水平方向の曲がり角度を調整する調整手段とを有していることを特徴とする。

【0011】

また、本発明は、インクジェット記録装置であって、上記液吐出不良検出装置を備えることを特徴とする。

【発明の効果】

【0012】

本発明によれば、液吐出不良検出装置において、ノズル列と吐出検知に用いる光ビームの光軸との位置合わせの精度がさらに高まるという効果を奏する。

【図面の簡単な説明】

【0013】

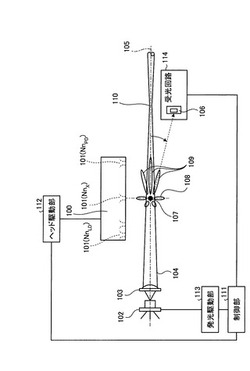

【図1】図1は、本実施の形態にかかる液吐出不良検出装置の主要部周辺の構成例を示す説明図である。

【図2】図2は、光ビームの強度分布を示す説明図である。

【図3】図3は、ノズルの吐出方向から見たインク滴の吐出の様子を示す図である。

【図4】図4は、インク滴が光ビームと交わったときに発生する散乱光を受光素子で受光したときの電圧値VPDを示す図である。

【図5】図5は、第1の受光回路の構成を示すブロック図である。

【図6】図6は、ヘッドのノズルから吐出されるインク滴と、光ビーム光軸との関係を説明する図である。

【図7】図7は、出力分布の一例を示す図である。

【図8】図8は、ヘッドのノズル列と光ビーム光軸の位置合わせのための第1の処理を説明するためのフローチャートである。

【図9】図9は、VPDTP2の波形およびその出力分布の一例を示す図である。

【図10】図10は、ヘッドと光ビームの状態の一例を示す図である。

【図11】図11は、図10に示した状態における出力分布を示す図である。

【図12】図12は、ヘッドのノズル列の範囲に焦点がある場合のヘッドと光ビームの状態の一例を示す図である。

【図13】図13は、出力分布の一例を示す図である。

【図14】図14は、ヘッドのノズル列と光ビーム光軸の位置合わせのための第2の処理を説明するためのフローチャートである。

【図15】図15は、VPDTP2の波形およびその出力分布の一例を示す図である。

【図16】図16は、水平方向(θ方向)のズレ量の算出方法を説明するための図である。

【図17】図17は、VPDTP2の波形およびその出力分布の一例を示す図である。

【図18】図18は、第2の受光回路の構成を示すブロック図である。

【図19】図19は、インクジェット記録装置の概略構成を示す図である。

【図20】図20は、液吐不良検出装置の回転機構を説明するための図である。

【図21】図21は、水平方向(θ方向)のズレを補正する方法を説明するための図である。

【図22】図22は、複数のノズル列を有しているヘッドを複数個キャリッジに搭載している場合の位置合わせの方法を説明するための図である。

【発明を実施するための形態】

【0014】

以下に添付図面を参照して、この発明にかかる実施の形態を詳細に説明する。なお、共通する構成要素には、共通の符号を附している。

【0015】

はじめに、図1〜5を用いて、液吐出不良検出に関してその概要を説明する。図1は、本実施の形態にかかる液吐出不良検出装置の主要部周辺の構成例を示す説明図である。この図1において、符号100は複数のノズルを有し、各ノズルからインク滴を画像信号に応じて吐き出して記録媒体に記録を行なう記録ヘッド(以下、ヘッドと略記)、符号101はヘッド100を構成する複数のノズル、符号102はたとえば半導体レーザなどを用いた発光素子、符号103は発光素子102からの光ビームを平行光に補正するコリメートレンズ、符号104は光ビーム、符号105は光ビーム光軸、符号106はたとえばフォトダイオードなどを用いた受光素子、符号107はノズル101から吐き出されるインク滴、符号108は光ビーム104がインク滴107に照射して生じる散乱光、符号109は前方散乱光である。なお、図1では、各ノズルを区別するため、発光素子102側のノズルを101(NnLD)、受光素子106側のノズルを101(NnPD)、その間の任意のノズルを101(NnX)として示している。

【0016】

また、図1において、符号111は本装置の各部を制御する制御部、符号112はノズル101からのインク滴107の吐き出しを行なうヘッド駆動部、符号113は発光素子102の発光を行なう発光駆動部、符号114は散乱光108を受光する受光素子106の出力を計測する受光回路である。

【0017】

制御部111は、CPU,ROM,RAM、タイマーなどを有するマイクロコンピュータシステムで構成され、ROMに格納された制御プログラムにしたがってCPUが後述する一連の処理等を実行する。

【0018】

この図1に示す液吐出不良検出装置の構成において、ヘッド100のノズル101からインク滴107を吐出する。発光素子102から発した光をコリメートレンズ103で平行な光ビーム104とし、その光ビーム光軸105がインク滴107の吐出方向と直交する方向に配置する。受光素子106は、その光ビーム径を外れた位置、図では光ビーム104の下に配置しており、光ビーム径と受光素子106の受光面が重ならない位置で、できるだけ光ビーム光軸105の中心近くに配設することにより、散乱光108に対する効率の良い検出が可能となる。また、光ビーム104を、その焦点110が受光素子106の近傍となるようにすることにより、受光素子106を光ビーム光軸105に近づけることができ、さらに効率の良い検知が可能となる。

【0019】

この液吐出不良検出装置の構成でヘッド100のノズル101からインク滴107を吐出すると散乱光108が発生する。受光素子106はこの散乱光108、特に散乱光108の中で光強度が強い前方散乱光109を受光することにより、その光出力を電圧値(光出力値)として計測することができ、インク滴107の吐出の有無、曲がりを検出することができる。

【0020】

図2は、光ビーム104の強度分布を示す説明図である。発光素子102として半導体レーザを使用した場合、垂直・水平方向にそれぞれ角度を持って発光する。一般的な半導体レーザの垂直・水平方向の角度は、それぞれ14°/30°となっている。以下では半導体レーザを使用したときについて述べる。このような光をコリメートレンズ103で平行光にした場合、縦横比が異なる楕円形状となる。

【0021】

ここで、図2には各方向(X方向:水平方向(インク滴吐出方向に対して直角の方向)、Y方向:垂直方向(インク滴吐出方向))の光強度分布を示す。これより、光ビーム104の中心(光ビーム光軸105)で最も光強度が強く、縁に行くにしたがい光強度は低下しており、ガウシャン分布となっていることがわかる。

【0022】

図3にノズルの吐出方向から見たインク滴107の吐出の様子を示す。なお、この図3ではインク滴107は2滴あるので区別するため便宜上符号107(B1),(B2)と記述している。また、簡単のため、B1,B2等と略記する場合もある。ヘッド100のノズル列が光ビーム光軸105上にある場合、正常吐出したインク滴107(B1)はそのまま鉛直方向に飛翔するためインク滴107(B1)は光ビーム104の中心を通過する。しかし、曲がりが発生したインク滴107(B2)は光ビーム104の中心から外れた位置を通過する。また、不吐出のときはインク滴107が吐出しないため、光ビーム104を通過しない。

【0023】

図4にインク滴107が光ビーム104と交わったときに発生する散乱光108を受光素子106で受光したときの電圧値VPDを示す。正常に吐出したインク滴107(B1)は光強度が最も高い光ビーム104の中心を通過するため、散乱光強度も高くなり、V’の電圧値を得ることができる(これを図4では実線で示す)。これに対し、曲がりが発生したインク滴107(B2)は光ビーム104の中心から外れるため、電圧値はV”(<V’)と低くなる(これを図4では破線で示す)。また、不吐出の場合、インク滴107が光ビーム104を通過しないため、電圧値(V0)が得られない(これを図4では一点鎖線で示す;VPDTP2=0)。

【0024】

ここで、不良吐出を判定するための閾値をVSHとするとインク滴107(B1)は正常吐出と判断することができ、インク滴107(B2)は曲がりが発生したと検出することができる。また、閾値VSHをより低くすることにより、不吐出の状態、すなわち不良吐き出しに該当するノズル101を検出することができる。

【0025】

図5は、第1の受光回路の構成を示すブロック図である。この図5において、受光回路114は、散乱光108を受光する受光素子106、受光値の電流電圧変換を行なうI/V変換部201、電流電圧変換後の電圧値を増幅する1段目の増幅部202、DC成分(ノイズ成分)を除去するハイパスフィルター203、ハイパスフィルター203の出力電圧値を増幅する2段目の増幅部204、散乱光108のパルス波形と基準電圧とを比較する比較部205、最終的な受光値を出力する出力部206を備える。

【0026】

つぎに、以上のように構成された受光回路114の動作について説明する。受光回路114は、散乱光108を受光素子106で受光した後、その値の電流電圧変換をI/V変換部201によって行い、増幅部202で1段目の増幅をする(TP1)。その後、ハイパスフィルター203によりDC成分(ノイズ成分)を除去した後、増幅部204で2段目の増幅を行なう(TP2)。そして、散乱光108のパルス波形と基準電圧を比較部205で比較するが、このとき、ヒステリシスを掛けており、ノイズ成分による出力のばたつきをなくし、出力部206により最終出力する(TP3)。また、電源をツェナーダイオードにより分割し、受光回路114の検出部(I/V変換部201)で1段目の増幅部(DC増幅部)202の接地(グラウンド)、ならびにプラス/マイナス成分の電源を作り出している。また、オフセット電圧はTP1で計測し、散乱光出力値はTP2で計測している。

【0027】

続いて、ヘッド100のノズル列(ノズル101(NnLD)〜101(NnPD)からなる列)と光ビーム光軸105の位置合わせについて、図6〜図13を用いて説明する。

【0028】

図6は、ヘッド100のノズル101(NnX)から吐出されるインク滴107と、光ビーム光軸105との関係を説明する図であり、図7は、インク滴107による出力分布を説明する図である。

【0029】

本実施形態においてインク滴吐出の曲がりの検出は、上記受光回路114で得られる散乱光出力値TP2によって判定しているため、間違った位置にヘッド100のノズル列を配置した場合、誤検出となる場合がある。例えば、ヘッド100のノズル列が光ビーム光軸105から大きく外れている場合、曲がりが発生したインク滴107(BA)は光ビーム104を通過しないため(図6参照)、散乱光出力値TP2が得られず欠損と判定される可能性がある(図7の「インク滴BAによる出力分布」参照)。

【0030】

一方、ヘッド100のノズル列が光ビーム光軸105から少し外れている場合は、光ビーム光軸105上をインク滴107(BB)が通過することがあるため(図6参照)、散乱光出力値TP2がインク滴吐出の曲がりを判定する閾値VSHよりも大きくなり、正常な吐出と判定される場合がある(図7の「インク滴BBによる出力分布」参照)。さらに、正常吐出の場合(図6:インク滴107(BC))でも、散乱光出力値TP2が閾値VSHよりも小さくなって、曲がりがあると判定されることがある(図7の「インク滴BCによる出力分布」参照)。従って、精度の良い曲がり判定を行うために、ヘッド100のノズル列と光ビーム光軸105の位置合わせをする必要がある。

【0031】

ここで、ヘッド100のノズル列115と光ビーム光軸105の位置合わせの方法を、図8を用いて説明する。図8は、その一連の処理を説明するためのフローチャートである。

【0032】

まず、設計値から算出した光ビーム光軸105から少し外れた位置にヘッド100を移動させる(ステップS101)。

【0033】

その後、1ピッチ分ヘッド100を移動させ(ステップS102)、その状態からノズル101(NnX)からインク滴107を吐出する(ステップS103)。

【0034】

インク滴107を吐出すると光ビーム104上にインク滴107があれば散乱光108(図1)が発生し、受光素子106により散乱光出力値TP2を検出することができる。ステップS104では、そのときのヘッド100の位置(ヘッド位置)を記憶し、散乱光出力値TP2を計測する。

【0035】

以後、所定の終了位置まで(例えば設計値から算出した光ビーム104が無い部分まで、あるいは任意の値以上の散乱光出力値が得られなくなるまで)繰り返し行う。図8のフローチャートでは、ヘッド位置が終了位置に到達するまで、ステップS102からステップS105(No)を繰り返す。

【0036】

終了位置に到達すると(ステップS105でYes)、各ヘッド位置に対する散乱光出力分布(以下、出力分布とも記す)を算出する(ステップS106)。図9(A)に示すVPDTP2の波形に対し、キャリッジの移動速度と吐出のタイミングから、図9(B)に示す各ヘッド位置に対する散乱光出力分布(光軸を横断した分布)を得ることができる。

【0037】

そして、この出力分布から、液吐出不良検出装置の検知位置(ヘッドノズル列位置)を算出する(ステップS107)。

【0038】

ところで、光ビーム光軸105上は通常、光ビーム104の強度が最も大きくなることから、インク滴107を吐出するときに得られる散乱光出力値TP2が最も高くなる。したがって、出力分布のピーク(WPPD1)となるときのヘッド位置XHを算出し(例えば、各ピークを比較し最も大きい部分を算出する方法で算出してもよい)、これを液吐出不良検出装置の検知位置(ヘッドノズル列位置)として位置合わせをする。これにより、図6を用いて前述したインク滴吐出の曲がりによる誤検出を無くすことが可能となる。

【0039】

図10に、ヘッド100と光ビーム104の状態(インク滴吐出方向:鉛直方向)を示し、図11に散乱光出力分布を示す。これらは、図1に示したように、光ビーム104の焦点110が受光素子106の近傍となるように構成されているときのものである。図10,11からわかるように、発光素子102側に比べ受光素子106側の方が光ビーム104の径が小さく(図10)、また散乱光出力値TP2が大きい(図11)ことがわかる。従って、発光素子102側に比べ、受光素子106側の方が、出力分布のピークのヘッド位置XHをより容易に算出することができる。また、散乱光出力値TP2のピークの違い(高いピークと低いピーク)から各ノズル101(NnPD)、101(NnLD)の区別がつくので、精度の良い、ノズル列115と光ビーム光軸105の位置合わせを短時間に行うことができる。また、この場合に、液吐出不良検出装置に構成の変更は必要ない。

【0040】

上記に対し、例えばヘッド100のノズル列の範囲に焦点110があるような図12の場合では、焦点110の位置がもっとも散乱光出力値TP2が高く、また散乱光出力値TP2が高くなる範囲が狭い範囲で存在するため、焦点110の位置のノズル101(NnX)を使う方が良いこととなる。

【0041】

また、上記では、液吐出不良検出装置の検知位置(ヘッドノズル列位置)として、得られる出力分布のピーク部分(WPPD1)の位置を採用したが、これに限らず、図13(A)に示すような任意の閾値VnSHで区切った範囲(図中X1−X2間)の中心を液吐出不良検出装置の検知位置(ヘッドノズル列位置)とする方法でもよい。また、図3、4で前述したとおり、散乱光出力値TP2が任意の閾値VnSH以下になったときに曲がりが発生したとの判定を行っているが、光ビーム104の強度分布が左右対称では無い場合(図13(B))、曲がり方向によっては正常吐出と判定する場合がある。そこで、任意の閾値VnSHで区切った範囲(図中X1−X2間)の中心を液吐出不良検出装置の検知位置(ヘッドノズル列位置)とする方法で液吐出不良検出装置の検知位置(ヘッドノズル列位置)とすることにより、曲がりの方向に左右されず曲がり検出が可能となる。また、このときに任意の閾値VnSHを曲がり判定の閾値VSHに合わせることにより、さらに精度の良い曲がり判定が可能となる。

【0042】

以上、液吐出不良検出装置の検知位置として、ヘッド100のノズル列と光ビーム光軸105の主走査方向の位置合わせ方法について述べた。通常、従来技術として特開2010−5917号公報にあるように、液吐出不良検出装置単体で光軸調整をし、その光ビーム光軸105上にあるピンと本体ベース部にあけた穴を合わせることにより、液吐出不良検出装置と本体の水平方向(θ方向)の調整は不要となる。しかし、この手法では、最終的な液吐出不良検出時の位置合わせは主走査方向のみとなる。本実施形態において上述した方法で、主走査方向の位置合わせを解決できるが、装置本体を使用していく中で経時的に液吐出不良検出装置とヘッド100の水平方向(図16に示すθ方向)の位置が変化してしまうことがある。その場合、主走査方向のみの位置合わせだけでは対応できない部分があり、誤検出を招く恐れがある。そこで、以下では、ヘッド100のノズル列と光ビーム光軸105の主走査方向とθ方向の位置合わせの方法について、図14〜図16を用いて説明する。

【0043】

先に、図11を用いて各ノズル101(NnPD)、101(NnLD)のインク滴吐出による散乱光の出力分布が異なることを説明したが、ここではこれを利用する。以下に、この場合の、ヘッド100のノズル列115と光ビーム光軸105の位置合わせの方法を、図14を用いて説明する。図14は、その一連の処理を説明するためのフローチャートである。

【0044】

まず、設計値から算出した光ビーム光軸105から少し外れた位置にヘッド100を移動させる(ステップS201)。

【0045】

その後、1ピッチ分ヘッド100を移動させ(ステップS202)、その状態から各ノズル101(NnPD)、101(NnLD)から順次、インク滴107を吐出する(ステップS203)。

【0046】

各ノズル101(NnPD)、101(NnLD)からインク滴107を吐出すると光ビーム104上にインク滴107があれば散乱光108(図1)が発生し、受光素子106により散乱光出力値TP2を検出することができる。ステップS204では、そのときのヘッド100の位置(ヘッド位置)を記憶し、散乱光出力値TP2を計測する。

【0047】

以後、所定の終了位置まで(例えば設計値から算出した光ビーム104が無い部分まで、あるいは任意の値以上の散乱光出力値が得られなくなるまで)繰り返し行う。図14のフローチャートでは、ヘッド位置が終了位置に到達するまで、ステップS202からステップS205(No)を繰り返す。

【0048】

終了位置に到達すると(ステップS205でYes)、各ヘッド位置に対する散乱光出力分布(以下、出力分布とも記す)を算出する(ステップS206)。ここで算出される出力分布は、図15(A)に示すように、2ノズル分の出力波形が混ざるため(図ではわかりやすいようにノズル101(NnPD)分は実線で、ノズル101(NnLD)分は破線で表している)、ピークが隣り合う2つの波形(もしくは任意の区間の波形)を比較し、ピークが高い方をそのヘッド位置での出力としている。これにより、キャリッジの移動速度と吐出のタイミングから、図15(A)に示すVPDTP2の波形に対し、図15(B)に示す各ヘッド位置に対する散乱光出力分布(光軸を横断した分布)を得ることができる。

【0049】

図15(B)に示すように、各ノズル101(NnPD)、101(NnLD)からのインク液吐出で散乱光出力値TP2が異なるため、そのピークが現れるところが異なる。従って、散乱光出力値TP2が高い受光素子106側のノズル101(NnPD)からのインク液吐出による散乱光出力値TP2がピークとなるヘッド位置XHPDと、散乱光出力値TP2の低い発光素子102側のノズル101(NnLD)からのインク液吐出による散乱光出力値TP2がピークとなるヘッド位置XHLDはそれぞれ異なるものとなる(図15)。

【0050】

各ノズル101(NnPD)、101(NnLD)からのインク液吐出に対して散乱光出力値TP2がピークとなるヘッド位置間の距離Xを算出(X=XHLD−XHPD)し、既知であるヘッド100のノズル列115の長さ(ノズル101(NnLD)およびノズル101(NnPD)のノズル間距離)hからθを算出(θ=sin−1(X/h))することができる(図16参照)。また、図15(B)の出力分布の最大のピークWPPD2が受光素子106側のノズル101(NnPD)が光ビーム光軸105上に来ていることになるので、θだけでなく、主走査方向のズレ量も(前述のようにして)算出することができる。この様に、出力が異なる2つのノズルを使用することにより、θ方向と主走査方向のズレ量を1回のキャリッジの動作で算出することができ、位置合わせに要する時間を短縮することが可能となる。

【0051】

図14に戻り、最後に、ステップS206で算出した出力分布から、液吐出不良検出装置の検知位置(ヘッドノズル列位置)を算出する(ステップS207)。

【0052】

以上では、各ノズル101(NnPD)、101(NnLD)からのインク滴吐出による散乱光出力値TP2におけるピークの差を利用する位置合わせをする方法を示したが、他の例として、各ノズル101(NnPD)、101(NnLD)での吐出速度vを変更することにより、位置合わせをする方法を示す。基本的には、図14で示した手順と同じであるが、インク滴107を吐出するときに、各ノズル101(NnPD)、101(NnLD)で吐出速度vPD、vLD(vPD>vLD)を変更する。今回は、受光素子106側に比べ発光素子102側の吐出速度を遅くしているが、反対でも効果は同じである。

【0053】

ここでは、ノズル101(NnLD)での吐出速度vLDをノズル101(NnPD)での吐出速度vPDよりも遅くしているため、得られる波形は図17(A)の様に波形幅が異なった2種類の波形が交互にあるものとなる。

【0054】

ここで、第2の受光回路114’としてその回路内に、図18に示すようなローパスフィルター207、およびハイパスフィルター208を設けることにより、図17(B)に示すノズル101(NnPD)のインク滴吐出による出力分布、および図17(C)に示すノズル101(NnLD)のインク滴吐出による出力分布を得ることができる。

【0055】

つまり、ローパスフィルター207により、高周波、つまり吐出速度の速い、受光素子106側のノズル101(NnPD)から吐出したインク滴107の波形成分が除去されて、吐出速度の遅い、発光素子102側のノズル101(NnLD)から吐出したインク滴107による波形成分だけが残り、図17(B)に示す出力分布を得ることができる。反対に、ハイパスフィルター208により、低周波、つまり吐出速度の遅い、発光素子102側のノズル101(NnLD)から吐出したインク滴107の波形成分が除去されて、受光素子106側のノズル101(NnPD)から吐出したインク滴107による波形成分だけが残り、図17(C)に示す出力分布を得ることができる。このように、受光回路114’に、散乱光出力値TP2に対するローパスフィルター機能およびハイパスフィルター機能をもたせたことにより、各ノズル101(NnLD)および101(NnPD)からのインク滴吐出による散乱光出力値TP2を明確に分けることができる。

【0056】

なお、ローパスフィルター207およびハイパスフィルター208のカットオフ周波数は、あらかじめ分かっているインク滴107の速度(吐出速度)vと光ビーム104の径からも算出可能であるが、実際にインク滴を吐出際の波形で周波数を確認しカットオフ周波数を決定する方法でもよい。

【0057】

図17(B)および図17(C)に示す出力分布からそれらのピークWPPD3、WPLD3となる部分のヘッド位置XHPD、XHLDを算出することで、各ノズル101(NnPD)、101(NnLD)の光ビーム光軸105上での位置がわかり、図16を用いて前述した方法により、θ方向および主走査方向の、ノズル列115と光ビーム光軸105とのズレ量を算出することが可能となる。ここで、図13に示したある閾値VnSHから算出する方法で、主走査方向のズレ量を算出しても問題ない。

【0058】

なお、上記では、2つのノズル101(NnPD)、101(NnLD)からインク滴107を吐出させているので2種類の波形が得られるが、3つ以上のノズル101からインク滴107を吐出させる場合は、それぞれについてその波形が得られ、他の波形を除去するためのフィルターを採用するとよい。この場合に、ローパスフィルターとハイパスフィルターを用いたのでは、カットオフ周波数の設定が複雑になるため、特定の周波数の信号のみを通過させるバンドパスフィルターを採用すると、液吐出不良検出装置の検知位置(ヘッドノズル列位置)の特定がし易くなる。

【0059】

また、ここでは、受光回路114’内に各フィルターを設けているが、散乱光出力値TP2を、フィルター機能を持つPC等の機器にいったん取り込み、後のデータ処理の際にフィルター処理を行うようにしても、同様の性能を得ることが可能である。

【0060】

なお、図18(および図5)では、増幅部202による1段目の増幅後にハイパスフィルター203を配置しているが、これは、吐出速度が極端に遅いミスト成分をカットするためのものであり、ハイパスフィルター208に比べカットする周波数は低いものとなっている。

【0061】

上記の様に吐出速度に差をつける方法では、2つのノズル101(NnPD)、101(NnLD)からのインク滴107を吐出による散乱光出力値TP2の差が小さく、各ノズル101(NnPD)、101(NnLD)の区別がつきにくい場合には特に有効である。

【0062】

ここまでで、ヘッド100のノズル列と光ビーム光軸105の主走査方向とθ方向のズレ量を算出する方法を示した。実際に液吐出不良検出を行う場合は、このズレ量を補正しなければ、正確な曲り判定はできない。そこで、以下では、これら主走査方向とθ方向のズレ量を補正する手法について、図19〜図22を用いて説明する。図19は、インクジェット記録装置の概略構成を示す図であり、図20は、液吐出不良検出装置の概略構成を示す図である。また、図21は、水平方向(θ方向)のズレを補正する方法を説明するための図であり、図22は、複数のノズル列を有しているヘッドを複数個キャリッジに搭載している場合の位置合わせの方法を説明するための図である。

【0063】

通常、印字するときには、図19に示すキャリッジ301といわれる複数のヘッド100(H1)、100(H2)を搭載したユニットをガイドロッド302に沿って主走査方向(用紙の紙送りに対して直角方向)に駆動し、必要なタイミングでインク滴107を吐出し、印字部304に搬送されてきた用紙に印字している。そのキャリッジ301の動作はエンコーダシート303により位置決め制御がされているが、主走査方向のズレを補正する場合に、この動作を用いることにより、新たな機構を搭載することなく、位置合わせが可能となる。なお、ここでは、キャリッジ301を動作させているが、液吐出不良検出装置305に、図示しない移動機構をつけて光ビーム光軸105を移動させるようにしてもよい。また、同図符号306で示すユニットは、ヘッド100のノズル開口部のインク乾燥防止等のため、ノズル開口部をキャップした状態にしておく維持部である。

【0064】

次にθ方向のズレを補正する場合を以下に示す。図20に示すような、モータ122により回転駆動される回転機構(回転中心)を液吐出不良検出装置305に搭載することにより、液吐不良検出装置305はθ方向の回転ができ、位置合わせが可能となる。このθ方向の回転中心は、受光素子106側または発光素子102側にすると(図20では受光素子106側として例示)、位置合わせが容易にできる。また、吐出するノズル101が上記以外の場所(つまり、得られる出力分布の出力が高く、その範囲が狭い場所や焦点位置など)の場合は、そこを回転中心にするとよい。なお、図20において示す符号120は、ヘッド100のノズル101(図20では101(NnPD))から吐出されるインク滴が通過する開口部であり、符号121で示す部分は、光ビーム104が再び受光素子106に入射することがないようにする迷光処理機構である。

【0065】

上記では、θ方向のズレ量を補正する場合に、新たな回転機構を搭載する例を挙げたが、キャリッジ301の動作でこれを克服することができる。つまり、2つのノズル101(NnPD)、101(NnLD)の出力からθ方向のズレ量(角度)を算出することができているため、図21に示すように任意のノズル101(NnX)の液吐出不良を検出する際に、Xn=h2*sinθ=h2*(XHPD−XHLD)/h1(ただし、“*”は乗算を、“/”は除算を表わす)としてノズル101(NnPD)およびノズル101(NnLD)間の距離Xnを算出する。そして、最初に決めた液吐出不良検出位置からXn分移動させることにより、そのノズル101(NnX)が光ビーム光軸105上に存在することとなり、正確な曲り判定が可能となる。

【0066】

また、実際のインクジェット記録装置では、図22に示すように、複数のノズル列115を有しているヘッド100を複数個キャリッジ301に搭載している。これは、各ヘッド100(H1)、100(H2)、もしくは各ノズル列115(NL1)、115(NL2)、115(NL3)、115(NL4)があることにより、異なる色を使用できるほか、印字解像度を向上させることができるためである。この場合は、以下の様にして位置合わせを行う。

【0067】

まず、各ヘッド100(H1)、100(H2)の各ノズル列115(NL1)、115(NL3)と光ビーム光軸105との各ズレ量XH1、XH2を前述のようにして算出する。ヘッド100(H1)、100(H2)同士の距離X12はキャリッジ301に搭載する際に接着ズレなどを起こし、設計値から大きくズレることがある。しかし、同一ヘッド100内の他のノズル列115との間の距離X1112、X2122(設計値)は、ノズル穴製造時に精度の良い加工を行っているため、このX1112、X2122を、上記で算出したズレ量XH1、XH2にそれぞれ足した(もしくは引いた)位置を各ノズル列115(NL2)、115(NL4)に対する液吐出不良検出位置とする。この様に行うことにより、複数のヘッド100および複数のノズル列115が搭載されている場合でも短時間での位置合わせが可能である。

【0068】

以上説明したように、本実施形態の液吐出不良検出装置によれば、ノズル列115と光ビーム光軸105との位置合わせを精度良く短時間に行うことができる。

【0069】

また本実施形態の液吐出不良検出装置をインクジェット記録装置に搭載することにより、吐出不良検知の際の判断の精度を高めることが可能となり、また、印字性能が安定した低コストなインクジェット記録装置を提供することができる。

【0070】

最後に、上記実施形態に挙げた形状や構成に、その他の要素との組み合わせなど、ここで示した用件に、本発明が限定されるものではない。これらの点に関しては、本発明の主旨をそこなわない範囲で変更することが可能であり、その応用形態に応じて適切に定めることができる。

【符号の説明】

【0071】

100 記録ヘッド

101 ノズル

102 発光素子

103 コリメートレンズ

104 光ビーム

106 受光素子

107 インク滴

108 散乱光

110 焦点

111 制御部

112 ヘッド駆動部

113 発光駆動部

114,114’ 受光回路

301 キャリッジ

302 ガイドロッド

303 エンコーダシート

304 印字部

305 液吐出不良検出装置

306 維持部

【技術分野】

【0001】

本発明は、インク液滴の吐出不良を検出する液吐出不良検出装置およびその装置を備えたインクジェット記録装置に関するものである。

【背景技術】

【0002】

従来より、インクジェット記録装置においては、インク液滴の吐出不良を検出する液吐出不良検出装置により吐出不良を検知するとき、検知に用いる光ビームの光軸と記録ヘッドのノズル列との位置合わせを行う必要があり、この位置合わせに関して様々な提案がなされている。

【0003】

例えば、特許文献1に開示の技術では、吐出液滴を検出する検出手段とインクジェットヘッドとを相対的に移動させ、移動の間に受発光素子間に形成される光路を含む所定の第1移動範囲でヘッドから吐出を行わせ、その第1移動範囲での吐出によって変化する上記検出手段の出力分布を求め、その分布から第1移動範囲に含まれる所定の第2移動範囲(出力分布の最大値に対応した一点)を定めることにより位置合わせを行っている。

【0004】

また、特許文献2に開示の技術では、光学センサの発光素子から照射された光束を絞り込む開口部近傍でインク滴を吐出させることで光の回折の影響を抑え、さらに開口部のエッジ前後において検出結果に大きな変化が現れる部位をレジ調整の基準位置とするようにしている。

【0005】

また、特許文献3に開示の技術では、吐出検出手段の取り付け位置を検出し、記録ヘッドを主走査方向に微小移動距離ずつ移動させ、各位置でインク滴を吐出して、出力を得たノズルの数をカウントする動作を所定の範囲の中で行い、そのカウント数(吐出ノズル数)が所定の基準値を越えている記録ヘッドの移動位置を求め、その移動位置を含む範囲の中心位置を吐出検出手段の最適な検出位置として求めている。

【0006】

また、特許文献4に開示の技術では、複数のノズルのうち少なくとも2つのノズルにおけるインク吐出速度または吐出周波数を互いに異なるように制御し、吐出面と平行な平面内で相対的に回転させる機構とその回転角度を制御する手段を設け、ノズル列と発光素子から受光素子に向かう光軸との位置合わせを行っている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平08−309963号公報

【特許文献2】特開2006−159699号公報

【特許文献3】特開2002−292843号公報

【特許文献4】特開2009−137217号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、例えば、特許文献1に開示の技術では、インクを吐出するノズルによる差(特に、曲がり検知の場合重要である)を考慮しておらず、位置合わせ精度を高くすることはできない。また、特許文献2に開示の技術では、開口部付近での吐出を行っているため、ミストや紙粉などにより、開口部がふさがってしまい、長時間動作させた後の位置合わせ精度に問題が出てくる可能性がある。また、特許文献3に開示の技術では、吐出ノズル数が所定の基準値を越えている記録ヘッドの移動位置を求め、その移動位置を含む範囲の中心位置を吐出検出手段の最適な検出位置として求めており、光軸の中心にノズル列を精度良く合わせることが難しい。また、特許文献4に開示の技術では、ノズル列と光ビームとの相対的角度ずれ(θ)の補正も含む光軸との位置合わせを行い得るが、インク滴が光軸を遮断したかしないかで吐出検知を行っているので、図4の波形に示されるように、ノズル列を光ビーム光軸の中心位置に位置合わせすることは精度が劣るものと考えられる。

【0009】

本発明は、上記に鑑みてなされたものであって、液吐出不良検出装置において、ノズル列と吐出検知に用いる光ビームの光軸との位置合わせの精度をさらに高めることを目的としている。

【課題を解決するための手段】

【0010】

上述した課題を解決し、目的を達成するために、本発明は、光ビームを発する発光素子と前記光ビームを受光する受光素子を用い、前記発光素子からの光ビームのインク滴への照射で生じる散乱光により記録ヘッドの各ノズルの液吐出不良を検出する液吐出不良検出装置であって、前記光ビームの光軸と交差する方向に前記記録ヘッドを相対的に移動させるヘッド移動手段と、離れた少なくとも2つのノズルから交互に液滴を吐出する液滴吐出手段と、各ヘッド位置における前記受光素子の出力を得る計測手段と、得られた出力から各ヘッド位置における出力分布を求める出力分布算出手段と、前記出力分布におけるピークのうち強度の強い側のピークから前記光軸と交差する方向の位置を算出する位置算出手段と、前記出力分布における2つのピークから水平方向の角度を算出する角度算出手段と、前記光軸と交差する方向および水平方向の曲がり角度を調整する調整手段とを有していることを特徴とする。

【0011】

また、本発明は、インクジェット記録装置であって、上記液吐出不良検出装置を備えることを特徴とする。

【発明の効果】

【0012】

本発明によれば、液吐出不良検出装置において、ノズル列と吐出検知に用いる光ビームの光軸との位置合わせの精度がさらに高まるという効果を奏する。

【図面の簡単な説明】

【0013】

【図1】図1は、本実施の形態にかかる液吐出不良検出装置の主要部周辺の構成例を示す説明図である。

【図2】図2は、光ビームの強度分布を示す説明図である。

【図3】図3は、ノズルの吐出方向から見たインク滴の吐出の様子を示す図である。

【図4】図4は、インク滴が光ビームと交わったときに発生する散乱光を受光素子で受光したときの電圧値VPDを示す図である。

【図5】図5は、第1の受光回路の構成を示すブロック図である。

【図6】図6は、ヘッドのノズルから吐出されるインク滴と、光ビーム光軸との関係を説明する図である。

【図7】図7は、出力分布の一例を示す図である。

【図8】図8は、ヘッドのノズル列と光ビーム光軸の位置合わせのための第1の処理を説明するためのフローチャートである。

【図9】図9は、VPDTP2の波形およびその出力分布の一例を示す図である。

【図10】図10は、ヘッドと光ビームの状態の一例を示す図である。

【図11】図11は、図10に示した状態における出力分布を示す図である。

【図12】図12は、ヘッドのノズル列の範囲に焦点がある場合のヘッドと光ビームの状態の一例を示す図である。

【図13】図13は、出力分布の一例を示す図である。

【図14】図14は、ヘッドのノズル列と光ビーム光軸の位置合わせのための第2の処理を説明するためのフローチャートである。

【図15】図15は、VPDTP2の波形およびその出力分布の一例を示す図である。

【図16】図16は、水平方向(θ方向)のズレ量の算出方法を説明するための図である。

【図17】図17は、VPDTP2の波形およびその出力分布の一例を示す図である。

【図18】図18は、第2の受光回路の構成を示すブロック図である。

【図19】図19は、インクジェット記録装置の概略構成を示す図である。

【図20】図20は、液吐不良検出装置の回転機構を説明するための図である。

【図21】図21は、水平方向(θ方向)のズレを補正する方法を説明するための図である。

【図22】図22は、複数のノズル列を有しているヘッドを複数個キャリッジに搭載している場合の位置合わせの方法を説明するための図である。

【発明を実施するための形態】

【0014】

以下に添付図面を参照して、この発明にかかる実施の形態を詳細に説明する。なお、共通する構成要素には、共通の符号を附している。

【0015】

はじめに、図1〜5を用いて、液吐出不良検出に関してその概要を説明する。図1は、本実施の形態にかかる液吐出不良検出装置の主要部周辺の構成例を示す説明図である。この図1において、符号100は複数のノズルを有し、各ノズルからインク滴を画像信号に応じて吐き出して記録媒体に記録を行なう記録ヘッド(以下、ヘッドと略記)、符号101はヘッド100を構成する複数のノズル、符号102はたとえば半導体レーザなどを用いた発光素子、符号103は発光素子102からの光ビームを平行光に補正するコリメートレンズ、符号104は光ビーム、符号105は光ビーム光軸、符号106はたとえばフォトダイオードなどを用いた受光素子、符号107はノズル101から吐き出されるインク滴、符号108は光ビーム104がインク滴107に照射して生じる散乱光、符号109は前方散乱光である。なお、図1では、各ノズルを区別するため、発光素子102側のノズルを101(NnLD)、受光素子106側のノズルを101(NnPD)、その間の任意のノズルを101(NnX)として示している。

【0016】

また、図1において、符号111は本装置の各部を制御する制御部、符号112はノズル101からのインク滴107の吐き出しを行なうヘッド駆動部、符号113は発光素子102の発光を行なう発光駆動部、符号114は散乱光108を受光する受光素子106の出力を計測する受光回路である。

【0017】

制御部111は、CPU,ROM,RAM、タイマーなどを有するマイクロコンピュータシステムで構成され、ROMに格納された制御プログラムにしたがってCPUが後述する一連の処理等を実行する。

【0018】

この図1に示す液吐出不良検出装置の構成において、ヘッド100のノズル101からインク滴107を吐出する。発光素子102から発した光をコリメートレンズ103で平行な光ビーム104とし、その光ビーム光軸105がインク滴107の吐出方向と直交する方向に配置する。受光素子106は、その光ビーム径を外れた位置、図では光ビーム104の下に配置しており、光ビーム径と受光素子106の受光面が重ならない位置で、できるだけ光ビーム光軸105の中心近くに配設することにより、散乱光108に対する効率の良い検出が可能となる。また、光ビーム104を、その焦点110が受光素子106の近傍となるようにすることにより、受光素子106を光ビーム光軸105に近づけることができ、さらに効率の良い検知が可能となる。

【0019】

この液吐出不良検出装置の構成でヘッド100のノズル101からインク滴107を吐出すると散乱光108が発生する。受光素子106はこの散乱光108、特に散乱光108の中で光強度が強い前方散乱光109を受光することにより、その光出力を電圧値(光出力値)として計測することができ、インク滴107の吐出の有無、曲がりを検出することができる。

【0020】

図2は、光ビーム104の強度分布を示す説明図である。発光素子102として半導体レーザを使用した場合、垂直・水平方向にそれぞれ角度を持って発光する。一般的な半導体レーザの垂直・水平方向の角度は、それぞれ14°/30°となっている。以下では半導体レーザを使用したときについて述べる。このような光をコリメートレンズ103で平行光にした場合、縦横比が異なる楕円形状となる。

【0021】

ここで、図2には各方向(X方向:水平方向(インク滴吐出方向に対して直角の方向)、Y方向:垂直方向(インク滴吐出方向))の光強度分布を示す。これより、光ビーム104の中心(光ビーム光軸105)で最も光強度が強く、縁に行くにしたがい光強度は低下しており、ガウシャン分布となっていることがわかる。

【0022】

図3にノズルの吐出方向から見たインク滴107の吐出の様子を示す。なお、この図3ではインク滴107は2滴あるので区別するため便宜上符号107(B1),(B2)と記述している。また、簡単のため、B1,B2等と略記する場合もある。ヘッド100のノズル列が光ビーム光軸105上にある場合、正常吐出したインク滴107(B1)はそのまま鉛直方向に飛翔するためインク滴107(B1)は光ビーム104の中心を通過する。しかし、曲がりが発生したインク滴107(B2)は光ビーム104の中心から外れた位置を通過する。また、不吐出のときはインク滴107が吐出しないため、光ビーム104を通過しない。

【0023】

図4にインク滴107が光ビーム104と交わったときに発生する散乱光108を受光素子106で受光したときの電圧値VPDを示す。正常に吐出したインク滴107(B1)は光強度が最も高い光ビーム104の中心を通過するため、散乱光強度も高くなり、V’の電圧値を得ることができる(これを図4では実線で示す)。これに対し、曲がりが発生したインク滴107(B2)は光ビーム104の中心から外れるため、電圧値はV”(<V’)と低くなる(これを図4では破線で示す)。また、不吐出の場合、インク滴107が光ビーム104を通過しないため、電圧値(V0)が得られない(これを図4では一点鎖線で示す;VPDTP2=0)。

【0024】

ここで、不良吐出を判定するための閾値をVSHとするとインク滴107(B1)は正常吐出と判断することができ、インク滴107(B2)は曲がりが発生したと検出することができる。また、閾値VSHをより低くすることにより、不吐出の状態、すなわち不良吐き出しに該当するノズル101を検出することができる。

【0025】

図5は、第1の受光回路の構成を示すブロック図である。この図5において、受光回路114は、散乱光108を受光する受光素子106、受光値の電流電圧変換を行なうI/V変換部201、電流電圧変換後の電圧値を増幅する1段目の増幅部202、DC成分(ノイズ成分)を除去するハイパスフィルター203、ハイパスフィルター203の出力電圧値を増幅する2段目の増幅部204、散乱光108のパルス波形と基準電圧とを比較する比較部205、最終的な受光値を出力する出力部206を備える。

【0026】

つぎに、以上のように構成された受光回路114の動作について説明する。受光回路114は、散乱光108を受光素子106で受光した後、その値の電流電圧変換をI/V変換部201によって行い、増幅部202で1段目の増幅をする(TP1)。その後、ハイパスフィルター203によりDC成分(ノイズ成分)を除去した後、増幅部204で2段目の増幅を行なう(TP2)。そして、散乱光108のパルス波形と基準電圧を比較部205で比較するが、このとき、ヒステリシスを掛けており、ノイズ成分による出力のばたつきをなくし、出力部206により最終出力する(TP3)。また、電源をツェナーダイオードにより分割し、受光回路114の検出部(I/V変換部201)で1段目の増幅部(DC増幅部)202の接地(グラウンド)、ならびにプラス/マイナス成分の電源を作り出している。また、オフセット電圧はTP1で計測し、散乱光出力値はTP2で計測している。

【0027】

続いて、ヘッド100のノズル列(ノズル101(NnLD)〜101(NnPD)からなる列)と光ビーム光軸105の位置合わせについて、図6〜図13を用いて説明する。

【0028】

図6は、ヘッド100のノズル101(NnX)から吐出されるインク滴107と、光ビーム光軸105との関係を説明する図であり、図7は、インク滴107による出力分布を説明する図である。

【0029】

本実施形態においてインク滴吐出の曲がりの検出は、上記受光回路114で得られる散乱光出力値TP2によって判定しているため、間違った位置にヘッド100のノズル列を配置した場合、誤検出となる場合がある。例えば、ヘッド100のノズル列が光ビーム光軸105から大きく外れている場合、曲がりが発生したインク滴107(BA)は光ビーム104を通過しないため(図6参照)、散乱光出力値TP2が得られず欠損と判定される可能性がある(図7の「インク滴BAによる出力分布」参照)。

【0030】

一方、ヘッド100のノズル列が光ビーム光軸105から少し外れている場合は、光ビーム光軸105上をインク滴107(BB)が通過することがあるため(図6参照)、散乱光出力値TP2がインク滴吐出の曲がりを判定する閾値VSHよりも大きくなり、正常な吐出と判定される場合がある(図7の「インク滴BBによる出力分布」参照)。さらに、正常吐出の場合(図6:インク滴107(BC))でも、散乱光出力値TP2が閾値VSHよりも小さくなって、曲がりがあると判定されることがある(図7の「インク滴BCによる出力分布」参照)。従って、精度の良い曲がり判定を行うために、ヘッド100のノズル列と光ビーム光軸105の位置合わせをする必要がある。

【0031】

ここで、ヘッド100のノズル列115と光ビーム光軸105の位置合わせの方法を、図8を用いて説明する。図8は、その一連の処理を説明するためのフローチャートである。

【0032】

まず、設計値から算出した光ビーム光軸105から少し外れた位置にヘッド100を移動させる(ステップS101)。

【0033】

その後、1ピッチ分ヘッド100を移動させ(ステップS102)、その状態からノズル101(NnX)からインク滴107を吐出する(ステップS103)。

【0034】

インク滴107を吐出すると光ビーム104上にインク滴107があれば散乱光108(図1)が発生し、受光素子106により散乱光出力値TP2を検出することができる。ステップS104では、そのときのヘッド100の位置(ヘッド位置)を記憶し、散乱光出力値TP2を計測する。

【0035】

以後、所定の終了位置まで(例えば設計値から算出した光ビーム104が無い部分まで、あるいは任意の値以上の散乱光出力値が得られなくなるまで)繰り返し行う。図8のフローチャートでは、ヘッド位置が終了位置に到達するまで、ステップS102からステップS105(No)を繰り返す。

【0036】

終了位置に到達すると(ステップS105でYes)、各ヘッド位置に対する散乱光出力分布(以下、出力分布とも記す)を算出する(ステップS106)。図9(A)に示すVPDTP2の波形に対し、キャリッジの移動速度と吐出のタイミングから、図9(B)に示す各ヘッド位置に対する散乱光出力分布(光軸を横断した分布)を得ることができる。

【0037】

そして、この出力分布から、液吐出不良検出装置の検知位置(ヘッドノズル列位置)を算出する(ステップS107)。

【0038】

ところで、光ビーム光軸105上は通常、光ビーム104の強度が最も大きくなることから、インク滴107を吐出するときに得られる散乱光出力値TP2が最も高くなる。したがって、出力分布のピーク(WPPD1)となるときのヘッド位置XHを算出し(例えば、各ピークを比較し最も大きい部分を算出する方法で算出してもよい)、これを液吐出不良検出装置の検知位置(ヘッドノズル列位置)として位置合わせをする。これにより、図6を用いて前述したインク滴吐出の曲がりによる誤検出を無くすことが可能となる。

【0039】

図10に、ヘッド100と光ビーム104の状態(インク滴吐出方向:鉛直方向)を示し、図11に散乱光出力分布を示す。これらは、図1に示したように、光ビーム104の焦点110が受光素子106の近傍となるように構成されているときのものである。図10,11からわかるように、発光素子102側に比べ受光素子106側の方が光ビーム104の径が小さく(図10)、また散乱光出力値TP2が大きい(図11)ことがわかる。従って、発光素子102側に比べ、受光素子106側の方が、出力分布のピークのヘッド位置XHをより容易に算出することができる。また、散乱光出力値TP2のピークの違い(高いピークと低いピーク)から各ノズル101(NnPD)、101(NnLD)の区別がつくので、精度の良い、ノズル列115と光ビーム光軸105の位置合わせを短時間に行うことができる。また、この場合に、液吐出不良検出装置に構成の変更は必要ない。

【0040】

上記に対し、例えばヘッド100のノズル列の範囲に焦点110があるような図12の場合では、焦点110の位置がもっとも散乱光出力値TP2が高く、また散乱光出力値TP2が高くなる範囲が狭い範囲で存在するため、焦点110の位置のノズル101(NnX)を使う方が良いこととなる。

【0041】

また、上記では、液吐出不良検出装置の検知位置(ヘッドノズル列位置)として、得られる出力分布のピーク部分(WPPD1)の位置を採用したが、これに限らず、図13(A)に示すような任意の閾値VnSHで区切った範囲(図中X1−X2間)の中心を液吐出不良検出装置の検知位置(ヘッドノズル列位置)とする方法でもよい。また、図3、4で前述したとおり、散乱光出力値TP2が任意の閾値VnSH以下になったときに曲がりが発生したとの判定を行っているが、光ビーム104の強度分布が左右対称では無い場合(図13(B))、曲がり方向によっては正常吐出と判定する場合がある。そこで、任意の閾値VnSHで区切った範囲(図中X1−X2間)の中心を液吐出不良検出装置の検知位置(ヘッドノズル列位置)とする方法で液吐出不良検出装置の検知位置(ヘッドノズル列位置)とすることにより、曲がりの方向に左右されず曲がり検出が可能となる。また、このときに任意の閾値VnSHを曲がり判定の閾値VSHに合わせることにより、さらに精度の良い曲がり判定が可能となる。

【0042】

以上、液吐出不良検出装置の検知位置として、ヘッド100のノズル列と光ビーム光軸105の主走査方向の位置合わせ方法について述べた。通常、従来技術として特開2010−5917号公報にあるように、液吐出不良検出装置単体で光軸調整をし、その光ビーム光軸105上にあるピンと本体ベース部にあけた穴を合わせることにより、液吐出不良検出装置と本体の水平方向(θ方向)の調整は不要となる。しかし、この手法では、最終的な液吐出不良検出時の位置合わせは主走査方向のみとなる。本実施形態において上述した方法で、主走査方向の位置合わせを解決できるが、装置本体を使用していく中で経時的に液吐出不良検出装置とヘッド100の水平方向(図16に示すθ方向)の位置が変化してしまうことがある。その場合、主走査方向のみの位置合わせだけでは対応できない部分があり、誤検出を招く恐れがある。そこで、以下では、ヘッド100のノズル列と光ビーム光軸105の主走査方向とθ方向の位置合わせの方法について、図14〜図16を用いて説明する。

【0043】

先に、図11を用いて各ノズル101(NnPD)、101(NnLD)のインク滴吐出による散乱光の出力分布が異なることを説明したが、ここではこれを利用する。以下に、この場合の、ヘッド100のノズル列115と光ビーム光軸105の位置合わせの方法を、図14を用いて説明する。図14は、その一連の処理を説明するためのフローチャートである。

【0044】

まず、設計値から算出した光ビーム光軸105から少し外れた位置にヘッド100を移動させる(ステップS201)。

【0045】

その後、1ピッチ分ヘッド100を移動させ(ステップS202)、その状態から各ノズル101(NnPD)、101(NnLD)から順次、インク滴107を吐出する(ステップS203)。

【0046】

各ノズル101(NnPD)、101(NnLD)からインク滴107を吐出すると光ビーム104上にインク滴107があれば散乱光108(図1)が発生し、受光素子106により散乱光出力値TP2を検出することができる。ステップS204では、そのときのヘッド100の位置(ヘッド位置)を記憶し、散乱光出力値TP2を計測する。

【0047】

以後、所定の終了位置まで(例えば設計値から算出した光ビーム104が無い部分まで、あるいは任意の値以上の散乱光出力値が得られなくなるまで)繰り返し行う。図14のフローチャートでは、ヘッド位置が終了位置に到達するまで、ステップS202からステップS205(No)を繰り返す。

【0048】

終了位置に到達すると(ステップS205でYes)、各ヘッド位置に対する散乱光出力分布(以下、出力分布とも記す)を算出する(ステップS206)。ここで算出される出力分布は、図15(A)に示すように、2ノズル分の出力波形が混ざるため(図ではわかりやすいようにノズル101(NnPD)分は実線で、ノズル101(NnLD)分は破線で表している)、ピークが隣り合う2つの波形(もしくは任意の区間の波形)を比較し、ピークが高い方をそのヘッド位置での出力としている。これにより、キャリッジの移動速度と吐出のタイミングから、図15(A)に示すVPDTP2の波形に対し、図15(B)に示す各ヘッド位置に対する散乱光出力分布(光軸を横断した分布)を得ることができる。

【0049】

図15(B)に示すように、各ノズル101(NnPD)、101(NnLD)からのインク液吐出で散乱光出力値TP2が異なるため、そのピークが現れるところが異なる。従って、散乱光出力値TP2が高い受光素子106側のノズル101(NnPD)からのインク液吐出による散乱光出力値TP2がピークとなるヘッド位置XHPDと、散乱光出力値TP2の低い発光素子102側のノズル101(NnLD)からのインク液吐出による散乱光出力値TP2がピークとなるヘッド位置XHLDはそれぞれ異なるものとなる(図15)。

【0050】

各ノズル101(NnPD)、101(NnLD)からのインク液吐出に対して散乱光出力値TP2がピークとなるヘッド位置間の距離Xを算出(X=XHLD−XHPD)し、既知であるヘッド100のノズル列115の長さ(ノズル101(NnLD)およびノズル101(NnPD)のノズル間距離)hからθを算出(θ=sin−1(X/h))することができる(図16参照)。また、図15(B)の出力分布の最大のピークWPPD2が受光素子106側のノズル101(NnPD)が光ビーム光軸105上に来ていることになるので、θだけでなく、主走査方向のズレ量も(前述のようにして)算出することができる。この様に、出力が異なる2つのノズルを使用することにより、θ方向と主走査方向のズレ量を1回のキャリッジの動作で算出することができ、位置合わせに要する時間を短縮することが可能となる。

【0051】

図14に戻り、最後に、ステップS206で算出した出力分布から、液吐出不良検出装置の検知位置(ヘッドノズル列位置)を算出する(ステップS207)。

【0052】

以上では、各ノズル101(NnPD)、101(NnLD)からのインク滴吐出による散乱光出力値TP2におけるピークの差を利用する位置合わせをする方法を示したが、他の例として、各ノズル101(NnPD)、101(NnLD)での吐出速度vを変更することにより、位置合わせをする方法を示す。基本的には、図14で示した手順と同じであるが、インク滴107を吐出するときに、各ノズル101(NnPD)、101(NnLD)で吐出速度vPD、vLD(vPD>vLD)を変更する。今回は、受光素子106側に比べ発光素子102側の吐出速度を遅くしているが、反対でも効果は同じである。

【0053】

ここでは、ノズル101(NnLD)での吐出速度vLDをノズル101(NnPD)での吐出速度vPDよりも遅くしているため、得られる波形は図17(A)の様に波形幅が異なった2種類の波形が交互にあるものとなる。

【0054】

ここで、第2の受光回路114’としてその回路内に、図18に示すようなローパスフィルター207、およびハイパスフィルター208を設けることにより、図17(B)に示すノズル101(NnPD)のインク滴吐出による出力分布、および図17(C)に示すノズル101(NnLD)のインク滴吐出による出力分布を得ることができる。

【0055】

つまり、ローパスフィルター207により、高周波、つまり吐出速度の速い、受光素子106側のノズル101(NnPD)から吐出したインク滴107の波形成分が除去されて、吐出速度の遅い、発光素子102側のノズル101(NnLD)から吐出したインク滴107による波形成分だけが残り、図17(B)に示す出力分布を得ることができる。反対に、ハイパスフィルター208により、低周波、つまり吐出速度の遅い、発光素子102側のノズル101(NnLD)から吐出したインク滴107の波形成分が除去されて、受光素子106側のノズル101(NnPD)から吐出したインク滴107による波形成分だけが残り、図17(C)に示す出力分布を得ることができる。このように、受光回路114’に、散乱光出力値TP2に対するローパスフィルター機能およびハイパスフィルター機能をもたせたことにより、各ノズル101(NnLD)および101(NnPD)からのインク滴吐出による散乱光出力値TP2を明確に分けることができる。

【0056】

なお、ローパスフィルター207およびハイパスフィルター208のカットオフ周波数は、あらかじめ分かっているインク滴107の速度(吐出速度)vと光ビーム104の径からも算出可能であるが、実際にインク滴を吐出際の波形で周波数を確認しカットオフ周波数を決定する方法でもよい。

【0057】

図17(B)および図17(C)に示す出力分布からそれらのピークWPPD3、WPLD3となる部分のヘッド位置XHPD、XHLDを算出することで、各ノズル101(NnPD)、101(NnLD)の光ビーム光軸105上での位置がわかり、図16を用いて前述した方法により、θ方向および主走査方向の、ノズル列115と光ビーム光軸105とのズレ量を算出することが可能となる。ここで、図13に示したある閾値VnSHから算出する方法で、主走査方向のズレ量を算出しても問題ない。

【0058】

なお、上記では、2つのノズル101(NnPD)、101(NnLD)からインク滴107を吐出させているので2種類の波形が得られるが、3つ以上のノズル101からインク滴107を吐出させる場合は、それぞれについてその波形が得られ、他の波形を除去するためのフィルターを採用するとよい。この場合に、ローパスフィルターとハイパスフィルターを用いたのでは、カットオフ周波数の設定が複雑になるため、特定の周波数の信号のみを通過させるバンドパスフィルターを採用すると、液吐出不良検出装置の検知位置(ヘッドノズル列位置)の特定がし易くなる。

【0059】

また、ここでは、受光回路114’内に各フィルターを設けているが、散乱光出力値TP2を、フィルター機能を持つPC等の機器にいったん取り込み、後のデータ処理の際にフィルター処理を行うようにしても、同様の性能を得ることが可能である。

【0060】

なお、図18(および図5)では、増幅部202による1段目の増幅後にハイパスフィルター203を配置しているが、これは、吐出速度が極端に遅いミスト成分をカットするためのものであり、ハイパスフィルター208に比べカットする周波数は低いものとなっている。

【0061】

上記の様に吐出速度に差をつける方法では、2つのノズル101(NnPD)、101(NnLD)からのインク滴107を吐出による散乱光出力値TP2の差が小さく、各ノズル101(NnPD)、101(NnLD)の区別がつきにくい場合には特に有効である。

【0062】

ここまでで、ヘッド100のノズル列と光ビーム光軸105の主走査方向とθ方向のズレ量を算出する方法を示した。実際に液吐出不良検出を行う場合は、このズレ量を補正しなければ、正確な曲り判定はできない。そこで、以下では、これら主走査方向とθ方向のズレ量を補正する手法について、図19〜図22を用いて説明する。図19は、インクジェット記録装置の概略構成を示す図であり、図20は、液吐出不良検出装置の概略構成を示す図である。また、図21は、水平方向(θ方向)のズレを補正する方法を説明するための図であり、図22は、複数のノズル列を有しているヘッドを複数個キャリッジに搭載している場合の位置合わせの方法を説明するための図である。

【0063】

通常、印字するときには、図19に示すキャリッジ301といわれる複数のヘッド100(H1)、100(H2)を搭載したユニットをガイドロッド302に沿って主走査方向(用紙の紙送りに対して直角方向)に駆動し、必要なタイミングでインク滴107を吐出し、印字部304に搬送されてきた用紙に印字している。そのキャリッジ301の動作はエンコーダシート303により位置決め制御がされているが、主走査方向のズレを補正する場合に、この動作を用いることにより、新たな機構を搭載することなく、位置合わせが可能となる。なお、ここでは、キャリッジ301を動作させているが、液吐出不良検出装置305に、図示しない移動機構をつけて光ビーム光軸105を移動させるようにしてもよい。また、同図符号306で示すユニットは、ヘッド100のノズル開口部のインク乾燥防止等のため、ノズル開口部をキャップした状態にしておく維持部である。

【0064】

次にθ方向のズレを補正する場合を以下に示す。図20に示すような、モータ122により回転駆動される回転機構(回転中心)を液吐出不良検出装置305に搭載することにより、液吐不良検出装置305はθ方向の回転ができ、位置合わせが可能となる。このθ方向の回転中心は、受光素子106側または発光素子102側にすると(図20では受光素子106側として例示)、位置合わせが容易にできる。また、吐出するノズル101が上記以外の場所(つまり、得られる出力分布の出力が高く、その範囲が狭い場所や焦点位置など)の場合は、そこを回転中心にするとよい。なお、図20において示す符号120は、ヘッド100のノズル101(図20では101(NnPD))から吐出されるインク滴が通過する開口部であり、符号121で示す部分は、光ビーム104が再び受光素子106に入射することがないようにする迷光処理機構である。

【0065】

上記では、θ方向のズレ量を補正する場合に、新たな回転機構を搭載する例を挙げたが、キャリッジ301の動作でこれを克服することができる。つまり、2つのノズル101(NnPD)、101(NnLD)の出力からθ方向のズレ量(角度)を算出することができているため、図21に示すように任意のノズル101(NnX)の液吐出不良を検出する際に、Xn=h2*sinθ=h2*(XHPD−XHLD)/h1(ただし、“*”は乗算を、“/”は除算を表わす)としてノズル101(NnPD)およびノズル101(NnLD)間の距離Xnを算出する。そして、最初に決めた液吐出不良検出位置からXn分移動させることにより、そのノズル101(NnX)が光ビーム光軸105上に存在することとなり、正確な曲り判定が可能となる。

【0066】

また、実際のインクジェット記録装置では、図22に示すように、複数のノズル列115を有しているヘッド100を複数個キャリッジ301に搭載している。これは、各ヘッド100(H1)、100(H2)、もしくは各ノズル列115(NL1)、115(NL2)、115(NL3)、115(NL4)があることにより、異なる色を使用できるほか、印字解像度を向上させることができるためである。この場合は、以下の様にして位置合わせを行う。

【0067】

まず、各ヘッド100(H1)、100(H2)の各ノズル列115(NL1)、115(NL3)と光ビーム光軸105との各ズレ量XH1、XH2を前述のようにして算出する。ヘッド100(H1)、100(H2)同士の距離X12はキャリッジ301に搭載する際に接着ズレなどを起こし、設計値から大きくズレることがある。しかし、同一ヘッド100内の他のノズル列115との間の距離X1112、X2122(設計値)は、ノズル穴製造時に精度の良い加工を行っているため、このX1112、X2122を、上記で算出したズレ量XH1、XH2にそれぞれ足した(もしくは引いた)位置を各ノズル列115(NL2)、115(NL4)に対する液吐出不良検出位置とする。この様に行うことにより、複数のヘッド100および複数のノズル列115が搭載されている場合でも短時間での位置合わせが可能である。

【0068】

以上説明したように、本実施形態の液吐出不良検出装置によれば、ノズル列115と光ビーム光軸105との位置合わせを精度良く短時間に行うことができる。

【0069】

また本実施形態の液吐出不良検出装置をインクジェット記録装置に搭載することにより、吐出不良検知の際の判断の精度を高めることが可能となり、また、印字性能が安定した低コストなインクジェット記録装置を提供することができる。

【0070】

最後に、上記実施形態に挙げた形状や構成に、その他の要素との組み合わせなど、ここで示した用件に、本発明が限定されるものではない。これらの点に関しては、本発明の主旨をそこなわない範囲で変更することが可能であり、その応用形態に応じて適切に定めることができる。

【符号の説明】

【0071】

100 記録ヘッド

101 ノズル

102 発光素子

103 コリメートレンズ

104 光ビーム

106 受光素子

107 インク滴

108 散乱光

110 焦点

111 制御部

112 ヘッド駆動部

113 発光駆動部

114,114’ 受光回路

301 キャリッジ

302 ガイドロッド

303 エンコーダシート

304 印字部

305 液吐出不良検出装置

306 維持部

【特許請求の範囲】

【請求項1】

光ビームを発する発光素子と前記光ビームを受光する受光素子を用い、前記発光素子からの光ビームのインク滴への照射で生じる散乱光により記録ヘッドの各ノズルの液吐出不良を検出する液吐出不良検出装置であって、

前記光ビームの光軸と交差する方向に前記記録ヘッドを相対的に移動させるヘッド移動手段と、

離れた少なくとも2つのノズルから交互に液滴を吐出する液滴吐出手段と、

各ヘッド位置における前記受光素子の出力を得る計測手段と、

得られた出力から各ヘッド位置における出力分布を求める出力分布算出手段と、

前記出力分布におけるピークのうち強度の強い側のピークから前記光軸と交差する方向の位置を算出する位置算出手段と、

前記出力分布における2つのピークから水平方向の角度を算出する角度算出手段と、

前記光軸と交差する方向および水平方向の曲がり角度を調整する調整手段と

を有していることを特徴とする液吐出不良検出装置。

【請求項2】

前記離れた少なくとも2つのノズルは、前記計測手段にて得られる出力のピークが高いノズルと低いノズルであることを特徴とした請求項1に記載の液吐出不良検出装置。

【請求項3】

前記得られるピークの出力が高いノズルは、前記光ビームの焦点位置に近いノズルであり、前記得られるピークの出力が低いノズルは、前記光ビームの焦点位置から遠いノズルであることを特徴とする請求項2に記載の液吐出不良検出装置。

【請求項4】

前記離れた少なくとも2つのノズルから液滴を交互に吐出するときに、それぞれのノズルから吐出する液滴の速度が異なるようにしたことを特徴とした請求項1〜3のいずれか1項に記載の液吐出不良検出装置。

【請求項5】

前記計測手段は、ローパスフィルター機能およびハイパスフィルター機能を有していることを特徴とする請求項4に記載の液吐出不良検出装置。

【請求項6】

請求項1〜5のいずれか1項に記載の液吐出不良検出装置を備えることを特徴とするインクジェット記録装置。

【請求項1】

光ビームを発する発光素子と前記光ビームを受光する受光素子を用い、前記発光素子からの光ビームのインク滴への照射で生じる散乱光により記録ヘッドの各ノズルの液吐出不良を検出する液吐出不良検出装置であって、

前記光ビームの光軸と交差する方向に前記記録ヘッドを相対的に移動させるヘッド移動手段と、

離れた少なくとも2つのノズルから交互に液滴を吐出する液滴吐出手段と、

各ヘッド位置における前記受光素子の出力を得る計測手段と、

得られた出力から各ヘッド位置における出力分布を求める出力分布算出手段と、

前記出力分布におけるピークのうち強度の強い側のピークから前記光軸と交差する方向の位置を算出する位置算出手段と、

前記出力分布における2つのピークから水平方向の角度を算出する角度算出手段と、

前記光軸と交差する方向および水平方向の曲がり角度を調整する調整手段と

を有していることを特徴とする液吐出不良検出装置。

【請求項2】

前記離れた少なくとも2つのノズルは、前記計測手段にて得られる出力のピークが高いノズルと低いノズルであることを特徴とした請求項1に記載の液吐出不良検出装置。

【請求項3】

前記得られるピークの出力が高いノズルは、前記光ビームの焦点位置に近いノズルであり、前記得られるピークの出力が低いノズルは、前記光ビームの焦点位置から遠いノズルであることを特徴とする請求項2に記載の液吐出不良検出装置。

【請求項4】

前記離れた少なくとも2つのノズルから液滴を交互に吐出するときに、それぞれのノズルから吐出する液滴の速度が異なるようにしたことを特徴とした請求項1〜3のいずれか1項に記載の液吐出不良検出装置。

【請求項5】

前記計測手段は、ローパスフィルター機能およびハイパスフィルター機能を有していることを特徴とする請求項4に記載の液吐出不良検出装置。

【請求項6】

請求項1〜5のいずれか1項に記載の液吐出不良検出装置を備えることを特徴とするインクジェット記録装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2012−218420(P2012−218420A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−90059(P2011−90059)

【出願日】平成23年4月14日(2011.4.14)

【出願人】(000006932)リコーエレメックス株式会社 (708)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月14日(2011.4.14)

【出願人】(000006932)リコーエレメックス株式会社 (708)

【Fターム(参考)】

[ Back to top ]